粘着剤、粘着シートおよびタッチパネル用積層体

【解決手段】本発明の粘着剤は、次に示す成分(a−1)アルコキシ(メタ)アクリレート:20〜99.9重量%、および、(a−2)架橋性官能基を有するモノマー:0.1〜10重量%、を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、イソシアネート系架橋剤(C):0.1〜2重量部とを含有することを特徴とする粘着剤(ただし、重量平均分子量はA>Bである)であり、タッチパネル用粘着剤として好適である。

【効果】本発明の粘着剤は、ヘイズ変化が少なく、発泡が生じにくく、段差追従性がよく、ITO抵抗変化が少なく、ITO接着力に優れている。

【効果】本発明の粘着剤は、ヘイズ変化が少なく、発泡が生じにくく、段差追従性がよく、ITO抵抗変化が少なく、ITO接着力に優れている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はタッチパネル用の積層体に使用される粘着剤、この粘着剤をシート状にした粘着シート、および、この粘着シートを用いて部材を貼着したタッチパネル用積層体に関する。

【背景技術】

【0002】

現在、主に用いられているタッチパネルユニットには、大別して抵抗膜式タッチパネルと静電容量方式のタッチパネルとがあり、これらは共には各種材料の積層体であり、その貼り合わせには主にアクリル系粘着剤が使用されている。タッチパネルユニットは、画面の最表面に配置されることから、使用されるアクリル系粘着剤には、高い透明性が求められ、さらに、高い耐熱性、耐湿熱性などの特性が必要とされる。具体的には、各種材料の積層体であるタッチパネルユニットは、タッチパネル装置の最表面に配置されることから、外部からの水分の浸入によって白化現象を生ずることがあり、また、貼付の際、空気を巻き込むことによる発泡および積層する材料から発生するアウトガスによる発泡などが、外観不良が生じることが問題になる。

【0003】

また、これまでのタッチパネルの主流であった抵抗膜方式のタッチパネルにおいては、ポリカーボネート(PC)あるいはインモールドフィルム(IMD)の貼り付けのために種々の粘着剤が使用されてきた。

【0004】

しかしながら、PCの材料上の特性として高温条件でアウトガスが発生するために、耐熱条件で発泡が起きること、湿熱条件で水分流入による粘着剤層の白化現象を抑えることが難しいという問題もある。さらに、IMDはサブミクロンオーダーの段差を有するために、その段差に粘着剤が追随できずに泡を巻き込むという問題もある。

【0005】

従来は、上記のような問題を、粘着剤に酸成分を配合することにより解決していた。即ち、酸成分は混入した水分を分散させて析出させないという機能を有しており、粘着剤層に浸入した水分は酸成分の分散力によって粘着剤層内に分散され析出することがなかったので、粘着剤層が白化するのを防止し、また水素結合を形成することからその水素結合による高い凝集力によって、耐熱発泡における泡の発生を抑えていたのである。

【0006】

ところで、近時、マルチタッチ化をはじめとする機能の充実化に伴い、抵抗膜方式のタッチパネルに代わって静電容量方式のタッチパネルが主流になりつつある。この静電容量方式のタッチパネルにおいては、抵抗膜方式のタッチパネルで要求されていた特性は当然必要となるが、それに加えて、粘着剤が配線を形成している導電層と直接接触するために、粘着剤が導電層の特性を変動させないという特性が必要になる。導電層は、酸化インジウムスズ(ITO)のような金属あるいは金属酸化物で形成されており、酸との接触により腐食を起こし、その抵抗値が上昇してしまうので、従来から使用されていた酸成分を用いて耐熱性、耐湿熱性などの特性を確保するという手段は用いることができない。

【0007】

このようなITO等の金属あるいは金属酸化物からなる透明電極の腐食に関しては、特許文献1(特開2010−77287号公報)には、アルコキシアルキルアクリレートを主成分とする重合体が開示されており、この特許文献1では、重量平均分子量が40万〜160万のアルコキシアルキルアクリレート系のポリマーであってカルボキシル基含有モノマーを使用しないポリマーを用いることが開示されている。

【0008】

このようにカルボキシル基含有モノマーを使用せずに40万〜160万のアルコキシアルキルアクリレート系のポリマーを使用することにより、ITOなどの金属あるいは金属酸化物からなる透明電極の腐食に関してはある程度改善されるものの、湿熱白化性、耐熱発泡性などの性能に関しては充分な効果を得られていない。さらに、作業性も充分とはいえない。

【0009】

さらに、特許文献1に開示されているポリマーの重量平均分子量は40万〜160万と大きいので、これを溶媒に溶解して塗布液を調製する際に固形分の量が多くなるとポリマー溶液の粘度が高くなりすぎる。タッチパネル用途、特に静電容量方式のタッチパネル用途においては、表面支持体とITOなどの導電性膜を接着するために厚膜の粘着剤層を形成する必要があるが、重量平均分子量が40万〜160万のアルコキシアルキルアクリルレート系ポリマーを用いたのでは固形分含量が高い塗布液を調製することができないので、固形分含有量が低い塗布液を調製し、繰返し塗布する必要があり、一度の塗工で必要とされる厚さの粘着剤層を形成することが困難であるとの問題を有している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−77287号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、金属あるいは金属酸化物からなる導電膜を有するタッチパネル用の粘着剤において、耐熱性、耐湿熱安定性に優れ、金属あるいは金属酸化物に対する腐食性のない粘着剤、粘着シート、および、これを用いたタッチパネル用積層体を提供することを目的としている。

また、本発明は作業性のよい粘着剤あるいは粘着シートを提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明の粘着剤は、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有することを特徴としている。ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。

【0013】

上記粘着剤は、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることが好ましい。

【0014】

また、本発明の粘着シートは、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有することを特徴としている。ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。

【0015】

本発明の粘着シートは、その少なくとも一方の表面に、剥離処理を施したカバーフィルムが配置されていることが好ましい。

上記粘着剤あるいは粘着シートを形成する粘着剤が、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることが好ましい。

【0016】

本発明のタッチパネル用積層体は、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有する粘着シート(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)の一方の面に、該粘着シートと対面する面の縁部に額縁印刷された表面支持体が貼着されており、該粘着シートの他方の面に、金属あるいは金属酸化物または電極支持体付き金属あるいは金属酸化物からなる透明導電膜が貼着されていることを特徴としている。

【0017】

上記タッチパネル用積層体は、静電容量方式タッチパネルを形成する部材であることが好ましい。

また、上記額縁印刷の厚さは、通常は10〜50μmの範囲内にある。

さらに、上記透明電極膜が、金属酸化物としてITO、ATOあるいは酸化錫を用いた配線パターンであり、該配線パターンに上記粘着シートが直接接触しているタッチパネル用積層体に特に有用性が高い。

ここで、上記表面支持体の厚さは、通常は25〜2000μmの範囲内にあり、上記透明導電膜の厚さは、通常は10〜100nmの範囲内にある。

【0018】

本発明の粘着剤、粘着シート、タッチパネル用積層体において、上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーは、水酸基含有モノマーであることが好ましい。

さらに、本発明の粘着剤、粘着シート、タッチパネル用積層体において、上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることが好ましい。

【0019】

また、本発明の粘着剤、粘着シート、タッチパネル用積層体において、上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることが好ましい。

【発明の効果】

【0020】

本発明の粘着剤は、実質的に酸成分を含有していないので、銀、ITO、ATO、酸化錫などの金属あるいは金属酸化物からなる配線の腐食による劣化を有効に抑えることができる。

さらに、本発明の粘着剤は、重量平均分子量(Mw)が5万以上40万未満であるので、溶媒中に固形分を高濃度に保つことができ、一回の塗工工程で充分な厚塗りをすることができる。

【0021】

また、主ポリマーがアルコキシ(メタ)アクリレートを主成分とする特定重量平均分子量のアクリル系ポリマーであり、これに低分子量ポリマーを配合することにより、低分子量ポリマー中の水素結合性官能基に対して疑似架橋物質的に作用する。

そして、イソシアネート系架橋剤によって架橋構造が形成されるので、本発明の粘着剤は、耐熱性、耐湿熱安定性に優れており、また非常に良好な段差追随性(段差追従性)を有する。

【0022】

従って、本発明の粘着剤、この粘着剤を粘着層として有する粘着シート、および、この粘着シートを用いたタッチパネル用積層体は、ITO、ATO、酸化錫などの金属あるいは金属酸化物からなる透明導電膜に対する腐食がおこりにくく透明導電膜の電気的特性の変動が少ないと共に、白化、発泡も発生しにくい。

【図面の簡単な説明】

【0023】

【図1】図1は、本発明のタッチパネル用積層体を組み込んだ抵抗膜方式のタッチパネルにおけるタッチパネルユニットの例を模式的に示す断面図である。

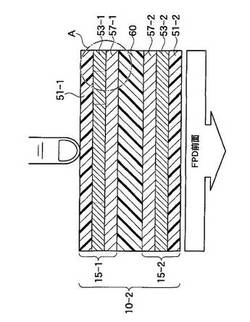

【図2】図2は、本発明のタッチパネル用積層体を組み込んだ静電容量方式のタッチパネルにおけるタッチパネルユニットの例を模式的に示す断面図である。

【図3】図3は、静電容量方式のタッチパネルにおける端部の構成の例を模式的に示す断面図である、

【図4】図4は、タッチパネルの端部に形成された額縁印刷部分への粘着シートの粘着状態を模式的に示す断面図である。

【図5】図5は、タッチパネル用積層体に生ずる発泡の状態を説明するための断面図である。

【図6】図6は、タッチパネル用積層体に生ずる白化現象の発生を説明するための断面図である。

【発明を実施するための形態】

【0024】

次に本発明の粘着剤、粘着シートおよびタッチパネル用積層体について具体的に説明する。

本発明の粘着剤は、主アクリル系ポリマー(A)と低分子量(メタ)アクリル系ポリマー(B)とイソシアネート架橋剤(C)とからなる。

【0025】

本発明において、主アクリル系ポリマー(A)は、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレートと、

(a−2)架橋性官能基を有するモノマーとを共重合して得られるポリマーである。

【0026】

ここで使用される主アクリル系ポリマー(A)を構成する(a−1)アルコキシ(メタ)アクリレートの例としては、2−メトキシメチル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、2−エトキシエチルアクリレート、メトキシジエチレングリコール(メタ)アクリレート、3−メトキシプロピル(メタ)アクリレート、3−エトキシプロピル(メタ)アクリレート、4−メトキシブチル(メタ)アクリレート、4−エトキシブチル(メタ)アクリレートを挙げることができる。これらの(a−1)アルコキシアルキル(メタ)アクリレートの中でも2−メトキシエチル(メタ)アクリレート、メトキシジエチレングリコール(メタ)アクリレートを使用することが好ましく、これらは単独であるいは組み合わせて使用することができる。

【0027】

本発明の主アクリル系ポリマーにおいて、上記の(a−1)アルコキシ(メタ)アクリレートは20〜99.9重量%、好ましくは30〜99.5重量%、より好ましくは50〜98.8重量%の量で共重合している。(a−1)アルコキシ(メタ)アクリレートが99.5重量%よりも多いと、必然的に架橋性官能基を有するモノマーの使用量が少なくなり充分な架橋密度を達成できない。また、20重量%よりも少ないと本発明の粘着剤の耐白化性が低下する。

【0028】

また、上記(a−1)アルコキシ(メタ)アクリレートと共重合して主モノマーを形成する(a−2)架橋性官能基を有するモノマーは、架橋性官能基として水酸基を有する(メタ)アクリレート化合物が好ましく、このような水酸基を有する(メタ)アクリレート化合物の例としては、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、3−クロロ−2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロシキブチル(メタ)アクリレート、6−ヒドロキシヘキシル(メタ)アクリレート、8−ヒドロキシオクチル(メタ)アクリレートを挙げることができる。上記のような水酸基を有する(メタ)アクリレート化合物としては、2−ヒドロキシエチル(メタ)アクリレート、4−ヒドロシキブチル(メタ)アクリレートが好ましく、これらの水酸基を有する(メタ)アクリレート化合物は単独であるいは組み合わせて使用することができる。

【0029】

本発明で使用する主アクリル系ポリマー(A)中において、(a−2)架橋性官能基を有するモノマーが、0.1〜10重量%、好ましくは0.5〜9重量%、より好ましくは1.2〜6重量%の範囲内の量で共重合している。

【0030】

(a−2)架橋性官能基を有するモノマーの量が上記より少ないと、イソシアネート架橋剤による架橋構造が充分に形成されないことがあり、架橋性官能基を有するモノマーが10重量%より多いと、架橋構造が密になりすぎて段差追従性が悪化することがある。

【0031】

さらに、本発明の主アクリル系ポリマーは、上記(a−1)アルコキシ(メタ)アクリレートおよび(a−2)架橋性官能基を有するモノマーの他に、この主アクリル系ポリマーの特性を損なわない範囲内で他のアクリル系モノマーが共重合していてもよい。

【0032】

ここで、主アクリル系ポリマーを形成する他のモノマーの例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、iso−プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、iso−ブチル(メタ)アクリレート、tert−ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ウンデカ(メタ)アクリレートおよびジデカ(メタ)アクリレートを挙げることができる。これらの(メタ)アクリレートは単独であるいは組み合わせて使用することができる。これらの中でも、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、メチル(メタ)アクリレート、iso−ブチル(メタ)アクリレートを使用することが好ましい。これらの(メタ)アクリレートは、(A)成分中、通常は、0〜79.9重量%、好ましくは0〜69.5重量%、より好ましくは0〜48.8重量%の範囲内の量で使用することができる。

【0033】

さらに、本発明で使用する主アクリル系ポリマー(A)には、上記のアクリル系モノマーに加えて、アミノ基、アミド基、イミド基などのように活性水素を有する化合物を使用することもできる。このような活性水素を有する化合物の例としては、(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート等のアミノ基含有モノマー:マレイミド、メチルマレイミド、エチルマレイミド、プロピルマレイミド、ブチルマレイミド、ヘキシルマレイミド、オクチルマレイミド、ドデシルマレイミド、ステアリルマレイミド、フェニルマレイミド、シクロヘキシルマレイミド等のマレイミド系モノマー等のマレイミド基含有モノマーを挙げることができる。さらに、酢酸ビニル;(メタ)アクリロニトリル;シクロヘキシル(メタ)アクリレート、ベンジル(メタ)アクリレート、フェニル(メタ)アクリレート;スチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、プロピルスチレン、ブチルスチレン、へキシルスチレン、ヘプチルスチレンおよびオクチルスチレンなどのアルキルスチレン、フロロスチレン、クロロスチレン、ブロモスチレン、ジブロモスチレン、ヨウ化スチレン、ニトロスチレン、アセチルスチレンおよびメトキシスチレン等のスチレン系単量体;グリシジル(メタ)アクリレート等を本願の作用効果を損なわない範囲、好ましくは0〜5重量%で使用することができる。

【0034】

本発明で使用する主アクリル系ポリマー(A)は、酸性基を実質的に有しない。ここで酸性基を有していないとは、共重合に際して作為的に酸性基を有するモノマーを配合しないことを意味し、得られるポリマーの酸価で表すと通常は0.5以下である。ここで酸性基を有するモノマーとしては、(メタ)アクリル酸、マレイン酸、イタコン酸等のカルボキシル基を有するモノマー、リン酸基を有するモノマー、硫酸基を有するモノマーなどを挙げることができる。本発明において主アクリル系ポリマー(A)には、上記のような酸性基含有モノマーは共重合していない。このように酸性基含有モノマーを共重合させていないので、本発明の主アクリル系ポリマー(A)は、金属あるいは金属酸化物からなる配線と直接接触してもこれらを腐食することがなく、本発明の粘着剤に、配線の抵抗値を長期間にわたって変動させないとする特性を賦与することができる。

【0035】

さらに、本発明で使用する主アクリル系モノマー(A)は、重量平均分子量が5万以上40万未満、好ましくは20万〜38万の範囲内にある。

従来から使用されていた粘着剤では重量平均分子量が40万〜160万程度の高分子量のアクリル系ポリマーが使用されていたが、本発明では上述のように主アクリル系ポリマーとして従来と比較して重量平均分子量の低い主アクリル系モノマー(A)を用いることにより、粘着剤が軟質になり形態追随性が良くなり、さらにこの粘着剤を用いた粘着シートを貼着する際に気泡を巻き込みにくくなる。なお、重量平均分子量が5万未満の主アクリル系ポリマー(A)を用いても充分な凝集力が得られない。

【0036】

本発明において、上記のような主アクリル系ポリマー(A)を製造するに際しては得られるFoxの式により求めた主アクリル系ポリマーのガラス転移温度(Tg)は、通常は−70℃〜0℃、好ましくは−70℃〜−30℃の範囲内になるようにモノマーを選択する。このようなガラス転移温度(Tg)を有する主アクリル系ポリマー(A)を用いることにより常温で優れた接着強度を有する粘着剤を得ることができる。

【0037】

本発明の粘着剤は、水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B)を含有している。

ここで低分子量(メタ)アクリル系ポリマーを形成する水素結合性官能基含有モノマーとしては、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーのいずれかを用いることが好ましい。

【0038】

ここでアミノ基含有モノマーの例としては、(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレートを挙げることができる。

また、アミド基含有モノマーの例としては、(メタ)アクリルアミド、アセトアクリル(メタ)アクリル酸を挙げることができる。

【0039】

さらに窒素系複素環含有モノマーの例としては、ビニルピロリドン、アクリロイルモルホリンを挙げることができる。

また、シアノ基含有モノマーの例としては、シアノ(メタ)アクリレート、を挙げることができる。

また、水素結合官能基含有モノマーとして、前掲の水酸基含有モノマーを使用することも可能である。

これらは単独であるいは組合わせて使用することができる。

【0040】

本発明で使用する低分子量(メタ)アクリル系ポリマー(B)は、通常は上記水素結合性官能基含有モノマーと他のモノマーとの共重合体である。

【0041】

ここで使用される他のモノマーの例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、iso−プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、iso−ブチル(メタ)アクリレート、tert−ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ウンデカ(メタ)アクリレート、ジデカ(メタ)アクリレートなどのような脂肪族(メタ)アクリレート;シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレートなどのような脂環族(メタ)アクリレート;ベンジル(メタ)アクリレート、フェニル(メタ)アクリレート等の芳香族(メタ)アクリレート;さらには、スチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、プロピルスチレン、ブチルスチレン、へキシルスチレン、ヘプチルスチレンおよびオクチルスチレンなどのアルキルスチレン、フロロスチレン、クロロスチレン、ブロモスチレン、ジブロモスチレン、ヨウ化スチレン、ニトロスチレン、アセチルスチレンおよびメトキシスチレン等のスチレン系単量体;グリシジル(メタ)アクリレート、酢酸ビニル、アクリロニトリルなどを挙げることができる。本発明ではメチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレートなどを好ましく使用することができる。これらのモノマーは単独であるいは組み合わせて使用することができる。

【0042】

本発明で使用する低分子量(メタ)アクリル系ポリマー(B)においては、水素結合性官能基含有モノマーと他のモノマーとは通常は0.1〜20:99.9〜80の重量比、好ましくは0.5〜15:99.5〜85の重量比で共重合されている。

【0043】

本発明で使用する低分子量(メタ)アクリル系ポリマー(B)は、重量平均分子量(Mw)が10万未満、好ましくは5000以上5万未満の範囲内にある。このような重量平均分子量(Mw)を有する低分子量(メタ)アクリル系ポリマー(B)は、上述の主アクリル系ポリマー(A)と共に使用すると、擬似的な架橋剤のように作用して良好な凝集力と段差追随性が発現する。

【0044】

なお、本発明で使用する低分子量(メタ)アクリル系ポリマー(B)もまた、酸性基を実質的に有しない。ここで酸性基を有していないとは、前掲の主アクリル系モノマー(A)におけるのと同義である。このように本発明で使用する低分子量(メタ)アクリル系ポリマー(B)には、酸性基含有モノマーは共重合していないので、本発明の低分子量(メタ)アクリル系ポリマー(B)は、金属あるいは金属酸化物からなる配線と直接接触してもこれらを腐食することがなく、本発明の粘着剤に、配線の抵抗値を長期間にわたって変動させないとする特性を賦与することができる。

【0045】

本発明において、上記のような低分子量(メタ)アクリル系ポリマー(B)を製造するに際しては得られるFoxの式により求めた低分子量(メタ)アクリル系ポリマーのガラス転移温度(Tg)は、通常は50℃〜110℃、好ましくは60℃〜100℃の範囲内になるようにモノマーを選択する。このようなガラス転移温度(Tg)を有する低分子量(メタ)アクリル系ポリマー(B)を用いることにより常温で優れた接着強度を有する粘着剤を得ることができる。

【0046】

特に本発明の粘着剤では上記の主アクリル系ポリマー(A)と低分子量(メタ)アクリル系ポリマー(B)とを混合して使用するがこのときの主アクリル系ポリマー(A)のガラス転移温度(Tg−1)と低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg)との差[(Tg−2)−(Tg−1)]を通常は50℃以上、好ましくは100〜180℃の範囲内にすることにより、耐白化性、形態追随性、耐発泡性に優れた粘着剤とすることができる。

【0047】

なお、本発明の粘着剤は、上記主アクリル系ポリマー(A)と低分子量(メタ)アクリル系ポリマー(B)とを用いるが、この粘着剤において、主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有しており、主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量との差が8万〜39万の範囲内になるように、主アクリル系ポリマー(A)および低分子量(メタ)アクリル系ポリマー(B)を選定することが好ましい。

【0048】

上記の主アクリル系ポリマー(A)および低分子量(メタ)アクリル系ポリマー(B)は、公知の方法により製造することができるが、溶液重合により製造することが好ましい。溶液重合においては、重合溶媒として、例えば酢酸エチル、メチルエチルケトン、トルエン、アセトンなどを使用することができる。具体的には反応容器内に重合溶媒、モノマーを仕込み、窒素ガスなどの不活性ガス雰囲気下で重合開始剤を添加し、反応温度50〜90℃程度に加熱し、4〜20時間反応させる。

【0049】

溶液重合に用いる反応開始剤としては、アゾ系開始剤、過酸化物系開始剤を挙げることができる。これらの反応開始剤は、モノマー100重量部に対して、通常は0.01〜5重量部の範囲内の量で使用される。また、上記重合反応中に、重合開始剤、連鎖移動剤、モノマー、溶媒を適宜追加添加してもよい。

【0050】

上記のような条件において、重量平均分子量は、公知技術に従って、使用する溶媒の種類、重合開始剤の種類および量、反応時間、反応温度などの反応条件を調整することにより調節することができる。

本発明の粘着剤は、さらにイソシアネート系架橋剤(C)を含有している。

【0051】

本発明で使用するイソシアネート系架橋剤(C)の例としては、トリレンジイソシアネート、キシリレンジイソシアネート、クロルフェニレンジイソシアネート、ヘキサメチレンジイソシアネート、テトラメチレンジイソシアネート、イソホロンジイソシアネート、水添されたジフェニルメタンジイソシアネートなどの分子中に二個以上のイソシアネート基を有する化合物:それらをトリメチロールプロパン、ペンタエリスリトールなどの多価アルコールと付加反応させた化合物やイソシアヌレート化合物、ビュレット型化合物、さらには公知のポリエーテルポリオールやポリエステルポリオール、アクリルポリオール、ポリブタジエンポリオール、ポリイソプレンなどと付加反応させたウレタンプレポリマー型の分子内に二個以上のイソシアネート基を有する化合物を挙げることができる。

【0052】

これらの中でも、被着体への馴染み性を向上させ貼り合わせ時の泡の巻き込みを低減することができ、高温でのアウトガスを抑制できる点でキシリレンジイソシアネートおよびそのトリメチロールプロパン付加体が好ましく、また、貼り付け面の段差追随性を向上させ、耐熱発泡性を良好にすることができる点でヘキサメチレンジイソシアネートおよびそのトリメチロールプロパン付加体、イソシアヌレート体が好ましい。

【0053】

このようなイソシアネート系架橋剤(C)は単独であるいは組合わせて使用することができる。

このようにイソシアネート系架橋剤(C)を配合することにより、粘着剤の凝集力が向上し、貼り付け時に僅かに気泡を巻き込んでも、この気泡の膨張を抑えることができる。

【0054】

本発明の粘着剤は、上記主アクリル系ポリマー(A)と、この主アクリル系ポリマー(A)100重量部に対して、低分子量(メタ)アクリル系ポリマー(B)を0.1〜15重量部、好ましくは1〜10重量部、イソシアネート系架橋剤(C)を0.1〜2重量部、好ましくは0.1〜1重量部配合することにより得られる。

【0055】

本発明の粘着剤には、本発明の粘着剤の効果を損なわない範囲で、さらに酸化防止剤、光安定剤、金属腐食防止剤、粘着賦与剤、可塑剤、帯電防止剤、架橋促進剤、リワーク剤などを配合することもできる。

【0056】

このようにして得られた粘着剤は、公知の粘着剤と同様に、適当な濃度に希釈された後、塗工、乾燥することにより、各種部材の接着に用いることができる。本発明で用いる主アクリル系ポリマー(A)、低分子量(メタ)アクリル系ポリマー(B)、イソシアネート系架橋剤(C)を溶媒中に含有する塗布溶液は、主アクリル系ポリマー(A)の重量平均分子量(Mw)が低いことから、酢酸エチル、メチルエチルケトン、アセトン、トルエンなどの溶剤を用いて不揮発分の濃度を所望の濃度に調整することができる。そのため、本発明の粘着剤を用いることにより、塗工後の粘着剤の厚さを容易に所望の厚さにすることができる。特に本発明の粘着剤は、不揮発分含量の高い溶液を容易に調製することができ、例えば不揮発分を10〜70%、好ましくは30〜60%の範囲内で調整することが可能であるので、少ない塗布回数で所望の厚さの粘着剤層を形成することができる。また、このように不揮発分含量の高い溶液を用いることにより、塗工・乾燥後の塗膜のレベリング性が向上し、さらに乾燥時間も短縮され作業性が向上する。さらに揮発溶剤量が少ないので環境への負荷も小さくなる。

【0057】

このような特性を利用して、本発明の粘着シートは、上記粘着剤を25〜1000μmの範囲内の厚さ、好ましくは25〜500μmの範囲内の厚さに塗布し、溶剤を除去した後、養生することにより得られる。

【0058】

この粘着剤シートは、通常は不揮発分が10〜70%、好ましくは30〜60%に調整された粘着剤の塗布液を、表面が剥離処理された支持体(例:剥離処理PET等)の表面に乾燥厚が10〜1000μmの範囲内の厚さ、好ましくは25〜500μmの範囲内の厚さになるように塗布し、溶媒を除去した後、形成された粘着層の表面に、表面が剥離処理されたカバーフィルムを貼着して通常は0〜50℃の温度で1日〜10日養生することにより得られる。

【0059】

このようにして得られた粘着シートの粘着剤層のゲル分率は、通常は50〜80%、好ましくは60〜70%の範囲内にある。

このようにして得られた粘着シートは、各種部材に対して貼着することができるが、特に異種部材を貼り合わせるタッチパネル用積層体の貼着に好適である。

【0060】

図1および図2に示すように、タッチパネルユニットには、抵抗膜方式タッチパネルのユニット(図1参照)と、静電容量方式タッチパネルのユニット(図2参照)がある。

図1に抵抗膜方式タッチパネルユニット10−1の例を示す。

図1に示されるように、抵抗膜方式のタッチパネルユニット10−1は、貼り合わせ剤30によって間隙34が形成されるように上部積層体11−1と下部積層体13-1とを貼り合わせることにより形成されており、間隙34内には有効に間隙幅を確保するためにスペーサー32が配置されている。

【0061】

上部積層体11−1には、間隙34に面して金属あるいは金属酸化物からなる透明導電膜27−1が配置されている。この透明導電膜27−1は、ITO(インジウムチンオキサイド)、ATO(アンチモンチンオキサイド)、酸化錫などの透明性を有する導電材料で形成されており、通常は図1に示すようにポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)あるいはガラスなどの透明部材からなる上部電極支持体25−1の表面に形成されている。

【0062】

上部積層体11−1の最表面には表面支持体21−1が配置されており、この表面支持体21−1は通常は透明性の高いガラスのような透明部材あるいはポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)などの透明プラスチックフィルムまたはプラスチック板である。

【0063】

上記表面支持体21−1と上部電極支持体25−1とを接着するために、本発明の粘着剤からなる粘着剤層23−1が形成されている。

また、下部積層体13−1は、同様に間隙34に面して金属あるいは金属酸化物からなる透明導電膜27−2が形成されており、この透明導電膜27−2は、ITO、ATO、酸化錫などの透明性を有する導電材料で形成されており、通常は図1に示すようにポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)などの透明フィルムあるいはガラスなどの透明部材からなる下部電極支持体25−2の表面に形成されている。

【0064】

下部積層体13−1の最深部にはディスプレイの表面と対面するように深部の表面支持体21−2が形成されており、この深部の表面支持体21−2はガラスのような透明部材あるいはポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)などの透明プラスチックフィルム、プラスチック板などの透明性の高い部材から形成されている。

【0065】

下部積層体13−1において、深部の表面支持体21−2と下部電極支持体25−2とを接着するために、本発明の粘着剤からなる粘着剤層23−2が形成されている。

また、貼り合わせ剤30として本発明の粘着剤が使用されることもある。

【0066】

なお、上記透明導電膜27−1、27−2は、回路が形成されており、表面支持体21−1の上から指などで圧力を加えることにより、圧力が加わった部分の間隙34が消滅して透明導電膜27−1、27−2が接触して通電し、加圧部分を検知するように形成されている。

【0067】

抵抗膜方式のタッチパネルユニット10−1において、表面支持体21−1の厚さは通常は25〜2000μmであり、上部透明電極膜27−1の厚さは通常25〜100μmであり、上部電極支持体25−1の厚さは通常は25〜2000μmである。これらを積層する粘着剤層23−1の厚さは上述の通り、10〜1000μmの範囲内、好ましくは25〜500μmの範囲内にある。

【0068】

同様に抵抗膜方式のタッチパネルユニットにおいて、深部の支持体21−2の厚さは通常は25〜2000μmであり、下部透明電極膜27−2の厚さは通常25〜100μmであり、上部電極支持体25−2の厚さは通常は25〜2000μmである。これらを積層する粘着剤層23−2の厚さは上述の通り、25〜1000μmの範囲内、好ましくは25〜500μmの範囲内にある。

また、抵抗膜方式のタッチパネルユニット10−1において、中央に形成されている間隙の幅は、通常は1〜2000μmの範囲内にある。

【0069】

他方、静電容量方式のタッチパネルユニット10−2は、一般にはガラス、ポリカーボネート(PC)、ポリエチレンテレフタレート、シクロオレフィンポリマー(COP)、ポリメチルメタクリレートなどの透明性の高い部材からなる中央支持体60を挟んで上部積層体15−1と下部積層体15−2とを配置された構造を有していることが多い。

【0070】

静電容量方式のタッチパネル10−2における上部積層体15−1では、中央支持体60に接触して透明導電膜57−1が配置されており、最表面は、カバーガラスあるいはポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)等の光透過性部材からなる表面支持体51−1が配置されている。この透明導電膜57−1と表面支持体51−1とを接着するように本発明の粘着シートからなる粘着剤層53−1が配置されており、この粘着剤層53−1は、透明導電膜57−1と直接接触している。

【0071】

一方、静電容量方式のタッチパネルユニット10−2における上部積層体15−2では、中央支持体60に接触して透明導電膜57−2が配置されており、最深部には、カバーガラスあるいはポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)等の光透過性部材からなる表面支持体51−2が配置されている。この透明導電膜57−2と最深部の表面支持体51−2とを接着するように本発明の粘着シートからなる粘着剤層53−2が配置されており、この粘着剤層53−2は、透明導電膜57−2と直接接触している。

静電容量方式のタッチパネルユニット10−2において、最深部の表面支持体51−2は、ディスプレイと対面するように配置される。

【0072】

上記静電容量方式のタッチパネルユニット10−2において、上部積層体51−1の厚さは通常は175〜3000μm、上部透明電極膜57−1の厚さは通常は25〜100μmであり、両者を接着する粘着剤層53−1の厚さは上述のように10〜1000μmである。また下部積層体15−2において、下部透明電極膜57−2の厚さは通常は25〜100μmであり、最深部の表面支持体51-2の厚さは通常は25〜2000μmであり、両者を接着する粘着剤層の厚さは上述のように25〜1000μmである。また、上記上部積層体15−1と下部積層体15−2の間にある中央支持体60の厚さは、通常は25〜2000μmの範囲内にある。

【0073】

なお、上部電極膜51−1および下部電極膜51−2は、回路を形成している。また、図2に示す静電容量方式のタッチパネルユニット10−2においては、上部電極膜10−2をX軸方向およびY軸方向にそれぞれ独立に設けられた二系列の回路とすることにより、下部積層体15−2を省略することもできる。

静電容量方式のタッチパネルにおいては、タッチパネルユニット10−2の表面に指が接触することによる接触部分の静電容量の変化を読み取って接触位置を検知する。

【0074】

上記のようなタッチパネルユニットには、例えば図2にAで示す縁部の表面支持体51−1の粘着剤と接触する面に額縁印刷が施される。この額縁印刷部分を図3に拡大して示す。図3において額縁印刷部分は付番62で示されている。この額縁印刷部分62の厚さ(t0)は通常10〜50μmであり、その断面はほぼ矩形に形成されている。粘着剤層53−1は、上述した本発明の粘着シートを表面支持体51−1に貼着することにより形成されるので、粘着シートに形成された粘着剤層が硬質で形態追随性に乏しいと、図4(イ)に示すように額縁印刷部分62の端部であって表面支持体51−1との間に粘着剤層53−1が表面支持体51−1および額縁印刷部分62の縁部のいずれにも接触していない空隙64が形成されてしまう。この部分は本来,図4(ロ)に示すように空隙64を形成せずに表面支持体51−1および額縁印刷部分62の縁部に粘着剤層53−1が密着しなければならない。

【0075】

しかしながら、従来のように重量平均分子量が40万〜160万の粘着剤をベースにした粘着剤においては、こうした非常に微細な形態の変化に粘着剤層の形状が変化しきれずに、空隙64が形成されてしまうのである。

【0076】

表面支持体、粘着剤層および(支持体を有することもある)透明電極膜が積層された本発明のタッチパネル用積層体を構成する粘着剤層53-1は、上述のように特定の組成を有し、重量平均分子量(Mw)が5万以上40万未満の主アクリル系ポリマー(A)を用いると共に、特定の組成を有する重量平均分子量10万未満の低分子量(メタ)アクリル系ポリマー(B)を用いて、これらをイソシアネート架橋剤(C)で架橋することにより、非常に優れた形態追随性を有しており、額縁印刷部分62の周辺に空隙64が形成されることがない。

【0077】

また、本発明のタッチパネル用積層体が、図5に示すように支持体51−2としてポリカーボネート(PC)のようにアウトガスの発生し易い部材を用いた場合、例えば耐熱試験条件80℃の条件で試験を行うと支持体からのアウトガスが発生して支持体と粘着剤層との間に気泡66を生じさせることがある。また、アウトガスが発生しない支持体を用いたとしても、支持体と粘着剤層との接着の際に泡68を巻き込むことがあり、温度変化によってこの気泡が成長すれば発泡原因となる。本発明の粘着剤は、特定の組成を有し、重量平均分子量(Mw)が5万以上40万未満の主アクリル系ポリマー(A)を用いると共に、特定の組成を有する重量平均分子量10万未満の低分子量(メタ)アクリル系ポリマー(B)を用いて、これらをイソシアネート架橋剤(C)で架橋しているので、非常に高い凝集力を有しており、上記のようなアウトガスによる発泡および巻き込み気泡の成長による発泡を高い凝集力によって抑え込むことができる。従って、本発明のタッチパネル用積層体では、上記のような発泡は殆ど観察されないようにすることができる。

【0078】

また、タッチパネル用積層体では、耐久試験条件(60℃、90%)に部材を放置すると、図6に示すように、支持体側及び端部から水分が浸入することがある。温度が高い条件では、この浸入した水分が析出することはないが、温度が下がると浸入した水分が析出し、目に見える大きさの液滴を形成することで、タッチパネル用積層体が白化し、ヘイズ値が上昇する。本発明のタッチパネル用積層体を形成する粘着剤層は、特定の組成を有することにより支持体層や端部から水分が浸入しても、水分が粘着剤層中に分散され、目に見える大きさの液滴を形成しないため、白化現象によるヘイズ値の上昇が極めて発生しにくい。

【0079】

さらに、本発明の粘着剤には酸性基が実質的に含有されていないので、金属あるいは金属酸化物からなる透明導電膜にこの粘着剤が直接接触したとしても、透明電極膜の抵抗値の変化は最大でも10%程度であり、この変化量はタッチパネルを駆動させる上では全く問題にならない量である。

【0080】

上記のように本発明のタッチパネル用積層体は、粘着剤として特定の組成を有する重量平均分子量5万以上40万未満の主アクリル系ポリマー(A)と、特定の基を有する低分子量(メタ)アクリル系ポリマー(B)と、イソシアネート系架橋剤(C)とを有する粘着剤を用いて支持体と透明導電性膜とを粘着しており、優れた形態追随性を有しており、縁部に形成された額縁印刷部分に空隙が形成されることなく、また、巻き込みによる発泡およびアウトガスによる発泡の両者を抑えることができ、さらに水分を析出させないので粘着剤層が白化してヘイズ値が上昇することもない。

【実施例】

【0081】

次に本発明の実施例を示して本発明をさらに詳細に説明するが本発明はこれらによって限定されるものではない。

以下に示す方法により、粘着剤の重量平均分子量、ゲル分率、不揮発分、湿熱白化性、耐熱発泡性、ITO腐食性、塗工性、作業性、段差追随性、接着強度を測定した。

【0082】

〔測定方法〕

<分子量>

ゲルパーミエーションクロマトグラフィ(GPC)を用いて、標準ポリスチレン換算による重量平均分子量(Mw)を求めた。

測定条件

装置:HLC-8120GPC(東ソー(株)製)

カラム:TSK-GEL HXL-H(ガードカラム、東ソー(株)製)

TSK-GEL 7000HXL(東ソー(株)製)

TSK-GEL GMHXL(東ソー(株)製)

TSK-GEL GMHXL(東ソー(株)製)

TSK-GEL G2500HXL(東ソー(株)製)

サンプル濃度:1.0mg/cm3となるようにテトラヒドロフランで希釈

移動相溶媒:テトラヒドロフラン

流速:1.0cm3/min

カラム温度:40℃

【0083】

<ゲル分率>

23℃で7日間熟成後の粘着剤約0.1gをサンプリング瓶に採取し、酢酸エチル30ccを加えて4時間振盪した後、このサンプル瓶の内容物を200メッシュのステンレス製金網で濾過し、金網上の残留物を100℃で2時間乾燥して乾燥重量を測定し、次式により求めた。

ゲル分率(%)=(乾燥重量/粘着剤採取重量)×100

【0084】

<ヘイズ>

得られた粘着シートの片面の剥離シートを剥がして、厚み25μmポリエチレンテレフタレートフィルムを貼り合わせ、50mm×50mmのサイズに裁断した。次いで、もう一方の剥離フィルムを剥がして、厚み2mmPC板に貼り合わせ、50℃、5atmのオートクレーブで20分間処理した後、1時間静置して試験片を作成した。

【0085】

作成した試験片の耐久試験前のヘイズを測定した後、60℃、90%環境下、85℃、85%環境下にそれぞれ静置した。500時間経過後、試験片を取り出して、常温で1時間静置した後、ヘイズを測定し、耐久試験前のヘイズとの差を求めた。

ヘイズの測定には、MH−150(村上色彩技術研究所(株)製)を用いた。

【0086】

<発泡>

得られた粘着シートの片側の剥離シートを剥がし、ITOを蒸着した厚み25μmポリエチレンテレフタレートフィルムを貼り合わせて、50mm×50mmのサイズに裁断した。次いで、もう一方の剥離フィルムを剥がして、厚み2mmPC板に貼り合わせ、50℃、5atmのオートクレーブで2分間処理した後、1時間静置して試験片を作成した。

【0087】

作成した試験片の耐久試験用のヘイズを測定した後、60℃、90%環境下、85℃、dry環境下、85℃、85%環境下にそれぞれ静置した。500時間経過後の試験片を取り出し、常温下で1時間静置下後、目視で発泡の度合いを確認した。

評価の基準は以下の通りである

【0088】

(評価) (内容)

◎ :目視では粘着剤層に気泡は確認できない。

○ :目視で僅かに気泡が確認できる。

△ :実用可能な程度であるが、目視ではっきりと気泡が確認できる。

× :大きな気泡が確認できる。また、粘着剤層が基材または被着体から浮いている。

【0089】

<ITO抵抗変化率>

発泡試験において、予め発泡試験前の抵抗値を測定しておき、次いで85℃、85%環境下に置かれた試験片の抵抗値を測定し、抵抗値の変化率を求めた。

なお、抵抗値は、テスター(三和電気計器(株)製、デジタルマルチメーターPC510)を用いて測定した。

【0090】

<対ITO接着力>

得られた粘着シートの片面の剥離処理されたポリエチレンテレフタレートフィルム(PETフィルム)を剥がし、25μmPETフィルムを貼り合わせ、幅25mmに裁断して試験片を作成した。

次いで、試験片のもう一方の剥離性PETフィルムを剥がして、ITOを蒸着したPETフィルムに貼り合わせた。

試験片を剥離し、その剥離強度から対ITO接着力を求めた。

【0091】

<段差追従性>

得られた粘着シートの片面の剥離処理されたPETフィルムを剥がし、25μmPETフィルムを貼り合わせ、50mm×50mmに裁断して試験片を作成した。

次いで、25mm×25mmに裁断したPETフィルムをガラス板上に置き、作成した試験片のもう一方の面の剥離処理されたPETフィルムを剥がし、ガラス板上のPETフィルムを、全面を覆うように貼り付け、80℃環境下に500時間静置した後、常温下に1時間静置し、段差部分の外観を目視によって観察した。

【0092】

(評価) (内容)

◎ :目視では貼りつけ段差部分に気泡は確認できない。

○ :目視で貼りつけ段差部分に僅かに気泡が確認できる。

△ :実用可能な程度であるが、貼りつけ段差部分に、目視ではっきりと気泡が確認できる。

× :貼りつけ段差部分に大きな気泡が確認できる。また、粘着剤層が基材または被着体から浮いている。

【0093】

<不揮発分>

秤量したブリキシャーレ(n1)に(メタ)アクリル系ポリマー溶液を1g程度入れ合計重量(n2)を秤量下後、105℃で3時間加熱した。その後、このブリキシャーレを室温のデシケータ内に1時間静置し、次いで再度秤量し、加熱後の合計重量(n3)を測定した。得られた重量測定値(n1〜n3)を用いて下記式から不揮発分を算出した。

不揮発分(%)=100×[加熱後重量(n3−n1)/加熱前重量(n2−n1)]

【0094】

<主アクリル系ポリマーの合成例>

〔製造例1〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

【0095】

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー1(主ポリマー1)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−51℃である。

【0096】

〔製造例2〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、エトキシジエチレングリコールアクリレート(ECA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー2(主ポリマー2)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−60℃である。

【0097】

〔製造例3〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)90重量部、ブチルアクリレート(BA)6重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー3(主ポリマー3)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−48℃である。

【0098】

〔製造例4〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)33重量部、2−ヒドロキシエチルアクリレート(2−HEA)7重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー4(主ポリマー4)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−49℃である。

【0099】

〔製造例5〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)20重量部、ブチルアクリレート(BA)76重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー5(主ポリマー5)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−52℃である。

【0100】

〔製造例6〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)20重量部、ブチルアクリレート(BA)16重量部、2−エチルヘキシルアクリレート(2−EHA)60重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー6(主ポリマー6)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−61℃である。

【0101】

〔製造例7〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)39重量部、2−ヒドロキシエチルアクリレート(2−HEA)1重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー7(主ポリマー7)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−52℃である。

【0102】

〔製造例8〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)37重量部、2−ヒドロキシエチルアクリレート(2−HEA)3重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー8(主ポリマー8)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0103】

〔製造例9〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)35重量部、2−ヒドロキシエチルアクリレート(2−HEA)5重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー9(主ポリマー9)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0104】

〔製造例10〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)31重量部、2−ヒドロキシエチルアクリレート(2−HEA)9重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー10(主ポリマー10)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−49℃である。

【0105】

〔製造例11〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)39重量部、アクリル酸(AA)1重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー11(主ポリマー11)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−51℃である。

【0106】

〔製造例12〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)10重量部、ブチルアクリレート(BA)86重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー12(主ポリマー12)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−52℃である。

【0107】

〔製造例13〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)10重量部、2−エチルヘキシルアクリレート(2−EHA)86重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー13(主ポリマー13)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−65℃である。

【0108】

〔製造例14〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)120重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量60万の主アクリル系ポリマー14(主ポリマー14)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0109】

〔製造例15〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部およびメチルエチルケトン(MEK)150重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量3万の主アクリル系ポリマー15(主ポリマー15)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0110】

【表1】

【0111】

<低分子量(メタ)アクリル系ポリマーの合成>

〔製造例16〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら85℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー1(低分子量体1)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、60℃である。

【0112】

〔製造例17〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、アクリルアミド(AM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら86℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー2(低分子量体2)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、73℃である。

【0113】

〔製造例18〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、アクリロイルモルホリン(ACMO)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら87℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー3(低分子量体3)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、72℃である。

【0114】

〔製造例19〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、n−ビニルピロリドン(n−VP)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら88℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー4(低分子量体4)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、67℃である。

【0115】

〔製造例20〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メチルメタクリレート(MMA)90重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら89℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー5(低分子量体5)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、94℃である。

【0116】

〔製造例21〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、イソボロニルアクリレート(IBXA)90重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら90℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー6(低分子量体6)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、87℃である。

【0117】

〔製造例22〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)40重量部、メチルメタクリレート(MMA)50重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら91℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー7(低分子量体7)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、74℃である。

【0118】

〔製造例23〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)97重量部、ジメチルアミノエチルメタクリレート(DM)3重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら92℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー8(低分子量体8)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、64℃である。

【0119】

〔製造例24〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メチルメタクリレート(MMA)95重量部、ジメチルアミノエチルメタクリレート(DM)5重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら93℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー9(低分子量体9)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、92℃である。

【0120】

〔製造例25〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、アクリル酸(AA)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら94℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー10(低分子量体10)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、97℃である。

【0121】

〔製造例26〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、ジメチルアミノエチルアクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら95℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量12万の低分子量(メタ)アクリル系ポリマー11(低分子量体11)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、94℃である。

【0122】

【表2】

【0123】

〔実施例1〜21〕

以下に示す表3、表4に記載した割合(固形分)で主ポリマーと低分子量体とを混合し、硬化剤を添加して粘着剤組成物を得た(固形分含有率:30重量%)。

得られた粘着剤組成物を剥離処理されたポリエチレンテレフタレート(PET)フィルム上に乾燥厚さが50μmになるように塗工し、80℃で2分間乾燥させて溶媒を除去した後、もう一方の粘着剤表面に剥離処理されたPETフィルムを貼り合わせて23℃で7日間エージングを行い、粘着シートを得た。

得られた粘着シートを用いてゲル分率、ヘイズ変化、発泡、段差追随性(段差追従性)、ITO抵抗変化率および対ITO粘着力を測定した。結果を表3および表4に併せて記載する。

【0124】

〔比較例1〜10〕

以下に示す表5に記載した割合(固形分)で主ポリマーと低分子量体とを混合し、硬化剤を添加して粘着剤組成物を得た(固形分含有率:30重量%)。

得られた粘着剤組成物を剥離処理されたポリエチレンテレフタレート(PET)フィルム上に乾燥厚さが50μmになるように塗工し、80℃で2分間乾燥させて溶媒を除去した後、もう一方の粘着剤表面に剥離処理されたPETフィルムを貼り合わせて23℃で7日間エージングを行い、粘着シートを得た。

得られた粘着シートを用いてゲル分率、ヘイズ変化、発泡、段差追随性(段差追従性)、ITO抵抗変化率および対ITO粘着力を測定した。結果を表5に併せて記載する。

【0125】

【表3】

【0126】

【表4】

【0127】

【表5】

【符号の説明】

【0128】

10−1・・・抵抗膜方式のタッチパネルユニット

10−2・・・静電容量方式のタッチパネルユニット

11−1・・・上部積層体

13−1・・・下部積層体

15−1・・・上部積層体

15−2・・・下部積層体

21−1・・・表面支持体

21−2・・・深部の表面支持体

23−1・・・粘着剤層

23−2・・・粘着剤層

25−1・・・上部電極支持体

25−2・・・下部電極支持体

27−1・・・透明導電膜

27−2・・・透明導電膜

30・・・貼り合わせ剤

32・・・スペーサー

34・・・間隙

51−1・・・表面支持体

51−2・・・表面支持体

53−1・・・粘着剤層

57−1・・・透明導電膜

57−2・・・透明導電膜

60・・・中央支持体

62・・・額縁印刷部分

64・・・空隙

66・・・気泡

68・・・泡

【技術分野】

【0001】

本発明はタッチパネル用の積層体に使用される粘着剤、この粘着剤をシート状にした粘着シート、および、この粘着シートを用いて部材を貼着したタッチパネル用積層体に関する。

【背景技術】

【0002】

現在、主に用いられているタッチパネルユニットには、大別して抵抗膜式タッチパネルと静電容量方式のタッチパネルとがあり、これらは共には各種材料の積層体であり、その貼り合わせには主にアクリル系粘着剤が使用されている。タッチパネルユニットは、画面の最表面に配置されることから、使用されるアクリル系粘着剤には、高い透明性が求められ、さらに、高い耐熱性、耐湿熱性などの特性が必要とされる。具体的には、各種材料の積層体であるタッチパネルユニットは、タッチパネル装置の最表面に配置されることから、外部からの水分の浸入によって白化現象を生ずることがあり、また、貼付の際、空気を巻き込むことによる発泡および積層する材料から発生するアウトガスによる発泡などが、外観不良が生じることが問題になる。

【0003】

また、これまでのタッチパネルの主流であった抵抗膜方式のタッチパネルにおいては、ポリカーボネート(PC)あるいはインモールドフィルム(IMD)の貼り付けのために種々の粘着剤が使用されてきた。

【0004】

しかしながら、PCの材料上の特性として高温条件でアウトガスが発生するために、耐熱条件で発泡が起きること、湿熱条件で水分流入による粘着剤層の白化現象を抑えることが難しいという問題もある。さらに、IMDはサブミクロンオーダーの段差を有するために、その段差に粘着剤が追随できずに泡を巻き込むという問題もある。

【0005】

従来は、上記のような問題を、粘着剤に酸成分を配合することにより解決していた。即ち、酸成分は混入した水分を分散させて析出させないという機能を有しており、粘着剤層に浸入した水分は酸成分の分散力によって粘着剤層内に分散され析出することがなかったので、粘着剤層が白化するのを防止し、また水素結合を形成することからその水素結合による高い凝集力によって、耐熱発泡における泡の発生を抑えていたのである。

【0006】

ところで、近時、マルチタッチ化をはじめとする機能の充実化に伴い、抵抗膜方式のタッチパネルに代わって静電容量方式のタッチパネルが主流になりつつある。この静電容量方式のタッチパネルにおいては、抵抗膜方式のタッチパネルで要求されていた特性は当然必要となるが、それに加えて、粘着剤が配線を形成している導電層と直接接触するために、粘着剤が導電層の特性を変動させないという特性が必要になる。導電層は、酸化インジウムスズ(ITO)のような金属あるいは金属酸化物で形成されており、酸との接触により腐食を起こし、その抵抗値が上昇してしまうので、従来から使用されていた酸成分を用いて耐熱性、耐湿熱性などの特性を確保するという手段は用いることができない。

【0007】

このようなITO等の金属あるいは金属酸化物からなる透明電極の腐食に関しては、特許文献1(特開2010−77287号公報)には、アルコキシアルキルアクリレートを主成分とする重合体が開示されており、この特許文献1では、重量平均分子量が40万〜160万のアルコキシアルキルアクリレート系のポリマーであってカルボキシル基含有モノマーを使用しないポリマーを用いることが開示されている。

【0008】

このようにカルボキシル基含有モノマーを使用せずに40万〜160万のアルコキシアルキルアクリレート系のポリマーを使用することにより、ITOなどの金属あるいは金属酸化物からなる透明電極の腐食に関してはある程度改善されるものの、湿熱白化性、耐熱発泡性などの性能に関しては充分な効果を得られていない。さらに、作業性も充分とはいえない。

【0009】

さらに、特許文献1に開示されているポリマーの重量平均分子量は40万〜160万と大きいので、これを溶媒に溶解して塗布液を調製する際に固形分の量が多くなるとポリマー溶液の粘度が高くなりすぎる。タッチパネル用途、特に静電容量方式のタッチパネル用途においては、表面支持体とITOなどの導電性膜を接着するために厚膜の粘着剤層を形成する必要があるが、重量平均分子量が40万〜160万のアルコキシアルキルアクリルレート系ポリマーを用いたのでは固形分含量が高い塗布液を調製することができないので、固形分含有量が低い塗布液を調製し、繰返し塗布する必要があり、一度の塗工で必要とされる厚さの粘着剤層を形成することが困難であるとの問題を有している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−77287号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、金属あるいは金属酸化物からなる導電膜を有するタッチパネル用の粘着剤において、耐熱性、耐湿熱安定性に優れ、金属あるいは金属酸化物に対する腐食性のない粘着剤、粘着シート、および、これを用いたタッチパネル用積層体を提供することを目的としている。

また、本発明は作業性のよい粘着剤あるいは粘着シートを提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明の粘着剤は、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有することを特徴としている。ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。

【0013】

上記粘着剤は、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることが好ましい。

【0014】

また、本発明の粘着シートは、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有することを特徴としている。ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。

【0015】

本発明の粘着シートは、その少なくとも一方の表面に、剥離処理を施したカバーフィルムが配置されていることが好ましい。

上記粘着剤あるいは粘着シートを形成する粘着剤が、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることが好ましい。

【0016】

本発明のタッチパネル用積層体は、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有する粘着シート(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)の一方の面に、該粘着シートと対面する面の縁部に額縁印刷された表面支持体が貼着されており、該粘着シートの他方の面に、金属あるいは金属酸化物または電極支持体付き金属あるいは金属酸化物からなる透明導電膜が貼着されていることを特徴としている。

【0017】

上記タッチパネル用積層体は、静電容量方式タッチパネルを形成する部材であることが好ましい。

また、上記額縁印刷の厚さは、通常は10〜50μmの範囲内にある。

さらに、上記透明電極膜が、金属酸化物としてITO、ATOあるいは酸化錫を用いた配線パターンであり、該配線パターンに上記粘着シートが直接接触しているタッチパネル用積層体に特に有用性が高い。

ここで、上記表面支持体の厚さは、通常は25〜2000μmの範囲内にあり、上記透明導電膜の厚さは、通常は10〜100nmの範囲内にある。

【0018】

本発明の粘着剤、粘着シート、タッチパネル用積層体において、上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーは、水酸基含有モノマーであることが好ましい。

さらに、本発明の粘着剤、粘着シート、タッチパネル用積層体において、上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることが好ましい。

【0019】

また、本発明の粘着剤、粘着シート、タッチパネル用積層体において、上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることが好ましい。

【発明の効果】

【0020】

本発明の粘着剤は、実質的に酸成分を含有していないので、銀、ITO、ATO、酸化錫などの金属あるいは金属酸化物からなる配線の腐食による劣化を有効に抑えることができる。

さらに、本発明の粘着剤は、重量平均分子量(Mw)が5万以上40万未満であるので、溶媒中に固形分を高濃度に保つことができ、一回の塗工工程で充分な厚塗りをすることができる。

【0021】

また、主ポリマーがアルコキシ(メタ)アクリレートを主成分とする特定重量平均分子量のアクリル系ポリマーであり、これに低分子量ポリマーを配合することにより、低分子量ポリマー中の水素結合性官能基に対して疑似架橋物質的に作用する。

そして、イソシアネート系架橋剤によって架橋構造が形成されるので、本発明の粘着剤は、耐熱性、耐湿熱安定性に優れており、また非常に良好な段差追随性(段差追従性)を有する。

【0022】

従って、本発明の粘着剤、この粘着剤を粘着層として有する粘着シート、および、この粘着シートを用いたタッチパネル用積層体は、ITO、ATO、酸化錫などの金属あるいは金属酸化物からなる透明導電膜に対する腐食がおこりにくく透明導電膜の電気的特性の変動が少ないと共に、白化、発泡も発生しにくい。

【図面の簡単な説明】

【0023】

【図1】図1は、本発明のタッチパネル用積層体を組み込んだ抵抗膜方式のタッチパネルにおけるタッチパネルユニットの例を模式的に示す断面図である。

【図2】図2は、本発明のタッチパネル用積層体を組み込んだ静電容量方式のタッチパネルにおけるタッチパネルユニットの例を模式的に示す断面図である。

【図3】図3は、静電容量方式のタッチパネルにおける端部の構成の例を模式的に示す断面図である、

【図4】図4は、タッチパネルの端部に形成された額縁印刷部分への粘着シートの粘着状態を模式的に示す断面図である。

【図5】図5は、タッチパネル用積層体に生ずる発泡の状態を説明するための断面図である。

【図6】図6は、タッチパネル用積層体に生ずる白化現象の発生を説明するための断面図である。

【発明を実施するための形態】

【0024】

次に本発明の粘着剤、粘着シートおよびタッチパネル用積層体について具体的に説明する。

本発明の粘着剤は、主アクリル系ポリマー(A)と低分子量(メタ)アクリル系ポリマー(B)とイソシアネート架橋剤(C)とからなる。

【0025】

本発明において、主アクリル系ポリマー(A)は、次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレートと、

(a−2)架橋性官能基を有するモノマーとを共重合して得られるポリマーである。

【0026】

ここで使用される主アクリル系ポリマー(A)を構成する(a−1)アルコキシ(メタ)アクリレートの例としては、2−メトキシメチル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、2−エトキシエチルアクリレート、メトキシジエチレングリコール(メタ)アクリレート、3−メトキシプロピル(メタ)アクリレート、3−エトキシプロピル(メタ)アクリレート、4−メトキシブチル(メタ)アクリレート、4−エトキシブチル(メタ)アクリレートを挙げることができる。これらの(a−1)アルコキシアルキル(メタ)アクリレートの中でも2−メトキシエチル(メタ)アクリレート、メトキシジエチレングリコール(メタ)アクリレートを使用することが好ましく、これらは単独であるいは組み合わせて使用することができる。

【0027】

本発明の主アクリル系ポリマーにおいて、上記の(a−1)アルコキシ(メタ)アクリレートは20〜99.9重量%、好ましくは30〜99.5重量%、より好ましくは50〜98.8重量%の量で共重合している。(a−1)アルコキシ(メタ)アクリレートが99.5重量%よりも多いと、必然的に架橋性官能基を有するモノマーの使用量が少なくなり充分な架橋密度を達成できない。また、20重量%よりも少ないと本発明の粘着剤の耐白化性が低下する。

【0028】

また、上記(a−1)アルコキシ(メタ)アクリレートと共重合して主モノマーを形成する(a−2)架橋性官能基を有するモノマーは、架橋性官能基として水酸基を有する(メタ)アクリレート化合物が好ましく、このような水酸基を有する(メタ)アクリレート化合物の例としては、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、3−クロロ−2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロシキブチル(メタ)アクリレート、6−ヒドロキシヘキシル(メタ)アクリレート、8−ヒドロキシオクチル(メタ)アクリレートを挙げることができる。上記のような水酸基を有する(メタ)アクリレート化合物としては、2−ヒドロキシエチル(メタ)アクリレート、4−ヒドロシキブチル(メタ)アクリレートが好ましく、これらの水酸基を有する(メタ)アクリレート化合物は単独であるいは組み合わせて使用することができる。

【0029】

本発明で使用する主アクリル系ポリマー(A)中において、(a−2)架橋性官能基を有するモノマーが、0.1〜10重量%、好ましくは0.5〜9重量%、より好ましくは1.2〜6重量%の範囲内の量で共重合している。

【0030】

(a−2)架橋性官能基を有するモノマーの量が上記より少ないと、イソシアネート架橋剤による架橋構造が充分に形成されないことがあり、架橋性官能基を有するモノマーが10重量%より多いと、架橋構造が密になりすぎて段差追従性が悪化することがある。

【0031】

さらに、本発明の主アクリル系ポリマーは、上記(a−1)アルコキシ(メタ)アクリレートおよび(a−2)架橋性官能基を有するモノマーの他に、この主アクリル系ポリマーの特性を損なわない範囲内で他のアクリル系モノマーが共重合していてもよい。

【0032】

ここで、主アクリル系ポリマーを形成する他のモノマーの例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、iso−プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、iso−ブチル(メタ)アクリレート、tert−ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ウンデカ(メタ)アクリレートおよびジデカ(メタ)アクリレートを挙げることができる。これらの(メタ)アクリレートは単独であるいは組み合わせて使用することができる。これらの中でも、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、メチル(メタ)アクリレート、iso−ブチル(メタ)アクリレートを使用することが好ましい。これらの(メタ)アクリレートは、(A)成分中、通常は、0〜79.9重量%、好ましくは0〜69.5重量%、より好ましくは0〜48.8重量%の範囲内の量で使用することができる。

【0033】

さらに、本発明で使用する主アクリル系ポリマー(A)には、上記のアクリル系モノマーに加えて、アミノ基、アミド基、イミド基などのように活性水素を有する化合物を使用することもできる。このような活性水素を有する化合物の例としては、(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート等のアミノ基含有モノマー:マレイミド、メチルマレイミド、エチルマレイミド、プロピルマレイミド、ブチルマレイミド、ヘキシルマレイミド、オクチルマレイミド、ドデシルマレイミド、ステアリルマレイミド、フェニルマレイミド、シクロヘキシルマレイミド等のマレイミド系モノマー等のマレイミド基含有モノマーを挙げることができる。さらに、酢酸ビニル;(メタ)アクリロニトリル;シクロヘキシル(メタ)アクリレート、ベンジル(メタ)アクリレート、フェニル(メタ)アクリレート;スチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、プロピルスチレン、ブチルスチレン、へキシルスチレン、ヘプチルスチレンおよびオクチルスチレンなどのアルキルスチレン、フロロスチレン、クロロスチレン、ブロモスチレン、ジブロモスチレン、ヨウ化スチレン、ニトロスチレン、アセチルスチレンおよびメトキシスチレン等のスチレン系単量体;グリシジル(メタ)アクリレート等を本願の作用効果を損なわない範囲、好ましくは0〜5重量%で使用することができる。

【0034】

本発明で使用する主アクリル系ポリマー(A)は、酸性基を実質的に有しない。ここで酸性基を有していないとは、共重合に際して作為的に酸性基を有するモノマーを配合しないことを意味し、得られるポリマーの酸価で表すと通常は0.5以下である。ここで酸性基を有するモノマーとしては、(メタ)アクリル酸、マレイン酸、イタコン酸等のカルボキシル基を有するモノマー、リン酸基を有するモノマー、硫酸基を有するモノマーなどを挙げることができる。本発明において主アクリル系ポリマー(A)には、上記のような酸性基含有モノマーは共重合していない。このように酸性基含有モノマーを共重合させていないので、本発明の主アクリル系ポリマー(A)は、金属あるいは金属酸化物からなる配線と直接接触してもこれらを腐食することがなく、本発明の粘着剤に、配線の抵抗値を長期間にわたって変動させないとする特性を賦与することができる。

【0035】

さらに、本発明で使用する主アクリル系モノマー(A)は、重量平均分子量が5万以上40万未満、好ましくは20万〜38万の範囲内にある。

従来から使用されていた粘着剤では重量平均分子量が40万〜160万程度の高分子量のアクリル系ポリマーが使用されていたが、本発明では上述のように主アクリル系ポリマーとして従来と比較して重量平均分子量の低い主アクリル系モノマー(A)を用いることにより、粘着剤が軟質になり形態追随性が良くなり、さらにこの粘着剤を用いた粘着シートを貼着する際に気泡を巻き込みにくくなる。なお、重量平均分子量が5万未満の主アクリル系ポリマー(A)を用いても充分な凝集力が得られない。

【0036】

本発明において、上記のような主アクリル系ポリマー(A)を製造するに際しては得られるFoxの式により求めた主アクリル系ポリマーのガラス転移温度(Tg)は、通常は−70℃〜0℃、好ましくは−70℃〜−30℃の範囲内になるようにモノマーを選択する。このようなガラス転移温度(Tg)を有する主アクリル系ポリマー(A)を用いることにより常温で優れた接着強度を有する粘着剤を得ることができる。

【0037】

本発明の粘着剤は、水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B)を含有している。

ここで低分子量(メタ)アクリル系ポリマーを形成する水素結合性官能基含有モノマーとしては、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーのいずれかを用いることが好ましい。

【0038】

ここでアミノ基含有モノマーの例としては、(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレートを挙げることができる。

また、アミド基含有モノマーの例としては、(メタ)アクリルアミド、アセトアクリル(メタ)アクリル酸を挙げることができる。

【0039】

さらに窒素系複素環含有モノマーの例としては、ビニルピロリドン、アクリロイルモルホリンを挙げることができる。

また、シアノ基含有モノマーの例としては、シアノ(メタ)アクリレート、を挙げることができる。

また、水素結合官能基含有モノマーとして、前掲の水酸基含有モノマーを使用することも可能である。

これらは単独であるいは組合わせて使用することができる。

【0040】

本発明で使用する低分子量(メタ)アクリル系ポリマー(B)は、通常は上記水素結合性官能基含有モノマーと他のモノマーとの共重合体である。

【0041】

ここで使用される他のモノマーの例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、iso−プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、iso−ブチル(メタ)アクリレート、tert−ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、ヘプチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ノニル(メタ)アクリレート、デシル(メタ)アクリレート、ウンデカ(メタ)アクリレート、ジデカ(メタ)アクリレートなどのような脂肪族(メタ)アクリレート;シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレートなどのような脂環族(メタ)アクリレート;ベンジル(メタ)アクリレート、フェニル(メタ)アクリレート等の芳香族(メタ)アクリレート;さらには、スチレン、メチルスチレン、ジメチルスチレン、トリメチルスチレン、プロピルスチレン、ブチルスチレン、へキシルスチレン、ヘプチルスチレンおよびオクチルスチレンなどのアルキルスチレン、フロロスチレン、クロロスチレン、ブロモスチレン、ジブロモスチレン、ヨウ化スチレン、ニトロスチレン、アセチルスチレンおよびメトキシスチレン等のスチレン系単量体;グリシジル(メタ)アクリレート、酢酸ビニル、アクリロニトリルなどを挙げることができる。本発明ではメチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレートなどを好ましく使用することができる。これらのモノマーは単独であるいは組み合わせて使用することができる。

【0042】

本発明で使用する低分子量(メタ)アクリル系ポリマー(B)においては、水素結合性官能基含有モノマーと他のモノマーとは通常は0.1〜20:99.9〜80の重量比、好ましくは0.5〜15:99.5〜85の重量比で共重合されている。

【0043】

本発明で使用する低分子量(メタ)アクリル系ポリマー(B)は、重量平均分子量(Mw)が10万未満、好ましくは5000以上5万未満の範囲内にある。このような重量平均分子量(Mw)を有する低分子量(メタ)アクリル系ポリマー(B)は、上述の主アクリル系ポリマー(A)と共に使用すると、擬似的な架橋剤のように作用して良好な凝集力と段差追随性が発現する。

【0044】

なお、本発明で使用する低分子量(メタ)アクリル系ポリマー(B)もまた、酸性基を実質的に有しない。ここで酸性基を有していないとは、前掲の主アクリル系モノマー(A)におけるのと同義である。このように本発明で使用する低分子量(メタ)アクリル系ポリマー(B)には、酸性基含有モノマーは共重合していないので、本発明の低分子量(メタ)アクリル系ポリマー(B)は、金属あるいは金属酸化物からなる配線と直接接触してもこれらを腐食することがなく、本発明の粘着剤に、配線の抵抗値を長期間にわたって変動させないとする特性を賦与することができる。

【0045】

本発明において、上記のような低分子量(メタ)アクリル系ポリマー(B)を製造するに際しては得られるFoxの式により求めた低分子量(メタ)アクリル系ポリマーのガラス転移温度(Tg)は、通常は50℃〜110℃、好ましくは60℃〜100℃の範囲内になるようにモノマーを選択する。このようなガラス転移温度(Tg)を有する低分子量(メタ)アクリル系ポリマー(B)を用いることにより常温で優れた接着強度を有する粘着剤を得ることができる。

【0046】

特に本発明の粘着剤では上記の主アクリル系ポリマー(A)と低分子量(メタ)アクリル系ポリマー(B)とを混合して使用するがこのときの主アクリル系ポリマー(A)のガラス転移温度(Tg−1)と低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg)との差[(Tg−2)−(Tg−1)]を通常は50℃以上、好ましくは100〜180℃の範囲内にすることにより、耐白化性、形態追随性、耐発泡性に優れた粘着剤とすることができる。

【0047】

なお、本発明の粘着剤は、上記主アクリル系ポリマー(A)と低分子量(メタ)アクリル系ポリマー(B)とを用いるが、この粘着剤において、主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有しており、主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量との差が8万〜39万の範囲内になるように、主アクリル系ポリマー(A)および低分子量(メタ)アクリル系ポリマー(B)を選定することが好ましい。

【0048】

上記の主アクリル系ポリマー(A)および低分子量(メタ)アクリル系ポリマー(B)は、公知の方法により製造することができるが、溶液重合により製造することが好ましい。溶液重合においては、重合溶媒として、例えば酢酸エチル、メチルエチルケトン、トルエン、アセトンなどを使用することができる。具体的には反応容器内に重合溶媒、モノマーを仕込み、窒素ガスなどの不活性ガス雰囲気下で重合開始剤を添加し、反応温度50〜90℃程度に加熱し、4〜20時間反応させる。

【0049】

溶液重合に用いる反応開始剤としては、アゾ系開始剤、過酸化物系開始剤を挙げることができる。これらの反応開始剤は、モノマー100重量部に対して、通常は0.01〜5重量部の範囲内の量で使用される。また、上記重合反応中に、重合開始剤、連鎖移動剤、モノマー、溶媒を適宜追加添加してもよい。

【0050】

上記のような条件において、重量平均分子量は、公知技術に従って、使用する溶媒の種類、重合開始剤の種類および量、反応時間、反応温度などの反応条件を調整することにより調節することができる。

本発明の粘着剤は、さらにイソシアネート系架橋剤(C)を含有している。

【0051】

本発明で使用するイソシアネート系架橋剤(C)の例としては、トリレンジイソシアネート、キシリレンジイソシアネート、クロルフェニレンジイソシアネート、ヘキサメチレンジイソシアネート、テトラメチレンジイソシアネート、イソホロンジイソシアネート、水添されたジフェニルメタンジイソシアネートなどの分子中に二個以上のイソシアネート基を有する化合物:それらをトリメチロールプロパン、ペンタエリスリトールなどの多価アルコールと付加反応させた化合物やイソシアヌレート化合物、ビュレット型化合物、さらには公知のポリエーテルポリオールやポリエステルポリオール、アクリルポリオール、ポリブタジエンポリオール、ポリイソプレンなどと付加反応させたウレタンプレポリマー型の分子内に二個以上のイソシアネート基を有する化合物を挙げることができる。

【0052】

これらの中でも、被着体への馴染み性を向上させ貼り合わせ時の泡の巻き込みを低減することができ、高温でのアウトガスを抑制できる点でキシリレンジイソシアネートおよびそのトリメチロールプロパン付加体が好ましく、また、貼り付け面の段差追随性を向上させ、耐熱発泡性を良好にすることができる点でヘキサメチレンジイソシアネートおよびそのトリメチロールプロパン付加体、イソシアヌレート体が好ましい。

【0053】

このようなイソシアネート系架橋剤(C)は単独であるいは組合わせて使用することができる。

このようにイソシアネート系架橋剤(C)を配合することにより、粘着剤の凝集力が向上し、貼り付け時に僅かに気泡を巻き込んでも、この気泡の膨張を抑えることができる。

【0054】

本発明の粘着剤は、上記主アクリル系ポリマー(A)と、この主アクリル系ポリマー(A)100重量部に対して、低分子量(メタ)アクリル系ポリマー(B)を0.1〜15重量部、好ましくは1〜10重量部、イソシアネート系架橋剤(C)を0.1〜2重量部、好ましくは0.1〜1重量部配合することにより得られる。

【0055】

本発明の粘着剤には、本発明の粘着剤の効果を損なわない範囲で、さらに酸化防止剤、光安定剤、金属腐食防止剤、粘着賦与剤、可塑剤、帯電防止剤、架橋促進剤、リワーク剤などを配合することもできる。

【0056】

このようにして得られた粘着剤は、公知の粘着剤と同様に、適当な濃度に希釈された後、塗工、乾燥することにより、各種部材の接着に用いることができる。本発明で用いる主アクリル系ポリマー(A)、低分子量(メタ)アクリル系ポリマー(B)、イソシアネート系架橋剤(C)を溶媒中に含有する塗布溶液は、主アクリル系ポリマー(A)の重量平均分子量(Mw)が低いことから、酢酸エチル、メチルエチルケトン、アセトン、トルエンなどの溶剤を用いて不揮発分の濃度を所望の濃度に調整することができる。そのため、本発明の粘着剤を用いることにより、塗工後の粘着剤の厚さを容易に所望の厚さにすることができる。特に本発明の粘着剤は、不揮発分含量の高い溶液を容易に調製することができ、例えば不揮発分を10〜70%、好ましくは30〜60%の範囲内で調整することが可能であるので、少ない塗布回数で所望の厚さの粘着剤層を形成することができる。また、このように不揮発分含量の高い溶液を用いることにより、塗工・乾燥後の塗膜のレベリング性が向上し、さらに乾燥時間も短縮され作業性が向上する。さらに揮発溶剤量が少ないので環境への負荷も小さくなる。

【0057】

このような特性を利用して、本発明の粘着シートは、上記粘着剤を25〜1000μmの範囲内の厚さ、好ましくは25〜500μmの範囲内の厚さに塗布し、溶剤を除去した後、養生することにより得られる。

【0058】

この粘着剤シートは、通常は不揮発分が10〜70%、好ましくは30〜60%に調整された粘着剤の塗布液を、表面が剥離処理された支持体(例:剥離処理PET等)の表面に乾燥厚が10〜1000μmの範囲内の厚さ、好ましくは25〜500μmの範囲内の厚さになるように塗布し、溶媒を除去した後、形成された粘着層の表面に、表面が剥離処理されたカバーフィルムを貼着して通常は0〜50℃の温度で1日〜10日養生することにより得られる。

【0059】

このようにして得られた粘着シートの粘着剤層のゲル分率は、通常は50〜80%、好ましくは60〜70%の範囲内にある。

このようにして得られた粘着シートは、各種部材に対して貼着することができるが、特に異種部材を貼り合わせるタッチパネル用積層体の貼着に好適である。

【0060】

図1および図2に示すように、タッチパネルユニットには、抵抗膜方式タッチパネルのユニット(図1参照)と、静電容量方式タッチパネルのユニット(図2参照)がある。

図1に抵抗膜方式タッチパネルユニット10−1の例を示す。

図1に示されるように、抵抗膜方式のタッチパネルユニット10−1は、貼り合わせ剤30によって間隙34が形成されるように上部積層体11−1と下部積層体13-1とを貼り合わせることにより形成されており、間隙34内には有効に間隙幅を確保するためにスペーサー32が配置されている。

【0061】

上部積層体11−1には、間隙34に面して金属あるいは金属酸化物からなる透明導電膜27−1が配置されている。この透明導電膜27−1は、ITO(インジウムチンオキサイド)、ATO(アンチモンチンオキサイド)、酸化錫などの透明性を有する導電材料で形成されており、通常は図1に示すようにポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)あるいはガラスなどの透明部材からなる上部電極支持体25−1の表面に形成されている。

【0062】

上部積層体11−1の最表面には表面支持体21−1が配置されており、この表面支持体21−1は通常は透明性の高いガラスのような透明部材あるいはポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)などの透明プラスチックフィルムまたはプラスチック板である。

【0063】

上記表面支持体21−1と上部電極支持体25−1とを接着するために、本発明の粘着剤からなる粘着剤層23−1が形成されている。

また、下部積層体13−1は、同様に間隙34に面して金属あるいは金属酸化物からなる透明導電膜27−2が形成されており、この透明導電膜27−2は、ITO、ATO、酸化錫などの透明性を有する導電材料で形成されており、通常は図1に示すようにポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)などの透明フィルムあるいはガラスなどの透明部材からなる下部電極支持体25−2の表面に形成されている。

【0064】

下部積層体13−1の最深部にはディスプレイの表面と対面するように深部の表面支持体21−2が形成されており、この深部の表面支持体21−2はガラスのような透明部材あるいはポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)などの透明プラスチックフィルム、プラスチック板などの透明性の高い部材から形成されている。

【0065】

下部積層体13−1において、深部の表面支持体21−2と下部電極支持体25−2とを接着するために、本発明の粘着剤からなる粘着剤層23−2が形成されている。

また、貼り合わせ剤30として本発明の粘着剤が使用されることもある。

【0066】

なお、上記透明導電膜27−1、27−2は、回路が形成されており、表面支持体21−1の上から指などで圧力を加えることにより、圧力が加わった部分の間隙34が消滅して透明導電膜27−1、27−2が接触して通電し、加圧部分を検知するように形成されている。

【0067】

抵抗膜方式のタッチパネルユニット10−1において、表面支持体21−1の厚さは通常は25〜2000μmであり、上部透明電極膜27−1の厚さは通常25〜100μmであり、上部電極支持体25−1の厚さは通常は25〜2000μmである。これらを積層する粘着剤層23−1の厚さは上述の通り、10〜1000μmの範囲内、好ましくは25〜500μmの範囲内にある。

【0068】

同様に抵抗膜方式のタッチパネルユニットにおいて、深部の支持体21−2の厚さは通常は25〜2000μmであり、下部透明電極膜27−2の厚さは通常25〜100μmであり、上部電極支持体25−2の厚さは通常は25〜2000μmである。これらを積層する粘着剤層23−2の厚さは上述の通り、25〜1000μmの範囲内、好ましくは25〜500μmの範囲内にある。

また、抵抗膜方式のタッチパネルユニット10−1において、中央に形成されている間隙の幅は、通常は1〜2000μmの範囲内にある。

【0069】

他方、静電容量方式のタッチパネルユニット10−2は、一般にはガラス、ポリカーボネート(PC)、ポリエチレンテレフタレート、シクロオレフィンポリマー(COP)、ポリメチルメタクリレートなどの透明性の高い部材からなる中央支持体60を挟んで上部積層体15−1と下部積層体15−2とを配置された構造を有していることが多い。

【0070】

静電容量方式のタッチパネル10−2における上部積層体15−1では、中央支持体60に接触して透明導電膜57−1が配置されており、最表面は、カバーガラスあるいはポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)等の光透過性部材からなる表面支持体51−1が配置されている。この透明導電膜57−1と表面支持体51−1とを接着するように本発明の粘着シートからなる粘着剤層53−1が配置されており、この粘着剤層53−1は、透明導電膜57−1と直接接触している。

【0071】

一方、静電容量方式のタッチパネルユニット10−2における上部積層体15−2では、中央支持体60に接触して透明導電膜57−2が配置されており、最深部には、カバーガラスあるいはポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、シクロオレフィンポリマー(COP)等の光透過性部材からなる表面支持体51−2が配置されている。この透明導電膜57−2と最深部の表面支持体51−2とを接着するように本発明の粘着シートからなる粘着剤層53−2が配置されており、この粘着剤層53−2は、透明導電膜57−2と直接接触している。

静電容量方式のタッチパネルユニット10−2において、最深部の表面支持体51−2は、ディスプレイと対面するように配置される。

【0072】

上記静電容量方式のタッチパネルユニット10−2において、上部積層体51−1の厚さは通常は175〜3000μm、上部透明電極膜57−1の厚さは通常は25〜100μmであり、両者を接着する粘着剤層53−1の厚さは上述のように10〜1000μmである。また下部積層体15−2において、下部透明電極膜57−2の厚さは通常は25〜100μmであり、最深部の表面支持体51-2の厚さは通常は25〜2000μmであり、両者を接着する粘着剤層の厚さは上述のように25〜1000μmである。また、上記上部積層体15−1と下部積層体15−2の間にある中央支持体60の厚さは、通常は25〜2000μmの範囲内にある。

【0073】

なお、上部電極膜51−1および下部電極膜51−2は、回路を形成している。また、図2に示す静電容量方式のタッチパネルユニット10−2においては、上部電極膜10−2をX軸方向およびY軸方向にそれぞれ独立に設けられた二系列の回路とすることにより、下部積層体15−2を省略することもできる。

静電容量方式のタッチパネルにおいては、タッチパネルユニット10−2の表面に指が接触することによる接触部分の静電容量の変化を読み取って接触位置を検知する。

【0074】

上記のようなタッチパネルユニットには、例えば図2にAで示す縁部の表面支持体51−1の粘着剤と接触する面に額縁印刷が施される。この額縁印刷部分を図3に拡大して示す。図3において額縁印刷部分は付番62で示されている。この額縁印刷部分62の厚さ(t0)は通常10〜50μmであり、その断面はほぼ矩形に形成されている。粘着剤層53−1は、上述した本発明の粘着シートを表面支持体51−1に貼着することにより形成されるので、粘着シートに形成された粘着剤層が硬質で形態追随性に乏しいと、図4(イ)に示すように額縁印刷部分62の端部であって表面支持体51−1との間に粘着剤層53−1が表面支持体51−1および額縁印刷部分62の縁部のいずれにも接触していない空隙64が形成されてしまう。この部分は本来,図4(ロ)に示すように空隙64を形成せずに表面支持体51−1および額縁印刷部分62の縁部に粘着剤層53−1が密着しなければならない。

【0075】

しかしながら、従来のように重量平均分子量が40万〜160万の粘着剤をベースにした粘着剤においては、こうした非常に微細な形態の変化に粘着剤層の形状が変化しきれずに、空隙64が形成されてしまうのである。

【0076】

表面支持体、粘着剤層および(支持体を有することもある)透明電極膜が積層された本発明のタッチパネル用積層体を構成する粘着剤層53-1は、上述のように特定の組成を有し、重量平均分子量(Mw)が5万以上40万未満の主アクリル系ポリマー(A)を用いると共に、特定の組成を有する重量平均分子量10万未満の低分子量(メタ)アクリル系ポリマー(B)を用いて、これらをイソシアネート架橋剤(C)で架橋することにより、非常に優れた形態追随性を有しており、額縁印刷部分62の周辺に空隙64が形成されることがない。

【0077】

また、本発明のタッチパネル用積層体が、図5に示すように支持体51−2としてポリカーボネート(PC)のようにアウトガスの発生し易い部材を用いた場合、例えば耐熱試験条件80℃の条件で試験を行うと支持体からのアウトガスが発生して支持体と粘着剤層との間に気泡66を生じさせることがある。また、アウトガスが発生しない支持体を用いたとしても、支持体と粘着剤層との接着の際に泡68を巻き込むことがあり、温度変化によってこの気泡が成長すれば発泡原因となる。本発明の粘着剤は、特定の組成を有し、重量平均分子量(Mw)が5万以上40万未満の主アクリル系ポリマー(A)を用いると共に、特定の組成を有する重量平均分子量10万未満の低分子量(メタ)アクリル系ポリマー(B)を用いて、これらをイソシアネート架橋剤(C)で架橋しているので、非常に高い凝集力を有しており、上記のようなアウトガスによる発泡および巻き込み気泡の成長による発泡を高い凝集力によって抑え込むことができる。従って、本発明のタッチパネル用積層体では、上記のような発泡は殆ど観察されないようにすることができる。

【0078】

また、タッチパネル用積層体では、耐久試験条件(60℃、90%)に部材を放置すると、図6に示すように、支持体側及び端部から水分が浸入することがある。温度が高い条件では、この浸入した水分が析出することはないが、温度が下がると浸入した水分が析出し、目に見える大きさの液滴を形成することで、タッチパネル用積層体が白化し、ヘイズ値が上昇する。本発明のタッチパネル用積層体を形成する粘着剤層は、特定の組成を有することにより支持体層や端部から水分が浸入しても、水分が粘着剤層中に分散され、目に見える大きさの液滴を形成しないため、白化現象によるヘイズ値の上昇が極めて発生しにくい。

【0079】

さらに、本発明の粘着剤には酸性基が実質的に含有されていないので、金属あるいは金属酸化物からなる透明導電膜にこの粘着剤が直接接触したとしても、透明電極膜の抵抗値の変化は最大でも10%程度であり、この変化量はタッチパネルを駆動させる上では全く問題にならない量である。

【0080】

上記のように本発明のタッチパネル用積層体は、粘着剤として特定の組成を有する重量平均分子量5万以上40万未満の主アクリル系ポリマー(A)と、特定の基を有する低分子量(メタ)アクリル系ポリマー(B)と、イソシアネート系架橋剤(C)とを有する粘着剤を用いて支持体と透明導電性膜とを粘着しており、優れた形態追随性を有しており、縁部に形成された額縁印刷部分に空隙が形成されることなく、また、巻き込みによる発泡およびアウトガスによる発泡の両者を抑えることができ、さらに水分を析出させないので粘着剤層が白化してヘイズ値が上昇することもない。

【実施例】

【0081】

次に本発明の実施例を示して本発明をさらに詳細に説明するが本発明はこれらによって限定されるものではない。

以下に示す方法により、粘着剤の重量平均分子量、ゲル分率、不揮発分、湿熱白化性、耐熱発泡性、ITO腐食性、塗工性、作業性、段差追随性、接着強度を測定した。

【0082】

〔測定方法〕

<分子量>

ゲルパーミエーションクロマトグラフィ(GPC)を用いて、標準ポリスチレン換算による重量平均分子量(Mw)を求めた。

測定条件

装置:HLC-8120GPC(東ソー(株)製)

カラム:TSK-GEL HXL-H(ガードカラム、東ソー(株)製)

TSK-GEL 7000HXL(東ソー(株)製)

TSK-GEL GMHXL(東ソー(株)製)

TSK-GEL GMHXL(東ソー(株)製)

TSK-GEL G2500HXL(東ソー(株)製)

サンプル濃度:1.0mg/cm3となるようにテトラヒドロフランで希釈

移動相溶媒:テトラヒドロフラン

流速:1.0cm3/min

カラム温度:40℃

【0083】

<ゲル分率>

23℃で7日間熟成後の粘着剤約0.1gをサンプリング瓶に採取し、酢酸エチル30ccを加えて4時間振盪した後、このサンプル瓶の内容物を200メッシュのステンレス製金網で濾過し、金網上の残留物を100℃で2時間乾燥して乾燥重量を測定し、次式により求めた。

ゲル分率(%)=(乾燥重量/粘着剤採取重量)×100

【0084】

<ヘイズ>

得られた粘着シートの片面の剥離シートを剥がして、厚み25μmポリエチレンテレフタレートフィルムを貼り合わせ、50mm×50mmのサイズに裁断した。次いで、もう一方の剥離フィルムを剥がして、厚み2mmPC板に貼り合わせ、50℃、5atmのオートクレーブで20分間処理した後、1時間静置して試験片を作成した。

【0085】

作成した試験片の耐久試験前のヘイズを測定した後、60℃、90%環境下、85℃、85%環境下にそれぞれ静置した。500時間経過後、試験片を取り出して、常温で1時間静置した後、ヘイズを測定し、耐久試験前のヘイズとの差を求めた。

ヘイズの測定には、MH−150(村上色彩技術研究所(株)製)を用いた。

【0086】

<発泡>

得られた粘着シートの片側の剥離シートを剥がし、ITOを蒸着した厚み25μmポリエチレンテレフタレートフィルムを貼り合わせて、50mm×50mmのサイズに裁断した。次いで、もう一方の剥離フィルムを剥がして、厚み2mmPC板に貼り合わせ、50℃、5atmのオートクレーブで2分間処理した後、1時間静置して試験片を作成した。

【0087】

作成した試験片の耐久試験用のヘイズを測定した後、60℃、90%環境下、85℃、dry環境下、85℃、85%環境下にそれぞれ静置した。500時間経過後の試験片を取り出し、常温下で1時間静置下後、目視で発泡の度合いを確認した。

評価の基準は以下の通りである

【0088】

(評価) (内容)

◎ :目視では粘着剤層に気泡は確認できない。

○ :目視で僅かに気泡が確認できる。

△ :実用可能な程度であるが、目視ではっきりと気泡が確認できる。

× :大きな気泡が確認できる。また、粘着剤層が基材または被着体から浮いている。

【0089】

<ITO抵抗変化率>

発泡試験において、予め発泡試験前の抵抗値を測定しておき、次いで85℃、85%環境下に置かれた試験片の抵抗値を測定し、抵抗値の変化率を求めた。

なお、抵抗値は、テスター(三和電気計器(株)製、デジタルマルチメーターPC510)を用いて測定した。

【0090】

<対ITO接着力>

得られた粘着シートの片面の剥離処理されたポリエチレンテレフタレートフィルム(PETフィルム)を剥がし、25μmPETフィルムを貼り合わせ、幅25mmに裁断して試験片を作成した。

次いで、試験片のもう一方の剥離性PETフィルムを剥がして、ITOを蒸着したPETフィルムに貼り合わせた。

試験片を剥離し、その剥離強度から対ITO接着力を求めた。

【0091】

<段差追従性>

得られた粘着シートの片面の剥離処理されたPETフィルムを剥がし、25μmPETフィルムを貼り合わせ、50mm×50mmに裁断して試験片を作成した。

次いで、25mm×25mmに裁断したPETフィルムをガラス板上に置き、作成した試験片のもう一方の面の剥離処理されたPETフィルムを剥がし、ガラス板上のPETフィルムを、全面を覆うように貼り付け、80℃環境下に500時間静置した後、常温下に1時間静置し、段差部分の外観を目視によって観察した。

【0092】

(評価) (内容)

◎ :目視では貼りつけ段差部分に気泡は確認できない。

○ :目視で貼りつけ段差部分に僅かに気泡が確認できる。

△ :実用可能な程度であるが、貼りつけ段差部分に、目視ではっきりと気泡が確認できる。

× :貼りつけ段差部分に大きな気泡が確認できる。また、粘着剤層が基材または被着体から浮いている。

【0093】

<不揮発分>

秤量したブリキシャーレ(n1)に(メタ)アクリル系ポリマー溶液を1g程度入れ合計重量(n2)を秤量下後、105℃で3時間加熱した。その後、このブリキシャーレを室温のデシケータ内に1時間静置し、次いで再度秤量し、加熱後の合計重量(n3)を測定した。得られた重量測定値(n1〜n3)を用いて下記式から不揮発分を算出した。

不揮発分(%)=100×[加熱後重量(n3−n1)/加熱前重量(n2−n1)]

【0094】

<主アクリル系ポリマーの合成例>

〔製造例1〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

【0095】

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー1(主ポリマー1)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−51℃である。

【0096】

〔製造例2〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、エトキシジエチレングリコールアクリレート(ECA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー2(主ポリマー2)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−60℃である。

【0097】

〔製造例3〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)90重量部、ブチルアクリレート(BA)6重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー3(主ポリマー3)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−48℃である。

【0098】

〔製造例4〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)33重量部、2−ヒドロキシエチルアクリレート(2−HEA)7重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー4(主ポリマー4)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−49℃である。

【0099】

〔製造例5〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)20重量部、ブチルアクリレート(BA)76重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー5(主ポリマー5)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−52℃である。

【0100】

〔製造例6〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)20重量部、ブチルアクリレート(BA)16重量部、2−エチルヘキシルアクリレート(2−EHA)60重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー6(主ポリマー6)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−61℃である。

【0101】

〔製造例7〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)39重量部、2−ヒドロキシエチルアクリレート(2−HEA)1重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー7(主ポリマー7)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−52℃である。

【0102】

〔製造例8〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)37重量部、2−ヒドロキシエチルアクリレート(2−HEA)3重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー8(主ポリマー8)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0103】

〔製造例9〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)35重量部、2−ヒドロキシエチルアクリレート(2−HEA)5重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー9(主ポリマー9)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0104】

〔製造例10〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)31重量部、2−ヒドロキシエチルアクリレート(2−HEA)9重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー10(主ポリマー10)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−49℃である。

【0105】

〔製造例11〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)39重量部、アクリル酸(AA)1重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー11(主ポリマー11)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−51℃である。

【0106】

〔製造例12〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)10重量部、ブチルアクリレート(BA)86重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー12(主ポリマー12)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−52℃である。

【0107】

〔製造例13〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)10重量部、2−エチルヘキシルアクリレート(2−EHA)86重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)100重量部、メチルエチルケトン(MEK)20重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量30万の主アクリル系ポリマー13(主ポリマー13)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−65℃である。

【0108】

〔製造例14〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部および酢酸エチル(EtAc)120重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.2重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量60万の主アクリル系ポリマー14(主ポリマー14)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0109】

〔製造例15〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メトキシエチルアクリレート(MEA)60重量部、ブチルアクリレート(BA)36重量部、2−ヒドロキシエチルアクリレート(2−HEA)4重量部およびメチルエチルケトン(MEK)150重量部を仕込み、窒素ガスを導入しながら70℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、酢酸エチル(EtAc)にて希釈し、固形分濃度30%に調整し、重量平均分子量3万の主アクリル系ポリマー15(主ポリマー15)を得た。得られた主ポリマーについてFoxの式により求めたガラス転移温度(Tg)は、−50℃である。

【0110】

【表1】

【0111】

<低分子量(メタ)アクリル系ポリマーの合成>

〔製造例16〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら85℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー1(低分子量体1)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、60℃である。

【0112】

〔製造例17〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、アクリルアミド(AM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら86℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー2(低分子量体2)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、73℃である。

【0113】

〔製造例18〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、アクリロイルモルホリン(ACMO)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら87℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー3(低分子量体3)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、72℃である。

【0114】

〔製造例19〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、n−ビニルピロリドン(n−VP)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら88℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー4(低分子量体4)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、67℃である。

【0115】

〔製造例20〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メチルメタクリレート(MMA)90重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら89℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー5(低分子量体5)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、94℃である。

【0116】

〔製造例21〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、イソボロニルアクリレート(IBXA)90重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら90℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー6(低分子量体6)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、87℃である。

【0117】

〔製造例22〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)40重量部、メチルメタクリレート(MMA)50重量部、ジメチルアミノエチルメタクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら91℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー7(低分子量体7)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、74℃である。

【0118】

〔製造例23〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)97重量部、ジメチルアミノエチルメタクリレート(DM)3重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら92℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー8(低分子量体8)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、64℃である。

【0119】

〔製造例24〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、メチルメタクリレート(MMA)95重量部、ジメチルアミノエチルメタクリレート(DM)5重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら93℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー9(低分子量体9)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、92℃である。

【0120】

〔製造例25〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、アクリル酸(AA)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら94℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量1万の低分子量(メタ)アクリル系ポリマー10(低分子量体10)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、97℃である。

【0121】

〔製造例26〕

攪拌機、環流冷却器、温度計および窒素導入管を備えた反応装置に、シクロヘキシルメタクリレート(CHMA)90重量部、ジメチルアミノエチルアクリレート(DM)10重量部およびトルエン100重量部を仕込み、窒素ガスを導入しながら95℃に昇温した。

次いで、アゾビスイソブチロニトリル(AIBN)0.5重量部を加え、窒素雰囲気下、70℃で5時間重合反応を行った。

反応終了後、トルエンにて希釈し、固形分濃度30%に調整し、重量平均分子量12万の低分子量(メタ)アクリル系ポリマー11(低分子量体11)を得た。得られた低分子量体についてFoxの式により求めたガラス転移温度(Tg)は、94℃である。

【0122】

【表2】

【0123】

〔実施例1〜21〕

以下に示す表3、表4に記載した割合(固形分)で主ポリマーと低分子量体とを混合し、硬化剤を添加して粘着剤組成物を得た(固形分含有率:30重量%)。

得られた粘着剤組成物を剥離処理されたポリエチレンテレフタレート(PET)フィルム上に乾燥厚さが50μmになるように塗工し、80℃で2分間乾燥させて溶媒を除去した後、もう一方の粘着剤表面に剥離処理されたPETフィルムを貼り合わせて23℃で7日間エージングを行い、粘着シートを得た。

得られた粘着シートを用いてゲル分率、ヘイズ変化、発泡、段差追随性(段差追従性)、ITO抵抗変化率および対ITO粘着力を測定した。結果を表3および表4に併せて記載する。

【0124】

〔比較例1〜10〕

以下に示す表5に記載した割合(固形分)で主ポリマーと低分子量体とを混合し、硬化剤を添加して粘着剤組成物を得た(固形分含有率:30重量%)。

得られた粘着剤組成物を剥離処理されたポリエチレンテレフタレート(PET)フィルム上に乾燥厚さが50μmになるように塗工し、80℃で2分間乾燥させて溶媒を除去した後、もう一方の粘着剤表面に剥離処理されたPETフィルムを貼り合わせて23℃で7日間エージングを行い、粘着シートを得た。

得られた粘着シートを用いてゲル分率、ヘイズ変化、発泡、段差追随性(段差追従性)、ITO抵抗変化率および対ITO粘着力を測定した。結果を表5に併せて記載する。

【0125】

【表3】

【0126】

【表4】

【0127】

【表5】

【符号の説明】

【0128】

10−1・・・抵抗膜方式のタッチパネルユニット

10−2・・・静電容量方式のタッチパネルユニット

11−1・・・上部積層体

13−1・・・下部積層体

15−1・・・上部積層体

15−2・・・下部積層体

21−1・・・表面支持体

21−2・・・深部の表面支持体

23−1・・・粘着剤層

23−2・・・粘着剤層

25−1・・・上部電極支持体

25−2・・・下部電極支持体

27−1・・・透明導電膜

27−2・・・透明導電膜

30・・・貼り合わせ剤

32・・・スペーサー

34・・・間隙

51−1・・・表面支持体

51−2・・・表面支持体

53−1・・・粘着剤層

57−1・・・透明導電膜

57−2・・・透明導電膜

60・・・中央支持体

62・・・額縁印刷部分

64・・・空隙

66・・・気泡

68・・・泡

【特許請求の範囲】

【請求項1】

次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有することを特徴とする粘着剤(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)。

【請求項2】

上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーが、水酸基含有モノマーであることを特徴とする請求項第1項記載の粘着剤。

【請求項3】

上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることを特徴とする請求項第1項記載の粘着剤。

【請求項4】

上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることを特徴とする請求項第1項記載の粘着剤。

【請求項5】

上記粘着剤が、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることを特徴とする請求項第1項記載の粘着剤。

【請求項6】

次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有することを特徴とする粘着シート(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)。

【請求項7】

上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーが、水酸基含有モノマーであることを特徴とする請求項第6項記載の粘着シート。

【請求項8】

上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることを特徴とする請求項第6項記載の粘着シート。

【請求項9】

上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることを特徴とする請求項第6項記載の粘着シート。

【請求項10】

上記粘着シートを形成する粘着剤が、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることを特徴とする請求項第6項記載の粘着シート。

【請求項11】

上記粘着シートの少なくとも一方の表面に、剥離処理を施したカバーフィルムが配置されていることを特徴とする請求項第6項記載の粘着シート。

【請求項12】

次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有する粘着シート(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)の一方の面に、該粘着シートと対面する面の縁部に額縁印刷された表面支持体が貼着されており、該粘着シートの他方の面に金属あるいは金属酸化物または電極支持体付き金属あるいは金属酸化物からなる透明導電膜が貼着されていることを特徴とするタッチパネル用積層体。

【請求項13】

上記タッチパネル用積層体が、静電容量方式タッチパネルを形成する部材であることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項14】

上記額縁印刷の厚さが、10〜50μmの範囲内にあることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項15】

上記透明電極膜が、金属酸化物としてITO、ATOあるいは酸化錫を用いた配線パターンであり、該配線パターンに上記粘着シートが直接接触していることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項16】

上記表面支持体の厚さが25〜2000μmの範囲内にあることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項17】

上記透明導電膜の厚さが25〜100μmの範囲内にあることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項18】

上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーが、水酸基含有モノマーであることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項19】

上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項20】

上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項1】

次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有することを特徴とする粘着剤(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)。

【請求項2】

上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーが、水酸基含有モノマーであることを特徴とする請求項第1項記載の粘着剤。

【請求項3】

上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることを特徴とする請求項第1項記載の粘着剤。

【請求項4】

上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることを特徴とする請求項第1項記載の粘着剤。

【請求項5】

上記粘着剤が、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることを特徴とする請求項第1項記載の粘着剤。

【請求項6】

次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有することを特徴とする粘着シート(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)。

【請求項7】

上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーが、水酸基含有モノマーであることを特徴とする請求項第6項記載の粘着シート。

【請求項8】

上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることを特徴とする請求項第6項記載の粘着シート。

【請求項9】

上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることを特徴とする請求項第6項記載の粘着シート。

【請求項10】

上記粘着シートを形成する粘着剤が、金属あるいは金属酸化物と直接接触する静電容量方式のタッチパネル用の粘着剤であることを特徴とする請求項第6項記載の粘着シート。

【請求項11】

上記粘着シートの少なくとも一方の表面に、剥離処理を施したカバーフィルムが配置されていることを特徴とする請求項第6項記載の粘着シート。

【請求項12】

次に示す成分(a−1)および(a−2)

(a−1)アルコキシ(メタ)アクリレート 20〜99.9重量%

(a−2)架橋性官能基を有するモノマー 0.1〜10重量%

を含むモノマーを共重合させて得られる酸性基を実質的に有しない重量平均分子量が5万以上40万未満である主アクリル系ポリマー(A)と、該主アクリル系ポリマー(A)100重量部に対して、

水素結合性官能基を有し、酸性基を実質的に有しない重量平均分子量が10万未満の低分子量(メタ)アクリル系ポリマー(B):0.1〜15重量部と、

イソシアネート系架橋剤(C):0.1〜2重量部とを含有する粘着剤から形成された厚さが10〜1000μmの範囲内にある粘着剤層を有する粘着シート(ただし、該粘着剤中における主アクリル系ポリマー(A)の重量平均分子量と、低分子量(メタ)アクリル系ポリマー(B)の重量平均分子量とはA>Bの関係を有する。)の一方の面に、該粘着シートと対面する面の縁部に額縁印刷された表面支持体が貼着されており、該粘着シートの他方の面に金属あるいは金属酸化物または電極支持体付き金属あるいは金属酸化物からなる透明導電膜が貼着されていることを特徴とするタッチパネル用積層体。

【請求項13】

上記タッチパネル用積層体が、静電容量方式タッチパネルを形成する部材であることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項14】

上記額縁印刷の厚さが、10〜50μmの範囲内にあることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項15】

上記透明電極膜が、金属酸化物としてITO、ATOあるいは酸化錫を用いた配線パターンであり、該配線パターンに上記粘着シートが直接接触していることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項16】

上記表面支持体の厚さが25〜2000μmの範囲内にあることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項17】

上記透明導電膜の厚さが25〜100μmの範囲内にあることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項18】

上記主アクリル系ポリマー(A)を形成する(a−2)架橋性官能基を有するモノマーが、水酸基含有モノマーであることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項19】

上記低分子量(メタ)アクリル系ポリマー(B)に導入されている水素結合性官能基が、アミノ基含有モノマー、アミド基含有モノマー、窒素系複素環含有モノマー、シアノ基含有モノマーよりなる群から選ばれる少なくとも一種類のモノマーを共重合することにより導入された基であることを特徴とする請求項第12項記載のタッチパネル用積層体。

【請求項20】

上記主アクリル系ポリマー(A)のガラス転移温度(Tg−1)が−70℃〜0℃の範囲内にあり、低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)が50℃〜110℃の範囲内にあり、かつ上記低分子量(メタ)アクリル系ポリマー(B)のガラス転移温度(Tg−2)と主アクリル系ポリマー(A)のガラス転移温度(Tg−1)との差[(Tg−2)−(Tg−1)]が50℃以上であることを特徴とする請求項第12項記載のタッチパネル用積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−1769(P2013−1769A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132538(P2011−132538)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000202350)綜研化学株式会社 (135)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000202350)綜研化学株式会社 (135)

【Fターム(参考)】

[ Back to top ]