粘着剤の複屈折性の評価方法、粘着剤の設計方法及び製造方法、粘着剤、偏光板、液晶表示装置、並びに偏光板及び液晶表示装置の製造方法。

【課題】新規な粘着剤の複屈折性評価方法、その評価方法を用いた粘着剤の設計方法及び製造方法、この製造方法により得られた粘着剤、得られた粘着剤を用いる偏光板及び液晶表示装置、並びにこれらの製造方法の提供。

【解決手段】固有複屈折が絶対値で1×10−3以下、光弾性定数が絶対値で1×10−12Pa−1以下であるポリマーフィルムを支持体として、支持体に粘着剤を付与した積層フィルムを準備する工程と、積層フィルムを熱延伸する工程と、熱延伸した後の積層フィルムのリタデーションと、粘着剤の層の厚さを測定する工程と、を有する粘着剤の複屈折性評価方法。

【解決手段】固有複屈折が絶対値で1×10−3以下、光弾性定数が絶対値で1×10−12Pa−1以下であるポリマーフィルムを支持体として、支持体に粘着剤を付与した積層フィルムを準備する工程と、積層フィルムを熱延伸する工程と、熱延伸した後の積層フィルムのリタデーションと、粘着剤の層の厚さを測定する工程と、を有する粘着剤の複屈折性評価方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイの部材である偏光板、位相差フィルムなどの貼合に用いる粘着剤の複屈折性の評価方法に関するものである。詳細には、偏光板等の貼合に用いる粘着剤の複屈折を低減し、液晶ディスプレイのコントラストなどの表示特性を大きく損なう「光漏れ」を効果的に抑制するための新たな複屈折性の評価方法、該評価方法を用いた粘着剤の設計方法及び製造方法、更には該製造方法により製造した粘着剤、この粘着剤を用いた偏光板及び液晶表示装置並びにこれらの製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイは、その優れた特性から、液晶テレビ、デスクトップパソコンのモニター、ノートパソコン、携帯電話などのモバイル機器のディスプレイとして広く利用されている。近年、特に液晶テレビの普及・発展は目覚しく、40インチを超える大型の液晶テレビが多数販売されている。

【0003】

これらの液晶テレビには透過型の液晶パネルが用いられており、液晶パネルには通常2枚の偏光板が貼合されている(図8参照)。そしてこれらを背面側からバックライトにより照らす構造となっている。

【0004】

一般的な偏光板は、ヨウ素を含んだポリビニルアルコールを主成分とするフィルムを高度に延伸し、分子を配向させ、それらを偏光板保護フィルムで挟むことにより作製する。さらに図8に示すように、位相差フィルムを用いる構成では、位相差フィルムと隣り合う側の偏光板保護フィルムを省略して、位相差フィルムによって偏光板保護フィルムの機能を兼ねた構成であってもよい。これらのフィルムは互いに粘着剤により貼合された構造となっており、更にこれらのフィルムはガラス基板に粘着剤により貼合される。

【0005】

ここで、偏光板の中心部分に用いられている、高度に配向したポリビニルアルコールを主成分としヨウ素を含むフィルムは、液晶ディスプレイ使用中に徐々に収縮することが知られている。偏光板(ここでは、位相差フィルムを用いた構成の場合はこれを含めて偏光板と呼ぶこととする)は、前述のようにガラス基板と貼合されている。

【0006】

一方で、ガラス基板は液晶ディスプレイ使用中にもほとんど収縮しないため、ガラス基板と偏光板に用いるフィルムとを接着する粘着剤は、収縮率の異なる材料の間に挟持されて使用されることになり、粘着剤において応力が生じる。また使用しているフィルムのそれぞれの収縮率も異なるため、それらの間に使用されている粘着剤にも応力が生じていると考えられる。

【0007】

これらの応力が原因となり、粘着剤が複屈折を生じ、粘着剤層を通過するバックライトからの偏光の偏光状態が乱される。その結果、例えば図9のように黒表示時に光が漏れ、黒を表示すべきところがグレーから白に表示され、コントラストが著しく低下し、その程度が大きい場合は画像が正しく表示できないため、ディスプレイとしては深刻な問題となる。この現象を本明細書では「光漏れ」と呼び、光漏れの結果、図9に示すように画面内にむらが生じることを「ムラ現象」と呼ぶ。

ムラ現象は、一般的にはより大型の液晶ディスプレイにおいて顕著になる。そのため特に大型の液晶テレビにおいて、ムラ現象の改善が強く望まれている。

【0008】

ムラ現象を改善するために、より複屈折が生じ難い低複屈折性の粘着剤を開発する試みはいくつか行われてきている。しかしながら、一般に粘着剤を構成するポリマーの複屈折性を評価することが難しく、低複屈折化のための材料設計が充分に行われていないのが現状である。

【0009】

ポリマーの複屈折性を評価する方法は、一般に次の3つの方法が知られている。

【0010】

第一の方法は、ポリマーの種類に固有の「応力光学係数(stress optical

coefficient)」を求める方法である。これはポリマーを連続的に溶融紡糸し、定常状態における複屈折と応力を測定し、その比例定数である応力光学係数によってポリマーの複屈折性を評価する方法である。

【0011】

第二の方法は、ポリマーの種類に固有の「固有複屈折(intrinsic birefringence)」を求める方法である。フィルム状のポリマーをガラス転移温度以上に加熱して延伸すると、ポリマー分子が延伸方向に配向する。これをガラス転移温度以下まで、ポリマー分子が完全には緩和し切れない程度の速さで冷却すると、ポリマー分子が配向したまま固化する。例えばポリカーボネート、ポリメチルメタクリレートなどでは、百数十度以上に加熱・延伸し、室温まで冷却すると、ポリマー分子が配向した延伸フィルムが得られる。このようにして得られたポリマーフィルムの複屈折とポリマー分子の配向度を測定することにより、配向度=1.0(完全配向状態)の時の複屈折を求めることができ、それを固有複屈折と呼ぶ。この固有複屈折を比較することにより、ポリマーの複屈折性を評価することができる。

【0012】

第三の方法は、ポリマーの種類に固有の「光弾性定数(photoelastic

coefficient)」を求める方法である。固体状のポリマー試料に応力を印加し、弾性的な歪みが生じた際の複屈折を測定する。得られた複屈折と応力との比例定数を光弾性定数と呼ぶ。この光弾性定数を比較することにより、ポリマーの複屈折性を評価することができる。

【0013】

これらの方法によって複屈折に関するポリマーの物性値が測定される。これらの複屈折の物性値に着目してムラ現象を改善する技術はこれまでに幾つか報告されている。

【0014】

例えば、特許文献1には、正の光弾性係数を有する成分を含むことを特徴とする偏光板用アクリル系感圧接着剤組成物およびこれを適用して製造された偏光板が開示されている。

【0015】

特許文献1では、大部分のアクリル系感圧接着剤(=粘着剤)の架橋した線状高分子構造は負の光弾性係数(stress optical coefficient)を示すため、正の光弾性係数を有する比較的低分子量(好ましくは2000未満)の成分を添加し、偏光板の収縮によって応力が作用している場合にだけ複屈折補償作用を発現させようという技術思想である。

【0016】

特許文献2には、粘着剤層を有する偏光板であって、該粘着剤層の光弾性定数の絶対値が500×10−12(1/Pa)以下であることを特徴とする偏光板に関する発明が開示されている。粘着剤の種類としては、アクリル系粘着剤が挙げられ、更に光弾性定数が正であるアクリル酸エステル又はメタクリル酸エステルをモノマーとして用いることが開示されている。

【0017】

特許文献3には、23℃、測定波長400nmにおける光弾性定数の絶対値が5×10−11(1/Pa)以下であり、かつ損失正接(tanδ)の極大値を示す温度が−20℃以下であることを特徴とする光学用粘着シートに関する発明が開示されている。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特表2004−516359号公報

【特許文献2】特開2006−259664号公報

【特許文献3】特開2009−242633号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

上記特許文献により提供される技術についてはいくつかの課題があり、これらの技術を活用しても十分に前述の光漏れによるムラ現像を根本的に解決することが困難であった。これは、粘着剤の複屈折を上記方法によって測定することが一般に困難であるという事実に起因する。

【0020】

具体的には、前述の第一の評価方法における応力光学係数を測定しようとしたときに、粘着剤としての基本特性として当然のことながら粘着性が高く、且つ通常は架橋構造を含んでいるため、溶融紡糸をすることが困難であり、測定試料を準備することが非常に難しい。

【0021】

また前記第二の評価方法においてポリマーの配向度を測定するためには、一般的には赤外線による特定波長の吸収の二色比を測定するが、そのためには数ミクロンから数十ミクロン程度の薄膜を作製する必要がある。粘着剤は、通常非常に柔らかいため、それ単体で形状を保持できず、延伸も難しい。さらに粘着剤は通常ガラス転移温度が室温より低いため、延伸したのちに応力を開放して室温で放置すると、時間と共にポリマー分子の配向度が変化する。これらの理由により、固有複屈折の測定も困難である。

【0022】

前記第三の評価方法における光弾性定数についても、粘着剤が非常に柔らかく、粘弾性体であり、自らの形状を保持することも困難なものであるため、応力を印加した際に基本的に弾性的な挙動を示さず、応力を印加すれば歪みが増大し続け、測定が困難である。仮に測定できるとすれば、粘着剤の中でもかなり硬いタイプのものに限定され、これに周期的な応力を印加し、微少なひずみの範囲で複屈折を測定し、応力との関係を求める方法となると考えられる。

【0023】

この方法の問題点としては、形状が保持できる程度の硬さを有する粘着剤は、粘着力が非常に低く、それゆえ実用的な粘着剤の範疇から外れていることが多いという点が挙げられる。またこのような微少変形下の複屈折は、ポリマー分子の挙動から考えても、前述の「光漏れ」および「ムラ現象」の原因とは本質的に異なり、このような複屈折評価方法に基づいて設計した粘着剤では、光漏れの根本的な解決には至らないと考えられる。この点について、以下に詳細に説明する。

【0024】

前述の「光漏れ」および「ムラ現象」を引き起こす偏光板の収縮は、ポリビニルアルコールの延伸方向において−0.5%〜−2.0%である(マイナスは縮むことを意味する。収縮率としては0.5%〜2.0%である。特許文献:冨田幸二、「ディスプレイ用途の粘着剤について」、月刊ディスプレイ、第15巻、第10号、44〜48頁、2009年、テクノタイムズ社などを参照。)。この収縮現象は、一般的な液晶テレビの使用条件下においては、数秒から数分といった短時間で起こる現象ではなく、より長い時間をかけて進行するものと考えられる。

【0025】

図9の光漏れによるムラ現象から、ムラは主に画面の周辺部分で起こっていることが確認できる。前述したように粘着剤は非常に柔らかい粘弾性体であり、応力を印加すると歪み(変形し)、その歪みが非常に微小な範囲を超えるまでに応力を開放しなければ、粘性的な特性が発現するため、元の形状に戻らない。ムラ現象を引き起こす偏光板の収縮は、粘着剤が弾性的な挙動を示す歪みの範囲を超える収縮率であり、その収縮に要する時間から考えても粘性的な特性が発現していることは明らかである。特に周辺部分の粘着剤の歪み量は大きい。

【0026】

例えば通常の対角42インチ、アスペクト比16:9の液晶テレビの場合、画面の長辺方向の長さは約930mmである。仮に1%収縮すると考えると、全体で約9.3mm収縮する。中央部分が動かないと仮定すると、両端部分は画面中央方向へ約4.7mm移動することになる。したがって、ガラス基板と偏光板の間に存在する粘着剤は、最大約4.7mm歪み、周辺に近いほど歪みが大きい。これら偏光板の周辺部で光漏れが多く、ムラ現象が図9のようになる要因となる。

【0027】

図1に偏光板の収縮の様子を概念的に示す。偏光板部分が0.5%〜2.0%収縮するのに対し、ガラス基板はほとんど収縮しないため、粘着剤に応力がかかる。通常、周辺から中心部分に向かって収縮するため、図1のように偏光板の端部分に存在した粘着剤は大きく歪む。収縮前の偏光板の端部分が粘着剤を介して向き合っているガラス基板の位置を図1中に示すようにA点とすると、収縮方向の座標において、A点と偏光板の端とは収縮分の差が生じる。同様なことを偏光板およびそれと向き合うガラス基板の各点において考察すると、同様に収縮方向の座標において差が生じており、その差は周辺部分に近づくほど大きく、反対に中心に近づくほど小さい。中心点が全く動かないと仮定すれば中心点での差はゼロである。

【0028】

上記従来技術では、光漏れが生じるこれらのメカニズムを考慮したものでなく、また適切な方法により測定した複屈折の測定値を基に設計したものではないため、これらの技術を用いても十分な光漏れの改善ができないものと考えられる。

【0029】

また、特許文献1に記載の発明は、国際公開第96/06370号パンフレットより開示される基本概念に基づくものである。ここには、透明な高分子樹脂からなるマトリックスに、前記高分子樹脂材料が有する配向複屈折性を打ち消す傾向の配向複屈折性を示す低分子物質が添加された組成を有する非複屈折性の光学樹脂材料が開示されており、液晶ディスプレイの接着剤への適用も記載されている。

【0030】

特許文献1に記載の発明と、国際公開第96/06370号パンフレットに記載の発明の主たる相違点は、複屈折性を光弾性係数により表現している点である。なお、光弾性係数の文言において併記されているstress optical coefficientは、通常は応力光学係数と訳される。一般に、複屈折Δnと応力σは比例すると考えられ、これを応力光学則と呼ぶ。そしてその比例定数をstress optical coefficient(=応力光学係数)Cと定義される。つまり、stress optical coefficient(=応力光学係数)Cは下記式(1)の関係にあるものである(M. Doi, and S. F. Edwards, “INTERNATIONAL SERIES OF MONOGRAPHS ON

PHYSICS 73, The Theory of Polymer Dynamics”, OXFORD SCIENCE PUBLICATIONS, 1986など参照)。

【0031】

Δn=Cσ (1)

【0032】

図2に示すように、stress optical coefficient Cの測定方法は、一般的にはポリマーを溶融し、一定応力(=張力)で繊維状に紡糸しながら、オンラインで複屈折と応力を測定することによって求める(Takeshi Kikutani, Kazuhito Nakano, Wataru Takarada, and Hiroshi Ito,

“On-line Measurement of Orientation Development in the High-Speed Melt Spinning

Process”, Polymer Engineering and Science, Vol. 39, No. 12, pp. 2349-2357

(1999)などを参照)。

【0033】

つまり、溶融した状態のポリマーは粘弾性体であるため、応力を印加すると変形する(歪む)。微量の試料に応力を印加すると、時間と共に変形が大きくなり、複屈折も時間とともに変化してしまうため、測定が困難である。そのため、上述のように溶融紡糸等を行い、ある程度以上の量のポリマーを流し、定常状態となってから複屈折と応力を測定し、応力光学係数を求める必要がある。

【0034】

また応力光学係数は温度に依存して変化する温度の関数であるため、温度を特定しなければ意味をなさない。上述の測定においても、溶融したポリマーの温度がオンラインで測定される必要がある。温度による変化も無視できないほど大きく、溶融状態のアクリル系のポリマーにおいては、複屈折性の正負の符号まで変わってしまうことが報告されている(R. Wimberger-Friedl, “The Peculiar Rheo-optical Behavior of

Bisphenol-A-polycarbonate and Polymethylmethacrylate”, Reologica acta, Vol. 30,

No. 4, pp. 329-340 (1991)参照)。つまり複屈折性の正負の符号のみを確認する場合であっても、温度が示されていなければならない。

【0035】

またポリマーと異なり、低分子量の化合物は、一般に融点以下では固体であり、融点から沸点の間では液体となる。そのような物質に前述のようなstress optical coefficient(=応力光学係数)の測定方法が適用できるとは考え難く、学術論文などにおいても報告例が無い。

【0036】

これらを総合的に考えると、実質的に測定不可能と考えられるstress optical

coefficient(=応力光学係数)で物質を限定しても、光漏れを抑制することは根本的には難しい。また、stress

optical coefficient(=応力光学係数)により複屈折に起因する光漏れを抑えるには、具体的なstress

optical coefficient(=応力光学係数)の測定方法(温度条件など)やその数値が提示される必要がある。

【0037】

前出の特許文献2および特許文献3では光弾性定数を用いて粘着剤を限定している。

【0038】

光弾性定数は、一般的な定義としては、物質に応力σを印加し、弾性変形させたときに生じる複屈折Δnを測定し、その比例定数を意味する。ここで光弾性定数CEとすれば、

Δn=CEσ (2)

と表される。

【0039】

基本的に前記式(1)と同様な形の関係式であるが、固体状の物質に対してはこの関係式(2)を適用することが多い。つまり、固体状の物質であれば、応力を印加して変形させた後、印加した応力を取り除くと元の形状に戻る「弾性」の性質が、ある条件下で観測できる場合が多いからである。

【0040】

一般に粘着剤は、貼合するフィルム表面に塗布し、ガラス基板あるいはフィルムと押し付けて貼り合せるため、ある程度の柔らかさおよび流動性が必要となる。基本的にはガラス転移温度が室温よりも低いポリマーが用いられる。

【0041】

ここで、特許文献2において、光弾性定数は、厚さ30ミクロンの粘着剤層を作製し、日本分光社製エリプソメーターM−150により測定しているが、柔軟性や流動性を有するポリマーを30ミクロン程度の薄膜にして、弾性変形させることは非常に難しい。

【0042】

なお、非常に限られた種類のアクリルポリマーにおいては、薄いフィルム状に作製し、その形状を保持したままフィルムに引張応力を印加する装置に取り付けられる可能性はあるが、限られた種類の粘着剤への適用に限定されるという難点がある。

【0043】

また、粘着剤として使用できる程度の粘着性を有するものは粘弾性体であるため、応力を印加すると変形し続ける。それでも測定装置に置いて、光弾性定数を測定しようとした場合は、非常に微少な応力を短時間だけ印加し、微少な歪みの範囲内で測定すれば、一部の非常に限られたポリマーにおいて測定できる可能性はある。しかしながら、このように測定操作において非常な困難性があり、測定誤差も大きくなることが予想される。

【0044】

特許文献3では光弾性定数の測定方法について、光弾性測定装置(日本分光社製、機種名「分光エリプソメーター M−220」)を用いて、厚さ25μmの2cm×4cmサイズの試験片を作製し、温度:23℃、バンド幅:1nm、レスポンス:0.5sec、波長測定範囲:260〜860nmの条件で、光学用粘着シートの光弾性定数を測定し、波長400nmにおける光弾性定数の絶対値を求めており、測定温度、波長などが明記されている。基本的には特許文献2と同様な方法で光弾性定数を測定するため、上述の困難性が予想される。

【0045】

そこで、本発明では、液晶ディスプレイに用いる粘着剤が引き起こす光漏れの抑制、及び光漏れを抑制するためにこれまでに報告されている従来技術の困難性を鋭意検討し、新しい粘着剤の複屈折性評価方法を提供し、さらにその評価方法を用いた粘着剤の設計方法及び製造方法を提供することを課題とする。またこの設計方法又は製造方法を用いて実際に光漏れを抑制することができる粘着剤の提供を課題とする。そして、この粘着剤を用いた偏光板及び液晶表示装置、及びこれらの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0046】

請求項1に係る発明は、

固有複屈折が絶対値で1×10−3以下であるポリマーフィルムを支持体として、該支持体に粘着剤を付与した積層フィルムを準備する工程と、

前記積層フィルムを熱延伸する工程と、

熱延伸した後の積層フィルムのリタデーションと、前記粘着剤の層の厚さを測定する工程と、

を有する粘着剤の複屈折性評価方法である。

【0047】

請求項2に係る発明は、

前記ポリマーフィルムは、光弾性定数が絶対値で1×10−12Pa−1以下である請求項1に記載の複屈折性評価方法である。

【0048】

請求項3に係る発明は、

前記積層フィルムが、2枚の前記支持体の間に前記粘着剤を挟持した積層フィルムである請求項1に記載の複屈折性評価方法である。

【0049】

請求項4に係る発明は、

前記熱延伸が、ガラス転移温度以上で行われる請求項1〜請求項3のいずれか1項に記載の複屈折性評価方法である。

【0050】

請求項5に係る発明は、

前記熱延伸が、延伸温度70℃〜150℃、延伸速度50%/分〜1000%/分、延伸倍率1.1倍〜3倍で行われる請求項1〜請求項4のいずれか1項に記載の複屈折性評価方法である。

【0051】

請求項6に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、試料としてのポリマーを含む複数種の粘着性のポリマー組成物の複屈折を測定する工程と、

前記ポリマー組成物の前記複屈折の値から、前記ポリマーにおける各繰り返し単位に対応する複屈折を算出する工程と、

前記得られた繰り返し単位ごとの複屈折の値を基に、繰り返し単位の組み合わせ及び組み合わせ比率を決定し、ポリマーの構造を決定する工程と、

前記決定したポリマーを粘着剤に適用する工程と、

を有する粘着剤の設計方法である。

【0052】

請求項7に係る発明は、

前記繰り返し単位の組み合わせ及び組み合わせ比率を決定し、ポリマーの構造を決定する工程において、

前記複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせる請求項6に記載の粘着剤の設計方法である。

【0053】

請求項8に係る発明は、

添加剤又は硬化剤を配合することで複屈折の値を調整する工程をさらに有する請求項6に記載の粘着剤の設計方法である。

【0054】

請求項9に係る発明は、

下記式(3)で表されるゲル分率が0.1%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する請求項6〜請求項8のいずれか1項に記載の粘着剤の設計方法である。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0055】

請求項10に係る発明は、

下記式(3)で表されるゲル分率が80%以上のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が15×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する請求項6〜請求項8のいずれか1項に記載の粘着剤の設計方法である。

【0056】

請求項11に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、試料としてのポリマーを含む複数種の粘着性のポリマー組成物の複屈折を測定する工程と、

前記ポリマー組成物の前記複屈折の値から、前記ポリマーにおける各繰り返し単位に対応する複屈折を算出する工程と、

前記得られた繰り返し単位ごとの複屈折の値を基に、繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程と、

前記繰り返し単位に対応するモノマーを前記決定した比率で重合しポリマーを合成する工程と、

前記合成したポリマーを粘着剤に適用する工程と、

を有する粘着剤の製造方法である。

【0057】

請求項12に係る発明は、

前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程において、

前記複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせる請求項11に記載の粘着剤の製造方法である。

【0058】

請求項13に係る発明は、

添加剤又は硬化剤を配合することで複屈折の値を調整する工程をさらに有する請求項11に記載の粘着剤の製造方法である。

【0059】

請求項14に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、試料としてのポリマーを含む複数種の粘着性のポリマー組成物の複屈折を測定する工程と、

前記ポリマー組成物の前記複屈折の値から、前記ポリマーにおける各繰り返し単位に対応する複屈折を算出する工程と、

前記得られた繰り返し単位ごとの複屈折の値を基に、繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程と、

前記繰り返し単位に対応するモノマーを前記決定した比率で重合しポリマーを合成する工程と、

前記合成したポリマーを粘着剤に適用する工程と、

を有する製造方法で製造される粘着剤である。

【0060】

請求項15に係る発明は、

前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程において、

前記複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせる請求項11に記載の粘着剤の製造方法で製造される粘着剤である。

【0061】

請求項16に係る発明は、

添加剤又は硬化剤を配合することで複屈折の値を調整する工程をさらに有する請求項11に記載の粘着剤の製造方法で製造される粘着剤である。

【0062】

請求項17に係る発明は、

下記式(3)で表されるゲル分率が0.1%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する請求項11〜請求項13のいずれか1項に記載の粘着剤の製造方法である。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0063】

請求項18に係る発明は、

下記式(3)で表されるゲル分率が80%以上のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が15×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する請求項11〜請求項13のいずれか1項に記載の粘着剤の製造方法である。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0064】

請求項19に係る発明は、

請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載の粘着剤の製造方法により得られた粘着剤であり、請求項1〜請求項3のいずれか1項に記載の複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が4×10−4以下であり、ゲル分率が0.1%以上80%未満である粘着剤である。

【0065】

請求項20に係る発明は、

請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載の粘着剤の製造方法により得られた粘着剤であり、請求項1〜請求項3のいずれか1項に記載の複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が15×10−4以下であり、ゲル分率が80%以上である粘着剤である。

【0066】

請求項21に係る発明は、

偏光フィルムとガラス基板とを、請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載の製造方法により得られた粘着剤で貼合する工程を有する偏光板の製造方法である。

【0067】

請求項22に係る発明は、

バックライトと、液晶層と、偏光フィルム及びガラス基板を有する偏光板と、を有する液晶表示装置の製造方法であり、前記偏光フィルムとガラス基板とを、請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載のいずれか1項に記載の製造方法により得られた粘着剤で貼合する工程を有する液晶表示装置の製造方法である。

【0068】

請求項23に係る発明は、

偏光フィルムとガラス基板とを、請求項19又は請求項20に記載の粘着剤で貼合した偏光板である。

【0069】

請求項24に係る発明は、

バックライトと、液晶層と、偏光フィルム及びガラス基板を有する偏光板と、を有し、前記偏光フィルムとガラス基板とを、請求項19又は請求項20に記載の粘着剤で貼合した液晶表示装置である。

【0070】

請求項25に係る発明は、

請求項5に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が4×10-4 以下である粘着剤である。

【0071】

請求項26に係る発明は、

請求項5に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が2×10-4 以下である粘着剤である。

【0072】

請求項27に係る発明は、

請求項9に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が4×10-4 以下である粘着剤である。

【0073】

請求項28に係る発明は、

請求項9に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が2×10-4 以下である粘着剤である。

【0074】

請求項29に係る発明は、

請求項25に記載の粘着剤であって、偏光板用である粘着剤である。

【0075】

請求項30に係る発明は、

請求項10に記載の粘着剤の設計方法により得た粘着剤であって、ゲル分率が80%以上であり、かつ、粘着剤固有複屈折の絶対値が15×10-4以下の粘着剤である。

【0076】

請求項31に係る発明は、

請求項30に記載の粘着剤であって、ゲル分率が85%以上の粘着剤である。

【0077】

請求項32に係る発明は、

ポリマーフィルム上にある粘着剤をポリマーフィルムとともに延伸し、延伸フィルムを作成する工程と、

前記延伸フィルムのリタデーションを測定する工程と、

前記粘着剤の層の厚さを測定する工程と、

を有し

前記リタデーションを前記厚さで割ることにより、複屈折を求める粘着剤の複屈折性評価方法である。

【0078】

請求項33に係る発明は、

粘着剤を2枚のポリマーフィルムで挟んだ試料を延伸する工程と、

前記ポリマーフィルムフィルム面内のリタデーションを測定する工程と、

前記粘着剤の層の厚さを測定する工程と、

を有し

前記リタデーションを前記厚さで割ることにより、複屈折を求める粘着剤の複屈折性評価方法である。

【0079】

請求項34に係る発明は、

請求項14、請求項15、請求項16、請求項19、請求項20、又は、請求項25〜31のいずれか1項に記載の粘着剤で貼合した偏光板であって、光弾性定数の絶対値が8×10−12Pa−1以下の偏光板保護フィルム、又は、8×10−12Pa−1以下の位相差フィルムを含む偏光板である。

【0080】

請求項35に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、添加剤及び硬化剤のうちの少なくとも一方とポリマーとを含む粘着性のポリマー組成物の複屈折の値を得る工程と、

前記ポリマー組成物の複屈折の値から、ポリマーと配合物の比率を決定し粘着剤に適用する工程と、

を有する粘着剤の設計方法である。

【0081】

請求項36に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、添加剤及び硬化剤のうちの少なくとも一方とポリマーとを含む粘着性のポリマー組成物の複屈折の値を得る工程と、 前記ポリマー組成物の複屈折の値から、ポリマーと配合物の比率を決定し粘着剤に適用する工程と、

を有する粘着剤の製造方法である。

【0082】

請求項37に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、添加剤及び硬化剤のうちの少なくとも一方とポリマーとを含む粘着性のポリマー組成物の複屈折の値を得る工程と、

前記ポリマー組成物の複屈折の値から、ポリマーと配合物の比率を決定し粘着剤に適用する工程と、

を有する製造方法で製造される粘着剤である。

【0083】

請求項38に係る発明は、

前記添加剤は、分子中に少なくとも2個の芳香環を有する化合物である請求項8又は請求項35に記載の粘着剤の設計方法である。

【0084】

請求項39に係る発明は、

前記添加剤は、分子中に少なくとも2個の芳香環を有する化合物である請求項13又は請求項36に記載の粘着剤の製造方法である。

【0085】

請求項40に係る発明は、

前記添加剤は、分子中に少なくとも2個の芳香環を有する化合物である請求項16又は請求項37に記載の粘着剤である。

【0086】

請求項41に係る発明は、

請求項5に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が15×10-4以下であり、

ゲル分率が80%以上である粘着剤である。

【0087】

上述の発明以外にも様々な発明が考えられる。

【0088】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が28%以上55%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が3×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する低複屈折性粘着剤の設計方法であってもよい。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0089】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が55%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する低複屈折性粘着剤の設計方法であってもよい。

【0090】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が28%以上55%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が3×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する低複屈折性粘着剤の製造方法であってもよい。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0091】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が55%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する低複屈折性粘着剤の製造方法であってもよい。

【0092】

他の発明のひとつとしては、

低複屈折性粘着剤の製造方法により得られた粘着剤であり、複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が3×10−4以下であり、ゲル分率が28%以上55%未満である粘着剤であってもよい。

【0093】

他の発明のひとつとしては、

低複屈折性粘着剤の製造方法により得られた粘着剤であり、複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が4×10−4以下であり、ゲル分率が55%以上80%未満である粘着剤であってもよい。

【0094】

なお、粘着剤には、例えば、圧力により接着するものであり、接着する前と後で形態が変わらない接着剤、又は、接着する前は液状で、貼り合わせ後に熱や紫外線をかけて架橋させる接着剤であり架橋後のガラス転移温度が0℃以下であるものを含む。

【0095】

また、本明細書では、「添加剤」という語を「配合剤」という語と同義で使用する。

【0096】

「可塑剤」は、「添加剤」の下位概念である。具体的には、「添加剤」の例としては、「分子中に少なくとも2個の芳香環を有する化合物」があり、「分子中に少なくとも2個の芳香環を有する化合物」の例としては「一部の可塑剤」がある。

【0097】

「分子中に少なくとも2個の芳香環を有する化合物」の例としては、ベンジルベンゾエートを挙げることができる。また、「分子中に少なくとも2個の芳香環を有する化合物」の例としては、trans-stilbene(スチルベン)がある。

【0098】

逆の複屈折を示す化合物は、添加剤に含まれる。具体的には、負の複屈折を示すポリマーに正の複屈折を示すベンジルベンゾエートやtrans-stilbeneを配合する。「分子中に少なくとも2個の芳香環を有する化合物」は、正の複屈折を示し、負の複屈折をもつポリマーに配合することで複屈折を調整する役割を担っている。

【発明の効果】

【0099】

本発明によれば、作業性や測定の正確性に優れた新規な粘着剤の複屈折性評価方法が提供される。更にその評価方法を用いた粘着剤の設計方法及び製造方法が提供される。またこの設計方法又は製造方法を用いて実際に「光漏れ」を抑制することができる粘着剤、偏光板及び液晶表示装置、並びに偏光板及び液晶表示装置の製造方法が提供される。

【0100】

本発明のさらに他の目的、特徴又は利点は、後述する本発明の実施の形態や添付する図面に基づく詳細な説明によって明らかになるであろう。

【図面の簡単な説明】

【0101】

【図1】偏光板の収縮の様子を概念的に示す図である。

【図2】一般的な応力光学係数の測定装置を説明する図である。

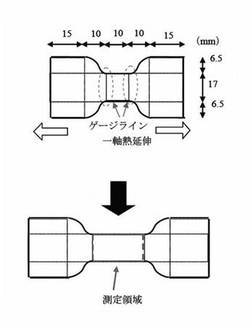

【図3】本発明の複屈折性の評価方法に用いる測定試料の形状を説明する図である。

【図4】本発明の粘着剤の複屈折評価方法により測定した、フェノキシエチルアクリレートポリマーの複屈折値の延伸倍率依存性を説明するグラフである。

【図5】ブチルアクリレート/フェノキシエチルアクリレートの比率を変えて合成したポリマーの複屈折の測定結果を示すグラフである。

【図6】ブチルアクリレート/フェノキシエチルアクリレート共重合体を粘着剤に使用して光漏れを評価するための測定試料を説明する図である。

【図7】ブチルアクリレート/フェノキシエチルアクリレート共重合体を粘着剤に使用したときの光漏れの様子を撮影した写真である。

【図8】一般的な液晶パネルの層構成を説明する図である。

【図9】偏光板の収縮によるムラ現象の発生を説明する図である。

【図10】実施例7の場合におけるAAc濃度と粘着剤固有複屈折との関係を示す図である。

【図11】実施例8の場合における可塑剤(ベンジルベンゾエート)と粘着剤固有複屈折との関係を示す図である。

【図12】実施例9の場合におけるtrans-stilbeneと粘着剤固有複屈折との関係を示す図である。

【図13】実施例10の場合における硬化剤量と粘着剤固有複屈折との関係を示す図である。

【図14】粘着剤固有複屈折と変形時の偏光歪との関係を示す図である。

【図15】偏光歪の評価例を示す図である。

【図16】実施例3等の場合におけるゲル分(ゲル分率)と収縮率との関係を示す図である。

【図17】実施例12の場合におけるゲル分と粘着剤固有複屈折との関係を示す図である。

【発明を実施するための形態】

【0102】

<粘着剤の複屈折性の評価方法>

【0103】

本発明の複屈折性の評価方法では、延伸の有無に拘らず複屈折をほとんど生じないポリマーによるフィルムを支持体として用いることを特徴とする。延伸の有無に拘らず複屈折をほとんど生じないポリマー(以後、本明細書では「ゼロ・ゼロ複屈折ポリマー」と称する)は、例えば、Akihiro Tagaya, Hisanori Ohkita, Tomoaki Harada, Kayoko Ishibashi,

and Yasuhiro Koike, “Zero-Birefringence Optical Polymers”, Macromolecules, 39,

pp. 3019-3023 (2006)などに記載されている。

【0104】

なお、本発明において「複屈折をほとんど生じないポリマーによるフィルム」とは、固有複屈折が絶対値で1×10−3以下、光弾性定数が絶対値で1×10−12Pa−1以下のフィルムをいう。

【0105】

前記文献に記載されている複数のゼロ・ゼロ複屈折ポリマーの内、例えばポリメチルメタクリレート(MMA)/2,2,2−トリフルオロエチルメタクリレート(3FMA)/ベンジルメタクリレート=52.0/42.0/6.0(質量比)は、固有複屈折がほぼ0であり、熱延伸しても配向複屈折がほとんど生じず、光弾性定数は0.119×10−12Pa−1程度であり、ガラス転移温度以下で応力を印加してもほとんど複屈折を発現しない。これは通常の複屈折測定装置ではほぼゼロとみなせる大きさである。またガラス転移温度は約90℃である。

【0106】

ゼロ・ゼロ複屈折ポリマーのガラス転移温度については厳密な制約は無いが、実際の偏光板の使用状態に即した収縮現象を確認する加速試験として100℃程度で熱延伸することや、室温まで冷却した後に形状を保持させて測定を容易にすることを考慮して、室温よりも高く加速試験の加熱温度の100℃よりも低い温度であることが好ましく、凡そ90℃程度のものが好ましい。

【0107】

複屈折性の評価用試料は、まず公知のフィルム作製方法により、ゼロ・ゼロ複屈折ポリマーによるフィルムを1枚又は2枚作製する。厚さは20μm〜100μm程度が好ましい。このフィルムを支持体として、この支持体に粘着剤を付与する。支持体上に粘着剤を付与したこの積層体を評価用試料として用いてもよいが、ゼロ・ゼロ複屈折ポリマーのフィルムを2枚用いて、この2枚の間に測定対象の粘着剤が付与された積層体を評価用試料として用いることが好適である。ゼロ・ゼロ複屈折ポリマーのフィルムを2枚用いる場合には、支持体上に塗布した前記粘着剤にもう1枚のゼロ・ゼロ複屈折ポリマーのフィルムを貼り合せる。

【0108】

粘着剤を2枚のゼロ・ゼロ複屈折ポリマーのフィルムの間に付与することで、実際に液晶表示装置内で起こり得る、粘着剤の面内方向へのせん断応力が生じた状況に近くなり、より実際に近い評価が可能になるものと推測される。また、粘着剤が内面に付与された積層体は、取り扱い性に優れる。

【0109】

作製した評価用試料における粘着剤層の厚さは20μm〜50μmが好ましく、最終的に液晶ディスプレイ等に実用する際の粘着剤層の厚さに近づけることがより好ましい。

【0110】

次に試料を熱延伸するために、延伸装置(延伸試験機)に合った形状に加工する。一般には、引張り試験機などの評価試料と同様に、評価用試料を図3に示すようなダンベル状に加工することが望ましい。ダンベルの形状・サイズは、一軸熱延伸時にネッキングし、被延伸部分がおおよそ一様に延伸し得るものであれば、種々のものが利用可能である。ダンベル形状に加工した評価用試料をゼロ・ゼロ複屈折ポリマーフィルムのガラス転移温度以上(100℃付近)に加熱し、一軸延伸する。

【0111】

延伸後に直ちに装置より延伸したフィルムを取り出し、室温下に放置して冷却する。約24時間室温下で放置後にフィルム面内のリタデーション(=[複屈折]×[厚さ])を測定する。リタデーションは市販の複屈折測定装置により測定する。リタデーション測定後に、評価用試料の被測定部分の断面を顕微鏡等で観察し、粘着剤層の厚さを測定する。先に測定したリタデーションを厚さで割ることにより、複屈折を求める。

【0112】

この方法においては、測定対象である粘着剤をゼロ・ゼロ複屈折ポリマーからなるフィルムで支持して測定するため、粘着性や柔軟性が故に取り扱い性が困難であった粘着剤の測定を簡易かつ適切に行うことができる。更に、ゼロ・ゼロ複屈折ポリマーからなるフィルムで支持するため、測定して得られた複屈折の値には、測定試料の支持体として用いたフィルムによる複屈折が影響しない。

【0113】

また、本発明の測定方法では、粘着剤をゼロ・ゼロ複屈折ポリマーからなるフィルムで支持し、これを熱延伸した後に複屈折を測定するため、「光漏れ」を抑制するための粘着剤の複屈折性評価方法として適している。その理由を以下に述べる。

【0114】

「光漏れ」を引き起こす偏光板の収縮は、ヨウ素を含んだポリビニルアルコールを主成分とするフィルムが熱により収縮することが原因である。この収縮は高湿度下では60℃程度の温度でも生じることが報告されている(特許文献:冨田幸二、「ディスプレイ用途の粘着剤について」、月刊ディスプレイ、第15巻、第10号、pp.44〜48、2009年、テクノタイムズ社などを参照)。したがって、温度によるこの収縮現象の加速試験としては、100℃程度で行うことが一般的である。よって、前述のゼロ・ゼロ複屈折ポリマーを用いて100℃程度の温度下で熱延伸するという試験方法は、使用状態に即した収縮現象を確認する加速試験とほぼ同じ条件となっている。

【0115】

また収縮時には図1のように偏光板の収縮方向は、粘着剤の表層を貼り合せ面内方向に移動するようなせん断応力が作用する。粘着剤をゼロ・ゼロ複屈折ポリマーフィルムで挟んで熱延伸する方法では、ポリマーフィルムが加熱されて伸びることにより、同様に粘着剤層に面内方向にせん断応力が作用する。このように粘着剤に実際と同じ方向でのせん断応力が印加できることが「光漏れ」の原因となる粘着剤の複屈折性を評価するためには重要である。

【0116】

複屈折の測定は、せん断応力により生じた粘着剤の面内複屈折を測定する。測定には種々の光学的な方法を用いることができるが、共通しているのはフィルム面にほぼ垂直に光を入射・透過させ、フィルム通過時に生じたリタデーションを測定することにより求める点にある。実際の液晶ディスプレイでは、偏光板の収縮方向が面内方向であり、バックライトからの光は偏光板を通過してくる。したがって、複屈折を引き起こすせん断応力の方向と、複屈折の測定方向(光の通過方向)とは直交関係にある。

【0117】

なお、熱延伸によるせん断応力の方向は、実際の液晶ディスプレイにおける複屈折を引き起こす収縮方向と同じ方向であり、また、複屈折の測定方向は、実際の液晶ディスプレイにおける光の通過方向と同じ方向となっている。複屈折の原因はポリマー分子の配向であり、その配向は応力の方向と密接な関係がある。つまり複屈折測定において応力を印加させる方向と光を通過させる方向は重要な関係があり、この点においてもこの方法は実際の液晶ディスプレイにおける「光漏れ」の原因となる粘着剤の複屈折性を評価するのに適していると考えられる。

【0118】

ゼロ・ゼロ複屈折ポリマーフィルムのガラス転移温度が室温よりも十分に高いため、熱延伸し、室温まで冷却した後は、ゼロ・ゼロ複屈折ポリマーフィルムは形状が保持されたまま粘着剤層を挟んだ状態となる。実際の液晶ディスプレイにおいても、偏光板が通常観測される収縮率程度まで収縮した後は、ほぼその状態で形状が保持され、粘着剤は偏光板とガラス基板等の間に挟まれた状態となる。

【0119】

本発明の複屈折評価方法による測定値は、架橋構造の含有割合に依存する。したがって、粘着剤を構成する主な成分(ポリマーの種類)について複屈折性の符号・相対的な大小関係を定量的に得るためには、架橋構造の含有割合がほぼ同じ条件下での測定値を用いる必要がある。

【0120】

架橋構造の含有割合は、簡易にはゲル分率で評価することができる。ゲル分率は次のような手順で測定する。まず粘着剤を溶剤に浸漬し、これを200メッシュの金属製フィルターを用いて不溶部分(フィルター上に残った部分)と可溶部分に分離する。溶剤としては、トルエンを適用する。不溶部分を乾燥させ、秤量後、不溶部分の粘着剤質量に対する比率を求め、ゲル分率とする。すなわち次式(3)により求める。

【0121】

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] (3)

【0122】

また、本発明の複屈折評価方法による測定値は、延伸条件にも依存する。

【0123】

本発明の粘着剤の複屈折評価方法により測定した複屈折値の延伸倍率依存性の例を図4に示す。図4は、フェノキシエチルアクリレート(PHEA)に硬化剤Aを基準量加え、合成した粘着剤をゼロ・ゼロ複屈折ポリマーフィルムで挟み、図3に示すようなダンベル形状に加工した後に一軸熱延伸した結果である。硬化剤Aの配合処方は、コロネートL(日本ポリウレタン工業製)1部、アルミキレートA(川研ファインケミカル製)0.5部、KBM−803(信越化学工業社製)0.1部である。この延伸にはテンシロン万能試験機(株式会社エー・アンド・デイ製)を用いた。延伸温度は102℃、延伸速度は40mm/minである。被延伸部分の長さは10mmであり、400%/minである。延伸倍率は延伸後の標線(ゲージライン)の間隔を延伸前の標線の間隔で割った値で定義する。

【0124】

図4から、本発明の評価方法により測定した複屈折と延伸倍率とが線形の関係にあることがわかる。これは延伸倍率の増加とともにポリマー分子が配向していることを意味する。したがって、延伸倍率をある値となるように定めれば、各種粘着剤中の種々のポリマー成分の配向度は互いに相関のある関係となると考えられる。これらの関係は延伸温度、延伸速度にも依存するため、延伸倍率と同様に延伸温度、延伸速度も所定の条件にする必要がある。すなわち、延伸倍率、延伸温度及び延伸速度が所定の範囲内にあれば、これらの因子とポリマー成分の配向度とが相関するので、複屈折性を測定することが可能である。

【0125】

一般的には、延伸温度は70℃〜150℃が望ましく、より望ましくは80℃〜130℃、延伸速度は50%/分〜1000%/分が望ましく、より望ましくは100%/分〜600%/分、延伸倍率は1.1倍〜3倍が望ましく、より望ましくは1.5倍〜2.5倍である。

【0126】

なお、粘着剤を構成する主な成分(ポリマーの種類)について複屈折性の符号・相対的な大小関係を定量的に得るためには、延伸条件がほぼ同じ条件下での測定値を用いる必要がある。

【0127】

<粘着剤の設計方法>

【0128】

前述の粘着剤の複屈折評価方法において充分に小さい複屈折性を示した粘着剤を、実際に偏光板に塗布し、偏光板収縮の加速試験を行ったところ、充分な「光漏れ」抑制効果が得られることが確認された。

【0129】

前述の評価方法により、粘着剤を構成する主な成分(ポリマーの種類)について複屈折性の符号(正負)・相対的な大小関係を解析することができる。

【0130】

最も明快な方法は、粘着剤の原料となるモノマーの内の1種に架橋構造を形成するための試薬(本明細書では硬化剤と呼ぶこととする)を添加し、重合することにより得た、比較的ホモポリマーに近いポリマーの複屈折性を評価する方法である。

【0131】

この評価を粘着剤に用いる各種モノマーについて行うことにより、複屈折性の符号・相対的な大小関係を定量的に得ることができる。ポリマー固有の複屈折性は、そのポリマーの繰り返し単位構造の複屈折性と言い換えることも可能であり、それらの複屈折性からそれらで構成される共重合体の複屈折性をおおよそ推定することが可能である(Akihiro Tagaya, Hisanori Ohkita, Tomoaki Harada, Kayoko Ishibashi,

and Yasuhiro Koike, “Zero-Birefringence Optical Polymers”, Macromolecules, 39,

pp. 3019-3023 (2006)などを参照。)。それは一般に各成分(繰り返し単位)の複屈折性を組成比に応じて足し合わせれば共重合体の複屈折性が得られるからである。

【0132】

したがって、本発明の複屈折評価方法により得られたそれぞれの成分についての知見を用いれば、複屈折性の絶対値を所望の値以下となるような組成を簡単な計算により求めることができる。

【0133】

なお、複屈折性と組成の間に加成性が成り立つことを考慮すれば、それぞれの成分の複屈折性を求めるために前述の複屈折性評価方法において必ずしもホモポリマーを用いる必要はない。共重合体の組成比と複屈折性との関係が測定により明らかにできれば、それによりそれぞれの成分の複屈折性を求めることができる。

【0134】

また、ポリマーの繰り返し単位構造の複屈折性を推定するために用いる試料は、ホモポリマーやコポリマーのほかに、硬化剤、モノマーやスチルベンなどの低分子化合物などを含むポリマー組成物であってもよい。なお、ポリマー組成物を用いて、繰り返し単位構造の複屈折性の符号・相対的な大小関係を定量的に得るには、硬化剤や低分子化合物による複屈折の影響を抑えるために、硬化剤や低分子化合物の含有率を揃えたポリマー組成物を用いることが望ましい。

【0135】

すなわち、本発明の複屈折評価方法を用いて低複屈折性の粘着剤を設計するには、まず、上述の複屈折性評価方法により、粘着剤を構成する主な成分であるところのポリマー(ホモポリマー、コポリマーのいずれであってもよい)を含む複数種の粘着性のポリマー組成物(このポリマー組成物には硬化剤や低分子化合物を含んでもよく、或いは実質ホモポリマー又はコポリマーだけで構成されるものであってもよい)の複屈折を測定する。

【0136】

このとき、複屈折の値は熱延伸の条件によって変わるため、複屈折性の符号・相対的な大小関係を定量的に得るために、熱延伸の条件を一定にすることが望ましい。また、架橋密度によっても複屈折の値が変動するため、架橋密度を相対的に表すゲル分率を一定にして測定することが望ましい。更に、ポリマー組成物を用いて複屈折を測定する場合には、ポリマー組成物に含まれる硬化剤や低分子化合物による複屈折の影響を抑えるために、硬化剤や低分子化合物の含有率を揃えたポリマー組成物を用いることが望ましい。

【0137】

このようにして得られた前記ポリマー組成物の複屈折の値から、各繰り返し単位に対応する複屈折(複屈折性の符号および相対的な複屈折の値)を算出する。

【0138】

そして、得られた繰り返し単位ごとの複屈折(複屈折性の符号および相対的な複屈折の値)の値を基に、目的ポリマーの複屈折が所望値となるように、繰り返し単位の組み合わせ及び組み合わせ比率を決定して、目的ポリマーの構造を決定する。このポリマーを適用した粘着剤については、その複屈折性を推測することができる。

【0139】

なお、繰り返し単位の複屈折の値をその組み合わせ比率に応じて足し合わせたときの目的ポリマーの複屈折の絶対値がゼロに近くなるようにポリマーを設計し、このポリマーを粘着剤に用いることで、当該粘着剤を使用した液晶ディスプレイにおける画面の光漏れを効果的に抑制することができる。よって、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定するときに、複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせることが望ましい。

【0140】

このように、算出される目的ポリマーの複屈折の絶対値はゼロに近いほど望ましいが、粘着剤に適用する際に許容され得る複屈折の絶対値の範囲は、架橋構造の含有割合(ゲル分率)によって変わる。以下にその詳細を説明する。

【0141】

従来の粘着剤の中には、架橋密度(架橋構造の含有割合)が小さく流動性が高い「応力緩和タイプ」と呼ばれるものがある(特許文献:冨田幸二、「ディスプレイ用途の粘着剤について」、月刊ディスプレイ、第15巻、第10号、pp.44−48、2009年、テクノタイムズ社などを参照)。

【0142】

このようなタイプの粘着剤では、偏光板収縮後もある程度時間を経ると粘着剤を構成するポリマー分子の配向が緩和され、複屈折が非常に小さくなり、「光漏れ」があまり観測されなくなる場合がある。このような粘着剤を用いた場合は、前述の複屈折性評価方法においても延伸後の時間と共に複屈折が減少し、ある程度の時間経過後はほとんど観測できなくなると考えられる。

【0143】

一方で、架橋密度が高く流動性が低い粘着剤は、偏光板が収縮しても粘着剤の収縮があまり起こらず、形状が維持される。そのため複屈折が発生しにくいという性質を有する。

【0144】

しかし、応力緩和タイプの粘着剤では、耐久性および取り扱い易さなどの点で課題が多く、架橋密度の高い粘着剤では粘着力が低くなるため、ある程度の割合で架橋構造を含む粘着剤が実用上求められている。このようなある程度の割合で架橋構造を含んだ粘着剤を用いると、実際の液晶ディスプレイでも偏光板収縮後に「光漏れ」が起こり易いものとなる。これは複屈折の源となるポリマー分子の配向が残存することを示している。

【0145】

よって、これまでの粘着剤の設計は、複屈折についてほとんど考慮されず、架橋密度とそれによる流動性を考慮して設計されており、架橋密度が小さく流動性が高いものにするか、或いは架橋密度が高く流動性が低いものにするかの方策が採られており、耐久性や取り扱い性、粘着性に優れた粘着剤を設計することが困難であった。

【0146】

しかしながら、本発明の評価方法では、一軸熱延伸した後に室温で粘着剤のポリマー分子を配向させた状態で複屈折性を評価するため、実際の液晶ディスプレイにおいて「光漏れ」を引き起こす原因となるポリマー分子の配向と同様な状態で保持されていると考えられ、その状態での複屈折を直接評価することができる。

【0147】

それゆえ、本発明の評価方法を用いれば、粘着剤の架橋密度に合わせて複屈折を適切値に設計した粘着剤を得ることができ、これまで使いこなすことが困難であった架橋密度を有する粘着剤であっても偏光板などへの適用を可能とする。

【0148】

このように架橋構造の含有割合(ゲル分率)によって複屈折の許容範囲が異なるため、複屈折の設定範囲が異なる。

【0149】

具体的には、上記式(3)で表されるゲル分率が、(i)0.1%以上80%未満の場合と、(ii)80%以上の場合、に分けて、複屈折の絶対値の好適な範囲が設定される。

【0150】

なお、複屈折の絶対値を論ずる場合には、上記で述べた通り、複屈折値が熱延伸の条件によって変わることを考慮する必要がある。よって、以下で述べる複屈折の絶対値は、前記評価方法において熱延伸の条件を延伸温度102℃、延伸速度400%/分、延伸倍率2倍とし、そのときに得られた繰り返し単位ごとの複屈折の値を用いて、この繰り返し単位の複屈折の値を組み合わせ比率に応じて足し合わせた値の絶対値とする。

【0151】

前記(i)のゲル分率が0.1%以上80%未満の場合には、上記熱延伸の条件で算出される目的ポリマーの複屈折の絶対値が、4×10−4以下であることが好ましく、2×10−4以下であることがより好ましい。

【0152】

前記(ii)のゲル分率が80%以上の場合には、上記熱延伸の条件で算出される目的ポリマーの複屈折の絶対値が、15×10−4以下であることが好ましく、10×10−4以下であることがより好ましく、8×10−4以下であることが更に好ましい。

【0153】

また、「光漏れ」の抑制に効果がある複屈折の絶対値の上限値は、実際に液晶ディスプレイに用いる際の粘着剤層の厚さに依存する。そこで、本発明の複屈折性の評価方法を用いて低複屈折性粘着剤を設計する場合には、前述の評価方法において実際に用いる際の粘着剤の厚さに合わせて複屈折性を評価することが望ましい。

【0154】

上述のように、本発明の複屈折性の評価方法は、簡易かつ正確に複屈折を測定することができ、粘着剤の実使用形態に近い状態で測定されるため、実状に即した複屈折の値として得られる。よって、上記評価方法により得られた複屈折の値を基に、複屈折の絶対値が上記範囲内となるようにポリマーを設計することで、このポリマーを適用した粘着剤を使用する液晶ディスプレイでは、画面における光漏れを効果的に抑制することができる。

【0155】

また、複屈折が大きく現れ易いためにこれまで使いこなすことが困難であったゲル分率の粘着剤であっても、本発明の複屈折性の評価方法を用いて設計された粘着剤は、偏光板などに用いても液晶ディスプレイにおける画面の光漏れが抑制される。架橋密度が特定範囲にある粘着剤は、光漏れが抑制される上、粘着力及び耐久性や取り扱い性の両立が図られている。これらの効果の両立を図る観点からは、粘着剤のゲル分率は28%〜80%の範囲にあることが好ましい。

【0156】

<低複屈折性粘着剤及びその製造方法>

【0157】

本発明の低複屈折性粘着剤に用いるポリマーは、上記測定方法によって得られた複屈折の値を基に、複屈折性の絶対値が所望の値以下となるような組成で設計されていれば、その材質については限定されない。以下では、本発明の低複屈折性粘着剤に用い得るポリマーの一例を述べる。

【0158】

粘着剤に使用し得るポリマーは、アクリル系ポリマー、ウレタン系ポリマー、スチレン・イソプレン系(SIS)等のスチレン系エラストマー、ポリエステル系ポリマー、オレフィン系ポリマーなどが挙げられる。

【0159】

前記アクリル系ポリマーとしては、(メタ)アクリル酸の炭素数1〜18のアルキルエステル単量体a及び芳香環を有する共重合可能な単量体bから選択される少なくとも1種と、カルボキシル基及び水酸基のうち少なくとも1つを有する共重合可能な単量体cとの共重合体が挙げられる。

【0160】

上記アクリル系ポリマーの場合には、前記単量体a、単量体b及び単量体cに由来する繰り返し単位ごとの複屈折を上記方法により求めて、所望の低複屈折性粘着剤に用いるアクリル系ポリマーの構造を決定する。

【0161】

前記ウレタン系ポリマーとしては、ジオールとジイソシアネートとを反応させて得られた化合物が挙げられる。

【0162】

上記ウレタン系ポリマーでは、前記ジオール及びジイソシアネートに由来する繰り返し単位ごとの複屈折を上記方法により求めて、所望の低複屈折性粘着剤に用いるウレタン系ポリマーの構造を決定する。

【0163】

前記スチレン系エラストマーとしては、SIS(スチレン・イソプレン・スチレンブロック共重合体)、SBS(スチレン・ブタジエン・スチレンブロック共重合体)、ESBS(エポキシ化スチレン・ブタジエン・スチレン共重合体)等が挙げられる。

【0164】

上記エラストマーでは、前記単量体(例えば、スチレン、イソプレン、ブタジエンなど)に由来する繰り返し単位ごとの複屈折を上記方法により求めて、所望の低複屈折性粘着剤に用いるエラストマーの構造を決定する。

【0165】

以下では、アクリル系ポリマーについて更に詳細に説明する。

【0166】

前記(メタ)アクリル酸の炭素数1〜18のアルキルエステル単量体aとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、2−エチルへキシル(メタ)アクリレート、オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、ラウリル(メタ)アクリレートなどのアルキル(メタ)アクリレートなどが挙げられ、これらは単独でも或いは2種以上を組み合わせてもよい。

【0167】

前記単量体bとしては、例えば、フェノキシエチル(メタ)アクリレート、ベンジル(メタ)アクリレート、スチレン、α-メチルスチレンなどの芳香族環を有する単量体が挙げられる。これらは単独でも或いは2種以上を組み合わせてもよい。

【0168】

前記単量体cとしては、例えば、(メタ)アクリル酸、カルボキシエチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、6−ヒドロキヘキシル(メタ)アクリレート、8−ヒドロキシオクチル(メタ)アクリレート、10−ヒドロキシデキシル(メタ)アクリレート、12−ヒドロキシラウリル(メタ)アクリレート、ヒドロキシエチル(メタ)アクリルアミドなどが挙げられる。

【0169】

前記アクリル系ポリマーは、更にジアルキル置換アクリルアミド単量体、アセトアセチル基含有単量体を含んで共重合されていてもよい。

【0170】

ジアルキル置換アクリルアミド単量体としては、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、N−エチル−N−メチル(メタ)アクリルアミド、N,N−ジブチル(メタ)アクリルアミド、N,N−ジプロピル(メタ)アクリルアミド、N,N−ジイソプロピル(メタ)アクリルアミド、N−メチルN−プロピルアクリルアミド、N−メチルN−イソプロピルアクリルアミド等が挙げられる。好ましくは、N,N−ジメチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミド、N−エチル−N−メチル(メタ)アクリルアミドである。

【0171】

アセトアセチル基含有単量体としては、アセトアセトキシエチルアクリレート、アセトアセトキシエチルメタクリレート、アセトアセトキシエチルクロトナート、アセトアセトキシプロピルアクリレート、アセトアセトキシプロピルメタクリレート、アセトアセトキシプロピルクロトナート、2−シアノアセトアセトキシエチルメタクリレート、N−(2−アセトアセトキシエチル)アクリルアミド、N−(2−アセトアセトキシエチル)メタクリルアミド、アセト酢酸アリル、アセト酢酸ビニルなどが挙げられる。好ましくはアセトアセトキシエチルアクリレートおよびアセトアセトキシエチルメタクリレートである。

【0172】

上記単量体を重合してポリマーを合成する。

【0173】

この重合方法は、通常の溶液重合、塊状重合、乳化重合または懸濁重合などが適用できるが、上記共重合体が溶液として得られる溶液重合により製造することが好ましい。上記共重合体が溶液として得られることにより、そのまま本発明の粘着剤組成物の製造に使用することができる。この溶液重合に使用する溶剤としては、例えば、酢酸エチル、トルエン、n−ヘキサン、アセトン、メチルエチルケトンなどの有機溶剤を挙げることができる。

【0174】

重合に使用する重合開始剤としては、例えば、ベンゾイルパーオキシド、ラウリルパーオキシドなどの過酸化物、アゾビスイソブチロニトリル、アゾビスバレロニトリルなどのアゾビス化合物または高分子アゾ重合開始剤などを挙げることができ、これらは単独でもまたは組み合わせても使用することができる。また、上記重合においては、共重合体の分子量を調整するために従来公知の連鎖移動剤を使用することができる。

【0175】

なお、上記重合では、前述の複屈折性評価方法を用いて決定した繰り返し単位に対応する単量体(モノマー)を、前記決定した比率で重合する。

【0176】

重合により得られたアクリル系ポリマーは、架橋剤により架橋される。

【0177】

上記アクリル系ポリマーを架橋させるための架橋剤としては、従来の一分子中にグリシジル基を2個以上有するポリグリシジル化合物、1分子中にイソシアネート基を2個以上有するポリイソシアネート化合物、1分子中にアジリジニル基を2個以上有するポリアジリジン化合物、1分子中にオキサゾリン基を2個以上有するポリオキサゾリン化合物、金属キレート化合物、またはブチル化メラミン化合物などを使用することが出来る。好ましくはポリイソシアネート化合物、ポリグリシジル化合物、金属キレート化合物の単独もしくは2種類以上の併用で使用可能である。

【0178】

上記金属キレート化合物としては、例えば、アルミニウム、鉄、銅、亜鉛、スズ、チタン、ニッケル、アンチモン、マグネシウム、バナジウム、クロムおよびジルコニウムなどの多価金属がアセチルアセトンやアセト酢酸エチルに配位した化合物が挙げられ、好ましくはアルミキレート化合物およびチタンキレート化合物が挙げられる。

【0179】

上記ポリイソシアネート化合物としては、例えば、トリレンジイソシアネート、キシリレンジイソシアネート、クロルフェニレンジイソシアネート、ヘキサメチレンジイソシアナート、テトラメチレンジイソシアナート、イソホロンジイソシアネート、ジフェニルメタンジイソシアネートなどのイソシアネート化合物及びこれらイソシアネート化合物をトリメチロールプロパンなどと付加したイソシアネート化合物やイソシアヌレート化合物、ビュレット型化合物、さらにポリエーテルポリオールやポリエステルポリオール、アクリルポリオール、ポリブタジエンポリオール、ポリイソプレンポリオールなどを付加反応させたウレタンプレポリマー型のイソシアネートなどが挙げられる。

【0180】

上記架橋剤により、アクリル系ポリマーは、時間の経過と共に架橋反応が進行し、架橋構造の含有割合が増加する。一定時間経過すれば、架橋構造の割合は一定となる。

【0181】

また、上記架橋剤の添加に先立って、或いは架橋剤の添加の際に、分子中に少なくとも2個の芳香環を有する化合物を配合してもよい。

【0182】

分子中に少なくとも2個の芳香環を有する化合物としては、ビフェニル、ジフェニルスルフォン、4−フェニルフェノール、ベンゾイン、ジフェニルスルフィド、ジフェニルエーテル、4−ヒドロキシビフェニル−4’−カルボン酸、4,4’−ビフェノール、4,4’−ジヒドロキシジフェニルメタン、4−α−クミルフェノール、ジフェニルアセチレン、アゾベンゼン、ジベンゾフラン、ジフェニルメタン、安息香酸ベンジル、フタル酸ジフェニル、N−(4−メトキシベンジリデン)−4−アセトキシアニリン、4−[(メトキシベンジリデン)アミノ]アゾベンゼン、4,4’−スルフォニルジフェノール、4−フェノキシフェノール、4’−メトキシベンジリデンアミノスチルベン、ビスフェノールA、ベンジリデンフェニルアミン、N,N’−ジベンジリデンヒドラジン、トランススチルベン、p−ジアニザルベンジディン、テレフタルビス−(p−フェネチジン)、カルバゾール、1,4−ジフェニル−1,3−ブタジエン、1,4−ジフェニル−1,3,5−ヘキサジエン、フルオレン及びジベンゾチオフェン、ジエチレングリコールジベンゾエート、ジプロピレングリコールジベンゾエート、ベンジルベンゾエート、1,4−シクロヘキサンジメタノールジベンゾエート、トリクレジルホスフェート、トリキシレニルホスフェート、クレジルジフェニルホスフェート、2−エチルヘキシルジフェニルホスフェートが挙げられる。

【0183】

これらの化合物の中でも、トランススチルベン、フルオレン、ジフェニルスルフィド、安息香酸ベンジル、ジプロピレングリコールジベンゾエート、ベンゾイン及びジフェニルアセチレンからなる群から選ばれる少なくとも1種を用いることがより好ましい。

【0184】

また、本発明の粘着剤はUV架橋型としても用いることができる。UV架橋型の粘着剤では、単官能単量体又は多官能単量体、及び光重合開始剤が更に添加される。

【0185】

上記単官能単量体としては、芳香環を少なくとも1個有するものが好ましく、具体的には、ノニルフェニルEO変性アクリレート、ノニルフェニルPO変性アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレートおよびフタル酸モノヒドロキシエチルアクリレートから選ばれる少なくとも1種を含むことが好ましい。

【0186】

上記多官能アクリレートとしては、エチレンオキシド変性ジ(メタ)アクリレート、ジアクリロキシエチルイソシアヌレート、プロピレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、トリスアクリロキシエチルイソシアヌレート、トリメチロールプロパントリ(メタ)アクリレート、εカプロラクトン変性トリスアクリロキシエチルイソシアヌレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジグリセリンテトラ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレートなどが挙げられ、好ましくは、ε−カプロラクトン変性トリスアクリロキシエチルイソシアヌレート、ジアクリロキシエチルイソシアヌレートおよびトリスアクリロキシエチルイソシアヌレートなどのイソシアヌレートのジまたはトリ(メタ)クリレートが挙げられる。

【0187】

UV架橋型の粘着剤に用いる光重合開始剤としては、従来の放射線(紫外線)による光重合開始剤が使用でき、例えば、アミノケトン系、ヒドロキシケトン系、アシルフォスフィンオキサイド系、ベンジルジメチルケタール系、ベンゾフェノン系、トリクロロメチル基含有トリアジン誘導体などが挙げられる。具体的には1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2,4,6−トリメチルベンゾイルエトキシフォスフィンオキサイド、α−ヒドロキシケトン、2,4,6−トリメチルベンゾフェノンなどが挙げられる。

【0188】

本発明の粘着剤には、更に他の添加物を添加してもよい。このような添加物としては帯電防止剤が挙げられ、適用し得る帯電防止剤は特に限定されない。例えば、窒素原子に置換基として炭素数8〜16のアルキル基を有し、それ以外のα位からγ位までに置換基の無いピリジニウム系カチオンと、六フッ化リン酸アニオン、ビス(フルオロスルホニル)イミドアニオンまたはビス(トリフルオロメタンスルホニル)イミドアニオンとの塩が挙げられ、50質量%トルエン溶解時の電気伝導度が200ms/m以上のイオン性化合物であることが好ましく、前記ピリジニウム系カチオンとしては、1−オクチルピリジニウム、1−ノニルピリジニウム、1−デシルピリジニウムまたは1−ウンデシルピリジニウムであることが好ましい。

【0189】

本発明の粘着剤には、さらにシランカップリング剤を含有し得る。これらのシランカップリング剤はいずれも粘着剤の分野において公知であり、公知のシランカップリング剤はいずれも本発明で使用することができる。

【0190】

本発明の粘着剤は、さらに粘着力を調整する目的など、必要な特性に応じて、本発明の効果を損なわない範囲において、種々の添加剤を配合してもよい。例えば、テルペン系、テルペン−フェノール系、クマロンインデン系、スチレン系、ロジン系、キシレン系、フェノール系または石油系などの粘着付与樹脂、酸化防止剤、紫外線吸収剤、充填剤、顔料などを配合することができる。

【0191】

<用途>

【0192】

本発明の粘着剤の複屈折性の評価方法は、簡易かつ正確に複屈折を測定することができるため、この方法を利用して得られた低複屈折性粘着剤は、複屈折の配慮が必要な用途であればいずれの用途であっても好適に適用できる。例えば、本発明の方法により得られた低複屈折性粘着剤は、偏光フィルムとガラス基板とを貼合して偏光板を製造するのに用いたり、偏光板と他の部材とを貼合して液晶表示装置を製造するのに用いたりすることができる。

【0193】

<新たに得られた知見>

【0194】

本発明者らは、上述の知見に加え、さらなる研究・開発により、重要な知見を新たに得るに至った。以下、新たに得られた知見について説明する。

【0195】

(新たな複屈折の定義について)

1.新たな複屈折の定義の妥当性について

Wikipediaによれば「物性値(ぶっせいち)とは、物質が持っている性質をある尺度で表したものである」とある。融点、沸点などは物理的にも曖昧さが無いものであるが、それらにおいても測定時の試料が受ける圧力を定めなければ一意に決まらない。その他の多くの測定可能な物性値は、ある測定条件下で測定されたものであり、物理的な意味があまり厳密でないものも多くある。

【0196】

例えば、上述の光弾性定数は、通常は

【数1】

のみ定義されているだけであり、その詳細な測定方法も規格化されていない。そのため、多くの解釈による報告が散見される。これらの現状を鑑みれば、本発明者が提供する粘着剤の複屈折測定方法により測定された複屈折を、物性値として定義することは妥当と考える。

【0197】

2.これまでの複屈折の定義について

これまでの複屈折の定義およびそれを適用することの難しさについては、背景技術の欄にて説明したとおりである。これらから導かれる結論は、粘着剤の複屈折の定量的な評価はこれまで非常に困難であり、実質的に不可能であったこと、さらに液晶ディスプレイ用の粘着剤の設計に活用できるような測定方法・設計方法はこれまで報告されていないことである。

【0198】

本明細書中で言及した、複屈折の定義に基づく複屈折評価を行った先行文献等は、本明細書中で展開したものと同様な論理で退けられると考える。したがって、本明細書中で提供する粘着剤の複屈折測定方法により測定された複屈折を新たな複屈折(粘着剤固有複屈折)と定義する」ことにより、大変有意義な物性値を知ることができる。

【0199】

3.新しい複屈折の定義について

下記に述べる方法により測定される複屈折を、「粘着剤固有複屈折」と定義する。

【0200】

〔測定方法〕

ガラス転移温度が70℃以上110℃以下程度、厚さは20 μm以上100

μm以下程度の配向複屈折と光弾性複屈折をほとんど発現しないポリマーフィルムを作製する。

【0201】

このフィルムの貼り合わせる面に被測定試料である粘着剤を塗布する。その後、もう1枚の上記のほとんど複屈折を発現しないポリマーフィルムを貼り合せる。粘着剤層の厚さは20 μm以上50 μm以下程度とする。

【0202】

次に上記の粘着剤を2枚のポリマーフィルムで挟んだ試料を一軸熱延伸するために、をダンベル状に加工する。

【0203】

ダンベル形状に加工した評価用試料を2枚のポリマーフィルムのガラス転移温度以上(ガラス転移温度+5℃〜30℃)に加熱し、延伸速度400%/分、延伸倍率2.0倍で、一軸延伸する。延伸後に直ちに装置より延伸したフィルムを取り出し、室温下に放置して冷却する。約24時間室温下で放置後にフィルム面内のリタデーション(=[複屈折]×[厚さ])を測定する。リタデーション測定後に、評価用試料の被測定部分の粘着剤層の厚さを測定する。先に測定したリタデーションを厚さで割ることにより、複屈折を求める。

【0204】

本明細書中では、上記測定方法により測定された複屈折を粘着剤固有複屈折、上記測定方法を粘着剤固有複屈折測定方法(又は粘着剤固有複屈折測定法)と呼ぶ。

【0205】

粘着剤固有複屈折測定方法は、液晶ディスプレイの偏光板等の貼り合わせに用いる粘着剤の複屈折測定に適していることは既に詳述した。以下、ポリマー分子レベルで観た、この測定方法の原理を述べる。

【0206】

一般に粘着剤はフィルムとガラス基板、フィルム同士などの面と面を貼り合わせるために使用される。適度な粘着性を得るために、通常はガラス転移温度が室温よりも十分に下のものが用いられ、多くは0℃以下である。貼り合わせたフィルムが収縮する、あるいは延伸されるなどした場合、貼り合わせた面の動きにより、粘着剤にせん断応力が加わり、粘着剤を構成するポリマー分子がせん断応力方向に配向する。これが粘着剤の複屈折の源となる。フィルムの収縮・延伸後は、フィルムの動きは止まる。しかし、粘着剤は、ガラス転移温度が室温よりも十分に低いため、配向した粘着剤を構成する分子が比較的短時間に緩和する。架橋構造を含まない粘着剤の場合、収縮・延伸後、室温、24時間程度でほとんど緩和し、実質的に観測できない程度の小さな複屈折となることが多い。架橋構造を含む粘着剤においても配向した分子の緩和が起こるが、架橋構造の含有率が高い粘着剤ほどポリマー分子が緩和し切れずに、ある程度配向した状態で残存する。つまり、(延伸・収縮により粘着剤分子の配向)⇒(室温、24時間放置による粘着剤分子の緩和)⇒(粘着剤分子の残存した配向による複屈折の発現)といった現象が起こる。背景技術の欄で言及したように、ポリマー分子の配向度と複屈折が同時に測定できれば固有複屈折が求められるが、一般に粘着剤の場合は困難である。しかし、直接的にポリマー分子の配向度が求められない場合でも、試料ごとに同等の配向度を実験的に作り出し、その複屈折を測定することができれば、異種の粘着剤の複屈折を定量的に比較し得るような物性値となる。この原理が、粘着剤固有複屈折測定方法の基礎となっている。

【0207】

以上の粘着剤固有複屈折測定方法の原理を鑑みれば、以下に詳述する特性(諸条件への依存性)があることは自明であり、前述の粘着剤固有複屈折測定方法における条件とある程度異なる条件において測定を行ったとしても、同一の条件に換算可能である。

【0208】

(諸条件への依存性)

【0209】

■硬化剤(架橋剤という呼び方もあるが、以下、硬化剤という。)の種類

使用する硬化剤によって複屈折効果が異なる。それは硬化剤が形成する架橋構造が種類によって異なり、複屈折性(分極率異方性)が異なること、配向挙動与える影響が異なることなどに起因する。ある組成の粘着剤の粘着剤固有複屈折測定方法における測定値は、その組成の粘着剤の複屈折性を端的に表すものであるため、特に換算する必要はない。しかし、実施例1で述べるような複屈折がほぼゼロの粘着剤を設計するためには、同一の種類の硬化剤を用いて、一連の組成の粘着剤の複屈折を測定する必要がある。

【0210】

■硬化剤濃度

硬化剤濃度によって複屈折効果が異なる。一般に硬化剤濃度が高くなるほど、架橋点の密度が高くなるため、粘着剤固有複屈折の絶対値が大きくなる傾向がある。これらについてもその組成の粘着剤固有複屈折を端的に表すものであるため、特に換算する必要はない。しかし、実施例1で述べるような複屈折がほぼゼロの粘着剤を設計するためには、同一の濃度の硬化剤を用いて、一連の組成の粘着剤の複屈折を測定する、あるいは粘着剤固有複屈折の硬化剤濃度依存性を解析した上で、比較できるように換算する必要がある。

【0211】

■延伸倍率

図4に示すように、試料が破断しない程度の延伸であれば、延伸倍率によって測定される複屈折が異なる。これは延伸倍率が高いほど、粘着剤ポリマーの配向度が高くなることを示しており、前述の本測定方法の原理を裏付けるものである。したがって、異なる延伸倍率で測定した複屈折は、延伸倍率依存性に基づいて換算し、粘着剤固有複屈折とすればよい。

【0212】

■延伸速度

延伸速度によって粘着剤のポリマー分子の配向度が異なるため、測定される複屈折が異なる。異なる延伸速度で測定した複屈折は、延伸速度依存性に基づいて粘着剤固有複屈折に換算すればよい。

【0213】

■粘着剤層の厚さ

粘着剤層の厚さは20 μm以上50 μm以下程度が望ましいが、1000 μm程度以下であれば通常は粘着剤層全体にせん断応力が加わるため問題はない。

【0214】

■ポリマーフィルムのガラス転移温度と延伸温度

ポリマーフィルムのガラス転移温度は70℃以上110℃以下程度が望ましい。延伸温度はこれらのポリマーフィルムの一軸熱延伸に適した温度、通常はガラス転移温度より5℃以上30℃以下程度上の温度が望ましい。ポリマーフィルムのガラス転移温度は室温よりも十分に高い温度であれば、前述の一軸熱延伸後24時間程度の間に顕著な収縮を示さない。またより高い温度では、粘着剤の流動性が高まる、酸化劣化が起こるなどの問題が生じ易い。ポリマーフィルムのガラス転移温度は50℃以上130℃以下程度でも使用可能であるが、70℃以上110℃以下程度が望ましい。

【0215】

■ポリマーフィルムの複屈折

本発明者らが提唱する粘着剤固有複屈折測定方法においては、固有複屈折が絶対値で1×10-3以下、光弾性定数が絶対値で1×10-12Pa-1以下のポリマーフィルムを使用することが望ましい。より複屈折性の大きなポリマーフィルムを使用することも可能であるが、測定精度が低下する。

【0216】

■ポリマーフィルムの厚さ

一軸延伸の容易さの観点から、ポリマーフィルムの厚さは20 μm以上100 μm以下程度が望ましい。一軸熱延伸が問題なくできる程度の厚さであれば、前述の厚さの範囲内であっても、この範囲外であっても、ポリマーフィルムの厚さの違いによる粘着剤固有複屈折への影響はほとんどない。

【0217】

■ポリマーフィルムの分子量

ポリマーフィルムの分子量は、前述の一軸熱延伸が可能であり、延伸後に十分な強度を保つことができれば特に制約はない。一般的には重量平均分子量で8万以上15万以下が望ましい。

【0218】

〔粘着剤固有複屈折の関係式〕

前述の粘着剤固有複屈折測定方法により測定されたリタデーションをRe、粘着剤層の厚さをtとすると、粘着剤固有複屈折Dnad [無次元、単位無し]は次式のようになる。

【0219】

【数2】

【0220】

延伸倍率は2.0倍(元の試料の2.0倍の大きさにまで延伸する。倍率はダンベル状試料に記したゲージラインの間隔で計測する)を基準としている。延伸倍率と複屈折には比例関係が確認されているため、その補正項を式(1)に導入すると式(2)のようになる。

【0221】

【数3】

ここでDRは延伸倍率である。

【0222】

<新たに得られた知見などについての考察>

次に、本発明者らが新たに得た知見などについて、複数の観点からあらためて考察する。

【0223】

1.粘着剤の複屈折の測定方法

光学用フィルムの複屈折を小さくすることにより各種ディスプレイの画質向上を目指す試みは各種行われている。その評価方法としては、フィルムの固有複屈折(配向複屈折)や光弾性定数を測定することで光学フィルムの設計が行われている。

【0224】

しかしながら、液晶ディスプレイやPDPなどでは光学フィルムを粘着剤で貼り合せており、粘着剤の複屈折がディスプレイの画質に大きく影響していると考えられるが、これまでは粘着剤の複屈折については考慮されてこなかった。これは、粘着剤の複屈折が正確に測定できなかったことが一因にある。

【0225】

本発明者らは、粘着剤の複屈折を精度良く測ることに成功するに至った。この例としては、例えば、実施例5,6を挙げることができる。また、図4に示す延伸倍率と粘着剤固有複屈折との関係のように、延伸倍率が高いほど、粘着剤ポリマーの配向度が高くなることを示しており、本測定方法の原理を裏付けるものである。

【0226】

表に、本測定方法とこれまでの複屈折の測定方法とを比較しながら示す。

【表A】

【0227】

2.粘着剤の複屈折に対する設計方法

本発明者らの研究により複屈折の測定方法が確立されたことで、粘着剤を設計する上での各種要素により粘着剤固有複屈折が変化することが分かった。

【0228】

(1)共重合組成

粘着剤ポリマーを構成する繰り返し単位(モノマー)の種類により、粘着剤固有複屈折は異なる。これら複屈折のことなる2種類以上の繰り返し単位(モノマー)の種類と比率を調整することで複屈折が調整できる。これら、粘着剤固有複屈折とモノマーの比率は1次の相関関係にあることが分かった。

【0229】

この例としては、例えば、実施例1-7から1-13を挙げることができる。図5のBA濃度と粘着剤固有複屈折にも1次の相関関係は示されている。

【0230】

図10は、実施例7の場合におけるAAc濃度と粘着剤固有複屈折との関係を示す図である。

【0231】

さらに、正の粘着剤固有複屈折を示すポリマーとなるモノマーと負の粘着剤固有複屈折を示すポリマーとなるモノマーを共重合することで粘着剤固有複屈折がゼロになる粘着剤ポリマーを設計することが出来る。

【0232】

(2)添加剤(添加物)の影響

粘着剤は主ポリマーに各種添加剤(分子中に少なくとも2個の芳香環を有する化合物)を添加して設計するが、この添加剤の種類と量により粘着剤固有複屈折を調整できることが判明した。さらに添加物の添加量に対して粘着剤固有複屈折は1次の相関があることが分かった。

【0233】

図11は、実施例8の場合における可塑剤(ベンジルベンゾエート)と粘着剤固有複屈折との関係を示す図である。図12は、実施例9の場合におけるtrans-stilbeneと粘着剤固有複屈折との関係を示す図である。

【0234】

さらに、正または負の粘着剤固有複屈折を示すポリマーに逆の複屈折を示す化合物を配合することで粘着剤固有複屈折をゼロにすることが出来る。

【0235】

(3)硬化剤の影響

粘着剤固有複屈折は、硬化剤の種類と量によって調整できることが分かった。

【0236】

図13は、実施例10の場合における硬化剤量と粘着剤固有複屈折との関係を示す図である。

さらに、正または負の粘着剤固有複屈折を示すポリマーに各種硬化剤を配合することで粘着剤固有複屈折をゼロにすることが出来る。

【0237】

また、紫外線や電子線硬化型の粘着剤についても粘着剤固有複屈折を調整することにより粘着剤固有複屈折をゼロにすることが出来る。この例としては、例えば、実施例11を挙げることができる。

【0238】

硬化剤量が0または非常に少ない範囲では、粘着剤固有複屈折がほぼゼロであることが分かった。これは、粘着剤のガラス転移温度(TG)が粘着剤固有複屈折の測定温度(23℃)や延伸させる温度(102℃)に比べて非常に低いため、粘着剤を変形させたときのポリマーの配向等がすぐに緩和するため粘着剤固有複屈折が現れないと考えられる。

【0239】

但し、硬化剤量が0または非常に少ない範囲では、粘着剤の凝集力や耐熱性があまりないため光学用粘着剤としての使用は劣る。

【0240】

3.粘着剤の物性

(1)図14は、粘着剤固有複屈折と変形時の偏光歪との関係を示す図である。図15は、偏光歪の評価例を示す図である。

【0241】

粘着剤は、変形時の偏光歪(光漏れ)が非常に小さい。図から、粘着剤固有複屈折の絶対値が4×10-4 以下である粘着剤が好ましいことがわかった。また、さらに好ましいのは、粘着剤固有複屈折の絶対値が2×10-4 以下である粘着剤であることも判明した。

【0242】

(2)図16は、実施例3等の場合におけるゲル分(ゲル分率)と収縮率との関係を示す図である。図17は、実施例12の場合におけるゲル分と粘着剤固有複屈折との関係を示す図である。

【0243】

ゲル分(ゲル分率)が小さい粘着剤は、偏光板の収縮率が大きくなるため、粘着剤の変形量が大きくなり粘着剤固有複屈折の大きいものは複屈折が大きくなり光漏れが悪い。ゲル分が80%以上では収縮率が小さいため粘着剤の変形量も小さく粘着剤固有複屈折がある程度大きくても光漏れは良好である。図から、ゲル分(%)が80%以上であって、粘着剤固有複屈折の絶対値が15×10-4以下の粘着剤が好ましいことが分かる。また、さらに好ましいのは、ゲル分が85%以上である粘着剤であることも判明した。

【0244】

4.低複屈折率粘着剤の用途

ここでは、新たに得られた知見も考慮し、好ましい用途についてあらためて説明する。

【0245】

1)偏光板用

偏光板用では液晶パネルが大型化することにより、温度や湿度の変化による偏光板の収縮が大きくなるため、粘着剤の変形が大きくなり、粘着剤の場所による複屈折の分布が大きくなる。よって、液晶パネルでの黒表示での光漏れのムラが大きくなる。これは、図6,図7,図8及び図9からも示唆される。

【0246】

2)タッチパネル、PDP、液晶ディスプレイの前面板

多くのディスプレイでは、各種フィルムが粘着剤で貼り合わされている。

【0247】

(1)大型化することによる、温度や湿度の変化によるフィルムの変形がおおきくなるため、フィルム、粘着剤とも場所による複屈折の分布が大きくなると画面の表示品質が低下する。

【0248】

(2)パネルの衝撃吸収のためや段差を埋めるために粘着剤の厚さを厚くする必要がある。粘着剤の厚さを通常25μmを50μm以上200μm以下にする。複屈折は粘着剤の厚さに比例して大きくなるため、厚みの分布や応力の分布による複屈折の変化は大きくなる。この例としては、実施例13を挙げることができる。

【0249】

3)偏光子保護フィルム代替粘着剤

これまでのTAC等の偏光子保護フィルムが不要になりコストダウンできる。

【0250】

偏光子の収縮により、粘着剤に大きな変形がかかるため従来の粘着剤では部分的に複屈折が大きくなりムラ等の光漏れが顕著になる。この例としては、実施例14を挙げることができる。

【0251】

5.各用途での考えられる有利な効果

1)低複屈折粘着剤の効果

粘着剤は厚さドライ約25μmで加工するが、シートの場所による厚さのばらつきが±2μm程度発生する。複屈折は厚さに比例するため、粘着剤自体の複屈折が大きい場合はシートの場所による複屈折のばらつきが±10%発生する。

しかし低複屈折粘着剤は、複屈折のばらつきの値が小さくなる。

【0252】

2)ゼロ複屈折粘着剤(粘着剤固有複屈折の絶対値が4×10-4 以下である粘着剤)とゼロ・ゼロ複屈折ポリマーフィルム(実施例1に記載)との組合せによる有利な効果

【0253】

ゼロ・ゼロ複屈折フィルムは、溶融加工したときの配向複屈折がゼロに近いため押し出し加工で低コスト製造することができる。しかし押し出し加工ではフィルムの厚さのばらつきが溶剤流延法に比較して大きくなるため、押し出し加工フィルムと粘着剤を組み合わせるとトータルの厚さのばらつきは非常に大きくなるため複屈折のシートの場所による複屈折のばらつきが大きくなる。

【0254】

ゼロ複屈折粘着剤とゼロ・ゼロ複屈折フィルムの組合せることにより、それぞれの変形に対する複屈折が小さくなることに加え、両者の組合せの厚さのばらつきによる複屈折のばらつきは小さくなる。この例としては、実施例15を挙げることができる。

【0255】

<ゼロ・ゼロ複屈折ポリマーを用いた構成について>

【0256】

ここで、ゼロ・ゼロ複屈折ポリマーとは、配向複屈折と光弾性複屈折のいずれもほぼゼロのポリマーである。これは、例えば、文献 Akihiro Tagaya, Hisanori Ohkita, Tomoaki Harada, Kayoko Ishibashi,

and Yasuhiro Koike, “Zero-Birefringence Optical Polymers”, Macromolecules,

39, pp. 3019-3023 (2006)などに記載されている。この文献に記載されている複数のゼロ・ゼロ複屈折ポリマーの内、例えばpoly(methyl methacrylate (MMA)/2,2,2-trifluoroethyl methacrylate (3FMA)/benzyl

methacrylate ) 52.0/42.0/6.0(w/w/w))は、固有複屈折がほぼゼロであり、熱延伸しても配向複屈折がほとんど生じず、光弾性定数は 0.119×10-12 Pa-1程度であり、ガラス転移温度以下で応力を印加してもほとんど複屈折を発現しない。通常の複屈折測定装置ではほぼゼロとみなせる大きさである。またガラス転移温度は約90 °Cである。

【0257】

偏光板の収縮時に偏光板にかかる応力により、偏光板を構成する偏光板保護フィルムあるいは位相差フィルムに光弾性複屈折が生じる。偏光板保護フィルムの場合は、一般に低複屈折のフィルムが用いられる。しかし、最も広く用いられているトリアセチルセルロースを主成分とする偏光板保護フィルムは、光弾性定数が12.0×10-12 Pa-1程度であり、前述のゼロ・ゼロ複屈折ポリマーからなるフィルムよりも約100倍光弾性複屈折が生じ易いフィルムである。したがって、ゼロ・ゼロ複屈折ポリマーからなる偏光板保護フィルムを用いれば、偏光板収縮時に偏光板を構成する偏光板保護フィルムによる光弾性複屈折はほぼゼロとなり、使用する粘着剤が本願の提供するものであれば粘着剤による複屈折もほぼゼロとなり、トータルとして最も複屈折が小さな(ゼロに近い)構成となる。

【0258】

ゼロ・ゼロ複屈折ポリマーフィルムのもう一方の「ゼロ」である、「配向複屈折を生じない」という特性はフィルム製造時に長所となる。配向複屈折は鎖状の分子鎖が配向することにより発現するため、一般的には偏光板保護フィルムは溶液流涎製膜法で製造される。最近はより製造効率を向上させるため、溶剤を用いない溶融押出法が採用されつつある。この方法ではポリマー分子鎖が配向し易いため、ポリマー分子鎖の配向を抑制するための製造条件の設定が製造効率を損なうことにつながる場合が多くなる。そのため配向しても複屈折を生じないゼロ・ゼロ複屈折ポリマーは、低複屈折偏光板保護フィルムの製造効率向上に大きく寄与すると期待される。

【0259】

これらのことを鑑みると、偏光板収縮時の応力による複屈折を最小化する(ゼロに近づける)という目的に対し、本願の提案する低複屈折の粘着剤との組み合わせにおいては、ゼロ・ゼロ複屈折ポリマーフィルムは適したものであるが、必ずしも配向複屈折はゼロでなくても、光弾性定数の絶対値が8×10-12 Pa-1以下であれば望ましい構成になることが分かる。これは光弾性定数のみから概算すれば、最も広く用いられているトリアセチルセルロースを主成分とするフィルム(12.0×10-12 Pa-1程度)よりも、光弾性複屈折が4分の3程度に抑制できるからである。より望ましくは光弾性定数の絶対値が5×10-12Pa-1以下であり、さらに望ましくは3×10-12Pa-1以下である。溶液流涎製膜法、低速の溶融押出法などによりポリマー分子鎖の配向度が低いポリマーフィルムが得られれば、使用時には光弾性複屈折が問題となるからである。

【0260】

文献 Akihiro Tagaya, Hisanori

Ohkita, Tomoaki Harada, Kayoko Ishibashi, and Yasuhiro Koike,

“Zero-Birefringence Optical Polymers”, Macromolecules, 39, pp. 3019-3023 (2006)などによれば、光弾性複屈折(光弾性定数)が正および負のホモポリマーを構成するそれぞれのモノマーを、共重合することによって、低光弾性複屈折(光弾性定数が小さい)のポリマーを得ることができることが報告されている。得られるポリマー(共重合体)の光弾性定数Cと、用いたi番目のモノマー種に対応するそれぞれのホモポリマーiの光弾性定数Ciとの間には、加成性が成り立つことが知られている。すなわちn元共重合体の光弾性定数Cは、

【数a】

となる。ここでaiはi番目のホモポリマー種を構成するモノマー種iの共重合体中の組成比率である。したがって、

【数b】

となる。2元系共重合体では

【数c】

【数d】

となり、3元系共重合体では、

【数e】

【数f】

となる。

【0261】

具体的なモノマーの例を以下に記す([ ]内は対応するホモポリマーの光弾性定数)が、これらに限定されるわけではない。また重合方法にも依らない。

【0262】

正の光弾性複屈折を示すモノマー:

ベンジルメタクリレート [48.4×10-12Pa-1]

ジシクロペンタニルメタクリレート [6.7×10-12Pa-1]

スチレン [10.1×10-12Pa-1]

パラクロロスチレン [29.0×10-12Pa-1]

負の光弾性複屈折を示すモノマー:

メチルメタクリレート [-4.3×10-12Pa-1]

2,2,2−トリフルオロエチルメタクリレート [-1.7×10-12Pa-1]

2,2,2−トリクロロエチルメタクリレート [-10.2×10-12Pa-1]

イソボロニルメタクリレート [-5.8×10-12Pa-1]

【0263】

例えば、メチルメタクリレート(MMA)とベンジルメタクリレート(BzMA)の2元共重合系について式(b)を用いて計算すると、上記の光弾性定数の絶対値8×10-12Pa-1以下を満たす組成はpoly(MMA/BzMA = 100/0以上77/23以下(wt%/wt%))となる。さらに光弾性定数の絶対値5×10-12

Pa-1以下を満たす組成はpoly(MMA/BzMA = 100/0以上83/17以下(wt%/wt%))、光弾性定数の絶対値3×10-12 Pa-1以下を満たす組成はpoly(MMA/BzMA = 97/3以上87/13以下(wt%/wt%))となる。

【0264】

これらの範囲の組成で合成された2元共重合系ポリマーは有望な候補となり得るし、特に poly(MMA/BzMA = 82/18(wt%/wt%))付近の組成は配向複屈折がほぼゼロとなること、poly(MMA/BzMA = 92/8(wt%/wt%))付近の組成は光弾性複屈折がほぼゼロとなることから極めて有望となる。またこれらの間の組成は、両複屈折をバランスよく低減した組成となり、有望である。

【0265】

前述のゼロ・ゼロ複屈折ポリマーの例からも明らかなように、3種以上のモノマー種からも式(a)を用いて計算可能であり、正負のモノマー種の組み合わせも種々のものが可能である。

【0266】

また位相差フィルムにおいても、光弾性定数の絶対値が 8×10-12Pa-1程度以下であれば望ましい構成になることが分かる。より望ましくは光弾性定数の絶対値が5×10-12Pa-1以下であり、さらに望ましくは3×10-12Pa-1以下である。したがって、市販の低光弾性複屈折の位相差フィルムとの組み合わせも望ましくなる。

【0267】

<粘着剤層の厚さの粘着剤固有複屈折への影響>

【0268】

粘着剤層の厚さ5μm, 10μm, 25μm, 50μm, 100μmの試料を用いて、本実施形態で提供す方法で粘着剤固有複屈折を求めた結果、 粘着剤層の厚さ依存性があることが確認された。本方法では、粘着剤層を挟むフィルムが延伸により引き伸ばされることにより、せん断応力が生じ、粘着剤を構成するポリマー分子が配向する。粘着剤層の厚さが異なると、2枚のフィルムの間隔が異なり、結果として粘着剤層の各部分にかかるせん断応力が異なる。したがって、粘着剤層の各部分のポリマー分子の配向度が異なり、その結果として生じる複屈折が異なる。

【0269】

一般に粘性流体にせん断応力を印加した場合、せん断応力の大きさは本評価方法におけるフィルム間隔と反比例の関係にある。粘着剤は架橋構造を有するため、一般的な粘性流体と異なる点もあるが今回の測定に用いた粘着剤においては、おおよそ、

[複屈折]=A/[粘着剤の延伸前の厚さ]+B

ここで、A,Bは定数

の関係が得られた。AおよびBはそれぞれの粘着剤に固有の定数であり、符号は正負いずれも有り得る。したがって、この依存性について簡単な一般式を示すことは困難を伴う。また、粘着剤層の厚さが薄くなるほど、粘着剤にかかるせん断応力が大きくなり、粘着剤層が破断する、

剥離するなどの不具合が起こりやすくなる。今回の評価においては 5μmでは破断・剥離し、評価が行えなかったが、10μm以上では問題なかった。

【0270】

以上の知見から、本評価方法における評価時の粘着剤層の好ましい厚さがあることが推測される。その数値の一例としては、実施例1に記載のある約30μmを挙げることができる。さらにこれ以外の粘着剤層の厚さで評価を行った場合においても、膜厚が大きくなるほど複屈折の絶対値が小さくなる膜厚依存性は存在し、必要に応じて実験的に求められること、25μm以上35μmの範囲ではそれほど大きく変わらないことが明らかになっている。

【0271】

<延伸速度の粘着剤固有複屈折への影響>

【0272】

延伸速度100%〜600%/分の範囲で延伸を行った結果、粘着剤固有複屈折の延伸温度依存性はなかった。これは粘着剤のガラス転移温度が延伸温度よりもかなり低く、延伸時に粘着剤の流動性が非常に高いことによるものと推測される。この範囲外の延伸速度においても大きな差はないと思われる。

【0273】

粘着剤固有複屈折は、延伸速度に対する大きな依存性はないが、再現性・評価のやり易さ等の観点から、延伸速度50%以上1000%以下/分で延伸が行われることが望ましく、延伸速度 100%以上600%以下/分で延伸が行われることがさらに望ましい。

【0274】

<各種実施例の物性値>

以下、各種実施例の物性値を示す表である。表にある物性値は適宜図示した。

【表B】

【表C】

【表D】

【表E】

【表F】

【表G】

【表H】

【表I】

【実施例】

【0275】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0276】

[実施例1]

<ゼロ・ゼロ複屈折ポリマーフィルムの作製>

【0277】

ガラス製のサンプル管に、メチルメタクリレート(MMA)、2,2,2−トリフルオロエチルメタクリレート(3FMA)、及びベンジルメタクリレート(BzMA)を合計30g、パーブチルO(日本油脂(株)製)をモノマーの総量に対し0.5質量%、n−ブチルメルカプタンをモノマーの総量に対し0.3質量%添加した。モノマーの比率(質量比)は、MMA/3FMA/BzMA=55.5/38.0/6.5とした。

【0278】

これらを攪拌し、溶解させ、充分に均一にした後、孔径0.2μmのPTFE製メンブランフィルター(東洋濾紙(株))を通して濾過し、試験管に移した。この試験管を70℃の水浴中に設置し、24時間重合した。続いて90℃の乾燥機中で24時間熱処理を行った。

【0279】

試験管から取り出したポリマーを質量比で4倍量のテトラヒドロフランとともにガラス製のサンプル管に入れ、攪拌し、十分に溶解させた。得られたポリマー溶液を、ガラス板状にナイフコーターを用いて展開し、1日室温で放置し、乾燥させた。形成したフィルムをガラス板から剥がし、60℃の減圧乾燥機内でさらに48時間乾燥させた。得られた厚さ約35μmのフィルムをダンベル状に加工し、テンシロン汎用試験機(株式会社エー・アンド・デイ製)により一軸延伸を行った。延伸温度102℃、延伸速度400%/min、延伸倍率1.2〜2.7倍とした。

【0280】

延伸後のフィルムを室温まで冷却し、24時間室温で放置した後に、フィルムに生じたリタデーションを自動複屈折測定装置ABR−10A(ユニオプト(株))を用いて測定した。さらに延伸後のフィルムの厚さを、マイクロメーターを用いて測定した。その結果、いずれの延伸倍率においても固有複屈折の絶対値が1×10−4未満で、実質的には配向複屈折をゼロとみなせる程度であった。

【0281】

上記のフィルムの内、未延伸のものについて光弾性複屈折を測定した。

【0282】

上記フィルムを図3に示すダンベル状に切り取り、これに引張応力を印加し、複屈折を自動複屈折測定装置ABR−10A(ユニオプト(株))を用いて測定した。応力と複屈折の関係から光弾性定数を求めた結果、絶対値で0.5×10−12Pa−1未満であり、実質的には光弾性複屈折がゼロとみなせる程度であった。

【0283】

以上より、上記のようにして得られたポリマーフィルムは配向複屈折および光弾性複屈折がいずれもほとんど生じないゼロ・ゼロ複屈折ポリマーフィルムであることが確認された。

【0284】

<本発明の複屈折評価方法を用いた粘着剤の設計>

【0285】

一般的な粘着剤に用いられるアクリレートの内、ブチルアクリレート(BA)、エチルアクリレート(EA)、メチルアクリレート(MA)、フェノキシエチルアクリレート(PHEA)について、これらの複屈折性を評価した。

【0286】

具体的には、攪拌機、温度計、還流冷却器および窒素導入管を備えた反応装置に、窒素ガスを導入して、この反応装置内の空気を窒素ガスに置換した。その後、この反応装置中に、BA、EA、MA又はPHEAのいずれかをモノマーとして100質量部、酢酸エチル100質量部、アクリル酸(AAc)とヒドロキシエチルアクリレート(HEA)をモノマー100に対して質量比でそれぞれ1.5および1の比率で添加した。

【0287】

これを攪拌させながら、窒素ガス気流中において、60℃で8時間反応させ、重量平均分子量150万のアクリルポリマーの溶液を得た。さらに酢酸エチルで希釈して固形分15質量%のポリマー溶液を得た。更に、下記硬化剤A又は硬化剤Bを配合して粘着剤前駆体溶液とした。

【0288】

(硬化剤)

−硬化剤Aの配合処方−

コロネートL(日本ポリウレタン工業製) :1質量部

アルミキレートA(川研ファインケミカル製) :0.5質量部

KBM−803(信越化学工業社製) :0.1質量部

【0289】

−硬化剤Bの配合処方−

コロネートL :0.1質量部

テトラッドX(三菱瓦斯化学製):0.1質量部

KBM−803 :0.1質量部

【0290】

得られた粘着剤前駆体溶液を、PETで構成されたフィルムセパレータ上に塗布し、そして乾燥し、その後室温で1週間置いて硬化させた。この硬化膜を先に作製したゼロ・ゼロ複屈折ポリマーフィルムに貼付した。そしてフィルムセパレータを剥がし、剥がした面の前記硬化膜にもう一枚のゼロ・ゼロ複屈折ポリマーフィルムを貼付した。

【0291】

粘着剤層の厚さは約30μm、それぞれのゼロ・ゼロ複屈折ポリマーフィルムの厚さは約35μm、全体の厚さは約100μmとした。

【0292】

この積層フィルムを図3に示すダンベル状に加工し、テンシロン汎用試験機(株式会社エー・アンド・デイ製)により一軸延伸を行った。延伸温度102℃、延伸速度400%/分、延伸倍率2.0倍とした。

【0293】

延伸後の積層フィルムは室温まで冷却し、24時間室温で放置した後に、フィルムに生じたリタデーションを自動複屈折測定装置ABR−10A(ユニオプト(株))を用いて測定した。

【0294】

延伸後のフィルムの中心部分(図3に示した2本のゲージラインで挟まれた領域の中心部分)をエポキシ系接着剤に埋め込んで固めた後、切断・研磨することによってフィルムの断面を出し、粘着剤層の厚さを測定した。測定された複屈折の結果を表1に示す。

【0295】

【表1】

【0296】

表1から、ポリマーの示す複屈折の符号(正負)および絶対値は、硬化剤の種類にも依存することが分かる。また同一延伸条件下における複屈折の大きさは、硬化剤の濃度にも依存することが分かる。

硬化剤Bを用いた場合には、複屈折性が正のアクリレートと負のアクリレートが得られた。よって、正負を組み合わせれば複屈折性を相殺できることが分かる。

【0297】

なお、別途、上記得られた粘着剤のゲル分率を上述の方法によって測定したところ、いずれも65%であった。

【0298】

<BA/PHEAポリマーの合成>

複屈折性が負のブチルアクリレート(BA)と正のフェノキシエチルアクリレート(PHEA)の共重合体を下記方法により合成した。

【0299】

攪拌機、温度計、還流冷却器および窒素導入管を備えた反応装置に、窒素ガスを導入して、この反応装置内の空気を窒素ガスに置換した。その後、この反応装置中に、ブチルアクリレート80質量部、フェノキシエチルアクリレート20質量部、アクリル酸1質量部、アゾビスイソブチロニトリル0.1質量部および酢酸エチル100質量部を加えた。

【0300】

これを攪拌させながら、窒素ガス気流中において、60℃で8時間反応させ、重量平均分子量150万のアクリル共重合体の溶液を得た。さらに酢酸エチルで希釈して固形分15質量%の共重合体溶液を得た。

【0301】

また、BAとPHEAの配合比を80:20から図5に示す比率に変えて、共重合体溶液を調製した。なお、図5の横軸はBA濃度(質量%)であり、これはBAとPHEAの総量を100質量%としたときの値である。

【0302】

<BA/PHEAポリマーの複屈折の測定>

得られた共重合体溶液に上記処方の硬化剤Bを配合したものを、上記複屈折評価方法で複屈折を測定した。得られた結果を図5に示す。

【0303】

図5から、BA/PHEA=80/20(質量比)において、複屈折がほぼゼロとなっていることがわかる。表1の複屈折値から推定される複屈折がゼロとなる組成比はBA/PHEA=79/21(質量比)であり(−0.54X+1.98(1−X)=0の方程式により、X=約0.79と算出される)、本発明の複屈折評価方法を用いた粘着剤の設計値とほぼ同じであった。よって、本発明の複屈折評価方法および低複屈折粘着剤の設計方法・製造方法の有効性が確認された。

【0304】

なお、BA/PHEAポリマーの粘着剤のゲル分率を上述の方法で測定したところ、いずれの配合比率でも、約65%であった。

【0305】

<光漏れの評価>

これらのBA/PHEA共重合系粘着剤の光漏れ抑制効果を以下に述べるような加速試験を行い、評価した。

【0306】

図6に示すように、偏光板とガラス基板との間を、調製したBA/PHEA共重合系粘着剤により貼り合せた。これを恒温槽中で80℃、120時間放置し、続いて23℃で3時間放置した後に、図6のように偏光板が直交位となるように組み合わせ、光漏れを評価した。偏光板は9インチのサイズのものを用いた。

【0307】

図7に光漏れの様子を撮影した写真を示す。共重合組成比に応じて光漏れの様子が異なり、図5に示す複屈折値がゼロに近い組成ほど光漏れが少なかった。本実験が加速試験であることを鑑みると、図5のグラフで示す全範囲において実用上の使用は可能であると思われるが、図7の写真の結果を参酌したより厳しい光漏れ評価においては、BA/PHEA(質量比)=90/10〜70/30が好適であり、より好適には85/15〜75/25である。特に複屈折がほぼゼロとなったBA/PHEA=80/20(質量比)の時に、最も光漏れが低減した。このことから、本発明の複屈折評価方法および低複屈折粘着剤の設計方法により得られた低複屈折性粘着剤を用いることにより、効果的に光漏れが抑制できることが確認された。

【0308】

これらの結果から実用的に「光漏れ」を抑制するには、ゲル分率が65%の粘着剤の場合には、上記熱延伸の条件で評価して算出した複屈折の絶対値を2×10−4以下とすることが有効であり、厳しい評価条件下では0.5×10−4以下とすることがより有効であり、更には0.3×10−4以下とすることがより有効であることが分かる。

【0309】

[実施例2]

<ゲル分率92%のゼロ・ゼロ複屈折ポリマーフィルムの作製>

ブチルアクリレート(BA)とメチルアクリレート(MA)の共重合体を下記方法により合成した。

【0310】

攪拌機、温度計、還流冷却機および窒素導入管を備えた反応装置に、窒素ガスを導入して,この反応装置内の空気を窒素ガスに置換した。その後、この反応装置中にブチルアクリレート80質量部、メチルアクリレート20質量部、アクリル酸3質量部、アゾビスイソブチロニトリル0.1質量部および酢酸エチル120質量部を加えた。これを攪拌させながら、窒素ガス気流中において、65℃7時間反応させ、重量平均分子量80万のアクリル共重合体の溶液を得た。さらに酢酸エチルで希釈して固形分30質量%の共重合体溶液を得た。その後、硬化剤Cを配合して粘着剤前駆体溶液143とした。

【0311】

−硬化剤Cの配合処方‐

コロネートL(日本ポリウレタン工業) 2質量部

テトラッドX(三菱瓦斯化学) 0.5質量部

アルミキレートA(川研ファインケミカル) 0.5質量部

KBM−403(信越化学工業製) 0.1質量部

【0312】

また共重合組成および分子量を下記表2に示す比率(質量比)および分子量に変えて粘着剤前駆体溶液149、150及び151を調整した。

【0313】

【表2】

【0314】

なお、上記粘着剤のポリマーのゲル分率を上述の方法で測定したところ、いずれの比率、分子量でも92%であった。

【0315】

[実施例3]

<ゲル分率30%のゼロ・ゼロ複屈折ポリマーの合成>

【0316】

攪拌機、温度計、還流冷却機および窒素導入管を備えた反応装置に、窒素ガスを導入して、この反応装置内の空気を窒素ガスに置換した。その後、この反応装置中にブチルアクリレート80質量部、メチルアクリレート20質量部、ヒドロキシエチルアクリレート1質量部、アゾビスイソブチロニトリル0.1質量部および酢酸エチル130質量部を加えた。これを攪拌させながら、窒素ガス気流中において、68℃7時間反応させ、重量平均分子量60万のアクリル共重合体の溶液を得た。さらに酢酸エチルで希釈して固形分35質量%の共重合体溶液を得た。その後、硬化剤Dを配合して粘着剤前駆体溶液とした。

【0317】

−硬化剤Dの配合処方−

タケネートD−110N(三井化学製) 0.1質量部

KBM−803(信越化学工業製) 0.1質量部

【0318】

なお、この粘着剤ポリマーのゲル分率を上述の方法で測定したところ、30%であった。

【0319】

[実施例4]

<ゲル分率2%のゼロ・ゼロ複屈折ポリマーの合成>

【0320】

攪拌機、温度計、還流冷却機および窒素導入管を備えた反応装置に、窒素ガスを導入して、この反応装置内の空気を窒素ガスに置換した。その後、この反応装置中にブチルアクリレート100質量部、4ヒドロキシブチルアクリレート0.1質量部、アゾビスイソブチロニトリル0.1質量部および酢酸エチル150質量部を加えた。これを攪拌させながら、窒素ガス気流中において、68℃5時間反応させ、重量平均分子量40万のアクリル共重合体の溶液を得た。さらに酢酸エチルで希釈して固形分40質量%の共重合体溶液を得た。その後、硬化剤Eを配合して粘着剤前駆体溶液154とした。

【0321】

−硬化剤Eの配合処方−

タケネートD−120N(三井化学製) 0.01質量部

KBM−803(信越化学工業製) 0.1質量部

【0322】

なお、この粘着剤ポリマーのゲル分率を上述の方法で測定したところ、0.2%であった。さらにこの粘着剤ポリマーの複屈折を上述の方法で測定したところ、0.27×10−4であった。

【0323】

[実施例11]

これは、UV硬化粘着剤を利用する実施例である。

【0324】

[共重合体溶液1]

攪拌機、温度計、還流冷却器および窒素導入管を備えた反応装置に、窒素ガスを導入して、この反応装置内の空気を窒素ガスに置換した。その後、この反応装置中に、ブチルアクリレート80部、メチルアクリレート10部、アクリル酸1.5部、N,N−ジメチルメタクリルアミド5部、ヒドロキシエチルアクリレート1部、アゾビスイソブチロニトリル0.1部および酢酸エチル100部を加えた。これを攪拌させながら、窒素ガス気流中において、68℃で8時間反応させ、重量平均分子量150万のアクリル共重合体の溶液を得た。さらに酢酸エチルで希釈して固形分20%の共重合体溶液1を得た。

【0325】

<粘着剤組成物、偏光板の作製および評価>

【0326】

共重合体1の固形分100部に対して、2−ヒドロキシ−3−フェノキシプロピルアクリレート(単官能アクリレート)10部、ジ(トリ)アクリロキシエチルイソシアヌレート(多官能アクリレート)20部、β−カルボキシエチルアクリレート(単官能アクリレート)2.9部、2,4,6−トリメチルベンゾイルエトキシフォスフィノキサイド(光重合開始剤)0.64部、トリメチロールプロパントリス(3−メルカプトプロピオネート) 2.7部およびシランカップリング剤(メチルメルカプト系アルコキシオリゴマー)0.1部を混合した溶液をシリコーン樹脂コートされたPETフィルム上に塗布後、90℃で乾燥することによって溶媒を除去し、厚さ25μmの粘着剤層を形成した。この粘着剤層を形成した面に、下記の条件で紫外線架橋させて、厚さ180μmの偏光板(EWV)を貼り合わせた。紫外線硬化条件は、フュージョン社製無電極ランプDバルブ使用して、光量200mJ/cm2の条件で照射を行った。照度、光量計はEIT社製「UVパワーパック」を使用した。

【0327】

上記の方法で得られた実施例粘着剤組成物のゲル分は76%、屈折率は1.483、粘着剤固有複屈折は1.7×10-4、変形時の偏光歪は良好であった(○)。

【0328】

[実施例12]

実施例1〜4で使用した粘着剤を収縮率測定方法に従い収縮率を測定しゲル分率との関係を求めた結果、ゲル分率が大きいほど収縮率が小さいことが分かった。これは、図16に示す。

【0329】

ゲル分率と粘着剤固有複屈折を変化させた粘着剤を偏光板に加工して光漏れの試験を行った。 これは、図17に示す。図17での ○は光漏れの評価で偏光板に白抜けが観察されなかったもの、◆は白抜けが観察されたものを示す。

【0330】

[実施例13]

ゼロ・ゼロ複屈折ポリマー(実施例1記載)に175μmのゼロ複屈折粘着剤(実施例3)を積層した物を2倍延伸後に偏光歪計で観察した結果、偏光歪は良好であった。同様に複屈折が大きい175μmの粘着剤(実施例2-2)を貼り合わせたものの2倍延伸後の偏光歪は非常に大きく観察された。

【0331】

[実施例14]

これは、偏光子保護フィルム代替粘着剤の実施例である。

【0332】

[参考例]

ポリビニルアルコール系偏光子フィルム(1)の作製

【0333】

厚さ80μmのケン化度99.7%のポリビニルアルコールフィルムを一軸延伸(延伸倍率5倍)し、これを緊張状態に保ったままよう素、よう化カリウム水溶液に浸積し、次いでほう酸水溶液で処理、水洗、乾燥を行ってポリビニルアルコール系偏光子フィルム(1)を得た。

【0334】

[実施例14−1]

参考例1で得た偏光フィルム(1)(厚み:18μm)に、偏光子保護フィルム(2)として、厚さ80μmのトリアセチルセルロースフィルム(富士TAC UV80)を、接着剤(3)としてポリビニルアルコール(クラレポバール217)の5重量%水溶液を用いて貼合し、60℃で20分乾燥させた。

【0335】

剥離フィルム(4)(三菱化学製36ミクロンPET剥離フィルム;MRF35)に粘着剤(実施例1-8)を厚さ25μmになるように塗布乾燥し、上記の偏光子フィルム側に貼合した。

【0336】

[実施例14−2]

参考例1で得た偏光フィルム(1)(厚み:18μm)の両面に、剥離フィルム(4)に粘着剤(実施例1-8)を厚さ25μmになるように塗布乾燥したものを貼合した。この片面の剥離フィルムをはがし位相差フィルム(6)を貼り合わした。

【0337】

[比較例]

実施例1と同様の材料を用い、偏光子フィルムの両面に厚さ80μmのトリアセチルセルロースフィルム(富士TAC UV80)を貼合し、剥離フィルム(4)に粘着剤(実施例10-2)を厚さ25μmになるように塗布乾燥し、上記の偏光板の片側に貼合した。

【0338】

比較のために、これらの偏光板のそり、剥離フィルムのはがれ、耐久性、光漏れの評価を行った。実施例14-1と14-2の評価結果は全ての項目で良好であったが、比較例は光漏れが良くなかった。

【0339】

[実施例15]

これは、ゼロ複屈折粘着剤とゼロ・ゼロ複屈折フィルムの組合せの実施例である。

【0340】

ゼロ・ゼロ複屈折ポリマー(実施例1)とゼロ複屈折粘着剤(実施例3)の積層物を2倍延伸後に偏光歪計で観察した結果、偏光歪は良好であった。25μmポリエステルフィルム(複屈折大)に複屈折が大きい粘着剤(実施例2)を貼り合わせたものを2倍延伸後の偏光歪は非常に大きく観察された。

【0341】

<試験方法および評価基準>

【0342】

ここで、試験方法及び評価基準についてあらためて説明する。

【0343】

[ゲル分率]

架橋後の粘着剤皮膜を0.2g正確に秤量(W1)してトルエン50mlに1日間浸漬した後、200メッシュの金網を秤量した(W2)。次に、ろ過を行い、可溶分を抽出した。その後、乾燥させて不溶部分の重量(W3)を求めた。これら測定値から以下の式を使いゲル分率(重量%)を算出した。

ゲル分率(重量%)=((W3−W2)/W1)×100

【0344】

[ガラス移転点(Tg)測定方法]

架橋後の皮膜をDSC熱分析装置にてTgを測定した。

【0345】

[光漏れ]

実施例および比較例における偏光板を用いた80℃耐久試験後の同試料を2枚液晶パネルの上下面にクロスニコルにして貼り合わせ、液晶モニターのバックライトを点灯して、白抜けの状態を目視で観察した。

【0346】

評価基準は以下のとおりである。

○:偏光板に白抜けが観察されなかった。

△:偏光板に白抜けが僅かに観察された。

×:偏光板に白抜けが観察された。

【0347】

[重量平均分子量(Mw)]

GPC(GEL Permeation Chromatography)法により測定したポリスチレン換算分子量である。詳しくは、共重合体を常温で乾燥させて得られた塗膜をテトラヒドロフランに溶解し、高速液体クロマトグラフ(島津製作所製、LC−10ADvp、カラムKF−G+KF−806×2本)で測定し、ポリスチレン換算での重量平均分子量(Mw)を求めた。

【0348】

[収縮率]

本発明のガラス板に貼り付けた状態での収縮率は、下記に示す方法で求めることができる。粘着剤溶液をポリエステル製剥離フィルム(38μm)に、乾燥塗膜厚が25μmになるように塗布し、90℃、60秒間乾燥させて偏光板上に転写し、23℃、65%RHの雰囲気中に7日間養生させて偏光板試料を得る。得られた偏光板試料を吸収軸が偏光板長辺に対して45°になるように80mm×150mmに裁断したものを試験試料とする。上記の偏光板試料をガラス板の片面に粘着剤を介して50℃中で5Kg/cm2の圧力をかけ、18分保持して貼り付けて試験試料とする。該試験試料の吸収軸方向の対角線の長さ(L1)を読み取り顕微鏡((株)日本光器製作所製)で測定する。測定後、試験試料を90℃中に24時間放置後、取り出した直後の対角線の長さ(L2)を測定する。

【0349】

ガラス板に貼り付けた状態での収縮率(%)=(L1−L2)/L1×100

【0350】

[変形時の偏光歪]

実施例1の要領で、ゼロ・ゼロ複屈折ポリマーフィルムで積層した粘着剤を2倍延伸したものを偏光歪計(直行ニコル)で光漏れの状況を観察する。

【0351】

ゼロ・ゼロ複屈折ポリマーフィルム単独では光漏れはまったくないので、この光漏れは粘着剤によるものと考えられる。また延伸後の粘着剤の厚さは約20μmになるよう調整した。

【0352】

評価例は以下のとおりである。

◎

:5、○:4、△:3、×:1 と数値化した。

【0353】

図15に光歪の評価例を示す。

【0354】

<権利解釈など>

【0355】

以上、特定の実施形態を参照しながら、本発明について説明してきた。しかしながら、本発明の要旨を逸脱しない範囲で当業者が実施形態の修正又は代用を成し得ることは自明である。すなわち、例示という形態で本発明を開示してきたのであり、本明細書の記載内容を限定的に解釈するべきではない。本発明の要旨を判断するためには、特許請求の範囲の欄を参酌すべきである。

【0356】

また、この発明の説明用の実施形態が上述の目的を達成することは明らかであるが、多くの変更や他の実施例を当業者が行うことができることも理解されるところである。特許請求の範囲、明細書、図面及び説明用の各実施形態のエレメント又はコンポーネントを他の1つまたは組み合わせとともに採用してもよい。特許請求の範囲は、かかる変更や他の実施形態をも範囲に含むことを意図されており、これらは、この発明の技術思想および技術的範囲に含まれる。

【技術分野】

【0001】

本発明は、液晶ディスプレイの部材である偏光板、位相差フィルムなどの貼合に用いる粘着剤の複屈折性の評価方法に関するものである。詳細には、偏光板等の貼合に用いる粘着剤の複屈折を低減し、液晶ディスプレイのコントラストなどの表示特性を大きく損なう「光漏れ」を効果的に抑制するための新たな複屈折性の評価方法、該評価方法を用いた粘着剤の設計方法及び製造方法、更には該製造方法により製造した粘着剤、この粘着剤を用いた偏光板及び液晶表示装置並びにこれらの製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイは、その優れた特性から、液晶テレビ、デスクトップパソコンのモニター、ノートパソコン、携帯電話などのモバイル機器のディスプレイとして広く利用されている。近年、特に液晶テレビの普及・発展は目覚しく、40インチを超える大型の液晶テレビが多数販売されている。

【0003】

これらの液晶テレビには透過型の液晶パネルが用いられており、液晶パネルには通常2枚の偏光板が貼合されている(図8参照)。そしてこれらを背面側からバックライトにより照らす構造となっている。

【0004】

一般的な偏光板は、ヨウ素を含んだポリビニルアルコールを主成分とするフィルムを高度に延伸し、分子を配向させ、それらを偏光板保護フィルムで挟むことにより作製する。さらに図8に示すように、位相差フィルムを用いる構成では、位相差フィルムと隣り合う側の偏光板保護フィルムを省略して、位相差フィルムによって偏光板保護フィルムの機能を兼ねた構成であってもよい。これらのフィルムは互いに粘着剤により貼合された構造となっており、更にこれらのフィルムはガラス基板に粘着剤により貼合される。

【0005】

ここで、偏光板の中心部分に用いられている、高度に配向したポリビニルアルコールを主成分としヨウ素を含むフィルムは、液晶ディスプレイ使用中に徐々に収縮することが知られている。偏光板(ここでは、位相差フィルムを用いた構成の場合はこれを含めて偏光板と呼ぶこととする)は、前述のようにガラス基板と貼合されている。

【0006】

一方で、ガラス基板は液晶ディスプレイ使用中にもほとんど収縮しないため、ガラス基板と偏光板に用いるフィルムとを接着する粘着剤は、収縮率の異なる材料の間に挟持されて使用されることになり、粘着剤において応力が生じる。また使用しているフィルムのそれぞれの収縮率も異なるため、それらの間に使用されている粘着剤にも応力が生じていると考えられる。

【0007】

これらの応力が原因となり、粘着剤が複屈折を生じ、粘着剤層を通過するバックライトからの偏光の偏光状態が乱される。その結果、例えば図9のように黒表示時に光が漏れ、黒を表示すべきところがグレーから白に表示され、コントラストが著しく低下し、その程度が大きい場合は画像が正しく表示できないため、ディスプレイとしては深刻な問題となる。この現象を本明細書では「光漏れ」と呼び、光漏れの結果、図9に示すように画面内にむらが生じることを「ムラ現象」と呼ぶ。

ムラ現象は、一般的にはより大型の液晶ディスプレイにおいて顕著になる。そのため特に大型の液晶テレビにおいて、ムラ現象の改善が強く望まれている。

【0008】

ムラ現象を改善するために、より複屈折が生じ難い低複屈折性の粘着剤を開発する試みはいくつか行われてきている。しかしながら、一般に粘着剤を構成するポリマーの複屈折性を評価することが難しく、低複屈折化のための材料設計が充分に行われていないのが現状である。

【0009】

ポリマーの複屈折性を評価する方法は、一般に次の3つの方法が知られている。

【0010】

第一の方法は、ポリマーの種類に固有の「応力光学係数(stress optical

coefficient)」を求める方法である。これはポリマーを連続的に溶融紡糸し、定常状態における複屈折と応力を測定し、その比例定数である応力光学係数によってポリマーの複屈折性を評価する方法である。

【0011】

第二の方法は、ポリマーの種類に固有の「固有複屈折(intrinsic birefringence)」を求める方法である。フィルム状のポリマーをガラス転移温度以上に加熱して延伸すると、ポリマー分子が延伸方向に配向する。これをガラス転移温度以下まで、ポリマー分子が完全には緩和し切れない程度の速さで冷却すると、ポリマー分子が配向したまま固化する。例えばポリカーボネート、ポリメチルメタクリレートなどでは、百数十度以上に加熱・延伸し、室温まで冷却すると、ポリマー分子が配向した延伸フィルムが得られる。このようにして得られたポリマーフィルムの複屈折とポリマー分子の配向度を測定することにより、配向度=1.0(完全配向状態)の時の複屈折を求めることができ、それを固有複屈折と呼ぶ。この固有複屈折を比較することにより、ポリマーの複屈折性を評価することができる。

【0012】

第三の方法は、ポリマーの種類に固有の「光弾性定数(photoelastic

coefficient)」を求める方法である。固体状のポリマー試料に応力を印加し、弾性的な歪みが生じた際の複屈折を測定する。得られた複屈折と応力との比例定数を光弾性定数と呼ぶ。この光弾性定数を比較することにより、ポリマーの複屈折性を評価することができる。

【0013】

これらの方法によって複屈折に関するポリマーの物性値が測定される。これらの複屈折の物性値に着目してムラ現象を改善する技術はこれまでに幾つか報告されている。

【0014】

例えば、特許文献1には、正の光弾性係数を有する成分を含むことを特徴とする偏光板用アクリル系感圧接着剤組成物およびこれを適用して製造された偏光板が開示されている。

【0015】

特許文献1では、大部分のアクリル系感圧接着剤(=粘着剤)の架橋した線状高分子構造は負の光弾性係数(stress optical coefficient)を示すため、正の光弾性係数を有する比較的低分子量(好ましくは2000未満)の成分を添加し、偏光板の収縮によって応力が作用している場合にだけ複屈折補償作用を発現させようという技術思想である。

【0016】

特許文献2には、粘着剤層を有する偏光板であって、該粘着剤層の光弾性定数の絶対値が500×10−12(1/Pa)以下であることを特徴とする偏光板に関する発明が開示されている。粘着剤の種類としては、アクリル系粘着剤が挙げられ、更に光弾性定数が正であるアクリル酸エステル又はメタクリル酸エステルをモノマーとして用いることが開示されている。

【0017】

特許文献3には、23℃、測定波長400nmにおける光弾性定数の絶対値が5×10−11(1/Pa)以下であり、かつ損失正接(tanδ)の極大値を示す温度が−20℃以下であることを特徴とする光学用粘着シートに関する発明が開示されている。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特表2004−516359号公報

【特許文献2】特開2006−259664号公報

【特許文献3】特開2009−242633号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

上記特許文献により提供される技術についてはいくつかの課題があり、これらの技術を活用しても十分に前述の光漏れによるムラ現像を根本的に解決することが困難であった。これは、粘着剤の複屈折を上記方法によって測定することが一般に困難であるという事実に起因する。

【0020】

具体的には、前述の第一の評価方法における応力光学係数を測定しようとしたときに、粘着剤としての基本特性として当然のことながら粘着性が高く、且つ通常は架橋構造を含んでいるため、溶融紡糸をすることが困難であり、測定試料を準備することが非常に難しい。

【0021】

また前記第二の評価方法においてポリマーの配向度を測定するためには、一般的には赤外線による特定波長の吸収の二色比を測定するが、そのためには数ミクロンから数十ミクロン程度の薄膜を作製する必要がある。粘着剤は、通常非常に柔らかいため、それ単体で形状を保持できず、延伸も難しい。さらに粘着剤は通常ガラス転移温度が室温より低いため、延伸したのちに応力を開放して室温で放置すると、時間と共にポリマー分子の配向度が変化する。これらの理由により、固有複屈折の測定も困難である。

【0022】

前記第三の評価方法における光弾性定数についても、粘着剤が非常に柔らかく、粘弾性体であり、自らの形状を保持することも困難なものであるため、応力を印加した際に基本的に弾性的な挙動を示さず、応力を印加すれば歪みが増大し続け、測定が困難である。仮に測定できるとすれば、粘着剤の中でもかなり硬いタイプのものに限定され、これに周期的な応力を印加し、微少なひずみの範囲で複屈折を測定し、応力との関係を求める方法となると考えられる。

【0023】

この方法の問題点としては、形状が保持できる程度の硬さを有する粘着剤は、粘着力が非常に低く、それゆえ実用的な粘着剤の範疇から外れていることが多いという点が挙げられる。またこのような微少変形下の複屈折は、ポリマー分子の挙動から考えても、前述の「光漏れ」および「ムラ現象」の原因とは本質的に異なり、このような複屈折評価方法に基づいて設計した粘着剤では、光漏れの根本的な解決には至らないと考えられる。この点について、以下に詳細に説明する。

【0024】

前述の「光漏れ」および「ムラ現象」を引き起こす偏光板の収縮は、ポリビニルアルコールの延伸方向において−0.5%〜−2.0%である(マイナスは縮むことを意味する。収縮率としては0.5%〜2.0%である。特許文献:冨田幸二、「ディスプレイ用途の粘着剤について」、月刊ディスプレイ、第15巻、第10号、44〜48頁、2009年、テクノタイムズ社などを参照。)。この収縮現象は、一般的な液晶テレビの使用条件下においては、数秒から数分といった短時間で起こる現象ではなく、より長い時間をかけて進行するものと考えられる。

【0025】

図9の光漏れによるムラ現象から、ムラは主に画面の周辺部分で起こっていることが確認できる。前述したように粘着剤は非常に柔らかい粘弾性体であり、応力を印加すると歪み(変形し)、その歪みが非常に微小な範囲を超えるまでに応力を開放しなければ、粘性的な特性が発現するため、元の形状に戻らない。ムラ現象を引き起こす偏光板の収縮は、粘着剤が弾性的な挙動を示す歪みの範囲を超える収縮率であり、その収縮に要する時間から考えても粘性的な特性が発現していることは明らかである。特に周辺部分の粘着剤の歪み量は大きい。

【0026】

例えば通常の対角42インチ、アスペクト比16:9の液晶テレビの場合、画面の長辺方向の長さは約930mmである。仮に1%収縮すると考えると、全体で約9.3mm収縮する。中央部分が動かないと仮定すると、両端部分は画面中央方向へ約4.7mm移動することになる。したがって、ガラス基板と偏光板の間に存在する粘着剤は、最大約4.7mm歪み、周辺に近いほど歪みが大きい。これら偏光板の周辺部で光漏れが多く、ムラ現象が図9のようになる要因となる。

【0027】

図1に偏光板の収縮の様子を概念的に示す。偏光板部分が0.5%〜2.0%収縮するのに対し、ガラス基板はほとんど収縮しないため、粘着剤に応力がかかる。通常、周辺から中心部分に向かって収縮するため、図1のように偏光板の端部分に存在した粘着剤は大きく歪む。収縮前の偏光板の端部分が粘着剤を介して向き合っているガラス基板の位置を図1中に示すようにA点とすると、収縮方向の座標において、A点と偏光板の端とは収縮分の差が生じる。同様なことを偏光板およびそれと向き合うガラス基板の各点において考察すると、同様に収縮方向の座標において差が生じており、その差は周辺部分に近づくほど大きく、反対に中心に近づくほど小さい。中心点が全く動かないと仮定すれば中心点での差はゼロである。

【0028】

上記従来技術では、光漏れが生じるこれらのメカニズムを考慮したものでなく、また適切な方法により測定した複屈折の測定値を基に設計したものではないため、これらの技術を用いても十分な光漏れの改善ができないものと考えられる。

【0029】

また、特許文献1に記載の発明は、国際公開第96/06370号パンフレットより開示される基本概念に基づくものである。ここには、透明な高分子樹脂からなるマトリックスに、前記高分子樹脂材料が有する配向複屈折性を打ち消す傾向の配向複屈折性を示す低分子物質が添加された組成を有する非複屈折性の光学樹脂材料が開示されており、液晶ディスプレイの接着剤への適用も記載されている。

【0030】

特許文献1に記載の発明と、国際公開第96/06370号パンフレットに記載の発明の主たる相違点は、複屈折性を光弾性係数により表現している点である。なお、光弾性係数の文言において併記されているstress optical coefficientは、通常は応力光学係数と訳される。一般に、複屈折Δnと応力σは比例すると考えられ、これを応力光学則と呼ぶ。そしてその比例定数をstress optical coefficient(=応力光学係数)Cと定義される。つまり、stress optical coefficient(=応力光学係数)Cは下記式(1)の関係にあるものである(M. Doi, and S. F. Edwards, “INTERNATIONAL SERIES OF MONOGRAPHS ON

PHYSICS 73, The Theory of Polymer Dynamics”, OXFORD SCIENCE PUBLICATIONS, 1986など参照)。

【0031】

Δn=Cσ (1)

【0032】

図2に示すように、stress optical coefficient Cの測定方法は、一般的にはポリマーを溶融し、一定応力(=張力)で繊維状に紡糸しながら、オンラインで複屈折と応力を測定することによって求める(Takeshi Kikutani, Kazuhito Nakano, Wataru Takarada, and Hiroshi Ito,

“On-line Measurement of Orientation Development in the High-Speed Melt Spinning

Process”, Polymer Engineering and Science, Vol. 39, No. 12, pp. 2349-2357

(1999)などを参照)。

【0033】

つまり、溶融した状態のポリマーは粘弾性体であるため、応力を印加すると変形する(歪む)。微量の試料に応力を印加すると、時間と共に変形が大きくなり、複屈折も時間とともに変化してしまうため、測定が困難である。そのため、上述のように溶融紡糸等を行い、ある程度以上の量のポリマーを流し、定常状態となってから複屈折と応力を測定し、応力光学係数を求める必要がある。

【0034】

また応力光学係数は温度に依存して変化する温度の関数であるため、温度を特定しなければ意味をなさない。上述の測定においても、溶融したポリマーの温度がオンラインで測定される必要がある。温度による変化も無視できないほど大きく、溶融状態のアクリル系のポリマーにおいては、複屈折性の正負の符号まで変わってしまうことが報告されている(R. Wimberger-Friedl, “The Peculiar Rheo-optical Behavior of

Bisphenol-A-polycarbonate and Polymethylmethacrylate”, Reologica acta, Vol. 30,

No. 4, pp. 329-340 (1991)参照)。つまり複屈折性の正負の符号のみを確認する場合であっても、温度が示されていなければならない。

【0035】

またポリマーと異なり、低分子量の化合物は、一般に融点以下では固体であり、融点から沸点の間では液体となる。そのような物質に前述のようなstress optical coefficient(=応力光学係数)の測定方法が適用できるとは考え難く、学術論文などにおいても報告例が無い。

【0036】

これらを総合的に考えると、実質的に測定不可能と考えられるstress optical

coefficient(=応力光学係数)で物質を限定しても、光漏れを抑制することは根本的には難しい。また、stress

optical coefficient(=応力光学係数)により複屈折に起因する光漏れを抑えるには、具体的なstress

optical coefficient(=応力光学係数)の測定方法(温度条件など)やその数値が提示される必要がある。

【0037】

前出の特許文献2および特許文献3では光弾性定数を用いて粘着剤を限定している。

【0038】

光弾性定数は、一般的な定義としては、物質に応力σを印加し、弾性変形させたときに生じる複屈折Δnを測定し、その比例定数を意味する。ここで光弾性定数CEとすれば、

Δn=CEσ (2)

と表される。

【0039】

基本的に前記式(1)と同様な形の関係式であるが、固体状の物質に対してはこの関係式(2)を適用することが多い。つまり、固体状の物質であれば、応力を印加して変形させた後、印加した応力を取り除くと元の形状に戻る「弾性」の性質が、ある条件下で観測できる場合が多いからである。

【0040】

一般に粘着剤は、貼合するフィルム表面に塗布し、ガラス基板あるいはフィルムと押し付けて貼り合せるため、ある程度の柔らかさおよび流動性が必要となる。基本的にはガラス転移温度が室温よりも低いポリマーが用いられる。

【0041】

ここで、特許文献2において、光弾性定数は、厚さ30ミクロンの粘着剤層を作製し、日本分光社製エリプソメーターM−150により測定しているが、柔軟性や流動性を有するポリマーを30ミクロン程度の薄膜にして、弾性変形させることは非常に難しい。

【0042】

なお、非常に限られた種類のアクリルポリマーにおいては、薄いフィルム状に作製し、その形状を保持したままフィルムに引張応力を印加する装置に取り付けられる可能性はあるが、限られた種類の粘着剤への適用に限定されるという難点がある。

【0043】

また、粘着剤として使用できる程度の粘着性を有するものは粘弾性体であるため、応力を印加すると変形し続ける。それでも測定装置に置いて、光弾性定数を測定しようとした場合は、非常に微少な応力を短時間だけ印加し、微少な歪みの範囲内で測定すれば、一部の非常に限られたポリマーにおいて測定できる可能性はある。しかしながら、このように測定操作において非常な困難性があり、測定誤差も大きくなることが予想される。

【0044】

特許文献3では光弾性定数の測定方法について、光弾性測定装置(日本分光社製、機種名「分光エリプソメーター M−220」)を用いて、厚さ25μmの2cm×4cmサイズの試験片を作製し、温度:23℃、バンド幅:1nm、レスポンス:0.5sec、波長測定範囲:260〜860nmの条件で、光学用粘着シートの光弾性定数を測定し、波長400nmにおける光弾性定数の絶対値を求めており、測定温度、波長などが明記されている。基本的には特許文献2と同様な方法で光弾性定数を測定するため、上述の困難性が予想される。

【0045】

そこで、本発明では、液晶ディスプレイに用いる粘着剤が引き起こす光漏れの抑制、及び光漏れを抑制するためにこれまでに報告されている従来技術の困難性を鋭意検討し、新しい粘着剤の複屈折性評価方法を提供し、さらにその評価方法を用いた粘着剤の設計方法及び製造方法を提供することを課題とする。またこの設計方法又は製造方法を用いて実際に光漏れを抑制することができる粘着剤の提供を課題とする。そして、この粘着剤を用いた偏光板及び液晶表示装置、及びこれらの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0046】

請求項1に係る発明は、

固有複屈折が絶対値で1×10−3以下であるポリマーフィルムを支持体として、該支持体に粘着剤を付与した積層フィルムを準備する工程と、

前記積層フィルムを熱延伸する工程と、

熱延伸した後の積層フィルムのリタデーションと、前記粘着剤の層の厚さを測定する工程と、

を有する粘着剤の複屈折性評価方法である。

【0047】

請求項2に係る発明は、

前記ポリマーフィルムは、光弾性定数が絶対値で1×10−12Pa−1以下である請求項1に記載の複屈折性評価方法である。

【0048】

請求項3に係る発明は、

前記積層フィルムが、2枚の前記支持体の間に前記粘着剤を挟持した積層フィルムである請求項1に記載の複屈折性評価方法である。

【0049】

請求項4に係る発明は、

前記熱延伸が、ガラス転移温度以上で行われる請求項1〜請求項3のいずれか1項に記載の複屈折性評価方法である。

【0050】

請求項5に係る発明は、

前記熱延伸が、延伸温度70℃〜150℃、延伸速度50%/分〜1000%/分、延伸倍率1.1倍〜3倍で行われる請求項1〜請求項4のいずれか1項に記載の複屈折性評価方法である。

【0051】

請求項6に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、試料としてのポリマーを含む複数種の粘着性のポリマー組成物の複屈折を測定する工程と、

前記ポリマー組成物の前記複屈折の値から、前記ポリマーにおける各繰り返し単位に対応する複屈折を算出する工程と、

前記得られた繰り返し単位ごとの複屈折の値を基に、繰り返し単位の組み合わせ及び組み合わせ比率を決定し、ポリマーの構造を決定する工程と、

前記決定したポリマーを粘着剤に適用する工程と、

を有する粘着剤の設計方法である。

【0052】

請求項7に係る発明は、

前記繰り返し単位の組み合わせ及び組み合わせ比率を決定し、ポリマーの構造を決定する工程において、

前記複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせる請求項6に記載の粘着剤の設計方法である。

【0053】

請求項8に係る発明は、

添加剤又は硬化剤を配合することで複屈折の値を調整する工程をさらに有する請求項6に記載の粘着剤の設計方法である。

【0054】

請求項9に係る発明は、

下記式(3)で表されるゲル分率が0.1%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する請求項6〜請求項8のいずれか1項に記載の粘着剤の設計方法である。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0055】

請求項10に係る発明は、

下記式(3)で表されるゲル分率が80%以上のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が15×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する請求項6〜請求項8のいずれか1項に記載の粘着剤の設計方法である。

【0056】

請求項11に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、試料としてのポリマーを含む複数種の粘着性のポリマー組成物の複屈折を測定する工程と、

前記ポリマー組成物の前記複屈折の値から、前記ポリマーにおける各繰り返し単位に対応する複屈折を算出する工程と、

前記得られた繰り返し単位ごとの複屈折の値を基に、繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程と、

前記繰り返し単位に対応するモノマーを前記決定した比率で重合しポリマーを合成する工程と、

前記合成したポリマーを粘着剤に適用する工程と、

を有する粘着剤の製造方法である。

【0057】

請求項12に係る発明は、

前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程において、

前記複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせる請求項11に記載の粘着剤の製造方法である。

【0058】

請求項13に係る発明は、

添加剤又は硬化剤を配合することで複屈折の値を調整する工程をさらに有する請求項11に記載の粘着剤の製造方法である。

【0059】

請求項14に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、試料としてのポリマーを含む複数種の粘着性のポリマー組成物の複屈折を測定する工程と、

前記ポリマー組成物の前記複屈折の値から、前記ポリマーにおける各繰り返し単位に対応する複屈折を算出する工程と、

前記得られた繰り返し単位ごとの複屈折の値を基に、繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程と、

前記繰り返し単位に対応するモノマーを前記決定した比率で重合しポリマーを合成する工程と、

前記合成したポリマーを粘着剤に適用する工程と、

を有する製造方法で製造される粘着剤である。

【0060】

請求項15に係る発明は、

前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する工程において、

前記複屈折の値が正を示す繰り返し単位と、負を示す繰り返し単位とを組み合わせる請求項11に記載の粘着剤の製造方法で製造される粘着剤である。

【0061】

請求項16に係る発明は、

添加剤又は硬化剤を配合することで複屈折の値を調整する工程をさらに有する請求項11に記載の粘着剤の製造方法で製造される粘着剤である。

【0062】

請求項17に係る発明は、

下記式(3)で表されるゲル分率が0.1%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する請求項11〜請求項13のいずれか1項に記載の粘着剤の製造方法である。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0063】

請求項18に係る発明は、

下記式(3)で表されるゲル分率が80%以上のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が15×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する請求項11〜請求項13のいずれか1項に記載の粘着剤の製造方法である。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0064】

請求項19に係る発明は、

請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載の粘着剤の製造方法により得られた粘着剤であり、請求項1〜請求項3のいずれか1項に記載の複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が4×10−4以下であり、ゲル分率が0.1%以上80%未満である粘着剤である。

【0065】

請求項20に係る発明は、

請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載の粘着剤の製造方法により得られた粘着剤であり、請求項1〜請求項3のいずれか1項に記載の複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が15×10−4以下であり、ゲル分率が80%以上である粘着剤である。

【0066】

請求項21に係る発明は、

偏光フィルムとガラス基板とを、請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載の製造方法により得られた粘着剤で貼合する工程を有する偏光板の製造方法である。

【0067】

請求項22に係る発明は、

バックライトと、液晶層と、偏光フィルム及びガラス基板を有する偏光板と、を有する液晶表示装置の製造方法であり、前記偏光フィルムとガラス基板とを、請求項11〜請求項13のいずれか1項、又は、請求項17若しくは請求項18に記載のいずれか1項に記載の製造方法により得られた粘着剤で貼合する工程を有する液晶表示装置の製造方法である。

【0068】

請求項23に係る発明は、

偏光フィルムとガラス基板とを、請求項19又は請求項20に記載の粘着剤で貼合した偏光板である。

【0069】

請求項24に係る発明は、

バックライトと、液晶層と、偏光フィルム及びガラス基板を有する偏光板と、を有し、前記偏光フィルムとガラス基板とを、請求項19又は請求項20に記載の粘着剤で貼合した液晶表示装置である。

【0070】

請求項25に係る発明は、

請求項5に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が4×10-4 以下である粘着剤である。

【0071】

請求項26に係る発明は、

請求項5に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が2×10-4 以下である粘着剤である。

【0072】

請求項27に係る発明は、

請求項9に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が4×10-4 以下である粘着剤である。

【0073】

請求項28に係る発明は、

請求項9に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が2×10-4 以下である粘着剤である。

【0074】

請求項29に係る発明は、

請求項25に記載の粘着剤であって、偏光板用である粘着剤である。

【0075】

請求項30に係る発明は、

請求項10に記載の粘着剤の設計方法により得た粘着剤であって、ゲル分率が80%以上であり、かつ、粘着剤固有複屈折の絶対値が15×10-4以下の粘着剤である。

【0076】

請求項31に係る発明は、

請求項30に記載の粘着剤であって、ゲル分率が85%以上の粘着剤である。

【0077】

請求項32に係る発明は、

ポリマーフィルム上にある粘着剤をポリマーフィルムとともに延伸し、延伸フィルムを作成する工程と、

前記延伸フィルムのリタデーションを測定する工程と、

前記粘着剤の層の厚さを測定する工程と、

を有し

前記リタデーションを前記厚さで割ることにより、複屈折を求める粘着剤の複屈折性評価方法である。

【0078】

請求項33に係る発明は、

粘着剤を2枚のポリマーフィルムで挟んだ試料を延伸する工程と、

前記ポリマーフィルムフィルム面内のリタデーションを測定する工程と、

前記粘着剤の層の厚さを測定する工程と、

を有し

前記リタデーションを前記厚さで割ることにより、複屈折を求める粘着剤の複屈折性評価方法である。

【0079】

請求項34に係る発明は、

請求項14、請求項15、請求項16、請求項19、請求項20、又は、請求項25〜31のいずれか1項に記載の粘着剤で貼合した偏光板であって、光弾性定数の絶対値が8×10−12Pa−1以下の偏光板保護フィルム、又は、8×10−12Pa−1以下の位相差フィルムを含む偏光板である。

【0080】

請求項35に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、添加剤及び硬化剤のうちの少なくとも一方とポリマーとを含む粘着性のポリマー組成物の複屈折の値を得る工程と、

前記ポリマー組成物の複屈折の値から、ポリマーと配合物の比率を決定し粘着剤に適用する工程と、

を有する粘着剤の設計方法である。

【0081】

請求項36に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、添加剤及び硬化剤のうちの少なくとも一方とポリマーとを含む粘着性のポリマー組成物の複屈折の値を得る工程と、 前記ポリマー組成物の複屈折の値から、ポリマーと配合物の比率を決定し粘着剤に適用する工程と、

を有する粘着剤の製造方法である。

【0082】

請求項37に係る発明は、

請求項1〜請求項5のいずれか1項に記載の複屈折性評価方法により、添加剤及び硬化剤のうちの少なくとも一方とポリマーとを含む粘着性のポリマー組成物の複屈折の値を得る工程と、

前記ポリマー組成物の複屈折の値から、ポリマーと配合物の比率を決定し粘着剤に適用する工程と、

を有する製造方法で製造される粘着剤である。

【0083】

請求項38に係る発明は、

前記添加剤は、分子中に少なくとも2個の芳香環を有する化合物である請求項8又は請求項35に記載の粘着剤の設計方法である。

【0084】

請求項39に係る発明は、

前記添加剤は、分子中に少なくとも2個の芳香環を有する化合物である請求項13又は請求項36に記載の粘着剤の製造方法である。

【0085】

請求項40に係る発明は、

前記添加剤は、分子中に少なくとも2個の芳香環を有する化合物である請求項16又は請求項37に記載の粘着剤である。

【0086】

請求項41に係る発明は、

請求項5に記載の複屈折性評価方法により得た粘着剤固有複屈折の絶対値が15×10-4以下であり、

ゲル分率が80%以上である粘着剤である。

【0087】

上述の発明以外にも様々な発明が考えられる。

【0088】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が28%以上55%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が3×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する低複屈折性粘着剤の設計方法であってもよい。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0089】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が55%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定してポリマーの構造を決定する低複屈折性粘着剤の設計方法であってもよい。

【0090】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が28%以上55%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が3×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する低複屈折性粘着剤の製造方法であってもよい。

[ゲル分率(%)]=[不溶部分質量(g)]×100/[粘着剤質量(g)] 式(3)

【0091】

他の発明のひとつとしては、

下記式(3)で表されるゲル分率が55%以上80%未満のポリマーを粘着剤に適用する場合には、

前記複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行い、このときに得られた前記繰り返し単位ごとの複屈折の値を、組み合わせ比率に応じて足し合わせた複屈折の絶対値が4×10−4以下となるように、前記繰り返し単位の組み合わせ及び組み合わせ比率を決定する低複屈折性粘着剤の製造方法であってもよい。

【0092】

他の発明のひとつとしては、

低複屈折性粘着剤の製造方法により得られた粘着剤であり、複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が3×10−4以下であり、ゲル分率が28%以上55%未満である粘着剤であってもよい。

【0093】

他の発明のひとつとしては、

低複屈折性粘着剤の製造方法により得られた粘着剤であり、複屈折性評価方法における熱延伸を、延伸温度102℃、延伸速度400%/分、延伸倍率2倍で行ったときに得られる複屈折の絶対値が4×10−4以下であり、ゲル分率が55%以上80%未満である粘着剤であってもよい。

【0094】

なお、粘着剤には、例えば、圧力により接着するものであり、接着する前と後で形態が変わらない接着剤、又は、接着する前は液状で、貼り合わせ後に熱や紫外線をかけて架橋させる接着剤であり架橋後のガラス転移温度が0℃以下であるものを含む。

【0095】

また、本明細書では、「添加剤」という語を「配合剤」という語と同義で使用する。

【0096】

「可塑剤」は、「添加剤」の下位概念である。具体的には、「添加剤」の例としては、「分子中に少なくとも2個の芳香環を有する化合物」があり、「分子中に少なくとも2個の芳香環を有する化合物」の例としては「一部の可塑剤」がある。

【0097】

「分子中に少なくとも2個の芳香環を有する化合物」の例としては、ベンジルベンゾエートを挙げることができる。また、「分子中に少なくとも2個の芳香環を有する化合物」の例としては、trans-stilbene(スチルベン)がある。

【0098】

逆の複屈折を示す化合物は、添加剤に含まれる。具体的には、負の複屈折を示すポリマーに正の複屈折を示すベンジルベンゾエートやtrans-stilbeneを配合する。「分子中に少なくとも2個の芳香環を有する化合物」は、正の複屈折を示し、負の複屈折をもつポリマーに配合することで複屈折を調整する役割を担っている。

【発明の効果】

【0099】

本発明によれば、作業性や測定の正確性に優れた新規な粘着剤の複屈折性評価方法が提供される。更にその評価方法を用いた粘着剤の設計方法及び製造方法が提供される。またこの設計方法又は製造方法を用いて実際に「光漏れ」を抑制することができる粘着剤、偏光板及び液晶表示装置、並びに偏光板及び液晶表示装置の製造方法が提供される。

【0100】

本発明のさらに他の目的、特徴又は利点は、後述する本発明の実施の形態や添付する図面に基づく詳細な説明によって明らかになるであろう。

【図面の簡単な説明】

【0101】

【図1】偏光板の収縮の様子を概念的に示す図である。

【図2】一般的な応力光学係数の測定装置を説明する図である。

【図3】本発明の複屈折性の評価方法に用いる測定試料の形状を説明する図である。

【図4】本発明の粘着剤の複屈折評価方法により測定した、フェノキシエチルアクリレートポリマーの複屈折値の延伸倍率依存性を説明するグラフである。

【図5】ブチルアクリレート/フェノキシエチルアクリレートの比率を変えて合成したポリマーの複屈折の測定結果を示すグラフである。

【図6】ブチルアクリレート/フェノキシエチルアクリレート共重合体を粘着剤に使用して光漏れを評価するための測定試料を説明する図である。

【図7】ブチルアクリレート/フェノキシエチルアクリレート共重合体を粘着剤に使用したときの光漏れの様子を撮影した写真である。

【図8】一般的な液晶パネルの層構成を説明する図である。

【図9】偏光板の収縮によるムラ現象の発生を説明する図である。

【図10】実施例7の場合におけるAAc濃度と粘着剤固有複屈折との関係を示す図である。

【図11】実施例8の場合における可塑剤(ベンジルベンゾエート)と粘着剤固有複屈折との関係を示す図である。