粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープ

【課題】透明導電膜が形成された透明導電性積層体のITO表面に貼合される粘着テープにおいて、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供する。

【解決手段】ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(2)の工程を経ることにより、粘着剤組成物を得ることを特徴とする粘着剤組成物の製造方法。(1)アクリル系樹脂からなる感圧型粘着剤組成物に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。(2)前記粘着剤用原料混合物を用い、光照射による重合反応をさせて、粘着剤組成物を得る工程。

【解決手段】ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(2)の工程を経ることにより、粘着剤組成物を得ることを特徴とする粘着剤組成物の製造方法。(1)アクリル系樹脂からなる感圧型粘着剤組成物に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。(2)前記粘着剤用原料混合物を用い、光照射による重合反応をさせて、粘着剤組成物を得る工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明基材の表面にITO(インジウム・スズ酸化物の略称。)からなる透明導電膜(以下、ITOと称する場合がある)が形成された透明導電性積層体の、ITO表面に貼合される粘着テープに関する。さらに詳細には、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、粘着剤層に白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供することに関する。

【背景技術】

【0002】

近年、透明樹脂フィルム又はガラス板からなる透明基材の一方の面に、透明導電膜としてITOの薄膜が形成された透明導電性積層体が、各種の用途において広範囲に使用されている。

透明導電性積層体の用途としては、例えば、タッチパネル、液晶ディスプレイ、有機ELディスプレイ、太陽電池などに用いられる透明電極等が挙げられる。

本発明は、透明導電性積層体に関係したものであるため、透明導電性積層体が使用されているタッチパネルを例として、本発明の完成に至るまでの技術的な背景を以下に説明する。

【0003】

透明導電性積層体が部材として組み込まれているタッチパネルにおいて、タッチパネルの操作性や耐久性の向上について、従来から、種々の改善が行われている。例えば、タッチパネル表面の損傷や劣化を防止するための、タッチパネルの表面に貼り合せて使用する表面保護フィルムが提示されている。(例えば、特許文献1、2を参照。)

従来、一般的なタッチパネルに用いられる透明導電性積層体としては、透明樹脂フィルムからなる基材の片面にハードコート層が形成されたハードコートフィルムと、透明基材の片面に透明導電膜が形成された透明導電性積層体とを、ハードコートフィルムのハードコート層の形成されていない面と、透明導電性積層体の透明導電膜が形成されていない面とを対向させて、粘着剤を介して貼り合せた透明導電性積層体(いわゆる、貼り合せ型の透明導電性積層体)が知られていた。

【0004】

しかし、近年、透明導電性積層体の用途が拡大していることに伴い、低コスト化が要求されるようになり、また、透明導電性積層体の導電性能や使い易さと共に、部材点数の削減などによる透明導電性積層体全体の薄膜化が求められている。これらの課題を解決する方法の1つとして、前記の貼り合せ型の透明導電性積層体の部材構成から、1枚の透明基材及び粘着剤層が省かれている。この結果、透明基材の片面に導電性薄膜を形成し、他方の面にハードコート層を形成した透明導電性積層体とすることにより、透明導電性積層体全体の薄膜化及びコストダウンが図られている。

【0005】

透明導電性積層体については、透明導電膜層の上に貼り合せて透明導電膜の保護に利用される保護フィルムも提示されている。(例えば、特許文献3を参照。)

また、近年では、透明導電性積層体を使用している光学装置であるタッチパネルにおいては、製作したときの仕上がり外観及び寸法精度の一層の向上が要求されるようになっている。また、透明導電性積層体を組み込んだ光学素子や光学装置を製造する工程において、透明導電膜の上に貼り合わせた粘着テープの粘着剤層が、透明導電性積層体の透明導電膜の表面抵抗率を変化させるのを抑制し、さらに、高温高湿度での環境試験後においても、粘着剤層に白濁が発生しないことが求められている。

このため、光学部品を貼り合わせるのに使用される粘着シート、粘着テープ、及びそれらに使用される粘着剤組成物についても、腐食性の低減や、高温高湿度での環境試験においても白濁しないこと目指した取り組みが行われている。(例えば、特許文献4〜7を参照。)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−329767号公報

【特許文献2】特開平2−066809号公報

【特許文献3】特開平7−068691号公報

【特許文献4】特開2007−246882号公報

【特許文献5】特開2007−161908号公報

【特許文献6】特開2008−248221号公報

【特許文献7】特開2008−001739号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、透明導電性積層体を組み込んだ光学素子や光学装置を製造する工程においては、特許文献3に開示されているような透明導電膜層の保護フィルムを用いることが、透明導電性積層体を用いて光学素子や光学装置に加工する工程において、120℃以上の加熱工程においても熱による損傷がなく、透明導電膜の損傷も起きなくて、ロールtoロールによる製造工程で加工できることから効果的であるとしている。

【0008】

しかし、特許文献3に示されている透明導電膜層用の保護フィルムは、耐熱性樹脂フィルムを用いることで120℃以上の加熱工程において、透明導電膜が損傷を受けるのを防ぐという点では利用できるが、透明導電性積層体を用いて光学素子や光学装置に加工する過程において、透明導電膜の表面抵抗率が変化するという問題に対する解決手段としては、役立たないものである。

【0009】

また、特許文献4には、電子部材の動作不良を引き起こす原因となるガスの発生量が少なく、精密電子部材を腐食し外観不良を生じさせることがなく、粘着物性、とりわけ金属に対する密着性やタック力に優れた樹脂組成物、特に粘着剤用樹脂組成物およびそれを用いた粘着剤組成物ならびに粘着シートが開示されている。特許文献4に示されている粘着シートは、アクリル酸を用いないアクリル系の粘着剤組成物を用いており、腐食テスト用銅板に粘着シートを貼り合せて、温度60℃×湿度90%RHの環境条件下で7日間放置して、銅板の変色の有無による腐食具合を判定しても、腐食が見られないとしている。

しかし、特許文献4には、高温高湿度での環境試験後に、粘着剤層に白濁が生じないことについての記載はなく、粘着剤層に白濁が生じるという問題に対する解決手段としては、役立たないものである。

【0010】

また、特許文献5には、PDP(プラズマ・ディスプレイ)の全面側に貼り合わせる全面フィルター用の粘着剤組成物として使用した場合にも容易に剥離することができ、高温高湿度の環境下でも白濁を起こしにくい光重合性粘着剤組成物及びこれを用いた粘着シートが開示されている。しかし、特許文献5には、ITO表面に貼り合わせた場合に、透明導電膜の表面抵抗率の変化に悪影響を及ぼさないことについての記載はない。また、特許文献5の実施例には、白濁防止に有効としているアクリル系粘着剤組成物にアクリル酸を4重量%含有しているが、当該粘着剤組成物がITO表面の腐食に影響し、ITO膜の表面抵抗率を増加せることが懸念される。

【0011】

また、特許文献6には、透明で、適度な粘着力と画像表示装置等の保護に必要な衝撃吸収性を有し、画像表示装置用パネル等の構成材料を侵すことがない光学用樹脂組成物及びそれを用いた光学樹脂組成物が開示されている。具体的には、アクリル酸系誘導体、アクリル酸系誘導体ポリマー、高分子量架橋剤を含有した光学用樹脂組成物である。しかし、特許文献6には、高温高湿度での環境試験後に、粘着剤層に白濁が生じないことについての記載はなく、粘着剤層に白濁が生じるという問題に対する解決手段としては、役立たないものである。

【0012】

また、特許文献7には、(メタ)アクリル酸アルキルエステルモノマーと、カルボキシル基含有モノマーと、の共重合体および/または混合物を含む粘着剤組成物であって、高温高湿度での環境下においても、白濁などを生じない電子ディスプレイ用粘着剤層が開示されている。しかし、特許文献7には、ITO表面に貼り合わせた場合に、透明導電膜の表面抵抗率の変化に悪影響を及ぼさないことについての記載はなく、当該粘着剤組成物がITO表面に貼り合わせて使用できるかどうかは不明である。

【0013】

上記のように、従来技術では、透明導電性積層体に用いられる透明導電膜層用の粘着テープにおいて、透明導電膜の表面抵抗値の変化を防ぎ、且つ、高温高湿度での環境試験後に、白濁が生じない粘着テープは、知られていなかった。

【0014】

すなわち、本発明の目的は、透明導電膜が形成された透明導電性積層体のITO表面に貼合される粘着テープにおいて、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供することである。

【課題を解決するための手段】

【0015】

急激的な外的環境の変化による水分子の凝集を抑制して粘着剤層の白濁を防止するために、本発明では、ITO表面に貼合しても透明導電膜の抵抗値の変化を抑制できる粘着剤としてそのまま使用可能な、酸価が0〜33であるアクリル系のポリマーからなる感圧接着剤組成物に、ヒドロキシル基を有するモノマーを架橋させ、水分子が目に見えない程度に分散した状態で存在させるという新たな機能を付加して、機能を高めた粘着剤組成物を得ることを技術思想としている。

すなわち、本発明では、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類を、酸価が0〜33であるアクリル系のポリマーからなる感圧接着剤組成物に、架橋させて導入することにより水分子の凝集防止に関与させる。そうすることにより、被着体であるITOに貼り合せた場合にも、透明導電膜の抵抗値の変化を抑え、且つ、高温高湿度での環境試験後に、粘着剤層に白濁が生じない粘着テープの粘着剤組成物、及びそれを用いた粘着テープを提供できる。

【0016】

そこで、本発明では、上記問題点を解決するために、ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(2)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法を提供する。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)前記粘着剤用原料混合物を用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0017】

また、本発明では、ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(3)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法を提供する。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)長尺の熱可塑性樹脂からなる基材フィルムに、前記粘着剤用原料混合物を、乾燥後の厚み20〜500μmとなるように塗布して乾燥し、長尺のコーティングフィルムを得る工程。

(3)前記長尺のコーティングフィルムを用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を、前記基材フィルム上で得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0018】

酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA):固形分100重量部と、

ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB):5〜15重量部と、

光重合開始剤:0.01〜0.5重量部と、

を含有してなり、物性(K)を有することを特徴とする粘着剤組成物(ポリマーC)。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0019】

また、上記の方法により製造されてなる粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなる粘着テープを提供する。

【0020】

また、上記の粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなる粘着テープを提供する。

【0021】

また、本発明は、ディスプレイに部材を貼り合わせる用途の粘着テープに好適である。

【発明の効果】

【0022】

上記の本発明によれば、既存の酸価が0〜33である感圧型粘着剤組成物を改質させ、水分子を吸着させるヒドロキシル基が分散した状態の粘着剤組成物を提供することにより、高温高湿度の環境条件下における水分をヒドロキシル基含有ポリマーに吸着できて、緩衝性を高めるために粘着剤層を厚くしても、吸収した水分子の凝集に起因する白濁の発生を防ぐことができるという新たな機能を発揮させることができる。

また、粘着剤塗布液の流動性を適切に調整することによって基材への塗布厚みを厚くすることが可能であり、厚みのある粘着テープを形成して緩衝性を高めることができる。

【図面の簡単な説明】

【0023】

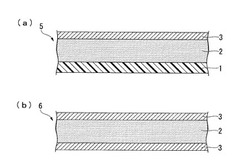

【図1】図1(a)は本発明の粘着剤組成物を用いて形成された粘着剤層を有する片面粘着テープの一例を模式的に示す断面図であり、図1(b)は本発明の粘着剤組成物を用いて形成された粘着剤層を有するトランスファーテープの一例を模式的に示す断面図である。

【図2】本発明の粘着フィルムの製造方法の一例を模式的に示す説明図である。

【図3】図3(a)は実施例1及び比較例2について、高温高湿度での環境試験用オーブンから取り出した直後からのヘイズ値の変化を示したグラフであって、本発明の効果として高温高湿度での環境試験後に白濁を生じないことを参考までに示したものである。図3(b)は図3(a)を時間が0〜40分の範囲で拡大したグラフである。

【発明を実施するための形態】

【0024】

以下、本発明の好適な実施の形態について説明する。

本発明の粘着剤組成物(ポリマーC)は、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整した後、該粘着剤用原料混合物を用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を得ることにより製造することができる。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0025】

本発明の粘着剤組成物を製造するには、最初に、少なくとも1種類のヒドロキシル基含有モノマー(モノマーB)を、そのモノマーBを重合させるための重合開始剤、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に混合し粘着剤用原料混合物を調整する。この粘着剤用原料混合物は、エネルギー線により重合する光重合性化合物として、少なくとも1種類のヒドロキシル基含有の(メタ)アクリレート(モノマーB)を含有する。(メタ)アクリレートのモノマーBは、光重合開始剤とラジカル重合可能なビニル基である(メタ)アクリル基を有する重合性化合物であって、例えば、300nm〜400nmの範囲内の紫外線に対して硬化性を有する紫外線硬化性樹脂材料である。

なお、本明細書において、(メタ)アクリレートとは、アクリレート及びメタクリレートの総称である。

【0026】

ポリマーAは、本発明の粘着剤組成物の主剤となり、かつ、酸価が0〜33であり、また、ヒドロキシル基を含有したアクリル系モノマー(モノマーB)が分散しやすいものであれば良い。

モノマーBが分散しやすいためにはアクリル系ポリマーであることが好ましく、さらには親水性モノマーを共重合していることが好ましい。これはモノマーBがアクリル系であることとヒドロキシル基を含有しているためである。また、本発明の粘着剤組成物は光学用途に使用されることから透明性を有することが必要であり、かつ粘着力の強弱を制御することが簡便であることからも、ポリマーAは、アクリル系ポリマーが好ましい。

【0027】

酸価は(メタ)アクリレート系共重合体が有するカルボキシル基、及びその他の酸性基(スルホン酸基、リン酸基など)から由来する。上記酸価とは、試料1g中に含まれる遊離脂肪酸、樹脂酸を中和するのに要する水酸化カリウムのmg数をいい、酸価は電位差滴定法で測定される。

具体的にはJIS−K−2501:2003に基づいて、粘着剤をトルエンとメタノール(1+1)(体積比)を混合した滴定溶剤に溶かし、0.1モル/L水酸化カリウム・メタノール溶液で滴定し、滴定曲線状の変曲点を終点とする。水酸化カリウム・メタノール溶液の終点までの滴定量から、酸価を算出する。

【0028】

本発明の粘着剤組成物を用いて、基材(またはセパレーターでも良い。)に塗布・乾燥させた後、光照射して重合させると、粘着テープが得られる。

なお、本明細書において、粘着テープとは、幅による区別を特に必要とするものではなく、JIS Z 0109に規定する粘着テープ及び粘着シートをいずれも包含する。その具体例としては、基材の片面に粘着剤層を有する片面粘着テープ(または片面粘着シート)、基材の両面に粘着剤層を有する両面粘着テープ(または両面粘着シート)、及び、基材を有しないで粘着剤層がフィルム状に形成されたトランスファーテープ(転写テープ)が挙げられる。粘着シートは、大面積化も可能で、その幅が広いまま使用しても良いし、テープ状に細く切断して粘着テープとして使用しても良い。特に、ロール状に巻いた粘着シートや粘着テープは、ディスプレイに部材を貼り合わせる用途に好適である。

【0029】

図1(a)に、本発明の粘着剤組成物を用いて形成された粘着剤層2を有する片面粘着テープ5の一例を模式的に示す。この片面粘着テープ5は、粘着剤層2の支持体となる基材1の片面に粘着剤層2が形成され、粘着剤層2の粘着面がセパレーター3で保護されている。使用時には、セパレーター3を剥離して粘着面を露出し、粘着剤層2の裏面に基材1が積層されたまま、被着体に貼り合わされる。

基材を有する両面粘着テープの構造については特に図示しないが、基材の両面に粘着剤層が形成され、それぞれの粘着剤層の粘着面がセパレーターで保護された構造を有する。

【0030】

図1(b)に、本発明の粘着剤組成物を用いて形成された粘着剤層2を有するトランスファーテープ6の一例を模式的に示す。このトランスファーテープ6は、粘着剤層2の両面にセパレーター3,3が設けられている。使用時には、一方のセパレーター3を剥離して片方の粘着面を露出して被着体に貼り合わされる。さらに他方のセパレーター3を剥離することで、フィルム状の粘着剤層2のみを被着体に転写(トランスファー)することができる。他方のセパレーター3を剥離した後には、新たな粘着面にも他の被着体を貼り合わせることができる。

本発明における、高温・高湿度での環境条件下における白濁の発生を防止できる改善効果については、トランスファーテープの形態で貼り合わせるガラス(無機ガラス)やアクリル樹脂(アクリルガラス)などの水分の透過性が悪いものの場合に、特に著しい効果が得られる。これは次の理由による。

水分子の透過性の良い樹脂フィルムを貼合する場合は、粘着テープ層に分散している水分子が樹脂フィルムの場合は簡単に透過して通り抜けることができるため、水分子の凝集する確率が減ることと、仮に水分子が凝集したとしてもすぐに樹脂フィルムを通して抜けていくため、白濁している時間が短いことになる。しかし、水分子の透過性の悪い材料を貼合する場合は、水分子が凝集し白濁してしまうと、粘着テープの周辺端に水分子が拡散した後に抜けるため、長時間に渡り白濁が続くことになるからである。

【0031】

(感圧型粘着剤組成物(ポリマーA))

本発明では、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)が、エステル基(−COO−)を有するアクリル系モノマーの少なくとも1種類を使用して製造されていることが好ましい。エステル基(−COO−)を有するアクリル系モノマーとしては、例えば、一般式CH2=CR1−COOR2(式中、R1は水素又はメチル基、R2は炭素数1〜14のアルキル基を示す。)で表わされるアルキル(メタ)アクリレートや、ヒドロキシル基含有(メタ)アクリレート等の(メタ)アクリレートが挙げられる。

【0032】

一般式CH2=CR1−COOR2(式中、R1は水素又はメチル基、R2は炭素数1〜14のアルキル基を示す。)で表わされるアルキル(メタ)アクリレートとしては、具体的には、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、イソペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、デシル(メタ)アクリレート、ドデシル(メタ)アクリレートなどが挙げられ、これらを単独で又は二種以上を併用して使用することができる。このうち2−エチルヘキシル(メタ)アクリレート、n−ブチル(メタ)アクリレートが好ましく用いられる。

アルキル(メタ)アクリレートは、粘着力の観点から、アルキル基R2の炭素数が1〜14とされる。アルキル基の炭素数が15以上であると、粘着力が低下する可能性があるので好ましくない。このアルキル基R2は、炭素数が1〜12であることが好ましく、炭素数が4〜12であることが好ましく、炭素数が4〜8であることがより好ましい。

また、アルキル基R2の炭素数が1〜14のアルキル(メタ)アクリレートのうち、アルキル基R2の炭素数が1〜3または13〜14のアルキル(メタ)アクリレートをモノマーの一部分として用いても良いが、アルキル基R2の炭素数が4〜12のアルキル(メタ)アクリレートを必須として(例えば50〜100モル%)用いることが好ましい。

なお、これらのアルキル基R2は、直鎖であっても、分岐鎖であってもよい。

【0033】

(モノマーB)

また、ヒドロキシル基を含有する(メタ)アクリレートとしては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、シクロヘキサンジメタノールモノ(メタ)アクリレートなどが挙げられる。

また、カルボキシル基を含有するアクリル系モノマーとしては、例えば、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、2−アクリロイルエチル琥珀酸などが挙げられる。

【0034】

エステル基を有するアクリル系モノマーとカルボキシル基を有するアクリル系モノマーとの混合比は、被着体の変形に追従できる程度に粘着剤を架橋して耐熱性を付与し、被着体からの浮き及び剥がれを防止するためには、エステル基を有するアクリル系モノマーの少なくとも1種類が85〜95重量部、カルボキシル基を有するアクリル系モノマーの少なくとも1種類が5〜15重量部の混合比であることが好ましい。

【0035】

アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)を製造するための原料モノマーには、他のモノマーを添加することもできる。例えば、カルボキシル基、アルコキシシリル基、アミノ基、ヒドロキシル基、スルホン酸基などの親水基を持つモノマーを選定して使用することができる。

ポリマーAを構成するモノマーのうち、アルキル(メタ)アクリレートと親水基を有するモノマーとの配合比は、粘着剤に求められる特性やモノマーの種類、1分子中に親水基が占める重量比などによっても異なるが、例えば5〜50重量%が親水基を有するモノマーであり、95〜50重量%がアルキル(メタ)アクリレートであることが好ましい。

【0036】

また、アルコキシシリル基を含有するアクリル系モノマーとしては、例えば、γ−トリメトキシシリルプロピル(メタ)アクリレート、γ−メチルジメトキシシリルプロピル(メタ)アクリレート、γ−トリエトキシシリルプロピル(メタ)アクリレートなどが挙げられる。

また、アルコキシシリル基を含有する非アクリル系モノマーとしては、例えば、ビニルメトキシシラン、ビニルトリメトキシシランなどが挙げられる。

また、アミノ基を含有するアクリル系モノマーとしては、例えば、ジメチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、t−ブチルアミノエチル(メタ)アクリレート、モノメチルアミノエチル(メタ)アクリレート等のアミノ基を含有する(メタ)アクリレートのほか、(メタ)アクリル酸アミド、イタコン酸アミド、ジメチルアミノプロピル(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリルアミド、N−メトキシメチルアクリルアミド、N−エトキシメチル(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどが挙げられる。

【0037】

ポリマーAは、その大部分(例えば50重量%以上、より好ましくは80重量%以上)がアクリル系モノマー(アルキル(メタ)アクリレートおよび親水基を有するアクリル系モノマー)から構成されることが好ましいが、本発明の効果を損ねない程度に、アクリル系モノマー以外のモノマー(非アクリル系モノマー)を併用することもできる。

ポリマーAを構成するアクリル系モノマー及び任意に配合される非アクリル系モノマーを重合させるには、溶液重合、塊状重合、懸濁重合、乳化重合等の公知の方法により行うことができるが、除熱の容易な溶液重合が好適に用いられる。溶液重合反応において使用される有機溶媒としては、具体的には、例えば、トルエン、キシレン等の芳香族炭化水素類、酢酸エチル、酢酸ブチル等の脂肪族エステル類、シクロヘキサン等の脂環族炭化水素類、ヘキサン、ペンタン等の脂肪族炭化水素類等が挙げられるが、上記重合反応を阻害しなければ、特に限定されない。これらの溶媒は、1種類のみを用いてもよく、2種類以上を混合して用いてもよい。溶媒の使用量は、適宜に決定すればよい。

一般的に、溶液重合反応においては、重合温度が高くなるに従い、生成されるポリマーの分子量は低下する。重合反応を溶媒の還流温度で行わせるに当たり、重合反応に適した沸点温度を有する溶媒を使用することにより、重合反応熱を除去しながらポリマーAを得ることができる。

また、本発明のアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)が、透明導電膜が形成された透明導電性積層体のITO表面に貼合される粘着テープの粘着剤組成物として使用しても、透明導電膜の抵抗値の変化を抑制できるものであり、いわゆる、酸フリーの粘着剤組成物であるのが好ましい。

この場合、透明導電膜の抵抗値の変化を抑制できる指標として、ポリマーAの酸価は0〜33であることがより好ましい。

本発明のアクリル系樹脂からなる感圧型粘着剤組成物であるポリマーAには、一般に入手可能な市販されている感圧型粘着剤を用いても良い。このような市販の感圧型粘着剤としては、カルボキシル基及びアクリル酸を有していないアクリル系粘着剤などの、いわゆる酸フリーの粘着剤組成物が使用できる。市販の酸フリーの粘着剤組成物としては、例えば、SKダイン2147(綜研化学株式会社)、市販のITO抵抗値変化の少ない粘着テープとしては、例えば、CS9621(日東電工株式会社)、MHM−F25、MHM−F50,MHM−F125(日栄化工株式会社)、ZB7032W(DIC株式会社)などが挙げられる。

【0038】

ポリマーAの分子量分布は、数平均分子量(Mn)で7万以上、かつ重量平均分子量(Mw)で100万以上であることが好ましい。さらに、重量平均分子量(Mw)が1200万以上であることがより好ましい。このようにポリマーAの分子量が大きいと、耐熱性および耐候性がより優れたものとなる。

分子量が大きすぎると粘度が高すぎて加工適性が悪くなる。塗料の温度を上げるなど塗工方法を工夫することでこの上限はさらに広げられると考えられるが、室温で塗工をする場合、例えば、Mw500万未満の材料が好ましいと考えられる。

【0039】

また、本発明の粘着剤組成物は、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)の少なくとも1種類を含有する。

本発明の粘着剤用原料組成物の一つの好ましい実施態様においては、ヒドロキシル基を含有しないアルキル(メタ)アクリレート及びアクリル酸のモノマーを重合させて得られたアクリル系ポリマーと、ヒドロキシル基含有の(メタ)アクリレートのモノマーとが、共重合しないで別々に分散した混合状態で存在する。また、別の好ましい実施態様においては、親水性モノマーを含むモノマーを重合させて得られたポリマーAと、ヒドロキシル基含有の(メタ)アクリレートのモノマーとが、粘着剤用原料組成物中に含まれる。

【0040】

モノマーBの含有量(モノマーBが2種類以上である場合にはその合計量)は、主剤ポリマー(ポリマーA)100重量部に対して、5〜20重量部であることが好ましく、温度85℃×湿度85%RH環境下での試験を行うなど高耐久性を必要とする場合、5〜15重量部であることがより好ましい。

なお、公知のヒドロキシル基を含有するアクリル系ポリマーからなる粘着剤組成物において、未反応モノマーとしてヒドロキシル基を含有する(メタ)アクリレートのモノマーを若干含有することがあるが、その含有率は、本発明の粘着剤用原料組成物におけるヒドロキシル基含有の(メタ)アクリレートの含有率に比べると、著しく低いものに過ぎない。

【0041】

本発明の粘着剤組成物(ポリマーC)は、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整した後、該粘着剤用原料混合物を用い、光照射による重合反応をさせて、製造することができる。

アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)と、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)と、光重合開始剤とを含有したアクリルシロップの状態、もしくは塗布及びヒドロキシル基含有モノマー(モノマーB)の均一な分散のため、上記アクリルシロップが有機溶媒に溶解している樹脂溶液として調製される。

【0042】

ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)を、前記アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に溶解させてアクリルシロップを得る工程においては、モノマーBを、ポリマーAに溶解させる前に、必要に応じて有機溶媒等で洗浄することが好ましい。これにより、ポリマーAから未反応のアクリル系モノマーを除去することができる。また、ポリマーAの重量をより正確に定量して、次工程で用いるモノマーB、及び光重合開始剤の含有量をより適切に調整されたアクリルシロップが作製できる。アクリルシロップを作製する場合、ポリマーAにモノマーBを溶解させた後に、上記の有機溶媒等で行う洗浄を行ってもかまわない。

また、アクリルシロップに光重合開始剤を添加した後は、室内光や太陽光に含まれる紫外光がアクリルシロップに作用すると重合反応が進行する恐れがあり、管理が難しくなるため、光重合開始剤は、後工程である塗布工程のなるべく直前に添加することが好ましい。これは、アクリルシロップが有機溶媒に溶解している樹脂溶液でも同様の扱いで、注意すべきは光開始剤が何らかの外的要因で塗布・製膜前に反応を開始してしまうことを防ぐことである。

【0043】

本発明の粘着剤組成物(ポリマーC)は、基材への塗布に適した流動性を付与するため、適量の有機溶媒を配合した粘着剤塗布液とすることが好ましい。粘着剤塗布液において使用される有機溶媒としては、具体的には、例えば、トルエン、キシレン等の芳香族炭化水素類、酢酸エチル、酢酸ブチル等の脂肪族エステル類、シクロヘキサン等の脂環族炭化水素類、ヘキサン、ペンタン等の脂肪族炭化水素類等が挙げられるが、上記塗布及び分散の目的を達することができるものであれば、特に限定されない。

【0044】

粘着剤塗布液を調製する際、ポリマーA、モノマーB、光重合開始剤の3種が互いに適切な配合比で有機溶媒に溶解した有機溶媒液が得られれば良く、その溶解させる順序は特に限定されない。例えば、ポリマーAを溶解したアクリルシロップに直接、モノマーB、光重合開始剤を投入して良いし、ポリマーAにモノマーB、光重合開始剤を適量の有機溶媒に溶解した液を投入しても良い。

【0045】

本発明において、モノマーBとして使用されるヒドロキシル基含有の(メタ)アクリレートのモノマーは、2−ヒドロキシルエチル(メタ)アクリレート、2−ヒドロキシルプロピル(メタ)アクリレート、3−ヒドロキシルプロピル(メタ)アクリレート、4−ヒドロキシルブチル(メタ)アクリレート、5−ヒドロキシルペンチル(メタ)アクリレート、6−ヒドロキシルヘキシル(メタ)アクリレート、7−ヒドロキシルヘプチル(メタ)アクリレート、8−ヒドロキシルオクチル(メタ)アクリレート、7−メチル−8−ヒドロキシルオクチル(メタ)アクリレート、2−メチル−8−ヒドロキシルオクチル(メタ)アクリレート、9−ヒドロキシルノニル(メタ)アクリレート、10−ヒドロキシルデシル(メタ)アクリレート、12−ヒドロキシルラウリル(メタ)アクリレート等が挙げられ、これらを、1種のみ用いてもよいし2種以上を併用してもよい。特に、2−ヒドロキシルエチル(メタ)アクリレート、ヒドロキシルプロピル(メタ)アクリレート、4−ヒドロキシルブチル(メタ)アクリレートが好適に使用される。

ヒドロキシル基含有の(メタ)アクリレートとしては、二価アルコール(ジオール化合物)の有する2つのヒドロキシル基のうち一つのヒドロキシル基を、アクリル酸またはメタクリル酸でエステル化して得られ、1分子にヒドロキシル基及びビニル基を1つずつ有する、ヒドロキシアルキル(メタ)アクリレートが好適に用いられる。

【0046】

本発明で使用するモノマーBの種類は、必要とされる粘着テープの粘着力、貯蔵弾性率によって変わるが、リワーク性を有する粘着テープにする場合、貯蔵弾性率が高くて固い粘着剤組成物(ポリマーC)でも良いため、モノマーBのおおよその指針としてはTgが室温以上のものが好ましい。強粘着力を必要とする場合や貯蔵弾性率を低くしたい場合は、その逆でTgが室温より低く、好ましくはTgがマイナス温度となるモノマーBが必要となる。

【0047】

(光重合開始剤)

本発明に使用される光重合開始剤(重合触媒)としては、特に限定されないが、例えば、アセトフェノン系光重合開始剤、ベンゾイン系光重合開始剤、ベンゾフェノン系光重合開始剤、チオキサントン系光重合開始剤、チオキサントン系光重合開始剤等が挙げられる。

アセトフェノン系光重合開始剤としては、アセトフェノン、p−(tert−ブチル)1’,1’,1’−トリクロロアセトフェノン、クロロアセトフェノン、2’,2’−ジエトキシアセトフェノン、ヒドロキシルアセトフェノン、2,2−ジメトキシ−2’−フェニルアセトフェノン、2−アミノアセトフェノン、ジアルキルアミノアセトフェノン等が挙げられる。

ベンゾイン系光重合開始剤としては、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、1−ヒドロキシルシクロヘキシルフェニルケトン、2−ヒドロキシル2−メチル−1−フェニル−2−メチルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシル2−メチルプロパン−1−オン、ベンジルジメチルケタール等が挙げられる。

ベンゾフェノン系光重合開始剤としては、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、メチル−o−ベンゾイルベンゾエート、4−フェニルベンゾフェノン、ヒドロキシルベンゾフェノン、ヒドロキシルプロピルベンゾフェノン、アクリルベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン等が挙げられる。

チオキサントン系光重合開始剤としては、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、ジエチルチオキサントン、ジメチルチオキサントン等が挙げられる。

その他の光重合開始剤としては、α−アシルオキシムエステル、ベンジル−(o−エトキシカルボニル)−α−モノオキシム、アシルホスフィンオキサイド、グリオキシエステル、3−ケトクマリン、2−エチルアンスラキノン、カンファーキノン、テトラメチルチウラムスルフィド、アゾビスイソブチロニトリル、ベンゾイルペルオキシド、ジアルキルペルオキシド、tert−ブチルペルオキシピバレート等が挙げられる。

【0048】

これらの光重合開始剤は、1種類のみを用いても良く、また、2種類以上を併用しても良い。光重合開始剤の含有量は、重合性化合物(本発明の場合は、ヒドロキシル基含有の(メタ)アクリレート)の全量を100質量%とする重量百分率において、0.005〜5質量%であることが好ましく、0.01〜2質量%であることが特に好ましい。光重合開始剤の含有量が0.005質量%以上であれば、重合性化合物を短時間に重合でき、5質量%以下であれば、光重合開始剤の残渣が硬化物中に残存しにくい。

また、上述したように、ポリマーAの100重量部に対して、ヒドロキシル基含有の(メタ)アクリレートのモノマーB(2種類以上用いる場合は合計量)は3〜20重量部であることが好ましく、例えば、温度85℃×湿度85%RHの環境下での試験を行うなど高温高湿度での高耐久性を必要とする場合、5〜15重量部であることがより好ましいので、ポリマーAの100重量部を基準とした光重合開始剤の含有量は、0.01〜0.5重量部が好ましい。

【0049】

本発明においては、光重合後の粘着剤組成物において、モノマーのうち、40〜80重量%、好ましくは50〜75重量%の範囲で重合させることが望ましい。つまり、60〜20重量%、好ましくは50〜25重量%の範囲で未反応モノマーを残すことが望ましい。重合率が40重量%に満たない場合には、得られた重合体に充分な粘着性が付与されず、また、80重量%を超える量の重合率では凝集力の低下が見られ、粘着剤層を剥離除去した時に糊残り現象を生じることがある。

【0050】

ここで、粘着剤用原料組成物を塗布して粘着テープを形成するときに用いる基材の材質は、透明性、耐熱性を有していて、及び紫外線硬化性樹脂組成物の硬化を阻害する350nm〜400nm近傍の紫外線領域に散乱・吸収が小さいものが好ましい。例えば、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)等のポリエステル、ポリスルホン、ポリエーテルスルホン、ポリスチレン、ポリアクリル酸塩、ポリエーテルエーテルケトン、ポリカーボネート、ポリエチレンやポリプロピレン等のポリオレフィン、ポリアミド、ナイロン、ポリイミド、トリアセチルセルロース(三酢酸セルロース)、二酢酸セルロース、ポリ(メタ)アクリル酸アルキルエステル、ポリ(メタ)アクリル酸エステル共重合体、ポリメチルメタクリレート、ポリテトラフルオロエチレンやポリトリフルオロエチレン等のフッ素系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン共重合体、塩化ビニル―酢酸ビニル共重合体、ポリビニルアルコール、セロファン、セルロース系フィルムなどを挙げることができる。これら材料は、1種単独で使用してもよく、2種以上を併用してもよい。

特に前記基材のうち、耐熱性、紫外線透過性、及び価格の面から、ポリエチレンテレフタレートを用いることが好ましい。

なお、基材の厚みは16μm〜200μmを有することが好ましく、50μm〜188μmを有することが更に好ましい。基材の厚みが薄過ぎるとハンドリング性が悪く、また、基材の厚みが厚過ぎると、コスト面、ハンドリング性で不利である。

【0051】

(透明樹脂フィルム)

本発明の粘着テープに使用される基材1としては、透明樹脂フィルムが好ましい。この透明樹脂フィルムは、粘着テープが貼り付けられて保護された透明導電性積層体を用いて素子や装置に加工する工程において、150℃程度の高温加熱処理を行なうことも想定されることから、少なくとも150℃に耐え得る耐熱性を有することが必要とされる。

このような耐熱性樹脂フィルムの材質としては、耐熱性樹脂であるポリエチレンテレフタレート(PET)、ポリエチレンテレナフタレート(PEN)、環状ポリオレフィン(COP)からなる樹脂フィルム群の中から選択されたいずれか1種であることが好ましい。これらの耐熱性樹脂は、いずれも耐熱温度が200℃以上であり、透明導電性積層体の通常の加熱処理温度である、150℃においては何ら問題なく使用することが可能である。

また、本発明の粘着テープに使用される透明樹脂フィルムは、透明導電性積層体の製造工程において、作業性の点からロール状に巻き取ることができるのが好ましいので、可撓性を有することが必要である。このため、透明樹脂フィルムの厚みは、500μm以下であることが好ましく、更に好ましい厚みは、10〜150μmである。厚みが10μm以下であると柔軟性が強過ぎて取り扱いが困難であり、また、厚みが500μmを越えると、剛性が強過ぎてロール状に巻き取ることができないので好ましくない。

【0052】

また、本発明の粘着テープに使用される透明樹脂フィルムの150℃、30分間保持における熱収縮率がMD方向(フィルム成形時の流れ方向)及びTD方向(フィルム成形時の幅方向)のいずれの方向においても0.5%以下であることが好ましい。

本発明の粘着テープに使用される透明樹脂フィルムの熱収縮率を、このようにMD方向及びTD方向のいずれの方向においても0.5%以下とすることによって、加熱処理工程などで生じる熱歪に起因するカールを減じることが可能とすることができる。

このため、本発明の粘着テープに使用される透明樹脂フィルムは、熱収縮率を低減するためのアニール処理を施したものが好ましい。アニール処理を施すことによって、熱収縮率を1%以下、好ましくは0.5%以下にしたポリエステル樹脂を用いることができる。本発明に使用される透明樹脂フィルムをアニール処理するに当たっては、従来から公知の方法にて行なうことができる。

【0053】

本発明の粘着テープに使用される透明樹脂フィルムは、例えば、ポリエチレンテレフタレート(PET)フィルムの二軸配向されたものが機械的強度に優れることから好ましい。二軸配向PETフィルムとは、一般に、未延伸状態のPETフィルムを長手方向および幅方向に各々2〜6倍程度延伸された後に加熱処理されて結晶配向させたものである。さらに、二軸配向PETフィルムを用いる場合、PETフィルムを150℃で30分加熱した後のPETフィルム寸法の熱収縮率がPETフィルムの長手方向ならびにこれと垂直な方向のいずれも0.5%未満になるように、アニール処理等により調整されているものがいっそう好ましい。このようなPETフィルムは、高温に加熱処理されるプロセスにおいてPETフィルム基板の変形がすくないので高精細なパネルを製造しやすくなる。

また、本発明の粘着テープに使用される透明樹脂フィルムは、溶融押出し製膜法や溶液流延製膜法などによりフィルム化した未延伸透明PETフィルムを用いて、さらに、アニール処理を施して熱収縮率を0.5%以下にすることができる。

なお、溶液流延製膜法によって製造することが、フィルムのMD方向及びTD方向にフィルムへかかる力を少なくできるので好ましい。

【0054】

また、本発明の粘着テープに使用される透明樹脂フィルムとしては、環状ポリオレフィンも使用である。環状ポリオレフィンは、主鎖に脂環式構造を有するポリオレフィンである。主鎖の脂環式構造としては、シクロアルカン構造、シクロアルケン構造を挙げることができる。環状ポリオレフィンの具体例としては、ノルボルネン系重合体、単環の環状オレフィン系重合体、環状共役ジエン系重合体およびその水素添加物、ビニル脂環式炭化水素重合体およびその水素添加物、環状オレフィン系モノマーとエチレンの付加重合体などを好ましい例として挙げることができる。市販されている環状ポリオレフィン系樹脂としては、例えば、日本ゼオン株式会社製の商品名:ゼオノア1060Rを挙げることができる。

【0055】

(剥離フィルム)

本発明の粘着テープにおいて、透明樹脂フィルムの一方の面(例えば図1の上面)には、剥離処理された剥離フィルム3が粘着剤層2を介して積層される。本発明で使用される剥離フィルムの基材としては、上質紙、グラシン紙、コート紙などの紙、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリイミド(PI)、ポリフェニレンサルファイド(PPS)、ポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ポリ塩化ビニル樹脂、ポリウレタン樹脂、アクリル系樹脂、フッ素系樹脂などの合成樹脂などが挙げられるが、取扱いのし易さから合成樹脂が好適に用いられる。

剥離フィルムの基材の厚みは特に限定されるものではなく、発泡した基材も用いることができるし、又複数のシート状基材をラミネートして多層構造としたものも用いることができる。更にシート状基材は着色されていても構わないし、機能性付与のためにコート層を積層されていても良い。

本発明で使用される剥離フィルムの基材の片面には、剥離処理が施される。剥離処理の方法としては、シリコーン化合物、フッ素系化合物、長鎖アルキル系化合物等をシート状基材の片面に塗布したりする等の公知の方法を用いることができる。

【0056】

(透明導電性積層体)

本発明の粘着テープは、透明基材の一方の面に透明導電膜層が形成され、他方の面に好ましくはハードコート層が形成された透明導電性積層体、若しくは透明基材の両面に透明導電膜層が形成された透明導電性積層体の、透明導電膜に貼り合せて使用するためのものである。透明導電性積層体に使用される透明基材としては、ポリエチレンテレフタレート(PET)樹脂、ポリエチレンテレナフタレート(PEN)樹脂、環状ポリオレフィン(COP)系樹脂からなる耐熱性樹脂群の中から選択された1種、または透明ガラス板であることが好ましい。

透明導電性積層体に使用される透明基材の厚さは、透明基材が透明樹脂基材の場合には、10〜250μmが好ましく、30〜200μmがより好ましい。透明樹脂基材の厚さが、10μmより薄いと取り扱いが困難になるので好ましくない。透明樹脂基材の厚さが、250μmより厚いと透明性が低下し、コストも高くなり、また透明導電性積層体の製造工程での加工適性が悪くなるので好ましくない。以上の点から透明樹脂基材の厚さは、10〜250μmが好ましく、30〜200μmがより好ましい。また、透明樹脂基材と透明導電膜との密着性を向上させる目的で、透明樹脂基材の表面上に適宜の易接着性の樹脂層を積層することや、火炎処理、コロナ処理、プラズマ処理などの表面処理を施しても良い。また、透明樹脂基材と透明導電膜の間に下地層を設けても良い。

【0057】

透明導電性積層体の透明基材に形成されるハードコート層は、タッチパネルの表面材に使用できる程度のハードコート性があればよく、通常鉛筆硬度試験での測定値が2H以上であれば実用上問題ない。ハードコート層に使用される樹脂には、特に制限はなく、シリコーン系、メラミン系等の熱硬化型ハードコート樹脂や、シリコーン系、アクリル系等の紫外線硬化型ハードコート樹脂等が使用できる。

また、ハードコート層の厚さは、1〜10μmが好ましく、2〜8μmがより好ましい。ハードコート層の厚さが1μmより薄いと、ハードコート性が得られず耐擦傷性が低下し、紫外線硬化型ハードコート樹脂を用いる場合には硬化不良を生じ易くなる。

また、ハードコート層の厚さが10μmより厚いと、ハードコート層にクラックが発生し易くなり、ハードコートフィルム自体がカールし易くなるので好ましくない

また、ハードコート層には帯電防止剤、紫外線吸収剤などの各種の機能を付与するための添加剤を必要に応じて添加してもよい。透明基材の表面にハードコート層を形成する方法は、リバースコート法、ダイコート法、グラビアコート法等の従来公知の方法が使用できる。

【0058】

また、本発明に関わる透明導電性積層体の透明基材の一方面には、スパッタリング法、真空蒸着法、イオンプレーティング法からなる透明導電膜の形成方法の群の中から選択したいずれか1つの方法により、透明導電膜層が形成される。

この透明導電膜の形成工程において、または、前記透明導電膜の形成工程の後において、前記透明導電膜からなる配線パターンを形成する工程を含むことが好ましい。透明電極の配線パターンを形成する方法は、公知の手法を用いることができる。代表的な方法としては、フォトリソグラフィによるパターニングが挙げられる。また、ガラス基板に当面導電膜層が形成されたものも透明導電性基板として使用することができる。

【0059】

粘着剤用原料組成物を基材に塗布する塗布装置は、基材上に粘着剤用原料組成物を均質に供給して塗布する手段を備えるものであればどういった装置でも良いが、連続的に粘着剤用原料組成物を基材上に供給して塗布できるよう、粘着剤用原料組成物を貯蔵するタンク、送液ポンプ、配管、異物除去フィルター、コーターヘッドからなる構成を持つ装置が好ましい(図示なし)。コーターヘッドは、例えばダイコーターなどが好適である。

塗布装置により、基材の片面に粘着剤用原料組成物の薄膜層(塗布膜)が形成される。塗布装置で塗布した直後の粘着剤用原料組成物は、未硬化でかつ液状であり、塗布に適した流動性を有する。

【0060】

粘着剤用原料組成物がシロップタイプの場合、塗布膜の厚みは、0.05〜3mmの間にあることが好ましく、更に好ましくは0.1〜2mmである。塗布膜の厚みは、光重合によって得られる粘着剤層の厚さにほぼ等しい。よって、本発明の粘着テープにおける粘着剤層の厚さも0.05〜3mmの間にあることが好ましく、更に好ましくは0.1〜2mmである。

粘着剤用原料組成物が溶液タイプの場合は、乾燥前の塗布膜の厚みはシロップタイプより厚くなり、上記の塗布膜の厚みを濃度で割った数字となる。乾燥後の塗布膜の厚みはシロップタイプと同様である。

塗布膜が薄すぎると、粘着剤層の厚さも薄くなるので、衝撃吸収性能が悪くなる。また、塗布膜が厚過ぎるとコストが上昇する点で不利である。

【0061】

図2に、本発明の粘着テープの製造方法の一例を模式的に示す。図2に示す装置において、粘着剤用原料組成物は、ダイコーター21から基材11上に供給され、塗布膜12を形成する。符号22は、ダイコーター21に対向して配置され、基材11を支持するバックアップロール22である。塗布膜12が形成された基材11は、その長手方向に沿って搬送され、乾燥室23で塗布膜12中の溶媒を除去するように乾燥される。乾燥後の塗布膜12の上には、セパレーター供給手段24からセパレーター13が塗布膜12上に供給され、ニップロール25によって貼合される。

【0062】

乾燥室23内の温度は、塗布膜12中の溶媒が十分に揮発する温度であれば良く、重合性化合物が熱重合しない温度に保たれることが望ましい。

セパレーター供給手段24は、セパレーター13が巻き取られたロール体と、そのロール体を保持する軸等から構成される。

ニップロール25は、塗布膜12が形成された基材11と、セパレーター13とを挟み込む1対のロールからなり、両者を貼合する装置である。貼合のための加圧手段を備えることが好ましく、また、フィルムに対して均一な圧力をかけ易いよう、少なくとも一方のロールがゴム製であることが好ましい。

【0063】

セパレーターとしては、例えば、ポリカーボネートフィルム、ポリアリレートフィルム、ポリエーテルスルホンフィルム、ポリスルホンフィルム、ポリエステルフィルム、ポリアミドフィルム、ポリイミドフィルム、ポリスチレンフィルム、ポリオレフィンフィルム、ノルボルネン系フィルム、フェノキシエーテル型重合体フィルム、有機耐透気性フィルムをはじめとする単層または複層プラスチックフィルムにシリコーン系剥離剤等による剥離処理を施して少なくとも片面が剥離性を有する剥離フィルム;紙にシリコーン系剥離剤等による剥離処理を施して少なくとも片面が剥離性を有する剥離紙;フッ素系樹脂フィルムやある種のポリオレフィン系フィルムなどフィルム自体が剥離性を有するフィルム;剥離剤を内添して製膜したフィルムなどが挙げられる。セパレーターの厚さに限定はないが、通常は5〜500μm、好ましくは10〜100μmとすることが多い。セパレーターは、使用する粘着剤や使用用途(剥離強度)に合わせて選ばれるものとする。

【0064】

紫外線照射装置26は、紫外線を発生させる光源部と、光源で発生する熱を除去する冷却装置を備える。光源部は、塗布膜12中の重合性化合物を十分に硬化させる紫外線照射量を得られるものであれば高圧水銀ランプやメタルハライドランプ等のランプ光源や、紫外線領域の発光ピークを持つ発光ダイオードなど自由に選択できる。

塗布膜12は、塗布膜12中の重合性化合物が適度な光照射により重合することで、凝集力を高め、粘着性を発現する。

【0065】

また、本発明の粘着テープとしてトランスファーテープのように支持体のない両面粘着テープを製造する場合は、この場合、セパレーター13のみならず、搬送用の基材11としてもセパレーターが供給され、粘着剤層をセパレーター上に形成する。

また、本発明の粘着テープとして支持体の両面に粘着剤層を有する両面粘着テープを製造する場合は、それぞれの面で同時に、または逐次に、塗布液の塗布・乾燥と塗布膜の光重合を行なうことができる。

【0066】

光重合反応のための光照射後には、架橋反応のための養生を行う。養生の方法は特に限定されないが、例えばロールに巻き取った粘着テープを、所定の温度及び時間条件で放置する。養生の温度は、架橋剤の種類等にもよるが、必要に応じて加温(例えば40〜80℃)することが好ましい。

【0067】

得られた粘着剤層は、その粘着面を被着体に貼合後23℃、50%RH環境下に1時間放置後、剥離速度300mm/minで剥離したときのガラスおよびアクリル樹脂に対する粘着力が10N/25mm以上であることが好ましい。このような高い粘着力を得るためには、粘着剤層を構成する粘着剤の23℃、1Hzでの貯蔵弾性率(G′)が1×104Pa以上かつ1×106Pa未満であることが好ましく、85℃85%RH環境下での試験を行うなど高耐久性を必要とする場合、5×104Pa以上かつ5×105Pa以下であることがより好ましい。貯蔵弾性率が低いと粘着剤層が柔らかく変形しやすいため、貼合しやすい。貯蔵弾性率が上記範囲内であると、2つの部材(例えばガラス板やアクリル板などの硬いもの)を貼り合せるときの貼合性、貼合後の耐久性、さらに粘着力等を兼ね備えたものとなる。

【0068】

本発明の粘着テープは、タッチパネル等に使用されている透明導電性積層体のITO面に部材を貼り合わせる用途に対して、好適に用いることができる。

【実施例】

【0069】

以下、実施例をもって本発明を具体的に説明する。

下記の表1に示した粘着剤原料組成物を用いて、下記の製造方法により実施例1〜3、及び比較例1〜6の粘着テープを作製した。

【0070】

【表1】

【0071】

なお、表1において、2094、2147は、それぞれSKダイン(登録商標)2094、SKダイン(登録商標)2147を表し、「AA/2EHA」はアクリル酸とアクリル酸2エチルヘキシルとの共重合体を表し、「4HBA」は4−ヒドロキシルブチルアクリレートを表し、Irg184、Irg651はそれぞれIrgacure(登録商標)184、Irgacure(登録商標)651を表す。ここで、製品名:Irgacure(登録商標)184の光重合開始剤は、1−ヒドロキシ−シクロヘキシル−フェニル−ケトンを有効成分とするものであり、製品名:Irgacure(登録商標)651の光重合開始剤は、ベンジルジメチルケタールを有効成分とするものである。

【0072】

(実施例1)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2094(綜研化学株式会社、酸価:33)と、硬化剤としてE−AX(綜研化学株式会社)とを、それぞれ1000g:2.7gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。

得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を100.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物を調製した。

その粘着剤用原料混合物を、ポリエチレンテレフタレート(三菱樹脂株式会社製;製品名:T100、厚み38μm)からなる基材フィルムの上面に、アプリケーターを用いて、乾燥後における粘着剤層の厚みが200μmとなるように塗布した後、乾燥させて粘着剤層が積層された積層体を作製した。

次に、得られた積層体の粘着剤層の上面に、セパレーター(三菱樹脂株式会社製;製品名;MRF、厚み38μm)を貼合し、粘着剤の積層された積層フィルムを作製した。

その後、得られた積層フィルムを搬送しながら、高圧水銀ランプを用いた連続UV照射装置により、照射量約200mJ(波長300nm〜400nm)となるように、基材である粘着剤の積層フィルムの搬送スピード、UV照射の光量などを調整しながらUV照射を行い、光重合開始剤を用いて重合反応を行わせて、最終的に粘着剤組成物(ポリマーC)が積層された、実施例1の粘着テープを得た。

【0073】

(実施例2)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)と、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を50.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物を調製した以外は、実施例1と同様にして、実施例2の粘着テープを得た。

【0074】

(実施例3)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)と、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を100.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物を調製した以外は、実施例1と同様にして、実施例3の粘着テープを得た。

【0075】

(比較例1)

本発明の粘着テープをITO面に貼り合せた場合のITO面の表面抵抗率の変化と比較するための対照基準(ブランク)として、ITOフィルム(中井工業株式会社:メタフォース125R2×A、表面抵抗値250Ω/m2)に、本発明の粘着テープを貼合しないでそのままのITOフィルムを、オーブンへ投入した。

【0076】

(比較例2)

粘着剤用組成物(ポリマーC)の材料として、SKダイン2094(綜研化学株式会社、酸価:33)と、硬化剤としてE−AX(綜研化学株式会社)をそれぞれ1000g:2.7gで配合し、粘着剤用組成物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例2の粘着テープを得た。

【0077】

(比較例3)

粘着剤用組成物(ポリマーC)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)を、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し、粘着剤用組成物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例3の粘着テープを得た。

【0078】

(比較例4)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)と、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を150.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例4の粘着テープを得た。

【0079】

(比較例5)

感圧型粘着剤組成物(ポリマーA)の材料として、アクリル酸/アクリル酸2エチルヘキシル=87:13(酸価:101.25)を酢酸エチルで40%濃度にした重合物と、硬化剤としてEX−830(ナガセケムテックス株式会社)、をそれぞれ1000g:8.0gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を60.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure651)を0.40gと、を加えて粘着剤用原料混合物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例5の粘着テープを得た。

【0080】

(比較例6)

感圧型粘着剤組成物(ポリマーA)の材料として、アクリル酸/アクリル酸2エチルヘキシル=95:5(酸価:38.2)を酢酸エチルで34%濃度にした重合物と、硬化剤としてEX−830(ナガセケムテックス株式会社)、をそれぞれ1000g:6.0gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を40.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure651)を0.60gと、を加えて粘着剤用原料混合物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例6の粘着テープを得た。

【0081】

〈粘着テープの試験方法〉

上記の実施例1〜3及び比較例2,3,5,6の粘着テープを用いて、ITOフィルムに粘着テープを貼合した試験サンプル片を作製し、ITO膜の抵抗値変化倍率の測定、及び白濁確認試験を行なった。また、ブランクとして、比較例1では、ITOフィルムに粘着テープを貼合しないでそのままのITOフィルムを、オーブンへ投入し、ITO膜の抵抗値変化倍率の測定を行なった。

【0082】

(透明導電膜の抵抗値変化倍率の測定方法)

ITOフィルム(中井工業株式会社製、製品名:メタフォース125R2×A、表面抵抗値250Ω/m2)を準備し、それを幅25mm×長さ120mmの大きさの短冊状に裁断した。裁断された短冊状のITOフィルムの小片のITO面に、中心位置を起点にして幅25mm×長さ100mmの大きさの粘着テープを、粘着剤層を介して貼り合わせ、ITOフィルムに粘着テープを積層した試験サンプル片を作製した。試験サンプル片のITO面に貼合した粘着テープの接着強度を向上させるため、試験サンプル片をオートクレーブに投入して圧力0.5MPa×温度40℃にて、15分間の加熱操作を実施した。

試験サンプル片のITOフィルムの両端部分の粘着テープを貼合していない箇所に、銀ペースト(藤倉化成株式会社製、製品名:ドータイト、型番:FA−301CA)を塗布して測定端子を形成し、温度80℃×1時間の熱焼成を実施した後、試験サンプル片の両端の測定端子にテスターを当ててITOフィルムの両端間の抵抗値を測定し、透明導電膜の初期抵抗値とした。

その後、試験サンプル片を温度85℃×湿度85%RHのオーブンに投入し、500時間経過した後に取り出して、再度、ITOフィルムの両端の測定端子にテスターを当ててITOフィルムの両端間の抵抗値を測定し、高温高湿度における環境試験後の抵抗値とした。

試験サンプル片のITO膜の抵抗値変化倍率を、下記の計算式により算出した。

(透明導電膜の抵抗値変化倍率)=(高温高湿度の環境試験後の抵抗値)/(初期抵抗値)

【0083】

(白濁確認試験)

透明導電膜の抵抗値変化倍率の測定で作製した試験サンプル片を、温度85℃×湿度85%RHの高温高湿度での環境下へ投入し、12時間後に取り出した。その後、温度23℃×湿度50%RHの環境下に放置して、試験サンプル片の外観変化を目視にて確認した。白濁したものを(×)、白濁が確認できないものを(○)と評価した。

【0084】

〈試験結果〉

上記試験の結果を表2に示した。

【0085】

【表2】

【0086】

(透明導電膜の抵抗値変化倍率の測定結果)

表2に示した試験結果からすると、市販されている酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)のみを用いた比較例2、3に比べて、同じ市販されている酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤を加えて光重合させて作製した粘着剤組成物(ポリマーC)である、実施例1〜3の方が、ITO膜の抵抗値変化倍率が低く抑えられている。

少なくとも、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)は、ITO膜の抵抗値変化倍率を増大させることはなく、むしろ、市販されている酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に添加した場合には、ポリマーAがモノマーBで希釈され、樹脂中のヒドロキシル基が増えることにより、ITO膜の抵抗値変化倍率をより低く抑える効果があると考えている。実施例1〜3よりも酸価が大きい比較例5、6については、モノマーB及び光重合開始剤が導入されているにもかかわらず、ITO膜の抵抗値変化倍率が著しく増大した。このことから、ITO膜の抵抗値変化倍率をより低く抑える効果は、モノマーBの重合品の存在だけでなく感圧型粘着剤組成物(ポリマーA)の酸価もが重要であることが確認できた。

【0087】

(粘着テープの白濁確認試験の結果)

実施例1〜3、比較例5、6については、白濁は確認できなかった。比較例2、3においては白濁が確認された。比較例2、3は、モノマーB及び光重合開始剤が導入されていないため、UV照射を行ってもモノマーBが重合しない。比較例2では、白濁改善効果のある粘着剤になっていないことから、モノマーBを重合させることが白濁改善に効果があることが確認できた。また、比較例4では、モノマーB及び光重合開始剤が存在するため、UV照射を行うことで光開始剤が反応はするものの、実施例3に比較して比較例4ではモノマーBの含有量が多いため、比較例4では白濁してしまった。このことから、通常の条件で白濁せず、高温高湿度下から取り出したときの白濁防止効果は、モノマーBの重合品の存在だけでなく組成比もが重要であることが確認できた。

また、図3の高温高湿度での環境試験用オーブンから取り出した後のヘイズ値の変化を示すグラフは、本発明の効果として高温高湿度での環境試験後に白濁を生じないことを参考までに示したものである。本発明の粘着テープに係わる実施例1は、高温高湿度での環境試験用オーブンから取り出した直後、及びオーブンから取り出して60分経過しても、全くヘイズ値が変化しておらず、優れた白濁防止性能を有することが分かる。

一方、比較例2においては、高温高湿度での環境試験用オーブンから取り出した直後から数分でヘイズ値が最大値として約11%に上昇した後、放置時間の経過と共に、徐々にヘイズ値が低下する傾向を示すが、白濁した状態が120分以上も継続することが分かる。

本評価は、セパレーター同士もしくはポリエチレンテレフタレート(PET)などの樹脂フィルム同士で実施した場合に起こる変化であるが、ガス透過性の悪いガラス同士やアクリル板とガラスなどのサンプルでは白濁するタイミングは同じであるが、白濁が消滅する状況は数日かかることもある。なお、高温高湿度での環境試験において発生したいずれの白濁も、室温において数時間放置することにより、白濁は消滅して透明となった。

【0088】

以上の結果より、本願発明の粘着剤組成物の主成分である酸価が0〜33であるアクリル系樹脂からなる感圧性接着剤ポリマー(ポリマーA)と、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物に、光照射による重合反応をさせて粘着剤組成物(ポリマーC)を得ることにより、ITO面に貼り合せても、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、粘着剤層に白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供することができる。

【符号の説明】

【0089】

1…基材、2…粘着剤層、3…セパレーター、5…片面粘着テープ、6…トランスファーテープ、11…搬送される基材またはセパレーター、12…塗布膜、13…セパレーター、21…ダイコーター、22…バックアップロール、23…乾燥室、24…セパレーター供給手段、25…ニップロール、26…紫外線照射装置。

【技術分野】

【0001】

本発明は、透明基材の表面にITO(インジウム・スズ酸化物の略称。)からなる透明導電膜(以下、ITOと称する場合がある)が形成された透明導電性積層体の、ITO表面に貼合される粘着テープに関する。さらに詳細には、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、粘着剤層に白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供することに関する。

【背景技術】

【0002】

近年、透明樹脂フィルム又はガラス板からなる透明基材の一方の面に、透明導電膜としてITOの薄膜が形成された透明導電性積層体が、各種の用途において広範囲に使用されている。

透明導電性積層体の用途としては、例えば、タッチパネル、液晶ディスプレイ、有機ELディスプレイ、太陽電池などに用いられる透明電極等が挙げられる。

本発明は、透明導電性積層体に関係したものであるため、透明導電性積層体が使用されているタッチパネルを例として、本発明の完成に至るまでの技術的な背景を以下に説明する。

【0003】

透明導電性積層体が部材として組み込まれているタッチパネルにおいて、タッチパネルの操作性や耐久性の向上について、従来から、種々の改善が行われている。例えば、タッチパネル表面の損傷や劣化を防止するための、タッチパネルの表面に貼り合せて使用する表面保護フィルムが提示されている。(例えば、特許文献1、2を参照。)

従来、一般的なタッチパネルに用いられる透明導電性積層体としては、透明樹脂フィルムからなる基材の片面にハードコート層が形成されたハードコートフィルムと、透明基材の片面に透明導電膜が形成された透明導電性積層体とを、ハードコートフィルムのハードコート層の形成されていない面と、透明導電性積層体の透明導電膜が形成されていない面とを対向させて、粘着剤を介して貼り合せた透明導電性積層体(いわゆる、貼り合せ型の透明導電性積層体)が知られていた。

【0004】

しかし、近年、透明導電性積層体の用途が拡大していることに伴い、低コスト化が要求されるようになり、また、透明導電性積層体の導電性能や使い易さと共に、部材点数の削減などによる透明導電性積層体全体の薄膜化が求められている。これらの課題を解決する方法の1つとして、前記の貼り合せ型の透明導電性積層体の部材構成から、1枚の透明基材及び粘着剤層が省かれている。この結果、透明基材の片面に導電性薄膜を形成し、他方の面にハードコート層を形成した透明導電性積層体とすることにより、透明導電性積層体全体の薄膜化及びコストダウンが図られている。

【0005】

透明導電性積層体については、透明導電膜層の上に貼り合せて透明導電膜の保護に利用される保護フィルムも提示されている。(例えば、特許文献3を参照。)

また、近年では、透明導電性積層体を使用している光学装置であるタッチパネルにおいては、製作したときの仕上がり外観及び寸法精度の一層の向上が要求されるようになっている。また、透明導電性積層体を組み込んだ光学素子や光学装置を製造する工程において、透明導電膜の上に貼り合わせた粘着テープの粘着剤層が、透明導電性積層体の透明導電膜の表面抵抗率を変化させるのを抑制し、さらに、高温高湿度での環境試験後においても、粘着剤層に白濁が発生しないことが求められている。

このため、光学部品を貼り合わせるのに使用される粘着シート、粘着テープ、及びそれらに使用される粘着剤組成物についても、腐食性の低減や、高温高湿度での環境試験においても白濁しないこと目指した取り組みが行われている。(例えば、特許文献4〜7を参照。)

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−329767号公報

【特許文献2】特開平2−066809号公報

【特許文献3】特開平7−068691号公報

【特許文献4】特開2007−246882号公報

【特許文献5】特開2007−161908号公報

【特許文献6】特開2008−248221号公報

【特許文献7】特開2008−001739号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、透明導電性積層体を組み込んだ光学素子や光学装置を製造する工程においては、特許文献3に開示されているような透明導電膜層の保護フィルムを用いることが、透明導電性積層体を用いて光学素子や光学装置に加工する工程において、120℃以上の加熱工程においても熱による損傷がなく、透明導電膜の損傷も起きなくて、ロールtoロールによる製造工程で加工できることから効果的であるとしている。

【0008】

しかし、特許文献3に示されている透明導電膜層用の保護フィルムは、耐熱性樹脂フィルムを用いることで120℃以上の加熱工程において、透明導電膜が損傷を受けるのを防ぐという点では利用できるが、透明導電性積層体を用いて光学素子や光学装置に加工する過程において、透明導電膜の表面抵抗率が変化するという問題に対する解決手段としては、役立たないものである。

【0009】

また、特許文献4には、電子部材の動作不良を引き起こす原因となるガスの発生量が少なく、精密電子部材を腐食し外観不良を生じさせることがなく、粘着物性、とりわけ金属に対する密着性やタック力に優れた樹脂組成物、特に粘着剤用樹脂組成物およびそれを用いた粘着剤組成物ならびに粘着シートが開示されている。特許文献4に示されている粘着シートは、アクリル酸を用いないアクリル系の粘着剤組成物を用いており、腐食テスト用銅板に粘着シートを貼り合せて、温度60℃×湿度90%RHの環境条件下で7日間放置して、銅板の変色の有無による腐食具合を判定しても、腐食が見られないとしている。

しかし、特許文献4には、高温高湿度での環境試験後に、粘着剤層に白濁が生じないことについての記載はなく、粘着剤層に白濁が生じるという問題に対する解決手段としては、役立たないものである。

【0010】

また、特許文献5には、PDP(プラズマ・ディスプレイ)の全面側に貼り合わせる全面フィルター用の粘着剤組成物として使用した場合にも容易に剥離することができ、高温高湿度の環境下でも白濁を起こしにくい光重合性粘着剤組成物及びこれを用いた粘着シートが開示されている。しかし、特許文献5には、ITO表面に貼り合わせた場合に、透明導電膜の表面抵抗率の変化に悪影響を及ぼさないことについての記載はない。また、特許文献5の実施例には、白濁防止に有効としているアクリル系粘着剤組成物にアクリル酸を4重量%含有しているが、当該粘着剤組成物がITO表面の腐食に影響し、ITO膜の表面抵抗率を増加せることが懸念される。

【0011】

また、特許文献6には、透明で、適度な粘着力と画像表示装置等の保護に必要な衝撃吸収性を有し、画像表示装置用パネル等の構成材料を侵すことがない光学用樹脂組成物及びそれを用いた光学樹脂組成物が開示されている。具体的には、アクリル酸系誘導体、アクリル酸系誘導体ポリマー、高分子量架橋剤を含有した光学用樹脂組成物である。しかし、特許文献6には、高温高湿度での環境試験後に、粘着剤層に白濁が生じないことについての記載はなく、粘着剤層に白濁が生じるという問題に対する解決手段としては、役立たないものである。

【0012】

また、特許文献7には、(メタ)アクリル酸アルキルエステルモノマーと、カルボキシル基含有モノマーと、の共重合体および/または混合物を含む粘着剤組成物であって、高温高湿度での環境下においても、白濁などを生じない電子ディスプレイ用粘着剤層が開示されている。しかし、特許文献7には、ITO表面に貼り合わせた場合に、透明導電膜の表面抵抗率の変化に悪影響を及ぼさないことについての記載はなく、当該粘着剤組成物がITO表面に貼り合わせて使用できるかどうかは不明である。

【0013】

上記のように、従来技術では、透明導電性積層体に用いられる透明導電膜層用の粘着テープにおいて、透明導電膜の表面抵抗値の変化を防ぎ、且つ、高温高湿度での環境試験後に、白濁が生じない粘着テープは、知られていなかった。

【0014】

すなわち、本発明の目的は、透明導電膜が形成された透明導電性積層体のITO表面に貼合される粘着テープにおいて、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供することである。

【課題を解決するための手段】

【0015】

急激的な外的環境の変化による水分子の凝集を抑制して粘着剤層の白濁を防止するために、本発明では、ITO表面に貼合しても透明導電膜の抵抗値の変化を抑制できる粘着剤としてそのまま使用可能な、酸価が0〜33であるアクリル系のポリマーからなる感圧接着剤組成物に、ヒドロキシル基を有するモノマーを架橋させ、水分子が目に見えない程度に分散した状態で存在させるという新たな機能を付加して、機能を高めた粘着剤組成物を得ることを技術思想としている。

すなわち、本発明では、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類を、酸価が0〜33であるアクリル系のポリマーからなる感圧接着剤組成物に、架橋させて導入することにより水分子の凝集防止に関与させる。そうすることにより、被着体であるITOに貼り合せた場合にも、透明導電膜の抵抗値の変化を抑え、且つ、高温高湿度での環境試験後に、粘着剤層に白濁が生じない粘着テープの粘着剤組成物、及びそれを用いた粘着テープを提供できる。

【0016】

そこで、本発明では、上記問題点を解決するために、ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(2)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法を提供する。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)前記粘着剤用原料混合物を用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0017】

また、本発明では、ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(3)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法を提供する。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)長尺の熱可塑性樹脂からなる基材フィルムに、前記粘着剤用原料混合物を、乾燥後の厚み20〜500μmとなるように塗布して乾燥し、長尺のコーティングフィルムを得る工程。

(3)前記長尺のコーティングフィルムを用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を、前記基材フィルム上で得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0018】

酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA):固形分100重量部と、

ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB):5〜15重量部と、

光重合開始剤:0.01〜0.5重量部と、

を含有してなり、物性(K)を有することを特徴とする粘着剤組成物(ポリマーC)。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0019】

また、上記の方法により製造されてなる粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなる粘着テープを提供する。

【0020】

また、上記の粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなる粘着テープを提供する。

【0021】

また、本発明は、ディスプレイに部材を貼り合わせる用途の粘着テープに好適である。

【発明の効果】

【0022】

上記の本発明によれば、既存の酸価が0〜33である感圧型粘着剤組成物を改質させ、水分子を吸着させるヒドロキシル基が分散した状態の粘着剤組成物を提供することにより、高温高湿度の環境条件下における水分をヒドロキシル基含有ポリマーに吸着できて、緩衝性を高めるために粘着剤層を厚くしても、吸収した水分子の凝集に起因する白濁の発生を防ぐことができるという新たな機能を発揮させることができる。

また、粘着剤塗布液の流動性を適切に調整することによって基材への塗布厚みを厚くすることが可能であり、厚みのある粘着テープを形成して緩衝性を高めることができる。

【図面の簡単な説明】

【0023】

【図1】図1(a)は本発明の粘着剤組成物を用いて形成された粘着剤層を有する片面粘着テープの一例を模式的に示す断面図であり、図1(b)は本発明の粘着剤組成物を用いて形成された粘着剤層を有するトランスファーテープの一例を模式的に示す断面図である。

【図2】本発明の粘着フィルムの製造方法の一例を模式的に示す説明図である。

【図3】図3(a)は実施例1及び比較例2について、高温高湿度での環境試験用オーブンから取り出した直後からのヘイズ値の変化を示したグラフであって、本発明の効果として高温高湿度での環境試験後に白濁を生じないことを参考までに示したものである。図3(b)は図3(a)を時間が0〜40分の範囲で拡大したグラフである。

【発明を実施するための形態】

【0024】

以下、本発明の好適な実施の形態について説明する。

本発明の粘着剤組成物(ポリマーC)は、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整した後、該粘着剤用原料混合物を用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を得ることにより製造することができる。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【0025】

本発明の粘着剤組成物を製造するには、最初に、少なくとも1種類のヒドロキシル基含有モノマー(モノマーB)を、そのモノマーBを重合させるための重合開始剤、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に混合し粘着剤用原料混合物を調整する。この粘着剤用原料混合物は、エネルギー線により重合する光重合性化合物として、少なくとも1種類のヒドロキシル基含有の(メタ)アクリレート(モノマーB)を含有する。(メタ)アクリレートのモノマーBは、光重合開始剤とラジカル重合可能なビニル基である(メタ)アクリル基を有する重合性化合物であって、例えば、300nm〜400nmの範囲内の紫外線に対して硬化性を有する紫外線硬化性樹脂材料である。

なお、本明細書において、(メタ)アクリレートとは、アクリレート及びメタクリレートの総称である。

【0026】

ポリマーAは、本発明の粘着剤組成物の主剤となり、かつ、酸価が0〜33であり、また、ヒドロキシル基を含有したアクリル系モノマー(モノマーB)が分散しやすいものであれば良い。

モノマーBが分散しやすいためにはアクリル系ポリマーであることが好ましく、さらには親水性モノマーを共重合していることが好ましい。これはモノマーBがアクリル系であることとヒドロキシル基を含有しているためである。また、本発明の粘着剤組成物は光学用途に使用されることから透明性を有することが必要であり、かつ粘着力の強弱を制御することが簡便であることからも、ポリマーAは、アクリル系ポリマーが好ましい。

【0027】

酸価は(メタ)アクリレート系共重合体が有するカルボキシル基、及びその他の酸性基(スルホン酸基、リン酸基など)から由来する。上記酸価とは、試料1g中に含まれる遊離脂肪酸、樹脂酸を中和するのに要する水酸化カリウムのmg数をいい、酸価は電位差滴定法で測定される。

具体的にはJIS−K−2501:2003に基づいて、粘着剤をトルエンとメタノール(1+1)(体積比)を混合した滴定溶剤に溶かし、0.1モル/L水酸化カリウム・メタノール溶液で滴定し、滴定曲線状の変曲点を終点とする。水酸化カリウム・メタノール溶液の終点までの滴定量から、酸価を算出する。

【0028】

本発明の粘着剤組成物を用いて、基材(またはセパレーターでも良い。)に塗布・乾燥させた後、光照射して重合させると、粘着テープが得られる。

なお、本明細書において、粘着テープとは、幅による区別を特に必要とするものではなく、JIS Z 0109に規定する粘着テープ及び粘着シートをいずれも包含する。その具体例としては、基材の片面に粘着剤層を有する片面粘着テープ(または片面粘着シート)、基材の両面に粘着剤層を有する両面粘着テープ(または両面粘着シート)、及び、基材を有しないで粘着剤層がフィルム状に形成されたトランスファーテープ(転写テープ)が挙げられる。粘着シートは、大面積化も可能で、その幅が広いまま使用しても良いし、テープ状に細く切断して粘着テープとして使用しても良い。特に、ロール状に巻いた粘着シートや粘着テープは、ディスプレイに部材を貼り合わせる用途に好適である。

【0029】

図1(a)に、本発明の粘着剤組成物を用いて形成された粘着剤層2を有する片面粘着テープ5の一例を模式的に示す。この片面粘着テープ5は、粘着剤層2の支持体となる基材1の片面に粘着剤層2が形成され、粘着剤層2の粘着面がセパレーター3で保護されている。使用時には、セパレーター3を剥離して粘着面を露出し、粘着剤層2の裏面に基材1が積層されたまま、被着体に貼り合わされる。

基材を有する両面粘着テープの構造については特に図示しないが、基材の両面に粘着剤層が形成され、それぞれの粘着剤層の粘着面がセパレーターで保護された構造を有する。

【0030】

図1(b)に、本発明の粘着剤組成物を用いて形成された粘着剤層2を有するトランスファーテープ6の一例を模式的に示す。このトランスファーテープ6は、粘着剤層2の両面にセパレーター3,3が設けられている。使用時には、一方のセパレーター3を剥離して片方の粘着面を露出して被着体に貼り合わされる。さらに他方のセパレーター3を剥離することで、フィルム状の粘着剤層2のみを被着体に転写(トランスファー)することができる。他方のセパレーター3を剥離した後には、新たな粘着面にも他の被着体を貼り合わせることができる。

本発明における、高温・高湿度での環境条件下における白濁の発生を防止できる改善効果については、トランスファーテープの形態で貼り合わせるガラス(無機ガラス)やアクリル樹脂(アクリルガラス)などの水分の透過性が悪いものの場合に、特に著しい効果が得られる。これは次の理由による。

水分子の透過性の良い樹脂フィルムを貼合する場合は、粘着テープ層に分散している水分子が樹脂フィルムの場合は簡単に透過して通り抜けることができるため、水分子の凝集する確率が減ることと、仮に水分子が凝集したとしてもすぐに樹脂フィルムを通して抜けていくため、白濁している時間が短いことになる。しかし、水分子の透過性の悪い材料を貼合する場合は、水分子が凝集し白濁してしまうと、粘着テープの周辺端に水分子が拡散した後に抜けるため、長時間に渡り白濁が続くことになるからである。

【0031】

(感圧型粘着剤組成物(ポリマーA))

本発明では、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)が、エステル基(−COO−)を有するアクリル系モノマーの少なくとも1種類を使用して製造されていることが好ましい。エステル基(−COO−)を有するアクリル系モノマーとしては、例えば、一般式CH2=CR1−COOR2(式中、R1は水素又はメチル基、R2は炭素数1〜14のアルキル基を示す。)で表わされるアルキル(メタ)アクリレートや、ヒドロキシル基含有(メタ)アクリレート等の(メタ)アクリレートが挙げられる。

【0032】

一般式CH2=CR1−COOR2(式中、R1は水素又はメチル基、R2は炭素数1〜14のアルキル基を示す。)で表わされるアルキル(メタ)アクリレートとしては、具体的には、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−プロピル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、イソペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、デシル(メタ)アクリレート、ドデシル(メタ)アクリレートなどが挙げられ、これらを単独で又は二種以上を併用して使用することができる。このうち2−エチルヘキシル(メタ)アクリレート、n−ブチル(メタ)アクリレートが好ましく用いられる。

アルキル(メタ)アクリレートは、粘着力の観点から、アルキル基R2の炭素数が1〜14とされる。アルキル基の炭素数が15以上であると、粘着力が低下する可能性があるので好ましくない。このアルキル基R2は、炭素数が1〜12であることが好ましく、炭素数が4〜12であることが好ましく、炭素数が4〜8であることがより好ましい。

また、アルキル基R2の炭素数が1〜14のアルキル(メタ)アクリレートのうち、アルキル基R2の炭素数が1〜3または13〜14のアルキル(メタ)アクリレートをモノマーの一部分として用いても良いが、アルキル基R2の炭素数が4〜12のアルキル(メタ)アクリレートを必須として(例えば50〜100モル%)用いることが好ましい。

なお、これらのアルキル基R2は、直鎖であっても、分岐鎖であってもよい。

【0033】

(モノマーB)

また、ヒドロキシル基を含有する(メタ)アクリレートとしては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、シクロヘキサンジメタノールモノ(メタ)アクリレートなどが挙げられる。

また、カルボキシル基を含有するアクリル系モノマーとしては、例えば、アクリル酸、メタクリル酸、マレイン酸、イタコン酸、2−アクリロイルエチル琥珀酸などが挙げられる。

【0034】

エステル基を有するアクリル系モノマーとカルボキシル基を有するアクリル系モノマーとの混合比は、被着体の変形に追従できる程度に粘着剤を架橋して耐熱性を付与し、被着体からの浮き及び剥がれを防止するためには、エステル基を有するアクリル系モノマーの少なくとも1種類が85〜95重量部、カルボキシル基を有するアクリル系モノマーの少なくとも1種類が5〜15重量部の混合比であることが好ましい。

【0035】

アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)を製造するための原料モノマーには、他のモノマーを添加することもできる。例えば、カルボキシル基、アルコキシシリル基、アミノ基、ヒドロキシル基、スルホン酸基などの親水基を持つモノマーを選定して使用することができる。

ポリマーAを構成するモノマーのうち、アルキル(メタ)アクリレートと親水基を有するモノマーとの配合比は、粘着剤に求められる特性やモノマーの種類、1分子中に親水基が占める重量比などによっても異なるが、例えば5〜50重量%が親水基を有するモノマーであり、95〜50重量%がアルキル(メタ)アクリレートであることが好ましい。

【0036】

また、アルコキシシリル基を含有するアクリル系モノマーとしては、例えば、γ−トリメトキシシリルプロピル(メタ)アクリレート、γ−メチルジメトキシシリルプロピル(メタ)アクリレート、γ−トリエトキシシリルプロピル(メタ)アクリレートなどが挙げられる。

また、アルコキシシリル基を含有する非アクリル系モノマーとしては、例えば、ビニルメトキシシラン、ビニルトリメトキシシランなどが挙げられる。

また、アミノ基を含有するアクリル系モノマーとしては、例えば、ジメチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、t−ブチルアミノエチル(メタ)アクリレート、モノメチルアミノエチル(メタ)アクリレート等のアミノ基を含有する(メタ)アクリレートのほか、(メタ)アクリル酸アミド、イタコン酸アミド、ジメチルアミノプロピル(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリルアミド、N−メトキシメチルアクリルアミド、N−エトキシメチル(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどが挙げられる。

【0037】

ポリマーAは、その大部分(例えば50重量%以上、より好ましくは80重量%以上)がアクリル系モノマー(アルキル(メタ)アクリレートおよび親水基を有するアクリル系モノマー)から構成されることが好ましいが、本発明の効果を損ねない程度に、アクリル系モノマー以外のモノマー(非アクリル系モノマー)を併用することもできる。

ポリマーAを構成するアクリル系モノマー及び任意に配合される非アクリル系モノマーを重合させるには、溶液重合、塊状重合、懸濁重合、乳化重合等の公知の方法により行うことができるが、除熱の容易な溶液重合が好適に用いられる。溶液重合反応において使用される有機溶媒としては、具体的には、例えば、トルエン、キシレン等の芳香族炭化水素類、酢酸エチル、酢酸ブチル等の脂肪族エステル類、シクロヘキサン等の脂環族炭化水素類、ヘキサン、ペンタン等の脂肪族炭化水素類等が挙げられるが、上記重合反応を阻害しなければ、特に限定されない。これらの溶媒は、1種類のみを用いてもよく、2種類以上を混合して用いてもよい。溶媒の使用量は、適宜に決定すればよい。

一般的に、溶液重合反応においては、重合温度が高くなるに従い、生成されるポリマーの分子量は低下する。重合反応を溶媒の還流温度で行わせるに当たり、重合反応に適した沸点温度を有する溶媒を使用することにより、重合反応熱を除去しながらポリマーAを得ることができる。

また、本発明のアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)が、透明導電膜が形成された透明導電性積層体のITO表面に貼合される粘着テープの粘着剤組成物として使用しても、透明導電膜の抵抗値の変化を抑制できるものであり、いわゆる、酸フリーの粘着剤組成物であるのが好ましい。

この場合、透明導電膜の抵抗値の変化を抑制できる指標として、ポリマーAの酸価は0〜33であることがより好ましい。

本発明のアクリル系樹脂からなる感圧型粘着剤組成物であるポリマーAには、一般に入手可能な市販されている感圧型粘着剤を用いても良い。このような市販の感圧型粘着剤としては、カルボキシル基及びアクリル酸を有していないアクリル系粘着剤などの、いわゆる酸フリーの粘着剤組成物が使用できる。市販の酸フリーの粘着剤組成物としては、例えば、SKダイン2147(綜研化学株式会社)、市販のITO抵抗値変化の少ない粘着テープとしては、例えば、CS9621(日東電工株式会社)、MHM−F25、MHM−F50,MHM−F125(日栄化工株式会社)、ZB7032W(DIC株式会社)などが挙げられる。

【0038】

ポリマーAの分子量分布は、数平均分子量(Mn)で7万以上、かつ重量平均分子量(Mw)で100万以上であることが好ましい。さらに、重量平均分子量(Mw)が1200万以上であることがより好ましい。このようにポリマーAの分子量が大きいと、耐熱性および耐候性がより優れたものとなる。

分子量が大きすぎると粘度が高すぎて加工適性が悪くなる。塗料の温度を上げるなど塗工方法を工夫することでこの上限はさらに広げられると考えられるが、室温で塗工をする場合、例えば、Mw500万未満の材料が好ましいと考えられる。

【0039】

また、本発明の粘着剤組成物は、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)の少なくとも1種類を含有する。

本発明の粘着剤用原料組成物の一つの好ましい実施態様においては、ヒドロキシル基を含有しないアルキル(メタ)アクリレート及びアクリル酸のモノマーを重合させて得られたアクリル系ポリマーと、ヒドロキシル基含有の(メタ)アクリレートのモノマーとが、共重合しないで別々に分散した混合状態で存在する。また、別の好ましい実施態様においては、親水性モノマーを含むモノマーを重合させて得られたポリマーAと、ヒドロキシル基含有の(メタ)アクリレートのモノマーとが、粘着剤用原料組成物中に含まれる。

【0040】

モノマーBの含有量(モノマーBが2種類以上である場合にはその合計量)は、主剤ポリマー(ポリマーA)100重量部に対して、5〜20重量部であることが好ましく、温度85℃×湿度85%RH環境下での試験を行うなど高耐久性を必要とする場合、5〜15重量部であることがより好ましい。

なお、公知のヒドロキシル基を含有するアクリル系ポリマーからなる粘着剤組成物において、未反応モノマーとしてヒドロキシル基を含有する(メタ)アクリレートのモノマーを若干含有することがあるが、その含有率は、本発明の粘着剤用原料組成物におけるヒドロキシル基含有の(メタ)アクリレートの含有率に比べると、著しく低いものに過ぎない。

【0041】

本発明の粘着剤組成物(ポリマーC)は、アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整した後、該粘着剤用原料混合物を用い、光照射による重合反応をさせて、製造することができる。

アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)と、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)と、光重合開始剤とを含有したアクリルシロップの状態、もしくは塗布及びヒドロキシル基含有モノマー(モノマーB)の均一な分散のため、上記アクリルシロップが有機溶媒に溶解している樹脂溶液として調製される。

【0042】

ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)を、前記アクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に溶解させてアクリルシロップを得る工程においては、モノマーBを、ポリマーAに溶解させる前に、必要に応じて有機溶媒等で洗浄することが好ましい。これにより、ポリマーAから未反応のアクリル系モノマーを除去することができる。また、ポリマーAの重量をより正確に定量して、次工程で用いるモノマーB、及び光重合開始剤の含有量をより適切に調整されたアクリルシロップが作製できる。アクリルシロップを作製する場合、ポリマーAにモノマーBを溶解させた後に、上記の有機溶媒等で行う洗浄を行ってもかまわない。

また、アクリルシロップに光重合開始剤を添加した後は、室内光や太陽光に含まれる紫外光がアクリルシロップに作用すると重合反応が進行する恐れがあり、管理が難しくなるため、光重合開始剤は、後工程である塗布工程のなるべく直前に添加することが好ましい。これは、アクリルシロップが有機溶媒に溶解している樹脂溶液でも同様の扱いで、注意すべきは光開始剤が何らかの外的要因で塗布・製膜前に反応を開始してしまうことを防ぐことである。

【0043】

本発明の粘着剤組成物(ポリマーC)は、基材への塗布に適した流動性を付与するため、適量の有機溶媒を配合した粘着剤塗布液とすることが好ましい。粘着剤塗布液において使用される有機溶媒としては、具体的には、例えば、トルエン、キシレン等の芳香族炭化水素類、酢酸エチル、酢酸ブチル等の脂肪族エステル類、シクロヘキサン等の脂環族炭化水素類、ヘキサン、ペンタン等の脂肪族炭化水素類等が挙げられるが、上記塗布及び分散の目的を達することができるものであれば、特に限定されない。

【0044】

粘着剤塗布液を調製する際、ポリマーA、モノマーB、光重合開始剤の3種が互いに適切な配合比で有機溶媒に溶解した有機溶媒液が得られれば良く、その溶解させる順序は特に限定されない。例えば、ポリマーAを溶解したアクリルシロップに直接、モノマーB、光重合開始剤を投入して良いし、ポリマーAにモノマーB、光重合開始剤を適量の有機溶媒に溶解した液を投入しても良い。

【0045】

本発明において、モノマーBとして使用されるヒドロキシル基含有の(メタ)アクリレートのモノマーは、2−ヒドロキシルエチル(メタ)アクリレート、2−ヒドロキシルプロピル(メタ)アクリレート、3−ヒドロキシルプロピル(メタ)アクリレート、4−ヒドロキシルブチル(メタ)アクリレート、5−ヒドロキシルペンチル(メタ)アクリレート、6−ヒドロキシルヘキシル(メタ)アクリレート、7−ヒドロキシルヘプチル(メタ)アクリレート、8−ヒドロキシルオクチル(メタ)アクリレート、7−メチル−8−ヒドロキシルオクチル(メタ)アクリレート、2−メチル−8−ヒドロキシルオクチル(メタ)アクリレート、9−ヒドロキシルノニル(メタ)アクリレート、10−ヒドロキシルデシル(メタ)アクリレート、12−ヒドロキシルラウリル(メタ)アクリレート等が挙げられ、これらを、1種のみ用いてもよいし2種以上を併用してもよい。特に、2−ヒドロキシルエチル(メタ)アクリレート、ヒドロキシルプロピル(メタ)アクリレート、4−ヒドロキシルブチル(メタ)アクリレートが好適に使用される。

ヒドロキシル基含有の(メタ)アクリレートとしては、二価アルコール(ジオール化合物)の有する2つのヒドロキシル基のうち一つのヒドロキシル基を、アクリル酸またはメタクリル酸でエステル化して得られ、1分子にヒドロキシル基及びビニル基を1つずつ有する、ヒドロキシアルキル(メタ)アクリレートが好適に用いられる。

【0046】

本発明で使用するモノマーBの種類は、必要とされる粘着テープの粘着力、貯蔵弾性率によって変わるが、リワーク性を有する粘着テープにする場合、貯蔵弾性率が高くて固い粘着剤組成物(ポリマーC)でも良いため、モノマーBのおおよその指針としてはTgが室温以上のものが好ましい。強粘着力を必要とする場合や貯蔵弾性率を低くしたい場合は、その逆でTgが室温より低く、好ましくはTgがマイナス温度となるモノマーBが必要となる。

【0047】

(光重合開始剤)

本発明に使用される光重合開始剤(重合触媒)としては、特に限定されないが、例えば、アセトフェノン系光重合開始剤、ベンゾイン系光重合開始剤、ベンゾフェノン系光重合開始剤、チオキサントン系光重合開始剤、チオキサントン系光重合開始剤等が挙げられる。

アセトフェノン系光重合開始剤としては、アセトフェノン、p−(tert−ブチル)1’,1’,1’−トリクロロアセトフェノン、クロロアセトフェノン、2’,2’−ジエトキシアセトフェノン、ヒドロキシルアセトフェノン、2,2−ジメトキシ−2’−フェニルアセトフェノン、2−アミノアセトフェノン、ジアルキルアミノアセトフェノン等が挙げられる。

ベンゾイン系光重合開始剤としては、ベンジル、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、1−ヒドロキシルシクロヘキシルフェニルケトン、2−ヒドロキシル2−メチル−1−フェニル−2−メチルプロパン−1−オン、1−(4−イソプロピルフェニル)−2−ヒドロキシル2−メチルプロパン−1−オン、ベンジルジメチルケタール等が挙げられる。

ベンゾフェノン系光重合開始剤としては、ベンゾフェノン、ベンゾイル安息香酸、ベンゾイル安息香酸メチル、メチル−o−ベンゾイルベンゾエート、4−フェニルベンゾフェノン、ヒドロキシルベンゾフェノン、ヒドロキシルプロピルベンゾフェノン、アクリルベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン等が挙げられる。

チオキサントン系光重合開始剤としては、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、ジエチルチオキサントン、ジメチルチオキサントン等が挙げられる。

その他の光重合開始剤としては、α−アシルオキシムエステル、ベンジル−(o−エトキシカルボニル)−α−モノオキシム、アシルホスフィンオキサイド、グリオキシエステル、3−ケトクマリン、2−エチルアンスラキノン、カンファーキノン、テトラメチルチウラムスルフィド、アゾビスイソブチロニトリル、ベンゾイルペルオキシド、ジアルキルペルオキシド、tert−ブチルペルオキシピバレート等が挙げられる。

【0048】

これらの光重合開始剤は、1種類のみを用いても良く、また、2種類以上を併用しても良い。光重合開始剤の含有量は、重合性化合物(本発明の場合は、ヒドロキシル基含有の(メタ)アクリレート)の全量を100質量%とする重量百分率において、0.005〜5質量%であることが好ましく、0.01〜2質量%であることが特に好ましい。光重合開始剤の含有量が0.005質量%以上であれば、重合性化合物を短時間に重合でき、5質量%以下であれば、光重合開始剤の残渣が硬化物中に残存しにくい。

また、上述したように、ポリマーAの100重量部に対して、ヒドロキシル基含有の(メタ)アクリレートのモノマーB(2種類以上用いる場合は合計量)は3〜20重量部であることが好ましく、例えば、温度85℃×湿度85%RHの環境下での試験を行うなど高温高湿度での高耐久性を必要とする場合、5〜15重量部であることがより好ましいので、ポリマーAの100重量部を基準とした光重合開始剤の含有量は、0.01〜0.5重量部が好ましい。

【0049】

本発明においては、光重合後の粘着剤組成物において、モノマーのうち、40〜80重量%、好ましくは50〜75重量%の範囲で重合させることが望ましい。つまり、60〜20重量%、好ましくは50〜25重量%の範囲で未反応モノマーを残すことが望ましい。重合率が40重量%に満たない場合には、得られた重合体に充分な粘着性が付与されず、また、80重量%を超える量の重合率では凝集力の低下が見られ、粘着剤層を剥離除去した時に糊残り現象を生じることがある。

【0050】

ここで、粘着剤用原料組成物を塗布して粘着テープを形成するときに用いる基材の材質は、透明性、耐熱性を有していて、及び紫外線硬化性樹脂組成物の硬化を阻害する350nm〜400nm近傍の紫外線領域に散乱・吸収が小さいものが好ましい。例えば、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)等のポリエステル、ポリスルホン、ポリエーテルスルホン、ポリスチレン、ポリアクリル酸塩、ポリエーテルエーテルケトン、ポリカーボネート、ポリエチレンやポリプロピレン等のポリオレフィン、ポリアミド、ナイロン、ポリイミド、トリアセチルセルロース(三酢酸セルロース)、二酢酸セルロース、ポリ(メタ)アクリル酸アルキルエステル、ポリ(メタ)アクリル酸エステル共重合体、ポリメチルメタクリレート、ポリテトラフルオロエチレンやポリトリフルオロエチレン等のフッ素系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン共重合体、塩化ビニル―酢酸ビニル共重合体、ポリビニルアルコール、セロファン、セルロース系フィルムなどを挙げることができる。これら材料は、1種単独で使用してもよく、2種以上を併用してもよい。

特に前記基材のうち、耐熱性、紫外線透過性、及び価格の面から、ポリエチレンテレフタレートを用いることが好ましい。

なお、基材の厚みは16μm〜200μmを有することが好ましく、50μm〜188μmを有することが更に好ましい。基材の厚みが薄過ぎるとハンドリング性が悪く、また、基材の厚みが厚過ぎると、コスト面、ハンドリング性で不利である。

【0051】

(透明樹脂フィルム)

本発明の粘着テープに使用される基材1としては、透明樹脂フィルムが好ましい。この透明樹脂フィルムは、粘着テープが貼り付けられて保護された透明導電性積層体を用いて素子や装置に加工する工程において、150℃程度の高温加熱処理を行なうことも想定されることから、少なくとも150℃に耐え得る耐熱性を有することが必要とされる。

このような耐熱性樹脂フィルムの材質としては、耐熱性樹脂であるポリエチレンテレフタレート(PET)、ポリエチレンテレナフタレート(PEN)、環状ポリオレフィン(COP)からなる樹脂フィルム群の中から選択されたいずれか1種であることが好ましい。これらの耐熱性樹脂は、いずれも耐熱温度が200℃以上であり、透明導電性積層体の通常の加熱処理温度である、150℃においては何ら問題なく使用することが可能である。

また、本発明の粘着テープに使用される透明樹脂フィルムは、透明導電性積層体の製造工程において、作業性の点からロール状に巻き取ることができるのが好ましいので、可撓性を有することが必要である。このため、透明樹脂フィルムの厚みは、500μm以下であることが好ましく、更に好ましい厚みは、10〜150μmである。厚みが10μm以下であると柔軟性が強過ぎて取り扱いが困難であり、また、厚みが500μmを越えると、剛性が強過ぎてロール状に巻き取ることができないので好ましくない。

【0052】

また、本発明の粘着テープに使用される透明樹脂フィルムの150℃、30分間保持における熱収縮率がMD方向(フィルム成形時の流れ方向)及びTD方向(フィルム成形時の幅方向)のいずれの方向においても0.5%以下であることが好ましい。

本発明の粘着テープに使用される透明樹脂フィルムの熱収縮率を、このようにMD方向及びTD方向のいずれの方向においても0.5%以下とすることによって、加熱処理工程などで生じる熱歪に起因するカールを減じることが可能とすることができる。

このため、本発明の粘着テープに使用される透明樹脂フィルムは、熱収縮率を低減するためのアニール処理を施したものが好ましい。アニール処理を施すことによって、熱収縮率を1%以下、好ましくは0.5%以下にしたポリエステル樹脂を用いることができる。本発明に使用される透明樹脂フィルムをアニール処理するに当たっては、従来から公知の方法にて行なうことができる。

【0053】

本発明の粘着テープに使用される透明樹脂フィルムは、例えば、ポリエチレンテレフタレート(PET)フィルムの二軸配向されたものが機械的強度に優れることから好ましい。二軸配向PETフィルムとは、一般に、未延伸状態のPETフィルムを長手方向および幅方向に各々2〜6倍程度延伸された後に加熱処理されて結晶配向させたものである。さらに、二軸配向PETフィルムを用いる場合、PETフィルムを150℃で30分加熱した後のPETフィルム寸法の熱収縮率がPETフィルムの長手方向ならびにこれと垂直な方向のいずれも0.5%未満になるように、アニール処理等により調整されているものがいっそう好ましい。このようなPETフィルムは、高温に加熱処理されるプロセスにおいてPETフィルム基板の変形がすくないので高精細なパネルを製造しやすくなる。

また、本発明の粘着テープに使用される透明樹脂フィルムは、溶融押出し製膜法や溶液流延製膜法などによりフィルム化した未延伸透明PETフィルムを用いて、さらに、アニール処理を施して熱収縮率を0.5%以下にすることができる。

なお、溶液流延製膜法によって製造することが、フィルムのMD方向及びTD方向にフィルムへかかる力を少なくできるので好ましい。

【0054】

また、本発明の粘着テープに使用される透明樹脂フィルムとしては、環状ポリオレフィンも使用である。環状ポリオレフィンは、主鎖に脂環式構造を有するポリオレフィンである。主鎖の脂環式構造としては、シクロアルカン構造、シクロアルケン構造を挙げることができる。環状ポリオレフィンの具体例としては、ノルボルネン系重合体、単環の環状オレフィン系重合体、環状共役ジエン系重合体およびその水素添加物、ビニル脂環式炭化水素重合体およびその水素添加物、環状オレフィン系モノマーとエチレンの付加重合体などを好ましい例として挙げることができる。市販されている環状ポリオレフィン系樹脂としては、例えば、日本ゼオン株式会社製の商品名:ゼオノア1060Rを挙げることができる。

【0055】

(剥離フィルム)

本発明の粘着テープにおいて、透明樹脂フィルムの一方の面(例えば図1の上面)には、剥離処理された剥離フィルム3が粘着剤層2を介して積層される。本発明で使用される剥離フィルムの基材としては、上質紙、グラシン紙、コート紙などの紙、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリイミド(PI)、ポリフェニレンサルファイド(PPS)、ポリエチレンやポリプロピレンなどのポリオレフィン系樹脂、ポリ塩化ビニル樹脂、ポリウレタン樹脂、アクリル系樹脂、フッ素系樹脂などの合成樹脂などが挙げられるが、取扱いのし易さから合成樹脂が好適に用いられる。

剥離フィルムの基材の厚みは特に限定されるものではなく、発泡した基材も用いることができるし、又複数のシート状基材をラミネートして多層構造としたものも用いることができる。更にシート状基材は着色されていても構わないし、機能性付与のためにコート層を積層されていても良い。

本発明で使用される剥離フィルムの基材の片面には、剥離処理が施される。剥離処理の方法としては、シリコーン化合物、フッ素系化合物、長鎖アルキル系化合物等をシート状基材の片面に塗布したりする等の公知の方法を用いることができる。

【0056】

(透明導電性積層体)

本発明の粘着テープは、透明基材の一方の面に透明導電膜層が形成され、他方の面に好ましくはハードコート層が形成された透明導電性積層体、若しくは透明基材の両面に透明導電膜層が形成された透明導電性積層体の、透明導電膜に貼り合せて使用するためのものである。透明導電性積層体に使用される透明基材としては、ポリエチレンテレフタレート(PET)樹脂、ポリエチレンテレナフタレート(PEN)樹脂、環状ポリオレフィン(COP)系樹脂からなる耐熱性樹脂群の中から選択された1種、または透明ガラス板であることが好ましい。

透明導電性積層体に使用される透明基材の厚さは、透明基材が透明樹脂基材の場合には、10〜250μmが好ましく、30〜200μmがより好ましい。透明樹脂基材の厚さが、10μmより薄いと取り扱いが困難になるので好ましくない。透明樹脂基材の厚さが、250μmより厚いと透明性が低下し、コストも高くなり、また透明導電性積層体の製造工程での加工適性が悪くなるので好ましくない。以上の点から透明樹脂基材の厚さは、10〜250μmが好ましく、30〜200μmがより好ましい。また、透明樹脂基材と透明導電膜との密着性を向上させる目的で、透明樹脂基材の表面上に適宜の易接着性の樹脂層を積層することや、火炎処理、コロナ処理、プラズマ処理などの表面処理を施しても良い。また、透明樹脂基材と透明導電膜の間に下地層を設けても良い。

【0057】

透明導電性積層体の透明基材に形成されるハードコート層は、タッチパネルの表面材に使用できる程度のハードコート性があればよく、通常鉛筆硬度試験での測定値が2H以上であれば実用上問題ない。ハードコート層に使用される樹脂には、特に制限はなく、シリコーン系、メラミン系等の熱硬化型ハードコート樹脂や、シリコーン系、アクリル系等の紫外線硬化型ハードコート樹脂等が使用できる。

また、ハードコート層の厚さは、1〜10μmが好ましく、2〜8μmがより好ましい。ハードコート層の厚さが1μmより薄いと、ハードコート性が得られず耐擦傷性が低下し、紫外線硬化型ハードコート樹脂を用いる場合には硬化不良を生じ易くなる。

また、ハードコート層の厚さが10μmより厚いと、ハードコート層にクラックが発生し易くなり、ハードコートフィルム自体がカールし易くなるので好ましくない

また、ハードコート層には帯電防止剤、紫外線吸収剤などの各種の機能を付与するための添加剤を必要に応じて添加してもよい。透明基材の表面にハードコート層を形成する方法は、リバースコート法、ダイコート法、グラビアコート法等の従来公知の方法が使用できる。

【0058】

また、本発明に関わる透明導電性積層体の透明基材の一方面には、スパッタリング法、真空蒸着法、イオンプレーティング法からなる透明導電膜の形成方法の群の中から選択したいずれか1つの方法により、透明導電膜層が形成される。

この透明導電膜の形成工程において、または、前記透明導電膜の形成工程の後において、前記透明導電膜からなる配線パターンを形成する工程を含むことが好ましい。透明電極の配線パターンを形成する方法は、公知の手法を用いることができる。代表的な方法としては、フォトリソグラフィによるパターニングが挙げられる。また、ガラス基板に当面導電膜層が形成されたものも透明導電性基板として使用することができる。

【0059】

粘着剤用原料組成物を基材に塗布する塗布装置は、基材上に粘着剤用原料組成物を均質に供給して塗布する手段を備えるものであればどういった装置でも良いが、連続的に粘着剤用原料組成物を基材上に供給して塗布できるよう、粘着剤用原料組成物を貯蔵するタンク、送液ポンプ、配管、異物除去フィルター、コーターヘッドからなる構成を持つ装置が好ましい(図示なし)。コーターヘッドは、例えばダイコーターなどが好適である。

塗布装置により、基材の片面に粘着剤用原料組成物の薄膜層(塗布膜)が形成される。塗布装置で塗布した直後の粘着剤用原料組成物は、未硬化でかつ液状であり、塗布に適した流動性を有する。

【0060】

粘着剤用原料組成物がシロップタイプの場合、塗布膜の厚みは、0.05〜3mmの間にあることが好ましく、更に好ましくは0.1〜2mmである。塗布膜の厚みは、光重合によって得られる粘着剤層の厚さにほぼ等しい。よって、本発明の粘着テープにおける粘着剤層の厚さも0.05〜3mmの間にあることが好ましく、更に好ましくは0.1〜2mmである。

粘着剤用原料組成物が溶液タイプの場合は、乾燥前の塗布膜の厚みはシロップタイプより厚くなり、上記の塗布膜の厚みを濃度で割った数字となる。乾燥後の塗布膜の厚みはシロップタイプと同様である。

塗布膜が薄すぎると、粘着剤層の厚さも薄くなるので、衝撃吸収性能が悪くなる。また、塗布膜が厚過ぎるとコストが上昇する点で不利である。

【0061】

図2に、本発明の粘着テープの製造方法の一例を模式的に示す。図2に示す装置において、粘着剤用原料組成物は、ダイコーター21から基材11上に供給され、塗布膜12を形成する。符号22は、ダイコーター21に対向して配置され、基材11を支持するバックアップロール22である。塗布膜12が形成された基材11は、その長手方向に沿って搬送され、乾燥室23で塗布膜12中の溶媒を除去するように乾燥される。乾燥後の塗布膜12の上には、セパレーター供給手段24からセパレーター13が塗布膜12上に供給され、ニップロール25によって貼合される。

【0062】

乾燥室23内の温度は、塗布膜12中の溶媒が十分に揮発する温度であれば良く、重合性化合物が熱重合しない温度に保たれることが望ましい。

セパレーター供給手段24は、セパレーター13が巻き取られたロール体と、そのロール体を保持する軸等から構成される。

ニップロール25は、塗布膜12が形成された基材11と、セパレーター13とを挟み込む1対のロールからなり、両者を貼合する装置である。貼合のための加圧手段を備えることが好ましく、また、フィルムに対して均一な圧力をかけ易いよう、少なくとも一方のロールがゴム製であることが好ましい。

【0063】

セパレーターとしては、例えば、ポリカーボネートフィルム、ポリアリレートフィルム、ポリエーテルスルホンフィルム、ポリスルホンフィルム、ポリエステルフィルム、ポリアミドフィルム、ポリイミドフィルム、ポリスチレンフィルム、ポリオレフィンフィルム、ノルボルネン系フィルム、フェノキシエーテル型重合体フィルム、有機耐透気性フィルムをはじめとする単層または複層プラスチックフィルムにシリコーン系剥離剤等による剥離処理を施して少なくとも片面が剥離性を有する剥離フィルム;紙にシリコーン系剥離剤等による剥離処理を施して少なくとも片面が剥離性を有する剥離紙;フッ素系樹脂フィルムやある種のポリオレフィン系フィルムなどフィルム自体が剥離性を有するフィルム;剥離剤を内添して製膜したフィルムなどが挙げられる。セパレーターの厚さに限定はないが、通常は5〜500μm、好ましくは10〜100μmとすることが多い。セパレーターは、使用する粘着剤や使用用途(剥離強度)に合わせて選ばれるものとする。

【0064】

紫外線照射装置26は、紫外線を発生させる光源部と、光源で発生する熱を除去する冷却装置を備える。光源部は、塗布膜12中の重合性化合物を十分に硬化させる紫外線照射量を得られるものであれば高圧水銀ランプやメタルハライドランプ等のランプ光源や、紫外線領域の発光ピークを持つ発光ダイオードなど自由に選択できる。

塗布膜12は、塗布膜12中の重合性化合物が適度な光照射により重合することで、凝集力を高め、粘着性を発現する。

【0065】

また、本発明の粘着テープとしてトランスファーテープのように支持体のない両面粘着テープを製造する場合は、この場合、セパレーター13のみならず、搬送用の基材11としてもセパレーターが供給され、粘着剤層をセパレーター上に形成する。

また、本発明の粘着テープとして支持体の両面に粘着剤層を有する両面粘着テープを製造する場合は、それぞれの面で同時に、または逐次に、塗布液の塗布・乾燥と塗布膜の光重合を行なうことができる。

【0066】

光重合反応のための光照射後には、架橋反応のための養生を行う。養生の方法は特に限定されないが、例えばロールに巻き取った粘着テープを、所定の温度及び時間条件で放置する。養生の温度は、架橋剤の種類等にもよるが、必要に応じて加温(例えば40〜80℃)することが好ましい。

【0067】

得られた粘着剤層は、その粘着面を被着体に貼合後23℃、50%RH環境下に1時間放置後、剥離速度300mm/minで剥離したときのガラスおよびアクリル樹脂に対する粘着力が10N/25mm以上であることが好ましい。このような高い粘着力を得るためには、粘着剤層を構成する粘着剤の23℃、1Hzでの貯蔵弾性率(G′)が1×104Pa以上かつ1×106Pa未満であることが好ましく、85℃85%RH環境下での試験を行うなど高耐久性を必要とする場合、5×104Pa以上かつ5×105Pa以下であることがより好ましい。貯蔵弾性率が低いと粘着剤層が柔らかく変形しやすいため、貼合しやすい。貯蔵弾性率が上記範囲内であると、2つの部材(例えばガラス板やアクリル板などの硬いもの)を貼り合せるときの貼合性、貼合後の耐久性、さらに粘着力等を兼ね備えたものとなる。

【0068】

本発明の粘着テープは、タッチパネル等に使用されている透明導電性積層体のITO面に部材を貼り合わせる用途に対して、好適に用いることができる。

【実施例】

【0069】

以下、実施例をもって本発明を具体的に説明する。

下記の表1に示した粘着剤原料組成物を用いて、下記の製造方法により実施例1〜3、及び比較例1〜6の粘着テープを作製した。

【0070】

【表1】

【0071】

なお、表1において、2094、2147は、それぞれSKダイン(登録商標)2094、SKダイン(登録商標)2147を表し、「AA/2EHA」はアクリル酸とアクリル酸2エチルヘキシルとの共重合体を表し、「4HBA」は4−ヒドロキシルブチルアクリレートを表し、Irg184、Irg651はそれぞれIrgacure(登録商標)184、Irgacure(登録商標)651を表す。ここで、製品名:Irgacure(登録商標)184の光重合開始剤は、1−ヒドロキシ−シクロヘキシル−フェニル−ケトンを有効成分とするものであり、製品名:Irgacure(登録商標)651の光重合開始剤は、ベンジルジメチルケタールを有効成分とするものである。

【0072】

(実施例1)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2094(綜研化学株式会社、酸価:33)と、硬化剤としてE−AX(綜研化学株式会社)とを、それぞれ1000g:2.7gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。

得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を100.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物を調製した。

その粘着剤用原料混合物を、ポリエチレンテレフタレート(三菱樹脂株式会社製;製品名:T100、厚み38μm)からなる基材フィルムの上面に、アプリケーターを用いて、乾燥後における粘着剤層の厚みが200μmとなるように塗布した後、乾燥させて粘着剤層が積層された積層体を作製した。

次に、得られた積層体の粘着剤層の上面に、セパレーター(三菱樹脂株式会社製;製品名;MRF、厚み38μm)を貼合し、粘着剤の積層された積層フィルムを作製した。

その後、得られた積層フィルムを搬送しながら、高圧水銀ランプを用いた連続UV照射装置により、照射量約200mJ(波長300nm〜400nm)となるように、基材である粘着剤の積層フィルムの搬送スピード、UV照射の光量などを調整しながらUV照射を行い、光重合開始剤を用いて重合反応を行わせて、最終的に粘着剤組成物(ポリマーC)が積層された、実施例1の粘着テープを得た。

【0073】

(実施例2)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)と、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を50.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物を調製した以外は、実施例1と同様にして、実施例2の粘着テープを得た。

【0074】

(実施例3)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)と、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を100.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物を調製した以外は、実施例1と同様にして、実施例3の粘着テープを得た。

【0075】

(比較例1)

本発明の粘着テープをITO面に貼り合せた場合のITO面の表面抵抗率の変化と比較するための対照基準(ブランク)として、ITOフィルム(中井工業株式会社:メタフォース125R2×A、表面抵抗値250Ω/m2)に、本発明の粘着テープを貼合しないでそのままのITOフィルムを、オーブンへ投入した。

【0076】

(比較例2)

粘着剤用組成物(ポリマーC)の材料として、SKダイン2094(綜研化学株式会社、酸価:33)と、硬化剤としてE−AX(綜研化学株式会社)をそれぞれ1000g:2.7gで配合し、粘着剤用組成物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例2の粘着テープを得た。

【0077】

(比較例3)

粘着剤用組成物(ポリマーC)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)を、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し、粘着剤用組成物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例3の粘着テープを得た。

【0078】

(比較例4)

感圧型粘着剤組成物(ポリマーA)の材料として、SKダイン2147(綜研化学株式会社、酸価:0)と、硬化剤としてTD−75(綜研化学株式会社)、添加剤としてA−50(綜研化学株式会社)をそれぞれ1000g:0.4g:0.6gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を150.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure184)を0.10gと、を加えて粘着剤用原料混合物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例4の粘着テープを得た。

【0079】

(比較例5)

感圧型粘着剤組成物(ポリマーA)の材料として、アクリル酸/アクリル酸2エチルヘキシル=87:13(酸価:101.25)を酢酸エチルで40%濃度にした重合物と、硬化剤としてEX−830(ナガセケムテックス株式会社)、をそれぞれ1000g:8.0gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を60.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure651)を0.40gと、を加えて粘着剤用原料混合物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例5の粘着テープを得た。

【0080】

(比較例6)

感圧型粘着剤組成物(ポリマーA)の材料として、アクリル酸/アクリル酸2エチルヘキシル=95:5(酸価:38.2)を酢酸エチルで34%濃度にした重合物と、硬化剤としてEX−830(ナガセケムテックス株式会社)、をそれぞれ1000g:6.0gで配合し調製した溶液を用いて、アクリル系樹脂ポリマーからなる感圧型粘着剤組成物(ポリマーA)を得た。得られた感圧型粘着剤組成物(ポリマーA)に、さらに、ヒドロキシル基含有の(メタ)アクリレートのモノマー(モノマーB)として、4−ヒドロキシルブチルアクリレート(大阪有機材料工業株式会社;4HBA)を40.0gと、アルキルフェノン系の光重合開始剤(チバ・ジャパン株式会社製;製品名:Irgacure651)を0.60gと、を加えて粘着剤用原料混合物(ポリマーC)を調製した以外は、実施例1と同様にして、比較例6の粘着テープを得た。

【0081】

〈粘着テープの試験方法〉

上記の実施例1〜3及び比較例2,3,5,6の粘着テープを用いて、ITOフィルムに粘着テープを貼合した試験サンプル片を作製し、ITO膜の抵抗値変化倍率の測定、及び白濁確認試験を行なった。また、ブランクとして、比較例1では、ITOフィルムに粘着テープを貼合しないでそのままのITOフィルムを、オーブンへ投入し、ITO膜の抵抗値変化倍率の測定を行なった。

【0082】

(透明導電膜の抵抗値変化倍率の測定方法)

ITOフィルム(中井工業株式会社製、製品名:メタフォース125R2×A、表面抵抗値250Ω/m2)を準備し、それを幅25mm×長さ120mmの大きさの短冊状に裁断した。裁断された短冊状のITOフィルムの小片のITO面に、中心位置を起点にして幅25mm×長さ100mmの大きさの粘着テープを、粘着剤層を介して貼り合わせ、ITOフィルムに粘着テープを積層した試験サンプル片を作製した。試験サンプル片のITO面に貼合した粘着テープの接着強度を向上させるため、試験サンプル片をオートクレーブに投入して圧力0.5MPa×温度40℃にて、15分間の加熱操作を実施した。

試験サンプル片のITOフィルムの両端部分の粘着テープを貼合していない箇所に、銀ペースト(藤倉化成株式会社製、製品名:ドータイト、型番:FA−301CA)を塗布して測定端子を形成し、温度80℃×1時間の熱焼成を実施した後、試験サンプル片の両端の測定端子にテスターを当ててITOフィルムの両端間の抵抗値を測定し、透明導電膜の初期抵抗値とした。

その後、試験サンプル片を温度85℃×湿度85%RHのオーブンに投入し、500時間経過した後に取り出して、再度、ITOフィルムの両端の測定端子にテスターを当ててITOフィルムの両端間の抵抗値を測定し、高温高湿度における環境試験後の抵抗値とした。

試験サンプル片のITO膜の抵抗値変化倍率を、下記の計算式により算出した。

(透明導電膜の抵抗値変化倍率)=(高温高湿度の環境試験後の抵抗値)/(初期抵抗値)

【0083】

(白濁確認試験)

透明導電膜の抵抗値変化倍率の測定で作製した試験サンプル片を、温度85℃×湿度85%RHの高温高湿度での環境下へ投入し、12時間後に取り出した。その後、温度23℃×湿度50%RHの環境下に放置して、試験サンプル片の外観変化を目視にて確認した。白濁したものを(×)、白濁が確認できないものを(○)と評価した。

【0084】

〈試験結果〉

上記試験の結果を表2に示した。

【0085】

【表2】

【0086】

(透明導電膜の抵抗値変化倍率の測定結果)

表2に示した試験結果からすると、市販されている酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)のみを用いた比較例2、3に比べて、同じ市販されている酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤を加えて光重合させて作製した粘着剤組成物(ポリマーC)である、実施例1〜3の方が、ITO膜の抵抗値変化倍率が低く抑えられている。

少なくとも、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)は、ITO膜の抵抗値変化倍率を増大させることはなく、むしろ、市販されている酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に添加した場合には、ポリマーAがモノマーBで希釈され、樹脂中のヒドロキシル基が増えることにより、ITO膜の抵抗値変化倍率をより低く抑える効果があると考えている。実施例1〜3よりも酸価が大きい比較例5、6については、モノマーB及び光重合開始剤が導入されているにもかかわらず、ITO膜の抵抗値変化倍率が著しく増大した。このことから、ITO膜の抵抗値変化倍率をより低く抑える効果は、モノマーBの重合品の存在だけでなく感圧型粘着剤組成物(ポリマーA)の酸価もが重要であることが確認できた。

【0087】

(粘着テープの白濁確認試験の結果)

実施例1〜3、比較例5、6については、白濁は確認できなかった。比較例2、3においては白濁が確認された。比較例2、3は、モノマーB及び光重合開始剤が導入されていないため、UV照射を行ってもモノマーBが重合しない。比較例2では、白濁改善効果のある粘着剤になっていないことから、モノマーBを重合させることが白濁改善に効果があることが確認できた。また、比較例4では、モノマーB及び光重合開始剤が存在するため、UV照射を行うことで光開始剤が反応はするものの、実施例3に比較して比較例4ではモノマーBの含有量が多いため、比較例4では白濁してしまった。このことから、通常の条件で白濁せず、高温高湿度下から取り出したときの白濁防止効果は、モノマーBの重合品の存在だけでなく組成比もが重要であることが確認できた。

また、図3の高温高湿度での環境試験用オーブンから取り出した後のヘイズ値の変化を示すグラフは、本発明の効果として高温高湿度での環境試験後に白濁を生じないことを参考までに示したものである。本発明の粘着テープに係わる実施例1は、高温高湿度での環境試験用オーブンから取り出した直後、及びオーブンから取り出して60分経過しても、全くヘイズ値が変化しておらず、優れた白濁防止性能を有することが分かる。

一方、比較例2においては、高温高湿度での環境試験用オーブンから取り出した直後から数分でヘイズ値が最大値として約11%に上昇した後、放置時間の経過と共に、徐々にヘイズ値が低下する傾向を示すが、白濁した状態が120分以上も継続することが分かる。

本評価は、セパレーター同士もしくはポリエチレンテレフタレート(PET)などの樹脂フィルム同士で実施した場合に起こる変化であるが、ガス透過性の悪いガラス同士やアクリル板とガラスなどのサンプルでは白濁するタイミングは同じであるが、白濁が消滅する状況は数日かかることもある。なお、高温高湿度での環境試験において発生したいずれの白濁も、室温において数時間放置することにより、白濁は消滅して透明となった。

【0088】

以上の結果より、本願発明の粘着剤組成物の主成分である酸価が0〜33であるアクリル系樹脂からなる感圧性接着剤ポリマー(ポリマーA)と、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物に、光照射による重合反応をさせて粘着剤組成物(ポリマーC)を得ることにより、ITO面に貼り合せても、透明導電膜の抵抗値の変化を抑制し、且つ、高温高湿度での環境試験後に、粘着剤層に白濁が生じない粘着テープの粘着剤組成物の製造方法、粘着剤組成物、それを用いた粘着テープを提供することができる。

【符号の説明】

【0089】

1…基材、2…粘着剤層、3…セパレーター、5…片面粘着テープ、6…トランスファーテープ、11…搬送される基材またはセパレーター、12…塗布膜、13…セパレーター、21…ダイコーター、22…バックアップロール、23…乾燥室、24…セパレーター供給手段、25…ニップロール、26…紫外線照射装置。

【特許請求の範囲】

【請求項1】

ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(2)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)前記粘着剤用原料混合物を用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【請求項2】

ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(3)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)長尺の熱可塑性樹脂からなる基材フィルムに、前記粘着剤用原料混合物を、乾燥後の厚み20〜500μmとなるように塗布して乾燥し、長尺のコーティングフィルムを得る工程。

(3)前記長尺のコーティングフィルムを用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を、前記基材フィルム上で得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【請求項3】

酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA):固形分100重量部と、

ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB):5〜15重量部と、

光重合開始剤:0.01〜0.5重量部と、

を含有してなり、物性(K)を有することを特徴とする粘着剤組成物(ポリマーC)。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【請求項4】

請求項1または2に記載の方法により製造されてなる粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなることを特徴とする粘着テープ。

【請求項5】

請求項3に記載の粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなることを特徴とする粘着テープ。

【請求項6】

ディスプレイに部材を貼り合わせることを用途とする粘着テープである請求項4または5記載の粘着テープ。

【請求項1】

ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(2)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)前記粘着剤用原料混合物を用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【請求項2】

ITOからなる透明導電膜の該ITO表面に貼合される粘着テープの、粘着剤組成物の製造方法であって、少なくとも次の(1)〜(3)の工程を経ることにより、物性(K)を有する粘着剤組成物(ポリマーC)を得ることを特徴とする粘着剤組成物の製造方法。

(1)酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA)に、ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB)と、光重合開始剤と、を混合してなる粘着剤用原料混合物を調整する工程。

(2)長尺の熱可塑性樹脂からなる基材フィルムに、前記粘着剤用原料混合物を、乾燥後の厚み20〜500μmとなるように塗布して乾燥し、長尺のコーティングフィルムを得る工程。

(3)前記長尺のコーティングフィルムを用い、光照射による重合反応をさせて、物性(K)を有する粘着剤組成物(ポリマーC)を、前記基材フィルム上で得る工程。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【請求項3】

酸価が0〜33であるアクリル系樹脂からなる感圧型粘着剤組成物(ポリマーA):固形分100重量部と、

ヒドロキシル基含有の(メタ)アクリレートのモノマーの少なくとも1種類(モノマーB):5〜15重量部と、

光重合開始剤:0.01〜0.5重量部と、

を含有してなり、物性(K)を有することを特徴とする粘着剤組成物(ポリマーC)。

物性(K):ITO表面に粘着剤組成物(ポリマーC)を塗布して乾燥後の厚み200μmの薄膜を形成した後、温度85℃×湿度85%RHの環境下にて実施した500時間の高温高湿度の環境試験用オーブンから取り出した後、ITO膜の抵抗値変化倍率が初期値に比較して1.7倍以下であり、該オーブンから取り出し直後において粘着剤組成物(ポリマーC)層に白濁が発生しない。

【請求項4】

請求項1または2に記載の方法により製造されてなる粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなることを特徴とする粘着テープ。

【請求項5】

請求項3に記載の粘着剤組成物(ポリマーC)が、基材フィルムに積層されてなることを特徴とする粘着テープ。

【請求項6】

ディスプレイに部材を貼り合わせることを用途とする粘着テープである請求項4または5記載の粘着テープ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−201803(P2012−201803A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67884(P2011−67884)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000224101)藤森工業株式会社 (292)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000224101)藤森工業株式会社 (292)

【Fターム(参考)】

[ Back to top ]