粘着性をもつポリエステル系成型樹脂組成物のペレタイズ加工方法

【課題】粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法を提供する。

【解決手段】芳香族ポリエステルと、タッキファイヤーと、1分子中に水酸基を2個以上有するポリオール化合物とを含有し、粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、該成型用樹脂組成物のストランド101を押出成形する工程、該ストランドを冷却する工程、ガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンを該ストランドの表面に付着させる工程、および該ストランドをカットしてペレット11化する工程を含む、ポリエステル系成型樹脂組成物のペレタイズ加工方法。

【解決手段】芳香族ポリエステルと、タッキファイヤーと、1分子中に水酸基を2個以上有するポリオール化合物とを含有し、粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、該成型用樹脂組成物のストランド101を押出成形する工程、該ストランドを冷却する工程、ガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンを該ストランドの表面に付着させる工程、および該ストランドをカットしてペレット11化する工程を含む、ポリエステル系成型樹脂組成物のペレタイズ加工方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成型用樹脂組成物のペレタイズ加工方法に関する。

【背景技術】

【0002】

特許文献1には、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、柔軟性およびポリ塩化ビニル(PVC)や金属に対する密着性が良好な、粘着性をもつポリエステル系成型用樹脂組成物が記載されている。

【0003】

特許文献2には、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中にヒドロキシ基を2個以上有するポリオール化合物(c)と、ポリオレフィン(d)とを含有し、ポリオレフィン、金属およびポリ塩化ビニル(PVC)に対する接着性ならびに耐ガソリン性に優れる、粘着性をもつポリエステル系成型用樹脂組成物が記載されている。

【0004】

特許文献1および2に記載の成型用樹脂組成物は、延伸性、柔軟性、耐ガソリン性、およびポリ塩化ビニル(PVC)や金属に対する接着性が良好である。

しかも、溶融時には低粘度で成型性に優れ、固化後には柔軟性を有するので、成型用ホットメルト材として使用することができ、コネクタ・ハーネス等の端部の封止材・防水保護材として、および、ポッティング材(電気回路を衝撃、振動もしくは湿気等から守るために、電気回路全体に埋め込まれる充填材)として、特に有用である。

【0005】

しかし、特許文献1または2に記載の粘着性が高いポリエステル系成型用樹脂組成物を、使用時に使い勝手を向上させようとしてチップ状にペレット化しようとすると、カッターに付着し、また、ペレット同士の融着、密着(以下「ブロッキング」という場合がある。)が起こりやすいため、生産性が著しく損なわれることとなる。さらに、輸送中および保管中にもブロッキングが発生するため、使い勝手を向上させようとしてペレット化した利益が失われる。

【0006】

そこで、ペレタイズ後のブロッキングを抑えるために、ペレット化することをあきらめ、ポリエチレンフィルム、離型紙等に包んで流通させることが常套手段となっている。しかし、工程数がふえるために生産性を向上することが困難であり、工業的な規模で成形用樹脂組成物のペレットを得ることができない。

しかも、使用時に、離型紙をいちいち剥がさなければならず、手間がかかるばかりか、廃棄物が余計に発生する。

さらに、溶融装置がタンク式の溶融装置に限られることから、使用設備は専用装置を導入する必要があり経済的不利益が存在する。

そのため、かかる問題を解決すべく、従来種々のペレタイズ加工方法が提案されてきた。

【0007】

特許文献3には、粘着性樹脂またはホットメルト粘着剤のストランドを押出成形する工程と、該ストランドを、平均粒子径が10μm以下のタルクを自着防止用物質として含有する水中で水中ペレタイザーを用いて切断する工程と、該ストランドの切断片を自着防止用物質を含有する水に所定の時間接触させる工程と、該ストランドの切断片を乾燥する工程とを備えることを特徴とする粘着性樹脂ペレットまたはホットメルト粘着剤ペレットの製造方法が記載されている。

【0008】

特許文献4には、分子量2000以上かつガラス転移点40℃以下の貧結晶性共重合ポリエステル樹脂を、水中カット方式ペレタイザーを用いてペレット化を行い、冷却した後、平均粒子径が15μm以下のタルク粉末を付着させて乾燥を行い、ペレットをタルクで被覆することを特徴とする共重合ポリエステル樹脂ペレットの製造方法が記載されている。

【0009】

特許文献5には、分子量2000以上、ガラス転移点40℃以下の貧結晶性共重合ポリエステル樹脂を、ガラス転移点40℃以上の共重合ポリエステル水性分散体(以下、単に「PEエマルション」という場合がある。)を含有した冷却水で冷却し、空冷サイドカットペレタイザを用いてペレット化を行い、乾燥することを特徴とする共重合ポリエステル樹脂ペレットの製造方法が記載されている。

また、水性分散体としては、平均粒子径が15μm以下、好ましくは0.1〜10μmで、水に分散し粘着性を有さず、水に斑なく分散されていれば特に限定されるものではないが、平均粒子径が15μmよりも大きいと、切断されたペレットに斑なく付着することが難しくなるばかりか、切断されたペレットを長期間保存することができ難くなる場合があるので好ましくないことが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4056872号公報

【特許文献2】特許第3989502号公報

【特許文献3】特開2001−294842号公報

【特許文献4】特開2007−70540号公報

【特許文献5】特開2007−70539号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献3に記載の製造方法は、タルクが水中に均一に分散した状態を維持することが困難であり、安定した品質の成型用樹脂組成物ペレットを提供することができないという問題が存在する。

【0012】

また、特許文献4に記載の製造方法は、タルク粉末を被覆する際にタルクの粉じんが舞い上がり、作業性が悪いという問題、および、ペレットに対するタルクの付着が過小もしくは過大または不均一となりやすく、安定した品質の成型用樹脂組成物ペレットを提供することができないという問題が存在する。特に、タルク付着量が過大となった場合には、成形用ホットメルトの品質を著しく損なう問題がある。さらに、タルク付着時に異物が混入するおそれもある。

【0013】

一方、特許文献5に記載の方法は、ストランドの冷却とPEエマルションの付着を、PEエマルションを含有する冷却液によって同時に行うため、冷却液の温度管理およびエマルションの濃度管理をする必要があり、工業的に実施するためには問題がある。さらに、PEエマルジョンであるため、ホットメルトの接着性を阻害するため、精密な接着が求められるホットメルトには接着性が不安定になるため使用できなかった。

【0014】

したがって、本発明の目的は、粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、成形用ホットメルトの接着性(接着力および低温時の伸び)が損なわれず、ペレットの離型性(耐ブロッキング性)が改善され、しかもペレタイズ時の作業性(カッターへの粘着および粉じんの発生)が悪くなく、ホットメルト表面の感触に異常がない、工業的に実施するのに適したペレタイズ加工方法を提供することにある。また、ポリエステル系成型用樹脂組成物のペレットを提供することにもある。

【課題を解決するための手段】

【0015】

本発明者は、前記課題を解決すべく鋭意検討を重ねた結果、粘着性をもつポリエステル系成型用樹脂組成物からなるペレットの表面に、ポリエステル系樹脂[ガラス転移点45℃以上、分子量5,000以上]の薄膜を形成することに想到した。

【0016】

本発明者は、さらに鋭意検討を重ねた結果、ストランドの冷却工程とエマルジョンの付着工程を分けると、エマルジョンを少量とすることができ、かつ水槽では絶えず新しい冷却水を供給出来ることから、本発明の方法でペレット化しようとする成型用樹脂組成物のように高温時付着するホットメルトにおいては、冷却効率が高く、常にエマルジョンを確実に付着できるため、有効な方法で有ることを知得した。

そして、粘着性をもつポリエステル系成形用樹脂組成物をペレット化するにあたり、該成形用樹脂組成物のストランドを押出成形し、該ストランドを冷却槽で冷媒に通して連続的に冷却し、冷却後のストランドを冷却槽とは別個のエマルジョン処理槽で、Tgが45℃以上のポリエステル系樹脂組成物のエマルジョンに通して表面にエマルジョンを連続的に付着させ、該ストランドをカットしてペレット化すると、成形用ホットメルトの接着性を損なわず、ペレットの離型性を改善でき、作業性が悪くなく、ホットメルト表面の感触に異常がなく、しかも、この方法は工業的実施に好適であることを知得し、本発明を完成した。

【0017】

すなわち、本発明は以下のものである。

〔1〕粘着性をもつポリエステル系成型用樹脂組成物のストランドを冷却する工程、およびガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンを該ストランドの表面に付着させる工程を含む、成型用樹脂組成物のペレタイズ加工方法。

〔2〕粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、(1)該成形用樹脂組成物のストランドを押出成形する工程、(2)冷却槽で該ストランドを冷却水に浸漬して冷却する工程、(3)エマルジョン処理槽で該ストランドをガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンに浸漬してストランド表面にエマルジョンを付着させる工程、および(4)ストランドをカットしてペレット化する工程を含む、成型用樹脂組成物のペレタイズ加工方法。

〔3〕粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、(1)該成形用樹脂組成物のストランドを押出成形する工程、(2)冷却槽で該ストランドを冷却水に浸漬して冷却する工程、(3)エマルジョン処理槽で該ストランドをガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンに浸漬してストランド表面にエマルジョンを付着させる工程、(4)ストランドをカットしてペレット化する工程、および(5)ペレットを乾燥する工程を含む、成型用樹脂組成物のペレタイズ加工方法。

〔4〕前記粘着性をもつポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)を含有するポリエステル系成型用樹脂組成物である、〔1〕〜〔3〕のいずれかに記載の成型樹脂組成物のペレタイズ加工方法。

〔5〕前記粘着性をもつポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、該芳香族ポリエステル(a)として、テレフタル酸とイソフタル酸とを含有する酸成分と、エチレングリコールとネオペンチルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルAと、テレフタル酸とイソフタル酸とを含有する酸成分と、1,4−ブタンジオールとポリテトラメチレンエーテルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルBと、テレフタル酸とイソフタル酸とセバシン酸とを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルCと、テレフタル酸とイソフタル酸とε−カプロラクトンとを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルDとを含有し、該芳香族ポリエステル(a)が、該芳香族ポリエステル(a)の総質量に対して、該ポリエステルAを10〜50質量%、該ポリエステルBを10〜50質量%、該ポリエステルCを30質量%以下、該ポリエステルDを30質量%以下で含有する成型用樹脂組成物である、〔1〕〜〔3〕のいずれかに記載のポリエステル系成型樹脂組成物のペレタイズ加工方法。

〔6〕前記粘着性をもつポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中にヒドロキシ基を2個以上有するポリオール化合物(c)と、ポリオレフィン(d)とを含有し、該ポリオレフィン(d)の含有量が、該芳香族ポリエステル(a)と該ポリオレフィン(d)との合計100質量部に対して5〜40質量部である成型用樹脂組成物である、〔1〕〜〔3〕のいずれかに記載のポリエステル系成型樹脂組成物のペレタイズ加工方法。

〔7〕〔1〕〜〔6〕のいずれかに記載のペレタイズ加工方法を含む、ポリエステル系成型樹脂組成物のペレットの製造方法。

〔8〕〔7〕に記載の製造方法によって得られる、ポリエステル系成形用樹脂組成物のペレット。

〔9〕〔8〕に記載のペレットからなる成形用ホットメルト材。

〔10〕〔9〕に記載の成型用ホットメルト材を用いたホットメルト成形品。

【発明の効果】

【0018】

本発明の加工方法によって、離型性が改善され、接着性が損なわれず、しかもホットメルト表面の感触に異常がない、ペレット状成形用ホットメルト材を提供することができる。

本発明の加工方法によって、タルク等の打ち粉作業がなくなるため、作業場周辺の汚染がなくなり、作業時の異物混入をなくすことができる。

本発明の加工方法によって、ペレタイズ前にポリエステル系樹脂の薄膜が形成されて離型性が改善されるため、カッターに粘着して生産性を損ねることがないし、カット時にペレタイザー内部でブロッキングが発生しない。

本発明の加工方法によって加工されるペレット状成形用ホットメルト材は、ブロッキングが発生しにくく、取扱いが容易である。

また、本発明の加工方法によって加工されるペレット状成形用ホットメルト材は、要時溶融して必要な場合は他の樹脂と任意の比率で混合して使用することができる。

【図面の簡単な説明】

【0019】

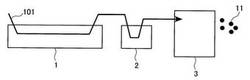

【図1】図1は、本発明のペレタイズ加工方法の一連の工程を表す概念図である。

【図2】図2の(A)および(B)は、それぞれ、PVCとの接着性を示す斜視図および断面図である。

【発明を実施するための形態】

【0020】

以下に、本発明のペレタイズ加工方法について詳細に説明する。

1.ポリエステル系成型用樹脂組成物

粘着性をもつポリエステル系成型用樹脂組成物は、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)を含有するポリエステル系成型用樹脂組成物であれば特に限定されない。

具体的には、例えば、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)を含有し、該芳香族ポリエステル(a)として、テレフタル酸とイソフタル酸とを含有する酸成分と、エチレングリコールとネオペンチルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルAと、テレフタル酸とイソフタル酸とを含有する酸成分と、1,4−ブタンジオールとポリテトラメチレンエーテルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルBと、テレフタル酸とイソフタル酸とセバシン酸とを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルCと、テレフタル酸とイソフタル酸とε−カプロラクトンとを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルDとを含有し、該芳香族ポリエステル(a)が、該芳香族ポリエステル(a)の総質量に対して、該ポリエステルAを10〜50質量%、前記ポリエステルBを10〜50質量%、前記ポリエステルCを30質量%以下、前記ポリエステルDを30質量%以下で含有するポリエステル系成型用樹脂組成物を挙げることができる。

また、例えば、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中にヒドロキシ基を2個以上有するポリオール化合物(c)と、ポリオレフィン(d)とを含有し、該ポリオレフィン(d)の含有量が、前記芳香族ポリエステル(a)と前記ポリオレフィン(d)との合計100質量部に対して5〜40質量部であるポリエステル系成型用樹脂組成物を挙げることができる。

これらのポリエステル系成型用樹脂組成物は、金属、その他の樹脂との接着性を上げているため、混練直後は非常に強力な粘着性を持つ。しかし、本発明のペレタイズ加工方法を用いると、小粒径のペレットにすることが出来る。そのため、一般的なプラスチックの押し出し機、成型機が使用できるようになる。また、タンク式のみでしか使用できないブロック状では、溶融タンクですべてを溶融して使用する事になるので、使用されるまで長時間溶融状態に置かれるのに対し、使用するごとに少量ずつ溶融出来ることで、物性の劣化が少なくて済むなどの利点がある。

上記ポリエステル系成型用樹脂組成物は、接着性に悪影響を与えない範囲で上記以外の成分を含んでもよいことはいうまでもない。

【0021】

2.ポリエステル系樹脂のエマルジョン

エマルジョンに含まれるポリエステル系樹脂は、ガラス転移点約45℃以上、好ましくは約55℃以上、より好ましくは60℃以上、さらに好ましくは約65℃以上、いっそう好ましくは約65〜120℃の範囲の共重合ポリエステル系樹脂であれば特に限定されない。ガラス転移点がこの範囲であれば、ブロッキング防止効果を発揮するからである。ガラス転移点は、当業者が知る任意の方法で測定すればよいが、例えば、DSC法によって測定することができる。

エマルジョンに含まれるポリエステル系樹脂は、重量均分子量(Mw)5000以上、好ましくは5000〜20000の範囲であれば特に限定されない。Mwは、当業者が知る任意の方法で測定すればよいが、例えば、GPC法、末端官能基数から算出する方法によって測定することができる。

エマルジョンの樹脂固形分含有率は10質量%以上であれば特に限定されないが、10〜60質量%、好ましくは15〜55質量%、より好ましくは20〜50質量%、いっそう好ましくは25〜45質量%の範囲であれば特に限定されない。この範囲であると適切な厚さを有するポリエステル系樹脂薄膜をペレット表面に形成することができる。固形分含有率は、当業者が知る任意の方法で測定すればよいが、例えば、150℃×2h乾燥後の残分より算出することができる。

エマルジョンの水酸基価、酸価は特に限定されないが、水酸基価は2〜50が好ましく、酸価は110以下が好ましい。この範囲内であると作業上の取り扱いが容易であり、成型用樹脂組成物の接着性にも悪影響がない。水酸基価、酸価は、当業者が知る任意の方法で測定すればよいが、例えば、JIS K 0070:1992(化学製品の酸価,けん化価,エステル価,よう素価,水酸基価及び不けん化物の試験方法)に規定される試験方法で測定することができる。

エマルジョンに使用するポリエステルの190℃での粘度は特に限定されないが、1,000〜20,000mPa・sであるものが好ましく、1,000〜10,000mPa・sであるものがより好ましい。この範囲であると作業上の取り扱いが容易であり、適切な厚さを有するポリエステル系樹脂薄膜をペレット表面に形成することができる。粘度は、当業者が知る任意の方法で測定すればよいが、例えば、B型粘度計を用いて測定することができる。

また、エマルジョンは含まれるポリエステル系樹脂の性能に悪影響を与えない範囲で他の成分を含むことができる。

本発明の加工方法を実施する場合には、市販のポリエステル系樹脂エマルジョンをそのまま使用してもよいが、希釈して使用することもできる。例えば、蒸留水またはイソプロピルアルコール等のアルコールを使用して希釈することができる。

ポリエステル系樹脂エマルジョンとしては、具体的には、例えば、「エリーテル」(KAシリーズ、KTシリーズ;ユニチカ社製)、「ニチゴーポリエスター」(WRシリーズ;日本合成化学社製)、または「ハイテック」(PEシリーズ;東邦化学工業社製)を例示することができる。

【0022】

3.ペレタイズ加工方法

以下、本発明のペレタイズ加工方法の各工程について説明する。

(1)成形用樹脂組成物のストランドを押出成形する工程

特に限定されず、通常実施される方法を使用することができる。

【0023】

(2)ストランドを冷却する工程

特に限定されず、通常実施される方法を使用することができる。空冷によっても液冷によってもよいが、例えば、ストランドを、冷却水が入った水槽(以下、「冷却槽」という場合がある。)内の冷却水中を潜らせて連続的に冷却することが好ましい。

本発明の方法は、ストランドを冷却する工程と、エマルジョンをストランド表面に付着させる工程とを別々に有するので、エマルジョンの濃度調整が容易である、エマルジョンを大量に使用しないという利点や、冷却水として水道水を大量に使用でき、冷却水を冷却する必要もないので、工業的生産性が優れるという利点がある。

【0024】

(3)エマルジョンをストランドの表面に付着させる工程

ストランドの表面にポリエステル系樹脂エマルジョンを付着させる方法は、特に限定されず、当業者が実施することができる種々の方法を用いることができる。例えば、ストランドをエマルジョンが入った処理槽(「エマルジョン処理槽」という場合がある。)でエマルジョンに連続的に浸漬して付着させる方法を挙げることができる。また別に、エマルジョンをスプレー等でストランド表面に吹き付けて付着させる方法、またはエマルジョンを含浸した連続多孔質体中の孔にストランドを通して付着させる方法等を例示することができる。

本発明の方法は、ストランドを冷却する工程と、エマルジョンをストランド表面に付着させる工程とを別々に有するので、エマルジョンがきちんと塗布されているかきちんと確認できるという利点や、冷却容量を大きくするために大量のエマルジョンを使用する必要がなく、また、エマルジョンの温度上昇が少ないので、蒸発で失われる水も少なく、濃度(樹脂固形分含量)変化が少ないという利点を有する。

【0025】

(4)ストランドをカットしてペレット化する工程

従来公知の方法によってペレット化することができる。例えば、ペレタイザーを用いて、ストランドを所望の長さでカッターによって切断することによりペレット化することができる。カッターは特に限定されないが、生産性の観点からはローターリーカッター、ファンカッターなどの回転カッターが好ましい。

本発明の方法によれば、ストランド表面にエマルジョンを付着させ、乾燥前にカットしてペレット化するので、カット面にもエマルジョンが付着し、カッターへの粘着とブロッキングを防ぐことができ、生産性を損なうこともない。

【0026】

(5)ペレットを乾燥する工程

本発明は、カット後にペレット表面のポリエステル系樹脂エマルジョンを乾燥してもよい。乾燥方法は、特に限定されず、当業者が実施することができる種々の方法を用いることができるが、例えば、40℃未満の温風で乾燥してもよい。

【0027】

以下に、図1に従って本発明のペレタイズ加工方法を説明する。

ストランド101は、冷却槽1で冷却され、エマルジョン処理槽2で表面にポリエステル系樹脂エマルジョンを塗布され、ペレタイザー3でペレット化されて、ペレット11となる。

【0028】

以下、実施例によって本発明を説明するが、本発明は実施例に限定して理解されるべきものではない。

【実施例】

【0029】

1.試験用ペレットの作製

実施例1〜5および比較例1〜6のペレットは以下のとおりにして製造した。

〈実施例1〉

《ポリエステル系成型用樹脂組成物》

芳香族ポリエステル(a)100質量部[ポリエステルA(エリーテル UE3320,ユニチカ社製)40質量部、ポリエステルB(ハイトレル 4057,東レ・デュポン社製)15質量部、ポリエステルC(エリーテル UE3410,ユニチカ社製)15質量部、ポリエステルD(エリーテル UE3800,ユニチカ社製)30質量部]、タッキファイヤー(b)[ロジン系タッキファイヤー(パインクリスタル KE−6011,荒川化学工業社製)]20質量部、ポリオール化合物(c)[ポリカプロラクトン(プラクセル HIP,ダイセル化学工業社製)]15質量部、および老化防止剤[ヒンダードフェノール系酸化防止剤(イルガノックス 1010,チバスペシャルティケミカルズ社製)]0.5質量部を混練し、ポリエステル系成型用樹脂組成物を製造し、使用した。

《ポリエステル系樹脂エマルジョン》

エリーテル KA−5071S(樹脂固形分含有率30質量%、粘度2〜10mPa・s、Tg=67℃、Mw=8500;ユニチカ社製)を、樹脂固形分含有率20質量%となるように希釈して用いた。

《加工方法》

上記ポリエステル系成型用樹脂組成物のストランドを押出成形し、冷却槽で該ストランドを冷却水に浸漬して冷却し、エマルジョン処理槽で該ストランドを上記ポリエステル系樹脂エマルジョンに浸漬してストランド表面にエマルジョンを付着させ、該ストランドをペレタイザーでペレット化し、ペレットを乾燥し、ポリエステル系成形用樹脂組成物のペレットを製造した。

【0030】

〈実施例2〉

実施例2は、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターWR−905S20WO(樹脂固形分含有率20質量%、水酸基価4〜8、溶融粘度1,400mPa・s、Tg=70℃、Mw=16,000;日本化学合成工業社製)の原液用いたことの他は、実施例1と同様である。

【0031】

〈実施例3〉

実施例3は、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターW−0005S30WO(樹脂固形分含有率30質量%、水酸基価60〜70、溶融粘度2,000mPa・s、Tg=70℃、Mw=7,000;日本化学工業社製)の原液を用いたことの他は、実施例1と同様である。

【0032】

〈実施例4〉

実施例4は、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターW−0005S30WO(樹脂固形分含有率30質量%、水酸基価60〜70、溶融粘度2,000mPa・s、Tg=70℃、Mw=7,000;日本化学工業社製)を蒸留水で樹脂固形分含有率を10質量%に調節して用いたことの他は、実施例1と同様である。

【0033】

〈実施例5〉

実施例5は、ポリエステル系成型用樹脂組成物として、芳香族ポリエステル(a)100質量部[ポリエステルA(エリーテル UE3320,ユニチカ社製)40質量部、ポリエステルB(ハイトレル 4057,東レ・デュポン社製)15質量部、ポリエステルC(エリーテル UE3410,ユニチカ社製)15質量部、ポリエステルD(エリーテル UE3800,ユニチカ社製)30質量部]、タッキファイヤー(b)[テルペン系タッキファイヤー(YSレジン TO115,ヤスハラケミカル社製)]20質量部、ポリオール化合物(c)[ポリカーボネートジオール(プラクセル CD220,ダイセル化学工業社製)]5質量部、および老化防止剤[ヒンダードフェノール系酸化防止剤(イルガノックス 1010,チバスペシャルティケミカルズ社製)]0.5質量部を混練し、製造したポリエステル系成型用樹脂組成物(前記した実施例1とは、タッキファイヤーおよびポリオール化合物が異なる。)を用いたこと、および、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターW−0005S30WO(樹脂固形分含有率30質量%、水酸基価60〜70、溶融粘度2,000mPa・s、Tg=70℃、Mw=7,000;日本化学工業社製)の原液を用いたことの他は、実施例1と同様である。

【0034】

〈比較例1〉

比較例1は、未処理のペレットに関する。

ポリエステル系樹脂エマルジョンをストランドに付着させる工程を省略し、冷却槽で冷却後、未処理のままペレタイズしたことの他は、実施例1と同様である。

【0035】

〈比較例2〉

比較例2は、タルク(粒子径(D50)<1μm)で打ち粉処理をしたペレットに関する。

ペレタイズ後に、タルク[粒子径(D50)=0.6μm;ナノエース D−600、日本タルク社製]で打ち粉してタルク処理ペレットを製造したことの他は、比較例1と同様である。

【0036】

〈比較例3〉

比較例3は、タルク(粒子径(D50)=1〜10μm)で打ち粉処理をしたペレットに関する。

タルク[粒子径(D50)=5.0μm;マイクロエース P−3、日本タルク社製]を用いたことの他は、比較例1と同様である。

【0037】

〈比較例4〉

比較例4は、タルク(粒子径(D50)>10μm)で打ち粉処理をしたペレットに関する。

タルク[粒子径(D50)=19μm;汎用タルク SWE、日本タルク社製]を用いたことの他は、比較例1と同様である。

【0038】

〈比較例5〉

比較例5は、油脂系離型剤で処理をしたペレットに関する。

エマルジョン処理槽でエマルジョンを付着させる代わりに、油脂系離型剤処理槽でストランドを油脂系離型剤(モールドE50、一方社油脂工業社製)に浸漬してストランド表面に離型剤を塗布したことの他は、実施例1と同様である。

【0039】

〈比較例6〉

比較例6は、特許文献5に記載された実施例6に係るペレット製造方法を実施したものであり、低濃度のポリエステル系樹脂エマルジョンに関する。

《ポリエステル系成型用樹脂組成物》

上記実施例1のポリエステル系成型用樹脂組成物を用いた。

《離型剤》

上記実施例1のポリエステル系樹脂エマルジョンを用い、冷却層に樹脂固形分濃度1質量%となるよう準備した。

《加工方法》

上記ポリエステル系成型用樹脂組成物を押出機でストランドに成型し、該ストランドを、離型剤を含有した冷却槽で冷却後、ペレタイザーでペレット化し、ペレットを乾燥し、ポリエステル系成形用樹脂組成物のペレットを製造した。

【0040】

2.試験方法

(1)作業性

1−1 カッターへの粘着性

工場での製造時にペレタイザーのカッターに成型用樹脂組成物が粘着して作業性を損なうか否かを評価するものであり、カットしたものがカッターに粘着して取り除く必要があった場合には「×」、必要が無かった場合には「○」と判定した。

1−2 タルクの粉じん

工場での製造時にタルクが舞い上がるか否かを評価するものであり、タルクが舞い上がった場合には「×」、舞い上がらなかった場合には「○」と判定した。

(2)離型性

2−1 耐ブロッキング性(短期)

製造したペレットを50℃で24時間乾燥した後の耐ブロッキング性を評価するものであり、50gのペレット上部に14g/cm2以上になるよう重しをおき、ブロッキングが起こった場合には「×」、起こらなかった場合には「○」と判定した。

2−2 耐ブロッキング性(長期)

製造したペレットを約40℃で1ヶ月、荷重をかけた状態にした後の耐ブロッキング性を評価するものであり、50gのペレット上部に40g/cm2以上になるよう重しをおき、ブロッキングが起こった場合には「×」、起こらなかった場合には「○」と判定した。

(3)接着性

(3−1) 接着力

接着力はポリ塩化ビニル(PVC)に対する接着性(以下、「PVC接着性」という。)により評価を行った。

PCV接着性の測定は、JIS K 6256:1999(加硫ゴム及び熱可塑性ゴムの接着試験方法)に準拠して行った。すなわち、3mmの厚さのPVC(商品名:タフニール、タカフジ社製)を25mm×150mmに切り出しPVC試験片とした。PVC試験片に、得られた成型用樹脂組成物を、モールドを用いて図2(A)のように成型し、PVC試験片30と成型用樹脂組成物31とをはく離するように、それぞれに対して図2(B)に示す2つの矢印方向に引張応力を加える180℃はく離試験を行い、該PVC試験片30と成型用樹脂組成物31とが剥がれだしたときの最大引張応力を測定した。引張り速度は、50mm/minとした。50N/25mm以上の最大引張応力ではく離したものを「○」、50N/25mm未満の最大引張応力ではく離したものを「×」と判定した。

(3−2) 物性伸び

JIS K 6251:2004に準拠して破断時の最大伸び率を測定した。伸び率が300%以上を「○」、300%未満を「×」と判定した。

(4)表面の感触

溶融固化後の成型用樹脂組成物の表面を指で触って変な感触が無ければ「○」、あれば「×」と判定した。

(5)総合判定

(1)〜(7)までの判定結果を総合し、すべて「○」のものを「○」、そうでないものを「×」と判定した。

【0041】

3.試験結果

実施例1〜5および比較例1〜6について、表1に示す結果を得た。

【0042】

【表1】

【0043】

4.評価

表1から明らかなように、実施例1〜5のペレットは、総合的に比較例1〜6のペレットよりも優れている。

また、特許文献5に記載の方法を再現した比較例6の結果は、離型剤を含有した冷却槽でストランドを冷却するとともにエマルジョンを付着させる方法よりも、本発明の、冷却槽で冷却後、エマルジョン処理槽でストランドにエマルジョンを付着させる方法の方が、より優れた効果を奏することを示唆する。

すなわち、本発明のペレタイズ加工方法によって得られるペレットは、作業性および耐ブロッキング性に優れるのみならず、接着性等の他の特性も優れ、従来のペレタイズ加工方法が抱えていた課題を解決している。

【符号の説明】

【0044】

1 冷却槽

2 エマルジョン処理槽

3 ペレタイザー

11 ペレット

30 PVC試験片

31 成型用樹脂組成物

101 ストランド

【技術分野】

【0001】

本発明は、成型用樹脂組成物のペレタイズ加工方法に関する。

【背景技術】

【0002】

特許文献1には、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、柔軟性およびポリ塩化ビニル(PVC)や金属に対する密着性が良好な、粘着性をもつポリエステル系成型用樹脂組成物が記載されている。

【0003】

特許文献2には、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中にヒドロキシ基を2個以上有するポリオール化合物(c)と、ポリオレフィン(d)とを含有し、ポリオレフィン、金属およびポリ塩化ビニル(PVC)に対する接着性ならびに耐ガソリン性に優れる、粘着性をもつポリエステル系成型用樹脂組成物が記載されている。

【0004】

特許文献1および2に記載の成型用樹脂組成物は、延伸性、柔軟性、耐ガソリン性、およびポリ塩化ビニル(PVC)や金属に対する接着性が良好である。

しかも、溶融時には低粘度で成型性に優れ、固化後には柔軟性を有するので、成型用ホットメルト材として使用することができ、コネクタ・ハーネス等の端部の封止材・防水保護材として、および、ポッティング材(電気回路を衝撃、振動もしくは湿気等から守るために、電気回路全体に埋め込まれる充填材)として、特に有用である。

【0005】

しかし、特許文献1または2に記載の粘着性が高いポリエステル系成型用樹脂組成物を、使用時に使い勝手を向上させようとしてチップ状にペレット化しようとすると、カッターに付着し、また、ペレット同士の融着、密着(以下「ブロッキング」という場合がある。)が起こりやすいため、生産性が著しく損なわれることとなる。さらに、輸送中および保管中にもブロッキングが発生するため、使い勝手を向上させようとしてペレット化した利益が失われる。

【0006】

そこで、ペレタイズ後のブロッキングを抑えるために、ペレット化することをあきらめ、ポリエチレンフィルム、離型紙等に包んで流通させることが常套手段となっている。しかし、工程数がふえるために生産性を向上することが困難であり、工業的な規模で成形用樹脂組成物のペレットを得ることができない。

しかも、使用時に、離型紙をいちいち剥がさなければならず、手間がかかるばかりか、廃棄物が余計に発生する。

さらに、溶融装置がタンク式の溶融装置に限られることから、使用設備は専用装置を導入する必要があり経済的不利益が存在する。

そのため、かかる問題を解決すべく、従来種々のペレタイズ加工方法が提案されてきた。

【0007】

特許文献3には、粘着性樹脂またはホットメルト粘着剤のストランドを押出成形する工程と、該ストランドを、平均粒子径が10μm以下のタルクを自着防止用物質として含有する水中で水中ペレタイザーを用いて切断する工程と、該ストランドの切断片を自着防止用物質を含有する水に所定の時間接触させる工程と、該ストランドの切断片を乾燥する工程とを備えることを特徴とする粘着性樹脂ペレットまたはホットメルト粘着剤ペレットの製造方法が記載されている。

【0008】

特許文献4には、分子量2000以上かつガラス転移点40℃以下の貧結晶性共重合ポリエステル樹脂を、水中カット方式ペレタイザーを用いてペレット化を行い、冷却した後、平均粒子径が15μm以下のタルク粉末を付着させて乾燥を行い、ペレットをタルクで被覆することを特徴とする共重合ポリエステル樹脂ペレットの製造方法が記載されている。

【0009】

特許文献5には、分子量2000以上、ガラス転移点40℃以下の貧結晶性共重合ポリエステル樹脂を、ガラス転移点40℃以上の共重合ポリエステル水性分散体(以下、単に「PEエマルション」という場合がある。)を含有した冷却水で冷却し、空冷サイドカットペレタイザを用いてペレット化を行い、乾燥することを特徴とする共重合ポリエステル樹脂ペレットの製造方法が記載されている。

また、水性分散体としては、平均粒子径が15μm以下、好ましくは0.1〜10μmで、水に分散し粘着性を有さず、水に斑なく分散されていれば特に限定されるものではないが、平均粒子径が15μmよりも大きいと、切断されたペレットに斑なく付着することが難しくなるばかりか、切断されたペレットを長期間保存することができ難くなる場合があるので好ましくないことが記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4056872号公報

【特許文献2】特許第3989502号公報

【特許文献3】特開2001−294842号公報

【特許文献4】特開2007−70540号公報

【特許文献5】特開2007−70539号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献3に記載の製造方法は、タルクが水中に均一に分散した状態を維持することが困難であり、安定した品質の成型用樹脂組成物ペレットを提供することができないという問題が存在する。

【0012】

また、特許文献4に記載の製造方法は、タルク粉末を被覆する際にタルクの粉じんが舞い上がり、作業性が悪いという問題、および、ペレットに対するタルクの付着が過小もしくは過大または不均一となりやすく、安定した品質の成型用樹脂組成物ペレットを提供することができないという問題が存在する。特に、タルク付着量が過大となった場合には、成形用ホットメルトの品質を著しく損なう問題がある。さらに、タルク付着時に異物が混入するおそれもある。

【0013】

一方、特許文献5に記載の方法は、ストランドの冷却とPEエマルションの付着を、PEエマルションを含有する冷却液によって同時に行うため、冷却液の温度管理およびエマルションの濃度管理をする必要があり、工業的に実施するためには問題がある。さらに、PEエマルジョンであるため、ホットメルトの接着性を阻害するため、精密な接着が求められるホットメルトには接着性が不安定になるため使用できなかった。

【0014】

したがって、本発明の目的は、粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、成形用ホットメルトの接着性(接着力および低温時の伸び)が損なわれず、ペレットの離型性(耐ブロッキング性)が改善され、しかもペレタイズ時の作業性(カッターへの粘着および粉じんの発生)が悪くなく、ホットメルト表面の感触に異常がない、工業的に実施するのに適したペレタイズ加工方法を提供することにある。また、ポリエステル系成型用樹脂組成物のペレットを提供することにもある。

【課題を解決するための手段】

【0015】

本発明者は、前記課題を解決すべく鋭意検討を重ねた結果、粘着性をもつポリエステル系成型用樹脂組成物からなるペレットの表面に、ポリエステル系樹脂[ガラス転移点45℃以上、分子量5,000以上]の薄膜を形成することに想到した。

【0016】

本発明者は、さらに鋭意検討を重ねた結果、ストランドの冷却工程とエマルジョンの付着工程を分けると、エマルジョンを少量とすることができ、かつ水槽では絶えず新しい冷却水を供給出来ることから、本発明の方法でペレット化しようとする成型用樹脂組成物のように高温時付着するホットメルトにおいては、冷却効率が高く、常にエマルジョンを確実に付着できるため、有効な方法で有ることを知得した。

そして、粘着性をもつポリエステル系成形用樹脂組成物をペレット化するにあたり、該成形用樹脂組成物のストランドを押出成形し、該ストランドを冷却槽で冷媒に通して連続的に冷却し、冷却後のストランドを冷却槽とは別個のエマルジョン処理槽で、Tgが45℃以上のポリエステル系樹脂組成物のエマルジョンに通して表面にエマルジョンを連続的に付着させ、該ストランドをカットしてペレット化すると、成形用ホットメルトの接着性を損なわず、ペレットの離型性を改善でき、作業性が悪くなく、ホットメルト表面の感触に異常がなく、しかも、この方法は工業的実施に好適であることを知得し、本発明を完成した。

【0017】

すなわち、本発明は以下のものである。

〔1〕粘着性をもつポリエステル系成型用樹脂組成物のストランドを冷却する工程、およびガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンを該ストランドの表面に付着させる工程を含む、成型用樹脂組成物のペレタイズ加工方法。

〔2〕粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、(1)該成形用樹脂組成物のストランドを押出成形する工程、(2)冷却槽で該ストランドを冷却水に浸漬して冷却する工程、(3)エマルジョン処理槽で該ストランドをガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンに浸漬してストランド表面にエマルジョンを付着させる工程、および(4)ストランドをカットしてペレット化する工程を含む、成型用樹脂組成物のペレタイズ加工方法。

〔3〕粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、(1)該成形用樹脂組成物のストランドを押出成形する工程、(2)冷却槽で該ストランドを冷却水に浸漬して冷却する工程、(3)エマルジョン処理槽で該ストランドをガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンに浸漬してストランド表面にエマルジョンを付着させる工程、(4)ストランドをカットしてペレット化する工程、および(5)ペレットを乾燥する工程を含む、成型用樹脂組成物のペレタイズ加工方法。

〔4〕前記粘着性をもつポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)を含有するポリエステル系成型用樹脂組成物である、〔1〕〜〔3〕のいずれかに記載の成型樹脂組成物のペレタイズ加工方法。

〔5〕前記粘着性をもつポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、該芳香族ポリエステル(a)として、テレフタル酸とイソフタル酸とを含有する酸成分と、エチレングリコールとネオペンチルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルAと、テレフタル酸とイソフタル酸とを含有する酸成分と、1,4−ブタンジオールとポリテトラメチレンエーテルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルBと、テレフタル酸とイソフタル酸とセバシン酸とを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルCと、テレフタル酸とイソフタル酸とε−カプロラクトンとを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルDとを含有し、該芳香族ポリエステル(a)が、該芳香族ポリエステル(a)の総質量に対して、該ポリエステルAを10〜50質量%、該ポリエステルBを10〜50質量%、該ポリエステルCを30質量%以下、該ポリエステルDを30質量%以下で含有する成型用樹脂組成物である、〔1〕〜〔3〕のいずれかに記載のポリエステル系成型樹脂組成物のペレタイズ加工方法。

〔6〕前記粘着性をもつポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中にヒドロキシ基を2個以上有するポリオール化合物(c)と、ポリオレフィン(d)とを含有し、該ポリオレフィン(d)の含有量が、該芳香族ポリエステル(a)と該ポリオレフィン(d)との合計100質量部に対して5〜40質量部である成型用樹脂組成物である、〔1〕〜〔3〕のいずれかに記載のポリエステル系成型樹脂組成物のペレタイズ加工方法。

〔7〕〔1〕〜〔6〕のいずれかに記載のペレタイズ加工方法を含む、ポリエステル系成型樹脂組成物のペレットの製造方法。

〔8〕〔7〕に記載の製造方法によって得られる、ポリエステル系成形用樹脂組成物のペレット。

〔9〕〔8〕に記載のペレットからなる成形用ホットメルト材。

〔10〕〔9〕に記載の成型用ホットメルト材を用いたホットメルト成形品。

【発明の効果】

【0018】

本発明の加工方法によって、離型性が改善され、接着性が損なわれず、しかもホットメルト表面の感触に異常がない、ペレット状成形用ホットメルト材を提供することができる。

本発明の加工方法によって、タルク等の打ち粉作業がなくなるため、作業場周辺の汚染がなくなり、作業時の異物混入をなくすことができる。

本発明の加工方法によって、ペレタイズ前にポリエステル系樹脂の薄膜が形成されて離型性が改善されるため、カッターに粘着して生産性を損ねることがないし、カット時にペレタイザー内部でブロッキングが発生しない。

本発明の加工方法によって加工されるペレット状成形用ホットメルト材は、ブロッキングが発生しにくく、取扱いが容易である。

また、本発明の加工方法によって加工されるペレット状成形用ホットメルト材は、要時溶融して必要な場合は他の樹脂と任意の比率で混合して使用することができる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明のペレタイズ加工方法の一連の工程を表す概念図である。

【図2】図2の(A)および(B)は、それぞれ、PVCとの接着性を示す斜視図および断面図である。

【発明を実施するための形態】

【0020】

以下に、本発明のペレタイズ加工方法について詳細に説明する。

1.ポリエステル系成型用樹脂組成物

粘着性をもつポリエステル系成型用樹脂組成物は、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)を含有するポリエステル系成型用樹脂組成物であれば特に限定されない。

具体的には、例えば、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)を含有し、該芳香族ポリエステル(a)として、テレフタル酸とイソフタル酸とを含有する酸成分と、エチレングリコールとネオペンチルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルAと、テレフタル酸とイソフタル酸とを含有する酸成分と、1,4−ブタンジオールとポリテトラメチレンエーテルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルBと、テレフタル酸とイソフタル酸とセバシン酸とを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルCと、テレフタル酸とイソフタル酸とε−カプロラクトンとを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルDとを含有し、該芳香族ポリエステル(a)が、該芳香族ポリエステル(a)の総質量に対して、該ポリエステルAを10〜50質量%、前記ポリエステルBを10〜50質量%、前記ポリエステルCを30質量%以下、前記ポリエステルDを30質量%以下で含有するポリエステル系成型用樹脂組成物を挙げることができる。

また、例えば、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中にヒドロキシ基を2個以上有するポリオール化合物(c)と、ポリオレフィン(d)とを含有し、該ポリオレフィン(d)の含有量が、前記芳香族ポリエステル(a)と前記ポリオレフィン(d)との合計100質量部に対して5〜40質量部であるポリエステル系成型用樹脂組成物を挙げることができる。

これらのポリエステル系成型用樹脂組成物は、金属、その他の樹脂との接着性を上げているため、混練直後は非常に強力な粘着性を持つ。しかし、本発明のペレタイズ加工方法を用いると、小粒径のペレットにすることが出来る。そのため、一般的なプラスチックの押し出し機、成型機が使用できるようになる。また、タンク式のみでしか使用できないブロック状では、溶融タンクですべてを溶融して使用する事になるので、使用されるまで長時間溶融状態に置かれるのに対し、使用するごとに少量ずつ溶融出来ることで、物性の劣化が少なくて済むなどの利点がある。

上記ポリエステル系成型用樹脂組成物は、接着性に悪影響を与えない範囲で上記以外の成分を含んでもよいことはいうまでもない。

【0021】

2.ポリエステル系樹脂のエマルジョン

エマルジョンに含まれるポリエステル系樹脂は、ガラス転移点約45℃以上、好ましくは約55℃以上、より好ましくは60℃以上、さらに好ましくは約65℃以上、いっそう好ましくは約65〜120℃の範囲の共重合ポリエステル系樹脂であれば特に限定されない。ガラス転移点がこの範囲であれば、ブロッキング防止効果を発揮するからである。ガラス転移点は、当業者が知る任意の方法で測定すればよいが、例えば、DSC法によって測定することができる。

エマルジョンに含まれるポリエステル系樹脂は、重量均分子量(Mw)5000以上、好ましくは5000〜20000の範囲であれば特に限定されない。Mwは、当業者が知る任意の方法で測定すればよいが、例えば、GPC法、末端官能基数から算出する方法によって測定することができる。

エマルジョンの樹脂固形分含有率は10質量%以上であれば特に限定されないが、10〜60質量%、好ましくは15〜55質量%、より好ましくは20〜50質量%、いっそう好ましくは25〜45質量%の範囲であれば特に限定されない。この範囲であると適切な厚さを有するポリエステル系樹脂薄膜をペレット表面に形成することができる。固形分含有率は、当業者が知る任意の方法で測定すればよいが、例えば、150℃×2h乾燥後の残分より算出することができる。

エマルジョンの水酸基価、酸価は特に限定されないが、水酸基価は2〜50が好ましく、酸価は110以下が好ましい。この範囲内であると作業上の取り扱いが容易であり、成型用樹脂組成物の接着性にも悪影響がない。水酸基価、酸価は、当業者が知る任意の方法で測定すればよいが、例えば、JIS K 0070:1992(化学製品の酸価,けん化価,エステル価,よう素価,水酸基価及び不けん化物の試験方法)に規定される試験方法で測定することができる。

エマルジョンに使用するポリエステルの190℃での粘度は特に限定されないが、1,000〜20,000mPa・sであるものが好ましく、1,000〜10,000mPa・sであるものがより好ましい。この範囲であると作業上の取り扱いが容易であり、適切な厚さを有するポリエステル系樹脂薄膜をペレット表面に形成することができる。粘度は、当業者が知る任意の方法で測定すればよいが、例えば、B型粘度計を用いて測定することができる。

また、エマルジョンは含まれるポリエステル系樹脂の性能に悪影響を与えない範囲で他の成分を含むことができる。

本発明の加工方法を実施する場合には、市販のポリエステル系樹脂エマルジョンをそのまま使用してもよいが、希釈して使用することもできる。例えば、蒸留水またはイソプロピルアルコール等のアルコールを使用して希釈することができる。

ポリエステル系樹脂エマルジョンとしては、具体的には、例えば、「エリーテル」(KAシリーズ、KTシリーズ;ユニチカ社製)、「ニチゴーポリエスター」(WRシリーズ;日本合成化学社製)、または「ハイテック」(PEシリーズ;東邦化学工業社製)を例示することができる。

【0022】

3.ペレタイズ加工方法

以下、本発明のペレタイズ加工方法の各工程について説明する。

(1)成形用樹脂組成物のストランドを押出成形する工程

特に限定されず、通常実施される方法を使用することができる。

【0023】

(2)ストランドを冷却する工程

特に限定されず、通常実施される方法を使用することができる。空冷によっても液冷によってもよいが、例えば、ストランドを、冷却水が入った水槽(以下、「冷却槽」という場合がある。)内の冷却水中を潜らせて連続的に冷却することが好ましい。

本発明の方法は、ストランドを冷却する工程と、エマルジョンをストランド表面に付着させる工程とを別々に有するので、エマルジョンの濃度調整が容易である、エマルジョンを大量に使用しないという利点や、冷却水として水道水を大量に使用でき、冷却水を冷却する必要もないので、工業的生産性が優れるという利点がある。

【0024】

(3)エマルジョンをストランドの表面に付着させる工程

ストランドの表面にポリエステル系樹脂エマルジョンを付着させる方法は、特に限定されず、当業者が実施することができる種々の方法を用いることができる。例えば、ストランドをエマルジョンが入った処理槽(「エマルジョン処理槽」という場合がある。)でエマルジョンに連続的に浸漬して付着させる方法を挙げることができる。また別に、エマルジョンをスプレー等でストランド表面に吹き付けて付着させる方法、またはエマルジョンを含浸した連続多孔質体中の孔にストランドを通して付着させる方法等を例示することができる。

本発明の方法は、ストランドを冷却する工程と、エマルジョンをストランド表面に付着させる工程とを別々に有するので、エマルジョンがきちんと塗布されているかきちんと確認できるという利点や、冷却容量を大きくするために大量のエマルジョンを使用する必要がなく、また、エマルジョンの温度上昇が少ないので、蒸発で失われる水も少なく、濃度(樹脂固形分含量)変化が少ないという利点を有する。

【0025】

(4)ストランドをカットしてペレット化する工程

従来公知の方法によってペレット化することができる。例えば、ペレタイザーを用いて、ストランドを所望の長さでカッターによって切断することによりペレット化することができる。カッターは特に限定されないが、生産性の観点からはローターリーカッター、ファンカッターなどの回転カッターが好ましい。

本発明の方法によれば、ストランド表面にエマルジョンを付着させ、乾燥前にカットしてペレット化するので、カット面にもエマルジョンが付着し、カッターへの粘着とブロッキングを防ぐことができ、生産性を損なうこともない。

【0026】

(5)ペレットを乾燥する工程

本発明は、カット後にペレット表面のポリエステル系樹脂エマルジョンを乾燥してもよい。乾燥方法は、特に限定されず、当業者が実施することができる種々の方法を用いることができるが、例えば、40℃未満の温風で乾燥してもよい。

【0027】

以下に、図1に従って本発明のペレタイズ加工方法を説明する。

ストランド101は、冷却槽1で冷却され、エマルジョン処理槽2で表面にポリエステル系樹脂エマルジョンを塗布され、ペレタイザー3でペレット化されて、ペレット11となる。

【0028】

以下、実施例によって本発明を説明するが、本発明は実施例に限定して理解されるべきものではない。

【実施例】

【0029】

1.試験用ペレットの作製

実施例1〜5および比較例1〜6のペレットは以下のとおりにして製造した。

〈実施例1〉

《ポリエステル系成型用樹脂組成物》

芳香族ポリエステル(a)100質量部[ポリエステルA(エリーテル UE3320,ユニチカ社製)40質量部、ポリエステルB(ハイトレル 4057,東レ・デュポン社製)15質量部、ポリエステルC(エリーテル UE3410,ユニチカ社製)15質量部、ポリエステルD(エリーテル UE3800,ユニチカ社製)30質量部]、タッキファイヤー(b)[ロジン系タッキファイヤー(パインクリスタル KE−6011,荒川化学工業社製)]20質量部、ポリオール化合物(c)[ポリカプロラクトン(プラクセル HIP,ダイセル化学工業社製)]15質量部、および老化防止剤[ヒンダードフェノール系酸化防止剤(イルガノックス 1010,チバスペシャルティケミカルズ社製)]0.5質量部を混練し、ポリエステル系成型用樹脂組成物を製造し、使用した。

《ポリエステル系樹脂エマルジョン》

エリーテル KA−5071S(樹脂固形分含有率30質量%、粘度2〜10mPa・s、Tg=67℃、Mw=8500;ユニチカ社製)を、樹脂固形分含有率20質量%となるように希釈して用いた。

《加工方法》

上記ポリエステル系成型用樹脂組成物のストランドを押出成形し、冷却槽で該ストランドを冷却水に浸漬して冷却し、エマルジョン処理槽で該ストランドを上記ポリエステル系樹脂エマルジョンに浸漬してストランド表面にエマルジョンを付着させ、該ストランドをペレタイザーでペレット化し、ペレットを乾燥し、ポリエステル系成形用樹脂組成物のペレットを製造した。

【0030】

〈実施例2〉

実施例2は、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターWR−905S20WO(樹脂固形分含有率20質量%、水酸基価4〜8、溶融粘度1,400mPa・s、Tg=70℃、Mw=16,000;日本化学合成工業社製)の原液用いたことの他は、実施例1と同様である。

【0031】

〈実施例3〉

実施例3は、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターW−0005S30WO(樹脂固形分含有率30質量%、水酸基価60〜70、溶融粘度2,000mPa・s、Tg=70℃、Mw=7,000;日本化学工業社製)の原液を用いたことの他は、実施例1と同様である。

【0032】

〈実施例4〉

実施例4は、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターW−0005S30WO(樹脂固形分含有率30質量%、水酸基価60〜70、溶融粘度2,000mPa・s、Tg=70℃、Mw=7,000;日本化学工業社製)を蒸留水で樹脂固形分含有率を10質量%に調節して用いたことの他は、実施例1と同様である。

【0033】

〈実施例5〉

実施例5は、ポリエステル系成型用樹脂組成物として、芳香族ポリエステル(a)100質量部[ポリエステルA(エリーテル UE3320,ユニチカ社製)40質量部、ポリエステルB(ハイトレル 4057,東レ・デュポン社製)15質量部、ポリエステルC(エリーテル UE3410,ユニチカ社製)15質量部、ポリエステルD(エリーテル UE3800,ユニチカ社製)30質量部]、タッキファイヤー(b)[テルペン系タッキファイヤー(YSレジン TO115,ヤスハラケミカル社製)]20質量部、ポリオール化合物(c)[ポリカーボネートジオール(プラクセル CD220,ダイセル化学工業社製)]5質量部、および老化防止剤[ヒンダードフェノール系酸化防止剤(イルガノックス 1010,チバスペシャルティケミカルズ社製)]0.5質量部を混練し、製造したポリエステル系成型用樹脂組成物(前記した実施例1とは、タッキファイヤーおよびポリオール化合物が異なる。)を用いたこと、および、ポリエステル系樹脂エマルジョンとして、ニチゴーポリエスターW−0005S30WO(樹脂固形分含有率30質量%、水酸基価60〜70、溶融粘度2,000mPa・s、Tg=70℃、Mw=7,000;日本化学工業社製)の原液を用いたことの他は、実施例1と同様である。

【0034】

〈比較例1〉

比較例1は、未処理のペレットに関する。

ポリエステル系樹脂エマルジョンをストランドに付着させる工程を省略し、冷却槽で冷却後、未処理のままペレタイズしたことの他は、実施例1と同様である。

【0035】

〈比較例2〉

比較例2は、タルク(粒子径(D50)<1μm)で打ち粉処理をしたペレットに関する。

ペレタイズ後に、タルク[粒子径(D50)=0.6μm;ナノエース D−600、日本タルク社製]で打ち粉してタルク処理ペレットを製造したことの他は、比較例1と同様である。

【0036】

〈比較例3〉

比較例3は、タルク(粒子径(D50)=1〜10μm)で打ち粉処理をしたペレットに関する。

タルク[粒子径(D50)=5.0μm;マイクロエース P−3、日本タルク社製]を用いたことの他は、比較例1と同様である。

【0037】

〈比較例4〉

比較例4は、タルク(粒子径(D50)>10μm)で打ち粉処理をしたペレットに関する。

タルク[粒子径(D50)=19μm;汎用タルク SWE、日本タルク社製]を用いたことの他は、比較例1と同様である。

【0038】

〈比較例5〉

比較例5は、油脂系離型剤で処理をしたペレットに関する。

エマルジョン処理槽でエマルジョンを付着させる代わりに、油脂系離型剤処理槽でストランドを油脂系離型剤(モールドE50、一方社油脂工業社製)に浸漬してストランド表面に離型剤を塗布したことの他は、実施例1と同様である。

【0039】

〈比較例6〉

比較例6は、特許文献5に記載された実施例6に係るペレット製造方法を実施したものであり、低濃度のポリエステル系樹脂エマルジョンに関する。

《ポリエステル系成型用樹脂組成物》

上記実施例1のポリエステル系成型用樹脂組成物を用いた。

《離型剤》

上記実施例1のポリエステル系樹脂エマルジョンを用い、冷却層に樹脂固形分濃度1質量%となるよう準備した。

《加工方法》

上記ポリエステル系成型用樹脂組成物を押出機でストランドに成型し、該ストランドを、離型剤を含有した冷却槽で冷却後、ペレタイザーでペレット化し、ペレットを乾燥し、ポリエステル系成形用樹脂組成物のペレットを製造した。

【0040】

2.試験方法

(1)作業性

1−1 カッターへの粘着性

工場での製造時にペレタイザーのカッターに成型用樹脂組成物が粘着して作業性を損なうか否かを評価するものであり、カットしたものがカッターに粘着して取り除く必要があった場合には「×」、必要が無かった場合には「○」と判定した。

1−2 タルクの粉じん

工場での製造時にタルクが舞い上がるか否かを評価するものであり、タルクが舞い上がった場合には「×」、舞い上がらなかった場合には「○」と判定した。

(2)離型性

2−1 耐ブロッキング性(短期)

製造したペレットを50℃で24時間乾燥した後の耐ブロッキング性を評価するものであり、50gのペレット上部に14g/cm2以上になるよう重しをおき、ブロッキングが起こった場合には「×」、起こらなかった場合には「○」と判定した。

2−2 耐ブロッキング性(長期)

製造したペレットを約40℃で1ヶ月、荷重をかけた状態にした後の耐ブロッキング性を評価するものであり、50gのペレット上部に40g/cm2以上になるよう重しをおき、ブロッキングが起こった場合には「×」、起こらなかった場合には「○」と判定した。

(3)接着性

(3−1) 接着力

接着力はポリ塩化ビニル(PVC)に対する接着性(以下、「PVC接着性」という。)により評価を行った。

PCV接着性の測定は、JIS K 6256:1999(加硫ゴム及び熱可塑性ゴムの接着試験方法)に準拠して行った。すなわち、3mmの厚さのPVC(商品名:タフニール、タカフジ社製)を25mm×150mmに切り出しPVC試験片とした。PVC試験片に、得られた成型用樹脂組成物を、モールドを用いて図2(A)のように成型し、PVC試験片30と成型用樹脂組成物31とをはく離するように、それぞれに対して図2(B)に示す2つの矢印方向に引張応力を加える180℃はく離試験を行い、該PVC試験片30と成型用樹脂組成物31とが剥がれだしたときの最大引張応力を測定した。引張り速度は、50mm/minとした。50N/25mm以上の最大引張応力ではく離したものを「○」、50N/25mm未満の最大引張応力ではく離したものを「×」と判定した。

(3−2) 物性伸び

JIS K 6251:2004に準拠して破断時の最大伸び率を測定した。伸び率が300%以上を「○」、300%未満を「×」と判定した。

(4)表面の感触

溶融固化後の成型用樹脂組成物の表面を指で触って変な感触が無ければ「○」、あれば「×」と判定した。

(5)総合判定

(1)〜(7)までの判定結果を総合し、すべて「○」のものを「○」、そうでないものを「×」と判定した。

【0041】

3.試験結果

実施例1〜5および比較例1〜6について、表1に示す結果を得た。

【0042】

【表1】

【0043】

4.評価

表1から明らかなように、実施例1〜5のペレットは、総合的に比較例1〜6のペレットよりも優れている。

また、特許文献5に記載の方法を再現した比較例6の結果は、離型剤を含有した冷却槽でストランドを冷却するとともにエマルジョンを付着させる方法よりも、本発明の、冷却槽で冷却後、エマルジョン処理槽でストランドにエマルジョンを付着させる方法の方が、より優れた効果を奏することを示唆する。

すなわち、本発明のペレタイズ加工方法によって得られるペレットは、作業性および耐ブロッキング性に優れるのみならず、接着性等の他の特性も優れ、従来のペレタイズ加工方法が抱えていた課題を解決している。

【符号の説明】

【0044】

1 冷却槽

2 エマルジョン処理槽

3 ペレタイザー

11 ペレット

30 PVC試験片

31 成型用樹脂組成物

101 ストランド

【特許請求の範囲】

【請求項1】

芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、(1)該成型用樹脂組成物のストランドを押出成形する工程、(2)該ストランドを冷却する工程、(3)ガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンを該ストランドの表面に付着させる工程、および(4)該ストランドをカットしてペレット化する工程を含む、ポリエステル系成型樹脂組成物のペレタイズ加工方法。

【請求項2】

前記ポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、該芳香族ポリエステル(a)として、テレフタル酸とイソフタル酸とを含有する酸成分と、エチレングリコールとネオペンチルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルAと、テレフタル酸とイソフタル酸とを含有する酸成分と、1,4−ブタンジオールとポリテトラメチレンエーテルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルBと、テレフタル酸とイソフタル酸とセバシン酸とを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルCと、テレフタル酸とイソフタル酸とε−カプロラクトンとを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルDとを含有し、該芳香族ポリエステル(a)が、該芳香族ポリエステル(a)の総質量に対して、該ポリエステルAを10〜50質量%、該ポリエステルBを10〜50質量%、該ポリエステルCを30質量%以下、該ポリエステルDを30質量%以下で含有する成型用樹脂組成物である、請求項1に記載のペレタイズ加工方法。

【請求項3】

請求項1または2に記載のペレタイズ加工方法によって得られる、ポリエステル系成形用樹脂組成物のペレット。

【請求項4】

請求項3に記載のペレットを使用してホットメルト成型された封止部を有する自動車用部品。

【請求項1】

芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、粘着性をもつポリエステル系成型用樹脂組成物のペレタイズ加工方法であって、(1)該成型用樹脂組成物のストランドを押出成形する工程、(2)該ストランドを冷却する工程、(3)ガラス転移点45℃以上のポリエステル系樹脂を樹脂固形分濃度10質量%以上で含むポリエステル系樹脂エマルジョンを該ストランドの表面に付着させる工程、および(4)該ストランドをカットしてペレット化する工程を含む、ポリエステル系成型樹脂組成物のペレタイズ加工方法。

【請求項2】

前記ポリエステル系成型用樹脂組成物が、芳香族ポリエステル(a)と、タッキファイヤー(b)と、1分子中に水酸基を2個以上有するポリオール化合物(c)とを含有し、該芳香族ポリエステル(a)として、テレフタル酸とイソフタル酸とを含有する酸成分と、エチレングリコールとネオペンチルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルAと、テレフタル酸とイソフタル酸とを含有する酸成分と、1,4−ブタンジオールとポリテトラメチレンエーテルグリコールとを含有する水酸基成分とを反応させて得られるポリエステルBと、テレフタル酸とイソフタル酸とセバシン酸とを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルCと、テレフタル酸とイソフタル酸とε−カプロラクトンとを含有する酸成分と、1,4−ブタンジオールを含有する水酸基成分とを反応させて得られるポリエステルDとを含有し、該芳香族ポリエステル(a)が、該芳香族ポリエステル(a)の総質量に対して、該ポリエステルAを10〜50質量%、該ポリエステルBを10〜50質量%、該ポリエステルCを30質量%以下、該ポリエステルDを30質量%以下で含有する成型用樹脂組成物である、請求項1に記載のペレタイズ加工方法。

【請求項3】

請求項1または2に記載のペレタイズ加工方法によって得られる、ポリエステル系成形用樹脂組成物のペレット。

【請求項4】

請求項3に記載のペレットを使用してホットメルト成型された封止部を有する自動車用部品。

【図2】

【図1】

【図1】

【公開番号】特開2010−275501(P2010−275501A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−132019(P2009−132019)

【出願日】平成21年6月1日(2009.6.1)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年6月1日(2009.6.1)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]