粘着性シート及びその製造方法

【課題】基材へ貼着することが容易で、耐熱クリープ性に優れた通気性を有する粘着シートとその製造方法を提供する。

【解決手段】表層に通気性を有する表皮材1を有し、表皮材1の裏面にアクリル系粘着剤層2を有する粘着性シート10において、アクリル系粘着剤層2は、主成分としてアクリル酸エステル系共重合体を有する。アクリル系粘着剤層2は、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5が1平方cm当たり10〜1500個有するように形成されたことを特徴とする粘着性シート及びその製造方法である。

【解決手段】表層に通気性を有する表皮材1を有し、表皮材1の裏面にアクリル系粘着剤層2を有する粘着性シート10において、アクリル系粘着剤層2は、主成分としてアクリル酸エステル系共重合体を有する。アクリル系粘着剤層2は、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5が1平方cm当たり10〜1500個有するように形成されたことを特徴とする粘着性シート及びその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表層に通気性を有する表皮材を有し、その表皮材の裏面にアクリル系粘着剤層を有する粘着性シートと、その製造方法に関するものである。

【背景技術】

【0002】

自動車等の内装部品において、装飾性や緩衝性を向上させるために、合成樹脂で形成された内装部品の表面に装飾性を有する装飾シートを接着している。

この布地等で形成された装飾シートは、接着剤を使用したり、合成樹脂製の内装部品を射出成型で成型する場合に金型内に予め布地等をセットした後一体成型を行うことにより内装部品の表面に接着されている。

【0003】

接着剤を使用する方法では、接着表面の清浄化や、接着剤の乾燥工程が必要となり、接着工程の手間がかかり、生産性がよくなかった。また、接着剤を塗布する方法が通常スプレー塗布であり塗布量のバラツキが多いことや接着剤の滲み出しがあり品質面でも好ましいものでなかった。

一体成型を使用する方法では、金型内で高温高圧の溶融樹脂が布地等に圧着されるため布地等の起毛が潰され外観が損なわれることや布地等の過剰な面積が必要であり歩留まりも悪く好ましいものではなかった。

【0004】

そのため、図4に示すように、装飾シート101の裏面に粘着剤層102を設けて、自動車用内装品の基材104に粘着させた粘着シート110がある(例えば、特許文献1参照。)。この場合は、自動車用内装品の緩衝性を向上させるために、装飾シート101と粘着剤層102の間に発泡樹脂、エラストマー又はゴム等から形成された緩衝シート106を有している。

【0005】

また、粘着剤層102は、アクリル酸エステル系共重合体を主剤とする粘着剤から形成されて、通気性は有しなかった。

この粘着シート110を粘着する自動車用内装品は平坦な表面ではなく、3次元的な局面を有する複雑な形状をしている。この複雑な表面に粘着シート110を貼着する場合に、基材104と粘着剤層102の間に気泡を巻き込まずに、貼着することは困難であった。

その気泡を有する部分では、粘着シート110が膨らんで美観を損なっていた。

【0006】

そのため、貼着後に装飾シート101の上から粘着剤層102を貫通するように針を刺し込んで気泡の空気を抜くことを行ったり、あらかじめ、装飾シート101の上から粘着剤層102を貫通する針孔を形成する加工を行ったりしている。針を刺し込んで気泡を抜く場合には、手間がかかり、あらかじめ針孔を形成する場合には、針孔形成工程が余分にかかり、針孔形成後に孔が詰まってしまう場合もあった。

【0007】

そのため、図5に示すように、発泡させた粘着剤層202を布地201にラミネートした粘着シート210がある(例えば、特許文献2参照。)。この場合には、粘着剤層204も布地201も通気性を有するので、貼着時に生じた気泡は、粘着シート210から抜け出ることができるが、発泡させた粘着剤層204は、耐熱クリープ性が弱く、夏の直射日光に曝された高温時には粘着シート210が基材である内装部品からずれる場合があり、美観上好ましくなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−178637号公報

【特許文献2】特開平11−349908号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明は、基材へ貼着することが容易で、耐熱クリープ性に優れた通気性を有する粘着シートとその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために請求項1の本発明は、表層に通気性を有する表皮材を有し、表皮材の裏面にアクリル系粘着剤層を有する粘着性シートにおいて、

アクリル系粘着剤層は、主成分としてアクリル酸エステル系共重合体を有するとともに、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するように形成されたことを特徴とする粘着性シートである。

【0011】

請求項1の本発明では、アクリル系粘着剤層は、主成分としてアクリル酸エステル系共重合体を有するとともに、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有する。このため、アクリル系粘着剤層が通気性を有し、通気性を有する表皮材とともに、粘着性シート全体が通気性を有することができる。したがって、粘着性シートを基材に貼着させたときに、アクリル系粘着剤層と基材の間に気泡が生じても、その気泡の空気を逃がして、粘着性シートの表面の凹凸の発生を防止できる。直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するため、充分な通気性を有することができ、貼着作業等で通気孔が潰れることがなく、粘着性シートを基材に貼着する作業性も優れている。

【0012】

請求項2の本発明は、アクリル系粘着剤層は、乾燥後の塗布量として50〜100g/m2を塗布されている粘着性シートである。

【0013】

請求項2の本発明では、アクリル系粘着剤層は、乾燥後の塗布量として50〜100g/m2を塗布されているため、アクリル系粘着剤層は通気孔の大きさも適切であり、ムラなく必要な厚さを有することができ、充分な粘着力有することができる。

【0014】

請求項3の本発明は、アクリル系粘着剤層は、粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であるとともに、耐熱クリープ性(ここで、耐熱クリープ性とは、試料幅が25mmの粘着シートを貼着させた後、23℃で24時間経過後に、80℃の雰囲気中でその試料の端末に90°の角度で100gの荷重をかける定荷重保持力試験において、24時間後の試料の剥がれ長さが40mm以下である。)を有する粘着シートである。

【0015】

請求項3の本発明では、アクリル系粘着剤層は、粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であるとともに、耐熱クリープ性を有する粘着シートであるため、通気性と耐熱クリープ性を合わせて有することができ、自動車内装部品等の高温雰囲気中で使用されることがあるものに好適に使用できる。

【0016】

請求項4の本発明は、通気性を有する表皮材は、表皮材の前後での空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲である粘着性シートである。

【0017】

請求項4の本発明では、通気性を有する表皮材は、表皮材の前後での空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲であるため、粘着性シートと表皮材がアクリル系粘着剤層の通気性と合わせて充分な通気性を有することができる。

【0018】

請求項5の本発明は、粘着シートは、表皮材と、表皮材の裏面にアクリル系粘着剤層と、アクリル系粘着剤層の裏面に剥離紙を有する粘着性シートである。

【0019】

請求項5の本発明では、粘着性シートは、表皮材と、表皮材の裏面にアクリル系粘着剤層と、アクリル系粘着剤層の裏面に剥離紙を有するため、剥離紙を剥がして押圧するのみで、粘着性シートを貼着することができる。

【0020】

請求項6の本発明は、表層に通気性を有する表皮材を有し、表皮材の裏面にアクリル系粘着剤層を有する粘着性シートの製造方法において、

剥離紙の裏面に、希釈剤をアクリル酸エステル系共重合体100重量部に対して90〜140重量部含有するアクリル系粘着剤を乾燥後の塗布量として50〜100g/m2を塗布する工程と、

塗布後、剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方当たり10〜1500個有するよう形成する工程と、

通気孔が形成されたアクリル系粘着剤層に通気性を有する表皮材を貼着する工程を有する粘着性シートの製造方法である。

【0021】

請求項6の本発明では、剥離紙の裏面に、希釈剤をアクリル酸エステル系共重合体に対して30〜60重量%含有するアクリル系粘着剤を乾燥後の塗布量として50〜100g/m2を塗布する工程を有する。このため、アクリル系粘着剤に充分な流動性を持たせて、剥離紙の裏面に塗布することができるとともに、アクリル系粘着剤層が肉厚を充分に有して、粘着力を確保することができる。

【0022】

塗布後、剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するよう形成する工程を有する。このため、アクリル系粘着剤層を乾燥させると同時に通気孔を形成することができ、製造工程が少なくなり、生産性に優れている。直径100〜400μmの通気孔が1平方当たり10〜1500個有するため、充分な通気性を有する粘着性シートを製造することができ、貼着作業等で通気孔が潰れることがなく、粘着性シートを基材に貼着する作業性も優れている。

通気孔が形成されたアクリル系粘着剤層に通気性を有する表皮材を貼着する工程を有するため、全体が通気性を有する粘着性シートを製造することができる。

【0023】

請求項7の本発明は、希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含む粘着性シートの製造方法である。

【0024】

請求項7の本発明では、希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含むため、アクリル系粘着剤層を乾燥させる工程で、急速に希釈剤を気化させて発泡させることにより、アクリル系粘着剤層を貫通する通気孔を確実に形成することができる。

【0025】

請求項8の本発明は、乾燥炉は80〜110℃にコントロールされている粘着性シートの製造方法である。

【0026】

請求項8の本発明では、乾燥炉は80〜110℃にコントロールされているため、アクリル系粘着剤層を貫通する通気孔の大きさのバラツキを抑えて、大きさが揃って確実に貫通する通気孔を形成することができる。

【0027】

請求項9の本発明は、アクリル系粘着剤を塗布後、剥離紙とアクリル系粘着剤を40秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させた粘着性シートの製造方法である。

【0028】

請求項9の本発明では、アクリル系粘着剤を塗布後、剥離紙とアクリル系粘着剤を40秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させたため、アクリル系粘着剤の中の希釈剤が蒸発する前に、乾燥炉中で希釈剤を発泡させることができ、確実にアクリル系粘着剤層を貫通する通気孔を形成することができる。

【0029】

請求項10の本発明は、希釈剤が、酢酸エチルである粘着性シートの製造方法である。

【0030】

請求項10の本発明では、希釈剤が、酢酸エチルであるため、乾燥工程で容易に酢酸エチルを発泡させることができ、確実にアクリル系粘着剤層を貫通する通気孔を形成することができる。酢酸エチルはアクリル酸エステル系共重合体を溶解しやすく、取り扱いも容易である。

【発明の効果】

【0031】

アクリル系粘着剤層は、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔を1平方当たり10〜1500個有するため、粘着性シートを基材に貼着させたときに、基材との間に気泡が生じても、気泡の空気を逃がして、粘着性シートの表面の凹凸の発生を防止できる。

製造工程において、剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方当たり10〜1500個有するよう形成する工程を有するため、アクリル系粘着剤層を乾燥させると同時に通気孔を形成することができ、製造工程が少なくなり、生産性に優れている。

【図面の簡単な説明】

【0032】

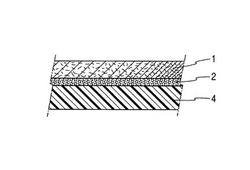

【図1】本発明の実施の形態である粘着性シートの断面図である。

【図2】本発明の実施の形態である粘着性シートを基材に貼着した断面図である。

【図3a】本発明の実施の形態である粘着性シートの実施例1の粘着剤層の表面のレーザー顕微鏡による、拡大写真である。

【図3b】本発明の実施の形態である粘着性シートの実施例3の粘着剤層の表面のレーザー顕微鏡による、拡大写真である。

【図3c】本発明の実施の形態である粘着性シートの実施例4の粘着剤層の表面のレーザー顕微鏡による、拡大写真である。

【図3d】本発明の実施の形態である粘着性シートの粘着剤層の表面のレーザー顕微鏡による拡大写真である。

【図4】(a)従来の自動車内装部品に粘着性シートを貼着した断面図である。 (b)従来の自動車内装部品に粘着性シートを貼着した部分の拡大断面図である粘着性シート

【図5】従来の他の粘着性シートの断面図である。

【発明を実施するための形態】

【0033】

本発明の実施の形態を、図1〜図3に基づき説明する。

図1は、本発明の実施の形態である粘着性シート10の断面図である。

粘着性シート10は、表面に通気性を有する表皮材1を有し、その裏面にアクリル系粘着剤層2が粘着され、アクリル系粘着剤層2の表皮材1と粘着した反対側の表面には、剥離紙3が設けられている。

【0034】

通気性を有する表皮材1は、表面に装飾模様を有する可撓性のあるシート状物であり、例えば、織布、不織布、起毛布、植毛布、合成樹脂シート、ゴムシート、皮等を使用することができる。合成樹脂シート、ゴムシート、皮等については通気性を有するように加工される。表皮材1は、装飾模様を有するとともに、触感の優れた部材を使用することができる。

【0035】

また、表皮材1は、通気性を有すれば単層構造でも複数層(積層)構造でもよく、後者の場合、同種の素材を積層しても異種の素材を積層してもよい。また、緩衝性のある素材や防音材を用いてもよい。合成樹脂シートとゴムシートにおいては発泡させて通気性をもたせることもできる。

【0036】

本発明では、通気性を有する表皮材1の通気性は、表皮材1の前後の空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲であることが好ましい。この場合には、粘着性シート10の全体が、表皮材1とアクリル系粘着剤層2の通気性と合わせて充分な通気性を有することができる。

本実施の形態では、通気性が28cm3/(cm2・sec)のポリエステル系織布を使用した。

【0037】

アクリル系粘着剤層2の詳細な組成と製造方法については、後述する。

アクリル系粘着剤層2は、主成分としてアクリル酸エステル系共重合体を有するとともに、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5が1平方cm当たり10〜1500個形成されている。通気孔5の形状を図3のレーザー顕微鏡写真で示す。レーザー顕微鏡写真の黒い部分が通気孔5である。図3に示すアクリル系粘着剤層2の通気孔5の平均直径は150μmであり、1平方cm当たりの平均数量は80個であった。

【0038】

この通気孔5により、アクリル系粘着剤層2は通気性を有し、通気性を有する表皮材1とともに、粘着性シート10全体が通気性を有することができる。アクリル系粘着剤層2は、粘着性シート10の前後における空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)である。通常、表皮材1の通気性の方が大きく、粘着性シート10の通気性はアクリル系粘着剤層2の通気性により決定される。図3aに示すアクリル系粘着剤層2の通気性が11.4cm3/(cm2・sec)であった。

【0039】

アクリル系粘着剤層2の通気性が0.5cm3/(cm2・sec)未満の場合には、通気性が低く、図2に示すように、粘着性シート10を基材4に貼着したときに、基材4との間で気泡が発生しても、気泡の空気が抜けにくく、作業性が悪い。通気性が15cm3/(cm2・sec)を超える場合には、アクリル系粘着剤層2の耐熱クリープ性が低下して好ましくない。

【0040】

粘着性シート10が通気性を有するため、粘着性シート10を基材4である例えば、自動車の内装部品に貼着させたときに、粘着性シート10と合成樹脂製の内装部品の間に気泡が生じても、粘着性シート10から気泡の空気を逃がすことができる。このため、粘着性シート10の表面に気泡による凹凸が発生することを防止できる。

【0041】

アクリル系粘着剤層2は、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5を1平方当たり10〜1500個有するため、充分な通気性を有することができる。また、貼着作業等で通気孔5が潰れることがなく、粘着性シート10を自動車の内装部品等の三次元的局面を有する基材4に貼着する作業性も優れている。

【0042】

通気孔5の直径100μmが未満の場合には、通気性が低くなり、充分な通気性が得られなく、直径が400μmを超える場合には、下記の耐熱クリープ性が低下するため好ましくない。また、通気孔5の数が1平方当たり10個未満の場合には、直径が小さい場合と同様に、通気性が低くなり、充分な通気性が得らなく、1平方当たり1500個を超える場合には、下記の耐熱クリープ性が低下するため好ましくない。

【0043】

アクリル系粘着剤層2は、乾燥後の塗布量として50〜100g/m2を塗布されている。このため、充分な厚さ有して、充分な粘着力有することができる。アクリル系粘着剤層2の厚さが50g/m2未満では厚さが不十分で、粘着力のムラが生ずる恐れがあり、100g/m2を超える場合には、アクリル系粘着剤層2の乾燥時間が長くかかり、通気孔5が大きくなり過ぎて好ましくなく、生産性もよくない。

【0044】

アクリル系粘着剤層2は、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5を1平方当たり10〜1500個有するため、耐熱クリープ性にも優れている。従来の粘着性シート10は耐熱クリープ性が十分ではないため、自動車内装部品等の高温雰囲気中で使用される場合には変形する恐れがあった。しかしながら、本発明では、アクリル系粘着剤層2に上記の如く通気孔5を形成することにより、耐熱クリープ性に優れたアクリル系粘着剤層2を得ることができた。

【0045】

本発明の、耐熱クリープ性の試験は以下のように実施した。

試験板の表面を溶剤で洗浄したのち、幅25mmの粘着性シート10をその試験板に押圧して、貼着させた後、23℃で24時間静置する。その後、80℃の雰囲気中で30分間静置したのち、その粘着性シート10の端末に90°の角度で100gの重りを掛け荷重をかける。試験板を水平に置き、重りを垂らすことにより行うことができる。その後24時間荷重を掛けたまま静置して(定荷重保持力試験)、粘着性シート10が試験板から剥がれた長さを測定する。この試験により、本発明の粘着性シート10の剥がれ長さが40mm以下である場合に耐熱クリープ性があるとした。図3aに示す粘着性シート10のアクリル系粘着剤層2の剥がれ長さは、25.7mmであった。

【0046】

この耐熱クリープ性の試験は実施の使用状態よりも、かなり過酷な条件で試験をしており、粘着性シート10の剥がれ長さが40mm以下であれば実用上ほとんど剥がれが生じないものということができる。

このように、本発明の粘着性シート10は、アクリル系粘着剤層2は、通気性と耐熱クリープ性を有するため、自動車内装部品等の高温雰囲気中で使用されることがあるものに好適である。

【0047】

本発明では、粘着性シート10は、アクリル系粘着剤層2の裏面に剥離紙3が取り付けられている。図2に示すように、粘着性シート10を基材4に貼着するときには、剥離紙3を剥がして、基材4に押圧するのみで、粘着性シート10を貼着することができる。

このとき、基材4とアクリル系粘着剤層2との間に空気が入り込んでも、容易に粘着性シート10から抜けることができる。

【0048】

次に、粘着性シート10の製造方法について説明する。

粘着性シート10の製造方法は、まずアクリル系粘着剤層2を形成するアクリル系粘着剤を調製する。

アクリル系粘着剤は、主成分としてのアクリル酸エステル系共重合体、粘着付与樹脂、硬化剤、希釈剤等を有する。

【0049】

主成分としてのアクリル酸エステル系共重合体は、通常の粘着剤に使用されるアクリル酸エステル系共重合体が使用することができる。

アクリル酸エステル系共重合体を重合するために使用されるモノマーとしては、例えば、アクリル酸n−ブチル、アクリル酸2−エチルへキシル、アクリル酸n−エチル、アクリル酸、アクリル酸2−ヒドロキシエチル等を使用することができる。

【0050】

粘着付与樹脂としては、例えば、テルペン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、クマロン−インデン樹脂、フェノール樹脂、テルペン−フェノール樹脂、ロジン誘導体(ロジン、重合ロジン、水添ロジン及びそれらのグリセリン、ペンタエリスリトール等とのエステル、樹脂酸ダイマー等)が挙げられるが、中でもロジン誘導体が望ましく、特にロジンエステル系が好ましい。

【0051】

硬化剤としては、(メタ)アクリル系重合体が有する官能基と反応し得る官能基を分子内に複数有する化合物であればよく、特に限定されるものではない。該硬化剤としては、例えば、多官能エポキシ化合物、多官能イソシアネート化合物、アジリジン化合物、及び、金属架橋剤等が挙げられる。

【0052】

本発明では、希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含むように配合する。この希釈剤を、アクリル系粘着剤層2を乾燥させる工程で、急速に気化させて発泡させることにより、アクリル系粘着剤層2を貫通する通気孔5を確実に形成することができる。希釈剤の沸点が60〜100℃の範囲であるため、希釈剤が急速に気化しやすく、均一な通気孔5を得ることができる。

【0053】

希釈剤としては、エステル系又はケトン系の溶剤を使用することができる。エステル系の溶剤としては、酢酸エチル、酢酸ブチル、酢酸イソブチル等を例示することができる。ケトン系の溶剤としては、メチルイソブチルケトン、メチルエチルケトン、アセトン等を例示することができる。

【0054】

本実施の形態では、酢酸エチルが好ましい。酢酸エチルは、安全性が高く、いわゆるシックハウス症候群の原因となることはなく、またアクリル酸エステル系共重合体が溶解しやすいためである。

酢酸エチルを使用する場合には、少なくともアクリル酸エステル系共重合体を含む全粘着剤成分に対して酢酸エチルを40〜70重量%含有させる。この場合には、乾燥工程で酢酸エチルを発泡させることができ、確実にアクリル系粘着剤層2を貫通する通気孔5を形成することができる。後述する実施例1〜4に示すアクリル系粘着剤層2は、酢酸エチルを全粘着成分に対して55重量%含有させた。

【0055】

本発明のアクリル系粘着剤として、例えば以下の配合のものを使用することができる。

アクリル酸エステル系共重合体 30〜40重量部

粘着付与樹脂 5〜10重量部

酢酸エチル 50〜60重量部

これ以外に、必要に応じて、架橋剤、老化防止剤、紫外線吸収剤、顔料、充填剤等を含んでもよい。

【0056】

上記のようにアクリル系粘着剤を調製した後に、アクリル系粘着剤を塗布する。

塗布するアクリル系粘着剤は、上記の如く、希釈剤がアクリル酸エステル系共重合体を含む全粘着剤に対して40〜70重量%含有する。このアクリル系粘着剤を剥離紙3の裏面に、乾燥後の塗布量として50〜100g/m2を塗布する。後述する実施例1〜4に示すアクリル系粘着剤層2は、乾燥後の塗布量として65g/m2を塗布している。

【0057】

アクリル系粘着剤は、上記の希釈剤を有するため、アクリル系粘着剤に充分な流動性を持たせることができる。このため、所定の膜厚で剥離紙3の裏面に均一に塗布することができる。そのため、アクリル系粘着剤層2のムラがなく、粘着力を確保することができる。

【0058】

希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤に対して40〜70重量%含有するため、後述するアクリル系粘着剤層2を乾燥させる工程で、急速に希釈剤を気化させて発泡させることにより、アクリル系粘着剤層2を貫通する通気孔5を確実に形成することができる。

【0059】

次に、アクリル系粘着剤を塗布後、剥離紙3とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させる。

乾燥炉は80〜110℃にコントロールされているため、アクリル系粘着剤に含まれる希釈剤を均一に、かつ急速に発泡させることができる。このため、アクリル系粘着剤層2を貫通する通気孔5の大きさのバラツキを抑えて、大きさが揃って確実に貫通する通気孔5を形成することができる。乾燥炉が80℃未満の場合には、希釈剤が十分に発泡しなくて、通気孔5が小さくなり、通気性が低下する。乾燥炉が110℃を超える場合には、通気孔5が大きくなりすぎて、アクリル系粘着剤層2の耐熱クリープ性が低下する。

【0060】

アクリル系粘着剤を塗布後、剥離紙3とアクリル系粘着剤を10〜40秒以内に乾燥炉に移送することが好ましい。この場合には、アクリル系粘着剤の中の希釈剤が蒸発する前に、乾燥炉中で希釈剤を発泡させることができ、確実にアクリル系粘着剤層2を貫通する通気孔5を形成することができる。アクリル系粘着剤を塗布後、乾燥までに時間を置きすぎると、希釈剤が蒸発して、通気孔5が少なくなる。

【0061】

このようにして、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5が1平方当たり10〜1500個有するよう形成する工程を有する。このため、アクリル系粘着剤層2を乾燥させると同時に通気孔5を形成することができ、製造工程が少なくなり、生産性に優れている。直径100〜400μmの通気孔5が1平方当たり10〜1500個有するため、充分な通気性を有する粘着性シート10を製造することができ、貼着作業等で通気孔5が潰れることがなく、粘着性シート10を基材4に貼着する作業性も優れている。

次に、通気孔5が形成されたアクリル系粘着剤層2に通気性を有する表皮材1を貼着する工程を有する。これにより、全体が良好な通気性を有する粘着性シート10を製造することができる。

【0062】

表1に本実施の方法で作成した粘着性シート10の実施例1〜4を示す。

通気性を有する表皮材として、ポリエステル系の生地を使用し、アクリル系粘着剤層2としてアクリル酸エステル系共重合体、希釈剤の主成分として酢酸エステルを使用した。

アクリル系粘着剤層2の塗布量と乾燥温度、塗布後乾燥炉までの時間は表1のとおりである。

【0063】

実施例1〜4のいずれも、アクリル系粘着剤層を貫通する通気孔5の大きさと数量は、直径100〜400μm、1平方cm当たり10〜1500個有する。アクリル系粘着剤層2の通気性は、粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であり、優れた通気性を有する。そして、耐熱クリープ性は、試料幅が25mmの粘着シートを貼着させた後、80℃で24時間経過後に、80℃の雰囲気中でその試料の端末に90°の角度で100gの荷重をかける定荷重保持力試験において、24時間後の試料の剥がれ長さはいずれも40mm以下であり、優れた耐熱クリープ性を有する。

比較例においては、比較例1は、通気孔の平均直径が400μmより大きく、502μmであり、そのため、耐熱クリープ性も悪くなっている。比較例2は、通気孔を有しなく、通気性がないとともに、耐熱クリープ性も悪くなっている。比較例3は、通気孔の数量が1平方cm当たり10個より少ない2個であり、耐熱クリープ性も悪くなっている。

なお、実施例1、3、4及び比較例2の通気孔5のレーザー顕微鏡写真をそれぞれ図3a、図3b、図3c及び図3dに示す。

【表1】

【符号の説明】

【0064】

1 表皮材

2 アクリル系粘着剤層

3 剥離紙

4 基材

5 通気孔

6 緩衝シート

10 粘着性シート

【技術分野】

【0001】

本発明は、表層に通気性を有する表皮材を有し、その表皮材の裏面にアクリル系粘着剤層を有する粘着性シートと、その製造方法に関するものである。

【背景技術】

【0002】

自動車等の内装部品において、装飾性や緩衝性を向上させるために、合成樹脂で形成された内装部品の表面に装飾性を有する装飾シートを接着している。

この布地等で形成された装飾シートは、接着剤を使用したり、合成樹脂製の内装部品を射出成型で成型する場合に金型内に予め布地等をセットした後一体成型を行うことにより内装部品の表面に接着されている。

【0003】

接着剤を使用する方法では、接着表面の清浄化や、接着剤の乾燥工程が必要となり、接着工程の手間がかかり、生産性がよくなかった。また、接着剤を塗布する方法が通常スプレー塗布であり塗布量のバラツキが多いことや接着剤の滲み出しがあり品質面でも好ましいものでなかった。

一体成型を使用する方法では、金型内で高温高圧の溶融樹脂が布地等に圧着されるため布地等の起毛が潰され外観が損なわれることや布地等の過剰な面積が必要であり歩留まりも悪く好ましいものではなかった。

【0004】

そのため、図4に示すように、装飾シート101の裏面に粘着剤層102を設けて、自動車用内装品の基材104に粘着させた粘着シート110がある(例えば、特許文献1参照。)。この場合は、自動車用内装品の緩衝性を向上させるために、装飾シート101と粘着剤層102の間に発泡樹脂、エラストマー又はゴム等から形成された緩衝シート106を有している。

【0005】

また、粘着剤層102は、アクリル酸エステル系共重合体を主剤とする粘着剤から形成されて、通気性は有しなかった。

この粘着シート110を粘着する自動車用内装品は平坦な表面ではなく、3次元的な局面を有する複雑な形状をしている。この複雑な表面に粘着シート110を貼着する場合に、基材104と粘着剤層102の間に気泡を巻き込まずに、貼着することは困難であった。

その気泡を有する部分では、粘着シート110が膨らんで美観を損なっていた。

【0006】

そのため、貼着後に装飾シート101の上から粘着剤層102を貫通するように針を刺し込んで気泡の空気を抜くことを行ったり、あらかじめ、装飾シート101の上から粘着剤層102を貫通する針孔を形成する加工を行ったりしている。針を刺し込んで気泡を抜く場合には、手間がかかり、あらかじめ針孔を形成する場合には、針孔形成工程が余分にかかり、針孔形成後に孔が詰まってしまう場合もあった。

【0007】

そのため、図5に示すように、発泡させた粘着剤層202を布地201にラミネートした粘着シート210がある(例えば、特許文献2参照。)。この場合には、粘着剤層204も布地201も通気性を有するので、貼着時に生じた気泡は、粘着シート210から抜け出ることができるが、発泡させた粘着剤層204は、耐熱クリープ性が弱く、夏の直射日光に曝された高温時には粘着シート210が基材である内装部品からずれる場合があり、美観上好ましくなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−178637号公報

【特許文献2】特開平11−349908号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明は、基材へ貼着することが容易で、耐熱クリープ性に優れた通気性を有する粘着シートとその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために請求項1の本発明は、表層に通気性を有する表皮材を有し、表皮材の裏面にアクリル系粘着剤層を有する粘着性シートにおいて、

アクリル系粘着剤層は、主成分としてアクリル酸エステル系共重合体を有するとともに、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するように形成されたことを特徴とする粘着性シートである。

【0011】

請求項1の本発明では、アクリル系粘着剤層は、主成分としてアクリル酸エステル系共重合体を有するとともに、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有する。このため、アクリル系粘着剤層が通気性を有し、通気性を有する表皮材とともに、粘着性シート全体が通気性を有することができる。したがって、粘着性シートを基材に貼着させたときに、アクリル系粘着剤層と基材の間に気泡が生じても、その気泡の空気を逃がして、粘着性シートの表面の凹凸の発生を防止できる。直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するため、充分な通気性を有することができ、貼着作業等で通気孔が潰れることがなく、粘着性シートを基材に貼着する作業性も優れている。

【0012】

請求項2の本発明は、アクリル系粘着剤層は、乾燥後の塗布量として50〜100g/m2を塗布されている粘着性シートである。

【0013】

請求項2の本発明では、アクリル系粘着剤層は、乾燥後の塗布量として50〜100g/m2を塗布されているため、アクリル系粘着剤層は通気孔の大きさも適切であり、ムラなく必要な厚さを有することができ、充分な粘着力有することができる。

【0014】

請求項3の本発明は、アクリル系粘着剤層は、粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であるとともに、耐熱クリープ性(ここで、耐熱クリープ性とは、試料幅が25mmの粘着シートを貼着させた後、23℃で24時間経過後に、80℃の雰囲気中でその試料の端末に90°の角度で100gの荷重をかける定荷重保持力試験において、24時間後の試料の剥がれ長さが40mm以下である。)を有する粘着シートである。

【0015】

請求項3の本発明では、アクリル系粘着剤層は、粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であるとともに、耐熱クリープ性を有する粘着シートであるため、通気性と耐熱クリープ性を合わせて有することができ、自動車内装部品等の高温雰囲気中で使用されることがあるものに好適に使用できる。

【0016】

請求項4の本発明は、通気性を有する表皮材は、表皮材の前後での空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲である粘着性シートである。

【0017】

請求項4の本発明では、通気性を有する表皮材は、表皮材の前後での空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲であるため、粘着性シートと表皮材がアクリル系粘着剤層の通気性と合わせて充分な通気性を有することができる。

【0018】

請求項5の本発明は、粘着シートは、表皮材と、表皮材の裏面にアクリル系粘着剤層と、アクリル系粘着剤層の裏面に剥離紙を有する粘着性シートである。

【0019】

請求項5の本発明では、粘着性シートは、表皮材と、表皮材の裏面にアクリル系粘着剤層と、アクリル系粘着剤層の裏面に剥離紙を有するため、剥離紙を剥がして押圧するのみで、粘着性シートを貼着することができる。

【0020】

請求項6の本発明は、表層に通気性を有する表皮材を有し、表皮材の裏面にアクリル系粘着剤層を有する粘着性シートの製造方法において、

剥離紙の裏面に、希釈剤をアクリル酸エステル系共重合体100重量部に対して90〜140重量部含有するアクリル系粘着剤を乾燥後の塗布量として50〜100g/m2を塗布する工程と、

塗布後、剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方当たり10〜1500個有するよう形成する工程と、

通気孔が形成されたアクリル系粘着剤層に通気性を有する表皮材を貼着する工程を有する粘着性シートの製造方法である。

【0021】

請求項6の本発明では、剥離紙の裏面に、希釈剤をアクリル酸エステル系共重合体に対して30〜60重量%含有するアクリル系粘着剤を乾燥後の塗布量として50〜100g/m2を塗布する工程を有する。このため、アクリル系粘着剤に充分な流動性を持たせて、剥離紙の裏面に塗布することができるとともに、アクリル系粘着剤層が肉厚を充分に有して、粘着力を確保することができる。

【0022】

塗布後、剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するよう形成する工程を有する。このため、アクリル系粘着剤層を乾燥させると同時に通気孔を形成することができ、製造工程が少なくなり、生産性に優れている。直径100〜400μmの通気孔が1平方当たり10〜1500個有するため、充分な通気性を有する粘着性シートを製造することができ、貼着作業等で通気孔が潰れることがなく、粘着性シートを基材に貼着する作業性も優れている。

通気孔が形成されたアクリル系粘着剤層に通気性を有する表皮材を貼着する工程を有するため、全体が通気性を有する粘着性シートを製造することができる。

【0023】

請求項7の本発明は、希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含む粘着性シートの製造方法である。

【0024】

請求項7の本発明では、希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含むため、アクリル系粘着剤層を乾燥させる工程で、急速に希釈剤を気化させて発泡させることにより、アクリル系粘着剤層を貫通する通気孔を確実に形成することができる。

【0025】

請求項8の本発明は、乾燥炉は80〜110℃にコントロールされている粘着性シートの製造方法である。

【0026】

請求項8の本発明では、乾燥炉は80〜110℃にコントロールされているため、アクリル系粘着剤層を貫通する通気孔の大きさのバラツキを抑えて、大きさが揃って確実に貫通する通気孔を形成することができる。

【0027】

請求項9の本発明は、アクリル系粘着剤を塗布後、剥離紙とアクリル系粘着剤を40秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させた粘着性シートの製造方法である。

【0028】

請求項9の本発明では、アクリル系粘着剤を塗布後、剥離紙とアクリル系粘着剤を40秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させたため、アクリル系粘着剤の中の希釈剤が蒸発する前に、乾燥炉中で希釈剤を発泡させることができ、確実にアクリル系粘着剤層を貫通する通気孔を形成することができる。

【0029】

請求項10の本発明は、希釈剤が、酢酸エチルである粘着性シートの製造方法である。

【0030】

請求項10の本発明では、希釈剤が、酢酸エチルであるため、乾燥工程で容易に酢酸エチルを発泡させることができ、確実にアクリル系粘着剤層を貫通する通気孔を形成することができる。酢酸エチルはアクリル酸エステル系共重合体を溶解しやすく、取り扱いも容易である。

【発明の効果】

【0031】

アクリル系粘着剤層は、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔を1平方当たり10〜1500個有するため、粘着性シートを基材に貼着させたときに、基材との間に気泡が生じても、気泡の空気を逃がして、粘着性シートの表面の凹凸の発生を防止できる。

製造工程において、剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方当たり10〜1500個有するよう形成する工程を有するため、アクリル系粘着剤層を乾燥させると同時に通気孔を形成することができ、製造工程が少なくなり、生産性に優れている。

【図面の簡単な説明】

【0032】

【図1】本発明の実施の形態である粘着性シートの断面図である。

【図2】本発明の実施の形態である粘着性シートを基材に貼着した断面図である。

【図3a】本発明の実施の形態である粘着性シートの実施例1の粘着剤層の表面のレーザー顕微鏡による、拡大写真である。

【図3b】本発明の実施の形態である粘着性シートの実施例3の粘着剤層の表面のレーザー顕微鏡による、拡大写真である。

【図3c】本発明の実施の形態である粘着性シートの実施例4の粘着剤層の表面のレーザー顕微鏡による、拡大写真である。

【図3d】本発明の実施の形態である粘着性シートの粘着剤層の表面のレーザー顕微鏡による拡大写真である。

【図4】(a)従来の自動車内装部品に粘着性シートを貼着した断面図である。 (b)従来の自動車内装部品に粘着性シートを貼着した部分の拡大断面図である粘着性シート

【図5】従来の他の粘着性シートの断面図である。

【発明を実施するための形態】

【0033】

本発明の実施の形態を、図1〜図3に基づき説明する。

図1は、本発明の実施の形態である粘着性シート10の断面図である。

粘着性シート10は、表面に通気性を有する表皮材1を有し、その裏面にアクリル系粘着剤層2が粘着され、アクリル系粘着剤層2の表皮材1と粘着した反対側の表面には、剥離紙3が設けられている。

【0034】

通気性を有する表皮材1は、表面に装飾模様を有する可撓性のあるシート状物であり、例えば、織布、不織布、起毛布、植毛布、合成樹脂シート、ゴムシート、皮等を使用することができる。合成樹脂シート、ゴムシート、皮等については通気性を有するように加工される。表皮材1は、装飾模様を有するとともに、触感の優れた部材を使用することができる。

【0035】

また、表皮材1は、通気性を有すれば単層構造でも複数層(積層)構造でもよく、後者の場合、同種の素材を積層しても異種の素材を積層してもよい。また、緩衝性のある素材や防音材を用いてもよい。合成樹脂シートとゴムシートにおいては発泡させて通気性をもたせることもできる。

【0036】

本発明では、通気性を有する表皮材1の通気性は、表皮材1の前後の空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲であることが好ましい。この場合には、粘着性シート10の全体が、表皮材1とアクリル系粘着剤層2の通気性と合わせて充分な通気性を有することができる。

本実施の形態では、通気性が28cm3/(cm2・sec)のポリエステル系織布を使用した。

【0037】

アクリル系粘着剤層2の詳細な組成と製造方法については、後述する。

アクリル系粘着剤層2は、主成分としてアクリル酸エステル系共重合体を有するとともに、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5が1平方cm当たり10〜1500個形成されている。通気孔5の形状を図3のレーザー顕微鏡写真で示す。レーザー顕微鏡写真の黒い部分が通気孔5である。図3に示すアクリル系粘着剤層2の通気孔5の平均直径は150μmであり、1平方cm当たりの平均数量は80個であった。

【0038】

この通気孔5により、アクリル系粘着剤層2は通気性を有し、通気性を有する表皮材1とともに、粘着性シート10全体が通気性を有することができる。アクリル系粘着剤層2は、粘着性シート10の前後における空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)である。通常、表皮材1の通気性の方が大きく、粘着性シート10の通気性はアクリル系粘着剤層2の通気性により決定される。図3aに示すアクリル系粘着剤層2の通気性が11.4cm3/(cm2・sec)であった。

【0039】

アクリル系粘着剤層2の通気性が0.5cm3/(cm2・sec)未満の場合には、通気性が低く、図2に示すように、粘着性シート10を基材4に貼着したときに、基材4との間で気泡が発生しても、気泡の空気が抜けにくく、作業性が悪い。通気性が15cm3/(cm2・sec)を超える場合には、アクリル系粘着剤層2の耐熱クリープ性が低下して好ましくない。

【0040】

粘着性シート10が通気性を有するため、粘着性シート10を基材4である例えば、自動車の内装部品に貼着させたときに、粘着性シート10と合成樹脂製の内装部品の間に気泡が生じても、粘着性シート10から気泡の空気を逃がすことができる。このため、粘着性シート10の表面に気泡による凹凸が発生することを防止できる。

【0041】

アクリル系粘着剤層2は、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5を1平方当たり10〜1500個有するため、充分な通気性を有することができる。また、貼着作業等で通気孔5が潰れることがなく、粘着性シート10を自動車の内装部品等の三次元的局面を有する基材4に貼着する作業性も優れている。

【0042】

通気孔5の直径100μmが未満の場合には、通気性が低くなり、充分な通気性が得られなく、直径が400μmを超える場合には、下記の耐熱クリープ性が低下するため好ましくない。また、通気孔5の数が1平方当たり10個未満の場合には、直径が小さい場合と同様に、通気性が低くなり、充分な通気性が得らなく、1平方当たり1500個を超える場合には、下記の耐熱クリープ性が低下するため好ましくない。

【0043】

アクリル系粘着剤層2は、乾燥後の塗布量として50〜100g/m2を塗布されている。このため、充分な厚さ有して、充分な粘着力有することができる。アクリル系粘着剤層2の厚さが50g/m2未満では厚さが不十分で、粘着力のムラが生ずる恐れがあり、100g/m2を超える場合には、アクリル系粘着剤層2の乾燥時間が長くかかり、通気孔5が大きくなり過ぎて好ましくなく、生産性もよくない。

【0044】

アクリル系粘着剤層2は、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5を1平方当たり10〜1500個有するため、耐熱クリープ性にも優れている。従来の粘着性シート10は耐熱クリープ性が十分ではないため、自動車内装部品等の高温雰囲気中で使用される場合には変形する恐れがあった。しかしながら、本発明では、アクリル系粘着剤層2に上記の如く通気孔5を形成することにより、耐熱クリープ性に優れたアクリル系粘着剤層2を得ることができた。

【0045】

本発明の、耐熱クリープ性の試験は以下のように実施した。

試験板の表面を溶剤で洗浄したのち、幅25mmの粘着性シート10をその試験板に押圧して、貼着させた後、23℃で24時間静置する。その後、80℃の雰囲気中で30分間静置したのち、その粘着性シート10の端末に90°の角度で100gの重りを掛け荷重をかける。試験板を水平に置き、重りを垂らすことにより行うことができる。その後24時間荷重を掛けたまま静置して(定荷重保持力試験)、粘着性シート10が試験板から剥がれた長さを測定する。この試験により、本発明の粘着性シート10の剥がれ長さが40mm以下である場合に耐熱クリープ性があるとした。図3aに示す粘着性シート10のアクリル系粘着剤層2の剥がれ長さは、25.7mmであった。

【0046】

この耐熱クリープ性の試験は実施の使用状態よりも、かなり過酷な条件で試験をしており、粘着性シート10の剥がれ長さが40mm以下であれば実用上ほとんど剥がれが生じないものということができる。

このように、本発明の粘着性シート10は、アクリル系粘着剤層2は、通気性と耐熱クリープ性を有するため、自動車内装部品等の高温雰囲気中で使用されることがあるものに好適である。

【0047】

本発明では、粘着性シート10は、アクリル系粘着剤層2の裏面に剥離紙3が取り付けられている。図2に示すように、粘着性シート10を基材4に貼着するときには、剥離紙3を剥がして、基材4に押圧するのみで、粘着性シート10を貼着することができる。

このとき、基材4とアクリル系粘着剤層2との間に空気が入り込んでも、容易に粘着性シート10から抜けることができる。

【0048】

次に、粘着性シート10の製造方法について説明する。

粘着性シート10の製造方法は、まずアクリル系粘着剤層2を形成するアクリル系粘着剤を調製する。

アクリル系粘着剤は、主成分としてのアクリル酸エステル系共重合体、粘着付与樹脂、硬化剤、希釈剤等を有する。

【0049】

主成分としてのアクリル酸エステル系共重合体は、通常の粘着剤に使用されるアクリル酸エステル系共重合体が使用することができる。

アクリル酸エステル系共重合体を重合するために使用されるモノマーとしては、例えば、アクリル酸n−ブチル、アクリル酸2−エチルへキシル、アクリル酸n−エチル、アクリル酸、アクリル酸2−ヒドロキシエチル等を使用することができる。

【0050】

粘着付与樹脂としては、例えば、テルペン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、クマロン−インデン樹脂、フェノール樹脂、テルペン−フェノール樹脂、ロジン誘導体(ロジン、重合ロジン、水添ロジン及びそれらのグリセリン、ペンタエリスリトール等とのエステル、樹脂酸ダイマー等)が挙げられるが、中でもロジン誘導体が望ましく、特にロジンエステル系が好ましい。

【0051】

硬化剤としては、(メタ)アクリル系重合体が有する官能基と反応し得る官能基を分子内に複数有する化合物であればよく、特に限定されるものではない。該硬化剤としては、例えば、多官能エポキシ化合物、多官能イソシアネート化合物、アジリジン化合物、及び、金属架橋剤等が挙げられる。

【0052】

本発明では、希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含むように配合する。この希釈剤を、アクリル系粘着剤層2を乾燥させる工程で、急速に気化させて発泡させることにより、アクリル系粘着剤層2を貫通する通気孔5を確実に形成することができる。希釈剤の沸点が60〜100℃の範囲であるため、希釈剤が急速に気化しやすく、均一な通気孔5を得ることができる。

【0053】

希釈剤としては、エステル系又はケトン系の溶剤を使用することができる。エステル系の溶剤としては、酢酸エチル、酢酸ブチル、酢酸イソブチル等を例示することができる。ケトン系の溶剤としては、メチルイソブチルケトン、メチルエチルケトン、アセトン等を例示することができる。

【0054】

本実施の形態では、酢酸エチルが好ましい。酢酸エチルは、安全性が高く、いわゆるシックハウス症候群の原因となることはなく、またアクリル酸エステル系共重合体が溶解しやすいためである。

酢酸エチルを使用する場合には、少なくともアクリル酸エステル系共重合体を含む全粘着剤成分に対して酢酸エチルを40〜70重量%含有させる。この場合には、乾燥工程で酢酸エチルを発泡させることができ、確実にアクリル系粘着剤層2を貫通する通気孔5を形成することができる。後述する実施例1〜4に示すアクリル系粘着剤層2は、酢酸エチルを全粘着成分に対して55重量%含有させた。

【0055】

本発明のアクリル系粘着剤として、例えば以下の配合のものを使用することができる。

アクリル酸エステル系共重合体 30〜40重量部

粘着付与樹脂 5〜10重量部

酢酸エチル 50〜60重量部

これ以外に、必要に応じて、架橋剤、老化防止剤、紫外線吸収剤、顔料、充填剤等を含んでもよい。

【0056】

上記のようにアクリル系粘着剤を調製した後に、アクリル系粘着剤を塗布する。

塗布するアクリル系粘着剤は、上記の如く、希釈剤がアクリル酸エステル系共重合体を含む全粘着剤に対して40〜70重量%含有する。このアクリル系粘着剤を剥離紙3の裏面に、乾燥後の塗布量として50〜100g/m2を塗布する。後述する実施例1〜4に示すアクリル系粘着剤層2は、乾燥後の塗布量として65g/m2を塗布している。

【0057】

アクリル系粘着剤は、上記の希釈剤を有するため、アクリル系粘着剤に充分な流動性を持たせることができる。このため、所定の膜厚で剥離紙3の裏面に均一に塗布することができる。そのため、アクリル系粘着剤層2のムラがなく、粘着力を確保することができる。

【0058】

希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤に対して40〜70重量%含有するため、後述するアクリル系粘着剤層2を乾燥させる工程で、急速に希釈剤を気化させて発泡させることにより、アクリル系粘着剤層2を貫通する通気孔5を確実に形成することができる。

【0059】

次に、アクリル系粘着剤を塗布後、剥離紙3とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させる。

乾燥炉は80〜110℃にコントロールされているため、アクリル系粘着剤に含まれる希釈剤を均一に、かつ急速に発泡させることができる。このため、アクリル系粘着剤層2を貫通する通気孔5の大きさのバラツキを抑えて、大きさが揃って確実に貫通する通気孔5を形成することができる。乾燥炉が80℃未満の場合には、希釈剤が十分に発泡しなくて、通気孔5が小さくなり、通気性が低下する。乾燥炉が110℃を超える場合には、通気孔5が大きくなりすぎて、アクリル系粘着剤層2の耐熱クリープ性が低下する。

【0060】

アクリル系粘着剤を塗布後、剥離紙3とアクリル系粘着剤を10〜40秒以内に乾燥炉に移送することが好ましい。この場合には、アクリル系粘着剤の中の希釈剤が蒸発する前に、乾燥炉中で希釈剤を発泡させることができ、確実にアクリル系粘着剤層2を貫通する通気孔5を形成することができる。アクリル系粘着剤を塗布後、乾燥までに時間を置きすぎると、希釈剤が蒸発して、通気孔5が少なくなる。

【0061】

このようにして、アクリル系粘着剤層2を貫通する直径100〜400μmの通気孔5が1平方当たり10〜1500個有するよう形成する工程を有する。このため、アクリル系粘着剤層2を乾燥させると同時に通気孔5を形成することができ、製造工程が少なくなり、生産性に優れている。直径100〜400μmの通気孔5が1平方当たり10〜1500個有するため、充分な通気性を有する粘着性シート10を製造することができ、貼着作業等で通気孔5が潰れることがなく、粘着性シート10を基材4に貼着する作業性も優れている。

次に、通気孔5が形成されたアクリル系粘着剤層2に通気性を有する表皮材1を貼着する工程を有する。これにより、全体が良好な通気性を有する粘着性シート10を製造することができる。

【0062】

表1に本実施の方法で作成した粘着性シート10の実施例1〜4を示す。

通気性を有する表皮材として、ポリエステル系の生地を使用し、アクリル系粘着剤層2としてアクリル酸エステル系共重合体、希釈剤の主成分として酢酸エステルを使用した。

アクリル系粘着剤層2の塗布量と乾燥温度、塗布後乾燥炉までの時間は表1のとおりである。

【0063】

実施例1〜4のいずれも、アクリル系粘着剤層を貫通する通気孔5の大きさと数量は、直径100〜400μm、1平方cm当たり10〜1500個有する。アクリル系粘着剤層2の通気性は、粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であり、優れた通気性を有する。そして、耐熱クリープ性は、試料幅が25mmの粘着シートを貼着させた後、80℃で24時間経過後に、80℃の雰囲気中でその試料の端末に90°の角度で100gの荷重をかける定荷重保持力試験において、24時間後の試料の剥がれ長さはいずれも40mm以下であり、優れた耐熱クリープ性を有する。

比較例においては、比較例1は、通気孔の平均直径が400μmより大きく、502μmであり、そのため、耐熱クリープ性も悪くなっている。比較例2は、通気孔を有しなく、通気性がないとともに、耐熱クリープ性も悪くなっている。比較例3は、通気孔の数量が1平方cm当たり10個より少ない2個であり、耐熱クリープ性も悪くなっている。

なお、実施例1、3、4及び比較例2の通気孔5のレーザー顕微鏡写真をそれぞれ図3a、図3b、図3c及び図3dに示す。

【表1】

【符号の説明】

【0064】

1 表皮材

2 アクリル系粘着剤層

3 剥離紙

4 基材

5 通気孔

6 緩衝シート

10 粘着性シート

【特許請求の範囲】

【請求項1】

表層に通気性を有する表皮材を有し、該表皮材の裏面にアクリル系粘着剤層を有する粘着性シートにおいて、

上記アクリル系粘着剤層は、主成分としてアクリル酸エステル系共重合体を有するとともに、上記アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するように形成されたことを特徴とする粘着性シート。

【請求項2】

上記アクリル系粘着剤層は、乾燥後の塗布量として50〜100g/m2を塗布されている請求項1に記載の粘着性シート。

【請求項3】

上記アクリル系粘着剤層は、上記粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であるとともに、耐熱クリープ性(ここで、耐熱クリープ性とは、試料幅が25mmの粘着シートを貼着させた後、23℃で24時間経過後に、80℃の雰囲気中でその試料の端末に90°の角度で100gの荷重をかける定荷重保持力試験において、24時間後の試料の剥がれ長さが40mm以下である。)を有する請求項1又は請求項2に記載の粘着シート。

【請求項4】

上記通気性を有する上記表皮材は、上記表皮材の前後での空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲である請求項1乃至請求項3のいずれか1項に記載の粘着性シート。

【請求項5】

上記粘着シートは、上記表皮材と、上記表皮材の裏面に上記アクリル系粘着剤層と、上記アクリル系粘着剤層の裏面に剥離紙を有する請求項1乃至請求項4のいずれか1項に記載の粘着性シート。

【請求項6】

表層に通気性を有する表皮材を有し、該表皮材の裏面にアクリル系粘着剤層を有する粘着性シートの製造方法いて、

剥離紙の裏面に、希釈剤を上記アクリル酸エステル系共重合体100重量部に対し90〜140重量部含有するアクリル系粘着剤を乾燥後の塗布量として50〜100g/m2を塗布する工程と、

塗布後、上記剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するよう形成する工程と、

上記通気孔が形成されたアクリル系粘着剤層に通気性を有する表皮材を貼着する工程を有する粘着性シートの製造方法。

【請求項7】

上記希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含む請求項6に記載の粘着性シートの製造方法。

【請求項8】

上記乾燥炉は80〜110℃にコントロールされている請求項6又は7に記載された粘着性シートの製造方法。

【請求項9】

上記アクリル系粘着剤を塗布後、剥離紙とアクリル系粘着剤を40秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させた請求項6乃至8のいずれか1項に記載された粘着性シートの製造方法。

【請求項10】

上記希釈剤が、酢酸エチルである請求項6乃至9のいずれか1項に記載された粘着性シートの製造方法。

【請求項1】

表層に通気性を有する表皮材を有し、該表皮材の裏面にアクリル系粘着剤層を有する粘着性シートにおいて、

上記アクリル系粘着剤層は、主成分としてアクリル酸エステル系共重合体を有するとともに、上記アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するように形成されたことを特徴とする粘着性シート。

【請求項2】

上記アクリル系粘着剤層は、乾燥後の塗布量として50〜100g/m2を塗布されている請求項1に記載の粘着性シート。

【請求項3】

上記アクリル系粘着剤層は、上記粘着性シートの前後での空気差圧が125Paにおける通気性が0.5〜15cm3/(cm2・sec)であるとともに、耐熱クリープ性(ここで、耐熱クリープ性とは、試料幅が25mmの粘着シートを貼着させた後、23℃で24時間経過後に、80℃の雰囲気中でその試料の端末に90°の角度で100gの荷重をかける定荷重保持力試験において、24時間後の試料の剥がれ長さが40mm以下である。)を有する請求項1又は請求項2に記載の粘着シート。

【請求項4】

上記通気性を有する上記表皮材は、上記表皮材の前後での空気差圧が125Paにおける通気性が1〜50cm3/(cm2・sec)の範囲である請求項1乃至請求項3のいずれか1項に記載の粘着性シート。

【請求項5】

上記粘着シートは、上記表皮材と、上記表皮材の裏面に上記アクリル系粘着剤層と、上記アクリル系粘着剤層の裏面に剥離紙を有する請求項1乃至請求項4のいずれか1項に記載の粘着性シート。

【請求項6】

表層に通気性を有する表皮材を有し、該表皮材の裏面にアクリル系粘着剤層を有する粘着性シートの製造方法いて、

剥離紙の裏面に、希釈剤を上記アクリル酸エステル系共重合体100重量部に対し90〜140重量部含有するアクリル系粘着剤を乾燥後の塗布量として50〜100g/m2を塗布する工程と、

塗布後、上記剥離紙とアクリル系粘着剤を60秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させ、アクリル系粘着剤層を貫通する直径100〜400μmの通気孔が1平方cm当たり10〜1500個有するよう形成する工程と、

上記通気孔が形成されたアクリル系粘着剤層に通気性を有する表皮材を貼着する工程を有する粘着性シートの製造方法。

【請求項7】

上記希釈剤は、沸点が60〜100℃の範囲である希釈剤を全粘着剤原料成分に対して40〜70重量%含む請求項6に記載の粘着性シートの製造方法。

【請求項8】

上記乾燥炉は80〜110℃にコントロールされている請求項6又は7に記載された粘着性シートの製造方法。

【請求項9】

上記アクリル系粘着剤を塗布後、剥離紙とアクリル系粘着剤を40秒以内に乾燥炉に移送し乾燥させて希釈剤を加熱発泡させた請求項6乃至8のいずれか1項に記載された粘着性シートの製造方法。

【請求項10】

上記希釈剤が、酢酸エチルである請求項6乃至9のいずれか1項に記載された粘着性シートの製造方法。

【図1】

【図2】

【図4】

【図5】

【図3a】

【図3b】

【図3c】

【図3d】

【図2】

【図4】

【図5】

【図3a】

【図3b】

【図3c】

【図3d】

【公開番号】特開2011−241244(P2011−241244A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−111857(P2010−111857)

【出願日】平成22年5月14日(2010.5.14)

【出願人】(504251850)株式会社佐々木コーティング (2)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月14日(2010.5.14)

【出願人】(504251850)株式会社佐々木コーティング (2)

【Fターム(参考)】

[ Back to top ]