粘着性組成物及び粘着性組成物を作成する方法

本発明は、粘着性組成物を含むアグロメレーション耐性粒子を調製するための方法を提供する。方法は、ポリマー組成物のガラス転位温度以上でポリマー組成物の粒子を提供する工程、ポリマー組成物粒子を高温にて第一流体と接触することによりポリマー組成物粒子の粘着性を増加する工程、ポリマー組成物粒子が、第一流体と接触しながら、ポリマー組成物粒子を粘着防止組成物と接触する工程、及び第一流体からポリマー組成物粒子を分離する工程を含む。これらの方法は、少なくとも部分的にポリマー組成物粒子を粘着防止組成物でコーティングする。

【発明の詳細な説明】

【技術分野】

【0001】

優先権の主張

この出願は2008年11月19日に出願したUSSN61/116059の優先権を主張しその利益を主張する。

【0002】

発明の分野

本発明は、接着性組成物、それを作る方法に関し、特に、ポリオレフィン及びそれをベースとする接着剤など粘着性のあるプラスチック組成物から通常構成されるアグロメレーション抵抗性粒子に関する。

【背景技術】

【0003】

特定のポリオレフィン及びそれに基づく接着剤など本質的に「柔軟性及び粘着性」である従来の高分子化合物は、従来のペレット化方法によってペレットへ加工することが困難である。従来の物質は、一般的に低度の結晶化度を有し及びゆっくりと凝固させる。これらの物質は、ペレタイザーの回転ナイフなど、処理装置の表面をベトベトにさせたり、よごしたりするだろう。また、柔軟性及び粘着性物質は、ラインの運転を邪魔もし、及び/又は特に昇温にて短時間で貯蔵した後、アグロメレート化する。これらの物質は、大きな固まりのブロック、粉末をコートされたスラット、又は、大容量のドラムなどその他の好ましくない形態で生産され、販売されるにちがいない。従って、これらの柔軟性及び粘着性物質の自由流動性の粒子を生産する方法の開発が望まれる。

【0004】

ペッレット接着性組成物は、手及び機械の操作する装置に接着する或いは粘着するだけでなく、ほこり及び他の汚れに粘着する。その結果、輸送及び/又は貯蔵の間、市販の接着剤又は、各種の粘着性プラスチック物質の取り扱いをいかにするかは重大な課題である。

【0005】

ある場合、接着性組成物は、バルクペレットとして搬送できない。例えば、ホッパー車両でのペレットの輸送は、不可能である。なぜならホッパー車両からの流出を困難にさせる大きな塊へのアグロメレート化の危険があるからである。ペレットは低い温度で柔軟性及び/又は粘着性が減少するので、車両から柔軟性及び/又は粘着性のペレットを荷降ろしすることを楽にするために、冷えた、断熱された車両を用いることは一般的に行われるところである。例えば、エチレン‐ビニルアセテート(EVA)コポリマーは、ホットメルト接着剤の適用での接着剤として用いられる。典型的に、ビニルアセテート含量が多くなるにつれて、EVAペレットは柔らかくなり、粘着性が増し、及び自身の重みでアグロメレーションになりがちである。これは、ポリマーペレットの操作を妨げる。従って、使用する前に、ペレットをペレットが流れることができるように強制的に再分散しなければならない。そのようなペレットのアグロメレーションは最終用途の操作を中断させる。

【0006】

ペレット化及び多様な材料をペレットにダスチングすることを含む、組成物のアグロメレート化を防止する多様な従来方法が、提案がされてきた。輸送及び貯蔵の間にダストが消失するので、添加剤を粘着性組成物へ添加することは、アグロメレーションを低減する好ましい方法であった。残念なことに、粘着性の組成物の組成を修飾することは、必ずしもダスチング(dusting)に代わる現実的又は望ましい方法ではない。

【0007】

従って、周囲の温度又は上昇した温度においてアグロメレーションに抵抗する粘着性組成物粒子を調製する方法であって、それにより輸送及び貯蔵の経済的手段を提供するような方法が必要となる。

【発明の概要】

【0008】

本発明は、粘着性ポリマー組成物を含むアグロメレーション抵抗性粒子を調製する方法を提供する。この方法は、ポリマー組成物のガラス転移温度以上にてポリマー組成物の粒子を提供する工程、昇温にてポリマー組成物粒子を第一流体と接触することによりポリマー組成物粒子の粘着性を増加する工程、ポリマー組成物粒子が第一流体と接触している間に、ポリマー組成物粒子を粘着防止組成物と接触させる工程、及び第一流体からポリマー組成物粒子を分離する工程を含む。これらの方法は、少なくとも部分的にポリマー組成物粒子を粘着防止組成物でコーティングする。

【0009】

冷却粒子を粘着防止組成物でコーティングする従来の方法に対して、本発明の方法では、粘着性粒子が粘着防止組成物と接着する前に粘着性粒子の温度が直観的許容度にそぐわないほど上昇する。本発明の方法は、高い貯蔵及び輸送温度、例えば50℃以上でさえも、アグロメレーションに抵抗する粒子を作る。従って、もし本発明の方法によらなければケーキングやアグロメレーションを容易に生じるような温度、長時間の貯蔵や加圧の下で、本発明では、粒子が実質的に自由な流動性を保持している。

【図面の簡単な説明】

【0010】

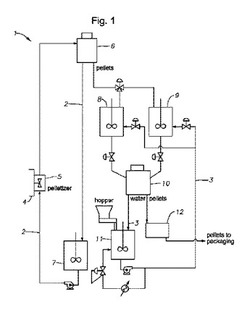

【図1】図1は、アグロメレーション抵抗性粒子を調製するための装置の典型的な概略図である。

【図2】図2は、本発明の方法に従って調製された組成物の等温DSC試験により得られた結晶化半減期対温度のグラフである。

【図3】図3は、水に浸漬されるペレットでの硬度対時間のX−Yグラフであり、ペレットは、本発明の方法に従って調製された。

【図4】図4は、空気中で老化されるペレットでの硬度対時間のX−Yグラフであり、ペレットは、本発明の方法に従って調製された。

【図5】図5は、本発明の方法に従って調製されたポリマーでのアグロメレーションの大きさ対温度のグラフである。

【図6】図6は、アグロメレーション抵抗性粒子を調製するための装置の典型的な概略図である。

【発明を実施するための形態】

【0011】

実施形態の詳細な説明

本発明は、アグロメレーション抵抗性粒子を調製する方法、そのような方法から作られる粒子、及びそのような方法を実施する装置を提供する。本発明の方法は、接着剤又はポリマーなど粘着性の組成物を含むアグロメレーション抵抗粘着性粒子を調製するために有用である。方法は、粘着性組成物の粒子を上昇温度にて第一流体と接触する工程と、粘着性組成物の粒子が第一流体と接触している間に、粘着防止組成物と接触させる工程を含む。これらの方法は、実質的に、粘着性組成物を粘着防止組成物でコーティングする。

【0012】

粘着防止剤の組み合わせで冷却した粒子をコーティングする従来の技術とは対照的に、本発明の方法は、粘着性粒子を粘着防止剤と接触させる前に、経験的にそぐわないほど粘着性粒子の温度を増加させる。本発明の方法は、50℃以上など上昇した貯蔵及び輸送温度でさえ、アグロメレーションに抵抗する粒子を生産する。つまり、他の方法であればケーキング又はアグロメレーションを生じるような温度、貯蔵時間、及び圧縮下でも、本発明では、粒子が実質的に自由流動性を維持する。従って、本発明の方法は、粘着性組成物をユニット化することに有用である。

【0013】

従来のペレット化の方法は、例えば、環球法による軟化点より低い温度のような、低い粘着性組成物温度にて改善された結果及びペレット化の簡便性を開示するけれども、そのような方法は、

(a)注入しうる粒子を生成できない、

(b)一以上のコーティング工程を必要とする、

(c)ダスチング(dusting)工程を必要とし、それにより、潜在的な空気中に浮遊する危険性が発生する、

(d)アグロメレーションを生じない粒子を達成するために、粘着性組成物中に修飾を必要とし、言い換えると性質の劣る組成物が得られる、

(e)押出/ペレット化の間に、結晶化若しくは環球法軟化温度又は結晶化若しくは環球法軟化温度に近い温度での操作からもたらされる相分離又はダイフリーズオフの増加した危険、

(f)異常なペレット形成、言い換えると切断装置によりダイ表面周囲を包む押し出された物質、伸長したペレット、及び形状のよくないペレットの形成、及び/又は

(g)流速を維持するための追加装置、例えば、ポンプ、又は力学的エネルギーを必要とする、

という不利益に悩まされる。

【0014】

そのような従来の方法及び組成物は、米国特許7,328,547、7,232,535、7,137,235、7,122,584、7,101,926、6,716,527、6616968、6,533,564、6,458,300、6,426,026、6,335,095、6,228,902、6,120,899、6,177,516、5,942,304、5,895,617、5,733,645、5,695,881、5,650,370、5,629,050、5,609,892、5,594,074、5,403,528、5,143,673、5,041,251、及び4,897,452に記載され、それぞれが、参照により本明細書に取り込まれる。

【0015】

また、従来の方法及び組成物は、米国特許出願2007/0270538、2006/0093764、2004/0209082、及び2002/0033131にも開示され、それぞれが、参照により本明細書に取り込まれる。

【0016】

粘着性組成物

粘着性組成物はアグロメレーションしやすい又は塊になりやすいのでユニット化することが難しい組成物である。粘着性組成物はワックス、接着剤、ポリマー、例えば、高メルト‐フローポリオレフィン、エラストマー、炭化水素樹脂、及び非重合有機及び/又は無機化合物を含む。例えば、粘着性組成物は、ASTM D6773で測定して25℃以上にて少なくとも15 lbs/ft2の無拘束な降伏強度を有するポリマー組成物を含む。

【0017】

典型的な粘着性組成物は、

・ポリオレフィン類、例えば、ポリアルファオレフィン、マレイン酸ポリオレフィン、酸化ポリオレフィン、

‐ポリエチレン類、例えば、エチレン‐アクリル酸コポリマー、エチレン‐シクロペンタジエンコポリマー、エチレン‐メタクリレートコポリマー、エチレン‐プロピレンモノマー又はEPM、エチレン‐プロピレン‐ジエンモノマー又はEPDM、エチレン‐ビニルアセテートコポリマー、エチレン‐ビニルアルコールコポリマー、高密度ポリエチレン、低密度ポリエチレン、超低密度のポリエチレン、直鎖低密度ポリエチレン、又はエチレン高アルファ‐オレフィンコポリマー、

‐ポリプロピレン類であって、ソフトポリプロピレン(ホモコポリマー、コ‐又はターポリマー)、ランダムコポリマー、インパクトコポリマー(ICP)、又はヘテロファシック(heterophasic)ポリプロピレン、及び熱可塑性加硫化又はTPV‐ベースポリプロピレンを含む、

‐ポリブテン類であって、ポリ1−ブテンホモポリマー及びコポリマー又はポリイソブチレン、

・スチレン組成物、例えば、ポリスチレン、スチレンブタジエンスチレン又はSBS、スチレンエチレンブチレンブロックコポリマー(SEBS)、スチレンエチレンプロピレンブロックコポリマー(SEPS)、スチレン‐イソプレン‐スチレン又はSIS、アクリロニトリル‐ブタジエン‐スチレンエラスマー及び高インパクトポリスチレン(HIPS)、

・ゴム類、例えば、ブタジエンゴム、クラムラバー、ハロブチルゴム、イソブチレンゴム、イソブチレン‐イソプレンコポリマーのゴム、天然ゴム、ニトリルゴム又は水素化ニトリルゴム、スチレンブタジエンゴム又はSBR、スチレン‐イソプレンゴム又はSIR、スチレン‐イソプレン‐ブタジエンゴム又はSIBR、エチレンアクリレートコ‐及びターポリマーゴム、クロロプレンゴム、塩素化ポリエチレン、クロロ‐スルホネートポリエチレン、アクリルゴム、エピクロロヒドリンゴム、プロピレンオキシドゴム、フッ素化エラスマー、ポリシロキサン又はシリコーンゴム、ポリウレタンゴム、

・熱可塑性オレフィンエラスマー‐未硫化物(TPO)、熱可塑性オレフィンエラスマー‐硫化物(TPE)、ポリプロピレン架橋EPDMゴムブレンド、熱可塑性ニトリルエラスマー、熱可塑性クロロオレフィンエラスマー、熱可塑性ポリウレタンエラスマー、熱可塑性コポリエステル、熱可塑性コポリアミド、熱可塑性コポリエーテル、

・チョコレート

・ラテックス、例えば、天然又は液体ラテックス、

・ポリアミド類、例えば、ポリアクリルド、

・ポリアクリレート類、ポリアクリロニトリル類、

・ポリカーボネート類、

・PET及びPBTを含むポリエステル類

・その他、ポリイソプレン、ポリノルボルネン、ポリシリケート、ポリウレタン、ポリビニルアセテート又は、PVA又はPVAc、ポリビニルアルコール、ビニルアセテートホモポリマー、ビニルアセテート‐ビニルラウレートコポリマー、又は

・それらのブレンド

を含む。

【0018】

加工及び/又はユニット化の点で困難性をもたらす典型的な組成物の特徴は、

かなり狭い溶融範囲、低い温度の溶融範囲、溶融物質又は半固形物質の低い粘度、遅い熱伝導率及びその結果処理のために必要な迅速な冷却性能の遅れ、冷却時に相分離を生じる傾向、表面粘着、ブレンド工程の間液体の乏しい混和性、及び混合/ブレンド段階から仕上げ/ユニット化段階への極限温度の変動が大きいこと、

の一以上を含む。従来の方法によるこれらの物質のペレット化は、射出装置の回転式ナイフ及びダイ又はブロックの表面をベトベトにし又は汚れを着けるであろう。

【0019】

ポリプロピレン、又はプロピレンポリマーは、プロピレンモノマーを含むポリマーである。本明細書にて用いる「ポリプロピレン」、「ポリプロピレンポリマー」、又は「プロピレンポリマー」は、ホモポリマー、コポリマー、ターポリマー、高いオーダーのコポリマー、又はプロピレン誘導単位から作られるインターポリマー又はそれらの混合物を意味する。

【0020】

本明細書にて用いる「ホモポリマー」は、単一のモノマーの重合から得られるポリマーを意味し、言い換えると、実質的に繰り返し単位の単一タイプからなるポリマーをいう。

【0021】

本明細書にて用いる「コポリマー」は、少なくとも二つの異なるモノマーの重合により形成されるポリマーをいう。例えば、用語「コポリマー」は、例えば、1−ヘキセンなど、プロピレン及びα‐オレフィンの共重合反応産物を含む。

【0022】

「ポリプロピレン」は、立体規則性ポリプロピレン、アモルファスポリプロピレンにより分離される立体規則性ポリプロピレンセグメント、アモルファスポリプロピレン、ポリプロピレンコポリマー、ポリプロピレンターポリマー、及び高いオーダーポリプロピレンコポリマーを含む。本明細書にて用いる「立体規則性ポリプロピレン」は、当業者に周知の条件下にて結晶するために十分な長さの立体規則性プロピレン配列を意味する。

【0023】

また、ポリプロピレンは、ポリプロピレン及びエラストマーのブレンドである異相(heterophasic)ポリプロピレンも含む。これらは、ポリプロピレン成分を第一反応容器中で生成し、1又は2の他のエチレンコポリマーを第二及び最終的に第三の反応容器中で生成する一連の反応容器の使用を含む単一の重合方法で生成されるか、或いは、重合方法後ポリプロピレン成分及びゴム成分をブレンドする方法で生成する。重合方法で生成されたものは、通常ICP(インパクトコポリマー)とよばれ、ブレンド方法で生成されたものは、TPO(熱可塑性オレフィン)と呼ばれる。ある場合、分散されたゴム相は加硫処理され得、これらのブレンドは、TPV(熱可塑性加硫物)又はDVA(動的加硫アロイ)と呼ばれる。

【0024】

好ましくは、ポリプロピレンポリマーは、プロピレン系コポリマー、言い換えると、プロピレンコポリマーであり、プロピレン‐α‐オレフィンコポリマーとも呼ばれてもよい。プロピレンコポリマーは一以上の単位、言い換えると、プロピレン由来のマー(mer)単位、エチレン又は4から約20の炭素原子を含むα‐オレフィン由来の一以上のコモノマー単位を含む。任意に、一以上のコモノマー単位はジエン由来である。

【0025】

一以上の実施態様においては、α‐オレフィンコモノマーは、エチレン、1‐ブテン、1‐ヘキサン、4−メチル‐1‐ペンテン及び/又は1−オクテン由来である。典型的なアルファオレフィンは、エチレン、ブテン−1、ペンテン−1,2−メチルペンテン−1,3−メチルブテン−1、ヘキセン−1,3−メチルペンテン−1,4−メチルペンテン1,3,3−ジメチルブテン−1、へプテン−1、ヘキセン−1、メチルヘキセン-1、ジメチルペンテン−1、トリメチルブテン−1、エチルペンテン−1、オクテン−1、メチルペンテン−1、ジメチルヘキセン−1、トリメチルペンテン−1、エチルヘキセン−1、メチルエチルペンテン−1、ジエチルブテン−1、プロピルペンタン−1、デセン−1、メチルノネン−1、ノネン−1、ジメチルオクテン−1、トリメチルペンテン−1、エチルオクテン−1、メチルエチルブテン−1、ジエチルヘキセン−1、ドデセン−1、及びヘキサドデセン−1からなる群より選択される。

【0026】

ジエンコモノマー単位の例は、5−エチリデン−2−ノルボルネン、5−ビニル−2−ノルボルネン、ジビニルベンゼン、1,4−ヘキサジエン、5−メチレン−2−ノルボルネン、1,6−オクタジエン、5−メチル−1,4−ヘキサジエン、3,7−ジメチル−1,6−オクタジエン、1,3‐シクロペンタジエン、1,4−シクロヘキサジエン、及びジシクロペンタジエンを含む。

【0027】

プロピレンコポリマーは、プロピレンコモノマーの重量に基づき、約1重量%(wt.%)から約50wt.%のα‐オレフィンコモノマーを含んでよい。好ましくは、プロピレンコポリマーは、約1wt.%から約35wt.%、約1wt.%から約30wt.%、約1wt.%から約25wt.%、又は約1wt.%から約20wt.%のα‐オレフィンコモノマーを含む。より好ましくは、プロピレンコポリマーは、約1wt.%から約18wt.%、約1wt.%から約16wt.%のα‐オレフィンコモノマーを含む。より好ましくは、プロピレンコポリマーは、約1wt.%から約12wt.%、約8wt.%にすぎないα‐オレフィンコモノマーを含む。一以上の実施態様においては、プロピレンコポリマーは、約3.0wt.%から約7.0wt.%のα‐オレフィンコモノマーを含む。他の実施態様においては、プロピレンコポリマーは、約4wt.%から約6wt.%のα‐オレフィンコモノマーを含む。さらに他の実施態様においては、プロピレンコポリマーは、約1wt.%から約5wt.%又は約3wt.%から約5wt.%のα‐オレフィンコモノマーを含む。

【0028】

幾つかの実施態様においては、ポリプロピレンは、2.16kg及び190℃にてASTM D-1238に従い、約10以下、約6.5以下、約6以下、又は約5.5以下のdg/分(“MI”)の単位であるメルトインデックスを有し、及び他の実施態様においては、約5以下である。

【0029】

幾つかの実施態様においては、2.16kg重及び230℃にてASTM D−1238に従って測定して、ポリプロピレンのメルトフローレート(「MFR」)は、少なくとも約0.2dg/分、又は少なくとも約0.5dg/分、及び他の実施態様においては、少なくとも約1.0dg/分である。ポリプロピレンは、約3500dg/分以下、又は約3000dg/分以下、又は約2500dg/分以下、又は約2000dg/分以下、又は約1000dg/分以下、又は約350dg/分以下、又は約100dg/分以下のメルトフローレートを有する。一以上の実施態様においては、ポリプロピレンは、約0.5dg/分から約2000dg/分、又は約1dg/分から約350dg/分、又は約1dg/分から約30dg/分、又は約10dg/分から約30dg/分のMFRを有し、他の実施態様においては、約1dg/分から約10dg/分のMFRを有する。好ましい実施態様においては、ポリプロピレンは、約8dg/分から約2000dg/分のMFRを有する。

【0030】

幾つかの実施態様においては、ポリプロピレンは、ASTM D1646で測定して、約100未満、又は約75未満、又は約60未満のムーニー粘度[ML(1+4)@125℃]を有し、他の実施態様においては、約30未満である。

【0031】

ポリプロピレンは、約300,000以下、好ましくは約100,000以下、好ましくは約80,000以下、好ましくは約70,000以下、好ましくは約60,000以下、好ましくは約50,000以下、好ましくは約40,000以下、好ましくは約30,000以下、好ましくは約20,000以下、好ましくは約10,000以下の重量平均分子量(Mw)を有する。幾つかの実施態様においては、また、Mwは少なくとも約10,000、より好ましくは、少なくとも約15,000である。

【0032】

ある実施態様においては、ポリプロピレンは、約50,000 g/モル未満、40,000 g/モル未満、30,000 g/モル未満、又は20,000 g/モルの数平均分子量(Mn)を有する。別の実施態様においては、ポリプロピレンは、約2,500から約50,000 g/モル、又は約5,000から約50,000 g/モル、又は約10,000から約50,000 g/モルのMnを有し、他の実施態様においては、約25,000から約50,000 g/モルのMnを有する。

【0033】

ポリプロピレンの分子量分布インデックス(MWD=(Mw/Mn))は、約1から約40、又は約1から約5、又は約1.8から約5であり、他の実施態様においては、約1.8から約3である。分子量(MnおよびMw)と分子量分布(MWD)を測定する方法は、米国特許第4,540,753号、Verstrate et al., 21 Macromolecules, 3360 (1988)、及びT. Sun, P. Brant, R. R. Chance, and W. W. Graessley, Macromolecules, Volume 34, Number 19, 6812-6820, (2001)に記載されてよく、それぞれ、その全体が参照により本明細書にとりこまれる。

【0034】

プロピレン分岐インデックス、g´は、オンライン粘度計(SEC−VIS)を有するサイズ排出クロマトグラフィー(Size Exclusion Chromatography)(SEC)を用いて測定され、SECトレースにおいて各分子量にて報告される。分岐度g’は、

g’=ηb/ηl

として規定され、ηbは分岐ポリマーの固有粘度であり、ηlはこの分岐ポリマーと同じ粘度平均分子量(Mv)の線状ポリマーの固有粘度であり、ηl=KMvαで規定され、Kおよびαについては、線状ポリマー類について測定された値であり、分岐インデックス測定の場合に使われたSEC−DRI−LS−VIS装置と同じ装置について得る必要がある。

【0035】

本発明で提供されたポリプロピレン試料では、K=0.0002288およびα=0.705が使われた。このSEC−DRI−LS−VIS法は、多分散性について修正する必要がない。これは、固有粘度および分子量が、おそらくは狭い範囲に分散したポリマーを含む個々の溶出容積で測定されたからである。比較のための基準として選択された線状ポリマー類は、同じ粘度平均分子量及びモノマー含有量としなければならない。C2からC10モノマー類を含むポリマーの直線性特性は、ランドール(Randall)の方法で炭素13NMR(レビューズ・イン・マクロモレキュラ・ケミストリ・アンド・フィジックス(Rev.Macromol.Chem.Phys.),C29(2&3),p.285〜297)により確認される。

【0036】

本発明で提供されたポリプロピレン試料では、K=0.0002288およびα=0.705が使われた。このSEC−DRI−LS−VIS法は、多分散性について修正する必要がない。これは、固有粘度および分子量が、おそらくは狭い範囲に分散したポリマーを含む個々の溶出容積で測定されたからである。比較のための基準として選択された線状ポリマー類は、同じ粘度平均分子量及びモノマー含有量としなければならない。C2からC10モノマー類を含むポリマーの直線性特性は、ランドール(Randall)の方法で炭素13NMR(レビューズ・イン・マクロモレキュラ・ケミストリ・アンド・フィジックス(Rev.Macromol.Chem.Phys.),C29(2&3),p.285〜297)により確認される。

【0037】

3つのポリマー・ラボラトリーズ・PLゲル・10mm混合Bカラム、名目上の流速を0.5cm3/分、及び名目上の注入容積を300マイクロリッターで操作されるサイズ排除クロマトグラフは、両検出器の配置を共通とする。種々の移動ライン、カラムおよび示差屈折計(溶出溶液の濃度を測定するために主に使われたDRI検出器)は、135℃に維持されたオーブン内に収容された。

【0038】

典型的なLALLS検出器は、モデル2040二重角光散乱光度計(プレシジョン・ディテクター社(PrecisionDetectorInc.))とした。そのフローセルは、SECオーブンに配置され690nmのダイオード・レーザー光源を用い、15゜および90゜の2つの角度で散乱光を集める。これらの実験では、15゜の出力のみが使われた。その信号は、秒あたり16回の速度で測定値を蓄積するデータ収集ボード(ナショナル・インスツルーメンツ(National Instruments))に送られた。最低4個の測定値が平均され、次いで、比例信号がSEC−LALLS−VISコンピュータに送られるものとした。LALLS検出器は、SECカラムの後、粘度計の前に置かれた。

【0039】

典型的な粘度計は、高温モデル150R(ビスコテック社(Viscotek Corporation))とした。その粘度計は、2つの圧力変換器を有するホィートストン・ブリッジ構成内に配置された4つのキャピラリからなる。一方の変換器は、検出器の全圧降下を測定し、このブリッジの2つのサイドの間に配置された他方の変換器は示差圧力を測定する。この粘度計内を流れる溶液の比粘度は、それらの出力から計算された。この粘度計はSECオーブンの内側にあり、このオーブンは、LALLS検出器の後ろ、且つDRI検出器の前に配置された。

【0040】

SEC実験の溶媒は、1,2,4−トリクロロベンゼン(TCB)(アルドリッチ(Aldrich)、試薬用)の4リッターのびんに酸化防止剤としてブチル化ヒドロキシトルエン(BHT)を6グラム添加し、BHTが溶解するまで待つことにより調製した。このTCB混合物を、0.7ミクロンのガラス・プレフィルタに通し、次いで、0.1ミクロンのテフロン・フィルタによりろ過した。さらに、高圧ポンプとSECカラムとの間には、オンライン0.7ミクロン・ガラス・プレフィルタ/0.22ミクロンのテフロンフィルタアセンブリを設けておいた。このTCBを、次いで、SECに入れる前にオンライン脱気装置(Phenomenex、モデルDG−4000)を用いて脱気した。

【0041】

ポリマー溶液は、乾燥ポリマーをガラス容器に入れ、所望の量のTCBを加え、次いで、この混合物を約2時間連続的に撹拌しながら160℃に加熱することにより調製した。すべての量は重量により測定された。ポリマー濃度を質量/容積単位で表すために使われたTCB濃度は、室温で1.463g/ml、135℃で1.324g/mlであった。注入濃度は1.0〜2.0mg/mlの範囲とし、高分子量の試料の場合に低めの濃度を使った。

【0042】

各試料のテストを行う前に、DRI検出器および注入器を洗浄した。次いで、装置内の流速を0.5ml/分まで上げ、最初の試料を注入する前に、DRIを8〜9時間安定化させた。アルゴンイオン・レーザーを20〜30分間アイドルモードで運転し、次いで、フル・パワーに切り替えて光を規定モードすることにより、試料のテストを行う前にこのレーザーを1〜1.5時間作動させた。

【0043】

ポリプロピレン分岐インデックスは、ポリマーのMzで測定して約1.0未満である。好ましくは、分岐インデックスは、ポリマーのMzで測定して、約0.95以下、約0.9以下、約0.85以下、約0.8以下、約0.7以下、約0.6以下、0.5以下である。

【0044】

幾つかの実施態様においては、プロピレンポリマーは、40と250℃の間、又は60と190℃の間、又は約60と150℃の間、又は80と130℃の間ピーク融点(Tm)を有する。幾つかの実施態様においては、ピーク融点は、60と160℃の間である。他の実施態様においては、ピーク融点は124‐140℃である。他の実施態様においては、ピーク融点は40‐130℃である。

【0045】

幾つかの実施態様においては、プロピレンポリマーは、190℃において(ASTM D3236により190℃において測定すると)90,000mPa・秒以下、または80,000以下、または70,000以下、または60,000以下、または50,000以下、または40,000以下、または30,000以下、または20,000以下、または10,000以下、または8000以下、または5000以下、または4000以下、または3000以下、または1500以下、または250〜6000mPa・秒の間、または500〜5500mPa・秒の間、または500〜3000mPa・秒の間、または500〜1500mPa・秒の間の粘度(ブルックフィールド(Brookfield)粘度または溶融粘度とも呼ばれる)、および/または160℃において(ASTM D3236により160℃において測定すると)8000mPa・秒、または7000以下、または6000以下、または5000以下、または4000以下、または3000以下、または1500以下、または250〜6000mPa・秒の間、または500〜5500mPa・秒の間、または500〜3000mPa・秒の間、または500〜1500mPa・秒の間の粘度を有する。他の実施態様において、この粘度は、用途により、190℃において200,000mPa・秒以下である。他の実施態様において、この粘度は、用途により、50,000mPa・秒以下である。

【0046】

幾つかの実施態様においては、プロピレンポリマーは、約100J/g以下、70J/g以下、または約60J/g以下、または約50J/g以下、または約40J/g以下、または約30J/g以下、または約20J/g以下、およびゼロより大きい、または約1J/gより大きい、または10J/gより大きい、または約20と約50J/gとの間の融解熱を有する。

【0047】

幾つかの実施態様においては、プロピレンポリマーは、ASTM 2240により測定して、約95以下、約70以下、または約60以下、または約50以下、または約40以下、または約30以下、または約20以下のショアA硬度を有する。他の実施態様では、プロピレンポリマーは、約5以上、約10以上、または約15以上のショアA硬度を有する。パッケージングのような特定の用途では、ショアA硬度は約60から約70が好ましい。

【0048】

幾つかの実施態様においては、プロピレンポリマーは、ASTM 4498により測定して、約200℃以下、または約40から約150℃、または約60から約130℃、または約65から約110℃、または約70から約80℃の剪断接着破壊温度(SAFT)を有する。他の実施態様においては、ポリプロピレンは、約130から約140℃のSAFTを有する。

【0049】

幾つかの実施態様においては、プロピレンポリマーは、約1ニュートンから約10,000ニュートンの間、または約3から約4000ニュートンの間、または約5から約3000ニュートンの間、または約10から約2000ニュートンの間、または約15から約1000ニュートンの間のドットT‐ピール(Dot T‐Peel)を有する。

【0050】

ドットTピールは、試料が、2枚の1インチ×3インチ(2.54cm×7.62cm)のクラフト紙基質切り欠き部を500グラムの重りの下で圧縮される場合、約1平方インチ(1インチ=2.54cm)の面積を占める容積を有する接着剤の1滴(ドット)と組み合わせることにより作られることを除いてASTM D1876により測定された。すべての試料は作られたのち、加えられている損傷の破壊力を記録するマシンにより、並行テストにおいて引き剥がされた(分あたり2インチの速度)。テストされた各試料について達成された最大力を記録し、平均し、ドットTピールとして報告されている平均最大力を作る。

【0051】

幾つかの実施態様においては、プロピレンポリマーは、20℃から110℃の間の結晶点(Tc)を有する。幾つかの実施態様においては、Tcは、70℃から100℃の間である。他の実施態様においては、Tcは、30℃から80℃の間である。他の実施態様においては、Tcは、20℃から50℃の間である。

【0052】

幾つかの実施態様においては、プロピレンポリマーは、20以下、好ましくは10以下、好ましくは6.5以下、好ましくは6.0以下、好ましくは5.5以下、好ましくは5.0以下、好ましくは4.5以下、好ましくは1から6.0の間のメルトインデックス比(I10/I2)を有する(I10とI2をASTM 1238D、2.16kg、190℃に従って測定する)。

【0053】

別の実施態様においては、プロピレンポリマーは、25dg/分以上、好ましくは50dg/分以上、好ましくは100dg/分以上、好ましくは200dg/分以上、より好ましくは500dg/分以上、より好ましくは2000dg/分以上のメルトインデックス(ASTM 1238D、2.16kg、190℃で測定した場合)を有する。

【0054】

好ましくは、ポリオレフィン組成物は、少なくとも約50wt.%のプロピレン、好ましくは少なくとも約60%のプロピレン、あるいは少なくとも約70%のプロピレン、あるいは少なくとも約80%のプロピレン、又は少なくとも約90重量%のプロピレンを含む。

【0055】

幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも約40wt.%のアモルファス含有量を有する。好ましくは、ポリオレフィン組成物は、少なくとも約50wt.%、あるいは少なくとも約60wt.%、あるいは、少なくとも約70wt.%のアモルファス含有量を有する。幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも約50wt.%から約99wt.%のアモルファス含有量を有する。アモルファス含有量の割合は、ASTM E794−85に従って、示差走査熱量測定により測定される。

【0056】

幾つかの実施態様においては、ポリオレフィン組成物は、約40%以下の結晶化度を有する。好ましくは、ポリオレフィン組成物は、約30%以下、あるいは約20wt.%以下の結晶化度を有する。幾つかの実施態様においては、ポリオレフィン組成物は、約5wt.%から約40wt.%又は約10wt.%から約30wt.%の結晶化度を有する。結晶含有割合は、ASTM E794−85による示差走査熱量測定を用いて決定する。

【0057】

幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも1.5、好ましくは少なくとも2、好ましくは少なくとも5、好ましくは少なくとも10、あるいは少なくとも20の分子量分布(Mw/Mn)を有する。他の実施態様では、Mw/Mnは、20以下、10以下、あるいは5以下である。

【0058】

幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも2つの分子量を有し、これらの画分は、各々、ゲル浸透クロマトグラフィー(GPC)により測定されたポリマーの分子量に基づいて、約2wt.%を超え、好ましくは約20wt.%を超えて存在する。これらの画分は、分子量が異なる2つの集団を観察することによりGPCトレースにおいて同定されうる。例えば、それらの分子量分画は、Mw20,000のピークとMw50,000のもう一つのピークを示す、GPCトレースによりパーセントとして確認され、ここで、最初のピーク下の面積がポリマーの2wt.%より大きく表され、第二のピーク下の面積が2wt.%より大きく表す。ゲル透過クロマトグラフィーの当業者は、多くの可能な分子量画分の組み合わせを認めるだろう。

【0059】

幾つかの実施態様においては、ポリオレフィン組成物は、ポリオレフィン組成物の重量に基づいて、室温でヘキサン可溶性分画の約20重量%以上、およびソックスレー沸騰ヘプタン不溶分の約70重量%以下、好ましくは50重量%以下を有する。

【0060】

ソックスレーヘプタン不溶分は、連続的溶媒抽出技法を用いて試料が分別される場合に得られた画分の1つを指している。これらの分別は2つの工程で行われる。一つは、室温溶媒抽出を含み、もう一つはソックスレー抽出を含む。室温溶媒抽出では、約1グラムのポリマーを50mlの溶媒(例えば、ヘキサン)に溶解し、アモルファス・ポリマーまたは非常に低分子量のポリマーを分離する。この混合物は、室温で約12時間撹拌される。可溶性画分は、真空ろ過により不溶性物質から分離される。この不溶性物質は、次いで、ソックスレー抽出にかける。この操作は、室温よりやや高い温度から110℃までの沸点を有する種々の溶媒におけるこれらのポリマー画分の溶解度に基づいたポリマー画分の分離を行う。室温溶媒抽出からの不溶性物質は、まず、ヘキサンやヘプタンなどの溶媒を用いて一晩抽出され(ソックスレー)、抽出された物質は溶媒を蒸発させて、残渣の重量を計る。この不溶性の試料は、次いで、ヘプタンなどの沸点の高い溶媒を用いて抽出され、溶媒を蒸発させて、残滓の重量を計る。この不溶分および最終段階からのろ紙(thimble)は、フード内で空気乾燥され、大部分の溶媒を蒸発させ、次いで、窒素でパージされた真空オーブン内で乾燥される。このろ紙の風袋重量が既知であれば、このろ紙に残った不溶分の量は計算できる。

【0061】

いくつかの実施態様においては、ポリオレフィン組成物は、出発ポリマーの重量に基づいて約70wt.%以下のヘプタン不溶分の画分を有する。このヘプタン不溶分の画分は、このポリマーのMzにおいて測定した場合0.9(好ましくは0.7)以下の分岐インデックスg’を有する。好ましい実施態様では、その組成物は、出発ポリマーの重量に基づいて少なくとも約20重量%のヘキサン可溶分の画分も有する。別の実施態様では、ポリオレフィン組成物は、出発ポリマーの重量に基づいて約70重量%以下のヘプタン不溶分の画分、およびヘプタン不溶部分について20,000と5,000,000との間のMzを有する。好ましい1つの実施態様では、これらの組成物は、出発ポリマーの重量に基づいて少なくとも約20重量%のヘキサン可溶分も有する。別の実施態様においては、生成されるポリマーは、出発ポリマーの重量に基づいて、少なくとも約20wt.%のヘキサン可溶性部分を有する。

【0062】

いくつかの実施態様においては、ポリオレフィン組成物は、プロピレンと0から50モル%までのエチレン、好ましくは0から30モル%までのエチレン、より好ましくは0から15モル%までのエチレン、より好ましくは0から10モル%までのエチレン、より好ましくは0から5モル%までのエチレンを含む。

【0063】

好ましい実施態様においては、ポリオレフィン組成物は、プロピレンと0から50モル%までのブテン、好ましくは0から30モル%までのブテン、より好ましくは0から15モル%までのブテン、より好ましくは0から10モル%までのブテン、より好ましくは0から5モル%までのブテンを含む。

【0064】

好ましい実施態様においては、ポリオレフィン組成物は、プロピレンと0から50モル%までのヘキセン、好ましくは0から30モル%までのヘキセン、より好ましくは0から15モル%までのヘキセン、より好ましくは0から10モル%までのヘキセン、より好ましくは0から5モル%までのヘキセンを含む。

【0065】

好ましい実施態様においては、ポリオレフィン組成物は、プロピレンと0から70モル%のブテンとエチレンを有するターポリマーを含む。ターポリマーにおいて、ブテンは、5から65モル%までの範囲でよく、エチレンは、5から65モル%の範囲でよい。

【0066】

例えば、ポリオレフィン組成物は、プロピレンホモポリマーとコポリマーを含み、任意に添加剤を含む。

【0067】

【0068】

例となる組成物A−Eのプロピレンポリマー成分は、好ましくは上述のように分岐インデックス及び次の特性を有する。

【0069】

【0070】

例となる組成物A−Eは、次の特性を有する

【0071】

【0072】

ポリオレフィン組成物は、任意の従来の合成方法により調製される。好ましくは、ポリオレフィン組成物は、一以上のメタロセン触媒を用いて調製される。一以上の反応容器がポリマー組成物を調製するために用いられてよい。複数の反応容器が、直列で又は並列で操作されてよい。反応成分、触媒系、及び/又は任意に改質剤が溶液又はスラリーとしてバッチで、あるいは連続的に添加される。触媒系成分は、反応容器に別々に添加され、容器の直前のラインで活性化されるか、あるいは、プレ活性化され及び活性化溶液又はスラリーとして反応容器へポンプで注入される。好ましい方法は、ラインで活性化される二つの溶液である。

【0073】

単一触媒系において、アモルファスおよび半結晶性成分を含むポリオレフィン組成物は、所望の特性バランスを得るために単一反応容器で調製される。特に、aPP−g−scPP分岐構造は、連続溶液反応容器においてインシチュ(in−situ)で製造される。

【0074】

複数の触媒系において、用いられる重合条件下、少なくとも一つの触媒が、実質的にアタクチックポリマー、例えば、アタクチックポリプロピレンを生成することができるものとして選択され、少なくとも一つの他の触媒が、アイソタクチックポリマー、例えば、アイソタクチックポリプロピレンを生成することができるものとして選択される。

【0075】

プロピレンベース系に関して、好ましくは、重合条件は、aPPとiPPのポリマー鎖の取り込みが反応器内のブレンドで生じるようにし、POAポリマー内に存在するアモルファスポリプロピレンの一定の量がアイソタクチックポリプロピレンにグラフトされるようにし、(本明細書ではこれをaPP−g−iPPと表示する)、および/またはアイソタクチックポリプロピレンの一定量がアモルファスポリプロピレンにグラフトされるようにされる、(本明細書ではiPP−g−aPPと表示する)。好ましくは、ポリマーは、液相、スラリー、又はバルク相重合方法で調製される。

【0076】

ある実施態様においては、プロピレンポリマーは、マルチ触媒系を用いて反応容器ブレンドとして調製される。第一触媒は、半結晶性ポリプロピレンマクロモノマーを生成するために用いるステレオリジッド(stereorigid)遷移金属化合物であり、(a)ラセミ架橋ビス(インデニル)ジルコノセン又はハフノセン、(b)rac‐ジメチルシリル‐架橋ビス(インデニル)ジルコノセン又はハフノセン、(c)rac‐ジメチルシリル‐ビス(2‐メチル‐4‐フェニルインデニル)ジルコニウム又はハフニウムジクロライド又はジメチル、(d)rac‐ジメチルシリル‐ビス(インデニル)ハフニウムジメチル又はジクロライドなどハフノセンrac‐ジメチルシリル‐架橋ビス(インデニル)ハフノセンから選択される。アモルファスポリプロピレンマクロモノマーを生成するために用いる少なくとも一つの追加触媒は、(a)1,1´−ビス(4−トリエチルシリルフェニル)メチレン‐(シクロペンタジエニル)(2、7‐ジ‐t‐ブチル‐9‐フルオレニル)ハフニウムジメチル、(b)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ジルコニウムジクロライド、(c)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ハフニウムジクロライド、(d)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ジルコニウムジメチル、(e)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ハフニウムジメチルから選択される。

【0077】

接着剤は従来の製剤設計された接着剤及び/又は当業者に公知のポリマー系接着剤を含む。粘着性組成物は、当業者に知られるそれら従来の接着剤、例えば、ワックス、粘着付与剤、充填剤、抗酸化剤、補助剤、粘着促進剤、可塑剤、天然ワックス、合成ワックス、油、低分子重量ポリマー、ブロック、粘着防止剤、顔料、プロセッシング油、UV安定剤、中和剤、潤滑油、界面活性剤核形成剤、酸化ポリオレフィン類、酸修飾ポリオレフィン類、及び/又は無水修飾ポリオレフィン類などを含んでよい。粘着性組成物は、本明細書に記載の粘着性ポリマー組成物を含んでよい。添加剤を別々の成分として、マスターバッチで、又はそれらの組み合わせで他の粘着性組成物と組み合わせてよい。

【0078】

接着剤の例は、2002年10月15日に出願した米国出願60/418,482、2003年4月4日出願の60/460,714、2003年10月15日に出願した10/687,508、2003年10月15日に出願した10/686,951、米国特許第7,223,822として発行された10/825,380、2004年4月15日に出願した10/825,635、2004年4月15日に出願した10/825,349、及び2004年4月15日に出願した10/825,348、2008年6月27日に出願した61/076,467に記載され、参照によりその全体が本明細書にそれぞれとりこまれる。

【0079】

粘着性組成物の例は、エクソンモービルケミカル社製接着剤LINXAR(商標)商品群として商業的に入手可能である。

【0080】

一以上の実施態様においては、粘着組成物は、一般的に低い粘度及び/又は低い結晶化度を有し及び/又はゆっくり凝固する接着剤及び/又は粘着性ポリマーである。一般的に、これらの粘着性組成物は、ASTM E28に従って80℃から160℃の間の環球法軟化点及びASTM D3236に従って、190℃にて約200と60,000センチポアズ(cP)の間のブルックフィールドサーモセル(Brookfield Thermosel)粘度を有する。これらの粘着組成物は好ましくは、85℃から140℃の間の環球法軟化点及び190℃にて約500と20,000cpの間の粘度、及びASTM D3418に従って0℃以下のガラス転移温度(Tg)を有する。

【0081】

炭化水素樹脂、言い換えると粘着付与剤は、当業者に公知の従来の炭化水素樹脂を含む。粘着付与剤の例は、脂肪族炭化水素樹脂、芳香族修飾炭化水素樹脂、水素化ポリシクロペンタジエン樹脂、ポリシクロペンタジエン樹脂、ゴムロジン、ゴムロジンエステル、ウッドロジン、ウッドロジンエステル、トールオイルロジン、トールオイルロジンエステル、ポリテルペン、芳香族修飾ポリテルペン、テルペンフェノール成分、芳香族修飾水素化ポリシクロペンタジエン樹脂、水素化脂肪族炭化水素樹脂、水素化脂肪族芳香族樹脂、水素化テルペン及び修飾テルペン、水素化ロジンエステルを含むが、これらに限定されない。他の実施態様においては、粘着付与剤は、非極性である。非極性とは、粘着付与剤が、極性基を有するモノマーを実質的に含有しないことを意味する。

【0082】

ワックスは、天然又は合成ワックスを含み、例えば、蜜ろう、酸化型を含むフィッシャトロプシュワックス、極性ワックス、非極性ワックス、ポリプロピレンワックス、ポリエチレンワックス、ワックス変性剤、パラフィンワックス、石油ワックス、ポリオレフィンワックス、ポリエチレンワックス、マレイン酸ポリエチレンワックス、高密度低分子量ポリエチレン又はHDLMWPEである。

【0083】

ある実施態様においては、粘着性組成物は、プロピレンポリマーを含むポリオレフィン組成物を含み、ポリオレフィン組成物が、

(a)クラフト紙での1ニュートン以上のドットT‐ピール(Dot T−Peel)、

(b)10,000から100,000のMw、及び

(c)分岐インデックス(g´)が

(i)ポリオレフィンが10,000から60,000のMwを有する時、ポリオレフィンのMzにて0.4から0.98測定され、又は

(ii)ポリオレフィンが10,000から100,000のMwを有する時、ポリオレフィンのMzにて0.4から0.95で測定される

ことを含むことを特徴とする。

【0084】

ある実施態様においては、粘着性組成物は、プロピレン‐ヘキセンコポリマーを含むポリオレフィン組成物を含み、ポリオレフィン組成物が、

(a)クラフト紙での1ニュートン以上のドットT‐ピール(Dot T−Peel)、

(b)10,000から100,000のMw、

(c)分岐インデックス(g´)が

(i)ポリオレフィンが10,000から60,000のMwを有する時、ポリオレフィンのMzにて0.4から0.98測定され、又は

(ii)ポリオレフィンが10,000から100,000のMwを有する時、ポリオレフィンのMzにて0.4から0.95で測定され、及び

(d)25wt.%以下のヘキセンコモノマー含有量を

有することを特徴とする。

【0085】

ある実施態様においては、粘着性組成物は、プロピレン‐オクテンコポリマーを含むポリオレフィン組成物を含み、ポリオレフィン組成物が、

(a)クラフト紙での1ニュートン以上のドットT‐ピール(Dot T−Peel)、

(b)10,000から100,000のMw、及び

(c)分岐インデックス(g´)が

(i)ポリオレフィンが10,000から60,000のMwを有する時、ポリオレフィンのMzにて0.4から0.98で測定され、又は

(ii)ポリオレフィンが10,000から100,000のMwを有する時、ポリオレフィンのMzにて0.4から0.95で測定される

ことを特徴とする。

【0086】

粘着防止組成物

粘着防止組成物は、十分な量で粒子の表面に少なくとも部分的にコーティングされる場合、粒子ブロッキング、言い換えると、ケーキング、アグロメレーション、アグリゲーション、及び/又は粘着を阻害する。粘着防止組成物は、粉末、シリコーン、界面活性剤、ワックス、ポリマー、およびそれらの組み合わせを含む。

【0087】

粘着防止組成物は、有機又は無機化合物を含み、それは、タルク、マイカ、炭酸カルシウム、微粉シリカ又はヒュームドシリカ、有機酸、金属有機エステル、セルロース誘導体、アルミナ3水和物、大理石の粉、セメント粉塵、クレイ、長石、アルミナ、酸化マグネシウム、水酸化マグネシウム、酸化アンチモン、酸化亜鉛、硫酸バリウム、アルミヌムシリケート、カルシウムシリケート、2酸化チタニウム、チタネート類、チョーク、粉末ポリマー、又はそれらの組み合わせなどである。いくつかの粘着防止組成物は、75℃より高いTMAを有し、粉末ポリエチレン、ポリスチレン、及びポリプロピレンなど有する。上述した粘着防止組成物は、精製された状態又は混合物で用いられてよい。粘着防止組成物は、任意の形態で用いられてよいが、粉末が一般的に好ましい。

【0088】

好ましくは、粘着防止組成物は、重合粉末、例えば、ステアリン酸カルシウムのような有機酸の塩、又はそれらの組み合わせである。粘着防止組成物の例は、Ligafluidからなり、これは、Peter Greven Fett−Chemie製のステアリン酸カルシウムの分散である。粘着防止組成物の別の例は、低密度ポリエチレンなどポリエチレン粉末であって、E.I. Du Pont De Nemours and Company製のHA2454である。代替的な実施態様においては、LigafluidとHA2454の組み合わせが用いられる。

【0089】

粘着性組成物は粘着防止組成物の効果的な量で接触される。効果的な量は、接触時でのブロッキング防止剤、粘着性組成物ポリマー、及び各組成物の温度に依存する。各粒子又はペレットは全体的にブロッキング防止剤に覆われる必要はない。さらに、各粒子は、任意のブロッキング防止剤で覆われる必要はない。普通粒子は平均的な表面コーティングの量が約50%以上となるように十分にコーティングされる。典型的に、ブロッキング防止剤の効果的な量は、粘着性組成物の無拘束降伏強度を少なくとも約20パーセント、好ましくは少なくとも約30パーセント、又は少なくとも約50パーセントまで減少する量である。幾つかの実施態様においては、粘着性組成物の無拘束な降伏強度は約100パーセント以上、又は約1000パーセント以上でさえ減少される。

【0090】

幾つかの実施態様においては、粘着性組成物は、実質的に、粘着防止組成物粒子の全重量に基づいて、少なくとも約0.05wt.%でコーティングされる。好ましくは、粘着性組成物は、実質的に、粘着防止組成物粒子の全重量に基づいて、少なくとも約0.1wt.%、又は少なくとも約0.3wt.%、又は少なくとも約0.5wt.%、又は少なくとも約0.7wt.%、又は少なくとも約0.8wt.%、又は少なくとも約1.0wt.%、又は少なくとも約1.5wt.%でコーティングされる。

【0091】

方法

アグロメレーション抵抗性粒子を調製する方法は、

粘着性組成物粒子を提供する工程、

例えば、周囲の温度を上昇し、粘着性組成物の粘着性を増加する工程、例えば、粘着性組成物粒子が少なくとも部分的に粘着防止組成物でコーティングされるように粘着性組成物粒子を粘着防止組成物と接触させる工程、

を含む。

【0092】

粘着性物質は幾つかの異なる方法でコーティングされ、単一な混合、撹拌、回転、空気搬送(airveying)、ストランドペレット製造、水中ペレット製造、及びこれらの組み合わせを含む。ブレンド装置/プロセスの例は、ペレットを動かす任意の機械的手段、例えば、単一な回転、又は三角回転フラスコ、リボンブレンダー、ドラムタンブラー、パドルブレンダー、アグロメレーションパン、空気又は不活性ガス下にて流動床空気コンベアー、撹拌、振盪、スクリューコンベアー、又は容器(例、サイロ)中の再循環を通してペレットを混合することなど含む。ストランドペレット製造方法は、粘着性物質をストランドに押し出し、それからダスチングされ、ペレットへ切断する。

【0093】

粘着性組成物及び粘着防止剤は、粘着防止剤を蒸発させない、粘性になり過ぎにさせない、又は著しく粘着組成物と反応させない任意の温度で接触する。そのような温度は、組成物の成分次第で変化するが、典型的に、約−10から約200℃、又は約0から約150℃、又は約30から約100℃である。ある実施態様においては、粘着防止組成物及び粘着組成物を約25℃以上、又は約30℃以上、又は約35℃以上、又は約50℃以上、又は約60℃以上、又は約70℃以上の温度にて接触する。他の実施態様においては、粘着防止組成物及び粘着性組成物を約25℃から約75℃、又は約25℃から約50℃、又は約25℃から約40℃の温度で接触する。ある実施態様においては、粘着性組成物が結晶可能な場合、粘着性組成物及び粘着防止剤を好ましくは、粘着性組成物中に結晶を誘発する温度にて接触する。

【0094】

ある実施態様においては、アグロメレーション抵抗性粒子を調製する方法は、粘着性組成物及び粘着防止組成物をガラス転移温度(Tg)に近い温度又はそれより高い温度にて接触する。つまり粘着性組成物及び粘着防止組成物を粘着性組成物のTgにて、又はTgより5℃以上高くで、又はTgより10℃以上高くで、又はTgの15℃以上高くで、又はTgの20℃以上高くで接触する。

【0095】

ある実施態様においては、アグロメレーション抵抗性粒子を調製する方法は、粘着性組成物及び粘着防止組成物を接着性組成物の環球法軟化温度に近い温度又はそれより高い温度にて接触する。つまり粘着性組成物及び粘着防止組成物を粘着性組成物の環球法軟化温度にて、又は5℃以上高く、又は10℃以上高く、又は15℃以上高く、又は20℃以上高くで接触する。

【0096】

一以上の実施態様においては、本発明の方法は、実質的に注入しうる粘着性組成物の粒子、ブロッキングに抵抗する自由に流動する粒子を調製する。「注入しうる」は、コーティングされた粒子が、初期に及び高温貯蔵後両方で、ろうとを通して流れ、及び(ASTM D1895方法Bに従って)注型適性(pourability)値を有することを意味する。好ましくは、自由に流動する粒子は、約2秒未満、又は約1.8秒未満、又は約1.6秒未満、又は約1.5秒未満、又は約1.4秒未満の初期の注型適性(pourability)値を有する。

【0097】

好ましくは、粘着性組成物及び粘着防止組成物を例えば、水中ペレット製造装置など、第一流体中に入れながら、接触する。例えば、粘着性組成物、又はそれらの成分を容器又は押出機に装入し、溶解し、せん断し、及び/又は混合する。容器は、大気圧、圧力、又は真空圧でよく、パージングしていないあるいは空気又は窒素、アルゴン等不活性ガスでパージングしてよい。圧力、吸引、及びパージングを、もしあれば、任意の組み合わせ及び順番で、順次に或いは連続的に適用してよい。必要なエネルギーは、製剤を溶融した混合物又は半固体混合物又はバッチ法又は連続フロー法で放出した時の圧力の下又は重力によりうまく流動する液体へ転換する。加えるエネルギーは、製剤の必要性により必然的に生じるように、低い、中間、又は高いせん断を有する熱的な及び/又は力学的な形態でよく、直接的及び顕著に、溶融、半固体又は液体の粘着性組成物の温度に影響を与える。

【0098】

第一流体の温度は、組成物の成分次第で変化してよいが、典型的に、約−10から約200℃、又は約0から約150℃、又は約30から約100℃である。幾つかの実施態様においては、第一流体の温度は、約25℃以上又は約30℃以上、又は約35℃以上、又は約50℃以上、又は約60℃以上、又は約70℃以上の温度である。他の実施態様においては、第一流体を約25℃から約75℃、又は約25℃から約50℃、又は約25℃から約40℃の温度で接触する。実施態様においては、粘着性組成物が結晶可能な場合、第一流体の温度は、粘着性組成物中に結晶を誘発する温度である。

【0099】

ある実施態様においては、第一流体の温度は、粘着性組成物のガラス転移温度(Tg)に近い温度又はそれより高い温度である。つまり、第一流体の温度は、粘着性組成物のTg温度、又はTgの5℃以上高く、又はTgの10℃以上高く、又はTgの15℃以上高く、又はTgの20℃以上高い温度である。

【0100】

ある実施態様においては、第一流体の温度は、接着性組成物の環球法軟化温度に近い温度又はそれより高い温度にて接触する。つまり、粘着性組成物及び粘着防止組成物を粘着性組成物の環球法軟化温度にて、又は粘着性組成物の環球法軟化温度より5℃以上高く、又は10℃以上高く、又は15℃以上高く、又は20℃以上高くにて接触する。

【0101】

例えば、粘着性組成物は、水中ペレタイザーに押し出され、そこで粘着性組成物は、粘着防止組成物を含む第一流体と接触する。水中ペレット製造は、粘着防止組成物を含む第一流体中に浸したダイプレートのオリフィスを通して粘着物質を押し出す工程、前記粘着(プラスチック)物質を前記第一流体と接触しながら押し出すとき切断し、粘着防止組成物でコーティングされた粒子を形成する工程、及び前記第一流体から粒子を分離する工程を含む。水中ペレタイザーの例は、米国特許第4,569,810及び4,663,099に開示され、参照によりその全体が本明細書に取り込まれる。

【0102】

水中ペレタイザーにおいて、粘着性組成物の加圧溶融物は、温度によって調節されたダイを通して第一流体を含む容器へ処理されていく。粘着性組成物はダイを通り過ぎ、回転ブレードによりペレット製造単位で切断される。温度によって調節された第一流体は、カッターブレードからペレットを除き、粗い及び/又は大きいサイズのペレットを除くために、ペレットをアグロメレートキャッチャーを通して運ぶ。ペレットは、ペレットから表面の湿気を除くために、例えば、遠心式のドライヤー又は流動床により脱水される。

【0103】

押出分野における当業者が理解するように、水温、押出機のカッターブレードの回転スピード、及び押出機ダイを通した溶融の流速は、ペレットの形状に影響する。ペレット温度、内部及び外部両方、言い換えると、シェル、もペレット形成及び乾燥に影響する。

【0104】

追加的な従来の方法、コーティング、強化結晶化、冷却操作、又は他のペレット化物質に適した他の処理などを乾燥の前後に用いてよい。

【0105】

第一流体に存在する粘着防止組成物の量は、それらが第一流体を接触するとき、実質的に粘着組成物粒子をコーティングするのに十分な量であるが、処理を妨害できる量ではない。水が第一流体である場合、粘着防止組成物の量は、一般的に水の約5wt.%未満である。好ましくは、粘着防止組成物は、水の重量に基づいて、約2wt.%未満、又は約1.5wt.%未満、又は約1.0wt.%未満、又は約0.9wt.%未満、又は約0.75wt.%未満で存在する。

【0106】

任意に、第一流体から分離したら、粘着性組成物粒子は、追加的な粘着防止組成物と接触してよい。第一流体中に用いる粘着防止組成物は、追加的な粘着防止組成物と同じ、又は異なってよい。

【0107】

図1は、アグロメレーション抵抗性粒子を調製するための一般的な装置の回路図である。装置1は、ペレタイザー液体ループ2、言い換えると水ループ2を示し、水ループ2は、追加的な温かい液体ループ3、言い換えると、温水ループ3で操作され、ペレットを粘着防止組成物と接触しながらペレット温度を上昇させる。水ループ2は、温水ループ3の温度以下の温度に維持される。水ループ2の典型的な温度は約5℃から約10℃である。

【0108】

図1に言及するように、粘着性組成物は、調製され、好ましい操作温度に維持される、押出機4に移動する。押出機4は、粘着性組成物をペレット化し、粘着性組成物を第一流体、例えば水、と接触させる水中ペレット製造装置5に接続される。水中ペレット製造装置5から、ペレットは、過剰な水を除去するスピンドライヤーなど乾燥装置6へ移動する。ペレットから除かれた過剰な水は、任意にペレタイザー水ループ2及び粘着防止リザーバー7を通して水中ペレット製造装置5へ再び戻される。

【0109】

ペレットはスピンドライヤー6から一以上の撹拌タンク8及び9へ移動され、それらのタンクには任意に粘着防止組成物と同じ及び/又は異なるものを含む更なる添加剤を含んでいる。二つの撹拌タンクを図1に示すが、一つの撹拌タンクは代替物として用いてよい。もし複数の撹拌タンクを用いるならば、装置は、セミ‐バッチ状態で操作してよい。ペレットは撹拌タンク8で処理され、それにより添加組成物をコーティングペレットへ除き、一方、第二の撹拌タンク9は水及び添加組成物で満たされる。ペレットの流れは、新しく満たされた第二の撹拌タンク9に入れ替え、それにより第一撹拌タンク8を水及び添加組成物で再び満たすことができる。

【0110】

撹拌タンク8及び9中、温水ループ3からの温水と接触する場合、ペレットは同時に温められ、硬化し、及び粘着防止組成物などの添加剤でコーティングされる。高温にてダスチングされ/コーティングされるペレットは、冷却及び貯蔵の際のダストの消失の影響が少ない。浮遊ダストの発生が減少することは、一般的に、例えば、ダストが、プロセッシング領域の電気的障害区分に影響をあたえるので、安全性又は家事の面で好ましい。さらに、安全な予防及び図1の装置の代替物として、粘着防止組成物など添加剤を別々のタンク中、安全な/ダストの無い場所で水に添加でき、それから貯蔵タンク11へ循環できる。

【0111】

撹拌タンク8及び9からペレットを例えば、過剰な水を除くスピンドライヤーなど第二の乾燥装置10へ移動する。ペレットから除かれた過剰な水は、任意に、水供給物中の添加剤の目的濃度を維持し、タンク8及び9を撹拌する温水ループ3を介して、貯蔵タンク11へ再び戻される。水ループ3は約10℃超、又は約30℃超、又は約50℃超、又は約75℃超に維持される。

【0112】

ペレットは、第二の乾燥装置10から、例えば、室温又は室温に近い温度へペレットが冷却される冷却装置12へ移動し、パッケージングのために調製される。

【0113】

例えば、アモルファスポリオレフィンなど、ある低い粘度の粘着性物質は、例えば、熱交換機又は押出ダイなどプロセス装置を塞いだりしそうにない。従って、ちょうど押し出す前、これらの物質は、任意に、それらの環球法軟化点以下の温度に冷却してよく、固体粒子を形成するのを助ける。例えば、そのような物質は、処理装置中、顕著な圧力低下をもたらさずに、環球法軟化点下10℃又は20℃又は30℃に冷却されてよい。

【0114】

図6は、アグロメレーション抵抗性粒子を調製するための別の典型的な装置の回路図である。そのような装置は、米国特許出願60/986,515(参照により本明細書にその全体が取り込まれる)に記載の冷却押出装置と置き換えることができる。

【0115】

図6に示すように、ストランド切断装置13は、溶融クーラー14、冷却液体及び任意の添加剤を入れるための容器(vessel)15、及びストランドカッター16を含む。最初に、融解されたポリマーストリームが、溶融クーラー13へ移動し、そこで固体又は半固体ストランドを形成する。ポリマーストランドは、任意に、ローラーを通って、ダイ14にいく。好ましくは、ポリマーストランドは、容器15に沿って約0から約90度の角度にてダイ14をぬける。

【0116】

ダイから、ポリマーストランドは、ポリマーストランドを冷却流体、例えば、水、及び任意の添加剤、例えば、粘着防止組成物と接触するために、一以上のゾーンを有する容器15を通過する。図6に示すように、容器15は、二つのゾーンを含み、ここで第二ゾーンだけが粘着防止組成物を含む。しかしながら、粘着防止組成物は、複数のゾーンを有する容器の一以上に存在してよい。容器15又はそれらの一部は、任意にダストカバー18で覆われてよい。任意にエアーナイフが過剰の流体及び/又は粘着防止組成物を除く。好ましくは、任意の過剰粘着防止組成物は、リサイクルループ19を通って容器15へ再循環される。容器15からポリマーストランドはストランドカッター16へ移動し、ポリマーがペレットへ切断される。

【0117】

好ましくは、容器15は、二以上のゾーンを有する。言い換えると、液体温度が上昇するか、あるいは下降してポリマー結晶化、ダスチング(dusting)、及び乾燥を誘発する段階を含む。例えば、ある実施態様においては、第一ゾーンは約20から約30℃、又は約25℃に維持される。第二ゾーンは、ダスチングのために、約40から約50℃又は約45℃に維持され、第三ゾーンは、冷却のために、約20から約35℃又は約30℃に維持される。

【0118】

他の実施態様においては、本発明は、

A.アグロメレーション抵抗性粒子を調製する方法であって、

a.ASTM D6773で測定して25℃以上にて少なくとも約15lbs/ft2の無拘束な降伏強度を有する粘着性組成物粒子を提供する工程、

b.粘着性組成物粒子を少なくとも約25℃の温度にて第一流体と接触することにより粘着性組成物粒子の粘着性を増加する工程、及び

c.粘着性組成物粒子が、少なくとも25℃の温度で第一流体と接触しながら粘着性組成物粒子を粘着防止組成物と接触する工程

を含む方法であり、

ここで粘着性組成物粒子が少なくとも部分的に粘着防止組成物でコーティングされていることを特徴とする方法。

B.粘着性組成物が、ポリマー組成物の重量に基づき、少なくとも75wt.%のプロピレンを含むポリオレフィン組成物を含むことを特徴とする実施態様Aに記載のアグロメレーション抵抗性粒子を調製する方法。

C.ポリオレフィン組成物が、ポリマーのMzにて測定して0.95以下の分岐インデックス(g´)を有し、粘着性組成物粒子が粘着性組成物のガラス転移温度より少なくとも約25℃より高い温度にて第一流体と接触することを特徴とする実施態様Bに記載のアグロメレーション抵抗性粒子を調製する方法。

D.ポリマー組成物が、プロピレン並びにブタン、ヘキサン、オクタン、及びそれらの組み合わせからなる群から選択されるコモノマーを含むことを特徴とする実施態様B又はCに記載のアグロメレーション抵抗性粒子を調製する方法。

E.ポリオレフィン組成物が

a)1から30のアイソタクチックランレングス、

b)20%より大きいrダイアドのパーセント、及び

c)1と70J/gの間の融解熱

を有することを特徴とする実施態様BからDのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

F.第一流体が、水性系流体であることを特徴とする実施態様AからEのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

G.第一流体が、約25℃から約75℃の温度にて水性系流体であることを特徴とする実施態様AからFのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

H.粘着性組成物粒子がペレットであることを特徴とする実施態様AからGのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

I.第一流体が、実質的に界面活性剤がないことを特徴とする実施態様AからHのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

J.粘着性組成物粒子が、水中ペレタイザーにおいて第一流体と接触することを特徴とする実施態様AからIのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

K.粘着性組成物粒子が、流動床中で第一流体と接触することを特徴とする実施態様AからJのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

L.粘着防止組成物が、ポリマー、有機酸の塩、又は、それらの組み合わせであることを特徴とする実施態様AからKのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

M.粘着防止組成物が、ポリマーの粉末であることを特徴とする実施態様AからLのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

N.粘着性組成物粒子が、ASTM D1895方法Bに記載のように、3500グラムの圧力を加えて3インチの容器中3日間45℃にて貯蔵したあと、力を加えずに90秒未満、又は60秒未満、又は45秒未満、又は30秒未満、又は15秒未満、又は10秒未満で実質的に自由な流動性を有することを特徴とする実施態様AからMのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

O.粘着性組成物粒子が、15℃で6分未満の結晶化半減期を有することを特徴とする実施態様AからNのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

P.粘着性組成物粒子が、30℃で2分未満の結晶化半減期を有することを特徴とする実施態様AからOのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

Q.第一流体と接触した後、ポリマー組成粒子が、アグロメレーション抵抗性粒子の重量に基づき、約0.01から約3.0wt.%の粘着防止組成物でコーティングされることを特徴とする実施態様AからPのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

R.第一流体と接触する前に、ポリマー組成物が、重合され及び約25℃未満に冷却せずに、約25℃以上の温度にて維持されるように、アグロメレーション抵抗性粒子を連続法で調製することを特徴とするAからQの実施態様のいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

S.粘着性組成物が、段落60から62に記載のように例示するポリオレフィン組成物AからEのいずれかであることを特徴とする実施態様AからQのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

T.アグロメレーション抵抗性粒子を輸送する方法であって、

ASTM D6773で測定して約25℃以上にて少なくとも約15lbs/ft2の無拘束な降伏強度を有するポリオレフィン組成物を含み、

a.ポリマー組成物のガラス転移温度以上でポリマー組成物の粒子を提供する工程、

b.ポリマー組成物の粒子を少なくとも約25℃の温度にて第一流体と接触することによりポリマー組成物粒子の粘着性を増加する工程、及び

c.ポリマー組成物粒子が、ポリマー組成物のガラス転移温度より少なくとも25℃高く第一流体と接触しながら、ポリマー組成物の粒子を粘着防止組成物と接触する工程、

を含む方法であり、

ここでポリマー組成物の粒子が少なくとも部分的に粘着防止組成物でコーティングされていることを特徴とする方法。

U.粘着防止組成物が、低密度ポリエチレンであることを特徴とする実施態様AからLのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

V.粘着防止組成物が、ポリマーであることを特徴とする実施態様AからLのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

【0119】

本発明のある特徴は、数値の上限のセット及び数値の下限のセットを単位として記載される。特段の断りがない限り、任意の下限値から任意の上限値の範囲が本発明の範囲内であることは理解されるべきだ。

【0120】

上記の記載は、説明に役立つように意図され、限定して考えるべきではない。当業者は、多様な修飾が、特許請求の範囲及び精神を逸脱されないこと理解する。従って、この記載は、添付された特許請求の範囲及びその均等物内に合致するすべてのそのような修飾を含むと考えられる。

【実施例】

【0121】

以下の実施例は、本発明の実施形態或いは本発明の組成物及び方法の利益を限定することを意図するものではない。特段の定めがない限り、すべての割合は重量を基準とする。

【0122】

実施例1

粘着性組成物である、組成物Aを単一タンク中で調製し、ペレット化した。ペレットの耐アグロメレーション性を室温及び昇温にて観察した。

【0123】

組成物Aは、約88.3‐89.9wt.%のプロピレン‐ヘキセンコポリマー、約4.55‐5.45wt.%のマレイン酸ポリプロピレン、約4.55‐5.45wt.%の粘着付与剤、及び抗酸化剤を含んだ。プロピレン‐ヘキセンコポリマーは約9‐11wt.%のヘキセン含有量を有した。そのプロピレンコポリマーは、約9720cpsの溶融粘度(190℃での)、26KJ/Kgの(DSCによる測定)デルタHfを有した。組成物Aのペレットを高密度ポリエチレンでダスチングされた。

【0124】

組成物Aを調製し、押し出しし、ペレット化し、スピン乾燥し、及びそれからダスチングのために単一なタンクへ送った。タンクを水で満たし、加熱水ループで供給した。タンクを加熱水の動き以外で撹拌されなかった。タンクの回転速度は、約1分に1回である。多様な実験のための水温及び粘着防止組成物を表1に示す。

【0125】

【0126】

得られたペレットは実質的に十分にダスチングされた。ダスチングされたペレットをASTM D1895方法Bを用いてアグロメレーション抵抗について試験した。従って、そのペレットを加圧が3500グラムである3インチの容器の中で3日間45℃にて貯蔵した。三日後、チューブを開け、どれくらい早くペレットが変形したか及び圧力が任意の観察されたアグロメレーションを破壊するのに必要とされたかどうかに従って評価した。100°F(38℃)にてペレット化したペレットは、評価1を受け、言い換えると、チューブをあけるときに崩壊した。110°F(43℃)にてペレット化したペレットは、評価1.5を受け、言い換えると、10秒未満で自然にバラバラとなった。120°F(49℃)にてペレット化したペレットは、評価3を受け、言い換えると、アグロメレート化したが、指で軽くたたくことによりバラバラとなった。

【0127】

図5に示すように、高い水温にてペレット化したペレットは、アグロメレーションになりにくかった。高温にてペレット化したペレットは、自由な流動性が速くなり、言い換えると、割ったり/バラバラにしたりする必要性がなかった。低い温度にてペレット化したペレットは、アグロメレート化し、いつまでも自由な流動性状態に達しなかった。

【0128】

実施例2

粘着性組成物、組成物Bは、ペレタイザー水中において粘着防止組成物と水中調製し、ペレット化した。ペレットの耐アグロメレーション性を室温及び昇温にて観察した。

【0129】

組成物Bは、約88.3‐89.9wt.%のプロピレン‐ヘキセンコポリマー、約4.55‐5.45wt.%のマレイン酸ポリプロピレン、約4.55‐5.45wt.%の粘着付与剤、及び抗酸化剤を含んだ。プロピレン‐ヘキセンコポリマーは約9‐11wt.%のヘキセン含有量を有した。そのプロピレンコポリマーは、約9800cpsの溶融粘度(190℃での)及び約21KJ/KgのDSCによる測定されるデルタHfを有した

【0130】

水中ペレタイザーにおける粘着防止組成物は、Peter Greven Fett−ChemieからLigafluidとして商業的に入手可能なステアリン酸カルシウム分散系であった。ペレットは、続けて、E.I. Du Pont De Nemours and CompanyからHA2454として商業的に入手可能な、低密度ポリエチレンでダスチングされた。

【0131】

図1に示す装置構成を用いて、組成物Bペレットをペレット化した。Ligafluidをペレット表面の大部分を覆う0.1wt.%ステアリン酸カルシウムに添加した。3回の実験の間に、ダスチング水ループをそれぞれ100°F(38°C)、110°F(43°C)、及び120°F(49°C)に維持した。ダスチング水ループを三回の実験用ダストの6.3lbsで装入した。2及び3の実験のために追加のダストを添加しなかった。

【0132】

得られたペレットは十分にダスチングされた。ダスチングされたペレットをASTM D1895方法Bを用いてアグロメレーション抵抗性について試験した。従って、ダスチングされたペレットを加圧が3500グラムである3インチの容器の中で3日間45℃にて貯蔵した。図5で示すように、ペレットサンプルを回収し、45℃及び3500グラム圧にて3インチ容器中においた。三日後、チューブを開け、実施例1に記載のように、どれくらい早くペレットが変形されたかに従って評価した。

【0133】

理論により限定されずに、120°F(49°C)にて調製されたペレットは、水中ペレタイザーループ水におけるダストレベルを不適切に維持されたことにより、言い換えると、各実験の最初にダストレベルを装入されない、混合不足、ワックス軟化、又はそれらの組み合わせにより、異常がみられる。

【0134】

同じ装置を用いる120°F(49°C)及び高い温度でのペレット化は、ダスチングタンク水でダストの高い濃度を与え、ダスチングタンクを撹拌し、及び/又は高い融点ポリマーを用いることにより、達成され得たことが理論づけられる。

【0135】

実施例3

実施例2の試験方法を異なる粘着防止組成物を用いることにより修飾した。ペレットの耐アグロメレーション性を室温及び昇温にて観察した。

【0136】

図1に示す装置構成を用いて、組成物Bペレットを調製し、実施例2に記載のようにステアリン酸カルシウムでコーティングし、それから約50℃の温水ループと接触した。温水ループは追加の粘着防止組成物を含んだ。第一の実験において、温水は、AcrawaxCとしてLonzaGroupから商業的に入手できるエチレンビスステアリン酸アミドワックスを含んだ。第二の実験において、温水は、HA2454としてE.I.DuPontDeNemoursandCompanyから商業的に入手可能な低密度ポリエチレンを含んだ。

【0137】

ペレットを室温で終夜乾燥し、3日間、50℃にて負荷をかけてオーブン老化の試験をした。オーブン老化後、ペレットを室温に冷却し、ASTM試験法に記載の加熱容器から除いた。もしあれば、アグロメレーションの範囲を観察した。結果を表2に記載する。

【0138】

【0139】

表2に示すように、組成物Bをステアリン酸カルシウム及び低密度ポリエチレン粉末でダスチングすることが、好ましい結果が得られた。言い換えると、ペレットは、ばらばらにするのに加える力をなにも与えずにすぐに分離した。低密度ポリエチレン(LDPE)粉末で調製したペレットは、乾式ダスチング法又は室温での湿式ダスチングと比較してペレットのコーティングをより均一にした。理論により限定されないが、昇温した水はポリマー結晶相のごく一部をペレット表面にて又はその近くで溶融する原因となり、粘着性となり、それによりダスチングを改善する。

【0140】

ペレタイザーの水ループ温度を変化と、ペレットの形成が困難になりえることが考えられる。言い換えると、きれいに切断するためには、ポリマーが十分な粘度でダイからぬけるべきである。理論に限定されないが、ペレタイザーの水は、ペレット切断に限定的な影響しか与えないと考えられる。なぜなら、ペレットが押出ダイホールから抜けるほんのちょっとの間でごく僅かな熱しか移動しないからである。それに対して、ペレタイザーの水の温度は切断の後の数秒間にわたってペレットに大きい影響を与えるであろう。なぜなら、ペレットは切断領域を離れ、ペレタイザーの水ループへ移動するからである。ペレットがすぐにコーティングされなかった場合、ペレットは、よりアグロメレーション化しやすい。

【0141】

より均一なコーティングを有することに加えて、ペレットは、他の乾式及び湿式ダスチング法と比較して、早い結晶化及び硬化を生じる。硬化速度の速いペレットは、ペレット化後、より早い時期に負荷にさらされてよく、それによりパッケージングに役立つ。さらに、温めたペレットをパッケージングすることは、大気中の水分がペレット上で濃縮することを防止し、湿ったペレットをパッケージングする懸念が限定的になる。

【0142】

図2に示すように及び表3に記載のように、組成物Bの等温DSC試験は、ペレット化の水温が増加するにつれて、結晶化半減期の減少を示す。

【0143】

【0144】

図3及び図4に示すように、好適な硬化特性を示した。

【0145】

実施例4

二つの粘着性組成物、組成物C及び組成物D、を調製し、ストランド切断装置を用いてペレット化した。

【0146】

組成物Cは、約90.3‐91.9のプロピレンホモポリマー、約6.4‐7.6のワックス、約1.3-1.5のマレイン酸ポリプロピレンから構成された。プロピレンホモポリマーは、約1048cpsの溶融粘度(190℃にて)を有した。

【0147】

組成物Dは、約88.3‐89.9wt.%のプロピレン‐ヘキセンコポリマー、約4.55-5.45wt.%のマレイン酸ポリプロピレン、約4.55-5.45wt.%の粘着付与剤、及び抗酸化剤から構成された。プロピレン‐ヘキセンコポリマーは、約9−11wt.%のヘキセン含有量であった。プロピレンコポリマーは約10,667cpsの溶融粘度(190℃にて)を有した。

【0148】

図6に示すように、組成物Cのペレットを湿式カットウォータースライドペレタイザーを用いて調製した。ペレット製造装置は、ペレット供給システムを有する二つのスクリュー押出機、ダイヘッド、ウォータースライドシステム、ペレタイザー、及びスピンドライヤーからなった。ウォータースライドは10フィートの長さがあり、ウォータースライドの長さに沿って5つのスプレーステーションを有した。スプレーは過剰な冷却を提供し、ポリマーストランドを水の流れへと押し下げ、ポリマーは浮かなかった。一般的に、ポリマーストランドが水中にある場合、よりよい熱移動が可能であったと考えられた。

【0149】

組成物Cを用いる実験の第一シリーズの間、押出機を236°Fに維持した。この実験は、わずかに扁平であり、均一な円筒状ペレットを生成した。理論により制限されずに、扁平の形は、ペレタイザーフィードローラーによってポリマーストランドに圧力がかかったものだと考えられる。未切断ストランドは均一な球状であった。ペレットはスピン乾燥された。ペレットサイズは2.5g/50ペレットであった。

【0150】

高い温度にて、ダイヘッド圧力は減少し、バックミキシングを低減した。そのような温度にて、非溶融ペレットの少量が観察された。ダイヘッド圧力は、異なるサイズダイヘッドを用いて増加された。

【0151】

代替的な構成において、冷却を増加するために、10フィートの水浴が増設された。増設された水浴において、スプレーステーションを利用しなかった。次の融点の組み合わせ、ダイサイズ、及びペレットサイズを調製した。

【0152】

【0153】

組成物Dを用いる実験の第2シリーズにおいて、押出機の温度を270°Fに維持した。ばらつきのない均一なストランドを調製したが、ストランドはやわらかすぎてペレット化できなかった。二つの10フィートセクションを全長29フィートにわたって水浴に加えた。増設セクションはスプレーステーションを使用しなかった。より長い水浴で、組成物Dをペレット化した。代替的な構成において、ストランドを伸ばし、薄くするために、ペレタイザーのフィードロールをスピードアップし、さらにストランド冷却を促進した。

【0154】

実施例4の実験に示すように、ストランド切断装置を粘着性組成物をペレット化するために用いてよい。

【0155】

実施例5

粘着性組成物、組成物Eを調製し、水中でペレット化し、それから組成物Eをペレット化する水と接触しながら、粘着防止組成物をダスチングした。ペレットの耐アグロメレーション性を昇温にて観察した。

【0156】

組成物Eは、約99.5wt.%のプロピレン‐ヘキセンコポリマー及び抗酸化剤を含んだ。プロピレン‐ヘキセンコポリマーは、約9−11wt.%のヘキセン含有量であった。

【0157】

この実験で用いたダストは、Du Pont Coathyleneから商業的に入手可能なHA2454(低密度ポリエチレン)であった。初期装入量は、ペレット水残留量の1wt.%であり、ここで、ダストは、一時間にわたって添加された。ペレット化の初めの目標温度は、100°F(38°C)であった。ダストは連続的に加えられ、押出量の約1wt.%と一致した。ペレット化の間、ペレット水温度は、85から105°F(29から41°C)の範囲にわたって調整し、温度の効果を観察した。

【0158】

図1に示すように、HA2454を粘着防止剤リザーバー7に加え、液体ループ2を実験の間約85から105°F(29から41°C)に維持した。粘着防止剤リザーバー7は別のIKAポンプを備え、HA2454を供給した。さらに、粘着防止剤リザーバー7は、撹拌タービンを備え、溶液中HA2454を十分懸濁するよう維持した。他の粘着防止剤をシステムに添加しなかった。スピンドライヤー6から水を粘着防止剤リザーバーの最上部で粘着防止剤リザーバーへ戻した。反対に、ペレタイザー5への流出を粘着防止剤リザーバーの底から取り出し、そのリザーバーの最上部で浮くであろうHA2454がラインをふさぐことを防止した。さらに、ペレットをスピンドライヤー6から出し、図1に示す装置の残りをバイパスした。ペレットをそらからパッケージングへ送った。言い換えると、この例の場合、湿式ダスチングが一つの工程で処理され、ここでHA2454を水中ペレット製造装置5と直接接触させるペレット化水に添加され、他の粘着防止剤をHA2454ペレットが接触する前でも、後でも用いなかった。

【0159】

【0160】

表6はペレット表面のダスト濃度が0.12wt.%から0.65wt.%の範囲であったことを示す。

【0161】

組成物Eのアグロメレーションを二つの方法で試験した。それは、

(i)周囲条件にて新しいペレットの短い間隔の試験、及び

(ii)加熱下にて老化ペレットの長い間隔の試験

である。短い間隔の試験については、新しい二つのサンプルがスピンドライヤーの出口にて集められ、すぐに二つの積まれた500kgスーパーサックの負荷に等しい重量で加圧するおもりをのせてPVCチューブに入れた。これらのチューブを負荷かけて一日静置させ、底を開けた。こうすると、ペレットは自由に流れだし、湿式‐ダスチングされたペレットのアグロメレーション化について問題はなかった。なぜならペレットは、パッケージの中で結晶化及び硬化を完了したからである。

【0162】

長い間隔の試験を短い間隔の試験と同様に行い、サンプルはPVCチューブへ注がれ、負荷の下で静置した。Ligafluid、ステアリン酸カルシウム分散系を用いる組成物Eのサンプルもコントロールとして作成した。負荷のかかったチューブを2週間55℃のオーブンに置き、取り出し、冷却した。PVCチューブをそれから所定の位置で加圧する負荷を伴うペレットサンプル付近から除いたところ、加圧おもりを支えるアグロメレート化したペレットの柱が立ったままであった。それから、ペレットの柱が、負荷の下で崩壊するために必要な時間を測定し、表7に示した。また、HA2454を添加しないステアリン酸カルシウムのみを粘着防止剤として用いた比較サンプルを示す。

【0163】

【技術分野】

【0001】

優先権の主張

この出願は2008年11月19日に出願したUSSN61/116059の優先権を主張しその利益を主張する。

【0002】

発明の分野

本発明は、接着性組成物、それを作る方法に関し、特に、ポリオレフィン及びそれをベースとする接着剤など粘着性のあるプラスチック組成物から通常構成されるアグロメレーション抵抗性粒子に関する。

【背景技術】

【0003】

特定のポリオレフィン及びそれに基づく接着剤など本質的に「柔軟性及び粘着性」である従来の高分子化合物は、従来のペレット化方法によってペレットへ加工することが困難である。従来の物質は、一般的に低度の結晶化度を有し及びゆっくりと凝固させる。これらの物質は、ペレタイザーの回転ナイフなど、処理装置の表面をベトベトにさせたり、よごしたりするだろう。また、柔軟性及び粘着性物質は、ラインの運転を邪魔もし、及び/又は特に昇温にて短時間で貯蔵した後、アグロメレート化する。これらの物質は、大きな固まりのブロック、粉末をコートされたスラット、又は、大容量のドラムなどその他の好ましくない形態で生産され、販売されるにちがいない。従って、これらの柔軟性及び粘着性物質の自由流動性の粒子を生産する方法の開発が望まれる。

【0004】

ペッレット接着性組成物は、手及び機械の操作する装置に接着する或いは粘着するだけでなく、ほこり及び他の汚れに粘着する。その結果、輸送及び/又は貯蔵の間、市販の接着剤又は、各種の粘着性プラスチック物質の取り扱いをいかにするかは重大な課題である。

【0005】

ある場合、接着性組成物は、バルクペレットとして搬送できない。例えば、ホッパー車両でのペレットの輸送は、不可能である。なぜならホッパー車両からの流出を困難にさせる大きな塊へのアグロメレート化の危険があるからである。ペレットは低い温度で柔軟性及び/又は粘着性が減少するので、車両から柔軟性及び/又は粘着性のペレットを荷降ろしすることを楽にするために、冷えた、断熱された車両を用いることは一般的に行われるところである。例えば、エチレン‐ビニルアセテート(EVA)コポリマーは、ホットメルト接着剤の適用での接着剤として用いられる。典型的に、ビニルアセテート含量が多くなるにつれて、EVAペレットは柔らかくなり、粘着性が増し、及び自身の重みでアグロメレーションになりがちである。これは、ポリマーペレットの操作を妨げる。従って、使用する前に、ペレットをペレットが流れることができるように強制的に再分散しなければならない。そのようなペレットのアグロメレーションは最終用途の操作を中断させる。

【0006】

ペレット化及び多様な材料をペレットにダスチングすることを含む、組成物のアグロメレート化を防止する多様な従来方法が、提案がされてきた。輸送及び貯蔵の間にダストが消失するので、添加剤を粘着性組成物へ添加することは、アグロメレーションを低減する好ましい方法であった。残念なことに、粘着性の組成物の組成を修飾することは、必ずしもダスチング(dusting)に代わる現実的又は望ましい方法ではない。

【0007】

従って、周囲の温度又は上昇した温度においてアグロメレーションに抵抗する粘着性組成物粒子を調製する方法であって、それにより輸送及び貯蔵の経済的手段を提供するような方法が必要となる。

【発明の概要】

【0008】

本発明は、粘着性ポリマー組成物を含むアグロメレーション抵抗性粒子を調製する方法を提供する。この方法は、ポリマー組成物のガラス転移温度以上にてポリマー組成物の粒子を提供する工程、昇温にてポリマー組成物粒子を第一流体と接触することによりポリマー組成物粒子の粘着性を増加する工程、ポリマー組成物粒子が第一流体と接触している間に、ポリマー組成物粒子を粘着防止組成物と接触させる工程、及び第一流体からポリマー組成物粒子を分離する工程を含む。これらの方法は、少なくとも部分的にポリマー組成物粒子を粘着防止組成物でコーティングする。

【0009】

冷却粒子を粘着防止組成物でコーティングする従来の方法に対して、本発明の方法では、粘着性粒子が粘着防止組成物と接着する前に粘着性粒子の温度が直観的許容度にそぐわないほど上昇する。本発明の方法は、高い貯蔵及び輸送温度、例えば50℃以上でさえも、アグロメレーションに抵抗する粒子を作る。従って、もし本発明の方法によらなければケーキングやアグロメレーションを容易に生じるような温度、長時間の貯蔵や加圧の下で、本発明では、粒子が実質的に自由な流動性を保持している。

【図面の簡単な説明】

【0010】

【図1】図1は、アグロメレーション抵抗性粒子を調製するための装置の典型的な概略図である。

【図2】図2は、本発明の方法に従って調製された組成物の等温DSC試験により得られた結晶化半減期対温度のグラフである。

【図3】図3は、水に浸漬されるペレットでの硬度対時間のX−Yグラフであり、ペレットは、本発明の方法に従って調製された。

【図4】図4は、空気中で老化されるペレットでの硬度対時間のX−Yグラフであり、ペレットは、本発明の方法に従って調製された。

【図5】図5は、本発明の方法に従って調製されたポリマーでのアグロメレーションの大きさ対温度のグラフである。

【図6】図6は、アグロメレーション抵抗性粒子を調製するための装置の典型的な概略図である。

【発明を実施するための形態】

【0011】

実施形態の詳細な説明

本発明は、アグロメレーション抵抗性粒子を調製する方法、そのような方法から作られる粒子、及びそのような方法を実施する装置を提供する。本発明の方法は、接着剤又はポリマーなど粘着性の組成物を含むアグロメレーション抵抗粘着性粒子を調製するために有用である。方法は、粘着性組成物の粒子を上昇温度にて第一流体と接触する工程と、粘着性組成物の粒子が第一流体と接触している間に、粘着防止組成物と接触させる工程を含む。これらの方法は、実質的に、粘着性組成物を粘着防止組成物でコーティングする。

【0012】

粘着防止剤の組み合わせで冷却した粒子をコーティングする従来の技術とは対照的に、本発明の方法は、粘着性粒子を粘着防止剤と接触させる前に、経験的にそぐわないほど粘着性粒子の温度を増加させる。本発明の方法は、50℃以上など上昇した貯蔵及び輸送温度でさえ、アグロメレーションに抵抗する粒子を生産する。つまり、他の方法であればケーキング又はアグロメレーションを生じるような温度、貯蔵時間、及び圧縮下でも、本発明では、粒子が実質的に自由流動性を維持する。従って、本発明の方法は、粘着性組成物をユニット化することに有用である。

【0013】

従来のペレット化の方法は、例えば、環球法による軟化点より低い温度のような、低い粘着性組成物温度にて改善された結果及びペレット化の簡便性を開示するけれども、そのような方法は、

(a)注入しうる粒子を生成できない、

(b)一以上のコーティング工程を必要とする、

(c)ダスチング(dusting)工程を必要とし、それにより、潜在的な空気中に浮遊する危険性が発生する、

(d)アグロメレーションを生じない粒子を達成するために、粘着性組成物中に修飾を必要とし、言い換えると性質の劣る組成物が得られる、

(e)押出/ペレット化の間に、結晶化若しくは環球法軟化温度又は結晶化若しくは環球法軟化温度に近い温度での操作からもたらされる相分離又はダイフリーズオフの増加した危険、

(f)異常なペレット形成、言い換えると切断装置によりダイ表面周囲を包む押し出された物質、伸長したペレット、及び形状のよくないペレットの形成、及び/又は

(g)流速を維持するための追加装置、例えば、ポンプ、又は力学的エネルギーを必要とする、

という不利益に悩まされる。

【0014】

そのような従来の方法及び組成物は、米国特許7,328,547、7,232,535、7,137,235、7,122,584、7,101,926、6,716,527、6616968、6,533,564、6,458,300、6,426,026、6,335,095、6,228,902、6,120,899、6,177,516、5,942,304、5,895,617、5,733,645、5,695,881、5,650,370、5,629,050、5,609,892、5,594,074、5,403,528、5,143,673、5,041,251、及び4,897,452に記載され、それぞれが、参照により本明細書に取り込まれる。

【0015】

また、従来の方法及び組成物は、米国特許出願2007/0270538、2006/0093764、2004/0209082、及び2002/0033131にも開示され、それぞれが、参照により本明細書に取り込まれる。

【0016】

粘着性組成物

粘着性組成物はアグロメレーションしやすい又は塊になりやすいのでユニット化することが難しい組成物である。粘着性組成物はワックス、接着剤、ポリマー、例えば、高メルト‐フローポリオレフィン、エラストマー、炭化水素樹脂、及び非重合有機及び/又は無機化合物を含む。例えば、粘着性組成物は、ASTM D6773で測定して25℃以上にて少なくとも15 lbs/ft2の無拘束な降伏強度を有するポリマー組成物を含む。

【0017】

典型的な粘着性組成物は、

・ポリオレフィン類、例えば、ポリアルファオレフィン、マレイン酸ポリオレフィン、酸化ポリオレフィン、

‐ポリエチレン類、例えば、エチレン‐アクリル酸コポリマー、エチレン‐シクロペンタジエンコポリマー、エチレン‐メタクリレートコポリマー、エチレン‐プロピレンモノマー又はEPM、エチレン‐プロピレン‐ジエンモノマー又はEPDM、エチレン‐ビニルアセテートコポリマー、エチレン‐ビニルアルコールコポリマー、高密度ポリエチレン、低密度ポリエチレン、超低密度のポリエチレン、直鎖低密度ポリエチレン、又はエチレン高アルファ‐オレフィンコポリマー、

‐ポリプロピレン類であって、ソフトポリプロピレン(ホモコポリマー、コ‐又はターポリマー)、ランダムコポリマー、インパクトコポリマー(ICP)、又はヘテロファシック(heterophasic)ポリプロピレン、及び熱可塑性加硫化又はTPV‐ベースポリプロピレンを含む、

‐ポリブテン類であって、ポリ1−ブテンホモポリマー及びコポリマー又はポリイソブチレン、

・スチレン組成物、例えば、ポリスチレン、スチレンブタジエンスチレン又はSBS、スチレンエチレンブチレンブロックコポリマー(SEBS)、スチレンエチレンプロピレンブロックコポリマー(SEPS)、スチレン‐イソプレン‐スチレン又はSIS、アクリロニトリル‐ブタジエン‐スチレンエラスマー及び高インパクトポリスチレン(HIPS)、

・ゴム類、例えば、ブタジエンゴム、クラムラバー、ハロブチルゴム、イソブチレンゴム、イソブチレン‐イソプレンコポリマーのゴム、天然ゴム、ニトリルゴム又は水素化ニトリルゴム、スチレンブタジエンゴム又はSBR、スチレン‐イソプレンゴム又はSIR、スチレン‐イソプレン‐ブタジエンゴム又はSIBR、エチレンアクリレートコ‐及びターポリマーゴム、クロロプレンゴム、塩素化ポリエチレン、クロロ‐スルホネートポリエチレン、アクリルゴム、エピクロロヒドリンゴム、プロピレンオキシドゴム、フッ素化エラスマー、ポリシロキサン又はシリコーンゴム、ポリウレタンゴム、

・熱可塑性オレフィンエラスマー‐未硫化物(TPO)、熱可塑性オレフィンエラスマー‐硫化物(TPE)、ポリプロピレン架橋EPDMゴムブレンド、熱可塑性ニトリルエラスマー、熱可塑性クロロオレフィンエラスマー、熱可塑性ポリウレタンエラスマー、熱可塑性コポリエステル、熱可塑性コポリアミド、熱可塑性コポリエーテル、

・チョコレート

・ラテックス、例えば、天然又は液体ラテックス、

・ポリアミド類、例えば、ポリアクリルド、

・ポリアクリレート類、ポリアクリロニトリル類、

・ポリカーボネート類、

・PET及びPBTを含むポリエステル類

・その他、ポリイソプレン、ポリノルボルネン、ポリシリケート、ポリウレタン、ポリビニルアセテート又は、PVA又はPVAc、ポリビニルアルコール、ビニルアセテートホモポリマー、ビニルアセテート‐ビニルラウレートコポリマー、又は

・それらのブレンド

を含む。

【0018】

加工及び/又はユニット化の点で困難性をもたらす典型的な組成物の特徴は、

かなり狭い溶融範囲、低い温度の溶融範囲、溶融物質又は半固形物質の低い粘度、遅い熱伝導率及びその結果処理のために必要な迅速な冷却性能の遅れ、冷却時に相分離を生じる傾向、表面粘着、ブレンド工程の間液体の乏しい混和性、及び混合/ブレンド段階から仕上げ/ユニット化段階への極限温度の変動が大きいこと、

の一以上を含む。従来の方法によるこれらの物質のペレット化は、射出装置の回転式ナイフ及びダイ又はブロックの表面をベトベトにし又は汚れを着けるであろう。

【0019】

ポリプロピレン、又はプロピレンポリマーは、プロピレンモノマーを含むポリマーである。本明細書にて用いる「ポリプロピレン」、「ポリプロピレンポリマー」、又は「プロピレンポリマー」は、ホモポリマー、コポリマー、ターポリマー、高いオーダーのコポリマー、又はプロピレン誘導単位から作られるインターポリマー又はそれらの混合物を意味する。

【0020】

本明細書にて用いる「ホモポリマー」は、単一のモノマーの重合から得られるポリマーを意味し、言い換えると、実質的に繰り返し単位の単一タイプからなるポリマーをいう。

【0021】

本明細書にて用いる「コポリマー」は、少なくとも二つの異なるモノマーの重合により形成されるポリマーをいう。例えば、用語「コポリマー」は、例えば、1−ヘキセンなど、プロピレン及びα‐オレフィンの共重合反応産物を含む。

【0022】

「ポリプロピレン」は、立体規則性ポリプロピレン、アモルファスポリプロピレンにより分離される立体規則性ポリプロピレンセグメント、アモルファスポリプロピレン、ポリプロピレンコポリマー、ポリプロピレンターポリマー、及び高いオーダーポリプロピレンコポリマーを含む。本明細書にて用いる「立体規則性ポリプロピレン」は、当業者に周知の条件下にて結晶するために十分な長さの立体規則性プロピレン配列を意味する。

【0023】

また、ポリプロピレンは、ポリプロピレン及びエラストマーのブレンドである異相(heterophasic)ポリプロピレンも含む。これらは、ポリプロピレン成分を第一反応容器中で生成し、1又は2の他のエチレンコポリマーを第二及び最終的に第三の反応容器中で生成する一連の反応容器の使用を含む単一の重合方法で生成されるか、或いは、重合方法後ポリプロピレン成分及びゴム成分をブレンドする方法で生成する。重合方法で生成されたものは、通常ICP(インパクトコポリマー)とよばれ、ブレンド方法で生成されたものは、TPO(熱可塑性オレフィン)と呼ばれる。ある場合、分散されたゴム相は加硫処理され得、これらのブレンドは、TPV(熱可塑性加硫物)又はDVA(動的加硫アロイ)と呼ばれる。

【0024】

好ましくは、ポリプロピレンポリマーは、プロピレン系コポリマー、言い換えると、プロピレンコポリマーであり、プロピレン‐α‐オレフィンコポリマーとも呼ばれてもよい。プロピレンコポリマーは一以上の単位、言い換えると、プロピレン由来のマー(mer)単位、エチレン又は4から約20の炭素原子を含むα‐オレフィン由来の一以上のコモノマー単位を含む。任意に、一以上のコモノマー単位はジエン由来である。

【0025】

一以上の実施態様においては、α‐オレフィンコモノマーは、エチレン、1‐ブテン、1‐ヘキサン、4−メチル‐1‐ペンテン及び/又は1−オクテン由来である。典型的なアルファオレフィンは、エチレン、ブテン−1、ペンテン−1,2−メチルペンテン−1,3−メチルブテン−1、ヘキセン−1,3−メチルペンテン−1,4−メチルペンテン1,3,3−ジメチルブテン−1、へプテン−1、ヘキセン−1、メチルヘキセン-1、ジメチルペンテン−1、トリメチルブテン−1、エチルペンテン−1、オクテン−1、メチルペンテン−1、ジメチルヘキセン−1、トリメチルペンテン−1、エチルヘキセン−1、メチルエチルペンテン−1、ジエチルブテン−1、プロピルペンタン−1、デセン−1、メチルノネン−1、ノネン−1、ジメチルオクテン−1、トリメチルペンテン−1、エチルオクテン−1、メチルエチルブテン−1、ジエチルヘキセン−1、ドデセン−1、及びヘキサドデセン−1からなる群より選択される。

【0026】

ジエンコモノマー単位の例は、5−エチリデン−2−ノルボルネン、5−ビニル−2−ノルボルネン、ジビニルベンゼン、1,4−ヘキサジエン、5−メチレン−2−ノルボルネン、1,6−オクタジエン、5−メチル−1,4−ヘキサジエン、3,7−ジメチル−1,6−オクタジエン、1,3‐シクロペンタジエン、1,4−シクロヘキサジエン、及びジシクロペンタジエンを含む。

【0027】

プロピレンコポリマーは、プロピレンコモノマーの重量に基づき、約1重量%(wt.%)から約50wt.%のα‐オレフィンコモノマーを含んでよい。好ましくは、プロピレンコポリマーは、約1wt.%から約35wt.%、約1wt.%から約30wt.%、約1wt.%から約25wt.%、又は約1wt.%から約20wt.%のα‐オレフィンコモノマーを含む。より好ましくは、プロピレンコポリマーは、約1wt.%から約18wt.%、約1wt.%から約16wt.%のα‐オレフィンコモノマーを含む。より好ましくは、プロピレンコポリマーは、約1wt.%から約12wt.%、約8wt.%にすぎないα‐オレフィンコモノマーを含む。一以上の実施態様においては、プロピレンコポリマーは、約3.0wt.%から約7.0wt.%のα‐オレフィンコモノマーを含む。他の実施態様においては、プロピレンコポリマーは、約4wt.%から約6wt.%のα‐オレフィンコモノマーを含む。さらに他の実施態様においては、プロピレンコポリマーは、約1wt.%から約5wt.%又は約3wt.%から約5wt.%のα‐オレフィンコモノマーを含む。

【0028】

幾つかの実施態様においては、ポリプロピレンは、2.16kg及び190℃にてASTM D-1238に従い、約10以下、約6.5以下、約6以下、又は約5.5以下のdg/分(“MI”)の単位であるメルトインデックスを有し、及び他の実施態様においては、約5以下である。

【0029】

幾つかの実施態様においては、2.16kg重及び230℃にてASTM D−1238に従って測定して、ポリプロピレンのメルトフローレート(「MFR」)は、少なくとも約0.2dg/分、又は少なくとも約0.5dg/分、及び他の実施態様においては、少なくとも約1.0dg/分である。ポリプロピレンは、約3500dg/分以下、又は約3000dg/分以下、又は約2500dg/分以下、又は約2000dg/分以下、又は約1000dg/分以下、又は約350dg/分以下、又は約100dg/分以下のメルトフローレートを有する。一以上の実施態様においては、ポリプロピレンは、約0.5dg/分から約2000dg/分、又は約1dg/分から約350dg/分、又は約1dg/分から約30dg/分、又は約10dg/分から約30dg/分のMFRを有し、他の実施態様においては、約1dg/分から約10dg/分のMFRを有する。好ましい実施態様においては、ポリプロピレンは、約8dg/分から約2000dg/分のMFRを有する。

【0030】

幾つかの実施態様においては、ポリプロピレンは、ASTM D1646で測定して、約100未満、又は約75未満、又は約60未満のムーニー粘度[ML(1+4)@125℃]を有し、他の実施態様においては、約30未満である。

【0031】

ポリプロピレンは、約300,000以下、好ましくは約100,000以下、好ましくは約80,000以下、好ましくは約70,000以下、好ましくは約60,000以下、好ましくは約50,000以下、好ましくは約40,000以下、好ましくは約30,000以下、好ましくは約20,000以下、好ましくは約10,000以下の重量平均分子量(Mw)を有する。幾つかの実施態様においては、また、Mwは少なくとも約10,000、より好ましくは、少なくとも約15,000である。

【0032】

ある実施態様においては、ポリプロピレンは、約50,000 g/モル未満、40,000 g/モル未満、30,000 g/モル未満、又は20,000 g/モルの数平均分子量(Mn)を有する。別の実施態様においては、ポリプロピレンは、約2,500から約50,000 g/モル、又は約5,000から約50,000 g/モル、又は約10,000から約50,000 g/モルのMnを有し、他の実施態様においては、約25,000から約50,000 g/モルのMnを有する。

【0033】

ポリプロピレンの分子量分布インデックス(MWD=(Mw/Mn))は、約1から約40、又は約1から約5、又は約1.8から約5であり、他の実施態様においては、約1.8から約3である。分子量(MnおよびMw)と分子量分布(MWD)を測定する方法は、米国特許第4,540,753号、Verstrate et al., 21 Macromolecules, 3360 (1988)、及びT. Sun, P. Brant, R. R. Chance, and W. W. Graessley, Macromolecules, Volume 34, Number 19, 6812-6820, (2001)に記載されてよく、それぞれ、その全体が参照により本明細書にとりこまれる。

【0034】

プロピレン分岐インデックス、g´は、オンライン粘度計(SEC−VIS)を有するサイズ排出クロマトグラフィー(Size Exclusion Chromatography)(SEC)を用いて測定され、SECトレースにおいて各分子量にて報告される。分岐度g’は、

g’=ηb/ηl

として規定され、ηbは分岐ポリマーの固有粘度であり、ηlはこの分岐ポリマーと同じ粘度平均分子量(Mv)の線状ポリマーの固有粘度であり、ηl=KMvαで規定され、Kおよびαについては、線状ポリマー類について測定された値であり、分岐インデックス測定の場合に使われたSEC−DRI−LS−VIS装置と同じ装置について得る必要がある。

【0035】

本発明で提供されたポリプロピレン試料では、K=0.0002288およびα=0.705が使われた。このSEC−DRI−LS−VIS法は、多分散性について修正する必要がない。これは、固有粘度および分子量が、おそらくは狭い範囲に分散したポリマーを含む個々の溶出容積で測定されたからである。比較のための基準として選択された線状ポリマー類は、同じ粘度平均分子量及びモノマー含有量としなければならない。C2からC10モノマー類を含むポリマーの直線性特性は、ランドール(Randall)の方法で炭素13NMR(レビューズ・イン・マクロモレキュラ・ケミストリ・アンド・フィジックス(Rev.Macromol.Chem.Phys.),C29(2&3),p.285〜297)により確認される。

【0036】

本発明で提供されたポリプロピレン試料では、K=0.0002288およびα=0.705が使われた。このSEC−DRI−LS−VIS法は、多分散性について修正する必要がない。これは、固有粘度および分子量が、おそらくは狭い範囲に分散したポリマーを含む個々の溶出容積で測定されたからである。比較のための基準として選択された線状ポリマー類は、同じ粘度平均分子量及びモノマー含有量としなければならない。C2からC10モノマー類を含むポリマーの直線性特性は、ランドール(Randall)の方法で炭素13NMR(レビューズ・イン・マクロモレキュラ・ケミストリ・アンド・フィジックス(Rev.Macromol.Chem.Phys.),C29(2&3),p.285〜297)により確認される。

【0037】

3つのポリマー・ラボラトリーズ・PLゲル・10mm混合Bカラム、名目上の流速を0.5cm3/分、及び名目上の注入容積を300マイクロリッターで操作されるサイズ排除クロマトグラフは、両検出器の配置を共通とする。種々の移動ライン、カラムおよび示差屈折計(溶出溶液の濃度を測定するために主に使われたDRI検出器)は、135℃に維持されたオーブン内に収容された。

【0038】

典型的なLALLS検出器は、モデル2040二重角光散乱光度計(プレシジョン・ディテクター社(PrecisionDetectorInc.))とした。そのフローセルは、SECオーブンに配置され690nmのダイオード・レーザー光源を用い、15゜および90゜の2つの角度で散乱光を集める。これらの実験では、15゜の出力のみが使われた。その信号は、秒あたり16回の速度で測定値を蓄積するデータ収集ボード(ナショナル・インスツルーメンツ(National Instruments))に送られた。最低4個の測定値が平均され、次いで、比例信号がSEC−LALLS−VISコンピュータに送られるものとした。LALLS検出器は、SECカラムの後、粘度計の前に置かれた。

【0039】

典型的な粘度計は、高温モデル150R(ビスコテック社(Viscotek Corporation))とした。その粘度計は、2つの圧力変換器を有するホィートストン・ブリッジ構成内に配置された4つのキャピラリからなる。一方の変換器は、検出器の全圧降下を測定し、このブリッジの2つのサイドの間に配置された他方の変換器は示差圧力を測定する。この粘度計内を流れる溶液の比粘度は、それらの出力から計算された。この粘度計はSECオーブンの内側にあり、このオーブンは、LALLS検出器の後ろ、且つDRI検出器の前に配置された。

【0040】

SEC実験の溶媒は、1,2,4−トリクロロベンゼン(TCB)(アルドリッチ(Aldrich)、試薬用)の4リッターのびんに酸化防止剤としてブチル化ヒドロキシトルエン(BHT)を6グラム添加し、BHTが溶解するまで待つことにより調製した。このTCB混合物を、0.7ミクロンのガラス・プレフィルタに通し、次いで、0.1ミクロンのテフロン・フィルタによりろ過した。さらに、高圧ポンプとSECカラムとの間には、オンライン0.7ミクロン・ガラス・プレフィルタ/0.22ミクロンのテフロンフィルタアセンブリを設けておいた。このTCBを、次いで、SECに入れる前にオンライン脱気装置(Phenomenex、モデルDG−4000)を用いて脱気した。

【0041】

ポリマー溶液は、乾燥ポリマーをガラス容器に入れ、所望の量のTCBを加え、次いで、この混合物を約2時間連続的に撹拌しながら160℃に加熱することにより調製した。すべての量は重量により測定された。ポリマー濃度を質量/容積単位で表すために使われたTCB濃度は、室温で1.463g/ml、135℃で1.324g/mlであった。注入濃度は1.0〜2.0mg/mlの範囲とし、高分子量の試料の場合に低めの濃度を使った。

【0042】

各試料のテストを行う前に、DRI検出器および注入器を洗浄した。次いで、装置内の流速を0.5ml/分まで上げ、最初の試料を注入する前に、DRIを8〜9時間安定化させた。アルゴンイオン・レーザーを20〜30分間アイドルモードで運転し、次いで、フル・パワーに切り替えて光を規定モードすることにより、試料のテストを行う前にこのレーザーを1〜1.5時間作動させた。

【0043】

ポリプロピレン分岐インデックスは、ポリマーのMzで測定して約1.0未満である。好ましくは、分岐インデックスは、ポリマーのMzで測定して、約0.95以下、約0.9以下、約0.85以下、約0.8以下、約0.7以下、約0.6以下、0.5以下である。

【0044】

幾つかの実施態様においては、プロピレンポリマーは、40と250℃の間、又は60と190℃の間、又は約60と150℃の間、又は80と130℃の間ピーク融点(Tm)を有する。幾つかの実施態様においては、ピーク融点は、60と160℃の間である。他の実施態様においては、ピーク融点は124‐140℃である。他の実施態様においては、ピーク融点は40‐130℃である。

【0045】

幾つかの実施態様においては、プロピレンポリマーは、190℃において(ASTM D3236により190℃において測定すると)90,000mPa・秒以下、または80,000以下、または70,000以下、または60,000以下、または50,000以下、または40,000以下、または30,000以下、または20,000以下、または10,000以下、または8000以下、または5000以下、または4000以下、または3000以下、または1500以下、または250〜6000mPa・秒の間、または500〜5500mPa・秒の間、または500〜3000mPa・秒の間、または500〜1500mPa・秒の間の粘度(ブルックフィールド(Brookfield)粘度または溶融粘度とも呼ばれる)、および/または160℃において(ASTM D3236により160℃において測定すると)8000mPa・秒、または7000以下、または6000以下、または5000以下、または4000以下、または3000以下、または1500以下、または250〜6000mPa・秒の間、または500〜5500mPa・秒の間、または500〜3000mPa・秒の間、または500〜1500mPa・秒の間の粘度を有する。他の実施態様において、この粘度は、用途により、190℃において200,000mPa・秒以下である。他の実施態様において、この粘度は、用途により、50,000mPa・秒以下である。

【0046】

幾つかの実施態様においては、プロピレンポリマーは、約100J/g以下、70J/g以下、または約60J/g以下、または約50J/g以下、または約40J/g以下、または約30J/g以下、または約20J/g以下、およびゼロより大きい、または約1J/gより大きい、または10J/gより大きい、または約20と約50J/gとの間の融解熱を有する。

【0047】

幾つかの実施態様においては、プロピレンポリマーは、ASTM 2240により測定して、約95以下、約70以下、または約60以下、または約50以下、または約40以下、または約30以下、または約20以下のショアA硬度を有する。他の実施態様では、プロピレンポリマーは、約5以上、約10以上、または約15以上のショアA硬度を有する。パッケージングのような特定の用途では、ショアA硬度は約60から約70が好ましい。

【0048】

幾つかの実施態様においては、プロピレンポリマーは、ASTM 4498により測定して、約200℃以下、または約40から約150℃、または約60から約130℃、または約65から約110℃、または約70から約80℃の剪断接着破壊温度(SAFT)を有する。他の実施態様においては、ポリプロピレンは、約130から約140℃のSAFTを有する。

【0049】

幾つかの実施態様においては、プロピレンポリマーは、約1ニュートンから約10,000ニュートンの間、または約3から約4000ニュートンの間、または約5から約3000ニュートンの間、または約10から約2000ニュートンの間、または約15から約1000ニュートンの間のドットT‐ピール(Dot T‐Peel)を有する。

【0050】

ドットTピールは、試料が、2枚の1インチ×3インチ(2.54cm×7.62cm)のクラフト紙基質切り欠き部を500グラムの重りの下で圧縮される場合、約1平方インチ(1インチ=2.54cm)の面積を占める容積を有する接着剤の1滴(ドット)と組み合わせることにより作られることを除いてASTM D1876により測定された。すべての試料は作られたのち、加えられている損傷の破壊力を記録するマシンにより、並行テストにおいて引き剥がされた(分あたり2インチの速度)。テストされた各試料について達成された最大力を記録し、平均し、ドットTピールとして報告されている平均最大力を作る。

【0051】

幾つかの実施態様においては、プロピレンポリマーは、20℃から110℃の間の結晶点(Tc)を有する。幾つかの実施態様においては、Tcは、70℃から100℃の間である。他の実施態様においては、Tcは、30℃から80℃の間である。他の実施態様においては、Tcは、20℃から50℃の間である。

【0052】

幾つかの実施態様においては、プロピレンポリマーは、20以下、好ましくは10以下、好ましくは6.5以下、好ましくは6.0以下、好ましくは5.5以下、好ましくは5.0以下、好ましくは4.5以下、好ましくは1から6.0の間のメルトインデックス比(I10/I2)を有する(I10とI2をASTM 1238D、2.16kg、190℃に従って測定する)。

【0053】

別の実施態様においては、プロピレンポリマーは、25dg/分以上、好ましくは50dg/分以上、好ましくは100dg/分以上、好ましくは200dg/分以上、より好ましくは500dg/分以上、より好ましくは2000dg/分以上のメルトインデックス(ASTM 1238D、2.16kg、190℃で測定した場合)を有する。

【0054】

好ましくは、ポリオレフィン組成物は、少なくとも約50wt.%のプロピレン、好ましくは少なくとも約60%のプロピレン、あるいは少なくとも約70%のプロピレン、あるいは少なくとも約80%のプロピレン、又は少なくとも約90重量%のプロピレンを含む。

【0055】

幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも約40wt.%のアモルファス含有量を有する。好ましくは、ポリオレフィン組成物は、少なくとも約50wt.%、あるいは少なくとも約60wt.%、あるいは、少なくとも約70wt.%のアモルファス含有量を有する。幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも約50wt.%から約99wt.%のアモルファス含有量を有する。アモルファス含有量の割合は、ASTM E794−85に従って、示差走査熱量測定により測定される。

【0056】

幾つかの実施態様においては、ポリオレフィン組成物は、約40%以下の結晶化度を有する。好ましくは、ポリオレフィン組成物は、約30%以下、あるいは約20wt.%以下の結晶化度を有する。幾つかの実施態様においては、ポリオレフィン組成物は、約5wt.%から約40wt.%又は約10wt.%から約30wt.%の結晶化度を有する。結晶含有割合は、ASTM E794−85による示差走査熱量測定を用いて決定する。

【0057】

幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも1.5、好ましくは少なくとも2、好ましくは少なくとも5、好ましくは少なくとも10、あるいは少なくとも20の分子量分布(Mw/Mn)を有する。他の実施態様では、Mw/Mnは、20以下、10以下、あるいは5以下である。

【0058】

幾つかの実施態様においては、ポリオレフィン組成物は、少なくとも2つの分子量を有し、これらの画分は、各々、ゲル浸透クロマトグラフィー(GPC)により測定されたポリマーの分子量に基づいて、約2wt.%を超え、好ましくは約20wt.%を超えて存在する。これらの画分は、分子量が異なる2つの集団を観察することによりGPCトレースにおいて同定されうる。例えば、それらの分子量分画は、Mw20,000のピークとMw50,000のもう一つのピークを示す、GPCトレースによりパーセントとして確認され、ここで、最初のピーク下の面積がポリマーの2wt.%より大きく表され、第二のピーク下の面積が2wt.%より大きく表す。ゲル透過クロマトグラフィーの当業者は、多くの可能な分子量画分の組み合わせを認めるだろう。

【0059】

幾つかの実施態様においては、ポリオレフィン組成物は、ポリオレフィン組成物の重量に基づいて、室温でヘキサン可溶性分画の約20重量%以上、およびソックスレー沸騰ヘプタン不溶分の約70重量%以下、好ましくは50重量%以下を有する。

【0060】

ソックスレーヘプタン不溶分は、連続的溶媒抽出技法を用いて試料が分別される場合に得られた画分の1つを指している。これらの分別は2つの工程で行われる。一つは、室温溶媒抽出を含み、もう一つはソックスレー抽出を含む。室温溶媒抽出では、約1グラムのポリマーを50mlの溶媒(例えば、ヘキサン)に溶解し、アモルファス・ポリマーまたは非常に低分子量のポリマーを分離する。この混合物は、室温で約12時間撹拌される。可溶性画分は、真空ろ過により不溶性物質から分離される。この不溶性物質は、次いで、ソックスレー抽出にかける。この操作は、室温よりやや高い温度から110℃までの沸点を有する種々の溶媒におけるこれらのポリマー画分の溶解度に基づいたポリマー画分の分離を行う。室温溶媒抽出からの不溶性物質は、まず、ヘキサンやヘプタンなどの溶媒を用いて一晩抽出され(ソックスレー)、抽出された物質は溶媒を蒸発させて、残渣の重量を計る。この不溶性の試料は、次いで、ヘプタンなどの沸点の高い溶媒を用いて抽出され、溶媒を蒸発させて、残滓の重量を計る。この不溶分および最終段階からのろ紙(thimble)は、フード内で空気乾燥され、大部分の溶媒を蒸発させ、次いで、窒素でパージされた真空オーブン内で乾燥される。このろ紙の風袋重量が既知であれば、このろ紙に残った不溶分の量は計算できる。

【0061】

いくつかの実施態様においては、ポリオレフィン組成物は、出発ポリマーの重量に基づいて約70wt.%以下のヘプタン不溶分の画分を有する。このヘプタン不溶分の画分は、このポリマーのMzにおいて測定した場合0.9(好ましくは0.7)以下の分岐インデックスg’を有する。好ましい実施態様では、その組成物は、出発ポリマーの重量に基づいて少なくとも約20重量%のヘキサン可溶分の画分も有する。別の実施態様では、ポリオレフィン組成物は、出発ポリマーの重量に基づいて約70重量%以下のヘプタン不溶分の画分、およびヘプタン不溶部分について20,000と5,000,000との間のMzを有する。好ましい1つの実施態様では、これらの組成物は、出発ポリマーの重量に基づいて少なくとも約20重量%のヘキサン可溶分も有する。別の実施態様においては、生成されるポリマーは、出発ポリマーの重量に基づいて、少なくとも約20wt.%のヘキサン可溶性部分を有する。

【0062】

いくつかの実施態様においては、ポリオレフィン組成物は、プロピレンと0から50モル%までのエチレン、好ましくは0から30モル%までのエチレン、より好ましくは0から15モル%までのエチレン、より好ましくは0から10モル%までのエチレン、より好ましくは0から5モル%までのエチレンを含む。

【0063】

好ましい実施態様においては、ポリオレフィン組成物は、プロピレンと0から50モル%までのブテン、好ましくは0から30モル%までのブテン、より好ましくは0から15モル%までのブテン、より好ましくは0から10モル%までのブテン、より好ましくは0から5モル%までのブテンを含む。

【0064】

好ましい実施態様においては、ポリオレフィン組成物は、プロピレンと0から50モル%までのヘキセン、好ましくは0から30モル%までのヘキセン、より好ましくは0から15モル%までのヘキセン、より好ましくは0から10モル%までのヘキセン、より好ましくは0から5モル%までのヘキセンを含む。

【0065】

好ましい実施態様においては、ポリオレフィン組成物は、プロピレンと0から70モル%のブテンとエチレンを有するターポリマーを含む。ターポリマーにおいて、ブテンは、5から65モル%までの範囲でよく、エチレンは、5から65モル%の範囲でよい。

【0066】

例えば、ポリオレフィン組成物は、プロピレンホモポリマーとコポリマーを含み、任意に添加剤を含む。

【0067】

【0068】

例となる組成物A−Eのプロピレンポリマー成分は、好ましくは上述のように分岐インデックス及び次の特性を有する。

【0069】

【0070】

例となる組成物A−Eは、次の特性を有する

【0071】

【0072】

ポリオレフィン組成物は、任意の従来の合成方法により調製される。好ましくは、ポリオレフィン組成物は、一以上のメタロセン触媒を用いて調製される。一以上の反応容器がポリマー組成物を調製するために用いられてよい。複数の反応容器が、直列で又は並列で操作されてよい。反応成分、触媒系、及び/又は任意に改質剤が溶液又はスラリーとしてバッチで、あるいは連続的に添加される。触媒系成分は、反応容器に別々に添加され、容器の直前のラインで活性化されるか、あるいは、プレ活性化され及び活性化溶液又はスラリーとして反応容器へポンプで注入される。好ましい方法は、ラインで活性化される二つの溶液である。

【0073】

単一触媒系において、アモルファスおよび半結晶性成分を含むポリオレフィン組成物は、所望の特性バランスを得るために単一反応容器で調製される。特に、aPP−g−scPP分岐構造は、連続溶液反応容器においてインシチュ(in−situ)で製造される。

【0074】

複数の触媒系において、用いられる重合条件下、少なくとも一つの触媒が、実質的にアタクチックポリマー、例えば、アタクチックポリプロピレンを生成することができるものとして選択され、少なくとも一つの他の触媒が、アイソタクチックポリマー、例えば、アイソタクチックポリプロピレンを生成することができるものとして選択される。

【0075】

プロピレンベース系に関して、好ましくは、重合条件は、aPPとiPPのポリマー鎖の取り込みが反応器内のブレンドで生じるようにし、POAポリマー内に存在するアモルファスポリプロピレンの一定の量がアイソタクチックポリプロピレンにグラフトされるようにし、(本明細書ではこれをaPP−g−iPPと表示する)、および/またはアイソタクチックポリプロピレンの一定量がアモルファスポリプロピレンにグラフトされるようにされる、(本明細書ではiPP−g−aPPと表示する)。好ましくは、ポリマーは、液相、スラリー、又はバルク相重合方法で調製される。

【0076】

ある実施態様においては、プロピレンポリマーは、マルチ触媒系を用いて反応容器ブレンドとして調製される。第一触媒は、半結晶性ポリプロピレンマクロモノマーを生成するために用いるステレオリジッド(stereorigid)遷移金属化合物であり、(a)ラセミ架橋ビス(インデニル)ジルコノセン又はハフノセン、(b)rac‐ジメチルシリル‐架橋ビス(インデニル)ジルコノセン又はハフノセン、(c)rac‐ジメチルシリル‐ビス(2‐メチル‐4‐フェニルインデニル)ジルコニウム又はハフニウムジクロライド又はジメチル、(d)rac‐ジメチルシリル‐ビス(インデニル)ハフニウムジメチル又はジクロライドなどハフノセンrac‐ジメチルシリル‐架橋ビス(インデニル)ハフノセンから選択される。アモルファスポリプロピレンマクロモノマーを生成するために用いる少なくとも一つの追加触媒は、(a)1,1´−ビス(4−トリエチルシリルフェニル)メチレン‐(シクロペンタジエニル)(2、7‐ジ‐t‐ブチル‐9‐フルオレニル)ハフニウムジメチル、(b)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ジルコニウムジクロライド、(c)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ハフニウムジクロライド、(d)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ジルコニウムジメチル、(e)ジ(p−トリエチルシリルフェニル)メチレン(シクロペンタジエニル)(3、8‐ジ‐t‐ブチルフルオレニル)ハフニウムジメチルから選択される。

【0077】

接着剤は従来の製剤設計された接着剤及び/又は当業者に公知のポリマー系接着剤を含む。粘着性組成物は、当業者に知られるそれら従来の接着剤、例えば、ワックス、粘着付与剤、充填剤、抗酸化剤、補助剤、粘着促進剤、可塑剤、天然ワックス、合成ワックス、油、低分子重量ポリマー、ブロック、粘着防止剤、顔料、プロセッシング油、UV安定剤、中和剤、潤滑油、界面活性剤核形成剤、酸化ポリオレフィン類、酸修飾ポリオレフィン類、及び/又は無水修飾ポリオレフィン類などを含んでよい。粘着性組成物は、本明細書に記載の粘着性ポリマー組成物を含んでよい。添加剤を別々の成分として、マスターバッチで、又はそれらの組み合わせで他の粘着性組成物と組み合わせてよい。

【0078】

接着剤の例は、2002年10月15日に出願した米国出願60/418,482、2003年4月4日出願の60/460,714、2003年10月15日に出願した10/687,508、2003年10月15日に出願した10/686,951、米国特許第7,223,822として発行された10/825,380、2004年4月15日に出願した10/825,635、2004年4月15日に出願した10/825,349、及び2004年4月15日に出願した10/825,348、2008年6月27日に出願した61/076,467に記載され、参照によりその全体が本明細書にそれぞれとりこまれる。

【0079】

粘着性組成物の例は、エクソンモービルケミカル社製接着剤LINXAR(商標)商品群として商業的に入手可能である。

【0080】

一以上の実施態様においては、粘着組成物は、一般的に低い粘度及び/又は低い結晶化度を有し及び/又はゆっくり凝固する接着剤及び/又は粘着性ポリマーである。一般的に、これらの粘着性組成物は、ASTM E28に従って80℃から160℃の間の環球法軟化点及びASTM D3236に従って、190℃にて約200と60,000センチポアズ(cP)の間のブルックフィールドサーモセル(Brookfield Thermosel)粘度を有する。これらの粘着組成物は好ましくは、85℃から140℃の間の環球法軟化点及び190℃にて約500と20,000cpの間の粘度、及びASTM D3418に従って0℃以下のガラス転移温度(Tg)を有する。

【0081】

炭化水素樹脂、言い換えると粘着付与剤は、当業者に公知の従来の炭化水素樹脂を含む。粘着付与剤の例は、脂肪族炭化水素樹脂、芳香族修飾炭化水素樹脂、水素化ポリシクロペンタジエン樹脂、ポリシクロペンタジエン樹脂、ゴムロジン、ゴムロジンエステル、ウッドロジン、ウッドロジンエステル、トールオイルロジン、トールオイルロジンエステル、ポリテルペン、芳香族修飾ポリテルペン、テルペンフェノール成分、芳香族修飾水素化ポリシクロペンタジエン樹脂、水素化脂肪族炭化水素樹脂、水素化脂肪族芳香族樹脂、水素化テルペン及び修飾テルペン、水素化ロジンエステルを含むが、これらに限定されない。他の実施態様においては、粘着付与剤は、非極性である。非極性とは、粘着付与剤が、極性基を有するモノマーを実質的に含有しないことを意味する。

【0082】

ワックスは、天然又は合成ワックスを含み、例えば、蜜ろう、酸化型を含むフィッシャトロプシュワックス、極性ワックス、非極性ワックス、ポリプロピレンワックス、ポリエチレンワックス、ワックス変性剤、パラフィンワックス、石油ワックス、ポリオレフィンワックス、ポリエチレンワックス、マレイン酸ポリエチレンワックス、高密度低分子量ポリエチレン又はHDLMWPEである。

【0083】

ある実施態様においては、粘着性組成物は、プロピレンポリマーを含むポリオレフィン組成物を含み、ポリオレフィン組成物が、

(a)クラフト紙での1ニュートン以上のドットT‐ピール(Dot T−Peel)、

(b)10,000から100,000のMw、及び

(c)分岐インデックス(g´)が

(i)ポリオレフィンが10,000から60,000のMwを有する時、ポリオレフィンのMzにて0.4から0.98測定され、又は

(ii)ポリオレフィンが10,000から100,000のMwを有する時、ポリオレフィンのMzにて0.4から0.95で測定される

ことを含むことを特徴とする。

【0084】

ある実施態様においては、粘着性組成物は、プロピレン‐ヘキセンコポリマーを含むポリオレフィン組成物を含み、ポリオレフィン組成物が、

(a)クラフト紙での1ニュートン以上のドットT‐ピール(Dot T−Peel)、

(b)10,000から100,000のMw、

(c)分岐インデックス(g´)が

(i)ポリオレフィンが10,000から60,000のMwを有する時、ポリオレフィンのMzにて0.4から0.98測定され、又は

(ii)ポリオレフィンが10,000から100,000のMwを有する時、ポリオレフィンのMzにて0.4から0.95で測定され、及び

(d)25wt.%以下のヘキセンコモノマー含有量を

有することを特徴とする。

【0085】

ある実施態様においては、粘着性組成物は、プロピレン‐オクテンコポリマーを含むポリオレフィン組成物を含み、ポリオレフィン組成物が、

(a)クラフト紙での1ニュートン以上のドットT‐ピール(Dot T−Peel)、

(b)10,000から100,000のMw、及び

(c)分岐インデックス(g´)が

(i)ポリオレフィンが10,000から60,000のMwを有する時、ポリオレフィンのMzにて0.4から0.98で測定され、又は

(ii)ポリオレフィンが10,000から100,000のMwを有する時、ポリオレフィンのMzにて0.4から0.95で測定される

ことを特徴とする。

【0086】

粘着防止組成物

粘着防止組成物は、十分な量で粒子の表面に少なくとも部分的にコーティングされる場合、粒子ブロッキング、言い換えると、ケーキング、アグロメレーション、アグリゲーション、及び/又は粘着を阻害する。粘着防止組成物は、粉末、シリコーン、界面活性剤、ワックス、ポリマー、およびそれらの組み合わせを含む。

【0087】

粘着防止組成物は、有機又は無機化合物を含み、それは、タルク、マイカ、炭酸カルシウム、微粉シリカ又はヒュームドシリカ、有機酸、金属有機エステル、セルロース誘導体、アルミナ3水和物、大理石の粉、セメント粉塵、クレイ、長石、アルミナ、酸化マグネシウム、水酸化マグネシウム、酸化アンチモン、酸化亜鉛、硫酸バリウム、アルミヌムシリケート、カルシウムシリケート、2酸化チタニウム、チタネート類、チョーク、粉末ポリマー、又はそれらの組み合わせなどである。いくつかの粘着防止組成物は、75℃より高いTMAを有し、粉末ポリエチレン、ポリスチレン、及びポリプロピレンなど有する。上述した粘着防止組成物は、精製された状態又は混合物で用いられてよい。粘着防止組成物は、任意の形態で用いられてよいが、粉末が一般的に好ましい。

【0088】

好ましくは、粘着防止組成物は、重合粉末、例えば、ステアリン酸カルシウムのような有機酸の塩、又はそれらの組み合わせである。粘着防止組成物の例は、Ligafluidからなり、これは、Peter Greven Fett−Chemie製のステアリン酸カルシウムの分散である。粘着防止組成物の別の例は、低密度ポリエチレンなどポリエチレン粉末であって、E.I. Du Pont De Nemours and Company製のHA2454である。代替的な実施態様においては、LigafluidとHA2454の組み合わせが用いられる。

【0089】

粘着性組成物は粘着防止組成物の効果的な量で接触される。効果的な量は、接触時でのブロッキング防止剤、粘着性組成物ポリマー、及び各組成物の温度に依存する。各粒子又はペレットは全体的にブロッキング防止剤に覆われる必要はない。さらに、各粒子は、任意のブロッキング防止剤で覆われる必要はない。普通粒子は平均的な表面コーティングの量が約50%以上となるように十分にコーティングされる。典型的に、ブロッキング防止剤の効果的な量は、粘着性組成物の無拘束降伏強度を少なくとも約20パーセント、好ましくは少なくとも約30パーセント、又は少なくとも約50パーセントまで減少する量である。幾つかの実施態様においては、粘着性組成物の無拘束な降伏強度は約100パーセント以上、又は約1000パーセント以上でさえ減少される。

【0090】

幾つかの実施態様においては、粘着性組成物は、実質的に、粘着防止組成物粒子の全重量に基づいて、少なくとも約0.05wt.%でコーティングされる。好ましくは、粘着性組成物は、実質的に、粘着防止組成物粒子の全重量に基づいて、少なくとも約0.1wt.%、又は少なくとも約0.3wt.%、又は少なくとも約0.5wt.%、又は少なくとも約0.7wt.%、又は少なくとも約0.8wt.%、又は少なくとも約1.0wt.%、又は少なくとも約1.5wt.%でコーティングされる。

【0091】

方法

アグロメレーション抵抗性粒子を調製する方法は、

粘着性組成物粒子を提供する工程、

例えば、周囲の温度を上昇し、粘着性組成物の粘着性を増加する工程、例えば、粘着性組成物粒子が少なくとも部分的に粘着防止組成物でコーティングされるように粘着性組成物粒子を粘着防止組成物と接触させる工程、

を含む。

【0092】

粘着性物質は幾つかの異なる方法でコーティングされ、単一な混合、撹拌、回転、空気搬送(airveying)、ストランドペレット製造、水中ペレット製造、及びこれらの組み合わせを含む。ブレンド装置/プロセスの例は、ペレットを動かす任意の機械的手段、例えば、単一な回転、又は三角回転フラスコ、リボンブレンダー、ドラムタンブラー、パドルブレンダー、アグロメレーションパン、空気又は不活性ガス下にて流動床空気コンベアー、撹拌、振盪、スクリューコンベアー、又は容器(例、サイロ)中の再循環を通してペレットを混合することなど含む。ストランドペレット製造方法は、粘着性物質をストランドに押し出し、それからダスチングされ、ペレットへ切断する。

【0093】

粘着性組成物及び粘着防止剤は、粘着防止剤を蒸発させない、粘性になり過ぎにさせない、又は著しく粘着組成物と反応させない任意の温度で接触する。そのような温度は、組成物の成分次第で変化するが、典型的に、約−10から約200℃、又は約0から約150℃、又は約30から約100℃である。ある実施態様においては、粘着防止組成物及び粘着組成物を約25℃以上、又は約30℃以上、又は約35℃以上、又は約50℃以上、又は約60℃以上、又は約70℃以上の温度にて接触する。他の実施態様においては、粘着防止組成物及び粘着性組成物を約25℃から約75℃、又は約25℃から約50℃、又は約25℃から約40℃の温度で接触する。ある実施態様においては、粘着性組成物が結晶可能な場合、粘着性組成物及び粘着防止剤を好ましくは、粘着性組成物中に結晶を誘発する温度にて接触する。

【0094】

ある実施態様においては、アグロメレーション抵抗性粒子を調製する方法は、粘着性組成物及び粘着防止組成物をガラス転移温度(Tg)に近い温度又はそれより高い温度にて接触する。つまり粘着性組成物及び粘着防止組成物を粘着性組成物のTgにて、又はTgより5℃以上高くで、又はTgより10℃以上高くで、又はTgの15℃以上高くで、又はTgの20℃以上高くで接触する。

【0095】

ある実施態様においては、アグロメレーション抵抗性粒子を調製する方法は、粘着性組成物及び粘着防止組成物を接着性組成物の環球法軟化温度に近い温度又はそれより高い温度にて接触する。つまり粘着性組成物及び粘着防止組成物を粘着性組成物の環球法軟化温度にて、又は5℃以上高く、又は10℃以上高く、又は15℃以上高く、又は20℃以上高くで接触する。

【0096】

一以上の実施態様においては、本発明の方法は、実質的に注入しうる粘着性組成物の粒子、ブロッキングに抵抗する自由に流動する粒子を調製する。「注入しうる」は、コーティングされた粒子が、初期に及び高温貯蔵後両方で、ろうとを通して流れ、及び(ASTM D1895方法Bに従って)注型適性(pourability)値を有することを意味する。好ましくは、自由に流動する粒子は、約2秒未満、又は約1.8秒未満、又は約1.6秒未満、又は約1.5秒未満、又は約1.4秒未満の初期の注型適性(pourability)値を有する。

【0097】

好ましくは、粘着性組成物及び粘着防止組成物を例えば、水中ペレット製造装置など、第一流体中に入れながら、接触する。例えば、粘着性組成物、又はそれらの成分を容器又は押出機に装入し、溶解し、せん断し、及び/又は混合する。容器は、大気圧、圧力、又は真空圧でよく、パージングしていないあるいは空気又は窒素、アルゴン等不活性ガスでパージングしてよい。圧力、吸引、及びパージングを、もしあれば、任意の組み合わせ及び順番で、順次に或いは連続的に適用してよい。必要なエネルギーは、製剤を溶融した混合物又は半固体混合物又はバッチ法又は連続フロー法で放出した時の圧力の下又は重力によりうまく流動する液体へ転換する。加えるエネルギーは、製剤の必要性により必然的に生じるように、低い、中間、又は高いせん断を有する熱的な及び/又は力学的な形態でよく、直接的及び顕著に、溶融、半固体又は液体の粘着性組成物の温度に影響を与える。

【0098】

第一流体の温度は、組成物の成分次第で変化してよいが、典型的に、約−10から約200℃、又は約0から約150℃、又は約30から約100℃である。幾つかの実施態様においては、第一流体の温度は、約25℃以上又は約30℃以上、又は約35℃以上、又は約50℃以上、又は約60℃以上、又は約70℃以上の温度である。他の実施態様においては、第一流体を約25℃から約75℃、又は約25℃から約50℃、又は約25℃から約40℃の温度で接触する。実施態様においては、粘着性組成物が結晶可能な場合、第一流体の温度は、粘着性組成物中に結晶を誘発する温度である。

【0099】

ある実施態様においては、第一流体の温度は、粘着性組成物のガラス転移温度(Tg)に近い温度又はそれより高い温度である。つまり、第一流体の温度は、粘着性組成物のTg温度、又はTgの5℃以上高く、又はTgの10℃以上高く、又はTgの15℃以上高く、又はTgの20℃以上高い温度である。

【0100】

ある実施態様においては、第一流体の温度は、接着性組成物の環球法軟化温度に近い温度又はそれより高い温度にて接触する。つまり、粘着性組成物及び粘着防止組成物を粘着性組成物の環球法軟化温度にて、又は粘着性組成物の環球法軟化温度より5℃以上高く、又は10℃以上高く、又は15℃以上高く、又は20℃以上高くにて接触する。

【0101】

例えば、粘着性組成物は、水中ペレタイザーに押し出され、そこで粘着性組成物は、粘着防止組成物を含む第一流体と接触する。水中ペレット製造は、粘着防止組成物を含む第一流体中に浸したダイプレートのオリフィスを通して粘着物質を押し出す工程、前記粘着(プラスチック)物質を前記第一流体と接触しながら押し出すとき切断し、粘着防止組成物でコーティングされた粒子を形成する工程、及び前記第一流体から粒子を分離する工程を含む。水中ペレタイザーの例は、米国特許第4,569,810及び4,663,099に開示され、参照によりその全体が本明細書に取り込まれる。

【0102】

水中ペレタイザーにおいて、粘着性組成物の加圧溶融物は、温度によって調節されたダイを通して第一流体を含む容器へ処理されていく。粘着性組成物はダイを通り過ぎ、回転ブレードによりペレット製造単位で切断される。温度によって調節された第一流体は、カッターブレードからペレットを除き、粗い及び/又は大きいサイズのペレットを除くために、ペレットをアグロメレートキャッチャーを通して運ぶ。ペレットは、ペレットから表面の湿気を除くために、例えば、遠心式のドライヤー又は流動床により脱水される。

【0103】

押出分野における当業者が理解するように、水温、押出機のカッターブレードの回転スピード、及び押出機ダイを通した溶融の流速は、ペレットの形状に影響する。ペレット温度、内部及び外部両方、言い換えると、シェル、もペレット形成及び乾燥に影響する。

【0104】

追加的な従来の方法、コーティング、強化結晶化、冷却操作、又は他のペレット化物質に適した他の処理などを乾燥の前後に用いてよい。

【0105】

第一流体に存在する粘着防止組成物の量は、それらが第一流体を接触するとき、実質的に粘着組成物粒子をコーティングするのに十分な量であるが、処理を妨害できる量ではない。水が第一流体である場合、粘着防止組成物の量は、一般的に水の約5wt.%未満である。好ましくは、粘着防止組成物は、水の重量に基づいて、約2wt.%未満、又は約1.5wt.%未満、又は約1.0wt.%未満、又は約0.9wt.%未満、又は約0.75wt.%未満で存在する。

【0106】

任意に、第一流体から分離したら、粘着性組成物粒子は、追加的な粘着防止組成物と接触してよい。第一流体中に用いる粘着防止組成物は、追加的な粘着防止組成物と同じ、又は異なってよい。

【0107】

図1は、アグロメレーション抵抗性粒子を調製するための一般的な装置の回路図である。装置1は、ペレタイザー液体ループ2、言い換えると水ループ2を示し、水ループ2は、追加的な温かい液体ループ3、言い換えると、温水ループ3で操作され、ペレットを粘着防止組成物と接触しながらペレット温度を上昇させる。水ループ2は、温水ループ3の温度以下の温度に維持される。水ループ2の典型的な温度は約5℃から約10℃である。

【0108】

図1に言及するように、粘着性組成物は、調製され、好ましい操作温度に維持される、押出機4に移動する。押出機4は、粘着性組成物をペレット化し、粘着性組成物を第一流体、例えば水、と接触させる水中ペレット製造装置5に接続される。水中ペレット製造装置5から、ペレットは、過剰な水を除去するスピンドライヤーなど乾燥装置6へ移動する。ペレットから除かれた過剰な水は、任意にペレタイザー水ループ2及び粘着防止リザーバー7を通して水中ペレット製造装置5へ再び戻される。

【0109】

ペレットはスピンドライヤー6から一以上の撹拌タンク8及び9へ移動され、それらのタンクには任意に粘着防止組成物と同じ及び/又は異なるものを含む更なる添加剤を含んでいる。二つの撹拌タンクを図1に示すが、一つの撹拌タンクは代替物として用いてよい。もし複数の撹拌タンクを用いるならば、装置は、セミ‐バッチ状態で操作してよい。ペレットは撹拌タンク8で処理され、それにより添加組成物をコーティングペレットへ除き、一方、第二の撹拌タンク9は水及び添加組成物で満たされる。ペレットの流れは、新しく満たされた第二の撹拌タンク9に入れ替え、それにより第一撹拌タンク8を水及び添加組成物で再び満たすことができる。

【0110】

撹拌タンク8及び9中、温水ループ3からの温水と接触する場合、ペレットは同時に温められ、硬化し、及び粘着防止組成物などの添加剤でコーティングされる。高温にてダスチングされ/コーティングされるペレットは、冷却及び貯蔵の際のダストの消失の影響が少ない。浮遊ダストの発生が減少することは、一般的に、例えば、ダストが、プロセッシング領域の電気的障害区分に影響をあたえるので、安全性又は家事の面で好ましい。さらに、安全な予防及び図1の装置の代替物として、粘着防止組成物など添加剤を別々のタンク中、安全な/ダストの無い場所で水に添加でき、それから貯蔵タンク11へ循環できる。

【0111】

撹拌タンク8及び9からペレットを例えば、過剰な水を除くスピンドライヤーなど第二の乾燥装置10へ移動する。ペレットから除かれた過剰な水は、任意に、水供給物中の添加剤の目的濃度を維持し、タンク8及び9を撹拌する温水ループ3を介して、貯蔵タンク11へ再び戻される。水ループ3は約10℃超、又は約30℃超、又は約50℃超、又は約75℃超に維持される。

【0112】

ペレットは、第二の乾燥装置10から、例えば、室温又は室温に近い温度へペレットが冷却される冷却装置12へ移動し、パッケージングのために調製される。

【0113】

例えば、アモルファスポリオレフィンなど、ある低い粘度の粘着性物質は、例えば、熱交換機又は押出ダイなどプロセス装置を塞いだりしそうにない。従って、ちょうど押し出す前、これらの物質は、任意に、それらの環球法軟化点以下の温度に冷却してよく、固体粒子を形成するのを助ける。例えば、そのような物質は、処理装置中、顕著な圧力低下をもたらさずに、環球法軟化点下10℃又は20℃又は30℃に冷却されてよい。

【0114】

図6は、アグロメレーション抵抗性粒子を調製するための別の典型的な装置の回路図である。そのような装置は、米国特許出願60/986,515(参照により本明細書にその全体が取り込まれる)に記載の冷却押出装置と置き換えることができる。

【0115】

図6に示すように、ストランド切断装置13は、溶融クーラー14、冷却液体及び任意の添加剤を入れるための容器(vessel)15、及びストランドカッター16を含む。最初に、融解されたポリマーストリームが、溶融クーラー13へ移動し、そこで固体又は半固体ストランドを形成する。ポリマーストランドは、任意に、ローラーを通って、ダイ14にいく。好ましくは、ポリマーストランドは、容器15に沿って約0から約90度の角度にてダイ14をぬける。

【0116】

ダイから、ポリマーストランドは、ポリマーストランドを冷却流体、例えば、水、及び任意の添加剤、例えば、粘着防止組成物と接触するために、一以上のゾーンを有する容器15を通過する。図6に示すように、容器15は、二つのゾーンを含み、ここで第二ゾーンだけが粘着防止組成物を含む。しかしながら、粘着防止組成物は、複数のゾーンを有する容器の一以上に存在してよい。容器15又はそれらの一部は、任意にダストカバー18で覆われてよい。任意にエアーナイフが過剰の流体及び/又は粘着防止組成物を除く。好ましくは、任意の過剰粘着防止組成物は、リサイクルループ19を通って容器15へ再循環される。容器15からポリマーストランドはストランドカッター16へ移動し、ポリマーがペレットへ切断される。

【0117】

好ましくは、容器15は、二以上のゾーンを有する。言い換えると、液体温度が上昇するか、あるいは下降してポリマー結晶化、ダスチング(dusting)、及び乾燥を誘発する段階を含む。例えば、ある実施態様においては、第一ゾーンは約20から約30℃、又は約25℃に維持される。第二ゾーンは、ダスチングのために、約40から約50℃又は約45℃に維持され、第三ゾーンは、冷却のために、約20から約35℃又は約30℃に維持される。

【0118】

他の実施態様においては、本発明は、

A.アグロメレーション抵抗性粒子を調製する方法であって、

a.ASTM D6773で測定して25℃以上にて少なくとも約15lbs/ft2の無拘束な降伏強度を有する粘着性組成物粒子を提供する工程、

b.粘着性組成物粒子を少なくとも約25℃の温度にて第一流体と接触することにより粘着性組成物粒子の粘着性を増加する工程、及び

c.粘着性組成物粒子が、少なくとも25℃の温度で第一流体と接触しながら粘着性組成物粒子を粘着防止組成物と接触する工程

を含む方法であり、

ここで粘着性組成物粒子が少なくとも部分的に粘着防止組成物でコーティングされていることを特徴とする方法。

B.粘着性組成物が、ポリマー組成物の重量に基づき、少なくとも75wt.%のプロピレンを含むポリオレフィン組成物を含むことを特徴とする実施態様Aに記載のアグロメレーション抵抗性粒子を調製する方法。

C.ポリオレフィン組成物が、ポリマーのMzにて測定して0.95以下の分岐インデックス(g´)を有し、粘着性組成物粒子が粘着性組成物のガラス転移温度より少なくとも約25℃より高い温度にて第一流体と接触することを特徴とする実施態様Bに記載のアグロメレーション抵抗性粒子を調製する方法。

D.ポリマー組成物が、プロピレン並びにブタン、ヘキサン、オクタン、及びそれらの組み合わせからなる群から選択されるコモノマーを含むことを特徴とする実施態様B又はCに記載のアグロメレーション抵抗性粒子を調製する方法。

E.ポリオレフィン組成物が

a)1から30のアイソタクチックランレングス、

b)20%より大きいrダイアドのパーセント、及び

c)1と70J/gの間の融解熱

を有することを特徴とする実施態様BからDのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

F.第一流体が、水性系流体であることを特徴とする実施態様AからEのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

G.第一流体が、約25℃から約75℃の温度にて水性系流体であることを特徴とする実施態様AからFのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

H.粘着性組成物粒子がペレットであることを特徴とする実施態様AからGのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

I.第一流体が、実質的に界面活性剤がないことを特徴とする実施態様AからHのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

J.粘着性組成物粒子が、水中ペレタイザーにおいて第一流体と接触することを特徴とする実施態様AからIのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

K.粘着性組成物粒子が、流動床中で第一流体と接触することを特徴とする実施態様AからJのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

L.粘着防止組成物が、ポリマー、有機酸の塩、又は、それらの組み合わせであることを特徴とする実施態様AからKのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

M.粘着防止組成物が、ポリマーの粉末であることを特徴とする実施態様AからLのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

N.粘着性組成物粒子が、ASTM D1895方法Bに記載のように、3500グラムの圧力を加えて3インチの容器中3日間45℃にて貯蔵したあと、力を加えずに90秒未満、又は60秒未満、又は45秒未満、又は30秒未満、又は15秒未満、又は10秒未満で実質的に自由な流動性を有することを特徴とする実施態様AからMのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

O.粘着性組成物粒子が、15℃で6分未満の結晶化半減期を有することを特徴とする実施態様AからNのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

P.粘着性組成物粒子が、30℃で2分未満の結晶化半減期を有することを特徴とする実施態様AからOのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

Q.第一流体と接触した後、ポリマー組成粒子が、アグロメレーション抵抗性粒子の重量に基づき、約0.01から約3.0wt.%の粘着防止組成物でコーティングされることを特徴とする実施態様AからPのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

R.第一流体と接触する前に、ポリマー組成物が、重合され及び約25℃未満に冷却せずに、約25℃以上の温度にて維持されるように、アグロメレーション抵抗性粒子を連続法で調製することを特徴とするAからQの実施態様のいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

S.粘着性組成物が、段落60から62に記載のように例示するポリオレフィン組成物AからEのいずれかであることを特徴とする実施態様AからQのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

T.アグロメレーション抵抗性粒子を輸送する方法であって、

ASTM D6773で測定して約25℃以上にて少なくとも約15lbs/ft2の無拘束な降伏強度を有するポリオレフィン組成物を含み、

a.ポリマー組成物のガラス転移温度以上でポリマー組成物の粒子を提供する工程、

b.ポリマー組成物の粒子を少なくとも約25℃の温度にて第一流体と接触することによりポリマー組成物粒子の粘着性を増加する工程、及び

c.ポリマー組成物粒子が、ポリマー組成物のガラス転移温度より少なくとも25℃高く第一流体と接触しながら、ポリマー組成物の粒子を粘着防止組成物と接触する工程、

を含む方法であり、

ここでポリマー組成物の粒子が少なくとも部分的に粘着防止組成物でコーティングされていることを特徴とする方法。

U.粘着防止組成物が、低密度ポリエチレンであることを特徴とする実施態様AからLのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

V.粘着防止組成物が、ポリマーであることを特徴とする実施態様AからLのいずれか一つに記載のアグロメレーション抵抗性粒子を調製する方法。

【0119】

本発明のある特徴は、数値の上限のセット及び数値の下限のセットを単位として記載される。特段の断りがない限り、任意の下限値から任意の上限値の範囲が本発明の範囲内であることは理解されるべきだ。

【0120】

上記の記載は、説明に役立つように意図され、限定して考えるべきではない。当業者は、多様な修飾が、特許請求の範囲及び精神を逸脱されないこと理解する。従って、この記載は、添付された特許請求の範囲及びその均等物内に合致するすべてのそのような修飾を含むと考えられる。

【実施例】

【0121】

以下の実施例は、本発明の実施形態或いは本発明の組成物及び方法の利益を限定することを意図するものではない。特段の定めがない限り、すべての割合は重量を基準とする。

【0122】

実施例1

粘着性組成物である、組成物Aを単一タンク中で調製し、ペレット化した。ペレットの耐アグロメレーション性を室温及び昇温にて観察した。

【0123】

組成物Aは、約88.3‐89.9wt.%のプロピレン‐ヘキセンコポリマー、約4.55‐5.45wt.%のマレイン酸ポリプロピレン、約4.55‐5.45wt.%の粘着付与剤、及び抗酸化剤を含んだ。プロピレン‐ヘキセンコポリマーは約9‐11wt.%のヘキセン含有量を有した。そのプロピレンコポリマーは、約9720cpsの溶融粘度(190℃での)、26KJ/Kgの(DSCによる測定)デルタHfを有した。組成物Aのペレットを高密度ポリエチレンでダスチングされた。

【0124】

組成物Aを調製し、押し出しし、ペレット化し、スピン乾燥し、及びそれからダスチングのために単一なタンクへ送った。タンクを水で満たし、加熱水ループで供給した。タンクを加熱水の動き以外で撹拌されなかった。タンクの回転速度は、約1分に1回である。多様な実験のための水温及び粘着防止組成物を表1に示す。

【0125】

【0126】

得られたペレットは実質的に十分にダスチングされた。ダスチングされたペレットをASTM D1895方法Bを用いてアグロメレーション抵抗について試験した。従って、そのペレットを加圧が3500グラムである3インチの容器の中で3日間45℃にて貯蔵した。三日後、チューブを開け、どれくらい早くペレットが変形したか及び圧力が任意の観察されたアグロメレーションを破壊するのに必要とされたかどうかに従って評価した。100°F(38℃)にてペレット化したペレットは、評価1を受け、言い換えると、チューブをあけるときに崩壊した。110°F(43℃)にてペレット化したペレットは、評価1.5を受け、言い換えると、10秒未満で自然にバラバラとなった。120°F(49℃)にてペレット化したペレットは、評価3を受け、言い換えると、アグロメレート化したが、指で軽くたたくことによりバラバラとなった。

【0127】

図5に示すように、高い水温にてペレット化したペレットは、アグロメレーションになりにくかった。高温にてペレット化したペレットは、自由な流動性が速くなり、言い換えると、割ったり/バラバラにしたりする必要性がなかった。低い温度にてペレット化したペレットは、アグロメレート化し、いつまでも自由な流動性状態に達しなかった。

【0128】

実施例2

粘着性組成物、組成物Bは、ペレタイザー水中において粘着防止組成物と水中調製し、ペレット化した。ペレットの耐アグロメレーション性を室温及び昇温にて観察した。

【0129】

組成物Bは、約88.3‐89.9wt.%のプロピレン‐ヘキセンコポリマー、約4.55‐5.45wt.%のマレイン酸ポリプロピレン、約4.55‐5.45wt.%の粘着付与剤、及び抗酸化剤を含んだ。プロピレン‐ヘキセンコポリマーは約9‐11wt.%のヘキセン含有量を有した。そのプロピレンコポリマーは、約9800cpsの溶融粘度(190℃での)及び約21KJ/KgのDSCによる測定されるデルタHfを有した

【0130】

水中ペレタイザーにおける粘着防止組成物は、Peter Greven Fett−ChemieからLigafluidとして商業的に入手可能なステアリン酸カルシウム分散系であった。ペレットは、続けて、E.I. Du Pont De Nemours and CompanyからHA2454として商業的に入手可能な、低密度ポリエチレンでダスチングされた。

【0131】

図1に示す装置構成を用いて、組成物Bペレットをペレット化した。Ligafluidをペレット表面の大部分を覆う0.1wt.%ステアリン酸カルシウムに添加した。3回の実験の間に、ダスチング水ループをそれぞれ100°F(38°C)、110°F(43°C)、及び120°F(49°C)に維持した。ダスチング水ループを三回の実験用ダストの6.3lbsで装入した。2及び3の実験のために追加のダストを添加しなかった。

【0132】

得られたペレットは十分にダスチングされた。ダスチングされたペレットをASTM D1895方法Bを用いてアグロメレーション抵抗性について試験した。従って、ダスチングされたペレットを加圧が3500グラムである3インチの容器の中で3日間45℃にて貯蔵した。図5で示すように、ペレットサンプルを回収し、45℃及び3500グラム圧にて3インチ容器中においた。三日後、チューブを開け、実施例1に記載のように、どれくらい早くペレットが変形されたかに従って評価した。

【0133】

理論により限定されずに、120°F(49°C)にて調製されたペレットは、水中ペレタイザーループ水におけるダストレベルを不適切に維持されたことにより、言い換えると、各実験の最初にダストレベルを装入されない、混合不足、ワックス軟化、又はそれらの組み合わせにより、異常がみられる。

【0134】

同じ装置を用いる120°F(49°C)及び高い温度でのペレット化は、ダスチングタンク水でダストの高い濃度を与え、ダスチングタンクを撹拌し、及び/又は高い融点ポリマーを用いることにより、達成され得たことが理論づけられる。

【0135】

実施例3

実施例2の試験方法を異なる粘着防止組成物を用いることにより修飾した。ペレットの耐アグロメレーション性を室温及び昇温にて観察した。

【0136】

図1に示す装置構成を用いて、組成物Bペレットを調製し、実施例2に記載のようにステアリン酸カルシウムでコーティングし、それから約50℃の温水ループと接触した。温水ループは追加の粘着防止組成物を含んだ。第一の実験において、温水は、AcrawaxCとしてLonzaGroupから商業的に入手できるエチレンビスステアリン酸アミドワックスを含んだ。第二の実験において、温水は、HA2454としてE.I.DuPontDeNemoursandCompanyから商業的に入手可能な低密度ポリエチレンを含んだ。

【0137】

ペレットを室温で終夜乾燥し、3日間、50℃にて負荷をかけてオーブン老化の試験をした。オーブン老化後、ペレットを室温に冷却し、ASTM試験法に記載の加熱容器から除いた。もしあれば、アグロメレーションの範囲を観察した。結果を表2に記載する。

【0138】

【0139】

表2に示すように、組成物Bをステアリン酸カルシウム及び低密度ポリエチレン粉末でダスチングすることが、好ましい結果が得られた。言い換えると、ペレットは、ばらばらにするのに加える力をなにも与えずにすぐに分離した。低密度ポリエチレン(LDPE)粉末で調製したペレットは、乾式ダスチング法又は室温での湿式ダスチングと比較してペレットのコーティングをより均一にした。理論により限定されないが、昇温した水はポリマー結晶相のごく一部をペレット表面にて又はその近くで溶融する原因となり、粘着性となり、それによりダスチングを改善する。

【0140】

ペレタイザーの水ループ温度を変化と、ペレットの形成が困難になりえることが考えられる。言い換えると、きれいに切断するためには、ポリマーが十分な粘度でダイからぬけるべきである。理論に限定されないが、ペレタイザーの水は、ペレット切断に限定的な影響しか与えないと考えられる。なぜなら、ペレットが押出ダイホールから抜けるほんのちょっとの間でごく僅かな熱しか移動しないからである。それに対して、ペレタイザーの水の温度は切断の後の数秒間にわたってペレットに大きい影響を与えるであろう。なぜなら、ペレットは切断領域を離れ、ペレタイザーの水ループへ移動するからである。ペレットがすぐにコーティングされなかった場合、ペレットは、よりアグロメレーション化しやすい。

【0141】

より均一なコーティングを有することに加えて、ペレットは、他の乾式及び湿式ダスチング法と比較して、早い結晶化及び硬化を生じる。硬化速度の速いペレットは、ペレット化後、より早い時期に負荷にさらされてよく、それによりパッケージングに役立つ。さらに、温めたペレットをパッケージングすることは、大気中の水分がペレット上で濃縮することを防止し、湿ったペレットをパッケージングする懸念が限定的になる。

【0142】

図2に示すように及び表3に記載のように、組成物Bの等温DSC試験は、ペレット化の水温が増加するにつれて、結晶化半減期の減少を示す。

【0143】

【0144】

図3及び図4に示すように、好適な硬化特性を示した。

【0145】

実施例4

二つの粘着性組成物、組成物C及び組成物D、を調製し、ストランド切断装置を用いてペレット化した。

【0146】

組成物Cは、約90.3‐91.9のプロピレンホモポリマー、約6.4‐7.6のワックス、約1.3-1.5のマレイン酸ポリプロピレンから構成された。プロピレンホモポリマーは、約1048cpsの溶融粘度(190℃にて)を有した。

【0147】

組成物Dは、約88.3‐89.9wt.%のプロピレン‐ヘキセンコポリマー、約4.55-5.45wt.%のマレイン酸ポリプロピレン、約4.55-5.45wt.%の粘着付与剤、及び抗酸化剤から構成された。プロピレン‐ヘキセンコポリマーは、約9−11wt.%のヘキセン含有量であった。プロピレンコポリマーは約10,667cpsの溶融粘度(190℃にて)を有した。

【0148】

図6に示すように、組成物Cのペレットを湿式カットウォータースライドペレタイザーを用いて調製した。ペレット製造装置は、ペレット供給システムを有する二つのスクリュー押出機、ダイヘッド、ウォータースライドシステム、ペレタイザー、及びスピンドライヤーからなった。ウォータースライドは10フィートの長さがあり、ウォータースライドの長さに沿って5つのスプレーステーションを有した。スプレーは過剰な冷却を提供し、ポリマーストランドを水の流れへと押し下げ、ポリマーは浮かなかった。一般的に、ポリマーストランドが水中にある場合、よりよい熱移動が可能であったと考えられた。

【0149】

組成物Cを用いる実験の第一シリーズの間、押出機を236°Fに維持した。この実験は、わずかに扁平であり、均一な円筒状ペレットを生成した。理論により制限されずに、扁平の形は、ペレタイザーフィードローラーによってポリマーストランドに圧力がかかったものだと考えられる。未切断ストランドは均一な球状であった。ペレットはスピン乾燥された。ペレットサイズは2.5g/50ペレットであった。

【0150】

高い温度にて、ダイヘッド圧力は減少し、バックミキシングを低減した。そのような温度にて、非溶融ペレットの少量が観察された。ダイヘッド圧力は、異なるサイズダイヘッドを用いて増加された。

【0151】

代替的な構成において、冷却を増加するために、10フィートの水浴が増設された。増設された水浴において、スプレーステーションを利用しなかった。次の融点の組み合わせ、ダイサイズ、及びペレットサイズを調製した。

【0152】

【0153】

組成物Dを用いる実験の第2シリーズにおいて、押出機の温度を270°Fに維持した。ばらつきのない均一なストランドを調製したが、ストランドはやわらかすぎてペレット化できなかった。二つの10フィートセクションを全長29フィートにわたって水浴に加えた。増設セクションはスプレーステーションを使用しなかった。より長い水浴で、組成物Dをペレット化した。代替的な構成において、ストランドを伸ばし、薄くするために、ペレタイザーのフィードロールをスピードアップし、さらにストランド冷却を促進した。

【0154】

実施例4の実験に示すように、ストランド切断装置を粘着性組成物をペレット化するために用いてよい。

【0155】

実施例5

粘着性組成物、組成物Eを調製し、水中でペレット化し、それから組成物Eをペレット化する水と接触しながら、粘着防止組成物をダスチングした。ペレットの耐アグロメレーション性を昇温にて観察した。

【0156】

組成物Eは、約99.5wt.%のプロピレン‐ヘキセンコポリマー及び抗酸化剤を含んだ。プロピレン‐ヘキセンコポリマーは、約9−11wt.%のヘキセン含有量であった。

【0157】

この実験で用いたダストは、Du Pont Coathyleneから商業的に入手可能なHA2454(低密度ポリエチレン)であった。初期装入量は、ペレット水残留量の1wt.%であり、ここで、ダストは、一時間にわたって添加された。ペレット化の初めの目標温度は、100°F(38°C)であった。ダストは連続的に加えられ、押出量の約1wt.%と一致した。ペレット化の間、ペレット水温度は、85から105°F(29から41°C)の範囲にわたって調整し、温度の効果を観察した。

【0158】