精密ソルダレジストレジストレーション検査方法

【課題】精密ソルダレジストレジストレーション検査方法を提供する。

【解決手段】マシンビジョン検査システムを動作させて、蛍光材料内の特徴の位置を再現可能に特定するために、蛍光画像を取得するための蛍光撮像高さを決定する方法が開示される。蛍光材料外に露出した露出ワークピース部分の高さが特定される(例えば、高さセンサまたはオートフォーカス動作を使用して)。特定された高さは再現可能である。露出部分は、蛍光材料および/または蛍光材料内に配置された特徴に対して特徴的な高さを有する。蛍光材料内部であり得る蛍光撮像高さが、特定された露出部分の高さに相対して決定される。蛍光撮像高さは、結果として生成される蛍光画像において蛍光材料内に配置された所望の特徴の検出を向上させるように決定される。様々なワークピースに対して、この方法は、従来既知の方法よりも確実に、適宜合焦された蛍光画像の自動取得を提供する。

【解決手段】マシンビジョン検査システムを動作させて、蛍光材料内の特徴の位置を再現可能に特定するために、蛍光画像を取得するための蛍光撮像高さを決定する方法が開示される。蛍光材料外に露出した露出ワークピース部分の高さが特定される(例えば、高さセンサまたはオートフォーカス動作を使用して)。特定された高さは再現可能である。露出部分は、蛍光材料および/または蛍光材料内に配置された特徴に対して特徴的な高さを有する。蛍光材料内部であり得る蛍光撮像高さが、特定された露出部分の高さに相対して決定される。蛍光撮像高さは、結果として生成される蛍光画像において蛍光材料内に配置された所望の特徴の検出を向上させるように決定される。様々なワークピースに対して、この方法は、従来既知の方法よりも確実に、適宜合焦された蛍光画像の自動取得を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的にはマシンビジョン検査システムに関し、特に、蛍光材料内に配置されたワークピース特徴を検査する方法に関する。

【背景技術】

【0002】

精密マシンビジョン検査システム(または略して「ビジョンシステム」)を利用して、検査物体の精密な寸法測定を取得し、他の様々な物体特徴を検査することができる。そのようなシステムは、コンピュータ、カメラ・光学システム、および複数の方向に移動可能であり、カメラが検査中のワークピースの特徴をスキャンできるようにする精密ステージを含み得る。市販されている1つの例示的な従来技術によるシステムは、イリノイ州Auroraに所在のMitutoyo America Corporation (MAC)から市販されているQUICK VISION(登録商標)シリーズのPCベースのビジョンシステムおよびQVPAK(登録商標)ソフトウェアである。QUICK VISION(登録商標)シリーズのビジョンシステムおよびQVPAK(登録商標)ソフトウェアの特徴および動作は概して、例えば、2003年1月に発行されたQVPAK 3D CNC Vision Measuring Machine User's Guideおよび1996年9月に発行されたQVPAK 3D CNC Vision Measuring Machine Operation Guideに説明されている。この製品は、例えば、QV−302Proモデルにより例示されるように、顕微鏡型光学システムを使用して、ワークピースの画像を様々な倍率で提供し、必要に応じてステージを移動させて、任意の単一のビデオ画像の制限を超えてワークピース表面上を横切ることが可能である。そのようなシステムが所望の倍率、測定分解能、および物理的なサイズ制限である場合、単一のビデオ画像は通常、観測中または検査中のワークピースの一部分のみしか包含しない。

【0003】

マシンビジョン検査システムは一般に、自動ビデオ検査を利用する。米国特許第6,542,180号(‘180号特許)には、そのような自動ビデオ検査の様々な態様が教示されている。‘180号特許に教示されるように、自動ビデオ検査計測機器は一般に、ユーザが、特定のワークピース構成毎に自動検査イベントシーケンスを定義することができるプログラミング性能を有する。これは、例えば、テキストベースのプログラミングにより、またはグラフィカルユーザインタフェースを使用してユーザにより実行される検査動作シーケンスに対応するマシン制御命令シーケンスを記憶することにより、検査イベントシーケンスを漸進的に「学習」する記録モードを通して、または両方法の組み合わせを通して実施することができる。そのような記録モードは多くの場合、「学習モード」または「トレーニングモード」と呼ばれる。検査イベントシーケンスが「学習モード」において一旦定義されると、そのようなシーケンスを使用して、「実行モード」中にワークピースの画像を自動的に取得(さらに、解析または検査)することができる。

【0004】

特定の検査イベントシーケンス(すなわち、各画像の取得方法および取得された各画像の解析/検査方法)を含むマシン制御命令は一般に、特定のワークピース構成に固有の「パートプログラム」または「ワークピースプログラム」として記憶される。例えば、パートプログラムは、どの照明レベル、どの倍率レベル等でワークピースに対してカメラをどのように位置決めするかなどの各画像の取得方法を定義する。さらに、パートプログラムは、例えば、エッジ/境界検出ビデオツール等の1つまたは複数のビデオツールを使用することにより、取得画像の解析/検査方法を定義する。

【0005】

ビデオツール(または略して「ツール」)および他のグラフィカルユーザインタフェース機能を手動で使用して、手動検査動作および/またはマシン制御動作を達成し得る(「手動モード」で)。それぞれのセットアップパラメータおよび動作も学習モード中に記録して、自動検査プログラムまたは「パートプログラム」を作成することができる。ビデオツールとしては、例えば、エッジ/境界検出ツール、オートフォーカスツール、形状またはパターンマッチングツール、寸法測定ツール等を挙げることができる。

【発明の概要】

【発明が解決しようとする課題】

【0006】

マシンビジョン検査システムの一用途は、プリント回路基板(PCB)の検査であり、その場合、ソルダレジスト層と露出が意図される導電性特徴および/またはソルダレジスト層による遮断が意図される導電性特徴とのレジストレーション関係を測定することが望ましいことがある。ソルダレジストレジストレーションを測定する従来技術による方法は、現世代または将来世代のPCB技術に存在するますます小さくなっている特徴に対する検査要件を確実に満たすために十分に高速でもなければ精密でもなく、かつ十分にロバストでもない。ソルダレジストによっては蛍光材料を含むものがある。いくつかの既知のマシンビジョン検査システムは、蛍光ワークピース特徴を蛍光させない光および蛍光ワークピース特徴を蛍光させる光を使用して撮像可能である。例えば、米国特許第5,039,868号(‘868号特許)に、そのような検査システムが開示されている。しかし、‘868号特許は一般に、プリント回路基板上の特徴のパターン認識に関し、合焦動作および10μm未満のオーダの精度で測定する必要があり得るソルダレジスト層により不明確になったワークピース特徴のエッジ位置および/または関連するエッジ間隔等を高分解能かつ高い再現性で測定する手段に対処していない。露出が意図される特徴および/またはソルダレジスト層等の蛍光材料層による遮断が意図される特徴の位置特定に関する検査方法の改良が望ましい。

【課題を解決するための手段】

【0007】

この概要は、詳細な説明においてさらに後述される概念のうちの選択されたものを簡略化された形態で紹介するために提供される。この概要は、請求項の主題の主要特徴の識別を目的とするものでもなければ、請求項の範囲の決定を助けるものとして使用されることを目的とするものでもない。

【0008】

マシンビジョン検査システムを動作させて、蛍光画像を取得し、蛍光材料(例えば、蛍光材料の層)内の検査すべきワークピースエッジの位置を確実かつ再現可能に特定するために使用し得るような、確実で再現可能な、取得すべき蛍光像のZ高さ(以下「蛍光撮像高さ」という。)を決定するための方法が提供される。一用途では、この方法は、プリント回路基板上のソルダレジスト層が覆う導電性要素に対するソルダレジスト層のレジストレーションまたは重なり寸法を測定するプロセスの一環として使用し得る。

【0009】

この方法は、様々な実施形態において、(a)マシンビジョン検査システムにより、ワークピース表面の露出部分の高さを特定し得るように、ワークピース表面の露出部分を位置決めするステップであって、露出部分は蛍光材料層で覆われず、蛍光材料層内の高さに対して焦点軸に沿って特徴表面高さを有する、位置決めするステップ、(b)露出部分の高さを特定するようにマシンビジョン検査システムを構成するステップ、(c)露出部分の高さを特定するステップ、(d)蛍光材料層内に配置される、ワークの特徴を示すエッジ(測定を実施するエッジ。以下「ワークピース特徴エッジ」という。)の蛍光撮像に使用すべき蛍光撮像高さを決定するステップであって、蛍光撮像高さは、特定された露出部分の高さに関連して決定される、決定するステップ、ならびに(e)および(f)のうちの少なくとも一方を実行するステップであって、(e)は、後に蛍光材料層内に配置されるワークピース特徴エッジの検査に使用される蛍光画像を取得する際に使用するために、パートプログラムと関連付けて決定された蛍光撮像高さを記憶すること(例えば、ワークピース特徴エッジは、パートプログラムを使用して検査される対応するワークピース上の対応する蛍光材料層内に配置される対応するワークピース特徴エッジを表す)を含み、(f)は、蛍光材料層内に配置されるワークピース特徴エッジの検査に使用される蛍光画像を取得する際に、パートプログラムの実行中に特定された露出部分の高さに関連して決定された蛍光撮像高さを使用することを含む、(e)および(f)のうちの少なくとも一方を実行するステップを含むステップを含み得る。

【0010】

いくつかの実施形態では、ワークピースは代表的なワークピースであり、方法は、代表的なワークピースと同様のワークピースの検査に使用されるパートプログラムを作成するために使用されるマシンビジョン検査システムの学習動作モードに関連付けて実行され、方法は、ステップ(a)、(b)、(c)、(d)、および(e)を実行することを含む。いくつかの実施形態では、学習モードで実行される方法は、(g)蛍光材料層内に配置されるワークピース特徴エッジをマシンビジョン検査システムの視野内に位置決めするステップ、(h)決定された蛍光撮像高さにマシンビジョン検査システムを位置決めするステップ、(i)蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して視野を照明するステップ、(j)励起波長プロファイルを使用して視野を照明しながら、蛍光撮像高さを使用して視野の蛍光画像を取得するステップ、および(k)蛍光画像の対応する強度変化の位置に基づいて、蛍光材料内に配置されたワークピース特徴エッジの位置を特定するステップをさらに含み得る。いくつかの実施形態では、ステップ(g)、(h)、(i)、および(j)をステップ(d)の一環として実行して、結果を評価し、決定された蛍光撮像高さの事前推定を改良し得る。いくつかの実施形態では、ステップ(k)をステップ(d)の一環として実行して、エッジ検出結果を評価し、可能な場合には、ステップ(d)においてより効率的な蛍光撮像高さを決定してもよい。他の用途では、単純にステップ(g)、(h)、(i)、および(j)、場合によっては(k)も実行して、ステップ(d)において決定された蛍光撮像高さの効率性を評価し確認し得る。いくつかの学習モード実施形態では、ステップ(k)は、エッジ検出ビデオツールのパラメータを構成し、そのビデオツールを使用して、代表的なワークピースのワークピース特徴エッジの位置を特定することを含み、方法は、代表的なワークピースと同様のワークピースの蛍光画像のワークピース特徴エッジの位置を特定するために後に使用するために、パートプログラムに関連付けてエッジ検出ビデオツールの構成されたパラメータを記憶することを含むステップ(l)をさらに含む。

【0011】

いくつかの実施形態では、方法は、パートプログラムの作成に使用された代表的なワークピースと同様であるワークピースの蛍光材料内に配置されたワークピース特徴エッジを検査することを含むパートプログラムを実行することにより、マシンビジョン検査システムの実行動作モードに関連付けて実行され、方法は、ステップ(a)、(b)、(c)、(d)、および(f)を実行することを含む。そのような実施形態では、ステップ(d)において、ワークピース特徴エッジの蛍光撮像に使用する蛍光撮像高さを決定することは、パートプログラムにそのワークピース特徴エッジに関連付けて記憶された蛍光撮像高さ情報を呼び出すこと、およびその情報に基づいて蛍光撮像高さを決定することを含み得る。例えば、様々な実施形態では、蛍光撮像高さを、学習モード中に特定された露出部分の高さに関連して、オフセット寸法として決定し、パートプログラムに記憶してもよい。その場合、実行モード中、オフセット寸法が呼び出して、実行モード中に特定された露出部分の特定された高さに追加して、実行モード中に使用される蛍光撮像高さを決定し得る。いくつかの実施形態では、蛍光撮像高さは、特定された露出部分の高さと同じものとして決定される(例えば、オフセット寸法がないか、またはゼロである)。

【0012】

様々な実施形態では、実行モードで実行される方法は、(g)蛍光材料層内に配置されたワークピース特徴エッジをマシンビジョン検査システムの視野内に位置決めするステップ、(h)決定された蛍光撮像高さにマシンビジョン検査システムを位置決めするステップ、(i)蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して視野を照明するステップ、(j)励起波長プロファイルを使用して視野を照明しながら、蛍光撮像高さを使用して視野の蛍光画像を取得するステップ、および(k)蛍光画像の対応する強度変化の位置に基づいて、蛍光材料内に配置されたワークピース特徴エッジの位置を特定するステップをさらに含み得る。いくつかの実行モード実施形態では、ステップ(k)は、パートプログラムに記憶されている関連付けられたパラメータに従ってマシンビジョン検査システムのエッジ検出ビデオツールを構成すること、およびそのエッジ検出ビデオツールを使用して、蛍光画像のワークピース特徴エッジの位置を特定することを含む。

【0013】

ステップ(k)を実行することを含むいくつかの実施形態では、方法は、(m)蛍光材料層のエッジの位置を特定するステップ、および(n)蛍光材料層のエッジの位置と蛍光材料層の下に隠されたワークピース特徴エッジの位置との寸法の関係を測定するステップをさらに含み得る。いくつかのそのような実施形態では、有利なことには、蛍光材料層のエッジは、露出部分に隣接するエッジであり、ステップ(b)において確立されたマシンビジョン検査システムの第1の構成を使用して、そのエッジの画像を提供し、その画像において蛍光材料層のエッジを特定し得る。他のそのような実施形態では、有利なことには、蛍光材料層のエッジは、ステップ(j)において取得される視野の蛍光画像内に含められ、その画像において、蛍光材料層のエッジを特定し得る。

【0014】

いくつかの実施形態では(例えば、マシンビジョン検査システムのカメラが、励起波長プロファイルの波長の影響を受けやすい場合)、マシンビジョン検査システムは、蛍光画像取得時に照明として使用される励起波長プロファイルのうちの少なくともその波長を遮断し、蛍光材料により発せられる蛍光撮像光のうちの少なくとも1つの波長を透過させる蛍光撮像フィルタを備え得、ステップ(j)において、蛍光画像を取得することは、蛍光撮像フィルタを使用して、蛍光画像の形成に使用される画像光をフィルタリングすること(例えば、蛍光撮像フィルタを撮像パスに挿入することにより)を含む。様々な表面から反射した励起光を遮断することにより、結果として生成される画像において、蛍光材料内の蛍光により照明された特徴がより明確に見える。

【0015】

特定の用途での精度および確実度を最良にするために、蛍光撮像高さが、蛍光材料層内にあるように決定され、および/またはワークピースの表面の露出部分が、蛍光材料層の高さ寸法内にある表面高さを有し、および/またはワークピースの表面の露出部分が、蛍光材料の下に隠されたワークピース特徴エッジを有する材料層の表面と同じ表面高さに公称的に配置されるように選択される方法の実施形態を使用することが有利であり得るが、これら特徴の実施はすべての用途で可能ではない場合があり、またはさらには望まれない場合さえあり得る。

【0016】

いくつかの実施形態では、マシンビジョン検査システムは、タッチプローブ型センサ、光学三角測量型センサ、または合焦信号センサのうちの1つを含む表面高さセンサを備え、ステップ(a)は、表面高さセンサの動作範囲内に露出部分を位置決めすることを含み、ステップ(b)は、表面高さセンサを使用して、露出部分の高さを特定するようにマシンビジョン検査システムを構成することを含み、ステップ(c)は、表面高さセンサを使用して、露出部分の高さを特定することを含み得る。

【0017】

いくつかの実施形態では(例えば、露出部分の高さを特定するために、高さセンサが使用されない場合)、ステップ(a)は、露出部分をマシンビジョン検査システムの視野内に位置決めすることを含み、ステップ(b)は、少なくとも露出部分の画像を提供する第1の構成にマシンビジョン検査システムを構成することを含み、ステップ(c)は、マシンビジョン検査システムが第1の構成にある間に異なる高さにおいて取得された露出部分の画像に基づいて、露出部分の合焦高さを特定し、特定された露出部分の高さとしてその合焦高さを使用することを含み得る。

【0018】

いくつかの実施形態では、マシンビジョン検査システムは、蛍光撮像に使用される励起波長プロファイルのみならず、ワークピースが主に反射された画像光およびわずかな量の蛍光を提供するようにワークピースを照明する非励起波長プロファイルも出力可能な制御可能照明を備える。いくつかの実施形態では、非励起波長プロファイルは、露出部分を撮像する第1の構成で使用される。しかし、露出部分は蛍光材料内に配置されず、蛍光を発しないため、他の実施形態では、励起波長プロファイルを第1の構成で使用して、露出部分の表面の使用可能な画像を提供してもよい。

【0019】

本明細書において開示される様々な実施形態では、蛍光に基づいて蛍光材料内の特徴を撮像するために使用すべき蛍光撮像高さは、反射された照明に基づいて撮像される表面の特定された非蛍光露出部分の高さに関連して決定される。換言すれば、表面の「露出」部分は蛍光材料で覆われない。そのような実施形態では、ますますμmのオーダの許容差を有するようになっているソルダレジストレジストレーション測定または蛍光材料内のビジョンに基づく検査を含む他の用途に望ましいか、または必要とされ得るように、蛍光材料層内に配置されたワークピースを撮像し検査する場合、信頼性、再現性、および/または精度を向上させることができる。

【0020】

上記態様および本発明の付随する利点の多くは、添付図面と併せて行われる以下の詳細な説明を参照することにより、より良く理解されるにつれてより容易に認識されるようになろう。

【図面の簡単な説明】

【0021】

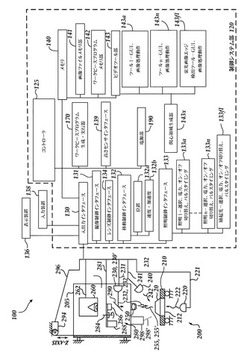

【図1】汎用精密マシンビジョン検査システムの典型的な様々な構成要素を示す図である。

【図2】図1のマシンビジョン検査システムの制御システム部およびビジョン構成要素部のブロック図である。

【図3】図2のマシンビジョン検査システムのビジョン構成要素部のうちの部分のさらなる詳細を示す図である。

【図4】特徴の非蛍光画像および特徴の蛍光画像を通して走査線に沿って信号強度プロファイルと位置合わせされた代表的なワークピースの特徴の上面図および断面図を示す。

【図5A】マシンビジョン検査システムを動作させて、確実で再現可能な蛍光撮像高さを決定する方法およびルーチンを概略した流れ図を示す。

【図5B】マシンビジョン検査システムを動作させて、確実で再現可能な蛍光撮像高さを決定する方法およびルーチンを概略した流れ図を示す。

【発明を実施するための形態】

【0022】

図1は、本明細書に記載される方法により使用可能な例示的な1つのマシンビジョン検査システム10のブロック図である。マシンビジョン検査システム10は、データおよび制御信号を交換するために、制御コンピュータシステム14に動作可能に接続されたビジョン測定機12を含む。制御コンピュータシステム14は、データおよび制御信号を交換するために、モニタまたはディスプレイ16、プリンタ18、ジョイスティック22、キーボード24、およびマウス26にさらに動作可能に接続される。モニタまたはディスプレイ16は、マシンビジョン検査システム10の動作を制御し、および/またはプログラムするのに適したユーザインタフェースを表示し得る。

【0023】

ビジョン測定機12は、可動式ワークピースステージ32と、ズームレンズまたは交換式レンズを含み得る光学撮像システム34とを含む。ズームレンズまたは交換式レンズは一般に、光学撮像システム34により提供される画像に様々な倍率を提供する。マシンビジョン検査システム10は一般に、上述したQUICK VISION(登録商標)シリーズのビジョンシステムおよびQVPAK(登録商標)ソフトウェアならびに同様の市販されている先端技術の精密マシンビジョン検査システムに類似する。マシンビジョン検査システム10は、本願と同じ譲受人に譲渡され、2008年12月23日に出願された米国特許第7,454,053号、同第7,324,682号、米国特許出願第12/343,383号、および2009年10月29日に出願された米国特許出願第12/608,943号にも説明されている。

【0024】

マシンビジョン検査システム10は、さらに詳細に後述するように、適切な励起光の下で蛍光を発するワークピース特徴を撮像して測定すると共に、蛍光を発しないワークピース表面特徴と蛍光を発するワークピース表面特徴との組み合わせを撮像して測定するように構成し得る。

【0025】

図2は、マシンビジョン検査システム100の制御システム部120およびビジョン構成要素部200のブロック図である。より詳細に後述するように、制御システム部120は、ビジョン構成要素部200を制御するために利用される。ビジョン構成要素部200は、光学アセンブリ205と、光源220、230、230’、および240と、中央透明部分212を有するワークピースステージ210とを含む。ワークピースステージ210は、ワークピース20を位置決めし得るステージの表面に対して略平行する平面にあるX軸およびY軸に沿って制御可能に移動することが可能である。光学アセンブリ205は、カメラシステム260と、交換式対物レンズ250とを含み、レンズ286および288を有するタレットレンズ・アセンブリ280を含み得る。タレットレンズ・アセンブリに代えて、固定式または手動で交換可能な倍率変更レンズまたはズームレンズ構成等を含めてもよい。光学アセンブリ205は、さらに後述するように、制御可能なモータ294を使用することによりX軸およびY軸に対して略垂直であるZ軸に沿って制御可能に移動することが可能である。いくつかの実施形態では、オプションの表面高さセンサ298を、光学アセンブリ205内に含めてもよく、または光学アセンブリ205に取り付けてもよい。いくつかの実施形態では、表面高さセンサ298は、光学アセンブリ205センサの他の構成要素とは別個であり得る。他の実施形態では、表面高さセンサ298は、他のシステムと特定の構成要素を共有し得る。例えば、いくつかの実施形態では、表面高さセンサ298は、対物レンズ250を通して光を投射し、および/または対物レンズ250を通して光を受け得る。いずれの場合でも、表面高さセンサ298は、概略的に図示される高さ感知手段298’を使用して、Z軸すなわち合焦方向に沿ったワークピース20の表面部分の高さを特定するように構成し得る。場合によっては、表面高さセンサ298は、Z軸移動制御システムと併せて動作して、表面部分の高さを特定する。オプションの表面高さセンサについて、図3を参照してさらに詳細に後述する。

【0026】

マシンビジョン検査システム100を使用して撮像すべきワークピース20または複数のワークピース20を保持したトレイもしくは固定具は、ワークピースステージ210に配置される。ワークピースステージ210は、交換式対物レンズ250がワークピース20上の位置間および/または複数のワークピース20間で移動するように、光学アセンブリ205に相対して移動するように制御し得る。ステージ光220、第1の同軸光230、第2の同軸光230’、および表面光240(例えば、リングライト)のうちの1つまたは複数は、ソース光222、232、232’、および/または242をそれぞれ発して、1つまたは複数のワークピース20に光をあて得る。光源230および230’は、図3を参照してさらに詳細に説明するように、ミラー290を含むパスに沿って光232および232’を発し得る。第2の同軸光230’は、さらに詳細に後述するように、特定のワークピース材料(例えば、ソルダレジスト)を発光させる波長プロファイルを有するソース光232’を発し得る。ソース光は、ワークピース光255または蛍光ワークピース光255’が発せられる際に反射または伝達され、撮像に使用されるワークピース光は、交換式対物レンズ250およびタレットレンズ・アセンブリ280を透過し、カメラシステム260に集められる。カメラシステム260により捕捉されたワークピース20の画像は、信号線262を介して制御システム部120に出力される。光源220、230、230’、および240のそれぞれは、信号線または信号バス221、231、および241を通して制御システム部120に接続し得る。画像の倍率を変更するためには、制御システム部120は、信号線または信号バス281を通して、タレットレンズ・アセンブリ280を軸284に沿って回転させて、タレットレンズを選択し得る。

【0027】

例示的な様々な実施形態では、光学アセンブリ205は、アクチュエータまたは接続テーブル等を駆動する制御可能なモータ294を使用して、ワークピースステージ210に相対して垂直Z軸方向に移動可能であり、それにより、光学アセンブリ205をZ軸に沿って移動させて、カメラシステム260により捕捉されるワークピース20の画像の焦点を変更させる。本明細書において使用されるZ軸という用語は、光学アセンブリ205により得られる画像に焦点合わせするために使用されることが意図される軸を指す。制御可能なモータ294は、使用される場合、信号線296を介して入出力インタフェース130に接続される。

【0028】

図2に示されるように、例示的な様々な実施形態では、制御システム部120は、コントローラ125、入出力インタフェース130、メモリ140、ワークピースプログラム生成・実行器170、および電源部190を含む。これら構成要素のそれぞれならびに後述する追加の構成要素は、1つまたは複数のデータ/制御バスおよび/またはアプリケーションプログラミングインタフェースにより、あるいは様々な要素間の直接接続により相互接続し得る。

【0029】

入出力インタフェース130は、撮像制御インタフェース131、移動制御インタフェース132、照明制御インタフェース133、レンズ制御インタフェース134、および表面高さセンサ298を含む実施形態では高さセンサインタフェース139を含む。移動制御インタフェース132は、位置制御要素132aおよび速度/加速度制御要素132bを含み得る。しかし、例示的な様々な実施形態では、そのような要素を統合し、および/または区別不能であってもよいことを認識されたい。照明制御インタフェース133は、例えば、マシンビジョン検査システム100の対応する様々な光源の選択、パワー、オン/オフ切り替え、および該当する場合にはストローブパルスタイミングを制御する照明制御要素133a〜133n、および133flを含む。照明制御要素133flは、蛍光ワークピース材料を励起させて、蛍光画像光を発し得る第2の同軸光230’の選択、パワー、オン/オフ切り替え、および該当する場合にはストローブパルスタイミングを制御し得る。高さセンサインタフェース139は、制御バスおよび信号バス(特に図示せず)を介して表面高さセンサ298および/または他の要素と制御信号および/または測定信号を交換し得る。

【0030】

メモリ140は、画像ファイルメモリ部141と、1つまたは複数のパートプログラム等を含み得るワークピースプログラムメモリ部142と、ビデオツール部143とを含む。ビデオツール部143は、ツール部143aおよび他の同様のツール部(例えば、143n)を含み、いくつかの実施形態では、対応する各ツールのGUI、画像処理動作を決定する蛍光画像エッジ検出ツール143flを含み得る。ビデオツール部143は、ビデオツール部143内に含まれる様々なビデオツールで動作可能な様々なROIを定義する自動、半自動、および/または手動の動作をサポートする関心領域生成器143xも含む。

【0031】

一般に、メモリ部140は、ビジョンシステム構成要素部200を動作させて、ワークピース20の取得画像が所望の画像特徴を有するように、ワークピース20の画像を捕捉または取得するために使用可能なデータを記憶する。メモリ部140は、検査結果データも含み得、マシンビジョン検査システム100を動作させて、様々な検査動作および測定動作を取得画像(例えば、部分的にビデオツールとして実施される)に対して手動または自動的に実行し、入出力インタフェース130を通して結果を出力するために使用可能なデータをさらに記憶し得る。メモリ部140は、入出力インタフェース130を通して動作可能なグラフィカルユーザインタフェースを定義するデータも含み得る。

【0032】

ステージ光220、同軸光230および230’、ならびに表面光240のそれぞれの信号線または信号バス221、231、および241はすべて、入出力インタフェース130に接続される。カメラシステム260からの信号線262および制御可能なモータ294からの信号線296は、入出力インタフェース130に接続される。画像データの搬送に加えて、信号線262は、画像取得を開始する信号をコントローラ125から搬送し得る。

【0033】

1つまたは複数の表示装置136(例えば、図1のディスプレイ16)および1つまたは複数の入力装置138(例えば、図1のジョイスティック22、キーボード24、およびマウス26)も、入出力インタフェース130に接続することができる。表示装置136および入力装置138を使用して、ユーザインタフェースを表示することができ、ユーザインタフェースは、検査動作の実行、パートプログラムの作成および/または変更、カメラシステム260により捕捉された画像の表示、ならびに/あるいはビジョンシステム構成要素部200の直接制御に使用可能な様々なグラフィカルユーザインタフェース(GUI)特徴を含み得る。

【0034】

例示的な様々な実施形態では、ユーザは、マシンビジョン検査システム100を利用して、ワークピース20のパートプログラムを作成する場合、ワークピースプログラミング言語を使用して命令を自動的に、半自動的に、または手動で命令を明示的にコーディングし、および/または学習モードでマシンビジョン検査システム100を動作させて、所望の画像取得トレーニングシーケンスを提供することによって命令を生成することにより、パートプログラム命令を生成する。例えば、トレーニングシーケンスは、代表的なワークピースのワークピース特徴を視野(FOV)に位置決めすること、光レベルを設定すること、合焦またはオートフォーカスさせること、画像を取得すること、および画像に適用された検査トレーニングシーケンスを提供すること(例えば、ビデオツールを使用して)を含み得る。学習モードは、シーケンスが捕捉または記録され、対応するパートプログラム命令に変換されるように動作する。これら命令は、パートプログラムが実行された場合、マシンビジョン検査システムに、トレーニングされた画像取得動作および画像検査動作を再現させて、パートプログラム作成時に使用された代表的なワークピースに合った1つまたは複数のワークピースを自動的に検査させる。

【0035】

ワークピース画像の特徴を検査するために使用されるこれら解析および検査の方法は通常、メモリ140のビデオツール部143内に含まれる様々なビデオツールにおいて具現される。多くの既知のビデオツールまたは略して「ツール」は、上述したQUICK VISION(登録商標)シリーズのビジョンシステムおよび関連するQVPAK(登録商標)ソフトウェア等の市販のマシンビジョン検査システムに含まれる。

【0036】

汎用マシンビジョン検査システムでは、比較的未熟なユーザが、確実に正確な測定を提供するロバストな検査動作を有するそのようなシステムをプログラムできるようにする方法およびツールを提供することが特に問題である。これは、蛍光コーティング(例えば、ソルダレジスト層)の下に隠された特徴の検査に関して特に当てはまる。例えば、そのようなコーティングは、従来技術による精度のオートフォーカス動作では、従来の照明方法および合焦方法を使用した場合、望むようにピントが合った画像を確実には提供できない(特に、蛍光材料の下または内にある特徴に関して)ように、半透明であり得、および/または特定の充填材料を含み得る。さらに、蛍光撮像技法を使用する場合、蛍光材料は、発せられた光から生じる画像に厳密に定義された合焦高さがないように、その容積全体を通して光を発する。したがって、従来技術による方法は、特に、1つの代表的なワークピースについて方法をプログラムし(例えば、学習動作モード中に)、次に、大きな蛍光材料生産ばらつきを受ける同様のワークピースについて確実な検査結果を得ることが望ましい場合、蛍光コーティングの下に隠された特徴を検査するための検査画像の取得に関して精密かつ確実な合焦をサポートしない。この問題は、ソルダレジストレジストレーション誤差等の許容差が縮小し続けており、そのため、いくつかの用途では、関連する、蛍光材料内に配置された特徴の検査再現性および正確性が望ましくは、10μm以下のオーダであるという点でさらに悪化する。合焦、画像取得、および画像解析の従来技術による方法は、これらの精度レベルで確実でロバストな検査解決策を提供してこなかった。本明細書において開示される様々なシステム特徴および/または方法は、そのような類の測定問題を確実に解消する。特に、下にある(例えば、蛍光材料内に配置された非蛍光材料の)エッジ特徴位置を良好な再現性および精度で示す蛍光画像を提供する自動合焦基準および方法が提供される。

【0037】

いくつかの実施形態では、本明細書において開示される方法は、既知の構成要素および/またはビデオツール(例えば、オートフォーカスツールおよびエッジ検出ツール)を使用する動作により実施し得る。しかし、他の実施形態では、本明細書において開示される方法は、蛍光画像エッジ検出ツール143fl等の特化した蛍光画像エッジ検出ツールを含むことにより実施し得る。例えば、蛍光画像エッジ検出ツール143flは、本明細書において開示される蛍光画像合焦ユーザインタフェース機能および/または基準ならびに方法を実施して、比較的未熟なユーザが、マシンビジョン検査システム100を確実かつ繰り返し可能に動作させて、蛍光材料内に配置されたワークピース特徴のエッジを測定できるように構成し得る。いくつかの用途では、これにより、蛍光材料のそのようなエッジと近傍のエッジとの精密な寸法関係を特定することが可能になり得る(例えば、下にある特徴に対する、ソルダレジスト層等のパターニングされた蛍光材料のレジストレーションを測定するために)。蛍光画像エッジ検出ツール143flは、PCBの検査に特に適し得る(例えば、PCB上のソルダレジストの下にある特徴に対するソルダレジストレジストレーションを測定するために)。蛍光画像エッジ検出ツール143flとは別個に、または関連付けて使用可能な自動蛍光画像合焦特徴、基準、および動作について、さらに詳細に後述する。

【0038】

図3は、ビジョン構成要素部200(図2に示される)の制御可能照明要素の一実施形態ならびに表面高さセンサ298の一実施形態を示す概略図300である。図2に示される要素に加えて、図300は、本明細書において開示される様々な方法で使用可能な制御可能照明を向上させるために含め得るオプションの励起照明フィルタ231’およびオプションの蛍光撮像フィルタ261’を示す。さらに、ワークピース20は、蛍光材料20fおよび蛍光材料20fで覆われない露出部分20exを含んで示される。上述したように、同軸光230’は、蛍光材料20fを蛍光させる「励起波長プロファイル」を有するソース光232’を発し得る。蛍光材料20fから発せられた蛍光ワークピース光255’は、カメラシステム260により受け取られて、蛍光画像を提供し得る。同軸光230がソース光232を発してもよく、および/またはリングライト240がソース光242を発してもよく、最も汎用的な実施形態では、それぞれは、蛍光材料20fを蛍光させない「非励起波長プロファイル」を有し得るが、すべての実施形態でそうである必要はない。いずれの場合でも、露出部分20exは蛍光材料を含まないため、様々な構成において、ソース光が励起波長を含む場合であっても、露出部分20exから反射された任意のソース光(例えば、ソース光232、242、および/または232’)をカメラシステム260により受け取り、少なくとも露出部分の非蛍光画像を提供し得る。

【0039】

多くの用途において、反射光は、発せられる蛍光よりもはるかに強力であり得る。したがって、いくつかの実施形態では、オプションの励起照明フィルタ231’を使用して、ソース230’により提供される励起波長をフィルタリングし、光232’の励起波長プロファイル帯をさらに狭めて、蛍光の刺激に最も効率的なものにすることにより、蛍光画像を強化し得る。さらに、いくつかの実施形態では、半透鏡290は、狭められた励起波長プロファイルをできるだけ多く反射し、他の波長を透過するように設計されたオプションのダイクロイックフィルタ290’(例えば、薄膜フィルタ)を含み得る。したがって、ワークピース20から反射された励起波長はいずれも、蛍光画像が望まれる場合、カメラシステム260への到達から実質的にブロックされる。オプションの励起照明フィルタ231’は移動可能であり、ソース光232が非蛍光画像の提供に使用される場合、ソース230からのソース光232の中身をフィルタリングしないように位置決めし得る。

【0040】

上記蛍光撮像手段に対する代替または追加として、オプションの蛍光撮像フィルタ261’を使用して、発せられた蛍光撮像波長以外のすべての波長が、カメラシステム260での撮像に寄与しないようにし得る。原理では、蛍光撮像フィルタ261’は、大量のソース光がワークピース20から反射する場合であっても、使用可能な蛍光画像を提供し得る。しかし、蛍光撮像フィルタ261’は非蛍光画像光を遮断することになる。したがって、オプションの励起照明フィルタ231’は移動可能であり、システムが非蛍光画像の提供に使用される場合、反射光をフィルタリングしないように位置決めされる。

【0041】

上記に基づいて、励起波長プロファイルのみが、ワークピース撮像のために出力される場合(例えば、ソース光232’から)に、最も明確な蛍光画像が最も容易に提供されることが理解されよう。逆に、非励起波長プロファイルのみが、ワークピース撮像のために出力される場合(例えば、ソース光232または242から)に、最も明確な非蛍光画像が最も容易に提供される。

【0042】

蛍光撮像および非蛍光撮像の場合にソース光を提供する光路について上述した特定の特徴および要素が単なる例示であり、限定ではないことが認識されよう。本明細書において開示される方法と両立する様式で照明し、および/または撮像する多くの代替が、当業者には認識されよう。

【0043】

さらに詳細に後述するように、蛍光材料内に配置されたワークピース特徴の蛍光画像に関して再現可能で確実な合焦高さを決定するために、露出部分420ex等のワークピースの露出部分(すなわち、蛍光材料で覆われていない部分)の高さを特定し、その特定された露出部分の高さを参照して、蛍光撮像合焦高さを決定し得る。これは、例えば、蛍光画像に基づいて合焦するよりも確実であり得る。いくつかの実施形態では、露出部分の高さは、Z軸方向に沿って分布したオートフォーカス画像セット内で最良のコントラストに対応する高さに基づいて決定し得る。しかし、他の実施形態では、図3に示されるように、マシンビジョン検査システムはオプションの表面高さセンサ298を備え得、露出部分420exが、概略的に示される高さ感知手段298’を使用して、Z軸または合焦方向に沿った露出部分420exの表面部分の高さを特定するように動作し得る表面高さセンサ298の動作範囲内に位置決めされるように、システムを構成し得る。いくつかの実施形態では、表面高さセンサ298は、タッチプローブセンサを備え得、高さ感知手段298’はタッチプローブスタイラスを備え得る。他の実施形態では、表面高さセンサ298は光学三角測量型センサ、例えば、表面に対する高さの関係により、センサの感光検出器上の反射光線(感知手段298’を提供し得る)の位置が決まる三角測量センサを備え得る。他の実施形態では、表面高さセンサ298は、合焦信号センサ、例えば、表面に対する高さ関係により、レンズを通りセンサの感光検出器上の位置までの反射光線パス(感知手段298’を提供し得る)が決まる合焦信号センサを備え得る。いずれの場合でも、そのようなセンサを使用して、本明細書において開示される方法の様々な実施形態において、既知の技法に従って露出部分20exの高さの特定を提供し得る。

【0044】

図4は、代表的なワークピース部分420の特徴を示すマシンビジョン検査システムの視野の上面図400および代表的なワークピース部分420の特徴の断面a−a(図400に示されるa−a)に沿った断面図440を示す。いくつかの寸法は、説明を明確にするために図4において誇張されている。上の座標軸は上面図400に対応し、下の座標軸は断面図440に対応する。図400および図440の下には、対応する信号強度プロファイル450および460が並べられている。各信号強度プロファイル450および460のそれぞれは、特徴の非蛍光画像(例えば、第1の「非励起」波長プロファイルを使用して照明される画像)および第2の蛍光画像(例えば、「蛍光励起」波長プロファイルを使用して照明される画像)の特徴の画像を通して走査線に沿った強度のばらつきを表す。したがって、信号強度プロファイル450は従来通りの画像の場合であり、信号強度プロファイル460は蛍光画像の場合のものである。走査線は、この例では、断面a−aの位置に対応するように各画像内に配置される。図3を参照して上述したように、第1の波長プロファイルは、ソース光232および/または242(いくつかの実施形態では、これ(ら)に代えて、または追加として、ソース光232’から生じる反射光)のうちの一方または両方により提供し得、励起波長プロファイルは、ソース光232’により提供し得る。代表的なワークピース部分420は、場合によっては、学習モードにおいてパートプログラムの作成に使用される代表的なワークピースの部分であってもよく、または場合によっては、実行モードにおいて検査動作を受けているワークピースであってもよい。

【0045】

図において400および440で示される特徴は、基板と、X軸位置ef1およびef2にエッジを有する、蛍光材料420fとも呼ばれるソルダレジスト層420f(ドットで充填されて示される)と、X軸位置ep1およびep2にエッジを有する導電性パッド423(平行線で充填されて示される)と、X軸位置es1およびes2にエッジを有する露出部分420ex(例えば、斜交平行線で充填されて示されるパッド423の露出、メッキ、またはハンダ付けされた部分)と、X軸位置et1およびet2にエッジを有する導電性トレース424(平行線で充填されて示される)とを含む。プリント回路基板の導電性トレースが、検査時にメッキまたはハンダ付けされていない場合、露出部分420exは単純に、導電性パッド423の露出部分であり得る。図400は、さらに詳細に後述するように、エッジ検出ビデオツール(略してエッジツール)関心領域ROI−fl ep2および関連付けられたオートフォーカスビデオツール(略してオートフォーカスツール)関心領域ROI−fl AFならびにエッジツール関心領域ROI−fl et1および関連付けられたオートフォーカスビデオツール(略してオートフォーカスツール)関心領域ROI−fl AF’も示す。当分野において一般に既知であるように、そのような関心領域(ROI)は、画像において、関連付けられたビデオツールの部分である画像処理動作を使用して解析すべき画像の範囲を定義するサイズおよび位置を有し得る。慣習によれば、ビデオツールのROI(例えば、ROI−fl ep2)は、単にその関心領域のみならず、関連付けられたビデオツールのすべての動作を表すためにも参照され、その意味はそのような参照の文脈に基づいて明らかになろう。

【0046】

図4は、比較的「理想的な」作製の例を示す。露出部分がメッキされていない場合、またはメッキもしくはハンダが事前に存在するソルダレジスト層420fを通して塗布される場合に該当し得るように、ソルダレジスト層420fのエッジは、露出部分420exのエッジに一致する。ソルダレジスト層420fは、導電性パッド423に重なり、導電性パッド423の全周を絶縁すると共に、導電性トレース424も完全に絶縁する。隣接する導電性要素のエッジに対するソルダレジスト層420fの所望の最小絶縁「重複」幅dmin(典型的)の代表例が、エッジef2とep2との間に示される。より一般的に、導電性要素間の不要な電気短絡を回避するために、重複dminが各導電性要素エッジのすべてに沿うことが望ましい。いくつかの用途では、dminは10μmのオーダまたはそれ未満のオーダであり得る。ソルダレジスト層420fは厚さ寸法Tを有する。いくつかの用途では、厚さTは25〜150μm以上のオーダであり得、ソルダレジスト層420fが撮像エッジep2をかなり不明瞭にし得る。

【0047】

いくつかの代表的な位置においてdminを検査して、ソルダレジスト層420fのパターンが導電性要素パターンと適宜位置合わせされることを保証することが望ましい場合がある。このためには、確実に、比較的厚い半透明蛍光材料層を通して10μm未満の精度で導電性要素のエッジを自動的に撮像し、かつ/または位置特定する必要があり得、これは難しい問題である。関連する問題について、プロファイル450および460を参照して考察する。

【0048】

上述したように、信号強度プロファイル450および460は、従来通りの画像および蛍光画像のそれぞれの位置a−aでの走査線に沿った強度のばらつきを表す。例えば、信号強度プロファイル450は、蛍光材料420fおよび露出部分420exの表面からの反射画像光から生じたものである。信号強度プロファイル450は、エッジes1および/またはef1ならびにエッジes2および/またはef2の位置での強度変化を示す。信号強度プロファイル450を提供する画像が、露出部分420exに配置されたオートフォーカスツールROI−AFに基づいてオートフォーカスされる場合、画像の焦点面はおおよそ、決定された高さ平面DHP1になり、エッジes1およびes2が主に、強度が変化する位置を決める。信号強度プロファイル450を提供する画像が、蛍光材料420fの表面(例えば、平面P0)に配置されたオートフォーカスツールROI(図示せず)に基づいてオートフォーカスされる場合、画像の焦点面は平面P0により近くなり得、エッジef1およびef2が主に、強度変化の位置を決める。しかし、蛍光材料420fが半透明である場合、場合によっては、不正確かつ/または信頼できないオートフォーカス結果を生み出す恐れがある。それにも関わらず、いずれの場合でも、関連付けられたエッジの位置は、既知の方法に従って強度変化(例えば、最大の強度変化率の位置)に基づいて特定し得る。しかし、蛍光材料420f内に配置された特徴(例えば、エッジ)は、信号強度プロファイル450に使用される従来の反射光画像では、信号をほとんどまたは全く生成しない場合がある。逆に、蛍光画像は、信号強度プロファイル460に示されるように、そのように隠された特徴を示すことができる。

【0049】

蛍光画像の取得に使用可能な要素および動作について、図3を参照して上述した(例えば、ソース光232’により励起した場合、蛍光材料420fが蛍光して、蛍光画像光を提供する)。考察のために、信号強度プロファイル460は、決定された高さDHP1に合焦された蛍光画像から導出される強度信号を示す実線の信号線および合焦高さFP2またはFP3のうちの一方に合焦された異なる蛍光画像において観測される強度信号のばらつきを示す点線の信号線を示す。これは、蛍光画像において蛍光材料内に配置された特徴の位置の特定に関連する大きな問題を示す。

【0050】

特に、蛍光画像信号強度は潜在的に、特定の位置での蛍光材料420fの厚さを通して発せられる散乱蛍光量、その位置に近い蛍光材料内に配置されたワークピース特徴による蛍光の反射、ならびに画像合焦高さおよび蛍光材料420fのZ高さ範囲および蛍光材料内の特徴に隣接する表面のZ高さ(例えば、導電性パッド423のZ高さ)に対する関係を含む要因により様々な位置で影響を受け得る。したがって、DHP1に設定された合焦高さで提供される強度信号の例である信号強度プロファイル460では(実線)、蛍光材料420fが最も厚い箇所に最大信号があり、蛍光材料420fがない箇所に最小の信号がある。DHP1に設定された合焦高さにおいて(実線)、エッジep1、ep2、et1、およびet2において信号の最大からのいくらかの降下がある。しかし、画像決定高さ平面DHP1は、導電性パッド423および導電性トレース424の表面から離れているため、関連する影響は曖昧であり、信号の降下は強くない。関連する信号変化に基づくエッジ検出は、信頼性が低く、正確性が低く、不可能でさえあり得る。例えば、ROI−fl ep1の左右のエッジは、信号強度プロファイル460において限界ROIlおよびROIrにより示され、エッジep2において実線により示される強度変化は大きくない。エッジツールROI−fl ep1が、このエッジ特徴に最適に合焦されていない蛍光画像においてこの弱いエッジを見つけるようにトレーニングされない場合(すなわち、ビデオツールエッジ検出パラメータが既知のビデオツール方法に従って、この代表的な信号に基づいて決定され、同様の部分のエッジを検査するためのパートプログラムに記憶された場合)、結果として生成されるパートプログラムは確実には動作しない恐れがある。仮に焦点面が蛍光材料420f内でより高いか、または蛍光材料420fの表面(例えば、平面P0)にある場合、結果がさらに悪化する恐れがあることが認識されよう。逆に、FP2またはFP3(点線信号線で示される信号の逸脱を含む)に設定された合焦高さにおいて提供される強度信号の例であるプロファイル460では、関連する影響が強度信号においてより大きな影響を及ぼすか、蛍光画像においてぼやけ度が低いか、またはこれら両方であるように、画像焦点面が導電性パッド423および導電性トレース424の表面に相対して配置されるため、エッジep1、ep2、およびet1において信号のより大きな降下がある。この代表的な信号に基づいて決定され、パートプログラムに記憶されるビデオツールエッジ検出パラメータ(例えば、最適に合焦された蛍光画像から導出される)は、比較的より確実かつより正確であり得る。大半の用途では、結果として生成される蛍光画像において蛍光材料内に配置された所望の特徴の検出が最も良く向上するように、蛍光撮像高さが決定されることが望ましい。いくつかの実施形態では、マシンビジョン検査のグラフィカルユーザインタフェースのウィンドウが、プロファイル460と同様の強度信号プロファイルを表示し、それにより、ユーザは最良の蛍光撮像高さをより容易に判断することができる。あるいは、そのような信号プロファイルは、所望のエッジの近傍での最大強度信号傾きを提供する蛍光画像合焦高さを決定するために、高さの関数として自動的に評価し得る。

【0051】

信号は、この例では、色が異なるため、または反射率が異なるため、または基板に蛍光性がある可能性があるため、またはこれら導電性要素と異なる材料のエッジ特徴があるため、導電性パッド423および導電性トレース424の上で降下して示されるが、信号はエッジ特徴のエッジで増大する場合もあることを認識されたい。しかしそれでもやはり、エッジを示す、合焦に依存する同様の量の信号変化を観測することができる。

【0052】

上述したように、蛍光画像の焦点面は、蛍光材料層の下に隠された特徴の位置の再現可能かつ正確な検出を提供することにおいて重要な要素であり得る。特徴の許容差が厳しい(例えば、10μm)の場合、この要素は極めて重要になり得る。しかし、蛍光画像を使用したオートフォーカスは、オートフォーカスが通常、画像コントラスト尺度に基づいて行われ、蛍光画像の最高コントラスト画像高さは、平坦性、厚さのばらつき、気泡の内包、粒子の内包、および蛍光材料層内に特に隠された特徴により不確実であり得るという点で不確実である。これは、代表的なワークピースを使用してマシンビジョン検査動作およびツールパラメータを学習し(例えば、学習モードで)、次に、同一の動作を使用して同様のワークピースを検査しようとする場合、蛍光コーティングに関連する許容差および製造制御が、精密小型素子に使用される他の多くの材料および製造プロセスと比較して不良であり得るという点で特に問題である。したがって、本明細書において開示されるより再現性が高い方法により蛍光画像の合焦高さを提供することが望ましい。

【0053】

例えば、確実な合焦高さを蛍光画像に提供する様々な実施形態では、露出部分420ex等のワークピースの露出部分(すなわち、蛍光材料で覆われていない部分)の高さを特定して、確実な参照高さを提供し得る。次に、蛍光画像を合焦するためのベースとして、その参照高さを使用し得る。いくつかの実施形態では、表面高さセンサ298等の高さセンサを使用して、上述したように露出部分の高さを特定し得る。しかし、他の実施形態では、表面高さセンサ298を省いてもよく、および/または露出部分の高さ部分の高さは、図3を参照して上述され、および/またはさらに後述される照明および撮像方法を使用して、露出部分に対してオートフォーカス動作を実行することにより特定し得る。露出部分420exの特定される高さが、オートフォーカス動作により特定される場合、オートフォーカス高さは、非蛍光(例えば、少なくとも露出部分の位置において「非蛍光」)オートフォーカス画像セットにより示される露出部分420exの最良の画像コントラストの高さに基づき得るため、露出部分に基づいて決定されるその合焦高さ(例えば、「最良合焦」の高さまたは少なくとも良好に合焦される高さ)は、蛍光撮像合焦高さのベースとして使用される決定される高さであり得る。

【0054】

一実施形態では、特に、露出部分の高さが蛍光画像において位置特定すべきエッジに隣接する表面の高さに近い場合、露出部分に基づいて決定される高さ(例えば、合焦高さ)を、蛍光撮像合焦高さまたは焦点面として使用し得る。他の用途では、露出部分に基づいて決定される高さを参照高さ(すなわち、蛍光材料の高さまたは蛍光材料内に配置されたエッジ特徴を有する表面に対して比較的予測可能な高さ関係を有する高さ)として使用し、その参照高さから定義された距離だけオフセットされた蛍光撮像合焦高さまたは焦点面を使用することが望ましい場合がある。例えば、図4は、焦点面FP2が、決定された高さ平面DHP1のZ高さから定義されたオフセットOffl2だけオフセットされることを示す。焦点面FP2は、エッジツールROI−fl ep2内に配置されるエッジep2の検出に使用すべき蛍光画像の取得により適切であり得る。所望であれば、ZオフセットOffl3をDHP1とFP3との間に同様に確立し得る。焦点面FP3は、エッジツールROI−fl et1内に配置されたエッジet1の検出に使用する蛍光画像の取得により適切であり得る。しかし、任意の特定のエッジ検出に使用するために最良のオフセットはより一般的に、代表的なワークピースでの学習モード中にユーザにより決定または確認され、実行モードでのエッジ検出のために、関連付けられた蛍光画像の取得に関連付けられたパラメータとして、パートプログラムに記憶し得る。例えば、学習モード中に、蛍光材料内の所望の特徴(例えば、エッジ))が蛍光画像での強度変化により良好に定義されるZ高さを手動または自動的に決定し得、露出部分に対応する特定されたZ高さ(例えば、高さセンサまたはオートフォーカス動作により特定される)を特定し得、それらの高さのZオフセットを特定し、パートプログラムに記憶し得る。次に、実行モード中に、対応するエッジ特徴の蛍光撮像高さを、対応する露出部分の高さ(例えば、高さセンサまたはオートフォーカス動作により特定される)を記憶されているZオフセットだけ移動させたものとして決定して、特定された露出部分の高さに関連して蛍光撮像高さを確立し、蛍光材料内のエッジの位置の特定に使用すべき蛍光画像をその蛍光撮像高さで取得する。様々な実施形態では、オフセットは、蛍光撮像高さが蛍光材料層内にあるように有利に決定される。いくつかの用途では、蛍光撮像高さにおいて撮像すべき特徴を覆う蛍光材料の高さ寸法内にある表面高さを有するように選択された露出部分の高さを特定することが最も有利である。いくつかの用途では、蛍光撮像高さにおいて撮像すべきエッジ特徴を蛍光材料内に有する材料層の表面と同じ表面高さを有するように選択された露出部分の高さを特定することが最も有利である。いくつかのそのような実施形態では、蛍光撮像高さが単純に、特定される露出部分の高さと同じ高さに設定されることが適切であり得る。しかし、露出部分および蛍光撮像高さについてのそのような特定の選択に限定されず、すべてのワークピースまたは用途で可能または最適であるわけではないことが認識されよう。

【0055】

ワークピースによっては、蛍光材料層の厚さおよび/または組成がかなりばらつき得る。したがって、いくつかの実施形態では、上述した露出部分に基づいて確立された参照高さに加えて、そのようなばらつきについての追加情報に基づいて、蛍光撮像高さを決定することが望ましい場合がある。例えば、蛍光材料420fの表面の高さおよび/または厚さを確立し得る(例えば、表面高さセンサの測定、非蛍光撮像を使用するオートフォーカス動作、または他の既知の方法に基づいて)。次に、少なくとも部分的に、この追加情報に基づいて、上述したZオフセットを特定し得る(例えば、特定された露出部分の高さに関連して厚さの割合または別の所望の関係として)。

【0056】

いくつかの用途では、蛍光材料内の特徴の位置は、所望の検査情報であり、蛍光画像に基づいて特定し得る(例えば、エッジツールROI−fl ep2を使用してエッジep2の位置を識別することにより)。他の用途では、寸法dminは所望の検査情報であり、蛍光画像においてエッジep2の位置を識別し、蛍光画像または非蛍光画像においてエッジef2の位置を特定し(例えば、別のエッジツールを使用して)、それら位置の差を特定することに基づいて決定し得る。

【0057】

いくつかの実施形態では、図4に示されるビデオツールは、既知のタイプのエッジ検出ツールおよびオートフォーカスツールであり得、本明細書において開示される方法により動作を実行するシーケンスで、既知の移動動作およびプログラミングステートメント等と共に実装される。他の実施形態では、図4に示されるビデオツールは、蛍光画像エッジ検出専用の新しいタイプのビデオツールであり得る。例えば、一実施形態では、ユーザは、ユーザインタフェース内のツールバーからビデオツールROI−fl ep2を選択し得、これにより、ROI−fl AFの「リンクされた」オートフォーカスROIと共に、リアルタイムビデオ画像上にROI−fl ep2のユーザ調整可能なROIを表示させる(例えば、320として現れる)。ビデオツールは、ユーザが所望の露出部分上にROI−fl et1のROIをドラッグしてサイズを決め、ROIを実行して、反射光を使用してオートフォーカスする(例えば、上述したように)ように構成し得る。一実施形態では、ビデオツールは、次に、蛍光撮像構成を実施し、現在の合焦高さでの蛍光画像を表示するように構成し得る。次に、ユーザはROI−fl ep2のROIを所望のエッジ上にドラッグしてサイズを決め、現在の合焦高さが望ましいエッジ画像を生成しない場合には、合焦高さを変更することもできる。次に、最良の蛍光画像を使用して、エッジツールパラメータをトレーニングし、トレーニングされたエッジパラメータおよび関連付けられた露出部分の特定された高さに対する現在のZオフセットは、後に同様のワークピースの検査に使用するために、パートプログラムに記憶し得る。ビデオツールROI−flおよびROI−fl AF’は、同様に関連付け、トレーニングしてもよく、または一実施形態では、ビデオツールROI−fl et1は、同じ視野内にある場合、ROI−fl AFに関連付けられた、前に特定された「露出部分」パラメータを使用するように構成し得、ビデオツール部分ROI−fl AF’を省いてもよい。他のビデオツール実施形態および関連付けられたグラフィカルユーザインタフェース機能が、本明細書において開示される全体的な教示の恩益を受ける当業者には明らかとなろう。

【0058】

図5Aおよび図5Bは、マシンビジョン検査システムを動作させて、蛍光材料層内に配置されたワークピースエッジの位置を検査するための蛍光画像の取得に使用し得るような、確実で再現可能な蛍光撮像高さを決定する方法を概説する流れ図である500Aおよび500Bを示す。

【0059】

一実施形態では、図5Aおよび図5Bに示される方法は、少なくとも部分的に、ユーザが、図2に示される蛍光画像エッジ検出ツール143flを選択し動作させることにより、および/または図4に示されるエッジツールROI−fl ep2の一実施形態を参照して説明したように実施し得る。他の実施形態では、方法は、既知の様々なツールおよび/またはプログラミング動作を使用して実施し得る。

【0060】

方法は開始され、ブロック505において、ワークピースの露出部分(すなわち、蛍光材料で覆われていない部分)が、マシンビジョン検査システムにより露出部分の高さを特定し得るように位置決めされ、露出部分は、ワークピースに含まれる蛍光材料層内の高さに相対して合焦軸方向(例えば、Z軸方向)に沿って特徴的な表面高さを有する。マシンビジョン検査システムが表面高さセンサを含むいくつかの実施形態では、これは、露出部分を表面高さセンサの動作範囲内に位置決めすることを含み得る。いくつかの実施形態では、これは、露出部分をマシンビジョン検査システムの視野内に位置決めすることを含み得る(例えば、オートフォーカス動作のために)。様々な用途において、蛍光材料の高さ範囲よりも上、範囲内、または範囲よりも下の表面高さを有するように、露出部分を選択し得る。ベアPCBがワークピースである場合、ワークピースの露出部分は、図4に示される露出部分420ex等の露出部分を含み得、メッキ部分、ハンダ付けされた部分、導電性パッド423等の導電性パッド、または基板もしくは実装された構成要素の露出部分等であり得る。

【0061】

ブロック510において、マシンビジョン検査システムは、少なくとも露出部分の高さを特定するように構成される。マシンビジョン検査システムが表面高さセンサを含むいくつかの実施形態では、これは、表面高さセンサを使用して、露出部分の高さを特定するように、マシンビジョン検査システムを構成することを含み得る。いくつかの実施形態では、これは、少なくとも露出部分の画像を提供する第1の構成にマシンビジョン検査システムを構成することを含み得る(例えば、オートフォーカス動作するために照明等を構成する)。そのような実施形態では、第1の構成を使用して取得された画像において、少なくとも露出部分は、図3を参照して上述したように、非蛍光画像を生成する。いくつかの実施形態では、第1の構成において、蛍光材料の蛍光をあまり生じさせない第1の「非励起」波長プロファイルを使用して、視野を照明し得る。露出部分の高さを特定するようにマシンビジョン検査システムを構成することに関連する様々な代替の実施形態および考慮事項については上述してある(例えば、図3を参照して)。

【0062】

ブロック515において、露出部分の高さが特定される。マシンビジョン検査システムが表面高さセンサを含むいくつかの実施形態では、これは、表面高さセンサを使用して露出部分の高さを特定することを含み得る。いくつかの実施形態では、これは、マシンビジョン検査システムが上述した第1の構成にある間に異なる高さで取得された露出部分の画像に基づいて、露出部分の高さを特定し、特定された露出部分の高さとしてその合焦高さを使用することを含み得る。露出部分が良好に合焦されたそのような合焦高さは、既知の方法により(例えば、Z高さの関数として画像コントラストを解析することにより)特定し得る。ブロック515において使用すべき露出部分の選択に関連する様々な考慮事項については上述してある(例えば、図4を参照して)。流れ図の500Aは、図5Aおよび図5Bに示されるブロックAを通して続く。

【0063】

図5Bは、蛍光材料内に配置されたワークピース特徴の蛍光撮像に使用すべき所望の蛍光撮像高さを決定する動作を示し、蛍光撮像高さは、特定された(例えば、上記で特定された)露出部分の高さに関連して決定される。判断ブロック520は、蛍光撮像高さが決定中であり、最初に記憶されるのか(例えば、学習モード中)、それとも前に記憶された情報に基づいて、実行モードで決定中であるかを示す。特に、さらに後述するように、判断ブロック520において、学習モードでパートプログラムを作成する動作が実行中である場合、ルーチンはブロック525に続き、その他(例えば、実行モード中)の場合、ルーチンはブロック530に続く。ブロック525において、蛍光材料内に配置されたワークピース特徴の蛍光撮像に使用すべき蛍光撮像高さが、上述した理由により特定された露出部分の高さに関連して決定され、蛍光撮像高さは、後に(例えば、対応するワークピースの対応するワークピース特徴の検査に使用される蛍光画像を取得する場合)使用するために、パートプログラムに関連付けて記憶される。ブロック525における動作のいくつかの実施形態では、蛍光撮像高さは、前に特定された露出部分の高さに対するオフセット寸法の形態で、または本明細書において述べたように他の形態で記憶し得る。

【0064】

ブロック530において(例えば、パートプログラムが現在、実行モードで実行中の場合)、現在のワークピースの蛍光材料内に配置された、関連付けられた特徴の蛍光撮像高さは、現在のワークピースの特定された(以前に実行モード中に確立された)露出部分の高さに関連して決定され、マシンビジョン検査システムは、その蛍光撮像高さに合焦する。したがって、ブロック530において、蛍光撮像高さを決定することは、パートプログラムで検査すべき現在の特徴に関連付けて記憶されている蛍光撮像高さ情報を呼び出し、その情報に基づいて、特定された露出部分の高さに関連して蛍光撮像高さを決定することを含み得る。蛍光撮像高さに関連する様々な考慮事項および代替の実施形態については上述してある(例えば、図3および図4を参照して)。

【0065】

ルーチンはブロック535に続き、蛍光材料層内に配置され、現在の蛍光撮像高さに関連付けられたワークピース特徴(例えば、特徴のエッジ)が、マシンビジョン検査システムの視野内に位置決めされる。次に、ブロック540において、視野が、蛍光材料を蛍光させる励起波長プロファイルを使用して照明され、視野の蛍光画像が、蛍光撮像高さおよび励起波長プロファイルを使用して取得される。励起照明および蛍光撮像に関連する様々な考慮事項および代替の実施形態については上述してある(例えば、図3および図4を参照して)。

【0066】

次に、ブロック550において、蛍光材料層内に配置されたワークピース特徴の位置が、ブロック545において取得された蛍光画像における対応する強度変化の位置を特定することに基づいて特定され、ルーチンが終了する。例えば、図4を参照すると、プロファイル460に示されるように、エッジツールROI−fl ep2の関心領域内の位置a−aでの走査線に沿った強度変化に基づいて、エッジep2を特定し得る。一実施形態では、強度変化は、既知の方法に従って、エッジep2の近傍(例えば、近傍はエッジツールROI−fl ep2のパラメータにより示し得る)での強度の傾きまたは勾配が最大の位置として検出し得る。

【0067】

本明細書において開示された方法が、従来に実施される方法よりも確実で再現可能な蛍光撮像高さを提供し、蛍光材料内の検査すべきワークピースエッジの位置の正確かつ再現可能な特定のための蛍光画像の取得に使用し得ることを認識されたい。さらに、この方法は、従来の蛍光顕微鏡合焦技法を使用する場合に可能な速度よりも高速で正確性および再現性を提供し得る。本発明の様々な好ましく例示的な実施形態を図示し説明したが、本発明の主旨および範囲から逸脱せずに、様々な変更を行い得ることが認識されよう。

【符号の説明】

【0068】

10、100・・・マシンビジョン検査システム、12・・・ビジョン測定機、14・・・制御コンピュータシステム、16、136・・・ディスプレイ、18・・・プリンタ、20・・・ワークピース、20ex、420ex・・・露出部分、20f、420f・・・蛍光材料、22・・・ジョイスティック、24・・・キーボード、26・・・マウス、32・・・可動式ワークピースステージ、34・・・光学撮像システム、120・・・制御システム部、125・・・コントローラ、130・・・入出力インタフェース、131・・・撮像制御インタフェース、132・・・移動制御インタフェース、132a・・・位置制御要素、132b・・・速度/加速度制御要素、133・・・照明制御インタフェース、133a〜133n、133fl・・・照明制御要素、134・・・レンズ制御インタフェース、138・・・入力装置、139・・・高さ制御インタフェース、140・・・メモリ、141・・・画像ファイルメモリ部、142・・・ワークピースプログラムメモリ部、143・・・ビデオツール部、143a〜143n・・・ツール部、143fl・・・蛍光画像エッジ検出部、143x・・・関心領域生成器、170・・・ワークピースプログラム生成・実行器、190・・・電源部、200・・・ビジョン構成要素部、205・・・光学アセンブリ、210・・・ワークピースステージ、212・・・中央透明部分、220・・・ステージ光、221、231、241、261、281、296・・・信号線、222、232、232’、242・・・ソース光、230・・・第1の同軸光、230’・・・第2の同軸光、231’・・・励起照明フィルタ、240・・・表面光、250・・・交換式対物レンズ、255・・・ワークピース光、255’・・・蛍光ワークピース光、260・・・カメラシステム、261’・・・蛍光撮像フィルタ、280・・・タレットレンズ・アセンブリ、284・・・軸、286、288・・・レンズ、290・・・ミラー、290’・・・ダイクロイックフィルタ、294・・・モータ、298・・・表面高さセンサ、298’・・・高さ感知手段、300・・・図、400・・・上面図、420・・・代表的なワークピース、423・・・導電性パッド、424・・・導電性トレース、440・・・断面図、450、460・・・信号強度プロファイル、500A、500B・・・流れ図、ef1、ef2、es1、es2・・・エッジ、

【技術分野】

【0001】

本発明は、一般的にはマシンビジョン検査システムに関し、特に、蛍光材料内に配置されたワークピース特徴を検査する方法に関する。

【背景技術】

【0002】

精密マシンビジョン検査システム(または略して「ビジョンシステム」)を利用して、検査物体の精密な寸法測定を取得し、他の様々な物体特徴を検査することができる。そのようなシステムは、コンピュータ、カメラ・光学システム、および複数の方向に移動可能であり、カメラが検査中のワークピースの特徴をスキャンできるようにする精密ステージを含み得る。市販されている1つの例示的な従来技術によるシステムは、イリノイ州Auroraに所在のMitutoyo America Corporation (MAC)から市販されているQUICK VISION(登録商標)シリーズのPCベースのビジョンシステムおよびQVPAK(登録商標)ソフトウェアである。QUICK VISION(登録商標)シリーズのビジョンシステムおよびQVPAK(登録商標)ソフトウェアの特徴および動作は概して、例えば、2003年1月に発行されたQVPAK 3D CNC Vision Measuring Machine User's Guideおよび1996年9月に発行されたQVPAK 3D CNC Vision Measuring Machine Operation Guideに説明されている。この製品は、例えば、QV−302Proモデルにより例示されるように、顕微鏡型光学システムを使用して、ワークピースの画像を様々な倍率で提供し、必要に応じてステージを移動させて、任意の単一のビデオ画像の制限を超えてワークピース表面上を横切ることが可能である。そのようなシステムが所望の倍率、測定分解能、および物理的なサイズ制限である場合、単一のビデオ画像は通常、観測中または検査中のワークピースの一部分のみしか包含しない。

【0003】

マシンビジョン検査システムは一般に、自動ビデオ検査を利用する。米国特許第6,542,180号(‘180号特許)には、そのような自動ビデオ検査の様々な態様が教示されている。‘180号特許に教示されるように、自動ビデオ検査計測機器は一般に、ユーザが、特定のワークピース構成毎に自動検査イベントシーケンスを定義することができるプログラミング性能を有する。これは、例えば、テキストベースのプログラミングにより、またはグラフィカルユーザインタフェースを使用してユーザにより実行される検査動作シーケンスに対応するマシン制御命令シーケンスを記憶することにより、検査イベントシーケンスを漸進的に「学習」する記録モードを通して、または両方法の組み合わせを通して実施することができる。そのような記録モードは多くの場合、「学習モード」または「トレーニングモード」と呼ばれる。検査イベントシーケンスが「学習モード」において一旦定義されると、そのようなシーケンスを使用して、「実行モード」中にワークピースの画像を自動的に取得(さらに、解析または検査)することができる。

【0004】

特定の検査イベントシーケンス(すなわち、各画像の取得方法および取得された各画像の解析/検査方法)を含むマシン制御命令は一般に、特定のワークピース構成に固有の「パートプログラム」または「ワークピースプログラム」として記憶される。例えば、パートプログラムは、どの照明レベル、どの倍率レベル等でワークピースに対してカメラをどのように位置決めするかなどの各画像の取得方法を定義する。さらに、パートプログラムは、例えば、エッジ/境界検出ビデオツール等の1つまたは複数のビデオツールを使用することにより、取得画像の解析/検査方法を定義する。

【0005】

ビデオツール(または略して「ツール」)および他のグラフィカルユーザインタフェース機能を手動で使用して、手動検査動作および/またはマシン制御動作を達成し得る(「手動モード」で)。それぞれのセットアップパラメータおよび動作も学習モード中に記録して、自動検査プログラムまたは「パートプログラム」を作成することができる。ビデオツールとしては、例えば、エッジ/境界検出ツール、オートフォーカスツール、形状またはパターンマッチングツール、寸法測定ツール等を挙げることができる。

【発明の概要】

【発明が解決しようとする課題】

【0006】

マシンビジョン検査システムの一用途は、プリント回路基板(PCB)の検査であり、その場合、ソルダレジスト層と露出が意図される導電性特徴および/またはソルダレジスト層による遮断が意図される導電性特徴とのレジストレーション関係を測定することが望ましいことがある。ソルダレジストレジストレーションを測定する従来技術による方法は、現世代または将来世代のPCB技術に存在するますます小さくなっている特徴に対する検査要件を確実に満たすために十分に高速でもなければ精密でもなく、かつ十分にロバストでもない。ソルダレジストによっては蛍光材料を含むものがある。いくつかの既知のマシンビジョン検査システムは、蛍光ワークピース特徴を蛍光させない光および蛍光ワークピース特徴を蛍光させる光を使用して撮像可能である。例えば、米国特許第5,039,868号(‘868号特許)に、そのような検査システムが開示されている。しかし、‘868号特許は一般に、プリント回路基板上の特徴のパターン認識に関し、合焦動作および10μm未満のオーダの精度で測定する必要があり得るソルダレジスト層により不明確になったワークピース特徴のエッジ位置および/または関連するエッジ間隔等を高分解能かつ高い再現性で測定する手段に対処していない。露出が意図される特徴および/またはソルダレジスト層等の蛍光材料層による遮断が意図される特徴の位置特定に関する検査方法の改良が望ましい。

【課題を解決するための手段】

【0007】

この概要は、詳細な説明においてさらに後述される概念のうちの選択されたものを簡略化された形態で紹介するために提供される。この概要は、請求項の主題の主要特徴の識別を目的とするものでもなければ、請求項の範囲の決定を助けるものとして使用されることを目的とするものでもない。

【0008】

マシンビジョン検査システムを動作させて、蛍光画像を取得し、蛍光材料(例えば、蛍光材料の層)内の検査すべきワークピースエッジの位置を確実かつ再現可能に特定するために使用し得るような、確実で再現可能な、取得すべき蛍光像のZ高さ(以下「蛍光撮像高さ」という。)を決定するための方法が提供される。一用途では、この方法は、プリント回路基板上のソルダレジスト層が覆う導電性要素に対するソルダレジスト層のレジストレーションまたは重なり寸法を測定するプロセスの一環として使用し得る。

【0009】

この方法は、様々な実施形態において、(a)マシンビジョン検査システムにより、ワークピース表面の露出部分の高さを特定し得るように、ワークピース表面の露出部分を位置決めするステップであって、露出部分は蛍光材料層で覆われず、蛍光材料層内の高さに対して焦点軸に沿って特徴表面高さを有する、位置決めするステップ、(b)露出部分の高さを特定するようにマシンビジョン検査システムを構成するステップ、(c)露出部分の高さを特定するステップ、(d)蛍光材料層内に配置される、ワークの特徴を示すエッジ(測定を実施するエッジ。以下「ワークピース特徴エッジ」という。)の蛍光撮像に使用すべき蛍光撮像高さを決定するステップであって、蛍光撮像高さは、特定された露出部分の高さに関連して決定される、決定するステップ、ならびに(e)および(f)のうちの少なくとも一方を実行するステップであって、(e)は、後に蛍光材料層内に配置されるワークピース特徴エッジの検査に使用される蛍光画像を取得する際に使用するために、パートプログラムと関連付けて決定された蛍光撮像高さを記憶すること(例えば、ワークピース特徴エッジは、パートプログラムを使用して検査される対応するワークピース上の対応する蛍光材料層内に配置される対応するワークピース特徴エッジを表す)を含み、(f)は、蛍光材料層内に配置されるワークピース特徴エッジの検査に使用される蛍光画像を取得する際に、パートプログラムの実行中に特定された露出部分の高さに関連して決定された蛍光撮像高さを使用することを含む、(e)および(f)のうちの少なくとも一方を実行するステップを含むステップを含み得る。

【0010】

いくつかの実施形態では、ワークピースは代表的なワークピースであり、方法は、代表的なワークピースと同様のワークピースの検査に使用されるパートプログラムを作成するために使用されるマシンビジョン検査システムの学習動作モードに関連付けて実行され、方法は、ステップ(a)、(b)、(c)、(d)、および(e)を実行することを含む。いくつかの実施形態では、学習モードで実行される方法は、(g)蛍光材料層内に配置されるワークピース特徴エッジをマシンビジョン検査システムの視野内に位置決めするステップ、(h)決定された蛍光撮像高さにマシンビジョン検査システムを位置決めするステップ、(i)蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して視野を照明するステップ、(j)励起波長プロファイルを使用して視野を照明しながら、蛍光撮像高さを使用して視野の蛍光画像を取得するステップ、および(k)蛍光画像の対応する強度変化の位置に基づいて、蛍光材料内に配置されたワークピース特徴エッジの位置を特定するステップをさらに含み得る。いくつかの実施形態では、ステップ(g)、(h)、(i)、および(j)をステップ(d)の一環として実行して、結果を評価し、決定された蛍光撮像高さの事前推定を改良し得る。いくつかの実施形態では、ステップ(k)をステップ(d)の一環として実行して、エッジ検出結果を評価し、可能な場合には、ステップ(d)においてより効率的な蛍光撮像高さを決定してもよい。他の用途では、単純にステップ(g)、(h)、(i)、および(j)、場合によっては(k)も実行して、ステップ(d)において決定された蛍光撮像高さの効率性を評価し確認し得る。いくつかの学習モード実施形態では、ステップ(k)は、エッジ検出ビデオツールのパラメータを構成し、そのビデオツールを使用して、代表的なワークピースのワークピース特徴エッジの位置を特定することを含み、方法は、代表的なワークピースと同様のワークピースの蛍光画像のワークピース特徴エッジの位置を特定するために後に使用するために、パートプログラムに関連付けてエッジ検出ビデオツールの構成されたパラメータを記憶することを含むステップ(l)をさらに含む。

【0011】

いくつかの実施形態では、方法は、パートプログラムの作成に使用された代表的なワークピースと同様であるワークピースの蛍光材料内に配置されたワークピース特徴エッジを検査することを含むパートプログラムを実行することにより、マシンビジョン検査システムの実行動作モードに関連付けて実行され、方法は、ステップ(a)、(b)、(c)、(d)、および(f)を実行することを含む。そのような実施形態では、ステップ(d)において、ワークピース特徴エッジの蛍光撮像に使用する蛍光撮像高さを決定することは、パートプログラムにそのワークピース特徴エッジに関連付けて記憶された蛍光撮像高さ情報を呼び出すこと、およびその情報に基づいて蛍光撮像高さを決定することを含み得る。例えば、様々な実施形態では、蛍光撮像高さを、学習モード中に特定された露出部分の高さに関連して、オフセット寸法として決定し、パートプログラムに記憶してもよい。その場合、実行モード中、オフセット寸法が呼び出して、実行モード中に特定された露出部分の特定された高さに追加して、実行モード中に使用される蛍光撮像高さを決定し得る。いくつかの実施形態では、蛍光撮像高さは、特定された露出部分の高さと同じものとして決定される(例えば、オフセット寸法がないか、またはゼロである)。

【0012】

様々な実施形態では、実行モードで実行される方法は、(g)蛍光材料層内に配置されたワークピース特徴エッジをマシンビジョン検査システムの視野内に位置決めするステップ、(h)決定された蛍光撮像高さにマシンビジョン検査システムを位置決めするステップ、(i)蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して視野を照明するステップ、(j)励起波長プロファイルを使用して視野を照明しながら、蛍光撮像高さを使用して視野の蛍光画像を取得するステップ、および(k)蛍光画像の対応する強度変化の位置に基づいて、蛍光材料内に配置されたワークピース特徴エッジの位置を特定するステップをさらに含み得る。いくつかの実行モード実施形態では、ステップ(k)は、パートプログラムに記憶されている関連付けられたパラメータに従ってマシンビジョン検査システムのエッジ検出ビデオツールを構成すること、およびそのエッジ検出ビデオツールを使用して、蛍光画像のワークピース特徴エッジの位置を特定することを含む。

【0013】

ステップ(k)を実行することを含むいくつかの実施形態では、方法は、(m)蛍光材料層のエッジの位置を特定するステップ、および(n)蛍光材料層のエッジの位置と蛍光材料層の下に隠されたワークピース特徴エッジの位置との寸法の関係を測定するステップをさらに含み得る。いくつかのそのような実施形態では、有利なことには、蛍光材料層のエッジは、露出部分に隣接するエッジであり、ステップ(b)において確立されたマシンビジョン検査システムの第1の構成を使用して、そのエッジの画像を提供し、その画像において蛍光材料層のエッジを特定し得る。他のそのような実施形態では、有利なことには、蛍光材料層のエッジは、ステップ(j)において取得される視野の蛍光画像内に含められ、その画像において、蛍光材料層のエッジを特定し得る。

【0014】

いくつかの実施形態では(例えば、マシンビジョン検査システムのカメラが、励起波長プロファイルの波長の影響を受けやすい場合)、マシンビジョン検査システムは、蛍光画像取得時に照明として使用される励起波長プロファイルのうちの少なくともその波長を遮断し、蛍光材料により発せられる蛍光撮像光のうちの少なくとも1つの波長を透過させる蛍光撮像フィルタを備え得、ステップ(j)において、蛍光画像を取得することは、蛍光撮像フィルタを使用して、蛍光画像の形成に使用される画像光をフィルタリングすること(例えば、蛍光撮像フィルタを撮像パスに挿入することにより)を含む。様々な表面から反射した励起光を遮断することにより、結果として生成される画像において、蛍光材料内の蛍光により照明された特徴がより明確に見える。

【0015】

特定の用途での精度および確実度を最良にするために、蛍光撮像高さが、蛍光材料層内にあるように決定され、および/またはワークピースの表面の露出部分が、蛍光材料層の高さ寸法内にある表面高さを有し、および/またはワークピースの表面の露出部分が、蛍光材料の下に隠されたワークピース特徴エッジを有する材料層の表面と同じ表面高さに公称的に配置されるように選択される方法の実施形態を使用することが有利であり得るが、これら特徴の実施はすべての用途で可能ではない場合があり、またはさらには望まれない場合さえあり得る。

【0016】

いくつかの実施形態では、マシンビジョン検査システムは、タッチプローブ型センサ、光学三角測量型センサ、または合焦信号センサのうちの1つを含む表面高さセンサを備え、ステップ(a)は、表面高さセンサの動作範囲内に露出部分を位置決めすることを含み、ステップ(b)は、表面高さセンサを使用して、露出部分の高さを特定するようにマシンビジョン検査システムを構成することを含み、ステップ(c)は、表面高さセンサを使用して、露出部分の高さを特定することを含み得る。

【0017】

いくつかの実施形態では(例えば、露出部分の高さを特定するために、高さセンサが使用されない場合)、ステップ(a)は、露出部分をマシンビジョン検査システムの視野内に位置決めすることを含み、ステップ(b)は、少なくとも露出部分の画像を提供する第1の構成にマシンビジョン検査システムを構成することを含み、ステップ(c)は、マシンビジョン検査システムが第1の構成にある間に異なる高さにおいて取得された露出部分の画像に基づいて、露出部分の合焦高さを特定し、特定された露出部分の高さとしてその合焦高さを使用することを含み得る。

【0018】

いくつかの実施形態では、マシンビジョン検査システムは、蛍光撮像に使用される励起波長プロファイルのみならず、ワークピースが主に反射された画像光およびわずかな量の蛍光を提供するようにワークピースを照明する非励起波長プロファイルも出力可能な制御可能照明を備える。いくつかの実施形態では、非励起波長プロファイルは、露出部分を撮像する第1の構成で使用される。しかし、露出部分は蛍光材料内に配置されず、蛍光を発しないため、他の実施形態では、励起波長プロファイルを第1の構成で使用して、露出部分の表面の使用可能な画像を提供してもよい。

【0019】

本明細書において開示される様々な実施形態では、蛍光に基づいて蛍光材料内の特徴を撮像するために使用すべき蛍光撮像高さは、反射された照明に基づいて撮像される表面の特定された非蛍光露出部分の高さに関連して決定される。換言すれば、表面の「露出」部分は蛍光材料で覆われない。そのような実施形態では、ますますμmのオーダの許容差を有するようになっているソルダレジストレジストレーション測定または蛍光材料内のビジョンに基づく検査を含む他の用途に望ましいか、または必要とされ得るように、蛍光材料層内に配置されたワークピースを撮像し検査する場合、信頼性、再現性、および/または精度を向上させることができる。

【0020】

上記態様および本発明の付随する利点の多くは、添付図面と併せて行われる以下の詳細な説明を参照することにより、より良く理解されるにつれてより容易に認識されるようになろう。

【図面の簡単な説明】

【0021】

【図1】汎用精密マシンビジョン検査システムの典型的な様々な構成要素を示す図である。

【図2】図1のマシンビジョン検査システムの制御システム部およびビジョン構成要素部のブロック図である。

【図3】図2のマシンビジョン検査システムのビジョン構成要素部のうちの部分のさらなる詳細を示す図である。

【図4】特徴の非蛍光画像および特徴の蛍光画像を通して走査線に沿って信号強度プロファイルと位置合わせされた代表的なワークピースの特徴の上面図および断面図を示す。

【図5A】マシンビジョン検査システムを動作させて、確実で再現可能な蛍光撮像高さを決定する方法およびルーチンを概略した流れ図を示す。

【図5B】マシンビジョン検査システムを動作させて、確実で再現可能な蛍光撮像高さを決定する方法およびルーチンを概略した流れ図を示す。

【発明を実施するための形態】

【0022】

図1は、本明細書に記載される方法により使用可能な例示的な1つのマシンビジョン検査システム10のブロック図である。マシンビジョン検査システム10は、データおよび制御信号を交換するために、制御コンピュータシステム14に動作可能に接続されたビジョン測定機12を含む。制御コンピュータシステム14は、データおよび制御信号を交換するために、モニタまたはディスプレイ16、プリンタ18、ジョイスティック22、キーボード24、およびマウス26にさらに動作可能に接続される。モニタまたはディスプレイ16は、マシンビジョン検査システム10の動作を制御し、および/またはプログラムするのに適したユーザインタフェースを表示し得る。

【0023】

ビジョン測定機12は、可動式ワークピースステージ32と、ズームレンズまたは交換式レンズを含み得る光学撮像システム34とを含む。ズームレンズまたは交換式レンズは一般に、光学撮像システム34により提供される画像に様々な倍率を提供する。マシンビジョン検査システム10は一般に、上述したQUICK VISION(登録商標)シリーズのビジョンシステムおよびQVPAK(登録商標)ソフトウェアならびに同様の市販されている先端技術の精密マシンビジョン検査システムに類似する。マシンビジョン検査システム10は、本願と同じ譲受人に譲渡され、2008年12月23日に出願された米国特許第7,454,053号、同第7,324,682号、米国特許出願第12/343,383号、および2009年10月29日に出願された米国特許出願第12/608,943号にも説明されている。

【0024】

マシンビジョン検査システム10は、さらに詳細に後述するように、適切な励起光の下で蛍光を発するワークピース特徴を撮像して測定すると共に、蛍光を発しないワークピース表面特徴と蛍光を発するワークピース表面特徴との組み合わせを撮像して測定するように構成し得る。

【0025】

図2は、マシンビジョン検査システム100の制御システム部120およびビジョン構成要素部200のブロック図である。より詳細に後述するように、制御システム部120は、ビジョン構成要素部200を制御するために利用される。ビジョン構成要素部200は、光学アセンブリ205と、光源220、230、230’、および240と、中央透明部分212を有するワークピースステージ210とを含む。ワークピースステージ210は、ワークピース20を位置決めし得るステージの表面に対して略平行する平面にあるX軸およびY軸に沿って制御可能に移動することが可能である。光学アセンブリ205は、カメラシステム260と、交換式対物レンズ250とを含み、レンズ286および288を有するタレットレンズ・アセンブリ280を含み得る。タレットレンズ・アセンブリに代えて、固定式または手動で交換可能な倍率変更レンズまたはズームレンズ構成等を含めてもよい。光学アセンブリ205は、さらに後述するように、制御可能なモータ294を使用することによりX軸およびY軸に対して略垂直であるZ軸に沿って制御可能に移動することが可能である。いくつかの実施形態では、オプションの表面高さセンサ298を、光学アセンブリ205内に含めてもよく、または光学アセンブリ205に取り付けてもよい。いくつかの実施形態では、表面高さセンサ298は、光学アセンブリ205センサの他の構成要素とは別個であり得る。他の実施形態では、表面高さセンサ298は、他のシステムと特定の構成要素を共有し得る。例えば、いくつかの実施形態では、表面高さセンサ298は、対物レンズ250を通して光を投射し、および/または対物レンズ250を通して光を受け得る。いずれの場合でも、表面高さセンサ298は、概略的に図示される高さ感知手段298’を使用して、Z軸すなわち合焦方向に沿ったワークピース20の表面部分の高さを特定するように構成し得る。場合によっては、表面高さセンサ298は、Z軸移動制御システムと併せて動作して、表面部分の高さを特定する。オプションの表面高さセンサについて、図3を参照してさらに詳細に後述する。

【0026】

マシンビジョン検査システム100を使用して撮像すべきワークピース20または複数のワークピース20を保持したトレイもしくは固定具は、ワークピースステージ210に配置される。ワークピースステージ210は、交換式対物レンズ250がワークピース20上の位置間および/または複数のワークピース20間で移動するように、光学アセンブリ205に相対して移動するように制御し得る。ステージ光220、第1の同軸光230、第2の同軸光230’、および表面光240(例えば、リングライト)のうちの1つまたは複数は、ソース光222、232、232’、および/または242をそれぞれ発して、1つまたは複数のワークピース20に光をあて得る。光源230および230’は、図3を参照してさらに詳細に説明するように、ミラー290を含むパスに沿って光232および232’を発し得る。第2の同軸光230’は、さらに詳細に後述するように、特定のワークピース材料(例えば、ソルダレジスト)を発光させる波長プロファイルを有するソース光232’を発し得る。ソース光は、ワークピース光255または蛍光ワークピース光255’が発せられる際に反射または伝達され、撮像に使用されるワークピース光は、交換式対物レンズ250およびタレットレンズ・アセンブリ280を透過し、カメラシステム260に集められる。カメラシステム260により捕捉されたワークピース20の画像は、信号線262を介して制御システム部120に出力される。光源220、230、230’、および240のそれぞれは、信号線または信号バス221、231、および241を通して制御システム部120に接続し得る。画像の倍率を変更するためには、制御システム部120は、信号線または信号バス281を通して、タレットレンズ・アセンブリ280を軸284に沿って回転させて、タレットレンズを選択し得る。

【0027】

例示的な様々な実施形態では、光学アセンブリ205は、アクチュエータまたは接続テーブル等を駆動する制御可能なモータ294を使用して、ワークピースステージ210に相対して垂直Z軸方向に移動可能であり、それにより、光学アセンブリ205をZ軸に沿って移動させて、カメラシステム260により捕捉されるワークピース20の画像の焦点を変更させる。本明細書において使用されるZ軸という用語は、光学アセンブリ205により得られる画像に焦点合わせするために使用されることが意図される軸を指す。制御可能なモータ294は、使用される場合、信号線296を介して入出力インタフェース130に接続される。

【0028】

図2に示されるように、例示的な様々な実施形態では、制御システム部120は、コントローラ125、入出力インタフェース130、メモリ140、ワークピースプログラム生成・実行器170、および電源部190を含む。これら構成要素のそれぞれならびに後述する追加の構成要素は、1つまたは複数のデータ/制御バスおよび/またはアプリケーションプログラミングインタフェースにより、あるいは様々な要素間の直接接続により相互接続し得る。

【0029】

入出力インタフェース130は、撮像制御インタフェース131、移動制御インタフェース132、照明制御インタフェース133、レンズ制御インタフェース134、および表面高さセンサ298を含む実施形態では高さセンサインタフェース139を含む。移動制御インタフェース132は、位置制御要素132aおよび速度/加速度制御要素132bを含み得る。しかし、例示的な様々な実施形態では、そのような要素を統合し、および/または区別不能であってもよいことを認識されたい。照明制御インタフェース133は、例えば、マシンビジョン検査システム100の対応する様々な光源の選択、パワー、オン/オフ切り替え、および該当する場合にはストローブパルスタイミングを制御する照明制御要素133a〜133n、および133flを含む。照明制御要素133flは、蛍光ワークピース材料を励起させて、蛍光画像光を発し得る第2の同軸光230’の選択、パワー、オン/オフ切り替え、および該当する場合にはストローブパルスタイミングを制御し得る。高さセンサインタフェース139は、制御バスおよび信号バス(特に図示せず)を介して表面高さセンサ298および/または他の要素と制御信号および/または測定信号を交換し得る。

【0030】

メモリ140は、画像ファイルメモリ部141と、1つまたは複数のパートプログラム等を含み得るワークピースプログラムメモリ部142と、ビデオツール部143とを含む。ビデオツール部143は、ツール部143aおよび他の同様のツール部(例えば、143n)を含み、いくつかの実施形態では、対応する各ツールのGUI、画像処理動作を決定する蛍光画像エッジ検出ツール143flを含み得る。ビデオツール部143は、ビデオツール部143内に含まれる様々なビデオツールで動作可能な様々なROIを定義する自動、半自動、および/または手動の動作をサポートする関心領域生成器143xも含む。

【0031】

一般に、メモリ部140は、ビジョンシステム構成要素部200を動作させて、ワークピース20の取得画像が所望の画像特徴を有するように、ワークピース20の画像を捕捉または取得するために使用可能なデータを記憶する。メモリ部140は、検査結果データも含み得、マシンビジョン検査システム100を動作させて、様々な検査動作および測定動作を取得画像(例えば、部分的にビデオツールとして実施される)に対して手動または自動的に実行し、入出力インタフェース130を通して結果を出力するために使用可能なデータをさらに記憶し得る。メモリ部140は、入出力インタフェース130を通して動作可能なグラフィカルユーザインタフェースを定義するデータも含み得る。

【0032】

ステージ光220、同軸光230および230’、ならびに表面光240のそれぞれの信号線または信号バス221、231、および241はすべて、入出力インタフェース130に接続される。カメラシステム260からの信号線262および制御可能なモータ294からの信号線296は、入出力インタフェース130に接続される。画像データの搬送に加えて、信号線262は、画像取得を開始する信号をコントローラ125から搬送し得る。

【0033】

1つまたは複数の表示装置136(例えば、図1のディスプレイ16)および1つまたは複数の入力装置138(例えば、図1のジョイスティック22、キーボード24、およびマウス26)も、入出力インタフェース130に接続することができる。表示装置136および入力装置138を使用して、ユーザインタフェースを表示することができ、ユーザインタフェースは、検査動作の実行、パートプログラムの作成および/または変更、カメラシステム260により捕捉された画像の表示、ならびに/あるいはビジョンシステム構成要素部200の直接制御に使用可能な様々なグラフィカルユーザインタフェース(GUI)特徴を含み得る。

【0034】

例示的な様々な実施形態では、ユーザは、マシンビジョン検査システム100を利用して、ワークピース20のパートプログラムを作成する場合、ワークピースプログラミング言語を使用して命令を自動的に、半自動的に、または手動で命令を明示的にコーディングし、および/または学習モードでマシンビジョン検査システム100を動作させて、所望の画像取得トレーニングシーケンスを提供することによって命令を生成することにより、パートプログラム命令を生成する。例えば、トレーニングシーケンスは、代表的なワークピースのワークピース特徴を視野(FOV)に位置決めすること、光レベルを設定すること、合焦またはオートフォーカスさせること、画像を取得すること、および画像に適用された検査トレーニングシーケンスを提供すること(例えば、ビデオツールを使用して)を含み得る。学習モードは、シーケンスが捕捉または記録され、対応するパートプログラム命令に変換されるように動作する。これら命令は、パートプログラムが実行された場合、マシンビジョン検査システムに、トレーニングされた画像取得動作および画像検査動作を再現させて、パートプログラム作成時に使用された代表的なワークピースに合った1つまたは複数のワークピースを自動的に検査させる。

【0035】

ワークピース画像の特徴を検査するために使用されるこれら解析および検査の方法は通常、メモリ140のビデオツール部143内に含まれる様々なビデオツールにおいて具現される。多くの既知のビデオツールまたは略して「ツール」は、上述したQUICK VISION(登録商標)シリーズのビジョンシステムおよび関連するQVPAK(登録商標)ソフトウェア等の市販のマシンビジョン検査システムに含まれる。

【0036】

汎用マシンビジョン検査システムでは、比較的未熟なユーザが、確実に正確な測定を提供するロバストな検査動作を有するそのようなシステムをプログラムできるようにする方法およびツールを提供することが特に問題である。これは、蛍光コーティング(例えば、ソルダレジスト層)の下に隠された特徴の検査に関して特に当てはまる。例えば、そのようなコーティングは、従来技術による精度のオートフォーカス動作では、従来の照明方法および合焦方法を使用した場合、望むようにピントが合った画像を確実には提供できない(特に、蛍光材料の下または内にある特徴に関して)ように、半透明であり得、および/または特定の充填材料を含み得る。さらに、蛍光撮像技法を使用する場合、蛍光材料は、発せられた光から生じる画像に厳密に定義された合焦高さがないように、その容積全体を通して光を発する。したがって、従来技術による方法は、特に、1つの代表的なワークピースについて方法をプログラムし(例えば、学習動作モード中に)、次に、大きな蛍光材料生産ばらつきを受ける同様のワークピースについて確実な検査結果を得ることが望ましい場合、蛍光コーティングの下に隠された特徴を検査するための検査画像の取得に関して精密かつ確実な合焦をサポートしない。この問題は、ソルダレジストレジストレーション誤差等の許容差が縮小し続けており、そのため、いくつかの用途では、関連する、蛍光材料内に配置された特徴の検査再現性および正確性が望ましくは、10μm以下のオーダであるという点でさらに悪化する。合焦、画像取得、および画像解析の従来技術による方法は、これらの精度レベルで確実でロバストな検査解決策を提供してこなかった。本明細書において開示される様々なシステム特徴および/または方法は、そのような類の測定問題を確実に解消する。特に、下にある(例えば、蛍光材料内に配置された非蛍光材料の)エッジ特徴位置を良好な再現性および精度で示す蛍光画像を提供する自動合焦基準および方法が提供される。

【0037】

いくつかの実施形態では、本明細書において開示される方法は、既知の構成要素および/またはビデオツール(例えば、オートフォーカスツールおよびエッジ検出ツール)を使用する動作により実施し得る。しかし、他の実施形態では、本明細書において開示される方法は、蛍光画像エッジ検出ツール143fl等の特化した蛍光画像エッジ検出ツールを含むことにより実施し得る。例えば、蛍光画像エッジ検出ツール143flは、本明細書において開示される蛍光画像合焦ユーザインタフェース機能および/または基準ならびに方法を実施して、比較的未熟なユーザが、マシンビジョン検査システム100を確実かつ繰り返し可能に動作させて、蛍光材料内に配置されたワークピース特徴のエッジを測定できるように構成し得る。いくつかの用途では、これにより、蛍光材料のそのようなエッジと近傍のエッジとの精密な寸法関係を特定することが可能になり得る(例えば、下にある特徴に対する、ソルダレジスト層等のパターニングされた蛍光材料のレジストレーションを測定するために)。蛍光画像エッジ検出ツール143flは、PCBの検査に特に適し得る(例えば、PCB上のソルダレジストの下にある特徴に対するソルダレジストレジストレーションを測定するために)。蛍光画像エッジ検出ツール143flとは別個に、または関連付けて使用可能な自動蛍光画像合焦特徴、基準、および動作について、さらに詳細に後述する。

【0038】

図3は、ビジョン構成要素部200(図2に示される)の制御可能照明要素の一実施形態ならびに表面高さセンサ298の一実施形態を示す概略図300である。図2に示される要素に加えて、図300は、本明細書において開示される様々な方法で使用可能な制御可能照明を向上させるために含め得るオプションの励起照明フィルタ231’およびオプションの蛍光撮像フィルタ261’を示す。さらに、ワークピース20は、蛍光材料20fおよび蛍光材料20fで覆われない露出部分20exを含んで示される。上述したように、同軸光230’は、蛍光材料20fを蛍光させる「励起波長プロファイル」を有するソース光232’を発し得る。蛍光材料20fから発せられた蛍光ワークピース光255’は、カメラシステム260により受け取られて、蛍光画像を提供し得る。同軸光230がソース光232を発してもよく、および/またはリングライト240がソース光242を発してもよく、最も汎用的な実施形態では、それぞれは、蛍光材料20fを蛍光させない「非励起波長プロファイル」を有し得るが、すべての実施形態でそうである必要はない。いずれの場合でも、露出部分20exは蛍光材料を含まないため、様々な構成において、ソース光が励起波長を含む場合であっても、露出部分20exから反射された任意のソース光(例えば、ソース光232、242、および/または232’)をカメラシステム260により受け取り、少なくとも露出部分の非蛍光画像を提供し得る。

【0039】

多くの用途において、反射光は、発せられる蛍光よりもはるかに強力であり得る。したがって、いくつかの実施形態では、オプションの励起照明フィルタ231’を使用して、ソース230’により提供される励起波長をフィルタリングし、光232’の励起波長プロファイル帯をさらに狭めて、蛍光の刺激に最も効率的なものにすることにより、蛍光画像を強化し得る。さらに、いくつかの実施形態では、半透鏡290は、狭められた励起波長プロファイルをできるだけ多く反射し、他の波長を透過するように設計されたオプションのダイクロイックフィルタ290’(例えば、薄膜フィルタ)を含み得る。したがって、ワークピース20から反射された励起波長はいずれも、蛍光画像が望まれる場合、カメラシステム260への到達から実質的にブロックされる。オプションの励起照明フィルタ231’は移動可能であり、ソース光232が非蛍光画像の提供に使用される場合、ソース230からのソース光232の中身をフィルタリングしないように位置決めし得る。

【0040】

上記蛍光撮像手段に対する代替または追加として、オプションの蛍光撮像フィルタ261’を使用して、発せられた蛍光撮像波長以外のすべての波長が、カメラシステム260での撮像に寄与しないようにし得る。原理では、蛍光撮像フィルタ261’は、大量のソース光がワークピース20から反射する場合であっても、使用可能な蛍光画像を提供し得る。しかし、蛍光撮像フィルタ261’は非蛍光画像光を遮断することになる。したがって、オプションの励起照明フィルタ231’は移動可能であり、システムが非蛍光画像の提供に使用される場合、反射光をフィルタリングしないように位置決めされる。

【0041】

上記に基づいて、励起波長プロファイルのみが、ワークピース撮像のために出力される場合(例えば、ソース光232’から)に、最も明確な蛍光画像が最も容易に提供されることが理解されよう。逆に、非励起波長プロファイルのみが、ワークピース撮像のために出力される場合(例えば、ソース光232または242から)に、最も明確な非蛍光画像が最も容易に提供される。

【0042】

蛍光撮像および非蛍光撮像の場合にソース光を提供する光路について上述した特定の特徴および要素が単なる例示であり、限定ではないことが認識されよう。本明細書において開示される方法と両立する様式で照明し、および/または撮像する多くの代替が、当業者には認識されよう。

【0043】

さらに詳細に後述するように、蛍光材料内に配置されたワークピース特徴の蛍光画像に関して再現可能で確実な合焦高さを決定するために、露出部分420ex等のワークピースの露出部分(すなわち、蛍光材料で覆われていない部分)の高さを特定し、その特定された露出部分の高さを参照して、蛍光撮像合焦高さを決定し得る。これは、例えば、蛍光画像に基づいて合焦するよりも確実であり得る。いくつかの実施形態では、露出部分の高さは、Z軸方向に沿って分布したオートフォーカス画像セット内で最良のコントラストに対応する高さに基づいて決定し得る。しかし、他の実施形態では、図3に示されるように、マシンビジョン検査システムはオプションの表面高さセンサ298を備え得、露出部分420exが、概略的に示される高さ感知手段298’を使用して、Z軸または合焦方向に沿った露出部分420exの表面部分の高さを特定するように動作し得る表面高さセンサ298の動作範囲内に位置決めされるように、システムを構成し得る。いくつかの実施形態では、表面高さセンサ298は、タッチプローブセンサを備え得、高さ感知手段298’はタッチプローブスタイラスを備え得る。他の実施形態では、表面高さセンサ298は光学三角測量型センサ、例えば、表面に対する高さの関係により、センサの感光検出器上の反射光線(感知手段298’を提供し得る)の位置が決まる三角測量センサを備え得る。他の実施形態では、表面高さセンサ298は、合焦信号センサ、例えば、表面に対する高さ関係により、レンズを通りセンサの感光検出器上の位置までの反射光線パス(感知手段298’を提供し得る)が決まる合焦信号センサを備え得る。いずれの場合でも、そのようなセンサを使用して、本明細書において開示される方法の様々な実施形態において、既知の技法に従って露出部分20exの高さの特定を提供し得る。

【0044】

図4は、代表的なワークピース部分420の特徴を示すマシンビジョン検査システムの視野の上面図400および代表的なワークピース部分420の特徴の断面a−a(図400に示されるa−a)に沿った断面図440を示す。いくつかの寸法は、説明を明確にするために図4において誇張されている。上の座標軸は上面図400に対応し、下の座標軸は断面図440に対応する。図400および図440の下には、対応する信号強度プロファイル450および460が並べられている。各信号強度プロファイル450および460のそれぞれは、特徴の非蛍光画像(例えば、第1の「非励起」波長プロファイルを使用して照明される画像)および第2の蛍光画像(例えば、「蛍光励起」波長プロファイルを使用して照明される画像)の特徴の画像を通して走査線に沿った強度のばらつきを表す。したがって、信号強度プロファイル450は従来通りの画像の場合であり、信号強度プロファイル460は蛍光画像の場合のものである。走査線は、この例では、断面a−aの位置に対応するように各画像内に配置される。図3を参照して上述したように、第1の波長プロファイルは、ソース光232および/または242(いくつかの実施形態では、これ(ら)に代えて、または追加として、ソース光232’から生じる反射光)のうちの一方または両方により提供し得、励起波長プロファイルは、ソース光232’により提供し得る。代表的なワークピース部分420は、場合によっては、学習モードにおいてパートプログラムの作成に使用される代表的なワークピースの部分であってもよく、または場合によっては、実行モードにおいて検査動作を受けているワークピースであってもよい。

【0045】

図において400および440で示される特徴は、基板と、X軸位置ef1およびef2にエッジを有する、蛍光材料420fとも呼ばれるソルダレジスト層420f(ドットで充填されて示される)と、X軸位置ep1およびep2にエッジを有する導電性パッド423(平行線で充填されて示される)と、X軸位置es1およびes2にエッジを有する露出部分420ex(例えば、斜交平行線で充填されて示されるパッド423の露出、メッキ、またはハンダ付けされた部分)と、X軸位置et1およびet2にエッジを有する導電性トレース424(平行線で充填されて示される)とを含む。プリント回路基板の導電性トレースが、検査時にメッキまたはハンダ付けされていない場合、露出部分420exは単純に、導電性パッド423の露出部分であり得る。図400は、さらに詳細に後述するように、エッジ検出ビデオツール(略してエッジツール)関心領域ROI−fl ep2および関連付けられたオートフォーカスビデオツール(略してオートフォーカスツール)関心領域ROI−fl AFならびにエッジツール関心領域ROI−fl et1および関連付けられたオートフォーカスビデオツール(略してオートフォーカスツール)関心領域ROI−fl AF’も示す。当分野において一般に既知であるように、そのような関心領域(ROI)は、画像において、関連付けられたビデオツールの部分である画像処理動作を使用して解析すべき画像の範囲を定義するサイズおよび位置を有し得る。慣習によれば、ビデオツールのROI(例えば、ROI−fl ep2)は、単にその関心領域のみならず、関連付けられたビデオツールのすべての動作を表すためにも参照され、その意味はそのような参照の文脈に基づいて明らかになろう。

【0046】

図4は、比較的「理想的な」作製の例を示す。露出部分がメッキされていない場合、またはメッキもしくはハンダが事前に存在するソルダレジスト層420fを通して塗布される場合に該当し得るように、ソルダレジスト層420fのエッジは、露出部分420exのエッジに一致する。ソルダレジスト層420fは、導電性パッド423に重なり、導電性パッド423の全周を絶縁すると共に、導電性トレース424も完全に絶縁する。隣接する導電性要素のエッジに対するソルダレジスト層420fの所望の最小絶縁「重複」幅dmin(典型的)の代表例が、エッジef2とep2との間に示される。より一般的に、導電性要素間の不要な電気短絡を回避するために、重複dminが各導電性要素エッジのすべてに沿うことが望ましい。いくつかの用途では、dminは10μmのオーダまたはそれ未満のオーダであり得る。ソルダレジスト層420fは厚さ寸法Tを有する。いくつかの用途では、厚さTは25〜150μm以上のオーダであり得、ソルダレジスト層420fが撮像エッジep2をかなり不明瞭にし得る。

【0047】

いくつかの代表的な位置においてdminを検査して、ソルダレジスト層420fのパターンが導電性要素パターンと適宜位置合わせされることを保証することが望ましい場合がある。このためには、確実に、比較的厚い半透明蛍光材料層を通して10μm未満の精度で導電性要素のエッジを自動的に撮像し、かつ/または位置特定する必要があり得、これは難しい問題である。関連する問題について、プロファイル450および460を参照して考察する。

【0048】

上述したように、信号強度プロファイル450および460は、従来通りの画像および蛍光画像のそれぞれの位置a−aでの走査線に沿った強度のばらつきを表す。例えば、信号強度プロファイル450は、蛍光材料420fおよび露出部分420exの表面からの反射画像光から生じたものである。信号強度プロファイル450は、エッジes1および/またはef1ならびにエッジes2および/またはef2の位置での強度変化を示す。信号強度プロファイル450を提供する画像が、露出部分420exに配置されたオートフォーカスツールROI−AFに基づいてオートフォーカスされる場合、画像の焦点面はおおよそ、決定された高さ平面DHP1になり、エッジes1およびes2が主に、強度が変化する位置を決める。信号強度プロファイル450を提供する画像が、蛍光材料420fの表面(例えば、平面P0)に配置されたオートフォーカスツールROI(図示せず)に基づいてオートフォーカスされる場合、画像の焦点面は平面P0により近くなり得、エッジef1およびef2が主に、強度変化の位置を決める。しかし、蛍光材料420fが半透明である場合、場合によっては、不正確かつ/または信頼できないオートフォーカス結果を生み出す恐れがある。それにも関わらず、いずれの場合でも、関連付けられたエッジの位置は、既知の方法に従って強度変化(例えば、最大の強度変化率の位置)に基づいて特定し得る。しかし、蛍光材料420f内に配置された特徴(例えば、エッジ)は、信号強度プロファイル450に使用される従来の反射光画像では、信号をほとんどまたは全く生成しない場合がある。逆に、蛍光画像は、信号強度プロファイル460に示されるように、そのように隠された特徴を示すことができる。

【0049】

蛍光画像の取得に使用可能な要素および動作について、図3を参照して上述した(例えば、ソース光232’により励起した場合、蛍光材料420fが蛍光して、蛍光画像光を提供する)。考察のために、信号強度プロファイル460は、決定された高さDHP1に合焦された蛍光画像から導出される強度信号を示す実線の信号線および合焦高さFP2またはFP3のうちの一方に合焦された異なる蛍光画像において観測される強度信号のばらつきを示す点線の信号線を示す。これは、蛍光画像において蛍光材料内に配置された特徴の位置の特定に関連する大きな問題を示す。

【0050】

特に、蛍光画像信号強度は潜在的に、特定の位置での蛍光材料420fの厚さを通して発せられる散乱蛍光量、その位置に近い蛍光材料内に配置されたワークピース特徴による蛍光の反射、ならびに画像合焦高さおよび蛍光材料420fのZ高さ範囲および蛍光材料内の特徴に隣接する表面のZ高さ(例えば、導電性パッド423のZ高さ)に対する関係を含む要因により様々な位置で影響を受け得る。したがって、DHP1に設定された合焦高さで提供される強度信号の例である信号強度プロファイル460では(実線)、蛍光材料420fが最も厚い箇所に最大信号があり、蛍光材料420fがない箇所に最小の信号がある。DHP1に設定された合焦高さにおいて(実線)、エッジep1、ep2、et1、およびet2において信号の最大からのいくらかの降下がある。しかし、画像決定高さ平面DHP1は、導電性パッド423および導電性トレース424の表面から離れているため、関連する影響は曖昧であり、信号の降下は強くない。関連する信号変化に基づくエッジ検出は、信頼性が低く、正確性が低く、不可能でさえあり得る。例えば、ROI−fl ep1の左右のエッジは、信号強度プロファイル460において限界ROIlおよびROIrにより示され、エッジep2において実線により示される強度変化は大きくない。エッジツールROI−fl ep1が、このエッジ特徴に最適に合焦されていない蛍光画像においてこの弱いエッジを見つけるようにトレーニングされない場合(すなわち、ビデオツールエッジ検出パラメータが既知のビデオツール方法に従って、この代表的な信号に基づいて決定され、同様の部分のエッジを検査するためのパートプログラムに記憶された場合)、結果として生成されるパートプログラムは確実には動作しない恐れがある。仮に焦点面が蛍光材料420f内でより高いか、または蛍光材料420fの表面(例えば、平面P0)にある場合、結果がさらに悪化する恐れがあることが認識されよう。逆に、FP2またはFP3(点線信号線で示される信号の逸脱を含む)に設定された合焦高さにおいて提供される強度信号の例であるプロファイル460では、関連する影響が強度信号においてより大きな影響を及ぼすか、蛍光画像においてぼやけ度が低いか、またはこれら両方であるように、画像焦点面が導電性パッド423および導電性トレース424の表面に相対して配置されるため、エッジep1、ep2、およびet1において信号のより大きな降下がある。この代表的な信号に基づいて決定され、パートプログラムに記憶されるビデオツールエッジ検出パラメータ(例えば、最適に合焦された蛍光画像から導出される)は、比較的より確実かつより正確であり得る。大半の用途では、結果として生成される蛍光画像において蛍光材料内に配置された所望の特徴の検出が最も良く向上するように、蛍光撮像高さが決定されることが望ましい。いくつかの実施形態では、マシンビジョン検査のグラフィカルユーザインタフェースのウィンドウが、プロファイル460と同様の強度信号プロファイルを表示し、それにより、ユーザは最良の蛍光撮像高さをより容易に判断することができる。あるいは、そのような信号プロファイルは、所望のエッジの近傍での最大強度信号傾きを提供する蛍光画像合焦高さを決定するために、高さの関数として自動的に評価し得る。

【0051】

信号は、この例では、色が異なるため、または反射率が異なるため、または基板に蛍光性がある可能性があるため、またはこれら導電性要素と異なる材料のエッジ特徴があるため、導電性パッド423および導電性トレース424の上で降下して示されるが、信号はエッジ特徴のエッジで増大する場合もあることを認識されたい。しかしそれでもやはり、エッジを示す、合焦に依存する同様の量の信号変化を観測することができる。

【0052】

上述したように、蛍光画像の焦点面は、蛍光材料層の下に隠された特徴の位置の再現可能かつ正確な検出を提供することにおいて重要な要素であり得る。特徴の許容差が厳しい(例えば、10μm)の場合、この要素は極めて重要になり得る。しかし、蛍光画像を使用したオートフォーカスは、オートフォーカスが通常、画像コントラスト尺度に基づいて行われ、蛍光画像の最高コントラスト画像高さは、平坦性、厚さのばらつき、気泡の内包、粒子の内包、および蛍光材料層内に特に隠された特徴により不確実であり得るという点で不確実である。これは、代表的なワークピースを使用してマシンビジョン検査動作およびツールパラメータを学習し(例えば、学習モードで)、次に、同一の動作を使用して同様のワークピースを検査しようとする場合、蛍光コーティングに関連する許容差および製造制御が、精密小型素子に使用される他の多くの材料および製造プロセスと比較して不良であり得るという点で特に問題である。したがって、本明細書において開示されるより再現性が高い方法により蛍光画像の合焦高さを提供することが望ましい。

【0053】

例えば、確実な合焦高さを蛍光画像に提供する様々な実施形態では、露出部分420ex等のワークピースの露出部分(すなわち、蛍光材料で覆われていない部分)の高さを特定して、確実な参照高さを提供し得る。次に、蛍光画像を合焦するためのベースとして、その参照高さを使用し得る。いくつかの実施形態では、表面高さセンサ298等の高さセンサを使用して、上述したように露出部分の高さを特定し得る。しかし、他の実施形態では、表面高さセンサ298を省いてもよく、および/または露出部分の高さ部分の高さは、図3を参照して上述され、および/またはさらに後述される照明および撮像方法を使用して、露出部分に対してオートフォーカス動作を実行することにより特定し得る。露出部分420exの特定される高さが、オートフォーカス動作により特定される場合、オートフォーカス高さは、非蛍光(例えば、少なくとも露出部分の位置において「非蛍光」)オートフォーカス画像セットにより示される露出部分420exの最良の画像コントラストの高さに基づき得るため、露出部分に基づいて決定されるその合焦高さ(例えば、「最良合焦」の高さまたは少なくとも良好に合焦される高さ)は、蛍光撮像合焦高さのベースとして使用される決定される高さであり得る。

【0054】

一実施形態では、特に、露出部分の高さが蛍光画像において位置特定すべきエッジに隣接する表面の高さに近い場合、露出部分に基づいて決定される高さ(例えば、合焦高さ)を、蛍光撮像合焦高さまたは焦点面として使用し得る。他の用途では、露出部分に基づいて決定される高さを参照高さ(すなわち、蛍光材料の高さまたは蛍光材料内に配置されたエッジ特徴を有する表面に対して比較的予測可能な高さ関係を有する高さ)として使用し、その参照高さから定義された距離だけオフセットされた蛍光撮像合焦高さまたは焦点面を使用することが望ましい場合がある。例えば、図4は、焦点面FP2が、決定された高さ平面DHP1のZ高さから定義されたオフセットOffl2だけオフセットされることを示す。焦点面FP2は、エッジツールROI−fl ep2内に配置されるエッジep2の検出に使用すべき蛍光画像の取得により適切であり得る。所望であれば、ZオフセットOffl3をDHP1とFP3との間に同様に確立し得る。焦点面FP3は、エッジツールROI−fl et1内に配置されたエッジet1の検出に使用する蛍光画像の取得により適切であり得る。しかし、任意の特定のエッジ検出に使用するために最良のオフセットはより一般的に、代表的なワークピースでの学習モード中にユーザにより決定または確認され、実行モードでのエッジ検出のために、関連付けられた蛍光画像の取得に関連付けられたパラメータとして、パートプログラムに記憶し得る。例えば、学習モード中に、蛍光材料内の所望の特徴(例えば、エッジ))が蛍光画像での強度変化により良好に定義されるZ高さを手動または自動的に決定し得、露出部分に対応する特定されたZ高さ(例えば、高さセンサまたはオートフォーカス動作により特定される)を特定し得、それらの高さのZオフセットを特定し、パートプログラムに記憶し得る。次に、実行モード中に、対応するエッジ特徴の蛍光撮像高さを、対応する露出部分の高さ(例えば、高さセンサまたはオートフォーカス動作により特定される)を記憶されているZオフセットだけ移動させたものとして決定して、特定された露出部分の高さに関連して蛍光撮像高さを確立し、蛍光材料内のエッジの位置の特定に使用すべき蛍光画像をその蛍光撮像高さで取得する。様々な実施形態では、オフセットは、蛍光撮像高さが蛍光材料層内にあるように有利に決定される。いくつかの用途では、蛍光撮像高さにおいて撮像すべき特徴を覆う蛍光材料の高さ寸法内にある表面高さを有するように選択された露出部分の高さを特定することが最も有利である。いくつかの用途では、蛍光撮像高さにおいて撮像すべきエッジ特徴を蛍光材料内に有する材料層の表面と同じ表面高さを有するように選択された露出部分の高さを特定することが最も有利である。いくつかのそのような実施形態では、蛍光撮像高さが単純に、特定される露出部分の高さと同じ高さに設定されることが適切であり得る。しかし、露出部分および蛍光撮像高さについてのそのような特定の選択に限定されず、すべてのワークピースまたは用途で可能または最適であるわけではないことが認識されよう。

【0055】

ワークピースによっては、蛍光材料層の厚さおよび/または組成がかなりばらつき得る。したがって、いくつかの実施形態では、上述した露出部分に基づいて確立された参照高さに加えて、そのようなばらつきについての追加情報に基づいて、蛍光撮像高さを決定することが望ましい場合がある。例えば、蛍光材料420fの表面の高さおよび/または厚さを確立し得る(例えば、表面高さセンサの測定、非蛍光撮像を使用するオートフォーカス動作、または他の既知の方法に基づいて)。次に、少なくとも部分的に、この追加情報に基づいて、上述したZオフセットを特定し得る(例えば、特定された露出部分の高さに関連して厚さの割合または別の所望の関係として)。

【0056】

いくつかの用途では、蛍光材料内の特徴の位置は、所望の検査情報であり、蛍光画像に基づいて特定し得る(例えば、エッジツールROI−fl ep2を使用してエッジep2の位置を識別することにより)。他の用途では、寸法dminは所望の検査情報であり、蛍光画像においてエッジep2の位置を識別し、蛍光画像または非蛍光画像においてエッジef2の位置を特定し(例えば、別のエッジツールを使用して)、それら位置の差を特定することに基づいて決定し得る。

【0057】

いくつかの実施形態では、図4に示されるビデオツールは、既知のタイプのエッジ検出ツールおよびオートフォーカスツールであり得、本明細書において開示される方法により動作を実行するシーケンスで、既知の移動動作およびプログラミングステートメント等と共に実装される。他の実施形態では、図4に示されるビデオツールは、蛍光画像エッジ検出専用の新しいタイプのビデオツールであり得る。例えば、一実施形態では、ユーザは、ユーザインタフェース内のツールバーからビデオツールROI−fl ep2を選択し得、これにより、ROI−fl AFの「リンクされた」オートフォーカスROIと共に、リアルタイムビデオ画像上にROI−fl ep2のユーザ調整可能なROIを表示させる(例えば、320として現れる)。ビデオツールは、ユーザが所望の露出部分上にROI−fl et1のROIをドラッグしてサイズを決め、ROIを実行して、反射光を使用してオートフォーカスする(例えば、上述したように)ように構成し得る。一実施形態では、ビデオツールは、次に、蛍光撮像構成を実施し、現在の合焦高さでの蛍光画像を表示するように構成し得る。次に、ユーザはROI−fl ep2のROIを所望のエッジ上にドラッグしてサイズを決め、現在の合焦高さが望ましいエッジ画像を生成しない場合には、合焦高さを変更することもできる。次に、最良の蛍光画像を使用して、エッジツールパラメータをトレーニングし、トレーニングされたエッジパラメータおよび関連付けられた露出部分の特定された高さに対する現在のZオフセットは、後に同様のワークピースの検査に使用するために、パートプログラムに記憶し得る。ビデオツールROI−flおよびROI−fl AF’は、同様に関連付け、トレーニングしてもよく、または一実施形態では、ビデオツールROI−fl et1は、同じ視野内にある場合、ROI−fl AFに関連付けられた、前に特定された「露出部分」パラメータを使用するように構成し得、ビデオツール部分ROI−fl AF’を省いてもよい。他のビデオツール実施形態および関連付けられたグラフィカルユーザインタフェース機能が、本明細書において開示される全体的な教示の恩益を受ける当業者には明らかとなろう。

【0058】

図5Aおよび図5Bは、マシンビジョン検査システムを動作させて、蛍光材料層内に配置されたワークピースエッジの位置を検査するための蛍光画像の取得に使用し得るような、確実で再現可能な蛍光撮像高さを決定する方法を概説する流れ図である500Aおよび500Bを示す。

【0059】

一実施形態では、図5Aおよび図5Bに示される方法は、少なくとも部分的に、ユーザが、図2に示される蛍光画像エッジ検出ツール143flを選択し動作させることにより、および/または図4に示されるエッジツールROI−fl ep2の一実施形態を参照して説明したように実施し得る。他の実施形態では、方法は、既知の様々なツールおよび/またはプログラミング動作を使用して実施し得る。

【0060】

方法は開始され、ブロック505において、ワークピースの露出部分(すなわち、蛍光材料で覆われていない部分)が、マシンビジョン検査システムにより露出部分の高さを特定し得るように位置決めされ、露出部分は、ワークピースに含まれる蛍光材料層内の高さに相対して合焦軸方向(例えば、Z軸方向)に沿って特徴的な表面高さを有する。マシンビジョン検査システムが表面高さセンサを含むいくつかの実施形態では、これは、露出部分を表面高さセンサの動作範囲内に位置決めすることを含み得る。いくつかの実施形態では、これは、露出部分をマシンビジョン検査システムの視野内に位置決めすることを含み得る(例えば、オートフォーカス動作のために)。様々な用途において、蛍光材料の高さ範囲よりも上、範囲内、または範囲よりも下の表面高さを有するように、露出部分を選択し得る。ベアPCBがワークピースである場合、ワークピースの露出部分は、図4に示される露出部分420ex等の露出部分を含み得、メッキ部分、ハンダ付けされた部分、導電性パッド423等の導電性パッド、または基板もしくは実装された構成要素の露出部分等であり得る。

【0061】

ブロック510において、マシンビジョン検査システムは、少なくとも露出部分の高さを特定するように構成される。マシンビジョン検査システムが表面高さセンサを含むいくつかの実施形態では、これは、表面高さセンサを使用して、露出部分の高さを特定するように、マシンビジョン検査システムを構成することを含み得る。いくつかの実施形態では、これは、少なくとも露出部分の画像を提供する第1の構成にマシンビジョン検査システムを構成することを含み得る(例えば、オートフォーカス動作するために照明等を構成する)。そのような実施形態では、第1の構成を使用して取得された画像において、少なくとも露出部分は、図3を参照して上述したように、非蛍光画像を生成する。いくつかの実施形態では、第1の構成において、蛍光材料の蛍光をあまり生じさせない第1の「非励起」波長プロファイルを使用して、視野を照明し得る。露出部分の高さを特定するようにマシンビジョン検査システムを構成することに関連する様々な代替の実施形態および考慮事項については上述してある(例えば、図3を参照して)。

【0062】

ブロック515において、露出部分の高さが特定される。マシンビジョン検査システムが表面高さセンサを含むいくつかの実施形態では、これは、表面高さセンサを使用して露出部分の高さを特定することを含み得る。いくつかの実施形態では、これは、マシンビジョン検査システムが上述した第1の構成にある間に異なる高さで取得された露出部分の画像に基づいて、露出部分の高さを特定し、特定された露出部分の高さとしてその合焦高さを使用することを含み得る。露出部分が良好に合焦されたそのような合焦高さは、既知の方法により(例えば、Z高さの関数として画像コントラストを解析することにより)特定し得る。ブロック515において使用すべき露出部分の選択に関連する様々な考慮事項については上述してある(例えば、図4を参照して)。流れ図の500Aは、図5Aおよび図5Bに示されるブロックAを通して続く。

【0063】

図5Bは、蛍光材料内に配置されたワークピース特徴の蛍光撮像に使用すべき所望の蛍光撮像高さを決定する動作を示し、蛍光撮像高さは、特定された(例えば、上記で特定された)露出部分の高さに関連して決定される。判断ブロック520は、蛍光撮像高さが決定中であり、最初に記憶されるのか(例えば、学習モード中)、それとも前に記憶された情報に基づいて、実行モードで決定中であるかを示す。特に、さらに後述するように、判断ブロック520において、学習モードでパートプログラムを作成する動作が実行中である場合、ルーチンはブロック525に続き、その他(例えば、実行モード中)の場合、ルーチンはブロック530に続く。ブロック525において、蛍光材料内に配置されたワークピース特徴の蛍光撮像に使用すべき蛍光撮像高さが、上述した理由により特定された露出部分の高さに関連して決定され、蛍光撮像高さは、後に(例えば、対応するワークピースの対応するワークピース特徴の検査に使用される蛍光画像を取得する場合)使用するために、パートプログラムに関連付けて記憶される。ブロック525における動作のいくつかの実施形態では、蛍光撮像高さは、前に特定された露出部分の高さに対するオフセット寸法の形態で、または本明細書において述べたように他の形態で記憶し得る。

【0064】

ブロック530において(例えば、パートプログラムが現在、実行モードで実行中の場合)、現在のワークピースの蛍光材料内に配置された、関連付けられた特徴の蛍光撮像高さは、現在のワークピースの特定された(以前に実行モード中に確立された)露出部分の高さに関連して決定され、マシンビジョン検査システムは、その蛍光撮像高さに合焦する。したがって、ブロック530において、蛍光撮像高さを決定することは、パートプログラムで検査すべき現在の特徴に関連付けて記憶されている蛍光撮像高さ情報を呼び出し、その情報に基づいて、特定された露出部分の高さに関連して蛍光撮像高さを決定することを含み得る。蛍光撮像高さに関連する様々な考慮事項および代替の実施形態については上述してある(例えば、図3および図4を参照して)。

【0065】

ルーチンはブロック535に続き、蛍光材料層内に配置され、現在の蛍光撮像高さに関連付けられたワークピース特徴(例えば、特徴のエッジ)が、マシンビジョン検査システムの視野内に位置決めされる。次に、ブロック540において、視野が、蛍光材料を蛍光させる励起波長プロファイルを使用して照明され、視野の蛍光画像が、蛍光撮像高さおよび励起波長プロファイルを使用して取得される。励起照明および蛍光撮像に関連する様々な考慮事項および代替の実施形態については上述してある(例えば、図3および図4を参照して)。

【0066】

次に、ブロック550において、蛍光材料層内に配置されたワークピース特徴の位置が、ブロック545において取得された蛍光画像における対応する強度変化の位置を特定することに基づいて特定され、ルーチンが終了する。例えば、図4を参照すると、プロファイル460に示されるように、エッジツールROI−fl ep2の関心領域内の位置a−aでの走査線に沿った強度変化に基づいて、エッジep2を特定し得る。一実施形態では、強度変化は、既知の方法に従って、エッジep2の近傍(例えば、近傍はエッジツールROI−fl ep2のパラメータにより示し得る)での強度の傾きまたは勾配が最大の位置として検出し得る。

【0067】

本明細書において開示された方法が、従来に実施される方法よりも確実で再現可能な蛍光撮像高さを提供し、蛍光材料内の検査すべきワークピースエッジの位置の正確かつ再現可能な特定のための蛍光画像の取得に使用し得ることを認識されたい。さらに、この方法は、従来の蛍光顕微鏡合焦技法を使用する場合に可能な速度よりも高速で正確性および再現性を提供し得る。本発明の様々な好ましく例示的な実施形態を図示し説明したが、本発明の主旨および範囲から逸脱せずに、様々な変更を行い得ることが認識されよう。

【符号の説明】

【0068】

10、100・・・マシンビジョン検査システム、12・・・ビジョン測定機、14・・・制御コンピュータシステム、16、136・・・ディスプレイ、18・・・プリンタ、20・・・ワークピース、20ex、420ex・・・露出部分、20f、420f・・・蛍光材料、22・・・ジョイスティック、24・・・キーボード、26・・・マウス、32・・・可動式ワークピースステージ、34・・・光学撮像システム、120・・・制御システム部、125・・・コントローラ、130・・・入出力インタフェース、131・・・撮像制御インタフェース、132・・・移動制御インタフェース、132a・・・位置制御要素、132b・・・速度/加速度制御要素、133・・・照明制御インタフェース、133a〜133n、133fl・・・照明制御要素、134・・・レンズ制御インタフェース、138・・・入力装置、139・・・高さ制御インタフェース、140・・・メモリ、141・・・画像ファイルメモリ部、142・・・ワークピースプログラムメモリ部、143・・・ビデオツール部、143a〜143n・・・ツール部、143fl・・・蛍光画像エッジ検出部、143x・・・関心領域生成器、170・・・ワークピースプログラム生成・実行器、190・・・電源部、200・・・ビジョン構成要素部、205・・・光学アセンブリ、210・・・ワークピースステージ、212・・・中央透明部分、220・・・ステージ光、221、231、241、261、281、296・・・信号線、222、232、232’、242・・・ソース光、230・・・第1の同軸光、230’・・・第2の同軸光、231’・・・励起照明フィルタ、240・・・表面光、250・・・交換式対物レンズ、255・・・ワークピース光、255’・・・蛍光ワークピース光、260・・・カメラシステム、261’・・・蛍光撮像フィルタ、280・・・タレットレンズ・アセンブリ、284・・・軸、286、288・・・レンズ、290・・・ミラー、290’・・・ダイクロイックフィルタ、294・・・モータ、298・・・表面高さセンサ、298’・・・高さ感知手段、300・・・図、400・・・上面図、420・・・代表的なワークピース、423・・・導電性パッド、424・・・導電性トレース、440・・・断面図、450、460・・・信号強度プロファイル、500A、500B・・・流れ図、ef1、ef2、es1、es2・・・エッジ、

【特許請求の範囲】

【請求項1】

マシンビジョン検査システムを動作させて、ワークピース上の蛍光材料層内に配置されたワークピース特徴エッジの位置を再現可能に特定するために、蛍光画像を取得する蛍光撮像高さを決定する方法であって、

(a)前記ワークピースの表面の露出部分の高さを前記マシンビジョン検査システムにより決定し得るように、前記ワークピースの表面の露出部分を位置決めするステップであって、前記露出部分は、前記蛍光材料層で覆われず、前記蛍光材料層内の高さに対して合焦軸に沿って特徴表面高さを有するステップ、

(b)前記露出部分の高さを特定するように前記マシンビジョン検査システムを構成するステップ、

(c)前記露出部分の高さを特定するステップ、

(d)前記蛍光材料層内に配置された前記ワークピース特徴エッジの蛍光撮像に使用すべき蛍光撮像高さを決定するステップであって、前記蛍光撮像高さは前記特定された露出部分の高さに関連して決定されるステップ、

(e)および(f)のうちの少なくとも一方を実行するステップであって、(e)は、

(e)後に、前記蛍光材料層内に配置された前記ワークピース特徴エッジの検査に使用される蛍光画像を取得する場合に使用するために、前記決定された蛍光撮像高さをパートプログラムに関連付けて記憶するステップを含み、

(f)は、

(f)前記蛍光材料層内に配置された前記ワークピース特徴エッジの検査に使用される蛍光画像を取得する場合、パートプログラムの実行中に、前記決定された露出部分の高さに関連して、前記決定された蛍光撮像高さを使用するステップを含む、方法。

【請求項2】

前記ワークピースは代表的なワークピースであり、前記方法は、前記マシンビジョン検査システムの学習動作モードに関連付けて実行され、前記学習動作モードは、前記代表的なワークピースと同様のワークピースを検査するために使用されるパートプログラムの作成に使用され、前記方法は、ステップ(a)、(b)、(c)、(d)、および(e)を実行することを含む、請求項1に記載の方法。

【請求項3】

(g)前記蛍光材料層内に配置された前記ワークピース特徴エッジを前記マシンビジョン検査システムの視野に位置決めするステップ、

(h)前記マシンビジョン検査システムを前記決定された蛍光撮像高さに位置決めするステップ、

(i)前記蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して前記視野を照明するステップ、

(j)前記励起波長プロファイルを使用して前記視野を照明しながら、前記蛍光撮像高さを使用して前記視野の蛍光画像を取得するステップ、

(k)前記蛍光画像での対応する強度変化位置に基づいて、前記蛍光材料内に配置された前記ワークピース特徴エッジの位置を特定するステップ

を含む、請求項2に記載の方法。

【請求項4】

ステップ(k)は、前記マシンビジョン検査システムのエッジ検出ビデオツールのパラメータを構成するステップ、およびそのエッジ検出ビデオツールを使用して、前記代表的なワークピースの前記ワークピース特徴エッジの位置を特定するステップを含み、前記方法は、

(l)後に、前記代表的なワークピースと同様のワークピースの蛍光画像での前記ワークピース特徴エッジの位置特定に使用するために、前記エッジ検出ビデオツールの構成されたパラメータを前記パートプログラムに関連付けて記憶するステップ

をさらに含む、請求項3に記載の方法。

【請求項5】

前記方法は、前記パートプログラムの作成に使用された代表的なワークピースと同様のワークピース上の蛍光材料内に配置された前記ワークピース特徴エッジを検査することを含むパートプログラムを実行することにより、前記マシンビジョン検査システムの実行動作モードに関連付けて実行され、前記方法は、ステップ(a)、(b)、(c)、(d)、および(f)を実行することを含み、前記ワークピース特徴エッジの蛍光撮像に使用する前記蛍光撮像高さを決定するステップ(d)は、前記パートプログラムにそのワークピース特徴エッジに関連付けて記憶された蛍光撮像高さ情報を呼び出すステップ、およびその情報に基づいて前記蛍光撮像高さを決定するステップを含む、請求項1に記載の方法。

【請求項6】

(g)前記蛍光材料層内に配置された前記ワークピース特徴エッジを前記マシンビジョン検査システムの前記視野内に位置決めするステップ、

(h)前記決定された蛍光撮像高さに前記マシンビジョン検査システムを位置決めするステップ、

(i)前記蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して前記視野を照明するステップ、

(j)前記励起波長プロファイルを使用して前記視野を照明しながら、前記蛍光撮像高さを使用して前記視野の蛍光画像を取得するステップ、および

(k)前記蛍光画像の対応する強度変化の位置に基づいて、前記蛍光材料内に配置された前記ワークピース特徴エッジの位置を特定するステップ

を含む、請求項5に記載の方法。

【請求項7】

ステップ(k)は、前記パートプログラムに記憶されている関連付けられたパラメータに従って前記マシンビジョン検査システムのエッジ検出ビデオツールを構成するステップ、およびそのエッジ検出ビデオツールを使用して、前記蛍光画像の前記ワークピース特徴エッジの位置を特定するステップを含む、請求項6に記載の方法。

【請求項8】

(m)前記蛍光材料層のエッジの位置を特定するステップ、および

(n)前記蛍光材料層のエッジの位置と前記蛍光材料層の下に隠された前記ワークピース特徴エッジの位置との寸法の関係を測定するステップ

をさらに含む、請求項6に記載の方法。

【請求項9】

前記蛍光材料層のエッジは、ステップ(j)において取得される前記視野の前記蛍光画像内に含まれるエッジであり、

ステップ(m)において、前記蛍光材料層のエッジの位置を特定するステップは、ステップ(j)において取得される前記蛍光画像内の前記蛍光材料層のエッジの位置を特定するステップを含む、請求項8に記載の方法。

【請求項10】

前記マシンビジョン検査システムは、蛍光画像取得時に照明として使用される励起波長プロファイルのうちの少なくとも1つの波長を遮断し、前記蛍光材料により発せられる蛍光撮像光のうちの少なくとも1つの波長を透過させる蛍光撮像フィルタを備え、ステップ(j)において、前記蛍光画像を取得するステップは、前記蛍光撮像フィルタを使用して、前記蛍光画像の形成に使用される前記画像光をフィルタリングするステップを含む、請求項1に記載の方法。

【請求項11】

前記蛍光撮像高さは、前記特定された露出部分の高さに関連するオフセット寸法として決定される、請求項1に記載の方法。

【請求項12】

前記蛍光撮像高さは、前記蛍光材料層内にあるように決定される、請求項1に記載の方法。

【請求項13】

前記露出部分は、前記蛍光材料層の高さ寸法内にある表面高さを有するように選択される、請求項1に記載の方法。

【請求項14】

前記ワークピースの前記表面の前記露出部分は、前記蛍光材料内に配置された前記ワークピース特徴エッジを有する材料層の表面と公称的に同じ表面高さに配置されるように選択される、請求項1に記載の方法。

【請求項15】

前記マシンビジョン検査システムは、タッチプローブ型センサ、光学三角測量型センサ、および合焦信号センサのうちの1つを含む表面高さセンサを備え、

ステップ(a)は、前記表面高さセンサの動作範囲内に前記露出部分を位置決めするステップを含み、

ステップ(b)は、前記表面高さセンサを使用して、前記露出部分の高さを特定するように、前記マシンビジョン検査システムを構成するステップを含み、

ステップ(c)は、前記表面高さセンサを使用して、前記露出部分の高さを特定するステップを含む、請求項1に記載の方法。

【請求項16】

ステップ(a)は、前記露出部分を前記マシンビジョン検査システムの視野内に位置決めするステップを含み、

ステップ(b)は、少なくとも前記露出部分の画像を提供する第1の構成に前記マシンビジョン検査システムを構成するステップを含み、

ステップ(c)は、前記マシンビジョン検査システムが前記第1の構成にある間に異なる高さにおいて取得された前記露出部分の画像に基づいて、前記露出部分の合焦高さを特定し、前記特定された露出部分の高さとしてその合焦高さを使用するステップを含む、請求項1に記載の方法。

【請求項17】

前記マシンビジョン検査システムは、

非励起波長プロファイルであって、前記非励起波長プロファイルに応答して、前記ワークピースが主に反射された画像光およびわずかな量の蛍光を提供するように、前記ワークピースを照明し、非蛍光画像の取得に使用し得る非励起波長プロファイル、および

前記蛍光画像の取得に使用し得るように、前記蛍光材料層を蛍光させ、かなりの量の蛍光撮像光を出力させる励起波長プロファイル

を含む少なくとも2つの波長プロファイルを出力するように制御可能な制御可能照明を備え、

ステップ(b)において、前記第1の構成は、前記非励起波長プロファイルを出力し、前記励起波長プロファイルを出力しないように前記制御可能照明を構成するステップを含む、請求項16に記載の方法。

【請求項18】

前記制御可能照明はリングライトを含み、前記第1の構成は、前記非励起波長プロファイルを前記リングライトから出力するステップを含む、請求項17に記載の方法。

【請求項19】

前記蛍光画像を取得するステップは、前記励起波長プロファイルを出力し、前記非励起波長プロファイルを出力しないように前記制御可能照明を構成するステップを含む、請求項17に記載の方法。

【請求項1】

マシンビジョン検査システムを動作させて、ワークピース上の蛍光材料層内に配置されたワークピース特徴エッジの位置を再現可能に特定するために、蛍光画像を取得する蛍光撮像高さを決定する方法であって、

(a)前記ワークピースの表面の露出部分の高さを前記マシンビジョン検査システムにより決定し得るように、前記ワークピースの表面の露出部分を位置決めするステップであって、前記露出部分は、前記蛍光材料層で覆われず、前記蛍光材料層内の高さに対して合焦軸に沿って特徴表面高さを有するステップ、

(b)前記露出部分の高さを特定するように前記マシンビジョン検査システムを構成するステップ、

(c)前記露出部分の高さを特定するステップ、

(d)前記蛍光材料層内に配置された前記ワークピース特徴エッジの蛍光撮像に使用すべき蛍光撮像高さを決定するステップであって、前記蛍光撮像高さは前記特定された露出部分の高さに関連して決定されるステップ、

(e)および(f)のうちの少なくとも一方を実行するステップであって、(e)は、

(e)後に、前記蛍光材料層内に配置された前記ワークピース特徴エッジの検査に使用される蛍光画像を取得する場合に使用するために、前記決定された蛍光撮像高さをパートプログラムに関連付けて記憶するステップを含み、

(f)は、

(f)前記蛍光材料層内に配置された前記ワークピース特徴エッジの検査に使用される蛍光画像を取得する場合、パートプログラムの実行中に、前記決定された露出部分の高さに関連して、前記決定された蛍光撮像高さを使用するステップを含む、方法。

【請求項2】

前記ワークピースは代表的なワークピースであり、前記方法は、前記マシンビジョン検査システムの学習動作モードに関連付けて実行され、前記学習動作モードは、前記代表的なワークピースと同様のワークピースを検査するために使用されるパートプログラムの作成に使用され、前記方法は、ステップ(a)、(b)、(c)、(d)、および(e)を実行することを含む、請求項1に記載の方法。

【請求項3】

(g)前記蛍光材料層内に配置された前記ワークピース特徴エッジを前記マシンビジョン検査システムの視野に位置決めするステップ、

(h)前記マシンビジョン検査システムを前記決定された蛍光撮像高さに位置決めするステップ、

(i)前記蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して前記視野を照明するステップ、

(j)前記励起波長プロファイルを使用して前記視野を照明しながら、前記蛍光撮像高さを使用して前記視野の蛍光画像を取得するステップ、

(k)前記蛍光画像での対応する強度変化位置に基づいて、前記蛍光材料内に配置された前記ワークピース特徴エッジの位置を特定するステップ

を含む、請求項2に記載の方法。

【請求項4】

ステップ(k)は、前記マシンビジョン検査システムのエッジ検出ビデオツールのパラメータを構成するステップ、およびそのエッジ検出ビデオツールを使用して、前記代表的なワークピースの前記ワークピース特徴エッジの位置を特定するステップを含み、前記方法は、

(l)後に、前記代表的なワークピースと同様のワークピースの蛍光画像での前記ワークピース特徴エッジの位置特定に使用するために、前記エッジ検出ビデオツールの構成されたパラメータを前記パートプログラムに関連付けて記憶するステップ

をさらに含む、請求項3に記載の方法。

【請求項5】

前記方法は、前記パートプログラムの作成に使用された代表的なワークピースと同様のワークピース上の蛍光材料内に配置された前記ワークピース特徴エッジを検査することを含むパートプログラムを実行することにより、前記マシンビジョン検査システムの実行動作モードに関連付けて実行され、前記方法は、ステップ(a)、(b)、(c)、(d)、および(f)を実行することを含み、前記ワークピース特徴エッジの蛍光撮像に使用する前記蛍光撮像高さを決定するステップ(d)は、前記パートプログラムにそのワークピース特徴エッジに関連付けて記憶された蛍光撮像高さ情報を呼び出すステップ、およびその情報に基づいて前記蛍光撮像高さを決定するステップを含む、請求項1に記載の方法。

【請求項6】

(g)前記蛍光材料層内に配置された前記ワークピース特徴エッジを前記マシンビジョン検査システムの前記視野内に位置決めするステップ、

(h)前記決定された蛍光撮像高さに前記マシンビジョン検査システムを位置決めするステップ、

(i)前記蛍光材料を蛍光させ、蛍光撮像光を出力させる励起波長プロファイルを使用して前記視野を照明するステップ、

(j)前記励起波長プロファイルを使用して前記視野を照明しながら、前記蛍光撮像高さを使用して前記視野の蛍光画像を取得するステップ、および

(k)前記蛍光画像の対応する強度変化の位置に基づいて、前記蛍光材料内に配置された前記ワークピース特徴エッジの位置を特定するステップ

を含む、請求項5に記載の方法。

【請求項7】

ステップ(k)は、前記パートプログラムに記憶されている関連付けられたパラメータに従って前記マシンビジョン検査システムのエッジ検出ビデオツールを構成するステップ、およびそのエッジ検出ビデオツールを使用して、前記蛍光画像の前記ワークピース特徴エッジの位置を特定するステップを含む、請求項6に記載の方法。

【請求項8】

(m)前記蛍光材料層のエッジの位置を特定するステップ、および

(n)前記蛍光材料層のエッジの位置と前記蛍光材料層の下に隠された前記ワークピース特徴エッジの位置との寸法の関係を測定するステップ

をさらに含む、請求項6に記載の方法。

【請求項9】

前記蛍光材料層のエッジは、ステップ(j)において取得される前記視野の前記蛍光画像内に含まれるエッジであり、

ステップ(m)において、前記蛍光材料層のエッジの位置を特定するステップは、ステップ(j)において取得される前記蛍光画像内の前記蛍光材料層のエッジの位置を特定するステップを含む、請求項8に記載の方法。

【請求項10】

前記マシンビジョン検査システムは、蛍光画像取得時に照明として使用される励起波長プロファイルのうちの少なくとも1つの波長を遮断し、前記蛍光材料により発せられる蛍光撮像光のうちの少なくとも1つの波長を透過させる蛍光撮像フィルタを備え、ステップ(j)において、前記蛍光画像を取得するステップは、前記蛍光撮像フィルタを使用して、前記蛍光画像の形成に使用される前記画像光をフィルタリングするステップを含む、請求項1に記載の方法。

【請求項11】

前記蛍光撮像高さは、前記特定された露出部分の高さに関連するオフセット寸法として決定される、請求項1に記載の方法。

【請求項12】

前記蛍光撮像高さは、前記蛍光材料層内にあるように決定される、請求項1に記載の方法。

【請求項13】

前記露出部分は、前記蛍光材料層の高さ寸法内にある表面高さを有するように選択される、請求項1に記載の方法。

【請求項14】

前記ワークピースの前記表面の前記露出部分は、前記蛍光材料内に配置された前記ワークピース特徴エッジを有する材料層の表面と公称的に同じ表面高さに配置されるように選択される、請求項1に記載の方法。

【請求項15】

前記マシンビジョン検査システムは、タッチプローブ型センサ、光学三角測量型センサ、および合焦信号センサのうちの1つを含む表面高さセンサを備え、

ステップ(a)は、前記表面高さセンサの動作範囲内に前記露出部分を位置決めするステップを含み、

ステップ(b)は、前記表面高さセンサを使用して、前記露出部分の高さを特定するように、前記マシンビジョン検査システムを構成するステップを含み、

ステップ(c)は、前記表面高さセンサを使用して、前記露出部分の高さを特定するステップを含む、請求項1に記載の方法。

【請求項16】

ステップ(a)は、前記露出部分を前記マシンビジョン検査システムの視野内に位置決めするステップを含み、

ステップ(b)は、少なくとも前記露出部分の画像を提供する第1の構成に前記マシンビジョン検査システムを構成するステップを含み、

ステップ(c)は、前記マシンビジョン検査システムが前記第1の構成にある間に異なる高さにおいて取得された前記露出部分の画像に基づいて、前記露出部分の合焦高さを特定し、前記特定された露出部分の高さとしてその合焦高さを使用するステップを含む、請求項1に記載の方法。

【請求項17】

前記マシンビジョン検査システムは、

非励起波長プロファイルであって、前記非励起波長プロファイルに応答して、前記ワークピースが主に反射された画像光およびわずかな量の蛍光を提供するように、前記ワークピースを照明し、非蛍光画像の取得に使用し得る非励起波長プロファイル、および

前記蛍光画像の取得に使用し得るように、前記蛍光材料層を蛍光させ、かなりの量の蛍光撮像光を出力させる励起波長プロファイル

を含む少なくとも2つの波長プロファイルを出力するように制御可能な制御可能照明を備え、

ステップ(b)において、前記第1の構成は、前記非励起波長プロファイルを出力し、前記励起波長プロファイルを出力しないように前記制御可能照明を構成するステップを含む、請求項16に記載の方法。

【請求項18】

前記制御可能照明はリングライトを含み、前記第1の構成は、前記非励起波長プロファイルを前記リングライトから出力するステップを含む、請求項17に記載の方法。

【請求項19】

前記蛍光画像を取得するステップは、前記励起波長プロファイルを出力し、前記非励起波長プロファイルを出力しないように前記制御可能照明を構成するステップを含む、請求項17に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【公開番号】特開2012−83350(P2012−83350A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2011−225882(P2011−225882)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000137694)株式会社ミツトヨ (979)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000137694)株式会社ミツトヨ (979)

【Fターム(参考)】

[ Back to top ]