精紡機におけるボビン搬送装置

【課題】移送部材の往復移動により移送されるペッグトレイを用いて満管糸の搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送する。

【解決手段】制御装置は、ボビン搬送装置の駆動開始時には、第1の移送装置のエアシリンダの作動開始時期と第2の移送装置のエアシリンダの作動開始時期との差と、両エアシリンダの作動停止時期の差とが同じになるように制御する。その後、センサの検出信号により検知された複数回の各エアシリンダの往復動に要する時間に基づいて、両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回のエアシリンダを往復動させる時間を設定する。また、複数回の各エアシリンダの往復動に要する時間の平均値を比較して、両エアシリンダの作動開始時期の差を設定する。

【解決手段】制御装置は、ボビン搬送装置の駆動開始時には、第1の移送装置のエアシリンダの作動開始時期と第2の移送装置のエアシリンダの作動開始時期との差と、両エアシリンダの作動停止時期の差とが同じになるように制御する。その後、センサの検出信号により検知された複数回の各エアシリンダの往復動に要する時間に基づいて、両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回のエアシリンダを往復動させる時間を設定する。また、複数回の各エアシリンダの往復動に要する時間の平均値を比較して、両エアシリンダの作動開始時期の差を設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、精紡機におけるボビン搬送装置に係り、詳しくは上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行う精紡機におけるボビン搬送装置に関する。

【背景技術】

【0002】

一般に、リング精紡機においては、満管に伴う管替作業時に管替装置による自動管替作業を容易にするため、玉揚げされた満ボビンを搬出するとともに、スピンドルレールに沿ってスピンドルピッチと対応した状態で空ボビンを配置する搬送装置が必要となる。従来、上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行うボビン搬送装置が実施されている。この装置は、第1及び第2の移送装置を精紡機機台の下部の長手方向に沿って左右両側に延設し、精紡機機台の第1端部側において両搬送装置を接続部で接続し、精紡機機台の第2の端部側に両移送装置を連絡するとともに途中に満管排出部及び空ボビン供給装置を備えている。この装置では、満管に伴う玉揚げ終了後、駆動装置の作動によりペッグトレイがガイドレールを周回移動する間に、ペッグトレイから満ボビンが抜き取られるとともに、空ボビンが挿入されてスピンドルと対応する位置に配置されるようになっている。第1及び第2の移送装置はエアシリンダにより往復動される移送部材(移送レール)を備え、ペッグトレイを所定量ずつ間欠的に移動させるようになっている。

【0003】

また、従来、機台の長手方向に沿って左右両側に移送部材の往復動により所定ピッチずつペッグトレイを移送するボビン移送装置を備えた精紡機を直列に配置し、各精紡機間に前記ボビン移送装置を連結するガイドレールをそれぞれ設けて、複数台の精紡機の機台に共通の1本のペッグトレイ移送経路を設けた装置が提案されている(特許文献1参照。)。そして、特許文献1では、ペッグトレイの進行方向下流側に配設されたボビン移送装置を作動して該移送装置の移送部材の往動を開始した後、上流側に配設されたボビン移送装置の移送部材を往動させて満ボビン及び空ボビンを移送する。

【特許文献1】特開昭64−85332号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

精紡機機台の長手方向左右両側に延設された移送装置を駆動させて、満ボビン(満管糸)を搬出し、空ボビンを搬入していくと搬出側と搬入側の負荷が変わってゆく。移送レールはエアシリンダにて駆動しているので負荷によって移送レールのスピードが変化する。機台が長くなればなるほど搬出側と搬入側の負荷のバランスが崩れる。移送装置は、機台の一端側(ギヤエンド側)で搬入側から搬出側へペッグトレイを案内する接続部を備え、ペッグトレイをUターンさせて搬出側へ送るように構成されている。しかし、負荷バランスが崩れると搬入側の移送レールのスピードが搬出側の移送レールのスピードを上回り、搬出側のペッグトレイを搬入側のペッグトレイが押すことになり、その結果ペッグトレイのピッチが狂い、送り爪がペッグトレイに掛からず詰まりを起こすようになる。この問題は精紡機機台の錘数が多くなるに伴い発生し易くなる。以前は、精紡機機台の錘数は片側200錘程度であったが、近年、多数錘化により片側500錘〜600錘の機台もあり、そのような多数錘台ではより問題となる。

【0005】

特許文献1には、ペッグトレイの進行方向下流側に配設されたボビン移送装置を作動して該移送装置の移送部材の往動を開始した後、上流側に配設されたボビン移送装置の移送部材を往動させて満・空ボビンを移送すること、即ち下流側移送部材と上流側移送部材の駆動に一定のタイムラグ(0.1秒)を設けることが提案されている。しかし、タイムラグを設ける理由は、一般に、エアシリンダは起動特性にばらつきがあるため、同時に作動信号を受けてもその起動にばらつきが生じ、下流側に配置されたエアシリンダが作動する前に上流側のエアシリンダが作動することにより、当該エアシリンダに無理な力が加わるだけでなく、ペッグトレイの移送に支障を来すためとしている。即ち、特許文献1では、本願発明で問題にしている、エアシリンダが正常に作動を開始しても、左右の移送部材が移送するペッグトレイに挿入されている満ボビンと空ボビンの数が移送中に変化することに起因する負荷変動によって、移送部材の速度が変化することに起因する問題に関しては何ら配慮がなされていない。

【0006】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、移送部材の往復移動により移送されるペッグトレイを用いて満ボビンの搬出、空ボビンの搬入を行う場合に、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる精紡機のボビン搬送装置を提供することにある。

【課題を解決するための手段】

【0007】

前記の目的を達成するため、請求項1に記載の発明は、精紡機機台の長手方向に沿って延設されたペッグトレイ通路と、前記ペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を精紡機機台の長手方向左右両側に備えるとともに、前記両移送装置は精紡機機台の第1端部側において接続部で接続され、かつ前記接続部を介してペッグトレイが前記第1の移送装置から前記第2の移送装置に移送され、前記第1及び第2の移送装置のエアシリンダ毎に個別のソレノイドバルブを設けるとともに制御手段により、前記第1の移送装置のエアシリンダの作動開始時期を前記第2の移送装置のエアシリンダの作動開始時期より遅らせるように制御する精紡機のボビン搬送装置である。そして、前記両エアシリンダの作動時間をそれぞれ検知する第1及び第2の作動時間検知手段が設けられ、前記制御手段は前記両作動時間検知手段により検知された作動時間の変動に応じて、前記両エアシリンダの作動開始時期の差を、前記第1の移送装置上のペッグトレイが前記第2の移送装置上のペッグトレイに押圧力を加えないように補正する。

【0008】

この発明では、第1及び第2の移送装置は、エアシリンダの作動により移送部材が往復動されてペッグトレイを所定量ずつ間欠的に移送する。第1の移送装置はペッグトレイを精紡機機台の第2端部側から第1端部側へ搬送し、第2の移送装置はペッグトレイを精紡機機台の第1端部側から第2端部側へ搬送する。第2の移送装置のペッグトレイ上に玉揚げされた満ボビンは第2の移送装置の移動に伴って、精紡機機台から搬出される。第1の移送装置のペッグトレイ上に玉揚げされた満ボビンは第1の移送装置の移動に伴って接続部に送り込まれた後、接続部から第2の移送装置へ移載され、第2の移送装置の移動に伴って順次精紡機機台から搬出される。

【0009】

また、第1の移送装置には空ボビンの挿入されたペッグトレイが順次送り込まれる。そして、空ボビンの挿入されたペッグトレイは第1の移送装置及び接続部を介して第2の移送装置へ移送され、最終的に空ボビンの挿入されたペッグトレイが、満ボビンが玉揚げされたペッグトレイと置き換えられて、精紡機機台の各錘と対応する位置に配置される。したがって、ペッグトレイを用いて満ボビンを搬出し、空ボビンを搬入していくと、搬入側の第1の移送装置と搬出側の第2の移送装置とで、移送部材を往復動させるエアシリンダに加わる負荷が変化してゆく。エアシリンダは一定圧力の圧縮気体で駆動されるため、負荷の変動により移送部材の往復動の速度が変化する。そして、機台が長くなればなるほど搬出側と搬入側の負荷のバランスが崩れ、通常であれば、負荷が小さくなる搬入側の速度が搬出側より増加し、接続部上のペッグトレイを介して搬出側のペッグトレイが搬入側のペッグトレイに押される状態となる。その結果、ペッグトレイのピッチが狂い、ペッグトレイの移送に支障を来す。

【0010】

しかし、この発明では、第1及び第2の作動時間検知手段により両エアシリンダの作動時間がそれぞれ検知され、制御手段は検知された作動時間の変動に応じて、両エアシリンダの作動開始時期の差を、第1の移送装置上のペッグトレイが第2の移送装置上のペッグトレイに押圧力を加えないように補正する。したがって、移送部材の往復移動により移送されるペッグトレイを用いて満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記制御手段は、ボビン搬送装置の駆動開始時には、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差とが同じになるように前記両ソレノイドバルブを制御し、その後、第1及び第2の作動時間検知手段により検知された複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回の前記第1の移送装置のエアシリンダを往復動させる作動開始時期を設定する。

【0012】

第1及び第2の移送装置のエアシリンダに加わる負荷の変化量は、エアシリンダの1回の往復動毎に変化する場合でもその変化量が両エアシリンダの移動速度、即ちペッグトレイの移送に支障を来す程ではない。この発明では、同じ条件で複数回両エアシリンダの作動を行った後、各エアシリンダの作動条件を変更するため、1回毎に両エアシリンダの作動条件を変更する場合に比較して制御が容易になる。また、条件の変更は、複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて設定するため、両エアシリンダの各回の作動状態にばらつきがあっても適正な条件となる。

【0013】

請求項3に記載の発明は、請求項2に記載の発明において、前記制御手段は、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より大きい場合は、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差を初期状態の値と同じに設定し、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より小さい場合は、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差を初期状態の値と同じに設定する。

【0014】

この発明では、複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値と、複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値とを比較して、両エアシリンダの作動開始時期の差を設定する。精紡機の通常の運転状態では、第1の移送装置のエアシリンダの往復動時間の方が第2の移送装置のエアシリンダの往復動時間より短くなる。しかし、例えば、生産量を少なくするため、片側錘のみで紡出を行うような特殊な運転状態の場合は、第1の移送装置のエアシリンダの往復動時間の方が第2の移送装置のエアシリンダの往復動時間より長くなる場合がある。この発明では、そのような場合にも対応することができる。

【0015】

請求項4に記載の発明は、請求項2に記載の発明において、前記制御手段は、複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値の他に、複数回の前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差の平均値と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差の平均値とを算出し、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差が前記両エアシリンダの作動開始時期の差の平均値及び前記両エアシリンダの作動停止時期の差の平均値の単純平均となるように設定する。

【0016】

この発明では、次の複数回の両エアシリンダの作動開始時期の差と、両エアシリンダの作動停止時期の差とが等しくなるようにエアシリンダの作動条件が変更される。そして、次の複数回の両エアシリンダの作動開始時期の差が、前記両エアシリンダの作動開始時期の差の平均値及び前記両エアシリンダの作動停止時期の差の平均値の単純平均となるように設定されるため、設定ロジックが簡単になる。

【0017】

請求項5に記載の発明は、請求項1に記載の発明において、前記制御手段は、前記第1の移送装置のエアシリンダ及び第2の移送装置のエアシリンダが、作動開始時期は前記第2の移送装置のエアシリンダが前記第1の移送装置のエアシリンダよりも早くなるように動作指令を出力し、かつ、両エアシリンダの作動開始後、両エアシリンダが所定の複数回往復動されるまでは、各回の両エアシリンダの作動開始時期の差(Δt1)の設定値を初期値に設定してエアシリンダを制御し、その後は、所定の複数回毎に、前記複数回の2倍の回数前から前記複数回+1回前の回数までの複数回の両エアシリンダの作動停止時期の差の平均値と、前記複数回前から1回前までの複数回の両エアシリンダの作動停止時期の差の平均値との差(Δt2’)を求め、その差(Δt2’)が零より大きいか否かの判断に基づいて両エアシリンダの作動停止時期の差(Δt2)が零より大きくなるように前記差(Δt1)を設定する。

【0018】

この発明では、制御手段は、第2の移送装置のエアシリンダの作動停止時期が第1の移送装置のエアシリンダの作動停止時期より早くなるように、即ち差Δt2が正(>0)になるように、両エアシリンダの作動開始時期の差Δt1を設定する。そして、制御手段は、両エアシリンダが所定の複数回往復動されるまでは、各回の両エアシリンダの作動開始時期の差Δt1の設定値を初期値に設定してエアシリンダを制御する。その後は、前記所定の複数回毎に、複数回の2倍の回数前から前記複数回+1回前の回数までの複数回の両エアシリンダの作動停止時期の差(Δt2)の平均値と、前記複数回前から1回前までの複数回の両エアシリンダの作動停止時期の差(Δt2)の平均値との差(Δt2’)を求め、差Δt2’が零より大きいか否かの判断に基づいて差(Δt1)を設定する。したがって、差Δt1の設定が簡単になる。

【発明の効果】

【0019】

本発明によれば、移送部材の往復移動により移送されるペッグトレイを用いて満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる。

【発明を実施するための最良の形態】

【0020】

(第1の実施形態)

以下、本発明を具体化した第1の実施形態を図1〜図4にしたがって説明する。図1(a)に示すように、精紡機機台11の左右両側には第1及び第2の移送装置T1,T2が精紡機機台11の長手方向に沿って配設されている。精紡機機台11の第1端部側(ギヤエンドGE側)にはペッグトレイ12を第1の移送装置T1から第2の移送装置T2へ移送する第1の接続部13が、紡機機台の第2端部側(アウトエンドOE側)には第2の移送装置T2の端部から第1の移送装置T1の端部へペッグトレイ12を移送する第2の接続部14がそれぞれ備えられている。図2(b)に示すように、ペッグトレイ12はその下面に円形の係止凹部12aが形成され、上面にボビンBが装着されるペッグ12bが突設されている。

【0021】

両移送装置T1,T2は、例えば特開2000−96364号公報に開示されたものと基本的に同様に構成され、図2(b)に示すように、移送部材としての一対の移送レール15と、ガイド部材としてのガイドカバー16と、位置決め部材17とを備えている。ガイドカバー16は移送レール15上に搭載されたペッグトレイ12の移送レール15の移動方向からの横ずれを抑制してペッグトレイ通路を構成する。位置決め部材17は移送レール15の長手方向に沿って延びる状態で移送レール15の内側に配設され、係止凹部12aと係合可能な係止部としての係止突起17aがスピンドルピッチと同一間隔で多数鋸刃状に形成されている。そして、位置決め部材17は各係止突起17aがスピンドル18と対応する位置において係止凹部12a内に侵入した状態に配置可能に板ばね19を介して上下動可能に支持され、ペッグトレイ12の移送レール15の往動側(ペッグトレイ12の送り側)への移動を許容するとともに復動側(戻り側)への移動を規制する。

【0022】

移送レール15はガイドカバー16の内側においてブラケット20の上面に形成されたガイド溝20aと係合する状態でスピンドル列に沿って往復移動可能に支承されている。移送レール15はペッグトレイ12を1列状態で搭載可能に形成されている。移送レール15の上面には係止凸部15a(図2(a)に図示)がペッグトレイ12の直径と同じ所定間隔、即ちスピンドルピッチと等しい間隔で突設されている。係止凸部15aは移送レール15の往動時(ペッグトレイ12の送り側への移動時)に、ペッグトレイ12の外周面と係合し、ペッグトレイ12と移送レール15との相対移動を規制してペッグトレイ12を一体的に移動させる。係止凸部15aは移送レール15の復動時(ペッグトレイ12の送り側と反対側、即ち戻り側への移動時)に、前記係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過可能に形成されている。

【0023】

移送レール15は精紡機機台11の端部側(この実施の形態ではアウトエンドOE側)において移送レール15の下方位置に配設されたエアシリンダ21,22のピストンロッド21a,22aに連結部材(図示せず)を介して連結されている。エアシリンダ21,22はそのストロークがスピンドルピッチの複数倍(この実施形態では4倍)より若干大きく設定され、エアシリンダ21,22の作動により移送レール15がスピンドル列に沿ってスピンドルピッチの4倍より若干大きなストロークで往復動されるようになっている。そして、第1の移送装置T1はアウトエンドOE側からギヤエンドGE側へペッグトレイ12を移送し、第2の移送装置T2はギヤエンドGE側からアウトエンドOE側へペッグトレイ12を移送するようになっている。なお、各エアシリンダ21,22はガイドカバー16の下方に配設されているが、図1(a)では便宜上ガイドカバー16の側方に図示するとともに、精紡機機台11の長手方向に対する位置もアウトエンドOEより精紡機機台11中央寄りに図示している。

【0024】

第1の接続部13は両移送装置T1,T2との間でのペッグトレイ12の円滑な移載を可能とするため両端がほぼ円弧状に形成され、平面ほぼU字状に形成されている。図2(a)に示すように、第1の接続部13はペッグトレイ12を摺動可能に支承するベースプレート24と、ブラケット25を介してベースプレート24上に支持されるとともにペッグトレイ12のボス部12cと係合してその移動方向を規制するガイドバー26とから構成されている。ベースプレート24はその上面が移送レール15の上面と同一高さとなるように配置されている。

【0025】

第1の移送装置T1の出口部T1aと、第2の移送装置T2の入口部T2aとそれぞれ対応する位置には、移送レール15が第2端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。支承部はベースプレート24に一体に形成され、ベースプレート24の両端部から移送レール15の間に延出するように突設されている。なお、図面の都合上、第1の接続部13の長さを図1(a)と図2(a)とで異なった状態で示してある。

【0026】

第2の接続部14は、ペッグトレイ12を第2の移送装置T2の端部から第1の移送装置T1の端部まで摺動可能に案内するガイド通路27を備えている。ガイド通路27は第1及び第2の移送装置T1,T2とそれぞれ一直線上に位置する直線部と、精紡機機台11の長手方向と直交する方向に延びる直線部27aと、それらを接続する円弧部とにより、平面ほぼU字状に形成されている。ガイド通路27はペッグトレイ12を摺動可能に支承するベースプレートと、図示しない支柱を介してベースプレート上に支持されるとともにペッグトレイ12のボス部12cと係合してその移動方向を規制するガイドプレートとを備えている。ベースプレートはその上面が移送レール15の上面と同一高さとなるように配置されている。

【0027】

また、第2の接続部14には、第1の移送装置T1の入口部T1bと、第2の移送装置T2の出口部T2bとそれぞれ対応する位置に、移送レール15が精紡機機台11の第1端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。支承部はベースプレートと一体に形成され、ベースプレートの端部から移送レール15の間に延出するように水平に突設されている。

【0028】

第2の接続部14の入口近傍の直線部には満ボビン抜取り部(図示せず)が設けられ、満ボビン抜取り部の側方にはボビン搬出用のベルトコンベア30が精紡機機台11に沿って配設されている。満ボビン抜取り部は、例えば、特開2000−96364号公報に記載されたものと同様に構成され、第2の移送装置T2の作用により移動するペッグトレイ12に装着されたボビンBの底部と係合して、ペッグトレイ12の移動に伴ってボビンBをペッグ12bから離脱させるとともに、ベルトコンベア30のベルト上に排出するようになっている。

【0029】

ガイド通路27の直線部27aの上方には、ボビンBが抜き取られたペッグトレイ12に空ボビンを供給する空ボビン供給部(図示せず)が配設されている。空ボビン供給部も例えば特開2000−96364号公報に記載されたものと同様に構成されている。

【0030】

ガイド通路27の途中、第1の移送装置T1と対応する側の円弧部と対応する箇所には、ターンテーブル31が配設されている。ターンテーブル31はその上面がベースプレートの上面と同じ高さにおいて、図示しないモータによりターンテーブル31上のペッグトレイ12を第1の移送装置T1側へ移動させる方向に回転駆動される。

【0031】

図1(b)に示すように、エアシリンダ21,22はソレノイドバルブ32,33に管路32a,32b,33a,33bを介してそれぞれ接続されている。ソレノイドバルブ32,33は管路34及びレギュレータ35を介して圧縮エア源36に接続されている。各32a,32b,33a,33bにはそれぞれスピードコントローラ37が設けられている。スピードコントローラ37は、絞り弁のように手動操作で管路32a,32b,33a,33bを流れる圧縮エアの流速を調整可能に構成されている。スピードコントローラ37は、試運転時に、空のペッグトレイ12のみの搬送時に、搬出側のエアシリンダ22の1ストロークの往復時間が例えば6秒、搬入側のエアシリンダ21の1ストロークの往復時間が例えば6.6秒になるように調整される。搬入側と端側の差0.6秒は両エアシリンダ21,22の作動開始時期の差の値である。

【0032】

ソレノイドバルブ32,33は、制御手段としての制御装置Cの指令により、エアシリンダ21,22をペッグトレイ送り側に駆動する状態と、エアシリンダ21,22を戻り側に駆動する状態とに切換作動されるようになっている。

【0033】

エアシリンダ21,22にはピストンロッド21a,22aが没入状態にあることを検知するセンサS1a,S2aと、ピストンロッド21a,22aが突出状態にあることを検知するセンサS1b,S2bとが設けられている。各センサS1a,S2a,S1b,S2bは制御装置Cに電気的に接続されている。制御装置Cは各センサS1a,S2a,S1b,S2bからの出力信号に基づき、ソレノイドバルブ32,33を制御する。センサS1a,S1bはエアシリンダ21の作動時間を検知する第1の作動時間検知手段を構成し、センサS2a,S2bは、エアシリンダ22の作動時間を検知する第2の作動時間検知手段を構成する。

【0034】

制御装置Cは、第1の移送装置T1のエアシリンダ21の作動開始時期を第2の移送装置T2のエアシリンダ22の作動開始時期より遅らせるようにソレノイドバルブ32,33を制御する。制御装置Cは、センサS1a,S2a,S1b,S2bからの出力信号により、エアシリンダ21,22の作動時間(作動速度)を演算する。そして、作動時間検知手段により検知された作動時間の変動に応じて、両エアシリンダ21,22の作動開始時期の差を、第1の移送装置T1上のペッグトレイ12が第2の移送装置T2上のペッグトレイ12に押圧力を加えないように補正する。具体的には、第1の移送装置T1のエアシリンダ21の作動開始時期と第2の移送装置T2のエアシリンダ22の作動開始時期との差t1と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2とが共にTinit以上になるように両ソレノイドバルブ32,33を制御する。ここで、Tinitは、第1及び第2の移送装置T1,T2の駆動開始時におけるエアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差、即ちt1の初期値である。

【0035】

制御装置Cは、両第1及び第2の移送装置T1,T2の駆動開始時には、第1の移送装置T1のエアシリンダ21の作動開始時期と第2の移送装置T2のエアシリンダ22の作動開始時期との差t1と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2とが同じになるように両ソレノイドバルブ32,33を制御する。制御装置Cは、複数回(この実施形態では10回)の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、少なくとも両エアシリンダ21,22の往復動に要する時間Tin,Tout の平均値を算出し、その値に基づいて次の複数回における各回毎にエアシリンダ21,22を往復動させる作動開始時期を設定する。

【0036】

制御装置Cは、次の複数回における各回毎に第1の移送装置T1のエアシリンダ21を往復動させる時間Tinを設定する際に、時間Tinの平均値が時間Tout の平均値より大きい場合は、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1を初期値Tinitと同じに設定する。制御装置Cは、時間Tinの平均値が、時間Tout の平均値より小さい場合は、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1を時間Tout と初期値Tinitの和から時間Tinを差し引いた値に設定する。この結果、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2は初期値Tinitとなる。

【0037】

また、制御装置Cは、第2の移送装置T2の往復動が終了する前に第1の移送装置T1の移送レール15を180mm以上移動させ、第2の移送装置T2の移送レール15が180mm移動する前に第1の移送装置T1を起動させる。なお、180mmは、第2の接続部14に形成されるペッグトレイ12が存在しないスペースの大きさである。制御装置Cはマイクロコンピュータを備え、そのメモリにはエアシリンダ21,22を前記のように駆動制御するための制御プログラムが記憶されている。

【0038】

次に前記のように構成された装置の作用を説明する。精紡機機台11が満管停止し、公知の全錘一斉式の管替装置(図示せず)による管替作業が完了すると、満ボビンの搬出作業及び空ボビンの搬入作業が開始される。

【0039】

満ボビンの搬出及び空ボビンの搬入作業開始時には両移送装置T1,T2は原位置に配置された状態にある。第1の移送装置T1のエアシリンダ21はピストンロッド21aの没入状態が原位置に、第2の移送装置T2のエアシリンダ22はピストンロッド22aの突出状態が原位置になる。この状態では両移送装置T1,T2の移送レール15、支承部及び第1の接続部13のベースプレート24上にペッグトレイ12が互いに当接した状態で載置されている。また、第2の接続部14のガイド通路27上には、ターンテーブル31と対応する位置より上流側ではペッグトレイ12が互いに当接した状態で載置され、ターンテーブル31と対応する位置ではペッグトレイ12の2個分のスペースが空き、それよりペッグトレイ12の移動方向の下流側ではペッグトレイ12が互いに当接した状態で載置されている。また、スピードコントローラ37は、搬出側となる第2の移送装置T2のエアシリンダ22の1ストローク往復時間が6秒、搬入側となる第1の移送装置T1のエアシリンダ21の1ストローク往復時間が6.6秒となるように、調整される。

【0040】

この状態から制御装置Cの指令に基づいて両移送装置T1,T2のエアシリンダ21,22が作動され、先ず第2の移送装置T2が駆動され、所定時間遅れて第1の移送装置T1が駆動される。そして、移送レール15がスピンドルピッチの4倍より若干大きなストロークで往動される。ペッグトレイ12は移送レール15の上面に突設された係止凸部15aの作用により、移送レール15の往動時に移送レール15の往動分移送される。第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の入口部T2aにペッグトレイ12を4個配置可能なスペースが形成される。そして、第1の移送装置T1の移送レール15の往動に伴って4個のペッグトレイ12が第1の接続部13内に押し込まれ、第1の接続部13の第2端部側に載置されていた4個のペッグトレイ12が順次前記スペースに送り込まれる。

【0041】

また、第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の出口部T2bに載置されていた4個のペッグトレイ12が第2の接続部14に送り出される。そして、ガイド通路27のターンテーブル31より上流側に配置されていたペッグトレイ12が4個分移動され、ターンテーブル31上に移動するとターンテーブル31により積極的に移動される。従って、両移送レール15の送り方向への移動(往動)が完了した時点ではターンテーブル31と対応する位置にペッグトレイ12を4個配置可能なスペースが形成される。

【0042】

移送レール15の前進が完了した時点では位置決め部材17の係止突起17aがペッグトレイ12の係止凹部12a内に侵入し、係止凹部12aと係止突起17aとの間に隙間が生じた状態に配置される。移送レール15の復動時には係止凹部12a内に侵入した係止突起17aが係止凹部12aと係合してペッグトレイ12の後退が阻止され、スピンドル列と対応する部分にある各ペッグトレイ12がスピンドル18と対応する所定の管替位置に配置される。移送レール15の復動時に係止凸部15aが係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過する。また、第2の移送装置T2の移送レール15が復動するとき、支承部に支承されているペッグトレイ12に係止凸部15aを介して第1の接続部13側へ押し込む力が作用するが、ペッグトレイ12は第1の接続部13内のペッグトレイ12と当接した状態にあるため、その移動が規制されて支承部上に保持される。

【0043】

第2の移送装置T2から第2の接続部14に送り込まれたペッグトレイ12が、満ボビン抜取り部と対応する位置を通過する際に、ペッグ12bに装着されている満ボビン又は空ボビンがペッグ12bから抜き取られるとともに、ベルトコンベア30側に倒れてベルトコンベア30上に排出される。そして、満ボビン及び空ボビンはベルトコンベア30により搬送されて図示しない収容容器内へ排出される。

【0044】

満ボビン又は空ボビンが抜き取られたペッグトレイ12は、やがて空ボビン供給部と対応する位置へ移動し、空ボビンがペッグ12bに装着される。そして、空ボビンが装着されたペッグトレイ12はターンテーブル31と対応する位置へと移動される。ターンテーブル31と係合する状態となったペッグトレイ12は、ターンテーブル31の回転により積極的に移送され、先に移送されたペッグトレイ12と当接する位置まで移動される。

【0045】

以下、同様にして制御装置Cは各センサS1a,S2a,S1b,S2bからの検知信号を入力して、両ピストンロッド21a,22aの没入及び突出状態を確認し、両エアシリンダ21,22がそれぞれ移送レール15を往動及び復動させるようにエアシリンダ21,22を作動させる。したがって、第2の移送装置T2の移送レール15上のペッグトレイ12が第2の接続部14上に4個ずつ搬出される。また、第2の接続部14から順に第1の移送装置T1の移送レール15上にペッグトレイ12が4個ずつ供給されるとともに、満ボビンあるいは空ボビンが装着されたペッグトレイ12が第1の接続部13を介して順次第1の移送装置T1から第2の移送装置T2へと4個ずつ移送される。そして、空ボビンが装着されたペッグトレイ12が両移送装置T1,T2上に所定数配置された時点で、満ボビンの搬出及び空ボビンの搬入が完了する。

【0046】

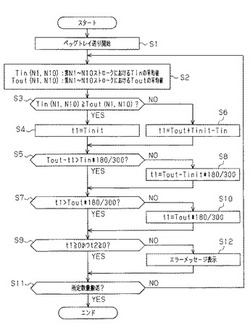

次に図3のフローチャートにしたがって、エアシリンダ21,22を作動させる場合における、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1の設定手順を説明する。

【0047】

制御装置Cは、ステップS1で第1及び第2の移送装置T1,T2のエアシリンダ21,22の駆動制御を開始して、ペッグトレイ12の送りを開始する。制御装置Cは、差t1の初期値Tinitを第2の接続部14のターンテーブル31付近におけるペッグトレイ12の空隙部をペッグトレイ12が通常速度で移動するのに必要な時間、例えば0.6秒に設定するとともに、Tin及びTout を同じ時間(例えば4秒)に設定する。次に制御装置Cは、ステップS2に進み、10回までのエアシリンダ21,22の往復動は同じ条件でソレノイドバルブ32,33に駆動指令を出力する。また、1回から10回までの各回のストロークにおける時間Tin及び時間Tout をセンサS1a,S1b及びセンサS2a,S2bの出力信号に基づいて演算する。そして、10回のストロークが完了すると、時間Tin及び時間Tout の10回の平均値Tin(N1,N10)、Tout (N1,N10)をそれぞれ演算した後、ステップS3に進む。なお、平均値Tin(N1,N10)、Tout (N1,N10)は、最初の10回のストロークの場合は1回目から10回目の平均値であり、以後10ずつ加算された回数、即ち、11回目から20回目、21回目から30回目・・・(10×n−9)回目から(10×n)回目の平均値となる(但し、nは自然数。)。

【0048】

制御装置Cは、ステップS3で時間Tinの平均値Tin(N1,N10)が時間Tout の平均値Tout (N1,N10)以上か否かを判断する。制御装置Cは、平均値Tin(N1,N10)が平均値Tout (N1,N10)以上であればステップS4に進み、ステップS4において次回からの差t1を初期値Tinitに設定した後、ステップS5に進む。また、制御装置Cは、平均値Tin(N1,N10)が平均値Tout (N1,N10)未満であればステップS6に進み、ステップS6において次回からの差t1を時間Tout と初期値Tinitの和から時間Tinを差し引いた値に設定した後、ステップS5に進む。

【0049】

制御装置Cは、ステップS5において時間Tout から差t1を差し引いた値が、時間Tinに180/300を乗じた値より大きいか否か、即ち第2の移送装置T2のエアシリンダ22の送りが終了する前に第1の移送装置T1のエアシリンダ21が180mm以上移動するか否かの判断を行う。そして、ステップS5で判断がイエスであればステップS7に進み、ノーであればステップS8に進み、差t1を時間Tout と時間Tinに180/300を乗じた値との差に設定した後、ステップS7に進む。なお、180/300は、第2の接続部14のターン部におけるペッグトレイ12が存在しないスペース(180mm)をエアシリンダ21,22のストローク(300mm)で割った値である。

【0050】

制御装置Cは、ステップS7において差t1が、時間Tout に180/300を乗じた値より大きいか否か、即ち第2の移送装置T2のエアシリンダ22が180mm移動する前に第1の移送装置T1のエアシリンダ21が起動するか否かの判断を行う。そして、ステップS7で判断がイエスであればステップS9に進み、ノーであればステップS10に進み差t1を時間Tout に180/300を乗じた値に設定した後、ステップS9に進む。

【0051】

制御装置Cは、ステップS9において差t1及び差t2がゼロ以上か否かの判断を行い、差t1及び差t2がゼロ以上であればステップS11に進み、差t1及び差t2がゼロ以上でなければステップS12に進む。制御装置CはステップS12でエラー表示を行った後、ステップS11に進む。エラー表示とは、例えば図示しない警告灯を点灯させたり、図示しない表示部にエラーメッセージを表示させたりすることを意味する。なお、エラーメッセージが表示されても直ちに第1及び第2の移送装置T1,T2の作動に支障が生じるわけではないため、両移送装置T1,T2の作動は継続される。

【0052】

制御装置Cは、ステップS11において所定数量のペッグトレイ12が搬送されたか否か、即ち両エアシリンダ21,22の往復動の回数が所定回数に達したか否かを判断する。そして、両エアシリンダ21,22の往復動の回数が所定回数に達していればペッグトレイ12の搬送作業を終了し、所定回数に達していなければステップS2に進み、設定された差t1となるように、ソレノイドバルブ32,33に駆動指令を出力する。

【0053】

以上の制御により、第1回目から第10回目のエアシリンダ21,22の作動が、図4(a)に示すように、時間Tin及び時間Tout が同じで、差t1が初期値Tinit(0.6秒)になるように、ソレノイドバルブ32,33に指令信号が出力される。そして、11回目以降の各(10×n−9)回目から(10×n)回目までは、その前の10回の平均値Tin(N1,N10)が平均値Tout (N1,N10)以上であれば、図4(b)に示すように、差t1が初期値Tinitのままでソレノイドバルブ32,33に指令信号が出力される。平均値Tin(N1,N10)が平均値Tout (N1,N10)以上であるので、結果的に差t2が差t1=初期値Tinitより大きくなる。また、その前の10回の平均値Tin(N1,N10)が平均値Tout (N1,N10)未満であれば、図4(c)に示すように、差t1が平均値Tout (N1,N10)と初期値Tinitとの和から平均値Tin(N1,N10)を差し引いた値になるように、即ち、差t2が初期値Tinitとなるように、ソレノイドバルブ32,33に指令信号が出力される。その結果、玉揚げされた満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても、第1の移送装置T1側のペッグトレイ12が第2の移送装置T2側のペッグトレイ12を第1の接続部13を介して押圧せずに支障無くボビンを搬送することができる。

【0054】

なお、精紡機機台11の運転停止時にスピードコントローラ37の調整が行われる。

この実施形態では以下のような効果を得ることができる。

(1)精紡機機台11の長手方向左右両側に装備された第1及び第2の移送装置T1,T2のエアシリンダ21,22毎に個別のソレノイドバルブ32,33を設けるとともに制御装置Cにより、エアシリンダ21の作動開始時期をエアシリンダ22の作動開始時期より遅らせるように制御する。両エアシリンダ21,22の作動時間をそれぞれ検知する第1及び第2の作動時間検知手段(センサS1a,S1b及びセンサS2a,S2b)が設けられている。そして、制御装置Cは両作動時間検知手段により検知された作動時間Tin,Tout の変動に応じて、両エアシリンダ21,22の作動開始時期の差を、第1の移送装置T1上のペッグトレイ12が第2の移送装置T2上のペッグトレイ12に押圧力を加えないように補正する。したがって、移送レール15の往復移動により移送されるペッグトレイ12を用いて満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる。

【0055】

(2)制御装置Cは、ボビン搬送装置の駆動開始時には、両エアシリンダ21,22の作動開始時期の差t1と、作動停止時期の差t2とが同じになるように両ソレノイドバルブ32,33を制御する。その後、複数回(この実施形態では10回)の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、少なくとも両エアシリンダ21,22の往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回のエアシリンダ21を往復動させる作動開始時期を設定する。したがって、1回毎に両エアシリンダ21,22の作動条件を変更する場合に比較して制御が容易になる。また、両エアシリンダ21,22の各回の作動状態にばらつきがあっても適正な条件となる。

【0056】

(3)制御装置Cは、複数回のエアシリンダ21の往復動に要する時間Tinの平均値と、エアシリンダ22の往復動に要する時間Tout の平均値とを比較して、両エアシリンダ21,22の作動開始時期の差t1を設定する。精紡機の通常の運転状態では、エアシリンダ21の往復動時間の方がエアシリンダ22の往復動時間より短くなる。しかし、生産量を少なくするため、片側錘のみで紡出を行うような特殊な運転状態の場合は、エアシリンダ21の往復動時間の方がエアシリンダ22の往復動時間より長くなる場合がある。この実施形態では、そのような場合にも対応することができる。

【0057】

(4)ペッグトレイ12を間欠的に所定ピッチずつ移動させる移送レール15の1ストロークがスピンドルピッチの4倍より若干大きな値に設定され、ペッグトレイ12がスピンドルピッチの4倍ずつ移動される。従って、満ボビンの搬出及び空ボビンの搬入が完了するまでに移送レール15を往復作動させるエアシリンダ21,22の作動回数が、ペッグトレイ12をスピンドルピッチずつ移動させる装置の1/4となり、ペッグトレイ12の1個当たりの搬送時間が大幅に短縮される。

【0058】

(5)第2の接続部14のガイド通路27の途中にターンテーブル31が配設され、ターンテーブル31の回転によりガイド通路27の途中にペッグトレイ12のほぼ2個分以上の大きさのスペース(180mm)が積極的に形成される。したがって、第2の移送装置T2の移送レール15の往動時に、移送レール15上の4個のペッグトレイ12が円滑に第2の接続部14に送り込まれる。

【0059】

(6)制御装置Cは、エアシリンダ22の送りが終了する前にエアシリンダ21が前記スペース180mm以上移動し、かつエアシリンダ22が180mm移動する前にエアシリンダ21が起動した場合を正常と判断し、正常でない場合はエラー表示を行う。したがって、作業者がエラー表示を確認して、異常状態を早期に修復することが可能になる。

【0060】

(第2の実施形態)

次に第2の実施形態を、図5を参照しながら説明する。なお、第2の実施形態は、制御装置Cによりエアシリンダ21,22を作動させる場合における、エアシリンダ21,22の作動開始時期の差t1の設定手順が異なり、その他の構成は第1の実施形態と同様であるため、同様の部分については同一符号を付してその詳細な説明を省略する。

【0061】

制御装置Cは、両第1及び第2の移送装置T1,T2の駆動開始時には、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2とが同じになるように両ソレノイドバルブ32,33を制御する。制御装置Cは、複数回(この実施形態では10回)の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、両エアシリンダ21,22の往復動に要する時間Tin,Tout の平均値を算出する。また、複数回のエアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1の平均値t1(N1,N10)と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2の平均値t2(N1,N10)とを算出する。そして、次の複数回における各回のエアシリンダ21を往復動させる時間を設定する際に、差t1が平均値t1(N1,N10)及び平均値t2(N1,N10)の単純平均となるように設定する。

【0062】

図5のフローチャートに示すように、制御装置Cは、ステップS21で第1及び第2の移送装置T1,T2のエアシリンダ21,22の駆動制御を開始して、ペッグトレイ12の送りを開始する。制御装置Cは、差t1の初期値Tinitを例えば0.6秒に設定するとともに、Tin及びTout を同じ時間(例えば4秒)に設定する。次に制御装置Cは、ステップS22に進み、10回までのエアシリンダ21,22の往復動は同じ条件でソレノイドバルブ32,33に駆動指令を出力する。また、各回のストロークにおける時間Tin、時間Tout 、差t1,差t2をセンサS1a,S1b及びセンサS2a,S2bの出力信号に基づいて演算する。そして、10回のストロークが完了すると、時間Tin及び時間Tout の10回の平均値Tin(N1,N10)、Tout (N1,N10)と、エアシリンダ21,22の作動開始時期の差t1の平均値t1(N1,N10)と作動停止時期の差t2の平均値t2(N1,N10)とを演算した後、ステップS23に進む。

【0063】

制御装置Cは、ステップS23で次の10回の差t1を前の10回の差t1の平均値t1(N1,N10)と差t2の平均値t2(N1,N10)との単純平均となるように設定する。次に制御装置CはステップS24に進み、ステップS24で差t1が初期値Tinitより大きく、かつ時間Tout と差t1との差が初期値Tinitより大きいか否かの判断を行う。そして、ステップS24で判断がイエスであればステップS25に進み、ノーであればステップS26に進む。制御装置CはステップS26でエラー表示を行った後、ステップS25に進む。エラー表示とは、例えば図示しない警告灯を点灯させたり、図示しない表示部にエラーメッセージを表示させたりすることを意味する。

【0064】

制御装置Cは、ステップS25において所定数量のペッグトレイ12が搬送されたか否か、即ち両エアシリンダ21,22の往復動の回数が所定回数に達したか否かを判断する。そして、両エアシリンダ21,22の往復動の回数が所定回数に達していればペッグトレイ12の搬送作業を終了し、所定回数に達していなければステップS22に進み、設定された差t1となるように、ソレノイドバルブ32,33に駆動指令を出力して、次の10回のエアシリンダ21,22の往復動を制御する。

【0065】

したがって、この実施形態によれば、第1の実施形態における(1),(2),(4),(5)と同様な効果の他に次の効果を得ることができる。

(7)制御装置Cは、複数回の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、両エアシリンダ21,22の往復動に要する時間の平均値の他に、複数回のエアシリンダ21,22の作動開始時期の差の平均値t1(N1,N10)と、作動停止時期の差の平均値t2(N1,N10)とを算出する。そして、次の複数回における各回毎にエアシリンダ21を往復動させる作動開始時期を設定する際に、エアシリンダ21,22の作動開始時期の差t1が前記平均値t1(N1,N10),t2(N1,N10)の単純平均{t1(N1,N10)+t2(N1,N10)}/2となるように設定する。したがって、差t1の設定ロジックが簡単になる。

【0066】

(第3の実施形態)

次に第3の実施形態を、図6〜図9を参照しながら説明する。なお、第3の実施形態は、制御装置Cによりエアシリンダ21,22を作動させる場合における、エアシリンダ21,22の作動開始時期の差t1の設定手順が異なり、その他の構成は第1の実施形態と同様であるため、同様の部分については同一符号を付してその詳細な説明を省略する。

【0067】

図6に制御装置Cからの動作指令と、センサS1a,S1b及びセンサS2a,S2bの検出信号との関係を示すタイムチャートを示す。

図6のタイムチャートに示すように、制御装置Cは、搬入側のエアシリンダ21及び搬出側のエアシリンダ22が、作動開始時期は搬出側がΔt1だけ早く、搬出側のエアシリンダ22の作動停止時期が搬入側のエアシリンダ22の作動停止時期より早くなるように動作指令を出力する。詳述すると、送り動作の開始時期は搬出側がΔt1だけ早く、戻り動作の開始時期及び停止時期は両者同じに出力される。ギヤエンドGEの第1の接続部13におけるペッグトレイ12の詰まり回避のため、両エアシリンダ21,22の作動停止時期に差Δt2(>0)を持たせる必要がある。なお、搬出側動作指令において送り指令の終了時期がセンサS2aの検出時期よりも遅れているのは、予め出力開始時期から所定時間後に設定された送り指令の出力終了時期よりも早くエアシリンダ22のピストンロッド22aの動作が完了しているためである。

【0068】

満ボビンの搬出及び空ボビンの搬入に伴ってエアシリンダ21,22に作用する負荷が変動する。そして、殆どの場合、エアシリンダ21側の負荷がエアシリンダ22側の負荷より小さくなる。制御装置Cは、搬出側のエアシリンダ22の作動停止時期が搬入側のエアシリンダ22の作動停止時期より早くなるように、即ち差Δt2が正(>0)になるようにソレノイドバルブ32,33を介してエアシリンダ21,22の作動開始時期を制御する。

【0069】

ペッグトレイ12が空の状態における試運転で、搬入側のエアシリンダ21の1ストロークの往復時間が6.6秒、搬出側のエアシリンダ22の1ストロークの往復時間が6秒になるように、スピードコントローラ37の圧縮エアの供給速度を調整する。そして、制御装置Cは、満ボビンの搬出及び空ボビンの搬入開始時のエアシリンダ21,22の作動開始時期の差Δt1の初期値Δt1(0)として、第2の接続部14のターンテーブル31付近におけるペッグトレイ12の空隙部(180mm)をペッグトレイ12が通常速度で移動するのに必要な時間、0.6秒に設定する。

【0070】

そして、制御装置Cは、満ボビンの搬出及び空ボビンの搬入開始後、両エアシリンダ21,22が複数回(この実施形態では10回)往復動されるまでは、各回の両エアシリンダ21,22の作動開始時期の差Δt1の設定値Δt1(N1,N2)を初期値Δt1(0)に設定してエアシリンダ21,22を制御する。その後は、10回毎に、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(N1,N2)と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(N1,N2)との差Δt2’を求める。そして、差Δt2’が零より大きいか否かの判断に基づいて差Δt1(N1,N2)を設定する。但し、11回目から20回目までの差Δt1(N1,N2)を設定する場合、即ち10回目終了時に次の10回の差Δt1(N1,N2)を設定する場合は、前の20回前から11回前までのデータがないので、1回目から20回目まではΔt1(N1,N2)を初期値Δt1(0)に設定してエアシリンダ21,22を制御する。

【0071】

以下、図7及び図8に示すフローチャートにしたがって、両エアシリンダ21,22の作動開始時期の差Δt1(N1,N2)の設定方法を説明する。

制御装置Cは、ステップS31で第1及び第2の移送装置T1,T2のエアシリンダ21,22の駆動制御を開始して、ペッグトレイ12の送りを開始する。制御装置Cは、差Δt1の初期値Δt1(0)を例えば0.6秒に設定するとともに、搬出側の送り指令出力開始時期を搬入側の送り指令出力開始時期よりΔt1だけ早く出力するように設定する。

【0072】

次に制御装置Cは、ステップS32に進み、20回までのエアシリンダ21,22の往復動は同じ条件でソレノイドバルブ32,33に駆動指令を出力する。また、各回のストロークにおける時間Tout 及び差t2をセンサS1a,S1b及びセンサS2a,S2bの出力信号に基づいて演算する。第20回までのエアシリンダ21,22の作動が完了すると、ステップS33に進み、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(1,10)と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(11,20)との差Δt2’を求める。

【0073】

次に制御装置Cは、ステップS34に進み、差Δt2’が零より大きいか否かの判断を行う。差Δt2’が零より大きければステップS35に進み、次の10回の作動開始時期の差Δt1(21,30)を初期値Δt1(0)と差Δt2’との和とした後、ステップS36に進む。差Δt2’が零以下であればステップS37に進み、次の10回の作動開始時期の差Δt1(21,30)を初期値Δt1(0)とした後、ステップS36に進む。

【0074】

制御装置CはステップS36で差Δt1(21,30)が、第2の接続部14のターン部におけるスペースS(例えば180mm)をエアシリンダ21,22のストロークL(例えば300mm)で割った値S/Lに、搬出側エアシリンダ22の作動時間Tout の平均値Tout (11,20)を掛けた値以下か否かの判断を行う。即ち、第2の移送装置T2のエアシリンダ22がスペースS(180mm)と対応する距離移動する前に第1の移送装置T1のエアシリンダ21の作動が開始されるか否かの判断が行われる。ステップS36で判断がイエスであればステップS38に進み、ノーであればステップS39に進み差Δt1(21,30)をS/Lに平均値Tout (11,20)を掛けた値に設定した後、ステップS38に進む。そして、制御装置Cはステップ38において、次の10回、即ち第21回から第30回までのエアシリンダ21,22の作動時の差Δt1をステップS35で設定された初期値Δt1(0)と差Δt2’との和あるいはステップS39で設定されたS/Lに平均値Tout (11,20)を掛けた値に設定する。

【0075】

第21〜30回までのエアシリンダ21,22の作動が完了すると、制御装置CはステップS40に進み、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(11,20)と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(21,30)との差Δt2”を求める。

【0076】

次に制御装置Cは、ステップS41に進み、差Δt2”が零より大きいか否かの判断を行う。差Δt2”が零より大きければステップS42に進み、次の10回の作動開始時期の差Δt1(31,40)を差Δt1(21,30)と差Δt2’との和とした後、ステップS43に進む。差Δt2”が零以下であればステップS44に進み、次の10回の作動開始時期の差Δt1(31,40)を差Δt1(21,30)とした後、ステップS43に進む。

【0077】

制御装置CはステップS43で差Δt1(31,40)が、第2の接続部14のターン部におけるスペースS(例えば180mm)をエアシリンダ21,22のストロークL(例えば300mm)で割った値S/Lに、搬出側エアシリンダ22の作動時間Tout の平均値Tout (21,30)を掛けた値以下か否かの判断を行う。ステップS43で判断がイエスであればステップS45に進み、ノーであればステップS46に進み差Δt1(31,40)をS/Lに平均値Tout (21,30)を掛けた値に設定した後、ステップS45に進む。そして、制御装置Cはステップ45において、次の10回、即ち第31回から第40回までのエアシリンダ21,22の作動時の作動開始時の差Δt1(31,40)をステップS42で設定された差Δt1(21,30)と差Δt2’との和あるいはステップS46で設定されたS/Lに平均値Tout (21,30)を掛けた値に設定する。

【0078】

第31〜40回までのエアシリンダ21,22の作動が完了すると、制御装置CはステップS47に進む。そして、前記ステップS40〜ステップS45に相当する作業を行った後、ステップS48に進む。制御装置Cは、ステップS48において所定数量のペッグトレイ12が搬送されたか否か、即ち両エアシリンダ21,22の往復動の回数が所定回数に達したか否かを判断する。そして、両エアシリンダ21,22の往復動の回数が所定回数に達していればステップS49に進み、ペッグトレイ12の搬送作業を終了した後、差Δt1を初期値Δt1(0)に設定して作業を終了する。ステップS48で所定回数に達していなければステップS47に進み、次の10回のエアシリンダ21,22の作動開始時期の差t1の設定した後、エアシリンダ21,22の往復動を制御する。

【0079】

また、制御装置Cは、図9のフローチャートにしたがってスピードコントローラ37の調整警告表示を行う。制御装置Cは、ステップS61で第1〜10回のエアシリンダ21,22の作動時にエアシリンダ21,22の作動停止時期の差の平均値Δt2(1,10)を演算する。次にステップS62で平均値Δt2(1,10)が零より大きいか否かを判断し、零より大きければ正常と判断してステップS63に進み、スピードコントローラ37の調整警告表示を行わずにステップS64に進む。制御装置Cは、ステップS62で平均値Δt2(1,10)が零以下であればステップS64に進んでスピードコントローラ37の調整警告表示を行った後、ステップS64に進む。

【0080】

制御装置Cは、ステップS64において第11〜20回のエアシリンダ21,22の作動時にエアシリンダ21,22の作動停止時期の差の平均値Δt2(11,20)を演算する。次にステップS66で平均値Δt2(11,20)が零より大きいか否かを判断し、零より大きければ正常と判断してステップS67に進み、スピードコントローラ37の調整警告表示を行わずにステップS68に進む。制御装置Cは、ステップS66で平均値Δt2(11,20)が零以下であればステップS69に進んでスピードコントローラ37の調整警告表示を行った後、ステップS68に進む。制御装置Cは、ステップS68でステップS64,S66,S67,S69に相当する作業を搬送終了までくり返す。なお、調整警告表示とは、例えば図示しない表示部に搬入側のエアシリンダ21の作動速度を低下させるようにスピードコントローラ37を調整する旨を表示することを意味する。作業者は調整警告表示を見たら、精紡機機台11の運転停止時にスピードコントローラ37の調整を行う。

【0081】

この実施形態では、第1の実施形態の(1),(4),(5)と同様な効果の他に次の効果を得ることができる。

(8)制御装置Cは、搬出側のエアシリンダ22の作動停止時期が搬入側のエアシリンダ22の作動停止時期より早くなるように、即ち差Δt2が正(>0)になるように、両エアシリンダ21,22の作動開始時期の差Δt1を設定する。したがって、差Δt1の設定が簡単になる。

【0082】

(9)制御装置Cは、両エアシリンダ21,22が20回往復動されるまでは、各回の両エアシリンダ21,22の作動開始時期の差Δt1の設定値Δt1(N1,N2)を初期値Δt1(0)に設定してエアシリンダ21,22を制御する。その後は、10回毎に、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値との差Δt2’を求め、差Δt2’が零より大きいか否かの判断に基づいて差Δt1(N1,N2)を設定する。そして、差Δt1(N1,N2)の上限値を、エアシリンダ22がスペースS(180mm)をエアシリンダ21,22のストロークL(例えば300mm)で割った値S/Lに、搬出側エアシリンダ22の作動時間Tout の平均値Tout (21,30)を掛けた値としている。したがって、差Δt1の設定が簡単になる。

【0083】

実施形態は前記に限定されるものではなく、例えば次のように構成してもよい。

○ 制御装置Cが、両エアシリンダ21,22の作動開始時期t1を設定する際に、両エアシリンダ21,22の10回の作動を基準にして複数回の時間Tinや時間Tout の平均値、差t1や差t2の平均値を算出したが、10回以外の複数回、例えば9回以下や11回以上の複数回にしてもよい。

【0084】

○ スピードコントローラ37は、搬出側となる第2の移送装置T2のエアシリンダ22の1ストローク往復時間が6秒、搬入側となる第1の移送装置T1のエアシリンダ21の1ストローク往復時間が6.6秒となるように調整される場合に限らず、他の時間にしてもよい。この時間は、エアシリンダ21,22が移動させるペッグトレイ12の数によって適正値が異なるため、試験で適正値を求める。

【0085】

○ 第1の実施形態において、制御装置Cは、ステップS5において、時間Tout から差t1を差し引いた値と比較する値を、時間Tinに180/300を乗じた値ではなく、例えば、より安全側(ペッグトレイ12の詰まりを起こしにくい条件)で動作するように、時間Tinに120/300を乗じた値や時間Tinに150/300を乗じた値としてもよい。

【0086】

○ 第1の実施形態において、制御装置Cは、ステップS7において、差t1と比較する値を、時間Tout に180/300を乗じた値ではなく、例えば、時間Tout に120/300を乗じた値や時間Tout に150/300を乗じた値としてもよい。

【0087】

○ 各実施形態においてエラーメッセージ表示やスピードコントローラ警告表示を行わなくてもよい。

○ エアシリンダ21,22のストロークはスピンドルピッチの4倍より若干大きな値に限らず、複数倍であればよく、2倍又は3倍より若干大きな値に設定したり、5以上の整数倍より若干大きな値に設定したりしてもよい。しかし、4倍より大きくした場合は移送レール15のストロークを確保するスペースが大きくなり、あまり好ましくない。

【0088】

○ 係止凸部15aは必ずしもペッグトレイ12毎に必要ではなく、複数のペッグトレイ12につき1個の割合で設けてもよい。

○ 移送装置T1,T2としてペッグトレイ12を1列状態で搭載して往復動する移送レール15を使用する装置に代えて、特開昭57−161133号公報に開示された装置のようにペッグトレイ12をガイドレール上に載置し、係止爪が設けられたロッドをエアシリンダで往復動する構成の装置を採用してもよい。この場合、ガイドレールがペッグトレイ通路を構成し、係止爪が設けられたロッド及びエアシリンダが移送部材を構成する。

【0089】

○ 移送レール15を、ガイド溝20aを有するブラケット20で支承する代わりに、特開平6ー184839号公報に開示された装置等と同様に移送レール15を、ボールベアリングを介して支承する構成としてもよい。

【0090】

○ 空ボビン供給部を第1の移送装置T1の延長線上に配設してもよい。

○ 第1の接続部13をアウトエンドOE側に配設して、第2の接続部14をギヤエンドGE側に配設してもよい。

【0091】

○ 満ボビン抜取り部及び空ボビン供給部を備えた精紡機に限らず、ワインダと連結されてワインダとの間で直接、空ボビン及び満ボビンを搬送供給する精紡機に適用してもよい。

【0092】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項5のいずれか一項に記載の発明において、前記両移送装置は精紡機機台の第2端部側において第2の接続部で接続され、かつ前記第2の接続部の途中にペッグトレイ上の満ボビンを抜き取る満ボビン抜取り部と、満ボビンが抜き取られたペッグトレイに空ボビンを供給する空ボビン供給部とを有するボビン交換装置を備えている。

【0093】

(2)請求項1〜請求項5及び前記技術的思想(1)のいずれか一項に記載の発明において、前記移送部材はペッグトレイの2個分以上の所定量ずつ往復動される。

(3)精紡機機台の長手方向に沿って延設されたペッグトレイ通路と、前記ペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置が機台の長手方向左右両側に設けられ、前記両移送装置は機台の第1端部側において接続部で接続され、かつ前記接続部を介してペッグトレイが前記第1の移送装置から前記第2の移送装置に移送され、前記第1及び第2の移送装置のエアシリンダ毎に個別のソレノイドバルブ備えた精紡機のボビン搬送方法であって、

玉揚げ完了後、前記第1のエアシリンダの作動開始時期を前記第2の移送装置のエアシリンダの作動開始時期より遅らせるように制御するとともに、前記両エアシリンダの作動時間を作動時間検知手段でそれぞれ検知し、前記作動時間検知手段により検知された両エアシリンダの作動時間の変動に応じて、前記両エアシリンダの作動開始時期の差を、前記第1の移送装置上のペッグトレイが前記第2の移送装置上のペッグトレイに押圧力を加えないように補正する精紡機のボビン搬送方法。

【図面の簡単な説明】

【0094】

【図1】(a)は第1の実施形態におけるボビン搬送装置の概略平面図、(b)はエアシリンダの駆動構成を示すブロック回路。

【図2】(a)は第1接続部付近を示す一部破断部分平面図、(b)は移送レールの支持状態を示す断面図。

【図3】エアシリンダの作動タイミングの設定手順を示すフローチャート。

【図4】(a)〜(c)は両エアシリンダの作動タイミングを示すタイムチャート。

【図5】第2の実施形態におけるエアシリンダの作動タイミングの設定手順を示すフローチャート。

【図6】第3の実施形態におけるエアシリンダの作動タイミングを示すタイムチャート。

【図7】エアシリンダの作動タイミングの設定手順を示すフローチャート。

【図8】図7のフローチャートの続き。

【図9】スピードコントローラの調整警告表示の出力手順を示すフローチャート。

【符号の説明】

【0095】

C…制御手段としての制御装置、T1…第1の移送装置、T2…第2の移送装置、S1a,S1b…第1の作動時間検知手段を構成するセンサ、S2a,S2b…第2の作動時間検知手段を構成するセンサ、11…精紡機機台、12…ペッグトレイ、21,22…エアシリンダ、32,33…ソレノイドバルブ。

【技術分野】

【0001】

本発明は、精紡機におけるボビン搬送装置に係り、詳しくは上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行う精紡機におけるボビン搬送装置に関する。

【背景技術】

【0002】

一般に、リング精紡機においては、満管に伴う管替作業時に管替装置による自動管替作業を容易にするため、玉揚げされた満ボビンを搬出するとともに、スピンドルレールに沿ってスピンドルピッチと対応した状態で空ボビンを配置する搬送装置が必要となる。従来、上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行うボビン搬送装置が実施されている。この装置は、第1及び第2の移送装置を精紡機機台の下部の長手方向に沿って左右両側に延設し、精紡機機台の第1端部側において両搬送装置を接続部で接続し、精紡機機台の第2の端部側に両移送装置を連絡するとともに途中に満管排出部及び空ボビン供給装置を備えている。この装置では、満管に伴う玉揚げ終了後、駆動装置の作動によりペッグトレイがガイドレールを周回移動する間に、ペッグトレイから満ボビンが抜き取られるとともに、空ボビンが挿入されてスピンドルと対応する位置に配置されるようになっている。第1及び第2の移送装置はエアシリンダにより往復動される移送部材(移送レール)を備え、ペッグトレイを所定量ずつ間欠的に移動させるようになっている。

【0003】

また、従来、機台の長手方向に沿って左右両側に移送部材の往復動により所定ピッチずつペッグトレイを移送するボビン移送装置を備えた精紡機を直列に配置し、各精紡機間に前記ボビン移送装置を連結するガイドレールをそれぞれ設けて、複数台の精紡機の機台に共通の1本のペッグトレイ移送経路を設けた装置が提案されている(特許文献1参照。)。そして、特許文献1では、ペッグトレイの進行方向下流側に配設されたボビン移送装置を作動して該移送装置の移送部材の往動を開始した後、上流側に配設されたボビン移送装置の移送部材を往動させて満ボビン及び空ボビンを移送する。

【特許文献1】特開昭64−85332号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

精紡機機台の長手方向左右両側に延設された移送装置を駆動させて、満ボビン(満管糸)を搬出し、空ボビンを搬入していくと搬出側と搬入側の負荷が変わってゆく。移送レールはエアシリンダにて駆動しているので負荷によって移送レールのスピードが変化する。機台が長くなればなるほど搬出側と搬入側の負荷のバランスが崩れる。移送装置は、機台の一端側(ギヤエンド側)で搬入側から搬出側へペッグトレイを案内する接続部を備え、ペッグトレイをUターンさせて搬出側へ送るように構成されている。しかし、負荷バランスが崩れると搬入側の移送レールのスピードが搬出側の移送レールのスピードを上回り、搬出側のペッグトレイを搬入側のペッグトレイが押すことになり、その結果ペッグトレイのピッチが狂い、送り爪がペッグトレイに掛からず詰まりを起こすようになる。この問題は精紡機機台の錘数が多くなるに伴い発生し易くなる。以前は、精紡機機台の錘数は片側200錘程度であったが、近年、多数錘化により片側500錘〜600錘の機台もあり、そのような多数錘台ではより問題となる。

【0005】

特許文献1には、ペッグトレイの進行方向下流側に配設されたボビン移送装置を作動して該移送装置の移送部材の往動を開始した後、上流側に配設されたボビン移送装置の移送部材を往動させて満・空ボビンを移送すること、即ち下流側移送部材と上流側移送部材の駆動に一定のタイムラグ(0.1秒)を設けることが提案されている。しかし、タイムラグを設ける理由は、一般に、エアシリンダは起動特性にばらつきがあるため、同時に作動信号を受けてもその起動にばらつきが生じ、下流側に配置されたエアシリンダが作動する前に上流側のエアシリンダが作動することにより、当該エアシリンダに無理な力が加わるだけでなく、ペッグトレイの移送に支障を来すためとしている。即ち、特許文献1では、本願発明で問題にしている、エアシリンダが正常に作動を開始しても、左右の移送部材が移送するペッグトレイに挿入されている満ボビンと空ボビンの数が移送中に変化することに起因する負荷変動によって、移送部材の速度が変化することに起因する問題に関しては何ら配慮がなされていない。

【0006】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、移送部材の往復移動により移送されるペッグトレイを用いて満ボビンの搬出、空ボビンの搬入を行う場合に、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる精紡機のボビン搬送装置を提供することにある。

【課題を解決するための手段】

【0007】

前記の目的を達成するため、請求項1に記載の発明は、精紡機機台の長手方向に沿って延設されたペッグトレイ通路と、前記ペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を精紡機機台の長手方向左右両側に備えるとともに、前記両移送装置は精紡機機台の第1端部側において接続部で接続され、かつ前記接続部を介してペッグトレイが前記第1の移送装置から前記第2の移送装置に移送され、前記第1及び第2の移送装置のエアシリンダ毎に個別のソレノイドバルブを設けるとともに制御手段により、前記第1の移送装置のエアシリンダの作動開始時期を前記第2の移送装置のエアシリンダの作動開始時期より遅らせるように制御する精紡機のボビン搬送装置である。そして、前記両エアシリンダの作動時間をそれぞれ検知する第1及び第2の作動時間検知手段が設けられ、前記制御手段は前記両作動時間検知手段により検知された作動時間の変動に応じて、前記両エアシリンダの作動開始時期の差を、前記第1の移送装置上のペッグトレイが前記第2の移送装置上のペッグトレイに押圧力を加えないように補正する。

【0008】

この発明では、第1及び第2の移送装置は、エアシリンダの作動により移送部材が往復動されてペッグトレイを所定量ずつ間欠的に移送する。第1の移送装置はペッグトレイを精紡機機台の第2端部側から第1端部側へ搬送し、第2の移送装置はペッグトレイを精紡機機台の第1端部側から第2端部側へ搬送する。第2の移送装置のペッグトレイ上に玉揚げされた満ボビンは第2の移送装置の移動に伴って、精紡機機台から搬出される。第1の移送装置のペッグトレイ上に玉揚げされた満ボビンは第1の移送装置の移動に伴って接続部に送り込まれた後、接続部から第2の移送装置へ移載され、第2の移送装置の移動に伴って順次精紡機機台から搬出される。

【0009】

また、第1の移送装置には空ボビンの挿入されたペッグトレイが順次送り込まれる。そして、空ボビンの挿入されたペッグトレイは第1の移送装置及び接続部を介して第2の移送装置へ移送され、最終的に空ボビンの挿入されたペッグトレイが、満ボビンが玉揚げされたペッグトレイと置き換えられて、精紡機機台の各錘と対応する位置に配置される。したがって、ペッグトレイを用いて満ボビンを搬出し、空ボビンを搬入していくと、搬入側の第1の移送装置と搬出側の第2の移送装置とで、移送部材を往復動させるエアシリンダに加わる負荷が変化してゆく。エアシリンダは一定圧力の圧縮気体で駆動されるため、負荷の変動により移送部材の往復動の速度が変化する。そして、機台が長くなればなるほど搬出側と搬入側の負荷のバランスが崩れ、通常であれば、負荷が小さくなる搬入側の速度が搬出側より増加し、接続部上のペッグトレイを介して搬出側のペッグトレイが搬入側のペッグトレイに押される状態となる。その結果、ペッグトレイのピッチが狂い、ペッグトレイの移送に支障を来す。

【0010】

しかし、この発明では、第1及び第2の作動時間検知手段により両エアシリンダの作動時間がそれぞれ検知され、制御手段は検知された作動時間の変動に応じて、両エアシリンダの作動開始時期の差を、第1の移送装置上のペッグトレイが第2の移送装置上のペッグトレイに押圧力を加えないように補正する。したがって、移送部材の往復移動により移送されるペッグトレイを用いて満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記制御手段は、ボビン搬送装置の駆動開始時には、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差とが同じになるように前記両ソレノイドバルブを制御し、その後、第1及び第2の作動時間検知手段により検知された複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回の前記第1の移送装置のエアシリンダを往復動させる作動開始時期を設定する。

【0012】

第1及び第2の移送装置のエアシリンダに加わる負荷の変化量は、エアシリンダの1回の往復動毎に変化する場合でもその変化量が両エアシリンダの移動速度、即ちペッグトレイの移送に支障を来す程ではない。この発明では、同じ条件で複数回両エアシリンダの作動を行った後、各エアシリンダの作動条件を変更するため、1回毎に両エアシリンダの作動条件を変更する場合に比較して制御が容易になる。また、条件の変更は、複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて設定するため、両エアシリンダの各回の作動状態にばらつきがあっても適正な条件となる。

【0013】

請求項3に記載の発明は、請求項2に記載の発明において、前記制御手段は、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より大きい場合は、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差を初期状態の値と同じに設定し、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より小さい場合は、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差を初期状態の値と同じに設定する。

【0014】

この発明では、複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値と、複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値とを比較して、両エアシリンダの作動開始時期の差を設定する。精紡機の通常の運転状態では、第1の移送装置のエアシリンダの往復動時間の方が第2の移送装置のエアシリンダの往復動時間より短くなる。しかし、例えば、生産量を少なくするため、片側錘のみで紡出を行うような特殊な運転状態の場合は、第1の移送装置のエアシリンダの往復動時間の方が第2の移送装置のエアシリンダの往復動時間より長くなる場合がある。この発明では、そのような場合にも対応することができる。

【0015】

請求項4に記載の発明は、請求項2に記載の発明において、前記制御手段は、複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値の他に、複数回の前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差の平均値と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差の平均値とを算出し、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差が前記両エアシリンダの作動開始時期の差の平均値及び前記両エアシリンダの作動停止時期の差の平均値の単純平均となるように設定する。

【0016】

この発明では、次の複数回の両エアシリンダの作動開始時期の差と、両エアシリンダの作動停止時期の差とが等しくなるようにエアシリンダの作動条件が変更される。そして、次の複数回の両エアシリンダの作動開始時期の差が、前記両エアシリンダの作動開始時期の差の平均値及び前記両エアシリンダの作動停止時期の差の平均値の単純平均となるように設定されるため、設定ロジックが簡単になる。

【0017】

請求項5に記載の発明は、請求項1に記載の発明において、前記制御手段は、前記第1の移送装置のエアシリンダ及び第2の移送装置のエアシリンダが、作動開始時期は前記第2の移送装置のエアシリンダが前記第1の移送装置のエアシリンダよりも早くなるように動作指令を出力し、かつ、両エアシリンダの作動開始後、両エアシリンダが所定の複数回往復動されるまでは、各回の両エアシリンダの作動開始時期の差(Δt1)の設定値を初期値に設定してエアシリンダを制御し、その後は、所定の複数回毎に、前記複数回の2倍の回数前から前記複数回+1回前の回数までの複数回の両エアシリンダの作動停止時期の差の平均値と、前記複数回前から1回前までの複数回の両エアシリンダの作動停止時期の差の平均値との差(Δt2’)を求め、その差(Δt2’)が零より大きいか否かの判断に基づいて両エアシリンダの作動停止時期の差(Δt2)が零より大きくなるように前記差(Δt1)を設定する。

【0018】

この発明では、制御手段は、第2の移送装置のエアシリンダの作動停止時期が第1の移送装置のエアシリンダの作動停止時期より早くなるように、即ち差Δt2が正(>0)になるように、両エアシリンダの作動開始時期の差Δt1を設定する。そして、制御手段は、両エアシリンダが所定の複数回往復動されるまでは、各回の両エアシリンダの作動開始時期の差Δt1の設定値を初期値に設定してエアシリンダを制御する。その後は、前記所定の複数回毎に、複数回の2倍の回数前から前記複数回+1回前の回数までの複数回の両エアシリンダの作動停止時期の差(Δt2)の平均値と、前記複数回前から1回前までの複数回の両エアシリンダの作動停止時期の差(Δt2)の平均値との差(Δt2’)を求め、差Δt2’が零より大きいか否かの判断に基づいて差(Δt1)を設定する。したがって、差Δt1の設定が簡単になる。

【発明の効果】

【0019】

本発明によれば、移送部材の往復移動により移送されるペッグトレイを用いて満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる。

【発明を実施するための最良の形態】

【0020】

(第1の実施形態)

以下、本発明を具体化した第1の実施形態を図1〜図4にしたがって説明する。図1(a)に示すように、精紡機機台11の左右両側には第1及び第2の移送装置T1,T2が精紡機機台11の長手方向に沿って配設されている。精紡機機台11の第1端部側(ギヤエンドGE側)にはペッグトレイ12を第1の移送装置T1から第2の移送装置T2へ移送する第1の接続部13が、紡機機台の第2端部側(アウトエンドOE側)には第2の移送装置T2の端部から第1の移送装置T1の端部へペッグトレイ12を移送する第2の接続部14がそれぞれ備えられている。図2(b)に示すように、ペッグトレイ12はその下面に円形の係止凹部12aが形成され、上面にボビンBが装着されるペッグ12bが突設されている。

【0021】

両移送装置T1,T2は、例えば特開2000−96364号公報に開示されたものと基本的に同様に構成され、図2(b)に示すように、移送部材としての一対の移送レール15と、ガイド部材としてのガイドカバー16と、位置決め部材17とを備えている。ガイドカバー16は移送レール15上に搭載されたペッグトレイ12の移送レール15の移動方向からの横ずれを抑制してペッグトレイ通路を構成する。位置決め部材17は移送レール15の長手方向に沿って延びる状態で移送レール15の内側に配設され、係止凹部12aと係合可能な係止部としての係止突起17aがスピンドルピッチと同一間隔で多数鋸刃状に形成されている。そして、位置決め部材17は各係止突起17aがスピンドル18と対応する位置において係止凹部12a内に侵入した状態に配置可能に板ばね19を介して上下動可能に支持され、ペッグトレイ12の移送レール15の往動側(ペッグトレイ12の送り側)への移動を許容するとともに復動側(戻り側)への移動を規制する。

【0022】

移送レール15はガイドカバー16の内側においてブラケット20の上面に形成されたガイド溝20aと係合する状態でスピンドル列に沿って往復移動可能に支承されている。移送レール15はペッグトレイ12を1列状態で搭載可能に形成されている。移送レール15の上面には係止凸部15a(図2(a)に図示)がペッグトレイ12の直径と同じ所定間隔、即ちスピンドルピッチと等しい間隔で突設されている。係止凸部15aは移送レール15の往動時(ペッグトレイ12の送り側への移動時)に、ペッグトレイ12の外周面と係合し、ペッグトレイ12と移送レール15との相対移動を規制してペッグトレイ12を一体的に移動させる。係止凸部15aは移送レール15の復動時(ペッグトレイ12の送り側と反対側、即ち戻り側への移動時)に、前記係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過可能に形成されている。

【0023】

移送レール15は精紡機機台11の端部側(この実施の形態ではアウトエンドOE側)において移送レール15の下方位置に配設されたエアシリンダ21,22のピストンロッド21a,22aに連結部材(図示せず)を介して連結されている。エアシリンダ21,22はそのストロークがスピンドルピッチの複数倍(この実施形態では4倍)より若干大きく設定され、エアシリンダ21,22の作動により移送レール15がスピンドル列に沿ってスピンドルピッチの4倍より若干大きなストロークで往復動されるようになっている。そして、第1の移送装置T1はアウトエンドOE側からギヤエンドGE側へペッグトレイ12を移送し、第2の移送装置T2はギヤエンドGE側からアウトエンドOE側へペッグトレイ12を移送するようになっている。なお、各エアシリンダ21,22はガイドカバー16の下方に配設されているが、図1(a)では便宜上ガイドカバー16の側方に図示するとともに、精紡機機台11の長手方向に対する位置もアウトエンドOEより精紡機機台11中央寄りに図示している。

【0024】

第1の接続部13は両移送装置T1,T2との間でのペッグトレイ12の円滑な移載を可能とするため両端がほぼ円弧状に形成され、平面ほぼU字状に形成されている。図2(a)に示すように、第1の接続部13はペッグトレイ12を摺動可能に支承するベースプレート24と、ブラケット25を介してベースプレート24上に支持されるとともにペッグトレイ12のボス部12cと係合してその移動方向を規制するガイドバー26とから構成されている。ベースプレート24はその上面が移送レール15の上面と同一高さとなるように配置されている。

【0025】

第1の移送装置T1の出口部T1aと、第2の移送装置T2の入口部T2aとそれぞれ対応する位置には、移送レール15が第2端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。支承部はベースプレート24に一体に形成され、ベースプレート24の両端部から移送レール15の間に延出するように突設されている。なお、図面の都合上、第1の接続部13の長さを図1(a)と図2(a)とで異なった状態で示してある。

【0026】

第2の接続部14は、ペッグトレイ12を第2の移送装置T2の端部から第1の移送装置T1の端部まで摺動可能に案内するガイド通路27を備えている。ガイド通路27は第1及び第2の移送装置T1,T2とそれぞれ一直線上に位置する直線部と、精紡機機台11の長手方向と直交する方向に延びる直線部27aと、それらを接続する円弧部とにより、平面ほぼU字状に形成されている。ガイド通路27はペッグトレイ12を摺動可能に支承するベースプレートと、図示しない支柱を介してベースプレート上に支持されるとともにペッグトレイ12のボス部12cと係合してその移動方向を規制するガイドプレートとを備えている。ベースプレートはその上面が移送レール15の上面と同一高さとなるように配置されている。

【0027】

また、第2の接続部14には、第1の移送装置T1の入口部T1bと、第2の移送装置T2の出口部T2bとそれぞれ対応する位置に、移送レール15が精紡機機台11の第1端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。支承部はベースプレートと一体に形成され、ベースプレートの端部から移送レール15の間に延出するように水平に突設されている。

【0028】

第2の接続部14の入口近傍の直線部には満ボビン抜取り部(図示せず)が設けられ、満ボビン抜取り部の側方にはボビン搬出用のベルトコンベア30が精紡機機台11に沿って配設されている。満ボビン抜取り部は、例えば、特開2000−96364号公報に記載されたものと同様に構成され、第2の移送装置T2の作用により移動するペッグトレイ12に装着されたボビンBの底部と係合して、ペッグトレイ12の移動に伴ってボビンBをペッグ12bから離脱させるとともに、ベルトコンベア30のベルト上に排出するようになっている。

【0029】

ガイド通路27の直線部27aの上方には、ボビンBが抜き取られたペッグトレイ12に空ボビンを供給する空ボビン供給部(図示せず)が配設されている。空ボビン供給部も例えば特開2000−96364号公報に記載されたものと同様に構成されている。

【0030】

ガイド通路27の途中、第1の移送装置T1と対応する側の円弧部と対応する箇所には、ターンテーブル31が配設されている。ターンテーブル31はその上面がベースプレートの上面と同じ高さにおいて、図示しないモータによりターンテーブル31上のペッグトレイ12を第1の移送装置T1側へ移動させる方向に回転駆動される。

【0031】

図1(b)に示すように、エアシリンダ21,22はソレノイドバルブ32,33に管路32a,32b,33a,33bを介してそれぞれ接続されている。ソレノイドバルブ32,33は管路34及びレギュレータ35を介して圧縮エア源36に接続されている。各32a,32b,33a,33bにはそれぞれスピードコントローラ37が設けられている。スピードコントローラ37は、絞り弁のように手動操作で管路32a,32b,33a,33bを流れる圧縮エアの流速を調整可能に構成されている。スピードコントローラ37は、試運転時に、空のペッグトレイ12のみの搬送時に、搬出側のエアシリンダ22の1ストロークの往復時間が例えば6秒、搬入側のエアシリンダ21の1ストロークの往復時間が例えば6.6秒になるように調整される。搬入側と端側の差0.6秒は両エアシリンダ21,22の作動開始時期の差の値である。

【0032】

ソレノイドバルブ32,33は、制御手段としての制御装置Cの指令により、エアシリンダ21,22をペッグトレイ送り側に駆動する状態と、エアシリンダ21,22を戻り側に駆動する状態とに切換作動されるようになっている。

【0033】

エアシリンダ21,22にはピストンロッド21a,22aが没入状態にあることを検知するセンサS1a,S2aと、ピストンロッド21a,22aが突出状態にあることを検知するセンサS1b,S2bとが設けられている。各センサS1a,S2a,S1b,S2bは制御装置Cに電気的に接続されている。制御装置Cは各センサS1a,S2a,S1b,S2bからの出力信号に基づき、ソレノイドバルブ32,33を制御する。センサS1a,S1bはエアシリンダ21の作動時間を検知する第1の作動時間検知手段を構成し、センサS2a,S2bは、エアシリンダ22の作動時間を検知する第2の作動時間検知手段を構成する。

【0034】

制御装置Cは、第1の移送装置T1のエアシリンダ21の作動開始時期を第2の移送装置T2のエアシリンダ22の作動開始時期より遅らせるようにソレノイドバルブ32,33を制御する。制御装置Cは、センサS1a,S2a,S1b,S2bからの出力信号により、エアシリンダ21,22の作動時間(作動速度)を演算する。そして、作動時間検知手段により検知された作動時間の変動に応じて、両エアシリンダ21,22の作動開始時期の差を、第1の移送装置T1上のペッグトレイ12が第2の移送装置T2上のペッグトレイ12に押圧力を加えないように補正する。具体的には、第1の移送装置T1のエアシリンダ21の作動開始時期と第2の移送装置T2のエアシリンダ22の作動開始時期との差t1と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2とが共にTinit以上になるように両ソレノイドバルブ32,33を制御する。ここで、Tinitは、第1及び第2の移送装置T1,T2の駆動開始時におけるエアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差、即ちt1の初期値である。

【0035】

制御装置Cは、両第1及び第2の移送装置T1,T2の駆動開始時には、第1の移送装置T1のエアシリンダ21の作動開始時期と第2の移送装置T2のエアシリンダ22の作動開始時期との差t1と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2とが同じになるように両ソレノイドバルブ32,33を制御する。制御装置Cは、複数回(この実施形態では10回)の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、少なくとも両エアシリンダ21,22の往復動に要する時間Tin,Tout の平均値を算出し、その値に基づいて次の複数回における各回毎にエアシリンダ21,22を往復動させる作動開始時期を設定する。

【0036】

制御装置Cは、次の複数回における各回毎に第1の移送装置T1のエアシリンダ21を往復動させる時間Tinを設定する際に、時間Tinの平均値が時間Tout の平均値より大きい場合は、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1を初期値Tinitと同じに設定する。制御装置Cは、時間Tinの平均値が、時間Tout の平均値より小さい場合は、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1を時間Tout と初期値Tinitの和から時間Tinを差し引いた値に設定する。この結果、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2は初期値Tinitとなる。

【0037】

また、制御装置Cは、第2の移送装置T2の往復動が終了する前に第1の移送装置T1の移送レール15を180mm以上移動させ、第2の移送装置T2の移送レール15が180mm移動する前に第1の移送装置T1を起動させる。なお、180mmは、第2の接続部14に形成されるペッグトレイ12が存在しないスペースの大きさである。制御装置Cはマイクロコンピュータを備え、そのメモリにはエアシリンダ21,22を前記のように駆動制御するための制御プログラムが記憶されている。

【0038】

次に前記のように構成された装置の作用を説明する。精紡機機台11が満管停止し、公知の全錘一斉式の管替装置(図示せず)による管替作業が完了すると、満ボビンの搬出作業及び空ボビンの搬入作業が開始される。

【0039】

満ボビンの搬出及び空ボビンの搬入作業開始時には両移送装置T1,T2は原位置に配置された状態にある。第1の移送装置T1のエアシリンダ21はピストンロッド21aの没入状態が原位置に、第2の移送装置T2のエアシリンダ22はピストンロッド22aの突出状態が原位置になる。この状態では両移送装置T1,T2の移送レール15、支承部及び第1の接続部13のベースプレート24上にペッグトレイ12が互いに当接した状態で載置されている。また、第2の接続部14のガイド通路27上には、ターンテーブル31と対応する位置より上流側ではペッグトレイ12が互いに当接した状態で載置され、ターンテーブル31と対応する位置ではペッグトレイ12の2個分のスペースが空き、それよりペッグトレイ12の移動方向の下流側ではペッグトレイ12が互いに当接した状態で載置されている。また、スピードコントローラ37は、搬出側となる第2の移送装置T2のエアシリンダ22の1ストローク往復時間が6秒、搬入側となる第1の移送装置T1のエアシリンダ21の1ストローク往復時間が6.6秒となるように、調整される。

【0040】

この状態から制御装置Cの指令に基づいて両移送装置T1,T2のエアシリンダ21,22が作動され、先ず第2の移送装置T2が駆動され、所定時間遅れて第1の移送装置T1が駆動される。そして、移送レール15がスピンドルピッチの4倍より若干大きなストロークで往動される。ペッグトレイ12は移送レール15の上面に突設された係止凸部15aの作用により、移送レール15の往動時に移送レール15の往動分移送される。第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の入口部T2aにペッグトレイ12を4個配置可能なスペースが形成される。そして、第1の移送装置T1の移送レール15の往動に伴って4個のペッグトレイ12が第1の接続部13内に押し込まれ、第1の接続部13の第2端部側に載置されていた4個のペッグトレイ12が順次前記スペースに送り込まれる。

【0041】

また、第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の出口部T2bに載置されていた4個のペッグトレイ12が第2の接続部14に送り出される。そして、ガイド通路27のターンテーブル31より上流側に配置されていたペッグトレイ12が4個分移動され、ターンテーブル31上に移動するとターンテーブル31により積極的に移動される。従って、両移送レール15の送り方向への移動(往動)が完了した時点ではターンテーブル31と対応する位置にペッグトレイ12を4個配置可能なスペースが形成される。

【0042】

移送レール15の前進が完了した時点では位置決め部材17の係止突起17aがペッグトレイ12の係止凹部12a内に侵入し、係止凹部12aと係止突起17aとの間に隙間が生じた状態に配置される。移送レール15の復動時には係止凹部12a内に侵入した係止突起17aが係止凹部12aと係合してペッグトレイ12の後退が阻止され、スピンドル列と対応する部分にある各ペッグトレイ12がスピンドル18と対応する所定の管替位置に配置される。移送レール15の復動時に係止凸部15aが係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過する。また、第2の移送装置T2の移送レール15が復動するとき、支承部に支承されているペッグトレイ12に係止凸部15aを介して第1の接続部13側へ押し込む力が作用するが、ペッグトレイ12は第1の接続部13内のペッグトレイ12と当接した状態にあるため、その移動が規制されて支承部上に保持される。

【0043】

第2の移送装置T2から第2の接続部14に送り込まれたペッグトレイ12が、満ボビン抜取り部と対応する位置を通過する際に、ペッグ12bに装着されている満ボビン又は空ボビンがペッグ12bから抜き取られるとともに、ベルトコンベア30側に倒れてベルトコンベア30上に排出される。そして、満ボビン及び空ボビンはベルトコンベア30により搬送されて図示しない収容容器内へ排出される。

【0044】

満ボビン又は空ボビンが抜き取られたペッグトレイ12は、やがて空ボビン供給部と対応する位置へ移動し、空ボビンがペッグ12bに装着される。そして、空ボビンが装着されたペッグトレイ12はターンテーブル31と対応する位置へと移動される。ターンテーブル31と係合する状態となったペッグトレイ12は、ターンテーブル31の回転により積極的に移送され、先に移送されたペッグトレイ12と当接する位置まで移動される。

【0045】

以下、同様にして制御装置Cは各センサS1a,S2a,S1b,S2bからの検知信号を入力して、両ピストンロッド21a,22aの没入及び突出状態を確認し、両エアシリンダ21,22がそれぞれ移送レール15を往動及び復動させるようにエアシリンダ21,22を作動させる。したがって、第2の移送装置T2の移送レール15上のペッグトレイ12が第2の接続部14上に4個ずつ搬出される。また、第2の接続部14から順に第1の移送装置T1の移送レール15上にペッグトレイ12が4個ずつ供給されるとともに、満ボビンあるいは空ボビンが装着されたペッグトレイ12が第1の接続部13を介して順次第1の移送装置T1から第2の移送装置T2へと4個ずつ移送される。そして、空ボビンが装着されたペッグトレイ12が両移送装置T1,T2上に所定数配置された時点で、満ボビンの搬出及び空ボビンの搬入が完了する。

【0046】

次に図3のフローチャートにしたがって、エアシリンダ21,22を作動させる場合における、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1の設定手順を説明する。

【0047】

制御装置Cは、ステップS1で第1及び第2の移送装置T1,T2のエアシリンダ21,22の駆動制御を開始して、ペッグトレイ12の送りを開始する。制御装置Cは、差t1の初期値Tinitを第2の接続部14のターンテーブル31付近におけるペッグトレイ12の空隙部をペッグトレイ12が通常速度で移動するのに必要な時間、例えば0.6秒に設定するとともに、Tin及びTout を同じ時間(例えば4秒)に設定する。次に制御装置Cは、ステップS2に進み、10回までのエアシリンダ21,22の往復動は同じ条件でソレノイドバルブ32,33に駆動指令を出力する。また、1回から10回までの各回のストロークにおける時間Tin及び時間Tout をセンサS1a,S1b及びセンサS2a,S2bの出力信号に基づいて演算する。そして、10回のストロークが完了すると、時間Tin及び時間Tout の10回の平均値Tin(N1,N10)、Tout (N1,N10)をそれぞれ演算した後、ステップS3に進む。なお、平均値Tin(N1,N10)、Tout (N1,N10)は、最初の10回のストロークの場合は1回目から10回目の平均値であり、以後10ずつ加算された回数、即ち、11回目から20回目、21回目から30回目・・・(10×n−9)回目から(10×n)回目の平均値となる(但し、nは自然数。)。

【0048】

制御装置Cは、ステップS3で時間Tinの平均値Tin(N1,N10)が時間Tout の平均値Tout (N1,N10)以上か否かを判断する。制御装置Cは、平均値Tin(N1,N10)が平均値Tout (N1,N10)以上であればステップS4に進み、ステップS4において次回からの差t1を初期値Tinitに設定した後、ステップS5に進む。また、制御装置Cは、平均値Tin(N1,N10)が平均値Tout (N1,N10)未満であればステップS6に進み、ステップS6において次回からの差t1を時間Tout と初期値Tinitの和から時間Tinを差し引いた値に設定した後、ステップS5に進む。

【0049】

制御装置Cは、ステップS5において時間Tout から差t1を差し引いた値が、時間Tinに180/300を乗じた値より大きいか否か、即ち第2の移送装置T2のエアシリンダ22の送りが終了する前に第1の移送装置T1のエアシリンダ21が180mm以上移動するか否かの判断を行う。そして、ステップS5で判断がイエスであればステップS7に進み、ノーであればステップS8に進み、差t1を時間Tout と時間Tinに180/300を乗じた値との差に設定した後、ステップS7に進む。なお、180/300は、第2の接続部14のターン部におけるペッグトレイ12が存在しないスペース(180mm)をエアシリンダ21,22のストローク(300mm)で割った値である。

【0050】

制御装置Cは、ステップS7において差t1が、時間Tout に180/300を乗じた値より大きいか否か、即ち第2の移送装置T2のエアシリンダ22が180mm移動する前に第1の移送装置T1のエアシリンダ21が起動するか否かの判断を行う。そして、ステップS7で判断がイエスであればステップS9に進み、ノーであればステップS10に進み差t1を時間Tout に180/300を乗じた値に設定した後、ステップS9に進む。

【0051】

制御装置Cは、ステップS9において差t1及び差t2がゼロ以上か否かの判断を行い、差t1及び差t2がゼロ以上であればステップS11に進み、差t1及び差t2がゼロ以上でなければステップS12に進む。制御装置CはステップS12でエラー表示を行った後、ステップS11に進む。エラー表示とは、例えば図示しない警告灯を点灯させたり、図示しない表示部にエラーメッセージを表示させたりすることを意味する。なお、エラーメッセージが表示されても直ちに第1及び第2の移送装置T1,T2の作動に支障が生じるわけではないため、両移送装置T1,T2の作動は継続される。

【0052】

制御装置Cは、ステップS11において所定数量のペッグトレイ12が搬送されたか否か、即ち両エアシリンダ21,22の往復動の回数が所定回数に達したか否かを判断する。そして、両エアシリンダ21,22の往復動の回数が所定回数に達していればペッグトレイ12の搬送作業を終了し、所定回数に達していなければステップS2に進み、設定された差t1となるように、ソレノイドバルブ32,33に駆動指令を出力する。

【0053】

以上の制御により、第1回目から第10回目のエアシリンダ21,22の作動が、図4(a)に示すように、時間Tin及び時間Tout が同じで、差t1が初期値Tinit(0.6秒)になるように、ソレノイドバルブ32,33に指令信号が出力される。そして、11回目以降の各(10×n−9)回目から(10×n)回目までは、その前の10回の平均値Tin(N1,N10)が平均値Tout (N1,N10)以上であれば、図4(b)に示すように、差t1が初期値Tinitのままでソレノイドバルブ32,33に指令信号が出力される。平均値Tin(N1,N10)が平均値Tout (N1,N10)以上であるので、結果的に差t2が差t1=初期値Tinitより大きくなる。また、その前の10回の平均値Tin(N1,N10)が平均値Tout (N1,N10)未満であれば、図4(c)に示すように、差t1が平均値Tout (N1,N10)と初期値Tinitとの和から平均値Tin(N1,N10)を差し引いた値になるように、即ち、差t2が初期値Tinitとなるように、ソレノイドバルブ32,33に指令信号が出力される。その結果、玉揚げされた満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても、第1の移送装置T1側のペッグトレイ12が第2の移送装置T2側のペッグトレイ12を第1の接続部13を介して押圧せずに支障無くボビンを搬送することができる。

【0054】

なお、精紡機機台11の運転停止時にスピードコントローラ37の調整が行われる。

この実施形態では以下のような効果を得ることができる。

(1)精紡機機台11の長手方向左右両側に装備された第1及び第2の移送装置T1,T2のエアシリンダ21,22毎に個別のソレノイドバルブ32,33を設けるとともに制御装置Cにより、エアシリンダ21の作動開始時期をエアシリンダ22の作動開始時期より遅らせるように制御する。両エアシリンダ21,22の作動時間をそれぞれ検知する第1及び第2の作動時間検知手段(センサS1a,S1b及びセンサS2a,S2b)が設けられている。そして、制御装置Cは両作動時間検知手段により検知された作動時間Tin,Tout の変動に応じて、両エアシリンダ21,22の作動開始時期の差を、第1の移送装置T1上のペッグトレイ12が第2の移送装置T2上のペッグトレイ12に押圧力を加えないように補正する。したがって、移送レール15の往復移動により移送されるペッグトレイ12を用いて満ボビンの搬出、空ボビンの搬入を行う場合、搬出側と搬入側の負荷が変わっても支障無くボビンを搬送することができる。

【0055】

(2)制御装置Cは、ボビン搬送装置の駆動開始時には、両エアシリンダ21,22の作動開始時期の差t1と、作動停止時期の差t2とが同じになるように両ソレノイドバルブ32,33を制御する。その後、複数回(この実施形態では10回)の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、少なくとも両エアシリンダ21,22の往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回のエアシリンダ21を往復動させる作動開始時期を設定する。したがって、1回毎に両エアシリンダ21,22の作動条件を変更する場合に比較して制御が容易になる。また、両エアシリンダ21,22の各回の作動状態にばらつきがあっても適正な条件となる。

【0056】

(3)制御装置Cは、複数回のエアシリンダ21の往復動に要する時間Tinの平均値と、エアシリンダ22の往復動に要する時間Tout の平均値とを比較して、両エアシリンダ21,22の作動開始時期の差t1を設定する。精紡機の通常の運転状態では、エアシリンダ21の往復動時間の方がエアシリンダ22の往復動時間より短くなる。しかし、生産量を少なくするため、片側錘のみで紡出を行うような特殊な運転状態の場合は、エアシリンダ21の往復動時間の方がエアシリンダ22の往復動時間より長くなる場合がある。この実施形態では、そのような場合にも対応することができる。

【0057】

(4)ペッグトレイ12を間欠的に所定ピッチずつ移動させる移送レール15の1ストロークがスピンドルピッチの4倍より若干大きな値に設定され、ペッグトレイ12がスピンドルピッチの4倍ずつ移動される。従って、満ボビンの搬出及び空ボビンの搬入が完了するまでに移送レール15を往復作動させるエアシリンダ21,22の作動回数が、ペッグトレイ12をスピンドルピッチずつ移動させる装置の1/4となり、ペッグトレイ12の1個当たりの搬送時間が大幅に短縮される。

【0058】

(5)第2の接続部14のガイド通路27の途中にターンテーブル31が配設され、ターンテーブル31の回転によりガイド通路27の途中にペッグトレイ12のほぼ2個分以上の大きさのスペース(180mm)が積極的に形成される。したがって、第2の移送装置T2の移送レール15の往動時に、移送レール15上の4個のペッグトレイ12が円滑に第2の接続部14に送り込まれる。

【0059】

(6)制御装置Cは、エアシリンダ22の送りが終了する前にエアシリンダ21が前記スペース180mm以上移動し、かつエアシリンダ22が180mm移動する前にエアシリンダ21が起動した場合を正常と判断し、正常でない場合はエラー表示を行う。したがって、作業者がエラー表示を確認して、異常状態を早期に修復することが可能になる。

【0060】

(第2の実施形態)

次に第2の実施形態を、図5を参照しながら説明する。なお、第2の実施形態は、制御装置Cによりエアシリンダ21,22を作動させる場合における、エアシリンダ21,22の作動開始時期の差t1の設定手順が異なり、その他の構成は第1の実施形態と同様であるため、同様の部分については同一符号を付してその詳細な説明を省略する。

【0061】

制御装置Cは、両第1及び第2の移送装置T1,T2の駆動開始時には、エアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2とが同じになるように両ソレノイドバルブ32,33を制御する。制御装置Cは、複数回(この実施形態では10回)の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、両エアシリンダ21,22の往復動に要する時間Tin,Tout の平均値を算出する。また、複数回のエアシリンダ21の作動開始時期とエアシリンダ22の作動開始時期との差t1の平均値t1(N1,N10)と、エアシリンダ21の作動停止時期とエアシリンダ22の作動停止時期との差t2の平均値t2(N1,N10)とを算出する。そして、次の複数回における各回のエアシリンダ21を往復動させる時間を設定する際に、差t1が平均値t1(N1,N10)及び平均値t2(N1,N10)の単純平均となるように設定する。

【0062】

図5のフローチャートに示すように、制御装置Cは、ステップS21で第1及び第2の移送装置T1,T2のエアシリンダ21,22の駆動制御を開始して、ペッグトレイ12の送りを開始する。制御装置Cは、差t1の初期値Tinitを例えば0.6秒に設定するとともに、Tin及びTout を同じ時間(例えば4秒)に設定する。次に制御装置Cは、ステップS22に進み、10回までのエアシリンダ21,22の往復動は同じ条件でソレノイドバルブ32,33に駆動指令を出力する。また、各回のストロークにおける時間Tin、時間Tout 、差t1,差t2をセンサS1a,S1b及びセンサS2a,S2bの出力信号に基づいて演算する。そして、10回のストロークが完了すると、時間Tin及び時間Tout の10回の平均値Tin(N1,N10)、Tout (N1,N10)と、エアシリンダ21,22の作動開始時期の差t1の平均値t1(N1,N10)と作動停止時期の差t2の平均値t2(N1,N10)とを演算した後、ステップS23に進む。

【0063】

制御装置Cは、ステップS23で次の10回の差t1を前の10回の差t1の平均値t1(N1,N10)と差t2の平均値t2(N1,N10)との単純平均となるように設定する。次に制御装置CはステップS24に進み、ステップS24で差t1が初期値Tinitより大きく、かつ時間Tout と差t1との差が初期値Tinitより大きいか否かの判断を行う。そして、ステップS24で判断がイエスであればステップS25に進み、ノーであればステップS26に進む。制御装置CはステップS26でエラー表示を行った後、ステップS25に進む。エラー表示とは、例えば図示しない警告灯を点灯させたり、図示しない表示部にエラーメッセージを表示させたりすることを意味する。

【0064】

制御装置Cは、ステップS25において所定数量のペッグトレイ12が搬送されたか否か、即ち両エアシリンダ21,22の往復動の回数が所定回数に達したか否かを判断する。そして、両エアシリンダ21,22の往復動の回数が所定回数に達していればペッグトレイ12の搬送作業を終了し、所定回数に達していなければステップS22に進み、設定された差t1となるように、ソレノイドバルブ32,33に駆動指令を出力して、次の10回のエアシリンダ21,22の往復動を制御する。

【0065】

したがって、この実施形態によれば、第1の実施形態における(1),(2),(4),(5)と同様な効果の他に次の効果を得ることができる。

(7)制御装置Cは、複数回の各エアシリンダ21,22の往復動に要する時間Tin,Tout に基づいて、両エアシリンダ21,22の往復動に要する時間の平均値の他に、複数回のエアシリンダ21,22の作動開始時期の差の平均値t1(N1,N10)と、作動停止時期の差の平均値t2(N1,N10)とを算出する。そして、次の複数回における各回毎にエアシリンダ21を往復動させる作動開始時期を設定する際に、エアシリンダ21,22の作動開始時期の差t1が前記平均値t1(N1,N10),t2(N1,N10)の単純平均{t1(N1,N10)+t2(N1,N10)}/2となるように設定する。したがって、差t1の設定ロジックが簡単になる。

【0066】

(第3の実施形態)

次に第3の実施形態を、図6〜図9を参照しながら説明する。なお、第3の実施形態は、制御装置Cによりエアシリンダ21,22を作動させる場合における、エアシリンダ21,22の作動開始時期の差t1の設定手順が異なり、その他の構成は第1の実施形態と同様であるため、同様の部分については同一符号を付してその詳細な説明を省略する。

【0067】

図6に制御装置Cからの動作指令と、センサS1a,S1b及びセンサS2a,S2bの検出信号との関係を示すタイムチャートを示す。

図6のタイムチャートに示すように、制御装置Cは、搬入側のエアシリンダ21及び搬出側のエアシリンダ22が、作動開始時期は搬出側がΔt1だけ早く、搬出側のエアシリンダ22の作動停止時期が搬入側のエアシリンダ22の作動停止時期より早くなるように動作指令を出力する。詳述すると、送り動作の開始時期は搬出側がΔt1だけ早く、戻り動作の開始時期及び停止時期は両者同じに出力される。ギヤエンドGEの第1の接続部13におけるペッグトレイ12の詰まり回避のため、両エアシリンダ21,22の作動停止時期に差Δt2(>0)を持たせる必要がある。なお、搬出側動作指令において送り指令の終了時期がセンサS2aの検出時期よりも遅れているのは、予め出力開始時期から所定時間後に設定された送り指令の出力終了時期よりも早くエアシリンダ22のピストンロッド22aの動作が完了しているためである。

【0068】

満ボビンの搬出及び空ボビンの搬入に伴ってエアシリンダ21,22に作用する負荷が変動する。そして、殆どの場合、エアシリンダ21側の負荷がエアシリンダ22側の負荷より小さくなる。制御装置Cは、搬出側のエアシリンダ22の作動停止時期が搬入側のエアシリンダ22の作動停止時期より早くなるように、即ち差Δt2が正(>0)になるようにソレノイドバルブ32,33を介してエアシリンダ21,22の作動開始時期を制御する。

【0069】

ペッグトレイ12が空の状態における試運転で、搬入側のエアシリンダ21の1ストロークの往復時間が6.6秒、搬出側のエアシリンダ22の1ストロークの往復時間が6秒になるように、スピードコントローラ37の圧縮エアの供給速度を調整する。そして、制御装置Cは、満ボビンの搬出及び空ボビンの搬入開始時のエアシリンダ21,22の作動開始時期の差Δt1の初期値Δt1(0)として、第2の接続部14のターンテーブル31付近におけるペッグトレイ12の空隙部(180mm)をペッグトレイ12が通常速度で移動するのに必要な時間、0.6秒に設定する。

【0070】

そして、制御装置Cは、満ボビンの搬出及び空ボビンの搬入開始後、両エアシリンダ21,22が複数回(この実施形態では10回)往復動されるまでは、各回の両エアシリンダ21,22の作動開始時期の差Δt1の設定値Δt1(N1,N2)を初期値Δt1(0)に設定してエアシリンダ21,22を制御する。その後は、10回毎に、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(N1,N2)と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(N1,N2)との差Δt2’を求める。そして、差Δt2’が零より大きいか否かの判断に基づいて差Δt1(N1,N2)を設定する。但し、11回目から20回目までの差Δt1(N1,N2)を設定する場合、即ち10回目終了時に次の10回の差Δt1(N1,N2)を設定する場合は、前の20回前から11回前までのデータがないので、1回目から20回目まではΔt1(N1,N2)を初期値Δt1(0)に設定してエアシリンダ21,22を制御する。

【0071】

以下、図7及び図8に示すフローチャートにしたがって、両エアシリンダ21,22の作動開始時期の差Δt1(N1,N2)の設定方法を説明する。

制御装置Cは、ステップS31で第1及び第2の移送装置T1,T2のエアシリンダ21,22の駆動制御を開始して、ペッグトレイ12の送りを開始する。制御装置Cは、差Δt1の初期値Δt1(0)を例えば0.6秒に設定するとともに、搬出側の送り指令出力開始時期を搬入側の送り指令出力開始時期よりΔt1だけ早く出力するように設定する。

【0072】

次に制御装置Cは、ステップS32に進み、20回までのエアシリンダ21,22の往復動は同じ条件でソレノイドバルブ32,33に駆動指令を出力する。また、各回のストロークにおける時間Tout 及び差t2をセンサS1a,S1b及びセンサS2a,S2bの出力信号に基づいて演算する。第20回までのエアシリンダ21,22の作動が完了すると、ステップS33に進み、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(1,10)と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(11,20)との差Δt2’を求める。

【0073】

次に制御装置Cは、ステップS34に進み、差Δt2’が零より大きいか否かの判断を行う。差Δt2’が零より大きければステップS35に進み、次の10回の作動開始時期の差Δt1(21,30)を初期値Δt1(0)と差Δt2’との和とした後、ステップS36に進む。差Δt2’が零以下であればステップS37に進み、次の10回の作動開始時期の差Δt1(21,30)を初期値Δt1(0)とした後、ステップS36に進む。

【0074】

制御装置CはステップS36で差Δt1(21,30)が、第2の接続部14のターン部におけるスペースS(例えば180mm)をエアシリンダ21,22のストロークL(例えば300mm)で割った値S/Lに、搬出側エアシリンダ22の作動時間Tout の平均値Tout (11,20)を掛けた値以下か否かの判断を行う。即ち、第2の移送装置T2のエアシリンダ22がスペースS(180mm)と対応する距離移動する前に第1の移送装置T1のエアシリンダ21の作動が開始されるか否かの判断が行われる。ステップS36で判断がイエスであればステップS38に進み、ノーであればステップS39に進み差Δt1(21,30)をS/Lに平均値Tout (11,20)を掛けた値に設定した後、ステップS38に進む。そして、制御装置Cはステップ38において、次の10回、即ち第21回から第30回までのエアシリンダ21,22の作動時の差Δt1をステップS35で設定された初期値Δt1(0)と差Δt2’との和あるいはステップS39で設定されたS/Lに平均値Tout (11,20)を掛けた値に設定する。

【0075】

第21〜30回までのエアシリンダ21,22の作動が完了すると、制御装置CはステップS40に進み、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(11,20)と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値Δt2(21,30)との差Δt2”を求める。

【0076】

次に制御装置Cは、ステップS41に進み、差Δt2”が零より大きいか否かの判断を行う。差Δt2”が零より大きければステップS42に進み、次の10回の作動開始時期の差Δt1(31,40)を差Δt1(21,30)と差Δt2’との和とした後、ステップS43に進む。差Δt2”が零以下であればステップS44に進み、次の10回の作動開始時期の差Δt1(31,40)を差Δt1(21,30)とした後、ステップS43に進む。

【0077】

制御装置CはステップS43で差Δt1(31,40)が、第2の接続部14のターン部におけるスペースS(例えば180mm)をエアシリンダ21,22のストロークL(例えば300mm)で割った値S/Lに、搬出側エアシリンダ22の作動時間Tout の平均値Tout (21,30)を掛けた値以下か否かの判断を行う。ステップS43で判断がイエスであればステップS45に進み、ノーであればステップS46に進み差Δt1(31,40)をS/Lに平均値Tout (21,30)を掛けた値に設定した後、ステップS45に進む。そして、制御装置Cはステップ45において、次の10回、即ち第31回から第40回までのエアシリンダ21,22の作動時の作動開始時の差Δt1(31,40)をステップS42で設定された差Δt1(21,30)と差Δt2’との和あるいはステップS46で設定されたS/Lに平均値Tout (21,30)を掛けた値に設定する。

【0078】

第31〜40回までのエアシリンダ21,22の作動が完了すると、制御装置CはステップS47に進む。そして、前記ステップS40〜ステップS45に相当する作業を行った後、ステップS48に進む。制御装置Cは、ステップS48において所定数量のペッグトレイ12が搬送されたか否か、即ち両エアシリンダ21,22の往復動の回数が所定回数に達したか否かを判断する。そして、両エアシリンダ21,22の往復動の回数が所定回数に達していればステップS49に進み、ペッグトレイ12の搬送作業を終了した後、差Δt1を初期値Δt1(0)に設定して作業を終了する。ステップS48で所定回数に達していなければステップS47に進み、次の10回のエアシリンダ21,22の作動開始時期の差t1の設定した後、エアシリンダ21,22の往復動を制御する。

【0079】

また、制御装置Cは、図9のフローチャートにしたがってスピードコントローラ37の調整警告表示を行う。制御装置Cは、ステップS61で第1〜10回のエアシリンダ21,22の作動時にエアシリンダ21,22の作動停止時期の差の平均値Δt2(1,10)を演算する。次にステップS62で平均値Δt2(1,10)が零より大きいか否かを判断し、零より大きければ正常と判断してステップS63に進み、スピードコントローラ37の調整警告表示を行わずにステップS64に進む。制御装置Cは、ステップS62で平均値Δt2(1,10)が零以下であればステップS64に進んでスピードコントローラ37の調整警告表示を行った後、ステップS64に進む。

【0080】

制御装置Cは、ステップS64において第11〜20回のエアシリンダ21,22の作動時にエアシリンダ21,22の作動停止時期の差の平均値Δt2(11,20)を演算する。次にステップS66で平均値Δt2(11,20)が零より大きいか否かを判断し、零より大きければ正常と判断してステップS67に進み、スピードコントローラ37の調整警告表示を行わずにステップS68に進む。制御装置Cは、ステップS66で平均値Δt2(11,20)が零以下であればステップS69に進んでスピードコントローラ37の調整警告表示を行った後、ステップS68に進む。制御装置Cは、ステップS68でステップS64,S66,S67,S69に相当する作業を搬送終了までくり返す。なお、調整警告表示とは、例えば図示しない表示部に搬入側のエアシリンダ21の作動速度を低下させるようにスピードコントローラ37を調整する旨を表示することを意味する。作業者は調整警告表示を見たら、精紡機機台11の運転停止時にスピードコントローラ37の調整を行う。

【0081】

この実施形態では、第1の実施形態の(1),(4),(5)と同様な効果の他に次の効果を得ることができる。

(8)制御装置Cは、搬出側のエアシリンダ22の作動停止時期が搬入側のエアシリンダ22の作動停止時期より早くなるように、即ち差Δt2が正(>0)になるように、両エアシリンダ21,22の作動開始時期の差Δt1を設定する。したがって、差Δt1の設定が簡単になる。

【0082】

(9)制御装置Cは、両エアシリンダ21,22が20回往復動されるまでは、各回の両エアシリンダ21,22の作動開始時期の差Δt1の設定値Δt1(N1,N2)を初期値Δt1(0)に設定してエアシリンダ21,22を制御する。その後は、10回毎に、20回前から11回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値と、10回前から1回前までの10回のエアシリンダ21,22の作動停止時期の差の平均値との差Δt2’を求め、差Δt2’が零より大きいか否かの判断に基づいて差Δt1(N1,N2)を設定する。そして、差Δt1(N1,N2)の上限値を、エアシリンダ22がスペースS(180mm)をエアシリンダ21,22のストロークL(例えば300mm)で割った値S/Lに、搬出側エアシリンダ22の作動時間Tout の平均値Tout (21,30)を掛けた値としている。したがって、差Δt1の設定が簡単になる。

【0083】

実施形態は前記に限定されるものではなく、例えば次のように構成してもよい。

○ 制御装置Cが、両エアシリンダ21,22の作動開始時期t1を設定する際に、両エアシリンダ21,22の10回の作動を基準にして複数回の時間Tinや時間Tout の平均値、差t1や差t2の平均値を算出したが、10回以外の複数回、例えば9回以下や11回以上の複数回にしてもよい。

【0084】

○ スピードコントローラ37は、搬出側となる第2の移送装置T2のエアシリンダ22の1ストローク往復時間が6秒、搬入側となる第1の移送装置T1のエアシリンダ21の1ストローク往復時間が6.6秒となるように調整される場合に限らず、他の時間にしてもよい。この時間は、エアシリンダ21,22が移動させるペッグトレイ12の数によって適正値が異なるため、試験で適正値を求める。

【0085】

○ 第1の実施形態において、制御装置Cは、ステップS5において、時間Tout から差t1を差し引いた値と比較する値を、時間Tinに180/300を乗じた値ではなく、例えば、より安全側(ペッグトレイ12の詰まりを起こしにくい条件)で動作するように、時間Tinに120/300を乗じた値や時間Tinに150/300を乗じた値としてもよい。

【0086】

○ 第1の実施形態において、制御装置Cは、ステップS7において、差t1と比較する値を、時間Tout に180/300を乗じた値ではなく、例えば、時間Tout に120/300を乗じた値や時間Tout に150/300を乗じた値としてもよい。

【0087】

○ 各実施形態においてエラーメッセージ表示やスピードコントローラ警告表示を行わなくてもよい。

○ エアシリンダ21,22のストロークはスピンドルピッチの4倍より若干大きな値に限らず、複数倍であればよく、2倍又は3倍より若干大きな値に設定したり、5以上の整数倍より若干大きな値に設定したりしてもよい。しかし、4倍より大きくした場合は移送レール15のストロークを確保するスペースが大きくなり、あまり好ましくない。

【0088】

○ 係止凸部15aは必ずしもペッグトレイ12毎に必要ではなく、複数のペッグトレイ12につき1個の割合で設けてもよい。

○ 移送装置T1,T2としてペッグトレイ12を1列状態で搭載して往復動する移送レール15を使用する装置に代えて、特開昭57−161133号公報に開示された装置のようにペッグトレイ12をガイドレール上に載置し、係止爪が設けられたロッドをエアシリンダで往復動する構成の装置を採用してもよい。この場合、ガイドレールがペッグトレイ通路を構成し、係止爪が設けられたロッド及びエアシリンダが移送部材を構成する。

【0089】

○ 移送レール15を、ガイド溝20aを有するブラケット20で支承する代わりに、特開平6ー184839号公報に開示された装置等と同様に移送レール15を、ボールベアリングを介して支承する構成としてもよい。

【0090】

○ 空ボビン供給部を第1の移送装置T1の延長線上に配設してもよい。

○ 第1の接続部13をアウトエンドOE側に配設して、第2の接続部14をギヤエンドGE側に配設してもよい。

【0091】

○ 満ボビン抜取り部及び空ボビン供給部を備えた精紡機に限らず、ワインダと連結されてワインダとの間で直接、空ボビン及び満ボビンを搬送供給する精紡機に適用してもよい。

【0092】

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項5のいずれか一項に記載の発明において、前記両移送装置は精紡機機台の第2端部側において第2の接続部で接続され、かつ前記第2の接続部の途中にペッグトレイ上の満ボビンを抜き取る満ボビン抜取り部と、満ボビンが抜き取られたペッグトレイに空ボビンを供給する空ボビン供給部とを有するボビン交換装置を備えている。

【0093】

(2)請求項1〜請求項5及び前記技術的思想(1)のいずれか一項に記載の発明において、前記移送部材はペッグトレイの2個分以上の所定量ずつ往復動される。

(3)精紡機機台の長手方向に沿って延設されたペッグトレイ通路と、前記ペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置が機台の長手方向左右両側に設けられ、前記両移送装置は機台の第1端部側において接続部で接続され、かつ前記接続部を介してペッグトレイが前記第1の移送装置から前記第2の移送装置に移送され、前記第1及び第2の移送装置のエアシリンダ毎に個別のソレノイドバルブ備えた精紡機のボビン搬送方法であって、

玉揚げ完了後、前記第1のエアシリンダの作動開始時期を前記第2の移送装置のエアシリンダの作動開始時期より遅らせるように制御するとともに、前記両エアシリンダの作動時間を作動時間検知手段でそれぞれ検知し、前記作動時間検知手段により検知された両エアシリンダの作動時間の変動に応じて、前記両エアシリンダの作動開始時期の差を、前記第1の移送装置上のペッグトレイが前記第2の移送装置上のペッグトレイに押圧力を加えないように補正する精紡機のボビン搬送方法。

【図面の簡単な説明】

【0094】

【図1】(a)は第1の実施形態におけるボビン搬送装置の概略平面図、(b)はエアシリンダの駆動構成を示すブロック回路。

【図2】(a)は第1接続部付近を示す一部破断部分平面図、(b)は移送レールの支持状態を示す断面図。

【図3】エアシリンダの作動タイミングの設定手順を示すフローチャート。

【図4】(a)〜(c)は両エアシリンダの作動タイミングを示すタイムチャート。

【図5】第2の実施形態におけるエアシリンダの作動タイミングの設定手順を示すフローチャート。

【図6】第3の実施形態におけるエアシリンダの作動タイミングを示すタイムチャート。

【図7】エアシリンダの作動タイミングの設定手順を示すフローチャート。

【図8】図7のフローチャートの続き。

【図9】スピードコントローラの調整警告表示の出力手順を示すフローチャート。

【符号の説明】

【0095】

C…制御手段としての制御装置、T1…第1の移送装置、T2…第2の移送装置、S1a,S1b…第1の作動時間検知手段を構成するセンサ、S2a,S2b…第2の作動時間検知手段を構成するセンサ、11…精紡機機台、12…ペッグトレイ、21,22…エアシリンダ、32,33…ソレノイドバルブ。

【特許請求の範囲】

【請求項1】

精紡機機台の長手方向に沿って延設されたペッグトレイ通路と、前記ペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を精紡機機台の長手方向左右両側に備えるとともに、前記両移送装置は精紡機機台の第1端部側において接続部で接続され、かつ前記接続部を介してペッグトレイが前記第1の移送装置から前記第2の移送装置に移送され、前記第1及び第2の移送装置のエアシリンダ毎に個別のソレノイドバルブを設けるとともに制御手段により、前記第1の移送装置のエアシリンダの作動開始時期を前記第2の移送装置のエアシリンダの作動開始時期より遅らせるように前記ソレノイドバルブを制御する精紡機のボビン搬送装置であって、

前記両エアシリンダの作動時間をそれぞれ検知する第1及び第2の作動時間検知手段が設けられ、前記制御手段は前記両作動時間検知手段により検知された作動時間の変動に応じて、前記両エアシリンダの作動開始時期の差を、前記第1の移送装置上のペッグトレイが前記第2の移送装置上のペッグトレイに押圧力を加えないように補正することを特徴とする精紡機におけるボビン搬送装置。

【請求項2】

前記制御手段は、ボビン搬送装置の駆動開始時には、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差とが同じになるように前記両ソレノイドバルブを制御し、その後、第1及び第2の作動時間検知手段により検知された複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回の前記第1の移送装置のエアシリンダ作動開始時期を設定する請求項1に記載の精紡機におけるボビン搬送装置。

【請求項3】

前記制御手段は、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より大きい場合は、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差を初期状態の値と同じに設定し、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より小さい場合は、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差を初期状態の値と同じに設定する請求項2に記載の精紡機におけるボビン搬送装置。

【請求項4】

前記制御手段は、複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値の他に、複数回の前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差の平均値と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差の平均値とを算出し、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差が前記両エアシリンダの作動開始時期の差の平均値及び前記両エアシリンダの作動停止時期の差の平均値の単純平均となるように設定する請求項2に記載の精紡機におけるボビン搬送装置。

【請求項5】

前記制御手段は、前記第1の移送装置のエアシリンダ及び第2の移送装置のエアシリンダが、作動開始時期は前記第2の移送装置のエアシリンダが前記第1の移送装置のエアシリンダよりも早くなるように動作指令を出力し、かつ、両エアシリンダの作動開始後、両エアシリンダが所定の複数回往復動されるまでは、各回の両エアシリンダの作動開始時期の差(Δt1)の設定値を初期値に設定してエアシリンダを制御し、その後は、所定の複数回毎に、前記複数回の2倍の回数前から前記複数回+1回前の回数までの複数回の両エアシリンダの作動停止時期の差の平均値と、前記複数回前から1回前までの複数回の両エアシリンダの作動停止時期の差の平均値との差(Δt2’)を求め、その差(Δt2’)が零より大きいか否かの判断に基づいて両エアシリンダの作動停止時期の差(Δt2)が零より大きくなるように前記差(Δt1)を設定する請求項1に記載の精紡機におけるボビン搬送装置。

【請求項1】

精紡機機台の長手方向に沿って延設されたペッグトレイ通路と、前記ペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を精紡機機台の長手方向左右両側に備えるとともに、前記両移送装置は精紡機機台の第1端部側において接続部で接続され、かつ前記接続部を介してペッグトレイが前記第1の移送装置から前記第2の移送装置に移送され、前記第1及び第2の移送装置のエアシリンダ毎に個別のソレノイドバルブを設けるとともに制御手段により、前記第1の移送装置のエアシリンダの作動開始時期を前記第2の移送装置のエアシリンダの作動開始時期より遅らせるように前記ソレノイドバルブを制御する精紡機のボビン搬送装置であって、

前記両エアシリンダの作動時間をそれぞれ検知する第1及び第2の作動時間検知手段が設けられ、前記制御手段は前記両作動時間検知手段により検知された作動時間の変動に応じて、前記両エアシリンダの作動開始時期の差を、前記第1の移送装置上のペッグトレイが前記第2の移送装置上のペッグトレイに押圧力を加えないように補正することを特徴とする精紡機におけるボビン搬送装置。

【請求項2】

前記制御手段は、ボビン搬送装置の駆動開始時には、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差とが同じになるように前記両ソレノイドバルブを制御し、その後、第1及び第2の作動時間検知手段により検知された複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値を算出し、その値に基づいて次の複数回における各回の前記第1の移送装置のエアシリンダ作動開始時期を設定する請求項1に記載の精紡機におけるボビン搬送装置。

【請求項3】

前記制御手段は、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より大きい場合は、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差を初期状態の値と同じに設定し、前記複数回の第1の移送装置のエアシリンダの往復動に要する時間の平均値が、前記複数回の第2の移送装置のエアシリンダの往復動に要する時間の平均値より小さい場合は、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差を初期状態の値と同じに設定する請求項2に記載の精紡機におけるボビン搬送装置。

【請求項4】

前記制御手段は、複数回の各エアシリンダの往復動に要する時間に基づいて、少なくとも両エアシリンダの往復動に要する時間の平均値の他に、複数回の前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差の平均値と、前記第1の移送装置のエアシリンダの作動停止時期と前記第2の移送装置のエアシリンダの作動停止時期との差の平均値とを算出し、前記次の複数回における各回毎に前記第1の移送装置のエアシリンダを往復動させる時間を設定する際に、前記第1の移送装置のエアシリンダの作動開始時期と前記第2の移送装置のエアシリンダの作動開始時期との差が前記両エアシリンダの作動開始時期の差の平均値及び前記両エアシリンダの作動停止時期の差の平均値の単純平均となるように設定する請求項2に記載の精紡機におけるボビン搬送装置。

【請求項5】

前記制御手段は、前記第1の移送装置のエアシリンダ及び第2の移送装置のエアシリンダが、作動開始時期は前記第2の移送装置のエアシリンダが前記第1の移送装置のエアシリンダよりも早くなるように動作指令を出力し、かつ、両エアシリンダの作動開始後、両エアシリンダが所定の複数回往復動されるまでは、各回の両エアシリンダの作動開始時期の差(Δt1)の設定値を初期値に設定してエアシリンダを制御し、その後は、所定の複数回毎に、前記複数回の2倍の回数前から前記複数回+1回前の回数までの複数回の両エアシリンダの作動停止時期の差の平均値と、前記複数回前から1回前までの複数回の両エアシリンダの作動停止時期の差の平均値との差(Δt2’)を求め、その差(Δt2’)が零より大きいか否かの判断に基づいて両エアシリンダの作動停止時期の差(Δt2)が零より大きくなるように前記差(Δt1)を設定する請求項1に記載の精紡機におけるボビン搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−291406(P2008−291406A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−140771(P2007−140771)

【出願日】平成19年5月28日(2007.5.28)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月28日(2007.5.28)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]