糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法

【課題】表面保護フィルムが剥がされた金属体表面からの糊残りの除去を比較的簡単に又は低コストで達成することができる糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法に係る技術を提供すること。

【解決手段】紫外線照射処理装置1を用いて、表面保護フィルムを剥離した金属体2の表面を、紫外線が発生している環境に晒すことにより、表面保護フィルムに由来する糊残りを金属体2の表面から除去する。

【解決手段】紫外線照射処理装置1を用いて、表面保護フィルムを剥離した金属体2の表面を、紫外線が発生している環境に晒すことにより、表面保護フィルムに由来する糊残りを金属体2の表面から除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法に関し、より詳しくは、表面保護フィルムが剥がされた金属体表面から糊残り又はその悪影響を紫外線(以下「UV」と略記する場合がある)を用いて除去する工程を有する各方法に関する。

【背景技術】

【0002】

金属体表面を覆って保護する表面保護フィルムを剥がしたとき、表面保護フィルムの粘着力の原因物質が金属体表面に残る現象、いわゆる糊残りが生じると、引き続く塗装などの表面処理に支障を来す。それ故、糊残りが生じにくい表面保護フィルムの開発が進められている(例えば特許文献1、特許文献2参照)。

【0003】

しかし、糊残りが生じにくい表面保護フィルムで覆って金属体表面を保護しても、現実には糊残りは起こる。例えば金属体の運搬、保管、出し入れ、展示、加工その他の流通過程や加工過程においては、金属体同士が擦れ合う、金属体に他の物体が押し当てられる、金属体に他の物体が衝突するなどの出来事や作業工程があるので、表面保護フィルムが金属体表面に強く、局所的に押し付けられ、表面保護フィルムの粘着物が金属体表面に強く付着し、表面保護フィルムを剥がした後の金属体表面に糊残りが生じる場合が多い。表面保護フィルムを剥離した後の金属体表面に塗料(例えば無機塗料や水性塗料)を塗布するとその塗料がはじかれて馴染まない箇所が顕著に現れるので、当該金属体表面に糊残りが多いことは容易に確認できる。

【0004】

糊残りが生じにくい表面保護フィルムで金属体表面を覆っていても糊残りが生じるのであれば、それを十分に除去できない限り、引き続く塗装などの表面処理に支障を来す。糊残りが生じやすい表面保護フィルムで金属体表面を覆っている場合であれば尚更である。

【0005】

また、表面処理に支障を来す糊残りは必ずしも目視できるとは限らない。目視できない糊残りが金属体表面に生じる可能性を否定できないのであれば、糊残りの徹底除去を試みることにより、その発生の可能性を極力小さくするほかない。

【0006】

そのような事情から、現実には、糊残りが生じにくい表面保護フィルムの採否に拘わらず、表面保護フィルムが剥がされた金属体表面をアルカリ性溶剤のような洗浄液を用いて洗浄し、糊残りの除去を徹底して行う場合が多い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】 特開2010−70748号公報

【特許文献2】 特開平11−333993号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、表面保護フィルムが剥がされた金属体表面を洗浄液により洗浄して糊残りの除去を行うためには、同時に、金属体表面から残留洗浄液を除去するための洗浄、引き続く金属体表面の乾燥、洗浄液の維持、回収、管理などが付帯的に必要になり、装置や設備のコストの点で高額になりがちである。

【0009】

本発明は、以上の問題に鑑みてなされたものであり、表面保護フィルムが剥がされた金属体表面からの糊残り又はその悪影響(以下「糊残り」という用語で代表させる)の除去を比較的簡単に又は低コストで達成することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するための、本発明の第1の形態に係る表面保護フィルムが剥がされた金属体の表面から当該表面保護フィルムに由来する糊残りを除去する方法であって、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒す工程を有することを特徴とするものである。

【0011】

本発明の第2の形態に係る金属体表面の清浄化方法は、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムに由来する糊残りを金属体の表面から除去する糊残り除去工程とを有し、当該糊残り除去工程は、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒す工程を有することを特徴とするものである。

【0012】

本発明の第3の形態に係る金属体表面の塗装前処理方法は、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面に塗装を施す前に表面保護フィルムに由来する糊残りをその表面から除去する糊残り除去工程とを有し、当該糊残り除去工程は、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒す工程を有することを特徴とするものである。

【0013】

本発明の第4の形態に係る金属体表面の塗装方法は、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒し、これにより表面保護フィルムに由来する糊残りを除去する工程と、前記環境に晒された後の金属体の表面を塗装する工程と、を有することを特徴とするものである。

【0014】

なお、本発明において、次に掲げる用語の意味又は解釈は以下のとおりである。

「糊残り」とは、糊残り又はその塗装その他の表面処理への悪影響をいう。

「金属体」とは金属製の物品をいい、紫外線による処理が可能である限り、その材質に特に制限はない。その「金属」の典型例は、ステンレス鋼、チタニウム又はその合金、アルミニウム又はその合金である。

【0015】

「表面保護フィルム」とは、金属体表面に貼られたとき、その金属体表面を覆って保護し、剥がされたとき、その金属体表面に糊残りを生じさせる(換言すれば、その金属体表面の糊残りの由来となる)フィルムをいい、この条件を充足するものである限り、フィルム、テープ、シート等の形状・寸法・材質・構造などには制限はなく、養生シートや養生テープも、マスキングフィルムやマスキングテープも、市販されている金属板の表面に剥離可能に貼られている疵発生用のシートも「表面保護フィルム」に該当する。

「表面保護フィルム」の材質の典型例は、ポリ塩化ビニール、ポリエチレン、ポリオレフィンなどであり、フィルムの糊の例は、アクリル系粘着剤、ゴム系粘着剤、ポリウレタン系粘着剤などである。

【発明の効果】

【0016】

本発明においては、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒すことにより、紫外線を用いて糊残りを除去することができる。紫外線による糊残りの除去の程度は、従来の糊残りの除去に比してより効果的又は遜色がなく、それでいてその除去に必要な装置や設備は、主として紫外線照射処理装置(電源を含む)や紫外線が生成している環境を取り囲むブースに止まるので、少なくとも装置や設備のコストの点で、従来よりも低額になる。従って、本発明によれば、表面保護フィルムが剥がされた金属体表面から、その表面保護フィルムに由来する糊残りを比較的簡単に又は低コストで除去することができ、その金属体表面を清浄化することができ、糊残りが原因となる塗装欠陥の発生頻度を低減することができる。

【0017】

なお、金属体表面を紫外線が発生している環境に晒す処理(UV照射処理)は、他の物理的表面処理(放電処理、プラズマ処理、オゾン処理など)に比べて好ましい。例えば、放電処理やプラズマ処理の場合には、処理の度が過ぎると金属体表面にピンホールのような損傷が生じ、しかもその損傷の有無や程度は金属体の種類、表面状態などによって変動し易いので制御しにくく取扱いが厄介である。オゾン処理の場合には、オゾンが人体に悪影響を与えないように特に注意する必要がある。これに対してUV照射処理は、金属体表面を損傷することはなく、オゾンに比べて人体への悪影響の程度も小さい。しかも非常に制御しやすい。従って、本発明に係る糊残り除去方法等は、UV照射処理を基礎としているという意味において、他よりも優れており有望である。

【図面の簡単な説明】

【0018】

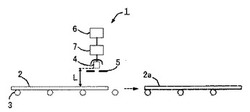

【図1】紫外線照射処理装置の要部の説明図である。

【発明を実施するための形態】

【0019】

以下、実施の形態又は実施例により本発明を詳細に説明する。

【0020】

<第1の実施形態>

本発明の第1の実施形態は、次の工程を有する。

工程A:疵発生防止用のシートが表面に貼られた金属板を用意する工程、

工程B:金属板表面からの当該シートを剥離する工程、及び

工程C:当該シートの剥離により露出する金属板表面を紫外線が発生している環境に晒す工程。

【0021】

工程Cは、疵発生防止用のシートの剥離により露出する金属板の表面を紫外線照射処理装置により処理することにより実現することができる。図1は、紫外線照射処理装置1の要部の説明図である。図1において、2は当初疵発生防止用のシートの剥離を終えている金属板であり、その表面にUV照射処理が施されるものである。3は金属板2の円滑な移動を可能にする複数個のロールである。4は紫外線照射部(紫外線ランプ、紫外線反射部材を含む)、5は、紫外線照射部4から照射される紫外線を絞るスリット部材、6は交流電源、7は、交流電源6から電力の供給を受ける紫外線照射部4の紫外線ランプの動作を安定化する安定器である。この紫外線照射処理装置1によれば、紫外線発生源4から金属板2の表面に紫外線が照射され、その結果金属板2の表面は紫外線が発生している環境に晒される。この環境に晒された後の金属板が2aである。

【0022】

金属板2の表面と紫外線発生源4との間の距離(照射距離L)は、本発明の効果が生じる限り、いかなる値であっても(大きな値であっても小さな値であっても)よい。しかし、後述のとおり、好ましい照射距離Lは1〜130mm程度の範囲であり、コストパフォーマンスの高いUV照射処理を追求する際に好ましい照射距離Lを1〜50mm程度の範囲である。

【0023】

紫外線ランプが一本である場合又は複数本であるが本数が少ない場合には、紫外線の強度や照射範囲の長さにもよるが、ロール3上を移動する金属板2の移動速度を0cm/分以上、30m/分以下の範囲に設定するのが望ましい。移動速度0cm/分とは、ロール3上において移動させることなくUV照射処理を行う場合に相当する。紫外線の強度を大きくする、金属板2の移動方向に沿って複数本の紫外線ランプをアレイ状に配置して照射範囲を長くするなどの工夫をすれば、金属板2の移動速度をより大きく設定できる。

紫外線照射処理装置1を通過させる回数も、金属板2の種類、表面状況などによって一回又は複数回とする。複数本の紫外線ランプをアレイ状に配置してなる紫外線照射部を備える紫外線照射装置を1回通過させる代わりに、より少ない本数の紫外線ランプを具備してなる紫外線照射部を備える紫外線照射装置を複数回通過させるように構成してもよい。

【0024】

なお、紫外線が発生している環境は埃が少ないほど好ましいので、予め、紫外線照射処理装置を周囲から隔離して清浄度の高い空間に設置する、金属板2の表面と紫外線照射部4及び/又はスリット部5との間に清浄度の高い気体を流しながら紫外線を発生させる等の必要な整備を済ませておく。当該気体としては、不活性ガスが好ましいが大気でもよい。

【0025】

以下の実施例1〜4において使用した紫外線照射処理装置1は、上記の条件の下で、特に紫外線照射部4が具備する紫外線ランプは公称出力200Wのものを1本とし、スリット部5を調節してUV照射領域を150mm×150mmに設定し紫外線照射装置1の通過回数は1回、UV照射距離Lは10mm、UV照射時間は45秒間に設定した。

【実施例1】

【0026】

疵発生防止用のシートが表面に貼られた金属板は市販されているので、これを用いて効果確認をおこなった。

まず、金属板としてステンレス鋼板を用意し、そのステンレス鋼板から疵防止用シートを剥離した後、ステンレス鋼板に適した通常の前処理として、アルカリ脱脂、水洗(湯洗、純水洗を含む複数段の水洗)及び乾燥を順に行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、局所的に、複数箇所においてはじかれた(外観的には撥水状態に見える箇所である)。この塗料のはじきは、糊残りに起因するものであり、はじきの発生は塗装品質の低下の直接の原因となる塗装欠陥の発生に直結する。

【0027】

これに対して、用意したステンレス鋼板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【実施例2】

【0028】

次いで、金属板としてチタニウム板を用意し、そのチタニウム板から疵防止用シートを剥離した後、ステンレス鋼板の場合と概ね同様の通常の前処理を行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、局所的に、複数箇所においてはじかれた。これに対して、用意したチタニウム板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【実施例3】

【0029】

金属板としてアルミニウム合金板(A5052)を用意し、そのアルミニウム合金板から疵防止用シートを剥離した後、通常の前処理として、アルカリ脱脂、酸洗、(湯洗、純水洗を含む複数段の水洗)及び乾燥を順に行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、局所的に、複数箇所においてはじかれた。これに対して、用意したアルミニウム合金板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、注視しても殆ど確認できなくなった。

【実施例4】

【0030】

純アルミニウム板(A1050)を用意し、その純アルミニウムから疵防止用シートを剥離した後、ステンレス鋼板の場合と概ね同様の通常の前処理を行い、液体塗料で塗装を行った。やはり塗料のはじきが確認できた。これに対して、用意した純アルミニウム板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【0031】

<第2の実施形態>

本発明の第2の実施形態は、次の工程を有する。

工程A:表面保護フィルムが表面に貼られた金属板を用意する工程、

工程X:工程Bの前に、当該表面保護フィルムの上から金属板を強く擦る工程、

工程B:金属板表面からの当該表面保護フィルムを剥離する工程、及び

工程C:当該表面保護フィルムの剥離により露出する金属板表面を紫外線が発生している環境に晒す工程。

【0032】

第2の実施形態は、工程Aと工程Bとの間に工程Xを有する点を除き、第1の実施形態と同じである。従って、工程Cは、疵発生防止用のシートの剥離により露出する金属板の表面を図1に示す紫外線照射処理装置1により処理することにより実現することができる。

【0033】

工程Xは、表面保護フィルム越しに金属体表面に大きな又は局所的な圧力が加わり、その結果表面保護フィルムの粘着物が金属体表面に糊残りとして残存するケース(例えば金属体の運搬、保管、出し入れ、展示、加工その他の流通過程や加工過程において、金属体同士が擦れ合う、金属体に他の物体が押し当てられる、金属体に他の物体が衝突するなどの出来事や作業工程を通じて、表面保護フィルムが金属体表面に強く、局所的に押し付けられ、表面保護フィルムの粘着物が金属体表面に強く付着し、表面保護フィルムを剥がした後の金属体表面に糊残りとして残存するケース)を想定したものでもある。

【0034】

さて、市販の金属板は管理状態が良好であると、糊残りに起因する塗料のはじきが発生する箇所が少なくなり、また視認が難しくなり、管理状態が劣悪であると、糊残りに起因する塗装欠陥とそうでない塗装欠陥との区別がしにくくなる。このとき、工程Xを追加すると、表面保護フィルムを強く擦った領域において、表面保護フィルムの粘着物が金属体表面に糊残りとして残存し易くなるので、他の領域との対比が容易になる。

この点を考慮しつつ行ったものが、以下の実施例5〜7である。この場合、紫外線照射処理装置及びUV照射条件はいずれも第1の実施形態の場合と同じにした。ただし、UV時間は60秒とした。

【実施例5】

【0035】

市販の、疵防止用シートが貼られたステンレス鋼板を用意し、所定の領域を設定し、その領域内で、疵防止用シートの上からステンレス鋼板の表面をヘラ状の道具で強く擦った。その後、疵防止用シートを剥離し、当該所定の領域とその他の領域を電子顕微鏡(2000〜5000倍)で観察したところ、当該所定の領域において、その他の領域に比べて著しく高い頻度で、ステンレス鋼板の圧延疵に沿ってできた凹部に糊残りを確認することができた。

【0036】

疵防止用シートの上からステンレス鋼板の表面をヘラ状の道具で強く擦り、次いで疵防止用シートを剥離し、ステンレス鋼板に適した通常の前処理(既述)を行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、当該所定の領域において、その他の領域に比べてかなり多い箇所ではじかれた(はじかれた箇所は外観的には撥水状態に見え、他の箇所から区別できる)。

これに対して、疵防止用シートの上からステンレス鋼板の表面をヘラ状の道具で強く擦り、次いで疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、当該所定の領域においてもその他の領域においても、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【実施例7】

【0037】

疵防止用シートの上からステンレス鋼板の表面を強く擦った領域においてもその他の領域においても、UV照射処理を施した範囲に限り、塗料のはじきが殆ど確認できなかったという結果は、金属板がチタニウム板、アルミニウム合金板(A5052)、純アルミニウム板(A1050)においても同様であった。

【0038】

以上のとおり、工程A、B及びC又は工程A、X、B及びCを実行すれば、表面保護フィルムが剥がされた金属体表面からの糊残りの除去、ひいては糊残りに起因する塗装欠陥の発生頻度の低減を比較的簡単に又は低コストで達成することができる。従って、紫外線を用いる糊残りの除去を基礎として、本発明に係る糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法を実現することができる。

【0039】

<UV照射処理の条件>

UV照射時間、UV照射距離、UV照射量を種々変えることにより、糊残り除去効果が認められるUV照射処理の条件について調べた。紫外線照射処理装置は第1の実施形態において使用したものと同じであり、金属体及びこれを覆う表面保護フィルムは、それぞれ、ステンレス鋼板及びアクリル系粘着剤を糊とするポリエチレン系フィルム(日東電工株式会社製)とした。

【0040】

(UV照射距離とUV照射時間との関係)

図2は、横軸をUV照射距離L(mm)、縦軸をUV照射時間(秒)とし、UV照射処理を施した結果糊残りを除去できた最短のUV照射時間Tp(秒)と、糊残りを除去できなかった最長のUV照射時間Tf(秒)をプロットした図である。あるUV照射距離Lのとき、UV照射時間がTpよりも長ければUV照射処理による糊残り除去効果が認められ、それよりも短ければ、特にTfよりも短ければ糊残り除去効果が認められないことになる。ここで、「糊残りを除去できた」とは、UV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが5以下であったことをいう。「糊残りを除去できなかった」とはUV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが15以上であったことをいう。

表1は、UV照射距離L(mm)の範囲(10mm刻み)に対応して決まるUV照射処理による糊残り除去効果が認められる最短のUV照射時間Tp(秒)をまとめたものである。この表1を参照すると、たとえば、次のことがわかる。

・ UV照射距離が0mmより大きく10mm以下である場合において糊残りを除去するためには、最短でも45秒のUV照射が必要である(換言すれば、45秒以上のUV照射を行えば糊残りを除去できる)。

・ UV照射距離が10mmより大きく20mm以下である場合において糊残りを除去するためには、最短でも60秒のUV照射を行う必要がある(換言すれば、60秒以上のUV照射を行えば糊残りを除去できる)。

・ UV照射距離が30mmより大きく40mm以下である場合において糊残りを除去するためには、最短でも75秒のUV照射を行う必要がある(換言すれば、75秒以上のUV照射を行えば糊残りを除去できる)

・ UV照射距離が60mmより大きく70mm以下である場合において糊残りを除去するためには、最短でも100秒のUV照射を行う必要がある(換言すれば、100秒以上のUV照射を行えば糊残りを除去できる)。

・ UV照射距離が110mmより大きく120mm以下である場合において糊残りを除去するためには、最短でも150秒のUV照射を行う必要がある(換言すれば、150秒以上のUV照射を行えば糊残りを除去できる)。

【0041】

【表1】

【0042】

(UV照射距離とUV照射量との関係)

図3は、横軸をUV照射距離L(mm)、縦軸をUV照射量(mWsec/cm2)とし、UV照射処理を施した結果糊残りを除去できた最少のUV照射量Qs(mWsec/cm2)、糊残りを十分除去できたUV照射量Qt(mWsec/cm2)及びQsとQtの平均のUV照射量Qm(mWsec/cm2)をプロットした図である。あるUV照射距離Lのとき、UV照射量がQsよりも多ければUV照射処理による糊残り除去効果が認められ、それよりも少なければ、糊残り除去効果が認められない又は不十分ということになる。ここで、「糊残りを除去できた」とは、UV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが5以下であったことをいう。「糊残りを十分除去できた」とはUV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが1以下であったことをいう。Qtは、Qsよりも、糊残り除去効果を与えるUV照射量としてより好ましい。

【0043】

表2は、UV照射距離L(mm)の範囲(10mm刻み)に対応して決まるUV照射処理による糊残り除去効果が認められる最少のUV照射量Qs(mWsec/cm2)と糊残り除去効果が十分認められる好ましいUV照射量Qt(mWsec/cm2)をまとめたものである。この表2を参照すると、たとえば、次のことがわかる。

・ UV照射距離が0mmより大きく10mm以下である場合において糊残りを除去するためには、最少でも1094(mWsec/cm2)のUV照射量が必要であり(換言すれば、1094(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、1215(mWsec/cm2)以上が好ましい。

・ UV照射距離が10mmより大きく20mm以下である場合においてに糊残りを除去するためには、最少でも1434(mWsec/cm2)のUV照射量が必要であり(換言すれば、1434(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、1554(mWsec/cm2)以上が好ましい。

・ UV照射距離が30mmより大きく40mm以下である場合においてに糊残りを除去するためには、最少でも1695(mWsec/cm2)のUV照射量が必要であり(換言すれば、1695(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、1808(mWsec/cm2)以上が好ましい。

・ UV照射距離が60mmより大きく80mm以下である場合においてに糊残りを除去するためには、最少でも1920(mWsec/cm2)のUV照射量が必要であり(換言すれば、1920(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、2024(mWsec/cm2)以上が好ましい。

・ UV照射距離が110mmより大きく120mm以下である場合においてに糊残りを除去するためには、最少でも2295(mWsec/cm2)のUV照射量が必要であり(換言すれば、2295(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、2448(mWsec/cm2)以上が好ましい。

【0044】

【表2】

【0045】

図2及び図3からも分かるように、照射距離Lが130mmを超える場合、本発明の効果を得るには、出力の大きな、従って通常高価な紫外線ランプを使用しなければならない。この意味から、照射距離Lを1〜130mm程度の範囲に設定するのが現実的であり、好ましいといえる。

1〜130mm程度の範囲の照射距離Lのうち、1〜50mm程度の範囲は、より出力の小さい、従って通常より安価な紫外線ランプを使用しても、照射距離Lを小さく設定しさえすれば本発明の効果を得ることができる範囲である。この意味から、コストパフォーマンスの高いUV照射処理を追求するのであれば、照射距離Lを1〜50mm程度の範囲に設定するのが好ましいといえる。

【0046】

以上のとおり、糊残り除去効果が認められるUV照射処理の条件が定まる。このような知見に基づき、表面保護フィルムを剥がした後の金属体の表面に対してUV照射処理を行うことにより、本発明に係る糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法をより効果的に実現することができる。

【0047】

本発明は、上記の実施形態又は実施例に限定されるものではなく、説明しない他の技術的要素と組み合わせることもできる。

【符号の説明】

【0048】

1・・・紫外線照射処理装置、2・・・金属板、3・・・ロール、4・・・紫外線照射部、5・・・スリット部、6・・・交流電源、7・・・安定器

L・・・照射距離

【技術分野】

【0001】

本発明は、糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法に関し、より詳しくは、表面保護フィルムが剥がされた金属体表面から糊残り又はその悪影響を紫外線(以下「UV」と略記する場合がある)を用いて除去する工程を有する各方法に関する。

【背景技術】

【0002】

金属体表面を覆って保護する表面保護フィルムを剥がしたとき、表面保護フィルムの粘着力の原因物質が金属体表面に残る現象、いわゆる糊残りが生じると、引き続く塗装などの表面処理に支障を来す。それ故、糊残りが生じにくい表面保護フィルムの開発が進められている(例えば特許文献1、特許文献2参照)。

【0003】

しかし、糊残りが生じにくい表面保護フィルムで覆って金属体表面を保護しても、現実には糊残りは起こる。例えば金属体の運搬、保管、出し入れ、展示、加工その他の流通過程や加工過程においては、金属体同士が擦れ合う、金属体に他の物体が押し当てられる、金属体に他の物体が衝突するなどの出来事や作業工程があるので、表面保護フィルムが金属体表面に強く、局所的に押し付けられ、表面保護フィルムの粘着物が金属体表面に強く付着し、表面保護フィルムを剥がした後の金属体表面に糊残りが生じる場合が多い。表面保護フィルムを剥離した後の金属体表面に塗料(例えば無機塗料や水性塗料)を塗布するとその塗料がはじかれて馴染まない箇所が顕著に現れるので、当該金属体表面に糊残りが多いことは容易に確認できる。

【0004】

糊残りが生じにくい表面保護フィルムで金属体表面を覆っていても糊残りが生じるのであれば、それを十分に除去できない限り、引き続く塗装などの表面処理に支障を来す。糊残りが生じやすい表面保護フィルムで金属体表面を覆っている場合であれば尚更である。

【0005】

また、表面処理に支障を来す糊残りは必ずしも目視できるとは限らない。目視できない糊残りが金属体表面に生じる可能性を否定できないのであれば、糊残りの徹底除去を試みることにより、その発生の可能性を極力小さくするほかない。

【0006】

そのような事情から、現実には、糊残りが生じにくい表面保護フィルムの採否に拘わらず、表面保護フィルムが剥がされた金属体表面をアルカリ性溶剤のような洗浄液を用いて洗浄し、糊残りの除去を徹底して行う場合が多い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】 特開2010−70748号公報

【特許文献2】 特開平11−333993号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、表面保護フィルムが剥がされた金属体表面を洗浄液により洗浄して糊残りの除去を行うためには、同時に、金属体表面から残留洗浄液を除去するための洗浄、引き続く金属体表面の乾燥、洗浄液の維持、回収、管理などが付帯的に必要になり、装置や設備のコストの点で高額になりがちである。

【0009】

本発明は、以上の問題に鑑みてなされたものであり、表面保護フィルムが剥がされた金属体表面からの糊残り又はその悪影響(以下「糊残り」という用語で代表させる)の除去を比較的簡単に又は低コストで達成することができる技術を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するための、本発明の第1の形態に係る表面保護フィルムが剥がされた金属体の表面から当該表面保護フィルムに由来する糊残りを除去する方法であって、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒す工程を有することを特徴とするものである。

【0011】

本発明の第2の形態に係る金属体表面の清浄化方法は、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムに由来する糊残りを金属体の表面から除去する糊残り除去工程とを有し、当該糊残り除去工程は、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒す工程を有することを特徴とするものである。

【0012】

本発明の第3の形態に係る金属体表面の塗装前処理方法は、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面に塗装を施す前に表面保護フィルムに由来する糊残りをその表面から除去する糊残り除去工程とを有し、当該糊残り除去工程は、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒す工程を有することを特徴とするものである。

【0013】

本発明の第4の形態に係る金属体表面の塗装方法は、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒し、これにより表面保護フィルムに由来する糊残りを除去する工程と、前記環境に晒された後の金属体の表面を塗装する工程と、を有することを特徴とするものである。

【0014】

なお、本発明において、次に掲げる用語の意味又は解釈は以下のとおりである。

「糊残り」とは、糊残り又はその塗装その他の表面処理への悪影響をいう。

「金属体」とは金属製の物品をいい、紫外線による処理が可能である限り、その材質に特に制限はない。その「金属」の典型例は、ステンレス鋼、チタニウム又はその合金、アルミニウム又はその合金である。

【0015】

「表面保護フィルム」とは、金属体表面に貼られたとき、その金属体表面を覆って保護し、剥がされたとき、その金属体表面に糊残りを生じさせる(換言すれば、その金属体表面の糊残りの由来となる)フィルムをいい、この条件を充足するものである限り、フィルム、テープ、シート等の形状・寸法・材質・構造などには制限はなく、養生シートや養生テープも、マスキングフィルムやマスキングテープも、市販されている金属板の表面に剥離可能に貼られている疵発生用のシートも「表面保護フィルム」に該当する。

「表面保護フィルム」の材質の典型例は、ポリ塩化ビニール、ポリエチレン、ポリオレフィンなどであり、フィルムの糊の例は、アクリル系粘着剤、ゴム系粘着剤、ポリウレタン系粘着剤などである。

【発明の効果】

【0016】

本発明においては、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒すことにより、紫外線を用いて糊残りを除去することができる。紫外線による糊残りの除去の程度は、従来の糊残りの除去に比してより効果的又は遜色がなく、それでいてその除去に必要な装置や設備は、主として紫外線照射処理装置(電源を含む)や紫外線が生成している環境を取り囲むブースに止まるので、少なくとも装置や設備のコストの点で、従来よりも低額になる。従って、本発明によれば、表面保護フィルムが剥がされた金属体表面から、その表面保護フィルムに由来する糊残りを比較的簡単に又は低コストで除去することができ、その金属体表面を清浄化することができ、糊残りが原因となる塗装欠陥の発生頻度を低減することができる。

【0017】

なお、金属体表面を紫外線が発生している環境に晒す処理(UV照射処理)は、他の物理的表面処理(放電処理、プラズマ処理、オゾン処理など)に比べて好ましい。例えば、放電処理やプラズマ処理の場合には、処理の度が過ぎると金属体表面にピンホールのような損傷が生じ、しかもその損傷の有無や程度は金属体の種類、表面状態などによって変動し易いので制御しにくく取扱いが厄介である。オゾン処理の場合には、オゾンが人体に悪影響を与えないように特に注意する必要がある。これに対してUV照射処理は、金属体表面を損傷することはなく、オゾンに比べて人体への悪影響の程度も小さい。しかも非常に制御しやすい。従って、本発明に係る糊残り除去方法等は、UV照射処理を基礎としているという意味において、他よりも優れており有望である。

【図面の簡単な説明】

【0018】

【図1】紫外線照射処理装置の要部の説明図である。

【発明を実施するための形態】

【0019】

以下、実施の形態又は実施例により本発明を詳細に説明する。

【0020】

<第1の実施形態>

本発明の第1の実施形態は、次の工程を有する。

工程A:疵発生防止用のシートが表面に貼られた金属板を用意する工程、

工程B:金属板表面からの当該シートを剥離する工程、及び

工程C:当該シートの剥離により露出する金属板表面を紫外線が発生している環境に晒す工程。

【0021】

工程Cは、疵発生防止用のシートの剥離により露出する金属板の表面を紫外線照射処理装置により処理することにより実現することができる。図1は、紫外線照射処理装置1の要部の説明図である。図1において、2は当初疵発生防止用のシートの剥離を終えている金属板であり、その表面にUV照射処理が施されるものである。3は金属板2の円滑な移動を可能にする複数個のロールである。4は紫外線照射部(紫外線ランプ、紫外線反射部材を含む)、5は、紫外線照射部4から照射される紫外線を絞るスリット部材、6は交流電源、7は、交流電源6から電力の供給を受ける紫外線照射部4の紫外線ランプの動作を安定化する安定器である。この紫外線照射処理装置1によれば、紫外線発生源4から金属板2の表面に紫外線が照射され、その結果金属板2の表面は紫外線が発生している環境に晒される。この環境に晒された後の金属板が2aである。

【0022】

金属板2の表面と紫外線発生源4との間の距離(照射距離L)は、本発明の効果が生じる限り、いかなる値であっても(大きな値であっても小さな値であっても)よい。しかし、後述のとおり、好ましい照射距離Lは1〜130mm程度の範囲であり、コストパフォーマンスの高いUV照射処理を追求する際に好ましい照射距離Lを1〜50mm程度の範囲である。

【0023】

紫外線ランプが一本である場合又は複数本であるが本数が少ない場合には、紫外線の強度や照射範囲の長さにもよるが、ロール3上を移動する金属板2の移動速度を0cm/分以上、30m/分以下の範囲に設定するのが望ましい。移動速度0cm/分とは、ロール3上において移動させることなくUV照射処理を行う場合に相当する。紫外線の強度を大きくする、金属板2の移動方向に沿って複数本の紫外線ランプをアレイ状に配置して照射範囲を長くするなどの工夫をすれば、金属板2の移動速度をより大きく設定できる。

紫外線照射処理装置1を通過させる回数も、金属板2の種類、表面状況などによって一回又は複数回とする。複数本の紫外線ランプをアレイ状に配置してなる紫外線照射部を備える紫外線照射装置を1回通過させる代わりに、より少ない本数の紫外線ランプを具備してなる紫外線照射部を備える紫外線照射装置を複数回通過させるように構成してもよい。

【0024】

なお、紫外線が発生している環境は埃が少ないほど好ましいので、予め、紫外線照射処理装置を周囲から隔離して清浄度の高い空間に設置する、金属板2の表面と紫外線照射部4及び/又はスリット部5との間に清浄度の高い気体を流しながら紫外線を発生させる等の必要な整備を済ませておく。当該気体としては、不活性ガスが好ましいが大気でもよい。

【0025】

以下の実施例1〜4において使用した紫外線照射処理装置1は、上記の条件の下で、特に紫外線照射部4が具備する紫外線ランプは公称出力200Wのものを1本とし、スリット部5を調節してUV照射領域を150mm×150mmに設定し紫外線照射装置1の通過回数は1回、UV照射距離Lは10mm、UV照射時間は45秒間に設定した。

【実施例1】

【0026】

疵発生防止用のシートが表面に貼られた金属板は市販されているので、これを用いて効果確認をおこなった。

まず、金属板としてステンレス鋼板を用意し、そのステンレス鋼板から疵防止用シートを剥離した後、ステンレス鋼板に適した通常の前処理として、アルカリ脱脂、水洗(湯洗、純水洗を含む複数段の水洗)及び乾燥を順に行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、局所的に、複数箇所においてはじかれた(外観的には撥水状態に見える箇所である)。この塗料のはじきは、糊残りに起因するものであり、はじきの発生は塗装品質の低下の直接の原因となる塗装欠陥の発生に直結する。

【0027】

これに対して、用意したステンレス鋼板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【実施例2】

【0028】

次いで、金属板としてチタニウム板を用意し、そのチタニウム板から疵防止用シートを剥離した後、ステンレス鋼板の場合と概ね同様の通常の前処理を行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、局所的に、複数箇所においてはじかれた。これに対して、用意したチタニウム板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【実施例3】

【0029】

金属板としてアルミニウム合金板(A5052)を用意し、そのアルミニウム合金板から疵防止用シートを剥離した後、通常の前処理として、アルカリ脱脂、酸洗、(湯洗、純水洗を含む複数段の水洗)及び乾燥を順に行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、局所的に、複数箇所においてはじかれた。これに対して、用意したアルミニウム合金板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、注視しても殆ど確認できなくなった。

【実施例4】

【0030】

純アルミニウム板(A1050)を用意し、その純アルミニウムから疵防止用シートを剥離した後、ステンレス鋼板の場合と概ね同様の通常の前処理を行い、液体塗料で塗装を行った。やはり塗料のはじきが確認できた。これに対して、用意した純アルミニウム板から疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【0031】

<第2の実施形態>

本発明の第2の実施形態は、次の工程を有する。

工程A:表面保護フィルムが表面に貼られた金属板を用意する工程、

工程X:工程Bの前に、当該表面保護フィルムの上から金属板を強く擦る工程、

工程B:金属板表面からの当該表面保護フィルムを剥離する工程、及び

工程C:当該表面保護フィルムの剥離により露出する金属板表面を紫外線が発生している環境に晒す工程。

【0032】

第2の実施形態は、工程Aと工程Bとの間に工程Xを有する点を除き、第1の実施形態と同じである。従って、工程Cは、疵発生防止用のシートの剥離により露出する金属板の表面を図1に示す紫外線照射処理装置1により処理することにより実現することができる。

【0033】

工程Xは、表面保護フィルム越しに金属体表面に大きな又は局所的な圧力が加わり、その結果表面保護フィルムの粘着物が金属体表面に糊残りとして残存するケース(例えば金属体の運搬、保管、出し入れ、展示、加工その他の流通過程や加工過程において、金属体同士が擦れ合う、金属体に他の物体が押し当てられる、金属体に他の物体が衝突するなどの出来事や作業工程を通じて、表面保護フィルムが金属体表面に強く、局所的に押し付けられ、表面保護フィルムの粘着物が金属体表面に強く付着し、表面保護フィルムを剥がした後の金属体表面に糊残りとして残存するケース)を想定したものでもある。

【0034】

さて、市販の金属板は管理状態が良好であると、糊残りに起因する塗料のはじきが発生する箇所が少なくなり、また視認が難しくなり、管理状態が劣悪であると、糊残りに起因する塗装欠陥とそうでない塗装欠陥との区別がしにくくなる。このとき、工程Xを追加すると、表面保護フィルムを強く擦った領域において、表面保護フィルムの粘着物が金属体表面に糊残りとして残存し易くなるので、他の領域との対比が容易になる。

この点を考慮しつつ行ったものが、以下の実施例5〜7である。この場合、紫外線照射処理装置及びUV照射条件はいずれも第1の実施形態の場合と同じにした。ただし、UV時間は60秒とした。

【実施例5】

【0035】

市販の、疵防止用シートが貼られたステンレス鋼板を用意し、所定の領域を設定し、その領域内で、疵防止用シートの上からステンレス鋼板の表面をヘラ状の道具で強く擦った。その後、疵防止用シートを剥離し、当該所定の領域とその他の領域を電子顕微鏡(2000〜5000倍)で観察したところ、当該所定の領域において、その他の領域に比べて著しく高い頻度で、ステンレス鋼板の圧延疵に沿ってできた凹部に糊残りを確認することができた。

【0036】

疵防止用シートの上からステンレス鋼板の表面をヘラ状の道具で強く擦り、次いで疵防止用シートを剥離し、ステンレス鋼板に適した通常の前処理(既述)を行い、液体塗料で塗装を行った。すると塗装直後の段階で塗料が、当該所定の領域において、その他の領域に比べてかなり多い箇所ではじかれた(はじかれた箇所は外観的には撥水状態に見え、他の箇所から区別できる)。

これに対して、疵防止用シートの上からステンレス鋼板の表面をヘラ状の道具で強く擦り、次いで疵防止用シートを剥離した後、上記の紫外線照射処理装置を用いてUV照射処理を施し、引き続き上記通常の前処理を施すことなく、液体塗料で塗装を行った。すると塗装直後の段階で確認できていた塗料のはじきが、当該所定の領域においてもその他の領域においても、UV照射処理を施した範囲に限り、殆ど確認できなくなった。

【実施例7】

【0037】

疵防止用シートの上からステンレス鋼板の表面を強く擦った領域においてもその他の領域においても、UV照射処理を施した範囲に限り、塗料のはじきが殆ど確認できなかったという結果は、金属板がチタニウム板、アルミニウム合金板(A5052)、純アルミニウム板(A1050)においても同様であった。

【0038】

以上のとおり、工程A、B及びC又は工程A、X、B及びCを実行すれば、表面保護フィルムが剥がされた金属体表面からの糊残りの除去、ひいては糊残りに起因する塗装欠陥の発生頻度の低減を比較的簡単に又は低コストで達成することができる。従って、紫外線を用いる糊残りの除去を基礎として、本発明に係る糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法を実現することができる。

【0039】

<UV照射処理の条件>

UV照射時間、UV照射距離、UV照射量を種々変えることにより、糊残り除去効果が認められるUV照射処理の条件について調べた。紫外線照射処理装置は第1の実施形態において使用したものと同じであり、金属体及びこれを覆う表面保護フィルムは、それぞれ、ステンレス鋼板及びアクリル系粘着剤を糊とするポリエチレン系フィルム(日東電工株式会社製)とした。

【0040】

(UV照射距離とUV照射時間との関係)

図2は、横軸をUV照射距離L(mm)、縦軸をUV照射時間(秒)とし、UV照射処理を施した結果糊残りを除去できた最短のUV照射時間Tp(秒)と、糊残りを除去できなかった最長のUV照射時間Tf(秒)をプロットした図である。あるUV照射距離Lのとき、UV照射時間がTpよりも長ければUV照射処理による糊残り除去効果が認められ、それよりも短ければ、特にTfよりも短ければ糊残り除去効果が認められないことになる。ここで、「糊残りを除去できた」とは、UV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが5以下であったことをいう。「糊残りを除去できなかった」とはUV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが15以上であったことをいう。

表1は、UV照射距離L(mm)の範囲(10mm刻み)に対応して決まるUV照射処理による糊残り除去効果が認められる最短のUV照射時間Tp(秒)をまとめたものである。この表1を参照すると、たとえば、次のことがわかる。

・ UV照射距離が0mmより大きく10mm以下である場合において糊残りを除去するためには、最短でも45秒のUV照射が必要である(換言すれば、45秒以上のUV照射を行えば糊残りを除去できる)。

・ UV照射距離が10mmより大きく20mm以下である場合において糊残りを除去するためには、最短でも60秒のUV照射を行う必要がある(換言すれば、60秒以上のUV照射を行えば糊残りを除去できる)。

・ UV照射距離が30mmより大きく40mm以下である場合において糊残りを除去するためには、最短でも75秒のUV照射を行う必要がある(換言すれば、75秒以上のUV照射を行えば糊残りを除去できる)

・ UV照射距離が60mmより大きく70mm以下である場合において糊残りを除去するためには、最短でも100秒のUV照射を行う必要がある(換言すれば、100秒以上のUV照射を行えば糊残りを除去できる)。

・ UV照射距離が110mmより大きく120mm以下である場合において糊残りを除去するためには、最短でも150秒のUV照射を行う必要がある(換言すれば、150秒以上のUV照射を行えば糊残りを除去できる)。

【0041】

【表1】

【0042】

(UV照射距離とUV照射量との関係)

図3は、横軸をUV照射距離L(mm)、縦軸をUV照射量(mWsec/cm2)とし、UV照射処理を施した結果糊残りを除去できた最少のUV照射量Qs(mWsec/cm2)、糊残りを十分除去できたUV照射量Qt(mWsec/cm2)及びQsとQtの平均のUV照射量Qm(mWsec/cm2)をプロットした図である。あるUV照射距離Lのとき、UV照射量がQsよりも多ければUV照射処理による糊残り除去効果が認められ、それよりも少なければ、糊残り除去効果が認められない又は不十分ということになる。ここで、「糊残りを除去できた」とは、UV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが5以下であったことをいう。「糊残りを十分除去できた」とはUV照射処理前の塗料のはじきを100としたとき、UV照射処理後の塗料のはじきが1以下であったことをいう。Qtは、Qsよりも、糊残り除去効果を与えるUV照射量としてより好ましい。

【0043】

表2は、UV照射距離L(mm)の範囲(10mm刻み)に対応して決まるUV照射処理による糊残り除去効果が認められる最少のUV照射量Qs(mWsec/cm2)と糊残り除去効果が十分認められる好ましいUV照射量Qt(mWsec/cm2)をまとめたものである。この表2を参照すると、たとえば、次のことがわかる。

・ UV照射距離が0mmより大きく10mm以下である場合において糊残りを除去するためには、最少でも1094(mWsec/cm2)のUV照射量が必要であり(換言すれば、1094(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、1215(mWsec/cm2)以上が好ましい。

・ UV照射距離が10mmより大きく20mm以下である場合においてに糊残りを除去するためには、最少でも1434(mWsec/cm2)のUV照射量が必要であり(換言すれば、1434(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、1554(mWsec/cm2)以上が好ましい。

・ UV照射距離が30mmより大きく40mm以下である場合においてに糊残りを除去するためには、最少でも1695(mWsec/cm2)のUV照射量が必要であり(換言すれば、1695(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、1808(mWsec/cm2)以上が好ましい。

・ UV照射距離が60mmより大きく80mm以下である場合においてに糊残りを除去するためには、最少でも1920(mWsec/cm2)のUV照射量が必要であり(換言すれば、1920(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、2024(mWsec/cm2)以上が好ましい。

・ UV照射距離が110mmより大きく120mm以下である場合においてに糊残りを除去するためには、最少でも2295(mWsec/cm2)のUV照射量が必要であり(換言すれば、2295(mWsec/cm2)以上のUV照射を行えば糊残りを除去でき)、2448(mWsec/cm2)以上が好ましい。

【0044】

【表2】

【0045】

図2及び図3からも分かるように、照射距離Lが130mmを超える場合、本発明の効果を得るには、出力の大きな、従って通常高価な紫外線ランプを使用しなければならない。この意味から、照射距離Lを1〜130mm程度の範囲に設定するのが現実的であり、好ましいといえる。

1〜130mm程度の範囲の照射距離Lのうち、1〜50mm程度の範囲は、より出力の小さい、従って通常より安価な紫外線ランプを使用しても、照射距離Lを小さく設定しさえすれば本発明の効果を得ることができる範囲である。この意味から、コストパフォーマンスの高いUV照射処理を追求するのであれば、照射距離Lを1〜50mm程度の範囲に設定するのが好ましいといえる。

【0046】

以上のとおり、糊残り除去効果が認められるUV照射処理の条件が定まる。このような知見に基づき、表面保護フィルムを剥がした後の金属体の表面に対してUV照射処理を行うことにより、本発明に係る糊残り除去方法並びに、金属体表面の清浄化方法、塗装前処理方法及び塗装方法をより効果的に実現することができる。

【0047】

本発明は、上記の実施形態又は実施例に限定されるものではなく、説明しない他の技術的要素と組み合わせることもできる。

【符号の説明】

【0048】

1・・・紫外線照射処理装置、2・・・金属板、3・・・ロール、4・・・紫外線照射部、5・・・スリット部、6・・・交流電源、7・・・安定器

L・・・照射距離

【特許請求の範囲】

【請求項1】

表面保護フィルムが剥がされた金属体表面から当該表面保護フィルムに由来する糊残りを除去する方法であって、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒す工程を有することを特徴とする糊残り除去方法。

【請求項2】

金属体表面の清浄化方法であって、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムに由来する糊残りを金属体の表面から除去する糊残り除去工程とを有し、前記糊残り除去工程は、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒す工程を有することを特徴とする金属体表面の清浄化方法。

【請求項3】

金属体表面の塗装前処理方法であって、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面に塗装を施す前に表面保護フィルムに由来する糊残りをその表面から除去する糊残り除去工程とを有し、前記糊残り除去工程は、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒す工程を有することを特徴とする金属体表面の塗装前処理方法。

【請求項4】

金属体表面の塗装方法であって、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒し、これにより表面保護フィルムに由来する糊残りを除去する工程と、前記環境に晒された後の金属体の表面を塗装する工程と、を有することを特徴とする金属体表面の塗装方法。

【請求項1】

表面保護フィルムが剥がされた金属体表面から当該表面保護フィルムに由来する糊残りを除去する方法であって、表面保護フィルムが剥がされた金属体表面を紫外線が発生している環境に晒す工程を有することを特徴とする糊残り除去方法。

【請求項2】

金属体表面の清浄化方法であって、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムに由来する糊残りを金属体の表面から除去する糊残り除去工程とを有し、前記糊残り除去工程は、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒す工程を有することを特徴とする金属体表面の清浄化方法。

【請求項3】

金属体表面の塗装前処理方法であって、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面に塗装を施す前に表面保護フィルムに由来する糊残りをその表面から除去する糊残り除去工程とを有し、前記糊残り除去工程は、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒す工程を有することを特徴とする金属体表面の塗装前処理方法。

【請求項4】

金属体表面の塗装方法であって、表面保護フィルムが貼られている金属体を用意する工程と、用意された金属体の表面から表面保護フィルムを剥がす工程と、表面保護フィルムが剥がされた金属体の表面を紫外線が発生している環境に晒し、これにより表面保護フィルムに由来する糊残りを除去する工程と、前記環境に晒された後の金属体の表面を塗装する工程と、を有することを特徴とする金属体表面の塗装方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−148264(P2012−148264A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−25411(P2011−25411)

【出願日】平成23年1月20日(2011.1.20)

【出願人】(505199739)株式会社五合 (11)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【出願人】(505199739)株式会社五合 (11)

【Fターム(参考)】

[ Back to top ]