糸処理方法及び紡績機

【課題】デリベリローラを省略した紡績機でありながら、糸継時においてパッケージに糸品質の不安定な部分が混入してしまうことを防止できる紡績機を提供する。

【解決手段】精紡機は、紡績装置と、巻取装置と、糸貯留ローラ21と、糸掛け部材22と、糸外しレバー28と、を備える。糸貯留ローラ21は、外周面に紡績糸10を巻き付けて回転することで、当該紡績糸10に張力を与えながら紡績装置から引き出す。糸掛け部材22は、紡績糸10と係合した状態で糸貯留ローラ21と一体的に回転することで、糸貯留ローラ21の外周面から紡績糸10が解舒されることを阻止する。糸外しレバー28は、糸掛け部材22の糸搬送方向下流側に配置され、紡績糸10に接触しない下降位置と、紡績糸10に接触する上昇位置との間で移動可能である。糸外しレバー28が上昇位置にある時は、当該糸外しレバー28が糸掛け部材22から紡績糸10を外すように構成されている。

【解決手段】精紡機は、紡績装置と、巻取装置と、糸貯留ローラ21と、糸掛け部材22と、糸外しレバー28と、を備える。糸貯留ローラ21は、外周面に紡績糸10を巻き付けて回転することで、当該紡績糸10に張力を与えながら紡績装置から引き出す。糸掛け部材22は、紡績糸10と係合した状態で糸貯留ローラ21と一体的に回転することで、糸貯留ローラ21の外周面から紡績糸10が解舒されることを阻止する。糸外しレバー28は、糸掛け部材22の糸搬送方向下流側に配置され、紡績糸10に接触しない下降位置と、紡績糸10に接触する上昇位置との間で移動可能である。糸外しレバー28が上昇位置にある時は、当該糸外しレバー28が糸掛け部材22から紡績糸10を外すように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、糸処理方法及び紡績機に関する。詳細には、紡績装置から糸貯留ローラによって糸を引き出す処理及びそのための構成に関する。

【背景技術】

【0002】

特許文献1は、紡績装置と、デリベリローラと、糸欠点検出装置と、糸貯留装置(糸弛み取り装置)と、を備えた構成の紡績機を開示する。

【0003】

デリベリローラは、対向して配置されたニップローラとの間に糸をニップする。そして、このデリベリローラが回転駆動されることで、前記ニップした糸に下流側へ向かう張力を与え、これによって紡績装置から紡績糸を引き出すように構成される。

【0004】

糸貯留装置は、デリベリローラの下流側に配置され、その外周に糸を巻き付けることが可能な糸貯留ローラ(糸弛み取りローラ)を備える。この糸貯留ローラは回転駆動され、紡績装置から連続的に送り出される紡績糸をその外周に巻き付けて一時的に貯留することで、糸継時に発生する糸の弛みを防止する。

【0005】

糸欠点検出装置は、デリベリローラと糸貯留装置との間に配置され、紡績糸の太さを監視することにより、糸の欠点を検出する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−124333号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のような紡績機において、糸貯留ローラに十分な長さの糸が巻かれていない場合は、糸貯留ローラと糸との間の接触面積が不足するため、当該糸貯留ローラと糸との間でスリップが発生して、糸貯留装置より上流側の糸張力が低下してしまう。このため、糸貯留ローラ上に一定量以上の糸を常に貯留させた状態で当該糸貯留ローラを回転駆動することが望ましい。しかし、糸継時には空の状態の糸貯留ローラへ糸を巻き付けることとなるため、糸貯留量が不十分な状態を避けることができない。そのため、糸継時(特に糸継開始時)には、糸貯留ローラの上流側において糸張力の低下が発生していた。

【0008】

以上のように糸張力が低下すると、糸欠点検出装置による糸欠点の検出精度が低下する問題がある。即ち、糸欠点検出器は糸の太さを監視することで糸欠点を検出しているため、糸張力が低下して糸の見かけ太さが太くなると、通常ならば許容すべき太さムラが糸欠点として検出されることがあり、紡績が頻繁に停止してしまう。なお、これを防止するためには、糸継開始時において糸欠点検出の条件を一時的に通常よりも緩和することが考えられるが、この方法では、本来は除去すべき糸欠点を検出できなくなって糸品質を低下させるおそれがあった。このように、糸貯留ローラを備えた紡績機においては、糸継時に糸欠点の検出を精度良く行うことができなかった。

【0009】

ところで、前記ニップローラは、紡績装置から紡績糸を引き出す際に、ニップ力不足による紡績糸のスリップ等が発生し易い。一方、前記糸貯留ローラは、外周面に十分な長さの紡績糸を巻き付けた状態で回転駆動する限り、紡績糸を安定して引っ張ることが可能である。この点に着目し、前記デリベリローラを省略して、前記糸貯留装置によって紡績装置から糸を直接引き出す構成とすることが考えられる。なお、以下の説明では、このような特徴を備えた紡績機をデリベリローラレス紡績機と称する。

【0010】

このデリベリローラレス紡績機は、デリベリローラを用いた紡績機よりも安定した張力で紡績装置から紡績糸を引き出すことができるので、均一な品質のパッケージを形成することができると考えられる。

【0011】

しかし、デリベリローラレスの紡績機においても、糸継時には糸貯留ローラの糸貯留量が不十分な状況が発生することが考えられ、このときは上記のような糸欠点検出の精度不足の問題に加え、更に以下のような問題が生じる。即ち、デリベリローラレスの紡績機は、糸貯留装置によって紡績装置から直接糸を引き出す構成であるから、当該糸貯留装置で紡績糸を引っ張る力が変動した場合、紡績される糸の品質に大きな影響を与えてしまう。従って、糸継開始時のように糸貯留量が不十分になって糸張力が低下すると、糸の品質が不安定となってしまう。なお、以下の説明では、紡績装置での糸の紡績品質が安定又は不安定であることを、単に「安定」「不安定」と称することがある。

【0012】

以上のように、デリベリローラレスの紡績機においては、糸継時に糸欠点の検出精度が不十分となり、しかも品質が不安定な糸がパッケージに巻き取られてしまう可能性があった。

【0013】

本願発明は以上の事情に鑑みてされたものであり、その主要な目的は、デリベリローラを省略した紡績機でありながら、糸継時においてパッケージに糸品質の不安定な部分が混入してしまうことを防止できる紡績機を提供することにある。

【課題を解決するための手段及び効果】

【0014】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0015】

本発明の第1の観点によれば、以下のような糸処理方法が提供される。即ち、この糸処理方法は、糸捕捉工程と、糸掛け工程と、貯留量増加工程と、糸廃棄工程と、を含む。前記糸捕捉工程においては、紡績装置から送り出される糸を糸貯留ローラに巻き始める際に、当該糸を糸捕捉部が吸引することによって捕捉する。前記糸掛け工程においては、前記紡績装置と前記糸捕捉部に連なる前記糸を、前記糸貯留ローラと一体回転する糸掛け部に対して係合させることにより、当該糸を前記糸貯留ローラの外周面に案内する。前記貯留量増加工程においては、前記糸貯留ローラの外周面に前記糸を巻き取ることによって前記紡績装置から前記糸を引き出しつつ、当該糸貯留ローラ上に貯留される前記糸の貯留量を増加させる。前記糸廃棄工程においては、前記貯留量が所定量以上になった後、当該貯留量を前記所定量以上に保ちつつ、前記糸貯留ローラ上に貯留されている前記糸を廃棄する。そして、前記糸廃棄工程の後、次の処理動作に移る。

【0016】

これにより、糸貯留ローラに紡績糸を一定量以上巻き付けることで引き出し張力が安定し、紡績装置から糸を安定して引き出すことができる。また、糸貯留ローラ上の糸の量が不十分なときは、紡績装置から糸を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本発明では、このような不安定な糸の発生にも適切に対処することができる。即ち、上記の糸処理方法によれば、糸の品質が不安定な部分をいったん糸貯留ローラに巻き取って十分な貯留量を確保した後、品質が安定した糸を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、次の処理動作に移る際には、糸貯留ローラ上に安定した糸のみが貯留された状態とすることができる。

【0017】

上記の糸処理方法は、以下の方法を採ることが好ましい。即ち、前記糸廃棄工程においては、前記糸掛け部から前記糸を外すことによって、前記糸貯留ローラ上に貯留されている前記糸を前記糸捕捉部に吸引破棄する。

【0018】

これにより、糸掛け部から糸を外すという簡単な操作で、糸捕捉部によって糸を吸引破棄することができる。

【0019】

上記の糸処理方法においては、以下の方法を採ることもできる。即ち、前記糸掛け部は、当該糸掛け部に係合している前記糸が前記所定量以上巻かれることにより張力が安定すると、当該糸を前記糸貯留ローラ上から解舒するように構成される。そして、前記糸廃棄工程においては、前記糸捕捉部の吸引力を増大することにより、当該糸捕捉部と前記糸掛け部との間の前記糸の張力を増大させて、前記糸貯留ローラ上に貯留されている前記糸を吸引破棄する。

【0020】

これにより、糸捕捉部の吸引力を増加させるだけで当該糸捕捉部によって糸を吸引破棄することができるので、糸の破棄のために特別な可動部材などを備える必要が無く、コストを削減することができる。

【0021】

本発明の第2の観点によれば、以下の構成の紡績機が提供される。即ち、この紡績機は、紡績装置と、巻取装置と、糸貯留ローラと、糸掛け部と、貯留糸廃棄手段と、を備える。前記紡績装置は、繊維束に撚りを与えて紡績糸を生成する。前記巻取装置は、前記紡績装置から送出された前記紡績糸を巻き取ってパッケージを形成する。前記糸貯留ローラは、外周面に前記紡績糸を巻き付けて回転することで、当該紡績糸に張力を与えながら前記紡績装置から引き出す。前記糸掛け部は、前記紡績糸と係合可能であり、当該紡績糸と係合した状態で前記糸貯留ローラと一体的に回転することで、前記糸貯留ローラの外周面に前記紡績糸を巻き付ける。前記貯留糸廃棄手段は、前記糸貯留ローラに巻き取られた前記紡績糸を廃棄する。

【0022】

これにより、糸貯留ローラに紡績糸を一定量以上巻き付けることで引き出し張力が安定し、紡績装置から紡績糸を安定して引き出すことができる。また、糸貯留ローラ上の糸の量が不十分なときは、紡績装置から糸を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本発明では、このような不安定な糸の発生にも適切に対処することができる。即ち、本発明の構成によれば、糸の品質が不安定な部分をいったん糸貯留ローラに巻き取って十分な貯留量を確保した後、品質が安定した糸を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、糸貯留ローラ上に安定した糸のみが貯留された状態とすることができる。従って、糸の不安定な部分がパッケージに混入することを防ぐことができるので、品質の良いパッケージを作ることができる。

【0023】

前記の紡績装置においては、以下のように構成されることが好ましい。即ち、前記貯留糸廃棄手段は、糸外し部材である。前記糸外し部材は、前記糸掛け部の糸搬送方向下流側に配置され、前記紡績糸に接触しない第1位置と、前記紡績糸に接触する第2位置との間で移動可能に構成される。そして、前記糸外し部材が前記第2位置にあるときは、当該糸外し部材が、前記糸掛け部から前記紡績糸を外すように構成されている。

【0024】

これにより、糸外し部材を移動させるという簡単な構成によって、糸掛け部から紡績糸を外し、糸貯留ローラから糸の不安定な部分を解舒することができる。

【0025】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績装置は、前記糸外し部材を駆動する糸外し駆動部を備える。そして、前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸外し部材を前記第1位置とする。また、前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸外し部材を前記第2位置とする。

【0026】

即ち、仮に糸貯留ローラ上に十分な量の糸が巻き取られていない状態で当該糸貯留ローラから紡績糸の解舒を始めてしまうと、糸の品質が不安定な部分が次々と糸貯留ローラ上に巻き取られてしまうため、安定した品質の糸を糸貯留ローラ上に貯留することができない。この点、本発明の構成によれば、糸貯留ローラ上に紡績糸を十分に巻き付けて、紡績装置から紡績糸を安定して引き出せる状態になった後で、糸貯留ローラ上の紡績糸を解舒することができる。従って、糸貯留ローラ上の紡績糸の不安定な部分が品質の安定した部分に順次置き換わり、前記不安定な部分を全て解舒した後は、紡績装置から安定して引き出された紡績糸のみが糸貯留ローラ上に巻き取られた状態となる。

【0027】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績機は、前記紡績糸の糸欠点の有無を監視する糸欠点検出装置を備える。そして、前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸欠点の監視を中断する。また、前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸欠点の監視を再開する。

【0028】

即ち、仮に糸貯留ローラ上に十分な量の糸が巻き取られていない状態で糸欠点の監視を始めてしまうと、糸張力が不安定であるから正確な検出結果が期待できない。この点、本発明の構成によれば、糸貯留ローラ上の糸の量が不十分な場合には糸欠点の監視を中断し、糸貯留ローラ上に紡績糸を十分に巻き付けて、紡績装置から紡績糸を安定して引き出せる状態になった後で、糸欠点の監視を再開することができる。従って、前記不安定な部分を解舒した後は、糸欠点の有無が正常に判断された紡績糸のみが糸貯留ローラ上に巻き取られた状態となる。また、糸張力が安定した時点からのみ糸欠点の監視を行えば良いので、糸張力が不安定な時のために糸欠点検出の設定を変更する必要が無く、制御を簡素化することができる。

【0029】

前記の紡績機においては、前記糸外し駆動部は、前記糸外し部材を第2位置としてから所定時間経過後、当該糸外し部材を前記第1位置に戻すことが好ましい。

【0030】

これにより、糸貯留ローラ上から紡績糸の不安定な部分を全て解舒した後は、紡績糸の解舒を中止し、紡績装置から安定して引き出された紡績糸のみを糸貯留ローラ上に貯留することができる。

【0031】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績機は、糸継装置と、吸引流によって前記紡績装置からの紡績糸を捕捉し前記糸継装置に案内することが可能な糸捕捉部と、を備える。そして、前記糸外し駆動部は、前記糸捕捉部によって紡績糸が前記糸継装置に案内され、前記糸貯留ローラ上に巻き付けられた紡績糸が所定量以上になった後、前記糸継装置による糸継ぎが始まる前に、前記糸外し部材を前記第2位置とする。

【0032】

これにより、紡績装置から紡績糸を安定して引き出せる状態まで糸貯留ローラ上に紡績糸を巻き取った後で、糸継ぎが行われる前に、糸貯留ローラ上から紡績糸を解舒することができる。そして、当該解舒された紡績糸を糸捕捉部が吸うことにより、紡績糸の不安定な部分を廃棄することができる。従って、前記不安定な部分を解舒して廃棄された後は、紡績装置から安定して引き出された紡績糸のみが糸貯留ローラ上に巻き取られた状態となるので、この状態で糸継ぎを行うことにより、糸貯留ローラ上から不安定な紡績糸がパッケージに混入してしまうことを防ぐことができる。

【0033】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績機は、複数の紡績ユニットと、作業台車と、を備える。前記紡績ユニットは、前記紡績装置、前記巻取装置、前記糸貯留ローラ、前記糸掛け部及び前記糸外し部材を備える。前記作業台車は、前記複数の紡績ユニット間を走行可能に構成され、前記糸外し駆動部を備える。

【0034】

これにより、糸外し駆動部を複数の紡績ユニットそれぞれに設ける必要が無いので、コストを削減することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態に係る精紡機の全体的な構成を示した正面図。

【図2】精紡機の縦断面図。

【図3】糸貯留装置の縦断面図。

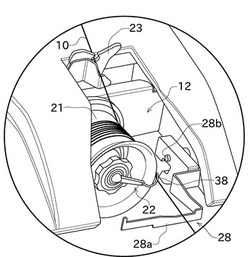

【図4】糸貯留装置の外観斜視図。

【図5】サクションパイプ及びサクションマウスによって上糸及び下糸を捕捉する様子を示した縦断面図。

【図6】スプライサに上糸及び下糸を案内し終わった直後の様子を示した縦断面図。

【図7】糸貯留ローラによる紡績糸の巻取りを開始した直後の様子を示した縦断面図。

【図8】糸貯留ローラに紡績糸が貯留されている様子を示した縦断面図。

【図9】糸貯留ローラから糸の不安定部分を解舒している様子を示した縦断面図。

【図10】紡績装置からの糸の引出し張力及び糸貯留ローラ上の糸の貯留量の変化を概念的に示したグラフ。

【発明を実施するための形態】

【0036】

次に、本発明の一実施形態に係る精紡機(紡績機)について、図面を参照して説明する。なお、本明細書において「上流」及び「下流」とは、紡績時での糸の走行方向における上流及び下流を意味するものとする。図1は精紡機1の全体的な構成を示した正面図、図2は精紡機1の縦断面図である。

【0037】

図1に示す紡績機としての精紡機1は、並設された多数の錘(紡績ユニット2)を備えている。この精紡機1は、糸継台車3と、ブロアボックス80と、原動機ボックス5と、を備えている。

【0038】

図1に示すように、各紡績ユニット2は、上流から下流へ向かって順に、ドラフト装置7と、紡績装置9と、糸貯留装置12と、巻取装置13と、を主要な構成として備えている。ドラフト装置7は精紡機1が備えるフレーム6の上端近傍に設けられており、このドラフト装置7から送られてくる繊維束8を紡績装置9で紡績するように構成している。紡績装置9から送出された紡績糸10は後述のヤーンクリアラ52を通過した後、糸貯留装置12で送られて巻取装置13によって巻き取られ、これによりパッケージ45が形成される。

【0039】

ドラフト装置7は、スライバ15を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ16、サードローラ17、エプロンベルト18を装架したミドルローラ19、及びフロントローラ20の4つのローラを備えている。

【0040】

紡績装置9の詳細な構成は図示しないが、本実施形態では、旋回気流を利用して繊維束8に撚りを与え、紡績糸10を生成する空気式のものを採用している。

【0041】

紡績装置9の下流には、糸貯留装置12が設けられている。この糸貯留装置12は、紡績糸10に所定の張力を与えて紡績装置9から引き出す機能と、糸継台車3(後述)による糸継時などに紡績装置9から送出される紡績糸10を滞留させて糸の弛みを防止する機能と、巻取装置13(後述)側の張力の変動が紡績装置9側に伝わらないように張力を調節する機能と、を有している。図2に示すように、糸貯留装置12は、糸貯留ローラ21と、糸掛け部材(糸掛け部)22と、上流側ガイド23と、電動モータ25と、下流側ガイド26と、糸貯留量センサ27と、糸外しレバー(糸外し部材)28と、を備えている。

【0042】

糸掛け部材22は、紡績糸10に係合する(引っ掛ける)ことが可能に構成されており、紡績糸10に係合した状態で糸貯留ローラ21と一体的に回転することで、当該糸貯留ローラ21の外周面に紡績糸10を案内できるように構成されている。

【0043】

糸貯留ローラ21は、その外周面に紡績糸10を巻き付けて貯留できるように構成されている。また、糸貯留ローラ21は、電動モータ25によって一定の回転速度で回転駆動される。この構成で、糸掛け部材22によって糸貯留ローラ21の外周面に案内された紡績糸10は、糸貯留ローラ21が回転することにより当該糸貯留ローラ21を締め付けるようにして巻かれ、糸貯留装置12よりも上流側の紡績糸10を引っ張る。これにより、紡績装置9から紡績糸10を連続的に引き出すことができる。

【0044】

紡績装置9から紡績糸10を引っ張る力は、糸貯留ローラ21上に貯留された紡績糸10の量が多いほど安定する。これは、糸貯留ローラ21の外周面に巻かれた紡績糸10の量が多いほど、糸貯留ローラ21と紡績糸10との間の接触面積が大きくなり、スリップ等が発生しにくくなるためである。そして、糸貯留ローラ21上の紡績糸10が一定量以上になれば前記スリップは殆ど発生しなくなる。従って、前記一定量以上の紡績糸10が糸貯留ローラ21上に巻かれた状態で当該糸貯留ローラ21を回転駆動することにより、スリップ等を発生させることなく、紡績装置9から紡績糸10を安定した速度で引き出すことができる。このように、本実施形態の精紡機1では、糸貯留装置12によって安定した張力及び速度で紡績糸10を引き出すことができるので、均一な品質の紡績糸10を生産することができる。なお、前記一定量(スリップが発生しなくなり紡績糸10を引っ張る力が安定する糸貯留量)のことを、以下の説明で必要最低貯留量と呼ぶことがある。

【0045】

糸貯留量センサ27は、糸貯留ローラ21上に貯留されている紡績糸10の貯留量を非接触式で検出し、ユニットコントローラに送信するように構成されている。

【0046】

上流側ガイド23は、糸貯留ローラ21のやや上流側に配置されている。この上流側ガイド23は、糸貯留ローラ21の外周面に対して糸を適切に案内する案内部材として構成されるとともに、紡績装置9から伝播してくる紡績糸10の撚りが当該上流側ガイド23よりも下流側に伝わることを防止する撚り止めの役割を兼ねている。

【0047】

下流側ガイド26は、糸貯留ローラ21のやや下流側に配置されている。この下流側ガイド26は、回転する糸掛け部材22によって振り回される紡績糸10の軌道を規制し、これより下流側の糸の走行経路を安定させて紡績糸10を案内する案内部材として構成されている。

【0048】

糸外しレバー28は、糸貯留ローラ21の下流側端部近傍で、下流側ガイド26の上流側に配置されている。糸外しレバー28は揺動軸28bを中心に揺動可能に構成されている。

【0049】

精紡機1のフレーム6の前面側であって前記紡績装置9と前記糸貯留装置12との間の位置には、ヤーンクリアラ52が設けられている。そして、紡績装置9で紡出された紡績糸10は、糸貯留装置12で巻き取られる前に前記ヤーンクリアラ52を通過するようになっている。ヤーンクリアラ52は走行する紡績糸10の太さを監視し、紡績糸10の糸欠点を検出した場合に、糸欠点検出信号を図示しないユニットコントローラへ送信するように構成されている。

【0050】

糸継台車3は、図1及び図2に示すように、スプライサ(糸継装置)43と、サクションパイプ44と、サクションマウス46と、押上げアーム47と、空気圧シリンダ(糸外し駆動部)49と、を備えている。糸継台車3は、ある紡績ユニット2で糸切れや糸切断が発生すると、前記フレーム6に固定されたレール41上を当該紡績ユニット2まで走行し、停止して糸継ぎを行うように構成されている。

【0051】

前記サクションパイプ44は、軸を中心に上下方向に回動可能であり、紡績装置9から送出される糸端(上糸)を吸い込みつつ捕捉して、スプライサ43へ案内できるように構成されている。サクションマウス46は、軸を中心に上下方向に回動可能であり、前記巻取装置13に支持されたパッケージ45から糸端(下糸)を吸引しつつ捕捉して、スプライサ43へ案内できるように構成されている。スプライサ43の詳細な構成については省略するが、旋回空気流によって糸端同士を撚り合わせることにより、上糸と下糸とを糸継ぎするように構成されている。

【0052】

押上げアーム47は、アクチュエータとしての空気圧シリンダ49の先端部分に配置されている。そして、この空気圧シリンダ49の駆動により、押上げアーム47を上方の進出位置まで移動させて糸外しレバー28を押し、当該糸外しレバー28を上昇位置まで駆動させることができるように構成されている(図9参照)。

【0053】

巻取装置13は、支軸70まわりに揺動可能に支持されたクレードルアーム71を備える。このクレードルアーム71は、紡績糸10を巻回するためのボビン48を回転可能に支持することができる。

【0054】

また、前記巻取装置13は、巻取ドラム72と、トラバース装置75と、を備えている。巻取ドラム72は、前記ボビン48やそれに紡績糸10を巻回して形成されるパッケージ45の外周面に接触して駆動できるように構成されている。また、トラバース装置75は、紡績糸10に係合可能なトラバースガイド76を備えている。この構成で、トラバースガイド76を図略の駆動手段によって往復動させながら巻取ドラム72を図略の電動モータによって駆動することで、巻取ドラム72に接触するパッケージ45を回転させ、紡績糸10を綾振りしつつ巻き取るようになっている。

【0055】

次に、糸貯留装置12の詳細な構成について図3及び図4を参照して説明する。図3は、糸貯留装置12の縦断面図である。図4は、糸貯留装置12の外観斜視図である。

【0056】

糸貯留ローラ21は耐摩耗性を有する材料で構成されたローラ部材であって、電動モータ25のモータ軸25aに固定されている。この糸貯留ローラ21の外周面21aは、糸掛け部材22を有する側を先端、電動モータ25が配置されている側を基端とすると、基端から先端に向かって順に、基端側テーパ部21bと、円筒部21cと、先端側テーパ部21dと、を備えている。

【0057】

円筒部21cは、先端側が僅かに細まる形状に構成されるとともに、両側のテーパ部21b,21dに対し段差なく連続する形状になっている。また、円筒部21cの寸法は、紡績糸10を少なくとも前記必要最低貯留量以上は貯留することができるように適宜定められている。また、前記糸貯留量センサ27がこの円筒部21cに対向するように備えられており、糸貯留ローラ21に巻き付いている糸の貯留量を検知してユニットコントローラに送信するように構成されている。

【0058】

基端側テーパ部21b及び先端側テーパ部21dは、それぞれ端面側を大径側とする緩やかなテーパ状に構成されている。糸貯留ローラ21の外周面21aにおいて、基端側テーパ部21bは、供給された紡績糸10を大径部分から小径部分に向かって円滑に移動させて中間の円筒部21cへ到達させることにより、紡績糸10を円筒部21cの表面に整然と巻き付かせるように構成されている。また、先端側テーパ部21dは、解舒の際に、巻き付いている紡績糸10が一度に抜けてしまう輪抜け現象を防止すると同時に、紡績糸10を小径部分から端面側の大径部分へ順送りに巻き戻して、紡績糸10の円滑な引出しを確保する機能を有している。

【0059】

糸貯留ローラ21の先端側に配置される糸掛け部材22は、図3及び図4に示すように、前記糸貯留ローラ21と同心して配置される。この糸掛け部材22は、フライヤー軸33と、その先端に固定されるフライヤー38と、を備えている。

【0060】

フライヤー軸33は、糸貯留ローラ21に対して相対回転可能に支持されている。一方、フライヤー軸33又は糸貯留ローラ21の何れか一方には永久磁石が取り付けられ、他方には磁気ヒステリシス材が取り付けられている。これらの磁気的手段により、糸掛け部材22が糸貯留ローラ21に対し相対回転するのに抗するトルクが発生するように構成されている。この抵抗トルクにより、糸掛け部材22は糸貯留ローラ21の回転に追従して回転し、結果として両者が一体的に回転できるように構成されている。一方、この抵抗トルクに打ち勝つような力が糸掛け部材22に加わった場合は、糸掛け部材22は糸貯留ローラ21に対して相対的に回転することになる。

【0061】

また、前記フライヤー38は、前記糸貯留ローラ21の外周面21aに向かって適宜湾曲し、紡績糸10と係合する(紡績糸10を引っ掛ける)ことができる形状に構成されている。糸貯留ローラ21上に糸が巻き付けられていない状態で、フライヤー38が糸貯留ローラ21と一体的に回転すると、このフライヤー38が紡績糸10に係合する。そして、この回転するフライヤー38に係合した紡績糸10は、当該フライヤー38によって振り回され、回転する糸貯留ローラ21の外周面へ案内されて巻き付けられる。

【0062】

糸貯留ローラ21に巻き付けられた紡績糸10の様子を説明すると、以下のとおりである。即ち、上流側ガイド23を通った紡績糸10は、基端側から外周面21aに案内され、円筒部21cに複数回巻き付けられる。そして、外周面21aの先端側から引き出された紡績糸10は、フライヤー38を通過した後、下流側ガイド26を通って下流に送られる。

【0063】

図4のように糸貯留ローラ21に紡績糸10が巻き付いた状態で、フライヤー38に係合している紡績糸10を下流側に引っ張る力が与えられると、糸貯留ローラ21の先端部から紡績糸10を解舒するように糸掛け部材22を回転させようとする力がフライヤー38に加わる。従って、糸貯留装置12の下流側の糸張力(糸貯留装置12と巻取装置13と間の糸張力)が前記抵抗トルクに打ち勝つほど大きければ(即ち、フライヤー38に係合している紡績糸10に所定値以上の糸張力が掛かると)、糸掛け部材22が糸貯留ローラ21と独立して回転することにより、糸貯留ローラ21の先端側からフライヤー38を介して紡績糸10が徐々に解舒される。

【0064】

逆に、糸貯留装置12の下流側の糸張力が前記抵抗トルクに打ち勝つほど強くない場合は、糸掛け部材22が糸貯留ローラ21と一体的に回転する。この場合、糸掛け部材22は、回転する糸貯留ローラ21の先端側から紡績糸10が解舒されることを阻止するように働く。

【0065】

このように、糸貯留装置12は、下流側の糸の張力が上がると糸を解舒し、糸の張力が下がる(糸が弛みそうになる)と糸の解舒を止めるように動作することで、糸の弛みを解消して適切な張力を付与することができる。また、糸掛け部材22が上記のように糸貯留装置12と巻取装置13と間の紡績糸10に加わる張力の変動を吸収するように動作することで、当該張力の変動が、紡績装置9から糸貯留装置12までの間の紡績糸10に影響を及ぼすことを防止できる。以上の構成の糸貯留装置12により、紡績装置9から紡績糸10をより安定した速度で引き出すことができる。

【0066】

なお、糸貯留ローラ21は所定の速度で回転駆動されるので、当該糸貯留ローラ21の基端側には紡績糸10が所定速度で巻き付いていく。従って、糸貯留ローラ21の先端側から紡績糸10が解舒される速度が基端側に巻き付く速度よりも速い場合は糸貯留量が減り、先端側から紡績糸10が解舒されない場合は糸貯留量が徐々に増える。

【0067】

また前述のように、糸貯留装置12は糸外しレバー28を備えている。この糸外しレバー28は、図4に示すように、水平に配置された細長い部分(作用部28a)を有する略L字型の部材として形成されている。糸外しレバー28の基部は揺動軸28bによって支持されており、当該糸外しレバー28は、前記揺動軸28bを中心に上昇位置と下降位置との間で上下に揺動可能に構成されている。そして、糸外しレバー28が下降位置(第1位置、退避位置、例えば図2に示す位置)にあるときは、糸外しレバー28は紡績糸10の糸道に接触しないように構成されている。一方、糸外しレバー28が上昇位置(第2位置、進出位置、例えば図5に示す位置)にあるときは、前記作用部28aが紡績糸10の糸道を押し上げ、紡績糸10をフライヤー38から外すことができるように構成されている。この糸外しレバー28は、図略のバネ部材によって付勢されることにより、通常時は下降位置に保持されている。そして、糸継台車3が備える空気圧シリンダ49が駆動されることで、糸外しレバー28が押上げアーム47によって押され、上昇位置まで移動するように構成されている。

【0068】

以上の構成で、糸外しレバー28を上昇位置に移動させることにより、糸掛け部材22から紡績糸10を外すことができる。これにより、糸貯留ローラ21の先端側から紡績糸10を解舒する際の抵抗(糸掛け部材22に掛かっている抵抗トルク)が糸に作用しなくなるので、糸貯留ローラ21の下流側の糸張力が弱い場合であっても、当該糸貯留ローラ21から糸を解舒することができる。また、糸貯留ローラ21に糸が巻き付いていない状態で糸外しレバー28を上昇させておけば、フライヤー38が紡績糸10に係合することを阻止することができるので、紡績糸10が糸貯留ローラ21に巻き取られないように制御することができる。

【0069】

ところで、上記の糸貯留ローラ21による紡績糸10の搬送(紡績装置9からの引出し)を安定して行うためには、糸貯留ローラ21に紡績糸10が一定量以上(即ち、必要最低貯留量以上)巻き付いた状態を常に維持する必要がある。このため、本実施形態ではクレードルアーム71を糸貯留量センサ27からの信号によりフィードバック制御している。具体的には以下のとおりである。

【0070】

まず、糸掛け部材22に掛けられた糸(糸貯留装置12と巻取装置13との間の紡績糸10)に加わる張力は、基本的には、糸貯留ローラ21による糸送り速度(紡績装置9からの紡出速度)及び巻取装置13の巻取速度によって決定される。即ち、糸送り速度よりも巻取速度の方が速ければ糸に掛かる張力は大きくなり、糸貯留ローラ21から徐々に糸が解舒される。逆に糸送り速度よりも巻取速度の方が遅ければ糸に掛かる張力は小さくなり、糸貯留ローラ21上の糸の貯留量が徐々に増加する。糸貯留ローラ21の回転速度(紡出速度)は通常一定であるので、糸掛け部材22に掛けられた糸の張力は、主に巻取装置13の巻取速度によって変化する。

【0071】

通常の巻取時には、紡績糸10に適切な巻取張力を付与するため、糸貯留ローラ21による糸送り速度(紡績装置9の紡出速度)よりも巻取速度の方が若干速くなるように、巻取ドラム72の回転速度が設定されている。従って、糸貯留ローラ21に巻き取られていた紡績糸10は徐々に解舒され、糸の貯留量が減少する。

【0072】

糸貯留量センサ27によって糸の貯留量が必要最低貯留量未満になったことが検知されると、当該紡績ユニット2のユニットコントローラは、図略のリフトシリンダを駆動してクレードルアーム71を図2の左側へ回動させるように制御し、パッケージ45を巻取ドラム72から離間させる。これによりパッケージ45は駆動力を失うので、慣性回転を継続するものの、その巻取速度は徐々に減少する。従って、糸貯留ローラ21の糸の貯留量が徐々に増加する。

【0073】

ただし、円筒部21cへ貯留可能な量を超える紡績糸10が糸貯留ローラ21に巻き取られると、当該紡績糸10が糸貯留ローラ21に巻き付く位置が基端側テーパ部21bを登ることで巻付き径が大きく変動してしまい、正確な速度で紡績装置9から紡績糸10を引き出すことができなくなってしまう。そこで、糸貯留装置12では、紡績糸10の貯留量が所定値以上になったことを糸貯留量センサ27によって検知するように構成されている。紡績糸10の貯留量が所定値以上になったことを検知すると、前記ユニットコントローラはクレードルアーム71を図2の右側へ回動させ、パッケージ45を巻取ドラム72に接触させる。これにより巻取速度が回復するので、前述のように糸貯留ローラ21から紡績糸10が解舒されていく。

【0074】

このように、リフトシリンダによってクレードルアーム71を揺動させ、パッケージ45を巻取ドラム72に対して接触させたり離間させたりすることにより、巻取装置13の巻取速度を調節することができる。そして、糸貯留ローラ21の糸貯留量を検知してフィードバックしながら巻取装置13の巻取速度の制御を行うことにより、必要最低貯留量以上の紡績糸10を糸貯留ローラ21に貯留した状態を、常に維持することができる。

【0075】

次に、本実施形態の精紡機1における糸継時の糸処理方法について、図5から図10を参照して説明する。図5は、サクションパイプ44及びサクションマウス46によって上糸及び下糸を捕捉する様子を示した縦断面図である。図6は、スプライサ43に上糸及び下糸を案内し終わった直後の様子を示した縦断面図である。図7は、糸貯留ローラ21による紡績糸の巻取りを開始した直後の様子を示した縦断面図である。図8は、糸貯留ローラ21に紡績糸10が貯留されている様子を示した縦断面図である。図9は、糸貯留ローラ21から糸の不安定部分を解舒している様子を示した縦断面図である。図10は、紡績装置9からの糸の引出し張力及び糸貯留ローラ21上の糸の貯留量の変化を概念的に示したグラフである。

【0076】

なお、図10のグラフにおいて、縦軸は紡績装置9からの糸の引出し張力及び糸貯留ローラ上の糸の貯留量であり、図では糸張力及び糸貯留量と表記されている。また、横軸は時間である。更に、図10のグラフにおいて実線で示すのが糸貯留ローラ上の糸の貯留量(糸貯留量)であり、点線で示すのが紡績装置からの糸の引出し張力(糸張力)である。

【0077】

まず、紡績糸10の巻取中にヤーンクリアラ52が糸欠点を検出すると、当該ヤーンクリアラ52は糸欠点検出信号をユニットコントローラへ送信する。前記ユニットコントローラは、前記糸欠点検出信号を受信すると、直ちにカッタ57で紡績糸10を切断し、更にドラフト装置7や紡績装置9等を停止させる。このとき、前記切断位置よりも下流側の糸は、巻取装置13によっていったんパッケージ45に巻き取られる。これにより、糸貯留ローラ21上に巻かれていた紡績糸10もパッケージ45に巻き取られ、当該糸貯留ローラ21上に糸が無くなる。なお、前記糸欠点を含む部分も、パッケージ45にいったん巻き取られる。

【0078】

また、ユニットコントローラは、前記糸欠点検出信号を受信すると、ヤーンクリアラ52による糸欠点の監視を一時的に中断するモードに切り替わる。

【0079】

次に、ユニットコントローラは糸継台車3に制御信号を送り、当該紡績ユニット2の前まで走行させて、糸継動作を開始させる。まず、ユニットコントローラは、サクションマウス46をパッケージ45の表面近傍まで回動させ(図5参照)、吸引流を発生させるとともに、巻取装置13によってパッケージ45を逆回転させる。これにより、パッケージ45の外周面から糸端(下糸)が引き出され、サクションマウス46によって吸引捕捉される。なお、このときパッケージ45から前記糸欠点を含む糸が引き出されてサクションマウス46に吸われることにより、前記糸欠点を含む糸をパッケージ45から除去することができる。

【0080】

続いて、パッケージ45を逆回転させつつ、下糸を吸引した状態でサクションマウス46を上方に回動させて当該下糸をスプライサ43へ案内する(図6参照)。スプライサ43に下糸が案内されると、パッケージ45の回転を停止させる。

【0081】

また、上記サクションマウス46の回動動作と前後して、ユニットコントローラは、サクションパイプ44を紡績装置9の下流側近傍まで回動させる(図5参照)。そして、ユニットコントローラは、紡績装置9等を再び駆動して紡績を再開させるとともに、サクションパイプ44に吸引流を発生させて紡績装置9側の糸端(上糸)を捕捉する(糸捕捉工程)。このときの糸張力及び糸貯留量は、図10のグラフのA時点で表される。図10に示すように、このA時点においては、サクションパイプ44の吸引力によって糸を吸引しているのみであるから糸張力は低く、また糸貯留量はゼロである。

【0082】

続いて、吸引を続行しながらサクションパイプ44を下方に回動させることで、紡績装置9から紡績糸10を引き出しつつ、スプライサ43へ案内する。このとき、ユニットコントローラは、図6に示すように空気圧シリンダ49を進出側に駆動して、糸外しレバー28を上昇位置まで移動させておく。これにより、回転するフライヤー38に紡績糸10が係合することなく、スプライサ43まで糸端が案内される。

【0083】

糸外しレバー28を上昇させておくのは、以下のような理由による。即ち、サクションパイプ44の吸引力は、糸掛け部材22の抵抗トルクに打ち勝つほど強力なものではない。従って、サクションパイプ44の吸引力では、糸貯留ローラ21から糸掛け部材22を介して紡績糸10を解舒することができない。このため、仮にスプライサ43に糸端を案内し終わる前に糸貯留ローラ21への糸の巻取りが始まってしまうと、サクションパイプ44は上糸をそれ以上引っ張ることができなくなるから、上糸をスプライサ43まで案内することができなくなり、糸継ぎが失敗してしまう。そこで、サクションパイプ44がスプライサ43に上糸を案内し終わるまでは、糸外しレバー28を上昇させておくことにより、糸貯留ローラ21への紡績糸10の巻取りが開始してしまうことを防ぐようになっている。

【0084】

なお、図5及び図6には、サクションパイプ44とサクションマウス46が同時に回動動作を行っているように描かれているが、回動動作のタイミングは前後しても差し支えない。

【0085】

スプライサ43への上糸の案内が終了すると、速やかに糸外しレバー28を下降させる制御が行われる。これにより、紡績装置9とサクションパイプ44の間に連なる紡績糸10がフライヤー38に係合し、糸貯留ローラ21への紡績糸10の巻付けが開始される(図7の状態、糸掛け工程)。即ち、糸継動作中は巻取装置13による巻取りが停止しているが、この間にも紡績糸10は紡績装置9から連続的に送り出されているから、紡績糸10をそのままにしていると糸の弛みが発生してしまう。そこで、紡績糸10を糸貯留ローラ21に巻き付かせることで、紡績糸10の弛みを防止するものである。このように、糸貯留装置12は、糸継時の糸弛み取り装置として機能する。この糸外しレバー28を下降させた時点は、図10のグラフにおいてB時点で表されている。図10に示すように、この時点以降は糸貯留ローラ21上の糸貯留量が増加し、これに伴って紡績装置9からの紡績糸10の引出し張力が増加する(貯留量増加工程)。

【0086】

ところで前述したように、糸貯留ローラ21に紡績糸10が必要最低貯留量以上貯留されるまでの間は、糸貯留ローラ21と紡績糸10との間でスリップが発生し易く、紡績装置9からの糸の引出し張力が不安定である。従って、糸貯留ローラ21に十分な量(必要最低貯留量)の糸が貯留されるまでの間(図10のBC間)に紡績装置9から引き出された紡績糸10は、糸品質の不安定な部分であるということができる。

【0087】

従来の紡績機では、サクションパイプ44によってスプライサ43に糸端が案内されると、その直後にスプライサ43による糸端同士の糸継ぎを開始していた。しかし、上述のように糸貯留ローラ21上に不安定な糸部分があるので、この状態で糸継ぎを行うと、当該不安定な糸部分がパッケージ45に巻き取られてしまう。

【0088】

そこで、この不安定な糸部分がパッケージ45に混入してしまうことを防ぐために、本実施形態の精紡機1は以下のように構成されている。

【0089】

まず、ユニットコントローラは、サクションパイプ44によってスプライサ43に上糸が案内されても、すぐには糸継ぎを開始せずに、糸貯留量センサ27によって糸貯留ローラ21上の糸貯留量を監視して必要最低貯留量に達したか否かを判断する。糸貯留量が必要最低貯留量未満である場合には、糸外しレバー28を下降状態にしたままにしておくことで、紡績糸10が巻き取られる。糸貯留量センサ27によって糸貯留量が必要最低貯留量以上になったことを検知すると(図10のC時点)、ユニットコントローラは、空気圧シリンダ49によって糸外しレバー28を上昇位置に移動させ、フライヤー38から紡績糸10を外す(図9)。なお、図10のC時点以降の部分で示すように、糸貯留量が必要最低貯留量以上になった後は紡績装置9からの紡績糸10の引出し張力が安定し、略一定となる。

【0090】

糸貯留ローラ21が回転している状態でフライヤー38から紡績糸10が外されると、糸貯留ローラ21の先端部から紡績糸10が解舒されることを阻止する抵抗が無くなるので、サクションパイプ44の弱い吸引力でも紡績糸10を解舒できるようになる。従って、図9に示すような状態で、糸貯留ローラ21上の糸が解舒されてサクションパイプ44に吸われる。これにより、糸貯留ローラ21上の不安定な糸をサクションパイプ44を通じて捨てることができる(糸廃棄工程)。なお、糸外しレバー28の上昇時には、糸貯留ローラ21が回転した分だけ当該糸貯留ローラ21の先端部で紡績糸10の弛みが発生し、この弛み分だけをサクションパイプ44が吸う。一方、糸貯留ローラ21の基端側では、糸貯留ローラ21の回転によって、紡績糸10が新たに巻き取られる。即ち、サクションパイプ44に吸引された分だけ新たに紡績糸10が巻き取られるので、図10のCD間の部分で示すように、糸貯留ローラ21上の糸貯留量は略一定に保たれる。

【0091】

従って、必要最低貯留量以上の糸が貯留された状態を保ちながら、紡績装置9から紡績糸10の引出しが行われるので、糸貯留ローラ21の基端側に新たに巻かれる紡績糸10は品質が安定しているということができる。そして、基端側から安定した紡績糸10が巻かれる一方、先端側から不安定な紡績糸10が解舒されるので、糸貯留ローラ21上の糸は順次安定した品質の紡績糸10に置き換わる。

【0092】

ユニットコントローラは、糸外しレバー28を上昇させることで不安定な糸の解舒を開始してから、糸貯留ローラ21上の紡績糸10が全て安定した品質の糸に置き換わるのに必要な所定時間(言い換えれば、品質が不安定な紡績糸10を糸貯留ローラ21上から全て捨てるのに必要な時間)が経過すると、スプライサによる糸継ぎを行う(図10のD時点)。これにより、糸継完了後の紡績糸10に不安定な品質の部分が残らないようにすることができる。

【0093】

ところで、上記実施形態ではフライヤー38から紡績糸10を外すことによって当該紡績糸10を解舒しているが、サクションパイプ44の吸引力が糸掛け部材22の抵抗トルクに打ち勝つほどに十分強力であれば、フライヤー38から紡績糸10を外さなくても、糸貯留ローラ21から紡績糸10を解舒することができる。ただし、糸掛け部材22の抵抗トルクに打ち勝つほどの吸引力を常時発生させていると、エネルギーのロスが大きい。以上の点を考慮して、糸貯留ローラ21から紡績糸10を解舒するときのみ(上記実施形態において糸外しレバー28を上昇位置に移動させている期間のみ)、サクションパイプ44に発生させる吸引力を一時的に増大させ、当該サクションパイプ44で紡績糸10を吸引することによって、糸貯留ローラ21上の紡績糸10を廃棄するように構成することもできる。この構成によれば、糸外しレバー28及び空気圧シリンダ49等を省略することができる。

【0094】

なお、スプライサ43による糸継中は、当該スプライサ43によって糸端がクランプされるので、サクションパイプ44による吸引は行われない。このため、糸外しレバー28を上昇させた状態だと、糸貯留ローラ21の先端側から解舒される紡績糸10によって弛みが発生してしまう。これを防止するため、スプライサ43の作動中は、糸外しレバーを下降させる(図10のD時点)。これよりフライヤー38が紡績糸10に係合するので、糸貯留ローラ21の先端側から紡績糸10が解舒されなくなり、図10に示すように糸貯留ローラ21上の糸貯留量が徐々に増加することになる。

【0095】

そして、糸継ぎが終了すると、ユニットコントローラは、巻取装置13による紡績糸10の巻取りを再開する。糸継ぎが終了した時点には、図10のE時点が対応する。このE時点以降は、巻取装置13によって紡績糸10に糸張力が加えられるので、糸貯留ローラ21から紡績糸10が解舒され、貯留量が徐々に減少する。

【0096】

そして、これ以降は、ユニットコントローラは、糸貯留ローラ21の検知結果に基づいて上記で説明した糸貯留量のフィードバック制御を行う。例えば、糸貯留ローラ21上の貯留量が必要最低貯留量未満になった場合は(図10のF時点)、図略のリフトシリンダを駆動して巻取ドラム72からパッケージ45を離間させ、糸貯留量を回復させる。また、糸貯留量が所定値以上になった場合は(図10のG時点)、図略のリフトシリンダを駆動して巻取ドラム72にパッケージ45を接触させ、糸貯留量を減少させる。

【0097】

また、本実施形態では、糸貯留ローラ21での糸の貯留量が必要最低貯留量以上になると(図10のC時点以降になると)、ユニットコントローラはヤーンクリアラ52による糸欠点の監視を行うモードに切り替わるように構成されている。即ち、図10に示すようにC時点以降では糸張力が安定するので、ヤーンクリアラ52によって正確な糸欠点の検出を行うことができるのである。また、図10のA時点からC時点までにヤーンクリアラ52を通過する紡績糸10(品質が不安定な糸)は、サクションパイプ44で吸って捨てられることになるので、糸欠点の監視を行う必要が無い。一方、C時点以降にヤーンクリアラ52を通過する紡績糸10は、糸継中に糸貯留装置12に貯留されて最終的にパッケージに巻き取られる糸であるから、糸欠点の監視を行うことが好ましい。以上のような理由から、糸貯留ローラ21上の紡績糸10の貯留量が必要最低貯留量以上になった後(C時点以降)は、糸欠点の監視を再開するのである。

【0098】

また、従来の紡績機においては、糸貯留ローラ21上の不安定な品質の糸を捨てることができず、パッケージに巻き取らざるを得なかったので、当該不安定な糸の欠点の監視も行っていた。ここで、糸品質の不安定な糸は低い糸張力で紡績装置9から引き出されたものであるから、ヤーンクリアラ52を通過する際の糸張力も低い。これにより、ヤーンクリアラ52が監視している糸の見かけの太さが太くなるために糸欠点の検出動作が頻発し、これを防ぐには糸欠点検出の条件設定を通常時から変更しなければならなかった。この点、本実施形態では、品質の不安定な糸を捨てることができるので、当該不安定な糸については欠点を監視する必要が無くなる。従って、不安定な糸用に糸欠点検出条件を特別に緩和する制御も省略できるので、制御を簡素化することができる。

【0099】

なお、補足的に説明すれば、上記のように糸継時に糸貯留ローラ21上の糸を捨てることができるのは、糸掛け部材22の下流側に糸外し部材としての糸外しレバー28が配置されているからである。従来、糸貯留ローラ21に対して相対回転可能な糸掛け部材22を備えた紡績機においては、上流側ガイド23を前後に進退可能に構成し、この上流側ガイド23を前進位置に移動させることで、フライヤー38に紡績糸10が係合しないように制御する構成が採用されていた。

【0100】

この構成では、糸貯留ローラ21に糸が全く貯留されていない状態であれば、紡績糸10を糸掛け部材22に掛けるか掛けないかを制御することができるが、いったん糸貯留ローラ21に糸が巻かれ始めると、フライヤー38から紡績糸10を外すことができない。従って、糸掛け部材22の上流側に糸外し部材を設けた構成では、糸継時において、糸貯留ローラ21上に巻かれた不安定な糸を、サクションパイプ44の吸引によって捨てることができなかった。このように、本実施形態は、糸外しレバー28を糸掛け部材22の下流側に設けたことにより、糸貯留ローラ21上の不安定な糸を捨てることが可能となっているのである。

【0101】

以上で説明したように、本実施形態の精紡機1で行われる糸処理方法は、糸捕捉工程と、糸掛け工程と、貯留量増加工程と、糸廃棄工程と、を含む。糸捕捉工程においては、紡績装置9から送り出される紡績糸10を糸貯留ローラ21に巻き始める際に、当該紡績糸10をサクションパイプ44が吸引することによって捕捉する。糸掛け工程においては、前記紡績装置9とサクションパイプ44に連なる紡績糸10を、糸貯留ローラ21と一体回転する糸掛け部材22に対して係合させることにより、当該紡績糸10を糸貯留ローラ21の外周面に案内する。貯留量増加工程においては、糸貯留ローラ21の外周面に紡績糸10を巻き取ることによって紡績装置9から紡績糸10を引き出しつつ、糸貯留ローラ21上に貯留される紡績糸10の貯留量を増加させる。糸廃棄工程においては、貯留量が必要最低貯留量以上になった後、当該貯留量を前記必要最低貯留量以上に保ちつつ、糸貯留ローラ21上に貯留されている紡績糸10を廃棄する。そして、前記糸廃棄工程の後、糸継動作に移る。

【0102】

これにより、糸貯留ローラ21に紡績糸10を一定量以上巻き付けることで引き出し張力が安定し、紡績装置9から紡績糸10を安定して引き出すことができる。また、糸貯留ローラ21上の糸の量が不十分なときは、紡績装置9から紡績糸10を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本実施形態の糸処理方法によれば、上記のような不安定な糸の発生にも適切に対処することができる。即ち、本実施形態では、紡績糸10の品質が不安定な部分をいったん糸貯留ローラ21に巻き取って必要最低貯留量以上の貯留量を確保した後、品質が安定した紡績糸10を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、糸継動作に移る際には、糸貯留ローラ21上に安定した紡績糸10のみが貯留された状態とすることができる。

【0103】

また、本実施形態の糸処理方法においては、糸廃棄工程において、糸掛け部材22から紡績糸10を外すことによって、糸貯留ローラ21上に貯留されている紡績糸をサクションパイプ44に吸引破棄する。

【0104】

これにより、糸掛け部材22から糸を外すという簡単な操作で、サクションパイプ44によって紡績糸10を吸引破棄することができる。

【0105】

また、本実施形態の糸処理方法においては、以下の方法を採ることもできる。即ち、糸掛け部材22は、当該糸掛け部材22に係合している紡績糸10が必要最低貯留量以上巻かれることにより張力が安定すると、該紡績糸10を糸貯留ローラ21上から解舒するように構成されている。そして、前記糸廃棄工程において、サクションパイプ44の吸引力を増大することにより、当該サクションパイプ44と糸掛け部材22との間の紡績糸10の張力を増大させて、糸貯留ローラ21上に貯留されている紡績糸10を吸引破棄する。

【0106】

これにより、サクションパイプ44の吸引力を増大するだけで当該サクションパイプ44によって紡績糸10を吸引破棄することができるので、紡績糸10の破棄のために特別な可動部材などを備える必要が無く、コストを削減することができる。

【0107】

また、本実施形態の精紡機1は、紡績装置9と、巻取装置13と、糸貯留ローラ21と、糸掛け部材22と、糸廃棄手段としての糸外しレバー28と、を備える。紡績装置9は、繊維束8に撚りを与えて紡績糸10を生成する。巻取装置13は、紡績装置9から送出された紡績糸10を巻き取ってパッケージ45を形成する。糸貯留ローラ21は、外周面に紡績糸10を巻き付けて回転することで、当該紡績糸10に張力を与えながら紡績装置9から引き出す。糸掛け部材22は、紡績糸10と係合可能であり、当該紡績糸10と係合した状態で糸貯留ローラ21と一体的に回転することで、糸貯留ローラ21の外周面から紡績糸10が解舒されることを阻止する。糸外しレバー28は、糸掛け部材22の糸搬送方向下流側に配置され、紡績糸10に接触しない下降位置と、紡績糸10に接触する上昇位置との間で移動可能に構成される。そして、糸外しレバー28が前記上昇位置にあるときは、当該糸外しレバー28が、糸掛け部材22から紡績糸10を外すように構成されている。

【0108】

これにより、糸貯留ローラ21に紡績糸10を一定量以上巻き付けることで引き出し張力が安定し、紡績装置9から紡績糸10を安定して引き出すことができる。また、糸貯留ローラ21上の糸の量が不十分なときは、紡績装置9から紡績糸10を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本実施形態の構成では、上記のような不安定な糸の発生にも適切に対処することができる。即ち、本実施形態では、紡績糸10の品質が不安定な部分をいったん糸貯留ローラ21に巻き取った後、品質が安定した糸を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、糸継動作に移る際には、糸貯留ローラ21上に安定した糸のみが貯留された状態とすることができる。従って、糸の不安定な部分がパッケージ45に混入することを防ぐことができるので、品質の良いパッケージ45を作ることができる。また、糸外しレバー28を移動させるという簡単な構成によって、糸掛け部材22から紡績糸10を外し、糸貯留ローラ21から当該不安定な部分を解舒することができる。

【0109】

また、本実施形態の精紡機1は、押上げアーム47を介して糸外しレバー28を駆動する空気圧シリンダ49を備える。そして、空気圧シリンダ49は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量未満の場合は、糸外しレバー28を下降位置とする。また、空気圧シリンダ49は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量以上になった後に、糸外しレバー28を上昇位置とする。

【0110】

即ち、仮に糸貯留ローラ21上に十分な量の糸が巻き取られていない状態で当該糸貯留ローラ21から紡績糸10の解舒を始めてしまうと、糸の品質が不安定な部分が次々と糸貯留ローラ21上に巻き取られてしまうため、安定した品質の糸を糸貯留ローラ21上に貯留することができない。この点、本発明の構成によれば、糸貯留ローラ21上に紡績糸を十分巻き付けて、紡績装置9から紡績糸10を安定して引き出せる状態になった後で、糸貯留ローラ21上の紡績糸10を解舒することができる。従って、糸貯留ローラ21上の紡績糸10の不安定な部分が順次品質の安定した部分に置き換わり、前記不安定な部分を全て解舒した後は、紡績装置9から安定して引き出された紡績糸10のみが糸貯留ローラ21上に巻き取られた状態となる。

【0111】

また、本実施形態の精紡機1は、紡績糸10の糸欠点の有無を監視するヤーンクリアラ52を備える。そして、ヤーンクリアラ52は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量未満の場合は、糸欠点の監視を中断する。また、ヤーンクリアラ52は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量以上になった後に、糸欠点の監視を再開する。

【0112】

即ち、仮に糸貯留ローラ21上に十分な量の糸が巻き取られていない状態で糸欠点の監視を始めてしまうと、糸張力が不安定であるから正確な検出結果が期待できない。この点、本発明の構成によれば、糸貯留ローラ21上の糸の量が不十分な場合には糸欠点の監視を中断し、糸貯留ローラ21上に紡績糸10を十分巻き付けて、紡績装置9から紡績糸10を安定して引き出せる状態になった後で、糸欠点の監視を再開することができる。従って、前記不安定な部分を解舒した後は、糸欠点の有無を正常に判断された紡績糸のみが糸貯留ローラ21上に巻き取られた状態となる。また、糸張力が安定した時点からのみ糸欠点の監視を行えば良いので、糸張力が不安定な時のために糸欠点検出の設定を変更する必要が無く、制御が簡単になる。

【0113】

また、本実施形態の精紡機1においては、空気圧シリンダ49は、糸外しレバー28を上昇位置としてから所定時間経過後、当該糸外しレバー28を下降位置に戻す。

【0114】

これにより、糸貯留ローラ21上から紡績糸10の不安定な部分を全て解舒した後は、紡績糸10の解舒を中止し、紡績装置9から安定して引き出された紡績糸10のみを糸貯留ローラ21上に貯留することができる。

【0115】

また、本実施形態の精紡機1は、スプライサ43と、吸引流によって紡績装置9からの紡績糸10を捕捉しスプライサ43に案内することが可能なサクションパイプ44と、を備える。そして、空気圧シリンダ49は、サクションパイプ44によって紡績糸10がスプライサ43に案内され、糸貯留ローラ21上に巻き付けられた紡績糸10が必要最低貯留量以上になった後、スプライサ43による糸継ぎが始まる前に、糸外しレバー28を上昇位置とする。

【0116】

これにより、紡績装置9から紡績糸10を安定して引き出せる状態まで糸貯留ローラ21上に紡績糸10を巻き取った後で、糸継ぎが行われる前に、糸貯留ローラ21上から紡績糸10を解舒することができる。そして、当該解舒された紡績糸10をサクションパイプ44が吸うことにより、紡績糸10の不安定な部分を捨てることができる。従って、前記不安定な部分を解舒して捨てた後は、紡績装置9から安定して引き出された紡績糸10のみが糸貯留ローラ21上に巻き取られた状態となるので、この状態で糸継ぎを行うことにより、糸貯留ローラ21上から不安定な紡績糸10がパッケージ45に混入してしまうことを防ぐことができる。

【0117】

また、本実施形態の精紡機1は、複数の紡績ユニット2と、糸継台車3と、を備える。紡績ユニット2は、紡績装置9、巻取装置13、糸貯留ローラ21、糸掛け部材22及び糸外しレバー28を備える。糸継台車3は、複数の紡績ユニット2間を走行可能に構成され、空気圧シリンダ49を備える。

【0118】

これにより、空気圧シリンダ49を複数の紡績ユニット2それぞれに設ける必要がないので、コストを削減することができる。

【0119】

以上に本発明の実施の形態について説明したが、上記の構成は例えば以下のように変更することができる。

【0120】

上記実施形態においては、糸欠点検出時の糸継動作の際における糸処理方法について説明したが、本発明の糸処理方法は糸継時に限らず、糸貯留ローラ21に紡績糸を巻き始める際に使用することができる。例えば、パッケージ45が満管になりボビン48を交換する玉揚動作のときにも、本発明の糸処理方法によって不安定な糸を糸貯留ローラ21上から廃棄することができる。

【0121】

糸外し部材としての糸外しレバー28は軸を中心に揺動する構成としたが、これに限らず、例えば前後に平行移動することにより糸掛け部材22から紡績糸を外す構成でも良い。

【0122】

また、糸外し部材として専用の部材を設ける構成に代えて、例えば下流側ガイド26を進退可能に構成し、この下流側ガイド26を前進させることで糸掛け部材22から紡績糸を外す構成としても良い。

【0123】

上記実施形態では、糸外しレバー28を駆動する手段として糸継台車3に押上げアーム47及び空気圧シリンダ49を設けたが、例えば各紡績ユニット2がそれぞれ糸外しレバー28を駆動するための構成を備えていても良い。また、空気圧シリンダ49に代えて、例えばラックピニオン機構やカム機構等の適宜の構成によって糸外しレバー28を移動させる構成としても良い。

【0124】

また、糸継台車3によって糸継ぎを行う構成に代えて、各紡績ユニット2がそれぞれ糸継ぎのための構成を備えていても良い。

【0125】

糸掛け部材22と糸貯留ローラ21との間にトルクを加える方法は、上記のような磁気的な手段に限らず、例えば摩擦力でも良く、電磁気的な手段でも良い。

【0126】

また、糸掛け部材22と糸貯留ローラ21は相対回転可能でなくても良く、例えば特許文献1が開示する弛み取り装置のように、弛み取りローラに形成された切欠き部を糸掛け部として機能させることができる。

【符号の説明】

【0127】

1 精紡機(紡績機)

2 紡績ユニット

3 糸継台車(作業台車)

9 紡績装置

10 紡績糸

12 糸貯留装置

13 巻取装置

21 糸貯留ローラ

22 糸掛け部材(糸掛け部)

28 糸外しレバー(糸外し部材)

43 スプライサ(糸継装置)

44 サクションパイプ(糸捕捉部)

45 パッケージ

49 空気圧シリンダ(糸外し駆動部)

52 ヤーンクリアラ(糸欠点検出装置)

【技術分野】

【0001】

本発明は、糸処理方法及び紡績機に関する。詳細には、紡績装置から糸貯留ローラによって糸を引き出す処理及びそのための構成に関する。

【背景技術】

【0002】

特許文献1は、紡績装置と、デリベリローラと、糸欠点検出装置と、糸貯留装置(糸弛み取り装置)と、を備えた構成の紡績機を開示する。

【0003】

デリベリローラは、対向して配置されたニップローラとの間に糸をニップする。そして、このデリベリローラが回転駆動されることで、前記ニップした糸に下流側へ向かう張力を与え、これによって紡績装置から紡績糸を引き出すように構成される。

【0004】

糸貯留装置は、デリベリローラの下流側に配置され、その外周に糸を巻き付けることが可能な糸貯留ローラ(糸弛み取りローラ)を備える。この糸貯留ローラは回転駆動され、紡績装置から連続的に送り出される紡績糸をその外周に巻き付けて一時的に貯留することで、糸継時に発生する糸の弛みを防止する。

【0005】

糸欠点検出装置は、デリベリローラと糸貯留装置との間に配置され、紡績糸の太さを監視することにより、糸の欠点を検出する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−124333号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のような紡績機において、糸貯留ローラに十分な長さの糸が巻かれていない場合は、糸貯留ローラと糸との間の接触面積が不足するため、当該糸貯留ローラと糸との間でスリップが発生して、糸貯留装置より上流側の糸張力が低下してしまう。このため、糸貯留ローラ上に一定量以上の糸を常に貯留させた状態で当該糸貯留ローラを回転駆動することが望ましい。しかし、糸継時には空の状態の糸貯留ローラへ糸を巻き付けることとなるため、糸貯留量が不十分な状態を避けることができない。そのため、糸継時(特に糸継開始時)には、糸貯留ローラの上流側において糸張力の低下が発生していた。

【0008】

以上のように糸張力が低下すると、糸欠点検出装置による糸欠点の検出精度が低下する問題がある。即ち、糸欠点検出器は糸の太さを監視することで糸欠点を検出しているため、糸張力が低下して糸の見かけ太さが太くなると、通常ならば許容すべき太さムラが糸欠点として検出されることがあり、紡績が頻繁に停止してしまう。なお、これを防止するためには、糸継開始時において糸欠点検出の条件を一時的に通常よりも緩和することが考えられるが、この方法では、本来は除去すべき糸欠点を検出できなくなって糸品質を低下させるおそれがあった。このように、糸貯留ローラを備えた紡績機においては、糸継時に糸欠点の検出を精度良く行うことができなかった。

【0009】

ところで、前記ニップローラは、紡績装置から紡績糸を引き出す際に、ニップ力不足による紡績糸のスリップ等が発生し易い。一方、前記糸貯留ローラは、外周面に十分な長さの紡績糸を巻き付けた状態で回転駆動する限り、紡績糸を安定して引っ張ることが可能である。この点に着目し、前記デリベリローラを省略して、前記糸貯留装置によって紡績装置から糸を直接引き出す構成とすることが考えられる。なお、以下の説明では、このような特徴を備えた紡績機をデリベリローラレス紡績機と称する。

【0010】

このデリベリローラレス紡績機は、デリベリローラを用いた紡績機よりも安定した張力で紡績装置から紡績糸を引き出すことができるので、均一な品質のパッケージを形成することができると考えられる。

【0011】

しかし、デリベリローラレスの紡績機においても、糸継時には糸貯留ローラの糸貯留量が不十分な状況が発生することが考えられ、このときは上記のような糸欠点検出の精度不足の問題に加え、更に以下のような問題が生じる。即ち、デリベリローラレスの紡績機は、糸貯留装置によって紡績装置から直接糸を引き出す構成であるから、当該糸貯留装置で紡績糸を引っ張る力が変動した場合、紡績される糸の品質に大きな影響を与えてしまう。従って、糸継開始時のように糸貯留量が不十分になって糸張力が低下すると、糸の品質が不安定となってしまう。なお、以下の説明では、紡績装置での糸の紡績品質が安定又は不安定であることを、単に「安定」「不安定」と称することがある。

【0012】

以上のように、デリベリローラレスの紡績機においては、糸継時に糸欠点の検出精度が不十分となり、しかも品質が不安定な糸がパッケージに巻き取られてしまう可能性があった。

【0013】

本願発明は以上の事情に鑑みてされたものであり、その主要な目的は、デリベリローラを省略した紡績機でありながら、糸継時においてパッケージに糸品質の不安定な部分が混入してしまうことを防止できる紡績機を提供することにある。

【課題を解決するための手段及び効果】

【0014】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0015】

本発明の第1の観点によれば、以下のような糸処理方法が提供される。即ち、この糸処理方法は、糸捕捉工程と、糸掛け工程と、貯留量増加工程と、糸廃棄工程と、を含む。前記糸捕捉工程においては、紡績装置から送り出される糸を糸貯留ローラに巻き始める際に、当該糸を糸捕捉部が吸引することによって捕捉する。前記糸掛け工程においては、前記紡績装置と前記糸捕捉部に連なる前記糸を、前記糸貯留ローラと一体回転する糸掛け部に対して係合させることにより、当該糸を前記糸貯留ローラの外周面に案内する。前記貯留量増加工程においては、前記糸貯留ローラの外周面に前記糸を巻き取ることによって前記紡績装置から前記糸を引き出しつつ、当該糸貯留ローラ上に貯留される前記糸の貯留量を増加させる。前記糸廃棄工程においては、前記貯留量が所定量以上になった後、当該貯留量を前記所定量以上に保ちつつ、前記糸貯留ローラ上に貯留されている前記糸を廃棄する。そして、前記糸廃棄工程の後、次の処理動作に移る。

【0016】

これにより、糸貯留ローラに紡績糸を一定量以上巻き付けることで引き出し張力が安定し、紡績装置から糸を安定して引き出すことができる。また、糸貯留ローラ上の糸の量が不十分なときは、紡績装置から糸を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本発明では、このような不安定な糸の発生にも適切に対処することができる。即ち、上記の糸処理方法によれば、糸の品質が不安定な部分をいったん糸貯留ローラに巻き取って十分な貯留量を確保した後、品質が安定した糸を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、次の処理動作に移る際には、糸貯留ローラ上に安定した糸のみが貯留された状態とすることができる。

【0017】

上記の糸処理方法は、以下の方法を採ることが好ましい。即ち、前記糸廃棄工程においては、前記糸掛け部から前記糸を外すことによって、前記糸貯留ローラ上に貯留されている前記糸を前記糸捕捉部に吸引破棄する。

【0018】

これにより、糸掛け部から糸を外すという簡単な操作で、糸捕捉部によって糸を吸引破棄することができる。

【0019】

上記の糸処理方法においては、以下の方法を採ることもできる。即ち、前記糸掛け部は、当該糸掛け部に係合している前記糸が前記所定量以上巻かれることにより張力が安定すると、当該糸を前記糸貯留ローラ上から解舒するように構成される。そして、前記糸廃棄工程においては、前記糸捕捉部の吸引力を増大することにより、当該糸捕捉部と前記糸掛け部との間の前記糸の張力を増大させて、前記糸貯留ローラ上に貯留されている前記糸を吸引破棄する。

【0020】

これにより、糸捕捉部の吸引力を増加させるだけで当該糸捕捉部によって糸を吸引破棄することができるので、糸の破棄のために特別な可動部材などを備える必要が無く、コストを削減することができる。

【0021】

本発明の第2の観点によれば、以下の構成の紡績機が提供される。即ち、この紡績機は、紡績装置と、巻取装置と、糸貯留ローラと、糸掛け部と、貯留糸廃棄手段と、を備える。前記紡績装置は、繊維束に撚りを与えて紡績糸を生成する。前記巻取装置は、前記紡績装置から送出された前記紡績糸を巻き取ってパッケージを形成する。前記糸貯留ローラは、外周面に前記紡績糸を巻き付けて回転することで、当該紡績糸に張力を与えながら前記紡績装置から引き出す。前記糸掛け部は、前記紡績糸と係合可能であり、当該紡績糸と係合した状態で前記糸貯留ローラと一体的に回転することで、前記糸貯留ローラの外周面に前記紡績糸を巻き付ける。前記貯留糸廃棄手段は、前記糸貯留ローラに巻き取られた前記紡績糸を廃棄する。

【0022】

これにより、糸貯留ローラに紡績糸を一定量以上巻き付けることで引き出し張力が安定し、紡績装置から紡績糸を安定して引き出すことができる。また、糸貯留ローラ上の糸の量が不十分なときは、紡績装置から糸を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本発明では、このような不安定な糸の発生にも適切に対処することができる。即ち、本発明の構成によれば、糸の品質が不安定な部分をいったん糸貯留ローラに巻き取って十分な貯留量を確保した後、品質が安定した糸を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、糸貯留ローラ上に安定した糸のみが貯留された状態とすることができる。従って、糸の不安定な部分がパッケージに混入することを防ぐことができるので、品質の良いパッケージを作ることができる。

【0023】

前記の紡績装置においては、以下のように構成されることが好ましい。即ち、前記貯留糸廃棄手段は、糸外し部材である。前記糸外し部材は、前記糸掛け部の糸搬送方向下流側に配置され、前記紡績糸に接触しない第1位置と、前記紡績糸に接触する第2位置との間で移動可能に構成される。そして、前記糸外し部材が前記第2位置にあるときは、当該糸外し部材が、前記糸掛け部から前記紡績糸を外すように構成されている。

【0024】

これにより、糸外し部材を移動させるという簡単な構成によって、糸掛け部から紡績糸を外し、糸貯留ローラから糸の不安定な部分を解舒することができる。

【0025】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績装置は、前記糸外し部材を駆動する糸外し駆動部を備える。そして、前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸外し部材を前記第1位置とする。また、前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸外し部材を前記第2位置とする。

【0026】

即ち、仮に糸貯留ローラ上に十分な量の糸が巻き取られていない状態で当該糸貯留ローラから紡績糸の解舒を始めてしまうと、糸の品質が不安定な部分が次々と糸貯留ローラ上に巻き取られてしまうため、安定した品質の糸を糸貯留ローラ上に貯留することができない。この点、本発明の構成によれば、糸貯留ローラ上に紡績糸を十分に巻き付けて、紡績装置から紡績糸を安定して引き出せる状態になった後で、糸貯留ローラ上の紡績糸を解舒することができる。従って、糸貯留ローラ上の紡績糸の不安定な部分が品質の安定した部分に順次置き換わり、前記不安定な部分を全て解舒した後は、紡績装置から安定して引き出された紡績糸のみが糸貯留ローラ上に巻き取られた状態となる。

【0027】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績機は、前記紡績糸の糸欠点の有無を監視する糸欠点検出装置を備える。そして、前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸欠点の監視を中断する。また、前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸欠点の監視を再開する。

【0028】

即ち、仮に糸貯留ローラ上に十分な量の糸が巻き取られていない状態で糸欠点の監視を始めてしまうと、糸張力が不安定であるから正確な検出結果が期待できない。この点、本発明の構成によれば、糸貯留ローラ上の糸の量が不十分な場合には糸欠点の監視を中断し、糸貯留ローラ上に紡績糸を十分に巻き付けて、紡績装置から紡績糸を安定して引き出せる状態になった後で、糸欠点の監視を再開することができる。従って、前記不安定な部分を解舒した後は、糸欠点の有無が正常に判断された紡績糸のみが糸貯留ローラ上に巻き取られた状態となる。また、糸張力が安定した時点からのみ糸欠点の監視を行えば良いので、糸張力が不安定な時のために糸欠点検出の設定を変更する必要が無く、制御を簡素化することができる。

【0029】

前記の紡績機においては、前記糸外し駆動部は、前記糸外し部材を第2位置としてから所定時間経過後、当該糸外し部材を前記第1位置に戻すことが好ましい。

【0030】

これにより、糸貯留ローラ上から紡績糸の不安定な部分を全て解舒した後は、紡績糸の解舒を中止し、紡績装置から安定して引き出された紡績糸のみを糸貯留ローラ上に貯留することができる。

【0031】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績機は、糸継装置と、吸引流によって前記紡績装置からの紡績糸を捕捉し前記糸継装置に案内することが可能な糸捕捉部と、を備える。そして、前記糸外し駆動部は、前記糸捕捉部によって紡績糸が前記糸継装置に案内され、前記糸貯留ローラ上に巻き付けられた紡績糸が所定量以上になった後、前記糸継装置による糸継ぎが始まる前に、前記糸外し部材を前記第2位置とする。

【0032】

これにより、紡績装置から紡績糸を安定して引き出せる状態まで糸貯留ローラ上に紡績糸を巻き取った後で、糸継ぎが行われる前に、糸貯留ローラ上から紡績糸を解舒することができる。そして、当該解舒された紡績糸を糸捕捉部が吸うことにより、紡績糸の不安定な部分を廃棄することができる。従って、前記不安定な部分を解舒して廃棄された後は、紡績装置から安定して引き出された紡績糸のみが糸貯留ローラ上に巻き取られた状態となるので、この状態で糸継ぎを行うことにより、糸貯留ローラ上から不安定な紡績糸がパッケージに混入してしまうことを防ぐことができる。

【0033】

前記の紡績機においては、以下のように構成されることが好ましい。即ち、この紡績機は、複数の紡績ユニットと、作業台車と、を備える。前記紡績ユニットは、前記紡績装置、前記巻取装置、前記糸貯留ローラ、前記糸掛け部及び前記糸外し部材を備える。前記作業台車は、前記複数の紡績ユニット間を走行可能に構成され、前記糸外し駆動部を備える。

【0034】

これにより、糸外し駆動部を複数の紡績ユニットそれぞれに設ける必要が無いので、コストを削減することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態に係る精紡機の全体的な構成を示した正面図。

【図2】精紡機の縦断面図。

【図3】糸貯留装置の縦断面図。

【図4】糸貯留装置の外観斜視図。

【図5】サクションパイプ及びサクションマウスによって上糸及び下糸を捕捉する様子を示した縦断面図。

【図6】スプライサに上糸及び下糸を案内し終わった直後の様子を示した縦断面図。

【図7】糸貯留ローラによる紡績糸の巻取りを開始した直後の様子を示した縦断面図。

【図8】糸貯留ローラに紡績糸が貯留されている様子を示した縦断面図。

【図9】糸貯留ローラから糸の不安定部分を解舒している様子を示した縦断面図。

【図10】紡績装置からの糸の引出し張力及び糸貯留ローラ上の糸の貯留量の変化を概念的に示したグラフ。

【発明を実施するための形態】

【0036】

次に、本発明の一実施形態に係る精紡機(紡績機)について、図面を参照して説明する。なお、本明細書において「上流」及び「下流」とは、紡績時での糸の走行方向における上流及び下流を意味するものとする。図1は精紡機1の全体的な構成を示した正面図、図2は精紡機1の縦断面図である。

【0037】

図1に示す紡績機としての精紡機1は、並設された多数の錘(紡績ユニット2)を備えている。この精紡機1は、糸継台車3と、ブロアボックス80と、原動機ボックス5と、を備えている。

【0038】

図1に示すように、各紡績ユニット2は、上流から下流へ向かって順に、ドラフト装置7と、紡績装置9と、糸貯留装置12と、巻取装置13と、を主要な構成として備えている。ドラフト装置7は精紡機1が備えるフレーム6の上端近傍に設けられており、このドラフト装置7から送られてくる繊維束8を紡績装置9で紡績するように構成している。紡績装置9から送出された紡績糸10は後述のヤーンクリアラ52を通過した後、糸貯留装置12で送られて巻取装置13によって巻き取られ、これによりパッケージ45が形成される。

【0039】

ドラフト装置7は、スライバ15を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ16、サードローラ17、エプロンベルト18を装架したミドルローラ19、及びフロントローラ20の4つのローラを備えている。

【0040】

紡績装置9の詳細な構成は図示しないが、本実施形態では、旋回気流を利用して繊維束8に撚りを与え、紡績糸10を生成する空気式のものを採用している。

【0041】

紡績装置9の下流には、糸貯留装置12が設けられている。この糸貯留装置12は、紡績糸10に所定の張力を与えて紡績装置9から引き出す機能と、糸継台車3(後述)による糸継時などに紡績装置9から送出される紡績糸10を滞留させて糸の弛みを防止する機能と、巻取装置13(後述)側の張力の変動が紡績装置9側に伝わらないように張力を調節する機能と、を有している。図2に示すように、糸貯留装置12は、糸貯留ローラ21と、糸掛け部材(糸掛け部)22と、上流側ガイド23と、電動モータ25と、下流側ガイド26と、糸貯留量センサ27と、糸外しレバー(糸外し部材)28と、を備えている。

【0042】

糸掛け部材22は、紡績糸10に係合する(引っ掛ける)ことが可能に構成されており、紡績糸10に係合した状態で糸貯留ローラ21と一体的に回転することで、当該糸貯留ローラ21の外周面に紡績糸10を案内できるように構成されている。

【0043】

糸貯留ローラ21は、その外周面に紡績糸10を巻き付けて貯留できるように構成されている。また、糸貯留ローラ21は、電動モータ25によって一定の回転速度で回転駆動される。この構成で、糸掛け部材22によって糸貯留ローラ21の外周面に案内された紡績糸10は、糸貯留ローラ21が回転することにより当該糸貯留ローラ21を締め付けるようにして巻かれ、糸貯留装置12よりも上流側の紡績糸10を引っ張る。これにより、紡績装置9から紡績糸10を連続的に引き出すことができる。

【0044】

紡績装置9から紡績糸10を引っ張る力は、糸貯留ローラ21上に貯留された紡績糸10の量が多いほど安定する。これは、糸貯留ローラ21の外周面に巻かれた紡績糸10の量が多いほど、糸貯留ローラ21と紡績糸10との間の接触面積が大きくなり、スリップ等が発生しにくくなるためである。そして、糸貯留ローラ21上の紡績糸10が一定量以上になれば前記スリップは殆ど発生しなくなる。従って、前記一定量以上の紡績糸10が糸貯留ローラ21上に巻かれた状態で当該糸貯留ローラ21を回転駆動することにより、スリップ等を発生させることなく、紡績装置9から紡績糸10を安定した速度で引き出すことができる。このように、本実施形態の精紡機1では、糸貯留装置12によって安定した張力及び速度で紡績糸10を引き出すことができるので、均一な品質の紡績糸10を生産することができる。なお、前記一定量(スリップが発生しなくなり紡績糸10を引っ張る力が安定する糸貯留量)のことを、以下の説明で必要最低貯留量と呼ぶことがある。

【0045】

糸貯留量センサ27は、糸貯留ローラ21上に貯留されている紡績糸10の貯留量を非接触式で検出し、ユニットコントローラに送信するように構成されている。

【0046】

上流側ガイド23は、糸貯留ローラ21のやや上流側に配置されている。この上流側ガイド23は、糸貯留ローラ21の外周面に対して糸を適切に案内する案内部材として構成されるとともに、紡績装置9から伝播してくる紡績糸10の撚りが当該上流側ガイド23よりも下流側に伝わることを防止する撚り止めの役割を兼ねている。

【0047】

下流側ガイド26は、糸貯留ローラ21のやや下流側に配置されている。この下流側ガイド26は、回転する糸掛け部材22によって振り回される紡績糸10の軌道を規制し、これより下流側の糸の走行経路を安定させて紡績糸10を案内する案内部材として構成されている。

【0048】

糸外しレバー28は、糸貯留ローラ21の下流側端部近傍で、下流側ガイド26の上流側に配置されている。糸外しレバー28は揺動軸28bを中心に揺動可能に構成されている。

【0049】

精紡機1のフレーム6の前面側であって前記紡績装置9と前記糸貯留装置12との間の位置には、ヤーンクリアラ52が設けられている。そして、紡績装置9で紡出された紡績糸10は、糸貯留装置12で巻き取られる前に前記ヤーンクリアラ52を通過するようになっている。ヤーンクリアラ52は走行する紡績糸10の太さを監視し、紡績糸10の糸欠点を検出した場合に、糸欠点検出信号を図示しないユニットコントローラへ送信するように構成されている。

【0050】

糸継台車3は、図1及び図2に示すように、スプライサ(糸継装置)43と、サクションパイプ44と、サクションマウス46と、押上げアーム47と、空気圧シリンダ(糸外し駆動部)49と、を備えている。糸継台車3は、ある紡績ユニット2で糸切れや糸切断が発生すると、前記フレーム6に固定されたレール41上を当該紡績ユニット2まで走行し、停止して糸継ぎを行うように構成されている。

【0051】

前記サクションパイプ44は、軸を中心に上下方向に回動可能であり、紡績装置9から送出される糸端(上糸)を吸い込みつつ捕捉して、スプライサ43へ案内できるように構成されている。サクションマウス46は、軸を中心に上下方向に回動可能であり、前記巻取装置13に支持されたパッケージ45から糸端(下糸)を吸引しつつ捕捉して、スプライサ43へ案内できるように構成されている。スプライサ43の詳細な構成については省略するが、旋回空気流によって糸端同士を撚り合わせることにより、上糸と下糸とを糸継ぎするように構成されている。

【0052】

押上げアーム47は、アクチュエータとしての空気圧シリンダ49の先端部分に配置されている。そして、この空気圧シリンダ49の駆動により、押上げアーム47を上方の進出位置まで移動させて糸外しレバー28を押し、当該糸外しレバー28を上昇位置まで駆動させることができるように構成されている(図9参照)。

【0053】

巻取装置13は、支軸70まわりに揺動可能に支持されたクレードルアーム71を備える。このクレードルアーム71は、紡績糸10を巻回するためのボビン48を回転可能に支持することができる。

【0054】

また、前記巻取装置13は、巻取ドラム72と、トラバース装置75と、を備えている。巻取ドラム72は、前記ボビン48やそれに紡績糸10を巻回して形成されるパッケージ45の外周面に接触して駆動できるように構成されている。また、トラバース装置75は、紡績糸10に係合可能なトラバースガイド76を備えている。この構成で、トラバースガイド76を図略の駆動手段によって往復動させながら巻取ドラム72を図略の電動モータによって駆動することで、巻取ドラム72に接触するパッケージ45を回転させ、紡績糸10を綾振りしつつ巻き取るようになっている。

【0055】

次に、糸貯留装置12の詳細な構成について図3及び図4を参照して説明する。図3は、糸貯留装置12の縦断面図である。図4は、糸貯留装置12の外観斜視図である。

【0056】

糸貯留ローラ21は耐摩耗性を有する材料で構成されたローラ部材であって、電動モータ25のモータ軸25aに固定されている。この糸貯留ローラ21の外周面21aは、糸掛け部材22を有する側を先端、電動モータ25が配置されている側を基端とすると、基端から先端に向かって順に、基端側テーパ部21bと、円筒部21cと、先端側テーパ部21dと、を備えている。

【0057】

円筒部21cは、先端側が僅かに細まる形状に構成されるとともに、両側のテーパ部21b,21dに対し段差なく連続する形状になっている。また、円筒部21cの寸法は、紡績糸10を少なくとも前記必要最低貯留量以上は貯留することができるように適宜定められている。また、前記糸貯留量センサ27がこの円筒部21cに対向するように備えられており、糸貯留ローラ21に巻き付いている糸の貯留量を検知してユニットコントローラに送信するように構成されている。

【0058】

基端側テーパ部21b及び先端側テーパ部21dは、それぞれ端面側を大径側とする緩やかなテーパ状に構成されている。糸貯留ローラ21の外周面21aにおいて、基端側テーパ部21bは、供給された紡績糸10を大径部分から小径部分に向かって円滑に移動させて中間の円筒部21cへ到達させることにより、紡績糸10を円筒部21cの表面に整然と巻き付かせるように構成されている。また、先端側テーパ部21dは、解舒の際に、巻き付いている紡績糸10が一度に抜けてしまう輪抜け現象を防止すると同時に、紡績糸10を小径部分から端面側の大径部分へ順送りに巻き戻して、紡績糸10の円滑な引出しを確保する機能を有している。

【0059】

糸貯留ローラ21の先端側に配置される糸掛け部材22は、図3及び図4に示すように、前記糸貯留ローラ21と同心して配置される。この糸掛け部材22は、フライヤー軸33と、その先端に固定されるフライヤー38と、を備えている。

【0060】

フライヤー軸33は、糸貯留ローラ21に対して相対回転可能に支持されている。一方、フライヤー軸33又は糸貯留ローラ21の何れか一方には永久磁石が取り付けられ、他方には磁気ヒステリシス材が取り付けられている。これらの磁気的手段により、糸掛け部材22が糸貯留ローラ21に対し相対回転するのに抗するトルクが発生するように構成されている。この抵抗トルクにより、糸掛け部材22は糸貯留ローラ21の回転に追従して回転し、結果として両者が一体的に回転できるように構成されている。一方、この抵抗トルクに打ち勝つような力が糸掛け部材22に加わった場合は、糸掛け部材22は糸貯留ローラ21に対して相対的に回転することになる。

【0061】

また、前記フライヤー38は、前記糸貯留ローラ21の外周面21aに向かって適宜湾曲し、紡績糸10と係合する(紡績糸10を引っ掛ける)ことができる形状に構成されている。糸貯留ローラ21上に糸が巻き付けられていない状態で、フライヤー38が糸貯留ローラ21と一体的に回転すると、このフライヤー38が紡績糸10に係合する。そして、この回転するフライヤー38に係合した紡績糸10は、当該フライヤー38によって振り回され、回転する糸貯留ローラ21の外周面へ案内されて巻き付けられる。

【0062】

糸貯留ローラ21に巻き付けられた紡績糸10の様子を説明すると、以下のとおりである。即ち、上流側ガイド23を通った紡績糸10は、基端側から外周面21aに案内され、円筒部21cに複数回巻き付けられる。そして、外周面21aの先端側から引き出された紡績糸10は、フライヤー38を通過した後、下流側ガイド26を通って下流に送られる。

【0063】

図4のように糸貯留ローラ21に紡績糸10が巻き付いた状態で、フライヤー38に係合している紡績糸10を下流側に引っ張る力が与えられると、糸貯留ローラ21の先端部から紡績糸10を解舒するように糸掛け部材22を回転させようとする力がフライヤー38に加わる。従って、糸貯留装置12の下流側の糸張力(糸貯留装置12と巻取装置13と間の糸張力)が前記抵抗トルクに打ち勝つほど大きければ(即ち、フライヤー38に係合している紡績糸10に所定値以上の糸張力が掛かると)、糸掛け部材22が糸貯留ローラ21と独立して回転することにより、糸貯留ローラ21の先端側からフライヤー38を介して紡績糸10が徐々に解舒される。

【0064】

逆に、糸貯留装置12の下流側の糸張力が前記抵抗トルクに打ち勝つほど強くない場合は、糸掛け部材22が糸貯留ローラ21と一体的に回転する。この場合、糸掛け部材22は、回転する糸貯留ローラ21の先端側から紡績糸10が解舒されることを阻止するように働く。

【0065】

このように、糸貯留装置12は、下流側の糸の張力が上がると糸を解舒し、糸の張力が下がる(糸が弛みそうになる)と糸の解舒を止めるように動作することで、糸の弛みを解消して適切な張力を付与することができる。また、糸掛け部材22が上記のように糸貯留装置12と巻取装置13と間の紡績糸10に加わる張力の変動を吸収するように動作することで、当該張力の変動が、紡績装置9から糸貯留装置12までの間の紡績糸10に影響を及ぼすことを防止できる。以上の構成の糸貯留装置12により、紡績装置9から紡績糸10をより安定した速度で引き出すことができる。

【0066】

なお、糸貯留ローラ21は所定の速度で回転駆動されるので、当該糸貯留ローラ21の基端側には紡績糸10が所定速度で巻き付いていく。従って、糸貯留ローラ21の先端側から紡績糸10が解舒される速度が基端側に巻き付く速度よりも速い場合は糸貯留量が減り、先端側から紡績糸10が解舒されない場合は糸貯留量が徐々に増える。

【0067】

また前述のように、糸貯留装置12は糸外しレバー28を備えている。この糸外しレバー28は、図4に示すように、水平に配置された細長い部分(作用部28a)を有する略L字型の部材として形成されている。糸外しレバー28の基部は揺動軸28bによって支持されており、当該糸外しレバー28は、前記揺動軸28bを中心に上昇位置と下降位置との間で上下に揺動可能に構成されている。そして、糸外しレバー28が下降位置(第1位置、退避位置、例えば図2に示す位置)にあるときは、糸外しレバー28は紡績糸10の糸道に接触しないように構成されている。一方、糸外しレバー28が上昇位置(第2位置、進出位置、例えば図5に示す位置)にあるときは、前記作用部28aが紡績糸10の糸道を押し上げ、紡績糸10をフライヤー38から外すことができるように構成されている。この糸外しレバー28は、図略のバネ部材によって付勢されることにより、通常時は下降位置に保持されている。そして、糸継台車3が備える空気圧シリンダ49が駆動されることで、糸外しレバー28が押上げアーム47によって押され、上昇位置まで移動するように構成されている。

【0068】

以上の構成で、糸外しレバー28を上昇位置に移動させることにより、糸掛け部材22から紡績糸10を外すことができる。これにより、糸貯留ローラ21の先端側から紡績糸10を解舒する際の抵抗(糸掛け部材22に掛かっている抵抗トルク)が糸に作用しなくなるので、糸貯留ローラ21の下流側の糸張力が弱い場合であっても、当該糸貯留ローラ21から糸を解舒することができる。また、糸貯留ローラ21に糸が巻き付いていない状態で糸外しレバー28を上昇させておけば、フライヤー38が紡績糸10に係合することを阻止することができるので、紡績糸10が糸貯留ローラ21に巻き取られないように制御することができる。

【0069】

ところで、上記の糸貯留ローラ21による紡績糸10の搬送(紡績装置9からの引出し)を安定して行うためには、糸貯留ローラ21に紡績糸10が一定量以上(即ち、必要最低貯留量以上)巻き付いた状態を常に維持する必要がある。このため、本実施形態ではクレードルアーム71を糸貯留量センサ27からの信号によりフィードバック制御している。具体的には以下のとおりである。

【0070】

まず、糸掛け部材22に掛けられた糸(糸貯留装置12と巻取装置13との間の紡績糸10)に加わる張力は、基本的には、糸貯留ローラ21による糸送り速度(紡績装置9からの紡出速度)及び巻取装置13の巻取速度によって決定される。即ち、糸送り速度よりも巻取速度の方が速ければ糸に掛かる張力は大きくなり、糸貯留ローラ21から徐々に糸が解舒される。逆に糸送り速度よりも巻取速度の方が遅ければ糸に掛かる張力は小さくなり、糸貯留ローラ21上の糸の貯留量が徐々に増加する。糸貯留ローラ21の回転速度(紡出速度)は通常一定であるので、糸掛け部材22に掛けられた糸の張力は、主に巻取装置13の巻取速度によって変化する。

【0071】

通常の巻取時には、紡績糸10に適切な巻取張力を付与するため、糸貯留ローラ21による糸送り速度(紡績装置9の紡出速度)よりも巻取速度の方が若干速くなるように、巻取ドラム72の回転速度が設定されている。従って、糸貯留ローラ21に巻き取られていた紡績糸10は徐々に解舒され、糸の貯留量が減少する。

【0072】

糸貯留量センサ27によって糸の貯留量が必要最低貯留量未満になったことが検知されると、当該紡績ユニット2のユニットコントローラは、図略のリフトシリンダを駆動してクレードルアーム71を図2の左側へ回動させるように制御し、パッケージ45を巻取ドラム72から離間させる。これによりパッケージ45は駆動力を失うので、慣性回転を継続するものの、その巻取速度は徐々に減少する。従って、糸貯留ローラ21の糸の貯留量が徐々に増加する。

【0073】

ただし、円筒部21cへ貯留可能な量を超える紡績糸10が糸貯留ローラ21に巻き取られると、当該紡績糸10が糸貯留ローラ21に巻き付く位置が基端側テーパ部21bを登ることで巻付き径が大きく変動してしまい、正確な速度で紡績装置9から紡績糸10を引き出すことができなくなってしまう。そこで、糸貯留装置12では、紡績糸10の貯留量が所定値以上になったことを糸貯留量センサ27によって検知するように構成されている。紡績糸10の貯留量が所定値以上になったことを検知すると、前記ユニットコントローラはクレードルアーム71を図2の右側へ回動させ、パッケージ45を巻取ドラム72に接触させる。これにより巻取速度が回復するので、前述のように糸貯留ローラ21から紡績糸10が解舒されていく。

【0074】

このように、リフトシリンダによってクレードルアーム71を揺動させ、パッケージ45を巻取ドラム72に対して接触させたり離間させたりすることにより、巻取装置13の巻取速度を調節することができる。そして、糸貯留ローラ21の糸貯留量を検知してフィードバックしながら巻取装置13の巻取速度の制御を行うことにより、必要最低貯留量以上の紡績糸10を糸貯留ローラ21に貯留した状態を、常に維持することができる。

【0075】

次に、本実施形態の精紡機1における糸継時の糸処理方法について、図5から図10を参照して説明する。図5は、サクションパイプ44及びサクションマウス46によって上糸及び下糸を捕捉する様子を示した縦断面図である。図6は、スプライサ43に上糸及び下糸を案内し終わった直後の様子を示した縦断面図である。図7は、糸貯留ローラ21による紡績糸の巻取りを開始した直後の様子を示した縦断面図である。図8は、糸貯留ローラ21に紡績糸10が貯留されている様子を示した縦断面図である。図9は、糸貯留ローラ21から糸の不安定部分を解舒している様子を示した縦断面図である。図10は、紡績装置9からの糸の引出し張力及び糸貯留ローラ21上の糸の貯留量の変化を概念的に示したグラフである。

【0076】

なお、図10のグラフにおいて、縦軸は紡績装置9からの糸の引出し張力及び糸貯留ローラ上の糸の貯留量であり、図では糸張力及び糸貯留量と表記されている。また、横軸は時間である。更に、図10のグラフにおいて実線で示すのが糸貯留ローラ上の糸の貯留量(糸貯留量)であり、点線で示すのが紡績装置からの糸の引出し張力(糸張力)である。

【0077】

まず、紡績糸10の巻取中にヤーンクリアラ52が糸欠点を検出すると、当該ヤーンクリアラ52は糸欠点検出信号をユニットコントローラへ送信する。前記ユニットコントローラは、前記糸欠点検出信号を受信すると、直ちにカッタ57で紡績糸10を切断し、更にドラフト装置7や紡績装置9等を停止させる。このとき、前記切断位置よりも下流側の糸は、巻取装置13によっていったんパッケージ45に巻き取られる。これにより、糸貯留ローラ21上に巻かれていた紡績糸10もパッケージ45に巻き取られ、当該糸貯留ローラ21上に糸が無くなる。なお、前記糸欠点を含む部分も、パッケージ45にいったん巻き取られる。

【0078】

また、ユニットコントローラは、前記糸欠点検出信号を受信すると、ヤーンクリアラ52による糸欠点の監視を一時的に中断するモードに切り替わる。

【0079】

次に、ユニットコントローラは糸継台車3に制御信号を送り、当該紡績ユニット2の前まで走行させて、糸継動作を開始させる。まず、ユニットコントローラは、サクションマウス46をパッケージ45の表面近傍まで回動させ(図5参照)、吸引流を発生させるとともに、巻取装置13によってパッケージ45を逆回転させる。これにより、パッケージ45の外周面から糸端(下糸)が引き出され、サクションマウス46によって吸引捕捉される。なお、このときパッケージ45から前記糸欠点を含む糸が引き出されてサクションマウス46に吸われることにより、前記糸欠点を含む糸をパッケージ45から除去することができる。

【0080】

続いて、パッケージ45を逆回転させつつ、下糸を吸引した状態でサクションマウス46を上方に回動させて当該下糸をスプライサ43へ案内する(図6参照)。スプライサ43に下糸が案内されると、パッケージ45の回転を停止させる。

【0081】

また、上記サクションマウス46の回動動作と前後して、ユニットコントローラは、サクションパイプ44を紡績装置9の下流側近傍まで回動させる(図5参照)。そして、ユニットコントローラは、紡績装置9等を再び駆動して紡績を再開させるとともに、サクションパイプ44に吸引流を発生させて紡績装置9側の糸端(上糸)を捕捉する(糸捕捉工程)。このときの糸張力及び糸貯留量は、図10のグラフのA時点で表される。図10に示すように、このA時点においては、サクションパイプ44の吸引力によって糸を吸引しているのみであるから糸張力は低く、また糸貯留量はゼロである。

【0082】

続いて、吸引を続行しながらサクションパイプ44を下方に回動させることで、紡績装置9から紡績糸10を引き出しつつ、スプライサ43へ案内する。このとき、ユニットコントローラは、図6に示すように空気圧シリンダ49を進出側に駆動して、糸外しレバー28を上昇位置まで移動させておく。これにより、回転するフライヤー38に紡績糸10が係合することなく、スプライサ43まで糸端が案内される。

【0083】

糸外しレバー28を上昇させておくのは、以下のような理由による。即ち、サクションパイプ44の吸引力は、糸掛け部材22の抵抗トルクに打ち勝つほど強力なものではない。従って、サクションパイプ44の吸引力では、糸貯留ローラ21から糸掛け部材22を介して紡績糸10を解舒することができない。このため、仮にスプライサ43に糸端を案内し終わる前に糸貯留ローラ21への糸の巻取りが始まってしまうと、サクションパイプ44は上糸をそれ以上引っ張ることができなくなるから、上糸をスプライサ43まで案内することができなくなり、糸継ぎが失敗してしまう。そこで、サクションパイプ44がスプライサ43に上糸を案内し終わるまでは、糸外しレバー28を上昇させておくことにより、糸貯留ローラ21への紡績糸10の巻取りが開始してしまうことを防ぐようになっている。

【0084】

なお、図5及び図6には、サクションパイプ44とサクションマウス46が同時に回動動作を行っているように描かれているが、回動動作のタイミングは前後しても差し支えない。

【0085】

スプライサ43への上糸の案内が終了すると、速やかに糸外しレバー28を下降させる制御が行われる。これにより、紡績装置9とサクションパイプ44の間に連なる紡績糸10がフライヤー38に係合し、糸貯留ローラ21への紡績糸10の巻付けが開始される(図7の状態、糸掛け工程)。即ち、糸継動作中は巻取装置13による巻取りが停止しているが、この間にも紡績糸10は紡績装置9から連続的に送り出されているから、紡績糸10をそのままにしていると糸の弛みが発生してしまう。そこで、紡績糸10を糸貯留ローラ21に巻き付かせることで、紡績糸10の弛みを防止するものである。このように、糸貯留装置12は、糸継時の糸弛み取り装置として機能する。この糸外しレバー28を下降させた時点は、図10のグラフにおいてB時点で表されている。図10に示すように、この時点以降は糸貯留ローラ21上の糸貯留量が増加し、これに伴って紡績装置9からの紡績糸10の引出し張力が増加する(貯留量増加工程)。

【0086】

ところで前述したように、糸貯留ローラ21に紡績糸10が必要最低貯留量以上貯留されるまでの間は、糸貯留ローラ21と紡績糸10との間でスリップが発生し易く、紡績装置9からの糸の引出し張力が不安定である。従って、糸貯留ローラ21に十分な量(必要最低貯留量)の糸が貯留されるまでの間(図10のBC間)に紡績装置9から引き出された紡績糸10は、糸品質の不安定な部分であるということができる。

【0087】

従来の紡績機では、サクションパイプ44によってスプライサ43に糸端が案内されると、その直後にスプライサ43による糸端同士の糸継ぎを開始していた。しかし、上述のように糸貯留ローラ21上に不安定な糸部分があるので、この状態で糸継ぎを行うと、当該不安定な糸部分がパッケージ45に巻き取られてしまう。

【0088】

そこで、この不安定な糸部分がパッケージ45に混入してしまうことを防ぐために、本実施形態の精紡機1は以下のように構成されている。

【0089】

まず、ユニットコントローラは、サクションパイプ44によってスプライサ43に上糸が案内されても、すぐには糸継ぎを開始せずに、糸貯留量センサ27によって糸貯留ローラ21上の糸貯留量を監視して必要最低貯留量に達したか否かを判断する。糸貯留量が必要最低貯留量未満である場合には、糸外しレバー28を下降状態にしたままにしておくことで、紡績糸10が巻き取られる。糸貯留量センサ27によって糸貯留量が必要最低貯留量以上になったことを検知すると(図10のC時点)、ユニットコントローラは、空気圧シリンダ49によって糸外しレバー28を上昇位置に移動させ、フライヤー38から紡績糸10を外す(図9)。なお、図10のC時点以降の部分で示すように、糸貯留量が必要最低貯留量以上になった後は紡績装置9からの紡績糸10の引出し張力が安定し、略一定となる。

【0090】

糸貯留ローラ21が回転している状態でフライヤー38から紡績糸10が外されると、糸貯留ローラ21の先端部から紡績糸10が解舒されることを阻止する抵抗が無くなるので、サクションパイプ44の弱い吸引力でも紡績糸10を解舒できるようになる。従って、図9に示すような状態で、糸貯留ローラ21上の糸が解舒されてサクションパイプ44に吸われる。これにより、糸貯留ローラ21上の不安定な糸をサクションパイプ44を通じて捨てることができる(糸廃棄工程)。なお、糸外しレバー28の上昇時には、糸貯留ローラ21が回転した分だけ当該糸貯留ローラ21の先端部で紡績糸10の弛みが発生し、この弛み分だけをサクションパイプ44が吸う。一方、糸貯留ローラ21の基端側では、糸貯留ローラ21の回転によって、紡績糸10が新たに巻き取られる。即ち、サクションパイプ44に吸引された分だけ新たに紡績糸10が巻き取られるので、図10のCD間の部分で示すように、糸貯留ローラ21上の糸貯留量は略一定に保たれる。

【0091】

従って、必要最低貯留量以上の糸が貯留された状態を保ちながら、紡績装置9から紡績糸10の引出しが行われるので、糸貯留ローラ21の基端側に新たに巻かれる紡績糸10は品質が安定しているということができる。そして、基端側から安定した紡績糸10が巻かれる一方、先端側から不安定な紡績糸10が解舒されるので、糸貯留ローラ21上の糸は順次安定した品質の紡績糸10に置き換わる。

【0092】

ユニットコントローラは、糸外しレバー28を上昇させることで不安定な糸の解舒を開始してから、糸貯留ローラ21上の紡績糸10が全て安定した品質の糸に置き換わるのに必要な所定時間(言い換えれば、品質が不安定な紡績糸10を糸貯留ローラ21上から全て捨てるのに必要な時間)が経過すると、スプライサによる糸継ぎを行う(図10のD時点)。これにより、糸継完了後の紡績糸10に不安定な品質の部分が残らないようにすることができる。

【0093】

ところで、上記実施形態ではフライヤー38から紡績糸10を外すことによって当該紡績糸10を解舒しているが、サクションパイプ44の吸引力が糸掛け部材22の抵抗トルクに打ち勝つほどに十分強力であれば、フライヤー38から紡績糸10を外さなくても、糸貯留ローラ21から紡績糸10を解舒することができる。ただし、糸掛け部材22の抵抗トルクに打ち勝つほどの吸引力を常時発生させていると、エネルギーのロスが大きい。以上の点を考慮して、糸貯留ローラ21から紡績糸10を解舒するときのみ(上記実施形態において糸外しレバー28を上昇位置に移動させている期間のみ)、サクションパイプ44に発生させる吸引力を一時的に増大させ、当該サクションパイプ44で紡績糸10を吸引することによって、糸貯留ローラ21上の紡績糸10を廃棄するように構成することもできる。この構成によれば、糸外しレバー28及び空気圧シリンダ49等を省略することができる。

【0094】

なお、スプライサ43による糸継中は、当該スプライサ43によって糸端がクランプされるので、サクションパイプ44による吸引は行われない。このため、糸外しレバー28を上昇させた状態だと、糸貯留ローラ21の先端側から解舒される紡績糸10によって弛みが発生してしまう。これを防止するため、スプライサ43の作動中は、糸外しレバーを下降させる(図10のD時点)。これよりフライヤー38が紡績糸10に係合するので、糸貯留ローラ21の先端側から紡績糸10が解舒されなくなり、図10に示すように糸貯留ローラ21上の糸貯留量が徐々に増加することになる。

【0095】

そして、糸継ぎが終了すると、ユニットコントローラは、巻取装置13による紡績糸10の巻取りを再開する。糸継ぎが終了した時点には、図10のE時点が対応する。このE時点以降は、巻取装置13によって紡績糸10に糸張力が加えられるので、糸貯留ローラ21から紡績糸10が解舒され、貯留量が徐々に減少する。

【0096】

そして、これ以降は、ユニットコントローラは、糸貯留ローラ21の検知結果に基づいて上記で説明した糸貯留量のフィードバック制御を行う。例えば、糸貯留ローラ21上の貯留量が必要最低貯留量未満になった場合は(図10のF時点)、図略のリフトシリンダを駆動して巻取ドラム72からパッケージ45を離間させ、糸貯留量を回復させる。また、糸貯留量が所定値以上になった場合は(図10のG時点)、図略のリフトシリンダを駆動して巻取ドラム72にパッケージ45を接触させ、糸貯留量を減少させる。

【0097】

また、本実施形態では、糸貯留ローラ21での糸の貯留量が必要最低貯留量以上になると(図10のC時点以降になると)、ユニットコントローラはヤーンクリアラ52による糸欠点の監視を行うモードに切り替わるように構成されている。即ち、図10に示すようにC時点以降では糸張力が安定するので、ヤーンクリアラ52によって正確な糸欠点の検出を行うことができるのである。また、図10のA時点からC時点までにヤーンクリアラ52を通過する紡績糸10(品質が不安定な糸)は、サクションパイプ44で吸って捨てられることになるので、糸欠点の監視を行う必要が無い。一方、C時点以降にヤーンクリアラ52を通過する紡績糸10は、糸継中に糸貯留装置12に貯留されて最終的にパッケージに巻き取られる糸であるから、糸欠点の監視を行うことが好ましい。以上のような理由から、糸貯留ローラ21上の紡績糸10の貯留量が必要最低貯留量以上になった後(C時点以降)は、糸欠点の監視を再開するのである。

【0098】

また、従来の紡績機においては、糸貯留ローラ21上の不安定な品質の糸を捨てることができず、パッケージに巻き取らざるを得なかったので、当該不安定な糸の欠点の監視も行っていた。ここで、糸品質の不安定な糸は低い糸張力で紡績装置9から引き出されたものであるから、ヤーンクリアラ52を通過する際の糸張力も低い。これにより、ヤーンクリアラ52が監視している糸の見かけの太さが太くなるために糸欠点の検出動作が頻発し、これを防ぐには糸欠点検出の条件設定を通常時から変更しなければならなかった。この点、本実施形態では、品質の不安定な糸を捨てることができるので、当該不安定な糸については欠点を監視する必要が無くなる。従って、不安定な糸用に糸欠点検出条件を特別に緩和する制御も省略できるので、制御を簡素化することができる。

【0099】

なお、補足的に説明すれば、上記のように糸継時に糸貯留ローラ21上の糸を捨てることができるのは、糸掛け部材22の下流側に糸外し部材としての糸外しレバー28が配置されているからである。従来、糸貯留ローラ21に対して相対回転可能な糸掛け部材22を備えた紡績機においては、上流側ガイド23を前後に進退可能に構成し、この上流側ガイド23を前進位置に移動させることで、フライヤー38に紡績糸10が係合しないように制御する構成が採用されていた。

【0100】

この構成では、糸貯留ローラ21に糸が全く貯留されていない状態であれば、紡績糸10を糸掛け部材22に掛けるか掛けないかを制御することができるが、いったん糸貯留ローラ21に糸が巻かれ始めると、フライヤー38から紡績糸10を外すことができない。従って、糸掛け部材22の上流側に糸外し部材を設けた構成では、糸継時において、糸貯留ローラ21上に巻かれた不安定な糸を、サクションパイプ44の吸引によって捨てることができなかった。このように、本実施形態は、糸外しレバー28を糸掛け部材22の下流側に設けたことにより、糸貯留ローラ21上の不安定な糸を捨てることが可能となっているのである。

【0101】

以上で説明したように、本実施形態の精紡機1で行われる糸処理方法は、糸捕捉工程と、糸掛け工程と、貯留量増加工程と、糸廃棄工程と、を含む。糸捕捉工程においては、紡績装置9から送り出される紡績糸10を糸貯留ローラ21に巻き始める際に、当該紡績糸10をサクションパイプ44が吸引することによって捕捉する。糸掛け工程においては、前記紡績装置9とサクションパイプ44に連なる紡績糸10を、糸貯留ローラ21と一体回転する糸掛け部材22に対して係合させることにより、当該紡績糸10を糸貯留ローラ21の外周面に案内する。貯留量増加工程においては、糸貯留ローラ21の外周面に紡績糸10を巻き取ることによって紡績装置9から紡績糸10を引き出しつつ、糸貯留ローラ21上に貯留される紡績糸10の貯留量を増加させる。糸廃棄工程においては、貯留量が必要最低貯留量以上になった後、当該貯留量を前記必要最低貯留量以上に保ちつつ、糸貯留ローラ21上に貯留されている紡績糸10を廃棄する。そして、前記糸廃棄工程の後、糸継動作に移る。

【0102】

これにより、糸貯留ローラ21に紡績糸10を一定量以上巻き付けることで引き出し張力が安定し、紡績装置9から紡績糸10を安定して引き出すことができる。また、糸貯留ローラ21上の糸の量が不十分なときは、紡績装置9から紡績糸10を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本実施形態の糸処理方法によれば、上記のような不安定な糸の発生にも適切に対処することができる。即ち、本実施形態では、紡績糸10の品質が不安定な部分をいったん糸貯留ローラ21に巻き取って必要最低貯留量以上の貯留量を確保した後、品質が安定した紡績糸10を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、糸継動作に移る際には、糸貯留ローラ21上に安定した紡績糸10のみが貯留された状態とすることができる。

【0103】

また、本実施形態の糸処理方法においては、糸廃棄工程において、糸掛け部材22から紡績糸10を外すことによって、糸貯留ローラ21上に貯留されている紡績糸をサクションパイプ44に吸引破棄する。

【0104】

これにより、糸掛け部材22から糸を外すという簡単な操作で、サクションパイプ44によって紡績糸10を吸引破棄することができる。

【0105】

また、本実施形態の糸処理方法においては、以下の方法を採ることもできる。即ち、糸掛け部材22は、当該糸掛け部材22に係合している紡績糸10が必要最低貯留量以上巻かれることにより張力が安定すると、該紡績糸10を糸貯留ローラ21上から解舒するように構成されている。そして、前記糸廃棄工程において、サクションパイプ44の吸引力を増大することにより、当該サクションパイプ44と糸掛け部材22との間の紡績糸10の張力を増大させて、糸貯留ローラ21上に貯留されている紡績糸10を吸引破棄する。

【0106】

これにより、サクションパイプ44の吸引力を増大するだけで当該サクションパイプ44によって紡績糸10を吸引破棄することができるので、紡績糸10の破棄のために特別な可動部材などを備える必要が無く、コストを削減することができる。

【0107】

また、本実施形態の精紡機1は、紡績装置9と、巻取装置13と、糸貯留ローラ21と、糸掛け部材22と、糸廃棄手段としての糸外しレバー28と、を備える。紡績装置9は、繊維束8に撚りを与えて紡績糸10を生成する。巻取装置13は、紡績装置9から送出された紡績糸10を巻き取ってパッケージ45を形成する。糸貯留ローラ21は、外周面に紡績糸10を巻き付けて回転することで、当該紡績糸10に張力を与えながら紡績装置9から引き出す。糸掛け部材22は、紡績糸10と係合可能であり、当該紡績糸10と係合した状態で糸貯留ローラ21と一体的に回転することで、糸貯留ローラ21の外周面から紡績糸10が解舒されることを阻止する。糸外しレバー28は、糸掛け部材22の糸搬送方向下流側に配置され、紡績糸10に接触しない下降位置と、紡績糸10に接触する上昇位置との間で移動可能に構成される。そして、糸外しレバー28が前記上昇位置にあるときは、当該糸外しレバー28が、糸掛け部材22から紡績糸10を外すように構成されている。

【0108】

これにより、糸貯留ローラ21に紡績糸10を一定量以上巻き付けることで引き出し張力が安定し、紡績装置9から紡績糸10を安定して引き出すことができる。また、糸貯留ローラ21上の糸の量が不十分なときは、紡績装置9から紡績糸10を安定して引き出すことができずに糸の品質が不安定になる場合があるが、本実施形態の構成では、上記のような不安定な糸の発生にも適切に対処することができる。即ち、本実施形態では、紡績糸10の品質が不安定な部分をいったん糸貯留ローラ21に巻き取った後、品質が安定した糸を巻き取りつつ、前記不安定な部分を廃棄することができる。これにより、糸継動作に移る際には、糸貯留ローラ21上に安定した糸のみが貯留された状態とすることができる。従って、糸の不安定な部分がパッケージ45に混入することを防ぐことができるので、品質の良いパッケージ45を作ることができる。また、糸外しレバー28を移動させるという簡単な構成によって、糸掛け部材22から紡績糸10を外し、糸貯留ローラ21から当該不安定な部分を解舒することができる。

【0109】

また、本実施形態の精紡機1は、押上げアーム47を介して糸外しレバー28を駆動する空気圧シリンダ49を備える。そして、空気圧シリンダ49は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量未満の場合は、糸外しレバー28を下降位置とする。また、空気圧シリンダ49は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量以上になった後に、糸外しレバー28を上昇位置とする。

【0110】

即ち、仮に糸貯留ローラ21上に十分な量の糸が巻き取られていない状態で当該糸貯留ローラ21から紡績糸10の解舒を始めてしまうと、糸の品質が不安定な部分が次々と糸貯留ローラ21上に巻き取られてしまうため、安定した品質の糸を糸貯留ローラ21上に貯留することができない。この点、本発明の構成によれば、糸貯留ローラ21上に紡績糸を十分巻き付けて、紡績装置9から紡績糸10を安定して引き出せる状態になった後で、糸貯留ローラ21上の紡績糸10を解舒することができる。従って、糸貯留ローラ21上の紡績糸10の不安定な部分が順次品質の安定した部分に置き換わり、前記不安定な部分を全て解舒した後は、紡績装置9から安定して引き出された紡績糸10のみが糸貯留ローラ21上に巻き取られた状態となる。

【0111】

また、本実施形態の精紡機1は、紡績糸10の糸欠点の有無を監視するヤーンクリアラ52を備える。そして、ヤーンクリアラ52は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量未満の場合は、糸欠点の監視を中断する。また、ヤーンクリアラ52は、糸貯留ローラ21上に巻き付いた紡績糸10が必要最低貯留量以上になった後に、糸欠点の監視を再開する。

【0112】

即ち、仮に糸貯留ローラ21上に十分な量の糸が巻き取られていない状態で糸欠点の監視を始めてしまうと、糸張力が不安定であるから正確な検出結果が期待できない。この点、本発明の構成によれば、糸貯留ローラ21上の糸の量が不十分な場合には糸欠点の監視を中断し、糸貯留ローラ21上に紡績糸10を十分巻き付けて、紡績装置9から紡績糸10を安定して引き出せる状態になった後で、糸欠点の監視を再開することができる。従って、前記不安定な部分を解舒した後は、糸欠点の有無を正常に判断された紡績糸のみが糸貯留ローラ21上に巻き取られた状態となる。また、糸張力が安定した時点からのみ糸欠点の監視を行えば良いので、糸張力が不安定な時のために糸欠点検出の設定を変更する必要が無く、制御が簡単になる。

【0113】

また、本実施形態の精紡機1においては、空気圧シリンダ49は、糸外しレバー28を上昇位置としてから所定時間経過後、当該糸外しレバー28を下降位置に戻す。

【0114】

これにより、糸貯留ローラ21上から紡績糸10の不安定な部分を全て解舒した後は、紡績糸10の解舒を中止し、紡績装置9から安定して引き出された紡績糸10のみを糸貯留ローラ21上に貯留することができる。

【0115】

また、本実施形態の精紡機1は、スプライサ43と、吸引流によって紡績装置9からの紡績糸10を捕捉しスプライサ43に案内することが可能なサクションパイプ44と、を備える。そして、空気圧シリンダ49は、サクションパイプ44によって紡績糸10がスプライサ43に案内され、糸貯留ローラ21上に巻き付けられた紡績糸10が必要最低貯留量以上になった後、スプライサ43による糸継ぎが始まる前に、糸外しレバー28を上昇位置とする。

【0116】

これにより、紡績装置9から紡績糸10を安定して引き出せる状態まで糸貯留ローラ21上に紡績糸10を巻き取った後で、糸継ぎが行われる前に、糸貯留ローラ21上から紡績糸10を解舒することができる。そして、当該解舒された紡績糸10をサクションパイプ44が吸うことにより、紡績糸10の不安定な部分を捨てることができる。従って、前記不安定な部分を解舒して捨てた後は、紡績装置9から安定して引き出された紡績糸10のみが糸貯留ローラ21上に巻き取られた状態となるので、この状態で糸継ぎを行うことにより、糸貯留ローラ21上から不安定な紡績糸10がパッケージ45に混入してしまうことを防ぐことができる。

【0117】

また、本実施形態の精紡機1は、複数の紡績ユニット2と、糸継台車3と、を備える。紡績ユニット2は、紡績装置9、巻取装置13、糸貯留ローラ21、糸掛け部材22及び糸外しレバー28を備える。糸継台車3は、複数の紡績ユニット2間を走行可能に構成され、空気圧シリンダ49を備える。

【0118】

これにより、空気圧シリンダ49を複数の紡績ユニット2それぞれに設ける必要がないので、コストを削減することができる。

【0119】

以上に本発明の実施の形態について説明したが、上記の構成は例えば以下のように変更することができる。

【0120】

上記実施形態においては、糸欠点検出時の糸継動作の際における糸処理方法について説明したが、本発明の糸処理方法は糸継時に限らず、糸貯留ローラ21に紡績糸を巻き始める際に使用することができる。例えば、パッケージ45が満管になりボビン48を交換する玉揚動作のときにも、本発明の糸処理方法によって不安定な糸を糸貯留ローラ21上から廃棄することができる。

【0121】

糸外し部材としての糸外しレバー28は軸を中心に揺動する構成としたが、これに限らず、例えば前後に平行移動することにより糸掛け部材22から紡績糸を外す構成でも良い。

【0122】

また、糸外し部材として専用の部材を設ける構成に代えて、例えば下流側ガイド26を進退可能に構成し、この下流側ガイド26を前進させることで糸掛け部材22から紡績糸を外す構成としても良い。

【0123】

上記実施形態では、糸外しレバー28を駆動する手段として糸継台車3に押上げアーム47及び空気圧シリンダ49を設けたが、例えば各紡績ユニット2がそれぞれ糸外しレバー28を駆動するための構成を備えていても良い。また、空気圧シリンダ49に代えて、例えばラックピニオン機構やカム機構等の適宜の構成によって糸外しレバー28を移動させる構成としても良い。

【0124】

また、糸継台車3によって糸継ぎを行う構成に代えて、各紡績ユニット2がそれぞれ糸継ぎのための構成を備えていても良い。

【0125】

糸掛け部材22と糸貯留ローラ21との間にトルクを加える方法は、上記のような磁気的な手段に限らず、例えば摩擦力でも良く、電磁気的な手段でも良い。

【0126】

また、糸掛け部材22と糸貯留ローラ21は相対回転可能でなくても良く、例えば特許文献1が開示する弛み取り装置のように、弛み取りローラに形成された切欠き部を糸掛け部として機能させることができる。

【符号の説明】

【0127】

1 精紡機(紡績機)

2 紡績ユニット

3 糸継台車(作業台車)

9 紡績装置

10 紡績糸

12 糸貯留装置

13 巻取装置

21 糸貯留ローラ

22 糸掛け部材(糸掛け部)

28 糸外しレバー(糸外し部材)

43 スプライサ(糸継装置)

44 サクションパイプ(糸捕捉部)

45 パッケージ

49 空気圧シリンダ(糸外し駆動部)

52 ヤーンクリアラ(糸欠点検出装置)

【特許請求の範囲】

【請求項1】

紡績装置から送り出される糸を糸貯留ローラに巻き始める際に、当該糸を糸捕捉部が吸引することによって捕捉する糸捕捉工程と、

前記紡績装置と前記糸捕捉部に連なる前記糸を、前記糸貯留ローラと一体回転する糸掛け部に対して係合させることにより、当該糸を前記糸貯留ローラの外周面に案内する糸掛け工程と、

前記糸貯留ローラの外周面に前記糸を巻き取ることによって前記紡績装置から前記糸を引き出しつつ、当該糸貯留ローラ上に貯留される前記糸の貯留量を増加させる貯留量増加工程と、

前記貯留量が所定量以上になった後、当該貯留量を前記所定量以上に保ちつつ、前記糸貯留ローラ上に貯留されている前記糸を廃棄する糸廃棄工程と、

を含み、

前記糸廃棄工程の後、次の処理動作に移ることを特徴とする糸処理方法。

【請求項2】

請求項1に記載の糸処理方法であって、

前記糸廃棄工程においては、前記糸掛け部から前記糸を外すことによって、前記糸貯留ローラ上に貯留されている前記糸を前記糸捕捉部に吸引破棄することを特徴とする糸処理方法。

【請求項3】

請求項1に記載の糸処理方法であって、

前記糸掛け部は、当該糸掛け部に係合している前記糸が前記所定量以上巻かれることにより張力が安定すると、当該糸を前記糸貯留ローラ上から解舒するように構成され、

前記糸廃棄工程においては、前記糸捕捉部の吸引力を増大することにより、当該糸捕捉部と前記糸掛け部との間の前記糸の張力を増大させて、前記糸貯留ローラ上に貯留されている前記糸を吸引破棄することを特徴とする糸処理方法。

【請求項4】

繊維束に撚りを与えて紡績糸を生成する紡績装置と、

前記紡績装置から送出された前記紡績糸を巻き取ってパッケージを形成する巻取装置と、

外周面に前記紡績糸を巻き付けて回転することで、当該紡績糸に張力を与えながら前記紡績装置から引き出す糸貯留ローラと、

前記紡績糸と係合可能であり、当該紡績糸と係合した状態で前記糸貯留ローラと一体的に回転することで前記糸貯留ローラの外周面に前記紡績糸を巻き付ける糸掛け部と、

前記糸貯留ローラに巻き取られた前記紡績糸を廃棄するための貯留糸廃棄手段と、

を備えたことを特徴とする紡績機。

【請求項5】

請求項4に記載の紡績機であって、

前記貯留糸廃棄手段は、糸外し部材であり、

前記糸外し部材は、前記糸掛け部の糸搬送方向下流側に配置され、前記紡績糸に接触しない第1位置と、前記紡績糸に接触する第2位置との間で移動可能に構成されるとともに、

当該糸外し部材が前記第2位置にあるときは、当該糸外し部材が前記糸掛け部から前記紡績糸を外すように構成されていることを特徴とする紡績機。

【請求項6】

請求項5に記載の紡績機であって、

前記糸外し部材を駆動する糸外し駆動部を備え、

前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸外し部材を前記第1位置とし、

前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸外し部材を前記第2位置とすることを特徴とする紡績機。

【請求項7】

請求項6に記載の紡績機であって、

前記紡績糸の糸欠点を有無を監視する糸欠点検出装置を備え、

前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸欠点の監視を中断し、

前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸欠点の監視を再開することを特徴とする紡績機。

【請求項8】

請求項6又は7に記載の紡績機であって、

前記糸外し駆動部は、前記糸外し部材を前記第2位置としてから所定時間経過後、当該糸外し部材を前記第1位置に戻すことを特徴とする紡績機。

【請求項9】

請求項6から8までの何れか一項に記載の紡績機であって、

糸継装置と、

吸引流によって前記紡績装置からの前記紡績糸を捕捉し、前記糸継装置に案内することが可能な糸捕捉部と、

を備え、

前記糸外し駆動部は、前記糸捕捉部によって前記紡績糸が前記糸継装置に案内され、前記糸貯留ローラ上に巻き付けられた前記紡績糸が所定量以上になった後、前記糸継装置による糸継ぎが始まる前に、前記糸外し部材を前記第2位置とすることを特徴とする紡績機。

【請求項10】

請求項6から9までの何れか一項に記載の紡績機であって、

前記紡績装置、前記巻取装置、前記糸貯留ローラ、前記糸掛け部及び前記糸外し部材を備えた複数の紡績ユニットと、

前記複数の紡績ユニット間を走行可能に構成され、前記糸外し駆動部を備えた作業台車と、

を備えたことを特徴とする紡績機。

【請求項1】

紡績装置から送り出される糸を糸貯留ローラに巻き始める際に、当該糸を糸捕捉部が吸引することによって捕捉する糸捕捉工程と、

前記紡績装置と前記糸捕捉部に連なる前記糸を、前記糸貯留ローラと一体回転する糸掛け部に対して係合させることにより、当該糸を前記糸貯留ローラの外周面に案内する糸掛け工程と、

前記糸貯留ローラの外周面に前記糸を巻き取ることによって前記紡績装置から前記糸を引き出しつつ、当該糸貯留ローラ上に貯留される前記糸の貯留量を増加させる貯留量増加工程と、

前記貯留量が所定量以上になった後、当該貯留量を前記所定量以上に保ちつつ、前記糸貯留ローラ上に貯留されている前記糸を廃棄する糸廃棄工程と、

を含み、

前記糸廃棄工程の後、次の処理動作に移ることを特徴とする糸処理方法。

【請求項2】

請求項1に記載の糸処理方法であって、

前記糸廃棄工程においては、前記糸掛け部から前記糸を外すことによって、前記糸貯留ローラ上に貯留されている前記糸を前記糸捕捉部に吸引破棄することを特徴とする糸処理方法。

【請求項3】

請求項1に記載の糸処理方法であって、

前記糸掛け部は、当該糸掛け部に係合している前記糸が前記所定量以上巻かれることにより張力が安定すると、当該糸を前記糸貯留ローラ上から解舒するように構成され、

前記糸廃棄工程においては、前記糸捕捉部の吸引力を増大することにより、当該糸捕捉部と前記糸掛け部との間の前記糸の張力を増大させて、前記糸貯留ローラ上に貯留されている前記糸を吸引破棄することを特徴とする糸処理方法。

【請求項4】

繊維束に撚りを与えて紡績糸を生成する紡績装置と、

前記紡績装置から送出された前記紡績糸を巻き取ってパッケージを形成する巻取装置と、

外周面に前記紡績糸を巻き付けて回転することで、当該紡績糸に張力を与えながら前記紡績装置から引き出す糸貯留ローラと、

前記紡績糸と係合可能であり、当該紡績糸と係合した状態で前記糸貯留ローラと一体的に回転することで前記糸貯留ローラの外周面に前記紡績糸を巻き付ける糸掛け部と、

前記糸貯留ローラに巻き取られた前記紡績糸を廃棄するための貯留糸廃棄手段と、

を備えたことを特徴とする紡績機。

【請求項5】

請求項4に記載の紡績機であって、

前記貯留糸廃棄手段は、糸外し部材であり、

前記糸外し部材は、前記糸掛け部の糸搬送方向下流側に配置され、前記紡績糸に接触しない第1位置と、前記紡績糸に接触する第2位置との間で移動可能に構成されるとともに、

当該糸外し部材が前記第2位置にあるときは、当該糸外し部材が前記糸掛け部から前記紡績糸を外すように構成されていることを特徴とする紡績機。

【請求項6】

請求項5に記載の紡績機であって、

前記糸外し部材を駆動する糸外し駆動部を備え、

前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸外し部材を前記第1位置とし、

前記糸外し駆動部は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸外し部材を前記第2位置とすることを特徴とする紡績機。

【請求項7】

請求項6に記載の紡績機であって、

前記紡績糸の糸欠点を有無を監視する糸欠点検出装置を備え、

前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が所定量未満の場合は、前記糸欠点の監視を中断し、

前記糸欠点検出装置は、前記糸貯留ローラ上に巻き付いた前記紡績糸が前記所定量以上になった後に、前記糸欠点の監視を再開することを特徴とする紡績機。

【請求項8】

請求項6又は7に記載の紡績機であって、

前記糸外し駆動部は、前記糸外し部材を前記第2位置としてから所定時間経過後、当該糸外し部材を前記第1位置に戻すことを特徴とする紡績機。

【請求項9】

請求項6から8までの何れか一項に記載の紡績機であって、

糸継装置と、

吸引流によって前記紡績装置からの前記紡績糸を捕捉し、前記糸継装置に案内することが可能な糸捕捉部と、

を備え、

前記糸外し駆動部は、前記糸捕捉部によって前記紡績糸が前記糸継装置に案内され、前記糸貯留ローラ上に巻き付けられた前記紡績糸が所定量以上になった後、前記糸継装置による糸継ぎが始まる前に、前記糸外し部材を前記第2位置とすることを特徴とする紡績機。

【請求項10】

請求項6から9までの何れか一項に記載の紡績機であって、

前記紡績装置、前記巻取装置、前記糸貯留ローラ、前記糸掛け部及び前記糸外し部材を備えた複数の紡績ユニットと、

前記複数の紡績ユニット間を走行可能に構成され、前記糸外し駆動部を備えた作業台車と、

を備えたことを特徴とする紡績機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−180007(P2010−180007A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−24200(P2009−24200)

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]