糸処理装置、紡績ユニット及び紡績機

【課題】メンテナンス作業を簡便に行うことができる糸処理装置、紡績ユニット及び紡績機を提供する。

【解決手段】糸継台車は、サクションマウスモジュール46及びキャリッジフレーム50を備えている。サクションマウスモジュール46は、軸回りに回動するアーム102と、アーム102に設けられ糸の糸端を吸引するためのサクションマウスと、軸回りに回動可能にアーム102を支持する回動支持部106と、を有し、糸端をサクションマウスにより吸引して捕捉しながらアーム102を回転させることにより当該糸端を移送する。ここで、サクションマウスモジュール46は、キャリッジフレーム50に対して着脱自在に取り付けられていることから、メンテナンス作業時において、キャリッジフレーム50から容易に取り外すること、及びキャリッジフレーム50に容易に取り付けることができる。

【解決手段】糸継台車は、サクションマウスモジュール46及びキャリッジフレーム50を備えている。サクションマウスモジュール46は、軸回りに回動するアーム102と、アーム102に設けられ糸の糸端を吸引するためのサクションマウスと、軸回りに回動可能にアーム102を支持する回動支持部106と、を有し、糸端をサクションマウスにより吸引して捕捉しながらアーム102を回転させることにより当該糸端を移送する。ここで、サクションマウスモジュール46は、キャリッジフレーム50に対して着脱自在に取り付けられていることから、メンテナンス作業時において、キャリッジフレーム50から容易に取り外すること、及びキャリッジフレーム50に容易に取り付けることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、糸処理装置、紡績ユニット及び紡績機に関するものである。

【背景技術】

【0002】

従来、糸の処理を行う糸処理装置に関する技術として、例えば下記特許文献1に記載の糸継台車が知られている。このような糸処理装置は、糸端を吸引して捕捉しながら移送する糸端捕捉部を備えており、この糸端捕捉部は、軸回りに回転するアームと、アームに設けられた吸引口部(サクションマウス)と、アームを回転可能に支持する支持部と、を有している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−77577号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、上述した糸処理装置では、例えば、風綿の堆積等により動作不良が生じるのを防止するため、糸端捕捉部に対して定期的に清掃等のメンテナンスを行う場合がある。この点、上述した糸処理装置の糸端捕捉部は、分解を十分に考慮したものとなっておらず、キャリッジフレーム等のベース部に直接固定されて保持されている。そのため、メンテナンス作業において糸端捕捉部を取り付ける及び取り外す際、糸端捕捉部の周辺部位まで広範囲に分解等する必要があり、費やされる時間や手間が増大する虞がある。

【0005】

本発明は、このような実情に鑑みてなされたものであり、メンテナンス作業を簡便に行うことができる糸処理装置、紡績ユニット及び紡績機を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明に係る糸処理装置は、糸の処理を行う糸処理装置であって、糸端捕捉部と、ベース部と、を備える。糸端捕捉部は、軸回りに回転するアームと、アームに設けられ糸の糸端を吸引するための吸引口部と、軸回りに回転可能にアームを支持する支持部と、を有している。糸端捕捉部は、糸端を吸引口部により吸引して捕捉しながらアームを回転させることにより当該糸端を移送する。ベース部は、糸端捕捉部を保持する。糸端捕捉部は、ベース部に対して着脱自在に取り付けられている。

【0007】

この糸処理装置では、メンテナンス作業時において、糸端捕捉部をベース部から容易に取り外すこと、及びベース部に容易に取り付けることができる。よって、メンテナンス作業を簡便に行うことが可能となる。

【0008】

また、糸処理装置は、ベース部に設けられ、アームを軸回りに回転させるための駆動機構を備え、糸端捕捉部は、駆動機構に対して着脱自在に取り付けられていることが好ましい。この場合、駆動機構に対しても糸端捕捉部を容易に取り外し及び取り付けることができ、メンテナンス作業を一層簡便に行うことが可能となる。

【0009】

また、上記作用効果を好適に奏する構成として、具体的には、ベース部は、フレームを有し、糸端捕捉部は、支持部がフレームに着脱自在に固定されている構成が挙げられる。

【0010】

また、フレームは、その一部を切り欠くようにして形成された開口部を有し、支持部は、開口部の少なくとも一部に係合されていることが好ましい。これにより、糸端捕捉部の取付け時において開口部に支持部を係合させることにより、フレームひいてはベース部に対する糸端捕捉部の位置決めを簡便に行うことができる。このとき、支持部は、開口部の形状に沿って形成され当該開口部に係合される係合部材を有する場合がある。

【0011】

また、開口部は、その開口端側が拡がるようにフレームに形成されていることが好ましい。この場合、支持部を開口部に容易に係合させることができる。

【0012】

また、糸処理装置は、支持部に接続され、吸引口部と連通する配管を備え、配管において支持部側の管端部が延在する方向と開口部が開口する方向とは、互いに略平行にされていることが好ましい。この場合、支持部を開口部に係合及び係合解除するのと同時並列的に、支持部に対する配管の取付け及び取外しを行うことが可能となる。

【0013】

また、フレームは、板状に形成されていると共に、端部を折り返して成る第1折返し部を有し、糸端捕捉部は、支持部がフレームの第1折返し部に着脱自在に固定されていることが好ましい。これにより、フレームを補強してその強度を高めることができる。このとき、支持部は、端部を折り返して成る第2折返し部を含む固定板を有し、固定板は、フレームの第1折返し部と固定板の第2折返し部とが互いに重なるように、フレームに当接されて着脱自在に固定される場合がある。

【0014】

また、糸処理装置は、ベース部に設けられ、切断された糸の糸端同士を継ぐ糸継部を更に備え、糸端捕捉部は、糸端を吸引して捕捉しながら当該糸端を糸継部へ案内することが好ましい。この場合、糸継部を更に備えた糸処理装置において、糸端捕捉部の取外し及び取付けを容易に行うことができ、メンテナンス作業を簡便に行うことが可能となる。

【0015】

また、糸端捕捉部は、当該糸端捕捉部の支持部に対し糸道が位置する側からベース部に着脱自在とされていることが好ましい。これにより、糸端捕捉部を取り付ける及び取り外す場合において、糸端捕捉部の周辺部位を分解する必要性を低減することができる。

【0016】

また、糸処理装置は、紡績糸を生成する複数の紡績ユニットの間で移動可能とするために、ベース部に設けられた移動手段を更に備えたことが好ましい。これにより、糸処理装置を、複数の紡績ユニット何れかの糸処理を実施可能な作業台車として機能させることができる。

【0017】

また、本発明に係る紡績ユニットは、上記糸処理装置と、スライバをドラフトして繊維束とするドラフト装置と、ドラフト装置によりドラフトされた繊維束を紡績し紡績糸を生成する紡績装置と、紡績糸をパッケージに巻き取る巻取装置と、を備えたことを特徴とする。また、本発明に係る紡績機は、上記紡績ユニットを複数備えたことを特徴とする。

【0018】

このような紡績ユニット及び紡績機においても、糸端捕捉部の取外し及び取付けを容易に行うことができ、メンテナンス作業を簡便に行うことが可能となる。このとき、紡績装置は、ドラフト装置によりドラフトされた繊維束を旋回気流によって紡績し紡績糸を生成する空気紡績装置としてもよい。

【発明の効果】

【0019】

本発明によれば、メンテナンス作業を簡便に行うことが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る紡績機の正面図である。

【図2】図1の紡績機の紡績ユニットの側面図である。

【図3】図1のサクションマウスモジュールの前方側を示す斜視図である。

【図4】図1のサクションマウスモジュールの後方側を示す斜視図である。

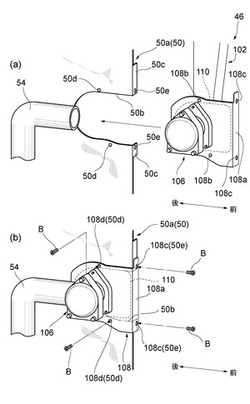

【図5】図1のサクションマウスモジュールの取付けを説明するための図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ本発明に係る好適な実施形態について詳細に説明する。なお、本明細書において「上流」及び「下流」とは、紡績時での糸の走行方向における上流及び下流を意味するものとする。図1は紡績機の全体的な構成を示した正面図である。図2は紡績機の縦断面図である。

【0022】

図1に示す紡績機1は、並設された多数の紡績ユニット2を備えている。この紡績機1は、糸継台車3と、ブロアボックス80と、原動機ボックス5と、を備えている。なお、紡績機1が設置される工場では、図1における紡績機1から見て紙面手前側(紡績機1の前面側)に、紡績ユニット2の配列方向に延びる作業者通路が設けられる。作業者は、作業者通路側から、各紡績ユニット2の操作や監視等を行うことができる。

【0023】

図1に示すように、各紡績ユニット2は、上流から下流へ向かう順に、ドラフト装置7と、空気紡績装置(紡績装置)9と、糸弛み取り装置12と、ワキシング装置14と、巻取装置28と、を備えている。紡績ユニット2では、ドラフト装置7が紡績機1の筐体6の上端近傍に設けられ、ドラフト装置7から送られてくる繊維束8が空気紡績装置9で紡績される。空気紡績装置9から送出された紡績糸10は、後述のヤーンクリアラ52を通過した後、糸弛み取り装置12で更に下方に送られ、ワキシング装置14でワックスが付与される。その後、紡績糸10は、巻取装置28によって巻き取られ、これによりパッケージ45が形成される。

【0024】

ドラフト装置7は、スライバ15を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ対16、サードローラ対17、エプロンベルト18を装架したミドルローラ対19、及びフロントローラ対20の4つのローラ対を備えている。各ローラ対16,17,19,20のボトムローラは、原動機ボックス5からの動力、又はそれぞれの紡績ユニット2に配置された図示しない電動モータの動力により駆動される。各ローラ対16,17,19,20は、回転速度を異ならせて駆動され、この結果、上流側から供給されたスライバ15を延伸して繊維束8にし、下流側の空気紡績装置9に送ることができる。

【0025】

空気紡績装置9は、旋回気流を利用して繊維束8に撚りを与え、紡績糸(糸)10を生成する。空気紡績装置9は、詳細な説明や図示は省略するが、繊維案内部と、旋回流発生ノズルと、中空ガイド軸体と、を備えている。繊維案内部は、ドラフト装置7から送られた繊維束8を、空気紡績装置9の内部に形成される紡績室に案内する。旋回流発生ノズルは、繊維束8の経路の周囲に配置され、紡績室内に旋回流を発生させる。この旋回流によって、紡績室内の繊維束8の繊維端が反転され旋回する。中空ガイド軸体は、紡績された紡績糸10を紡績室から空気紡績装置9の外部へと案内する。

【0026】

空気紡績装置9の下流には、糸弛み取り装置12が設けられている。この糸弛み取り装置12は、紡績糸10に所定の張力を与えて空気紡績装置9から引き出す機能と、糸継台車3(後述)による糸継ぎ時などに空気紡績装置9から送出される紡績糸10を滞留させて紡績糸10の弛みを防止する機能と、巻取装置13(後述)側の張力の変動が空気紡績装置9側に伝わらないように張力を調節する機能と、を有している。図2に示すように、糸弛み取り装置12は、弛み取りローラ(糸貯留ローラ)21と、糸掛け部材22と、上流側ガイド23と、電動モータ25と、下流側ガイド26と、糸貯留量センサ27と、を備えている。

【0027】

糸掛け部材22は、紡績糸10に係合する(引っ掛ける)ことが可能に構成されており、紡績糸10に係合した状態で弛み取りローラ21と一体回転することにより、当該弛み取りローラ21の外周面に紡績糸10を巻き付けることができるように構成されている。

【0028】

弛み取りローラ21は、その外周面に紡績糸10を一定量巻き付けて貯留するように構成されている。また、弛み取りローラ21は、電動モータ25によって回転駆動される。この構成で、弛み取りローラ21の外周に巻き付けられた紡績糸10は、弛み取りローラ21が回転することにより当該弛み取りローラ21を締め付けるようにして巻かれ、糸弛み取り装置12よりも上流側の紡績糸10を引っ張る。すなわち、外周に紡績糸10を巻き付けた状態の弛み取りローラ21を所定の回転速度で回転させることで、糸弛み取り装置12は、紡績糸10に所定の張力を与えて当該紡績糸10を空気紡績装置9から所定の速度で引き出し、所定の速度で下流側に搬送することができる。

【0029】

そして、弛み取りローラ21の外周に所定量の紡績糸10を巻き付けることで、弛み取りローラ21と紡績糸10との間で所定の接触面積を確保することができる。これにより、弛み取りローラ21が十分な力で紡績糸10を保持して引っ張ることが可能となり、糸貯留装置12は、スリップ等を発生させることなく空気紡績装置9から安定した速度で紡績糸10を引き出すことができる。

【0030】

図2に示すように、糸貯留量センサ27は、弛み取りローラ21上に貯留されている紡績糸10の貯留量を非接触式で検出し、不図示のユニットコントローラに送信するように構成されている。

【0031】

上流側ガイド23は、弛み取りローラ21のやや上流側に配置されている。上流側ガイド23は、弛み取りローラ21の外周面に対して紡績糸10を適切に案内する案内部材であると共に、空気紡績装置9から伝播してくる紡績糸10の撚りが当該上流側ガイド23よりも下流側に伝わることを防止する撚り止めの役割を兼ねている。

【0032】

紡績機1の筐体6の前面側であって空気紡績装置9と糸弛み取り装置12との間の位置には、ヤーンクリアラ52が設けられている。空気紡績装置9で紡出された紡績糸10は、糸弛み取り装置12で巻き取られる前にヤーンクリアラ52を通過するようになっている。ヤーンクリアラ52は、走行する紡績糸10の太さを監視し、紡績糸10の糸欠点を検出した場合に、糸欠点検出信号をユニットコントローラへ送信する。なお、ヤーンクリアラ52は、紡績糸に10に含まれる異物の有無を糸欠点として検出するように構成されていてもよい。

【0033】

上記ユニットコントローラは、糸欠点検出信号を受信すると、直ちに、空気紡績装置9の旋回気流発生ノズルからの圧空の噴出を停止させる。これにより、旋回気流が停止して繊維束8の加撚が停止すると共に空気紡績装置9への繊維束8の導入も停止する。そして、空気紡績装置9において繊維の連続状態が分断され、紡績糸10が切断される。その後、ユニットコントローラは、更にドラフト装置7等を停止させる。また、ユニットコントローラは、糸継台車3に制御信号を送り、当該紡績ユニット2の前まで走行させる。その後、空気紡績装置9等を再び駆動し、糸継台車3に糸継ぎを行わせて巻取りを再開させる。このとき、糸弛み取り装置12は、空気紡績装置9が紡績を再開してから巻取りが再開されるまでの間、空気紡績装置9から連続的に送出される紡績糸10を弛み取りローラ21に滞留させて紡績糸10の弛みを取る。

【0034】

図1及び図2に示すように、糸継台車3は、糸の処理を行う糸処理装置100として機能するものである。ここでの糸継台車3は、複数の紡績ユニット2の間で移動可能に構成され、これら複数の紡績ユニット2の何れかにおける紡績糸10を処理する作業台車とされている。具体的には、糸継台車3は、ある紡績ユニット2で糸切れや糸切断が発生した際、当該紡績ユニット2まで走行して糸継動作を行う。この糸継台車3は、スプライサ(糸継部)43と、サクションパイプ44と、サクションマウスモジュール(糸端捕捉部)46とを備え、これらがキャリッジフレーム(ベース部)50により保持されて構成されている。

【0035】

サクションパイプ44は、軸を中心に上下方向に回動しながら、空気紡績装置9から送出される糸端を吸い込みつつ捕捉してスプライサ43へ案内する。サクションマウスモジュール46は、軸を中心に上下方向に回動しながら、巻取装置13に支持されたパッケージ45から糸端を吸引しつつ捕捉してスプライサ43へ案内する。スプライサ43は、案内された糸端同士の糸継ぎを行う。キャリッジフレーム50は、糸継台車3の構造を支持するものであり、糸継台車3の骨格を構成する。

【0036】

また、この糸継台車3は、カム駆動機構(駆動機構)53と、吸引配管(配管)54と、モータ56と、車輪58とを備えている。カム駆動機構53は、サクションマウスモジュール46を回動させるためのものであり、リンク機構60を介してサクションマウスモジュール46に着脱自在に連結されている。吸引配管54は、サクションマウスモジュール46の吸引による吸引空気流を流通させる流路であり、サクションマウスモジュール46に接続されている。この吸引配管54のサクションマウスモジュール46側の管端部は、紡績機1の前後方向に沿って延在している。モータ56及び車輪58は、糸継台車3を走行させる走行機構(移動手段)であり、紡績ユニット2の配列方向に沿って敷設されたレール41上にて糸継台車3を走行可能とする。これらカム駆動機構53、吸引配管54、モータ56及び車輪58は、キャリッジフレーム50に取り付けられて保持されている。

【0037】

糸弛み取り装置12の下流には、ワキシング装置14が設けられている。ワキシング装置14は、糸弛み取り装置12から巻取装置13に向けて走行する紡績糸10に、ワックスを付与する装置である。巻取装置13は、支軸70まわりに揺動可能に支持されたクレードルアーム71を備える。このクレードルアーム71は、紡績糸10を巻回するためのボビン48を回転可能に支持することができる。

【0038】

また、巻取装置13は、巻取ドラム72と、トラバース装置75と、を備えている。巻取ドラム72は、ボビン48やそれに紡績糸10を巻回して形成されるパッケージ45の外周面に接触して駆動できるように構成されている。また、トラバース装置75は、紡績糸10に係合可能なトラバースガイド76を備えている。この構成で、巻取装置13は、トラバースガイド76を図略の駆動手段によって往復動させながら巻取ドラム72を図略の電動モータ(不図示)によって駆動することで、巻取ドラム72に接触するパッケージ45を回転させ、紡績糸10を綾振りしつつパッケージ45を巻き取るようになっている。

【0039】

なお、トラバース装置75のトラバースガイド76は、複数の紡績ユニット2で共有されるシャフトにより、各紡績ユニット2で共通に駆動される。同様に、巻き取りドラム72についても各紡績ユニット2で共通に駆動される。ブロアボックス80は、紡績ユニット2の各部、及び糸継台車3に供給するエアを供給するためのエア供給部(負圧源)を少なくとも格納する。図1では、巻取装置13は円柱形状(チーズ形状)のパッケージを形成するように図示されているが、巻取装置13は円錐台形状(コーン形状)のパッケージを形成することもできる。

【0040】

次に、前述の糸継台車3による糸継動作について説明する。上述したようにヤーンクリアラ52が紡績糸10の糸欠点を検出すると、糸欠点検出信号がユニットコントローラへ送信される。ユニットコントローラは、糸欠点検出信号を受信すると、直ちに空気紡績装置9の旋回気流を停止させて糸を切断し、更にドラフト装置7、空気紡績装置9、巻取装置13等を停止させた後、当該紡績ユニット2の前まで糸継台車3を走行させて停止させる。

【0041】

続いて、ユニットコントローラは、当該紡績ユニット2のドラフト装置7及び空気紡績装置9等を再び駆動させると共に、糸継台車3が備えたサクションパイプ44及びサクションマウスモジュール46による糸端の捕捉を開始させる。サクションパイプ44は、軸を中心に上下方向に回動しながら、空気紡績装置9から排出される上糸の糸端を、吸引空気流によって吸い込みつつ捕捉してスプライサ43へ移送し案内する。サクションマウスモジュール46は、軸を中心に上下方向に回動しながら、巻取装置13に回転自在に支持されたパッケージ45からの下糸の糸端を、吸引空気流によって吸引しつつ捕捉してスプライサ43へ移送し案内する。

【0042】

上糸と下糸がスプライサ43に案内されると、スプライサ43によって糸端同士の糸継ぎを行う。ここでのスプライサ43は、例えば、圧縮空気流等の流体で糸端同士を撚り合わせる方法によって糸継ぎを行う。そして、糸継ぎが終了すると、ユニットコントローラは、巻取装置13による巻取りを再開させる。

【0043】

次に、前述のサクションマウスモジュール46について、詳細に説明する。図3は図1のサクションマウスモジュールの前方側を示す斜視図である。図4は図1のサクションマウスモジュールの後方側を示す斜視図である。図5は図1のサクションマウスモジュールの取付けを説明するための図である。なお、以下の説明では、サクションマウスモジュール46(後述の回動支持部106)に対し糸道が位置する側である紡績機1の前側を「前方」とし、その反対側を「後方」とし、紡績機1の左右方向(紡績ユニット2の配列方向)を「左右方向」として説明する。

【0044】

図3及び図4に示すように、サクションマウスモジュール46は、アーム102、サクションマウス(吸引口部)104、及び回動支持部(支持部)106を有している。アーム102は、左右方向に延びる回動軸G回りに回動するものであり、本体部102aと、本体部102aに設けられた軸部102bと、を含んで構成されている。本体部102aは、その内部が中空とされた構体であって、矩形柱状の外形を呈している。軸部102bは、アーム102の回動軸Gを構成するものであり、本体部102aの基端側に直交するように左右方向に沿って延在している。軸部102bは、円筒状を呈し、本体部102aに対し内部が連通するように固定されている。軸部102bの外周面において回動支持部106の接続口106a(後述)に対応する位置には、吸引空気流を流出させるための貫通孔102cが形成されている。

【0045】

これら本体部102aと軸部102bとの間には、アーム102をカム駆動機構53に連結するためのものとして、軸部102bの外周面に対し径方向外側に突出する連結部102dが設けられている。この連結部102dは、リンク機構60を介してカム駆動機構53に着脱自在に取り付けられている。

【0046】

サクションマウス104は、糸端を吸引し捕捉するためのものである。このサクションマウス104は、中空の構体であって、アーム102の本体部102aの先端側に内部が連通するように固定されている。具体的には、サクションマウス104は、本体部102aの先端側から、軸部102bとは反対側へ左右方向に沿って曲がるように延びた後、前方側へ曲がるように延びている。このサクションマウス104の先端には、吸引口104aを有するヘッド部104bが設けられている。

【0047】

回動支持部106は、回動軸G回りに回動可能にアーム102を支持するものであり、例えばベアリング等を介してアーム102の軸部102bに外嵌されている。この回動支持部106の外周面において後方側には、吸引配管54(図2参照)を嵌合して接続するためのものとして、後方へ開口する接続口106aが形成されている。

【0048】

ここで、図1及び図5に示すように、本実施形態のサクションマウスモジュール46は、その回動支持部106がキャリッジフレーム50の固定用フレーム50aに着脱自在(着脱可能)に固定されている。そこで、固定用フレーム50a及び回動支持部106に関して更に詳細に説明する。

【0049】

固定用フレーム50aは、糸継台車3内においてスプライサ43から所定距離離れて立設された板状体であり、上下方向及び前後方向に延在している。この固定用フレーム50aの前端部には、回動支持部106を位置決めするためのものとして、固定用フレーム50aの一部を切り欠くようにして形成された開口部50bが形成されている。開口部50bは、左右方向から見て略U字状を呈している。ここでは、開口部50bの下側の縁部は、前方に行くに従って拡がるように形成されている。

【0050】

また、固定用フレーム50aは、その前端部をスプライサ43側に直角に折り返して成るフレーム折返し部(第1折返し部)50cを有している。フレーム折返し部50cは、開口部50bを挟む位置に当該開口部50bに連続するよう一対設けられている。固定用フレーム50aの側面において開口部50bの周辺には、ボルト孔50dが2つ設けられている。これと共に、一対のフレーム折返し部50cには、ボルト孔50eがそれぞれ設けられている。図5に示す例では、固定用フレーム50aに2つのボルト孔50eが形成されているが、このボルト孔50eの数は、1又は3つ以上でもよい。

【0051】

図3及び図5に示すように、回動支持部106におけるアーム102側には、回動支持部106を固定用フレーム50aに着脱自在に固定するための固定板108が設けられている。固定板108は、左右方向から見て開口部50bよりも大きい面積を有しており、開口部50bを覆うように固定用フレーム50aに重ねられて固定されている。また、固定板108は、その前端部をアーム102側に直角に折り返して成る固定板折返し部(第2折返し部)108aが設けられている。この固定板108において側面には、上記ボルト孔50dに連通するボルト孔108bが2つ設けられている。これと共に、固定板折返し部108aには、上記ボルト孔50eに連通するボルト孔108cが2つ設けられている。なお、ボルト孔108b及びボルト孔108cの数は、1つ又は3つ以上でもよい。

【0052】

更にまた、この固定板108のアーム102側には、回動支持部106を位置決めするための位置決め板(係合部材)110が、当該固定板108に積層するように設けられている。位置決め板110は、固定用フレーム50aの開口部50bに係合するものであり、開口部50bの開口部の形状に沿って形成されている。ここでの位置決め板110は、左右方向から見て略U字状を呈している。また、この位置決め板110の下側の縁部は、係合した開口部50bとの間において下側に隙間が形成されるように、前方に行くに従って拡がらずに真っ直ぐ延在している(図5参照)。

【0053】

次に、前述のサクションマウスモジュール46をキャリッジフレーム50に対し着脱する場合について、詳細に説明する。

【0054】

サクションマウスモジュール46をキャリッジフレーム50に取り付ける場合、図5(a)に示すように、まず、固定用フレーム50aの開口部50bに対し回動支持部106の位置決め板110を前方から水平方向に沿って進入させる。そして、位置決め板110を開口部50dに係合させると共に、フレーム折返し部50cの前側に固定板折返し部108aが重なるように固定用フレーム50aに固定板108を当接させる。これにより、回動支持部106を固定用フレーム50aに対し位置決めしつつ組み付け、ひいては、サクションマウスモジュール46をキャリッジフレーム50に対し位置決めしつつ組み付ける。

【0055】

このとき、固定板108及び固定用フレーム50aの側面同士を互いに当接させながら位置決め板110を開口部50bに進入させることで、開口部50bにより当該位置決め板110の進入をガイドさせることができる。また、前述のように開口部50bが前方に行くに従って拡がっていることから、位置決め板110を開口部50bに容易に進入させることができる。

【0056】

このように位置決め板110を開口部50bに進入させるのと同時並列的に、接続口106aを吸引配管54の管端部に挿入させ、互いの嵌合いにより接続口106aを吸引配管54に固定して接続する。そして、図5(b)に示すように、ボルト孔50d及び108bにボルトBを挿通して締結すると共に、ボルト孔50e及び108cにボルトBを挿通して締結することにより、固定板108を固定用フレーム50aに固定する。

【0057】

これに併せ、アーム102の連結部102dに接続されたリンク機構60とカム駆動機構53(図2参照)とを、ボルト等で着脱自在に固定する。或いは、連結部102dとカム駆動機構53に接続されたリンク機構60とを、ボルト等で着脱自在に固定する。これにより、アーム102をリンク機構60を介してカム駆動機構53に接続する。以上により、サクションマウスモジュール46のキャリッジフレーム50への取付けが完了される。

【0058】

他方、サクションマウスモジュール46をキャリッジフレーム50から取り外す場合、上述したサクションマウスモジュール46の取付けとは逆の順序で、回動支持部106を固定用フレーム50aから取り外すと共にアーム102をカム駆動機構53から取り外す。すなわち、まず、固定板108と固定用フレーム50aとの固定状態を、ボルトBをボルト孔50d,50e,108b及び108cから外して解除する。これと共に、リンク機構60を介してカム駆動機構53に接続されたアーム102の接続状態を、ボルト等を外して解除する。そして、回動支持部106を紡績機1(糸継台車3)の前方へ水平方向に沿って移動させ、開口部50bから位置決め板110を離脱させる。これにより、サクションマウスモジュール46のキャリッジフレーム50からの取外しが完了される。

【0059】

以上、本実施形態によれば、メンテナンス作業時において、サクションマウスモジュール46の周辺部位(スプライサ43等の取付)を分解する必要性を低減でき、サクションマウス104のアッセンブリであるサクションマウスモジュール46をキャリッジフレーム50に対し容易に取り外す及び取り付けることができる。つまり、サクションマウスモジュール46を容易且つ効率よく着脱することができ、メンテナンス作業を簡便に行うことが可能となる。その結果、サクションマウスモジュール46の分解清掃等を簡便に行うことができ、例えば、風綿の堆積等でベアリングの回転が重くなってサクションマウスモジュール46に動作不良が生じるのを簡便に抑制することが可能となる。

【0060】

なお、例えば、予備のサクションマウスモジュール46を用意しておけば、サクションマウスモジュール46を即座に交換してメンテナンス作業を完了することができ、糸継台車3の停止によるロス時間を最小化することが可能となる。ちなみに、糸継台車3が複数の紡績ユニット2に対して糸処理作業が実施可能な場合、サクションマウスモジュール46をうまく着脱できないと、巻取り作業を実施できない紡績ユニット2が複数発生する虞が懸念される。これに対し、本実施形態では、サクションマウスモジュール46を容易且つ効率よく着脱できるため、かかる虞を抑制することができる。

【0061】

また、本実施形態では、上述したように、カム駆動機構53にサクションマウスモジュール46が着脱自在に取り付けられている。よって、カム駆動機構53に対してもサクションマウスモジュール46を容易に取り外し及び容易に取り付けることができる。従って、メンテナンス作業を一層簡便に行うことが可能となる。

【0062】

また、本実施形態では、上述したように、回動支持部106の位置決め板110が固定用フレーム50aの開口部50bに係合されている。よって、サクションマウスモジュール46の取付け時において、キャリッジフレーム50に対するサクションマウスモジュール46の位置決めを簡便に行うことができる。サクションマウスモジュール46は、パッケージ45側の糸端を確実に補足して案内するために高い位置決め精度が求められることから、かかる効果は顕著である。

【0063】

また、本実施形態では、上述したように、開口部50bの開口端側である前側が拡がっていることから、サクションマウスモジュール46の取付け時及び取外し時において、回動支持部106の位置決め板110を開口部50bに対し容易に係合及び係合解除することができる。

【0064】

また、本実施形態では、上述したように、吸引配管54の管端部の延在方向と開口部50bの開口方向とが、互いに等しい(略平行の)方向とされている。よって、位置決め板110を開口部50bに係合及び係合解除するのと同時並列的に、サクションマウスモジュール46の姿勢を変えずに、回動支持部106に対する吸引配管54の取付け及び取外しを行うことが可能となる。

【0065】

また、本実施形態では、上述したように、固定用フレーム50aにフレーム折返し部50cが形成され、サクションマウスモジュール46の固定板108に固定板折返し部108aが形成され、これらが重ねられてボルトBで固定されている。よって、固定用フレーム50aを補強してその強度を高めることができる。その結果、固定用フレーム50aに開口部50bが形成されている場合でも高い剛性を維持することができる。

【0066】

また、本実施形態では、上述したように、サクションマウスモジュール46が固定用フレーム50aに前方側から着脱自在とされているため、メンテナンス作業の際にサクションマウスモジュール46の周辺部位(スプライサ43等の取付)を分解する必要性を一層低減でき、メンテナンス作業を一層簡便に行うことが可能となる。また、サクションマウスモジュール46の直下方には、巻取ドラム72が配置されているため、サクションマウスモジュール46が糸継台車3の前方側から着脱自在な本実施形態は特に有効である。更にまた、サクションマウスモジュール46が糸継台車3に搭載されていることから、糸継台車3の側方よりサクションマウスモジュール46にアクセスするのは容易ではなく、この点においても、サクションマウスモジュール46が糸継台車3の前方側から着脱自在な本実施形態は有効である。

【0067】

以上、本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限られるものではなく、各請求項に記載した要旨を変更しない範囲で変形し、又は他のものに適用してもよい。

【0068】

例えば、上記実施形態では、紡績糸10を一定量巻き付けて貯留する弛み取りローラ21によって空気紡績装置9から紡績糸10を引き出しているが、本発明は、デリベリローラとニップローラとで空気紡績装置から紡績糸を引き出すタイプの紡績機及び紡績ユニットに適用してもよい。また、上記実施形態のワキシング装置14は、紡績糸10にワックスを付与しない場合には省略してもよい。

【0069】

上記実施形態では、糸欠点検出時に空気紡績装置9の旋回気流を停止させて紡績糸10の切断を実行しているが、本発明は、カッターを用いて紡績糸の切断を行うタイプの紡績機及び紡績ユニットに適用してもよい。

【0070】

上記実施形態では、上部のドラフト装置7から下部の巻取装置13に向けて、紡績糸10が下向きに走行するように糸道が配置されているが、本発明は、紡績糸が機台高さ方向において下から上に向けて走行する糸道が配置された紡績機や紡績ユニットに適用してもよい。

【0071】

上記実施形態では、空気紡績装置9は、繊維案内部に保持され、紡績室に突出するように配置されたニードルを備えていてもよい。当該ニードルは、繊維束8の撚りが空気紡績装置9の上流側に伝播することを防止する。空気紡績装置9は、ニードルの代わりに、繊維案内部の下流側端部により、繊維束8の撚りの伝播を防止してもよい。また、空気紡績装置9は、互いに反対方向に撚りを掛ける一対のエアジェットノズルを備えていてもよい。

【0072】

上記実施形態では、ドラフト装置7における複数のボトムローラのうち少なくとも一部やトラバース装置75のトラバース機構が、各紡績ユニット2で共通に駆動されているが、本発明は、紡績ユニットの各部(例えば、ドラフト装置、空気紡績装置、糸巻取装置等)が各紡績ユニット2で独立に駆動されるタイプの紡績機及び紡績ユニットに適用してもよい。また、上記実施形態は、紡績ユニット2を複数備えているが、本発明は、紡績ユニット2単体に適用してもよい。

【0073】

上記実施形態では、糸継部であるスプライサ43を備えた糸継台車3に本発明を適用したが、本発明はこれに限定されるものではない。本発明は、糸継部を備えない糸処理装置に適用してもよいし、モータ56及び車輪58を備えない(走行機能を有しない)糸処理装置に適用してもよい。また、上記実施形態では、糸処理装置100を糸継台車3とし、複数の紡績ユニット2に対し糸処理作業を実施可能としているが、各紡績ユニット2それぞれ毎に糸処理装置100を設けてもよい。また、上記実施形態では、糸継台車3を1台設けているが、紡績機1が備える紡績ユニット2の数に応じて複数の糸継台車3を設けてもよい。なお、上記「略平行」は、平行なもの及び平行を意図するもの等を含んでおり、例えば製造上の誤差やバラツキを許容するものである。

【符号の説明】

【0074】

1…紡績機、2…紡績ユニット、7…ドラフト装置、8…繊維束、9…空気紡績装置(紡績装置)、10…紡績糸(糸)、15…スライバ、16…巻取装置、43…スプライサ(糸継部)、45…パッケージ、46…サクションマウスモジュール(糸端捕捉部)、50…キャリッジフレーム(ベース部)、50a…固定用フレーム(フレーム)、50b…開口部、50c…フレーム折返し部(第1折返し部)、53…カム駆動機構(駆動機構)、54…吸引配管(配管)、56…モータ(移動機構)、58…車輪(移動機構)、100…糸処理装置、102…アーム、104…サクションマウス(吸引口部)、106…回動支持部(支持部)、108a…固定板折返し部(第2折返し部)、110…位置決め板(係合部材)、G…回動軸(軸)。

【技術分野】

【0001】

本発明は、糸処理装置、紡績ユニット及び紡績機に関するものである。

【背景技術】

【0002】

従来、糸の処理を行う糸処理装置に関する技術として、例えば下記特許文献1に記載の糸継台車が知られている。このような糸処理装置は、糸端を吸引して捕捉しながら移送する糸端捕捉部を備えており、この糸端捕捉部は、軸回りに回転するアームと、アームに設けられた吸引口部(サクションマウス)と、アームを回転可能に支持する支持部と、を有している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−77577号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ここで、上述した糸処理装置では、例えば、風綿の堆積等により動作不良が生じるのを防止するため、糸端捕捉部に対して定期的に清掃等のメンテナンスを行う場合がある。この点、上述した糸処理装置の糸端捕捉部は、分解を十分に考慮したものとなっておらず、キャリッジフレーム等のベース部に直接固定されて保持されている。そのため、メンテナンス作業において糸端捕捉部を取り付ける及び取り外す際、糸端捕捉部の周辺部位まで広範囲に分解等する必要があり、費やされる時間や手間が増大する虞がある。

【0005】

本発明は、このような実情に鑑みてなされたものであり、メンテナンス作業を簡便に行うことができる糸処理装置、紡績ユニット及び紡績機を提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明に係る糸処理装置は、糸の処理を行う糸処理装置であって、糸端捕捉部と、ベース部と、を備える。糸端捕捉部は、軸回りに回転するアームと、アームに設けられ糸の糸端を吸引するための吸引口部と、軸回りに回転可能にアームを支持する支持部と、を有している。糸端捕捉部は、糸端を吸引口部により吸引して捕捉しながらアームを回転させることにより当該糸端を移送する。ベース部は、糸端捕捉部を保持する。糸端捕捉部は、ベース部に対して着脱自在に取り付けられている。

【0007】

この糸処理装置では、メンテナンス作業時において、糸端捕捉部をベース部から容易に取り外すこと、及びベース部に容易に取り付けることができる。よって、メンテナンス作業を簡便に行うことが可能となる。

【0008】

また、糸処理装置は、ベース部に設けられ、アームを軸回りに回転させるための駆動機構を備え、糸端捕捉部は、駆動機構に対して着脱自在に取り付けられていることが好ましい。この場合、駆動機構に対しても糸端捕捉部を容易に取り外し及び取り付けることができ、メンテナンス作業を一層簡便に行うことが可能となる。

【0009】

また、上記作用効果を好適に奏する構成として、具体的には、ベース部は、フレームを有し、糸端捕捉部は、支持部がフレームに着脱自在に固定されている構成が挙げられる。

【0010】

また、フレームは、その一部を切り欠くようにして形成された開口部を有し、支持部は、開口部の少なくとも一部に係合されていることが好ましい。これにより、糸端捕捉部の取付け時において開口部に支持部を係合させることにより、フレームひいてはベース部に対する糸端捕捉部の位置決めを簡便に行うことができる。このとき、支持部は、開口部の形状に沿って形成され当該開口部に係合される係合部材を有する場合がある。

【0011】

また、開口部は、その開口端側が拡がるようにフレームに形成されていることが好ましい。この場合、支持部を開口部に容易に係合させることができる。

【0012】

また、糸処理装置は、支持部に接続され、吸引口部と連通する配管を備え、配管において支持部側の管端部が延在する方向と開口部が開口する方向とは、互いに略平行にされていることが好ましい。この場合、支持部を開口部に係合及び係合解除するのと同時並列的に、支持部に対する配管の取付け及び取外しを行うことが可能となる。

【0013】

また、フレームは、板状に形成されていると共に、端部を折り返して成る第1折返し部を有し、糸端捕捉部は、支持部がフレームの第1折返し部に着脱自在に固定されていることが好ましい。これにより、フレームを補強してその強度を高めることができる。このとき、支持部は、端部を折り返して成る第2折返し部を含む固定板を有し、固定板は、フレームの第1折返し部と固定板の第2折返し部とが互いに重なるように、フレームに当接されて着脱自在に固定される場合がある。

【0014】

また、糸処理装置は、ベース部に設けられ、切断された糸の糸端同士を継ぐ糸継部を更に備え、糸端捕捉部は、糸端を吸引して捕捉しながら当該糸端を糸継部へ案内することが好ましい。この場合、糸継部を更に備えた糸処理装置において、糸端捕捉部の取外し及び取付けを容易に行うことができ、メンテナンス作業を簡便に行うことが可能となる。

【0015】

また、糸端捕捉部は、当該糸端捕捉部の支持部に対し糸道が位置する側からベース部に着脱自在とされていることが好ましい。これにより、糸端捕捉部を取り付ける及び取り外す場合において、糸端捕捉部の周辺部位を分解する必要性を低減することができる。

【0016】

また、糸処理装置は、紡績糸を生成する複数の紡績ユニットの間で移動可能とするために、ベース部に設けられた移動手段を更に備えたことが好ましい。これにより、糸処理装置を、複数の紡績ユニット何れかの糸処理を実施可能な作業台車として機能させることができる。

【0017】

また、本発明に係る紡績ユニットは、上記糸処理装置と、スライバをドラフトして繊維束とするドラフト装置と、ドラフト装置によりドラフトされた繊維束を紡績し紡績糸を生成する紡績装置と、紡績糸をパッケージに巻き取る巻取装置と、を備えたことを特徴とする。また、本発明に係る紡績機は、上記紡績ユニットを複数備えたことを特徴とする。

【0018】

このような紡績ユニット及び紡績機においても、糸端捕捉部の取外し及び取付けを容易に行うことができ、メンテナンス作業を簡便に行うことが可能となる。このとき、紡績装置は、ドラフト装置によりドラフトされた繊維束を旋回気流によって紡績し紡績糸を生成する空気紡績装置としてもよい。

【発明の効果】

【0019】

本発明によれば、メンテナンス作業を簡便に行うことが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る紡績機の正面図である。

【図2】図1の紡績機の紡績ユニットの側面図である。

【図3】図1のサクションマウスモジュールの前方側を示す斜視図である。

【図4】図1のサクションマウスモジュールの後方側を示す斜視図である。

【図5】図1のサクションマウスモジュールの取付けを説明するための図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しつつ本発明に係る好適な実施形態について詳細に説明する。なお、本明細書において「上流」及び「下流」とは、紡績時での糸の走行方向における上流及び下流を意味するものとする。図1は紡績機の全体的な構成を示した正面図である。図2は紡績機の縦断面図である。

【0022】

図1に示す紡績機1は、並設された多数の紡績ユニット2を備えている。この紡績機1は、糸継台車3と、ブロアボックス80と、原動機ボックス5と、を備えている。なお、紡績機1が設置される工場では、図1における紡績機1から見て紙面手前側(紡績機1の前面側)に、紡績ユニット2の配列方向に延びる作業者通路が設けられる。作業者は、作業者通路側から、各紡績ユニット2の操作や監視等を行うことができる。

【0023】

図1に示すように、各紡績ユニット2は、上流から下流へ向かう順に、ドラフト装置7と、空気紡績装置(紡績装置)9と、糸弛み取り装置12と、ワキシング装置14と、巻取装置28と、を備えている。紡績ユニット2では、ドラフト装置7が紡績機1の筐体6の上端近傍に設けられ、ドラフト装置7から送られてくる繊維束8が空気紡績装置9で紡績される。空気紡績装置9から送出された紡績糸10は、後述のヤーンクリアラ52を通過した後、糸弛み取り装置12で更に下方に送られ、ワキシング装置14でワックスが付与される。その後、紡績糸10は、巻取装置28によって巻き取られ、これによりパッケージ45が形成される。

【0024】

ドラフト装置7は、スライバ15を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ対16、サードローラ対17、エプロンベルト18を装架したミドルローラ対19、及びフロントローラ対20の4つのローラ対を備えている。各ローラ対16,17,19,20のボトムローラは、原動機ボックス5からの動力、又はそれぞれの紡績ユニット2に配置された図示しない電動モータの動力により駆動される。各ローラ対16,17,19,20は、回転速度を異ならせて駆動され、この結果、上流側から供給されたスライバ15を延伸して繊維束8にし、下流側の空気紡績装置9に送ることができる。

【0025】

空気紡績装置9は、旋回気流を利用して繊維束8に撚りを与え、紡績糸(糸)10を生成する。空気紡績装置9は、詳細な説明や図示は省略するが、繊維案内部と、旋回流発生ノズルと、中空ガイド軸体と、を備えている。繊維案内部は、ドラフト装置7から送られた繊維束8を、空気紡績装置9の内部に形成される紡績室に案内する。旋回流発生ノズルは、繊維束8の経路の周囲に配置され、紡績室内に旋回流を発生させる。この旋回流によって、紡績室内の繊維束8の繊維端が反転され旋回する。中空ガイド軸体は、紡績された紡績糸10を紡績室から空気紡績装置9の外部へと案内する。

【0026】

空気紡績装置9の下流には、糸弛み取り装置12が設けられている。この糸弛み取り装置12は、紡績糸10に所定の張力を与えて空気紡績装置9から引き出す機能と、糸継台車3(後述)による糸継ぎ時などに空気紡績装置9から送出される紡績糸10を滞留させて紡績糸10の弛みを防止する機能と、巻取装置13(後述)側の張力の変動が空気紡績装置9側に伝わらないように張力を調節する機能と、を有している。図2に示すように、糸弛み取り装置12は、弛み取りローラ(糸貯留ローラ)21と、糸掛け部材22と、上流側ガイド23と、電動モータ25と、下流側ガイド26と、糸貯留量センサ27と、を備えている。

【0027】

糸掛け部材22は、紡績糸10に係合する(引っ掛ける)ことが可能に構成されており、紡績糸10に係合した状態で弛み取りローラ21と一体回転することにより、当該弛み取りローラ21の外周面に紡績糸10を巻き付けることができるように構成されている。

【0028】

弛み取りローラ21は、その外周面に紡績糸10を一定量巻き付けて貯留するように構成されている。また、弛み取りローラ21は、電動モータ25によって回転駆動される。この構成で、弛み取りローラ21の外周に巻き付けられた紡績糸10は、弛み取りローラ21が回転することにより当該弛み取りローラ21を締め付けるようにして巻かれ、糸弛み取り装置12よりも上流側の紡績糸10を引っ張る。すなわち、外周に紡績糸10を巻き付けた状態の弛み取りローラ21を所定の回転速度で回転させることで、糸弛み取り装置12は、紡績糸10に所定の張力を与えて当該紡績糸10を空気紡績装置9から所定の速度で引き出し、所定の速度で下流側に搬送することができる。

【0029】

そして、弛み取りローラ21の外周に所定量の紡績糸10を巻き付けることで、弛み取りローラ21と紡績糸10との間で所定の接触面積を確保することができる。これにより、弛み取りローラ21が十分な力で紡績糸10を保持して引っ張ることが可能となり、糸貯留装置12は、スリップ等を発生させることなく空気紡績装置9から安定した速度で紡績糸10を引き出すことができる。

【0030】

図2に示すように、糸貯留量センサ27は、弛み取りローラ21上に貯留されている紡績糸10の貯留量を非接触式で検出し、不図示のユニットコントローラに送信するように構成されている。

【0031】

上流側ガイド23は、弛み取りローラ21のやや上流側に配置されている。上流側ガイド23は、弛み取りローラ21の外周面に対して紡績糸10を適切に案内する案内部材であると共に、空気紡績装置9から伝播してくる紡績糸10の撚りが当該上流側ガイド23よりも下流側に伝わることを防止する撚り止めの役割を兼ねている。

【0032】

紡績機1の筐体6の前面側であって空気紡績装置9と糸弛み取り装置12との間の位置には、ヤーンクリアラ52が設けられている。空気紡績装置9で紡出された紡績糸10は、糸弛み取り装置12で巻き取られる前にヤーンクリアラ52を通過するようになっている。ヤーンクリアラ52は、走行する紡績糸10の太さを監視し、紡績糸10の糸欠点を検出した場合に、糸欠点検出信号をユニットコントローラへ送信する。なお、ヤーンクリアラ52は、紡績糸に10に含まれる異物の有無を糸欠点として検出するように構成されていてもよい。

【0033】

上記ユニットコントローラは、糸欠点検出信号を受信すると、直ちに、空気紡績装置9の旋回気流発生ノズルからの圧空の噴出を停止させる。これにより、旋回気流が停止して繊維束8の加撚が停止すると共に空気紡績装置9への繊維束8の導入も停止する。そして、空気紡績装置9において繊維の連続状態が分断され、紡績糸10が切断される。その後、ユニットコントローラは、更にドラフト装置7等を停止させる。また、ユニットコントローラは、糸継台車3に制御信号を送り、当該紡績ユニット2の前まで走行させる。その後、空気紡績装置9等を再び駆動し、糸継台車3に糸継ぎを行わせて巻取りを再開させる。このとき、糸弛み取り装置12は、空気紡績装置9が紡績を再開してから巻取りが再開されるまでの間、空気紡績装置9から連続的に送出される紡績糸10を弛み取りローラ21に滞留させて紡績糸10の弛みを取る。

【0034】

図1及び図2に示すように、糸継台車3は、糸の処理を行う糸処理装置100として機能するものである。ここでの糸継台車3は、複数の紡績ユニット2の間で移動可能に構成され、これら複数の紡績ユニット2の何れかにおける紡績糸10を処理する作業台車とされている。具体的には、糸継台車3は、ある紡績ユニット2で糸切れや糸切断が発生した際、当該紡績ユニット2まで走行して糸継動作を行う。この糸継台車3は、スプライサ(糸継部)43と、サクションパイプ44と、サクションマウスモジュール(糸端捕捉部)46とを備え、これらがキャリッジフレーム(ベース部)50により保持されて構成されている。

【0035】

サクションパイプ44は、軸を中心に上下方向に回動しながら、空気紡績装置9から送出される糸端を吸い込みつつ捕捉してスプライサ43へ案内する。サクションマウスモジュール46は、軸を中心に上下方向に回動しながら、巻取装置13に支持されたパッケージ45から糸端を吸引しつつ捕捉してスプライサ43へ案内する。スプライサ43は、案内された糸端同士の糸継ぎを行う。キャリッジフレーム50は、糸継台車3の構造を支持するものであり、糸継台車3の骨格を構成する。

【0036】

また、この糸継台車3は、カム駆動機構(駆動機構)53と、吸引配管(配管)54と、モータ56と、車輪58とを備えている。カム駆動機構53は、サクションマウスモジュール46を回動させるためのものであり、リンク機構60を介してサクションマウスモジュール46に着脱自在に連結されている。吸引配管54は、サクションマウスモジュール46の吸引による吸引空気流を流通させる流路であり、サクションマウスモジュール46に接続されている。この吸引配管54のサクションマウスモジュール46側の管端部は、紡績機1の前後方向に沿って延在している。モータ56及び車輪58は、糸継台車3を走行させる走行機構(移動手段)であり、紡績ユニット2の配列方向に沿って敷設されたレール41上にて糸継台車3を走行可能とする。これらカム駆動機構53、吸引配管54、モータ56及び車輪58は、キャリッジフレーム50に取り付けられて保持されている。

【0037】

糸弛み取り装置12の下流には、ワキシング装置14が設けられている。ワキシング装置14は、糸弛み取り装置12から巻取装置13に向けて走行する紡績糸10に、ワックスを付与する装置である。巻取装置13は、支軸70まわりに揺動可能に支持されたクレードルアーム71を備える。このクレードルアーム71は、紡績糸10を巻回するためのボビン48を回転可能に支持することができる。

【0038】

また、巻取装置13は、巻取ドラム72と、トラバース装置75と、を備えている。巻取ドラム72は、ボビン48やそれに紡績糸10を巻回して形成されるパッケージ45の外周面に接触して駆動できるように構成されている。また、トラバース装置75は、紡績糸10に係合可能なトラバースガイド76を備えている。この構成で、巻取装置13は、トラバースガイド76を図略の駆動手段によって往復動させながら巻取ドラム72を図略の電動モータ(不図示)によって駆動することで、巻取ドラム72に接触するパッケージ45を回転させ、紡績糸10を綾振りしつつパッケージ45を巻き取るようになっている。

【0039】

なお、トラバース装置75のトラバースガイド76は、複数の紡績ユニット2で共有されるシャフトにより、各紡績ユニット2で共通に駆動される。同様に、巻き取りドラム72についても各紡績ユニット2で共通に駆動される。ブロアボックス80は、紡績ユニット2の各部、及び糸継台車3に供給するエアを供給するためのエア供給部(負圧源)を少なくとも格納する。図1では、巻取装置13は円柱形状(チーズ形状)のパッケージを形成するように図示されているが、巻取装置13は円錐台形状(コーン形状)のパッケージを形成することもできる。

【0040】

次に、前述の糸継台車3による糸継動作について説明する。上述したようにヤーンクリアラ52が紡績糸10の糸欠点を検出すると、糸欠点検出信号がユニットコントローラへ送信される。ユニットコントローラは、糸欠点検出信号を受信すると、直ちに空気紡績装置9の旋回気流を停止させて糸を切断し、更にドラフト装置7、空気紡績装置9、巻取装置13等を停止させた後、当該紡績ユニット2の前まで糸継台車3を走行させて停止させる。

【0041】

続いて、ユニットコントローラは、当該紡績ユニット2のドラフト装置7及び空気紡績装置9等を再び駆動させると共に、糸継台車3が備えたサクションパイプ44及びサクションマウスモジュール46による糸端の捕捉を開始させる。サクションパイプ44は、軸を中心に上下方向に回動しながら、空気紡績装置9から排出される上糸の糸端を、吸引空気流によって吸い込みつつ捕捉してスプライサ43へ移送し案内する。サクションマウスモジュール46は、軸を中心に上下方向に回動しながら、巻取装置13に回転自在に支持されたパッケージ45からの下糸の糸端を、吸引空気流によって吸引しつつ捕捉してスプライサ43へ移送し案内する。

【0042】

上糸と下糸がスプライサ43に案内されると、スプライサ43によって糸端同士の糸継ぎを行う。ここでのスプライサ43は、例えば、圧縮空気流等の流体で糸端同士を撚り合わせる方法によって糸継ぎを行う。そして、糸継ぎが終了すると、ユニットコントローラは、巻取装置13による巻取りを再開させる。

【0043】

次に、前述のサクションマウスモジュール46について、詳細に説明する。図3は図1のサクションマウスモジュールの前方側を示す斜視図である。図4は図1のサクションマウスモジュールの後方側を示す斜視図である。図5は図1のサクションマウスモジュールの取付けを説明するための図である。なお、以下の説明では、サクションマウスモジュール46(後述の回動支持部106)に対し糸道が位置する側である紡績機1の前側を「前方」とし、その反対側を「後方」とし、紡績機1の左右方向(紡績ユニット2の配列方向)を「左右方向」として説明する。

【0044】

図3及び図4に示すように、サクションマウスモジュール46は、アーム102、サクションマウス(吸引口部)104、及び回動支持部(支持部)106を有している。アーム102は、左右方向に延びる回動軸G回りに回動するものであり、本体部102aと、本体部102aに設けられた軸部102bと、を含んで構成されている。本体部102aは、その内部が中空とされた構体であって、矩形柱状の外形を呈している。軸部102bは、アーム102の回動軸Gを構成するものであり、本体部102aの基端側に直交するように左右方向に沿って延在している。軸部102bは、円筒状を呈し、本体部102aに対し内部が連通するように固定されている。軸部102bの外周面において回動支持部106の接続口106a(後述)に対応する位置には、吸引空気流を流出させるための貫通孔102cが形成されている。

【0045】

これら本体部102aと軸部102bとの間には、アーム102をカム駆動機構53に連結するためのものとして、軸部102bの外周面に対し径方向外側に突出する連結部102dが設けられている。この連結部102dは、リンク機構60を介してカム駆動機構53に着脱自在に取り付けられている。

【0046】

サクションマウス104は、糸端を吸引し捕捉するためのものである。このサクションマウス104は、中空の構体であって、アーム102の本体部102aの先端側に内部が連通するように固定されている。具体的には、サクションマウス104は、本体部102aの先端側から、軸部102bとは反対側へ左右方向に沿って曲がるように延びた後、前方側へ曲がるように延びている。このサクションマウス104の先端には、吸引口104aを有するヘッド部104bが設けられている。

【0047】

回動支持部106は、回動軸G回りに回動可能にアーム102を支持するものであり、例えばベアリング等を介してアーム102の軸部102bに外嵌されている。この回動支持部106の外周面において後方側には、吸引配管54(図2参照)を嵌合して接続するためのものとして、後方へ開口する接続口106aが形成されている。

【0048】

ここで、図1及び図5に示すように、本実施形態のサクションマウスモジュール46は、その回動支持部106がキャリッジフレーム50の固定用フレーム50aに着脱自在(着脱可能)に固定されている。そこで、固定用フレーム50a及び回動支持部106に関して更に詳細に説明する。

【0049】

固定用フレーム50aは、糸継台車3内においてスプライサ43から所定距離離れて立設された板状体であり、上下方向及び前後方向に延在している。この固定用フレーム50aの前端部には、回動支持部106を位置決めするためのものとして、固定用フレーム50aの一部を切り欠くようにして形成された開口部50bが形成されている。開口部50bは、左右方向から見て略U字状を呈している。ここでは、開口部50bの下側の縁部は、前方に行くに従って拡がるように形成されている。

【0050】

また、固定用フレーム50aは、その前端部をスプライサ43側に直角に折り返して成るフレーム折返し部(第1折返し部)50cを有している。フレーム折返し部50cは、開口部50bを挟む位置に当該開口部50bに連続するよう一対設けられている。固定用フレーム50aの側面において開口部50bの周辺には、ボルト孔50dが2つ設けられている。これと共に、一対のフレーム折返し部50cには、ボルト孔50eがそれぞれ設けられている。図5に示す例では、固定用フレーム50aに2つのボルト孔50eが形成されているが、このボルト孔50eの数は、1又は3つ以上でもよい。

【0051】

図3及び図5に示すように、回動支持部106におけるアーム102側には、回動支持部106を固定用フレーム50aに着脱自在に固定するための固定板108が設けられている。固定板108は、左右方向から見て開口部50bよりも大きい面積を有しており、開口部50bを覆うように固定用フレーム50aに重ねられて固定されている。また、固定板108は、その前端部をアーム102側に直角に折り返して成る固定板折返し部(第2折返し部)108aが設けられている。この固定板108において側面には、上記ボルト孔50dに連通するボルト孔108bが2つ設けられている。これと共に、固定板折返し部108aには、上記ボルト孔50eに連通するボルト孔108cが2つ設けられている。なお、ボルト孔108b及びボルト孔108cの数は、1つ又は3つ以上でもよい。

【0052】

更にまた、この固定板108のアーム102側には、回動支持部106を位置決めするための位置決め板(係合部材)110が、当該固定板108に積層するように設けられている。位置決め板110は、固定用フレーム50aの開口部50bに係合するものであり、開口部50bの開口部の形状に沿って形成されている。ここでの位置決め板110は、左右方向から見て略U字状を呈している。また、この位置決め板110の下側の縁部は、係合した開口部50bとの間において下側に隙間が形成されるように、前方に行くに従って拡がらずに真っ直ぐ延在している(図5参照)。

【0053】

次に、前述のサクションマウスモジュール46をキャリッジフレーム50に対し着脱する場合について、詳細に説明する。

【0054】

サクションマウスモジュール46をキャリッジフレーム50に取り付ける場合、図5(a)に示すように、まず、固定用フレーム50aの開口部50bに対し回動支持部106の位置決め板110を前方から水平方向に沿って進入させる。そして、位置決め板110を開口部50dに係合させると共に、フレーム折返し部50cの前側に固定板折返し部108aが重なるように固定用フレーム50aに固定板108を当接させる。これにより、回動支持部106を固定用フレーム50aに対し位置決めしつつ組み付け、ひいては、サクションマウスモジュール46をキャリッジフレーム50に対し位置決めしつつ組み付ける。

【0055】

このとき、固定板108及び固定用フレーム50aの側面同士を互いに当接させながら位置決め板110を開口部50bに進入させることで、開口部50bにより当該位置決め板110の進入をガイドさせることができる。また、前述のように開口部50bが前方に行くに従って拡がっていることから、位置決め板110を開口部50bに容易に進入させることができる。

【0056】

このように位置決め板110を開口部50bに進入させるのと同時並列的に、接続口106aを吸引配管54の管端部に挿入させ、互いの嵌合いにより接続口106aを吸引配管54に固定して接続する。そして、図5(b)に示すように、ボルト孔50d及び108bにボルトBを挿通して締結すると共に、ボルト孔50e及び108cにボルトBを挿通して締結することにより、固定板108を固定用フレーム50aに固定する。

【0057】

これに併せ、アーム102の連結部102dに接続されたリンク機構60とカム駆動機構53(図2参照)とを、ボルト等で着脱自在に固定する。或いは、連結部102dとカム駆動機構53に接続されたリンク機構60とを、ボルト等で着脱自在に固定する。これにより、アーム102をリンク機構60を介してカム駆動機構53に接続する。以上により、サクションマウスモジュール46のキャリッジフレーム50への取付けが完了される。

【0058】

他方、サクションマウスモジュール46をキャリッジフレーム50から取り外す場合、上述したサクションマウスモジュール46の取付けとは逆の順序で、回動支持部106を固定用フレーム50aから取り外すと共にアーム102をカム駆動機構53から取り外す。すなわち、まず、固定板108と固定用フレーム50aとの固定状態を、ボルトBをボルト孔50d,50e,108b及び108cから外して解除する。これと共に、リンク機構60を介してカム駆動機構53に接続されたアーム102の接続状態を、ボルト等を外して解除する。そして、回動支持部106を紡績機1(糸継台車3)の前方へ水平方向に沿って移動させ、開口部50bから位置決め板110を離脱させる。これにより、サクションマウスモジュール46のキャリッジフレーム50からの取外しが完了される。

【0059】

以上、本実施形態によれば、メンテナンス作業時において、サクションマウスモジュール46の周辺部位(スプライサ43等の取付)を分解する必要性を低減でき、サクションマウス104のアッセンブリであるサクションマウスモジュール46をキャリッジフレーム50に対し容易に取り外す及び取り付けることができる。つまり、サクションマウスモジュール46を容易且つ効率よく着脱することができ、メンテナンス作業を簡便に行うことが可能となる。その結果、サクションマウスモジュール46の分解清掃等を簡便に行うことができ、例えば、風綿の堆積等でベアリングの回転が重くなってサクションマウスモジュール46に動作不良が生じるのを簡便に抑制することが可能となる。

【0060】

なお、例えば、予備のサクションマウスモジュール46を用意しておけば、サクションマウスモジュール46を即座に交換してメンテナンス作業を完了することができ、糸継台車3の停止によるロス時間を最小化することが可能となる。ちなみに、糸継台車3が複数の紡績ユニット2に対して糸処理作業が実施可能な場合、サクションマウスモジュール46をうまく着脱できないと、巻取り作業を実施できない紡績ユニット2が複数発生する虞が懸念される。これに対し、本実施形態では、サクションマウスモジュール46を容易且つ効率よく着脱できるため、かかる虞を抑制することができる。

【0061】

また、本実施形態では、上述したように、カム駆動機構53にサクションマウスモジュール46が着脱自在に取り付けられている。よって、カム駆動機構53に対してもサクションマウスモジュール46を容易に取り外し及び容易に取り付けることができる。従って、メンテナンス作業を一層簡便に行うことが可能となる。

【0062】

また、本実施形態では、上述したように、回動支持部106の位置決め板110が固定用フレーム50aの開口部50bに係合されている。よって、サクションマウスモジュール46の取付け時において、キャリッジフレーム50に対するサクションマウスモジュール46の位置決めを簡便に行うことができる。サクションマウスモジュール46は、パッケージ45側の糸端を確実に補足して案内するために高い位置決め精度が求められることから、かかる効果は顕著である。

【0063】

また、本実施形態では、上述したように、開口部50bの開口端側である前側が拡がっていることから、サクションマウスモジュール46の取付け時及び取外し時において、回動支持部106の位置決め板110を開口部50bに対し容易に係合及び係合解除することができる。

【0064】

また、本実施形態では、上述したように、吸引配管54の管端部の延在方向と開口部50bの開口方向とが、互いに等しい(略平行の)方向とされている。よって、位置決め板110を開口部50bに係合及び係合解除するのと同時並列的に、サクションマウスモジュール46の姿勢を変えずに、回動支持部106に対する吸引配管54の取付け及び取外しを行うことが可能となる。

【0065】

また、本実施形態では、上述したように、固定用フレーム50aにフレーム折返し部50cが形成され、サクションマウスモジュール46の固定板108に固定板折返し部108aが形成され、これらが重ねられてボルトBで固定されている。よって、固定用フレーム50aを補強してその強度を高めることができる。その結果、固定用フレーム50aに開口部50bが形成されている場合でも高い剛性を維持することができる。

【0066】

また、本実施形態では、上述したように、サクションマウスモジュール46が固定用フレーム50aに前方側から着脱自在とされているため、メンテナンス作業の際にサクションマウスモジュール46の周辺部位(スプライサ43等の取付)を分解する必要性を一層低減でき、メンテナンス作業を一層簡便に行うことが可能となる。また、サクションマウスモジュール46の直下方には、巻取ドラム72が配置されているため、サクションマウスモジュール46が糸継台車3の前方側から着脱自在な本実施形態は特に有効である。更にまた、サクションマウスモジュール46が糸継台車3に搭載されていることから、糸継台車3の側方よりサクションマウスモジュール46にアクセスするのは容易ではなく、この点においても、サクションマウスモジュール46が糸継台車3の前方側から着脱自在な本実施形態は有効である。

【0067】

以上、本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限られるものではなく、各請求項に記載した要旨を変更しない範囲で変形し、又は他のものに適用してもよい。

【0068】

例えば、上記実施形態では、紡績糸10を一定量巻き付けて貯留する弛み取りローラ21によって空気紡績装置9から紡績糸10を引き出しているが、本発明は、デリベリローラとニップローラとで空気紡績装置から紡績糸を引き出すタイプの紡績機及び紡績ユニットに適用してもよい。また、上記実施形態のワキシング装置14は、紡績糸10にワックスを付与しない場合には省略してもよい。

【0069】

上記実施形態では、糸欠点検出時に空気紡績装置9の旋回気流を停止させて紡績糸10の切断を実行しているが、本発明は、カッターを用いて紡績糸の切断を行うタイプの紡績機及び紡績ユニットに適用してもよい。

【0070】

上記実施形態では、上部のドラフト装置7から下部の巻取装置13に向けて、紡績糸10が下向きに走行するように糸道が配置されているが、本発明は、紡績糸が機台高さ方向において下から上に向けて走行する糸道が配置された紡績機や紡績ユニットに適用してもよい。

【0071】

上記実施形態では、空気紡績装置9は、繊維案内部に保持され、紡績室に突出するように配置されたニードルを備えていてもよい。当該ニードルは、繊維束8の撚りが空気紡績装置9の上流側に伝播することを防止する。空気紡績装置9は、ニードルの代わりに、繊維案内部の下流側端部により、繊維束8の撚りの伝播を防止してもよい。また、空気紡績装置9は、互いに反対方向に撚りを掛ける一対のエアジェットノズルを備えていてもよい。

【0072】

上記実施形態では、ドラフト装置7における複数のボトムローラのうち少なくとも一部やトラバース装置75のトラバース機構が、各紡績ユニット2で共通に駆動されているが、本発明は、紡績ユニットの各部(例えば、ドラフト装置、空気紡績装置、糸巻取装置等)が各紡績ユニット2で独立に駆動されるタイプの紡績機及び紡績ユニットに適用してもよい。また、上記実施形態は、紡績ユニット2を複数備えているが、本発明は、紡績ユニット2単体に適用してもよい。

【0073】

上記実施形態では、糸継部であるスプライサ43を備えた糸継台車3に本発明を適用したが、本発明はこれに限定されるものではない。本発明は、糸継部を備えない糸処理装置に適用してもよいし、モータ56及び車輪58を備えない(走行機能を有しない)糸処理装置に適用してもよい。また、上記実施形態では、糸処理装置100を糸継台車3とし、複数の紡績ユニット2に対し糸処理作業を実施可能としているが、各紡績ユニット2それぞれ毎に糸処理装置100を設けてもよい。また、上記実施形態では、糸継台車3を1台設けているが、紡績機1が備える紡績ユニット2の数に応じて複数の糸継台車3を設けてもよい。なお、上記「略平行」は、平行なもの及び平行を意図するもの等を含んでおり、例えば製造上の誤差やバラツキを許容するものである。

【符号の説明】

【0074】

1…紡績機、2…紡績ユニット、7…ドラフト装置、8…繊維束、9…空気紡績装置(紡績装置)、10…紡績糸(糸)、15…スライバ、16…巻取装置、43…スプライサ(糸継部)、45…パッケージ、46…サクションマウスモジュール(糸端捕捉部)、50…キャリッジフレーム(ベース部)、50a…固定用フレーム(フレーム)、50b…開口部、50c…フレーム折返し部(第1折返し部)、53…カム駆動機構(駆動機構)、54…吸引配管(配管)、56…モータ(移動機構)、58…車輪(移動機構)、100…糸処理装置、102…アーム、104…サクションマウス(吸引口部)、106…回動支持部(支持部)、108a…固定板折返し部(第2折返し部)、110…位置決め板(係合部材)、G…回動軸(軸)。

【特許請求の範囲】

【請求項1】

糸の処理を行う糸処理装置であって、

軸回りに回転するアームと、前記アームに設けられ前記糸の糸端を吸引するための吸引口部と、前記軸回りに回転可能に前記アームを支持する支持部と、を有し、前記糸端を前記吸引口部により吸引して捕捉しながら前記アームを回転させることにより当該糸端を移送する糸端捕捉部と、

前記糸端捕捉部を保持するベース部と、を備え、

前記糸端捕捉部は、前記ベース部に対して着脱自在に取り付けられていることを特徴とする糸処理装置。

【請求項2】

前記ベース部に設けられ、前記アームを前記軸回りに回転させるための駆動機構を備え、

前記糸端捕捉部は、前記駆動機構に対して着脱自在に取り付けられていることを特徴とする請求項1記載の糸処理装置。

【請求項3】

前記ベース部は、フレームを有し、

前記糸端捕捉部は、前記支持部が前記フレームに着脱自在に固定されていることを特徴とする請求項1又は2記載の糸処理装置。

【請求項4】

前記フレームは、その一部を切り欠くようにして形成された開口部を有し、

前記支持部は、前記開口部の少なくとも一部に係合されていることを特徴とする請求項3記載の糸処理装置。

【請求項5】

前記支持部は、前記開口部の形状に沿って形成され当該開口部に係合される係合部材を有することを特徴とする請求項4記載の糸処理装置。

【請求項6】

前記開口部は、その開口端側が拡がるように前記フレームに形成されていることを特徴とする請求項4又は5記載の糸処理装置。

【請求項7】

前記支持部に接続され、前記吸引口部と連通する配管を備え、

前記配管において前記支持部側の管端部が延在する方向と前記開口部が開口する方向とは、互いに略平行にされていることを特徴とする請求項4〜6の何れか一項記載の糸処理装置。

【請求項8】

前記フレームは、板状に形成されていると共に、端部を折り返して成る第1折返し部を有し、

前記糸端捕捉部の前記支持部が前記フレームの前記第1折返し部に着脱自在に固定されていることを特徴とする請求項3〜7の何れか一項記載の糸処理装置。

【請求項9】

前記支持部は、端部を折り返して成る第2折返し部を含む固定板を有し、

前記固定板は、前記フレームの前記第1折返し部と前記固定板の前記第2折返し部とが互いに重なるように、前記フレームに当接されて着脱自在に固定されることを特徴とする請求項8記載の糸処理装置。

【請求項10】

前記ベース部に設けられ、切断された前記糸の糸端同士を継ぐ糸継部を更に備え、

前記糸端捕捉部は、前記糸端を吸引して捕捉しながら当該糸端を前記糸継部へ案内することを特徴とする請求項1〜9の何れか一項記載の糸処理装置。

【請求項11】

前記糸端捕捉部は、当該糸端捕捉部の前記支持部に対し糸道が位置する側から前記ベース部に着脱自在とされていることを特徴とする請求項1〜10の何れか一項記載の糸処理装置。

【請求項12】

紡績糸を生成する複数の紡績ユニットの間で移動可能とするために、前記ベース部に設けられた移動手段を更に備えたことを特徴とする請求項1〜11の何れか一項記載の糸処理装置。

【請求項13】

請求項1〜12の何れか一項記載の糸処理装置と、

スライバをドラフトして繊維束とするドラフト装置と、

前記ドラフト装置によりドラフトされた繊維束を紡績し紡績糸を生成する紡績装置と、

前記紡績糸をパッケージに巻き取る巻取装置と、を備えたことを特徴とする紡績ユニット。

【請求項14】

前記紡績装置は、前記ドラフト装置によりドラフトされた繊維束を旋回気流によって紡績し前記紡績糸を生成する空気紡績装置であることを特徴とする請求項13記載の紡績ユニット。

【請求項15】

請求項13又は14記載の紡績ユニットを複数備えたことを特徴とする紡績機。

【請求項1】

糸の処理を行う糸処理装置であって、

軸回りに回転するアームと、前記アームに設けられ前記糸の糸端を吸引するための吸引口部と、前記軸回りに回転可能に前記アームを支持する支持部と、を有し、前記糸端を前記吸引口部により吸引して捕捉しながら前記アームを回転させることにより当該糸端を移送する糸端捕捉部と、

前記糸端捕捉部を保持するベース部と、を備え、

前記糸端捕捉部は、前記ベース部に対して着脱自在に取り付けられていることを特徴とする糸処理装置。

【請求項2】

前記ベース部に設けられ、前記アームを前記軸回りに回転させるための駆動機構を備え、

前記糸端捕捉部は、前記駆動機構に対して着脱自在に取り付けられていることを特徴とする請求項1記載の糸処理装置。

【請求項3】

前記ベース部は、フレームを有し、

前記糸端捕捉部は、前記支持部が前記フレームに着脱自在に固定されていることを特徴とする請求項1又は2記載の糸処理装置。

【請求項4】

前記フレームは、その一部を切り欠くようにして形成された開口部を有し、

前記支持部は、前記開口部の少なくとも一部に係合されていることを特徴とする請求項3記載の糸処理装置。

【請求項5】

前記支持部は、前記開口部の形状に沿って形成され当該開口部に係合される係合部材を有することを特徴とする請求項4記載の糸処理装置。

【請求項6】

前記開口部は、その開口端側が拡がるように前記フレームに形成されていることを特徴とする請求項4又は5記載の糸処理装置。

【請求項7】

前記支持部に接続され、前記吸引口部と連通する配管を備え、

前記配管において前記支持部側の管端部が延在する方向と前記開口部が開口する方向とは、互いに略平行にされていることを特徴とする請求項4〜6の何れか一項記載の糸処理装置。

【請求項8】

前記フレームは、板状に形成されていると共に、端部を折り返して成る第1折返し部を有し、

前記糸端捕捉部の前記支持部が前記フレームの前記第1折返し部に着脱自在に固定されていることを特徴とする請求項3〜7の何れか一項記載の糸処理装置。

【請求項9】

前記支持部は、端部を折り返して成る第2折返し部を含む固定板を有し、

前記固定板は、前記フレームの前記第1折返し部と前記固定板の前記第2折返し部とが互いに重なるように、前記フレームに当接されて着脱自在に固定されることを特徴とする請求項8記載の糸処理装置。

【請求項10】

前記ベース部に設けられ、切断された前記糸の糸端同士を継ぐ糸継部を更に備え、

前記糸端捕捉部は、前記糸端を吸引して捕捉しながら当該糸端を前記糸継部へ案内することを特徴とする請求項1〜9の何れか一項記載の糸処理装置。

【請求項11】

前記糸端捕捉部は、当該糸端捕捉部の前記支持部に対し糸道が位置する側から前記ベース部に着脱自在とされていることを特徴とする請求項1〜10の何れか一項記載の糸処理装置。

【請求項12】

紡績糸を生成する複数の紡績ユニットの間で移動可能とするために、前記ベース部に設けられた移動手段を更に備えたことを特徴とする請求項1〜11の何れか一項記載の糸処理装置。

【請求項13】

請求項1〜12の何れか一項記載の糸処理装置と、

スライバをドラフトして繊維束とするドラフト装置と、

前記ドラフト装置によりドラフトされた繊維束を紡績し紡績糸を生成する紡績装置と、

前記紡績糸をパッケージに巻き取る巻取装置と、を備えたことを特徴とする紡績ユニット。

【請求項14】

前記紡績装置は、前記ドラフト装置によりドラフトされた繊維束を旋回気流によって紡績し前記紡績糸を生成する空気紡績装置であることを特徴とする請求項13記載の紡績ユニット。

【請求項15】

請求項13又は14記載の紡績ユニットを複数備えたことを特徴とする紡績機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−67466(P2013−67466A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206369(P2011−206369)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]