糸巻取装置、連結部材、及び、糸巻取方法

【課題】1つのクレードルに保持された巻取管に複数の糸を巻き取って複数のパッケージを形成した後、複数のパッケージを容易に分離する。

【解決手段】連結部材41は、略円筒形状の部材である。軸方向に関する中央部を挟んだ両側に位置する部分が、それぞれ、挿通部42となっており、これら2つの挿通部42を、それぞれ、その先端側から巻取管19Bに挿通させることによって、2つの巻取管19Bを互いに連結させる。各挿通部42には、それぞれが挿通部42の先端から連結部材41の軸方向に沿って延びており、連結部材41の周方向に沿って配列された複数のスリット46が形成されており、これにより、挿通部42は、その径が拡縮可能となっている。また、連結部材41の2つの挿通部42の間に位置する部分には、ゴムなどの弾性材料からなるOリング43(環状部材)が巻かれている。

【解決手段】連結部材41は、略円筒形状の部材である。軸方向に関する中央部を挟んだ両側に位置する部分が、それぞれ、挿通部42となっており、これら2つの挿通部42を、それぞれ、その先端側から巻取管19Bに挿通させることによって、2つの巻取管19Bを互いに連結させる。各挿通部42には、それぞれが挿通部42の先端から連結部材41の軸方向に沿って延びており、連結部材41の周方向に沿って配列された複数のスリット46が形成されており、これにより、挿通部42は、その径が拡縮可能となっている。また、連結部材41の2つの挿通部42の間に位置する部分には、ゴムなどの弾性材料からなるOリング43(環状部材)が巻かれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、巻取管に糸を巻き取る糸巻取装置、複数の巻取管を連結させる連結部材、及び、巻取管に糸を巻き取る糸巻取方法に関する。

【背景技術】

【0002】

特許文献1に記載の糸巻取機では、クレードルに1つの巻取管が回転自在に保持されており、供給された2本の糸を合糸し、合糸された糸をこの巻取管に巻き取ることによって、1つのパッケージを形成することと、供給された2本の糸を、そのまま、この巻取管の互いに離隔する部分に巻き取ることによって、2つのパッケージを形成することとを切り替えることができるようになっている。そして、2つのパッケージを形成した場合には、糸の巻取後、巻取管を切断することによって、2つのパッケージを分離している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−74219号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の糸巻取機において、1つの巻取管に2つのパッケージを形成した場合には、上述したように、パッケージを形成した後、2つのパッケージを分離するために、巻取管を切断する必要があり、この巻取管を切断する工程により、パッケージの製造が煩雑なものとなってしまう。

【0005】

本発明の目的は、複数の糸を1つのクレードルに回転自在に保持された巻取管に巻き取って複数のパッケージを形成する場合に、パッケージの製造を簡単にすることが可能な糸巻取装置、複数の巻取管を連結させる連結部材、及び、糸巻取方法を提供することである。

【課題を解決するための手段】

【0006】

第1の発明に係る糸巻取装置は、軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、回転自在に保持する1つのクレードル、を備え、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することを特徴とする。

【0007】

第10の発明に係る糸巻取方法は、軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、1つのクレードルに回転自在に保持させ、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って複数のパッケージを形成することを特徴とする。

【0008】

これらの発明によると、1つのクレードルに回転自在に保持された巻取体を形成する、複数の巻取管にそれぞれ糸を巻き取って複数のパッケージを形成するため、パッケージを形成した後、連結された複数の巻取管を分離することにより、容易に複数のパッケージを分離することができる。

【0009】

第2の発明に係る糸巻取装置は、第1の発明に係る糸巻取装置において、供給された複数の糸を合糸する合糸装置をさらに備え、前記1つのクレードルは、前記巻取体、及び、前記軸方向に関する長さが前記巻取体とほぼ同じ1つの巻取管を回転自在に保持可能であって、前記1つのクレードルに、前記巻取体を回転自在に保持させ、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することと、前記1つのクレードルに、前記1つの巻取管を回転自在に保持させ、供給された複数の糸を、前記合糸装置において合糸し、合糸された糸を、前記1つの巻取管に巻き取って、1つのパッケージを形成することと、を切り替えることができるようになっていることを特徴とする。

【0010】

本発明によると、1つの糸巻取装置で、供給された複数の糸を合糸して巻き取って1つのパッケージを形成することと、供給された複数の糸をそのまま巻き取って複数のパッケージを形成することの両方が可能となる。

【0011】

第3の発明に係る連結部材は、第1又は第2の発明に係る糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、前記巻取管の軸方向に延びた筒状に構成されており、前記軸方向に関する一方の端部を含む部分、及び、他方の端部を含む部分が、それぞれ、前記巻取管に挿通される挿通部となっており、2つの前記挿通部をそれぞれ前記巻取管に挿通させることによって、複数の巻取管のうち隣接する2つの前記巻取管を、分離可能に連結させることを特徴とする。

【0012】

本発明によると、隣接する2つの巻取管を互いに連結させることにより、複数の巻取管を連結させることができる。また、隣接する2つの巻取管を連結させているため、連結させる巻取管の数が多い場合でも、巻取管の分離が容易となる。

【0013】

第4の発明に係る連結部材は、第3の発明に係る連結部材において、2つの前記挿通部の間に位置する部分に、連結された2つの前記巻取管の少なくとも一方に巻き取る糸の糸端を保持するための糸端保持部が設けられていることを特徴とする。

【0014】

本発明によると、糸端保持部において糸を保持させることにより、巻取管への糸掛けなどを容易に行うことができる。

【0015】

第5の発明に係る連結部材は、第4の発明に係る連結部材において、前記糸端保持部は、2つの前記挿通部の間の部分に、弾性材料からなる環状部材が巻かれることによって形成されており、前記環状部材と前記巻取管の端との間で糸を挟むことによって前記糸端を保持することを特徴とする。

【0016】

本発明によると、2つの挿通部の間の部分に弾性材料からなる環状部材を巻くことにより、糸端保持部を容易に形成することができる。

【0017】

第6の発明に係る連結部材は、第4の発明に係る連結部材において、前記糸端保持部は、2つの前記挿通部の間の部分に、その周方向に沿って延びており、且つ、その全周にわたっては延びていない、前記巻取管の内周面へ糸を導く溝が設けられることによって形成されており、前記溝の壁と前記巻取管の内周面との間で前記糸端を挟むことによって、前記糸端を保持することを特徴とする。

【0018】

本発明によると、2つの挿通部の間に前記巻取管の内周面へ糸を導く溝を形成することにより、糸端保持部を容易に形成することができる。

【0019】

第7の発明に係る連結部材は、第3〜第6のいずれかの発明に係る連結部材において、前記挿通部の、前記巻取管との接触部分の径が拡縮可能であることを特徴とする。

【0020】

本発明によると、糸を巻き取った巻取管は、糸の張力によって、糸を巻き取る前よりも径が小さくなることがある。が、挿通部の巻取管との接触部分の径が拡縮可能であるので、このような場合でも、糸の巻き取りが完了した巻取管を容易に連結部材から引き抜くことができる。

【0021】

また、巻取管の内径にはばらつきがあるが、本発明によると、挿通部の巻取管との接触部分の径が拡縮可能であるので、巻取管の内径にばらつきがあっても、挿通部と巻取管との間にガタが生じるのを防止することができる。

【0022】

第8の発明に係る連結部材は、第7の発明に係る連結部材において、前記挿通部に、その周方向に沿って配列されており、それぞれが、前記軸方向に延びているとともに前記挿通部の先端において開口した、複数のスリットが形成されていることによって、前記挿通部の前記巻取管との接触部分の径が拡縮可能となっていることを特徴とする。

【0023】

本発明によると、挿通部に複数のスリットを形成することにより、挿通部の巻取管との接触部分を拡縮可能とすることができる。

【0024】

第9の発明に係る連結部材は、第1又は第2の発明に係る糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、前記軸方向に延びた筒状に構成されており、全ての前記巻取管に挿通されることによって、全ての前記巻取管をまとめて分離可能に連結させることを特徴とする。

【0025】

本発明によると、連結させる巻取管の数が3つ以上の場合でも1つの連結部材で全ての巻取管を互いに連結させることができる。

【発明の効果】

【0026】

本発明によれば、1つのクレードルに回転自在に保持された巻取体を形成する、複数の巻取管にそれぞれ糸を巻き取って複数のパッケージを形成するため、パッケージを形成した後、連結された複数の巻取管を分離することにより、容易に複数のパッケージを分離することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る合糸用延伸仮撚加工機の概略構成図である。

【図2】合糸用延伸仮撚加工機が有する各装置を糸の経路に沿って展開した模式図である。

【図3】巻取部の概略構成図である。

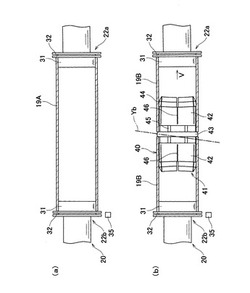

【図4】図3のクレードル近傍の部分の構成を示す図であり、(a)が1つの巻取管が保持された状態、(b)が2つの巻取管を含む巻取体が保持された状態を示している。

【図5】図4の矢印Vの方向から見たボビンホルダの図である。

【図6】連結部材の構成を示す図であり、(a)が連結部材の軸方向と直交する方向から見た図、(b)が軸方向断面図である。

【図7】(a)が図6のA−A線断面図、(b)が図6のB−B線断面図である。

【図8】変形例1の図4(b)相当の図である。

【図9】変形例2の図6(b)相当の図である。

【図10】変形例2において、連結部材の挿通部を巻取管に挿通するときの動作を示す図である。

【図11】変形例3の図4(b)相当の図である。

【図12】3つの巻取管を連結させた場合の例を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の好適な実施の形態について説明する。

【0029】

本実施の形態に係る合糸用延伸仮撚加工機1000は、図2の左右方向に配列された複数の仮撚加工錘100を備えている。なお、図2では、複数の仮撚加工錘100のうち2錘を図示している。

【0030】

図1、図2に示すように、各仮撚加工錘100は、給糸部1と、仮撚加工部2と、合糸部3と、後処理部4と、巻取部5とを備えている。給糸部1は、後述する第1フィードローラ6よりも上流側の区間を指し、仮撚加工部2は、第1フィードローラ6から後述する上流側第2フィードローラ7に至るまでの区間を指す。同様に、合糸部3は、上流側第2フィードローラ7から後述する下流側第2フィードローラ8に至るまでの区間を指し、後処理部4は、下流側第2フィードローラ8から後述する第3フィードローラ9に至るまでの区間を指す。そして、巻取部5は第3フィードローラ9よりも下流側の区間を指す。ここで、第1フィードローラ6、上流側第2フィードローラ7、下流側第2フィードローラ8、及び、第3フィードローラ9は、それぞれ、後述する2本の糸Ya、Ybに対応して2つずつ設けられていてもよい。

【0031】

給糸部1は、クリールスタンド10に支持される2つの給糸パッケージ11a、11bを有し、2本の糸Ya、Ybを送出する。給糸パッケージ11a、11bから送出された糸Ya、Ybは、パイプ12a、12bと、第1フィードローラ6とを経て仮撚加工部2に至る。

【0032】

仮撚加工部2は、給糸部1から送出された一対の糸Ya、Ybに対して仮撚加工を施すものである。仮撚加工部2は、糸Ya、Ybの走行方向の上流側から順に、糸Ya、Ybを加熱する1次ヒータ13と、糸Ya、Ybを冷却する冷却装置14a、14bと、糸Ya、Ybに対して撚りを付与する仮撚装置15a、15bとを備えている。なお、1次ヒータは、糸Ya、Ybに対して別々に設けてもよい。

【0033】

合糸部3は、仮撚加工部2によって仮撚加工が施された糸に交絡部を形成するためのものであって、インタレースノズル16a、16b(合糸装置)を備えている。上記2本の糸Ya、Ybがインタレースノズル16a、16bのうち何れか一方のインタレースノズル16b(16aでもよい、以下同様)に一緒に通される場合は、インタレースノズル16bが糸Ya、Ybに対して交絡部を形成することにより、糸Ya、Ybは合糸される。一方、上記一対の糸Ya、Ybが別個に、それぞれ、インタレースノズル16a、16bに通される場合は、インタレースノズル16aが糸Yaに対して交絡部を形成すると共に、インタレースノズル16bが糸Ybに対して交絡部を形成する。

【0034】

後処理部4は、糸Ya、Ybに対して熱処理を施すものであって、2次ヒータ17を備えている。なお、2次ヒータ17は、2本の糸Ya、Ybに対応して2つ設けられていてもよい。

【0035】

巻取部5は、仮撚加工部2によって仮撚加工が施された2本の糸Ya、Ybを巻取管に巻き取るためものであって、巻取装置18(糸巻取装置)を備えている。巻取装置18は、それぞれ、1つのクレードル20、トラバース装置21、巻取ドラム23などを備えている。ここで、巻取装置18は、合糸用延伸仮撚加工機1000のコンパクト性の観点から、他の錘100の巻取装置18とほぼ上下に重なり合うように配置される。あるいは、複数の錘100の巻取装置18が上下に千鳥状に配置されていてもよい。

【0036】

クレードル20は、互いに対向する一対のボビンホルダ22a、22bを備えており、ボビンホルダ22a、22bを介して、図3(a)、図4(a)に示すように、略円筒状の長尺な1つの巻取管19Aを回転自在に保持する。あるいは、図3(b)、図4(b)に示すように、2つの巻取管19Bを含む巻取体40を回転自在に保持する。

【0037】

より詳細に説明すると、図3(a)、図4(b)に示すように、ボビンホルダ22a、22bは、回転自在に支持されており、それぞれ、挿通部31、付勢部32を備えている。挿通部31は、巻取管19A、19Bの内径とほぼ同じ径の略円筒形状を有しており、巻取管19A、19Bに挿通される。そして、挿通部31が巻取管19A、19Bに挿通されることによって、巻取管19A及び巻取体40が回転自在に保持されている。付勢部32は、挿通部31の軸方向外側に位置する、挿通部31よりも径の大きい略円板状の部分であり、巻取管19A及び巻取体40の軸方向に関する端に接触している。付勢部32は、図示しないバネなどによって軸方向内側に付勢されており、これにより、クレードル20に保持された巻取管19A及び巻取体40は、付勢部32によって軸方向内側に向けて付勢される。

【0038】

また、付勢部32には、図5に示すように、その外周端から径方向内側に向かって延びているとともに、ボビンホルダ22a、22bの軸方向に付勢部32を貫通する切り欠き33が形成されている。なお、図面をわかりやすくするため、図5では、付勢部32の挿通部31側の面にハッチングを付しているとともに、巻取管19Bの位置を二点鎖線で示している。

【0039】

また、クレードル20には、ボビンホルダ22b(22aでもよい)の回転数を測定するための回転数センサ35が設けられており、回転数センサ35でボビンホルダ22bの回転数を測定することによって、巻取管19A、19Bの回転数を測定する。

【0040】

次に、巻取体40について説明する。巻取体40は、軸方向に関する長さが巻取管19Aの約半分の2つの巻取管19Bと、巻取管19Bを分離可能に連結させる連結部材41とを備えている。

【0041】

連結部材41は、図6、図7に示すように、合成樹脂などの弾性材料からなる、外径が巻取管19Bの内径とほぼ同じ略円筒形状の部材である。連結部材41の軸方向に関する中央部を挟んだ両側に位置する部分は、それぞれ、挿通部42となっており、連結部材41においては、これら2つの挿通部42を、それぞれ、その先端側から巻取管19Bに挿通させることによって、連結部材41に巻取管19Bを取り付け、これにより、2つの巻取管19Bを互いに連結させる。

【0042】

また、挿通部42の軸方向に関する長さは、巻取管19Bよりも短くなっており、巻取体40においては、巻取管19Bが、連結部材41よりも軸方向外側に飛び出している。そして、これにより、上述したように、ボビンホルダ22a、22bの挿通部31を巻取管19Bの、連結部材41よりも軸方向外側に飛び出した部分に挿通させることができるようになっている。

【0043】

また、各挿通部42の先端部には、それぞれ、その外周面の全周にわたって延びており、他の部分よりも径方向外側に突出した突出部44が設けられている。また、各挿通部42の先端部と反対側の端部には、その外周面に、周方向にほぼ等間隔に配列された複数の突起45が設けられている。

【0044】

これにより、挿通部42を巻取管19Bに挿通させたときには、挿通部42の弾性によって突出部44及び複数の突起45が巻取管19Bの内周面に密着し、これにより、巻取管19Bが挿通部42に固定される。

【0045】

また、各挿通部42には、それぞれ、複数のスリット46が形成されている。複数のスリット46は、連結部材41の周方向に沿って配列されており、それぞれが、連結部材41の軸方向に沿って延びているとともに、挿通部42の先端において開口している。これにより、挿通部42は、巻取管19Bに挿通され、巻取管19Bから径方向外側から内側に向かう力が加わったときに、その径が小さくなり、挿通部42から巻取管19Bが取り外されると、弾性によって径が元に戻る。すなわち、挿通部42は、その径が拡縮可能となっている。

【0046】

また、2つの挿通部42の間に位置する、連結部材41の軸方向に関する略中央部には、ゴムなどの弾性材料からなるOリング43(環状部材)が巻かれている。そして、挿通部42に巻取管19Bが取り付けられた状態では、Oリング43と、巻取管19Bの軸方向における内側の端とが密着する。

【0047】

トラバース装置21は、図示しないモータによって往復走行するベルト体26と、このベルト体26に設けられ、糸Ya、Ybを案内する、2つのトラバースガイド27a、27bと、を備えている。ベルト体26は、例えば、内周に多数の歯を有する歯付きベルトであり、図示しない駆動モータによって正逆回転される駆動プーリ28と、一対の従動プーリ29とに巻き掛けられる。この一対の従動プーリ29間におけるベルト体26の走行経路は巻取管19Bの軸と略平行となっている。上記のトラバースガイド27a、27bは、従動プーリ29の一方と他方の間において、所定の間隔を空けて、ベルト体26に設けられる。本実施形態において「所定の間隔」とは、2つの巻取管19Bの軸方向に関する中心間の距離とほぼ同じ間隔である。また、2つのトラバースガイド27a、27bは、それぞれ、ベルト体26に対して着脱可能となっている。

【0048】

また、トラバース装置21の上流側には、第3フィードローラ9から送出される糸Yaの糸道をトラバースガイド27aのトラバース中心の正面へと変化させるための糸ガイド30aと、第3フィードローラ9から送出される糸Ybの糸道をトラバースガイド27bのトラバース中心の正面へと変化させるための糸ガイド30bとが設けられている。さらに、これら糸ガイド30a、30bの間には、糸ガイド30cが設けられている。糸ガイド30cは、図2、図3に示すように、クレードル20に取り付けられた巻取管19A、19Bの中心軸と直交する方向(図2、図3の上下方向)に関して、糸ガイド30a、30bよりも、トラバースガイド27a、27bから離れた位置に配置されている。なお、糸ガイド30a〜30cは、使用状況に合わせて、取り付け、取り外し、位置の変更などができるように構成されていてもよい。

【0049】

巻取ドラム23は、クレードル20に保持された巻取管19A、19Bの外周面と密着するように配置されている。そして、図示しないモータによって巻取ドラム23を回転させると、巻取ドラム23に密着した巻取管19A、19Bが連れ回りする。

【0050】

次に、仮撚加工錘100においてパッケージPを形成する手順について説明する。仮撚加工錘100においては、2本の糸Ya、Ybを、2本の巻取管19Bに巻き取って2つのパッケージPを形成することと、2本の糸Ya、Ybを合糸し、合糸された糸Ygを1つの巻取管19Aに巻き取って1つのパッケージPを形成することとが切り替え可能となっている。

【0051】

まず、複数のパッケージPを形成する動作について説明する。この場合には、給糸パッケージ11a、11bから送出された2本の糸Ya、Ybは、それぞれ、パイプ12a、12bと、第1フィードローラ6と、1次ヒータ13と、冷却装置14a、14bと、仮撚装置15a、15bと、上流側第2フィードローラ7と、インタレースノズル16a、16bと、下流側第2フィードローラ8と、2次ヒータ17と、第3フィードローラ9と、を介して、巻取装置18に送られる。

【0052】

より詳細に説明すると、上流側第2フィードローラ7の糸送り速度は第1フィードローラ6の糸送り速度よりも大となるように設定される。これにより、糸Ya、Ybは、第1フィードローラ6と上流側第2フィードローラ7との間で延伸され、この状態で、仮撚装置15a、15bによって、第1フィードローラ6と上流側第2フィードローラ7との間で加撚される。延伸されつつ加撚された糸Ya、Ybは、1次ヒータ13で熱セットされた後、冷却装置14a、14bで冷却される。加撚及び熱セット、冷却された糸Ya、Ybは、仮撚装置15a、15bを通過した後、上流側第2フィードローラ7に至るまでに解撚される。

【0053】

また、上流側第2フィードローラ7を通過した糸Ya、Ybは、それぞれ、インタレースノズル16a、16bへ導かれ、このインタレースノズル16a、16bによって交絡部が形成された後、下流側第2フィードローラ8へ送られる。

【0054】

通常、下流側第2フィードローラ8の糸送り速度は、第3フィードローラ9の糸送り速度と異なる速度に設定される。これにより、糸Ya、Ybは、下流側第2フィードローラ8と第3フィードローラ9との間で弛緩され、この状態で、糸Ya、Ybは、2次ヒータ17において弛緩熱処理され、第3フィードローラ9へ送られる。なお、下流側第2フィードローラ8の糸送り速度と、第3フィードローラ9の糸送り速度の比率は、糸の形態に応じて設定される。

【0055】

第3フィードローラ9から繰り出された2本の糸Ya、Ybは、糸ガイド30cを通過し、その後、それぞれ、糸ガイド30a、30bを通過し、ベルト体26の往復走行により2つの巻取管19Bの軸と平行に往復運動するトラバースガイド27a、27bによって綾振られながら、回転する巻取ドラム23に当接して連れ回る2つの巻取管19Bにそれぞれ巻き取られ、これにより、2つのパッケージPが形成される。このとき、回転センサ35によって測定された巻取管19A、19Bの回転数の測定結果に基づいて、トラバースガイド27a、27bの移動速度が制御される。

【0056】

そして、2つのパッケージPが満巻きとなると、糸Ya、Ybが第3フィードローラ9とパッケージPとの間で切断された上で、図示しない玉揚機構がクレードル20を回動させ、パッケージPが巻取ドラム23から離反されて玉揚される。そして、2つの空の巻取管19Bを備えた巻取体40がクレードル20に供給されてボビンホルダ22a、22bに保持されると、クレードル20を回動させ、2つの巻取管19Bを巻取ドラム23に対して当接させた状態とする。すると、巻取ドラム23に対する当接により2つの巻取管19Bが回転し始める。その後、オペレータは、糸Ya、Ybの糸端を巻取管19Bに糸掛けし、これにより、糸Ya、Ybの巻き取りが再開される。

【0057】

ここで、ボビンホルダ22b側の巻取管19B(図3(b)の左側)への糸掛けを行うためには、図4(b)に一点鎖線で示すように、糸Ybを、巻取管19BとOリング43との境界部分を横切るように、その走行方向を図4(b)の上下方向に対して傾斜させて巻取体40の外周面に密着させる。すると、糸Ybが、巻取管19Bの端とOリング43との隙間に導かれ、Oリング43の弾性によって、巻取管19Bの端とOリング43とに挟まれて保持される。すなわち、本実施の形態では、連結部材41の2つの挿通部42の間の部分に、Oリング43が巻かれることによって、本発明に係る糸保持部が形成されている。そして、この状態で、巻取管19Bが回転すると、巻取管19Bの図4(b)における右側の端部にバンチ巻Bが形成され、これにより、巻取管19Bへの糸掛けが完了する。なお、このとき、上述したように、糸Ybを傾斜させて巻取管40の外周面に密着させる代わりに、糸Ybを巻取管19BとOリング43との境界部分に直接挿入させてもよい。

【0058】

一方、ボビンホルダ22a側(図3(b)の右側)の巻取管19Bへの糸掛けを行うためには、図5に一点鎖線で示すように、糸Yaを、ボビンホルダ22aの付勢部32に形成された切り欠き33に通す。すると、糸Yaは、巻取管19Bの端と付勢部32との間の隙間に導かれ、巻取管19Bの端と付勢部32とに挟まれて保持される。そして、この状態で、巻取管19Bが回転すると、巻取管19Bの図3(b)における右側の端部にバンチ巻Bが形成され、これにより、巻取管19Bへの糸掛けが完了する。

【0059】

なお、これとは逆に、糸Ybを、巻取管19Bの端と付勢部32との間の隙間に導くことによって、糸Ybが巻取管19Bの端と付勢部32とに挟まれて保持されるようにするとともに、糸Yaを、巻取管19Bの端とOリング43との隙間に導くことによって、糸Yaが巻取管19Bの端とOリング43とに挟まれて保持されるようにしてもよい。この場合には、各巻取管19Bの図3(b)における左側の端部に、それぞれバンチ巻Bが形成される。

【0060】

そして、このように複数のパッケージPを形成する場合には、2つの巻取管19Bに、それぞれ、糸Ya、Ybを巻き取って2つのパッケージPを形成しているため、パッケージPの形成後、クレードル20から取り外された巻取体40において、各巻取管19Bを連結部材41から引き抜くことにより、2つのパッケージPを分離することができる。したがって、上述の特許文献1とは異なり、2つのパッケージPを分離するために、巻取管を切断するといった煩雑な工程が必要なく、2つのパッケージPを容易に分離することができる。

【0061】

さらに、巻取管19Bに糸Ya、Ybが巻き取られると、糸Ya、Ybの張力により、巻取管19Bは、径方向内側に押されて、その径が小さくなる場合がある。しかしながら、本実施の形態では、上述したように、挿通部42に複数のスリット46が形成されていることにより、挿通部42の径が拡縮可能となっているため、巻取管19Bの径が小さくなったときには、巻取管19Bから挿通部42に加わる力によって、挿通部42の径が小さくなる。

【0062】

したがって、パッケージPを形成した後、巻取管19Bを挿通部42から引き抜くことができなくなるのを防止することができる。また、挿通部42に複数のスリット46を形成することにより、容易に、挿通部42の径を拡縮可能とすることができる。

【0063】

また、この場合には、ボビンホルダ22a側の巻取管19Bについては、切り欠き33から導入された糸Yaを付勢部32と巻取管19Bとで挟んで保持することによって巻取管19Bへの糸掛けを行っており、ボビンホルダ22b側の巻取管19Bについては、糸YbをOリングと巻取管19Bとで挟んで保持することによって糸掛けを行っているため、2つの巻取管19Bには、軸方向に関する同じ側(図3の右側)にバンチ巻Bができる。これにより、2つの巻取管19Bの糸Ya、Ybの巻取方向を同じにすることができる。

【0064】

また、連結部材41の2つの挿通部42の間の部分にOリング43を巻くことにより、簡単な構成で、巻取管19Bとの間で糸Ybを保持するための糸保持部を形成することができる。

【0065】

次に、1つのパッケージPを形成する動作について説明する。この場合には、上述と同様にして、第1フィードローラ6と上流側第2フィードローラ7との間で延伸されつつ加撚された2本糸Ya、Ybは、上流側第2フィードローラ7を通過した後、ともに、1つのインタレースノズル16bへ導かれ、このインタレースノズル16bによって合糸された後、下流側第2フィードローラ8へ送られる。

【0066】

合糸されることによって形成された糸Ygは、下流側第2フィードローラ8と第3フィードローラ9との間で弛緩され、この状態で、2次ヒータ17において弛緩熱処理され、第3フィードローラ9へ送られる。

【0067】

第3フィードローラ9から繰り出された糸Ygは、図3(a)に示すように、それぞれ、糸ガイド30a、30bよりもトラバースガイド27bから離れた糸ガイド30cを通過し、糸ガイド30cから直接トラバースガイド27bに送られる。そして、ベルト体26の往復走行により1つの巻取管19Aの軸と平行に往復運動するトラバースガイド27bによって糸ガイド30cを中心に綾振られながら、回転する巻取ドラム23に当接して連れ回る1つの巻取管19Aに巻き取られ、これにより、1つのパッケージPが形成される。

【0068】

本実施の形態では、1つの巻取管19Aに糸Ygを巻き取る場合のトラバースガイド27bの移動幅が、2つの巻取管19Bに糸Ya、Ybを巻き取る場合のトラバースガイド27a、27bの移動幅よりも大きい。そのため、このように、糸Ygを、糸ガイド30a、30bよりもトラバースガイド27bから離れた糸ガイド30cを中心として綾振りさせることにより、糸ガイド30a、30bにおける糸Ya、Ybの屈曲角度と、糸ガイド30cにおける糸Ygの屈曲角度とが同程度になるようにしている。

【0069】

また、このように1つのパッケージを形成する場合には、トラバースガイド27bの移動をトラバースガイド27aが邪魔しないようにするために、予め、トラバースガイド27aをベルト体26から取り外しておく。なお、トラバースガイド27aの代わりにトラバースガイド27bを取り外してもよい。

【0070】

また、1つのパッケージを形成する場合でも、パッケージPが満巻きとなると、上述したのと同様、パッケージPが巻取ドラム23から離反されて玉揚される。そして、その後、空の巻取管19Aがクレードル20に供給されてボビンホルダ22a、22bに保持されると、クレードル20を回動させ、巻取管19Aを巻取ドラム23に対して当接させた状態とする。巻取ドラム23に対する当接により巻取管19Aが回転し始める。その後、オペレータは、糸Ygの糸端を巻取管19Aに糸掛けし、これにより、糸Ygの巻き取りが再開される。

【0071】

ここで、巻取管19Aへの糸掛けは、上述のボビンホルダ22a側(図3(a)の右側)の巻取管19Bへの糸掛けと同様、糸Ygを、ボビンホルダ22aの付勢部32に形成された切り欠き33に通すことによって行う。

【0072】

以上、本発明の好適な実施の形態を説明したが、上記実施形態は、以下のように変更して実施できる。

【0073】

上述の実施の形態では、連結部材41の2つの挿通部42の間の部分にOリング43が巻かれていることにより、糸掛けの際に、Oリング43と巻取管19Bとで糸Ybを挟むことができるようになっていたが、これには限られない。例えば、Oリング43の代わりに、ゴムなどの弾性材料からなる、断面が略矩形の環状部材などが巻かれていてもよい。

【0074】

さらには、連結部材41の2つの挿通部42の間の部分に環状部材が巻かれていることにも限られない。一変形例(変形例1)では、図8に示すように、連結部材50に、各挿通部42の軸方向に関する内側の端部と、2つの挿通部42の間の部分に、それぞれまたがる領域に、連結部材50の周方向に沿って延び、且つ、全周にわたっては延びていない溝51が形成されている。なお、溝51は、各挿通部42に対応して、1つだけ設けられていてもよいし、連結部材41の周方向に沿って複数配列されていてもよい。

【0075】

この場合には、上述したように、糸掛け時に、図8に一点鎖線で示すように、糸Ybを、巻取管19Bの軸方向に関する内側の縁及び溝51を横切るように、その走行方向を図8の上下方向に対して傾斜させて巻取体40の外周面に密着させる。すると、糸Ybが、溝51内に導かれ、巻取管19Bの内周面と、連結部材50の溝51の壁となる部分に挟まれて保持される。すなわち、変形例1では、連結部材50に溝51が形成されていることによって、連結部材50の2つの挿通部42の間の部分に、本発明に係る糸保持部が形成されている。

【0076】

また、上述の実施の形態や変形例1では、糸Ybを巻取管19Bとの間で挟んで保持することができるようにOリング43や溝51が設けられていたが、これには限られない。例えば、連結部材の2つの挿通部42の間の部分に、単独で糸Ybを保持可能な糸ガイドなどが設けられていてもよい。

【0077】

また、上述の実施の形態では、巻取管19Bへの糸掛けの際に、糸Yaを付勢部32と一方の巻取管19Bの端とで挟んで保持するとともに、糸YbをOリング43と他方の巻取管19Bの端とで挟んで保持することによって、2つの巻取管19Bの同じ側(図3の右側)の端部にバンチ巻Bを形成していたがこれには限られない。

【0078】

例えば、巻取管19Bへの糸掛けの際に、糸Ya、Ybを、それぞれ、Oリング43と各巻取管19Bの内側の端とで挟んで保持してもよい。あるいは、2つのボビンホルダ22a、22bの付勢部32の両方に切り欠き33が形成されており、糸Ya、Ybを、それぞれ、ボビンホルダ22a、22bの付勢部32の切り欠き33に導き、付勢部32と各巻取管19Bの端とで挟んで保持するようにしてもよい。ただし、これらの場合には、2つの巻取管19Bにおいて互いに反対側の端部にバンチ巻Bが形成され、2つの巻取管19Bにおける糸Ya、Ybの巻取方向が反対向きになる。

【0079】

また、以上の例では、連結部材の2つの挿通部42の間の部分や、ボビンホルダ22a、22bに、糸Ya、Ybを保持するための構成(Oリング43、溝51、スリット33など)が設けられていたが、このような構成を備えていることにも限られない。

【0080】

例えば、2つの巻取管19Bの軸方向に関する内側の端同士が密着しており、糸Ya、Ybを、2つの巻取管19Bの境界を横切るように傾斜させて巻取管19Bの外周面に密着させることにより、糸Ya、Ybが、2つの巻取管19Bに挟まれて保持されるようにしてもよい。

【0081】

あるいは、例えば、巻取管19Bの軸方向に関する一方の端部にその周方向に沿って溝が形成されており、糸Ya、Ybを、この溝を横切るように傾斜させて巻取管19Bの外周面に密着させることにより、糸Ya、Ybが、この溝に保持されるようにしてもよい。同様に、巻取管19Aの端部に溝が形成されており、糸掛け時にこの溝によって糸Ygが保持されるようになっていてもよい。

【0082】

また、上述の実施の形態では、挿通部42に複数のスリット46が形成されていることにより、挿通部42の、巻取管19Bとの接触部分を含むほぼ全体の径が拡縮可能となっていたが、これには限られない。

【0083】

別の一変形例(変形例2)では、図9に示すように、連結部材60において、挿通部42に、スリット46(図4参照)の代わりに、周方向にその全周にわたって延びた溝61が形成されている。また、挿通部42の溝61が形成された部分には、ゴムなどの弾性材料からなるOリング65が巻かれている。

【0084】

溝61は、2つの係合部62、63と、接続部64とを有している。2つの係合部62、63は、軸方向に間をあけて配置されており、それぞれが、Oリング65の形状に合わせて底面が曲面になっている。また、2つの係合部62、63のうち、軸方向の内側の係合部63は、外側の係合部62よりも、その底面が径方向外側に位置している。また、挿通部42が巻取管19Bに挿通されていない状態では、Oリング65は、軸方向外側の係合部62に係合している。接続部64は、係合部62と係合部63との間に延びており、係合部62と係合部63とを接続している。

【0085】

そして、この場合には、挿通部42に巻取管19Bを挿通していくと、図10(a)に示すように、巻取管19Bの内周面が、係合部62に係合しているOリング65と接触し、この状態でさらに巻取管19Bを挿通していくと、Oリング65は、図10(b)に示すように、巻取管19Bとの摩擦力により、接続部64を、係合部62から係合部63に向かって移動する。

【0086】

そして、図10(c)に示すように、Oリング65は、挿通部42に巻取管19Bが完全に挿通されるまでに、係合部63に達し、その後、挿通部42に巻取管19Bが完全に挿通されるまで、係合部63に係合した状態に保持される。

【0087】

このとき、上述したように、係合部63の底面が、係合部62の底面よりも、連結部材60の径方向外側に位置しているため、Oリング65は、係合部62から係合部63に移動することにより、その径方向外側に伸ばされて、その径が大きくなる。これにより、Oリング65と巻取管19Bとの密着力が大きくなり、巻取管19Bが挿通部42に固定される。

【0088】

一方、挿通部42から巻取管19Bを引き抜くと、上述したのとは逆に、Oリング65が係合部63から係合部62へ移動し、その径が小さくなる。したがって、糸Ya、Ybの巻取によって巻取管19Bの径が小さくなった場合でも、容易に、挿通部42から巻取管19Bを引き抜くことができる。

【0089】

このように、変形例2では、挿通部42のうち、巻取管19Bとの接触部分(Oリング65)の径が拡縮可能となっている。また、上述の実施の形態のスリット46や、変形例2の溝61及びOリング65以外の構成によって、挿通部42の巻取管19Bとの接触部分が拡縮可能となっていてもよい。

【0090】

さらには、挿通部42はその径が拡縮可能であることにも限られず、挿通部42は、常に径が一定の円筒状に構成されていてもよい。

【0091】

また、上述の実施の形態では、挿通部42の軸方向に関する長さが、巻取管19Bよりも短く、ボビンホルダ22a、22bの挿通部31を、巻取管19Bに挿通させることによって、巻取体40がボビンホルダ22a、22bに保持されるようになっていたが、これには限られない。

【0092】

別の一変形例(変形例3)では、図11に示すように、連結部材71が、軸方向に関して、2つの巻取管19Bの長さの合計よりも長くなっており、連結部材71を2つの巻取管19Bに挿通した状態で、連結部材71の両端部が、巻取管19Bよりも外側に飛び出している。そして、ボビンホルダ22a、22bの挿通部31が連結部材71の両端部に挿通されることによって、2つの巻取管19Bと連結部材71とからなる巻取体70が、ボビンホルダ22a、22bに保持されている。

【0093】

また、連結部材71には、上述の実施の形態と同様、軸方向に関する略中央部にOリング43が設けられているとともに、変形例2と同様の、溝61及びOリング65が設けられている。

【0094】

この場合でも、2つの巻取管19Bに、それぞれ、糸Ya、Ybを巻き取って2つのパッケージPを形成した後、2つの巻取管19Bを連結部材71から引き抜くことにより、これら2つのパッケージPを容易に分離することができる。

【0095】

また、以上の例では、巻取体が、互いに連結された2つの巻取管19Bを備え、これら2つの巻取管19Bにそれぞれ糸Ya、Ybを巻き取って、2つのパッケージPを形成していたが、これには限られず、巻取体が、互いに連結された3つ以上の巻取管19Bを備えたものであり、これら3つ以上の巻取管19Bにそれぞれ糸を巻き取って、3つ以上のパッケージPを形成してもよい。

【0096】

この場合には、例えば、巻取管19Bの数が3つの場合について説明すると、図12に示すように、複数の巻取管19Bのうち、互いに隣接する2つの巻取管19Bを、それぞれ、上述の連結部材41などによって連結させることによって、これら3つ以上の巻取管19Bを互いに連結させる。

【0097】

そして、図12に示すように、互いに隣接する2つの巻取管19Bを、それぞれ、連結部材41により連結させた場合には、挿通部42から巻取管19Bを引き抜くことによって、互いに連結された複数の巻取管19Bを容易に分離することができる。

【0098】

また、3つ以上の巻取管19Bを互いに連結させる場合、連結部材41により3つ以上の巻取管19Bのうち隣接する2つの巻取管19Bをそれぞれ個別に連結させることには限られず、1つの長尺の連結部材によって、3つ以上の巻取管19Bをまとめて連結させてもよい。

【0099】

また、上述の実施の形態では、仮撚加工錘100において、糸Ya、Ybを、それぞれ、巻取管19Bに巻き取って2つのパッケージPを形成することと、糸Yaと糸Ybとが合糸された糸Ygを1つの巻取管19Aに巻き取って1つのパッケージを形成することとが切り替え可能となっていたが、これには限られず、仮撚加工錘100は、複数パッケージの形成のみを行うことができるものであってもよい。

【符号の説明】

【0100】

12b インタレースノズル

18 巻取装置

19A、19B 巻取管

20 クレードル

40 巻取体

41 連結部材

42 挿通部

43 Oリング

46 スリット

51 溝

65 Oリング

71 連結部材

81 連結部材

【技術分野】

【0001】

本発明は、巻取管に糸を巻き取る糸巻取装置、複数の巻取管を連結させる連結部材、及び、巻取管に糸を巻き取る糸巻取方法に関する。

【背景技術】

【0002】

特許文献1に記載の糸巻取機では、クレードルに1つの巻取管が回転自在に保持されており、供給された2本の糸を合糸し、合糸された糸をこの巻取管に巻き取ることによって、1つのパッケージを形成することと、供給された2本の糸を、そのまま、この巻取管の互いに離隔する部分に巻き取ることによって、2つのパッケージを形成することとを切り替えることができるようになっている。そして、2つのパッケージを形成した場合には、糸の巻取後、巻取管を切断することによって、2つのパッケージを分離している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−74219号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の糸巻取機において、1つの巻取管に2つのパッケージを形成した場合には、上述したように、パッケージを形成した後、2つのパッケージを分離するために、巻取管を切断する必要があり、この巻取管を切断する工程により、パッケージの製造が煩雑なものとなってしまう。

【0005】

本発明の目的は、複数の糸を1つのクレードルに回転自在に保持された巻取管に巻き取って複数のパッケージを形成する場合に、パッケージの製造を簡単にすることが可能な糸巻取装置、複数の巻取管を連結させる連結部材、及び、糸巻取方法を提供することである。

【課題を解決するための手段】

【0006】

第1の発明に係る糸巻取装置は、軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、回転自在に保持する1つのクレードル、を備え、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することを特徴とする。

【0007】

第10の発明に係る糸巻取方法は、軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、1つのクレードルに回転自在に保持させ、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って複数のパッケージを形成することを特徴とする。

【0008】

これらの発明によると、1つのクレードルに回転自在に保持された巻取体を形成する、複数の巻取管にそれぞれ糸を巻き取って複数のパッケージを形成するため、パッケージを形成した後、連結された複数の巻取管を分離することにより、容易に複数のパッケージを分離することができる。

【0009】

第2の発明に係る糸巻取装置は、第1の発明に係る糸巻取装置において、供給された複数の糸を合糸する合糸装置をさらに備え、前記1つのクレードルは、前記巻取体、及び、前記軸方向に関する長さが前記巻取体とほぼ同じ1つの巻取管を回転自在に保持可能であって、前記1つのクレードルに、前記巻取体を回転自在に保持させ、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することと、前記1つのクレードルに、前記1つの巻取管を回転自在に保持させ、供給された複数の糸を、前記合糸装置において合糸し、合糸された糸を、前記1つの巻取管に巻き取って、1つのパッケージを形成することと、を切り替えることができるようになっていることを特徴とする。

【0010】

本発明によると、1つの糸巻取装置で、供給された複数の糸を合糸して巻き取って1つのパッケージを形成することと、供給された複数の糸をそのまま巻き取って複数のパッケージを形成することの両方が可能となる。

【0011】

第3の発明に係る連結部材は、第1又は第2の発明に係る糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、前記巻取管の軸方向に延びた筒状に構成されており、前記軸方向に関する一方の端部を含む部分、及び、他方の端部を含む部分が、それぞれ、前記巻取管に挿通される挿通部となっており、2つの前記挿通部をそれぞれ前記巻取管に挿通させることによって、複数の巻取管のうち隣接する2つの前記巻取管を、分離可能に連結させることを特徴とする。

【0012】

本発明によると、隣接する2つの巻取管を互いに連結させることにより、複数の巻取管を連結させることができる。また、隣接する2つの巻取管を連結させているため、連結させる巻取管の数が多い場合でも、巻取管の分離が容易となる。

【0013】

第4の発明に係る連結部材は、第3の発明に係る連結部材において、2つの前記挿通部の間に位置する部分に、連結された2つの前記巻取管の少なくとも一方に巻き取る糸の糸端を保持するための糸端保持部が設けられていることを特徴とする。

【0014】

本発明によると、糸端保持部において糸を保持させることにより、巻取管への糸掛けなどを容易に行うことができる。

【0015】

第5の発明に係る連結部材は、第4の発明に係る連結部材において、前記糸端保持部は、2つの前記挿通部の間の部分に、弾性材料からなる環状部材が巻かれることによって形成されており、前記環状部材と前記巻取管の端との間で糸を挟むことによって前記糸端を保持することを特徴とする。

【0016】

本発明によると、2つの挿通部の間の部分に弾性材料からなる環状部材を巻くことにより、糸端保持部を容易に形成することができる。

【0017】

第6の発明に係る連結部材は、第4の発明に係る連結部材において、前記糸端保持部は、2つの前記挿通部の間の部分に、その周方向に沿って延びており、且つ、その全周にわたっては延びていない、前記巻取管の内周面へ糸を導く溝が設けられることによって形成されており、前記溝の壁と前記巻取管の内周面との間で前記糸端を挟むことによって、前記糸端を保持することを特徴とする。

【0018】

本発明によると、2つの挿通部の間に前記巻取管の内周面へ糸を導く溝を形成することにより、糸端保持部を容易に形成することができる。

【0019】

第7の発明に係る連結部材は、第3〜第6のいずれかの発明に係る連結部材において、前記挿通部の、前記巻取管との接触部分の径が拡縮可能であることを特徴とする。

【0020】

本発明によると、糸を巻き取った巻取管は、糸の張力によって、糸を巻き取る前よりも径が小さくなることがある。が、挿通部の巻取管との接触部分の径が拡縮可能であるので、このような場合でも、糸の巻き取りが完了した巻取管を容易に連結部材から引き抜くことができる。

【0021】

また、巻取管の内径にはばらつきがあるが、本発明によると、挿通部の巻取管との接触部分の径が拡縮可能であるので、巻取管の内径にばらつきがあっても、挿通部と巻取管との間にガタが生じるのを防止することができる。

【0022】

第8の発明に係る連結部材は、第7の発明に係る連結部材において、前記挿通部に、その周方向に沿って配列されており、それぞれが、前記軸方向に延びているとともに前記挿通部の先端において開口した、複数のスリットが形成されていることによって、前記挿通部の前記巻取管との接触部分の径が拡縮可能となっていることを特徴とする。

【0023】

本発明によると、挿通部に複数のスリットを形成することにより、挿通部の巻取管との接触部分を拡縮可能とすることができる。

【0024】

第9の発明に係る連結部材は、第1又は第2の発明に係る糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、前記軸方向に延びた筒状に構成されており、全ての前記巻取管に挿通されることによって、全ての前記巻取管をまとめて分離可能に連結させることを特徴とする。

【0025】

本発明によると、連結させる巻取管の数が3つ以上の場合でも1つの連結部材で全ての巻取管を互いに連結させることができる。

【発明の効果】

【0026】

本発明によれば、1つのクレードルに回転自在に保持された巻取体を形成する、複数の巻取管にそれぞれ糸を巻き取って複数のパッケージを形成するため、パッケージを形成した後、連結された複数の巻取管を分離することにより、容易に複数のパッケージを分離することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係る合糸用延伸仮撚加工機の概略構成図である。

【図2】合糸用延伸仮撚加工機が有する各装置を糸の経路に沿って展開した模式図である。

【図3】巻取部の概略構成図である。

【図4】図3のクレードル近傍の部分の構成を示す図であり、(a)が1つの巻取管が保持された状態、(b)が2つの巻取管を含む巻取体が保持された状態を示している。

【図5】図4の矢印Vの方向から見たボビンホルダの図である。

【図6】連結部材の構成を示す図であり、(a)が連結部材の軸方向と直交する方向から見た図、(b)が軸方向断面図である。

【図7】(a)が図6のA−A線断面図、(b)が図6のB−B線断面図である。

【図8】変形例1の図4(b)相当の図である。

【図9】変形例2の図6(b)相当の図である。

【図10】変形例2において、連結部材の挿通部を巻取管に挿通するときの動作を示す図である。

【図11】変形例3の図4(b)相当の図である。

【図12】3つの巻取管を連結させた場合の例を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明の好適な実施の形態について説明する。

【0029】

本実施の形態に係る合糸用延伸仮撚加工機1000は、図2の左右方向に配列された複数の仮撚加工錘100を備えている。なお、図2では、複数の仮撚加工錘100のうち2錘を図示している。

【0030】

図1、図2に示すように、各仮撚加工錘100は、給糸部1と、仮撚加工部2と、合糸部3と、後処理部4と、巻取部5とを備えている。給糸部1は、後述する第1フィードローラ6よりも上流側の区間を指し、仮撚加工部2は、第1フィードローラ6から後述する上流側第2フィードローラ7に至るまでの区間を指す。同様に、合糸部3は、上流側第2フィードローラ7から後述する下流側第2フィードローラ8に至るまでの区間を指し、後処理部4は、下流側第2フィードローラ8から後述する第3フィードローラ9に至るまでの区間を指す。そして、巻取部5は第3フィードローラ9よりも下流側の区間を指す。ここで、第1フィードローラ6、上流側第2フィードローラ7、下流側第2フィードローラ8、及び、第3フィードローラ9は、それぞれ、後述する2本の糸Ya、Ybに対応して2つずつ設けられていてもよい。

【0031】

給糸部1は、クリールスタンド10に支持される2つの給糸パッケージ11a、11bを有し、2本の糸Ya、Ybを送出する。給糸パッケージ11a、11bから送出された糸Ya、Ybは、パイプ12a、12bと、第1フィードローラ6とを経て仮撚加工部2に至る。

【0032】

仮撚加工部2は、給糸部1から送出された一対の糸Ya、Ybに対して仮撚加工を施すものである。仮撚加工部2は、糸Ya、Ybの走行方向の上流側から順に、糸Ya、Ybを加熱する1次ヒータ13と、糸Ya、Ybを冷却する冷却装置14a、14bと、糸Ya、Ybに対して撚りを付与する仮撚装置15a、15bとを備えている。なお、1次ヒータは、糸Ya、Ybに対して別々に設けてもよい。

【0033】

合糸部3は、仮撚加工部2によって仮撚加工が施された糸に交絡部を形成するためのものであって、インタレースノズル16a、16b(合糸装置)を備えている。上記2本の糸Ya、Ybがインタレースノズル16a、16bのうち何れか一方のインタレースノズル16b(16aでもよい、以下同様)に一緒に通される場合は、インタレースノズル16bが糸Ya、Ybに対して交絡部を形成することにより、糸Ya、Ybは合糸される。一方、上記一対の糸Ya、Ybが別個に、それぞれ、インタレースノズル16a、16bに通される場合は、インタレースノズル16aが糸Yaに対して交絡部を形成すると共に、インタレースノズル16bが糸Ybに対して交絡部を形成する。

【0034】

後処理部4は、糸Ya、Ybに対して熱処理を施すものであって、2次ヒータ17を備えている。なお、2次ヒータ17は、2本の糸Ya、Ybに対応して2つ設けられていてもよい。

【0035】

巻取部5は、仮撚加工部2によって仮撚加工が施された2本の糸Ya、Ybを巻取管に巻き取るためものであって、巻取装置18(糸巻取装置)を備えている。巻取装置18は、それぞれ、1つのクレードル20、トラバース装置21、巻取ドラム23などを備えている。ここで、巻取装置18は、合糸用延伸仮撚加工機1000のコンパクト性の観点から、他の錘100の巻取装置18とほぼ上下に重なり合うように配置される。あるいは、複数の錘100の巻取装置18が上下に千鳥状に配置されていてもよい。

【0036】

クレードル20は、互いに対向する一対のボビンホルダ22a、22bを備えており、ボビンホルダ22a、22bを介して、図3(a)、図4(a)に示すように、略円筒状の長尺な1つの巻取管19Aを回転自在に保持する。あるいは、図3(b)、図4(b)に示すように、2つの巻取管19Bを含む巻取体40を回転自在に保持する。

【0037】

より詳細に説明すると、図3(a)、図4(b)に示すように、ボビンホルダ22a、22bは、回転自在に支持されており、それぞれ、挿通部31、付勢部32を備えている。挿通部31は、巻取管19A、19Bの内径とほぼ同じ径の略円筒形状を有しており、巻取管19A、19Bに挿通される。そして、挿通部31が巻取管19A、19Bに挿通されることによって、巻取管19A及び巻取体40が回転自在に保持されている。付勢部32は、挿通部31の軸方向外側に位置する、挿通部31よりも径の大きい略円板状の部分であり、巻取管19A及び巻取体40の軸方向に関する端に接触している。付勢部32は、図示しないバネなどによって軸方向内側に付勢されており、これにより、クレードル20に保持された巻取管19A及び巻取体40は、付勢部32によって軸方向内側に向けて付勢される。

【0038】

また、付勢部32には、図5に示すように、その外周端から径方向内側に向かって延びているとともに、ボビンホルダ22a、22bの軸方向に付勢部32を貫通する切り欠き33が形成されている。なお、図面をわかりやすくするため、図5では、付勢部32の挿通部31側の面にハッチングを付しているとともに、巻取管19Bの位置を二点鎖線で示している。

【0039】

また、クレードル20には、ボビンホルダ22b(22aでもよい)の回転数を測定するための回転数センサ35が設けられており、回転数センサ35でボビンホルダ22bの回転数を測定することによって、巻取管19A、19Bの回転数を測定する。

【0040】

次に、巻取体40について説明する。巻取体40は、軸方向に関する長さが巻取管19Aの約半分の2つの巻取管19Bと、巻取管19Bを分離可能に連結させる連結部材41とを備えている。

【0041】

連結部材41は、図6、図7に示すように、合成樹脂などの弾性材料からなる、外径が巻取管19Bの内径とほぼ同じ略円筒形状の部材である。連結部材41の軸方向に関する中央部を挟んだ両側に位置する部分は、それぞれ、挿通部42となっており、連結部材41においては、これら2つの挿通部42を、それぞれ、その先端側から巻取管19Bに挿通させることによって、連結部材41に巻取管19Bを取り付け、これにより、2つの巻取管19Bを互いに連結させる。

【0042】

また、挿通部42の軸方向に関する長さは、巻取管19Bよりも短くなっており、巻取体40においては、巻取管19Bが、連結部材41よりも軸方向外側に飛び出している。そして、これにより、上述したように、ボビンホルダ22a、22bの挿通部31を巻取管19Bの、連結部材41よりも軸方向外側に飛び出した部分に挿通させることができるようになっている。

【0043】

また、各挿通部42の先端部には、それぞれ、その外周面の全周にわたって延びており、他の部分よりも径方向外側に突出した突出部44が設けられている。また、各挿通部42の先端部と反対側の端部には、その外周面に、周方向にほぼ等間隔に配列された複数の突起45が設けられている。

【0044】

これにより、挿通部42を巻取管19Bに挿通させたときには、挿通部42の弾性によって突出部44及び複数の突起45が巻取管19Bの内周面に密着し、これにより、巻取管19Bが挿通部42に固定される。

【0045】

また、各挿通部42には、それぞれ、複数のスリット46が形成されている。複数のスリット46は、連結部材41の周方向に沿って配列されており、それぞれが、連結部材41の軸方向に沿って延びているとともに、挿通部42の先端において開口している。これにより、挿通部42は、巻取管19Bに挿通され、巻取管19Bから径方向外側から内側に向かう力が加わったときに、その径が小さくなり、挿通部42から巻取管19Bが取り外されると、弾性によって径が元に戻る。すなわち、挿通部42は、その径が拡縮可能となっている。

【0046】

また、2つの挿通部42の間に位置する、連結部材41の軸方向に関する略中央部には、ゴムなどの弾性材料からなるOリング43(環状部材)が巻かれている。そして、挿通部42に巻取管19Bが取り付けられた状態では、Oリング43と、巻取管19Bの軸方向における内側の端とが密着する。

【0047】

トラバース装置21は、図示しないモータによって往復走行するベルト体26と、このベルト体26に設けられ、糸Ya、Ybを案内する、2つのトラバースガイド27a、27bと、を備えている。ベルト体26は、例えば、内周に多数の歯を有する歯付きベルトであり、図示しない駆動モータによって正逆回転される駆動プーリ28と、一対の従動プーリ29とに巻き掛けられる。この一対の従動プーリ29間におけるベルト体26の走行経路は巻取管19Bの軸と略平行となっている。上記のトラバースガイド27a、27bは、従動プーリ29の一方と他方の間において、所定の間隔を空けて、ベルト体26に設けられる。本実施形態において「所定の間隔」とは、2つの巻取管19Bの軸方向に関する中心間の距離とほぼ同じ間隔である。また、2つのトラバースガイド27a、27bは、それぞれ、ベルト体26に対して着脱可能となっている。

【0048】

また、トラバース装置21の上流側には、第3フィードローラ9から送出される糸Yaの糸道をトラバースガイド27aのトラバース中心の正面へと変化させるための糸ガイド30aと、第3フィードローラ9から送出される糸Ybの糸道をトラバースガイド27bのトラバース中心の正面へと変化させるための糸ガイド30bとが設けられている。さらに、これら糸ガイド30a、30bの間には、糸ガイド30cが設けられている。糸ガイド30cは、図2、図3に示すように、クレードル20に取り付けられた巻取管19A、19Bの中心軸と直交する方向(図2、図3の上下方向)に関して、糸ガイド30a、30bよりも、トラバースガイド27a、27bから離れた位置に配置されている。なお、糸ガイド30a〜30cは、使用状況に合わせて、取り付け、取り外し、位置の変更などができるように構成されていてもよい。

【0049】

巻取ドラム23は、クレードル20に保持された巻取管19A、19Bの外周面と密着するように配置されている。そして、図示しないモータによって巻取ドラム23を回転させると、巻取ドラム23に密着した巻取管19A、19Bが連れ回りする。

【0050】

次に、仮撚加工錘100においてパッケージPを形成する手順について説明する。仮撚加工錘100においては、2本の糸Ya、Ybを、2本の巻取管19Bに巻き取って2つのパッケージPを形成することと、2本の糸Ya、Ybを合糸し、合糸された糸Ygを1つの巻取管19Aに巻き取って1つのパッケージPを形成することとが切り替え可能となっている。

【0051】

まず、複数のパッケージPを形成する動作について説明する。この場合には、給糸パッケージ11a、11bから送出された2本の糸Ya、Ybは、それぞれ、パイプ12a、12bと、第1フィードローラ6と、1次ヒータ13と、冷却装置14a、14bと、仮撚装置15a、15bと、上流側第2フィードローラ7と、インタレースノズル16a、16bと、下流側第2フィードローラ8と、2次ヒータ17と、第3フィードローラ9と、を介して、巻取装置18に送られる。

【0052】

より詳細に説明すると、上流側第2フィードローラ7の糸送り速度は第1フィードローラ6の糸送り速度よりも大となるように設定される。これにより、糸Ya、Ybは、第1フィードローラ6と上流側第2フィードローラ7との間で延伸され、この状態で、仮撚装置15a、15bによって、第1フィードローラ6と上流側第2フィードローラ7との間で加撚される。延伸されつつ加撚された糸Ya、Ybは、1次ヒータ13で熱セットされた後、冷却装置14a、14bで冷却される。加撚及び熱セット、冷却された糸Ya、Ybは、仮撚装置15a、15bを通過した後、上流側第2フィードローラ7に至るまでに解撚される。

【0053】

また、上流側第2フィードローラ7を通過した糸Ya、Ybは、それぞれ、インタレースノズル16a、16bへ導かれ、このインタレースノズル16a、16bによって交絡部が形成された後、下流側第2フィードローラ8へ送られる。

【0054】

通常、下流側第2フィードローラ8の糸送り速度は、第3フィードローラ9の糸送り速度と異なる速度に設定される。これにより、糸Ya、Ybは、下流側第2フィードローラ8と第3フィードローラ9との間で弛緩され、この状態で、糸Ya、Ybは、2次ヒータ17において弛緩熱処理され、第3フィードローラ9へ送られる。なお、下流側第2フィードローラ8の糸送り速度と、第3フィードローラ9の糸送り速度の比率は、糸の形態に応じて設定される。

【0055】

第3フィードローラ9から繰り出された2本の糸Ya、Ybは、糸ガイド30cを通過し、その後、それぞれ、糸ガイド30a、30bを通過し、ベルト体26の往復走行により2つの巻取管19Bの軸と平行に往復運動するトラバースガイド27a、27bによって綾振られながら、回転する巻取ドラム23に当接して連れ回る2つの巻取管19Bにそれぞれ巻き取られ、これにより、2つのパッケージPが形成される。このとき、回転センサ35によって測定された巻取管19A、19Bの回転数の測定結果に基づいて、トラバースガイド27a、27bの移動速度が制御される。

【0056】

そして、2つのパッケージPが満巻きとなると、糸Ya、Ybが第3フィードローラ9とパッケージPとの間で切断された上で、図示しない玉揚機構がクレードル20を回動させ、パッケージPが巻取ドラム23から離反されて玉揚される。そして、2つの空の巻取管19Bを備えた巻取体40がクレードル20に供給されてボビンホルダ22a、22bに保持されると、クレードル20を回動させ、2つの巻取管19Bを巻取ドラム23に対して当接させた状態とする。すると、巻取ドラム23に対する当接により2つの巻取管19Bが回転し始める。その後、オペレータは、糸Ya、Ybの糸端を巻取管19Bに糸掛けし、これにより、糸Ya、Ybの巻き取りが再開される。

【0057】

ここで、ボビンホルダ22b側の巻取管19B(図3(b)の左側)への糸掛けを行うためには、図4(b)に一点鎖線で示すように、糸Ybを、巻取管19BとOリング43との境界部分を横切るように、その走行方向を図4(b)の上下方向に対して傾斜させて巻取体40の外周面に密着させる。すると、糸Ybが、巻取管19Bの端とOリング43との隙間に導かれ、Oリング43の弾性によって、巻取管19Bの端とOリング43とに挟まれて保持される。すなわち、本実施の形態では、連結部材41の2つの挿通部42の間の部分に、Oリング43が巻かれることによって、本発明に係る糸保持部が形成されている。そして、この状態で、巻取管19Bが回転すると、巻取管19Bの図4(b)における右側の端部にバンチ巻Bが形成され、これにより、巻取管19Bへの糸掛けが完了する。なお、このとき、上述したように、糸Ybを傾斜させて巻取管40の外周面に密着させる代わりに、糸Ybを巻取管19BとOリング43との境界部分に直接挿入させてもよい。

【0058】

一方、ボビンホルダ22a側(図3(b)の右側)の巻取管19Bへの糸掛けを行うためには、図5に一点鎖線で示すように、糸Yaを、ボビンホルダ22aの付勢部32に形成された切り欠き33に通す。すると、糸Yaは、巻取管19Bの端と付勢部32との間の隙間に導かれ、巻取管19Bの端と付勢部32とに挟まれて保持される。そして、この状態で、巻取管19Bが回転すると、巻取管19Bの図3(b)における右側の端部にバンチ巻Bが形成され、これにより、巻取管19Bへの糸掛けが完了する。

【0059】

なお、これとは逆に、糸Ybを、巻取管19Bの端と付勢部32との間の隙間に導くことによって、糸Ybが巻取管19Bの端と付勢部32とに挟まれて保持されるようにするとともに、糸Yaを、巻取管19Bの端とOリング43との隙間に導くことによって、糸Yaが巻取管19Bの端とOリング43とに挟まれて保持されるようにしてもよい。この場合には、各巻取管19Bの図3(b)における左側の端部に、それぞれバンチ巻Bが形成される。

【0060】

そして、このように複数のパッケージPを形成する場合には、2つの巻取管19Bに、それぞれ、糸Ya、Ybを巻き取って2つのパッケージPを形成しているため、パッケージPの形成後、クレードル20から取り外された巻取体40において、各巻取管19Bを連結部材41から引き抜くことにより、2つのパッケージPを分離することができる。したがって、上述の特許文献1とは異なり、2つのパッケージPを分離するために、巻取管を切断するといった煩雑な工程が必要なく、2つのパッケージPを容易に分離することができる。

【0061】

さらに、巻取管19Bに糸Ya、Ybが巻き取られると、糸Ya、Ybの張力により、巻取管19Bは、径方向内側に押されて、その径が小さくなる場合がある。しかしながら、本実施の形態では、上述したように、挿通部42に複数のスリット46が形成されていることにより、挿通部42の径が拡縮可能となっているため、巻取管19Bの径が小さくなったときには、巻取管19Bから挿通部42に加わる力によって、挿通部42の径が小さくなる。

【0062】

したがって、パッケージPを形成した後、巻取管19Bを挿通部42から引き抜くことができなくなるのを防止することができる。また、挿通部42に複数のスリット46を形成することにより、容易に、挿通部42の径を拡縮可能とすることができる。

【0063】

また、この場合には、ボビンホルダ22a側の巻取管19Bについては、切り欠き33から導入された糸Yaを付勢部32と巻取管19Bとで挟んで保持することによって巻取管19Bへの糸掛けを行っており、ボビンホルダ22b側の巻取管19Bについては、糸YbをOリングと巻取管19Bとで挟んで保持することによって糸掛けを行っているため、2つの巻取管19Bには、軸方向に関する同じ側(図3の右側)にバンチ巻Bができる。これにより、2つの巻取管19Bの糸Ya、Ybの巻取方向を同じにすることができる。

【0064】

また、連結部材41の2つの挿通部42の間の部分にOリング43を巻くことにより、簡単な構成で、巻取管19Bとの間で糸Ybを保持するための糸保持部を形成することができる。

【0065】

次に、1つのパッケージPを形成する動作について説明する。この場合には、上述と同様にして、第1フィードローラ6と上流側第2フィードローラ7との間で延伸されつつ加撚された2本糸Ya、Ybは、上流側第2フィードローラ7を通過した後、ともに、1つのインタレースノズル16bへ導かれ、このインタレースノズル16bによって合糸された後、下流側第2フィードローラ8へ送られる。

【0066】

合糸されることによって形成された糸Ygは、下流側第2フィードローラ8と第3フィードローラ9との間で弛緩され、この状態で、2次ヒータ17において弛緩熱処理され、第3フィードローラ9へ送られる。

【0067】

第3フィードローラ9から繰り出された糸Ygは、図3(a)に示すように、それぞれ、糸ガイド30a、30bよりもトラバースガイド27bから離れた糸ガイド30cを通過し、糸ガイド30cから直接トラバースガイド27bに送られる。そして、ベルト体26の往復走行により1つの巻取管19Aの軸と平行に往復運動するトラバースガイド27bによって糸ガイド30cを中心に綾振られながら、回転する巻取ドラム23に当接して連れ回る1つの巻取管19Aに巻き取られ、これにより、1つのパッケージPが形成される。

【0068】

本実施の形態では、1つの巻取管19Aに糸Ygを巻き取る場合のトラバースガイド27bの移動幅が、2つの巻取管19Bに糸Ya、Ybを巻き取る場合のトラバースガイド27a、27bの移動幅よりも大きい。そのため、このように、糸Ygを、糸ガイド30a、30bよりもトラバースガイド27bから離れた糸ガイド30cを中心として綾振りさせることにより、糸ガイド30a、30bにおける糸Ya、Ybの屈曲角度と、糸ガイド30cにおける糸Ygの屈曲角度とが同程度になるようにしている。

【0069】

また、このように1つのパッケージを形成する場合には、トラバースガイド27bの移動をトラバースガイド27aが邪魔しないようにするために、予め、トラバースガイド27aをベルト体26から取り外しておく。なお、トラバースガイド27aの代わりにトラバースガイド27bを取り外してもよい。

【0070】

また、1つのパッケージを形成する場合でも、パッケージPが満巻きとなると、上述したのと同様、パッケージPが巻取ドラム23から離反されて玉揚される。そして、その後、空の巻取管19Aがクレードル20に供給されてボビンホルダ22a、22bに保持されると、クレードル20を回動させ、巻取管19Aを巻取ドラム23に対して当接させた状態とする。巻取ドラム23に対する当接により巻取管19Aが回転し始める。その後、オペレータは、糸Ygの糸端を巻取管19Aに糸掛けし、これにより、糸Ygの巻き取りが再開される。

【0071】

ここで、巻取管19Aへの糸掛けは、上述のボビンホルダ22a側(図3(a)の右側)の巻取管19Bへの糸掛けと同様、糸Ygを、ボビンホルダ22aの付勢部32に形成された切り欠き33に通すことによって行う。

【0072】

以上、本発明の好適な実施の形態を説明したが、上記実施形態は、以下のように変更して実施できる。

【0073】

上述の実施の形態では、連結部材41の2つの挿通部42の間の部分にOリング43が巻かれていることにより、糸掛けの際に、Oリング43と巻取管19Bとで糸Ybを挟むことができるようになっていたが、これには限られない。例えば、Oリング43の代わりに、ゴムなどの弾性材料からなる、断面が略矩形の環状部材などが巻かれていてもよい。

【0074】

さらには、連結部材41の2つの挿通部42の間の部分に環状部材が巻かれていることにも限られない。一変形例(変形例1)では、図8に示すように、連結部材50に、各挿通部42の軸方向に関する内側の端部と、2つの挿通部42の間の部分に、それぞれまたがる領域に、連結部材50の周方向に沿って延び、且つ、全周にわたっては延びていない溝51が形成されている。なお、溝51は、各挿通部42に対応して、1つだけ設けられていてもよいし、連結部材41の周方向に沿って複数配列されていてもよい。

【0075】

この場合には、上述したように、糸掛け時に、図8に一点鎖線で示すように、糸Ybを、巻取管19Bの軸方向に関する内側の縁及び溝51を横切るように、その走行方向を図8の上下方向に対して傾斜させて巻取体40の外周面に密着させる。すると、糸Ybが、溝51内に導かれ、巻取管19Bの内周面と、連結部材50の溝51の壁となる部分に挟まれて保持される。すなわち、変形例1では、連結部材50に溝51が形成されていることによって、連結部材50の2つの挿通部42の間の部分に、本発明に係る糸保持部が形成されている。

【0076】

また、上述の実施の形態や変形例1では、糸Ybを巻取管19Bとの間で挟んで保持することができるようにOリング43や溝51が設けられていたが、これには限られない。例えば、連結部材の2つの挿通部42の間の部分に、単独で糸Ybを保持可能な糸ガイドなどが設けられていてもよい。

【0077】

また、上述の実施の形態では、巻取管19Bへの糸掛けの際に、糸Yaを付勢部32と一方の巻取管19Bの端とで挟んで保持するとともに、糸YbをOリング43と他方の巻取管19Bの端とで挟んで保持することによって、2つの巻取管19Bの同じ側(図3の右側)の端部にバンチ巻Bを形成していたがこれには限られない。

【0078】

例えば、巻取管19Bへの糸掛けの際に、糸Ya、Ybを、それぞれ、Oリング43と各巻取管19Bの内側の端とで挟んで保持してもよい。あるいは、2つのボビンホルダ22a、22bの付勢部32の両方に切り欠き33が形成されており、糸Ya、Ybを、それぞれ、ボビンホルダ22a、22bの付勢部32の切り欠き33に導き、付勢部32と各巻取管19Bの端とで挟んで保持するようにしてもよい。ただし、これらの場合には、2つの巻取管19Bにおいて互いに反対側の端部にバンチ巻Bが形成され、2つの巻取管19Bにおける糸Ya、Ybの巻取方向が反対向きになる。

【0079】

また、以上の例では、連結部材の2つの挿通部42の間の部分や、ボビンホルダ22a、22bに、糸Ya、Ybを保持するための構成(Oリング43、溝51、スリット33など)が設けられていたが、このような構成を備えていることにも限られない。

【0080】

例えば、2つの巻取管19Bの軸方向に関する内側の端同士が密着しており、糸Ya、Ybを、2つの巻取管19Bの境界を横切るように傾斜させて巻取管19Bの外周面に密着させることにより、糸Ya、Ybが、2つの巻取管19Bに挟まれて保持されるようにしてもよい。

【0081】

あるいは、例えば、巻取管19Bの軸方向に関する一方の端部にその周方向に沿って溝が形成されており、糸Ya、Ybを、この溝を横切るように傾斜させて巻取管19Bの外周面に密着させることにより、糸Ya、Ybが、この溝に保持されるようにしてもよい。同様に、巻取管19Aの端部に溝が形成されており、糸掛け時にこの溝によって糸Ygが保持されるようになっていてもよい。

【0082】

また、上述の実施の形態では、挿通部42に複数のスリット46が形成されていることにより、挿通部42の、巻取管19Bとの接触部分を含むほぼ全体の径が拡縮可能となっていたが、これには限られない。

【0083】

別の一変形例(変形例2)では、図9に示すように、連結部材60において、挿通部42に、スリット46(図4参照)の代わりに、周方向にその全周にわたって延びた溝61が形成されている。また、挿通部42の溝61が形成された部分には、ゴムなどの弾性材料からなるOリング65が巻かれている。

【0084】

溝61は、2つの係合部62、63と、接続部64とを有している。2つの係合部62、63は、軸方向に間をあけて配置されており、それぞれが、Oリング65の形状に合わせて底面が曲面になっている。また、2つの係合部62、63のうち、軸方向の内側の係合部63は、外側の係合部62よりも、その底面が径方向外側に位置している。また、挿通部42が巻取管19Bに挿通されていない状態では、Oリング65は、軸方向外側の係合部62に係合している。接続部64は、係合部62と係合部63との間に延びており、係合部62と係合部63とを接続している。

【0085】

そして、この場合には、挿通部42に巻取管19Bを挿通していくと、図10(a)に示すように、巻取管19Bの内周面が、係合部62に係合しているOリング65と接触し、この状態でさらに巻取管19Bを挿通していくと、Oリング65は、図10(b)に示すように、巻取管19Bとの摩擦力により、接続部64を、係合部62から係合部63に向かって移動する。

【0086】

そして、図10(c)に示すように、Oリング65は、挿通部42に巻取管19Bが完全に挿通されるまでに、係合部63に達し、その後、挿通部42に巻取管19Bが完全に挿通されるまで、係合部63に係合した状態に保持される。

【0087】

このとき、上述したように、係合部63の底面が、係合部62の底面よりも、連結部材60の径方向外側に位置しているため、Oリング65は、係合部62から係合部63に移動することにより、その径方向外側に伸ばされて、その径が大きくなる。これにより、Oリング65と巻取管19Bとの密着力が大きくなり、巻取管19Bが挿通部42に固定される。

【0088】

一方、挿通部42から巻取管19Bを引き抜くと、上述したのとは逆に、Oリング65が係合部63から係合部62へ移動し、その径が小さくなる。したがって、糸Ya、Ybの巻取によって巻取管19Bの径が小さくなった場合でも、容易に、挿通部42から巻取管19Bを引き抜くことができる。

【0089】

このように、変形例2では、挿通部42のうち、巻取管19Bとの接触部分(Oリング65)の径が拡縮可能となっている。また、上述の実施の形態のスリット46や、変形例2の溝61及びOリング65以外の構成によって、挿通部42の巻取管19Bとの接触部分が拡縮可能となっていてもよい。

【0090】

さらには、挿通部42はその径が拡縮可能であることにも限られず、挿通部42は、常に径が一定の円筒状に構成されていてもよい。

【0091】

また、上述の実施の形態では、挿通部42の軸方向に関する長さが、巻取管19Bよりも短く、ボビンホルダ22a、22bの挿通部31を、巻取管19Bに挿通させることによって、巻取体40がボビンホルダ22a、22bに保持されるようになっていたが、これには限られない。

【0092】

別の一変形例(変形例3)では、図11に示すように、連結部材71が、軸方向に関して、2つの巻取管19Bの長さの合計よりも長くなっており、連結部材71を2つの巻取管19Bに挿通した状態で、連結部材71の両端部が、巻取管19Bよりも外側に飛び出している。そして、ボビンホルダ22a、22bの挿通部31が連結部材71の両端部に挿通されることによって、2つの巻取管19Bと連結部材71とからなる巻取体70が、ボビンホルダ22a、22bに保持されている。

【0093】

また、連結部材71には、上述の実施の形態と同様、軸方向に関する略中央部にOリング43が設けられているとともに、変形例2と同様の、溝61及びOリング65が設けられている。

【0094】

この場合でも、2つの巻取管19Bに、それぞれ、糸Ya、Ybを巻き取って2つのパッケージPを形成した後、2つの巻取管19Bを連結部材71から引き抜くことにより、これら2つのパッケージPを容易に分離することができる。

【0095】

また、以上の例では、巻取体が、互いに連結された2つの巻取管19Bを備え、これら2つの巻取管19Bにそれぞれ糸Ya、Ybを巻き取って、2つのパッケージPを形成していたが、これには限られず、巻取体が、互いに連結された3つ以上の巻取管19Bを備えたものであり、これら3つ以上の巻取管19Bにそれぞれ糸を巻き取って、3つ以上のパッケージPを形成してもよい。

【0096】

この場合には、例えば、巻取管19Bの数が3つの場合について説明すると、図12に示すように、複数の巻取管19Bのうち、互いに隣接する2つの巻取管19Bを、それぞれ、上述の連結部材41などによって連結させることによって、これら3つ以上の巻取管19Bを互いに連結させる。

【0097】

そして、図12に示すように、互いに隣接する2つの巻取管19Bを、それぞれ、連結部材41により連結させた場合には、挿通部42から巻取管19Bを引き抜くことによって、互いに連結された複数の巻取管19Bを容易に分離することができる。

【0098】

また、3つ以上の巻取管19Bを互いに連結させる場合、連結部材41により3つ以上の巻取管19Bのうち隣接する2つの巻取管19Bをそれぞれ個別に連結させることには限られず、1つの長尺の連結部材によって、3つ以上の巻取管19Bをまとめて連結させてもよい。

【0099】

また、上述の実施の形態では、仮撚加工錘100において、糸Ya、Ybを、それぞれ、巻取管19Bに巻き取って2つのパッケージPを形成することと、糸Yaと糸Ybとが合糸された糸Ygを1つの巻取管19Aに巻き取って1つのパッケージを形成することとが切り替え可能となっていたが、これには限られず、仮撚加工錘100は、複数パッケージの形成のみを行うことができるものであってもよい。

【符号の説明】

【0100】

12b インタレースノズル

18 巻取装置

19A、19B 巻取管

20 クレードル

40 巻取体

41 連結部材

42 挿通部

43 Oリング

46 スリット

51 溝

65 Oリング

71 連結部材

81 連結部材

【特許請求の範囲】

【請求項1】

軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、回転自在に保持する1つのクレードル、を備え、

供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することを特徴とする糸巻取装置。

【請求項2】

供給された複数の糸を合糸する合糸装置をさらに備え、

前記1つのクレードルは、前記巻取体、及び、前記軸方向に関する長さが前記巻取体とほぼ同じ1つの巻取管を回転自在に保持可能であって、

前記1つのクレードルに、前記巻取体を回転自在に保持させ、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することと、

前記1つのクレードルに、前記1つの巻取管を回転自在に保持させ、供給された複数の糸を、前記合糸装置において合糸し、合糸された糸を、前記1つの巻取管に巻き取って、1つのパッケージを形成することと、を切り替えることができるようになっていることを特徴とする請求項1に記載の糸巻取装置。

【請求項3】

請求項1又は2に記載の糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、

前記巻取管の軸方向に延びた筒状に構成されており、前記軸方向に関する一方の端部を含む部分、及び、他方の端部を含む部分が、それぞれ、前記巻取管に挿通される挿通部となっており、

2つの前記挿通部をそれぞれ前記巻取管に挿通させることによって、複数の巻取管のうち隣接する2つの前記巻取管を、分離可能に連結させることを特徴とする連結部材。

【請求項4】

2つの前記挿通部の間に位置する部分に、連結された2つの前記巻取管の少なくとも一方に巻き取る糸の糸端を保持するための糸端保持部が設けられていることを特徴とする請求項3に記載の連結部材。

【請求項5】

前記糸端保持部は、

2つの前記挿通部の間の部分に、弾性材料からなる環状部材が巻かれることによって形成されており、

前記環状部材と前記巻取管の端との間で糸を挟むことによって前記糸端を保持することを特徴とする請求項4に記載の連結部材。

【請求項6】

前記糸端保持部は、

2つの前記挿通部の間の部分に、その周方向に沿って延びており、且つ、その全周にわたっては延びていない、前記巻取管の内周面へ糸を導く溝が設けられることによって形成されており、

前記溝の壁と前記巻取管の内周面との間で前記糸端を挟むことによって、前記糸端を保持することを特徴とする請求項4に記載の連結部材。

【請求項7】

前記挿通部の、前記巻取管との接触部分の径が拡縮可能であることを特徴とする請求項3〜6のいずれかに記載の連結部材。

【請求項8】

前記挿通部に、その周方向に沿って配列されており、それぞれが、前記軸方向に延びているとともに前記挿通部の先端において開口した、複数のスリットが形成されていることによって、前記挿通部の前記巻取管との接触部分の径が拡縮可能となっていることを特徴とする請求項7に記載の連結部材。

【請求項9】

請求項1又は2に記載の糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、

前記軸方向に延びた筒状に構成されており、全ての前記巻取管に挿通されることによって、全ての前記巻取管をまとめて分離可能に連結させることを特徴とする連結部材。

【請求項10】

軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、1つのクレードルに回転自在に保持させ、

供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って複数のパッケージを形成することを特徴とする糸巻取方法。

【請求項1】

軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、回転自在に保持する1つのクレードル、を備え、

供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することを特徴とする糸巻取装置。

【請求項2】

供給された複数の糸を合糸する合糸装置をさらに備え、

前記1つのクレードルは、前記巻取体、及び、前記軸方向に関する長さが前記巻取体とほぼ同じ1つの巻取管を回転自在に保持可能であって、

前記1つのクレードルに、前記巻取体を回転自在に保持させ、供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って、複数のパッケージを形成することと、

前記1つのクレードルに、前記1つの巻取管を回転自在に保持させ、供給された複数の糸を、前記合糸装置において合糸し、合糸された糸を、前記1つの巻取管に巻き取って、1つのパッケージを形成することと、を切り替えることができるようになっていることを特徴とする請求項1に記載の糸巻取装置。

【請求項3】

請求項1又は2に記載の糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、

前記巻取管の軸方向に延びた筒状に構成されており、前記軸方向に関する一方の端部を含む部分、及び、他方の端部を含む部分が、それぞれ、前記巻取管に挿通される挿通部となっており、

2つの前記挿通部をそれぞれ前記巻取管に挿通させることによって、複数の巻取管のうち隣接する2つの前記巻取管を、分離可能に連結させることを特徴とする連結部材。

【請求項4】

2つの前記挿通部の間に位置する部分に、連結された2つの前記巻取管の少なくとも一方に巻き取る糸の糸端を保持するための糸端保持部が設けられていることを特徴とする請求項3に記載の連結部材。

【請求項5】

前記糸端保持部は、

2つの前記挿通部の間の部分に、弾性材料からなる環状部材が巻かれることによって形成されており、

前記環状部材と前記巻取管の端との間で糸を挟むことによって前記糸端を保持することを特徴とする請求項4に記載の連結部材。

【請求項6】

前記糸端保持部は、

2つの前記挿通部の間の部分に、その周方向に沿って延びており、且つ、その全周にわたっては延びていない、前記巻取管の内周面へ糸を導く溝が設けられることによって形成されており、

前記溝の壁と前記巻取管の内周面との間で前記糸端を挟むことによって、前記糸端を保持することを特徴とする請求項4に記載の連結部材。

【請求項7】

前記挿通部の、前記巻取管との接触部分の径が拡縮可能であることを特徴とする請求項3〜6のいずれかに記載の連結部材。

【請求項8】

前記挿通部に、その周方向に沿って配列されており、それぞれが、前記軸方向に延びているとともに前記挿通部の先端において開口した、複数のスリットが形成されていることによって、前記挿通部の前記巻取管との接触部分の径が拡縮可能となっていることを特徴とする請求項7に記載の連結部材。

【請求項9】

請求項1又は2に記載の糸巻取装置において、複数の前記巻取管を分離可能に連結させる連結部材であって、

前記軸方向に延びた筒状に構成されており、全ての前記巻取管に挿通されることによって、全ての前記巻取管をまとめて分離可能に連結させることを特徴とする連結部材。

【請求項10】

軸方向に配列された状態で分離可能に連結された複数の巻取管を含む巻取体を、1つのクレードルに回転自在に保持させ、

供給された複数の糸を、複数の前記巻取管にそれぞれ巻き取って複数のパッケージを形成することを特徴とする糸巻取方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−35640(P2013−35640A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171934(P2011−171934)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(502455511)TMTマシナリー株式会社 (91)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(502455511)TMTマシナリー株式会社 (91)

【Fターム(参考)】

[ Back to top ]