糸条の欠陥検出方法および欠陥検出装置

【課題】多数の連続した単繊維の束からなる糸条の欠陥の有無や種類を、糸条の撚りの有無にかかわらずオンラインで把握できかつ糸条の製造工程により製造される糸条パッケージの品質管理を、迅速に行うことができる欠陥検出方法を提供する。

【解決手段】糸条または背景を照明して糸条と背景に明度差または色相差を生じさせて糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、(b)前記2値化画像に細線化処理を行う細線化段階、(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階の4段階により画像の処理及び判定を行う。

【解決手段】糸条または背景を照明して糸条と背景に明度差または色相差を生じさせて糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、(b)前記2値化画像に細線化処理を行う細線化段階、(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階の4段階により画像の処理及び判定を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、糸条の欠陥検出方法および欠陥検出装置に関する。

【背景技術】

【0002】

合成繊維などの多数の連続した単繊維の束からなる糸条の製造工程において、単繊維切れなどにより、毛羽や毛玉などの欠陥が糸条に発生する場合がある。さらには、糸条を形成している全ての単繊維が切れることにより、糸条の切断が発生する場合がある。

【0003】

糸条に発生するこれらの欠陥(異常)の多くは、糸条が生産される中での設備との摩擦、あるいは生産工程中の張力変動や熱処理温度変動などの種々のプロセス条件の変動に基づく糸条の外的あるいは内的構造変化により生じる。また、毛羽や毛玉が、一旦糸条から外れて空気中に浮遊した後に、糸条の製造工程中において、再度、糸条に付着する場合がある。

【0004】

このような糸条の欠陥は、糸条自体の品質および糸条から形成される繊維製品の品質に大きく影響する。したがって、糸条の欠陥を精度良く検出し、それを把握することは、糸条自体、さらには繊維製品の品質管理上非常に重要なことである。加えて、糸条の製造工程における走行糸条の状態を常時モニタし、早期にプロセス条件の変動に起因する糸条の状態の変化や欠陥の多発を把握することができれば、糸条の製造工程における歩留まりの向上が図られる。すなわち、オンラインで、走行糸条の欠陥を把握することが、重要となる。

【0005】

糸条の製造工程の多くは、生産性を上げるために複数本の糸条を同時に製造する方式を採用している。このような製造工程においては、複数本の糸条を同時に検査し、かつ、糸条毎に欠陥の検出を行い、糸条毎の欠陥の情報を把握することが、製造される糸条自体および製造された糸条を巻き取った糸条パッケージの品質管理において重要となる。

【0006】

従来、複数本の糸条の欠陥を同時にかつ安価に検査する方法として、糸条の片側側方に投光手段を配し、糸条を挟んで反対側に受光手段を配し、光束の中、直上部、あるいは、直下部に糸条を配し、糸条に発生した毛玉による遮光によって、毛玉の検出を行う方法が提案されている(例えば、特許文献1参照)。しかしながら、特許文献1に記載の検査方法では、投光手段と受光手段の間のどの糸条の欠陥を検出したのかを判別することができないため、糸条毎の欠陥の情報を得ることができないという問題を有する。また、欠陥の形状が平で糸条の面上に薄く広がっているような場合は、遮光量が少ないため、この検査方法では、このような欠陥を検出することが難しいという問題があった。

【0007】

一方で、多数本の糸条が並行に配列された糸条シートにおける糸条の欠陥を検査する方法として、カメラを用いて糸条を撮像し、画像処理により糸条の欠陥を検出する方法が提案されている(例えば、特許文献2参照)。しかしながら、特許文献2に記載の検査方法では、カメラの幅方向分解能の問題から、同時に検査可能な糸条の本数が少ないという問題を有する。例えば、100本程度の並列して走行する糸条を同時に検査することが難しく、また、同時に複数本の糸条を検査した場合に、どの糸条の欠陥を検出したのかを判別できないため、糸条毎の欠陥の情報を得ることができないという問題を有する。また、例えば糸条が製造の過程で撚りを加えられた有撚糸である場合などは、糸条の形状が一様でなく糸条が凹凸を有するために、正常部であるはずの糸条の一部が欠陥部と同様に発光する場合があることから、高精度に欠陥部を検出できないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭61−114115号公報

【特許文献2】特開2004−277938号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、生産される糸条の欠陥の有無あるいは欠陥の状態を、糸条の撚りの有無にかかわらず、光学的手段により得られたデータを処理することにより把握する糸条の欠陥検出方法および欠陥検出装置を提供することにある。

【0010】

本発明の他の目的は、本発明の糸条の欠陥検出方法または欠陥検出装置で検査された多数の連続した単繊維の束からなる繊維糸条を巻き取ることにより形成された糸条パッケージ、あるいはその検査結果を添付した糸条パッケージを提供することにある。

【課題を解決するための手段】

【0011】

本発明の糸条の欠陥検出方法は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、下記の(a)〜(d)の段階で画像の処理及び判定を行うことを特徴とするものである。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0012】

本発明の糸条の欠陥検出方法において、判定段階(d)において、欠陥候補細線の糸条の配向方向と直交する方向の幅を特徴量として計測し、閾値と比較することにより、欠陥が毛羽、糸のたるみのいずれか判別することが好ましい。

【0013】

本発明の糸条の欠陥検出方法において、検出された欠陥について、さらに、

(e):欠陥と判定された欠陥部分の画像、または欠陥部分の計測値データを記録する記録段階を有しても良い。

【0014】

本発明の糸条の欠陥検出装置は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめる照明手段と、該照明手段での照明の下、背景と共に糸条を撮像する撮像手段と、得られた画像を処理する画像処理手段とを有し、該画像処理手段が、下記の(A)〜(D)の段階で画像の処理及び判定を有してなることを特徴とするものである。

(A)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(B)前記2値化画像に、細線化処理を行う細線化段階、

(C)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(D)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0015】

本発明の糸条の欠陥検出装置は、前記照明手段が、糸条を挟んで撮像手段とは対向する側でかつ、照明手段からの直接光が撮像手段には入射しない位置に設置されていることが好ましい。

【0016】

本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された複数本の糸条をそれぞれパッケージとして巻き取ってなるものである。

【0017】

本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された結果を、それぞれのパッケージに添付しても良い。

【発明の効果】

【0018】

本発明の糸条の欠陥検出方法および欠陥検出装置によれば、多数の連続した単繊維の束からなる糸条の複数本それぞれの欠陥の有無あるいは欠陥の状態が、糸条の撚りの有無にかかわらず、光学的手段により得られたデータを処理することにより、オンラインで把握される。したがって、本発明の糸条の欠陥検出方法および装置を用いることにより、糸条の製造工程により製造される糸条の品質管理を、適切、かつ、迅速に行うことが可能になる。

【図面の簡単な説明】

【0019】

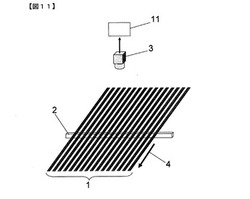

【図1】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置の一つの形態を示した概略側面図である。

【図2】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置の他の一つの形態を示した概略側面図である。

【図3】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置のさらに他の一つの形態を示した概略側面図である。

【図4】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置のさらに他の一つの形態を示した概略側面図である。

【図5】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、撮像手段により撮像された画像を2値化することにより得られる画像の模式図である。

【図6】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、図5に示す画像を細線化することにより得られる画像の模式図である。

【図7】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、図6に示す画像中で線の分岐点を示した画像の模式図である。

【図8】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、図7に示す画像中の分岐点を消去することにより得られる画像の模式図である。

【図9】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、糸条対応細線と欠陥候補細線とを分離して、欠陥候補細線のみを抽出することにより得られる画像の模式図である。

【図10】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、撮像手段により糸たるみを含む糸条群を撮像し、撮像された画像を2値化し、細線化することにより得られる画像の模式図である。

【図11】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置の概略側面図である。

【発明を実施するための形態】

【0020】

本発明の糸条の欠陥検出方法は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、下記の(a)〜(d)の段階で画像の処理及び判定を行うことを特徴とするものである。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0021】

本発明の糸条の欠陥検出方法および装置が適用される糸条としては、例えば、アクリル繊維、ポリアミド繊維、ポリエステル繊維、アラミド繊維等の合成繊維糸条、ガラス繊維、炭素繊維等の繊維糸条がある。

【0022】

本発明の糸条の欠陥検出方法は、糸条部分と糸条間に形成される背景部分との明度差を拡大することが容易であるため、本発明の糸条の欠陥検出方法は、素材自体により、または、染色等の加工が施されていることにより明度が低い糸条の検査にも適用できる。また、本発明の糸条の欠陥検出方法は、糸条表層における明度ムラの影響を受け難いことから、生産する過程で撚った糸条においても適用できる。

【0023】

本発明の糸条の欠陥検出方法および装置が適用される糸条は、多数の連続した単繊維の束からなる。糸条は、通常、10乃至1,000,000程度の本数の単繊維からなることが好ましい。

【0024】

本発明の糸条の欠陥検出方法および装置(以下、単に、本発明の方法と云う場合がある)は、糸条の欠陥の把握を必要とする種々の糸条の製造工程において、使用することができる。そのような製造工程として、合成繊維の製造工程においては、例えば、油剤付与工程、延伸工程、熱処理工程などがある。中間製品が次の工程に送られる場合は、中間製品の製造工程中の最終工程において、また、製品が顧客へ出荷される場合は、製造工程中の最終工程において、本発明の方法による糸条の欠陥の有無、欠陥の状態の検査が行われることが好ましい。

【0025】

本発明においては、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理するものである。すなわち、照明により糸条あるいは背景を照明して明るくすることにより、照明されていない背景あるいは糸条との明度差または色相差を大きくして糸条を撮像するものである。具体的には、糸条を照明することにより糸条が明るくなり、照明されていない背景とで明度差または色相差が生じるし、また逆に背景を照明することで照明されていない糸条とで明度差または色相差を生じさせることができる。

【0026】

糸条を照明する場合、照明手段としては、糸条に発生した欠陥からの十分な反射光あるいは散乱光量が得られるものであれば、照明光の強度、波長、ともに限定されない。特に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、並列している糸条の列を横切る方向において、すなわち、幅方向において、各糸条を均一に照明できるものであれば良い。この時の照明手段は、幅方向に20%以内の光量差で、各糸条を照明できるものであることが好ましい。

【0027】

糸条を照明する照明手段としては、高周波点灯の蛍光灯やメタルハラロイドランプ、LED照明などが使用できる。また、ハロゲンやLEDなどの光源からの光を光ファイバーで導いて照明しても良い。特に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、幅方向に長い高周波蛍光灯やLED照明を用いることがコストおよび保守性の観点から好ましい。

【0028】

糸条を照明する場合の照明と糸条との位置関係については、糸条のみを照明し背景との明度差または色相差を大きくできる位置が好ましく、例えば図1のように、撮像手段3と同様の面側から矢印5で示す斜め方向より糸条1を照明手段2により照明する方法がある。この場合、糸条1を挟んで撮像手段3の反対側の撮像手段の視野内には、照明手段2の反射により背景も照明されてしまうことを避けるため、何も配置しないことが好ましいが、設置スペースなどの都合により何かしらの機器配置された場合、機器と糸条との間に吸光板を置き、照明光の機器からの反射を防いでも良い。吸光板としては、例えば表面が鏡面でない黒色のアクリル板などを用いることができる。また、図2のように、糸条1を挟んで撮像手段3と反対側から糸条1を照明手段2により照明しても良い。この場合、照明光が直接撮像手段3に入射してしまうと背景が糸条1よりも強く照明されることとなるため、照明手段2は照明光が撮像手段3に直接入射せず、かつ、糸条や欠陥からの散乱光や回折光が撮像手段3に入射可能な位置に配されることが好ましい。また、直接照明光が撮像手段に入射することを防ぐために、照明の前面にスリットまたはレンズなどを置き、照明光の広がりを防いでも良い。

【0029】

また一方で、背景を照明する場合、照明手段としては、撮像手段に対して照明光が入射しまた糸条および糸条に発生した欠陥により照明光が遮光されることにより、欠陥の検出に十分な糸条と背景との明度差あるいは色相差が得られるものであれば、照明光の強度、波長、ともに限定されない。糸条を照明する場合と同様に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、並列している糸条の列を横切る方向において、すなわち、幅方向において、均一に照明できるものであれば良い。この時の照明手段は、幅方向に20%以内の光量差で照明できるものであることが好ましい。具体的な照明手段としては、糸条を照明する場合と同様に、高周波点灯の蛍光灯やメタルハラロイドランプ、LED照明などが使用できる。また、ハロゲンやLEDなどの光源からの光を光ファイバーで導いて照明しても良い。特に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、幅方向に長い高周波蛍光灯やLED照明を用いることがコストおよび保守性の観点から好ましい。

【0030】

背景を照明する場合の照明と糸条との位置関係については、例えば図3のように、撮像手段3と糸条1上の撮像手段の視野と照明手段2とが一直線上に配されることが好ましい。照明光の強度が強すぎて糸条や欠陥からの透過光が撮像手段に入光する場合や、糸条や欠陥周囲からの回折光により糸条や欠陥が正常に撮像されない場合などは、糸条と照明手段との間に半透明の拡散板を配して照明光の強度を弱めても良いし、また図4のように反射板6を撮像手段3と糸条上の撮像手段の視野と一直線上に配置し、反射板6を照明することで間接的に背景を照明しても良い。半透明の拡散板としては透過性のあるアクリル板などが、反射板としては鏡面で無い白色のアクリル板などを用いることができる。

【0031】

上記のように照明手段と撮像手段と糸条との位置関係については、いくつか適用可能な構成があるが、特に糸条にある程度の透明性が有る場合については、糸条からの透過光により糸条表面あるいは内部に生じた欠陥についても透過光量の変化として撮像できる場合があることから、図2のように糸条を挟んで撮像手段と反対側から糸条を照明し、照明光が直接撮像手段に入射せず、かつ糸条や欠陥からの散乱光や回折光が撮像手段に入射可能な位置に配されることが最も好ましい。

【0032】

背景と共に糸条を撮像する撮像手段としては、光を受光するCCD等の受光素子(画素)が直線的に、もしくは、2次元的に配置され、明度あるいは色相に関するデータを得るセンサを採用することができる。特に、広い範囲にわたって多数並列して走行している糸条の欠陥を同時に検査する場合などは、幅方向分解能に優れ、広範囲の検査が可能であるラインセンサカメラが好ましい。

【0033】

撮像手段の受光感度としては、欠陥検出時に糸条や欠陥からの透過光や散乱光を受光可能とするため、10乃至1,000V/lx・s程度のものが好ましい。具体的には、日本エレクトロセンサリデバイス(株)や(株)キーエンス等のメーカー製品が使用できる。

【0034】

本発明の方法は、更に、撮像手段で得られた画像をデータ処理手段により処理するステップは次の(a)〜(d)の段階からなる。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0035】

(a)の2値化段階では、撮像手段により得られた画像が、あらかじめ設定した閾値で2値化され、例えば図5のように背景を白、糸条1と欠陥部分(毛玉欠陥7、毛羽欠陥8など)を黒として区別した画像が得られる。この時、背景を黒、糸条と欠陥部分が白となるように2値化しても良い。2値化の閾値は、事前に前記照明手段ならびに撮像手段の構成で照明された糸条を撮像して得られた画像において、糸条および欠陥と背景とを区別できる値を調査した上で決定される。

【0036】

(b)の細線化段階では、2値化された画像に対して糸条と欠陥を含んだ部分を細線化する処理が行われる。細線化処理では、ディジタル画像処理(財団法人画像情報教育振興会(CG−ARTS協会)2004年7月発行)に記載がある通り、画像中の連結成分の連結性を保持したまま、画素を削る処理を繰り返し、その幅が1画素分になるまで画素を削る処理をする。例えば図5の画像に細線化処理を実施した場合、図6に示すような画像が得られる。細線化の際、図6の符号7に示すような大きな面積かつ複雑な形状の欠陥については、細線化処理後に一本の線にならずに、複数の線が入り組んだ図形に変換されることが多い。

【0037】

2値化段階で2値化された画像において、糸条ならびに欠陥は幅を持っており、また糸条は前記撚りあるいは走行中に発生する揺れや装置の機械的振動により、その幅や形状が画像中で変動する、その形状に凹凸がある、あるいはやや蛇行して撮像される等の場合がある。このように本来正常な部分である糸条が画像中に変動して撮像されている場合、このままでは糸条に発生した欠陥部分を高精度に抽出することが困難である。そこで、糸条の変動の影響を受けずに高精度に欠陥部分を抽出するため、糸条を細線化することにより、糸条を1画素の幅を持つ線に変換する。この時、糸条の幅が変動して撮像されていたとしても細線化処理により幅1画素分の線に変換されるため、正常部分である糸条を、等しく、糸条走行方向に長い線と見なすことが可能となり、よって欠陥部分との区別が容易となる。

【0038】

(c)の分離段階では、細線化後の画像中で、糸条走行方向に長い線に変換された糸条と欠陥部分とを分離する処理を行う。分離に際し、先ず図7の符号9に示すような、糸条候補細線と欠陥候補細線との交点、言い換えれば糸条走行方向に長い線が欠陥部分により途中で分岐する分岐点を抽出する。分岐点の抽出方法としては、前記ディジタル画像処理(財団法人画像情報教育振興会(CG−ARTS協会)2004年7月発行)に記載がある通り、決められた3×3の論理フィルタを用いて細線化後の画像にラスタスキャンを行うことで抽出する方法が知られている。

【0039】

分岐点を抽出した後は、細線化後の画像から分岐点部分を削除することにより、図8に示すように糸条対応細線と欠陥候補細線とを分離した画像が得られる。ここで、糸条対応細線を削除することにより図9に示すように欠陥候補細線のみを抽出した画像を得ることができる。糸条対応細線を削除する具体的な方法としては、糸条対応細線が持つ固有の特徴量を利用して糸条対応細線のみを指定することにより行う。糸条対応細線が持つ固有の特徴量としては、例えば「画像中で糸条走行方向に長い」、「画像中で糸条走行方向と平行に存在する」等があるが、欠陥部分と区別して糸条対応細線を指定できるものであれば、特に限定されない。

【0040】

糸条対応細線を分離した際、得られた欠陥部分のみの線は、糸条対応細線との分岐点を削除したことにより、図8の符号7および8に示すように、途中が途切れた線となっている。線の途中が途切れたままでは、抽出された欠陥の大きさなどの特徴量が正確に計測できない場合が考えられることから、欠陥候補細線については途切れた部分を保管し、繋ぎ合わせる処理を行うことが好ましい。具体的には途切れた線を膨張させて繋げる方法や、削除した分岐点部分を欠陥候補細線に加えることにより繋げる方法がある。

【0041】

(d)の判定段階では、図9に示すように欠陥候補細線のみを抽出した画像を得た後、抽出した欠陥候補細線の特徴量を記憶手段に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否の判定を行う。欠陥特徴量の閾値と比較する欠陥候補細線の特徴量としては、「欠陥候補細線に外接する最小の円の直径」、「欠陥候補細線に外接する最小の矩形の大きさ」、「欠陥候補細線の面積」、「フェレ径」等が挙げられる。

【0042】

また、欠陥の中には、糸条を構成する単繊維群の一部が切れたことにより生じる、毛羽あるいは毛玉などのほかに、生産工程中の張力変動や熱処理温度変動などの原因により糸条を構成する単繊維群の一部がたるみ、図10の符号10に示すような糸たるみとして糸条上に発生する場合がある。該糸たるみも、毛羽あるいは毛玉などと同様に糸条の品質を低下させる要因となることから欠陥として扱われる場合がある。また、糸たるみは、毛羽あるいは毛玉とは発生原因が異なることがあるために、毛羽あるいは毛玉と区別して、検出しても良い。検出する方法としては、図9に示すように欠陥候補細線のみを抽出した画像に対して、欠陥候補細線と糸たるみの特徴量とを比較することにより、欠陥候補細線が毛羽あるいは毛玉か、それとも糸たるみかを判定することができ、欠陥の種類の判定が可能となるため、好ましい。糸たるみの特徴量としては、「欠陥候補細線の向き」、「欠陥候補細線と糸条との接点数」、「欠陥候補細線と糸条との距離」、「欠陥候補細線の糸条の配向方向と直交する方向の幅」等を用いることができる。特に、「欠陥候補細線の糸条の配向方向と直交する方向の幅」の特徴を用いることが、精度良くかつ簡易に糸たるみが区別可能であるため、好ましい。

【0043】

また、判定段階で欠陥と判定されたものについて、欠陥の位置を算出し、あらかじめ記録しておいた糸条の位置と比較することにより、複数本の糸条を同時に検査した場合でもどの糸条で欠陥が発生したかを特定することが可能となり、好ましい。

【0044】

また、判定段階で欠陥と判定されたものについて、欠陥部分の画像あるいは欠陥部分の計測値データを記録する、記録段階を有すことが好ましい。それにより、発生した欠陥の傾向および特徴が容易に把握でき、迅速かつ的確な欠陥の発生源対策が可能となる。また、糸条毎の欠陥データを経時的に記録することにより、例えば、記録された糸条の欠陥データと糸条の品位判定基準とを比較することにより、糸条および糸条を巻き取った糸条パッケージの品位を判定し、品質を管理することができる。このような検査結果を有する糸条を巻き取ったパッケージは、その検査結果から、欠陥の有無だけではなく、その個数や位置も既知であるため、例えば検査結果で得られた欠陥発生位置をもとに、当該パッケージを用いた繊維製品の加工工程において、欠陥部分を取り除いたり、また、検査結果を顧客への品質保証として使用することができる。

【0045】

また、本発明の糸条の欠陥検出装置は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめる照明手段と、該照明手段での照明の下、背景と共に糸条を撮像する撮像手段と、得られた画像を処理する画像処理手段とを有し、該画像処理手段が、下記の(A)〜(D)の段階で画像の処理及び判定を有してなることを特徴とするものである。

(A)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(B)前記2値化画像に、細線化処理を行う細線化段階、

(C)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(D)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0046】

なお、前記(A)〜(D)の段階での画像処理手段は、前記欠陥検出方法の(a)〜(d)と同様であるため、説明を省略する。

【0047】

また、上記本発明の糸条の欠陥検出装置においては、前記照明手段が、糸条を挟んで撮像手段とは対向する側でかつ、照明手段からの直接光が撮像手段には入射しない位置に設置されていることが好ましい。

【0048】

また、本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された複数本の糸条をそれぞれパッケージとして巻き取ってなるものである。

【0049】

また、本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された結果を、それぞれのパッケージに添付したものであることが好ましい。

【0050】

添付される検査の結果とは、パッケージ中における欠点の有無、欠点の数、欠点の位置、欠点の大きさ、欠点の種類などの情報であり、それらをパッケージに添付することにより、客先や後工程においてパッケージを巻きだす際に欠点を除去することなどが可能となる他、パッケージの品質保証にも活用できる。

【実施例】

【0051】

[実施例1]

実施例1において、図2の構成で実施した。なお、図2の構成を斜め上方より見た概略図を図11に示す。図11のように、カメラ視野および照明範囲に複数の糸条を走行させ、検査を実施した。また機器構成は、次の通りである。

【0052】

照明手段: 白色バー状LED(幅900mm、91W)

照明手段と糸条との距離α: 100mm

撮像手段: ラインセンサカメラ NED社製 SU74(7450画素)

ラインカメラのシャッター速度: 0.9ms

撮像手段と糸条との距離β: 1200mm

撮像手段と糸条とのなす角: 90°

照明光と糸条とのなす角: 70°

上記の構成により、撚を入れた糸条を、ラインセンサカメラ視野内に、50糸条分並列しておよそ15m/minの速度で走行させて欠陥の検出を実施した。欠陥の検出においては、毛羽や毛玉と合わせて糸たるみの検出とその区別を実施した。

【0053】

欠陥検出のために、図2および図11に示す構成として、LED照明を、糸条を挟んで撮像手段と反対側に配して糸条を照明し、照明光が直接撮像手段に入射せず、かつ糸条や欠陥からの散乱光や回折光が撮像手段に入射可能な位置に配した。従って撮像手段により得られる画像は、糸条間の背景部分については直接に光が入ってこないことから暗くなる。また、一方で糸条部分は糸条のエッジ部分や、糸条中の繊維の隙間で、もしくは糸条を透過することなどにより光が散乱し、撮像手段に光が入射することから、糸条が背景と比較し明るく撮像された画像が得られた。また、得られた画像は8ビットのモノクロ画像であり、画像中の各所の明るさは、市販の画像処理ソフトにより、0〜255の範囲でその明度値を定量的に測定することができた。

【0054】

次に、得られた画像を2値化する段階では、画像中の明度値が閾値以上の部分を白に、閾値未満の部分を黒にする処理を行うことにより、背景を黒に、糸条と欠陥部分が白になるように処理を行った。具体的な2値化の閾値は8ビットのモノクロ画像において、20〜30の範囲で設定した。

【0055】

次に、2値化画像を細線化する段階では、2値化で得られた画像中において、図5に示す画像に細線化処理を実施して、画像中の白画素を削る処理を繰り返し、その幅が1画素分になるまで画素を削る処理を行ない図6に示すような画像を得た。

【0056】

次に、細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階においては、図7の符号9に示すような、糸条候補細線と欠陥候補細線との交点である、糸条走行方向に長い線が欠陥部分により途中で分岐する分岐点を、ディジタル画像処理(財団法人画像情報教育振興会(CG−ARTS協会)発行)に記載の通りの方法で決められた3×3の論理フィルタを用いて細線化後の画像にラスタスキャンを行うことで抽出した。

【0057】

分岐点を抽出した後は、細線化後の画像から分岐点部分を削除することにより、図8に示すように糸条対応細線と欠陥候補細線とを分離した画像を得た。分離した画像中において、「画像中で糸条走行方向に長い」特徴量をもつ線を糸条対応細線として分離した画像中から削除することにより、欠陥候補細線のみを抽出した画像を得ることができた。具体的には、糸条走行方向長さが閾値を超える長さでかつ糸条幅方向の長さが閾値未満の特徴量をもつ線を糸条対応細線として分離した。糸条走行方向の長さの閾値には、50〜150の範囲の任意の固定値を、糸条幅方向の長さの閾値には5〜20の範囲の任意の固定値を使用した。

【0058】

しかしこの画像のままでは、抽出した欠陥候補細線について、途中で削除した分岐点部分が抜けたものとなってしまうことから、抽出した欠陥候補細線と削除した分岐点とを足し合わせることにより、図9に示すような欠陥候補細線のみを抽出した画像を得た。

【0059】

また、画像処理における判定段階で、欠陥該否の判定手段としては分離段階で得られた欠陥候補細線の特徴量である「欠陥候補細線に外接する最小の矩形の大きさ」を用いた。具体的には、糸条の幅方向と平行な方向において欠陥候補細線の左端と右端を、また糸条の走行方向と平行な方向において欠陥候補細線の上端と下端を算出し、算出した4点から糸条の幅方向と平行な「欠陥候補細線に外接する最小の矩形」を推定し、その矩形の面積を画素数で算出した値と、あらかじめ設定した閾値とを比較し、閾値を超えた場合に欠陥候補細線を欠陥と判定した。閾値の値は200〜400の範囲で任意の固定値を用いた。

【0060】

また、毛羽および/または毛玉と、糸たるみとを区別する欠陥の種類の判定については、「欠陥候補細線の糸条の配向方向と直交する方向の幅」を用いた。具体的には、判定段階で算出した糸条の幅方向と平行な「欠陥候補細線に外接する最小の矩形」における、矩形の糸条の幅方向の軸の長さを、「欠陥候補細線の糸条の配向方向と直交する方向の幅」として使用し、軸の長さの値とあらかじめ設定した閾値とを比較し、閾値未満の場合に糸たるみと判定した。閾値の値は10〜25の範囲で任意の固定値を用いた。

【0061】

上記検査の実施と並行して、同じ検査対象を、1人の検査員により、目視で検査した。その結果、本発明の方法により、検査員がチェックした糸条毎の毛羽欠陥を漏らすことなく検出できることが確認された。

【0062】

また、「欠陥候補細線に外接する最小の矩形の大きさ」の特徴量を用いて、検出した欠陥をサイズ毎に分類して記録することができ、また毛羽および/または毛玉と、糸たるみとを9割ほどの精度で区別することができた。

【0063】

上記の本発明により得られた検査結果は、糸条および糸条を巻き取った糸条パッケージの品位判定に用いることができ、その品質管理に有効であることが確認できた。また、欠陥データを用いて、欠陥発生数の増減や発生した欠陥の種類、発生した欠陥の画像などのデータを活用することにより、プロセス改善をタイムリーに実施することができ、製品歩留まりの向上に繋がることが確認できた。

[実施例2]

次に、実施例1の機器構成のうち、カメラのシャッター速度のみを0.6msに変更し、他の機器構成や2値化などの閾値は実施例1と同様の条件で、撚を入れた糸条を、ラインカメラ視野内に、50糸条分並列しておよそ10m/minの速度で走行させて欠陥の検出を実施した。なお、糸条の速度が2/3となったことに合わせて、カメラのシャッター速度も2/3としていることから、撮像画像における1画素の大きさは実施例1と実施例2で変化しない。

【0064】

結果、糸条速度が10m/minの実施例2の条件においても実施例1同様の画像が撮像でき、本発明の方法により、検査員がチェックした糸条毎の毛羽欠陥を漏らすことなく検出できることが確認された。

[実施例3]

次に、照明を糸条に対してカメラと同じ面側に配置した、図1の構成で実施した。機器構成は、照明の「照明光と糸条とのなす角」を20°と設定した他は、実施例1と同様とした。また2値化など閾値の値も実施例1と同様とした。この構成でラインカメラ視野内に、10糸条分並列しておよそ15m/minの速度で走行させて欠陥の検出を実施した。

【0065】

なお、図1に示す構成として、LED照明を、照明光が直接撮像手段に入射せず、かつ糸条や欠陥からの反射光や散乱光が撮像手段に入射可能な位置に配したことから、実施例1と同様に、糸条間の背景部分については直接に光が入ってこないことから暗く、また糸条部分は糸条の表面での反射光や散乱光が撮像手段に入射することから、糸条が背景と比較し明るく撮像された画像が得られた。

【0066】

結果、実施例3の条件においても、実施例1同様の画像が撮像でき、毛羽欠陥を漏らすことなく検出できることが確認された。

【産業上の利用可能性】

【0067】

本発明の方法によれば、複数本の糸条を、糸条の撚りの有無にかかわらずオンラインで同時に検査し、欠陥の有無の判定と種別の判定とを行い、糸条毎の欠陥の情報を得ることができるため、糸条および糸条パッケージの品質管理を適格に行うことができる。本発明の方法は、糸条の製造工程および糸条の処理・加工工程に好適に用いることができ、欠陥の有無あるいはその状態が把握された糸条パッケージの生産を可能にする。

【符号の説明】

【0068】

1:糸条

2:照明手段

3:撮像手段

4:糸条の走行方向を示す矢印

5:照明手段の照明方向を示す矢印

6:反射板

7:毛玉欠陥

8:毛羽欠陥

9:分岐点

10:糸たるみ

11:データ処理手段

【技術分野】

【0001】

本発明は、糸条の欠陥検出方法および欠陥検出装置に関する。

【背景技術】

【0002】

合成繊維などの多数の連続した単繊維の束からなる糸条の製造工程において、単繊維切れなどにより、毛羽や毛玉などの欠陥が糸条に発生する場合がある。さらには、糸条を形成している全ての単繊維が切れることにより、糸条の切断が発生する場合がある。

【0003】

糸条に発生するこれらの欠陥(異常)の多くは、糸条が生産される中での設備との摩擦、あるいは生産工程中の張力変動や熱処理温度変動などの種々のプロセス条件の変動に基づく糸条の外的あるいは内的構造変化により生じる。また、毛羽や毛玉が、一旦糸条から外れて空気中に浮遊した後に、糸条の製造工程中において、再度、糸条に付着する場合がある。

【0004】

このような糸条の欠陥は、糸条自体の品質および糸条から形成される繊維製品の品質に大きく影響する。したがって、糸条の欠陥を精度良く検出し、それを把握することは、糸条自体、さらには繊維製品の品質管理上非常に重要なことである。加えて、糸条の製造工程における走行糸条の状態を常時モニタし、早期にプロセス条件の変動に起因する糸条の状態の変化や欠陥の多発を把握することができれば、糸条の製造工程における歩留まりの向上が図られる。すなわち、オンラインで、走行糸条の欠陥を把握することが、重要となる。

【0005】

糸条の製造工程の多くは、生産性を上げるために複数本の糸条を同時に製造する方式を採用している。このような製造工程においては、複数本の糸条を同時に検査し、かつ、糸条毎に欠陥の検出を行い、糸条毎の欠陥の情報を把握することが、製造される糸条自体および製造された糸条を巻き取った糸条パッケージの品質管理において重要となる。

【0006】

従来、複数本の糸条の欠陥を同時にかつ安価に検査する方法として、糸条の片側側方に投光手段を配し、糸条を挟んで反対側に受光手段を配し、光束の中、直上部、あるいは、直下部に糸条を配し、糸条に発生した毛玉による遮光によって、毛玉の検出を行う方法が提案されている(例えば、特許文献1参照)。しかしながら、特許文献1に記載の検査方法では、投光手段と受光手段の間のどの糸条の欠陥を検出したのかを判別することができないため、糸条毎の欠陥の情報を得ることができないという問題を有する。また、欠陥の形状が平で糸条の面上に薄く広がっているような場合は、遮光量が少ないため、この検査方法では、このような欠陥を検出することが難しいという問題があった。

【0007】

一方で、多数本の糸条が並行に配列された糸条シートにおける糸条の欠陥を検査する方法として、カメラを用いて糸条を撮像し、画像処理により糸条の欠陥を検出する方法が提案されている(例えば、特許文献2参照)。しかしながら、特許文献2に記載の検査方法では、カメラの幅方向分解能の問題から、同時に検査可能な糸条の本数が少ないという問題を有する。例えば、100本程度の並列して走行する糸条を同時に検査することが難しく、また、同時に複数本の糸条を検査した場合に、どの糸条の欠陥を検出したのかを判別できないため、糸条毎の欠陥の情報を得ることができないという問題を有する。また、例えば糸条が製造の過程で撚りを加えられた有撚糸である場合などは、糸条の形状が一様でなく糸条が凹凸を有するために、正常部であるはずの糸条の一部が欠陥部と同様に発光する場合があることから、高精度に欠陥部を検出できないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭61−114115号公報

【特許文献2】特開2004−277938号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、生産される糸条の欠陥の有無あるいは欠陥の状態を、糸条の撚りの有無にかかわらず、光学的手段により得られたデータを処理することにより把握する糸条の欠陥検出方法および欠陥検出装置を提供することにある。

【0010】

本発明の他の目的は、本発明の糸条の欠陥検出方法または欠陥検出装置で検査された多数の連続した単繊維の束からなる繊維糸条を巻き取ることにより形成された糸条パッケージ、あるいはその検査結果を添付した糸条パッケージを提供することにある。

【課題を解決するための手段】

【0011】

本発明の糸条の欠陥検出方法は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、下記の(a)〜(d)の段階で画像の処理及び判定を行うことを特徴とするものである。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0012】

本発明の糸条の欠陥検出方法において、判定段階(d)において、欠陥候補細線の糸条の配向方向と直交する方向の幅を特徴量として計測し、閾値と比較することにより、欠陥が毛羽、糸のたるみのいずれか判別することが好ましい。

【0013】

本発明の糸条の欠陥検出方法において、検出された欠陥について、さらに、

(e):欠陥と判定された欠陥部分の画像、または欠陥部分の計測値データを記録する記録段階を有しても良い。

【0014】

本発明の糸条の欠陥検出装置は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめる照明手段と、該照明手段での照明の下、背景と共に糸条を撮像する撮像手段と、得られた画像を処理する画像処理手段とを有し、該画像処理手段が、下記の(A)〜(D)の段階で画像の処理及び判定を有してなることを特徴とするものである。

(A)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(B)前記2値化画像に、細線化処理を行う細線化段階、

(C)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(D)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0015】

本発明の糸条の欠陥検出装置は、前記照明手段が、糸条を挟んで撮像手段とは対向する側でかつ、照明手段からの直接光が撮像手段には入射しない位置に設置されていることが好ましい。

【0016】

本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された複数本の糸条をそれぞれパッケージとして巻き取ってなるものである。

【0017】

本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された結果を、それぞれのパッケージに添付しても良い。

【発明の効果】

【0018】

本発明の糸条の欠陥検出方法および欠陥検出装置によれば、多数の連続した単繊維の束からなる糸条の複数本それぞれの欠陥の有無あるいは欠陥の状態が、糸条の撚りの有無にかかわらず、光学的手段により得られたデータを処理することにより、オンラインで把握される。したがって、本発明の糸条の欠陥検出方法および装置を用いることにより、糸条の製造工程により製造される糸条の品質管理を、適切、かつ、迅速に行うことが可能になる。

【図面の簡単な説明】

【0019】

【図1】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置の一つの形態を示した概略側面図である。

【図2】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置の他の一つの形態を示した概略側面図である。

【図3】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置のさらに他の一つの形態を示した概略側面図である。

【図4】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置のさらに他の一つの形態を示した概略側面図である。

【図5】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、撮像手段により撮像された画像を2値化することにより得られる画像の模式図である。

【図6】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、図5に示す画像を細線化することにより得られる画像の模式図である。

【図7】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、図6に示す画像中で線の分岐点を示した画像の模式図である。

【図8】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、図7に示す画像中の分岐点を消去することにより得られる画像の模式図である。

【図9】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、糸条対応細線と欠陥候補細線とを分離して、欠陥候補細線のみを抽出することにより得られる画像の模式図である。

【図10】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置において、撮像手段により糸たるみを含む糸条群を撮像し、撮像された画像を2値化し、細線化することにより得られる画像の模式図である。

【図11】本発明の糸条の欠陥検出方法の実施に用いられる欠陥検出装置の概略側面図である。

【発明を実施するための形態】

【0020】

本発明の糸条の欠陥検出方法は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、下記の(a)〜(d)の段階で画像の処理及び判定を行うことを特徴とするものである。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0021】

本発明の糸条の欠陥検出方法および装置が適用される糸条としては、例えば、アクリル繊維、ポリアミド繊維、ポリエステル繊維、アラミド繊維等の合成繊維糸条、ガラス繊維、炭素繊維等の繊維糸条がある。

【0022】

本発明の糸条の欠陥検出方法は、糸条部分と糸条間に形成される背景部分との明度差を拡大することが容易であるため、本発明の糸条の欠陥検出方法は、素材自体により、または、染色等の加工が施されていることにより明度が低い糸条の検査にも適用できる。また、本発明の糸条の欠陥検出方法は、糸条表層における明度ムラの影響を受け難いことから、生産する過程で撚った糸条においても適用できる。

【0023】

本発明の糸条の欠陥検出方法および装置が適用される糸条は、多数の連続した単繊維の束からなる。糸条は、通常、10乃至1,000,000程度の本数の単繊維からなることが好ましい。

【0024】

本発明の糸条の欠陥検出方法および装置(以下、単に、本発明の方法と云う場合がある)は、糸条の欠陥の把握を必要とする種々の糸条の製造工程において、使用することができる。そのような製造工程として、合成繊維の製造工程においては、例えば、油剤付与工程、延伸工程、熱処理工程などがある。中間製品が次の工程に送られる場合は、中間製品の製造工程中の最終工程において、また、製品が顧客へ出荷される場合は、製造工程中の最終工程において、本発明の方法による糸条の欠陥の有無、欠陥の状態の検査が行われることが好ましい。

【0025】

本発明においては、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理するものである。すなわち、照明により糸条あるいは背景を照明して明るくすることにより、照明されていない背景あるいは糸条との明度差または色相差を大きくして糸条を撮像するものである。具体的には、糸条を照明することにより糸条が明るくなり、照明されていない背景とで明度差または色相差が生じるし、また逆に背景を照明することで照明されていない糸条とで明度差または色相差を生じさせることができる。

【0026】

糸条を照明する場合、照明手段としては、糸条に発生した欠陥からの十分な反射光あるいは散乱光量が得られるものであれば、照明光の強度、波長、ともに限定されない。特に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、並列している糸条の列を横切る方向において、すなわち、幅方向において、各糸条を均一に照明できるものであれば良い。この時の照明手段は、幅方向に20%以内の光量差で、各糸条を照明できるものであることが好ましい。

【0027】

糸条を照明する照明手段としては、高周波点灯の蛍光灯やメタルハラロイドランプ、LED照明などが使用できる。また、ハロゲンやLEDなどの光源からの光を光ファイバーで導いて照明しても良い。特に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、幅方向に長い高周波蛍光灯やLED照明を用いることがコストおよび保守性の観点から好ましい。

【0028】

糸条を照明する場合の照明と糸条との位置関係については、糸条のみを照明し背景との明度差または色相差を大きくできる位置が好ましく、例えば図1のように、撮像手段3と同様の面側から矢印5で示す斜め方向より糸条1を照明手段2により照明する方法がある。この場合、糸条1を挟んで撮像手段3の反対側の撮像手段の視野内には、照明手段2の反射により背景も照明されてしまうことを避けるため、何も配置しないことが好ましいが、設置スペースなどの都合により何かしらの機器配置された場合、機器と糸条との間に吸光板を置き、照明光の機器からの反射を防いでも良い。吸光板としては、例えば表面が鏡面でない黒色のアクリル板などを用いることができる。また、図2のように、糸条1を挟んで撮像手段3と反対側から糸条1を照明手段2により照明しても良い。この場合、照明光が直接撮像手段3に入射してしまうと背景が糸条1よりも強く照明されることとなるため、照明手段2は照明光が撮像手段3に直接入射せず、かつ、糸条や欠陥からの散乱光や回折光が撮像手段3に入射可能な位置に配されることが好ましい。また、直接照明光が撮像手段に入射することを防ぐために、照明の前面にスリットまたはレンズなどを置き、照明光の広がりを防いでも良い。

【0029】

また一方で、背景を照明する場合、照明手段としては、撮像手段に対して照明光が入射しまた糸条および糸条に発生した欠陥により照明光が遮光されることにより、欠陥の検出に十分な糸条と背景との明度差あるいは色相差が得られるものであれば、照明光の強度、波長、ともに限定されない。糸条を照明する場合と同様に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、並列している糸条の列を横切る方向において、すなわち、幅方向において、均一に照明できるものであれば良い。この時の照明手段は、幅方向に20%以内の光量差で照明できるものであることが好ましい。具体的な照明手段としては、糸条を照明する場合と同様に、高周波点灯の蛍光灯やメタルハラロイドランプ、LED照明などが使用できる。また、ハロゲンやLEDなどの光源からの光を光ファイバーで導いて照明しても良い。特に、糸条が複数本並行に走行している場所で複数糸条の欠陥を同時に検査する場合では、幅方向に長い高周波蛍光灯やLED照明を用いることがコストおよび保守性の観点から好ましい。

【0030】

背景を照明する場合の照明と糸条との位置関係については、例えば図3のように、撮像手段3と糸条1上の撮像手段の視野と照明手段2とが一直線上に配されることが好ましい。照明光の強度が強すぎて糸条や欠陥からの透過光が撮像手段に入光する場合や、糸条や欠陥周囲からの回折光により糸条や欠陥が正常に撮像されない場合などは、糸条と照明手段との間に半透明の拡散板を配して照明光の強度を弱めても良いし、また図4のように反射板6を撮像手段3と糸条上の撮像手段の視野と一直線上に配置し、反射板6を照明することで間接的に背景を照明しても良い。半透明の拡散板としては透過性のあるアクリル板などが、反射板としては鏡面で無い白色のアクリル板などを用いることができる。

【0031】

上記のように照明手段と撮像手段と糸条との位置関係については、いくつか適用可能な構成があるが、特に糸条にある程度の透明性が有る場合については、糸条からの透過光により糸条表面あるいは内部に生じた欠陥についても透過光量の変化として撮像できる場合があることから、図2のように糸条を挟んで撮像手段と反対側から糸条を照明し、照明光が直接撮像手段に入射せず、かつ糸条や欠陥からの散乱光や回折光が撮像手段に入射可能な位置に配されることが最も好ましい。

【0032】

背景と共に糸条を撮像する撮像手段としては、光を受光するCCD等の受光素子(画素)が直線的に、もしくは、2次元的に配置され、明度あるいは色相に関するデータを得るセンサを採用することができる。特に、広い範囲にわたって多数並列して走行している糸条の欠陥を同時に検査する場合などは、幅方向分解能に優れ、広範囲の検査が可能であるラインセンサカメラが好ましい。

【0033】

撮像手段の受光感度としては、欠陥検出時に糸条や欠陥からの透過光や散乱光を受光可能とするため、10乃至1,000V/lx・s程度のものが好ましい。具体的には、日本エレクトロセンサリデバイス(株)や(株)キーエンス等のメーカー製品が使用できる。

【0034】

本発明の方法は、更に、撮像手段で得られた画像をデータ処理手段により処理するステップは次の(a)〜(d)の段階からなる。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0035】

(a)の2値化段階では、撮像手段により得られた画像が、あらかじめ設定した閾値で2値化され、例えば図5のように背景を白、糸条1と欠陥部分(毛玉欠陥7、毛羽欠陥8など)を黒として区別した画像が得られる。この時、背景を黒、糸条と欠陥部分が白となるように2値化しても良い。2値化の閾値は、事前に前記照明手段ならびに撮像手段の構成で照明された糸条を撮像して得られた画像において、糸条および欠陥と背景とを区別できる値を調査した上で決定される。

【0036】

(b)の細線化段階では、2値化された画像に対して糸条と欠陥を含んだ部分を細線化する処理が行われる。細線化処理では、ディジタル画像処理(財団法人画像情報教育振興会(CG−ARTS協会)2004年7月発行)に記載がある通り、画像中の連結成分の連結性を保持したまま、画素を削る処理を繰り返し、その幅が1画素分になるまで画素を削る処理をする。例えば図5の画像に細線化処理を実施した場合、図6に示すような画像が得られる。細線化の際、図6の符号7に示すような大きな面積かつ複雑な形状の欠陥については、細線化処理後に一本の線にならずに、複数の線が入り組んだ図形に変換されることが多い。

【0037】

2値化段階で2値化された画像において、糸条ならびに欠陥は幅を持っており、また糸条は前記撚りあるいは走行中に発生する揺れや装置の機械的振動により、その幅や形状が画像中で変動する、その形状に凹凸がある、あるいはやや蛇行して撮像される等の場合がある。このように本来正常な部分である糸条が画像中に変動して撮像されている場合、このままでは糸条に発生した欠陥部分を高精度に抽出することが困難である。そこで、糸条の変動の影響を受けずに高精度に欠陥部分を抽出するため、糸条を細線化することにより、糸条を1画素の幅を持つ線に変換する。この時、糸条の幅が変動して撮像されていたとしても細線化処理により幅1画素分の線に変換されるため、正常部分である糸条を、等しく、糸条走行方向に長い線と見なすことが可能となり、よって欠陥部分との区別が容易となる。

【0038】

(c)の分離段階では、細線化後の画像中で、糸条走行方向に長い線に変換された糸条と欠陥部分とを分離する処理を行う。分離に際し、先ず図7の符号9に示すような、糸条候補細線と欠陥候補細線との交点、言い換えれば糸条走行方向に長い線が欠陥部分により途中で分岐する分岐点を抽出する。分岐点の抽出方法としては、前記ディジタル画像処理(財団法人画像情報教育振興会(CG−ARTS協会)2004年7月発行)に記載がある通り、決められた3×3の論理フィルタを用いて細線化後の画像にラスタスキャンを行うことで抽出する方法が知られている。

【0039】

分岐点を抽出した後は、細線化後の画像から分岐点部分を削除することにより、図8に示すように糸条対応細線と欠陥候補細線とを分離した画像が得られる。ここで、糸条対応細線を削除することにより図9に示すように欠陥候補細線のみを抽出した画像を得ることができる。糸条対応細線を削除する具体的な方法としては、糸条対応細線が持つ固有の特徴量を利用して糸条対応細線のみを指定することにより行う。糸条対応細線が持つ固有の特徴量としては、例えば「画像中で糸条走行方向に長い」、「画像中で糸条走行方向と平行に存在する」等があるが、欠陥部分と区別して糸条対応細線を指定できるものであれば、特に限定されない。

【0040】

糸条対応細線を分離した際、得られた欠陥部分のみの線は、糸条対応細線との分岐点を削除したことにより、図8の符号7および8に示すように、途中が途切れた線となっている。線の途中が途切れたままでは、抽出された欠陥の大きさなどの特徴量が正確に計測できない場合が考えられることから、欠陥候補細線については途切れた部分を保管し、繋ぎ合わせる処理を行うことが好ましい。具体的には途切れた線を膨張させて繋げる方法や、削除した分岐点部分を欠陥候補細線に加えることにより繋げる方法がある。

【0041】

(d)の判定段階では、図9に示すように欠陥候補細線のみを抽出した画像を得た後、抽出した欠陥候補細線の特徴量を記憶手段に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否の判定を行う。欠陥特徴量の閾値と比較する欠陥候補細線の特徴量としては、「欠陥候補細線に外接する最小の円の直径」、「欠陥候補細線に外接する最小の矩形の大きさ」、「欠陥候補細線の面積」、「フェレ径」等が挙げられる。

【0042】

また、欠陥の中には、糸条を構成する単繊維群の一部が切れたことにより生じる、毛羽あるいは毛玉などのほかに、生産工程中の張力変動や熱処理温度変動などの原因により糸条を構成する単繊維群の一部がたるみ、図10の符号10に示すような糸たるみとして糸条上に発生する場合がある。該糸たるみも、毛羽あるいは毛玉などと同様に糸条の品質を低下させる要因となることから欠陥として扱われる場合がある。また、糸たるみは、毛羽あるいは毛玉とは発生原因が異なることがあるために、毛羽あるいは毛玉と区別して、検出しても良い。検出する方法としては、図9に示すように欠陥候補細線のみを抽出した画像に対して、欠陥候補細線と糸たるみの特徴量とを比較することにより、欠陥候補細線が毛羽あるいは毛玉か、それとも糸たるみかを判定することができ、欠陥の種類の判定が可能となるため、好ましい。糸たるみの特徴量としては、「欠陥候補細線の向き」、「欠陥候補細線と糸条との接点数」、「欠陥候補細線と糸条との距離」、「欠陥候補細線の糸条の配向方向と直交する方向の幅」等を用いることができる。特に、「欠陥候補細線の糸条の配向方向と直交する方向の幅」の特徴を用いることが、精度良くかつ簡易に糸たるみが区別可能であるため、好ましい。

【0043】

また、判定段階で欠陥と判定されたものについて、欠陥の位置を算出し、あらかじめ記録しておいた糸条の位置と比較することにより、複数本の糸条を同時に検査した場合でもどの糸条で欠陥が発生したかを特定することが可能となり、好ましい。

【0044】

また、判定段階で欠陥と判定されたものについて、欠陥部分の画像あるいは欠陥部分の計測値データを記録する、記録段階を有すことが好ましい。それにより、発生した欠陥の傾向および特徴が容易に把握でき、迅速かつ的確な欠陥の発生源対策が可能となる。また、糸条毎の欠陥データを経時的に記録することにより、例えば、記録された糸条の欠陥データと糸条の品位判定基準とを比較することにより、糸条および糸条を巻き取った糸条パッケージの品位を判定し、品質を管理することができる。このような検査結果を有する糸条を巻き取ったパッケージは、その検査結果から、欠陥の有無だけではなく、その個数や位置も既知であるため、例えば検査結果で得られた欠陥発生位置をもとに、当該パッケージを用いた繊維製品の加工工程において、欠陥部分を取り除いたり、また、検査結果を顧客への品質保証として使用することができる。

【0045】

また、本発明の糸条の欠陥検出装置は、糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめる照明手段と、該照明手段での照明の下、背景と共に糸条を撮像する撮像手段と、得られた画像を処理する画像処理手段とを有し、該画像処理手段が、下記の(A)〜(D)の段階で画像の処理及び判定を有してなることを特徴とするものである。

(A)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(B)前記2値化画像に、細線化処理を行う細線化段階、

(C)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(D)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【0046】

なお、前記(A)〜(D)の段階での画像処理手段は、前記欠陥検出方法の(a)〜(d)と同様であるため、説明を省略する。

【0047】

また、上記本発明の糸条の欠陥検出装置においては、前記照明手段が、糸条を挟んで撮像手段とは対向する側でかつ、照明手段からの直接光が撮像手段には入射しない位置に設置されていることが好ましい。

【0048】

また、本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された複数本の糸条をそれぞれパッケージとして巻き取ってなるものである。

【0049】

また、本発明の糸条パッケージは、上記本発明の糸条の欠陥検出方法または欠陥検出装置により検査された結果を、それぞれのパッケージに添付したものであることが好ましい。

【0050】

添付される検査の結果とは、パッケージ中における欠点の有無、欠点の数、欠点の位置、欠点の大きさ、欠点の種類などの情報であり、それらをパッケージに添付することにより、客先や後工程においてパッケージを巻きだす際に欠点を除去することなどが可能となる他、パッケージの品質保証にも活用できる。

【実施例】

【0051】

[実施例1]

実施例1において、図2の構成で実施した。なお、図2の構成を斜め上方より見た概略図を図11に示す。図11のように、カメラ視野および照明範囲に複数の糸条を走行させ、検査を実施した。また機器構成は、次の通りである。

【0052】

照明手段: 白色バー状LED(幅900mm、91W)

照明手段と糸条との距離α: 100mm

撮像手段: ラインセンサカメラ NED社製 SU74(7450画素)

ラインカメラのシャッター速度: 0.9ms

撮像手段と糸条との距離β: 1200mm

撮像手段と糸条とのなす角: 90°

照明光と糸条とのなす角: 70°

上記の構成により、撚を入れた糸条を、ラインセンサカメラ視野内に、50糸条分並列しておよそ15m/minの速度で走行させて欠陥の検出を実施した。欠陥の検出においては、毛羽や毛玉と合わせて糸たるみの検出とその区別を実施した。

【0053】

欠陥検出のために、図2および図11に示す構成として、LED照明を、糸条を挟んで撮像手段と反対側に配して糸条を照明し、照明光が直接撮像手段に入射せず、かつ糸条や欠陥からの散乱光や回折光が撮像手段に入射可能な位置に配した。従って撮像手段により得られる画像は、糸条間の背景部分については直接に光が入ってこないことから暗くなる。また、一方で糸条部分は糸条のエッジ部分や、糸条中の繊維の隙間で、もしくは糸条を透過することなどにより光が散乱し、撮像手段に光が入射することから、糸条が背景と比較し明るく撮像された画像が得られた。また、得られた画像は8ビットのモノクロ画像であり、画像中の各所の明るさは、市販の画像処理ソフトにより、0〜255の範囲でその明度値を定量的に測定することができた。

【0054】

次に、得られた画像を2値化する段階では、画像中の明度値が閾値以上の部分を白に、閾値未満の部分を黒にする処理を行うことにより、背景を黒に、糸条と欠陥部分が白になるように処理を行った。具体的な2値化の閾値は8ビットのモノクロ画像において、20〜30の範囲で設定した。

【0055】

次に、2値化画像を細線化する段階では、2値化で得られた画像中において、図5に示す画像に細線化処理を実施して、画像中の白画素を削る処理を繰り返し、その幅が1画素分になるまで画素を削る処理を行ない図6に示すような画像を得た。

【0056】

次に、細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階においては、図7の符号9に示すような、糸条候補細線と欠陥候補細線との交点である、糸条走行方向に長い線が欠陥部分により途中で分岐する分岐点を、ディジタル画像処理(財団法人画像情報教育振興会(CG−ARTS協会)発行)に記載の通りの方法で決められた3×3の論理フィルタを用いて細線化後の画像にラスタスキャンを行うことで抽出した。

【0057】

分岐点を抽出した後は、細線化後の画像から分岐点部分を削除することにより、図8に示すように糸条対応細線と欠陥候補細線とを分離した画像を得た。分離した画像中において、「画像中で糸条走行方向に長い」特徴量をもつ線を糸条対応細線として分離した画像中から削除することにより、欠陥候補細線のみを抽出した画像を得ることができた。具体的には、糸条走行方向長さが閾値を超える長さでかつ糸条幅方向の長さが閾値未満の特徴量をもつ線を糸条対応細線として分離した。糸条走行方向の長さの閾値には、50〜150の範囲の任意の固定値を、糸条幅方向の長さの閾値には5〜20の範囲の任意の固定値を使用した。

【0058】

しかしこの画像のままでは、抽出した欠陥候補細線について、途中で削除した分岐点部分が抜けたものとなってしまうことから、抽出した欠陥候補細線と削除した分岐点とを足し合わせることにより、図9に示すような欠陥候補細線のみを抽出した画像を得た。

【0059】

また、画像処理における判定段階で、欠陥該否の判定手段としては分離段階で得られた欠陥候補細線の特徴量である「欠陥候補細線に外接する最小の矩形の大きさ」を用いた。具体的には、糸条の幅方向と平行な方向において欠陥候補細線の左端と右端を、また糸条の走行方向と平行な方向において欠陥候補細線の上端と下端を算出し、算出した4点から糸条の幅方向と平行な「欠陥候補細線に外接する最小の矩形」を推定し、その矩形の面積を画素数で算出した値と、あらかじめ設定した閾値とを比較し、閾値を超えた場合に欠陥候補細線を欠陥と判定した。閾値の値は200〜400の範囲で任意の固定値を用いた。

【0060】

また、毛羽および/または毛玉と、糸たるみとを区別する欠陥の種類の判定については、「欠陥候補細線の糸条の配向方向と直交する方向の幅」を用いた。具体的には、判定段階で算出した糸条の幅方向と平行な「欠陥候補細線に外接する最小の矩形」における、矩形の糸条の幅方向の軸の長さを、「欠陥候補細線の糸条の配向方向と直交する方向の幅」として使用し、軸の長さの値とあらかじめ設定した閾値とを比較し、閾値未満の場合に糸たるみと判定した。閾値の値は10〜25の範囲で任意の固定値を用いた。

【0061】

上記検査の実施と並行して、同じ検査対象を、1人の検査員により、目視で検査した。その結果、本発明の方法により、検査員がチェックした糸条毎の毛羽欠陥を漏らすことなく検出できることが確認された。

【0062】

また、「欠陥候補細線に外接する最小の矩形の大きさ」の特徴量を用いて、検出した欠陥をサイズ毎に分類して記録することができ、また毛羽および/または毛玉と、糸たるみとを9割ほどの精度で区別することができた。

【0063】

上記の本発明により得られた検査結果は、糸条および糸条を巻き取った糸条パッケージの品位判定に用いることができ、その品質管理に有効であることが確認できた。また、欠陥データを用いて、欠陥発生数の増減や発生した欠陥の種類、発生した欠陥の画像などのデータを活用することにより、プロセス改善をタイムリーに実施することができ、製品歩留まりの向上に繋がることが確認できた。

[実施例2]

次に、実施例1の機器構成のうち、カメラのシャッター速度のみを0.6msに変更し、他の機器構成や2値化などの閾値は実施例1と同様の条件で、撚を入れた糸条を、ラインカメラ視野内に、50糸条分並列しておよそ10m/minの速度で走行させて欠陥の検出を実施した。なお、糸条の速度が2/3となったことに合わせて、カメラのシャッター速度も2/3としていることから、撮像画像における1画素の大きさは実施例1と実施例2で変化しない。

【0064】

結果、糸条速度が10m/minの実施例2の条件においても実施例1同様の画像が撮像でき、本発明の方法により、検査員がチェックした糸条毎の毛羽欠陥を漏らすことなく検出できることが確認された。

[実施例3]

次に、照明を糸条に対してカメラと同じ面側に配置した、図1の構成で実施した。機器構成は、照明の「照明光と糸条とのなす角」を20°と設定した他は、実施例1と同様とした。また2値化など閾値の値も実施例1と同様とした。この構成でラインカメラ視野内に、10糸条分並列しておよそ15m/minの速度で走行させて欠陥の検出を実施した。

【0065】

なお、図1に示す構成として、LED照明を、照明光が直接撮像手段に入射せず、かつ糸条や欠陥からの反射光や散乱光が撮像手段に入射可能な位置に配したことから、実施例1と同様に、糸条間の背景部分については直接に光が入ってこないことから暗く、また糸条部分は糸条の表面での反射光や散乱光が撮像手段に入射することから、糸条が背景と比較し明るく撮像された画像が得られた。

【0066】

結果、実施例3の条件においても、実施例1同様の画像が撮像でき、毛羽欠陥を漏らすことなく検出できることが確認された。

【産業上の利用可能性】

【0067】

本発明の方法によれば、複数本の糸条を、糸条の撚りの有無にかかわらずオンラインで同時に検査し、欠陥の有無の判定と種別の判定とを行い、糸条毎の欠陥の情報を得ることができるため、糸条および糸条パッケージの品質管理を適格に行うことができる。本発明の方法は、糸条の製造工程および糸条の処理・加工工程に好適に用いることができ、欠陥の有無あるいはその状態が把握された糸条パッケージの生産を可能にする。

【符号の説明】

【0068】

1:糸条

2:照明手段

3:撮像手段

4:糸条の走行方向を示す矢印

5:照明手段の照明方向を示す矢印

6:反射板

7:毛玉欠陥

8:毛羽欠陥

9:分岐点

10:糸たるみ

11:データ処理手段

【特許請求の範囲】

【請求項1】

糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、下記の(a)〜(d)の段階で画像の処理及び判定を行うことを特徴とする糸条の欠陥検出方法。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【請求項2】

前記判定段階(d)において、欠陥候補細線の糸条の配向方向と直交する方向の幅を特徴量として計測し、閾値と比較することにより、欠陥が毛羽、糸のたるみのいずれか判別することを特徴とする請求項1に記載の糸条の欠陥検出方法。

【請求項3】

検出された欠陥について、さらに、次の記録段階(e)を有することを特徴とする請求項1または2に記載の糸条の欠陥検出方法。

(e)欠陥と判定された欠陥部分の画像、または欠陥部分の計測値データを記録する記録段階。

【請求項4】

糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめる照明手段と、該照明手段での照明の下、背景と共に糸条を撮像する撮像手段と、得られた画像を処理する画像処理手段とを有する糸条の欠陥検出装置であって、

画像処理手段が、下記の(A)〜(D)の段階で画像の処理及び判定を行うものであることを特徴とする糸条の欠陥検出装置。

(A)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(B)前記2値化画像に、細線化処理を行う細線化段階、

(C)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(D)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【請求項5】

前記照明手段が、糸条を挟んで撮像手段とは対向する側でかつ、照明手段からの直接光が撮像手段には入射しない位置に設置されていることを特徴とする請求項4に記載の糸条の欠陥検出装置。

【請求項6】

請求項1〜3のいずれかに記載の糸条の欠陥検査方法により、もしくは請求項4または5に記載の欠陥検査により検査を実施した糸条を巻き取ることにより形成されたことを特徴とする糸条パッケージ。

【請求項7】

検査結果の情報を添付したことを特徴とする請求項6に記載の糸条パッケージ。

【請求項1】

糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめた上で、背景と共に糸条を撮像し、得られた画像を処理することにより糸条の欠陥を検出する方法であって、下記の(a)〜(d)の段階で画像の処理及び判定を行うことを特徴とする糸条の欠陥検出方法。

(a)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、(b)前記2値化画像に、細線化処理を行う細線化段階、

(c)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(d)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【請求項2】

前記判定段階(d)において、欠陥候補細線の糸条の配向方向と直交する方向の幅を特徴量として計測し、閾値と比較することにより、欠陥が毛羽、糸のたるみのいずれか判別することを特徴とする請求項1に記載の糸条の欠陥検出方法。

【請求項3】

検出された欠陥について、さらに、次の記録段階(e)を有することを特徴とする請求項1または2に記載の糸条の欠陥検出方法。

(e)欠陥と判定された欠陥部分の画像、または欠陥部分の計測値データを記録する記録段階。

【請求項4】

糸条または背景を照明して糸条と背景に明度差または色相差を生じせしめる照明手段と、該照明手段での照明の下、背景と共に糸条を撮像する撮像手段と、得られた画像を処理する画像処理手段とを有する糸条の欠陥検出装置であって、

画像処理手段が、下記の(A)〜(D)の段階で画像の処理及び判定を行うものであることを特徴とする糸条の欠陥検出装置。

(A)撮像した画像を明度差または色相差を基に処理し2値化画像を得る、2値化段階、

(B)前記2値化画像に、細線化処理を行う細線化段階、

(C)前記細線化処理した画像上の細線の分岐点を除去し、糸条対応細線と欠陥候補細線とを分離する分離段階、

(D)前記欠陥候補細線の特徴量を記憶手段内に予め設定された欠陥特徴量の閾値と比較し、欠陥の該否および/または欠陥の種類の判定を行う判定段階。

【請求項5】

前記照明手段が、糸条を挟んで撮像手段とは対向する側でかつ、照明手段からの直接光が撮像手段には入射しない位置に設置されていることを特徴とする請求項4に記載の糸条の欠陥検出装置。

【請求項6】

請求項1〜3のいずれかに記載の糸条の欠陥検査方法により、もしくは請求項4または5に記載の欠陥検査により検査を実施した糸条を巻き取ることにより形成されたことを特徴とする糸条パッケージ。

【請求項7】

検査結果の情報を添付したことを特徴とする請求項6に記載の糸条パッケージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−53173(P2011−53173A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−204396(P2009−204396)

【出願日】平成21年9月4日(2009.9.4)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月4日(2009.9.4)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]