糸条パッケージの発色性検査方法及び装置

【課題】 多くの時間、労力を費やす人手作業に頼ることなく、自動的に発色性検査を高い信頼性と良好な安定性を維持しながら検査時間を大幅に短縮して実施することができ、しかも、発色性繊維の製造中においても、オンラインで発色性検査を実施でき、得られた測色データによって、繊維品質の管理を迅速かつ確実に行うことができる発色性の検査方法とその装置を提供する。

【解決手段】 発色性繊維からなる糸条パッケージ7を回転装置4によって回転させ、光源3からの光を回転する糸条パッケージ7に照射し、該糸条パッケージ7からの反射光を分光測色計2の測定ヘッド6で受光し、得られた反射光を分光し、分光して得られた反射スペクトルによって糸条パッケージ7の発色性に係わる品質検査を実施する糸条パッケージの発色性検査方法とその装置である。

【解決手段】 発色性繊維からなる糸条パッケージ7を回転装置4によって回転させ、光源3からの光を回転する糸条パッケージ7に照射し、該糸条パッケージ7からの反射光を分光測色計2の測定ヘッド6で受光し、得られた反射光を分光し、分光して得られた反射スペクトルによって糸条パッケージ7の発色性に係わる品質検査を実施する糸条パッケージの発色性検査方法とその装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、糸条パッケージに光を照射し、反射して得られる光を測定することによって糸条パッケージの品質を管理する糸条パッケージの発色性検査方法とその装置に関する。

【背景技術】

【0002】

繊維軸方向に沿って少なくとも2種のポリマーが薄膜状に交互に積層された交互積層体を有する光学干渉性繊維(発色性繊維)が、例えば特開平11−1818号公報、特開平11−1826号公報、特開平11−1827号公報、特開平11−1828号公報、特開平11−1829号公報などにおいて開示されている。

【0003】

前記特許文献で得られる繊維は、南アメリカ産のモルフォ蝶が持つ深色と光沢を同時に色彩が得られ、染料、顔料とは全く異なる色彩を呈しており、この発色メカニズムは光の反射、干渉によるものであることが知られている。このような光学干渉性を有する発色性繊維は、複雑な構造を有する紡糸口金内で2種のポリマーを交互積層したポリマーを紡糸孔から紡出することによって、繊維軸に沿って交互積層体を形成させることにより製造される。このとき、前記交互積層体の各層の厚みは、設計通りに正確に制御して形成しなければ狙った色彩を呈する発色性繊維を製造することができない。

【0004】

このため、設計通りの発色性繊維を紡糸する紡糸口金を製作するに当っては、高精度な製作寸法と組立精度が要求される。また、発色性繊維を紡糸する溶融紡糸工程における紡糸条件も厳密に一定に管理する必要がある。しかしながら、長期間に渡って、繰返し発色性繊維の製造を行っていると、紡糸口金の組込み精度が悪化したり、ポリマー流による磨耗が生じたりして、正常な発色性繊維が得られないような状況が生じる。

【0005】

従来、このような光学干渉性を有する発色性繊維に関して、その品質異常を検査する方法は、巻取った糸条パッケージからサンプリングした糸条を人の目で官能的に検査する方法によって行われてきた。しかしながら、検査員が肉眼だけで発色性異常を確認することは極めて困難であるため、これまでは比較的簡易に利用できる分光測色計を使用して、その発色性を定量的に評価してきた。

【0006】

その際、前記分光測色計を使用して繊維の発色性を評価する場合、(1) 糸条パッケージから糸条サンプルを採取し、(2) 採取した糸条サンプルを板状(バレン)に巻く、いわゆるバレン巻き作業を行い、(3) 作業後にバレンを一つずつ測色計の支持部に固定して作業員が糸条パッケージから採りだした各サンプルの発色測定を行い、(4) 測定によって得られた波長毎の反射スペクトルがピークとなるピーク波長を求め、(5) 糸条サンプル毎に異常の有無を記録するといった前記(1)〜(5)までの手順を踏んだ検査方法が行われている。

【0007】

しかしながら、前記(1)〜(5)までの検査手順は作業員が手作業で行っているため、発色性検査には多くの時間、労力を費やしている。そこで、より測色時間の短縮化を図るために、バレン巻き作業を行うことなくパッケージのまま測色できる検査方法が必要となる。

【0008】

このように、糸条パッケージから糸条サンプルを取り出して板状(バレン)に巻いて、発色性繊維の測色検査を行わなければならない理由は、糸条パッケージのままで、巻き取られた糸条の測色を行うと、信頼性が高く、しかも常に安定したデータが得られないからである。この問題について、図4を参照しながら説明する。

【0009】

図4は、発色性を有する糸条を巻取ったパッケージを静止させて、測定箇所として任意に10箇所を選定して、これら10箇所の測定点において、測定条件を全て同一にして公知の分光測色計によって測定した反射スペクトル曲線を図示したものである。この図4において、横軸に糸条パッケージから反射した光を分光して得られる各波長(nm)をとり、縦軸に反射率(%)をとっている。

【0010】

通常、ある程度の精度を要する分光測色計で試料の色測定を行う場合には、硫酸バリウムなどによって完全拡散面に近似させた標準白色板に測定光を照射し、この標準白色板の反射光量データを得て、ついで被検試料である糸条パッケージに測定光を照射して同様に被検試料の反射光量データを得る。そして、上記標準白色板の反射光量データに対する被検試料の反射光量データの比を算出して被検試料の反射率(%)を求めるが、図4の反射率(%)もこのようにして求めたものである。

【0011】

このようにして、分光測色計で測定された糸条パッケージの反射スペクトルを例示した図4を見ると、反射スペクトルは、測定箇所において、大きく異なることが分かる。また、得られた反射スペクトル曲線のそれぞれは、滑らかな曲線とはならず、大小の凹凸があるガタついた曲線となっていることも分かる。したがって、このようなデータから信頼性が高く、しかも常に安定したデータが得られないことは明らかである。

【0012】

その上、前述のように、糸条パッケージとして巻取った後に、発色性を検査する方法では、発色性繊維を巻取中に、オンラインで発色性検査をすることができないことは言うまでもなく、発色性繊維の製造中であっても発色性検査が可能となる技術の確立が強く望まれてきた。

【0013】

【特許文献1】特開平11−1818号公報

【特許文献2】特開平11−1826号公報

【特許文献3】特開平11−1827号公報

【特許文献4】特開平11−1828号公報

【特許文献5】特開平11−1829号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

以上に述べた従来技術が有する諸問題に鑑み、本発明が解決しようとする課題は、多くの時間、労力を費やす人手作業に頼ることなく、自動的に発色性検査を高い信頼性と良好な安定性を維持しながら実施することができる発色性検査方法とその装置を提供することにある。更に、発色性繊維の製造中においても、オンラインで発色性検査を即座に実施できると共に、得られた測色データによって、繊維品質の管理を迅速かつ確実に行うことができ、さらには検査時間を大幅に短縮することができる、発色性の検査方法とその装置を提供することにある。

【課題を解決するための手段】

【0015】

ここに、前記課題を達成するための本発明に係わる発色性の検査方法として、

(1) 発色性繊維からなる糸条パッケージを回転させ、光源からの光を回転する糸条パッケージに照射し、該糸条パッケージからの反射光を受光し、得られた反射光を分光し、分光して得られた反射スペクトルによって糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査方法、

(2) 分光して求めた各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する(1)記載の糸条パッケージの発色性検査方法、

(3) 各糸条パッケージの反射スペクトルから反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する(1)又は(2)に記載の糸条パッケージの発色性検査方法、

(4) 発色性繊維の製造工程において糸条パッケージを巻取中に回転する糸条パッケージに対して発色性検査を実施する(1)〜(3)の何れかに記載の糸条パッケージの発色性検査方法、そして、

(5) 巻取中の糸条パッケージから反射した反射光の受光位置を常に一定に保って測色する(4)に記載の糸条パッケージの発色性検査方法が提供される。

【0016】

次に、本発明の発色性の検査装置として、

(6) 発色性繊維からなる糸条パッケージを回転させる回転装置と、該糸条パッケージへ投光する光源と、該光源から投光されて糸条パッケージから反射した反射光を受光するための測定ヘッドを有する分光測色計と、該分光測色計から得られた反射スペクトルを用いて発色性の評価処理を行う発色性評価装置とを備えて、糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査装置、

(7) 前記発色性評価装置が、前記分光測色計によって得られた反射スペクトルデータを基に、反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する装置である(6)に記載の糸条パッケージの発色性検査装置、

(8) 前記発色性評価装置が、前記分光測色計によって求められる各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する装置である(6)に記載の糸条パッケージの発色性検査装置、

(9) 前記発色性評価装置によって各糸条パッケージの発色性異常が検出された場合に警報を発することを特徴とする(6)〜(8)の何れかに記載の糸条パッケージの発色性検査装置、

(10) 前記分光測色計の測定ヘッドが光源からの光を投光し、糸条パッケージからの反射光を受光する投受光一体型の測定ヘッドである(6)〜(9)の何れかに記載の糸条パッケージの発色性検査装置、

(11) 検査対象となる糸条パッケージの特定位置へ光源からの光を導く光ファイバーを光源から測定ヘッドまでの間に備えた請求項6〜10の何れかに記載の糸条パッケージの発色性検査装置、

(12) 前記糸条パッケージの回転装置が発色性繊維を糸条パッケージとして巻取る巻取機である(6)〜(11)の何れかに記載の糸条パッケージの発色性検査装置、そして、

(13) 前記糸条パッケージと前記測定ヘッド間の距離を測定するための距離センサと、該距離センサにより測定された距離情報から糸条パッケージと前記測定ヘッド間の距離を一定に保つために測定ヘッドを移動させるスライド手段とを備えた(12)に記載の糸条パッケージの発色性検査装置が提供される。

【発明の効果】

【0017】

本発明によれば、発色性繊維の発色性を検査するために、一旦巻取が終了した後の糸条パッケージの場合は該糸条パッケージを回転装置に載せて回転させると共に、分光測色計の測定ヘッドと糸条パッケージの表面間の距離を一定に保って、分光測色を行う。また、発色性繊維を製造中の場合は、巻取機で巻取中の糸条パッケージを対象とすることで、分光測色計で得られる反射スペクトルを容易かつ自動的に平滑化することができる。どちらの場合であっても、回転中の糸条パッケージを測色することで、反射スペクトルの平滑化が容易かつ自動的に行え、例えば反射スペクトルのピーク波長値を一意的に定めることができる。

【0018】

このようにして、平滑化された反射スペクトル曲線は、発色性評価装置へ取り込み、各波長に対する反射強度(反射率)を解析して定量化することによって、各糸条パッケージの色情報データ、例えばピーク波長、L*a*b*値、色差(ΔE*ab)、半値幅を瞬時などを迅速に算出することで、糸条パッケージに特有の発色性を確認できる。また、予め実験的にこれらの色情報データ値に対する基準値と管理値範囲を定めておいて相互に比較すれば、発色性が異常な糸条パッケージを検出することができる。したがって、本発明の発色性検査方法とその装置を使用することによって、発色性繊維からなる糸条パッケージの品質の管理を行うことができる。

【0019】

また、自動的に発色性検査を高い信頼性と良好な安定性を維持しながら実施することができるために、多くの時間、労力を費やす人手作業に頼ることなく、その検査時間を大幅に短縮することができる。更に、発色性繊維の製造中においても、オンラインで発色性検査を即座に実施できると共に、得られた測色データによって、繊維品質の管理を迅速かつ確実に行うことができ、さらには検査時間を大幅に短縮することができる。

【0020】

なお、オンラインで発色性検査を実施する場合には、測色データの一意性を確保するために、常に一定の距離をおいて測色する必要がある。このために、本発明では、距離センサにより糸条パッケージの表面と分光測色計の測定ヘッド間距離を計測して、計測した距離信号をコンピュータへフィードバックしながら、その距離を一定に保つように前記測定ヘッドを移動させて測定し、このような問題を回避することができる。

【発明を実施するための最良の形態】

【0021】

先ず、本発明に使用する発色性繊維は、例えば、特開平11−1818号公報、特開平11−1826号公報、特開平11−1827号公報、特開平11−1828号公報、特開平11−1829号公報などに記載の周知の方法によって製造することができる。ここに、その一例として下記のような構成の発色性繊維を挙げておくが、本発明の発色性繊維は、この例に限定されるものではない。

【0022】

すなわち、例えば、テレフタル酸を10モル%、スルフォイソフタル酸のナトリウムを1モル%共重合したポリエチレンナフタレート(極限粘度は0.55〜0.59;ナフタレンジカルボン酸89モル%)とナイロン6(極限粘度=1.3)とを2/3の容積比(複合比)の下で、特開平11−124773号公報に記載の周知の口金を用いて複合紡糸を行ない、偏平断面積層数が61の未延伸糸を巻取速度(紡糸速度)1500m/minで巻き取る。次いで、この発色性繊維の原糸を110℃に加熱した供給ローラーと170℃に加熱した延伸ローラーとからなるローラー型延伸機で,2.0倍に延伸して、90デニール/12フィラメントの延伸糸を3000m/minで巻取った。得られた偏平糸の中央における2つのポリマー層の膜厚を測定したところ、ポリエチレンナフタレート層は0.07μ、ナイロン層は0.08μであり、緑色の干渉色が認められた。

【0023】

[第1の実施形態例]

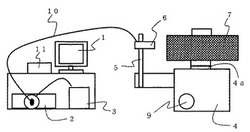

図1は、発色性繊維からなる糸条をパッケージとして巻取った後に、その発色性を評価する方法とその装置を説明するための本発明に係わる発色性検査装置の第1実施形態を模式的に例示した概略構成図である。この図1において、1はディスプレイ、2は該パッケージに投光する光源、3は分光測色計(例えば、ファイバータイプ測色計:大塚電子製MCPD−3000)、4はパッケージ回転装置、5は固定部材、6は測定ヘッド、7は糸条パッケージ、9は回転速度調節器、10は光ファイバーからなるケーブル、そして、11は発色性の評価処理を行う発色性評価装置である。

【0024】

なお、該発色性評価装置11は、発色性繊維からなる糸条パッケージ7から分光測色計3によって測定された反射スペクトルデータを演算処理する機能を有しており、通常、マイクロコンピュータを好適に使用することができる。そこで、以下の説明においては、「発色性評価装置11」を単に「コンピュータ11」と言うことにする。

【0025】

以上のように構成される発色性検査装置の実施形態例において、巻取後の糸条パッケージ7を検査するに際して、まず該パッケージ7をパッケージ回転装置4の回転台4aの上に固定する。このとき、回転台4aは回転数を可変とする回転駆動装置に連結されており、回転速度調節器9によって、糸条パッケージ7の回転速度を例えば30〜180rpmまで変速自在としている。なお、この回転数は、糸条パッケージ7からの反射光から求められる反射スペクトル曲線の平滑化が良好かつ自動的に行える回転数であれば、30〜180rpmに限定されないことは言うまでもない。しかしながら、余りにも速く回転させ過ぎると、糸条パッケージ7に巻崩れなどの影響が生じるため好ましくない。

【0026】

このように、本発明の発色性検査方法とその装置では、一旦巻取機などで巻取った糸条パッケージ7を静止させずに、パッケージ回転装置4によって回転させながら発色性の評価に必要なデータを分光測色計3によって測定することを一大特徴とする。ここで、このように糸条パッケージ7を回転させながら発色性を評価することが必要な理由を、「背景技術」欄で使用した図4(静止状態の糸条パッケージ7から反射光の反射スペクトル分布を測定した図)を参照しながらもう一度詳しく説明する。

【0027】

図4において、静止した糸条パッケージ7から反射スペクトルを測定すると、所定の綾角で異なる方向に巻き取られた糸条層の影響によって反射光の反射率や反射方向が各所で異なっているため、反射光同士が互いに干渉し合って、測定する箇所によって反射スペクトル曲線は滑らかな曲線とはならず、大小の凹凸があるガタついた曲線となってしまう。また、ピーク波長が存在する領域がブロード(広くなだらかな形状)となってしまい、ピーク波長を特定できない場合も生じる。

【0028】

そうすると、糸条パッケージ7から反射した光の反射スペクトルのピーク値算出を行う際に誤差を含んでしまう。また、測定点の違うところでは反射スペクトルが一意的に定まらない。そこで、この問題を解決するために、各測定点において採取したデータを平均処理することも考えられるが、この方法では、本来の目的である検査時間の短縮を図れない。そこで、より簡易的に検査する方法として実験を重ねた結果、糸条パッケージ7を回転させることで、反射スペクトルの平滑化ができることを究明するに至ったものである。

【0029】

図3は、静止した糸条パッケージ7を異なる10箇所の測定点で反射スペクトルを測定したものを平均処理した場合と、糸条パッケージ7を回転させて反射スペクトルを測定したものを重ね合わせて表示した図である。この図3から、本発明の方法と装置を使用して、糸条パッケージ7を回転させることによって、反射スペクトル曲線の平滑化ができ、静止した糸条パッケージ7を異なる10箇所の測定点で反射スペクトルを測定したものを平均処理した場合と同等の結果が得られることが分かる。

【0030】

次に、本発明においては、糸条パッケージ7の表面から数十mm離れた位置に、分光測色計3の測定ヘッド6が固定部材5に取り付け、パッケージ回転装置4によって回転させられた糸条パッケージ7を非接触で検査する。このようにすることによって、糸条パッケージ7は、測定ヘッド6と比接触状態を保っているために、測定ヘッド6と接触して、パッケージ7に巻き取られた糸条を傷つけることはない。

【0031】

このとき、測定ヘッド6に設けられた投光部(図示せず)からは、光源2から出射された光が糸条パッケージ7へ投光され、照射された光は、パッケージ7の表面から反射して測定ヘッド6に設けられた受光部(図示せず)で受光される。このようにして受光された反射光は、数m〜数十ミリ秒毎に、分光測色計に取り込まれて反射スペクトルデータとして連続してサンプリングされる。なお、このようにして得られた各波長に対する反射強度や反射率は、ディスプレイ1で確認することができるようにすることが好ましい。

【0032】

なお、このようにしてサンプリングされた反射スペクトルデータは、所定の時間間隔あるいは必要が生じたときに、コンピュータ11に送られ、このコンピュータ11に付設された記憶装置(図示せず)に送られ、ここで記憶される。ついで、コンピュータ11は、記憶装置に記憶された反射スペクトルデータを取り出し、糸条パッケージ7の発色性の検査処理を行う。このようにして、糸条パッケージ7からの反射光から反射スペクトルデータが得られると、例えば波長毎のデータからピーク値となるピーク波長値と、これに対応する代表的な表色系によって求めた代表色値(色彩値)をコンピュータで求めることができる。

【0033】

以上に述べたようにして、糸条パッケージ7の発色性評価データが求まると、予め求めておいた基準となる値と比較することによって、コンピュータ11によって、検査した糸条パッケージ7が正常な発色性を示しているかどうかを判定処理することができる。なお、本発明においては、表色系としては、国際照明委員会(Commission International de l'Eclairage、略称:CIE)によって制定されたL*a*b*表色系、XYZ(Yxy)表色系などが使用できる。このとき、評価値としてピーク波長値を採用する場合は、コンピュータ11によって、基準ピーク波長値と検査した糸条パッケージ7のピーク波長値の隔たり(差)を求める。そして、この差が発色性を保障する管理上限値と管理下限値との間の基準値以内に収まっているかどうかを評価すればよい。

【0034】

その際、例えば、表色系としてL*a*b*値を採用する場合は、評価の基準となる糸条パッケージを評価して、基準パッケージのL*a*b*値を先ず求めておく。次いで、検査対象となる糸条パッケージ7を逐次評価して各L*a*b*値を求める。そして、コンピュータ11によって、ΔE*ab=〔(ΔL*)2+(Δa*)2+(Δb*)2〕1/2という周知の計算式から、CIEの基準に従って、基準パッケージのL*a*b*値と、評価対象の各パッケージから求めた各L*a*b*値との色差(ΔE*ab)を算出する。そして、このようにして求めた色差(ΔE*ab)から、発色性を保障する管理上限値と管理下限値との間に収まっているかどうかを評価する。もし、この管理上限値と管理下限値との間に収まっていないような糸条パッケージ7があれば、これを品質異常の糸条パッケージとして検出することができる。

【0035】

なお、本発明においては、糸条パッケージの発色性を検査する場合において、一般に多用されるL*a*b*表色系を使用することが好ましいが、XYZ(Yxy)表色系、L*a*b*表色系など他の表色系を使用することも同様にできる。また、反射スペクトルの半値幅が200nmを超えると、繊維は多重に発色し、しかも、この発色が互いに相殺するので、肉眼では発色を視認できなくなるので、反射スペクトルの半値幅を監視することも糸条パッケージの発色性を評価するための一つの項目として好ましい。

【0036】

このようにして、一つの糸条パッケージ7の発色性の検査が完了すると、別の糸条パッケージ7を回転台4a上に乗せ替えて同様の処理を逐次実施することによって、多数の糸条パッケージ7の発色性検査価処理を迅速かつ簡易に短時間で完了することができる。その際、分光測色計3によって得られた反射スペクトルデータを基に、コンピュータ11によって所望の色情報データ、例えばピーク波長、L*a*b*値、色差(ΔE*ab)などに変換する演算処理を行って、各糸条パッケージ7の持つ色情報を定量化することで各糸条パッケージ7の品質管理をすることができる。

【0037】

ただし、上記のような発色性の検査処理を行う場合、光源2から糸条パッケージ7へ投光する光は、光ファイバーからなるケーブル10を介して直接該糸条パッケージ7に照射することが好ましい。何故ならば、このようにすることによって、狙いを定めて糸条パッケージ7の目標位置に光源2から出射された光を導くことができるからである。そこで、以上に述べた点を考慮して、前記測定ヘッド6は投受光一対形の光ファイバータイプの分光測色計(例えば、市販のものを例示するならば、大塚電子製MCPD−3000などを挙げることができる)を用いることが好ましい。なお、測定ヘッド6から糸条パッケージ7の円筒状表面へ投光されて形成される光束のスポット径(直径)は、数mm〜十数mmである。

【0038】

その際、糸条パッケージ7の発色性検査を開始するに当って、分光測色計の測定条件と測定精度を常に一定にしておく必要があることは言うまでもない。このために、先ず硫酸バリウムやセラミックスなどによって近似的な完全拡散面を形成させた標準白色板に光源2からの測定光を照射し、この標準白色板の反射光量データを得る。次に、前記標準白色板の反射光量データに対する糸条パッケージ7からの反射光量データの比を算出し、それから被検試料の反射率を求めておき、糸条パッケージ7を測定する際の基準値として使用する。なお、本発明の実施形態においては、色の測定方法は日本工業規格JIS Z 8722に規定されているので、光学系、反射率測定方法は、この分光測色方法に準拠したものとしている。

【0039】

前記標準白色板を用いて測定する反射光量データは、原理的には、1回のみ測定すれば良いものであるが、光源の発光効率の経時変化あるいは温度変化等の各種測定環境の変化に対応するため、測定により得られる各反射光量データを、定期的に校正することが好ましい。この場合、測定ヘッド6は固定部材5に着脱自在に固定されていることが好ましく、これによって、検査初めに行う標準白色板を用いたリファレンス測定の際は取り外すことができる。

【0040】

次に、本発明に用いる光源2について説明すると、糸条パッケージ7から反射して得られる光の色は、投光する光源の色によって大きな影響を受けるが、糸条パッケージ7の発色性の検査が精確かつ迅速に行え、しかも、経時変化なく常に安定した性能を有する光源であれば特にこれを限定する必要は無い。しかしながら、本発明に使用する光源として、CIE(国際照明委員会)が標準光源として定めたA光源、C光源、色温度が5500K、6500K、あるいは7500KなどのD光源を使用することが、標準光源として容易に入手でき、常に一定の性能を安定して発揮する点で好ましい。

【0041】

以上に述べたように、本発明の方法と装置を使用して糸条パッケージ7を回転させると、反射スペクトルの平滑化ができ、精確かつ安定に糸条パッケージ7の発色性検査を自動で簡単かつ短時間で実施することができることになった。そこで、この本発明の一大特徴を改めて検討してみると、発色性繊維の製造工程では、糸条をパッケージ7として巻取ることが必須の工程となっている。

【0042】

このように、発色性繊維の製造工程では糸条パッケージ7は、回転するボビン上に巻き取られるのであるから、一旦巻取った糸条パッケージ7を再び回転させる必要は無く、巻取工程で回転している糸条パッケージ7を直接の測定対象とすれば、発色性繊維の製造中において、オンラインで発色性の検査を行うことができる。このことに、本発明者等が着想するに至って、以下に説明する第2実施形態例に係わる発明を完成するに至った。

【0043】

[第2の実施形態例]

図2は、発色性繊維からなる糸条パッケージを巻取機(ワインダー)によってボビン上に巻取中(すなわち、発色性繊維の製造中)に、その発色性をオンラインで評価する方法とその装置を説明した本発明に係わる発色性検査装置の第2実施形態を模式的に例示した概略構成図である。この図2において、符号8は距離センサ、符号12は巻取機(ワインダー)、そして、符号13はスライド手段であり、その他の符号については、図1に準拠した同効の要素を示す。

【0044】

図2に例示した第2実施形態において、発色性繊維を最終の延伸工程後に例えば3000m/分で巻取機(AW−908型ワインダー)に巻き取って行くと、糸条パッケージ7は時間の経過と共に段々と巻き太ってきてパッケージ径が大きくなる。そうすると、測定対象とする糸条パッケージ7が測定ヘッド6に近づき、この測定ヘッド6と糸条パッケージ7の表面との間の距離が接近する。そうすると、糸条パッケージ7からの反射光量が変化してしまうため、正確に糸条パッケージ7の反射スペクトルを得ることができない。

【0045】

そこで、このような問題を解消するために、測定ヘッド6と糸条パッケージ7の表面との間の距離を一定に保つための距離センサ8とスライド手段13とを設けることが必要となる。すなわち、本例の発色性検査装置では、図2に示したように、先ず測定ヘッド6と糸条パッケージ7間の距離を算出するために、距離センサ8を測定ヘッド6に併設している。なお、このような距離センサ8としては、レーザー光を糸条パッケージ7に照射して、糸条パッケージ7から反射してきたレーザー光を受信することによって、測定ヘッド6と糸条パッケージ7の表面との間の距離を測定する投受光一体型のものを使用することが好ましい。

【0046】

以上に述べたようにして、一方で、測定ヘッド6と糸条パッケージ7間の距離が距離センサ8によってアナログ値(又はデジタル値)として測定されると、アナログ電圧信号に変換され、更に必要に応じて増幅器によって増幅された電圧信号がアナログ入力ポートからA/D変換器(アナログ/デジタル変換器)を介して距離を一定に制御する制御装置として機能するコンピュータ11(あるいは汎用シーケンサ)に距離情報として取り込まれる。なお、ここでは、コンピュータ11を制御装置として用いたが、汎用シーケンサなどの専用の制御装置をコンピュータ11とは別に用意してもよい。

【0047】

他方で、測定ヘッド6と距離センサ8は、固定部材5を介してスライド手段13に固定されており、更に、スライド手段13には図示省略したパルスモータが付設されている。したがって、コンピュータ11に取り込まれた測定ヘッド6と糸条パッケージ7の表面間の距離はコンピュータ11で演算処理されて、その距離が常に一定に保たれるように、距離偏差に対応したパルス信号に換算され、前述のサーボモータに換算されたパルス信号がフィードバックされる。

【0048】

このようにして、スライド手段13に併設されて固定された測定ヘッド6と距離センサ8は、糸条パッケージ7との間の距離を一定に保つように前記サーボモータによって制御される。なお、スライド手段13による測定ヘッド6と距離センサ8の移動は、測色サンプリング周期毎に行えばよく、この測色サンプリングは数秒〜数分間隔で周期的に行うようにすれば充分である。そして、測色サンプリング周期毎に分光測色計3によって得られた測色データは、コンピュータ11にその都度伝達され、コンピュータ11に付属する記憶装置に記憶されると共に、前述した色差(ΔE*ab)などを演算する。そして、コンピュータ11iよって、これらの値を正常値と比較することによって,製造中の糸条パッケージ7をオンラインで自動的に検査することができる。

【0049】

また、ディスプレイ1に経時的にグラフ表示させ、更に、必要に応じてプリンターによって用紙に印刷する。このとき、ディスプレイ1にグラフ表示させる測色データやこれをコンピュータ処理した情報として、該糸条パッケージ7の色情報を表す特有値、例えばピーク波長値や色差を用いることにする。また、予め実験的に求めた正常な管理範囲値を求めて、これらを重ね合わせて表示するようにしておけば、製造中の糸条パッケージ7をオンラインで作業員の目によってリアルタイムで品質管理することができる。

【0050】

このように、巻取中(回転中)の糸条パッケージ7の色情報を分光測色計3で測定して、各々の反射スペクトルデータを基に、コンピュータ11によって解析を加えることで、各糸条パッケージ7が持つ色特性情報を定量化でき、また、予め定められた管理値の範囲内に保つようにすることで、各糸条パッケージ7の品質管理を迅速かつ自動的に行うことが可能である。このとき、色の品質が異常であると評価された時には、警報を発するようにすれば、異常色特性を有する糸条パッケージ7が発生した時点でこれを見つけて、その場で適切な処理をすることが可能となる。

【図面の簡単な説明】

【0051】

【図1】一旦巻取後の糸条パッケージを回転させながら反射スペクトルを測定する本発明の第1実施形態例の装置構成を模式的に例示した概略図である。

【図2】発色性繊維を製造中に巻取工程で糸条パッケージの反射スペクトルを測定する本発明の第2実施形態例の装置構成を模式的に例示した概略図である。

【図3】静止させた糸条パッケージを任意の10箇所で測定した反射スペクトルを平均して求めた反射スペクトル曲線と、糸条パッケージを回転させて特定の一箇所で測定した反射スペクトル曲線とを示した図である。

【図4】静止させた糸条パッケージを任意の10箇所で測定した反射スペクトル曲線である。

【符号の説明】

【0052】

1 ディスプレイ

2 光源

3 分光測色計

4 パッケージ回転装置

5 固定部材

6 測定ヘッド

7 パッケージ

8 距離センサ

9 回転速度調節器

10 ケーブル

11 発色性評価装置(コンピュータ)

12 巻取機(ワインダー)

13 スライド手段

【技術分野】

【0001】

本発明は、糸条パッケージに光を照射し、反射して得られる光を測定することによって糸条パッケージの品質を管理する糸条パッケージの発色性検査方法とその装置に関する。

【背景技術】

【0002】

繊維軸方向に沿って少なくとも2種のポリマーが薄膜状に交互に積層された交互積層体を有する光学干渉性繊維(発色性繊維)が、例えば特開平11−1818号公報、特開平11−1826号公報、特開平11−1827号公報、特開平11−1828号公報、特開平11−1829号公報などにおいて開示されている。

【0003】

前記特許文献で得られる繊維は、南アメリカ産のモルフォ蝶が持つ深色と光沢を同時に色彩が得られ、染料、顔料とは全く異なる色彩を呈しており、この発色メカニズムは光の反射、干渉によるものであることが知られている。このような光学干渉性を有する発色性繊維は、複雑な構造を有する紡糸口金内で2種のポリマーを交互積層したポリマーを紡糸孔から紡出することによって、繊維軸に沿って交互積層体を形成させることにより製造される。このとき、前記交互積層体の各層の厚みは、設計通りに正確に制御して形成しなければ狙った色彩を呈する発色性繊維を製造することができない。

【0004】

このため、設計通りの発色性繊維を紡糸する紡糸口金を製作するに当っては、高精度な製作寸法と組立精度が要求される。また、発色性繊維を紡糸する溶融紡糸工程における紡糸条件も厳密に一定に管理する必要がある。しかしながら、長期間に渡って、繰返し発色性繊維の製造を行っていると、紡糸口金の組込み精度が悪化したり、ポリマー流による磨耗が生じたりして、正常な発色性繊維が得られないような状況が生じる。

【0005】

従来、このような光学干渉性を有する発色性繊維に関して、その品質異常を検査する方法は、巻取った糸条パッケージからサンプリングした糸条を人の目で官能的に検査する方法によって行われてきた。しかしながら、検査員が肉眼だけで発色性異常を確認することは極めて困難であるため、これまでは比較的簡易に利用できる分光測色計を使用して、その発色性を定量的に評価してきた。

【0006】

その際、前記分光測色計を使用して繊維の発色性を評価する場合、(1) 糸条パッケージから糸条サンプルを採取し、(2) 採取した糸条サンプルを板状(バレン)に巻く、いわゆるバレン巻き作業を行い、(3) 作業後にバレンを一つずつ測色計の支持部に固定して作業員が糸条パッケージから採りだした各サンプルの発色測定を行い、(4) 測定によって得られた波長毎の反射スペクトルがピークとなるピーク波長を求め、(5) 糸条サンプル毎に異常の有無を記録するといった前記(1)〜(5)までの手順を踏んだ検査方法が行われている。

【0007】

しかしながら、前記(1)〜(5)までの検査手順は作業員が手作業で行っているため、発色性検査には多くの時間、労力を費やしている。そこで、より測色時間の短縮化を図るために、バレン巻き作業を行うことなくパッケージのまま測色できる検査方法が必要となる。

【0008】

このように、糸条パッケージから糸条サンプルを取り出して板状(バレン)に巻いて、発色性繊維の測色検査を行わなければならない理由は、糸条パッケージのままで、巻き取られた糸条の測色を行うと、信頼性が高く、しかも常に安定したデータが得られないからである。この問題について、図4を参照しながら説明する。

【0009】

図4は、発色性を有する糸条を巻取ったパッケージを静止させて、測定箇所として任意に10箇所を選定して、これら10箇所の測定点において、測定条件を全て同一にして公知の分光測色計によって測定した反射スペクトル曲線を図示したものである。この図4において、横軸に糸条パッケージから反射した光を分光して得られる各波長(nm)をとり、縦軸に反射率(%)をとっている。

【0010】

通常、ある程度の精度を要する分光測色計で試料の色測定を行う場合には、硫酸バリウムなどによって完全拡散面に近似させた標準白色板に測定光を照射し、この標準白色板の反射光量データを得て、ついで被検試料である糸条パッケージに測定光を照射して同様に被検試料の反射光量データを得る。そして、上記標準白色板の反射光量データに対する被検試料の反射光量データの比を算出して被検試料の反射率(%)を求めるが、図4の反射率(%)もこのようにして求めたものである。

【0011】

このようにして、分光測色計で測定された糸条パッケージの反射スペクトルを例示した図4を見ると、反射スペクトルは、測定箇所において、大きく異なることが分かる。また、得られた反射スペクトル曲線のそれぞれは、滑らかな曲線とはならず、大小の凹凸があるガタついた曲線となっていることも分かる。したがって、このようなデータから信頼性が高く、しかも常に安定したデータが得られないことは明らかである。

【0012】

その上、前述のように、糸条パッケージとして巻取った後に、発色性を検査する方法では、発色性繊維を巻取中に、オンラインで発色性検査をすることができないことは言うまでもなく、発色性繊維の製造中であっても発色性検査が可能となる技術の確立が強く望まれてきた。

【0013】

【特許文献1】特開平11−1818号公報

【特許文献2】特開平11−1826号公報

【特許文献3】特開平11−1827号公報

【特許文献4】特開平11−1828号公報

【特許文献5】特開平11−1829号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

以上に述べた従来技術が有する諸問題に鑑み、本発明が解決しようとする課題は、多くの時間、労力を費やす人手作業に頼ることなく、自動的に発色性検査を高い信頼性と良好な安定性を維持しながら実施することができる発色性検査方法とその装置を提供することにある。更に、発色性繊維の製造中においても、オンラインで発色性検査を即座に実施できると共に、得られた測色データによって、繊維品質の管理を迅速かつ確実に行うことができ、さらには検査時間を大幅に短縮することができる、発色性の検査方法とその装置を提供することにある。

【課題を解決するための手段】

【0015】

ここに、前記課題を達成するための本発明に係わる発色性の検査方法として、

(1) 発色性繊維からなる糸条パッケージを回転させ、光源からの光を回転する糸条パッケージに照射し、該糸条パッケージからの反射光を受光し、得られた反射光を分光し、分光して得られた反射スペクトルによって糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査方法、

(2) 分光して求めた各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する(1)記載の糸条パッケージの発色性検査方法、

(3) 各糸条パッケージの反射スペクトルから反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する(1)又は(2)に記載の糸条パッケージの発色性検査方法、

(4) 発色性繊維の製造工程において糸条パッケージを巻取中に回転する糸条パッケージに対して発色性検査を実施する(1)〜(3)の何れかに記載の糸条パッケージの発色性検査方法、そして、

(5) 巻取中の糸条パッケージから反射した反射光の受光位置を常に一定に保って測色する(4)に記載の糸条パッケージの発色性検査方法が提供される。

【0016】

次に、本発明の発色性の検査装置として、

(6) 発色性繊維からなる糸条パッケージを回転させる回転装置と、該糸条パッケージへ投光する光源と、該光源から投光されて糸条パッケージから反射した反射光を受光するための測定ヘッドを有する分光測色計と、該分光測色計から得られた反射スペクトルを用いて発色性の評価処理を行う発色性評価装置とを備えて、糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査装置、

(7) 前記発色性評価装置が、前記分光測色計によって得られた反射スペクトルデータを基に、反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する装置である(6)に記載の糸条パッケージの発色性検査装置、

(8) 前記発色性評価装置が、前記分光測色計によって求められる各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する装置である(6)に記載の糸条パッケージの発色性検査装置、

(9) 前記発色性評価装置によって各糸条パッケージの発色性異常が検出された場合に警報を発することを特徴とする(6)〜(8)の何れかに記載の糸条パッケージの発色性検査装置、

(10) 前記分光測色計の測定ヘッドが光源からの光を投光し、糸条パッケージからの反射光を受光する投受光一体型の測定ヘッドである(6)〜(9)の何れかに記載の糸条パッケージの発色性検査装置、

(11) 検査対象となる糸条パッケージの特定位置へ光源からの光を導く光ファイバーを光源から測定ヘッドまでの間に備えた請求項6〜10の何れかに記載の糸条パッケージの発色性検査装置、

(12) 前記糸条パッケージの回転装置が発色性繊維を糸条パッケージとして巻取る巻取機である(6)〜(11)の何れかに記載の糸条パッケージの発色性検査装置、そして、

(13) 前記糸条パッケージと前記測定ヘッド間の距離を測定するための距離センサと、該距離センサにより測定された距離情報から糸条パッケージと前記測定ヘッド間の距離を一定に保つために測定ヘッドを移動させるスライド手段とを備えた(12)に記載の糸条パッケージの発色性検査装置が提供される。

【発明の効果】

【0017】

本発明によれば、発色性繊維の発色性を検査するために、一旦巻取が終了した後の糸条パッケージの場合は該糸条パッケージを回転装置に載せて回転させると共に、分光測色計の測定ヘッドと糸条パッケージの表面間の距離を一定に保って、分光測色を行う。また、発色性繊維を製造中の場合は、巻取機で巻取中の糸条パッケージを対象とすることで、分光測色計で得られる反射スペクトルを容易かつ自動的に平滑化することができる。どちらの場合であっても、回転中の糸条パッケージを測色することで、反射スペクトルの平滑化が容易かつ自動的に行え、例えば反射スペクトルのピーク波長値を一意的に定めることができる。

【0018】

このようにして、平滑化された反射スペクトル曲線は、発色性評価装置へ取り込み、各波長に対する反射強度(反射率)を解析して定量化することによって、各糸条パッケージの色情報データ、例えばピーク波長、L*a*b*値、色差(ΔE*ab)、半値幅を瞬時などを迅速に算出することで、糸条パッケージに特有の発色性を確認できる。また、予め実験的にこれらの色情報データ値に対する基準値と管理値範囲を定めておいて相互に比較すれば、発色性が異常な糸条パッケージを検出することができる。したがって、本発明の発色性検査方法とその装置を使用することによって、発色性繊維からなる糸条パッケージの品質の管理を行うことができる。

【0019】

また、自動的に発色性検査を高い信頼性と良好な安定性を維持しながら実施することができるために、多くの時間、労力を費やす人手作業に頼ることなく、その検査時間を大幅に短縮することができる。更に、発色性繊維の製造中においても、オンラインで発色性検査を即座に実施できると共に、得られた測色データによって、繊維品質の管理を迅速かつ確実に行うことができ、さらには検査時間を大幅に短縮することができる。

【0020】

なお、オンラインで発色性検査を実施する場合には、測色データの一意性を確保するために、常に一定の距離をおいて測色する必要がある。このために、本発明では、距離センサにより糸条パッケージの表面と分光測色計の測定ヘッド間距離を計測して、計測した距離信号をコンピュータへフィードバックしながら、その距離を一定に保つように前記測定ヘッドを移動させて測定し、このような問題を回避することができる。

【発明を実施するための最良の形態】

【0021】

先ず、本発明に使用する発色性繊維は、例えば、特開平11−1818号公報、特開平11−1826号公報、特開平11−1827号公報、特開平11−1828号公報、特開平11−1829号公報などに記載の周知の方法によって製造することができる。ここに、その一例として下記のような構成の発色性繊維を挙げておくが、本発明の発色性繊維は、この例に限定されるものではない。

【0022】

すなわち、例えば、テレフタル酸を10モル%、スルフォイソフタル酸のナトリウムを1モル%共重合したポリエチレンナフタレート(極限粘度は0.55〜0.59;ナフタレンジカルボン酸89モル%)とナイロン6(極限粘度=1.3)とを2/3の容積比(複合比)の下で、特開平11−124773号公報に記載の周知の口金を用いて複合紡糸を行ない、偏平断面積層数が61の未延伸糸を巻取速度(紡糸速度)1500m/minで巻き取る。次いで、この発色性繊維の原糸を110℃に加熱した供給ローラーと170℃に加熱した延伸ローラーとからなるローラー型延伸機で,2.0倍に延伸して、90デニール/12フィラメントの延伸糸を3000m/minで巻取った。得られた偏平糸の中央における2つのポリマー層の膜厚を測定したところ、ポリエチレンナフタレート層は0.07μ、ナイロン層は0.08μであり、緑色の干渉色が認められた。

【0023】

[第1の実施形態例]

図1は、発色性繊維からなる糸条をパッケージとして巻取った後に、その発色性を評価する方法とその装置を説明するための本発明に係わる発色性検査装置の第1実施形態を模式的に例示した概略構成図である。この図1において、1はディスプレイ、2は該パッケージに投光する光源、3は分光測色計(例えば、ファイバータイプ測色計:大塚電子製MCPD−3000)、4はパッケージ回転装置、5は固定部材、6は測定ヘッド、7は糸条パッケージ、9は回転速度調節器、10は光ファイバーからなるケーブル、そして、11は発色性の評価処理を行う発色性評価装置である。

【0024】

なお、該発色性評価装置11は、発色性繊維からなる糸条パッケージ7から分光測色計3によって測定された反射スペクトルデータを演算処理する機能を有しており、通常、マイクロコンピュータを好適に使用することができる。そこで、以下の説明においては、「発色性評価装置11」を単に「コンピュータ11」と言うことにする。

【0025】

以上のように構成される発色性検査装置の実施形態例において、巻取後の糸条パッケージ7を検査するに際して、まず該パッケージ7をパッケージ回転装置4の回転台4aの上に固定する。このとき、回転台4aは回転数を可変とする回転駆動装置に連結されており、回転速度調節器9によって、糸条パッケージ7の回転速度を例えば30〜180rpmまで変速自在としている。なお、この回転数は、糸条パッケージ7からの反射光から求められる反射スペクトル曲線の平滑化が良好かつ自動的に行える回転数であれば、30〜180rpmに限定されないことは言うまでもない。しかしながら、余りにも速く回転させ過ぎると、糸条パッケージ7に巻崩れなどの影響が生じるため好ましくない。

【0026】

このように、本発明の発色性検査方法とその装置では、一旦巻取機などで巻取った糸条パッケージ7を静止させずに、パッケージ回転装置4によって回転させながら発色性の評価に必要なデータを分光測色計3によって測定することを一大特徴とする。ここで、このように糸条パッケージ7を回転させながら発色性を評価することが必要な理由を、「背景技術」欄で使用した図4(静止状態の糸条パッケージ7から反射光の反射スペクトル分布を測定した図)を参照しながらもう一度詳しく説明する。

【0027】

図4において、静止した糸条パッケージ7から反射スペクトルを測定すると、所定の綾角で異なる方向に巻き取られた糸条層の影響によって反射光の反射率や反射方向が各所で異なっているため、反射光同士が互いに干渉し合って、測定する箇所によって反射スペクトル曲線は滑らかな曲線とはならず、大小の凹凸があるガタついた曲線となってしまう。また、ピーク波長が存在する領域がブロード(広くなだらかな形状)となってしまい、ピーク波長を特定できない場合も生じる。

【0028】

そうすると、糸条パッケージ7から反射した光の反射スペクトルのピーク値算出を行う際に誤差を含んでしまう。また、測定点の違うところでは反射スペクトルが一意的に定まらない。そこで、この問題を解決するために、各測定点において採取したデータを平均処理することも考えられるが、この方法では、本来の目的である検査時間の短縮を図れない。そこで、より簡易的に検査する方法として実験を重ねた結果、糸条パッケージ7を回転させることで、反射スペクトルの平滑化ができることを究明するに至ったものである。

【0029】

図3は、静止した糸条パッケージ7を異なる10箇所の測定点で反射スペクトルを測定したものを平均処理した場合と、糸条パッケージ7を回転させて反射スペクトルを測定したものを重ね合わせて表示した図である。この図3から、本発明の方法と装置を使用して、糸条パッケージ7を回転させることによって、反射スペクトル曲線の平滑化ができ、静止した糸条パッケージ7を異なる10箇所の測定点で反射スペクトルを測定したものを平均処理した場合と同等の結果が得られることが分かる。

【0030】

次に、本発明においては、糸条パッケージ7の表面から数十mm離れた位置に、分光測色計3の測定ヘッド6が固定部材5に取り付け、パッケージ回転装置4によって回転させられた糸条パッケージ7を非接触で検査する。このようにすることによって、糸条パッケージ7は、測定ヘッド6と比接触状態を保っているために、測定ヘッド6と接触して、パッケージ7に巻き取られた糸条を傷つけることはない。

【0031】

このとき、測定ヘッド6に設けられた投光部(図示せず)からは、光源2から出射された光が糸条パッケージ7へ投光され、照射された光は、パッケージ7の表面から反射して測定ヘッド6に設けられた受光部(図示せず)で受光される。このようにして受光された反射光は、数m〜数十ミリ秒毎に、分光測色計に取り込まれて反射スペクトルデータとして連続してサンプリングされる。なお、このようにして得られた各波長に対する反射強度や反射率は、ディスプレイ1で確認することができるようにすることが好ましい。

【0032】

なお、このようにしてサンプリングされた反射スペクトルデータは、所定の時間間隔あるいは必要が生じたときに、コンピュータ11に送られ、このコンピュータ11に付設された記憶装置(図示せず)に送られ、ここで記憶される。ついで、コンピュータ11は、記憶装置に記憶された反射スペクトルデータを取り出し、糸条パッケージ7の発色性の検査処理を行う。このようにして、糸条パッケージ7からの反射光から反射スペクトルデータが得られると、例えば波長毎のデータからピーク値となるピーク波長値と、これに対応する代表的な表色系によって求めた代表色値(色彩値)をコンピュータで求めることができる。

【0033】

以上に述べたようにして、糸条パッケージ7の発色性評価データが求まると、予め求めておいた基準となる値と比較することによって、コンピュータ11によって、検査した糸条パッケージ7が正常な発色性を示しているかどうかを判定処理することができる。なお、本発明においては、表色系としては、国際照明委員会(Commission International de l'Eclairage、略称:CIE)によって制定されたL*a*b*表色系、XYZ(Yxy)表色系などが使用できる。このとき、評価値としてピーク波長値を採用する場合は、コンピュータ11によって、基準ピーク波長値と検査した糸条パッケージ7のピーク波長値の隔たり(差)を求める。そして、この差が発色性を保障する管理上限値と管理下限値との間の基準値以内に収まっているかどうかを評価すればよい。

【0034】

その際、例えば、表色系としてL*a*b*値を採用する場合は、評価の基準となる糸条パッケージを評価して、基準パッケージのL*a*b*値を先ず求めておく。次いで、検査対象となる糸条パッケージ7を逐次評価して各L*a*b*値を求める。そして、コンピュータ11によって、ΔE*ab=〔(ΔL*)2+(Δa*)2+(Δb*)2〕1/2という周知の計算式から、CIEの基準に従って、基準パッケージのL*a*b*値と、評価対象の各パッケージから求めた各L*a*b*値との色差(ΔE*ab)を算出する。そして、このようにして求めた色差(ΔE*ab)から、発色性を保障する管理上限値と管理下限値との間に収まっているかどうかを評価する。もし、この管理上限値と管理下限値との間に収まっていないような糸条パッケージ7があれば、これを品質異常の糸条パッケージとして検出することができる。

【0035】

なお、本発明においては、糸条パッケージの発色性を検査する場合において、一般に多用されるL*a*b*表色系を使用することが好ましいが、XYZ(Yxy)表色系、L*a*b*表色系など他の表色系を使用することも同様にできる。また、反射スペクトルの半値幅が200nmを超えると、繊維は多重に発色し、しかも、この発色が互いに相殺するので、肉眼では発色を視認できなくなるので、反射スペクトルの半値幅を監視することも糸条パッケージの発色性を評価するための一つの項目として好ましい。

【0036】

このようにして、一つの糸条パッケージ7の発色性の検査が完了すると、別の糸条パッケージ7を回転台4a上に乗せ替えて同様の処理を逐次実施することによって、多数の糸条パッケージ7の発色性検査価処理を迅速かつ簡易に短時間で完了することができる。その際、分光測色計3によって得られた反射スペクトルデータを基に、コンピュータ11によって所望の色情報データ、例えばピーク波長、L*a*b*値、色差(ΔE*ab)などに変換する演算処理を行って、各糸条パッケージ7の持つ色情報を定量化することで各糸条パッケージ7の品質管理をすることができる。

【0037】

ただし、上記のような発色性の検査処理を行う場合、光源2から糸条パッケージ7へ投光する光は、光ファイバーからなるケーブル10を介して直接該糸条パッケージ7に照射することが好ましい。何故ならば、このようにすることによって、狙いを定めて糸条パッケージ7の目標位置に光源2から出射された光を導くことができるからである。そこで、以上に述べた点を考慮して、前記測定ヘッド6は投受光一対形の光ファイバータイプの分光測色計(例えば、市販のものを例示するならば、大塚電子製MCPD−3000などを挙げることができる)を用いることが好ましい。なお、測定ヘッド6から糸条パッケージ7の円筒状表面へ投光されて形成される光束のスポット径(直径)は、数mm〜十数mmである。

【0038】

その際、糸条パッケージ7の発色性検査を開始するに当って、分光測色計の測定条件と測定精度を常に一定にしておく必要があることは言うまでもない。このために、先ず硫酸バリウムやセラミックスなどによって近似的な完全拡散面を形成させた標準白色板に光源2からの測定光を照射し、この標準白色板の反射光量データを得る。次に、前記標準白色板の反射光量データに対する糸条パッケージ7からの反射光量データの比を算出し、それから被検試料の反射率を求めておき、糸条パッケージ7を測定する際の基準値として使用する。なお、本発明の実施形態においては、色の測定方法は日本工業規格JIS Z 8722に規定されているので、光学系、反射率測定方法は、この分光測色方法に準拠したものとしている。

【0039】

前記標準白色板を用いて測定する反射光量データは、原理的には、1回のみ測定すれば良いものであるが、光源の発光効率の経時変化あるいは温度変化等の各種測定環境の変化に対応するため、測定により得られる各反射光量データを、定期的に校正することが好ましい。この場合、測定ヘッド6は固定部材5に着脱自在に固定されていることが好ましく、これによって、検査初めに行う標準白色板を用いたリファレンス測定の際は取り外すことができる。

【0040】

次に、本発明に用いる光源2について説明すると、糸条パッケージ7から反射して得られる光の色は、投光する光源の色によって大きな影響を受けるが、糸条パッケージ7の発色性の検査が精確かつ迅速に行え、しかも、経時変化なく常に安定した性能を有する光源であれば特にこれを限定する必要は無い。しかしながら、本発明に使用する光源として、CIE(国際照明委員会)が標準光源として定めたA光源、C光源、色温度が5500K、6500K、あるいは7500KなどのD光源を使用することが、標準光源として容易に入手でき、常に一定の性能を安定して発揮する点で好ましい。

【0041】

以上に述べたように、本発明の方法と装置を使用して糸条パッケージ7を回転させると、反射スペクトルの平滑化ができ、精確かつ安定に糸条パッケージ7の発色性検査を自動で簡単かつ短時間で実施することができることになった。そこで、この本発明の一大特徴を改めて検討してみると、発色性繊維の製造工程では、糸条をパッケージ7として巻取ることが必須の工程となっている。

【0042】

このように、発色性繊維の製造工程では糸条パッケージ7は、回転するボビン上に巻き取られるのであるから、一旦巻取った糸条パッケージ7を再び回転させる必要は無く、巻取工程で回転している糸条パッケージ7を直接の測定対象とすれば、発色性繊維の製造中において、オンラインで発色性の検査を行うことができる。このことに、本発明者等が着想するに至って、以下に説明する第2実施形態例に係わる発明を完成するに至った。

【0043】

[第2の実施形態例]

図2は、発色性繊維からなる糸条パッケージを巻取機(ワインダー)によってボビン上に巻取中(すなわち、発色性繊維の製造中)に、その発色性をオンラインで評価する方法とその装置を説明した本発明に係わる発色性検査装置の第2実施形態を模式的に例示した概略構成図である。この図2において、符号8は距離センサ、符号12は巻取機(ワインダー)、そして、符号13はスライド手段であり、その他の符号については、図1に準拠した同効の要素を示す。

【0044】

図2に例示した第2実施形態において、発色性繊維を最終の延伸工程後に例えば3000m/分で巻取機(AW−908型ワインダー)に巻き取って行くと、糸条パッケージ7は時間の経過と共に段々と巻き太ってきてパッケージ径が大きくなる。そうすると、測定対象とする糸条パッケージ7が測定ヘッド6に近づき、この測定ヘッド6と糸条パッケージ7の表面との間の距離が接近する。そうすると、糸条パッケージ7からの反射光量が変化してしまうため、正確に糸条パッケージ7の反射スペクトルを得ることができない。

【0045】

そこで、このような問題を解消するために、測定ヘッド6と糸条パッケージ7の表面との間の距離を一定に保つための距離センサ8とスライド手段13とを設けることが必要となる。すなわち、本例の発色性検査装置では、図2に示したように、先ず測定ヘッド6と糸条パッケージ7間の距離を算出するために、距離センサ8を測定ヘッド6に併設している。なお、このような距離センサ8としては、レーザー光を糸条パッケージ7に照射して、糸条パッケージ7から反射してきたレーザー光を受信することによって、測定ヘッド6と糸条パッケージ7の表面との間の距離を測定する投受光一体型のものを使用することが好ましい。

【0046】

以上に述べたようにして、一方で、測定ヘッド6と糸条パッケージ7間の距離が距離センサ8によってアナログ値(又はデジタル値)として測定されると、アナログ電圧信号に変換され、更に必要に応じて増幅器によって増幅された電圧信号がアナログ入力ポートからA/D変換器(アナログ/デジタル変換器)を介して距離を一定に制御する制御装置として機能するコンピュータ11(あるいは汎用シーケンサ)に距離情報として取り込まれる。なお、ここでは、コンピュータ11を制御装置として用いたが、汎用シーケンサなどの専用の制御装置をコンピュータ11とは別に用意してもよい。

【0047】

他方で、測定ヘッド6と距離センサ8は、固定部材5を介してスライド手段13に固定されており、更に、スライド手段13には図示省略したパルスモータが付設されている。したがって、コンピュータ11に取り込まれた測定ヘッド6と糸条パッケージ7の表面間の距離はコンピュータ11で演算処理されて、その距離が常に一定に保たれるように、距離偏差に対応したパルス信号に換算され、前述のサーボモータに換算されたパルス信号がフィードバックされる。

【0048】

このようにして、スライド手段13に併設されて固定された測定ヘッド6と距離センサ8は、糸条パッケージ7との間の距離を一定に保つように前記サーボモータによって制御される。なお、スライド手段13による測定ヘッド6と距離センサ8の移動は、測色サンプリング周期毎に行えばよく、この測色サンプリングは数秒〜数分間隔で周期的に行うようにすれば充分である。そして、測色サンプリング周期毎に分光測色計3によって得られた測色データは、コンピュータ11にその都度伝達され、コンピュータ11に付属する記憶装置に記憶されると共に、前述した色差(ΔE*ab)などを演算する。そして、コンピュータ11iよって、これらの値を正常値と比較することによって,製造中の糸条パッケージ7をオンラインで自動的に検査することができる。

【0049】

また、ディスプレイ1に経時的にグラフ表示させ、更に、必要に応じてプリンターによって用紙に印刷する。このとき、ディスプレイ1にグラフ表示させる測色データやこれをコンピュータ処理した情報として、該糸条パッケージ7の色情報を表す特有値、例えばピーク波長値や色差を用いることにする。また、予め実験的に求めた正常な管理範囲値を求めて、これらを重ね合わせて表示するようにしておけば、製造中の糸条パッケージ7をオンラインで作業員の目によってリアルタイムで品質管理することができる。

【0050】

このように、巻取中(回転中)の糸条パッケージ7の色情報を分光測色計3で測定して、各々の反射スペクトルデータを基に、コンピュータ11によって解析を加えることで、各糸条パッケージ7が持つ色特性情報を定量化でき、また、予め定められた管理値の範囲内に保つようにすることで、各糸条パッケージ7の品質管理を迅速かつ自動的に行うことが可能である。このとき、色の品質が異常であると評価された時には、警報を発するようにすれば、異常色特性を有する糸条パッケージ7が発生した時点でこれを見つけて、その場で適切な処理をすることが可能となる。

【図面の簡単な説明】

【0051】

【図1】一旦巻取後の糸条パッケージを回転させながら反射スペクトルを測定する本発明の第1実施形態例の装置構成を模式的に例示した概略図である。

【図2】発色性繊維を製造中に巻取工程で糸条パッケージの反射スペクトルを測定する本発明の第2実施形態例の装置構成を模式的に例示した概略図である。

【図3】静止させた糸条パッケージを任意の10箇所で測定した反射スペクトルを平均して求めた反射スペクトル曲線と、糸条パッケージを回転させて特定の一箇所で測定した反射スペクトル曲線とを示した図である。

【図4】静止させた糸条パッケージを任意の10箇所で測定した反射スペクトル曲線である。

【符号の説明】

【0052】

1 ディスプレイ

2 光源

3 分光測色計

4 パッケージ回転装置

5 固定部材

6 測定ヘッド

7 パッケージ

8 距離センサ

9 回転速度調節器

10 ケーブル

11 発色性評価装置(コンピュータ)

12 巻取機(ワインダー)

13 スライド手段

【特許請求の範囲】

【請求項1】

発色性繊維からなる糸条パッケージを回転させ、光源からの光を回転する糸条パッケージに照射し、該糸条パッケージからの反射光を受光し、得られた反射光を分光し、分光して得られた反射スペクトルによって糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査方法。

【請求項2】

分光して求めた各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する請求項1記載の糸条パッケージの発色性検査方法。

【請求項3】

各糸条パッケージの反射スペクトルから反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する請求項1又は2に記載の糸条パッケージの発色性検査方法。

【請求項4】

発色性繊維の製造工程において糸条パッケージを巻取中に回転する糸条パッケージに対して発色性検査を実施する請求項1〜3の何れかに記載の糸条パッケージの発色性検査方法。

【請求項5】

巻取中の糸条パッケージから反射した反射光の受光位置を常に一定に保って測色する請求項4に記載の糸条パッケージの発色性検査方法。

【請求項6】

発色性繊維からなる糸条パッケージを回転させる回転装置と、該糸条パッケージへ投光する光源と、該光源から投光されて糸条パッケージから反射した反射光を受光するための測定ヘッドを有する分光測色計と、該分光測色計から得られた反射スペクトルを用いて発色性の評価処理を行う発色性評価装置とを備えて、糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査装置。

【請求項7】

前記発色性評価装置が、前記分光測色計によって得られた反射スペクトルデータを基に、反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する装置である請求項6に記載の糸条パッケージの発色性検査装置。

【請求項8】

前記発色性評価装置が、前記分光測色計によって求められる各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する装置である請求項6に記載の糸条パッケージの発色性検査装置。

【請求項9】

前記発色性評価装置によって各糸条パッケージの発色性異常が検出された場合に警報を発することを特徴とする請求項6〜8の何れかに記載の糸条パッケージの発色性検査装置。

【請求項10】

前記分光測色計の測定ヘッドが光源からの光を投光し、糸条パッケージからの反射光を受光する投受光一体型の測定ヘッドである請求項6〜9の何れかに記載の糸条パッケージの発色性検査装置。

【請求項11】

検査対象となる糸条パッケージの特定位置へ光源からの光を導く光ファイバーを光源から測定ヘッドまでの間に備えた請求項6〜10の何れかに記載の糸条パッケージの発色性検査装置。

【請求項12】

前記糸条パッケージの回転装置が発色性繊維を糸条パッケージとして巻取る巻取機である請求項6〜11の何れかに記載の糸条パッケージの発色性検査装置。

【請求項13】

前記糸条パッケージと前記測定ヘッド間の距離を測定するための距離センサと、該距離センサにより測定された距離情報から糸条パッケージと前記測定ヘッド間の距離を一定に保つために測定ヘッドを移動させるスライド手段とを備えた請求項12に記載の糸条パッケージの発色性検査装置。

【請求項1】

発色性繊維からなる糸条パッケージを回転させ、光源からの光を回転する糸条パッケージに照射し、該糸条パッケージからの反射光を受光し、得られた反射光を分光し、分光して得られた反射スペクトルによって糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査方法。

【請求項2】

分光して求めた各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する請求項1記載の糸条パッケージの発色性検査方法。

【請求項3】

各糸条パッケージの反射スペクトルから反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する請求項1又は2に記載の糸条パッケージの発色性検査方法。

【請求項4】

発色性繊維の製造工程において糸条パッケージを巻取中に回転する糸条パッケージに対して発色性検査を実施する請求項1〜3の何れかに記載の糸条パッケージの発色性検査方法。

【請求項5】

巻取中の糸条パッケージから反射した反射光の受光位置を常に一定に保って測色する請求項4に記載の糸条パッケージの発色性検査方法。

【請求項6】

発色性繊維からなる糸条パッケージを回転させる回転装置と、該糸条パッケージへ投光する光源と、該光源から投光されて糸条パッケージから反射した反射光を受光するための測定ヘッドを有する分光測色計と、該分光測色計から得られた反射スペクトルを用いて発色性の評価処理を行う発色性評価装置とを備えて、糸条パッケージの発色性に係わる品質検査を実施することを特徴とする糸条パッケージの発色性検査装置。

【請求項7】

前記発色性評価装置が、前記分光測色計によって得られた反射スペクトルデータを基に、反射率が最大となるピーク波長を求め、このピーク波長を予め実験によって求めておいた基準ピーク波長と比較し、その差が管理上限値と管理下限値との間にあるか否かによって各糸条パッケージの発色品質の異常を検査する装置である請求項6に記載の糸条パッケージの発色性検査装置。

【請求項8】

前記発色性評価装置が、前記分光測色計によって求められる各糸条パッケージの代表色であるL*a*b*値と、予め実験によって求めた基準L*a*b*値とから求めた色差(ΔE*ab)によって各糸条パッケージの発色性を検査する装置である請求項6に記載の糸条パッケージの発色性検査装置。

【請求項9】

前記発色性評価装置によって各糸条パッケージの発色性異常が検出された場合に警報を発することを特徴とする請求項6〜8の何れかに記載の糸条パッケージの発色性検査装置。

【請求項10】

前記分光測色計の測定ヘッドが光源からの光を投光し、糸条パッケージからの反射光を受光する投受光一体型の測定ヘッドである請求項6〜9の何れかに記載の糸条パッケージの発色性検査装置。

【請求項11】

検査対象となる糸条パッケージの特定位置へ光源からの光を導く光ファイバーを光源から測定ヘッドまでの間に備えた請求項6〜10の何れかに記載の糸条パッケージの発色性検査装置。

【請求項12】

前記糸条パッケージの回転装置が発色性繊維を糸条パッケージとして巻取る巻取機である請求項6〜11の何れかに記載の糸条パッケージの発色性検査装置。

【請求項13】

前記糸条パッケージと前記測定ヘッド間の距離を測定するための距離センサと、該距離センサにより測定された距離情報から糸条パッケージと前記測定ヘッド間の距離を一定に保つために測定ヘッドを移動させるスライド手段とを備えた請求項12に記載の糸条パッケージの発色性検査装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−2363(P2007−2363A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−184619(P2005−184619)

【出願日】平成17年6月24日(2005.6.24)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月24日(2005.6.24)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]