糸条幅の測定方法

【課題】

ワインダ等で巻き上がり、パッケージ化された状態での黒色の糸条の幅を精度良く測定する、さらに、人的操作を少なくして行え、測定時間の短縮および作業疲労度の軽減を図ることができる糸条幅の測定方法を提供する。

【解決手段】

黒色の糸条が巻回されてなるパッケージの外層に位置する糸条の幅を測定する方法であって、幅を測定しようとする糸条に向かって、その長手方向に沿って光を照射し、その反射光を受光し、その受光した反射光の光量の強弱を2値化し、演算して、糸条の幅を測定することを特徴とする糸条幅の測定方法。

ワインダ等で巻き上がり、パッケージ化された状態での黒色の糸条の幅を精度良く測定する、さらに、人的操作を少なくして行え、測定時間の短縮および作業疲労度の軽減を図ることができる糸条幅の測定方法を提供する。

【解決手段】

黒色の糸条が巻回されてなるパッケージの外層に位置する糸条の幅を測定する方法であって、幅を測定しようとする糸条に向かって、その長手方向に沿って光を照射し、その反射光を受光し、その受光した反射光の光量の強弱を2値化し、演算して、糸条の幅を測定することを特徴とする糸条幅の測定方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワインダ等で巻き取られた繊維糸条等のパッケージの外層に巻かれた状態の糸条幅を測定する方法に関し、特に炭素繊維糸条の糸条幅測定に好適な糸条幅の測定方法に関する。

【背景技術】

【0002】

繊維糸条を加工する場合、その糸条幅が加工性に重要な影響を与えることがあるが、加工時にその糸幅を制御するよりも、加工に供する糸条が巻き取られたパッケージ中の糸条が所定の糸条幅であることを確認して選別する方が有利な場合がある。このような場合、パッケージとして巻き取られた糸条における糸条幅を測定して選別することになる。かかる場合、通常、巻き上がり後のパッケージにおいてその表層に位置する糸条の糸条幅を測定することが行われている。この場合、例えば抜き出し検査方式では、パッケージ表面の糸条幅を物差し等を使用した目視によって測定することもできるが、このような方式では、加工に用いる全てのパッケージについて糸条幅を測定をしようとすると多大な労力を要する。また、物差し等を使用した目視による検査では、個人のバラツキによる測定精度の低下や作業負担が高いことから、所定の糸条幅を外れたパッケージを見落とすおそれがあった。

【0003】

テープなどの幅を測定する技術として、走行するテープや繊維束に所定の張力をかけて拡げ、レーザー測長器等により、発光器を対象物の上方に、受光器を下方に配置して、走行上のテープや繊維束の縁に対して直交する向きに平行状態で走査発振させ、受光器から縁側の信号位置を出力したものをコンピュータに取り込み糸条幅を直接測定する技術(例えば、特許文献1、2参照)や、幅方向に横行するテープなどの条体がある測定点を横切り始めてから横切り終わるまでの時間を計測し、既知の条体横行速度を基に条体幅を算出する技術(例えば、特許文献3参照)が知られている。しかし、これら技術はいずれも、空間中を走行したり横行したりしている糸条についてその糸条幅を測定する場合には有効であるが、ワインダ等で巻き取られパッケージとなったもので、その外層における糸条幅を測定する場合、適用することができない。

【0004】

また、CCDカメラ等により採取された糸条の画像データを2値化し、エッジラインに沿ってその両側から走査を行うことによって画像のエッジを検出し、該エッジの座標値から検出ラインの上のエッジ間距離を求めるエッジ検出技術も知られているが(例えば特許文献4参照)、炭素繊維などの黒色の糸条では、黒色の糸条の上に、黒色の糸条が巻かれるため、パッケージ表面は黒一色となり、2値化による識別が困難である。

【特許文献1】特開平8−327330号公報

【特許文献2】特開2005−264405号公報

【特許文献3】特開2005−233805号公報

【特許文献4】特許第2623149号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、ワインダ等で巻き上がり、パッケージ化された状態での黒色の糸条の幅を精度良く測定する、さらに、人的操作を少なくして行え、測定時間の短縮および作業疲労度の軽減を図ることができる糸条幅の測定方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は次の構成を有する。

(1)黒色の糸条が巻回されてなるパッケージの外層に位置する糸条の幅を測定する方法であって、幅を測定しようとする糸条に向かって、その長手方向に沿って光を照射し、その反射光を受光し、その受光した反射光の光量の強弱を2値化して画像を形成させ、その画像を用いて、糸条の幅を測定することを特徴とする糸条幅の測定方法。

(2)パッケージをパッケージ軸を軸として回転させる上記(1)に記載の糸条幅の測定方法。

(3)パッケージをパッケージ軸方向に直列に並べ、パッケージと光源との相対的な位置をスライドさせる上記(1)または(2)に記載の糸条幅の測定方法。

(4)前記糸条が炭素繊維糸条である上記(1)〜(3)のいずれかに記載の糸条幅の測定方法。

【発明の効果】

【0007】

本発明によれば、従来判別の難しかった炭素繊維等の黒色の糸条が巻き取られてなるパッケージにおいて、その表面糸条に対して、光源から発せられた光の強弱により、受光した光を2値化した画像データに基づきながら、炭素繊維パッケージ表面の糸条幅を測定することで、精度が高く、人的操作を少なくして行え、測定時間の短縮および作業疲労度の軽減を図ることができ、製品の異常が確実に発見できる。

【発明を実施するための最良の形態】

【0008】

以下に本発明について、望ましい実施の形態とともに、より詳細に説明する。

【0009】

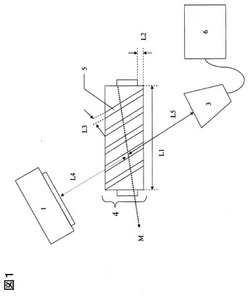

図1および図2は、本発明の一実施態様に係わる糸条幅測定方法を説明するための、糸条幅測定装置にパッケージを配置した概略上面図と概略側面図である。パッケージ4は、黒色の糸条が巻回されており、その外層に位置する糸条5の幅を測定する状況を示している。かかる場合、糸条5に向かって、その長手方向に沿って光源1から光を照射する。パッケージ4は、糸条が綾振りして巻き付けられているため、綾振りにおける1つの行程にある糸条はある一定の方向に整列している。このとき、図1の上面図において、パッケージの軸と直交する方向と綾振りされた糸条のなす角を綾角といい、前述の、糸条5に向かって、その長手方向に沿って光源1から光を照射するとは、綾角に平行に光を照射することをいう。なお、1つの行路で綾振りされた最外層の糸条は、その長手方向が実質的に並行しているが、最外層のすぐ下の層の糸条は、逆の行路で綾振りされているので、その長手方向は最外層の糸条とは他方向(通常、絶対値が同じで正負のみが異なる綾角を有する)となっており、最外層の糸条とは並行していない。そのため、図3で示すように、Aのように、最外層の糸条の長手方向に沿って光を照射すると、糸条に当たった光は、正反射のように、実質的に同じ角度で一様に反射し、強い反射光を生じるため、一定角度において、糸条のエッジからエッジまでが光の帯となる。これに対して、Bのように、光を糸条の長手方向に沿って照射しない場合には、糸条の表面の凹凸が光の反射を乱すため、光は乱反射して、光の帯を生じない。

【0010】

光源1の種類については、黒色の糸条に光の帯を生じさせるよう、自然光、蛍光灯、発光ダイオード(以下、LEDと略記する)、レーザー光等が用いられる。光の波長によっても、光沢がはっきり現れる場合があるため、好ましくは光源の幅や波長を測定対象に応じて変化させることができるLEDを用いるのがよい。また、光のコヒーレント(平行度)が高く、水平面に光が当たれば、反射後もそのコヒーレントを崩しにくいレーザー光を用いることも好ましい。光源の形状としては、点光源を複数個集めたバーとして擬似的に線(もしくは面)状としたもの、点光源からの光線を被測定物上で線状に走査させて擬似的に線光源としたものが使用できる。

【0011】

前述のように擬似的に線(もしくは面)光源とした場合の長さ(点光源を線上に走査させて擬似的に線光源としたものの場合は走査する範囲の長さ)を光源の幅といい、光源の幅は、測定しようとする糸条幅L3に対して好ましくは1.1〜7倍、より好ましくは1.1〜4倍とすると光の帯がはっきりと生じることから精度よく測定が行える。光源の幅が糸条幅L3に対して等倍以下では糸条幅の2値化をすることが困難な場合がある。また7倍を越えると光の散乱が大きくなり2値化が困難となる場合があるため、精度の低下を生じることがある。精度の観点からは光源の幅が糸条幅L3の等倍に近い方が精度が高く測定できることから好ましい。

【0012】

また、光が糸条に対し、できるだけ一方向のみに入射できるようにするのが良い。

【0013】

光源1より照射した光が糸条の表面で反射され、その反射光が受光素子を有する受光装置で受光される。

【0014】

受光素子としては、通常、電荷結合素子(以下、CCDと略記する)が用いられる。したがって、受光装置3としては、通常、CCDを搭載したカメラ、いわゆるCCDカメラが利用される。受光した反射光の光量の強弱を、受光素子で検出信号に変換し、その信号を、ある一定の閾値をもって閾値以上を白、閾値以下を黒として2値化し、演算し、糸幅を検出する。演算は、通常、2値化した白部分の幅方向の画素数を算出し、画素間の距離との積を求めることにより行われる。また、2値化したものを画像表示すれば視覚的に捉えることもできる。受光素子からの信号の2値化および演算のためには、たとえば(株)キーエンスの画像解析装置(型式:CV−3000)等の画像解析装置を用いることができる。読みとられた繊維軸方向のサイドエッジは、パッケージからの距離とピクセル数からサイドエッジの距離を換算して糸条幅を算出することができる。

【0015】

光源1と測定対象位置Mとの距離L4は0.1cm〜50cm、好ましくは、5cm〜30cmであることが望ましい。0.1cm未満では、CCDカメラの集光レンズで、反射光を受光する範囲が狭く光の強弱が生じにくい。1000cmを越えると糸の表面に十分な反射を生じるような光量を得ることができなくなるため、2値化が困難となる。

【0016】

パッケージ外層の測定対象位置Mと受光装置3(CCDカメラ)との距離L5は0.1〜100cm、好ましくは、1cm〜30cmがよい。0.1cm未満では全ての光を強く捉えてしまうため、反射光が強くなりすぎるため、2値化が困難となる。また、100cmを越えると距離が離れすぎて、CCDカメラの集光レンズで得られる光は弱くなるため、2値化は困難となることがある。

【0017】

図2に示す光源1と測定対象位置Mとを結ぶ直線と、測定対象位置MとCCDカメラのレンズ中心とを結ぶ直線とがなす角度θは90°〜150°が好ましい。90°未満では、反射光量は多くなるが、糸条長手方向に入射した光のみが強く光沢を生じ、他方向からの光は反射するといった前述の効果がなくなり、2値化が困難となる。150°を越えると、反射面の見た目の面積が減少し、光量が弱くなるため、受光しにくくなる。

【0018】

図1において、本発明で用いる糸条は、黒色であり、実質的に撚がかかっていなければ特に制限されるものではなく、耐炎化繊維や炭素繊維のほか、黒色の顔料、染料、添加剤等で着色した、アクリル繊維、ポリエステル繊維、セルローズ繊維、レーヨン繊維、ポリアミド繊維、ポリベンザロール繊維などの合成繊維を用いることができる。特に、光を反射しやすく、多糸条からなる理由で、炭素繊維糸条に適用することが好ましい。なお、実質的に撚りがかかっていないとは、通常、炭素繊維製造時に合糸等を行うための撚りを人工的にかけていないこと(撚り数の絶対値が1ターン/m以下であること)ことをいう。

【0019】

本発明は、糸条として、総繊度が100〜50000dtexであるものを測定するに適している。総繊度が100dtex未満になると、糸条幅L3が狭くなり過ぎるため乱反射が生じやすくなることで光の帯が生じにくくなり、糸幅を測定するために必要な光源を受光しにくくなるため、糸条からの反射光におけるエッジの2値化が複雑となり、画像解析が困難となる場合がある。また、50000dtexを越えると糸条幅が広くなりすぎるため、最外層の糸条が隙間を持たず重なり合う。従って、乱反射を生じず全てが同じ角度での反射を生じ、光の帯が生じないことで、2値化が困難となる場合がある。好ましくは300〜40000dtexがよい。また、パッケージ上の糸条幅L3は0.1cm〜10cm、好ましくは0.2〜2cmであることが好ましい。0.1cm未満になると外層の糸条幅は非常に細く巻き付けられるため、受光装置3(CCDカメラ)に充分な反射光を得ることができず、2値化が困難となり、誤換算を生じやすくなることがある。一方、10cmを越えると光源からの反射光が広すぎ、例えば集光レンズへの集光が微弱となり、2値化が困難となる場合がある。

【0020】

パッケージとしては、その巻き幅L1が5cm〜300cmであるものが望ましい。5cm未満になると、パッケージとして巻き付けおよび反射光の検知が困難となる。また、300cmを越える繊維パッケージの製造自体が困難であるとともに装置の規模およびコストも非常に高価となる。好ましくは20cm〜200cmがよい。複数の繊維パッケージを一度に測定する場合も考慮すると、さらに好ましくは25cm〜100cmがよい。

【0021】

パッケージの巻き厚みL2については、特に限定するものではないが、0.1cm〜200cm、好ましくは0.2cm〜20cmであるのがよい。0.1cm未満では、糸条を巻き付けるのに充分な厚みとならないため、測定が困難となり、200cmを越えると製品巻きが崩れやすくなるため、製品がパッケージとしての形状を保つことが困難である場合がある。なお、パッケージの巻き厚みとは、パッケージにおける糸条の最内層から最外層までの距離をいい、パッケージにボビンを用いている場合には、ボビンの最外部から糸条を巻き付けた最外層までの距離となる。

【0022】

パッケージの巻き幅L1は特に規定するものではないが、10cm〜100cmが好ましく、さらに好ましくは20〜40cmが好ましい。パッケージの巻き幅とは、糸条が巻かれているパッケージ軸方向の長さを意味する。パッケージの巻き幅が10cm未満になるとパッケージの巻きの厚みL2が大きくなるため、綾落ち(糸条が落ちやすくなる)の発生を生じやすく、生産管理に適していない。さらに100cmを越えるとパッケージ糸条の重量が大きくなり、梱包および運搬が困難となる。

【0023】

本発明において、パッケージをパッケージ軸を軸として回転させることで、パッケージの外層全周にわたって糸条幅を測定することができる。パッケージ軸とは、円筒状パッケージにおいて外形が回転対称となる軸を意味する。その回転速度は特に限定されるものではないが、50m/分以下、好ましくは10m/分以下とするのが良い。50m/分を越えると、画像処理における値の平均化ができなくなり、精度が著しく低下もしくは測定不可能となることがある。

【0024】

また、本発明において、複数本のパッケージをパッケージ軸方向に直列に並べ、パッケージと光源との相対的な位置をスライドさせれば、パッケージを掛け替えることなく測定できることから好ましい。かかる場合において、パッケージと光源との相対的な位置をスライドさせるには、パッケージを移動させても良いし、光源を移動させてもよいし、両方を移動させても良い。その場合、パッケージと光源との相対的な位置をスライドさせる速度は0m/秒〜50m/分、好ましくは0m/秒〜10m/分とするのがよい。50m/分を越えると、画像処理において、精度を高めるため、同じ位置の写真を何度も撮り、その糸幅を演算し糸幅をそれぞれ算出し、得られた値を平均することで値の精度を向上させる値の平均化ができなくなり、精度が著しく低下もしくは測定不可能となることがある。

【実施例】

【0025】

以下、本発明を実施例により具体的に説明する。本実施例における変動係数(CV)とは、標準偏差÷平均値×100(%)で計算される値であり、バラツキの指標となる。

(実施例)

図1,2のように光源1、受光装置3(CCDカメラ)、画像解析装置6、パッケージ4を配置し、糸条幅を測定した。光源1には、(株)キーエンス社製のバー方式LED照明(型式:CA−DBW5、光源の幅:1.5cm)、CCDカメラには(株)キーエンス社製のCCDカメラ(型式:CV−200C)、画像解析装置6には、(株)キーエンス社製の画像解析装置(型式:CV−3000)を使用し、L4を25cm、L5を25cm、θを130°とした。次に示す3個のパッケージについて、測定対象位置Mは全て同一の位置として、パッケージ外層の糸条15本(パッケージA〜C)および10本(パッケージD)について、30回繰り返して糸条幅を測定した。さらに測定開始から測定後の平均値および変動係数(CV)を算出するまで時間を測定した。

パッケージA: 単繊維繊度0.7dtex、単繊維数3,000本の炭素繊維糸条を1kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み1.2cm)

パッケージB: 単繊維繊度0.7dtex、単繊維数12,000本の炭素繊維糸条を6kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み5.5cm)

パッケージC: 単繊維繊度0.4dtex、単繊維数18,000本の炭素繊維糸条を4kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み4.05cm)

パッケージD: 単繊維繊度0.7dtex、単繊維数48,000本の炭素繊維糸条を6kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み5.15cm)

パッケージAでは、15糸条30回、すなわち450回測定における平均値が0.27cmで変動係数(CV)は2.0%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージAに、糸条幅が0.19cm未満となる糸条が4本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が0.19cm未満となる糸条が4本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は9分であった。

【0026】

パッケージBでは、15糸条30回、すなわち450回測定における平均値が0.64cmで変動係数(CV)は1.9%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージBに、糸条幅が0.55cm未満となる糸条が2本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が0.19cm未満となる糸条が2本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は8分であった。

【0027】

パッケージCでは、15糸条30回、すなわち450回測定における平均値が0.63cmで変動係数(CV)は1.8%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージBに、糸条幅が0.60cm未満となる糸条が2本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が0.19cm未満となる糸条が2本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は8分であった。

【0028】

パッケージDでは、10糸条30回、すなわち300回測定における平均値が1.16cmで変動係数(CV)は1.9%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージBに、糸条幅が1.05cm未満となる糸条が1本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が1。05cm未満となる糸条が1本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は9分であった。

(比較例)

実施例で用いたパッケージを、人手でよって通常の物差しを用いて通常の速度で糸条幅を測定した。30人に同じ測定を繰り返させた。

【0029】

パッケージAでは、15糸条30人、すなわち450回測定における平均値が0.28cmで変動係数(CV)は3.5%であった。また、糸条幅が0.19cm未満となる糸条が4本存在することを検出できたのは30人中24人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は33分であった。

【0030】

パッケージBでは、15糸条30人、すなわち450回測定における平均値が0.63cmで変動係数(CV)は3.8%であった。また、糸条幅が0.55cm未満となる糸条が2本存在することを検出できたのは30人中27人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は27分であった。

【0031】

パッケージCでは、15糸条30人、すなわち450回測定における平均値が0.65cmで変動係数(CV)は4.0%であった。また、糸条幅が0.60cm未満となる糸条が2本存在することを検出できたのは30人中26人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は26分であった。

【0032】

パッケージDでは、10糸条30人、すなわち300回測定における平均値が1.21cmで変動係数(CV)は4.1%であった。また、糸条幅が1.05cm未満となる糸条が1本存在することを検出できたのは30人中29人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は22分であった。

【0033】

比較例のような、物差しによる人手による測定では、変動係数(CV)を2.0%以下とすることは不可能であったが、本発明により、変動係数(CV)を2.0%以下とすることができるようになった。また測定開始から糸条幅平均値および変動係数(CV)算出までの時間も最大で24分短縮することができた。実施例および比較例の結果を表1にまとめた。

【0034】

【表1】

【産業上の利用可能性】

【0035】

本発明は、黒色糸条のパッケージにおける糸条幅を省力化して精密に測定できるので、特にパッケージにおける糸幅の品質管理を必要とする分野に適用可能である。

【図面の簡単な説明】

【0036】

【図1】本発明の一様態を説明する糸条幅測定装置とパッケージの概略上面図である。

【図2】本発明の一態様を説明する糸条幅測定装置とパッケージの概略側面図である。

【図3】本発明において、光源からの照射光の反射原理を説明するモデル図である。

【図4】本発明において、受光から糸条幅検出までを説明するブロック図である。

【符号の説明】

【0037】

1 光源

2 紙管

3 受光装置

4 パッケージ

5 糸条

6 画像解析装置

M 測定対象位置

L1 パッケージの巻き幅

L2 パッケージの巻き厚み

L3 糸条幅

L4 光源1と測定対象位置Mとの距離

L5 測定対象位置Mと受光装置3(CCDカメラ)との距離

θ 光源1と測定対象位置Mとを結ぶ直線と、測定対象位置MとCCDカメラのレンズ中心とを結ぶ直線とがなす角度

【技術分野】

【0001】

本発明は、ワインダ等で巻き取られた繊維糸条等のパッケージの外層に巻かれた状態の糸条幅を測定する方法に関し、特に炭素繊維糸条の糸条幅測定に好適な糸条幅の測定方法に関する。

【背景技術】

【0002】

繊維糸条を加工する場合、その糸条幅が加工性に重要な影響を与えることがあるが、加工時にその糸幅を制御するよりも、加工に供する糸条が巻き取られたパッケージ中の糸条が所定の糸条幅であることを確認して選別する方が有利な場合がある。このような場合、パッケージとして巻き取られた糸条における糸条幅を測定して選別することになる。かかる場合、通常、巻き上がり後のパッケージにおいてその表層に位置する糸条の糸条幅を測定することが行われている。この場合、例えば抜き出し検査方式では、パッケージ表面の糸条幅を物差し等を使用した目視によって測定することもできるが、このような方式では、加工に用いる全てのパッケージについて糸条幅を測定をしようとすると多大な労力を要する。また、物差し等を使用した目視による検査では、個人のバラツキによる測定精度の低下や作業負担が高いことから、所定の糸条幅を外れたパッケージを見落とすおそれがあった。

【0003】

テープなどの幅を測定する技術として、走行するテープや繊維束に所定の張力をかけて拡げ、レーザー測長器等により、発光器を対象物の上方に、受光器を下方に配置して、走行上のテープや繊維束の縁に対して直交する向きに平行状態で走査発振させ、受光器から縁側の信号位置を出力したものをコンピュータに取り込み糸条幅を直接測定する技術(例えば、特許文献1、2参照)や、幅方向に横行するテープなどの条体がある測定点を横切り始めてから横切り終わるまでの時間を計測し、既知の条体横行速度を基に条体幅を算出する技術(例えば、特許文献3参照)が知られている。しかし、これら技術はいずれも、空間中を走行したり横行したりしている糸条についてその糸条幅を測定する場合には有効であるが、ワインダ等で巻き取られパッケージとなったもので、その外層における糸条幅を測定する場合、適用することができない。

【0004】

また、CCDカメラ等により採取された糸条の画像データを2値化し、エッジラインに沿ってその両側から走査を行うことによって画像のエッジを検出し、該エッジの座標値から検出ラインの上のエッジ間距離を求めるエッジ検出技術も知られているが(例えば特許文献4参照)、炭素繊維などの黒色の糸条では、黒色の糸条の上に、黒色の糸条が巻かれるため、パッケージ表面は黒一色となり、2値化による識別が困難である。

【特許文献1】特開平8−327330号公報

【特許文献2】特開2005−264405号公報

【特許文献3】特開2005−233805号公報

【特許文献4】特許第2623149号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、ワインダ等で巻き上がり、パッケージ化された状態での黒色の糸条の幅を精度良く測定する、さらに、人的操作を少なくして行え、測定時間の短縮および作業疲労度の軽減を図ることができる糸条幅の測定方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は次の構成を有する。

(1)黒色の糸条が巻回されてなるパッケージの外層に位置する糸条の幅を測定する方法であって、幅を測定しようとする糸条に向かって、その長手方向に沿って光を照射し、その反射光を受光し、その受光した反射光の光量の強弱を2値化して画像を形成させ、その画像を用いて、糸条の幅を測定することを特徴とする糸条幅の測定方法。

(2)パッケージをパッケージ軸を軸として回転させる上記(1)に記載の糸条幅の測定方法。

(3)パッケージをパッケージ軸方向に直列に並べ、パッケージと光源との相対的な位置をスライドさせる上記(1)または(2)に記載の糸条幅の測定方法。

(4)前記糸条が炭素繊維糸条である上記(1)〜(3)のいずれかに記載の糸条幅の測定方法。

【発明の効果】

【0007】

本発明によれば、従来判別の難しかった炭素繊維等の黒色の糸条が巻き取られてなるパッケージにおいて、その表面糸条に対して、光源から発せられた光の強弱により、受光した光を2値化した画像データに基づきながら、炭素繊維パッケージ表面の糸条幅を測定することで、精度が高く、人的操作を少なくして行え、測定時間の短縮および作業疲労度の軽減を図ることができ、製品の異常が確実に発見できる。

【発明を実施するための最良の形態】

【0008】

以下に本発明について、望ましい実施の形態とともに、より詳細に説明する。

【0009】

図1および図2は、本発明の一実施態様に係わる糸条幅測定方法を説明するための、糸条幅測定装置にパッケージを配置した概略上面図と概略側面図である。パッケージ4は、黒色の糸条が巻回されており、その外層に位置する糸条5の幅を測定する状況を示している。かかる場合、糸条5に向かって、その長手方向に沿って光源1から光を照射する。パッケージ4は、糸条が綾振りして巻き付けられているため、綾振りにおける1つの行程にある糸条はある一定の方向に整列している。このとき、図1の上面図において、パッケージの軸と直交する方向と綾振りされた糸条のなす角を綾角といい、前述の、糸条5に向かって、その長手方向に沿って光源1から光を照射するとは、綾角に平行に光を照射することをいう。なお、1つの行路で綾振りされた最外層の糸条は、その長手方向が実質的に並行しているが、最外層のすぐ下の層の糸条は、逆の行路で綾振りされているので、その長手方向は最外層の糸条とは他方向(通常、絶対値が同じで正負のみが異なる綾角を有する)となっており、最外層の糸条とは並行していない。そのため、図3で示すように、Aのように、最外層の糸条の長手方向に沿って光を照射すると、糸条に当たった光は、正反射のように、実質的に同じ角度で一様に反射し、強い反射光を生じるため、一定角度において、糸条のエッジからエッジまでが光の帯となる。これに対して、Bのように、光を糸条の長手方向に沿って照射しない場合には、糸条の表面の凹凸が光の反射を乱すため、光は乱反射して、光の帯を生じない。

【0010】

光源1の種類については、黒色の糸条に光の帯を生じさせるよう、自然光、蛍光灯、発光ダイオード(以下、LEDと略記する)、レーザー光等が用いられる。光の波長によっても、光沢がはっきり現れる場合があるため、好ましくは光源の幅や波長を測定対象に応じて変化させることができるLEDを用いるのがよい。また、光のコヒーレント(平行度)が高く、水平面に光が当たれば、反射後もそのコヒーレントを崩しにくいレーザー光を用いることも好ましい。光源の形状としては、点光源を複数個集めたバーとして擬似的に線(もしくは面)状としたもの、点光源からの光線を被測定物上で線状に走査させて擬似的に線光源としたものが使用できる。

【0011】

前述のように擬似的に線(もしくは面)光源とした場合の長さ(点光源を線上に走査させて擬似的に線光源としたものの場合は走査する範囲の長さ)を光源の幅といい、光源の幅は、測定しようとする糸条幅L3に対して好ましくは1.1〜7倍、より好ましくは1.1〜4倍とすると光の帯がはっきりと生じることから精度よく測定が行える。光源の幅が糸条幅L3に対して等倍以下では糸条幅の2値化をすることが困難な場合がある。また7倍を越えると光の散乱が大きくなり2値化が困難となる場合があるため、精度の低下を生じることがある。精度の観点からは光源の幅が糸条幅L3の等倍に近い方が精度が高く測定できることから好ましい。

【0012】

また、光が糸条に対し、できるだけ一方向のみに入射できるようにするのが良い。

【0013】

光源1より照射した光が糸条の表面で反射され、その反射光が受光素子を有する受光装置で受光される。

【0014】

受光素子としては、通常、電荷結合素子(以下、CCDと略記する)が用いられる。したがって、受光装置3としては、通常、CCDを搭載したカメラ、いわゆるCCDカメラが利用される。受光した反射光の光量の強弱を、受光素子で検出信号に変換し、その信号を、ある一定の閾値をもって閾値以上を白、閾値以下を黒として2値化し、演算し、糸幅を検出する。演算は、通常、2値化した白部分の幅方向の画素数を算出し、画素間の距離との積を求めることにより行われる。また、2値化したものを画像表示すれば視覚的に捉えることもできる。受光素子からの信号の2値化および演算のためには、たとえば(株)キーエンスの画像解析装置(型式:CV−3000)等の画像解析装置を用いることができる。読みとられた繊維軸方向のサイドエッジは、パッケージからの距離とピクセル数からサイドエッジの距離を換算して糸条幅を算出することができる。

【0015】

光源1と測定対象位置Mとの距離L4は0.1cm〜50cm、好ましくは、5cm〜30cmであることが望ましい。0.1cm未満では、CCDカメラの集光レンズで、反射光を受光する範囲が狭く光の強弱が生じにくい。1000cmを越えると糸の表面に十分な反射を生じるような光量を得ることができなくなるため、2値化が困難となる。

【0016】

パッケージ外層の測定対象位置Mと受光装置3(CCDカメラ)との距離L5は0.1〜100cm、好ましくは、1cm〜30cmがよい。0.1cm未満では全ての光を強く捉えてしまうため、反射光が強くなりすぎるため、2値化が困難となる。また、100cmを越えると距離が離れすぎて、CCDカメラの集光レンズで得られる光は弱くなるため、2値化は困難となることがある。

【0017】

図2に示す光源1と測定対象位置Mとを結ぶ直線と、測定対象位置MとCCDカメラのレンズ中心とを結ぶ直線とがなす角度θは90°〜150°が好ましい。90°未満では、反射光量は多くなるが、糸条長手方向に入射した光のみが強く光沢を生じ、他方向からの光は反射するといった前述の効果がなくなり、2値化が困難となる。150°を越えると、反射面の見た目の面積が減少し、光量が弱くなるため、受光しにくくなる。

【0018】

図1において、本発明で用いる糸条は、黒色であり、実質的に撚がかかっていなければ特に制限されるものではなく、耐炎化繊維や炭素繊維のほか、黒色の顔料、染料、添加剤等で着色した、アクリル繊維、ポリエステル繊維、セルローズ繊維、レーヨン繊維、ポリアミド繊維、ポリベンザロール繊維などの合成繊維を用いることができる。特に、光を反射しやすく、多糸条からなる理由で、炭素繊維糸条に適用することが好ましい。なお、実質的に撚りがかかっていないとは、通常、炭素繊維製造時に合糸等を行うための撚りを人工的にかけていないこと(撚り数の絶対値が1ターン/m以下であること)ことをいう。

【0019】

本発明は、糸条として、総繊度が100〜50000dtexであるものを測定するに適している。総繊度が100dtex未満になると、糸条幅L3が狭くなり過ぎるため乱反射が生じやすくなることで光の帯が生じにくくなり、糸幅を測定するために必要な光源を受光しにくくなるため、糸条からの反射光におけるエッジの2値化が複雑となり、画像解析が困難となる場合がある。また、50000dtexを越えると糸条幅が広くなりすぎるため、最外層の糸条が隙間を持たず重なり合う。従って、乱反射を生じず全てが同じ角度での反射を生じ、光の帯が生じないことで、2値化が困難となる場合がある。好ましくは300〜40000dtexがよい。また、パッケージ上の糸条幅L3は0.1cm〜10cm、好ましくは0.2〜2cmであることが好ましい。0.1cm未満になると外層の糸条幅は非常に細く巻き付けられるため、受光装置3(CCDカメラ)に充分な反射光を得ることができず、2値化が困難となり、誤換算を生じやすくなることがある。一方、10cmを越えると光源からの反射光が広すぎ、例えば集光レンズへの集光が微弱となり、2値化が困難となる場合がある。

【0020】

パッケージとしては、その巻き幅L1が5cm〜300cmであるものが望ましい。5cm未満になると、パッケージとして巻き付けおよび反射光の検知が困難となる。また、300cmを越える繊維パッケージの製造自体が困難であるとともに装置の規模およびコストも非常に高価となる。好ましくは20cm〜200cmがよい。複数の繊維パッケージを一度に測定する場合も考慮すると、さらに好ましくは25cm〜100cmがよい。

【0021】

パッケージの巻き厚みL2については、特に限定するものではないが、0.1cm〜200cm、好ましくは0.2cm〜20cmであるのがよい。0.1cm未満では、糸条を巻き付けるのに充分な厚みとならないため、測定が困難となり、200cmを越えると製品巻きが崩れやすくなるため、製品がパッケージとしての形状を保つことが困難である場合がある。なお、パッケージの巻き厚みとは、パッケージにおける糸条の最内層から最外層までの距離をいい、パッケージにボビンを用いている場合には、ボビンの最外部から糸条を巻き付けた最外層までの距離となる。

【0022】

パッケージの巻き幅L1は特に規定するものではないが、10cm〜100cmが好ましく、さらに好ましくは20〜40cmが好ましい。パッケージの巻き幅とは、糸条が巻かれているパッケージ軸方向の長さを意味する。パッケージの巻き幅が10cm未満になるとパッケージの巻きの厚みL2が大きくなるため、綾落ち(糸条が落ちやすくなる)の発生を生じやすく、生産管理に適していない。さらに100cmを越えるとパッケージ糸条の重量が大きくなり、梱包および運搬が困難となる。

【0023】

本発明において、パッケージをパッケージ軸を軸として回転させることで、パッケージの外層全周にわたって糸条幅を測定することができる。パッケージ軸とは、円筒状パッケージにおいて外形が回転対称となる軸を意味する。その回転速度は特に限定されるものではないが、50m/分以下、好ましくは10m/分以下とするのが良い。50m/分を越えると、画像処理における値の平均化ができなくなり、精度が著しく低下もしくは測定不可能となることがある。

【0024】

また、本発明において、複数本のパッケージをパッケージ軸方向に直列に並べ、パッケージと光源との相対的な位置をスライドさせれば、パッケージを掛け替えることなく測定できることから好ましい。かかる場合において、パッケージと光源との相対的な位置をスライドさせるには、パッケージを移動させても良いし、光源を移動させてもよいし、両方を移動させても良い。その場合、パッケージと光源との相対的な位置をスライドさせる速度は0m/秒〜50m/分、好ましくは0m/秒〜10m/分とするのがよい。50m/分を越えると、画像処理において、精度を高めるため、同じ位置の写真を何度も撮り、その糸幅を演算し糸幅をそれぞれ算出し、得られた値を平均することで値の精度を向上させる値の平均化ができなくなり、精度が著しく低下もしくは測定不可能となることがある。

【実施例】

【0025】

以下、本発明を実施例により具体的に説明する。本実施例における変動係数(CV)とは、標準偏差÷平均値×100(%)で計算される値であり、バラツキの指標となる。

(実施例)

図1,2のように光源1、受光装置3(CCDカメラ)、画像解析装置6、パッケージ4を配置し、糸条幅を測定した。光源1には、(株)キーエンス社製のバー方式LED照明(型式:CA−DBW5、光源の幅:1.5cm)、CCDカメラには(株)キーエンス社製のCCDカメラ(型式:CV−200C)、画像解析装置6には、(株)キーエンス社製の画像解析装置(型式:CV−3000)を使用し、L4を25cm、L5を25cm、θを130°とした。次に示す3個のパッケージについて、測定対象位置Mは全て同一の位置として、パッケージ外層の糸条15本(パッケージA〜C)および10本(パッケージD)について、30回繰り返して糸条幅を測定した。さらに測定開始から測定後の平均値および変動係数(CV)を算出するまで時間を測定した。

パッケージA: 単繊維繊度0.7dtex、単繊維数3,000本の炭素繊維糸条を1kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み1.2cm)

パッケージB: 単繊維繊度0.7dtex、単繊維数12,000本の炭素繊維糸条を6kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み5.5cm)

パッケージC: 単繊維繊度0.4dtex、単繊維数18,000本の炭素繊維糸条を4kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み4.05cm)

パッケージD: 単繊維繊度0.7dtex、単繊維数48,000本の炭素繊維糸条を6kg巻回してなるパッケージ(紙管長さ27.7cm、パッケージの巻き幅24.5cm、パッケージの巻き厚み5.15cm)

パッケージAでは、15糸条30回、すなわち450回測定における平均値が0.27cmで変動係数(CV)は2.0%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージAに、糸条幅が0.19cm未満となる糸条が4本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が0.19cm未満となる糸条が4本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は9分であった。

【0026】

パッケージBでは、15糸条30回、すなわち450回測定における平均値が0.64cmで変動係数(CV)は1.9%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージBに、糸条幅が0.55cm未満となる糸条が2本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が0.19cm未満となる糸条が2本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は8分であった。

【0027】

パッケージCでは、15糸条30回、すなわち450回測定における平均値が0.63cmで変動係数(CV)は1.8%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージBに、糸条幅が0.60cm未満となる糸条が2本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が0.19cm未満となる糸条が2本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は8分であった。

【0028】

パッケージDでは、10糸条30回、すなわち300回測定における平均値が1.16cmで変動係数(CV)は1.9%であった。また、電子物差しにより時間をかけて精密に測定した結果では、パッケージBに、糸条幅が1.05cm未満となる糸条が1本存在することが分かっていたが、本発明による測定でも、30回の全ての繰り返しにおいて、糸条幅が1。05cm未満となる糸条が1本存在した。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は9分であった。

(比較例)

実施例で用いたパッケージを、人手でよって通常の物差しを用いて通常の速度で糸条幅を測定した。30人に同じ測定を繰り返させた。

【0029】

パッケージAでは、15糸条30人、すなわち450回測定における平均値が0.28cmで変動係数(CV)は3.5%であった。また、糸条幅が0.19cm未満となる糸条が4本存在することを検出できたのは30人中24人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は33分であった。

【0030】

パッケージBでは、15糸条30人、すなわち450回測定における平均値が0.63cmで変動係数(CV)は3.8%であった。また、糸条幅が0.55cm未満となる糸条が2本存在することを検出できたのは30人中27人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は27分であった。

【0031】

パッケージCでは、15糸条30人、すなわち450回測定における平均値が0.65cmで変動係数(CV)は4.0%であった。また、糸条幅が0.60cm未満となる糸条が2本存在することを検出できたのは30人中26人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は26分であった。

【0032】

パッケージDでは、10糸条30人、すなわち300回測定における平均値が1.21cmで変動係数(CV)は4.1%であった。また、糸条幅が1.05cm未満となる糸条が1本存在することを検出できたのは30人中29人だけであった。さらに測定開始から糸条幅平均値および変動係数(CV)を算出するまでに要した時間は22分であった。

【0033】

比較例のような、物差しによる人手による測定では、変動係数(CV)を2.0%以下とすることは不可能であったが、本発明により、変動係数(CV)を2.0%以下とすることができるようになった。また測定開始から糸条幅平均値および変動係数(CV)算出までの時間も最大で24分短縮することができた。実施例および比較例の結果を表1にまとめた。

【0034】

【表1】

【産業上の利用可能性】

【0035】

本発明は、黒色糸条のパッケージにおける糸条幅を省力化して精密に測定できるので、特にパッケージにおける糸幅の品質管理を必要とする分野に適用可能である。

【図面の簡単な説明】

【0036】

【図1】本発明の一様態を説明する糸条幅測定装置とパッケージの概略上面図である。

【図2】本発明の一態様を説明する糸条幅測定装置とパッケージの概略側面図である。

【図3】本発明において、光源からの照射光の反射原理を説明するモデル図である。

【図4】本発明において、受光から糸条幅検出までを説明するブロック図である。

【符号の説明】

【0037】

1 光源

2 紙管

3 受光装置

4 パッケージ

5 糸条

6 画像解析装置

M 測定対象位置

L1 パッケージの巻き幅

L2 パッケージの巻き厚み

L3 糸条幅

L4 光源1と測定対象位置Mとの距離

L5 測定対象位置Mと受光装置3(CCDカメラ)との距離

θ 光源1と測定対象位置Mとを結ぶ直線と、測定対象位置MとCCDカメラのレンズ中心とを結ぶ直線とがなす角度

【特許請求の範囲】

【請求項1】

黒色の実質的に撚がかかっていない糸条が巻回されてなるパッケージの外層に位置する糸条の幅を測定する方法であって、幅を測定しようとする糸条に向かって、その長手方向に沿って光を照射し、その反射光を受光し、その受光した反射光の光量の強弱を2値化し、演算して、糸条の幅を測定することを特徴とする糸条幅の測定方法。

【請求項2】

パッケージをパッケージ軸を軸として回転させる請求項1に記載の糸条幅の測定方法。

【請求項3】

パッケージをパッケージ軸方向に直列に並べ、パッケージと光源との相対的な位置をスライドさせる請求項1または2に記載の糸条幅の測定方法。

【請求項4】

前記糸条が炭素繊維糸条である請求項1〜3のいずれかに記載の糸条幅の測定方法。

【請求項1】

黒色の実質的に撚がかかっていない糸条が巻回されてなるパッケージの外層に位置する糸条の幅を測定する方法であって、幅を測定しようとする糸条に向かって、その長手方向に沿って光を照射し、その反射光を受光し、その受光した反射光の光量の強弱を2値化し、演算して、糸条の幅を測定することを特徴とする糸条幅の測定方法。

【請求項2】

パッケージをパッケージ軸を軸として回転させる請求項1に記載の糸条幅の測定方法。

【請求項3】

パッケージをパッケージ軸方向に直列に並べ、パッケージと光源との相対的な位置をスライドさせる請求項1または2に記載の糸条幅の測定方法。

【請求項4】

前記糸条が炭素繊維糸条である請求項1〜3のいずれかに記載の糸条幅の測定方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−2052(P2008−2052A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2007−137512(P2007−137512)

【出願日】平成19年5月24日(2007.5.24)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成19年5月24日(2007.5.24)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]