糸状物の巻出方法及び糸状物の巻出装置

【課題】ボビンの直径を大きくすることなく、複数のボビンを同軸で配設して一のボビンから他のボビンへと移行する際にも、ボビンに巻装された糸状物の巻き出しをスムーズに行い生産性を高めることができる糸状物の巻出方法及び糸状物の巻出装置を提供する。

【解決手段】糸3が巻装された複数のボビン22〜24を軸部21を共通にして隣接配置し、これら複数のボビン22〜24を同一の回転数で回転可能に支持した。

【解決手段】糸3が巻装された複数のボビン22〜24を軸部21を共通にして隣接配置し、これら複数のボビン22〜24を同一の回転数で回転可能に支持した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、糸状物の巻出方法及び糸状物の巻出装置に関するものである。

【背景技術】

【0002】

従来から各種織り機に緯糸や経糸を供給する場合に、これら経糸や緯糸をボビンに巻装した巻出装置が用いられる場合がある。ボビンに巻装された糸は、通常、編立装置などに供給される場合に、送糸装置などにより糸が引張されると、これに同期するようにモータによって回転力を付与されながらボビンから糸が引き出され順次編機に供給されるようになっている。

【0003】

ところで、このようにボビンに巻装された糸が巻き出され、巻装された糸が無くなると新たなボビンに交換する必要があるが、ボビンの交換のためにラインを停止しなければならないので、従来はボビンの直径を大きくし、巻装される糸の量を増やしてボビンの交換頻度を減少させるようにしている。

しかしながら、このようにボビンの直径を大きくして、ボビンに巻装される糸の量を増加すると、ボビン及び糸の重量が増加し、ボビンの搬送や取り扱いが困難になるという問題がある。また、ボビンに巻装される糸の量を増加すると巻き締まりによる影響が大きくなり糸にダメージを与えてしまう問題がある。

これに対して、特許文献1に糸の巻き取り装置側で採用されているように、複数のボビンを軸を共通として複数配置することも検討されている。

【特許文献1】特開2005−89173号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このように巻き取り装置のボビンの配置構造を巻出側に適用しようとすると、あるボビンの糸が無くなり、次のボビンから糸を引き出すようにする際に、はじめのボビンに巻装された糸の終端から隣接する次のボビンに巻装された糸の始端への移行がスムーズに行うことが困難であるという問題がある。したがって、結果的にあるボビンから次のボビンへと移行する場合には、ある程度、糸の供給速度を低下させなければならず、生産効率が低下してしまうという問題がある。

【0005】

そこで、この発明は、ボビンの直径を大きくすることなく、複数のボビンを同軸で配設して一のボビンから他のボビンへと移行する際にも、ボビンに巻装された糸状物の巻き出しをスムーズに行い生産性を高めることができる糸状物の巻出方法及び糸状物の巻出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載した発明は、糸状物(例えば、実施形態における糸3)が巻装された複数のボビン(例えば、実施形態における第1のボビン22、第2のボビン23、第3のボビン24)を軸(例えば、実施形態における軸部21)を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持したことを特徴とする。

このように構成することで、各ボビンに巻装される糸状物の量を少なくしつつ、全体としての多くの糸状物を巻装できることを可能とする。また、一つのボビンに対する糸状物の巻装量を少なくして、巻き締まりを防止することができる。

【0007】

請求項2に記載した発明は、前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端(例えば、実施形態における巻き終わり端22E、23E)を次に糸状物を巻出すボビンの巻き始め端(例えば、実施形態における巻き始め端23S,24S)に繋ぐための糸継ぎ部(例えば、実施形態における糸継ぎ部39,40)を設けたことを特徴とする。

このように構成することで、各ボビンに巻装された糸状物を一条にして、連続的に後段装置に供給することが可能となる。

【0008】

請求項3に記載した発明は、前記ボビンから巻出した糸状物の位置を制御する制御機構(例えば、実施形態における制御機構S)を設けたことを特徴とする。

このように構成することで、一つのボビンから順次糸状物が巻き出されると、次のボビンから糸状物が巻き出されるため糸状物の糸道が変化するが、この変化に対応して制御装置により最適な糸状物の巻き出しを可能とする。

【0009】

請求項4に記載した発明は、前記制御機構にはボビンが切り替わったことを検出するセンサ(例えば、実施形態における第1の光電センサ51、第2の光電センサ52)が設けられていることを特徴とする。

このように構成することで、センサにより糸状物が巻き出されるボビンが替わったことが検出されると、これに対応して糸状物の糸道の変化に追従することができる。

【0010】

請求項5に記載した発明は、前記糸状物が中空糸膜であることを特徴とする。

このように構成することで、中空糸膜に対して巻き締めによるダメージを減少させ、製品品質の高い中空糸膜による編み物を得られる。

【0011】

請求項6に記載した方法発明は、糸状物が巻装された複数のボビンを軸を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持し、前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端を次に糸状物を巻出すボビンの巻き始め端に繋ぐための糸継ぎ部を設けて各ボビンに巻装された糸状物を連続させて巻出す糸状物の巻出方法であって、最初に糸状物が巻出されるボビンの糸状物が無くなり、糸継ぎ部を経て次のボビンの糸状物が巻出される際の糸道の変化を検出する糸道変化検出工程と、糸道変化検出工程で検出された糸道の変化に応じてボビンから巻出される糸状物を後段側でガイドするガイド部材を、糸道の変化に合わせて変位させるガイド部材変位工程とを備えたことを特徴とする。

【発明の効果】

【0012】

請求項1に記載した発明によれば、各ボビンに巻装される糸状物の量を少なくしつつ、全体としての多くの糸状物を巻装できることを可能とするため、後段装置において生産性を向上することができる効果がある。また、一つのボビンに対する糸状物の巻装量を少なくして、巻き締まりを防止することができるため、糸状物にダメージを与えることがなく、製品品質を高めることができる効果がある。

請求項2に記載した発明は、各ボビンに巻装された糸状物を一条にして、連続的に後段装置に供給することが可能となるため、ボビンの交換頻度を減少させて連続的に糸状物を送り出すことができる効果がある。

請求項3に記載した発明によれば、一つのボビンから順次糸状物が巻き出されると、次のボビンから糸状物が巻き出されるため糸状物の糸道が変化するが、この変化に対応して制御装置により最適な糸状物の巻き出しを可能とするため、スムーズに各ボビンからの糸状物の巻き出しを確保できる効果がある。

請求項4に記載した発明によれば、センサにより糸状物が巻き出されるボビンが替わったことが検出されると、これに対応して糸状物の糸道の変化に追従することができるため、スムーズな糸状物の巻き出しを行うことができる効果がある。

請求項5に記載した発明によれば、中空糸膜に対して巻き締めによるダメージを減少させ、製品品質の高い中空糸膜による編み物を得られるため、中空糸膜編立装置の糸状物の巻出装置として好適である。

請求項6に記載した発明によれば、糸状物を連続的に巻き出しつつ、一つのボビンから次のボビンへと糸状物の巻き出しが移行して行く場合に、巻き出されるボビンが変化したことを糸道変化検出手段により迅速に検出して、ガイド部材変位工程でガイド部材によりガイド位置を対応させて変化させスムーズに糸状物を巻き出すことができる効果がある。

【発明を実施するための最良の形態】

【0013】

次に、この発明の実施形態を図面に基づいて説明する。

図1は中空糸膜編立装置1に設けられた巻出装置2を示すものである。この中空糸膜編立装置1は、例えば、河川水、湖沼水、井水、下水、用水、廃水等の液中に含まれる懸濁物を濾過するために浄水設備などで用いられる中空糸膜による編み物を製造するためのものである。

【0014】

中空糸膜編立装置1は、中空糸膜である糸(緯糸)3が巻装されたボビン4を有する巻出装置2を備えている。巻出装置2は中空糸膜による編み物を製造するために、多くの中空糸膜を巻装することができるものであって、巻出装置2の後段にはダンサーロール5が設けられ、ダンサーロール5の後段には図示しないラッセル編機が設けられている。ダンサーロール5は一対のガイドロール5a,5aと、ガイドロール5a,5a間のテンションロール5bとで構成され、テンションロール5bの自重により糸3に張力を付与すると共に、このテンションロール5bにより糸3のたるみ分を調整している。

【0015】

ラッセル編機にはボビン4に巻装された糸3が供給されて、これを図示しない経糸に対し往復動させて編み込み、比較的広幅の中空糸膜の編み物を製造するようになっている。

巻出装置2は、ボビン4と、このボビン4から巻出された糸3を下側からガイドして糸道を確保するガイドロール6を備えている。ボビン4の横にはスタンバイボビン4’が配置され、ボビン4に巻装された糸3が空になると、このスタンバイボビン4’に交換可能に構成されている。

【0016】

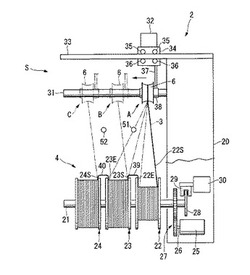

図2に示すように、巻出装置2は装置本体20の下部に軸部21を備えている。この軸部21にボビン4が設けられている。このボビン4は装置本体20側から順に配置された第1のボビン22、第2のボビン23、第3のボビン24からなり、これ3つのボビン22〜24が隣接配置されて軸部21に同軸上に支持されている。ここで、各ボビン22〜24を密接配置してもよい。そして、ボビン22〜24は装置本体20内に設けられたモータ25により軸部21が回転することで全てのボビン22〜24が同一の回転数で回転できるようになっている。尚、各ボビンは両端につばを備え軸部分に糸3を巻装するものである。

【0017】

具体的にはモータ25の回転軸26に減速装置27を介して軸部21が連係され、モータ25を図示しないコントローラを介して制御して回転数を調整している。また、軸部12にはこの軸部21と共に回転するディスクロータ28をパッド29で挟み込むブレーキ装置30が設けられ、これらモータ25及びブレーキ装置30を介して第1のボビン22、第2のボビン23、第3のボビン24が設定通りの同一の回転数で回転数で回転するようになっている。

【0018】

装置本体20の上部にはボビン22〜24の軸部21に平行にロール軸31が支持されている。このロール軸31には単一のガイドロール6が回転自在に支持されると共にスライド自在に支持されている。ロール軸31の上方にはロール軸31に平行にガイドレール33が配置され、このガイドレール33にはスライダ34が移動自在に支持されている。

【0019】

スライダ34にはガイドレール33に対して転動する上下各々2個のローラ35,35、36,36が支持されている。スライダ34にはモータ32が設けられ、このモータ32に一部のローラ(例えば、図2の右側のローラ35,36)が回転駆動可能に連係されていて、モータ32を介してスライダ34がガイドレール33に沿って移動できるようになっている。

ここで、ガイドロール6は第1のボビン22、第2のボビン23、第3のボビン24に巻装された糸3が第1のボビン22、第2のボビン23、第3のボビン24がどの位置にあった場合であっても、糸道を確保して糸3をスムーズに後段に案内できるようにするもので、各ボビン22〜24の位置に対応して第1の位置A、第2の位置B、第3の位置Cに停止できるようになっている。

【0020】

スライダ34にはアーム37が垂下した状態で取り付けられ、一方、ロール軸31にはガイドロール6と一体的にカラー部材38が取り付けられている。そして、カラー部材38にアーム37の下端が固定されている。

したがって、スライダ34がガイドレール33に沿って移動するとアーム37及びカラー部材38を介してガイドロール6がロール軸31に沿ってスライド可能となっているので、ガイドロール6を各ボビン22〜24に対応した位置、第1の位置A、第2の位置B、第3の位置Cに移動すれば、各ボビン22〜24から巻き出された糸3を最適な位置で下側からガイドし、各ボビン22〜24の幅の範囲内で変動する糸道を確保することができるのである。

【0021】

ここで、第1のボビン22の糸3の巻き始め端22Sはガイドロール6に至り、第1のボビン22の糸3の巻き終わり端22Eは外側に引き出されて、第1のボビン22と隣接する第2のボビン23の糸3の巻き始め端23Sに糸継ぎ部39を介して接続されている。第1のボビン22に糸継ぎ部39を介して接続された第2のボビン23の糸の巻き終わり端23Eは外側に引き出されて、第2のボビン23と隣接する第3のボビン24の糸の巻き始め端24Sに糸継ぎ部40を介して接続されている。これにより糸3はボビン22〜24に至る範囲で一条となる。

【0022】

したがって、第1のボビン22と第2のボビン23の糸継ぎ部39では第1のボビン22の軸の内側から第2のボビン23の軸の外側へ向かって糸3が配索されることとなり、第2のボビン23と第3のボビン24の糸継ぎ部40では第2のボビン23の軸の内側から第3のボビン24の軸の外側へ向かって糸3が配索されることとなる。

【0023】

ここで、ロール軸31とボビン22〜24の軸部21との間には、第1のボビン22と第2のボビン23との間と第2のボビン23と第3のボビン24との間に、各々第1の光電センサ51と第2の光電センサ52が配置されている。これら第1の光電センサ51と第2の光電センサ52は中空糸膜である糸3を非接触で検出するものであり、糸3が光路を遮るとこれを検出するものである。

【0024】

具体的には、第1の光電センサ51は第1のボビン22の糸3が空になり第2のボビン23へ移行した際に、糸道が変化して第2のボビン23の幅内に至った糸3を検出するもので、第2の光電センサ52は第2のボビン23の糸3が空になり第3のボビン24へ移行した際に、糸道が変化して第3のボビン24の幅内に至った糸3を検出するものである。つまり、第1の光電センサ51は第1のボビン22から第2のボビン23への切り替わりを検出し、第2の光電センサ52は第2のボビン23から第3のボビン24への切り替わりを検出するのである。

上述したガイドレール33、スライダ34、アーム37、ロール軸31、ガイドロール6、第1の光電センサ51、第2の光電センサ52及び図示しないコントローラが制御機構Sを構成している。

【0025】

次に、作用について説明する。

図3に示すように、モータ25、減速装置27、ブレーキ装置30を介して回転数が制御された状態で回転するボビン4の第1のボビン22から巻き出された糸3は、第1の位置Aに位置するガイドロール6に案内されて、後段のダンサーロール5に送られ、ダンサーロール5のガイドロール5a,5aとテンションロール5bとによりたるみを調整された状態で、ラッセル編機に送られ、経糸に編み込まれる。これにより幅の広い中空糸膜の編み物が得られる。

ここで、第1のボビン22の糸3が無くなり、糸継ぎ部39を介して繋がった第2のボビン23から糸3の巻き出しが始まると、第2のボビン23の巻き出しが始まる瞬間に、糸道が変化したことを第1の光電センサ51が検出する(糸道変化検出工程)。

【0026】

すると、第1の光電センサ51の検出信号に基づき図示しないコントローラを介してモータ32が駆動し、モータ32がローラ35,36を駆動してスライダ34を移動させ、ガイドロール6を第1の位置Aから第2の位置Bへと移動させる(ガイド部材変位工程)。これにより、糸道は第2のボビン23の上方に位置するガイドロール6に向かって無理がない経路に変更され、この第2の位置Bにあるガイドロール6により、第2のボビン23の幅方向の範囲内から巻き出される糸3は確実に案内されて、ダンサーロール5に送り出される。

つまり、ガイドロール6が第1の位置Aにあるままで動かない状態で第2のボビン23から糸3が巻き出されると、第2のボビン23のつばに糸3が摺接して糸3が損傷してしまうので、ガイドロール6が移動することで糸3の損傷を防止している。

【0027】

同様にして、第2のボビン23の糸3が無くなり、糸継ぎ部40を介して繋がった第3のボビン24から糸3の巻き出しが始まると、第3のボビン24の巻き出しが始まる瞬間に、糸道が変化したことを第2の光電センサ52が検出する(糸道変化検出工程)。

すると、前述と同様にして第2の光電センサ52の検出信号に基づいてモータ32が駆動し、今度はスライダ34がローラ35,36を駆動してスライダ34を第2の位置Bから第3の位置Cへと移動させる(ガイド部材変位工程)。これにより、糸道は第3のボビン24の上方に位置するガイドロール6に向かって無理がない経路に変更され。この第3の位置Cにあるガイドロール6により確実に案内されて、ダンサーロール5に送り出される。そして、ボビン4を構成する第1のボビン22、第2のボビン23、第3のボビン24の全ての糸3が無くなると、このボビン4はスタンバイボビン4’に交換され、同様の操作でスタンバイボビン4’から糸3が巻き出される。

【0028】

上記実施形態によれば、糸3が巻装された第1のボビン22、第2のボビン23、第3のボビン24を軸部21を共通にして隣接配置し、これら複数のボビン22〜24を同一の回転数で回転可能に支持したことにより、各ボビン22〜24に巻装される糸3の量を少なくしつつ、全体としての多くの糸3を巻装できることが可能となる。よって、後段のダンサーロール5を経て送られる中空糸膜編立装置1における編み物の生産性を高めることができる。また、各ボビン22〜24に対する糸3の巻装量が少なくなるので、巻き締まりを防止でき、糸3に与えるダメージを最小限にして製品品質を高めることができる。したがって、その性質上損傷を嫌う中空糸膜の巻出装置2に適用した場合に好適である。

【0029】

そして、第1のボビン22と第2のボビン23、第2のボビン23と第3のボビン24との間に糸継ぎ部39,40を設けたため、各ボビン22〜24に巻装された糸3を一条にして、連続的に供給することが可能となる。よって、ボビン4の交換頻度を減少させて連続的に糸3を送り出すことができる。

【0030】

各ボビン22,23のから巻出した糸3の位置が次のボビン23,24へと変化すると糸道が変化するが、この変化に応じてガイドロール6の位置を変化させて対応できるため最適な糸3の糸道を確保できる。よって、スムーズに各ボビン22〜24から糸3の巻き出すことができる。ここで、糸道の変化、つまりボビン23、24への切り替えは第1の光電センサ51、第2の光電センサ52により検出することができるため、これに対応して糸3の糸道の変化にガイドロール6を追従することができる。よって、スムーズな糸3の巻き出しを行うことができる。

【0031】

したがって、糸3が中空糸膜である場合には、巻き締めによるダメージを減少させ、製品品質の高い中空糸膜による編み物が得られるため、中空糸膜編立装置の糸3の巻出装置2として好適である。

【0032】

尚、この発明は上記実施形態に限られるものではなく、例えば、軸部21を駆動させる機構は一例であって、各ボビン22〜24を同一回転数で回転させることができれば、どのような機構を採用してもよい。また、ガイドロール6の位置を調整する機構についても、ロール軸31自体を移動させる等種々の構造が採用可能である。

【図面の簡単な説明】

【0033】

【図1】この発明の実施形態の側面図である。

【図2】この発明の要部拡大正面図である。

【図3】図2の作動状態を示す正面図である。

【符号の説明】

【0034】

3 糸(糸状物)

21 軸部(軸)

22 第1のボビン(ボビン)

22E 巻き終わり端

23 第2のボビン(ボビン)

23E 巻き終わり端

23S 巻き始め端

24 第3のボビン(ボビン)

24S 巻き始め端

39、40 糸継ぎ部

51 第1の光電センサ(センサ)

52 第2の光電センサ(センサ)

S 制御機構

【技術分野】

【0001】

この発明は、例えば、糸状物の巻出方法及び糸状物の巻出装置に関するものである。

【背景技術】

【0002】

従来から各種織り機に緯糸や経糸を供給する場合に、これら経糸や緯糸をボビンに巻装した巻出装置が用いられる場合がある。ボビンに巻装された糸は、通常、編立装置などに供給される場合に、送糸装置などにより糸が引張されると、これに同期するようにモータによって回転力を付与されながらボビンから糸が引き出され順次編機に供給されるようになっている。

【0003】

ところで、このようにボビンに巻装された糸が巻き出され、巻装された糸が無くなると新たなボビンに交換する必要があるが、ボビンの交換のためにラインを停止しなければならないので、従来はボビンの直径を大きくし、巻装される糸の量を増やしてボビンの交換頻度を減少させるようにしている。

しかしながら、このようにボビンの直径を大きくして、ボビンに巻装される糸の量を増加すると、ボビン及び糸の重量が増加し、ボビンの搬送や取り扱いが困難になるという問題がある。また、ボビンに巻装される糸の量を増加すると巻き締まりによる影響が大きくなり糸にダメージを与えてしまう問題がある。

これに対して、特許文献1に糸の巻き取り装置側で採用されているように、複数のボビンを軸を共通として複数配置することも検討されている。

【特許文献1】特開2005−89173号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このように巻き取り装置のボビンの配置構造を巻出側に適用しようとすると、あるボビンの糸が無くなり、次のボビンから糸を引き出すようにする際に、はじめのボビンに巻装された糸の終端から隣接する次のボビンに巻装された糸の始端への移行がスムーズに行うことが困難であるという問題がある。したがって、結果的にあるボビンから次のボビンへと移行する場合には、ある程度、糸の供給速度を低下させなければならず、生産効率が低下してしまうという問題がある。

【0005】

そこで、この発明は、ボビンの直径を大きくすることなく、複数のボビンを同軸で配設して一のボビンから他のボビンへと移行する際にも、ボビンに巻装された糸状物の巻き出しをスムーズに行い生産性を高めることができる糸状物の巻出方法及び糸状物の巻出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載した発明は、糸状物(例えば、実施形態における糸3)が巻装された複数のボビン(例えば、実施形態における第1のボビン22、第2のボビン23、第3のボビン24)を軸(例えば、実施形態における軸部21)を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持したことを特徴とする。

このように構成することで、各ボビンに巻装される糸状物の量を少なくしつつ、全体としての多くの糸状物を巻装できることを可能とする。また、一つのボビンに対する糸状物の巻装量を少なくして、巻き締まりを防止することができる。

【0007】

請求項2に記載した発明は、前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端(例えば、実施形態における巻き終わり端22E、23E)を次に糸状物を巻出すボビンの巻き始め端(例えば、実施形態における巻き始め端23S,24S)に繋ぐための糸継ぎ部(例えば、実施形態における糸継ぎ部39,40)を設けたことを特徴とする。

このように構成することで、各ボビンに巻装された糸状物を一条にして、連続的に後段装置に供給することが可能となる。

【0008】

請求項3に記載した発明は、前記ボビンから巻出した糸状物の位置を制御する制御機構(例えば、実施形態における制御機構S)を設けたことを特徴とする。

このように構成することで、一つのボビンから順次糸状物が巻き出されると、次のボビンから糸状物が巻き出されるため糸状物の糸道が変化するが、この変化に対応して制御装置により最適な糸状物の巻き出しを可能とする。

【0009】

請求項4に記載した発明は、前記制御機構にはボビンが切り替わったことを検出するセンサ(例えば、実施形態における第1の光電センサ51、第2の光電センサ52)が設けられていることを特徴とする。

このように構成することで、センサにより糸状物が巻き出されるボビンが替わったことが検出されると、これに対応して糸状物の糸道の変化に追従することができる。

【0010】

請求項5に記載した発明は、前記糸状物が中空糸膜であることを特徴とする。

このように構成することで、中空糸膜に対して巻き締めによるダメージを減少させ、製品品質の高い中空糸膜による編み物を得られる。

【0011】

請求項6に記載した方法発明は、糸状物が巻装された複数のボビンを軸を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持し、前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端を次に糸状物を巻出すボビンの巻き始め端に繋ぐための糸継ぎ部を設けて各ボビンに巻装された糸状物を連続させて巻出す糸状物の巻出方法であって、最初に糸状物が巻出されるボビンの糸状物が無くなり、糸継ぎ部を経て次のボビンの糸状物が巻出される際の糸道の変化を検出する糸道変化検出工程と、糸道変化検出工程で検出された糸道の変化に応じてボビンから巻出される糸状物を後段側でガイドするガイド部材を、糸道の変化に合わせて変位させるガイド部材変位工程とを備えたことを特徴とする。

【発明の効果】

【0012】

請求項1に記載した発明によれば、各ボビンに巻装される糸状物の量を少なくしつつ、全体としての多くの糸状物を巻装できることを可能とするため、後段装置において生産性を向上することができる効果がある。また、一つのボビンに対する糸状物の巻装量を少なくして、巻き締まりを防止することができるため、糸状物にダメージを与えることがなく、製品品質を高めることができる効果がある。

請求項2に記載した発明は、各ボビンに巻装された糸状物を一条にして、連続的に後段装置に供給することが可能となるため、ボビンの交換頻度を減少させて連続的に糸状物を送り出すことができる効果がある。

請求項3に記載した発明によれば、一つのボビンから順次糸状物が巻き出されると、次のボビンから糸状物が巻き出されるため糸状物の糸道が変化するが、この変化に対応して制御装置により最適な糸状物の巻き出しを可能とするため、スムーズに各ボビンからの糸状物の巻き出しを確保できる効果がある。

請求項4に記載した発明によれば、センサにより糸状物が巻き出されるボビンが替わったことが検出されると、これに対応して糸状物の糸道の変化に追従することができるため、スムーズな糸状物の巻き出しを行うことができる効果がある。

請求項5に記載した発明によれば、中空糸膜に対して巻き締めによるダメージを減少させ、製品品質の高い中空糸膜による編み物を得られるため、中空糸膜編立装置の糸状物の巻出装置として好適である。

請求項6に記載した発明によれば、糸状物を連続的に巻き出しつつ、一つのボビンから次のボビンへと糸状物の巻き出しが移行して行く場合に、巻き出されるボビンが変化したことを糸道変化検出手段により迅速に検出して、ガイド部材変位工程でガイド部材によりガイド位置を対応させて変化させスムーズに糸状物を巻き出すことができる効果がある。

【発明を実施するための最良の形態】

【0013】

次に、この発明の実施形態を図面に基づいて説明する。

図1は中空糸膜編立装置1に設けられた巻出装置2を示すものである。この中空糸膜編立装置1は、例えば、河川水、湖沼水、井水、下水、用水、廃水等の液中に含まれる懸濁物を濾過するために浄水設備などで用いられる中空糸膜による編み物を製造するためのものである。

【0014】

中空糸膜編立装置1は、中空糸膜である糸(緯糸)3が巻装されたボビン4を有する巻出装置2を備えている。巻出装置2は中空糸膜による編み物を製造するために、多くの中空糸膜を巻装することができるものであって、巻出装置2の後段にはダンサーロール5が設けられ、ダンサーロール5の後段には図示しないラッセル編機が設けられている。ダンサーロール5は一対のガイドロール5a,5aと、ガイドロール5a,5a間のテンションロール5bとで構成され、テンションロール5bの自重により糸3に張力を付与すると共に、このテンションロール5bにより糸3のたるみ分を調整している。

【0015】

ラッセル編機にはボビン4に巻装された糸3が供給されて、これを図示しない経糸に対し往復動させて編み込み、比較的広幅の中空糸膜の編み物を製造するようになっている。

巻出装置2は、ボビン4と、このボビン4から巻出された糸3を下側からガイドして糸道を確保するガイドロール6を備えている。ボビン4の横にはスタンバイボビン4’が配置され、ボビン4に巻装された糸3が空になると、このスタンバイボビン4’に交換可能に構成されている。

【0016】

図2に示すように、巻出装置2は装置本体20の下部に軸部21を備えている。この軸部21にボビン4が設けられている。このボビン4は装置本体20側から順に配置された第1のボビン22、第2のボビン23、第3のボビン24からなり、これ3つのボビン22〜24が隣接配置されて軸部21に同軸上に支持されている。ここで、各ボビン22〜24を密接配置してもよい。そして、ボビン22〜24は装置本体20内に設けられたモータ25により軸部21が回転することで全てのボビン22〜24が同一の回転数で回転できるようになっている。尚、各ボビンは両端につばを備え軸部分に糸3を巻装するものである。

【0017】

具体的にはモータ25の回転軸26に減速装置27を介して軸部21が連係され、モータ25を図示しないコントローラを介して制御して回転数を調整している。また、軸部12にはこの軸部21と共に回転するディスクロータ28をパッド29で挟み込むブレーキ装置30が設けられ、これらモータ25及びブレーキ装置30を介して第1のボビン22、第2のボビン23、第3のボビン24が設定通りの同一の回転数で回転数で回転するようになっている。

【0018】

装置本体20の上部にはボビン22〜24の軸部21に平行にロール軸31が支持されている。このロール軸31には単一のガイドロール6が回転自在に支持されると共にスライド自在に支持されている。ロール軸31の上方にはロール軸31に平行にガイドレール33が配置され、このガイドレール33にはスライダ34が移動自在に支持されている。

【0019】

スライダ34にはガイドレール33に対して転動する上下各々2個のローラ35,35、36,36が支持されている。スライダ34にはモータ32が設けられ、このモータ32に一部のローラ(例えば、図2の右側のローラ35,36)が回転駆動可能に連係されていて、モータ32を介してスライダ34がガイドレール33に沿って移動できるようになっている。

ここで、ガイドロール6は第1のボビン22、第2のボビン23、第3のボビン24に巻装された糸3が第1のボビン22、第2のボビン23、第3のボビン24がどの位置にあった場合であっても、糸道を確保して糸3をスムーズに後段に案内できるようにするもので、各ボビン22〜24の位置に対応して第1の位置A、第2の位置B、第3の位置Cに停止できるようになっている。

【0020】

スライダ34にはアーム37が垂下した状態で取り付けられ、一方、ロール軸31にはガイドロール6と一体的にカラー部材38が取り付けられている。そして、カラー部材38にアーム37の下端が固定されている。

したがって、スライダ34がガイドレール33に沿って移動するとアーム37及びカラー部材38を介してガイドロール6がロール軸31に沿ってスライド可能となっているので、ガイドロール6を各ボビン22〜24に対応した位置、第1の位置A、第2の位置B、第3の位置Cに移動すれば、各ボビン22〜24から巻き出された糸3を最適な位置で下側からガイドし、各ボビン22〜24の幅の範囲内で変動する糸道を確保することができるのである。

【0021】

ここで、第1のボビン22の糸3の巻き始め端22Sはガイドロール6に至り、第1のボビン22の糸3の巻き終わり端22Eは外側に引き出されて、第1のボビン22と隣接する第2のボビン23の糸3の巻き始め端23Sに糸継ぎ部39を介して接続されている。第1のボビン22に糸継ぎ部39を介して接続された第2のボビン23の糸の巻き終わり端23Eは外側に引き出されて、第2のボビン23と隣接する第3のボビン24の糸の巻き始め端24Sに糸継ぎ部40を介して接続されている。これにより糸3はボビン22〜24に至る範囲で一条となる。

【0022】

したがって、第1のボビン22と第2のボビン23の糸継ぎ部39では第1のボビン22の軸の内側から第2のボビン23の軸の外側へ向かって糸3が配索されることとなり、第2のボビン23と第3のボビン24の糸継ぎ部40では第2のボビン23の軸の内側から第3のボビン24の軸の外側へ向かって糸3が配索されることとなる。

【0023】

ここで、ロール軸31とボビン22〜24の軸部21との間には、第1のボビン22と第2のボビン23との間と第2のボビン23と第3のボビン24との間に、各々第1の光電センサ51と第2の光電センサ52が配置されている。これら第1の光電センサ51と第2の光電センサ52は中空糸膜である糸3を非接触で検出するものであり、糸3が光路を遮るとこれを検出するものである。

【0024】

具体的には、第1の光電センサ51は第1のボビン22の糸3が空になり第2のボビン23へ移行した際に、糸道が変化して第2のボビン23の幅内に至った糸3を検出するもので、第2の光電センサ52は第2のボビン23の糸3が空になり第3のボビン24へ移行した際に、糸道が変化して第3のボビン24の幅内に至った糸3を検出するものである。つまり、第1の光電センサ51は第1のボビン22から第2のボビン23への切り替わりを検出し、第2の光電センサ52は第2のボビン23から第3のボビン24への切り替わりを検出するのである。

上述したガイドレール33、スライダ34、アーム37、ロール軸31、ガイドロール6、第1の光電センサ51、第2の光電センサ52及び図示しないコントローラが制御機構Sを構成している。

【0025】

次に、作用について説明する。

図3に示すように、モータ25、減速装置27、ブレーキ装置30を介して回転数が制御された状態で回転するボビン4の第1のボビン22から巻き出された糸3は、第1の位置Aに位置するガイドロール6に案内されて、後段のダンサーロール5に送られ、ダンサーロール5のガイドロール5a,5aとテンションロール5bとによりたるみを調整された状態で、ラッセル編機に送られ、経糸に編み込まれる。これにより幅の広い中空糸膜の編み物が得られる。

ここで、第1のボビン22の糸3が無くなり、糸継ぎ部39を介して繋がった第2のボビン23から糸3の巻き出しが始まると、第2のボビン23の巻き出しが始まる瞬間に、糸道が変化したことを第1の光電センサ51が検出する(糸道変化検出工程)。

【0026】

すると、第1の光電センサ51の検出信号に基づき図示しないコントローラを介してモータ32が駆動し、モータ32がローラ35,36を駆動してスライダ34を移動させ、ガイドロール6を第1の位置Aから第2の位置Bへと移動させる(ガイド部材変位工程)。これにより、糸道は第2のボビン23の上方に位置するガイドロール6に向かって無理がない経路に変更され、この第2の位置Bにあるガイドロール6により、第2のボビン23の幅方向の範囲内から巻き出される糸3は確実に案内されて、ダンサーロール5に送り出される。

つまり、ガイドロール6が第1の位置Aにあるままで動かない状態で第2のボビン23から糸3が巻き出されると、第2のボビン23のつばに糸3が摺接して糸3が損傷してしまうので、ガイドロール6が移動することで糸3の損傷を防止している。

【0027】

同様にして、第2のボビン23の糸3が無くなり、糸継ぎ部40を介して繋がった第3のボビン24から糸3の巻き出しが始まると、第3のボビン24の巻き出しが始まる瞬間に、糸道が変化したことを第2の光電センサ52が検出する(糸道変化検出工程)。

すると、前述と同様にして第2の光電センサ52の検出信号に基づいてモータ32が駆動し、今度はスライダ34がローラ35,36を駆動してスライダ34を第2の位置Bから第3の位置Cへと移動させる(ガイド部材変位工程)。これにより、糸道は第3のボビン24の上方に位置するガイドロール6に向かって無理がない経路に変更され。この第3の位置Cにあるガイドロール6により確実に案内されて、ダンサーロール5に送り出される。そして、ボビン4を構成する第1のボビン22、第2のボビン23、第3のボビン24の全ての糸3が無くなると、このボビン4はスタンバイボビン4’に交換され、同様の操作でスタンバイボビン4’から糸3が巻き出される。

【0028】

上記実施形態によれば、糸3が巻装された第1のボビン22、第2のボビン23、第3のボビン24を軸部21を共通にして隣接配置し、これら複数のボビン22〜24を同一の回転数で回転可能に支持したことにより、各ボビン22〜24に巻装される糸3の量を少なくしつつ、全体としての多くの糸3を巻装できることが可能となる。よって、後段のダンサーロール5を経て送られる中空糸膜編立装置1における編み物の生産性を高めることができる。また、各ボビン22〜24に対する糸3の巻装量が少なくなるので、巻き締まりを防止でき、糸3に与えるダメージを最小限にして製品品質を高めることができる。したがって、その性質上損傷を嫌う中空糸膜の巻出装置2に適用した場合に好適である。

【0029】

そして、第1のボビン22と第2のボビン23、第2のボビン23と第3のボビン24との間に糸継ぎ部39,40を設けたため、各ボビン22〜24に巻装された糸3を一条にして、連続的に供給することが可能となる。よって、ボビン4の交換頻度を減少させて連続的に糸3を送り出すことができる。

【0030】

各ボビン22,23のから巻出した糸3の位置が次のボビン23,24へと変化すると糸道が変化するが、この変化に応じてガイドロール6の位置を変化させて対応できるため最適な糸3の糸道を確保できる。よって、スムーズに各ボビン22〜24から糸3の巻き出すことができる。ここで、糸道の変化、つまりボビン23、24への切り替えは第1の光電センサ51、第2の光電センサ52により検出することができるため、これに対応して糸3の糸道の変化にガイドロール6を追従することができる。よって、スムーズな糸3の巻き出しを行うことができる。

【0031】

したがって、糸3が中空糸膜である場合には、巻き締めによるダメージを減少させ、製品品質の高い中空糸膜による編み物が得られるため、中空糸膜編立装置の糸3の巻出装置2として好適である。

【0032】

尚、この発明は上記実施形態に限られるものではなく、例えば、軸部21を駆動させる機構は一例であって、各ボビン22〜24を同一回転数で回転させることができれば、どのような機構を採用してもよい。また、ガイドロール6の位置を調整する機構についても、ロール軸31自体を移動させる等種々の構造が採用可能である。

【図面の簡単な説明】

【0033】

【図1】この発明の実施形態の側面図である。

【図2】この発明の要部拡大正面図である。

【図3】図2の作動状態を示す正面図である。

【符号の説明】

【0034】

3 糸(糸状物)

21 軸部(軸)

22 第1のボビン(ボビン)

22E 巻き終わり端

23 第2のボビン(ボビン)

23E 巻き終わり端

23S 巻き始め端

24 第3のボビン(ボビン)

24S 巻き始め端

39、40 糸継ぎ部

51 第1の光電センサ(センサ)

52 第2の光電センサ(センサ)

S 制御機構

【特許請求の範囲】

【請求項1】

糸状物が巻装された複数のボビンを軸を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持したことを特徴とする糸状物の巻出装置。

【請求項2】

前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端を次に糸状物を巻出すボビンの巻き始め端に繋ぐための糸継ぎ部を設けたことを特徴とする請求項1記載の糸状物の巻出装置。

【請求項3】

前記ボビンから巻出した糸状物の位置を制御する制御機構を設けたことを特徴とする請求項2記載の糸状物の巻出装置。

【請求項4】

前記制御機構にはボビンが切り替わったことを検出するセンサが設けられていることを特徴とする請求項3記載の糸状物の巻出装置。

【請求項5】

前記糸状物が中空糸膜であることを特徴とする請求項1〜4の何れかに記載の糸状物の巻出装置。

【請求項6】

糸状物が巻装された複数のボビンを軸を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持し、前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端を次に糸状物を巻出すボビンの巻き始め端に繋ぐための糸継ぎ部を設けて各ボビンに巻装された糸状物を連続させて巻出す糸状物の巻出方法であって、最初に糸状物が巻出されるボビンの糸状物が無くなり、糸継ぎ部を経て次のボビンの糸状物が巻出される際の糸道の変化を検出する糸道変化検出工程と、糸道変化検出工程で検出された糸道の変化に応じてボビンから巻出される糸状物を後段側でガイドするガイド部材を、糸道の変化に合わせて変位させるガイド部材変位工程とを備えたことを特徴とする糸状物の巻出方法。

【請求項1】

糸状物が巻装された複数のボビンを軸を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持したことを特徴とする糸状物の巻出装置。

【請求項2】

前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端を次に糸状物を巻出すボビンの巻き始め端に繋ぐための糸継ぎ部を設けたことを特徴とする請求項1記載の糸状物の巻出装置。

【請求項3】

前記ボビンから巻出した糸状物の位置を制御する制御機構を設けたことを特徴とする請求項2記載の糸状物の巻出装置。

【請求項4】

前記制御機構にはボビンが切り替わったことを検出するセンサが設けられていることを特徴とする請求項3記載の糸状物の巻出装置。

【請求項5】

前記糸状物が中空糸膜であることを特徴とする請求項1〜4の何れかに記載の糸状物の巻出装置。

【請求項6】

糸状物が巻装された複数のボビンを軸を共通にして隣接配置し、これら複数のボビンを同一の回転数で回転可能に支持し、前記隣接するボビンのうち、始めに糸状物を巻出すボビンの糸状物の巻き終わり端を次に糸状物を巻出すボビンの巻き始め端に繋ぐための糸継ぎ部を設けて各ボビンに巻装された糸状物を連続させて巻出す糸状物の巻出方法であって、最初に糸状物が巻出されるボビンの糸状物が無くなり、糸継ぎ部を経て次のボビンの糸状物が巻出される際の糸道の変化を検出する糸道変化検出工程と、糸道変化検出工程で検出された糸道の変化に応じてボビンから巻出される糸状物を後段側でガイドするガイド部材を、糸道の変化に合わせて変位させるガイド部材変位工程とを備えたことを特徴とする糸状物の巻出方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−174333(P2008−174333A)

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願番号】特願2007−7982(P2007−7982)

【出願日】平成19年1月17日(2007.1.17)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【Fターム(参考)】

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願日】平成19年1月17日(2007.1.17)

【出願人】(000176741)三菱レイヨン・エンジニアリング株式会社 (90)

【Fターム(参考)】

[ Back to top ]