糸結節システム及び複数の糸を結節してディップ処理した糸を連続して生産する方法

【課題】 所定の処理装置へ給送する糸の給送速度を減速することなく、処理を継続したまま糸の結節を行えるようにすること。

【解決手段】

所定の処理装置に給送する複数の糸を結節する糸結節システムであって、複数のボビンを備えた給糸部10から給糸された糸を整列させる整列部20と、給糸中の糸に他の給糸部から給糸された糸を結節する結節機を備えた結節部と30と、結節のため給送される糸の停止制御を行う停止制御部40と、給送される糸の所定のバッファー量を提供するバッファー部50と、を有する。結節機における糸結節時間を従来よりも短縮する構成を採ったことで、バッファー量の少ないバッファー装置(フェスツーン)を使用可能にした。それによって、多大なフェスツーンのコストや設置スペースを要することなく、ライン速度を減速させずに糸の結節ができるようになった。

【解決手段】

所定の処理装置に給送する複数の糸を結節する糸結節システムであって、複数のボビンを備えた給糸部10から給糸された糸を整列させる整列部20と、給糸中の糸に他の給糸部から給糸された糸を結節する結節機を備えた結節部と30と、結節のため給送される糸の停止制御を行う停止制御部40と、給送される糸の所定のバッファー量を提供するバッファー部50と、を有する。結節機における糸結節時間を従来よりも短縮する構成を採ったことで、バッファー量の少ないバッファー装置(フェスツーン)を使用可能にした。それによって、多大なフェスツーンのコストや設置スペースを要することなく、ライン速度を減速させずに糸の結節ができるようになった。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は糸結節システム、とくに、例えばディップ処理する糸の結節を、その給送速度を減速することなく、ディップ処理を継続しながら糸追継ができるようにした糸結節システム及び複数の糸を結節してディップ処理した糸を連続して生産する方法に関する。

【背景技術】

【0002】

従来、例えば、タイヤコード等に使用される有機繊維コードに対し、適正な物性及びゴムとの接着性を付与するために有機繊維コードをディップ液槽中のディップ液に浸漬させるディップ処理が行われている(特許文献1参照)。

このディップ処理装置は、複数のボビンに巻回された有機繊維コードをボビンから同時に引き出して送り出すための送出機構と、送り出された有機繊維コードをディップ液槽中のディップ液に浸漬させてディップ液を付着させるディップ装置と、ディップ液が付着した有機繊維コードを乾燥させるドライ(乾燥処理)ゾーンと、乾燥処理を受けた有機繊維コードに熱処理を施す熱処理ゾーンと、熱処理を受けた有機繊維コードを巻き取るための巻取機構とを備えている。

【0003】

ディップ液槽から出た有機繊維コードは、一定の加圧力を有する絞りロールで過剰なディップ液が除去され、ドライゾーンでは有機繊維コードに付着したディップ液を乾燥させる。また、熱処理ゾーンでは、有機繊維コードに付着したディップ液を加熱により有機繊維コードに接着し、さらに所定の熱延伸条件でリラックス処理する。

【0004】

ところで、このように有機繊維コードや単線撚糸(これらを総称して以下糸という)のディップ処理を行う場合、ボビンから巻き出した糸の供給の終了時に、糸が途切れなく供給できるように、糸に対して別のボビンから巻きだした糸を結節することが行われている。

【0005】

図4は、特許文献に記載されたものではないが、このような糸の結節を行う従来の糸結節システムにおける給糸部、整列部、結節部の平面図である。

糸結節システムは、例えば、1段10個のボビンを上下5段に配置して構成して1ロットに構成された現に給糸中の現ロット12と、現ロット12からの給糸が終了した時に備え、それと同様の構成の結節用の糸を給糸する次ロット14からなる給糸部10と、ボビン12aから繰り出された糸を、全て所定のピッチで同一平面に並べて配置する整列部20と、整列部20で整列された糸Sを結節する結節部30、及びその下流側に必要に応じて配置する糸のバッファー部となるフェスツーン(図示せず)等から成っている。

【0006】

この従来の糸結節システムでは、結節部30に糸の結節を行うため結節機(ここではエアーノッター)32が設けられている。エアーノッター32は、装着されかつ切断された糸端に糸の撚りを解く方向に高速空気流を噴射して解繊して短繊維を分離し、次いで各糸端を重ね合わせて加圧空気を吹き付けて、短繊維を絡合させて糸端を一体化して結節する。このエアーノッター自体は市販されている周知のものである。

【0007】

ところで、現ロット12と次ロット14の糸Sの結節作業を行う場合、従来は、図示のように、互いに離れた場所にある現ロット12と次ロット14の糸Sを、作業者Wが手繰り寄せてエアーノッター32に装着(セット)している。ただ、この装着方法では、結節した糸Sが弛んでキンク(スナール)するために、結節後に次ロット14のボビン14aを手で回転させて糸のたるみを除去することが必要である。

【0008】

そのため、例えば1ロット当たり50本の糸を結節するには合計10〜15分程度の時間が掛かり、したがって、従来は結節時には糸の処理ラインの停止を余儀なくされている。その結果、連続したディップ処理ができずその分処理作業が遅延するという問題がある。

【0009】

この問題は、例えば、巻出側に結節時間を吸収できる十分なバッファー量(フェスツーン量)を備えたフェスツーンを設ければ、ディップ処理を停止させる必要がなくなるため解決可能である。しかし、フェスツーンで前記結節のための時間(10〜15分)を十分吸収できるようにするためには、多大なコスト及び設置スペースを要する。そのため前記方法は現実的な解決策とは云えない。

【0010】

そこで、これも特許文献に示されたものではないが、巻出側にわずかなフェスツーン(バッファー)量のフェスツーンを設け、併せて糸のライン速度を減速させることで、処理ラインの停止を回避してディップ処理の遅延を軽減させる措置が採られている。

しかし、その場合には以下に示すような新たな生産性悪化要因が生じる。即ち、

(1)減速によって生産可能時間が短縮され、その分生産能力が低下する。

(2)減速した分の材料(糸)は、所定のライン速度での処理が行われないため過熱などにより規格外となって廃棄する。したがって材料費の無駄が生じる。

(3)前記規格外となった糸の廃棄処分を行うため、ボビンから糸を巻き出す作業がさらに必要になり、かつ廃棄処理のための無駄なコストが生じる。

(4)減速する際の糸溶け防止を目的として、例えば乾燥炉の温度を低下させるため、ライン速度を定常状態に戻す際に、再度加熱が必要となる(エネルギーおよび時間の無駄が生じる)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−348420号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、糸の結節システムにおける前記従来の問題を解決すべくなされたものであって、その目的は、例えば、糸を連続ディップ処理する場合に、糸の処理速度(ライン速度)を落とすことなく、複数のボビンを備えたロットを切り換えて糸の結節を行えるようにすることである。

【課題を解決するための手段】

【0013】

本発明は、所定の処理装置に給送する複数の糸を結節する糸結節システムであって、複数のボビンを備えた糸の給糸部と、給糸部から給糸された複数の糸を等ピッチで同一平面上に整列させる整列部と、整列部から給送される糸の停止制御を行う停止制御部と、給糸中の糸に他の給糸部から給糸された糸を結節する結節機を備えた結節部と、給送される糸の所定のバッファー量を提供するバッファー部と、を有し、前記結節部は、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された複数の糸を等ピッチで平行に配置する配置手段を備え、前記結節機は前記配置の状態において装着されて前記各糸同士の結節を行うものであり、前記バッファー部は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量を備え、前記処理装置への糸の給送速度を維持しつつ糸の結節を行う、糸結節システムである。

本発明は、複数の糸を結節してディップ処理した糸を連続して生産する方法であって、複数のボビンを備えた現給糸部から糸を給糸する工程と、前記給糸された糸を等ピッチで同一平面上に整列させる整列工程と、整列して給送される糸の停止制御を行う停止制御工程と、前記停止制御工程において給糸を停止した状態において、現給糸部から給糸された糸に次給糸部から給糸された糸を結節する結節工程と、前記給糸を停止した状態において、給送される糸の所定のバッファー量を提供するバッファー工程と、糸をディップする工程とを有し、前記結節工程では、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された各糸同士を互いに等ピッチで平行に配置する配置工程、及び前記配置の状態において結節機に装着されて前記各糸同士の結節を行い、前記バッファー量は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量であり、前記ディップ装置への糸の給送速度を維持しつつ糸の結節を行い、複数の糸を結節してディップ処理した糸を連続して生産する方法である。

【発明の効果】

【0014】

本発明によれば、糸の給送速度を落とすことなく、複数のボビンを備えたロットを切り換えて糸を結節することができる。そのため、例えば、糸のディッピングを効率よく行うことができる。

【図面の簡単な説明】

【0015】

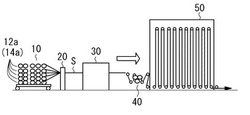

【図1】本発明の実施形態に係る糸結節システム全体を模式的に示す図である。

【図2】図1に示す糸結節システムにおける給糸部、整列部、結節部の平面図であり、図2Aは処理中における、また図2Bは結節中における給糸の状態を示す。

【図3】作業者によるエアーノッターへの糸の装着(セット)作業を説明するための図であって、図3Aはその平面図、図3Bはその側面図である。

【図4】従来の糸結節システムにおける給糸部、整列部、結節部の平面図である。

【発明を実施するための形態】

【0016】

本発明の実施形態を図面を参照して説明する。

図1は、本発明の実施形態に係る糸の結節装置を含む糸結節システム全体を模式的に示す図である。

その構成は、従来と同様に、複数のボビンに巻回された糸Sをボビン12aから同時に引き出して送り出すための給糸部10と、送り出された糸Sを同一平面状に等間隔で並べて配置する整列部20と、必要に応じて糸Sの結節を行うエアーノッター32(図2参照)を備えた結節部30と、駆動機構(図示せず)により牽引される糸Sの停止制御を行う複数のローラからなる停止制御部40と、停止制御部40に続く糸Sのバッファー部(フェスツーン)50から成っている。フェスツーン50から出た糸Sは、従来と同様に例えばディップ装置と、ドライ(乾燥処理)ゾーンと、乾燥処理した糸Sにさらに熱処理を施す熱処理ゾーンを通り巻取機構で巻き取られる。

【0017】

図2は、図1に示す糸結節システムにおける給糸部10、整列部20、結節部30とを示す平面図であり、図2Aは処理中における、また図2Bは結節中における給糸の状態を示す。

図2Aの処理中の給糸の状態は、既に説明した従来の糸結節システムと変わらない。即ち、給糸部10を構成する現ロット12(ここでは1段10個のボビンを上下5段に配置している)のボビン12aから繰り出された(給糸された)糸Sは、整列部20において全て所定のピッチで同一平面に並べて配置され、一連の駆動ローラ群から成る停止制御部40(図1)を通り、図1に示すようにフェスツーン50に入り、そこから例えばディップ液槽を経て乾燥炉へ導入される。

【0018】

現ロット12の各ボビン12aからの糸の繰り出しが終端に近づくと、現ロット12からの糸Sに代えて次ロット14の各ボビン14aからの糸Sに切り替えるため、糸Sの端部同士の結節を行う。

この結節の際には、まず、糸Sの停止制御部40により給送される糸Sの停止を行う。糸Sの給送が停止制御部40で停止されると、直ちにフェスツーン50が作動して、バッファーとして折り畳んでおいた糸Sを放出する。その放出の間は糸Sは所定のライン速度でディップ処理を継続することができる。

糸S同士の結節はフェスツーン50が作動中に行うが、この結節に際して、本実施形態では、従来のように現ロット12と次ロット14の各ボビン12aと14aから繰りだされた糸Sを、作業者Wが一本ずつ手繰り寄せてエアーノッター32に装着する仕方は採用していない。

【0019】

即ち、本実施形態では、現ロット12から繰り出され整列部20で整列させた糸Sに、等ピッチで形成した50個のガイド溝を構成する歯部を備えた櫛バー22(図2B参照)を降下させ、そのガイド溝を各糸S間に通して各糸Sを保持し、図2Bに示すように、その状態で適宜の直線駆動機構により、次ロット14の各糸を、その先端をクランプガイド25でクランプした状態で等ピッチに配置されて待機している結節位置に移動させる。その際、現ロット12のスライドガイド23も同時に移動させる。これにより、現ロット12と次ロット14の各糸Sは結節位置においてそれぞれ等ピッチで上下に平行に配置される。

図示の例では、現ロット12から繰り出される糸S(破線で示す)を次ロット14から繰り出される糸S(実線で示す)の部分まで移動させているが、勿論その逆でもよいし、或いは現ロット12と次ロット14の中間位置で結節を行ってもよい。また、現ロット12と次ロット14の各糸Sは結節位置において必ずしも上下に平行に配置する構成に限定されず、構造は多少複雑になるが、並べて平行に配置する構成を採ってもよい。

【0020】

作業者Wは、このように平行に配置された各糸Sを手で同時に押し込んでエアーノッター32に装着する。これにより、装着時間が従来におけるよりも短縮できると共に、従来のように、糸Sを手繰り寄せて結節した場合には、結節後に次ロット14のボビン14aを手で回転させて糸のたるみを除去する作業が必要になるが、その作業もなくすことができ、さらに結節時間を短縮することができる。

【0021】

図3は、作業者Wによるエアーノッター32への糸Sの装着(セット)作業を説明するための図であって、図3Aはその平面図、図3Bはその側面図である。

結節作業においては、図示のように、作業者Wは所定のピッチdで上下に配置された現ロット12の糸Sと次ロット14の糸Sを、その配置順にしたがって、図2に示すように、上下2本ずつ(糸Sの断面は、それぞれ現ロット及び次ロットから給糸された糸を区別するために便宜上付したものであり、上が現ロット12の糸、また下が次ロット14の糸をそれぞれ表している)同時に高さhだけ押し下げてエアーノッター32に装着する。エアーノッター32は押し込まれた糸Sの端部同士を既に述べたようにエアで開繊して結節する。作業者W及びエアーノッター32は前記結節を行いながら矢印の方向に移動し、作業者Wは全て(ここでは50本)の糸Sを結節させる。

【0022】

本実施形態においては、糸Sの結節作業は所定のピッチdで平行に配置された現ロット12の糸Sと次ロット14の糸Sを、作業者Wが単に手でhだけ押し下げるだけの簡易な操作で行えるため、従来の作業者Wが糸Sを手繰り寄せてエアーノッター32にセットする場合に比べて、結節作業を短時間で行うことができる。また、糸S同士の結節に当たり、糸Sを手繰り寄せることがないため、結節後に次ロット14のボビン14aを逆転させてその弛みを無くす操作も要しない。したがって、結節作業時間がさらに短縮される。

【0023】

このように本実施形態では、従来に比して糸の結節作業時間が短縮できるため、糸の巻出し部にフェスツーンを設けて結節作業時間を吸収する場合、そのフェスツーン量はそれ程大容量のものでなくともよい。つまり、従来の装置に比して、フェスツーン量を削減しても、糸の給送速度(ライン速度)を減速せずに結節を行うことができる。

【0024】

例えば、ライン速度を100m/分としとき、給糸部10に800mのバッファー部(フェスツーン)を設けることで、結節部30では約8分間のラインの休止が可能である。他方、本実施形態により50本の糸Sの結節を行った場合、その所要時間は約5.5分であるから、糸の結節作業は前記フェスツーン量のフェスツーンで十分吸収可能である。この程度のフェスツーンはコスト及び設置スペースからみて十分実用に供することができる。

【0025】

本実施形態によれば、糸Sの結節作業は糸Sを、例えばディップ装置に一定のライン速度で連続的に給送しながら行うことができるため、従来のように減速による生産能率の低下、ライン速度の減速に伴う規格外品の発生がなく、したがって、規格外品の廃棄のためにボビンから糸を巻き出す作業、廃棄に伴う材料の無駄も無くすことができる。

また、糸Sのライン速度を減速した場合は、乾燥炉中での糸の糸溶けを防止するために、乾燥炉の温度を低下させる必要があるが、その場合は、一旦低下した温度を所定温度まで上げるための再加熱に要するエネルギー損失、及び時間の無駄が発生する。しかし、本実施形態ではそのような無駄を無くすことができる。

【0026】

(実施例)

(1)現ロット12と次ロット14の糸Sを交互に配置し、糸を作業者Wが押し下げるだけでエアーノッターに容易にセットできるようにするため、図に示すように、結節する糸間の間隔、つまり糸ピッチdは15mm、エアーノッターと糸間の距離hは30〜50mm程度が望ましい。その際、結節前に糸は張った状態にしておくことが望ましい。

(2)フェスツーンの容量は大きければ大きいほどよいが、現ロット12、次ロット14のそれぞれ50本のボビンから繰り出された糸を結節するのに、従来は約10〜15分程度掛かっていたのを、約5.5分に短縮できたことにより、その容量はコストや設置スペース、余裕時間を考慮しても800m程度あればよい。

【0027】

以上の構成において、1ボビン当たりの糸Sの巻き長さが12000mであるとき、生産ラインの生産能力は約20%程度向上した。また、減速による規格外製品が発生することがないため、従来の削減量に相当する材料の無駄が省けた。その削減量は乾燥炉の長さにもよるが1ボビン当たり1000m以上である。

【符号の説明】

【0028】

10・・・給糸部、12・・・現ロット、12a・・・ボビン、14・・・次ロット、14a・・ボビン、20・・・整列部、22・・・櫛バー、23・・・スライドガイド、25・・・クランプガイド、30・・・結節部、32・・・結節機(エアーノッター)、40・・・停止制御部、50・・・バッファー部(フェスツーン)、S・・・糸(単線撚糸)。

【技術分野】

【0001】

本発明は糸結節システム、とくに、例えばディップ処理する糸の結節を、その給送速度を減速することなく、ディップ処理を継続しながら糸追継ができるようにした糸結節システム及び複数の糸を結節してディップ処理した糸を連続して生産する方法に関する。

【背景技術】

【0002】

従来、例えば、タイヤコード等に使用される有機繊維コードに対し、適正な物性及びゴムとの接着性を付与するために有機繊維コードをディップ液槽中のディップ液に浸漬させるディップ処理が行われている(特許文献1参照)。

このディップ処理装置は、複数のボビンに巻回された有機繊維コードをボビンから同時に引き出して送り出すための送出機構と、送り出された有機繊維コードをディップ液槽中のディップ液に浸漬させてディップ液を付着させるディップ装置と、ディップ液が付着した有機繊維コードを乾燥させるドライ(乾燥処理)ゾーンと、乾燥処理を受けた有機繊維コードに熱処理を施す熱処理ゾーンと、熱処理を受けた有機繊維コードを巻き取るための巻取機構とを備えている。

【0003】

ディップ液槽から出た有機繊維コードは、一定の加圧力を有する絞りロールで過剰なディップ液が除去され、ドライゾーンでは有機繊維コードに付着したディップ液を乾燥させる。また、熱処理ゾーンでは、有機繊維コードに付着したディップ液を加熱により有機繊維コードに接着し、さらに所定の熱延伸条件でリラックス処理する。

【0004】

ところで、このように有機繊維コードや単線撚糸(これらを総称して以下糸という)のディップ処理を行う場合、ボビンから巻き出した糸の供給の終了時に、糸が途切れなく供給できるように、糸に対して別のボビンから巻きだした糸を結節することが行われている。

【0005】

図4は、特許文献に記載されたものではないが、このような糸の結節を行う従来の糸結節システムにおける給糸部、整列部、結節部の平面図である。

糸結節システムは、例えば、1段10個のボビンを上下5段に配置して構成して1ロットに構成された現に給糸中の現ロット12と、現ロット12からの給糸が終了した時に備え、それと同様の構成の結節用の糸を給糸する次ロット14からなる給糸部10と、ボビン12aから繰り出された糸を、全て所定のピッチで同一平面に並べて配置する整列部20と、整列部20で整列された糸Sを結節する結節部30、及びその下流側に必要に応じて配置する糸のバッファー部となるフェスツーン(図示せず)等から成っている。

【0006】

この従来の糸結節システムでは、結節部30に糸の結節を行うため結節機(ここではエアーノッター)32が設けられている。エアーノッター32は、装着されかつ切断された糸端に糸の撚りを解く方向に高速空気流を噴射して解繊して短繊維を分離し、次いで各糸端を重ね合わせて加圧空気を吹き付けて、短繊維を絡合させて糸端を一体化して結節する。このエアーノッター自体は市販されている周知のものである。

【0007】

ところで、現ロット12と次ロット14の糸Sの結節作業を行う場合、従来は、図示のように、互いに離れた場所にある現ロット12と次ロット14の糸Sを、作業者Wが手繰り寄せてエアーノッター32に装着(セット)している。ただ、この装着方法では、結節した糸Sが弛んでキンク(スナール)するために、結節後に次ロット14のボビン14aを手で回転させて糸のたるみを除去することが必要である。

【0008】

そのため、例えば1ロット当たり50本の糸を結節するには合計10〜15分程度の時間が掛かり、したがって、従来は結節時には糸の処理ラインの停止を余儀なくされている。その結果、連続したディップ処理ができずその分処理作業が遅延するという問題がある。

【0009】

この問題は、例えば、巻出側に結節時間を吸収できる十分なバッファー量(フェスツーン量)を備えたフェスツーンを設ければ、ディップ処理を停止させる必要がなくなるため解決可能である。しかし、フェスツーンで前記結節のための時間(10〜15分)を十分吸収できるようにするためには、多大なコスト及び設置スペースを要する。そのため前記方法は現実的な解決策とは云えない。

【0010】

そこで、これも特許文献に示されたものではないが、巻出側にわずかなフェスツーン(バッファー)量のフェスツーンを設け、併せて糸のライン速度を減速させることで、処理ラインの停止を回避してディップ処理の遅延を軽減させる措置が採られている。

しかし、その場合には以下に示すような新たな生産性悪化要因が生じる。即ち、

(1)減速によって生産可能時間が短縮され、その分生産能力が低下する。

(2)減速した分の材料(糸)は、所定のライン速度での処理が行われないため過熱などにより規格外となって廃棄する。したがって材料費の無駄が生じる。

(3)前記規格外となった糸の廃棄処分を行うため、ボビンから糸を巻き出す作業がさらに必要になり、かつ廃棄処理のための無駄なコストが生じる。

(4)減速する際の糸溶け防止を目的として、例えば乾燥炉の温度を低下させるため、ライン速度を定常状態に戻す際に、再度加熱が必要となる(エネルギーおよび時間の無駄が生じる)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2006−348420号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、糸の結節システムにおける前記従来の問題を解決すべくなされたものであって、その目的は、例えば、糸を連続ディップ処理する場合に、糸の処理速度(ライン速度)を落とすことなく、複数のボビンを備えたロットを切り換えて糸の結節を行えるようにすることである。

【課題を解決するための手段】

【0013】

本発明は、所定の処理装置に給送する複数の糸を結節する糸結節システムであって、複数のボビンを備えた糸の給糸部と、給糸部から給糸された複数の糸を等ピッチで同一平面上に整列させる整列部と、整列部から給送される糸の停止制御を行う停止制御部と、給糸中の糸に他の給糸部から給糸された糸を結節する結節機を備えた結節部と、給送される糸の所定のバッファー量を提供するバッファー部と、を有し、前記結節部は、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された複数の糸を等ピッチで平行に配置する配置手段を備え、前記結節機は前記配置の状態において装着されて前記各糸同士の結節を行うものであり、前記バッファー部は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量を備え、前記処理装置への糸の給送速度を維持しつつ糸の結節を行う、糸結節システムである。

本発明は、複数の糸を結節してディップ処理した糸を連続して生産する方法であって、複数のボビンを備えた現給糸部から糸を給糸する工程と、前記給糸された糸を等ピッチで同一平面上に整列させる整列工程と、整列して給送される糸の停止制御を行う停止制御工程と、前記停止制御工程において給糸を停止した状態において、現給糸部から給糸された糸に次給糸部から給糸された糸を結節する結節工程と、前記給糸を停止した状態において、給送される糸の所定のバッファー量を提供するバッファー工程と、糸をディップする工程とを有し、前記結節工程では、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された各糸同士を互いに等ピッチで平行に配置する配置工程、及び前記配置の状態において結節機に装着されて前記各糸同士の結節を行い、前記バッファー量は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量であり、前記ディップ装置への糸の給送速度を維持しつつ糸の結節を行い、複数の糸を結節してディップ処理した糸を連続して生産する方法である。

【発明の効果】

【0014】

本発明によれば、糸の給送速度を落とすことなく、複数のボビンを備えたロットを切り換えて糸を結節することができる。そのため、例えば、糸のディッピングを効率よく行うことができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る糸結節システム全体を模式的に示す図である。

【図2】図1に示す糸結節システムにおける給糸部、整列部、結節部の平面図であり、図2Aは処理中における、また図2Bは結節中における給糸の状態を示す。

【図3】作業者によるエアーノッターへの糸の装着(セット)作業を説明するための図であって、図3Aはその平面図、図3Bはその側面図である。

【図4】従来の糸結節システムにおける給糸部、整列部、結節部の平面図である。

【発明を実施するための形態】

【0016】

本発明の実施形態を図面を参照して説明する。

図1は、本発明の実施形態に係る糸の結節装置を含む糸結節システム全体を模式的に示す図である。

その構成は、従来と同様に、複数のボビンに巻回された糸Sをボビン12aから同時に引き出して送り出すための給糸部10と、送り出された糸Sを同一平面状に等間隔で並べて配置する整列部20と、必要に応じて糸Sの結節を行うエアーノッター32(図2参照)を備えた結節部30と、駆動機構(図示せず)により牽引される糸Sの停止制御を行う複数のローラからなる停止制御部40と、停止制御部40に続く糸Sのバッファー部(フェスツーン)50から成っている。フェスツーン50から出た糸Sは、従来と同様に例えばディップ装置と、ドライ(乾燥処理)ゾーンと、乾燥処理した糸Sにさらに熱処理を施す熱処理ゾーンを通り巻取機構で巻き取られる。

【0017】

図2は、図1に示す糸結節システムにおける給糸部10、整列部20、結節部30とを示す平面図であり、図2Aは処理中における、また図2Bは結節中における給糸の状態を示す。

図2Aの処理中の給糸の状態は、既に説明した従来の糸結節システムと変わらない。即ち、給糸部10を構成する現ロット12(ここでは1段10個のボビンを上下5段に配置している)のボビン12aから繰り出された(給糸された)糸Sは、整列部20において全て所定のピッチで同一平面に並べて配置され、一連の駆動ローラ群から成る停止制御部40(図1)を通り、図1に示すようにフェスツーン50に入り、そこから例えばディップ液槽を経て乾燥炉へ導入される。

【0018】

現ロット12の各ボビン12aからの糸の繰り出しが終端に近づくと、現ロット12からの糸Sに代えて次ロット14の各ボビン14aからの糸Sに切り替えるため、糸Sの端部同士の結節を行う。

この結節の際には、まず、糸Sの停止制御部40により給送される糸Sの停止を行う。糸Sの給送が停止制御部40で停止されると、直ちにフェスツーン50が作動して、バッファーとして折り畳んでおいた糸Sを放出する。その放出の間は糸Sは所定のライン速度でディップ処理を継続することができる。

糸S同士の結節はフェスツーン50が作動中に行うが、この結節に際して、本実施形態では、従来のように現ロット12と次ロット14の各ボビン12aと14aから繰りだされた糸Sを、作業者Wが一本ずつ手繰り寄せてエアーノッター32に装着する仕方は採用していない。

【0019】

即ち、本実施形態では、現ロット12から繰り出され整列部20で整列させた糸Sに、等ピッチで形成した50個のガイド溝を構成する歯部を備えた櫛バー22(図2B参照)を降下させ、そのガイド溝を各糸S間に通して各糸Sを保持し、図2Bに示すように、その状態で適宜の直線駆動機構により、次ロット14の各糸を、その先端をクランプガイド25でクランプした状態で等ピッチに配置されて待機している結節位置に移動させる。その際、現ロット12のスライドガイド23も同時に移動させる。これにより、現ロット12と次ロット14の各糸Sは結節位置においてそれぞれ等ピッチで上下に平行に配置される。

図示の例では、現ロット12から繰り出される糸S(破線で示す)を次ロット14から繰り出される糸S(実線で示す)の部分まで移動させているが、勿論その逆でもよいし、或いは現ロット12と次ロット14の中間位置で結節を行ってもよい。また、現ロット12と次ロット14の各糸Sは結節位置において必ずしも上下に平行に配置する構成に限定されず、構造は多少複雑になるが、並べて平行に配置する構成を採ってもよい。

【0020】

作業者Wは、このように平行に配置された各糸Sを手で同時に押し込んでエアーノッター32に装着する。これにより、装着時間が従来におけるよりも短縮できると共に、従来のように、糸Sを手繰り寄せて結節した場合には、結節後に次ロット14のボビン14aを手で回転させて糸のたるみを除去する作業が必要になるが、その作業もなくすことができ、さらに結節時間を短縮することができる。

【0021】

図3は、作業者Wによるエアーノッター32への糸Sの装着(セット)作業を説明するための図であって、図3Aはその平面図、図3Bはその側面図である。

結節作業においては、図示のように、作業者Wは所定のピッチdで上下に配置された現ロット12の糸Sと次ロット14の糸Sを、その配置順にしたがって、図2に示すように、上下2本ずつ(糸Sの断面は、それぞれ現ロット及び次ロットから給糸された糸を区別するために便宜上付したものであり、上が現ロット12の糸、また下が次ロット14の糸をそれぞれ表している)同時に高さhだけ押し下げてエアーノッター32に装着する。エアーノッター32は押し込まれた糸Sの端部同士を既に述べたようにエアで開繊して結節する。作業者W及びエアーノッター32は前記結節を行いながら矢印の方向に移動し、作業者Wは全て(ここでは50本)の糸Sを結節させる。

【0022】

本実施形態においては、糸Sの結節作業は所定のピッチdで平行に配置された現ロット12の糸Sと次ロット14の糸Sを、作業者Wが単に手でhだけ押し下げるだけの簡易な操作で行えるため、従来の作業者Wが糸Sを手繰り寄せてエアーノッター32にセットする場合に比べて、結節作業を短時間で行うことができる。また、糸S同士の結節に当たり、糸Sを手繰り寄せることがないため、結節後に次ロット14のボビン14aを逆転させてその弛みを無くす操作も要しない。したがって、結節作業時間がさらに短縮される。

【0023】

このように本実施形態では、従来に比して糸の結節作業時間が短縮できるため、糸の巻出し部にフェスツーンを設けて結節作業時間を吸収する場合、そのフェスツーン量はそれ程大容量のものでなくともよい。つまり、従来の装置に比して、フェスツーン量を削減しても、糸の給送速度(ライン速度)を減速せずに結節を行うことができる。

【0024】

例えば、ライン速度を100m/分としとき、給糸部10に800mのバッファー部(フェスツーン)を設けることで、結節部30では約8分間のラインの休止が可能である。他方、本実施形態により50本の糸Sの結節を行った場合、その所要時間は約5.5分であるから、糸の結節作業は前記フェスツーン量のフェスツーンで十分吸収可能である。この程度のフェスツーンはコスト及び設置スペースからみて十分実用に供することができる。

【0025】

本実施形態によれば、糸Sの結節作業は糸Sを、例えばディップ装置に一定のライン速度で連続的に給送しながら行うことができるため、従来のように減速による生産能率の低下、ライン速度の減速に伴う規格外品の発生がなく、したがって、規格外品の廃棄のためにボビンから糸を巻き出す作業、廃棄に伴う材料の無駄も無くすことができる。

また、糸Sのライン速度を減速した場合は、乾燥炉中での糸の糸溶けを防止するために、乾燥炉の温度を低下させる必要があるが、その場合は、一旦低下した温度を所定温度まで上げるための再加熱に要するエネルギー損失、及び時間の無駄が発生する。しかし、本実施形態ではそのような無駄を無くすことができる。

【0026】

(実施例)

(1)現ロット12と次ロット14の糸Sを交互に配置し、糸を作業者Wが押し下げるだけでエアーノッターに容易にセットできるようにするため、図に示すように、結節する糸間の間隔、つまり糸ピッチdは15mm、エアーノッターと糸間の距離hは30〜50mm程度が望ましい。その際、結節前に糸は張った状態にしておくことが望ましい。

(2)フェスツーンの容量は大きければ大きいほどよいが、現ロット12、次ロット14のそれぞれ50本のボビンから繰り出された糸を結節するのに、従来は約10〜15分程度掛かっていたのを、約5.5分に短縮できたことにより、その容量はコストや設置スペース、余裕時間を考慮しても800m程度あればよい。

【0027】

以上の構成において、1ボビン当たりの糸Sの巻き長さが12000mであるとき、生産ラインの生産能力は約20%程度向上した。また、減速による規格外製品が発生することがないため、従来の削減量に相当する材料の無駄が省けた。その削減量は乾燥炉の長さにもよるが1ボビン当たり1000m以上である。

【符号の説明】

【0028】

10・・・給糸部、12・・・現ロット、12a・・・ボビン、14・・・次ロット、14a・・ボビン、20・・・整列部、22・・・櫛バー、23・・・スライドガイド、25・・・クランプガイド、30・・・結節部、32・・・結節機(エアーノッター)、40・・・停止制御部、50・・・バッファー部(フェスツーン)、S・・・糸(単線撚糸)。

【特許請求の範囲】

【請求項1】

所定の処理装置に給送する複数の糸を結節する糸結節システムであって、

複数のボビンを備えた糸の給糸部と、給糸部から給糸された複数の糸を等ピッチで同一平面上に整列させる整列部と、整列部から給送される糸の停止制御を行う停止制御部と、給糸中の糸に他の給糸部から給糸された糸を結節する結節機を備えた結節部と、給送される糸の所定のバッファー量を提供するバッファー部と、を有し、

前記結節部は、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された複数の糸を等ピッチで平行に配置する配置手段を備え、

前記結節機は前記配置の状態において装着されて前記各糸同士の結節を行うものであり、

前記バッファー部は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量を備え、

前記処理装置への糸の給送速度を維持しつつ糸の結節を行う、糸結節システム。

【請求項2】

請求項1に記載された糸結節システムにおいて、

前記配置手段は、前記給糸部から給糸される複数の糸を所定のピッチで等間隔に保持する保持手段と、前記保持手段を糸結節位置に移動させる駆動手段とからなる糸結節システム。

【請求項3】

請求項2に記載された糸結節システムにおいて、

前記保持手段は糸を通す複数の歯部を備えた櫛バーである糸結節システム。

【請求項4】

請求項1又は3に記載された糸結節システムにおいて、

前記糸は単線撚糸であり、前記処理装置はディップ装置である糸結節システム。

【請求項5】

請求項1ないし4のいずれかに記載された糸結節システムにおいて、

前記バッファー部はフェスツーンで構成されている糸結節システム。

【請求項6】

複数の糸を結節してディップ処理した糸を連続して生産する方法であって、

複数のボビンを備えた現給糸部から糸を給糸する工程と、前記給糸された糸を等ピッチで同一平面上に整列させる整列工程と、整列して給送される糸の停止制御を行う停止制御工程と、

前記停止制御工程において給糸を停止した状態において、現給糸部から給糸された糸に次給糸部から給糸された糸を結節する結節工程と、

前記給糸を停止した状態において、給送される糸の所定のバッファー量を提供するバッファー工程と、糸をディップする工程とを有し、

前記結節工程では、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された各糸同士を互いに等ピッチで平行に配置する配置工程、及び前記配置の状態において結節機に装着されて前記各糸同士の結節を行い、

前記バッファー量は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量であり、

前記ディップ装置への糸の給送速度を維持しつつ糸の結節を行い、複数の糸を結節してディップ処理した糸を連続して生産する方法。

【請求項1】

所定の処理装置に給送する複数の糸を結節する糸結節システムであって、

複数のボビンを備えた糸の給糸部と、給糸部から給糸された複数の糸を等ピッチで同一平面上に整列させる整列部と、整列部から給送される糸の停止制御を行う停止制御部と、給糸中の糸に他の給糸部から給糸された糸を結節する結節機を備えた結節部と、給送される糸の所定のバッファー量を提供するバッファー部と、を有し、

前記結節部は、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された複数の糸を等ピッチで平行に配置する配置手段を備え、

前記結節機は前記配置の状態において装着されて前記各糸同士の結節を行うものであり、

前記バッファー部は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量を備え、

前記処理装置への糸の給送速度を維持しつつ糸の結節を行う、糸結節システム。

【請求項2】

請求項1に記載された糸結節システムにおいて、

前記配置手段は、前記給糸部から給糸される複数の糸を所定のピッチで等間隔に保持する保持手段と、前記保持手段を糸結節位置に移動させる駆動手段とからなる糸結節システム。

【請求項3】

請求項2に記載された糸結節システムにおいて、

前記保持手段は糸を通す複数の歯部を備えた櫛バーである糸結節システム。

【請求項4】

請求項1又は3に記載された糸結節システムにおいて、

前記糸は単線撚糸であり、前記処理装置はディップ装置である糸結節システム。

【請求項5】

請求項1ないし4のいずれかに記載された糸結節システムにおいて、

前記バッファー部はフェスツーンで構成されている糸結節システム。

【請求項6】

複数の糸を結節してディップ処理した糸を連続して生産する方法であって、

複数のボビンを備えた現給糸部から糸を給糸する工程と、前記給糸された糸を等ピッチで同一平面上に整列させる整列工程と、整列して給送される糸の停止制御を行う停止制御工程と、

前記停止制御工程において給糸を停止した状態において、現給糸部から給糸された糸に次給糸部から給糸された糸を結節する結節工程と、

前記給糸を停止した状態において、給送される糸の所定のバッファー量を提供するバッファー工程と、糸をディップする工程とを有し、

前記結節工程では、現給糸部から給糸された複数の糸と、これに結節する次給糸部から給糸された各糸同士を互いに等ピッチで平行に配置する配置工程、及び前記配置の状態において結節機に装着されて前記各糸同士の結節を行い、

前記バッファー量は、前記結節機による複数の糸を全て結節するに要する時間中に給送される糸量を超える所定のバッファー量であり、

前記ディップ装置への糸の給送速度を維持しつつ糸の結節を行い、複数の糸を結節してディップ処理した糸を連続して生産する方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−184522(P2012−184522A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−48067(P2011−48067)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]