糸調子判定装置及び糸調子判定プログラム

【課題】糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとする。

【解決手段】糸調子判定装置21を、パーソナルコンピュータからなる判定装置本体22に、第1及び第2の2個のカメラ23及び24を接続して構成する。判定装置本体22の演算処理回路は、糸調子判定プログラムの実行により、ユーザがミシンにおいて試し縫いを行なった加工布Wの縫目の糸調子の判定処理を次のように行う。即ち、まずカメラ23,24により、加工布Wの表面側及び裏面側の双方から撮影された縫目の画像データを夫々取込み、それら画像データから、交絡点Sに現れた反対側の糸の領域を抽出する。抽出した糸の領域の面積I、Jを算出し、算出した面積I,Jを比較することにより、糸調子を判定し、その判定結果を表示装置32に表示する。

【解決手段】糸調子判定装置21を、パーソナルコンピュータからなる判定装置本体22に、第1及び第2の2個のカメラ23及び24を接続して構成する。判定装置本体22の演算処理回路は、糸調子判定プログラムの実行により、ユーザがミシンにおいて試し縫いを行なった加工布Wの縫目の糸調子の判定処理を次のように行う。即ち、まずカメラ23,24により、加工布Wの表面側及び裏面側の双方から撮影された縫目の画像データを夫々取込み、それら画像データから、交絡点Sに現れた反対側の糸の領域を抽出する。抽出した糸の領域の面積I、Jを算出し、算出した面積I,Jを比較することにより、糸調子を判定し、その判定結果を表示装置32に表示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加工布に対し上糸と下糸とを交絡させながら形成された縫目における、上糸と下糸との張力バランスである糸調子を判定する糸調子判定装置及び糸調子判定プログラムに関する。

【背景技術】

【0002】

一般に、上糸と下糸とにより加工布を縫製(縫目を形成)するミシンにあっては、アーム部の上糸経路中に、上糸の張力を調整するための糸調子装置が設けられている。ユーザがこの糸調子装置を操作して、加工布の種類に応じて上糸と下糸との張力バランスである糸調子を適切なものに調整することにより、良好な縫製作業を行うことができる。従来では、ユーザが、ミシンで実際に縫製(試し縫い)された加工布の縫目を目視にて観察し、糸調子を判断して糸調子装置の調整を行うようにしていた。

【0003】

しかしながら、糸調子の判断基準がユーザの主観に依るので、判断が曖昧になってしまう。また、縫製作業の経験が少ないユーザにとっては、糸調子を的確に判断することが困難である。このため、結局、適切でない糸調子で縫製作業を行ってしまうケースも多くなる。そこで、近年では、例えば特許文献1に示されるように、ミシン本体に、上糸縫目検出器及び下糸縫目検出器を設け、加工布の布厚に対する縫目の縫合点(交絡点)の深さを光学的に検出し、その結果に基づいて糸調子装置を自動で調整するようにした自動糸調子ミシンが考えられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−313771号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した特許文献1における上糸縫目検出器及び下糸縫目検出器は、光源からのスリット光を、加工布の縫目部分に照射し、その反射光をラインセンサで検出することに基づき、縫目の糸の盛上り高さを検出し、その盛上り高さから縫合点(交絡点)の深さを求めるようにしている。しかしながら、そのような反射式の検出器で糸の盛上り高さを検出するような手法では、周囲の外乱光や、加工布の色柄及び表面の光沢度合等の影響を受けやすい事情があり、交絡点の深さの検出精度を向上させることができず、ひいては、糸調子の判定に関して十分に高い正確性が得られなかった。

【0006】

本発明は上記事情に鑑みてなされたもので、その目的は、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができる糸調子判定装置及び糸調子判定プログラムを提供することにある。

【課題を解決するための手段】

【0007】

図4は、例えばミシンによって加工布Wに形成された縫目の様子(断面図)を模式的に示している。ここで、縫目は、加工布Wの表面(上面)側の上糸NTと、加工布の裏面(下面)側の下糸BTとを、交絡点Sで交絡させながら形成される。このとき、上糸NTと下糸BTとの張力バランスが良好であれば、図4(a)に示すように、それらの交絡部が、加工布Wの厚み方向の中間部に来るようになる。これに対し、上糸NTの張力が適切値より大きい上糸調子の場合には、図4(b)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの上面側に来るようになる。加工布Wの上面側からその縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTが比較的大きな領域(面積)で現れるようになる。

【0008】

同様に、上糸NTの張力が適切値より小さい(下糸BT側の張力が相対的に大きい)下糸調子の場合には、図4(c)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの下面側に来るようになる。このときには、加工布Wの上面側からその縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTはほとんど現れることがなく、加工布Wの下面側から縫目を見ると、交絡点Sにおいて、反対側の糸である上糸NTが比較的大きな領域(面積)で現れるようになる。本発明者等は、このような加工布Wの交絡点Sにおける上糸NTと下糸BTとの見え方が、糸調子に応じて相違してくる点に着目し、本発明を成し遂げたのである。

【0009】

即ち、本発明の請求項1の糸調子判定装置は、加工布に対し上糸と下糸とを交絡させながら形成された縫目における、前記上糸と前記下糸との張力バランスである糸調子を判定する装置であって、前記加工布の表裏両面側の少なくとも一方から前記縫目を撮影する撮影手段と、前記撮影手段により撮影された前記縫目の画像データから前記上糸と前記下糸との交絡点に現れた反対側の糸の領域を抽出する抽出手段と、前記抽出手段により抽出された前記糸の領域の面積を算出する算出手段と、前記算出手段により算出された面積に基づいて前記糸調子を判定する判定手段と、前記判定手段による判定結果を出力する出力手段と、を具備するところに特徴を有する。

【0010】

上記構成によれば、撮影手段により加工布の縫目の画像が撮影され、抽出手段により、縫目の画像データから交絡点に現れた反対側の糸の領域が抽出され、算出手段により、前記糸の領域の面積が算出される。ここで、上述のように、糸の領域の面積は、上糸と下糸との張力のバランスに応じて変動するものとなるから、算出された面積に基づいて、判定手段により糸調子を十分な確かさで判定することができる。判定手段による判定結果が出力手段により出力されるので、ユーザはその判定結果を知ることができる。

【0011】

この場合、人の主観によるものではなく、縫目を撮影した画像データに基づいて糸の領域ひいては面積を算出し、その面積に基づいて糸調子の判定を自動で行うものであるから、反射式の検出器で糸の盛上り高さ(交絡点の深さ)を検出するものと異なり、外乱光や加工布の色、材質などの影響を受けにくいものとなり、糸調子の判定の正確性を十分に向上させることができる。

【0012】

本発明においては、縫目を加工布の表裏両面側から撮影することにより、両者の面積の比較に基づいて張力バランスを判定することができるが、一方側からのみ撮影する場合であっても、予め求められた基準となる面積の値(しきい値)を記憶させておき、算出された面積を基準となる面積と比較することに基づいて、糸調子を判定することができる。尚、請求項に記載された「交絡点に現れた反対側の糸」とは、上糸による縫目が形成される加工布の表面(上面)側については、下糸を意味しており、下糸による縫目が形成される加工布の裏面(下面)側については、上糸を意味している。

【0013】

請求項2の糸調子判定装置は、請求項1の発明において、前記撮影手段は、前記加工布の縫目を表面側及び裏面側の双方に関して撮影し、前記算出手段は、前記抽出手段により抽出された前記糸の領域内の画素数に基づいて面積を夫々算出し、前記判定手段は、前記算出手段により算出された前記面積を比較することにより、前記糸調子を判定するところに特徴を有する。

【0014】

請求項3の糸調子判定装置は、請求項1又は2の発明において、前記判定手段は、一つの画像データ中に含まれた複数個の交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定するところに特徴を有する。

【0015】

請求項4の糸調子判定装置は、請求項1から3のいずれかに記載の発明において、前記判定手段は、前記撮影手段の複数回の撮影による複数の画像データの交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定するところに特徴を有する。

【0016】

請求項5の糸調子判定装置は、請求項1から4のいずれかに記載の発明において、前記出力手段は、表示装置を含んで構成され、該表示装置に前記判定手段の判定結果を表示すると共に、前記撮影手段による撮影画像を表示するように構成されているところに特徴を有する。

【0017】

本発明の請求項6の糸調子判定プログラムは、請求項1から5のいずれかに記載の糸調子判定装置の各種処理手段として、糸調子判定装置に内蔵されたコンピュータを機能させるところに特徴を有する。

【発明の効果】

【0018】

請求項1の糸調子判定装置によれば、加工布の表裏両面側の少なくとも一方から縫目を撮影する撮影手段と、縫目の画像データから交絡点に現れた反対側の糸の領域を抽出する抽出手段と、抽出された糸の領域の面積を算出する算出手段と、算出された面積に基づいて糸調子を判定する判定手段と、判定結果を出力する出力手段とを具備するので、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができるという優れた効果を奏する。

【0019】

請求項2の糸調子判定装置によれば、請求項1に記載の発明の効果に加え、撮影手段により加工布の表面側及び裏面側の双方の縫目が撮影され、表裏両面の交絡点に現れる反対側の糸の領域に関し画素数に基づいて面積が夫々算出され、それら面積を比較することにより糸調子が判定されるので、比較的簡単な処理で、高精度に糸調子を判定することができる。

【0020】

請求項3の糸調子判定装置によれば、請求項1又は2に記載の発明の効果に加え、判定手段は、一つの画像データ中に含まれた複数個の交絡点に現れた糸の各領域の面積に基づいて、糸調子を判定するように構成されているので、各領域の面積のばらつき、即ち糸調子のばらつきによる影響を低減でき、糸調子の判定の精度を一層高めることができる。

【0021】

請求項4の糸調子判定装置によれば、請求項1から3のいずれかに記載の発明の効果に加え、判定手段は、撮影手段の複数回の撮影による複数の画像データの交絡点に現れた糸の各領域の面積に基づいて、糸調子を判定するように構成されているので、例えば周囲の外乱光等による撮影条件のばらつきによる影響を低減でき、糸調子の判定の精度をより一層高めることができる。

【0022】

請求項5の糸調子判定装置によれば、請求項1から4のいずれかに記載の発明の効果に加え、出力手段としての表示装置に、判定手段の判定結果が表示されると共に、撮影手段による撮影画像をも表示されるように構成されているので、ユーザに対して判りやすい表示を行うことができる。

【0023】

請求項6の糸調子判定プログラムによれば、糸調子判定装置に内蔵されたコンピュータを、請求項1から5のいずれかに記載の糸調子判定装置の各種処理手段として機能させるので、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができるという優れた効果を奏する。

【図面の簡単な説明】

【0024】

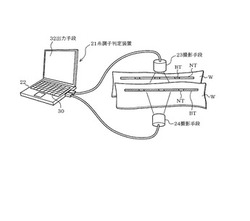

【図1】本発明の一実施形態を示すもので、糸調子判定装置の外観構成を示す図

【図2】ミシンの外観を示す斜視図

【図3】糸調子判定装置の電気的構成を示すブロック図

【図4】加工布に形成された縫目を、適切な糸調子の場合(a)、上糸の張力が大きい場合(b)、下糸の張力が大きい場合(c)について模式的に示す拡大縦断面図

【図5】加工布の表面側における縫目の様子及び抽出された糸の領域(a)と、加工布の裏面側における縫目の様子及び抽出された糸の領域(b)とを示す図

【図6】表示装置の糸調子判定結果の画面の例を示す図

【図7】演算処理回路が実行する糸調子判定の処理の全体の流れ示すフローチャート

【図8】図7のステップS2の処理の詳細を示すフローチャート

【図9】図7のステップS4の処理の詳細を示すフローチャート

【図10】図7のステップS5の処理の詳細を示フローチャート

【図11】本発明の他の実施形態に係る糸調子判定装置の外観構成を示す正面図(a)及び右側面図(b)

【発明を実施するための最良の形態】

【0025】

以下、本発明を具体化した一実施形態について、図1から図10を参照しながら説明する。尚、本実施形態に係る糸調子判定装置は、ミシンにおける糸調子(上糸と下糸との張力バランス)の調整のために設けられるのであるが、ここでは、ミシンとは独立した装置として構成されている。つまり、本実施形態では、ミシンによって加工布に対する試し縫いが行なわれ、その後、糸調子判定装置によって、その試し縫いされた加工布の縫目における糸調子が判定されるようになっている。

【0026】

まず、図2を参照しながら、ミシン1について簡単に述べておく。ミシン1は、左右方向に延びるミシンベッド2と、このミシンベッド2の右端部から上方に延びる脚柱部3と、この脚柱部3の上端から図で左方に延びるアーム部4とを一体的に有して構成されている。アーム部4の先端部のミシン頭部5の下部には、縫針6を有する針棒7が設けられていると共に、押え足8等が設けられている。図示はしないが、アーム部4内には、ミシンモータを駆動源として駆動される針棒上下動機構等が配設されている。また、アーム部4(ミシン頭部5)の前面側には、糸調子装置9や天秤10等が設けられている。

【0027】

詳しい図示は省略するが、前記糸調子装置9は、周知のように、ミシン機枠に固定された糸調子軸、この糸調子軸に挿通された一対の糸調子皿、この糸調子皿にばね力(挟付け力)を付与するためのコイルばね、回動操作によって前記コイルばねのばね力を調整する糸調子つまみ11等を備えている。図示しない上糸供給源(糸駒)から引出された上糸NTは、糸調子装置9の一対の糸調子皿間を通された後、前記天秤10等を通され、縫針6の目孔を通されるようになっている。このとき、上糸NTには、前記糸調子装置9によって所定の張力が付与されるようになっており、糸調子つまみ11の回動操作によってその張力(糸調子)を変更(調整)できるようになっている。

【0028】

これに対し、前記ミシンベッド2の上面には、前記針棒7に対向して針板12が設けられ、この針板12部分には、加工布W(図4等参照)を1ピッチずつ後方に移送するための送り歯(図示せず)が設けられている。図示はしないが、ミシンベッド2内の針板12の下面側には、前記縫針6と協働して加工布Wに縫目を形成する回転釜(外釜)や、前記送り歯を駆動する送り歯駆動機構等が設けられている。これも図示はしないが、前記回転釜の内側部位には、内釜が回転不能状態に設けられ、この内釜内に、下糸BT(図4等参照)が巻回された下糸ボビンが着脱可能にセットされるようになっている。この下糸BTに関しては、内釜に設けられた板ばね等からなる張力付与部を通された上で縫製に供されるようになっており、前記張力付与部によって所定の(固定的な)張力が付与されるようになっている。

【0029】

これにより、ミシンモータが駆動されてミシン1の縫製動作が実行されると、ミシンベッド2上の加工布Wが、送り歯により1ピッチずつ送られながら、針棒7及び回転釜が駆動され、図4に示すように、加工布Wに対し、上糸NTと下糸BTとを交絡させながら縫目が形成されるのである。このとき、上糸NTと下糸BTとの張力バランスである糸調子は、ユーザの糸調子装置9の操作により調整することが可能となっている。

【0030】

次に、本実施形態に係る糸調子判定装置21について述べる。この糸調子判定装置21は、ユーザが、前記ミシン1において試し縫いを行なった加工布Wの、縫目の糸調子を判定する装置である。このとき、ミシン1により試し縫いを行なう際には、例えば白色の加工布Wに対し、色の互いに相違する上糸NT(例えば青色)と下糸BT(例えば赤色)とを用いて縫製が行われる。尚、図1、図4〜図6では、上糸NTと下糸BTとの色が異なることを表すために、便宜上、下糸BT側にハッチングを付して示すこととする。

【0031】

図1は、糸調子判定装置21の外観構成を示しており、図3は、糸調子判定装置21の電気的構成を概略的に示している。図1に示すように、本実施形態では、糸調子判定装置21はコンピュータを含んで構成され、具体的には、例えば汎用のノート型のパーソナルコンピュータからなる判定装置本体22に、撮影手段としての第1及び第2の2個のカメラ23及び24を接続して構成されている。

【0032】

図3に示すように、前記判定装置本体22は、CPU25、ROM26、RAM27、入出力インターフェース28等からなり、抽出手段、算出手段、判定手段として機能する演算処理回路29を備えている。これと共に、前記演算処理回路29に接続された、キーボード30やマウス31、出力手段としての表示装置32、ハードディスク装置33、例えばCDやDVD等に対するデータの読込み及び書込みを行う光ディスクドライブ装置34などを備えている。尚、後述するように、糸調子判定プログラムは、例えばハードディスク装置33に予め記憶されている、或いは、CDやDVD等の記録媒体に記録された状態で、その記録媒体が前記光ディスクドライブ装置34にセットされて読取られるようになっている。

【0033】

そして、前記第1及び第2のカメラ23及び24は、共に、例えば、USBカメラと称される、ドライバが不要で判定装置本体22(USBコネクタ)に直接的に接続可能なカメラ(例えば200万画素程度のCMOS型のカメラ)から構成される。この場合、図1に示すように、第1のカメラ23は、加工布Wに形成された縫目を、加工布Wの表面側(上方)から撮影し、第2のカメラ24は、加工布Wに形成された縫目を、加工布Wの裏面側(下方)から撮影するようになっている。これらカメラ23,24の撮影画像データは、判定装置本体22の演算処理回路29に入力されて処理される。

【0034】

さて、前記判定装置本体22(演算処理回路29)は、糸調子判定プログラムの実行により、ユーザが前記ミシン1において試し縫いを行なった加工布Wの縫目における、上糸NTと下糸BTとの張力バランスである糸調子を判定する処理を実行する。このとき、後の作用説明(フローチャート説明)でも述べるように、ユーザが、前記加工布Wを所定位置(第1及び第2のカメラ23及び24により縫目の表裏両面側からの撮影が可能な位置)にセットし、キーボード30(或いはマウス31)を操作して処理の開始を指示することにより、演算処理回路29は、以下のような処理ルーチンを自動で実行する。

【0035】

即ち、まず、第1及び第2のカメラ23及び24により、加工布Wの表面側及び裏面側の双方から撮影された縫目の画像データを夫々取込む画像取込みのルーチンが実行される。次に、取込まれた加工布Wの表裏両面双方の縫目の画像データから、画像処理により上糸NTと下糸BTとの交絡点Sに現れた反対側の糸の領域を抽出するルーチンが実行される。次いで、抽出された前記糸の領域の面積を算出するルーチンが実行される。本実施形態においては、この面積の算出の処理は、例えば、抽出された糸の領域内の画素数をカウントすることにより行われるようになっている。

【0036】

ここで、図4は、ミシン1によって加工布Wに形成された縫目の様子(断面図)を模式的に示しており、縫目は、加工布Wの表面(上面)側の上糸NTと、加工布の裏面(下面)側の下糸BTとを、交絡点Sで交絡させながら形成される。このとき、図5にも示すように、交絡点Sにおいては、加工布Wの表面(上面)側では、下糸BTが現れ(図5(a)参照)、加工布Wの裏面(下面)側では、上糸NTが現れるようになる(図5(b)参照)。

【0037】

従って、交絡点Sに現れた反対側の糸とは、上糸NTによる縫目が形成される加工布Wの表面(上面)側については、下糸BTを意味しており、図5(a)に示すように、第1のカメラ23の加工布Wの表面側の撮影画像データから、交絡点Sに現れる下糸BTの領域が抽出され、面積Iが算出される。下糸BTによる縫目が形成される加工布Wの裏面(下面)側については、上糸NTを意味しており、図5(b)に示すように、第2のカメラ24の加工布Wの裏面側の撮影画像データから、交絡点Sに現れる上糸NTの領域が抽出され、面積Jが算出される。

【0038】

次に、上記算出のルーチンにおいて算出された面積I,Jに基づいて、糸調子を判定するルーチンが実行される。本実施形態では、この糸調子の判定は、表面側の交絡点Sに現れた下糸BTの面積Iと、裏面側の交絡点Sに現れた上糸NTの面積Jとを比較することにより行われる。面積Iと面積Jとが同等(適正範囲)ならば、適切な糸調子であると判定され、面積Iの方が適正範囲を超えて大きい場合には、上糸調子(上糸NTの方の張力が大きい)と判定され、面積Jの方が適正範囲を超えて大きい場合には、下糸調子(下糸BTの方の張力が大きい)と判定される。

【0039】

最後に、その判定の結果を出力するルーチンが実行される。この場合、判定結果の出力は、例えば図6に示すように、判定装置本体22の表示装置32に判定結果を表示(糸調子率をパーセントで表示)することにより行われる。また、本実施形態では、表示装置32には、その判定結果の表示と併せて、カメラ23,24による撮影画像も表示されるようになっている。

【0040】

次に、上記構成を備える本実施形態の糸調子判定装置21の作用について、図7〜図10も参照して述べる。図7のフローチャートは、上記した糸調子判定プログラムにより糸調子判定装置21が実行する糸調子判定の処理の全体の流れを示している。また、図8、図9、図10のフローチャートは、夫々、図7におけるステップS2、ステップS4、ステップS5の処理の詳細な内容を示している。

【0041】

ここで、本実施形態において用いられる糸調子判定の原理について述べておく。図4は、ミシン1によって加工布Wに形成された縫目の様子(断面図)を模式的に示している。ここで、縫目は、加工布Wの表面(上面)側の上糸NTと、加工布の裏面(下面)側の下糸BTとを、交絡点Sで交絡させながら形成される。このとき、上糸NTと下糸BTとの張力バランスが良好であれば、図4(a)に示すように、それらの交絡部が、加工布Wの厚み方向の中間部に来るようになる。これに対し、上糸NTの張力が適切値より大きい上糸調子の場合には、図4(b)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの上面側に来るようになる。加工布Wの上面側からその縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTが比較的大きな領域(面積)で現れるようになる。

【0042】

同様に、上糸NTの張力が適切値より小さい(下糸BT側の張力が相対的に大きい)下糸調子の場合には、図4(c)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの下面側に来るようになる。このときには、加工布Wの上面側から縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTはほとんど現れることがなく、加工布Wの下面側から縫目を見ると、交絡点Sにおいて、反対側の糸である上糸NTが比較的大きな領域(面積)で現れるようになる。このように、加工布Wの表裏両面の交絡点Sにおける上糸NTと下糸BTとの見え方が、糸調子に応じて相違してくる点を利用して、糸調子の判定が可能となるのである。

【0043】

糸調子判定を行うにあたっては、上記したように、ユーザは、ミシン1に、上糸NTとして青色の糸をセットすると共に、下糸BTとして赤色の糸をセットし、白い加工布Wに対して試し縫いを行なう。そして、その縫目が形成された加工布Wを糸調子判定装置21の所定位置(カメラ23,24による撮影位置)にセットする準備作業を行い、糸調子判定プログラムを実行させて糸調子判定の処理を開始させる。すると、図7において、まずステップS1では、第1のカメラ23により、加工布Wの表面側の縫目の画像(図5(a)参照)が撮影され、その画像データ(縫目上面画像)が取込まれる。

【0044】

ステップS2では、縫目上面画像から、一つの交絡点Sに現れる下糸BTの領域を抽出し、その領域の面積I(ドット数)を算出する処理が実行される。図8のフローチャートは、上記ステップS2の処理の詳細を示している。この図8において、ステップS21では、取得した縫目上面画像のデータを、1ドット毎のRGB配列に変換する処理が行われる。ここでは、1ドット毎に、RGBの夫々について0〜255の範囲の値が付される。ステップS22では、下糸(赤色)ドット数カウンタIに、0がセットされる。次のステップS23では、1ドット毎に、そのドットが赤色かどうかの判定が行われる。この判定は、しきい値によってフィルタリングすることにより行われ、例えば、Rの値が100以上で且つ、B,Gの値が共に99以下のときに、赤色であると判断される。

【0045】

当該ドットが、赤色であると判断されたときには(ステップS23にてYes)、ステップS24に進み、下糸(赤色)ドット数カウンタIが1だけインクリメントされる。これに対し、上記ドットが赤色と判断されなかったときには(ステップS23にてNo)、そのままステップS25に進む。ステップS25では、全てのドットに関して赤色かどうかの判定が終了したかどうかが判断され、全てが終了していないときには(No)、ステップS23に戻る。全てのドットについての判定が終了した場合には(ステップS25にてYes)、この処理を終了し、図7に戻る。この図8の処理により、表面側の交絡点Sに現れた下糸BTの領域の面積I(ドット数)が算出されるのである。

【0046】

図7に戻り、ステップS3では、第2のカメラ24により、加工布Wの裏面(下面)側の縫目の画像(図5(b)参照)が撮影され、その画像データ(縫目下面画像)が取込まれる。ステップS4では、縫目下面画像から、一つの交絡点Sに現れる上糸NTの領域を抽出し、その領域の面積J(ドット数)を算出する処理が、図9に示すように実行される。この図9において、ステップS41では、取得した縫目下面画像のデータを、1ドット毎のRGB配列に変換する処理が行われる。ステップS42では、上糸(青色)ドット数カウンタJに、0がセットされる。次のステップS43では、1ドット毎に、そのドットが青色かどうかの判定が行われる。

【0047】

当該ドットが、青色であると判断されたときには(ステップS43にてYes)、ステップS44に進み、上糸(青色)ドット数カウンタJが1だけインクリメントされる。これに対し、上記ドットが青色と判断されなかったときには(ステップS43にてNo)、そのままステップS45に進む。ステップS45では、全てのドットに関して青色かどうかの判定が終了したかどうかが判断され、全てが終了していないときには(No)、ステップS43に戻る。全てのドットについての判定が終了した場合には(ステップS45にてYes)、この処理を終了し、図7に戻る。この図9の処理により、裏面側の交絡点Sに現れた上糸NTの領域の面積J(ドット数)が算出されるのである。

【0048】

図7に戻り、次のステップS5では、上記のように算出された下糸ドット数I及び上糸ドット数Jから、糸調子の判定この場合糸調子率を算出する処理が実行される。図10は、その処理の具体的な手順を示している。図10において、まずステップS51では、上糸ドット数Jと下糸ドット数Iとの比率Kの算出が行われる。次のステップS52では、比率Kの値が、0.95以上、1.05以下の範囲にあるかどうかが、つまり上糸ドット数Jと下糸ドット数Iとがほぼ均等かどうかが判断される。Kの値がその範囲内であれば(ステップS52にてYes)、上記した図4(a)のように、上糸NTと下糸BTとの張力バランスが良好であり、適正な糸調子であると判定される(ステップS53)。

【0049】

これに対し、比率Kの値が、0.95以上、1.05以下の範囲から外れている場合には(ステップS52にてNo)、ステップS54にて、比率Kの値が0.95よりも小さいかどうかが判断される。比率Kの値が0.95よりも小さい場合には(Yes)、下糸ドット数Iの値が大きい、つまり、図4(b)に示した上糸NTの張力が大きい上糸調子であると判定される(ステップS55)。比率Kの値が1.05を越えていた場合には(ステップS54にてNo)、下糸ドット数Iの値が小さい、つまり、図4(c)に示した下糸BTの張力が相対的に大きい下糸調子であると判定される(ステップS56)。

【0050】

このような糸調子の判定の処理が終了すると、図7に戻って、ステップS6にて、糸調子判定結果が表示装置32に出力(表示)される。図6は、表示装置32に表示される糸調子判定結果の画面の例を示している。表示装置32の画面の一番右側の欄には、糸調子の判定結果である、比率Kの値がパーセント表示(図の例では「120%」)されていると共に、上段に下糸ドット数I、下段に上糸ドット数Jなども併せて表示される。また、本実施形態では、表示装置32の画面の左側の欄に、カメラ23,24の撮影画像が上下段に表示されると共に、中央の欄に、それら撮影画像から抽出された交絡点Sにおける下糸BT及び上糸NTの領域が上下段に表示されている。

【0051】

ユーザは、その表示装置32の判定結果を見て、ミシン1の糸調子装置9の糸調子つまみ11を回動操作することによって、上糸NTの張力(下糸BTとの糸調子のバランス)を調整することができる。更にユーザは、糸調子装置9の糸調子の調整後、再度、ミシン1による試し縫いを行ない、適正糸調子と判定されるまで、上記と同様な処理を繰返すこともできる。しかる後、ミシン1による正規の縫製作業を、適正な糸調子で行うことができる。

【0052】

このような本実施形態によれば、上糸NTと下糸BTとの張力のバランスに応じて、交絡点Sに現れる反対側の糸の領域の面積が変動することを利用し、カメラ23,24によって加工布Wの縫目の画像を撮影し、交絡点Sに現れた反対側の糸の領域を抽出し、その糸の領域の面積を算出することに基づいて、糸調子を十分な確かさで判定することができるようになった。この場合、人の主観によるものではなく、縫目を撮影した画像データに基づいて糸の領域ひいては面積を算出し、その面積に基づいて糸調子の判定を自動で行うものであるから、反射式の検出器で糸の盛上り高さ(交絡点の深さ)を検出するものと異なり、外乱光や加工布Wの色、材質などの影響を受けにくいものとなる。

【0053】

従って、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができるという優れた効果を得ることができる。また、特に本実施形態では、2個のカメラ23、24により加工布Wの表面側及び裏面側の双方の縫目を撮影し、表裏両面の交絡点Sに現れる反対側の糸の領域に関し画素数I,Jをカウントしそれらを比較することにより糸調子を判定するようにしたので、比較的簡単な処理で、高精度に糸調子を判定することができる。更に本実施形態では、表示装置23に、糸調子の判定結果の表示と共に、カメラ23、24による撮影画像をも表示するようにしたので、ユーザに対してより判りやすい表示を行うことができる。

【0054】

図11は、本発明の他の実施形態に係る糸調子判定装置41の外観構成を示している。この実施形態では、上記実施形態のような汎用のパーソナルコンピュータを用いて糸調子判定装置21を構成することに代えて、糸調子判定装置41を専用の装置として構成している。即ち、この糸調子判定装置41の本体ケース42は、全体として矩形箱状をなし、その高さ方向中間部には、前面から奥方に水平に延び、且つ左右方向には貫通する差込溝42aが設けられている。この差込溝42a内に、試し縫いがなされた加工布Wがユーザによって差込まれるようになっている。

【0055】

前記本体ケース42の内部には、撮影手段として、前記差込溝42a内に差込まれた加工布Wの縫目部分を、上面(表面)側から撮影する上部カメラユニット43、及び、下面(裏面)側から撮影する下部カメラユニット44が配設されている。詳しく図示はしないが、これらカメラユニット43,44は、カメラ本体、レンズ、照明装置などを備えて構成されている。本体ケース42の前面部には、出力手段として機能するLCDからなる表示装置45が設けられていると共に、複数個の押ボタンスイッチ46が設けられている。ユーザは、これら押ボタンスイッチ46を押圧操作することによって、糸調子判定処理(加工布Wの縫目の撮影)の開始の指示等を行うようになっている。

【0056】

そして、図示はしないが、本体ケース42内には、前記カメラユニット43,44や表示装置45を制御すると共に、抽出手段、算出手段、判定手段として機能するコンピュータが配設されている。このコンピュータのメモリ(ROM)には、糸調子判定プログラムが記憶されており、糸調子判定装置41は、コンピュータによる糸調子判定プログラムの実行により、上記実施形態と同様に、ユーザがミシン1において試し縫いを行なった加工布Wの縫目における、上糸NTと下糸BTとの張力バランスである糸調子を判定する処理を実行する。

【0057】

即ち、ユーザが、ミシン1において試し縫いを行なった加工布Wを、差込溝42a内に差込んだ上で、押ボタンスイッチ46により処理開始を指示すると、まず、上部カメラユニット43及び下部カメラユニット44により、加工布Wの表面側及び裏面側の双方から撮影された縫目の画像データが夫々取込まれる。次に、それら画像データから、交絡点Sに現れた反対側の糸の領域を抽出する処理が行われ、次いで、抽出された糸の領域の面積I、Jが算出される。そして、算出された面積I,Jに基づいて、糸調子の判定が行われ、その判定結果が、表示装置45に表示される。

【0058】

従って、この実施形態の糸調子判定装置41においても、上記実施形態と同様に、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができる等の優れた効果を得ることができる。また、特に本実施形態では、糸調子判定装置41が専用機として構成されているので、ユーザの操作が簡単で、且つコンパクトで比較的安価な装置として提供することができる等のメリットも得ることができる。

【0059】

尚、本発明は上記した各実施形態に限定されるものではなく、様々な拡張、変更が可能である。

例えば、上記各実施形態では、縫目の1箇所の交絡点Sについて、反対側の糸の領域の面積を算出して糸調子の判定を行うようにしたが、撮影手段の1回の撮影によって複数の交絡点Sを撮影し、一つの画像データ中に含まれたそれら複数個の交絡点Sに現れた糸の各領域の面積に基づいて、糸調子を判定するように構成することができる。或いは、撮影手段の複数回の撮影による複数の画像データの各交絡点Sに現れた糸の各領域の面積に基づいて、糸調子を判定するように構成しても良い。これらによれば、縫製結果に現れる糸調子のばらつきによる影響を低減でき、糸調子の判定の精度を一層高めることができる。尚、この場合、面積の平均を用いるのではなく、中央値(メジアン)を用いる方が好ましい。

【0060】

また、上記した各実施形態では、試し縫いを行なう場合の上糸NTと下糸BTとの色を変えて、糸の色によって糸の領域(面積)を抽出するようにしたが、モノクロの画像データを用いて、各ドット毎の明暗(濃淡)値を用いて反対側の糸の領域を抽出するようにしても良い。その際の画像処理の手法としても、エッジ検出をおこなって面積を求めるようにすることもできる。これによれば、モノクロ画像を撮影するもので済むので、より安価な撮像手段を採用することができる。

【0061】

上記各実施形態では、加工布Wの表裏両面側から縫目を撮影して両者の面積の比較に基づいて張力バランスを判定するようにしたが、加工布Wの表裏のうち一方側からのみ撮影するように構成しても良い。この場合、基準となる面積の値(しきい値)を予め求めておき、その値をコンピュータのメモリ(ROM)に記憶させておく。そして、算出された面積と基準となる面積とを比較することにより、糸調子を判定する。この場合には、撮影手段(カメラ)が1個で済み、また判定のために要する処理も簡単に済むことは勿論である。

【0062】

さらに、上記各実施形態では、出力手段として、表示装置32,45に糸調子判定結果を表示する構成を採用したが、例えばUSBコネクタ等により糸調子判定装置とミシンとを直接的に接続可能な場合には、ミシン側に糸調子判定結果のデータを出力(送信)しても良い。このとき、その糸調子判定結果を、ミシンに設けられた表示装置に表示させたり、或いは、自動糸調子調整装置を備えるミシンである場合には、その糸調子判定結果のデータに基づいて、自動で自動糸調子調整装置を制御する構成としても良い。

【0063】

上記各実施形態では、糸調子判定装置をミシン1のユーザが使用する場合を例としたが、ミシンの生産時(工場出荷時)やメンテナンス時における糸調子の調整のために糸調子判定装置を使用しても良いことは勿論である。その他、糸調子判定装置が糸調子判定プログラムを読込む場合、フラッシュメモリやメモリカード等の他の記録媒体から供給されるようにしても良く、あるいは、ネットワーク等を介して糸調子判定装置側に直接的にダウンロードする構成としても良い。また、糸調子判定装置の機械的構成や、表示装置に表示する画面構成についても、種々の変更が可能である等、本発明は要旨を逸脱しない範囲内で適宜変更して実施し得るものである。

【符号の説明】

【0064】

1 ミシン

9 糸調子装置

11 糸調子つまみ

21 糸調子判定装置

22 判定装置本体

23 第1のカメラ(撮影手段)

24 第2のカメラ(撮影手段)

29 演算処理回路

32 表示装置(出力手段)

41 糸調子判定装置

42 本体ケース

43 上部カメラユニット(撮影手段)

44 下部カメラユニット(撮影手段)

45 表示装置(出力手段)

W 加工布

S 交絡点

NT 上糸

BT 下糸

【技術分野】

【0001】

本発明は、加工布に対し上糸と下糸とを交絡させながら形成された縫目における、上糸と下糸との張力バランスである糸調子を判定する糸調子判定装置及び糸調子判定プログラムに関する。

【背景技術】

【0002】

一般に、上糸と下糸とにより加工布を縫製(縫目を形成)するミシンにあっては、アーム部の上糸経路中に、上糸の張力を調整するための糸調子装置が設けられている。ユーザがこの糸調子装置を操作して、加工布の種類に応じて上糸と下糸との張力バランスである糸調子を適切なものに調整することにより、良好な縫製作業を行うことができる。従来では、ユーザが、ミシンで実際に縫製(試し縫い)された加工布の縫目を目視にて観察し、糸調子を判断して糸調子装置の調整を行うようにしていた。

【0003】

しかしながら、糸調子の判断基準がユーザの主観に依るので、判断が曖昧になってしまう。また、縫製作業の経験が少ないユーザにとっては、糸調子を的確に判断することが困難である。このため、結局、適切でない糸調子で縫製作業を行ってしまうケースも多くなる。そこで、近年では、例えば特許文献1に示されるように、ミシン本体に、上糸縫目検出器及び下糸縫目検出器を設け、加工布の布厚に対する縫目の縫合点(交絡点)の深さを光学的に検出し、その結果に基づいて糸調子装置を自動で調整するようにした自動糸調子ミシンが考えられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−313771号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した特許文献1における上糸縫目検出器及び下糸縫目検出器は、光源からのスリット光を、加工布の縫目部分に照射し、その反射光をラインセンサで検出することに基づき、縫目の糸の盛上り高さを検出し、その盛上り高さから縫合点(交絡点)の深さを求めるようにしている。しかしながら、そのような反射式の検出器で糸の盛上り高さを検出するような手法では、周囲の外乱光や、加工布の色柄及び表面の光沢度合等の影響を受けやすい事情があり、交絡点の深さの検出精度を向上させることができず、ひいては、糸調子の判定に関して十分に高い正確性が得られなかった。

【0006】

本発明は上記事情に鑑みてなされたもので、その目的は、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができる糸調子判定装置及び糸調子判定プログラムを提供することにある。

【課題を解決するための手段】

【0007】

図4は、例えばミシンによって加工布Wに形成された縫目の様子(断面図)を模式的に示している。ここで、縫目は、加工布Wの表面(上面)側の上糸NTと、加工布の裏面(下面)側の下糸BTとを、交絡点Sで交絡させながら形成される。このとき、上糸NTと下糸BTとの張力バランスが良好であれば、図4(a)に示すように、それらの交絡部が、加工布Wの厚み方向の中間部に来るようになる。これに対し、上糸NTの張力が適切値より大きい上糸調子の場合には、図4(b)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの上面側に来るようになる。加工布Wの上面側からその縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTが比較的大きな領域(面積)で現れるようになる。

【0008】

同様に、上糸NTの張力が適切値より小さい(下糸BT側の張力が相対的に大きい)下糸調子の場合には、図4(c)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの下面側に来るようになる。このときには、加工布Wの上面側からその縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTはほとんど現れることがなく、加工布Wの下面側から縫目を見ると、交絡点Sにおいて、反対側の糸である上糸NTが比較的大きな領域(面積)で現れるようになる。本発明者等は、このような加工布Wの交絡点Sにおける上糸NTと下糸BTとの見え方が、糸調子に応じて相違してくる点に着目し、本発明を成し遂げたのである。

【0009】

即ち、本発明の請求項1の糸調子判定装置は、加工布に対し上糸と下糸とを交絡させながら形成された縫目における、前記上糸と前記下糸との張力バランスである糸調子を判定する装置であって、前記加工布の表裏両面側の少なくとも一方から前記縫目を撮影する撮影手段と、前記撮影手段により撮影された前記縫目の画像データから前記上糸と前記下糸との交絡点に現れた反対側の糸の領域を抽出する抽出手段と、前記抽出手段により抽出された前記糸の領域の面積を算出する算出手段と、前記算出手段により算出された面積に基づいて前記糸調子を判定する判定手段と、前記判定手段による判定結果を出力する出力手段と、を具備するところに特徴を有する。

【0010】

上記構成によれば、撮影手段により加工布の縫目の画像が撮影され、抽出手段により、縫目の画像データから交絡点に現れた反対側の糸の領域が抽出され、算出手段により、前記糸の領域の面積が算出される。ここで、上述のように、糸の領域の面積は、上糸と下糸との張力のバランスに応じて変動するものとなるから、算出された面積に基づいて、判定手段により糸調子を十分な確かさで判定することができる。判定手段による判定結果が出力手段により出力されるので、ユーザはその判定結果を知ることができる。

【0011】

この場合、人の主観によるものではなく、縫目を撮影した画像データに基づいて糸の領域ひいては面積を算出し、その面積に基づいて糸調子の判定を自動で行うものであるから、反射式の検出器で糸の盛上り高さ(交絡点の深さ)を検出するものと異なり、外乱光や加工布の色、材質などの影響を受けにくいものとなり、糸調子の判定の正確性を十分に向上させることができる。

【0012】

本発明においては、縫目を加工布の表裏両面側から撮影することにより、両者の面積の比較に基づいて張力バランスを判定することができるが、一方側からのみ撮影する場合であっても、予め求められた基準となる面積の値(しきい値)を記憶させておき、算出された面積を基準となる面積と比較することに基づいて、糸調子を判定することができる。尚、請求項に記載された「交絡点に現れた反対側の糸」とは、上糸による縫目が形成される加工布の表面(上面)側については、下糸を意味しており、下糸による縫目が形成される加工布の裏面(下面)側については、上糸を意味している。

【0013】

請求項2の糸調子判定装置は、請求項1の発明において、前記撮影手段は、前記加工布の縫目を表面側及び裏面側の双方に関して撮影し、前記算出手段は、前記抽出手段により抽出された前記糸の領域内の画素数に基づいて面積を夫々算出し、前記判定手段は、前記算出手段により算出された前記面積を比較することにより、前記糸調子を判定するところに特徴を有する。

【0014】

請求項3の糸調子判定装置は、請求項1又は2の発明において、前記判定手段は、一つの画像データ中に含まれた複数個の交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定するところに特徴を有する。

【0015】

請求項4の糸調子判定装置は、請求項1から3のいずれかに記載の発明において、前記判定手段は、前記撮影手段の複数回の撮影による複数の画像データの交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定するところに特徴を有する。

【0016】

請求項5の糸調子判定装置は、請求項1から4のいずれかに記載の発明において、前記出力手段は、表示装置を含んで構成され、該表示装置に前記判定手段の判定結果を表示すると共に、前記撮影手段による撮影画像を表示するように構成されているところに特徴を有する。

【0017】

本発明の請求項6の糸調子判定プログラムは、請求項1から5のいずれかに記載の糸調子判定装置の各種処理手段として、糸調子判定装置に内蔵されたコンピュータを機能させるところに特徴を有する。

【発明の効果】

【0018】

請求項1の糸調子判定装置によれば、加工布の表裏両面側の少なくとも一方から縫目を撮影する撮影手段と、縫目の画像データから交絡点に現れた反対側の糸の領域を抽出する抽出手段と、抽出された糸の領域の面積を算出する算出手段と、算出された面積に基づいて糸調子を判定する判定手段と、判定結果を出力する出力手段とを具備するので、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができるという優れた効果を奏する。

【0019】

請求項2の糸調子判定装置によれば、請求項1に記載の発明の効果に加え、撮影手段により加工布の表面側及び裏面側の双方の縫目が撮影され、表裏両面の交絡点に現れる反対側の糸の領域に関し画素数に基づいて面積が夫々算出され、それら面積を比較することにより糸調子が判定されるので、比較的簡単な処理で、高精度に糸調子を判定することができる。

【0020】

請求項3の糸調子判定装置によれば、請求項1又は2に記載の発明の効果に加え、判定手段は、一つの画像データ中に含まれた複数個の交絡点に現れた糸の各領域の面積に基づいて、糸調子を判定するように構成されているので、各領域の面積のばらつき、即ち糸調子のばらつきによる影響を低減でき、糸調子の判定の精度を一層高めることができる。

【0021】

請求項4の糸調子判定装置によれば、請求項1から3のいずれかに記載の発明の効果に加え、判定手段は、撮影手段の複数回の撮影による複数の画像データの交絡点に現れた糸の各領域の面積に基づいて、糸調子を判定するように構成されているので、例えば周囲の外乱光等による撮影条件のばらつきによる影響を低減でき、糸調子の判定の精度をより一層高めることができる。

【0022】

請求項5の糸調子判定装置によれば、請求項1から4のいずれかに記載の発明の効果に加え、出力手段としての表示装置に、判定手段の判定結果が表示されると共に、撮影手段による撮影画像をも表示されるように構成されているので、ユーザに対して判りやすい表示を行うことができる。

【0023】

請求項6の糸調子判定プログラムによれば、糸調子判定装置に内蔵されたコンピュータを、請求項1から5のいずれかに記載の糸調子判定装置の各種処理手段として機能させるので、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができるという優れた効果を奏する。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態を示すもので、糸調子判定装置の外観構成を示す図

【図2】ミシンの外観を示す斜視図

【図3】糸調子判定装置の電気的構成を示すブロック図

【図4】加工布に形成された縫目を、適切な糸調子の場合(a)、上糸の張力が大きい場合(b)、下糸の張力が大きい場合(c)について模式的に示す拡大縦断面図

【図5】加工布の表面側における縫目の様子及び抽出された糸の領域(a)と、加工布の裏面側における縫目の様子及び抽出された糸の領域(b)とを示す図

【図6】表示装置の糸調子判定結果の画面の例を示す図

【図7】演算処理回路が実行する糸調子判定の処理の全体の流れ示すフローチャート

【図8】図7のステップS2の処理の詳細を示すフローチャート

【図9】図7のステップS4の処理の詳細を示すフローチャート

【図10】図7のステップS5の処理の詳細を示フローチャート

【図11】本発明の他の実施形態に係る糸調子判定装置の外観構成を示す正面図(a)及び右側面図(b)

【発明を実施するための最良の形態】

【0025】

以下、本発明を具体化した一実施形態について、図1から図10を参照しながら説明する。尚、本実施形態に係る糸調子判定装置は、ミシンにおける糸調子(上糸と下糸との張力バランス)の調整のために設けられるのであるが、ここでは、ミシンとは独立した装置として構成されている。つまり、本実施形態では、ミシンによって加工布に対する試し縫いが行なわれ、その後、糸調子判定装置によって、その試し縫いされた加工布の縫目における糸調子が判定されるようになっている。

【0026】

まず、図2を参照しながら、ミシン1について簡単に述べておく。ミシン1は、左右方向に延びるミシンベッド2と、このミシンベッド2の右端部から上方に延びる脚柱部3と、この脚柱部3の上端から図で左方に延びるアーム部4とを一体的に有して構成されている。アーム部4の先端部のミシン頭部5の下部には、縫針6を有する針棒7が設けられていると共に、押え足8等が設けられている。図示はしないが、アーム部4内には、ミシンモータを駆動源として駆動される針棒上下動機構等が配設されている。また、アーム部4(ミシン頭部5)の前面側には、糸調子装置9や天秤10等が設けられている。

【0027】

詳しい図示は省略するが、前記糸調子装置9は、周知のように、ミシン機枠に固定された糸調子軸、この糸調子軸に挿通された一対の糸調子皿、この糸調子皿にばね力(挟付け力)を付与するためのコイルばね、回動操作によって前記コイルばねのばね力を調整する糸調子つまみ11等を備えている。図示しない上糸供給源(糸駒)から引出された上糸NTは、糸調子装置9の一対の糸調子皿間を通された後、前記天秤10等を通され、縫針6の目孔を通されるようになっている。このとき、上糸NTには、前記糸調子装置9によって所定の張力が付与されるようになっており、糸調子つまみ11の回動操作によってその張力(糸調子)を変更(調整)できるようになっている。

【0028】

これに対し、前記ミシンベッド2の上面には、前記針棒7に対向して針板12が設けられ、この針板12部分には、加工布W(図4等参照)を1ピッチずつ後方に移送するための送り歯(図示せず)が設けられている。図示はしないが、ミシンベッド2内の針板12の下面側には、前記縫針6と協働して加工布Wに縫目を形成する回転釜(外釜)や、前記送り歯を駆動する送り歯駆動機構等が設けられている。これも図示はしないが、前記回転釜の内側部位には、内釜が回転不能状態に設けられ、この内釜内に、下糸BT(図4等参照)が巻回された下糸ボビンが着脱可能にセットされるようになっている。この下糸BTに関しては、内釜に設けられた板ばね等からなる張力付与部を通された上で縫製に供されるようになっており、前記張力付与部によって所定の(固定的な)張力が付与されるようになっている。

【0029】

これにより、ミシンモータが駆動されてミシン1の縫製動作が実行されると、ミシンベッド2上の加工布Wが、送り歯により1ピッチずつ送られながら、針棒7及び回転釜が駆動され、図4に示すように、加工布Wに対し、上糸NTと下糸BTとを交絡させながら縫目が形成されるのである。このとき、上糸NTと下糸BTとの張力バランスである糸調子は、ユーザの糸調子装置9の操作により調整することが可能となっている。

【0030】

次に、本実施形態に係る糸調子判定装置21について述べる。この糸調子判定装置21は、ユーザが、前記ミシン1において試し縫いを行なった加工布Wの、縫目の糸調子を判定する装置である。このとき、ミシン1により試し縫いを行なう際には、例えば白色の加工布Wに対し、色の互いに相違する上糸NT(例えば青色)と下糸BT(例えば赤色)とを用いて縫製が行われる。尚、図1、図4〜図6では、上糸NTと下糸BTとの色が異なることを表すために、便宜上、下糸BT側にハッチングを付して示すこととする。

【0031】

図1は、糸調子判定装置21の外観構成を示しており、図3は、糸調子判定装置21の電気的構成を概略的に示している。図1に示すように、本実施形態では、糸調子判定装置21はコンピュータを含んで構成され、具体的には、例えば汎用のノート型のパーソナルコンピュータからなる判定装置本体22に、撮影手段としての第1及び第2の2個のカメラ23及び24を接続して構成されている。

【0032】

図3に示すように、前記判定装置本体22は、CPU25、ROM26、RAM27、入出力インターフェース28等からなり、抽出手段、算出手段、判定手段として機能する演算処理回路29を備えている。これと共に、前記演算処理回路29に接続された、キーボード30やマウス31、出力手段としての表示装置32、ハードディスク装置33、例えばCDやDVD等に対するデータの読込み及び書込みを行う光ディスクドライブ装置34などを備えている。尚、後述するように、糸調子判定プログラムは、例えばハードディスク装置33に予め記憶されている、或いは、CDやDVD等の記録媒体に記録された状態で、その記録媒体が前記光ディスクドライブ装置34にセットされて読取られるようになっている。

【0033】

そして、前記第1及び第2のカメラ23及び24は、共に、例えば、USBカメラと称される、ドライバが不要で判定装置本体22(USBコネクタ)に直接的に接続可能なカメラ(例えば200万画素程度のCMOS型のカメラ)から構成される。この場合、図1に示すように、第1のカメラ23は、加工布Wに形成された縫目を、加工布Wの表面側(上方)から撮影し、第2のカメラ24は、加工布Wに形成された縫目を、加工布Wの裏面側(下方)から撮影するようになっている。これらカメラ23,24の撮影画像データは、判定装置本体22の演算処理回路29に入力されて処理される。

【0034】

さて、前記判定装置本体22(演算処理回路29)は、糸調子判定プログラムの実行により、ユーザが前記ミシン1において試し縫いを行なった加工布Wの縫目における、上糸NTと下糸BTとの張力バランスである糸調子を判定する処理を実行する。このとき、後の作用説明(フローチャート説明)でも述べるように、ユーザが、前記加工布Wを所定位置(第1及び第2のカメラ23及び24により縫目の表裏両面側からの撮影が可能な位置)にセットし、キーボード30(或いはマウス31)を操作して処理の開始を指示することにより、演算処理回路29は、以下のような処理ルーチンを自動で実行する。

【0035】

即ち、まず、第1及び第2のカメラ23及び24により、加工布Wの表面側及び裏面側の双方から撮影された縫目の画像データを夫々取込む画像取込みのルーチンが実行される。次に、取込まれた加工布Wの表裏両面双方の縫目の画像データから、画像処理により上糸NTと下糸BTとの交絡点Sに現れた反対側の糸の領域を抽出するルーチンが実行される。次いで、抽出された前記糸の領域の面積を算出するルーチンが実行される。本実施形態においては、この面積の算出の処理は、例えば、抽出された糸の領域内の画素数をカウントすることにより行われるようになっている。

【0036】

ここで、図4は、ミシン1によって加工布Wに形成された縫目の様子(断面図)を模式的に示しており、縫目は、加工布Wの表面(上面)側の上糸NTと、加工布の裏面(下面)側の下糸BTとを、交絡点Sで交絡させながら形成される。このとき、図5にも示すように、交絡点Sにおいては、加工布Wの表面(上面)側では、下糸BTが現れ(図5(a)参照)、加工布Wの裏面(下面)側では、上糸NTが現れるようになる(図5(b)参照)。

【0037】

従って、交絡点Sに現れた反対側の糸とは、上糸NTによる縫目が形成される加工布Wの表面(上面)側については、下糸BTを意味しており、図5(a)に示すように、第1のカメラ23の加工布Wの表面側の撮影画像データから、交絡点Sに現れる下糸BTの領域が抽出され、面積Iが算出される。下糸BTによる縫目が形成される加工布Wの裏面(下面)側については、上糸NTを意味しており、図5(b)に示すように、第2のカメラ24の加工布Wの裏面側の撮影画像データから、交絡点Sに現れる上糸NTの領域が抽出され、面積Jが算出される。

【0038】

次に、上記算出のルーチンにおいて算出された面積I,Jに基づいて、糸調子を判定するルーチンが実行される。本実施形態では、この糸調子の判定は、表面側の交絡点Sに現れた下糸BTの面積Iと、裏面側の交絡点Sに現れた上糸NTの面積Jとを比較することにより行われる。面積Iと面積Jとが同等(適正範囲)ならば、適切な糸調子であると判定され、面積Iの方が適正範囲を超えて大きい場合には、上糸調子(上糸NTの方の張力が大きい)と判定され、面積Jの方が適正範囲を超えて大きい場合には、下糸調子(下糸BTの方の張力が大きい)と判定される。

【0039】

最後に、その判定の結果を出力するルーチンが実行される。この場合、判定結果の出力は、例えば図6に示すように、判定装置本体22の表示装置32に判定結果を表示(糸調子率をパーセントで表示)することにより行われる。また、本実施形態では、表示装置32には、その判定結果の表示と併せて、カメラ23,24による撮影画像も表示されるようになっている。

【0040】

次に、上記構成を備える本実施形態の糸調子判定装置21の作用について、図7〜図10も参照して述べる。図7のフローチャートは、上記した糸調子判定プログラムにより糸調子判定装置21が実行する糸調子判定の処理の全体の流れを示している。また、図8、図9、図10のフローチャートは、夫々、図7におけるステップS2、ステップS4、ステップS5の処理の詳細な内容を示している。

【0041】

ここで、本実施形態において用いられる糸調子判定の原理について述べておく。図4は、ミシン1によって加工布Wに形成された縫目の様子(断面図)を模式的に示している。ここで、縫目は、加工布Wの表面(上面)側の上糸NTと、加工布の裏面(下面)側の下糸BTとを、交絡点Sで交絡させながら形成される。このとき、上糸NTと下糸BTとの張力バランスが良好であれば、図4(a)に示すように、それらの交絡部が、加工布Wの厚み方向の中間部に来るようになる。これに対し、上糸NTの張力が適切値より大きい上糸調子の場合には、図4(b)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの上面側に来るようになる。加工布Wの上面側からその縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTが比較的大きな領域(面積)で現れるようになる。

【0042】

同様に、上糸NTの張力が適切値より小さい(下糸BT側の張力が相対的に大きい)下糸調子の場合には、図4(c)に示すように、上糸NTと下糸BTとの交絡部が加工布Wの下面側に来るようになる。このときには、加工布Wの上面側から縫目を見ると、交絡点Sにおいて、反対側の糸である下糸BTはほとんど現れることがなく、加工布Wの下面側から縫目を見ると、交絡点Sにおいて、反対側の糸である上糸NTが比較的大きな領域(面積)で現れるようになる。このように、加工布Wの表裏両面の交絡点Sにおける上糸NTと下糸BTとの見え方が、糸調子に応じて相違してくる点を利用して、糸調子の判定が可能となるのである。

【0043】

糸調子判定を行うにあたっては、上記したように、ユーザは、ミシン1に、上糸NTとして青色の糸をセットすると共に、下糸BTとして赤色の糸をセットし、白い加工布Wに対して試し縫いを行なう。そして、その縫目が形成された加工布Wを糸調子判定装置21の所定位置(カメラ23,24による撮影位置)にセットする準備作業を行い、糸調子判定プログラムを実行させて糸調子判定の処理を開始させる。すると、図7において、まずステップS1では、第1のカメラ23により、加工布Wの表面側の縫目の画像(図5(a)参照)が撮影され、その画像データ(縫目上面画像)が取込まれる。

【0044】

ステップS2では、縫目上面画像から、一つの交絡点Sに現れる下糸BTの領域を抽出し、その領域の面積I(ドット数)を算出する処理が実行される。図8のフローチャートは、上記ステップS2の処理の詳細を示している。この図8において、ステップS21では、取得した縫目上面画像のデータを、1ドット毎のRGB配列に変換する処理が行われる。ここでは、1ドット毎に、RGBの夫々について0〜255の範囲の値が付される。ステップS22では、下糸(赤色)ドット数カウンタIに、0がセットされる。次のステップS23では、1ドット毎に、そのドットが赤色かどうかの判定が行われる。この判定は、しきい値によってフィルタリングすることにより行われ、例えば、Rの値が100以上で且つ、B,Gの値が共に99以下のときに、赤色であると判断される。

【0045】

当該ドットが、赤色であると判断されたときには(ステップS23にてYes)、ステップS24に進み、下糸(赤色)ドット数カウンタIが1だけインクリメントされる。これに対し、上記ドットが赤色と判断されなかったときには(ステップS23にてNo)、そのままステップS25に進む。ステップS25では、全てのドットに関して赤色かどうかの判定が終了したかどうかが判断され、全てが終了していないときには(No)、ステップS23に戻る。全てのドットについての判定が終了した場合には(ステップS25にてYes)、この処理を終了し、図7に戻る。この図8の処理により、表面側の交絡点Sに現れた下糸BTの領域の面積I(ドット数)が算出されるのである。

【0046】

図7に戻り、ステップS3では、第2のカメラ24により、加工布Wの裏面(下面)側の縫目の画像(図5(b)参照)が撮影され、その画像データ(縫目下面画像)が取込まれる。ステップS4では、縫目下面画像から、一つの交絡点Sに現れる上糸NTの領域を抽出し、その領域の面積J(ドット数)を算出する処理が、図9に示すように実行される。この図9において、ステップS41では、取得した縫目下面画像のデータを、1ドット毎のRGB配列に変換する処理が行われる。ステップS42では、上糸(青色)ドット数カウンタJに、0がセットされる。次のステップS43では、1ドット毎に、そのドットが青色かどうかの判定が行われる。

【0047】

当該ドットが、青色であると判断されたときには(ステップS43にてYes)、ステップS44に進み、上糸(青色)ドット数カウンタJが1だけインクリメントされる。これに対し、上記ドットが青色と判断されなかったときには(ステップS43にてNo)、そのままステップS45に進む。ステップS45では、全てのドットに関して青色かどうかの判定が終了したかどうかが判断され、全てが終了していないときには(No)、ステップS43に戻る。全てのドットについての判定が終了した場合には(ステップS45にてYes)、この処理を終了し、図7に戻る。この図9の処理により、裏面側の交絡点Sに現れた上糸NTの領域の面積J(ドット数)が算出されるのである。

【0048】

図7に戻り、次のステップS5では、上記のように算出された下糸ドット数I及び上糸ドット数Jから、糸調子の判定この場合糸調子率を算出する処理が実行される。図10は、その処理の具体的な手順を示している。図10において、まずステップS51では、上糸ドット数Jと下糸ドット数Iとの比率Kの算出が行われる。次のステップS52では、比率Kの値が、0.95以上、1.05以下の範囲にあるかどうかが、つまり上糸ドット数Jと下糸ドット数Iとがほぼ均等かどうかが判断される。Kの値がその範囲内であれば(ステップS52にてYes)、上記した図4(a)のように、上糸NTと下糸BTとの張力バランスが良好であり、適正な糸調子であると判定される(ステップS53)。

【0049】

これに対し、比率Kの値が、0.95以上、1.05以下の範囲から外れている場合には(ステップS52にてNo)、ステップS54にて、比率Kの値が0.95よりも小さいかどうかが判断される。比率Kの値が0.95よりも小さい場合には(Yes)、下糸ドット数Iの値が大きい、つまり、図4(b)に示した上糸NTの張力が大きい上糸調子であると判定される(ステップS55)。比率Kの値が1.05を越えていた場合には(ステップS54にてNo)、下糸ドット数Iの値が小さい、つまり、図4(c)に示した下糸BTの張力が相対的に大きい下糸調子であると判定される(ステップS56)。

【0050】

このような糸調子の判定の処理が終了すると、図7に戻って、ステップS6にて、糸調子判定結果が表示装置32に出力(表示)される。図6は、表示装置32に表示される糸調子判定結果の画面の例を示している。表示装置32の画面の一番右側の欄には、糸調子の判定結果である、比率Kの値がパーセント表示(図の例では「120%」)されていると共に、上段に下糸ドット数I、下段に上糸ドット数Jなども併せて表示される。また、本実施形態では、表示装置32の画面の左側の欄に、カメラ23,24の撮影画像が上下段に表示されると共に、中央の欄に、それら撮影画像から抽出された交絡点Sにおける下糸BT及び上糸NTの領域が上下段に表示されている。

【0051】

ユーザは、その表示装置32の判定結果を見て、ミシン1の糸調子装置9の糸調子つまみ11を回動操作することによって、上糸NTの張力(下糸BTとの糸調子のバランス)を調整することができる。更にユーザは、糸調子装置9の糸調子の調整後、再度、ミシン1による試し縫いを行ない、適正糸調子と判定されるまで、上記と同様な処理を繰返すこともできる。しかる後、ミシン1による正規の縫製作業を、適正な糸調子で行うことができる。

【0052】

このような本実施形態によれば、上糸NTと下糸BTとの張力のバランスに応じて、交絡点Sに現れる反対側の糸の領域の面積が変動することを利用し、カメラ23,24によって加工布Wの縫目の画像を撮影し、交絡点Sに現れた反対側の糸の領域を抽出し、その糸の領域の面積を算出することに基づいて、糸調子を十分な確かさで判定することができるようになった。この場合、人の主観によるものではなく、縫目を撮影した画像データに基づいて糸の領域ひいては面積を算出し、その面積に基づいて糸調子の判定を自動で行うものであるから、反射式の検出器で糸の盛上り高さ(交絡点の深さ)を検出するものと異なり、外乱光や加工布Wの色、材質などの影響を受けにくいものとなる。

【0053】

従って、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができるという優れた効果を得ることができる。また、特に本実施形態では、2個のカメラ23、24により加工布Wの表面側及び裏面側の双方の縫目を撮影し、表裏両面の交絡点Sに現れる反対側の糸の領域に関し画素数I,Jをカウントしそれらを比較することにより糸調子を判定するようにしたので、比較的簡単な処理で、高精度に糸調子を判定することができる。更に本実施形態では、表示装置23に、糸調子の判定結果の表示と共に、カメラ23、24による撮影画像をも表示するようにしたので、ユーザに対してより判りやすい表示を行うことができる。

【0054】

図11は、本発明の他の実施形態に係る糸調子判定装置41の外観構成を示している。この実施形態では、上記実施形態のような汎用のパーソナルコンピュータを用いて糸調子判定装置21を構成することに代えて、糸調子判定装置41を専用の装置として構成している。即ち、この糸調子判定装置41の本体ケース42は、全体として矩形箱状をなし、その高さ方向中間部には、前面から奥方に水平に延び、且つ左右方向には貫通する差込溝42aが設けられている。この差込溝42a内に、試し縫いがなされた加工布Wがユーザによって差込まれるようになっている。

【0055】

前記本体ケース42の内部には、撮影手段として、前記差込溝42a内に差込まれた加工布Wの縫目部分を、上面(表面)側から撮影する上部カメラユニット43、及び、下面(裏面)側から撮影する下部カメラユニット44が配設されている。詳しく図示はしないが、これらカメラユニット43,44は、カメラ本体、レンズ、照明装置などを備えて構成されている。本体ケース42の前面部には、出力手段として機能するLCDからなる表示装置45が設けられていると共に、複数個の押ボタンスイッチ46が設けられている。ユーザは、これら押ボタンスイッチ46を押圧操作することによって、糸調子判定処理(加工布Wの縫目の撮影)の開始の指示等を行うようになっている。

【0056】

そして、図示はしないが、本体ケース42内には、前記カメラユニット43,44や表示装置45を制御すると共に、抽出手段、算出手段、判定手段として機能するコンピュータが配設されている。このコンピュータのメモリ(ROM)には、糸調子判定プログラムが記憶されており、糸調子判定装置41は、コンピュータによる糸調子判定プログラムの実行により、上記実施形態と同様に、ユーザがミシン1において試し縫いを行なった加工布Wの縫目における、上糸NTと下糸BTとの張力バランスである糸調子を判定する処理を実行する。

【0057】

即ち、ユーザが、ミシン1において試し縫いを行なった加工布Wを、差込溝42a内に差込んだ上で、押ボタンスイッチ46により処理開始を指示すると、まず、上部カメラユニット43及び下部カメラユニット44により、加工布Wの表面側及び裏面側の双方から撮影された縫目の画像データが夫々取込まれる。次に、それら画像データから、交絡点Sに現れた反対側の糸の領域を抽出する処理が行われ、次いで、抽出された糸の領域の面積I、Jが算出される。そして、算出された面積I,Jに基づいて、糸調子の判定が行われ、その判定結果が、表示装置45に表示される。

【0058】

従って、この実施形態の糸調子判定装置41においても、上記実施形態と同様に、糸調子の判定を人の主観によらずに自動で行うものにあって、糸調子の判定の正確性を十分に高いものとすることができる等の優れた効果を得ることができる。また、特に本実施形態では、糸調子判定装置41が専用機として構成されているので、ユーザの操作が簡単で、且つコンパクトで比較的安価な装置として提供することができる等のメリットも得ることができる。

【0059】

尚、本発明は上記した各実施形態に限定されるものではなく、様々な拡張、変更が可能である。

例えば、上記各実施形態では、縫目の1箇所の交絡点Sについて、反対側の糸の領域の面積を算出して糸調子の判定を行うようにしたが、撮影手段の1回の撮影によって複数の交絡点Sを撮影し、一つの画像データ中に含まれたそれら複数個の交絡点Sに現れた糸の各領域の面積に基づいて、糸調子を判定するように構成することができる。或いは、撮影手段の複数回の撮影による複数の画像データの各交絡点Sに現れた糸の各領域の面積に基づいて、糸調子を判定するように構成しても良い。これらによれば、縫製結果に現れる糸調子のばらつきによる影響を低減でき、糸調子の判定の精度を一層高めることができる。尚、この場合、面積の平均を用いるのではなく、中央値(メジアン)を用いる方が好ましい。

【0060】

また、上記した各実施形態では、試し縫いを行なう場合の上糸NTと下糸BTとの色を変えて、糸の色によって糸の領域(面積)を抽出するようにしたが、モノクロの画像データを用いて、各ドット毎の明暗(濃淡)値を用いて反対側の糸の領域を抽出するようにしても良い。その際の画像処理の手法としても、エッジ検出をおこなって面積を求めるようにすることもできる。これによれば、モノクロ画像を撮影するもので済むので、より安価な撮像手段を採用することができる。

【0061】

上記各実施形態では、加工布Wの表裏両面側から縫目を撮影して両者の面積の比較に基づいて張力バランスを判定するようにしたが、加工布Wの表裏のうち一方側からのみ撮影するように構成しても良い。この場合、基準となる面積の値(しきい値)を予め求めておき、その値をコンピュータのメモリ(ROM)に記憶させておく。そして、算出された面積と基準となる面積とを比較することにより、糸調子を判定する。この場合には、撮影手段(カメラ)が1個で済み、また判定のために要する処理も簡単に済むことは勿論である。

【0062】

さらに、上記各実施形態では、出力手段として、表示装置32,45に糸調子判定結果を表示する構成を採用したが、例えばUSBコネクタ等により糸調子判定装置とミシンとを直接的に接続可能な場合には、ミシン側に糸調子判定結果のデータを出力(送信)しても良い。このとき、その糸調子判定結果を、ミシンに設けられた表示装置に表示させたり、或いは、自動糸調子調整装置を備えるミシンである場合には、その糸調子判定結果のデータに基づいて、自動で自動糸調子調整装置を制御する構成としても良い。

【0063】

上記各実施形態では、糸調子判定装置をミシン1のユーザが使用する場合を例としたが、ミシンの生産時(工場出荷時)やメンテナンス時における糸調子の調整のために糸調子判定装置を使用しても良いことは勿論である。その他、糸調子判定装置が糸調子判定プログラムを読込む場合、フラッシュメモリやメモリカード等の他の記録媒体から供給されるようにしても良く、あるいは、ネットワーク等を介して糸調子判定装置側に直接的にダウンロードする構成としても良い。また、糸調子判定装置の機械的構成や、表示装置に表示する画面構成についても、種々の変更が可能である等、本発明は要旨を逸脱しない範囲内で適宜変更して実施し得るものである。

【符号の説明】

【0064】

1 ミシン

9 糸調子装置

11 糸調子つまみ

21 糸調子判定装置

22 判定装置本体

23 第1のカメラ(撮影手段)

24 第2のカメラ(撮影手段)

29 演算処理回路

32 表示装置(出力手段)

41 糸調子判定装置

42 本体ケース

43 上部カメラユニット(撮影手段)

44 下部カメラユニット(撮影手段)

45 表示装置(出力手段)

W 加工布

S 交絡点

NT 上糸

BT 下糸

【特許請求の範囲】

【請求項1】

加工布に対し上糸と下糸とを交絡させながら形成された縫目における、前記上糸と前記下糸との張力バランスである糸調子を判定する装置であって、

前記加工布の表裏両面側の少なくとも一方から前記縫目を撮影する撮影手段と、

前記撮影手段により撮影された前記縫目の画像データから前記上糸と前記下糸との交絡点に現れた反対側の糸の領域を抽出する抽出手段と、

前記抽出手段により抽出された前記糸の領域の面積を算出する算出手段と、

前記算出手段により算出された面積に基づいて前記糸調子を判定する判定手段と、

前記判定手段による判定結果を出力する出力手段と、

を具備することを特徴とする糸調子判定装置。

【請求項2】

前記撮影手段は、前記加工布の縫目を表面側及び裏面側の双方に関して撮影し、

前記算出手段は、前記抽出手段により抽出された前記糸の領域内の画素数に基づいて面積を夫々算出し、

前記判定手段は、前記算出手段により算出された前記面積を比較することにより、前記糸調子を判定することを特徴とする請求項1記載の糸調子判定装置。

【請求項3】

前記判定手段は、一つの画像データ中に含まれた複数個の交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定することを特徴とする請求項1又は2記載の糸調子判定装置。

【請求項4】

前記判定手段は、前記撮影手段の複数回の撮影による複数の画像データの交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定することを特徴とする請求項1から3のいずれかに記載の糸調子判定装置。

【請求項5】

前記出力手段は、表示装置を含んで構成され、該表示装置に前記判定手段の判定結果を表示すると共に、前記撮影手段による撮影画像を表示するように構成されていることを特徴とする請求項1から4のいずれかに記載の糸調子判定装置。

【請求項6】

請求項1から5のいずれかに記載の糸調子判定装置の各種処理手段として、糸調子判定装置に内蔵されたコンピュータを機能させるための糸調子判定プログラム。

【請求項1】

加工布に対し上糸と下糸とを交絡させながら形成された縫目における、前記上糸と前記下糸との張力バランスである糸調子を判定する装置であって、

前記加工布の表裏両面側の少なくとも一方から前記縫目を撮影する撮影手段と、

前記撮影手段により撮影された前記縫目の画像データから前記上糸と前記下糸との交絡点に現れた反対側の糸の領域を抽出する抽出手段と、

前記抽出手段により抽出された前記糸の領域の面積を算出する算出手段と、

前記算出手段により算出された面積に基づいて前記糸調子を判定する判定手段と、

前記判定手段による判定結果を出力する出力手段と、

を具備することを特徴とする糸調子判定装置。

【請求項2】

前記撮影手段は、前記加工布の縫目を表面側及び裏面側の双方に関して撮影し、

前記算出手段は、前記抽出手段により抽出された前記糸の領域内の画素数に基づいて面積を夫々算出し、

前記判定手段は、前記算出手段により算出された前記面積を比較することにより、前記糸調子を判定することを特徴とする請求項1記載の糸調子判定装置。

【請求項3】

前記判定手段は、一つの画像データ中に含まれた複数個の交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定することを特徴とする請求項1又は2記載の糸調子判定装置。

【請求項4】

前記判定手段は、前記撮影手段の複数回の撮影による複数の画像データの交絡点に現れた糸の各領域の面積に基づいて、前記糸調子を判定することを特徴とする請求項1から3のいずれかに記載の糸調子判定装置。

【請求項5】

前記出力手段は、表示装置を含んで構成され、該表示装置に前記判定手段の判定結果を表示すると共に、前記撮影手段による撮影画像を表示するように構成されていることを特徴とする請求項1から4のいずれかに記載の糸調子判定装置。

【請求項6】

請求項1から5のいずれかに記載の糸調子判定装置の各種処理手段として、糸調子判定装置に内蔵されたコンピュータを機能させるための糸調子判定プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−184032(P2010−184032A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−29941(P2009−29941)

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月12日(2009.2.12)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]