納期達成条件自動検証システム

【課題】製造業生産ラインのボトルネック工程に対して、製品完成納期達成に必要な最低限の実行可能改善策を自動的に見出し、効果的な生産ライン改善を実現する。

【解決手段】サーバでプログラムを実行させることにより、シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する手段と、待ち時間が発生している工程情報と事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する手段と、工程の生産能力改善条件を反映させたシミュレーションモデルを生成する手段と、全製品が納期達成するシミュレーション結果を得た、または改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力する手段を実現する。

【解決手段】サーバでプログラムを実行させることにより、シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する手段と、待ち時間が発生している工程情報と事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する手段と、工程の生産能力改善条件を反映させたシミュレーションモデルを生成する手段と、全製品が納期達成するシミュレーション結果を得た、または改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力する手段を実現する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、納期達成条件自動検証システムに係り、特に、製造業における製品の納期達成の実現に際して、製品の生産ラインにおけるボトルネック工程を抽出して生産の停滞を改善する条件を見出すシステムに関するものである。

【背景技術】

【0002】

需要に沿って計画された製品の生産活動において、生産プロセス上のボトルネック工程を抽出、検証する方法が種々知られている。それは生産活動の全体最適を求めることを目的としているもので、抽出したボトルネック工程が製品完成の納期達成においてどの程度影響するのかが明確でなく、製品完成納期を達成させるための改善策を示していないことがある。また、ボトルネックに対する改善策を立てるために、シミュレータを用いたシミュレーションによる計算値から必要な増強能力を算出することが行われている。しかし、製造業における現実の生産活動では、設備リソースの増強のためのコストの制約等の理由から、シミュレーションの計算値の示す通りに能力増強することは難しい場合があり、これでは生産プロセスの検証結果が生かしきれない。

【0003】

例えば、特許文献1には、複数工程を有する生産プロセスにおける、現在から未来での資源の増強、及びその工程の的確なシミュレーションによる検証を可能にして、生産効率の向上を図る生産設備検証シミュレータが開示されている。即ち、この生産設備検証シミュレータは、立案した販売計画データと、過去出荷実績データベース部からの過去出荷実績データとから品番別出荷予測部によって品番別/月別出荷を予測した品番別/所定間隔別出荷予測データを得、この品番別/所定間隔出荷予測データと、キー工程能力データベース部からの工程能力データとから、能力増強の変更が不可能な工程であるキー工程能力に整合するようにキー工程シミュレーション部で工程の負荷調整した所定間隔別/製品別の生産計画数量データを得、さらに、この生産計画数量データと、他工程能力データベース部からの他工程能力データとから、能力バランス計算部で工程の負荷の整合性を計算したデータを得る生産設備検証シミュレータが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−192057号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の方法では、販売計画データと過去出荷実績データから出荷予測データを算出し、それと能力増強の変更が不可能なキー工程能力データから生産計画数量データを得、それと他工程能力データとから工程の負荷の整合性を計算しているが、この方法では生産ラインのキー工程をベースとした生産量の全体最適の結果を得ることが出来るが、製品の納期を達成できるかどうかを評価できないという課題がある。

【0006】

本発明の目的は、生産ラインのボトルネック工程に対して、製品完成の納期達成に必要な最低限の実行可能な改善策を自動的に見出し、効果的な生産ライン改善を実現することができる、納期達成条件自動検証システムを提供することである。

【課題を解決するための手段】

【0007】

本発明に係る納期達成条件自動検証システムは、好ましくは、サーバでプログラムを実行させることにより、製造業生産ラインでの生産活動における納期達成条件を自動で検証するシステムであって、

シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する待ち発生工程情報取得手段と、

該待ち発生工程情報取得手段によって取得された待ち時間が発生している工程情報と、事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する工程改善計算手段と、

該工程改善計算手段による決定に従い、工程の生産能力改善条件を反映させたシミュレーションモデルを生成するシミュレーションモデル変更手段と、

全製品が納期達成するシミュレーション結果を得たまたは改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力するシミュレーションレポート作成手段とを実現することを特徴とする納期達成条件自動検証システムとして構成される。

【0008】

好ましい具体例では、前記待ち発生工程情報取得手段によって取得された待ち発生の生産工程情報を登録する待ち発生工程DBと、端末より入力される、生産工程ごとの生産能力改善計画情報を登録する工程能力改善情報DBと、生産工程ごとの改善された情報を登録する改善対象工程DBを有し、

前記工程改善計算手段は、該待ち発生工程DBの内容と、該工程能力改善情報DBの内容を照合して、待ちの発生した生産工程に対して、該工程能力改善情報DBに登録された改善情報を反映して、改善対象の生産工程に関する工程改善情報を作成して、該工程改善情報を該改善対象工程DBに登録し、

前記シミュレーションモデル変更手段は、前のシミュレーションモデルに対して、改善対象工程DBの内容を反映させた変更シミュレーションモデルを生成することを特徴とする前記納期達成条件自動検証システムとして構成される。

【発明の効果】

【0009】

本発明によれば、製品の納期達成に必要でかつ実現可能な改善策を自動的に生成することができるので、作業者等の人手の判断に頼ることなく、効率的に生産ラインの検証を行うことが出来る。また、納期が達成できないという検証結果から、生産計画に問題があることが判断でき、生産計画の見直しの一助とすることが出来る。生産ライン全体のボトルネックを見出すよりも、製品の納期達成というより現実的かつ重要な目標を実現するために必要な、直接的な情報を提供することが出来、その結果としてシステムを利用するユーザの生産活動の質を向上させることが出来る。

【図面の簡単な説明】

【0010】

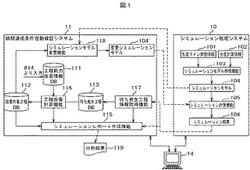

【図1】一実施例に係る生産管理システムの全体構成を示す図。

【図2】一実施例による納期達成条件自動検証システムの全体処理を示すフローチャート。

【図3】一実施例による待ち発生工程情報取得処理を示すフローチャート。

【図4】一実施例による工程改善計算処理を示すフローチャート。

【図5】一実施例によるシミュレーションモデル変更処理を示すフローチャート。

【図6】一実施例によるシミュレーションレポート作成処理を示すフローチャート。

【図7】一実施例による工程能力改善情報DB111の記憶形式を示す図。

【図8】一実施例による改善対象工程DB112の記憶形式を示す図。

【図9】一実施例による待ち発生工程DB113の記憶形式を示す図。

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の一実施例について説明する。

図1は、一実施例による製造業の生産管理システムの全体構成を示す。

この生産管理システムは、本発明に係る納期達成条件自動検証システム11と、生産計画のシミュレーション計算を行うシミュレーション処理システム10を有して構成される。納期達成条件自動検証システム11及びシミュレーション処理システム10はいずれも特定のソフトウェア(プログラム)によって実現される。シミュレーション処理システム10における主要機能であるシミュレーション計算機能105はシミュレータであり、これは例えば市販の生産管理用の市販のソフトウェアを用いることができる。なお、ハードウェア構成については図示していないが、これらのプログラムは、プロセッサ(CPU)を備えたサーバで実行されることで、生産管理システムにおける所定の機能が実現される。また、サーバは入出力を行う端末14を有している。

【0012】

シミュレーション処理システム10は、生産ラインにおいてMES(Manufacturing Execution System)などから得た実際の生産ライン状態情報101と、端末14から予め入力された生産計画情報102を基に、生産プロセスのシミュレーションモデルを作成するシミュレーションモデル作成機能103と、作成されたシミュレーションモデルを用いてシミュレーション計算を行い、シミュレーション結果を出力するシミュレーション計算機能105を有している。ここで、生産ライン状態情報101は、生産ラインの現状に関する情報、例えば幾つのどのような工程から成り、各工程で使用される機械や設備名称、各工程の生産ロット数、待ち発生ロット数、生産開始及び終了時間、等の情報を含む。また、生産ライン状態情報101には、図9に示す待ち発生工程の情報も含まれる。生産計画情報102は、何の製品(半製品)をいつまで何個、製造するか、及びそのために必要な原材料及び投入時期、等の情報を含む。また、シミュレーション結果106は、そのシミュレーションモデルについて主にボトルネックが発生すると判断した生産工程に関する情報を出力する。例えば、図9に示す、待ち発生工程に関する情報を含んでいる。

【0013】

納期達成条件自動検証システム11は、データベース(以下DBという)として、待ち発生工程DB111、工程能力改善情報DB112、改善対象工程DB113を有する。また、処理機能として、変更シミュレーションモデル104´を生成するシミュレーションモデルの変更機能118と、生産工程のうち待ちが発生している工程の情報を取得する待ち発生工程情報取得機能117と、待ち発生工程を改善する計算を行う工程改善計算機能116と、分析結果をレポートとして作成するシミュレーションレポート作成機能115を有する。

【0014】

納期達成条件自動検証システム11において、待ち発生工程情報取得機能117は、シミュレーション計算機能105によって得られたシミュレーション結果106の情報から、各生産プロセスの各生産工程のうち、待ち時間が発生している工程の情報を取得し、その内納期遅れを起こしているロットの待ち発生工程情報を待ち発生工程DB113に格納する。工程改善計算処理機能116は、待ち発生工程DB113の情報と、予め管理者が端末14から入力して工程能力改善情報DB111に格納された改善情報を基に生産能力の改善が必要な工程の情報を抽出して、改善対象工程DB112に格納する。シミュレーションモデル変更処理機能118は、最初に作成されたシミュレーションモデル104と改善対象工程DB112の情報を基に、改善条件が反映された変更シミュレーションモデル104´を作成する。作成された変更シミュレーションモデル104´は、シミュレーション計算処理機能105で再び計算実行される。

上記の処理を、納期遅れを起こしているロットが無くなるか、全工程に改善条件を反映しつくすまで繰り返す。繰り返し処理が完了した場合は、シミュレーションレポート作成処理機能115は、分析結果レポート119を作成して、端末又はプリンタ(図示せず)等に出力する。分析結果レポート119の出力で本システムの自動検証処理が終了する。

【0015】

次に、各DB111〜113の記憶形式について説明する。

図7は、工程能力改善情報DB111の構成を示す。

工程能力改善情報DB111はフィールドとして、生産プロセス名、逆順工程No、工程名、装置名、装置能力、改善開始日時の各項目を有する。生産プロセス名、逆順工程No、工程名は、上記待ち発生工程DBのものと同様である。装置名は当該工程で使用される製造装置の名称を示す。装置能力は当該工程における当該製造装置の処理能力値を示す。改善開始日時は当該製造装置を当該工程で使用開始できる時間を示す。

【0016】

図8は、改善対象工程DB112の構成を示す。

改善対象工程DB112はフィールドとして、生産プロセス名、逆順工程No、装置名、装置能力、改善開始日時を有する。これら項目の定義は上記と同様である。

当該工程における「改善開始日時」の格納の記録は、例えば以下の通りである。

・待ち発生工程DBの最早仕掛開始日時 > 工程能力改善情報DBの改善開始日時 のとき → 待ち発生工程DBの最早仕掛開始日時

・待ち発生工程DBの最早仕掛開始日時 < 工程能力改善情報DBの改善開始日時 のとき → 工程能力改善情報DBの改善開始日時

・待ち発生工程DBの最早仕掛開始日時 = 工程能力改善情報DBの改善開始日時 のとき → 待ち発生工程DBの最早仕掛開始日時

図9は、待ち発生工程DB113の構成を示す。

待ち発生工程DB113はフィールドとして、生産プロセス名、逆順工程No、工程名、待ち発生ロット数、最早仕掛開始日時、最遅処理完了日時の各項目を有する。待ち発生工程情報とは、待ち発生工程情報取得機能117が、シミュレーション計算結果から各生産工程におけるロット数を参照して、それが1以上の場合にはその生産工程に「待ち」が発生していると判断して取得される、それら生産工程(待ち発生工程)の情報である。

ここで、生産プロセス名は製品(ロット)の生産処理工程の単位である生産プロセスの名称を示す。逆順工程Noは生産プロセスの処理工程順を逆にしたときの工程通り番号(例えば工程数がnの場合、最終工程は「1」、最初の工程は「n」となる)を示す。工程名は生産処理工程の名称を示す。待ち発生ロット数はシミュレーション計算上、当該工程を処理した時に待ち時間が発生したロットの数を示す。最早仕掛開始日時は待ち発生ロットのうち一番最初に当該工程に製品が仕掛った時間を示す。最遅処理完了日時は待ち発生ロットのうち一番最後に当該工程の処理が完了した時間を示す。

【0017】

図2は、納期達成条件自動検証システム11の全体の処理の流れを示す。

まず、シミュレーション処理システム10において、シミュレーション作成処理機能がシミュレーションモデル104を作成すると(S103)、シミュレーション計算機能はそのシミュレーションモデル104を計算実行する(S105)。

納期達成条件自動検証システム11において、待ち発生工程情報取得機能117は、シミュレーション計算機能105により計算されたシミュレーション結果106の情報から各生産プロセス名の各生産工程のうち、待ち時間が発生している工程の情報を取得して(S117)、その生産工程に納期遅れのロットがあるかを判断する(S201)。納期遅れのロットの有無は、生産プロセスの最終工程(逆順工程No「1」に待ち発生ロットが有るか否かで判断する。このS201の判断処理は、待ち発生工程情報取得機能部117により行われる。

上記S201の判断の結果、納期遅れのロットが無い場合には、その旨のシミュレーションレポートを作成して終了する(S115)。一方、納期遅れを起こしているロットがある場合には、そのうち納期遅れを起こしているロットの待ち発生工程情報を待ち発生工程DB113に格納する。(この待ち発生工程情報取得処理S117については図3を参照して後で詳述する。)納期遅れのロットがある場合、待ち発生工程DB113と工程能力改善情報DB111の情報を基に工程改善計算処理を実行する(S116)。(この工程改善計算処理S116については図4を参照して後で詳述する。)

工程改善計算処理S116の後、工程改善計算処理の処理回数と、最も工程が多い生産プロセスの工程数(最大工程数)との大小を比較する(S202)。その結果、工程改善計算処理の処理回数が最大工程数よりも小さい場合(S202:NO)、シミュレーションモデル変更処理S118を実行する。一方、工程改善計算処理の処理回数が最大工程数よりも大きい場合(S202:YES)、シミュレーションレポート作成処理S115を実行する。このS202の判断処理は、工程改善計算機能116により行われる。

【0018】

工程改善計算処理S116の処理回数が最大工程数よりも小さい場合(S202:NO)、シミュレーションモデル変更機能118は、改善対象工程DB112とシミュレーションモデル104の情報を基に前のシミュレーションモデルの変更処理を実行して(S118)、変更シミュレーションモデル104´を作成する。(このシミュレーションモデル変更処理S118については図5を参照して後で詳述する。)

シミュレーション計算機能105は、作成された変更シミュレーションモデル104´を計算実行する(S105)。その得られたシミュレーション結果106から、S201の判定処理及び待ち工程情報取得処理S117以降の処理を実行する。

【0019】

待ち発生工程情報取得処理S117において、納期遅れを起こしているロットが無い場合(S201:NO)、または工程改善計算処理S116において処理回数が最大工程数よりも大きい場合(S202:YES)は、その時点の改善対象工程DB112とシミュレーション結果106を基に、シミュレーションレポート作成処理S115を実行して、分析結果レポート119を作成する。分析結果レポートの作成は、改善対象工程DB112とシミュレーション結果106を基に、分析結果レポート118を作成する(図6/S601)。分析結果レポート118は、製品毎の、製造工程毎に施された改善、及びその改善の結果、納期の達成状況がどのように改善したかを記載したものである。この分析結果レポートは例えば毎日或いは毎週作成される。

分析結果レポート119の作成によって一連の納期達成条件の自動検証処理を終了する。

【0020】

図3は、待ち発生工程情報取得処理S117の処理動作の詳細を示す。

まず、納期遅れロットのカウンタZに0を代入する301。ロットのカウンタiに1を代入する(S302)。iがシミュレーション上の全ロット数以下のとき、S303〜S317の処理を実行する。

シミュレーション結果106から、ロットiの納期日時情報を取得する(S304)。シミュレーション結果106から、ロットiの完成日時情報を取得する(S305)。取得した納期日時から完成日時を減算した値が0より小さい場合(S306)、納期遅れロットカウンタZを1増やす(S307)。取得した納期日時から完成日時を減算した値が0以上の場合(S306)、ロットカウンタiを1増やす(S316)。

【0021】

納期遅れロットカウンタZを1増やした後(S307)、ロットiの生産プロセスの最終工程No(=生産プロセスの工程数)を、工程番号を格納する変数nに代入する(S308)。シミュレーション結果106から、ロットiの工程nで発生した待ち時間を取得する(S309)。そして、S309で取得した、ロットiの工程nの待ち時間が0より大きい場合(S310)、待ち発生工程DB11S3の工程nレコード存在有無判定(S311)に進む。一方、S309で取得した、ロットiの工程nの待ち時間が0以下の場合(S310)、工程番号を格納する変数nを1減らす(S314)。

【0022】

待ち発生工程DB113に、ロットiの工程nのレコードが格納されていない場合(S311)、シミュレーション結果106からロットiの工程nの情報を取得し、待ち発生工程DB113にレコードを追加する(S312)。一方、待ち発生工程DB113に、ロットiの工程nのレコードが格納されている場合(S311)、必要に応じてシミュレーション結果106からロットiの工程nの情報を取得し、待ち発生工程DB113のレコードを更新する(S313)。

【0023】

S312、S313の処理後、工程番号を格納する変数nを1減らし(S314)、その後、工程番号を格納する変数nの値が0の場合(S315)、ロットのカウンタiを1増やす(S316)。S314の処理後、工程番号を格納する変数nの値が0より大きい場合(S315)、再びシミュレーション結果106から、ロットiの工程nで発生した待ち時間を取得する(S309)。

上記の、取得した納期日時から完成日時を減算した値が0以上の場合(S306)、または工程番号を格納する変数nの値が0の場合で(S315)、ロットのカウンタiを1増やしたS316後、iがシミュレーション上の全ロット数より大きい場合(S317)、上記のループ処理を抜ける。

その後、納期遅れロットのカウンタZが0より大きい場合(S318)、工程改善計算処理機能116を実行する。納期遅れロットのカウンタZが0の場合(S318)、シミュレーションレポート作成処理機能115を実行する。

【0024】

図4は、工程改善計算処理S116の処理動作の詳細を示す。

まず、逆順工程Noを格納する変数mに1を代入する(S401)。待ち発生工程DB113のレコードの逆順工程Noの値がmのレコード数を変数pに代入する(S402)。変数pの値が1以上の場合(S403)、変数iに1を代入する(S404)。変数pの値が0の場合(S403)、逆順工程Noを格納する変数mを1増やす(S412)。

変数pの値が1以上の場合(S403)、変数iに1を代入したS404の処理後、iがp以下のとき、S405〜S411の処理を実行する。

待ち発生工程DB113の逆順工程Noの値がmのレコードiを取得する(S406)。レコードiの工程の改善情報レコードが工程能力改善情報DB111に存在する場合(S407)、レコードiの工程の改善情報レコードが改善対象工程DB112に存在するかどうかの判断を行う(S408)。レコードiの工程の改善情報レコードが工程能力装置情報DB211に存在しない場合(S407-NO、変数iを1増やす(S410)。レコードiの工程の改善情報レコードが改善対象工程DB112に存在しない場合(S408)、工程能力装置情報DB111のレコードiの工程の改善情報レコードを、改善対象工程DBに格納する(S409)。レコードiの工程の改善情報レコードが改善対象工程DB112に存在する場合(S408)、変数iを1増やす(S410)。そして、変数iが変数pより大きくなったら、上記ループ処理(S405〜S411)を抜ける。

【0025】

上記ループ処理(S405〜S411)を抜けたら、逆順工程Noを格納する変数mを1増やす(S412)。変数mとシミュレーション実行回数の大小を比較し(S413)、その結果、変数mがシミュレーション実行回数より小さい場合(S414)、逆順工程Noを格納する変数mを1増やした後(S412)、再び待ち発生工程DB113のレコードの逆順工程Noの値がmのレコード数を変数pに代入し(S402、同様の処理を繰り返す。

上記のS413の処理で変数mがシミュレーション実行回数より大きい場合(S413)、変数mと全ての生産プロセスのうちの最大工程数の大小を比較する(S414)。変数mが最大工程数より小さい場合(S414)、シミュレーションモデル変更処理S118を実行する。変数mが最大工程数より大きい場合(S414)、シミュレーションレポート作成処理S115を実行する。

【0026】

図5は、シミュレーションモデル変更処理S118の処理動作の詳細を示す。

シミュレーションモデル変更処理機能118は、シミュレーションモデル104と改善対象工程DB112を基に変更シミュレーションモデル104´を作成する(S501)。改善対象工程DB112に格納されている工程の装置が、シミュレーションモデル104の該当工程に設定されている場合は、シミュレーションモデル104の装置処理能力を、改善対象工程DB112の改善開始日時から適用するように変更する。改善対象工程DB112に格納されている工程の装置が、シミュレーションモデル104の該当工程に設定されていない場合は、シミュレーションモデル104に改善対象工程DB112に格納されている工程の情報を格納する。

【0027】

シミュレーションモデル104はテキストデータの集合として記載されるものであり、シミュレーションモデル104の変更は、そのテキストデータを書き換えることにより行われる。例えば、プロセスAの工程No1において、従来、「X1型の製造機械を2台、50時間/週稼働」していたものを、変更シミュレーションモデル104´では、「X1型の製造機械を3台、90時間/週稼働」するように、テキストデータを書き換えることにより行われる。このシミュレーションモデル変更処理は、製品毎、生産プロセス毎に行われることがある。

最後に、シミュレーションモデル変更処理機能118は、作成した変更シミュレーションモデル104´をシミュレーション計算機能105に送信する(S502)。

【符号の説明】

【0028】

10:シミュレーション処理システム 11:納期達成条件自動検証システム 14:端末

101:生産ライン状態情報 102:生産計画情報

103:シミュレーションモデル作成処理機能

104:シミュレーションモデル 104´:変更シミュレーションモデル

105:シミュレーション計算機能 106:シミュレーション結果

111:改善対象工程DB 112:改善対象工程DB 113:待ち発生工程DB

115:シミュレーションレポート作成処理機能

116:工程改善計算処理機能

117:待ち発生工程情報取得処理機能

118:シミュレーションモデル変更処理機能

119:分析結果レポート。

【技術分野】

【0001】

本発明は、納期達成条件自動検証システムに係り、特に、製造業における製品の納期達成の実現に際して、製品の生産ラインにおけるボトルネック工程を抽出して生産の停滞を改善する条件を見出すシステムに関するものである。

【背景技術】

【0002】

需要に沿って計画された製品の生産活動において、生産プロセス上のボトルネック工程を抽出、検証する方法が種々知られている。それは生産活動の全体最適を求めることを目的としているもので、抽出したボトルネック工程が製品完成の納期達成においてどの程度影響するのかが明確でなく、製品完成納期を達成させるための改善策を示していないことがある。また、ボトルネックに対する改善策を立てるために、シミュレータを用いたシミュレーションによる計算値から必要な増強能力を算出することが行われている。しかし、製造業における現実の生産活動では、設備リソースの増強のためのコストの制約等の理由から、シミュレーションの計算値の示す通りに能力増強することは難しい場合があり、これでは生産プロセスの検証結果が生かしきれない。

【0003】

例えば、特許文献1には、複数工程を有する生産プロセスにおける、現在から未来での資源の増強、及びその工程の的確なシミュレーションによる検証を可能にして、生産効率の向上を図る生産設備検証シミュレータが開示されている。即ち、この生産設備検証シミュレータは、立案した販売計画データと、過去出荷実績データベース部からの過去出荷実績データとから品番別出荷予測部によって品番別/月別出荷を予測した品番別/所定間隔別出荷予測データを得、この品番別/所定間隔出荷予測データと、キー工程能力データベース部からの工程能力データとから、能力増強の変更が不可能な工程であるキー工程能力に整合するようにキー工程シミュレーション部で工程の負荷調整した所定間隔別/製品別の生産計画数量データを得、さらに、この生産計画数量データと、他工程能力データベース部からの他工程能力データとから、能力バランス計算部で工程の負荷の整合性を計算したデータを得る生産設備検証シミュレータが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−192057号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の方法では、販売計画データと過去出荷実績データから出荷予測データを算出し、それと能力増強の変更が不可能なキー工程能力データから生産計画数量データを得、それと他工程能力データとから工程の負荷の整合性を計算しているが、この方法では生産ラインのキー工程をベースとした生産量の全体最適の結果を得ることが出来るが、製品の納期を達成できるかどうかを評価できないという課題がある。

【0006】

本発明の目的は、生産ラインのボトルネック工程に対して、製品完成の納期達成に必要な最低限の実行可能な改善策を自動的に見出し、効果的な生産ライン改善を実現することができる、納期達成条件自動検証システムを提供することである。

【課題を解決するための手段】

【0007】

本発明に係る納期達成条件自動検証システムは、好ましくは、サーバでプログラムを実行させることにより、製造業生産ラインでの生産活動における納期達成条件を自動で検証するシステムであって、

シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する待ち発生工程情報取得手段と、

該待ち発生工程情報取得手段によって取得された待ち時間が発生している工程情報と、事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する工程改善計算手段と、

該工程改善計算手段による決定に従い、工程の生産能力改善条件を反映させたシミュレーションモデルを生成するシミュレーションモデル変更手段と、

全製品が納期達成するシミュレーション結果を得たまたは改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力するシミュレーションレポート作成手段とを実現することを特徴とする納期達成条件自動検証システムとして構成される。

【0008】

好ましい具体例では、前記待ち発生工程情報取得手段によって取得された待ち発生の生産工程情報を登録する待ち発生工程DBと、端末より入力される、生産工程ごとの生産能力改善計画情報を登録する工程能力改善情報DBと、生産工程ごとの改善された情報を登録する改善対象工程DBを有し、

前記工程改善計算手段は、該待ち発生工程DBの内容と、該工程能力改善情報DBの内容を照合して、待ちの発生した生産工程に対して、該工程能力改善情報DBに登録された改善情報を反映して、改善対象の生産工程に関する工程改善情報を作成して、該工程改善情報を該改善対象工程DBに登録し、

前記シミュレーションモデル変更手段は、前のシミュレーションモデルに対して、改善対象工程DBの内容を反映させた変更シミュレーションモデルを生成することを特徴とする前記納期達成条件自動検証システムとして構成される。

【発明の効果】

【0009】

本発明によれば、製品の納期達成に必要でかつ実現可能な改善策を自動的に生成することができるので、作業者等の人手の判断に頼ることなく、効率的に生産ラインの検証を行うことが出来る。また、納期が達成できないという検証結果から、生産計画に問題があることが判断でき、生産計画の見直しの一助とすることが出来る。生産ライン全体のボトルネックを見出すよりも、製品の納期達成というより現実的かつ重要な目標を実現するために必要な、直接的な情報を提供することが出来、その結果としてシステムを利用するユーザの生産活動の質を向上させることが出来る。

【図面の簡単な説明】

【0010】

【図1】一実施例に係る生産管理システムの全体構成を示す図。

【図2】一実施例による納期達成条件自動検証システムの全体処理を示すフローチャート。

【図3】一実施例による待ち発生工程情報取得処理を示すフローチャート。

【図4】一実施例による工程改善計算処理を示すフローチャート。

【図5】一実施例によるシミュレーションモデル変更処理を示すフローチャート。

【図6】一実施例によるシミュレーションレポート作成処理を示すフローチャート。

【図7】一実施例による工程能力改善情報DB111の記憶形式を示す図。

【図8】一実施例による改善対象工程DB112の記憶形式を示す図。

【図9】一実施例による待ち発生工程DB113の記憶形式を示す図。

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の一実施例について説明する。

図1は、一実施例による製造業の生産管理システムの全体構成を示す。

この生産管理システムは、本発明に係る納期達成条件自動検証システム11と、生産計画のシミュレーション計算を行うシミュレーション処理システム10を有して構成される。納期達成条件自動検証システム11及びシミュレーション処理システム10はいずれも特定のソフトウェア(プログラム)によって実現される。シミュレーション処理システム10における主要機能であるシミュレーション計算機能105はシミュレータであり、これは例えば市販の生産管理用の市販のソフトウェアを用いることができる。なお、ハードウェア構成については図示していないが、これらのプログラムは、プロセッサ(CPU)を備えたサーバで実行されることで、生産管理システムにおける所定の機能が実現される。また、サーバは入出力を行う端末14を有している。

【0012】

シミュレーション処理システム10は、生産ラインにおいてMES(Manufacturing Execution System)などから得た実際の生産ライン状態情報101と、端末14から予め入力された生産計画情報102を基に、生産プロセスのシミュレーションモデルを作成するシミュレーションモデル作成機能103と、作成されたシミュレーションモデルを用いてシミュレーション計算を行い、シミュレーション結果を出力するシミュレーション計算機能105を有している。ここで、生産ライン状態情報101は、生産ラインの現状に関する情報、例えば幾つのどのような工程から成り、各工程で使用される機械や設備名称、各工程の生産ロット数、待ち発生ロット数、生産開始及び終了時間、等の情報を含む。また、生産ライン状態情報101には、図9に示す待ち発生工程の情報も含まれる。生産計画情報102は、何の製品(半製品)をいつまで何個、製造するか、及びそのために必要な原材料及び投入時期、等の情報を含む。また、シミュレーション結果106は、そのシミュレーションモデルについて主にボトルネックが発生すると判断した生産工程に関する情報を出力する。例えば、図9に示す、待ち発生工程に関する情報を含んでいる。

【0013】

納期達成条件自動検証システム11は、データベース(以下DBという)として、待ち発生工程DB111、工程能力改善情報DB112、改善対象工程DB113を有する。また、処理機能として、変更シミュレーションモデル104´を生成するシミュレーションモデルの変更機能118と、生産工程のうち待ちが発生している工程の情報を取得する待ち発生工程情報取得機能117と、待ち発生工程を改善する計算を行う工程改善計算機能116と、分析結果をレポートとして作成するシミュレーションレポート作成機能115を有する。

【0014】

納期達成条件自動検証システム11において、待ち発生工程情報取得機能117は、シミュレーション計算機能105によって得られたシミュレーション結果106の情報から、各生産プロセスの各生産工程のうち、待ち時間が発生している工程の情報を取得し、その内納期遅れを起こしているロットの待ち発生工程情報を待ち発生工程DB113に格納する。工程改善計算処理機能116は、待ち発生工程DB113の情報と、予め管理者が端末14から入力して工程能力改善情報DB111に格納された改善情報を基に生産能力の改善が必要な工程の情報を抽出して、改善対象工程DB112に格納する。シミュレーションモデル変更処理機能118は、最初に作成されたシミュレーションモデル104と改善対象工程DB112の情報を基に、改善条件が反映された変更シミュレーションモデル104´を作成する。作成された変更シミュレーションモデル104´は、シミュレーション計算処理機能105で再び計算実行される。

上記の処理を、納期遅れを起こしているロットが無くなるか、全工程に改善条件を反映しつくすまで繰り返す。繰り返し処理が完了した場合は、シミュレーションレポート作成処理機能115は、分析結果レポート119を作成して、端末又はプリンタ(図示せず)等に出力する。分析結果レポート119の出力で本システムの自動検証処理が終了する。

【0015】

次に、各DB111〜113の記憶形式について説明する。

図7は、工程能力改善情報DB111の構成を示す。

工程能力改善情報DB111はフィールドとして、生産プロセス名、逆順工程No、工程名、装置名、装置能力、改善開始日時の各項目を有する。生産プロセス名、逆順工程No、工程名は、上記待ち発生工程DBのものと同様である。装置名は当該工程で使用される製造装置の名称を示す。装置能力は当該工程における当該製造装置の処理能力値を示す。改善開始日時は当該製造装置を当該工程で使用開始できる時間を示す。

【0016】

図8は、改善対象工程DB112の構成を示す。

改善対象工程DB112はフィールドとして、生産プロセス名、逆順工程No、装置名、装置能力、改善開始日時を有する。これら項目の定義は上記と同様である。

当該工程における「改善開始日時」の格納の記録は、例えば以下の通りである。

・待ち発生工程DBの最早仕掛開始日時 > 工程能力改善情報DBの改善開始日時 のとき → 待ち発生工程DBの最早仕掛開始日時

・待ち発生工程DBの最早仕掛開始日時 < 工程能力改善情報DBの改善開始日時 のとき → 工程能力改善情報DBの改善開始日時

・待ち発生工程DBの最早仕掛開始日時 = 工程能力改善情報DBの改善開始日時 のとき → 待ち発生工程DBの最早仕掛開始日時

図9は、待ち発生工程DB113の構成を示す。

待ち発生工程DB113はフィールドとして、生産プロセス名、逆順工程No、工程名、待ち発生ロット数、最早仕掛開始日時、最遅処理完了日時の各項目を有する。待ち発生工程情報とは、待ち発生工程情報取得機能117が、シミュレーション計算結果から各生産工程におけるロット数を参照して、それが1以上の場合にはその生産工程に「待ち」が発生していると判断して取得される、それら生産工程(待ち発生工程)の情報である。

ここで、生産プロセス名は製品(ロット)の生産処理工程の単位である生産プロセスの名称を示す。逆順工程Noは生産プロセスの処理工程順を逆にしたときの工程通り番号(例えば工程数がnの場合、最終工程は「1」、最初の工程は「n」となる)を示す。工程名は生産処理工程の名称を示す。待ち発生ロット数はシミュレーション計算上、当該工程を処理した時に待ち時間が発生したロットの数を示す。最早仕掛開始日時は待ち発生ロットのうち一番最初に当該工程に製品が仕掛った時間を示す。最遅処理完了日時は待ち発生ロットのうち一番最後に当該工程の処理が完了した時間を示す。

【0017】

図2は、納期達成条件自動検証システム11の全体の処理の流れを示す。

まず、シミュレーション処理システム10において、シミュレーション作成処理機能がシミュレーションモデル104を作成すると(S103)、シミュレーション計算機能はそのシミュレーションモデル104を計算実行する(S105)。

納期達成条件自動検証システム11において、待ち発生工程情報取得機能117は、シミュレーション計算機能105により計算されたシミュレーション結果106の情報から各生産プロセス名の各生産工程のうち、待ち時間が発生している工程の情報を取得して(S117)、その生産工程に納期遅れのロットがあるかを判断する(S201)。納期遅れのロットの有無は、生産プロセスの最終工程(逆順工程No「1」に待ち発生ロットが有るか否かで判断する。このS201の判断処理は、待ち発生工程情報取得機能部117により行われる。

上記S201の判断の結果、納期遅れのロットが無い場合には、その旨のシミュレーションレポートを作成して終了する(S115)。一方、納期遅れを起こしているロットがある場合には、そのうち納期遅れを起こしているロットの待ち発生工程情報を待ち発生工程DB113に格納する。(この待ち発生工程情報取得処理S117については図3を参照して後で詳述する。)納期遅れのロットがある場合、待ち発生工程DB113と工程能力改善情報DB111の情報を基に工程改善計算処理を実行する(S116)。(この工程改善計算処理S116については図4を参照して後で詳述する。)

工程改善計算処理S116の後、工程改善計算処理の処理回数と、最も工程が多い生産プロセスの工程数(最大工程数)との大小を比較する(S202)。その結果、工程改善計算処理の処理回数が最大工程数よりも小さい場合(S202:NO)、シミュレーションモデル変更処理S118を実行する。一方、工程改善計算処理の処理回数が最大工程数よりも大きい場合(S202:YES)、シミュレーションレポート作成処理S115を実行する。このS202の判断処理は、工程改善計算機能116により行われる。

【0018】

工程改善計算処理S116の処理回数が最大工程数よりも小さい場合(S202:NO)、シミュレーションモデル変更機能118は、改善対象工程DB112とシミュレーションモデル104の情報を基に前のシミュレーションモデルの変更処理を実行して(S118)、変更シミュレーションモデル104´を作成する。(このシミュレーションモデル変更処理S118については図5を参照して後で詳述する。)

シミュレーション計算機能105は、作成された変更シミュレーションモデル104´を計算実行する(S105)。その得られたシミュレーション結果106から、S201の判定処理及び待ち工程情報取得処理S117以降の処理を実行する。

【0019】

待ち発生工程情報取得処理S117において、納期遅れを起こしているロットが無い場合(S201:NO)、または工程改善計算処理S116において処理回数が最大工程数よりも大きい場合(S202:YES)は、その時点の改善対象工程DB112とシミュレーション結果106を基に、シミュレーションレポート作成処理S115を実行して、分析結果レポート119を作成する。分析結果レポートの作成は、改善対象工程DB112とシミュレーション結果106を基に、分析結果レポート118を作成する(図6/S601)。分析結果レポート118は、製品毎の、製造工程毎に施された改善、及びその改善の結果、納期の達成状況がどのように改善したかを記載したものである。この分析結果レポートは例えば毎日或いは毎週作成される。

分析結果レポート119の作成によって一連の納期達成条件の自動検証処理を終了する。

【0020】

図3は、待ち発生工程情報取得処理S117の処理動作の詳細を示す。

まず、納期遅れロットのカウンタZに0を代入する301。ロットのカウンタiに1を代入する(S302)。iがシミュレーション上の全ロット数以下のとき、S303〜S317の処理を実行する。

シミュレーション結果106から、ロットiの納期日時情報を取得する(S304)。シミュレーション結果106から、ロットiの完成日時情報を取得する(S305)。取得した納期日時から完成日時を減算した値が0より小さい場合(S306)、納期遅れロットカウンタZを1増やす(S307)。取得した納期日時から完成日時を減算した値が0以上の場合(S306)、ロットカウンタiを1増やす(S316)。

【0021】

納期遅れロットカウンタZを1増やした後(S307)、ロットiの生産プロセスの最終工程No(=生産プロセスの工程数)を、工程番号を格納する変数nに代入する(S308)。シミュレーション結果106から、ロットiの工程nで発生した待ち時間を取得する(S309)。そして、S309で取得した、ロットiの工程nの待ち時間が0より大きい場合(S310)、待ち発生工程DB11S3の工程nレコード存在有無判定(S311)に進む。一方、S309で取得した、ロットiの工程nの待ち時間が0以下の場合(S310)、工程番号を格納する変数nを1減らす(S314)。

【0022】

待ち発生工程DB113に、ロットiの工程nのレコードが格納されていない場合(S311)、シミュレーション結果106からロットiの工程nの情報を取得し、待ち発生工程DB113にレコードを追加する(S312)。一方、待ち発生工程DB113に、ロットiの工程nのレコードが格納されている場合(S311)、必要に応じてシミュレーション結果106からロットiの工程nの情報を取得し、待ち発生工程DB113のレコードを更新する(S313)。

【0023】

S312、S313の処理後、工程番号を格納する変数nを1減らし(S314)、その後、工程番号を格納する変数nの値が0の場合(S315)、ロットのカウンタiを1増やす(S316)。S314の処理後、工程番号を格納する変数nの値が0より大きい場合(S315)、再びシミュレーション結果106から、ロットiの工程nで発生した待ち時間を取得する(S309)。

上記の、取得した納期日時から完成日時を減算した値が0以上の場合(S306)、または工程番号を格納する変数nの値が0の場合で(S315)、ロットのカウンタiを1増やしたS316後、iがシミュレーション上の全ロット数より大きい場合(S317)、上記のループ処理を抜ける。

その後、納期遅れロットのカウンタZが0より大きい場合(S318)、工程改善計算処理機能116を実行する。納期遅れロットのカウンタZが0の場合(S318)、シミュレーションレポート作成処理機能115を実行する。

【0024】

図4は、工程改善計算処理S116の処理動作の詳細を示す。

まず、逆順工程Noを格納する変数mに1を代入する(S401)。待ち発生工程DB113のレコードの逆順工程Noの値がmのレコード数を変数pに代入する(S402)。変数pの値が1以上の場合(S403)、変数iに1を代入する(S404)。変数pの値が0の場合(S403)、逆順工程Noを格納する変数mを1増やす(S412)。

変数pの値が1以上の場合(S403)、変数iに1を代入したS404の処理後、iがp以下のとき、S405〜S411の処理を実行する。

待ち発生工程DB113の逆順工程Noの値がmのレコードiを取得する(S406)。レコードiの工程の改善情報レコードが工程能力改善情報DB111に存在する場合(S407)、レコードiの工程の改善情報レコードが改善対象工程DB112に存在するかどうかの判断を行う(S408)。レコードiの工程の改善情報レコードが工程能力装置情報DB211に存在しない場合(S407-NO、変数iを1増やす(S410)。レコードiの工程の改善情報レコードが改善対象工程DB112に存在しない場合(S408)、工程能力装置情報DB111のレコードiの工程の改善情報レコードを、改善対象工程DBに格納する(S409)。レコードiの工程の改善情報レコードが改善対象工程DB112に存在する場合(S408)、変数iを1増やす(S410)。そして、変数iが変数pより大きくなったら、上記ループ処理(S405〜S411)を抜ける。

【0025】

上記ループ処理(S405〜S411)を抜けたら、逆順工程Noを格納する変数mを1増やす(S412)。変数mとシミュレーション実行回数の大小を比較し(S413)、その結果、変数mがシミュレーション実行回数より小さい場合(S414)、逆順工程Noを格納する変数mを1増やした後(S412)、再び待ち発生工程DB113のレコードの逆順工程Noの値がmのレコード数を変数pに代入し(S402、同様の処理を繰り返す。

上記のS413の処理で変数mがシミュレーション実行回数より大きい場合(S413)、変数mと全ての生産プロセスのうちの最大工程数の大小を比較する(S414)。変数mが最大工程数より小さい場合(S414)、シミュレーションモデル変更処理S118を実行する。変数mが最大工程数より大きい場合(S414)、シミュレーションレポート作成処理S115を実行する。

【0026】

図5は、シミュレーションモデル変更処理S118の処理動作の詳細を示す。

シミュレーションモデル変更処理機能118は、シミュレーションモデル104と改善対象工程DB112を基に変更シミュレーションモデル104´を作成する(S501)。改善対象工程DB112に格納されている工程の装置が、シミュレーションモデル104の該当工程に設定されている場合は、シミュレーションモデル104の装置処理能力を、改善対象工程DB112の改善開始日時から適用するように変更する。改善対象工程DB112に格納されている工程の装置が、シミュレーションモデル104の該当工程に設定されていない場合は、シミュレーションモデル104に改善対象工程DB112に格納されている工程の情報を格納する。

【0027】

シミュレーションモデル104はテキストデータの集合として記載されるものであり、シミュレーションモデル104の変更は、そのテキストデータを書き換えることにより行われる。例えば、プロセスAの工程No1において、従来、「X1型の製造機械を2台、50時間/週稼働」していたものを、変更シミュレーションモデル104´では、「X1型の製造機械を3台、90時間/週稼働」するように、テキストデータを書き換えることにより行われる。このシミュレーションモデル変更処理は、製品毎、生産プロセス毎に行われることがある。

最後に、シミュレーションモデル変更処理機能118は、作成した変更シミュレーションモデル104´をシミュレーション計算機能105に送信する(S502)。

【符号の説明】

【0028】

10:シミュレーション処理システム 11:納期達成条件自動検証システム 14:端末

101:生産ライン状態情報 102:生産計画情報

103:シミュレーションモデル作成処理機能

104:シミュレーションモデル 104´:変更シミュレーションモデル

105:シミュレーション計算機能 106:シミュレーション結果

111:改善対象工程DB 112:改善対象工程DB 113:待ち発生工程DB

115:シミュレーションレポート作成処理機能

116:工程改善計算処理機能

117:待ち発生工程情報取得処理機能

118:シミュレーションモデル変更処理機能

119:分析結果レポート。

【特許請求の範囲】

【請求項1】

サーバでプログラムを実行させることにより、製造業生産ラインでの生産活動における納期達成条件を自動で検証するシステムであって、

シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する待ち発生工程情報取得手段と、

該待ち発生工程情報取得手段によって取得された待ち時間が発生している工程情報と、事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する工程改善計算手段と、

該工程改善計算手段による決定に従い、工程の生産能力改善条件を反映させたシミュレーションモデルを生成するシミュレーションモデル変更手段と、

全製品が納期達成するシミュレーション結果を得たまたは改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力するシミュレーションレポート作成手段と

を実現することを特徴とする納期達成条件自動検証システム。

【請求項2】

前記待ち発生工程情報取得手段によって取得された待ち発生の生産工程情報を登録する待ち発生工程DBと、

端末より入力される、生産工程ごとの生産能力改善計画情報を登録する工程能力改善情報DBと、

生産工程ごとの改善された情報を登録する改善対象工程DBを有し、

前記工程改善計算手段は、該待ち発生工程DBの内容と、該工程能力改善情報DBの内容を照合して、待ちの発生した生産工程に対して、該工程能力改善情報DBに登録された改善情報を反映して、改善対象の生産工程に関する工程改善情報を作成して、該工程改善情報を該改善対象工程DBに登録し、

前記シミュレーションモデル変更手段は、前のシミュレーションモデルに対して、改善対象工程DBの内容を反映させた変更シミュレーションモデルを生成することを特徴とする請求項1の納期達成条件自動検証システム。

【請求項1】

サーバでプログラムを実行させることにより、製造業生産ラインでの生産活動における納期達成条件を自動で検証するシステムであって、

シミュレーションモデルを用いた生産シミュレーション結果から待ち時間が発生している生産工程情報を取得する待ち発生工程情報取得手段と、

該待ち発生工程情報取得手段によって取得された待ち時間が発生している工程情報と、事前に登録した工程の生産能力改善計画情報を照合して、製品生産プロセスの最終工程から順にその生産能力改善条件を決定する工程改善計算手段と、

該工程改善計算手段による決定に従い、工程の生産能力改善条件を反映させたシミュレーションモデルを生成するシミュレーションモデル変更手段と、

全製品が納期達成するシミュレーション結果を得たまたは改善条件を全てシミュレーションモデルに反映した場合に、検証結果をレポート形式で出力するシミュレーションレポート作成手段と

を実現することを特徴とする納期達成条件自動検証システム。

【請求項2】

前記待ち発生工程情報取得手段によって取得された待ち発生の生産工程情報を登録する待ち発生工程DBと、

端末より入力される、生産工程ごとの生産能力改善計画情報を登録する工程能力改善情報DBと、

生産工程ごとの改善された情報を登録する改善対象工程DBを有し、

前記工程改善計算手段は、該待ち発生工程DBの内容と、該工程能力改善情報DBの内容を照合して、待ちの発生した生産工程に対して、該工程能力改善情報DBに登録された改善情報を反映して、改善対象の生産工程に関する工程改善情報を作成して、該工程改善情報を該改善対象工程DBに登録し、

前記シミュレーションモデル変更手段は、前のシミュレーションモデルに対して、改善対象工程DBの内容を反映させた変更シミュレーションモデルを生成することを特徴とする請求項1の納期達成条件自動検証システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−15988(P2013−15988A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147876(P2011−147876)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000233491)株式会社日立システムズ (394)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000233491)株式会社日立システムズ (394)

【Fターム(参考)】

[ Back to top ]