純水装置の運転方法及び純水装置

【課題】電気脱イオン装置の運転を断続で行っても製造される純水水質の低下を招くことなく、ユースポイントの純水使用量に応じて純水装置の断続運転制御を行うことのできる、純水装置を提供する。

【解決手段】電気脱イオン装置を有し、製造された純粋を貯留する純水タンクの水位が上昇したとき運低を停止し、水位が下降したとき運転を再開する純水装置において、運転の停止状態から運転再開するにあたって、電気脱イオン装置の前段に設置された装置で処理された水を所定の時間排水(ブロー)し、しかる後、この前段装置で処理された水を電気脱イオン装置に被処理水として供給する。運転再開直後の前段装置からの高いTOC濃度の処理水を排出することで、運転再開時の電気脱イオン装置の処理水の水質悪化が防止される。

【解決手段】電気脱イオン装置を有し、製造された純粋を貯留する純水タンクの水位が上昇したとき運低を停止し、水位が下降したとき運転を再開する純水装置において、運転の停止状態から運転再開するにあたって、電気脱イオン装置の前段に設置された装置で処理された水を所定の時間排水(ブロー)し、しかる後、この前段装置で処理された水を電気脱イオン装置に被処理水として供給する。運転再開直後の前段装置からの高いTOC濃度の処理水を排出することで、運転再開時の電気脱イオン装置の処理水の水質悪化が防止される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、純水装置の運転方法及び純水装置に係り、特に、水質の低下を招くことなく純水の断続供給を行うことを可能にした、電気脱イオン装置などを用いた純水装置の運転方法及び純水装置に関する。

【背景技術】

【0002】

従来から、原水を、前処理装置、逆浸透膜装置及び電気脱イオン装置を順に配設した純水装置で処理して純水を製造し、ユースポイントに供給することが行われている。

【0003】

一般にユースポイントにおける純水の使用は断続的であり、しかも純水の使用量はその都度変わるため、電気脱イオン装置で処理された純水を一旦純水タンクに貯留しておき、ユースポイントで使用されて純水タンクの貯水量が、一定量を下回ったときに、電気脱イオン装置を運転して純水タンクに純水を補給するようにしている。しかし、このような電気脱イオン装置の断続運転には、樹脂の再生不足や水質低下をもたらすという問題がある。

【0004】

このような従来の純水装置の運転方法を、図4に基づいて説明する。

同図において、1は原水を貯留する原水タンク、2は活性炭槽などの前処理装置、3は逆浸透膜装置、5は電気脱イオン装置、6は純水タンクである。

原水タンク1から供給される原水は、前処理装置2に送られてろ過され、ろ過水は、高圧ポンプP1によって、逆浸透膜装置3に送水される。逆浸透膜装置3から排出される逆浸透膜処理水は、電気脱イオン装置5に通水されて脱塩処理が行われ、脱塩水、即ち純水は純水タンク6に貯留される。

なお、逆浸透膜装置3の濃縮水は、濃縮水排水ライン7から排出される。

【0005】

純水タンク6は、配管を介してユースポイントに接続され、ユースポイントの純水使用目的に応じて純水タンク6内の純水がユースポイントに送られ、消費される。

【0006】

そして、純水タンク6に供給された純水の量がユースポイントによる純水使用量よりも多くなり、純水タンク6内における原水の水位が上昇し水位が設定上限位置L1に達すると、レベルスイッチLS1が作動し、電気信号により高圧ポンプP1が停止して、逆浸透膜装置3及び電気脱イオン装置5の運転が停止する。

【0007】

この状態でユースポイントで純水が使用され、純水タンク6内の純水の水位が下降して水位が設定下限位置L2にまで下がると、レベルスイッチLS1が作動し電気信号により高圧ポンプP1が再び駆動して逆浸透膜装置3及び電気脱イオン装置5の運転が開始される。純水の消費量によるが、普通は、高圧ポンプP1は、10分程度運転され、10分程度停止という運転状況が繰り返されることが多い。

しかし、このような電気脱イオン装置を断続運転する方法では、運転を停止した後、運転を再開する際に、電気脱イオン装置の出口水の水質が低下して、元の抵抗率に回復するのに時間を要し、結果的に抵抗率の低い出口水しか得られないという問題があった。

【0008】

図5に示すように、逆浸透膜装置3と電気脱イオン装置5の間に、硬度除去装置4を介在させたシステムも知られている。なお、図5に示すシステムは、硬度除去装置4を電気脱イオン装置5の前段に設置した点を除いて、他の装置や運転方法は図4に示したシステムと同様であるので、同一部分に同一符号を付して重複する説明は省略する。

【0009】

しかしながら、このような硬度除去装置4を電気脱イオン装置5の前段に設置した装置においても、断続運転においては、運転の停止状態から運転を再開する際に、電気脱イオン装置の出口水の水質が低下し、元の抵抗率に回復するのに時間を要し、抵抗率の低い出口水しか得られないという問題があった。

【0010】

従来、このような断続運転における運転再開時の電気脱イオン装置5の出口水の水質の低下の原因について、電気脱イオン装置5の運転中に生じる脱塩室内の入口側から出口側に向けて低くなるイオン濃度の勾配が、運転停止中にイオン拡散により消滅し、かつ、断続運転における運転時間が短いとイオン交換樹脂の再生が不十分になり、前段装置の運転再開時に低い抵抗率の水が電気脱イオン装置に供給されてイオン交換樹脂が破化するためと考えられていた。

【0011】

このような点に対処して、例えば、電気脱イオン装置5の出口水放出ラインに、三方弁を介して逆浸透膜装置3の入口水に還流する循環ラインを設け、純水タンク5の水位が設定上限位置L1に達したときに、電気脱イオン装置5で製造された純水の一部又は全部を循環ラインに流すようにして、電気脱イオン装置5を停止させずに、連続的に運転する方法が提案されている(例えば、特許文献1)。

【0012】

また、このような電気脱イオン装置5の出口水放出ラインに循環ラインを設けるようにした純水装置において、起動時に水質の低い処理水が純水タンクに供給されるのを避けるため、起動時の電気脱イオン装置5からの出口水を循環ラインに還流させるとともに、電気脱イオン装置5の電極間に印加する直流電圧を高くしてイオン交換樹脂の再生を促進させ、循環ラインから純水タンク5への給水ラインへの切換え時間を短縮させるようにした純水装置も提案されている(特許文献2)。

【0013】

一般的には、断続運転を前提とするシステムでは、硬度除去装置4を使用したシステムでも電気脱イオン装置5の出口水の抵抗率は10MΩ・cm以下であるが、上述した循環ラインを設けた連続運転方式では、電気脱イオン装置5の出口水の抵抗率を15MΩ・cm以上とすることができる。

【0014】

しかしながら、連続運転方式では、純水タンクが満水状態でも逆浸透膜装置3及び電気脱イオン装置6へ給水するため高圧ポンプP1の運転や電気脱イオン装置6の電極間に直流電圧を印加をし続けるためシステム運転の消費電力が大きくなり、省エネルギーの見地から好ましくないという問題がある。

【0015】

また、電気脱イオン装置は、運転中、濃縮水や電極水の一部又は全部を排出するため、これを補うために水を補給する必要がある。この補給のための水としては、逆浸透膜装置の透過水が用いられているが、逆浸透膜で透過水を得るためには、逆浸透膜装置に供給される原水量に対して10〜50%程度の濃縮水を排出しているため原水使用量も多くなるという問題があった。

さらに、逆浸透膜装置の運転時間が長くなるため、逆浸透膜装置の運転の負荷も大きくなり、逆浸透膜モジュール(ROモジュール)の交換頻度が増加するという問題もあった。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平9−57271号公報

【特許文献2】特開2010−58011号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

このように、従来の純水装置では、電気脱イオン装置の断続運転に伴う水質低下を避けるために、ユースポイントへの供給水路とは別に、純水タンクから電気脱イオン装置の上流側に純水を還流させる循環ラインを設け、この循環ラインに純水タンクの純水を還流させることで、電気脱イオン装置の運転を停止させない連続運転方法が採られているが、前述したとおり、連続運転には、省エネルギー、省資源の見地から、改善すべき点が多い。

【0018】

本発明者らは、かかる観点から、断続運転における運転再開時の電気脱イオン装置の出口水の水質向上を図るべく以下の実験を行った。

【0019】

[実験1]

図4に示した純水システムの逆浸透膜装置3と電気脱イオン装置5間の管路にNaCl水溶液の注入部を設け、その下流側に導電率計とTOC計を取付けた。次に、電気脱イオン装置5の入口水が所定の導電率となるように、逆浸透膜装置3の出口水に、NaCl水溶液を、次に示すタイミングで注入するとともに、電気脱イオン装置の出口水の抵抗率を測定した。

なお、使用した装置及び運転条件は、次のとおりである。

電気脱イオン装置:(MK−3 mini 米国GE社製)

原水:厚木市水

通水率:20L/分

電気脱イオン装置の入口水の導電率:0〜2分→ 約5μS/cm

(NaCl水溶液の添加なし)

2〜4分→約100μS/cm

(NaCl水溶液の添加あり)

4〜6分→約200μS/cm

(NaCl水溶液の添加あり)

6〜8分→約100μS/cm

(NaCl水溶液の添加あり)

8〜10分→約5μS/cm

(NaCl水溶液の添加なし)

この実験による電気脱イオン装置の出口水の抵抗率は、図6に示すとおりであり、入口水の導電率を高くしたことによる電気脱イオン装置の出口水への影響は全く認められなかった。また、電気脱イオン装置への通水は、NaCl水溶液の添加を停止した後も5時間継続したが抵抗率の低下等は認められなかった。

すなわち、上記試験からは、電気脱イオン装置の入口水へのNaCl水溶液の添加による処理水の抵抗率への影響は認められなかった。

【0020】

[実験2]

次に、図4に示したシステムを1時間連続運転後、24時間停止し、通水率20L/分で運転を再開したときの逆浸透膜装置3の出口水のTOC濃度を測定した。測定結果を図7に示す。図7から、逆浸透膜装置3の運転再開直後にTOCの値が上昇することがわかる。

なお、使用した装置及び運転条件は、それぞれ次のとおりである。

前処理装置:ACボンベ(NCC−200AC 野村マイクロ・サイエンス株式会社製、充填活性炭:活性炭クラレコールKW)2本

逆浸透処理装置:モジュール(東レ株式会社製DOW社製SG30−LE440i)2本、運転圧力0.7MPa、供給流量2m3/h、水回収率60%

電気脱イオン装置:(MK−3 mini 米国GE社製) 1台

原水:厚木市水

通水率:20L/分

【0021】

[実験3]

実験2で使用したシステムの逆浸透膜装置の次段に硬度除去装置(三菱化学社製 SK−1B)を介在させ、1時間連続運転し、3時間停止した後、運転を再開したときの逆浸透膜装置の出口水のTOC濃度を測定した。測定結果を図8に示す。図8から、運転再開直後にTOCの値が上昇していることがわかる。

【0022】

[実験4]

図9に示すように、図5のシステムの硬度除去装置4と電気脱イオン装置5の間に貯水タンク11を設置するとともに、電気脱イオン装置5の純水排出ライン9に純水排出ライン9の純水を貯水タンク11に還流させる循環ライン9aを設けたシステムを用いて以下の実験を行った。なお、電気脱イオン装置の純水排出ライン9の出口水の抵抗は、同ライン9に設置した抵抗計により測定した。

同図中、V3,V4は、電気脱イオン装置5の出口水を循環ライン9aと純水タンク6への送水ライン9bに切替える開閉弁である。この実験では、V3は閉、V4は開として、常に循環の状態とした。また、ポンプP1は、通常は、貯水タンク11のレベルスイッチLS2により、ポンプP2は純水タンク6中のレベルスイッチLS1により、それぞれ所定の水位となるように自動でON−OFF制御される。また、この実験では、電気脱イオン装置5は、ライン9、ライン9aタンク11を経て、常時循環運転し、電気脱イオン装置5の電極間に直流電圧を印加し続けた。

【0023】

この実験では、タンク11の水位がL2になると、ポンプP1が起動される。そして、概ね1時間後にタンク11の水位はL1に達し、ポンプP1は停止する。その後、ポンプP2、ライン9、ライン9aで、循環運転が行われるが、電気脱イオン装置5では濃縮水が排水されるため、タンク11の水位は、徐々に低下する。そして、14時間後には、タンク11の水位はL2まで低下し、ポンプP1が起動される。この実験では、このようなポンプP1,P2の断続運転が繰り返される。この場合の、電気脱イオン装置5の出口水の抵抗率の変化を測定した。

【0024】

測定結果は、図10に示すとおりであり、運転再開後、抵抗率は、4MΩ・cmまで低下した後 14時間を要しても、およそ14MΩ・cmまでしか、回復しなかった。また、電気脱イオン装置5の供給水の抵抗率は、ポンプP1の運転動作中は一時的に低下するものの、ほぼ2MΩ・cm以上であった。この試験結果からは、抵抗率(すなわち濃度)の観点からは、電気脱イオン装置5の供給水としては問題がない水質が確保されていたことを意味する。

すなわち、電気脱イオン装置5は、常に循環で動いている場合でも、ポンプP1の停止・運転再開の影響を受けることが確認された。これは、逆浸透装置3及び、硬度除去装置4の運転再開時の抵抗率では観測されないような一時的な水質悪化、すなわち、TOCの影響を強く示唆するものである。

以上の実験1〜4の結果から、断続運転における電気脱イオン装置5の出口水の水質の低下は、運転停止時における電気脱イオン装置5内でのイオン濃度勾配の破壊によるよりも、断続運転における運転再開時に短時間放出される前段装置の出口水のTOCが関係している可能性が高いと考えられる。

【0025】

そこで、本発明者らは、断続運転における運転再開時の前段装置の出口水をブローすれば、電気脱イオン装置の出口水の抵抗率の低下を抑制できるとの予測のもとに、電気脱イオン装置の前段装置の出口水の配管にブローラインを設け、断続運転における運転再開時の出口水をブローさせた後、出口水を電気脱イオン装置に供給することを試みたところ、断続運転においても、連続運転並みの高い抵抗率の処理水が得られることを確認した。

【0026】

本発明者らは、さらに検討を重ねたところ、断続運転における運転再開時の前段装置の出口水のTOCの一時的な増加、すなわち、図7、図8に示したようなTOC値の推移のピークの値は、停止時間にほぼ比例し、前段装置の停止時間が1時間未満と短い場合には、かなり少なくなることを確認した。

【0027】

本発明は、かかる知見に基づいてなされたもので、電気脱イオン装置の運転を断続で行っても製造される純水水質の低下を招くことがなく、ユースポイントの純水使用量に応じて純水装置の断続運転制御を行うことのできる、純水装置の運転方法及び運転装置を提供することを目的とする。

【課題を解決するための手段】

【0028】

本発明の純水装置の運転方法は、少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置の運転方法において、前記純水装置の運転再開にあたって、(a)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水を所定の時間排水する工程と、(b)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水の排水を停止し、前記電気脱イオン装置への前記機器の処理水の供給を開始するとともに、前記電気脱イオン装置の電極間に直流電圧を印加して脱イオン処理を開始する工程とを有することを特徴とする。

【0029】

前記(b)の工程においては、運転開始後所定の時間内に電気脱イオン装置で処理した処理水を排水し、その後の処理水を前記純水タンクに貯留することがより好ましい。

さらに、(a)の工程における電気脱イオン装置の被処理水、又は(b)の工程における電気脱イオン装置の処理水の少なくとも一方の一部又は全部を、前記原水タンク又は前記逆浸透膜装置の供給水に還流させるようにすれば、原水の使用量を、その分だけ少なくすることができる。

【0030】

また、本発明の純水の製造装置は、少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置において、前記電気脱イオン装置の前段の機器から前記電気脱イオン装置への供給水の供給ラインから分岐する排水ラインと、前記前段の機器から前記電気脱イオン装置への供給水を前記排水ラインに送水させる弁装置と、前記弁装置を、前記前段機器の処理水が前記前段機器の運転開始から所定の時間前記排水ラインに送水され、その後前記電気脱イオン装置へ送水されるように制御する制御装置とを有することを特徴とする。

【0031】

前記ブローした排水は、前記原水タンク又は逆浸透膜装置の入口水に還流させることが好ましい。

また、本発明の純水装置は、前記電気脱イオン装置から前記純水タンクへの純水の供給ラインから分岐する循環ラインと、前記電気脱イオン装置からの純水を、前記循環ラインに送水させる弁装置と、前記弁装置を、前記電気脱イオン装置の処理水が前記電気脱イオン装置の運転開始から所定の時間前記循環ラインに送水され、その後前記純水タンクに送水されるように制御する制御装置と純水を前記電気脱イオン装置の分岐する循環ラインと、を有していることが好ましい。

なお、弁装置としては、電磁弁、モーター弁、三方弁など本発明の目的に沿う弁装置であれば特に、制限はない。

断続運転を行う純水装置の運転再開時に電気脱イオン被処理水を所定の時間排水する工程を初期ブローと記載する。

【図面の簡単な説明】

【0032】

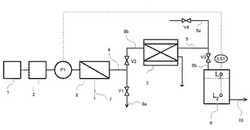

【図1】本発明の第1の実施形態の構成図。

【図2】本発明の第1の実施形態における電気脱イオン装置の処理水の抵抗率を示すグラフ。

【図3】本発明の第2の実施形態の構成図。

【図4】従来の純水装置の一例の構成図。

【図5】従来の純水装置の他の例の構成図。

【図6】実験1における電気脱イオン装置の出口水の抵抗率を示すグラフ。

【図7】実験2における運転再開時の逆浸透膜装置の出口水のTOC濃度の変化を示すグラフ。

【図8】実験3における運転再開時の硬度除去装置の出口水のTOC濃度の変化を示すグラフ。

【図9】実験4に用いた純水装置の構成図。

【図10】実験4における電気脱イオン装置の出口水の抵抗率の変化を示すグラフ。

【発明を実施するための形態】

【0033】

(第1の実施形態)

(実施形態1)

図1は、この実施形態のシステム構成図である。

この実施形態は、従来システムと同様に、主に、原水タンク1、前処理装置2、逆浸透膜装置3、電気脱イオン装置5及び純水タンク6から構成される。

原水タンク1は、原水を貯留するタンクであり、前処理装置2は原水中のゴミ等の夾雑物や次亜塩素酸を除去するための活性炭をろ過材としたろ過装置である。

【0034】

逆浸透膜装置3は、電気脱イオン装置5の前段に設置され、原水中のカルシウム、マグネシウム等の硬度成分やその他の不純物イオン等を除去する。逆浸透膜装置3の濃縮水は、濃縮水排出ライン7から排出される。逆浸透膜装置3の出口水排出ライン8は途中でブローライン8aと電気脱イオン装置5への送水ライン8bとに分岐し、分岐部近傍の各ラインには、それぞれ電磁開閉弁V1,V2が設けられている。

【0035】

電気脱イオン装置5は、カチオン交換膜とアニオン交換膜との間にイオン交換樹脂等のイオン交換体を充填して複数の平行する脱塩室を構成し、各脱塩室間に濃縮室を構成するとともに、これらの流路を挟んでその両側に陽極と陰極とを配置して構成されており、脱塩室および濃縮室に逆浸透膜装置3の処理水が通水される。

【0036】

電気脱イオン装置5の出口側には純水排出ライン9が接続されている。この純水排出ライン9は、途中で循環ライン9aと純水タンク6への送水ライン9bとに分岐し、分岐点近傍には、それぞれ電磁開閉弁V3,V4が設けられる。

電磁開閉弁V3,V4は、常時は、V3が開、V4が閉とされているが、必要に応じて、V3を閉、V4を開に切り替えて、ポンプP1を運転状態にしたまま、純水タンク6への送水を停止できるようになっている。循環ライン9aの管端は、例えば、高圧ポンプP1の入口側(又は原水タンク1)に接続される。

【0037】

なお、後述するように、純水タンク6の貯水量が、設定上限位置L1に達したときは、レベルスイッチLS1が働いてポンプP1の運転が停止するので、循環ライン9aへの切り替えは、必ずしも必要ではない。

なお、図示を省略したが、逆浸透膜装置3の濃縮水排出ライン7も高圧ポンプP1の入口側に接続してもよく、原水タンク1へ返送してもよい。

【0038】

逆浸透膜装置3の濃縮水排出ライン7、及び電気脱イオン装置5の循環ライン9aは、全量返送するようにしても、一部が純水装置の系外に排出されるようにしてもよい。

【0039】

この純水装置は、次のように運転制御される。

純水タンク6には電気脱イオン装置5により脱塩処理された純水が貯留されてユースポイントの使用に供される。純水タンク6内にはレベルスイッチLS1の水位検知部が設けられ、純水タンク6内の純水の水位の設定上限位置L1及び設定下限位置L2になったことを検知して電気信号を出力し、この電気信号により高圧ポンプP1及び電磁開閉弁V1,V2が制御される。

【0040】

電気脱イオン装置5の断続運転における運転停止時には、純水タンク6の水位は設定上限位置L1と設定下限位置L2の間にあるが、ユースポイントにおける純水の使用により、純水タンク6内の水位が下がり、水位が設定下限位置L2になるとレベルスイッチLS1が検知し電気信号を発生する。

この電気信号により、高圧ポンプP1が運転を開始し、同時に、電磁開閉弁V1が開、V2が閉となり、タイマーにより、所定の時間、例えば、最大で15〜20分、装置によっては1〜15分経過後に電磁開閉弁V1が閉、V2が開に切換えられる。そして、電気脱イオン装置5の電極間に直流電圧が印加される。なお、電気脱イオン装置5の電極間に直流電圧を印加する時期は、ブロー開始前でも構わない。

また、この、ブロー時間は、ラインの組み方、ラインの長さ等で変化するので、立ち上げ時の水質の経時変化を実測した上で決定するようにしてもよい。この場合、装置を3時間以上停止した後、運転を再開し、この際の水質(TOC)の経時変化を実測する。実測値の経時変化から、TOC値がピークに達した後、ピーク時のTOC値に対し、好ましくは、60%、より好ましくは70%、さらに、好ましくは、85%までTOCが低下した時間を、ブロー終了時間とすれば最適なブローが可能である。このようにして定めると、不要なブローをせずに済むという効果があり、より好ましい。なお、ピーク時のTOC値に対し、60%まで低下しないうちにブローを中止した場合には、電気脱イオン装置5の水質の低下という不具合が生じ、十分な効果が得られない。

【0041】

以上の電磁開閉弁V1,V2のタイマー制御は、システムの起動時にも同様に行われる。

したがって、電気脱イオン装置の断続運転において、起動時や運転再開後、所定の時間が経過するまでは、逆浸透膜3の処理水は、ブローライン8aから放出され、所定の時間経過後に電気脱イオン装置5に供給されるようになる。

電磁開閉弁V3,V4の切換えは、断続運転の頻度が高く、電気脱イオン装置5のイオン交換樹脂の再生が不十分になるおそれがある場合に行われる。この場合、V3を閉、弁V4を開とすることにより、純水タンク6内の水位に関係なく高圧ポンプP1は一時的に連続運転状態とされる。

【0042】

逆浸透膜装置の後段に硬度除去装置が配置される場合においても、装置の運転再開時に硬度除去装置処理水を初期ブローすることで同様の結果を得ることができる。また、逆浸透膜装置運転再開時に逆浸透膜装置処理水の初期ブローを行った後、電気脱イオン装置処理水の初期ブローを行うようにすれば、より一層、抵抗率の高い電気脱イオン装置処理水を純水タンクに送ることができる。また、装置構成に限定されることなく、電気脱イオン装置の前段装置の処理水を初期ブローすることにより同様の効果を得ることが可能である。

【0043】

(実施例)

次に本発明の実施例及び比較例について説明する。

なお、実施例及び比較例に使用した原水、使用装置等は次のとおりである。

[原水]:厚木市水

[装置]

前処理装置:ACボンベ(NCC−200AC 野村マイクロ・サイエンス株式会社製、充填活性炭:活性炭クラレコールKW)2本

逆浸透処理装置:モジュール(DOW社製SG30−LE440i)2本、運転圧力0.7MPa、供給流量2m3/h、水回収率60%

電気脱イオン装置:(MK−3 GE社製)1台

電磁開閉弁V1と逆浸透処理装置3(又は硬度除去装置4)間の配管:25mmφ(内径)×2.5m(長さ)

通水率:20L/分

【実施例1】

【0044】

図1に示すように、純水タンク1、前処理装置2、逆浸透処理装置3、電気脱イオン装置5及び純水タンク6を含むラインを組んで、純水タンク6内のレベルスイッチLS1によってラインを30分運転、30分停止で断続運転させた。

断続運転における運転開始時には、弁V1を開、弁V2を閉にして、2分間ブローを行った後、V1を閉、V2を開にして、通常運転に切り替えた。

上記運転時の電気脱イオン装置3の処理水水質の経時変化は図2に示すとおりであり、透過水水質は、ほぼ17MΩ・cm以上で高水質を保っていた。

【実施例2】

【0045】

図3に示すように、図9に示した純水装置の硬度除去装置の出口水側の配管から、ブローライン8aを分岐させ、断続運転における運転開始時には、電磁開閉弁V1,V2により、弁V1を開、弁V2を閉にして、2分間ブローを行うようにして、実施例1と同一条件で断続運転を行った。

この断続運転による電気脱イオン装置6の透過水の抵抗率は、17MΩ・cm以上であった。

【技術分野】

【0001】

本発明は、純水装置の運転方法及び純水装置に係り、特に、水質の低下を招くことなく純水の断続供給を行うことを可能にした、電気脱イオン装置などを用いた純水装置の運転方法及び純水装置に関する。

【背景技術】

【0002】

従来から、原水を、前処理装置、逆浸透膜装置及び電気脱イオン装置を順に配設した純水装置で処理して純水を製造し、ユースポイントに供給することが行われている。

【0003】

一般にユースポイントにおける純水の使用は断続的であり、しかも純水の使用量はその都度変わるため、電気脱イオン装置で処理された純水を一旦純水タンクに貯留しておき、ユースポイントで使用されて純水タンクの貯水量が、一定量を下回ったときに、電気脱イオン装置を運転して純水タンクに純水を補給するようにしている。しかし、このような電気脱イオン装置の断続運転には、樹脂の再生不足や水質低下をもたらすという問題がある。

【0004】

このような従来の純水装置の運転方法を、図4に基づいて説明する。

同図において、1は原水を貯留する原水タンク、2は活性炭槽などの前処理装置、3は逆浸透膜装置、5は電気脱イオン装置、6は純水タンクである。

原水タンク1から供給される原水は、前処理装置2に送られてろ過され、ろ過水は、高圧ポンプP1によって、逆浸透膜装置3に送水される。逆浸透膜装置3から排出される逆浸透膜処理水は、電気脱イオン装置5に通水されて脱塩処理が行われ、脱塩水、即ち純水は純水タンク6に貯留される。

なお、逆浸透膜装置3の濃縮水は、濃縮水排水ライン7から排出される。

【0005】

純水タンク6は、配管を介してユースポイントに接続され、ユースポイントの純水使用目的に応じて純水タンク6内の純水がユースポイントに送られ、消費される。

【0006】

そして、純水タンク6に供給された純水の量がユースポイントによる純水使用量よりも多くなり、純水タンク6内における原水の水位が上昇し水位が設定上限位置L1に達すると、レベルスイッチLS1が作動し、電気信号により高圧ポンプP1が停止して、逆浸透膜装置3及び電気脱イオン装置5の運転が停止する。

【0007】

この状態でユースポイントで純水が使用され、純水タンク6内の純水の水位が下降して水位が設定下限位置L2にまで下がると、レベルスイッチLS1が作動し電気信号により高圧ポンプP1が再び駆動して逆浸透膜装置3及び電気脱イオン装置5の運転が開始される。純水の消費量によるが、普通は、高圧ポンプP1は、10分程度運転され、10分程度停止という運転状況が繰り返されることが多い。

しかし、このような電気脱イオン装置を断続運転する方法では、運転を停止した後、運転を再開する際に、電気脱イオン装置の出口水の水質が低下して、元の抵抗率に回復するのに時間を要し、結果的に抵抗率の低い出口水しか得られないという問題があった。

【0008】

図5に示すように、逆浸透膜装置3と電気脱イオン装置5の間に、硬度除去装置4を介在させたシステムも知られている。なお、図5に示すシステムは、硬度除去装置4を電気脱イオン装置5の前段に設置した点を除いて、他の装置や運転方法は図4に示したシステムと同様であるので、同一部分に同一符号を付して重複する説明は省略する。

【0009】

しかしながら、このような硬度除去装置4を電気脱イオン装置5の前段に設置した装置においても、断続運転においては、運転の停止状態から運転を再開する際に、電気脱イオン装置の出口水の水質が低下し、元の抵抗率に回復するのに時間を要し、抵抗率の低い出口水しか得られないという問題があった。

【0010】

従来、このような断続運転における運転再開時の電気脱イオン装置5の出口水の水質の低下の原因について、電気脱イオン装置5の運転中に生じる脱塩室内の入口側から出口側に向けて低くなるイオン濃度の勾配が、運転停止中にイオン拡散により消滅し、かつ、断続運転における運転時間が短いとイオン交換樹脂の再生が不十分になり、前段装置の運転再開時に低い抵抗率の水が電気脱イオン装置に供給されてイオン交換樹脂が破化するためと考えられていた。

【0011】

このような点に対処して、例えば、電気脱イオン装置5の出口水放出ラインに、三方弁を介して逆浸透膜装置3の入口水に還流する循環ラインを設け、純水タンク5の水位が設定上限位置L1に達したときに、電気脱イオン装置5で製造された純水の一部又は全部を循環ラインに流すようにして、電気脱イオン装置5を停止させずに、連続的に運転する方法が提案されている(例えば、特許文献1)。

【0012】

また、このような電気脱イオン装置5の出口水放出ラインに循環ラインを設けるようにした純水装置において、起動時に水質の低い処理水が純水タンクに供給されるのを避けるため、起動時の電気脱イオン装置5からの出口水を循環ラインに還流させるとともに、電気脱イオン装置5の電極間に印加する直流電圧を高くしてイオン交換樹脂の再生を促進させ、循環ラインから純水タンク5への給水ラインへの切換え時間を短縮させるようにした純水装置も提案されている(特許文献2)。

【0013】

一般的には、断続運転を前提とするシステムでは、硬度除去装置4を使用したシステムでも電気脱イオン装置5の出口水の抵抗率は10MΩ・cm以下であるが、上述した循環ラインを設けた連続運転方式では、電気脱イオン装置5の出口水の抵抗率を15MΩ・cm以上とすることができる。

【0014】

しかしながら、連続運転方式では、純水タンクが満水状態でも逆浸透膜装置3及び電気脱イオン装置6へ給水するため高圧ポンプP1の運転や電気脱イオン装置6の電極間に直流電圧を印加をし続けるためシステム運転の消費電力が大きくなり、省エネルギーの見地から好ましくないという問題がある。

【0015】

また、電気脱イオン装置は、運転中、濃縮水や電極水の一部又は全部を排出するため、これを補うために水を補給する必要がある。この補給のための水としては、逆浸透膜装置の透過水が用いられているが、逆浸透膜で透過水を得るためには、逆浸透膜装置に供給される原水量に対して10〜50%程度の濃縮水を排出しているため原水使用量も多くなるという問題があった。

さらに、逆浸透膜装置の運転時間が長くなるため、逆浸透膜装置の運転の負荷も大きくなり、逆浸透膜モジュール(ROモジュール)の交換頻度が増加するという問題もあった。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平9−57271号公報

【特許文献2】特開2010−58011号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

このように、従来の純水装置では、電気脱イオン装置の断続運転に伴う水質低下を避けるために、ユースポイントへの供給水路とは別に、純水タンクから電気脱イオン装置の上流側に純水を還流させる循環ラインを設け、この循環ラインに純水タンクの純水を還流させることで、電気脱イオン装置の運転を停止させない連続運転方法が採られているが、前述したとおり、連続運転には、省エネルギー、省資源の見地から、改善すべき点が多い。

【0018】

本発明者らは、かかる観点から、断続運転における運転再開時の電気脱イオン装置の出口水の水質向上を図るべく以下の実験を行った。

【0019】

[実験1]

図4に示した純水システムの逆浸透膜装置3と電気脱イオン装置5間の管路にNaCl水溶液の注入部を設け、その下流側に導電率計とTOC計を取付けた。次に、電気脱イオン装置5の入口水が所定の導電率となるように、逆浸透膜装置3の出口水に、NaCl水溶液を、次に示すタイミングで注入するとともに、電気脱イオン装置の出口水の抵抗率を測定した。

なお、使用した装置及び運転条件は、次のとおりである。

電気脱イオン装置:(MK−3 mini 米国GE社製)

原水:厚木市水

通水率:20L/分

電気脱イオン装置の入口水の導電率:0〜2分→ 約5μS/cm

(NaCl水溶液の添加なし)

2〜4分→約100μS/cm

(NaCl水溶液の添加あり)

4〜6分→約200μS/cm

(NaCl水溶液の添加あり)

6〜8分→約100μS/cm

(NaCl水溶液の添加あり)

8〜10分→約5μS/cm

(NaCl水溶液の添加なし)

この実験による電気脱イオン装置の出口水の抵抗率は、図6に示すとおりであり、入口水の導電率を高くしたことによる電気脱イオン装置の出口水への影響は全く認められなかった。また、電気脱イオン装置への通水は、NaCl水溶液の添加を停止した後も5時間継続したが抵抗率の低下等は認められなかった。

すなわち、上記試験からは、電気脱イオン装置の入口水へのNaCl水溶液の添加による処理水の抵抗率への影響は認められなかった。

【0020】

[実験2]

次に、図4に示したシステムを1時間連続運転後、24時間停止し、通水率20L/分で運転を再開したときの逆浸透膜装置3の出口水のTOC濃度を測定した。測定結果を図7に示す。図7から、逆浸透膜装置3の運転再開直後にTOCの値が上昇することがわかる。

なお、使用した装置及び運転条件は、それぞれ次のとおりである。

前処理装置:ACボンベ(NCC−200AC 野村マイクロ・サイエンス株式会社製、充填活性炭:活性炭クラレコールKW)2本

逆浸透処理装置:モジュール(東レ株式会社製DOW社製SG30−LE440i)2本、運転圧力0.7MPa、供給流量2m3/h、水回収率60%

電気脱イオン装置:(MK−3 mini 米国GE社製) 1台

原水:厚木市水

通水率:20L/分

【0021】

[実験3]

実験2で使用したシステムの逆浸透膜装置の次段に硬度除去装置(三菱化学社製 SK−1B)を介在させ、1時間連続運転し、3時間停止した後、運転を再開したときの逆浸透膜装置の出口水のTOC濃度を測定した。測定結果を図8に示す。図8から、運転再開直後にTOCの値が上昇していることがわかる。

【0022】

[実験4]

図9に示すように、図5のシステムの硬度除去装置4と電気脱イオン装置5の間に貯水タンク11を設置するとともに、電気脱イオン装置5の純水排出ライン9に純水排出ライン9の純水を貯水タンク11に還流させる循環ライン9aを設けたシステムを用いて以下の実験を行った。なお、電気脱イオン装置の純水排出ライン9の出口水の抵抗は、同ライン9に設置した抵抗計により測定した。

同図中、V3,V4は、電気脱イオン装置5の出口水を循環ライン9aと純水タンク6への送水ライン9bに切替える開閉弁である。この実験では、V3は閉、V4は開として、常に循環の状態とした。また、ポンプP1は、通常は、貯水タンク11のレベルスイッチLS2により、ポンプP2は純水タンク6中のレベルスイッチLS1により、それぞれ所定の水位となるように自動でON−OFF制御される。また、この実験では、電気脱イオン装置5は、ライン9、ライン9aタンク11を経て、常時循環運転し、電気脱イオン装置5の電極間に直流電圧を印加し続けた。

【0023】

この実験では、タンク11の水位がL2になると、ポンプP1が起動される。そして、概ね1時間後にタンク11の水位はL1に達し、ポンプP1は停止する。その後、ポンプP2、ライン9、ライン9aで、循環運転が行われるが、電気脱イオン装置5では濃縮水が排水されるため、タンク11の水位は、徐々に低下する。そして、14時間後には、タンク11の水位はL2まで低下し、ポンプP1が起動される。この実験では、このようなポンプP1,P2の断続運転が繰り返される。この場合の、電気脱イオン装置5の出口水の抵抗率の変化を測定した。

【0024】

測定結果は、図10に示すとおりであり、運転再開後、抵抗率は、4MΩ・cmまで低下した後 14時間を要しても、およそ14MΩ・cmまでしか、回復しなかった。また、電気脱イオン装置5の供給水の抵抗率は、ポンプP1の運転動作中は一時的に低下するものの、ほぼ2MΩ・cm以上であった。この試験結果からは、抵抗率(すなわち濃度)の観点からは、電気脱イオン装置5の供給水としては問題がない水質が確保されていたことを意味する。

すなわち、電気脱イオン装置5は、常に循環で動いている場合でも、ポンプP1の停止・運転再開の影響を受けることが確認された。これは、逆浸透装置3及び、硬度除去装置4の運転再開時の抵抗率では観測されないような一時的な水質悪化、すなわち、TOCの影響を強く示唆するものである。

以上の実験1〜4の結果から、断続運転における電気脱イオン装置5の出口水の水質の低下は、運転停止時における電気脱イオン装置5内でのイオン濃度勾配の破壊によるよりも、断続運転における運転再開時に短時間放出される前段装置の出口水のTOCが関係している可能性が高いと考えられる。

【0025】

そこで、本発明者らは、断続運転における運転再開時の前段装置の出口水をブローすれば、電気脱イオン装置の出口水の抵抗率の低下を抑制できるとの予測のもとに、電気脱イオン装置の前段装置の出口水の配管にブローラインを設け、断続運転における運転再開時の出口水をブローさせた後、出口水を電気脱イオン装置に供給することを試みたところ、断続運転においても、連続運転並みの高い抵抗率の処理水が得られることを確認した。

【0026】

本発明者らは、さらに検討を重ねたところ、断続運転における運転再開時の前段装置の出口水のTOCの一時的な増加、すなわち、図7、図8に示したようなTOC値の推移のピークの値は、停止時間にほぼ比例し、前段装置の停止時間が1時間未満と短い場合には、かなり少なくなることを確認した。

【0027】

本発明は、かかる知見に基づいてなされたもので、電気脱イオン装置の運転を断続で行っても製造される純水水質の低下を招くことがなく、ユースポイントの純水使用量に応じて純水装置の断続運転制御を行うことのできる、純水装置の運転方法及び運転装置を提供することを目的とする。

【課題を解決するための手段】

【0028】

本発明の純水装置の運転方法は、少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置の運転方法において、前記純水装置の運転再開にあたって、(a)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水を所定の時間排水する工程と、(b)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水の排水を停止し、前記電気脱イオン装置への前記機器の処理水の供給を開始するとともに、前記電気脱イオン装置の電極間に直流電圧を印加して脱イオン処理を開始する工程とを有することを特徴とする。

【0029】

前記(b)の工程においては、運転開始後所定の時間内に電気脱イオン装置で処理した処理水を排水し、その後の処理水を前記純水タンクに貯留することがより好ましい。

さらに、(a)の工程における電気脱イオン装置の被処理水、又は(b)の工程における電気脱イオン装置の処理水の少なくとも一方の一部又は全部を、前記原水タンク又は前記逆浸透膜装置の供給水に還流させるようにすれば、原水の使用量を、その分だけ少なくすることができる。

【0030】

また、本発明の純水の製造装置は、少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置において、前記電気脱イオン装置の前段の機器から前記電気脱イオン装置への供給水の供給ラインから分岐する排水ラインと、前記前段の機器から前記電気脱イオン装置への供給水を前記排水ラインに送水させる弁装置と、前記弁装置を、前記前段機器の処理水が前記前段機器の運転開始から所定の時間前記排水ラインに送水され、その後前記電気脱イオン装置へ送水されるように制御する制御装置とを有することを特徴とする。

【0031】

前記ブローした排水は、前記原水タンク又は逆浸透膜装置の入口水に還流させることが好ましい。

また、本発明の純水装置は、前記電気脱イオン装置から前記純水タンクへの純水の供給ラインから分岐する循環ラインと、前記電気脱イオン装置からの純水を、前記循環ラインに送水させる弁装置と、前記弁装置を、前記電気脱イオン装置の処理水が前記電気脱イオン装置の運転開始から所定の時間前記循環ラインに送水され、その後前記純水タンクに送水されるように制御する制御装置と純水を前記電気脱イオン装置の分岐する循環ラインと、を有していることが好ましい。

なお、弁装置としては、電磁弁、モーター弁、三方弁など本発明の目的に沿う弁装置であれば特に、制限はない。

断続運転を行う純水装置の運転再開時に電気脱イオン被処理水を所定の時間排水する工程を初期ブローと記載する。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施形態の構成図。

【図2】本発明の第1の実施形態における電気脱イオン装置の処理水の抵抗率を示すグラフ。

【図3】本発明の第2の実施形態の構成図。

【図4】従来の純水装置の一例の構成図。

【図5】従来の純水装置の他の例の構成図。

【図6】実験1における電気脱イオン装置の出口水の抵抗率を示すグラフ。

【図7】実験2における運転再開時の逆浸透膜装置の出口水のTOC濃度の変化を示すグラフ。

【図8】実験3における運転再開時の硬度除去装置の出口水のTOC濃度の変化を示すグラフ。

【図9】実験4に用いた純水装置の構成図。

【図10】実験4における電気脱イオン装置の出口水の抵抗率の変化を示すグラフ。

【発明を実施するための形態】

【0033】

(第1の実施形態)

(実施形態1)

図1は、この実施形態のシステム構成図である。

この実施形態は、従来システムと同様に、主に、原水タンク1、前処理装置2、逆浸透膜装置3、電気脱イオン装置5及び純水タンク6から構成される。

原水タンク1は、原水を貯留するタンクであり、前処理装置2は原水中のゴミ等の夾雑物や次亜塩素酸を除去するための活性炭をろ過材としたろ過装置である。

【0034】

逆浸透膜装置3は、電気脱イオン装置5の前段に設置され、原水中のカルシウム、マグネシウム等の硬度成分やその他の不純物イオン等を除去する。逆浸透膜装置3の濃縮水は、濃縮水排出ライン7から排出される。逆浸透膜装置3の出口水排出ライン8は途中でブローライン8aと電気脱イオン装置5への送水ライン8bとに分岐し、分岐部近傍の各ラインには、それぞれ電磁開閉弁V1,V2が設けられている。

【0035】

電気脱イオン装置5は、カチオン交換膜とアニオン交換膜との間にイオン交換樹脂等のイオン交換体を充填して複数の平行する脱塩室を構成し、各脱塩室間に濃縮室を構成するとともに、これらの流路を挟んでその両側に陽極と陰極とを配置して構成されており、脱塩室および濃縮室に逆浸透膜装置3の処理水が通水される。

【0036】

電気脱イオン装置5の出口側には純水排出ライン9が接続されている。この純水排出ライン9は、途中で循環ライン9aと純水タンク6への送水ライン9bとに分岐し、分岐点近傍には、それぞれ電磁開閉弁V3,V4が設けられる。

電磁開閉弁V3,V4は、常時は、V3が開、V4が閉とされているが、必要に応じて、V3を閉、V4を開に切り替えて、ポンプP1を運転状態にしたまま、純水タンク6への送水を停止できるようになっている。循環ライン9aの管端は、例えば、高圧ポンプP1の入口側(又は原水タンク1)に接続される。

【0037】

なお、後述するように、純水タンク6の貯水量が、設定上限位置L1に達したときは、レベルスイッチLS1が働いてポンプP1の運転が停止するので、循環ライン9aへの切り替えは、必ずしも必要ではない。

なお、図示を省略したが、逆浸透膜装置3の濃縮水排出ライン7も高圧ポンプP1の入口側に接続してもよく、原水タンク1へ返送してもよい。

【0038】

逆浸透膜装置3の濃縮水排出ライン7、及び電気脱イオン装置5の循環ライン9aは、全量返送するようにしても、一部が純水装置の系外に排出されるようにしてもよい。

【0039】

この純水装置は、次のように運転制御される。

純水タンク6には電気脱イオン装置5により脱塩処理された純水が貯留されてユースポイントの使用に供される。純水タンク6内にはレベルスイッチLS1の水位検知部が設けられ、純水タンク6内の純水の水位の設定上限位置L1及び設定下限位置L2になったことを検知して電気信号を出力し、この電気信号により高圧ポンプP1及び電磁開閉弁V1,V2が制御される。

【0040】

電気脱イオン装置5の断続運転における運転停止時には、純水タンク6の水位は設定上限位置L1と設定下限位置L2の間にあるが、ユースポイントにおける純水の使用により、純水タンク6内の水位が下がり、水位が設定下限位置L2になるとレベルスイッチLS1が検知し電気信号を発生する。

この電気信号により、高圧ポンプP1が運転を開始し、同時に、電磁開閉弁V1が開、V2が閉となり、タイマーにより、所定の時間、例えば、最大で15〜20分、装置によっては1〜15分経過後に電磁開閉弁V1が閉、V2が開に切換えられる。そして、電気脱イオン装置5の電極間に直流電圧が印加される。なお、電気脱イオン装置5の電極間に直流電圧を印加する時期は、ブロー開始前でも構わない。

また、この、ブロー時間は、ラインの組み方、ラインの長さ等で変化するので、立ち上げ時の水質の経時変化を実測した上で決定するようにしてもよい。この場合、装置を3時間以上停止した後、運転を再開し、この際の水質(TOC)の経時変化を実測する。実測値の経時変化から、TOC値がピークに達した後、ピーク時のTOC値に対し、好ましくは、60%、より好ましくは70%、さらに、好ましくは、85%までTOCが低下した時間を、ブロー終了時間とすれば最適なブローが可能である。このようにして定めると、不要なブローをせずに済むという効果があり、より好ましい。なお、ピーク時のTOC値に対し、60%まで低下しないうちにブローを中止した場合には、電気脱イオン装置5の水質の低下という不具合が生じ、十分な効果が得られない。

【0041】

以上の電磁開閉弁V1,V2のタイマー制御は、システムの起動時にも同様に行われる。

したがって、電気脱イオン装置の断続運転において、起動時や運転再開後、所定の時間が経過するまでは、逆浸透膜3の処理水は、ブローライン8aから放出され、所定の時間経過後に電気脱イオン装置5に供給されるようになる。

電磁開閉弁V3,V4の切換えは、断続運転の頻度が高く、電気脱イオン装置5のイオン交換樹脂の再生が不十分になるおそれがある場合に行われる。この場合、V3を閉、弁V4を開とすることにより、純水タンク6内の水位に関係なく高圧ポンプP1は一時的に連続運転状態とされる。

【0042】

逆浸透膜装置の後段に硬度除去装置が配置される場合においても、装置の運転再開時に硬度除去装置処理水を初期ブローすることで同様の結果を得ることができる。また、逆浸透膜装置運転再開時に逆浸透膜装置処理水の初期ブローを行った後、電気脱イオン装置処理水の初期ブローを行うようにすれば、より一層、抵抗率の高い電気脱イオン装置処理水を純水タンクに送ることができる。また、装置構成に限定されることなく、電気脱イオン装置の前段装置の処理水を初期ブローすることにより同様の効果を得ることが可能である。

【0043】

(実施例)

次に本発明の実施例及び比較例について説明する。

なお、実施例及び比較例に使用した原水、使用装置等は次のとおりである。

[原水]:厚木市水

[装置]

前処理装置:ACボンベ(NCC−200AC 野村マイクロ・サイエンス株式会社製、充填活性炭:活性炭クラレコールKW)2本

逆浸透処理装置:モジュール(DOW社製SG30−LE440i)2本、運転圧力0.7MPa、供給流量2m3/h、水回収率60%

電気脱イオン装置:(MK−3 GE社製)1台

電磁開閉弁V1と逆浸透処理装置3(又は硬度除去装置4)間の配管:25mmφ(内径)×2.5m(長さ)

通水率:20L/分

【実施例1】

【0044】

図1に示すように、純水タンク1、前処理装置2、逆浸透処理装置3、電気脱イオン装置5及び純水タンク6を含むラインを組んで、純水タンク6内のレベルスイッチLS1によってラインを30分運転、30分停止で断続運転させた。

断続運転における運転開始時には、弁V1を開、弁V2を閉にして、2分間ブローを行った後、V1を閉、V2を開にして、通常運転に切り替えた。

上記運転時の電気脱イオン装置3の処理水水質の経時変化は図2に示すとおりであり、透過水水質は、ほぼ17MΩ・cm以上で高水質を保っていた。

【実施例2】

【0045】

図3に示すように、図9に示した純水装置の硬度除去装置の出口水側の配管から、ブローライン8aを分岐させ、断続運転における運転開始時には、電磁開閉弁V1,V2により、弁V1を開、弁V2を閉にして、2分間ブローを行うようにして、実施例1と同一条件で断続運転を行った。

この断続運転による電気脱イオン装置6の透過水の抵抗率は、17MΩ・cm以上であった。

【特許請求の範囲】

【請求項1】

少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置の運転方法であって、

前記純水装置の運転再開にあたって、

(a)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水を所定の時間排水する工程と、

(b)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水の排水を停止し、前記電気脱イオン装置への前記機器の処理水の供給を開始するとともに、前記電気脱イオン装置の電極間に直流電圧を印加して脱イオン処理を開始する工程と、

を有することを特徴とする純水装置の運転方法。

【請求項2】

前記(b)の工程において、運転開始後所定の時間内に電気脱イオン装置が処理した処理水を排水し、その後処理した処理水を前記純水タンクに貯留することを特徴とする請求項1記載の純水装置の運転方法。

【請求項3】

(a)の工程又は(b)の工程における排水の少なくとも一方の一部又は全部を、前記原水タンク又は前記逆浸透膜装置の供給水に還流させることを特徴とする請求項1又は2に記載の純水装置の運転方法。

【請求項4】

少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置において、

前記電気脱イオン装置の前段の機器から前記電気脱イオン装置への供給水の供給ラインから分岐する排水ラインと、

前記前段の機器から前記電気脱イオン装置への供給水を前記排水ラインに送水させる弁装置と、

前記弁装置を、前記前段機器の処理水が前記前段機器の運転開始から所定の時間前記排水ラインに送水され、その後前記電気脱イオン装置へ送水されるように制御する制御装置と

を有することを特徴とする純水装置。

【請求項5】

前記排水ラインの排水を前記原水タンクに還流させることを特徴とする請求項4記載の純水装置。

【請求項6】

前記電気脱イオン装置から前記純水タンクへの純水の供給ラインから分岐する循環ラインと、

前記電気脱イオン装置からの純水を、前記循環ラインに送水させる弁装置と、

前記弁装置を、前記電気脱イオン装置の処理水が前記電気脱イオン装置の運転開始から所定の時間前記循環ラインに送水され、その後前記純水タンクに送水されるように制御する制御装置と

純水を前記電気脱イオン装置の分岐する循環ラインと、

を有することを特徴とする請求項5記載の純水装置。

【請求項1】

少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置の運転方法であって、

前記純水装置の運転再開にあたって、

(a)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水を所定の時間排水する工程と、

(b)前記電気脱イオン装置の前段に設置された機器で処理された前記電気脱イオン装置の被処理水の排水を停止し、前記電気脱イオン装置への前記機器の処理水の供給を開始するとともに、前記電気脱イオン装置の電極間に直流電圧を印加して脱イオン処理を開始する工程と、

を有することを特徴とする純水装置の運転方法。

【請求項2】

前記(b)の工程において、運転開始後所定の時間内に電気脱イオン装置が処理した処理水を排水し、その後処理した処理水を前記純水タンクに貯留することを特徴とする請求項1記載の純水装置の運転方法。

【請求項3】

(a)の工程又は(b)の工程における排水の少なくとも一方の一部又は全部を、前記原水タンク又は前記逆浸透膜装置の供給水に還流させることを特徴とする請求項1又は2に記載の純水装置の運転方法。

【請求項4】

少なくとも原水を貯留する原水タンク、逆浸透膜装置、電気脱イオン装置及び前記電気脱イオン装置の処理水を貯留する純水タンクを、流路に沿って有し、前記純水タンクの水位に応じて断続運転される純水装置において、

前記電気脱イオン装置の前段の機器から前記電気脱イオン装置への供給水の供給ラインから分岐する排水ラインと、

前記前段の機器から前記電気脱イオン装置への供給水を前記排水ラインに送水させる弁装置と、

前記弁装置を、前記前段機器の処理水が前記前段機器の運転開始から所定の時間前記排水ラインに送水され、その後前記電気脱イオン装置へ送水されるように制御する制御装置と

を有することを特徴とする純水装置。

【請求項5】

前記排水ラインの排水を前記原水タンクに還流させることを特徴とする請求項4記載の純水装置。

【請求項6】

前記電気脱イオン装置から前記純水タンクへの純水の供給ラインから分岐する循環ラインと、

前記電気脱イオン装置からの純水を、前記循環ラインに送水させる弁装置と、

前記弁装置を、前記電気脱イオン装置の処理水が前記電気脱イオン装置の運転開始から所定の時間前記循環ラインに送水され、その後前記純水タンクに送水されるように制御する制御装置と

純水を前記電気脱イオン装置の分岐する循環ラインと、

を有することを特徴とする請求項5記載の純水装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−725(P2013−725A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137552(P2011−137552)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000245531)野村マイクロ・サイエンス株式会社 (116)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000245531)野村マイクロ・サイエンス株式会社 (116)

【Fターム(参考)】

[ Back to top ]