純水製造方法及び装置

【課題】被処理水中のTOC(全有機炭素)濃度が低い場合であっても、装置の小型化と高速処理が可能であって、装置規模を小さくできかつ消費電力を小さくできてランニングコストを抑えることができ、有機物分解効率が向上した純水製造方法を提供する。

【解決手段】TOCが10ppb以下である被処理水に対し、過酸化水素(H2O2)を20ppb以上400ppb以下となるように添加し、紫外線酸化装置(UV)16内で紫外線を照射する工程を少なくとも設ける。

【解決手段】TOCが10ppb以下である被処理水に対し、過酸化水素(H2O2)を20ppb以上400ppb以下となるように添加し、紫外線酸化装置(UV)16内で紫外線を照射する工程を少なくとも設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外線酸化処理により純水を製造する方法及び装置に関する。

【背景技術】

【0002】

従来より、半導体装置の製造工程や液晶表示装置の製造工程における洗浄水等の用途として、有機物、イオン成分、微粒子、細菌等が高度に除去された超純水等の純水が使用されている。特に、半導体装置を含む電子部品を製造する際には、その洗浄工程において多量の純水が使用されており、その水質に対する要求も年々高まっている。電子部品製造の洗浄工程等において使用される純水では、純水中に含まれる有機物がその後の熱処理工程において炭化して絶縁不良等を引き起こすことを防止するため、水質管理項目の一つである全有機炭素(TOC;Total Organic Carbon)濃度を極めて低いレベルとすることが求められるようになってきている。半導体装置製造の分野での技術発展の方向性を示すものであるITRS(国際半導体技術ロードマップ;International Technology Roadmap for Semiconductors)では、超純水におけるTOCの要求水質として1μg/Lすなわち1ppb以下であることが求められている。

【0003】

このような純水水質への高度な要求が顕在化するに伴って、近年、純水中に含まれる微量の有機物を分解し除去する様々な方法の検討がなされている。そのような方法の代表的なものとして、紫外線酸化処理による有機物の分解除去工程が導入されるようになってきている。

【0004】

一般的には、紫外線酸化処理によって有機物の分解除去を行う場合には、例えばステンレス製の反応槽とその反応槽内に設置された管状の紫外線ランプとを備える紫外線酸化装置を用い、反応槽内に被処理水を導入して被処理水に紫外線を照射する。紫外線ランプとしては、例えば、254nmと185nmの各波長を有する紫外線を発生する低圧紫外線ランプ、あるいは、254nmと194nmと185nmの各波長を有する紫外線を発生する低圧紫外線ランプが使用される。被処理水に185nmの波長を含む紫外線が照射されると、被処理水内にヒドロキシルラジカル(・OH)等の酸化種が生成し、この酸化種の酸化力により被処理水中の微量有機物が二酸化炭素や有機酸に分解する。被処理水に対してこのように紫外線酸化分解処理を施して得られた処理水は、次に、後段に配置されているイオン交換装置に送られ、二酸化炭素や有機酸が除去される。

【0005】

しかしながら、一般的な紫外線酸化装置による有機物の酸化分解方法では、紫外線ランプを使用するが、紫外線ランプは非常に高価であるにもかかわらず、使用期間の経過とともに紫外線強度が低下するために、例えば1年に1回程度の交換が必要である。また、紫外線酸化装置における有機物の分解効率は、被処理水中の有機物濃度が低いほど低下するため、純水製造のように、TOC濃度がもともと低い被処理水を対象としてその被処理水中の有機物をさらに酸化分解するためには、被処理水におけるTOC濃度あたりの必要電力量が非常に大きくなる。したがって、純水製造のために一般的な紫外線酸化装置を用いる有機物の酸化分解は、装置のランニングコストが極めて大きくなるという問題点を有する。

【0006】

ところで、有機物濃度が比較的高い被処理水におけるTOCを処理する技術として、例えば、ユースポイントで使用した後のTOC成分を含む排水を処理しさらには回収したりするための技術(排水処理技術、排水回収処理技術)として、被処理水に対して過酸化水素(H2O2)やオゾン(O3)等の酸化剤を添加し、紫外線照射によってTOC成分を酸化分解する技術がある。この場合、被処理水におけるTOC濃度は、ppmオーダーであることが想定されており、また、もともと各種の不純物を多く含んでいる被処理水を対象としていることから、一般的に開放系の反応容器を使用して紫外線照射を行っている。そして、紫外線源としては、254nmの波長を発生する高圧紫外線ランプが一般に使用され、照射量は数kWh/m3、反応容器内の被処理水の滞留時間は、例えば数十分から1時間程度が目安とされる。

【0007】

以下、有機物濃度が比較的高い被処理水においてTOCを分解除去する技術の例を説明する。

【0008】

特許文献1には、有機物を含有する酸性排水を処理する技術として、TOC濃度が2ppmである原水を逆浸透膜分離装置(RO)に通して得られた透過水に対し、H2O2を30ppm添加してから高圧紫外線ランプ(高圧水銀ランプ)により紫外線照射処理を行い、TOC成分を分解除去する例が記載されている。

【0009】

特許文献2には、排水回収などにおいて被処理水中の有機物を分解除去するものとして、TOC濃度が1ppmである原水に対してH2O2を30ppm添加し、高圧紫外線ランプにより、照射量1kWh/m3、滞留時間1時間の条件で紫外線照射処理を行う例が記載されている。

【0010】

特許文献3には、ペルオキシド基を含むイオウ化合物(例えばペルオキシ二硫酸ナトリウム)を用いて被処理水中の有機物を分解除去する際に、あらかじめ有機物量を低減させる前処理工程として、TOC濃度が6ppmである被処理水に対し、H2O2を60ppm添加し、紫外線を照射する例が記載されている。紫外線の照射量は記載されていないが、反応容器の容積は50リットル(L)、流量は100リットル/時とされている。

【0011】

特許文献4には、TOC濃度が20ppmである被処理水に対し、H2O2を71ppm添加し、開放式の反応槽内で滞留時間25分で紫外線を照射することが記載されている。

【0012】

特許文献5には、水道水(市水)から純水を製造するために純水製造装置の前段に配置される前処理装置として生物反応槽と紫外線酸化処理槽とを組み合わせ、両方の槽の被処理水を循環させながら、紫外線酸化処理槽では被処理水に5ppmのH2O2を添加し、中圧紫外線ランプから0.1〜0.3kWh/m3の照射量で紫外線を照射し、これによってTOC濃度が55〜60ppb程度の処理水を得たことが記載されている。

【0013】

特許文献6には、純水の製造のために、TOC濃度が18ppbである被処理水に対してO3を添加し、紫外線酸化処理を行う例が示されている。特許文献6に記載のものでは、余剰のO3を除去するために、紫外線酸化処理後に水素(H2)を添加して紫外線を照射することにより、O3を還元して水としている。特許文献6では、O3の代わりにH2O2も使用できると記載されているが、H2O2を添加した実施例やH2O2添加の具体的な条件については一切記載されていない。

【0014】

このように、H2O2の添加と紫外線照射とを併用するこれまでの技術は、被処理水におけるTOC濃度が比較的高い場合を対象とするものであり、TOC濃度が10ppb以下であるような被処理水を対象とするものではないし、被処理水のTOC濃度が10ppbである場合のH2O2の添加条件や紫外線酸化の処理条件に対する指針を与えるものでもない。また、紫外線の照射量が大きく、かつ、反応槽における被処理水の滞留時間も長く、これらの諸条件も、装置コストやランニングコストを低減しかつ高速処理を可能にしつつ、純水製造のためにTOC濃度を極限にまで減らす、という用途には適切とは言えないものである。純水にとってはH2O2自体も不純物であるから、H2O2を添加することは不純物を添加することでもあり、そのこともあって、純水系の処理においては、H2O2を添加して紫外線酸化処理を行うことは、一般的には考えられてこられなかった。

【0015】

低圧紫外線ランプを用いた紫外線酸化処理による有機物の分解除去の反応機構は、一般に、波長185nmの光が水を分解して生成したヒドロキシラジカル(OHラジカル)が、被処理水中のTOC成分と反応してこのTOC成分を酸化分解するものであると考えられている。波長185nmの光は、水に非常によく吸収されるので、ほとんど透過しない。低圧紫外線ランプからは、波長185nmの光の他に、波長254nmの光が放出されるが、波長254nmの光は、水に吸収されずに透過することができる。

【0016】

この波長254nmの光は、H2O2と反応してOHラジカルを生成する。また、波長185nmの光は、波長254nmの光よりも高エネルギーであるので、式(1)に示すように、H2O2と反応してOHラジカルを生成することができる。

【0017】

【化1】

【0018】

生成したOHラジカルは、TOC成分を酸化分解することができるが、寿命が短い。TOC成分分子すなわち有機物分子と遭遇することができず、TOC成分と反応できなかったOHラジカルは、逆反応によって、式(2)に示すようにH2O2に戻る。

【0019】

【化2】

【0020】

有機物の分解効率を向上するためには、OHラジカルの生成量を増加させればよい。H2O2の変化と紫外線照射とを併用する場合、OHラジカルの生成量を増加させるには、式(1)の反応を右辺側に進めればよく、そのためには、H2O2濃度を高くするか、紫外線照射量を大きくするか、あるいは、その両方を実行する必要がある。しかしながら、OHラジカルの生成量を増加させても、TOC成分と遭遇せずにこれと反応できなかったOHラジカルが式(2)に示した反応でH2O2に戻るだけであるので、エネルギーが無駄に使用されて高コストとなる可能性がある。また、TOC濃度が低い純水系では、H2O2添加と紫外線照射とを併用して式(1)に基づきOHラジカルの生成量を増加させたとしても、TOC濃度が低いために、式(2)の反応ばかりが起きて、処理効率が上がらない可能性もある。

【0021】

さらに、H2O2も波長185nmの光を吸収するので、波長185nmの光がTOC成分の酸化に直接寄与する反応機構が存在する場合には、H2O2を添加したがために波長185nmの光子量が減って、逆に有機物の分解効率が悪くなることも考えられる。

【0022】

上述したように純水を製造する場合においてH2O2を添加することは、不純物を添加することでもある。したがって、H2O2を添加する場合には、極力少量の添加で最大限の効果を発揮することが求められる。

【0023】

純水製造においては、装置の小型化と高速処理が要求されるため、紫外線照射時における反応容器内の滞留時間は短い方がよい。純水製造のための従来の一般的な紫外線酸化装置における滞留時間は1分以内であるので、H2O2と紫外線照射とを併用する場合も、滞留時間1分以内での処理が求められる。

【先行技術文献】

【特許文献】

【0024】

【特許文献1】特開平5−305297号公報

【特許文献2】特開平10−277572号公報

【特許文献3】特開平11−99394号公報

【特許文献4】特許第2500968号明細書

【特許文献5】特開平7−284799号公報

【特許文献6】特公平6−47105号公報

【発明の概要】

【発明が解決しようとする課題】

【0025】

純水製造では被処理水中のTOC成分を分解除去するために、一般に、紫外線酸化処理が行われるが、被処理水中のTOC濃度が低い場合には、必要電力量が大きくなって装置のランニングコストが大きくなる。有機物分解効率の向上のために、H2O2の添加と紫外線照射とを併用することも考えられるが、先行技術では、被処理水中のTOC濃度が低い場合にH2O2の添加と紫外線照射とを併用する際の処理条件や効果などについては示されていない。

【0026】

本発明の目的は、被処理水中のTOC濃度が低い場合であっても、装置の小型化と高速処理が可能であって、ランニングコストを抑えることができ、有機物分解効率が向上した純水製造方法及び装置を提供することにある。

【課題を解決するための手段】

【0027】

本発明の純水製造方法は、TOC(全有機炭素)が10ppb以下である被処理水に対し、過酸化水素(H2O2)を20ppb以上400ppb以下となるように添加し、紫外線を照射する工程を少なくとも含むことを特徴とする。

【0028】

本発明の純水製造装置は、TOCが10ppb以下である被処理水に対し、過酸化水素を20ppb以上400ppb以下となるように添加する添加手段と、添加手段により過酸化水素が添加された被処理水に対し、紫外線を照射して紫外線酸化処理を実行する紫外線酸化装置と、を少なくとも備えることを特徴とする。

【0029】

TOC濃度が低い場合にH2O2を多量に添加しても、OHラジカルが無駄に生成して式(2)に示す反応が起こり、効率的な処理を行うことができない。TOC濃度が10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加することで、無駄にOHラジカルを生成させることなく、効率的に有機物の分解処理を実行できるようになる。

【0030】

本発明における被処理水としては、TOC濃度が例えば1ppb以上であるものが想定される。

【発明の効果】

【0031】

本発明によれば、TOCが10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加することで、無駄にOHラジカルを生成することなく、少量のH2O2の添加量で、TOCの除去効率を大幅に向上させることができるようになる。これにより、紫外線酸化装置の装置規模を小さくし、また、必要な紫外線ランプの本数と消費電力コストとを大幅に削減できるようになる。

【図面の簡単な説明】

【0032】

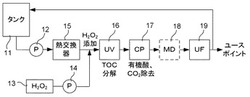

【図1】本発明の実施の一形態の純水製造システムの構成の一例を示す図である。

【図2】本発明の他の実施形態の純水製造システムの構成を示す図である。

【図3】本発明のさらに他の実施形態の純水製造システムの構成を示す図である。

【図4】実施例における水処理装置の構成を示す図である。

【発明を実施するための形態】

【0033】

次に、本発明の実施の形態について、図面を参照して説明する。

【0034】

本発明に基づく純水製造方法は、例えば、純水の製造の過程において、被処理水中のTOC成分の分解除去を行うことを目的とするものである。被処理水としては、少なくとも脱塩処理がなされた、純水レベルの水を想定しており、TOC濃度が10ppb以下であるものとしている。被処理水におけるTOC濃度の下限は、例えば1ppbである。したがって本発明に基づく純水製造方法は、TOCが10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加し、紫外線を照射する工程を少なくとも含むことを特徴とする。そのような純水製造方法を実行するために用いられる純水製造装置は、TOC濃度が10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加する添加手段と、添加手段によりH2O2が添加された被処理水に対し、紫外線を照射して紫外線酸化処理を実行する紫外線酸化装置と、を少なくとも備えることを特徴とする。被処理水の抵抗率は、1MΩcm以上であることが好ましい。

【0035】

このような純水製造装置は、一次純水を製造するための純水製造システムに適用できるほか、二次純水製造用のシステム、いわゆるサブシステムにも適用できるものである。以下、本発明をサブシステムに適用した場合を例に挙げて、本発明の実施形態を説明することとする。

【0036】

ここで被処理水へのH2O2の添加量について説明する。被処理水のTOC濃度が10ppb以下の場合、無駄にOHラジカルを発生させないでTOCの除去効率を向上させるという観点で、H2O2を20ppb以上400ppb以下となるように添加している。後述の実施例及び比較例から明らかなように、被処理水のTOC濃度が10ppb以下の場合には、少量の、すなわち400ppbまでの範囲内となるようH2O2を添加した場合には、H2O2を添加しない場合に比べ、TOCの除去効率が向上するが、H2O2の濃度が400ppbを超えた場合には、H2O2を添加しない場合よりもかえってTOC除去効率が低下する。したがって本発明は、20ppbを超えて400ppb以下の範囲内となるようにH2O2を添加することにより、効果を奏するものである。

【0037】

図1は、本発明の実施の一形態における純水製造システムを示している。

【0038】

このシステムは、純水を貯留するタンク11と、タンク11から純水を送出するポンプ(P)12を備え、ポンプ12に対し、熱交換器15、紫外線酸化装置(UV)16、非再生型混床式イオン交換装置(CP)17、限外濾過装置(UF)19がこの順で接続し、限外濾過装置19からの水がタンク11に戻されるようになっている。非再生型混床式イオン交換装置17と限外濾過装置19との間には、必要に応じて、膜脱気装置(MD)18が挿入されていてもよい。紫外線酸化装置16に供給される水のTOC濃度は、10ppb以下であるものとする。さらにこのシステムは、H2O2を貯えるH2O2貯槽13と、熱交換器15と紫外線酸化装置16とを接続する配管に接続し、この配管中の被処理水に対して、H2O2を400ppb以下となるように添加するようにH2O2貯槽13からH2O2を供給するポンプ14と、を備えている。

【0039】

このようなシステムでは、タンク11に貯えられた純水が、被処理水として、ポンプ12により、まず熱交換器15に送られて温度が調整される。その後、H2O2を添加され、紫外線酸化装置16において紫外線を照射される。その結果、被処理水中のTOC成分が分解される。その後、被処理水は非再生型混床式イオン交換装置17に送られるので、紫外線酸化処理によって生成した有機酸及び二酸化炭素(CO2)は、非再生型混床式イオン交換装置17において除去される。さらに、被処理水は、限外濾過装置19に送られ(場合によっては膜脱気装置18を介して限外濾過装置19に送られ)、高度に不純物が除去された水となって、ユースポイントに送られることになる。使用されなかった水は、循環されて、タンク11に戻される。

【0040】

この構成において紫外線酸化装置16は、例えば、被処理水と気相との界面が形成されない密閉流通式の反応容器と、反応容器内の被処理水に対して紫外線を照射する紫外線ランプと、を備えるものであることが好ましい。紫外線ランプとしては、例えば、波長185nmの光を少なくとも発生する低圧紫外線ランプを用いることができる。

【0041】

低圧紫外線ランプからの光には、波長185nmの成分のほかに、波長254nmの成分も含まれる。従来技術では、波長185nmの光は効率的にTOC成分の分解に寄与できたものの波長254nmの光はTOC成分の分解への寄与が少なかったが、本実施形態では、H2O2を添加することにより、波長254nmの光もTOC成分の分解に寄与することができるようになる。

【0042】

H2O2の添加と主に波長254nmの光を放射する高圧紫外線ランプとの併用によるTOC成分の分解処理も可能であるが、分解効率を高めて反応装置内での被処理水の滞留時間を短くし、装置を小型化するためには、紫外線照射に、(波長185nmの成分を放射する)低圧紫外線ランプを用いることが好ましい。

【0043】

本実施形態では、紫外線照射における照射量を0.3kWh/m3以下とすることが好ましい。被処理水中のTOC濃度が低いために、高い照射量で大量にOHラジカルを生成したとしても、式(2)に示す反応でOHラジカルが消費されることとなるから、効率的な処理を行うことができない。照射量を0.3kWh/m3以下とすることにより、無駄にOHラジカルを生成させることなく、効率的な処理を行うことができるようになる。

【0044】

紫外線酸化装置の反応容器として、被処理水と気相との界面が形成されない密閉流通式の反応容器を用いることで、水中を透過した波長254nmの光が気相へ抜けることがなくなって水中に留まり、式(1)に示すOHラジカルの生成反応に有効に用いられるようになる。波長254nmの光の有効利用の観点からは、反応容器の内面は、ステンレス鋼(SUS)などの金属製で鏡面仕上げされていることが好ましい。

【0045】

図2は、別の実施形態における純水製造システムを示している。

【0046】

図2に示すシステムは、図1に示す純水製造システムにおいて、紫外線酸化装置16から流出する処理水から残留H2O2を除去するために、紫外線酸化装置16と非再生型混床式イオン交換装置17の間に、触媒塔20を配置したものである。触媒塔20内には、白金族金属触媒が設けられており、処理水が白金族金属触媒と接触することにより、H2O2の残留分が触媒分解によって除去される。H2O2の分解触媒としては活性炭も知られているが、純水系での適用を考えると、溶出物の少ない白金族金属触媒を用いることが好ましい。ここでいう白金族金属とは、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)のことであり、これらの一種類を単独で用いてもよいし、二種類以上を組み合わせて使用してもよい。これら白金族金属のうち、PtやPdなどを好ましく使用することができ、コスト等の観点からはPdが好ましい。

【0047】

このような白金族金属触媒は、触媒塔20内において、例えば、アニオン交換体に担持させられている。アニオン交換体は、粒状のアニオン交換樹脂であってもよいし、アニオン交換樹脂が一体のものとして成形されたモノリス状有機多孔質アニオン交換体であってもよい。ここで用いることができるモノリス状有機多孔質アニオン交換体は、例えば、特開2002−306976号公報、特開2009−62512号公報に記載されている。アニオン交換体に白金族金属触媒を担持することにより、高い触媒能力の発揮と、触媒からの溶出物の低減に効果がある。

【0048】

白金族金属触媒を有する触媒塔20を設け、被処理水に添加したH2O2及び紫外線酸化装置16で発生したH2O2を白金族金属触媒に接触させることにより、H2O2を極低濃度にまで除去することができる。これにより、酸化性物質であるH2O2によって後段の非再生型混床式イオン交換装置17内のイオン交換樹脂が酸化劣化するなどの悪影響を防ぐことができる。

【0049】

なお、図2に示すシステムにおいては、触媒塔20の後段に、非再生型混床式イオン交換装置(CP)17、膜脱気装置(MD)18、限外濾過装置(UF)19がこの順で接続されているが、膜脱気装置(MD)18、非再生型混床式イオン交換装置(CP)17、限外濾過装置(UF)19の順で接続されていても構わない。

【0050】

図3は、さらに別の実施形態における純水製造システムを示している。

【0051】

図3に示すシステムは、図2に示すシステムにおいて、溶存酸素(DO)の除去のために水素(H2)を添加するようにしたものである。H2添加のために、紫外線酸化装置16と触媒塔20との間にガス溶解膜装置22が設けられ、ガス溶解膜装置22には、H2貯槽21からH2が供給されている。

【0052】

この構成では、紫外線酸化装置16からの処理水は、H2を溶解させられた後に、白金族金属触媒と接触させられる。PdあるいはPt等の白金族金属触媒は、溶存水素の存在下で溶存酸素を除去できる。H2溶解後に白金族金属触媒で処理することによって、残留H2O2の除去とDOの除去とを同時に行うことができる。

【実施例】

【0053】

本発明者らが行った実施例に基づいて、本発明をさらに詳しく説明する。

【0054】

[実施例1]

図4に示す構成の水処理装置を組み立てた。この装置は、超純水に対して有機物としてメタノール(CH3OH)を添加することにより、TOC濃度が制御された被処理水を生成し、さらに、H2O2を添加して紫外線酸化処理を行うようにしたものである。

【0055】

超純水が供給される配管に対し、メタノール貯槽31からポンプ(P)を介してメタノールが供給され、H2O2貯槽32からポンプ(P)を介してH2O2が供給され、メタノールとH2O2が加えられた超純水はラインミキサー33に送られ、これらがよく混合される。ここで用いる超純水の水質は、抵抗率が18MΩ・cm以上、TOC0.5ppb(μg/L)以下、H2O2が12〜15ppb(μg/L)、溶存酸素(DO)が5ppb(μg/L)未満であった。ラインミキサー33から流出する水を被処理水とし、その被処理水におけるTOC濃度をTOC計39(シーバース社製のSIEVERS900型TOC計)によってオンライン測定した。被処理水のH2O2濃度は、図示(S)で示すようにサンプリングした後、フェノールフタリン法を用いて吸光光度計で測定した。

【0056】

ラインミキサー33から流出する被処理水の一部を分岐して、流量計34を介して紫外線酸化装置35に供給した。紫外線酸化装置35としては、千代田工販社製のADF−4を使用した。紫外線酸化装置35内には、紫外線ランプとして、波長254nmの光と波長185nmの光の両方を発光する低圧紫外線ランプ(千代田工販社製の200Wの紫外線ランプSV−1500)を4本設置した。紫外線酸化装置35から流出する処理水の一部を分岐し(36L/h)、流量計36を介して、触媒塔37及び非再生型混床式イオン交換装置(CP)38の順で通水し、非再生型混床式イオン交換装置38の処理水のTOC濃度をTOC計40(ANATEL社製のA−1000XP型TOC計)によって測定するともに、この処理水をサンプリングし、残留H2O2濃度をフェノールフタリン法を用いて吸光光度計により測定した。

【0057】

触媒塔37としては、アクリル樹脂製の円筒容器(内径25mm、高さ300mm)を有し、この容器内に触媒樹脂を100ml(層高約200mm)充填したものを用いた。触媒樹脂としては、アニオン交換樹脂にPdを担持したものであって、Pdの担持量が100mg−Pd/L−R(ゲル形、OH形:95%以上)のものを用いた。非再生型混床式イオン交換装置38としては、アクリル樹脂製の円筒容器(内径25mm、高さ1000mm)を有し、この容器内に混床のイオン交換樹脂を300ml(層高約600mm)充填したものを用いた。

【0058】

TOC除去率は、以下の計算式により求めた:

TOC除去率(%)=((TOC0−TOC1)/TOC0)×100

ここでTOC0は、被処理水のTOC濃度、すなわちTOC計39で測定されたTOC濃度であり、TOC1は、非再生型混床式イオン交換装置38からの処理水のTOC濃度、すなわちTOC計40で測定されたTOC濃度である。

【0059】

被処理水として、通水流量20m3/hに対して、TOC濃度が3ppb及びH2O2濃度が100ppbとなるように、メタノール及びH2O2を超純水に対して添加し、ラインミキサー33で混合したものを用いた。そして紫外線酸化装置35において、紫外線照射量が0.04kWh/m3、紫外線酸化装置35内の滞留時間が1.3秒であるように、紫外線酸化処理を行った。非再生型混床式イオン交換装置38からの処理水のTOC濃度を測定しTOC除去率を算出した。結果を表1に示す。

【0060】

表1に示されるように、非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.54ppbであり、TOC除去率は82%であった。後述の比較例1と比較することにより、少量のH2O2を添加することで、TOC濃度が非常に低い純水系のものが被処理水である場合であっても、TOC除去効率が向上し、より一層TOC濃度が低減された処理水が得られることが分かった。また非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0061】

[実施例2,3]

被処理水のH2O2濃度がそれぞれ200ppb、400ppbであったことを除いて、実施例1と同様の条件で試験を行った。結果を表1に示す。

【0062】

実施例2における非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.55ppbであり、TOC除去率は82%であった。また実施例3における非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.73ppbであり、TOC除去率は76%であった。以下の比較例1と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。また、いずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0063】

[比較例1]

被処理水にH2O2を添加しなかったことを除いては実施例1と同様の条件で試験を行った。結果を表1に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.78ppbであり、TOC除去率は74%であった。

【0064】

[比較例2]

被処理水のH2O2濃度が600ppbであったことを除いて、実施例1と同様の条件で試験を行った。結果を表1に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.16ppbであり、TOC除去率は61%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0065】

【表1】

【0066】

[実施例4,5,6]

通水流量が16m3/hであること、被処理水のTOC濃度が5ppbであること、H2O2濃度がそれぞれ100ppb、200ppb及び400ppbであること、また、紫外線照射量が0.05kWh/m3、紫外線酸化装置35内の滞留時間が1.6秒であることを除いては、実施例1と同様の条件で試験を行った。結果を表2に示す。

【0067】

表2に示されるように、実施例4,5,6における非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ0.76ppb、0.65ppb及び0.79ppbであり、TOC除去率はそれぞれ85%、87%及び84%であった。以下の比較例3と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。またいずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0068】

[比較例3]

被処理水にH2O2を添加しなかったことを除いては実施例4と同様の条件で試験を行った。結果を表2に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.36ppbであり、TOC除去率は73%であった。

【0069】

[比較例4]

被処理水のH2O2濃度が1000ppbであったことを除いて、実施例4と同様の条件で試験を行った。結果を表2に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.67ppbであり、TOC除去率は67%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0070】

【表2】

【0071】

[実施例7,8]

通水流量が10.6m3/hであること、被処理水のTOC濃度が10ppbであること、H2O2濃度がそれぞれ200ppb及び400ppbであること、また、紫外線照射量が0.075kWh/m3、紫外線酸化装置35内の滞留時間が2.4秒であることを除いては、実施例1と同様の条件で試験を行った。結果を表3に示す。

【0072】

表3に示されるように、実施例7,8における非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ0.70ppb及び0.91ppbであり、TOC除去率はそれぞれ93%及び91%であった。後述の比較例5と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。またいずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0073】

[比較例5]

被処理水にH2O2を添加しなかったことを除いては実施例7と同様の条件で試験を行った。結果を表3に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.73ppbであり、TOC除去率は83%であった。

【0074】

[比較例6]

被処理水のH2O2濃度が1000ppbであったことを除いて、実施例7と同様の条件で試験を行った。結果を表3に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は2.10ppbであり、TOC除去率は79%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0075】

【表3】

【0076】

[実施例9]

図4に示され実施例1で説明したものと同様の装置を組み立てて試験を行った。ただしここで用いた装置は、紫外線酸化装置35として千代田工販社製のTFL−1を用い、紫外線酸化装置35内に、紫外線ランプとして、波長254nmの光と波長185nmの光の両方を発光する低圧紫外線ランプ(千代田工販社製の200Wの紫外線ランプSV−1500)を1本設置した点で、実施例1の装置とは異なっている。また、被処理水のTOC濃度が10ppbとし、H2O2濃度を50ppbとし、被処理水の通水流量を1.1m3/hとし、紫外線照射量を0.06kWh/m3とした。その他の実験条件は滞留時間を除いて実施例1と同様にして、試験を行った。結果を表4に示す。

【0077】

表4に示されるように、非再生型混床式イオン交換装置38の出口におけるTOC濃度は2.40ppbであり、TOC除去率は76%であった。後述の比較例7と比較することにより、少量のH2O2を添加することで、TOC除去効率が向上することが分かった。また、非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0078】

[実施例10,11,12,13]

H2O2濃度がそれぞれ100ppb、200ppb、300ppb及び400ppbであることを除いては、実施例9と同様の条件で試験を行った。結果を表4に示す。

【0079】

表4に示されるように、実施例10,11,12,13における非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ2.08ppb、2.12ppb、2.35ppb及び2.53ppbであり、TOC除去率はそれぞれ79%、79%、77%及び75%であった。以下の比較例7と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。また、いずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0080】

[比較例7]

被処理水にH2O2を添加しなかったことを除いては実施例9と同様の条件で試験を行った。結果を表4に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は2.72ppbであり、TOC除去率は73%であった。

【0081】

[比較例8,9]

被処理水のH2O2濃度がそれぞれ600ppb及び1000ppbであったことを除いて、実施例9と同様の条件で試験を行った。結果を表4に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ2.89ppb及び3.72ppbであり、TOC除去率はそれぞれ71%及び63%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0082】

【表4】

【符号の説明】

【0083】

11 タンク

12,13 ポンプ(P)

14,32 H2O2貯槽

15 熱交換器

16,35 紫外線酸化装置(UV)

17,38 非再生型混床式イオン交換装置(CP)

18 膜脱気装置(MD)

19 限外濾過装置(UF)

20,37 触媒塔

21 H2貯槽

22 ガス溶解膜装置

31 メタノール貯槽

33 ラインミキサー

34,36 流量計

39,40 TOC計

【技術分野】

【0001】

本発明は、紫外線酸化処理により純水を製造する方法及び装置に関する。

【背景技術】

【0002】

従来より、半導体装置の製造工程や液晶表示装置の製造工程における洗浄水等の用途として、有機物、イオン成分、微粒子、細菌等が高度に除去された超純水等の純水が使用されている。特に、半導体装置を含む電子部品を製造する際には、その洗浄工程において多量の純水が使用されており、その水質に対する要求も年々高まっている。電子部品製造の洗浄工程等において使用される純水では、純水中に含まれる有機物がその後の熱処理工程において炭化して絶縁不良等を引き起こすことを防止するため、水質管理項目の一つである全有機炭素(TOC;Total Organic Carbon)濃度を極めて低いレベルとすることが求められるようになってきている。半導体装置製造の分野での技術発展の方向性を示すものであるITRS(国際半導体技術ロードマップ;International Technology Roadmap for Semiconductors)では、超純水におけるTOCの要求水質として1μg/Lすなわち1ppb以下であることが求められている。

【0003】

このような純水水質への高度な要求が顕在化するに伴って、近年、純水中に含まれる微量の有機物を分解し除去する様々な方法の検討がなされている。そのような方法の代表的なものとして、紫外線酸化処理による有機物の分解除去工程が導入されるようになってきている。

【0004】

一般的には、紫外線酸化処理によって有機物の分解除去を行う場合には、例えばステンレス製の反応槽とその反応槽内に設置された管状の紫外線ランプとを備える紫外線酸化装置を用い、反応槽内に被処理水を導入して被処理水に紫外線を照射する。紫外線ランプとしては、例えば、254nmと185nmの各波長を有する紫外線を発生する低圧紫外線ランプ、あるいは、254nmと194nmと185nmの各波長を有する紫外線を発生する低圧紫外線ランプが使用される。被処理水に185nmの波長を含む紫外線が照射されると、被処理水内にヒドロキシルラジカル(・OH)等の酸化種が生成し、この酸化種の酸化力により被処理水中の微量有機物が二酸化炭素や有機酸に分解する。被処理水に対してこのように紫外線酸化分解処理を施して得られた処理水は、次に、後段に配置されているイオン交換装置に送られ、二酸化炭素や有機酸が除去される。

【0005】

しかしながら、一般的な紫外線酸化装置による有機物の酸化分解方法では、紫外線ランプを使用するが、紫外線ランプは非常に高価であるにもかかわらず、使用期間の経過とともに紫外線強度が低下するために、例えば1年に1回程度の交換が必要である。また、紫外線酸化装置における有機物の分解効率は、被処理水中の有機物濃度が低いほど低下するため、純水製造のように、TOC濃度がもともと低い被処理水を対象としてその被処理水中の有機物をさらに酸化分解するためには、被処理水におけるTOC濃度あたりの必要電力量が非常に大きくなる。したがって、純水製造のために一般的な紫外線酸化装置を用いる有機物の酸化分解は、装置のランニングコストが極めて大きくなるという問題点を有する。

【0006】

ところで、有機物濃度が比較的高い被処理水におけるTOCを処理する技術として、例えば、ユースポイントで使用した後のTOC成分を含む排水を処理しさらには回収したりするための技術(排水処理技術、排水回収処理技術)として、被処理水に対して過酸化水素(H2O2)やオゾン(O3)等の酸化剤を添加し、紫外線照射によってTOC成分を酸化分解する技術がある。この場合、被処理水におけるTOC濃度は、ppmオーダーであることが想定されており、また、もともと各種の不純物を多く含んでいる被処理水を対象としていることから、一般的に開放系の反応容器を使用して紫外線照射を行っている。そして、紫外線源としては、254nmの波長を発生する高圧紫外線ランプが一般に使用され、照射量は数kWh/m3、反応容器内の被処理水の滞留時間は、例えば数十分から1時間程度が目安とされる。

【0007】

以下、有機物濃度が比較的高い被処理水においてTOCを分解除去する技術の例を説明する。

【0008】

特許文献1には、有機物を含有する酸性排水を処理する技術として、TOC濃度が2ppmである原水を逆浸透膜分離装置(RO)に通して得られた透過水に対し、H2O2を30ppm添加してから高圧紫外線ランプ(高圧水銀ランプ)により紫外線照射処理を行い、TOC成分を分解除去する例が記載されている。

【0009】

特許文献2には、排水回収などにおいて被処理水中の有機物を分解除去するものとして、TOC濃度が1ppmである原水に対してH2O2を30ppm添加し、高圧紫外線ランプにより、照射量1kWh/m3、滞留時間1時間の条件で紫外線照射処理を行う例が記載されている。

【0010】

特許文献3には、ペルオキシド基を含むイオウ化合物(例えばペルオキシ二硫酸ナトリウム)を用いて被処理水中の有機物を分解除去する際に、あらかじめ有機物量を低減させる前処理工程として、TOC濃度が6ppmである被処理水に対し、H2O2を60ppm添加し、紫外線を照射する例が記載されている。紫外線の照射量は記載されていないが、反応容器の容積は50リットル(L)、流量は100リットル/時とされている。

【0011】

特許文献4には、TOC濃度が20ppmである被処理水に対し、H2O2を71ppm添加し、開放式の反応槽内で滞留時間25分で紫外線を照射することが記載されている。

【0012】

特許文献5には、水道水(市水)から純水を製造するために純水製造装置の前段に配置される前処理装置として生物反応槽と紫外線酸化処理槽とを組み合わせ、両方の槽の被処理水を循環させながら、紫外線酸化処理槽では被処理水に5ppmのH2O2を添加し、中圧紫外線ランプから0.1〜0.3kWh/m3の照射量で紫外線を照射し、これによってTOC濃度が55〜60ppb程度の処理水を得たことが記載されている。

【0013】

特許文献6には、純水の製造のために、TOC濃度が18ppbである被処理水に対してO3を添加し、紫外線酸化処理を行う例が示されている。特許文献6に記載のものでは、余剰のO3を除去するために、紫外線酸化処理後に水素(H2)を添加して紫外線を照射することにより、O3を還元して水としている。特許文献6では、O3の代わりにH2O2も使用できると記載されているが、H2O2を添加した実施例やH2O2添加の具体的な条件については一切記載されていない。

【0014】

このように、H2O2の添加と紫外線照射とを併用するこれまでの技術は、被処理水におけるTOC濃度が比較的高い場合を対象とするものであり、TOC濃度が10ppb以下であるような被処理水を対象とするものではないし、被処理水のTOC濃度が10ppbである場合のH2O2の添加条件や紫外線酸化の処理条件に対する指針を与えるものでもない。また、紫外線の照射量が大きく、かつ、反応槽における被処理水の滞留時間も長く、これらの諸条件も、装置コストやランニングコストを低減しかつ高速処理を可能にしつつ、純水製造のためにTOC濃度を極限にまで減らす、という用途には適切とは言えないものである。純水にとってはH2O2自体も不純物であるから、H2O2を添加することは不純物を添加することでもあり、そのこともあって、純水系の処理においては、H2O2を添加して紫外線酸化処理を行うことは、一般的には考えられてこられなかった。

【0015】

低圧紫外線ランプを用いた紫外線酸化処理による有機物の分解除去の反応機構は、一般に、波長185nmの光が水を分解して生成したヒドロキシラジカル(OHラジカル)が、被処理水中のTOC成分と反応してこのTOC成分を酸化分解するものであると考えられている。波長185nmの光は、水に非常によく吸収されるので、ほとんど透過しない。低圧紫外線ランプからは、波長185nmの光の他に、波長254nmの光が放出されるが、波長254nmの光は、水に吸収されずに透過することができる。

【0016】

この波長254nmの光は、H2O2と反応してOHラジカルを生成する。また、波長185nmの光は、波長254nmの光よりも高エネルギーであるので、式(1)に示すように、H2O2と反応してOHラジカルを生成することができる。

【0017】

【化1】

【0018】

生成したOHラジカルは、TOC成分を酸化分解することができるが、寿命が短い。TOC成分分子すなわち有機物分子と遭遇することができず、TOC成分と反応できなかったOHラジカルは、逆反応によって、式(2)に示すようにH2O2に戻る。

【0019】

【化2】

【0020】

有機物の分解効率を向上するためには、OHラジカルの生成量を増加させればよい。H2O2の変化と紫外線照射とを併用する場合、OHラジカルの生成量を増加させるには、式(1)の反応を右辺側に進めればよく、そのためには、H2O2濃度を高くするか、紫外線照射量を大きくするか、あるいは、その両方を実行する必要がある。しかしながら、OHラジカルの生成量を増加させても、TOC成分と遭遇せずにこれと反応できなかったOHラジカルが式(2)に示した反応でH2O2に戻るだけであるので、エネルギーが無駄に使用されて高コストとなる可能性がある。また、TOC濃度が低い純水系では、H2O2添加と紫外線照射とを併用して式(1)に基づきOHラジカルの生成量を増加させたとしても、TOC濃度が低いために、式(2)の反応ばかりが起きて、処理効率が上がらない可能性もある。

【0021】

さらに、H2O2も波長185nmの光を吸収するので、波長185nmの光がTOC成分の酸化に直接寄与する反応機構が存在する場合には、H2O2を添加したがために波長185nmの光子量が減って、逆に有機物の分解効率が悪くなることも考えられる。

【0022】

上述したように純水を製造する場合においてH2O2を添加することは、不純物を添加することでもある。したがって、H2O2を添加する場合には、極力少量の添加で最大限の効果を発揮することが求められる。

【0023】

純水製造においては、装置の小型化と高速処理が要求されるため、紫外線照射時における反応容器内の滞留時間は短い方がよい。純水製造のための従来の一般的な紫外線酸化装置における滞留時間は1分以内であるので、H2O2と紫外線照射とを併用する場合も、滞留時間1分以内での処理が求められる。

【先行技術文献】

【特許文献】

【0024】

【特許文献1】特開平5−305297号公報

【特許文献2】特開平10−277572号公報

【特許文献3】特開平11−99394号公報

【特許文献4】特許第2500968号明細書

【特許文献5】特開平7−284799号公報

【特許文献6】特公平6−47105号公報

【発明の概要】

【発明が解決しようとする課題】

【0025】

純水製造では被処理水中のTOC成分を分解除去するために、一般に、紫外線酸化処理が行われるが、被処理水中のTOC濃度が低い場合には、必要電力量が大きくなって装置のランニングコストが大きくなる。有機物分解効率の向上のために、H2O2の添加と紫外線照射とを併用することも考えられるが、先行技術では、被処理水中のTOC濃度が低い場合にH2O2の添加と紫外線照射とを併用する際の処理条件や効果などについては示されていない。

【0026】

本発明の目的は、被処理水中のTOC濃度が低い場合であっても、装置の小型化と高速処理が可能であって、ランニングコストを抑えることができ、有機物分解効率が向上した純水製造方法及び装置を提供することにある。

【課題を解決するための手段】

【0027】

本発明の純水製造方法は、TOC(全有機炭素)が10ppb以下である被処理水に対し、過酸化水素(H2O2)を20ppb以上400ppb以下となるように添加し、紫外線を照射する工程を少なくとも含むことを特徴とする。

【0028】

本発明の純水製造装置は、TOCが10ppb以下である被処理水に対し、過酸化水素を20ppb以上400ppb以下となるように添加する添加手段と、添加手段により過酸化水素が添加された被処理水に対し、紫外線を照射して紫外線酸化処理を実行する紫外線酸化装置と、を少なくとも備えることを特徴とする。

【0029】

TOC濃度が低い場合にH2O2を多量に添加しても、OHラジカルが無駄に生成して式(2)に示す反応が起こり、効率的な処理を行うことができない。TOC濃度が10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加することで、無駄にOHラジカルを生成させることなく、効率的に有機物の分解処理を実行できるようになる。

【0030】

本発明における被処理水としては、TOC濃度が例えば1ppb以上であるものが想定される。

【発明の効果】

【0031】

本発明によれば、TOCが10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加することで、無駄にOHラジカルを生成することなく、少量のH2O2の添加量で、TOCの除去効率を大幅に向上させることができるようになる。これにより、紫外線酸化装置の装置規模を小さくし、また、必要な紫外線ランプの本数と消費電力コストとを大幅に削減できるようになる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施の一形態の純水製造システムの構成の一例を示す図である。

【図2】本発明の他の実施形態の純水製造システムの構成を示す図である。

【図3】本発明のさらに他の実施形態の純水製造システムの構成を示す図である。

【図4】実施例における水処理装置の構成を示す図である。

【発明を実施するための形態】

【0033】

次に、本発明の実施の形態について、図面を参照して説明する。

【0034】

本発明に基づく純水製造方法は、例えば、純水の製造の過程において、被処理水中のTOC成分の分解除去を行うことを目的とするものである。被処理水としては、少なくとも脱塩処理がなされた、純水レベルの水を想定しており、TOC濃度が10ppb以下であるものとしている。被処理水におけるTOC濃度の下限は、例えば1ppbである。したがって本発明に基づく純水製造方法は、TOCが10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加し、紫外線を照射する工程を少なくとも含むことを特徴とする。そのような純水製造方法を実行するために用いられる純水製造装置は、TOC濃度が10ppb以下である被処理水に対し、H2O2を20ppb以上400ppb以下となるように添加する添加手段と、添加手段によりH2O2が添加された被処理水に対し、紫外線を照射して紫外線酸化処理を実行する紫外線酸化装置と、を少なくとも備えることを特徴とする。被処理水の抵抗率は、1MΩcm以上であることが好ましい。

【0035】

このような純水製造装置は、一次純水を製造するための純水製造システムに適用できるほか、二次純水製造用のシステム、いわゆるサブシステムにも適用できるものである。以下、本発明をサブシステムに適用した場合を例に挙げて、本発明の実施形態を説明することとする。

【0036】

ここで被処理水へのH2O2の添加量について説明する。被処理水のTOC濃度が10ppb以下の場合、無駄にOHラジカルを発生させないでTOCの除去効率を向上させるという観点で、H2O2を20ppb以上400ppb以下となるように添加している。後述の実施例及び比較例から明らかなように、被処理水のTOC濃度が10ppb以下の場合には、少量の、すなわち400ppbまでの範囲内となるようH2O2を添加した場合には、H2O2を添加しない場合に比べ、TOCの除去効率が向上するが、H2O2の濃度が400ppbを超えた場合には、H2O2を添加しない場合よりもかえってTOC除去効率が低下する。したがって本発明は、20ppbを超えて400ppb以下の範囲内となるようにH2O2を添加することにより、効果を奏するものである。

【0037】

図1は、本発明の実施の一形態における純水製造システムを示している。

【0038】

このシステムは、純水を貯留するタンク11と、タンク11から純水を送出するポンプ(P)12を備え、ポンプ12に対し、熱交換器15、紫外線酸化装置(UV)16、非再生型混床式イオン交換装置(CP)17、限外濾過装置(UF)19がこの順で接続し、限外濾過装置19からの水がタンク11に戻されるようになっている。非再生型混床式イオン交換装置17と限外濾過装置19との間には、必要に応じて、膜脱気装置(MD)18が挿入されていてもよい。紫外線酸化装置16に供給される水のTOC濃度は、10ppb以下であるものとする。さらにこのシステムは、H2O2を貯えるH2O2貯槽13と、熱交換器15と紫外線酸化装置16とを接続する配管に接続し、この配管中の被処理水に対して、H2O2を400ppb以下となるように添加するようにH2O2貯槽13からH2O2を供給するポンプ14と、を備えている。

【0039】

このようなシステムでは、タンク11に貯えられた純水が、被処理水として、ポンプ12により、まず熱交換器15に送られて温度が調整される。その後、H2O2を添加され、紫外線酸化装置16において紫外線を照射される。その結果、被処理水中のTOC成分が分解される。その後、被処理水は非再生型混床式イオン交換装置17に送られるので、紫外線酸化処理によって生成した有機酸及び二酸化炭素(CO2)は、非再生型混床式イオン交換装置17において除去される。さらに、被処理水は、限外濾過装置19に送られ(場合によっては膜脱気装置18を介して限外濾過装置19に送られ)、高度に不純物が除去された水となって、ユースポイントに送られることになる。使用されなかった水は、循環されて、タンク11に戻される。

【0040】

この構成において紫外線酸化装置16は、例えば、被処理水と気相との界面が形成されない密閉流通式の反応容器と、反応容器内の被処理水に対して紫外線を照射する紫外線ランプと、を備えるものであることが好ましい。紫外線ランプとしては、例えば、波長185nmの光を少なくとも発生する低圧紫外線ランプを用いることができる。

【0041】

低圧紫外線ランプからの光には、波長185nmの成分のほかに、波長254nmの成分も含まれる。従来技術では、波長185nmの光は効率的にTOC成分の分解に寄与できたものの波長254nmの光はTOC成分の分解への寄与が少なかったが、本実施形態では、H2O2を添加することにより、波長254nmの光もTOC成分の分解に寄与することができるようになる。

【0042】

H2O2の添加と主に波長254nmの光を放射する高圧紫外線ランプとの併用によるTOC成分の分解処理も可能であるが、分解効率を高めて反応装置内での被処理水の滞留時間を短くし、装置を小型化するためには、紫外線照射に、(波長185nmの成分を放射する)低圧紫外線ランプを用いることが好ましい。

【0043】

本実施形態では、紫外線照射における照射量を0.3kWh/m3以下とすることが好ましい。被処理水中のTOC濃度が低いために、高い照射量で大量にOHラジカルを生成したとしても、式(2)に示す反応でOHラジカルが消費されることとなるから、効率的な処理を行うことができない。照射量を0.3kWh/m3以下とすることにより、無駄にOHラジカルを生成させることなく、効率的な処理を行うことができるようになる。

【0044】

紫外線酸化装置の反応容器として、被処理水と気相との界面が形成されない密閉流通式の反応容器を用いることで、水中を透過した波長254nmの光が気相へ抜けることがなくなって水中に留まり、式(1)に示すOHラジカルの生成反応に有効に用いられるようになる。波長254nmの光の有効利用の観点からは、反応容器の内面は、ステンレス鋼(SUS)などの金属製で鏡面仕上げされていることが好ましい。

【0045】

図2は、別の実施形態における純水製造システムを示している。

【0046】

図2に示すシステムは、図1に示す純水製造システムにおいて、紫外線酸化装置16から流出する処理水から残留H2O2を除去するために、紫外線酸化装置16と非再生型混床式イオン交換装置17の間に、触媒塔20を配置したものである。触媒塔20内には、白金族金属触媒が設けられており、処理水が白金族金属触媒と接触することにより、H2O2の残留分が触媒分解によって除去される。H2O2の分解触媒としては活性炭も知られているが、純水系での適用を考えると、溶出物の少ない白金族金属触媒を用いることが好ましい。ここでいう白金族金属とは、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、オスミウム(Os)、イリジウム(Ir)、白金(Pt)のことであり、これらの一種類を単独で用いてもよいし、二種類以上を組み合わせて使用してもよい。これら白金族金属のうち、PtやPdなどを好ましく使用することができ、コスト等の観点からはPdが好ましい。

【0047】

このような白金族金属触媒は、触媒塔20内において、例えば、アニオン交換体に担持させられている。アニオン交換体は、粒状のアニオン交換樹脂であってもよいし、アニオン交換樹脂が一体のものとして成形されたモノリス状有機多孔質アニオン交換体であってもよい。ここで用いることができるモノリス状有機多孔質アニオン交換体は、例えば、特開2002−306976号公報、特開2009−62512号公報に記載されている。アニオン交換体に白金族金属触媒を担持することにより、高い触媒能力の発揮と、触媒からの溶出物の低減に効果がある。

【0048】

白金族金属触媒を有する触媒塔20を設け、被処理水に添加したH2O2及び紫外線酸化装置16で発生したH2O2を白金族金属触媒に接触させることにより、H2O2を極低濃度にまで除去することができる。これにより、酸化性物質であるH2O2によって後段の非再生型混床式イオン交換装置17内のイオン交換樹脂が酸化劣化するなどの悪影響を防ぐことができる。

【0049】

なお、図2に示すシステムにおいては、触媒塔20の後段に、非再生型混床式イオン交換装置(CP)17、膜脱気装置(MD)18、限外濾過装置(UF)19がこの順で接続されているが、膜脱気装置(MD)18、非再生型混床式イオン交換装置(CP)17、限外濾過装置(UF)19の順で接続されていても構わない。

【0050】

図3は、さらに別の実施形態における純水製造システムを示している。

【0051】

図3に示すシステムは、図2に示すシステムにおいて、溶存酸素(DO)の除去のために水素(H2)を添加するようにしたものである。H2添加のために、紫外線酸化装置16と触媒塔20との間にガス溶解膜装置22が設けられ、ガス溶解膜装置22には、H2貯槽21からH2が供給されている。

【0052】

この構成では、紫外線酸化装置16からの処理水は、H2を溶解させられた後に、白金族金属触媒と接触させられる。PdあるいはPt等の白金族金属触媒は、溶存水素の存在下で溶存酸素を除去できる。H2溶解後に白金族金属触媒で処理することによって、残留H2O2の除去とDOの除去とを同時に行うことができる。

【実施例】

【0053】

本発明者らが行った実施例に基づいて、本発明をさらに詳しく説明する。

【0054】

[実施例1]

図4に示す構成の水処理装置を組み立てた。この装置は、超純水に対して有機物としてメタノール(CH3OH)を添加することにより、TOC濃度が制御された被処理水を生成し、さらに、H2O2を添加して紫外線酸化処理を行うようにしたものである。

【0055】

超純水が供給される配管に対し、メタノール貯槽31からポンプ(P)を介してメタノールが供給され、H2O2貯槽32からポンプ(P)を介してH2O2が供給され、メタノールとH2O2が加えられた超純水はラインミキサー33に送られ、これらがよく混合される。ここで用いる超純水の水質は、抵抗率が18MΩ・cm以上、TOC0.5ppb(μg/L)以下、H2O2が12〜15ppb(μg/L)、溶存酸素(DO)が5ppb(μg/L)未満であった。ラインミキサー33から流出する水を被処理水とし、その被処理水におけるTOC濃度をTOC計39(シーバース社製のSIEVERS900型TOC計)によってオンライン測定した。被処理水のH2O2濃度は、図示(S)で示すようにサンプリングした後、フェノールフタリン法を用いて吸光光度計で測定した。

【0056】

ラインミキサー33から流出する被処理水の一部を分岐して、流量計34を介して紫外線酸化装置35に供給した。紫外線酸化装置35としては、千代田工販社製のADF−4を使用した。紫外線酸化装置35内には、紫外線ランプとして、波長254nmの光と波長185nmの光の両方を発光する低圧紫外線ランプ(千代田工販社製の200Wの紫外線ランプSV−1500)を4本設置した。紫外線酸化装置35から流出する処理水の一部を分岐し(36L/h)、流量計36を介して、触媒塔37及び非再生型混床式イオン交換装置(CP)38の順で通水し、非再生型混床式イオン交換装置38の処理水のTOC濃度をTOC計40(ANATEL社製のA−1000XP型TOC計)によって測定するともに、この処理水をサンプリングし、残留H2O2濃度をフェノールフタリン法を用いて吸光光度計により測定した。

【0057】

触媒塔37としては、アクリル樹脂製の円筒容器(内径25mm、高さ300mm)を有し、この容器内に触媒樹脂を100ml(層高約200mm)充填したものを用いた。触媒樹脂としては、アニオン交換樹脂にPdを担持したものであって、Pdの担持量が100mg−Pd/L−R(ゲル形、OH形:95%以上)のものを用いた。非再生型混床式イオン交換装置38としては、アクリル樹脂製の円筒容器(内径25mm、高さ1000mm)を有し、この容器内に混床のイオン交換樹脂を300ml(層高約600mm)充填したものを用いた。

【0058】

TOC除去率は、以下の計算式により求めた:

TOC除去率(%)=((TOC0−TOC1)/TOC0)×100

ここでTOC0は、被処理水のTOC濃度、すなわちTOC計39で測定されたTOC濃度であり、TOC1は、非再生型混床式イオン交換装置38からの処理水のTOC濃度、すなわちTOC計40で測定されたTOC濃度である。

【0059】

被処理水として、通水流量20m3/hに対して、TOC濃度が3ppb及びH2O2濃度が100ppbとなるように、メタノール及びH2O2を超純水に対して添加し、ラインミキサー33で混合したものを用いた。そして紫外線酸化装置35において、紫外線照射量が0.04kWh/m3、紫外線酸化装置35内の滞留時間が1.3秒であるように、紫外線酸化処理を行った。非再生型混床式イオン交換装置38からの処理水のTOC濃度を測定しTOC除去率を算出した。結果を表1に示す。

【0060】

表1に示されるように、非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.54ppbであり、TOC除去率は82%であった。後述の比較例1と比較することにより、少量のH2O2を添加することで、TOC濃度が非常に低い純水系のものが被処理水である場合であっても、TOC除去効率が向上し、より一層TOC濃度が低減された処理水が得られることが分かった。また非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0061】

[実施例2,3]

被処理水のH2O2濃度がそれぞれ200ppb、400ppbであったことを除いて、実施例1と同様の条件で試験を行った。結果を表1に示す。

【0062】

実施例2における非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.55ppbであり、TOC除去率は82%であった。また実施例3における非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.73ppbであり、TOC除去率は76%であった。以下の比較例1と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。また、いずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0063】

[比較例1]

被処理水にH2O2を添加しなかったことを除いては実施例1と同様の条件で試験を行った。結果を表1に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は0.78ppbであり、TOC除去率は74%であった。

【0064】

[比較例2]

被処理水のH2O2濃度が600ppbであったことを除いて、実施例1と同様の条件で試験を行った。結果を表1に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.16ppbであり、TOC除去率は61%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0065】

【表1】

【0066】

[実施例4,5,6]

通水流量が16m3/hであること、被処理水のTOC濃度が5ppbであること、H2O2濃度がそれぞれ100ppb、200ppb及び400ppbであること、また、紫外線照射量が0.05kWh/m3、紫外線酸化装置35内の滞留時間が1.6秒であることを除いては、実施例1と同様の条件で試験を行った。結果を表2に示す。

【0067】

表2に示されるように、実施例4,5,6における非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ0.76ppb、0.65ppb及び0.79ppbであり、TOC除去率はそれぞれ85%、87%及び84%であった。以下の比較例3と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。またいずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0068】

[比較例3]

被処理水にH2O2を添加しなかったことを除いては実施例4と同様の条件で試験を行った。結果を表2に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.36ppbであり、TOC除去率は73%であった。

【0069】

[比較例4]

被処理水のH2O2濃度が1000ppbであったことを除いて、実施例4と同様の条件で試験を行った。結果を表2に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.67ppbであり、TOC除去率は67%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0070】

【表2】

【0071】

[実施例7,8]

通水流量が10.6m3/hであること、被処理水のTOC濃度が10ppbであること、H2O2濃度がそれぞれ200ppb及び400ppbであること、また、紫外線照射量が0.075kWh/m3、紫外線酸化装置35内の滞留時間が2.4秒であることを除いては、実施例1と同様の条件で試験を行った。結果を表3に示す。

【0072】

表3に示されるように、実施例7,8における非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ0.70ppb及び0.91ppbであり、TOC除去率はそれぞれ93%及び91%であった。後述の比較例5と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。またいずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0073】

[比較例5]

被処理水にH2O2を添加しなかったことを除いては実施例7と同様の条件で試験を行った。結果を表3に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は1.73ppbであり、TOC除去率は83%であった。

【0074】

[比較例6]

被処理水のH2O2濃度が1000ppbであったことを除いて、実施例7と同様の条件で試験を行った。結果を表3に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は2.10ppbであり、TOC除去率は79%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0075】

【表3】

【0076】

[実施例9]

図4に示され実施例1で説明したものと同様の装置を組み立てて試験を行った。ただしここで用いた装置は、紫外線酸化装置35として千代田工販社製のTFL−1を用い、紫外線酸化装置35内に、紫外線ランプとして、波長254nmの光と波長185nmの光の両方を発光する低圧紫外線ランプ(千代田工販社製の200Wの紫外線ランプSV−1500)を1本設置した点で、実施例1の装置とは異なっている。また、被処理水のTOC濃度が10ppbとし、H2O2濃度を50ppbとし、被処理水の通水流量を1.1m3/hとし、紫外線照射量を0.06kWh/m3とした。その他の実験条件は滞留時間を除いて実施例1と同様にして、試験を行った。結果を表4に示す。

【0077】

表4に示されるように、非再生型混床式イオン交換装置38の出口におけるTOC濃度は2.40ppbであり、TOC除去率は76%であった。後述の比較例7と比較することにより、少量のH2O2を添加することで、TOC除去効率が向上することが分かった。また、非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0078】

[実施例10,11,12,13]

H2O2濃度がそれぞれ100ppb、200ppb、300ppb及び400ppbであることを除いては、実施例9と同様の条件で試験を行った。結果を表4に示す。

【0079】

表4に示されるように、実施例10,11,12,13における非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ2.08ppb、2.12ppb、2.35ppb及び2.53ppbであり、TOC除去率はそれぞれ79%、79%、77%及び75%であった。以下の比較例7と比較して、被処理水に対してH2O2を400ppbまでの範囲において添加することで、TOC除去効率が向上することがわかった。また、いずれの場合においても非再生型混床式イオン交換装置38の出口における処理水での残留H2O2濃度は1ppb未満であった。

【0080】

[比較例7]

被処理水にH2O2を添加しなかったことを除いては実施例9と同様の条件で試験を行った。結果を表4に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度は2.72ppbであり、TOC除去率は73%であった。

【0081】

[比較例8,9]

被処理水のH2O2濃度がそれぞれ600ppb及び1000ppbであったことを除いて、実施例9と同様の条件で試験を行った。結果を表4に示す。非再生型混床式イオン交換装置38の出口におけるTOC濃度はそれぞれ2.89ppb及び3.72ppbであり、TOC除去率はそれぞれ71%及び63%であった。H2O2を過剰に添加することで、H2O2を添加しない場合に比べ、TOC除去率が逆に低下してしまう結果となった。

【0082】

【表4】

【符号の説明】

【0083】

11 タンク

12,13 ポンプ(P)

14,32 H2O2貯槽

15 熱交換器

16,35 紫外線酸化装置(UV)

17,38 非再生型混床式イオン交換装置(CP)

18 膜脱気装置(MD)

19 限外濾過装置(UF)

20,37 触媒塔

21 H2貯槽

22 ガス溶解膜装置

31 メタノール貯槽

33 ラインミキサー

34,36 流量計

39,40 TOC計

【特許請求の範囲】

【請求項1】

TOCが10ppb以下である被処理水に対し、過酸化水素を20ppb以上400ppb以下となるように添加し、紫外線を照射する工程を少なくとも含むことを特徴とする純水製造方法。

【請求項2】

前記紫外線の照射が、前記被処理水と気相との界面を持たない密閉流通式の反応容器内で行われる、請求項1に記載の純水製造方法。

【請求項3】

前記紫外線を照射する工程ののち前記被処理水に対してイオン交換処理を実行する工程をさらに含む、請求項1または2に記載の純水製造方法。

【請求項4】

前記紫外線は、波長185nmの光を含み、低圧紫外線ランプによって発生されるものである、請求項1乃至3のいずれか1項に記載の純水製造方法。

【請求項5】

前記被処理水に対する前記紫外線の照射量は0.3kWh/m3未満である、請求項4に記載の純水製造方法。

【請求項6】

前記被処理水の抵抗率が1MΩcm以上である、請求項1乃至5のいずれか1項に記載の純水製造方法。

【請求項7】

TOCが10ppb以下である被処理水に対し、過酸化水素を20ppb以上400ppb以下となるように添加する添加手段と、

前記添加手段により前記過酸化水素が添加された被処理水に対し、紫外線を照射して紫外線酸化処理を実行する紫外線酸化装置と、

を少なくとも備えることを特徴とする純水製造装置。

【請求項8】

前記紫外線酸化装置は、

前記被処理水と気相との界面が形成されない密閉流通式の反応容器と、

前記反応容器内の前記被処理水に対して紫外線を照射する紫外線ランプと、

を備える、請求項7に記載の純水製造装置。

【請求項9】

前記紫外線ランプは、波長185nmの光を少なくとも発生する低圧紫外線ランプである、請求項8に記載の純水製造装置。

【請求項10】

前記紫外線酸化装置の出口に接続するイオン交換装置をさらに有する、請求項7乃至9のいずれか1項に記載の純水製造装置。

【請求項1】

TOCが10ppb以下である被処理水に対し、過酸化水素を20ppb以上400ppb以下となるように添加し、紫外線を照射する工程を少なくとも含むことを特徴とする純水製造方法。

【請求項2】

前記紫外線の照射が、前記被処理水と気相との界面を持たない密閉流通式の反応容器内で行われる、請求項1に記載の純水製造方法。

【請求項3】

前記紫外線を照射する工程ののち前記被処理水に対してイオン交換処理を実行する工程をさらに含む、請求項1または2に記載の純水製造方法。

【請求項4】

前記紫外線は、波長185nmの光を含み、低圧紫外線ランプによって発生されるものである、請求項1乃至3のいずれか1項に記載の純水製造方法。

【請求項5】

前記被処理水に対する前記紫外線の照射量は0.3kWh/m3未満である、請求項4に記載の純水製造方法。

【請求項6】

前記被処理水の抵抗率が1MΩcm以上である、請求項1乃至5のいずれか1項に記載の純水製造方法。

【請求項7】

TOCが10ppb以下である被処理水に対し、過酸化水素を20ppb以上400ppb以下となるように添加する添加手段と、

前記添加手段により前記過酸化水素が添加された被処理水に対し、紫外線を照射して紫外線酸化処理を実行する紫外線酸化装置と、

を少なくとも備えることを特徴とする純水製造装置。

【請求項8】

前記紫外線酸化装置は、

前記被処理水と気相との界面が形成されない密閉流通式の反応容器と、

前記反応容器内の前記被処理水に対して紫外線を照射する紫外線ランプと、

を備える、請求項7に記載の純水製造装置。

【請求項9】

前記紫外線ランプは、波長185nmの光を少なくとも発生する低圧紫外線ランプである、請求項8に記載の純水製造装置。

【請求項10】

前記紫外線酸化装置の出口に接続するイオン交換装置をさらに有する、請求項7乃至9のいずれか1項に記載の純水製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−218249(P2011−218249A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−86900(P2010−86900)

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月5日(2010.4.5)

【出願人】(000004400)オルガノ株式会社 (606)

【Fターム(参考)】

[ Back to top ]