純水製造装置

【課題】前処理としての活性炭塔処理を必要とせず、原水中の残存塩素を可及的低濃度まで効率的に還元剤で分解除去することが出来る純水製造装置を提供する。

【解決手段】少なくとも順次に配置されたカチオン交換塔1及びアニオン交換塔3を包含し、カチオン交換塔に接続する原水供給流路61には原水中に残存する遊離塩素を分解するための還元剤供給配管64が接続されて成る純水製造装置に於いて、カチオン交換塔とアニオン交換塔との間の流路62に遊離塩素分析用の試料採取配管65を設け、一定量の試料を採取し、分光光度計によって塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置4を接続し、自動分析装置4では、必要な還元剤量を算出し、その結果を制御信号として還元剤供給配管64から供給される還元剤の量を制御する還元剤供給量制御装置5を接続して成る純水製造装置。

【解決手段】少なくとも順次に配置されたカチオン交換塔1及びアニオン交換塔3を包含し、カチオン交換塔に接続する原水供給流路61には原水中に残存する遊離塩素を分解するための還元剤供給配管64が接続されて成る純水製造装置に於いて、カチオン交換塔とアニオン交換塔との間の流路62に遊離塩素分析用の試料採取配管65を設け、一定量の試料を採取し、分光光度計によって塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置4を接続し、自動分析装置4では、必要な還元剤量を算出し、その結果を制御信号として還元剤供給配管64から供給される還元剤の量を制御する還元剤供給量制御装置5を接続して成る純水製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は純水製造装置に関する。

【背景技術】

【0002】

工業用水から純水を製造する場合、溶解性の鉄やマンガン除去や、除菌のために、工業用水などに次亜塩素酸塩を注入後にろ過し、これを原水として純水製造装置に供給するのが一般的である。すなわち、次亜塩素酸塩由来の遊離塩素は、純水装置に用いられるイオン交換樹脂を酸化劣化させるため、純水装置に供給する前に、還元剤(亜硫酸塩)を注入して遊離塩素を中和する。

【0003】

ところで、本発明者らの知見によれば、水温が低い場合や、水中有機物の濃度変動によって、理論的には充分な亜硫酸塩を注入しているにも拘わらず、遊離塩素が中和しきれず、微量の遊離塩素が残留する場合がある。これは、遊離塩素と亜硫酸塩の反応速度が低下することに起因するものと判断される。そして、この微量の遊離塩素は、イオン交換樹脂を劣化させる。特に、アニオン交換塔が弱塩基樹脂と強塩基樹脂の複層である場合、弱塩基性樹脂がカルボキシル基の様なカチオン交換能を持つようになり、苛性ソーダによる再生の後にナトリウムを放出し、水洗性が著しく悪化する。また、その結果、再生時間が長くなり、1日当りの採水量が減少する。斯かる問題に対処するため、亜硫酸塩注入量増加して反応速度を上げることが考えられるが、薬剤コストの増加や、中和の副生成物である硫酸イオンの増大をもたらし、アニオン交換工程の肥大を招く欠点がある。

【0004】

一方、還元剤の使用を考慮した純水製造装置として、原水を活性炭塔に通水した後、イオン交換樹脂塔に通水する純水の製造装置において、活性炭塔の前段に還元剤反応槽を設置し、活性炭塔からの流出水ラインに酸化還元電位計を設置し、該酸化還元電位計の測定値に応じて還元剤反応槽への還元剤注入量を制御する手段を設けたことを特徴とする純水の製造装置が提案されている(特許文献1)。

【0005】

しかしながら、活性炭塔処理を行う上記の方法は、純水製造装置に供給する原水中に遊離塩素が残存することは殆どないという利点はあるものの、活性炭の賦活再生などにコストが掛かるという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−187398号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記実情に鑑みなされたものであり、その目的は、活性炭塔処理を必要とせず、しかも、原水中の残存塩素の除去性能に優れた純水製造装置を提供することにある。

【課題を解決するための手段】

【0008】

すなわち、本発明の要旨は、少なくとも順次に配置されたカチオン交換塔(1)及びアニオン交換塔(3)を包含し、カチオン交換塔(1)に接続する原水供給流路(61)には原水中に残存する遊離塩素を分解するための還元剤供給配管(64)が接続されて成る純水製造装置に於いて、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)に遊離塩素分析用の試料採取配管(65)を設け、試料採取配管(65)には、定量ポンプにより一定量の試料を採取し、これに一定量の発色試薬を添加混合して発色させ、分光光度計に導き吸光度を測定し、吸光度の測定値と検量線とから塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置(4)を接続し、自動分析装置(4)には、それからの測定信号と予め用意された塩素濃度と還元剤量との関係式とに基づき必要な還元剤量を算出し、その結果を制御信号として出力し還元剤供給配管(64)から供給される還元剤の量を制御する機能を備えた還元剤供給量制御装置(5)を接続して成ることを特徴とする純水製造装置に存する。

【発明の効果】

【0009】

本発明によれば、前処理としての活性炭塔処理を必要とせず、水温が低い場合(冬季)であっても、原水中の残存塩素を可及的低濃度まで効率的に還元剤で分解除去することが出来るように改良された純水製造装置が提供される。

【図面の簡単な説明】

【0010】

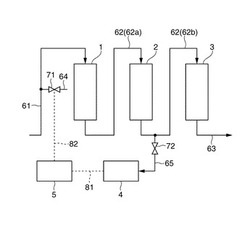

【図1】図1は本発明の純水製造装置の好ましい態様の一例の説明図である。

【発明を実施するための形態】

【0011】

以下、本発明を添付図面に基づき詳細に説明する。

【0012】

本発明の純水製造装置においては、原水として、工業用水などに次亜塩素酸塩(次亜塩素酸ナトリウム)を注入後にろ過したものが使用される。原水中に残存する遊離塩素の量は一般に0.1〜1ppmである。ここで、遊離塩素とは、溶存ガス(Cl2)、次亜塩素酸(HOCl)、および次亜塩素酸イオン(OCl−)として水中に存在する残留塩素を意味する。

【0013】

本発明の純水製造装置の基本的構成は、順次に配置されたカチオン交換塔(1)及びアニオン交換塔(3)を包含し、カチオン交換塔(1)に接続する原水供給流路(61)には原水中に残存する遊離塩素を分解するための還元剤供給配管(64)が接続されて成るが、図示した純水製造装置は、カチオン交換塔(1)とアニオン交換塔(3)との間に脱炭酸塔(2)を備えている。

【0014】

カチオン交換塔(1)には、カチオン交換樹脂が充填されるが、強酸性カチオン交換樹脂の単床式であっても、更に、弱酸性カチオン交換樹脂を充填した複層床式であってもよい。強酸性カチオン交換樹脂としては、例えば、三菱化学社製のダイヤイオン(登録商標:以下同様)UBKシリーズ等が挙げられ、弱酸性カチオン交換樹脂としては、例えば、三菱化学社製のダイヤイオンWKシリーズ等が挙げられる。

【0015】

アニオン交換塔(3)には、アニオン交換樹脂が充填されるが、強塩基性アニオン交換樹脂の単床式であっても、更に、弱塩基性アニオン交換樹脂を充填した複層床式であってもよい。強塩基性アニオン交換樹脂としては、例えば、三菱化学社製のダイヤイオンUBAシリーズ等が挙げられ、弱酸性アニオン交換樹脂としては、例えば、三菱化学社製のダイヤイオンWAシリーズ等が挙げられる。純水の回収は、アニオン交換塔(3)の底部に設けられた純水取出流路(63)から行われる。

【0016】

脱炭酸塔(2)は、カチオン交換された処理水(酸性水)中に含まれるHCO3を除去し得る限り如何なる方式のものであってもよい。通常、塔の下部から空気を吹き込み、HCO3をCO2として除去するエアーレーション方式が採用されるが、CO2の分離に膜脱気装置を使用することが出来る。膜脱気装置としては、例えば、多孔性の疎水性膜で気相と液相に分離され、気相側に減圧配管が接続された構造のものを使用することが出来る。脱炭酸塔(2)において、HCO3をCO2として除去することにより、アニオン交換塔(3)におけるアニオン交換樹脂のイオン負荷を減らすことが出来る。

【0017】

還元剤供給配管(64)から還元剤としては、一般的には亜硫酸塩(具体的には亜硫酸ナトリウム)の水溶液が使用される。水溶液における亜硫酸塩濃度は通常1〜10重量%である。なお、符号(71)は還元剤供給配管(64)に備えられたバルブである。

【0018】

本発明の純水製造装置は、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)に遊離塩素分析用の試料採取配管(65)を設け、試料採取配管(65)には、定量ポンプにより一定量の試料を採取し、これに一定量の発色試薬を添加混合して発色させ、分光光度計に導き吸光度を測定し、吸光度の測定値と検量線とから塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置(4)を接続し、自動分析装置(4)には、それからの測定信号と予め用意された塩素濃度と還元剤量との関係式とに基づき必要な還元剤量を算出し、その結果を制御信号として出力し還元剤供給配管(64)から供給される還元剤の量を制御する機能を備えた還元剤供給量制御装置(5)を接続して成ることを特徴とする。

【0019】

試料採取配管(65)の設置位置としては、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)であれば、時に制限されないが、脱炭酸塔(2)が備えられている場合は、脱炭酸塔(2)の前の流路(62a)よりも、脱炭酸塔(2)の後の流路(62b)が好ましい。なお、符号(72)は試料採取配管(65)に備えられたバルブである。

【0020】

自動分析装置(4)において採用される塩素濃度の測定法は、比色法として知られている方法であり、発色試薬としては、特にジエチル−p−フェニレンジアミンが好適である。これらの発色試薬により、ppbオーダの極低濃度の残留塩素を測定することが出来る。測定吸光波長は、発色試薬によって異なるが、ジエチル−p−フェニレンジアミンの場合は540nm付近、o−トリジンの場合は440nm付近の波長を選択するのが好ましい。検量線は、種々の塩素濃度と吸光度との関係を示すデータであり、予め、上記の比色法に従って求めたものである。

【0021】

自動分析装置(4)と還元剤供給量制御装置(5)とにおける前記の各機能は、プログラム化されてコンピューターにより行われ、自動分析装置(4)及び還元剤供給量制御装置(5)の具体的構成は、従来の自動制御技術とコンピューター技術により当業者にとっては容易に構築することが出来る。符号(81)と(82)は、それぞれ、自動分析装置(4)と還元剤供給量制御装置(5)とにおける前記の測定信号と制御信号の伝送路である。

【0022】

本発明の純水製造装置を使用した純水の製造方法は常法に従って行われ、イオン交換能力が低下するとイオン交換樹脂の再生が行われ、イオン交換樹脂が劣化した場合は交換を行う。

【実施例】

【0023】

以下、本発明を実施例により更に詳細に説明するが、本発明は、その要旨を超えない限り、以下の実施例に限定されるものではない。

【0024】

実施例1:

純水製造装置として、図1に示したのと同様の構造のものを使用した。

【0025】

カチオン交換塔(1)には、上から順次に、「ダイヤイオンWK40L」550Lと「ダイヤイオンUBK110」1350Lとを充填した複層床式カチオン交換塔(内径1000mm×長さ2500mm)を使用した。

【0026】

アニオン交換塔(3)には、上から順次に、「ダイヤイオンWA30L」750Lと「ダイヤイオンUBA12A」750Lとを充填した複層床式カチオン交換塔(内径1000mm×長さ2500mm)を使用した。

【0027】

脱炭酸塔(2)にはエアーレーション方式の脱炭酸塔を使用した。

【0028】

原水としては次亜塩素酸塩を注入後にろ過した工業用水(遊離塩素0.5ppm)を使用し、通水量は25.5m3/hとした。

【0029】

還元剤供給配管(64)から原水供給流路(61)に供給される亜硫酸ナトリウム水溶液(濃度5重量%)の量は、ジエチル−p−フェニリンジアミン比色法の自動分析装置(4)と還元剤供給量制御装置(5)とによって制御した。その結果、流路(62)中の塩素が高精度で測定され、還元剤量の供給管理が自動的に行われ、長期間に亘って安定した運転を行うことが出来た。因に、亜硫酸ナトリウムの供給量はCl2に対する化学当量比で2.3倍に相当量とした。

【0030】

アニオン交換塔(3)の再生時間は当初1時間以内であったが、冬季、アニオン交換塔(3)の水洗時間が延長し始め、3ヶ月目に3時間を超えるようになった。その原因は「ダイヤイオンWA30L」からのナトリウムリークであった。アニオン交換塔(3)入ロの遊離塩素を分析したところ、0.07ppmの遊離塩素が検出された。なお、別試験において、「ダイヤイオンWA30L」を充填したカラムに0.07ppmの遊離塩素を含む水を通液したところ、ナトリウムリークが生じることが確認された。

【0031】

その後、「ダイヤイオンWA30L」を交換して運転を再開した。冬季、再びアニオン交換塔(3)入ロに遊離塩素0.07mg−Cl/Lが検出されるようになったので、亜硫酸塩注入量を、遊離塩素が検出されなくなるまで増量し、運転を継続した。「ダイヤイオンWA30L」からのナトリウムリークは起こらず、アニオン交換塔(3)の再生時間延長は見られなくなった。

【符号の説明】

【0032】

1:カチオン交換塔

2:脱炭酸塔

3:アニオン交換塔

4:自動分析装置

5:還元剤供給量制御装置

61:原水供給流路

62:流路

63:純水取出流路

64:還元剤供給配管

65:試料採取配管

【技術分野】

【0001】

本発明は純水製造装置に関する。

【背景技術】

【0002】

工業用水から純水を製造する場合、溶解性の鉄やマンガン除去や、除菌のために、工業用水などに次亜塩素酸塩を注入後にろ過し、これを原水として純水製造装置に供給するのが一般的である。すなわち、次亜塩素酸塩由来の遊離塩素は、純水装置に用いられるイオン交換樹脂を酸化劣化させるため、純水装置に供給する前に、還元剤(亜硫酸塩)を注入して遊離塩素を中和する。

【0003】

ところで、本発明者らの知見によれば、水温が低い場合や、水中有機物の濃度変動によって、理論的には充分な亜硫酸塩を注入しているにも拘わらず、遊離塩素が中和しきれず、微量の遊離塩素が残留する場合がある。これは、遊離塩素と亜硫酸塩の反応速度が低下することに起因するものと判断される。そして、この微量の遊離塩素は、イオン交換樹脂を劣化させる。特に、アニオン交換塔が弱塩基樹脂と強塩基樹脂の複層である場合、弱塩基性樹脂がカルボキシル基の様なカチオン交換能を持つようになり、苛性ソーダによる再生の後にナトリウムを放出し、水洗性が著しく悪化する。また、その結果、再生時間が長くなり、1日当りの採水量が減少する。斯かる問題に対処するため、亜硫酸塩注入量増加して反応速度を上げることが考えられるが、薬剤コストの増加や、中和の副生成物である硫酸イオンの増大をもたらし、アニオン交換工程の肥大を招く欠点がある。

【0004】

一方、還元剤の使用を考慮した純水製造装置として、原水を活性炭塔に通水した後、イオン交換樹脂塔に通水する純水の製造装置において、活性炭塔の前段に還元剤反応槽を設置し、活性炭塔からの流出水ラインに酸化還元電位計を設置し、該酸化還元電位計の測定値に応じて還元剤反応槽への還元剤注入量を制御する手段を設けたことを特徴とする純水の製造装置が提案されている(特許文献1)。

【0005】

しかしながら、活性炭塔処理を行う上記の方法は、純水製造装置に供給する原水中に遊離塩素が残存することは殆どないという利点はあるものの、活性炭の賦活再生などにコストが掛かるという問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−187398号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記実情に鑑みなされたものであり、その目的は、活性炭塔処理を必要とせず、しかも、原水中の残存塩素の除去性能に優れた純水製造装置を提供することにある。

【課題を解決するための手段】

【0008】

すなわち、本発明の要旨は、少なくとも順次に配置されたカチオン交換塔(1)及びアニオン交換塔(3)を包含し、カチオン交換塔(1)に接続する原水供給流路(61)には原水中に残存する遊離塩素を分解するための還元剤供給配管(64)が接続されて成る純水製造装置に於いて、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)に遊離塩素分析用の試料採取配管(65)を設け、試料採取配管(65)には、定量ポンプにより一定量の試料を採取し、これに一定量の発色試薬を添加混合して発色させ、分光光度計に導き吸光度を測定し、吸光度の測定値と検量線とから塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置(4)を接続し、自動分析装置(4)には、それからの測定信号と予め用意された塩素濃度と還元剤量との関係式とに基づき必要な還元剤量を算出し、その結果を制御信号として出力し還元剤供給配管(64)から供給される還元剤の量を制御する機能を備えた還元剤供給量制御装置(5)を接続して成ることを特徴とする純水製造装置に存する。

【発明の効果】

【0009】

本発明によれば、前処理としての活性炭塔処理を必要とせず、水温が低い場合(冬季)であっても、原水中の残存塩素を可及的低濃度まで効率的に還元剤で分解除去することが出来るように改良された純水製造装置が提供される。

【図面の簡単な説明】

【0010】

【図1】図1は本発明の純水製造装置の好ましい態様の一例の説明図である。

【発明を実施するための形態】

【0011】

以下、本発明を添付図面に基づき詳細に説明する。

【0012】

本発明の純水製造装置においては、原水として、工業用水などに次亜塩素酸塩(次亜塩素酸ナトリウム)を注入後にろ過したものが使用される。原水中に残存する遊離塩素の量は一般に0.1〜1ppmである。ここで、遊離塩素とは、溶存ガス(Cl2)、次亜塩素酸(HOCl)、および次亜塩素酸イオン(OCl−)として水中に存在する残留塩素を意味する。

【0013】

本発明の純水製造装置の基本的構成は、順次に配置されたカチオン交換塔(1)及びアニオン交換塔(3)を包含し、カチオン交換塔(1)に接続する原水供給流路(61)には原水中に残存する遊離塩素を分解するための還元剤供給配管(64)が接続されて成るが、図示した純水製造装置は、カチオン交換塔(1)とアニオン交換塔(3)との間に脱炭酸塔(2)を備えている。

【0014】

カチオン交換塔(1)には、カチオン交換樹脂が充填されるが、強酸性カチオン交換樹脂の単床式であっても、更に、弱酸性カチオン交換樹脂を充填した複層床式であってもよい。強酸性カチオン交換樹脂としては、例えば、三菱化学社製のダイヤイオン(登録商標:以下同様)UBKシリーズ等が挙げられ、弱酸性カチオン交換樹脂としては、例えば、三菱化学社製のダイヤイオンWKシリーズ等が挙げられる。

【0015】

アニオン交換塔(3)には、アニオン交換樹脂が充填されるが、強塩基性アニオン交換樹脂の単床式であっても、更に、弱塩基性アニオン交換樹脂を充填した複層床式であってもよい。強塩基性アニオン交換樹脂としては、例えば、三菱化学社製のダイヤイオンUBAシリーズ等が挙げられ、弱酸性アニオン交換樹脂としては、例えば、三菱化学社製のダイヤイオンWAシリーズ等が挙げられる。純水の回収は、アニオン交換塔(3)の底部に設けられた純水取出流路(63)から行われる。

【0016】

脱炭酸塔(2)は、カチオン交換された処理水(酸性水)中に含まれるHCO3を除去し得る限り如何なる方式のものであってもよい。通常、塔の下部から空気を吹き込み、HCO3をCO2として除去するエアーレーション方式が採用されるが、CO2の分離に膜脱気装置を使用することが出来る。膜脱気装置としては、例えば、多孔性の疎水性膜で気相と液相に分離され、気相側に減圧配管が接続された構造のものを使用することが出来る。脱炭酸塔(2)において、HCO3をCO2として除去することにより、アニオン交換塔(3)におけるアニオン交換樹脂のイオン負荷を減らすことが出来る。

【0017】

還元剤供給配管(64)から還元剤としては、一般的には亜硫酸塩(具体的には亜硫酸ナトリウム)の水溶液が使用される。水溶液における亜硫酸塩濃度は通常1〜10重量%である。なお、符号(71)は還元剤供給配管(64)に備えられたバルブである。

【0018】

本発明の純水製造装置は、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)に遊離塩素分析用の試料採取配管(65)を設け、試料採取配管(65)には、定量ポンプにより一定量の試料を採取し、これに一定量の発色試薬を添加混合して発色させ、分光光度計に導き吸光度を測定し、吸光度の測定値と検量線とから塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置(4)を接続し、自動分析装置(4)には、それからの測定信号と予め用意された塩素濃度と還元剤量との関係式とに基づき必要な還元剤量を算出し、その結果を制御信号として出力し還元剤供給配管(64)から供給される還元剤の量を制御する機能を備えた還元剤供給量制御装置(5)を接続して成ることを特徴とする。

【0019】

試料採取配管(65)の設置位置としては、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)であれば、時に制限されないが、脱炭酸塔(2)が備えられている場合は、脱炭酸塔(2)の前の流路(62a)よりも、脱炭酸塔(2)の後の流路(62b)が好ましい。なお、符号(72)は試料採取配管(65)に備えられたバルブである。

【0020】

自動分析装置(4)において採用される塩素濃度の測定法は、比色法として知られている方法であり、発色試薬としては、特にジエチル−p−フェニレンジアミンが好適である。これらの発色試薬により、ppbオーダの極低濃度の残留塩素を測定することが出来る。測定吸光波長は、発色試薬によって異なるが、ジエチル−p−フェニレンジアミンの場合は540nm付近、o−トリジンの場合は440nm付近の波長を選択するのが好ましい。検量線は、種々の塩素濃度と吸光度との関係を示すデータであり、予め、上記の比色法に従って求めたものである。

【0021】

自動分析装置(4)と還元剤供給量制御装置(5)とにおける前記の各機能は、プログラム化されてコンピューターにより行われ、自動分析装置(4)及び還元剤供給量制御装置(5)の具体的構成は、従来の自動制御技術とコンピューター技術により当業者にとっては容易に構築することが出来る。符号(81)と(82)は、それぞれ、自動分析装置(4)と還元剤供給量制御装置(5)とにおける前記の測定信号と制御信号の伝送路である。

【0022】

本発明の純水製造装置を使用した純水の製造方法は常法に従って行われ、イオン交換能力が低下するとイオン交換樹脂の再生が行われ、イオン交換樹脂が劣化した場合は交換を行う。

【実施例】

【0023】

以下、本発明を実施例により更に詳細に説明するが、本発明は、その要旨を超えない限り、以下の実施例に限定されるものではない。

【0024】

実施例1:

純水製造装置として、図1に示したのと同様の構造のものを使用した。

【0025】

カチオン交換塔(1)には、上から順次に、「ダイヤイオンWK40L」550Lと「ダイヤイオンUBK110」1350Lとを充填した複層床式カチオン交換塔(内径1000mm×長さ2500mm)を使用した。

【0026】

アニオン交換塔(3)には、上から順次に、「ダイヤイオンWA30L」750Lと「ダイヤイオンUBA12A」750Lとを充填した複層床式カチオン交換塔(内径1000mm×長さ2500mm)を使用した。

【0027】

脱炭酸塔(2)にはエアーレーション方式の脱炭酸塔を使用した。

【0028】

原水としては次亜塩素酸塩を注入後にろ過した工業用水(遊離塩素0.5ppm)を使用し、通水量は25.5m3/hとした。

【0029】

還元剤供給配管(64)から原水供給流路(61)に供給される亜硫酸ナトリウム水溶液(濃度5重量%)の量は、ジエチル−p−フェニリンジアミン比色法の自動分析装置(4)と還元剤供給量制御装置(5)とによって制御した。その結果、流路(62)中の塩素が高精度で測定され、還元剤量の供給管理が自動的に行われ、長期間に亘って安定した運転を行うことが出来た。因に、亜硫酸ナトリウムの供給量はCl2に対する化学当量比で2.3倍に相当量とした。

【0030】

アニオン交換塔(3)の再生時間は当初1時間以内であったが、冬季、アニオン交換塔(3)の水洗時間が延長し始め、3ヶ月目に3時間を超えるようになった。その原因は「ダイヤイオンWA30L」からのナトリウムリークであった。アニオン交換塔(3)入ロの遊離塩素を分析したところ、0.07ppmの遊離塩素が検出された。なお、別試験において、「ダイヤイオンWA30L」を充填したカラムに0.07ppmの遊離塩素を含む水を通液したところ、ナトリウムリークが生じることが確認された。

【0031】

その後、「ダイヤイオンWA30L」を交換して運転を再開した。冬季、再びアニオン交換塔(3)入ロに遊離塩素0.07mg−Cl/Lが検出されるようになったので、亜硫酸塩注入量を、遊離塩素が検出されなくなるまで増量し、運転を継続した。「ダイヤイオンWA30L」からのナトリウムリークは起こらず、アニオン交換塔(3)の再生時間延長は見られなくなった。

【符号の説明】

【0032】

1:カチオン交換塔

2:脱炭酸塔

3:アニオン交換塔

4:自動分析装置

5:還元剤供給量制御装置

61:原水供給流路

62:流路

63:純水取出流路

64:還元剤供給配管

65:試料採取配管

【特許請求の範囲】

【請求項1】

少なくとも順次に配置されたカチオン交換塔(1)及びアニオン交換塔(3)を包含し、カチオン交換塔(1)に接続する原水供給流路(61)には原水中に残存する遊離塩素を分解するための還元剤供給配管(64)が接続されて成る純水製造装置に於いて、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)に遊離塩素分析用の試料採取配管(65)を設け、試料採取配管(65)には、定量ポンプにより一定量の試料を採取し、これに一定量の発色試薬を添加混合して発色させ、分光光度計に導き吸光度を測定し、吸光度の測定値と検量線とから塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置(4)を接続し、自動分析装置(4)には、それからの測定信号と予め用意された塩素濃度と還元剤量との関係式とに基づき必要な還元剤量を算出し、還元剤供給配管(64)から供給される還元剤の量を制御する機能を備えた還元剤供給量制御装置(5)を接続して成ることを特徴とする純水製造装置。

【請求項1】

少なくとも順次に配置されたカチオン交換塔(1)及びアニオン交換塔(3)を包含し、カチオン交換塔(1)に接続する原水供給流路(61)には原水中に残存する遊離塩素を分解するための還元剤供給配管(64)が接続されて成る純水製造装置に於いて、カチオン交換塔(1)とアニオン交換塔(3)との間の流路(62)に遊離塩素分析用の試料採取配管(65)を設け、試料採取配管(65)には、定量ポンプにより一定量の試料を採取し、これに一定量の発色試薬を添加混合して発色させ、分光光度計に導き吸光度を測定し、吸光度の測定値と検量線とから塩素濃度を求め、その結果を測定信号として出力する機能を備えた自動分析装置(4)を接続し、自動分析装置(4)には、それからの測定信号と予め用意された塩素濃度と還元剤量との関係式とに基づき必要な還元剤量を算出し、還元剤供給配管(64)から供給される還元剤の量を制御する機能を備えた還元剤供給量制御装置(5)を接続して成ることを特徴とする純水製造装置。

【図1】

【公開番号】特開2010−194479(P2010−194479A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−44082(P2009−44082)

【出願日】平成21年2月26日(2009.2.26)

【出願人】(000232863)日本錬水株式会社 (75)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月26日(2009.2.26)

【出願人】(000232863)日本錬水株式会社 (75)

【Fターム(参考)】

[ Back to top ]