純Arシールドガス溶接用MIGフラックス入りワイヤ及びMIGアーク溶接方法

【課題】高価な金属資源及び不必要な温室効果ガスを使用せず、且つスラグ及びヒュームの発生を抑制し、更には高い静的引張強度と疲労強度を有する溶接継手を得ることができる鋼用の純Ar−MIG溶接用溶接ワイヤと溶接方法を提供する。

【解決手段】外皮133として炭素鋼の帯鋼をパイプ状に溶接したもの又はシームレス鋼管を用い、内部にフラックス131を充填して伸線したフラックス入りワイヤ13において、フラックス131はワイヤ全質量あたり7乃至27質量%を占め、ワイヤ13は、フラックス131中にグラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、他に鉄粉をフラックス全質量あたり20質量%以上含有する。

【解決手段】外皮133として炭素鋼の帯鋼をパイプ状に溶接したもの又はシームレス鋼管を用い、内部にフラックス131を充填して伸線したフラックス入りワイヤ13において、フラックス131はワイヤ全質量あたり7乃至27質量%を占め、ワイヤ13は、フラックス131中にグラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、他に鉄粉をフラックス全質量あたり20質量%以上含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、純Arガスをシールドガスとして使用し、鋼材同士をMIGアーク溶接するために使用される純Arシールドガス溶接用MIGフラックス入りワイヤ、及びこのワイヤを溶接トーチから繰り出しつつガスシールドアーク溶接するMIGアーク溶接方法に関する。

【背景技術】

【0002】

母材がアルミニウム合金材の場合と異なり、鋼材のガスシールドアーク溶接では、純Arを使用したイナートガスアーク溶接方法は実質的に不可能とされてきた。その理由は鋼材を電極とする場合、電子放出はエネルギー的に低い酸化物を必要とするからとされている。純Arガスでは鋼板又はワイヤ先端表面に酸化物が形成されない。従って、一般的には、CO2単独又はArにCO2若しくはO2ガスを混合したものをシールドガスとして使用している。しかし、CO2及びO2のような酸化性ガスが存在すると、溶融状態において必然的に鉄が酸化され、その性質を劣化させるため、酸化剤としてより酸素と親和性が強いSi、Mn又はTiといった非鉄元素をワイヤから添加することで、脱酸反応を起こさせ、スラグとして排出させている。つまり、酸化性ガスを使用するために、継手性能には必要のない高価な元素を添加としているのである。また、シールドガスとしては安価なCO2が最も多く用いられているが、温室効果ガスとして知られており、使用を極力控えるべきである。

【0003】

これに対して、純Arガスをシールドガスとして使用した溶接は、酸化物であるスラグ及びヒュームが原理的にほとんど発生しなくなるために、スラグ付着によって引き起こされる塗装性状の不良、又はヒューム吸引による人体への悪影響に対し、改善効果が期待できる。

【0004】

このように、純Arガス溶接は温室効果ガスの不使用、貴重な金属の節約、溶接部の外観向上、溶接場の衛生環境改善という多くの観点で有益である。なお、電極として、非消耗電極のタングステンを使用し、溶加棒を電極・母材間に発生するアーク熱で溶融するTIG溶接法では、純Arガスが使用可能であるが、ワイヤ自体からアークを発生するMAG溶接法及びMIG溶接法と比べると、抵抗発熱効果がないので、極めて低能率であるという欠点がある。

【0005】

例えば、鋼の純Ar−MIG溶接法として、鋼の芯に異材の帯鋼を巻いた特殊な溶接ワイヤが、特許文献1に開示されている。また他に、特殊な形状のトーチを用いて、純Arシールドガスの周囲に酸化性ガスを流した擬似的な純Ar溶接法が、特許文献2に開示されている。更には、グラファイトを0.10乃至0.7質量%、他に適当量の元素を添加したフラックス入りワイヤを用いることにより、スラグ量低減による塗装性の改善と、マルテンサイト変態温度を低下させて圧縮残留応力を付与することによって、継手疲労強度を改善する溶接方法が特許文献3に開示されている。

【0006】

【特許文献1】特開2006−205204号公報

【特許文献2】特開2007−44736号公報

【特許文献3】特開2006−272405号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている溶接ワイヤは製造が困難であり、かつ組成もNi、Cr等を多量に含有するため極めて高価であるため実用性に乏しい。また、特許文献2に開示された溶接トーチでは、酸化性ガスを用いるという点では従来の知見の範囲内であり、溶接トーチが特殊な形状のため実用性が乏しい。また、特許文献3に開示されたシールドガスとグラファイトの組み合わせは、大量のヒュームを発生するため環境上好ましくない。また、酸素がシールドガスから供給されるのでスラグ低減効果が限定的である。更に、溶接金属の酸素含有量は数100ppmと高く、Ms点の低下効果が限定的である。なお、このMs点とは、冷却の間にオーステナイトがマルテンサイトに変態し始める温度を示す。更に、高C鋼において、酸化物は介在物として凝固割れを起こしやすいという欠点がある。

【0008】

本発明はかかる問題点を鑑みてなされたものであり、特殊なトーチを使用する必要がなく、高価な金属資源を必ずしも使用する必要がなく、また、CO2のような温室効果ガスを使用せず、更に、スラグ及びヒュームの発生が抑制されると共に、静的引張強度及び疲労強度が優れた溶接継手を得ることができる純Arシールドガス溶接用MIGフラックス入りワイヤ及びMIGアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る純Arシールドガス溶接用MIGフラックス入りワイヤは、鋼製外皮内にフラックスを充填してなり、純Arシールドガスを使用したMIG溶接に使用されるフラックス入りワイヤであって、前記フラックス中に、グラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、鉄粉をフラックス全質量あたり20質量%以上含有することを特徴とする。

【0010】

例えば、前記ワイヤは、前記フラックス中に、Ti及びZrからなる群から選択された少なくとも1種をワイヤ全質量あたり0.03乃至5.00質量%含有することが好ましい。

【0011】

また、前記ワイヤは、ワイヤ全質量あたり、C:0.16乃至2.00質量%を含有し、更に、Si:2.00質量%以下、Mn:10.00質量%以下、Al:1.00質量%以下、Mg:1.00質量%以下、Ni:3.00質量%以下、Cr:3.00質量%以下、Nb:3.00質量%以下、V:3.00質量%以下、Mo:3.00質量%以下、Cu:3.00質量%以下、B:0.0200質量%以下、希土類金属(REM):0.50質量%以下、F:0.50質量%以下、Ca:0.50質量%以下、K,Na及び/又はLi:総量で1.00質量%以下からなる群から選択された少なくとも1種を含有し、かつ不純物として、P:0.030質量%以下、S:0.030質量%以下に規制することが好ましい。

【0012】

更に、前記ワイヤは、前記Cが、ワイヤ全質量あたり、0.45乃至2.00質量%であると好ましい。

【0013】

本発明に係るMIGアーク溶接方法は、上述の純Arシールドガス溶接用MIGフラックス入りワイヤを使用し、JIS K 1105の1級又は2級の純Arをシールドガスとして使用して、前記ワイヤを正極として負極の母材との間にアークを発生させて、MIG溶接することを特徴とする。

【0014】

この場合に、前記アークを形成するための電源として、パルス電源を使用することが好ましい。

【0015】

また、前記母材は、例えば、引張強度が490MPa以上の鋼板である。

【発明の効果】

【0016】

本発明によれば、従来のトーチなど溶接装置をそのまま使用し、ワイヤ組成及びシールドガスを適切に組み合わせることによって、不必要な温室効果ガスを使用せず、また、必ずしも高価な金属資源を必要とせず、且つスラグ及びヒュームの発生を抑制することができる。そして、本発明によれば、高い静的引張強度と疲労強度を有する溶接継手を得ることができる。これにより、鋼材用として低コストで安定な純Ar−MIG溶接を実現することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1は、本実施形態の純Arガスをシールドガスとして使用するMIG溶接方法を示す斜視図である。溶接トーチ1に向けて溶接ワイヤ13が連続的に供給され、溶接ワイヤ13は溶接トーチ1の中心部をとおって溶接トーチ1の先端から、母材21に向けて送出される。この溶接ワイヤ13を正極とし、母材21を負極として、電源装置(図示せず)から溶接電圧が印加され、溶接ワイヤ13と母材21との間にアーク31が形成される。この場合に、図2(b)に示すように、溶接ワイヤ13と母材21における溶融プールの近傍には、シールドガスとして純Arガスが供給され、アーク31及び溶融池175の周辺を外気から遮断している。

【0018】

このアーク31により、溶接ワイヤ13及び母材21が溶融し、溶融池175が形成され、溶接ワイヤ13を溶接線(図1の場合はV開先の突合せ溶接)に沿って移動させることにより、溶融池175が凝固して、溶接金属による溶接ビード173が形成される。これにより、溶接継手が得られる。

【0019】

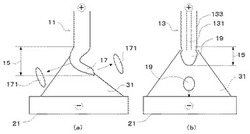

次に、この純ArガスシールドMIG溶接において、純Arガス雰囲気におけるアーク31の不安定のメカニズムを高速度カメラ等を用いて観察した結果について説明する。図2(a)、(b)はその挙動を示す模式図である。純Arガス雰囲気では、酸化性ガスを用いたときの分子の分解時に生じる吸熱反応、及びガス固有の電位傾度が発生しないことから、普通のソリッドワイヤ11又はフラックス入りワイヤ13で溶滴(液滴)19の先端からその上部のアーク発生点の距離15が非常に大きくなり、図2(a)に示すような細長い液柱17が生じる。また、母材21の表面の陰極点は酸化物が形成されにくいことから不安定であり、広範囲をアーク発生点として激しくさまようことになる。これは結果的に溶接ビード173近傍に形成されるクリーニング幅となって視認することができる。非常にアーク31が不安定なのに対し、ワイヤ先端の液柱17も細長いことから、その影響を受けやすく、アーク点の移動と共にそのエネルギーによって液柱17は周囲に飛散し、激しいスパッタ171となる。そのため、溶接ビード173は図3(a)に示すように蛇行するなど正常とならず、溶接不可能となる。

【0020】

この現象に対し、

(1)電気的にアーク放出を促進しやすい元素をアーク発生箇所つまり陽極点に露出させる。

(2)エネルギーポテンシャルを下げ、陽極点と陰極点を安定にする酸素をワイヤ13から供給する。

(3)強力な脱酸効果を持ち、溶鉄の表面張力を高めることによって液柱17ではなく球状の液滴19にしてアーク31の指向方向の影響を受けにくくする。以上の3点によってアーク31の安定性を改善する。

【0021】

本願発明者等による研究の結果、(1)を実現するにはグラファイトが有効であることを見出だした。グラファイトは炭素の一形態であり、しかも安価である。溶断のガウジング棒として使われることからわかるとおり、炭素アークと呼ばれる強力なアーク発生源として作用する。高温でも安定なため、ガスシールドアーク溶接でもアーク発生点になりうる。グラファイトはソリッドワイヤ11の形態ではアーク31に供給することは不可能であり、図2(b)で示すとおりフラックス入りワイヤ13の形態が必須となる。

【0022】

(2)の酸素をワイヤ13から供給する手段としては、フラックス131内に鉄粉を混入させることが有効であることを見出だした。具体的には、鉄は大気中では不安定なため、表面に酸素が吸着又は酸化しているのが通常である。鉄粉はソリッド形態よりも単位質量あたりの表面積が大きいため、遙かに酸素量が高くなっており、アーク発生点でグラファイトと同様に安定発生点を形成する。

【0023】

図3(b)にビード形状を示すように(1)、(2)だけで純Ar雰囲気で安定なアーク31が得られることがわかった。更に、(3)としてTi又はZrを相乗添加することで、ワイヤ13の先端を球状の溶滴19にすることができ、アーク31の安定化とスパッタ171の飛散を抑制できることを見出だした。

【0024】

純Arガスを用いて溶接できるようになると、形成される溶融池175は50ppm以下の極めて少ない酸素量であるため、脱酸元素が必ずしも必要ではなくなる。そうすると、濡れ性の調整等を目的として、溶接ビード173の形状を向上させるに足るだけの脱酸元素を必要に応じて添加すれば良い。強度及び靭性などの機械的特性の向上についても同様である。以下に本発明に係るワイヤ13の各成分の限定について詳述する。

【0025】

「グラファイト:ワイヤ13の全質量あたり0.16乃至2.00質量%」

上述のとおり、グラファイトをフラックス131として添加することで純Ar雰囲気中でも安定なアーク発生源となる。これはワイヤ13の全質量あたり0.16質量%以上のときに有効となる。結果として低スパッタ化に効果的であり、溶接ビード173の直線性に関しても一般的なCO2系の溶接と同様に優れる。好ましくは0.25質量%以上、更に好ましくは0.45質量%以上とするとアーク安定性、低スパッタ性、直線性が向上する。一方、グラファイトが2.00質量%を越えるとアーク力が過剰となり、スパッタ171が多発し、更に水素割れも多発する。したがって2.00質量%をグラファイトの上限とする。

【0026】

「鉄粉:フラックス131の全質量あたり20質量%以上」

上述のとおり、鉄粉は微細なために酸素を表面に多量に保持しており、純Ar環境下のアーク発生点においてグラファイトと共存することでアーク発生源となる。これはフラックス131の全質量あたり20質量%以上のときに有効である。過剰添加となる短所はないため、上限を設ける必要はなく、40質量%以上であればより好ましい。なお、鉄粉の定義としてはFe濃度95質量%以上でかつ粒度が500μm以下の粉体とする。

【0027】

「外皮133:炭素鋼の帯鋼をパイプ状に溶接したもの又はシームレス鋼管」

本発明のフラックス入りワイヤ13の構造は従来と同じである。ワイヤ13の製造方法は外皮133となる帯鋼の長さ方向にフラックス131を散布してから、包み込むように帯鋼両端を押圧し、円形断面に成形し伸線する方法、又は外皮133となる太径のシームレス鋼管にフラックス131を充填して伸線する方法があるが、本発明ではいずれの方法でも構わない。更にシームがあるものとないものがあるが、これもいずれでも構わない。外皮133の成分については何ら規定する必要はないが、コスト面と伸線性の面から軟鋼の材質を用いるのが一般的である。また、表面に銅メッキを施す場合もあるが、これもいずれでも構わない。

【0028】

「Ti、Zr;ワイヤ13の全質量あたり夫々0.03乃至5.00質量%」

純Ar雰囲気でのアーク安定性を劇的に改善させる手段は、グラファイトと鉄粉をフラックス131として用いることにあるが、これらと共存し、安定化効果を更に高めるのがTiとZrである。これらを適当量添加するとワイヤ先端の溶滴19を粒状化し、ふらつきを抑制できる。この効果を発揮される下限は0.03質量%である。一方、5.00質量%を超えて添加すると溶接金属中にTi又はZrが介在物として過剰に残留し、割れを発生させたり、溶滴19が過剰に大粒化して逆にアーク31を不安定化させる。なお、Ti、Zrの添加原料としては、一般的なフェロチタン、フェロジルコニウム、酸化チタン、酸化ジルコニウム、金属チタン、金属ジルコニウム、チタン酸ソーダ、チタン酸カリウム、ジルコンサンド、その他化合物を含めてどのような形態でも構わない。なお、シールド不良時にスラグが発生することがあるので、防止のために更に好ましくは1.50質量%以下である。

【0029】

「C:ワイヤ13の全質量あたり0.16乃至2.00質量%」

純Arアーク安定剤としてグラファイトを用いるので、溶接金属の強度を高めるために必要なC量は基本的にはグラファイトから十分に賄える。よってCとしての規定量はグラファイトの規定量と同一である。但し、Cはグラファイト以外にもSiCなどの化合物として添加あるいは混入することもあるため独立して規定した。0.45質量%以上の場合は、圧縮残留歪が付与され、継手疲労強度をも高めることができる。0.60質量%以上添加すると更に継手疲労強度を高めることができる。一方、Cが2.00質量%を超えるとスパッタが多発するのでCの上限値は2.00質量%とする。

【0030】

「Si:ワイヤ13の全質量あたり2.00質量%以下」

一般的な溶接ワイヤには溶鉄の酸化を抑制するために脱酸剤を添加している。しかし、純Ar−MIG溶接では酸化が起こらないので、脱酸剤を添加しなくても溶接可能となる。したがって、Siフリーでも問題はない。なお、0.50質量%以上添加するとビード止端部の形状が改善され、より好ましい。一方、2.00質量%を超えると溶融池175の粘性が過剰となり、高速溶接時にハンピングしやすくなる。したがって、上限2.00質量%である。なお、Siの添加原料としては金属シリコン、フェロシリコン、シリコンマンガン、珪砂、カリ長石、ジルコンサンド、珪酸ソーダなどがある。

【0031】

「Mn:ワイヤ13の全質量あたり10.00質量%以下」

MnもまたSiと同様に一般的な溶接材料としては脱酸目的として添加されている。しかし、純Ar−MIG溶接では酸化が起こらないので、脱酸剤を添加しなくても溶接可能となる。したがって、Mnフリーでも問題はない。なお、0.50質量%以上添加するとビード止端部の形状が改善され、より好ましい。一般的にはコスト面を考慮して3.0質量%を上限として十分であるが、継手疲労強度を改善する機能を持たせる場合は更にMnを添加すると効果的となる。一方、10.00質量%を超えると溶融池175の粘性が過剰となり、高速溶接時にハンピングしやすくなる。したがって、上限10.00質量%とする。なお、Mnの添加原料としては金属マンガン、フェロマンガン、シリコンマンガンなどがある。

【0032】

「P,S:ワイヤ13の全質量あたり夫々0.030質量%以下」

P,Sは耐高温割れ性を低下させる元素であり、本発明の目的では特段の積極添加の意味はない(無添加でも問題はない)。したがって、従来ワイヤと同等に工業的生産性とコストを考慮し夫々0.030質量%以下に抑制する。

【0033】

「Al,Mg:ワイヤ13の全質量あたり夫々1.00質量%以下」

Al,Mgもまた強力な脱酸剤として用いられている。しかし、純Ar−MIG溶接では酸化が起こらないので、脱酸剤を添加しなくても溶接可能となる。したがって、Al,Mgフリーでも問題はない。但し、0.10質量%以上添加するとアーク力を高め、溶込み深さを大きくする効果がある。一方、1.00質量%を超えて添加するとスパッタ171が多くなる。したがって、上限は夫々1.00質量%とする。なお、添加原料としては金属アルミ、フェロアルミ、金属マグネシウム、アルミマグネシウムなどがある。

【0034】

「Ni,Cr,Nb,V,Mo,Cuの全ての元素夫々:ワイヤ13の全質量あたり3.00質量%以下」

Ni,Cr,Nb,V,Mo,Cuは無添加でも問題ないが、夫々適当な量を添加することでMs点を低下させたり、適度な強度を確保する効果がある。それらの効果が現れるには最低0.05質量%以上が必要である。一方、3.00質量%を超えると、溶融池175の粘性が上昇して高速溶接時にハンピングする。また、強度過剰で割れが発生するといった短所が生じるので3.00質量%以下にする。なお、Cuはワイヤ表面へメッキした場合、メッキ部を含めた割合とする。

【0035】

「B:ワイヤ13の全質量あたり0.0200質量%以下」

Bは無添加でも問題ないが、少量添加でMs点を低下させ、かつ溶接金属の靭性を向上できる。この効果は0.0010質量%以上の添加が必要である。一方、0.0200質量%を超える添加は割れを発生させるのでこれ以下にする。

【0036】

「REM:ワイヤ13の全質量あたり0.50質量%以下」

REMはレアアースメタル(希土類金属)の意でLa,Ceなどで一般的に構成される。無添加でも問題ないが、0.01質量%以上REMを添加するとMIG溶接時にアーク安定性が向上し、かつ溶接金属の酸素量をより低下させてMs点を低下できる。一方、0.50質量%を超える添加はアーク安定化効果が飽和し、逆に溶滴19が大粒化してスパッタ171が増加する。更に、コストも上がる。

【0037】

「K,Na,Liの合計:ワイヤ13の全質量あたり1.00質量%以下」

K,Na,Liもまた無添加でも問題ないが、夫々適当な量を添加することで電子放出を容易にし、アーク安定化と溶滴19の移行を円滑にしてスパッタ発生量を低下させる。その効果は少なくとも1種の元素を合計で0.001質量%以上の添加で発揮される。一方、合計で1.00質量%を超える添加はその効果が飽和してしまうと共に、アーク力が弱まって溶込み深さが浅くなる。そのため、溶融池175が不安定となってハンピングするなどの問題が生じる。したがって、上限は合計で1.00質量%である。なお、K,Na,LiはK2O,Na2O,Li2Oを主成分とする長石、ソーダガラス、カリガラスを原料としてフラックス131に添加するのが一般的である。

【0038】

「F,Ca:ワイヤ13の全質量あたり夫々0.50質量%以下」

F,Caもまた無添加でも問題ないが、夫々適当な量を添加することで強力な脱酸作用を有し、溶接金属の焼入れ性を高める。その効果は最低0.005質量%以上が必要である。一方、F又はCaが0.50質量%を超えると、溶融池175の粘性が上昇して高速溶接時にハンピングする。また、スパッタ171の発生量が増加するため、F及びCaは夫々0.50質量%以下にする。

【0039】

なお、本発明のワイヤ13のフラックス率(充填率)は従来のフラックス入りワイヤと特に変わることはないが、通常ワイヤ13の全質量あたり7乃至27質量%である。7質量%未満ではグラファイト及び鉄粉などのMIGアーク溶接で必要なフラックス元素を必要量確保できず、成型加工も困難である。一方、27質量%を超えると外皮133が薄くなり伸線加工中に断線が発生しやすくなり、製造が困難である。

【0040】

「Ar:JIS K 1105の1級又は2級」

本発明における”純Ar”の表記は科学上の100%Arではなく、工業製品としての純Arである。JIS K 1105には工業用Arが規定されており、1級が純度99.999体積%以上、2級が純度99.995体積%以上である。どちらも本溶接ワイヤ13及び溶接法の組み合わせとして問題なく使用可能である。これ以下の純度のArガスでも本溶接ワイヤ13は適用できるが、ヒューム量若しくはスパッタ量の増加、金属強度低下又はスラグ発生などの悪影響が生じる。

【0041】

「電源装置:パルス電源」

溶接機は一般的に消耗電極式アーク溶接用として用いられる定電圧特性電源でも問題ない。しかし、MIG溶接におけるアーク安定性を更に向上させるためにはパルス溶接機との組み合わせが最も推奨される。純Ar溶接ではハンピング発生に関わる溶滴離脱の規則性について、酸化性ガスを用いたMAG溶接よりも劣る。したがって、平均電流に係わらず常に高い電流の作用でピンチ力を付与でき、規則正しい溶滴離脱が実現できるパルス溶接法が好ましい。パルスの設定については特に限定しないが、ピーク電流350乃至600A、ベース電流30乃至100A、1ピーク間(立上り開始〜ピーク定常期〜立上り終了)で0.8乃至5.0ミリ秒が一般的に使用される。

【0042】

「母材強度490MPa以上の鋼板」

純Ar雰囲気でのMIG溶接法の最大の効果は、溶接ワイヤ13に添加される貴重な金属資源及び不必要な温室効果ガスを使用せず、かつ溶接部にスラグを発生させないことである。その長所を得るために、母材21,23に対しては何ら制限を要せず、汎用的に適用できる。更に、本ワイヤ13の成分の一つであるグラファイト量を更に限定することで、溶接継手の疲労強度を高める効果も得られる。溶接金属の変態膨張で鋼材熱影響部に発生する残留応力を低減できる理由は、溶接金属が膨張するときに鋼材側に発生する応力も溶接金属への反力により圧縮応力になることによる。このため、より高い反力が期待できる高強度鋼板ほど疲労特性の改善も大きいと期待できる。鋼材強度が低い場合は、反力も低くならざるを得ず、変態終了後の熱収縮で再び引張応力状態に戻ってしまう危険があるためである。引張応力が残留してしまえば疲労強度改善は望めない。そのため、疲労強度向上が期待できる下限として、490MPaを設定した。なお、上限については特に限定する必要はない。現在一般に実用化されている薄鋼板の強度は1500MPa程度が最大であり、この程度までの鋼板であれば、本発明ワイヤ13で疲労強度の改善がはかれ、かつ継手引張強度の面でも溶接金属のオーバーマッチングが達成できる。

【実施例】

【0043】

試験1として、板厚12mmのSS400鋼板を用いて図1に示すような突き合わせ溶接を行った。表1に本試験に用いたフラックス入りワイヤ用帯鋼の組成を示し、これを外皮133として、表2−1,2−2,3−1,3−2,4−1及び4−2に示す組成のフラックス入りワイヤ13を製造した。但し、比較例No.65,66のみソリッドワイヤ11である。なお、各元素は基本的に積極添加のものを記入し、”−”は無添加扱いとする。また、P,Sは全て不純物扱いであるが慣例上分析値を開示している。なお、各元素の含有量はワイヤ13の全質量あたりの割合を示すが、鉄粉のみフラックス全質量あたりの割合である。試験1の実施条件として、シールドガスはJIS K 1105 1級のArガスとし、ワイヤ径は1.2mm、ワイヤ突出し長さ15mm、溶接電流280A、溶接速度40cm/分とした。極性は逆極性(ワイヤ13がプラスで母材23がマイナス)、溶接電流は通常の直流定電圧特性機とパルス溶接機の両方とした。

【0044】

【表1】

【0045】

【表2−1】

【0046】

【表2−2】

【0047】

【表3−1】

【0048】

【表3−2】

【0049】

【表4−1】

【0050】

【表4−2】

【0051】

評価については電流、電圧を連続測定し、1分あたり1度もアーク31の不安定が起きなかったものを◎、1分あたり1回以上4回以下アーク31の不安定が起きたものを○、1分あたり5回以上8回以下アーク31の不安定が起きたものを許容下限の△、1分あたり9回以上のアーク31の不安定を起こした場合は溶接不可として×とした。更に、パルス溶接機の場合にスパッタ量も測定し、0.5g/分以下を良好で◎、0.50g/分超1.00g/分以下を○、1.00g/分超を多量スパッタとして×とした。また、溶接ビード173の形状を官能評価した。溶接ビード173の際が揃い、極めて直線性が優れているものを◎、ハンピング気味等、不安定な箇所が稀に見られるが、実用的に問題ないレベルを○、溶接ビード173が蛇行していると判断されるものを不可として×とした。更に、溶接ビード173の割れの確認を行い、全く割れのない場合は○、溶接長1mあたり1箇所割れが認められた場合を△、2箇所以上割れが認められた場合を不可として×と評価した。これらの評価結果を表6−1,6−2及び7に示す。表6−1,6−2及び7では、直流定電圧特性機を用いた結果を”P無”で、パルス溶接機を用いた結果を”P有”として示す。

【0052】

次に試験2として、試験1のパルス溶接機を用いた条件での評価が◎及び○の溶接ワイヤ13を用いて、表5に示す組成の鋼板23同士を図4のように重ねすみ肉溶接し、疲労試験を行った。試験2の溶接実施条件としては、シールドガスはJIS K 1105 2級のArガス、シールドガス流量は15リットル/分とし、ワイヤ径は1.2mm、ワイヤ突出し長さ15mm、溶接電流270A、溶接速度120cm/分とし、トーチ1の前進後退角は0°(溶接線に対し直角)とした。疲労試験は溶接ワーク23から図5に示す疲労試験片231を採取し、両振平面曲げ疲労試験を行った。(周波数25Hz、正弦波応力)107回での時間強度を疲労強度と定義し比較した。200MPa未満は疲労強度向上効果無しとして×、200MPa以上を効果ありとして○とし、その結果を表6−1,6−2及び7に示す。

【0053】

【表5】

【0054】

【表6−1】

【0055】

【表6−2】

【0056】

【表7】

【0057】

No.1乃至53はワイヤ組成が、フラックス131中にグラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、フラックス全質量あたり鉄粉を20質量%以上含有する本発明範囲を満足する実施例である。純Arシールドガスにおいて、これらのフラックス入りワイヤ13はアーク31が安定し、スパッタ171が少なく、溶接ビード173の直線性にも優れている。結果的に、CO2ガスシールド溶接又はAr+CO2ガスシールド溶接と同様の安定性を有する溶接が可能である。更に、CO2ガスを用いないので、地球温暖化防止に貢献できる。

【0058】

実施例の中でも、実施例No.1乃至20,22乃至35,及び38乃至53は、Ti及びZrからなる群から選択された少なくとも1種をワイヤ全質量あたり0.03乃至5.00質量%含有する。これらの実施例では、更にアーク31が安定し、より好適である。

【0059】

更にその中でも、実施例No.1乃至20,23乃至25,及び27乃至35は、ワイヤ全質量あたり、C:0.16乃至2.00質量%を含有し、更に、Si:2.00質量%以下、Mn:10.00質量%以下、Al:1.00質量%以下、Mg:1.00質量%以下、Ni:3.00質量%以下、Cr:3.00質量%以下、Nb:3.00質量%以下、V:3.00質量%以下、Mo:3.00質量%以下、Cu:3.00質量%以下、B:0.0200質量%以下、希土類金属(REM):0.50質量%以下、F:0.50質量%以下、Ca:0.50質量%以下、K,Na及び/又はLi:総量で1.00質量%以下からなる群から選択された少なくとも1種を含有し、かつ不純物として、P:0.030質量%以下、S:0.030質量%以下に規制したワイヤである。これらの実施例では、ビードの形状及び耐割れ性が更に良好となり、より好適である。

【0060】

更にその中でも、実施例No.2,6乃至8,10乃至15,17,19,20,23乃至25,及び27乃至35は、Cをワイヤ全質量あたり、0.45乃至2.00質量%に規制したワイヤである。これらの実施例では、継手疲労強度が高まり、より好適である。

【0061】

No.54乃至66は比較例である。

比較例No.54乃至58はグラファイト量が少なく、一般的なCO2ガスシールド溶接又はAr+CO2ガスシールド溶接用フラックス入りワイヤ相当である。グラファイトが少ないため、純Ar雰囲気においてはアーク31が安定せず、溶接ビード173が蛇行し、スパッタ171が多量に発生して、従来の知見どおり実質的に溶接不可である。

【0062】

比較例No.59はグラファイト及びCの含有量が過剰であり、アーク力が強すぎてスパッタ171が多量に発生し、更に割れも多発した。

【0063】

比較例No.60乃至62はグラファイト量については満足するものの、フラックス中の鉄粉比率が過小であり、やはりアーク31が不安定で溶接ビード173が蛇行し、スパッタ171が多量に発生した。

【0064】

比較例No.63は一般的に市販されているフラックス入りワイヤの一つで、グラファイト量、鉄粉比率共に過小であり、アーク31が全く安定せず溶接ビード173が蛇行し、スパッタ171が多量に発生して、従来の知見どおり実質的に溶接不可である。

【0065】

比較例No.64はグラファイト及びCの含有量が過剰かつ鉄粉比率が過小である。やはりアーク31が不安定でスパッタ171が多量に発生し、更に割れも多発した。

【0066】

比較例No.65,66はソリッドワイヤ11である。ソリッドワイヤ11ではグラファイトも鉄粉もその形態を保ったまま添加することはできないことから、純Ar雰囲気で溶接することは不可能だった。

【0067】

なお、表には記載していないが、実施例No.30のワイヤ13をAr90体積%+CO210体積%シールドガスを用いて溶接した場合は、アーク31の安定性が悪くヒュームが多量に発生すると共に、継手疲労強度も200MPa未満で向上しなかった。ゆえに純Arシールドガスが本溶接ワイヤ13に最適であると共に、継手疲労強度向上にも純Arガスワイヤ13が好適であることが確認された。

【0068】

本発明、つまり純Arを用いたMIG溶接施工では、C量に拘わらず、ワイヤ成分以外からは酸素源がないので大量にグラファイトを添加してもヒューム量が極めて少なく、ほとんどスラグが発生しない。Cを0.45質量%以上に高めると、アーク31の安定性を改善できる。また、Ms点は鉄中の酸素量が少ないほど低下する。本手段では溶接金属の酸素量が数10ppmと極めて少ないため、Cの効果をより高めることができ、Ms点を更に下げて疲労強度の改善効果が高い。更には、介在物となる酸化物がほとんどないため凝固割れを起こしにくいという副次的な効果がある。

【図面の簡単な説明】

【0069】

【図1】試験1の実施状態を模式的に示す斜視図である。

【図2】(a)従来までの溶接ワイヤを用いた溶接状態を示す模式図、(b)本発明の溶接ワイヤを用いた溶接状態を示す模式図である。

【図3】(a)従来までの溶接ワイヤを用いて純ArシールドガスMIG溶接を実施した後のビード形状を示す上面写真と側面写真である。(b)本発明の溶接ワイヤを用いて純ArシールドガスMIG溶接を実施した後のビード形状を示す上面写真と側面写真である。

【図4】試験2の実施状態を模式的に示す側面図である。

【図5】試験2に用いた被試験片である溶接母材を示す(a)は上面図、(b)は側面図である。

【符号の説明】

【0070】

1 溶接トーチ

11 ソリッドワイヤ

13 フラックス入りワイヤ

131 フラックス

133 外皮

17 液柱

171 スパッタ

173 溶接ビード

175 溶融池

19 溶滴(液滴)

21,23 母材

31 アーク

【技術分野】

【0001】

本発明は、純Arガスをシールドガスとして使用し、鋼材同士をMIGアーク溶接するために使用される純Arシールドガス溶接用MIGフラックス入りワイヤ、及びこのワイヤを溶接トーチから繰り出しつつガスシールドアーク溶接するMIGアーク溶接方法に関する。

【背景技術】

【0002】

母材がアルミニウム合金材の場合と異なり、鋼材のガスシールドアーク溶接では、純Arを使用したイナートガスアーク溶接方法は実質的に不可能とされてきた。その理由は鋼材を電極とする場合、電子放出はエネルギー的に低い酸化物を必要とするからとされている。純Arガスでは鋼板又はワイヤ先端表面に酸化物が形成されない。従って、一般的には、CO2単独又はArにCO2若しくはO2ガスを混合したものをシールドガスとして使用している。しかし、CO2及びO2のような酸化性ガスが存在すると、溶融状態において必然的に鉄が酸化され、その性質を劣化させるため、酸化剤としてより酸素と親和性が強いSi、Mn又はTiといった非鉄元素をワイヤから添加することで、脱酸反応を起こさせ、スラグとして排出させている。つまり、酸化性ガスを使用するために、継手性能には必要のない高価な元素を添加としているのである。また、シールドガスとしては安価なCO2が最も多く用いられているが、温室効果ガスとして知られており、使用を極力控えるべきである。

【0003】

これに対して、純Arガスをシールドガスとして使用した溶接は、酸化物であるスラグ及びヒュームが原理的にほとんど発生しなくなるために、スラグ付着によって引き起こされる塗装性状の不良、又はヒューム吸引による人体への悪影響に対し、改善効果が期待できる。

【0004】

このように、純Arガス溶接は温室効果ガスの不使用、貴重な金属の節約、溶接部の外観向上、溶接場の衛生環境改善という多くの観点で有益である。なお、電極として、非消耗電極のタングステンを使用し、溶加棒を電極・母材間に発生するアーク熱で溶融するTIG溶接法では、純Arガスが使用可能であるが、ワイヤ自体からアークを発生するMAG溶接法及びMIG溶接法と比べると、抵抗発熱効果がないので、極めて低能率であるという欠点がある。

【0005】

例えば、鋼の純Ar−MIG溶接法として、鋼の芯に異材の帯鋼を巻いた特殊な溶接ワイヤが、特許文献1に開示されている。また他に、特殊な形状のトーチを用いて、純Arシールドガスの周囲に酸化性ガスを流した擬似的な純Ar溶接法が、特許文献2に開示されている。更には、グラファイトを0.10乃至0.7質量%、他に適当量の元素を添加したフラックス入りワイヤを用いることにより、スラグ量低減による塗装性の改善と、マルテンサイト変態温度を低下させて圧縮残留応力を付与することによって、継手疲労強度を改善する溶接方法が特許文献3に開示されている。

【0006】

【特許文献1】特開2006−205204号公報

【特許文献2】特開2007−44736号公報

【特許文献3】特開2006−272405号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示されている溶接ワイヤは製造が困難であり、かつ組成もNi、Cr等を多量に含有するため極めて高価であるため実用性に乏しい。また、特許文献2に開示された溶接トーチでは、酸化性ガスを用いるという点では従来の知見の範囲内であり、溶接トーチが特殊な形状のため実用性が乏しい。また、特許文献3に開示されたシールドガスとグラファイトの組み合わせは、大量のヒュームを発生するため環境上好ましくない。また、酸素がシールドガスから供給されるのでスラグ低減効果が限定的である。更に、溶接金属の酸素含有量は数100ppmと高く、Ms点の低下効果が限定的である。なお、このMs点とは、冷却の間にオーステナイトがマルテンサイトに変態し始める温度を示す。更に、高C鋼において、酸化物は介在物として凝固割れを起こしやすいという欠点がある。

【0008】

本発明はかかる問題点を鑑みてなされたものであり、特殊なトーチを使用する必要がなく、高価な金属資源を必ずしも使用する必要がなく、また、CO2のような温室効果ガスを使用せず、更に、スラグ及びヒュームの発生が抑制されると共に、静的引張強度及び疲労強度が優れた溶接継手を得ることができる純Arシールドガス溶接用MIGフラックス入りワイヤ及びMIGアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る純Arシールドガス溶接用MIGフラックス入りワイヤは、鋼製外皮内にフラックスを充填してなり、純Arシールドガスを使用したMIG溶接に使用されるフラックス入りワイヤであって、前記フラックス中に、グラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、鉄粉をフラックス全質量あたり20質量%以上含有することを特徴とする。

【0010】

例えば、前記ワイヤは、前記フラックス中に、Ti及びZrからなる群から選択された少なくとも1種をワイヤ全質量あたり0.03乃至5.00質量%含有することが好ましい。

【0011】

また、前記ワイヤは、ワイヤ全質量あたり、C:0.16乃至2.00質量%を含有し、更に、Si:2.00質量%以下、Mn:10.00質量%以下、Al:1.00質量%以下、Mg:1.00質量%以下、Ni:3.00質量%以下、Cr:3.00質量%以下、Nb:3.00質量%以下、V:3.00質量%以下、Mo:3.00質量%以下、Cu:3.00質量%以下、B:0.0200質量%以下、希土類金属(REM):0.50質量%以下、F:0.50質量%以下、Ca:0.50質量%以下、K,Na及び/又はLi:総量で1.00質量%以下からなる群から選択された少なくとも1種を含有し、かつ不純物として、P:0.030質量%以下、S:0.030質量%以下に規制することが好ましい。

【0012】

更に、前記ワイヤは、前記Cが、ワイヤ全質量あたり、0.45乃至2.00質量%であると好ましい。

【0013】

本発明に係るMIGアーク溶接方法は、上述の純Arシールドガス溶接用MIGフラックス入りワイヤを使用し、JIS K 1105の1級又は2級の純Arをシールドガスとして使用して、前記ワイヤを正極として負極の母材との間にアークを発生させて、MIG溶接することを特徴とする。

【0014】

この場合に、前記アークを形成するための電源として、パルス電源を使用することが好ましい。

【0015】

また、前記母材は、例えば、引張強度が490MPa以上の鋼板である。

【発明の効果】

【0016】

本発明によれば、従来のトーチなど溶接装置をそのまま使用し、ワイヤ組成及びシールドガスを適切に組み合わせることによって、不必要な温室効果ガスを使用せず、また、必ずしも高価な金属資源を必要とせず、且つスラグ及びヒュームの発生を抑制することができる。そして、本発明によれば、高い静的引張強度と疲労強度を有する溶接継手を得ることができる。これにより、鋼材用として低コストで安定な純Ar−MIG溶接を実現することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1は、本実施形態の純Arガスをシールドガスとして使用するMIG溶接方法を示す斜視図である。溶接トーチ1に向けて溶接ワイヤ13が連続的に供給され、溶接ワイヤ13は溶接トーチ1の中心部をとおって溶接トーチ1の先端から、母材21に向けて送出される。この溶接ワイヤ13を正極とし、母材21を負極として、電源装置(図示せず)から溶接電圧が印加され、溶接ワイヤ13と母材21との間にアーク31が形成される。この場合に、図2(b)に示すように、溶接ワイヤ13と母材21における溶融プールの近傍には、シールドガスとして純Arガスが供給され、アーク31及び溶融池175の周辺を外気から遮断している。

【0018】

このアーク31により、溶接ワイヤ13及び母材21が溶融し、溶融池175が形成され、溶接ワイヤ13を溶接線(図1の場合はV開先の突合せ溶接)に沿って移動させることにより、溶融池175が凝固して、溶接金属による溶接ビード173が形成される。これにより、溶接継手が得られる。

【0019】

次に、この純ArガスシールドMIG溶接において、純Arガス雰囲気におけるアーク31の不安定のメカニズムを高速度カメラ等を用いて観察した結果について説明する。図2(a)、(b)はその挙動を示す模式図である。純Arガス雰囲気では、酸化性ガスを用いたときの分子の分解時に生じる吸熱反応、及びガス固有の電位傾度が発生しないことから、普通のソリッドワイヤ11又はフラックス入りワイヤ13で溶滴(液滴)19の先端からその上部のアーク発生点の距離15が非常に大きくなり、図2(a)に示すような細長い液柱17が生じる。また、母材21の表面の陰極点は酸化物が形成されにくいことから不安定であり、広範囲をアーク発生点として激しくさまようことになる。これは結果的に溶接ビード173近傍に形成されるクリーニング幅となって視認することができる。非常にアーク31が不安定なのに対し、ワイヤ先端の液柱17も細長いことから、その影響を受けやすく、アーク点の移動と共にそのエネルギーによって液柱17は周囲に飛散し、激しいスパッタ171となる。そのため、溶接ビード173は図3(a)に示すように蛇行するなど正常とならず、溶接不可能となる。

【0020】

この現象に対し、

(1)電気的にアーク放出を促進しやすい元素をアーク発生箇所つまり陽極点に露出させる。

(2)エネルギーポテンシャルを下げ、陽極点と陰極点を安定にする酸素をワイヤ13から供給する。

(3)強力な脱酸効果を持ち、溶鉄の表面張力を高めることによって液柱17ではなく球状の液滴19にしてアーク31の指向方向の影響を受けにくくする。以上の3点によってアーク31の安定性を改善する。

【0021】

本願発明者等による研究の結果、(1)を実現するにはグラファイトが有効であることを見出だした。グラファイトは炭素の一形態であり、しかも安価である。溶断のガウジング棒として使われることからわかるとおり、炭素アークと呼ばれる強力なアーク発生源として作用する。高温でも安定なため、ガスシールドアーク溶接でもアーク発生点になりうる。グラファイトはソリッドワイヤ11の形態ではアーク31に供給することは不可能であり、図2(b)で示すとおりフラックス入りワイヤ13の形態が必須となる。

【0022】

(2)の酸素をワイヤ13から供給する手段としては、フラックス131内に鉄粉を混入させることが有効であることを見出だした。具体的には、鉄は大気中では不安定なため、表面に酸素が吸着又は酸化しているのが通常である。鉄粉はソリッド形態よりも単位質量あたりの表面積が大きいため、遙かに酸素量が高くなっており、アーク発生点でグラファイトと同様に安定発生点を形成する。

【0023】

図3(b)にビード形状を示すように(1)、(2)だけで純Ar雰囲気で安定なアーク31が得られることがわかった。更に、(3)としてTi又はZrを相乗添加することで、ワイヤ13の先端を球状の溶滴19にすることができ、アーク31の安定化とスパッタ171の飛散を抑制できることを見出だした。

【0024】

純Arガスを用いて溶接できるようになると、形成される溶融池175は50ppm以下の極めて少ない酸素量であるため、脱酸元素が必ずしも必要ではなくなる。そうすると、濡れ性の調整等を目的として、溶接ビード173の形状を向上させるに足るだけの脱酸元素を必要に応じて添加すれば良い。強度及び靭性などの機械的特性の向上についても同様である。以下に本発明に係るワイヤ13の各成分の限定について詳述する。

【0025】

「グラファイト:ワイヤ13の全質量あたり0.16乃至2.00質量%」

上述のとおり、グラファイトをフラックス131として添加することで純Ar雰囲気中でも安定なアーク発生源となる。これはワイヤ13の全質量あたり0.16質量%以上のときに有効となる。結果として低スパッタ化に効果的であり、溶接ビード173の直線性に関しても一般的なCO2系の溶接と同様に優れる。好ましくは0.25質量%以上、更に好ましくは0.45質量%以上とするとアーク安定性、低スパッタ性、直線性が向上する。一方、グラファイトが2.00質量%を越えるとアーク力が過剰となり、スパッタ171が多発し、更に水素割れも多発する。したがって2.00質量%をグラファイトの上限とする。

【0026】

「鉄粉:フラックス131の全質量あたり20質量%以上」

上述のとおり、鉄粉は微細なために酸素を表面に多量に保持しており、純Ar環境下のアーク発生点においてグラファイトと共存することでアーク発生源となる。これはフラックス131の全質量あたり20質量%以上のときに有効である。過剰添加となる短所はないため、上限を設ける必要はなく、40質量%以上であればより好ましい。なお、鉄粉の定義としてはFe濃度95質量%以上でかつ粒度が500μm以下の粉体とする。

【0027】

「外皮133:炭素鋼の帯鋼をパイプ状に溶接したもの又はシームレス鋼管」

本発明のフラックス入りワイヤ13の構造は従来と同じである。ワイヤ13の製造方法は外皮133となる帯鋼の長さ方向にフラックス131を散布してから、包み込むように帯鋼両端を押圧し、円形断面に成形し伸線する方法、又は外皮133となる太径のシームレス鋼管にフラックス131を充填して伸線する方法があるが、本発明ではいずれの方法でも構わない。更にシームがあるものとないものがあるが、これもいずれでも構わない。外皮133の成分については何ら規定する必要はないが、コスト面と伸線性の面から軟鋼の材質を用いるのが一般的である。また、表面に銅メッキを施す場合もあるが、これもいずれでも構わない。

【0028】

「Ti、Zr;ワイヤ13の全質量あたり夫々0.03乃至5.00質量%」

純Ar雰囲気でのアーク安定性を劇的に改善させる手段は、グラファイトと鉄粉をフラックス131として用いることにあるが、これらと共存し、安定化効果を更に高めるのがTiとZrである。これらを適当量添加するとワイヤ先端の溶滴19を粒状化し、ふらつきを抑制できる。この効果を発揮される下限は0.03質量%である。一方、5.00質量%を超えて添加すると溶接金属中にTi又はZrが介在物として過剰に残留し、割れを発生させたり、溶滴19が過剰に大粒化して逆にアーク31を不安定化させる。なお、Ti、Zrの添加原料としては、一般的なフェロチタン、フェロジルコニウム、酸化チタン、酸化ジルコニウム、金属チタン、金属ジルコニウム、チタン酸ソーダ、チタン酸カリウム、ジルコンサンド、その他化合物を含めてどのような形態でも構わない。なお、シールド不良時にスラグが発生することがあるので、防止のために更に好ましくは1.50質量%以下である。

【0029】

「C:ワイヤ13の全質量あたり0.16乃至2.00質量%」

純Arアーク安定剤としてグラファイトを用いるので、溶接金属の強度を高めるために必要なC量は基本的にはグラファイトから十分に賄える。よってCとしての規定量はグラファイトの規定量と同一である。但し、Cはグラファイト以外にもSiCなどの化合物として添加あるいは混入することもあるため独立して規定した。0.45質量%以上の場合は、圧縮残留歪が付与され、継手疲労強度をも高めることができる。0.60質量%以上添加すると更に継手疲労強度を高めることができる。一方、Cが2.00質量%を超えるとスパッタが多発するのでCの上限値は2.00質量%とする。

【0030】

「Si:ワイヤ13の全質量あたり2.00質量%以下」

一般的な溶接ワイヤには溶鉄の酸化を抑制するために脱酸剤を添加している。しかし、純Ar−MIG溶接では酸化が起こらないので、脱酸剤を添加しなくても溶接可能となる。したがって、Siフリーでも問題はない。なお、0.50質量%以上添加するとビード止端部の形状が改善され、より好ましい。一方、2.00質量%を超えると溶融池175の粘性が過剰となり、高速溶接時にハンピングしやすくなる。したがって、上限2.00質量%である。なお、Siの添加原料としては金属シリコン、フェロシリコン、シリコンマンガン、珪砂、カリ長石、ジルコンサンド、珪酸ソーダなどがある。

【0031】

「Mn:ワイヤ13の全質量あたり10.00質量%以下」

MnもまたSiと同様に一般的な溶接材料としては脱酸目的として添加されている。しかし、純Ar−MIG溶接では酸化が起こらないので、脱酸剤を添加しなくても溶接可能となる。したがって、Mnフリーでも問題はない。なお、0.50質量%以上添加するとビード止端部の形状が改善され、より好ましい。一般的にはコスト面を考慮して3.0質量%を上限として十分であるが、継手疲労強度を改善する機能を持たせる場合は更にMnを添加すると効果的となる。一方、10.00質量%を超えると溶融池175の粘性が過剰となり、高速溶接時にハンピングしやすくなる。したがって、上限10.00質量%とする。なお、Mnの添加原料としては金属マンガン、フェロマンガン、シリコンマンガンなどがある。

【0032】

「P,S:ワイヤ13の全質量あたり夫々0.030質量%以下」

P,Sは耐高温割れ性を低下させる元素であり、本発明の目的では特段の積極添加の意味はない(無添加でも問題はない)。したがって、従来ワイヤと同等に工業的生産性とコストを考慮し夫々0.030質量%以下に抑制する。

【0033】

「Al,Mg:ワイヤ13の全質量あたり夫々1.00質量%以下」

Al,Mgもまた強力な脱酸剤として用いられている。しかし、純Ar−MIG溶接では酸化が起こらないので、脱酸剤を添加しなくても溶接可能となる。したがって、Al,Mgフリーでも問題はない。但し、0.10質量%以上添加するとアーク力を高め、溶込み深さを大きくする効果がある。一方、1.00質量%を超えて添加するとスパッタ171が多くなる。したがって、上限は夫々1.00質量%とする。なお、添加原料としては金属アルミ、フェロアルミ、金属マグネシウム、アルミマグネシウムなどがある。

【0034】

「Ni,Cr,Nb,V,Mo,Cuの全ての元素夫々:ワイヤ13の全質量あたり3.00質量%以下」

Ni,Cr,Nb,V,Mo,Cuは無添加でも問題ないが、夫々適当な量を添加することでMs点を低下させたり、適度な強度を確保する効果がある。それらの効果が現れるには最低0.05質量%以上が必要である。一方、3.00質量%を超えると、溶融池175の粘性が上昇して高速溶接時にハンピングする。また、強度過剰で割れが発生するといった短所が生じるので3.00質量%以下にする。なお、Cuはワイヤ表面へメッキした場合、メッキ部を含めた割合とする。

【0035】

「B:ワイヤ13の全質量あたり0.0200質量%以下」

Bは無添加でも問題ないが、少量添加でMs点を低下させ、かつ溶接金属の靭性を向上できる。この効果は0.0010質量%以上の添加が必要である。一方、0.0200質量%を超える添加は割れを発生させるのでこれ以下にする。

【0036】

「REM:ワイヤ13の全質量あたり0.50質量%以下」

REMはレアアースメタル(希土類金属)の意でLa,Ceなどで一般的に構成される。無添加でも問題ないが、0.01質量%以上REMを添加するとMIG溶接時にアーク安定性が向上し、かつ溶接金属の酸素量をより低下させてMs点を低下できる。一方、0.50質量%を超える添加はアーク安定化効果が飽和し、逆に溶滴19が大粒化してスパッタ171が増加する。更に、コストも上がる。

【0037】

「K,Na,Liの合計:ワイヤ13の全質量あたり1.00質量%以下」

K,Na,Liもまた無添加でも問題ないが、夫々適当な量を添加することで電子放出を容易にし、アーク安定化と溶滴19の移行を円滑にしてスパッタ発生量を低下させる。その効果は少なくとも1種の元素を合計で0.001質量%以上の添加で発揮される。一方、合計で1.00質量%を超える添加はその効果が飽和してしまうと共に、アーク力が弱まって溶込み深さが浅くなる。そのため、溶融池175が不安定となってハンピングするなどの問題が生じる。したがって、上限は合計で1.00質量%である。なお、K,Na,LiはK2O,Na2O,Li2Oを主成分とする長石、ソーダガラス、カリガラスを原料としてフラックス131に添加するのが一般的である。

【0038】

「F,Ca:ワイヤ13の全質量あたり夫々0.50質量%以下」

F,Caもまた無添加でも問題ないが、夫々適当な量を添加することで強力な脱酸作用を有し、溶接金属の焼入れ性を高める。その効果は最低0.005質量%以上が必要である。一方、F又はCaが0.50質量%を超えると、溶融池175の粘性が上昇して高速溶接時にハンピングする。また、スパッタ171の発生量が増加するため、F及びCaは夫々0.50質量%以下にする。

【0039】

なお、本発明のワイヤ13のフラックス率(充填率)は従来のフラックス入りワイヤと特に変わることはないが、通常ワイヤ13の全質量あたり7乃至27質量%である。7質量%未満ではグラファイト及び鉄粉などのMIGアーク溶接で必要なフラックス元素を必要量確保できず、成型加工も困難である。一方、27質量%を超えると外皮133が薄くなり伸線加工中に断線が発生しやすくなり、製造が困難である。

【0040】

「Ar:JIS K 1105の1級又は2級」

本発明における”純Ar”の表記は科学上の100%Arではなく、工業製品としての純Arである。JIS K 1105には工業用Arが規定されており、1級が純度99.999体積%以上、2級が純度99.995体積%以上である。どちらも本溶接ワイヤ13及び溶接法の組み合わせとして問題なく使用可能である。これ以下の純度のArガスでも本溶接ワイヤ13は適用できるが、ヒューム量若しくはスパッタ量の増加、金属強度低下又はスラグ発生などの悪影響が生じる。

【0041】

「電源装置:パルス電源」

溶接機は一般的に消耗電極式アーク溶接用として用いられる定電圧特性電源でも問題ない。しかし、MIG溶接におけるアーク安定性を更に向上させるためにはパルス溶接機との組み合わせが最も推奨される。純Ar溶接ではハンピング発生に関わる溶滴離脱の規則性について、酸化性ガスを用いたMAG溶接よりも劣る。したがって、平均電流に係わらず常に高い電流の作用でピンチ力を付与でき、規則正しい溶滴離脱が実現できるパルス溶接法が好ましい。パルスの設定については特に限定しないが、ピーク電流350乃至600A、ベース電流30乃至100A、1ピーク間(立上り開始〜ピーク定常期〜立上り終了)で0.8乃至5.0ミリ秒が一般的に使用される。

【0042】

「母材強度490MPa以上の鋼板」

純Ar雰囲気でのMIG溶接法の最大の効果は、溶接ワイヤ13に添加される貴重な金属資源及び不必要な温室効果ガスを使用せず、かつ溶接部にスラグを発生させないことである。その長所を得るために、母材21,23に対しては何ら制限を要せず、汎用的に適用できる。更に、本ワイヤ13の成分の一つであるグラファイト量を更に限定することで、溶接継手の疲労強度を高める効果も得られる。溶接金属の変態膨張で鋼材熱影響部に発生する残留応力を低減できる理由は、溶接金属が膨張するときに鋼材側に発生する応力も溶接金属への反力により圧縮応力になることによる。このため、より高い反力が期待できる高強度鋼板ほど疲労特性の改善も大きいと期待できる。鋼材強度が低い場合は、反力も低くならざるを得ず、変態終了後の熱収縮で再び引張応力状態に戻ってしまう危険があるためである。引張応力が残留してしまえば疲労強度改善は望めない。そのため、疲労強度向上が期待できる下限として、490MPaを設定した。なお、上限については特に限定する必要はない。現在一般に実用化されている薄鋼板の強度は1500MPa程度が最大であり、この程度までの鋼板であれば、本発明ワイヤ13で疲労強度の改善がはかれ、かつ継手引張強度の面でも溶接金属のオーバーマッチングが達成できる。

【実施例】

【0043】

試験1として、板厚12mmのSS400鋼板を用いて図1に示すような突き合わせ溶接を行った。表1に本試験に用いたフラックス入りワイヤ用帯鋼の組成を示し、これを外皮133として、表2−1,2−2,3−1,3−2,4−1及び4−2に示す組成のフラックス入りワイヤ13を製造した。但し、比較例No.65,66のみソリッドワイヤ11である。なお、各元素は基本的に積極添加のものを記入し、”−”は無添加扱いとする。また、P,Sは全て不純物扱いであるが慣例上分析値を開示している。なお、各元素の含有量はワイヤ13の全質量あたりの割合を示すが、鉄粉のみフラックス全質量あたりの割合である。試験1の実施条件として、シールドガスはJIS K 1105 1級のArガスとし、ワイヤ径は1.2mm、ワイヤ突出し長さ15mm、溶接電流280A、溶接速度40cm/分とした。極性は逆極性(ワイヤ13がプラスで母材23がマイナス)、溶接電流は通常の直流定電圧特性機とパルス溶接機の両方とした。

【0044】

【表1】

【0045】

【表2−1】

【0046】

【表2−2】

【0047】

【表3−1】

【0048】

【表3−2】

【0049】

【表4−1】

【0050】

【表4−2】

【0051】

評価については電流、電圧を連続測定し、1分あたり1度もアーク31の不安定が起きなかったものを◎、1分あたり1回以上4回以下アーク31の不安定が起きたものを○、1分あたり5回以上8回以下アーク31の不安定が起きたものを許容下限の△、1分あたり9回以上のアーク31の不安定を起こした場合は溶接不可として×とした。更に、パルス溶接機の場合にスパッタ量も測定し、0.5g/分以下を良好で◎、0.50g/分超1.00g/分以下を○、1.00g/分超を多量スパッタとして×とした。また、溶接ビード173の形状を官能評価した。溶接ビード173の際が揃い、極めて直線性が優れているものを◎、ハンピング気味等、不安定な箇所が稀に見られるが、実用的に問題ないレベルを○、溶接ビード173が蛇行していると判断されるものを不可として×とした。更に、溶接ビード173の割れの確認を行い、全く割れのない場合は○、溶接長1mあたり1箇所割れが認められた場合を△、2箇所以上割れが認められた場合を不可として×と評価した。これらの評価結果を表6−1,6−2及び7に示す。表6−1,6−2及び7では、直流定電圧特性機を用いた結果を”P無”で、パルス溶接機を用いた結果を”P有”として示す。

【0052】

次に試験2として、試験1のパルス溶接機を用いた条件での評価が◎及び○の溶接ワイヤ13を用いて、表5に示す組成の鋼板23同士を図4のように重ねすみ肉溶接し、疲労試験を行った。試験2の溶接実施条件としては、シールドガスはJIS K 1105 2級のArガス、シールドガス流量は15リットル/分とし、ワイヤ径は1.2mm、ワイヤ突出し長さ15mm、溶接電流270A、溶接速度120cm/分とし、トーチ1の前進後退角は0°(溶接線に対し直角)とした。疲労試験は溶接ワーク23から図5に示す疲労試験片231を採取し、両振平面曲げ疲労試験を行った。(周波数25Hz、正弦波応力)107回での時間強度を疲労強度と定義し比較した。200MPa未満は疲労強度向上効果無しとして×、200MPa以上を効果ありとして○とし、その結果を表6−1,6−2及び7に示す。

【0053】

【表5】

【0054】

【表6−1】

【0055】

【表6−2】

【0056】

【表7】

【0057】

No.1乃至53はワイヤ組成が、フラックス131中にグラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、フラックス全質量あたり鉄粉を20質量%以上含有する本発明範囲を満足する実施例である。純Arシールドガスにおいて、これらのフラックス入りワイヤ13はアーク31が安定し、スパッタ171が少なく、溶接ビード173の直線性にも優れている。結果的に、CO2ガスシールド溶接又はAr+CO2ガスシールド溶接と同様の安定性を有する溶接が可能である。更に、CO2ガスを用いないので、地球温暖化防止に貢献できる。

【0058】

実施例の中でも、実施例No.1乃至20,22乃至35,及び38乃至53は、Ti及びZrからなる群から選択された少なくとも1種をワイヤ全質量あたり0.03乃至5.00質量%含有する。これらの実施例では、更にアーク31が安定し、より好適である。

【0059】

更にその中でも、実施例No.1乃至20,23乃至25,及び27乃至35は、ワイヤ全質量あたり、C:0.16乃至2.00質量%を含有し、更に、Si:2.00質量%以下、Mn:10.00質量%以下、Al:1.00質量%以下、Mg:1.00質量%以下、Ni:3.00質量%以下、Cr:3.00質量%以下、Nb:3.00質量%以下、V:3.00質量%以下、Mo:3.00質量%以下、Cu:3.00質量%以下、B:0.0200質量%以下、希土類金属(REM):0.50質量%以下、F:0.50質量%以下、Ca:0.50質量%以下、K,Na及び/又はLi:総量で1.00質量%以下からなる群から選択された少なくとも1種を含有し、かつ不純物として、P:0.030質量%以下、S:0.030質量%以下に規制したワイヤである。これらの実施例では、ビードの形状及び耐割れ性が更に良好となり、より好適である。

【0060】

更にその中でも、実施例No.2,6乃至8,10乃至15,17,19,20,23乃至25,及び27乃至35は、Cをワイヤ全質量あたり、0.45乃至2.00質量%に規制したワイヤである。これらの実施例では、継手疲労強度が高まり、より好適である。

【0061】

No.54乃至66は比較例である。

比較例No.54乃至58はグラファイト量が少なく、一般的なCO2ガスシールド溶接又はAr+CO2ガスシールド溶接用フラックス入りワイヤ相当である。グラファイトが少ないため、純Ar雰囲気においてはアーク31が安定せず、溶接ビード173が蛇行し、スパッタ171が多量に発生して、従来の知見どおり実質的に溶接不可である。

【0062】

比較例No.59はグラファイト及びCの含有量が過剰であり、アーク力が強すぎてスパッタ171が多量に発生し、更に割れも多発した。

【0063】

比較例No.60乃至62はグラファイト量については満足するものの、フラックス中の鉄粉比率が過小であり、やはりアーク31が不安定で溶接ビード173が蛇行し、スパッタ171が多量に発生した。

【0064】

比較例No.63は一般的に市販されているフラックス入りワイヤの一つで、グラファイト量、鉄粉比率共に過小であり、アーク31が全く安定せず溶接ビード173が蛇行し、スパッタ171が多量に発生して、従来の知見どおり実質的に溶接不可である。

【0065】

比較例No.64はグラファイト及びCの含有量が過剰かつ鉄粉比率が過小である。やはりアーク31が不安定でスパッタ171が多量に発生し、更に割れも多発した。

【0066】

比較例No.65,66はソリッドワイヤ11である。ソリッドワイヤ11ではグラファイトも鉄粉もその形態を保ったまま添加することはできないことから、純Ar雰囲気で溶接することは不可能だった。

【0067】

なお、表には記載していないが、実施例No.30のワイヤ13をAr90体積%+CO210体積%シールドガスを用いて溶接した場合は、アーク31の安定性が悪くヒュームが多量に発生すると共に、継手疲労強度も200MPa未満で向上しなかった。ゆえに純Arシールドガスが本溶接ワイヤ13に最適であると共に、継手疲労強度向上にも純Arガスワイヤ13が好適であることが確認された。

【0068】

本発明、つまり純Arを用いたMIG溶接施工では、C量に拘わらず、ワイヤ成分以外からは酸素源がないので大量にグラファイトを添加してもヒューム量が極めて少なく、ほとんどスラグが発生しない。Cを0.45質量%以上に高めると、アーク31の安定性を改善できる。また、Ms点は鉄中の酸素量が少ないほど低下する。本手段では溶接金属の酸素量が数10ppmと極めて少ないため、Cの効果をより高めることができ、Ms点を更に下げて疲労強度の改善効果が高い。更には、介在物となる酸化物がほとんどないため凝固割れを起こしにくいという副次的な効果がある。

【図面の簡単な説明】

【0069】

【図1】試験1の実施状態を模式的に示す斜視図である。

【図2】(a)従来までの溶接ワイヤを用いた溶接状態を示す模式図、(b)本発明の溶接ワイヤを用いた溶接状態を示す模式図である。

【図3】(a)従来までの溶接ワイヤを用いて純ArシールドガスMIG溶接を実施した後のビード形状を示す上面写真と側面写真である。(b)本発明の溶接ワイヤを用いて純ArシールドガスMIG溶接を実施した後のビード形状を示す上面写真と側面写真である。

【図4】試験2の実施状態を模式的に示す側面図である。

【図5】試験2に用いた被試験片である溶接母材を示す(a)は上面図、(b)は側面図である。

【符号の説明】

【0070】

1 溶接トーチ

11 ソリッドワイヤ

13 フラックス入りワイヤ

131 フラックス

133 外皮

17 液柱

171 スパッタ

173 溶接ビード

175 溶融池

19 溶滴(液滴)

21,23 母材

31 アーク

【特許請求の範囲】

【請求項1】

鋼製外皮内にフラックスを充填してなり、純Arシールドガスを使用したMIG溶接に使用されるフラックス入りワイヤであって、前記フラックス中に、グラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、鉄粉をフラックス全質量あたり20質量%以上含有することを特徴とする純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項2】

更に、前記フラックス中に、Ti及びZrからなる群から選択された少なくとも1種をワイヤ全質量あたり0.03乃至5.00質量%含有することを特徴とする請求項1に記載の純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項3】

更に、ワイヤ全質量あたり、C:0.16乃至2.00質量%を含有し、更に、Si:2.00質量%以下、Mn:10.00質量%以下、Al:1.00質量%以下、Mg:1.00質量%以下、Ni:3.00質量%以下、Cr:3.00質量%以下、Nb:3.00質量%以下、V:3.00質量%以下、Mo:3.00質量%以下、Cu:3.00質量%以下、B:0.0200質量%以下、希土類金属(REM):0.50質量%以下、F:0.50質量%以下、Ca:0.50質量%以下、K,Na及び/又はLi:総量で1.00質量%以下からなる群から選択された少なくとも1種を含有し、かつ不純物として、P:0.030質量%以下、S:0.030質量%以下に規制したことを特徴とする請求項1又は2に記載の純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項4】

前記Cは、ワイヤ全質量あたり、0.45乃至2.00質量%であることを特徴とする請求項3に記載の純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項5】

請求項1乃至4のいずれか1項に記載の純Arシールドガス溶接用MIGフラックス入りワイヤを使用し、JIS K 1105の1級又は2級の純Arをシールドガスとして使用して、前記ワイヤを正極として負極の母材との間にアークを発生させて、MIG溶接することを特徴とするMIGアーク溶接方法。

【請求項6】

前記アークを形成するための電源として、パルス電源を使用することを特徴とする請求項5に記載のMIGアーク溶接方法。

【請求項7】

前記母材は、引張強度が490MPa以上の鋼板であることを特徴とする請求項5又は6に記載のMIGアーク溶接方法。

【請求項1】

鋼製外皮内にフラックスを充填してなり、純Arシールドガスを使用したMIG溶接に使用されるフラックス入りワイヤであって、前記フラックス中に、グラファイトをワイヤ全質量あたり0.16乃至2.00質量%含有し、鉄粉をフラックス全質量あたり20質量%以上含有することを特徴とする純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項2】

更に、前記フラックス中に、Ti及びZrからなる群から選択された少なくとも1種をワイヤ全質量あたり0.03乃至5.00質量%含有することを特徴とする請求項1に記載の純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項3】

更に、ワイヤ全質量あたり、C:0.16乃至2.00質量%を含有し、更に、Si:2.00質量%以下、Mn:10.00質量%以下、Al:1.00質量%以下、Mg:1.00質量%以下、Ni:3.00質量%以下、Cr:3.00質量%以下、Nb:3.00質量%以下、V:3.00質量%以下、Mo:3.00質量%以下、Cu:3.00質量%以下、B:0.0200質量%以下、希土類金属(REM):0.50質量%以下、F:0.50質量%以下、Ca:0.50質量%以下、K,Na及び/又はLi:総量で1.00質量%以下からなる群から選択された少なくとも1種を含有し、かつ不純物として、P:0.030質量%以下、S:0.030質量%以下に規制したことを特徴とする請求項1又は2に記載の純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項4】

前記Cは、ワイヤ全質量あたり、0.45乃至2.00質量%であることを特徴とする請求項3に記載の純Arシールドガス溶接用MIGフラックス入りワイヤ。

【請求項5】

請求項1乃至4のいずれか1項に記載の純Arシールドガス溶接用MIGフラックス入りワイヤを使用し、JIS K 1105の1級又は2級の純Arをシールドガスとして使用して、前記ワイヤを正極として負極の母材との間にアークを発生させて、MIG溶接することを特徴とするMIGアーク溶接方法。

【請求項6】

前記アークを形成するための電源として、パルス電源を使用することを特徴とする請求項5に記載のMIGアーク溶接方法。

【請求項7】

前記母材は、引張強度が490MPa以上の鋼板であることを特徴とする請求項5又は6に記載のMIGアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−255125(P2009−255125A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2008−107197(P2008−107197)

【出願日】平成20年4月16日(2008.4.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成20年4月16日(2008.4.16)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]