紙カップ

【課題】紙カップの紙層の外側に印刷層、グロス樹脂層とマット樹脂層を順次設けた紙カップを成形すると、印刷層、グロス樹脂層、マット樹脂層が削られ、重大な欠点となり問題となってしまう。

【解決手段】胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とし、底紙の外周縁部を下向きに起立させて底部材とし、前記胴部材の下部に環状脚部を形成させた紙カップにおいて、前記胴紙が少なくとも、紙層の外側に、印刷層を裏面に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなり、且つ、前記胴紙の前記胴部貼り合わせ部と前記環状脚部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする。

【解決手段】胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とし、底紙の外周縁部を下向きに起立させて底部材とし、前記胴部材の下部に環状脚部を形成させた紙カップにおいて、前記胴紙が少なくとも、紙層の外側に、印刷層を裏面に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなり、且つ、前記胴紙の前記胴部貼り合わせ部と前記環状脚部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、美粧性に優れた紙カップに関する。

【背景技術】

【0002】

従来から、紙カップは、収納物を収納して流通する際の、店頭陳列やディスプレー効果を得るために、美観を向上させた美粧性に優れ、且つ、紙カップを製造する際の、成形適性に優れ、安定して効率良く生産できる装飾紙カップが色々開発され、市場に出てきている。

【0003】

紙カップの収納物としては、例えば、酒、ワイン、ウイスキー等のアルコール飲料;水、ジュース、コーヒー、ココア、紅茶、お茶等の非アルコール飲料;スナック菓子、チョコレート等のお菓子類;アイスクリーム、氷菓等の冷菓品;ゼリー、プリン、ヨーグルト等のデザート類等があげられる。

【0004】

また、紙カップは用途によって飲料用カップ容器、食品用カップ容器、医療用カップ容器等に大別される。そしてジュース、炭酸飲料などのコールド飲料用とコーヒー、ココアなどのホット飲料用が飲料用紙カップとして使用されている。

【0005】

前記、コールド飲料用はパラフィンワックス加工した紙カップが主流を占めていたが近年、紙カップの内側面に押出しラミネーション加工あるいはドライラミネーション加工等により熱可塑性樹脂層が形成されている。そして、表側面は耐水性を付与するためのオーバーコート剤が塗布され、結露によるカップ剛度の劣化防止効果のある紙カップが製造されている。

【0006】

また、耐水性のある紙で、片側面あるいは両側面に押出しラミネーション加工あるいはドライラミネーション加工等により熱可塑性樹脂層を形成して、さらに、表側面に広告媒体あるいは美粧性を施すための綺麗な印刷層を形成した、ディスプレー効果のある紙カップが主流となっている。

【0007】

また、ホット飲料用は内側面あるいは両側面に押出しラミネーション加工あるいはドライラミネーション加工等により熱可塑性樹脂層が形成されている。そして、使用目的あるいは流通条件等によって表側面に美粧性の有る印刷層が形成された紙カップも使用されている。

さらに、コールド飲料用紙カップとホット飲料用紙カップは使い方によってベンディング用とマニュアル用に大別されている。そして、ベンディング用は自動販売機で使用され、マニュアル用はコンビニエンスストアやスーパーマーケット等で販売されているコンシュマ用の紙カップとして使用されている。

【0008】

これらの紙カップに使用されている紙は紙カップの大きさ、使用用途、使用目的等によって適宜選択されるが、通常、坪量は150g/m2〜300g/m2の紙が使用されている。そして、紙の表側面あるいは内側面または両側面に14〜60μm位の厚さに熱可塑性樹脂層が形成されている。

【0009】

また、紙カップは収納物が収納された後、開口部を密封して包装容器として多く使用されている。このような包装容器としては、トップカール部にフィルム状の蓋材をシールしたり、トップカール部に樹脂製のリングを融着させ、リングと蓋材をシールしたり、あるいは、トップ部にもボトムと同様の形状、すなわち、ボトム材と同様に、周縁部を折り曲

げ、垂直に立たせた円形のトップ材をサイド材の円筒の内側に差込み、サイド材をトップ材の垂直部分に重なるように折り曲げ、取り付け、トップ材の水平部分に設けた飲み口の開孔部を、タブ状の蓋材でシールした包装容器がある。

【0010】

これらの容器の包装材料としては、紙層の外側には、ポリエチレンフィルム層と印刷層が設けられていたのが一般的であったが、ポリエチレンフィルムの外側に印刷層を設けた構成では、印刷が鮮明にはならず、ぼけた感じのデザインとなり、デザインをする上で限界があった。

【0011】

そこで、デザインとして、光沢性のある美粧性の紙カップが求められ、裏面に印刷層を設けたポリエチレンテレフタレートフィルムと高密度ポリエチレンフィルムを紙層の外側に順次積層させた紙カップが開発された(特許文献1)。

【0012】

更に、光沢のある部分と、艶消し部分のある独特の意匠性を持たせるために、紙層の外側に、フィルム基材、印刷層を順次儲け、さらにその外側にグロス樹脂層とマット樹脂層を設けた液体容器用材料も開発されている(特許文献2)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2001−48157号公報

【特許文献2】特開2008−230233号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

紙カップの紙層の外側にフィルム層、印刷層、グロス樹脂層とマット樹脂層を順次設けた包装材料でブランクを作り、紙カップを成形すると、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことがあり、重大な欠点となり問題となってしまう。

【課題を解決するための手段】

【0015】

本発明は係る課題に鑑みなされたものであり、請求項1の発明は、胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とし、底紙の外周縁部を下向きに起立させて底部材とし、前記胴部材の下部内面に底部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の下端縁部を内方に折り曲げ、底部材の外周縁部外面に接合させて環状脚部を形成させた紙カップにおいて、前記胴部材が少なくとも、紙層の外側に、印刷層を裏面に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなり、且つ、前記胴部材の前記胴部貼り合わせ部と前記環状脚部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする紙カップである。

【0016】

請求項2の発明は、前記胴部材の上端開口部周縁が外側に巻き込まれ、トップカール部が成形され、該トップカール部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップである。

【0017】

請求項3の発明は、蓋紙の外周縁部を上向きに起立させて蓋部材とし、前記胴部材の上部内側に前記蓋部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように前記胴部材の上端縁部を内方に折り曲げ、蓋部材の外周縁部外面に接合させて上部環状脚部が形成

され、該上部環状脚部の前記胴部材がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップである。

【発明の効果】

【0018】

本発明の紙カップにすることによって、胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とするとき、および、

胴部材の下部内面に、外周縁部を下向きに起立させた底部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の下端縁部を内方に折り曲げ、底部材の外周縁部外面に接合させて環状脚部を形成するときに、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことが起こらない。

【0019】

更に、胴部材の上端開口部周縁を外側に巻き込み、トップカール部を成形するときに、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことが起こらない。

【0020】

または、蓋紙の外周縁部を上向きに起立させて蓋部材とし、胴部材の上部内側に外周縁部を上向きに起立させた蓋部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の上端縁部を内方に折り曲げ、蓋部材の外周縁部外面に接合させて上部環状脚部が形成するときに、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことが起こらない。

【0021】

上記のように、紙層の外側にフィルム層、印刷層、グロス樹脂層とマット樹脂層を順次設けた包装材料でブランクを作り、紙カップを成形しても、本発明の紙カップであれば、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことがなく、重大な欠点となって問題となることがない。

【図面の簡単な説明】

【0022】

【図1】本発明の紙カップの一例の製造方法を模式的に平面で示した説明図である。

【図2】本発明の紙カップの一例の胴紙を説明する平面図である。

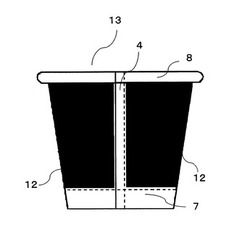

【図3】本発明の紙カップの一例を説明する側面図である。

【図4】本発明の紙カップの他の一例の斜視図である。

【図5】本発明の紙カップの他の一例の製造方法を模式的に平面で示した説明図である。

【図6】本発明の紙カップの他の一例の胴紙を説明する平面図である。

【図7】本発明の紙カップの他の一例を説明する側面図である。

【発明を実施するための形態】

【0023】

本発明の紙カップを一実施形態に基づいて以下に詳細に説明する。

本実施形態の紙カップは、筒形状の胴部材と、外周縁部を下向きに起立させた底部材とからなり、前記胴部材の下部内面に底部材の外周縁部の内面を接合させ、胴部材の下端縁部を内方に折り曲げ、環状脚部を形成させ、前記胴部材の上端開口部周縁が巻き込まれ、トップカール部が成形されている。

【0024】

本発明の紙カップの胴部材に用いる胴紙は、少なくとも、紙層の外側に、印刷層を裏面

に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなる。

【0025】

まず、延伸プラスチックフィルムの裏面(紙カップの外側を表面とする)に印刷インキにより印刷層を設ける。印刷方式としてはフレキソ印刷も可能であるが、一般的にはグラビア印刷が主流である。グラビア印刷用のインキは樹脂、溶剤、着色剤、および、助剤からなり、プラスチックフィルムに用いるインキの樹脂には、ウレタン系、アミド系、アクリル系、硝化綿系、塩酢ビ系、塩化ゴム系、塩素化PP系の樹脂がある。その中で、本発明には、ウレタン系樹脂のインキが好ましく用いられる。

【0026】

延伸プラスチックフィルムとしては、印刷の表現性の良い印刷面が平滑な延伸プラスチックフィルムがよく、プラスチックとしては、ポリエステルやナイロン、ポリプロピレンが上げられ、1軸延伸でも良いが、2軸延伸フィルムが印刷を行う上で好ましい。その中でも、延伸プラスチックフィルムとしては、2軸延伸のポリエチレンテレフタレートフィルムが好ましく用いることができる。

【0027】

印刷層の設けられた延伸プラスチックフィルムの印刷層と反対面に、高密度ポリエチレンを貼り合わせる。貼り合わせは、溶融した高密度ポリエチレンを押し出す、押し出しラミネート法でも良いし、フィルム状の高密度ポリエチレンをドライラミネート法で貼り合わせても良い。フィルム状の高密度ポリエチレンとしては、未延伸のほかに、比較的光沢性のある1軸延伸のフィルムを用いることができる。

【0028】

高密度ポリエチレンの面に、グロスニス、次いで、マットニスを印刷することによって、グロス樹脂層とマット樹脂層を設ける。

【0029】

グロス樹脂層に用いるグロスニスとしては、例えば、セルローズ系、アミド系、塩酢ビ系、変性ポリオレフィン系、ゴム系、アクリル系、ウレタン系あるいはアルキッド系の合成樹脂を、溶剤に溶かしたものを用いる。

【0030】

本発明の用途には、特にポリオールとイソシアネ―トの2液硬化型のウレタン系の合成樹脂が好ましい。ポリオールとしては、アクリルポリオール、ポリエステルポリオール、エポキシポリオール、アルキドポリオール等が挙げられる。特にアクリルポリオールが好ましく、アクリルポリオールとしては、水酸基のほかにカルボキシル基をアクリルポリマー鎖中に有するものが、硬化乾燥性と経時粘度安定性の点で好ましく用いられる。

【0031】

イソシアネートとしては、2官能以上の脂肪族又は芳香族イソシアネートを使用でき、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、トリレンジイソシアネート、キシレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート、リジンジイソシアネート等があげられる。特に、好ましい組み合わせとしては、アクリルポリオールにヘキサメチレンジイソシアネートのヌレートタイプを用いるのが、耐摩擦性の要求される本用途には適している。

【0032】

また、マット樹脂層に用いるマットニスとしては、グロスニスと同様な成分に、シリカ系、カオリン系などの無機材料系のマット剤を適量添加したマットニスを用いることができる。或いは更にワックスを適量添加したマットニスを用いることができる。

【0033】

上記では、印刷した延伸プラスチックフィルムに高密度ポリエチレンを貼り合わせ、高密度ポリエチレンの面に、グロス樹脂層とマット樹脂層を設けているが、延伸プラスチックフィルムに高密度ポリエチレンを貼り合わせた積層フィルムを先に作っておき、この積層フィルムの延伸プラスチックフィルム面に印刷インキによる印刷層と、高密度ポリエチ

レンの面にグロス樹脂層とマット樹脂層を表裏印刷によって設けるのが、印刷層とグロス樹脂層、マット樹脂層の印刷見当を合わせる上で好ましい。

【0034】

紙層としては、坪量150〜300g/m2 程度のカップ原紙が好ましく用いられる。紙層と印刷層(又は、延伸プラスチックフルム層)の間は、接着層を介し、貼り合わされている。貼り合わせ方法としては、ウェットラミネート法、ドライラミネート法、あるいは、接着層としてポリエチレンを用いたサンドイッチラミネーション法でも良い。

【0035】

紙層の(印刷層又は、延伸プラスチックフルム層との)反対面には、シーラント層が設けられている。シーラント層にはポリエチレンやポリプロピレンなどのポリオレフィン系やポリエステル系の熱溶融性の樹脂が用いられる。

【0036】

紙層とシーラント層の間に、バリア層を設けることができる。バリア層としては、延伸プラスチックフィルムや延伸プラスチックフィルムにアルミニウムや無機酸化物の蒸着したフィルムあるいは、アルミニウム箔が単独または組み合わせて用いることができる。

【0037】

本発明に用いる底紙および蓋紙は、胴紙と同系の樹脂からなるシーラント層を紙層の両面に設けたものを用いる。胴紙にバリア層が設けられている場合で、必要ならば、バリア層を紙層とシーラント層の間に設けることができる。バリア層を設ける場合は紙層の両面に設けても良いし、片面に設けてもよく、片面に設ける場合は、紙層より容器の外面に近い側に設けるのが良い。

【0038】

胴紙、底紙および蓋紙は、それぞれ、巻き取り状の原紙やプラスチック原反から、ラミネートされた、あるいは印刷された巻き取り状の積層体を、必要な形状に打ち抜いてブランクとしたものである。

【0039】

胴部材上部にトップカール部を有する、紙カップの製造方法は、例えば、図1に示すように、胴部材1、底部材2、からなり、カップ成形機上で、胴紙3の両端縁をホットエアーで加熱後、マンドレルに巻きつけて、胴紙3の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部4を形成させて筒形状の胴部材1とし、胴紙3を筒状の胴部材1に成形する。底紙5の巻き取りから、外周縁部6が下向きに起立する底部材2に打ち抜きながら絞り成形する

このとき、胴部材の胴部貼り合わせ部4のカップの内側(内容物側)の端面は、紙が内容物に触れないように、保護しておくことができる。この手法としては、スカイブ・ヘミングによる方法や、端面を覆うように保護テープを胴部材の表裏にかけて貼る方法、または、胴部材4の表裏の樹脂層を紙層より延設させて表裏の樹脂層を互いに貼り合わせて保護する方法などがある。

【0040】

つぎに、筒状の胴部材1の下部内面に、外周縁部6が下向きに起立する底部材5の外面を接合させ、さらに外周縁部6を覆うように胴部材1の下端縁部が内方に折り曲げられ、ローレット(図示せず)により底部材2の外周縁部6の内面に圧着接合して底部材2の胴部材下部への取り付けが行われ環状脚部7が形成される。

【0041】

その際、筒状の胴部材1の下部内面と底部材2の外周縁部6の外面に熱風を吹き付け、胴部材1のシーラント層を軟化させ、また、底部材2の外周縁部6の外層のシーラント層をそれぞれ軟化させ、内方に折り曲げた胴部材1の内層面と底部材2の外周縁部6の外層面を熱圧着して接合させる。

【0042】

最後に胴部材1の上部周縁を外方または内方に向けて巻き込み、トップカール部8を形成させる

図2は、胴部材1用のブランクの胴紙3である。本発明の場合、胴紙3の両端に、筒形状の胴部材1になったときの胴部貼り合わせ部4になる部分が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部より0.5から3mmの範囲で未塗布部を広く取っている。これは、打ち抜きの誤差を考慮したのと、胴紙の両端縁をホットエアーで加熱するときの熱の影響を考慮するものである。

【0043】

また、胴紙の環状脚部になる部分10が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部より0.5から3mmの範囲で未塗布部を広く取っている。これは、胴紙の環状脚部形成時の加工、特にローレットにより圧着接合するときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮し、環状脚部より0.5から3mmの範囲で未塗布部を広く取っている。

【0044】

更にトップカール部8になる部分11もグロス樹脂層とマット樹脂層の未塗布部となっている。これも、トップカールを形成のときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮しトップカール部より0から2.5mmの範囲で未塗布部を広く取っている。

【0045】

従って、図2の黒く塗りつぶされた領域が、グロス樹脂層とマット樹脂層の塗布可能領域12である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。これを前述のように、紙カップ13に成形することによって、図3のような本発明の一実施形態の紙カップが得られる。紙カップ13は胴部貼り合わせ部4により、胴紙の両端が重ねあわされた筒状の胴部材と底部材でなり、胴部材の下方に底部材が取り付けられていて、環状脚部7が形成されている。胴部材の上部はトップカール部8が設けられている。黒く塗りつぶした部分が、グロス樹脂層とマット樹脂層の塗布可能領域12である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。塗布可能領域12は、環状脚部7の上方でトップカール部8より下で、胴部貼り合わせ部4およびその近傍を除く領域に設けられている。

【0046】

本発明の紙カップの他の実施形態について以下に詳細に説明する。

【0047】

この紙カップ20は、例えば、図4に示すように、胴部材21、底部材22、飲み口部23を設けた蓋部材24および蓋部材の飲み口部を覆うタブ材25からなる。

【0048】

また、この容器の成形方法は、図5に示すように、胴紙26を筒状の胴部材21に成形し、底紙27の巻き取りから、略円形状であると共に外周縁部28が下向きに起立する底部材22に打ち抜き、絞り成形する。また、底部材22と同じ大きさとなる蓋部材24は、蓋紙29の巻き取りから、飲み口部23を穿孔すると共に、略円形状で、外周縁部31が上向きに起立する蓋部材24に打ち抜き、絞り成形する。

【0049】

このとき、胴部材の胴部貼り合わせ部のカップの内側(内容物側)の端面は、紙が内容物に触れないように、保護しておくことができる。この手法としては、スカイブ・ヘミングによる方法や、端面を覆うように保護テープを胴部材の表裏にかけて貼る方法、または、胴部材の表裏の樹脂層を紙層より延設させて表裏の樹脂層を互いに貼り合わせて保護する方法などがある。

【0050】

つぎに、筒状の胴部材21の下部内面に、略円形状で外周縁部28が下向きに起立する底部材22の外面を接合させ、さらに外周部を覆うように胴部材21の下端縁部が内方に折り曲げられ、ローレット(図示せず)により底部材22の外周縁部28の内面に圧着接合して底部材22の胴部材下部への取り付けが行われる。

【0051】

その際、筒状の胴部材21の下部内面と底部材22の外周縁部の外面に熱風を吹き付け、胴部材内層のシーラント層を軟化させ、また、底部材22の外周縁部28の外層のシーラント層をそれぞれ軟化させ、内方に折り曲げた胴部材21の内層面と底部材22の外周縁部28の外層面を熱圧着して接合させる。

【0052】

同様に、筒状の胴部材21の上部内面に、略円形状で外周縁部31が上向きに起立する蓋部材24の外面を接合させ、さらに外周縁部31を覆うように胴部材21の上端縁部が内方に折り曲げられ、ローレット(図示せず)により蓋部材24の外周縁部31の内面に圧着接合して蓋部材24の胴部材上部への取り付けが行われる。

【0053】

その際、筒状の胴部材21の上部内面と蓋部材24の外周縁部31の外面に熱風を吹き付け、胴部材21内層のシーラント層を軟化させ、また、蓋部材24の外周縁部31の外層のシーラント層をそれぞれ軟化させ、内方に折り曲げた胴部材21の内層面と蓋部材24の外周縁部31の外層面を熱圧着して接合させる。

こうして筒状胴部材21の両端に底部材22と蓋部材24を取り付けた紙カップは、最後に、飲み口部23からジュース等の飲料液が充填され、飲み口部をタブ材25で熱封緘して飲料液の充填された紙カップとなる。

【0054】

本実施形態の場合、図6のように、胴紙26の両端には、筒形状の胴部材21の胴部貼り合わせ部になる部分32が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部になる部分32より0.5から3mmの範囲で未塗布部を広く取っている。これは、打ち抜きの誤差を考慮したのと、胴紙の両端縁をホットエアーで加熱するときの熱の影響を考慮するものである。

【0055】

また、胴紙の環状脚部になる部分33が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部より0.5から3mmの範囲で未塗布部を広く取っている。これは、胴紙の環状脚部形成時の加工、特にローレットにより圧着接合するときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮し、環状脚部より0.5から3mmの範囲で未塗布部を広く取っている。

【0056】

更にトップカール部になる部分34もグロス樹脂層とマット樹脂層の未塗布部となっている。これも、トップカール形成のときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮しトップカール部より0から2.5mmの範囲で未塗布部を広く取っている。

【0057】

従って、図6の黒く塗りつぶされた領域が、グロス樹脂層とマット樹脂層の塗布可能領域35である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。これを前述のように、紙カップ20に成形することによって、図7のような本発明の他の実施形態の紙カップが得られる。

【0058】

紙カップ20は胴部貼り合わせ部36により胴紙の両端が重ねあわされた筒状の胴部材26と底部材22および蓋部材24からなり、胴部材26の下方に底部材22が取り付けられていて、環状脚部37が形成されている。胴部材26の上方に蓋部材24が取り付けられていて、上部環状脚部38が形成されている。

【0059】

黒く塗りつぶした部分が、グロス樹脂層とマット樹脂層の塗布可能領域35である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。塗布可能領域35は、環状脚部37の上方、且つ、上部環状脚部38の下方で、胴部貼り合わせ部36およびその近傍を除く領域に設けられている。

【0060】

紙カップの形状は、上述の形状に限らず、胴部貼り合わせ部と環状脚部を有する紙カップであれば、他の形状でもよい。たとえば、胴部材の上端部に蓋材をシールするために、プラスチック成形のリングが取り付けられた形状の紙カップであってもよい。

【0061】

本発明の紙カップであれば、カップ成形時に、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことがなく、品質上の重大な欠点となる問題が発生することがない。

【符号の説明】

【0062】

1・・・胴部材

2・・・底部材

3・・・胴紙

4・・・胴部貼り合わせ部

5・・・底紙

6・・・外周縁部

7・・・環状脚部

8・・・トップカール部

9・・・胴部貼り合わせ部になる部分

10・・・環状脚部になる部分

11・・・トップカール部になる部分

12・・・グロス樹脂層とマット樹脂層の塗布可能領域

13・・・紙カップ

20・・・紙カップ

21・・・胴部材

22・・・底部材

23・・・飲み口部

24・・・蓋部材

25・・・タブ材

26・・・胴紙

27・・・底紙

28・・・外周縁部

29・・・蓋紙

31・・・外周縁部

32・・・胴部貼り合わせ部になる部分

33・・・胴紙の環状脚部になる部分

34・・・トップカール部になる部分

35・・・グロス樹脂層とマット樹脂層の塗布可能領域

36・・・胴部貼り合わせ部

37・・・環状脚部

38・・・上部環状脚部

【技術分野】

【0001】

本発明は、美粧性に優れた紙カップに関する。

【背景技術】

【0002】

従来から、紙カップは、収納物を収納して流通する際の、店頭陳列やディスプレー効果を得るために、美観を向上させた美粧性に優れ、且つ、紙カップを製造する際の、成形適性に優れ、安定して効率良く生産できる装飾紙カップが色々開発され、市場に出てきている。

【0003】

紙カップの収納物としては、例えば、酒、ワイン、ウイスキー等のアルコール飲料;水、ジュース、コーヒー、ココア、紅茶、お茶等の非アルコール飲料;スナック菓子、チョコレート等のお菓子類;アイスクリーム、氷菓等の冷菓品;ゼリー、プリン、ヨーグルト等のデザート類等があげられる。

【0004】

また、紙カップは用途によって飲料用カップ容器、食品用カップ容器、医療用カップ容器等に大別される。そしてジュース、炭酸飲料などのコールド飲料用とコーヒー、ココアなどのホット飲料用が飲料用紙カップとして使用されている。

【0005】

前記、コールド飲料用はパラフィンワックス加工した紙カップが主流を占めていたが近年、紙カップの内側面に押出しラミネーション加工あるいはドライラミネーション加工等により熱可塑性樹脂層が形成されている。そして、表側面は耐水性を付与するためのオーバーコート剤が塗布され、結露によるカップ剛度の劣化防止効果のある紙カップが製造されている。

【0006】

また、耐水性のある紙で、片側面あるいは両側面に押出しラミネーション加工あるいはドライラミネーション加工等により熱可塑性樹脂層を形成して、さらに、表側面に広告媒体あるいは美粧性を施すための綺麗な印刷層を形成した、ディスプレー効果のある紙カップが主流となっている。

【0007】

また、ホット飲料用は内側面あるいは両側面に押出しラミネーション加工あるいはドライラミネーション加工等により熱可塑性樹脂層が形成されている。そして、使用目的あるいは流通条件等によって表側面に美粧性の有る印刷層が形成された紙カップも使用されている。

さらに、コールド飲料用紙カップとホット飲料用紙カップは使い方によってベンディング用とマニュアル用に大別されている。そして、ベンディング用は自動販売機で使用され、マニュアル用はコンビニエンスストアやスーパーマーケット等で販売されているコンシュマ用の紙カップとして使用されている。

【0008】

これらの紙カップに使用されている紙は紙カップの大きさ、使用用途、使用目的等によって適宜選択されるが、通常、坪量は150g/m2〜300g/m2の紙が使用されている。そして、紙の表側面あるいは内側面または両側面に14〜60μm位の厚さに熱可塑性樹脂層が形成されている。

【0009】

また、紙カップは収納物が収納された後、開口部を密封して包装容器として多く使用されている。このような包装容器としては、トップカール部にフィルム状の蓋材をシールしたり、トップカール部に樹脂製のリングを融着させ、リングと蓋材をシールしたり、あるいは、トップ部にもボトムと同様の形状、すなわち、ボトム材と同様に、周縁部を折り曲

げ、垂直に立たせた円形のトップ材をサイド材の円筒の内側に差込み、サイド材をトップ材の垂直部分に重なるように折り曲げ、取り付け、トップ材の水平部分に設けた飲み口の開孔部を、タブ状の蓋材でシールした包装容器がある。

【0010】

これらの容器の包装材料としては、紙層の外側には、ポリエチレンフィルム層と印刷層が設けられていたのが一般的であったが、ポリエチレンフィルムの外側に印刷層を設けた構成では、印刷が鮮明にはならず、ぼけた感じのデザインとなり、デザインをする上で限界があった。

【0011】

そこで、デザインとして、光沢性のある美粧性の紙カップが求められ、裏面に印刷層を設けたポリエチレンテレフタレートフィルムと高密度ポリエチレンフィルムを紙層の外側に順次積層させた紙カップが開発された(特許文献1)。

【0012】

更に、光沢のある部分と、艶消し部分のある独特の意匠性を持たせるために、紙層の外側に、フィルム基材、印刷層を順次儲け、さらにその外側にグロス樹脂層とマット樹脂層を設けた液体容器用材料も開発されている(特許文献2)。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2001−48157号公報

【特許文献2】特開2008−230233号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

紙カップの紙層の外側にフィルム層、印刷層、グロス樹脂層とマット樹脂層を順次設けた包装材料でブランクを作り、紙カップを成形すると、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことがあり、重大な欠点となり問題となってしまう。

【課題を解決するための手段】

【0015】

本発明は係る課題に鑑みなされたものであり、請求項1の発明は、胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とし、底紙の外周縁部を下向きに起立させて底部材とし、前記胴部材の下部内面に底部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の下端縁部を内方に折り曲げ、底部材の外周縁部外面に接合させて環状脚部を形成させた紙カップにおいて、前記胴部材が少なくとも、紙層の外側に、印刷層を裏面に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなり、且つ、前記胴部材の前記胴部貼り合わせ部と前記環状脚部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする紙カップである。

【0016】

請求項2の発明は、前記胴部材の上端開口部周縁が外側に巻き込まれ、トップカール部が成形され、該トップカール部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップである。

【0017】

請求項3の発明は、蓋紙の外周縁部を上向きに起立させて蓋部材とし、前記胴部材の上部内側に前記蓋部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように前記胴部材の上端縁部を内方に折り曲げ、蓋部材の外周縁部外面に接合させて上部環状脚部が形成

され、該上部環状脚部の前記胴部材がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップである。

【発明の効果】

【0018】

本発明の紙カップにすることによって、胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とするとき、および、

胴部材の下部内面に、外周縁部を下向きに起立させた底部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の下端縁部を内方に折り曲げ、底部材の外周縁部外面に接合させて環状脚部を形成するときに、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことが起こらない。

【0019】

更に、胴部材の上端開口部周縁を外側に巻き込み、トップカール部を成形するときに、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことが起こらない。

【0020】

または、蓋紙の外周縁部を上向きに起立させて蓋部材とし、胴部材の上部内側に外周縁部を上向きに起立させた蓋部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の上端縁部を内方に折り曲げ、蓋部材の外周縁部外面に接合させて上部環状脚部が形成するときに、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことが起こらない。

【0021】

上記のように、紙層の外側にフィルム層、印刷層、グロス樹脂層とマット樹脂層を順次設けた包装材料でブランクを作り、紙カップを成形しても、本発明の紙カップであれば、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことがなく、重大な欠点となって問題となることがない。

【図面の簡単な説明】

【0022】

【図1】本発明の紙カップの一例の製造方法を模式的に平面で示した説明図である。

【図2】本発明の紙カップの一例の胴紙を説明する平面図である。

【図3】本発明の紙カップの一例を説明する側面図である。

【図4】本発明の紙カップの他の一例の斜視図である。

【図5】本発明の紙カップの他の一例の製造方法を模式的に平面で示した説明図である。

【図6】本発明の紙カップの他の一例の胴紙を説明する平面図である。

【図7】本発明の紙カップの他の一例を説明する側面図である。

【発明を実施するための形態】

【0023】

本発明の紙カップを一実施形態に基づいて以下に詳細に説明する。

本実施形態の紙カップは、筒形状の胴部材と、外周縁部を下向きに起立させた底部材とからなり、前記胴部材の下部内面に底部材の外周縁部の内面を接合させ、胴部材の下端縁部を内方に折り曲げ、環状脚部を形成させ、前記胴部材の上端開口部周縁が巻き込まれ、トップカール部が成形されている。

【0024】

本発明の紙カップの胴部材に用いる胴紙は、少なくとも、紙層の外側に、印刷層を裏面

に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなる。

【0025】

まず、延伸プラスチックフィルムの裏面(紙カップの外側を表面とする)に印刷インキにより印刷層を設ける。印刷方式としてはフレキソ印刷も可能であるが、一般的にはグラビア印刷が主流である。グラビア印刷用のインキは樹脂、溶剤、着色剤、および、助剤からなり、プラスチックフィルムに用いるインキの樹脂には、ウレタン系、アミド系、アクリル系、硝化綿系、塩酢ビ系、塩化ゴム系、塩素化PP系の樹脂がある。その中で、本発明には、ウレタン系樹脂のインキが好ましく用いられる。

【0026】

延伸プラスチックフィルムとしては、印刷の表現性の良い印刷面が平滑な延伸プラスチックフィルムがよく、プラスチックとしては、ポリエステルやナイロン、ポリプロピレンが上げられ、1軸延伸でも良いが、2軸延伸フィルムが印刷を行う上で好ましい。その中でも、延伸プラスチックフィルムとしては、2軸延伸のポリエチレンテレフタレートフィルムが好ましく用いることができる。

【0027】

印刷層の設けられた延伸プラスチックフィルムの印刷層と反対面に、高密度ポリエチレンを貼り合わせる。貼り合わせは、溶融した高密度ポリエチレンを押し出す、押し出しラミネート法でも良いし、フィルム状の高密度ポリエチレンをドライラミネート法で貼り合わせても良い。フィルム状の高密度ポリエチレンとしては、未延伸のほかに、比較的光沢性のある1軸延伸のフィルムを用いることができる。

【0028】

高密度ポリエチレンの面に、グロスニス、次いで、マットニスを印刷することによって、グロス樹脂層とマット樹脂層を設ける。

【0029】

グロス樹脂層に用いるグロスニスとしては、例えば、セルローズ系、アミド系、塩酢ビ系、変性ポリオレフィン系、ゴム系、アクリル系、ウレタン系あるいはアルキッド系の合成樹脂を、溶剤に溶かしたものを用いる。

【0030】

本発明の用途には、特にポリオールとイソシアネ―トの2液硬化型のウレタン系の合成樹脂が好ましい。ポリオールとしては、アクリルポリオール、ポリエステルポリオール、エポキシポリオール、アルキドポリオール等が挙げられる。特にアクリルポリオールが好ましく、アクリルポリオールとしては、水酸基のほかにカルボキシル基をアクリルポリマー鎖中に有するものが、硬化乾燥性と経時粘度安定性の点で好ましく用いられる。

【0031】

イソシアネートとしては、2官能以上の脂肪族又は芳香族イソシアネートを使用でき、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、トリレンジイソシアネート、キシレンジイソシアネート、4,4−ジフェニルメタンジイソシアネート、リジンジイソシアネート等があげられる。特に、好ましい組み合わせとしては、アクリルポリオールにヘキサメチレンジイソシアネートのヌレートタイプを用いるのが、耐摩擦性の要求される本用途には適している。

【0032】

また、マット樹脂層に用いるマットニスとしては、グロスニスと同様な成分に、シリカ系、カオリン系などの無機材料系のマット剤を適量添加したマットニスを用いることができる。或いは更にワックスを適量添加したマットニスを用いることができる。

【0033】

上記では、印刷した延伸プラスチックフィルムに高密度ポリエチレンを貼り合わせ、高密度ポリエチレンの面に、グロス樹脂層とマット樹脂層を設けているが、延伸プラスチックフィルムに高密度ポリエチレンを貼り合わせた積層フィルムを先に作っておき、この積層フィルムの延伸プラスチックフィルム面に印刷インキによる印刷層と、高密度ポリエチ

レンの面にグロス樹脂層とマット樹脂層を表裏印刷によって設けるのが、印刷層とグロス樹脂層、マット樹脂層の印刷見当を合わせる上で好ましい。

【0034】

紙層としては、坪量150〜300g/m2 程度のカップ原紙が好ましく用いられる。紙層と印刷層(又は、延伸プラスチックフルム層)の間は、接着層を介し、貼り合わされている。貼り合わせ方法としては、ウェットラミネート法、ドライラミネート法、あるいは、接着層としてポリエチレンを用いたサンドイッチラミネーション法でも良い。

【0035】

紙層の(印刷層又は、延伸プラスチックフルム層との)反対面には、シーラント層が設けられている。シーラント層にはポリエチレンやポリプロピレンなどのポリオレフィン系やポリエステル系の熱溶融性の樹脂が用いられる。

【0036】

紙層とシーラント層の間に、バリア層を設けることができる。バリア層としては、延伸プラスチックフィルムや延伸プラスチックフィルムにアルミニウムや無機酸化物の蒸着したフィルムあるいは、アルミニウム箔が単独または組み合わせて用いることができる。

【0037】

本発明に用いる底紙および蓋紙は、胴紙と同系の樹脂からなるシーラント層を紙層の両面に設けたものを用いる。胴紙にバリア層が設けられている場合で、必要ならば、バリア層を紙層とシーラント層の間に設けることができる。バリア層を設ける場合は紙層の両面に設けても良いし、片面に設けてもよく、片面に設ける場合は、紙層より容器の外面に近い側に設けるのが良い。

【0038】

胴紙、底紙および蓋紙は、それぞれ、巻き取り状の原紙やプラスチック原反から、ラミネートされた、あるいは印刷された巻き取り状の積層体を、必要な形状に打ち抜いてブランクとしたものである。

【0039】

胴部材上部にトップカール部を有する、紙カップの製造方法は、例えば、図1に示すように、胴部材1、底部材2、からなり、カップ成形機上で、胴紙3の両端縁をホットエアーで加熱後、マンドレルに巻きつけて、胴紙3の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部4を形成させて筒形状の胴部材1とし、胴紙3を筒状の胴部材1に成形する。底紙5の巻き取りから、外周縁部6が下向きに起立する底部材2に打ち抜きながら絞り成形する

このとき、胴部材の胴部貼り合わせ部4のカップの内側(内容物側)の端面は、紙が内容物に触れないように、保護しておくことができる。この手法としては、スカイブ・ヘミングによる方法や、端面を覆うように保護テープを胴部材の表裏にかけて貼る方法、または、胴部材4の表裏の樹脂層を紙層より延設させて表裏の樹脂層を互いに貼り合わせて保護する方法などがある。

【0040】

つぎに、筒状の胴部材1の下部内面に、外周縁部6が下向きに起立する底部材5の外面を接合させ、さらに外周縁部6を覆うように胴部材1の下端縁部が内方に折り曲げられ、ローレット(図示せず)により底部材2の外周縁部6の内面に圧着接合して底部材2の胴部材下部への取り付けが行われ環状脚部7が形成される。

【0041】

その際、筒状の胴部材1の下部内面と底部材2の外周縁部6の外面に熱風を吹き付け、胴部材1のシーラント層を軟化させ、また、底部材2の外周縁部6の外層のシーラント層をそれぞれ軟化させ、内方に折り曲げた胴部材1の内層面と底部材2の外周縁部6の外層面を熱圧着して接合させる。

【0042】

最後に胴部材1の上部周縁を外方または内方に向けて巻き込み、トップカール部8を形成させる

図2は、胴部材1用のブランクの胴紙3である。本発明の場合、胴紙3の両端に、筒形状の胴部材1になったときの胴部貼り合わせ部4になる部分が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部より0.5から3mmの範囲で未塗布部を広く取っている。これは、打ち抜きの誤差を考慮したのと、胴紙の両端縁をホットエアーで加熱するときの熱の影響を考慮するものである。

【0043】

また、胴紙の環状脚部になる部分10が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部より0.5から3mmの範囲で未塗布部を広く取っている。これは、胴紙の環状脚部形成時の加工、特にローレットにより圧着接合するときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮し、環状脚部より0.5から3mmの範囲で未塗布部を広く取っている。

【0044】

更にトップカール部8になる部分11もグロス樹脂層とマット樹脂層の未塗布部となっている。これも、トップカールを形成のときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮しトップカール部より0から2.5mmの範囲で未塗布部を広く取っている。

【0045】

従って、図2の黒く塗りつぶされた領域が、グロス樹脂層とマット樹脂層の塗布可能領域12である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。これを前述のように、紙カップ13に成形することによって、図3のような本発明の一実施形態の紙カップが得られる。紙カップ13は胴部貼り合わせ部4により、胴紙の両端が重ねあわされた筒状の胴部材と底部材でなり、胴部材の下方に底部材が取り付けられていて、環状脚部7が形成されている。胴部材の上部はトップカール部8が設けられている。黒く塗りつぶした部分が、グロス樹脂層とマット樹脂層の塗布可能領域12である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。塗布可能領域12は、環状脚部7の上方でトップカール部8より下で、胴部貼り合わせ部4およびその近傍を除く領域に設けられている。

【0046】

本発明の紙カップの他の実施形態について以下に詳細に説明する。

【0047】

この紙カップ20は、例えば、図4に示すように、胴部材21、底部材22、飲み口部23を設けた蓋部材24および蓋部材の飲み口部を覆うタブ材25からなる。

【0048】

また、この容器の成形方法は、図5に示すように、胴紙26を筒状の胴部材21に成形し、底紙27の巻き取りから、略円形状であると共に外周縁部28が下向きに起立する底部材22に打ち抜き、絞り成形する。また、底部材22と同じ大きさとなる蓋部材24は、蓋紙29の巻き取りから、飲み口部23を穿孔すると共に、略円形状で、外周縁部31が上向きに起立する蓋部材24に打ち抜き、絞り成形する。

【0049】

このとき、胴部材の胴部貼り合わせ部のカップの内側(内容物側)の端面は、紙が内容物に触れないように、保護しておくことができる。この手法としては、スカイブ・ヘミングによる方法や、端面を覆うように保護テープを胴部材の表裏にかけて貼る方法、または、胴部材の表裏の樹脂層を紙層より延設させて表裏の樹脂層を互いに貼り合わせて保護する方法などがある。

【0050】

つぎに、筒状の胴部材21の下部内面に、略円形状で外周縁部28が下向きに起立する底部材22の外面を接合させ、さらに外周部を覆うように胴部材21の下端縁部が内方に折り曲げられ、ローレット(図示せず)により底部材22の外周縁部28の内面に圧着接合して底部材22の胴部材下部への取り付けが行われる。

【0051】

その際、筒状の胴部材21の下部内面と底部材22の外周縁部の外面に熱風を吹き付け、胴部材内層のシーラント層を軟化させ、また、底部材22の外周縁部28の外層のシーラント層をそれぞれ軟化させ、内方に折り曲げた胴部材21の内層面と底部材22の外周縁部28の外層面を熱圧着して接合させる。

【0052】

同様に、筒状の胴部材21の上部内面に、略円形状で外周縁部31が上向きに起立する蓋部材24の外面を接合させ、さらに外周縁部31を覆うように胴部材21の上端縁部が内方に折り曲げられ、ローレット(図示せず)により蓋部材24の外周縁部31の内面に圧着接合して蓋部材24の胴部材上部への取り付けが行われる。

【0053】

その際、筒状の胴部材21の上部内面と蓋部材24の外周縁部31の外面に熱風を吹き付け、胴部材21内層のシーラント層を軟化させ、また、蓋部材24の外周縁部31の外層のシーラント層をそれぞれ軟化させ、内方に折り曲げた胴部材21の内層面と蓋部材24の外周縁部31の外層面を熱圧着して接合させる。

こうして筒状胴部材21の両端に底部材22と蓋部材24を取り付けた紙カップは、最後に、飲み口部23からジュース等の飲料液が充填され、飲み口部をタブ材25で熱封緘して飲料液の充填された紙カップとなる。

【0054】

本実施形態の場合、図6のように、胴紙26の両端には、筒形状の胴部材21の胴部貼り合わせ部になる部分32が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部になる部分32より0.5から3mmの範囲で未塗布部を広く取っている。これは、打ち抜きの誤差を考慮したのと、胴紙の両端縁をホットエアーで加熱するときの熱の影響を考慮するものである。

【0055】

また、胴紙の環状脚部になる部分33が、グロス樹脂層とマット樹脂層の未塗布部となっている。実際には、胴部貼り合わせ部より0.5から3mmの範囲で未塗布部を広く取っている。これは、胴紙の環状脚部形成時の加工、特にローレットにより圧着接合するときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮し、環状脚部より0.5から3mmの範囲で未塗布部を広く取っている。

【0056】

更にトップカール部になる部分34もグロス樹脂層とマット樹脂層の未塗布部となっている。これも、トップカール形成のときに、グロス樹脂層とマット樹脂層が取れやすいためである。実際には、誤差を考慮しトップカール部より0から2.5mmの範囲で未塗布部を広く取っている。

【0057】

従って、図6の黒く塗りつぶされた領域が、グロス樹脂層とマット樹脂層の塗布可能領域35である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。これを前述のように、紙カップ20に成形することによって、図7のような本発明の他の実施形態の紙カップが得られる。

【0058】

紙カップ20は胴部貼り合わせ部36により胴紙の両端が重ねあわされた筒状の胴部材26と底部材22および蓋部材24からなり、胴部材26の下方に底部材22が取り付けられていて、環状脚部37が形成されている。胴部材26の上方に蓋部材24が取り付けられていて、上部環状脚部38が形成されている。

【0059】

黒く塗りつぶした部分が、グロス樹脂層とマット樹脂層の塗布可能領域35である。該塗布可能領域以外の部分が、グロス樹脂層とマット樹脂層の未塗布部である。塗布可能領域35は、環状脚部37の上方、且つ、上部環状脚部38の下方で、胴部貼り合わせ部36およびその近傍を除く領域に設けられている。

【0060】

紙カップの形状は、上述の形状に限らず、胴部貼り合わせ部と環状脚部を有する紙カップであれば、他の形状でもよい。たとえば、胴部材の上端部に蓋材をシールするために、プラスチック成形のリングが取り付けられた形状の紙カップであってもよい。

【0061】

本発明の紙カップであれば、カップ成形時に、印刷層、グロス樹脂層とマット樹脂層が削られ、削られたカスが、異物として紙カップの内側に入ってしまうことがなく、品質上の重大な欠点となる問題が発生することがない。

【符号の説明】

【0062】

1・・・胴部材

2・・・底部材

3・・・胴紙

4・・・胴部貼り合わせ部

5・・・底紙

6・・・外周縁部

7・・・環状脚部

8・・・トップカール部

9・・・胴部貼り合わせ部になる部分

10・・・環状脚部になる部分

11・・・トップカール部になる部分

12・・・グロス樹脂層とマット樹脂層の塗布可能領域

13・・・紙カップ

20・・・紙カップ

21・・・胴部材

22・・・底部材

23・・・飲み口部

24・・・蓋部材

25・・・タブ材

26・・・胴紙

27・・・底紙

28・・・外周縁部

29・・・蓋紙

31・・・外周縁部

32・・・胴部貼り合わせ部になる部分

33・・・胴紙の環状脚部になる部分

34・・・トップカール部になる部分

35・・・グロス樹脂層とマット樹脂層の塗布可能領域

36・・・胴部貼り合わせ部

37・・・環状脚部

38・・・上部環状脚部

【特許請求の範囲】

【請求項1】

胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とし、底紙の外周縁部を下向きに起立させて底部材とし、前記胴部材の下部内面に底部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の下端縁部を内方に折り曲げ、底部材の外周縁部外面に接合させて環状脚部を形成させた紙カップにおいて、

前記胴部材が少なくとも、紙層の外側に、印刷層を裏面に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなり、且つ、前記胴部材の前記胴部貼り合わせ部と前記環状脚部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする紙カップ。

【請求項2】

前記胴部材の上端開口部周縁が外側に巻き込まれ、トップカール部が成形され、該トップカール部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップ。

【請求項3】

蓋紙の外周縁部を上向きに起立させて蓋部材とし、前記胴部材の上部内側に前記蓋部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように前記胴部材の上端縁部を内方に折り曲げ、蓋部材の外周縁部外面に接合させて上部環状脚部が形成され、該上部環状脚部の前記胴部材がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップ。

【請求項1】

胴紙の一方の端縁をもう一方の端縁に重ね合わせて胴部貼り合わせ部を形成させて筒形状の胴部材とし、底紙の外周縁部を下向きに起立させて底部材とし、前記胴部材の下部内面に底部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように胴部材の下端縁部を内方に折り曲げ、底部材の外周縁部外面に接合させて環状脚部を形成させた紙カップにおいて、

前記胴部材が少なくとも、紙層の外側に、印刷層を裏面に設けた延伸プラスチックフィルム層と、高密度ポリエチレン層がこの順に積層され、高密度ポリエチレン層の表面に、グロス樹脂層とマット樹脂層を設けた構成からなり、且つ、前記胴部材の前記胴部貼り合わせ部と前記環状脚部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする紙カップ。

【請求項2】

前記胴部材の上端開口部周縁が外側に巻き込まれ、トップカール部が成形され、該トップカール部がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップ。

【請求項3】

蓋紙の外周縁部を上向きに起立させて蓋部材とし、前記胴部材の上部内側に前記蓋部材の外周縁部の内面を接合させ、さらに外周縁部を覆うように前記胴部材の上端縁部を内方に折り曲げ、蓋部材の外周縁部外面に接合させて上部環状脚部が形成され、該上部環状脚部の前記胴部材がグロス樹脂層とマット樹脂層の未塗布部であることを特徴とする請求項1に記載の紙カップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−116391(P2011−116391A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−273410(P2009−273410)

【出願日】平成21年12月1日(2009.12.1)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月1日(2009.12.1)

【出願人】(000003193)凸版印刷株式会社 (10,630)

[ Back to top ]