紙容器およびその成形方法

【課題】特殊な設備を要せず、充填時のハンドリング性や高速充填性に優れ、材料の効率や輸送効率が良く、しかも展示効果に優れた紙容器を提案するもの。

【解決手段】紙の表裏面に熱可塑性樹脂層を有する積層体からなるブランクを、罫線に沿って折り曲げて成形した、矩形底面とくさび型の上部を有する紙容器であって、縦罫線を介して連設された正面板、左側面板、背面板、右側面板は、糊代によって接着されて胴部を形成し、胴部の下に底部横罫線を介して連設された底面板群は、折り畳まれ接着されて矩形底面部を形成し、胴部は、上部横罫線を介して、天面部とトップシール用つば部を連設し、左側面板と右側面板のそれぞれの中心に沿って、側面三角板を通過し、トップシール用つば部を貫通する左右2本の補助縦罫線をそれぞれ山折りして、トップシール用つば部をシールして形成した、1枚の板状のトップシール部を有することを特徴とする。

【解決手段】紙の表裏面に熱可塑性樹脂層を有する積層体からなるブランクを、罫線に沿って折り曲げて成形した、矩形底面とくさび型の上部を有する紙容器であって、縦罫線を介して連設された正面板、左側面板、背面板、右側面板は、糊代によって接着されて胴部を形成し、胴部の下に底部横罫線を介して連設された底面板群は、折り畳まれ接着されて矩形底面部を形成し、胴部は、上部横罫線を介して、天面部とトップシール用つば部を連設し、左側面板と右側面板のそれぞれの中心に沿って、側面三角板を通過し、トップシール用つば部を貫通する左右2本の補助縦罫線をそれぞれ山折りして、トップシール用つば部をシールして形成した、1枚の板状のトップシール部を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種液体や粉粒体を収納するための紙容器に関し、特に容器の上部が横広で展示効果が高く、意匠性に優れた紙容器に関する。

【背景技術】

【0002】

液体を直接収納することができる紙容器としては、牛乳用の紙容器や酒用の紙容器として一般的に用いられているいわゆるゲーベルトップ型紙容器を初めとして、直方体形状のフラットトップ型紙容器や、円筒形紙容器など、さまざまな形状の紙容器が用いられている。

【0003】

ゲーベルトップ型やフラットトップ型紙容器の場合、外箱に収納した場合の梱包効率や、店頭に陳列した時のスペース効率には優れている反面、正面から見た時の表示面積が狭いためアイキャッチ性を初めとする展示効果に関しては、満足できるものではない。

【0004】

特許文献1に記載された密封容器は、底面が楕円形でありながら、頂部を水平な直線状とすると共に、逆三角形形状の表示面を形成したため、展示効果において優れた紙容器である。

【0005】

特許文献2に記載された紙容器は、同様に店頭におけるディスプレイ効果の大きい紙容器であり、底面が四角形で側面が三角形の紙容器である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平1-88808号公報

【特許文献2】実開平3-111927号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載された紙容器は、底面が楕円形であるため、内容物の充填前と充填後において楕円の径が変化し、このため充填工程において容器の保持機構が複雑になりハンドリング性が悪いという問題があった。また開口部分が狭いため充填性が悪いという問題もあった。

【0008】

充填用の開口部が狭いと、小さい口径の充填ノズルしか挿入できないため、高速充填をしようとすると液が跳ねて上部シール部に付着し、シール不良の原因となることがある。

【0009】

特許文献2に記載された紙容器は、充填時の開口性が良いため充填時における問題はないが、特異な形状であるため専用の特殊な成形装置と充填装置が必要であり、製造設備に多大な費用がかかるという問題がある他、折り畳まれて無駄になる紙の量が大きく、容量の割には材料費がかかるという問題もある。また特異な形状であるため、輸送時の梱包効率が悪いという問題もある。

【0010】

本発明の解決しようとする課題は、特殊な設備を必要とせずに、充填時のハンドリング性や高速充填性に優れ、材料の効率も良好であって、効率的な輸送が可能であり、しかも展示効果に優れた紙容器を提案するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて成形した、矩形の底面とくさび型の上部とを有する紙容器であって、4本の縦罫線(16)を介して連設された正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、糊代(15)によって接着されて胴部(2)を形成しており、胴部(2)を形成する前記各板の下に底部横罫線(36)を介して連設された底面板群は、折り畳まれ接着されて矩形の底面部(3)を形成しており、前記正面板、左側面板、背面板、右側面板は、上部横罫線(25)を介して、それぞれ正面矩形上板(21)、側面三角板(23a)、背面矩形上板(22)、側面三角板(23b)を連設し、側面三角板(23a)、(23b)の2つの斜辺は、それぞれ耳罫線(27)を介して耳三角板(24)を連設し、前記正面矩形上板、耳三角板、背面矩形上板は、トップシール部横罫線(26)を介してトップシール用つば部(28)を連設しており、前記左側面板(12)と右側面板(14)のそれぞれの中心に沿って、前記側面三角板(23a)、(23b)を通過し、トップシール用つば部(28)を貫通する左右2本の補助縦罫線(17)をそれぞれ山折りして、トップシール用つば部(28)をシールして形成した、1枚の板状のトップシール部(6)を有することを特徴とする紙容器である。

【0012】

また、請求項2に記載の発明は、前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に口栓(5)を設けたことを特徴とする請求項1に記載の紙容器である。

【0013】

また、請求項3に記載の発明は、前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に、シールされた注出孔を設けたことを特徴とする請求項1に記載の紙容器である。

【0014】

また、請求項4に記載の発明は、紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて、矩形の底面と楔型の上部を有する請求項1〜3のいずれか1項に記載の紙容器を成形する方法であって、平面ブランク(10)を縦罫線(16)に沿って山折りし、糊代(15)を接着して筒状の胴貼りブランクを形成する工程、胴貼りブランクを引き起し、四角柱状のマンドレルに装着して底面板群を折り畳んで接着し、底面部を成形する工程、上部の開口部から内容物を充填する工程、トップシール用つば部(28)の補助縦罫線(17)を山折りし、正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とし、同様に背面矩形上板(22)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とした状態で、トップシール用つば部をシールして1枚の板状のトップシール部(6)を形成する工程、正面板(11)の肩部を押して容器をつぶし、側面三角板(23a)、(23b)および左右側面板(12)、(14)上の補助縦罫線(17)を山折りして容器の上部をくさび型に成形する工程、の各工程を含むことを特徴とする紙容器の成形方法である。

【発明の効果】

【0015】

本発明に係る紙容器は、底面が矩形状でありながら、上部が偏平で正面が横広のくさび型形状であるため、よく目立ち、展示効果が高い。

【0016】

単に矩形底面とくさび型上部を有する曲面形状ではなく、従来のフラットトップ型紙容器と類似の罫線構造を採用した多面体形状であるので、成形時のハンドリング性が良く、フラットトップ型紙容器の成形装置に多少の改造を施すだけで、製造することが可能である。また特に無駄な材料を必要とせず、容量に対する材料の効率も良い。

【0017】

内容物を充填する際には、上部の開口部が広く大きく開くため、大口径の充填ノズルを用いた低流速による高速充填が可能となる。

【0018】

またフラットトップ型紙容器の持つ特性を殆どすべて備えているので、例えば無菌充填法を併用して長期常温保存可能な紙容器とすることもできる。

【0019】

また内容物が充填された状態で、くさび型形状とフラットトップ型形状の間で互いに変形可能であるため、例えば梱包輸送時には、耳部を仮着してフラットトップ型にしておき、店頭に陳列する時にはくさび型に展開することが可能であり、輸送効率を高めることができる。

【図面の簡単な説明】

【0020】

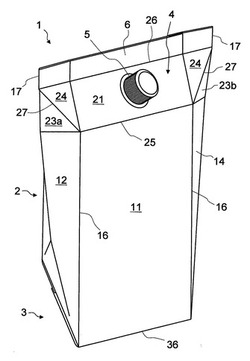

【図1】図1は、本発明に係る紙容器の一実施態様を示した斜視図である。

【図2】図2は、図1に示した紙容器の平面ブランクを示した平面説明図である。

【図3】図3は、図1に示した紙容器の充填前の状態を示した斜視図である。

【図4】図4は、図1に示した紙容器のトップシール後の状態を示した斜視図である。

【発明を実施するための形態】

【0021】

以下図面を参照しながら、本発明に係る紙容器およびその成形方法について説明する。図1は、本発明に係る紙容器の一実施態様を示した斜視図である。図2は、図1に示した紙容器の平面ブランクを示した平面説明図である。また図3は、図1に示した紙容器の充填前の状態を示した斜視図であり、図4は、図1に示した紙容器のトップシール後の状態を示した斜視図である。

【0022】

なお図2において、一点鎖線は、平面ブランク(10)の印刷面を上にした時に山折りとなる罫線を示しており、破線は、谷折りとなる罫線を示している。点線は、使用後の紙容器を折り畳むための折畳み用罫線(18)である。

【0023】

本発明に係る紙容器(1)は、紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて成形した、矩形の底面とくさび型の上部とを有する紙容器である。

【0024】

積層体に用いる紙としては、坪量250g/m2〜400g/m2程度の紙を使用することができる。また表裏面の熱可塑性樹脂層としては、低密度ポリエチレン樹脂(LDPE)、直鎖状低密度ポリエチレン樹脂(LLDPE)、中密度ポリエチレン樹脂(MDPE)、ポリプロピレン樹脂(PP)等公知のの熱可塑性樹脂が使用できる。

【0025】

紙の表面側には、通常グラビア印刷法やオフセット印刷法による印刷が行われる。また紙の裏面側には、熱可塑性樹脂層との間に、アルミニウム箔や無機蒸着フィルム等のガスバリア層が設けられる場合もある。

【0026】

4本の縦罫線(16)を介して連設された正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、糊代(15)によって接着されて胴部(2)を形成している。なお接着は通常、積層体表裏面の熱可塑性樹脂層同士の熱融着によって行われる。

【0027】

胴部(2)を形成する各板の下に底部横罫線(36)を介して連設された底面板群(30)すなわち正面矩形底面板(31)、背面矩形底面板(32)、2枚の底面三角板(33)、4枚の底面折込板(34)は、折り畳まれて、底面シール部(35)でシールされ、底面部(3)を形成する。

【0028】

正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、上部横罫線(25)を介して、それぞれ正面矩形上板(21)、側面三角板(23a)、背面矩形上板(22)、側面三角板(23b)を連設している。

【0029】

側面三角板(23a)、(23b)の2つの斜辺は、それぞれ耳罫線(27)を介して耳三角板(24)を連設している。

【0030】

正面矩形上板(21)、4枚の耳三角板(24)、背面矩形上板(22)は、トップシール部横罫線(26)を介してトップシール用つば部(28)を連設している。

【0031】

左側面板(12)と右側面板(14)のそれぞれの中心に沿って、設けた補助縦罫線(17)は、それぞれ側面三角板(23a)、(23b)を通過し、トップシール用つば部(28)を貫通する。この左右2本の補助縦罫線(17)をそれぞれ山折りして、トップシール用つば部(28)を、1枚の板状のトップシール部(6)としてシールすると、紙容器(1)のくさび状の上部が形成される。

【0032】

本発明に係る紙容器(1)を正面から見ると、正面板(11)の左右に右側面板(14)と左側面版(12)のそれぞれ手前側半分が見え、正面板(11)の上に、上部横罫線(25)を介して連設された正面矩形上板(21)とこの左右に連設された耳三角板(24)さらには、側面三角板(23a)、(23b)の手前側半分と、トップシール部(6)が見えることになる。

【0033】

このように、本発明に係る紙容器(1)は、正面から見た時の見える部分が広く、従って展示効果が良好である。

【0034】

図1に示した実施態様では、正面矩形上板(21)に口栓(5)が装着されているが、口栓は無くても良い。また図示しないが、口栓の替りに、ストローなどで突き刺して開封できるシールを貼った抽出孔が設けられていても良い。

【0035】

次に、実際に図1に示したような紙容器(1)を成形する手順について説明する。

図2に示した形状の平面ブランク(10)の縦罫線(16)を折り、糊代(15)を正面板(11)の裏面に接着して胴貼りブランクを作成する。胴貼りブランクは、通常折り畳んだ状態で成形/充填装置に運搬される。

【0036】

胴貼りブランクを引き起し、四角柱状のマンドレルに装着して、まず底面部(3)を成形する。具体的には、筒状に接着された胴部(2)の下部の底部横罫線(36)を山折りし、底部折込罫線(37)をすべて谷折りして、2枚の底面三角板(33)と4枚の底面折込板(34)を内側に折り込み、正面矩形底面板(31)と背面矩形底面板(32)が底面の外側になるように折り込んで、底面シール部(35)をシールする。最後に底面シール部(35)を底面と同一面になるように倒して、背面矩形底面板(32)に接着すると、底面部(3)が完成する。

【0037】

次に口栓(5)を口栓取付孔(29)に熱融着によって取り付けると図3に示したような状態になる。口栓のない容器の場合は、この工程は省略される。

【0038】

次に内容物を充填する。上部の開口部は、大きく開いているので、充填用のノズルとしては、大口径のノズルを使用することができる。充填用ノズルの口径が大きいと、低い流速であっても短時間に大量の内容物を充填できるので、充填時に液はねしてシール不良の

原因となるような問題が生じにくい。従って高速充填が可能となり、充填効率が良い。

【0039】

充填が完了した後、トップシール用つば部(28)を、左右の補助縦罫線(17)を山折りすることによって重ね合わせてシールすることにより、図4に示したように、1枚の板状のトップシール部(6)が形成される。この時、正面矩形上板(21)、左右2枚の耳三角板(24)は、一つの平面になり、また背面矩形上板(22)、左右2枚の耳三角板(24)もまた一つの平面になり、これらは天面部(4)を形成する。

【0040】

最後に正面板(11)の肩部を押圧方向(41)に押し潰すと図1に示した状態となる。この押し潰す工程までは、通常のフラットトップ型紙容器の成形/充填方法と殆ど同じであり、従って、本発明に係る紙容器(1)は、従来の成形/充填ラインにこの押し潰し機構を追加するだけで、製造することができる。

【0041】

図4に示した状態から、正面板(11)の肩部を押し潰さずに、トップシール部(6)を天面部(4)に付くように倒し、トップシール部(6)の両端部と耳三角板(24)を下に折込んで左右の側面板に仮接着すると、直方体形状になる。(特に図示せず)

【0042】

この状態の紙容器(1)は、外箱に収納する時に嵩張らず、収納効率が良い。従ってこの状態で外箱に詰めて輸送し、販売店の店頭に陳列する段階で、仮接着部分を剥がして、正面板(11)の両肩部を押し、くさび型形状にすることができる。

【0043】

直方体の状態と最終のくさび型の状態で、それぞれの容器の内容積を比較すると、くさび型の状態の方が若干内容積が大きくなる。従って同じ平面ブランクであれば、より多くの内容物を収納することができる。

【0044】

また本発明に係る紙容器の場合、多少膨らみ気味の方が外観的に良好であるので、通常のフラットトップ型紙容器の場合よりも薄い材料を用いることができる。

【符号の説明】

【0045】

1・・・紙容器

2・・・胴部

3・・・底面部

4・・・天面部

5・・・口栓

6・・・トップシール部

10・・・平面ブランク

11・・・正面板

12・・・左側面板

13・・・背面板

14・・・右側面板

15・・・糊代

16・・・縦罫線

17・・・補助縦罫線

18・・・折畳み用罫線

21・・・正面矩形上板

22・・・背面矩形上板

23a、23b・・・側面三角板

24・・・耳三角板

25・・・上部横罫線

26・・・トップシール部横罫線

27・・・耳罫線

28・・・トップシール用つば部

29・・・口栓取付孔

30・・・底面板群

31・・・正面矩形底面板

32・・・背面矩形底面板

33・・・底面三角板

34・・・底面折込板

35・・・底面シール部

36・・・底部横罫線

37・・・底部折込罫線

41・・・押圧方向

【技術分野】

【0001】

本発明は、各種液体や粉粒体を収納するための紙容器に関し、特に容器の上部が横広で展示効果が高く、意匠性に優れた紙容器に関する。

【背景技術】

【0002】

液体を直接収納することができる紙容器としては、牛乳用の紙容器や酒用の紙容器として一般的に用いられているいわゆるゲーベルトップ型紙容器を初めとして、直方体形状のフラットトップ型紙容器や、円筒形紙容器など、さまざまな形状の紙容器が用いられている。

【0003】

ゲーベルトップ型やフラットトップ型紙容器の場合、外箱に収納した場合の梱包効率や、店頭に陳列した時のスペース効率には優れている反面、正面から見た時の表示面積が狭いためアイキャッチ性を初めとする展示効果に関しては、満足できるものではない。

【0004】

特許文献1に記載された密封容器は、底面が楕円形でありながら、頂部を水平な直線状とすると共に、逆三角形形状の表示面を形成したため、展示効果において優れた紙容器である。

【0005】

特許文献2に記載された紙容器は、同様に店頭におけるディスプレイ効果の大きい紙容器であり、底面が四角形で側面が三角形の紙容器である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平1-88808号公報

【特許文献2】実開平3-111927号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載された紙容器は、底面が楕円形であるため、内容物の充填前と充填後において楕円の径が変化し、このため充填工程において容器の保持機構が複雑になりハンドリング性が悪いという問題があった。また開口部分が狭いため充填性が悪いという問題もあった。

【0008】

充填用の開口部が狭いと、小さい口径の充填ノズルしか挿入できないため、高速充填をしようとすると液が跳ねて上部シール部に付着し、シール不良の原因となることがある。

【0009】

特許文献2に記載された紙容器は、充填時の開口性が良いため充填時における問題はないが、特異な形状であるため専用の特殊な成形装置と充填装置が必要であり、製造設備に多大な費用がかかるという問題がある他、折り畳まれて無駄になる紙の量が大きく、容量の割には材料費がかかるという問題もある。また特異な形状であるため、輸送時の梱包効率が悪いという問題もある。

【0010】

本発明の解決しようとする課題は、特殊な設備を必要とせずに、充填時のハンドリング性や高速充填性に優れ、材料の効率も良好であって、効率的な輸送が可能であり、しかも展示効果に優れた紙容器を提案するものである。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載の発明は、紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて成形した、矩形の底面とくさび型の上部とを有する紙容器であって、4本の縦罫線(16)を介して連設された正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、糊代(15)によって接着されて胴部(2)を形成しており、胴部(2)を形成する前記各板の下に底部横罫線(36)を介して連設された底面板群は、折り畳まれ接着されて矩形の底面部(3)を形成しており、前記正面板、左側面板、背面板、右側面板は、上部横罫線(25)を介して、それぞれ正面矩形上板(21)、側面三角板(23a)、背面矩形上板(22)、側面三角板(23b)を連設し、側面三角板(23a)、(23b)の2つの斜辺は、それぞれ耳罫線(27)を介して耳三角板(24)を連設し、前記正面矩形上板、耳三角板、背面矩形上板は、トップシール部横罫線(26)を介してトップシール用つば部(28)を連設しており、前記左側面板(12)と右側面板(14)のそれぞれの中心に沿って、前記側面三角板(23a)、(23b)を通過し、トップシール用つば部(28)を貫通する左右2本の補助縦罫線(17)をそれぞれ山折りして、トップシール用つば部(28)をシールして形成した、1枚の板状のトップシール部(6)を有することを特徴とする紙容器である。

【0012】

また、請求項2に記載の発明は、前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に口栓(5)を設けたことを特徴とする請求項1に記載の紙容器である。

【0013】

また、請求項3に記載の発明は、前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に、シールされた注出孔を設けたことを特徴とする請求項1に記載の紙容器である。

【0014】

また、請求項4に記載の発明は、紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて、矩形の底面と楔型の上部を有する請求項1〜3のいずれか1項に記載の紙容器を成形する方法であって、平面ブランク(10)を縦罫線(16)に沿って山折りし、糊代(15)を接着して筒状の胴貼りブランクを形成する工程、胴貼りブランクを引き起し、四角柱状のマンドレルに装着して底面板群を折り畳んで接着し、底面部を成形する工程、上部の開口部から内容物を充填する工程、トップシール用つば部(28)の補助縦罫線(17)を山折りし、正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とし、同様に背面矩形上板(22)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とした状態で、トップシール用つば部をシールして1枚の板状のトップシール部(6)を形成する工程、正面板(11)の肩部を押して容器をつぶし、側面三角板(23a)、(23b)および左右側面板(12)、(14)上の補助縦罫線(17)を山折りして容器の上部をくさび型に成形する工程、の各工程を含むことを特徴とする紙容器の成形方法である。

【発明の効果】

【0015】

本発明に係る紙容器は、底面が矩形状でありながら、上部が偏平で正面が横広のくさび型形状であるため、よく目立ち、展示効果が高い。

【0016】

単に矩形底面とくさび型上部を有する曲面形状ではなく、従来のフラットトップ型紙容器と類似の罫線構造を採用した多面体形状であるので、成形時のハンドリング性が良く、フラットトップ型紙容器の成形装置に多少の改造を施すだけで、製造することが可能である。また特に無駄な材料を必要とせず、容量に対する材料の効率も良い。

【0017】

内容物を充填する際には、上部の開口部が広く大きく開くため、大口径の充填ノズルを用いた低流速による高速充填が可能となる。

【0018】

またフラットトップ型紙容器の持つ特性を殆どすべて備えているので、例えば無菌充填法を併用して長期常温保存可能な紙容器とすることもできる。

【0019】

また内容物が充填された状態で、くさび型形状とフラットトップ型形状の間で互いに変形可能であるため、例えば梱包輸送時には、耳部を仮着してフラットトップ型にしておき、店頭に陳列する時にはくさび型に展開することが可能であり、輸送効率を高めることができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明に係る紙容器の一実施態様を示した斜視図である。

【図2】図2は、図1に示した紙容器の平面ブランクを示した平面説明図である。

【図3】図3は、図1に示した紙容器の充填前の状態を示した斜視図である。

【図4】図4は、図1に示した紙容器のトップシール後の状態を示した斜視図である。

【発明を実施するための形態】

【0021】

以下図面を参照しながら、本発明に係る紙容器およびその成形方法について説明する。図1は、本発明に係る紙容器の一実施態様を示した斜視図である。図2は、図1に示した紙容器の平面ブランクを示した平面説明図である。また図3は、図1に示した紙容器の充填前の状態を示した斜視図であり、図4は、図1に示した紙容器のトップシール後の状態を示した斜視図である。

【0022】

なお図2において、一点鎖線は、平面ブランク(10)の印刷面を上にした時に山折りとなる罫線を示しており、破線は、谷折りとなる罫線を示している。点線は、使用後の紙容器を折り畳むための折畳み用罫線(18)である。

【0023】

本発明に係る紙容器(1)は、紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて成形した、矩形の底面とくさび型の上部とを有する紙容器である。

【0024】

積層体に用いる紙としては、坪量250g/m2〜400g/m2程度の紙を使用することができる。また表裏面の熱可塑性樹脂層としては、低密度ポリエチレン樹脂(LDPE)、直鎖状低密度ポリエチレン樹脂(LLDPE)、中密度ポリエチレン樹脂(MDPE)、ポリプロピレン樹脂(PP)等公知のの熱可塑性樹脂が使用できる。

【0025】

紙の表面側には、通常グラビア印刷法やオフセット印刷法による印刷が行われる。また紙の裏面側には、熱可塑性樹脂層との間に、アルミニウム箔や無機蒸着フィルム等のガスバリア層が設けられる場合もある。

【0026】

4本の縦罫線(16)を介して連設された正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、糊代(15)によって接着されて胴部(2)を形成している。なお接着は通常、積層体表裏面の熱可塑性樹脂層同士の熱融着によって行われる。

【0027】

胴部(2)を形成する各板の下に底部横罫線(36)を介して連設された底面板群(30)すなわち正面矩形底面板(31)、背面矩形底面板(32)、2枚の底面三角板(33)、4枚の底面折込板(34)は、折り畳まれて、底面シール部(35)でシールされ、底面部(3)を形成する。

【0028】

正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、上部横罫線(25)を介して、それぞれ正面矩形上板(21)、側面三角板(23a)、背面矩形上板(22)、側面三角板(23b)を連設している。

【0029】

側面三角板(23a)、(23b)の2つの斜辺は、それぞれ耳罫線(27)を介して耳三角板(24)を連設している。

【0030】

正面矩形上板(21)、4枚の耳三角板(24)、背面矩形上板(22)は、トップシール部横罫線(26)を介してトップシール用つば部(28)を連設している。

【0031】

左側面板(12)と右側面板(14)のそれぞれの中心に沿って、設けた補助縦罫線(17)は、それぞれ側面三角板(23a)、(23b)を通過し、トップシール用つば部(28)を貫通する。この左右2本の補助縦罫線(17)をそれぞれ山折りして、トップシール用つば部(28)を、1枚の板状のトップシール部(6)としてシールすると、紙容器(1)のくさび状の上部が形成される。

【0032】

本発明に係る紙容器(1)を正面から見ると、正面板(11)の左右に右側面板(14)と左側面版(12)のそれぞれ手前側半分が見え、正面板(11)の上に、上部横罫線(25)を介して連設された正面矩形上板(21)とこの左右に連設された耳三角板(24)さらには、側面三角板(23a)、(23b)の手前側半分と、トップシール部(6)が見えることになる。

【0033】

このように、本発明に係る紙容器(1)は、正面から見た時の見える部分が広く、従って展示効果が良好である。

【0034】

図1に示した実施態様では、正面矩形上板(21)に口栓(5)が装着されているが、口栓は無くても良い。また図示しないが、口栓の替りに、ストローなどで突き刺して開封できるシールを貼った抽出孔が設けられていても良い。

【0035】

次に、実際に図1に示したような紙容器(1)を成形する手順について説明する。

図2に示した形状の平面ブランク(10)の縦罫線(16)を折り、糊代(15)を正面板(11)の裏面に接着して胴貼りブランクを作成する。胴貼りブランクは、通常折り畳んだ状態で成形/充填装置に運搬される。

【0036】

胴貼りブランクを引き起し、四角柱状のマンドレルに装着して、まず底面部(3)を成形する。具体的には、筒状に接着された胴部(2)の下部の底部横罫線(36)を山折りし、底部折込罫線(37)をすべて谷折りして、2枚の底面三角板(33)と4枚の底面折込板(34)を内側に折り込み、正面矩形底面板(31)と背面矩形底面板(32)が底面の外側になるように折り込んで、底面シール部(35)をシールする。最後に底面シール部(35)を底面と同一面になるように倒して、背面矩形底面板(32)に接着すると、底面部(3)が完成する。

【0037】

次に口栓(5)を口栓取付孔(29)に熱融着によって取り付けると図3に示したような状態になる。口栓のない容器の場合は、この工程は省略される。

【0038】

次に内容物を充填する。上部の開口部は、大きく開いているので、充填用のノズルとしては、大口径のノズルを使用することができる。充填用ノズルの口径が大きいと、低い流速であっても短時間に大量の内容物を充填できるので、充填時に液はねしてシール不良の

原因となるような問題が生じにくい。従って高速充填が可能となり、充填効率が良い。

【0039】

充填が完了した後、トップシール用つば部(28)を、左右の補助縦罫線(17)を山折りすることによって重ね合わせてシールすることにより、図4に示したように、1枚の板状のトップシール部(6)が形成される。この時、正面矩形上板(21)、左右2枚の耳三角板(24)は、一つの平面になり、また背面矩形上板(22)、左右2枚の耳三角板(24)もまた一つの平面になり、これらは天面部(4)を形成する。

【0040】

最後に正面板(11)の肩部を押圧方向(41)に押し潰すと図1に示した状態となる。この押し潰す工程までは、通常のフラットトップ型紙容器の成形/充填方法と殆ど同じであり、従って、本発明に係る紙容器(1)は、従来の成形/充填ラインにこの押し潰し機構を追加するだけで、製造することができる。

【0041】

図4に示した状態から、正面板(11)の肩部を押し潰さずに、トップシール部(6)を天面部(4)に付くように倒し、トップシール部(6)の両端部と耳三角板(24)を下に折込んで左右の側面板に仮接着すると、直方体形状になる。(特に図示せず)

【0042】

この状態の紙容器(1)は、外箱に収納する時に嵩張らず、収納効率が良い。従ってこの状態で外箱に詰めて輸送し、販売店の店頭に陳列する段階で、仮接着部分を剥がして、正面板(11)の両肩部を押し、くさび型形状にすることができる。

【0043】

直方体の状態と最終のくさび型の状態で、それぞれの容器の内容積を比較すると、くさび型の状態の方が若干内容積が大きくなる。従って同じ平面ブランクであれば、より多くの内容物を収納することができる。

【0044】

また本発明に係る紙容器の場合、多少膨らみ気味の方が外観的に良好であるので、通常のフラットトップ型紙容器の場合よりも薄い材料を用いることができる。

【符号の説明】

【0045】

1・・・紙容器

2・・・胴部

3・・・底面部

4・・・天面部

5・・・口栓

6・・・トップシール部

10・・・平面ブランク

11・・・正面板

12・・・左側面板

13・・・背面板

14・・・右側面板

15・・・糊代

16・・・縦罫線

17・・・補助縦罫線

18・・・折畳み用罫線

21・・・正面矩形上板

22・・・背面矩形上板

23a、23b・・・側面三角板

24・・・耳三角板

25・・・上部横罫線

26・・・トップシール部横罫線

27・・・耳罫線

28・・・トップシール用つば部

29・・・口栓取付孔

30・・・底面板群

31・・・正面矩形底面板

32・・・背面矩形底面板

33・・・底面三角板

34・・・底面折込板

35・・・底面シール部

36・・・底部横罫線

37・・・底部折込罫線

41・・・押圧方向

【特許請求の範囲】

【請求項1】

紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて成形した、矩形の底面とくさび型の上部とを有する紙容器であって、

4本の縦罫線(16)を介して連設された正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、糊代(15)によって接着されて胴部(2)を形成しており、

胴部(2)を形成する前記各板の下に底部横罫線(36)を介して連設された底面板群は、折り畳まれ接着されて矩形の底面部(3)を形成しており、

前記正面板、左側面板、背面板、右側面板は、上部横罫線(25)を介して、それぞれ正面矩形上板(21)、側面三角板(23a)、背面矩形上板(22)、側面三角板(23b)を連設し、

側面三角板(23a)、(23b)の2つの斜辺は、それぞれ耳罫線(27)を介して耳三角板(24)を連設し、

前記正面矩形上板、耳三角板、背面矩形上板は、トップシール部横罫線(26)を介してトップシール用つば部(28)を連設しており、

前記左側面板(12)と右側面板(14)のそれぞれの中心に沿って、前記側面三角板(23a)、(23b)を通過し、トップシール用つば部(28)を貫通する左右2本の補助縦罫線(17)をそれぞれ山折りして、トップシール用つば部(28)をシールして形成した、1枚の板状のトップシール部(6)を有することを特徴とする紙容器。

【請求項2】

前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に口栓(5)を設けたことを特徴とする請求項1に記載の紙容器。

【請求項3】

前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に、シールされた注出孔を設けたことを特徴とする請求項1に記載の紙容器。

【請求項4】

紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて、矩形の底面と楔型の上部を有する請求項1〜3のいずれか1項に記載の紙容器を成形する方法であって、

平面ブランク(10)を縦罫線(16)に沿って山折りし、糊代(15)を接着して筒状の胴貼りブランクを形成する工程、

胴貼りブランクを引き起し、四角柱状のマンドレルに装着して底面板群を折り畳んで接着し、底面部を成形する工程、

上部の開口部から内容物を充填する工程、

トップシール用つば部(28)の補助縦罫線(17)を山折りし、正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とし、同様に背面矩形上板(22)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とした状態で、トップシール用つば部をシールして1枚の板状のトップシール部(6)を形成する工程、

正面板(11)の肩部を押して容器をつぶし、側面三角板(23a)、(23b)および左右側面板(12)、(14)上の補助縦罫線(17)を山折りして容器の上部をくさび型に成形する工程、

の各工程を含むことを特徴とする紙容器の成形方法。

【請求項1】

紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて成形した、矩形の底面とくさび型の上部とを有する紙容器であって、

4本の縦罫線(16)を介して連設された正面板(11)、左側面板(12)、背面板(13)、右側面板(14)は、糊代(15)によって接着されて胴部(2)を形成しており、

胴部(2)を形成する前記各板の下に底部横罫線(36)を介して連設された底面板群は、折り畳まれ接着されて矩形の底面部(3)を形成しており、

前記正面板、左側面板、背面板、右側面板は、上部横罫線(25)を介して、それぞれ正面矩形上板(21)、側面三角板(23a)、背面矩形上板(22)、側面三角板(23b)を連設し、

側面三角板(23a)、(23b)の2つの斜辺は、それぞれ耳罫線(27)を介して耳三角板(24)を連設し、

前記正面矩形上板、耳三角板、背面矩形上板は、トップシール部横罫線(26)を介してトップシール用つば部(28)を連設しており、

前記左側面板(12)と右側面板(14)のそれぞれの中心に沿って、前記側面三角板(23a)、(23b)を通過し、トップシール用つば部(28)を貫通する左右2本の補助縦罫線(17)をそれぞれ山折りして、トップシール用つば部(28)をシールして形成した、1枚の板状のトップシール部(6)を有することを特徴とする紙容器。

【請求項2】

前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に口栓(5)を設けたことを特徴とする請求項1に記載の紙容器。

【請求項3】

前記正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)が形成する天面部(4)のいずれかの部分に、シールされた注出孔を設けたことを特徴とする請求項1に記載の紙容器。

【請求項4】

紙の表裏面に熱可塑性樹脂層を有する積層体からなる1枚の平面ブランク(10)を、罫線に沿って折り曲げて、矩形の底面と楔型の上部を有する請求項1〜3のいずれか1項に記載の紙容器を成形する方法であって、

平面ブランク(10)を縦罫線(16)に沿って山折りし、糊代(15)を接着して筒状の胴貼りブランクを形成する工程、

胴貼りブランクを引き起し、四角柱状のマンドレルに装着して底面板群を折り畳んで接着し、底面部を成形する工程、

上部の開口部から内容物を充填する工程、

トップシール用つば部(28)の補助縦罫線(17)を山折りし、正面矩形上板(21)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とし、同様に背面矩形上板(22)およびこれに隣接する左右2枚の耳三角板(24)を一つの平面とした状態で、トップシール用つば部をシールして1枚の板状のトップシール部(6)を形成する工程、

正面板(11)の肩部を押して容器をつぶし、側面三角板(23a)、(23b)および左右側面板(12)、(14)上の補助縦罫線(17)を山折りして容器の上部をくさび型に成形する工程、

の各工程を含むことを特徴とする紙容器の成形方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−39962(P2013−39962A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179503(P2011−179503)

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]