紙容器成形装置

【課題】簡単な装置でフラップ部の熱圧着性能を高めて紙容器の成形性が向上する紙容器成形装置の技術を提供する。

【解決手段】紙容器を整形するための成形装置10は、コンベヤー21のステップS2において、熱風24を負荷する領域H1はフラップ部8bを底面13に折込んだ際に底面13の一辺を中心にして対称となるように形成される。領域H1に熱風24を吹き掛けるとフラップ部8bと底面13と横シール部8に残っている残留内容液や残留洗浄水やゴミ等を吹飛ばすことができる。その後、ステップS3で横シール部8を含む底面13の領域H2に熱風を吹き掛けて熱可塑性樹脂を溶融し、ステップS4でフラップ部8bを折込んで底面13に押付けることで、フラップ部8bを確実に底面13に固着することができる。

【解決手段】紙容器を整形するための成形装置10は、コンベヤー21のステップS2において、熱風24を負荷する領域H1はフラップ部8bを底面13に折込んだ際に底面13の一辺を中心にして対称となるように形成される。領域H1に熱風24を吹き掛けるとフラップ部8bと底面13と横シール部8に残っている残留内容液や残留洗浄水やゴミ等を吹飛ばすことができる。その後、ステップS3で横シール部8を含む底面13の領域H2に熱風を吹き掛けて熱可塑性樹脂を溶融し、ステップS4でフラップ部8bを折込んで底面13に押付けることで、フラップ部8bを確実に底面13に固着することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は液体食品を充填する紙容器の成形装置に関し、詳しくは連続して液体食品を充填した筒状包材から製造される紙容器の成形性を向上する紙容器成形装置に関する。

【背景技術】

【0002】

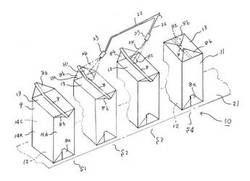

従来、ジュースや牛乳などの液体食品などを充填する紙容器の成形装置に関する従来技術として特許文献1に掲載の内容が知られている。図7、図8に示すように、図示しない充填機において所定の折り目を有する帯状の包材を長手方向に縦シール部31を形成して成るチューブ状包材に内容液を充填し、所定間隔毎に横シール部32で密封して横シール部32を分割切断することで枕状の原型容器33を形成する

【0003】

原型容器33を折り目に沿って横シール部32の両端部の一対のフラップ部34を矢印Pで示すように折込み熱風を介して底面35に固着する。同様に、他の一対のフラップ部35は矢印Qで示すように側面36に折込み熱風を介して固着して直方体形状の紙容器30が形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2001−293797号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

紙容器30を連続して製造するため、横シール部32で切断して原型容器33を製造する際に、横シール部32の切断部に内容液が微量であるが残留している。このため、洗浄水で横シール部32を洗い流すが、洗浄不良で内容液や洗浄水がフラップ部34や底面35に僅かでも残っていると、フラップ部34を折り込んで底面35に熱圧着する際に稀に熱圧着不良で紙容器30の成形不良が生じるという課題があった。

【0006】

本発明はかかる従来技術の問題に鑑みなされたものであって、簡単な装置でフラップ部の熱圧着性能を高め紙容器の成形性が向上する紙容器成形装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明は、紙基材の内外面に熱可塑性樹脂を備え、この紙基材を筒状にして内容液を充填し、横シール部でシール且つ切断して枕状の原型容器を連続形成した後、この原型容器の一対のフラップ部を折込み熱圧着でそれぞれ頂面と底面を形成して成る紙容器成形装置である。ここで、前記原型容器が底面を上方にしてコンベヤー上を移動する際に、前記一対のフラップ部を前記底面へ熱圧着するため、前記コンベヤーの流れ方向に沿って前記底面に向けて熱風を供給する第一熱風供給部と第二熱風供給部をそれぞれ備えることを特徴としている。

【0008】

請求項2の発明は、請求項1に記載の紙容器成形装置であって、前記第一熱風供給部と第二熱風供給部で供給される熱量の合計が前記フラップ部を前記底面に固着するに必要な熱量であることを特徴としている。

【発明の効果】

【0009】

以上の本発明によれば、以下の作用機能を発揮し、有利な効果が得られる。

請求項1の発明によれば、前記原型容器が底面を上方にしてコンベヤー上を移動する際に、前記一対のフラップ部を前記底面へ熱圧着するために、コンベヤーの上方から熱風を底面とフラップ部に供給する。このとき、前記コンベヤーには流れ方向に第一熱風供給部と第二熱風供給部をそれぞれ備える。

そのため、第一熱風供給部でフラップ部及びフラップ部が熱圧着する頂面の領域を予備加熱すると同時に、残留内容物や残留洗浄水及びゴミ等を吹き飛ばして除去することができて、さらに第二熱風供給部において熱風供給されるので、前記フラップ部の頂面へのシール性と紙容器の成形性が向上して品質性が向上する。このように、第一熱風供給部と第二熱風供給部に熱風を供給するだけの簡単な構造なので製作コストが安価である。

【0010】

請求項2の発明によれば、前記第一熱風供給部と第二熱風供給部で供給される熱量の合計が前記フラップ部を前記底面に固着するに必要な熱量であるので、一箇所の熱風供給部で前記フラップ部を固着する場合に比べて熱消費コストは同じで、請求項1の効果と同様の効果を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態における、帯状包材2を繰出し縦シール部4で筒状に形成して内容液7を充填し、一対の横シール部8でシールした後、横シール部8を切断して原型容器9を形成した後、二対のフラップ部8aをそれぞれ折込んで直方体形状の紙容器11に形成する充填機の製造状態を示す斜視図である。

【図2】本発明の実施形態における、外観が直方体形状の紙容器11の一対のフラップ部8aを側面14c、14dに、他の一対のフラップ部8bを底面13に、それぞれ固着した状態を示す紙容器11の斜視図である。

【図3】本発明の実施形態における、紙容器1を形成する帯状包材2の展開平面図である。

【図4】本発明の実施形態における、図3のD−D断面図で、帯状包材2の断面構成図である。

【図5】本発明の実施形態における成形装置10で、既に頂面12の一対のフラップ部8bが折込まれた状態で、原型容器9の他の一対のフラップ部8bを折込んで底面13に固着して紙容器1を形成する工程を示す斜視図である。

【図6】本発明の実施形態における、図1のB−B矢視図で、横シール部8における内容液7の残液7aの状態を示す断面図である。

【図7】従来例における、原型容器33の横シール部32の各一対のフラップ部34、35を矢印P、Qで示すように底面35側と頂面37側に折込む状態を示す斜視図である。

【図8】従来例における、一対のフラップ部34と一対の35をそれぞれ折込んで成る直方体形状の紙容器30の状態を示す斜視図である。

【発明を実施するための形態】

【0012】

<紙容器成形装置の構成>

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

図1に示すように、充填機1において、内外層に熱可塑性材料層を備えるロール状の帯状包材2を連続的に繰出す。帯状包材2は図示しない複数のガイドローラーに案内されて、上方から下方に搬送しながら両側端部3a、3bを矢印Aのように寄せ重ねて熱圧着により縦シール部4で筒状に形成し、この筒状部5に充填パイプ6を介して連続的に内容液7が充填される。なお、筒状部5の縦シール部4の内面側の側端部3aは熱圧着により図示しないストリップテープで覆われるので内容液7に触れることはない。

【0013】

筒状部5は紙容器一個分に相当する位置において遂次横シール部8で密封形成し、この横シール部8の中間を横切断して二分割することで連続的に枕状の原型容器9が形成される。原型容器9は詳細後述する成形装置10を介して紙容器11に形成される。

【0014】

図2に示すように、紙容器11は頂面12、底面13、四側面14(正面14a、裏面14b、側面14c、側面14d)で外観が直方体形状である。ここで、頂面12の横シール部8の両端がフラップ部8aとして側面14c、側面14dにそれぞれ折込んで熱圧着で固着され、底面13の横シール部8の両端はフラップ部8bとして底面12に折込んで熱圧着で固着される。

【0015】

図3に示すように、帯状の包材2には紙容器11を成型容易とするための複数の折り目15が形成される。より詳しくは、紙容器11の一個分に該当する領域Cにおいて、縦方向の折り目16a、16b、16c、16d、横方向の折り目17a、17b、17c、17d、斜め方向の8本の折り目18が形成される。紙容器11の裏面14b側の頂面12に該当する領域に内容液を注ぐための円形の開口予定部19が形成される。

【0016】

そして、縦方向の折り目16a、16b、16c、16d、横方向の折り目17a、17b、17c、17d、及び斜め方向の複数の折り目18を折込んで、矩形の頂面12と底面13と四側面14から成る外観直方体形状の紙容器11が形成される。

【0017】

図4に示すように、包材2の構成は、外側から内側にかけて順に、外側層2a、紙基材2b、接着層2c、バリヤー層2d、二層の内側層2eから成り、紙基材2bの外側面にデザイン等2fが予め印刷される。外側層2a、内側層2eは低密度ポリエチレン樹脂、接着層2cはポリエチレン或いはエチレン共重合体等の樹脂、バリヤー層2dはアルミ箔等で形成される。開口予定部19は開口容易とするために紙基材2bが円形状に切り抜かれる。

【0018】

<成形装置10の説明>

図5に示すように、成形装置10は原型紙容器9を紙容器1に形成するため、コンベヤー21上に、ステップS1、ステップS2、ステップS3、ステップS4の4工程を備える。

【0019】

ステップS1で、頂面12側の一対のフラップ部8aが図示しない方法で側面14c、14dに折込まれて固着した状態の原型紙容器9が底面13を上方に向けた状態で送られてくる。ここで、底面13の一対のフラップ部8bは折込まれておらず底面13に対して略同一平面状である。

【0020】

ステップS2で、フラップ部8bから底面13に至る略楕円形の領域H1に配管22とノズル23を介して熱風24を吹き掛けて表面の熱可塑性樹脂を予備加熱する。より詳しくは、領域H1はフラップ部8bを底面13に折込む状態で平面視フラップ部8bより突出せず且つ横シール部8に掛かる領域であり、底面13の一辺13aを軸に対称形である。

【0021】

ステップ3で、略楕円形の領域H2に熱風を吹き掛けることで、底面13及び横シール部8の表面の熱可塑性樹脂を加熱する。領域H2はフラップ部8bを折込んだ際にフラップ部8b領域から突出せず且つ横シール部8に掛かる領域で、フラップ部8bの固着が安定確実にできる領域である。

【0022】

なお、ステップ2、3において、配管22とノズル23は一対のフラップ部8bに対して一対配置されるが、図5においては片方のみ示し他方は図示を省略する。

【0023】

ステップ4で、フラップ部8bを折込んで底面13及び横シール部8に固着して直方体形状の紙容器11が成形できる。この後、図示しない装置で紙容器11は反転して頂面12を上にして搬出される。

<紙容器成形装置の作用>

【0024】

充填機1において筒状部5は横シール部8で密封された後、横シール部8の中央で二分割して枕状の原型容器9が形成されるが、このとき、図6に示すように、横シール部8に密封された僅かな残留内容液7aが解放されて横シール部8の先端部8cから漏出する。このため、図示しない装置で洗浄水により残留内容液7aを洗い流すが、ステップ1では稀に横シール部8の周辺に僅かな内容物や残留洗浄水やゴミ等が残っている場合がある。

【0025】

上記、領域H1はフラップ部8bを底面13に折込んだ際にフラップ部8bより突出しない領域で且つ横シール部8に掛かる領域で、底面13の一辺13aを軸にして対称となるように形成される。このため、ステップ2で、領域H1に熱風を吹き掛けると、フラップ部8bと、フラップ部8bを固着する予定の底面13領域と、横シール部8と、に残っている付着内容液7aや残留洗浄水、或いはゴミ等を確実に吹飛ばすことができる。このため、ステップ3で横シール部8を含む底面の領域H2に熱風を吹き掛けて、ステップ4でフラップ部8bを折込み底面13に押付けてフラップ部8bを確実に底面13に固着することができて、シール強度の低下が防止できる。

【0026】

ステップ2からステップ3への原型容器9の移動時間は短いので熱損失がほとんど無いので、ステップ2とステップ3で供給される熱量の合計はフラップ部8bが横シール部8を含む底面13に固着するに必要な熱量と同じであり熱消費コストは変わらない。このため、既存の熱エネルギーを効率的に利用することができる。

【0027】

ステップ1では既に頂面12側の一対のフラップ部8aは側面14c、14dに折込まれて固着した状態であるが、このとき横シール部8がフラップ部8aより外側に位置するので、一対のフラップ部8aと側面14c、14dの間に横シール部8が存在しないので、付着内容物や残留洗浄水やゴミ等の影響による接着不良の影響は発生しない。

【0028】

以上、本発明の実施例を図面に基づいて説明したが、具体的な構成はこの実施例に限られるものではなく本発明の要旨を逸脱しない範囲の設計変更等があっても本発明に含まれる。

たとえば、ステップ2で付加された熱量の減少がステップ3で無視できない場合には、ステップ3における付加熱風量が増加調整される。ステップS2は付着内容物や残留洗浄水やゴミ等の除去が目的なので配管22を別系統にして常温の風を使用し、ステップ3でフラップ部のシールに必要な熱風を供給する方法でもよい。ステップ3における熱風の領域H2は底面13の領域に代えてフラップ部8bの領域に負荷してもよい。さらに、ステップ3における熱風の領域H2はステップ2と同じ領域H1で底面13とフラップ部8bに負荷することもできる。熱負荷する領域H1と領域H2の形状は略楕円形の代わりに略矩形状等の他のパターンでも構わない。

【産業上の利用可能性】

【0029】

この発明は、液体食品の包装充填の製造に適用することができる。

【符号の説明】

【0030】

1 紙容器

7a 残留内容液

8 横シール部

8b フラップ部

10 成形装置

13 底面

21 コンベヤー

24 熱風

H1 領域

H2 領域

【技術分野】

【0001】

本発明は液体食品を充填する紙容器の成形装置に関し、詳しくは連続して液体食品を充填した筒状包材から製造される紙容器の成形性を向上する紙容器成形装置に関する。

【背景技術】

【0002】

従来、ジュースや牛乳などの液体食品などを充填する紙容器の成形装置に関する従来技術として特許文献1に掲載の内容が知られている。図7、図8に示すように、図示しない充填機において所定の折り目を有する帯状の包材を長手方向に縦シール部31を形成して成るチューブ状包材に内容液を充填し、所定間隔毎に横シール部32で密封して横シール部32を分割切断することで枕状の原型容器33を形成する

【0003】

原型容器33を折り目に沿って横シール部32の両端部の一対のフラップ部34を矢印Pで示すように折込み熱風を介して底面35に固着する。同様に、他の一対のフラップ部35は矢印Qで示すように側面36に折込み熱風を介して固着して直方体形状の紙容器30が形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平2001−293797号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

紙容器30を連続して製造するため、横シール部32で切断して原型容器33を製造する際に、横シール部32の切断部に内容液が微量であるが残留している。このため、洗浄水で横シール部32を洗い流すが、洗浄不良で内容液や洗浄水がフラップ部34や底面35に僅かでも残っていると、フラップ部34を折り込んで底面35に熱圧着する際に稀に熱圧着不良で紙容器30の成形不良が生じるという課題があった。

【0006】

本発明はかかる従来技術の問題に鑑みなされたものであって、簡単な装置でフラップ部の熱圧着性能を高め紙容器の成形性が向上する紙容器成形装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1の発明は、紙基材の内外面に熱可塑性樹脂を備え、この紙基材を筒状にして内容液を充填し、横シール部でシール且つ切断して枕状の原型容器を連続形成した後、この原型容器の一対のフラップ部を折込み熱圧着でそれぞれ頂面と底面を形成して成る紙容器成形装置である。ここで、前記原型容器が底面を上方にしてコンベヤー上を移動する際に、前記一対のフラップ部を前記底面へ熱圧着するため、前記コンベヤーの流れ方向に沿って前記底面に向けて熱風を供給する第一熱風供給部と第二熱風供給部をそれぞれ備えることを特徴としている。

【0008】

請求項2の発明は、請求項1に記載の紙容器成形装置であって、前記第一熱風供給部と第二熱風供給部で供給される熱量の合計が前記フラップ部を前記底面に固着するに必要な熱量であることを特徴としている。

【発明の効果】

【0009】

以上の本発明によれば、以下の作用機能を発揮し、有利な効果が得られる。

請求項1の発明によれば、前記原型容器が底面を上方にしてコンベヤー上を移動する際に、前記一対のフラップ部を前記底面へ熱圧着するために、コンベヤーの上方から熱風を底面とフラップ部に供給する。このとき、前記コンベヤーには流れ方向に第一熱風供給部と第二熱風供給部をそれぞれ備える。

そのため、第一熱風供給部でフラップ部及びフラップ部が熱圧着する頂面の領域を予備加熱すると同時に、残留内容物や残留洗浄水及びゴミ等を吹き飛ばして除去することができて、さらに第二熱風供給部において熱風供給されるので、前記フラップ部の頂面へのシール性と紙容器の成形性が向上して品質性が向上する。このように、第一熱風供給部と第二熱風供給部に熱風を供給するだけの簡単な構造なので製作コストが安価である。

【0010】

請求項2の発明によれば、前記第一熱風供給部と第二熱風供給部で供給される熱量の合計が前記フラップ部を前記底面に固着するに必要な熱量であるので、一箇所の熱風供給部で前記フラップ部を固着する場合に比べて熱消費コストは同じで、請求項1の効果と同様の効果を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態における、帯状包材2を繰出し縦シール部4で筒状に形成して内容液7を充填し、一対の横シール部8でシールした後、横シール部8を切断して原型容器9を形成した後、二対のフラップ部8aをそれぞれ折込んで直方体形状の紙容器11に形成する充填機の製造状態を示す斜視図である。

【図2】本発明の実施形態における、外観が直方体形状の紙容器11の一対のフラップ部8aを側面14c、14dに、他の一対のフラップ部8bを底面13に、それぞれ固着した状態を示す紙容器11の斜視図である。

【図3】本発明の実施形態における、紙容器1を形成する帯状包材2の展開平面図である。

【図4】本発明の実施形態における、図3のD−D断面図で、帯状包材2の断面構成図である。

【図5】本発明の実施形態における成形装置10で、既に頂面12の一対のフラップ部8bが折込まれた状態で、原型容器9の他の一対のフラップ部8bを折込んで底面13に固着して紙容器1を形成する工程を示す斜視図である。

【図6】本発明の実施形態における、図1のB−B矢視図で、横シール部8における内容液7の残液7aの状態を示す断面図である。

【図7】従来例における、原型容器33の横シール部32の各一対のフラップ部34、35を矢印P、Qで示すように底面35側と頂面37側に折込む状態を示す斜視図である。

【図8】従来例における、一対のフラップ部34と一対の35をそれぞれ折込んで成る直方体形状の紙容器30の状態を示す斜視図である。

【発明を実施するための形態】

【0012】

<紙容器成形装置の構成>

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

図1に示すように、充填機1において、内外層に熱可塑性材料層を備えるロール状の帯状包材2を連続的に繰出す。帯状包材2は図示しない複数のガイドローラーに案内されて、上方から下方に搬送しながら両側端部3a、3bを矢印Aのように寄せ重ねて熱圧着により縦シール部4で筒状に形成し、この筒状部5に充填パイプ6を介して連続的に内容液7が充填される。なお、筒状部5の縦シール部4の内面側の側端部3aは熱圧着により図示しないストリップテープで覆われるので内容液7に触れることはない。

【0013】

筒状部5は紙容器一個分に相当する位置において遂次横シール部8で密封形成し、この横シール部8の中間を横切断して二分割することで連続的に枕状の原型容器9が形成される。原型容器9は詳細後述する成形装置10を介して紙容器11に形成される。

【0014】

図2に示すように、紙容器11は頂面12、底面13、四側面14(正面14a、裏面14b、側面14c、側面14d)で外観が直方体形状である。ここで、頂面12の横シール部8の両端がフラップ部8aとして側面14c、側面14dにそれぞれ折込んで熱圧着で固着され、底面13の横シール部8の両端はフラップ部8bとして底面12に折込んで熱圧着で固着される。

【0015】

図3に示すように、帯状の包材2には紙容器11を成型容易とするための複数の折り目15が形成される。より詳しくは、紙容器11の一個分に該当する領域Cにおいて、縦方向の折り目16a、16b、16c、16d、横方向の折り目17a、17b、17c、17d、斜め方向の8本の折り目18が形成される。紙容器11の裏面14b側の頂面12に該当する領域に内容液を注ぐための円形の開口予定部19が形成される。

【0016】

そして、縦方向の折り目16a、16b、16c、16d、横方向の折り目17a、17b、17c、17d、及び斜め方向の複数の折り目18を折込んで、矩形の頂面12と底面13と四側面14から成る外観直方体形状の紙容器11が形成される。

【0017】

図4に示すように、包材2の構成は、外側から内側にかけて順に、外側層2a、紙基材2b、接着層2c、バリヤー層2d、二層の内側層2eから成り、紙基材2bの外側面にデザイン等2fが予め印刷される。外側層2a、内側層2eは低密度ポリエチレン樹脂、接着層2cはポリエチレン或いはエチレン共重合体等の樹脂、バリヤー層2dはアルミ箔等で形成される。開口予定部19は開口容易とするために紙基材2bが円形状に切り抜かれる。

【0018】

<成形装置10の説明>

図5に示すように、成形装置10は原型紙容器9を紙容器1に形成するため、コンベヤー21上に、ステップS1、ステップS2、ステップS3、ステップS4の4工程を備える。

【0019】

ステップS1で、頂面12側の一対のフラップ部8aが図示しない方法で側面14c、14dに折込まれて固着した状態の原型紙容器9が底面13を上方に向けた状態で送られてくる。ここで、底面13の一対のフラップ部8bは折込まれておらず底面13に対して略同一平面状である。

【0020】

ステップS2で、フラップ部8bから底面13に至る略楕円形の領域H1に配管22とノズル23を介して熱風24を吹き掛けて表面の熱可塑性樹脂を予備加熱する。より詳しくは、領域H1はフラップ部8bを底面13に折込む状態で平面視フラップ部8bより突出せず且つ横シール部8に掛かる領域であり、底面13の一辺13aを軸に対称形である。

【0021】

ステップ3で、略楕円形の領域H2に熱風を吹き掛けることで、底面13及び横シール部8の表面の熱可塑性樹脂を加熱する。領域H2はフラップ部8bを折込んだ際にフラップ部8b領域から突出せず且つ横シール部8に掛かる領域で、フラップ部8bの固着が安定確実にできる領域である。

【0022】

なお、ステップ2、3において、配管22とノズル23は一対のフラップ部8bに対して一対配置されるが、図5においては片方のみ示し他方は図示を省略する。

【0023】

ステップ4で、フラップ部8bを折込んで底面13及び横シール部8に固着して直方体形状の紙容器11が成形できる。この後、図示しない装置で紙容器11は反転して頂面12を上にして搬出される。

<紙容器成形装置の作用>

【0024】

充填機1において筒状部5は横シール部8で密封された後、横シール部8の中央で二分割して枕状の原型容器9が形成されるが、このとき、図6に示すように、横シール部8に密封された僅かな残留内容液7aが解放されて横シール部8の先端部8cから漏出する。このため、図示しない装置で洗浄水により残留内容液7aを洗い流すが、ステップ1では稀に横シール部8の周辺に僅かな内容物や残留洗浄水やゴミ等が残っている場合がある。

【0025】

上記、領域H1はフラップ部8bを底面13に折込んだ際にフラップ部8bより突出しない領域で且つ横シール部8に掛かる領域で、底面13の一辺13aを軸にして対称となるように形成される。このため、ステップ2で、領域H1に熱風を吹き掛けると、フラップ部8bと、フラップ部8bを固着する予定の底面13領域と、横シール部8と、に残っている付着内容液7aや残留洗浄水、或いはゴミ等を確実に吹飛ばすことができる。このため、ステップ3で横シール部8を含む底面の領域H2に熱風を吹き掛けて、ステップ4でフラップ部8bを折込み底面13に押付けてフラップ部8bを確実に底面13に固着することができて、シール強度の低下が防止できる。

【0026】

ステップ2からステップ3への原型容器9の移動時間は短いので熱損失がほとんど無いので、ステップ2とステップ3で供給される熱量の合計はフラップ部8bが横シール部8を含む底面13に固着するに必要な熱量と同じであり熱消費コストは変わらない。このため、既存の熱エネルギーを効率的に利用することができる。

【0027】

ステップ1では既に頂面12側の一対のフラップ部8aは側面14c、14dに折込まれて固着した状態であるが、このとき横シール部8がフラップ部8aより外側に位置するので、一対のフラップ部8aと側面14c、14dの間に横シール部8が存在しないので、付着内容物や残留洗浄水やゴミ等の影響による接着不良の影響は発生しない。

【0028】

以上、本発明の実施例を図面に基づいて説明したが、具体的な構成はこの実施例に限られるものではなく本発明の要旨を逸脱しない範囲の設計変更等があっても本発明に含まれる。

たとえば、ステップ2で付加された熱量の減少がステップ3で無視できない場合には、ステップ3における付加熱風量が増加調整される。ステップS2は付着内容物や残留洗浄水やゴミ等の除去が目的なので配管22を別系統にして常温の風を使用し、ステップ3でフラップ部のシールに必要な熱風を供給する方法でもよい。ステップ3における熱風の領域H2は底面13の領域に代えてフラップ部8bの領域に負荷してもよい。さらに、ステップ3における熱風の領域H2はステップ2と同じ領域H1で底面13とフラップ部8bに負荷することもできる。熱負荷する領域H1と領域H2の形状は略楕円形の代わりに略矩形状等の他のパターンでも構わない。

【産業上の利用可能性】

【0029】

この発明は、液体食品の包装充填の製造に適用することができる。

【符号の説明】

【0030】

1 紙容器

7a 残留内容液

8 横シール部

8b フラップ部

10 成形装置

13 底面

21 コンベヤー

24 熱風

H1 領域

H2 領域

【特許請求の範囲】

【請求項1】

紙基材の内外面に熱可塑性樹脂を備え、この紙基材を筒状にして内容液を充填し、横シール部でシール且つ切断して枕状の原型容器を連続形成した後、この原型容器の一対のフラップ部を折込み熱圧着でそれぞれ頂面と底面を形成して成る紙容器成形装置であって、

前記原型容器が底面を上方にしてコンベヤー上を移動する際に、前記一対のフラップ部を前記底面へ熱圧着するため、前記コンベヤーの流れ方向に第一熱風供給部と第二熱風供給部をそれぞれ備えることを特徴とする紙容器成形装置。

【請求項2】

前記第一熱風供給部と第二熱風供給部で供給される熱量の合計が前記フラップ部を前記底面に固着するに必要な熱量である、請求項1に記載の紙容器成形装置。

【請求項1】

紙基材の内外面に熱可塑性樹脂を備え、この紙基材を筒状にして内容液を充填し、横シール部でシール且つ切断して枕状の原型容器を連続形成した後、この原型容器の一対のフラップ部を折込み熱圧着でそれぞれ頂面と底面を形成して成る紙容器成形装置であって、

前記原型容器が底面を上方にしてコンベヤー上を移動する際に、前記一対のフラップ部を前記底面へ熱圧着するため、前記コンベヤーの流れ方向に第一熱風供給部と第二熱風供給部をそれぞれ備えることを特徴とする紙容器成形装置。

【請求項2】

前記第一熱風供給部と第二熱風供給部で供給される熱量の合計が前記フラップ部を前記底面に固着するに必要な熱量である、請求項1に記載の紙容器成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−71848(P2012−71848A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−216824(P2010−216824)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000229232)日本テトラパック株式会社 (259)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000229232)日本テトラパック株式会社 (259)

【Fターム(参考)】

[ Back to top ]