紙容器用胴材及びそれを用いた紙容器

【課題】胴部の上端部または下端部に蓋部材または底部材を嵌合装着する際に、嵌合不良やシワの発生の少ない紙容器用胴材及びそれを用いた紙容器を提供する。

【解決手段】胴材1は、紙層2の裏面にバリア層3及び熱可塑性樹脂層4が積層され、紙層2の表面にトップコート層5が積層された構成である。胴部11を形成したとき胴部11の内面側となる内側接合端1aには、コート層5側から厚み方向に所定幅だけ削り取られた折返し部6を外側に折返して接着することにより折返し接着部8が形成されている。また、胴部11の外面側となる外側接合端1bには、熱可塑性樹脂層4側から厚み方向に所定幅だけ削り取られた重ね合わせ部7が形成されている。折返し接着部8に重ね合わせ部7を熱融着して接着することにより、接合部10の表面に生じる段差dを胴材1の厚みよりも小さくできる。

【解決手段】胴材1は、紙層2の裏面にバリア層3及び熱可塑性樹脂層4が積層され、紙層2の表面にトップコート層5が積層された構成である。胴部11を形成したとき胴部11の内面側となる内側接合端1aには、コート層5側から厚み方向に所定幅だけ削り取られた折返し部6を外側に折返して接着することにより折返し接着部8が形成されている。また、胴部11の外面側となる外側接合端1bには、熱可塑性樹脂層4側から厚み方向に所定幅だけ削り取られた重ね合わせ部7が形成されている。折返し接着部8に重ね合わせ部7を熱融着して接着することにより、接合部10の表面に生じる段差dを胴材1の厚みよりも小さくできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蓋部材及び底部材が装着される紙容器の筒状の胴部を形成する紙容器用胴材に関し、さらに詳しくは、蓋部材または底部材を装着する際に嵌合不良や胴部の横シワの発生を抑制することができる加工性に優れた紙容器用胴材及びそれを用いた紙容器に関する。

【背景技術】

【0002】

従来、遮光性あるいは酸素や水蒸気バリア性等に優れた密封性紙容器にスナック食品等を収容したカップ入り食品が広く市販されている。この理由としては、カップ入り食品は容器が保形性を有しており、袋入り食品に比べて内容物が外力により損傷することがなく、商品陳列棚に立てた状態で陳列することができるために場所を取ることがなく、また、見栄えもよくて訴求効果があり、さらに軽量で取扱いが容易であるなどのためである。

【0003】

このような紙容器においては、内容物が水分や油分を含む食品等である場合が多いため、容器内部に積層体の端面が露出すると、紙層に水分や油分が染み込んで容器の外観を損ねたり、バリア性が低下したりするという問題点があった。そこで、胴材の一端に折返し接着部を形成して内面の熱可塑性樹脂層同士を接合することにより、内容物が紙層に直接接触しないようにした、いわゆる「スカイブヘミング加工」が開発されている。

【0004】

例えば、特許文献1には、胴材の接合部となる一方の端縁の紙層の約半分を削り取り、内層であるポリエチレン層を外側にして削り取った部分を折り畳むことにより、胴部の内側に紙端面が露出しないようにした複合紙容器が開示されている。

【0005】

また、特許文献2には、胴材の接合部となる両方の端縁の紙層の約半分を削り取り、内層である樹脂層を外側にして削り取った部分を折り畳むことにより、胴部の外側にも紙端面が露出しないようにして防水性を向上させた複合容器が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−14935号公報

【特許文献1】特開2008−24313号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1、2の方法により胴材の端部を接合した場合、形成された胴部の接合部外側に胴材の厚み分だけ段差が発生する。そのため、胴部の上端部または下端部にインジェクション成型品や金属製の蓋部材または底部材を嵌合装着する際に、段差がリブのように作用し、嵌合不良が発生したり、嵌合時の圧力が開口縁の内側に伝達されて胴部に横シワが生じたりすることがあった。

【0008】

本発明は上記問題点に鑑み、胴部の上端部または下端部に蓋部材または底部材を嵌合装着する際に、嵌合不良やシワの発生の少ない紙容器用胴材及びそれを用いた紙容器を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明は、基材層となる紙層と、最外層であるトップコート層と、最内層である熱可塑性樹脂層と、を少なくとも含む積層体から成り、接合端を重ね合わせて接合して断面筒状の胴部を形成する紙容器用胴材において、前記胴部の内面側となる内側接合端には、前記トップコート層側から厚み方向に所定量削り取った一定幅の折返し部が形成され、前記胴部の外面側となる外側接合端の少なくとも上端部近傍及び下端部近傍には、前記熱可塑性樹脂層側から厚み方向に所定量削り取った重ね合わせ部が形成されており、前記折返し部を外面側に折返して接着した折返し接着部の前記熱可塑性樹脂層に、前記重ね合わせ部に隣接する前記外側接合端の前記熱可塑性樹脂層を熱融着により接着して前記胴部を形成することを特徴としている。

【0010】

また本発明は、上記構成の紙容器用胴材において、前記積層体は、前記紙層と前記熱可塑性樹脂層との間で剥離可能とする剥離層と、該剥離層と前記紙層とを接着する接着樹脂層とを有することを特徴としている。

【0011】

また本発明は、上記構成の紙容器用胴材において、前記積層体は、前記紙層と前記熱可塑性樹脂層との間にバリア層を有することを特徴としている。

【0012】

また本発明は、上記構成の紙容器用胴材において、前記内側接合端及び前記外側接合端から中央寄りの2箇所に、前記胴部を平坦状に折り畳むための2本の折り罫を形成したことを特徴としている。

【0013】

また本発明は、上記構成の紙容器用胴材を用いて胴部を形成し、該胴部の下開口端に底部材を接合すると共に上開口端に蓋部材を接合して成る紙容器である。

【0014】

また本発明は、上記構成の紙容器において、前記胴部の下開口端と上開口端の直径が異なることを特徴としている。

【発明の効果】

【0015】

本発明の第1の構成によれば、従来に比べて形成された胴部の上端部及び下端部における接合部外側の段差を小さくできるため、胴部の下開口端、上開口端に底部材、蓋部材を嵌合する際に嵌合不良が発生し難くなり、嵌合時の圧力による胴部の横シワの発生も抑制することができる。また、内側接合端と外側接合端とをヒートシールする際に内側接合端の表面のトップコート層が溶融して重ね合わせ部の紙層に浸透するため、重ね合わせ部が剥離しない程度の接着力が得られる。

【0016】

また、本発明の第2の構成によれば、上記第1の構成の紙容器用胴材において、紙層と熱可塑性樹脂層との間で剥離可能とする剥離層と、該剥離層と紙層とを接着する接着樹脂層とを有する積層体を用いることにより、胴材を、紙を主体とする外層部分と樹脂を主体とする内層部分とに容易に分離することができ、胴材の分別廃棄あるいは再利用が容易となる。

【0017】

また、本発明の第3の構成によれば、上記第1又は第2の構成の紙容器用胴材において、紙層と熱可塑性樹脂層との間にバリア層を有する積層体を用いることにより、胴材の水蒸気バリア性、ガスバリア性、耐突き刺し性等を向上させることができる。

【0018】

また、本発明の第4の構成によれば、上記第1乃至第3のいずれかの構成の紙容器用胴材において、内側接合端及び外側接合端から中央寄りの2箇所に、胴部を平坦状に折り畳むための2本の折り罫を形成することにより、形成された胴部が嵩高くならず搬送効率や保管効率が向上する。また、内側接合端と外側接合端との接合部が折り罫から離れるため、胴部を折り畳んだときに接合部に大きな復元力が作用するのを防止できる。

【0019】

また、本発明の第5の構成によれば、上記第1乃至第4いずれかの構成の紙容器用胴材を用いて胴部を形成し、底部材及び蓋部材を接合して紙容器を製造することにより、製造時の加工性が良くなり歩留まりが向上するとともに、外観も著しく改良されバリア性も確保された紙容器となる。

【0020】

また、本発明の第6の構成によれば、上記第5の構成の紙容器において、胴部の下開口端と上開口端の直径を異ならせておくことで、底部材及び蓋部材を接合する際に胴部を保持する円筒状の治具からの胴部の抜き取り性が向上する。

【図面の簡単な説明】

【0021】

【図1】紙容器の胴部を形成する本発明の一実施形態に係る胴材の平面図

【図2】図1の胴材における内側接合端1aの断面拡大図

【図3】図1の胴材における外側接合端1bの断面拡大図

【図4】内側接合端1aを折返し加工した状態を示す断面拡大図

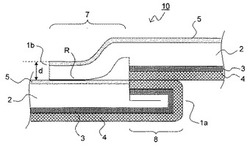

【図5】胴材の内側接合端1a及び外側接合端1bを接合して形成した胴部の断面図

【図6】図5における接合部の断面拡大図

【図7】胴部の下開口端及び上開口端に底部材及び蓋部材を装着する様子を示す斜視図

【図8】本発明の他の実施形態に係る胴材の外側接合端1bの断面拡大図

【発明を実施するための形態】

【0022】

以下、図面を参照しながら本発明の実施形態について説明する。図1は、紙容器の胴部を形成する胴材の平面図、図2は、胴部の内側となる内側接合端1aの断面拡大図、図3は、胴部の外側となる外側接合端1bの断面拡大図である。

【0023】

本発明の胴材1は、基材となる紙層2の裏面にラミネート層(図示せず)を介してアルミニウム箔からなるバリア層3が積層され、バリア層3に最内層となる熱可塑性樹脂層4が積層され、さらに紙層2の表面にトップコート層5が積層された積層シートを矩形状に打ち抜いたものである。この胴材1の接合端1a、1bを接合して筒状の胴部11(図5参照)を形成する。

【0024】

胴材1の接合端1a、1bを接合して胴部11を形成したとき胴部11の内面側となる内側接合端1aは、トップコート層5側から厚み方向に所定幅だけ削り取られており、折返し接着部8(図4参照)を形成するための折返し部6が形成されている。また、胴部11の外面側となる外側接合端1bは、熱可塑性樹脂層4側から厚み方向に所定幅だけ削り取られた重ね合わせ部7が形成されている。また、胴材1の接合端1a、1bから中央寄りの2箇所には2本の折り罫9が形成されている。

【0025】

次に、胴材1の構成について詳細に説明する。紙層2としては、目付量250〜350g/m2のカップ原紙が用いられ、表面にトップコート層5が積層されている。また、必要に応じて紙層2とトップコート層5との間に印刷層を設けても良い。バリア層3としては、基本的には、金属箔や金属または金属酸化物を蒸着した蒸着膜であれば使用可能であり、その材質としては、例えばケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属またはその酸化物を使用することができる。好ましいものとしては、アルミニウム箔やケイ素(Si)、アルミニウム(Al)の酸化物を挙げることができる。

【0026】

バリア層3の膜厚としては、バリア層3が金属箔である場合は5〜30μm、また蒸着膜である場合には使用する金属または金属酸化物の種類等によって異なるが、例えば50〜2000Å位、好ましくは100〜1000Å位の範囲内で任意に選択して形成することが望ましい。また、バリア層3として使用される金属または金属酸化物を2種以上の混合物で使用し、異種の材質で混合した金属または金属酸化物の蒸着膜を構成することもできる。例えば、2軸延伸ポリエステルフィルム、2軸延伸ナイロンフィルム等の基材フィルムにアルミニウム、酸化珪素、酸化アルミニウム等の無機物の蒸着層を形成したものも好適に使用することができる。

【0027】

熱可塑性樹脂層4は、熱によって溶融して胴材1の接合端1a、1bを相互に融着し得るものであればよく、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒(シングルサイト触媒)を使用して重合したエチレン・α−オレフィン共重合体、ポリプロピレン、エチレン・酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマール酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂等から選ばれた1種ないし2種以上を使用することができる。熱可塑性樹脂層4の厚さとしては、ヒートシール性等を考慮すると、10μm〜100μm程度、特に15μm〜50μm程度であることが好ましい。

【0028】

トップコート層5は、紙層2の表面を汚れや傷から保護するとともに、紙層2の表面に防水性を付与するものである。トップコート層5としては、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂を用いることができる。

【0029】

胴材1の代表的な構成を例示するならば、ポリプロピレン(トップコート層5)/カップ原紙(紙層2)/低密度ポリエチレン(接着層)/アルミニウム箔(バリア層3)/低密度ポリエチレン(熱可塑性樹脂層4)を挙げることができる。

【0030】

なお、胴材1は上記した構成に限定されるものではなく、紙層2、アルミニウム箔に代表されるバリア層3、熱可塑性樹脂層4を順に積層した積層シートから構成されるものは本発明にすべて含まれるものである。例えば、紙容器100(図7参照)内に封入される内容物が水分や酸素により変質し易い場合、胴材1に高い水蒸気バリア性、ガスバリア性、耐突き刺し(耐ピンホール)性、耐熱性、耐光性、品質保全性、作業性、衛生性等を付与する中間層をバリア層3と熱可塑性樹脂層4との間に設けても良い。

【0031】

中間層としては、アルミニウム箔等の金属箔や、金属または金属酸化物を蒸着した蒸着膜金属箔、例えば低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマー、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエンスチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタール系樹脂、ポリウレタン系樹脂、ニトロセルロース等の公知の樹脂フィルムないしシートを任意に選択して使用することができる。また、これらを組み合わせて積層した複合材も使用でき、包装目的や内容物の種類、内容物の充填等の条件により適宜決定すればよい。また、フィルムには酸化チタン、カーボンブラック等の顔料を添加して着色してもよい。中間層の厚さは、9〜100μm程度である。

【0032】

本発明の胴材1の製造方法について説明すると、先ず、基材となる紙層2の表面にトップコート層5を積層し、紙層2の裏面にバリア層3、熱可塑性樹脂層4を順次積層して得られた積層シートを所定の形状に打ち抜いて胴材1とする。次いで、グラインダーを用いて胴材1の内側接合端1aのトップコート層5側から所定幅だけ厚み方向に削り取って折返し部6を形成するとともに、胴材1の内側接合端1bの熱可塑性樹脂層4側から所定幅だけ厚み方向に削り取って重ね合わせ部7を形成する。折返し部6及び重ね合わせ部7を形成する際の厚み方向の削り取り量は、胴材1の全厚の1/2程度が好ましい。

【0033】

次に、本発明の胴材を用いて紙容器の胴部を形成する手順について説明する。先ず、図1に示した胴材1の内側接合端1aの折返し部6を、紙層2が内側となるように断面U字状に折り返して接着し、内側接合端1aに折返し接着部8を形成する。次いで、図4に示すように、胴材1の内側接合端1aと外側接合端1bとが重なるように、胴材1を2本の折り罫9により平坦状に折り畳む。

【0034】

図5は、胴材の内側接合端1a及び外側接合端1bを接合して形成した胴部の断面図であり、図6は、図5における接合部10(図5の破線円内)の断面拡大図である。図4に示した折返し接着部8の外側に外側接合端1b(図3参照)を重ねてヒートシールすることにより、図5に示すように、折返し接着部8の外側に露出する内側接合端1aの熱可塑性樹脂層4と、重ね合わせ部7に隣接する外側接合端1bの熱可塑性樹脂層4とが熱融着され、内側接合端1aと外側接合端1bとが接合部10で接合された筒状の胴部11が形成される。

【0035】

図5に示すように、胴部11は、2本の折り罫9により平坦状に折り畳むことができるため、底部材12及び蓋部材13(図7参照)の装着工程へ搬送する際に嵩高くならず搬送効率が向上するとともに、保管場所の省スペース化も実現できる。また、折り畳まれた胴部11は胴材1の復元力により元の筒状に戻ろうとし、特に折り罫9の近傍では復元力が強くなる。しかし、接合部10は折り畳まれた胴部11の略中央に位置しており、折り罫9から離れているため、接合部10に大きな復元力が作用して内側接合端1aと外側接合端1bとが剥がれるおそれもない。

【0036】

また、図6に示すように、内側接合端1aには折返し接着部8が形成されているため、胴部9の内面側(図6の下側)に紙層2の端縁が露出しない。この構成により、内容物の水分や油分が紙層2へ染み出すおそれがなくなる。

【0037】

また、外側接合端1bには、熱可塑性樹脂層4側から厚み方向に所定幅だけ削り取られた重ね合わせ部7が形成されているため、接合部10の表面に生じる段差dを胴材1の厚みよりも小さくすることができる。

【0038】

なお、重ね合わせ部7は熱可塑性樹脂層4が削り取られているため、内側接合端1aとの接触領域Rでは強固な接着力は発生しない。しかし、内側接合端1aと外側接合端1bとをヒートシールする際に内側接合端1aの表面のトップコート層5が溶融して重ね合わせ部7の紙層2に浸透する。従って、接触領域Rが自然に剥離しない程度の接着力は得られる。

【0039】

図7は、胴部の下開口端及び上開口端に底部材及び蓋部材を装着する様子を示す斜視図である。上記のようにして得られた胴部11の下開口端11a、上開口端11bに、別途インジェクション成形した樹脂製の底部材12、蓋部材13を嵌合して紙容器100を製造する。本発明の紙容器100は、胴部11の接合部10の段差d(図6参照)を小さくできるため、胴部11の下開口端11a、上開口端11bを底部材12の嵌合溝12a、蓋部材13の嵌合溝13aへ嵌合する際に嵌合不良が発生し難くなり、嵌合時の圧力による胴部11の横シワの発生も抑制することができる。従って、本発明の胴材1を用いることにより、底部材12及び蓋部材13の嵌合時における加工性に優れ、内容物の水分や油分が紙層へ染み出すおそれがなく、且つ商品の外観を著しく改良した紙容器を提供できるものである。

【0040】

ここで、底部材12及び蓋部材13の嵌合不良や、胴部11の横シワの発生を抑制するためには、胴部11の接合部10の段差dは、少なくとも下開口端11a、上開口端11bの近傍において小さくなっていれば良い。そのため、外側接合端1bに形成される重ね合わせ部7は、図1に示すように外側接合端1bに一定幅で形成する必要はなく、胴材1の上端部及び下端部のみに形成しても良い。この構成とすれば、外側接合端1bの中央部には熱可塑性樹脂層4が残存するため、接触領域Rの接着力を高めることができる。

【0041】

なお、図7のように胴部11の下開口端11aまたは上開口端11bに底部材12、蓋部材13を装着する際、或いは必要に応じて上開口端11bに外カール加工を施す際には、円筒状の治具を用いて胴部11を保持して作業を行った後、胴部11を治具から抜き取る方法が用いられる。このとき、下開口端11aと上開口端11bの直径が同一であると、胴部11を治具から円滑に抜き取ることができず、作業性が低下する。

【0042】

そこで、胴部11の治具からの抜き取り性を向上させるために、胴部11の下開口端11a及び上開口端11bの直径を異ならせておくことが好ましい。但し、下開口端11a及び上開口端11bの直径が大きく異なると紙容器100の外観を損ねるため、下開口端11a及び上開口端11bの直径差は目視で判別できない1〜5%程度が好ましい。

【0043】

図8は、構成の異なる積層シートで形成された本発明の胴材1の外側接合端1bの断面拡大図である。図3と共通する部分には同一の符号を付して説明を省略する。図8の構成では、胴材1を構成する紙層2とバリア層3との間に、接着樹脂層15と剥離層17とが積層されている。

【0044】

接着樹脂層15としては、低密度ポリエチレン、アイオノマー、エチレン−アクリル酸共重合体(EAA)、エチレン−メタクリル酸共重合体(EMAA)、エチレン−アクリル酸メチル共重合体(EMA)、エチレン−アクリル酸エチル共重合体(EEA)、エチレン−メタクリル酸メチル共重合体(EMMA)等が使用される。

【0045】

剥離層17としては、バリア層3を構成するアルミニウム箔面またはアルミニウムを蒸着した2軸延伸プラスチックフィルムの蒸着面との接着性が良く、接着樹脂層15との接着性が良くない、アクリル系樹脂、ブチラール樹脂、ウレタン系樹脂、ポリアミド系樹脂、シェラック等の樹脂の単体または混合物が使用できる。

【0046】

図8の構成によれば、胴材1は、接着樹脂層15と剥離層17との界面で容易に剥離する。従って、紙容器100の使用後に底部材12及び蓋部材13を取り外し、外側接合端1bの重ね合わせ部7を摘んで引っ張ることにより、トップコート層5/紙層2/接着樹脂層15からなる、紙を主体とする外層部分と、剥離層17/バリア層3/熱可塑性樹脂層4からなる、樹脂を主体とする内層部分とに容易に分離することができ、それぞれを別々に処理できるので廃棄ないしは再利用が容易となる。

【0047】

なお、重ね合わせ部7は紙層2に浸透したトップコート層5により胴部11の表面に接着されているが、前述したように、重ね合わせ部7の接着力は接触領域Rが自然に剥離しない程度であるため、胴部11の表面と重ね合わせ部7の端縁との間に爪や工具などを差し込んで容易に剥離することができる。

【0048】

その他本発明は、上記各実施形態に限定されず、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、上記実施形態では底部材12及び蓋部材13として樹脂成形品を用いたが、底部材12及び蓋部材13は、胴材1からなる胴部11と熱接着することにより密封した紙容器100となる構成であれば良く、金属板を絞り加工して形成された底部材12及び蓋部材13や、胴材1と同様の積層シートを胴材11の開口縁の形状に沿って凸状に絞り加工して形成された底部材12及び蓋部材13を用いることもできる。

【0049】

また、上記実施形態に示した胴材1の積層構造は好ましい一例であり、水蒸気バリア性、ガスバリア性、耐突き刺し(耐ピンホール)性等が要求されない内容物を充填する場合はバリア層3を設けなくても良い。即ち、少なくとも紙層2と最内層である熱可塑性樹脂層4とトップコート層5とを含む積層構造であれば良い。

【産業上の利用可能性】

【0050】

本発明は、筒状の胴部に底部材及び蓋部材が装着されてなる紙容器に利用可能であり、胴部の内面側となる内側接合端には、トップコート層側から厚み方向に所定量削り取って形成された一定幅の折返し部が形成され、胴部の外面側となる外側接合端には、熱可塑性樹脂層側から厚み方向に所定量削り取って形成された重ね合わせ部が形成されており、折返し部を外面側に折返して接着した折返し接着部に重ね合わせ部に隣接する外側接合端の熱可塑性樹脂層を熱融着により接着して胴部を形成するものである。

【0051】

本発明の利用により、形成された胴部の接合部の段差を小さくできるため、胴部の下開口端及び上開口端への底部材及び蓋部材の装着時における嵌合不良や横シワの発生を抑制することができ、製造時の加工性に優れ、製造された紙容器の外観及びバリア性も維持可能な紙容器用胴材を提供することができる。

【0052】

また、本発明の紙容器用胴材を用いることで、紙容器を用いた商品の外観も著しく改良されバリア性も確保された紙容器を簡便に且つ低コストで提供することができる。

【符号の説明】

【0053】

1 胴材

1a 内側接合端

1b 外側接合端

2 紙層

3 バリア層

4 熱可塑性樹脂層

5 トップコート層

6 折返し部

7 重ね合わせ部

8 折返し接着部

9 折り罫

10 接合部

11 胴部

12 底部材

13 蓋部材

15 接着樹脂層

17 剥離層

100 紙容器

【技術分野】

【0001】

本発明は、蓋部材及び底部材が装着される紙容器の筒状の胴部を形成する紙容器用胴材に関し、さらに詳しくは、蓋部材または底部材を装着する際に嵌合不良や胴部の横シワの発生を抑制することができる加工性に優れた紙容器用胴材及びそれを用いた紙容器に関する。

【背景技術】

【0002】

従来、遮光性あるいは酸素や水蒸気バリア性等に優れた密封性紙容器にスナック食品等を収容したカップ入り食品が広く市販されている。この理由としては、カップ入り食品は容器が保形性を有しており、袋入り食品に比べて内容物が外力により損傷することがなく、商品陳列棚に立てた状態で陳列することができるために場所を取ることがなく、また、見栄えもよくて訴求効果があり、さらに軽量で取扱いが容易であるなどのためである。

【0003】

このような紙容器においては、内容物が水分や油分を含む食品等である場合が多いため、容器内部に積層体の端面が露出すると、紙層に水分や油分が染み込んで容器の外観を損ねたり、バリア性が低下したりするという問題点があった。そこで、胴材の一端に折返し接着部を形成して内面の熱可塑性樹脂層同士を接合することにより、内容物が紙層に直接接触しないようにした、いわゆる「スカイブヘミング加工」が開発されている。

【0004】

例えば、特許文献1には、胴材の接合部となる一方の端縁の紙層の約半分を削り取り、内層であるポリエチレン層を外側にして削り取った部分を折り畳むことにより、胴部の内側に紙端面が露出しないようにした複合紙容器が開示されている。

【0005】

また、特許文献2には、胴材の接合部となる両方の端縁の紙層の約半分を削り取り、内層である樹脂層を外側にして削り取った部分を折り畳むことにより、胴部の外側にも紙端面が露出しないようにして防水性を向上させた複合容器が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭59−14935号公報

【特許文献1】特開2008−24313号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1、2の方法により胴材の端部を接合した場合、形成された胴部の接合部外側に胴材の厚み分だけ段差が発生する。そのため、胴部の上端部または下端部にインジェクション成型品や金属製の蓋部材または底部材を嵌合装着する際に、段差がリブのように作用し、嵌合不良が発生したり、嵌合時の圧力が開口縁の内側に伝達されて胴部に横シワが生じたりすることがあった。

【0008】

本発明は上記問題点に鑑み、胴部の上端部または下端部に蓋部材または底部材を嵌合装着する際に、嵌合不良やシワの発生の少ない紙容器用胴材及びそれを用いた紙容器を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明は、基材層となる紙層と、最外層であるトップコート層と、最内層である熱可塑性樹脂層と、を少なくとも含む積層体から成り、接合端を重ね合わせて接合して断面筒状の胴部を形成する紙容器用胴材において、前記胴部の内面側となる内側接合端には、前記トップコート層側から厚み方向に所定量削り取った一定幅の折返し部が形成され、前記胴部の外面側となる外側接合端の少なくとも上端部近傍及び下端部近傍には、前記熱可塑性樹脂層側から厚み方向に所定量削り取った重ね合わせ部が形成されており、前記折返し部を外面側に折返して接着した折返し接着部の前記熱可塑性樹脂層に、前記重ね合わせ部に隣接する前記外側接合端の前記熱可塑性樹脂層を熱融着により接着して前記胴部を形成することを特徴としている。

【0010】

また本発明は、上記構成の紙容器用胴材において、前記積層体は、前記紙層と前記熱可塑性樹脂層との間で剥離可能とする剥離層と、該剥離層と前記紙層とを接着する接着樹脂層とを有することを特徴としている。

【0011】

また本発明は、上記構成の紙容器用胴材において、前記積層体は、前記紙層と前記熱可塑性樹脂層との間にバリア層を有することを特徴としている。

【0012】

また本発明は、上記構成の紙容器用胴材において、前記内側接合端及び前記外側接合端から中央寄りの2箇所に、前記胴部を平坦状に折り畳むための2本の折り罫を形成したことを特徴としている。

【0013】

また本発明は、上記構成の紙容器用胴材を用いて胴部を形成し、該胴部の下開口端に底部材を接合すると共に上開口端に蓋部材を接合して成る紙容器である。

【0014】

また本発明は、上記構成の紙容器において、前記胴部の下開口端と上開口端の直径が異なることを特徴としている。

【発明の効果】

【0015】

本発明の第1の構成によれば、従来に比べて形成された胴部の上端部及び下端部における接合部外側の段差を小さくできるため、胴部の下開口端、上開口端に底部材、蓋部材を嵌合する際に嵌合不良が発生し難くなり、嵌合時の圧力による胴部の横シワの発生も抑制することができる。また、内側接合端と外側接合端とをヒートシールする際に内側接合端の表面のトップコート層が溶融して重ね合わせ部の紙層に浸透するため、重ね合わせ部が剥離しない程度の接着力が得られる。

【0016】

また、本発明の第2の構成によれば、上記第1の構成の紙容器用胴材において、紙層と熱可塑性樹脂層との間で剥離可能とする剥離層と、該剥離層と紙層とを接着する接着樹脂層とを有する積層体を用いることにより、胴材を、紙を主体とする外層部分と樹脂を主体とする内層部分とに容易に分離することができ、胴材の分別廃棄あるいは再利用が容易となる。

【0017】

また、本発明の第3の構成によれば、上記第1又は第2の構成の紙容器用胴材において、紙層と熱可塑性樹脂層との間にバリア層を有する積層体を用いることにより、胴材の水蒸気バリア性、ガスバリア性、耐突き刺し性等を向上させることができる。

【0018】

また、本発明の第4の構成によれば、上記第1乃至第3のいずれかの構成の紙容器用胴材において、内側接合端及び外側接合端から中央寄りの2箇所に、胴部を平坦状に折り畳むための2本の折り罫を形成することにより、形成された胴部が嵩高くならず搬送効率や保管効率が向上する。また、内側接合端と外側接合端との接合部が折り罫から離れるため、胴部を折り畳んだときに接合部に大きな復元力が作用するのを防止できる。

【0019】

また、本発明の第5の構成によれば、上記第1乃至第4いずれかの構成の紙容器用胴材を用いて胴部を形成し、底部材及び蓋部材を接合して紙容器を製造することにより、製造時の加工性が良くなり歩留まりが向上するとともに、外観も著しく改良されバリア性も確保された紙容器となる。

【0020】

また、本発明の第6の構成によれば、上記第5の構成の紙容器において、胴部の下開口端と上開口端の直径を異ならせておくことで、底部材及び蓋部材を接合する際に胴部を保持する円筒状の治具からの胴部の抜き取り性が向上する。

【図面の簡単な説明】

【0021】

【図1】紙容器の胴部を形成する本発明の一実施形態に係る胴材の平面図

【図2】図1の胴材における内側接合端1aの断面拡大図

【図3】図1の胴材における外側接合端1bの断面拡大図

【図4】内側接合端1aを折返し加工した状態を示す断面拡大図

【図5】胴材の内側接合端1a及び外側接合端1bを接合して形成した胴部の断面図

【図6】図5における接合部の断面拡大図

【図7】胴部の下開口端及び上開口端に底部材及び蓋部材を装着する様子を示す斜視図

【図8】本発明の他の実施形態に係る胴材の外側接合端1bの断面拡大図

【発明を実施するための形態】

【0022】

以下、図面を参照しながら本発明の実施形態について説明する。図1は、紙容器の胴部を形成する胴材の平面図、図2は、胴部の内側となる内側接合端1aの断面拡大図、図3は、胴部の外側となる外側接合端1bの断面拡大図である。

【0023】

本発明の胴材1は、基材となる紙層2の裏面にラミネート層(図示せず)を介してアルミニウム箔からなるバリア層3が積層され、バリア層3に最内層となる熱可塑性樹脂層4が積層され、さらに紙層2の表面にトップコート層5が積層された積層シートを矩形状に打ち抜いたものである。この胴材1の接合端1a、1bを接合して筒状の胴部11(図5参照)を形成する。

【0024】

胴材1の接合端1a、1bを接合して胴部11を形成したとき胴部11の内面側となる内側接合端1aは、トップコート層5側から厚み方向に所定幅だけ削り取られており、折返し接着部8(図4参照)を形成するための折返し部6が形成されている。また、胴部11の外面側となる外側接合端1bは、熱可塑性樹脂層4側から厚み方向に所定幅だけ削り取られた重ね合わせ部7が形成されている。また、胴材1の接合端1a、1bから中央寄りの2箇所には2本の折り罫9が形成されている。

【0025】

次に、胴材1の構成について詳細に説明する。紙層2としては、目付量250〜350g/m2のカップ原紙が用いられ、表面にトップコート層5が積層されている。また、必要に応じて紙層2とトップコート層5との間に印刷層を設けても良い。バリア層3としては、基本的には、金属箔や金属または金属酸化物を蒸着した蒸着膜であれば使用可能であり、その材質としては、例えばケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属またはその酸化物を使用することができる。好ましいものとしては、アルミニウム箔やケイ素(Si)、アルミニウム(Al)の酸化物を挙げることができる。

【0026】

バリア層3の膜厚としては、バリア層3が金属箔である場合は5〜30μm、また蒸着膜である場合には使用する金属または金属酸化物の種類等によって異なるが、例えば50〜2000Å位、好ましくは100〜1000Å位の範囲内で任意に選択して形成することが望ましい。また、バリア層3として使用される金属または金属酸化物を2種以上の混合物で使用し、異種の材質で混合した金属または金属酸化物の蒸着膜を構成することもできる。例えば、2軸延伸ポリエステルフィルム、2軸延伸ナイロンフィルム等の基材フィルムにアルミニウム、酸化珪素、酸化アルミニウム等の無機物の蒸着層を形成したものも好適に使用することができる。

【0027】

熱可塑性樹脂層4は、熱によって溶融して胴材1の接合端1a、1bを相互に融着し得るものであればよく、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒(シングルサイト触媒)を使用して重合したエチレン・α−オレフィン共重合体、ポリプロピレン、エチレン・酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマール酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂等から選ばれた1種ないし2種以上を使用することができる。熱可塑性樹脂層4の厚さとしては、ヒートシール性等を考慮すると、10μm〜100μm程度、特に15μm〜50μm程度であることが好ましい。

【0028】

トップコート層5は、紙層2の表面を汚れや傷から保護するとともに、紙層2の表面に防水性を付与するものである。トップコート層5としては、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂を用いることができる。

【0029】

胴材1の代表的な構成を例示するならば、ポリプロピレン(トップコート層5)/カップ原紙(紙層2)/低密度ポリエチレン(接着層)/アルミニウム箔(バリア層3)/低密度ポリエチレン(熱可塑性樹脂層4)を挙げることができる。

【0030】

なお、胴材1は上記した構成に限定されるものではなく、紙層2、アルミニウム箔に代表されるバリア層3、熱可塑性樹脂層4を順に積層した積層シートから構成されるものは本発明にすべて含まれるものである。例えば、紙容器100(図7参照)内に封入される内容物が水分や酸素により変質し易い場合、胴材1に高い水蒸気バリア性、ガスバリア性、耐突き刺し(耐ピンホール)性、耐熱性、耐光性、品質保全性、作業性、衛生性等を付与する中間層をバリア層3と熱可塑性樹脂層4との間に設けても良い。

【0031】

中間層としては、アルミニウム箔等の金属箔や、金属または金属酸化物を蒸着した蒸着膜金属箔、例えば低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマー、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジエンスチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタール系樹脂、ポリウレタン系樹脂、ニトロセルロース等の公知の樹脂フィルムないしシートを任意に選択して使用することができる。また、これらを組み合わせて積層した複合材も使用でき、包装目的や内容物の種類、内容物の充填等の条件により適宜決定すればよい。また、フィルムには酸化チタン、カーボンブラック等の顔料を添加して着色してもよい。中間層の厚さは、9〜100μm程度である。

【0032】

本発明の胴材1の製造方法について説明すると、先ず、基材となる紙層2の表面にトップコート層5を積層し、紙層2の裏面にバリア層3、熱可塑性樹脂層4を順次積層して得られた積層シートを所定の形状に打ち抜いて胴材1とする。次いで、グラインダーを用いて胴材1の内側接合端1aのトップコート層5側から所定幅だけ厚み方向に削り取って折返し部6を形成するとともに、胴材1の内側接合端1bの熱可塑性樹脂層4側から所定幅だけ厚み方向に削り取って重ね合わせ部7を形成する。折返し部6及び重ね合わせ部7を形成する際の厚み方向の削り取り量は、胴材1の全厚の1/2程度が好ましい。

【0033】

次に、本発明の胴材を用いて紙容器の胴部を形成する手順について説明する。先ず、図1に示した胴材1の内側接合端1aの折返し部6を、紙層2が内側となるように断面U字状に折り返して接着し、内側接合端1aに折返し接着部8を形成する。次いで、図4に示すように、胴材1の内側接合端1aと外側接合端1bとが重なるように、胴材1を2本の折り罫9により平坦状に折り畳む。

【0034】

図5は、胴材の内側接合端1a及び外側接合端1bを接合して形成した胴部の断面図であり、図6は、図5における接合部10(図5の破線円内)の断面拡大図である。図4に示した折返し接着部8の外側に外側接合端1b(図3参照)を重ねてヒートシールすることにより、図5に示すように、折返し接着部8の外側に露出する内側接合端1aの熱可塑性樹脂層4と、重ね合わせ部7に隣接する外側接合端1bの熱可塑性樹脂層4とが熱融着され、内側接合端1aと外側接合端1bとが接合部10で接合された筒状の胴部11が形成される。

【0035】

図5に示すように、胴部11は、2本の折り罫9により平坦状に折り畳むことができるため、底部材12及び蓋部材13(図7参照)の装着工程へ搬送する際に嵩高くならず搬送効率が向上するとともに、保管場所の省スペース化も実現できる。また、折り畳まれた胴部11は胴材1の復元力により元の筒状に戻ろうとし、特に折り罫9の近傍では復元力が強くなる。しかし、接合部10は折り畳まれた胴部11の略中央に位置しており、折り罫9から離れているため、接合部10に大きな復元力が作用して内側接合端1aと外側接合端1bとが剥がれるおそれもない。

【0036】

また、図6に示すように、内側接合端1aには折返し接着部8が形成されているため、胴部9の内面側(図6の下側)に紙層2の端縁が露出しない。この構成により、内容物の水分や油分が紙層2へ染み出すおそれがなくなる。

【0037】

また、外側接合端1bには、熱可塑性樹脂層4側から厚み方向に所定幅だけ削り取られた重ね合わせ部7が形成されているため、接合部10の表面に生じる段差dを胴材1の厚みよりも小さくすることができる。

【0038】

なお、重ね合わせ部7は熱可塑性樹脂層4が削り取られているため、内側接合端1aとの接触領域Rでは強固な接着力は発生しない。しかし、内側接合端1aと外側接合端1bとをヒートシールする際に内側接合端1aの表面のトップコート層5が溶融して重ね合わせ部7の紙層2に浸透する。従って、接触領域Rが自然に剥離しない程度の接着力は得られる。

【0039】

図7は、胴部の下開口端及び上開口端に底部材及び蓋部材を装着する様子を示す斜視図である。上記のようにして得られた胴部11の下開口端11a、上開口端11bに、別途インジェクション成形した樹脂製の底部材12、蓋部材13を嵌合して紙容器100を製造する。本発明の紙容器100は、胴部11の接合部10の段差d(図6参照)を小さくできるため、胴部11の下開口端11a、上開口端11bを底部材12の嵌合溝12a、蓋部材13の嵌合溝13aへ嵌合する際に嵌合不良が発生し難くなり、嵌合時の圧力による胴部11の横シワの発生も抑制することができる。従って、本発明の胴材1を用いることにより、底部材12及び蓋部材13の嵌合時における加工性に優れ、内容物の水分や油分が紙層へ染み出すおそれがなく、且つ商品の外観を著しく改良した紙容器を提供できるものである。

【0040】

ここで、底部材12及び蓋部材13の嵌合不良や、胴部11の横シワの発生を抑制するためには、胴部11の接合部10の段差dは、少なくとも下開口端11a、上開口端11bの近傍において小さくなっていれば良い。そのため、外側接合端1bに形成される重ね合わせ部7は、図1に示すように外側接合端1bに一定幅で形成する必要はなく、胴材1の上端部及び下端部のみに形成しても良い。この構成とすれば、外側接合端1bの中央部には熱可塑性樹脂層4が残存するため、接触領域Rの接着力を高めることができる。

【0041】

なお、図7のように胴部11の下開口端11aまたは上開口端11bに底部材12、蓋部材13を装着する際、或いは必要に応じて上開口端11bに外カール加工を施す際には、円筒状の治具を用いて胴部11を保持して作業を行った後、胴部11を治具から抜き取る方法が用いられる。このとき、下開口端11aと上開口端11bの直径が同一であると、胴部11を治具から円滑に抜き取ることができず、作業性が低下する。

【0042】

そこで、胴部11の治具からの抜き取り性を向上させるために、胴部11の下開口端11a及び上開口端11bの直径を異ならせておくことが好ましい。但し、下開口端11a及び上開口端11bの直径が大きく異なると紙容器100の外観を損ねるため、下開口端11a及び上開口端11bの直径差は目視で判別できない1〜5%程度が好ましい。

【0043】

図8は、構成の異なる積層シートで形成された本発明の胴材1の外側接合端1bの断面拡大図である。図3と共通する部分には同一の符号を付して説明を省略する。図8の構成では、胴材1を構成する紙層2とバリア層3との間に、接着樹脂層15と剥離層17とが積層されている。

【0044】

接着樹脂層15としては、低密度ポリエチレン、アイオノマー、エチレン−アクリル酸共重合体(EAA)、エチレン−メタクリル酸共重合体(EMAA)、エチレン−アクリル酸メチル共重合体(EMA)、エチレン−アクリル酸エチル共重合体(EEA)、エチレン−メタクリル酸メチル共重合体(EMMA)等が使用される。

【0045】

剥離層17としては、バリア層3を構成するアルミニウム箔面またはアルミニウムを蒸着した2軸延伸プラスチックフィルムの蒸着面との接着性が良く、接着樹脂層15との接着性が良くない、アクリル系樹脂、ブチラール樹脂、ウレタン系樹脂、ポリアミド系樹脂、シェラック等の樹脂の単体または混合物が使用できる。

【0046】

図8の構成によれば、胴材1は、接着樹脂層15と剥離層17との界面で容易に剥離する。従って、紙容器100の使用後に底部材12及び蓋部材13を取り外し、外側接合端1bの重ね合わせ部7を摘んで引っ張ることにより、トップコート層5/紙層2/接着樹脂層15からなる、紙を主体とする外層部分と、剥離層17/バリア層3/熱可塑性樹脂層4からなる、樹脂を主体とする内層部分とに容易に分離することができ、それぞれを別々に処理できるので廃棄ないしは再利用が容易となる。

【0047】

なお、重ね合わせ部7は紙層2に浸透したトップコート層5により胴部11の表面に接着されているが、前述したように、重ね合わせ部7の接着力は接触領域Rが自然に剥離しない程度であるため、胴部11の表面と重ね合わせ部7の端縁との間に爪や工具などを差し込んで容易に剥離することができる。

【0048】

その他本発明は、上記各実施形態に限定されず、本発明の趣旨を逸脱しない範囲で種々の変更が可能である。例えば、上記実施形態では底部材12及び蓋部材13として樹脂成形品を用いたが、底部材12及び蓋部材13は、胴材1からなる胴部11と熱接着することにより密封した紙容器100となる構成であれば良く、金属板を絞り加工して形成された底部材12及び蓋部材13や、胴材1と同様の積層シートを胴材11の開口縁の形状に沿って凸状に絞り加工して形成された底部材12及び蓋部材13を用いることもできる。

【0049】

また、上記実施形態に示した胴材1の積層構造は好ましい一例であり、水蒸気バリア性、ガスバリア性、耐突き刺し(耐ピンホール)性等が要求されない内容物を充填する場合はバリア層3を設けなくても良い。即ち、少なくとも紙層2と最内層である熱可塑性樹脂層4とトップコート層5とを含む積層構造であれば良い。

【産業上の利用可能性】

【0050】

本発明は、筒状の胴部に底部材及び蓋部材が装着されてなる紙容器に利用可能であり、胴部の内面側となる内側接合端には、トップコート層側から厚み方向に所定量削り取って形成された一定幅の折返し部が形成され、胴部の外面側となる外側接合端には、熱可塑性樹脂層側から厚み方向に所定量削り取って形成された重ね合わせ部が形成されており、折返し部を外面側に折返して接着した折返し接着部に重ね合わせ部に隣接する外側接合端の熱可塑性樹脂層を熱融着により接着して胴部を形成するものである。

【0051】

本発明の利用により、形成された胴部の接合部の段差を小さくできるため、胴部の下開口端及び上開口端への底部材及び蓋部材の装着時における嵌合不良や横シワの発生を抑制することができ、製造時の加工性に優れ、製造された紙容器の外観及びバリア性も維持可能な紙容器用胴材を提供することができる。

【0052】

また、本発明の紙容器用胴材を用いることで、紙容器を用いた商品の外観も著しく改良されバリア性も確保された紙容器を簡便に且つ低コストで提供することができる。

【符号の説明】

【0053】

1 胴材

1a 内側接合端

1b 外側接合端

2 紙層

3 バリア層

4 熱可塑性樹脂層

5 トップコート層

6 折返し部

7 重ね合わせ部

8 折返し接着部

9 折り罫

10 接合部

11 胴部

12 底部材

13 蓋部材

15 接着樹脂層

17 剥離層

100 紙容器

【特許請求の範囲】

【請求項1】

基材層となる紙層と、最外層であるトップコート層と、最内層である熱可塑性樹脂層と、を少なくとも含む積層体から成り、接合端を重ね合わせて接合して断面筒状の胴部を形成する紙容器用胴材において、

前記胴部の内面側となる内側接合端には、前記トップコート層側から厚み方向に所定量削り取った一定幅の折返し部が形成され、前記胴部の外面側となる外側接合端の少なくとも上端部近傍及び下端部近傍には、前記熱可塑性樹脂層側から厚み方向に所定量削り取った重ね合わせ部が形成されており、

前記折返し部を外面側に折返して接着した折返し接着部の前記熱可塑性樹脂層に、前記重ね合わせ部に隣接する前記外側接合端の前記熱可塑性樹脂層を熱融着により接着して前記胴部を形成することを特徴とする紙容器用胴材。

【請求項2】

前記積層体は、前記紙層と前記熱可塑性樹脂層との間で剥離可能とする剥離層と、該剥離層と前記紙層とを接着する接着樹脂層とを有することを特徴とする請求項1に記載の紙容器用胴材。

【請求項3】

前記積層体は、前記紙層と前記熱可塑性樹脂層との間にバリア層を有することを特徴とする請求項1又は請求項2に記載の紙容器用胴材。

【請求項4】

前記内側接合端及び前記外側接合端から中央寄りの2箇所に、前記胴部を平坦状に折り畳むための2本の折り罫を形成したことを特徴とする請求項1乃至請求項3のいずれかに記載の紙容器用胴材。

【請求項5】

請求項1乃至請求項4のいずれかに記載の紙容器用胴材を用いて胴部を形成し、該胴部の下開口端に底部材を接合すると共に上開口端に蓋部材を接合して成る紙容器。

【請求項6】

前記胴部の下開口端と上開口端の直径が異なることを特徴とする請求項5に記載の紙容器。

【請求項1】

基材層となる紙層と、最外層であるトップコート層と、最内層である熱可塑性樹脂層と、を少なくとも含む積層体から成り、接合端を重ね合わせて接合して断面筒状の胴部を形成する紙容器用胴材において、

前記胴部の内面側となる内側接合端には、前記トップコート層側から厚み方向に所定量削り取った一定幅の折返し部が形成され、前記胴部の外面側となる外側接合端の少なくとも上端部近傍及び下端部近傍には、前記熱可塑性樹脂層側から厚み方向に所定量削り取った重ね合わせ部が形成されており、

前記折返し部を外面側に折返して接着した折返し接着部の前記熱可塑性樹脂層に、前記重ね合わせ部に隣接する前記外側接合端の前記熱可塑性樹脂層を熱融着により接着して前記胴部を形成することを特徴とする紙容器用胴材。

【請求項2】

前記積層体は、前記紙層と前記熱可塑性樹脂層との間で剥離可能とする剥離層と、該剥離層と前記紙層とを接着する接着樹脂層とを有することを特徴とする請求項1に記載の紙容器用胴材。

【請求項3】

前記積層体は、前記紙層と前記熱可塑性樹脂層との間にバリア層を有することを特徴とする請求項1又は請求項2に記載の紙容器用胴材。

【請求項4】

前記内側接合端及び前記外側接合端から中央寄りの2箇所に、前記胴部を平坦状に折り畳むための2本の折り罫を形成したことを特徴とする請求項1乃至請求項3のいずれかに記載の紙容器用胴材。

【請求項5】

請求項1乃至請求項4のいずれかに記載の紙容器用胴材を用いて胴部を形成し、該胴部の下開口端に底部材を接合すると共に上開口端に蓋部材を接合して成る紙容器。

【請求項6】

前記胴部の下開口端と上開口端の直径が異なることを特徴とする請求項5に記載の紙容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−86884(P2012−86884A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−237127(P2010−237127)

【出願日】平成22年10月22日(2010.10.22)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月22日(2010.10.22)

【出願人】(000002897)大日本印刷株式会社 (14,506)

[ Back to top ]