紙容器

【課題】本発明の解決しようとする課題は、低コストで製造可能であり、内容物を目視で確認することができ、しかもバリア性を有し、さらに手に対するなじみの良い再封止可能な円筒状紙容器を提案するものである。

【解決手段】紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器であって、該円筒または円錐台の側面を形成する本体胴部と、底面部と、口栓およびキャップを備えた天面部とからなり、前記本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したことを特徴とする紙容器。

【解決手段】紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器であって、該円筒または円錐台の側面を形成する本体胴部と、底面部と、口栓およびキャップを備えた天面部とからなり、前記本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したことを特徴とする紙容器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、牛乳、ジュース、清涼飲料水、酒類、調味料等の各種液状食品や、液体洗剤、バッテリー補充液等の各種液体、インスタントコーヒー、顆粒状砂糖等の粉粒体等を収納するための紙容器に関する。

【背景技術】

【0002】

液体や粉粒体を収納するための容器としては、従来からガラス瓶、プラスチックボトル、各種紙容器等が使用されている。近年地球環境への負荷を低減する観点から、再生産可能な資源である紙を用いた紙容器が注目されている。

【0003】

液体用紙容器としては、各種の形状、構造のものが提案されているが、最も一般的に使用されているものとしては、角筒型で頭部が屋根状に成形されたいわゆるゲーベルトップ型紙容器や、頭部が平坦なフラットトップ型紙容器が挙げられる。これらの紙容器には、牛乳パックのように、一旦開封すると完全には再封止できない構造のものと、多くの酒パックのように、頭頂部に口栓(スパウト)を設けて、再封止を可能とした構造のものとがある。

【0004】

上記の様な角筒型の容器は、輸送効率は高いものの、手に持った時に手になじまず、断面が円形の筒状容器に比較して使用感において劣るものである。特に容器に直接口をつけて内容液を飲む使い方には不向きである。

【0005】

特許文献1に記載された弊社の出願になる筒状容器は、紙とバリア層を含む積層体を用いて筒状に成形したバリア性を有する紙容器である。この紙容器は、図7、図8に示したように、胴部シール部11、底シール部12、肩シール部13において、紙のエッジが内容物に接しないように、巻き込み処理をしたことを特徴としている。

【0006】

特許文献1に記載された紙容器も含めて、一般の紙容器は容器の外から内容物の有無や量を目視で確認することができないため、開封後もある程度の期間に亘って使用するような用途にはこの点が不便なものであった。

【0007】

特許文献2に記載された紙製密封容器の成形用素材は、紙とアルミニウム箔を積層させた不透明な複合層からなる紙製密封容器の成形用素材において、窓に相当する部分が切欠部とされている外層と、片面にポリオレフィン層が積層されている透明な二軸延伸プラスチックフィルムによる内層とが、前記外層における切欠部が内層によって覆われるようにポリオレフィン層を介して積層されている成形用素材である。

【0008】

特許文献2に記載された成形用素材を用いて成形された紙製容器は、透明な窓部を有しているため、内容物を目視することが可能なものである。しかしながら特許文献2に記載された成形用素材を用いて成形された紙製容器は、窓以外の部分においては、アルミニウム箔によるほぼ完璧なバリア性が保証されているのに対して、窓の部分は単にガスバリア性の比較的高い合成樹脂を用いたものであるため、窓の部分のガスバリア性が完全ではなく、長期間の保存を必要とする用途には使用することができないものである。

【0009】

また特許文献2に記載された成形用素材は、紙とアルミニウム箔を貼り合わせた外層シートに連続シートの状態で切欠部を設けた後に、全面を内層フィルムと貼り合わせる必要があるため、工程が煩雑でありコスト面においても好ましいものとはいえない。

【0010】

特許文献3に記載された弊社の出願になる液体用容器は、前記の欠点を解消するためになされたものであって、紙を基材とし、少なくとも中間にガスバリア層を設け、内面層に熱溶融性を有する熱可塑性樹脂層を備えた積層材料の胴部側面に相当する部分に窓孔を穿設し、この窓孔に透明ガスバリア層を有する窓貼りフィルムを貼着したものである。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5-270538号公報

【特許文献2】実公平4-20743号公報

【特許文献3】特開2005-96777号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献3に記載された液体用容器は、窓部のガスバリア性が完全であり、工程的にも枚葉シートに断裁した後に窓孔を設けることが可能であるため、特許文献2に記載された成形用素材に比較して有利ではあるものの、窓部に窓貼りフィルムを貼るという余分な工程が付加されるために、コスト的には十分なものではなかった。

【0013】

本発明の解決しようとする課題は、低コストで製造可能であり、内容物を目視で確認することができ、しかもバリア性を有し、さらに手に対するなじみの良い再封止可能な円筒状紙容器を提案するものである。

【課題を解決するための手段】

【0014】

上記の課題を解決するための手段として、請求項1に記載の発明は、紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器であって、該円筒または円錐台の側面を形成する本体胴部と、底面部と、口栓およびキャップを備えた天面部とからなり、前記本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したことを特徴とする紙容器である。

【発明の効果】

【0015】

本発明に係る紙容器は、円筒形または円錐台形であるため、手に持った時に手になじみやすく、片手でも確実に保持することができる。

【0016】

また本体胴部、底面部、天面部を構成する積層体と本体胴部の接続部材は、いずれもバリア層を有するものであるため、容器としてのバリア性が高く、さまざまな内容物を収納して、長期保存が可能な紙容器とすることができる。

【0017】

本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したので、内容物の有無や残量を容器の外から目視で確認することができる。

【0018】

また窓部を形成するにあたり、特別の抜き加工等を必要としないため、生産効率が高く、従って低コストで生産することができる。

【0019】

口栓は、これに嵌合または螺合するキャップを備えたものであるため、開封後の再封止性が高い容器とすることができるので、開封後も比較的長期間使用するような用途の容器として最適である。

【図面の簡単な説明】

【0020】

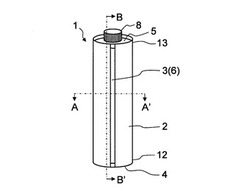

【図1】図1は、本発明に係る紙容器の一実施態様を示した模式図である。

【図2】図2(1)は、図1のA−A’断面を示した断面模式図である。図2(2)は、図1のB−B’断面を示した断面模式図である。

【図3】図3(1)は、図1に示した紙容器の本体胴部ブランクスを示した模式図である。図3(2)は本体胴部の、図3(3)は天面部の、また図3(4)は底面部のそれぞれ斜視図である。

【図4】図4は、本発明に係る紙容器の他の実施態様を示した模式図である。

【図5】図5(1)は、図4のC−C’断面を示した断面模式図である。図5(2)は、図4のD−D’断面を示した断面模式図である。

【図6】図6(1)は、図4に示した紙容器の本体胴部ブランクスを示した模式図である。図6(2)は本体胴部の、図6(3)は天面部の、図6(4)は底面部のそれぞれ斜視図である。

【図7】図7は、本発明に係る紙容器の他の実施態様を示した模式図である。

【図8】図8(1)は、図7のE−E’断面を示した断面模式図である。図8(2)は、図7のF−F’断面を示した断面模式図である。

【図9】図9は、本発明に係る紙容器に用いる積層体の断面構成の一例を示した断面説明図である。

【図10】図10は、本発明に係る紙容器に用いる接続部材の断面構成の一例を示した断面説明図である。

【図11】図11は、従来の紙容器の一例を示した模式図である。

【図12】図12(1)は、図11のG−G’断面を示した断面模式図である。図12(2)は、図11のH−H’断面を示した断面模式図である。

【発明を実施するための形態】

【0021】

以下図面に従って、本発明に係る紙容器について詳細に説明する。

図1は、本発明に係る紙容器の一実施態様を示した模式図である。また図2(1)は、図1のA−A’断面を示した断面模式図であり、図2(2)は、図1のB−B’断面を示した断面模式図である。また図3(1)は、図1に示した紙容器の本体胴部ブランクスを示した模式図である。

【0022】

本発明に係る紙容器1は、紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器である。図1に示した実施態様は、円筒形の場合を示している。円筒の側面を形成する本体胴部2と、底面部4と、口栓7およびキャップ8を備えた天面部5とからなり、本体胴部2は、積層体20からなる1枚のブランクスの両側端17の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材3によって接続されている。

接続部材3は紙容器に収納した内容物を外から目視可能な窓部6を形成している。

【0023】

図9は、本発明に係る紙容器1に用いる積層体20の断面構成の一例を示した断面説明図である。図9の例では、紙層21の表面側全面に熱可塑性樹脂層である表面樹脂層22が設けられており、表面樹脂層22の表面には、印刷によるインキ層23が設けられている。インキ層23は、絵柄に応じて全面であったり、部分的であったりする。紙層21の裏面側には、接着層24を介してバリア層25が全面に亘って設けられ、バリア層25の裏面側には、接着剤層26を介して熱可塑性樹脂層であるシーラント層27が同様に全面に亘って設けられている。

【0024】

紙層21としては、坪量200g/m2〜400g/m2、密度0.6g/cm3〜1.1g/cm3程度の紙パック原紙等を使用することができる。

【0025】

表面樹脂層22は、熱溶融させたポリエチレン樹脂を紙層21の表面に押出ラミネート加工によって形成する。印刷時にインキ層23の密着性を向上させるために、表面樹脂層22の表面には、コロナ処理を施すことが好ましい。

【0026】

バリア層25は、必要とされるガスバリア性の程度によって選択される。高度のバリア性を要求されない場合には、例えばポリエチレンテレフタレート(以下PETと略す)樹脂フィルム単体でもよい場合がある。通常はアルミナ蒸着やシリカ蒸着、アルミ蒸着等を施したPETフィルム等のガスバリアフィルムを使用する。蒸着層の厚さは、5〜100nmであり、PETフィルムの厚さは、6〜25μmである。蒸着面は、シーラント層27側を向いていても、紙層21側を向いていても良い。また蒸着PETフィルムではなく、アルミニウム箔とPETフィルムをドライラミネートしたフィルムでもよい。この場合のアルミニウム箔の厚さは5〜15μm、PETフィルムの厚さは、6〜25μmである。

【0027】

シーラント層27としては、熱可塑性樹脂の単層若しくは多層フィルムが使用される。シーラント層27の材質としては、ポリオレフィン系樹脂が一般的に使用され、具体的には、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体、エチレン−メタアクリル酸樹脂共重合体などのエチレン系樹脂や、ポリエチレンとポリブテンのブレンド樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂等が使用される。

【0028】

紙層21とバリア層25を貼り合わせるための接着層24としては、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−アクリル酸−アクリル酸エステルの三元共重合体、エチレン−アクリル酸−メタクリル酸エステルの三元共重合体、エチレン−メタクリル酸−アクリル酸エステルの三元共重合体、エチレン−メタクリル酸−メタクリル酸エステルの三元共重合体等が好ましく使用できる。この場合の接着層24の厚さは、10〜60μmであり、接着強度を向上させるために、紙層21やバリア層25の表面にコロナ処理やオゾン処理を施しても良い。

【0029】

バリア層25とシーラント層27を貼り合わせるための接着剤層26としては、公知のドライラミネート用接着剤やノンソルラミネート用接着剤を使用することができる。塗布量としては、0.5〜5.0g/m2程度である。ポリエチレン樹脂等のポリオレフィン系樹脂による押出しラミネート加工によって貼り合わせることもできる。

【0030】

図10は、接続部材3の断面構成の一例を示した断面説明図である。接続部材3として

は、透明バリアフィルム28の表裏面に透明熱可塑性樹脂層29を設けたものを使用することができる。透明バリアフィルム28としては、バリア層25に用いたアルミナ蒸着やシリカ蒸着PETを用いることができる他、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコール共重合体フィルム、ガスバリア性ナイロンフィルム、ガスバリア性ポリエチレンテレフタレートフィルム等のガスバリア性フィルムや、ポリ塩化ビニリデンコーティング、水溶性樹脂と無機層状化合物を含有する被膜や金属アルコキシドあるいはその加水分解物とイソシアネート化合物を反応させた被膜からなる樹脂層などのガスバリアコーティング層を施したPETフィルム等が使用できる。

【0031】

透明熱可塑性樹脂層29としては、積層体20のシーラント層27、表面樹脂層22のいずれとも熱融着可能な材質であることが必要であり、シーラント層27に用いられる材質が同様に用いられる。具体的には、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体、エチレン−メタアクリル酸樹脂共重合体などのエチレン系樹脂や、ポリエチレンとポリブテンのブレンド樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂等が使用される。

【0032】

透明バリアフィルム28と透明熱可塑性樹脂層29の貼り合わせに用いる接着剤層26は、積層体20における接着剤層26と同様のドライラミネート用接着剤やノンソルラミネート用接着剤を使用することができる。

【0033】

接続部材3は、通常広巾で連続的に作成した、元となる積層シートをスリット加工によってテープ状に加工して使用され、最終的に所定の長さに切断される。

【0034】

次に本発明に係る紙容器1の製造工程について説明する。まず積層体20から図3(1)に示したような本体胴部ブランクス16を切り出す。通常は広巾で連続的に作成した積層体から、位置合わせをしながら抜き加工によって切り出すのが一般的である。一方接続部材3をテープ状にスリットしたものを用意し、本体胴部ブランクス16の一方の側端部17aに熱融着し、胴部シール部11を形成する。

【0035】

なお工程の順序としては、複数の本体胴部ブランクス16が縦に繋がった状態のものに、接続部材3を連続的に熱融着し、その後に、個々のブランクスに断裁してもよい。

【0036】

次に図3(1)の状態になった本体胴部ブランクス16を丸めて、もう一方の側端部17bと接続部材3とを熱融着し、図3(2)に示したような円筒形状の本体胴部2を形成する。この時、本体胴部ブランクスの側端部同士が接触しないように隙間をあけて熱融着することにより、窓部6が形成される。

【0037】

一方、積層体20からドーナツ状に打ち抜いた天面部5と、円盤状に打ち抜いた底面部4とを準備し、図3(3)、(4)に示したように、それぞれ周囲を皿状に成形する。天面部5の開口部9には、口栓7のフランジ部を容器の内側に相当する側から熱融着する。

【0038】

図3(2)のように円筒状に成形された本体胴部2の上の開口部9に口栓7を取り付けた天面部5を挿入し、本体胴部2の上端部を巻き込んで熱融着した後、同様に底面部4を挿入し、本体胴部2の下端部を巻き込んで熱融着することにより、容器が完成する。

【0039】

内容物は、口栓7の開口部から注入し、キャップ8で密封する。内容物が飲料である場合、充填に先立って、容器の内面を滅菌処理することにより、常温でも長期保存できる包装体とすることが可能となる。

【0040】

図4は、本発明に係る紙容器の他の実施態様を示した模式図である。また図5(1)は、図4のC−C’断面を示した断面模式図であり、図5(2)は、図4のD−D’断面を示した断面模式図である。また図6(1)は、図4に示した紙容器の本体胴部ブランクスを示した模式図である。この実施態様においては、容器の形状が円錐台形であり、円錐台の側面を形成する本体胴部2と、底面部4と、口栓7およびキャップ8を備えた天面部5とからなり、本体胴部2は、積層体20からなる1枚のブランクス16の両側端17の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材3によって接続されてなり、接続部材3は内容物を目視可能な窓部6を形成している。

【0041】

図4に示した実施態様の紙容器1は、本体胴部2が円錐台形であるため、注出時に容器を逆さまにした場合にも手から抜け落ちることがなく、保持性が非常に良好である。また口栓7の口径が大きいため、特に口栓に直接口をつけて飲むような場合に、飲みやすいという特徴がある。

【0042】

図4に示した紙容器の製造工程としては、基本的には図1に示した紙容器と同様であるが、天面部5は、円錐台形に成形した本体胴部の上部からは挿入することができないため、下部から挿入する必要があり、このため天面部を熱融着した後に底面部を熱融着する必要がある。

【0043】

図7は、本発明に係る紙容器の他の実施態様を示した模式図である。また図8(1)は、図7のE−E’断面を示した断面模式図であり、図8(2)は、図7のF−F’断面を示した断面模式図である。

【0044】

図7の実施態様においては、天面部5に相当する部材が存在せず、口栓7が天面部5を形成しており、口栓7に本体胴部2が口栓シール部14によって直接取り付けられている。

【0045】

図7に示した実施態様の紙容器の製造工程としては、基本的に図1に示した紙容器と変わらないが、天面部を形成する際には、本体胴部2の上端部を口栓7の側面部に直接熱融着する点が異なっている。

【0046】

図1、図4、図7に示した実施態様においては、口栓7は、これに螺合するキャップ8を備えている。このためこの紙容器1は再封止性を有し、内容物を目視可能な窓部6の存在とあいまって、開封後も一定期間に亘って使用するような用途に好適に使用できる。

【0047】

なお口栓7とキャップ8の間に密封シールを設けた構造としたり、キャップ8を不正開封防止リングを備えたものとすることもできる。

以下実施例に基づいて本発明に係る紙容器についてさらに具体的に説明する。

【実施例1】

【0048】

下記構成の積層体を用いて、図4〜5に示したような構造の容量1リットルの円錐台形の紙容器を試作した。

(積層体の構成)

紙層・・・・・・坪量320g/m2の紙パック原紙

表面樹脂層・・・PE樹脂、厚さ18μm

接着層・・・・・EMAA(エチレンメタクリル酸共重合体)、厚さ30μm

バリア層・・・・PET12μm+シリカ蒸着(厚さ30nm)

接着剤・・・・・ドライラミネート用接着剤(ウレタン系)、塗布量3g/m2

シーラント層・・LLDPE、厚さ55μm

(口栓の材質) PE樹脂

<比較例>

【0049】

従来の同じ容量のゲーベルトップ型口栓付紙容器を比較例として、比較試験を行った。使用した積層体の構成は、実施例1に用いたものと同じである。

(評価項目)

ラミネート強度(口栓部):天面部と口栓フランジ部との熱融着強度(N/15mm)

ラミネート強度(接続部材):本体胴部と接続部材との熱融着強度(N/15mm)

落下試験:80cmの高さから落下させ、液漏れしないかどうかを確認

輸送試験:5000km相当のトラック輸送試験

持ちやすさ:片手での持ちやすさ

注ぎやすさ:片手での注ぎやすさ

飲みやすさ:直接口を付けた時の飲みやすさ

【0050】

【表1】

【0051】

表1の結果のように、本発明に係る紙容器は、従来のゲーベルトップ型紙容器に比較して、容器としての基本的な性能を維持したまま、持ちやすさ、注ぎやすさ、飲みやすさ等の機能性が向上し、さらに窓部から内容物の量を確認することができる。

【符号の説明】

【0052】

1・・・紙容器

2・・・本体胴部

3・・・接続部材

4・・・底面部

5・・・天面部

6・・・窓部

7・・・口栓

8・・・キャップ

9・・・開口部

10・・・従来の紙容器

11・・・胴部シール部

12・・・底シール部

13・・・肩シール部

14・・・口栓シール部

15・・・タブ材

16・・・本体胴部ブランクス

17・・・本体胴部ブランクス側端部

20・・・積層体

21・・・紙層

22・・・表面樹脂層

23・・・インキ層

24・・・接着層

25・・・バリア層

26・・・接着剤層

27・・・シーラント層

28・・・透明バリアフィルム

29・・・透明熱可塑性樹脂層

【技術分野】

【0001】

本発明は、牛乳、ジュース、清涼飲料水、酒類、調味料等の各種液状食品や、液体洗剤、バッテリー補充液等の各種液体、インスタントコーヒー、顆粒状砂糖等の粉粒体等を収納するための紙容器に関する。

【背景技術】

【0002】

液体や粉粒体を収納するための容器としては、従来からガラス瓶、プラスチックボトル、各種紙容器等が使用されている。近年地球環境への負荷を低減する観点から、再生産可能な資源である紙を用いた紙容器が注目されている。

【0003】

液体用紙容器としては、各種の形状、構造のものが提案されているが、最も一般的に使用されているものとしては、角筒型で頭部が屋根状に成形されたいわゆるゲーベルトップ型紙容器や、頭部が平坦なフラットトップ型紙容器が挙げられる。これらの紙容器には、牛乳パックのように、一旦開封すると完全には再封止できない構造のものと、多くの酒パックのように、頭頂部に口栓(スパウト)を設けて、再封止を可能とした構造のものとがある。

【0004】

上記の様な角筒型の容器は、輸送効率は高いものの、手に持った時に手になじまず、断面が円形の筒状容器に比較して使用感において劣るものである。特に容器に直接口をつけて内容液を飲む使い方には不向きである。

【0005】

特許文献1に記載された弊社の出願になる筒状容器は、紙とバリア層を含む積層体を用いて筒状に成形したバリア性を有する紙容器である。この紙容器は、図7、図8に示したように、胴部シール部11、底シール部12、肩シール部13において、紙のエッジが内容物に接しないように、巻き込み処理をしたことを特徴としている。

【0006】

特許文献1に記載された紙容器も含めて、一般の紙容器は容器の外から内容物の有無や量を目視で確認することができないため、開封後もある程度の期間に亘って使用するような用途にはこの点が不便なものであった。

【0007】

特許文献2に記載された紙製密封容器の成形用素材は、紙とアルミニウム箔を積層させた不透明な複合層からなる紙製密封容器の成形用素材において、窓に相当する部分が切欠部とされている外層と、片面にポリオレフィン層が積層されている透明な二軸延伸プラスチックフィルムによる内層とが、前記外層における切欠部が内層によって覆われるようにポリオレフィン層を介して積層されている成形用素材である。

【0008】

特許文献2に記載された成形用素材を用いて成形された紙製容器は、透明な窓部を有しているため、内容物を目視することが可能なものである。しかしながら特許文献2に記載された成形用素材を用いて成形された紙製容器は、窓以外の部分においては、アルミニウム箔によるほぼ完璧なバリア性が保証されているのに対して、窓の部分は単にガスバリア性の比較的高い合成樹脂を用いたものであるため、窓の部分のガスバリア性が完全ではなく、長期間の保存を必要とする用途には使用することができないものである。

【0009】

また特許文献2に記載された成形用素材は、紙とアルミニウム箔を貼り合わせた外層シートに連続シートの状態で切欠部を設けた後に、全面を内層フィルムと貼り合わせる必要があるため、工程が煩雑でありコスト面においても好ましいものとはいえない。

【0010】

特許文献3に記載された弊社の出願になる液体用容器は、前記の欠点を解消するためになされたものであって、紙を基材とし、少なくとも中間にガスバリア層を設け、内面層に熱溶融性を有する熱可塑性樹脂層を備えた積層材料の胴部側面に相当する部分に窓孔を穿設し、この窓孔に透明ガスバリア層を有する窓貼りフィルムを貼着したものである。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5-270538号公報

【特許文献2】実公平4-20743号公報

【特許文献3】特開2005-96777号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献3に記載された液体用容器は、窓部のガスバリア性が完全であり、工程的にも枚葉シートに断裁した後に窓孔を設けることが可能であるため、特許文献2に記載された成形用素材に比較して有利ではあるものの、窓部に窓貼りフィルムを貼るという余分な工程が付加されるために、コスト的には十分なものではなかった。

【0013】

本発明の解決しようとする課題は、低コストで製造可能であり、内容物を目視で確認することができ、しかもバリア性を有し、さらに手に対するなじみの良い再封止可能な円筒状紙容器を提案するものである。

【課題を解決するための手段】

【0014】

上記の課題を解決するための手段として、請求項1に記載の発明は、紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器であって、該円筒または円錐台の側面を形成する本体胴部と、底面部と、口栓およびキャップを備えた天面部とからなり、前記本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したことを特徴とする紙容器である。

【発明の効果】

【0015】

本発明に係る紙容器は、円筒形または円錐台形であるため、手に持った時に手になじみやすく、片手でも確実に保持することができる。

【0016】

また本体胴部、底面部、天面部を構成する積層体と本体胴部の接続部材は、いずれもバリア層を有するものであるため、容器としてのバリア性が高く、さまざまな内容物を収納して、長期保存が可能な紙容器とすることができる。

【0017】

本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したので、内容物の有無や残量を容器の外から目視で確認することができる。

【0018】

また窓部を形成するにあたり、特別の抜き加工等を必要としないため、生産効率が高く、従って低コストで生産することができる。

【0019】

口栓は、これに嵌合または螺合するキャップを備えたものであるため、開封後の再封止性が高い容器とすることができるので、開封後も比較的長期間使用するような用途の容器として最適である。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明に係る紙容器の一実施態様を示した模式図である。

【図2】図2(1)は、図1のA−A’断面を示した断面模式図である。図2(2)は、図1のB−B’断面を示した断面模式図である。

【図3】図3(1)は、図1に示した紙容器の本体胴部ブランクスを示した模式図である。図3(2)は本体胴部の、図3(3)は天面部の、また図3(4)は底面部のそれぞれ斜視図である。

【図4】図4は、本発明に係る紙容器の他の実施態様を示した模式図である。

【図5】図5(1)は、図4のC−C’断面を示した断面模式図である。図5(2)は、図4のD−D’断面を示した断面模式図である。

【図6】図6(1)は、図4に示した紙容器の本体胴部ブランクスを示した模式図である。図6(2)は本体胴部の、図6(3)は天面部の、図6(4)は底面部のそれぞれ斜視図である。

【図7】図7は、本発明に係る紙容器の他の実施態様を示した模式図である。

【図8】図8(1)は、図7のE−E’断面を示した断面模式図である。図8(2)は、図7のF−F’断面を示した断面模式図である。

【図9】図9は、本発明に係る紙容器に用いる積層体の断面構成の一例を示した断面説明図である。

【図10】図10は、本発明に係る紙容器に用いる接続部材の断面構成の一例を示した断面説明図である。

【図11】図11は、従来の紙容器の一例を示した模式図である。

【図12】図12(1)は、図11のG−G’断面を示した断面模式図である。図12(2)は、図11のH−H’断面を示した断面模式図である。

【発明を実施するための形態】

【0021】

以下図面に従って、本発明に係る紙容器について詳細に説明する。

図1は、本発明に係る紙容器の一実施態様を示した模式図である。また図2(1)は、図1のA−A’断面を示した断面模式図であり、図2(2)は、図1のB−B’断面を示した断面模式図である。また図3(1)は、図1に示した紙容器の本体胴部ブランクスを示した模式図である。

【0022】

本発明に係る紙容器1は、紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器である。図1に示した実施態様は、円筒形の場合を示している。円筒の側面を形成する本体胴部2と、底面部4と、口栓7およびキャップ8を備えた天面部5とからなり、本体胴部2は、積層体20からなる1枚のブランクスの両側端17の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材3によって接続されている。

接続部材3は紙容器に収納した内容物を外から目視可能な窓部6を形成している。

【0023】

図9は、本発明に係る紙容器1に用いる積層体20の断面構成の一例を示した断面説明図である。図9の例では、紙層21の表面側全面に熱可塑性樹脂層である表面樹脂層22が設けられており、表面樹脂層22の表面には、印刷によるインキ層23が設けられている。インキ層23は、絵柄に応じて全面であったり、部分的であったりする。紙層21の裏面側には、接着層24を介してバリア層25が全面に亘って設けられ、バリア層25の裏面側には、接着剤層26を介して熱可塑性樹脂層であるシーラント層27が同様に全面に亘って設けられている。

【0024】

紙層21としては、坪量200g/m2〜400g/m2、密度0.6g/cm3〜1.1g/cm3程度の紙パック原紙等を使用することができる。

【0025】

表面樹脂層22は、熱溶融させたポリエチレン樹脂を紙層21の表面に押出ラミネート加工によって形成する。印刷時にインキ層23の密着性を向上させるために、表面樹脂層22の表面には、コロナ処理を施すことが好ましい。

【0026】

バリア層25は、必要とされるガスバリア性の程度によって選択される。高度のバリア性を要求されない場合には、例えばポリエチレンテレフタレート(以下PETと略す)樹脂フィルム単体でもよい場合がある。通常はアルミナ蒸着やシリカ蒸着、アルミ蒸着等を施したPETフィルム等のガスバリアフィルムを使用する。蒸着層の厚さは、5〜100nmであり、PETフィルムの厚さは、6〜25μmである。蒸着面は、シーラント層27側を向いていても、紙層21側を向いていても良い。また蒸着PETフィルムではなく、アルミニウム箔とPETフィルムをドライラミネートしたフィルムでもよい。この場合のアルミニウム箔の厚さは5〜15μm、PETフィルムの厚さは、6〜25μmである。

【0027】

シーラント層27としては、熱可塑性樹脂の単層若しくは多層フィルムが使用される。シーラント層27の材質としては、ポリオレフィン系樹脂が一般的に使用され、具体的には、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体、エチレン−メタアクリル酸樹脂共重合体などのエチレン系樹脂や、ポリエチレンとポリブテンのブレンド樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂等が使用される。

【0028】

紙層21とバリア層25を貼り合わせるための接着層24としては、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−アクリル酸−アクリル酸エステルの三元共重合体、エチレン−アクリル酸−メタクリル酸エステルの三元共重合体、エチレン−メタクリル酸−アクリル酸エステルの三元共重合体、エチレン−メタクリル酸−メタクリル酸エステルの三元共重合体等が好ましく使用できる。この場合の接着層24の厚さは、10〜60μmであり、接着強度を向上させるために、紙層21やバリア層25の表面にコロナ処理やオゾン処理を施しても良い。

【0029】

バリア層25とシーラント層27を貼り合わせるための接着剤層26としては、公知のドライラミネート用接着剤やノンソルラミネート用接着剤を使用することができる。塗布量としては、0.5〜5.0g/m2程度である。ポリエチレン樹脂等のポリオレフィン系樹脂による押出しラミネート加工によって貼り合わせることもできる。

【0030】

図10は、接続部材3の断面構成の一例を示した断面説明図である。接続部材3として

は、透明バリアフィルム28の表裏面に透明熱可塑性樹脂層29を設けたものを使用することができる。透明バリアフィルム28としては、バリア層25に用いたアルミナ蒸着やシリカ蒸着PETを用いることができる他、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコール共重合体フィルム、ガスバリア性ナイロンフィルム、ガスバリア性ポリエチレンテレフタレートフィルム等のガスバリア性フィルムや、ポリ塩化ビニリデンコーティング、水溶性樹脂と無機層状化合物を含有する被膜や金属アルコキシドあるいはその加水分解物とイソシアネート化合物を反応させた被膜からなる樹脂層などのガスバリアコーティング層を施したPETフィルム等が使用できる。

【0031】

透明熱可塑性樹脂層29としては、積層体20のシーラント層27、表面樹脂層22のいずれとも熱融着可能な材質であることが必要であり、シーラント層27に用いられる材質が同様に用いられる。具体的には、低密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・αオレフィン共重合体、エチレン−メタアクリル酸樹脂共重合体などのエチレン系樹脂や、ポリエチレンとポリブテンのブレンド樹脂や、ホモポリプロピレン、プロピレン・エチレンランダム共重合体、プロピレン・エチレンブロック共重合体、プロピレン・αオレフィン共重合体などのポリプロピレン系樹脂等が使用される。

【0032】

透明バリアフィルム28と透明熱可塑性樹脂層29の貼り合わせに用いる接着剤層26は、積層体20における接着剤層26と同様のドライラミネート用接着剤やノンソルラミネート用接着剤を使用することができる。

【0033】

接続部材3は、通常広巾で連続的に作成した、元となる積層シートをスリット加工によってテープ状に加工して使用され、最終的に所定の長さに切断される。

【0034】

次に本発明に係る紙容器1の製造工程について説明する。まず積層体20から図3(1)に示したような本体胴部ブランクス16を切り出す。通常は広巾で連続的に作成した積層体から、位置合わせをしながら抜き加工によって切り出すのが一般的である。一方接続部材3をテープ状にスリットしたものを用意し、本体胴部ブランクス16の一方の側端部17aに熱融着し、胴部シール部11を形成する。

【0035】

なお工程の順序としては、複数の本体胴部ブランクス16が縦に繋がった状態のものに、接続部材3を連続的に熱融着し、その後に、個々のブランクスに断裁してもよい。

【0036】

次に図3(1)の状態になった本体胴部ブランクス16を丸めて、もう一方の側端部17bと接続部材3とを熱融着し、図3(2)に示したような円筒形状の本体胴部2を形成する。この時、本体胴部ブランクスの側端部同士が接触しないように隙間をあけて熱融着することにより、窓部6が形成される。

【0037】

一方、積層体20からドーナツ状に打ち抜いた天面部5と、円盤状に打ち抜いた底面部4とを準備し、図3(3)、(4)に示したように、それぞれ周囲を皿状に成形する。天面部5の開口部9には、口栓7のフランジ部を容器の内側に相当する側から熱融着する。

【0038】

図3(2)のように円筒状に成形された本体胴部2の上の開口部9に口栓7を取り付けた天面部5を挿入し、本体胴部2の上端部を巻き込んで熱融着した後、同様に底面部4を挿入し、本体胴部2の下端部を巻き込んで熱融着することにより、容器が完成する。

【0039】

内容物は、口栓7の開口部から注入し、キャップ8で密封する。内容物が飲料である場合、充填に先立って、容器の内面を滅菌処理することにより、常温でも長期保存できる包装体とすることが可能となる。

【0040】

図4は、本発明に係る紙容器の他の実施態様を示した模式図である。また図5(1)は、図4のC−C’断面を示した断面模式図であり、図5(2)は、図4のD−D’断面を示した断面模式図である。また図6(1)は、図4に示した紙容器の本体胴部ブランクスを示した模式図である。この実施態様においては、容器の形状が円錐台形であり、円錐台の側面を形成する本体胴部2と、底面部4と、口栓7およびキャップ8を備えた天面部5とからなり、本体胴部2は、積層体20からなる1枚のブランクス16の両側端17の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材3によって接続されてなり、接続部材3は内容物を目視可能な窓部6を形成している。

【0041】

図4に示した実施態様の紙容器1は、本体胴部2が円錐台形であるため、注出時に容器を逆さまにした場合にも手から抜け落ちることがなく、保持性が非常に良好である。また口栓7の口径が大きいため、特に口栓に直接口をつけて飲むような場合に、飲みやすいという特徴がある。

【0042】

図4に示した紙容器の製造工程としては、基本的には図1に示した紙容器と同様であるが、天面部5は、円錐台形に成形した本体胴部の上部からは挿入することができないため、下部から挿入する必要があり、このため天面部を熱融着した後に底面部を熱融着する必要がある。

【0043】

図7は、本発明に係る紙容器の他の実施態様を示した模式図である。また図8(1)は、図7のE−E’断面を示した断面模式図であり、図8(2)は、図7のF−F’断面を示した断面模式図である。

【0044】

図7の実施態様においては、天面部5に相当する部材が存在せず、口栓7が天面部5を形成しており、口栓7に本体胴部2が口栓シール部14によって直接取り付けられている。

【0045】

図7に示した実施態様の紙容器の製造工程としては、基本的に図1に示した紙容器と変わらないが、天面部を形成する際には、本体胴部2の上端部を口栓7の側面部に直接熱融着する点が異なっている。

【0046】

図1、図4、図7に示した実施態様においては、口栓7は、これに螺合するキャップ8を備えている。このためこの紙容器1は再封止性を有し、内容物を目視可能な窓部6の存在とあいまって、開封後も一定期間に亘って使用するような用途に好適に使用できる。

【0047】

なお口栓7とキャップ8の間に密封シールを設けた構造としたり、キャップ8を不正開封防止リングを備えたものとすることもできる。

以下実施例に基づいて本発明に係る紙容器についてさらに具体的に説明する。

【実施例1】

【0048】

下記構成の積層体を用いて、図4〜5に示したような構造の容量1リットルの円錐台形の紙容器を試作した。

(積層体の構成)

紙層・・・・・・坪量320g/m2の紙パック原紙

表面樹脂層・・・PE樹脂、厚さ18μm

接着層・・・・・EMAA(エチレンメタクリル酸共重合体)、厚さ30μm

バリア層・・・・PET12μm+シリカ蒸着(厚さ30nm)

接着剤・・・・・ドライラミネート用接着剤(ウレタン系)、塗布量3g/m2

シーラント層・・LLDPE、厚さ55μm

(口栓の材質) PE樹脂

<比較例>

【0049】

従来の同じ容量のゲーベルトップ型口栓付紙容器を比較例として、比較試験を行った。使用した積層体の構成は、実施例1に用いたものと同じである。

(評価項目)

ラミネート強度(口栓部):天面部と口栓フランジ部との熱融着強度(N/15mm)

ラミネート強度(接続部材):本体胴部と接続部材との熱融着強度(N/15mm)

落下試験:80cmの高さから落下させ、液漏れしないかどうかを確認

輸送試験:5000km相当のトラック輸送試験

持ちやすさ:片手での持ちやすさ

注ぎやすさ:片手での注ぎやすさ

飲みやすさ:直接口を付けた時の飲みやすさ

【0050】

【表1】

【0051】

表1の結果のように、本発明に係る紙容器は、従来のゲーベルトップ型紙容器に比較して、容器としての基本的な性能を維持したまま、持ちやすさ、注ぎやすさ、飲みやすさ等の機能性が向上し、さらに窓部から内容物の量を確認することができる。

【符号の説明】

【0052】

1・・・紙容器

2・・・本体胴部

3・・・接続部材

4・・・底面部

5・・・天面部

6・・・窓部

7・・・口栓

8・・・キャップ

9・・・開口部

10・・・従来の紙容器

11・・・胴部シール部

12・・・底シール部

13・・・肩シール部

14・・・口栓シール部

15・・・タブ材

16・・・本体胴部ブランクス

17・・・本体胴部ブランクス側端部

20・・・積層体

21・・・紙層

22・・・表面樹脂層

23・・・インキ層

24・・・接着層

25・・・バリア層

26・・・接着剤層

27・・・シーラント層

28・・・透明バリアフィルム

29・・・透明熱可塑性樹脂層

【特許請求の範囲】

【請求項1】

紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器であって、該円筒または円錐台の側面を形成する本体胴部と、底面部と、口栓およびキャップを備えた天面部とからなり、前記本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したことを特徴とする紙容器。

【請求項1】

紙を主体とし、バリア層を有し、少なくとも最外層と最内層に熱可塑性樹脂層を有する積層体を成形してなる円筒形または円錐台形の紙容器であって、該円筒または円錐台の側面を形成する本体胴部と、底面部と、口栓およびキャップを備えた天面部とからなり、前記本体胴部は、前記積層体からなる1枚のブランクスの両側端の裏面が、透明バリアフィルムの表裏面に透明熱可塑性樹脂層を設けた1枚のテープ状の接続部材によって接続されてなり、該接続部材は内容物を目視可能な窓部を形成したことを特徴とする紙容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図9】

【公開番号】特開2012−25472(P2012−25472A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−168113(P2010−168113)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]