紙形成工程

【課題】 紙形成工程、および、生分解性プラスチックを紙形成材料と用いる工程から作られる紙製品の提供。

【解決手段】 生分解性プラスチックは基材として、この基材に塗布する紙形成材料と一緒に用意する。紙形成材料は、再生紙繊維および/または農作物材料を含んでいてもよい。再生木材繊維を繊維状態で塗布してもよいし、農産物材料を粉末化して基材に塗布してもよい。表面材料は、熱および圧力をかけることによって、または、接着剤として野菜粘液汁を用いることによって付着される。

【解決手段】 生分解性プラスチックは基材として、この基材に塗布する紙形成材料と一緒に用意する。紙形成材料は、再生紙繊維および/または農作物材料を含んでいてもよい。再生木材繊維を繊維状態で塗布してもよいし、農産物材料を粉末化して基材に塗布してもよい。表面材料は、熱および圧力をかけることによって、または、接着剤として野菜粘液汁を用いることによって付着される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紙を作る工程、より具体的には農産物材料または再生紙製品を用いる工程およびこの工程から作られる紙製品に関する。

【背景技術】

【0002】

従来の製紙工程では主に木材からの未使用の(バージン)繊維が紙および板紙各種に使用されている。製紙以前のバージン木材繊維の処理には丸太の皮むき、木片砕き、機械作業による繊維の抽出、化学薬品による繊維の抽出、洗浄、化学薬品による脱色、精製または機械的作業による処理などがある。紙すき、洗浄、濃密化希釈化工程が比較的複雑に何度も重ねて繰り返される。バージン木材繊維は、電力、各種化学薬品を大量に消費し、大費用がかかる。パルプからリグニンを取り除くための漂白工程の多くは、硫黄(Sulfur)や塩素(Chlorine)を使用し、深刻な環境汚染を化学処理工程そのものからやその廃棄物の取り扱いや処理から引き起こしている。塩素以外の脱色工程は非常に高価で費用がかさむ。従来製法は、また、繊維の処理に水も大量消費する。製紙工場の多くは、自家処理システム(closed loop system)に移行中だが、その作業工程は複雑で費用がかさむ。

【0003】

世界には材木が手に入りにくい地域もあり、製紙用木材を輸入に頼るところもある。経済発展途上国では、複雑で費用のかさむ従来の製紙法には資金を投下できない国もある。そういった国々では長距離輸送、薬品の調達、従来製法に必要な電力など産業基盤がしばしば欠けている。

【0004】

森林資源は再生可能な資源とはいえ、北米を含む世界の各地では森林の成長が比較的遅く、成長が速いとされる品種でも収穫までにはしばしば10年以上の年月を費やす。その結果、多くの耕地が木の成長や繊維の調達のために使われている。人口密集地帯や林野に適していない地域では製紙材料の木材や木材繊維を輸送するか完成品を運搬しなければならず、長距離輸送は費用を増大させる。

【0005】

木材繊維の再利用が最近では増加したが、何度も生産工程を繰り返すことで新しい問題も発生した。再生繊維が再びリサイクルされると、その度毎に繊維の長さが短くなる。従来工法では、ペーパーシート(papersheet)になるには繊維は互いにからまり合わねばならず短い繊維はボロボロもろい紙となり、紙に強度をもたらすことができなくなる。結果として通常強度を増すために、バージン木材繊維を再生紙用パルプに混ぜ込む必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0006】

木材繊維の代用として他種のセルロース材も紙作りに使われている。このような代替品は、とうもろこしの茎、ケナフ、さとうきびやバナナやパイナップルの葉などの農産物などである。農産の多くは一年周期で収穫でき、また森林の成長には不適な土地でも栽培できることがある。加えて、草類は木材に比べ、リグニンの含有量が少なく、白い色が必要な際も脱色、洗浄が軽くすむ。例えば、工業用大麻の茎の中の芯(hurdと呼ばれている)は、天然の白で筆記用の紙として使うにはほとんど脱色を必要としない。

【0007】

代替繊維での紙作りのパルプ工程やパルプ処理は木材繊維のそれとは異なるが、一度パルプ工程に至れば木材繊維のそれと本質的に同様である。従来製法では、製紙用繊維の混ざった非常に薄く希釈された白水(スラリー)が貯蔵箱から巻き取り金網に流し込まれ、水は巻き取り金網を通してしたたれ落ちる。ウェブ(web)と呼ばれる巻き取り金網からはがされた薄膜状の原紙は、何段階か経てピンチローラーを通過したり、熱風や熱いピンチローラーを通過したりして、余分な水分を取り除かれる。このように全工程に渡って、この製紙材は重く、ウェブだけでは自重量を支えることはできないので、完全な支えが必要である。フエルトや布によるウェブのサポートは従来型機械の構造や操作を複雑にする。

【0008】

バージン木材繊維は、砕木、ふるい、再砕木片、細砕の工程で、また、再生紙はその製造過程で、糸(pins)または微粒子(fines)と呼ばれる望ましくない短い繊維くずをもたらす。少量の糸または微粒子は従来の紙形成工程おいても用いられていたが、あまりにも多くの短繊維成分の使用はシートを弱くする。工程が、使用されるよりも多くの糸または微粒子を発生する場合には、過剰量は無駄となる。糸および微粒子を使用する紙形成工程を生み出すことは有益である。

【0009】

紙形成工程においてエネルギー、水および化学的消費量を低減し、一方、紙形成用の成長の早い農作物繊維を活用することによって木材繊維への依存を減らすことは好都合である。さらに、小規模で行なえる簡素化した紙作り工程を生み出すことも有益である。

【0010】

本発明は、従来法に比べ、紙作りにエネルギー、水および化学品の消費を低く抑えるものである。

【0011】

また、本発明は、バージン木材繊維への依存を少なくして、農産物に由来する材料を利用できる紙形成工程に関するものである。

【0012】

また、本発明は、従来の紙形成工程で必要とされていたものよりも低品質の紙形成材料を利用し、再生紙製品から高品質の紙を作る紙形成工程に関するものである。

【0013】

また、本発明は製紙工程を簡素化することによって、紙作りに大規模な資本投資を要せず少量生産でも経済的紙作りを可能にするものである。

【0014】

さらにまた、本発明は、紙作りからパルプ工程の必要を消去する工程を供給するものでもある。

【課題を解決するための手段】

【0015】

この発明は、生分解性プラスチックをペーパーウェブ(薄膜状原紙)に強度を与えるために使う製紙法からなる。この発明は、一局面においては、生分解性プラスチックの基材と紙作り用繊維がその上部に堆積したものである。この発明は、一工程では前述の基材は水分を含んでいて表層材は粉末状である。粉末は湿気を帯びた表面に塗布されてから圧搾、乾燥される。

【0016】

また、一工程では粉末状表層物質は、野菜から出る粘液または粘着物質と混ぜ合わされペースト状となり、生分解性プラスチック基材に塗布される。乾燥は、加熱があってもなくても起こり得る。

【0017】

この工程の他の形態においては、再生された紙製品が再パルプ化されて、必要である場合にはインク抜きされて、繊維化される。再生されたパルプのスラリーは、生分解性プラスチック基材に塗布されて乾燥される。

【0018】

またこの発明の一局面においては、強度を増すために、紙パルプスラリーへの添加剤として生分解性プラスチック線維が用いられる。ばらばらの繊維が紙形成スラリーに添加されてもよい。空洞の繊維は、粉末状のまたは微細な繊維で充填されていてもよい。

【0019】

またこの発明は、農作物由来の草の多い植物および再生された紙製品から選択される紙形成材料で被覆された少なくとも1つの表面を有する生分解性プラスチック基材を有する紙製品に関する。

【発明の効果】

【0020】

本発明の工程は、従来の製紙法に比べ複雑でない。生分解性プラスチック基材は、完成品中の繊維にぬれ強度を与え、取り扱いを容易にする。

【0021】

本発明の工程は、低品質の繊維および農産物製品のような簡単に再生可能な繊維を直ぐに使用できる。さらに本発明の工程は、さもなければ他の農産物工程からの残りの葉および茎成分並びに従来の製紙工程からの微粒子および糸のような無駄にされる紙形成材料を活用してもよい。また、本発明では、天然の白い原料を用いてもよい。それによって、紙形成材料の化学漂白の必要性を低減しまたは除去して、白い表面を得ることができる。紙形成材料の化学的パルプ化は除かれる。

【0022】

本発明による工程は、手工業を含む低技術の構成における使用にも受け入れられる。そのため、美術紙や趣味紙などは少量生産でも廉価に作ることができるかもしれない。さらに本工程は、容易に入手可能な材料を有する発展途上国における使用にも適用可能であり、ユーティリティ、材料を輸送するための道路などのような従来の紙形成工程で必要な基盤が容易に利用できない小さい場所であっても局所的に使用されることができる。

【0023】

この発明のさらなる特徴や利点は下記の詳細なる記述および添付図によって明らかとなるであろう。

【発明を実施するための最良の形態】

【0024】

実施の形態1.

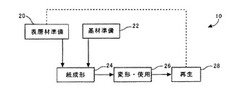

図面、特に図1について参照すると、数字10は、本発明の紙形成工程、より詳しくは本発明により作られる紙の好ましいライフ・サイクルを示している。

【0025】

紙形成工程10は、図5の紙製品12の製造に用いられる。紙製品は、基材14、上層16および下層18をそれぞれ有する。基材14、上層16および下層18の性質および内容は、以下に詳細に記述され説明される。

【0026】

再び図1を参照すると、紙形成工程10は、表層材準備工程20と基材準備予備工程22を含む。処理済表層材と基材は、紙成形予備工程24で混ぜ合わされる。ここで出来た紙製品は、変形・使用予備工程26を経る。その後は、好ましくは、再生予備工程28でリサイクルされ、以下に記述されるいくつかの方法で表層材準備工程20へと帰順する。

【0027】

本発明に用いられる基材14は、生分解性プラスチックである。生分解性プラスチックの中には、脂肪性ポリエステル樹脂(aliphatic polyester resin)構造のものや、ポリビニルアルコール分子(polyvinyl alcohol molecular)構造のものや、中には多糖類(polysaccharides)を基にした分子構造のものもある。本発明用に適した生分解性プラスチックの特徴としては、強度、耐化学薬品性、耐水性、その他自然に廃棄された時の生分解性などがある。生分解性プラスチック製基材の望ましい特性は、形成された紙製品の最終使用法により異なる。例えば、梱包用紙箱や食料品用紙袋など重量厚型を形成する際などは、強度を使用目的としない外観や表面の形状を重視した軽量型の紙用品とは異なるものである。

【0028】

本発明の用法に適した生分解性プラスチックの一つとして、日本の株式会社島津製作所の商品名ラクティ(登録商標)が販売されている。また、日本のカネボウ株式会社の商品名ラクトロン(登録商標)もその一つである。これらは植物性デンプン質を原料としたもので、石油系プラスチックとは種々の性質が類似しているが、相違点は石油系と違い生分解することである。基材14の物理的構造はいくつかの形態をとる。あら布やフエルトなどの無方向性繊維(不織布)が適した製法もある。また他の製法では、個々の生分解性プラスチック繊維、中孔繊維および糸またはより糸として配向した繊維が用いられる。あるいは、目の細かいメッシュまたはスクリーンが用いられてもよい。大部分の破れ、伸びおよび破裂に対する強度は、出来た紙の基材14の強度特性に近い。そのため、基材14の選択にあたっては、これらの製品中の物理的構造やその他の特質を考慮に入れる必要がある。

【0029】

上層16と下層18は、農産物繊維や再生繊維などからなる数種の処理済表層材からなる。ここでは上層と下層は図5のように、基材14によって分けられた層の違いを示すだけに用いられる。この2層は同じものでもよく、互いに取り替えて使用してもよい。あるいは、層の材質は一方は他方に比べてより好ましい特性を持つように別に選択されてもよい。より好ましい特性とは、色、質感、耐水性などを指す。バージンまたは再生繊維が上層16や下層18に使われることもあるが、この発明の利点の一つは、低品質なものやあまり用途がないが栽培収穫が簡単な繊維も使えることにある。加えて、農作物からの二次産品や残り物も使うことができる。そのような例としては、他の目的に使われた後に出る農産物の残り物などである。例えば、とうもろこしの茎、穀物のモミ、さとうきびのかす、バナナやパイナップルの葉なども表層材として用いられる。また、麻、小麦および稲のワラ、ジュート、竹、ココやしの繊維、パピルスまたはほとんどあらゆる種類の草年性植物が独特の外観や特徴を与えるのに用いられる。

【0030】

図2を参照すると、バージン農産物繊維を使った湿工程40が詳細に示されている。作物発育段階42を含むバージン繊維湿工程40の表層材準備予備工程20は、耕作した農業環境で起こる、または、所望の材料についての自然成長である作物発育段階42並びに収穫および乾燥段階44を含む。収穫方法はその植物材の種類が違えば、収穫方法は、農作物または用いられる材料の性質に依存して、種々の植物原料で異なる。収穫は、機械伐採、耕作地からの撤去やまたは自然に生育している植物の単純な拾い集めを含む。収穫は、主に他の目的のために発育した農作物の加工工程の一部として行われてもよい。

【0031】

乾燥は、機械式作物乾燥機の中で行なってもよい。直火型ロータリードラムが好ましく用いられるが、他の工程から発生する余剰火力を使うこともできる。しかしながら、本発明に体現されている低エネルギー消費工程においては、収穫後の作物材料は、農地または集積所で空気乾燥されてもよい。乾燥段階の複雑度は、使用される材料の性質や収穫時の材料の乾燥度による。他からの残留材を用いる場合は、すでに前工程で乾燥されている材料を用いるのもよい。収穫後、そして乾燥後の材料は、破砕化、粉末化、機械処理工程46によって処理される。破砕化および/または粉末化は、従来装置、例えば、ハンマミル、粉砕機、圧延機、リファイナー、ビーターなどによって達成される。本発明の方法で作られる紙は、繊維や繊維のからまりによる強度に頼ることがないので、低品質材を用いることができ、繊維本来の形状は重要でない。従来の紙形成パルプ準備工程で発生する糸または微粒子でさえも使用可能である。

【0032】

図2に示すように、基材の準備には基材提供段階50が含まれ、この基材提供段階50には、連続工程において、材料の供給ロールから基材材料を解くことが含まれていてもよい。バッチ工程においては、基材提供段階50は、基材シートを平らにする工程を含んでいてもよい。湿段階52では、紙製品形成用の基材を準備する。湿段階52は、基材がローラを通りながら水やその他の液体が基材14の表面に堆積するよう操作されたシャワーや霧吹き機からでる水分を被覆することによって達成される。主に手作業時のような少量生産やバッチ式工程では、湿段階52は手動の霧吹き機や散水機でも行なえる。

【0033】

図2に示されているバージン繊維湿工程40は、堆積段階54、すなわち処理済表面材が水分を含んだ基材の上に置かれ、その後、圧搾・乾燥段階56を経るところである。堆積段階54は、水分を含んだ基材に粉末状の材料をふきつけるかふりかけるか、また少量生産過程では基材に手でふりかける事によっても行なえる。堆積段階54は、回転・乾燥段階以前に両面同時に行なわれてもよいし、または、第1の面が準備、回転および乾燥されて、その後に第2の面が処理されてもよい。回転・乾燥段階56は、基材の圧搾、材料の挟みローラへの設置を含んでいてもよく、または、初期圧搾若しくは同時圧搾なしで形成されたシートを単に空気乾燥することを含んでいてもよい。熱58は、この工程を補助するのに用いられてもよい。熱を用いる際には、生分解性プラスチック基材がわずかに溶ける温度を選ぶと表層材が基材に丁度よく結合する。挟みローラを用いる場合には、一方または両方について、内部若しくは外部を熱してもよい。ローラの表面の形状は、ローラから付着することなしに容易に剥がれるようにする。

【0034】

図2に示す工程において、生分解性プラスチックを特に溶かすために、加熱工程58が回転・乾燥工程56と一緒に含まれる場合には、形成された製品は比較的硬い表面になる。このような材質は、苗木植樹用プラグなどに便利である。わずかに溶けた基材14は、上層16と下層18の基材への結合を高め、耐水性を増す。

【0035】

紙形成準備工程24から材料は変形・使用予備工程26へと進む。変形・使用予備工程26は、直ぐに紙形成副工程24に続いてもよいし、または、形成した紙製品を再度巻き取ってもよいし、さもなければ、後の変形・使用用に集積し貯蔵しておいてもよい。仕上りの製品によって、変形・使用予備工程26は、個々のシートに広げたり、メモ帳に綴じたり、袋または箱などに形成したりすることを含んでいてもよい。従来の切断機、圧延機、目打機、折紙機などが使用可能である。

【0036】

再生予備工程28は、変形・使用工程26から続く。使用済材や廃棄後の材品は再生されることが望ましいし、本発明は特に使用後の再生の役に立つものであるが、全ての場合に再生が起こるわけではない。そういう場合には、使用後のこの製品はゴミ埋立場に捨てられれば、基材やその他の材料の生分解性で短期間で分解する。図2に示されるように、再生予備工程に適した一方法は、使用後の製品が収集段階60で再入手されることである。製品の回収方法によっては、不適物質を取り除くために洗浄、分別が必要かもしれない。例えば、地区ゴミ収集過程では、リサイクル可能な金属・ガラスなどを取り除くための選別・分別が使われるかも知れない。その後は、コンポスト段階62で処理される。コンポスト材は表層材準備予備工程20中の農産物成長段階42で耕地へ戻され、農作物の肥料や土壌改良剤として使用される。

【0037】

実施の形態2.

図3を参照すると、ドライ基材工程70が示されている。基材準備予備工程24は、前述のバージン繊維湿工程40と類似している。基材に水分を持たせない点で異なる以外は、ドライ基材工程70の表層材準備予備工程もバージン繊維湿工程40と類似する。ドライ基材工程70では、しかし、粉末状の表層材は、粘液または野菜汁粘着液準備段階72で作られるネバネバした野菜汁と混ぜ合わされる。オクラから出る粘液を水で混ぜたものと粘液または野菜汁粘着液として作ることもできる。その他の野菜汁粘液として適したものは、モロヘイヤの葉、コロハの種、トロロアオイの根茎などである。トロロアオイは、日本の伝統的紙作りに繊維の結束性を高め、繊維分布の均一性を改良するのに使われている。これらやその他の野菜の成分は、水と混ざるとネバネバと糸を引く粘液となり、接着剤として使用できる。粘着液は、多糖類で、多くの野菜に見られ、水中でヌルヌルしたコロイド状になる。このような粘着液は民族料理に使われることもあり、ネバネバヌルヌルした食感が珍重される。これに適した物質は、デンプン質から出来た接着剤と異なり、オクラ、トロロアオイ、モロヘイヤ、コロハから出来る粘着液は乾いても柔軟性があり、乾くとコチコチに固くなって、くずれやすいデンプン質から出来た接着剤とは対照的である。

【0038】

ペーストは、粉末化した表面材料から、ペースト製造段階74で粉末化した材料を野菜粘液汁と混ぜることによって作る。塗布段階76で、ペーストは基材に塗布される。塗布段階76は、ペーストに粘度によって、基材の上にスプレーすることを含んでいてもよいし、または、基材の上にペーストを塗ることを含んでいてもよい。ペーストに覆われた基材は、余分な水分を押し出されてから乾燥される。自然乾燥でもよく空気の対流や温風などを使ってもよい。野菜粘液汁は、表層材を基材に結合するための接着剤としての機能を果たす。それで表層材でコーティングされた基材は、表層材と基材を結合するための熱の使用を必要としない。必要であるならば熱を使用することができ、その結果、生分解性プラスチックがわずかに溶けて耐水性などの物理的特徴が得られる。

【0039】

ドライメッシュ工程70からできる紙製品が熱の適用によって硬化されなければ、ドライメッシュ工程70でできた紙は柔らかくしなやかである。ドライメッシュ工程は、筆記用紙、事務用紙、美術紙などの薄紙の準備に特に適しているかもしれない。さらに、野菜粘液汁を使う利点は、リサイクル時に現れる。粘液を再水溶化することで表層材が基材からすぐ剥がれ、これらを別々に再処理することもできるし、再使用することも可能である。

【0040】

ドライ基材工程70の紙形成予備工程24に続き、変形・使用工程26と再生工程28が、前述したように、バージン繊維湿工程40に適用されてもよい。変形は、作られる材料および用いられる用途に適するように行われる。再生は、また、収集段階60およびコンポスト段階62を含んでいてもよい。

【0041】

図4を参照すると、再生繊維工程80が示されている。表層材準備予備工程20で再生繊維は集められ、パルプ化82、インク抜き84および洗浄86など複数の段階を経る。破砕88または粉末化が、基材に繊維を機材塗布用の繊維を準備するのに行われてもよい。最終的なスラリー準備段階90は、所望の濃度にするために、水を加えたりまたは濃くしたりすることによって濃度を調節することを含む。次に、再生繊維は、堆積段階92で基材に堆積される。圧搾・乾燥段階がこれに続き、通常熱の適用も含む。変形・使用予備工程26が必要に応じて続く。使用剤や余剰物は収集再リサイクルされ、準備段階82へと戻る。この点では、工程80の再生予備工程26は、工程40に示されたものとは異なる。工程40は、再生材を肥料または土壌改良剤として土に帰すことを含む。再生繊維工程80では、再生繊維は木材などの従来型製紙用繊維を再生するのに使われていて、再生予備工程28は、多くの原料から適当な表層材を蓄積することを含む。生分解性基材を加熱することにより起こる粘着効果のために、低品質の再生繊維も使用可能である。再生繊維を繰り返し使うことによってもたらされるその度毎に繊維の長さが短くなることや繊維間の結束強度が弱くなるなどの問題は、繊維間の結束強度が完成品中の繊維強度の創出に決定的な要因ではないので、その問題は克服される。

【0042】

生分解性プラスチックは、従来の製紙工程に添加剤として有利に使うことも出来るし、前述したような基材としてだけに使用がとどまる必要はない。図6に生分解性プラスチック繊維添加工程110が示されているが、それは製紙用繊維入り水溶液やパルプ液にウェブ形成以前に生分解性プラスチック繊維を加えるものである。前述のように、野菜粘着汁で表層材を基材に接着させると、ドライ基材工程で形成された紙製品は再生時に基材が表層材からすぐ剥がれる。生分解性プラスチック基材は、その後繊維化され、繊維添加工程110で製紙用パルプに加えられてもよい。生分解性プラスチック繊維を加えることで出来上がる紙に強度を与えることができ、主に再生木材繊維を使う紙製品にバージン繊維を加える必要性を軽減する。

【0043】

図6に示す生分解性プラスチック繊維添加工程110は、紙製品形成用のいくつかの原料を含む図6の工程110に示すように、いくつかの形態をとってもよい。農産物の成長・収穫段階112は、従来型農産品パルプ化段階114に原料を供給する。また、あるいはさらに、製紙用繊維は、再生繊維再パルプ化工程段階116から供給され、インク抜きおよび選別段階118へ供給される。再生段階120は、作物の成長および収穫段階112の肥料または土壌改良のために、材料をコンポスト段階116へ供給してもよい。加えて、再生段階120は、再生される材料に依存するが、再生繊維再パルプ化段階116または直接有機材混合段階126へ材料を供給してもよい。また、再生材料分別段階124は、ばらばらの繊維(fibers)または単繊維(filaments)が作られる繊維化段階128へ生分解性プラスチック材料を供給してもよい。加えて、バージンプラスチック繊維は、段階130で生分解性プラスチック繊維化段階128へ供給されてもよい。繊維化された生分解性プラスチックは、繊維混合段階132で有機繊維と混ざる。以後、混合繊維は成形、圧搾、乾燥、変形および使用段階134へ供給される。成形、圧搾、乾燥、変形および使用段階134は、従来法によってもよいし、本明細書において前述した工程のいくつかを取り入れてもよい。そして、基材14の上に繊維を堆積させる野菜粘着汁準備段階136を用いてもよい。

【0044】

本明細書で開示する様々な工程は、得られる製品について種々の所望の物理特性を与えるために変更することができる。前述したように、圧搾または乾燥の際に加熱すれば、基材14または図6に示す繊維添加工程における個々の繊維の表面を溶かすことによって、得られる材料の耐水性を向上させる。前述の方法をいろいろ組み合わせることで、素材の特性に合わせて様々な製品を作ることが可能である。再生繊維のフエルトまたは不織布を含むシートを層にすることは、農産物の残りの粉末および薄い生分解性プラスチック基材をおむつ、女性用生理用品および他の衛生用品用に適するであろう。原料全てが天然の生分解物質なので、ゴミ埋立地などでのその後の分解度が従来製品と比較して向上する。

【0045】

適切な原料の選択を通して、独特な仕上り面や外観を持つ美術紙が作れるかもしれない。さらに耐水性をもつ壁被覆材も作れる。さらに改質した材料の使用においては、空洞の生分解性プラスチック単繊維は、再生紙繊維または植物材料で充填してもよく、慣用的に織物に織ってもよい。本明細書で前述したように、表面被覆材で次に塗布されてもよい。

【0046】

さらにもう一つ本発明によって作られる紙製品の応用例としては、粉末コートした基材から切断されて、弾力性および立体性を有する布に織られたりまたは編まれたりする細片または糸が挙げられる。このような方法で作られる布は、独特な質感や模様をもつ壁被覆材などや衝撃吸収力のある梱包材に特に適しているかもしれない。

【0047】

本発明はいくつかの形態を含んで本明細書に詳細に述べられているが、請求項で定めるように、本発明の範囲から逸脱することなしに付加的な改変および変形がされてもよいことは理解されるべきである。

【図面の簡単な説明】

【0048】

【図1】本発明による紙形成工程の工程図である。

【図2】本実施の形態1における紙形成工程についての工程図である。

【図3】本実施の形態2における紙形成工程についての工程図である。

【図4】本発明の再生繊維を利用した紙形成工程についての工程図である。

【図5】本発明によって作られた紙の拡大断面図である。

【図6】本発明による他の紙形成工程の工程図である。

【技術分野】

【0001】

本発明は、紙を作る工程、より具体的には農産物材料または再生紙製品を用いる工程およびこの工程から作られる紙製品に関する。

【背景技術】

【0002】

従来の製紙工程では主に木材からの未使用の(バージン)繊維が紙および板紙各種に使用されている。製紙以前のバージン木材繊維の処理には丸太の皮むき、木片砕き、機械作業による繊維の抽出、化学薬品による繊維の抽出、洗浄、化学薬品による脱色、精製または機械的作業による処理などがある。紙すき、洗浄、濃密化希釈化工程が比較的複雑に何度も重ねて繰り返される。バージン木材繊維は、電力、各種化学薬品を大量に消費し、大費用がかかる。パルプからリグニンを取り除くための漂白工程の多くは、硫黄(Sulfur)や塩素(Chlorine)を使用し、深刻な環境汚染を化学処理工程そのものからやその廃棄物の取り扱いや処理から引き起こしている。塩素以外の脱色工程は非常に高価で費用がかさむ。従来製法は、また、繊維の処理に水も大量消費する。製紙工場の多くは、自家処理システム(closed loop system)に移行中だが、その作業工程は複雑で費用がかさむ。

【0003】

世界には材木が手に入りにくい地域もあり、製紙用木材を輸入に頼るところもある。経済発展途上国では、複雑で費用のかさむ従来の製紙法には資金を投下できない国もある。そういった国々では長距離輸送、薬品の調達、従来製法に必要な電力など産業基盤がしばしば欠けている。

【0004】

森林資源は再生可能な資源とはいえ、北米を含む世界の各地では森林の成長が比較的遅く、成長が速いとされる品種でも収穫までにはしばしば10年以上の年月を費やす。その結果、多くの耕地が木の成長や繊維の調達のために使われている。人口密集地帯や林野に適していない地域では製紙材料の木材や木材繊維を輸送するか完成品を運搬しなければならず、長距離輸送は費用を増大させる。

【0005】

木材繊維の再利用が最近では増加したが、何度も生産工程を繰り返すことで新しい問題も発生した。再生繊維が再びリサイクルされると、その度毎に繊維の長さが短くなる。従来工法では、ペーパーシート(papersheet)になるには繊維は互いにからまり合わねばならず短い繊維はボロボロもろい紙となり、紙に強度をもたらすことができなくなる。結果として通常強度を増すために、バージン木材繊維を再生紙用パルプに混ぜ込む必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0006】

木材繊維の代用として他種のセルロース材も紙作りに使われている。このような代替品は、とうもろこしの茎、ケナフ、さとうきびやバナナやパイナップルの葉などの農産物などである。農産の多くは一年周期で収穫でき、また森林の成長には不適な土地でも栽培できることがある。加えて、草類は木材に比べ、リグニンの含有量が少なく、白い色が必要な際も脱色、洗浄が軽くすむ。例えば、工業用大麻の茎の中の芯(hurdと呼ばれている)は、天然の白で筆記用の紙として使うにはほとんど脱色を必要としない。

【0007】

代替繊維での紙作りのパルプ工程やパルプ処理は木材繊維のそれとは異なるが、一度パルプ工程に至れば木材繊維のそれと本質的に同様である。従来製法では、製紙用繊維の混ざった非常に薄く希釈された白水(スラリー)が貯蔵箱から巻き取り金網に流し込まれ、水は巻き取り金網を通してしたたれ落ちる。ウェブ(web)と呼ばれる巻き取り金網からはがされた薄膜状の原紙は、何段階か経てピンチローラーを通過したり、熱風や熱いピンチローラーを通過したりして、余分な水分を取り除かれる。このように全工程に渡って、この製紙材は重く、ウェブだけでは自重量を支えることはできないので、完全な支えが必要である。フエルトや布によるウェブのサポートは従来型機械の構造や操作を複雑にする。

【0008】

バージン木材繊維は、砕木、ふるい、再砕木片、細砕の工程で、また、再生紙はその製造過程で、糸(pins)または微粒子(fines)と呼ばれる望ましくない短い繊維くずをもたらす。少量の糸または微粒子は従来の紙形成工程おいても用いられていたが、あまりにも多くの短繊維成分の使用はシートを弱くする。工程が、使用されるよりも多くの糸または微粒子を発生する場合には、過剰量は無駄となる。糸および微粒子を使用する紙形成工程を生み出すことは有益である。

【0009】

紙形成工程においてエネルギー、水および化学的消費量を低減し、一方、紙形成用の成長の早い農作物繊維を活用することによって木材繊維への依存を減らすことは好都合である。さらに、小規模で行なえる簡素化した紙作り工程を生み出すことも有益である。

【0010】

本発明は、従来法に比べ、紙作りにエネルギー、水および化学品の消費を低く抑えるものである。

【0011】

また、本発明は、バージン木材繊維への依存を少なくして、農産物に由来する材料を利用できる紙形成工程に関するものである。

【0012】

また、本発明は、従来の紙形成工程で必要とされていたものよりも低品質の紙形成材料を利用し、再生紙製品から高品質の紙を作る紙形成工程に関するものである。

【0013】

また、本発明は製紙工程を簡素化することによって、紙作りに大規模な資本投資を要せず少量生産でも経済的紙作りを可能にするものである。

【0014】

さらにまた、本発明は、紙作りからパルプ工程の必要を消去する工程を供給するものでもある。

【課題を解決するための手段】

【0015】

この発明は、生分解性プラスチックをペーパーウェブ(薄膜状原紙)に強度を与えるために使う製紙法からなる。この発明は、一局面においては、生分解性プラスチックの基材と紙作り用繊維がその上部に堆積したものである。この発明は、一工程では前述の基材は水分を含んでいて表層材は粉末状である。粉末は湿気を帯びた表面に塗布されてから圧搾、乾燥される。

【0016】

また、一工程では粉末状表層物質は、野菜から出る粘液または粘着物質と混ぜ合わされペースト状となり、生分解性プラスチック基材に塗布される。乾燥は、加熱があってもなくても起こり得る。

【0017】

この工程の他の形態においては、再生された紙製品が再パルプ化されて、必要である場合にはインク抜きされて、繊維化される。再生されたパルプのスラリーは、生分解性プラスチック基材に塗布されて乾燥される。

【0018】

またこの発明の一局面においては、強度を増すために、紙パルプスラリーへの添加剤として生分解性プラスチック線維が用いられる。ばらばらの繊維が紙形成スラリーに添加されてもよい。空洞の繊維は、粉末状のまたは微細な繊維で充填されていてもよい。

【0019】

またこの発明は、農作物由来の草の多い植物および再生された紙製品から選択される紙形成材料で被覆された少なくとも1つの表面を有する生分解性プラスチック基材を有する紙製品に関する。

【発明の効果】

【0020】

本発明の工程は、従来の製紙法に比べ複雑でない。生分解性プラスチック基材は、完成品中の繊維にぬれ強度を与え、取り扱いを容易にする。

【0021】

本発明の工程は、低品質の繊維および農産物製品のような簡単に再生可能な繊維を直ぐに使用できる。さらに本発明の工程は、さもなければ他の農産物工程からの残りの葉および茎成分並びに従来の製紙工程からの微粒子および糸のような無駄にされる紙形成材料を活用してもよい。また、本発明では、天然の白い原料を用いてもよい。それによって、紙形成材料の化学漂白の必要性を低減しまたは除去して、白い表面を得ることができる。紙形成材料の化学的パルプ化は除かれる。

【0022】

本発明による工程は、手工業を含む低技術の構成における使用にも受け入れられる。そのため、美術紙や趣味紙などは少量生産でも廉価に作ることができるかもしれない。さらに本工程は、容易に入手可能な材料を有する発展途上国における使用にも適用可能であり、ユーティリティ、材料を輸送するための道路などのような従来の紙形成工程で必要な基盤が容易に利用できない小さい場所であっても局所的に使用されることができる。

【0023】

この発明のさらなる特徴や利点は下記の詳細なる記述および添付図によって明らかとなるであろう。

【発明を実施するための最良の形態】

【0024】

実施の形態1.

図面、特に図1について参照すると、数字10は、本発明の紙形成工程、より詳しくは本発明により作られる紙の好ましいライフ・サイクルを示している。

【0025】

紙形成工程10は、図5の紙製品12の製造に用いられる。紙製品は、基材14、上層16および下層18をそれぞれ有する。基材14、上層16および下層18の性質および内容は、以下に詳細に記述され説明される。

【0026】

再び図1を参照すると、紙形成工程10は、表層材準備工程20と基材準備予備工程22を含む。処理済表層材と基材は、紙成形予備工程24で混ぜ合わされる。ここで出来た紙製品は、変形・使用予備工程26を経る。その後は、好ましくは、再生予備工程28でリサイクルされ、以下に記述されるいくつかの方法で表層材準備工程20へと帰順する。

【0027】

本発明に用いられる基材14は、生分解性プラスチックである。生分解性プラスチックの中には、脂肪性ポリエステル樹脂(aliphatic polyester resin)構造のものや、ポリビニルアルコール分子(polyvinyl alcohol molecular)構造のものや、中には多糖類(polysaccharides)を基にした分子構造のものもある。本発明用に適した生分解性プラスチックの特徴としては、強度、耐化学薬品性、耐水性、その他自然に廃棄された時の生分解性などがある。生分解性プラスチック製基材の望ましい特性は、形成された紙製品の最終使用法により異なる。例えば、梱包用紙箱や食料品用紙袋など重量厚型を形成する際などは、強度を使用目的としない外観や表面の形状を重視した軽量型の紙用品とは異なるものである。

【0028】

本発明の用法に適した生分解性プラスチックの一つとして、日本の株式会社島津製作所の商品名ラクティ(登録商標)が販売されている。また、日本のカネボウ株式会社の商品名ラクトロン(登録商標)もその一つである。これらは植物性デンプン質を原料としたもので、石油系プラスチックとは種々の性質が類似しているが、相違点は石油系と違い生分解することである。基材14の物理的構造はいくつかの形態をとる。あら布やフエルトなどの無方向性繊維(不織布)が適した製法もある。また他の製法では、個々の生分解性プラスチック繊維、中孔繊維および糸またはより糸として配向した繊維が用いられる。あるいは、目の細かいメッシュまたはスクリーンが用いられてもよい。大部分の破れ、伸びおよび破裂に対する強度は、出来た紙の基材14の強度特性に近い。そのため、基材14の選択にあたっては、これらの製品中の物理的構造やその他の特質を考慮に入れる必要がある。

【0029】

上層16と下層18は、農産物繊維や再生繊維などからなる数種の処理済表層材からなる。ここでは上層と下層は図5のように、基材14によって分けられた層の違いを示すだけに用いられる。この2層は同じものでもよく、互いに取り替えて使用してもよい。あるいは、層の材質は一方は他方に比べてより好ましい特性を持つように別に選択されてもよい。より好ましい特性とは、色、質感、耐水性などを指す。バージンまたは再生繊維が上層16や下層18に使われることもあるが、この発明の利点の一つは、低品質なものやあまり用途がないが栽培収穫が簡単な繊維も使えることにある。加えて、農作物からの二次産品や残り物も使うことができる。そのような例としては、他の目的に使われた後に出る農産物の残り物などである。例えば、とうもろこしの茎、穀物のモミ、さとうきびのかす、バナナやパイナップルの葉なども表層材として用いられる。また、麻、小麦および稲のワラ、ジュート、竹、ココやしの繊維、パピルスまたはほとんどあらゆる種類の草年性植物が独特の外観や特徴を与えるのに用いられる。

【0030】

図2を参照すると、バージン農産物繊維を使った湿工程40が詳細に示されている。作物発育段階42を含むバージン繊維湿工程40の表層材準備予備工程20は、耕作した農業環境で起こる、または、所望の材料についての自然成長である作物発育段階42並びに収穫および乾燥段階44を含む。収穫方法はその植物材の種類が違えば、収穫方法は、農作物または用いられる材料の性質に依存して、種々の植物原料で異なる。収穫は、機械伐採、耕作地からの撤去やまたは自然に生育している植物の単純な拾い集めを含む。収穫は、主に他の目的のために発育した農作物の加工工程の一部として行われてもよい。

【0031】

乾燥は、機械式作物乾燥機の中で行なってもよい。直火型ロータリードラムが好ましく用いられるが、他の工程から発生する余剰火力を使うこともできる。しかしながら、本発明に体現されている低エネルギー消費工程においては、収穫後の作物材料は、農地または集積所で空気乾燥されてもよい。乾燥段階の複雑度は、使用される材料の性質や収穫時の材料の乾燥度による。他からの残留材を用いる場合は、すでに前工程で乾燥されている材料を用いるのもよい。収穫後、そして乾燥後の材料は、破砕化、粉末化、機械処理工程46によって処理される。破砕化および/または粉末化は、従来装置、例えば、ハンマミル、粉砕機、圧延機、リファイナー、ビーターなどによって達成される。本発明の方法で作られる紙は、繊維や繊維のからまりによる強度に頼ることがないので、低品質材を用いることができ、繊維本来の形状は重要でない。従来の紙形成パルプ準備工程で発生する糸または微粒子でさえも使用可能である。

【0032】

図2に示すように、基材の準備には基材提供段階50が含まれ、この基材提供段階50には、連続工程において、材料の供給ロールから基材材料を解くことが含まれていてもよい。バッチ工程においては、基材提供段階50は、基材シートを平らにする工程を含んでいてもよい。湿段階52では、紙製品形成用の基材を準備する。湿段階52は、基材がローラを通りながら水やその他の液体が基材14の表面に堆積するよう操作されたシャワーや霧吹き機からでる水分を被覆することによって達成される。主に手作業時のような少量生産やバッチ式工程では、湿段階52は手動の霧吹き機や散水機でも行なえる。

【0033】

図2に示されているバージン繊維湿工程40は、堆積段階54、すなわち処理済表面材が水分を含んだ基材の上に置かれ、その後、圧搾・乾燥段階56を経るところである。堆積段階54は、水分を含んだ基材に粉末状の材料をふきつけるかふりかけるか、また少量生産過程では基材に手でふりかける事によっても行なえる。堆積段階54は、回転・乾燥段階以前に両面同時に行なわれてもよいし、または、第1の面が準備、回転および乾燥されて、その後に第2の面が処理されてもよい。回転・乾燥段階56は、基材の圧搾、材料の挟みローラへの設置を含んでいてもよく、または、初期圧搾若しくは同時圧搾なしで形成されたシートを単に空気乾燥することを含んでいてもよい。熱58は、この工程を補助するのに用いられてもよい。熱を用いる際には、生分解性プラスチック基材がわずかに溶ける温度を選ぶと表層材が基材に丁度よく結合する。挟みローラを用いる場合には、一方または両方について、内部若しくは外部を熱してもよい。ローラの表面の形状は、ローラから付着することなしに容易に剥がれるようにする。

【0034】

図2に示す工程において、生分解性プラスチックを特に溶かすために、加熱工程58が回転・乾燥工程56と一緒に含まれる場合には、形成された製品は比較的硬い表面になる。このような材質は、苗木植樹用プラグなどに便利である。わずかに溶けた基材14は、上層16と下層18の基材への結合を高め、耐水性を増す。

【0035】

紙形成準備工程24から材料は変形・使用予備工程26へと進む。変形・使用予備工程26は、直ぐに紙形成副工程24に続いてもよいし、または、形成した紙製品を再度巻き取ってもよいし、さもなければ、後の変形・使用用に集積し貯蔵しておいてもよい。仕上りの製品によって、変形・使用予備工程26は、個々のシートに広げたり、メモ帳に綴じたり、袋または箱などに形成したりすることを含んでいてもよい。従来の切断機、圧延機、目打機、折紙機などが使用可能である。

【0036】

再生予備工程28は、変形・使用工程26から続く。使用済材や廃棄後の材品は再生されることが望ましいし、本発明は特に使用後の再生の役に立つものであるが、全ての場合に再生が起こるわけではない。そういう場合には、使用後のこの製品はゴミ埋立場に捨てられれば、基材やその他の材料の生分解性で短期間で分解する。図2に示されるように、再生予備工程に適した一方法は、使用後の製品が収集段階60で再入手されることである。製品の回収方法によっては、不適物質を取り除くために洗浄、分別が必要かもしれない。例えば、地区ゴミ収集過程では、リサイクル可能な金属・ガラスなどを取り除くための選別・分別が使われるかも知れない。その後は、コンポスト段階62で処理される。コンポスト材は表層材準備予備工程20中の農産物成長段階42で耕地へ戻され、農作物の肥料や土壌改良剤として使用される。

【0037】

実施の形態2.

図3を参照すると、ドライ基材工程70が示されている。基材準備予備工程24は、前述のバージン繊維湿工程40と類似している。基材に水分を持たせない点で異なる以外は、ドライ基材工程70の表層材準備予備工程もバージン繊維湿工程40と類似する。ドライ基材工程70では、しかし、粉末状の表層材は、粘液または野菜汁粘着液準備段階72で作られるネバネバした野菜汁と混ぜ合わされる。オクラから出る粘液を水で混ぜたものと粘液または野菜汁粘着液として作ることもできる。その他の野菜汁粘液として適したものは、モロヘイヤの葉、コロハの種、トロロアオイの根茎などである。トロロアオイは、日本の伝統的紙作りに繊維の結束性を高め、繊維分布の均一性を改良するのに使われている。これらやその他の野菜の成分は、水と混ざるとネバネバと糸を引く粘液となり、接着剤として使用できる。粘着液は、多糖類で、多くの野菜に見られ、水中でヌルヌルしたコロイド状になる。このような粘着液は民族料理に使われることもあり、ネバネバヌルヌルした食感が珍重される。これに適した物質は、デンプン質から出来た接着剤と異なり、オクラ、トロロアオイ、モロヘイヤ、コロハから出来る粘着液は乾いても柔軟性があり、乾くとコチコチに固くなって、くずれやすいデンプン質から出来た接着剤とは対照的である。

【0038】

ペーストは、粉末化した表面材料から、ペースト製造段階74で粉末化した材料を野菜粘液汁と混ぜることによって作る。塗布段階76で、ペーストは基材に塗布される。塗布段階76は、ペーストに粘度によって、基材の上にスプレーすることを含んでいてもよいし、または、基材の上にペーストを塗ることを含んでいてもよい。ペーストに覆われた基材は、余分な水分を押し出されてから乾燥される。自然乾燥でもよく空気の対流や温風などを使ってもよい。野菜粘液汁は、表層材を基材に結合するための接着剤としての機能を果たす。それで表層材でコーティングされた基材は、表層材と基材を結合するための熱の使用を必要としない。必要であるならば熱を使用することができ、その結果、生分解性プラスチックがわずかに溶けて耐水性などの物理的特徴が得られる。

【0039】

ドライメッシュ工程70からできる紙製品が熱の適用によって硬化されなければ、ドライメッシュ工程70でできた紙は柔らかくしなやかである。ドライメッシュ工程は、筆記用紙、事務用紙、美術紙などの薄紙の準備に特に適しているかもしれない。さらに、野菜粘液汁を使う利点は、リサイクル時に現れる。粘液を再水溶化することで表層材が基材からすぐ剥がれ、これらを別々に再処理することもできるし、再使用することも可能である。

【0040】

ドライ基材工程70の紙形成予備工程24に続き、変形・使用工程26と再生工程28が、前述したように、バージン繊維湿工程40に適用されてもよい。変形は、作られる材料および用いられる用途に適するように行われる。再生は、また、収集段階60およびコンポスト段階62を含んでいてもよい。

【0041】

図4を参照すると、再生繊維工程80が示されている。表層材準備予備工程20で再生繊維は集められ、パルプ化82、インク抜き84および洗浄86など複数の段階を経る。破砕88または粉末化が、基材に繊維を機材塗布用の繊維を準備するのに行われてもよい。最終的なスラリー準備段階90は、所望の濃度にするために、水を加えたりまたは濃くしたりすることによって濃度を調節することを含む。次に、再生繊維は、堆積段階92で基材に堆積される。圧搾・乾燥段階がこれに続き、通常熱の適用も含む。変形・使用予備工程26が必要に応じて続く。使用剤や余剰物は収集再リサイクルされ、準備段階82へと戻る。この点では、工程80の再生予備工程26は、工程40に示されたものとは異なる。工程40は、再生材を肥料または土壌改良剤として土に帰すことを含む。再生繊維工程80では、再生繊維は木材などの従来型製紙用繊維を再生するのに使われていて、再生予備工程28は、多くの原料から適当な表層材を蓄積することを含む。生分解性基材を加熱することにより起こる粘着効果のために、低品質の再生繊維も使用可能である。再生繊維を繰り返し使うことによってもたらされるその度毎に繊維の長さが短くなることや繊維間の結束強度が弱くなるなどの問題は、繊維間の結束強度が完成品中の繊維強度の創出に決定的な要因ではないので、その問題は克服される。

【0042】

生分解性プラスチックは、従来の製紙工程に添加剤として有利に使うことも出来るし、前述したような基材としてだけに使用がとどまる必要はない。図6に生分解性プラスチック繊維添加工程110が示されているが、それは製紙用繊維入り水溶液やパルプ液にウェブ形成以前に生分解性プラスチック繊維を加えるものである。前述のように、野菜粘着汁で表層材を基材に接着させると、ドライ基材工程で形成された紙製品は再生時に基材が表層材からすぐ剥がれる。生分解性プラスチック基材は、その後繊維化され、繊維添加工程110で製紙用パルプに加えられてもよい。生分解性プラスチック繊維を加えることで出来上がる紙に強度を与えることができ、主に再生木材繊維を使う紙製品にバージン繊維を加える必要性を軽減する。

【0043】

図6に示す生分解性プラスチック繊維添加工程110は、紙製品形成用のいくつかの原料を含む図6の工程110に示すように、いくつかの形態をとってもよい。農産物の成長・収穫段階112は、従来型農産品パルプ化段階114に原料を供給する。また、あるいはさらに、製紙用繊維は、再生繊維再パルプ化工程段階116から供給され、インク抜きおよび選別段階118へ供給される。再生段階120は、作物の成長および収穫段階112の肥料または土壌改良のために、材料をコンポスト段階116へ供給してもよい。加えて、再生段階120は、再生される材料に依存するが、再生繊維再パルプ化段階116または直接有機材混合段階126へ材料を供給してもよい。また、再生材料分別段階124は、ばらばらの繊維(fibers)または単繊維(filaments)が作られる繊維化段階128へ生分解性プラスチック材料を供給してもよい。加えて、バージンプラスチック繊維は、段階130で生分解性プラスチック繊維化段階128へ供給されてもよい。繊維化された生分解性プラスチックは、繊維混合段階132で有機繊維と混ざる。以後、混合繊維は成形、圧搾、乾燥、変形および使用段階134へ供給される。成形、圧搾、乾燥、変形および使用段階134は、従来法によってもよいし、本明細書において前述した工程のいくつかを取り入れてもよい。そして、基材14の上に繊維を堆積させる野菜粘着汁準備段階136を用いてもよい。

【0044】

本明細書で開示する様々な工程は、得られる製品について種々の所望の物理特性を与えるために変更することができる。前述したように、圧搾または乾燥の際に加熱すれば、基材14または図6に示す繊維添加工程における個々の繊維の表面を溶かすことによって、得られる材料の耐水性を向上させる。前述の方法をいろいろ組み合わせることで、素材の特性に合わせて様々な製品を作ることが可能である。再生繊維のフエルトまたは不織布を含むシートを層にすることは、農産物の残りの粉末および薄い生分解性プラスチック基材をおむつ、女性用生理用品および他の衛生用品用に適するであろう。原料全てが天然の生分解物質なので、ゴミ埋立地などでのその後の分解度が従来製品と比較して向上する。

【0045】

適切な原料の選択を通して、独特な仕上り面や外観を持つ美術紙が作れるかもしれない。さらに耐水性をもつ壁被覆材も作れる。さらに改質した材料の使用においては、空洞の生分解性プラスチック単繊維は、再生紙繊維または植物材料で充填してもよく、慣用的に織物に織ってもよい。本明細書で前述したように、表面被覆材で次に塗布されてもよい。

【0046】

さらにもう一つ本発明によって作られる紙製品の応用例としては、粉末コートした基材から切断されて、弾力性および立体性を有する布に織られたりまたは編まれたりする細片または糸が挙げられる。このような方法で作られる布は、独特な質感や模様をもつ壁被覆材などや衝撃吸収力のある梱包材に特に適しているかもしれない。

【0047】

本発明はいくつかの形態を含んで本明細書に詳細に述べられているが、請求項で定めるように、本発明の範囲から逸脱することなしに付加的な改変および変形がされてもよいことは理解されるべきである。

【図面の簡単な説明】

【0048】

【図1】本発明による紙形成工程の工程図である。

【図2】本実施の形態1における紙形成工程についての工程図である。

【図3】本実施の形態2における紙形成工程についての工程図である。

【図4】本発明の再生繊維を利用した紙形成工程についての工程図である。

【図5】本発明によって作られた紙の拡大断面図である。

【図6】本発明による他の紙形成工程の工程図である。

【特許請求の範囲】

【請求項1】

紙形成繊維を準備する工程と、

生分解性プラスチック単繊維を前記紙形成繊維と混合する工程と、

前記混合した紙形成繊維および生分解性プラスチック単繊維の織物を形成する工程とを有することを特徴とする紙形成工程。

【請求項2】

生分解性プラスチック単繊維から作られたマトリックスを有する構造であって、前記単繊維がその中に農作物の残りおよび再生紙材料の少なくとも1種を含むことを特徴とする構造。

【請求項1】

紙形成繊維を準備する工程と、

生分解性プラスチック単繊維を前記紙形成繊維と混合する工程と、

前記混合した紙形成繊維および生分解性プラスチック単繊維の織物を形成する工程とを有することを特徴とする紙形成工程。

【請求項2】

生分解性プラスチック単繊維から作られたマトリックスを有する構造であって、前記単繊維がその中に農作物の残りおよび再生紙材料の少なくとも1種を含むことを特徴とする構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−9402(P2007−9402A)

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願番号】特願2006−217711(P2006−217711)

【出願日】平成18年8月10日(2006.8.10)

【分割の表示】特願2001−555933(P2001−555933)の分割

【原出願日】平成13年2月1日(2001.2.1)

【出願人】(502281150)

【Fターム(参考)】

【公開日】平成19年1月18日(2007.1.18)

【国際特許分類】

【出願日】平成18年8月10日(2006.8.10)

【分割の表示】特願2001−555933(P2001−555933)の分割

【原出願日】平成13年2月1日(2001.2.1)

【出願人】(502281150)

【Fターム(参考)】

[ Back to top ]