紙葉状媒体の厚み検知装置

【課題】基準ローラ及び厚み検知ローラの表面に付着した異物を除去するスクレーパの摩耗を低減させる。

【解決手段】基準ローラ1の表面には、スクレーパ10の先端と潤滑剤供給部材12の先端を接触させ、また厚み検知ローラ2の表面には、スクレーパ11の先端と潤滑剤供給部材13の先端を接触させて、両ローラ1、2の回転時に、両ローラ1、2の表面に潤滑剤供給部材12、13により潤滑剤が供給されるようにした。

【解決手段】基準ローラ1の表面には、スクレーパ10の先端と潤滑剤供給部材12の先端を接触させ、また厚み検知ローラ2の表面には、スクレーパ11の先端と潤滑剤供給部材13の先端を接触させて、両ローラ1、2の回転時に、両ローラ1、2の表面に潤滑剤供給部材12、13により潤滑剤が供給されるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現金処理装置等に用いられる紙葉状媒体である紙幣の厚みを検知する厚み検知装置に関するもので、特に厚み検知用のローラ表面に付着した異物を除去するためのスクレーパを備えた厚み検知装置に関するものである。

【背景技術】

【0002】

金融機関で使用される現金処理装置には、紙幣鑑別部等において紙葉状媒体である紙幣の厚みを検知する厚み検知装置が備えられている。

この紙葉状媒体の厚み検知装置は、モータを駆動原として回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙幣を両ローラで挟持することで厚み検知ローラが基準ローラから離間したときの変位に基づいて紙幣の厚みをセンサで検知するように構成されており、そして厚み検知の際に厚み検知ローラに紙粉等の異物が付着するとことによる誤検知を防止するため、厚み検知ローラにスクレーパの先端を接触させ、このスクレーパによりローラ表面に付着した紙粉等の異物を掻き落として除去するものとなっている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−283520号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の技術において、ローラ表面に付着した紙粉等の異物を確実に掻き落とすには、バネ等を用いてスクレーパを厚み検知ローラへ強く押し付ける必要があり、そうした場合スクレーパの摩耗が増加して寿命が低下したり、厚み検知ローラの回転が阻害されて紙葉状媒体である紙幣の搬送障害等を引き起こすという問題がある。

本発明は、このような問題を解決することを課題とする。

【課題を解決するための手段】

【0005】

そのため、本発明は、駆動原により回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙葉媒体を前記基準ローラと厚み検知ローラで挟持することで厚み検知ローラが固定ローラから離間したときの変位をセンサで検知し、かつ前記基準ローラと厚み検知ローラの外周面にそれぞれスクレーパを接触させてローラ表面の異物を除去する紙葉状媒体の厚み検知装置において、潤滑剤を含んだ樹脂材料により形成された潤滑剤供給部材を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させたことを特徴とする。

【発明の効果】

【0006】

このようにした本発明は、基準ローラと厚み検知ローラが回転時に両ローラ表面に潤滑剤供給部材から潤滑剤が供給されるようにしているため、基準ローラと厚み検知ローラの表面に付着した異物を除去するために両ローラの表面に接触させているスクレーパの摩耗を低減させることができという効果が得られる。

また、潤滑剤供給部材から供給される潤滑剤により基準ローラと厚み検知ローラの表面に皮膜が形成されることで基準ローラと厚み検知ローラの表面から異物を容易に掻き落すことができ、そのため両ローラに対するスクレーパの先端の接触圧を大きくする必要がなく、これにより厚み検知ローラの回転が阻害されて紙葉状媒体の搬送障害等を引き起こす等のこともなくすことができるという効果も得られる。

【図面の簡単な説明】

【0007】

【図1】第1の実施例を示す概略側面図

【図2】第2の実施例を示す概略側面図

【図3】第3の実施例を示す要部側面図

【図4】第4の実施例を示す要部側面図

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明による紙葉状媒体の厚み検知装置の実施例を説明する。

【実施例1】

【0009】

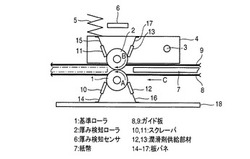

図1は第1の実施例を示す概略側面図である。

図において1は基準ローラ、2はこの基準ローラ1と対をなす厚み検知ローラである。

基準ローラ1は図示しないフレームに回転自在に支持されていて、図示しないモータ(駆動原)からの駆動力により回転するものとなっており、また厚み検知ローラ2は支点3を中心に回動するブラケット4に回転可能に支持されていて、基準ローラ1に対して接触、離間可能に配置されている。

【0010】

5は厚み検知ローラ2が所定の圧力で基準ローラ1に接触するようにブラケット4を介して厚み検知ローラ2を押圧(付勢)する押圧スプリング、6は紙葉状媒体である紙幣7の厚みを検知する厚み検知センサである。

8と9は紙幣7をガイドする一対のガイド板であり、ガイド板8は基準ローラ1側に設けられ、ガイド板9は厚み検知ローラ2側に配置されている。

【0011】

10と11はスクレーパ、12と13は潤滑剤供給部材で、スクレーパ10と11は耐摩耗性が高くかつ摺動性(摩擦係数の低い性質)を有する樹脂材料で形成され、潤滑剤供給部材12と13はPTFE等の潤滑剤を含んだ樹脂材料により形成されていて、スクレーパ10と11は板バネ14と15の先端にそれぞれ支持され、また潤滑剤供給部材12と13は板バネ16と17の先端にそれぞれ支持されている。

【0012】

そしてスクレーパ10と潤滑剤供給部材12はそれぞれの先端が基準ローラ1の軸方向全長に亘って外周面に板バネ14と16のバネ力(付勢力)により所定の押圧力で接触するようにハの字形に配置され、またスクレーパ11と潤滑剤供給部材13はそれぞれの先端が厚み検知ローラ2の軸方向全長に亘って外周面に板バネ15と17のバネ力(付勢力)により所定の押圧力で接触するように逆ハの字形に配置されている。

【0013】

板バネ14と16は各々の基部が装置内に設けられている取付け板18に固定され、板バネ15と17は各々の基部がブラケット4に固定されている。

上述した構成の作用について説明する。

尚、以下に説明する各部の動作は、図示しない記憶部に格納されたプログラム(ソフトウェア)に基づいて図示しない制御部により制御されるものとする。

【0014】

まず、基準ローラ1が図示しないモータからの駆動力により矢印Aで示したように反時計方向に回転すると、この基準ローラ1に圧接している厚み検知ローラ2が従動的に矢印Bで示したように時計方向に回転する。

この状態で、搬送方向上流側の図示しない搬送ローラ等により紙幣7が矢印C方向から搬送されてくると、その紙幣7は基準ローラ1と厚み検知ローラ2により挟持され、その際紙幣7の厚み分だけ厚み検知ローラ2が基準ローラ1から離間して変位するため、その変位量が厚み検知センサ6により検知され、そして検知された変位量から紙幣7の厚さが図示しない制御部により検出(算出)される。

【0015】

基準ローラ1と厚み検知ローラ2により挟持された紙幣7は基準ローラ1の回転により更に矢印C方向へ搬送され、搬送方向下流側の図示しない搬送ローラ等に送られるが、基準ローラ1と厚み検知ローラ2間を通過するまで紙幣7の厚み検知は続けられ、これにより紙幣7の搬送方向全長に亘って厚みが検出される。

このように紙幣7の厚み検知が行われるが、その際の紙幣7の紙粉や、紙幣7の破れた個所等を補修した接着テープの破片、あるいはその接着テープの接着剤、装置内で紙幣7に付着して搬送されてくる粘着性のある潤滑油のカスやゴム片等の異物が基準ローラ1や厚み検知ローラ2に付着すると、これらの異物は基準ローラ1と厚み検知ローラ2の回転により、基準ローラ1の表面に接触させたスクレーパ10の先端、及び厚み検知ローラ2の表面に接触させたスクレーパ11の先端の位置に搬送され、スクレーパ10、11の先端によりそれぞれ掻き落とされて除去される。

【0016】

本実施例では、基準ローラ1の表面には、スクレーパ10の他に潤滑剤供給部材12の先端を接触させ、また厚み検知ローラ2の表面には、スクレーパ11の他に潤滑剤供給部材13の先端を接触させているので、両ローラ1、2の回転時に、基準ローラ1の表面には潤滑剤供給部材12によりPTFE等の潤滑剤が供給(塗布)され、厚み検知ローラ2の表面には潤滑剤供給部材13によりPTFE等の潤滑剤が供給(塗布)されることになり、この潤滑剤で皮膜されたローラ表面にスクレーパ10,11の先端が接触して前記の異物を書き落とすので、スクレーパ10,11の摩耗を低減させることが可能になる。

【0017】

以上説明したように、第1の実施例では、基準ローラ1と、この基準ローラ1に対して接触、離間可能に配置された厚み検知ローラ2のそれぞれの表面に潤滑剤供給部材12、13を接触させて、基準ローラ1と厚み検知ローラ2が回転時に両ローラ表面に潤滑剤供給部材12、13から潤滑剤が供給されるようにしているため、基準ローラ1と厚み検知ローラ2の表面に付着した異物を除去するために、両ローラ1,2の表面に接触させているスクレーパ10、11の摩耗を低減させることができという効果が得られる。

【0018】

また、両ローラ1,2の表面に潤滑剤の皮膜が形成されるので、接着剤や粘着性のある異物が両ローラ1,2の表面に強固に付着することがなくなり、両ローラ1,2の表面に対するスクレーパ10,11の先端の接触圧を大きくしなくとも接着剤や粘着性のある異物を両ローラ1,2の表面から容易に掻き落すことができるという効果も得られる。

また、このように異物を基準ローラ1と厚み検知ローラ2の表面から容易に掻き落すことができることから、両ローラ1,2に対するスクレーパ10,11の先端の接触圧を大きくする必要がなく、これにより基準ローラ1を小さなトルクのモータで回転させることができると共に、厚み検知ローラ2の回転が阻害されて紙幣7の搬送障害等を引き起こすなどのこともなすことができるという効果も得られる。

【0019】

更に、基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤供給部材12、13から潤滑剤が繰り返して供給されるため、基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤をコーティングする場合に比べて性能を長期に亘って維持できるという効果も得られる。つまり、基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤をコーティングした場合、長時間の使用によりコーティング面が剥離するが、本実施例では基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤供給部材12、13から潤滑剤が繰り返して供給されるため、潤滑剤の皮膜が形成され続けることになり、性能を長期に亘って維持できるという効果も得られる。

【実施例2】

【0020】

図2は本発明の第2の実施例を示す概略側面図である。

この第2の実施例は、板バネ14により支持されたスクレーパ10と板バネ16により支持された潤滑剤供給部材12をそれぞれの先端が基準ローラ1の軸方向全長に亘って外周面に板バネ14と16のバネ力(付勢力)により所定の押圧力で接触するように逆ハの字形に配置し、また板バネ15により支持されたスクレーパ11と板バネ17により支持された潤滑剤供給部材13はそれぞれの先端が厚み検知ローラ2の軸方向全長に亘って外周面に板バネ15と17のバネ力(付勢力)により所定の押圧力で接触するようにハの字形に配置すると共に、板バネ14と16の各々の基部をガイド板8に固定し、板バネ15と17は各々の基部をガイド板9に固定したものとなっている。

【0021】

この他の構成は、上述した第1の実施例と同様であるので、同一の符号を付してその説明を省略する。

このような構成による第2の実施例においても、第1の実施例と同様に紙幣7の厚み検知、基準ローラ1と厚み検知ローラ2の表面に付着した異物の除去、潤滑剤の供給を行うことができ、第1の実施例と同様の効果が得られるが、板バネ14と16の各々の基部をガイド板8に固定するので、第1の実施例における取付け板18を省略することができ、その分コストダウンが可能になる。

【実施例3】

【0022】

図3は本発明の第3の実施例を示す要部側面図である。

前記第1の実施例及び第2の実施例では、スクレーパ10,11の先端や潤滑剤供給部材12、13の先端を基準ローラ1と厚み検知ローラ2の軸方向全長に亘って密着させることが重要である。

しかしながら、樹脂部品における平面度は0.05mm程度が限界であるため、スクレーパ10,11の先端や潤滑剤供給部材12、13の先端を基準ローラ1と厚み検知ローラ2の軸方向全長に亘って充分に密着させられないことがある。

【0023】

特に、スクレーパ10,11と潤滑剤供給部材12、13スクレーパの両方の先端がローラ表面に密着していない領域があると、基準ローラ1や厚み検知ローラ2に付着した異物が除去されず、異物の厚みにより正確な紙幣7の厚み検知が行えなくなるリスクが大きくなる。

そこで、この第3の実施例では、基準ローラ1側のスクレーパ10及び潤滑剤供給部材12の先端にそれぞれ削れ代(調整部)19、20を設けて、この削れ代19、20を基準ローラ1の軸方向全長に亘って外周面に接触させたものとしている。

【0024】

ここで削れ代19はスクレーパ10と同一材料で形成され、削れ代20は潤滑剤供給部材12と同一材料で形成されている。

また、削れ代19と20の形状及び寸法は、装置の出荷テスト程度の駆動時間で基準ローラ1や厚み検知ローラ2を回転させたときの初期摩耗により殆ど削られてしまう程度のものを選択する。

【0025】

尚、図3では図示していないが、厚み検知ローラ2側のスクレーパ11及び潤滑剤供給部材13の先端にもそれぞれ削れ代19、20と同様の削れ代を設けて、その削れ代を厚み検知ローラ2の軸方向全長に亘って外周面に接触させたものとする。

この他の構成は上述した第1の実施例と同様とする。

上述した構成による第3の実施例では、装置製造後の出荷テスト等において、基準ローラ1が図示しないモータからの駆動力により回転すると、この基準ローラ1に接触しているスクレーパ10の削れ代19と潤滑剤供給部材12の削れ代20が基準ローラ1により削られて調整され、基準ローラ1の外周面に密着する。

【0026】

また、図1に示すように基準ローラ1に圧接している厚み検知ローラ2は、基準ローラ1が回転することで従動的に回転するので、この厚み検知ローラ2に接触しているスクレーパ11の図示しない削れ代及び潤滑剤供給部材13の図示しない削れ代が厚み検知ローラ2により削られて調整され、厚み検知ローラ2の外周面に密着する。

装置出荷後における紙幣7の厚み検知、基準ローラ1と厚み検知ローラ2の外周面に付着した異物の除去、潤滑剤の供給は第1の実施例と同様行うことができ、第1の実施例と同様の効果が得られるが、本実施例では出荷テスト等において、基準ローラ1と厚み検知ローラ2を回転させることで、スクレーパ10と潤滑剤供給部材12及びスクレーパ11と潤滑剤供給部材13のそれぞれの先端を削れ代により基準ローラ1と厚み検知ローラ2に充分に密着させることができるので、スクレーパ10と潤滑剤供給部材12及びスクレーパ11と潤滑剤供給部材13のそれぞれの先端の平面度寸法の精度によることなく両ローラ1、2の外周面との密着性を確保することが可能となり、異物の掻き落し性能、潤滑剤の供給性能を向上させることができるという効果が得られる。

【0027】

尚、上述した第3の実施例において、スクレーパ10は装置寿命までローラとの摩擦に耐える耐摩耗性の高い樹脂材料を用いることが必要となる。

このときに出荷テスト等における初期摩耗のみでは削れ代(調整部)19の削れが充分でなく装置出荷時にスクレーパ10の先端が基準ローラ1の外周面に密着しないことがある。

【0028】

そのためスクレーパ10の先端に設ける削れ代19の部分のみ、耐摩耗性の低い材料でスクレーパ10と一体成形または2色成形することで、スクレーパ10の先端を基準ローラ1の外周面に確実に密着させることが可能となる。

スクレーパ11の先端に設ける削れ代についても同様にする。

【実施例4】

【0029】

図4は本発明の第4の実施例を示す要部側面図である。

上述した各実施例では、スクレーパ10の他に潤滑剤供給部材12を設けたものであるが、この第4の実施例は、耐摩耗性と摺動性を有する樹脂材料にPTFE等の潤滑剤を混ぜてスクレーパ10及び削れ代19を形成し、この削れ代19を基準ローラ1の軸方向全長に亘って外周面に接触させたものとしている。

【0030】

スクレーパ11についても同様にし、これにより図1等に示した潤滑剤供給部材12,13等を省略した構成とする。

このような構成による第4の実施例では、第2、第3の実施例と同様に削れ代19を出荷テスト等において基準ローラ1により削り、基準ローラ1の外周面に密着させることができる。

【0031】

また、この実施例におけるスクレーパ10及び削れ代19は潤滑剤を混ぜているので、スクレーパ10により異物の除去と潤滑剤の供給が可能となる。

スクレーパ11についても同様である。

以上説明したように、第4の実施例では、耐摩耗性と摺動性を有する樹脂材料にPTFE等の潤滑剤を混ぜてスクレーパ10及び削れ代19と、スクレーパ11及びその削れ代を形成しているため、潤滑剤供給部材12,13等を特に設ける必要がなくなり、安価に実現できると共に、潤滑剤供給部材12,13等の占有スペースを確保する必要がなくなるという利点がある。

【符号の説明】

【0032】

1 基準ローラ

2 厚み検知ローラ

3 支点

4 ブラケット

5 押圧スプリング

6 厚み検知センサ

7 紙幣

8 ガイド板

9 ガイド板

10 スクレーパ

11 スクレーパ

12 潤滑剤供給部材

13 潤滑剤供給部材

14 板バネ

15 板バネ

16 板バネ

17 板バネ

18 取付け板

19 削れ代

20 削れ代

【技術分野】

【0001】

本発明は、現金処理装置等に用いられる紙葉状媒体である紙幣の厚みを検知する厚み検知装置に関するもので、特に厚み検知用のローラ表面に付着した異物を除去するためのスクレーパを備えた厚み検知装置に関するものである。

【背景技術】

【0002】

金融機関で使用される現金処理装置には、紙幣鑑別部等において紙葉状媒体である紙幣の厚みを検知する厚み検知装置が備えられている。

この紙葉状媒体の厚み検知装置は、モータを駆動原として回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙幣を両ローラで挟持することで厚み検知ローラが基準ローラから離間したときの変位に基づいて紙幣の厚みをセンサで検知するように構成されており、そして厚み検知の際に厚み検知ローラに紙粉等の異物が付着するとことによる誤検知を防止するため、厚み検知ローラにスクレーパの先端を接触させ、このスクレーパによりローラ表面に付着した紙粉等の異物を掻き落として除去するものとなっている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−283520号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の技術において、ローラ表面に付着した紙粉等の異物を確実に掻き落とすには、バネ等を用いてスクレーパを厚み検知ローラへ強く押し付ける必要があり、そうした場合スクレーパの摩耗が増加して寿命が低下したり、厚み検知ローラの回転が阻害されて紙葉状媒体である紙幣の搬送障害等を引き起こすという問題がある。

本発明は、このような問題を解決することを課題とする。

【課題を解決するための手段】

【0005】

そのため、本発明は、駆動原により回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙葉媒体を前記基準ローラと厚み検知ローラで挟持することで厚み検知ローラが固定ローラから離間したときの変位をセンサで検知し、かつ前記基準ローラと厚み検知ローラの外周面にそれぞれスクレーパを接触させてローラ表面の異物を除去する紙葉状媒体の厚み検知装置において、潤滑剤を含んだ樹脂材料により形成された潤滑剤供給部材を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させたことを特徴とする。

【発明の効果】

【0006】

このようにした本発明は、基準ローラと厚み検知ローラが回転時に両ローラ表面に潤滑剤供給部材から潤滑剤が供給されるようにしているため、基準ローラと厚み検知ローラの表面に付着した異物を除去するために両ローラの表面に接触させているスクレーパの摩耗を低減させることができという効果が得られる。

また、潤滑剤供給部材から供給される潤滑剤により基準ローラと厚み検知ローラの表面に皮膜が形成されることで基準ローラと厚み検知ローラの表面から異物を容易に掻き落すことができ、そのため両ローラに対するスクレーパの先端の接触圧を大きくする必要がなく、これにより厚み検知ローラの回転が阻害されて紙葉状媒体の搬送障害等を引き起こす等のこともなくすことができるという効果も得られる。

【図面の簡単な説明】

【0007】

【図1】第1の実施例を示す概略側面図

【図2】第2の実施例を示す概略側面図

【図3】第3の実施例を示す要部側面図

【図4】第4の実施例を示す要部側面図

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明による紙葉状媒体の厚み検知装置の実施例を説明する。

【実施例1】

【0009】

図1は第1の実施例を示す概略側面図である。

図において1は基準ローラ、2はこの基準ローラ1と対をなす厚み検知ローラである。

基準ローラ1は図示しないフレームに回転自在に支持されていて、図示しないモータ(駆動原)からの駆動力により回転するものとなっており、また厚み検知ローラ2は支点3を中心に回動するブラケット4に回転可能に支持されていて、基準ローラ1に対して接触、離間可能に配置されている。

【0010】

5は厚み検知ローラ2が所定の圧力で基準ローラ1に接触するようにブラケット4を介して厚み検知ローラ2を押圧(付勢)する押圧スプリング、6は紙葉状媒体である紙幣7の厚みを検知する厚み検知センサである。

8と9は紙幣7をガイドする一対のガイド板であり、ガイド板8は基準ローラ1側に設けられ、ガイド板9は厚み検知ローラ2側に配置されている。

【0011】

10と11はスクレーパ、12と13は潤滑剤供給部材で、スクレーパ10と11は耐摩耗性が高くかつ摺動性(摩擦係数の低い性質)を有する樹脂材料で形成され、潤滑剤供給部材12と13はPTFE等の潤滑剤を含んだ樹脂材料により形成されていて、スクレーパ10と11は板バネ14と15の先端にそれぞれ支持され、また潤滑剤供給部材12と13は板バネ16と17の先端にそれぞれ支持されている。

【0012】

そしてスクレーパ10と潤滑剤供給部材12はそれぞれの先端が基準ローラ1の軸方向全長に亘って外周面に板バネ14と16のバネ力(付勢力)により所定の押圧力で接触するようにハの字形に配置され、またスクレーパ11と潤滑剤供給部材13はそれぞれの先端が厚み検知ローラ2の軸方向全長に亘って外周面に板バネ15と17のバネ力(付勢力)により所定の押圧力で接触するように逆ハの字形に配置されている。

【0013】

板バネ14と16は各々の基部が装置内に設けられている取付け板18に固定され、板バネ15と17は各々の基部がブラケット4に固定されている。

上述した構成の作用について説明する。

尚、以下に説明する各部の動作は、図示しない記憶部に格納されたプログラム(ソフトウェア)に基づいて図示しない制御部により制御されるものとする。

【0014】

まず、基準ローラ1が図示しないモータからの駆動力により矢印Aで示したように反時計方向に回転すると、この基準ローラ1に圧接している厚み検知ローラ2が従動的に矢印Bで示したように時計方向に回転する。

この状態で、搬送方向上流側の図示しない搬送ローラ等により紙幣7が矢印C方向から搬送されてくると、その紙幣7は基準ローラ1と厚み検知ローラ2により挟持され、その際紙幣7の厚み分だけ厚み検知ローラ2が基準ローラ1から離間して変位するため、その変位量が厚み検知センサ6により検知され、そして検知された変位量から紙幣7の厚さが図示しない制御部により検出(算出)される。

【0015】

基準ローラ1と厚み検知ローラ2により挟持された紙幣7は基準ローラ1の回転により更に矢印C方向へ搬送され、搬送方向下流側の図示しない搬送ローラ等に送られるが、基準ローラ1と厚み検知ローラ2間を通過するまで紙幣7の厚み検知は続けられ、これにより紙幣7の搬送方向全長に亘って厚みが検出される。

このように紙幣7の厚み検知が行われるが、その際の紙幣7の紙粉や、紙幣7の破れた個所等を補修した接着テープの破片、あるいはその接着テープの接着剤、装置内で紙幣7に付着して搬送されてくる粘着性のある潤滑油のカスやゴム片等の異物が基準ローラ1や厚み検知ローラ2に付着すると、これらの異物は基準ローラ1と厚み検知ローラ2の回転により、基準ローラ1の表面に接触させたスクレーパ10の先端、及び厚み検知ローラ2の表面に接触させたスクレーパ11の先端の位置に搬送され、スクレーパ10、11の先端によりそれぞれ掻き落とされて除去される。

【0016】

本実施例では、基準ローラ1の表面には、スクレーパ10の他に潤滑剤供給部材12の先端を接触させ、また厚み検知ローラ2の表面には、スクレーパ11の他に潤滑剤供給部材13の先端を接触させているので、両ローラ1、2の回転時に、基準ローラ1の表面には潤滑剤供給部材12によりPTFE等の潤滑剤が供給(塗布)され、厚み検知ローラ2の表面には潤滑剤供給部材13によりPTFE等の潤滑剤が供給(塗布)されることになり、この潤滑剤で皮膜されたローラ表面にスクレーパ10,11の先端が接触して前記の異物を書き落とすので、スクレーパ10,11の摩耗を低減させることが可能になる。

【0017】

以上説明したように、第1の実施例では、基準ローラ1と、この基準ローラ1に対して接触、離間可能に配置された厚み検知ローラ2のそれぞれの表面に潤滑剤供給部材12、13を接触させて、基準ローラ1と厚み検知ローラ2が回転時に両ローラ表面に潤滑剤供給部材12、13から潤滑剤が供給されるようにしているため、基準ローラ1と厚み検知ローラ2の表面に付着した異物を除去するために、両ローラ1,2の表面に接触させているスクレーパ10、11の摩耗を低減させることができという効果が得られる。

【0018】

また、両ローラ1,2の表面に潤滑剤の皮膜が形成されるので、接着剤や粘着性のある異物が両ローラ1,2の表面に強固に付着することがなくなり、両ローラ1,2の表面に対するスクレーパ10,11の先端の接触圧を大きくしなくとも接着剤や粘着性のある異物を両ローラ1,2の表面から容易に掻き落すことができるという効果も得られる。

また、このように異物を基準ローラ1と厚み検知ローラ2の表面から容易に掻き落すことができることから、両ローラ1,2に対するスクレーパ10,11の先端の接触圧を大きくする必要がなく、これにより基準ローラ1を小さなトルクのモータで回転させることができると共に、厚み検知ローラ2の回転が阻害されて紙幣7の搬送障害等を引き起こすなどのこともなすことができるという効果も得られる。

【0019】

更に、基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤供給部材12、13から潤滑剤が繰り返して供給されるため、基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤をコーティングする場合に比べて性能を長期に亘って維持できるという効果も得られる。つまり、基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤をコーティングした場合、長時間の使用によりコーティング面が剥離するが、本実施例では基準ローラ1と厚み検知ローラ2のそれぞれの表面に潤滑剤供給部材12、13から潤滑剤が繰り返して供給されるため、潤滑剤の皮膜が形成され続けることになり、性能を長期に亘って維持できるという効果も得られる。

【実施例2】

【0020】

図2は本発明の第2の実施例を示す概略側面図である。

この第2の実施例は、板バネ14により支持されたスクレーパ10と板バネ16により支持された潤滑剤供給部材12をそれぞれの先端が基準ローラ1の軸方向全長に亘って外周面に板バネ14と16のバネ力(付勢力)により所定の押圧力で接触するように逆ハの字形に配置し、また板バネ15により支持されたスクレーパ11と板バネ17により支持された潤滑剤供給部材13はそれぞれの先端が厚み検知ローラ2の軸方向全長に亘って外周面に板バネ15と17のバネ力(付勢力)により所定の押圧力で接触するようにハの字形に配置すると共に、板バネ14と16の各々の基部をガイド板8に固定し、板バネ15と17は各々の基部をガイド板9に固定したものとなっている。

【0021】

この他の構成は、上述した第1の実施例と同様であるので、同一の符号を付してその説明を省略する。

このような構成による第2の実施例においても、第1の実施例と同様に紙幣7の厚み検知、基準ローラ1と厚み検知ローラ2の表面に付着した異物の除去、潤滑剤の供給を行うことができ、第1の実施例と同様の効果が得られるが、板バネ14と16の各々の基部をガイド板8に固定するので、第1の実施例における取付け板18を省略することができ、その分コストダウンが可能になる。

【実施例3】

【0022】

図3は本発明の第3の実施例を示す要部側面図である。

前記第1の実施例及び第2の実施例では、スクレーパ10,11の先端や潤滑剤供給部材12、13の先端を基準ローラ1と厚み検知ローラ2の軸方向全長に亘って密着させることが重要である。

しかしながら、樹脂部品における平面度は0.05mm程度が限界であるため、スクレーパ10,11の先端や潤滑剤供給部材12、13の先端を基準ローラ1と厚み検知ローラ2の軸方向全長に亘って充分に密着させられないことがある。

【0023】

特に、スクレーパ10,11と潤滑剤供給部材12、13スクレーパの両方の先端がローラ表面に密着していない領域があると、基準ローラ1や厚み検知ローラ2に付着した異物が除去されず、異物の厚みにより正確な紙幣7の厚み検知が行えなくなるリスクが大きくなる。

そこで、この第3の実施例では、基準ローラ1側のスクレーパ10及び潤滑剤供給部材12の先端にそれぞれ削れ代(調整部)19、20を設けて、この削れ代19、20を基準ローラ1の軸方向全長に亘って外周面に接触させたものとしている。

【0024】

ここで削れ代19はスクレーパ10と同一材料で形成され、削れ代20は潤滑剤供給部材12と同一材料で形成されている。

また、削れ代19と20の形状及び寸法は、装置の出荷テスト程度の駆動時間で基準ローラ1や厚み検知ローラ2を回転させたときの初期摩耗により殆ど削られてしまう程度のものを選択する。

【0025】

尚、図3では図示していないが、厚み検知ローラ2側のスクレーパ11及び潤滑剤供給部材13の先端にもそれぞれ削れ代19、20と同様の削れ代を設けて、その削れ代を厚み検知ローラ2の軸方向全長に亘って外周面に接触させたものとする。

この他の構成は上述した第1の実施例と同様とする。

上述した構成による第3の実施例では、装置製造後の出荷テスト等において、基準ローラ1が図示しないモータからの駆動力により回転すると、この基準ローラ1に接触しているスクレーパ10の削れ代19と潤滑剤供給部材12の削れ代20が基準ローラ1により削られて調整され、基準ローラ1の外周面に密着する。

【0026】

また、図1に示すように基準ローラ1に圧接している厚み検知ローラ2は、基準ローラ1が回転することで従動的に回転するので、この厚み検知ローラ2に接触しているスクレーパ11の図示しない削れ代及び潤滑剤供給部材13の図示しない削れ代が厚み検知ローラ2により削られて調整され、厚み検知ローラ2の外周面に密着する。

装置出荷後における紙幣7の厚み検知、基準ローラ1と厚み検知ローラ2の外周面に付着した異物の除去、潤滑剤の供給は第1の実施例と同様行うことができ、第1の実施例と同様の効果が得られるが、本実施例では出荷テスト等において、基準ローラ1と厚み検知ローラ2を回転させることで、スクレーパ10と潤滑剤供給部材12及びスクレーパ11と潤滑剤供給部材13のそれぞれの先端を削れ代により基準ローラ1と厚み検知ローラ2に充分に密着させることができるので、スクレーパ10と潤滑剤供給部材12及びスクレーパ11と潤滑剤供給部材13のそれぞれの先端の平面度寸法の精度によることなく両ローラ1、2の外周面との密着性を確保することが可能となり、異物の掻き落し性能、潤滑剤の供給性能を向上させることができるという効果が得られる。

【0027】

尚、上述した第3の実施例において、スクレーパ10は装置寿命までローラとの摩擦に耐える耐摩耗性の高い樹脂材料を用いることが必要となる。

このときに出荷テスト等における初期摩耗のみでは削れ代(調整部)19の削れが充分でなく装置出荷時にスクレーパ10の先端が基準ローラ1の外周面に密着しないことがある。

【0028】

そのためスクレーパ10の先端に設ける削れ代19の部分のみ、耐摩耗性の低い材料でスクレーパ10と一体成形または2色成形することで、スクレーパ10の先端を基準ローラ1の外周面に確実に密着させることが可能となる。

スクレーパ11の先端に設ける削れ代についても同様にする。

【実施例4】

【0029】

図4は本発明の第4の実施例を示す要部側面図である。

上述した各実施例では、スクレーパ10の他に潤滑剤供給部材12を設けたものであるが、この第4の実施例は、耐摩耗性と摺動性を有する樹脂材料にPTFE等の潤滑剤を混ぜてスクレーパ10及び削れ代19を形成し、この削れ代19を基準ローラ1の軸方向全長に亘って外周面に接触させたものとしている。

【0030】

スクレーパ11についても同様にし、これにより図1等に示した潤滑剤供給部材12,13等を省略した構成とする。

このような構成による第4の実施例では、第2、第3の実施例と同様に削れ代19を出荷テスト等において基準ローラ1により削り、基準ローラ1の外周面に密着させることができる。

【0031】

また、この実施例におけるスクレーパ10及び削れ代19は潤滑剤を混ぜているので、スクレーパ10により異物の除去と潤滑剤の供給が可能となる。

スクレーパ11についても同様である。

以上説明したように、第4の実施例では、耐摩耗性と摺動性を有する樹脂材料にPTFE等の潤滑剤を混ぜてスクレーパ10及び削れ代19と、スクレーパ11及びその削れ代を形成しているため、潤滑剤供給部材12,13等を特に設ける必要がなくなり、安価に実現できると共に、潤滑剤供給部材12,13等の占有スペースを確保する必要がなくなるという利点がある。

【符号の説明】

【0032】

1 基準ローラ

2 厚み検知ローラ

3 支点

4 ブラケット

5 押圧スプリング

6 厚み検知センサ

7 紙幣

8 ガイド板

9 ガイド板

10 スクレーパ

11 スクレーパ

12 潤滑剤供給部材

13 潤滑剤供給部材

14 板バネ

15 板バネ

16 板バネ

17 板バネ

18 取付け板

19 削れ代

20 削れ代

【特許請求の範囲】

【請求項1】

駆動原により回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙葉媒体を前記基準ローラと厚み検知ローラで挟持することで厚み検知ローラが固定ローラから離間したときの変位をセンサで検知し、かつ前記基準ローラと厚み検知ローラの外周面にそれぞれスクレーパを接触させてローラ表面の異物を除去する紙葉状媒体の厚み検知装置において、

潤滑剤を含んだ樹脂材料により形成された潤滑剤供給部材を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させたことを特徴とする紙葉状媒体の厚み検知装置。

【請求項2】

請求項1記載の紙葉状媒体の厚み検知装置において、

前記各スクレーパと前記各潤滑剤供給部材の先端に削れ代を設けて、それぞれの削れ代を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させ、前記基準ローラと厚み検知ローラの回転によりそれぞれの削れ代を削ることで、前記基準ローラと厚み検知ローラに対する前記各スクレーパと前記各潤滑剤供給部材の先端の密着性を確保することを特徴とする紙葉状媒体の厚み検知装置。

【請求項3】

請求項1記載の紙葉状媒体の厚み検知装置において、

前記各スクレーパを耐摩耗性の高い樹脂材料で形成し、各スクレーパに設けられる前記削れ代を耐摩耗性の低い樹脂材料で形成したことを特徴とする紙葉状媒体の厚み検知装置。

【請求項4】

駆動原により回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙葉媒体を前記基準ローラと厚み検知ローラで挟持することで厚み検知ローラが固定ローラから離間したときの変位をセンサで検知し、かつ前記基準ローラと厚み検知ローラの外周面にそれぞれスクレーパを接触させてローラ表面の異物を除去する紙葉状媒体の厚み検知装置において、

前記各スクレーパを潤滑剤を含んだ樹脂材料により形成したことを特徴とする紙葉状媒体の厚み検知装置。

【請求項5】

請求項1記載の紙葉状媒体の厚み検知装置において、

前記各スクレーパの先端に同じ樹脂材料で形成した削れ代を設けて、それぞれの削れ代を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させ、前記基準ローラと厚み検知ローラの回転によりそれぞれの削れ代を削ることで、前記基準ローラと厚み検知ローラに対する前記各スクレーパと前記各潤滑剤供給部材の先端の密着性を確保することを特徴とする紙葉状媒体の厚み検知装置。

【請求項1】

駆動原により回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙葉媒体を前記基準ローラと厚み検知ローラで挟持することで厚み検知ローラが固定ローラから離間したときの変位をセンサで検知し、かつ前記基準ローラと厚み検知ローラの外周面にそれぞれスクレーパを接触させてローラ表面の異物を除去する紙葉状媒体の厚み検知装置において、

潤滑剤を含んだ樹脂材料により形成された潤滑剤供給部材を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させたことを特徴とする紙葉状媒体の厚み検知装置。

【請求項2】

請求項1記載の紙葉状媒体の厚み検知装置において、

前記各スクレーパと前記各潤滑剤供給部材の先端に削れ代を設けて、それぞれの削れ代を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させ、前記基準ローラと厚み検知ローラの回転によりそれぞれの削れ代を削ることで、前記基準ローラと厚み検知ローラに対する前記各スクレーパと前記各潤滑剤供給部材の先端の密着性を確保することを特徴とする紙葉状媒体の厚み検知装置。

【請求項3】

請求項1記載の紙葉状媒体の厚み検知装置において、

前記各スクレーパを耐摩耗性の高い樹脂材料で形成し、各スクレーパに設けられる前記削れ代を耐摩耗性の低い樹脂材料で形成したことを特徴とする紙葉状媒体の厚み検知装置。

【請求項4】

駆動原により回転する基準ローラと、この基準ローラに対して接触、離間可能に配置されていて基準ローラと共に回転する厚み検知ローラを備え、紙葉媒体を前記基準ローラと厚み検知ローラで挟持することで厚み検知ローラが固定ローラから離間したときの変位をセンサで検知し、かつ前記基準ローラと厚み検知ローラの外周面にそれぞれスクレーパを接触させてローラ表面の異物を除去する紙葉状媒体の厚み検知装置において、

前記各スクレーパを潤滑剤を含んだ樹脂材料により形成したことを特徴とする紙葉状媒体の厚み検知装置。

【請求項5】

請求項1記載の紙葉状媒体の厚み検知装置において、

前記各スクレーパの先端に同じ樹脂材料で形成した削れ代を設けて、それぞれの削れ代を前記基準ローラと厚み検知ローラの外周面にそれぞれ接触させ、前記基準ローラと厚み検知ローラの回転によりそれぞれの削れ代を削ることで、前記基準ローラと厚み検知ローラに対する前記各スクレーパと前記各潤滑剤供給部材の先端の密着性を確保することを特徴とする紙葉状媒体の厚み検知装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−176491(P2010−176491A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−19719(P2009−19719)

【出願日】平成21年1月30日(2009.1.30)

【出願人】(000000295)沖電気工業株式会社 (6,645)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月30日(2009.1.30)

【出願人】(000000295)沖電気工業株式会社 (6,645)

【Fターム(参考)】

[ Back to top ]