紙製容器及びその製造方法

【課題】電子レンジ等で加熱調理しあるいは熱湯を注いで使用する場合に適した紙製容器であって、高温での取り扱いを容易にし、しかも簡単な構造で安価に製造する。

【解決手段】紙材からなるブランクを絞り加工して形成された有底筒状のカップ部2の外底部に、その外面から突出する樹脂製の足部15が射出成形により一体に固着されており、上端と足部15とにそれぞれ指をかけるようにして持つことにより、内容物の熱の影響を少なくすることができる。

【解決手段】紙材からなるブランクを絞り加工して形成された有底筒状のカップ部2の外底部に、その外面から突出する樹脂製の足部15が射出成形により一体に固着されており、上端と足部15とにそれぞれ指をかけるようにして持つことにより、内容物の熱の影響を少なくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紙製容器及びその製造方法に関し、特に、使用時に電子レンジ、オーブンレンジ等によって加熱され、あるいは熱湯が注がれる場合に適した紙製容器及びその製造方法に関する。

【背景技術】

【0002】

電子レンジ等によって加熱することが可能な紙製容器として、例えば、特許文献1の紙トレーが知られている。この紙トレーは、紙箱が折り曲げ線を介してトレー状に組み立てられ、この紙箱の内面に熱可塑性プラスチックシートが積層されている。そして、この紙トレーの上端のフランジ部分では、内面に積層された熱可塑性プラスチックシートが裏面まで回り込んだ巻込部が形成されており、この巻込部により紙端面の露出部分が被覆されている。

【0003】

一方、特許文献2の紙容器は、熱可塑性プラスチックシートが積層された板紙を絞り加工することにより、フランジ部分を有する紙トレー本体が形成され、この紙トレー本体を射出成形金型に配置して、フランジ部分を覆うように熱可塑性樹脂を一体成形した構成とされている。

また、特許文献3記載の容器は、胴部側壁と底板とで構成される逆円錐台形状のプラスチック容器本体に、その胴部側壁を覆うように紙製筒状体が装着されており、胴部側壁を二重構造とすることにより、断熱構造とされている。

また、特許文献4にも、外包装体の紙カップと内包装体のプラスチックカップとを一体とした二重構造の断熱複合容器が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−255562号公報

【特許文献2】特開2000−335550号公報

【特許文献3】特開2004−315032号公報

【特許文献4】特開2007−168819号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような容器は、電子レンジ等で加熱調理され、あるいは熱湯が注がれるために、高温状態で取り扱う必要が生じる。この場合、特許文献3又は特許文献4記載の容器のように、容器を二重構造としておくと、容器を持ったときに手に熱が伝わりにくいため、取り扱いが容易になるが、容器構造が複雑になるため、製作が困難で高価になる傾向にある。

【0006】

本発明は、前記事情に鑑みてなされたもので、電子レンジ等で加熱調理しあるいは熱湯を注いで使用する場合に適した紙製容器であって、高温での取り扱いを容易にし、しかも簡単な構造で安価に製造できる紙製容器及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の紙製容器は、紙材からなるブランクを絞り加工して形成された有底筒状のカップ部の外底部に、その外面から突出する樹脂製の足部が一体に固着されていることを特徴とする。

【0008】

この種の紙製容器には、内容物が上端から若干下がった位置まで充填され、上端部にはヘッドスペースが形成されるのに対して、周壁部及び底部は内容物が内面に接触するため、その熱が容器の外周面に伝わり、外周面が高温になっている。本発明の紙製容器では、紙製のカップ部の外底部に樹脂製の足部が突出して固着されているので、この足部の先端は底部の他の部分よりも温度が低くなっている。また、容器の上端はヘッドスペースの存在により内容物が直接触れないので温度は低くなっている。したがって、この容器の上端と足部とにそれぞれ指をかけるようにして容器を持つことにより、内容物の熱の影響を少なくすることができる。

また、足部によりカップ部の底部がテーブル面等から浮いた状態に置かれるので、熱が逃げにくく、保温性にも優れ、電子レンジで加熱調理する際には、マイクロ波が底部の下面にも回り込んで照射されるため、加熱むらが少なくなる。

【0009】

この場合、前記足部は、前記カップ部の周方向に沿うリング状に形成されるか、前記カップ部の周方向に等間隔で少なくとも2個以上設けられるとよい。

リング状又は2個以上の足部を設けることにより、テーブル等に載せたときに安定する。

【0010】

また、本発明の紙製容器において、前記カップ部に、その上端部から連続する樹脂製のフランジ部が一体に固着されているとよい。

【0011】

容器の上端と足部とに指をかけて持ったときに、容器の上端においても樹脂製のフランジ部が接触するので、内容物の熱の影響をさらに少なくすることができる。

また、カップ部の上端部に樹脂製フランジ部を固着しているので、容器の剛性が高くなって、さらに取り扱い性が向上する。また、紙材の絞り加工によってフランジを形成しようとすると、しわが生じるために加工が難しいが、樹脂製のフランジ部を固着したから、紙材のカップ部の成形時にはフランジ部分を形成する必要はなく、加工が容易であるとともに、平坦なフランジ部を得ることができ、蓋材の取り付けも容易になる。

【0012】

本発明の紙製容器は、前記カップ部の表面には樹脂層が被覆されており、前記足部は、前記カップ部を被覆する樹脂層と同じ種類の樹脂により形成されているとよい。

同様に、前記フランジ部も、前記カップ部を被覆する樹脂層と同じ種類の樹脂により形成されているとよい。

同種材料どうしの固着となるので、連結状態をより強固で確実にすることができる。

【0013】

本発明の紙製容器において、前記フランジ部は、前記カップ部の周壁部に沿う筒状部と、この筒状部から水平に張り出す環状平板部とからなり、前記筒状部が前記カップ部の周壁部の上端面を覆った状態で前記周壁部の一部に重なるように固着され、前記カップ部の周壁部には、その全周のうちの少なくとも一部に、深さ方向に延びる凹部が形成され、前記フランジ部の樹脂が前記凹部内に入り込んでいるとよい。

【0014】

カップ部の周壁部の上端部とフランジ部の筒状部との重なり部分は、周壁部の上端面を覆った状態で周壁部の内外周面側の少なくとも片面側と筒状部とが重なっていればよく、周壁部の内面側に筒状部が配置されるもの、周壁部の外面側に筒状部が配置されるもののいずれでもよい。或いは、周壁部を筒状部内に埋没させるように、周壁部の内外両面にわたって筒状部が形成されるようにしてもよい。また、カップ部の周壁部の内外周面側の少なくとも片面側とフランジ部の筒状部とが重なるように形成した場合でも、フランジ部は、周壁部の上端面を覆った状態に固着されるので、フランジ部の射出成形時に、樹脂の一部が周壁部の上端面から反対面側にも凹部を伝って入り込み、この樹脂により周壁部の内外両面にわたって樹脂が配置されることになり、カップ部とフランジ部とを強固に固着することができる。

【0015】

また、本発明の紙製容器の製造方法は、紙材からなるブランクを絞り加工して有底筒状のカップ部を形成するカップ部形成工程と、前記カップ部を金型内に配置して前記カップ部の外底部にその外面から突出する足部を射出成形する射出成形工程とを有し、前記射出成形工程は、前記カップ部の外底部の一部を前記金型のキャビティ内に露出させた状態で、その露出部分の周囲で前記カップ部を前記金型により挟持し、前記キャビティ内に樹脂を射出して前記カップ部に前記足部を固着することを特徴とする。

射出成形の一体成形によって足部を設けた簡単な構造であるので、従来技術のような二重構造等の容器に比べて低コスト化を図ることができる。

【0016】

この製造方法により、カップ部とフランジ部とは、周壁部の上端面が覆われた状態で周壁部の上端部に筒状部が重なるように形成され、フランジ部を薄肉にして、コンパクト化、軽量化が可能な紙製容器を製造することができる。この場合、紙材のブランクからのカップ部の成形時には、フランジ部位を設ける必要がないため、絞り加工時に金型内にブランクを滑らせるようにしながら成形でき、不良の発生を少なくして、歩留りよく製造することができる。

【発明の効果】

【0017】

本発明によれば、紙製のカップ部に樹脂製の足部を固着したので、電子レンジ等での加熱時や熱湯を注いだ時など、カップ部が高温状態となっていても、他の部分に比べて温度が低いカップ部の上端と足部との間を指で挟むようにして持つことができ、手にカップ部の熱が伝わりにくいので、取り扱いを容易にすることができる。また、紙材のカップ部に足部を固着した構成であって、構造が簡単であるので、低コスト化を図ることができる。

【図面の簡単な説明】

【0018】

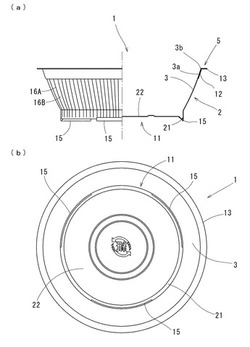

【図1】本発明の紙製容器の第1実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図2】図1の紙製容器の底部からフランジ部にかけた部分の拡大断面図である。

【図3】図1の紙製容器を構成しているカップ部を成形する前のブランクを示す平面図である。

【図4】図3のブランクから絞り加工したカップ部の半分を端面とした正面図である。

【図5】図4のカップ部を射出成形金型内に配置した状態を示す要部の断面図である。

【図6】図2のX−X線に沿う矢視拡大断面図である。

【図7】本発明の紙製容器の第2実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図8】本発明の紙製容器の第3実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図9】本発明の紙製容器の第4実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図10】本発明の紙製容器の第5実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図11】本発明の紙製容器の第6実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を図面を参照しながら説明する。

図1〜図6は本発明の第1実施形態を示している。

この紙製容器1は、有底筒状のカップ部2と、このカップ部2の周壁部3の上端部3aに固着されるフランジ部5と、カップ部2の外底部に一体に固着した足部15とを有している。

【0020】

このうち、カップ部2は、図3に示した紙材よりなるブランク6を絞り加工することにより形成される。このブランク6は、円板状に形成され、カップ部2の周壁部3を形成する領域に多数の罫線(スコア溝)7、8が形成されている。これらの罫線7、8は、全体としてはブランク6の中心部を除き、その周囲に放射状に形成されるとともに、長短二種類のものが形成され、長い罫線7と短い罫線8とが周方向に交互に配置されている。例えば、1.8°間隔で200本の罫線7、8が形成され、長短各100本ずつ形成されている。なお、ブランク6の外周縁から所定距離(例えば、1mm程度)の範囲には罫線7、8が設けられておらず、この部位には平坦部9が配置されている。ブランク6を構成する紙材としては、例えば、厚さが0.2〜0.5mm程度とされ、この紙材の表裏面側に、ポリプロピレン(PP)等の合成樹脂による樹脂層(図示略)が形成される。また、アルミニウム箔やEVOH(エチレンビニル共重合)樹脂などの酸素透過率の低い材質からなるフィルムをラミネートしてもよく、これらアルミニウム箔やEVOH樹脂などをラミネートすることにより、内容物の酸化を防止して保存期間を延ばす効果がある。

【0021】

そして、この円形のブランク6を加熱状態の金型(図示略)によって絞り加工することにより、図4に示す有底筒状のカップ部2が成形される。このカップ部2は、円形の底部11、その周りを囲む周壁部3を一体に形成した形状とされる。このとき、前述した罫線7、8の幅及び間隔が絞り加工によって周方向に狭められることから、周壁部3には、図6に一部を拡大して描いたように、罫線7,8が凹部16Aとなるとともに、罫線の間の部分が凸部16Bとなり、その境界で周壁部3の一部が重なり合って多数の折り目部17が形成される。また、周壁部3は、その上端部3aに向かうにしたがい漸次拡径したテーパ状に形成されている。

【0022】

このカップ部2において、前述したように、周壁部3の上端部3aに樹脂によって形成したフランジ部5が一体に固着される。このフランジ部5は、射出成形によりカップ部2に固着され、このフランジ部5を成す樹脂は、紙材の樹脂層を形成する樹脂と同材料のポリプロピレンでもよいが、オーブンレンジ等で加熱調理される内容物を収容する場合には、耐熱性に優れるPBT(ポリブチレンテレフタレート)樹脂やPET(ポリエチレンテレフタレート)樹脂などを用いるとよい。樹脂の厚さは、例えば、0.5〜1mm程度に形成される。

【0023】

このフランジ部5は、カップ部2との固着部分であって周壁部3に沿う形状とされた筒状部12と、この筒状部12の上端から水平に張り出す環状平板部13とを有している。筒状部12は、カップ部2の平坦部9よりも長く形成され、この長さは、絞り加工時の歪みにより生じる上端部3aの上縁の高低差を埋めるに足りる長さ(例えば10mm程度)とされる。そして、このフランジ部5は、図1及び図2では、筒状部12がカップ部2の周壁部3の上端面3bを覆った状態で周壁部3の上端部3aの外周面に重なるように固着されて一体化されている。この場合、筒状部12は、上端部3aの外周面に固着される形態以外にも、上端部3aの内周面に固着される形態としてもよく、或は、上端部3aを内外周両側から挟むように上端部3aを埋没させた状態で固着される形態としてもよい。

【0024】

一方、カップ部2の底部11は、その周縁部に、下方に凸となるように突出したリブ21がリング状に形成され、そのリブ21よりも内側は、リブ21の下端面よりも浮いた上げ底状の底板部22とされている。そして、リブ21の下端面に足部15が下方に向けて突出した状態に設けられている。この足部15は、周方向に等間隔で3個設けられており、いずれも若干の高さ(例えば2mm)に突出形成されるとともに、それぞれリブ21の外周縁に沿った円弧状に形成されている。これらの足部15も、フランジ部5と同様に、紙材の樹脂層を形成する樹脂と同じ種類の材料のポリプロピレンの他、オーブンレンジ等で加熱調理される内容物を収容する場合には、耐熱性に優れるPBT(ポリブチレンテレフタレート)樹脂やPET(ポリエチレンテレフタレート)樹脂などが用いられ、射出成形によりカップ部2に固着されている。

【0025】

続いて、このように構成される紙製容器1の製造方法について説明する。

この製造方法は、紙材のブランク6によりカップ部2を形成するカップ部形成工程と、そのカップ部2に射出成形のインサート成形によってフランジ部5及び足部15を形成する射出成形工程とに分けられる。

カップ部2は、前述したようにブランク6をプレスして絞り加工することにより形成される。このときは、フランジ部を形成しないので、ブランク6をプレスの金型内に滑らせながら、円滑にカップ部2を形成することができる。

【0026】

すなわち、紙材の成形によりフランジ部まで形成しようとすると、絞り加工時に周縁部が縮径されることから、紙材が周方向に重なり合い、特にフランジ部にその重なり部により厚さ方向に大きな凹凸が生じる。この凹凸は、フランジ部の周縁に近いほど大きくなる。また、絞り加工時の材料の伸びのばらつき等に起因して、フランジ部の周縁が均等に形成されずに波状となり、フランジ部の幅が周方向でばらつき易い。

このため、前述した特許文献1記載のようにフランジ部に熱可塑性プラスチックシートを巻き込んだり、あるいは特許文献2記載のように熱可塑性樹脂を射出成形するなどにより、フランジ部を樹脂で覆う場合に、フランジ全体を樹脂で覆うためには樹脂を厚肉にかつフランジの幅も大きくして形成する必要がある。したがって、被覆用の樹脂の使用量が多くなり、フランジ全体が大きくなり、また全体の重量が重くなるという問題がある。

また、紙材の絞りが深くなると、紙材が引張られて、周壁部の下部が破断するなどの成形不良が生じるという問題もある。

本実施形態の紙製容器では、紙材の絞り加工時には、フランジ部を有しないカップ部2を形成することで、円滑に加工することができる。

【0027】

次に、射出成形工程においては、図5に示す射出成形金型が用いられる。この射出成形金型25は、一組の型板26,27からなり、これら型板26,27を組み合わせたときには、両型板26,27に挟まれた部分にフランジ部成形用の環状のフランジ用キャビティ28と足部成形用の足部用キャビティ29とが形成される。図示例では、カップ部2が裏返し状態で配置されている。

【0028】

また、フランジ用キャビティ28と足部用キャビティ29との間に、周壁部3の上端部3aをフランジ用キャビティ28に突出させた状態で、周壁部3の内外周面を挟持する押圧接触部30A,30Bが形成され、また足部用キャビティ29の内周縁部にも、リブ21の外面の一部を足部用キャビティ29内に露出させた状態で底板部22の内外面を挟持する押圧接触部31A,31Bが形成されている。この押圧接触部31A,31Bは、型締め時にカップ部2の周壁部3の厚さよりも小さい間隔をおいて対向する寸法設定とされており、周壁部3を押圧状態に挟持するようになっている。更に、この押圧接触部31A,31Bよりも半径方向内側には、カップ部2の底板部22を若干の隙間を開けて配置する逃がし空洞部32が形成されている。

また、各キャビティ28,29には、例えばホットランナ33からゲート34を介して樹脂が射出される。

【0029】

そして、カップ部2を両型板26,27の間に配置して型締めすることにより、押圧接触部30A,30Bによって周壁部3の内外周面が挟持されて上端部3aがフランジ用キャビティ28内に露出し、また、この押圧接触部30A,30B及び底板部22を挟持する押圧接触部31A,31Bの間で、リブ21の外周面の一部が足部用キャビティ29内に露出した状態となる。図5では、カップ部2の周壁部3の上端面3bから上端部3aの外周面がフランジ用キャビティ28内に臨んでいる。この状態で各キャビティ28,29内に溶融した樹脂を射出注入することにより、カップ部2の周壁部3の上端部3aに筒状部12を固着してフランジ部5を一体化するとともに、カップ部2のリブ21の外周面に足部15が一体に固着される。このとき、カップ部2の表面の樹脂層と射出された樹脂とが溶着し、カップ部2とフランジ部5及び足部15とが強固に固着する。また、周壁部3の上端面3bはフランジ部5の筒状部12により覆われた状態となる。

【0030】

この場合、前述したように周壁部3の両面には凹部16A及び凸部16Bが形成されているが、押圧接触部31A,31Bが周壁部3の厚さよりも小さい間隔で周壁部3を挟持しているので、周壁部3の凹凸が押しつぶされ、射出された樹脂が押圧接触部31A,31Bを超えて下方にはみ出ることは確実に防止される。この周壁部3に関して、射出成形後に押圧接触部31A,31Bにより挟持されていた部分の厚さを無負荷時の厚さと比較測定したところ、無負荷時には333μm〜465μm(平均374μm)であったのが、射出成形後には押圧接触部20,21により320μm〜353μm(平均337μm)となっている。測定は、株式会社テクロック製ダイヤルシックネスゲージを使用し、1個の容器につき90°間隔で4箇所、複数の容器について測定した。

【0031】

このようにして得られる紙製容器1は、樹脂製のフランジ部5を有しているので、剛性を確保してレトルト殺菌や電子レンジ等の加熱による変形を防止することができる。

また、カップ部2に予めフランジ部位を形成する必要がなく、フランジ部5を樹脂単体で形成することでフランジ部5の歪みを防いで環状平板部13の平面度を向上させることができ、このフランジ部5の厚さを小さくかつ幅も小さくして全体を小型化することができる。このため、例えば、店舗等に陳列する際に省スペースを図り、また、フランジ部5に被せるための蓋も小さくできる。

しかも、樹脂製のフランジ部5の筒状部12がカップ部2の周壁部3の上端面3bを覆った状態で周壁部3の一部に重なるように固着されているので、カップ部2の周壁部3の上端面3bに若干の高さのばらつきが生じていたとしても、フランジ部5の筒状部12の重なり部分により確実に連結状態として、カップ部2とフランジ部5との剥離等を防止することができる。

【0032】

また、フランジ部5は樹脂によって形成され、その環状平板部13には紙材の成形部分を内包していないので、環状平板部13の厚さを小さくすることができるとともに、その表面を平坦に形成することができ、その周縁も波打つことなく円滑に仕上げることができる。したがって、環状平板部13の幅も小さく形成することができる。

なお、カップ部2の周壁部3の上端部3aとフランジ部5の筒状部12との重なり部分は、周壁部3の上端面3bを覆った状態で周壁部3の内外周面側の少なくとも片面側と筒状部12とが重なっていればよく、周壁部3の内面側に筒状部が配置されるもの、周壁部3の外面側に筒状部が配置されるもののいずれでもよい。或いは、周壁部3を筒状部内に埋没させるように、周壁部3の内外両面側に筒状部が形成されるようにしてもよい。

この場合、紙材の端面が露出していると、その端面で紙粉が発生するおそれがあるが、カップ部2における周壁部3の上端面3bが樹脂製のフランジ部5の筒状部12により覆われた状態となるので、紙粉の発生はなく、衛生的である。

【0033】

なお、図5に示すように周壁部3の外周面側に筒状部12を形成する型締め構造としたが、前述したように、周壁部3の両面には凹部16A及び凸部16Bが深さ方向に沿って形成されているので、周壁部3の内周面を型板27に接触させた状態に保持したとしても、凹部16Aにより型板27と周壁部3の内周面との間に隙間が形成される。したがって、キャビティ28内に樹脂を注入すると、周壁部3の上端面3aから周壁部3の内周面側の凹部16Aにも一部の樹脂が入り込み、その結果、図6にPで示すように周壁部3の内周面側にも部分的に或いは薄く全周にわたって樹脂の層が形成され、外周側の樹脂と一体となって筒状部12が形成される。

因みに、周壁部3の横断面を株式会社キーエンス製デジタルマイクロスコープVHX−200/100Fにて写真撮影し、同測定器内の機能を用いて凹部16Aの深さDを測定したところ、50μm〜250μmであった。

【0034】

一方、カップ部2の底部11には、その3か所に足部15が突出して固着されているので、電子レンジでの加熱調理や熱湯の注入等により内容物が熱くなっている場合には、その足部15とフランジ部5とに指をかけるようにして紙製容器1を持てば、手に熱が伝わりにくく、その取り扱いを容易にすることができる。

なお、この足部15が固着されるカップ部2のリブ21は、前述した周壁部3とは異なり、凹凸もほとんどないか、極めて小さいので、足部15は、ほぼ平滑なリブ21の外面に固着される。

【0035】

図7は、本発明の紙製容器の第2実施形態を示している。第1実施形態の紙製容器1では、足部15が周方向に等間隔で3個設けられていたが、この第2実施形態の紙製容器41では、足部42がカップ部2の周方向に沿うリング状に形成され、カップ部2の底面の全周に設けられている。その他の構成は第1実施形態の紙製容器と同様であり、共通部分に同一符号を付して説明を省略する。

足部42が全周に設けられているため、持つ位置を選ばず、取り扱い性がさらに向上する。

【0036】

図8は、本発明の紙製容器の第3実施形態を示している。この実施形態の紙製容器45は、角形のどんぶり状のカップ部46が絞り成形により成形され、このカップ部46の周壁部47の上端部47aに射出成形によりフランジ部48が一体に固着されるとともに、底板部49の周縁部に形成されたリブ50の外面に、その四隅にL字形に配置されるように4個の足部51が一体に固着されたものである。紙材のカップ部の成形時にフランジ部を形成しないので、カップ部の絞り加工時の負担が小さくなり、第1実施形態のような丸型の他に、本実施形態のような角型、どんぶり型などの種々の形状に容易に形成することができ、広い用途に適用することができる。

【0037】

この場合も、フランジ部48は、カップ部46の周壁部47の上端面47bを覆った状態で上端部47aに重なるように固着される角形の筒状部52と、この筒状部52の上端から水平に張り出す環状平板部53とから構成される。

このような角形どんぶり状の紙製容器45であっても、紙材からなるカップ部46の絞り加工時にはフランジ部を形成しないので、ブランクからの絞り加工を容易にして、不良の発生を少なくすることができる。そして、樹脂製のフランジ部48によって角形の環状平板部53を平坦にかつ薄肉の小さい幅で形成することができ、小型化、軽量化を図ることができる。

また、カップ部46の底部の4か所に足部51が突出して固着されているので、その足部51とフランジ部48とに指をかけるようにして紙製容器45を持つことにより、内容物が熱い場合でも、手に熱が伝わりにくく、その取り扱いを容易にすることができる。

この角形のカップ部46の場合は、そのブランク材には、角形の四隅部に対応する部分にのみ罫線が形成され、絞り加工時に罫線に起因する凹部16A及び凸部16Bは角形の四隅部に生じる。したがって、フランジ部48の射出成形時には、周壁部47の片面を型板に接触させた状態に保持した場合には、主として四隅部で樹脂が型板と周壁部47との間に入り込んで表裏一体に成形される。

【0038】

図9は、本発明の紙製容器の第4実施形態を示しており、この第4実施形態の紙製容器55は、第3実施形態の紙製容器に対して、その底面から突出する足部56がカップ部46の周方向に沿う四角いリング状に形成され、カップ部46の底面の全周に設けられている。その他の構成は第3実施形態の紙製容器と同様であり、足部56が全周に設けられているため、持つ位置を選ばず、取り扱い性がさらに向上する。

【0039】

図10は本発明の紙製容器の第5実施形態を示している。この実施形態の紙製容器61では、ほぼ楕円形の比較的浅いカップ部62を絞り成形により成形し、このカップ部62の周壁部63の上端部63aに射出成形によりフランジ部65を一体に固着したものである。この場合も、フランジ部65は、カップ部62の周壁部63の上端面63bを覆った状態で上端部63aに重なるように固着される筒状部66と、この筒状部66の上端から水平に張り出す環状平板部67とから構成される。また、楕円形の底板部68には、その周縁部に沿うリング状の足部69が下方に突出して一体に形成されている。

【0040】

この紙製容器61の場合も、上記各実施形態の場合と同様に、紙材からなるカップ部62の絞り加工時にはフランジ部を形成しないので、ブランクからの絞り加工を容易にして、不良の発生を少なくすることができ、樹脂製のフランジ部65によって環状平板部67を平坦にかつ薄肉の小さい幅で形成することができ、小型化、軽量化を図ることができる。

また、カップ部62の底部に足部69が突出して固着されているので、その足部69とフランジ部65とに指をかけるようにして紙製容器61を持つことにより、内容物が熱い場合でも、手に熱が伝わりにくく、その取り扱いを容易にすることができる。

この楕円形のカップ部62においても、その周壁部63には、曲率半径の小さい部分と曲率半径の大きい部分とで密度に差はあるが、凹部16A及び凸部16Bが形成され、フランジ部65の樹脂が周壁部63の表裏に形成されている。

【0041】

図11は本発明の紙製容器の第6実施形態を示している。この実施形態の紙製容器71では、図10の実施形態の場合と同様、ほぼ楕円形の比較的浅いカップ部72の周壁部73の上端部73aに射出成形によりフランジ部75が一体に固着されている。この場合も、フランジ部75は、カップ部72の周壁部73の上端面73bを覆った状態で上端部73aに重なるように固着される筒状部76と、この筒状部76の上端から水平に張り出す環状平板部77とから構成される。また、楕円形の底板部78には、その周縁より若干内側位置の平面部分の二箇所に、下方に突出する足部79が一体に形成されている。

このように足部79の位置を底板部78の中で自由に変えられるので、カップ部72の底に段差(リブ)があっても、その部分を避けることが可能となり、カップ形状の自由度が広がる。

【0042】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、カップ部は上記各実施形態以外の形状であってもよく、浅い丸皿型などの各種の形状に設けることもできる。また、各実施形態とも、紙材からなるカップ部にフランジ部と足部との両方を射出成形して一体に固着したが、本発明においては、少なくとも足部を樹脂によって形成していればよく、紙材のカップ部にフランジ部も一体に形成したもの、あるいはカップ部の上端部をカール部としたもの等の紙製容器に樹脂製の足部を固着したものも含むものとする。この場合でも、前述したように、容器の上端部はヘッドスペース部が形成されて、内容物に直接触れていないため、比較的温度が低く、その上端部と樹脂製の足部とに指をかけることにより、手に熱は伝わりにくい。

また、足部は少なくとも2か所に設けられていればよく、3か所以上であってもよい。

また、足部の接地面に溝等を形成して、滑り止め効果を持たせるようにしてもよい。

【0043】

さらに、製造方法の実施形態においては射出成型時のランナやゲート等の構造も、公知の射出成形技術を適用することができる。

また、フランジ部を樹脂で形成する場合、蓋材の超音波溶着等を確実にするために、フランジ部の環状平板部の上面に断面三角形状の凸条ビードを周方向に沿って設けてもよい。その場合も、環状平板部自体を薄肉に形成できるので、ビードを設けても、全体の厚さは小さく抑えることができる。

【符号の説明】

【0044】

1 紙製容器

2 カップ部

3 周壁部

3a 上端部

3b 上端面

5 フランジ部

6 ブランク

11 底部

12 筒状部

13 環状平板部

15 足部

16A 凹部

16B 凸部

17 折り目部

22 底板部

25 金型

26,27 型板

28 フランジ用キャビティ

29 足部用キャビティ

30A.30B 押圧接触部

31A,31B 押圧接触部

41,45,55,61,71 紙製容器

42,51,56,69,79 足部

46,62,72 カップ部

47,63.73 周壁部

47a,63a,73a 上端部

47b,63b,73b 上端面

48,65,75 フランジ部

49,68,78 底板部

52,66,76 筒状部

53,67,77 環状平板部

【技術分野】

【0001】

本発明は、紙製容器及びその製造方法に関し、特に、使用時に電子レンジ、オーブンレンジ等によって加熱され、あるいは熱湯が注がれる場合に適した紙製容器及びその製造方法に関する。

【背景技術】

【0002】

電子レンジ等によって加熱することが可能な紙製容器として、例えば、特許文献1の紙トレーが知られている。この紙トレーは、紙箱が折り曲げ線を介してトレー状に組み立てられ、この紙箱の内面に熱可塑性プラスチックシートが積層されている。そして、この紙トレーの上端のフランジ部分では、内面に積層された熱可塑性プラスチックシートが裏面まで回り込んだ巻込部が形成されており、この巻込部により紙端面の露出部分が被覆されている。

【0003】

一方、特許文献2の紙容器は、熱可塑性プラスチックシートが積層された板紙を絞り加工することにより、フランジ部分を有する紙トレー本体が形成され、この紙トレー本体を射出成形金型に配置して、フランジ部分を覆うように熱可塑性樹脂を一体成形した構成とされている。

また、特許文献3記載の容器は、胴部側壁と底板とで構成される逆円錐台形状のプラスチック容器本体に、その胴部側壁を覆うように紙製筒状体が装着されており、胴部側壁を二重構造とすることにより、断熱構造とされている。

また、特許文献4にも、外包装体の紙カップと内包装体のプラスチックカップとを一体とした二重構造の断熱複合容器が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−255562号公報

【特許文献2】特開2000−335550号公報

【特許文献3】特開2004−315032号公報

【特許文献4】特開2007−168819号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような容器は、電子レンジ等で加熱調理され、あるいは熱湯が注がれるために、高温状態で取り扱う必要が生じる。この場合、特許文献3又は特許文献4記載の容器のように、容器を二重構造としておくと、容器を持ったときに手に熱が伝わりにくいため、取り扱いが容易になるが、容器構造が複雑になるため、製作が困難で高価になる傾向にある。

【0006】

本発明は、前記事情に鑑みてなされたもので、電子レンジ等で加熱調理しあるいは熱湯を注いで使用する場合に適した紙製容器であって、高温での取り扱いを容易にし、しかも簡単な構造で安価に製造できる紙製容器及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の紙製容器は、紙材からなるブランクを絞り加工して形成された有底筒状のカップ部の外底部に、その外面から突出する樹脂製の足部が一体に固着されていることを特徴とする。

【0008】

この種の紙製容器には、内容物が上端から若干下がった位置まで充填され、上端部にはヘッドスペースが形成されるのに対して、周壁部及び底部は内容物が内面に接触するため、その熱が容器の外周面に伝わり、外周面が高温になっている。本発明の紙製容器では、紙製のカップ部の外底部に樹脂製の足部が突出して固着されているので、この足部の先端は底部の他の部分よりも温度が低くなっている。また、容器の上端はヘッドスペースの存在により内容物が直接触れないので温度は低くなっている。したがって、この容器の上端と足部とにそれぞれ指をかけるようにして容器を持つことにより、内容物の熱の影響を少なくすることができる。

また、足部によりカップ部の底部がテーブル面等から浮いた状態に置かれるので、熱が逃げにくく、保温性にも優れ、電子レンジで加熱調理する際には、マイクロ波が底部の下面にも回り込んで照射されるため、加熱むらが少なくなる。

【0009】

この場合、前記足部は、前記カップ部の周方向に沿うリング状に形成されるか、前記カップ部の周方向に等間隔で少なくとも2個以上設けられるとよい。

リング状又は2個以上の足部を設けることにより、テーブル等に載せたときに安定する。

【0010】

また、本発明の紙製容器において、前記カップ部に、その上端部から連続する樹脂製のフランジ部が一体に固着されているとよい。

【0011】

容器の上端と足部とに指をかけて持ったときに、容器の上端においても樹脂製のフランジ部が接触するので、内容物の熱の影響をさらに少なくすることができる。

また、カップ部の上端部に樹脂製フランジ部を固着しているので、容器の剛性が高くなって、さらに取り扱い性が向上する。また、紙材の絞り加工によってフランジを形成しようとすると、しわが生じるために加工が難しいが、樹脂製のフランジ部を固着したから、紙材のカップ部の成形時にはフランジ部分を形成する必要はなく、加工が容易であるとともに、平坦なフランジ部を得ることができ、蓋材の取り付けも容易になる。

【0012】

本発明の紙製容器は、前記カップ部の表面には樹脂層が被覆されており、前記足部は、前記カップ部を被覆する樹脂層と同じ種類の樹脂により形成されているとよい。

同様に、前記フランジ部も、前記カップ部を被覆する樹脂層と同じ種類の樹脂により形成されているとよい。

同種材料どうしの固着となるので、連結状態をより強固で確実にすることができる。

【0013】

本発明の紙製容器において、前記フランジ部は、前記カップ部の周壁部に沿う筒状部と、この筒状部から水平に張り出す環状平板部とからなり、前記筒状部が前記カップ部の周壁部の上端面を覆った状態で前記周壁部の一部に重なるように固着され、前記カップ部の周壁部には、その全周のうちの少なくとも一部に、深さ方向に延びる凹部が形成され、前記フランジ部の樹脂が前記凹部内に入り込んでいるとよい。

【0014】

カップ部の周壁部の上端部とフランジ部の筒状部との重なり部分は、周壁部の上端面を覆った状態で周壁部の内外周面側の少なくとも片面側と筒状部とが重なっていればよく、周壁部の内面側に筒状部が配置されるもの、周壁部の外面側に筒状部が配置されるもののいずれでもよい。或いは、周壁部を筒状部内に埋没させるように、周壁部の内外両面にわたって筒状部が形成されるようにしてもよい。また、カップ部の周壁部の内外周面側の少なくとも片面側とフランジ部の筒状部とが重なるように形成した場合でも、フランジ部は、周壁部の上端面を覆った状態に固着されるので、フランジ部の射出成形時に、樹脂の一部が周壁部の上端面から反対面側にも凹部を伝って入り込み、この樹脂により周壁部の内外両面にわたって樹脂が配置されることになり、カップ部とフランジ部とを強固に固着することができる。

【0015】

また、本発明の紙製容器の製造方法は、紙材からなるブランクを絞り加工して有底筒状のカップ部を形成するカップ部形成工程と、前記カップ部を金型内に配置して前記カップ部の外底部にその外面から突出する足部を射出成形する射出成形工程とを有し、前記射出成形工程は、前記カップ部の外底部の一部を前記金型のキャビティ内に露出させた状態で、その露出部分の周囲で前記カップ部を前記金型により挟持し、前記キャビティ内に樹脂を射出して前記カップ部に前記足部を固着することを特徴とする。

射出成形の一体成形によって足部を設けた簡単な構造であるので、従来技術のような二重構造等の容器に比べて低コスト化を図ることができる。

【0016】

この製造方法により、カップ部とフランジ部とは、周壁部の上端面が覆われた状態で周壁部の上端部に筒状部が重なるように形成され、フランジ部を薄肉にして、コンパクト化、軽量化が可能な紙製容器を製造することができる。この場合、紙材のブランクからのカップ部の成形時には、フランジ部位を設ける必要がないため、絞り加工時に金型内にブランクを滑らせるようにしながら成形でき、不良の発生を少なくして、歩留りよく製造することができる。

【発明の効果】

【0017】

本発明によれば、紙製のカップ部に樹脂製の足部を固着したので、電子レンジ等での加熱時や熱湯を注いだ時など、カップ部が高温状態となっていても、他の部分に比べて温度が低いカップ部の上端と足部との間を指で挟むようにして持つことができ、手にカップ部の熱が伝わりにくいので、取り扱いを容易にすることができる。また、紙材のカップ部に足部を固着した構成であって、構造が簡単であるので、低コスト化を図ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の紙製容器の第1実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図2】図1の紙製容器の底部からフランジ部にかけた部分の拡大断面図である。

【図3】図1の紙製容器を構成しているカップ部を成形する前のブランクを示す平面図である。

【図4】図3のブランクから絞り加工したカップ部の半分を端面とした正面図である。

【図5】図4のカップ部を射出成形金型内に配置した状態を示す要部の断面図である。

【図6】図2のX−X線に沿う矢視拡大断面図である。

【図7】本発明の紙製容器の第2実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図8】本発明の紙製容器の第3実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図9】本発明の紙製容器の第4実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図10】本発明の紙製容器の第5実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【図11】本発明の紙製容器の第6実施形態を示しており、(a)が半分を端面とした正面図、(b)がその底面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を図面を参照しながら説明する。

図1〜図6は本発明の第1実施形態を示している。

この紙製容器1は、有底筒状のカップ部2と、このカップ部2の周壁部3の上端部3aに固着されるフランジ部5と、カップ部2の外底部に一体に固着した足部15とを有している。

【0020】

このうち、カップ部2は、図3に示した紙材よりなるブランク6を絞り加工することにより形成される。このブランク6は、円板状に形成され、カップ部2の周壁部3を形成する領域に多数の罫線(スコア溝)7、8が形成されている。これらの罫線7、8は、全体としてはブランク6の中心部を除き、その周囲に放射状に形成されるとともに、長短二種類のものが形成され、長い罫線7と短い罫線8とが周方向に交互に配置されている。例えば、1.8°間隔で200本の罫線7、8が形成され、長短各100本ずつ形成されている。なお、ブランク6の外周縁から所定距離(例えば、1mm程度)の範囲には罫線7、8が設けられておらず、この部位には平坦部9が配置されている。ブランク6を構成する紙材としては、例えば、厚さが0.2〜0.5mm程度とされ、この紙材の表裏面側に、ポリプロピレン(PP)等の合成樹脂による樹脂層(図示略)が形成される。また、アルミニウム箔やEVOH(エチレンビニル共重合)樹脂などの酸素透過率の低い材質からなるフィルムをラミネートしてもよく、これらアルミニウム箔やEVOH樹脂などをラミネートすることにより、内容物の酸化を防止して保存期間を延ばす効果がある。

【0021】

そして、この円形のブランク6を加熱状態の金型(図示略)によって絞り加工することにより、図4に示す有底筒状のカップ部2が成形される。このカップ部2は、円形の底部11、その周りを囲む周壁部3を一体に形成した形状とされる。このとき、前述した罫線7、8の幅及び間隔が絞り加工によって周方向に狭められることから、周壁部3には、図6に一部を拡大して描いたように、罫線7,8が凹部16Aとなるとともに、罫線の間の部分が凸部16Bとなり、その境界で周壁部3の一部が重なり合って多数の折り目部17が形成される。また、周壁部3は、その上端部3aに向かうにしたがい漸次拡径したテーパ状に形成されている。

【0022】

このカップ部2において、前述したように、周壁部3の上端部3aに樹脂によって形成したフランジ部5が一体に固着される。このフランジ部5は、射出成形によりカップ部2に固着され、このフランジ部5を成す樹脂は、紙材の樹脂層を形成する樹脂と同材料のポリプロピレンでもよいが、オーブンレンジ等で加熱調理される内容物を収容する場合には、耐熱性に優れるPBT(ポリブチレンテレフタレート)樹脂やPET(ポリエチレンテレフタレート)樹脂などを用いるとよい。樹脂の厚さは、例えば、0.5〜1mm程度に形成される。

【0023】

このフランジ部5は、カップ部2との固着部分であって周壁部3に沿う形状とされた筒状部12と、この筒状部12の上端から水平に張り出す環状平板部13とを有している。筒状部12は、カップ部2の平坦部9よりも長く形成され、この長さは、絞り加工時の歪みにより生じる上端部3aの上縁の高低差を埋めるに足りる長さ(例えば10mm程度)とされる。そして、このフランジ部5は、図1及び図2では、筒状部12がカップ部2の周壁部3の上端面3bを覆った状態で周壁部3の上端部3aの外周面に重なるように固着されて一体化されている。この場合、筒状部12は、上端部3aの外周面に固着される形態以外にも、上端部3aの内周面に固着される形態としてもよく、或は、上端部3aを内外周両側から挟むように上端部3aを埋没させた状態で固着される形態としてもよい。

【0024】

一方、カップ部2の底部11は、その周縁部に、下方に凸となるように突出したリブ21がリング状に形成され、そのリブ21よりも内側は、リブ21の下端面よりも浮いた上げ底状の底板部22とされている。そして、リブ21の下端面に足部15が下方に向けて突出した状態に設けられている。この足部15は、周方向に等間隔で3個設けられており、いずれも若干の高さ(例えば2mm)に突出形成されるとともに、それぞれリブ21の外周縁に沿った円弧状に形成されている。これらの足部15も、フランジ部5と同様に、紙材の樹脂層を形成する樹脂と同じ種類の材料のポリプロピレンの他、オーブンレンジ等で加熱調理される内容物を収容する場合には、耐熱性に優れるPBT(ポリブチレンテレフタレート)樹脂やPET(ポリエチレンテレフタレート)樹脂などが用いられ、射出成形によりカップ部2に固着されている。

【0025】

続いて、このように構成される紙製容器1の製造方法について説明する。

この製造方法は、紙材のブランク6によりカップ部2を形成するカップ部形成工程と、そのカップ部2に射出成形のインサート成形によってフランジ部5及び足部15を形成する射出成形工程とに分けられる。

カップ部2は、前述したようにブランク6をプレスして絞り加工することにより形成される。このときは、フランジ部を形成しないので、ブランク6をプレスの金型内に滑らせながら、円滑にカップ部2を形成することができる。

【0026】

すなわち、紙材の成形によりフランジ部まで形成しようとすると、絞り加工時に周縁部が縮径されることから、紙材が周方向に重なり合い、特にフランジ部にその重なり部により厚さ方向に大きな凹凸が生じる。この凹凸は、フランジ部の周縁に近いほど大きくなる。また、絞り加工時の材料の伸びのばらつき等に起因して、フランジ部の周縁が均等に形成されずに波状となり、フランジ部の幅が周方向でばらつき易い。

このため、前述した特許文献1記載のようにフランジ部に熱可塑性プラスチックシートを巻き込んだり、あるいは特許文献2記載のように熱可塑性樹脂を射出成形するなどにより、フランジ部を樹脂で覆う場合に、フランジ全体を樹脂で覆うためには樹脂を厚肉にかつフランジの幅も大きくして形成する必要がある。したがって、被覆用の樹脂の使用量が多くなり、フランジ全体が大きくなり、また全体の重量が重くなるという問題がある。

また、紙材の絞りが深くなると、紙材が引張られて、周壁部の下部が破断するなどの成形不良が生じるという問題もある。

本実施形態の紙製容器では、紙材の絞り加工時には、フランジ部を有しないカップ部2を形成することで、円滑に加工することができる。

【0027】

次に、射出成形工程においては、図5に示す射出成形金型が用いられる。この射出成形金型25は、一組の型板26,27からなり、これら型板26,27を組み合わせたときには、両型板26,27に挟まれた部分にフランジ部成形用の環状のフランジ用キャビティ28と足部成形用の足部用キャビティ29とが形成される。図示例では、カップ部2が裏返し状態で配置されている。

【0028】

また、フランジ用キャビティ28と足部用キャビティ29との間に、周壁部3の上端部3aをフランジ用キャビティ28に突出させた状態で、周壁部3の内外周面を挟持する押圧接触部30A,30Bが形成され、また足部用キャビティ29の内周縁部にも、リブ21の外面の一部を足部用キャビティ29内に露出させた状態で底板部22の内外面を挟持する押圧接触部31A,31Bが形成されている。この押圧接触部31A,31Bは、型締め時にカップ部2の周壁部3の厚さよりも小さい間隔をおいて対向する寸法設定とされており、周壁部3を押圧状態に挟持するようになっている。更に、この押圧接触部31A,31Bよりも半径方向内側には、カップ部2の底板部22を若干の隙間を開けて配置する逃がし空洞部32が形成されている。

また、各キャビティ28,29には、例えばホットランナ33からゲート34を介して樹脂が射出される。

【0029】

そして、カップ部2を両型板26,27の間に配置して型締めすることにより、押圧接触部30A,30Bによって周壁部3の内外周面が挟持されて上端部3aがフランジ用キャビティ28内に露出し、また、この押圧接触部30A,30B及び底板部22を挟持する押圧接触部31A,31Bの間で、リブ21の外周面の一部が足部用キャビティ29内に露出した状態となる。図5では、カップ部2の周壁部3の上端面3bから上端部3aの外周面がフランジ用キャビティ28内に臨んでいる。この状態で各キャビティ28,29内に溶融した樹脂を射出注入することにより、カップ部2の周壁部3の上端部3aに筒状部12を固着してフランジ部5を一体化するとともに、カップ部2のリブ21の外周面に足部15が一体に固着される。このとき、カップ部2の表面の樹脂層と射出された樹脂とが溶着し、カップ部2とフランジ部5及び足部15とが強固に固着する。また、周壁部3の上端面3bはフランジ部5の筒状部12により覆われた状態となる。

【0030】

この場合、前述したように周壁部3の両面には凹部16A及び凸部16Bが形成されているが、押圧接触部31A,31Bが周壁部3の厚さよりも小さい間隔で周壁部3を挟持しているので、周壁部3の凹凸が押しつぶされ、射出された樹脂が押圧接触部31A,31Bを超えて下方にはみ出ることは確実に防止される。この周壁部3に関して、射出成形後に押圧接触部31A,31Bにより挟持されていた部分の厚さを無負荷時の厚さと比較測定したところ、無負荷時には333μm〜465μm(平均374μm)であったのが、射出成形後には押圧接触部20,21により320μm〜353μm(平均337μm)となっている。測定は、株式会社テクロック製ダイヤルシックネスゲージを使用し、1個の容器につき90°間隔で4箇所、複数の容器について測定した。

【0031】

このようにして得られる紙製容器1は、樹脂製のフランジ部5を有しているので、剛性を確保してレトルト殺菌や電子レンジ等の加熱による変形を防止することができる。

また、カップ部2に予めフランジ部位を形成する必要がなく、フランジ部5を樹脂単体で形成することでフランジ部5の歪みを防いで環状平板部13の平面度を向上させることができ、このフランジ部5の厚さを小さくかつ幅も小さくして全体を小型化することができる。このため、例えば、店舗等に陳列する際に省スペースを図り、また、フランジ部5に被せるための蓋も小さくできる。

しかも、樹脂製のフランジ部5の筒状部12がカップ部2の周壁部3の上端面3bを覆った状態で周壁部3の一部に重なるように固着されているので、カップ部2の周壁部3の上端面3bに若干の高さのばらつきが生じていたとしても、フランジ部5の筒状部12の重なり部分により確実に連結状態として、カップ部2とフランジ部5との剥離等を防止することができる。

【0032】

また、フランジ部5は樹脂によって形成され、その環状平板部13には紙材の成形部分を内包していないので、環状平板部13の厚さを小さくすることができるとともに、その表面を平坦に形成することができ、その周縁も波打つことなく円滑に仕上げることができる。したがって、環状平板部13の幅も小さく形成することができる。

なお、カップ部2の周壁部3の上端部3aとフランジ部5の筒状部12との重なり部分は、周壁部3の上端面3bを覆った状態で周壁部3の内外周面側の少なくとも片面側と筒状部12とが重なっていればよく、周壁部3の内面側に筒状部が配置されるもの、周壁部3の外面側に筒状部が配置されるもののいずれでもよい。或いは、周壁部3を筒状部内に埋没させるように、周壁部3の内外両面側に筒状部が形成されるようにしてもよい。

この場合、紙材の端面が露出していると、その端面で紙粉が発生するおそれがあるが、カップ部2における周壁部3の上端面3bが樹脂製のフランジ部5の筒状部12により覆われた状態となるので、紙粉の発生はなく、衛生的である。

【0033】

なお、図5に示すように周壁部3の外周面側に筒状部12を形成する型締め構造としたが、前述したように、周壁部3の両面には凹部16A及び凸部16Bが深さ方向に沿って形成されているので、周壁部3の内周面を型板27に接触させた状態に保持したとしても、凹部16Aにより型板27と周壁部3の内周面との間に隙間が形成される。したがって、キャビティ28内に樹脂を注入すると、周壁部3の上端面3aから周壁部3の内周面側の凹部16Aにも一部の樹脂が入り込み、その結果、図6にPで示すように周壁部3の内周面側にも部分的に或いは薄く全周にわたって樹脂の層が形成され、外周側の樹脂と一体となって筒状部12が形成される。

因みに、周壁部3の横断面を株式会社キーエンス製デジタルマイクロスコープVHX−200/100Fにて写真撮影し、同測定器内の機能を用いて凹部16Aの深さDを測定したところ、50μm〜250μmであった。

【0034】

一方、カップ部2の底部11には、その3か所に足部15が突出して固着されているので、電子レンジでの加熱調理や熱湯の注入等により内容物が熱くなっている場合には、その足部15とフランジ部5とに指をかけるようにして紙製容器1を持てば、手に熱が伝わりにくく、その取り扱いを容易にすることができる。

なお、この足部15が固着されるカップ部2のリブ21は、前述した周壁部3とは異なり、凹凸もほとんどないか、極めて小さいので、足部15は、ほぼ平滑なリブ21の外面に固着される。

【0035】

図7は、本発明の紙製容器の第2実施形態を示している。第1実施形態の紙製容器1では、足部15が周方向に等間隔で3個設けられていたが、この第2実施形態の紙製容器41では、足部42がカップ部2の周方向に沿うリング状に形成され、カップ部2の底面の全周に設けられている。その他の構成は第1実施形態の紙製容器と同様であり、共通部分に同一符号を付して説明を省略する。

足部42が全周に設けられているため、持つ位置を選ばず、取り扱い性がさらに向上する。

【0036】

図8は、本発明の紙製容器の第3実施形態を示している。この実施形態の紙製容器45は、角形のどんぶり状のカップ部46が絞り成形により成形され、このカップ部46の周壁部47の上端部47aに射出成形によりフランジ部48が一体に固着されるとともに、底板部49の周縁部に形成されたリブ50の外面に、その四隅にL字形に配置されるように4個の足部51が一体に固着されたものである。紙材のカップ部の成形時にフランジ部を形成しないので、カップ部の絞り加工時の負担が小さくなり、第1実施形態のような丸型の他に、本実施形態のような角型、どんぶり型などの種々の形状に容易に形成することができ、広い用途に適用することができる。

【0037】

この場合も、フランジ部48は、カップ部46の周壁部47の上端面47bを覆った状態で上端部47aに重なるように固着される角形の筒状部52と、この筒状部52の上端から水平に張り出す環状平板部53とから構成される。

このような角形どんぶり状の紙製容器45であっても、紙材からなるカップ部46の絞り加工時にはフランジ部を形成しないので、ブランクからの絞り加工を容易にして、不良の発生を少なくすることができる。そして、樹脂製のフランジ部48によって角形の環状平板部53を平坦にかつ薄肉の小さい幅で形成することができ、小型化、軽量化を図ることができる。

また、カップ部46の底部の4か所に足部51が突出して固着されているので、その足部51とフランジ部48とに指をかけるようにして紙製容器45を持つことにより、内容物が熱い場合でも、手に熱が伝わりにくく、その取り扱いを容易にすることができる。

この角形のカップ部46の場合は、そのブランク材には、角形の四隅部に対応する部分にのみ罫線が形成され、絞り加工時に罫線に起因する凹部16A及び凸部16Bは角形の四隅部に生じる。したがって、フランジ部48の射出成形時には、周壁部47の片面を型板に接触させた状態に保持した場合には、主として四隅部で樹脂が型板と周壁部47との間に入り込んで表裏一体に成形される。

【0038】

図9は、本発明の紙製容器の第4実施形態を示しており、この第4実施形態の紙製容器55は、第3実施形態の紙製容器に対して、その底面から突出する足部56がカップ部46の周方向に沿う四角いリング状に形成され、カップ部46の底面の全周に設けられている。その他の構成は第3実施形態の紙製容器と同様であり、足部56が全周に設けられているため、持つ位置を選ばず、取り扱い性がさらに向上する。

【0039】

図10は本発明の紙製容器の第5実施形態を示している。この実施形態の紙製容器61では、ほぼ楕円形の比較的浅いカップ部62を絞り成形により成形し、このカップ部62の周壁部63の上端部63aに射出成形によりフランジ部65を一体に固着したものである。この場合も、フランジ部65は、カップ部62の周壁部63の上端面63bを覆った状態で上端部63aに重なるように固着される筒状部66と、この筒状部66の上端から水平に張り出す環状平板部67とから構成される。また、楕円形の底板部68には、その周縁部に沿うリング状の足部69が下方に突出して一体に形成されている。

【0040】

この紙製容器61の場合も、上記各実施形態の場合と同様に、紙材からなるカップ部62の絞り加工時にはフランジ部を形成しないので、ブランクからの絞り加工を容易にして、不良の発生を少なくすることができ、樹脂製のフランジ部65によって環状平板部67を平坦にかつ薄肉の小さい幅で形成することができ、小型化、軽量化を図ることができる。

また、カップ部62の底部に足部69が突出して固着されているので、その足部69とフランジ部65とに指をかけるようにして紙製容器61を持つことにより、内容物が熱い場合でも、手に熱が伝わりにくく、その取り扱いを容易にすることができる。

この楕円形のカップ部62においても、その周壁部63には、曲率半径の小さい部分と曲率半径の大きい部分とで密度に差はあるが、凹部16A及び凸部16Bが形成され、フランジ部65の樹脂が周壁部63の表裏に形成されている。

【0041】

図11は本発明の紙製容器の第6実施形態を示している。この実施形態の紙製容器71では、図10の実施形態の場合と同様、ほぼ楕円形の比較的浅いカップ部72の周壁部73の上端部73aに射出成形によりフランジ部75が一体に固着されている。この場合も、フランジ部75は、カップ部72の周壁部73の上端面73bを覆った状態で上端部73aに重なるように固着される筒状部76と、この筒状部76の上端から水平に張り出す環状平板部77とから構成される。また、楕円形の底板部78には、その周縁より若干内側位置の平面部分の二箇所に、下方に突出する足部79が一体に形成されている。

このように足部79の位置を底板部78の中で自由に変えられるので、カップ部72の底に段差(リブ)があっても、その部分を避けることが可能となり、カップ形状の自由度が広がる。

【0042】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、カップ部は上記各実施形態以外の形状であってもよく、浅い丸皿型などの各種の形状に設けることもできる。また、各実施形態とも、紙材からなるカップ部にフランジ部と足部との両方を射出成形して一体に固着したが、本発明においては、少なくとも足部を樹脂によって形成していればよく、紙材のカップ部にフランジ部も一体に形成したもの、あるいはカップ部の上端部をカール部としたもの等の紙製容器に樹脂製の足部を固着したものも含むものとする。この場合でも、前述したように、容器の上端部はヘッドスペース部が形成されて、内容物に直接触れていないため、比較的温度が低く、その上端部と樹脂製の足部とに指をかけることにより、手に熱は伝わりにくい。

また、足部は少なくとも2か所に設けられていればよく、3か所以上であってもよい。

また、足部の接地面に溝等を形成して、滑り止め効果を持たせるようにしてもよい。

【0043】

さらに、製造方法の実施形態においては射出成型時のランナやゲート等の構造も、公知の射出成形技術を適用することができる。

また、フランジ部を樹脂で形成する場合、蓋材の超音波溶着等を確実にするために、フランジ部の環状平板部の上面に断面三角形状の凸条ビードを周方向に沿って設けてもよい。その場合も、環状平板部自体を薄肉に形成できるので、ビードを設けても、全体の厚さは小さく抑えることができる。

【符号の説明】

【0044】

1 紙製容器

2 カップ部

3 周壁部

3a 上端部

3b 上端面

5 フランジ部

6 ブランク

11 底部

12 筒状部

13 環状平板部

15 足部

16A 凹部

16B 凸部

17 折り目部

22 底板部

25 金型

26,27 型板

28 フランジ用キャビティ

29 足部用キャビティ

30A.30B 押圧接触部

31A,31B 押圧接触部

41,45,55,61,71 紙製容器

42,51,56,69,79 足部

46,62,72 カップ部

47,63.73 周壁部

47a,63a,73a 上端部

47b,63b,73b 上端面

48,65,75 フランジ部

49,68,78 底板部

52,66,76 筒状部

53,67,77 環状平板部

【特許請求の範囲】

【請求項1】

紙材からなるブランクを絞り加工して形成された有底筒状のカップ部の外底部に、その外面から突出する樹脂製の足部が一体に固着されていることを特徴とする紙製容器。

【請求項2】

前記足部は、前記カップ部の周方向に等間隔で少なくとも2個以上形成されていることを特徴とする請求項1記載の紙製容器。

【請求項3】

前記足部は、前記カップ部の周方向に沿うリング状に形成されていることを特徴とする請求項1記載の紙製容器。

【請求項4】

前記カップ部に、その上端部から連続する樹脂製のフランジ部が一体に固着されていることを特徴とする請求項1〜3のいずれか一項に記載の紙製容器。

【請求項5】

前記カップ部の表面には樹脂層が被覆されており、前記足部は、前記カップ部を被覆する樹脂層と同じ種類の樹脂により形成されていることを特徴とする請求項1〜4のいずれか一項に記載の紙製容器。

【請求項6】

紙材からなるブランクを絞り加工して有底筒状のカップ部を形成するカップ部形成工程と、前記カップ部を金型内に配置して前記カップ部の外底部にその外面から突出する足部を射出成形する射出成形工程とを有し、前記射出成形工程は、前記カップ部の外底部の一部を前記金型のキャビティ内に露出させた状態で、その露出部分の周囲で前記カップ部を前記金型により挟持し、前記キャビティ内に樹脂を射出して前記カップ部に前記足部を固着することを特徴とする紙製容器の製造方法。

【請求項1】

紙材からなるブランクを絞り加工して形成された有底筒状のカップ部の外底部に、その外面から突出する樹脂製の足部が一体に固着されていることを特徴とする紙製容器。

【請求項2】

前記足部は、前記カップ部の周方向に等間隔で少なくとも2個以上形成されていることを特徴とする請求項1記載の紙製容器。

【請求項3】

前記足部は、前記カップ部の周方向に沿うリング状に形成されていることを特徴とする請求項1記載の紙製容器。

【請求項4】

前記カップ部に、その上端部から連続する樹脂製のフランジ部が一体に固着されていることを特徴とする請求項1〜3のいずれか一項に記載の紙製容器。

【請求項5】

前記カップ部の表面には樹脂層が被覆されており、前記足部は、前記カップ部を被覆する樹脂層と同じ種類の樹脂により形成されていることを特徴とする請求項1〜4のいずれか一項に記載の紙製容器。

【請求項6】

紙材からなるブランクを絞り加工して有底筒状のカップ部を形成するカップ部形成工程と、前記カップ部を金型内に配置して前記カップ部の外底部にその外面から突出する足部を射出成形する射出成形工程とを有し、前記射出成形工程は、前記カップ部の外底部の一部を前記金型のキャビティ内に露出させた状態で、その露出部分の周囲で前記カップ部を前記金型により挟持し、前記キャビティ内に樹脂を射出して前記カップ部に前記足部を固着することを特徴とする紙製容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−195200(P2011−195200A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2011−34829(P2011−34829)

【出願日】平成23年2月21日(2011.2.21)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成23年2月21日(2011.2.21)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

[ Back to top ]