紙製液体容器用積層体、及びそれを用いた紙製液体容器

【課題】 酸素に対するバリア性を備えるとともに、軽量で成型性にも優れ、高温になっても変色せず、加えて焼却により廃棄物処理が簡単にできる紙製液体容器を製造するための積層体、及びそれを用いて得られる紙製液体容器を提供する。

【解決手段】 外層より、少なくとも熱可塑性樹脂層1、板紙層2、熱可塑性樹脂層3、エチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに2価の金属の塩を含有するバリア層4、熱可塑性樹脂層5を順次設け、前記バリア層4中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有する。

【解決手段】 外層より、少なくとも熱可塑性樹脂層1、板紙層2、熱可塑性樹脂層3、エチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに2価の金属の塩を含有するバリア層4、熱可塑性樹脂層5を順次設け、前記バリア層4中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミ箔を使用せずに良好な酸素バリア性を備え、且つ成型性に優れた紙製液体容器用積層体、およびそれを用いた紙製液体容器に関する。

【背景技術】

【0002】

基材となる板紙層の片面若しくは両面にポリオレフィンなどをラミネートした積層体を用いて製造された紙製液体容器は、軽量で割れない、安価である、衛生性が良いなどの優れた特徴があり、飲料や食品用途を中心として広範囲に使用されている。しかしながら、この様な紙製液体容器はガスバリア性が不十分であり、そのままでは内容物の酸化、劣化、腐敗などが生じ易い。そこで、ガスバリア性を付与することを目的として、優れたガスバリア性を有するアルミ箔を基材である紙に積層してガスバリア性を付与した紙製液体容器用積層体が開発されており、このような積層体から十分なガスバリア性能を有する紙製液体容器が得られている。

【0003】

ところが、アルミ箔を積層した場合、廃容器の再生利用はほぼ無理であり、資源として利用できないばかりか、複雑なゴミ処理が必要になる等の問題があり、最近の環境負荷低減という流れにそぐわない。

【0004】

この様な状況から、アルミ箔を用いないで紙製液体容器のガスバリア性を改善しようとした提案が種々なされている。例えば特許文献1には、紙状物質層と無機層状化合物を含有する樹脂組成物層と熱可塑性樹脂層とを有する液体包装用積層紙および液体包装用容器が開示されている。また、特許文献2においては紙層の片面にポリエチレン層を設け、このポリエチレン層の上に無機層状化合物と樹脂からなる被覆層を設け、さらにその上に第2ポリエチレン樹脂層を設け、前記紙層の反対面に第3ポリエチレン樹脂層を設けたガスバリア性紙製材料が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−309816号公報

【特許文献2】特開2004−098431号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1や特許文献2に記載される紙製液体容器用積層体を用いた場合は、製函する際に、糊代の部分をヒートシーラー等により高温で熱融着させると、無機層上化合物を含有する層(ガスバリア層)が変色して商品価値が損なわれるといった問題があった。

以上の様に、良好な酸素バリア性を備え、軽量で成型性にも優れた上に、製函の際に高温になっても変色せず、環境負荷低減にも配慮した紙製液体容器の製造は、これまで知られた技術を用いても実現が困難である。

従って、本発明の目的は、酸素に対するバリア性を備えるとともに、軽量で成型性にも優れ、高温になっても変色せず、加えて焼却により廃棄物処理が簡単にできる紙製液体容器を製造するための積層体、及びそれを用いて得られる紙製液体容器を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための請求項1に記載された発明は、外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、エチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに2価の金属の塩を含有するバリア層(4)、熱可塑性樹脂層(5)を順次設け、前記バリア層中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有することを特徴とする紙製液体容器用積層体である。

【0008】

請求項2に記載された発明は、前記2価の金属の塩がマグネシウムまたはカルシウムのいずれか1種の金属塩であることを特徴とする。

【0009】

請求項3に記載された発明は、前記バリア層が少なくともマグネシウムまたはカルシウムのいずれか1種の水酸化物塩を含有することを特徴とする。

【0010】

請求項4に記載された発明は、前記バリア層(4)が、食品添加用色素で着色されてなることを特徴とする。

【0011】

請求項5に記載された発明は、最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えることを特徴とする。

【0012】

請求項6に記載された発明は、請求項1〜6のいずれかに記載の紙製液体容器用積層体から得られることを特徴とする紙製液体容器である。

【発明の効果】

【0013】

以上説明したように請求項1に係る発明によれば、外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、有効成分としてエチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに前記バリア層中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有するため、良好な酸素や水蒸気に対するバリア性が得られ、製函の際に高温になっても変色がなく、より軽量で成型性にも優れたものとなる。

【0014】

請求項2に係る発明によれば、前記2価の金属の塩がマグネシウムまたはカルシウムの金属塩とすることで、変色を抑制する効果がさらに大きくなる。

【0015】

請求項3に係る発明によれば、前記バリア層が少なくともマグネシウムまたはカルシウムのいずれか1種の水酸化物塩を含有することで、変色を抑制する効果がさらに大きくなる。

【0016】

請求項4に係る発明によれば、前記バリア層(4)が、食品添加用色素で着色されているので、バリア層が均一に形成されているか目視で判定することができ、また、容器の展開図の形に打ち抜くときに、より簡単にバリア層の端部が糊代に対して所定の位置に来るように設定できるようになる。

【0017】

請求項5に係る発明によれば、最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えており、バリア層(4)が薄膜であるため、ストローが簡単に挿入できる。

【0018】

請求項6に係る発明によれば、紙製液体容器として、請求項1〜5のいずれかに記載の紙製液体容器用積層体から成型されるため、良好な酸素や水蒸気に対するバリア性を有し、より軽量で成型性にも優れ、遮光性も付与可能な紙製液体容器となる。

【発明を実施するための形態】

【0019】

以下、本発明に係る紙製液体容器用積層体、この紙製液体容器用積層体を使用した紙製液体容器の実施の形態を詳細に説明する。以下の記述に限られるものではない。

先ず、紙製液体容器用積層体について説明する。

本例の紙製液体容器用積層体は、外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、バリア性に有効な成分としてエチレン-ビニルアルコール共重合体と無機層状化合物とを含有し、さらに2価の金属の塩を含有するバリア層(4)、熱可塑性樹脂層(5)を順次設けたことを特徴とする。

【0020】

<板紙層>

本例にあって、前記基材となる板紙層(2)は、坪量30g/m2〜500g/m2の耐酸性原紙を用いらることが好ましいが、特に限定されるものではない。

【0021】

<熱可塑性樹脂層>

前記板紙層の表裏面に積層される熱可塑性樹脂層(1)、(3)および(5)は、ヒートシール可能な樹脂であればどのような樹脂であってもよい。このような樹脂としては、例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、変性ポリエステル等を挙げることができる。前記最内層側の熱可塑性樹脂層(5)が低密度ポリエチレン層である場合、低密度ポリエチレン層を加熱・溶融して、最内層と容器成型で折り込まれた部分とを接着することが容易となる。

【0022】

<バリア層>

前記のバリア層(4)は、エチレン-ビニルアルコール共重合体(以下、EVOH共重合体と記載する)と無機層状化合物と2価の金属の塩を含有し、これらの材料を溶媒中に溶解・分散させた塗工剤を利用して塗工方式により形成される。なお、後述するEVOH共重合体と無機層状化合物はバリア性を付与するために有効な成分である。このため本発明においては、バリア層を形成するための必須の成分のうち、膜厚が増すとバリア性が向上する材料としてEVOH共重合体と無機層状化合物とをあわせて「有効成分」と呼ぶ。

【0023】

<エチレン−ビニルアルコール共重合体>

ここで、バリア層形成のために用いるEVOH共重合体は、通常、エチレン−ビニルエステル共重合体をケン化して得られ、ビニルエステル共重合体としては任意のものを含む。とりわけ、ビニルエステルとしては酢酸ビニルが代表的であるが、その他のビニルエステル、例えばプロピオン酸ビニル、ピバリン酸ビニル等の脂肪酸ビニルエステル類も使用することができる。

【0024】

本発明の目的において、EVOH共重合体のエチレン含量は好適には20〜44モル%、より好適には22〜38モル%である。エチレン含量が20モル%未満では、エチレン含量が少なくなるにつれて、高湿度下におけるバリア性が不十分となるおそれがある。一方、エチレン含量が44モル%を越えると、エチレン含量が多くなるにつれてガスバリア性が不十分となるおそれがある。さらに溶媒中への溶解性を考慮すると、EVOH共重合体のエチレン含量は38モル%以下がより好適である。また、EVOH共重合体のケン化度は好適には95モル%以上、より好適には99モル%以上である。ケン化度が低くなるにつれて高湿度下におけるバリア性が低下するため、適度なバリア性を維持するためには、ケン化度を高くすることが好ましい。

【0025】

さらにEVOH共重合体において、少量の共重合成分を含んでいてもよく、このような共重合成分としては、プロピレン、イソブテン、4−メチルペンテン−1、ヘキセン、オクテン等のα−オレフィン;イタコン酸、メタクリル酸、アクリル酸、無水マレイン酸等の不飽和カルボン酸等が挙げられる。

EVOH共重合体のメルトフローレート(g/10分、230℃、2160g荷重下で測定した値)としては、0.1〜100g/10分の範囲が例示される。

【0026】

<無機層状化合物>

バリア層形成のために用いる無機層状化合物としては、単位結晶層が互いに積み重なって層状構造を有している無機化合物であれば特に限定されない。そして、高いバリア性を維持するためには、アスペクト比が大きなほうが有利であるが、そのようなものは技術的に難しく、経済的にも高価なものとなる。そこで、概ねアスペクト比が50〜5000であれば良く、200〜3000の範囲がより好ましい。アスペクト比が50未満であればガスバリア性が十分に得られ難くなり、5000より大きいものは経済的にも高価なものとなる。アスペクト比を測定する方法については、例えば特開平06-93133号公報で開示されており、以下にそれを引用する。

【0027】

『無機層状化合物のアスペクト比(Z)は、Z=L/aなる関係で示される。〔Lは、溶媒中、動的光散乱法により求めた粒径であり、aは、無機層状化合物の単位厚みである(単位厚みaは、粉末X線回折法などによって無機層状化合物単独の測定で決められる値である。)〕。但し、Z=L/aに於いて、組成物の粉末X線回折から得られた面間隔dが存在し、a<dなる関係を満たす。ここで、d−aの値が組成物中の樹脂1本鎖の幅より大であることが必要である。Zは、樹脂組成物中の無機層状化合物の真のアスペクト比とは必ずしもいえないが、下記の理由から、かなり妥当性のあるものである。

樹脂組成物中の無機層状化合物のアスペクト比は直接測定がきわめて困難である。組成物の粉末X線回折法で得られた面間隔d、と無機層状化合物単独の粉末X線回折測定で決められる単位厚みaの間にa<dなる関係があり、d−aの値が組成物中の樹脂1本鎖の幅以上であれば、樹脂組成物中において、無機層状化合物の層間に樹脂が挿入されていることになり、よって無機層状化合物の厚みは単位厚みaとなっていることは明らかである。また、樹脂組成物中での真の粒径測定はきわめて困難であるが、動的光散乱法で用いた溶媒と同種の溶媒で十分に膨潤させて樹脂に複合させる場合を考えれば、樹脂中での無機層状化合物の粒径は溶媒中のそれとかなり近いと考えることができる(但し、動的光散乱法で求められる粒径Lは、無機層状化合物の長径Lmaxを越えることはないと考えられるから、真のアスペクト比Lmax/aは、本発明でのアスペクト比の定義Zを下回ることは理論的には有り得ない。)。上記2点から、本発明のアスペクト比の定義は妥当性の比較的高いものと考えられる。本発明において、アスペクト比または粒径とは、上記で定義したアスペクト比、粒径を意味するものである。』

【0028】

また、無機層状化合物の粒径は5μm以下が好ましく、さらに3μm以下であれば透明性が良好となりより好ましい。このような無機層状化合物の具体例としては、グラファイト、リン酸塩系誘導体型化合物(リン酸ジルコニウム系化合物)、カルコゲン化物〔IV族(Ti,Zr,Hf)、V族(V,Nb,Ta)およびVI族(Mo,W)のジカルコゲン化物であり、式MX2で表わされる。ここで、Xはカルコゲン(S,Se,Te)を示す。〕、粘土系鉱物などをあげることができる。

【0029】

さらに、アスペクト比が大きい無機層状化合物としては、溶媒に膨潤・へき開する粘土鉱物が好ましく、シリカの四面体層の上部に、アルミニウムやマグネシウム等を中心金属にした8面体層を有する2層構造よりなるタイプのカオリナイト族、アンチゴライト族等と、シリカの4面体層が、アルミニウムやマグネシウム等を中心金属にした8面体層を両側から挟んだ3層構造よりなるタイプのスメクタイト族、バーミキュライト族、マイカ族等とを挙げることができる。より具体的には、カオリナイト(密度:2.61)、ディッカイト(密度:2.62)、ナクライト(密度:2.60、)、ハロイサイト(密度:2.1)、アンチゴライト(密度:2.62)、クリソタイル(密度:2.36〜2.6)、パイロフィライト(密度:2.8〜2.9)、モンモリロナイト(密度:2.5〜2.6)、ヘクトライト、テトラシリリックマイカ、テニオライト(密度:2.9)、白雲母(密度:2.76〜3)、マーガライト(密度:2.99〜3.08)、タルク(密度:2.82)、バーミキュライト(密度:2.2〜2.5)、金雲母(密度:2.78〜2.85)、ザンソフィライト、緑泥石等をあげることができる。なお、記載した密度はいずれも文献値で、その出典は化学大辞典(共立出版株式会社)である。

【0030】

バリア層の成分としてEVOH共重合体と無機層状化合物との含有比率は、質量比率としてEVOH共重合体:無機層状化合物=50:50〜80:20であり、とりわけ55:45〜75:25の範囲が好ましい。無機層状化合物の質量比率が少なくなると酸素バリア性が低下する傾向があり、一方、多くなりすぎると両面に積層する熱可塑性樹脂層との密着性が低くなる傾向がある。

【0031】

<2価の金属の塩>

本発明においては前記のバリア層(4)に2価の金属の塩を含有することで、製函する際の高温ヒートシール時に発生する変色を防止することができる。これは、バリア層中に2価の金属の塩を含有することで、EVOH共重合体が架橋し、樹脂の耐熱性が向上するためと考えられる。なかでもマグネシウム塩又はカルシウム塩を用いることが好ましく、さらに、水酸化物塩を用いると変色防止効果が大きく好ましい。

前記のEVOH共重合体と無機層状化合物はバリア性を付与するために有効な成分であるが、それに対して、前記の金属水酸化物はバリア性を低下させる成分となる。このため、バリア層には、2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有することが好ましい。

【0032】

本発明においては、上記の金属の塩は2種以上併用することも可能であり、例えば水酸化マグネシウムと水酸化カルシウムを含む場合は、その含有量は下記の式1で示される範囲であることが好ましい。

【0033】

(式1)

6×10−5mol/g≦(MLMg(0H)2/MWMg(0H)2+MLCa(0H)2/MWCa(0H)2)≦6×10−4mol/g

[ここで、MLMg(0H)2はバリア層1gあたりに含まれる水酸化マグネシウムの質量〔g/g〕、MWMg(0H)2は水酸化マグネシウムの分子量、MLCa(0H)2はバリア層1gあたりに含まれる水酸化カルシウムの質量〔g/g〕、MWCa(0H)2は水酸化カルシウムの分子量である。

【0034】

バリア層中の前記2価の金属の塩の含有量が、6×10−5mol/gより少なくなると、高温時でのバリア層の変色が起こり、一方、6×10−4mol/gより多くなるとバリア性が低くなる傾向がある。

【0035】

<バリア層その他成分>

本発明においては、バリア層には、要求される性能を低下させない範囲で、EVOH共重合体、無機層状化合物、2価の金属の塩以外の成分を含んでいても良い。それらの成分として、着色剤、各消泡剤、レベリング剤、種架橋剤、紫外線吸収剤等があり、2種以上含んでいても良い。特に着色剤を含む場合、食品添加用色素を使用すると食品の安全性の面でも好適である。なお、バリア性を維持するために、有効成分であるEVOH共重合体と無機層状化合物のバリア層中の割合は95質量%以上であることが好ましい。

【0036】

<バリア層用塗工剤の製造方法>

バリア層は以下に述べるバリア層形成用塗工剤を基材(例えば熱可塑性樹脂層3)の上に塗工し乾燥して得ることができる。EVOH共重合体と無機層状化合物を溶媒中に溶解・分散させた塗工剤を製造する方法については、例えば特開2004-322601号公報で開示されており、以下にそれを引用する。

【0037】

『バリア層形成用途工剤を構成する溶剤としては、EVOH共重合体を溶解し得る、水性及び非水性のどちらの溶剤でも使用できる。また、EVOH共重合体は、過酸化物等により処理して低分子量化したものが、溶剤中での溶解安定性が良好となるという点でより好ましく、このようにして低分子量化したEVOH共重合体と、水と低級アルコールとの混合溶媒を利用して、バリア層形成用塗工剤を製造することが好ましい。その場合、水50〜85質量%と、エチルアルコール、n−プロピルアルコール、iso−プロピルアルコール、n−ブチルアルコール、iso−ブチルアルコール、sec−ブチルアルコール、tert−ブチルアルコール等の炭素数2〜4の低級アルコールの少なくとも1種を15〜50質量%含む混合溶剤を使用すると、EVOH共重合体の溶解性が良好となり、適度な固形分を維持するためにも好適である。

混合溶剤中の低級アルコールの含量が50質量%を超えると、無機層状化合物を分散した場合、へき開が不充分になりやすいといった問題が生じ、一方、混合溶剤中の低級アルコールが15質量%未満であると、バリア層形成用塗工剤の塗布適性が低下する傾向がある。なお、上記炭素数2〜4の低級アルコールの中でも、iso−プロピルアルコールが好適に使用される。

【0038】

上記バリア層形成用塗工剤において、EVOH共重合体と無機層状化合物との合計の含有量は、バリア層形成用塗工剤の質量の1〜30質量%が好ましい。

上記構成材料を使用してバリア層形成用塗工剤を製造する方法としては、例えば、(1)EVOH共重合体を上記溶剤に溶解させた溶液に、無機層状化合物(水等の分散媒に予め膨潤・へき開させておいてもよい)を添加混合し、攪拌装置や分散装置を利用して無機層状化合物を分散させる方法、(2)無機層状化合物を、水等の分散媒に膨潤・へき開させた後、攪拌装置や分散装置を利用し、更に、無機層状化合物をへき開、分散した分散液(分散溶液)に、EVOH共重合体を上記溶剤に溶解させた溶液を添加混合する方法等を挙げることができる。

【0039】

上記攪拌装置や分散装置としては、通常の撹拌装置や分散装置であれば特に限定されず、これらを用いて分散液中で無機層状化合物を均一に分散することができるが、透明で安定な無機層状化合物分散液が得られる点から、高圧分散機、超音波分散機等を使用することが好ましい。高圧分散機としては、例えば、ナノマイザー(商品名、ナノマイザー社製)、マイクロフルイタイザー(商品名、マイクロフライデックス社製)、アルチマイザー(商品名、スギノマシン社製)、DeBee(商品名、Bee社製)、ニロ・ソアビホモジナイザー(商品名、ニロ・ソアビ社)等が挙げられ、これら高圧分散機の圧力条件として100MPa以下で分散処理を行うことが好ましい。圧力条件が100MPaを超えると、無機層状化合物の破砕が起こり易くなり、目的であるバリア性が低下する場合がある。』

【0040】

また、バリア層用塗工剤中に2価の金属の塩を添加する方法として、以下の方法が利用できる。

まず、金属塩の添加量が少ない場合は、前記のEVOH共重合体と無機層状化合物を溶媒中に溶解・分散させた塗工剤中に、直接、添加混合しても良いが溶解させにくいという問題がある。そこで、水、または好ましくはEVOH共重合体を溶解するための溶媒と同一または近似する組成の水と低級アルコールの混合溶媒中に、予め、前記2価の金属塩を溶解させて濃縮溶液を調製し、前記のEVOH共重合体と無機層状化合物を溶媒中に溶解・分散させた塗工剤中に、2価の金属塩が所定量となるように添加・混合する方法を利用することが好ましい。

【0041】

<積層体の製造方法>

次に上記の各材料を利用して本発明の紙製液体容器用積層体を形成する方法について一例を示す。本発明においては、まず、熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)からなる複合層は、板紙層(2)の両面に、熱可塑性樹脂層(1)を形成する材料と、熱可塑性樹脂層(3)を形成する材料とをそれぞれ別々に押出ラミネーションする方法、同時にサンドイッチラミネーションする方法、また、ドライラミネーションで積層する方法等の公知の方法で積層することにより得られる。

【0042】

次いで、熱可塑性樹脂層(3)の表面を、必要に応じてコロナ放電処理、プラズマ処理、フレーム処理等の方法で濡れ張力が36dyne/cm以上、より好ましくは38dyne/cm以上となるように処理し、バリア層形成用塗工剤を塗工し、加熱乾燥する。上記の濡れ張力となるように処理した表面は、バリア層形成用塗工剤との密着性が良好であり、アンカーコート剤等の表面処理剤を必要としないという利点がある。

【0043】

<バリア層の形成方法>

バリア層形成用塗工剤を塗工する方法としては、各種印刷塗工方式、マイクログラビアロールを用いたグラビア塗工方式、フレキソ塗工方式等のロールコーティング法、バーコーティング法、スプレーコーティング法、ドクターナイフ法、エアーナイフ・ノズルコーティング法等、通常の液状塗工剤の塗工方法であればよく、また、これらの方法を組み合わせてもよいが、任意の範囲にバリア層を薄く設けることができるという点から印刷方式、特にグラビア印刷塗工方式が好ましく用いられる。

【0044】

本発明の紙製液体容器用積層体のバリア層(4)においては、有効成分であるEVOH共重合体と無機層状化合物の合計の質量が0.1g/m2以上6g/m2以下含有されることが好ましい。

なお、バリア層は薄膜になるにつれてバリア性が低下する傾向にあるが、得られる紙製液体容器の軽量化を図ることができ、成型性やストローの挿入に対しても有利となる。そこで、目的とするバリア性と他の性能とのバランスに応じて、適宜、乾燥塗工量を調整することが好ましい。前記バリア層(4)中のEVOH共重合体と無機層状化合物の合計の質量が0.1g/m2以上4.5g/m2未満であると、さらに軽量で成型性にも優れたものとなる。

【0045】

また、本発明の紙製液体容器用積層体のバリア層(4)は、下記の膜厚換算式で求められる平均膜厚を0.1〜5μmとなるように塗工することが好ましい。

(膜厚換算式) 平均膜厚(μm)=Y×(MCEVOH/DEVOH+MCIOLC/DIOLC)

[ここで、Yは塗工剤の1m2あたりの塗布量〔g/m2〕、MCEVOHは塗工剤1gあたりに含まれるエチレン-ビニルアルコール共重合体の質量〔g/g〕、MCIOLCは塗工剤1gあたりに含まれる無機層状化合物の質量〔g/g〕、DEVOHはエチレン-ビニルアルコール共重合体の密度〔g/cm3〕、DIOLCは無機層状化合物の密度〔g/cm3〕を表す]

【0046】

<バリア層の着色>

さらに、安定したバリア性を得るためには、連続したバリア層の皮膜を形成することが必要である。しかし、バリア層が無色透明では、目視で皮膜の形成状態が判断しづらい。特に皮膜が薄膜であるとき、そのままでは連続した皮膜が形成されているかどうか判定できないという問題がある。そこで、前記のとおり食品添加用色素等で着色した皮膜とすると、簡単に皮膜の形成状態が判断できるという点で好ましい。

【0047】

この様なバリア層を着色するために好ましい食品添加用色素としては、例えば、食用タール色素として、食用赤色2号、食用赤色3号、食用赤色40号、食用赤色102号、食用赤色同104号、食用赤色同105号、食用赤色同106号、食用黄色4号、食用黄色5号、食用緑色3号、食用青色1号、食用青色2号などと、また、それらのアルミニウムキレート類、カロチノイド系着色料として、エビ、オキアミ、カニ、トマト、オレンジ、パプリカ、クチナシ黄、マリーゴールド、サフラン、ファフィア、ヘマトコッカス、デュナリエラ、ニンジン、イモ、アナトー、コーン、パーム油など、アントラキノン系着色料として、コチニール、ラック,アカネなど、ナフトキノン系着色料として、アルカネット、シコンなど、アントシアニン系着色料として、赤キャベツ、シソ、紫イモ、紫ヤマイモ、レッドカーラント、ローガンベリー、エルダーベリー、カウベリー、グースベリー、クランベリー、サーモンベリー、スイムブルベリー、ストロベリー、ラズベリー、デュベリーハクルベリー、ブラックカーラント、ブラックベリー、ブルーベリー、ホワートルベリー、ボイセンベリー、マルベリー、ウグイスカグラ、モレロチェリー、チェリー、ダークス、スウィートチェリー、ブドウ果汁、ブドウ果皮、プラン、赤米、紫コーン、ハイビスカスなど、フラボノイド系着色料として、アズキ全草抽出物、ソバ全抽出物、タマネギ、柿、ペカンナッツ、シアナット、タマリンド、ナッツ、カカオ、コウリャン、カロブ、スオウ、シタン、エンジュ、ベニバナ赤、ベニバナ黄、カンゾウ、クーローなど、ポルフィリン系着色料として、クロロフィル、クロロフィリン、ササなど、ジケトン系着色料としてウコン、ベタシアニン系着色料としてビートレッド、アザフィロン系着色料として、ベニコウジ、ベニコウジ黄など、その他、クサギ、クチナシ青、クチナシ赤、スピルリナ、ノリ、チコリ、イカスミ、カラメルなどを例示することができる。

とりわけ、食用青色1号や食用青色2号は入手が容易で、連続した皮膜が形成されているかといった判別がたやすく、また、遮光性などの面でも有効である。

【0048】

また、バリア層の皮膜を着色するとさらに以下の効果が期待できる。紙製液体容器用積層体の糊代の部分は、紙製容器を製造したときに他の糊代の部分と貼り合わされるため、特にバリア層を設けなくても十分なバリア性が維持できる。そこで、無用なバリア層形成による容器の質量の増加とバリア層形成材料の浪費を抑えるために、通常、糊代にはバリア層は設けない。ところが、バリア層が無色透明では、バリア層の端部の位置がわからず、容器の展開図の形に打ち抜く際に位置がずれると、糊代以外にもバリア層の積層されていない部分がでることがあり、その部分でバリア性が低下するという問題発生の原因となる。また、最適な位置で打ち抜けるように、バリア層の端部を示す位置に目安となる線(検知線)が予め印刷される場合があるが、バリア層自体が着色されていると端部がはっきりして、この検知線を印刷する必要がなくなり、1つの製造工程を省くことができる。

【0049】

<バリア層上の熱可塑性樹脂層(5)の形成>

本発明においては、前述したバリア層(4)に、熱可塑性樹脂層(5)を押出ラミネーション、ドライラミネーションなどの方法で積層する。熱可塑性樹脂層(5)は、紙製液体容器が熱成型される時に、貼り合わせの部分を熱融着させるために設ける層であり、ヒートシール性が良好で軟らかく、また、最内層で液体と接触しても変質しない低密度ポリエチレン等のポリオレフィン樹脂が好んで利用されている。しかし、ポリオレフィン樹脂はバリア層(4)に対して接着性が乏しく、とりわけEVOHのような極性の高い樹脂に対して、非極性のポリオレフィン樹脂をそのまま積層することは困難である。そこで、本発明においては、前記熱可塑性樹脂層(5)のバリア層(4)と接する側の表面を、オゾンにより酸化処理(表面に酸素を含有する極性基を導入する)することが好ましい。オゾン処理を行うことにより、積層の際に接着剤やアンカーコート剤等を使用せずに、バリア層(4)に熱可塑性樹脂層(5)が直接接着できるようになる。特に熱可塑性樹脂層(5)がポリオレフィン樹脂である場合に効果的である。

【0050】

例えば、バリア層(4)に熱可塑性樹脂層(5)を積層する方法として、融点以上の温度に加熱したポリオレフィン樹脂を押出機のTダイから薄膜状にして押出し、バリア層(4)と圧着させる(押出ラミネーション)方法を用いる場合、非極性のポリオレフィン樹脂は、極性のEVOH樹脂からなるバリア層(4)表面にそのままでは融着しにくいという問題があるため、ポリオレフィン樹脂にオゾン処理を行わない場合は、接着剤やアンカーコート剤といった別の層を両層の間に設けて接着させることが好ましい。

【0051】

これに対して、溶融状態にあるポリオレフィン樹脂の表面にオゾンガスを吹き付け、オゾンの酸化作用で酸素を含有する極性基を導入する方法を用いる場合、直接バリア層(4)と熱可塑性樹脂層(5)を熱接着させることができるようになる。オゾン処理は通常のレベルであればよく、接着剤やアンカーコート剤といった別の層を設けるための材料、塗工・乾燥の設備を必要とせず、また、作業効率も高くなる等、色々な面で優れた効果を有するという点で好ましい方法である。

【0052】

より高い接着性を得るには、より多くの極性基を導入する(表面の酸化の度合いを高くする)ことが好ましく、表面の酸化の度合いは、樹脂の溶融温度と吹き付けるオゾンの量に概ね依存するといえる。樹脂の溶融温度としては、Tダイ下温度を250〜330℃とすることが好ましい。250℃未満では樹脂自体の酸化反応性が不足して、オゾン処理をしても十分な表面処理の効果が得られず、一方、330℃を超えると、今度は樹脂の熱分解による凝集力の低下から、どちらにしてもバリア層(4)との接着強度が十分に得られにくい結果となる。

【0053】

また、吹き付けるオゾンの量は、概ね5〜20mg/m2が好ましい。5mg/m2未満では酸化力の不足により十分な表面処理の効果が得られず、一方、20mg/m2を超えると過度に酸化されて樹脂の凝集力の低下がおこり、やはりバリア層(4)との接着強度が十分に得られにくい結果となる。そこで、バリア層(4)と熱可塑性樹脂層(5)との接着強度の度合いを見ながら、実用上、十分なレベルの接着強度が得られるように、樹脂の押出温度とオゾンの量を調整することが好ましい。

【0054】

この調節方法としては、例えば、Tダイ下温度を250、280℃、300℃、320℃として熱可塑性樹脂層(5)を形成する樹脂を熱溶融し、それぞれの樹脂の溶融温度において、オゾンの吹き付ける量を5mg/m2、10mg/m2、15mg/m2、20mg/m2として、バリア層(4)に熱可塑性樹脂層(5)を積層することにより紙製液体容器用積層体を得る。そして、例えばTダイ下温度が280℃、300℃、320℃の3つの温度において、オゾンの吹き付ける量が5mg/m2、10mg/m2、15mg/m2のときに、バリア層(4)と熱可塑性樹脂層(5)との間での接着強度が、安定して紙製容器用積層体として実用上、十分なレベルにあれば、その間のTダイ下温度(一例として300℃)とオゾンの吹き付ける量(一例として10mg/m2)とをオゾン処理条件として採用することができる。

【0055】

ちなみに、熱可塑性樹脂層(5)として用いる樹脂の材質やオゾン処理の条件が異なれば、当然、熱可塑性樹脂層(5)表面の酸化の度合いも異なる。そして、バリア層(4)と熱接着させる直前の、樹脂表面の酸化の度合いを定量的に測定することは極めて困難である。したがって、この様な状況では、バリア層(4)と熱可塑性樹脂層(5)との接着の強度が十分かどうかについて、直接、樹脂表面の酸化の度合いを数値化して判断することはできないといわざるを得ない。しかし、上記の調整により、バリア層(4)と熱可塑性樹脂層(5)との接着強度を、実用上、十分なレベルにする樹脂の押出温度とオゾンの量を一旦求め、後のそれらの条件を同じとすることにより、バリア層(4)と熱可塑性樹脂層(5)が同じであれば、常に良好な接着強度が得られるようになる。すなわち、通常のオゾン処理の技術を知る者において、上記の調整を行うと、バリア層(4)と熱可塑性樹脂層(5)との間で良好な接着強度を有する紙製液体容器用積層体が再現可能となる。

【0056】

<その他の層>

なお本発明においては、本発明の目的を損ねない限りにおいて、他の機能を有する層を設けてもよい。とりわけ、各層間の密着性を高めるための接着剤層、遮光性を有する層等の機能層を設けることにより、高い付加価値を有する紙製液体容器が得られる。

例えば、前記外層側の熱可塑性樹脂層(1)のさらに外側に、二酸化チタンを含有する遮光層を設ける構成にすることもできる。遮光性の高い二酸化チタンと、アクリル系、スチレン-アクリル系、ウレタン系、ポリエステル系、ポリアミド系等の各バインダー樹脂を一種または複数を混合して含む塗工組成物を、各種塗工手段や印刷手段を用いて、外層側の熱可塑性樹脂層(1)のさらに外側に塗工・印刷して遮光層を設ける方法は、簡単に遮光性の機能を強化できるという点で好ましい。なお、この様な塗工組成物としては、外層側の熱可塑性樹脂層との接着性が良好であれば、広く市販されている塗工剤組成物や印刷用インキ組成物が利用可能であり、さらには食品包装用途で利用されているものがより好適である。

また、本発明の積層体の前記各層及び紙基材に、公知の添加剤を添加したり、塗布したりしてもよい。さらに、本発明の紙製液体容器用積層体が製造できる限り、上記の各層を設ける順序や表面処理の順序の変更は全く差し支えない。

【0057】

<ハーフカット>

以上のような液体用紙容器積層体の基本的な積層に加えて、さらに、最外層面の所定の位置に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えた紙製液体容器を製造できるようになる。

【0058】

<液体紙容器の成型>

次に、前記紙製液体容器用積層体を使用した紙製液体容器の実施の形態の一例を説明する。

本発明に係る紙製液体容器は、前記の紙製液体容器用積層体を使用して製造されるものであって、従来の紙製液体容器の成型工程に従って成型される。成型される紙製液体容器の形状にあっては特に限定されるものではなく、例えば、ゲーブルトップ型、フラットトップ型、ブリック型等の紙製液体容器がある。

【0059】

また、ストロー挿入穴を備える紙製液体容器については、たとえば、図6から図9がその実施の1形態例を示すものである。ここで、同図において1は内外両面に熱可塑性樹脂層(図示せず)をもつ容器本体、2は容器本体1の頂部パネルである。3は頂部パネル2の外面からヒンジ部4を残して施された第1ハーフカット5により形成された剥離片である。剥離片3の形状にあっては、本例では下方に円弧部をもつ略U字形のラインをもって形成され、該略U字形のラインの上部開放端間をもってヒンジ部4が形成される。このヒンジ部4は頂部パネル2の奥側、即ち容器本体1のトップシール部6寄りに設けられている。また剥離片3の剥離開始先端3aとなる円弧部は頂部パネル2の下端の組立折り目7近傍に設けられている。本例では、剥離片3の剥離開始先端3aは組立折り目7を超えて胴部パネル8に及んでいる。

【0060】

9は前記頂部パネル2の内面から前記剥離片3の裏側の位置にヒンジ部10を残して施された第2ハーフカット11により形成されたストロー挿入穴開口用の開口片である。

この開口片9の形状にあっては、本例ではカットされた開口片9により開口されるストロー挿入穴12に挿入されたストロー13の外周の一部が、ヒンジ部10の存在により前記ストロー挿入穴12の周縁に切り残された開口片9と、それ以外の一点以上でストロー挿入穴12の周縁に接する形状となっている。本例では、図9に示すように、ストロー13の外径と同径の円弧部をもつ略U字形のラインをもって形成され、該略U字形のラインの開放端間をもって前記ヒンジ部10が形成される。このヒンジ部10は本例では前記開口片9を形成する第2ハーフカット11より頂部パネル2の奥側、即ち前記剥離片3のヒンジ部4寄りに設けられている。

【0061】

上記構成からなる実施の1形態例からは、頂部パネル2の外面から施された第1ハーフカット5で形成される剥離片3をその剥離開始先端3a側からめくりあげると、剥離片3は第1ハーフカット5に沿って紙層間剥離となって引き剥がれ、剥離片3の紙層間剥離が前記開口片9を通過する際、第2ハーフカット11が先に剥離に遭遇する結果となり、開口片9は剥離片3に付着したまま第2ハーフカット11に沿って頂部パネル2の内面側からヒンジ部10を残して切り離され、容器本体1外部に向かって突出し、ストロー挿入穴12が開口する。そして、前記ストロー挿入穴12を開口させた開口片9はヒンジ部10を切り残したことにより頂部パネル2から分離しないので、従来のようなストローの挿入側先端が分離した開口片によって塞がれるといったおそれがない。

【0062】

そして、前記ストロー挿入穴12を開口する開口片9の形状が、開口片9により開口されるストロー挿入穴12に挿入されたストロー13の外周の一部がヒンジ部10の存在により前記ストロー挿入穴12の周縁に切り残された開口片9と、それ以外の一点以上でストロー挿入穴12の周縁に接する形状となっているので、前記開口片9により開口されたストロー挿入穴12に挿入されたストロー13は、その外周の一部がストロー挿入穴12周縁に切り残された前記開口片9とそれ以外のストロー挿入穴12周縁の一点以上に接することにより、ストロー13がストロー挿入穴12周縁により保持され容器本体1内への落下が防止される。

【0063】

本例では、前記ストロー挿入穴12を開口する開口片9の形状が図9に示すように、ストロー13の外径と同径の円弧部をもつ略U字形のラインをもって形成されているので、かかる形状の開口片9により開口されるストロー挿入穴12にストロー13を挿入すると、ストロー13の外周の一部がヒンジ部10の存在により前記ストロー挿入穴12の周縁に切り残された開口片9と接し、それ以外の部分がストロー挿入穴12の周縁の円弧部に接することになり、前記ストロー13は開口片9とストロー挿入穴12の周縁の円弧部とで確実に保持される。

またかかるストロー挿入穴12の形状はストロー挿入穴12周縁とこれに挿入されたストロー13の外周との間に隙間14が形成され、この隙間14が空気の入出路となって、ストロー13の飲用側先端からの液体の噴出が防止でき、また前記隙間14は、前記のような形状によれば過大とはならないので、該隙間14から液体が溢れ出ることも防止できる。

【実施例】

【0064】

以下、実施例によって本発明を更に具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0065】

<バリア層形成用塗工剤の調製>

(調製例1)

先ず、精製水50質量%、iso−プロピルアルコール(IPA)50質量%の混合溶剤60質量部に、EVOH共重合体(ケン化度:99%、エチレン含量:29mol%、密度:1.21g/cm3、商品名:ソアノールD−2908、日本合成化学社製)30質量部を加え、更に濃度が30%の過酸化水素水10質量部を添加して攪拌下で80℃に加温し、約2時間反応させた。その後冷却してカタラーゼを3000ppmになるように添加し、残存過酸化水素を除去し、これにより固形分30質量%のほぼ透明なEVOH共重合体溶液(EVOH溶液A)を得た。

無機層状化合物であるモンモリロナイト(商品名:クニピアF、密度:2.5g/cm3、クニミネ工業社製)5質量部を精製水95質量部中に攪拌しながら添加し、高速攪拌機にて充分に分散した。その後、40℃にて1日間保温し固形分5質量%の無機層状化合物分散液Aを得た。

【0066】

精製水50質量%、IPA50質量%の混合溶剤68.5質量部に、EVOH溶液Aを6質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A24質量部を添加した。この混合溶液98.5質量部に対して、3質量部の陽イオン交換樹脂を添加しイオン交換樹脂の破砕が起きない程度の攪拌速度で1時間攪拌して、陽イオンの除去を行った後、陽イオン交換樹脂のみをストレーナで濾別し、EVOHと無機層状化合物の混合溶液1を得た。さらに、精製水50質量%、IPA40質量%の混合溶液中に水酸化マグネシウム10質量%を溶解させた水酸化マグネシウム10質量%溶液0.12質量部、精製水50質量%、IPA50質量%の混合溶剤1.38質量部を添加混合した。

以上の操作から得られた混合溶液を、更に高圧分散装置にて圧力50MPaの設定で分散処理した後、255メッシュのフィルターにて濾過し、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が6.9×10−5(mol/g)のバリア層形成用塗工剤1(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0067】

(調製例2)

バリア層形成用塗工剤1の50質量部に、精製水50質量%、iso−プロピルアルコール(IPA)50質量%の混合溶剤50質量部を添加・混合して、有効成分であるEVOH共重合体の固形分0.9質量%と無機層状化合物の固形分0.6質量%(合計固形分1.5質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤2(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0068】

(調製例3)

バリア層形成用塗工剤1に、食用青色1号を50ppmとなる量を添加してバリア層形成用塗工剤3を得た。

【0069】

(調製例4)

精製水質量50%、IPA質量50%の混合溶剤質量69.35質量部に、EVOH溶液Aを5.5質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A25質量部を添加した後、調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液2を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分1.75質量%と無機層状化合物の固形分1.25質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤4(EVOH共重合体:無機層状化合物=55:45(固形分質量比))を得た。

【0070】

(調製例5)

精製水質量50%、IPA質量50%の混合溶剤質量77.35質量部に、EVOH溶液Aを7.5質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A15質量部を添加した後、調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液3を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分2.25質量%と無機層状化合物の固形分0.75質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤5(EVOH共重合体:無機層状化合物=75:25(固形分質量比))を得た。

【0071】

(調製例6)

精製水質量50%、IPA質量50%の混合溶剤質量59.85質量部に、EVOH溶液Aを4質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A36質量部を添加した後、調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液4を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分1.2質量%と無機層状化合物の固形分1.8質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤6(EVOH共重合体:無機層状化合物=40:60(固形分質量比))を得た。

【0072】

(調製例7)

精製水質量50%、IPA質量50%の混合溶剤質量84.35質量部に、EVOH溶液Aを9質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A6質量部を添加した後調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液5を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分2.7質量%と無機層状化合物の固形分0.3質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤7(EVOH共重合体:無機層状化合物=90:10(固形分質量比))を得た。

【0073】

(調整例8)

上記混合溶液1(98.5質量部)に、上記水酸化マグネシウム10質量%溶液のかわりに、精製水50質量部、IPA40質量部の混合溶液中に水酸化カルシウム10質量部を溶解させた水酸化カルシウム10質量%溶液0.15質量部を添加混合する以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が6.7×10−5(mol/g)のバリア層形成用塗工剤8(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0074】

(調製例9)

上記水酸化マグネシウム10質量%溶液の添加量を0.15質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.35質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤9(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0075】

(調整例10)

上記混合水酸化マグネシウム10質量%溶液の添加量を0.50質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.0質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が2.9×10−4(mol/g)のバリア層形成用塗工剤10(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0076】

(調整例11)

上記水酸化マグネシウム10質量%溶液の添加量を1.00質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を0.5質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が5.7×10−4(mol/g)のバリア層形成用塗工剤11(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0077】

(調製例12)

上記水酸化マグネシウム10質量%溶液を添加せず、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.50質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が0のバリア層形成用塗工剤12(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0078】

(調製例13)

上記水酸化マグネシウム10質量%溶液の添加量を0.08質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.42質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が4.6×10−5(mol/g)のバリア層形成用塗工剤13(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0079】

(調製例14)

上記水酸化マグネシウム10質量%溶液の添加量を1.50質量部とし、精製水50質量%、IPA50質量%の混合溶剤を添加しなき以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−4(mol/g)のバリア層形成用塗工剤14(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0080】

<紙製液体容器用積層体および紙製液体容器の製造>

[実施例1]

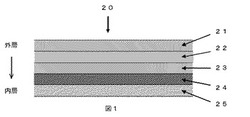

図1は実施例1に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本例の紙製液体容器用積層体20は、最外面側から、熱可塑性樹脂層21、板紙層22、熱可塑性樹脂層23、バリア層24、熱可塑性樹脂層25の順で積層された層構造になっている(なお、実施例2〜9、比較例3〜8においても図1と同様の構成となるため、これらの実施例と比較例の図示は省略する)。

本例では、前記熱可塑性樹脂層21は0.923g/cm3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層22は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。前記熱可塑性樹脂層23は、0.923g/cm3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。バリア層24はバリア層形成用塗工剤1で形成した。熱可塑性樹脂層25は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

前記積層構造を有する紙製液体容器用積層体20は次のようにして作成される。

【0081】

<紙製液体容器用積層体の各層の積層>

板紙層22の未加工面をフレーム処理し、その上に熱可塑性樹脂層21となる低密度ポリエチレンを押し出しラミネーションにより積層する。次に、板紙層22の反対面をフレーム処理して、その上に熱可塑性樹脂層23となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層23の表面をコロナ放電処理により、濡れ張力が36dyne/cmとなるように処理した後、175線/inchの版を備えたグラビア塗工装置を用いて、バリア層形成用塗工剤1を1m2あたりの平均塗工量12gで塗工(2度重ねで塗工)し、さらにその塗工面の端部を示す青色の線をグラビア印刷方式で印刷した。さらに熱乾燥して形成されたバリア層24の表面に、熱可塑性樹脂層25となる低密度ポリエチレンを約310℃で溶融させ、さらにオゾン処理装置を使用して、吹き付けるオゾンの量を概ね10mg/m2でバリア層と接する側の表面をオゾン処理しながら押出しラミネーションにより積層して、紙製液体容器用積層体20を得た。

なお、上述した膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

12〔g/m2〕×(0.018〔g/g〕/1.21〔g/cm3〕+0.012〔g/g〕/2.5〔g/cm3〕)≒0.24

【0082】

図2は、前記実施例1の紙製液体容器用積層体20から製造されたゲーブルトップ型の紙製液体容器を示す。この紙製液体容器の製造は以下のような工程を経て行われる。

先ず、紙製液体容器用積層体20に押し圧折り罫線加工を施して打ち抜き加工を行い、1枚ずつのブランク板とする。そしてこのブランク板について、頂部パネルに相当する部分の最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設け、さらに430℃でサイドシール加工を行った後、紙製液体容器成型充填機(四国化工機社製、商品名:UPN−SE65)にて容器ボトムの成型と430℃で密封、内容物の充填、トップの予備成型と430℃で密封という工程を順次経て、ゲーブルトップ型の紙製液体容器を得る。

【0083】

[実施例2]

バリア層形成用塗工剤1をバリア層形成用塗工剤2に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例2において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.12μmである。

【0084】

[実施例3]

バリア層形成用塗工剤1をスプレー方式で1m2あたりの平均塗工量150gで塗工した以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例3において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は2.95μmである。

【0085】

[実施例4]

バリア層形成用塗工剤1をバリア層形成用塗工剤4に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例4において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.23μmである。

【0086】

[実施例5]

バリア層形成用塗工剤1をバリア層形成用塗工剤5に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例5において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.26μmである。

【0087】

[実施例6]

バリア層形成用塗工剤1をバリア層形成用塗工剤8に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例6において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0088】

[実施例7]

バリア層形成用塗工剤1をバリア層形成用塗工剤9に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例7において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0089】

[実施例8]

バリア層形成用塗工剤1をバリア層形成用塗工剤10に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例8において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.26μmである。

【0090】

[実施例9]

バリア層形成用塗工剤1をバリア層形成用塗工剤11に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例9において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.26μmである。

【0091】

[実施例10]

図3は実施例6に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本例の紙製液体容器用積層体30は、最外面側から、二酸化チタン含有遮光層31、熱可塑性樹脂層32、板紙層33、熱可塑性樹脂層34、バリア層35、熱可塑性樹脂層36の順で積層された層構造になっている。

本例では、前記二酸化チタン含有遮光層31は、市販のグラビア印刷用白インキ組成物(サカタインクス社製、商品名:サピリア白)で形成した。前記熱可塑性樹脂層32は0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層33は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。前記熱可塑性樹脂層34は、0.923g/cm3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。バリア層35はバリア層形成用塗工剤2で形成した。熱可塑性樹脂層36は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

【0092】

<紙製液体容器用積層体の各層の積層>

板紙層33の未加工面をフレーム処理し、その上に熱可塑性樹脂層32となる低密度ポリエチレンを押し出しラミネーションにより積層し、さらにその上にグラビア印刷用白インキ組成物を版深度28μmのダイレクトグラビア版を装着したグラビア印刷機で印刷する。次に、板紙層33の反対面をフレーム処理して、その上に熱可塑性樹脂層34となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層34の表面をコロナ放電処理により、濡れ張力が36dyne/cmとなるように処理した後、グラビア塗工装置を用いてバリア層形成用塗工剤3を1m2あたりの平均塗工量12gで塗工した。さらに熱乾燥して形成されたバリア層35の表面に熱可塑性樹脂層36となる低密度ポリエチレンを、310℃で溶融させ、さらにオゾン処理装置を使用して、吹き付けるオゾンの量を概ね10mg/m2でバリア層と接する側の表面をオゾン処理しながら押出しラミネーションにより積層して、紙製液体容器用積層体30を得た。

実施例6の紙製液体容器用積層体についても、前記実施例1と同様の工程で、ゲーブルトップ型の紙製液体容器を得た。

【0093】

[実施例11]バリア層形成用塗工剤1をスプレー方式で1m2あたりの平均塗工量305gで塗工した以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例3において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は6.00μmである。

【0094】

[比較例1]

図4は比較例1に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本比較例の紙製液体容器用積層体40は、最外面側から、熱可塑性樹脂層41、板紙層42、熱可塑性樹脂層43、接着樹脂層44、バリア層45、接着樹脂層46、熱可塑性樹脂層47を積層した層構造になっている。

本例では、前記熱可塑性樹脂層41は0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層42は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。熱可塑性樹脂層43は、0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。接着樹脂層44および46は、熱可塑性樹脂層43とバリア層45、および、バリア層45と熱可塑性樹脂層47を接着させるために必要となる層であり、接着性ポリエチレン(デュポン社製、商品名:バイネル)で形成した。バリア層45はバリア性樹脂(NY6)で形成した。熱可塑性樹脂層47は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

【0095】

<紙製液体容器用積層体の各層の積層>

板紙層42の未加工面をフレーム処理し、その上に熱可塑性樹脂層41となる低密度ポリエチレンを押し出しラミネーションにより積層する。次に、板紙層42の反対面をフレーム処理して、その上に熱可塑性樹脂層43となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層43の表面に、端部を示す青色の線をグラビア印刷方式で印刷した。次いで、前記熱可塑性樹脂層43の表面に接着樹脂層44となる接着性ポリエチレンを押し出しラミネーションにより積層し、さらにバリア層45となるナイロン、接着樹脂層46となる接着性ポリエチレン、熱可塑性樹脂層47となる低密度ポリエチレンを共押し出しラミネーションにより積層して、紙製液体容器用積層体40を得た。なお、そのままでは熱可塑性樹脂層を形成する低密度ポリエチレンとバリア層を構成するナイロンとは接着しないことに起因して、それらを接着させる接着樹脂層44および46の膜厚はそれぞれ6μmとし、バリア層45の膜厚6μmと合計して18μmを積層する。

前記比較例1の紙製液体容器用積層体についても、前記実施例1と同様の工程でゲーブルトップ型の紙製液体容器を得た。

【0096】

[比較例2]

図5は比較例2に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本比較例の紙製液体容器用積層体50は、最外面側から、熱可塑性樹脂層51、板紙層52、熱可塑性樹脂層53、バリア層54、熱可塑性樹脂層55を積層した層構造になっている。

本例では、前記熱可塑性樹脂層51は0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層52は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。接着剤層53は、0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。バリア層54はアルミ箔(住軽アルミ箔製、商品名:BESPA)で形成した。熱可塑性樹脂層55は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

紙製液体容器用積層体の各層の積層

板紙層52の未加工面をフレーム処理し、その上に熱可塑性樹脂層51となる低密度ポリエチレンを押し出しラミネーションにより積層する。次に、板紙層52の反対面をフレーム処理して、その上に熱可塑性樹脂層53となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層53の表面に、接着剤をグラビア塗工装置で塗工し、さらにその接着剤の塗工面にアルミ箔を積層した。さらにアルミ箔の表面に、接着剤をグラビア塗工装置で塗工し、熱可塑性樹脂層55となる低密度ポリエチレンを押出しラミネーションにより積層して、紙製液体容器用積層体50を得た。

前記比較例2の紙製液体容器用積層体についても、前記実施例1と同様の工程でゲーブルトップ型の紙製液体容器を得た。

【0097】

[比較例3]

バリア層形成用塗工剤1をバリア層形成用塗工剤6に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例4において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.21μmである。

【0098】

[比較例4]

バリア層形成用塗工剤1をバリア層形成用塗工剤7に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例5において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.28μmである。

【0099】

[比較例5]

バリア層形成用塗工剤1をバリア層形成用塗工剤12に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例6において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0100】

[比較例6]

バリア層形成用塗工剤1をバリア層形成用塗工剤13に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例7において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0101】

[比較例7]

バリア層形成用塗工剤1をバリア層形成用塗工剤14に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例8において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0102】

<紙製液体容器用積層体の実用性の有無によるスクリーニング>

従来、バリア層中に含まれるEVOHと無機層状化合物の質量比率において、無機層状化合物の含有比率が高くなると、バリア層の皮膜自体の凝集力が低下し、層間の凝集破壊が起こりやすくなる傾向が知られている。そこで、紙製液体容器用積層体におけるバリア性能等、本発明の特徴となる性能を評価する前に、剥離強度試験によるバリア層の凝集破壊の起こる程度から、実用性の有無を確認した。

その結果、比較例3の紙製液体容器用積層体は、低い剥離応力において、バリア層の凝集破壊とみられる剥離が起こったために、そのままでは実用性は乏しいと判断し、以後の性能評価を行わなかった。

【0103】

<紙製液体容器用積層体および紙製液体容器の性能評価>

実施例1〜11および比較例1〜2、3〜7の紙製液体容器用積層体について、下記の評価を行い表1、表2に評価結果をまとめた。

1.バリア性の評価

実施例1〜11および比較例1〜2、3〜7の紙製液体容器用積層体の酸素透過度を、JISK7126B法に準じて、酸素透過率測定装置(Mocon社製;OX−TRAN100)を用いて酸素透過度(OTR値)を測定した。尚、測定は、23℃、相対湿度90%の雰囲気下で行った。測定結果を表1、2に示した。40cc/m2・day・atm以下であれば実用上問題なく使用でき、25cc/m2・day・atm以下であれば高いバリア性であるといえる。

【0104】

2.成型性の評価

紙製液体容器成型充填機(四国化工機社製、商品名:UPN−SE65)にブランク板を通機して成型した紙製液体容器を目視で観察し、以下の基準で評価した。

○:トップシールのずれがない。

△:トップシールのずれがある(2mm未満)が、実用上問題がない。

×:トップシールのずれが著しい(2mm以上)。

【0105】

3.ストロー突き刺し性の評価

紙製液体容器の頂部の外層を第一のハーフカットに沿って剥がし、ストロー穴(第2のハーフカット)にストローを突き刺した時に、ストローを貫通させるために必要な力をプッシュプルテスター(アイコーエンジニアリング社製;CPU GAVGE 9500)により5回測定し、平均値を用いて評価した。評価が△以上であれば、実用上問題がない。

○:平均値が800Nより小さい。

△:平均値が800N〜1000Nである。

×:平均値が1000Nより大きい。

【0106】

4.遮光性の評価

分光光度計(島津製作所製;UV−3100PC)を用いて、650nmの光線透過率を測定した。

【0107】

5.高温による変色の有無

紙製液体容器成型充填機(四国化工機社製、商品名:UPN−SE65)にブランク板を通機して成型した紙製液体容器において、430℃で成型した容器ボトム部分を目視し、以下の基準で評価した。評価が△以上であれば、実用上問題がない。

○:バリア層が変色していない。

△:バリア層がうすく変色していることが確認できる

×:バリア層が濃く変色していることが確認できる

【0108】

6.再生処理に対する適性

再生紙製造ラインのクリーナー工程においてバリア層となる素材が完全に除去でき、また廃棄焼却した場合に残渣が残らないものを“有”、いずれか一方でも不完全なものを“無”とした。

【0109】

【表1】

【0110】

【表2】

【0111】

本発明に相当する実施例の紙製液体容器用積層体およびそれから得られた紙製液体容器については、バリア性、成型性、ストロー突き刺し性、高温による変色の有無、再生処理に対する適性はいずれも満足できるものであった。特に遮光層を有する実施例10の紙製液体紙容器用積層体については遮光性が優れるものであった。なお、実施例11においてバリア性が若干低下していえる理由としては、バリア層中のEVOH樹脂と無機層状化合物の質量合計量が多くなりクラックが発生したことが原因と考える。

【0112】

一方、バリア層としてバリア性樹脂を用いた比較例1は成型性、ストロー突き刺し性が劣り、バリア層としてアルミ箔を用いた比較例2は、バリア性は高いもののストロー突き刺し性や再生処理に対する適性がなかった。また、バリア層中の無機層状化合物の割合が多い比較例3は剥離強度試験によるバリア層の凝集破壊がおこり、実用に耐えないものであった。逆にバリア層中の無機層状化合物の割合が少ない比較例4はバリア性が劣るものであった。また、金属塩が含有されない比較例5、金属塩の含有量が少ない比較例6はヒートシール後にバリア層が変色した。逆に金属塩の含有量が多い比較例7はバリア性が劣るものであった。

【図面の簡単な説明】

【0113】

【図1】本発明に係る紙製液体容器用積層体の実施例1を示す拡大断面図。

【図2】実施例1の紙製液体容器用積層体から製造されたゲーブルトップ型の紙製液体容器を示す斜視図。

【図3】本発明に係る紙製液体容器用積層体の実施例2を示す拡大断面図。

【図4】本発明に係る紙製液体容器用積層体の比較例1を示す拡大断面図。

【図5】本発明に係る紙製液体容器用積層体の比較例2を示す拡大断面図。

【図6】ストロー挿入穴を備えた紙製液体容器の実施の形態の一例を示す平面図。

【図7】図6のX−X線拡大断面図。

【図8】図6に示す開口片により形成されたストロー挿入穴にストローを挿入した状態を示す説明図。

【図9】図6で示された実施の形態の一例における剥離片を引き剥がした状態を示す斜視図。

【符号の説明】

【0114】

1 容器本体

2 頂部パネル

3 剥離片

3a 剥離開始先端

4 ヒンジ部

5 第1ハーフカット

6 トップシール部

7 組立折り目

8 胴部パネル

9 開口片

10 ヒンジ部

11 第2ハーフカット

12 ストロー挿入穴

13 ストロー

14 隙間

20 実施例1の紙製液体容器用積層体

21 熱可塑性樹脂層

22 板紙層

23 熱可塑性樹脂層

24 バリア層

25 熱可塑性樹脂層

30 実施例2の紙製液体容器用積層体

31 二酸化チタン含有遮光層

32 熱可塑性樹脂層

33 板紙層

34 熱可塑性樹脂層

35 バリア層

36 熱可塑性樹脂層

40 比較例1の紙製液体容器用積層体

41 熱可塑性樹脂層

42 板紙層

43 熱可塑性樹脂層

44 接着樹脂層

45 バリア層

46 接着樹脂層

47 熱可塑性樹脂層

50 比較例2の紙製液体容器用積層体

51 熱可塑性樹脂層

52 板紙層

53 熱可塑性樹脂層

54 バリア層

55 熱可塑性樹脂層

【技術分野】

【0001】

本発明は、アルミ箔を使用せずに良好な酸素バリア性を備え、且つ成型性に優れた紙製液体容器用積層体、およびそれを用いた紙製液体容器に関する。

【背景技術】

【0002】

基材となる板紙層の片面若しくは両面にポリオレフィンなどをラミネートした積層体を用いて製造された紙製液体容器は、軽量で割れない、安価である、衛生性が良いなどの優れた特徴があり、飲料や食品用途を中心として広範囲に使用されている。しかしながら、この様な紙製液体容器はガスバリア性が不十分であり、そのままでは内容物の酸化、劣化、腐敗などが生じ易い。そこで、ガスバリア性を付与することを目的として、優れたガスバリア性を有するアルミ箔を基材である紙に積層してガスバリア性を付与した紙製液体容器用積層体が開発されており、このような積層体から十分なガスバリア性能を有する紙製液体容器が得られている。

【0003】

ところが、アルミ箔を積層した場合、廃容器の再生利用はほぼ無理であり、資源として利用できないばかりか、複雑なゴミ処理が必要になる等の問題があり、最近の環境負荷低減という流れにそぐわない。

【0004】

この様な状況から、アルミ箔を用いないで紙製液体容器のガスバリア性を改善しようとした提案が種々なされている。例えば特許文献1には、紙状物質層と無機層状化合物を含有する樹脂組成物層と熱可塑性樹脂層とを有する液体包装用積層紙および液体包装用容器が開示されている。また、特許文献2においては紙層の片面にポリエチレン層を設け、このポリエチレン層の上に無機層状化合物と樹脂からなる被覆層を設け、さらにその上に第2ポリエチレン樹脂層を設け、前記紙層の反対面に第3ポリエチレン樹脂層を設けたガスバリア性紙製材料が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−309816号公報

【特許文献2】特開2004−098431号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1や特許文献2に記載される紙製液体容器用積層体を用いた場合は、製函する際に、糊代の部分をヒートシーラー等により高温で熱融着させると、無機層上化合物を含有する層(ガスバリア層)が変色して商品価値が損なわれるといった問題があった。

以上の様に、良好な酸素バリア性を備え、軽量で成型性にも優れた上に、製函の際に高温になっても変色せず、環境負荷低減にも配慮した紙製液体容器の製造は、これまで知られた技術を用いても実現が困難である。

従って、本発明の目的は、酸素に対するバリア性を備えるとともに、軽量で成型性にも優れ、高温になっても変色せず、加えて焼却により廃棄物処理が簡単にできる紙製液体容器を製造するための積層体、及びそれを用いて得られる紙製液体容器を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するための請求項1に記載された発明は、外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、エチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに2価の金属の塩を含有するバリア層(4)、熱可塑性樹脂層(5)を順次設け、前記バリア層中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有することを特徴とする紙製液体容器用積層体である。

【0008】

請求項2に記載された発明は、前記2価の金属の塩がマグネシウムまたはカルシウムのいずれか1種の金属塩であることを特徴とする。

【0009】

請求項3に記載された発明は、前記バリア層が少なくともマグネシウムまたはカルシウムのいずれか1種の水酸化物塩を含有することを特徴とする。

【0010】

請求項4に記載された発明は、前記バリア層(4)が、食品添加用色素で着色されてなることを特徴とする。

【0011】

請求項5に記載された発明は、最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えることを特徴とする。

【0012】

請求項6に記載された発明は、請求項1〜6のいずれかに記載の紙製液体容器用積層体から得られることを特徴とする紙製液体容器である。

【発明の効果】

【0013】

以上説明したように請求項1に係る発明によれば、外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、有効成分としてエチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに前記バリア層中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有するため、良好な酸素や水蒸気に対するバリア性が得られ、製函の際に高温になっても変色がなく、より軽量で成型性にも優れたものとなる。

【0014】

請求項2に係る発明によれば、前記2価の金属の塩がマグネシウムまたはカルシウムの金属塩とすることで、変色を抑制する効果がさらに大きくなる。

【0015】

請求項3に係る発明によれば、前記バリア層が少なくともマグネシウムまたはカルシウムのいずれか1種の水酸化物塩を含有することで、変色を抑制する効果がさらに大きくなる。

【0016】

請求項4に係る発明によれば、前記バリア層(4)が、食品添加用色素で着色されているので、バリア層が均一に形成されているか目視で判定することができ、また、容器の展開図の形に打ち抜くときに、より簡単にバリア層の端部が糊代に対して所定の位置に来るように設定できるようになる。

【0017】

請求項5に係る発明によれば、最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えており、バリア層(4)が薄膜であるため、ストローが簡単に挿入できる。

【0018】

請求項6に係る発明によれば、紙製液体容器として、請求項1〜5のいずれかに記載の紙製液体容器用積層体から成型されるため、良好な酸素や水蒸気に対するバリア性を有し、より軽量で成型性にも優れ、遮光性も付与可能な紙製液体容器となる。

【発明を実施するための形態】

【0019】

以下、本発明に係る紙製液体容器用積層体、この紙製液体容器用積層体を使用した紙製液体容器の実施の形態を詳細に説明する。以下の記述に限られるものではない。

先ず、紙製液体容器用積層体について説明する。

本例の紙製液体容器用積層体は、外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、バリア性に有効な成分としてエチレン-ビニルアルコール共重合体と無機層状化合物とを含有し、さらに2価の金属の塩を含有するバリア層(4)、熱可塑性樹脂層(5)を順次設けたことを特徴とする。

【0020】

<板紙層>

本例にあって、前記基材となる板紙層(2)は、坪量30g/m2〜500g/m2の耐酸性原紙を用いらることが好ましいが、特に限定されるものではない。

【0021】

<熱可塑性樹脂層>

前記板紙層の表裏面に積層される熱可塑性樹脂層(1)、(3)および(5)は、ヒートシール可能な樹脂であればどのような樹脂であってもよい。このような樹脂としては、例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、変性ポリエステル等を挙げることができる。前記最内層側の熱可塑性樹脂層(5)が低密度ポリエチレン層である場合、低密度ポリエチレン層を加熱・溶融して、最内層と容器成型で折り込まれた部分とを接着することが容易となる。

【0022】

<バリア層>

前記のバリア層(4)は、エチレン-ビニルアルコール共重合体(以下、EVOH共重合体と記載する)と無機層状化合物と2価の金属の塩を含有し、これらの材料を溶媒中に溶解・分散させた塗工剤を利用して塗工方式により形成される。なお、後述するEVOH共重合体と無機層状化合物はバリア性を付与するために有効な成分である。このため本発明においては、バリア層を形成するための必須の成分のうち、膜厚が増すとバリア性が向上する材料としてEVOH共重合体と無機層状化合物とをあわせて「有効成分」と呼ぶ。

【0023】

<エチレン−ビニルアルコール共重合体>

ここで、バリア層形成のために用いるEVOH共重合体は、通常、エチレン−ビニルエステル共重合体をケン化して得られ、ビニルエステル共重合体としては任意のものを含む。とりわけ、ビニルエステルとしては酢酸ビニルが代表的であるが、その他のビニルエステル、例えばプロピオン酸ビニル、ピバリン酸ビニル等の脂肪酸ビニルエステル類も使用することができる。

【0024】

本発明の目的において、EVOH共重合体のエチレン含量は好適には20〜44モル%、より好適には22〜38モル%である。エチレン含量が20モル%未満では、エチレン含量が少なくなるにつれて、高湿度下におけるバリア性が不十分となるおそれがある。一方、エチレン含量が44モル%を越えると、エチレン含量が多くなるにつれてガスバリア性が不十分となるおそれがある。さらに溶媒中への溶解性を考慮すると、EVOH共重合体のエチレン含量は38モル%以下がより好適である。また、EVOH共重合体のケン化度は好適には95モル%以上、より好適には99モル%以上である。ケン化度が低くなるにつれて高湿度下におけるバリア性が低下するため、適度なバリア性を維持するためには、ケン化度を高くすることが好ましい。

【0025】

さらにEVOH共重合体において、少量の共重合成分を含んでいてもよく、このような共重合成分としては、プロピレン、イソブテン、4−メチルペンテン−1、ヘキセン、オクテン等のα−オレフィン;イタコン酸、メタクリル酸、アクリル酸、無水マレイン酸等の不飽和カルボン酸等が挙げられる。

EVOH共重合体のメルトフローレート(g/10分、230℃、2160g荷重下で測定した値)としては、0.1〜100g/10分の範囲が例示される。

【0026】

<無機層状化合物>

バリア層形成のために用いる無機層状化合物としては、単位結晶層が互いに積み重なって層状構造を有している無機化合物であれば特に限定されない。そして、高いバリア性を維持するためには、アスペクト比が大きなほうが有利であるが、そのようなものは技術的に難しく、経済的にも高価なものとなる。そこで、概ねアスペクト比が50〜5000であれば良く、200〜3000の範囲がより好ましい。アスペクト比が50未満であればガスバリア性が十分に得られ難くなり、5000より大きいものは経済的にも高価なものとなる。アスペクト比を測定する方法については、例えば特開平06-93133号公報で開示されており、以下にそれを引用する。

【0027】

『無機層状化合物のアスペクト比(Z)は、Z=L/aなる関係で示される。〔Lは、溶媒中、動的光散乱法により求めた粒径であり、aは、無機層状化合物の単位厚みである(単位厚みaは、粉末X線回折法などによって無機層状化合物単独の測定で決められる値である。)〕。但し、Z=L/aに於いて、組成物の粉末X線回折から得られた面間隔dが存在し、a<dなる関係を満たす。ここで、d−aの値が組成物中の樹脂1本鎖の幅より大であることが必要である。Zは、樹脂組成物中の無機層状化合物の真のアスペクト比とは必ずしもいえないが、下記の理由から、かなり妥当性のあるものである。

樹脂組成物中の無機層状化合物のアスペクト比は直接測定がきわめて困難である。組成物の粉末X線回折法で得られた面間隔d、と無機層状化合物単独の粉末X線回折測定で決められる単位厚みaの間にa<dなる関係があり、d−aの値が組成物中の樹脂1本鎖の幅以上であれば、樹脂組成物中において、無機層状化合物の層間に樹脂が挿入されていることになり、よって無機層状化合物の厚みは単位厚みaとなっていることは明らかである。また、樹脂組成物中での真の粒径測定はきわめて困難であるが、動的光散乱法で用いた溶媒と同種の溶媒で十分に膨潤させて樹脂に複合させる場合を考えれば、樹脂中での無機層状化合物の粒径は溶媒中のそれとかなり近いと考えることができる(但し、動的光散乱法で求められる粒径Lは、無機層状化合物の長径Lmaxを越えることはないと考えられるから、真のアスペクト比Lmax/aは、本発明でのアスペクト比の定義Zを下回ることは理論的には有り得ない。)。上記2点から、本発明のアスペクト比の定義は妥当性の比較的高いものと考えられる。本発明において、アスペクト比または粒径とは、上記で定義したアスペクト比、粒径を意味するものである。』

【0028】

また、無機層状化合物の粒径は5μm以下が好ましく、さらに3μm以下であれば透明性が良好となりより好ましい。このような無機層状化合物の具体例としては、グラファイト、リン酸塩系誘導体型化合物(リン酸ジルコニウム系化合物)、カルコゲン化物〔IV族(Ti,Zr,Hf)、V族(V,Nb,Ta)およびVI族(Mo,W)のジカルコゲン化物であり、式MX2で表わされる。ここで、Xはカルコゲン(S,Se,Te)を示す。〕、粘土系鉱物などをあげることができる。

【0029】

さらに、アスペクト比が大きい無機層状化合物としては、溶媒に膨潤・へき開する粘土鉱物が好ましく、シリカの四面体層の上部に、アルミニウムやマグネシウム等を中心金属にした8面体層を有する2層構造よりなるタイプのカオリナイト族、アンチゴライト族等と、シリカの4面体層が、アルミニウムやマグネシウム等を中心金属にした8面体層を両側から挟んだ3層構造よりなるタイプのスメクタイト族、バーミキュライト族、マイカ族等とを挙げることができる。より具体的には、カオリナイト(密度:2.61)、ディッカイト(密度:2.62)、ナクライト(密度:2.60、)、ハロイサイト(密度:2.1)、アンチゴライト(密度:2.62)、クリソタイル(密度:2.36〜2.6)、パイロフィライト(密度:2.8〜2.9)、モンモリロナイト(密度:2.5〜2.6)、ヘクトライト、テトラシリリックマイカ、テニオライト(密度:2.9)、白雲母(密度:2.76〜3)、マーガライト(密度:2.99〜3.08)、タルク(密度:2.82)、バーミキュライト(密度:2.2〜2.5)、金雲母(密度:2.78〜2.85)、ザンソフィライト、緑泥石等をあげることができる。なお、記載した密度はいずれも文献値で、その出典は化学大辞典(共立出版株式会社)である。

【0030】

バリア層の成分としてEVOH共重合体と無機層状化合物との含有比率は、質量比率としてEVOH共重合体:無機層状化合物=50:50〜80:20であり、とりわけ55:45〜75:25の範囲が好ましい。無機層状化合物の質量比率が少なくなると酸素バリア性が低下する傾向があり、一方、多くなりすぎると両面に積層する熱可塑性樹脂層との密着性が低くなる傾向がある。

【0031】

<2価の金属の塩>

本発明においては前記のバリア層(4)に2価の金属の塩を含有することで、製函する際の高温ヒートシール時に発生する変色を防止することができる。これは、バリア層中に2価の金属の塩を含有することで、EVOH共重合体が架橋し、樹脂の耐熱性が向上するためと考えられる。なかでもマグネシウム塩又はカルシウム塩を用いることが好ましく、さらに、水酸化物塩を用いると変色防止効果が大きく好ましい。

前記のEVOH共重合体と無機層状化合物はバリア性を付与するために有効な成分であるが、それに対して、前記の金属水酸化物はバリア性を低下させる成分となる。このため、バリア層には、2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有することが好ましい。

【0032】

本発明においては、上記の金属の塩は2種以上併用することも可能であり、例えば水酸化マグネシウムと水酸化カルシウムを含む場合は、その含有量は下記の式1で示される範囲であることが好ましい。

【0033】

(式1)

6×10−5mol/g≦(MLMg(0H)2/MWMg(0H)2+MLCa(0H)2/MWCa(0H)2)≦6×10−4mol/g

[ここで、MLMg(0H)2はバリア層1gあたりに含まれる水酸化マグネシウムの質量〔g/g〕、MWMg(0H)2は水酸化マグネシウムの分子量、MLCa(0H)2はバリア層1gあたりに含まれる水酸化カルシウムの質量〔g/g〕、MWCa(0H)2は水酸化カルシウムの分子量である。

【0034】

バリア層中の前記2価の金属の塩の含有量が、6×10−5mol/gより少なくなると、高温時でのバリア層の変色が起こり、一方、6×10−4mol/gより多くなるとバリア性が低くなる傾向がある。

【0035】

<バリア層その他成分>

本発明においては、バリア層には、要求される性能を低下させない範囲で、EVOH共重合体、無機層状化合物、2価の金属の塩以外の成分を含んでいても良い。それらの成分として、着色剤、各消泡剤、レベリング剤、種架橋剤、紫外線吸収剤等があり、2種以上含んでいても良い。特に着色剤を含む場合、食品添加用色素を使用すると食品の安全性の面でも好適である。なお、バリア性を維持するために、有効成分であるEVOH共重合体と無機層状化合物のバリア層中の割合は95質量%以上であることが好ましい。

【0036】

<バリア層用塗工剤の製造方法>

バリア層は以下に述べるバリア層形成用塗工剤を基材(例えば熱可塑性樹脂層3)の上に塗工し乾燥して得ることができる。EVOH共重合体と無機層状化合物を溶媒中に溶解・分散させた塗工剤を製造する方法については、例えば特開2004-322601号公報で開示されており、以下にそれを引用する。

【0037】

『バリア層形成用途工剤を構成する溶剤としては、EVOH共重合体を溶解し得る、水性及び非水性のどちらの溶剤でも使用できる。また、EVOH共重合体は、過酸化物等により処理して低分子量化したものが、溶剤中での溶解安定性が良好となるという点でより好ましく、このようにして低分子量化したEVOH共重合体と、水と低級アルコールとの混合溶媒を利用して、バリア層形成用塗工剤を製造することが好ましい。その場合、水50〜85質量%と、エチルアルコール、n−プロピルアルコール、iso−プロピルアルコール、n−ブチルアルコール、iso−ブチルアルコール、sec−ブチルアルコール、tert−ブチルアルコール等の炭素数2〜4の低級アルコールの少なくとも1種を15〜50質量%含む混合溶剤を使用すると、EVOH共重合体の溶解性が良好となり、適度な固形分を維持するためにも好適である。

混合溶剤中の低級アルコールの含量が50質量%を超えると、無機層状化合物を分散した場合、へき開が不充分になりやすいといった問題が生じ、一方、混合溶剤中の低級アルコールが15質量%未満であると、バリア層形成用塗工剤の塗布適性が低下する傾向がある。なお、上記炭素数2〜4の低級アルコールの中でも、iso−プロピルアルコールが好適に使用される。

【0038】

上記バリア層形成用塗工剤において、EVOH共重合体と無機層状化合物との合計の含有量は、バリア層形成用塗工剤の質量の1〜30質量%が好ましい。

上記構成材料を使用してバリア層形成用塗工剤を製造する方法としては、例えば、(1)EVOH共重合体を上記溶剤に溶解させた溶液に、無機層状化合物(水等の分散媒に予め膨潤・へき開させておいてもよい)を添加混合し、攪拌装置や分散装置を利用して無機層状化合物を分散させる方法、(2)無機層状化合物を、水等の分散媒に膨潤・へき開させた後、攪拌装置や分散装置を利用し、更に、無機層状化合物をへき開、分散した分散液(分散溶液)に、EVOH共重合体を上記溶剤に溶解させた溶液を添加混合する方法等を挙げることができる。

【0039】

上記攪拌装置や分散装置としては、通常の撹拌装置や分散装置であれば特に限定されず、これらを用いて分散液中で無機層状化合物を均一に分散することができるが、透明で安定な無機層状化合物分散液が得られる点から、高圧分散機、超音波分散機等を使用することが好ましい。高圧分散機としては、例えば、ナノマイザー(商品名、ナノマイザー社製)、マイクロフルイタイザー(商品名、マイクロフライデックス社製)、アルチマイザー(商品名、スギノマシン社製)、DeBee(商品名、Bee社製)、ニロ・ソアビホモジナイザー(商品名、ニロ・ソアビ社)等が挙げられ、これら高圧分散機の圧力条件として100MPa以下で分散処理を行うことが好ましい。圧力条件が100MPaを超えると、無機層状化合物の破砕が起こり易くなり、目的であるバリア性が低下する場合がある。』

【0040】

また、バリア層用塗工剤中に2価の金属の塩を添加する方法として、以下の方法が利用できる。

まず、金属塩の添加量が少ない場合は、前記のEVOH共重合体と無機層状化合物を溶媒中に溶解・分散させた塗工剤中に、直接、添加混合しても良いが溶解させにくいという問題がある。そこで、水、または好ましくはEVOH共重合体を溶解するための溶媒と同一または近似する組成の水と低級アルコールの混合溶媒中に、予め、前記2価の金属塩を溶解させて濃縮溶液を調製し、前記のEVOH共重合体と無機層状化合物を溶媒中に溶解・分散させた塗工剤中に、2価の金属塩が所定量となるように添加・混合する方法を利用することが好ましい。

【0041】

<積層体の製造方法>

次に上記の各材料を利用して本発明の紙製液体容器用積層体を形成する方法について一例を示す。本発明においては、まず、熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)からなる複合層は、板紙層(2)の両面に、熱可塑性樹脂層(1)を形成する材料と、熱可塑性樹脂層(3)を形成する材料とをそれぞれ別々に押出ラミネーションする方法、同時にサンドイッチラミネーションする方法、また、ドライラミネーションで積層する方法等の公知の方法で積層することにより得られる。

【0042】

次いで、熱可塑性樹脂層(3)の表面を、必要に応じてコロナ放電処理、プラズマ処理、フレーム処理等の方法で濡れ張力が36dyne/cm以上、より好ましくは38dyne/cm以上となるように処理し、バリア層形成用塗工剤を塗工し、加熱乾燥する。上記の濡れ張力となるように処理した表面は、バリア層形成用塗工剤との密着性が良好であり、アンカーコート剤等の表面処理剤を必要としないという利点がある。

【0043】

<バリア層の形成方法>

バリア層形成用塗工剤を塗工する方法としては、各種印刷塗工方式、マイクログラビアロールを用いたグラビア塗工方式、フレキソ塗工方式等のロールコーティング法、バーコーティング法、スプレーコーティング法、ドクターナイフ法、エアーナイフ・ノズルコーティング法等、通常の液状塗工剤の塗工方法であればよく、また、これらの方法を組み合わせてもよいが、任意の範囲にバリア層を薄く設けることができるという点から印刷方式、特にグラビア印刷塗工方式が好ましく用いられる。

【0044】

本発明の紙製液体容器用積層体のバリア層(4)においては、有効成分であるEVOH共重合体と無機層状化合物の合計の質量が0.1g/m2以上6g/m2以下含有されることが好ましい。

なお、バリア層は薄膜になるにつれてバリア性が低下する傾向にあるが、得られる紙製液体容器の軽量化を図ることができ、成型性やストローの挿入に対しても有利となる。そこで、目的とするバリア性と他の性能とのバランスに応じて、適宜、乾燥塗工量を調整することが好ましい。前記バリア層(4)中のEVOH共重合体と無機層状化合物の合計の質量が0.1g/m2以上4.5g/m2未満であると、さらに軽量で成型性にも優れたものとなる。

【0045】

また、本発明の紙製液体容器用積層体のバリア層(4)は、下記の膜厚換算式で求められる平均膜厚を0.1〜5μmとなるように塗工することが好ましい。

(膜厚換算式) 平均膜厚(μm)=Y×(MCEVOH/DEVOH+MCIOLC/DIOLC)

[ここで、Yは塗工剤の1m2あたりの塗布量〔g/m2〕、MCEVOHは塗工剤1gあたりに含まれるエチレン-ビニルアルコール共重合体の質量〔g/g〕、MCIOLCは塗工剤1gあたりに含まれる無機層状化合物の質量〔g/g〕、DEVOHはエチレン-ビニルアルコール共重合体の密度〔g/cm3〕、DIOLCは無機層状化合物の密度〔g/cm3〕を表す]

【0046】

<バリア層の着色>

さらに、安定したバリア性を得るためには、連続したバリア層の皮膜を形成することが必要である。しかし、バリア層が無色透明では、目視で皮膜の形成状態が判断しづらい。特に皮膜が薄膜であるとき、そのままでは連続した皮膜が形成されているかどうか判定できないという問題がある。そこで、前記のとおり食品添加用色素等で着色した皮膜とすると、簡単に皮膜の形成状態が判断できるという点で好ましい。

【0047】

この様なバリア層を着色するために好ましい食品添加用色素としては、例えば、食用タール色素として、食用赤色2号、食用赤色3号、食用赤色40号、食用赤色102号、食用赤色同104号、食用赤色同105号、食用赤色同106号、食用黄色4号、食用黄色5号、食用緑色3号、食用青色1号、食用青色2号などと、また、それらのアルミニウムキレート類、カロチノイド系着色料として、エビ、オキアミ、カニ、トマト、オレンジ、パプリカ、クチナシ黄、マリーゴールド、サフラン、ファフィア、ヘマトコッカス、デュナリエラ、ニンジン、イモ、アナトー、コーン、パーム油など、アントラキノン系着色料として、コチニール、ラック,アカネなど、ナフトキノン系着色料として、アルカネット、シコンなど、アントシアニン系着色料として、赤キャベツ、シソ、紫イモ、紫ヤマイモ、レッドカーラント、ローガンベリー、エルダーベリー、カウベリー、グースベリー、クランベリー、サーモンベリー、スイムブルベリー、ストロベリー、ラズベリー、デュベリーハクルベリー、ブラックカーラント、ブラックベリー、ブルーベリー、ホワートルベリー、ボイセンベリー、マルベリー、ウグイスカグラ、モレロチェリー、チェリー、ダークス、スウィートチェリー、ブドウ果汁、ブドウ果皮、プラン、赤米、紫コーン、ハイビスカスなど、フラボノイド系着色料として、アズキ全草抽出物、ソバ全抽出物、タマネギ、柿、ペカンナッツ、シアナット、タマリンド、ナッツ、カカオ、コウリャン、カロブ、スオウ、シタン、エンジュ、ベニバナ赤、ベニバナ黄、カンゾウ、クーローなど、ポルフィリン系着色料として、クロロフィル、クロロフィリン、ササなど、ジケトン系着色料としてウコン、ベタシアニン系着色料としてビートレッド、アザフィロン系着色料として、ベニコウジ、ベニコウジ黄など、その他、クサギ、クチナシ青、クチナシ赤、スピルリナ、ノリ、チコリ、イカスミ、カラメルなどを例示することができる。

とりわけ、食用青色1号や食用青色2号は入手が容易で、連続した皮膜が形成されているかといった判別がたやすく、また、遮光性などの面でも有効である。

【0048】

また、バリア層の皮膜を着色するとさらに以下の効果が期待できる。紙製液体容器用積層体の糊代の部分は、紙製容器を製造したときに他の糊代の部分と貼り合わされるため、特にバリア層を設けなくても十分なバリア性が維持できる。そこで、無用なバリア層形成による容器の質量の増加とバリア層形成材料の浪費を抑えるために、通常、糊代にはバリア層は設けない。ところが、バリア層が無色透明では、バリア層の端部の位置がわからず、容器の展開図の形に打ち抜く際に位置がずれると、糊代以外にもバリア層の積層されていない部分がでることがあり、その部分でバリア性が低下するという問題発生の原因となる。また、最適な位置で打ち抜けるように、バリア層の端部を示す位置に目安となる線(検知線)が予め印刷される場合があるが、バリア層自体が着色されていると端部がはっきりして、この検知線を印刷する必要がなくなり、1つの製造工程を省くことができる。

【0049】

<バリア層上の熱可塑性樹脂層(5)の形成>

本発明においては、前述したバリア層(4)に、熱可塑性樹脂層(5)を押出ラミネーション、ドライラミネーションなどの方法で積層する。熱可塑性樹脂層(5)は、紙製液体容器が熱成型される時に、貼り合わせの部分を熱融着させるために設ける層であり、ヒートシール性が良好で軟らかく、また、最内層で液体と接触しても変質しない低密度ポリエチレン等のポリオレフィン樹脂が好んで利用されている。しかし、ポリオレフィン樹脂はバリア層(4)に対して接着性が乏しく、とりわけEVOHのような極性の高い樹脂に対して、非極性のポリオレフィン樹脂をそのまま積層することは困難である。そこで、本発明においては、前記熱可塑性樹脂層(5)のバリア層(4)と接する側の表面を、オゾンにより酸化処理(表面に酸素を含有する極性基を導入する)することが好ましい。オゾン処理を行うことにより、積層の際に接着剤やアンカーコート剤等を使用せずに、バリア層(4)に熱可塑性樹脂層(5)が直接接着できるようになる。特に熱可塑性樹脂層(5)がポリオレフィン樹脂である場合に効果的である。

【0050】

例えば、バリア層(4)に熱可塑性樹脂層(5)を積層する方法として、融点以上の温度に加熱したポリオレフィン樹脂を押出機のTダイから薄膜状にして押出し、バリア層(4)と圧着させる(押出ラミネーション)方法を用いる場合、非極性のポリオレフィン樹脂は、極性のEVOH樹脂からなるバリア層(4)表面にそのままでは融着しにくいという問題があるため、ポリオレフィン樹脂にオゾン処理を行わない場合は、接着剤やアンカーコート剤といった別の層を両層の間に設けて接着させることが好ましい。

【0051】

これに対して、溶融状態にあるポリオレフィン樹脂の表面にオゾンガスを吹き付け、オゾンの酸化作用で酸素を含有する極性基を導入する方法を用いる場合、直接バリア層(4)と熱可塑性樹脂層(5)を熱接着させることができるようになる。オゾン処理は通常のレベルであればよく、接着剤やアンカーコート剤といった別の層を設けるための材料、塗工・乾燥の設備を必要とせず、また、作業効率も高くなる等、色々な面で優れた効果を有するという点で好ましい方法である。

【0052】

より高い接着性を得るには、より多くの極性基を導入する(表面の酸化の度合いを高くする)ことが好ましく、表面の酸化の度合いは、樹脂の溶融温度と吹き付けるオゾンの量に概ね依存するといえる。樹脂の溶融温度としては、Tダイ下温度を250〜330℃とすることが好ましい。250℃未満では樹脂自体の酸化反応性が不足して、オゾン処理をしても十分な表面処理の効果が得られず、一方、330℃を超えると、今度は樹脂の熱分解による凝集力の低下から、どちらにしてもバリア層(4)との接着強度が十分に得られにくい結果となる。

【0053】

また、吹き付けるオゾンの量は、概ね5〜20mg/m2が好ましい。5mg/m2未満では酸化力の不足により十分な表面処理の効果が得られず、一方、20mg/m2を超えると過度に酸化されて樹脂の凝集力の低下がおこり、やはりバリア層(4)との接着強度が十分に得られにくい結果となる。そこで、バリア層(4)と熱可塑性樹脂層(5)との接着強度の度合いを見ながら、実用上、十分なレベルの接着強度が得られるように、樹脂の押出温度とオゾンの量を調整することが好ましい。

【0054】

この調節方法としては、例えば、Tダイ下温度を250、280℃、300℃、320℃として熱可塑性樹脂層(5)を形成する樹脂を熱溶融し、それぞれの樹脂の溶融温度において、オゾンの吹き付ける量を5mg/m2、10mg/m2、15mg/m2、20mg/m2として、バリア層(4)に熱可塑性樹脂層(5)を積層することにより紙製液体容器用積層体を得る。そして、例えばTダイ下温度が280℃、300℃、320℃の3つの温度において、オゾンの吹き付ける量が5mg/m2、10mg/m2、15mg/m2のときに、バリア層(4)と熱可塑性樹脂層(5)との間での接着強度が、安定して紙製容器用積層体として実用上、十分なレベルにあれば、その間のTダイ下温度(一例として300℃)とオゾンの吹き付ける量(一例として10mg/m2)とをオゾン処理条件として採用することができる。

【0055】

ちなみに、熱可塑性樹脂層(5)として用いる樹脂の材質やオゾン処理の条件が異なれば、当然、熱可塑性樹脂層(5)表面の酸化の度合いも異なる。そして、バリア層(4)と熱接着させる直前の、樹脂表面の酸化の度合いを定量的に測定することは極めて困難である。したがって、この様な状況では、バリア層(4)と熱可塑性樹脂層(5)との接着の強度が十分かどうかについて、直接、樹脂表面の酸化の度合いを数値化して判断することはできないといわざるを得ない。しかし、上記の調整により、バリア層(4)と熱可塑性樹脂層(5)との接着強度を、実用上、十分なレベルにする樹脂の押出温度とオゾンの量を一旦求め、後のそれらの条件を同じとすることにより、バリア層(4)と熱可塑性樹脂層(5)が同じであれば、常に良好な接着強度が得られるようになる。すなわち、通常のオゾン処理の技術を知る者において、上記の調整を行うと、バリア層(4)と熱可塑性樹脂層(5)との間で良好な接着強度を有する紙製液体容器用積層体が再現可能となる。

【0056】

<その他の層>

なお本発明においては、本発明の目的を損ねない限りにおいて、他の機能を有する層を設けてもよい。とりわけ、各層間の密着性を高めるための接着剤層、遮光性を有する層等の機能層を設けることにより、高い付加価値を有する紙製液体容器が得られる。

例えば、前記外層側の熱可塑性樹脂層(1)のさらに外側に、二酸化チタンを含有する遮光層を設ける構成にすることもできる。遮光性の高い二酸化チタンと、アクリル系、スチレン-アクリル系、ウレタン系、ポリエステル系、ポリアミド系等の各バインダー樹脂を一種または複数を混合して含む塗工組成物を、各種塗工手段や印刷手段を用いて、外層側の熱可塑性樹脂層(1)のさらに外側に塗工・印刷して遮光層を設ける方法は、簡単に遮光性の機能を強化できるという点で好ましい。なお、この様な塗工組成物としては、外層側の熱可塑性樹脂層との接着性が良好であれば、広く市販されている塗工剤組成物や印刷用インキ組成物が利用可能であり、さらには食品包装用途で利用されているものがより好適である。

また、本発明の積層体の前記各層及び紙基材に、公知の添加剤を添加したり、塗布したりしてもよい。さらに、本発明の紙製液体容器用積層体が製造できる限り、上記の各層を設ける順序や表面処理の順序の変更は全く差し支えない。

【0057】

<ハーフカット>

以上のような液体用紙容器積層体の基本的な積層に加えて、さらに、最外層面の所定の位置に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えた紙製液体容器を製造できるようになる。

【0058】

<液体紙容器の成型>

次に、前記紙製液体容器用積層体を使用した紙製液体容器の実施の形態の一例を説明する。

本発明に係る紙製液体容器は、前記の紙製液体容器用積層体を使用して製造されるものであって、従来の紙製液体容器の成型工程に従って成型される。成型される紙製液体容器の形状にあっては特に限定されるものではなく、例えば、ゲーブルトップ型、フラットトップ型、ブリック型等の紙製液体容器がある。

【0059】

また、ストロー挿入穴を備える紙製液体容器については、たとえば、図6から図9がその実施の1形態例を示すものである。ここで、同図において1は内外両面に熱可塑性樹脂層(図示せず)をもつ容器本体、2は容器本体1の頂部パネルである。3は頂部パネル2の外面からヒンジ部4を残して施された第1ハーフカット5により形成された剥離片である。剥離片3の形状にあっては、本例では下方に円弧部をもつ略U字形のラインをもって形成され、該略U字形のラインの上部開放端間をもってヒンジ部4が形成される。このヒンジ部4は頂部パネル2の奥側、即ち容器本体1のトップシール部6寄りに設けられている。また剥離片3の剥離開始先端3aとなる円弧部は頂部パネル2の下端の組立折り目7近傍に設けられている。本例では、剥離片3の剥離開始先端3aは組立折り目7を超えて胴部パネル8に及んでいる。

【0060】

9は前記頂部パネル2の内面から前記剥離片3の裏側の位置にヒンジ部10を残して施された第2ハーフカット11により形成されたストロー挿入穴開口用の開口片である。

この開口片9の形状にあっては、本例ではカットされた開口片9により開口されるストロー挿入穴12に挿入されたストロー13の外周の一部が、ヒンジ部10の存在により前記ストロー挿入穴12の周縁に切り残された開口片9と、それ以外の一点以上でストロー挿入穴12の周縁に接する形状となっている。本例では、図9に示すように、ストロー13の外径と同径の円弧部をもつ略U字形のラインをもって形成され、該略U字形のラインの開放端間をもって前記ヒンジ部10が形成される。このヒンジ部10は本例では前記開口片9を形成する第2ハーフカット11より頂部パネル2の奥側、即ち前記剥離片3のヒンジ部4寄りに設けられている。

【0061】

上記構成からなる実施の1形態例からは、頂部パネル2の外面から施された第1ハーフカット5で形成される剥離片3をその剥離開始先端3a側からめくりあげると、剥離片3は第1ハーフカット5に沿って紙層間剥離となって引き剥がれ、剥離片3の紙層間剥離が前記開口片9を通過する際、第2ハーフカット11が先に剥離に遭遇する結果となり、開口片9は剥離片3に付着したまま第2ハーフカット11に沿って頂部パネル2の内面側からヒンジ部10を残して切り離され、容器本体1外部に向かって突出し、ストロー挿入穴12が開口する。そして、前記ストロー挿入穴12を開口させた開口片9はヒンジ部10を切り残したことにより頂部パネル2から分離しないので、従来のようなストローの挿入側先端が分離した開口片によって塞がれるといったおそれがない。

【0062】

そして、前記ストロー挿入穴12を開口する開口片9の形状が、開口片9により開口されるストロー挿入穴12に挿入されたストロー13の外周の一部がヒンジ部10の存在により前記ストロー挿入穴12の周縁に切り残された開口片9と、それ以外の一点以上でストロー挿入穴12の周縁に接する形状となっているので、前記開口片9により開口されたストロー挿入穴12に挿入されたストロー13は、その外周の一部がストロー挿入穴12周縁に切り残された前記開口片9とそれ以外のストロー挿入穴12周縁の一点以上に接することにより、ストロー13がストロー挿入穴12周縁により保持され容器本体1内への落下が防止される。

【0063】

本例では、前記ストロー挿入穴12を開口する開口片9の形状が図9に示すように、ストロー13の外径と同径の円弧部をもつ略U字形のラインをもって形成されているので、かかる形状の開口片9により開口されるストロー挿入穴12にストロー13を挿入すると、ストロー13の外周の一部がヒンジ部10の存在により前記ストロー挿入穴12の周縁に切り残された開口片9と接し、それ以外の部分がストロー挿入穴12の周縁の円弧部に接することになり、前記ストロー13は開口片9とストロー挿入穴12の周縁の円弧部とで確実に保持される。

またかかるストロー挿入穴12の形状はストロー挿入穴12周縁とこれに挿入されたストロー13の外周との間に隙間14が形成され、この隙間14が空気の入出路となって、ストロー13の飲用側先端からの液体の噴出が防止でき、また前記隙間14は、前記のような形状によれば過大とはならないので、該隙間14から液体が溢れ出ることも防止できる。

【実施例】

【0064】

以下、実施例によって本発明を更に具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0065】

<バリア層形成用塗工剤の調製>

(調製例1)

先ず、精製水50質量%、iso−プロピルアルコール(IPA)50質量%の混合溶剤60質量部に、EVOH共重合体(ケン化度:99%、エチレン含量:29mol%、密度:1.21g/cm3、商品名:ソアノールD−2908、日本合成化学社製)30質量部を加え、更に濃度が30%の過酸化水素水10質量部を添加して攪拌下で80℃に加温し、約2時間反応させた。その後冷却してカタラーゼを3000ppmになるように添加し、残存過酸化水素を除去し、これにより固形分30質量%のほぼ透明なEVOH共重合体溶液(EVOH溶液A)を得た。

無機層状化合物であるモンモリロナイト(商品名:クニピアF、密度:2.5g/cm3、クニミネ工業社製)5質量部を精製水95質量部中に攪拌しながら添加し、高速攪拌機にて充分に分散した。その後、40℃にて1日間保温し固形分5質量%の無機層状化合物分散液Aを得た。

【0066】

精製水50質量%、IPA50質量%の混合溶剤68.5質量部に、EVOH溶液Aを6質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A24質量部を添加した。この混合溶液98.5質量部に対して、3質量部の陽イオン交換樹脂を添加しイオン交換樹脂の破砕が起きない程度の攪拌速度で1時間攪拌して、陽イオンの除去を行った後、陽イオン交換樹脂のみをストレーナで濾別し、EVOHと無機層状化合物の混合溶液1を得た。さらに、精製水50質量%、IPA40質量%の混合溶液中に水酸化マグネシウム10質量%を溶解させた水酸化マグネシウム10質量%溶液0.12質量部、精製水50質量%、IPA50質量%の混合溶剤1.38質量部を添加混合した。

以上の操作から得られた混合溶液を、更に高圧分散装置にて圧力50MPaの設定で分散処理した後、255メッシュのフィルターにて濾過し、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が6.9×10−5(mol/g)のバリア層形成用塗工剤1(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0067】

(調製例2)

バリア層形成用塗工剤1の50質量部に、精製水50質量%、iso−プロピルアルコール(IPA)50質量%の混合溶剤50質量部を添加・混合して、有効成分であるEVOH共重合体の固形分0.9質量%と無機層状化合物の固形分0.6質量%(合計固形分1.5質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤2(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0068】

(調製例3)

バリア層形成用塗工剤1に、食用青色1号を50ppmとなる量を添加してバリア層形成用塗工剤3を得た。

【0069】

(調製例4)

精製水質量50%、IPA質量50%の混合溶剤質量69.35質量部に、EVOH溶液Aを5.5質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A25質量部を添加した後、調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液2を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分1.75質量%と無機層状化合物の固形分1.25質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤4(EVOH共重合体:無機層状化合物=55:45(固形分質量比))を得た。

【0070】

(調製例5)

精製水質量50%、IPA質量50%の混合溶剤質量77.35質量部に、EVOH溶液Aを7.5質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A15質量部を添加した後、調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液3を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分2.25質量%と無機層状化合物の固形分0.75質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤5(EVOH共重合体:無機層状化合物=75:25(固形分質量比))を得た。

【0071】

(調製例6)

精製水質量50%、IPA質量50%の混合溶剤質量59.85質量部に、EVOH溶液Aを4質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A36質量部を添加した後、調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液4を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分1.2質量%と無機層状化合物の固形分1.8質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤6(EVOH共重合体:無機層状化合物=40:60(固形分質量比))を得た。

【0072】

(調製例7)

精製水質量50%、IPA質量50%の混合溶剤質量84.35質量部に、EVOH溶液Aを9質量部添加し、充分に攪拌混合した。更にこの溶液を高速で攪拌しながら、無機層状化合物分散液A6質量部を添加した後調製例1と同様の操作によりEVOHと無機層状化合物の混合溶液5を得た。さらに上記水酸化マグネシウム10質量%溶液0.15質量部を添加混合し、調整例1と同じ操作で、有効成分であるEVOH共重合体の固形分2.7質量%と無機層状化合物の固形分0.3質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤7(EVOH共重合体:無機層状化合物=90:10(固形分質量比))を得た。

【0073】

(調整例8)

上記混合溶液1(98.5質量部)に、上記水酸化マグネシウム10質量%溶液のかわりに、精製水50質量部、IPA40質量部の混合溶液中に水酸化カルシウム10質量部を溶解させた水酸化カルシウム10質量%溶液0.15質量部を添加混合する以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が6.7×10−5(mol/g)のバリア層形成用塗工剤8(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0074】

(調製例9)

上記水酸化マグネシウム10質量%溶液の添加量を0.15質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.35質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−5(mol/g)のバリア層形成用塗工剤9(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0075】

(調整例10)

上記混合水酸化マグネシウム10質量%溶液の添加量を0.50質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.0質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が2.9×10−4(mol/g)のバリア層形成用塗工剤10(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0076】

(調整例11)

上記水酸化マグネシウム10質量%溶液の添加量を1.00質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を0.5質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が5.7×10−4(mol/g)のバリア層形成用塗工剤11(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0077】

(調製例12)

上記水酸化マグネシウム10質量%溶液を添加せず、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.50質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が0のバリア層形成用塗工剤12(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0078】

(調製例13)

上記水酸化マグネシウム10質量%溶液の添加量を0.08質量部、精製水50質量%、IPA50質量%の混合溶剤の添加量を1.42質量部とする以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が4.6×10−5(mol/g)のバリア層形成用塗工剤13(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0079】

(調製例14)

上記水酸化マグネシウム10質量%溶液の添加量を1.50質量部とし、精製水50質量%、IPA50質量%の混合溶剤を添加しなき以外は調整例1と同じ配合と操作で、有効成分であるEVOH共重合体の固形分1.8質量%と無機層状化合物の固形分1.2質量%(合計固形分3質量%)を含む、式1で計算される数値が8.6×10−4(mol/g)のバリア層形成用塗工剤14(EVOH共重合体:無機層状化合物=60:40(固形分質量比))を得た。

【0080】

<紙製液体容器用積層体および紙製液体容器の製造>

[実施例1]

図1は実施例1に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本例の紙製液体容器用積層体20は、最外面側から、熱可塑性樹脂層21、板紙層22、熱可塑性樹脂層23、バリア層24、熱可塑性樹脂層25の順で積層された層構造になっている(なお、実施例2〜9、比較例3〜8においても図1と同様の構成となるため、これらの実施例と比較例の図示は省略する)。

本例では、前記熱可塑性樹脂層21は0.923g/cm3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層22は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。前記熱可塑性樹脂層23は、0.923g/cm3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。バリア層24はバリア層形成用塗工剤1で形成した。熱可塑性樹脂層25は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

前記積層構造を有する紙製液体容器用積層体20は次のようにして作成される。

【0081】

<紙製液体容器用積層体の各層の積層>

板紙層22の未加工面をフレーム処理し、その上に熱可塑性樹脂層21となる低密度ポリエチレンを押し出しラミネーションにより積層する。次に、板紙層22の反対面をフレーム処理して、その上に熱可塑性樹脂層23となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層23の表面をコロナ放電処理により、濡れ張力が36dyne/cmとなるように処理した後、175線/inchの版を備えたグラビア塗工装置を用いて、バリア層形成用塗工剤1を1m2あたりの平均塗工量12gで塗工(2度重ねで塗工)し、さらにその塗工面の端部を示す青色の線をグラビア印刷方式で印刷した。さらに熱乾燥して形成されたバリア層24の表面に、熱可塑性樹脂層25となる低密度ポリエチレンを約310℃で溶融させ、さらにオゾン処理装置を使用して、吹き付けるオゾンの量を概ね10mg/m2でバリア層と接する側の表面をオゾン処理しながら押出しラミネーションにより積層して、紙製液体容器用積層体20を得た。

なお、上述した膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

12〔g/m2〕×(0.018〔g/g〕/1.21〔g/cm3〕+0.012〔g/g〕/2.5〔g/cm3〕)≒0.24

【0082】

図2は、前記実施例1の紙製液体容器用積層体20から製造されたゲーブルトップ型の紙製液体容器を示す。この紙製液体容器の製造は以下のような工程を経て行われる。

先ず、紙製液体容器用積層体20に押し圧折り罫線加工を施して打ち抜き加工を行い、1枚ずつのブランク板とする。そしてこのブランク板について、頂部パネルに相当する部分の最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設け、さらに430℃でサイドシール加工を行った後、紙製液体容器成型充填機(四国化工機社製、商品名:UPN−SE65)にて容器ボトムの成型と430℃で密封、内容物の充填、トップの予備成型と430℃で密封という工程を順次経て、ゲーブルトップ型の紙製液体容器を得る。

【0083】

[実施例2]

バリア層形成用塗工剤1をバリア層形成用塗工剤2に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例2において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.12μmである。

【0084】

[実施例3]

バリア層形成用塗工剤1をスプレー方式で1m2あたりの平均塗工量150gで塗工した以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例3において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は2.95μmである。

【0085】

[実施例4]

バリア層形成用塗工剤1をバリア層形成用塗工剤4に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例4において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.23μmである。

【0086】

[実施例5]

バリア層形成用塗工剤1をバリア層形成用塗工剤5に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例5において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.26μmである。

【0087】

[実施例6]

バリア層形成用塗工剤1をバリア層形成用塗工剤8に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例6において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0088】

[実施例7]

バリア層形成用塗工剤1をバリア層形成用塗工剤9に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例7において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0089】

[実施例8]

バリア層形成用塗工剤1をバリア層形成用塗工剤10に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例8において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.26μmである。

【0090】

[実施例9]

バリア層形成用塗工剤1をバリア層形成用塗工剤11に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。実施例9において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.26μmである。

【0091】

[実施例10]

図3は実施例6に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本例の紙製液体容器用積層体30は、最外面側から、二酸化チタン含有遮光層31、熱可塑性樹脂層32、板紙層33、熱可塑性樹脂層34、バリア層35、熱可塑性樹脂層36の順で積層された層構造になっている。

本例では、前記二酸化チタン含有遮光層31は、市販のグラビア印刷用白インキ組成物(サカタインクス社製、商品名:サピリア白)で形成した。前記熱可塑性樹脂層32は0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層33は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。前記熱可塑性樹脂層34は、0.923g/cm3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。バリア層35はバリア層形成用塗工剤2で形成した。熱可塑性樹脂層36は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

【0092】

<紙製液体容器用積層体の各層の積層>

板紙層33の未加工面をフレーム処理し、その上に熱可塑性樹脂層32となる低密度ポリエチレンを押し出しラミネーションにより積層し、さらにその上にグラビア印刷用白インキ組成物を版深度28μmのダイレクトグラビア版を装着したグラビア印刷機で印刷する。次に、板紙層33の反対面をフレーム処理して、その上に熱可塑性樹脂層34となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層34の表面をコロナ放電処理により、濡れ張力が36dyne/cmとなるように処理した後、グラビア塗工装置を用いてバリア層形成用塗工剤3を1m2あたりの平均塗工量12gで塗工した。さらに熱乾燥して形成されたバリア層35の表面に熱可塑性樹脂層36となる低密度ポリエチレンを、310℃で溶融させ、さらにオゾン処理装置を使用して、吹き付けるオゾンの量を概ね10mg/m2でバリア層と接する側の表面をオゾン処理しながら押出しラミネーションにより積層して、紙製液体容器用積層体30を得た。

実施例6の紙製液体容器用積層体についても、前記実施例1と同様の工程で、ゲーブルトップ型の紙製液体容器を得た。

【0093】

[実施例11]バリア層形成用塗工剤1をスプレー方式で1m2あたりの平均塗工量305gで塗工した以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例3において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は6.00μmである。

【0094】

[比較例1]

図4は比較例1に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本比較例の紙製液体容器用積層体40は、最外面側から、熱可塑性樹脂層41、板紙層42、熱可塑性樹脂層43、接着樹脂層44、バリア層45、接着樹脂層46、熱可塑性樹脂層47を積層した層構造になっている。

本例では、前記熱可塑性樹脂層41は0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層42は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。熱可塑性樹脂層43は、0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。接着樹脂層44および46は、熱可塑性樹脂層43とバリア層45、および、バリア層45と熱可塑性樹脂層47を接着させるために必要となる層であり、接着性ポリエチレン(デュポン社製、商品名:バイネル)で形成した。バリア層45はバリア性樹脂(NY6)で形成した。熱可塑性樹脂層47は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

【0095】

<紙製液体容器用積層体の各層の積層>

板紙層42の未加工面をフレーム処理し、その上に熱可塑性樹脂層41となる低密度ポリエチレンを押し出しラミネーションにより積層する。次に、板紙層42の反対面をフレーム処理して、その上に熱可塑性樹脂層43となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層43の表面に、端部を示す青色の線をグラビア印刷方式で印刷した。次いで、前記熱可塑性樹脂層43の表面に接着樹脂層44となる接着性ポリエチレンを押し出しラミネーションにより積層し、さらにバリア層45となるナイロン、接着樹脂層46となる接着性ポリエチレン、熱可塑性樹脂層47となる低密度ポリエチレンを共押し出しラミネーションにより積層して、紙製液体容器用積層体40を得た。なお、そのままでは熱可塑性樹脂層を形成する低密度ポリエチレンとバリア層を構成するナイロンとは接着しないことに起因して、それらを接着させる接着樹脂層44および46の膜厚はそれぞれ6μmとし、バリア層45の膜厚6μmと合計して18μmを積層する。

前記比較例1の紙製液体容器用積層体についても、前記実施例1と同様の工程でゲーブルトップ型の紙製液体容器を得た。

【0096】

[比較例2]

図5は比較例2に係る紙製液体容器用積層体の積層構成を示す拡大断面図である。本比較例の紙製液体容器用積層体50は、最外面側から、熱可塑性樹脂層51、板紙層52、熱可塑性樹脂層53、バリア層54、熱可塑性樹脂層55を積層した層構造になっている。

本例では、前記熱可塑性樹脂層51は0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。板紙層52は、坪量340g/m2の紙製液体容器用耐酸性原紙で形成した。接着剤層53は、0.923g/m3の低密度ポリエチレン(三井化学社製、商品名:M16P)で形成した。バリア層54はアルミ箔(住軽アルミ箔製、商品名:BESPA)で形成した。熱可塑性樹脂層55は、0.920g/cm3の低密度ポリエチレン(東ソー社製、商品名:ペトロセン214)で形成した。

紙製液体容器用積層体の各層の積層

板紙層52の未加工面をフレーム処理し、その上に熱可塑性樹脂層51となる低密度ポリエチレンを押し出しラミネーションにより積層する。次に、板紙層52の反対面をフレーム処理して、その上に熱可塑性樹脂層53となる低密度ポリエチレンを押し出しラミネーションにより積層する。前記熱可塑性樹脂層53の表面に、接着剤をグラビア塗工装置で塗工し、さらにその接着剤の塗工面にアルミ箔を積層した。さらにアルミ箔の表面に、接着剤をグラビア塗工装置で塗工し、熱可塑性樹脂層55となる低密度ポリエチレンを押出しラミネーションにより積層して、紙製液体容器用積層体50を得た。

前記比較例2の紙製液体容器用積層体についても、前記実施例1と同様の工程でゲーブルトップ型の紙製液体容器を得た。

【0097】

[比較例3]

バリア層形成用塗工剤1をバリア層形成用塗工剤6に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例4において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.21μmである。

【0098】

[比較例4]

バリア層形成用塗工剤1をバリア層形成用塗工剤7に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例5において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.28μmである。

【0099】

[比較例5]

バリア層形成用塗工剤1をバリア層形成用塗工剤12に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例6において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0100】

[比較例6]

バリア層形成用塗工剤1をバリア層形成用塗工剤13に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例7において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0101】

[比較例7]

バリア層形成用塗工剤1をバリア層形成用塗工剤14に替えた以外は実施例1と同様の材料、操作で紙製液体容器用積層体および紙製液体容器を得た。比較例8において、上記の膜厚換算式から算出される、エチレン-ビニルアルコール共重合体と無機層状化合物とからなるバリア層(3)の平均膜厚は0.24μmである。

【0102】

<紙製液体容器用積層体の実用性の有無によるスクリーニング>

従来、バリア層中に含まれるEVOHと無機層状化合物の質量比率において、無機層状化合物の含有比率が高くなると、バリア層の皮膜自体の凝集力が低下し、層間の凝集破壊が起こりやすくなる傾向が知られている。そこで、紙製液体容器用積層体におけるバリア性能等、本発明の特徴となる性能を評価する前に、剥離強度試験によるバリア層の凝集破壊の起こる程度から、実用性の有無を確認した。

その結果、比較例3の紙製液体容器用積層体は、低い剥離応力において、バリア層の凝集破壊とみられる剥離が起こったために、そのままでは実用性は乏しいと判断し、以後の性能評価を行わなかった。

【0103】

<紙製液体容器用積層体および紙製液体容器の性能評価>

実施例1〜11および比較例1〜2、3〜7の紙製液体容器用積層体について、下記の評価を行い表1、表2に評価結果をまとめた。

1.バリア性の評価

実施例1〜11および比較例1〜2、3〜7の紙製液体容器用積層体の酸素透過度を、JISK7126B法に準じて、酸素透過率測定装置(Mocon社製;OX−TRAN100)を用いて酸素透過度(OTR値)を測定した。尚、測定は、23℃、相対湿度90%の雰囲気下で行った。測定結果を表1、2に示した。40cc/m2・day・atm以下であれば実用上問題なく使用でき、25cc/m2・day・atm以下であれば高いバリア性であるといえる。

【0104】

2.成型性の評価

紙製液体容器成型充填機(四国化工機社製、商品名:UPN−SE65)にブランク板を通機して成型した紙製液体容器を目視で観察し、以下の基準で評価した。

○:トップシールのずれがない。

△:トップシールのずれがある(2mm未満)が、実用上問題がない。

×:トップシールのずれが著しい(2mm以上)。

【0105】

3.ストロー突き刺し性の評価

紙製液体容器の頂部の外層を第一のハーフカットに沿って剥がし、ストロー穴(第2のハーフカット)にストローを突き刺した時に、ストローを貫通させるために必要な力をプッシュプルテスター(アイコーエンジニアリング社製;CPU GAVGE 9500)により5回測定し、平均値を用いて評価した。評価が△以上であれば、実用上問題がない。

○:平均値が800Nより小さい。

△:平均値が800N〜1000Nである。

×:平均値が1000Nより大きい。

【0106】

4.遮光性の評価

分光光度計(島津製作所製;UV−3100PC)を用いて、650nmの光線透過率を測定した。

【0107】

5.高温による変色の有無

紙製液体容器成型充填機(四国化工機社製、商品名:UPN−SE65)にブランク板を通機して成型した紙製液体容器において、430℃で成型した容器ボトム部分を目視し、以下の基準で評価した。評価が△以上であれば、実用上問題がない。

○:バリア層が変色していない。

△:バリア層がうすく変色していることが確認できる

×:バリア層が濃く変色していることが確認できる

【0108】

6.再生処理に対する適性

再生紙製造ラインのクリーナー工程においてバリア層となる素材が完全に除去でき、また廃棄焼却した場合に残渣が残らないものを“有”、いずれか一方でも不完全なものを“無”とした。

【0109】

【表1】

【0110】

【表2】

【0111】

本発明に相当する実施例の紙製液体容器用積層体およびそれから得られた紙製液体容器については、バリア性、成型性、ストロー突き刺し性、高温による変色の有無、再生処理に対する適性はいずれも満足できるものであった。特に遮光層を有する実施例10の紙製液体紙容器用積層体については遮光性が優れるものであった。なお、実施例11においてバリア性が若干低下していえる理由としては、バリア層中のEVOH樹脂と無機層状化合物の質量合計量が多くなりクラックが発生したことが原因と考える。

【0112】

一方、バリア層としてバリア性樹脂を用いた比較例1は成型性、ストロー突き刺し性が劣り、バリア層としてアルミ箔を用いた比較例2は、バリア性は高いもののストロー突き刺し性や再生処理に対する適性がなかった。また、バリア層中の無機層状化合物の割合が多い比較例3は剥離強度試験によるバリア層の凝集破壊がおこり、実用に耐えないものであった。逆にバリア層中の無機層状化合物の割合が少ない比較例4はバリア性が劣るものであった。また、金属塩が含有されない比較例5、金属塩の含有量が少ない比較例6はヒートシール後にバリア層が変色した。逆に金属塩の含有量が多い比較例7はバリア性が劣るものであった。

【図面の簡単な説明】

【0113】

【図1】本発明に係る紙製液体容器用積層体の実施例1を示す拡大断面図。

【図2】実施例1の紙製液体容器用積層体から製造されたゲーブルトップ型の紙製液体容器を示す斜視図。

【図3】本発明に係る紙製液体容器用積層体の実施例2を示す拡大断面図。

【図4】本発明に係る紙製液体容器用積層体の比較例1を示す拡大断面図。

【図5】本発明に係る紙製液体容器用積層体の比較例2を示す拡大断面図。

【図6】ストロー挿入穴を備えた紙製液体容器の実施の形態の一例を示す平面図。

【図7】図6のX−X線拡大断面図。

【図8】図6に示す開口片により形成されたストロー挿入穴にストローを挿入した状態を示す説明図。

【図9】図6で示された実施の形態の一例における剥離片を引き剥がした状態を示す斜視図。

【符号の説明】

【0114】

1 容器本体

2 頂部パネル

3 剥離片

3a 剥離開始先端

4 ヒンジ部

5 第1ハーフカット

6 トップシール部

7 組立折り目

8 胴部パネル

9 開口片

10 ヒンジ部

11 第2ハーフカット

12 ストロー挿入穴

13 ストロー

14 隙間

20 実施例1の紙製液体容器用積層体

21 熱可塑性樹脂層

22 板紙層

23 熱可塑性樹脂層

24 バリア層

25 熱可塑性樹脂層

30 実施例2の紙製液体容器用積層体

31 二酸化チタン含有遮光層

32 熱可塑性樹脂層

33 板紙層

34 熱可塑性樹脂層

35 バリア層

36 熱可塑性樹脂層

40 比較例1の紙製液体容器用積層体

41 熱可塑性樹脂層

42 板紙層

43 熱可塑性樹脂層

44 接着樹脂層

45 バリア層

46 接着樹脂層

47 熱可塑性樹脂層

50 比較例2の紙製液体容器用積層体

51 熱可塑性樹脂層

52 板紙層

53 熱可塑性樹脂層

54 バリア層

55 熱可塑性樹脂層

【特許請求の範囲】

【請求項1】

外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、エチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに2価の金属の塩を含有するバリア層(4)、熱可塑性樹脂層(5)を順次設け、前記バリア層(4)中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有することを特徴とする紙製液体容器用積層体。

【請求項2】

前記2価の金属の塩がマグネシウムまたはカルシウムのいずれか1種の金属塩であることを特徴とする請求項1に記載された紙製液体容器用積層体。

【請求項3】

前記バリア層(4)が少なくともマグネシウムまたはカルシウムのいずれか1種の水酸化物塩を含有することを特徴とする請求項1または2に記載の紙製液体容器用積層体。

【請求項4】

前記バリア層(4)が、食品添加用色素で着色されてなることを特徴とする請求項1〜3のいずれかに記載の紙製液体容器積層体。

【請求項5】

最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えることを特徴とする請求項1〜4のいずれかに記載の紙製液体容器用積層体。

【請求項6】

請求項1〜5のいずれかに記載の紙製液体容器用積層体から得られる紙製液体容器。

【請求項1】

外層より、少なくとも熱可塑性樹脂層(1)、板紙層(2)、熱可塑性樹脂層(3)、エチレン-ビニルアルコール共重合体と無機層状化合物とを質量比率に基づいて50:50〜80:20で含有し、さらに2価の金属の塩を含有するバリア層(4)、熱可塑性樹脂層(5)を順次設け、前記バリア層(4)中に前記2価の金属の塩を6×10−5mol/g以上6×10−4mol/g以下の範囲で含有することを特徴とする紙製液体容器用積層体。

【請求項2】

前記2価の金属の塩がマグネシウムまたはカルシウムのいずれか1種の金属塩であることを特徴とする請求項1に記載された紙製液体容器用積層体。

【請求項3】

前記バリア層(4)が少なくともマグネシウムまたはカルシウムのいずれか1種の水酸化物塩を含有することを特徴とする請求項1または2に記載の紙製液体容器用積層体。

【請求項4】

前記バリア層(4)が、食品添加用色素で着色されてなることを特徴とする請求項1〜3のいずれかに記載の紙製液体容器積層体。

【請求項5】

最外層面に第一のハーフカットを設け、最内層面に、第一のハーフカットの内側に位置するように、ストローが挿入可能となる形状の第二のハーフカット線を設けることにより、ストロー挿入穴形成部分を備えることを特徴とする請求項1〜4のいずれかに記載の紙製液体容器用積層体。

【請求項6】

請求項1〜5のいずれかに記載の紙製液体容器用積層体から得られる紙製液体容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−173111(P2010−173111A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−15880(P2009−15880)

【出願日】平成21年1月27日(2009.1.27)

【出願人】(502394520)日本紙パック株式会社 (33)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月27日(2009.1.27)

【出願人】(502394520)日本紙パック株式会社 (33)

【Fターム(参考)】

[ Back to top ]