素子搭載基板及び発光装置

【課題】放熱性に優れ、また安価に製造することができる素子搭載基板を提供する。

【解決手段】セラミックス基板1と、セラミックス基板1に設けられたビアホール2内に充填された銅ペースト焼結体3と、銅導体ペースト焼結体3が充填されたビアホール2に重なる位置に搭載される素子5とを備えて形成される素子搭載基板に関する。そしてセラミックス基板の厚みが0.2〜1.0mmで、且つビアホールの断面積が0.2mm2以上であり、銅導体ペースト焼結体の熱伝導度が80W/m・K以上であると共に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗が24℃/W以下であることを特徴とする。

【解決手段】セラミックス基板1と、セラミックス基板1に設けられたビアホール2内に充填された銅ペースト焼結体3と、銅導体ペースト焼結体3が充填されたビアホール2に重なる位置に搭載される素子5とを備えて形成される素子搭載基板に関する。そしてセラミックス基板の厚みが0.2〜1.0mmで、且つビアホールの断面積が0.2mm2以上であり、銅導体ペースト焼結体の熱伝導度が80W/m・K以上であると共に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗が24℃/W以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、素子を搭載した素子搭載基板、及びLEDなどの発光素子を搭載した発光装置に関するものである。

【背景技術】

【0002】

回路基板にLEDなどの発光素子を搭載して形成される発光装置として、発光素子を各種基板の上に搭載し、その発光素子を基板の上に形成した電極パターンにワイヤーボンディングあるいはバンプ実装した構造のものが知られている(例えば特許文献1参照)。この特許文献1では、基板として銅張りプリント基板が用いられているが、発光素子を長時間連続発光させたときなどに、発光素子の発熱による温度上昇に対して、基板の耐熱性が不足し、また放熱性が不十分であるために、発光素子や、発光素子を封止する封止樹脂が高温の作用で劣化して発光効率が低下するという問題があった。

【0003】

そこで、長時間安定して高い発光効率を維持して高輝度を実現するため、銅張りプリント基板に代えて耐熱性や熱伝導性の高いセラミックス基板も使用されるようになってきている。セラミックス基板は耐熱性が高く、しかも樹脂のプリント基板よりも放熱性が高く、発光素子や、発光素子を封止する封止樹脂が高温劣化することを低減することができるのである。しかし、最近では照明装置や車のヘッドライトに発光素子が搭載されるようになってきており、セラミックス基板を用いた場合でも放熱性が不足するという問題が発生するものであった。

【0004】

セラミックス基板におけるこのような放熱性不足の問題を解決するために、特許文献2には、セラミックス基板に設けた貫通孔に金属製の放熱板を設け、この放熱板にLED発光素子を実装するようにした発光装置が提案されている。金属の放熱板に発光素子を実装することによって、放熱性は確かに向上するが、セラミックス基板と金属の放熱板の接合が難しく、セラミックス基板の放熱板を接合する部分を導体材料で予めメタライズ処理した上でロウ付け接合する必要があるなど工程が多くなり、製造コストが高くなるという問題があった。

【0005】

一方、特許文献3には、セラミックス基板の表面電極側と裏面電極側とをビアホールで電気的に導通させるため、セラミックスの焼成前にビアホールを形成し、このビアホールの内部に高融点金属であるタングステンを主成分とするペーストを充填してセラミックスと同時に焼成することで、タングステンの焼結体を充填したビアホール付きのセラミックス基板を作製し、この基板にLED発光素子を搭載した発光装置が提案されている。

【0006】

このようにセラミックス基板に設けたビアホールに金属焼結体を充填することによって、セラミックス基板の表面に搭載した発光素子の発熱を、ビアホールを通してセラミックス基板の裏面側から放熱する効果を期待することができる。しかし、特許文献3のような同時焼成法で焼結体を充填したビアホール付きのセラミックス基板を作製する方法では、基板の寸法精度が悪いという問題があり、またタングステンは熱抵抗が高いため照明装置やヘッドライトのような高輝度・高出力を必要とする用途では放熱性が不十分である。

【0007】

また特許文献4には、電気抵抗の低い金や銀、銅などの金属粉末を主成分とする導電粉末と、ペースト焼成時の収縮を防止するための膨張剤と、セラミックス基板との密着性を向上させるための密着性改善剤などを混合して調製される導体ペーストを用い、セラミックス基板に形成したビアホールにこの導体ペーストを充填して、焼成することによって、焼結体を充填したビアホールを備えるセラミックス基板が開示されている。そして特許文献4には、導体ペーストをビアホールに充填した状態で焼成しても、膨張剤の作用で導体ペーストの収縮は起こり難く、ペースト焼結体とセラミックス基板との接合は安定しており、ビアホールに充填した焼結体の脱落を防止することができることが記載されている。しかし特許文献4にあっても、セラミックス基板に形成したビアホールの径が大きくなると、膨張剤による導体ペーストの焼成時の収縮を十分に抑制することができず、密着性改善剤の作用によっても焼結体がビアホールから脱落することを防止することは困難である。このため、ビアホールの径は小さいものに限定されることになり、発光素子から発生した熱をビアホールを通じてセラミックス基板の裏面側から効率よく放熱する効果を十分に得ることができなくなるものであった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−207369号公報

【特許文献2】特開2007−227728号公報

【特許文献3】特許第3316838号公報

【特許文献4】特許第3754748号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記の点に鑑みてなされたものであり、放熱性に優れ、また安価に製造することができる素子搭載基板及び発光装置を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る素子搭載基板は、セラミックス基板と、セラミックス基板に設けられたビアホール内に充填された銅ペースト焼結体と、銅導体ペースト焼結体が充填されたビアホールに重なる位置においてセラミックス基板に搭載される素子とを備えて形成される素子搭載基板であって、セラミックス基板の厚みが0.2〜1.0mmで、且つビアホールの断面積が0.2mm2以上であり、銅導体ペースト焼結体の熱伝導度が80W/m・K以上であると共に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗が24℃/W以下であることを特徴とするものである。

【0011】

このように、セラミックス基板のビアホールに銅ペースト焼結体が充填されているので、銅の低い熱抵抗によって、高い放熱性を得ることができると共に、ビアホールに銅ペーストを充填して焼成する工程で容易に銅ペースト焼結体を形成することができ、安価に製造することができるものである。そしてセラミックス基板の厚みを0.2〜1.0mm、ビアホールの断面積を0.2mm2以上に、銅導体ペースト焼結体の熱伝導度を80W/m・K以上に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗を24℃/W以下に設定することによって、搭載された素子から発生する熱を銅ペースト焼結体を通してセラミックス基板の背面側から効率よく放熱する効果を高く得ることができるものである。

【0012】

本発明において、ビアホールの断面積は上記のように0.2mm2以上であるが、16.0mm2以下であることが好ましい。ビアホールの断面積を16.0mm2以下に設定することによって、ビアホールから銅ペースト焼結体が脱落することを抑制することができるものである。

【0013】

また本発明において、上記の銅ペースト焼結体は、銅粉とガラス粉と有機成分を含有して調製される銅ペーストをビアホールに充填して焼成することによって形成されたものであり、銅ペーストは、含有される銅粉が、中心粒径1μm未満のもの10〜30質量%と、中心粒径1〜50μmのもの70〜90質量%との混合粉末で、かつタップ密度6.0g/ccであると共に、含有される有機成分の含有率が8.5質量%以下であるため、焼成の前後の体積変化率が8%以下に低減することができるものであり、銅ペースト焼結体がビアホールから脱落するようなことなく、ビアホールの径を大きく形成することができ、ビアホールを通じてセラミックス基板の背面側から効率よく放熱する効果を高く得ることができるものである。

【0014】

本発明に係る発光装置は、上記の素子搭載基板に搭載される素子が発光素子であることを特徴とするものである。

【0015】

この発明によれば、発光素子からの発熱を、上記のようにセラミックス基板のビアホールに充填した銅ペースト焼結体を通して効率よく放熱することができ、発光素子に劣化などが生じることを抑制することができるものであり、長時間安定して高い発光効率を維持することが可能になるものである。

【0016】

また本発明において、発光素子は、発光素子の電極をセラミックス基板の側に向けて、セラミックス基板の表面に形成された回路に直接接続して、フェースダウン実装されていることを特徴とするものである。

【0017】

この発明によれば、発光素子はセラミックス基板の回路に直接接合されるために、素子搭載基板を通した放熱性をより良好に得ることができると共に、ボンディングワイヤーが不要になって、発光素子から放出した光をより効率よく取り出すことが可能になるものである。

【0018】

また本発明は、セラミックス基板の発光素子が搭載された面と反対側の面に導電膜が設けられており、この導電膜はビアホールに充填された銅ペースト焼結体を通じて発光素子に電気的に接続されていると共に、且つ他のビアホールに充填された銅ペースト焼結体を通じてセラミックス基板の発光素子搭載面の回路と電気的に接続されていることを特徴とするものである。

【0019】

この発明によれば、発光素子と反対側の面においてセラミックス基板に設けた導電膜にビアホールの銅ペースト焼結体を通して導通接続することができると共に、発光素子の発熱を銅ペースト焼結体を通してセラミックス基板の裏面側の導電膜に伝熱して、広い面積の導電膜から効率高く放熱することができるものである。

【0020】

また本発明において、発光素子は金属接合剤で回路基板に接合して搭載されていることを特徴とするものである。

【0021】

この発明によれば、発光素子の発熱を金属接合剤でセラミックス基板の銅ペースト焼結体に熱伝導性高く伝熱することができ、放熱性を向上することができるものである。

【0022】

また本発明において、発光素子は銀ナノ粒子を用いてセラミックス基板に接合して搭載されていることを特徴とするものである。

【0023】

この発明によれば、発光素子の発熱を銀ナノ粒子でセラミックス基板の銅ペースト焼結体に熱伝導性高く伝熱することができ、放熱性を向上することができるものである。

【発明の効果】

【0024】

本発明によれば、セラミックス基板のビアホールに銅ペースト焼結体が充填されているので、銅の低い熱抵抗によって、高い放熱性を得ることができると共に、ビアホールに銅ペーストを充填して焼成する工程で容易に銅ペースト焼結体を形成することができ、安価に製造することができるものである。そしてセラミックス基板の厚みを0.2〜1.0mm、ビアホールの断面積を0.2mm2以上に、銅導体ペースト焼結体の熱伝導度を80W/m・K以上に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗を24℃/W以下に設定することによって、搭載された素子から発生する熱を銅ペースト焼結体を通してセラミックス基板の背面側から効率よく放熱する効果を高く得ることができるものである。

【図面の簡単な説明】

【0025】

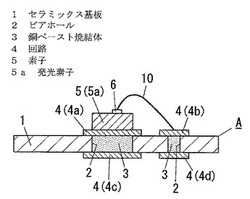

【図1】本発明に係る発光装置の実施の形態の一例を示す断面図である。

【図2】本発明に係る発光装置の実施の形態の他の一例を示す断面図である。

【図3】本発明に係る発光装置の実施の形態の他の一例を示す断面図である。

【図4】本発明に係る発光装置の実施の形態の他の一例を示す断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を説明する。

【0027】

本発明において用いる銅ペーストは、銅粉末、ガラス粉末、有機成分を少なくとも配合して調製されるものである。

【0028】

そして本発明では上記の銅粉末として、中心粒径1μm未満のものを10〜30質量%、中心粒径1〜50μmのものを70〜90質量%(合計100質量%)含み、且つタップ密度が6.0g/cc以上である混合粉末を用いると共に、銅ペースト中の有機成分の含有率が8.5質量%以下であるものを用いるものである。またこの銅の混合粉末としては平均比表面積が0.3〜0.6m2/gであるものが好ましい。

【0029】

本発明で用いる銅ペーストにおいて、ガラス粉末は、基板等に対する濡れ性を高めて密着性を向上させるなどの目的で配合されるものであり、特に限定されるものではないが、軟化点が400〜750℃程度の範囲のものが好ましい。ガラスの種類については、特に限定されるものではないが、ホウケイ酸系ガラス、ホウケイ酸亜鉛系ガラス、ビスマス系ガラスなど、鉛、カドミウムなどの有害物質を含まない低融点ガラスが好ましい。ビアホール充填後の基板がメッキ処理を必要とする場合には、耐薬品性のあるガラスを使用することが好ましい。ガラス粉末の粒径及び形状は特に限定されるものではないが、粒径は0.1〜10μmの範囲にあるものが好ましく、ガラスの溶融による収縮を最小限に抑制するためには、より好ましくは0.1〜5μm、さらに好ましくは0.1〜3μmである。

【0030】

また本発明で用いる銅ペーストにおいて、上記の有機成分は、主として有機ビヒクルからなるものであり、この有機ビヒクルとしては、有機バインダーを有機溶剤に溶解したものを用いることができる。有機バインダーとしては特に限定されるものではないが、焼成過程で容易に焼失させられ且つ灰分の少ない有機化合物、例えば、ポリブチルメタクリレート、ポリメチルメタクリレート等のアクリル類、ニトロセルロース、エチルセルロース、酢酸セルロース、ブチルセルロース等のセルロース類、ポリオキシメチレン等のポリエーテル類、ポリブタジエン、ポリイソプレン等のポリビニル類などを使用することができるものであり、これらは1種を単独で用いる他、2種類以上を混合して用いることもできる。

【0031】

有機溶剤としては、特に限定されるものではないが、銅ペーストに適度な粘性を与え且つ銅ペーストを基板に塗布した後に乾燥処理によって容易に揮発させられる有機化合物、例えばカルビトール、カルビトールアセテート、テレピネオール、メタクレゾール、ジメチルイミダゾール、ジメチルイミダゾリジノン、ジメチルホルムアミド、ジアセトンアルコール、トリエチレングリコール、パラキシレン、乳酸エチル、イソホロン等の高沸点の有機溶剤を使用することができるものであり、これらは1種を単独で用いる他、2種類以上を混合して用いることもできる。

【0032】

上記の銅粉末、ガラス粉末、有機バインダーや有機溶剤などの有機成分、さらに必要に応じて酸化物などの焼結抑制剤、表面活性剤、酸化防止剤などを配合し、これらを混合することによって、銅ペーストを調製することができるものである。各材料の配合割合は特に制限されるものではないが、銅粉末100質量部に対して、ガラス粉末1〜6質量部、有機バインダー0.5〜3質量部、有機溶剤4〜9質量部の範囲に設定するのが好ましい。ここで、本発明で用いる銅ペーストは、有機バインダー、有機溶剤、及び他の有機添加剤からなる有機成分の含有率が、銅ペースト総量中、8.5質量%以下になるように設定されるものである。

【0033】

ガラス粉末は、銅ペースト焼結体の緻密性を高めると共に、銅ペースト焼結体と基板との間の密着力を向上させるものである。ガラス粉末の配合量が、銅粉末100質量部に対して1質量部未満であると、銅ペースト焼結体の緻密性が低下し、基板との接着力も低くなるので、焼成後、銅ペースト焼結体がビアホールから脱落するおそれがある。一方、ガラス粉末は銅ペースト焼結体の高温焼成中に溶融して収縮するので、その配合量が銅粉末100質量部に対して6質量部を超えると、銅ペースト焼結体の焼成収縮が大きくなり、目標の低収縮率が得られないおそれがある。

【0034】

有機バインダーは、銅ペースト焼結体に適度な粘性を付与し、溶媒除去・乾燥後にも形状を維持させるなどの役割を有する。有機バインダーの配合量が、銅粉末100質量部に対して0.5質量部未満であると、銅ペーストの安定性、印刷性が低下し、ビアホールへの安定した充填が困難になる。一方、銅粉末100質量部に対して3質量部を超えると、銅ペーストの粘性が高くなり、この場合もビアホールへの充填性が低下するおそれがある。

【0035】

また、銅ペースト中の有機成分は、ビアホールに充填した後の乾燥または焼成中にすべて蒸発あるいは分解されるので、その量が多ければ銅ペーストの焼成収縮が大きくなる傾向があり、さらにビアホールに充填した銅ペーストの中心に陥没穴が生じることもある。本発明は、銅ペーストの低収縮率を達成するために、上記したように、銅ペースト中の有機成分の含有率を8.5質量%以下に設定するものである。有機成分が少ないほうがその焼失除去による収縮が小さくなるが、少な過ぎるとペーストとしての流動性(充填性)が低下するので、銅ペースト中の有機成分の含有率は6.0質量%以上であることが望ましい。

【0036】

一方、セラミックス基板としては、アルミナ基板、ガラスセラミックス基板、窒化珪素基板、窒化アルミニウム基板など、任意のものを用いることができる。これらの中でもアルミナ基板は、安価で機械的強度に優れ、化学的にも安定であるうえ、基板自体の熱伝導率が窒化珪素や窒化アルミニウムほど高くないので、放熱性の向上という面では効果的であって、最も好ましい。

【0037】

セラミックス基板にビアホールを形成する方法としては、焼成後のセラミックス基板にレーザー加工や切削加工してビアホールを設ける方法、あるいは焼成前のグリーンシートをパンチング加工して、予めビアホールを設けておく方法などがあるが、本発明ではこれらの形成方法について特に限定はしない。またセラミックス基板に形成されるビアホールの数は特に制限されるものではなく、スペースが許す限り幾つでも良い。例えば、搭載される一つの発光素子当り、大口径のものを一つ設けても良いし、小口径のものを複数設けても良いが、なるべく大口径のものを設けたほうが放熱性とコスト面から有利である。

【0038】

具体的には、ビアホールの大きさは開口と平行な断面積が0.2〜16.0mm2の範囲になるように設定されるものである。ビアホールの断面積が0.2mm2未満であると、ビアホールに充填した銅ペースト焼結体による放熱の効果を十分高く得ることができない。ビアホールの断面積は大きいほうが上記のように有利であるが、ビアホールの断面積が16.0mm2を超えると、ビアホールに銅ペースト焼結体に充填するにあたって、銅ペースト焼結体の収縮によって、ビアホールから銅ペースト焼結体が脱落するおそれがある。

【0039】

またセラミックス基板の厚みも、放熱性に影響を与えるので、セラミックス基板は0.2〜1.0mmの範囲の厚みに設定されるものである。セラミックス基板の厚みが1.0mmを超えて厚くなると、熱抵抗が大きくなって放熱に問題が生じるおそれがある。熱抵抗のうえではセラミックス基板の厚みは薄いほうが好ましいが、セラミックス基板の厚みが0.2mm未満と薄くなると、強度などのうえで問題が生じる。

【0040】

次に、セラミックス基板に形成されたビアホールに銅ペースト焼結体を充填する方法を説明する。特に限定されるものではないが、例えば、ビアホール内に銅ペーストを埋める穴埋め工程と、充填した銅ペースト中の溶媒を揮発させる乾燥工程と、ビアホール内で銅ペーストを焼成する焼成工程とから成る方法を採用することができるものであり、非常に簡便な方法でビアホールに銅ペースト焼結体を充填することができるので、安価に製造することができるものである。

【0041】

上記の穴埋め工程としては、銅ペーストがビアホール内に緻密に充填される方法であればよく、特に制限されないが、一般的な方法であるメタルマスクを用いて印刷する方法を用いることができる。またメタルマスクを用いずに、セラミックス基板の表面に銅ペーストが直接接する状態において、スキージで銅ペーストをビアホールに押し込む方法も可能である。

【0042】

乾燥工程としては、銅ペースト中の溶媒を揮発させることができればよく、特に制限はないが、バッチ式オーブンや連続炉を用いて大気中にて100〜150℃程度で熱処理することによって行なうことができる。

【0043】

焼成工程は、銅ペースト中の銅粉末が完全に酸化してしまわないように、非酸化雰囲気で行なう必要があり、通常は、窒素ガス、アルゴンガス、水素ガスおよびそれらの混合ガスなどで置換された雰囲気下にて、700〜900℃の高温に加熱することによって行なうことができる。ここで、銅ペーストは高温で焼成されるタイプのものが良く、焼成工程で焼成された際に有機バインダーが分解されてビアホール内に残留し難いものが好ましい。有機バインダーの樹脂が固化して銅粒子をバインディングするような低温固化タイプのペーストや、樹脂成分が残留しやすいペーストでは、良好な放熱特性や電気特性が得ることが難しい。

【0044】

また、必要に応じて他の加工工程を挿入することもできるものであり、例えば、穴埋め工程の後に、ビアホールの内部からはみ出した銅ペーストを除去する工程などを入れても良い。このようにビアホールからセラミックス基板の表面にはみ出したペーストや、ビアホールの上に突起状に余剰に残ってしまうペーストを除去すると、セラミックス基板の表面が平滑になるので、後の工程でセラミックス基板の表面に回路を形成することが容易になるものである。この余分な銅ペーストを除去する工程は、銅ペーストをビアホールに充填して乾燥させた後に、セラミックス基板の表面をバフ研磨することによって行なうことができる。バフ研磨には、不織布にシリコーンカーバイドやアルミナなどの砥粒を練りこんだバフロールを用いるのが一般的であり、セラミックス基板の表面とビアホールに充填した銅ペーストの表面の高さを極力揃えるためには、硬いバフロールを用いるのが良いが、さらに平坦性を求める場合にはビアホール中の銅ペーストを焼成した後に、セラミックス基板とビアホール内の銅ペースト焼結体を同時にラップ研磨して、完全に平坦にすることも可能である。

【0045】

上記のようにして、セラミックス基板に形成したビアホール内に銅ペースト焼結体を充填することができるが、既述のように、銅ペーストに含有される銅粉は、中心粒径1μm未満のものが10〜30質量%、中心粒径1〜50μmのものが70〜90質量%の混合粉末であり、この混合粉末のタップ密度が6.0g/cc以上であるので、銅粉が密に詰まった状態で、銅ペーストをビアホールに充填することができるものであり、銅ペーストを焼成する際に体積変化が発生することを抑制することができるものである。

【0046】

銅の混合粉末が、中心粒径1μm未満のものが10〜30質量%、中心粒径1〜50μmのものが70〜90質量%の範囲から外れると、この混合粉末のタップ密度を6.0g/cc以上にすることが難しくなる。そして銅粉末のタップ密度が6.0g/cc未満であると、銅粉末の充填密度が低く、焼成時の体積変化率を小さくすることが難しくなる。タップ密度は高い程好ましく上限は特に設定されないが、実用上は7.0g/cc程度が上限である。

【0047】

ここで、ビアホールに充填した銅ペーストを焼成して銅ペースト焼結体を作製するにあたって、焼成の前後の体積変化率は8%以下に設定されるものである。本発明において体積膨張率は

体積変化率=[(焼成前体積−焼成後体積)/焼成前体積]×100%

と定義される。そして銅ペーストとして上記の組成のものを用いることによって、乾燥工程で銅ペーストを乾燥した後、焼成工程で焼成を行なう前と後の体積変化が、+8%(収縮)から、−8%(膨張)の間の範囲になるように、体積変化を抑制することができるものである。+8%を超えて大きく収縮する場合、銅ペースト焼結体の著しい収縮によって、セラミックス基板のビアホールの壁面と銅ペースト焼結体の接合界面が外れ、ビアホールから銅ペースト焼結体が脱落するおそれがある。逆に−8%を超えて大きく膨張する場合、膨張応力によって銅ペースト焼結体を充填したビアホールの部分からセラミックス基板にクラックが生じるおそれがあり、また銅ペースト焼結体がポーラスになって熱伝導性や導電性が低下し、放熱性や電気特性が不十分になるおそれがある。

【0048】

また、銅ペーストの焼成収縮をさらに抑えるために、焼成工程で焼成する前に、銅ペースト中の銅粒子の表面を酸化させる工程を行なっても良い。この工程は銅ペースト中の溶媒を揮発させるための乾燥工程と同様に大気中で行なうものであり、加熱温度を200〜250℃程度に設定することで銅粉の表面のみを酸化させることによって、銅粉を膨張させ、電気特性や放熱特性に大きな影響を与えることなく、焼成収縮を抑えることができるものである。これと同様のことを銅ペーストの配合で実施することもできる。すなわち、銅粉に加えて酸化銅粉を銅ペースト中に配合することで、焼成収縮を抑制することができるものである。この場合は、銅ペースト中に予め酸化銅粉が配合されているので、銅粉の表面を酸化させることを目的とした上記の酸化の工程を省略してもよい。

【0049】

上記のようにしてセラミックス基板のビアホールに銅ペースト焼結体を充填した後、セラミックス基板の表面に回路を形成することによって、回路基板を作製することができるものである。尚、本発明において回路は、電気配線用の回路のみならず、電極や、外部接続用のリードや端子、発光素子を実装するためのパッドなども含むものであり、電気的な導通・接続のための導電膜をいうものである。回路の形成方法、回路の材料組成については特に制限されないものであり、一般的なメタライズ方法である薄膜法、メッキ法、厚膜ペースト法や、金属箔を直接あるいは活性金属などを用いて基板表面に接合する方法などを選択することができる。回路のパターニング方法としても、フォトリソグラフィー法や、スクリーン印刷法、凸版、凹版、平板などの各種印刷方法、あるいはインクジェットやディスペンサーでの吐出による描画方法などを選択することができる。

【0050】

これらの中でも、スクリーン印刷による厚膜ペースト法が最も好ましい。厚膜ペースト法に用いる厚膜導電ペーストの金属材料としては、金、銀、白金及びこれらの合金などの貴金属材料、銅、ニッケル、タングステン、モリブデン、マンガンおよびこれらの合金などの卑金属材料を挙げることができる。ビアホールに銅ペースト焼結体を充填したセラミックス基板の表面に、厚膜導電ペーストをスクリーン印刷して回路を形成する場合、セラミックス基板の表面とビアホールに充填した銅ペースト焼結体の表面の間に多少の段差があっても、厚塗りのペーストを追随させることができ、ビアホール内部の銅ペースト焼結体と、基板表面の回路との接続を容易に行なうことができるものである。特に基板表面の回路の形成に銅ペーストを用いた場合、ビアホールに充填した銅ペーストと表面にスクリーン印刷した銅ペーストの焼成を同時に行なって工数削減することが可能になるものであり、しかもビアホールに充填した銅ペーストと表面に印刷した銅ペーストは一体となって界面がなくなり、ビアホールの銅ペースト焼結体と基板表面の回路との接続信頼性が向上するものである。勿論これに限定されるものではなく、ビアホールに充填した銅ペーストと基板表面に印刷した銅ペーストの焼成は別々に行っても良い。また、このようにセラミックス基板の表面に形成した回路の表面にニッケル・金メッキなどのメッキを施すようにしても良く、この場合、発光素子など他部材との接合信頼性やワイヤーボンディング性を向上させ、回路およびビアホール内部の銅ペースト焼結体の劣化を防止することができる。

【0051】

図1は、セラミックス基板1の両面に貫通して設けたビアホール2内に、上記のようにして銅ペースト焼結体3を充填すると共に、セラミックス基板1の表面に回路4を設けることによって形成される回路基板Aの一例を示すものである。回路4は、銅ペースト焼結体3を充填したビアホール2に重なる位置において、ビアホール2からビアホール2の周縁のセラミックス基板1の表面にかけて設けてあり、回路4はビアホール2に充填した銅ペースト焼結体3の表面に接合させてある。また回路4はセラミックス基板1の両面に設けてあり、表面側(図の上側)と裏面側(図の下側)の回路4はビアホール2内の銅ペースト焼結体3を通して電気的に接続してある。

【0052】

そして図1に示すように、素子5を回路4aの上に接合し、また素子5に設けた電極6を金線などのワイヤーボンド10で回路4bに接続することによって、回路基板Aに素子5を搭載することによって、素子搭載基板を形成することができるものである。この素子としては、例えばLEDなどの発光素子5aを用いることができるものであり、回路基板Aに発光素子5を搭載することによって、発光装置を形成することができるものである。パッドとなる回路4aへの発光素子5aの接合は、AuSnやSnAgCuなどの鉛フリーハンダや銀ペースト等の金属接合剤を用いて行なうことができるものであり、またシリコーン樹脂などのダイボンディング剤を用いて行なうこともできる。

【0053】

図1のように発光素子5aを搭載した発光装置にあって、セラミックス基板1の表面側の回路4a,4bは、裏面側の回路4c,4dに銅ペースト焼結体3で導通接続されているので、この回路4c,4dを外部への接続端子として使用することができるものである。また発光素子5aの発熱は、セラミックス基板1の表面側から放熱されると同時に、ビアホール2内の銅ペースト焼結体3を通してセラミックス基板1の裏面側からも放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。このため、高温の作用による発光素子5aなどの劣化を防いで、長期に亘って発光輝度を高く維持することができるものである。ここで、図1のように発光素子5aはビアホール2に面して搭載されているものであり、発光素子5aの発熱はビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側へ効率高く伝導され、セラミックス基板1の背面側からの放熱の効果を高く得ることができるものである。また発光素子5aの接合を、粒径がナノオーダー(1〜1000nm)の銀ナノ粒子を主成分とする銀ペーストを用いて行なうことによって、熱の流れをほとんど妨げることなく、ビアホール2内の銅ペースト焼結体3に熱を伝えることができるものであり、放熱性をより高めることができるものである。

【0054】

ここで、発光素子5aの発熱をビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側から効率よく放熱するために、本発明において銅ペースト焼結体3は熱伝導度が80W/m・K以上になるように形成されるものである。銅ペース中の銅粉の含有割合を調整等することによって、銅ペースト焼結体3の熱伝導度を所望の範囲に設定することが可能である。銅ペースト焼結体3の熱伝導度は高いほうが望ましく、上限は特に設定されない。

【0055】

また、セラミックス基板1に搭載した発光素子5aの発熱がビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側へ伝熱される際に、発熱の一部はビアホール2の内周壁を介してセラミックス基板1にも伝熱され、セラミックス基板1を通しても放熱されることになるが、発光素子5aの発熱の大部分はビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側へ伝熱されて放熱されるため、本発明では、ビアホール2に充填した銅ペースト焼結体3の、発光素子5aを搭載した表側の表面温度と、反対の裏側の表面温度の差から求められる熱抵抗が、24℃/W以下になるように設定するものである。ビアホール2に充填した銅ペースト焼結体3のこの表裏方向(セラミック基板1の厚み方向)の熱抵抗は小さいほうが望ましく、下限は特に設定されない。

【0056】

図2は発光装置の他の実施の形態を示すものであり、このものでは、発光素子5aをセラミックス基板1の表面側に設けた回路4a,4b間に跨るように配置し、発光素子5aをその電極6を回路基板Aの側に下向けて、各電極6を回路4a,4bに直接接続するフェースダウン実装するようにしてある。発光素子5aはこのようにセラミックス基板1の表面側の回路4a,4bに直接接続されるものであり、銅ペースト焼結体3で導通接続されている裏面側の回路4c,4dを外部への接続端子として使用することができるものである。また発光素子5aの発熱は、セラミックス基板1の複数箇所のビアホール2の銅ペースト焼結体3を通して裏面側から放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。

【0057】

図3の実施の形態では、セラミックス基板1の表面側において、銅ペースト焼結体3を充填したビアホール2に重なる位置に設けた回路4aの上に発光素子5aを接合し、ビアホール2から外れた位置に設けた回路4b,4cと発光素子5aの電極6をワイヤーボンド10で接続することによって発光素子5aが搭載してあり、また発光素子5aを搭載した面と反対の裏面側のほぼ全面に、銅ペーストを塗布して焼成するなどして形成される導電膜7が設けてある。そしてセラミックス基板1の裏面側に設けたこの導電膜7はビアホール2内の銅ペースト焼結体3に接続してある。従ってこのものでは、発光素子5aの発熱は銅ペースト焼結体3を伝熱してセラミックス基板1の裏面側の導電膜7に伝わり、セラミックス基板1の裏面の全面のこの導電膜7から放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。

【0058】

図4の実施の形態では、セラミックス基板1の表面側に複数の回路4a,4b,4c,4dが形成してあり、回路4a,4bに電極6を接続するフェースダウン実装で図2の場合と同様に発光素子5aが搭載してある。そして内周面が漏斗状に傾斜する反射リング11を、発光素子5aを囲むようにセラミックス基板1の表面側に取り付け、反射リング11の内側に透明な封止樹脂12を充填して、封止樹脂12で発光素子5aを封止するようにしてある。また発光素子5aを搭載した面と反対の裏面側のほぼ全面に導電膜7が設けてある。ここで、セラミックス基板1には2ヶ所にビアホール2を設けて銅ペースト焼結体3が充填してあり、発光素子5aの電極6を接続した回路4aは一方のビアホール2の銅ペースト焼結体3に、回路4cは他方のビアホール2の銅ペースト焼結体3に接続してある。そしてセラミックス基板1の裏面側のほぼ全面に設けた導電膜7は各ビアホール2の銅ペースト焼結体3に接続されるものであり、従って、発光素子5aの一方の電極6は回路4a、銅ペースト焼結体3、導電膜7、銅ペースト焼結体3を通して回路4cに電気的に接続されるものであり、この回路4cにワイヤー13等をボンディングすることによって、他の基板など外部に接続することができるものである。発光素子5aの他方の電極6は回路4bに接続してあるので、この回路4bの端部を封止樹脂12から突出させて露出させ、回路4bの露出端部にワイヤー13等をボンディングすることによって、他の基板など外部に接続することができるものである。

【0059】

この図4の実施の形態のものにあっても、発光素子5aの発熱は銅ペースト焼結体3を伝熱してセラミックス基板1の裏面側の導電膜7に伝わり、セラミックス基板1の裏面の全面のこの導電膜7から放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。特に図4の実施の形態にあって、フェースダウン実装される発光素子5は、セラミックス基板1の表面の回路4a、4bに直接接合されるために、発光素子5をボンディングするワイヤーが不要になるものであり、このボンディングワイヤーが邪魔になることなく、発光素子5から放出した光を封止樹脂12に透過させて、より効率よく光を取り出すことが可能になるものである。

【0060】

上記のように形成される本発明の回路基板Aは、他の実装用回路基板やパッケージなどに設置されるようにしてもよい。その際、実装用回路基板やパッケージなどにはメタルコア基板やセラミックパッケージなどの熱伝導性の良いものを選ぶことが好ましい。尚、上記で図示した回路基板Aや発光装置の構成は本発明の一例を表すものであり、これらに限定されるものではない。

【実施例】

【0061】

次に、本発明を実施例によって具体的に説明する。

【0062】

セラミックス基板として、レーザー加工にてφ0.5mm(断面積0.2mm2)のビアホールを設けた厚さ0.3mmの96%アルミナ基板を用いた。そして、このビアホールと同位置にビアホールよりも径が0.1mm大きいペースト通過孔を設けたメタルマスクを用いて、銅ペーストをビアホールの内部に充填した。銅ペーストの配合組成を表1に示す。ここで、本発明において中心粒径(D50)はレーザー回折散乱式粒度分布測定装置で測定された値であり、これらの数値はメーカー開示値を採用した。

【0063】

次に、これをバッチオーブンにて150℃で20分間加熱することによって乾燥させた後、ビアホールの周辺部やビアホールの上部に余剰に残った銅ペーストをバフロールにて除去した。この後、窒素雰囲気下にてピーク温度900℃で60分間加熱して焼成することによって、ビアホールの内部に充填された状態で銅ペースト焼結体を形成した。

【0064】

尚、窒素雰囲気下で焼成する前に、実施例3では、大気中の酸化雰囲気下にて220℃で60分間、実施例5では、大気中の酸化雰囲気下にて240℃で60分間加熱して、銅粉の表面を酸化させる処理を行なった。

【0065】

【表1】

【0066】

続いて、表2の組成の表面回路用銅ペーストを、セラミックス基板の表面にスクリーン印刷(325ステンレスメッシュ,線径23μm)し、150℃で20分間乾燥した後、窒素雰囲気下にてピーク温度900℃で60分間焼成することによって、ビアホールの上に位置するように配置された回路を形成することで、回路基板を作製した。

【0067】

【表2】

【0068】

上記のようにして回路基板を作製するにあたって、銅ペーストの溶媒乾燥後の充填状態、焼成後の充填状態、銅ペースト焼結体の焼成前後の体積変化率、銅ペースト焼結体の熱伝導率を、以下の方法で測定した。またビアホールに充填した状態の銅ペースト焼結体の熱抵抗を以下の方法で測定した。結果を上記の表1に示す。

【0069】

(溶媒乾燥後の充填状態)

ビアホールに充填した銅ペーストの乾燥後の充填状態を実態顕微鏡にて観察し、溶媒揮発による陥没穴の有無を確認した。

【0070】

(焼成後の充填状態)

ビアホールに充填した銅ペーストを焼成した後の、銅ペースト焼結体の充填状態を実態顕微鏡にて観察し、ビアホールからの銅ペースト焼結体の脱落や、セラミックス基板のクラックの有無を確認した。

【0071】

(銅ペースト焼結体の熱伝導率の測定)

熱伝導率を測定する試料の作製を容易に行なうために、ビアホール径をφ10mm、基板厚さを2mmに変更したアルミナ基板を用い、上記と同様にしてアルミナ基板のビアホールに銅ペースト焼結体を充填した。次に、超音波振動式切削加工によってセラミックス基板と銅ペースト焼結体の界面部を円周に沿って切削し、ビアホールの内部の銅ペースト焼結体のみをくり抜いて取り出し、測定用試料を作製した。そしてレーザーフラッシュ法による試料の熱拡散測定を行なって、この試料の熱伝導率を求めた。

【0072】

(銅ペースト焼結体の焼成前後の体積変化率の測定の測定)

銅ペーストをビアホールに充填した状態では体積変化率を評価しにくいため、アルミナ基板の表面に表1の組成の銅ペーストを印刷して評価した。まず250メッシュ、線径30μmのステンレススクリーンを使用して96%アルミナ基板(寸法3インチ、厚み0.635mm)の上に10mm角サイズのパターンを印刷し、150℃で20分間加熱して溶媒を乾燥させた後、窒素雰囲気下にて900℃で60分間加熱して焼成して、体積変化率測定用の銅ペースト焼結体を作製した。そして体積変化率は、焼成前のパターンの厚みと、焼成後のパターンの厚みをそれぞれ触針式膜厚計(ビーコ社製「Dektak6m」)で測定し、次の式で焼成前後の膜厚値を比較することによって求めた。

【0073】

体積変化率=[(焼成前膜厚−焼成後膜厚)/焼成前膜厚]×100%

体積変化率(%)がプラスの数値であると、体積が減少して収縮していることを示し、体積変化率(%)がマイナスの数値であると、体積が増加して膨張していることを示す。

【0074】

(素子搭載基板の熱抵抗測定)

基板厚み0.5mm、基板寸法3mm×3mmのアルミナ基板にφ1mm(断面積0.8mm2)の径のビアホールを設け、このビアホールに上記と同様にして銅ペースト焼結体を充填した。次に図3の構造のように、このビアホールの上に設けた回路上に熱伝導率30W/m・Kのダイボンドレジンを用いて発光素子(LED)を実装した。そして発光素子に電流を流し、熱飽和後における発光素子の順方向電圧からジャンクション温度Tjを求めた。同時に基板の素子実装面とは反対面の素子実装部の真裏にあたる箇所の銅ペースト焼結体の表面の温度Taを測定し、式(Tj-Ta)/Wから熱抵抗を求めた。ここでのWは投入電力である。

【0075】

表1にみられるように、各実施例のものは、銅ペーストの溶媒乾燥後の充填状態が良好であり、また銅ペースト焼結体の焼成前後の体積変化率が小さく、焼成後の銅ペースト焼結体の充填状態が良好である。さらに銅ペースト焼結体の熱伝導率が高く、ビアホールに充填した状態での銅ペースト焼結体の熱抵抗が小さく、放熱性が優れるものであった。

【0076】

特に、焼成前に銅ペースト中の銅粉の表面を酸化させるようにした実施例3,5では、焼成収縮をさらに抑えることができるものであった。また実施例4,5のように銅粉に加えて酸化銅粉をペースト中に配合することによっても、焼成収縮を抑制することができるものであった。

【0077】

一方、比較例1は焼成前後の膨張率が大きいため、回路基板のビアホールの周囲部にクラックが発生した。また比較例2,3では銅粉のタップ密度が小さいため収縮率が大きく、焼成後に回路基板のビアホールから銅ペースト焼結体が脱落した。比較例4では銅ペースト中の有機成分量が多いため乾燥後にビアホール内部の銅ペーストに陥没穴が形成され、また収縮率が大きく、焼成後に回路基板のビアホールから銅ペースト焼結体が脱落した。比較例5では、比較例3の配合に膨張剤(カオリン/炭酸カルシウムの混合粉末を870℃で仮焼成したもの)を添加した銅ペーストを用いたが、収縮を防ぐ効果は見られず、銅ペースト焼結体は大きく収縮してビアホール内から脱落した。

【0078】

また比較例6は、ポリマー硬化タイプのビア充填ペーストを、ビアホールに充填したものであり、このものは熱伝導率が40W/m・Kと低いために、熱抵抗が高いものであった。比較例7は、ビアホールを設けていない(従って銅ペースト焼結体の充填のない)アルミナ基板について測定したものであり、熱抵抗が最も高くなった。

【0079】

また、寸法3mm×3mmの96%アルミナ基板として、厚みが0.2mm、0.3mm、0.5mm、0.635mmの4種類のものを用い、またビアホールとして、φ0.5mm、φ1.0mm、φ1.5mm、φ2.0mm(ビアホールの断面積はそれぞれ0.2mm2、0.8mm2、1.8mm2、3.1mm2)の4種類の径の丸穴と、3.6mm角(断面積13.0mm)の四角穴を設けた。この各ビアホールに、実施例1及び実施例5の銅ペーストを上記と同様にして充填し、さらに上記と同様に乾燥、焼成して、銅ペースト焼結体を充填した。そしてビアホールに充填した銅ペースト焼結体の熱抵抗を上記と同様に測定した。結果を表3、4に示すように、いずれのものも熱抵抗は1.2〜24W/m・Kの範囲内であり、放熱性が優れるものであった。

【0080】

【表3】

【0081】

【表4】

【符号の説明】

【0082】

1 セラミックス基板

2 ビアホール

3 銅ペースト焼結体

4 回路

5 素子

5a 発光素子

6 電極

7 導電膜

【技術分野】

【0001】

本発明は、素子を搭載した素子搭載基板、及びLEDなどの発光素子を搭載した発光装置に関するものである。

【背景技術】

【0002】

回路基板にLEDなどの発光素子を搭載して形成される発光装置として、発光素子を各種基板の上に搭載し、その発光素子を基板の上に形成した電極パターンにワイヤーボンディングあるいはバンプ実装した構造のものが知られている(例えば特許文献1参照)。この特許文献1では、基板として銅張りプリント基板が用いられているが、発光素子を長時間連続発光させたときなどに、発光素子の発熱による温度上昇に対して、基板の耐熱性が不足し、また放熱性が不十分であるために、発光素子や、発光素子を封止する封止樹脂が高温の作用で劣化して発光効率が低下するという問題があった。

【0003】

そこで、長時間安定して高い発光効率を維持して高輝度を実現するため、銅張りプリント基板に代えて耐熱性や熱伝導性の高いセラミックス基板も使用されるようになってきている。セラミックス基板は耐熱性が高く、しかも樹脂のプリント基板よりも放熱性が高く、発光素子や、発光素子を封止する封止樹脂が高温劣化することを低減することができるのである。しかし、最近では照明装置や車のヘッドライトに発光素子が搭載されるようになってきており、セラミックス基板を用いた場合でも放熱性が不足するという問題が発生するものであった。

【0004】

セラミックス基板におけるこのような放熱性不足の問題を解決するために、特許文献2には、セラミックス基板に設けた貫通孔に金属製の放熱板を設け、この放熱板にLED発光素子を実装するようにした発光装置が提案されている。金属の放熱板に発光素子を実装することによって、放熱性は確かに向上するが、セラミックス基板と金属の放熱板の接合が難しく、セラミックス基板の放熱板を接合する部分を導体材料で予めメタライズ処理した上でロウ付け接合する必要があるなど工程が多くなり、製造コストが高くなるという問題があった。

【0005】

一方、特許文献3には、セラミックス基板の表面電極側と裏面電極側とをビアホールで電気的に導通させるため、セラミックスの焼成前にビアホールを形成し、このビアホールの内部に高融点金属であるタングステンを主成分とするペーストを充填してセラミックスと同時に焼成することで、タングステンの焼結体を充填したビアホール付きのセラミックス基板を作製し、この基板にLED発光素子を搭載した発光装置が提案されている。

【0006】

このようにセラミックス基板に設けたビアホールに金属焼結体を充填することによって、セラミックス基板の表面に搭載した発光素子の発熱を、ビアホールを通してセラミックス基板の裏面側から放熱する効果を期待することができる。しかし、特許文献3のような同時焼成法で焼結体を充填したビアホール付きのセラミックス基板を作製する方法では、基板の寸法精度が悪いという問題があり、またタングステンは熱抵抗が高いため照明装置やヘッドライトのような高輝度・高出力を必要とする用途では放熱性が不十分である。

【0007】

また特許文献4には、電気抵抗の低い金や銀、銅などの金属粉末を主成分とする導電粉末と、ペースト焼成時の収縮を防止するための膨張剤と、セラミックス基板との密着性を向上させるための密着性改善剤などを混合して調製される導体ペーストを用い、セラミックス基板に形成したビアホールにこの導体ペーストを充填して、焼成することによって、焼結体を充填したビアホールを備えるセラミックス基板が開示されている。そして特許文献4には、導体ペーストをビアホールに充填した状態で焼成しても、膨張剤の作用で導体ペーストの収縮は起こり難く、ペースト焼結体とセラミックス基板との接合は安定しており、ビアホールに充填した焼結体の脱落を防止することができることが記載されている。しかし特許文献4にあっても、セラミックス基板に形成したビアホールの径が大きくなると、膨張剤による導体ペーストの焼成時の収縮を十分に抑制することができず、密着性改善剤の作用によっても焼結体がビアホールから脱落することを防止することは困難である。このため、ビアホールの径は小さいものに限定されることになり、発光素子から発生した熱をビアホールを通じてセラミックス基板の裏面側から効率よく放熱する効果を十分に得ることができなくなるものであった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−207369号公報

【特許文献2】特開2007−227728号公報

【特許文献3】特許第3316838号公報

【特許文献4】特許第3754748号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記の点に鑑みてなされたものであり、放熱性に優れ、また安価に製造することができる素子搭載基板及び発光装置を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る素子搭載基板は、セラミックス基板と、セラミックス基板に設けられたビアホール内に充填された銅ペースト焼結体と、銅導体ペースト焼結体が充填されたビアホールに重なる位置においてセラミックス基板に搭載される素子とを備えて形成される素子搭載基板であって、セラミックス基板の厚みが0.2〜1.0mmで、且つビアホールの断面積が0.2mm2以上であり、銅導体ペースト焼結体の熱伝導度が80W/m・K以上であると共に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗が24℃/W以下であることを特徴とするものである。

【0011】

このように、セラミックス基板のビアホールに銅ペースト焼結体が充填されているので、銅の低い熱抵抗によって、高い放熱性を得ることができると共に、ビアホールに銅ペーストを充填して焼成する工程で容易に銅ペースト焼結体を形成することができ、安価に製造することができるものである。そしてセラミックス基板の厚みを0.2〜1.0mm、ビアホールの断面積を0.2mm2以上に、銅導体ペースト焼結体の熱伝導度を80W/m・K以上に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗を24℃/W以下に設定することによって、搭載された素子から発生する熱を銅ペースト焼結体を通してセラミックス基板の背面側から効率よく放熱する効果を高く得ることができるものである。

【0012】

本発明において、ビアホールの断面積は上記のように0.2mm2以上であるが、16.0mm2以下であることが好ましい。ビアホールの断面積を16.0mm2以下に設定することによって、ビアホールから銅ペースト焼結体が脱落することを抑制することができるものである。

【0013】

また本発明において、上記の銅ペースト焼結体は、銅粉とガラス粉と有機成分を含有して調製される銅ペーストをビアホールに充填して焼成することによって形成されたものであり、銅ペーストは、含有される銅粉が、中心粒径1μm未満のもの10〜30質量%と、中心粒径1〜50μmのもの70〜90質量%との混合粉末で、かつタップ密度6.0g/ccであると共に、含有される有機成分の含有率が8.5質量%以下であるため、焼成の前後の体積変化率が8%以下に低減することができるものであり、銅ペースト焼結体がビアホールから脱落するようなことなく、ビアホールの径を大きく形成することができ、ビアホールを通じてセラミックス基板の背面側から効率よく放熱する効果を高く得ることができるものである。

【0014】

本発明に係る発光装置は、上記の素子搭載基板に搭載される素子が発光素子であることを特徴とするものである。

【0015】

この発明によれば、発光素子からの発熱を、上記のようにセラミックス基板のビアホールに充填した銅ペースト焼結体を通して効率よく放熱することができ、発光素子に劣化などが生じることを抑制することができるものであり、長時間安定して高い発光効率を維持することが可能になるものである。

【0016】

また本発明において、発光素子は、発光素子の電極をセラミックス基板の側に向けて、セラミックス基板の表面に形成された回路に直接接続して、フェースダウン実装されていることを特徴とするものである。

【0017】

この発明によれば、発光素子はセラミックス基板の回路に直接接合されるために、素子搭載基板を通した放熱性をより良好に得ることができると共に、ボンディングワイヤーが不要になって、発光素子から放出した光をより効率よく取り出すことが可能になるものである。

【0018】

また本発明は、セラミックス基板の発光素子が搭載された面と反対側の面に導電膜が設けられており、この導電膜はビアホールに充填された銅ペースト焼結体を通じて発光素子に電気的に接続されていると共に、且つ他のビアホールに充填された銅ペースト焼結体を通じてセラミックス基板の発光素子搭載面の回路と電気的に接続されていることを特徴とするものである。

【0019】

この発明によれば、発光素子と反対側の面においてセラミックス基板に設けた導電膜にビアホールの銅ペースト焼結体を通して導通接続することができると共に、発光素子の発熱を銅ペースト焼結体を通してセラミックス基板の裏面側の導電膜に伝熱して、広い面積の導電膜から効率高く放熱することができるものである。

【0020】

また本発明において、発光素子は金属接合剤で回路基板に接合して搭載されていることを特徴とするものである。

【0021】

この発明によれば、発光素子の発熱を金属接合剤でセラミックス基板の銅ペースト焼結体に熱伝導性高く伝熱することができ、放熱性を向上することができるものである。

【0022】

また本発明において、発光素子は銀ナノ粒子を用いてセラミックス基板に接合して搭載されていることを特徴とするものである。

【0023】

この発明によれば、発光素子の発熱を銀ナノ粒子でセラミックス基板の銅ペースト焼結体に熱伝導性高く伝熱することができ、放熱性を向上することができるものである。

【発明の効果】

【0024】

本発明によれば、セラミックス基板のビアホールに銅ペースト焼結体が充填されているので、銅の低い熱抵抗によって、高い放熱性を得ることができると共に、ビアホールに銅ペーストを充填して焼成する工程で容易に銅ペースト焼結体を形成することができ、安価に製造することができるものである。そしてセラミックス基板の厚みを0.2〜1.0mm、ビアホールの断面積を0.2mm2以上に、銅導体ペースト焼結体の熱伝導度を80W/m・K以上に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗を24℃/W以下に設定することによって、搭載された素子から発生する熱を銅ペースト焼結体を通してセラミックス基板の背面側から効率よく放熱する効果を高く得ることができるものである。

【図面の簡単な説明】

【0025】

【図1】本発明に係る発光装置の実施の形態の一例を示す断面図である。

【図2】本発明に係る発光装置の実施の形態の他の一例を示す断面図である。

【図3】本発明に係る発光装置の実施の形態の他の一例を示す断面図である。

【図4】本発明に係る発光装置の実施の形態の他の一例を示す断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を説明する。

【0027】

本発明において用いる銅ペーストは、銅粉末、ガラス粉末、有機成分を少なくとも配合して調製されるものである。

【0028】

そして本発明では上記の銅粉末として、中心粒径1μm未満のものを10〜30質量%、中心粒径1〜50μmのものを70〜90質量%(合計100質量%)含み、且つタップ密度が6.0g/cc以上である混合粉末を用いると共に、銅ペースト中の有機成分の含有率が8.5質量%以下であるものを用いるものである。またこの銅の混合粉末としては平均比表面積が0.3〜0.6m2/gであるものが好ましい。

【0029】

本発明で用いる銅ペーストにおいて、ガラス粉末は、基板等に対する濡れ性を高めて密着性を向上させるなどの目的で配合されるものであり、特に限定されるものではないが、軟化点が400〜750℃程度の範囲のものが好ましい。ガラスの種類については、特に限定されるものではないが、ホウケイ酸系ガラス、ホウケイ酸亜鉛系ガラス、ビスマス系ガラスなど、鉛、カドミウムなどの有害物質を含まない低融点ガラスが好ましい。ビアホール充填後の基板がメッキ処理を必要とする場合には、耐薬品性のあるガラスを使用することが好ましい。ガラス粉末の粒径及び形状は特に限定されるものではないが、粒径は0.1〜10μmの範囲にあるものが好ましく、ガラスの溶融による収縮を最小限に抑制するためには、より好ましくは0.1〜5μm、さらに好ましくは0.1〜3μmである。

【0030】

また本発明で用いる銅ペーストにおいて、上記の有機成分は、主として有機ビヒクルからなるものであり、この有機ビヒクルとしては、有機バインダーを有機溶剤に溶解したものを用いることができる。有機バインダーとしては特に限定されるものではないが、焼成過程で容易に焼失させられ且つ灰分の少ない有機化合物、例えば、ポリブチルメタクリレート、ポリメチルメタクリレート等のアクリル類、ニトロセルロース、エチルセルロース、酢酸セルロース、ブチルセルロース等のセルロース類、ポリオキシメチレン等のポリエーテル類、ポリブタジエン、ポリイソプレン等のポリビニル類などを使用することができるものであり、これらは1種を単独で用いる他、2種類以上を混合して用いることもできる。

【0031】

有機溶剤としては、特に限定されるものではないが、銅ペーストに適度な粘性を与え且つ銅ペーストを基板に塗布した後に乾燥処理によって容易に揮発させられる有機化合物、例えばカルビトール、カルビトールアセテート、テレピネオール、メタクレゾール、ジメチルイミダゾール、ジメチルイミダゾリジノン、ジメチルホルムアミド、ジアセトンアルコール、トリエチレングリコール、パラキシレン、乳酸エチル、イソホロン等の高沸点の有機溶剤を使用することができるものであり、これらは1種を単独で用いる他、2種類以上を混合して用いることもできる。

【0032】

上記の銅粉末、ガラス粉末、有機バインダーや有機溶剤などの有機成分、さらに必要に応じて酸化物などの焼結抑制剤、表面活性剤、酸化防止剤などを配合し、これらを混合することによって、銅ペーストを調製することができるものである。各材料の配合割合は特に制限されるものではないが、銅粉末100質量部に対して、ガラス粉末1〜6質量部、有機バインダー0.5〜3質量部、有機溶剤4〜9質量部の範囲に設定するのが好ましい。ここで、本発明で用いる銅ペーストは、有機バインダー、有機溶剤、及び他の有機添加剤からなる有機成分の含有率が、銅ペースト総量中、8.5質量%以下になるように設定されるものである。

【0033】

ガラス粉末は、銅ペースト焼結体の緻密性を高めると共に、銅ペースト焼結体と基板との間の密着力を向上させるものである。ガラス粉末の配合量が、銅粉末100質量部に対して1質量部未満であると、銅ペースト焼結体の緻密性が低下し、基板との接着力も低くなるので、焼成後、銅ペースト焼結体がビアホールから脱落するおそれがある。一方、ガラス粉末は銅ペースト焼結体の高温焼成中に溶融して収縮するので、その配合量が銅粉末100質量部に対して6質量部を超えると、銅ペースト焼結体の焼成収縮が大きくなり、目標の低収縮率が得られないおそれがある。

【0034】

有機バインダーは、銅ペースト焼結体に適度な粘性を付与し、溶媒除去・乾燥後にも形状を維持させるなどの役割を有する。有機バインダーの配合量が、銅粉末100質量部に対して0.5質量部未満であると、銅ペーストの安定性、印刷性が低下し、ビアホールへの安定した充填が困難になる。一方、銅粉末100質量部に対して3質量部を超えると、銅ペーストの粘性が高くなり、この場合もビアホールへの充填性が低下するおそれがある。

【0035】

また、銅ペースト中の有機成分は、ビアホールに充填した後の乾燥または焼成中にすべて蒸発あるいは分解されるので、その量が多ければ銅ペーストの焼成収縮が大きくなる傾向があり、さらにビアホールに充填した銅ペーストの中心に陥没穴が生じることもある。本発明は、銅ペーストの低収縮率を達成するために、上記したように、銅ペースト中の有機成分の含有率を8.5質量%以下に設定するものである。有機成分が少ないほうがその焼失除去による収縮が小さくなるが、少な過ぎるとペーストとしての流動性(充填性)が低下するので、銅ペースト中の有機成分の含有率は6.0質量%以上であることが望ましい。

【0036】

一方、セラミックス基板としては、アルミナ基板、ガラスセラミックス基板、窒化珪素基板、窒化アルミニウム基板など、任意のものを用いることができる。これらの中でもアルミナ基板は、安価で機械的強度に優れ、化学的にも安定であるうえ、基板自体の熱伝導率が窒化珪素や窒化アルミニウムほど高くないので、放熱性の向上という面では効果的であって、最も好ましい。

【0037】

セラミックス基板にビアホールを形成する方法としては、焼成後のセラミックス基板にレーザー加工や切削加工してビアホールを設ける方法、あるいは焼成前のグリーンシートをパンチング加工して、予めビアホールを設けておく方法などがあるが、本発明ではこれらの形成方法について特に限定はしない。またセラミックス基板に形成されるビアホールの数は特に制限されるものではなく、スペースが許す限り幾つでも良い。例えば、搭載される一つの発光素子当り、大口径のものを一つ設けても良いし、小口径のものを複数設けても良いが、なるべく大口径のものを設けたほうが放熱性とコスト面から有利である。

【0038】

具体的には、ビアホールの大きさは開口と平行な断面積が0.2〜16.0mm2の範囲になるように設定されるものである。ビアホールの断面積が0.2mm2未満であると、ビアホールに充填した銅ペースト焼結体による放熱の効果を十分高く得ることができない。ビアホールの断面積は大きいほうが上記のように有利であるが、ビアホールの断面積が16.0mm2を超えると、ビアホールに銅ペースト焼結体に充填するにあたって、銅ペースト焼結体の収縮によって、ビアホールから銅ペースト焼結体が脱落するおそれがある。

【0039】

またセラミックス基板の厚みも、放熱性に影響を与えるので、セラミックス基板は0.2〜1.0mmの範囲の厚みに設定されるものである。セラミックス基板の厚みが1.0mmを超えて厚くなると、熱抵抗が大きくなって放熱に問題が生じるおそれがある。熱抵抗のうえではセラミックス基板の厚みは薄いほうが好ましいが、セラミックス基板の厚みが0.2mm未満と薄くなると、強度などのうえで問題が生じる。

【0040】

次に、セラミックス基板に形成されたビアホールに銅ペースト焼結体を充填する方法を説明する。特に限定されるものではないが、例えば、ビアホール内に銅ペーストを埋める穴埋め工程と、充填した銅ペースト中の溶媒を揮発させる乾燥工程と、ビアホール内で銅ペーストを焼成する焼成工程とから成る方法を採用することができるものであり、非常に簡便な方法でビアホールに銅ペースト焼結体を充填することができるので、安価に製造することができるものである。

【0041】

上記の穴埋め工程としては、銅ペーストがビアホール内に緻密に充填される方法であればよく、特に制限されないが、一般的な方法であるメタルマスクを用いて印刷する方法を用いることができる。またメタルマスクを用いずに、セラミックス基板の表面に銅ペーストが直接接する状態において、スキージで銅ペーストをビアホールに押し込む方法も可能である。

【0042】

乾燥工程としては、銅ペースト中の溶媒を揮発させることができればよく、特に制限はないが、バッチ式オーブンや連続炉を用いて大気中にて100〜150℃程度で熱処理することによって行なうことができる。

【0043】

焼成工程は、銅ペースト中の銅粉末が完全に酸化してしまわないように、非酸化雰囲気で行なう必要があり、通常は、窒素ガス、アルゴンガス、水素ガスおよびそれらの混合ガスなどで置換された雰囲気下にて、700〜900℃の高温に加熱することによって行なうことができる。ここで、銅ペーストは高温で焼成されるタイプのものが良く、焼成工程で焼成された際に有機バインダーが分解されてビアホール内に残留し難いものが好ましい。有機バインダーの樹脂が固化して銅粒子をバインディングするような低温固化タイプのペーストや、樹脂成分が残留しやすいペーストでは、良好な放熱特性や電気特性が得ることが難しい。

【0044】

また、必要に応じて他の加工工程を挿入することもできるものであり、例えば、穴埋め工程の後に、ビアホールの内部からはみ出した銅ペーストを除去する工程などを入れても良い。このようにビアホールからセラミックス基板の表面にはみ出したペーストや、ビアホールの上に突起状に余剰に残ってしまうペーストを除去すると、セラミックス基板の表面が平滑になるので、後の工程でセラミックス基板の表面に回路を形成することが容易になるものである。この余分な銅ペーストを除去する工程は、銅ペーストをビアホールに充填して乾燥させた後に、セラミックス基板の表面をバフ研磨することによって行なうことができる。バフ研磨には、不織布にシリコーンカーバイドやアルミナなどの砥粒を練りこんだバフロールを用いるのが一般的であり、セラミックス基板の表面とビアホールに充填した銅ペーストの表面の高さを極力揃えるためには、硬いバフロールを用いるのが良いが、さらに平坦性を求める場合にはビアホール中の銅ペーストを焼成した後に、セラミックス基板とビアホール内の銅ペースト焼結体を同時にラップ研磨して、完全に平坦にすることも可能である。

【0045】

上記のようにして、セラミックス基板に形成したビアホール内に銅ペースト焼結体を充填することができるが、既述のように、銅ペーストに含有される銅粉は、中心粒径1μm未満のものが10〜30質量%、中心粒径1〜50μmのものが70〜90質量%の混合粉末であり、この混合粉末のタップ密度が6.0g/cc以上であるので、銅粉が密に詰まった状態で、銅ペーストをビアホールに充填することができるものであり、銅ペーストを焼成する際に体積変化が発生することを抑制することができるものである。

【0046】

銅の混合粉末が、中心粒径1μm未満のものが10〜30質量%、中心粒径1〜50μmのものが70〜90質量%の範囲から外れると、この混合粉末のタップ密度を6.0g/cc以上にすることが難しくなる。そして銅粉末のタップ密度が6.0g/cc未満であると、銅粉末の充填密度が低く、焼成時の体積変化率を小さくすることが難しくなる。タップ密度は高い程好ましく上限は特に設定されないが、実用上は7.0g/cc程度が上限である。

【0047】

ここで、ビアホールに充填した銅ペーストを焼成して銅ペースト焼結体を作製するにあたって、焼成の前後の体積変化率は8%以下に設定されるものである。本発明において体積膨張率は

体積変化率=[(焼成前体積−焼成後体積)/焼成前体積]×100%

と定義される。そして銅ペーストとして上記の組成のものを用いることによって、乾燥工程で銅ペーストを乾燥した後、焼成工程で焼成を行なう前と後の体積変化が、+8%(収縮)から、−8%(膨張)の間の範囲になるように、体積変化を抑制することができるものである。+8%を超えて大きく収縮する場合、銅ペースト焼結体の著しい収縮によって、セラミックス基板のビアホールの壁面と銅ペースト焼結体の接合界面が外れ、ビアホールから銅ペースト焼結体が脱落するおそれがある。逆に−8%を超えて大きく膨張する場合、膨張応力によって銅ペースト焼結体を充填したビアホールの部分からセラミックス基板にクラックが生じるおそれがあり、また銅ペースト焼結体がポーラスになって熱伝導性や導電性が低下し、放熱性や電気特性が不十分になるおそれがある。

【0048】

また、銅ペーストの焼成収縮をさらに抑えるために、焼成工程で焼成する前に、銅ペースト中の銅粒子の表面を酸化させる工程を行なっても良い。この工程は銅ペースト中の溶媒を揮発させるための乾燥工程と同様に大気中で行なうものであり、加熱温度を200〜250℃程度に設定することで銅粉の表面のみを酸化させることによって、銅粉を膨張させ、電気特性や放熱特性に大きな影響を与えることなく、焼成収縮を抑えることができるものである。これと同様のことを銅ペーストの配合で実施することもできる。すなわち、銅粉に加えて酸化銅粉を銅ペースト中に配合することで、焼成収縮を抑制することができるものである。この場合は、銅ペースト中に予め酸化銅粉が配合されているので、銅粉の表面を酸化させることを目的とした上記の酸化の工程を省略してもよい。

【0049】

上記のようにしてセラミックス基板のビアホールに銅ペースト焼結体を充填した後、セラミックス基板の表面に回路を形成することによって、回路基板を作製することができるものである。尚、本発明において回路は、電気配線用の回路のみならず、電極や、外部接続用のリードや端子、発光素子を実装するためのパッドなども含むものであり、電気的な導通・接続のための導電膜をいうものである。回路の形成方法、回路の材料組成については特に制限されないものであり、一般的なメタライズ方法である薄膜法、メッキ法、厚膜ペースト法や、金属箔を直接あるいは活性金属などを用いて基板表面に接合する方法などを選択することができる。回路のパターニング方法としても、フォトリソグラフィー法や、スクリーン印刷法、凸版、凹版、平板などの各種印刷方法、あるいはインクジェットやディスペンサーでの吐出による描画方法などを選択することができる。

【0050】

これらの中でも、スクリーン印刷による厚膜ペースト法が最も好ましい。厚膜ペースト法に用いる厚膜導電ペーストの金属材料としては、金、銀、白金及びこれらの合金などの貴金属材料、銅、ニッケル、タングステン、モリブデン、マンガンおよびこれらの合金などの卑金属材料を挙げることができる。ビアホールに銅ペースト焼結体を充填したセラミックス基板の表面に、厚膜導電ペーストをスクリーン印刷して回路を形成する場合、セラミックス基板の表面とビアホールに充填した銅ペースト焼結体の表面の間に多少の段差があっても、厚塗りのペーストを追随させることができ、ビアホール内部の銅ペースト焼結体と、基板表面の回路との接続を容易に行なうことができるものである。特に基板表面の回路の形成に銅ペーストを用いた場合、ビアホールに充填した銅ペーストと表面にスクリーン印刷した銅ペーストの焼成を同時に行なって工数削減することが可能になるものであり、しかもビアホールに充填した銅ペーストと表面に印刷した銅ペーストは一体となって界面がなくなり、ビアホールの銅ペースト焼結体と基板表面の回路との接続信頼性が向上するものである。勿論これに限定されるものではなく、ビアホールに充填した銅ペーストと基板表面に印刷した銅ペーストの焼成は別々に行っても良い。また、このようにセラミックス基板の表面に形成した回路の表面にニッケル・金メッキなどのメッキを施すようにしても良く、この場合、発光素子など他部材との接合信頼性やワイヤーボンディング性を向上させ、回路およびビアホール内部の銅ペースト焼結体の劣化を防止することができる。

【0051】

図1は、セラミックス基板1の両面に貫通して設けたビアホール2内に、上記のようにして銅ペースト焼結体3を充填すると共に、セラミックス基板1の表面に回路4を設けることによって形成される回路基板Aの一例を示すものである。回路4は、銅ペースト焼結体3を充填したビアホール2に重なる位置において、ビアホール2からビアホール2の周縁のセラミックス基板1の表面にかけて設けてあり、回路4はビアホール2に充填した銅ペースト焼結体3の表面に接合させてある。また回路4はセラミックス基板1の両面に設けてあり、表面側(図の上側)と裏面側(図の下側)の回路4はビアホール2内の銅ペースト焼結体3を通して電気的に接続してある。

【0052】

そして図1に示すように、素子5を回路4aの上に接合し、また素子5に設けた電極6を金線などのワイヤーボンド10で回路4bに接続することによって、回路基板Aに素子5を搭載することによって、素子搭載基板を形成することができるものである。この素子としては、例えばLEDなどの発光素子5aを用いることができるものであり、回路基板Aに発光素子5を搭載することによって、発光装置を形成することができるものである。パッドとなる回路4aへの発光素子5aの接合は、AuSnやSnAgCuなどの鉛フリーハンダや銀ペースト等の金属接合剤を用いて行なうことができるものであり、またシリコーン樹脂などのダイボンディング剤を用いて行なうこともできる。

【0053】

図1のように発光素子5aを搭載した発光装置にあって、セラミックス基板1の表面側の回路4a,4bは、裏面側の回路4c,4dに銅ペースト焼結体3で導通接続されているので、この回路4c,4dを外部への接続端子として使用することができるものである。また発光素子5aの発熱は、セラミックス基板1の表面側から放熱されると同時に、ビアホール2内の銅ペースト焼結体3を通してセラミックス基板1の裏面側からも放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。このため、高温の作用による発光素子5aなどの劣化を防いで、長期に亘って発光輝度を高く維持することができるものである。ここで、図1のように発光素子5aはビアホール2に面して搭載されているものであり、発光素子5aの発熱はビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側へ効率高く伝導され、セラミックス基板1の背面側からの放熱の効果を高く得ることができるものである。また発光素子5aの接合を、粒径がナノオーダー(1〜1000nm)の銀ナノ粒子を主成分とする銀ペーストを用いて行なうことによって、熱の流れをほとんど妨げることなく、ビアホール2内の銅ペースト焼結体3に熱を伝えることができるものであり、放熱性をより高めることができるものである。

【0054】

ここで、発光素子5aの発熱をビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側から効率よく放熱するために、本発明において銅ペースト焼結体3は熱伝導度が80W/m・K以上になるように形成されるものである。銅ペース中の銅粉の含有割合を調整等することによって、銅ペースト焼結体3の熱伝導度を所望の範囲に設定することが可能である。銅ペースト焼結体3の熱伝導度は高いほうが望ましく、上限は特に設定されない。

【0055】

また、セラミックス基板1に搭載した発光素子5aの発熱がビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側へ伝熱される際に、発熱の一部はビアホール2の内周壁を介してセラミックス基板1にも伝熱され、セラミックス基板1を通しても放熱されることになるが、発光素子5aの発熱の大部分はビアホール2に充填した銅ペースト焼結体3を通してセラミックス基板1の裏面側へ伝熱されて放熱されるため、本発明では、ビアホール2に充填した銅ペースト焼結体3の、発光素子5aを搭載した表側の表面温度と、反対の裏側の表面温度の差から求められる熱抵抗が、24℃/W以下になるように設定するものである。ビアホール2に充填した銅ペースト焼結体3のこの表裏方向(セラミック基板1の厚み方向)の熱抵抗は小さいほうが望ましく、下限は特に設定されない。

【0056】

図2は発光装置の他の実施の形態を示すものであり、このものでは、発光素子5aをセラミックス基板1の表面側に設けた回路4a,4b間に跨るように配置し、発光素子5aをその電極6を回路基板Aの側に下向けて、各電極6を回路4a,4bに直接接続するフェースダウン実装するようにしてある。発光素子5aはこのようにセラミックス基板1の表面側の回路4a,4bに直接接続されるものであり、銅ペースト焼結体3で導通接続されている裏面側の回路4c,4dを外部への接続端子として使用することができるものである。また発光素子5aの発熱は、セラミックス基板1の複数箇所のビアホール2の銅ペースト焼結体3を通して裏面側から放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。

【0057】

図3の実施の形態では、セラミックス基板1の表面側において、銅ペースト焼結体3を充填したビアホール2に重なる位置に設けた回路4aの上に発光素子5aを接合し、ビアホール2から外れた位置に設けた回路4b,4cと発光素子5aの電極6をワイヤーボンド10で接続することによって発光素子5aが搭載してあり、また発光素子5aを搭載した面と反対の裏面側のほぼ全面に、銅ペーストを塗布して焼成するなどして形成される導電膜7が設けてある。そしてセラミックス基板1の裏面側に設けたこの導電膜7はビアホール2内の銅ペースト焼結体3に接続してある。従ってこのものでは、発光素子5aの発熱は銅ペースト焼結体3を伝熱してセラミックス基板1の裏面側の導電膜7に伝わり、セラミックス基板1の裏面の全面のこの導電膜7から放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。

【0058】

図4の実施の形態では、セラミックス基板1の表面側に複数の回路4a,4b,4c,4dが形成してあり、回路4a,4bに電極6を接続するフェースダウン実装で図2の場合と同様に発光素子5aが搭載してある。そして内周面が漏斗状に傾斜する反射リング11を、発光素子5aを囲むようにセラミックス基板1の表面側に取り付け、反射リング11の内側に透明な封止樹脂12を充填して、封止樹脂12で発光素子5aを封止するようにしてある。また発光素子5aを搭載した面と反対の裏面側のほぼ全面に導電膜7が設けてある。ここで、セラミックス基板1には2ヶ所にビアホール2を設けて銅ペースト焼結体3が充填してあり、発光素子5aの電極6を接続した回路4aは一方のビアホール2の銅ペースト焼結体3に、回路4cは他方のビアホール2の銅ペースト焼結体3に接続してある。そしてセラミックス基板1の裏面側のほぼ全面に設けた導電膜7は各ビアホール2の銅ペースト焼結体3に接続されるものであり、従って、発光素子5aの一方の電極6は回路4a、銅ペースト焼結体3、導電膜7、銅ペースト焼結体3を通して回路4cに電気的に接続されるものであり、この回路4cにワイヤー13等をボンディングすることによって、他の基板など外部に接続することができるものである。発光素子5aの他方の電極6は回路4bに接続してあるので、この回路4bの端部を封止樹脂12から突出させて露出させ、回路4bの露出端部にワイヤー13等をボンディングすることによって、他の基板など外部に接続することができるものである。

【0059】

この図4の実施の形態のものにあっても、発光素子5aの発熱は銅ペースト焼結体3を伝熱してセラミックス基板1の裏面側の導電膜7に伝わり、セラミックス基板1の裏面の全面のこの導電膜7から放熱されるものであり、効率の高い放熱で発光素子5aの発熱を抑制することができるものである。特に図4の実施の形態にあって、フェースダウン実装される発光素子5は、セラミックス基板1の表面の回路4a、4bに直接接合されるために、発光素子5をボンディングするワイヤーが不要になるものであり、このボンディングワイヤーが邪魔になることなく、発光素子5から放出した光を封止樹脂12に透過させて、より効率よく光を取り出すことが可能になるものである。

【0060】

上記のように形成される本発明の回路基板Aは、他の実装用回路基板やパッケージなどに設置されるようにしてもよい。その際、実装用回路基板やパッケージなどにはメタルコア基板やセラミックパッケージなどの熱伝導性の良いものを選ぶことが好ましい。尚、上記で図示した回路基板Aや発光装置の構成は本発明の一例を表すものであり、これらに限定されるものではない。

【実施例】

【0061】

次に、本発明を実施例によって具体的に説明する。

【0062】

セラミックス基板として、レーザー加工にてφ0.5mm(断面積0.2mm2)のビアホールを設けた厚さ0.3mmの96%アルミナ基板を用いた。そして、このビアホールと同位置にビアホールよりも径が0.1mm大きいペースト通過孔を設けたメタルマスクを用いて、銅ペーストをビアホールの内部に充填した。銅ペーストの配合組成を表1に示す。ここで、本発明において中心粒径(D50)はレーザー回折散乱式粒度分布測定装置で測定された値であり、これらの数値はメーカー開示値を採用した。

【0063】

次に、これをバッチオーブンにて150℃で20分間加熱することによって乾燥させた後、ビアホールの周辺部やビアホールの上部に余剰に残った銅ペーストをバフロールにて除去した。この後、窒素雰囲気下にてピーク温度900℃で60分間加熱して焼成することによって、ビアホールの内部に充填された状態で銅ペースト焼結体を形成した。

【0064】

尚、窒素雰囲気下で焼成する前に、実施例3では、大気中の酸化雰囲気下にて220℃で60分間、実施例5では、大気中の酸化雰囲気下にて240℃で60分間加熱して、銅粉の表面を酸化させる処理を行なった。

【0065】

【表1】

【0066】

続いて、表2の組成の表面回路用銅ペーストを、セラミックス基板の表面にスクリーン印刷(325ステンレスメッシュ,線径23μm)し、150℃で20分間乾燥した後、窒素雰囲気下にてピーク温度900℃で60分間焼成することによって、ビアホールの上に位置するように配置された回路を形成することで、回路基板を作製した。

【0067】

【表2】

【0068】

上記のようにして回路基板を作製するにあたって、銅ペーストの溶媒乾燥後の充填状態、焼成後の充填状態、銅ペースト焼結体の焼成前後の体積変化率、銅ペースト焼結体の熱伝導率を、以下の方法で測定した。またビアホールに充填した状態の銅ペースト焼結体の熱抵抗を以下の方法で測定した。結果を上記の表1に示す。

【0069】

(溶媒乾燥後の充填状態)

ビアホールに充填した銅ペーストの乾燥後の充填状態を実態顕微鏡にて観察し、溶媒揮発による陥没穴の有無を確認した。

【0070】

(焼成後の充填状態)

ビアホールに充填した銅ペーストを焼成した後の、銅ペースト焼結体の充填状態を実態顕微鏡にて観察し、ビアホールからの銅ペースト焼結体の脱落や、セラミックス基板のクラックの有無を確認した。

【0071】

(銅ペースト焼結体の熱伝導率の測定)

熱伝導率を測定する試料の作製を容易に行なうために、ビアホール径をφ10mm、基板厚さを2mmに変更したアルミナ基板を用い、上記と同様にしてアルミナ基板のビアホールに銅ペースト焼結体を充填した。次に、超音波振動式切削加工によってセラミックス基板と銅ペースト焼結体の界面部を円周に沿って切削し、ビアホールの内部の銅ペースト焼結体のみをくり抜いて取り出し、測定用試料を作製した。そしてレーザーフラッシュ法による試料の熱拡散測定を行なって、この試料の熱伝導率を求めた。

【0072】

(銅ペースト焼結体の焼成前後の体積変化率の測定の測定)

銅ペーストをビアホールに充填した状態では体積変化率を評価しにくいため、アルミナ基板の表面に表1の組成の銅ペーストを印刷して評価した。まず250メッシュ、線径30μmのステンレススクリーンを使用して96%アルミナ基板(寸法3インチ、厚み0.635mm)の上に10mm角サイズのパターンを印刷し、150℃で20分間加熱して溶媒を乾燥させた後、窒素雰囲気下にて900℃で60分間加熱して焼成して、体積変化率測定用の銅ペースト焼結体を作製した。そして体積変化率は、焼成前のパターンの厚みと、焼成後のパターンの厚みをそれぞれ触針式膜厚計(ビーコ社製「Dektak6m」)で測定し、次の式で焼成前後の膜厚値を比較することによって求めた。

【0073】

体積変化率=[(焼成前膜厚−焼成後膜厚)/焼成前膜厚]×100%

体積変化率(%)がプラスの数値であると、体積が減少して収縮していることを示し、体積変化率(%)がマイナスの数値であると、体積が増加して膨張していることを示す。

【0074】

(素子搭載基板の熱抵抗測定)

基板厚み0.5mm、基板寸法3mm×3mmのアルミナ基板にφ1mm(断面積0.8mm2)の径のビアホールを設け、このビアホールに上記と同様にして銅ペースト焼結体を充填した。次に図3の構造のように、このビアホールの上に設けた回路上に熱伝導率30W/m・Kのダイボンドレジンを用いて発光素子(LED)を実装した。そして発光素子に電流を流し、熱飽和後における発光素子の順方向電圧からジャンクション温度Tjを求めた。同時に基板の素子実装面とは反対面の素子実装部の真裏にあたる箇所の銅ペースト焼結体の表面の温度Taを測定し、式(Tj-Ta)/Wから熱抵抗を求めた。ここでのWは投入電力である。

【0075】

表1にみられるように、各実施例のものは、銅ペーストの溶媒乾燥後の充填状態が良好であり、また銅ペースト焼結体の焼成前後の体積変化率が小さく、焼成後の銅ペースト焼結体の充填状態が良好である。さらに銅ペースト焼結体の熱伝導率が高く、ビアホールに充填した状態での銅ペースト焼結体の熱抵抗が小さく、放熱性が優れるものであった。

【0076】

特に、焼成前に銅ペースト中の銅粉の表面を酸化させるようにした実施例3,5では、焼成収縮をさらに抑えることができるものであった。また実施例4,5のように銅粉に加えて酸化銅粉をペースト中に配合することによっても、焼成収縮を抑制することができるものであった。

【0077】

一方、比較例1は焼成前後の膨張率が大きいため、回路基板のビアホールの周囲部にクラックが発生した。また比較例2,3では銅粉のタップ密度が小さいため収縮率が大きく、焼成後に回路基板のビアホールから銅ペースト焼結体が脱落した。比較例4では銅ペースト中の有機成分量が多いため乾燥後にビアホール内部の銅ペーストに陥没穴が形成され、また収縮率が大きく、焼成後に回路基板のビアホールから銅ペースト焼結体が脱落した。比較例5では、比較例3の配合に膨張剤(カオリン/炭酸カルシウムの混合粉末を870℃で仮焼成したもの)を添加した銅ペーストを用いたが、収縮を防ぐ効果は見られず、銅ペースト焼結体は大きく収縮してビアホール内から脱落した。

【0078】

また比較例6は、ポリマー硬化タイプのビア充填ペーストを、ビアホールに充填したものであり、このものは熱伝導率が40W/m・Kと低いために、熱抵抗が高いものであった。比較例7は、ビアホールを設けていない(従って銅ペースト焼結体の充填のない)アルミナ基板について測定したものであり、熱抵抗が最も高くなった。

【0079】

また、寸法3mm×3mmの96%アルミナ基板として、厚みが0.2mm、0.3mm、0.5mm、0.635mmの4種類のものを用い、またビアホールとして、φ0.5mm、φ1.0mm、φ1.5mm、φ2.0mm(ビアホールの断面積はそれぞれ0.2mm2、0.8mm2、1.8mm2、3.1mm2)の4種類の径の丸穴と、3.6mm角(断面積13.0mm)の四角穴を設けた。この各ビアホールに、実施例1及び実施例5の銅ペーストを上記と同様にして充填し、さらに上記と同様に乾燥、焼成して、銅ペースト焼結体を充填した。そしてビアホールに充填した銅ペースト焼結体の熱抵抗を上記と同様に測定した。結果を表3、4に示すように、いずれのものも熱抵抗は1.2〜24W/m・Kの範囲内であり、放熱性が優れるものであった。

【0080】

【表3】

【0081】

【表4】

【符号の説明】

【0082】

1 セラミックス基板

2 ビアホール

3 銅ペースト焼結体

4 回路

5 素子

5a 発光素子

6 電極

7 導電膜

【特許請求の範囲】

【請求項1】

セラミックス基板と、セラミックス基板に設けられたビアホール内に充填された銅ペースト焼結体と、銅導体ペースト焼結体が充填されたビアホールに重なる位置においてセラミックス基板に搭載される素子とを備えて形成される素子搭載基板であって、セラミックス基板の厚みが0.2〜1.0mmで、且つビアホールの断面積が0.2mm2以上であり、銅導体ペースト焼結体の熱伝導度が80W/m・K以上であると共に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗が24℃/W以下であることを特徴とする素子搭載基板。

【請求項2】

上記のビアホールの断面積は、0.2〜16.0mm2である特徴とする請求項1に記載の素子搭載基板。

【請求項3】

上記の銅ペースト焼結体は、銅粉とガラス粉と有機成分を含有して調製される銅ペーストをビアホールに充填して焼成することによって形成されたものであり、銅ペーストは、含有される銅粉が、中心粒径1μm未満のもの10〜30質量%と、中心粒径1〜50μmのもの70〜90質量%との混合粉末で、かつタップ密度6.0g/ccであると共に、含有される有機成分の含有率が8.5質量%以下であって、焼成の前後の体積変化率が8%以下であることを特徴とする請求項1又は2に記載の素子搭載基板。

【請求項4】

請求項1乃至3のいずれかに記載の素子搭載基板に搭載される素子が発光素子であることを特徴とする発光装置。

【請求項5】

発光素子は、発光素子の電極をセラミックス基板の側に向けて、セラミックス基板の表面に形成された回路に直接接続して、フェースダウン実装されていることを特徴とする請求項4に記載の発光装置。

【請求項6】

セラミックス基板の発光素子が搭載された面と反対側の面に導電膜が設けられており、この導電膜はビアホールに充填された銅ペースト焼結体を通じて発光素子に電気的に接続されていると共に、且つ他のビアホールに充填された銅ペースト焼結体を通じてセラミックス基板の発光素子搭載面の回路と電気的に接続されていることを特徴とする請求項4又は5に記載の発光装置。

【請求項7】

発光素子は金属接合剤でセラミックス基板に接合して搭載されていることを特徴とする請求項4乃至6のいずれかに記載の発光装置。

【請求項8】

発光素子は銀ナノ粒子を用いてセラミックス基板に接合して搭載されていることを特徴とする請求項4乃至7のいずれかに記載の発光装置。

【請求項1】

セラミックス基板と、セラミックス基板に設けられたビアホール内に充填された銅ペースト焼結体と、銅導体ペースト焼結体が充填されたビアホールに重なる位置においてセラミックス基板に搭載される素子とを備えて形成される素子搭載基板であって、セラミックス基板の厚みが0.2〜1.0mmで、且つビアホールの断面積が0.2mm2以上であり、銅導体ペースト焼結体の熱伝導度が80W/m・K以上であると共に、ビアホール内に充填された状態での銅導体ペースト焼結体のセラミックス基板の厚み方向の熱抵抗が24℃/W以下であることを特徴とする素子搭載基板。

【請求項2】

上記のビアホールの断面積は、0.2〜16.0mm2である特徴とする請求項1に記載の素子搭載基板。

【請求項3】

上記の銅ペースト焼結体は、銅粉とガラス粉と有機成分を含有して調製される銅ペーストをビアホールに充填して焼成することによって形成されたものであり、銅ペーストは、含有される銅粉が、中心粒径1μm未満のもの10〜30質量%と、中心粒径1〜50μmのもの70〜90質量%との混合粉末で、かつタップ密度6.0g/ccであると共に、含有される有機成分の含有率が8.5質量%以下であって、焼成の前後の体積変化率が8%以下であることを特徴とする請求項1又は2に記載の素子搭載基板。

【請求項4】

請求項1乃至3のいずれかに記載の素子搭載基板に搭載される素子が発光素子であることを特徴とする発光装置。

【請求項5】

発光素子は、発光素子の電極をセラミックス基板の側に向けて、セラミックス基板の表面に形成された回路に直接接続して、フェースダウン実装されていることを特徴とする請求項4に記載の発光装置。

【請求項6】

セラミックス基板の発光素子が搭載された面と反対側の面に導電膜が設けられており、この導電膜はビアホールに充填された銅ペースト焼結体を通じて発光素子に電気的に接続されていると共に、且つ他のビアホールに充填された銅ペースト焼結体を通じてセラミックス基板の発光素子搭載面の回路と電気的に接続されていることを特徴とする請求項4又は5に記載の発光装置。

【請求項7】

発光素子は金属接合剤でセラミックス基板に接合して搭載されていることを特徴とする請求項4乃至6のいずれかに記載の発光装置。

【請求項8】

発光素子は銀ナノ粒子を用いてセラミックス基板に接合して搭載されていることを特徴とする請求項4乃至7のいずれかに記載の発光装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−119343(P2011−119343A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−273512(P2009−273512)

【出願日】平成21年12月1日(2009.12.1)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月1日(2009.12.1)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]