紡機におけるボビン供給方法及びボビン供給装置

【課題】ペッグトレイの連続した移動量を空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止する。

【解決手段】第1及び第2の移送装置は、移送レールを往復移動させてペッグトレイを4ピッチずつ移送する。両移送装置は第1及び第2の接続部で接続され、第2の接続部の途中には空ボビンを1列で収容し、後部上方からシュータ28を介して空ボビンEが送り込まれるボビンホルダ29が設けられている。ボビンホルダ29に1列で収容された空ボビンは、列の先頭の空ボビンEの下方を移動するペッグトレイ12のペッグ12bに挿入されてボビンホルダ29内から取り出される。ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEをボビンホルダ29に送り込む。

【解決手段】第1及び第2の移送装置は、移送レールを往復移動させてペッグトレイを4ピッチずつ移送する。両移送装置は第1及び第2の接続部で接続され、第2の接続部の途中には空ボビンを1列で収容し、後部上方からシュータ28を介して空ボビンEが送り込まれるボビンホルダ29が設けられている。ボビンホルダ29に1列で収容された空ボビンは、列の先頭の空ボビンEの下方を移動するペッグトレイ12のペッグ12bに挿入されてボビンホルダ29内から取り出される。ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEをボビンホルダ29に送り込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紡機におけるボビン供給方法及びボビン供給装置に係り、詳しくは上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行う精紡機や撚糸機等の紡機におけるボビン供給方法及びボビン供給装置に関する。

【背景技術】

【0002】

一般に、リング精紡機、リング撚糸機等の紡機においては、満管に伴う管替作業時に管替装置による自動管替作業を容易にするため、玉揚げされた満ボビンを搬出するとともに、スピンドルレールに沿ってスピンドルピッチと対応した状態で空ボビンを配置するボビン搬送装置が必要となる。そして、ボビン搬送装置として上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行うとともに、ペッグトレイ上の満ボビンを抜き取る満ボビン抜き取り部と、代わりに空ボビンを供給するボビン供給装置を備えた装置が開示されている(例えば、特許文献1参照)。この搬送装置は、第1及び第2の移送装置を紡機機台の下部の長手方向左右両側に延設し、紡機機台の第1端部側において両移送装置を接続部で接続し、紡機機台の第2の端部側に両移送装置を連絡するとともに途中に満ボビン抜き取り部及び空ボビン供給装置を備えた周回部を有する。第1及び第2の移送装置はエアシリンダにより往復動される移送部材を備え、ペッグトレイを所定量ずつ間欠的に移動させるようになっている。そして、満管に伴う玉揚げ終了後、両移送装置の作動によりペッグトレイが周回部のガイドレールを周回移動する間に、ペッグトレイから満ボビンが抜き取られるとともに、空ボビンが挿入されてスピンドルと対応する位置に配置されるようになっている。

【0003】

空ボビン供給装置はボビンホルダを備えており、図10に示すように、ボビンホルダ71は前下がりに傾斜して複数の空ボビンEを載置可能な底壁71aを備えるとともに、その下方を移動するペッグトレイ72の移動方向前側が開放され、複数の空ボビンを1列で収容可能に構成されている。底壁71aの先端にはペッグトレイ72のペッグ72aの係止部72bが通過可能な切欠き部が形成されている。ボビンホルダ71に収容された先頭の空ボビンEは、ボビンホルダ71の前端下部に設けられたボール73と、ボビンホルダ71の前端上部に設けられた規制部材74とにより所定の姿勢で待機する。ボビンホルダ71の後寄りにはボビンセンサ76が配設されている。ボビンセンサ76は空ボビンEが底壁71a上に所定本数(例えば6本)配置されたときに最後部の空ボビンEを検知可能な位置に取り付けられている。

【0004】

ボビンホルダ71の上方には空ボビン収容箱(図示せず)が設けられ、その底部前寄りに形成されたドラムケーシング内に、周面に溝が形成されたドラムが回転可能に配設されている。そして、ドラムはボビンセンサ76が空ボビンEを検知していない状態で間欠的に回転され、ドラムの間欠的な回転により空ボビンEがシュータ75を介して空ボビンEの底部が下側となるようにしてボビンホルダ71に送り込まれるようになっている。即ち、ドラムの回転により供給される空ボビンEは、自然落下によりボビンホルダ71に収容された後、ペッグトレイ72へ移行する。

【特許文献1】特開2000−96364号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ボビンホルダ71内に1列に収容された空ボビンのうち、先頭の空ボビンがその下方を通過するペッグトレイのペッグに挿入された状態でペッグトレイ上へ円滑に移行するには、空ボビンが所定の角度で保持された状態にあることが必要である。また、シュータ75を介してボビンホルダ71に自然落下で送り込まれた空ボビンがボビンホルダ71内で倒れずに、既にボビンホルダ71に収容されている空ボビンに当接して列を形成するには、ボビンホルダ内の空ボビン列の後方に存在する空間の広さが所定の範囲内にあることが必要である。

【0006】

ところで、以前は、精紡機機台の錘数は片側200錘程度であったが、近年、多数錘化により片側500錘〜600錘の機台もある。そのような多数錘台では、ペッグトレイを間欠的に1ピッチ又は2ピッチずつ移動させてペッグトレイの移送を行う構成では、紡出条件によっては、玉揚げ終了から次の満管までの時間内に満ボビンの搬出及び空ボビンの搬入を完了するのが難しくなる。そこで、第1及び第2の移送装置の1回の送り動作で、ペッグトレイをスピンドルピッチのN倍(Nは3以上の自然数)ずつ移動させるように、エアシリンダのストロークを変更することが考えられる。

【0007】

ところが、特許文献1の搬送装置では、ペッグトレイ72の移動によりボビンホルダ71内に1列に収容されている最後部の空ボビンがボビンセンサ76に検出されなくなると、ドラムが回転されて、シュータ75を介して空ボビンがボビンホルダ71に供給されるようになっている。しかし、特許文献1の装置では、ペッグトレイ72の移動速度とボビンホルダ71への空ボビンの供給速度、即ちドラムの回転速度とは特に関係付けられていなかった。そのため、特許文献1の構成でエアシリンダのストロークを例えばスピンドルピッチの4倍に変更すると、ペッグトレイ72の移動速度によっては、最後部の空ボビンがボビンセンサ76に検出されなくなった時点でドラムの回転を開始しても、空ボビンがボビンホルダ71に落下する前に、ボビンホルダ71内の4本の空ボビンが取り出されてしまう状態が生じ得る。その結果、ボビンホルダ71内の空ボビン列の後方に大きな空間が存在する状態となり、ボビンホルダ71内に落下した空ボビンが倒れて、ボビン詰まりやペッグトレイへの移行ミス等が発生し、連続運転に支障を来すという問題がある。

【0008】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、ペッグトレイの連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる紡機におけるボビン供給方法及びボビン供給装置を提供することにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、請求項1に記載の発明は、紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給方法である。そして、前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数を、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上に設定するとともに、前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込む。

【0010】

この発明では、第2の接続部に設けられたボビンホルダに空ボビンが1列に収容された状態で、ボビンホルダの下方をペッグトレイが通過する際に、列の先頭の空ボビンがペッグトレイのペッグに自動的に挿入されてペッグトレイ上へ移行し、ペッグトレイの移動に伴ってボビンホルダから取り出される。そして、ボビンホルダ内から空ボビンが順に連続して取り出されることにより、ボビンホルダ内の空ボビン列の後方に存在する空間が次第に拡がる。この空間の広さがボビンホルダ及びボビンの大きさによって決まる大きさ(限界広さ)に達すると、シュータからボビンホルダに送り込まれる空ボビンの倒れが発生する。しかし、この発明では、前記空間が限界広さに達する前に、空ボビンがボビンホルダに送り込まれるため、送り込まれた空ボビンがボビンホルダ内で倒れるのが防止される。したがって、ペッグトレイの連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記ボビンホルダの下方を通過するペッグトレイの移動は、前記第2の移送装置のエアシリンダの送り動作により行われ、前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に空ボビンが前記ボビンホルダに送り込まれるように調整される。この発明では、エアシリンダの送り動作の速度調整のみによって送り込まれた空ボビンがボビンホルダ内で倒れるのが防止される。したがって、シュータへの空ボビン供給速度やシュータの長さは、詰まりを生じることなく安定して動作していた従来構成から変更する必要がない。

【0012】

請求項3に記載の発明は、請求項2に記載の発明において、前記シュータから前記ボビンホルダに空ボビンが送り込まれるまでに前記ボビンホルダから取り出される空ボビンの本数は、前記第2の移送装置のエアシリンダによる1回の送り動作で前記第2の接続部へ移送されるペッグトレイの数より少ない。

【0013】

この発明では、エアシリンダによるペッグトレイの連続した送り動作の途中で、シュータから空ボビンがボビンホルダに供給されるので、エアシリンダの一回の送り動作量をボビンホルダの限界広さに相当するボビン本数以上に増大させたとしても、ボビンホルダ内における空ボビンの倒れをより確実に防止することができる。

【0014】

請求項4に記載の発明は、請求項1に記載の発明において、前記シュータを介した前記ボビンホルダへのボビン供給開始時期を、前記ペッグトレイの移動開始時期を基準にして、所定の時間経過した時点に設定した。

【0015】

この発明では、ペッグトレイの移動速度を遅くせずに、前記ボビンホルダ内の空ボビン列の後方に存在する空間が限界広さに達する前に、前記空間に空ボビンが送り込まれるため、ボビンホルダ内における空ボビンの倒れを防止することができる。

【0016】

請求項5に記載の発明は、紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給装置である。そして、前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数が、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上となるようにペッグトレイを移動させるペッグトレイ移動手段を備え、前記空ボビン供給部は、周面に空ボビンを収容可能な溝が形成されるとともにモータにより定速で回転されるドラムを備え、前記ドラムの回転により空ボビン収容部内の空ボビンを1本ずつ前記シュータに供給するように構成され、前記ペッグトレイ移動手段により移動されるペッグトレイの前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込む。

【0017】

この発明の装置では、前記ペッグトレイ移動手段のペッグトレイ移動によるボビンホルダから空ボビンの取り出しが開始されてからボビンホルダの空ボビンの後方の空間の広さが限界広さに達する前に、ドラムに回転指令が出力され、シュートを介して空ボビンがボビンホルダに供給される。したがって、ペッグトレイ移動手段の連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる。

【0018】

請求項6に記載の発明は、請求項5に記載の発明において、前記ペッグトレイ移動手段は前記第1及び第2の移送装置で構成されており、前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が、前記シュータから送り込まれる空ボビンの倒れが発生する限界広さに達する前に、前記ドラムの回転により空ボビンが前記ボビンホルダに送り込まれるように調整される。

【0019】

この発明では、第2の移送装置の送り動作の速度調整のみによって、送り込まれた空ボビンがボビンホルダ内で倒れるのが防止される。したがって、シュータへの空ボビン供給速度やシュータの長さは、詰まりを生じることなく安定して動作していた従来構成から変更する必要がない。

【0020】

請求項7に記載の発明は、請求項5に記載の発明において、前記ドラムの回転開始時期を、前記第2の移送装置の送り動作開始時期を基準にして、所定の時間経過した時点に設定した。

【0021】

この発明では、第2の移送装置の移送速度を遅くせずに、前記ボビンホルダ内の空ボビン列の後方に存在する空間が限界広さに達する前に、前記空間に空ボビンが送り込まれるため、ボビンホルダ内における空ボビンの倒れを防止することができる。

【発明の効果】

【0022】

本発明によれば、ペッグトレイの連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる紡機におけるボビン供給方法及びボビン供給装置を提供することができる。

【発明を実施するための最良の形態】

【0023】

(第1の実施形態)

以下、本発明を精紡機に具体化した第1の実施形態を図1〜図8にしたがって説明する。図1(a)に示すように、精紡機機台11の左右両側には第1及び第2の移送装置T1,T2が精紡機機台11の長手方向に沿って配設されている。精紡機機台11の第1端部側(ギヤエンドGE側)にはペッグトレイ12を第1の移送装置T1から第2の移送装置T2へ移送する第1の接続部13が、紡機機台の第2端部側(アウトエンドOE側)には第2の移送装置T2の端部から第1の移送装置T1の端部へペッグトレイ12を移送する第2の接続部14がそれぞれ備えられている。図2に示すように、ペッグトレイ12はその下面に円形の係止凹部12aが形成され、上面にボビンBが装着されるペッグ12bが突設されている。

【0024】

両移送装置T1,T2は、例えば特許文献1に開示されたものと基本的に同様に構成され、図2に示すように、移送部材としての一対の移送レール15と、ガイド部材としてのガイドカバー16と、位置決め部材17とを備えている。ガイドカバー16は移送レール15上に搭載されたペッグトレイ12の移送レール15の移動方向からの横ずれを抑制してペッグトレイ通路を構成する。位置決め部材17は移送レール15の長手方向に沿って延びる状態で移送レール15の内側に配設され、係止凹部12aと係合可能な係止部としての係止突起17aがスピンドルピッチと同一間隔で多数鋸刃状に形成されている。そして、位置決め部材17は各係止突起17aがスピンドル18と対応する位置において係止凹部12a内に侵入した状態に配置可能に板ばね19を介して上下動可能に支持され、ペッグトレイ12の移送レール15の往動側(ペッグトレイ12の送り側)への移動を許容するとともに復動側(戻り側)への移動を規制する。

【0025】

移送レール15はガイドカバー16の内側においてブラケット20の上面に形成されたガイド溝20aと係合する状態でスピンドル列に沿って往復移動可能に支承されている。移送レール15はペッグトレイ12を1列状態で搭載可能に形成されている。移送レール15の上面には係止凸部(図示せず)が形成されている。係止凸部は、移送レール15の往動時にペッグトレイ12の外周面と係合して、ペッグトレイ12と移送レール15との相対移動を規制してペッグトレイ12を一体的に移動させ、移送レール15の復動時に係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過可能に形成されている。なお、移送レール15の往動時とは、移送レール15がペッグトレイ12の送り側へ移動する時を意味し、移送レール15の復動時とは、移送レール15がペッグトレイ12の送り側と反対側、即ち戻り側へ移動する時を意味する。

【0026】

移送レール15は精紡機機台11の端部側(この実施の形態ではアウトエンドOE側)において移送レール15の下方位置に配設されたエアシリンダ21,22のピストンロッド21a,22aに連結部材(図示せず)を介して連結されている。エアシリンダ21,22はそのストロークがスピンドルピッチの複数倍(この実施形態では4倍)より若干大きく設定され、エアシリンダ21,22の作動により移送レール15がスピンドル列に沿ってスピンドルピッチの4倍より若干大きなストロークで往復動されるようになっている。そして、第1の移送装置T1はアウトエンドOE側からギヤエンドGE側へペッグトレイ12を移送し、第2の移送装置T2はギヤエンドGE側からアウトエンドOE側へペッグトレイ12を移送するようになっている。なお、各エアシリンダ21,22はガイドカバー16の下方に配設されているが、図1(a)では便宜上ガイドカバー16の側方に図示するとともに、精紡機機台11の長手方向に対する位置もアウトエンドOEより精紡機機台11中央寄りに図示している。

【0027】

第1の接続部13は両移送装置T1,T2との間でのペッグトレイ12の円滑な移載を可能とするため両端がほぼ円弧状に形成され、平面ほぼU字状に形成されている。第1の移送装置T1の出口部T1aと、第2の移送装置T2の入口部T2aとそれぞれ対応する位置には、移送レール15が第2端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。

【0028】

図3に示すように、第2の接続部14は、ペッグトレイ12をペッグトレイ移動手段としての第2の移送装置T2の端部から第1の移送装置T1の端部まで摺動可能に案内するガイド通路23を備えている。ガイド通路23は第1及び第2の移送装置T1,T2とそれぞれ一直線上に位置する直線部と、精紡機機台11の長手方向と直交する方向に延びる直線部23aと、それらを接続する円弧部23bとにより、平面ほぼU字状に形成されている。ガイド通路23はペッグトレイ12を摺動可能に支承するベースプレート24と、図示しない支柱を介してベースプレート24上に支持されるとともにペッグトレイ12のペッグ12bと係合してその移動方向を規制するガイドプレート24aとを備えている。ベースプレート24はその上面が移送レール15の上面と同一高さとなるように配置されている。

【0029】

また、第2の接続部14には、第1の移送装置T1の入口部T1bと、第2の移送装置T2の出口部T2bとそれぞれ対応する位置に、移送レール15が精紡機機台11の第1端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。

【0030】

第2の接続部14の入口近傍の直線部には満ボビン抜取り部(図示せず)が設けられ、満ボビン抜取り部の側方にはボビン搬出用のベルトコンベア25が精紡機機台11に沿って配設されている。満ボビン抜取り部は、特許文献1に記載されたものと同様に構成され、第2の移送装置T2の作用により移動するペッグトレイ12に装着されたボビンBの底部と係合して、ペッグトレイ12の移動に伴ってボビンBをペッグ12bから離脱させるとともに、ベルトコンベア25のベルト上に排出するようになっている。

【0031】

ガイド通路23の直線部23aの上方には、ボビンBが抜き取られたペッグトレイ12に空ボビンEを供給する空ボビン供給部26が配設されている。

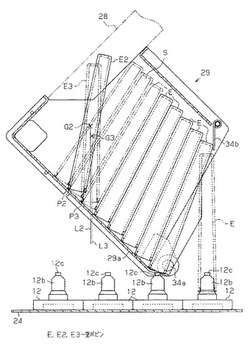

図4に示すように、空ボビン供給部26は空ボビン収容箱27、シュータ28及びボビンホルダ29を備えている。空ボビン収容箱27の底部前寄りに形成されたドラムケーシング30内に、周面に溝が形成されたドラム31が回転可能に配設されている。ドラム31は、その回転軸31aがモータ32によりベルト伝動機構33を介して回転される。そして、ドラム31の間欠的な回転により空ボビンEがシュータ28に1本ずつ落下し、シュータ28内で空ボビンEの底部が下側となるようにその姿勢が変更されてボビンホルダ29に送り込まれるようになっている。

【0032】

ボビンホルダ29は前下がりに傾斜して複数の空ボビンEを載置可能な底壁29aを備えるとともに、その下方を移動するペッグトレイ12の移動方向前側が開放され、複数の空ボビンを1列で収容可能に構成されている。底壁29aの先端にペッグトレイ12のペッグ12bの係止部12cが通過可能な切欠き部(図示せず)が形成されている。ボビンホルダ29の前端下部には空ボビンEの下部と係合する係止部材としてのボール34aが空ボビンEの移動経路を挟むように対向して配置されている。ボール34aはばね等の付勢手段(図示せず)によって、ボビンホルダ29の内側へ付勢され、最前部の空ボビンEの位置決め作用をなす。ボビンホルダ29の前端上部には前記切欠き部と対応する位置に配置された空ボビンEの頂部と係合してその移動を規制する規制部材34bが配設されている。規制部材34bは板ばねにより形成されている。

【0033】

ボビンホルダ29の後寄りにはボビンセンサ35が配設されている。ボビンセンサ35は、ボビンホルダ29内に空ボビンEが8本存在する状態でオン信号を出力し、空ボビンEが7本以下になったときオフ信号を出力する位置に取り付けられている。

【0034】

ガイド通路23の途中、ボビンホルダ29より上流側には、ペッグトレイ12を検知するためのペッグトレイセンサ36が配設されている。ペッグトレイセンサ36は、係止部12cがボビンホルダ29の切り欠き部に侵入し、かつ空ボビンEとまだ係合していない状態のペッグトレイ12から数えて4個前(4個上流側)のペッグトレイ12のペッグ12bを検知可能な位置に配設されている。そして、ペッグトレイセンサ36はペッグ12bを検知している時にオン信号を出力するようになっている。

【0035】

ガイド通路23の途中、第1の移送装置T1と対応する側の円弧部23bと対応する箇所には、ターンテーブル37が配設されている。図4に示すように、ターンテーブル37はその上面がベースプレート24の上面と同じ高さとなるように、円弧部23bの円弧の曲率中心に出力軸38aが位置するように配設されたモータ38の出力軸38aに固定されている。モータ38はターンテーブル37をターンテーブル37上のペッグトレイ12を第1の移送装置T1側へ移動させる方向に回転駆動される。

【0036】

図1(b)に示すように、エアシリンダ21,22はソレノイドバルブ39,40に管路39a,39b,40a,40bを介してそれぞれ接続されている。ソレノイドバルブ39,40は管路41及びレギュレータ42を介して圧縮エア源43に接続されている。なお、ソレノイドバルブは単一としてもよい。ソレノイドバルブ39,40は、制御手段としての制御装置Cの指令により、エアシリンダ21,22をペッグトレイ送り側に駆動する状態と、エアシリンダ21,22を戻り側に駆動する状態とに切換作動されるようになっている。ソレノイドバルブ39,40は、エアシリンダ21,22をペッグトレイ送り側に駆動する状態の時にオン信号を出力するセンサと、エアシリンダ21,22を戻り側に駆動する状態の時にオン信号を出力するセンサとを備えており、その信号が制御装置Cに出力される。

【0037】

エアシリンダ21,22にはそれぞれスピードコントローラ44が設けられている。スピードコントローラ44は、絞り弁のように手動操作で管路39a,39b,40a,40bからエアシリンダ21,22に供給される圧縮エアの流速を調整可能に構成されている。スピードコントローラ44によりエアシリンダ21,22の往復動速度が調整される。

【0038】

エアシリンダ21,22にはピストンロッド21a,22aが没入状態にあることを検知するセンサS1a,S2aと、ピストンロッド21a,22aが突出状態にあることを検知するセンサS1b,S2bとが設けられている。各センサS1a,S2a,S1b,S2bは制御装置Cに電気的に接続されている。制御装置Cは各センサS1a,S2a,S1b,S2bからの出力信号に基づき、ソレノイドバルブ39,40を制御する。また、ソレノイドバルブ39,40は、エアシリンダ21,22が送り動作方向に動作するように圧縮エアを供給する状態でオン信号を出力するように構成され、その信号が制御装置Cに送信されるようになっている。

【0039】

制御装置Cは、第2の移送装置T2の送り動作によりボビンホルダ29内の空ボビンEがペッグトレイ12上に移行して順次ボビンホルダ29内から取り出される際、ボビンホルダ29の後部側に生じる空間Sの広さが、限界広さに達する前に、空ボビンEをボビンホルダ29に供給するように、エアシリンダ22を送り側に駆動すると共にモータ32を駆動してドラム31を回転させる。「限界広さ」とは、シュータ28から空間Sに空ボビンEが送り込まれたときに、空ボビンEの倒れが発生する広さを意味する。限界広さは、空ボビンEの大きさ、ボビンホルダ29の形状、シュータ28の長さや角度等によって異なるが、この実施形態では、限界広さは空ボビン4本分となっている。したがって、ボビンホルダ29内から空ボビンEが4本取り出される前、即ち最多で3本の空ボビンEが取り出された状態のうちにシュータ28から空間Sに空ボビンEが送り込まれれば、空ボビンEの倒れが発生しない。この実施形態では余裕を持たせて3本の空ボビンEが取り出される前に、即ち、2本の空ボビンEが取り出された状態のうちにシュータ28から空間Sに空ボビンEが送り込まれるようになっている。

【0040】

詳述すると、制御装置Cは、第2の移送装置T2のエアシリンダ22がペッグトレイ12の送り動作を開始してから所定時間T経過後にモータ32の駆動を開始するように制御する。この所定時間Tは、エアシリンダ22の往動開始から空ボビンEが1本取り出されるまでの時間t4より長く、2本取り出されるまでの時間(t4×2)より短く設定されている。即ち、所定時間Tは、時間t4と、時間t4より短い時間t2との和になる。そして、時間t2はドラム31の回転速度と、エアシリンダ22の送り速度との関係に基づいて設定されている。

【0041】

次に前記のように構成された装置の作用を説明する。精紡機機台11が満管停止し、公知の全錘一斉式の管替装置(図示せず)による管替作業が完了すると、満ボビンの搬出作業及び空ボビンの搬入(供給)作業が開始される。満ボビンの搬出及び空ボビンEの搬入作業中は、モータ38は駆動状態に保持される。ボビンの搬出・搬入作業が開始される前に、ベルトコンベア25の下方にボビンの収容容器が運搬台車に載置された状態で配置される。

【0042】

満ボビンの搬出及び空ボビンEの搬入作業開始時には両移送装置T1,T2は原位置に配置された状態にある。第1の移送装置T1のエアシリンダ21はピストンロッド21aの没入状態が原位置に、第2の移送装置T2のエアシリンダ22はピストンロッド22aの突出状態が原位置となる。この状態では両移送装置T1,T2の移送レール15、支承部及び第1の接続部13のベースプレート上にペッグトレイ12が互いに当接した状態で載置されている。一方、第2の接続部14のガイド通路23上には、図3に示すように、ターンテーブル37と対応する位置より上流側ではペッグトレイ12が互いに当接した状態で載置されている。また、ターンテーブル37と対応する位置ではペッグトレイ12の4個分の隙間が空き、それよりペッグトレイ12の移動方向の下流側ではペッグトレイ12が互いに当接した状態で載置されている。ボビンホルダ29より下流側のペッグトレイ12には空ボビンEが装着されており、また、ボビンホルダ29より上流側のペッグトレイ12にはボビンが装着されていない。

【0043】

この状態から制御装置Cの指令に基づいて両移送装置T1,T2のエアシリンダ21,22が作動され、先ず第2の移送装置T2が駆動され、所定時間遅れて第1の移送装置T1が駆動される。そして、移送レール15がスピンドルピッチの4倍より若干大きなストロークで往動される。ペッグトレイ12は移送レール15の上面に突設された係止凸部の作用により、移送レール15の往動時に移送レール15の往動分移送される。第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の入口部T2aにペッグトレイ12を4個配置可能なスペースが形成される。そして、第1の移送装置T1の移送レール15の往動に伴って4個のペッグトレイ12が第1の接続部13内に押し込まれ、第1の接続部13の第2端部側に載置されていた4個のペッグトレイ12が順次前記スペースに送り込まれる。

【0044】

また、第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の出口部T2bに載置されていた4個のペッグトレイ12が第2の接続部14に送り出される。そして、ガイド通路23のターンテーブル37より上流側に配置されていたペッグトレイ12が4個分移動され、ターンテーブル37上に移動するとターンテーブル37により積極的に移動される。従って、両移送レール15の送り方向への移動(往動)が完了した時点ではターンテーブル37と対応する位置にペッグトレイ12を4個配置可能なスペースが形成される。

【0045】

移送レール15の前進が完了した時点では位置決め部材17の係止突起17aがペッグトレイ12の係止凹部12a内に侵入し、係止凹部12aと係止突起17aとの間に隙間が生じた状態に配置される。移送レール15の復動時には係止凹部12a内に侵入した係止突起17aが係止凹部12aと係合してペッグトレイ12の後退が阻止され、スピンドル列と対応する部分にある各ペッグトレイ12がスピンドル18と対応する所定の管替位置に配置される。移送レール15の復動時に係止凸部が係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過する。また、第2の移送装置T2の移送レール15が復動するとき、支承部に支承されているペッグトレイ12に係止凸部を介して第1の接続部13側へ押し込む力が作用するが、ペッグトレイ12は第1の接続部13内のペッグトレイ12と当接した状態にあるため、その移動が規制されて支承部上に保持される。

【0046】

第2の移送装置T2から第2の接続部14に送り込まれたペッグトレイ12が、満ボビン抜取り部と対応する位置を通過する際に、ペッグ12bに装着されている満ボビン又は空ボビンがペッグ12bから抜き取られるとともに、ベルトコンベア25側に倒れてベルトコンベア25上に排出される。そして、満ボビン及び空ボビンはベルトコンベア25により搬送されて図示しない収容容器内へ排出される。

【0047】

満ボビン又は空ボビンEが抜き取られたペッグトレイ12は、やがてボビンホルダ29の前端部と対応する位置へ移動する。エアシリンダ22が原位置に配置された状態では、図4に示すように、1個のペッグトレイ12の係止部12cがボビンホルダ29の切欠き部に侵入し、かつ最前部の空ボビンEと係合していない状態に配置される。この状態からエアシリンダ22が作動されてペッグトレイ12が所定量移動されると、移動途中で係止部12cが空ボビンEと係合した後、空ボビンEをボール34a及び規制部材34bの付勢力に抗して前側に移動させる。その結果、空ボビンEはボール34a及び規制部材34bとの係合が解除されてペッグ12bに装着される。そして、空ボビンEが装着されたペッグトレイ12はターンテーブル37と対応する位置へと移動される。

【0048】

ターンテーブル37と係合する状態となったペッグトレイ12は、ターンテーブル37の回転により積極的に移送され、先に移送されたペッグトレイ12と当接する位置まで移動される。また、ガイド通路23の上流側で、最前部の空ボビンEと対応する状態にあったペッグトレイ12と当接していたペッグトレイ12も、移動途中でペッグ12bに空ボビンEが装着された後、ボビンホルダ29より下流側まで移動される。したがって、エアシリンダ22の送り動作により4個のペッグトレイ12が、ボビンホルダ29に1列で収容されている空ボビンEの最前部の空ボビンEの下方を通過するとともに、通過の際に空ボビンEがペッグ12bに挿入されてボビンホルダ29から取り出される。

【0049】

以下、同様にして制御装置Cは各センサS1a,S2a,S1b,S2bからの検知信号を入力して、両ピストンロッド21a,22aの没入及び突出状態を確認し、両エアシリンダ21,22がそれぞれ移送レール15を往動及び復動させるようにエアシリンダ21,22を作動させる。また、第2の移送装置T2の移送レール15上のペッグトレイ12が第2の接続部14上に4個ずつ搬出され、第2の接続部14からは順に第1の移送装置T1の移送レール15上に、ペッグ12bに空ボビンEが挿入されたペッグトレイ12が4個ずつ供給される。そして、空ボビンが装着されたペッグトレイ12が両移送装置T1,T2上に所定数配置された時点で、満ボビンの搬出及び空ボビンの搬入が完了する。

【0050】

図5に、この実施形態におけるエアシリンダ22及びドラム31の作動状態とボビンホルダ29内の空ボビンEの本数を示すタイムチャートを示す。また、図6に、エアシリンダ22の往動動作速度を従来技術の速度と同じにした比較例の場合におけるエアシリンダ22及びドラム31の作動状態とボビンホルダ29内の空ボビンEの本数を示すタイムチャートを示す。

【0051】

この実施形態では、エアシリンダ22の往動速度は、スピードコントローラ44の調整により、動作開始後、時間t4毎に1本の空ボビンEがボビンホルダ29から取り出される速度に設定されている。したがって、図5に示すように、エアシリンダ22の往動動作の開始後、時間t4経過した時点で空ボビンEの本数が7本に減り、更に時間t4経過すると6本に減る。

【0052】

一方、ドラム31は、エアシリンダ22の往動動作の開始後、時間t4経過した時点、即ち1本の空ボビンEがボビンホルダ29から取り出された時点(ボビンセンサ35がオフ信号を出力した時点)から時間t2経過した時点で一定速度で回転が開始され、空ボビンEが間欠的にシュータ28に落下する。そして、ドラム31の回転が開始されてから時間t3経過した時点でシュータ28を介してボビンホルダ29内に最初の空ボビンEが供給される。時間t2は時間t4より短い時間に設定されている。また、時間t3は、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に空ボビンEが供給される時間に設定されており、この実施形態では時間t4と同じに設定されている。そのため、ボビンホルダ29から3本目の空ボビンEが取り出される前にボビンホルダ29にシュータ28から空ボビンEが送り込まれる。そのため、ボビンホルダ29内の空ボビンEの数は、ドラム31の回転開始から時間t3経過した時点で7本に増加した後、ペッグトレイ12の移動による空ボビンEの取り出しによって直ぐに6本に減少する。

【0053】

ドラム31からは合計4本の空ボビンEがボビンホルダ29へ供給される。一方、エアシリンダ22の1回の送り動作でボビンホルダ29から4本の空ボビンEが取り出されるため、ボビンホルダ29内の空ボビンEの本数は、6本から再び7本に増加した後、直ぐに6本に減少する。そして、6本に減少した時点でエアシリンダ22の送り動作が終了するため、その後、ボビンホルダ29に空ボビンEが2本供給されて8本に回復する。即ち、ボビンホルダ29内の空ボビンEの本数は、8本から6本の間で変化し、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さである4本分の広さに達することはない。なお、ドラム31の回転は、ボビンセンサ35のオン信号が所定時間継続した時点で、ボビンホルダ29内に所定本数(この実施形態では8本)の空ボビンEが貯留されたことを検知して停止される。

【0054】

一方、図6の比較例の場合は、エアシリンダ22の往動動作に伴ってボビンホルダ29から1本の空ボビンEを取り出すのに要する時間t5は、図5の時間t4より短い。そのため、1本の空ボビンEがボビンホルダ29から取り出された時点から時間t2経過した時点でドラム31の回転が開始されると、ドラム31の回転開始時期は、ボビンホルダ29から2本の空ボビンEが取り出された状態のときになる。そして、その時点でモータ32に駆動指令がなされてドラム31の一定速度での回転が開始されると、エアシリンダ22の送り動作が速いため、ドラム31が回転されて最初の空ボビンEがボビンホルダ29に供給されるまでに、ボビンホルダ29内から合計4本の空ボビンEが取り出されてしまう。そのため、ボビンホルダ29内の空ボビンEの本数は、エアシリンダ22の送り動作開始から、7本、6本、5本、4本と減少した後、5本、6本、7本、8本と増加する。即ち、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さである4本分の広さに達する。

【0055】

図7に示すように、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さ(空ボビンEの4本分の広さ)の場合は、シュータ28から空間Sに落下した空ボビンE4は、その基端が空ボビン列の最後部の空ボビンEに当接して大きく傾いた状態になる。この状態では、空ボビンE4の重心G4を通って鉛直方向に延びる直線L4は、その空ボビンE4の基端と底壁29aとの接点P4より後方を通ることになり、空ボビンEに作用する重力が傾斜状態を増加させる方向に作用するため、空ボビンEは倒れた状態から回復できない。そのため、次の空ボビンEが落下してくると、先に落下した空ボビンEの上に次の空ボビンEが乗って、空ボビンEがボビンホルダ29内に詰まる状態となる。その結果、連続運転に支障を来す。

【0056】

しかし、図8に示すように、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、限界広さより狭い場合には、シュータ28から空間Sに落下した空ボビンEは、その基端が空ボビン列の最後部の空ボビンEに当接して傾いた状態になっても、倒れることなく空ボビン列の最後部の空ボビンEに並ぶ状態になる。図8において、空ボビンE2は、ボビンホルダ29内の空ボビン列の後方に存在する空間Sの広さが空ボビンEの2本分の広さの場合に送り込まれたものであり、空ボビンE3は、ボビンホルダ29内の空ボビン列の後方に存在する空間Sの広さが空ボビンEの3本分の広さの場合に送り込まれたものである。傾いた状態になった空ボビンE2,E3の重心G2,G3を通って鉛直方向に延びる直線L2,L3は、その空ボビンE2,E3の基端と底壁29aとの接点P2,P3より前方を通ることになる。そして、空ボビンE2,E3には空ボビンE2,E3を図8の時計回り方向に回転させるモーメント、即ち空ボビンE2,E3の傾斜状態を減少させる方向のモーメントが作用する。そして、傾いた状態の空ボビンE2,E3は、次の空ボビンEが落下してくる前に、自力で図8の時計回り方向に回転して空ボビン列の最後部の空ボビンEに並んで当接する状態となる。その結果、後続の空ボビンEが前に送り込まれた空ボビンEの上に乗って、空ボビンEの詰まりが発生するという事態は回避される。空ボビンE2と空ボビンE3の状態(姿勢)を比較すると、空ボビンE2を図8の時計回り方向に回転させるモーメントの方が、空ボビンE3を図8の時計回り方向に回転させるモーメントより大きくなる。

【0057】

従って、この実施形態では以下のような効果を得ることができる。

(1)精紡機機台11は、その長手方向に沿って延設された第1及び第2の移送装置T1,T2を備え、第1及び第2の移送装置T1,T2はエアシリンダ21,22の作動により移送レール15を往復作動させてペッグトレイ12を所定ピッチずつ移送する。精紡機機台11の第1端部側にはペッグトレイ12を第2の移送装置T2から第1の移送装置T1へ移送する第2の接続部14が設けられ、第2の接続部14の途中には複数の空ボビンEを1列で収容可能なボビンホルダ29を有する空ボビン供給部26が設けられている。ボビンホルダ29は、後部上方からシュータ28を介して空ボビンEが送り込まれ、列の先頭に位置する空ボビンEが下方を移動するペッグトレイ12のペッグ12bに係止されるとともに、ペッグトレイ12の移動に伴って該ペッグ12bに挿入されてペッグトレイ12に供給されるようになっている。また、空ボビン供給部26は、周面に空ボビンEを収容可能な溝が形成されるとともにモータ32により定速で回転されるドラム31を備え、ドラム31の回転により空ボビン収容部内の空ボビンEを1本ずつシュータ28に供給するように構成されている。また、第1及び第2の移送装置T1,T2はペッグトレイ12の移送速度を調整可能に構成されている。

【0058】

そして、両移送装置T1,T2は、ドラム31に回転指令が出力されてから空ボビンEがボビンホルダ29に供給されるまでの時間が、ボビンホルダ29からの空ボビンEの取り出し開始からボビンホルダ29内の空ボビン列後方の空間Sの広さが限界広さに達するのに相当する本数(この実施形態では4本分)だけ空ボビンEが取り出されるまでの時間より短くなるようにペッグトレイ12の移動速度が設定される。したがって、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEがボビンホルダ29に送り込まれる。即ち、空ボビンEがボビンホルダ29に送り込まれたときの空ボビンEの最大傾斜状態において、その空ボビンEに作用するモーメントの方向が傾斜状態を減少させる方向となる。その結果、移送レール15の1ストローク量を限界広さに相当するボビン本数以上に増大させても、ボビンホルダ29内における空ボビンEの倒れを防止することができる。

【0059】

(2)ボビンホルダ29の下方を通過するペッグトレイ12の移動は、第2の移送装置T2のエアシリンダ22の送り動作により行われる。したがって、ボビンホルダ29の下方を通過するペッグトレイ12を第2の移送装置T2のエアシリンダ22と別の駆動手段で駆動する構成に比較して、構成が簡単になる。また、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEをボビンホルダ29に送り込むために、ドラム31の回転速度を増加したり、シュータ28の長さを短くしたりして、ボビンホルダ29への空ボビンEの供給を早めることも考えられる。しかし、この場合には、シュータ28内での空ボビンEの詰まりを生じ易くなる。本実施形態によれば、エアシリンダ22の送り動作の速度調整のみによって送り込まれた空ボビンEがボビンホルダ29内で倒れるのが防止され、ドラム31の回転速度やシュータ28の長さは、詰まりを生じることなく安定して動作していた従来構成から変更する必要がない。

【0060】

(3)シュータ28から空ボビンEが送り込まれるまでにボビンホルダ29から取り出される空ボビンEの本数(この実施形態では2本)は、第2の移送装置T2のエアシリンダ22による1回の送り動作で第2の接続部14へ移送されるペッグトレイ12の数(この実施形態では4本)より少ない。そのため、エアシリンダ22による空ボビンEの送り動作の途中で、シュータ28から空ボビンEがボビンホルダ29に供給されることになるので、エアシリンダ22の一回の送り動作量をボビンホルダ29の限界広さに相当するボビン本数以上に増大させたとしても、ボビンホルダ29内における空ボビンEの倒れを防止することができる。

【0061】

(4)ドラム31は一回の回転で第2の移送装置T2が1回の移送動作で移送するペッグトレイ12の数と同数の空ボビンEをシュータ28に送り込むように回転される。第2の移送装置T2はペッグトレイ12の移送速度が、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、ドラム31の回転により空ボビンEがボビンホルダ29に送り込まれるように調整されている。したがって、ドラム31は1回の間欠駆動により、第2の移送装置T2の1回の移送動作で移送されるペッグトレイ12の数と同数の空ボビンEをボビンホルダに29に供給するため、ドラム31を駆動するための制御が簡単になる。

【0062】

(5)制御装置Cは、モータ32への駆動指令の出力時期を、単純にエアシリンダ22の作動開始時から所定時間T経過した時点とするのではなく、エアシリンダ22の送り動作によりペッグトレイ12が1ピッチ分移動された時点(ボビンホルダ29内の空ボビンEの本数が1本減少した時点)から時間t2経過した時点としている。エアシリンダ22の送り動作が円滑に行われ、予め設定された時間t4でペッグトレイ12が1ピッチ分移動されれば問題はないが、エアシリンダ22に加わる負荷の変動により移送に要する時間も変動する。例えば、ペッグトレイ12が1ピッチ分移動されるのに必要な時間が長くかかった場合、ボビンホルダ29から空ボビンEが取り出される前にドラム31が駆動されてシュータ28内に空ボビンEが詰まる虞がある。しかし、1ピッチ分移動された時点から時間t2経過した時点でモータ32に駆動指令を出力すれば、その様な不具合を回避することができる。

【0063】

(6)ペッグトレイ12の移動速度が、ボビンホルダ29内の空ボビン列の後方に存在する空間Sの広さが空ボビンE2本分の広さの状態の時に、シュータ28から空ボビンEをボビンホルダ29に供給するように設定されている。したがって、空間Sの広さが空ボビンE3本分の広さの状態の時に、空ボビンEをボビンホルダ29に供給するように設定した場合に比較して、傾いた状態の空ボビンEが自力でボビンホルダ29内の空ボビン列の最後部に並んで当接する状態になり易い。

【0064】

(7)ペッグトレイ12を間欠的に所定ピッチずつ移動させる移送レール15の1ストロークがスピンドルピッチの4倍以上に設定され、ペッグトレイ12がスピンドルピッチの4倍ずつ移動される。従って、満ボビンの搬出及び空ボビンEの供給が完了するまでに移送レール15を往復作動させるエアシリンダ21,22の作動回数が、ペッグトレイ12をスピンドルピッチの2倍ずつ移動させる装置の1/2となり、ペッグトレイ12の1個当たりの搬送時間が大幅に短縮される。

【0065】

(8)第2の接続部14のガイド通路23の途中にターンテーブル37が配設され、ターンテーブル37の回転によりガイド通路23の途中にペッグトレイ12のほぼ4個分の大きさの隙間が積極的に形成される。従って、第2の移送装置T2の移送レール15の往動時に、移送レール15上の4個のペッグトレイ12が円滑に第2の接続部14に送り込まれる。

【0066】

(9)第2の接続部14のガイド通路23に形成されるペッグトレイ12のほぼ4個分の大きさの隙間が、ボビンホルダ29の下流側の近傍に形成される。従って、第2の移送装置T2の移送レール15の往動時に、ボビンホルダ29内の空ボビンEと係合した状態でペッグトレイ12が移動される際に抵抗が少なくなり、ペッグトレイ12が円滑に移動されてペッグトレイ12への空ボビンEの供給が円滑になされる。

【0067】

(10)ボビンホルダ29の後部にボビンセンサ35が設けられているため、ボビンセンサ35の検出信号に基づいて空ボビン供給部26の異常を検知することができる。例えば、エアシリンダ22の送り動作が開始された後、予め設定された時間経過後もボビンセンサ35からオフ信号が出力されない場合には、ボビンホルダ29内から空ボビンEの取り出しに異常が生じていると判断できる。また、ボビンホルダ29内から空ボビンEの取り出しが開始され、ボビンセンサ35からオフ信号が出力された後、予め設定された時間経過後もボビンセンサ35からオン信号が出力されない場合には、ドラム31からの空ボビンEの送り出しに異常が生じていると判断できる。

【0068】

(第2の実施形態)

次に第2の実施形態を、図9を参照しながら説明する。なお、第2の実施形態は、第1及び第2の移送装置T1,T2のエアシリンダ21,22の送り動作の速度を、図6に示す比較例と同じにし、ドラム31の回転開始時期が第1の実施形態と異なる。即ち、スピードコントローラ44の調整が第1の実施形態と異なり、制御装置Cによるモータ32の駆動開始時期が異なる点を除き、その他の構成は第1の実施形態と同様であるため、同様の部分については同一符号を付してその詳細な説明を省略する。

【0069】

制御装置Cは、満ボビンの搬出及び空ボビンEの搬入作業時、エアシリンダ22への送り動作指令、即ちソレノイドバルブ40への制御指令を出力した後、ペッグトレイセンサ36の検出信号に基づいてペッグトレイ12が1ピッチ分移動された時点からの時間を計測する。そして、時間t2経過した時点でモータ32に駆動指令を出力する。エアシリンダ22の送り動作が開始されてから時間t2経過した時点では、第1の実施形態の場合と同様に、ボビンホルダ29からは1本の空ボビンEが取り出された状態である。しかし、エアシリンダ22の送り動作が第1の実施形態と比べて速いため、ドラム31の回転により空ボビンEがシュータ28からボビンホルダ29の空間Sに送り込まれるまでに、ボビンホルダ29からは3本の空ボビンEが取り出されている。しかし、ドラム31の回転開始時期が、第1の実施形態のようにボビンセンサ35のオフ信号入力時ではなく、その前に入力されるペッグトレイセンサ36の検出信号入力から時間t2経過後とされている。したがって、4本目の空ボビンEが取り出されて、空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEがボビンホルダ29に送り込まれる。即ち、この実施形態では、ボビンホルダ29内の空ボビンEの本数は、図9に示すように、8本、7本、6本、5本、6本、5本、6本、7本、8本と変化して元の状態に戻る。

【0070】

したがって、この実施形態によれば、第1の実施形態における(1)〜(4),(7)〜(10)と同様な効果の他に次の効果を得ることができる。

(11)エアシリンダ21,22の送り動作の速度を遅くせずに、ドラム31の回転開始時期をエアシリンダ22の送り動作開始時期を基準にして、所定の時間t2経過した時点に設定した。そのため、空ボビンEがボビンホルダ29にシュータ28から送り込まれるまでに3本の空ボビンEが取り出されるが、空間Sが限界広さに達するまで、即ち4本の空ボビンEがボビンホルダ29から取り出されるまでに空間Sに空ボビンEが送り込まれるため、ボビンホルダ29内における空ボビンEの倒れを防止することができる。

【0071】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 第2の実施形態のように第1及び第2の移送装置T1,T2のエアシリンダ21,22の送り動作の速度を、ペッグトレイ12を2個ずつ移送する場合と同じにし、ドラム31の回転開始時期を早くした構成において、制御装置Cが、エアシリンダ22への送り動作指令とモータ32への駆動指令を同時に出力する構成としてもよい。この場合、ドラム31の回転により空ボビンEがシュータ28からボビンホルダ29の空間Sに送り込まれるまでに、ボビンホルダ29からは2本の空ボビンEが取り出された状態となり、送り込まれた空ボビンEはより倒れ難くなる。また、エアシリンダ22への送り動作指令を出力した時点からの時間t2を計測する必要がないため、制御が容易になる。

【0072】

○ 前記各実施形態ではドラム31の回転速度を変更せずに、エアシリンダ21,22の送り動作速度を遅くしたり、ドラム31の回転開始時期を早くしたりした。しかし、エアシリンダ21,22の送り動作速度及びドラム31の回転開始時期を変更せずに、ドラム31の回転速度を速くして、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEをボビンホルダ29に送り込むようにしてもよい。しかし、ドラム31の回転速度を速くして空ボビンEの送り込み間隔を短くする構成の場合は、ドラム31の溝からシュータ28への空ボビンEの落下を円滑に行ったり、ボビンホルダ29の空間S内に送り込まれた空ボビンEが次の空ボビンEの空間S内への送り込みに支障を来さない位置まで移動したりする必要がある。そのため、ドラム31の回転速度はあまり速くできず、エアシリンダ21,22の送り動作速度を遅くしたり、ドラム31の回転開始時期を早くしたりする構成の方が自由度が高い。

【0073】

○ ボビンホルダ29の下方を通過するペッグトレイ12の移動は、第2の移送装置T2のエアシリンダ22の送り動作により行われる構成に限らない。例えば、第2の接続部14のガイド通路23のターンテーブル37より上流側に、エアシリンダ22の送り動作によりガイド通路23へ送り込まれたペッグトレイ12を移送するベルトコンベアやローラコンベア等のペッグトレイ移送手段を設けてもよい。この場合、エアシリンダ21,22の送り速度を変更する代わりに、前記ペッグトレイ移送手段の移送速度を変更してボビンホルダ29からの空ボビンEの取り出し速度を変更することができる。

【0074】

○ 空間Sが限界広さに達するまでにボビンホルダ29から取り出される空ボビンEの本数は、第2の移送装置T2のエアシリンダ22による1回の送り動作で第2の接続部14へ移送されるペッグトレイ12の数と同じであってもよい。例えば、限界広さが空ボビンEの4本分の場合、即ち空間Sが限界広さに達するまでにボビンホルダ29から取り出される空ボビンEの本数が3本の場合、エアシリンダ22による1回の送り動作で第2の接続部14へ移送されるペッグトレイ12の数を3個としてもよい。

【0075】

○ ボビンセンサ35をボビンホルダ29内に8本の空ボビン列が存在するときに最後部の空ボビンEを検知する位置に設ける。そして、エアシリンダ22の送り動作あるいは第2の接続部14に設けられたペッグトレイ移送手段によりボビンホルダ29内から最初の空ボビンEが取り出された時期の検出を、ペッグトレイセンサ36の検出信号に基づいて行う代わりに、ボビンセンサ35の検出信号に基づいて行うようにしてもよい。この場合、ペッグトレイセンサ36を省略することができる。

【0076】

○ ボビンホルダ29内の空ボビン列の後方に存在する空間Sの限界広さは、空ボビンEの4本分の広さに限らない。例えば、使用するボビンの太さや長さ、あるいはボビンホルダ29の底壁29aの角度によって3本になったり5本になったりする場合もある。

【0077】

○ エアシリンダ21,22のストロークは、スピンドルピッチの4倍より若干大きな値に限らず、スピンドルピッチの3倍より若干大きな値、あるいは5以上の整数倍より若干大きな値に設定してもよい。

【0078】

○ 両移送装置T1,T2は、エアシリンダの往復動によってペッグトレイ12を移送する構成であればよく、ペッグトレイ12を1列状態で搭載して往復動する移送レール15を使用する構成に代えて、例えば、ペッグトレイ12をガイドレール上に載置し、係止爪が設けられたロッドをエアシリンダで往復動する構成を採用してもよい。この場合、係止爪が設けられたロッドが移送部材を構成する。

【0079】

○ 空ボビン供給部26を第1の移送装置T1の延長線上に配設してもよい。

○ 第1の接続部13をアウトエンドOE側に配設して、第2の接続部14をギヤエンドGE側に配設してもよい。

【0080】

○ リング精紡機に限らず、リング撚糸機に適用してもよい。

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項3のいずれか一項に記載の発明において、前記シュータを介して前記ボビンホルダへの空ボビンの送り込みを開始する時期は、前記ボビンホルダ内からの空ボビンの取り出し開始時期に基づいて設定されている。

【0081】

(2)請求項1〜請求項4及び前記技術的思想(1)のいずれか一項に記載の発明において、前記ボビンホルダへの空ボビンの送り込みを開始する時期は、空ボビンが前記ボビンホルダ内の空ボビン列の後方に存在する空間に送り込まれたときにおける前記空間の広さが、その空ボビンの最大傾斜状態において、その空ボビンに作用するモーメントの方向が傾斜状態を減少させる方向となる時期に設定されている。

【0082】

(3)請求項1〜請求項7及び前記技術的思想(1),(2)のいずれか一項に記載の発明において、エアシリンダのストロークが、前記移送部材をペッグトレイの送り量がペッグトレイの4個分となるように往復動させる値に設定されている。

【図面の簡単な説明】

【0083】

【図1】(a)は第1の実施形態におけるボビン搬送装置の概略平面図、(b)はエアシリンダの駆動構成を示すブロック回路。

【図2】移送レールの支持状態を示す断面図。

【図3】第2の接続部付近を示す部分平面図。

【図4】空ボビン供給部の概略側面図。

【図5】シリンダ及びドラムの作動状態とボビンホルダ内の空ボビンの本数を示すタイムチャート。

【図6】比較例のシリンダ及びドラムの作動状態とボビンホルダ内の空ボビンの本数を示すタイムチャート。

【図7】空ボビンが4本取り出された状態でボビンホルダに供給された空ボビンの状態を示す模式図。

【図8】空ボビンが2本又は3本取り出された状態でボビンホルダに供給された空ボビンの状態を示す模式図。

【図9】第2の実施形態におけるシリンダ及びドラムの作動状態とボビンホルダ内の空ボビンの本数を示すタイムチャート。

【図10】従来技術の空ボビン供給装置の概略側面図。

【符号の説明】

【0084】

E,E2,E3…空ボビン、S…空間、T1…第1の移送装置、T2…ペッグトレイ移動手段としての第2の移送装置、11…紡機機台としての精紡機機台、12…ペッグトレイ、12b…ペッグ、13…第1の接続部、14…第2の接続部、15…移送部材としての移送レール、21,22…エアシリンダ、26…空ボビン供給部、28…シュータ、29…ボビンホルダ、31…ドラム、32,38…モータ。

【技術分野】

【0001】

本発明は、紡機におけるボビン供給方法及びボビン供給装置に係り、詳しくは上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行う精紡機や撚糸機等の紡機におけるボビン供給方法及びボビン供給装置に関する。

【背景技術】

【0002】

一般に、リング精紡機、リング撚糸機等の紡機においては、満管に伴う管替作業時に管替装置による自動管替作業を容易にするため、玉揚げされた満ボビンを搬出するとともに、スピンドルレールに沿ってスピンドルピッチと対応した状態で空ボビンを配置するボビン搬送装置が必要となる。そして、ボビン搬送装置として上面にペッグが突設されたペッグトレイを使用して空ボビン及び満ボビンの搬送を行うとともに、ペッグトレイ上の満ボビンを抜き取る満ボビン抜き取り部と、代わりに空ボビンを供給するボビン供給装置を備えた装置が開示されている(例えば、特許文献1参照)。この搬送装置は、第1及び第2の移送装置を紡機機台の下部の長手方向左右両側に延設し、紡機機台の第1端部側において両移送装置を接続部で接続し、紡機機台の第2の端部側に両移送装置を連絡するとともに途中に満ボビン抜き取り部及び空ボビン供給装置を備えた周回部を有する。第1及び第2の移送装置はエアシリンダにより往復動される移送部材を備え、ペッグトレイを所定量ずつ間欠的に移動させるようになっている。そして、満管に伴う玉揚げ終了後、両移送装置の作動によりペッグトレイが周回部のガイドレールを周回移動する間に、ペッグトレイから満ボビンが抜き取られるとともに、空ボビンが挿入されてスピンドルと対応する位置に配置されるようになっている。

【0003】

空ボビン供給装置はボビンホルダを備えており、図10に示すように、ボビンホルダ71は前下がりに傾斜して複数の空ボビンEを載置可能な底壁71aを備えるとともに、その下方を移動するペッグトレイ72の移動方向前側が開放され、複数の空ボビンを1列で収容可能に構成されている。底壁71aの先端にはペッグトレイ72のペッグ72aの係止部72bが通過可能な切欠き部が形成されている。ボビンホルダ71に収容された先頭の空ボビンEは、ボビンホルダ71の前端下部に設けられたボール73と、ボビンホルダ71の前端上部に設けられた規制部材74とにより所定の姿勢で待機する。ボビンホルダ71の後寄りにはボビンセンサ76が配設されている。ボビンセンサ76は空ボビンEが底壁71a上に所定本数(例えば6本)配置されたときに最後部の空ボビンEを検知可能な位置に取り付けられている。

【0004】

ボビンホルダ71の上方には空ボビン収容箱(図示せず)が設けられ、その底部前寄りに形成されたドラムケーシング内に、周面に溝が形成されたドラムが回転可能に配設されている。そして、ドラムはボビンセンサ76が空ボビンEを検知していない状態で間欠的に回転され、ドラムの間欠的な回転により空ボビンEがシュータ75を介して空ボビンEの底部が下側となるようにしてボビンホルダ71に送り込まれるようになっている。即ち、ドラムの回転により供給される空ボビンEは、自然落下によりボビンホルダ71に収容された後、ペッグトレイ72へ移行する。

【特許文献1】特開2000−96364号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ボビンホルダ71内に1列に収容された空ボビンのうち、先頭の空ボビンがその下方を通過するペッグトレイのペッグに挿入された状態でペッグトレイ上へ円滑に移行するには、空ボビンが所定の角度で保持された状態にあることが必要である。また、シュータ75を介してボビンホルダ71に自然落下で送り込まれた空ボビンがボビンホルダ71内で倒れずに、既にボビンホルダ71に収容されている空ボビンに当接して列を形成するには、ボビンホルダ内の空ボビン列の後方に存在する空間の広さが所定の範囲内にあることが必要である。

【0006】

ところで、以前は、精紡機機台の錘数は片側200錘程度であったが、近年、多数錘化により片側500錘〜600錘の機台もある。そのような多数錘台では、ペッグトレイを間欠的に1ピッチ又は2ピッチずつ移動させてペッグトレイの移送を行う構成では、紡出条件によっては、玉揚げ終了から次の満管までの時間内に満ボビンの搬出及び空ボビンの搬入を完了するのが難しくなる。そこで、第1及び第2の移送装置の1回の送り動作で、ペッグトレイをスピンドルピッチのN倍(Nは3以上の自然数)ずつ移動させるように、エアシリンダのストロークを変更することが考えられる。

【0007】

ところが、特許文献1の搬送装置では、ペッグトレイ72の移動によりボビンホルダ71内に1列に収容されている最後部の空ボビンがボビンセンサ76に検出されなくなると、ドラムが回転されて、シュータ75を介して空ボビンがボビンホルダ71に供給されるようになっている。しかし、特許文献1の装置では、ペッグトレイ72の移動速度とボビンホルダ71への空ボビンの供給速度、即ちドラムの回転速度とは特に関係付けられていなかった。そのため、特許文献1の構成でエアシリンダのストロークを例えばスピンドルピッチの4倍に変更すると、ペッグトレイ72の移動速度によっては、最後部の空ボビンがボビンセンサ76に検出されなくなった時点でドラムの回転を開始しても、空ボビンがボビンホルダ71に落下する前に、ボビンホルダ71内の4本の空ボビンが取り出されてしまう状態が生じ得る。その結果、ボビンホルダ71内の空ボビン列の後方に大きな空間が存在する状態となり、ボビンホルダ71内に落下した空ボビンが倒れて、ボビン詰まりやペッグトレイへの移行ミス等が発生し、連続運転に支障を来すという問題がある。

【0008】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、ペッグトレイの連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる紡機におけるボビン供給方法及びボビン供給装置を提供することにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、請求項1に記載の発明は、紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給方法である。そして、前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数を、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上に設定するとともに、前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込む。

【0010】

この発明では、第2の接続部に設けられたボビンホルダに空ボビンが1列に収容された状態で、ボビンホルダの下方をペッグトレイが通過する際に、列の先頭の空ボビンがペッグトレイのペッグに自動的に挿入されてペッグトレイ上へ移行し、ペッグトレイの移動に伴ってボビンホルダから取り出される。そして、ボビンホルダ内から空ボビンが順に連続して取り出されることにより、ボビンホルダ内の空ボビン列の後方に存在する空間が次第に拡がる。この空間の広さがボビンホルダ及びボビンの大きさによって決まる大きさ(限界広さ)に達すると、シュータからボビンホルダに送り込まれる空ボビンの倒れが発生する。しかし、この発明では、前記空間が限界広さに達する前に、空ボビンがボビンホルダに送り込まれるため、送り込まれた空ボビンがボビンホルダ内で倒れるのが防止される。したがって、ペッグトレイの連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記ボビンホルダの下方を通過するペッグトレイの移動は、前記第2の移送装置のエアシリンダの送り動作により行われ、前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に空ボビンが前記ボビンホルダに送り込まれるように調整される。この発明では、エアシリンダの送り動作の速度調整のみによって送り込まれた空ボビンがボビンホルダ内で倒れるのが防止される。したがって、シュータへの空ボビン供給速度やシュータの長さは、詰まりを生じることなく安定して動作していた従来構成から変更する必要がない。

【0012】

請求項3に記載の発明は、請求項2に記載の発明において、前記シュータから前記ボビンホルダに空ボビンが送り込まれるまでに前記ボビンホルダから取り出される空ボビンの本数は、前記第2の移送装置のエアシリンダによる1回の送り動作で前記第2の接続部へ移送されるペッグトレイの数より少ない。

【0013】

この発明では、エアシリンダによるペッグトレイの連続した送り動作の途中で、シュータから空ボビンがボビンホルダに供給されるので、エアシリンダの一回の送り動作量をボビンホルダの限界広さに相当するボビン本数以上に増大させたとしても、ボビンホルダ内における空ボビンの倒れをより確実に防止することができる。

【0014】

請求項4に記載の発明は、請求項1に記載の発明において、前記シュータを介した前記ボビンホルダへのボビン供給開始時期を、前記ペッグトレイの移動開始時期を基準にして、所定の時間経過した時点に設定した。

【0015】

この発明では、ペッグトレイの移動速度を遅くせずに、前記ボビンホルダ内の空ボビン列の後方に存在する空間が限界広さに達する前に、前記空間に空ボビンが送り込まれるため、ボビンホルダ内における空ボビンの倒れを防止することができる。

【0016】

請求項5に記載の発明は、紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給装置である。そして、前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数が、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上となるようにペッグトレイを移動させるペッグトレイ移動手段を備え、前記空ボビン供給部は、周面に空ボビンを収容可能な溝が形成されるとともにモータにより定速で回転されるドラムを備え、前記ドラムの回転により空ボビン収容部内の空ボビンを1本ずつ前記シュータに供給するように構成され、前記ペッグトレイ移動手段により移動されるペッグトレイの前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込む。

【0017】

この発明の装置では、前記ペッグトレイ移動手段のペッグトレイ移動によるボビンホルダから空ボビンの取り出しが開始されてからボビンホルダの空ボビンの後方の空間の広さが限界広さに達する前に、ドラムに回転指令が出力され、シュートを介して空ボビンがボビンホルダに供給される。したがって、ペッグトレイ移動手段の連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる。

【0018】

請求項6に記載の発明は、請求項5に記載の発明において、前記ペッグトレイ移動手段は前記第1及び第2の移送装置で構成されており、前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が、前記シュータから送り込まれる空ボビンの倒れが発生する限界広さに達する前に、前記ドラムの回転により空ボビンが前記ボビンホルダに送り込まれるように調整される。

【0019】

この発明では、第2の移送装置の送り動作の速度調整のみによって、送り込まれた空ボビンがボビンホルダ内で倒れるのが防止される。したがって、シュータへの空ボビン供給速度やシュータの長さは、詰まりを生じることなく安定して動作していた従来構成から変更する必要がない。

【0020】

請求項7に記載の発明は、請求項5に記載の発明において、前記ドラムの回転開始時期を、前記第2の移送装置の送り動作開始時期を基準にして、所定の時間経過した時点に設定した。

【0021】

この発明では、第2の移送装置の移送速度を遅くせずに、前記ボビンホルダ内の空ボビン列の後方に存在する空間が限界広さに達する前に、前記空間に空ボビンが送り込まれるため、ボビンホルダ内における空ボビンの倒れを防止することができる。

【発明の効果】

【0022】

本発明によれば、ペッグトレイの連続した移動量をシュータから送り込まれる空ボビンの倒れが発生するボビンホルダ内の空ボビン列の後方の空間の限界広さに相当するボビン本数以上に増大させても、ボビンホルダ内における空ボビンの倒れを防止することができる紡機におけるボビン供給方法及びボビン供給装置を提供することができる。

【発明を実施するための最良の形態】

【0023】

(第1の実施形態)

以下、本発明を精紡機に具体化した第1の実施形態を図1〜図8にしたがって説明する。図1(a)に示すように、精紡機機台11の左右両側には第1及び第2の移送装置T1,T2が精紡機機台11の長手方向に沿って配設されている。精紡機機台11の第1端部側(ギヤエンドGE側)にはペッグトレイ12を第1の移送装置T1から第2の移送装置T2へ移送する第1の接続部13が、紡機機台の第2端部側(アウトエンドOE側)には第2の移送装置T2の端部から第1の移送装置T1の端部へペッグトレイ12を移送する第2の接続部14がそれぞれ備えられている。図2に示すように、ペッグトレイ12はその下面に円形の係止凹部12aが形成され、上面にボビンBが装着されるペッグ12bが突設されている。

【0024】

両移送装置T1,T2は、例えば特許文献1に開示されたものと基本的に同様に構成され、図2に示すように、移送部材としての一対の移送レール15と、ガイド部材としてのガイドカバー16と、位置決め部材17とを備えている。ガイドカバー16は移送レール15上に搭載されたペッグトレイ12の移送レール15の移動方向からの横ずれを抑制してペッグトレイ通路を構成する。位置決め部材17は移送レール15の長手方向に沿って延びる状態で移送レール15の内側に配設され、係止凹部12aと係合可能な係止部としての係止突起17aがスピンドルピッチと同一間隔で多数鋸刃状に形成されている。そして、位置決め部材17は各係止突起17aがスピンドル18と対応する位置において係止凹部12a内に侵入した状態に配置可能に板ばね19を介して上下動可能に支持され、ペッグトレイ12の移送レール15の往動側(ペッグトレイ12の送り側)への移動を許容するとともに復動側(戻り側)への移動を規制する。

【0025】

移送レール15はガイドカバー16の内側においてブラケット20の上面に形成されたガイド溝20aと係合する状態でスピンドル列に沿って往復移動可能に支承されている。移送レール15はペッグトレイ12を1列状態で搭載可能に形成されている。移送レール15の上面には係止凸部(図示せず)が形成されている。係止凸部は、移送レール15の往動時にペッグトレイ12の外周面と係合して、ペッグトレイ12と移送レール15との相対移動を規制してペッグトレイ12を一体的に移動させ、移送レール15の復動時に係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過可能に形成されている。なお、移送レール15の往動時とは、移送レール15がペッグトレイ12の送り側へ移動する時を意味し、移送レール15の復動時とは、移送レール15がペッグトレイ12の送り側と反対側、即ち戻り側へ移動する時を意味する。

【0026】

移送レール15は精紡機機台11の端部側(この実施の形態ではアウトエンドOE側)において移送レール15の下方位置に配設されたエアシリンダ21,22のピストンロッド21a,22aに連結部材(図示せず)を介して連結されている。エアシリンダ21,22はそのストロークがスピンドルピッチの複数倍(この実施形態では4倍)より若干大きく設定され、エアシリンダ21,22の作動により移送レール15がスピンドル列に沿ってスピンドルピッチの4倍より若干大きなストロークで往復動されるようになっている。そして、第1の移送装置T1はアウトエンドOE側からギヤエンドGE側へペッグトレイ12を移送し、第2の移送装置T2はギヤエンドGE側からアウトエンドOE側へペッグトレイ12を移送するようになっている。なお、各エアシリンダ21,22はガイドカバー16の下方に配設されているが、図1(a)では便宜上ガイドカバー16の側方に図示するとともに、精紡機機台11の長手方向に対する位置もアウトエンドOEより精紡機機台11中央寄りに図示している。

【0027】

第1の接続部13は両移送装置T1,T2との間でのペッグトレイ12の円滑な移載を可能とするため両端がほぼ円弧状に形成され、平面ほぼU字状に形成されている。第1の移送装置T1の出口部T1aと、第2の移送装置T2の入口部T2aとそれぞれ対応する位置には、移送レール15が第2端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。

【0028】

図3に示すように、第2の接続部14は、ペッグトレイ12をペッグトレイ移動手段としての第2の移送装置T2の端部から第1の移送装置T1の端部まで摺動可能に案内するガイド通路23を備えている。ガイド通路23は第1及び第2の移送装置T1,T2とそれぞれ一直線上に位置する直線部と、精紡機機台11の長手方向と直交する方向に延びる直線部23aと、それらを接続する円弧部23bとにより、平面ほぼU字状に形成されている。ガイド通路23はペッグトレイ12を摺動可能に支承するベースプレート24と、図示しない支柱を介してベースプレート24上に支持されるとともにペッグトレイ12のペッグ12bと係合してその移動方向を規制するガイドプレート24aとを備えている。ベースプレート24はその上面が移送レール15の上面と同一高さとなるように配置されている。

【0029】

また、第2の接続部14には、第1の移送装置T1の入口部T1bと、第2の移送装置T2の出口部T2bとそれぞれ対応する位置に、移送レール15が精紡機機台11の第1端部側へ移動した際に4個のペッグトレイ12を支承保持するための支承部(図示せず)が配設されている。

【0030】

第2の接続部14の入口近傍の直線部には満ボビン抜取り部(図示せず)が設けられ、満ボビン抜取り部の側方にはボビン搬出用のベルトコンベア25が精紡機機台11に沿って配設されている。満ボビン抜取り部は、特許文献1に記載されたものと同様に構成され、第2の移送装置T2の作用により移動するペッグトレイ12に装着されたボビンBの底部と係合して、ペッグトレイ12の移動に伴ってボビンBをペッグ12bから離脱させるとともに、ベルトコンベア25のベルト上に排出するようになっている。

【0031】

ガイド通路23の直線部23aの上方には、ボビンBが抜き取られたペッグトレイ12に空ボビンEを供給する空ボビン供給部26が配設されている。

図4に示すように、空ボビン供給部26は空ボビン収容箱27、シュータ28及びボビンホルダ29を備えている。空ボビン収容箱27の底部前寄りに形成されたドラムケーシング30内に、周面に溝が形成されたドラム31が回転可能に配設されている。ドラム31は、その回転軸31aがモータ32によりベルト伝動機構33を介して回転される。そして、ドラム31の間欠的な回転により空ボビンEがシュータ28に1本ずつ落下し、シュータ28内で空ボビンEの底部が下側となるようにその姿勢が変更されてボビンホルダ29に送り込まれるようになっている。

【0032】

ボビンホルダ29は前下がりに傾斜して複数の空ボビンEを載置可能な底壁29aを備えるとともに、その下方を移動するペッグトレイ12の移動方向前側が開放され、複数の空ボビンを1列で収容可能に構成されている。底壁29aの先端にペッグトレイ12のペッグ12bの係止部12cが通過可能な切欠き部(図示せず)が形成されている。ボビンホルダ29の前端下部には空ボビンEの下部と係合する係止部材としてのボール34aが空ボビンEの移動経路を挟むように対向して配置されている。ボール34aはばね等の付勢手段(図示せず)によって、ボビンホルダ29の内側へ付勢され、最前部の空ボビンEの位置決め作用をなす。ボビンホルダ29の前端上部には前記切欠き部と対応する位置に配置された空ボビンEの頂部と係合してその移動を規制する規制部材34bが配設されている。規制部材34bは板ばねにより形成されている。

【0033】

ボビンホルダ29の後寄りにはボビンセンサ35が配設されている。ボビンセンサ35は、ボビンホルダ29内に空ボビンEが8本存在する状態でオン信号を出力し、空ボビンEが7本以下になったときオフ信号を出力する位置に取り付けられている。

【0034】

ガイド通路23の途中、ボビンホルダ29より上流側には、ペッグトレイ12を検知するためのペッグトレイセンサ36が配設されている。ペッグトレイセンサ36は、係止部12cがボビンホルダ29の切り欠き部に侵入し、かつ空ボビンEとまだ係合していない状態のペッグトレイ12から数えて4個前(4個上流側)のペッグトレイ12のペッグ12bを検知可能な位置に配設されている。そして、ペッグトレイセンサ36はペッグ12bを検知している時にオン信号を出力するようになっている。

【0035】

ガイド通路23の途中、第1の移送装置T1と対応する側の円弧部23bと対応する箇所には、ターンテーブル37が配設されている。図4に示すように、ターンテーブル37はその上面がベースプレート24の上面と同じ高さとなるように、円弧部23bの円弧の曲率中心に出力軸38aが位置するように配設されたモータ38の出力軸38aに固定されている。モータ38はターンテーブル37をターンテーブル37上のペッグトレイ12を第1の移送装置T1側へ移動させる方向に回転駆動される。

【0036】

図1(b)に示すように、エアシリンダ21,22はソレノイドバルブ39,40に管路39a,39b,40a,40bを介してそれぞれ接続されている。ソレノイドバルブ39,40は管路41及びレギュレータ42を介して圧縮エア源43に接続されている。なお、ソレノイドバルブは単一としてもよい。ソレノイドバルブ39,40は、制御手段としての制御装置Cの指令により、エアシリンダ21,22をペッグトレイ送り側に駆動する状態と、エアシリンダ21,22を戻り側に駆動する状態とに切換作動されるようになっている。ソレノイドバルブ39,40は、エアシリンダ21,22をペッグトレイ送り側に駆動する状態の時にオン信号を出力するセンサと、エアシリンダ21,22を戻り側に駆動する状態の時にオン信号を出力するセンサとを備えており、その信号が制御装置Cに出力される。

【0037】

エアシリンダ21,22にはそれぞれスピードコントローラ44が設けられている。スピードコントローラ44は、絞り弁のように手動操作で管路39a,39b,40a,40bからエアシリンダ21,22に供給される圧縮エアの流速を調整可能に構成されている。スピードコントローラ44によりエアシリンダ21,22の往復動速度が調整される。

【0038】

エアシリンダ21,22にはピストンロッド21a,22aが没入状態にあることを検知するセンサS1a,S2aと、ピストンロッド21a,22aが突出状態にあることを検知するセンサS1b,S2bとが設けられている。各センサS1a,S2a,S1b,S2bは制御装置Cに電気的に接続されている。制御装置Cは各センサS1a,S2a,S1b,S2bからの出力信号に基づき、ソレノイドバルブ39,40を制御する。また、ソレノイドバルブ39,40は、エアシリンダ21,22が送り動作方向に動作するように圧縮エアを供給する状態でオン信号を出力するように構成され、その信号が制御装置Cに送信されるようになっている。

【0039】

制御装置Cは、第2の移送装置T2の送り動作によりボビンホルダ29内の空ボビンEがペッグトレイ12上に移行して順次ボビンホルダ29内から取り出される際、ボビンホルダ29の後部側に生じる空間Sの広さが、限界広さに達する前に、空ボビンEをボビンホルダ29に供給するように、エアシリンダ22を送り側に駆動すると共にモータ32を駆動してドラム31を回転させる。「限界広さ」とは、シュータ28から空間Sに空ボビンEが送り込まれたときに、空ボビンEの倒れが発生する広さを意味する。限界広さは、空ボビンEの大きさ、ボビンホルダ29の形状、シュータ28の長さや角度等によって異なるが、この実施形態では、限界広さは空ボビン4本分となっている。したがって、ボビンホルダ29内から空ボビンEが4本取り出される前、即ち最多で3本の空ボビンEが取り出された状態のうちにシュータ28から空間Sに空ボビンEが送り込まれれば、空ボビンEの倒れが発生しない。この実施形態では余裕を持たせて3本の空ボビンEが取り出される前に、即ち、2本の空ボビンEが取り出された状態のうちにシュータ28から空間Sに空ボビンEが送り込まれるようになっている。

【0040】

詳述すると、制御装置Cは、第2の移送装置T2のエアシリンダ22がペッグトレイ12の送り動作を開始してから所定時間T経過後にモータ32の駆動を開始するように制御する。この所定時間Tは、エアシリンダ22の往動開始から空ボビンEが1本取り出されるまでの時間t4より長く、2本取り出されるまでの時間(t4×2)より短く設定されている。即ち、所定時間Tは、時間t4と、時間t4より短い時間t2との和になる。そして、時間t2はドラム31の回転速度と、エアシリンダ22の送り速度との関係に基づいて設定されている。

【0041】

次に前記のように構成された装置の作用を説明する。精紡機機台11が満管停止し、公知の全錘一斉式の管替装置(図示せず)による管替作業が完了すると、満ボビンの搬出作業及び空ボビンの搬入(供給)作業が開始される。満ボビンの搬出及び空ボビンEの搬入作業中は、モータ38は駆動状態に保持される。ボビンの搬出・搬入作業が開始される前に、ベルトコンベア25の下方にボビンの収容容器が運搬台車に載置された状態で配置される。

【0042】

満ボビンの搬出及び空ボビンEの搬入作業開始時には両移送装置T1,T2は原位置に配置された状態にある。第1の移送装置T1のエアシリンダ21はピストンロッド21aの没入状態が原位置に、第2の移送装置T2のエアシリンダ22はピストンロッド22aの突出状態が原位置となる。この状態では両移送装置T1,T2の移送レール15、支承部及び第1の接続部13のベースプレート上にペッグトレイ12が互いに当接した状態で載置されている。一方、第2の接続部14のガイド通路23上には、図3に示すように、ターンテーブル37と対応する位置より上流側ではペッグトレイ12が互いに当接した状態で載置されている。また、ターンテーブル37と対応する位置ではペッグトレイ12の4個分の隙間が空き、それよりペッグトレイ12の移動方向の下流側ではペッグトレイ12が互いに当接した状態で載置されている。ボビンホルダ29より下流側のペッグトレイ12には空ボビンEが装着されており、また、ボビンホルダ29より上流側のペッグトレイ12にはボビンが装着されていない。

【0043】

この状態から制御装置Cの指令に基づいて両移送装置T1,T2のエアシリンダ21,22が作動され、先ず第2の移送装置T2が駆動され、所定時間遅れて第1の移送装置T1が駆動される。そして、移送レール15がスピンドルピッチの4倍より若干大きなストロークで往動される。ペッグトレイ12は移送レール15の上面に突設された係止凸部の作用により、移送レール15の往動時に移送レール15の往動分移送される。第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の入口部T2aにペッグトレイ12を4個配置可能なスペースが形成される。そして、第1の移送装置T1の移送レール15の往動に伴って4個のペッグトレイ12が第1の接続部13内に押し込まれ、第1の接続部13の第2端部側に載置されていた4個のペッグトレイ12が順次前記スペースに送り込まれる。

【0044】

また、第2の移送装置T2の移送レール15の往動に伴い、第2の移送装置T2の出口部T2bに載置されていた4個のペッグトレイ12が第2の接続部14に送り出される。そして、ガイド通路23のターンテーブル37より上流側に配置されていたペッグトレイ12が4個分移動され、ターンテーブル37上に移動するとターンテーブル37により積極的に移動される。従って、両移送レール15の送り方向への移動(往動)が完了した時点ではターンテーブル37と対応する位置にペッグトレイ12を4個配置可能なスペースが形成される。

【0045】

移送レール15の前進が完了した時点では位置決め部材17の係止突起17aがペッグトレイ12の係止凹部12a内に侵入し、係止凹部12aと係止突起17aとの間に隙間が生じた状態に配置される。移送レール15の復動時には係止凹部12a内に侵入した係止突起17aが係止凹部12aと係合してペッグトレイ12の後退が阻止され、スピンドル列と対応する部分にある各ペッグトレイ12がスピンドル18と対応する所定の管替位置に配置される。移送レール15の復動時に係止凸部が係止突起17aの作用により移動が規制された状態のペッグトレイ12を押し上げてその下方を通過する。また、第2の移送装置T2の移送レール15が復動するとき、支承部に支承されているペッグトレイ12に係止凸部を介して第1の接続部13側へ押し込む力が作用するが、ペッグトレイ12は第1の接続部13内のペッグトレイ12と当接した状態にあるため、その移動が規制されて支承部上に保持される。

【0046】

第2の移送装置T2から第2の接続部14に送り込まれたペッグトレイ12が、満ボビン抜取り部と対応する位置を通過する際に、ペッグ12bに装着されている満ボビン又は空ボビンがペッグ12bから抜き取られるとともに、ベルトコンベア25側に倒れてベルトコンベア25上に排出される。そして、満ボビン及び空ボビンはベルトコンベア25により搬送されて図示しない収容容器内へ排出される。

【0047】

満ボビン又は空ボビンEが抜き取られたペッグトレイ12は、やがてボビンホルダ29の前端部と対応する位置へ移動する。エアシリンダ22が原位置に配置された状態では、図4に示すように、1個のペッグトレイ12の係止部12cがボビンホルダ29の切欠き部に侵入し、かつ最前部の空ボビンEと係合していない状態に配置される。この状態からエアシリンダ22が作動されてペッグトレイ12が所定量移動されると、移動途中で係止部12cが空ボビンEと係合した後、空ボビンEをボール34a及び規制部材34bの付勢力に抗して前側に移動させる。その結果、空ボビンEはボール34a及び規制部材34bとの係合が解除されてペッグ12bに装着される。そして、空ボビンEが装着されたペッグトレイ12はターンテーブル37と対応する位置へと移動される。

【0048】

ターンテーブル37と係合する状態となったペッグトレイ12は、ターンテーブル37の回転により積極的に移送され、先に移送されたペッグトレイ12と当接する位置まで移動される。また、ガイド通路23の上流側で、最前部の空ボビンEと対応する状態にあったペッグトレイ12と当接していたペッグトレイ12も、移動途中でペッグ12bに空ボビンEが装着された後、ボビンホルダ29より下流側まで移動される。したがって、エアシリンダ22の送り動作により4個のペッグトレイ12が、ボビンホルダ29に1列で収容されている空ボビンEの最前部の空ボビンEの下方を通過するとともに、通過の際に空ボビンEがペッグ12bに挿入されてボビンホルダ29から取り出される。

【0049】

以下、同様にして制御装置Cは各センサS1a,S2a,S1b,S2bからの検知信号を入力して、両ピストンロッド21a,22aの没入及び突出状態を確認し、両エアシリンダ21,22がそれぞれ移送レール15を往動及び復動させるようにエアシリンダ21,22を作動させる。また、第2の移送装置T2の移送レール15上のペッグトレイ12が第2の接続部14上に4個ずつ搬出され、第2の接続部14からは順に第1の移送装置T1の移送レール15上に、ペッグ12bに空ボビンEが挿入されたペッグトレイ12が4個ずつ供給される。そして、空ボビンが装着されたペッグトレイ12が両移送装置T1,T2上に所定数配置された時点で、満ボビンの搬出及び空ボビンの搬入が完了する。

【0050】

図5に、この実施形態におけるエアシリンダ22及びドラム31の作動状態とボビンホルダ29内の空ボビンEの本数を示すタイムチャートを示す。また、図6に、エアシリンダ22の往動動作速度を従来技術の速度と同じにした比較例の場合におけるエアシリンダ22及びドラム31の作動状態とボビンホルダ29内の空ボビンEの本数を示すタイムチャートを示す。

【0051】

この実施形態では、エアシリンダ22の往動速度は、スピードコントローラ44の調整により、動作開始後、時間t4毎に1本の空ボビンEがボビンホルダ29から取り出される速度に設定されている。したがって、図5に示すように、エアシリンダ22の往動動作の開始後、時間t4経過した時点で空ボビンEの本数が7本に減り、更に時間t4経過すると6本に減る。

【0052】

一方、ドラム31は、エアシリンダ22の往動動作の開始後、時間t4経過した時点、即ち1本の空ボビンEがボビンホルダ29から取り出された時点(ボビンセンサ35がオフ信号を出力した時点)から時間t2経過した時点で一定速度で回転が開始され、空ボビンEが間欠的にシュータ28に落下する。そして、ドラム31の回転が開始されてから時間t3経過した時点でシュータ28を介してボビンホルダ29内に最初の空ボビンEが供給される。時間t2は時間t4より短い時間に設定されている。また、時間t3は、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に空ボビンEが供給される時間に設定されており、この実施形態では時間t4と同じに設定されている。そのため、ボビンホルダ29から3本目の空ボビンEが取り出される前にボビンホルダ29にシュータ28から空ボビンEが送り込まれる。そのため、ボビンホルダ29内の空ボビンEの数は、ドラム31の回転開始から時間t3経過した時点で7本に増加した後、ペッグトレイ12の移動による空ボビンEの取り出しによって直ぐに6本に減少する。

【0053】

ドラム31からは合計4本の空ボビンEがボビンホルダ29へ供給される。一方、エアシリンダ22の1回の送り動作でボビンホルダ29から4本の空ボビンEが取り出されるため、ボビンホルダ29内の空ボビンEの本数は、6本から再び7本に増加した後、直ぐに6本に減少する。そして、6本に減少した時点でエアシリンダ22の送り動作が終了するため、その後、ボビンホルダ29に空ボビンEが2本供給されて8本に回復する。即ち、ボビンホルダ29内の空ボビンEの本数は、8本から6本の間で変化し、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さである4本分の広さに達することはない。なお、ドラム31の回転は、ボビンセンサ35のオン信号が所定時間継続した時点で、ボビンホルダ29内に所定本数(この実施形態では8本)の空ボビンEが貯留されたことを検知して停止される。

【0054】

一方、図6の比較例の場合は、エアシリンダ22の往動動作に伴ってボビンホルダ29から1本の空ボビンEを取り出すのに要する時間t5は、図5の時間t4より短い。そのため、1本の空ボビンEがボビンホルダ29から取り出された時点から時間t2経過した時点でドラム31の回転が開始されると、ドラム31の回転開始時期は、ボビンホルダ29から2本の空ボビンEが取り出された状態のときになる。そして、その時点でモータ32に駆動指令がなされてドラム31の一定速度での回転が開始されると、エアシリンダ22の送り動作が速いため、ドラム31が回転されて最初の空ボビンEがボビンホルダ29に供給されるまでに、ボビンホルダ29内から合計4本の空ボビンEが取り出されてしまう。そのため、ボビンホルダ29内の空ボビンEの本数は、エアシリンダ22の送り動作開始から、7本、6本、5本、4本と減少した後、5本、6本、7本、8本と増加する。即ち、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さである4本分の広さに達する。

【0055】

図7に示すように、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さ(空ボビンEの4本分の広さ)の場合は、シュータ28から空間Sに落下した空ボビンE4は、その基端が空ボビン列の最後部の空ボビンEに当接して大きく傾いた状態になる。この状態では、空ボビンE4の重心G4を通って鉛直方向に延びる直線L4は、その空ボビンE4の基端と底壁29aとの接点P4より後方を通ることになり、空ボビンEに作用する重力が傾斜状態を増加させる方向に作用するため、空ボビンEは倒れた状態から回復できない。そのため、次の空ボビンEが落下してくると、先に落下した空ボビンEの上に次の空ボビンEが乗って、空ボビンEがボビンホルダ29内に詰まる状態となる。その結果、連続運転に支障を来す。

【0056】

しかし、図8に示すように、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、限界広さより狭い場合には、シュータ28から空間Sに落下した空ボビンEは、その基端が空ボビン列の最後部の空ボビンEに当接して傾いた状態になっても、倒れることなく空ボビン列の最後部の空ボビンEに並ぶ状態になる。図8において、空ボビンE2は、ボビンホルダ29内の空ボビン列の後方に存在する空間Sの広さが空ボビンEの2本分の広さの場合に送り込まれたものであり、空ボビンE3は、ボビンホルダ29内の空ボビン列の後方に存在する空間Sの広さが空ボビンEの3本分の広さの場合に送り込まれたものである。傾いた状態になった空ボビンE2,E3の重心G2,G3を通って鉛直方向に延びる直線L2,L3は、その空ボビンE2,E3の基端と底壁29aとの接点P2,P3より前方を通ることになる。そして、空ボビンE2,E3には空ボビンE2,E3を図8の時計回り方向に回転させるモーメント、即ち空ボビンE2,E3の傾斜状態を減少させる方向のモーメントが作用する。そして、傾いた状態の空ボビンE2,E3は、次の空ボビンEが落下してくる前に、自力で図8の時計回り方向に回転して空ボビン列の最後部の空ボビンEに並んで当接する状態となる。その結果、後続の空ボビンEが前に送り込まれた空ボビンEの上に乗って、空ボビンEの詰まりが発生するという事態は回避される。空ボビンE2と空ボビンE3の状態(姿勢)を比較すると、空ボビンE2を図8の時計回り方向に回転させるモーメントの方が、空ボビンE3を図8の時計回り方向に回転させるモーメントより大きくなる。

【0057】

従って、この実施形態では以下のような効果を得ることができる。

(1)精紡機機台11は、その長手方向に沿って延設された第1及び第2の移送装置T1,T2を備え、第1及び第2の移送装置T1,T2はエアシリンダ21,22の作動により移送レール15を往復作動させてペッグトレイ12を所定ピッチずつ移送する。精紡機機台11の第1端部側にはペッグトレイ12を第2の移送装置T2から第1の移送装置T1へ移送する第2の接続部14が設けられ、第2の接続部14の途中には複数の空ボビンEを1列で収容可能なボビンホルダ29を有する空ボビン供給部26が設けられている。ボビンホルダ29は、後部上方からシュータ28を介して空ボビンEが送り込まれ、列の先頭に位置する空ボビンEが下方を移動するペッグトレイ12のペッグ12bに係止されるとともに、ペッグトレイ12の移動に伴って該ペッグ12bに挿入されてペッグトレイ12に供給されるようになっている。また、空ボビン供給部26は、周面に空ボビンEを収容可能な溝が形成されるとともにモータ32により定速で回転されるドラム31を備え、ドラム31の回転により空ボビン収容部内の空ボビンEを1本ずつシュータ28に供給するように構成されている。また、第1及び第2の移送装置T1,T2はペッグトレイ12の移送速度を調整可能に構成されている。

【0058】

そして、両移送装置T1,T2は、ドラム31に回転指令が出力されてから空ボビンEがボビンホルダ29に供給されるまでの時間が、ボビンホルダ29からの空ボビンEの取り出し開始からボビンホルダ29内の空ボビン列後方の空間Sの広さが限界広さに達するのに相当する本数(この実施形態では4本分)だけ空ボビンEが取り出されるまでの時間より短くなるようにペッグトレイ12の移動速度が設定される。したがって、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEがボビンホルダ29に送り込まれる。即ち、空ボビンEがボビンホルダ29に送り込まれたときの空ボビンEの最大傾斜状態において、その空ボビンEに作用するモーメントの方向が傾斜状態を減少させる方向となる。その結果、移送レール15の1ストローク量を限界広さに相当するボビン本数以上に増大させても、ボビンホルダ29内における空ボビンEの倒れを防止することができる。

【0059】

(2)ボビンホルダ29の下方を通過するペッグトレイ12の移動は、第2の移送装置T2のエアシリンダ22の送り動作により行われる。したがって、ボビンホルダ29の下方を通過するペッグトレイ12を第2の移送装置T2のエアシリンダ22と別の駆動手段で駆動する構成に比較して、構成が簡単になる。また、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEをボビンホルダ29に送り込むために、ドラム31の回転速度を増加したり、シュータ28の長さを短くしたりして、ボビンホルダ29への空ボビンEの供給を早めることも考えられる。しかし、この場合には、シュータ28内での空ボビンEの詰まりを生じ易くなる。本実施形態によれば、エアシリンダ22の送り動作の速度調整のみによって送り込まれた空ボビンEがボビンホルダ29内で倒れるのが防止され、ドラム31の回転速度やシュータ28の長さは、詰まりを生じることなく安定して動作していた従来構成から変更する必要がない。

【0060】

(3)シュータ28から空ボビンEが送り込まれるまでにボビンホルダ29から取り出される空ボビンEの本数(この実施形態では2本)は、第2の移送装置T2のエアシリンダ22による1回の送り動作で第2の接続部14へ移送されるペッグトレイ12の数(この実施形態では4本)より少ない。そのため、エアシリンダ22による空ボビンEの送り動作の途中で、シュータ28から空ボビンEがボビンホルダ29に供給されることになるので、エアシリンダ22の一回の送り動作量をボビンホルダ29の限界広さに相当するボビン本数以上に増大させたとしても、ボビンホルダ29内における空ボビンEの倒れを防止することができる。

【0061】

(4)ドラム31は一回の回転で第2の移送装置T2が1回の移送動作で移送するペッグトレイ12の数と同数の空ボビンEをシュータ28に送り込むように回転される。第2の移送装置T2はペッグトレイ12の移送速度が、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、ドラム31の回転により空ボビンEがボビンホルダ29に送り込まれるように調整されている。したがって、ドラム31は1回の間欠駆動により、第2の移送装置T2の1回の移送動作で移送されるペッグトレイ12の数と同数の空ボビンEをボビンホルダに29に供給するため、ドラム31を駆動するための制御が簡単になる。

【0062】

(5)制御装置Cは、モータ32への駆動指令の出力時期を、単純にエアシリンダ22の作動開始時から所定時間T経過した時点とするのではなく、エアシリンダ22の送り動作によりペッグトレイ12が1ピッチ分移動された時点(ボビンホルダ29内の空ボビンEの本数が1本減少した時点)から時間t2経過した時点としている。エアシリンダ22の送り動作が円滑に行われ、予め設定された時間t4でペッグトレイ12が1ピッチ分移動されれば問題はないが、エアシリンダ22に加わる負荷の変動により移送に要する時間も変動する。例えば、ペッグトレイ12が1ピッチ分移動されるのに必要な時間が長くかかった場合、ボビンホルダ29から空ボビンEが取り出される前にドラム31が駆動されてシュータ28内に空ボビンEが詰まる虞がある。しかし、1ピッチ分移動された時点から時間t2経過した時点でモータ32に駆動指令を出力すれば、その様な不具合を回避することができる。

【0063】

(6)ペッグトレイ12の移動速度が、ボビンホルダ29内の空ボビン列の後方に存在する空間Sの広さが空ボビンE2本分の広さの状態の時に、シュータ28から空ボビンEをボビンホルダ29に供給するように設定されている。したがって、空間Sの広さが空ボビンE3本分の広さの状態の時に、空ボビンEをボビンホルダ29に供給するように設定した場合に比較して、傾いた状態の空ボビンEが自力でボビンホルダ29内の空ボビン列の最後部に並んで当接する状態になり易い。

【0064】

(7)ペッグトレイ12を間欠的に所定ピッチずつ移動させる移送レール15の1ストロークがスピンドルピッチの4倍以上に設定され、ペッグトレイ12がスピンドルピッチの4倍ずつ移動される。従って、満ボビンの搬出及び空ボビンEの供給が完了するまでに移送レール15を往復作動させるエアシリンダ21,22の作動回数が、ペッグトレイ12をスピンドルピッチの2倍ずつ移動させる装置の1/2となり、ペッグトレイ12の1個当たりの搬送時間が大幅に短縮される。

【0065】

(8)第2の接続部14のガイド通路23の途中にターンテーブル37が配設され、ターンテーブル37の回転によりガイド通路23の途中にペッグトレイ12のほぼ4個分の大きさの隙間が積極的に形成される。従って、第2の移送装置T2の移送レール15の往動時に、移送レール15上の4個のペッグトレイ12が円滑に第2の接続部14に送り込まれる。

【0066】

(9)第2の接続部14のガイド通路23に形成されるペッグトレイ12のほぼ4個分の大きさの隙間が、ボビンホルダ29の下流側の近傍に形成される。従って、第2の移送装置T2の移送レール15の往動時に、ボビンホルダ29内の空ボビンEと係合した状態でペッグトレイ12が移動される際に抵抗が少なくなり、ペッグトレイ12が円滑に移動されてペッグトレイ12への空ボビンEの供給が円滑になされる。

【0067】

(10)ボビンホルダ29の後部にボビンセンサ35が設けられているため、ボビンセンサ35の検出信号に基づいて空ボビン供給部26の異常を検知することができる。例えば、エアシリンダ22の送り動作が開始された後、予め設定された時間経過後もボビンセンサ35からオフ信号が出力されない場合には、ボビンホルダ29内から空ボビンEの取り出しに異常が生じていると判断できる。また、ボビンホルダ29内から空ボビンEの取り出しが開始され、ボビンセンサ35からオフ信号が出力された後、予め設定された時間経過後もボビンセンサ35からオン信号が出力されない場合には、ドラム31からの空ボビンEの送り出しに異常が生じていると判断できる。

【0068】

(第2の実施形態)

次に第2の実施形態を、図9を参照しながら説明する。なお、第2の実施形態は、第1及び第2の移送装置T1,T2のエアシリンダ21,22の送り動作の速度を、図6に示す比較例と同じにし、ドラム31の回転開始時期が第1の実施形態と異なる。即ち、スピードコントローラ44の調整が第1の実施形態と異なり、制御装置Cによるモータ32の駆動開始時期が異なる点を除き、その他の構成は第1の実施形態と同様であるため、同様の部分については同一符号を付してその詳細な説明を省略する。

【0069】

制御装置Cは、満ボビンの搬出及び空ボビンEの搬入作業時、エアシリンダ22への送り動作指令、即ちソレノイドバルブ40への制御指令を出力した後、ペッグトレイセンサ36の検出信号に基づいてペッグトレイ12が1ピッチ分移動された時点からの時間を計測する。そして、時間t2経過した時点でモータ32に駆動指令を出力する。エアシリンダ22の送り動作が開始されてから時間t2経過した時点では、第1の実施形態の場合と同様に、ボビンホルダ29からは1本の空ボビンEが取り出された状態である。しかし、エアシリンダ22の送り動作が第1の実施形態と比べて速いため、ドラム31の回転により空ボビンEがシュータ28からボビンホルダ29の空間Sに送り込まれるまでに、ボビンホルダ29からは3本の空ボビンEが取り出されている。しかし、ドラム31の回転開始時期が、第1の実施形態のようにボビンセンサ35のオフ信号入力時ではなく、その前に入力されるペッグトレイセンサ36の検出信号入力から時間t2経過後とされている。したがって、4本目の空ボビンEが取り出されて、空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEがボビンホルダ29に送り込まれる。即ち、この実施形態では、ボビンホルダ29内の空ボビンEの本数は、図9に示すように、8本、7本、6本、5本、6本、5本、6本、7本、8本と変化して元の状態に戻る。

【0070】

したがって、この実施形態によれば、第1の実施形態における(1)〜(4),(7)〜(10)と同様な効果の他に次の効果を得ることができる。

(11)エアシリンダ21,22の送り動作の速度を遅くせずに、ドラム31の回転開始時期をエアシリンダ22の送り動作開始時期を基準にして、所定の時間t2経過した時点に設定した。そのため、空ボビンEがボビンホルダ29にシュータ28から送り込まれるまでに3本の空ボビンEが取り出されるが、空間Sが限界広さに達するまで、即ち4本の空ボビンEがボビンホルダ29から取り出されるまでに空間Sに空ボビンEが送り込まれるため、ボビンホルダ29内における空ボビンEの倒れを防止することができる。

【0071】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 第2の実施形態のように第1及び第2の移送装置T1,T2のエアシリンダ21,22の送り動作の速度を、ペッグトレイ12を2個ずつ移送する場合と同じにし、ドラム31の回転開始時期を早くした構成において、制御装置Cが、エアシリンダ22への送り動作指令とモータ32への駆動指令を同時に出力する構成としてもよい。この場合、ドラム31の回転により空ボビンEがシュータ28からボビンホルダ29の空間Sに送り込まれるまでに、ボビンホルダ29からは2本の空ボビンEが取り出された状態となり、送り込まれた空ボビンEはより倒れ難くなる。また、エアシリンダ22への送り動作指令を出力した時点からの時間t2を計測する必要がないため、制御が容易になる。

【0072】

○ 前記各実施形態ではドラム31の回転速度を変更せずに、エアシリンダ21,22の送り動作速度を遅くしたり、ドラム31の回転開始時期を早くしたりした。しかし、エアシリンダ21,22の送り動作速度及びドラム31の回転開始時期を変更せずに、ドラム31の回転速度を速くして、ボビンホルダ29内の空ボビン列の後方に存在する空間Sが、シュータ28から送り込まれる空ボビンEの倒れが発生する限界広さに達する前に、空ボビンEをボビンホルダ29に送り込むようにしてもよい。しかし、ドラム31の回転速度を速くして空ボビンEの送り込み間隔を短くする構成の場合は、ドラム31の溝からシュータ28への空ボビンEの落下を円滑に行ったり、ボビンホルダ29の空間S内に送り込まれた空ボビンEが次の空ボビンEの空間S内への送り込みに支障を来さない位置まで移動したりする必要がある。そのため、ドラム31の回転速度はあまり速くできず、エアシリンダ21,22の送り動作速度を遅くしたり、ドラム31の回転開始時期を早くしたりする構成の方が自由度が高い。

【0073】

○ ボビンホルダ29の下方を通過するペッグトレイ12の移動は、第2の移送装置T2のエアシリンダ22の送り動作により行われる構成に限らない。例えば、第2の接続部14のガイド通路23のターンテーブル37より上流側に、エアシリンダ22の送り動作によりガイド通路23へ送り込まれたペッグトレイ12を移送するベルトコンベアやローラコンベア等のペッグトレイ移送手段を設けてもよい。この場合、エアシリンダ21,22の送り速度を変更する代わりに、前記ペッグトレイ移送手段の移送速度を変更してボビンホルダ29からの空ボビンEの取り出し速度を変更することができる。

【0074】

○ 空間Sが限界広さに達するまでにボビンホルダ29から取り出される空ボビンEの本数は、第2の移送装置T2のエアシリンダ22による1回の送り動作で第2の接続部14へ移送されるペッグトレイ12の数と同じであってもよい。例えば、限界広さが空ボビンEの4本分の場合、即ち空間Sが限界広さに達するまでにボビンホルダ29から取り出される空ボビンEの本数が3本の場合、エアシリンダ22による1回の送り動作で第2の接続部14へ移送されるペッグトレイ12の数を3個としてもよい。

【0075】

○ ボビンセンサ35をボビンホルダ29内に8本の空ボビン列が存在するときに最後部の空ボビンEを検知する位置に設ける。そして、エアシリンダ22の送り動作あるいは第2の接続部14に設けられたペッグトレイ移送手段によりボビンホルダ29内から最初の空ボビンEが取り出された時期の検出を、ペッグトレイセンサ36の検出信号に基づいて行う代わりに、ボビンセンサ35の検出信号に基づいて行うようにしてもよい。この場合、ペッグトレイセンサ36を省略することができる。

【0076】

○ ボビンホルダ29内の空ボビン列の後方に存在する空間Sの限界広さは、空ボビンEの4本分の広さに限らない。例えば、使用するボビンの太さや長さ、あるいはボビンホルダ29の底壁29aの角度によって3本になったり5本になったりする場合もある。

【0077】

○ エアシリンダ21,22のストロークは、スピンドルピッチの4倍より若干大きな値に限らず、スピンドルピッチの3倍より若干大きな値、あるいは5以上の整数倍より若干大きな値に設定してもよい。

【0078】

○ 両移送装置T1,T2は、エアシリンダの往復動によってペッグトレイ12を移送する構成であればよく、ペッグトレイ12を1列状態で搭載して往復動する移送レール15を使用する構成に代えて、例えば、ペッグトレイ12をガイドレール上に載置し、係止爪が設けられたロッドをエアシリンダで往復動する構成を採用してもよい。この場合、係止爪が設けられたロッドが移送部材を構成する。

【0079】

○ 空ボビン供給部26を第1の移送装置T1の延長線上に配設してもよい。

○ 第1の接続部13をアウトエンドOE側に配設して、第2の接続部14をギヤエンドGE側に配設してもよい。

【0080】

○ リング精紡機に限らず、リング撚糸機に適用してもよい。

以下の技術的思想(発明)は前記実施形態から把握できる。

(1)請求項1〜請求項3のいずれか一項に記載の発明において、前記シュータを介して前記ボビンホルダへの空ボビンの送り込みを開始する時期は、前記ボビンホルダ内からの空ボビンの取り出し開始時期に基づいて設定されている。

【0081】

(2)請求項1〜請求項4及び前記技術的思想(1)のいずれか一項に記載の発明において、前記ボビンホルダへの空ボビンの送り込みを開始する時期は、空ボビンが前記ボビンホルダ内の空ボビン列の後方に存在する空間に送り込まれたときにおける前記空間の広さが、その空ボビンの最大傾斜状態において、その空ボビンに作用するモーメントの方向が傾斜状態を減少させる方向となる時期に設定されている。

【0082】

(3)請求項1〜請求項7及び前記技術的思想(1),(2)のいずれか一項に記載の発明において、エアシリンダのストロークが、前記移送部材をペッグトレイの送り量がペッグトレイの4個分となるように往復動させる値に設定されている。

【図面の簡単な説明】

【0083】

【図1】(a)は第1の実施形態におけるボビン搬送装置の概略平面図、(b)はエアシリンダの駆動構成を示すブロック回路。

【図2】移送レールの支持状態を示す断面図。

【図3】第2の接続部付近を示す部分平面図。

【図4】空ボビン供給部の概略側面図。

【図5】シリンダ及びドラムの作動状態とボビンホルダ内の空ボビンの本数を示すタイムチャート。

【図6】比較例のシリンダ及びドラムの作動状態とボビンホルダ内の空ボビンの本数を示すタイムチャート。

【図7】空ボビンが4本取り出された状態でボビンホルダに供給された空ボビンの状態を示す模式図。

【図8】空ボビンが2本又は3本取り出された状態でボビンホルダに供給された空ボビンの状態を示す模式図。

【図9】第2の実施形態におけるシリンダ及びドラムの作動状態とボビンホルダ内の空ボビンの本数を示すタイムチャート。

【図10】従来技術の空ボビン供給装置の概略側面図。

【符号の説明】

【0084】

E,E2,E3…空ボビン、S…空間、T1…第1の移送装置、T2…ペッグトレイ移動手段としての第2の移送装置、11…紡機機台としての精紡機機台、12…ペッグトレイ、12b…ペッグ、13…第1の接続部、14…第2の接続部、15…移送部材としての移送レール、21,22…エアシリンダ、26…空ボビン供給部、28…シュータ、29…ボビンホルダ、31…ドラム、32,38…モータ。

【特許請求の範囲】

【請求項1】

紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給方法であって、

前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数を、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上に設定するとともに、

前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込むことを特徴とする紡機におけるボビン供給方法。

【請求項2】

前記ボビンホルダの下方を通過するペッグトレイの移動は、前記第2の移送装置のエアシリンダの送り動作により行われ、

前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に空ボビンが前記ボビンホルダに送り込まれるように調整される請求項1に記載の紡機におけるボビン供給方法。

【請求項3】

前記シュータから前記ボビンホルダに空ボビンが送り込まれるまでに前記ボビンホルダから取り出される空ボビンの本数は、前記第2の移送装置のエアシリンダによる1回の送り動作で前記第2の接続部へ移送されるペッグトレイの数より少ない請求項2に記載の紡機におけるボビン供給方法。

【請求項4】

前記シュータを介した前記ボビンホルダへのボビン供給開始時期を、前記ペッグトレイの移動開始時期を基準にして、所定の時間経過した時点に設定した請求項1に記載の紡機におけるボビン供給方法。

【請求項5】

紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給装置であって、

前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数が、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上となるようにペッグトレイを移動させるペッグトレイ移動手段を備え、

前記空ボビン供給部は、周面に空ボビンを収容可能な溝が形成されるとともにモータにより定速で回転されるドラムを備え、前記ドラムの回転により空ボビン収容部内の空ボビンを1本ずつ前記シュータに供給するように構成され、前記ペッグトレイ移動手段のペッグトレイ移動による前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込むことを特徴とする紡機におけるボビン供給装置。

【請求項6】

前記ペッグトレイ移動手段は前記第1及び第2の移送装置で構成されており、前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が、前記シュータから送り込まれる空ボビンの倒れが発生する限界広さに達する前に、前記ドラムの回転により空ボビンが前記ボビンホルダに送り込まれるように調整される請求項5に記載の紡機におけるボビン供給装置。

【請求項7】

前記ドラムの回転開始時期を、前記第2の移送装置の送り動作開始時期を基準にして、所定の時間経過した時点に設定した請求項5に記載の紡機におけるボビン供給装置。

【請求項1】

紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給方法であって、

前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数を、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上に設定するとともに、

前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込むことを特徴とする紡機におけるボビン供給方法。

【請求項2】

前記ボビンホルダの下方を通過するペッグトレイの移動は、前記第2の移送装置のエアシリンダの送り動作により行われ、

前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に空ボビンが前記ボビンホルダに送り込まれるように調整される請求項1に記載の紡機におけるボビン供給方法。

【請求項3】

前記シュータから前記ボビンホルダに空ボビンが送り込まれるまでに前記ボビンホルダから取り出される空ボビンの本数は、前記第2の移送装置のエアシリンダによる1回の送り動作で前記第2の接続部へ移送されるペッグトレイの数より少ない請求項2に記載の紡機におけるボビン供給方法。

【請求項4】

前記シュータを介した前記ボビンホルダへのボビン供給開始時期を、前記ペッグトレイの移動開始時期を基準にして、所定の時間経過した時点に設定した請求項1に記載の紡機におけるボビン供給方法。

【請求項5】

紡機機台の長手方向に沿って延設されたペッグトレイ通路に沿って往復移動されて所定ピッチずつペッグトレイを移送する移送部材と、前記移送部材を往復移動させるエアシリンダとを備えた第1及び第2の移送装置を紡機機台の長手方向左右両側に備え、紡機機台の第1端部側にペッグトレイを前記第1の移送装置から前記第2の移送装置へ移送する第1の接続部を、紡機機台の第2端部側にペッグトレイを前記第2の移送装置から前記第1の移送装置へ移送する第2の接続部をそれぞれ備え、前記第2の接続部の途中には複数の空ボビンを1列で収容可能に構成され、後部上方からシュータを介して空ボビンが送り込まれ、列の先頭に位置する空ボビンが下方を移動するペッグトレイのペッグに係止されるとともに該ペッグに挿入されてペッグトレイに供給されるボビンホルダを有する空ボビン供給部を備えた紡機におけるボビン供給装置であって、

前記ボビンホルダの下方を通過するペッグトレイによる前記ボビンホルダ内からの連続した空ボビンの取り出し本数が、前記ボビンホルダ内の空ボビン列の後方に存在する空間において前記シュータから送り込まれる空ボビンの倒れが発生する前記空間の限界広さに相当する本数以上となるようにペッグトレイを移動させるペッグトレイ移動手段を備え、

前記空ボビン供給部は、周面に空ボビンを収容可能な溝が形成されるとともにモータにより定速で回転されるドラムを備え、前記ドラムの回転により空ボビン収容部内の空ボビンを1本ずつ前記シュータに供給するように構成され、前記ペッグトレイ移動手段のペッグトレイ移動による前記ボビンホルダ内からの空ボビンの取り出しにより、前記ボビンホルダ内の空ボビン列の後方に存在する空間が前記限界広さに達する前に、空ボビンを前記ボビンホルダに送り込むことを特徴とする紡機におけるボビン供給装置。

【請求項6】

前記ペッグトレイ移動手段は前記第1及び第2の移送装置で構成されており、前記第2の移送装置による前記ペッグトレイの移送速度が、前記ボビンホルダ内の空ボビン列の後方に存在する空間が、前記シュータから送り込まれる空ボビンの倒れが発生する限界広さに達する前に、前記ドラムの回転により空ボビンが前記ボビンホルダに送り込まれるように調整される請求項5に記載の紡機におけるボビン供給装置。

【請求項7】

前記ドラムの回転開始時期を、前記第2の移送装置の送り動作開始時期を基準にして、所定の時間経過した時点に設定した請求項5に記載の紡機におけるボビン供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−41125(P2009−41125A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−205669(P2007−205669)

【出願日】平成19年8月7日(2007.8.7)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月7日(2007.8.7)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]