紡績ユニット及び紡績機

【課題】糸掛け部から紡績糸が外れたか否かを検出することができる紡績ユニット及び紡績機を提供することを目的とする。

【解決手段】繊維束8に撚りを与えて紡績糸10を生成する空気紡績装置9と、空気紡績装置9の下流側に設置され、紡績糸10を外周面21aに巻き付けて回転することで紡績糸10を一時的に貯留する糸貯留ローラ21と、糸貯留ローラ21の下流側に配置され、紡績糸10と接触した状態で糸貯留ローラ21と一体的に回転することで糸貯留ローラ21の外周面に紡績糸10を巻き付ける糸掛け部22と、糸掛け部22から紡績糸10を外すことが可能な糸外しレバー28と、糸外しレバー28によって糸掛け部22から紡績糸10が外されたことを検出する糸外れ検出部(過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50)と、を備える。

【解決手段】繊維束8に撚りを与えて紡績糸10を生成する空気紡績装置9と、空気紡績装置9の下流側に設置され、紡績糸10を外周面21aに巻き付けて回転することで紡績糸10を一時的に貯留する糸貯留ローラ21と、糸貯留ローラ21の下流側に配置され、紡績糸10と接触した状態で糸貯留ローラ21と一体的に回転することで糸貯留ローラ21の外周面に紡績糸10を巻き付ける糸掛け部22と、糸掛け部22から紡績糸10を外すことが可能な糸外しレバー28と、糸外しレバー28によって糸掛け部22から紡績糸10が外されたことを検出する糸外れ検出部(過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50)と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紡績ユニット及び紡績機に関するものである。

【背景技術】

【0002】

従来、このような分野の技術として、下記特許文献1に記載の紡績ユニットが知られている。この紡績ユニットには、紡績装置の下流側に紡績糸を一時的に貯留する糸貯留ローラが設けられている。この紡績ユニットは、糸貯留ローラの外周面に紡績糸を巻き付けるために、糸貯留ローラと一体的に回転する糸掛け部を備えている。糸掛け部が紡績糸と係合した状態で糸掛け部が糸貯留ローラと一体的に回転することで、紡績糸が糸貯留ローラの外周面に巻き付けられる。また、紡績ユニットは糸外し部を備え、糸外し部は、紡績糸が糸掛け部に係合した状態で紡績糸の糸道を移動させ、糸掛け部から紡績糸を外す。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−38225号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、糸外し部によって糸掛け部から紡績糸を外す際に、糸掛け部から紡績糸が外れない場合が想定される。従来、糸外し部を作動させた場合において糸掛け部から紡績糸が外れたか否かの検出は行われておらず、紡績糸が外れたか否かの検出を行いたいという要望がある。この事情に鑑み、本発明は、糸掛け部から紡績糸が外れたか否かを検出することができる紡績ユニット及び紡績機を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る紡績ユニットは、繊維束に撚りを与えて紡績糸を生成する紡績装置と、糸走行方向において紡績装置の下流側に設置され、紡績糸を外周面に巻き付けて回転することで紡績糸を一時的に貯留する糸貯留ローラと、糸貯留ローラの下流側に配置され、紡績糸と接触した状態で糸貯留ローラと一体的に回転することで糸貯留ローラの外周面に紡績糸を巻き付ける糸掛け部と、糸掛け部から紡績糸を外すことが可能な糸外し部と、糸外し部によって糸掛け部から紡績糸が外されたことを検出する糸外れ検出部と、を備えたことを特徴とする。

【0006】

この紡績ユニットでは、糸外れ検出部によって、糸掛け部から紡績糸が外されたか否かを検出することができる。これにより、糸外れが検出することができなかった場合に生じる不具合を防止することができる。

【0007】

また、紡績ユニットは、糸貯留ローラの下流側に配置され、走行する紡績糸にワックスを付与するワックス付与装置を更に備え、糸外れ検出部は、ワックス付与装置に設けられて、紡績糸の走行状態を検出し、紡績糸の走行状態に基づいて糸掛け部から紡績糸が外されたことを検出することが好ましい。この構成によれば、ワックス付与装置に設けられた検出部を用いて、糸掛け部から紡績糸が外れたことを検出することができる。

【0008】

また、糸外れ検出部は、糸掛け部が紡績糸と接触した状態で回転することで糸貯留ローラの外周面上を当該糸貯留ローラの周方向に移動する紡績糸を検出し、糸貯留ローラの周方向に移動する紡績糸の検出結果に基づいて糸掛け部から紡績糸が外されたことが好ましい。この構成によれば、糸貯留ローラの外周面上を当該糸貯留ローラの周方向に移動する紡績糸を検出する検出部を用いて、糸掛け部から紡績糸が外れたことを検出することができる。

【0009】

また、紡績装置は、旋回気流によって繊維束に撚りを与えて紡績糸を生成する空気紡績装置であることが好ましい。空気紡績装置を備える紡績ユニットにおいても、糸掛け部から紡績糸が外れたか否かを検出することができる。

【0010】

本発明に係る紡績機は、複数備えられた上述の紡績ユニットと、複数の紡績ユニット間を移動可能に設けられた作業台車と、を備え、糸外れ検出部は、作業台車に設けられて、糸掛け部が紡績糸と接触した状態で回転することで糸貯留ローラの周方向に移動する紡績糸を検出し、糸貯留ローラの周方向に移動する紡績糸の検出結果に基づいて糸掛け部から紡績糸が外されたことを検出することを特徴とする。この構成によれば、作業台車に設けられた検出部を用いて糸貯留ローラの周方向に移動する紡績糸を検出することにより、糸掛け部から紡績糸が外れたことを検出することができる。

【0011】

また、作業台車は、紡績糸の糸継ぎを行う糸継台車、及び、紡績装置によって生成された紡績糸を巻き取ることで形成されるパッケージを移動させる玉揚台車の少なくともいずれかであることが好ましい。この構成によれば、糸継台車、又は、玉揚台車に糸外れ検出部を設けて、糸掛け部から紡績糸が外れたことを検出することができる。

【発明の効果】

【0012】

本発明によれば、糸掛け部から紡績糸が外れたか否かを検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る紡績機の正面図である。

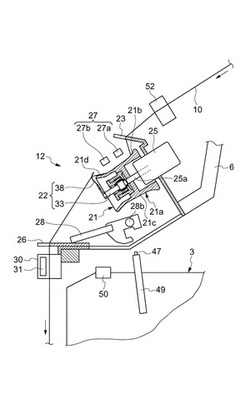

【図2】図1の紡績機の縦断面図である。

【図3】図1の紡績機の主要な構成を示すブロック図である。

【図4】図1の糸貯留装置の縦断面図である。

【図5】図1の糸貯留装置の外観斜視図である。

【図6】図1の糸貯留ローラの周りの構成を模式的に示す正面図である。

【図7】図1の糸貯留ローラの周りの構成を模式的に示す側面図である。

【図8】糸貯留ローラから糸品質が不安定な部分を解舒する制御の前半部分を説明するフローチャートである。

【図9】糸貯留ローラから糸品質が不安定な部分を解舒する制御の後半部分を説明するフローチャートである。

【図10】糸貯留ローラから糸品質が不安定な部分を解舒するときのタイミングチャートである。

【図11】図1のサクションパイプ及びサクションマウスによって上糸及び下糸を捕捉する様子を示した縦断面図である。

【図12】図1の糸貯留ローラから糸品質が不安定な部分を解舒している様子を示した縦断面図である。

【図13】図7の糸外しレバーが上昇位置にある場合における糸貯留ローラ周りを模式的に示す側面図である。

【発明を実施するための形態】

【0014】

次に、本発明の一実施形態に係る紡績ユニット、及び紡績機について、図面を参照して説明する。なお、本明細書において「上流」及び「下流」とは、紡績時での糸の走行方向における上流及び下流を意味するものとする。図1は紡績機の全体的な構成を示した正面図、図2は、図1の紡績機の縦断面図である。図3は、紡績機の主要な構成を示すブロック図である。

【0015】

図1に示す紡績機1は、並設された多数の紡績ユニット2を備えている。この紡績機1は、糸継台車3と、ブロアボックス80と、原動機ボックス5と、を備えている。なお、紡績機1が設置される工場では、糸継台車(作業台車)3に対して紡績糸10の糸道側に、紡績ユニット2の配列方向に延びる作業者通路が設けられる。作業者は、作業者通路側から、各紡績ユニット2の操作や監視等を行うことができる。

【0016】

図1に示すように、各紡績ユニット2は、上流から下流へ向かって順に、ドラフト装置7と、空気紡績装置9と、糸貯留装置12と、ワキシング装置(ワックス付与装置)30と、巻取装置13と、を備えている。ドラフト装置7は紡績機1が備えるフレーム6の上端近傍に設けられている。このドラフト装置7から送られてくる繊維束8は空気紡績装置9で紡績される。空気紡績装置9から送出された紡績糸10はヤーンクリアラ52を通過した後、糸貯留装置12で更に下方に送られてワキシング装置30でワックスが付与される。その後、紡績糸10は、巻取装置13によって巻き取られ、これによりパッケージ45が形成される。

【0017】

ドラフト装置7は、スライバ15を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ対16、サードローラ対17、エプロンベルト18を装架したミドルローラ対19、及びフロントローラ対20の4つのローラ対を備えている。各ローラ対16,17,19,20のボトムローラは、原動機ボックス5又は個別に設けられた不図示の駆動源からの動力により駆動される。各ローラ対16,17,19,20は、回転速度を異ならせて駆動され、この結果、上流側から供給されたスライバ15を延伸して繊維束8にし、下流側の空気紡績装置9に送ることができる。ドラフト装置7に備えられたローラ対16,17,19,20のうち、個別に設けられた不図示の駆動源からの動力によって駆動されるローラ対(本実施形態においては、ローラ対16及び17)は、図3に示すように、ユニットコントローラ60によって制御される。但し、原動機ボックス5に設けられた不図示の駆動源がローラ対16,17,19,20の全てを駆動している場合、原動機ボックス5に設けられた駆動源の駆動制御を行う制御部が、ローラ対16,17,19,20の駆動の制御を行ってもよい。

【0018】

空気紡績装置9は、旋回気流を利用して繊維束8に撚りを与え、紡績糸10を生成する。空気紡績装置9は、詳細な説明や図示は省略するが、繊維案内部と、旋回流発生ノズルと、中空ガイド軸体と、を備えている。繊維案内部は、ドラフト装置7から送られた繊維束8を、空気紡績装置9の内部に形成される紡績室に案内する。旋回流発生ノズルは、繊維束8の経路の周囲に配置され、紡績室内に旋回流を発生させる。この旋回流によって、紡績室内の繊維束8の繊維端が反転され旋回する。中空ガイド軸体は、紡績された紡績糸10を紡績室から空気紡績装置9の外部へと案内する。なお、旋回気流の発生及び停止は、図3に示すように、ユニットコントローラ60によって制御されている。

【0019】

空気紡績装置9の下流には、糸貯留装置12が設けられている。この糸貯留装置12は、紡績糸10に所定の張力を与えて空気紡績装置9から引き出す機能と、糸継台車3による糸継時などに空気紡績装置9から送出される紡績糸10を滞留させて紡績糸10の弛みを防止する機能と、巻取装置13側の張力の変動が空気紡績装置9側に伝わらないように張力を調節する機能と、を有している。図2に示すように、糸貯留装置12は、糸貯留ローラ21と、糸掛け部22と、上流側ガイド23と、電動モータ25と、下流側ガイド26と、貯留量センサ27と、糸外しレバー(糸外し部)28と、を備えている。

【0020】

糸掛け部22は、紡績糸10に係合する(引っ掛ける)ことが可能に構成されており、紡績糸10に係合した状態で糸貯留ローラ21と一体的に回転することで、当該糸貯留ローラ21の外周面に紡績糸10を案内できるように構成されている。

【0021】

糸貯留ローラ21は、その外周面に紡績糸10を巻き付けて貯留できるように構成されている。また、糸貯留ローラ21は、ユニットコントローラ60によって制御されている電動モータ25によって一定の回転速度で回転駆動される。この構成で、糸掛け部22によって糸貯留ローラ21の外周面に案内された紡績糸10は、糸貯留ローラ21が回転することにより当該糸貯留ローラ21を締め付けるようにして巻かれ、糸貯留装置12よりも上流側の紡績糸10を引っ張る。これにより、空気紡績装置9から紡績糸10を連続的に引き出すことができる。

【0022】

また、糸貯留ローラ21上の紡績糸10が一定量以上になれば、糸貯留ローラ21と紡績糸10との間の接触面積が大きくなり、スリップ等が殆ど発生しない。従って、一定量以上の紡績糸10が糸貯留ローラ21上に巻かれた状態で当該糸貯留ローラ21を回転駆動することにより、糸貯留装置12は、スリップ等を発生させることなく、空気紡績装置9から紡績糸10を安定した速度で引き出すことができる。なお、この一定量(スリップが発生しなくなり紡績糸10を引っ張る力が安定する糸貯留量)のことを、以下の説明で必要最低貯留量と呼ぶことがある。

【0023】

貯留量センサ27は、糸貯留ローラ21上に貯留されている紡績糸10の貯留量を非接触式で検出し、ユニットコントローラ60に送信するように構成されている。

【0024】

上流側ガイド23は、糸貯留ローラ21のやや上流側に配置されている。この上流側ガイド23は、糸貯留ローラ21の外周面に対して紡績糸10を適切に案内する案内部材として構成されるとともに、空気紡績装置9から伝播してくる紡績糸10の撚りが当該上流側ガイド23よりも下流側に伝わることを防止する撚り止めの役割を兼ねている。

【0025】

下流側ガイド26は、糸貯留ローラ21のやや下流側に配置されている。この下流側ガイド26は、回転する糸掛け部22によって糸貯留ローラ21の周方向に振り回される紡績糸10の軌道を規制し、これより下流側の紡績糸10の走行経路を安定させて紡績糸10を案内する案内部材として構成されている。

【0026】

糸外しレバー28は、糸貯留ローラ21の下流側端部近傍で、下流側ガイド26の上流側に配置されている。糸外しレバー28は揺動軸28bを中心に揺動可能に構成されている。

【0027】

空気紡績装置9と糸貯留装置12との間の位置には、ヤーンクリアラ52が設けられている。ヤーンクリアラ52は走行する紡績糸10の太さを監視し、紡績糸10の糸欠点を検出した場合に、糸欠点検出信号をユニットコントローラ60へ送信するように構成されている。糸欠点検出信号を受信したユニットコントローラ60は、空気紡績装置9による旋回気流を用いた繊維束8の撚り動作を停止させ、紡績糸10を切断している。

【0028】

糸継台車3は、図1及び図2に示すように、スプライサ(糸継装置)43と、サクションパイプ44と、サクションマウス46と、押上げアーム47と、空気圧シリンダ49と、糸移動検出センサ(糸外れ検出部)50と、を備えている。糸継台車3は、ある紡績ユニット2で糸切れや糸切断が発生すると、フレーム6に固定されたレール41上を当該紡績ユニット2まで走行し、停止して糸継動作を行うように構成されている。糸継動作とは、糸切れや糸切断により生じた糸端を捕捉し、これらの糸端を繋ぎ合わせるまでの動作のことであり、この一連の工程を糸継動作サイクルと称することがある。

【0029】

サクションパイプ44は、軸を中心に上下方向に回動可能であり、空気紡績装置9から送出される紡績糸10の糸端(上糸)を吸い込みつつ捕捉して、スプライサ43へ案内できるように構成されている。サクションマウス46は、軸を中心に上下方向に回動可能であり、巻取装置13に支持されたパッケージ45から糸端(下糸)を吸引しつつ捕捉して、スプライサ43へ案内できるように構成されている。サクションパイプ44及びサクションマウス46における糸端の吸い込み動作は、ユニットコントローラ60により制御されている。詳細な構成については省略するが、スプライサ43は、両糸端を解撚した後に、旋回気流によって糸端同士を撚り合わせることにより、上糸と下糸とを繋ぎ合わせるように構成されている。

【0030】

押上げアーム47は、アクチュエータとしての空気圧シリンダ49の先端部分に配置されている。この空気圧シリンダ49の駆動により、押上げアーム47を上方の進出位置まで移動させて糸外しレバー28を押し、当該糸外しレバー28を上昇位置まで駆動させることができるように構成されている。また、この空気圧シリンダ49の駆動は、ユニットコントローラ60により制御されている。

【0031】

糸移動検出センサ50は、糸掛け部22に紡績糸10が係合した状態で糸掛け部22が回転することで糸貯留ローラ21の周方向に移動する紡績糸10(糸掛け部22が回転することによって糸貯留ローラ21の下流側端部近傍を周回するように移動する紡績糸10)を検出する。糸移動検出センサ50による検出結果は、ユニットコントローラ60に送信される。

【0032】

糸貯留装置12と巻取装置13との間の位置には、ワキシング装置30が設けられている。ワキシング装置30には、当該ワキシング装置30によってワックス付けされる紡績糸10が糸道上を走行しているか及び走行を停止しているかの少なくともいずれかを検出する走行検出センサ(糸外れ検出部)31が設けられている。走行検出センサ31による検出結果は、ユニットコントローラ60に送信される。

【0033】

巻取装置13は、支軸70まわりに回動可能に支持されたクレードルアーム71を備える。このクレードルアーム71は、紡績糸10を巻回すためのボビン48を回転可能に支持することができる。

【0034】

また、巻取装置13は、巻取ドラム72と、トラバース装置75と、を備えている。巻取ドラム72は、ボビン48やそれに紡績糸10を巻回して形成されるパッケージ45の外周面に接触して駆動できるように構成されている。また、トラバース装置75は、紡績糸10に係合可能なトラバースガイド76を備えている。この構成で、トラバースガイド76を図略の駆動手段によって往復動させながら巻取ドラム72を図略の電動モータによって駆動することで、巻取ドラム72に接触するパッケージ45を回転させ、紡績糸10を綾振りしつつ巻き取る。

【0035】

ブロアボックス80には、紡績ユニット2の各部や糸継台車3等に供給するエアーを発生させるエアー供給源(負圧源)が格納されている。

【0036】

次に、糸貯留装置12の詳細な構成について図4及び図5を参照して説明する。図4は、糸貯留装置の縦断面図である。図5は、糸貯留装置の外観斜視図である。

【0037】

糸貯留ローラ21は耐摩耗性を有する材料で構成されたローラ部材であって、電動モータ25のモータ軸25aに固定されている。この糸貯留ローラ21の外周面21aは、糸掛け部22を有する側を先端、電動モータ25が配置されている側を基端とすると、基端から先端に向かって順に、基端側テーパ部21bと、円筒部21cと、先端側テーパ部21dと、を備えている。

【0038】

円筒部21cは、先端側が僅かに細まる形状に構成されるとともに、両側のテーパ部21b及び21dに対し段差なく連続する形状になっている。また、円筒部21cの寸法は、紡績糸10を少なくとも必要最低貯留量以上は貯留することができるように適宜定められている。また、貯留量センサ27は、最低貯留量検出センサ27aと、過貯留検出センサ(糸外れ検出部)27bとより構成されている。最低貯留量検出センサ27a及び過貯留検出センサ27bは、円筒部21cに対向するように設けられている。

【0039】

基端側テーパ部21b及び先端側テーパ部21dは、それぞれ端面側を大径側とする緩やかなテーパ状に構成されている。糸貯留ローラ21の外周面21aにおいて、基端側テーパ部21bは、供給された紡績糸10を大径部分から小径部分に向かって円滑に移動させて中間の円筒部21cへ到達させることにより、紡績糸10を円筒部21cの表面に整然と巻き付かせる。また、先端側テーパ部21dは、解舒の際に、巻き付いている紡績糸10が一度に抜けてしまう輪抜け現象を防止すると同時に、紡績糸10を小径部分から端面側の大径部分へ順送りに巻き戻して、紡績糸10の円滑な引出しを確保する機能を有している。

【0040】

糸貯留ローラ21の先端側に配置される糸掛け部22は、図4及び図5に示すように、糸貯留ローラ21と軸線を一致させて配置される。この糸掛け部22は、フライヤー軸33と、その先端に固定されるフライヤー38と、を備えている。

【0041】

フライヤー軸33は、糸貯留ローラ21に対して相対回転可能に支持されている。一方、フライヤー軸33又は糸貯留ローラ21の何れか一方には永久磁石(不図示)が取り付けられ、他方には磁気ヒステリシス材(不図示)が取り付けられている。これらの磁気的手段により、糸掛け部22が糸貯留ローラ21に対し相対回転するのに抗するトルクが発生する。この抵抗トルクにより、糸掛け部22は糸貯留ローラ21の回転に追従して回転し、結果として糸掛け部22と糸貯留ローラ21とが一体的に回転する。一方、この抵抗トルクに打ち勝つような力が糸掛け部22に加わった場合は、糸掛け部22は糸貯留ローラ21に対して相対的に回転することになる。

【0042】

また、フライヤー38は、糸貯留ローラ21の外周面21aに向かって適宜湾曲し、紡績糸10と係合する(紡績糸10を引っ掛ける)ことができる形状に構成されている。糸貯留ローラ21上に紡績糸10が巻き付けられていない状態で、フライヤー38が糸貯留ローラ21と一体的に回転すると、このフライヤー38が紡績糸10に係合する。そして、この回転するフライヤー38に係合した紡績糸10は、当該フライヤー38によって振り回され、回転する糸貯留ローラ21の外周面へ案内されて巻き付けられる。

【0043】

糸貯留ローラ21に巻き付けられた紡績糸10の様子を説明すると、以下のとおりである。即ち、上流側ガイド23を通った紡績糸10は、基端側から外周面21aに案内され、円筒部21cに複数回巻き付けられる。そして、外周面21aの先端側から引き出された紡績糸10は、フライヤー38を通過した後、下流側ガイド26を通って下流に送られる。

【0044】

図5のように糸貯留ローラ21に紡績糸10が巻き付いた状態で、フライヤー38に係合している紡績糸10を下流側に引っ張る力が与えられると、糸貯留ローラ21の先端部から紡績糸10を解舒するように糸掛け部22を回転させようとする力がフライヤー38に加わる。従って、糸貯留装置12の下流側の糸張力(糸貯留装置12と巻取装置13と間の糸張力)が抵抗トルクに打ち勝つほど大きければ(即ち、フライヤー38に係合している紡績糸10に所定値以上の糸張力が掛かると)、糸掛け部22が糸貯留ローラ21と独立して回転することにより、糸貯留ローラ21の先端側からフライヤー38を介して紡績糸10が徐々に解舒される。

【0045】

逆に、糸貯留装置12の下流側の糸張力が抵抗トルクに打ち勝つほど強くない場合は、糸掛け部22が糸貯留ローラ21と一体的に回転する。この場合、糸掛け部22は、回転する糸貯留ローラ21の先端側から紡績糸10が解舒されることを阻止するように働く。

【0046】

このように、糸貯留装置12は、下流側の紡績糸10の張力が上がると紡績糸10を解舒し、糸の張力が下がる(紡績糸10が弛みそうになる)と紡績糸10の解舒を止めるように動作することで、紡績糸10の弛みを解消して適切な張力を付与することができる。また、糸掛け部22が上記のように糸貯留装置12と巻取装置13と間の紡績糸10に加わる張力の変動を吸収するように動作することで、当該張力の変動が、空気紡績装置9から糸貯留装置12までの間の紡績糸10に影響を及ぼすことを防止できる。以上の構成の糸貯留装置12により、空気紡績装置9から紡績糸10をより安定した速度で引き出すことができる。

【0047】

なお、糸貯留ローラ21は所定の速度で回転駆動されるので、当該糸貯留ローラ21の基端側には紡績糸10が所定速度で巻き付いていく。従って、糸貯留ローラ21の先端側から紡績糸10が解舒される速度が基端側に巻き付く速度よりも速い場合は糸貯留量が減り、先端側から紡績糸10が解舒されない場合は糸貯留量が徐々に増える。

【0048】

また前述のように、糸貯留装置12は糸外しレバー28を備えている。この糸外しレバー28は、図5に示すように、水平に配置された細長い部分(作用部28a)を有する略L字型の部材として形成されている。糸外しレバー28の基部は揺動軸28bによって支持されており、当該糸外しレバー28は、揺動軸28bを中心に上昇位置と下降位置との間で上下に揺動可能に構成されている。そして、糸外しレバー28が下降位置にあるときは、糸外しレバー28は紡績糸10の糸道に接触しないように構成されている。一方、糸外しレバー28が上昇位置にあるときは、作用部28aが紡績糸10の糸道を押し上げ、紡績糸10をフライヤー38から外すことができるように構成されている。この糸外しレバー28は、図略のバネ部材によって付勢されることにより、通常時は下降位置に保持されている。そして、糸継台車3が備える空気圧シリンダ49が駆動されることで、糸外しレバー28が押上げアーム47によって押され、上昇位置まで移動する。

【0049】

以上の構成で、糸外しレバー28を上昇位置に移動させることにより、糸掛け部22から紡績糸10を外すことができる。これにより、糸貯留ローラ21の先端側から紡績糸10を解舒する際の抵抗(糸掛け部22に掛かっている抵抗トルク)が紡績糸10に作用しなくなるので、糸貯留ローラ21の下流側の糸張力が弱い場合であっても、当該糸貯留ローラ21から紡績糸10を解舒することができる。また、糸貯留ローラ21に紡績糸10が巻き付いていない状態で糸外しレバー28を上昇させておけば、フライヤー38が紡績糸10に係合することを阻止することができるので、紡績糸10が糸貯留ローラ21に巻き取られないように制御することができる。

【0050】

次に、糸継台車3に設けられた糸移動検出センサ50の詳細について、図6及び図7を参照して説明する。図6は、糸貯留ローラ21の周りの構成を模式的に示す正面図である。図7は、糸貯留ローラ21の周りの構成を模式的に示す側面図である。図6及び図7に示すように、糸移動検出センサ50は、糸継台車3の上部位置に設けられる。糸移動検出センサ50は、紡績糸10が糸掛け部22に係合した状態で糸掛け部22が回転することによって糸貯留ローラ21の先端側端部を周回するように移動する紡績糸10を、非接触で検出する。このため、糸移動検出センサ50は、糸貯留ローラ21の下方位置から、糸貯留ローラ21の側部を覆うカバー12aに向けてレーザ光L50を照射する。このとき、糸移動検出センサ50は、カバー12aに向けて照射したレーザ光L50の光路を、糸貯留ローラ21の先端側端部を周回するように移動する紡績糸10が横切るようにレーザ光L50を照射する。これにより、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動する紡績糸10は、糸移動検出センサ50が照射したレーザ光L50を間欠的に遮ることとなる。糸移動検出センサ50は、レーザ光L50を間欠的に遮る紡績糸10を検出する。糸移動検出センサ50による検出結果は、ユニットコントローラ60に送信される。

【0051】

次に、貯留量センサ27の詳細について、図6及び図7を参照して説明する。図6及び図7に示すように過貯留検出センサ27bは、糸貯留ローラ21における先端側端部近傍に設けられている。過貯留検出センサ27bは、レーザ光L27bを糸貯留ローラ21の外周面21aに向けて照射する。このレーザ光L27bの照射位置は、予め定められた所定の長さの紡績糸10を糸貯留ローラ21の外周面21a上に基端側から先端側に向かって巻き付けたときの紡績糸10の先端側の位置とする。この予め定められた所定の長さの紡績糸10とは、必要最低貯留量以上の長さであり、糸貯留ローラ21への巻き付けが許容される最大長さとする。過貯留検出センサ27bは、糸貯留ローラ21の外周面21a上のレーザ光L27bの照射位置に、紡績糸10が存在しているか否かを検出する。レーザ光L27bの照射位置に紡績糸10が存在している場合、紡績糸10を糸貯留ローラ21に巻き付け過ぎである、即ち、紡績糸10が過貯留であると判断することができる。

【0052】

なお、紡績糸10が糸掛け部22に係合した状態で糸掛け部22が回転すると、糸貯留ローラ21の外周面21aと過貯留検出センサ27bとの間の空間を紡績糸10が移動する。即ち、糸掛け部22の回転により糸貯留ローラ21の外周面21a上を、紡績糸10が糸貯留ローラ21の周方向に移動する。この糸貯留ローラ21の周方向に移動する紡績糸10は、過貯留検出センサ27bが照射したレーザ光L27bを間欠的に遮ることとなる。過貯留検出センサ27bは、レーザ光L27bを間欠的に遮る紡績糸10についても検出を行う。過貯留検出センサ27bによる検出結果は、ユニットコントローラ60に送信される。

【0053】

最低貯留量検出センサ27aは、過貯留検出センサ27bよりも基端側の位置に設けられている。最低貯留量検出センサ27aは、過貯留検出センサ27bと同様に、レーザ光L27aを糸貯留ローラ21の外周面21aに向けて照射する。このレーザ光L27aの照射位置は、必要最低貯留量の紡績糸10を糸貯留ローラ21の外周面21a上に基端側から先端側に向かって巻き付けたときの紡績糸10の先端側の位置とする。最低貯留量検出センサ27aは、糸貯留ローラ21の外周面21a上のレーザ光L27aの照射位置に、紡績糸10が存在しているか否かを検出する。レーザ光L27aの照射位置に紡績糸10が存在している場合、糸貯留ローラ21に紡績糸10が必要最低貯留量以上巻き付けられていると判断することができる。最低貯留量検出センサ27aによる検出結果は、ユニットコントローラ60に送信される。

【0054】

次に、本実施形態の紡績機1における糸継動作時の糸処理方法について、図8から図12を参照して説明する。図8は、糸貯留ローラ21から糸品質が不安定な部分を解舒する制御の前半部分を説明するフローチャートである。図9は、糸貯留ローラ21から糸品質が不安定な部分を解舒する制御の後半部分を説明するフローチャートである。図10は、糸貯留ローラ21から糸品質が不安定な部分を解舒するときのタイミングチャートである。図11は、サクションパイプ44及びサクションマウス46によって上糸及び下糸を捕捉する様子を示した縦断面図である。図12は、糸貯留ローラ21から糸品質が不安定な部分を解舒している様子を示した縦断面図である。

【0055】

なお、図10において、サクションパイプ44が吸引状態である場合を「ON」で表し、吸引が停止状態である場合を「OFF」で表している。また、糸外しレバー28が上昇している状態を「ON」で表し、糸外しレバー28が下降している状態を「OFF」で表している。

【0056】

まず、紡績糸10の巻取中にヤーンクリアラ52が糸欠点を検出すると、当該ヤーンクリアラ52は糸欠点検出信号をユニットコントローラ60へ送信する。ユニットコントローラ60は、この糸欠点検出信号を受信すると(S101:YES)、ドラフト装置7や空気紡績装置9等による繊維束8の紡績を停止させて紡績糸10を切断する(S102)。また、このときにおいても巻取装置13は巻取りを続けており、切断位置よりも下流側の紡績糸10は、一旦、パッケージ45に巻き取られる。これにより、糸貯留ローラ21上に巻かれていた紡績糸10もパッケージ45に巻き取られ、当該糸貯留ローラ21上に紡績糸10が無くなる。なお、紡績糸10における糸欠点を含む部位も、パッケージ45に一旦巻き取られる。

【0057】

次に、ユニットコントローラ60は糸継台車3に制御信号を送り、糸継台車3を糸欠点が検出された紡績ユニット2の前まで走行させる(S103)。

【0058】

そして、糸継動作サイクルを開始する。具体的には、ユニットコントローラ60は、サクションマウス46をパッケージ45の表面近傍まで回動させ(図11参照)、巻取装置13によってパッケージ45を逆回転させる。これにより、パッケージ45の外周面から下糸の糸端が引き出され、この糸端がサクションマウス46によって捕捉される(S104)。なお、このときパッケージ45から紡績糸10の糸欠点部分が引き出されてサクションマウス46からの吸引流に吸われることにより、紡績糸10のうち糸欠点を含む部位をパッケージ45から除去することができる。

【0059】

続いて、ユニットコントローラ60は、パッケージ45を逆回転させつつ、下糸を吸引した状態でサクションマウス46を上方に回動させて、当該下糸をスプライサ43へ案内する。そして、スプライサ43に下糸が案内されるとともに、パッケージ45の回転を停止させる(S105)。

【0060】

また、ユニットコントローラ60は、このサクションマウス46の回動と前後して、サクションパイプ44を空気紡績装置9の下流側近傍まで回動させる(図11参照)。また、ユニットコントローラ60は、空気紡績装置9等を再び作動させて紡績糸10を生成させる(S107)。そして、ユニットコントローラ60は、この紡績糸10の生成開始と前後して、サクションパイプ44から吸引流を発生させ、空気紡績装置9によって生成された紡績糸10(上糸)の糸端をサクションパイプ44によって捕捉させる(S108)。

【0061】

サクションパイプ44が上糸を捕捉すると、ユニットコントローラ60は、吸引を続行させながらサクションパイプ44を下方に回動させることで、空気紡績装置9から紡績糸10を引き出しつつ、スプライサ43へ案内する(S109)。なお、図8のフローチャートにおいては、下糸を捕捉する工程(S104〜S105)の後に、上糸を捕捉する工程(S106〜S109)が行われているが、このフローチャートは動作の一例を示したものである。つまり、上糸を捕捉した後に下糸を捕捉しても、上糸と下糸とを同時に捕捉しても良い。

【0062】

スプライサ43への紡績糸10の案内が終了すると、空気紡績装置9とサクションパイプ44との間の紡績糸10がフライヤー38に係合し、糸貯留ローラ21への紡績糸10の巻付けが開始される。また、糸継動作中は巻取装置13による巻取りが停止しているが、この間にも紡績糸10は空気紡績装置9から連続的に送出されているから、紡績糸10をそのままにしていると紡績糸10の弛みが発生してしまう。そこで、紡績糸10を糸貯留ローラ21に巻き付かせることで、紡績糸10の弛みを防止する。この時点以降は糸貯留ローラ21上の糸貯留量が増加し、これに伴って空気紡績装置9から紡績糸10を引っ張る力が増加する。

【0063】

ところで前述したように、糸貯留ローラ21に紡績糸10が必要最低貯留量以上貯留されるまでの間は、糸貯留ローラ21と紡績糸10との間でスリップが発生し易く、紡績糸10が引かれる力が不安定である。従って、糸貯留ローラ21に十分な量(必要最低貯留量)の紡績糸10が貯留されるまでの間に空気紡績装置9から引き出された紡績糸10は、糸強力が低い箇所が多く、糸品質の不安定な部分であるといえる。

【0064】

なお、従来の紡績機では、サクションパイプ44によってスプライサ43に糸端が案内されると、その直後にスプライサ43によるスプライス動作を開始していた。スプライス動作とは、スプライサ43の所定位置に配置された上糸と下糸とに対して、カット、解撚、及び撚掛けを行うことで、紡績糸10を撚繋ぎ合わせる動作のことである。上記のタイミングでこのスプライス動作を行うと、上述のように糸貯留ローラ21上に不安定な糸部分があるので、当該不安定な糸部分がパッケージ45に巻き取られてしまう。

【0065】

そこで、この不安定な糸部分がパッケージ45に混入してしまうことを防ぐために、本実施形態の紡績機1は以下のように構成されている。

【0066】

まず、ユニットコントローラ60は、サクションパイプ44によってスプライサ43に上糸が案内されても、すぐにはスプライス動作を開始させずに、最低貯留量検出センサ27aによって糸貯留ローラ21上の糸貯留量を監視して必要最低貯留量に達したか否かを判断する(S110)。糸貯留量が必要最低貯留量未満である場合(S110:NO)には、糸外しレバー28を下降状態にしたままにしておくことで、紡績糸10が巻き取られ、糸貯留量が増加していく。そして、最低貯留量検出センサ27aによって糸貯留量が必要最低貯留量以上になったことを検知(S110:YES)すると、ユニットコントローラ60は、空気圧シリンダ49を上昇させて糸外しレバー28を上昇位置に移動させ(S111)、フライヤー38から紡績糸10を外す。

【0067】

糸貯留ローラ21が回転している状態でフライヤー38から紡績糸10が外されると、糸貯留ローラ21の先端側端部から紡績糸10が解舒されることを阻止する抵抗が無くなるので、サクションパイプ44等の弱い吸引力でも紡績糸10を解舒できるようになる。従って、図12に示すような状態で、糸貯留ローラ21上の紡績糸10が解舒されつつサクションパイプ44に吸われる。これにより、糸貯留ローラ21上の不安定な紡績糸10をサクションパイプ44を通じて除去することができる。

【0068】

一方、糸貯留ローラ21の基端側では、糸貯留ローラ21の回転によって、紡績糸10が新たに巻き取られる。即ち、サクションパイプ44に吸引された分だけ新たに紡績糸10が巻き取られるので、糸貯留ローラ21上の紡績糸10の貯留量は略一定に保たれる。

【0069】

従って、必要最低貯留量以上の紡績糸10が貯留された状態を保ちながら、空気紡績装置9から紡績糸10の引出しが行われるので、糸貯留ローラ21の基端側に新たに巻かれる紡績糸10は品質が安定しているということができる。そして、基端側から安定した紡績糸10が巻かれる一方、先端側から不安定な紡績糸10が解舒されるので、糸貯留ローラ21上の紡績糸10は順次安定した品質の紡績糸10に置き換わる。

【0070】

ユニットコントローラ60には、糸外しレバー28を上昇させることで不安定な紡績糸10の解舒を開始してから、糸貯留ローラ21上の紡績糸10が全て安定した品質の紡績糸10に置き換わるのに必要な所定時間(言い換えれば、品質が不安定な紡績糸10を糸貯留ローラ21上から全て捨てるのに必要な時間)が予め入力されている。そして、この所定時間が経過したか否かを判断している(S112)。所定時間が経過(S112:YES)すると、ユニットコントローラ60は、空気圧シリンダ49を下降させて、糸外しレバー28を下降させる(S113)。その後、ユニットコントローラ60は、スプライサ43によるスプライス動作を開始させる(S114)。

【0071】

なお、糸外しレバー28を下降させることでフライヤー38が紡績糸10に係合するため、糸貯留ローラ21の先端側から紡績糸10が解舒されなくなり、当該紡績糸10が弛むことを防止できる。

【0072】

なお、スプライサ43によるスプライス動作中もサクションマウス46及びサクションパイプ44から吸引流は発生しており、紡績糸10を吸引している。そして、スプライス動作の途次において、スプライサ43によって不要な紡績糸10はカットされ、この不要糸は吸引除去される。

【0073】

そして、スプライス動作が終了すると、ユニットコントローラ60は、巻取装置13による紡績糸10の巻取りを再開する。

【0074】

このように、糸外しレバー28を上昇させて糸掛け部22から紡績糸10を外すことで、糸貯留ローラ21上の品質が不安定な紡績糸10をサクションパイプ44を通じて除去し、糸貯留ローラ21上に滞留する紡績糸10を品質が安定した紡績糸10に置き換えることができる。しかしながら、糸外しレバー28を上昇させても、糸掛け部22から紡績糸10が外れない場合がある。以下では、糸外しレバー28による糸掛け部22から紡績糸10を外す動作の失敗を検出する構成について、図13を用いて説明する。図13は、糸外しレバー28が上昇位置にある場合における糸貯留ローラ21周りを模式的に示す側面図である。

【0075】

ユニットコントローラ60は、上述した過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50による検出結果に基づいて、糸外しレバー28による糸外しの失敗を検出することができる。

【0076】

まず、過貯留検出センサ27bの検出結果を用いた糸外しの失敗の検出について説明する。上述したように過貯留検出センサ27bは、糸貯留ローラ21の外周面21a上を当該糸貯留ローラ21の周方向に移動する紡績糸10を検出することができる。ここで、糸外しレバー28が上昇位置に移動して糸掛け部22から紡績糸10が外れると、図13に示すように、糸貯留ローラ21に巻き付けられた紡績糸10は、糸外しレバー28及び下流側ガイド26を介して下流側に流れる。このため、紡績糸10は、糸貯留ローラ21の外周面21a上を当該糸貯留ローラ21の周方向に移動しなくなる。従って、糸外しレバー28を上昇位置に移動させたときに、過貯留検出センサ27bによって、レーザ光L27bを間欠的に遮る紡績糸10が検出されなくなった場合、糸掛け部22から紡績糸10が外れたものとして判断することができる。一方、糸外しレバー28を上昇位置に移動させたにも関わらず、過貯留検出センサ27bによって、レーザ光L27bを間欠的に遮る紡績糸10が検出される場合、糸掛け部22からの糸外しが失敗したものとして判断することができる。

【0077】

次に、走行検出センサ31の検出結果を用いた糸外しの失敗の検出について説明する。走行検出センサ31は、ワキシング装置30上の糸道を紡績糸10が走行しているか否かを検出するものである。ここで、上述したように、紡績糸10の切断後に、糸貯留量が必要最低貯留量となるように紡績糸10を糸掛け部22に係合させて糸貯留ローラ21に紡績糸10を巻き付けている間(糸外しレバー28を上昇位置に移動させる前の状態)、糸貯留ローラ21に巻き付けられた紡績糸10の下流側端部はサクションパイプ44によって吸引されている。しかしながら、サクションパイプ44による吸引力は弱く、糸貯留ローラ21の先端側端部から紡績糸10を解舒することはできない。この場合、糸貯留装置12の下流側において紡績糸10は走行しておらず、走行検出センサ31は紡績糸10の走行が停止状態であることを検出する。糸外しレバー28が上昇位置に移動し、糸掛け部22から紡績糸10が外れると、上述したように、糸貯留ローラ21の先端側端部から紡績糸10が解舒されることを阻止する抵抗が無くなるので、サクションパイプ44等の弱い吸引力でも紡績糸10を解舒できるようになる。これにより、糸貯留装置12の下流側において紡績糸10が糸道上を走行し、走行検出センサ31は紡績糸10がワキシング装置30の糸道上を走行している状態であることを検出する。即ち、糸外しレバー28を上昇位置に移動させたときに、走行検出センサ31によって、紡績糸10の走行が検出された場合、糸掛け部22から紡績糸10が外れたものとして判断することができる。一方、糸外しレバー28を上昇位置に移動させたにも関わらず、走行検出センサ31によって紡績糸10の走行が検出されない場合、糸掛け部22からの糸外しが失敗したものとして判断することができる。

【0078】

次に、糸移動検出センサ50の検出結果を用いた糸外しの失敗の検出について説明する。上述したように糸移動検出センサ50は、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動する紡績糸10を検出するものである。ここで、糸外しレバー28が上昇位置に移動して糸掛け部22から紡績糸10が外れると、図13に示すように、糸貯留ローラ21に巻き付けられた紡績糸10は、糸外しレバー28及び下流側ガイド26を介して下流側に流れる。このため、紡績糸10は、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動しなくなる。従って、糸外しレバー28を上昇位置に移動させたときに、糸移動検出センサ50によって、レーザ光L50を間欠的に遮る紡績糸10が検出されなくなった場合、糸掛け部22から紡績糸10が外れたものとして判断することができる。一方、糸外しレバー28を上昇位置に移動させたにも関わらず、糸移動検出センサ50によって、レーザ光L50を間欠的に遮る紡績糸10が検出される場合、糸掛け部22からの糸外しが失敗したものとして判断することができる。

【0079】

このように、ユニットコントローラ60は、過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50のいずれかの検出結果に基づいて、糸外しレバー28による糸外しの失敗を検出することができる。糸外しレバー28による糸外しの失敗が検出された場合、ユニットコントローラ60は、例えば、糸外しレバー28を下降位置に戻した後、再度上昇位置に移動させて糸掛け部22から紡績糸10を外す等の制御を行う。

【0080】

以上、上記本実施形態に係る紡績機1及び紡績ユニット2では、糸掛け部22からの糸外れを検出するためのセンサ(過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50)を設けたことにより、糸外れを検出するためのセンサによって、糸掛け部22から紡績糸10が外されたか否かを検出することができる。これにより、糸掛け部22からの糸外れが検出することができなかった場合に生じる不具合を防止することができる。

【0081】

また、ワキシング装置30に設けられた走行検出センサ31や、紡績糸10の過貯留を検出する過貯留検出センサ27bを用いて糸掛け部22から紡績糸10が外されたことを検出することができる。これにより、糸掛け部22からの糸外れの検出のための新たなセンサを設ける必要がない。

【0082】

また、空気紡績装置9を備える紡績ユニット2においても、糸掛け部22から紡績糸10が外れたか否かを検出することが可能となる。

【0083】

また、糸継台車3に設置された糸移動検出センサ50によって、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動する紡績糸10を検出することで、糸掛け部22から紡績糸10が外されたか否かを検出することができる。

【0084】

以上、本発明の一実施形態について説明したが、本発明は、上記実施形態に限られるものではなく、各請求項に記載した要旨を変更しない範囲で変形したものであってもよい。

【0085】

実施形態の紡績機1及び紡績ユニット2では、糸欠点検出時に空気紡績装置9の旋回気流を停止させて紡績糸10の切断を実行しているが、本発明は、カッターを用いて紡績糸10の切断を行うタイプの紡績機及び紡績ユニットに適用してもよい。

【0086】

実施形態の紡績機1及び紡績ユニット2では、上部のドラフト装置7から下部の巻取装置13に向けて、紡績糸10が下向きに走行するように糸道が配置されているが、本発明は、紡績糸が機台高さ方向において下から上に向けて走行する糸道が配置された紡績機や紡績ユニットに適用してもよい。

【0087】

実施形態の紡績機1及び紡績ユニット2では、糸掛け部22からの糸外しの検出を、過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50の3つを用いて行うものとしたが、これらの中のうちの1つのセンサのみを用いて糸外しの検出を行ってもよく、所定の2つのセンサを組み合わせて用いてもよい。

【0088】

実施形態の紡績機1及び紡績ユニット2では、糸外しレバー28を駆動する手段として糸継台車3に押上げアーム47及び空気圧シリンダ49を設けたが、例えば各紡績ユニット2がそれぞれ糸外しレバー28を駆動するための構成を備えていても良い。また、空気圧シリンダ49に代えて、例えばラックピニオン機構やカム機構等の適宜の構成によって糸外しレバー28を移動させる構成としても良い。

【0089】

実施形態の紡績機1及び紡績ユニット2では、ドラフト装置7の複数のボトムローラのうち少なくとも一部やトラバース装置75のトラバース機構が、各紡績ユニット2に共通で駆動されているが、本発明は、紡績ユニットの各部(例えば、ドラフト装置、空気紡績装置、糸巻取装置等)が各紡績ユニット2で独立で駆動されるタイプの紡績機及び紡績ユニットに適用してもよい。

【0090】

実施形態の紡績機1及び紡績ユニット2では、空気紡績装置9は、繊維案内部に保持され、紡績室に突出するように配置されたニードルを備えていてもよい。当該ニードルは、繊維束8の撚りが空気紡績装置9の上流側に伝播することを防止する。空気紡績装置9は、ニードルの代わりに、繊維案内部の下流側端部により、繊維束8の撚りの伝播を防止してもよい。また、空気紡績装置9は、互いに反対方向に撚りを掛ける一対のエアジェットノズルを備えていてもよい。なお、実施形態の紡績機1及び紡績ユニット2では、旋回気流を用いて紡績を行う空気紡績装置9を設けたが、これ以外の方法によって紡績を行う紡績装置を設けても良い。

【0091】

実施形態の紡績機1及び紡績ユニット2では、糸継ぎを行う糸継台車3に糸移動検出センサ50を設けるものとしたが、満巻となったパッケージ45を巻取装置13から取り外して所定の場所へ移動させる玉揚台車に糸移動検出センサ50を設けてもよく、糸継台車や玉揚台車以外の作業台車に糸移動検出センサ50を設けてもよい。また、糸移動検出センサ50を設けた糸継台車3と、糸移動検出センサ50を設けた玉揚台車と、を1つの紡績機1内で組み合わせて使用してもよい。

【0092】

実施形態のヤーンクリアラ52は、紡績糸10の太さを監視して紡績糸10の糸欠点を検出するものとしたが、紡績糸10に含まれる異物の有無を監視し、異物が含まれている場合を糸欠点として検出することもできる。

【0093】

図1では、紡績機1は、1つの糸継台車3を有するように図示されているが、紡績機1に設けられる紡績ユニット2の数に応じて、複数の糸継台車3を設けてもよい。同様に、玉揚台車を複数設けてもよい。

【符号の説明】

【0094】

1…紡績機、2…紡績ユニット、3…糸継台車(作業台車)、9…空気紡績装置、10…紡績糸、21…糸貯留ローラ、22…糸掛け部、27b…過貯留検出センサ(糸外れ検出部)、28…糸外しレバー(糸外し部)、30…ワキシング装置(ワックス付与装置)、31…走行検出センサ(糸外れ検出部)、50…糸移動検出センサ(糸外れ検出部)。

【技術分野】

【0001】

本発明は、紡績ユニット及び紡績機に関するものである。

【背景技術】

【0002】

従来、このような分野の技術として、下記特許文献1に記載の紡績ユニットが知られている。この紡績ユニットには、紡績装置の下流側に紡績糸を一時的に貯留する糸貯留ローラが設けられている。この紡績ユニットは、糸貯留ローラの外周面に紡績糸を巻き付けるために、糸貯留ローラと一体的に回転する糸掛け部を備えている。糸掛け部が紡績糸と係合した状態で糸掛け部が糸貯留ローラと一体的に回転することで、紡績糸が糸貯留ローラの外周面に巻き付けられる。また、紡績ユニットは糸外し部を備え、糸外し部は、紡績糸が糸掛け部に係合した状態で紡績糸の糸道を移動させ、糸掛け部から紡績糸を外す。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−38225号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、糸外し部によって糸掛け部から紡績糸を外す際に、糸掛け部から紡績糸が外れない場合が想定される。従来、糸外し部を作動させた場合において糸掛け部から紡績糸が外れたか否かの検出は行われておらず、紡績糸が外れたか否かの検出を行いたいという要望がある。この事情に鑑み、本発明は、糸掛け部から紡績糸が外れたか否かを検出することができる紡績ユニット及び紡績機を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る紡績ユニットは、繊維束に撚りを与えて紡績糸を生成する紡績装置と、糸走行方向において紡績装置の下流側に設置され、紡績糸を外周面に巻き付けて回転することで紡績糸を一時的に貯留する糸貯留ローラと、糸貯留ローラの下流側に配置され、紡績糸と接触した状態で糸貯留ローラと一体的に回転することで糸貯留ローラの外周面に紡績糸を巻き付ける糸掛け部と、糸掛け部から紡績糸を外すことが可能な糸外し部と、糸外し部によって糸掛け部から紡績糸が外されたことを検出する糸外れ検出部と、を備えたことを特徴とする。

【0006】

この紡績ユニットでは、糸外れ検出部によって、糸掛け部から紡績糸が外されたか否かを検出することができる。これにより、糸外れが検出することができなかった場合に生じる不具合を防止することができる。

【0007】

また、紡績ユニットは、糸貯留ローラの下流側に配置され、走行する紡績糸にワックスを付与するワックス付与装置を更に備え、糸外れ検出部は、ワックス付与装置に設けられて、紡績糸の走行状態を検出し、紡績糸の走行状態に基づいて糸掛け部から紡績糸が外されたことを検出することが好ましい。この構成によれば、ワックス付与装置に設けられた検出部を用いて、糸掛け部から紡績糸が外れたことを検出することができる。

【0008】

また、糸外れ検出部は、糸掛け部が紡績糸と接触した状態で回転することで糸貯留ローラの外周面上を当該糸貯留ローラの周方向に移動する紡績糸を検出し、糸貯留ローラの周方向に移動する紡績糸の検出結果に基づいて糸掛け部から紡績糸が外されたことが好ましい。この構成によれば、糸貯留ローラの外周面上を当該糸貯留ローラの周方向に移動する紡績糸を検出する検出部を用いて、糸掛け部から紡績糸が外れたことを検出することができる。

【0009】

また、紡績装置は、旋回気流によって繊維束に撚りを与えて紡績糸を生成する空気紡績装置であることが好ましい。空気紡績装置を備える紡績ユニットにおいても、糸掛け部から紡績糸が外れたか否かを検出することができる。

【0010】

本発明に係る紡績機は、複数備えられた上述の紡績ユニットと、複数の紡績ユニット間を移動可能に設けられた作業台車と、を備え、糸外れ検出部は、作業台車に設けられて、糸掛け部が紡績糸と接触した状態で回転することで糸貯留ローラの周方向に移動する紡績糸を検出し、糸貯留ローラの周方向に移動する紡績糸の検出結果に基づいて糸掛け部から紡績糸が外されたことを検出することを特徴とする。この構成によれば、作業台車に設けられた検出部を用いて糸貯留ローラの周方向に移動する紡績糸を検出することにより、糸掛け部から紡績糸が外れたことを検出することができる。

【0011】

また、作業台車は、紡績糸の糸継ぎを行う糸継台車、及び、紡績装置によって生成された紡績糸を巻き取ることで形成されるパッケージを移動させる玉揚台車の少なくともいずれかであることが好ましい。この構成によれば、糸継台車、又は、玉揚台車に糸外れ検出部を設けて、糸掛け部から紡績糸が外れたことを検出することができる。

【発明の効果】

【0012】

本発明によれば、糸掛け部から紡績糸が外れたか否かを検出することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る紡績機の正面図である。

【図2】図1の紡績機の縦断面図である。

【図3】図1の紡績機の主要な構成を示すブロック図である。

【図4】図1の糸貯留装置の縦断面図である。

【図5】図1の糸貯留装置の外観斜視図である。

【図6】図1の糸貯留ローラの周りの構成を模式的に示す正面図である。

【図7】図1の糸貯留ローラの周りの構成を模式的に示す側面図である。

【図8】糸貯留ローラから糸品質が不安定な部分を解舒する制御の前半部分を説明するフローチャートである。

【図9】糸貯留ローラから糸品質が不安定な部分を解舒する制御の後半部分を説明するフローチャートである。

【図10】糸貯留ローラから糸品質が不安定な部分を解舒するときのタイミングチャートである。

【図11】図1のサクションパイプ及びサクションマウスによって上糸及び下糸を捕捉する様子を示した縦断面図である。

【図12】図1の糸貯留ローラから糸品質が不安定な部分を解舒している様子を示した縦断面図である。

【図13】図7の糸外しレバーが上昇位置にある場合における糸貯留ローラ周りを模式的に示す側面図である。

【発明を実施するための形態】

【0014】

次に、本発明の一実施形態に係る紡績ユニット、及び紡績機について、図面を参照して説明する。なお、本明細書において「上流」及び「下流」とは、紡績時での糸の走行方向における上流及び下流を意味するものとする。図1は紡績機の全体的な構成を示した正面図、図2は、図1の紡績機の縦断面図である。図3は、紡績機の主要な構成を示すブロック図である。

【0015】

図1に示す紡績機1は、並設された多数の紡績ユニット2を備えている。この紡績機1は、糸継台車3と、ブロアボックス80と、原動機ボックス5と、を備えている。なお、紡績機1が設置される工場では、糸継台車(作業台車)3に対して紡績糸10の糸道側に、紡績ユニット2の配列方向に延びる作業者通路が設けられる。作業者は、作業者通路側から、各紡績ユニット2の操作や監視等を行うことができる。

【0016】

図1に示すように、各紡績ユニット2は、上流から下流へ向かって順に、ドラフト装置7と、空気紡績装置9と、糸貯留装置12と、ワキシング装置(ワックス付与装置)30と、巻取装置13と、を備えている。ドラフト装置7は紡績機1が備えるフレーム6の上端近傍に設けられている。このドラフト装置7から送られてくる繊維束8は空気紡績装置9で紡績される。空気紡績装置9から送出された紡績糸10はヤーンクリアラ52を通過した後、糸貯留装置12で更に下方に送られてワキシング装置30でワックスが付与される。その後、紡績糸10は、巻取装置13によって巻き取られ、これによりパッケージ45が形成される。

【0017】

ドラフト装置7は、スライバ15を延伸して繊維束8にするためのものである。このドラフト装置7は図2に示すように、バックローラ対16、サードローラ対17、エプロンベルト18を装架したミドルローラ対19、及びフロントローラ対20の4つのローラ対を備えている。各ローラ対16,17,19,20のボトムローラは、原動機ボックス5又は個別に設けられた不図示の駆動源からの動力により駆動される。各ローラ対16,17,19,20は、回転速度を異ならせて駆動され、この結果、上流側から供給されたスライバ15を延伸して繊維束8にし、下流側の空気紡績装置9に送ることができる。ドラフト装置7に備えられたローラ対16,17,19,20のうち、個別に設けられた不図示の駆動源からの動力によって駆動されるローラ対(本実施形態においては、ローラ対16及び17)は、図3に示すように、ユニットコントローラ60によって制御される。但し、原動機ボックス5に設けられた不図示の駆動源がローラ対16,17,19,20の全てを駆動している場合、原動機ボックス5に設けられた駆動源の駆動制御を行う制御部が、ローラ対16,17,19,20の駆動の制御を行ってもよい。

【0018】

空気紡績装置9は、旋回気流を利用して繊維束8に撚りを与え、紡績糸10を生成する。空気紡績装置9は、詳細な説明や図示は省略するが、繊維案内部と、旋回流発生ノズルと、中空ガイド軸体と、を備えている。繊維案内部は、ドラフト装置7から送られた繊維束8を、空気紡績装置9の内部に形成される紡績室に案内する。旋回流発生ノズルは、繊維束8の経路の周囲に配置され、紡績室内に旋回流を発生させる。この旋回流によって、紡績室内の繊維束8の繊維端が反転され旋回する。中空ガイド軸体は、紡績された紡績糸10を紡績室から空気紡績装置9の外部へと案内する。なお、旋回気流の発生及び停止は、図3に示すように、ユニットコントローラ60によって制御されている。

【0019】

空気紡績装置9の下流には、糸貯留装置12が設けられている。この糸貯留装置12は、紡績糸10に所定の張力を与えて空気紡績装置9から引き出す機能と、糸継台車3による糸継時などに空気紡績装置9から送出される紡績糸10を滞留させて紡績糸10の弛みを防止する機能と、巻取装置13側の張力の変動が空気紡績装置9側に伝わらないように張力を調節する機能と、を有している。図2に示すように、糸貯留装置12は、糸貯留ローラ21と、糸掛け部22と、上流側ガイド23と、電動モータ25と、下流側ガイド26と、貯留量センサ27と、糸外しレバー(糸外し部)28と、を備えている。

【0020】

糸掛け部22は、紡績糸10に係合する(引っ掛ける)ことが可能に構成されており、紡績糸10に係合した状態で糸貯留ローラ21と一体的に回転することで、当該糸貯留ローラ21の外周面に紡績糸10を案内できるように構成されている。

【0021】

糸貯留ローラ21は、その外周面に紡績糸10を巻き付けて貯留できるように構成されている。また、糸貯留ローラ21は、ユニットコントローラ60によって制御されている電動モータ25によって一定の回転速度で回転駆動される。この構成で、糸掛け部22によって糸貯留ローラ21の外周面に案内された紡績糸10は、糸貯留ローラ21が回転することにより当該糸貯留ローラ21を締め付けるようにして巻かれ、糸貯留装置12よりも上流側の紡績糸10を引っ張る。これにより、空気紡績装置9から紡績糸10を連続的に引き出すことができる。

【0022】

また、糸貯留ローラ21上の紡績糸10が一定量以上になれば、糸貯留ローラ21と紡績糸10との間の接触面積が大きくなり、スリップ等が殆ど発生しない。従って、一定量以上の紡績糸10が糸貯留ローラ21上に巻かれた状態で当該糸貯留ローラ21を回転駆動することにより、糸貯留装置12は、スリップ等を発生させることなく、空気紡績装置9から紡績糸10を安定した速度で引き出すことができる。なお、この一定量(スリップが発生しなくなり紡績糸10を引っ張る力が安定する糸貯留量)のことを、以下の説明で必要最低貯留量と呼ぶことがある。

【0023】

貯留量センサ27は、糸貯留ローラ21上に貯留されている紡績糸10の貯留量を非接触式で検出し、ユニットコントローラ60に送信するように構成されている。

【0024】

上流側ガイド23は、糸貯留ローラ21のやや上流側に配置されている。この上流側ガイド23は、糸貯留ローラ21の外周面に対して紡績糸10を適切に案内する案内部材として構成されるとともに、空気紡績装置9から伝播してくる紡績糸10の撚りが当該上流側ガイド23よりも下流側に伝わることを防止する撚り止めの役割を兼ねている。

【0025】

下流側ガイド26は、糸貯留ローラ21のやや下流側に配置されている。この下流側ガイド26は、回転する糸掛け部22によって糸貯留ローラ21の周方向に振り回される紡績糸10の軌道を規制し、これより下流側の紡績糸10の走行経路を安定させて紡績糸10を案内する案内部材として構成されている。

【0026】

糸外しレバー28は、糸貯留ローラ21の下流側端部近傍で、下流側ガイド26の上流側に配置されている。糸外しレバー28は揺動軸28bを中心に揺動可能に構成されている。

【0027】

空気紡績装置9と糸貯留装置12との間の位置には、ヤーンクリアラ52が設けられている。ヤーンクリアラ52は走行する紡績糸10の太さを監視し、紡績糸10の糸欠点を検出した場合に、糸欠点検出信号をユニットコントローラ60へ送信するように構成されている。糸欠点検出信号を受信したユニットコントローラ60は、空気紡績装置9による旋回気流を用いた繊維束8の撚り動作を停止させ、紡績糸10を切断している。

【0028】

糸継台車3は、図1及び図2に示すように、スプライサ(糸継装置)43と、サクションパイプ44と、サクションマウス46と、押上げアーム47と、空気圧シリンダ49と、糸移動検出センサ(糸外れ検出部)50と、を備えている。糸継台車3は、ある紡績ユニット2で糸切れや糸切断が発生すると、フレーム6に固定されたレール41上を当該紡績ユニット2まで走行し、停止して糸継動作を行うように構成されている。糸継動作とは、糸切れや糸切断により生じた糸端を捕捉し、これらの糸端を繋ぎ合わせるまでの動作のことであり、この一連の工程を糸継動作サイクルと称することがある。

【0029】

サクションパイプ44は、軸を中心に上下方向に回動可能であり、空気紡績装置9から送出される紡績糸10の糸端(上糸)を吸い込みつつ捕捉して、スプライサ43へ案内できるように構成されている。サクションマウス46は、軸を中心に上下方向に回動可能であり、巻取装置13に支持されたパッケージ45から糸端(下糸)を吸引しつつ捕捉して、スプライサ43へ案内できるように構成されている。サクションパイプ44及びサクションマウス46における糸端の吸い込み動作は、ユニットコントローラ60により制御されている。詳細な構成については省略するが、スプライサ43は、両糸端を解撚した後に、旋回気流によって糸端同士を撚り合わせることにより、上糸と下糸とを繋ぎ合わせるように構成されている。

【0030】

押上げアーム47は、アクチュエータとしての空気圧シリンダ49の先端部分に配置されている。この空気圧シリンダ49の駆動により、押上げアーム47を上方の進出位置まで移動させて糸外しレバー28を押し、当該糸外しレバー28を上昇位置まで駆動させることができるように構成されている。また、この空気圧シリンダ49の駆動は、ユニットコントローラ60により制御されている。

【0031】

糸移動検出センサ50は、糸掛け部22に紡績糸10が係合した状態で糸掛け部22が回転することで糸貯留ローラ21の周方向に移動する紡績糸10(糸掛け部22が回転することによって糸貯留ローラ21の下流側端部近傍を周回するように移動する紡績糸10)を検出する。糸移動検出センサ50による検出結果は、ユニットコントローラ60に送信される。

【0032】

糸貯留装置12と巻取装置13との間の位置には、ワキシング装置30が設けられている。ワキシング装置30には、当該ワキシング装置30によってワックス付けされる紡績糸10が糸道上を走行しているか及び走行を停止しているかの少なくともいずれかを検出する走行検出センサ(糸外れ検出部)31が設けられている。走行検出センサ31による検出結果は、ユニットコントローラ60に送信される。

【0033】

巻取装置13は、支軸70まわりに回動可能に支持されたクレードルアーム71を備える。このクレードルアーム71は、紡績糸10を巻回すためのボビン48を回転可能に支持することができる。

【0034】

また、巻取装置13は、巻取ドラム72と、トラバース装置75と、を備えている。巻取ドラム72は、ボビン48やそれに紡績糸10を巻回して形成されるパッケージ45の外周面に接触して駆動できるように構成されている。また、トラバース装置75は、紡績糸10に係合可能なトラバースガイド76を備えている。この構成で、トラバースガイド76を図略の駆動手段によって往復動させながら巻取ドラム72を図略の電動モータによって駆動することで、巻取ドラム72に接触するパッケージ45を回転させ、紡績糸10を綾振りしつつ巻き取る。

【0035】

ブロアボックス80には、紡績ユニット2の各部や糸継台車3等に供給するエアーを発生させるエアー供給源(負圧源)が格納されている。

【0036】

次に、糸貯留装置12の詳細な構成について図4及び図5を参照して説明する。図4は、糸貯留装置の縦断面図である。図5は、糸貯留装置の外観斜視図である。

【0037】

糸貯留ローラ21は耐摩耗性を有する材料で構成されたローラ部材であって、電動モータ25のモータ軸25aに固定されている。この糸貯留ローラ21の外周面21aは、糸掛け部22を有する側を先端、電動モータ25が配置されている側を基端とすると、基端から先端に向かって順に、基端側テーパ部21bと、円筒部21cと、先端側テーパ部21dと、を備えている。

【0038】

円筒部21cは、先端側が僅かに細まる形状に構成されるとともに、両側のテーパ部21b及び21dに対し段差なく連続する形状になっている。また、円筒部21cの寸法は、紡績糸10を少なくとも必要最低貯留量以上は貯留することができるように適宜定められている。また、貯留量センサ27は、最低貯留量検出センサ27aと、過貯留検出センサ(糸外れ検出部)27bとより構成されている。最低貯留量検出センサ27a及び過貯留検出センサ27bは、円筒部21cに対向するように設けられている。

【0039】

基端側テーパ部21b及び先端側テーパ部21dは、それぞれ端面側を大径側とする緩やかなテーパ状に構成されている。糸貯留ローラ21の外周面21aにおいて、基端側テーパ部21bは、供給された紡績糸10を大径部分から小径部分に向かって円滑に移動させて中間の円筒部21cへ到達させることにより、紡績糸10を円筒部21cの表面に整然と巻き付かせる。また、先端側テーパ部21dは、解舒の際に、巻き付いている紡績糸10が一度に抜けてしまう輪抜け現象を防止すると同時に、紡績糸10を小径部分から端面側の大径部分へ順送りに巻き戻して、紡績糸10の円滑な引出しを確保する機能を有している。

【0040】

糸貯留ローラ21の先端側に配置される糸掛け部22は、図4及び図5に示すように、糸貯留ローラ21と軸線を一致させて配置される。この糸掛け部22は、フライヤー軸33と、その先端に固定されるフライヤー38と、を備えている。

【0041】

フライヤー軸33は、糸貯留ローラ21に対して相対回転可能に支持されている。一方、フライヤー軸33又は糸貯留ローラ21の何れか一方には永久磁石(不図示)が取り付けられ、他方には磁気ヒステリシス材(不図示)が取り付けられている。これらの磁気的手段により、糸掛け部22が糸貯留ローラ21に対し相対回転するのに抗するトルクが発生する。この抵抗トルクにより、糸掛け部22は糸貯留ローラ21の回転に追従して回転し、結果として糸掛け部22と糸貯留ローラ21とが一体的に回転する。一方、この抵抗トルクに打ち勝つような力が糸掛け部22に加わった場合は、糸掛け部22は糸貯留ローラ21に対して相対的に回転することになる。

【0042】

また、フライヤー38は、糸貯留ローラ21の外周面21aに向かって適宜湾曲し、紡績糸10と係合する(紡績糸10を引っ掛ける)ことができる形状に構成されている。糸貯留ローラ21上に紡績糸10が巻き付けられていない状態で、フライヤー38が糸貯留ローラ21と一体的に回転すると、このフライヤー38が紡績糸10に係合する。そして、この回転するフライヤー38に係合した紡績糸10は、当該フライヤー38によって振り回され、回転する糸貯留ローラ21の外周面へ案内されて巻き付けられる。

【0043】

糸貯留ローラ21に巻き付けられた紡績糸10の様子を説明すると、以下のとおりである。即ち、上流側ガイド23を通った紡績糸10は、基端側から外周面21aに案内され、円筒部21cに複数回巻き付けられる。そして、外周面21aの先端側から引き出された紡績糸10は、フライヤー38を通過した後、下流側ガイド26を通って下流に送られる。

【0044】

図5のように糸貯留ローラ21に紡績糸10が巻き付いた状態で、フライヤー38に係合している紡績糸10を下流側に引っ張る力が与えられると、糸貯留ローラ21の先端部から紡績糸10を解舒するように糸掛け部22を回転させようとする力がフライヤー38に加わる。従って、糸貯留装置12の下流側の糸張力(糸貯留装置12と巻取装置13と間の糸張力)が抵抗トルクに打ち勝つほど大きければ(即ち、フライヤー38に係合している紡績糸10に所定値以上の糸張力が掛かると)、糸掛け部22が糸貯留ローラ21と独立して回転することにより、糸貯留ローラ21の先端側からフライヤー38を介して紡績糸10が徐々に解舒される。

【0045】

逆に、糸貯留装置12の下流側の糸張力が抵抗トルクに打ち勝つほど強くない場合は、糸掛け部22が糸貯留ローラ21と一体的に回転する。この場合、糸掛け部22は、回転する糸貯留ローラ21の先端側から紡績糸10が解舒されることを阻止するように働く。

【0046】

このように、糸貯留装置12は、下流側の紡績糸10の張力が上がると紡績糸10を解舒し、糸の張力が下がる(紡績糸10が弛みそうになる)と紡績糸10の解舒を止めるように動作することで、紡績糸10の弛みを解消して適切な張力を付与することができる。また、糸掛け部22が上記のように糸貯留装置12と巻取装置13と間の紡績糸10に加わる張力の変動を吸収するように動作することで、当該張力の変動が、空気紡績装置9から糸貯留装置12までの間の紡績糸10に影響を及ぼすことを防止できる。以上の構成の糸貯留装置12により、空気紡績装置9から紡績糸10をより安定した速度で引き出すことができる。

【0047】

なお、糸貯留ローラ21は所定の速度で回転駆動されるので、当該糸貯留ローラ21の基端側には紡績糸10が所定速度で巻き付いていく。従って、糸貯留ローラ21の先端側から紡績糸10が解舒される速度が基端側に巻き付く速度よりも速い場合は糸貯留量が減り、先端側から紡績糸10が解舒されない場合は糸貯留量が徐々に増える。

【0048】

また前述のように、糸貯留装置12は糸外しレバー28を備えている。この糸外しレバー28は、図5に示すように、水平に配置された細長い部分(作用部28a)を有する略L字型の部材として形成されている。糸外しレバー28の基部は揺動軸28bによって支持されており、当該糸外しレバー28は、揺動軸28bを中心に上昇位置と下降位置との間で上下に揺動可能に構成されている。そして、糸外しレバー28が下降位置にあるときは、糸外しレバー28は紡績糸10の糸道に接触しないように構成されている。一方、糸外しレバー28が上昇位置にあるときは、作用部28aが紡績糸10の糸道を押し上げ、紡績糸10をフライヤー38から外すことができるように構成されている。この糸外しレバー28は、図略のバネ部材によって付勢されることにより、通常時は下降位置に保持されている。そして、糸継台車3が備える空気圧シリンダ49が駆動されることで、糸外しレバー28が押上げアーム47によって押され、上昇位置まで移動する。

【0049】

以上の構成で、糸外しレバー28を上昇位置に移動させることにより、糸掛け部22から紡績糸10を外すことができる。これにより、糸貯留ローラ21の先端側から紡績糸10を解舒する際の抵抗(糸掛け部22に掛かっている抵抗トルク)が紡績糸10に作用しなくなるので、糸貯留ローラ21の下流側の糸張力が弱い場合であっても、当該糸貯留ローラ21から紡績糸10を解舒することができる。また、糸貯留ローラ21に紡績糸10が巻き付いていない状態で糸外しレバー28を上昇させておけば、フライヤー38が紡績糸10に係合することを阻止することができるので、紡績糸10が糸貯留ローラ21に巻き取られないように制御することができる。

【0050】

次に、糸継台車3に設けられた糸移動検出センサ50の詳細について、図6及び図7を参照して説明する。図6は、糸貯留ローラ21の周りの構成を模式的に示す正面図である。図7は、糸貯留ローラ21の周りの構成を模式的に示す側面図である。図6及び図7に示すように、糸移動検出センサ50は、糸継台車3の上部位置に設けられる。糸移動検出センサ50は、紡績糸10が糸掛け部22に係合した状態で糸掛け部22が回転することによって糸貯留ローラ21の先端側端部を周回するように移動する紡績糸10を、非接触で検出する。このため、糸移動検出センサ50は、糸貯留ローラ21の下方位置から、糸貯留ローラ21の側部を覆うカバー12aに向けてレーザ光L50を照射する。このとき、糸移動検出センサ50は、カバー12aに向けて照射したレーザ光L50の光路を、糸貯留ローラ21の先端側端部を周回するように移動する紡績糸10が横切るようにレーザ光L50を照射する。これにより、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動する紡績糸10は、糸移動検出センサ50が照射したレーザ光L50を間欠的に遮ることとなる。糸移動検出センサ50は、レーザ光L50を間欠的に遮る紡績糸10を検出する。糸移動検出センサ50による検出結果は、ユニットコントローラ60に送信される。

【0051】

次に、貯留量センサ27の詳細について、図6及び図7を参照して説明する。図6及び図7に示すように過貯留検出センサ27bは、糸貯留ローラ21における先端側端部近傍に設けられている。過貯留検出センサ27bは、レーザ光L27bを糸貯留ローラ21の外周面21aに向けて照射する。このレーザ光L27bの照射位置は、予め定められた所定の長さの紡績糸10を糸貯留ローラ21の外周面21a上に基端側から先端側に向かって巻き付けたときの紡績糸10の先端側の位置とする。この予め定められた所定の長さの紡績糸10とは、必要最低貯留量以上の長さであり、糸貯留ローラ21への巻き付けが許容される最大長さとする。過貯留検出センサ27bは、糸貯留ローラ21の外周面21a上のレーザ光L27bの照射位置に、紡績糸10が存在しているか否かを検出する。レーザ光L27bの照射位置に紡績糸10が存在している場合、紡績糸10を糸貯留ローラ21に巻き付け過ぎである、即ち、紡績糸10が過貯留であると判断することができる。

【0052】

なお、紡績糸10が糸掛け部22に係合した状態で糸掛け部22が回転すると、糸貯留ローラ21の外周面21aと過貯留検出センサ27bとの間の空間を紡績糸10が移動する。即ち、糸掛け部22の回転により糸貯留ローラ21の外周面21a上を、紡績糸10が糸貯留ローラ21の周方向に移動する。この糸貯留ローラ21の周方向に移動する紡績糸10は、過貯留検出センサ27bが照射したレーザ光L27bを間欠的に遮ることとなる。過貯留検出センサ27bは、レーザ光L27bを間欠的に遮る紡績糸10についても検出を行う。過貯留検出センサ27bによる検出結果は、ユニットコントローラ60に送信される。

【0053】

最低貯留量検出センサ27aは、過貯留検出センサ27bよりも基端側の位置に設けられている。最低貯留量検出センサ27aは、過貯留検出センサ27bと同様に、レーザ光L27aを糸貯留ローラ21の外周面21aに向けて照射する。このレーザ光L27aの照射位置は、必要最低貯留量の紡績糸10を糸貯留ローラ21の外周面21a上に基端側から先端側に向かって巻き付けたときの紡績糸10の先端側の位置とする。最低貯留量検出センサ27aは、糸貯留ローラ21の外周面21a上のレーザ光L27aの照射位置に、紡績糸10が存在しているか否かを検出する。レーザ光L27aの照射位置に紡績糸10が存在している場合、糸貯留ローラ21に紡績糸10が必要最低貯留量以上巻き付けられていると判断することができる。最低貯留量検出センサ27aによる検出結果は、ユニットコントローラ60に送信される。

【0054】

次に、本実施形態の紡績機1における糸継動作時の糸処理方法について、図8から図12を参照して説明する。図8は、糸貯留ローラ21から糸品質が不安定な部分を解舒する制御の前半部分を説明するフローチャートである。図9は、糸貯留ローラ21から糸品質が不安定な部分を解舒する制御の後半部分を説明するフローチャートである。図10は、糸貯留ローラ21から糸品質が不安定な部分を解舒するときのタイミングチャートである。図11は、サクションパイプ44及びサクションマウス46によって上糸及び下糸を捕捉する様子を示した縦断面図である。図12は、糸貯留ローラ21から糸品質が不安定な部分を解舒している様子を示した縦断面図である。

【0055】

なお、図10において、サクションパイプ44が吸引状態である場合を「ON」で表し、吸引が停止状態である場合を「OFF」で表している。また、糸外しレバー28が上昇している状態を「ON」で表し、糸外しレバー28が下降している状態を「OFF」で表している。

【0056】

まず、紡績糸10の巻取中にヤーンクリアラ52が糸欠点を検出すると、当該ヤーンクリアラ52は糸欠点検出信号をユニットコントローラ60へ送信する。ユニットコントローラ60は、この糸欠点検出信号を受信すると(S101:YES)、ドラフト装置7や空気紡績装置9等による繊維束8の紡績を停止させて紡績糸10を切断する(S102)。また、このときにおいても巻取装置13は巻取りを続けており、切断位置よりも下流側の紡績糸10は、一旦、パッケージ45に巻き取られる。これにより、糸貯留ローラ21上に巻かれていた紡績糸10もパッケージ45に巻き取られ、当該糸貯留ローラ21上に紡績糸10が無くなる。なお、紡績糸10における糸欠点を含む部位も、パッケージ45に一旦巻き取られる。

【0057】

次に、ユニットコントローラ60は糸継台車3に制御信号を送り、糸継台車3を糸欠点が検出された紡績ユニット2の前まで走行させる(S103)。

【0058】

そして、糸継動作サイクルを開始する。具体的には、ユニットコントローラ60は、サクションマウス46をパッケージ45の表面近傍まで回動させ(図11参照)、巻取装置13によってパッケージ45を逆回転させる。これにより、パッケージ45の外周面から下糸の糸端が引き出され、この糸端がサクションマウス46によって捕捉される(S104)。なお、このときパッケージ45から紡績糸10の糸欠点部分が引き出されてサクションマウス46からの吸引流に吸われることにより、紡績糸10のうち糸欠点を含む部位をパッケージ45から除去することができる。

【0059】

続いて、ユニットコントローラ60は、パッケージ45を逆回転させつつ、下糸を吸引した状態でサクションマウス46を上方に回動させて、当該下糸をスプライサ43へ案内する。そして、スプライサ43に下糸が案内されるとともに、パッケージ45の回転を停止させる(S105)。

【0060】

また、ユニットコントローラ60は、このサクションマウス46の回動と前後して、サクションパイプ44を空気紡績装置9の下流側近傍まで回動させる(図11参照)。また、ユニットコントローラ60は、空気紡績装置9等を再び作動させて紡績糸10を生成させる(S107)。そして、ユニットコントローラ60は、この紡績糸10の生成開始と前後して、サクションパイプ44から吸引流を発生させ、空気紡績装置9によって生成された紡績糸10(上糸)の糸端をサクションパイプ44によって捕捉させる(S108)。

【0061】

サクションパイプ44が上糸を捕捉すると、ユニットコントローラ60は、吸引を続行させながらサクションパイプ44を下方に回動させることで、空気紡績装置9から紡績糸10を引き出しつつ、スプライサ43へ案内する(S109)。なお、図8のフローチャートにおいては、下糸を捕捉する工程(S104〜S105)の後に、上糸を捕捉する工程(S106〜S109)が行われているが、このフローチャートは動作の一例を示したものである。つまり、上糸を捕捉した後に下糸を捕捉しても、上糸と下糸とを同時に捕捉しても良い。

【0062】

スプライサ43への紡績糸10の案内が終了すると、空気紡績装置9とサクションパイプ44との間の紡績糸10がフライヤー38に係合し、糸貯留ローラ21への紡績糸10の巻付けが開始される。また、糸継動作中は巻取装置13による巻取りが停止しているが、この間にも紡績糸10は空気紡績装置9から連続的に送出されているから、紡績糸10をそのままにしていると紡績糸10の弛みが発生してしまう。そこで、紡績糸10を糸貯留ローラ21に巻き付かせることで、紡績糸10の弛みを防止する。この時点以降は糸貯留ローラ21上の糸貯留量が増加し、これに伴って空気紡績装置9から紡績糸10を引っ張る力が増加する。

【0063】

ところで前述したように、糸貯留ローラ21に紡績糸10が必要最低貯留量以上貯留されるまでの間は、糸貯留ローラ21と紡績糸10との間でスリップが発生し易く、紡績糸10が引かれる力が不安定である。従って、糸貯留ローラ21に十分な量(必要最低貯留量)の紡績糸10が貯留されるまでの間に空気紡績装置9から引き出された紡績糸10は、糸強力が低い箇所が多く、糸品質の不安定な部分であるといえる。

【0064】

なお、従来の紡績機では、サクションパイプ44によってスプライサ43に糸端が案内されると、その直後にスプライサ43によるスプライス動作を開始していた。スプライス動作とは、スプライサ43の所定位置に配置された上糸と下糸とに対して、カット、解撚、及び撚掛けを行うことで、紡績糸10を撚繋ぎ合わせる動作のことである。上記のタイミングでこのスプライス動作を行うと、上述のように糸貯留ローラ21上に不安定な糸部分があるので、当該不安定な糸部分がパッケージ45に巻き取られてしまう。

【0065】

そこで、この不安定な糸部分がパッケージ45に混入してしまうことを防ぐために、本実施形態の紡績機1は以下のように構成されている。

【0066】

まず、ユニットコントローラ60は、サクションパイプ44によってスプライサ43に上糸が案内されても、すぐにはスプライス動作を開始させずに、最低貯留量検出センサ27aによって糸貯留ローラ21上の糸貯留量を監視して必要最低貯留量に達したか否かを判断する(S110)。糸貯留量が必要最低貯留量未満である場合(S110:NO)には、糸外しレバー28を下降状態にしたままにしておくことで、紡績糸10が巻き取られ、糸貯留量が増加していく。そして、最低貯留量検出センサ27aによって糸貯留量が必要最低貯留量以上になったことを検知(S110:YES)すると、ユニットコントローラ60は、空気圧シリンダ49を上昇させて糸外しレバー28を上昇位置に移動させ(S111)、フライヤー38から紡績糸10を外す。

【0067】

糸貯留ローラ21が回転している状態でフライヤー38から紡績糸10が外されると、糸貯留ローラ21の先端側端部から紡績糸10が解舒されることを阻止する抵抗が無くなるので、サクションパイプ44等の弱い吸引力でも紡績糸10を解舒できるようになる。従って、図12に示すような状態で、糸貯留ローラ21上の紡績糸10が解舒されつつサクションパイプ44に吸われる。これにより、糸貯留ローラ21上の不安定な紡績糸10をサクションパイプ44を通じて除去することができる。

【0068】

一方、糸貯留ローラ21の基端側では、糸貯留ローラ21の回転によって、紡績糸10が新たに巻き取られる。即ち、サクションパイプ44に吸引された分だけ新たに紡績糸10が巻き取られるので、糸貯留ローラ21上の紡績糸10の貯留量は略一定に保たれる。

【0069】

従って、必要最低貯留量以上の紡績糸10が貯留された状態を保ちながら、空気紡績装置9から紡績糸10の引出しが行われるので、糸貯留ローラ21の基端側に新たに巻かれる紡績糸10は品質が安定しているということができる。そして、基端側から安定した紡績糸10が巻かれる一方、先端側から不安定な紡績糸10が解舒されるので、糸貯留ローラ21上の紡績糸10は順次安定した品質の紡績糸10に置き換わる。

【0070】

ユニットコントローラ60には、糸外しレバー28を上昇させることで不安定な紡績糸10の解舒を開始してから、糸貯留ローラ21上の紡績糸10が全て安定した品質の紡績糸10に置き換わるのに必要な所定時間(言い換えれば、品質が不安定な紡績糸10を糸貯留ローラ21上から全て捨てるのに必要な時間)が予め入力されている。そして、この所定時間が経過したか否かを判断している(S112)。所定時間が経過(S112:YES)すると、ユニットコントローラ60は、空気圧シリンダ49を下降させて、糸外しレバー28を下降させる(S113)。その後、ユニットコントローラ60は、スプライサ43によるスプライス動作を開始させる(S114)。

【0071】

なお、糸外しレバー28を下降させることでフライヤー38が紡績糸10に係合するため、糸貯留ローラ21の先端側から紡績糸10が解舒されなくなり、当該紡績糸10が弛むことを防止できる。

【0072】

なお、スプライサ43によるスプライス動作中もサクションマウス46及びサクションパイプ44から吸引流は発生しており、紡績糸10を吸引している。そして、スプライス動作の途次において、スプライサ43によって不要な紡績糸10はカットされ、この不要糸は吸引除去される。

【0073】

そして、スプライス動作が終了すると、ユニットコントローラ60は、巻取装置13による紡績糸10の巻取りを再開する。

【0074】

このように、糸外しレバー28を上昇させて糸掛け部22から紡績糸10を外すことで、糸貯留ローラ21上の品質が不安定な紡績糸10をサクションパイプ44を通じて除去し、糸貯留ローラ21上に滞留する紡績糸10を品質が安定した紡績糸10に置き換えることができる。しかしながら、糸外しレバー28を上昇させても、糸掛け部22から紡績糸10が外れない場合がある。以下では、糸外しレバー28による糸掛け部22から紡績糸10を外す動作の失敗を検出する構成について、図13を用いて説明する。図13は、糸外しレバー28が上昇位置にある場合における糸貯留ローラ21周りを模式的に示す側面図である。

【0075】

ユニットコントローラ60は、上述した過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50による検出結果に基づいて、糸外しレバー28による糸外しの失敗を検出することができる。

【0076】

まず、過貯留検出センサ27bの検出結果を用いた糸外しの失敗の検出について説明する。上述したように過貯留検出センサ27bは、糸貯留ローラ21の外周面21a上を当該糸貯留ローラ21の周方向に移動する紡績糸10を検出することができる。ここで、糸外しレバー28が上昇位置に移動して糸掛け部22から紡績糸10が外れると、図13に示すように、糸貯留ローラ21に巻き付けられた紡績糸10は、糸外しレバー28及び下流側ガイド26を介して下流側に流れる。このため、紡績糸10は、糸貯留ローラ21の外周面21a上を当該糸貯留ローラ21の周方向に移動しなくなる。従って、糸外しレバー28を上昇位置に移動させたときに、過貯留検出センサ27bによって、レーザ光L27bを間欠的に遮る紡績糸10が検出されなくなった場合、糸掛け部22から紡績糸10が外れたものとして判断することができる。一方、糸外しレバー28を上昇位置に移動させたにも関わらず、過貯留検出センサ27bによって、レーザ光L27bを間欠的に遮る紡績糸10が検出される場合、糸掛け部22からの糸外しが失敗したものとして判断することができる。

【0077】

次に、走行検出センサ31の検出結果を用いた糸外しの失敗の検出について説明する。走行検出センサ31は、ワキシング装置30上の糸道を紡績糸10が走行しているか否かを検出するものである。ここで、上述したように、紡績糸10の切断後に、糸貯留量が必要最低貯留量となるように紡績糸10を糸掛け部22に係合させて糸貯留ローラ21に紡績糸10を巻き付けている間(糸外しレバー28を上昇位置に移動させる前の状態)、糸貯留ローラ21に巻き付けられた紡績糸10の下流側端部はサクションパイプ44によって吸引されている。しかしながら、サクションパイプ44による吸引力は弱く、糸貯留ローラ21の先端側端部から紡績糸10を解舒することはできない。この場合、糸貯留装置12の下流側において紡績糸10は走行しておらず、走行検出センサ31は紡績糸10の走行が停止状態であることを検出する。糸外しレバー28が上昇位置に移動し、糸掛け部22から紡績糸10が外れると、上述したように、糸貯留ローラ21の先端側端部から紡績糸10が解舒されることを阻止する抵抗が無くなるので、サクションパイプ44等の弱い吸引力でも紡績糸10を解舒できるようになる。これにより、糸貯留装置12の下流側において紡績糸10が糸道上を走行し、走行検出センサ31は紡績糸10がワキシング装置30の糸道上を走行している状態であることを検出する。即ち、糸外しレバー28を上昇位置に移動させたときに、走行検出センサ31によって、紡績糸10の走行が検出された場合、糸掛け部22から紡績糸10が外れたものとして判断することができる。一方、糸外しレバー28を上昇位置に移動させたにも関わらず、走行検出センサ31によって紡績糸10の走行が検出されない場合、糸掛け部22からの糸外しが失敗したものとして判断することができる。

【0078】

次に、糸移動検出センサ50の検出結果を用いた糸外しの失敗の検出について説明する。上述したように糸移動検出センサ50は、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動する紡績糸10を検出するものである。ここで、糸外しレバー28が上昇位置に移動して糸掛け部22から紡績糸10が外れると、図13に示すように、糸貯留ローラ21に巻き付けられた紡績糸10は、糸外しレバー28及び下流側ガイド26を介して下流側に流れる。このため、紡績糸10は、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動しなくなる。従って、糸外しレバー28を上昇位置に移動させたときに、糸移動検出センサ50によって、レーザ光L50を間欠的に遮る紡績糸10が検出されなくなった場合、糸掛け部22から紡績糸10が外れたものとして判断することができる。一方、糸外しレバー28を上昇位置に移動させたにも関わらず、糸移動検出センサ50によって、レーザ光L50を間欠的に遮る紡績糸10が検出される場合、糸掛け部22からの糸外しが失敗したものとして判断することができる。

【0079】

このように、ユニットコントローラ60は、過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50のいずれかの検出結果に基づいて、糸外しレバー28による糸外しの失敗を検出することができる。糸外しレバー28による糸外しの失敗が検出された場合、ユニットコントローラ60は、例えば、糸外しレバー28を下降位置に戻した後、再度上昇位置に移動させて糸掛け部22から紡績糸10を外す等の制御を行う。

【0080】

以上、上記本実施形態に係る紡績機1及び紡績ユニット2では、糸掛け部22からの糸外れを検出するためのセンサ(過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50)を設けたことにより、糸外れを検出するためのセンサによって、糸掛け部22から紡績糸10が外されたか否かを検出することができる。これにより、糸掛け部22からの糸外れが検出することができなかった場合に生じる不具合を防止することができる。

【0081】

また、ワキシング装置30に設けられた走行検出センサ31や、紡績糸10の過貯留を検出する過貯留検出センサ27bを用いて糸掛け部22から紡績糸10が外されたことを検出することができる。これにより、糸掛け部22からの糸外れの検出のための新たなセンサを設ける必要がない。

【0082】

また、空気紡績装置9を備える紡績ユニット2においても、糸掛け部22から紡績糸10が外れたか否かを検出することが可能となる。

【0083】

また、糸継台車3に設置された糸移動検出センサ50によって、糸貯留ローラ21の先端側端部を当該糸貯留ローラ21の周方向に移動する紡績糸10を検出することで、糸掛け部22から紡績糸10が外されたか否かを検出することができる。

【0084】

以上、本発明の一実施形態について説明したが、本発明は、上記実施形態に限られるものではなく、各請求項に記載した要旨を変更しない範囲で変形したものであってもよい。

【0085】

実施形態の紡績機1及び紡績ユニット2では、糸欠点検出時に空気紡績装置9の旋回気流を停止させて紡績糸10の切断を実行しているが、本発明は、カッターを用いて紡績糸10の切断を行うタイプの紡績機及び紡績ユニットに適用してもよい。

【0086】

実施形態の紡績機1及び紡績ユニット2では、上部のドラフト装置7から下部の巻取装置13に向けて、紡績糸10が下向きに走行するように糸道が配置されているが、本発明は、紡績糸が機台高さ方向において下から上に向けて走行する糸道が配置された紡績機や紡績ユニットに適用してもよい。

【0087】

実施形態の紡績機1及び紡績ユニット2では、糸掛け部22からの糸外しの検出を、過貯留検出センサ27b、走行検出センサ31、糸移動検出センサ50の3つを用いて行うものとしたが、これらの中のうちの1つのセンサのみを用いて糸外しの検出を行ってもよく、所定の2つのセンサを組み合わせて用いてもよい。

【0088】

実施形態の紡績機1及び紡績ユニット2では、糸外しレバー28を駆動する手段として糸継台車3に押上げアーム47及び空気圧シリンダ49を設けたが、例えば各紡績ユニット2がそれぞれ糸外しレバー28を駆動するための構成を備えていても良い。また、空気圧シリンダ49に代えて、例えばラックピニオン機構やカム機構等の適宜の構成によって糸外しレバー28を移動させる構成としても良い。

【0089】

実施形態の紡績機1及び紡績ユニット2では、ドラフト装置7の複数のボトムローラのうち少なくとも一部やトラバース装置75のトラバース機構が、各紡績ユニット2に共通で駆動されているが、本発明は、紡績ユニットの各部(例えば、ドラフト装置、空気紡績装置、糸巻取装置等)が各紡績ユニット2で独立で駆動されるタイプの紡績機及び紡績ユニットに適用してもよい。

【0090】

実施形態の紡績機1及び紡績ユニット2では、空気紡績装置9は、繊維案内部に保持され、紡績室に突出するように配置されたニードルを備えていてもよい。当該ニードルは、繊維束8の撚りが空気紡績装置9の上流側に伝播することを防止する。空気紡績装置9は、ニードルの代わりに、繊維案内部の下流側端部により、繊維束8の撚りの伝播を防止してもよい。また、空気紡績装置9は、互いに反対方向に撚りを掛ける一対のエアジェットノズルを備えていてもよい。なお、実施形態の紡績機1及び紡績ユニット2では、旋回気流を用いて紡績を行う空気紡績装置9を設けたが、これ以外の方法によって紡績を行う紡績装置を設けても良い。

【0091】

実施形態の紡績機1及び紡績ユニット2では、糸継ぎを行う糸継台車3に糸移動検出センサ50を設けるものとしたが、満巻となったパッケージ45を巻取装置13から取り外して所定の場所へ移動させる玉揚台車に糸移動検出センサ50を設けてもよく、糸継台車や玉揚台車以外の作業台車に糸移動検出センサ50を設けてもよい。また、糸移動検出センサ50を設けた糸継台車3と、糸移動検出センサ50を設けた玉揚台車と、を1つの紡績機1内で組み合わせて使用してもよい。

【0092】

実施形態のヤーンクリアラ52は、紡績糸10の太さを監視して紡績糸10の糸欠点を検出するものとしたが、紡績糸10に含まれる異物の有無を監視し、異物が含まれている場合を糸欠点として検出することもできる。

【0093】

図1では、紡績機1は、1つの糸継台車3を有するように図示されているが、紡績機1に設けられる紡績ユニット2の数に応じて、複数の糸継台車3を設けてもよい。同様に、玉揚台車を複数設けてもよい。

【符号の説明】

【0094】

1…紡績機、2…紡績ユニット、3…糸継台車(作業台車)、9…空気紡績装置、10…紡績糸、21…糸貯留ローラ、22…糸掛け部、27b…過貯留検出センサ(糸外れ検出部)、28…糸外しレバー(糸外し部)、30…ワキシング装置(ワックス付与装置)、31…走行検出センサ(糸外れ検出部)、50…糸移動検出センサ(糸外れ検出部)。

【特許請求の範囲】

【請求項1】

繊維束に撚りを与えて紡績糸を生成する紡績装置と、

糸走行方向において前記紡績装置の下流側に設置され、前記紡績糸を外周面に巻き付けて回転することで前記紡績糸を一時的に貯留する糸貯留ローラと、

前記糸貯留ローラの下流側に配置され、前記紡績糸と接触した状態で前記糸貯留ローラと一体的に回転することで前記糸貯留ローラの外周面に紡績糸を巻き付ける糸掛け部と、

前記糸掛け部から前記紡績糸を外すことが可能な糸外し部と、

前記糸外し部によって前記糸掛け部から紡績糸が外されたことを検出する糸外れ検出部と、

を備えたことを特徴とする紡績ユニット。

【請求項2】

前記糸貯留ローラの下流側に配置され、走行する前記紡績糸にワックスを付与するワックス付与装置を更に備え、

前記糸外れ検出部は、前記ワックス付与装置に設けられて、前記紡績糸の走行状態を検出し、前記紡績糸の前記走行状態に基づいて前記糸掛け部から前記紡績糸が外されたことを検出することを特徴とする請求項1に記載の紡績ユニット。

【請求項3】

前記糸外れ検出部は、前記糸掛け部が前記紡績糸と接触した状態で回転することで前記糸貯留ローラの外周面上を当該糸貯留ローラの周方向に移動する前記紡績糸を検出し、前記糸貯留ローラの周方向に移動する前記紡績糸の検出結果に基づいて前記糸掛け部から紡績糸が外されたことを検出することを特徴とする請求項1又は2に記載の紡績ユニット。

【請求項4】

前記紡績装置は、旋回気流によって前記繊維束に撚りを与えて前記紡績糸を生成する空気紡績装置であることを特徴とする請求項1〜3のいずれか一項に記載の紡績ユニット。

【請求項5】

複数備えられた請求項1〜4のいずれか一項に記載の紡績ユニットと、

前記複数の紡績ユニット間を移動可能に設けられた作業台車と、を備え、

前記糸外れ検出部は、前記作業台車に設けられて、前記糸掛け部が前記紡績糸と接触した状態で回転することで前記糸貯留ローラの周方向に移動する前記紡績糸を検出し、前記糸貯留ローラの周方向に移動する前記紡績糸の検出結果に基づいて前記糸掛け部から紡績糸が外されたことを検出することを特徴とする紡績機。

【請求項6】

前記作業台車は、前記紡績糸の糸継ぎを行う糸継台車、及び、前記紡績装置によって生成された前記紡績糸を巻き取ることで形成されるパッケージを移動させる玉揚台車の少なくともいずれかであることを特徴とする請求項5に記載の紡績機。

【請求項1】

繊維束に撚りを与えて紡績糸を生成する紡績装置と、

糸走行方向において前記紡績装置の下流側に設置され、前記紡績糸を外周面に巻き付けて回転することで前記紡績糸を一時的に貯留する糸貯留ローラと、

前記糸貯留ローラの下流側に配置され、前記紡績糸と接触した状態で前記糸貯留ローラと一体的に回転することで前記糸貯留ローラの外周面に紡績糸を巻き付ける糸掛け部と、

前記糸掛け部から前記紡績糸を外すことが可能な糸外し部と、

前記糸外し部によって前記糸掛け部から紡績糸が外されたことを検出する糸外れ検出部と、

を備えたことを特徴とする紡績ユニット。

【請求項2】

前記糸貯留ローラの下流側に配置され、走行する前記紡績糸にワックスを付与するワックス付与装置を更に備え、

前記糸外れ検出部は、前記ワックス付与装置に設けられて、前記紡績糸の走行状態を検出し、前記紡績糸の前記走行状態に基づいて前記糸掛け部から前記紡績糸が外されたことを検出することを特徴とする請求項1に記載の紡績ユニット。

【請求項3】

前記糸外れ検出部は、前記糸掛け部が前記紡績糸と接触した状態で回転することで前記糸貯留ローラの外周面上を当該糸貯留ローラの周方向に移動する前記紡績糸を検出し、前記糸貯留ローラの周方向に移動する前記紡績糸の検出結果に基づいて前記糸掛け部から紡績糸が外されたことを検出することを特徴とする請求項1又は2に記載の紡績ユニット。

【請求項4】

前記紡績装置は、旋回気流によって前記繊維束に撚りを与えて前記紡績糸を生成する空気紡績装置であることを特徴とする請求項1〜3のいずれか一項に記載の紡績ユニット。

【請求項5】

複数備えられた請求項1〜4のいずれか一項に記載の紡績ユニットと、

前記複数の紡績ユニット間を移動可能に設けられた作業台車と、を備え、

前記糸外れ検出部は、前記作業台車に設けられて、前記糸掛け部が前記紡績糸と接触した状態で回転することで前記糸貯留ローラの周方向に移動する前記紡績糸を検出し、前記糸貯留ローラの周方向に移動する前記紡績糸の検出結果に基づいて前記糸掛け部から紡績糸が外されたことを検出することを特徴とする紡績機。

【請求項6】

前記作業台車は、前記紡績糸の糸継ぎを行う糸継台車、及び、前記紡績装置によって生成された前記紡績糸を巻き取ることで形成されるパッケージを移動させる玉揚台車の少なくともいずれかであることを特徴とする請求項5に記載の紡績機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−67891(P2013−67891A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206486(P2011−206486)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]