紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の測定信号を補正するための装置

【課題】同心度誤差を簡便に短時間で検知して補正できる、装置を提供する。

【解決手段】紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の装置で、少なくとも1つの布地繊維スライバーの厚さに関する測定信号を補正する。信号は検知ロールのペアから得られ、2つの検知ロールの1つは固定され、もう一方は力がかけられて固定された検知ロールから離れるように動くことができ、検知ロールのペアの非真円度又は偏心起因の周期的誤差を検知できる。検知ロールのペアは変位センサに接続され、回転角トランスミッターは電気的システムの入力に信号を送る。電気的システムの出力は補正された測定信号を送る。同心度誤差を検知でき簡便に短時間で補正できるように、可動検知ロールにかけられる圧力により、固定検知ロールと可動検地ロールの円周面が接触し、接触時、これらの検知ロールは回転できる。

【解決手段】紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の装置で、少なくとも1つの布地繊維スライバーの厚さに関する測定信号を補正する。信号は検知ロールのペアから得られ、2つの検知ロールの1つは固定され、もう一方は力がかけられて固定された検知ロールから離れるように動くことができ、検知ロールのペアの非真円度又は偏心起因の周期的誤差を検知できる。検知ロールのペアは変位センサに接続され、回転角トランスミッターは電気的システムの入力に信号を送る。電気的システムの出力は補正された測定信号を送る。同心度誤差を検知でき簡便に短時間で補正できるように、可動検知ロールにかけられる圧力により、固定検知ロールと可動検地ロールの円周面が接触し、接触時、これらの検知ロールは回転できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の装置であって、少なくとも1つの布地繊維スライバーの厚さに関する測定信号を補正する装置に関する。信号は、検知ロールのペアから得られ、2つの検知ロールの1つは固定されており、もう1つは力が加えられて固定された検知ロールから離れるように動くことができ、検知ロールのペアの非真円度又は偏心度に起因する周期的な誤差を検知できる。検知ロールのペアは電気信号発生手段(変位センサ)に接続され、回転角トランスミッターは電気的システムの入力に信号を送る。電気的システムの出力が補正された測定信号を送信する。

【背景技術】

【0002】

繊維スライバーの厚さの測定、特に、紡績用の間隙を備える装置に供給された、1つあるいはそれ以上の繊維スライバーでの不規則性をレベリングする目的の測定が、通常、行われている。このような測定は、また、ドラフトされた部材の品質管理の観点からは、装置の取出口で行われることが望ましい。この品質管理に加えて、繊維スライバーの密度あるいは厚さに関する測定値は、事前に設定した重さのバラツキ値を越えて高品質の製品が得られなくなったときには、装置をシャットダウンするためにも使用される。

【0003】

特許文献1に記載の既知の装置においては、繊維の束の厚さ、例えば、少なくとも1つの繊維スライバーあるいは繊維ウェブからなる、繊維の束の厚さは、検知ロールのペアを使用して測定される。検知ロールのペアにおいて、1つの回転可能な検知ロールは、固定的に配置され、もう1つの回転可能な検知ロールは、固定的に配置された検知ロールに対してピボット回転できるように構成されている。2つの検知ロールはバネによってバイアスされている。ピボット回転可能な検知ロールは、検知ロールのペアの間に案内された繊維スライバーの厚さによって偏っている。その偏りの角度は、電気信号、すなわち、測定信号に変換される。このような検知ロールのペアは、例えば、ドラフト機構の上流で使用される。検知ロールのペアは、機械的に簡単な構成を有し、頑強であるので、経済的であるというメリットを持つ。しかしながら、検知ロールのペアの作動中に、誤った測定信号が生成されることがある。検知ロールのペアが機械的に作動するセンサという態様をとっているとき、それら検知ロールの許容誤差及び検知ロールのベアリングの許容誤差の結果として、測定信号は影響を受けることが知られている。検知ロール本体の理想的なジオメトリからのズレは、シリンダー形状をなす検知ロール本体の長さ全体に渡る断面の変化として現われる。同様に、検知ロールの中央ベアリングからのズレは、偏心を引き起こすこともある。検知ロールのジオメトリの寸法の許容誤差は、検知ロールのベアリングの許容誤差に重畳されることになる。これらの許容誤差は、過小評価されてはならない。測定信号の誤差をもたらすことになるからである。この誤差は、検知ロールの回転に伴う周期的な誤差である。

【0004】

また、測定値が正規分布となっている場合には、十分に多数の測定を行ったとき、測定値を全部足し合わせると、スライバーの誤差はゼロになり、ロールの同心度誤差だけが残ると仮定する。測定値が正規分布となっていない場合には、この全部足し合わせる過程で一定の誤差が残る。これに付随する問題として、多くの装置が必要となることがある。特に、エレクトロニクスシステムは、多くの回転数から平均値を求めるための多くのアセンブリを備えて、多くの回転サイクルに渡って平均した測定信号の値の組合せが形成される。さらに、ロールに挟まれて通過している繊維素材が本来有する弾性と不規則性に起因する誤差が、検知ロールの同心度誤差に加わり、好ましくないバラツキが発生する結果を招くことになる。このように、間接的に検知される同心度誤差には、多くの課題がある。最後に、このような同心度誤差の測定には、ロールの回転数が多いことが必要となり、同心度誤差の測定は、時間がかかるものとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】ドイツ国特許公開公報DE 44 14 972 A1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

したがって、本発明が解決すべき課題は、上述した従来技術の課題を回避でき、特に、同心度誤差を簡便な方法によって短時間で検知して補正できる、最初に記載した種類の装置を提供することである。

【課題を解決するための手段】

【0007】

これらの課題は、請求項1の発明特定事項によってもたらされる特徴によって解決される。

【0008】

同心度誤差は、直接、すなわち、繊維素材なしで、ロールが互いに接触している状態で、検知されるので、簡便な方法によって短時間で補正することができる。さらに効果的なことに、2つのロールの円周面の輪郭は、直接、接触してスキャンされる。本発明にしたがって計測される結果、同心度誤差は、エレガントな方法で、完全に、あるいは、ほとんど完全に取除くことができる。同心度誤差は、機械において直接検知され、かつ、制御装置によって測定信号から計算される。

【0009】

さらに、検知ロールのペアによる誤差を含む測定信号を補正するために、検知ロールのペアの非真円度あるいは偏心度に起因する繊維スライバーの測定信号に出現する周期的誤差値を検知して、検知ロールの回転に関係付けられた位置(例えば、検知ロールの回転角など)に関する誤差値として保管あるいは記憶して、検知ロールの作動中に、同一の位置で現在測定されている信号を補正するために、記憶された誤差値を各々の回転サイクル内で使用することを提案する。この方法によれば、リアルタイムに、すなわち、繊維素材がロールに挟まっている状態で、同心度誤差の修正が行われた、測定信号が検出されることになる。

【0010】

請求項2から請求項58に記載された発明は、本発明の更なる効果あるいはメリットをもたらすことができる。

【図面の簡単な説明】

【0011】

本発明は、以下の図面に示す例示としての実施態様を参照して、以下、詳細に説明される。

【図1】本発明による装置を伴った、自動レベラー・ドローフレームの側面概略図である。

【図2】本発明による装置を伴った、カーディング機械のドロー機構の側面概略図である。

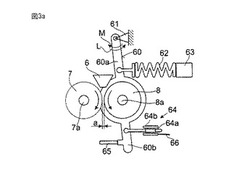

【図3a】本発明による装置、検知ロール、及び、作動時の位置にある、ピボット回転が可能な検知ロール、側面図である。

【図3b】本発明による装置、検知ロール、及び、同心性(同心度)誤差測定中の、ピボット回転が可能な検知ロール、側面図である。

【図3c】図3aの固定検知ロールとピボット回転が可能な検知ロールを下から見た図である。

【図4】空気力学的シリンダーによる、調整可能なストッパーを表す図である。

【図5】モータなどの駆動装置による、調整可能なストッパーを表す図である。

【図6】空気力学的シリンダーとバネによって負荷がかけられているストッパーによって、可動引出ロールに負荷をかけているところを示す図である。

【図7a】連動するプッシュクランクを伴った可動検知ロール用の、回転可能なベアリングハウジングを表す図である。

【図7b】図8に示すように検知ロールが互いに接触するため、後ろに変位した調整可能なストッパーを伴った図7aの装置の詳細図である。

【図8】それぞれ固定ベアリングと可動ベアリングを持ち、直接、接触している固定検知ロールと可動検知ロールからなる、協働する検知ロールのペアを示す斜視図である。

【図9】それら検知ロールの真円度からのズレを補正する装置のブロック図である。

【発明を実施するための形態】

【0012】

図1によれば、ドローフレーム1、例えば、ツリュツラーTD03(Trutzsheler TD 03)ドローフレーム、は、ドロー機構2を有し、その上流には、このドロー機構の取入口3を有し、その下流には、このドロー機構からの取出口4を有している。缶(図示せず)から供給された繊維スライバー5は、スライバーガイド6に入って、引出ロール7、8によって引張られて、測定手段(間隙センサ9)を通過する。ドロー機構2は、3/4ドロー機構、すなわち、3つの下部ロールI、II、III (引渡下部ロールI、中間下部ロールII、取入下部ロールIII )と4つの上部ロール11、12、13、14、として設計製造されている。複数の繊維スライバー5からの繊維スライバーコンビネーション5IVによるドラフティングは、ドロー機構2の中で実行される。ドラフト工程は、事前準備ドラフト工程とメインドラフト工程から構成されている。事前準備ドラフトゾーンからのロールの14/III と13/IIがペアをなし、メインのドラフトゾーンからのロール13/IIと12/Iがペアをなしている。繊維スライバーコンビネーション5’は、事前準備ドラフトゾーンで引出され、繊維スライバーコンビネーション5’’は、メインのドラフトゾーンで引出される。引出された繊維スライバー5’’’は、ドロー機構からの取出口4でウェブガイド10に達して、引出ロール15、16によって繊維ファンネル17を通して引出され、その繊維ファンネル17の中で結合して1つの繊維スライバー18を形成し、そして、繊維スライバー18は缶の中に入れられる。なお、参照文字Aは、作動方向を示している。

【0013】

引出ロール7、8、並びに、例えば、歯を備えたベルトなどの連結手段によって、機械的に互いに連結されている取入口下方ロールIII 及び中間ロールIIは、制御モータ19で駆動され、その作動中の駆動速度等を所望する特定の値に設定することが可能である。(連動する上方ロール14、13は、それぞれの下方ロールの回転動作によって回転する。)引渡下方ロールIと引出ロール15、16は、メインモータ20によって駆動される。制御モータ19とメインモータ20は、それぞれ、専用のコントローラ21、22を備えている。閉じた制御ループ、制御モータ19と連動するタコジェネレータ23、及び、メインモータ20と連動するタコジェネレータ24によって、それぞれ回転速度が制御される。ドロー機構の取入口3で、供給される繊維スライバー5の重さに比例する変数、例えば、その断面積が、取入口測定器によって測定される。ドロー機構からの取出口4で、引渡された繊維スライバー18の断面積(あるいは、厚さ)が、引出ロール15、16と連動する、取出口測定器25(間隙センサ25)によって確認される。中央コンピュータユニット26(制御安定化装置26)、制御モータ19用の所望する所定の設定値を、例えば、マイクロプロセッサを備えたマイクロコンピュータである、コントローラ21に送信する。2つの測定器9、25によって測定された値は、ドロー工程作動中、中央コンピュータユニット26に送信される。制御モータ19用の所望する値は、取入口測定器9の測定値と引渡される繊維スライバー18の所望の断面積から、中央コンピュータユニット26によって決定される。取出口測定器25の測定値は、引渡される繊維スライバー18を監視するために、及び、最適な事前準備ドラフトをオンライン決定するために使用される。この制御システムによって、供給される繊維スライバー5の断面積のバラツキを補償することが可能となり、ドラフト工程を適切に安定化することによって、製造されるべき繊維スライバーをより均一にすることが可能となる。参照番号27は、ディスプレイモニタを、参照番号28は、インターフェイスを、参照番号29は、入力装置を、そして、参照番号30は、圧力バーを示している。測定器25の測定値、例えば、繊維スライバー18の厚さのバラツキは、コンピュータ26のメモリ31に送信される。

【0014】

それぞれの場合に、ドローフレームの取入口で引出ロール7、8は、そして、ドローフレームの取出口で引出ロール15、16は、2重の機能を有している。すなわち、それらは、それぞれ、繊維スライバーコンビネーション5IVと繊維スライバー18を引出して、同時に、繊維スライバーコンビネーション5IVと繊維スライバー18を検知するように機能する。作動中に、引出ロール15、16間に挟まれて通過する、繊維スライバー18の断面積あるいは重さは、図3a及び図3bに示す装置を使用して検知される。同様に、図3a及び図3bに示す装置を、引出ロール7、8間に挟まれて通過する、(複数の繊維スライバーからなる)繊維スライバーコンビネーション5IVの断面積あるいは重さを検知するために、使用できる。

【0015】

引出ロール7、8、又は、引出ロール15、16は、(すなわち、引出ロール7、8と引出ロール15、16のいずれか一方、あるいは、双方は、)本発明にしたがった態様で、同心度誤差を検知するように構成されている。

【0016】

図2は、カーディング機械、例えば、ツリュツラーTD07(Trutzsheler TD 07)とコイリングプレート35との間に、コイリングプレート35の上方にカーディング機械ドローイング機構36が配置された、配置を示している。カーディング機械ドローイング機構36は、3つの下方ロールI、II、III と3つの上方ロール37、38、39からなる、所謂、3/3ドローイング機構として設計製造されている。ドローイング機構36の取入口には、取入ファンネル40が配置され、ドローイング機構36の取出口には、取出ファンネル41が配置される。取出ファンネル41の下流には、図2に矢印で示した方向に回転する、2つの引出ロール42、43が配置されて、取出ファンネル41から引き出された繊維スライバー44を引き出す。引渡下方ロールI、引出ロール42、43、及びコイリングプレート35は、メインモータ45によって駆動され、取出下方ロールIII と中間下方ロールIIは、コントローラ46によって駆動される。モータ45、46は、電気制御されたレギュレータ(図示しない)に接続されている。図3a及び図3bに示す装置のように、引出ロール42、43の間に挟まれて通過する、繊維スライバー44の断面積又は重さは、間隙センサ47を使用して決定される。間隙センサ47は、中央コンピュータ26(図1参照)に対応することができる、電気制御されたレギュレータ(図示しない)に接続されている。参照文字Bは、作動方向を示している。引出ロール42、43は、本発明にしたがった態様で、同心度誤差を検知するように構成されている。

【0017】

図1、2には、固定検知ロール7、15、42(あるいは、図7a、図8の固定検知ロール15用のベアリングハウジング52)が、図7a、図8の間隙センサ57(距離測定センサ)という態様で、それぞれ、電気信号発生装置9、25、47と連携している、1つの実施態様を示されている。

【0018】

図3a、図3bの固定検知ロール7とピボット回転可能検知ロール8は、図3cでは突起(検知ロール7)と溝(検知ロール8)の形態をとっている。検知ロール8の溝の基部の円周面8’と検知ロール7の周縁部の円周面7’との間に、作動中に繊維素材が通過する間隙がある。固定ピボットベアリング61上で、矢印L、Mの方向に回転あるいはピボット回転できるように一端に取付けられた、単一アームレバー60という形態のピボット回転可能な保持部材60が備わっている。検知ロール8のジャーナル8aは、レバーアーム60に取付けられている。圧縮バネ62の一方の端は、レバーアーム60の部位60aで支持されており、そのもう一方の端は、固定ベアリング63に対面して支持されている。レバーアーム60の別の部位60bは、変位センサとして、エレクトロニクスシステム(図9参照)に電気的に接続されている、誘導性変位トランスデューサ64と連携している。レバーアーム60の部位60aの固定検知ロール7と対面している側には、作動中に検知ロール7と検知ロール8との間の間隙を提供する、ストッパー部材65がある。

【0019】

検知ロール7又は検知ロール8(検知ロール7と検知ロール8のいずれか一方あるいは双方)の同心度誤差を登録するため、可動検知ロール8の溝の基部の円周面8’と固定検知ロール7の円周面7’とが接触するように、圧縮バネ62によってかけられた圧力によって、図3bのストッパー65は(記載していない態様で)移動する。そして、検知ロール7、8は、例えば、手動で、あるいは、モータなどの駆動装置を使用して、それぞれのシャフト7a、8aの周りを(記載していない態様で)完全に1回転する。検知ロール7、8のいずれか1つあるいは双方が非真円のとき、真円からのズレに応じて、可動検知ロール8は、レバーアーム60と一緒に圧縮バネ62に向かう方向へあるいはその反対方向へと偏る(変位する、あるいは、経路が偏る)。同様に、プランジャー・アンカー64aの経路が偏って(変位して)、その結果、プランジャーコイル64bのインダクションも変化して、エレクトロニクスシステム(図9参照)にリード66を介して電気信号が送信される。

【0020】

図4によれば、調整可能なストッパー65は、空気力学的シリンダー72という態様で備えられている。ストッパー65は、矢印I、Kの方向に変位可能である。

【0021】

図5によれば、ストッパー65は、駆動装置73によって、矢印I、Kの方向に調整可能である。駆動装置73は、例えば、モータ、歯を有するホイールと歯を有するラックなどで実装することができる。

【0022】

図6によれば、可動検知ロール7は、レバーアーム60aに関節接続されている、空気力学的シリンダー74によって、力がかけられている。レバーアーム60bは、バネ75(圧縮バネ)によって負荷がかけられている(力がかけられている)ストッパー65と連携する。

【0023】

図7a、8は、少なくとも1つの繊維スライバーと検知ロール15、16の組(図1、2に示されている)を備える、繊維スライバーの組(図1、2に示されている)の断面積、又は、重さを連続的に登録する装置を示している。シャフト端15a、16aを有する、シャフト(図示しない)は、それぞれ、ローリング部材ベアリング50、51に回転可能に取付けられ、それぞれ、ベアリングハウジング52、53に取付けられる。ベアリングハウジング52はある位置に固定されており、一方、ベアリングハウジング53は、固定回転ベアリング54の周りを矢印C,Dの方向に(ピボット)回転できるように配置されている。回転ベアリング54は、固定支持部材49に取付けられている。回転可能なベアリングハウジング53は、バネ55によって負荷がかけられ偏らされており(変位させられており)、その一端は、接合点56に支えられている。このような構成により、ベアリングハウジング53と検知ロール15は、実質的に直線的な経路上を、離れるように動かされることができる。誘導性アナログ間隙センサ57(非接触アナログ間隙センサ57)は、固定ベアリングハウジング52に統合(あるいは、一体化)されており、そのセンサ面57aは、間隙センサ57に対面するベアリングハウジング53の面53’に対面して、作動状態で、センサ面57aと面53’との間に、例えば、1mm程度の、間隙センサ57で測定できる可変間隙を形成する。(このように、面53’は、カウンター面、あるいは、スキャニング面として機能する。)これにより、ロールの一方、すなわち、ロール15は、固定され、ロールのもう一方、すなわち、ロール16は、実質的に直線的な経路に沿って、一方のロール15から離れるように動くことができるように配置されている。ベアリングハウジング52と支持部材49とは、固定されて動かないように機械フレーム(図示しない)に取付けられている。(作動していないときの状態である)開放状態(図示しない)では、間隙bは、例えば、11mm程度である。参照番号70は、開くためのプッシュクランクを示しており、参照番号58は、間隙センサ57のリードを示しており、参照番号48a、48bは、(図示しない、歯を備えたベルトにて)検知ロール15,16を駆動するための歯を備えた2つのベルトホイールを示している。この歯を備えたベルト連結によって、検知ロール15と検知ロール16は、同期して作動する結果となる。

【0024】

検知ロール15、又は検知ロール16の同心度誤差を登録するために、ネジ71を調整することによって、図7bのストッパー59は、ベアリングハウジング53の面53’からG方向に引き戻される。その結果、ストッパー59の面59’と面53’との間に間隙bが形成され、同時に、図8によれば、圧縮バネ55によってかけられた圧力の結果、固定検知ロール15の円周面15’と可動検知ロール16の溝の基礎部の円周面16’が接触する。これによって、ベアリングハウジング52とベアリングハウジング53との間の作動状態における間隙aが、間隙a’(図7b参照)に減少する。そして、検知ロール15、16は、例えば、メインモータ20を使用して、歯を備えたベルトホイール48a、48bと歯(図示しない)を備えたベルトとによって、ゆっくりと完全に1回転させられる。間隙センサ57は、非真円度に起因する、間隙a’の変化を検知して、対応する電気的パルスをエレクトロニクスシステム(図9)に、リード58を使用して送信する。

【0025】

図1から図8に示した構成を有する本発明にしたがった装置は、カーディング機械、ドローフレーム、コーミング機械、フライヤ、あるいは、その他の紡績用の間隙を備える機械の構成部分をなす、ドローイング機構の取入口と取出口のいずれか一方あるいは双方に配置されることができる。

【0026】

例えば、7b、8b(図3b)などのカーブした矢印は、ロールの回転方向を示している。

【0027】

図9によれば、間隙センサ57(図示されていないが、デジタル/アナログ・コンバータ、あるいは、光学的センサなどで実装するという選択肢もある)と回転角トランスミッター72は、制御安定化装置26(エレクトロニクスシステム)に接続されている。制御安定化装置26(マイクロプロセッサを備えたマイクロコンピュータ)は、メモリ73と補正装置74を含んでいる。間隙センサ57は、メモリ73と補正装置74に接続され、回転角トランスミッター72は、補正装置74に接続されている。作動中、補正装置74は、補正信号を制御モータ19に送信する。参照番号75は、(繊維素材のない)教え込む状態から(繊維素材のある)作動状態への切替えを司る切替装置を示している。

【0028】

本発明によれば、機械の中で、同心度誤差を、直接、検知して、制御手段26によって測定信号から計算する。この目的のために、ロールは短時間で動いて、互いに、直接、接触して、ゆっくりと回転する。スライバー測定用の本測定システムは、ロール、シャフト、及び、ベアリングに起因する完全に同心した状態からのズレを決定する。制御手段26によって収集されたデータは、スライバー測定で考慮される。

【0029】

同心度誤差測定中に、例えば、ストッパーを引き戻すように動かすことによって、ロールは互いに接触する。同心度誤差測定後、ロール間の通常のスペースを可能な限り小さくすることを保証するためにストッパーを押し出してストッパーが再び機能することができるようにすることができる。ストッパーを動かすことは、例えば、空気力学的シリンダー、モータなどの駆動装置、磁気スイッチ、あるいは、バネによって負荷をかけられているストッパーによって、行うことができる。

【0030】

同心度誤差測定中における2つのロールの互いの接触は、如何なる不具合も発生せず、あるいは、如何なる擾乱も受けないようにするために、測定中、カレンダリング圧力は最小限まで低減することができる。このようなことは、同心度誤差測定中に小さな力を発生し、それ以外では大きな力を発生する空気力学的シリンダー手段によって行うことができる。バネによって負荷をかけられているストッパーの力に打ち勝つために、同心度誤差測定中に空気力学的シリンダーの力を増加させることもできる。

【0031】

この同心度測定は、通常のサイクルで行えるので、例えば、ロールの交換、疲労、あるいは、汚れによる同心度誤差の変化は、連続的に検知される。このようにして、長期間の正確なスライバー測定を保証することができる。

【技術分野】

【0001】

本発明は、紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の装置であって、少なくとも1つの布地繊維スライバーの厚さに関する測定信号を補正する装置に関する。信号は、検知ロールのペアから得られ、2つの検知ロールの1つは固定されており、もう1つは力が加えられて固定された検知ロールから離れるように動くことができ、検知ロールのペアの非真円度又は偏心度に起因する周期的な誤差を検知できる。検知ロールのペアは電気信号発生手段(変位センサ)に接続され、回転角トランスミッターは電気的システムの入力に信号を送る。電気的システムの出力が補正された測定信号を送信する。

【背景技術】

【0002】

繊維スライバーの厚さの測定、特に、紡績用の間隙を備える装置に供給された、1つあるいはそれ以上の繊維スライバーでの不規則性をレベリングする目的の測定が、通常、行われている。このような測定は、また、ドラフトされた部材の品質管理の観点からは、装置の取出口で行われることが望ましい。この品質管理に加えて、繊維スライバーの密度あるいは厚さに関する測定値は、事前に設定した重さのバラツキ値を越えて高品質の製品が得られなくなったときには、装置をシャットダウンするためにも使用される。

【0003】

特許文献1に記載の既知の装置においては、繊維の束の厚さ、例えば、少なくとも1つの繊維スライバーあるいは繊維ウェブからなる、繊維の束の厚さは、検知ロールのペアを使用して測定される。検知ロールのペアにおいて、1つの回転可能な検知ロールは、固定的に配置され、もう1つの回転可能な検知ロールは、固定的に配置された検知ロールに対してピボット回転できるように構成されている。2つの検知ロールはバネによってバイアスされている。ピボット回転可能な検知ロールは、検知ロールのペアの間に案内された繊維スライバーの厚さによって偏っている。その偏りの角度は、電気信号、すなわち、測定信号に変換される。このような検知ロールのペアは、例えば、ドラフト機構の上流で使用される。検知ロールのペアは、機械的に簡単な構成を有し、頑強であるので、経済的であるというメリットを持つ。しかしながら、検知ロールのペアの作動中に、誤った測定信号が生成されることがある。検知ロールのペアが機械的に作動するセンサという態様をとっているとき、それら検知ロールの許容誤差及び検知ロールのベアリングの許容誤差の結果として、測定信号は影響を受けることが知られている。検知ロール本体の理想的なジオメトリからのズレは、シリンダー形状をなす検知ロール本体の長さ全体に渡る断面の変化として現われる。同様に、検知ロールの中央ベアリングからのズレは、偏心を引き起こすこともある。検知ロールのジオメトリの寸法の許容誤差は、検知ロールのベアリングの許容誤差に重畳されることになる。これらの許容誤差は、過小評価されてはならない。測定信号の誤差をもたらすことになるからである。この誤差は、検知ロールの回転に伴う周期的な誤差である。

【0004】

また、測定値が正規分布となっている場合には、十分に多数の測定を行ったとき、測定値を全部足し合わせると、スライバーの誤差はゼロになり、ロールの同心度誤差だけが残ると仮定する。測定値が正規分布となっていない場合には、この全部足し合わせる過程で一定の誤差が残る。これに付随する問題として、多くの装置が必要となることがある。特に、エレクトロニクスシステムは、多くの回転数から平均値を求めるための多くのアセンブリを備えて、多くの回転サイクルに渡って平均した測定信号の値の組合せが形成される。さらに、ロールに挟まれて通過している繊維素材が本来有する弾性と不規則性に起因する誤差が、検知ロールの同心度誤差に加わり、好ましくないバラツキが発生する結果を招くことになる。このように、間接的に検知される同心度誤差には、多くの課題がある。最後に、このような同心度誤差の測定には、ロールの回転数が多いことが必要となり、同心度誤差の測定は、時間がかかるものとなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】ドイツ国特許公開公報DE 44 14 972 A1号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

したがって、本発明が解決すべき課題は、上述した従来技術の課題を回避でき、特に、同心度誤差を簡便な方法によって短時間で検知して補正できる、最初に記載した種類の装置を提供することである。

【課題を解決するための手段】

【0007】

これらの課題は、請求項1の発明特定事項によってもたらされる特徴によって解決される。

【0008】

同心度誤差は、直接、すなわち、繊維素材なしで、ロールが互いに接触している状態で、検知されるので、簡便な方法によって短時間で補正することができる。さらに効果的なことに、2つのロールの円周面の輪郭は、直接、接触してスキャンされる。本発明にしたがって計測される結果、同心度誤差は、エレガントな方法で、完全に、あるいは、ほとんど完全に取除くことができる。同心度誤差は、機械において直接検知され、かつ、制御装置によって測定信号から計算される。

【0009】

さらに、検知ロールのペアによる誤差を含む測定信号を補正するために、検知ロールのペアの非真円度あるいは偏心度に起因する繊維スライバーの測定信号に出現する周期的誤差値を検知して、検知ロールの回転に関係付けられた位置(例えば、検知ロールの回転角など)に関する誤差値として保管あるいは記憶して、検知ロールの作動中に、同一の位置で現在測定されている信号を補正するために、記憶された誤差値を各々の回転サイクル内で使用することを提案する。この方法によれば、リアルタイムに、すなわち、繊維素材がロールに挟まっている状態で、同心度誤差の修正が行われた、測定信号が検出されることになる。

【0010】

請求項2から請求項58に記載された発明は、本発明の更なる効果あるいはメリットをもたらすことができる。

【図面の簡単な説明】

【0011】

本発明は、以下の図面に示す例示としての実施態様を参照して、以下、詳細に説明される。

【図1】本発明による装置を伴った、自動レベラー・ドローフレームの側面概略図である。

【図2】本発明による装置を伴った、カーディング機械のドロー機構の側面概略図である。

【図3a】本発明による装置、検知ロール、及び、作動時の位置にある、ピボット回転が可能な検知ロール、側面図である。

【図3b】本発明による装置、検知ロール、及び、同心性(同心度)誤差測定中の、ピボット回転が可能な検知ロール、側面図である。

【図3c】図3aの固定検知ロールとピボット回転が可能な検知ロールを下から見た図である。

【図4】空気力学的シリンダーによる、調整可能なストッパーを表す図である。

【図5】モータなどの駆動装置による、調整可能なストッパーを表す図である。

【図6】空気力学的シリンダーとバネによって負荷がかけられているストッパーによって、可動引出ロールに負荷をかけているところを示す図である。

【図7a】連動するプッシュクランクを伴った可動検知ロール用の、回転可能なベアリングハウジングを表す図である。

【図7b】図8に示すように検知ロールが互いに接触するため、後ろに変位した調整可能なストッパーを伴った図7aの装置の詳細図である。

【図8】それぞれ固定ベアリングと可動ベアリングを持ち、直接、接触している固定検知ロールと可動検知ロールからなる、協働する検知ロールのペアを示す斜視図である。

【図9】それら検知ロールの真円度からのズレを補正する装置のブロック図である。

【発明を実施するための形態】

【0012】

図1によれば、ドローフレーム1、例えば、ツリュツラーTD03(Trutzsheler TD 03)ドローフレーム、は、ドロー機構2を有し、その上流には、このドロー機構の取入口3を有し、その下流には、このドロー機構からの取出口4を有している。缶(図示せず)から供給された繊維スライバー5は、スライバーガイド6に入って、引出ロール7、8によって引張られて、測定手段(間隙センサ9)を通過する。ドロー機構2は、3/4ドロー機構、すなわち、3つの下部ロールI、II、III (引渡下部ロールI、中間下部ロールII、取入下部ロールIII )と4つの上部ロール11、12、13、14、として設計製造されている。複数の繊維スライバー5からの繊維スライバーコンビネーション5IVによるドラフティングは、ドロー機構2の中で実行される。ドラフト工程は、事前準備ドラフト工程とメインドラフト工程から構成されている。事前準備ドラフトゾーンからのロールの14/III と13/IIがペアをなし、メインのドラフトゾーンからのロール13/IIと12/Iがペアをなしている。繊維スライバーコンビネーション5’は、事前準備ドラフトゾーンで引出され、繊維スライバーコンビネーション5’’は、メインのドラフトゾーンで引出される。引出された繊維スライバー5’’’は、ドロー機構からの取出口4でウェブガイド10に達して、引出ロール15、16によって繊維ファンネル17を通して引出され、その繊維ファンネル17の中で結合して1つの繊維スライバー18を形成し、そして、繊維スライバー18は缶の中に入れられる。なお、参照文字Aは、作動方向を示している。

【0013】

引出ロール7、8、並びに、例えば、歯を備えたベルトなどの連結手段によって、機械的に互いに連結されている取入口下方ロールIII 及び中間ロールIIは、制御モータ19で駆動され、その作動中の駆動速度等を所望する特定の値に設定することが可能である。(連動する上方ロール14、13は、それぞれの下方ロールの回転動作によって回転する。)引渡下方ロールIと引出ロール15、16は、メインモータ20によって駆動される。制御モータ19とメインモータ20は、それぞれ、専用のコントローラ21、22を備えている。閉じた制御ループ、制御モータ19と連動するタコジェネレータ23、及び、メインモータ20と連動するタコジェネレータ24によって、それぞれ回転速度が制御される。ドロー機構の取入口3で、供給される繊維スライバー5の重さに比例する変数、例えば、その断面積が、取入口測定器によって測定される。ドロー機構からの取出口4で、引渡された繊維スライバー18の断面積(あるいは、厚さ)が、引出ロール15、16と連動する、取出口測定器25(間隙センサ25)によって確認される。中央コンピュータユニット26(制御安定化装置26)、制御モータ19用の所望する所定の設定値を、例えば、マイクロプロセッサを備えたマイクロコンピュータである、コントローラ21に送信する。2つの測定器9、25によって測定された値は、ドロー工程作動中、中央コンピュータユニット26に送信される。制御モータ19用の所望する値は、取入口測定器9の測定値と引渡される繊維スライバー18の所望の断面積から、中央コンピュータユニット26によって決定される。取出口測定器25の測定値は、引渡される繊維スライバー18を監視するために、及び、最適な事前準備ドラフトをオンライン決定するために使用される。この制御システムによって、供給される繊維スライバー5の断面積のバラツキを補償することが可能となり、ドラフト工程を適切に安定化することによって、製造されるべき繊維スライバーをより均一にすることが可能となる。参照番号27は、ディスプレイモニタを、参照番号28は、インターフェイスを、参照番号29は、入力装置を、そして、参照番号30は、圧力バーを示している。測定器25の測定値、例えば、繊維スライバー18の厚さのバラツキは、コンピュータ26のメモリ31に送信される。

【0014】

それぞれの場合に、ドローフレームの取入口で引出ロール7、8は、そして、ドローフレームの取出口で引出ロール15、16は、2重の機能を有している。すなわち、それらは、それぞれ、繊維スライバーコンビネーション5IVと繊維スライバー18を引出して、同時に、繊維スライバーコンビネーション5IVと繊維スライバー18を検知するように機能する。作動中に、引出ロール15、16間に挟まれて通過する、繊維スライバー18の断面積あるいは重さは、図3a及び図3bに示す装置を使用して検知される。同様に、図3a及び図3bに示す装置を、引出ロール7、8間に挟まれて通過する、(複数の繊維スライバーからなる)繊維スライバーコンビネーション5IVの断面積あるいは重さを検知するために、使用できる。

【0015】

引出ロール7、8、又は、引出ロール15、16は、(すなわち、引出ロール7、8と引出ロール15、16のいずれか一方、あるいは、双方は、)本発明にしたがった態様で、同心度誤差を検知するように構成されている。

【0016】

図2は、カーディング機械、例えば、ツリュツラーTD07(Trutzsheler TD 07)とコイリングプレート35との間に、コイリングプレート35の上方にカーディング機械ドローイング機構36が配置された、配置を示している。カーディング機械ドローイング機構36は、3つの下方ロールI、II、III と3つの上方ロール37、38、39からなる、所謂、3/3ドローイング機構として設計製造されている。ドローイング機構36の取入口には、取入ファンネル40が配置され、ドローイング機構36の取出口には、取出ファンネル41が配置される。取出ファンネル41の下流には、図2に矢印で示した方向に回転する、2つの引出ロール42、43が配置されて、取出ファンネル41から引き出された繊維スライバー44を引き出す。引渡下方ロールI、引出ロール42、43、及びコイリングプレート35は、メインモータ45によって駆動され、取出下方ロールIII と中間下方ロールIIは、コントローラ46によって駆動される。モータ45、46は、電気制御されたレギュレータ(図示しない)に接続されている。図3a及び図3bに示す装置のように、引出ロール42、43の間に挟まれて通過する、繊維スライバー44の断面積又は重さは、間隙センサ47を使用して決定される。間隙センサ47は、中央コンピュータ26(図1参照)に対応することができる、電気制御されたレギュレータ(図示しない)に接続されている。参照文字Bは、作動方向を示している。引出ロール42、43は、本発明にしたがった態様で、同心度誤差を検知するように構成されている。

【0017】

図1、2には、固定検知ロール7、15、42(あるいは、図7a、図8の固定検知ロール15用のベアリングハウジング52)が、図7a、図8の間隙センサ57(距離測定センサ)という態様で、それぞれ、電気信号発生装置9、25、47と連携している、1つの実施態様を示されている。

【0018】

図3a、図3bの固定検知ロール7とピボット回転可能検知ロール8は、図3cでは突起(検知ロール7)と溝(検知ロール8)の形態をとっている。検知ロール8の溝の基部の円周面8’と検知ロール7の周縁部の円周面7’との間に、作動中に繊維素材が通過する間隙がある。固定ピボットベアリング61上で、矢印L、Mの方向に回転あるいはピボット回転できるように一端に取付けられた、単一アームレバー60という形態のピボット回転可能な保持部材60が備わっている。検知ロール8のジャーナル8aは、レバーアーム60に取付けられている。圧縮バネ62の一方の端は、レバーアーム60の部位60aで支持されており、そのもう一方の端は、固定ベアリング63に対面して支持されている。レバーアーム60の別の部位60bは、変位センサとして、エレクトロニクスシステム(図9参照)に電気的に接続されている、誘導性変位トランスデューサ64と連携している。レバーアーム60の部位60aの固定検知ロール7と対面している側には、作動中に検知ロール7と検知ロール8との間の間隙を提供する、ストッパー部材65がある。

【0019】

検知ロール7又は検知ロール8(検知ロール7と検知ロール8のいずれか一方あるいは双方)の同心度誤差を登録するため、可動検知ロール8の溝の基部の円周面8’と固定検知ロール7の円周面7’とが接触するように、圧縮バネ62によってかけられた圧力によって、図3bのストッパー65は(記載していない態様で)移動する。そして、検知ロール7、8は、例えば、手動で、あるいは、モータなどの駆動装置を使用して、それぞれのシャフト7a、8aの周りを(記載していない態様で)完全に1回転する。検知ロール7、8のいずれか1つあるいは双方が非真円のとき、真円からのズレに応じて、可動検知ロール8は、レバーアーム60と一緒に圧縮バネ62に向かう方向へあるいはその反対方向へと偏る(変位する、あるいは、経路が偏る)。同様に、プランジャー・アンカー64aの経路が偏って(変位して)、その結果、プランジャーコイル64bのインダクションも変化して、エレクトロニクスシステム(図9参照)にリード66を介して電気信号が送信される。

【0020】

図4によれば、調整可能なストッパー65は、空気力学的シリンダー72という態様で備えられている。ストッパー65は、矢印I、Kの方向に変位可能である。

【0021】

図5によれば、ストッパー65は、駆動装置73によって、矢印I、Kの方向に調整可能である。駆動装置73は、例えば、モータ、歯を有するホイールと歯を有するラックなどで実装することができる。

【0022】

図6によれば、可動検知ロール7は、レバーアーム60aに関節接続されている、空気力学的シリンダー74によって、力がかけられている。レバーアーム60bは、バネ75(圧縮バネ)によって負荷がかけられている(力がかけられている)ストッパー65と連携する。

【0023】

図7a、8は、少なくとも1つの繊維スライバーと検知ロール15、16の組(図1、2に示されている)を備える、繊維スライバーの組(図1、2に示されている)の断面積、又は、重さを連続的に登録する装置を示している。シャフト端15a、16aを有する、シャフト(図示しない)は、それぞれ、ローリング部材ベアリング50、51に回転可能に取付けられ、それぞれ、ベアリングハウジング52、53に取付けられる。ベアリングハウジング52はある位置に固定されており、一方、ベアリングハウジング53は、固定回転ベアリング54の周りを矢印C,Dの方向に(ピボット)回転できるように配置されている。回転ベアリング54は、固定支持部材49に取付けられている。回転可能なベアリングハウジング53は、バネ55によって負荷がかけられ偏らされており(変位させられており)、その一端は、接合点56に支えられている。このような構成により、ベアリングハウジング53と検知ロール15は、実質的に直線的な経路上を、離れるように動かされることができる。誘導性アナログ間隙センサ57(非接触アナログ間隙センサ57)は、固定ベアリングハウジング52に統合(あるいは、一体化)されており、そのセンサ面57aは、間隙センサ57に対面するベアリングハウジング53の面53’に対面して、作動状態で、センサ面57aと面53’との間に、例えば、1mm程度の、間隙センサ57で測定できる可変間隙を形成する。(このように、面53’は、カウンター面、あるいは、スキャニング面として機能する。)これにより、ロールの一方、すなわち、ロール15は、固定され、ロールのもう一方、すなわち、ロール16は、実質的に直線的な経路に沿って、一方のロール15から離れるように動くことができるように配置されている。ベアリングハウジング52と支持部材49とは、固定されて動かないように機械フレーム(図示しない)に取付けられている。(作動していないときの状態である)開放状態(図示しない)では、間隙bは、例えば、11mm程度である。参照番号70は、開くためのプッシュクランクを示しており、参照番号58は、間隙センサ57のリードを示しており、参照番号48a、48bは、(図示しない、歯を備えたベルトにて)検知ロール15,16を駆動するための歯を備えた2つのベルトホイールを示している。この歯を備えたベルト連結によって、検知ロール15と検知ロール16は、同期して作動する結果となる。

【0024】

検知ロール15、又は検知ロール16の同心度誤差を登録するために、ネジ71を調整することによって、図7bのストッパー59は、ベアリングハウジング53の面53’からG方向に引き戻される。その結果、ストッパー59の面59’と面53’との間に間隙bが形成され、同時に、図8によれば、圧縮バネ55によってかけられた圧力の結果、固定検知ロール15の円周面15’と可動検知ロール16の溝の基礎部の円周面16’が接触する。これによって、ベアリングハウジング52とベアリングハウジング53との間の作動状態における間隙aが、間隙a’(図7b参照)に減少する。そして、検知ロール15、16は、例えば、メインモータ20を使用して、歯を備えたベルトホイール48a、48bと歯(図示しない)を備えたベルトとによって、ゆっくりと完全に1回転させられる。間隙センサ57は、非真円度に起因する、間隙a’の変化を検知して、対応する電気的パルスをエレクトロニクスシステム(図9)に、リード58を使用して送信する。

【0025】

図1から図8に示した構成を有する本発明にしたがった装置は、カーディング機械、ドローフレーム、コーミング機械、フライヤ、あるいは、その他の紡績用の間隙を備える機械の構成部分をなす、ドローイング機構の取入口と取出口のいずれか一方あるいは双方に配置されることができる。

【0026】

例えば、7b、8b(図3b)などのカーブした矢印は、ロールの回転方向を示している。

【0027】

図9によれば、間隙センサ57(図示されていないが、デジタル/アナログ・コンバータ、あるいは、光学的センサなどで実装するという選択肢もある)と回転角トランスミッター72は、制御安定化装置26(エレクトロニクスシステム)に接続されている。制御安定化装置26(マイクロプロセッサを備えたマイクロコンピュータ)は、メモリ73と補正装置74を含んでいる。間隙センサ57は、メモリ73と補正装置74に接続され、回転角トランスミッター72は、補正装置74に接続されている。作動中、補正装置74は、補正信号を制御モータ19に送信する。参照番号75は、(繊維素材のない)教え込む状態から(繊維素材のある)作動状態への切替えを司る切替装置を示している。

【0028】

本発明によれば、機械の中で、同心度誤差を、直接、検知して、制御手段26によって測定信号から計算する。この目的のために、ロールは短時間で動いて、互いに、直接、接触して、ゆっくりと回転する。スライバー測定用の本測定システムは、ロール、シャフト、及び、ベアリングに起因する完全に同心した状態からのズレを決定する。制御手段26によって収集されたデータは、スライバー測定で考慮される。

【0029】

同心度誤差測定中に、例えば、ストッパーを引き戻すように動かすことによって、ロールは互いに接触する。同心度誤差測定後、ロール間の通常のスペースを可能な限り小さくすることを保証するためにストッパーを押し出してストッパーが再び機能することができるようにすることができる。ストッパーを動かすことは、例えば、空気力学的シリンダー、モータなどの駆動装置、磁気スイッチ、あるいは、バネによって負荷をかけられているストッパーによって、行うことができる。

【0030】

同心度誤差測定中における2つのロールの互いの接触は、如何なる不具合も発生せず、あるいは、如何なる擾乱も受けないようにするために、測定中、カレンダリング圧力は最小限まで低減することができる。このようなことは、同心度誤差測定中に小さな力を発生し、それ以外では大きな力を発生する空気力学的シリンダー手段によって行うことができる。バネによって負荷をかけられているストッパーの力に打ち勝つために、同心度誤差測定中に空気力学的シリンダーの力を増加させることもできる。

【0031】

この同心度測定は、通常のサイクルで行えるので、例えば、ロールの交換、疲労、あるいは、汚れによる同心度誤差の変化は、連続的に検知される。このようにして、長期間の正確なスライバー測定を保証することができる。

【特許請求の範囲】

【請求項1】

紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の装置であって、該装置は、

少なくとも1つの布地繊維スライバーの厚さに関する測定信号を補正し、

前記信号は、検知ロールのペアによって得られ、

2つの前記検知ロールの1つは、固定位置に配置され、

2つの前記検知ロールのもう1つは、力がかけられ、かつ、前記の固定位置に配置された検知ロールから離れるように動くことができるように配置され、

当該装置は、前記検知ロールのペアの非真円度又は偏心度に起因する周期的誤差値をリアルタイムに検知でき、

前記検知ロールのペアは、電気信号発生手段(変位センサ)と回転角トランスミッターに接続され、

前記電気信号発生手段(変位センサ)と前記回転角トランスミッターはそれらの信号を電気的システムの入力へ送信し、前記電気的システムの出力は、前記の補正された測定信号を送信する、装置において、

前記の動くことができるように配置された可動検知ロール(8、16、43)によって、前記の固定位置に配置された固定検知ロール(7、15、42)に圧力をかけることによって、前記の固定位置に配置された検知ロール(7、15、42)の円周面(7’、15’、42’)と前記の動くことができるように配置された可動検知ロール(8、16、43)の円周面(8’、16’、43’)とが接触し、かつ、該接触中に、前記検知ロール(7、8;15、16;42、43)が回転可能であることを特徴とする、紡績用の間隙を備える機械用の装置。

【請求項2】

前記ペアをなす検知ロールの中心点間の間隙が変化したとき、前記可動検知ロールの経路の偏りを示す、位置に関係付けられた測定信号を形成することができることを特徴とする、請求項1に記載の装置。

【請求項3】

前記のペアをなす検知ロールの少なくとも1つの回転について、位置に関係付けられた測定信号を形成することができることを特徴とする、請求項1あるいは2のいずれかに記載の装置。

【請求項4】

少なくとも1つの前記検知ロールの前記円周面の軌跡が変化したとき、前記の経路の偏りを示す、位置に関係付けられた測定信号を形成することができることを特徴とする、請求項1から3のいずれかに記載の装置。

【請求項5】

所望値を有する標準ロールを使用して、前記のペアをなす検知ロールの前記非真円度に起因する前記の偏りを決定することを特徴とする、請求項1から4のいずれかに記載の装置。

【請求項6】

前記のペアをなす検知ロールの1つが、回転可能にあるいはピボット回転可能に取付けられていることを特徴とする、請求項1から5のいずれかに記載の装置。

【請求項7】

前記可動検知ロールは、力を発生する手段によって、前記固定検知ロールに対して押されるように配置されていることを特徴とする、請求項1から6のいずれかに記載の装置。

【請求項8】

前記可動検知ロールあるいは前記可動検知ロールの保持部材は、前記電気信号発生装置と連動することを特徴とする、請求項1から7のいずれかに記載の装置。

【請求項9】

前記固定検知ロールあるいは前記固定検知ロールの前記保持部材は、前記電気信号発生装置と連動することを特徴とする、請求項1から8のいずれかに記載の装置。

【請求項10】

前記のペアをなす検知ロールの少なくとも1つの、前記周期的誤差を決定する回転が、手動で実行されるように配置されていることを特徴とする、請求項1から9のいずれかに記載の装置。

【請求項11】

前記のペアをなす検知ロールの少なくとも1つの、前記周期的誤差を決定する回転が、モータを使用して実行されるように配置されていることを特徴とする、請求項1から10のいずれかに記載の装置。

【請求項12】

少なくとも1つの前記検知ロールの前記非真円度が発生した場合、前記固定検知ロールに接触したとき、前記可動検知ロールの前記経路の偏りを示す前記測定信号の中の周期的誤差値を生成することができることを特徴とする、請求項1から11のいずれかに記載の装置。

【請求項13】

少なくとも1つの前記検知ロールの非真円度に起因する、前記可動検知ロールの前記経路の偏りは、電気信号発生手段によって電気計測信号に変換することができることを特徴とする、請求項1から12のいずれかに記載の装置。

【請求項14】

前記固定検知ロールに接触したとき、前記可動検知ロールの前記経路の偏りを示す前記測定信号に応答する、信号処理手段を備えることを特徴とする、請求項1から13のいずれかに記載の装置。

【請求項15】

前記信号処理手段によって、前記電気的測定信号に含まれる前記周期的誤差値を検知することができることを特徴とする、請求項1から14のいずれかに記載の装置。

【請求項16】

前記のペアをなす検知ロールの少なくとも1つの回転起因の位置に関係付けられた、前記周期的誤差値は、電気的制御安定化装置のメモリに記憶されることができることを特徴とする、請求項1から15のいずれかに記載の装置。

【請求項17】

前記のペアをなす検知ロールの作動中に、前記のメモリに記憶された誤差値を、現在測定されている繊維素材の密度バラツキの信号を同一の位置に対して補正するための前記電気的制御安定化装置の補正要素として、使用することができることを特徴とする、請求項1から16のいずれかに記載の装置。

【請求項18】

前記電気的信号発生手段は、前記固定検知ロールに接触したとき、前記可動検知ロールの前記経路の偏りを示す前記電気的測定信号をADコンバータに送信することができることを特徴とする、請求項1から17のいずれかに記載の装置。

【請求項19】

前記ADコンバータは、前記電気的制御安定化装置に接続されていることを特徴とする、請求項1から18のいずれかに記載の装置。

【請求項20】

前記回転角トランスミッターは、前記可動検知ロールに連結されていることを特徴とする、請求項1から19のいずれかに記載の装置。

【請求項21】

前記回転角トランスミッターは、前記電気的制御安定化装置に接続されていることを特徴とする、請求項1から20のいずれかに記載の装置。

【請求項22】

前記回転角トランスミッターは、前記電気的制御安定化装置に統合されていることを特徴とする、請求項1から21のいずれかに記載の装置。

【請求項23】

前記のペアをなす検知ロールは、例えば、歯を持つベルトで連結されることによって、互いに強制作動接続されていることを特徴とする、請求項1から22のいずれかに記載の装置。

【請求項24】

前記のペアをなす検知ロールは、非真円度を検知するために、容易に動かされて互いに直接接触することができることを特徴とする、請求項1から23のいずれかに記載の装置。

【請求項25】

前記のペアをなす検知ロールは、非真円度を検知している間、ゆっくりと回転することができることを特徴とする、請求項1から24のいずれかに記載の装置。

【請求項26】

前記のペアをなす検知ロールを互いに接触させるために、ストッパーあるいはスペーサを離すことができることを特徴とする、請求項1から25のいずれかに記載の装置。

【請求項27】

前記ストッパーを離すために、空気力学的シリンダー、モータ、磁気スイッチなどを使用することができることを特徴とする、請求項1から26のいずれかに記載の装置。

【請求項28】

前記ストッパーにバネ負荷がかけられていることを特徴とする、請求項1から27のいずれかに記載の装置。

【請求項29】

前記のペアをなす検知ロールによってかけられている前記圧力は、前記接触中、最小値まで低減されることを特徴とする、請求項1から28のいずれかに記載の装置。

【請求項30】

前記圧力要素は、非真円度あるいは接触を検知中、非常に小さい力をかけることができ、前記繊維素材に接触している作動中、大きい力をかけることができることを特徴とする、請求項1から29のいずれかに記載の装置。

【請求項31】

前記バネ負荷がかけられているストッパーの力に打ち勝つために、前記同心度誤差測定中、前記空気力学的シリンダーの力を増加することができることを特徴とする、請求項1から30のいずれかに記載の装置。

【請求項32】

前記のペアをなす検知ロールは、溝ロールと突起ロールを備えることを特徴とする、請求項1から31のいずれかに記載の装置。

【請求項33】

前記のペアをなす検知ロールは、2つの段差ロールを備えることを特徴とする、請求項1から32のいずれかに記載の装置。

【請求項34】

前記非真円度測定後、前記ストッパーは、前記のペアをなす検知ロールの前記円周面の間に通常の間隙を生成できることを特徴とする、請求項1から33のいずれかに記載の装置。

【請求項35】

前記のペアをなす検知ロールのうちの1つ用の前記保持部材と連携するカウンター面(スキャニング面)からの前記間隙を測定するための非接触センサが備えられていることを特徴とする、請求項1から34のいずれかに記載の装置。

【請求項36】

前記間隙センサは、前記のペアをなす検知ロールのうちのもう1つ用の前記保持部材と連携することを特徴とする、請求項1から35のいずれかに記載の装置。

【請求項37】

前記間隙センサと前記カウンター面は、互いに対面するように、前記保持部材側に設けられていることを特徴とする、請求項1から36のいずれかに記載の装置。

【請求項38】

前記間隙センサは、検知ロール用の前記保持部材に統合されていることを特徴とする、請求項1から37のいずれかに記載の装置。

【請求項39】

前記カウンター面は、1つの検知ロール用の前記保持部材と連携し、前記間隙センサは、もう1つの検知ロール用の前記保持部材と連携し、前記カウンター面と前記間隙センサは、互いに対面する前記保持部材側に設けられていることを特徴とする、請求項1から38のいずれかに記載の装置。

【請求項40】

前記間隙センサは、固定位置にあって、前記カウンター面は、前記間隙センサに対して変位可能であることを特徴とする、請求項1から39のいずれかに記載の装置。

【請求項41】

前記間隙センサは、変位可能であって、前記カウンター面は、前記間隙センサに対して固定位置にあることを特徴とする、請求項1から40のいずれかに記載の装置。

【請求項42】

前記間隙センサは、誘導電荷の変化を検知できることを特徴とする、請求項1から41のいずれかに記載の装置。

【請求項43】

前記間隙センサは、誘導性近接イニシエータであることを特徴とする、請求項1から42のいずれかに記載の装置。

【請求項44】

光学的間隙センサ(距離測定センサ)が使用されていることを特徴とする、請求項1から43のいずれかに記載の装置。

【請求項45】

前記間隙センサは、アナログセンサであることを特徴とする、請求項1から44のいずれかに記載の装置。

【請求項46】

前記紡績用の間隙を備える機械は、自動レベラー・カーディング機械、自動レベラー・ドローイング機構を有するカーディング機械、自動レベラー・ドローイング機構を有するコーミング機械、あるいは、ドローフレームであることを特徴とする、請求項1から45のいずれかに記載の装置。

【請求項47】

移動する繊維の束の前記スライバーの重さの検知を、前記繊維スライバーをドラフトするための複数の連続ドロー部材を有している紡績用の間隙を備える機械で行うことを特徴とする、請求項1から46のいずれかに記載の装置。

【請求項48】

前記間隙センサは、前記紡績用の間隙を備える機械のドロー機構の前記取入口又は前記取出口に配置されていることを特徴とする、請求項1から47のいずれかに記載の装置。

【請求項49】

前記検知ロールの軸は、水平に配置されていることを特徴とする、請求項1から48のいずれかに記載の装置。

【請求項50】

前記検知ロールの軸は、垂直に配置されていることを特徴とする、請求項1から49のいずれかに記載の装置。

【請求項51】

前記検知ロールの軸は、互いに平行に配置されていることを特徴とする、請求項1から50のいずれかに記載の装置。

【請求項52】

前記間隙センサ用の変位可能に取付けられた前記保持部材の変位を、機械的に、電気的に、流体的に、あるいは、空気力学的手段によって、例えば、バネ、重石、弾性体、負荷シリンダー、磁石、あるいは、これらに類似のものによって調整することができる ことを特徴とする、請求項1から51のいずれかに記載の装置。

【請求項53】

紡績用の間隙を備える機械であって、

請求項1から52のいずれかに記載の装置を使用するための紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、あるいは、コーミング機械であって、

検知ロールの非真円度を測定する、少なくとも1つの間隙センサを有する

ことを特徴とする、紡績用の間隙を備える機械。

【請求項54】

少なくとも1つの検知ロールが駆動されることを特徴とする、請求項1から53のいずれかに記載の紡績用の間隙を備える機械。

【請求項55】

引出ロールとして同時に作動する、前記2つの検知ロールは、ファンネル形状のスライバー案内手段、ウェブ案内手段、あるいは、これらに類似するものの下流に直に配置されることを特徴とする、請求項1から54のいずれかに記載の紡績用の間隙を備える機械。

【請求項56】

前記間隙センサは、前記センサ面に対面する側に配置されたカウンター部材からの前記間隙を検知することを特徴とする、請求項1から55のいずれかに記載の紡績用の間隙を備える機械。

【請求項57】

同心円度誤差の検知中に互いに直接接触する前記円周面は、作動中、前記繊維部材に接触することを特徴とする、請求項1から56のいずれかに記載の装置。

【請求項58】

前記複数の検知ロールの1つより多くの回転を使用して同心円度誤差の検知し、かつ、平均値を形成する装置を前記電気的システムに備えることを特徴とする、請求項1から57のいずれかに記載の装置。

【請求項1】

紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、コーミング機械、あるいは、フライヤ用の装置であって、該装置は、

少なくとも1つの布地繊維スライバーの厚さに関する測定信号を補正し、

前記信号は、検知ロールのペアによって得られ、

2つの前記検知ロールの1つは、固定位置に配置され、

2つの前記検知ロールのもう1つは、力がかけられ、かつ、前記の固定位置に配置された検知ロールから離れるように動くことができるように配置され、

当該装置は、前記検知ロールのペアの非真円度又は偏心度に起因する周期的誤差値をリアルタイムに検知でき、

前記検知ロールのペアは、電気信号発生手段(変位センサ)と回転角トランスミッターに接続され、

前記電気信号発生手段(変位センサ)と前記回転角トランスミッターはそれらの信号を電気的システムの入力へ送信し、前記電気的システムの出力は、前記の補正された測定信号を送信する、装置において、

前記の動くことができるように配置された可動検知ロール(8、16、43)によって、前記の固定位置に配置された固定検知ロール(7、15、42)に圧力をかけることによって、前記の固定位置に配置された検知ロール(7、15、42)の円周面(7’、15’、42’)と前記の動くことができるように配置された可動検知ロール(8、16、43)の円周面(8’、16’、43’)とが接触し、かつ、該接触中に、前記検知ロール(7、8;15、16;42、43)が回転可能であることを特徴とする、紡績用の間隙を備える機械用の装置。

【請求項2】

前記ペアをなす検知ロールの中心点間の間隙が変化したとき、前記可動検知ロールの経路の偏りを示す、位置に関係付けられた測定信号を形成することができることを特徴とする、請求項1に記載の装置。

【請求項3】

前記のペアをなす検知ロールの少なくとも1つの回転について、位置に関係付けられた測定信号を形成することができることを特徴とする、請求項1あるいは2のいずれかに記載の装置。

【請求項4】

少なくとも1つの前記検知ロールの前記円周面の軌跡が変化したとき、前記の経路の偏りを示す、位置に関係付けられた測定信号を形成することができることを特徴とする、請求項1から3のいずれかに記載の装置。

【請求項5】

所望値を有する標準ロールを使用して、前記のペアをなす検知ロールの前記非真円度に起因する前記の偏りを決定することを特徴とする、請求項1から4のいずれかに記載の装置。

【請求項6】

前記のペアをなす検知ロールの1つが、回転可能にあるいはピボット回転可能に取付けられていることを特徴とする、請求項1から5のいずれかに記載の装置。

【請求項7】

前記可動検知ロールは、力を発生する手段によって、前記固定検知ロールに対して押されるように配置されていることを特徴とする、請求項1から6のいずれかに記載の装置。

【請求項8】

前記可動検知ロールあるいは前記可動検知ロールの保持部材は、前記電気信号発生装置と連動することを特徴とする、請求項1から7のいずれかに記載の装置。

【請求項9】

前記固定検知ロールあるいは前記固定検知ロールの前記保持部材は、前記電気信号発生装置と連動することを特徴とする、請求項1から8のいずれかに記載の装置。

【請求項10】

前記のペアをなす検知ロールの少なくとも1つの、前記周期的誤差を決定する回転が、手動で実行されるように配置されていることを特徴とする、請求項1から9のいずれかに記載の装置。

【請求項11】

前記のペアをなす検知ロールの少なくとも1つの、前記周期的誤差を決定する回転が、モータを使用して実行されるように配置されていることを特徴とする、請求項1から10のいずれかに記載の装置。

【請求項12】

少なくとも1つの前記検知ロールの前記非真円度が発生した場合、前記固定検知ロールに接触したとき、前記可動検知ロールの前記経路の偏りを示す前記測定信号の中の周期的誤差値を生成することができることを特徴とする、請求項1から11のいずれかに記載の装置。

【請求項13】

少なくとも1つの前記検知ロールの非真円度に起因する、前記可動検知ロールの前記経路の偏りは、電気信号発生手段によって電気計測信号に変換することができることを特徴とする、請求項1から12のいずれかに記載の装置。

【請求項14】

前記固定検知ロールに接触したとき、前記可動検知ロールの前記経路の偏りを示す前記測定信号に応答する、信号処理手段を備えることを特徴とする、請求項1から13のいずれかに記載の装置。

【請求項15】

前記信号処理手段によって、前記電気的測定信号に含まれる前記周期的誤差値を検知することができることを特徴とする、請求項1から14のいずれかに記載の装置。

【請求項16】

前記のペアをなす検知ロールの少なくとも1つの回転起因の位置に関係付けられた、前記周期的誤差値は、電気的制御安定化装置のメモリに記憶されることができることを特徴とする、請求項1から15のいずれかに記載の装置。

【請求項17】

前記のペアをなす検知ロールの作動中に、前記のメモリに記憶された誤差値を、現在測定されている繊維素材の密度バラツキの信号を同一の位置に対して補正するための前記電気的制御安定化装置の補正要素として、使用することができることを特徴とする、請求項1から16のいずれかに記載の装置。

【請求項18】

前記電気的信号発生手段は、前記固定検知ロールに接触したとき、前記可動検知ロールの前記経路の偏りを示す前記電気的測定信号をADコンバータに送信することができることを特徴とする、請求項1から17のいずれかに記載の装置。

【請求項19】

前記ADコンバータは、前記電気的制御安定化装置に接続されていることを特徴とする、請求項1から18のいずれかに記載の装置。

【請求項20】

前記回転角トランスミッターは、前記可動検知ロールに連結されていることを特徴とする、請求項1から19のいずれかに記載の装置。

【請求項21】

前記回転角トランスミッターは、前記電気的制御安定化装置に接続されていることを特徴とする、請求項1から20のいずれかに記載の装置。

【請求項22】

前記回転角トランスミッターは、前記電気的制御安定化装置に統合されていることを特徴とする、請求項1から21のいずれかに記載の装置。

【請求項23】

前記のペアをなす検知ロールは、例えば、歯を持つベルトで連結されることによって、互いに強制作動接続されていることを特徴とする、請求項1から22のいずれかに記載の装置。

【請求項24】

前記のペアをなす検知ロールは、非真円度を検知するために、容易に動かされて互いに直接接触することができることを特徴とする、請求項1から23のいずれかに記載の装置。

【請求項25】

前記のペアをなす検知ロールは、非真円度を検知している間、ゆっくりと回転することができることを特徴とする、請求項1から24のいずれかに記載の装置。

【請求項26】

前記のペアをなす検知ロールを互いに接触させるために、ストッパーあるいはスペーサを離すことができることを特徴とする、請求項1から25のいずれかに記載の装置。

【請求項27】

前記ストッパーを離すために、空気力学的シリンダー、モータ、磁気スイッチなどを使用することができることを特徴とする、請求項1から26のいずれかに記載の装置。

【請求項28】

前記ストッパーにバネ負荷がかけられていることを特徴とする、請求項1から27のいずれかに記載の装置。

【請求項29】

前記のペアをなす検知ロールによってかけられている前記圧力は、前記接触中、最小値まで低減されることを特徴とする、請求項1から28のいずれかに記載の装置。

【請求項30】

前記圧力要素は、非真円度あるいは接触を検知中、非常に小さい力をかけることができ、前記繊維素材に接触している作動中、大きい力をかけることができることを特徴とする、請求項1から29のいずれかに記載の装置。

【請求項31】

前記バネ負荷がかけられているストッパーの力に打ち勝つために、前記同心度誤差測定中、前記空気力学的シリンダーの力を増加することができることを特徴とする、請求項1から30のいずれかに記載の装置。

【請求項32】

前記のペアをなす検知ロールは、溝ロールと突起ロールを備えることを特徴とする、請求項1から31のいずれかに記載の装置。

【請求項33】

前記のペアをなす検知ロールは、2つの段差ロールを備えることを特徴とする、請求項1から32のいずれかに記載の装置。

【請求項34】

前記非真円度測定後、前記ストッパーは、前記のペアをなす検知ロールの前記円周面の間に通常の間隙を生成できることを特徴とする、請求項1から33のいずれかに記載の装置。

【請求項35】

前記のペアをなす検知ロールのうちの1つ用の前記保持部材と連携するカウンター面(スキャニング面)からの前記間隙を測定するための非接触センサが備えられていることを特徴とする、請求項1から34のいずれかに記載の装置。

【請求項36】

前記間隙センサは、前記のペアをなす検知ロールのうちのもう1つ用の前記保持部材と連携することを特徴とする、請求項1から35のいずれかに記載の装置。

【請求項37】

前記間隙センサと前記カウンター面は、互いに対面するように、前記保持部材側に設けられていることを特徴とする、請求項1から36のいずれかに記載の装置。

【請求項38】

前記間隙センサは、検知ロール用の前記保持部材に統合されていることを特徴とする、請求項1から37のいずれかに記載の装置。

【請求項39】

前記カウンター面は、1つの検知ロール用の前記保持部材と連携し、前記間隙センサは、もう1つの検知ロール用の前記保持部材と連携し、前記カウンター面と前記間隙センサは、互いに対面する前記保持部材側に設けられていることを特徴とする、請求項1から38のいずれかに記載の装置。

【請求項40】

前記間隙センサは、固定位置にあって、前記カウンター面は、前記間隙センサに対して変位可能であることを特徴とする、請求項1から39のいずれかに記載の装置。

【請求項41】

前記間隙センサは、変位可能であって、前記カウンター面は、前記間隙センサに対して固定位置にあることを特徴とする、請求項1から40のいずれかに記載の装置。

【請求項42】

前記間隙センサは、誘導電荷の変化を検知できることを特徴とする、請求項1から41のいずれかに記載の装置。

【請求項43】

前記間隙センサは、誘導性近接イニシエータであることを特徴とする、請求項1から42のいずれかに記載の装置。

【請求項44】

光学的間隙センサ(距離測定センサ)が使用されていることを特徴とする、請求項1から43のいずれかに記載の装置。

【請求項45】

前記間隙センサは、アナログセンサであることを特徴とする、請求項1から44のいずれかに記載の装置。

【請求項46】

前記紡績用の間隙を備える機械は、自動レベラー・カーディング機械、自動レベラー・ドローイング機構を有するカーディング機械、自動レベラー・ドローイング機構を有するコーミング機械、あるいは、ドローフレームであることを特徴とする、請求項1から45のいずれかに記載の装置。

【請求項47】

移動する繊維の束の前記スライバーの重さの検知を、前記繊維スライバーをドラフトするための複数の連続ドロー部材を有している紡績用の間隙を備える機械で行うことを特徴とする、請求項1から46のいずれかに記載の装置。

【請求項48】

前記間隙センサは、前記紡績用の間隙を備える機械のドロー機構の前記取入口又は前記取出口に配置されていることを特徴とする、請求項1から47のいずれかに記載の装置。

【請求項49】

前記検知ロールの軸は、水平に配置されていることを特徴とする、請求項1から48のいずれかに記載の装置。

【請求項50】

前記検知ロールの軸は、垂直に配置されていることを特徴とする、請求項1から49のいずれかに記載の装置。

【請求項51】

前記検知ロールの軸は、互いに平行に配置されていることを特徴とする、請求項1から50のいずれかに記載の装置。

【請求項52】

前記間隙センサ用の変位可能に取付けられた前記保持部材の変位を、機械的に、電気的に、流体的に、あるいは、空気力学的手段によって、例えば、バネ、重石、弾性体、負荷シリンダー、磁石、あるいは、これらに類似のものによって調整することができる ことを特徴とする、請求項1から51のいずれかに記載の装置。

【請求項53】

紡績用の間隙を備える機械であって、

請求項1から52のいずれかに記載の装置を使用するための紡績用の間隙を備える機械、特に、カーディング機械、ドローフレーム、あるいは、コーミング機械であって、

検知ロールの非真円度を測定する、少なくとも1つの間隙センサを有する

ことを特徴とする、紡績用の間隙を備える機械。

【請求項54】

少なくとも1つの検知ロールが駆動されることを特徴とする、請求項1から53のいずれかに記載の紡績用の間隙を備える機械。

【請求項55】

引出ロールとして同時に作動する、前記2つの検知ロールは、ファンネル形状のスライバー案内手段、ウェブ案内手段、あるいは、これらに類似するものの下流に直に配置されることを特徴とする、請求項1から54のいずれかに記載の紡績用の間隙を備える機械。

【請求項56】

前記間隙センサは、前記センサ面に対面する側に配置されたカウンター部材からの前記間隙を検知することを特徴とする、請求項1から55のいずれかに記載の紡績用の間隙を備える機械。

【請求項57】

同心円度誤差の検知中に互いに直接接触する前記円周面は、作動中、前記繊維部材に接触することを特徴とする、請求項1から56のいずれかに記載の装置。

【請求項58】

前記複数の検知ロールの1つより多くの回転を使用して同心円度誤差の検知し、かつ、平均値を形成する装置を前記電気的システムに備えることを特徴とする、請求項1から57のいずれかに記載の装置。

【図1】

【図2】

【図3a】

【図3b】

【図3c】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図8】

【図9】

【図2】

【図3a】

【図3b】

【図3c】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図8】

【図9】

【公開番号】特開2010−65370(P2010−65370A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2009−209508(P2009−209508)

【出願日】平成21年9月10日(2009.9.10)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成21年9月10日(2009.9.10)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

[ Back to top ]