紡績糸の製造方法および布帛の製造方法

【課題】芯の素材を表に出さない芯鞘複合構造紡績糸を供給する。

【解決手段】リング精紡機のバックローラから粗糸2本を供給し、該バックローラからドラフトされている該2本のフリースの間に、糸を供給しこれらをフロントローラから紡出し、芯部が前記糸、鞘部が前記フリースの短繊維からなる芯鞘構造複合紡績糸を製造する紡績糸の製造方法。

【解決手段】リング精紡機のバックローラから粗糸2本を供給し、該バックローラからドラフトされている該2本のフリースの間に、糸を供給しこれらをフロントローラから紡出し、芯部が前記糸、鞘部が前記フリースの短繊維からなる芯鞘構造複合紡績糸を製造する紡績糸の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯糸の完全カバーをねらった芯鞘複合構造紡績糸の製造方法および布帛の製造方法に関するものである。

【0002】

より詳しくは、例えば、芯糸が有色であるときのように、芯糸と鞘糸とが互いに異色の場合、あるいは芯糸の各種堅牢度が悪く変色しやすい場合などに、芯糸の色を見えにくくすることができる紡績糸の製造方法とその紡績糸を用いてなる布帛の製造方法に関する。

【背景技術】

【0003】

芯鞘複合構造を呈する紡績糸の製造技術については、従来から多くの提案がなされてきている。

【0004】

たとえば、仕上練条工程にて異なる2種類の素材のスライバーをそれぞれ外側と内側に配列してドラフトすることにより芯鞘構造のスライバーを製造し、これを粗紡工程にて粗糸にして、そのまま精紡工程でドラフトして紡績糸とするスライバー混紡型芯鞘構造糸がある(特許文献1)。

【0005】

しかし、この方法は、設備投資が特別には不要なことが最大の長所である反面、芯鞘構造が曖昧になりサイドバイサイド的な構造になりやすく、芯の素材を完全にカバーするのにはあまり適していない。また、短繊維同士の芯鞘構造を実現することは可能だが、長繊維を芯にすることは不可能である。

【0006】

一方、粗紡工程でドラフトゾーンに2本のスライバーを供給して、芯鞘構造にする方式がある(特許文献2、3)。

【0007】

しかし、この方式では粗糸としては芯素材のカバーを十分にできるが、このあと精紡工程にて通常数十倍のドラフトがかかるため、芯鞘全体がドラフトされるために芯鞘がスパイラルな撚構造になって現れてしまう。また、この方式も短繊維同士の芯鞘構造は可能だが、長繊維を芯にすることは不可能である。

【0008】

一方、練条・粗紡のいずれでもなく精紡工程にて2本の粗糸を供給して、芯鞘構造にする方式がある(特許文献4、5)。

【0009】

しかし、これも通常は数十倍のドラフトがかかるため、芯鞘全体がドラフトされるために芯鞘がスパイラルな撚構造になって現れてしまう。なお、この方式の場合、長繊維を芯にして短繊維を鞘にすることは可能であるが、やはりスパイラルな撚構造になって現れてしまい、完全カバーは難しくなる。仮に完全カバーを目指す場合は、撚係数が最低でもK=5.2以上は必要で、芯に長繊維を使用する場合はその比率を最大でも体積比15%以下にする必要が出てくる。また、粗糸をドラフトした後のフリースの中心に長繊維をセットする必要があるが、一般にフリースの幅はせいぜい2mm程度しかなく、この精度がわずかでもずれると芯の糸が表に出てきてしまうため、この作業精度に熟練を要するだけでなく、生産時の糸道管理も非常に難しいものであった。さらには、この製造方法によれば、番手もせいぜい綿番手20s程度が限界であり、撚数が高すぎるために風合いが堅くなりすぎ、特に衣料用途にはあまり汎用性がないのが現状であった。一例としては、アラミドなど色の付いた繊維は強度がある一方で、もともと色が付いているために用途によっては色の制約があるので、このように芯の素材を表に出したくない用途の場合に、従来技術では鞘側にポリエチレンテレフタレート等を用いて精紡交撚を用いて芯鞘構造型の紡績糸にしてアラミドの色を隠すようにしてきたが、量産時にはこのような厳重な管理が必要であることはできれば避けたいものであった。

【0010】

【特許文献1】特開2004−100079号公報

【特許文献2】特開2001−123348号公報

【特許文献3】特開平5−321063号公報

【特許文献4】特開平9−78379号公報

【特許文献5】特開2000−256927号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、上述したような点に鑑み、良好な風合いなど維持しながら、芯糸の完全カバーを可能とする芯鞘複合構造を有する紡績糸の製造方法と布帛の製造方法を提供せんとするものである。

【課題を解決するための手段】

【0012】

本発明の紡績糸の製造方法は、上述した目的を達成するために、以下の(1)の構成を有するものである。

【0013】

(1)リング精紡機のバックローラから粗糸2本を供給し、該バックローラからドラフトされている該2本のフリースの間に、糸を供給しこれらをフロントローラから紡出し、芯部が前記糸、鞘部が前記フリースの短繊維からなる芯鞘構造複合紡績糸を製造することを特徴とする紡績糸の製造方法。

【0014】

また、かかる本発明の紡績糸の製造方法において、より具体的に好ましくは、以下の(2)〜(14)のうちのいずれかの構成を有するものである。

(2)前記2本のフリースとその間に供給される糸とが、異色のものであることを特徴とする上記(1)記載の紡績糸の製造方法。

【0015】

(3)前記2本のフリースの間に供給する糸として、長繊維を使用することを特徴とする上記(1)または(2)記載の紡績糸の製造方法。

【0016】

(4)前記2本のフリースの間に供給する糸として、紡績糸を使用することを特徴とする上記(1)、(2)または(3)記載の紡績糸の製造方法。

【0017】

(5)バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を3〜8mmとして供給することを特徴とする上記(1)、(2)、(3)または(4)記載の紡績糸の製造方法。

【0018】

(6)バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を4〜7mmとして供給することを特徴とする上記(5)記載の紡績糸の製造方法。

【0019】

(7)2本のフリースの間に供給する糸を、アンダーフィード率2〜20%で供給することを特徴とする上記(1)、(2)、(3)、(4)、(5)または(6)記載の紡績糸の製造方法。

【0020】

(8)2本のフリースの間に供給される糸を、アンダーフィード率4〜15%で供給することを特徴とする上記(7)記載の紡績糸の製造方法。

【0021】

(9)芯部を形成する糸の重量比率が50%以下となるようにフリースと糸を供給することを特徴とする上記(1)、(2)、(3)、(4)、(5)、(6)、(7)または(8)記載の紡績糸の製造方法。

【0022】

(10)芯部を形成する糸の重量比率が40%以下となるようにフリースと糸を供給することを特徴とする上記(9)に記載の紡績糸の製造方法。

【0023】

(11)鞘部の短繊維構成本数が60本以上であることを特徴とする上記(1)、(2)、(3)、(4)、(5)、(6)、(7)、(8)、(9)または(10)記載の紡績糸の製造方法。

【0024】

(12)鞘部の短繊維構成本数が70本以上であることを特徴とする上記(11)記載の紡績糸の製造方法。

【0025】

(13)撚係数Kが、K=3〜8であることを特徴とする上記(1)、(2)、(3)、(4)、(5)、(6)、(7)、(8)、(9)、(10)、(11)または(12)記載の紡績糸の製造方法。

【0026】

ここに、撚数Tと撚係数Kの関係は、以下に表すとおりである。

撚数T(回/in)=撚係数K×(綿番手)0.5

【0027】

(14)撚係数Kが、K=3.5〜5.5であることを特徴とする上記(13)記載の紡績糸の製造方法。

【0028】

また、本発明の布帛の製造方法は、以下の(15)の構成を有するものである。

(15)上記(1)、(2)、(3)、(4)、(5)、(6)、(7)、(8)、(9)、(10)、(11)、(12)、(13)または(14)記載の紡績糸の製造方法により製造された紡績糸を用いて布帛とすることを特徴とする布帛の製造方法。

【発明の効果】

【0029】

本発明の紡績糸の製造方法によれば、芯素材をほぼ完全カバーした紡績糸の製造が可能となる。

【0030】

本発明の紡績糸の製造方法によれば、芯部を形成する素材のカバー率の高い紡績糸を製造することが可能となる。

【0031】

そして、この紡績糸を用いることにより芯の素材を表に出さない布帛を製造することも可能となる。

【0032】

一例としては、たとえばアラミド繊維は強度に非常に優れた素材である一方、色が黄色く、染色もしにくいため、特に衣料用途では色のバリエーションには大きな制約がある。また、日光にさらされると、その黄色がさらに強みを増すほか、さまざまな性能が低下する。このような素材を芯部として、鞘部には例えば白い素材を使用すれば、あとから鞘部繊維を染色すればよいので、色のバリエーションの制約はなくなるという効果を有する。

【0033】

他の例としては、ポリフェニレンサルファイド(以下、PPSと称す)は耐熱性、耐薬品性に優れる一方、耐光性が悪く、茶褐色に変色してしまう。また、耐熱性、耐薬品性が逆に仇となって、紡績糸が毛羽立っても毛焼き処理やアルカリ減量処理によって毛羽を処理することができないために、この紡績糸を単体で作った布帛は、毛羽が絡んでピリングなどの問題を引き起こしてしまう。このような問題についても、PPSを芯にして、鞘をポリエチレンテレフタレート(以下、PETと称す)等にして紡績糸を構成すれば、表面の毛羽はPETだけなので、アルカリ減量処理や毛焼き処理で毛羽を減らせることにより解決可能となる。

【0034】

なお、ここで挙げた白い素材については、例えばナイロンでもPETのような合繊でもあるいは綿やウール等の天然繊維でもよく、特に素材に関する制限はない。

【発明を実施するための最良の形態】

【0035】

以下、本発明の紡績糸の製造方法と布帛の製造方法について詳細に説明する。

本発明にかかる紡績糸の製造方法では、粗糸2本をリング精紡機のバックローラから供給し、そこからドラフトされている2本のフリースの間に糸を供給し、これらをフロントローラから紡出し、芯部を前記糸、鞘部を前記フリースの短繊維の複合糸とするものである。

【0036】

特に、かかる構成にする理由は、粗糸1本の場合、これがドラフトされているフリースの中央に芯部を形成する糸を供給する際、センタリングの精度が出しにくいためである。また、十分なセンタリングが出せなかったときにはカバーリングが不十分になって芯部を形成する糸が表に見えやすくなる。

【0037】

これに対して、粗糸を2本供給する方法の場合は、芯部を形成する糸はこの2本の間に供給するだけでよいので、センタリングが容易になるほか、芯部を形成する糸を2本のフリースが包み込む形となるのでカバーリング精度が飛躍的に向上する。本発明では、このように、芯部を形成する糸のカバーリング精度・効果が高いことから、2本のフリースとその間に供給される糸とが、異色のものである場合に効果が大きい。異色であるとは、色相、明度、彩度の色の3属性のうちの少なくとも一つが異なる色であることをいう。この異色であるということは、先染めか後染めかなどに拘らずに、製品としての結果として異色であれば、原材料差に基づく異色、染着特性差に基づく異色など、いずれの場合でもよいものである。

【0038】

また、かかる2本の粗糸をバックローラから挿入する間隔は3〜8mmであることが好ましい。その理由は間隔が狭すぎる場合は粗糸1本の供給と同様に、センタリング精度が悪くなる場合があり、そのためカバーリングの不良を起こしやすくなるためである。一方、8mmよりも大きくなる場合はフロントローラから紡出される2本のフリースと芯部を形成する糸との距離が離れすぎの場合が生じてしまい、フリースが芯部を形成する糸に巻き付きにくくなり、これもカバーリング不良の原因を引き起こす場合があるためである。

【0039】

なお、粗糸をバックローラから挿入する間隔が4〜7mmであればより好ましい。

芯部を形成する糸においては、アンダーフィード2〜20%であることが好ましい。その理由は2%を下回ると本来芯側であるべき糸が鞘側に出やすくなってしまうためである。一方、20%を越える場合は紡出時の張力が高くなりすぎ、糸切れを引き起こしやすくなるためである。なお、アンダーフィードについては4〜15%であればより好ましい。

【0040】

芯部を形成する糸の重量比率(紡績糸全体重量に対する重量比率)は、50%以下であることが好ましい。その理由は50%を越えると芯部を形成する糸が表に見えやすくなり、カバーリング不良の原因となるためである。なお、40%以下であると、よりカバーリングが安定するのでより好ましい。

【0041】

鞘部の短繊維構成本数は60本以上(各フリースが30本以上)であることが好ましい。その理由は60本を下回ると本数が不十分なために芯部を形成する糸を包み込みきれないためである。なお、好ましくは70本以上(各フリースが35本以上)であるとカバーリングがより安定する。鞘部の短繊維構成本数の上限値は、通常の衣料や資材用途において汎用性のある2万本以内であることが好ましいものである。

【0042】

撚係数Kは、K=3〜8であることが好ましい。その理由は3.5を下回ると鞘側の短繊維の芯部を形成する糸へのカバーリングにおいて締め付けが不十分となることにより、それ以降の工程においてこの紡績糸が擦過された際に鞘の短繊維が芯の糸に対して滑りやすくなるためである。その結果、せっかくカバーリングしても芯の糸が表に見えてしまうことがあるため、撚係数Kは3以上であることが好ましい。一方、撚係数Kが8を越える場合はトルクが強くなりすぎるため、スナール(ビリ)の発生の原因となるので、これも好ましくない。なお、撚係数KはK=3.5〜5.5であるとより好ましい。

【0043】

ここに、撚数Tと撚係数Kの関係は以下に表すとおりである。

撚数T(回/in)=撚係数K×(綿番手)0.5

【0044】

以上の条件を満たす紡績糸を使用することで、本発明の目的である芯素材をほぼ完全カバーした紡績糸の製造が可能となり、この紡績糸を使用した布帛であれば織物、編物を問わず芯の素材がほぼ完全にカバーされた生地を提供することが可能となる。

【0045】

なお、本発明において、芯、鞘を形成する素材については、特に限定はされないが、芯の素材にポリウレタンやポリトリメチレンテレフタレートのような弾性繊維を使用すれば、紡績糸形成後に芯の部分が縮むのでカバーリング性の汎用性はさらに広がる。鞘については綿、ウールのような天然繊維でも、あるいはナイロン、ポリエチレンテレフタレートのような合成繊維でもよく、要は短繊維であればよいのであり、特に素材は限定されない。

【0046】

本発明の紡績糸の使用例としては、たとえばアラミド繊維は強度に非常に優れた素材である一方、色が黄色く、染色もしにくいため、特に衣料用途では色のバリエーションには大きな制約がつく。また、日光にさらされると、その黄色がさらに強みを増すほか、さまざまな性能が低下する。従って、このような素材を芯として、鞘には、例えば白い素材を使用すれば、あとから染色すればよいので、色のバリエーションの制約はない。なお、ここで挙げた白い素材については、例えばナイロンでもポリエチレンテレフタレートのような合繊でも、綿やウール等天然繊維でもよく、特に素材に限定はない。

【0047】

本発明において、鞘繊維に芯糸のカバー率については複合糸の側面において85%以上であることが好ましい。芯と鞘の色が極端に異なるとか、芯素材を後に溶出する必要があるといった、特に、カバー性が必要な用途においては、カバー率(側面)90%以上はあることが好ましい。

【実施例】

【0048】

以下に実施例により本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0049】

なお、本実施例中で採用した評価方法・測定方法は、次のとおりである。

[2本の粗糸の間隔]

2本の粗糸の間隔は、粗糸を供給する2つのトランペットと呼ばれる部品の穴の中心どおしの距離をいうものである。なお、トランペットを使用しない場合には、粗糸供給部において該トランペット穴どおしの距離と同等と判断される部材間距離をいう。

【0050】

[アンダーフィード率]

アンダーフィード率は、鞘成分として形成されるフリースに対する芯成分として形成される糸の供給速度比をいい、以下の式で表されるものである。

アンダーフィード率(%)=

{(芯糸の供給速度−鞘のフリース供給速度)/(鞘のフリース供給速度)}×100

【0051】

[カバー率(側面)]

紡績糸のヨリ数の構造上、糸側面から見ると芯を形成する素材が表に見えていることがわかる。この状態における芯鞘比率の正確な判定を直接行うことは難しいが、以下の方法により精度良く測定することができる。すなわち、製造した紡績糸を100%使用して織編物を作り、その布帛を平らな台や机の上で表面写真を撮影する。次に、写真の芯成分部分と、鞘成分部分とをハサミで切り分ける。切り分けた芯成分と鞘成分の写真印画紙を秤で重量を測定し、次の式により芯鞘比率とする。

カバー率(側面)={B/(A+B)}×100(%)

A:切り分けた芯成分に相当する分の印画紙重量

B:切り分けた鞘成分に相当する分の印画紙重量

各実施例、比較例における測定方法は、以下のとおりである。

【0052】

実施例1

表1に示した条件で図1に示した態様で紡績糸を用いて編地を作り、図4の5.35cm×8.67cmの写真を白部分8と黒部分7とに切り分けて、それぞれの重量を測定したものである(編地の隙間は測定しない)。芯(黒)部分=0.021mg(6.6%)、鞘(白)部分=0.298mg(93.4%)であった。写真倍率は50倍とした。

【0053】

比較例1

実施例1と同様に編地を作り、図5の6.30cm×9.01cmの写真を白部分8と黒部分7とに切り分けて、それぞれの重量を測定したものである(編地の隙間は測定しない)。芯(黒)部分=0.098mg(24.7%)、鞘(白)部分=0.299mg(75.3%)であった。写真倍率は50倍とした。

【0054】

比較例2

実施例1と同様に編地を作り、6.10cm×8.78cmの写真を白部分と黒部分とに切り分けて、それぞれの重量を測定したものである(編地の隙間は測定しない)。芯(黒)部分=0.109mg(29.1%)、鞘(白)部分=0.265mg(70.9%)であった。写真倍率は50倍とした。

【0055】

[外観判定]

実施例に基づいて製造した芯鞘型紡績糸を用いて編地を作り、表面写真を撮ったときのその外観を以下の5段階で評価した。

◎・・・芯を形成する素材がほとんど表に見えない。

○・・・芯を形成する素材が少し見える。

△・・・芯を形成する素材がところどころで見える。

▲・・・芯を形成する素材が顕著に表に見える。

×・・・芯を形成する素材がほとんど表に見えている。

実施例、比較例における紡績糸の製造方法・条件は、以下のとおりである。

【0056】

実施例1

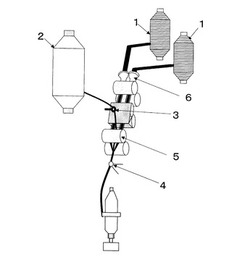

芯にポリトリメチレンテレフタレート(以下、3GTと称す)の56デシテックス、フィラメント数24本の黒いマルチフィラメントを用いて8%のアンダーフィードをかけ、鞘にはPETの白い粗糸を180ゲレン/30ydの太さで2本供給し、図1に示す装置を用いて30.6倍のドラフトをかけ、撚係数K=4.6でメートル番手1/30(綿番手17.7sに相当)の紡績糸を製造した。また、この紡績糸を用いて20ゲージで筒編地を作った。結果を表1に示す。この図1において、1は粗糸、2は糸、3はガイド、4はスネルワイヤ、5はフロントローラである。結果を表1に示す。

【0057】

比較例1

芯に3GTの56デシテックス、フィラメント数24本の黒いマルチフィラメントを用いて8%のアンダーフィードをかけ、鞘にはPETの白い粗糸を360ゲレン/30ydの太さで1本供給し、図2に示すような装置を用いて30.6倍のドラフトをかけ、撚係数K=4.6でメートル番手1/30(綿番手17.7sに相当)の紡績糸を製造した。また、この紡績糸を用いて20ゲージで筒編地を作った。この図2は、白い粗糸の真ん中に黒いマルチフィラメント糸を供給したものである。結果を表1に示す。

【0058】

比較例2

芯に3GTの56デシテックス、フィラメント数24本の黒いマルチフィラメントを用い、鞘にはPETの白い粗糸を360ゲレン/30ydの太さで1本供給し、図3に示すようにフロントローラ5にトップ4°45’、ボトム4°45’のテーパローラを用いた装置を使用して、ドラフトは30.6倍、撚係数K=4.6でメートル番手1/30(綿番手17.7sに相当)の紡績糸を供給した。アンダーフィードは設定されたテーパ角度により3.5%であった。また、この紡績糸を用いて20ゲージで筒編地を作った。結果を表1に示す。

【0059】

【表1】

【0060】

かかる表1からわかるように、本発明の紡績糸の製造方法、布帛の製造方法によれば、カバー率の極めて高い紡績糸を得ることが可能である。

【0061】

なお、図4は本発明の実施例1で作成した筒編地の写真であり、図5は比較例1で作成した筒編地の写真であり、これらを比較してもわかるように本発明によれば、芯素材をカバーする効果に優れている。

【図面の簡単な説明】

【0062】

【図1】本発明にかかる紡出形態の1例を示す模式図であり、実施例1で採用した形態例を示したものである。

【図2】フリースを1本しか用いない本発明方法によらない紡出形態の1例を示す模式図であり、比較例1で採用した形態例を示したものである。

【図3】テーパーローラを用いた本発明方法によらない紡出形態の1例を示す模式図であり、比較例2で採用した形態例を示したものである。

【図4】本発明の実施例1で作成した筒編地の表面写真のトレース図である。

【図5】比較例1で作成した筒編地の表面写真のトレース図である。

【符号の説明】

【0063】

1:粗糸

2:糸

3:ガイド

4:スネルワイヤ

5:フロントローラ

6:トランペット

7:黒部分

8:白部分

【技術分野】

【0001】

本発明は、芯糸の完全カバーをねらった芯鞘複合構造紡績糸の製造方法および布帛の製造方法に関するものである。

【0002】

より詳しくは、例えば、芯糸が有色であるときのように、芯糸と鞘糸とが互いに異色の場合、あるいは芯糸の各種堅牢度が悪く変色しやすい場合などに、芯糸の色を見えにくくすることができる紡績糸の製造方法とその紡績糸を用いてなる布帛の製造方法に関する。

【背景技術】

【0003】

芯鞘複合構造を呈する紡績糸の製造技術については、従来から多くの提案がなされてきている。

【0004】

たとえば、仕上練条工程にて異なる2種類の素材のスライバーをそれぞれ外側と内側に配列してドラフトすることにより芯鞘構造のスライバーを製造し、これを粗紡工程にて粗糸にして、そのまま精紡工程でドラフトして紡績糸とするスライバー混紡型芯鞘構造糸がある(特許文献1)。

【0005】

しかし、この方法は、設備投資が特別には不要なことが最大の長所である反面、芯鞘構造が曖昧になりサイドバイサイド的な構造になりやすく、芯の素材を完全にカバーするのにはあまり適していない。また、短繊維同士の芯鞘構造を実現することは可能だが、長繊維を芯にすることは不可能である。

【0006】

一方、粗紡工程でドラフトゾーンに2本のスライバーを供給して、芯鞘構造にする方式がある(特許文献2、3)。

【0007】

しかし、この方式では粗糸としては芯素材のカバーを十分にできるが、このあと精紡工程にて通常数十倍のドラフトがかかるため、芯鞘全体がドラフトされるために芯鞘がスパイラルな撚構造になって現れてしまう。また、この方式も短繊維同士の芯鞘構造は可能だが、長繊維を芯にすることは不可能である。

【0008】

一方、練条・粗紡のいずれでもなく精紡工程にて2本の粗糸を供給して、芯鞘構造にする方式がある(特許文献4、5)。

【0009】

しかし、これも通常は数十倍のドラフトがかかるため、芯鞘全体がドラフトされるために芯鞘がスパイラルな撚構造になって現れてしまう。なお、この方式の場合、長繊維を芯にして短繊維を鞘にすることは可能であるが、やはりスパイラルな撚構造になって現れてしまい、完全カバーは難しくなる。仮に完全カバーを目指す場合は、撚係数が最低でもK=5.2以上は必要で、芯に長繊維を使用する場合はその比率を最大でも体積比15%以下にする必要が出てくる。また、粗糸をドラフトした後のフリースの中心に長繊維をセットする必要があるが、一般にフリースの幅はせいぜい2mm程度しかなく、この精度がわずかでもずれると芯の糸が表に出てきてしまうため、この作業精度に熟練を要するだけでなく、生産時の糸道管理も非常に難しいものであった。さらには、この製造方法によれば、番手もせいぜい綿番手20s程度が限界であり、撚数が高すぎるために風合いが堅くなりすぎ、特に衣料用途にはあまり汎用性がないのが現状であった。一例としては、アラミドなど色の付いた繊維は強度がある一方で、もともと色が付いているために用途によっては色の制約があるので、このように芯の素材を表に出したくない用途の場合に、従来技術では鞘側にポリエチレンテレフタレート等を用いて精紡交撚を用いて芯鞘構造型の紡績糸にしてアラミドの色を隠すようにしてきたが、量産時にはこのような厳重な管理が必要であることはできれば避けたいものであった。

【0010】

【特許文献1】特開2004−100079号公報

【特許文献2】特開2001−123348号公報

【特許文献3】特開平5−321063号公報

【特許文献4】特開平9−78379号公報

【特許文献5】特開2000−256927号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は、上述したような点に鑑み、良好な風合いなど維持しながら、芯糸の完全カバーを可能とする芯鞘複合構造を有する紡績糸の製造方法と布帛の製造方法を提供せんとするものである。

【課題を解決するための手段】

【0012】

本発明の紡績糸の製造方法は、上述した目的を達成するために、以下の(1)の構成を有するものである。

【0013】

(1)リング精紡機のバックローラから粗糸2本を供給し、該バックローラからドラフトされている該2本のフリースの間に、糸を供給しこれらをフロントローラから紡出し、芯部が前記糸、鞘部が前記フリースの短繊維からなる芯鞘構造複合紡績糸を製造することを特徴とする紡績糸の製造方法。

【0014】

また、かかる本発明の紡績糸の製造方法において、より具体的に好ましくは、以下の(2)〜(14)のうちのいずれかの構成を有するものである。

(2)前記2本のフリースとその間に供給される糸とが、異色のものであることを特徴とする上記(1)記載の紡績糸の製造方法。

【0015】

(3)前記2本のフリースの間に供給する糸として、長繊維を使用することを特徴とする上記(1)または(2)記載の紡績糸の製造方法。

【0016】

(4)前記2本のフリースの間に供給する糸として、紡績糸を使用することを特徴とする上記(1)、(2)または(3)記載の紡績糸の製造方法。

【0017】

(5)バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を3〜8mmとして供給することを特徴とする上記(1)、(2)、(3)または(4)記載の紡績糸の製造方法。

【0018】

(6)バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を4〜7mmとして供給することを特徴とする上記(5)記載の紡績糸の製造方法。

【0019】

(7)2本のフリースの間に供給する糸を、アンダーフィード率2〜20%で供給することを特徴とする上記(1)、(2)、(3)、(4)、(5)または(6)記載の紡績糸の製造方法。

【0020】

(8)2本のフリースの間に供給される糸を、アンダーフィード率4〜15%で供給することを特徴とする上記(7)記載の紡績糸の製造方法。

【0021】

(9)芯部を形成する糸の重量比率が50%以下となるようにフリースと糸を供給することを特徴とする上記(1)、(2)、(3)、(4)、(5)、(6)、(7)または(8)記載の紡績糸の製造方法。

【0022】

(10)芯部を形成する糸の重量比率が40%以下となるようにフリースと糸を供給することを特徴とする上記(9)に記載の紡績糸の製造方法。

【0023】

(11)鞘部の短繊維構成本数が60本以上であることを特徴とする上記(1)、(2)、(3)、(4)、(5)、(6)、(7)、(8)、(9)または(10)記載の紡績糸の製造方法。

【0024】

(12)鞘部の短繊維構成本数が70本以上であることを特徴とする上記(11)記載の紡績糸の製造方法。

【0025】

(13)撚係数Kが、K=3〜8であることを特徴とする上記(1)、(2)、(3)、(4)、(5)、(6)、(7)、(8)、(9)、(10)、(11)または(12)記載の紡績糸の製造方法。

【0026】

ここに、撚数Tと撚係数Kの関係は、以下に表すとおりである。

撚数T(回/in)=撚係数K×(綿番手)0.5

【0027】

(14)撚係数Kが、K=3.5〜5.5であることを特徴とする上記(13)記載の紡績糸の製造方法。

【0028】

また、本発明の布帛の製造方法は、以下の(15)の構成を有するものである。

(15)上記(1)、(2)、(3)、(4)、(5)、(6)、(7)、(8)、(9)、(10)、(11)、(12)、(13)または(14)記載の紡績糸の製造方法により製造された紡績糸を用いて布帛とすることを特徴とする布帛の製造方法。

【発明の効果】

【0029】

本発明の紡績糸の製造方法によれば、芯素材をほぼ完全カバーした紡績糸の製造が可能となる。

【0030】

本発明の紡績糸の製造方法によれば、芯部を形成する素材のカバー率の高い紡績糸を製造することが可能となる。

【0031】

そして、この紡績糸を用いることにより芯の素材を表に出さない布帛を製造することも可能となる。

【0032】

一例としては、たとえばアラミド繊維は強度に非常に優れた素材である一方、色が黄色く、染色もしにくいため、特に衣料用途では色のバリエーションには大きな制約がある。また、日光にさらされると、その黄色がさらに強みを増すほか、さまざまな性能が低下する。このような素材を芯部として、鞘部には例えば白い素材を使用すれば、あとから鞘部繊維を染色すればよいので、色のバリエーションの制約はなくなるという効果を有する。

【0033】

他の例としては、ポリフェニレンサルファイド(以下、PPSと称す)は耐熱性、耐薬品性に優れる一方、耐光性が悪く、茶褐色に変色してしまう。また、耐熱性、耐薬品性が逆に仇となって、紡績糸が毛羽立っても毛焼き処理やアルカリ減量処理によって毛羽を処理することができないために、この紡績糸を単体で作った布帛は、毛羽が絡んでピリングなどの問題を引き起こしてしまう。このような問題についても、PPSを芯にして、鞘をポリエチレンテレフタレート(以下、PETと称す)等にして紡績糸を構成すれば、表面の毛羽はPETだけなので、アルカリ減量処理や毛焼き処理で毛羽を減らせることにより解決可能となる。

【0034】

なお、ここで挙げた白い素材については、例えばナイロンでもPETのような合繊でもあるいは綿やウール等の天然繊維でもよく、特に素材に関する制限はない。

【発明を実施するための最良の形態】

【0035】

以下、本発明の紡績糸の製造方法と布帛の製造方法について詳細に説明する。

本発明にかかる紡績糸の製造方法では、粗糸2本をリング精紡機のバックローラから供給し、そこからドラフトされている2本のフリースの間に糸を供給し、これらをフロントローラから紡出し、芯部を前記糸、鞘部を前記フリースの短繊維の複合糸とするものである。

【0036】

特に、かかる構成にする理由は、粗糸1本の場合、これがドラフトされているフリースの中央に芯部を形成する糸を供給する際、センタリングの精度が出しにくいためである。また、十分なセンタリングが出せなかったときにはカバーリングが不十分になって芯部を形成する糸が表に見えやすくなる。

【0037】

これに対して、粗糸を2本供給する方法の場合は、芯部を形成する糸はこの2本の間に供給するだけでよいので、センタリングが容易になるほか、芯部を形成する糸を2本のフリースが包み込む形となるのでカバーリング精度が飛躍的に向上する。本発明では、このように、芯部を形成する糸のカバーリング精度・効果が高いことから、2本のフリースとその間に供給される糸とが、異色のものである場合に効果が大きい。異色であるとは、色相、明度、彩度の色の3属性のうちの少なくとも一つが異なる色であることをいう。この異色であるということは、先染めか後染めかなどに拘らずに、製品としての結果として異色であれば、原材料差に基づく異色、染着特性差に基づく異色など、いずれの場合でもよいものである。

【0038】

また、かかる2本の粗糸をバックローラから挿入する間隔は3〜8mmであることが好ましい。その理由は間隔が狭すぎる場合は粗糸1本の供給と同様に、センタリング精度が悪くなる場合があり、そのためカバーリングの不良を起こしやすくなるためである。一方、8mmよりも大きくなる場合はフロントローラから紡出される2本のフリースと芯部を形成する糸との距離が離れすぎの場合が生じてしまい、フリースが芯部を形成する糸に巻き付きにくくなり、これもカバーリング不良の原因を引き起こす場合があるためである。

【0039】

なお、粗糸をバックローラから挿入する間隔が4〜7mmであればより好ましい。

芯部を形成する糸においては、アンダーフィード2〜20%であることが好ましい。その理由は2%を下回ると本来芯側であるべき糸が鞘側に出やすくなってしまうためである。一方、20%を越える場合は紡出時の張力が高くなりすぎ、糸切れを引き起こしやすくなるためである。なお、アンダーフィードについては4〜15%であればより好ましい。

【0040】

芯部を形成する糸の重量比率(紡績糸全体重量に対する重量比率)は、50%以下であることが好ましい。その理由は50%を越えると芯部を形成する糸が表に見えやすくなり、カバーリング不良の原因となるためである。なお、40%以下であると、よりカバーリングが安定するのでより好ましい。

【0041】

鞘部の短繊維構成本数は60本以上(各フリースが30本以上)であることが好ましい。その理由は60本を下回ると本数が不十分なために芯部を形成する糸を包み込みきれないためである。なお、好ましくは70本以上(各フリースが35本以上)であるとカバーリングがより安定する。鞘部の短繊維構成本数の上限値は、通常の衣料や資材用途において汎用性のある2万本以内であることが好ましいものである。

【0042】

撚係数Kは、K=3〜8であることが好ましい。その理由は3.5を下回ると鞘側の短繊維の芯部を形成する糸へのカバーリングにおいて締め付けが不十分となることにより、それ以降の工程においてこの紡績糸が擦過された際に鞘の短繊維が芯の糸に対して滑りやすくなるためである。その結果、せっかくカバーリングしても芯の糸が表に見えてしまうことがあるため、撚係数Kは3以上であることが好ましい。一方、撚係数Kが8を越える場合はトルクが強くなりすぎるため、スナール(ビリ)の発生の原因となるので、これも好ましくない。なお、撚係数KはK=3.5〜5.5であるとより好ましい。

【0043】

ここに、撚数Tと撚係数Kの関係は以下に表すとおりである。

撚数T(回/in)=撚係数K×(綿番手)0.5

【0044】

以上の条件を満たす紡績糸を使用することで、本発明の目的である芯素材をほぼ完全カバーした紡績糸の製造が可能となり、この紡績糸を使用した布帛であれば織物、編物を問わず芯の素材がほぼ完全にカバーされた生地を提供することが可能となる。

【0045】

なお、本発明において、芯、鞘を形成する素材については、特に限定はされないが、芯の素材にポリウレタンやポリトリメチレンテレフタレートのような弾性繊維を使用すれば、紡績糸形成後に芯の部分が縮むのでカバーリング性の汎用性はさらに広がる。鞘については綿、ウールのような天然繊維でも、あるいはナイロン、ポリエチレンテレフタレートのような合成繊維でもよく、要は短繊維であればよいのであり、特に素材は限定されない。

【0046】

本発明の紡績糸の使用例としては、たとえばアラミド繊維は強度に非常に優れた素材である一方、色が黄色く、染色もしにくいため、特に衣料用途では色のバリエーションには大きな制約がつく。また、日光にさらされると、その黄色がさらに強みを増すほか、さまざまな性能が低下する。従って、このような素材を芯として、鞘には、例えば白い素材を使用すれば、あとから染色すればよいので、色のバリエーションの制約はない。なお、ここで挙げた白い素材については、例えばナイロンでもポリエチレンテレフタレートのような合繊でも、綿やウール等天然繊維でもよく、特に素材に限定はない。

【0047】

本発明において、鞘繊維に芯糸のカバー率については複合糸の側面において85%以上であることが好ましい。芯と鞘の色が極端に異なるとか、芯素材を後に溶出する必要があるといった、特に、カバー性が必要な用途においては、カバー率(側面)90%以上はあることが好ましい。

【実施例】

【0048】

以下に実施例により本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0049】

なお、本実施例中で採用した評価方法・測定方法は、次のとおりである。

[2本の粗糸の間隔]

2本の粗糸の間隔は、粗糸を供給する2つのトランペットと呼ばれる部品の穴の中心どおしの距離をいうものである。なお、トランペットを使用しない場合には、粗糸供給部において該トランペット穴どおしの距離と同等と判断される部材間距離をいう。

【0050】

[アンダーフィード率]

アンダーフィード率は、鞘成分として形成されるフリースに対する芯成分として形成される糸の供給速度比をいい、以下の式で表されるものである。

アンダーフィード率(%)=

{(芯糸の供給速度−鞘のフリース供給速度)/(鞘のフリース供給速度)}×100

【0051】

[カバー率(側面)]

紡績糸のヨリ数の構造上、糸側面から見ると芯を形成する素材が表に見えていることがわかる。この状態における芯鞘比率の正確な判定を直接行うことは難しいが、以下の方法により精度良く測定することができる。すなわち、製造した紡績糸を100%使用して織編物を作り、その布帛を平らな台や机の上で表面写真を撮影する。次に、写真の芯成分部分と、鞘成分部分とをハサミで切り分ける。切り分けた芯成分と鞘成分の写真印画紙を秤で重量を測定し、次の式により芯鞘比率とする。

カバー率(側面)={B/(A+B)}×100(%)

A:切り分けた芯成分に相当する分の印画紙重量

B:切り分けた鞘成分に相当する分の印画紙重量

各実施例、比較例における測定方法は、以下のとおりである。

【0052】

実施例1

表1に示した条件で図1に示した態様で紡績糸を用いて編地を作り、図4の5.35cm×8.67cmの写真を白部分8と黒部分7とに切り分けて、それぞれの重量を測定したものである(編地の隙間は測定しない)。芯(黒)部分=0.021mg(6.6%)、鞘(白)部分=0.298mg(93.4%)であった。写真倍率は50倍とした。

【0053】

比較例1

実施例1と同様に編地を作り、図5の6.30cm×9.01cmの写真を白部分8と黒部分7とに切り分けて、それぞれの重量を測定したものである(編地の隙間は測定しない)。芯(黒)部分=0.098mg(24.7%)、鞘(白)部分=0.299mg(75.3%)であった。写真倍率は50倍とした。

【0054】

比較例2

実施例1と同様に編地を作り、6.10cm×8.78cmの写真を白部分と黒部分とに切り分けて、それぞれの重量を測定したものである(編地の隙間は測定しない)。芯(黒)部分=0.109mg(29.1%)、鞘(白)部分=0.265mg(70.9%)であった。写真倍率は50倍とした。

【0055】

[外観判定]

実施例に基づいて製造した芯鞘型紡績糸を用いて編地を作り、表面写真を撮ったときのその外観を以下の5段階で評価した。

◎・・・芯を形成する素材がほとんど表に見えない。

○・・・芯を形成する素材が少し見える。

△・・・芯を形成する素材がところどころで見える。

▲・・・芯を形成する素材が顕著に表に見える。

×・・・芯を形成する素材がほとんど表に見えている。

実施例、比較例における紡績糸の製造方法・条件は、以下のとおりである。

【0056】

実施例1

芯にポリトリメチレンテレフタレート(以下、3GTと称す)の56デシテックス、フィラメント数24本の黒いマルチフィラメントを用いて8%のアンダーフィードをかけ、鞘にはPETの白い粗糸を180ゲレン/30ydの太さで2本供給し、図1に示す装置を用いて30.6倍のドラフトをかけ、撚係数K=4.6でメートル番手1/30(綿番手17.7sに相当)の紡績糸を製造した。また、この紡績糸を用いて20ゲージで筒編地を作った。結果を表1に示す。この図1において、1は粗糸、2は糸、3はガイド、4はスネルワイヤ、5はフロントローラである。結果を表1に示す。

【0057】

比較例1

芯に3GTの56デシテックス、フィラメント数24本の黒いマルチフィラメントを用いて8%のアンダーフィードをかけ、鞘にはPETの白い粗糸を360ゲレン/30ydの太さで1本供給し、図2に示すような装置を用いて30.6倍のドラフトをかけ、撚係数K=4.6でメートル番手1/30(綿番手17.7sに相当)の紡績糸を製造した。また、この紡績糸を用いて20ゲージで筒編地を作った。この図2は、白い粗糸の真ん中に黒いマルチフィラメント糸を供給したものである。結果を表1に示す。

【0058】

比較例2

芯に3GTの56デシテックス、フィラメント数24本の黒いマルチフィラメントを用い、鞘にはPETの白い粗糸を360ゲレン/30ydの太さで1本供給し、図3に示すようにフロントローラ5にトップ4°45’、ボトム4°45’のテーパローラを用いた装置を使用して、ドラフトは30.6倍、撚係数K=4.6でメートル番手1/30(綿番手17.7sに相当)の紡績糸を供給した。アンダーフィードは設定されたテーパ角度により3.5%であった。また、この紡績糸を用いて20ゲージで筒編地を作った。結果を表1に示す。

【0059】

【表1】

【0060】

かかる表1からわかるように、本発明の紡績糸の製造方法、布帛の製造方法によれば、カバー率の極めて高い紡績糸を得ることが可能である。

【0061】

なお、図4は本発明の実施例1で作成した筒編地の写真であり、図5は比較例1で作成した筒編地の写真であり、これらを比較してもわかるように本発明によれば、芯素材をカバーする効果に優れている。

【図面の簡単な説明】

【0062】

【図1】本発明にかかる紡出形態の1例を示す模式図であり、実施例1で採用した形態例を示したものである。

【図2】フリースを1本しか用いない本発明方法によらない紡出形態の1例を示す模式図であり、比較例1で採用した形態例を示したものである。

【図3】テーパーローラを用いた本発明方法によらない紡出形態の1例を示す模式図であり、比較例2で採用した形態例を示したものである。

【図4】本発明の実施例1で作成した筒編地の表面写真のトレース図である。

【図5】比較例1で作成した筒編地の表面写真のトレース図である。

【符号の説明】

【0063】

1:粗糸

2:糸

3:ガイド

4:スネルワイヤ

5:フロントローラ

6:トランペット

7:黒部分

8:白部分

【特許請求の範囲】

【請求項1】

リング精紡機のバックローラから粗糸2本を供給し、該バックローラからドラフトされている該2本のフリースの間に、糸を供給しこれらをフロントローラから紡出し、芯部が前記糸、鞘部が前記フリースの短繊維からなる芯鞘構造複合紡績糸を製造することを特徴とする紡績糸の製造方法。

【請求項2】

前記2本のフリースとその間に供給される糸とが、異色のものであることを特徴とする請求項1記載の紡績糸の製造方法。

【請求項3】

前記2本のフリースの間に供給する糸として、長繊維を使用することを特徴とする請求項1または2記載の紡績糸の製造方法。

【請求項4】

前記2本のフリースの間に供給する糸として、紡績糸を使用することを特徴とする請求項1、2または3記載の紡績糸の製造方法。

【請求項5】

バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を3〜8mmとして供給することを特徴とする請求項1、2、3または4記載の紡績糸の製造方法。

【請求項6】

バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を4〜7mmとして供給することを特徴とする請求項5記載の紡績糸の製造方法。

【請求項7】

2本のフリースの間に供給する糸を、アンダーフィード率2〜20%で供給することを特徴とする請求項1、2、3、4、5または6記載の紡績糸の製造方法。

【請求項8】

2本のフリースの間に供給される糸を、アンダーフィード率4〜15%で供給することを特徴とする請求項7に記載の紡績糸の製造方法。

【請求項9】

芯部を形成する糸の重量比率が50%以下となるようにフリースと糸を供給することを特徴とする請求項1、2、3、4、5、6、7または8記載の紡績糸の製造方法。

【請求項10】

芯部を形成する糸の重量比率が40%以下となるようにフリースと糸を供給することを特徴とする請求項9記載の紡績糸の製造方法。

【請求項11】

鞘部の短繊維構成本数が60本以上であることを特徴とする請求項1、2、3、4、5、6、7、8、9または10記載の紡績糸の製造方法。

【請求項12】

鞘部の短繊維構成本数が70本以上であることを特徴とする請求項11記載の紡績糸の製造方法。

【請求項13】

撚係数Kが、K=3〜8であることを特徴とする請求項1、2、3、4、5、6、7、8、9、10、11または12記載の紡績糸の製造方法。

ここに、撚数Tと撚係数Kの関係は、以下に表すとおりである。

撚数T(回/in)=撚係数K×(綿番手)0.5

【請求項14】

撚係数Kが、K=3.5〜5.5であることを特徴とする請求項13記載の紡績糸の製造方法。

【請求項15】

請求項1、2、3、4、5、6、7、8、9、10、11、12、13または14記載の紡績糸の製造方法により製造された紡績糸を用いて布帛とすることを特徴とする布帛の製造方法。

【請求項1】

リング精紡機のバックローラから粗糸2本を供給し、該バックローラからドラフトされている該2本のフリースの間に、糸を供給しこれらをフロントローラから紡出し、芯部が前記糸、鞘部が前記フリースの短繊維からなる芯鞘構造複合紡績糸を製造することを特徴とする紡績糸の製造方法。

【請求項2】

前記2本のフリースとその間に供給される糸とが、異色のものであることを特徴とする請求項1記載の紡績糸の製造方法。

【請求項3】

前記2本のフリースの間に供給する糸として、長繊維を使用することを特徴とする請求項1または2記載の紡績糸の製造方法。

【請求項4】

前記2本のフリースの間に供給する糸として、紡績糸を使用することを特徴とする請求項1、2または3記載の紡績糸の製造方法。

【請求項5】

バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を3〜8mmとして供給することを特徴とする請求項1、2、3または4記載の紡績糸の製造方法。

【請求項6】

バックローラから2本の粗糸を供給するに際し、該2本の粗糸の間隔を4〜7mmとして供給することを特徴とする請求項5記載の紡績糸の製造方法。

【請求項7】

2本のフリースの間に供給する糸を、アンダーフィード率2〜20%で供給することを特徴とする請求項1、2、3、4、5または6記載の紡績糸の製造方法。

【請求項8】

2本のフリースの間に供給される糸を、アンダーフィード率4〜15%で供給することを特徴とする請求項7に記載の紡績糸の製造方法。

【請求項9】

芯部を形成する糸の重量比率が50%以下となるようにフリースと糸を供給することを特徴とする請求項1、2、3、4、5、6、7または8記載の紡績糸の製造方法。

【請求項10】

芯部を形成する糸の重量比率が40%以下となるようにフリースと糸を供給することを特徴とする請求項9記載の紡績糸の製造方法。

【請求項11】

鞘部の短繊維構成本数が60本以上であることを特徴とする請求項1、2、3、4、5、6、7、8、9または10記載の紡績糸の製造方法。

【請求項12】

鞘部の短繊維構成本数が70本以上であることを特徴とする請求項11記載の紡績糸の製造方法。

【請求項13】

撚係数Kが、K=3〜8であることを特徴とする請求項1、2、3、4、5、6、7、8、9、10、11または12記載の紡績糸の製造方法。

ここに、撚数Tと撚係数Kの関係は、以下に表すとおりである。

撚数T(回/in)=撚係数K×(綿番手)0.5

【請求項14】

撚係数Kが、K=3.5〜5.5であることを特徴とする請求項13記載の紡績糸の製造方法。

【請求項15】

請求項1、2、3、4、5、6、7、8、9、10、11、12、13または14記載の紡績糸の製造方法により製造された紡績糸を用いて布帛とすることを特徴とする布帛の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−270380(P2007−270380A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−97175(P2006−97175)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(506110896)大垣扶桑紡績株式会社 (1)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(506110896)大垣扶桑紡績株式会社 (1)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]