紡績糸の製造方法

【課題】 適度に毛羽が伏せられていると共に、後の工程を経ても毛羽立ち難い紡績糸を低コストで製造する方法を提供する。

【解決手段】 フロントローラーから紡出された繊維束を加撚して紡績糸を得る方法において、フロントローラーとスネルワイヤーとの間にフロントローラーと並行に補助ローラーを設けて該補助ローラーをフロントボトムローラーと逆方向に回転させ、フロントローラーにおける前記繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、前記繊維束の紡出方向とのなす角度を20°〜60°に設定して、該補助ローラーの表面に前記繊維束を接触させながらスネルワイヤーへ導く紡績糸の製造方法。

【解決手段】 フロントローラーから紡出された繊維束を加撚して紡績糸を得る方法において、フロントローラーとスネルワイヤーとの間にフロントローラーと並行に補助ローラーを設けて該補助ローラーをフロントボトムローラーと逆方向に回転させ、フロントローラーにおける前記繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、前記繊維束の紡出方向とのなす角度を20°〜60°に設定して、該補助ローラーの表面に前記繊維束を接触させながらスネルワイヤーへ導く紡績糸の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紡績糸の製造方法に関する。さらに詳しくは、リング精紡機などによる毛羽の少ない紡績糸の製造方法に関するものである。

【背景技術】

【0002】

一般に紡績糸は表面に毛羽を有しており、毛羽は布帛の風合い向上に資するところが大きい。しかし、紡績糸が毛羽を有することから、当然ながらそれからなる布帛も表面に毛羽を有しており、結果、布帛の使用回数が増えると、次第に表面にピリングなどが発生する。

【0003】

そこで、布帛の風合いを損なわない程度に毛羽を低減させる手段として、ガスバーナーの炎によって布帛表面の毛羽を燃焼除去する手段が広く採用されている。しかしながら、ガスバーナーの炎は毛羽以外も容易に燃焼することができるため、所望の効果を得るには、相当程度の熟練が必要とされている。そのため、それに代わる技術の創作が望まれていた。

【0004】

近年、かかる代替手段として、コンパクトスピニングシステムなる手段が提案されている。これは、紡績の観点から毛羽低減を検討したもので、エア吸引式の繊維束収束機構を採用することで紡績糸表面の毛羽を低減させるという手段である。この手段の評価としては、得られる紡績糸が、布帛表面の毛羽低減のみならず布帛の強度や光沢感の向上に資する点から、かかる代替手段として有効であるとの評価が一般的である。しかしながら、当該システムは、設備が高価な上、エア吸引に際し空気を多く消費するため、ランニングコストが高く、製造コストの削減が課題として残されている。

【0005】

そこで、リング精紡機のフロントローラー下流側に特定の形状を有する毛羽伏せ具を取り付けて紡績する手段が開示されている(例えば、特許文献1参照)。

【特許文献1】特開2005−133273号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の紡績手段は、簡単な構造の毛羽伏せ具を取り付けるだけで容易に実施できるため、製造コスト削減の点では有利である。しかし、この手段は、毛羽伏せ具表面の膨出曲面に繊維束を沿わせて毛羽を撚り込むだけの比較的簡単な手段であるところ、毛羽は紡績糸本体に沿って伏せられているに過ぎず、後の織物準備工程や製織工程で紡績糸が擦られることにより、容易に毛羽立つという問題が残されている。

【0007】

本発明は、上記のような従来技術の欠点を解消するものであり、適度に毛羽が伏せられていると共に、後の工程を経ても毛羽立ち難い紡績糸を低コストで製造する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明者は、このような目的を達成するために鋭意研究の結果、フロントローラーとスネルワイヤーとの間に補助ローラーを設け、この補助ローラーに繊維束を斜め導入すれば、効率よく強固に毛羽伏せできることを知見して本発明に到達した。

【0009】

すなわち、本発明は、フロントローラーから紡出された繊維束を加撚して紡績糸を得る方法において、フロントローラーとスネルワイヤーとの間にフロントローラーと並行に補助ローラーを設けて該補助ローラーをフロントボトムローラーと逆方向に回転させ、フロントローラーにおける前記繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、前記繊維束の紡出方向とのなす角度を20°〜60°に設定して、該補助ローラーの表面に前記繊維束を接触させながらスネルワイヤーへ導くことを特徴とする紡績糸の製造方法を要旨とするものである。

【発明の効果】

【0010】

本発明によれば、適度に毛羽が伏せられていると共に、後の工程を経ても毛羽立ち難い紡績糸を効率よくかつ低コストで製造することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳細に説明する。

【0012】

本発明は、リング精紡機など公知の紡績機械に補助ローラーを新たに導入して紡績糸を得る方法である。

【0013】

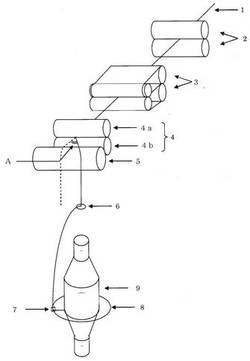

図1は、本発明の製造方法における主要部の一例を示す概略模式図である。詳しくは、バックローラー2に導入された繊維束1が、補助ローラー5を経由して紡績糸9として巻き取られるまでの概要を図示するものである。

【0014】

繊維束1をフロントローラー4に導入するまでの手段としては、公知法が準用できる。すなわち、図1のように、まず、リング精紡機内のバックローラー2に粗糸などの繊維束1を導入し、ドラフトしつつ順次エプロン3、フロントローラー4へ導入する手段が採用できる。

【0015】

フロントローラー4は、図1に示すようにフロントトップローラー4a、フロントボトムローラー4bなる2本のローラーからなるものである。繊維束1は、接触回転する両ローラーに挟持されながら紡出される。本発明では、この繊維束1が両ローラーに挟持される地点をニップ点と称する。

【0016】

通常の紡績法では、繊維束を紡出した後、如何なるローラー、ガイドも介在させずに、スネルワイヤーへ繊維束を導くのに対し、本発明では、フロントローラー4とスネルワイヤー6との間に補助ローラー5を設ける。本発明では、この補助ローラー5の表面に繊維束1を接触させることで、繊維束1表面の毛羽を伏せる。

【0017】

補助ローラー表面に繊維束を接触させた後は、繊維束をスネルワイヤー6へ導き、その後、通常の紡績法と同じく、トラベラ7をリング8上に滑走回転させて繊維束を加撚する。このとき、スネルワイヤーを超えて上流側へ撚りが伝播するので、本発明では、毛羽伏せにあたりこの撚りの伝播も利用する。つまり、撚りの伝播を利用することにより、補助ローラーの表面上で位置を変えずに繊維束を回転させることができるので、繊維束の全表面を補助ローラー表面に接触させることができる。

【0018】

本発明は、このように補助ローラーを用いて繊維束表面の毛羽を伏せることを主たる技術思想とし、実施する際の重要な点として、次の三点があげられる。

【0019】

すなわち、一点目として、本発明では、フロントローラーと並行に補助ローラーを設置する。これは、紡績機械の構造上、フロントローラーに対し水平方向以外に補助ローラーを設置することができないからである。

【0020】

そして、二点目として、補助ローラーは、フロントボトムローラーに対し逆方向に回転させる。これは、補助ローラーの回転方向がフロントローラーと同じ方向であると、繊維束に対する毛羽伏せの効果が低減することに加え、繊維束を積極的に以降の工程へ送り込んでしまう結果、繊維束に付加されるべき張力が低減し、その結果、撚ムラを発生させる場合があるからである。

【0021】

図1では、補助ローラー5とフロントボトムローラー4bとを接触回転させている。補助ローラー5をこのように配置することで、補助ローラー5の回転が消極的なものとなり、ランニングコスト削減に資するところが大きくなる。勿論、本発明は、図1のように両ローラーを接触回転させる態様に限定されるものでなく、補助ローラーを積極的に回転させる態様をも包含するものであり、これを採用すれば、フロントボトムローラーと一定の間隔を隔てて補助ローラーを設置することができる。

【0022】

さらに、三点目として、本発明では、繊維束を補助ローラーに導入するにあたり、ローラーに対し鉛直方向ではなくその鉛直方向と特定の角度をなすよう斜めに導入する。具体的には、繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、繊維束の紡出方向とのなす角度Aを20°〜60°に設定する。これは、当該数値限定を外れると、紡績糸表面又は内部に強固に毛羽を撚り込めなくなるからである。

【0023】

本発明では、基本的に上記の構成を満足すれば所望の効果は得られるが、毛羽伏せをより促進させるには、補助ローラーの表面素材や回転速度及び補助ローラーにおける繊維束の接触長などを所定のものにすることが好ましい。

【0024】

すなわち、補助ローラーの表面素材としては、基本的に繊維束の毛羽伏せに支障をきたさないものであればどのようなものでも採用可能であり、例えば、ゴム、金属、セラミックなどが採用できるが、紡績糸の動摩擦力を考慮し、好ましくはゴムを採用する。補助ローラー表面素材に対する紡績糸の動摩擦力としては、20.0〜40.0cNの範囲が好ましい。動摩擦力が20.0cN未満になると、繊維束の毛羽を伏せ難い傾向にあり、一方、40.0cNを超えると、紡績糸に撚ムラや太さムラを発生させることがあり、いずれも好ましくない。

【0025】

動摩擦力の測定には、市販の引張試験機を用いる。具体的には、引張試験機として(株)島津製作所製「オートグラフAG−1000(商品名)」を使用し、試験機内における上下つかみ治具の間に対象となるローラーを設置、固定する。次に、上部つかみ治具に紡績糸の一端を把持させ、紡績糸をローラーに1周巻きつけた後、紡績糸の他端に4.9cNの荷重を付加する。そして、テストスピード50mm/分で上部つかみ治具を上昇させ、紡績糸に掛かる応力を測定する。このとき、試験機に接続されたデータ処理ソフトウエアを使用して、応力をグラフで表示すると共に動摩擦力を算出する。グラフでは、まず静摩擦力に相当する強いピークを伴った曲線が表示され、その後、横軸と略平行であり若干起伏を伴う動摩擦力に相当する曲線が表示されるが、本発明では、この動摩擦力に相当する曲線を平均化して目的の動摩擦力を算出する。

【0026】

また、補助ローラーの回転速度としては、特に限定されるものでないが、フロントローラーの回転速度に対し、好ましくは10〜150%、より好ましくは25〜100%に設定する。補助ローラーの回転速度がフロントローラーの回転速度に対し10%未満になると、繊維束の毛羽を伏せ難い傾向にあり、一方、150%を超えると、紡績糸に撚ムラや太さムラを発生させることがあり、いずれも好ましくない。

【0027】

そして、補助ローラーにおける繊維束の接触長としては、同じく毛羽伏せに支障をきたさない範囲であれば特段限定されるものでないが、一般に5〜30mmが好ましく、10〜25mmがより好ましい。繊維束の接触長が5mm未満になると、繊維束の毛羽を伏せ難い傾向にあり、一方、30mmを超えると、紡績糸に撚ムラや太さムラを発生させることがあり、いずれも好ましくない。

【0028】

本発明では、このように繊維束の毛羽伏せについて、必須の条件の他、好ましい条件も存在する。しかし実際のところ、補助ローラー表面に繊維束を接触させさえすれば、程度の差こそあれ毛羽伏せ自体は可能である。無論、上記数値限定を外れた条件でも毛羽伏せ自体は可能であり、そのような条件で得られた紡績糸も、外見上は毛羽の伏せられたものとなる。しかしながら、そのような紡績糸は、毛羽が紡績糸に強固に撚り込まれていないため、後の織物準備工程や製織工程において紡績糸が毛羽立つという問題が発生する。

【0029】

これに対し、本発明では、繊維束を補助ローラーに対し特定の角度を付しながら斜めに導入するため、伏せられた毛羽は、繊維束長手方向に対して特定の角度をなすようになる。これにより、本発明の方法により得られる紡績糸は、強固に毛羽伏せされたものとなる。

【0030】

本発明では、先に記載したように、補助ローラー表面に繊維束を接触させた後、繊維束をスネルワイヤーへ導き、加撚する。この加撚時の撚係数としては、2.0〜7.0が好ましく、撚方向としては、S、Zのいずれも採用可能である。

【0031】

さらに、本発明では、構成上、繊維束の毛羽伏せに応じて、加撚条件を調整することにより、紡績糸の毛羽伏せをより一層促進できることがある。例えば、図1の場合、繊維束は、補助ローラーを通過させることで、まずZ方向に毛羽伏せされる。その後、繊維束はスネルワイヤーを経由して加撚域に導入されるが、当該加撚がZ方向のものであれば、繊維束における毛羽伏せ方向と、紡績糸を構成する繊維が当該加撚によって向かされるべき方向とが同じ方向となるし、当該加撚がS方向のものであれば、両者の方向は逆向きとなる。

【0032】

この場合、本発明では、基本的にいずれの態様も採用しうるが、毛羽伏せの点から前者を採用することが好ましい。さらに、伏せられた毛羽の繊維束長手方向に対する角度と、紡績糸の撚角度との関係については、本発明では特に限定されるものでないが、毛羽伏せの点から両者を等しく設定することが好ましい。これらの理由は定かでないが、繊維束の毛羽伏せと加撚との間に何らかの因果関係があるものと考えられる。

【0033】

以上、本発明は従来ない優れた紡績法であり、適用できる繊維としては、短繊維であれば素材、種類を問わずどのようなものでもよく、例えば、綿、羊毛などの天然繊維の他、再生繊維、合成繊維などが適用できる。

【実施例】

【0034】

次に、本発明を実施例により説明する。

【0035】

なお、紡績糸の毛羽伏せを評価するため、JIS L1095 9.22.2B法に準じて紡績糸の平均毛羽指数を測定した。具体的には、紡績糸へ垂直な一方向の平行光線を当て、紡績糸から見て光源と反対側に設置された遮蔽板に毛羽の影像を写し、写し出された3mm以上と5mm以上の毛羽数を測定した。測定としては、F−INDEXテスター(敷島紡績(株)製)を用いて、試料長10m、糸速30m/分なる条件で30回測定し、その平均値をそれぞれの平均毛羽指数とした。

【0036】

(実施例1)

平均繊維長29mm、平均単糸繊度1.42dtexの綿繊維と、平均繊維長32mm、平均単糸繊度1.45dtexのポリエステル繊維とを用意し、それぞれ別工程にて混打綿、カード、練条し、太さそれぞれ4.9g/m、2.1g/mの2本のスライバーを得た。

【0037】

そして、得られた2本のスライバーを同時に粗紡機へ供給し、綿繊維を鞘部に、ポリエステル繊維を芯部に配した、芯/鞘質量比30/70、太さ0.83g/m、撚係数0.85の粗糸を得た。

【0038】

次に、この粗糸を図1に示す構造のリング精紡機に供給した。このリング精紡機においては、図示するように、補助ローラー5をフロントボトムローラー4bに接触回転させているため、補助ローラー5は、必然的にローラー4bと並行に配置されると同時にローラー4bと同じ速さで逆方向に回転する。なお、補助ローラー5の直径は27.5mmであり、ローラーの表面素材としてゴムを使用した。

【0039】

精紡としては、まず、上記リング精紡機内の所定の位置に得られた粗糸を設置し、バックローラー2、エプロン3及びフロントローラー4を順次通過させることにより、粗糸を29.7倍でドラフトした。続いて、フロントローラー4から紡出された繊維束1を補助ローラー5に対し斜めに導入することで、Z方向に毛羽伏せした。すなわち、繊維束1のニップ点から補助ローラー5に向けて下ろした垂線方向と、繊維束1の紡出方向とのなす角度Aを34°に設定すると共に補助ローラー5における繊維束1の接触長が20mmとなるように繊維束1をローラー5に導入した。

【0040】

そして、補助ローラー5を通過させた繊維束1を、引き続いてスネルワイヤーへ導き、Z方向に撚係数4.9で加撚した。具体的には、スネルワイヤーから導入された繊維束1を、リング8上を滑走回転するトラベラ7に導入しながら、目的の紡績糸9としてボビンに巻き取りながら加撚した。

【0041】

得られた紡績糸は、太さ20番手(英式綿番手)であり、平均毛羽指数として3mm以上の毛羽数が17.8個、5mm以上の毛羽数が1.5であった。さらに、補助ローラー表面素材に対する当該紡績糸の動摩擦力を測定したところ、28.0cNであった。

【0042】

(実施例2)

繊維束の加撚方向をZ方向に代えてS方向とする以外は、実施例1と同一の方法で太さ20番手(英式綿番手)の紡績糸を得た。

【0043】

得られた紡績糸は、平均毛羽指数として3mm以上の毛羽数が18.9個、5mm以上の毛羽数が2.1個であった。

【0044】

(比較例1)

図1のリング精紡機から補助ローラーを省いた精紡機へ実施例1で用いた粗糸を供給し、実施例1と同様にドラフトした。続いて、フロントローラーから同ローラーに対し鉛直方向に繊維束を紡出した後、そのまま繊維束をスネルワイヤーへ導き、実施例1と同様の条件で加撚し、紡績糸を得た。

【0045】

得られた紡績糸は、太さ20番手(英式綿番手)であり、平均毛羽指数として3mm以上の毛羽数が102.0個、5mm以上の毛羽数が12.5個であった。

【0046】

(比較例2)

角度Aを34°に代えて18°とする以外は、実施例1と同一の方法で太さ20番手(英式綿番手)の紡績糸を得た。

【0047】

得られた紡績糸は、平均毛羽指数として3mm以上の毛羽数が57.0個、5mm以上の毛羽数が6.0個であった。

【0048】

(比較例3)

角度Aを34°に代えて62°とする以外は、実施例1と同一の方法で太さ20番手(英式綿番手)の紡績糸を得た。

【0049】

得られた紡績糸は、平均毛羽指数として3mm以上の毛羽数が36.8個、5mm以上の毛羽数が5.8個であった。

【図面の簡単な説明】

【0050】

【図1】本発明の製造方法における主要部の一例を示す概略模式図である。

【符号の説明】

【0051】

1 繊維束

2 バックローラー

3 エプロン

4 フロントローラー

4a フロントトップローラー

4b フロントボトムローラー

5 補助ローラー

6 スネルワイヤー

7 トラベラ

8 リング

9 紡績糸

A フロントローラーにおける繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、繊維束の紡出方向とのなす角度

【技術分野】

【0001】

本発明は、紡績糸の製造方法に関する。さらに詳しくは、リング精紡機などによる毛羽の少ない紡績糸の製造方法に関するものである。

【背景技術】

【0002】

一般に紡績糸は表面に毛羽を有しており、毛羽は布帛の風合い向上に資するところが大きい。しかし、紡績糸が毛羽を有することから、当然ながらそれからなる布帛も表面に毛羽を有しており、結果、布帛の使用回数が増えると、次第に表面にピリングなどが発生する。

【0003】

そこで、布帛の風合いを損なわない程度に毛羽を低減させる手段として、ガスバーナーの炎によって布帛表面の毛羽を燃焼除去する手段が広く採用されている。しかしながら、ガスバーナーの炎は毛羽以外も容易に燃焼することができるため、所望の効果を得るには、相当程度の熟練が必要とされている。そのため、それに代わる技術の創作が望まれていた。

【0004】

近年、かかる代替手段として、コンパクトスピニングシステムなる手段が提案されている。これは、紡績の観点から毛羽低減を検討したもので、エア吸引式の繊維束収束機構を採用することで紡績糸表面の毛羽を低減させるという手段である。この手段の評価としては、得られる紡績糸が、布帛表面の毛羽低減のみならず布帛の強度や光沢感の向上に資する点から、かかる代替手段として有効であるとの評価が一般的である。しかしながら、当該システムは、設備が高価な上、エア吸引に際し空気を多く消費するため、ランニングコストが高く、製造コストの削減が課題として残されている。

【0005】

そこで、リング精紡機のフロントローラー下流側に特定の形状を有する毛羽伏せ具を取り付けて紡績する手段が開示されている(例えば、特許文献1参照)。

【特許文献1】特開2005−133273号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の紡績手段は、簡単な構造の毛羽伏せ具を取り付けるだけで容易に実施できるため、製造コスト削減の点では有利である。しかし、この手段は、毛羽伏せ具表面の膨出曲面に繊維束を沿わせて毛羽を撚り込むだけの比較的簡単な手段であるところ、毛羽は紡績糸本体に沿って伏せられているに過ぎず、後の織物準備工程や製織工程で紡績糸が擦られることにより、容易に毛羽立つという問題が残されている。

【0007】

本発明は、上記のような従来技術の欠点を解消するものであり、適度に毛羽が伏せられていると共に、後の工程を経ても毛羽立ち難い紡績糸を低コストで製造する方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明者は、このような目的を達成するために鋭意研究の結果、フロントローラーとスネルワイヤーとの間に補助ローラーを設け、この補助ローラーに繊維束を斜め導入すれば、効率よく強固に毛羽伏せできることを知見して本発明に到達した。

【0009】

すなわち、本発明は、フロントローラーから紡出された繊維束を加撚して紡績糸を得る方法において、フロントローラーとスネルワイヤーとの間にフロントローラーと並行に補助ローラーを設けて該補助ローラーをフロントボトムローラーと逆方向に回転させ、フロントローラーにおける前記繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、前記繊維束の紡出方向とのなす角度を20°〜60°に設定して、該補助ローラーの表面に前記繊維束を接触させながらスネルワイヤーへ導くことを特徴とする紡績糸の製造方法を要旨とするものである。

【発明の効果】

【0010】

本発明によれば、適度に毛羽が伏せられていると共に、後の工程を経ても毛羽立ち難い紡績糸を効率よくかつ低コストで製造することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明を詳細に説明する。

【0012】

本発明は、リング精紡機など公知の紡績機械に補助ローラーを新たに導入して紡績糸を得る方法である。

【0013】

図1は、本発明の製造方法における主要部の一例を示す概略模式図である。詳しくは、バックローラー2に導入された繊維束1が、補助ローラー5を経由して紡績糸9として巻き取られるまでの概要を図示するものである。

【0014】

繊維束1をフロントローラー4に導入するまでの手段としては、公知法が準用できる。すなわち、図1のように、まず、リング精紡機内のバックローラー2に粗糸などの繊維束1を導入し、ドラフトしつつ順次エプロン3、フロントローラー4へ導入する手段が採用できる。

【0015】

フロントローラー4は、図1に示すようにフロントトップローラー4a、フロントボトムローラー4bなる2本のローラーからなるものである。繊維束1は、接触回転する両ローラーに挟持されながら紡出される。本発明では、この繊維束1が両ローラーに挟持される地点をニップ点と称する。

【0016】

通常の紡績法では、繊維束を紡出した後、如何なるローラー、ガイドも介在させずに、スネルワイヤーへ繊維束を導くのに対し、本発明では、フロントローラー4とスネルワイヤー6との間に補助ローラー5を設ける。本発明では、この補助ローラー5の表面に繊維束1を接触させることで、繊維束1表面の毛羽を伏せる。

【0017】

補助ローラー表面に繊維束を接触させた後は、繊維束をスネルワイヤー6へ導き、その後、通常の紡績法と同じく、トラベラ7をリング8上に滑走回転させて繊維束を加撚する。このとき、スネルワイヤーを超えて上流側へ撚りが伝播するので、本発明では、毛羽伏せにあたりこの撚りの伝播も利用する。つまり、撚りの伝播を利用することにより、補助ローラーの表面上で位置を変えずに繊維束を回転させることができるので、繊維束の全表面を補助ローラー表面に接触させることができる。

【0018】

本発明は、このように補助ローラーを用いて繊維束表面の毛羽を伏せることを主たる技術思想とし、実施する際の重要な点として、次の三点があげられる。

【0019】

すなわち、一点目として、本発明では、フロントローラーと並行に補助ローラーを設置する。これは、紡績機械の構造上、フロントローラーに対し水平方向以外に補助ローラーを設置することができないからである。

【0020】

そして、二点目として、補助ローラーは、フロントボトムローラーに対し逆方向に回転させる。これは、補助ローラーの回転方向がフロントローラーと同じ方向であると、繊維束に対する毛羽伏せの効果が低減することに加え、繊維束を積極的に以降の工程へ送り込んでしまう結果、繊維束に付加されるべき張力が低減し、その結果、撚ムラを発生させる場合があるからである。

【0021】

図1では、補助ローラー5とフロントボトムローラー4bとを接触回転させている。補助ローラー5をこのように配置することで、補助ローラー5の回転が消極的なものとなり、ランニングコスト削減に資するところが大きくなる。勿論、本発明は、図1のように両ローラーを接触回転させる態様に限定されるものでなく、補助ローラーを積極的に回転させる態様をも包含するものであり、これを採用すれば、フロントボトムローラーと一定の間隔を隔てて補助ローラーを設置することができる。

【0022】

さらに、三点目として、本発明では、繊維束を補助ローラーに導入するにあたり、ローラーに対し鉛直方向ではなくその鉛直方向と特定の角度をなすよう斜めに導入する。具体的には、繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、繊維束の紡出方向とのなす角度Aを20°〜60°に設定する。これは、当該数値限定を外れると、紡績糸表面又は内部に強固に毛羽を撚り込めなくなるからである。

【0023】

本発明では、基本的に上記の構成を満足すれば所望の効果は得られるが、毛羽伏せをより促進させるには、補助ローラーの表面素材や回転速度及び補助ローラーにおける繊維束の接触長などを所定のものにすることが好ましい。

【0024】

すなわち、補助ローラーの表面素材としては、基本的に繊維束の毛羽伏せに支障をきたさないものであればどのようなものでも採用可能であり、例えば、ゴム、金属、セラミックなどが採用できるが、紡績糸の動摩擦力を考慮し、好ましくはゴムを採用する。補助ローラー表面素材に対する紡績糸の動摩擦力としては、20.0〜40.0cNの範囲が好ましい。動摩擦力が20.0cN未満になると、繊維束の毛羽を伏せ難い傾向にあり、一方、40.0cNを超えると、紡績糸に撚ムラや太さムラを発生させることがあり、いずれも好ましくない。

【0025】

動摩擦力の測定には、市販の引張試験機を用いる。具体的には、引張試験機として(株)島津製作所製「オートグラフAG−1000(商品名)」を使用し、試験機内における上下つかみ治具の間に対象となるローラーを設置、固定する。次に、上部つかみ治具に紡績糸の一端を把持させ、紡績糸をローラーに1周巻きつけた後、紡績糸の他端に4.9cNの荷重を付加する。そして、テストスピード50mm/分で上部つかみ治具を上昇させ、紡績糸に掛かる応力を測定する。このとき、試験機に接続されたデータ処理ソフトウエアを使用して、応力をグラフで表示すると共に動摩擦力を算出する。グラフでは、まず静摩擦力に相当する強いピークを伴った曲線が表示され、その後、横軸と略平行であり若干起伏を伴う動摩擦力に相当する曲線が表示されるが、本発明では、この動摩擦力に相当する曲線を平均化して目的の動摩擦力を算出する。

【0026】

また、補助ローラーの回転速度としては、特に限定されるものでないが、フロントローラーの回転速度に対し、好ましくは10〜150%、より好ましくは25〜100%に設定する。補助ローラーの回転速度がフロントローラーの回転速度に対し10%未満になると、繊維束の毛羽を伏せ難い傾向にあり、一方、150%を超えると、紡績糸に撚ムラや太さムラを発生させることがあり、いずれも好ましくない。

【0027】

そして、補助ローラーにおける繊維束の接触長としては、同じく毛羽伏せに支障をきたさない範囲であれば特段限定されるものでないが、一般に5〜30mmが好ましく、10〜25mmがより好ましい。繊維束の接触長が5mm未満になると、繊維束の毛羽を伏せ難い傾向にあり、一方、30mmを超えると、紡績糸に撚ムラや太さムラを発生させることがあり、いずれも好ましくない。

【0028】

本発明では、このように繊維束の毛羽伏せについて、必須の条件の他、好ましい条件も存在する。しかし実際のところ、補助ローラー表面に繊維束を接触させさえすれば、程度の差こそあれ毛羽伏せ自体は可能である。無論、上記数値限定を外れた条件でも毛羽伏せ自体は可能であり、そのような条件で得られた紡績糸も、外見上は毛羽の伏せられたものとなる。しかしながら、そのような紡績糸は、毛羽が紡績糸に強固に撚り込まれていないため、後の織物準備工程や製織工程において紡績糸が毛羽立つという問題が発生する。

【0029】

これに対し、本発明では、繊維束を補助ローラーに対し特定の角度を付しながら斜めに導入するため、伏せられた毛羽は、繊維束長手方向に対して特定の角度をなすようになる。これにより、本発明の方法により得られる紡績糸は、強固に毛羽伏せされたものとなる。

【0030】

本発明では、先に記載したように、補助ローラー表面に繊維束を接触させた後、繊維束をスネルワイヤーへ導き、加撚する。この加撚時の撚係数としては、2.0〜7.0が好ましく、撚方向としては、S、Zのいずれも採用可能である。

【0031】

さらに、本発明では、構成上、繊維束の毛羽伏せに応じて、加撚条件を調整することにより、紡績糸の毛羽伏せをより一層促進できることがある。例えば、図1の場合、繊維束は、補助ローラーを通過させることで、まずZ方向に毛羽伏せされる。その後、繊維束はスネルワイヤーを経由して加撚域に導入されるが、当該加撚がZ方向のものであれば、繊維束における毛羽伏せ方向と、紡績糸を構成する繊維が当該加撚によって向かされるべき方向とが同じ方向となるし、当該加撚がS方向のものであれば、両者の方向は逆向きとなる。

【0032】

この場合、本発明では、基本的にいずれの態様も採用しうるが、毛羽伏せの点から前者を採用することが好ましい。さらに、伏せられた毛羽の繊維束長手方向に対する角度と、紡績糸の撚角度との関係については、本発明では特に限定されるものでないが、毛羽伏せの点から両者を等しく設定することが好ましい。これらの理由は定かでないが、繊維束の毛羽伏せと加撚との間に何らかの因果関係があるものと考えられる。

【0033】

以上、本発明は従来ない優れた紡績法であり、適用できる繊維としては、短繊維であれば素材、種類を問わずどのようなものでもよく、例えば、綿、羊毛などの天然繊維の他、再生繊維、合成繊維などが適用できる。

【実施例】

【0034】

次に、本発明を実施例により説明する。

【0035】

なお、紡績糸の毛羽伏せを評価するため、JIS L1095 9.22.2B法に準じて紡績糸の平均毛羽指数を測定した。具体的には、紡績糸へ垂直な一方向の平行光線を当て、紡績糸から見て光源と反対側に設置された遮蔽板に毛羽の影像を写し、写し出された3mm以上と5mm以上の毛羽数を測定した。測定としては、F−INDEXテスター(敷島紡績(株)製)を用いて、試料長10m、糸速30m/分なる条件で30回測定し、その平均値をそれぞれの平均毛羽指数とした。

【0036】

(実施例1)

平均繊維長29mm、平均単糸繊度1.42dtexの綿繊維と、平均繊維長32mm、平均単糸繊度1.45dtexのポリエステル繊維とを用意し、それぞれ別工程にて混打綿、カード、練条し、太さそれぞれ4.9g/m、2.1g/mの2本のスライバーを得た。

【0037】

そして、得られた2本のスライバーを同時に粗紡機へ供給し、綿繊維を鞘部に、ポリエステル繊維を芯部に配した、芯/鞘質量比30/70、太さ0.83g/m、撚係数0.85の粗糸を得た。

【0038】

次に、この粗糸を図1に示す構造のリング精紡機に供給した。このリング精紡機においては、図示するように、補助ローラー5をフロントボトムローラー4bに接触回転させているため、補助ローラー5は、必然的にローラー4bと並行に配置されると同時にローラー4bと同じ速さで逆方向に回転する。なお、補助ローラー5の直径は27.5mmであり、ローラーの表面素材としてゴムを使用した。

【0039】

精紡としては、まず、上記リング精紡機内の所定の位置に得られた粗糸を設置し、バックローラー2、エプロン3及びフロントローラー4を順次通過させることにより、粗糸を29.7倍でドラフトした。続いて、フロントローラー4から紡出された繊維束1を補助ローラー5に対し斜めに導入することで、Z方向に毛羽伏せした。すなわち、繊維束1のニップ点から補助ローラー5に向けて下ろした垂線方向と、繊維束1の紡出方向とのなす角度Aを34°に設定すると共に補助ローラー5における繊維束1の接触長が20mmとなるように繊維束1をローラー5に導入した。

【0040】

そして、補助ローラー5を通過させた繊維束1を、引き続いてスネルワイヤーへ導き、Z方向に撚係数4.9で加撚した。具体的には、スネルワイヤーから導入された繊維束1を、リング8上を滑走回転するトラベラ7に導入しながら、目的の紡績糸9としてボビンに巻き取りながら加撚した。

【0041】

得られた紡績糸は、太さ20番手(英式綿番手)であり、平均毛羽指数として3mm以上の毛羽数が17.8個、5mm以上の毛羽数が1.5であった。さらに、補助ローラー表面素材に対する当該紡績糸の動摩擦力を測定したところ、28.0cNであった。

【0042】

(実施例2)

繊維束の加撚方向をZ方向に代えてS方向とする以外は、実施例1と同一の方法で太さ20番手(英式綿番手)の紡績糸を得た。

【0043】

得られた紡績糸は、平均毛羽指数として3mm以上の毛羽数が18.9個、5mm以上の毛羽数が2.1個であった。

【0044】

(比較例1)

図1のリング精紡機から補助ローラーを省いた精紡機へ実施例1で用いた粗糸を供給し、実施例1と同様にドラフトした。続いて、フロントローラーから同ローラーに対し鉛直方向に繊維束を紡出した後、そのまま繊維束をスネルワイヤーへ導き、実施例1と同様の条件で加撚し、紡績糸を得た。

【0045】

得られた紡績糸は、太さ20番手(英式綿番手)であり、平均毛羽指数として3mm以上の毛羽数が102.0個、5mm以上の毛羽数が12.5個であった。

【0046】

(比較例2)

角度Aを34°に代えて18°とする以外は、実施例1と同一の方法で太さ20番手(英式綿番手)の紡績糸を得た。

【0047】

得られた紡績糸は、平均毛羽指数として3mm以上の毛羽数が57.0個、5mm以上の毛羽数が6.0個であった。

【0048】

(比較例3)

角度Aを34°に代えて62°とする以外は、実施例1と同一の方法で太さ20番手(英式綿番手)の紡績糸を得た。

【0049】

得られた紡績糸は、平均毛羽指数として3mm以上の毛羽数が36.8個、5mm以上の毛羽数が5.8個であった。

【図面の簡単な説明】

【0050】

【図1】本発明の製造方法における主要部の一例を示す概略模式図である。

【符号の説明】

【0051】

1 繊維束

2 バックローラー

3 エプロン

4 フロントローラー

4a フロントトップローラー

4b フロントボトムローラー

5 補助ローラー

6 スネルワイヤー

7 トラベラ

8 リング

9 紡績糸

A フロントローラーにおける繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、繊維束の紡出方向とのなす角度

【特許請求の範囲】

【請求項1】

フロントローラーから紡出された繊維束を加撚して紡績糸を得る方法において、フロントローラーとスネルワイヤーとの間にフロントローラーと並行に補助ローラーを設けて該補助ローラーをフロントボトムローラーと逆方向に回転させ、フロントローラーにおける前記繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、前記繊維束の紡出方向とのなす角度を20°〜60°に設定して、該補助ローラーの表面に前記繊維束を接触させながらスネルワイヤーへ導くことを特徴とする紡績糸の製造方法。

【請求項1】

フロントローラーから紡出された繊維束を加撚して紡績糸を得る方法において、フロントローラーとスネルワイヤーとの間にフロントローラーと並行に補助ローラーを設けて該補助ローラーをフロントボトムローラーと逆方向に回転させ、フロントローラーにおける前記繊維束のニップ点から補助ローラーに向けて下ろした垂線方向と、前記繊維束の紡出方向とのなす角度を20°〜60°に設定して、該補助ローラーの表面に前記繊維束を接触させながらスネルワイヤーへ導くことを特徴とする紡績糸の製造方法。

【図1】

【公開番号】特開2009−144285(P2009−144285A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−323318(P2007−323318)

【出願日】平成19年12月14日(2007.12.14)

【出願人】(599089332)ユニチカテキスタイル株式会社 (53)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月14日(2007.12.14)

【出願人】(599089332)ユニチカテキスタイル株式会社 (53)

【Fターム(参考)】

[ Back to top ]