紡績糸製造装置

【課題】 供給ロール対(9,10)を有する練条機(3)と、練条機(3)の下流側に配置され、排気管路(16)を備えた渦室(13)を含んでいるエアノズル装置(4)と、吸引口(19)を供給ロール対(9,10)に付設したクリーニング管路(20)とを備え、排気管路(16)が、少なくともその始端領域において、定置のスピンドル状部材(18)を囲む環状管路(17)として構成され、クリーニング管路(20)が排気管路(16)と一体化して両者が共通の負圧源(24)に接続されている、スフ束(2)から紡績糸(1)を製造するための装置において、詰まりがちな傾向を減少させ、よって作動安定性および信頼性を向上させるように改良する。

【解決手段】 クリーニング管路が空気流動方向において環状管路の後方においてはじめて排気管路と一体化していることによって解決される。

【解決手段】 クリーニング管路が空気流動方向において環状管路の後方においてはじめて排気管路と一体化していることによって解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、供給ロール対を有する練条機と、練条機の下流側に配置され、排気管路を備えた渦室を含んでいるエアノズル装置と、吸引口を供給ロール対に付設したクリーニング管路とを備え、排気管路が、少なくともその始端領域において、定置のスピンドル状部材を囲む環状管路として構成され、クリーニング管路が排気管路と一体化して両者が共通の負圧源に接続されている、スフ束から紡績糸を製造するための装置に関するものである。

【背景技術】

【0002】

この種の装置は特許文献1から従来技術になっている。この装置の場合、スフ束は練条機内でスライバーに延伸され、スライバーに対してはその後エアノズル装置内において撚りが付与される。このためスライバーは、エアノズル装置の取り込み管路により、まず、糸引き出し管路の取り込み口のまわりに渦流を発生させるための流動装置が付設されている渦室へ案内される。この場合、まず、スライバーで保持されている繊維の前端が糸引き出し管路内へ案内され、他方自由な後端は拡開され、渦流によって捕捉され、すでに糸引き出し管路の取り込み口にあって1つの束になっている前端のまわりに回転せしめられ、これによって十分真正な撚りをかけた糸が生成される。

【0003】

このような装置は高速の紡糸速度を可能にさせるので、とりわけ供給ロール対の上流側に配置されている練条機に対して高度な要求が課される。特に、とりわけ高速で回転している供給ロール対はその周面で繊維飛散が生じがちである。このため、前記公知の装置の供給ロール対には、該供給ロール対を清潔に保つ用を成すクリーニング管路の吸引口が付設されている。この公知の装置の場合、クリーニング管路は供給ロール対の押圧ロールに付設されており、エアノズル装置の内部において排気管路に開口している。この開口領域において排気管路はスピンドル状部材を取り囲む環状管路として構成されている。このようにして両管路は共通の負圧源に接続され、特に省スペースの構造になっている。特に、押圧ロールがその負荷装置とともに設けられている練条機の領域を貫通するように吸引管路または吸引チューブを設ける必要がない。たとえば糸切れの際には押圧ロールを下側ロールから離間させることができるので、もし吸引装置を設けると、前記領域において装置の構成および操作が複雑になる。

【0004】

さらにこの実施形態は、たとえばメンテナンスに必要なエアノズル装置の交換の際に、前記エアノズル装置から一つの接続支持部しか外さなくてもよいという利点を有している。

【0005】

しかしながら、この公知の装置の欠点は、クリーニング管路がスピンドル状部材のまわりにリング状に案内されている環状管路に開口していることである。この環状管路は、渦室から吸引されるべき空気をまとめて排気管路へ誘導するために用いるものである。それ故、環状管路は完結した円環リングとしてスピンドル状部材を連続的に取り囲んでいなければならない。押圧ロールによって吸い込まれた繊維、塵埃粒子を含んでいる、クリーニング管路から排気管路内へ流動する空気流は、中央にあるスピンドル状部材を通って環状管路内へ流れ込む際に2つの部分空気流に分割され、スピンドル状部材の両側を通過する。このように空気流が分割されることにより、非常に軽い繊維がスピンドル状部材のまわりに散在してこれに付着することがある。このため紡糸過程が阻害されて環状管路が詰まり、糸切れが生じることがある。

【0006】

【特許文献1】独国特許出願公開第10311826A1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、冒頭で述べた種類の装置を、上記利点を維持するとともに、詰まりがちな傾向を減少させ、よって作動安定性および信頼性を向上させるように改良することである。

【課題を解決するための手段】

【0008】

この課題は、クリーニング管路が空気流動方向において環状管路の後方においてはじめて排気管路と一体化していることによって解決される。

【0009】

空気流の分割を行わなければ、クリーニング管路と排気管路の詰まりがちな傾向が減少することが明らかになった。空気流のための所定の経路を設ければ、クリーニング管路の空気流で搬送される繊維および塵埃粒子は支障なく排出される。これを達成するため、渦室から排気管路内へ流入する空気をまず環状管路に集め、次に所定の空気流動部を備え且つ障害物のない管路領域でクリーニング管路からの空気と統合させる。

【0010】

特に、スペース上の理由から、クリーニング管路もスピンドル状部材のまわりを巡るように配置された環状領域を有しているのが有利である。この環状領域は環状管路と連通しておらず、且つその横断面は完全な円環ではなく、前述した空気流の分割という不具合が生じないように円環の一部として構成されている。

【0011】

さらに、クリーニング管路をエアノズル装置内部で押圧ロールにより案内させ、エアノズル装置の内部で排気管路とも一体化するのが有利である。これによりエアノズル装置をただ1つの接続部材だけで負圧源と連通させることができ、エアノズル装置を簡単に分解できるよう保証されている。

【0012】

本発明の他の利点および構成は、いくつかの実施形態に関する以下の説明から明らかである。

図面の簡単な記述

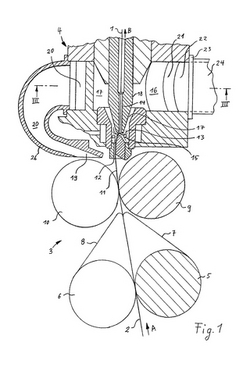

図1は紡糸装置の概略拡大断面図である。

図2は紡糸装置内の個々の管路の他の構成に関わる図1と同様の図である。

図3は図1の断面III−IIIによる断面図である。

図4は図2の断面IV−IVによる断面図である。

【発明を実施するための最良の形態】

【0013】

図1に図示した装置および図2に図示した変形実施形態は、スフ束2から紡績糸1を製造するために用いる。この装置は主要な構成部品として練条機3とエアノズル装置4とを有している。

【0014】

紡糸されるスフ束2は供給方向Aにて練条機3に供給され、紡績糸1として引き出し方向Bに引き出され、図示していない巻き取り装置に転送される。

【0015】

一部のみを図示した練条機3は3シリンダ練条機または4シリンダ練条機として構成されていてよく、複数個のロール対を有している。これらのロール対はそれぞれ駆動側の下側ロールと、押圧ロールとして構成される上側ロールとを含んでいる。この場合、ガイドエプロン7と8を備えているロール対5,6の上流側に、1つまたは2つのロール対(図示せず)を公知の態様で設けてもよい。練条機3の出口は供給ロール対9,10を形成している。符号5と9はそれぞれ駆動側の下側ロール、符号6と10は付属の押圧ロールである。このような練条機3においてスフ束2が公知の態様で所望の繊度まで紡糸される。練条機3に続いて薄いスライバー11があり、スライバー11は延伸されているが、まだ加撚されていない。

【0016】

練条機3の下流側にわずかな間隔を持って配置され撚りを付与するエアノズル装置4は、本発明においては基本的には任意の構成であってよいが、好ましくは国際公開第02/24993A2号パンフレットに記載されているような構成であるのがよい。というのは、この種のエアノズル装置4は特に高速の供給速度を可能にするからである。

【0017】

エアノズル装置4には取り込み管路12を介してスライバー11が供給される。取り込み管路12に続いていわゆる渦室13があり、渦室13内でスライバー11に撚りが付与され、その結果紡績糸1が生じる。紡績糸1は糸引き出し管路14を通じて引き出される。

流動装置は、渦室13内へ接線方向に開口する圧縮空気ノズル15を通じて圧縮空気を吹き込むことによって渦室13内に渦流を発生させる。ノズルオリフィス15から流出する圧縮空気は排気管路16を通じて排出され、この場合排気管路16は、少なくともその始端領域においてリング状の横断面を備えた環状管路17として、糸引き出し管路14を含んでいる定置のスピンドル状部材18のまわりに形成されている。

【0018】

渦室13の領域には、ねじれ防止手段として、繊維案内面のエッジが配置されている。繊維案内面のエッジは糸引き出し管路14の取り込み口の領域で糸引き出し管路14に対しわずかに偏心して配置されている。

【0019】

装置内において、紡糸される繊維はスライバー11の状態に維持され、したがって実質的に加撚されずに取り込み管路12から糸引き出し管路14内へ案内される。他方繊維は取り込み管路12と糸引き出し管路14との間の領域において渦流の作用を受ける。この渦流により繊維または少なくともその端部領域は糸引き出し管路14の取り込み口から半径方向へ離間する。したがって、ここで説明している方法で製造される糸1は、ほぼ糸長手方向に延在しほとんど加撚されていない繊維または繊維領域のコアと、このコアのまわりで繊維または繊維領域が加撚されている外側領域とを示す。

【0020】

このような糸構造は、モデルを例にとって説明すれば、次のようにして実現される。繊維の先行端部、特に後行領域がまだ上流側において取り込み管路内12で保持されるような繊維の先行端部が実質的に直接糸引き出し管路14内に達し、他方繊維の後行領域は、特に取り込み管路12の入口領域で保持されないならば、渦室によってスライバー11から引き出されて、発生した糸1のまわりに巡らされるようにして上記のような糸構造が実現される。いずれにしろ繊維は、発生した糸1に結合されることにより糸引き出し管路14から引き出される作用と、渦流に曝される作用、すなわち遠心力で糸引き出し管路14の取り込み口から離間するように加速されて排気管路16の始端部にある環状管路17のなかへ引き込まれる作用とを同じ時点で被る。渦流によりスライバー11から引き出される繊維領域は糸引き出し管路14の取り込み口に流れ込む繊維渦を形成し、該繊維渦の長い部分はスピンドル状部材18の外側で回転し、環状管路17内の流動力に抗して糸引き出し管路14の取り込み口へ引っ張られる。

【0021】

この種の装置は特に高速の紡糸速度を可能にし、そのオーダーは600m/分である。この場合、供給ロール対9,10は高い練条効率が必要なために特に高速で回転しなければならず、よって練条機3に対し非常に高度な要求がなされることは明白である。したがって供給ロール対9,10、特にその押圧ロール10は損失繊維のかなりの飛散を被ることになる。このため、供給ロール対9,10の押圧ロール10にはクリーニング管路20の吸引口19が付設されている。

【0022】

冒頭で述べた従来の技術とは異なり、クリーニング管路20は環状管路17に開口していない。クリーニング管路20はその開口部21において排気管路16と一体になっており、この場合開口部21は、空気流動方向において、排気管路16の環状管路17として形成された領域の後に配置されている。これには、汚染繊維や塵埃を搬送している空気流がクリーニング管路20から常に所定の経路で誘導されるという利点がある。従来の技術の場合のように空気流を分割すると、冒頭で述べた欠点があるので、このような構成は採用しない。これにより排気管路16が汚染しにくくなり、エアノズル装置4の作動安定性が向上する。

【0023】

クリーニング管路20が排気管路16に開口する開口部21の後では、一体化管路22が接続部材23を介して共通の負圧源24に接続される。負圧源24は吸引管として図示されているが、図示していないファンに接続するのも合目的である。クリーニング管路20と排気還路16とが共通の接続部材23によって負圧源24に接続可能であるようにクリーニング管路20の開口部21を排気管路16内へ配置するのが有利である。これにより被密封面積が低減するからである。これは、特に、クリーニング管路20と排気管路16とがエアノズル装置4の内部で一体化していることにより有利に実現できる。

【0024】

さらに、接続部材23を装置の下側ロール5と9側にして練条領域面の下方に配置するのが合目的である。これにより、エアノズル装置4に対する優れたアクセスおよび操作性(通常は押圧ロール6側から行なわれる)が保証されている。

【0025】

押圧ロール10に付設される吸引口19の連通のため、クリーニング管路20を、図3と図4に図示したように、環状領域25においてスピンドル状部材18のまわりを巡るようにエアノズル装置4を貫通させて案内するのが有利である。この場合、図1と図3に図示した実施形態によれば、環状領域25を環状管路17のまわりに同心に配置することができる。クリーニング管路20をスピンドル状部材18のまわりに離間させて案内することの利点は、冒頭で述べた従来の技術の場合のように、クリーニング管路20内でスピンドル状部材18が空気内で搬送されている繊維と塵埃粒子に対する「障害物」になることがないことである。したがって、空気は廃棄繊維を十分支障なく搬出することができる。

【0026】

さらに、吸引口19を、図1に図示した短い接続部材26を用いて、押圧ロール10に対し適宜位置決めすることにより当該吸引口19の実効性を最適にするようにしてもよい。前記接続部材26は、場合によっては押圧ロール10を下側ロール9から離間させる必要があるため、これを阻害しないように配置するのが有利である。

【0027】

上記実施形態の他の利点は、エアノズル装置4を供給方向Aに対し横方向に位置するように配置換えした場合、吸引口19が一緒に移動するので常に適正な位置にあることである。

【0028】

本発明の構成の範囲内では、図示していないがそれ自体公知の態様で、クリーニング管路20内または排気管路16内に、吸引口19に印加される負圧をたとえばインジェクションノズルによって一時的に増幅させる装置を設けて、たとえば紡糸過程の際にスライバーを一時的にクリーニング管路20を通じて吸引するようにしてもよい。

【図面の簡単な説明】

【0029】

【図1】紡糸装置の概略拡大断面図である。

【図2】紡糸装置内の個々の管路の他の構成に関わる図1と同様の図である。

【図3】図1の断面III−IIIによる断面図である。

【図4】図2の断面IV−IVによる断面図である。

【符号の説明】

【0030】

1 紡績糸

2 スフ束

3 練条機

4 エアノズル装置

9,10 供給ロール対

13 渦室

16 排気管路

17 環状管路

18 スピンドル状部材

19 吸引口

20 クリーニング管路

24 負圧源

25 環状領域

【技術分野】

【0001】

本発明は、供給ロール対を有する練条機と、練条機の下流側に配置され、排気管路を備えた渦室を含んでいるエアノズル装置と、吸引口を供給ロール対に付設したクリーニング管路とを備え、排気管路が、少なくともその始端領域において、定置のスピンドル状部材を囲む環状管路として構成され、クリーニング管路が排気管路と一体化して両者が共通の負圧源に接続されている、スフ束から紡績糸を製造するための装置に関するものである。

【背景技術】

【0002】

この種の装置は特許文献1から従来技術になっている。この装置の場合、スフ束は練条機内でスライバーに延伸され、スライバーに対してはその後エアノズル装置内において撚りが付与される。このためスライバーは、エアノズル装置の取り込み管路により、まず、糸引き出し管路の取り込み口のまわりに渦流を発生させるための流動装置が付設されている渦室へ案内される。この場合、まず、スライバーで保持されている繊維の前端が糸引き出し管路内へ案内され、他方自由な後端は拡開され、渦流によって捕捉され、すでに糸引き出し管路の取り込み口にあって1つの束になっている前端のまわりに回転せしめられ、これによって十分真正な撚りをかけた糸が生成される。

【0003】

このような装置は高速の紡糸速度を可能にさせるので、とりわけ供給ロール対の上流側に配置されている練条機に対して高度な要求が課される。特に、とりわけ高速で回転している供給ロール対はその周面で繊維飛散が生じがちである。このため、前記公知の装置の供給ロール対には、該供給ロール対を清潔に保つ用を成すクリーニング管路の吸引口が付設されている。この公知の装置の場合、クリーニング管路は供給ロール対の押圧ロールに付設されており、エアノズル装置の内部において排気管路に開口している。この開口領域において排気管路はスピンドル状部材を取り囲む環状管路として構成されている。このようにして両管路は共通の負圧源に接続され、特に省スペースの構造になっている。特に、押圧ロールがその負荷装置とともに設けられている練条機の領域を貫通するように吸引管路または吸引チューブを設ける必要がない。たとえば糸切れの際には押圧ロールを下側ロールから離間させることができるので、もし吸引装置を設けると、前記領域において装置の構成および操作が複雑になる。

【0004】

さらにこの実施形態は、たとえばメンテナンスに必要なエアノズル装置の交換の際に、前記エアノズル装置から一つの接続支持部しか外さなくてもよいという利点を有している。

【0005】

しかしながら、この公知の装置の欠点は、クリーニング管路がスピンドル状部材のまわりにリング状に案内されている環状管路に開口していることである。この環状管路は、渦室から吸引されるべき空気をまとめて排気管路へ誘導するために用いるものである。それ故、環状管路は完結した円環リングとしてスピンドル状部材を連続的に取り囲んでいなければならない。押圧ロールによって吸い込まれた繊維、塵埃粒子を含んでいる、クリーニング管路から排気管路内へ流動する空気流は、中央にあるスピンドル状部材を通って環状管路内へ流れ込む際に2つの部分空気流に分割され、スピンドル状部材の両側を通過する。このように空気流が分割されることにより、非常に軽い繊維がスピンドル状部材のまわりに散在してこれに付着することがある。このため紡糸過程が阻害されて環状管路が詰まり、糸切れが生じることがある。

【0006】

【特許文献1】独国特許出願公開第10311826A1号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、冒頭で述べた種類の装置を、上記利点を維持するとともに、詰まりがちな傾向を減少させ、よって作動安定性および信頼性を向上させるように改良することである。

【課題を解決するための手段】

【0008】

この課題は、クリーニング管路が空気流動方向において環状管路の後方においてはじめて排気管路と一体化していることによって解決される。

【0009】

空気流の分割を行わなければ、クリーニング管路と排気管路の詰まりがちな傾向が減少することが明らかになった。空気流のための所定の経路を設ければ、クリーニング管路の空気流で搬送される繊維および塵埃粒子は支障なく排出される。これを達成するため、渦室から排気管路内へ流入する空気をまず環状管路に集め、次に所定の空気流動部を備え且つ障害物のない管路領域でクリーニング管路からの空気と統合させる。

【0010】

特に、スペース上の理由から、クリーニング管路もスピンドル状部材のまわりを巡るように配置された環状領域を有しているのが有利である。この環状領域は環状管路と連通しておらず、且つその横断面は完全な円環ではなく、前述した空気流の分割という不具合が生じないように円環の一部として構成されている。

【0011】

さらに、クリーニング管路をエアノズル装置内部で押圧ロールにより案内させ、エアノズル装置の内部で排気管路とも一体化するのが有利である。これによりエアノズル装置をただ1つの接続部材だけで負圧源と連通させることができ、エアノズル装置を簡単に分解できるよう保証されている。

【0012】

本発明の他の利点および構成は、いくつかの実施形態に関する以下の説明から明らかである。

図面の簡単な記述

図1は紡糸装置の概略拡大断面図である。

図2は紡糸装置内の個々の管路の他の構成に関わる図1と同様の図である。

図3は図1の断面III−IIIによる断面図である。

図4は図2の断面IV−IVによる断面図である。

【発明を実施するための最良の形態】

【0013】

図1に図示した装置および図2に図示した変形実施形態は、スフ束2から紡績糸1を製造するために用いる。この装置は主要な構成部品として練条機3とエアノズル装置4とを有している。

【0014】

紡糸されるスフ束2は供給方向Aにて練条機3に供給され、紡績糸1として引き出し方向Bに引き出され、図示していない巻き取り装置に転送される。

【0015】

一部のみを図示した練条機3は3シリンダ練条機または4シリンダ練条機として構成されていてよく、複数個のロール対を有している。これらのロール対はそれぞれ駆動側の下側ロールと、押圧ロールとして構成される上側ロールとを含んでいる。この場合、ガイドエプロン7と8を備えているロール対5,6の上流側に、1つまたは2つのロール対(図示せず)を公知の態様で設けてもよい。練条機3の出口は供給ロール対9,10を形成している。符号5と9はそれぞれ駆動側の下側ロール、符号6と10は付属の押圧ロールである。このような練条機3においてスフ束2が公知の態様で所望の繊度まで紡糸される。練条機3に続いて薄いスライバー11があり、スライバー11は延伸されているが、まだ加撚されていない。

【0016】

練条機3の下流側にわずかな間隔を持って配置され撚りを付与するエアノズル装置4は、本発明においては基本的には任意の構成であってよいが、好ましくは国際公開第02/24993A2号パンフレットに記載されているような構成であるのがよい。というのは、この種のエアノズル装置4は特に高速の供給速度を可能にするからである。

【0017】

エアノズル装置4には取り込み管路12を介してスライバー11が供給される。取り込み管路12に続いていわゆる渦室13があり、渦室13内でスライバー11に撚りが付与され、その結果紡績糸1が生じる。紡績糸1は糸引き出し管路14を通じて引き出される。

流動装置は、渦室13内へ接線方向に開口する圧縮空気ノズル15を通じて圧縮空気を吹き込むことによって渦室13内に渦流を発生させる。ノズルオリフィス15から流出する圧縮空気は排気管路16を通じて排出され、この場合排気管路16は、少なくともその始端領域においてリング状の横断面を備えた環状管路17として、糸引き出し管路14を含んでいる定置のスピンドル状部材18のまわりに形成されている。

【0018】

渦室13の領域には、ねじれ防止手段として、繊維案内面のエッジが配置されている。繊維案内面のエッジは糸引き出し管路14の取り込み口の領域で糸引き出し管路14に対しわずかに偏心して配置されている。

【0019】

装置内において、紡糸される繊維はスライバー11の状態に維持され、したがって実質的に加撚されずに取り込み管路12から糸引き出し管路14内へ案内される。他方繊維は取り込み管路12と糸引き出し管路14との間の領域において渦流の作用を受ける。この渦流により繊維または少なくともその端部領域は糸引き出し管路14の取り込み口から半径方向へ離間する。したがって、ここで説明している方法で製造される糸1は、ほぼ糸長手方向に延在しほとんど加撚されていない繊維または繊維領域のコアと、このコアのまわりで繊維または繊維領域が加撚されている外側領域とを示す。

【0020】

このような糸構造は、モデルを例にとって説明すれば、次のようにして実現される。繊維の先行端部、特に後行領域がまだ上流側において取り込み管路内12で保持されるような繊維の先行端部が実質的に直接糸引き出し管路14内に達し、他方繊維の後行領域は、特に取り込み管路12の入口領域で保持されないならば、渦室によってスライバー11から引き出されて、発生した糸1のまわりに巡らされるようにして上記のような糸構造が実現される。いずれにしろ繊維は、発生した糸1に結合されることにより糸引き出し管路14から引き出される作用と、渦流に曝される作用、すなわち遠心力で糸引き出し管路14の取り込み口から離間するように加速されて排気管路16の始端部にある環状管路17のなかへ引き込まれる作用とを同じ時点で被る。渦流によりスライバー11から引き出される繊維領域は糸引き出し管路14の取り込み口に流れ込む繊維渦を形成し、該繊維渦の長い部分はスピンドル状部材18の外側で回転し、環状管路17内の流動力に抗して糸引き出し管路14の取り込み口へ引っ張られる。

【0021】

この種の装置は特に高速の紡糸速度を可能にし、そのオーダーは600m/分である。この場合、供給ロール対9,10は高い練条効率が必要なために特に高速で回転しなければならず、よって練条機3に対し非常に高度な要求がなされることは明白である。したがって供給ロール対9,10、特にその押圧ロール10は損失繊維のかなりの飛散を被ることになる。このため、供給ロール対9,10の押圧ロール10にはクリーニング管路20の吸引口19が付設されている。

【0022】

冒頭で述べた従来の技術とは異なり、クリーニング管路20は環状管路17に開口していない。クリーニング管路20はその開口部21において排気管路16と一体になっており、この場合開口部21は、空気流動方向において、排気管路16の環状管路17として形成された領域の後に配置されている。これには、汚染繊維や塵埃を搬送している空気流がクリーニング管路20から常に所定の経路で誘導されるという利点がある。従来の技術の場合のように空気流を分割すると、冒頭で述べた欠点があるので、このような構成は採用しない。これにより排気管路16が汚染しにくくなり、エアノズル装置4の作動安定性が向上する。

【0023】

クリーニング管路20が排気管路16に開口する開口部21の後では、一体化管路22が接続部材23を介して共通の負圧源24に接続される。負圧源24は吸引管として図示されているが、図示していないファンに接続するのも合目的である。クリーニング管路20と排気還路16とが共通の接続部材23によって負圧源24に接続可能であるようにクリーニング管路20の開口部21を排気管路16内へ配置するのが有利である。これにより被密封面積が低減するからである。これは、特に、クリーニング管路20と排気管路16とがエアノズル装置4の内部で一体化していることにより有利に実現できる。

【0024】

さらに、接続部材23を装置の下側ロール5と9側にして練条領域面の下方に配置するのが合目的である。これにより、エアノズル装置4に対する優れたアクセスおよび操作性(通常は押圧ロール6側から行なわれる)が保証されている。

【0025】

押圧ロール10に付設される吸引口19の連通のため、クリーニング管路20を、図3と図4に図示したように、環状領域25においてスピンドル状部材18のまわりを巡るようにエアノズル装置4を貫通させて案内するのが有利である。この場合、図1と図3に図示した実施形態によれば、環状領域25を環状管路17のまわりに同心に配置することができる。クリーニング管路20をスピンドル状部材18のまわりに離間させて案内することの利点は、冒頭で述べた従来の技術の場合のように、クリーニング管路20内でスピンドル状部材18が空気内で搬送されている繊維と塵埃粒子に対する「障害物」になることがないことである。したがって、空気は廃棄繊維を十分支障なく搬出することができる。

【0026】

さらに、吸引口19を、図1に図示した短い接続部材26を用いて、押圧ロール10に対し適宜位置決めすることにより当該吸引口19の実効性を最適にするようにしてもよい。前記接続部材26は、場合によっては押圧ロール10を下側ロール9から離間させる必要があるため、これを阻害しないように配置するのが有利である。

【0027】

上記実施形態の他の利点は、エアノズル装置4を供給方向Aに対し横方向に位置するように配置換えした場合、吸引口19が一緒に移動するので常に適正な位置にあることである。

【0028】

本発明の構成の範囲内では、図示していないがそれ自体公知の態様で、クリーニング管路20内または排気管路16内に、吸引口19に印加される負圧をたとえばインジェクションノズルによって一時的に増幅させる装置を設けて、たとえば紡糸過程の際にスライバーを一時的にクリーニング管路20を通じて吸引するようにしてもよい。

【図面の簡単な説明】

【0029】

【図1】紡糸装置の概略拡大断面図である。

【図2】紡糸装置内の個々の管路の他の構成に関わる図1と同様の図である。

【図3】図1の断面III−IIIによる断面図である。

【図4】図2の断面IV−IVによる断面図である。

【符号の説明】

【0030】

1 紡績糸

2 スフ束

3 練条機

4 エアノズル装置

9,10 供給ロール対

13 渦室

16 排気管路

17 環状管路

18 スピンドル状部材

19 吸引口

20 クリーニング管路

24 負圧源

25 環状領域

【特許請求の範囲】

【請求項1】

供給ロール対(9,10)を有する練条機(3)と、練条機(3)の下流側に配置され、排気管路(16)を備えた渦室(13)を含んでいるエアノズル装置(4)と、吸引口(19)を供給ロール対(9,10)に付設したクリーニング管路(20)とを備え、排気管路(16)が、少なくともその始端領域において、定置のスピンドル状部材(18)を囲む環状管路(17)として構成され、クリーニング管路(20)が排気管路(16)と一体化して両者が共通の負圧源(24)に接続されている、スフ束(2)から紡績糸(1)を製造するための装置において、クリーニング管路(20)が空気流動方向において環状管路(17)の後方においてはじめて排気管路(16)と一体化していることを特徴とする装置。

【請求項2】

クリーニング管路(20)がスピンドル状部材(18)のまわりを巡るように配置された環状領域(25)を有していることを特徴とする、請求項1に記載の装置。

【請求項3】

クリーニング管路(20)がエアノズル装置(4)の内部で排気管路(16)と一体化していることを特徴とする、請求項1または2に記載の装置。

【請求項1】

供給ロール対(9,10)を有する練条機(3)と、練条機(3)の下流側に配置され、排気管路(16)を備えた渦室(13)を含んでいるエアノズル装置(4)と、吸引口(19)を供給ロール対(9,10)に付設したクリーニング管路(20)とを備え、排気管路(16)が、少なくともその始端領域において、定置のスピンドル状部材(18)を囲む環状管路(17)として構成され、クリーニング管路(20)が排気管路(16)と一体化して両者が共通の負圧源(24)に接続されている、スフ束(2)から紡績糸(1)を製造するための装置において、クリーニング管路(20)が空気流動方向において環状管路(17)の後方においてはじめて排気管路(16)と一体化していることを特徴とする装置。

【請求項2】

クリーニング管路(20)がスピンドル状部材(18)のまわりを巡るように配置された環状領域(25)を有していることを特徴とする、請求項1に記載の装置。

【請求項3】

クリーニング管路(20)がエアノズル装置(4)の内部で排気管路(16)と一体化していることを特徴とする、請求項1または2に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−316398(P2006−316398A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2006−84623(P2006−84623)

【出願日】平成18年3月27日(2006.3.27)

【出願人】(590005597)マシーネンファブリク リーター アクチェンゲゼルシャフト (93)

【氏名又は名称原語表記】Maschinenfabrik Rieter AG

【住所又は居所原語表記】Klosterstrasse 20,CH−8406 Winterthur,Switzerland

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成18年3月27日(2006.3.27)

【出願人】(590005597)マシーネンファブリク リーター アクチェンゲゼルシャフト (93)

【氏名又は名称原語表記】Maschinenfabrik Rieter AG

【住所又は居所原語表記】Klosterstrasse 20,CH−8406 Winterthur,Switzerland

【Fターム(参考)】

[ Back to top ]