紡織繊維を有する繊維束を特にコーミングのために繊維分類または繊維選択する装置

【課題】コーマ・スライバの生産性を大幅に向上させる。

【解決手段】供給デバイス8の下流には、回転可能に取り付けられ、中断することなく回転する第1、第2のローラ12,13が設けられている。ローラ12,13には、繊維束16の挟持デバイス18,21がそれぞれ設けられている。挟持デバイス18,21は、ローラ12,13の外周の領域に互いに間隔をおいて分布させられている。供給デバイス8は、送給ローラ10と送給トレイ11とを有し、両者の間に、繊維束に所定の保持力を作用させるニップが形成されている。

【解決手段】供給デバイス8の下流には、回転可能に取り付けられ、中断することなく回転する第1、第2のローラ12,13が設けられている。ローラ12,13には、繊維束16の挟持デバイス18,21がそれぞれ設けられている。挟持デバイス18,21は、ローラ12,13の外周の領域に互いに間隔をおいて分布させられている。供給デバイス8は、送給ローラ10と送給トレイ11とを有し、両者の間に、繊維束に所定の保持力を作用させるニップが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維分類デバイス、特にコーミング・デバイスに対して供給デバイスによって供給される紡織繊維を有する繊維束を特にコーミングのために繊維分類または繊維選択する装置であって、繊維束の自由端から所定の距離の所で繊維束を挟持する挟持デバイスが設けられ、例えば、短い繊維、ネップ、ごみなどの、挟持されていない構成要素を自由端からゆるめ、除去するために、繊維束の挟持部位から自由端にコーミング作用を生じさせる機械的手段が設けられた装置に関する。

【背景技術】

【0002】

実際に、コーミング機械は、綿繊維または羊毛繊維をそれに含まれる天然の夾雑物から分離し、繊維スライバの繊維を平行にするのに用いられている。その目的のために、「繊維タフト」として知られている一定の部分長さの繊維が、ジョーの前方に突出する様に、事前に準備された繊維スライバがニッパ装置のジョーの間に挟持される。ニードル針布または歯付き針布によってコーミング・セグメントで満たされた回転式のコーミング・ローラのコーミング・セグメントにより、この繊維タフトはコーミングされてきれいにされる。取出しデバイスは、通常、互いに逆方向に回転する2個のローラから成り、これらのローラによって、コーミングされた繊維タフトが把持されて前方に搬送される。公知の綿コーミング工程は不連続工程である。ニップ動作中に、全てのアセンブリおよびそれらの駆動手段およびギヤは、加速、減速され、また、ある場合には繰り返し反転させられる。大きなニップ速度は、大きな加速を結果としてもたらす。特に、ニッパの運動、ニッパの移動のためのギヤの運動、剥ぎ取りローラのピルグリムステップ運動のためのギヤの運動の結果として、大きな加速力が引き起こされる。引き起こされる力および応力は、ニップ速度が大きいほど大きくなる。公知のフラット・コーミング機械は、そのニップ速度により性能限界に達し、それによって、生産性の向上が妨げられている。さらに、不連続な動作様式によれば機械全体に振動が引き起こされ、それによって、動的な交互応力が発生する。

【0003】

特許文献1には、例えば、8つのコーミングヘッドが同時に順々に動作するコーミング機械が開示されている。それらのコーミングヘッドは、コーミングヘッドに隣接して配置された側部駆動手段によって駆動され、側部駆動手段は、縦方向シャフトによって、コーミングヘッドの個々の要素に、それらを駆動できるように連結されたギアユニットを有している。個々のコーミングヘッドで形成された繊維スライバは、次の牽伸システムへと搬送テーブル上を順に移送され、牽伸システムで牽伸され、その後、共通のコーミング機械スライバを形成するように組み合わされる。その後、牽伸システムで作製された繊維スライバは、ファンネルホイール(巻取器プレート)によってケンス内に堆積させられる。コーミング機械の複数のコーミングヘッドの各々は、送給デバイス、ピボット運動可能に取り付けられ定位置に配置されたニッパアセンブリ、ピボット運動可能に取り付けられ定位置に配置されたニッパアセンブリ、回転可能に取り付けられ、ニッパアセンブリによって供給された繊維束をコーミングするためのコームセグメントを有するサーキュラーコーム、トップコーム、および、定位置に配置され、コーミングされた繊維束をニッパアセンブリから剥ぎ取るための剥ぎ取り装置を有している。ここでは、ニッパアセンブリに供給されるラップリボンは、送給シリンダを介して剥ぎ取りローラ対に送給されている。開かれたニッパから突出する繊維束が、コーミングされたスライバウェブまたは繊維ウェブの後端上に通され、そこで、剥ぎ取りローラの前方への運動によって、剥ぎ取りローラの挟持ニップに入る。ラップリボンの保持力によって、またはニッパによって保持されていない繊維は、ラップリボンの構成物から剥ぎ取られる。この剥ぎ取り動作中に、繊維束は、付加的に、トップコームの針によって引っ張られる。トップコームは、剥ぎ取られた繊維束の後方部分をコーミングして取り出し、ネップ、不純物なども引き止める。構造的な条件として、可動なニッパアセンブリと可動な剥ぎ取りローラの間に空間を必要とするトップコームは、それに空気を吹き付けることによって定常的に清掃しておく必要がある。繊維スライバへと突き通し、繊維スライバから取り除くために、トップコームは、駆動する必要がある。最後に、ガタガタ動くこの部位への清掃効果は、理想的なものではない。ラップリボンと、剥ぎ取りローラの剥ぎ取り速度との速度差のために、剥ぎ取られる繊維束は、特定の長さに引き出される。剥ぎ取りローラ対に続いているのは案内ローラ対である。この剥ぎ取り動作中、剥ぎ取られる、または引き出される繊維束の先行端は、繊維ウェブの後続端と重ねられ、または二重にされる。剥ぎ取り動作と継ぎ合わせ動作が終わると直ぐに、ニッパは後方位置に戻り、この後方位置では、ニッパは閉じ、コーミングを行うために、繊維束が、ニッパからサーキュラーコームのコームセグメントへと突出させられる。ここで、ニッパアセンブリがその前方位置に元通りに戻る前に、剥ぎ取りローラと案内ローラは反転動作を行い、それによって、繊維ウェブの後続端が、特定の量だけ後方に移動させられる。これは、継ぎ合わせ動作のために必要な重なりを実現するために必要である。このようにして、繊維材料の機械的なコーミングが行われる。このコーミング機械の不都合は、特に、必要な装備が多量であり、また、時間当たりの製造速度が低いことである。全部で8つの送給デバイス、定位置の8つのニッパアセンブリ、コームセグメントを備える8つのサーキュラーコーム、8つのトップコーム、および8つの剥ぎ取りデバイスを有する8つの個別のコーミングヘッドが設けられている。特別な問題は、コーミングヘッドの、不連続な動作の仕方にある。追加の不都合が、大きな質量の加速、および反転運動の結果として生じ、その結果は、動作速度を高くすることが不可能であるということである。最後に、機械の相当の振動が、コーミングされたスライバの堆積に不均一性を生じさせるという結果を生じさせる。さらに、隔たり、すなわち、下側ニッパ板のニッパリップと、剥ぎ取りシリンダの挟持点との間の距離が、構造的および空間的に制限される。剥ぎ取りローラと、繊維束を搬出する案内ローラの回転速度は、上流の遅いコーミング工程に合わせられ、それによって制限される。他の不都合は、各繊維束が、剥ぎ取りローラ対によって、続いて案内ローラ対によって挟持され搬送されることである。剥ぎ取りローラと案内ローラの回転のために、挟持点は、連続的に変化し、すなわち、挟持を行うローラと繊維束との間で連続的な相対運動が生じる。全ての繊維束は、定位置の1つの剥ぎ取りローラ対と、定位置の1つの案内ローラ対を続いて通過しなければならず、それによって、製造速度にさらに大幅な制限が生じさせられる。

【0004】

【特許文献1】欧州特許出願公開第1586682号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、本発明の基礎となる課題は、上述の不都合を回避し、特に、時間当たりの製造量(生産性)を大幅に増やし、改善されたコーマ・スライバを容易に得ることができる、冒頭に記載した種類の装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題は、請求項1の特徴とする構成によって解決される。

すなわち、1番目の発明によれば、繊維分類デバイスに対して供給手段によって供給される紡織繊維を有する繊維束を繊維分類または繊維選択する装置であって、前記繊維束の自由端から所定の距離の所で前記繊維束を挟持する挟持デバイスが設けられ、挟持されていない構成要素を前記自由端からゆるめ、除去するために、前記繊維束の挟持部位から前記自由端にコーミング作用を生じさせる機械的手段が設けられた装置において、前記供給手段(8;10,11)の下流に、回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つのローラ(12,13)が設けられ、該ローラ(12,13)には、前記繊維束(16;301〜303)用の前記挟持デバイス(18,19,20;21,22,23)が設けられ、該挟持デバイス(18,19,20;21,22,23)は、前記ローラの外周の領域に互いに間隔をおいて分布させられており、前記供給手段は、互いの間にニップ(27,c)を備える送給ローラ(10)と、少なくとも1つの送給用のトレイ(11,11’;11a,11b)と、を有し、前記挟持デバイス(18,19,20)による前記繊維束(16,301)の分離中に、前記ニップ(27,c)における保持力によって、短い繊維が完全に、または実質的に完全に前記ニップ(27,c)内に最適に保持されることを特徴とする装置が提供される。

【0007】

コーミングすべき繊維束を、回転するローラ上で挟持し移動させる機能を設けることによって、公知の装置とは異なり、大きな質量の加速および反転運動なしで、高い動作速度(ニップ速度)が達成される。特に、動作の仕方が連続的である。高速ローラを用いた場合、時間当たりの製造速度(生産性)が非常に大幅に高められ、これは、以前は、当該技術分野において可能だとは考えられていなかった。さらなる利点は、複数の挟持デバイスを備えるローラの回転運動が、複数の繊維束が単位時間毎に第1のローラに、また、第2のローラに著しく高速に供給されることにつながることである。特に、ローラの高い回転速度によって、製造を大幅に増大させることができる。繊維束は、公知の装置とは異なり、複数の挟持デバイスによって保持され、回転によって搬送される。したがって、特定の挟持デバイスでの挟持点は、繊維束が第1、第2のローラに移送されるまで不変に保たれる。挟持デバイスと繊維束との間の相対運動は、繊維束が第1および第2のローラによってそれぞれ把持され、加えて、挟持が完了するまで開始されない。複数の挟持デバイスを、繊維束のために利用可能であるので、特に有利なやり方で、繊維束を第1および第2のローラにそれぞれ順に、単一の供給デバイスの結果として生じる望ましくない時間遅れを生じることなく、迅速に連続して供給することができる。特別な利点は、第1のローラ(ターニングロータ)上に供給された繊維束が連続的に搬送されることである。繊維束、およびこれと協働する挟持要素の速度は同一である。挟持要素は、搬送される繊維材料の方向への運動中に閉じ、開く。第2のローラ(コーミングロータ)は、第1のローラ(ターニングロータ)の下流に配置されている。本発明の装置によれば、送給されている、または送給されるべき繊維材料の適切な保持力と、供給される繊維塊から送給タフトを分離する際の可能な最低分離力との間の最適な比が達成される。繊維束を形成するために、送給ローラによって前方に押される繊維スライバが、一端で挟持デバイスによって挟持され、ターニングロータの回転運動によって剥ぎ取られる。挟持された端部には、短い繊維が含まれ、自由な領域には長い繊維が含まれる。長い繊維が、送給ニップに挟持された繊維材料から分離力によって引き出され、短い繊維は、送給ニップでの保持力によって後に残る。このようにして、送給される繊維材料の適切な保持力と、供給される繊維塊から送給タフトを分離する際の可能な最低分離力との最適な比が達成されるのが有利である。続いて、繊維束がターニングロータからコーミングロータ上に送り出されると、繊維束の両端が反転させられる。コーミングロータ上の挟持デバイスは、長い繊維の端部を把持し挟持し、その結果、短い繊維の領域は、挟持デバイスから突き出し、むき出しにされ、したがって、コーミングして除去することができる。

【0008】

請求項2から75は、本発明の有利なさらなる態様を含んでいる。

2番目の発明によれば、1番目の発明において、前記繊維分類デバイスは、コーミング・デバイスであり、コーミングのために前記繊維束を繊維分類または繊維選択する。

3番目の発明によれば、1番目または2番目の発明において、前記挟持されていない構成要素は、短い繊維、ネップ、またはごみである。

4番目の発明によれば、1番目から3番目のいずれかの発明において、送給ユニットが、トップトレイまたはボトムトレイと送給ローラを有している。

5番目の発明によれば、1番目から4番目のいずれかの発明において、ターニングロータの外周の定位置に配置されている。

6番目の発明によれば、1番目から5番目のいずれかの発明において、ターニングロータからの送給ユニットの距離を調節可能である。

7番目の発明によれば、1番目から6番目のいずれかの発明において、前記送給ローラとターニングローラの中心点の位置を互いに対して調節可能である。

8番目の発明によれば、1番目から7番目のいずれかの発明において、前記トレイの挟持ラインまたは挟持領域の位置を、前記送給ローラの外周にわたって調節可能である。

9番目の発明によれば、1番目から8番目のいずれかの発明において、送給量を柔軟かつ無限に調節可能である。

10番目の発明によれば、1番目から9番目のいずれかの発明において、前記トレイの幾何学的構成が、前記ニップの様々な幾何学的構成によって可変に構成されている。

11番目の発明によれば、1番目から10番目のいずれかの発明において、前記トレイの長さおよび前記トレイの外形を変更可能である。

12番目の発明によれば、1番目から11番目のいずれかの発明において、前記トレイの幾何学的構成が不変であり、前記トレイの設定が可変であることによって前記ニップが様々な幾何学的構成になる。

13番目の発明によれば、1番目から12番目のいずれかの発明において、前記ニップの幾何学的構成が、保持力の設定と、送給される材料から送給タフトを自由にするのに必要な分離力が最適化されるように、前記材料に合わされている。

14番目の発明によれば、1番目から13番目のいずれかの発明において、前記トレイを可変の力で付勢可能である。

15番目の発明によれば、1番目から14番目のいずれかの発明において、前記トレイが、分割されたトラフの形態である。

16番目の発明によれば、1番目から15番目のいずれかの発明において、前記トレイの要素が、複数の部分からなる形態である。

17番目の発明によれば、16番目の発明において、前記トレイの要素が、3つ以上の部分からなる形態である。

18番目の発明によれば、1番目から17番目のいずれかの発明において、前記トレイの内面が、できるだけスムースである。

19番目の発明によれば、18番目の発明において、前記トレイの内面が、研磨され、またはテフロン(登録商標)を被覆されている。

20番目の発明によれば、1番目から19番目のいずれかの発明において、前記送給ローラの表面が、凹凸のある構成である。

21番目の発明によれば、20番目の発明において、前記送給ローラの表面が、ミリングされ、または、様々な幾何学的構成を有する、正方形にカットされた針布によって構成され、または全鋼針布よって構成されている。

22番目の発明によれば、20番目の発明において、前記送給ローラの表面が、クリスクロスミリングされている。

23番目の発明によれば、1番目から22番目のいずれかの発明において、送給タフトの偏向および送給タフトの分離の最適化を達成するために、前記送給ローラからの噴射が行われる。

24番目の発明によれば、1番目から23番目のいずれかの発明において、噴射圧力および噴射角度を調節可能である。

25番目の発明によれば、1番目から24番目のいずれかの発明において、前記トレイの領域における保持力を助け、または該保持力を発生するために、前記送給ローラに減圧領域が設けられている。

26番目の発明によれば、1番目から25番目のいずれかの発明において、減圧圧力を調節可能である。

27番目の発明によれば、1番目から26番目のいずれかの発明において、吸い込みを、連続的に、または、時間を設定して行うことができる。

28番目の発明によれば、1番目から27番目のいずれかの発明において、前記送給ローラから噴射を行う場合、または、前記送給ローラに減圧領域を設ける場合、孔の開いた前記送給ローラが設けられている。

29番目の発明によれば、1番目から28番目のいずれかの発明において、針布で覆われたローラを用いる場合、通気性にするために、所定の外形にされた針布脚部を有する針布が設けられている。

30番目の発明によれば、1番目から29番目のいずれかの発明において、前記送給ローラの内周面の一部がスクリーン要素によってシールされている。

31番目の発明によれば、1番目から30番目のいずれかの発明において、前記送給ローラからのスクリーン要素の半径方向の間隔ができるだけ小さい。

32番目の発明によれば、1番目から31番目のいずれかの発明において、スライド式シールリングを用いる場合、0mmの距離になっている。

33番目の発明によれば、1番目から32番目のいずれかの発明において、ラップを送給ユニットに送給可能である。

34番目の発明によれば、1番目から33番目のいずれかの発明において、スライバを送給ユニットに送給可能である。

35番目の発明によれば、1番目から34番目のいずれかの発明において、取り込み時の重さが約60から80ktexである。

36番目の発明によれば、1番目から35番目のいずれかの発明において、ラップの取り込み時に、自動継ぎ合わせ工程によってラップが自動的に変更される。

37番目の発明によれば、1番目から36番目のいずれかの発明において、ラップ形成機械からロータ・コーミング機械へのラップの搬送が搬送システムによって行われる。

38番目の発明によれば、1番目から37番目のいずれかの発明において、材料の取り込みが連続的に行われる。

39番目の発明によれば、1番目から38番目のいずれかの発明において、送給が所定の運動式にしたがって行われる。

40番目の発明によれば、1番目から39番目のいずれかの発明において、最初に、初期高速送給が行われ、送給の終わりに向かって遅くなっていく。

41番目の発明によれば、1番目から40番目のいずれかの発明において、送給が、ピルグリムステップ運動の形態で行われる。

42番目の発明によれば、1番目から41番目のいずれかの発明において、スライバまたはラップを送給するための要素が設けられている。

43番目の発明によれば、42番目の発明において、スライバを送給するための前記要素として、被駆動供給テーブルが設けられている。

44番目の発明によれば、42番目の発明において、ラップを送給するための前記要素として、駆動ローラと案内板が設けられている。

45番目の発明によれば、1番目から44番目のいずれかの発明において、送給用の前記トレイへの入口の直ぐ上流で、入ってくる繊維材料の事前圧縮が行われる。

46番目の発明によれば、45番目の発明において、前記事前圧縮は、板ばね、付勢されたローラ、またはファンネルによって行われる。

47番目の発明によれば、1番目から46番目のいずれかの発明において、送給タフトの偏向および分離を加速するための追加の要素が、ターニングロータの、減圧源に接続された空気通過開口部を備える領域に配置されている。

48番目の発明によれば、1番目から47番目のいずれかの発明において、減圧圧力を調節可能である。

49番目の発明によれば、1番目から48番目のいずれかの発明において、吸い込みが連続的に行われる。

50番目の発明によれば、1番目から49番目のいずれかの発明において、吸い込みが、時間を設定されて行われる。

51番目の発明によれば、1番目から50番目のいずれかの発明において空気通過開口部を備える領域が、ターニングロータの外周に配置されている。

52番目の発明によれば、1番目から51番目のいずれかの発明において、送給タフトの、最適化された偏向と分離を、外部に配置されたノズルアセンブリによって行うことができる。

53番目の発明によれば、1番目から52番目のいずれかの発明において、ノズルの噴射圧力、噴射角度、および位置を調節可能である。

54番目の発明によれば、1番目から53番目のいずれかの発明において、トップコームが送給デバイスとターニングロータの間に配置されている。

55番目の発明によれば、1番目から54番目のいずれかの発明において、ラップの厚さを測定する手段が前記トレイに組み込まれている。

56番目の発明によれば、1番目から55番目のいずれかの発明において、前記トレイの挟持力を決める要素が前記トレイに組み込まれている。

57番目の発明によれば、56番目の発明において、前記トレイの前記挟持力は、線状の負荷または面状の負荷によって生じさせられる。

58番目の発明によれば、1番目から57番目のいずれかの発明において、2つ以上の送給デバイスであって、それから材料がターニングロータへ移送される送給デバイスが設けられている。

59番目の発明によれば、58番目の発明において、前記送給デバイスが2つ設けられている。

60番目の発明によれば、1番目から59番目のいずれかの発明において、少なくとも1つの圧力付加要素が、事前圧縮のために前記送給ローラに結び付けられている。

61番目の発明によれば、1番目から60番目のいずれかの発明において、圧力付加要素がローラである。

62番目の発明によれば、1番目から61番目のいずれかの発明において、前記ローラの駆動が、前記送給ローラの能動的な駆動装置によって行われる。

63番目の発明によれば、1番目から62番目のいずれかの発明において、前記ローラは独自の駆動装置を有している。

64番目の発明によれば、1番目から63番目のいずれかの発明において、前記トレイの要素の凹部によって、前記ローラの挟持領域が前記トレイの入口のできるだけ近くに配置されている。

65番目の発明によれば、64番目の発明において、前記ローラの前記挟持領域は、挟持ラインである。

66番目の発明によれば、1番目から65番目のいずれかの発明において、前記ローラの表面がゴム引きされている。

67番目の発明によれば、1番目から66番目のいずれかの発明において、前記ローラはソリッドローラである。

68番目の発明によれば、1番目から67番目のいずれかの発明において、前記ローラは、ミリングされたローラである。

69番目の発明によれば、1番目から68番目のいずれかの発明において、前記ローラは針布で覆われている。

70番目の発明によれば、1番目から69番目のいずれかの発明において、前記ローラの付勢力を調節可能である。

71番目の発明によれば、1番目から70番目のいずれかの発明において、前記ローラは、力によって付勢されている。

72番目の発明によれば、71番目の発明において、前記ローラは、ばねによって付勢されている。

73番目の発明によれば、1番目から72番目のいずれかの発明において、回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つの前記ローラは、少なくとも1つのターニングロータと少なくとも1つのコーミングロータを有している。

74番目の発明によれば、1番目から73番目のいずれかの発明において、ターニングロータとコーミングロータが互いに反対方向に回転する。

75番目の発明によれば、1番目から74番目のいずれかの発明において、供給された繊維スライバを吸い込むために、少なくとも1つの吸い込みデバイスが、供給デバイスから第1の前記ローラへの前記繊維スライバの移送領域、および、前記第1のローラから第2の前記ローラへの前記繊維スライバの移送領域の少なくとも一方で、前記挟持装置に結びつけられている。

【発明を実施するための最良の形態】

【0009】

以下、図面に示す例示的な実施形態を参照して本発明をより詳細に説明する。

【0010】

図1によれば、コーミング前処理機1は、スライバが送給されラップを送り出す紡績室機械と、互いに平行に配置された2つの送給テーブル4a,4b(クリール)とを有しており、各送給テーブル4a,4bの下には、繊維スライバ(不図示)を収容する2列のケンス5a,5bが配置されている。ケンス5a,5bから引き出された繊維スライバは、方向を変えられた後、コーミング前処理機1の、順に配置された2つの牽伸システム6a,6b内を通る。牽伸システム6aから、形成された繊維スライバウェブが、ウェブ・テーブル7上を案内され、牽伸システム6bの出口の所で順に積み上げられ、そこで作製された繊維スライバウェブと一緒に運び出される。牽伸システム6a,6bによって、いずれにしても、複数の繊維スライバが、ラップを形成するように組み合わされ、一緒に牽伸される。牽伸された複数のラップ(この例では2つのラップを示す)は、順に重ねて配置することによってダブリングされる。このように形成されたラップは、下流のロータ・コーミング機械2の供給デバイス(送給要素)内に直接導入される。繊維材料の流れは中断されない。コーミングされた繊維ウェブは、ロータ・コーミング機械2の出口の所に送り出され、ファンネルを通されてコーマ・スライバを形成し、下流のスライバ堆積デバイス3内に堆積させられる。参照符号Aは動作方向を示している。

【0011】

オートレベラ牽伸システム50(図2参照)を、ロータ・コーミング機械2とスライバ堆積デバイス3との間に配置することができる。それによって、コーマ・スライバが牽伸される。

【0012】

他の構成によれば、2つ以上のロータ・コーミング機械2が設けられる。例えば、2つのロータ・コーミング機械2aおよび2bがある場合、送り出された2つのコーマ・スライバ17を、下流のオートレベラ牽伸システム50に一緒に通し、牽伸された1つのコーマ・スライバとしてスライバ堆積デバイス3内に堆積させることができる。

【0013】

スライバ堆積デバイス3は、回転式の巻取器ヘッド3aを有しており、巻取器ヘッド3aによって、コーマ・スライバをケンス3b内に、または、ケンスなしの繊維スライバ束の形態(不図示)で堆積させることができる。

【0014】

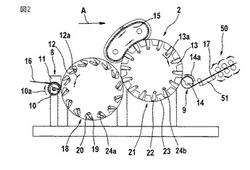

図2は、送給ローラ10と送給トレイ11を備える供給デバイス8を有し、第1のローラ12(ターニングロータ)、第2のローラ13(コーミング・ローラ)、取出しローラ14を備える取出しデバイス9、および回転式カードトップコーミングアセンブリ15を有するロータ・コーミング機械2を示している。ローラ10,12,13,14の回転方向が、曲線矢印10a,12a,13a,14aによってそれぞれ示されている。入ってくる繊維ラップが参照符号16によって示されており、送り出される繊維ウェブが参照符号17によって示されている。ローラ10,12,13,14は順に配置されている。矢印Aは動作方向を示している。

【0015】

第1のローラ12には、その外周の領域に、複数の第1の挟持デバイス18が備えられており、挟持デバイス18は、ローラ12の幅を横切って延び(図3参照)、それぞれが上側ニッパ19(把持要素)と下側ニッパ20(対向要素)を有している。挟持デバイス18の、ローラ12の中心点またはピボット軸線側の一端領域で、各上側ニッパ19は、ローラ12に取り付けられたピボット軸受24aに回転可能に取り付けられている。下側ニッパ20は、ローラ12に、固定されるように、または可動なように取り付けられている。上側ニッパ19の自由端はローラ12の外周に面している。上側ニッパ19と下側ニッパ20は、繊維束16,301,302を把持し(挟持し)、また放すことができるように協働する。

【0016】

第2のローラ13には、その外周の領域に、2つの部分からなる複数の挟持デバイス21が備えられており、挟持デバイス21はローラ13の幅を横切って延び(図3参照)、それぞれが上側ニッパ22(把持要素)と下側ニッパ23(対向要素)からなっている。挟持デバイス21の、ローラ13の中心点またはピボット軸線側の一端領域で、各上側ニッパ22は、ローラ13に取り付けられたピボット軸受24bに回転可能に取り付けられている。下側ニッパ23は、ローラ13に、固定されるように(図9参照)、または可動なように取り付けられている。上側ニッパ22の自由端はローラ13の外周に面している。上側ニッパ22と下側ニッパ23は、繊維束302,303を把持し(挟持し)、また放すことができるように協働する。ローラ12の場合、ローラ外周周りに、送給ローラ10と第2のローラ13の間で挟持デバイス18が閉じられ(挟持デバイス18が繊維束(不図示)を一端で挟持する)、第2のローラ13と送給ローラ10との間で挟持デバイス18が開かれる。ローラ13では、ローラ外周周りに、第1のローラ12とドッファ14の間で挟持デバイス21が閉じられ(挟持デバイス21が繊維束(不図示)を一端で挟持する)、ドッファ14と第1のローラ12との間で挟持デバイス21が開かれる。参照符号50は、牽伸システム、例えばオートレベラ牽伸システムを示している。牽伸システム50は、巻取器ヘッド3aの上方に配置されるのが有利である。参照符号51は、被駆動上昇搬送機、例えばコンベヤベルトを示している。上方に傾斜した金属シートなどを搬送の目的で用いることも可能である。

【0017】

図3によれば、固定された2つのカムディスク25および26が設けられており、それらの周りを、第1の挟持デバイス18を有するローラ12と、第2の挟持デバイス21を有するローラ13が、矢印12aおよび13aの方向にそれぞれ回転させられる。付勢された上側ニッパ19および22が、カムディスク25,26の外周とローラ12,13の内周面の間の中間空間内に配置されている。カムディスク25,26の周りのローラ12,13の回転によって、上側ニッパ19,22はピボット軸線24a,24bを中心としてそれぞれ回転させられる。このようにして、第1の挟持デバイス18と第2の挟持デバイス21の開閉が行われる。

【0018】

図4によれば、送給ローラ10は、その外周の周りに、コームセグメント10bを有しており、コームセグメント10bは軸方向に平行に幅を横切って配置されている。繊維材料16は、送給ローラ10と送給トレイ11(トップトレイ)の間の挟持ニップ27(図7参照)内に位置している。送給ローラ10は、矢印10aに対応して時計周りに回転する。図5による送給ローラ10は、その外周の周りに針布10cを有しており、全鋼針布が好ましい。図6によると、送給トレイ111(ボトムトレイ)が送給ローラ10の下方に配置されている。送給ローラ10は、矢印10dの方向に、反時計回りに回転する。ゆっくり回転する送給ローラ10と、定位置の送給トレイ11の間の挟持ニップが、図7に示すように、参照符号27によって示されている。繊維材料16は、挟持ニップ27において、回転方向10aに回転するピン10bによってゆっくりと前方に押される。ピン10bの先端と、送給トラフ11の、凹状に湾曲した内面との間の距離が記号cによって示されている。送給ローラ10の円周面と送給トラフ11の内面との間の距離が記号dによって示されている。ニップ27における保持力は、送給ローラ10上の要素(例えば、ピン10b、針布10cなど)の保持作用と、距離cと距離dに基づくニップ27における挟持効果とによって決定的に決まる。距離cと距離dは一定にすることができる。距離cと距離dは、長くなったり短くなったりしてもよい。

【0019】

吸い込みデバイス(図8a〜8c、9a〜9c、10および12参照)、および/または、吹き付けデバイス(図10〜12参照)を備える本発明による装置は、図4〜7に示す構成の1つを含んでいてよい。

【0020】

本発明による装置の動作の仕方および動作手順について:

ラップ作製

複数のスライバが、ラップ16を形成するように組み合わされ、一緒に牽伸される。複数のラップ16は、順に重ねて配置することによってダブリングすることができる。結果として得られるラップ16は、ロータ・コーミング機械2の送給要素10内に直接導入される。材料の流れは、巻かれたラップを形成することによって、中断されることがない。

【0021】

送給

フラット・コーミング機械とは異なり、上流のラップ16は、搬送要素によって連続的に送給される。送給量は、第1のロータ12(ターニングロータ)のニッパ18(後ろ向きニッパ)の2度の閉じ時点の間に搬送されるラップ16の長さによって決まる。

【0022】

挟持1

ラップ16に並べられ、ラップ16から外方に突出した繊維タフトは、第1のロータ12(ターニングロータ)の挟持デバイス18(後ろ向きニッパ)によって挟持される。第1のロータ12の挟持デバイス18は、剥ぎ取りの機能を果たす。

【0023】

供給デバイスから、吸い込みデバイスを備える第1のローラ上への送り出し、および第1のローラによる取り込み

図8A〜8Cは、供給された繊維材料301の、送給ローラ10から第1のローラ12(ターニングロータ)への、吸い込みによって作用される移送、および、供給された繊維材料301の、送給ローラ10からの、第1のローラ12による、吸い込みによって作用される取り込み時の動作手順を模式図の形態で示している。これらの図は順に時系列で示されている。図8Aによれば、繊維材料16は送給ローラ10によって方向10aに取り入れられ、繊維材料がコームセグメント10bと送給トレイ11のノーズとの間に挟持されることによって自由端301がローラ12の吸い込み領域に進められる。図8Bは、上側ニッパ19と下側ニッパ20の間の吸い込み路52の空気流Bによる自由端301の吸い込みを示している。吸い込みによって、繊維束301は、ある角度に曲げられ、真っ直ぐにされる。この動作時、繊維スライバ301は送給ローラ10と送給トレイ11の間に挟持され続ける。図8Cによれば、ピボット連結部24aを中心とした方向Cへの上側ニッパ19の回転が行われ、それによって挟持デバイス18が閉じられ、この際、繊維束301の端部領域が、上側ニッパ19と下側ニッパ20の間に挟持される。

【0024】

取り除き

後ろ向きのニッパ18が配置されたターニングロータ12の方向12aへの回転の結果として、挟持された繊維タフトが、送給されたラップから取り除かれるが、ラップ16中の、後ろ向きのニッパ18によって挟持されない繊維が保持される様に、ラップ16に作用する保持力が必要である。この保持力は、送給手段の搬送要素によって、または、送給トレイ11またはトップコームのような付加的な手段によって加えられる。この保持力を発生する要素は、トップコームの機能を果たす。

【0025】

挟持2

繊維タフトは揃えられて第2のロータ13(コーミングロータ)の挟持デバイス21(コーミングニッパ)へと移送される。コーミング・デバイス21が閉じる時点における後ろ向きのニッパの挟持線とコーミング・ニッパの挟持線との間の距離によって、隔たりが決まる。

【0026】

第1のローラから、吸い込みデバイスを備える第2のローラ上への送り出し、および第2のローラによる取り込み

図9A〜9Cは、供給された繊維材料302の、第1のローラ12から第2のローラ13(ターニングローラ)への、吸い込みによって作用される移送、および、第1のローラ12からの、供給された繊維材料302の、第2のローラ13による、吸い込みによって作用される取り込み時の動作手順を模式図の形態で示している。これらの図は順に時系列で示されている。

【0027】

図9Aによれば、繊維束302は、繊維束302の挟持端部が、上側ニッパ19と下側ニッパ20を有する閉じられた挟持デバイス18によって挟持された状態で、ローラ12によって方向12aでローラ13の吸い込み領域へ搬送される。図9Bによれば、繊維束302の自由端が、上側ニッパ22と下側ニッパ23の間の吸い込み路56の空気流Eによって吸い込まれる。吸い込みによって、繊維スライバ302は、ある角度に曲げられ、真っ直ぐにされ揃えられる。この動作時、繊維スライバ302は、閉じられた挟持デバイス18の上側ニッパ19と下側ニッパ20の間に挟持され続けている。図9Cによれば、ピボット連結部24bを中心とした方向Iへの上側ニッパ22の回転が行われ、それによって挟持デバイス21が閉じられ、この際、繊維スライバ302の他方の端部領域が、上側ニッパ22と下側ニッパ23の間に挟持される。

【0028】

コーミング

コーミング・ニッパ21から外方に突出する繊維タフトは、挟持されていない繊維を含んでおり、挟持されていない繊維はコーミングによって除去される。

【0029】

継ぎ合わせ

コーミングされて取り出された繊維タフト303は、取出しローラ14上に堆積させられる。取出しローラ14の、吸い込みの作用が及ぼされる通気性の表面によって、繊維タフトは、取出しローラ14上に堆積させられて引き伸ばされる。繊維タフトは順に重ねられ、屋根瓦のように重なり合い、ウェブを形成する。

【0030】

ウェブの取り除きおよびコーマ・スライバの形成

ウェブ17は、取出しローラ14上の、吸い込みの作用が及ぼされない箇所で取出しローラ14から取り除かれ、ファンネル34内へと案内される。

【0031】

コーマ・スライバ処置

結果として得られるコーマ・スライバは、ダブリングし、牽伸することができ(牽伸システム50)、その後、例えば巻取器3aによってケンス3b内に堆積させられる。

【0032】

図10によれば、図8A〜8Cと同様の供給デバイス8が、第1のローラ12と結び付けられた吸い込み路52を備えているのが示されている。加えて、送給ローラに、吹き出し空気源(不図示)に接続された吹き付け空気ノズル39が設けられている。送給ローラ10の円筒状のケーシングは、吹き付け空気流Kの通過を可能にする開口部を有している。吹き付け空気流Kは、繊維スライバ301に向けられている。吹き付け空気流Kは、吸い込み空気流Bと実質的に揃っている。

【0033】

図11は、図10と同様の実施形態を示しているが、この実施形態では、吹き付け空気路39のみが設けられており、すなわち、吸い込み路52は設けられていない。

【0034】

図12によれば、回転可能に取り付けられ、挟持デバイス19,20および22,23をそれぞれ備えるローラ12,13には、吸い込み路52,56(吸い込み開口部)がそれぞれさらに設けられており、吸い込み路52,56は、供給デバイス8とローラ12との間の送り出し領域、およびローラ12とローラ13との間の送り出し領域において、搬送されている繊維の整列および運動に影響を与える。このようにして、供給デバイス8から第1のローラ12上への繊維材料の取り込み、および第2のローラ13への送り出しの時間が大幅に短縮され、ニップ速度を上げることができる。吸い込み開口部52,56は、ローラ12,13にそれぞれ配置され、ローラ12,13と共に回転する。少なくとも1つの吸い込み開口部が、各挟持デバイス19,20および22,23(ニッパデバイス)のそれぞれに結び付けられている。吸い込み開口部52,56は、把持要素(上側ニッパ)と対向要素(下側ニッパ)の間にそれぞれ配置されている。ロータ12,13の内部に、減圧領域53〜55および57〜59が、吸い込み開口部52,56での吸い込み流によってそれぞれ生成される。減圧は、流れ発生機械に接続することによって生じさせることができる。個々の吸い込み開口部52,56での吸い込み流は、選択された特定の角度位置でのみローラの周面上に作用するように、減圧領域と吸い込み開口部との間で切り替えることができる。切り替えの目的で、開口部55と59を相応の角度位置にそれぞれ有する弁または弁パイプ54,58を用いることもできる。吸い込み流の解除は、把持要素(上側ニッパ)の運動によって行ってもよい。さらに、減圧領域を、相応の角度位置にのみ配置することも可能である。

【0035】

加えて、吹き付け空気の流れを、供給デバイス8の領域、および/または、ローラ間の移送領域に生じさせることができる。吹き付け空気流源(吹き付けノズル39)は、送給ローラ10内に配置されており、供給デバイスの通気性の表面、または空気通過開口部を通って外方に向かって第1のローラの方向に作用する。また、供給デバイス8の領域において、吹き付け空気流を発生するための要素を、供給デバイス8の直下または直上の定位位置に配置することもできる。ローラ12,13の間の移送領域では、吹き付け空気流源を、第1のローラ12のロータ外周の所の、各ニッパデバイスの直下または直上に配置することができる。吹き付け空気を発生するために、圧縮空気ノズルまたはエアブレイドを用いてもよい。

【0036】

吸い込み流Bは、案内だけでなく、ラップと、供給デバイス8の領域で取り去られるべきタフトとの間の分離工程にも好ましい影響を与え、それらを短縮することができる。

【0037】

追加の空気案内要素60と側面スクリーン61,62の設置の結果として、流れの方向、およびロータ周りに運ばれて引き離される空気に影響を与えることができる。そのようにして、整列のための時間をさらに短縮することができる。特に、第1のローラ12と供給デバイス8の間の、ラップの上方のスクリーン要素と、ローラの両側のスクリーン要素は有用であることが証明されている。

【0038】

コーミングされて取り出された繊維部分303は、第2のローラ13から継ぎ合わせローラ14上に送られる。

【0039】

図13によれば、送給ローラ10の中心位置M1とターニングロータ12の中心位置M2の間の、水平方向の距離が、参照符号「a」によって示されており、鉛直方向の距離が参照符号「b」によって示されている。距離aおよびbは、例えば、動力を供給される駆動装置を有するデバイス(不図示)によって調節可能である。送給ローラ10は、送給トレイ11と共に、すなわち、送給ユニット8全体として、局所的に移動させられてよい。それによって、ターニングロータ12に対する距離a、および/または、距離bを調節することができる。送給ローラ10とターニングロータ12の中心点M1とM2の位置をそれぞれ互いに対して調節可能としてもよい。

【0040】

トレイの幾何学的構成が不変であったとしても、トレイの設定を可変とすることによって、ニップ(ニップ27)の様々な幾何学的構成を実現可能である。図14Aおよび14Bは、1つのトレイを用いた時の、様々なニップの幾何学的構成を示している。材料に合わせたニップの幾何学的構成によって、設定される保持力、および、送給タフト301を送給材料16から自由にするのに必要な分離力を最適な値にすることができる。

【0041】

図15によれば、送給トレイ11は、分離されたトレイの形態になっている。トレイを幾つかの部分(少なくとも2つの部分11a,11b)に構成することによって、より柔軟な調節が、例えば、設定保持力および必要な分離力の最適化を達成するために、個々の部分に互いに異なる挟持力を加えることが可能になる。

【0042】

図16によれば、送給ローラ10から噴射をすることによって、送給タフトの偏向、および送給タフトの分離を最適化することができる。ここでは、噴射圧力および噴射角度を調節可能である。

【0043】

トレイの領域において保持力を助け、または保持力を発生するために、送給ローラ10には減圧領域(図17)が設けられている。減圧圧力は調整可能である。吸い込みは、連続的に、または、時間を設定して行うことができる。参照符号28は減圧領域を示しており、参照符号29は昇圧領域を示している。送給ローラ10の減圧領域28は、保持力を助け発生する働きをし、昇圧領域29は、送給タフト301を偏向させ分離する働きをする。

【0044】

送給ローラから噴射を行う場合、または、送給ローラに減圧領域を設ける場合、孔の開いた送給ローラ10が用いられる。針布で覆われたローラを用いる場合、通気性にするために、例えば、所定の外形にされた針布脚部を有する針布が用いられる。送給ローラ10の内周面の一部を、スクリーン要素30によってシールしてもよい。送給ローラ10からのスクリーン要素の、半径方向の距離は、できるだけ小さくする必要がある。例えば、スライド式シールリングを用いる場合、この距離を0mmとすることも可能である。

【0045】

ラップまたはスライバが送給ユニット8に送給される。取り込み時の重さは、通常、60から80ktexであり、あるいは、所望の製品品質および生産物に応じて、より軽い、またはより重い取り込み時の重量が用いられる。ラップの取り込みと共に、自動継ぎ合わせ工程によってラップを自動的に変更することができる。ラップ形成機械からロータ・コーミング機械へのラップの搬送は搬送システムによって行うことができる。材料の取り込みは連続的に行われ、あるいは、送給は、所定の運動式にしたがって、例えば、送給の終わりに向かって遅くなっていく初期高速送給、または、ピルグリムステップ運動の形態での送給にしたがって行うこともできる。これによって、ターニングロータ12へのタフトの送り出しに関して利点が得られる。スライバまたはラップの取り込みのための要素は、例えば、スライバの送給の場合、被駆動供給テーブル31とすることができ、あるいは、ラップの取り込みの場合、駆動ローラと案内板とにすることができる。

【0046】

送給トレイ11の入口のすぐ上流では、例えば、付勢されたローラ32(図18)、板ばね、またはファンネルによって、入ってくる繊維材料16の事前圧縮が行われる。

【0047】

例えば、送給タフトの偏向および分離を加速するための追加の要素を、ターニングロータ32に配置することができる。これには、例えば、減圧源に接続された空気通過開口部を備える領域が含まれる。減圧圧力は調節可能である。吸い込みは、連続的に、または、時間を設定して行うことができる。ロータ12の外周面によって、繊維タフトの偏向に対して反対の作用が及ぼされないように、空気通過開口部を備える領域を、ターニングロータ12の外周内に配置することができる。送給タフトの偏向と分離の最適化を、外部に配置されたノズルアセンブリによって行うことができる。ここでは、ノズルの噴射圧力、噴射角度、および位置は調節可能である。

【0048】

図19によれば、トップコーム33が、送給デバイス8の送給ローラ10とターニングロータ12の間に配置されている。

【0049】

図20によるデバイスを用いると、入ってくる材料16の事前圧縮が、トレイの入口の上流で行われる。その目的で、くぼんだトレイ11、送給ローラ10の能動的な駆動装置、および、ばねによって付勢されたローラ34が設けられている。入ってくる材料16の事前圧縮はローラによって行われる。ローラ34の駆動は、送給ローラ10の能動的な駆動装置によって行うことができる。ローラ34は独自の駆動装置を有していてもよい。ローラによる挟持領域、例えば、挟持ラインは、トラフの凹部のために、トレイの入口のできるだけ近くに配置されている。ローラ34の表面はゴム引きされていてよい。あるいは、ソリッドローラ、ミリングされたローラ(milled roller)、または針布で覆われたローラを用いてもよい。ローラの付勢力は調節可能である。ローラは、例えば、ばね35によって付勢されている。トレイ11はばね36によって付勢されている。送給ローラ10と結び付けられた他のトレイ形態要素37がばね38によって付勢されている。

【0050】

本発明によるロータ・コーミング機械を用いることによって、コーミングすべき繊維材料の機械的なコーミングを行うことができ、すなわち、機械的な手段がコーミングに用いられる。コーミングすべき繊維材料の、空気圧によるコーミングは行われず、すなわち、コーミングを行うのに、空気流、例えば、吸い込み空気流、および/または、吹き付け空気流は用いられない。

【0051】

本発明によるロータ・コーミング機械には、中断することなく高速で回転し、挟持デバイスを有するローラが設けられている。回転を中断され、ステップ状に回転し、または、停止状態と回転状態を交互に繰り返すローラは用いられない。

【図面の簡単な説明】

【0052】

【図1】コーミング前処理機、ロータ・コーミング機械、およびスライバ堆積デバイスを有する、繊維材料をコーミングするためのデバイスの模式的な斜視図である。

【図2】2つのローラを有する、本発明によるロータ・コーミング機械の模式的な側面図である。

【図3】2つのカムディスクを有する、図2のロータ・コーミング機械の斜視図である。

【図4】供給手段としてのトップコームローラ、およびトップ送給トレイを示す図である。

【図5】供給手段としての、針布で覆われたローラを示す図である。

【図6】ボトム送給トレイを備える送給ローラを示すである。

【図7】送給ローラと送給トレイの間の挟持ニップを示す図である。

【図8A】供給された繊維スライバを供給デバイスから、吸い込みデバイスを備える第1のローラ上に移送し、第1のローラによって取り込む際の動作手順を模式的に示す図である。

【図8B】供給された繊維スライバを供給デバイスから、吸い込みデバイスを備える第1のローラ上に移送し、第1のローラによって取り込む際の動作手順を模式的に示す図である。

【図8C】供給された繊維スライバを供給デバイスから、吸い込みデバイスを備える第1のローラ上に移送し、第1のローラによって取り込む際の動作手順を模式的に示す図である。

【図9A】回転中に搬送された繊維束を第1のローラから、吸い込みデバイスを備える第2のローラ上に移送し、第2のローラによって取り込む際の動作手順を模式的に示す図である。

【図9B】回転中に搬送された繊維束を第1のローラから、吸い込みデバイスを備える第2のローラ上に移送し、第2のローラによって取り込む際の動作手順を模式的に示す図である。

【図9C】回転中に搬送された繊維束を第1のローラから、吸い込みデバイスを備える第2のローラ上に移送し、第2のローラによって取り込む際の動作手順を模式的に示す図である。

【図10】図8A〜8Cと同様に、第1のローラに結びつけられた吸い込みデバイスを備え、加えて、送給ローラ内に配置された吹き付け空気ノズルを備える供給デバイスを示す図である。

【図11】送給ローラ内に配置された吹き付け空気ノズルを備える送給デバイスを示す図である。

【図12】いずれも第1および第2のローラの挟持デバイスと結び付けられた減圧路および吸い込み開口部を備え、供給ローラ内の吹き付け空気ノズルも備える、図2と同様のロータ・コーミング機械を示す図である。

【図13】送給ユニットとターニングロータの間の、調節可能な距離aおよびbを示す図である。

【図14A】トップ送給トラフを用いた場合のニップの、変更可能な送給トレイ設定のうちの1つの場合の幾何学的構成を示す図である。

【図14B】トップ送給トラフを用いた場合のニップの、変更可能な送給トレイ設定のうちの他の場合の幾何学的構成を示す図である。

【図15】分割されたトレイとしての送給トレイの構成を示す図である。

【図16】送給ローラからの噴射を示す図である。

【図17】送給ローラの、保持力を助けまたは発生するための減圧領域と、送給タフトを偏向させ分離させるための昇圧領域を示す図である。

【図18】トレイの入口の上流での、入ってくる材料の事前圧縮(圧力付加ローラ)を示す図である。

【図19】送給デバイスとターニングロータの間のトップコームを示す図である。

【図20】送給トラフの入口の上流での、入ってくる材料の事前圧縮を示す図であり、くぼんだトラフ、送給ローラの能動的な駆動、ばねによって付勢されたローラを示している。

【符号の説明】

【0053】

8 供給デバイス

10 送給ローラ

11 送給トレイ

12,13 ローラ

18,21 挟持デバイス

19,22 上側ニッパ

20,23 下側ニッパ

27 挟持ニップ

【技術分野】

【0001】

本発明は、繊維分類デバイス、特にコーミング・デバイスに対して供給デバイスによって供給される紡織繊維を有する繊維束を特にコーミングのために繊維分類または繊維選択する装置であって、繊維束の自由端から所定の距離の所で繊維束を挟持する挟持デバイスが設けられ、例えば、短い繊維、ネップ、ごみなどの、挟持されていない構成要素を自由端からゆるめ、除去するために、繊維束の挟持部位から自由端にコーミング作用を生じさせる機械的手段が設けられた装置に関する。

【背景技術】

【0002】

実際に、コーミング機械は、綿繊維または羊毛繊維をそれに含まれる天然の夾雑物から分離し、繊維スライバの繊維を平行にするのに用いられている。その目的のために、「繊維タフト」として知られている一定の部分長さの繊維が、ジョーの前方に突出する様に、事前に準備された繊維スライバがニッパ装置のジョーの間に挟持される。ニードル針布または歯付き針布によってコーミング・セグメントで満たされた回転式のコーミング・ローラのコーミング・セグメントにより、この繊維タフトはコーミングされてきれいにされる。取出しデバイスは、通常、互いに逆方向に回転する2個のローラから成り、これらのローラによって、コーミングされた繊維タフトが把持されて前方に搬送される。公知の綿コーミング工程は不連続工程である。ニップ動作中に、全てのアセンブリおよびそれらの駆動手段およびギヤは、加速、減速され、また、ある場合には繰り返し反転させられる。大きなニップ速度は、大きな加速を結果としてもたらす。特に、ニッパの運動、ニッパの移動のためのギヤの運動、剥ぎ取りローラのピルグリムステップ運動のためのギヤの運動の結果として、大きな加速力が引き起こされる。引き起こされる力および応力は、ニップ速度が大きいほど大きくなる。公知のフラット・コーミング機械は、そのニップ速度により性能限界に達し、それによって、生産性の向上が妨げられている。さらに、不連続な動作様式によれば機械全体に振動が引き起こされ、それによって、動的な交互応力が発生する。

【0003】

特許文献1には、例えば、8つのコーミングヘッドが同時に順々に動作するコーミング機械が開示されている。それらのコーミングヘッドは、コーミングヘッドに隣接して配置された側部駆動手段によって駆動され、側部駆動手段は、縦方向シャフトによって、コーミングヘッドの個々の要素に、それらを駆動できるように連結されたギアユニットを有している。個々のコーミングヘッドで形成された繊維スライバは、次の牽伸システムへと搬送テーブル上を順に移送され、牽伸システムで牽伸され、その後、共通のコーミング機械スライバを形成するように組み合わされる。その後、牽伸システムで作製された繊維スライバは、ファンネルホイール(巻取器プレート)によってケンス内に堆積させられる。コーミング機械の複数のコーミングヘッドの各々は、送給デバイス、ピボット運動可能に取り付けられ定位置に配置されたニッパアセンブリ、ピボット運動可能に取り付けられ定位置に配置されたニッパアセンブリ、回転可能に取り付けられ、ニッパアセンブリによって供給された繊維束をコーミングするためのコームセグメントを有するサーキュラーコーム、トップコーム、および、定位置に配置され、コーミングされた繊維束をニッパアセンブリから剥ぎ取るための剥ぎ取り装置を有している。ここでは、ニッパアセンブリに供給されるラップリボンは、送給シリンダを介して剥ぎ取りローラ対に送給されている。開かれたニッパから突出する繊維束が、コーミングされたスライバウェブまたは繊維ウェブの後端上に通され、そこで、剥ぎ取りローラの前方への運動によって、剥ぎ取りローラの挟持ニップに入る。ラップリボンの保持力によって、またはニッパによって保持されていない繊維は、ラップリボンの構成物から剥ぎ取られる。この剥ぎ取り動作中に、繊維束は、付加的に、トップコームの針によって引っ張られる。トップコームは、剥ぎ取られた繊維束の後方部分をコーミングして取り出し、ネップ、不純物なども引き止める。構造的な条件として、可動なニッパアセンブリと可動な剥ぎ取りローラの間に空間を必要とするトップコームは、それに空気を吹き付けることによって定常的に清掃しておく必要がある。繊維スライバへと突き通し、繊維スライバから取り除くために、トップコームは、駆動する必要がある。最後に、ガタガタ動くこの部位への清掃効果は、理想的なものではない。ラップリボンと、剥ぎ取りローラの剥ぎ取り速度との速度差のために、剥ぎ取られる繊維束は、特定の長さに引き出される。剥ぎ取りローラ対に続いているのは案内ローラ対である。この剥ぎ取り動作中、剥ぎ取られる、または引き出される繊維束の先行端は、繊維ウェブの後続端と重ねられ、または二重にされる。剥ぎ取り動作と継ぎ合わせ動作が終わると直ぐに、ニッパは後方位置に戻り、この後方位置では、ニッパは閉じ、コーミングを行うために、繊維束が、ニッパからサーキュラーコームのコームセグメントへと突出させられる。ここで、ニッパアセンブリがその前方位置に元通りに戻る前に、剥ぎ取りローラと案内ローラは反転動作を行い、それによって、繊維ウェブの後続端が、特定の量だけ後方に移動させられる。これは、継ぎ合わせ動作のために必要な重なりを実現するために必要である。このようにして、繊維材料の機械的なコーミングが行われる。このコーミング機械の不都合は、特に、必要な装備が多量であり、また、時間当たりの製造速度が低いことである。全部で8つの送給デバイス、定位置の8つのニッパアセンブリ、コームセグメントを備える8つのサーキュラーコーム、8つのトップコーム、および8つの剥ぎ取りデバイスを有する8つの個別のコーミングヘッドが設けられている。特別な問題は、コーミングヘッドの、不連続な動作の仕方にある。追加の不都合が、大きな質量の加速、および反転運動の結果として生じ、その結果は、動作速度を高くすることが不可能であるということである。最後に、機械の相当の振動が、コーミングされたスライバの堆積に不均一性を生じさせるという結果を生じさせる。さらに、隔たり、すなわち、下側ニッパ板のニッパリップと、剥ぎ取りシリンダの挟持点との間の距離が、構造的および空間的に制限される。剥ぎ取りローラと、繊維束を搬出する案内ローラの回転速度は、上流の遅いコーミング工程に合わせられ、それによって制限される。他の不都合は、各繊維束が、剥ぎ取りローラ対によって、続いて案内ローラ対によって挟持され搬送されることである。剥ぎ取りローラと案内ローラの回転のために、挟持点は、連続的に変化し、すなわち、挟持を行うローラと繊維束との間で連続的な相対運動が生じる。全ての繊維束は、定位置の1つの剥ぎ取りローラ対と、定位置の1つの案内ローラ対を続いて通過しなければならず、それによって、製造速度にさらに大幅な制限が生じさせられる。

【0004】

【特許文献1】欧州特許出願公開第1586682号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、本発明の基礎となる課題は、上述の不都合を回避し、特に、時間当たりの製造量(生産性)を大幅に増やし、改善されたコーマ・スライバを容易に得ることができる、冒頭に記載した種類の装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の課題は、請求項1の特徴とする構成によって解決される。

すなわち、1番目の発明によれば、繊維分類デバイスに対して供給手段によって供給される紡織繊維を有する繊維束を繊維分類または繊維選択する装置であって、前記繊維束の自由端から所定の距離の所で前記繊維束を挟持する挟持デバイスが設けられ、挟持されていない構成要素を前記自由端からゆるめ、除去するために、前記繊維束の挟持部位から前記自由端にコーミング作用を生じさせる機械的手段が設けられた装置において、前記供給手段(8;10,11)の下流に、回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つのローラ(12,13)が設けられ、該ローラ(12,13)には、前記繊維束(16;301〜303)用の前記挟持デバイス(18,19,20;21,22,23)が設けられ、該挟持デバイス(18,19,20;21,22,23)は、前記ローラの外周の領域に互いに間隔をおいて分布させられており、前記供給手段は、互いの間にニップ(27,c)を備える送給ローラ(10)と、少なくとも1つの送給用のトレイ(11,11’;11a,11b)と、を有し、前記挟持デバイス(18,19,20)による前記繊維束(16,301)の分離中に、前記ニップ(27,c)における保持力によって、短い繊維が完全に、または実質的に完全に前記ニップ(27,c)内に最適に保持されることを特徴とする装置が提供される。

【0007】

コーミングすべき繊維束を、回転するローラ上で挟持し移動させる機能を設けることによって、公知の装置とは異なり、大きな質量の加速および反転運動なしで、高い動作速度(ニップ速度)が達成される。特に、動作の仕方が連続的である。高速ローラを用いた場合、時間当たりの製造速度(生産性)が非常に大幅に高められ、これは、以前は、当該技術分野において可能だとは考えられていなかった。さらなる利点は、複数の挟持デバイスを備えるローラの回転運動が、複数の繊維束が単位時間毎に第1のローラに、また、第2のローラに著しく高速に供給されることにつながることである。特に、ローラの高い回転速度によって、製造を大幅に増大させることができる。繊維束は、公知の装置とは異なり、複数の挟持デバイスによって保持され、回転によって搬送される。したがって、特定の挟持デバイスでの挟持点は、繊維束が第1、第2のローラに移送されるまで不変に保たれる。挟持デバイスと繊維束との間の相対運動は、繊維束が第1および第2のローラによってそれぞれ把持され、加えて、挟持が完了するまで開始されない。複数の挟持デバイスを、繊維束のために利用可能であるので、特に有利なやり方で、繊維束を第1および第2のローラにそれぞれ順に、単一の供給デバイスの結果として生じる望ましくない時間遅れを生じることなく、迅速に連続して供給することができる。特別な利点は、第1のローラ(ターニングロータ)上に供給された繊維束が連続的に搬送されることである。繊維束、およびこれと協働する挟持要素の速度は同一である。挟持要素は、搬送される繊維材料の方向への運動中に閉じ、開く。第2のローラ(コーミングロータ)は、第1のローラ(ターニングロータ)の下流に配置されている。本発明の装置によれば、送給されている、または送給されるべき繊維材料の適切な保持力と、供給される繊維塊から送給タフトを分離する際の可能な最低分離力との間の最適な比が達成される。繊維束を形成するために、送給ローラによって前方に押される繊維スライバが、一端で挟持デバイスによって挟持され、ターニングロータの回転運動によって剥ぎ取られる。挟持された端部には、短い繊維が含まれ、自由な領域には長い繊維が含まれる。長い繊維が、送給ニップに挟持された繊維材料から分離力によって引き出され、短い繊維は、送給ニップでの保持力によって後に残る。このようにして、送給される繊維材料の適切な保持力と、供給される繊維塊から送給タフトを分離する際の可能な最低分離力との最適な比が達成されるのが有利である。続いて、繊維束がターニングロータからコーミングロータ上に送り出されると、繊維束の両端が反転させられる。コーミングロータ上の挟持デバイスは、長い繊維の端部を把持し挟持し、その結果、短い繊維の領域は、挟持デバイスから突き出し、むき出しにされ、したがって、コーミングして除去することができる。

【0008】

請求項2から75は、本発明の有利なさらなる態様を含んでいる。

2番目の発明によれば、1番目の発明において、前記繊維分類デバイスは、コーミング・デバイスであり、コーミングのために前記繊維束を繊維分類または繊維選択する。

3番目の発明によれば、1番目または2番目の発明において、前記挟持されていない構成要素は、短い繊維、ネップ、またはごみである。

4番目の発明によれば、1番目から3番目のいずれかの発明において、送給ユニットが、トップトレイまたはボトムトレイと送給ローラを有している。

5番目の発明によれば、1番目から4番目のいずれかの発明において、ターニングロータの外周の定位置に配置されている。

6番目の発明によれば、1番目から5番目のいずれかの発明において、ターニングロータからの送給ユニットの距離を調節可能である。

7番目の発明によれば、1番目から6番目のいずれかの発明において、前記送給ローラとターニングローラの中心点の位置を互いに対して調節可能である。

8番目の発明によれば、1番目から7番目のいずれかの発明において、前記トレイの挟持ラインまたは挟持領域の位置を、前記送給ローラの外周にわたって調節可能である。

9番目の発明によれば、1番目から8番目のいずれかの発明において、送給量を柔軟かつ無限に調節可能である。

10番目の発明によれば、1番目から9番目のいずれかの発明において、前記トレイの幾何学的構成が、前記ニップの様々な幾何学的構成によって可変に構成されている。

11番目の発明によれば、1番目から10番目のいずれかの発明において、前記トレイの長さおよび前記トレイの外形を変更可能である。

12番目の発明によれば、1番目から11番目のいずれかの発明において、前記トレイの幾何学的構成が不変であり、前記トレイの設定が可変であることによって前記ニップが様々な幾何学的構成になる。

13番目の発明によれば、1番目から12番目のいずれかの発明において、前記ニップの幾何学的構成が、保持力の設定と、送給される材料から送給タフトを自由にするのに必要な分離力が最適化されるように、前記材料に合わされている。

14番目の発明によれば、1番目から13番目のいずれかの発明において、前記トレイを可変の力で付勢可能である。

15番目の発明によれば、1番目から14番目のいずれかの発明において、前記トレイが、分割されたトラフの形態である。

16番目の発明によれば、1番目から15番目のいずれかの発明において、前記トレイの要素が、複数の部分からなる形態である。

17番目の発明によれば、16番目の発明において、前記トレイの要素が、3つ以上の部分からなる形態である。

18番目の発明によれば、1番目から17番目のいずれかの発明において、前記トレイの内面が、できるだけスムースである。

19番目の発明によれば、18番目の発明において、前記トレイの内面が、研磨され、またはテフロン(登録商標)を被覆されている。

20番目の発明によれば、1番目から19番目のいずれかの発明において、前記送給ローラの表面が、凹凸のある構成である。

21番目の発明によれば、20番目の発明において、前記送給ローラの表面が、ミリングされ、または、様々な幾何学的構成を有する、正方形にカットされた針布によって構成され、または全鋼針布よって構成されている。

22番目の発明によれば、20番目の発明において、前記送給ローラの表面が、クリスクロスミリングされている。

23番目の発明によれば、1番目から22番目のいずれかの発明において、送給タフトの偏向および送給タフトの分離の最適化を達成するために、前記送給ローラからの噴射が行われる。

24番目の発明によれば、1番目から23番目のいずれかの発明において、噴射圧力および噴射角度を調節可能である。

25番目の発明によれば、1番目から24番目のいずれかの発明において、前記トレイの領域における保持力を助け、または該保持力を発生するために、前記送給ローラに減圧領域が設けられている。

26番目の発明によれば、1番目から25番目のいずれかの発明において、減圧圧力を調節可能である。

27番目の発明によれば、1番目から26番目のいずれかの発明において、吸い込みを、連続的に、または、時間を設定して行うことができる。

28番目の発明によれば、1番目から27番目のいずれかの発明において、前記送給ローラから噴射を行う場合、または、前記送給ローラに減圧領域を設ける場合、孔の開いた前記送給ローラが設けられている。

29番目の発明によれば、1番目から28番目のいずれかの発明において、針布で覆われたローラを用いる場合、通気性にするために、所定の外形にされた針布脚部を有する針布が設けられている。

30番目の発明によれば、1番目から29番目のいずれかの発明において、前記送給ローラの内周面の一部がスクリーン要素によってシールされている。

31番目の発明によれば、1番目から30番目のいずれかの発明において、前記送給ローラからのスクリーン要素の半径方向の間隔ができるだけ小さい。

32番目の発明によれば、1番目から31番目のいずれかの発明において、スライド式シールリングを用いる場合、0mmの距離になっている。

33番目の発明によれば、1番目から32番目のいずれかの発明において、ラップを送給ユニットに送給可能である。

34番目の発明によれば、1番目から33番目のいずれかの発明において、スライバを送給ユニットに送給可能である。

35番目の発明によれば、1番目から34番目のいずれかの発明において、取り込み時の重さが約60から80ktexである。

36番目の発明によれば、1番目から35番目のいずれかの発明において、ラップの取り込み時に、自動継ぎ合わせ工程によってラップが自動的に変更される。

37番目の発明によれば、1番目から36番目のいずれかの発明において、ラップ形成機械からロータ・コーミング機械へのラップの搬送が搬送システムによって行われる。

38番目の発明によれば、1番目から37番目のいずれかの発明において、材料の取り込みが連続的に行われる。

39番目の発明によれば、1番目から38番目のいずれかの発明において、送給が所定の運動式にしたがって行われる。

40番目の発明によれば、1番目から39番目のいずれかの発明において、最初に、初期高速送給が行われ、送給の終わりに向かって遅くなっていく。

41番目の発明によれば、1番目から40番目のいずれかの発明において、送給が、ピルグリムステップ運動の形態で行われる。

42番目の発明によれば、1番目から41番目のいずれかの発明において、スライバまたはラップを送給するための要素が設けられている。

43番目の発明によれば、42番目の発明において、スライバを送給するための前記要素として、被駆動供給テーブルが設けられている。

44番目の発明によれば、42番目の発明において、ラップを送給するための前記要素として、駆動ローラと案内板が設けられている。

45番目の発明によれば、1番目から44番目のいずれかの発明において、送給用の前記トレイへの入口の直ぐ上流で、入ってくる繊維材料の事前圧縮が行われる。

46番目の発明によれば、45番目の発明において、前記事前圧縮は、板ばね、付勢されたローラ、またはファンネルによって行われる。

47番目の発明によれば、1番目から46番目のいずれかの発明において、送給タフトの偏向および分離を加速するための追加の要素が、ターニングロータの、減圧源に接続された空気通過開口部を備える領域に配置されている。

48番目の発明によれば、1番目から47番目のいずれかの発明において、減圧圧力を調節可能である。

49番目の発明によれば、1番目から48番目のいずれかの発明において、吸い込みが連続的に行われる。

50番目の発明によれば、1番目から49番目のいずれかの発明において、吸い込みが、時間を設定されて行われる。

51番目の発明によれば、1番目から50番目のいずれかの発明において空気通過開口部を備える領域が、ターニングロータの外周に配置されている。

52番目の発明によれば、1番目から51番目のいずれかの発明において、送給タフトの、最適化された偏向と分離を、外部に配置されたノズルアセンブリによって行うことができる。

53番目の発明によれば、1番目から52番目のいずれかの発明において、ノズルの噴射圧力、噴射角度、および位置を調節可能である。

54番目の発明によれば、1番目から53番目のいずれかの発明において、トップコームが送給デバイスとターニングロータの間に配置されている。

55番目の発明によれば、1番目から54番目のいずれかの発明において、ラップの厚さを測定する手段が前記トレイに組み込まれている。

56番目の発明によれば、1番目から55番目のいずれかの発明において、前記トレイの挟持力を決める要素が前記トレイに組み込まれている。

57番目の発明によれば、56番目の発明において、前記トレイの前記挟持力は、線状の負荷または面状の負荷によって生じさせられる。

58番目の発明によれば、1番目から57番目のいずれかの発明において、2つ以上の送給デバイスであって、それから材料がターニングロータへ移送される送給デバイスが設けられている。

59番目の発明によれば、58番目の発明において、前記送給デバイスが2つ設けられている。

60番目の発明によれば、1番目から59番目のいずれかの発明において、少なくとも1つの圧力付加要素が、事前圧縮のために前記送給ローラに結び付けられている。

61番目の発明によれば、1番目から60番目のいずれかの発明において、圧力付加要素がローラである。

62番目の発明によれば、1番目から61番目のいずれかの発明において、前記ローラの駆動が、前記送給ローラの能動的な駆動装置によって行われる。

63番目の発明によれば、1番目から62番目のいずれかの発明において、前記ローラは独自の駆動装置を有している。

64番目の発明によれば、1番目から63番目のいずれかの発明において、前記トレイの要素の凹部によって、前記ローラの挟持領域が前記トレイの入口のできるだけ近くに配置されている。

65番目の発明によれば、64番目の発明において、前記ローラの前記挟持領域は、挟持ラインである。

66番目の発明によれば、1番目から65番目のいずれかの発明において、前記ローラの表面がゴム引きされている。

67番目の発明によれば、1番目から66番目のいずれかの発明において、前記ローラはソリッドローラである。

68番目の発明によれば、1番目から67番目のいずれかの発明において、前記ローラは、ミリングされたローラである。

69番目の発明によれば、1番目から68番目のいずれかの発明において、前記ローラは針布で覆われている。

70番目の発明によれば、1番目から69番目のいずれかの発明において、前記ローラの付勢力を調節可能である。

71番目の発明によれば、1番目から70番目のいずれかの発明において、前記ローラは、力によって付勢されている。

72番目の発明によれば、71番目の発明において、前記ローラは、ばねによって付勢されている。

73番目の発明によれば、1番目から72番目のいずれかの発明において、回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つの前記ローラは、少なくとも1つのターニングロータと少なくとも1つのコーミングロータを有している。

74番目の発明によれば、1番目から73番目のいずれかの発明において、ターニングロータとコーミングロータが互いに反対方向に回転する。

75番目の発明によれば、1番目から74番目のいずれかの発明において、供給された繊維スライバを吸い込むために、少なくとも1つの吸い込みデバイスが、供給デバイスから第1の前記ローラへの前記繊維スライバの移送領域、および、前記第1のローラから第2の前記ローラへの前記繊維スライバの移送領域の少なくとも一方で、前記挟持装置に結びつけられている。

【発明を実施するための最良の形態】

【0009】

以下、図面に示す例示的な実施形態を参照して本発明をより詳細に説明する。

【0010】

図1によれば、コーミング前処理機1は、スライバが送給されラップを送り出す紡績室機械と、互いに平行に配置された2つの送給テーブル4a,4b(クリール)とを有しており、各送給テーブル4a,4bの下には、繊維スライバ(不図示)を収容する2列のケンス5a,5bが配置されている。ケンス5a,5bから引き出された繊維スライバは、方向を変えられた後、コーミング前処理機1の、順に配置された2つの牽伸システム6a,6b内を通る。牽伸システム6aから、形成された繊維スライバウェブが、ウェブ・テーブル7上を案内され、牽伸システム6bの出口の所で順に積み上げられ、そこで作製された繊維スライバウェブと一緒に運び出される。牽伸システム6a,6bによって、いずれにしても、複数の繊維スライバが、ラップを形成するように組み合わされ、一緒に牽伸される。牽伸された複数のラップ(この例では2つのラップを示す)は、順に重ねて配置することによってダブリングされる。このように形成されたラップは、下流のロータ・コーミング機械2の供給デバイス(送給要素)内に直接導入される。繊維材料の流れは中断されない。コーミングされた繊維ウェブは、ロータ・コーミング機械2の出口の所に送り出され、ファンネルを通されてコーマ・スライバを形成し、下流のスライバ堆積デバイス3内に堆積させられる。参照符号Aは動作方向を示している。

【0011】

オートレベラ牽伸システム50(図2参照)を、ロータ・コーミング機械2とスライバ堆積デバイス3との間に配置することができる。それによって、コーマ・スライバが牽伸される。

【0012】

他の構成によれば、2つ以上のロータ・コーミング機械2が設けられる。例えば、2つのロータ・コーミング機械2aおよび2bがある場合、送り出された2つのコーマ・スライバ17を、下流のオートレベラ牽伸システム50に一緒に通し、牽伸された1つのコーマ・スライバとしてスライバ堆積デバイス3内に堆積させることができる。

【0013】

スライバ堆積デバイス3は、回転式の巻取器ヘッド3aを有しており、巻取器ヘッド3aによって、コーマ・スライバをケンス3b内に、または、ケンスなしの繊維スライバ束の形態(不図示)で堆積させることができる。

【0014】

図2は、送給ローラ10と送給トレイ11を備える供給デバイス8を有し、第1のローラ12(ターニングロータ)、第2のローラ13(コーミング・ローラ)、取出しローラ14を備える取出しデバイス9、および回転式カードトップコーミングアセンブリ15を有するロータ・コーミング機械2を示している。ローラ10,12,13,14の回転方向が、曲線矢印10a,12a,13a,14aによってそれぞれ示されている。入ってくる繊維ラップが参照符号16によって示されており、送り出される繊維ウェブが参照符号17によって示されている。ローラ10,12,13,14は順に配置されている。矢印Aは動作方向を示している。

【0015】

第1のローラ12には、その外周の領域に、複数の第1の挟持デバイス18が備えられており、挟持デバイス18は、ローラ12の幅を横切って延び(図3参照)、それぞれが上側ニッパ19(把持要素)と下側ニッパ20(対向要素)を有している。挟持デバイス18の、ローラ12の中心点またはピボット軸線側の一端領域で、各上側ニッパ19は、ローラ12に取り付けられたピボット軸受24aに回転可能に取り付けられている。下側ニッパ20は、ローラ12に、固定されるように、または可動なように取り付けられている。上側ニッパ19の自由端はローラ12の外周に面している。上側ニッパ19と下側ニッパ20は、繊維束16,301,302を把持し(挟持し)、また放すことができるように協働する。

【0016】

第2のローラ13には、その外周の領域に、2つの部分からなる複数の挟持デバイス21が備えられており、挟持デバイス21はローラ13の幅を横切って延び(図3参照)、それぞれが上側ニッパ22(把持要素)と下側ニッパ23(対向要素)からなっている。挟持デバイス21の、ローラ13の中心点またはピボット軸線側の一端領域で、各上側ニッパ22は、ローラ13に取り付けられたピボット軸受24bに回転可能に取り付けられている。下側ニッパ23は、ローラ13に、固定されるように(図9参照)、または可動なように取り付けられている。上側ニッパ22の自由端はローラ13の外周に面している。上側ニッパ22と下側ニッパ23は、繊維束302,303を把持し(挟持し)、また放すことができるように協働する。ローラ12の場合、ローラ外周周りに、送給ローラ10と第2のローラ13の間で挟持デバイス18が閉じられ(挟持デバイス18が繊維束(不図示)を一端で挟持する)、第2のローラ13と送給ローラ10との間で挟持デバイス18が開かれる。ローラ13では、ローラ外周周りに、第1のローラ12とドッファ14の間で挟持デバイス21が閉じられ(挟持デバイス21が繊維束(不図示)を一端で挟持する)、ドッファ14と第1のローラ12との間で挟持デバイス21が開かれる。参照符号50は、牽伸システム、例えばオートレベラ牽伸システムを示している。牽伸システム50は、巻取器ヘッド3aの上方に配置されるのが有利である。参照符号51は、被駆動上昇搬送機、例えばコンベヤベルトを示している。上方に傾斜した金属シートなどを搬送の目的で用いることも可能である。

【0017】

図3によれば、固定された2つのカムディスク25および26が設けられており、それらの周りを、第1の挟持デバイス18を有するローラ12と、第2の挟持デバイス21を有するローラ13が、矢印12aおよび13aの方向にそれぞれ回転させられる。付勢された上側ニッパ19および22が、カムディスク25,26の外周とローラ12,13の内周面の間の中間空間内に配置されている。カムディスク25,26の周りのローラ12,13の回転によって、上側ニッパ19,22はピボット軸線24a,24bを中心としてそれぞれ回転させられる。このようにして、第1の挟持デバイス18と第2の挟持デバイス21の開閉が行われる。

【0018】

図4によれば、送給ローラ10は、その外周の周りに、コームセグメント10bを有しており、コームセグメント10bは軸方向に平行に幅を横切って配置されている。繊維材料16は、送給ローラ10と送給トレイ11(トップトレイ)の間の挟持ニップ27(図7参照)内に位置している。送給ローラ10は、矢印10aに対応して時計周りに回転する。図5による送給ローラ10は、その外周の周りに針布10cを有しており、全鋼針布が好ましい。図6によると、送給トレイ111(ボトムトレイ)が送給ローラ10の下方に配置されている。送給ローラ10は、矢印10dの方向に、反時計回りに回転する。ゆっくり回転する送給ローラ10と、定位置の送給トレイ11の間の挟持ニップが、図7に示すように、参照符号27によって示されている。繊維材料16は、挟持ニップ27において、回転方向10aに回転するピン10bによってゆっくりと前方に押される。ピン10bの先端と、送給トラフ11の、凹状に湾曲した内面との間の距離が記号cによって示されている。送給ローラ10の円周面と送給トラフ11の内面との間の距離が記号dによって示されている。ニップ27における保持力は、送給ローラ10上の要素(例えば、ピン10b、針布10cなど)の保持作用と、距離cと距離dに基づくニップ27における挟持効果とによって決定的に決まる。距離cと距離dは一定にすることができる。距離cと距離dは、長くなったり短くなったりしてもよい。

【0019】

吸い込みデバイス(図8a〜8c、9a〜9c、10および12参照)、および/または、吹き付けデバイス(図10〜12参照)を備える本発明による装置は、図4〜7に示す構成の1つを含んでいてよい。

【0020】

本発明による装置の動作の仕方および動作手順について:

ラップ作製

複数のスライバが、ラップ16を形成するように組み合わされ、一緒に牽伸される。複数のラップ16は、順に重ねて配置することによってダブリングすることができる。結果として得られるラップ16は、ロータ・コーミング機械2の送給要素10内に直接導入される。材料の流れは、巻かれたラップを形成することによって、中断されることがない。

【0021】

送給

フラット・コーミング機械とは異なり、上流のラップ16は、搬送要素によって連続的に送給される。送給量は、第1のロータ12(ターニングロータ)のニッパ18(後ろ向きニッパ)の2度の閉じ時点の間に搬送されるラップ16の長さによって決まる。

【0022】

挟持1

ラップ16に並べられ、ラップ16から外方に突出した繊維タフトは、第1のロータ12(ターニングロータ)の挟持デバイス18(後ろ向きニッパ)によって挟持される。第1のロータ12の挟持デバイス18は、剥ぎ取りの機能を果たす。

【0023】

供給デバイスから、吸い込みデバイスを備える第1のローラ上への送り出し、および第1のローラによる取り込み

図8A〜8Cは、供給された繊維材料301の、送給ローラ10から第1のローラ12(ターニングロータ)への、吸い込みによって作用される移送、および、供給された繊維材料301の、送給ローラ10からの、第1のローラ12による、吸い込みによって作用される取り込み時の動作手順を模式図の形態で示している。これらの図は順に時系列で示されている。図8Aによれば、繊維材料16は送給ローラ10によって方向10aに取り入れられ、繊維材料がコームセグメント10bと送給トレイ11のノーズとの間に挟持されることによって自由端301がローラ12の吸い込み領域に進められる。図8Bは、上側ニッパ19と下側ニッパ20の間の吸い込み路52の空気流Bによる自由端301の吸い込みを示している。吸い込みによって、繊維束301は、ある角度に曲げられ、真っ直ぐにされる。この動作時、繊維スライバ301は送給ローラ10と送給トレイ11の間に挟持され続ける。図8Cによれば、ピボット連結部24aを中心とした方向Cへの上側ニッパ19の回転が行われ、それによって挟持デバイス18が閉じられ、この際、繊維束301の端部領域が、上側ニッパ19と下側ニッパ20の間に挟持される。

【0024】

取り除き

後ろ向きのニッパ18が配置されたターニングロータ12の方向12aへの回転の結果として、挟持された繊維タフトが、送給されたラップから取り除かれるが、ラップ16中の、後ろ向きのニッパ18によって挟持されない繊維が保持される様に、ラップ16に作用する保持力が必要である。この保持力は、送給手段の搬送要素によって、または、送給トレイ11またはトップコームのような付加的な手段によって加えられる。この保持力を発生する要素は、トップコームの機能を果たす。

【0025】

挟持2

繊維タフトは揃えられて第2のロータ13(コーミングロータ)の挟持デバイス21(コーミングニッパ)へと移送される。コーミング・デバイス21が閉じる時点における後ろ向きのニッパの挟持線とコーミング・ニッパの挟持線との間の距離によって、隔たりが決まる。

【0026】

第1のローラから、吸い込みデバイスを備える第2のローラ上への送り出し、および第2のローラによる取り込み

図9A〜9Cは、供給された繊維材料302の、第1のローラ12から第2のローラ13(ターニングローラ)への、吸い込みによって作用される移送、および、第1のローラ12からの、供給された繊維材料302の、第2のローラ13による、吸い込みによって作用される取り込み時の動作手順を模式図の形態で示している。これらの図は順に時系列で示されている。

【0027】

図9Aによれば、繊維束302は、繊維束302の挟持端部が、上側ニッパ19と下側ニッパ20を有する閉じられた挟持デバイス18によって挟持された状態で、ローラ12によって方向12aでローラ13の吸い込み領域へ搬送される。図9Bによれば、繊維束302の自由端が、上側ニッパ22と下側ニッパ23の間の吸い込み路56の空気流Eによって吸い込まれる。吸い込みによって、繊維スライバ302は、ある角度に曲げられ、真っ直ぐにされ揃えられる。この動作時、繊維スライバ302は、閉じられた挟持デバイス18の上側ニッパ19と下側ニッパ20の間に挟持され続けている。図9Cによれば、ピボット連結部24bを中心とした方向Iへの上側ニッパ22の回転が行われ、それによって挟持デバイス21が閉じられ、この際、繊維スライバ302の他方の端部領域が、上側ニッパ22と下側ニッパ23の間に挟持される。

【0028】

コーミング

コーミング・ニッパ21から外方に突出する繊維タフトは、挟持されていない繊維を含んでおり、挟持されていない繊維はコーミングによって除去される。

【0029】

継ぎ合わせ

コーミングされて取り出された繊維タフト303は、取出しローラ14上に堆積させられる。取出しローラ14の、吸い込みの作用が及ぼされる通気性の表面によって、繊維タフトは、取出しローラ14上に堆積させられて引き伸ばされる。繊維タフトは順に重ねられ、屋根瓦のように重なり合い、ウェブを形成する。

【0030】

ウェブの取り除きおよびコーマ・スライバの形成

ウェブ17は、取出しローラ14上の、吸い込みの作用が及ぼされない箇所で取出しローラ14から取り除かれ、ファンネル34内へと案内される。

【0031】

コーマ・スライバ処置

結果として得られるコーマ・スライバは、ダブリングし、牽伸することができ(牽伸システム50)、その後、例えば巻取器3aによってケンス3b内に堆積させられる。

【0032】

図10によれば、図8A〜8Cと同様の供給デバイス8が、第1のローラ12と結び付けられた吸い込み路52を備えているのが示されている。加えて、送給ローラに、吹き出し空気源(不図示)に接続された吹き付け空気ノズル39が設けられている。送給ローラ10の円筒状のケーシングは、吹き付け空気流Kの通過を可能にする開口部を有している。吹き付け空気流Kは、繊維スライバ301に向けられている。吹き付け空気流Kは、吸い込み空気流Bと実質的に揃っている。

【0033】

図11は、図10と同様の実施形態を示しているが、この実施形態では、吹き付け空気路39のみが設けられており、すなわち、吸い込み路52は設けられていない。

【0034】

図12によれば、回転可能に取り付けられ、挟持デバイス19,20および22,23をそれぞれ備えるローラ12,13には、吸い込み路52,56(吸い込み開口部)がそれぞれさらに設けられており、吸い込み路52,56は、供給デバイス8とローラ12との間の送り出し領域、およびローラ12とローラ13との間の送り出し領域において、搬送されている繊維の整列および運動に影響を与える。このようにして、供給デバイス8から第1のローラ12上への繊維材料の取り込み、および第2のローラ13への送り出しの時間が大幅に短縮され、ニップ速度を上げることができる。吸い込み開口部52,56は、ローラ12,13にそれぞれ配置され、ローラ12,13と共に回転する。少なくとも1つの吸い込み開口部が、各挟持デバイス19,20および22,23(ニッパデバイス)のそれぞれに結び付けられている。吸い込み開口部52,56は、把持要素(上側ニッパ)と対向要素(下側ニッパ)の間にそれぞれ配置されている。ロータ12,13の内部に、減圧領域53〜55および57〜59が、吸い込み開口部52,56での吸い込み流によってそれぞれ生成される。減圧は、流れ発生機械に接続することによって生じさせることができる。個々の吸い込み開口部52,56での吸い込み流は、選択された特定の角度位置でのみローラの周面上に作用するように、減圧領域と吸い込み開口部との間で切り替えることができる。切り替えの目的で、開口部55と59を相応の角度位置にそれぞれ有する弁または弁パイプ54,58を用いることもできる。吸い込み流の解除は、把持要素(上側ニッパ)の運動によって行ってもよい。さらに、減圧領域を、相応の角度位置にのみ配置することも可能である。

【0035】

加えて、吹き付け空気の流れを、供給デバイス8の領域、および/または、ローラ間の移送領域に生じさせることができる。吹き付け空気流源(吹き付けノズル39)は、送給ローラ10内に配置されており、供給デバイスの通気性の表面、または空気通過開口部を通って外方に向かって第1のローラの方向に作用する。また、供給デバイス8の領域において、吹き付け空気流を発生するための要素を、供給デバイス8の直下または直上の定位位置に配置することもできる。ローラ12,13の間の移送領域では、吹き付け空気流源を、第1のローラ12のロータ外周の所の、各ニッパデバイスの直下または直上に配置することができる。吹き付け空気を発生するために、圧縮空気ノズルまたはエアブレイドを用いてもよい。

【0036】

吸い込み流Bは、案内だけでなく、ラップと、供給デバイス8の領域で取り去られるべきタフトとの間の分離工程にも好ましい影響を与え、それらを短縮することができる。

【0037】

追加の空気案内要素60と側面スクリーン61,62の設置の結果として、流れの方向、およびロータ周りに運ばれて引き離される空気に影響を与えることができる。そのようにして、整列のための時間をさらに短縮することができる。特に、第1のローラ12と供給デバイス8の間の、ラップの上方のスクリーン要素と、ローラの両側のスクリーン要素は有用であることが証明されている。

【0038】

コーミングされて取り出された繊維部分303は、第2のローラ13から継ぎ合わせローラ14上に送られる。

【0039】

図13によれば、送給ローラ10の中心位置M1とターニングロータ12の中心位置M2の間の、水平方向の距離が、参照符号「a」によって示されており、鉛直方向の距離が参照符号「b」によって示されている。距離aおよびbは、例えば、動力を供給される駆動装置を有するデバイス(不図示)によって調節可能である。送給ローラ10は、送給トレイ11と共に、すなわち、送給ユニット8全体として、局所的に移動させられてよい。それによって、ターニングロータ12に対する距離a、および/または、距離bを調節することができる。送給ローラ10とターニングロータ12の中心点M1とM2の位置をそれぞれ互いに対して調節可能としてもよい。

【0040】

トレイの幾何学的構成が不変であったとしても、トレイの設定を可変とすることによって、ニップ(ニップ27)の様々な幾何学的構成を実現可能である。図14Aおよび14Bは、1つのトレイを用いた時の、様々なニップの幾何学的構成を示している。材料に合わせたニップの幾何学的構成によって、設定される保持力、および、送給タフト301を送給材料16から自由にするのに必要な分離力を最適な値にすることができる。

【0041】

図15によれば、送給トレイ11は、分離されたトレイの形態になっている。トレイを幾つかの部分(少なくとも2つの部分11a,11b)に構成することによって、より柔軟な調節が、例えば、設定保持力および必要な分離力の最適化を達成するために、個々の部分に互いに異なる挟持力を加えることが可能になる。

【0042】

図16によれば、送給ローラ10から噴射をすることによって、送給タフトの偏向、および送給タフトの分離を最適化することができる。ここでは、噴射圧力および噴射角度を調節可能である。

【0043】

トレイの領域において保持力を助け、または保持力を発生するために、送給ローラ10には減圧領域(図17)が設けられている。減圧圧力は調整可能である。吸い込みは、連続的に、または、時間を設定して行うことができる。参照符号28は減圧領域を示しており、参照符号29は昇圧領域を示している。送給ローラ10の減圧領域28は、保持力を助け発生する働きをし、昇圧領域29は、送給タフト301を偏向させ分離する働きをする。

【0044】

送給ローラから噴射を行う場合、または、送給ローラに減圧領域を設ける場合、孔の開いた送給ローラ10が用いられる。針布で覆われたローラを用いる場合、通気性にするために、例えば、所定の外形にされた針布脚部を有する針布が用いられる。送給ローラ10の内周面の一部を、スクリーン要素30によってシールしてもよい。送給ローラ10からのスクリーン要素の、半径方向の距離は、できるだけ小さくする必要がある。例えば、スライド式シールリングを用いる場合、この距離を0mmとすることも可能である。

【0045】

ラップまたはスライバが送給ユニット8に送給される。取り込み時の重さは、通常、60から80ktexであり、あるいは、所望の製品品質および生産物に応じて、より軽い、またはより重い取り込み時の重量が用いられる。ラップの取り込みと共に、自動継ぎ合わせ工程によってラップを自動的に変更することができる。ラップ形成機械からロータ・コーミング機械へのラップの搬送は搬送システムによって行うことができる。材料の取り込みは連続的に行われ、あるいは、送給は、所定の運動式にしたがって、例えば、送給の終わりに向かって遅くなっていく初期高速送給、または、ピルグリムステップ運動の形態での送給にしたがって行うこともできる。これによって、ターニングロータ12へのタフトの送り出しに関して利点が得られる。スライバまたはラップの取り込みのための要素は、例えば、スライバの送給の場合、被駆動供給テーブル31とすることができ、あるいは、ラップの取り込みの場合、駆動ローラと案内板とにすることができる。

【0046】

送給トレイ11の入口のすぐ上流では、例えば、付勢されたローラ32(図18)、板ばね、またはファンネルによって、入ってくる繊維材料16の事前圧縮が行われる。

【0047】

例えば、送給タフトの偏向および分離を加速するための追加の要素を、ターニングロータ32に配置することができる。これには、例えば、減圧源に接続された空気通過開口部を備える領域が含まれる。減圧圧力は調節可能である。吸い込みは、連続的に、または、時間を設定して行うことができる。ロータ12の外周面によって、繊維タフトの偏向に対して反対の作用が及ぼされないように、空気通過開口部を備える領域を、ターニングロータ12の外周内に配置することができる。送給タフトの偏向と分離の最適化を、外部に配置されたノズルアセンブリによって行うことができる。ここでは、ノズルの噴射圧力、噴射角度、および位置は調節可能である。

【0048】

図19によれば、トップコーム33が、送給デバイス8の送給ローラ10とターニングロータ12の間に配置されている。

【0049】

図20によるデバイスを用いると、入ってくる材料16の事前圧縮が、トレイの入口の上流で行われる。その目的で、くぼんだトレイ11、送給ローラ10の能動的な駆動装置、および、ばねによって付勢されたローラ34が設けられている。入ってくる材料16の事前圧縮はローラによって行われる。ローラ34の駆動は、送給ローラ10の能動的な駆動装置によって行うことができる。ローラ34は独自の駆動装置を有していてもよい。ローラによる挟持領域、例えば、挟持ラインは、トラフの凹部のために、トレイの入口のできるだけ近くに配置されている。ローラ34の表面はゴム引きされていてよい。あるいは、ソリッドローラ、ミリングされたローラ(milled roller)、または針布で覆われたローラを用いてもよい。ローラの付勢力は調節可能である。ローラは、例えば、ばね35によって付勢されている。トレイ11はばね36によって付勢されている。送給ローラ10と結び付けられた他のトレイ形態要素37がばね38によって付勢されている。

【0050】

本発明によるロータ・コーミング機械を用いることによって、コーミングすべき繊維材料の機械的なコーミングを行うことができ、すなわち、機械的な手段がコーミングに用いられる。コーミングすべき繊維材料の、空気圧によるコーミングは行われず、すなわち、コーミングを行うのに、空気流、例えば、吸い込み空気流、および/または、吹き付け空気流は用いられない。

【0051】

本発明によるロータ・コーミング機械には、中断することなく高速で回転し、挟持デバイスを有するローラが設けられている。回転を中断され、ステップ状に回転し、または、停止状態と回転状態を交互に繰り返すローラは用いられない。

【図面の簡単な説明】

【0052】

【図1】コーミング前処理機、ロータ・コーミング機械、およびスライバ堆積デバイスを有する、繊維材料をコーミングするためのデバイスの模式的な斜視図である。

【図2】2つのローラを有する、本発明によるロータ・コーミング機械の模式的な側面図である。

【図3】2つのカムディスクを有する、図2のロータ・コーミング機械の斜視図である。

【図4】供給手段としてのトップコームローラ、およびトップ送給トレイを示す図である。

【図5】供給手段としての、針布で覆われたローラを示す図である。

【図6】ボトム送給トレイを備える送給ローラを示すである。

【図7】送給ローラと送給トレイの間の挟持ニップを示す図である。

【図8A】供給された繊維スライバを供給デバイスから、吸い込みデバイスを備える第1のローラ上に移送し、第1のローラによって取り込む際の動作手順を模式的に示す図である。

【図8B】供給された繊維スライバを供給デバイスから、吸い込みデバイスを備える第1のローラ上に移送し、第1のローラによって取り込む際の動作手順を模式的に示す図である。

【図8C】供給された繊維スライバを供給デバイスから、吸い込みデバイスを備える第1のローラ上に移送し、第1のローラによって取り込む際の動作手順を模式的に示す図である。

【図9A】回転中に搬送された繊維束を第1のローラから、吸い込みデバイスを備える第2のローラ上に移送し、第2のローラによって取り込む際の動作手順を模式的に示す図である。

【図9B】回転中に搬送された繊維束を第1のローラから、吸い込みデバイスを備える第2のローラ上に移送し、第2のローラによって取り込む際の動作手順を模式的に示す図である。

【図9C】回転中に搬送された繊維束を第1のローラから、吸い込みデバイスを備える第2のローラ上に移送し、第2のローラによって取り込む際の動作手順を模式的に示す図である。

【図10】図8A〜8Cと同様に、第1のローラに結びつけられた吸い込みデバイスを備え、加えて、送給ローラ内に配置された吹き付け空気ノズルを備える供給デバイスを示す図である。

【図11】送給ローラ内に配置された吹き付け空気ノズルを備える送給デバイスを示す図である。

【図12】いずれも第1および第2のローラの挟持デバイスと結び付けられた減圧路および吸い込み開口部を備え、供給ローラ内の吹き付け空気ノズルも備える、図2と同様のロータ・コーミング機械を示す図である。

【図13】送給ユニットとターニングロータの間の、調節可能な距離aおよびbを示す図である。

【図14A】トップ送給トラフを用いた場合のニップの、変更可能な送給トレイ設定のうちの1つの場合の幾何学的構成を示す図である。

【図14B】トップ送給トラフを用いた場合のニップの、変更可能な送給トレイ設定のうちの他の場合の幾何学的構成を示す図である。

【図15】分割されたトレイとしての送給トレイの構成を示す図である。

【図16】送給ローラからの噴射を示す図である。

【図17】送給ローラの、保持力を助けまたは発生するための減圧領域と、送給タフトを偏向させ分離させるための昇圧領域を示す図である。

【図18】トレイの入口の上流での、入ってくる材料の事前圧縮(圧力付加ローラ)を示す図である。

【図19】送給デバイスとターニングロータの間のトップコームを示す図である。

【図20】送給トラフの入口の上流での、入ってくる材料の事前圧縮を示す図であり、くぼんだトラフ、送給ローラの能動的な駆動、ばねによって付勢されたローラを示している。

【符号の説明】

【0053】

8 供給デバイス

10 送給ローラ

11 送給トレイ

12,13 ローラ

18,21 挟持デバイス

19,22 上側ニッパ

20,23 下側ニッパ

27 挟持ニップ

【特許請求の範囲】

【請求項1】

繊維分類デバイスに対して供給手段によって供給される紡織繊維を有する繊維束を繊維分類または繊維選択する装置であって、前記繊維束の自由端から所定の距離の所で前記繊維束を挟持する挟持デバイスが設けられ、挟持されていない構成要素を前記自由端からゆるめ、除去するために、前記繊維束の挟持部位から前記自由端にコーミング作用を生じさせる機械的手段が設けられた装置において、

前記供給手段(8;10,11)の下流に、回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つのローラ(12,13)が設けられ、該ローラ(12,13)には、前記繊維束(16;301〜303)用の前記挟持デバイス(18,19,20;21,22,23)が設けられ、該挟持デバイス(18,19,20;21,22,23)は、前記ローラの外周の領域に互いに間隔をおいて分布させられており、前記供給手段は、互いの間にニップ(27,c)を備える送給ローラ(10)と、少なくとも1つの送給用のトレイ(11,11’;11a,11b)と、を有し、前記挟持デバイス(18,19,20)による前記繊維束(16,301)の分離中に、前記ニップ(27,c)における保持力によって、短い繊維が完全に、または実質的に完全に前記ニップ(27,c)内に最適に保持されることを特徴とする装置。

【請求項2】

前記繊維分類デバイスは、コーミング・デバイスであり、コーミングのために前記繊維束を繊維分類または繊維選択することを特徴とする、請求項1に記載の装置。

【請求項3】

前記挟持されていない構成要素は、短い繊維、ネップ、またはごみであることを特徴とする、請求項1または2に記載の装置。

【請求項4】

送給ユニットが、トップトレイまたはボトムトレイと送給ローラを有していることを特徴とする、請求項1から3のいずれか1項に記載の装置。

【請求項5】

送給ユニットが、ターニングロータの外周の定位置に配置されていることを特徴とする、請求項1から4のいずれか1項に記載の装置。

【請求項6】

ターニングロータからの送給ユニットの距離を調節可能であることを特徴とする、請求項1から5のいずれか1項に記載の装置。

【請求項7】

前記送給ローラとターニングローラの中心点の位置を互いに対して調節可能であることを特徴とする、請求項1から6のいずれか1項に記載の装置。

【請求項8】

前記トレイの挟持ラインまたは挟持領域の位置を、前記送給ローラの外周にわたって調節可能であることを特徴とする、請求項1から7のいずれか1項に記載の装置。

【請求項9】

送給量を柔軟かつ無限に調節可能であることを特徴とする、請求項1から8のいずれか1項に記載の装置。

【請求項10】

前記トレイの幾何学的構成が、前記ニップの様々な幾何学的構成によって可変に構成されていることを特徴とする、請求項1から9のいずれか1項に記載の装置。

【請求項11】

前記トレイの長さおよび前記トレイの外形を変更可能であることを特徴とする、請求項1から10のいずれか1項に記載の装置。

【請求項12】

前記トレイの幾何学的構成が不変であり、前記トレイの設定が可変であることによって前記ニップが様々な幾何学的構成になることを特徴とする、請求項1から11のいずれか1項に記載の装置。

【請求項13】

前記ニップの幾何学的構成が、保持力の設定と、送給される材料から送給タフトを自由にするのに必要な分離力が最適化されるように、前記材料に合わされていることを特徴とする、請求項1から12のいずれか1項に記載の装置。

【請求項14】

前記トレイを可変の力で付勢可能であることを特徴とする、請求項1から13のいずれか1項に記載の装置。

【請求項15】

前記トレイが、分割されたトラフの形態であることを特徴とする、請求項1から14のいずれか1項に記載の装置。

【請求項16】

前記トレイの要素が、複数の部分からなる形態であることを特徴とする、請求項1から15のいずれか1項に記載の装置。

【請求項17】

前記トレイの要素が、3つ以上の部分からなる形態であることを特徴とする、請求項16に記載の装置。

【請求項18】

前記トレイの内面が、できるだけスムースであることを特徴とする、請求項1から17のいずれか1項に記載の装置。

【請求項19】

前記トレイの内面が、研磨され、またはテフロン(登録商標)を被覆されていることを特徴とする、請求項18に記載の装置。

【請求項20】

前記送給ローラの表面が、凹凸のある構成であることを特徴とする、請求項1から19のいずれか1項に記載の装置。

【請求項21】

前記送給ローラの表面が、ミリングされ、または、様々な幾何学的構成を有する、正方形にカットされた針布によって構成され、または全鋼針布よって構成されていることを特徴とする、請求項20に記載の装置。

【請求項22】

前記送給ローラの表面が、クリスクロスミリングされていることを特徴とする、請求項20に記載の装置。

【請求項23】

送給タフトの偏向および送給タフトの分離の最適化を達成するために、前記送給ローラからの噴射が行われることを特徴とする、請求項1から22のいずれか1項に記載の装置。

【請求項24】

噴射圧力および噴射角度を調節可能であることを特徴とする、請求項1から23のいずれか1項に記載の装置。

【請求項25】

前記トレイの領域における保持力を助け、または該保持力を発生するために、前記送給ローラに減圧領域が設けられていることを特徴とする、請求項1から24のいずれか1項に記載の装置。

【請求項26】

減圧圧力を調節可能であることを特徴とする、請求項1から25のいずれか1項に記載の装置。

【請求項27】

吸い込みを、連続的に、または、時間を設定して行うことができることを特徴とする、請求項1から26のいずれか1項に記載の装置。

【請求項28】

前記送給ローラから噴射を行う場合、または、前記送給ローラに減圧領域を設ける場合、孔の開いた前記送給ローラが設けられていることを特徴とする、請求項1から27のいずれか1項に記載の装置。

【請求項29】

針布で覆われたローラを用いる場合、通気性にするために、所定の外形にされた針布脚部を有する針布が設けられていることを特徴とする、請求項1から28のいずれか1項に記載の装置。

【請求項30】

前記送給ローラの内周面の一部がスクリーン要素によってシールされていることを特徴とする、請求項1から29のいずれか1項に記載の装置。

【請求項31】

前記送給ローラからのスクリーン要素の半径方向の間隔ができるだけ小さいことを特徴とする、請求項1から30のいずれか1項に記載の装置。

【請求項32】

スライド式シールリングを用いる場合、0mmの距離になっていることを特徴とする、請求項1から31のいずれか1項に記載の装置。

【請求項33】

ラップを送給ユニットに送給可能であることを特徴とする、請求項1から32のいずれか1項に記載の装置。

【請求項34】

スライバを送給ユニットに送給可能であることを特徴とする、請求項1から33のいずれか1項に記載の装置。

【請求項35】

取り込み時の重さが約60から80ktexであることを特徴とする、請求項1から34のいずれか1項に記載の装置。

【請求項36】

ラップの取り込み時に、自動継ぎ合わせ工程によってラップが自動的に変更されることを特徴とする、請求項1から35のいずれか1項に記載の装置。

【請求項37】

ラップ形成機械からロータ・コーミング機械へのラップの搬送が搬送システムによって行われることを特徴とする、請求項1から36のいずれか1項に記載の装置。

【請求項38】

材料の取り込みが連続的に行われることを特徴とする、請求項1から37のいずれか1項に記載の装置。

【請求項39】

送給が所定の運動式にしたがって行われることを特徴とする、請求項1から38のいずれか1項に記載の装置。

【請求項40】

最初に、初期高速送給が行われ、送給の終わりに向かって遅くなっていくことを特徴とする、請求項1から39のいずれか1項に記載の装置。

【請求項41】

送給が、ピルグリムステップ運動の形態で行われることを特徴とする、請求項1から40のいずれか1項に記載の装置。

【請求項42】

スライバまたはラップを送給するための要素が設けられていることを特徴とする、請求項1から41のいずれか1項に記載の装置。

【請求項43】

スライバを送給するための前記要素として、被駆動供給テーブルが設けられていることを特徴とする、請求項42に記載の装置。

【請求項44】

ラップを送給するための前記要素として、駆動ローラと案内板が設けられていることを特徴とする、請求項42に記載の装置。

【請求項45】

送給用の前記トレイへの入口の直ぐ上流で、入ってくる繊維材料の事前圧縮が行われることを特徴とする、請求項1から44のいずれか1項に記載の装置。

【請求項46】

前記事前圧縮は、板ばね、付勢されたローラ、またはファンネルによって行われることを特徴とする、請求項45に記載の装置。

【請求項47】

送給タフトの偏向および分離を加速するための追加の要素が、ターニングロータの、減圧源に接続された空気通過開口部を備える領域に配置されていることを特徴とする、請求項1から46のいずれか1項に記載の装置。

【請求項48】

減圧圧力を調節可能であることを特徴とする、請求項1から47のいずれか1項に記載の装置。

【請求項49】

吸い込みが連続的に行われることを特徴とする、請求項1から48のいずれか1項に記載の装置。

【請求項50】

吸い込みが、時間を設定されて行われることを特徴とする、請求項1から49のいずれか1項に記載の装置。

【請求項51】

空気通過開口部を備える領域が、ターニングロータの外周に配置されていることを特徴とする、請求項1から50のいずれか1項に記載の装置。

【請求項52】

送給タフトの、最適化された偏向と分離を、外部に配置されたノズルアセンブリによって行うことができることを特徴とする、請求項1から51のいずれか1項に記載の装置。

【請求項53】

ノズルの噴射圧力、噴射角度、および位置を調節可能であることを特徴とする、請求項1から52のいずれか1項に記載の装置。

【請求項54】

トップコームが送給デバイスとターニングロータの間に配置されていることを特徴とする、請求項1から53のいずれか1項に記載の装置。

【請求項55】

ラップの厚さを測定する手段が前記トレイに組み込まれていることを特徴とする、請求項1から54のいずれか1項に記載の装置。

【請求項56】

前記トレイの挟持力を決める要素が前記トレイに組み込まれていることを特徴とする、請求項1から55のいずれか1項に記載の装置。

【請求項57】

前記トレイの前記挟持力は、線状の負荷または面状の負荷によって生じさせられることを特徴とする、請求項56に記載の装置。

【請求項58】

2つ以上の送給デバイスであって、それから材料がターニングロータへ移送される送給デバイスが設けられていることを特徴とする、請求項1から57のいずれか1項に記載の装置。

【請求項59】

前記送給デバイスが2つ設けられていることを特徴とする、請求項58に記載の装置。

【請求項60】

少なくとも1つの圧力付加要素が、事前圧縮のために前記送給ローラに結び付けられていることを特徴とする、請求項1から59のいずれか1項に記載の装置。

【請求項61】

圧力付加要素がローラであることを特徴とする、請求項1から60のいずれか1項に記載の装置。

【請求項62】

前記ローラの駆動が、前記送給ローラの能動的な駆動装置によって行われることを特徴とする、請求項1から61のいずれか1項に記載の装置。

【請求項63】

前記ローラは独自の駆動装置を有していることを特徴とする、請求項1から62のいずれか1項に記載の装置。

【請求項64】

前記トレイの要素の凹部によって、前記ローラの挟持領域が前記トレイの入口のできるだけ近くに配置されていることを特徴とする、請求項1から63のいずれか1項に記載の装置。

【請求項65】

前記ローラの前記挟持領域は、挟持ラインであることを特徴とする、請求項64に記載の装置。

【請求項66】

前記ローラの表面がゴム引きされていることを特徴とする、請求項1から65のいずれか1項に記載の装置。

【請求項67】

前記ローラはソリッドローラであることを特徴とする、請求項1から66のいずれか1項に記載の装置。

【請求項68】

前記ローラは、ミリングされたローラであることを特徴とする、請求項1から67のいずれか1項に記載の装置。

【請求項69】

前記ローラは針布で覆われていることを特徴とする、請求項1から68のいずれか1項に記載の装置。

【請求項70】

前記ローラの付勢力を調節可能であることを特徴とする、請求項1から69のいずれか1項に記載の装置。

【請求項71】

前記ローラは、力によって付勢されていることを特徴とする、請求項1から70のいずれか1項に記載の装置。

【請求項72】

前記ローラは、ばねによって付勢されていることを特徴とする、請求項71に記載の装置。

【請求項73】

回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つの前記ローラは、少なくとも1つのターニングロータと少なくとも1つのコーミングロータを有していることを特徴とする、請求項1から72のいずれか1項に記載の装置。

【請求項74】

ターニングロータとコーミングロータが互いに反対方向に回転することを特徴とする、請求項1から73のいずれか1項に記載の装置。

【請求項75】

供給された繊維スライバを吸い込むために、少なくとも1つの吸い込みデバイスが、供給デバイスから第1の前記ローラへの前記繊維スライバの移送領域、および、前記第1のローラから第2の前記ローラへの前記繊維スライバの移送領域の少なくとも一方で、前記挟持装置に結びつけられていることを特徴とする、請求項1から74のいずれか1項に記載の装置。

【請求項1】

繊維分類デバイスに対して供給手段によって供給される紡織繊維を有する繊維束を繊維分類または繊維選択する装置であって、前記繊維束の自由端から所定の距離の所で前記繊維束を挟持する挟持デバイスが設けられ、挟持されていない構成要素を前記自由端からゆるめ、除去するために、前記繊維束の挟持部位から前記自由端にコーミング作用を生じさせる機械的手段が設けられた装置において、

前記供給手段(8;10,11)の下流に、回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つのローラ(12,13)が設けられ、該ローラ(12,13)には、前記繊維束(16;301〜303)用の前記挟持デバイス(18,19,20;21,22,23)が設けられ、該挟持デバイス(18,19,20;21,22,23)は、前記ローラの外周の領域に互いに間隔をおいて分布させられており、前記供給手段は、互いの間にニップ(27,c)を備える送給ローラ(10)と、少なくとも1つの送給用のトレイ(11,11’;11a,11b)と、を有し、前記挟持デバイス(18,19,20)による前記繊維束(16,301)の分離中に、前記ニップ(27,c)における保持力によって、短い繊維が完全に、または実質的に完全に前記ニップ(27,c)内に最適に保持されることを特徴とする装置。

【請求項2】

前記繊維分類デバイスは、コーミング・デバイスであり、コーミングのために前記繊維束を繊維分類または繊維選択することを特徴とする、請求項1に記載の装置。

【請求項3】

前記挟持されていない構成要素は、短い繊維、ネップ、またはごみであることを特徴とする、請求項1または2に記載の装置。

【請求項4】

送給ユニットが、トップトレイまたはボトムトレイと送給ローラを有していることを特徴とする、請求項1から3のいずれか1項に記載の装置。

【請求項5】

送給ユニットが、ターニングロータの外周の定位置に配置されていることを特徴とする、請求項1から4のいずれか1項に記載の装置。

【請求項6】

ターニングロータからの送給ユニットの距離を調節可能であることを特徴とする、請求項1から5のいずれか1項に記載の装置。

【請求項7】

前記送給ローラとターニングローラの中心点の位置を互いに対して調節可能であることを特徴とする、請求項1から6のいずれか1項に記載の装置。

【請求項8】

前記トレイの挟持ラインまたは挟持領域の位置を、前記送給ローラの外周にわたって調節可能であることを特徴とする、請求項1から7のいずれか1項に記載の装置。

【請求項9】

送給量を柔軟かつ無限に調節可能であることを特徴とする、請求項1から8のいずれか1項に記載の装置。

【請求項10】

前記トレイの幾何学的構成が、前記ニップの様々な幾何学的構成によって可変に構成されていることを特徴とする、請求項1から9のいずれか1項に記載の装置。

【請求項11】

前記トレイの長さおよび前記トレイの外形を変更可能であることを特徴とする、請求項1から10のいずれか1項に記載の装置。

【請求項12】

前記トレイの幾何学的構成が不変であり、前記トレイの設定が可変であることによって前記ニップが様々な幾何学的構成になることを特徴とする、請求項1から11のいずれか1項に記載の装置。

【請求項13】

前記ニップの幾何学的構成が、保持力の設定と、送給される材料から送給タフトを自由にするのに必要な分離力が最適化されるように、前記材料に合わされていることを特徴とする、請求項1から12のいずれか1項に記載の装置。

【請求項14】

前記トレイを可変の力で付勢可能であることを特徴とする、請求項1から13のいずれか1項に記載の装置。

【請求項15】

前記トレイが、分割されたトラフの形態であることを特徴とする、請求項1から14のいずれか1項に記載の装置。

【請求項16】

前記トレイの要素が、複数の部分からなる形態であることを特徴とする、請求項1から15のいずれか1項に記載の装置。

【請求項17】

前記トレイの要素が、3つ以上の部分からなる形態であることを特徴とする、請求項16に記載の装置。

【請求項18】

前記トレイの内面が、できるだけスムースであることを特徴とする、請求項1から17のいずれか1項に記載の装置。

【請求項19】

前記トレイの内面が、研磨され、またはテフロン(登録商標)を被覆されていることを特徴とする、請求項18に記載の装置。

【請求項20】

前記送給ローラの表面が、凹凸のある構成であることを特徴とする、請求項1から19のいずれか1項に記載の装置。

【請求項21】

前記送給ローラの表面が、ミリングされ、または、様々な幾何学的構成を有する、正方形にカットされた針布によって構成され、または全鋼針布よって構成されていることを特徴とする、請求項20に記載の装置。

【請求項22】

前記送給ローラの表面が、クリスクロスミリングされていることを特徴とする、請求項20に記載の装置。

【請求項23】

送給タフトの偏向および送給タフトの分離の最適化を達成するために、前記送給ローラからの噴射が行われることを特徴とする、請求項1から22のいずれか1項に記載の装置。

【請求項24】

噴射圧力および噴射角度を調節可能であることを特徴とする、請求項1から23のいずれか1項に記載の装置。

【請求項25】

前記トレイの領域における保持力を助け、または該保持力を発生するために、前記送給ローラに減圧領域が設けられていることを特徴とする、請求項1から24のいずれか1項に記載の装置。

【請求項26】

減圧圧力を調節可能であることを特徴とする、請求項1から25のいずれか1項に記載の装置。

【請求項27】

吸い込みを、連続的に、または、時間を設定して行うことができることを特徴とする、請求項1から26のいずれか1項に記載の装置。

【請求項28】

前記送給ローラから噴射を行う場合、または、前記送給ローラに減圧領域を設ける場合、孔の開いた前記送給ローラが設けられていることを特徴とする、請求項1から27のいずれか1項に記載の装置。

【請求項29】

針布で覆われたローラを用いる場合、通気性にするために、所定の外形にされた針布脚部を有する針布が設けられていることを特徴とする、請求項1から28のいずれか1項に記載の装置。

【請求項30】

前記送給ローラの内周面の一部がスクリーン要素によってシールされていることを特徴とする、請求項1から29のいずれか1項に記載の装置。

【請求項31】

前記送給ローラからのスクリーン要素の半径方向の間隔ができるだけ小さいことを特徴とする、請求項1から30のいずれか1項に記載の装置。

【請求項32】

スライド式シールリングを用いる場合、0mmの距離になっていることを特徴とする、請求項1から31のいずれか1項に記載の装置。

【請求項33】

ラップを送給ユニットに送給可能であることを特徴とする、請求項1から32のいずれか1項に記載の装置。

【請求項34】

スライバを送給ユニットに送給可能であることを特徴とする、請求項1から33のいずれか1項に記載の装置。

【請求項35】

取り込み時の重さが約60から80ktexであることを特徴とする、請求項1から34のいずれか1項に記載の装置。

【請求項36】

ラップの取り込み時に、自動継ぎ合わせ工程によってラップが自動的に変更されることを特徴とする、請求項1から35のいずれか1項に記載の装置。

【請求項37】

ラップ形成機械からロータ・コーミング機械へのラップの搬送が搬送システムによって行われることを特徴とする、請求項1から36のいずれか1項に記載の装置。

【請求項38】

材料の取り込みが連続的に行われることを特徴とする、請求項1から37のいずれか1項に記載の装置。

【請求項39】

送給が所定の運動式にしたがって行われることを特徴とする、請求項1から38のいずれか1項に記載の装置。

【請求項40】

最初に、初期高速送給が行われ、送給の終わりに向かって遅くなっていくことを特徴とする、請求項1から39のいずれか1項に記載の装置。

【請求項41】

送給が、ピルグリムステップ運動の形態で行われることを特徴とする、請求項1から40のいずれか1項に記載の装置。

【請求項42】

スライバまたはラップを送給するための要素が設けられていることを特徴とする、請求項1から41のいずれか1項に記載の装置。

【請求項43】

スライバを送給するための前記要素として、被駆動供給テーブルが設けられていることを特徴とする、請求項42に記載の装置。

【請求項44】

ラップを送給するための前記要素として、駆動ローラと案内板が設けられていることを特徴とする、請求項42に記載の装置。

【請求項45】

送給用の前記トレイへの入口の直ぐ上流で、入ってくる繊維材料の事前圧縮が行われることを特徴とする、請求項1から44のいずれか1項に記載の装置。

【請求項46】

前記事前圧縮は、板ばね、付勢されたローラ、またはファンネルによって行われることを特徴とする、請求項45に記載の装置。

【請求項47】

送給タフトの偏向および分離を加速するための追加の要素が、ターニングロータの、減圧源に接続された空気通過開口部を備える領域に配置されていることを特徴とする、請求項1から46のいずれか1項に記載の装置。

【請求項48】

減圧圧力を調節可能であることを特徴とする、請求項1から47のいずれか1項に記載の装置。

【請求項49】

吸い込みが連続的に行われることを特徴とする、請求項1から48のいずれか1項に記載の装置。

【請求項50】

吸い込みが、時間を設定されて行われることを特徴とする、請求項1から49のいずれか1項に記載の装置。

【請求項51】

空気通過開口部を備える領域が、ターニングロータの外周に配置されていることを特徴とする、請求項1から50のいずれか1項に記載の装置。

【請求項52】

送給タフトの、最適化された偏向と分離を、外部に配置されたノズルアセンブリによって行うことができることを特徴とする、請求項1から51のいずれか1項に記載の装置。

【請求項53】

ノズルの噴射圧力、噴射角度、および位置を調節可能であることを特徴とする、請求項1から52のいずれか1項に記載の装置。

【請求項54】

トップコームが送給デバイスとターニングロータの間に配置されていることを特徴とする、請求項1から53のいずれか1項に記載の装置。

【請求項55】

ラップの厚さを測定する手段が前記トレイに組み込まれていることを特徴とする、請求項1から54のいずれか1項に記載の装置。

【請求項56】

前記トレイの挟持力を決める要素が前記トレイに組み込まれていることを特徴とする、請求項1から55のいずれか1項に記載の装置。

【請求項57】

前記トレイの前記挟持力は、線状の負荷または面状の負荷によって生じさせられることを特徴とする、請求項56に記載の装置。

【請求項58】

2つ以上の送給デバイスであって、それから材料がターニングロータへ移送される送給デバイスが設けられていることを特徴とする、請求項1から57のいずれか1項に記載の装置。

【請求項59】

前記送給デバイスが2つ設けられていることを特徴とする、請求項58に記載の装置。

【請求項60】

少なくとも1つの圧力付加要素が、事前圧縮のために前記送給ローラに結び付けられていることを特徴とする、請求項1から59のいずれか1項に記載の装置。

【請求項61】

圧力付加要素がローラであることを特徴とする、請求項1から60のいずれか1項に記載の装置。

【請求項62】

前記ローラの駆動が、前記送給ローラの能動的な駆動装置によって行われることを特徴とする、請求項1から61のいずれか1項に記載の装置。

【請求項63】

前記ローラは独自の駆動装置を有していることを特徴とする、請求項1から62のいずれか1項に記載の装置。

【請求項64】

前記トレイの要素の凹部によって、前記ローラの挟持領域が前記トレイの入口のできるだけ近くに配置されていることを特徴とする、請求項1から63のいずれか1項に記載の装置。

【請求項65】

前記ローラの前記挟持領域は、挟持ラインであることを特徴とする、請求項64に記載の装置。

【請求項66】

前記ローラの表面がゴム引きされていることを特徴とする、請求項1から65のいずれか1項に記載の装置。

【請求項67】

前記ローラはソリッドローラであることを特徴とする、請求項1から66のいずれか1項に記載の装置。

【請求項68】

前記ローラは、ミリングされたローラであることを特徴とする、請求項1から67のいずれか1項に記載の装置。

【請求項69】

前記ローラは針布で覆われていることを特徴とする、請求項1から68のいずれか1項に記載の装置。

【請求項70】

前記ローラの付勢力を調節可能であることを特徴とする、請求項1から69のいずれか1項に記載の装置。

【請求項71】

前記ローラは、力によって付勢されていることを特徴とする、請求項1から70のいずれか1項に記載の装置。

【請求項72】

前記ローラは、ばねによって付勢されていることを特徴とする、請求項71に記載の装置。

【請求項73】

回転可能に取り付けられ、中断することなく高速で回転する少なくとも2つの前記ローラは、少なくとも1つのターニングロータと少なくとも1つのコーミングロータを有していることを特徴とする、請求項1から72のいずれか1項に記載の装置。

【請求項74】

ターニングロータとコーミングロータが互いに反対方向に回転することを特徴とする、請求項1から73のいずれか1項に記載の装置。

【請求項75】

供給された繊維スライバを吸い込むために、少なくとも1つの吸い込みデバイスが、供給デバイスから第1の前記ローラへの前記繊維スライバの移送領域、および、前記第1のローラから第2の前記ローラへの前記繊維スライバの移送領域の少なくとも一方で、前記挟持装置に結びつけられていることを特徴とする、請求項1から74のいずれか1項に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図9C】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図9C】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2009−13566(P2009−13566A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2008−168611(P2008−168611)

【出願日】平成20年6月27日(2008.6.27)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成20年6月27日(2008.6.27)

【出願人】(590002323)ツリュツラー ゲゼルシャフト ミット ベシュレンクテル ハフツング ウント コンパニー コマンディトゲゼルシャフト (85)

【Fターム(参考)】

[ Back to top ]