紫外線照射装置、及び、光硬化性塗布物の硬化処理方法

【課題】安価でコンパクトな紫外線照射装置と、そのような紫外線照射装置を用いて低コストで実施できる光硬化性塗布物の硬化処理方法を提供する。

【解決手段】紫外線を一方向へ照射する紫外線照射部と、前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、を有している紫外線照射装置。

【解決手段】紫外線を一方向へ照射する紫外線照射部と、前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、を有している紫外線照射装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被覆電線に種類判別等のために塗布されるマーキング剤や、このようなマーキングの保護に塗布されるコーティング剤等の光硬化性塗布物の硬化処理方法、及び、そのための紫外線照射装置に関する。

【背景技術】

【0002】

自動車用途に用いられる被覆電線として、各機器に電力を供給するための容量の大きい電線や比較的微弱な信号を伝達するための電線など、多種多様なものが用いられる。

【0003】

これら被覆電線を区別するために、被覆層表面に様々な色、様々な大きさでマーキングを施し、さらに必要に応じてこれらマーキング部分をコーティングして保護する方法が採用されている。

【0004】

ここで、これらマーキングやコーティングは被覆電線の取り扱い時にも失われないように耐久性が要求されるために、硬化性の塗布剤が用いられ、中でも、加熱処理が不要で、迅速な硬化が可能な光硬化性の塗布剤が用いられる。

【0005】

ここで、このような塗布剤の硬化処理に用いられる技術としては特開平8−291969公報(特許文献)記載の技術が挙げられる。

【0006】

この技術は円筒部材の全周に塗布された光硬化樹脂を同時に硬化させるものであり、円筒部材の外周面を硬化させるための線量出力手段(紫外線ランプ)を円筒部材と同軸な円筒状に複数配置するものであった。

【0007】

このために、装置の大型化、及び、複数の線量出力手段に起因する高コスト(所期コスト、ランニングコストともに)が問題となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−291969公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来の問題点を改善する、すなわち、安価でコンパクトな紫外線照射装置と、そのような紫外線照射装置を用いて低コストで実施できる光硬化性塗布物の硬化処理方法を提供することを特徴とする。

【課題を解決するための手段】

【0010】

本発明の紫外線照射装置は、請求項1に記載の通り、紫外線を一方向へ照射する紫外線照射部と、前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、を有していることを特徴とする紫外線照射装置である。

【0011】

本発明の紫外線照射装置は、請求項2に記載の通り、請求項1に記載の紫外線照射装置において、前記反射集光部が、凹球面形状または円筒凹面形状、若しくは複数の平板形状で構成されていることを特徴とする。

【0012】

本発明の紫外線照射装置は、請求項3に記載の通り、請求項1または請求項2に記載の紫外線照射装置において、前記紫外線の集光部に線状材を連続的に供給する線状材供給部を有していることを特徴とする。

【0013】

本発明の光硬化性塗布物の硬化処理方法は、請求項4に記載の通り、請求項1ないし請求項3のいずれか1項に記載の紫外線照射装置を用いて線状材に塗布された光硬化性塗布物の硬化処理を行うことを特徴とする光硬化性塗布物の硬化処理方法である。

【0014】

本発明の光硬化性塗布物の硬化処理方法は、請求項5に記載の通り、請求項4に記載の光硬化性塗布物の硬化処理方法において、前記光硬化性塗布物が、光硬化性インク、及び/または、光硬化性コーティング剤であることを特徴とする。

【発明の効果】

【0015】

本発明の紫外線照射装置は、紫外線を一方向へ照射する紫外線照射部と、前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、を有しているために、製作コストが安価であり、かつ、コンパクトなものとなる。

【0016】

また、請求項2に記載の紫外線照射装置によれば、簡単な構造でありながら高い紫外線照射効率が得られる。

【0017】

また、請求項3に記載の紫外線照射装置によれば、線状材表面における光硬化性塗布物を容易に連続して処理することが可能となる。

【0018】

本発明の光硬化性塗布物の硬化処理方法によれば、低コストに、かつ、連続的に硬化処理を行うことができる。

【図面の簡単な説明】

【0019】

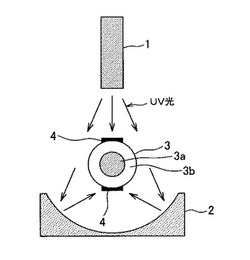

【図1】図1は本発明に係る紫外線照射装置を示したモデル図である。

【図2】図1は本発明に係る他の紫外線照射装置を示したモデル図である。

【図3】本発明の紫外線照射装置によってマーキング剤が硬化処理され、その後、両端部に端子が装着された被覆電線の例を示す図である。

【図4】実施例で用いた反射集光部の断面形状を説明する説明図である。

【図5】実施例で作製した本発明に係る紫外線照射装置の各部の寸法を示す説明図である。

【発明を実施するための形態】

【0020】

本発明の紫外線照射装置について、図面を用いて説明する。

図1は本発明に係る紫外線照射装置の一例を示すモデル図であり、紫外線照射処理される光硬化性塗布物が塗布された被覆電線の長さ方向に垂直な面での断面図である。

【0021】

図中符号1を付して示されるのは紫外線照射部であり、紫外線を一方向、この例では図中下方へ照射する。紫外線の光源としては発光ダイオード(LED)、キセノンランプ、水銀ランプ、メタルハライドランプなどが挙げられ、それらを単独であるいは反射板などを併用して紫外線を一方向に照射するようにする。

【0022】

図中紫外線照射部1の紫外線照射側(図中では下方)に紫外線照射処理される光硬化性塗布物4が塗布された被覆電線3が配置されていて、図に垂直な方向に連続的に移動駆動されて、連続的に紫外線照射処理が行われる。ここで、被覆電線3は導体(芯線)3a周囲に絶縁層3bが配置されて構成されている。

【0023】

ここで、紫外線照射部1による紫外線照射の被覆電線3位置の照射径は被覆電線3の配置位置において被覆電線3の径よりも大きく、そのために紫外線の一部は被覆電線3よりも図中下方に達し、紫外線照射部1の紫外光照射側に紫外線照射部1と離間しかつ該紫外線照射部1に対向して設けられた反射集光部2に至る。

【0024】

反射集光部2は、この例では円筒凹面形状(円筒の内側面の一部で構成された曲面形状(半円筒凹面形状とも云う)であって、この例ではその円筒の軸が被覆電線3の長さ方向に一致する)を有しており、被覆電線3より下方に達する上記紫外光はその表面で反射され、紫外線発光部1と反射集光部2との間、この例では被覆電線3の紫外線照射部1に対する裏面側に集光され、被覆電線3にはその全周に紫外光が到達され、結果として、被覆電線3の表面のどの位置に光硬化性塗布物4が塗布されようが、本装置によりその硬化処理を行うことができる。

【0025】

ここで図1では円筒凹面形状の反射集光部を用いたが、紫外線照射部1からの紫外線を反射して紫外線照射部1の反射集光部との間に集光させることができれば、凹球面形状または円筒凹面形状となるように複数の紫外線反射材から構成されていてもよく、このような反射集光部の例を図2に示した。この例では2つの平面状の紫外線反射材2’を円筒凹面形状に配置して反射集光部を構成している。

【0026】

ここで、反射集光部を構成する反射板の材質としては、アルミニウム、アルミニウム合金などが挙げられ、さらにこれらの腐食を防止するためにコーティング剤としてホウケイ酸ガラスや石英などを組み合わせても良い。

【0027】

本発明において被覆電線はマーキングが要求される用途に用いられる一般的な被覆電線を用いることができる。

【0028】

ここで、被覆電線にマーキング剤を塗布する場合、及び、コーティング剤を塗布する場合には、図1や図2に示した紫外線照射装置に被覆電線を連続的に供給するための線状材供給部と、マーキング剤やコーティング剤を塗布する印刷処理部と組み合わせると、処理効率が高くなる。

【0029】

線状材供給部の構成例として例を挙げると、被覆電線が巻き取られたリールを回転可能に保持するリール保持部、上記の紫外線の集光部に被覆電線を誘導するガイド部、及び、硬化処理済みの電線をリールに巻き取る巻き取り部などが挙げられ、マーキング剤やコーティング剤を塗布する印刷処理部は本発明の紫外線照射装置の被覆電線に同方向上流に設けることで、一連の工程を効率的に行うことができる。

【0030】

用いるマーキング剤としては、光硬化性インク、たとえば光重合開始剤、熱可塑性樹脂成分、各種着色剤(顔料及び/または染料)、及び、必要に応じて溶媒から構成され、その粘度が塗布およびその後の取り扱いに適した範囲のものが用いられる。

【0031】

コーティング剤としては、光硬化性コーティング剤、たとえば各種着色剤を入れない以外はマーキング剤と同組成としたものを用いることができる。

【0032】

これら光硬化性塗布物の塗布は、一般的な方法で行うことができるが、マーキング剤の塗布としてはインクジェット方式、スタンプ方式、コーティング剤の塗布はインクジェット方式、ディピング方式、スタンプ方式などが挙げられる。

【0033】

図3には本発明の紫外線照射装置によってマーキング剤が硬化処理され、その後、両端部に端子が装着された被覆電線の例を示す。

【0034】

図3(a)〜図3(d)において、符号3は被覆電線、4は光硬化性塗布物によるマーキング(硬化処理されたもの)、そして5は接続端子をそれぞれ示す。

【実施例】

【0035】

以下に本発明の実施例について説明する。

マーキング剤としては表1に配合を示すインクを用いた。

【0036】

【表1】

【0037】

紫外線照射部としては松電舎社製紫外線照射器を用いた。また、反射集光部としてはアルミニウムからなる4種類のシグマ光機社製の凹面鏡(凹球面鏡)(詳細を表2に、各寸法の基準を図4にそれぞれ示す)(反射ミラー)を用いた。

【0038】

【表2】

【0039】

被覆電線としては外径がφ3.1mmである被覆電線を用い、この表面の0°、180°位置にインクを3.3mm×5mmの大きさになるように塗布し(被覆電線の表面の周方向240°の範囲にインクが付着するように塗布し)、次いで0°の塗布箇所が紫外線照射部に正対するように保持して紫外線照射実験を行った。

【0040】

このとき、被覆電線−紫外線照射部間距離α、および、被覆電線−反射ミラー(反射集光部)間距離βの決定方法を図5にモデル的に示した。

【0041】

照射時間は0.6秒とし、用いる反射ミラーの影響について調べたときの条件を表3に、照射時間は0.6秒とし、被覆電線−紫外線照射部間距離αの影響について調べたときの条件を表4に、照射時間の影響について調べたときの条件を表5に示した。

【0042】

【表3】

【0043】

【表4】

【0044】

【表5】

【0045】

上記実験結果について説明する。すなわち、被覆電線−紫外線照射部間距離が12mm、被覆電線−反射ミラー(反射集光部)間距離ベータが9mmであり、照射時間が10秒の条件で行ったときに良好な硬化性を得ることができた。

【符号の説明】

【0046】

1 紫外線照射部

2 反射集光部

3 被覆電線

【技術分野】

【0001】

本発明は、被覆電線に種類判別等のために塗布されるマーキング剤や、このようなマーキングの保護に塗布されるコーティング剤等の光硬化性塗布物の硬化処理方法、及び、そのための紫外線照射装置に関する。

【背景技術】

【0002】

自動車用途に用いられる被覆電線として、各機器に電力を供給するための容量の大きい電線や比較的微弱な信号を伝達するための電線など、多種多様なものが用いられる。

【0003】

これら被覆電線を区別するために、被覆層表面に様々な色、様々な大きさでマーキングを施し、さらに必要に応じてこれらマーキング部分をコーティングして保護する方法が採用されている。

【0004】

ここで、これらマーキングやコーティングは被覆電線の取り扱い時にも失われないように耐久性が要求されるために、硬化性の塗布剤が用いられ、中でも、加熱処理が不要で、迅速な硬化が可能な光硬化性の塗布剤が用いられる。

【0005】

ここで、このような塗布剤の硬化処理に用いられる技術としては特開平8−291969公報(特許文献)記載の技術が挙げられる。

【0006】

この技術は円筒部材の全周に塗布された光硬化樹脂を同時に硬化させるものであり、円筒部材の外周面を硬化させるための線量出力手段(紫外線ランプ)を円筒部材と同軸な円筒状に複数配置するものであった。

【0007】

このために、装置の大型化、及び、複数の線量出力手段に起因する高コスト(所期コスト、ランニングコストともに)が問題となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−291969公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来の問題点を改善する、すなわち、安価でコンパクトな紫外線照射装置と、そのような紫外線照射装置を用いて低コストで実施できる光硬化性塗布物の硬化処理方法を提供することを特徴とする。

【課題を解決するための手段】

【0010】

本発明の紫外線照射装置は、請求項1に記載の通り、紫外線を一方向へ照射する紫外線照射部と、前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、を有していることを特徴とする紫外線照射装置である。

【0011】

本発明の紫外線照射装置は、請求項2に記載の通り、請求項1に記載の紫外線照射装置において、前記反射集光部が、凹球面形状または円筒凹面形状、若しくは複数の平板形状で構成されていることを特徴とする。

【0012】

本発明の紫外線照射装置は、請求項3に記載の通り、請求項1または請求項2に記載の紫外線照射装置において、前記紫外線の集光部に線状材を連続的に供給する線状材供給部を有していることを特徴とする。

【0013】

本発明の光硬化性塗布物の硬化処理方法は、請求項4に記載の通り、請求項1ないし請求項3のいずれか1項に記載の紫外線照射装置を用いて線状材に塗布された光硬化性塗布物の硬化処理を行うことを特徴とする光硬化性塗布物の硬化処理方法である。

【0014】

本発明の光硬化性塗布物の硬化処理方法は、請求項5に記載の通り、請求項4に記載の光硬化性塗布物の硬化処理方法において、前記光硬化性塗布物が、光硬化性インク、及び/または、光硬化性コーティング剤であることを特徴とする。

【発明の効果】

【0015】

本発明の紫外線照射装置は、紫外線を一方向へ照射する紫外線照射部と、前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、を有しているために、製作コストが安価であり、かつ、コンパクトなものとなる。

【0016】

また、請求項2に記載の紫外線照射装置によれば、簡単な構造でありながら高い紫外線照射効率が得られる。

【0017】

また、請求項3に記載の紫外線照射装置によれば、線状材表面における光硬化性塗布物を容易に連続して処理することが可能となる。

【0018】

本発明の光硬化性塗布物の硬化処理方法によれば、低コストに、かつ、連続的に硬化処理を行うことができる。

【図面の簡単な説明】

【0019】

【図1】図1は本発明に係る紫外線照射装置を示したモデル図である。

【図2】図1は本発明に係る他の紫外線照射装置を示したモデル図である。

【図3】本発明の紫外線照射装置によってマーキング剤が硬化処理され、その後、両端部に端子が装着された被覆電線の例を示す図である。

【図4】実施例で用いた反射集光部の断面形状を説明する説明図である。

【図5】実施例で作製した本発明に係る紫外線照射装置の各部の寸法を示す説明図である。

【発明を実施するための形態】

【0020】

本発明の紫外線照射装置について、図面を用いて説明する。

図1は本発明に係る紫外線照射装置の一例を示すモデル図であり、紫外線照射処理される光硬化性塗布物が塗布された被覆電線の長さ方向に垂直な面での断面図である。

【0021】

図中符号1を付して示されるのは紫外線照射部であり、紫外線を一方向、この例では図中下方へ照射する。紫外線の光源としては発光ダイオード(LED)、キセノンランプ、水銀ランプ、メタルハライドランプなどが挙げられ、それらを単独であるいは反射板などを併用して紫外線を一方向に照射するようにする。

【0022】

図中紫外線照射部1の紫外線照射側(図中では下方)に紫外線照射処理される光硬化性塗布物4が塗布された被覆電線3が配置されていて、図に垂直な方向に連続的に移動駆動されて、連続的に紫外線照射処理が行われる。ここで、被覆電線3は導体(芯線)3a周囲に絶縁層3bが配置されて構成されている。

【0023】

ここで、紫外線照射部1による紫外線照射の被覆電線3位置の照射径は被覆電線3の配置位置において被覆電線3の径よりも大きく、そのために紫外線の一部は被覆電線3よりも図中下方に達し、紫外線照射部1の紫外光照射側に紫外線照射部1と離間しかつ該紫外線照射部1に対向して設けられた反射集光部2に至る。

【0024】

反射集光部2は、この例では円筒凹面形状(円筒の内側面の一部で構成された曲面形状(半円筒凹面形状とも云う)であって、この例ではその円筒の軸が被覆電線3の長さ方向に一致する)を有しており、被覆電線3より下方に達する上記紫外光はその表面で反射され、紫外線発光部1と反射集光部2との間、この例では被覆電線3の紫外線照射部1に対する裏面側に集光され、被覆電線3にはその全周に紫外光が到達され、結果として、被覆電線3の表面のどの位置に光硬化性塗布物4が塗布されようが、本装置によりその硬化処理を行うことができる。

【0025】

ここで図1では円筒凹面形状の反射集光部を用いたが、紫外線照射部1からの紫外線を反射して紫外線照射部1の反射集光部との間に集光させることができれば、凹球面形状または円筒凹面形状となるように複数の紫外線反射材から構成されていてもよく、このような反射集光部の例を図2に示した。この例では2つの平面状の紫外線反射材2’を円筒凹面形状に配置して反射集光部を構成している。

【0026】

ここで、反射集光部を構成する反射板の材質としては、アルミニウム、アルミニウム合金などが挙げられ、さらにこれらの腐食を防止するためにコーティング剤としてホウケイ酸ガラスや石英などを組み合わせても良い。

【0027】

本発明において被覆電線はマーキングが要求される用途に用いられる一般的な被覆電線を用いることができる。

【0028】

ここで、被覆電線にマーキング剤を塗布する場合、及び、コーティング剤を塗布する場合には、図1や図2に示した紫外線照射装置に被覆電線を連続的に供給するための線状材供給部と、マーキング剤やコーティング剤を塗布する印刷処理部と組み合わせると、処理効率が高くなる。

【0029】

線状材供給部の構成例として例を挙げると、被覆電線が巻き取られたリールを回転可能に保持するリール保持部、上記の紫外線の集光部に被覆電線を誘導するガイド部、及び、硬化処理済みの電線をリールに巻き取る巻き取り部などが挙げられ、マーキング剤やコーティング剤を塗布する印刷処理部は本発明の紫外線照射装置の被覆電線に同方向上流に設けることで、一連の工程を効率的に行うことができる。

【0030】

用いるマーキング剤としては、光硬化性インク、たとえば光重合開始剤、熱可塑性樹脂成分、各種着色剤(顔料及び/または染料)、及び、必要に応じて溶媒から構成され、その粘度が塗布およびその後の取り扱いに適した範囲のものが用いられる。

【0031】

コーティング剤としては、光硬化性コーティング剤、たとえば各種着色剤を入れない以外はマーキング剤と同組成としたものを用いることができる。

【0032】

これら光硬化性塗布物の塗布は、一般的な方法で行うことができるが、マーキング剤の塗布としてはインクジェット方式、スタンプ方式、コーティング剤の塗布はインクジェット方式、ディピング方式、スタンプ方式などが挙げられる。

【0033】

図3には本発明の紫外線照射装置によってマーキング剤が硬化処理され、その後、両端部に端子が装着された被覆電線の例を示す。

【0034】

図3(a)〜図3(d)において、符号3は被覆電線、4は光硬化性塗布物によるマーキング(硬化処理されたもの)、そして5は接続端子をそれぞれ示す。

【実施例】

【0035】

以下に本発明の実施例について説明する。

マーキング剤としては表1に配合を示すインクを用いた。

【0036】

【表1】

【0037】

紫外線照射部としては松電舎社製紫外線照射器を用いた。また、反射集光部としてはアルミニウムからなる4種類のシグマ光機社製の凹面鏡(凹球面鏡)(詳細を表2に、各寸法の基準を図4にそれぞれ示す)(反射ミラー)を用いた。

【0038】

【表2】

【0039】

被覆電線としては外径がφ3.1mmである被覆電線を用い、この表面の0°、180°位置にインクを3.3mm×5mmの大きさになるように塗布し(被覆電線の表面の周方向240°の範囲にインクが付着するように塗布し)、次いで0°の塗布箇所が紫外線照射部に正対するように保持して紫外線照射実験を行った。

【0040】

このとき、被覆電線−紫外線照射部間距離α、および、被覆電線−反射ミラー(反射集光部)間距離βの決定方法を図5にモデル的に示した。

【0041】

照射時間は0.6秒とし、用いる反射ミラーの影響について調べたときの条件を表3に、照射時間は0.6秒とし、被覆電線−紫外線照射部間距離αの影響について調べたときの条件を表4に、照射時間の影響について調べたときの条件を表5に示した。

【0042】

【表3】

【0043】

【表4】

【0044】

【表5】

【0045】

上記実験結果について説明する。すなわち、被覆電線−紫外線照射部間距離が12mm、被覆電線−反射ミラー(反射集光部)間距離ベータが9mmであり、照射時間が10秒の条件で行ったときに良好な硬化性を得ることができた。

【符号の説明】

【0046】

1 紫外線照射部

2 反射集光部

3 被覆電線

【特許請求の範囲】

【請求項1】

紫外線を一方向へ照射する紫外線照射部と、

前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、

を有していることを特徴とする紫外線照射装置。

【請求項2】

前記反射集光部が、凹球面形状または円筒凹面形状、若しくは複数の平板形状で構成されていることを特徴とする請求項1に記載の紫外線照射装置。

【請求項3】

前記紫外線の集光部に線状材を連続的に供給する線状材供給部を有していることを特徴とする請求項1または請求項2に記載の紫外線照射装置。

【請求項4】

請求項1ないし請求項3のいずれか1項に記載の紫外線照射装置を用いて線状材に塗布された光硬化性塗布物の硬化処理を行うことを特徴とする光硬化性塗布物の硬化処理方法。

【請求項5】

前記光硬化性塗布物が、光硬化性インク、及び/または、光硬化性コーティング剤であることを特徴とする請求項4に記載の光硬化性塗布物の硬化処理方法。

【請求項1】

紫外線を一方向へ照射する紫外線照射部と、

前記紫外線照射部の紫外光照射側に該紫外線照射部と離間しかつ該紫外線照射部に対向して設けられた、前記紫外線を反射して該紫外線発光部との間に集光させる反射集光部と、

を有していることを特徴とする紫外線照射装置。

【請求項2】

前記反射集光部が、凹球面形状または円筒凹面形状、若しくは複数の平板形状で構成されていることを特徴とする請求項1に記載の紫外線照射装置。

【請求項3】

前記紫外線の集光部に線状材を連続的に供給する線状材供給部を有していることを特徴とする請求項1または請求項2に記載の紫外線照射装置。

【請求項4】

請求項1ないし請求項3のいずれか1項に記載の紫外線照射装置を用いて線状材に塗布された光硬化性塗布物の硬化処理を行うことを特徴とする光硬化性塗布物の硬化処理方法。

【請求項5】

前記光硬化性塗布物が、光硬化性インク、及び/または、光硬化性コーティング剤であることを特徴とする請求項4に記載の光硬化性塗布物の硬化処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−91033(P2013−91033A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235042(P2011−235042)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]