紫外線照射装置、紫外線照射方法、紫外線照射装置の製造方法

【課題】不要な紫外線をカットする効果が高くかつ低コストの紫外線カットフィルタを備えた紫外線照射装置、紫外線照射方法、および紫外線照射装置の製造方法を提供すること。

【解決手段】筒状、石英ガラス素材の発光管を有するメタルハライドランプと、メタルハライドランプの発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、第1の管と第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の空間が閉じられた空間である二重管と、二重管の外管の外面上、または二重管の内管のメタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜とを具備する。

【解決手段】筒状、石英ガラス素材の発光管を有するメタルハライドランプと、メタルハライドランプの発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、第1の管と第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の空間が閉じられた空間である二重管と、二重管の外管の外面上、または二重管の内管のメタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば液晶パネルの製造向けとして、製造途上のパネル(被処理基板)に紫外線を照射するための紫外線照射装置、紫外線照射方法、およびそのような紫外線照射装置を製造する方法に関する。

【背景技術】

【0002】

液晶パネルの製造向けの紫外線照射装置として、紫外線ランプと、この紫外線ランプの外側に位置して内部に紫外域透過フィルタが設けられた水冷ジャケット管とを備えた構成のものがある。紫外域透過フィルタは、被照射物で必要とされる所定の波長範囲の紫外線を透過させる分光フィルタである。このような分光フィルタは、紫外線ランプからの紫外線によってこれ自体に紫外線透過特性の劣化が生じるため、この紫外線照射装置では、紫外線ランプからの紫外線が分光フィルタに達する前にあらかじめ上記所定の波長範囲よりさらに短波長の紫外線をカットする手段が必要とされている(例えば、特開平6−267509号公報を参照)。このような手段により、紫外線照射装置として、紫外線出力働程特性を改善することができ、その長寿命化を図ることができる。

【0003】

上記の特許文献における紫外線カットの手段は、ガラスや石英素材に、より短波長の紫外線を抑制する金属酸化物をあらかじめ添加または表面に蒸着するなどの加工を施して得た紫外線カットフィルタである。上記の特許文献では、このような紫外線カットフィルタを、空間的に、紫外域透過フィルタよりも紫外線ランプの側に位置させる。この種の紫外線カットフィルタは、製造に手間がかかり高価である。

【0004】

液晶パネルの製造向けの紫外線照射装置としては、上記のような構成のほかに、被照射物で必要とされる所定の波長範囲(例えば320nmから380nm)の紫外線を透過させるために、短波長側の紫外線カットフィルタと長波長側の光カットフィルタとを空間的に縦列に配置した構成のものも考えられる。このような構成においても、短波長側の紫外線カットフィルタとして、上記の特許文献に開示されるような金属酸化物のガラスへの添加またはガラス表面への蒸着によって形成したものを用いることができる。この場合、大型の液晶パネルを製造する設備においては、紫外線カットフィルタを一定の大面積に敷き詰める構成を採用することができるが、その構成では、その突き合わせ面において光漏れが発生したり、熱による膨張収縮によって応力が発生したりする可能性がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−267509号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の目的は、例えば液晶パネルの製造向けとして、製造途上のパネル(被処理基板)に紫外線を照射するための紫外線照射装置、紫外線照射方法、およびそのような紫外線照射装置を製造する方法において、不要な紫外線をカットする効果が高くかつ低コストの紫外線カットフィルタを備えた紫外線照射装置、紫外線照射方法、および紫外線照射装置の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記した課題を解決するため、この発明の一態様である紫外線処理装置は、筒状、石英ガラス素材の発光管を有するメタルハライドランプと、前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、前記二重管の前記外管の外面上、または前記二重管の前記内管の前記メタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜とを具備することを特徴とする。

【発明の効果】

【0008】

この発明によれば、不要な紫外線をカットする効果が高くかつ低コストの紫外線カットフィルタを備えた紫外線照射装置、紫外線照射方法、およびそのような紫外線照射装置の製造方法を提供することができる。

【図面の簡単な説明】

【0009】

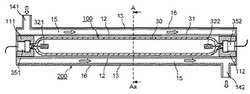

【図1】この発明の一実施形態である紫外線照射装置の構成を示す縦断面図。

【図2】図1中に示したA−Aa位置における矢視方向の断面図。

【図3】図1中に示したメタルハライドランプの構成を示す縦断面図。

【図4】図3の図示を一部拡大して示す縦断面図。

【図5】図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図。

【図6】図1に示した紫外線照射装置が有する酸化膜(不要紫外線カットフィルタ)の分光透過率の例を示す特性図。

【図7A】、

【図7B】、

【図7C】不要紫外線カットフィルタがその外面上に形成された、比較例としての水冷ジャケット管における、その軸方向に異なる各領域の表面状態をみた顕微鏡写真。

【図8】不要紫外線カットフィルタがその外面上に形成された、比較例としての水冷ジャケット管における、その軸方向に異なる各領域での分光透過率の例を示す特性図。

【図9】図6に示した特性が、酸化膜の厚さによりどのように変化するかを示す特性比較図。

【図10】図1に示した紫外線照射装置が放射する光の分光分布の例を示す特性図。

【図11】図10に示した図示のうちの波長360nm以下の部分を拡大して示す特性図。

【図12A】、

【図12B】図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表。

【図13】図5とは異なる、図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図。

【図14】図10とは異なる、図1に示した紫外線照射装置が放射する光の分光分布の例を示す特性図。

【図15】図14に示した図示のうちの波長360nm以下を拡大して示す特性図。

【図16A】、

【図16B】図12A、Bに示したものとは異なる、図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表。

【図17】図1に示した紫外線照射装置による紫外線照射で良好に硬化する樹脂組成物に必要な光開始剤の例示的な分光吸収率を示す特性図。

【図18】この発明の別の実施形態である紫外線照射装置の構成を示す縦断面図。

【図19】図18中に示したB−Ba位置における矢視方向の断面図。

【図20】図1に示した紫外線照射装置が有する酸化膜(不要紫外線カットフィルタ)の分光透過率の例を、その形成膜厚の違いで比較して示す特性図。

【図21】酸化膜16の成膜原料の重量%を変更したときに得られる各種の酸化膜16について、その分光特性(不要紫外線のカット特性、必要紫外線の透過特性)およびクラックの発生を評価した結果を示す表。

【図22】この発明のさらに別の実施形態である紫外線照射装置の構成を示す縦断面図。

【図23】図22中に示したC−Ca位置における矢視方向の断面図。

【図24】現在存在する熱線吸収フィルタの分光透過率の例を示す特性図。

【図25】図22中に示した熱線反射フィルタの分光透過率の例を示す特性図。

【図26】図22に示した紫外線照射装置の変形例としての紫外線照射装置が放射する紫外線の分光分布の例を示す特性図。

【図27】図22に示した紫外線照射装置が放射する紫外線の分光分布の例を示す特性図。

【図28】メタルハライドランプに封入される金属種を変更したときの発光の波長分布を比較して示す特性図。

【図29】例えばクロロホルムの溶媒中における2,2-ジメトキシ-1,2-ジフェニルエタン-1-オンの光開始剤の濃度を、0.1%、0.01%、0.001%とした場合の吸光度を示す特性図。

【図30】比較例のメタルハライドランプによって上記の光開始剤に作用させた場合と、より好ましい例のメタルハライドランプによって上記の光開始剤に作用させた場合との、樹脂硬化の比率を比較して示す表。

【図31】メタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの必要紫外線域での発光の分光分布を比較して示すグラフ。

【図32】図31の結果から算出した特定波長域の積算紫外線強度を示す表。

【図33】メタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの波長320nmから波長340nmの積算紫外線強度の変化を示すグラフ。

【図34】Znの封入量を変化させたメタルハライドランプによって光開始剤に作用させた場合の、樹脂硬化の比率を比較して示す表。

【発明を実施するための形態】

【0010】

本発明の実施例は図面を参照して記述されるが、それら図面は、図解のみの目的のため提供され、いかなる上でも発明を限定するものではない。

【0011】

以下、この発明を実施するための形態について、図面を参照しながら詳細に説明する。

【0012】

図1は、この発明の一実施形態である紫外線照射装置の構成を示す縦断面図であり、図2は、図1中に示したA−Aa位置における矢視方向の断面図である。

【0013】

図1、図2に示すように、この紫外線照射装置は、メタルハライドランプ100と冷却ユニット200とから構成される。メタルハライドランプ100と冷却ユニット200(その二重管)との間は、メタルハライドランプ100のソケット351,352に取り付けられたホルダー111,112により所定の間隔に設定される。

【0014】

図3および図4を参照し、メタルハライドランプ100について説明する。図3は、図1中に示したメタルハライドランプの構成を示す縦断面図であり、図4は、図3の図示を一部拡大して示す縦断面図である。

【0015】

図3、図4に示すように、メタルハライドランプ100は、紫外線透過性をもつ例えば石英ガラスで放電空間30が形成された発光管31を有する。発光管31は、筒状の形状を有し、その長手方向両端の内部には、例えばタングステン製の電極321,322が配置されている。

【0016】

電極321,322は、それぞれインナーリード331,332を介して例えばモリブデン製の金属箔341,342の一端に溶接されている。金属箔341,342の他端には、図示しないアウターリードの一端が溶接されている。金属箔341,342の部分は、インナーリード331,332とアウターリードとの間の発光管31を加熱し封止したものである。発光管31の内部には、希ガスのほか、例えば、水銀、鉄、すず、ヨウ化水銀が封止されている。

【0017】

金属箔341,342は、発光管31を形成する石英ガラスの熱膨張率に近い材料であれば何でもよいが、この条件に適したものとして、モリブデンを使用している。金属箔341,342に一端がそれぞれ接続されたアウターリードの他端には、例えばセラミック製のソケット351,352内に絶縁封止されている給電用のリード線361,362が電気的に接続され、さらにリード線121,122は、図示しない電源回路に接続される。

【0018】

以上のように構成されたメタルハライドランプ100は、例えば、外径が27.5mmで、発光長が1000mmのロングアーク対応のものとすることができる。図5は、図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図である。より具体的に、ランプ電圧を1310V、ランプ電流を10.3A、ランプ電力を12kWで点灯させた場合における分光分布を示している。

【0019】

再び、図1、図2を参照し、冷却ユニット200は、メタルハライドランプ100の発光管31と同様の紫外線透過性をもつ石英ガラス製の内管12(内径32mm、外径36mm)と、内管12の外側に設けられた、発光管31と同様の紫外線透過性をもつ石英ガラス製の外管13(内径64mm、外径70mm)とを備えた二重管を有している。内管12は、発光管31を筒状に包囲する位置に設けられており、外管13は、内管12を筒状に包囲する位置に設けられている。内管12と外管13との間は、流体を流し得るように閉じられた空間になっており、この空間を通して、外周端部に設けられた接続管141から接続管142へと外部から冷却用媒体である水などの水温25℃程度の冷却水15を循環させることができる。

【0020】

より具体的に、接続管141からは温度の低い冷却水15を入水し、接続管142からは、メタルハライドランプ100の冷却を行って暖められた冷却水15を出水する。暖められた冷却水15が、再冷却され再び接続管141から入水されるように、冷却ユニット200は全体として循環構造になっている。

【0021】

外管13は、例えば、少なくともSiO2を50%以上含む石英ガラス製で形成され、さらに、外管13の外面上には、Tiを主成分とした酸化膜16が形成されている。酸化膜16は、原料となる酸化物溶液をディッピングなどの方法を用いて塗布し、その後例えば1100℃程度の高温で加熱処理(焼き付け、焼成)し、外管13の外面上に一様に定着、被着させたものである。

【0022】

ディッピングによる溶液の塗布は、冷却ユニット200の二重管を長手方向にその向きを変えて、複数回、酸化物の溶液が収められた槽内から引き上げるように行う。これにより、塗布された膜厚が一様になり、酸化膜16の一様な形成につながる。

【0023】

酸化膜16は、メタルハライドランプ100から放射される光のうち、波長320nm未満の不要紫外線をカットする。その分光特性は、例えば図6に示すように、冷却ユニット200の二重管のIaの領域、Ibの領域で、ほぼ同様の分光透過率になっている。これは、酸化膜16の一様な形成膜厚によっている(図6に示す場合の名目の形成膜厚は0.7μmである)。

【0024】

図7A、B、Cは、不要紫外線カットフィルタがその外面上に形成された比較例としての水冷ジャケット管における、その軸方向に異なる各領域の表面状態をみた顕微鏡写真である。ディッピングは、比較的安価な膜形成方法であるが、膜厚を薄く形成すると所定波長(例えば320nm)未満の紫外線をカットする効果が十分ではなくなり、逆に厚く形成するとクラックが発生しやすいなど機械的な特性に難が生じやすい。クラックが発生すると、そこから不要紫外線が漏れるため不要紫外線をカットする効果が十分ではなくなる。このようなクラック発生の例を、比較例として、図7A、B、C、図8を参照して説明する。この例での不要紫外線カットフィルタは、水冷ジャケット管の外側の面上に所定の溶液(溶媒と溶質)をディッピングしその後これを加熱処理して形成したフィルタである。膜厚とクラック発生との関係を見るため、ディッピングにおいては、故意に、水冷ジャケット管の軸方向にディッピングによる膜の厚みを変えている。

【0025】

図7A、B、Cの(II)、(III)、(IV)は、それぞれ、このような不要紫外線カットフィルタがその外面上に形成された水冷ジャケット管の軸方向に異なる各領域の表面状態を示している。各領域は、図8のグラフ横に対応が示されている。(II)から(IV)に向かって順に、紫外線カットフィルタの膜厚が厚いが、図7A、B、Cに示すように、これと同じ(II)から(IV)の方向にクラック発生が顕著である。そして、図8のグラフに示すように、(IV)の側ほど、不要紫外線カットの特性が劣化している。図8は、不要紫外線カットフィルタの分光透過率を測定したグラフであり、(II)、(III)、(IV)のそれぞれにおける複数のグラフは、各領域内の異なる位置での測定結果に対応している。

【0026】

図1、図2中に示した酸化膜16は、一般に、成膜原料の比率、溶液の塗布厚み条件、その加熱処理条件などにより、その紫外線カット特性が変動する。これを利用し、ある程度の範囲内ではあるが所望の紫外線カット特性をもった分光フィルタを得ることができる。所望の紫外線カット特性を得るため酸化膜16の膜厚を厚く形成する必要がある場合には、原料溶液の塗布回数を多くすればよい。また、厚い膜厚に形成される酸化膜16の機械的な強度を向上するためには、成膜原料としてTaを添加するのが効果的である(後述する)。

【0027】

特性例として、原料溶液での重量比がSiO2:TiO2:Ta2O5=45:45:10である場合に形成される酸化膜16では、波長350nm付近で透過率が50%程度、波長320nm付近で透過率が5%以下の分光フィルタとすることができる。

【0028】

図9は、図6に示した特性が、酸化膜16の厚さによりどのように変化するかを示す特性比較図である。図示のAからDに向かって、膜厚が厚い場合の特性を示している。図9に示すように、酸化膜16の膜厚を変えることで紫外線カット特性を制御性をもって変動させることができる。

【0029】

上記した紫外線照射装置を1ユニットとし、これを複数(例えば5ユニット)用いて液晶パネル製造装置を構成することができる。この液晶パネル製造装置は、液晶パネル製造工程において必要な、例えば図10に示すような分光分布をもつ光を放射させることが可能である。これにより、液晶パネル製造工程において、液晶パネルへの悪影響を抑制しつつ、その工程に適合した紫外光を放射することができる。図11は、図10に示した図示のうちの波長360nm以下の部分を拡大して示す特性図である。なお、図10および図11は、減光フィルタ(光強度を減少させる測定用のフィルタ)を使用して測定した結果である。

【0030】

図12A、Bは、図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表である。図12A、Bを参照し、この紫外線照射装置における、製造途上の液晶パネルに悪影響のある波長域の紫外線強度について説明する。同図は、減光フィルタを通さずに測定した結果である。

【0031】

図12Aは、波長340nm〜400nmに感度ピークを有する、例えばオーク社製の強度計「UV−35」、あるいはウシオ電機製の強度計「UVD−S365」で測定した結果である。図12Bは、波長300nm〜320nmに感度ピークを有する、例えばオーク社製の強度計「UV−31」で測定した結果である。製造途上の液晶パネルに劣化ダメージを与える紫外線の波長は、320nm未満とみることができる。一方、製造途上の液晶パネルに必要な紫外線の波長は、例えば320nm〜380nmである。したがって、図12Aに示す測定結果を100%とした場合、図12Bに示す測定結果は、小さいほうがよく、具体的には、5%以下が好ましい。さらに好ましくは、1%以下がよい。

【0032】

図12Aは、波長340nm〜400nmに感度ピークを持つ強度計による結果として、光の強度が、最大で90mW/cm2、最小で77.2mW/cm2、平均で85.6mW/cm2であることを示している。また、同図Bは、波長300nm〜320nmに感度ピークを持つ強度計による結果として、光の強度が、最大で0.118mW/cm2、最小で0.09mW/cm2、平均で0.105mW/cm2であることを示している。

【0033】

したがって、最大値どうしの比較で約0.13%、最小値どうしの比較で約0.12%、平均値どうしの比較で約0.12%である。これらは、非常に好ましいとされる1%よりさらに小さい。よって、この紫外線照射装置によれば、製造途上の液晶パネルへの劣化ダメージを抑えつつ、これに所望波長の紫外線を照射することができる。

【0034】

次に、図13は、図5とは異なる、図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図である。この場合のメタルハライドランプ100は、希ガスのほか、水銀、ヨウ化タリウム(TlI)を封入している。その点灯の条件は、ランプ電圧が1.31kV、ランプ電流が10.3A、ランプ電力が12kWである。

【0035】

図14は、図10とは異なる、図1に示した紫外線照射装置が放射する光の分光分布の例を示す特性図であり、具体的には図13に特性を示したメタルハライドランプ100を使用した紫外線照射装置の場合のものである。このような分光分布の紫外線放射でも、製造途上の液晶パネルへの悪影響を抑制しつつ、その工程に適合した紫外線照射が可能である。なお、図15は、図14に示した図示のうちの波長360nm以下を拡大して示す特性図である。図14、図15は、図10、図11に示した場合と同様に、減光フィルタを使用して測定した結果である。

【0036】

図16A、Bは、図12A、Bに示したものとは異なる、図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表である。図16A、Bを参照し、この紫外線照射装置における、製造途上の液晶パネルに悪影響のある波長域の紫外線強度について説明する。図16A、Bは、減光フィルタを通さずに測定した結果である。なお、図16A、Bについては、その使用した強度計、その見方や評価について、図12A、Bでの説明と同様である。

【0037】

図16Aは、波長340nm〜400nmに感度ピークを持つ強度計による結果として、光の強度が、最大で83.3mW/cm2、最小で71mW/cm2、平均で78.4mW/cm2であることを示している。また、図16Bは、波長300nm〜320nmに感度ピークを持つ強度計による結果として、光の強度が、最大で0.093mW/cm2で、最小で0.077mW/cm2、平均で0.086mW/cm2であることを示している。

【0038】

したがって、最大値どうしの比較で約0.112%、最小値どうしの比較で約0.108%、平均値どうしの比較で約0.110%である。これらは、非常に好ましいとされる1%以下よりさらに小さい。よって、ヨウ化タリウムが封入されたメタルハライドランプを使用の紫外線照射装置としても、製造途上の液晶パネルへの劣化ダメージを抑えつつ、これに所望波長の紫外線を照射することができる。

【0039】

次に、製造途上の液晶パネルに必要な紫外線の波長について説明する。これは、液晶パネルを製造するときに使用する紫外線硬化型樹脂を硬化開始する光開始剤の吸収波長帯域として規定でき、例えば320nm〜380nmである。このような光開始剤として、2,2-ジメトキシ-2-フェニルアセトフェノンを挙げることができる。この光開始剤の光吸収特性を図17に示す。図17において、「0.0020%」、「0.0011%」は、樹脂中の濃度を示す。図17で、波長200nm台に大きな吸収特性が示されているが、実際に照射される紫外線の波長である320nm〜380nmでの紫外線吸収により、上記物質は光開始剤として機能する。

【0040】

以上の実施形態では、酸化物16による不要紫外線カットフィルタが二重管の外管13の外面上に形成されているので、大面積を照射するときに課題となる突き合わせ面からの光漏れや、熱による膨張収縮によるフィルタ同士のぶつかりよる割れ等の問題を抑制できる。また、不要紫外線カットフィルタが、様々な形状の物の表面に原料溶液を塗布し加熱処理することで形成できるので、形成の自由度が高く、かつ安価である、という利点がある。形成の自由度が高いと言う意味で、酸化物16による不要紫外線カットフィルタは、二重管の内管12のメタルハライドランプ100に対向する面上に形設することもできる。

【0041】

この実施形態には、以下のような変形を加えることができる。酸化膜16は、外管13の外面上に形設した場合を説明したが、すでに説明したように、二重管の内管12のメタルハライドランプ100に対向する面上に形設することにしてもよく、さらには、それらの両者を形設するようにしてもよい。加えて、酸化膜16を、内管12、外管13の冷却液と面する表面上に形設することも考えられる。その場合も、酸化膜16の形成方法としては、原料溶液をディッビングなどの方法で塗布し、その後加熱処理し定着させる方法を採用することができる。

【0042】

原料溶液のディッピングは、すでに説明したように、冷却ユニット200の二重管を長手方向にその向きを変えて、複数回、酸化物の溶液が収められた槽内から引き上げるように行うことができるが、以下のような方法を採用することもできる。すなわち、一度に外管13の長手方向全体に塗布するのではなく、例えば、半分ごとに行ってもよい。より具体的に、1度目は外管13の中間付近まで塗布し、2度目は反対側からその中間付近まで塗布する。その際、ディッピング領域が足りずに紫外線のカット特性が不全となる領域が発生することを避けるため、外管13の長手方向の中央において一部膜が重なるようにディッピングするのが好ましい。これによれば、より長尺な外管13の場合にも、全体として一様な膜厚のディッピングが可能になる。さらに均一な膜厚とするため、上記の1度目、2度目の操作をもう一度(すなわち合計4度の塗布を)行うようにしてもよい。

【0043】

次に、図18は、この発明の別の実施形態である紫外線照射装置の構成を示す縦断面図であり、図19は、図18中に示したB−Ba位置における矢視方向の断面図である。すでに説明した実施形態と同一の構成部分には同一の符号を付し、その説明は省略する。

【0044】

この実施形態は、冷却ユニット200の二重管の外面上に酸化膜を形成せずに、冷却ユニット200の外管13から離間して対向配置した紫外線透過性のガラス板162の面上に、Tiを主成分とした酸化膜161を形設したものである。酸化膜161は、例えば印刷などの手法により、所望の分光透過特性を有する膜厚のものとして形成することができる。

【0045】

酸化膜161は、図示するようにガラス板162の冷却ユニット200に対向する面(表の面)上に形成する以外に、ガラス板162の裏面上に形成することもできる。さらには、両面上に形成してもよい。

【0046】

この実施形態の場合、紫外線透過性のガラス板162上に、原料溶液を印刷するなどしたあとに加熱処理して酸化膜161を形成することから、印刷の時点でその膜厚の調整が容易である。これにより、酸化膜161として所望の分光透過特性を得ることも容易になる。

【0047】

また、変形例として、図18に示した紫外線照射装置にさらに熱線吸収フィルタを付加するように構成してもよい。一種の光学フィルタである熱線吸収フィルタを付加して設けることにより、被照射物で必要のない例えば400nm以上の光をより確実にカットすることができる。このような熱線吸収フィルタは、図18中に示した冷却ユニット200の二重管内に設けることができる。より具体的に、二重管の内管12と外管13との間の空間内に、内管12を筒状に包囲するように位置させることができる。二重管内に設けることで、この熱線吸収フィルタが熱線で過熱するのを抑える。

【0048】

また、別の変形例として、ガラス板162上に、酸化膜161の光学フィルタを設けるとともに、熱線反射フィルタをさらに備えるように構成することもできる。この場合も、一種の光学フィルタである熱線反射フィルタを付加的に設けることにより、被照射物で必要のない例えば400nm以上の光をより確実にカットすることができる。熱線反射フィルタについては、後述する実施形態(図22)で説明するような構成のものを利用できる。

【0049】

また、メタルハライドランプ100に封入する発光金属としては、波長例えば320nm〜380nmの紫外線を発光できる金属であれば採用できる。

【0050】

次に、上記説明した紫外線照射装置における酸化膜16(または酸化膜161でも同様である。以下同)について、その膜厚およびその製造工程について補足的に以下説明する。すでに、酸化膜16の膜厚を変えることで紫外線カット特性を制御性をもって変動させることができることを説明したが、まず、その好ましい膜厚の範囲についてより具体的に説明する。

【0051】

図20は、図1に示した紫外線照射装置が有する酸化膜(不要紫外線カットフィルタ)の分光透過率の例を、その形成膜厚の違いで比較して示す特性図である。形成膜厚として、0.1μm、0.3μm、0.5μm、1.0μm、1.3μm、1.5μmの6種のものを試料として用意し測定した。なお、図6等で透過特性を示した酸化膜16の場合のその膜厚は、すでに述べたように0.7μmであり、その成膜原料は、SiO2:TiO2:Ta2O5=45:45:10の比の重量%の溶質を所定の溶液に溶解させたものである。また、形成されたこれらの酸化膜の膜厚は、例えば、透過型電子顕微鏡(TEM)を用いて測定することができる。

【0052】

図20を見てわかるように、膜厚が0.1μmの場合の紫外線カット特性と比較して、膜厚が1.5μmまで増加するにつれて、順に、その紫外線カットの特性は長波長側にずれていく。実際に必要な分光特性を勘案すると、膜厚が0.3μmから1.3μmの場合は、必要な紫外線(波長320nmから380nm)を透過させかつ不要な紫外線(波長320nm未満)をカットする特性として好ましいと考えられる。

【0053】

すなわち、膜厚が0.3μm未満であると、不要な紫外線を十分にカットできないと見ることができる。一方、膜厚が1.3μm超の場合は、必要な紫外線を十分に透過させるはたらきが損なわれる。

【0054】

酸化膜16の好ましい膜厚については、その機械的な堅牢性(クラック発生のしにくさ)も考慮する必要がある。このためには、酸化膜16の成膜原料としてTaを添加するのが効果的であることをすでに述べたが、この点は、次に参照する図21を見ても示されている。なお、酸化膜16の不要紫外線カット特性および機械的特性を考慮すると、実用上、膜厚を0.5μm以上、1.0μm以下にするのがよりよいとの感触を発明者らは得ている。

【0055】

図21は、酸化膜16の成膜原料の重量%を変更したときに得られる各種の酸化膜16について、その分光特性(不要紫外線のカット特性、必要紫外線の透過特性)およびクラックの発生を評価した結果を示す表である。成膜原料として、TiO2、Ta2O5のそれぞれの重量%を変えた溶質を含む溶液を用い、酸化膜16を形成した。重量%の残りはSiO2である。なお、形成膜厚は、0.7μmである。

【0056】

図21において、「×」は、使用できない(不可)と判断されるもの、「○」は、使用できる(可)と判断できるもの、「◎」は、特に優れている(良)と判断されるのを示している。

【0057】

図21に示す結果を結論から言うと、TiO2が30重量%から50重量%であり、かつTa2O5が1重量%から15重量%である場合には、分光特性として不可がなく、かつクラック発生としても不可がないことから、それらの総合としても不可がないと評価することができる。また、TiO2が40重量%から50重量%であり、かつTa2O5が5重量%から15重量%である場合は、さらによいと考えられる。なお、クラックの発生は、ほぼ一様に、Ta2O5の含有が多いほど少なくなっており、Ta2O5を成膜原料に添加することの効果が示されている。

【0058】

次に、上記説明した紫外線照射装置の製造について、その概略的な過程を説明する。

【0059】

まず、図1中に示したような内管12と外管13とを有する二重管を準備する。次に、二重管の外管13の外面上、または二重管の内管12の閉じられた空間に面する側ではない側の面上に、酸化膜16の成膜原料である溶質を含有する溶液を例えばディッピングにより塗布する。溶質は、図21を参照して説明した、好ましい(○以上の)原料比のもののうちから選ぶ。

【0060】

続いて、溶液が塗布された二重管を加熱処理し、二重管の面上に被着して、酸化膜16を所定膜厚に形成(焼き付け)する。この所定膜厚は、図20を参照して説明した、好ましい膜厚である。説明が前後するが、このような好ましい膜厚に形成されるように、上記のディッピングではその溶液の塗布膜厚を制御する。加熱処理により得られる酸化膜16には、Ti、Siは残留するが、Taはわずかに残留するのみである。これは、加熱処理により、Taが気中に放散するためと考えられる。ただし、加熱処理中において、Taが存在することにより、クラックの発生しにくい一様性の高い膜の形成に寄与がなされている。この寄与の点は、図21にも示した通りである。

【0061】

二重管に酸化膜16を形成したら、次に、この二重管の内管12の内側に、筒状、石英ガラス素材の発光管31を有するメタルハライドランプ100を配置する。以上により、図1に示した紫外線照射装置を製造することができる。

【0062】

次に、さらに別の実施形態について図22、図23を参照して説明する。図22は、この発明のさらに別の実施形態である紫外線照射装置の構成を示す縦断面図であり、図23は、図22中に示したC−Ca位置における矢視方向の断面図である。図22、図23において、すでに説明した構成要素には同一符号を付し、付け加える事項がない限りその説明を省略する。

【0063】

この実施形態の発光管31内には、ランプの始動性を安定させるために十分な量である1.3kPaの希ガス(アルゴン)が封入されるほか、水銀が0.9mg/cm3、ヨウ化水銀が0.08mg/cm3、鉄が0.01mg/cm3、すずが0.005mg/cm3封入されている。

【0064】

メタルハライドランプ100の封入物としては、ヨウ化タリウム(TlI)を添加もしくは鉄の代わりに封入するようにしてもよい。これによれば、図14に示すように、新たに波長352nm、378nmの紫外線の強度が高まり、必要な紫外線域の強度を増すことができる。図14は、すでに説明した図であるが、図22中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図でもある。

【0065】

図22中に示した酸化膜16の分光透過率特性が、その厚さによりどのように変化するかについては、すでに説明した図9を参照することができる。図9に示すように、酸化膜16の膜厚を変えることで紫外線カット特性を制御性をもって変動させることができる。

【0066】

上記した紫外線照射装置を1ユニットとし、これを複数(例えば5ユニット)用いて液晶パネル製造装置を構成することができる。この液晶パネル製造装置は、液晶パネル製造工程において必要な、すでに説明した図10に示すような分光分布をもつ光を放射させることが可能である。これにより、液晶パネル製造工程において、液晶パネルへの悪影響を抑制しつつ、その工程に適合した紫外光を放射することができる。

【0067】

図22に示した紫外線照射装置が放射する紫外線の強度測定の結果例については、すでに説明した図12A、Bを参照することができる。図12A、Bについては、その使用した強度計、その見方や評価について、すでに説明したとおりである。

【0068】

再び、図22および図23を参照し、符号17は、冷却ユニット200と被照射体である液晶パネル18との間に配置された一種の光学フィルタである熱線反射フィルタである。熱線反射フィルタ17は、例えばSiO2とZrO2とから、あるいはCeO2とSiO2とからなる膜(多層でもよい)であり、例えばガラス板上に形成することができる。

【0069】

熱線反射フィルタ17が設けられることにより、メタルハライドランプ100から放射される、不要光である波長400nm程度以上の可視光および赤外光(熱線)が被照射体に達することを防止できる。この熱線反射フィルタ17は、図24に示すような分光透過特性をもつ現在存在する熱線吸収フィルタに比べて、図25に示すように、波長360nmから380nmの波長域の透過率が向上している。したがって、熱線反射フィルタ17を備えた紫外線照射装置によれば、必要な波長域に含まれる波長360nm〜380nmの紫外線強度を向上させることが可能である。

【0070】

図26は、酸化膜16と熱線吸収フィルタ(二重管内に配置)とを組み合わせた場合の照射光の分光分布の例を示し、図27は、酸化膜16と熱線反射フィルタ17とを組み合わせた場合の照射光の分光分布の例を示している。これらの図を比較してわかるように、熱線反射フィルタ17を使った組み合わせでは、波長340〜380nmの積算エネルギーが顕著に高くなる。

【0071】

このように熱線反射フィルタ17を設けることによれば、熱線を防止するという効果を維持した上、しかもこれをメタルハライドランプ100と被照射体との間の比較的広い領域内に容易に配置することができるという利点がある。このため、メタルハライドランプ100に近い領域での構成的な負担が減り、例えばリフレクターを設けるなどして効率的な紫外線の利用が可能になる。

【0072】

なお、図26を参照した説明で言及した熱線吸収フィルタについて補足する。このような熱線吸収フィルタは、上記でも触れているように図22中に示した冷却ユニット200の二重管内に設けることができる。より具体的に、二重管の内管12と外管13との間の空間内に、内管12を筒状に包囲するように位置させることができる。二重管内に設けることで、この熱線吸収フィルタが熱線で過熱するのを抑える。

【0073】

次に、上記説明した各実施形態で使用しているメタルハライドランプ100が有する封入物について、変形例を以下説明する。封入物を変更することで、必要な例えば波長320nmから波長380nmの紫外線の放射強度を増すことができる。

【0074】

まず、メタルハライドランプ100内の封入物として、希ガス(アルゴン)のほか、水銀(Hg)、鉄(Fe)、ヨウ化タリウム(TlI)、すず(Sn)、ヨウ化亜鉛(ZnI2)、ヨウ化水銀(HgI2)を封入した場合を説明する。

【0075】

このようなメタルハライドランプは、紫外線域に発光特性を有する金属として、Fe、Tl、Sn、Zn、Hgを有することになる。このメタルハライドランプによる紫外線は、もちろん、紫外線硬化性の樹脂組成物に有効であり、この樹脂組成物に含有される光開始剤に働きかけての樹脂の重合を開始させることができる。

【0076】

例として、径φが27.5mm、肉厚mが1.5mm、発光長Lが1000mmのメタルハライドランプ100(容積490cm3)を用意した。そのひとつは比較例として、発光管31内にFeを9mg、Snを2mg、HgI2を45mgの各量、微量添加封入し、加えてHgを1.04mg/cm3の封入量としたメタルハライドランプとし、もうひとつはより好ましい例として、発光管31内にFeを9mg、Snを2mg、HgI2を40mg、TlIを5mg、ZnI2を12mgの各量、微量添加封入し、加えてHgを1.00mg/cm3の封入量としたメタルハライドランプとした。

【0077】

比較例と好ましい例との比較を図28に示す。図28は、メタルハライドランプに封入される金属種を変更したときの発光の波長分布を比較して示す特性図である。この特性図において、メタルハライドランプへの入力電力は1200Wである。

【0078】

図28に示されるとおり、好ましい例のメタルハライドランプは、比較例のメタルハライドランプに比べて、波長320〜380nmの帯域において積算的に強度の強い紫外線を放射することがわかる。

【0079】

図29は、例えばクロロホルムの溶媒中における2,2-ジメトキシ-1,2-ジフェニルエタン-1-オンの光開始剤の濃度を、0.1%、0.01%、0.001%とした場合の吸光度を示す特性図である。同図に示すように、溶媒に対する光開始剤の濃度が0.1%の場合に、波長320〜380nmの範囲で高い吸光度がある。

【0080】

そこで、図30は、比較例のメタルハライドランプによって上記の光開始剤に作用させた場合と、より好ましい例のメタルハライドランプによって上記の光開始剤に作用させた場合との、樹脂硬化の比率を比較して示す表である。

【0081】

すなわち、Fe、Sn、HgI2、Hgを封入物とした比較例のメタルハライドランプによる光開始剤への照射でなされる樹脂硬化の比率を100とした場合、Fe、Sn、HgI2、TlI、ZnI2、Hgを封入物とした、より好ましい例のメタルハライドランプによる光開始剤への照射でなされる樹脂硬化の比率は121である。したがって、より好ましい例のメタルハライドランプによれば、紫外線硬化性樹脂の硬化速度を高め、液晶パネルなどの生産性向上に寄与できる。

【0082】

次に、より好ましい別の例として、発光管31内にFeを9mg、Snを2mg、HgI2を25mg、TlIを3mg、ZnI2を6mg(典型値)の各量、微量添加封入し、加えてHgを1.00mg/cm3の封入量としたメタルハライドランプ100(容積490cm3)を用意した。これについて以下説明する。

【0083】

図31は、このようなメタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの必要紫外線域での発光の分光分布を比較して示すグラフである。なお、上記のようにZnI2を6mg封入した場合は、約12.2μg/cm3の濃度に相当する。図32は、図31の結果から算出した特定波長域の積算紫外線強度を示す表である。図32に示すように、必要な紫外線波長域に含まれる、波長320nmから波長340nm、波長320nmから波長360nm、波長320nmから波長380nmのいずれで評価しても、Znの封入量が多いほどその波長域の紫外線強度は高くなっている。

【0084】

図33は、上記のメタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの波長320nmから波長340nmの積算紫外線強度の変化を示すグラフである。図33に示す結果から、この波長域での積算紫外線強度は、Znが25μg/cm3を超えると頭打ちになり、それ以上増加が見られないことがわかる。したがって、必要な波長の紫外線強度を増すためのZnの添加量は、データのある最小値である2μg/cm3から、頭打ちになる25μg/cm3の範囲を一応推奨値とすることができる。25μg/cm3を超えてもその意味では効果があるが、Znの量が発光管31内で濃度大になると弊害もあり濃度のそれ以上の増加は好ましくない。すなわち、Znが増加すると発光管31内でZnの蒸発が十分には生じにくくなり、分離発光などの不安定発光をもたらす可能性がある。

【0085】

なお、図34は、Znの封入量を変化させたメタルハライドランプによって光開始剤に作用させた場合の、樹脂硬化の比率を比較して示す表である。この表は、当然ながら、図32に示した波長320nmから波長380nmにおける結果と一致する(∵波長320nm〜380nmが必要紫外線域)。

【0086】

以上の図31から図34を参照して説明した、より好ましい別のメタルハライドランプの例は、封入物としてTl(タリウム)を含んでいる。Znの添加が好ましい効果を得るための、Tlの添加濃度との関係について、以下補足する。Znの添加濃度を増加させると、図31に示すように、Tlによる発光波長である352nmや378nmの紫外線についてはその強度が弱まる。Znを添加しない場合に比較して、Zn(ただしヨウ化亜鉛に換算)を15μg/cm3添加した場合、これらの波長の強度は約20%の減少である。

【0087】

必要な波長域での積算強度のほかに、Tlが封入されたメタルハライドランプでは、このような観点でも好ましいZnとTlとの濃度比を考えることができる。すでに述べたようにZn(ヨウ化亜鉛に換算した量、以下同)の添加量を2μg/cm3から25μg/cm3としている場合、発光管31内で3mgとしたTl(ヨウ化タリウムに換算した量)の添加量は、Znの添加量を基準にみるとその0.24倍から3倍と算出することができる。

【0088】

本発明は、ここに図解して述べた特定の態様に限定されないものとして、しかしながら以下のクレームの範囲にはいるような変形されたものはすべて含むものとして理解される。

【符号の説明】

【0089】

100…メタルハライドランプ、200…冷却ユニット、111,112…ホルダー、12…内管、13…外管、141,142…接続管、15…冷却水、16,161…酸化膜、17…熱線反射フィルタ、162…ガラス板、30…放電空間、31…発光管、321,322…電極、331,332…インナーリード、341,342…金属箔、351,352…ソケット、361,362…リード線。

【技術分野】

【0001】

この発明は、例えば液晶パネルの製造向けとして、製造途上のパネル(被処理基板)に紫外線を照射するための紫外線照射装置、紫外線照射方法、およびそのような紫外線照射装置を製造する方法に関する。

【背景技術】

【0002】

液晶パネルの製造向けの紫外線照射装置として、紫外線ランプと、この紫外線ランプの外側に位置して内部に紫外域透過フィルタが設けられた水冷ジャケット管とを備えた構成のものがある。紫外域透過フィルタは、被照射物で必要とされる所定の波長範囲の紫外線を透過させる分光フィルタである。このような分光フィルタは、紫外線ランプからの紫外線によってこれ自体に紫外線透過特性の劣化が生じるため、この紫外線照射装置では、紫外線ランプからの紫外線が分光フィルタに達する前にあらかじめ上記所定の波長範囲よりさらに短波長の紫外線をカットする手段が必要とされている(例えば、特開平6−267509号公報を参照)。このような手段により、紫外線照射装置として、紫外線出力働程特性を改善することができ、その長寿命化を図ることができる。

【0003】

上記の特許文献における紫外線カットの手段は、ガラスや石英素材に、より短波長の紫外線を抑制する金属酸化物をあらかじめ添加または表面に蒸着するなどの加工を施して得た紫外線カットフィルタである。上記の特許文献では、このような紫外線カットフィルタを、空間的に、紫外域透過フィルタよりも紫外線ランプの側に位置させる。この種の紫外線カットフィルタは、製造に手間がかかり高価である。

【0004】

液晶パネルの製造向けの紫外線照射装置としては、上記のような構成のほかに、被照射物で必要とされる所定の波長範囲(例えば320nmから380nm)の紫外線を透過させるために、短波長側の紫外線カットフィルタと長波長側の光カットフィルタとを空間的に縦列に配置した構成のものも考えられる。このような構成においても、短波長側の紫外線カットフィルタとして、上記の特許文献に開示されるような金属酸化物のガラスへの添加またはガラス表面への蒸着によって形成したものを用いることができる。この場合、大型の液晶パネルを製造する設備においては、紫外線カットフィルタを一定の大面積に敷き詰める構成を採用することができるが、その構成では、その突き合わせ面において光漏れが発生したり、熱による膨張収縮によって応力が発生したりする可能性がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−267509号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の目的は、例えば液晶パネルの製造向けとして、製造途上のパネル(被処理基板)に紫外線を照射するための紫外線照射装置、紫外線照射方法、およびそのような紫外線照射装置を製造する方法において、不要な紫外線をカットする効果が高くかつ低コストの紫外線カットフィルタを備えた紫外線照射装置、紫外線照射方法、および紫外線照射装置の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記した課題を解決するため、この発明の一態様である紫外線処理装置は、筒状、石英ガラス素材の発光管を有するメタルハライドランプと、前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、前記二重管の前記外管の外面上、または前記二重管の前記内管の前記メタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜とを具備することを特徴とする。

【発明の効果】

【0008】

この発明によれば、不要な紫外線をカットする効果が高くかつ低コストの紫外線カットフィルタを備えた紫外線照射装置、紫外線照射方法、およびそのような紫外線照射装置の製造方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】この発明の一実施形態である紫外線照射装置の構成を示す縦断面図。

【図2】図1中に示したA−Aa位置における矢視方向の断面図。

【図3】図1中に示したメタルハライドランプの構成を示す縦断面図。

【図4】図3の図示を一部拡大して示す縦断面図。

【図5】図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図。

【図6】図1に示した紫外線照射装置が有する酸化膜(不要紫外線カットフィルタ)の分光透過率の例を示す特性図。

【図7A】、

【図7B】、

【図7C】不要紫外線カットフィルタがその外面上に形成された、比較例としての水冷ジャケット管における、その軸方向に異なる各領域の表面状態をみた顕微鏡写真。

【図8】不要紫外線カットフィルタがその外面上に形成された、比較例としての水冷ジャケット管における、その軸方向に異なる各領域での分光透過率の例を示す特性図。

【図9】図6に示した特性が、酸化膜の厚さによりどのように変化するかを示す特性比較図。

【図10】図1に示した紫外線照射装置が放射する光の分光分布の例を示す特性図。

【図11】図10に示した図示のうちの波長360nm以下の部分を拡大して示す特性図。

【図12A】、

【図12B】図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表。

【図13】図5とは異なる、図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図。

【図14】図10とは異なる、図1に示した紫外線照射装置が放射する光の分光分布の例を示す特性図。

【図15】図14に示した図示のうちの波長360nm以下を拡大して示す特性図。

【図16A】、

【図16B】図12A、Bに示したものとは異なる、図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表。

【図17】図1に示した紫外線照射装置による紫外線照射で良好に硬化する樹脂組成物に必要な光開始剤の例示的な分光吸収率を示す特性図。

【図18】この発明の別の実施形態である紫外線照射装置の構成を示す縦断面図。

【図19】図18中に示したB−Ba位置における矢視方向の断面図。

【図20】図1に示した紫外線照射装置が有する酸化膜(不要紫外線カットフィルタ)の分光透過率の例を、その形成膜厚の違いで比較して示す特性図。

【図21】酸化膜16の成膜原料の重量%を変更したときに得られる各種の酸化膜16について、その分光特性(不要紫外線のカット特性、必要紫外線の透過特性)およびクラックの発生を評価した結果を示す表。

【図22】この発明のさらに別の実施形態である紫外線照射装置の構成を示す縦断面図。

【図23】図22中に示したC−Ca位置における矢視方向の断面図。

【図24】現在存在する熱線吸収フィルタの分光透過率の例を示す特性図。

【図25】図22中に示した熱線反射フィルタの分光透過率の例を示す特性図。

【図26】図22に示した紫外線照射装置の変形例としての紫外線照射装置が放射する紫外線の分光分布の例を示す特性図。

【図27】図22に示した紫外線照射装置が放射する紫外線の分光分布の例を示す特性図。

【図28】メタルハライドランプに封入される金属種を変更したときの発光の波長分布を比較して示す特性図。

【図29】例えばクロロホルムの溶媒中における2,2-ジメトキシ-1,2-ジフェニルエタン-1-オンの光開始剤の濃度を、0.1%、0.01%、0.001%とした場合の吸光度を示す特性図。

【図30】比較例のメタルハライドランプによって上記の光開始剤に作用させた場合と、より好ましい例のメタルハライドランプによって上記の光開始剤に作用させた場合との、樹脂硬化の比率を比較して示す表。

【図31】メタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの必要紫外線域での発光の分光分布を比較して示すグラフ。

【図32】図31の結果から算出した特定波長域の積算紫外線強度を示す表。

【図33】メタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの波長320nmから波長340nmの積算紫外線強度の変化を示すグラフ。

【図34】Znの封入量を変化させたメタルハライドランプによって光開始剤に作用させた場合の、樹脂硬化の比率を比較して示す表。

【発明を実施するための形態】

【0010】

本発明の実施例は図面を参照して記述されるが、それら図面は、図解のみの目的のため提供され、いかなる上でも発明を限定するものではない。

【0011】

以下、この発明を実施するための形態について、図面を参照しながら詳細に説明する。

【0012】

図1は、この発明の一実施形態である紫外線照射装置の構成を示す縦断面図であり、図2は、図1中に示したA−Aa位置における矢視方向の断面図である。

【0013】

図1、図2に示すように、この紫外線照射装置は、メタルハライドランプ100と冷却ユニット200とから構成される。メタルハライドランプ100と冷却ユニット200(その二重管)との間は、メタルハライドランプ100のソケット351,352に取り付けられたホルダー111,112により所定の間隔に設定される。

【0014】

図3および図4を参照し、メタルハライドランプ100について説明する。図3は、図1中に示したメタルハライドランプの構成を示す縦断面図であり、図4は、図3の図示を一部拡大して示す縦断面図である。

【0015】

図3、図4に示すように、メタルハライドランプ100は、紫外線透過性をもつ例えば石英ガラスで放電空間30が形成された発光管31を有する。発光管31は、筒状の形状を有し、その長手方向両端の内部には、例えばタングステン製の電極321,322が配置されている。

【0016】

電極321,322は、それぞれインナーリード331,332を介して例えばモリブデン製の金属箔341,342の一端に溶接されている。金属箔341,342の他端には、図示しないアウターリードの一端が溶接されている。金属箔341,342の部分は、インナーリード331,332とアウターリードとの間の発光管31を加熱し封止したものである。発光管31の内部には、希ガスのほか、例えば、水銀、鉄、すず、ヨウ化水銀が封止されている。

【0017】

金属箔341,342は、発光管31を形成する石英ガラスの熱膨張率に近い材料であれば何でもよいが、この条件に適したものとして、モリブデンを使用している。金属箔341,342に一端がそれぞれ接続されたアウターリードの他端には、例えばセラミック製のソケット351,352内に絶縁封止されている給電用のリード線361,362が電気的に接続され、さらにリード線121,122は、図示しない電源回路に接続される。

【0018】

以上のように構成されたメタルハライドランプ100は、例えば、外径が27.5mmで、発光長が1000mmのロングアーク対応のものとすることができる。図5は、図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図である。より具体的に、ランプ電圧を1310V、ランプ電流を10.3A、ランプ電力を12kWで点灯させた場合における分光分布を示している。

【0019】

再び、図1、図2を参照し、冷却ユニット200は、メタルハライドランプ100の発光管31と同様の紫外線透過性をもつ石英ガラス製の内管12(内径32mm、外径36mm)と、内管12の外側に設けられた、発光管31と同様の紫外線透過性をもつ石英ガラス製の外管13(内径64mm、外径70mm)とを備えた二重管を有している。内管12は、発光管31を筒状に包囲する位置に設けられており、外管13は、内管12を筒状に包囲する位置に設けられている。内管12と外管13との間は、流体を流し得るように閉じられた空間になっており、この空間を通して、外周端部に設けられた接続管141から接続管142へと外部から冷却用媒体である水などの水温25℃程度の冷却水15を循環させることができる。

【0020】

より具体的に、接続管141からは温度の低い冷却水15を入水し、接続管142からは、メタルハライドランプ100の冷却を行って暖められた冷却水15を出水する。暖められた冷却水15が、再冷却され再び接続管141から入水されるように、冷却ユニット200は全体として循環構造になっている。

【0021】

外管13は、例えば、少なくともSiO2を50%以上含む石英ガラス製で形成され、さらに、外管13の外面上には、Tiを主成分とした酸化膜16が形成されている。酸化膜16は、原料となる酸化物溶液をディッピングなどの方法を用いて塗布し、その後例えば1100℃程度の高温で加熱処理(焼き付け、焼成)し、外管13の外面上に一様に定着、被着させたものである。

【0022】

ディッピングによる溶液の塗布は、冷却ユニット200の二重管を長手方向にその向きを変えて、複数回、酸化物の溶液が収められた槽内から引き上げるように行う。これにより、塗布された膜厚が一様になり、酸化膜16の一様な形成につながる。

【0023】

酸化膜16は、メタルハライドランプ100から放射される光のうち、波長320nm未満の不要紫外線をカットする。その分光特性は、例えば図6に示すように、冷却ユニット200の二重管のIaの領域、Ibの領域で、ほぼ同様の分光透過率になっている。これは、酸化膜16の一様な形成膜厚によっている(図6に示す場合の名目の形成膜厚は0.7μmである)。

【0024】

図7A、B、Cは、不要紫外線カットフィルタがその外面上に形成された比較例としての水冷ジャケット管における、その軸方向に異なる各領域の表面状態をみた顕微鏡写真である。ディッピングは、比較的安価な膜形成方法であるが、膜厚を薄く形成すると所定波長(例えば320nm)未満の紫外線をカットする効果が十分ではなくなり、逆に厚く形成するとクラックが発生しやすいなど機械的な特性に難が生じやすい。クラックが発生すると、そこから不要紫外線が漏れるため不要紫外線をカットする効果が十分ではなくなる。このようなクラック発生の例を、比較例として、図7A、B、C、図8を参照して説明する。この例での不要紫外線カットフィルタは、水冷ジャケット管の外側の面上に所定の溶液(溶媒と溶質)をディッピングしその後これを加熱処理して形成したフィルタである。膜厚とクラック発生との関係を見るため、ディッピングにおいては、故意に、水冷ジャケット管の軸方向にディッピングによる膜の厚みを変えている。

【0025】

図7A、B、Cの(II)、(III)、(IV)は、それぞれ、このような不要紫外線カットフィルタがその外面上に形成された水冷ジャケット管の軸方向に異なる各領域の表面状態を示している。各領域は、図8のグラフ横に対応が示されている。(II)から(IV)に向かって順に、紫外線カットフィルタの膜厚が厚いが、図7A、B、Cに示すように、これと同じ(II)から(IV)の方向にクラック発生が顕著である。そして、図8のグラフに示すように、(IV)の側ほど、不要紫外線カットの特性が劣化している。図8は、不要紫外線カットフィルタの分光透過率を測定したグラフであり、(II)、(III)、(IV)のそれぞれにおける複数のグラフは、各領域内の異なる位置での測定結果に対応している。

【0026】

図1、図2中に示した酸化膜16は、一般に、成膜原料の比率、溶液の塗布厚み条件、その加熱処理条件などにより、その紫外線カット特性が変動する。これを利用し、ある程度の範囲内ではあるが所望の紫外線カット特性をもった分光フィルタを得ることができる。所望の紫外線カット特性を得るため酸化膜16の膜厚を厚く形成する必要がある場合には、原料溶液の塗布回数を多くすればよい。また、厚い膜厚に形成される酸化膜16の機械的な強度を向上するためには、成膜原料としてTaを添加するのが効果的である(後述する)。

【0027】

特性例として、原料溶液での重量比がSiO2:TiO2:Ta2O5=45:45:10である場合に形成される酸化膜16では、波長350nm付近で透過率が50%程度、波長320nm付近で透過率が5%以下の分光フィルタとすることができる。

【0028】

図9は、図6に示した特性が、酸化膜16の厚さによりどのように変化するかを示す特性比較図である。図示のAからDに向かって、膜厚が厚い場合の特性を示している。図9に示すように、酸化膜16の膜厚を変えることで紫外線カット特性を制御性をもって変動させることができる。

【0029】

上記した紫外線照射装置を1ユニットとし、これを複数(例えば5ユニット)用いて液晶パネル製造装置を構成することができる。この液晶パネル製造装置は、液晶パネル製造工程において必要な、例えば図10に示すような分光分布をもつ光を放射させることが可能である。これにより、液晶パネル製造工程において、液晶パネルへの悪影響を抑制しつつ、その工程に適合した紫外光を放射することができる。図11は、図10に示した図示のうちの波長360nm以下の部分を拡大して示す特性図である。なお、図10および図11は、減光フィルタ(光強度を減少させる測定用のフィルタ)を使用して測定した結果である。

【0030】

図12A、Bは、図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表である。図12A、Bを参照し、この紫外線照射装置における、製造途上の液晶パネルに悪影響のある波長域の紫外線強度について説明する。同図は、減光フィルタを通さずに測定した結果である。

【0031】

図12Aは、波長340nm〜400nmに感度ピークを有する、例えばオーク社製の強度計「UV−35」、あるいはウシオ電機製の強度計「UVD−S365」で測定した結果である。図12Bは、波長300nm〜320nmに感度ピークを有する、例えばオーク社製の強度計「UV−31」で測定した結果である。製造途上の液晶パネルに劣化ダメージを与える紫外線の波長は、320nm未満とみることができる。一方、製造途上の液晶パネルに必要な紫外線の波長は、例えば320nm〜380nmである。したがって、図12Aに示す測定結果を100%とした場合、図12Bに示す測定結果は、小さいほうがよく、具体的には、5%以下が好ましい。さらに好ましくは、1%以下がよい。

【0032】

図12Aは、波長340nm〜400nmに感度ピークを持つ強度計による結果として、光の強度が、最大で90mW/cm2、最小で77.2mW/cm2、平均で85.6mW/cm2であることを示している。また、同図Bは、波長300nm〜320nmに感度ピークを持つ強度計による結果として、光の強度が、最大で0.118mW/cm2、最小で0.09mW/cm2、平均で0.105mW/cm2であることを示している。

【0033】

したがって、最大値どうしの比較で約0.13%、最小値どうしの比較で約0.12%、平均値どうしの比較で約0.12%である。これらは、非常に好ましいとされる1%よりさらに小さい。よって、この紫外線照射装置によれば、製造途上の液晶パネルへの劣化ダメージを抑えつつ、これに所望波長の紫外線を照射することができる。

【0034】

次に、図13は、図5とは異なる、図1中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図である。この場合のメタルハライドランプ100は、希ガスのほか、水銀、ヨウ化タリウム(TlI)を封入している。その点灯の条件は、ランプ電圧が1.31kV、ランプ電流が10.3A、ランプ電力が12kWである。

【0035】

図14は、図10とは異なる、図1に示した紫外線照射装置が放射する光の分光分布の例を示す特性図であり、具体的には図13に特性を示したメタルハライドランプ100を使用した紫外線照射装置の場合のものである。このような分光分布の紫外線放射でも、製造途上の液晶パネルへの悪影響を抑制しつつ、その工程に適合した紫外線照射が可能である。なお、図15は、図14に示した図示のうちの波長360nm以下を拡大して示す特性図である。図14、図15は、図10、図11に示した場合と同様に、減光フィルタを使用して測定した結果である。

【0036】

図16A、Bは、図12A、Bに示したものとは異なる、図1に示した紫外線照射装置が放射する紫外線の強度測定の結果例を示す表である。図16A、Bを参照し、この紫外線照射装置における、製造途上の液晶パネルに悪影響のある波長域の紫外線強度について説明する。図16A、Bは、減光フィルタを通さずに測定した結果である。なお、図16A、Bについては、その使用した強度計、その見方や評価について、図12A、Bでの説明と同様である。

【0037】

図16Aは、波長340nm〜400nmに感度ピークを持つ強度計による結果として、光の強度が、最大で83.3mW/cm2、最小で71mW/cm2、平均で78.4mW/cm2であることを示している。また、図16Bは、波長300nm〜320nmに感度ピークを持つ強度計による結果として、光の強度が、最大で0.093mW/cm2で、最小で0.077mW/cm2、平均で0.086mW/cm2であることを示している。

【0038】

したがって、最大値どうしの比較で約0.112%、最小値どうしの比較で約0.108%、平均値どうしの比較で約0.110%である。これらは、非常に好ましいとされる1%以下よりさらに小さい。よって、ヨウ化タリウムが封入されたメタルハライドランプを使用の紫外線照射装置としても、製造途上の液晶パネルへの劣化ダメージを抑えつつ、これに所望波長の紫外線を照射することができる。

【0039】

次に、製造途上の液晶パネルに必要な紫外線の波長について説明する。これは、液晶パネルを製造するときに使用する紫外線硬化型樹脂を硬化開始する光開始剤の吸収波長帯域として規定でき、例えば320nm〜380nmである。このような光開始剤として、2,2-ジメトキシ-2-フェニルアセトフェノンを挙げることができる。この光開始剤の光吸収特性を図17に示す。図17において、「0.0020%」、「0.0011%」は、樹脂中の濃度を示す。図17で、波長200nm台に大きな吸収特性が示されているが、実際に照射される紫外線の波長である320nm〜380nmでの紫外線吸収により、上記物質は光開始剤として機能する。

【0040】

以上の実施形態では、酸化物16による不要紫外線カットフィルタが二重管の外管13の外面上に形成されているので、大面積を照射するときに課題となる突き合わせ面からの光漏れや、熱による膨張収縮によるフィルタ同士のぶつかりよる割れ等の問題を抑制できる。また、不要紫外線カットフィルタが、様々な形状の物の表面に原料溶液を塗布し加熱処理することで形成できるので、形成の自由度が高く、かつ安価である、という利点がある。形成の自由度が高いと言う意味で、酸化物16による不要紫外線カットフィルタは、二重管の内管12のメタルハライドランプ100に対向する面上に形設することもできる。

【0041】

この実施形態には、以下のような変形を加えることができる。酸化膜16は、外管13の外面上に形設した場合を説明したが、すでに説明したように、二重管の内管12のメタルハライドランプ100に対向する面上に形設することにしてもよく、さらには、それらの両者を形設するようにしてもよい。加えて、酸化膜16を、内管12、外管13の冷却液と面する表面上に形設することも考えられる。その場合も、酸化膜16の形成方法としては、原料溶液をディッビングなどの方法で塗布し、その後加熱処理し定着させる方法を採用することができる。

【0042】

原料溶液のディッピングは、すでに説明したように、冷却ユニット200の二重管を長手方向にその向きを変えて、複数回、酸化物の溶液が収められた槽内から引き上げるように行うことができるが、以下のような方法を採用することもできる。すなわち、一度に外管13の長手方向全体に塗布するのではなく、例えば、半分ごとに行ってもよい。より具体的に、1度目は外管13の中間付近まで塗布し、2度目は反対側からその中間付近まで塗布する。その際、ディッピング領域が足りずに紫外線のカット特性が不全となる領域が発生することを避けるため、外管13の長手方向の中央において一部膜が重なるようにディッピングするのが好ましい。これによれば、より長尺な外管13の場合にも、全体として一様な膜厚のディッピングが可能になる。さらに均一な膜厚とするため、上記の1度目、2度目の操作をもう一度(すなわち合計4度の塗布を)行うようにしてもよい。

【0043】

次に、図18は、この発明の別の実施形態である紫外線照射装置の構成を示す縦断面図であり、図19は、図18中に示したB−Ba位置における矢視方向の断面図である。すでに説明した実施形態と同一の構成部分には同一の符号を付し、その説明は省略する。

【0044】

この実施形態は、冷却ユニット200の二重管の外面上に酸化膜を形成せずに、冷却ユニット200の外管13から離間して対向配置した紫外線透過性のガラス板162の面上に、Tiを主成分とした酸化膜161を形設したものである。酸化膜161は、例えば印刷などの手法により、所望の分光透過特性を有する膜厚のものとして形成することができる。

【0045】

酸化膜161は、図示するようにガラス板162の冷却ユニット200に対向する面(表の面)上に形成する以外に、ガラス板162の裏面上に形成することもできる。さらには、両面上に形成してもよい。

【0046】

この実施形態の場合、紫外線透過性のガラス板162上に、原料溶液を印刷するなどしたあとに加熱処理して酸化膜161を形成することから、印刷の時点でその膜厚の調整が容易である。これにより、酸化膜161として所望の分光透過特性を得ることも容易になる。

【0047】

また、変形例として、図18に示した紫外線照射装置にさらに熱線吸収フィルタを付加するように構成してもよい。一種の光学フィルタである熱線吸収フィルタを付加して設けることにより、被照射物で必要のない例えば400nm以上の光をより確実にカットすることができる。このような熱線吸収フィルタは、図18中に示した冷却ユニット200の二重管内に設けることができる。より具体的に、二重管の内管12と外管13との間の空間内に、内管12を筒状に包囲するように位置させることができる。二重管内に設けることで、この熱線吸収フィルタが熱線で過熱するのを抑える。

【0048】

また、別の変形例として、ガラス板162上に、酸化膜161の光学フィルタを設けるとともに、熱線反射フィルタをさらに備えるように構成することもできる。この場合も、一種の光学フィルタである熱線反射フィルタを付加的に設けることにより、被照射物で必要のない例えば400nm以上の光をより確実にカットすることができる。熱線反射フィルタについては、後述する実施形態(図22)で説明するような構成のものを利用できる。

【0049】

また、メタルハライドランプ100に封入する発光金属としては、波長例えば320nm〜380nmの紫外線を発光できる金属であれば採用できる。

【0050】

次に、上記説明した紫外線照射装置における酸化膜16(または酸化膜161でも同様である。以下同)について、その膜厚およびその製造工程について補足的に以下説明する。すでに、酸化膜16の膜厚を変えることで紫外線カット特性を制御性をもって変動させることができることを説明したが、まず、その好ましい膜厚の範囲についてより具体的に説明する。

【0051】

図20は、図1に示した紫外線照射装置が有する酸化膜(不要紫外線カットフィルタ)の分光透過率の例を、その形成膜厚の違いで比較して示す特性図である。形成膜厚として、0.1μm、0.3μm、0.5μm、1.0μm、1.3μm、1.5μmの6種のものを試料として用意し測定した。なお、図6等で透過特性を示した酸化膜16の場合のその膜厚は、すでに述べたように0.7μmであり、その成膜原料は、SiO2:TiO2:Ta2O5=45:45:10の比の重量%の溶質を所定の溶液に溶解させたものである。また、形成されたこれらの酸化膜の膜厚は、例えば、透過型電子顕微鏡(TEM)を用いて測定することができる。

【0052】

図20を見てわかるように、膜厚が0.1μmの場合の紫外線カット特性と比較して、膜厚が1.5μmまで増加するにつれて、順に、その紫外線カットの特性は長波長側にずれていく。実際に必要な分光特性を勘案すると、膜厚が0.3μmから1.3μmの場合は、必要な紫外線(波長320nmから380nm)を透過させかつ不要な紫外線(波長320nm未満)をカットする特性として好ましいと考えられる。

【0053】

すなわち、膜厚が0.3μm未満であると、不要な紫外線を十分にカットできないと見ることができる。一方、膜厚が1.3μm超の場合は、必要な紫外線を十分に透過させるはたらきが損なわれる。

【0054】

酸化膜16の好ましい膜厚については、その機械的な堅牢性(クラック発生のしにくさ)も考慮する必要がある。このためには、酸化膜16の成膜原料としてTaを添加するのが効果的であることをすでに述べたが、この点は、次に参照する図21を見ても示されている。なお、酸化膜16の不要紫外線カット特性および機械的特性を考慮すると、実用上、膜厚を0.5μm以上、1.0μm以下にするのがよりよいとの感触を発明者らは得ている。

【0055】

図21は、酸化膜16の成膜原料の重量%を変更したときに得られる各種の酸化膜16について、その分光特性(不要紫外線のカット特性、必要紫外線の透過特性)およびクラックの発生を評価した結果を示す表である。成膜原料として、TiO2、Ta2O5のそれぞれの重量%を変えた溶質を含む溶液を用い、酸化膜16を形成した。重量%の残りはSiO2である。なお、形成膜厚は、0.7μmである。

【0056】

図21において、「×」は、使用できない(不可)と判断されるもの、「○」は、使用できる(可)と判断できるもの、「◎」は、特に優れている(良)と判断されるのを示している。

【0057】

図21に示す結果を結論から言うと、TiO2が30重量%から50重量%であり、かつTa2O5が1重量%から15重量%である場合には、分光特性として不可がなく、かつクラック発生としても不可がないことから、それらの総合としても不可がないと評価することができる。また、TiO2が40重量%から50重量%であり、かつTa2O5が5重量%から15重量%である場合は、さらによいと考えられる。なお、クラックの発生は、ほぼ一様に、Ta2O5の含有が多いほど少なくなっており、Ta2O5を成膜原料に添加することの効果が示されている。

【0058】

次に、上記説明した紫外線照射装置の製造について、その概略的な過程を説明する。

【0059】

まず、図1中に示したような内管12と外管13とを有する二重管を準備する。次に、二重管の外管13の外面上、または二重管の内管12の閉じられた空間に面する側ではない側の面上に、酸化膜16の成膜原料である溶質を含有する溶液を例えばディッピングにより塗布する。溶質は、図21を参照して説明した、好ましい(○以上の)原料比のもののうちから選ぶ。

【0060】

続いて、溶液が塗布された二重管を加熱処理し、二重管の面上に被着して、酸化膜16を所定膜厚に形成(焼き付け)する。この所定膜厚は、図20を参照して説明した、好ましい膜厚である。説明が前後するが、このような好ましい膜厚に形成されるように、上記のディッピングではその溶液の塗布膜厚を制御する。加熱処理により得られる酸化膜16には、Ti、Siは残留するが、Taはわずかに残留するのみである。これは、加熱処理により、Taが気中に放散するためと考えられる。ただし、加熱処理中において、Taが存在することにより、クラックの発生しにくい一様性の高い膜の形成に寄与がなされている。この寄与の点は、図21にも示した通りである。

【0061】

二重管に酸化膜16を形成したら、次に、この二重管の内管12の内側に、筒状、石英ガラス素材の発光管31を有するメタルハライドランプ100を配置する。以上により、図1に示した紫外線照射装置を製造することができる。

【0062】

次に、さらに別の実施形態について図22、図23を参照して説明する。図22は、この発明のさらに別の実施形態である紫外線照射装置の構成を示す縦断面図であり、図23は、図22中に示したC−Ca位置における矢視方向の断面図である。図22、図23において、すでに説明した構成要素には同一符号を付し、付け加える事項がない限りその説明を省略する。

【0063】

この実施形態の発光管31内には、ランプの始動性を安定させるために十分な量である1.3kPaの希ガス(アルゴン)が封入されるほか、水銀が0.9mg/cm3、ヨウ化水銀が0.08mg/cm3、鉄が0.01mg/cm3、すずが0.005mg/cm3封入されている。

【0064】

メタルハライドランプ100の封入物としては、ヨウ化タリウム(TlI)を添加もしくは鉄の代わりに封入するようにしてもよい。これによれば、図14に示すように、新たに波長352nm、378nmの紫外線の強度が高まり、必要な紫外線域の強度を増すことができる。図14は、すでに説明した図であるが、図22中に示したメタルハライドランプが放射する光の分光分布の例を示す特性図でもある。

【0065】

図22中に示した酸化膜16の分光透過率特性が、その厚さによりどのように変化するかについては、すでに説明した図9を参照することができる。図9に示すように、酸化膜16の膜厚を変えることで紫外線カット特性を制御性をもって変動させることができる。

【0066】

上記した紫外線照射装置を1ユニットとし、これを複数(例えば5ユニット)用いて液晶パネル製造装置を構成することができる。この液晶パネル製造装置は、液晶パネル製造工程において必要な、すでに説明した図10に示すような分光分布をもつ光を放射させることが可能である。これにより、液晶パネル製造工程において、液晶パネルへの悪影響を抑制しつつ、その工程に適合した紫外光を放射することができる。

【0067】

図22に示した紫外線照射装置が放射する紫外線の強度測定の結果例については、すでに説明した図12A、Bを参照することができる。図12A、Bについては、その使用した強度計、その見方や評価について、すでに説明したとおりである。

【0068】

再び、図22および図23を参照し、符号17は、冷却ユニット200と被照射体である液晶パネル18との間に配置された一種の光学フィルタである熱線反射フィルタである。熱線反射フィルタ17は、例えばSiO2とZrO2とから、あるいはCeO2とSiO2とからなる膜(多層でもよい)であり、例えばガラス板上に形成することができる。

【0069】

熱線反射フィルタ17が設けられることにより、メタルハライドランプ100から放射される、不要光である波長400nm程度以上の可視光および赤外光(熱線)が被照射体に達することを防止できる。この熱線反射フィルタ17は、図24に示すような分光透過特性をもつ現在存在する熱線吸収フィルタに比べて、図25に示すように、波長360nmから380nmの波長域の透過率が向上している。したがって、熱線反射フィルタ17を備えた紫外線照射装置によれば、必要な波長域に含まれる波長360nm〜380nmの紫外線強度を向上させることが可能である。

【0070】

図26は、酸化膜16と熱線吸収フィルタ(二重管内に配置)とを組み合わせた場合の照射光の分光分布の例を示し、図27は、酸化膜16と熱線反射フィルタ17とを組み合わせた場合の照射光の分光分布の例を示している。これらの図を比較してわかるように、熱線反射フィルタ17を使った組み合わせでは、波長340〜380nmの積算エネルギーが顕著に高くなる。

【0071】

このように熱線反射フィルタ17を設けることによれば、熱線を防止するという効果を維持した上、しかもこれをメタルハライドランプ100と被照射体との間の比較的広い領域内に容易に配置することができるという利点がある。このため、メタルハライドランプ100に近い領域での構成的な負担が減り、例えばリフレクターを設けるなどして効率的な紫外線の利用が可能になる。

【0072】

なお、図26を参照した説明で言及した熱線吸収フィルタについて補足する。このような熱線吸収フィルタは、上記でも触れているように図22中に示した冷却ユニット200の二重管内に設けることができる。より具体的に、二重管の内管12と外管13との間の空間内に、内管12を筒状に包囲するように位置させることができる。二重管内に設けることで、この熱線吸収フィルタが熱線で過熱するのを抑える。

【0073】

次に、上記説明した各実施形態で使用しているメタルハライドランプ100が有する封入物について、変形例を以下説明する。封入物を変更することで、必要な例えば波長320nmから波長380nmの紫外線の放射強度を増すことができる。

【0074】

まず、メタルハライドランプ100内の封入物として、希ガス(アルゴン)のほか、水銀(Hg)、鉄(Fe)、ヨウ化タリウム(TlI)、すず(Sn)、ヨウ化亜鉛(ZnI2)、ヨウ化水銀(HgI2)を封入した場合を説明する。

【0075】

このようなメタルハライドランプは、紫外線域に発光特性を有する金属として、Fe、Tl、Sn、Zn、Hgを有することになる。このメタルハライドランプによる紫外線は、もちろん、紫外線硬化性の樹脂組成物に有効であり、この樹脂組成物に含有される光開始剤に働きかけての樹脂の重合を開始させることができる。

【0076】

例として、径φが27.5mm、肉厚mが1.5mm、発光長Lが1000mmのメタルハライドランプ100(容積490cm3)を用意した。そのひとつは比較例として、発光管31内にFeを9mg、Snを2mg、HgI2を45mgの各量、微量添加封入し、加えてHgを1.04mg/cm3の封入量としたメタルハライドランプとし、もうひとつはより好ましい例として、発光管31内にFeを9mg、Snを2mg、HgI2を40mg、TlIを5mg、ZnI2を12mgの各量、微量添加封入し、加えてHgを1.00mg/cm3の封入量としたメタルハライドランプとした。

【0077】

比較例と好ましい例との比較を図28に示す。図28は、メタルハライドランプに封入される金属種を変更したときの発光の波長分布を比較して示す特性図である。この特性図において、メタルハライドランプへの入力電力は1200Wである。

【0078】

図28に示されるとおり、好ましい例のメタルハライドランプは、比較例のメタルハライドランプに比べて、波長320〜380nmの帯域において積算的に強度の強い紫外線を放射することがわかる。

【0079】

図29は、例えばクロロホルムの溶媒中における2,2-ジメトキシ-1,2-ジフェニルエタン-1-オンの光開始剤の濃度を、0.1%、0.01%、0.001%とした場合の吸光度を示す特性図である。同図に示すように、溶媒に対する光開始剤の濃度が0.1%の場合に、波長320〜380nmの範囲で高い吸光度がある。

【0080】

そこで、図30は、比較例のメタルハライドランプによって上記の光開始剤に作用させた場合と、より好ましい例のメタルハライドランプによって上記の光開始剤に作用させた場合との、樹脂硬化の比率を比較して示す表である。

【0081】

すなわち、Fe、Sn、HgI2、Hgを封入物とした比較例のメタルハライドランプによる光開始剤への照射でなされる樹脂硬化の比率を100とした場合、Fe、Sn、HgI2、TlI、ZnI2、Hgを封入物とした、より好ましい例のメタルハライドランプによる光開始剤への照射でなされる樹脂硬化の比率は121である。したがって、より好ましい例のメタルハライドランプによれば、紫外線硬化性樹脂の硬化速度を高め、液晶パネルなどの生産性向上に寄与できる。

【0082】

次に、より好ましい別の例として、発光管31内にFeを9mg、Snを2mg、HgI2を25mg、TlIを3mg、ZnI2を6mg(典型値)の各量、微量添加封入し、加えてHgを1.00mg/cm3の封入量としたメタルハライドランプ100(容積490cm3)を用意した。これについて以下説明する。

【0083】

図31は、このようなメタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの必要紫外線域での発光の分光分布を比較して示すグラフである。なお、上記のようにZnI2を6mg封入した場合は、約12.2μg/cm3の濃度に相当する。図32は、図31の結果から算出した特定波長域の積算紫外線強度を示す表である。図32に示すように、必要な紫外線波長域に含まれる、波長320nmから波長340nm、波長320nmから波長360nm、波長320nmから波長380nmのいずれで評価しても、Znの封入量が多いほどその波長域の紫外線強度は高くなっている。

【0084】

図33は、上記のメタルハライドランプにおけるZnの封入量(ただしヨウ化亜鉛に換算した量)を変化させたときの波長320nmから波長340nmの積算紫外線強度の変化を示すグラフである。図33に示す結果から、この波長域での積算紫外線強度は、Znが25μg/cm3を超えると頭打ちになり、それ以上増加が見られないことがわかる。したがって、必要な波長の紫外線強度を増すためのZnの添加量は、データのある最小値である2μg/cm3から、頭打ちになる25μg/cm3の範囲を一応推奨値とすることができる。25μg/cm3を超えてもその意味では効果があるが、Znの量が発光管31内で濃度大になると弊害もあり濃度のそれ以上の増加は好ましくない。すなわち、Znが増加すると発光管31内でZnの蒸発が十分には生じにくくなり、分離発光などの不安定発光をもたらす可能性がある。

【0085】

なお、図34は、Znの封入量を変化させたメタルハライドランプによって光開始剤に作用させた場合の、樹脂硬化の比率を比較して示す表である。この表は、当然ながら、図32に示した波長320nmから波長380nmにおける結果と一致する(∵波長320nm〜380nmが必要紫外線域)。

【0086】

以上の図31から図34を参照して説明した、より好ましい別のメタルハライドランプの例は、封入物としてTl(タリウム)を含んでいる。Znの添加が好ましい効果を得るための、Tlの添加濃度との関係について、以下補足する。Znの添加濃度を増加させると、図31に示すように、Tlによる発光波長である352nmや378nmの紫外線についてはその強度が弱まる。Znを添加しない場合に比較して、Zn(ただしヨウ化亜鉛に換算)を15μg/cm3添加した場合、これらの波長の強度は約20%の減少である。

【0087】

必要な波長域での積算強度のほかに、Tlが封入されたメタルハライドランプでは、このような観点でも好ましいZnとTlとの濃度比を考えることができる。すでに述べたようにZn(ヨウ化亜鉛に換算した量、以下同)の添加量を2μg/cm3から25μg/cm3としている場合、発光管31内で3mgとしたTl(ヨウ化タリウムに換算した量)の添加量は、Znの添加量を基準にみるとその0.24倍から3倍と算出することができる。

【0088】

本発明は、ここに図解して述べた特定の態様に限定されないものとして、しかしながら以下のクレームの範囲にはいるような変形されたものはすべて含むものとして理解される。

【符号の説明】

【0089】

100…メタルハライドランプ、200…冷却ユニット、111,112…ホルダー、12…内管、13…外管、141,142…接続管、15…冷却水、16,161…酸化膜、17…熱線反射フィルタ、162…ガラス板、30…放電空間、31…発光管、321,322…電極、331,332…インナーリード、341,342…金属箔、351,352…ソケット、361,362…リード線。

【特許請求の範囲】

【請求項1】

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、

前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、

前記二重管の前記外管の外面上、または前記二重管の前記内管の前記メタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜と

を具備することを特徴とする紫外線照射装置。

【請求項2】

前記二重管の前記内管と前記外管との間の前記空間内に、前記内管を筒状に包囲するように位置して設けられた、熱線を少なくともカットする特性をもつ光学フィルタをさらに具備することを特徴とする請求項1記載の紫外線照射装置。

【請求項3】

前記メタルハライドランプからみて前記二重管のさらに外側に該二重管から離間して設けられたガラス板と、

前記ガラス板の面上に形設された、熱線を少なくともカットする特性をもつ光学フィルタと

をさらに具備することを特徴とする請求項1記載の紫外線照射装置。

【請求項4】

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、

前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、

前記メタルハライドランプからみて前記二重管のさらに外側に該二重管から離間して設けられたガラス板と、

前記ガラス板の面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含む酸化膜と

を具備することを特徴とする紫外線照射装置。

【請求項5】

前記二重管の前記内管と前記外管との間の前記空間内に、前記内管を筒状に包囲するように位置して設けられた、熱線を少なくともカットする特性をもつ光学フィルタをさらに具備することを特徴とする請求項4記載の紫外線照射装置。

【請求項6】

前記ガラス板の面上にさらに形設された、熱線を少なくともカットする特性をもつ光学フィルタをさらに具備することを特徴とする請求項4記載の紫外線照射装置。

【請求項7】

前記酸化膜が、チタンのほか、タンタルを含有する酸化膜であることを特徴とする請求項1ないし6のいずれか1項記載の紫外線照射装置。

【請求項8】

波長320nmから380nmに吸収域を有する光開始剤を含有する樹脂組成物を準備するステップと、

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、前記二重管の前記外管の外面上、または前記二重管の前記内管の前記メタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜とを有する紫外線照射装置から、前記樹脂組成物に紫外線を照射するステップと

を具備することを特徴とする紫外線照射方法。

【請求項9】

波長320nmから380nmに吸収域を有する光開始剤を含有する樹脂組成物を準備するステップと、

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、前記メタルハライドランプからみて前記二重管のさらに外側に該二重管から離間して設けられたガラス板と、前記ガラス板の面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含む酸化膜とを有する紫外線照射装置から、該紫外線照射装置の前記ガラス板を介して前記樹脂組成物に紫外線を照射するステップと

を具備することを特徴とする紫外線照射方法。

【請求項10】

筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管を準備する工程と、

前記二重管の前記外管の外面上、または前記二重管の前記内管の前記閉じられた空間に面する側ではない側の面上に、TiO2を30重量%から50重量%含みかつTa2O5を1重量%から15重量%含む溶質を含有する溶液を塗布する工程と、

前記溶液が塗布された前記二重管を加熱処理し、前記二重管の前記面上に被着して、チタンを含有する酸化膜を形成する工程と、

前記酸化膜が形成された前記二重管の前記内管の内側に、筒状、石英ガラス素材の発光管を有するメタルハライドランプを配置する工程と

を具備することを特徴とする紫外線照射装置の製造方法。

【請求項1】

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、

前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、

前記二重管の前記外管の外面上、または前記二重管の前記内管の前記メタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜と

を具備することを特徴とする紫外線照射装置。

【請求項2】

前記二重管の前記内管と前記外管との間の前記空間内に、前記内管を筒状に包囲するように位置して設けられた、熱線を少なくともカットする特性をもつ光学フィルタをさらに具備することを特徴とする請求項1記載の紫外線照射装置。

【請求項3】

前記メタルハライドランプからみて前記二重管のさらに外側に該二重管から離間して設けられたガラス板と、

前記ガラス板の面上に形設された、熱線を少なくともカットする特性をもつ光学フィルタと

をさらに具備することを特徴とする請求項1記載の紫外線照射装置。

【請求項4】

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、

前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、

前記メタルハライドランプからみて前記二重管のさらに外側に該二重管から離間して設けられたガラス板と、

前記ガラス板の面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含む酸化膜と

を具備することを特徴とする紫外線照射装置。

【請求項5】

前記二重管の前記内管と前記外管との間の前記空間内に、前記内管を筒状に包囲するように位置して設けられた、熱線を少なくともカットする特性をもつ光学フィルタをさらに具備することを特徴とする請求項4記載の紫外線照射装置。

【請求項6】

前記ガラス板の面上にさらに形設された、熱線を少なくともカットする特性をもつ光学フィルタをさらに具備することを特徴とする請求項4記載の紫外線照射装置。

【請求項7】

前記酸化膜が、チタンのほか、タンタルを含有する酸化膜であることを特徴とする請求項1ないし6のいずれか1項記載の紫外線照射装置。

【請求項8】

波長320nmから380nmに吸収域を有する光開始剤を含有する樹脂組成物を準備するステップと、

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、前記二重管の前記外管の外面上、または前記二重管の前記内管の前記メタルハライドランプに対向する面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含有する酸化膜とを有する紫外線照射装置から、前記樹脂組成物に紫外線を照射するステップと

を具備することを特徴とする紫外線照射方法。

【請求項9】

波長320nmから380nmに吸収域を有する光開始剤を含有する樹脂組成物を準備するステップと、

筒状、石英ガラス素材の発光管を有するメタルハライドランプと、前記メタルハライドランプの前記発光管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管と、前記メタルハライドランプからみて前記二重管のさらに外側に該二重管から離間して設けられたガラス板と、前記ガラス板の面上に形設された、膜厚が0.3μm以上、1.3μm以下の、チタンを含む酸化膜とを有する紫外線照射装置から、該紫外線照射装置の前記ガラス板を介して前記樹脂組成物に紫外線を照射するステップと

を具備することを特徴とする紫外線照射方法。

【請求項10】

筒状、石英ガラス素材の第1の管である内管と、該内管を筒状に包囲する位置に設けられた筒状、石英ガラス素材の第2の管である外管とを備え、前記第1の管と前記第2の管との間の空間に流体を流し得るように該第1の管と該第2の管との間の前記空間が閉じられた空間である二重管を準備する工程と、

前記二重管の前記外管の外面上、または前記二重管の前記内管の前記閉じられた空間に面する側ではない側の面上に、TiO2を30重量%から50重量%含みかつTa2O5を1重量%から15重量%含む溶質を含有する溶液を塗布する工程と、

前記溶液が塗布された前記二重管を加熱処理し、前記二重管の前記面上に被着して、チタンを含有する酸化膜を形成する工程と、

前記酸化膜が形成された前記二重管の前記内管の内側に、筒状、石英ガラス素材の発光管を有するメタルハライドランプを配置する工程と

を具備することを特徴とする紫外線照射装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図13】

【図14】

【図15】

【図16A】

【図16B】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図7C】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図13】

【図14】

【図15】

【図16A】

【図16B】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【公開番号】特開2011−245479(P2011−245479A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2011−97217(P2011−97217)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]