紫外線遮断複合粉末

【課題】紫外線遮断効果に優れ、他の化粧品素材との分散が容易であり、肌の上の伸びや広がりが良く、自然な仕上がりで青白さがなく、自然な透明感を有する複合粉末を配合する化粧料の提供。

【解決手段】有機球状粉末の表面に比表面積20〜100m2/gの酸化チタンまたは酸化亜鉛の無機粉末粒子を、坦持量60%以上、比容積2.5ml/g以下である複合粉末を製造し、その複合粉末を化粧料に配合する。

【解決手段】有機球状粉末の表面に比表面積20〜100m2/gの酸化チタンまたは酸化亜鉛の無機粉末粒子を、坦持量60%以上、比容積2.5ml/g以下である複合粉末を製造し、その複合粉末を化粧料に配合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外線遮断効果に優れた複合粉末に関する。

さらに詳しくは、紫外線A波及び紫外線B波領域の広い範囲で紫外線遮断効果に優れ、化粧品を製造するとき、他の化粧品素材との分散が容易で、肌の上の伸びや広がりが良く、特に微粒子酸化チタンの場合、自然な仕上がりで青白さがなく、自然な透明感を有する複合粉末を配合する化粧料に関する。

【背景技術】

【0002】

紫外線遮断用化粧品として、有機の紫外線吸収剤や、酸化チタン、酸化亜鉛、酸化鉄ドープ酸化チタン及び酸化セリウム及び酸化ジルコニウム等の無機化合物を微粒化した粉末を配合して用いられている。

有機の紫外線吸収剤は、紫外線遮断効果に優れるが、遮断する波長範囲が狭く、紫外線により変質するなど化学的な安定性が低い。さらにヒトの皮膚への刺激性が強く、使用に対し配合量が制限される場合がある。

【0003】

代表的な無機粉末粒子として、微粒子酸化チタンや微粒子酸化亜鉛が広く用いられている。

微粒子酸化チタンは紫外線B波遮断効果に有効であり、微粒子酸化亜鉛は紫外線A波遮断効果に有効である。

使用目的により、微粒子酸化チタンや微粒子酸化亜鉛が、それぞれ個別に、又は併用して配合されている。

無機粉末粒子は有機の紫外線吸収剤より、紫外線による変質も少なく、物理的にも化学的にも安定である。

【0004】

しかしながら、これらの無機粉末粒子を複合化しない状態で単独で、化粧料に配合した場合、他の化粧品素材との分散が悪く、また、肌上での伸びや広がりが悪く、さらに微粒子酸化チタンの場合には、青白い不自然な仕上がりになるという問題があった。

これらの問題を解決する方法として、酸化チタンのような無機粉末粒子をナイロンのような有機球状粉末に、圧縮・混合により被覆した複合粉末が開発され、分散性や、滑り性が改良された。

【0005】

(特許文献−1)

しかしながら、実施例に記載されている有機球状粒子に坦持された無機粉末粒子量は40%以下であり、紫外線遮断効果は少ない。

また、平均粒子径0.01〜0.07μmの多数の酸化チタンの小球粒子から形成された平均粒子径0.1〜3μmの球状酸化チタン集合体が開発された。紫外線遮断効果が上がり、また、小球粒子の酸化チタンを球状に集合化して、粒子径を大きくすることにより、分散性や肌の上の伸びや広がり、青白い不自然な仕上がりは改良された。(特許文献−2)

しかしながら、小球粒子を集合化させた球状酸化チタン集合体を配合した化粧料は、自然な透明感が得られず、集合体である酸化チタンのカバー力が強すぎて、白っぽいという不自然な仕上がりの化粧料になってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許公告平06−096495公報

【特許文献2】特開2000−191325公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の複合粉末は、分散性や、滑り性が改良されたが、紫外線遮断効果は小さい。

また、特許文献2の球状酸化チタン集合体は、分散性や肌の上の伸びや広がり、青白い不自然な仕上がりは改良されたが、自然な透明感が得られず、酸化チタンのカバー力が強すぎて、白過ぎるという不自然な仕上がりの化粧料になってしまうという課題があった。

本発明の目的は、従来の問題を解決して、紫外線A波及び紫外線B波領域の広い範囲で紫外線遮断効果に優れ、また、化粧品を製造するとき、他の化粧品素材との分散が容易であり、肌の上の伸びや広がりが良く、自然な仕上がりで青白さがなく、自然な透明感を有する複合粉末を配合した化粧料を提供することである。

【課題を解決するための手段】

【0008】

上述した従来技術の課題を解決するために鋭意研究を行った結果、有機球状粉末の表面に比表面積20〜100m2/gの酸化チタンまたは酸化亜鉛の無機粉末粒子を坦持量60%以上、比容積2.5ml/g以下の複合粉末を製造し、その複合粉末を化粧料に配合することを見出した。

以下に本発明を詳述する。

【発明の効果】

【0009】

本発明によれば、有機球状粉末の表面に酸化チタンまたは酸化亜鉛の無機粉末粒子を60%以上坦持した複合粉末からなり、その複合粉末の比容積が2.5ml/g以下である複合粉末を、化粧品に配合するとき、紫外線A波及び紫外線B波の遮断効果に優れ、他の化粧品素材との分散が容易であり、肌の上の伸びや広がりが良く、自然な仕上がりで青白さがなく、自然な透明感を有する化粧品が得られた。

【図面の簡単な説明】

【0010】

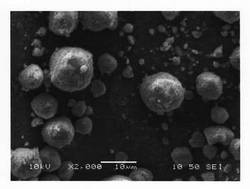

【図1】無機粉末粒子が有機球状粉末に撃ち込まれた状態が良好である走査型電子顕微鏡の観察写真である。

【図2】無機粉末粒子が有機球状粉末に撃ち込まれた状態が十分でなく一部の粒子が坦持されない状態の走査型電子顕微鏡の観察写真である。

【図3】無機粉末粒子が有機球状粉末に撃ち込まれた状態で坦持されていない走査型電子顕微鏡の観察写真である。

【発明を実施するための形態】

【0011】

(複合化の有機の球状粉末)

本発明の有機球状粉末は、平均粒子径、1〜50μmであり、好適には、3〜20μmである。

平均粒子径が小さすぎると、肌の上の伸びや広がりが悪くなる。一方平均粒子径が大き過ぎれば、ゴロゴロした違和感の感触が残る。

【0012】

有機球状粉末の具体例としては、ナイロン、ポリMMA、シリコーン樹脂、シリコーンエラストマー、アクリル、セルロース、ポリエチレン、ポリプロピレン、ポリスチレン、ウレタンなどが挙げられるが、これに限定されるものでない。

市販品を活用して使用することができる。

【0013】

ナイロンパウダーとして東レ株式会社製のSP−500,SP−10,TR−1、ガンツ化成株式会社製のGPA−550、ELFATOCHEM社製のナイロン−12(ORGASOL)などがある。

ポリMMAパウダーとして、ガンツ化成株式会社製のメタクリル酸メチルクロスポリマーGMP−0800、アクリレーツクロスポリマーGMP−0820、アクリレーツコポリマーGBM−55COS、GPM−0830、積水化成品工業株式会社製のテクポリマーMBX、MBPシリーズパウダー、綜研化学株式会社製のMX−500、MX−1000などがある。

【0014】

シリコーン・シリコーンエラストマーとして、トウレダウコーニング株式会社製のトレフィルのE−506S、E−508、EP−9215COSMETIC POWDER、信越化学工業株式会社製のKMP−594、KMP−597、KMP−599、GE東芝シリコーン株式会社製のTOSPESARL 120A、145A、2000Bなどがある。

【0015】

ポリエチレンとして、住友精化株式会社製のフロービーズCL、LE、HEなどがある。

ウレタンとして、東色ピグメント株式会社製のプラスティックパウダーD-400がある。

スチレンとして綜研化学株式会社製のSX−350H、SX−500H、SGP−50Cなどがある。

セルロースとしてチッソ株式会社のセルフローC‐25、TA−25などがある。

【0016】

(複合化の無機粉末粒子)

本発明の無機粉末粒子の比表面積は20〜100m2/gであり、好適には30〜80m2/gである。

比表面積が小さ過ぎると、紫外線遮断効果が小さく、カバー力が強く、白っぽいという不自然な仕上がりになる。また、有機の球状粉末に坦持されにくくなる。

【0017】

形状は特に限定されなく、粒状、紡錘状、薄片状、蝶ネクタイ状が使用できる。

無機粉末粒子の表面は、そのままでも、また目的により表面処理を施しても良い。

無機粉末粒子を有機球状粉末に坦持する場合の質量比は、好ましくは、無機粉末粒子:有機球状粉末=50:50〜90:10であるが、さらに好ましくは無機粉末粒子:有機球状粉末=60:40〜80:20である。

【0018】

無機粉末粒子が有機球状粉末に対し少なすぎると、紫外線遮断に必要な無機散乱剤の不足で、紫外線遮断効果が十分に得られない。

また、無機粉末粒子が有機球状粉末に対し多過ぎると、有機粉末粒子の表面に坦持できない無機粉末粒子が凝集して、化粧品を製造する場合に、化粧品素材との分散が困難になり、肌の上の伸びや広がりが悪くなる。特に酸化チタンの場合は青白さが目立ち、自然な透明感を有する化粧品が得られない。

酸化チタン、酸化亜鉛として下記の市販品を活用して使用することができる。

【0019】

例えば、酸化チタンとして、石原産業株式会社のTTO−55(A)、TTO−55(B)、TTO−55(C)、TTO−55(D)、TTO−55(S)、TTO−55(N)、TTO−51(A)、TTO−51(C)、TTO−S−1、TTO−S−2、TTO−S−3、TTO−S−4、TTO−S−6、TTO−V−3、TTO−V−4、TTO−D−1、TTO−D−2、TTO−F−1、TTO−F−2、TTO−F−6、TTO−F−11、テイカ株式会社製のMT−01、MT−05、MT−100TV、MT−100Z、MT−100ZR、MT150W、MT−100AQ、MT−100SA、MT−500H、MT−500T、MT−500B、MT−500SA、MT−02、MT−03、MT−04、MT−100SAS、MT−100SAK、SMT−100SAS、SMT−100SAM、MT−500SAS、MT−500SAK、SMT−500SAS、SMT−500SAM、チタン工業株式会社製ST−410WB,ST−455,ST−455WB,ST−457SA、ST−485SA15,ST−486SA、ST−495M、堺化学工業株式会社のSTR−60C−LP、STR−100C−LP、STR−100A−LP、クローダ株式会社製のSOLAVEIL-STR−60A−LP、SOLAVEIL-STR−60C−LP、SOLAVEIL-STR−100AC−LP、SOLAVEIL-STR−100C−LP、SOLAVEIL-XTP1などがある。

【0020】

同様に、酸化亜鉛として、堺化学工業株式会社製のFINEX−30-LP2、FINEX-30W−LP2、FINE-50S−LP2、FINEX-50W−LP2、テイカ株式会社製のMZ−300、MZY−303S、MZ−306X、MZ−500、MZY−505S、MZY510M3S、MZ−506X、MZ−510HPSX、大阪住友セメント株式会社製のZnO−310Si(4)G、ZnO−410Si(5)GZ、ZnO−510Si(6)G、石原産業株式会社製のFZO−50などがある。

これらの無機粉末粒子の表面は、使用目的により、撥水性処理や親水性化処理などの表面処理が施されている。

【0021】

(複合粉末の製造方法)

上記の複合粉末を得る方法として、無機粉末粒子と有機球状粉末を上述した質量比で、周速40m/秒、遠心効果1000G以下で混合し、その時発生する荷電現象を利用して、静電気力で、有機球状粉末の表面に無機粉末粒子を付着させた処理物を得る。

【0022】

次いで、無機粉末粒子と有機球状粉末の結合を強固にするために、その処理物に周速度70m/秒以上、遠心効果2000G以上の物理的エネルギーを継続的に与える。

このような処理により、両粒子間にせん断力や衝撃力による粉体間の相互作用で、有機球状粉末の表面が一部軟化し、この表面に無機粉末粒子が撃込まれて強固に結合し、目的とする複合処理物が得られる。

この工程で、処理物は継続してエネルギーを与えられるために、処理物の温度が上昇するので、水などの冷媒で適宜冷却する。最後に、複合化が完了した処理物は、周速20m/秒以下で混合・攪拌して、室温まで冷却して、回収する。

【0023】

上記の高速ヘンシェルミキサーを用いれば、複合化処理のみならず、混合・攪拌、冷却の操作も1台の装置で兼用が可能である。

本発明では、最高周速120m/秒、最高遠心効果5000Gの機能を有する高速ヘンシェルミキサーを用いたが、周速20〜100m/秒、遠心効果100〜4000Gの機能を備えた装置であれば、特に、高速ヘンシェルミキサーにこだわらない。

高速ヘンシェルミキサーの形状は、竪型円筒状、横型円筒状、球状などである。複合化にはどのような形状でもかまわないが、複合化処理物の取り出しには、竪型円筒状や球状が好適である。

【0024】

(比容積)

本発明の複合粉末の比容積は、2.5ml/g以下であり、好ましくは1.5〜2.4ml/gである。2.5ml/g以上では、有機球状粉末に坦持されない無機粉末粒子が凝集体となった混在粒子が観察され、また特に微粒子酸化チタンの場合は青白さが目立つようになる。

1.5ml/g以下では、複合粉末の状態が固すぎて、ハンドリングが困難になる。

容積の測定方法は、外原規一般試験法の「見掛け比容測定法 第1法 静置法」に準じる。

複合化処理直後の複合粉末は、漏斗上の篩を通過して、受器に落ちる。複合粉末の種類により、経時的に容積は減少するものもあるので、その場合は、容積の減少が一定になった後に測定する。

【0025】

(製造例)

本発明を製造例によってさらに詳細に説明する。本発明はこれにより限定されるものではない。配合の質量比は特に断らない限り重量部、質量%である。

【0026】

(製造例1)

(微粒子酸化チタン−アクリレーツクロスポリマー複合粉末の製造)

無機粉末粒子として比表面積50〜70m2/gの微粒子酸化チタン(石原産業株式会社製TTO−S6)80部と、有機球状粉末として平均粒子径8μmのアクリレーツクロスポリマー(ガンツ化成株式会社製のガンツパール0820)20部を用いた。

【0027】

これらの原料を計量し、高速ヘンシェルミキサーに投入する。複合化による温度上昇を抑えるために、装置のジャケット部に冷却水を流入させる。周速40m/秒で3分間処理し、処理物を混合する。この時の処理物の比容積は4.1ml/gで、青い白さが観察された。

次いで、周速83m//秒、遠心効果5000Gの高速回転で、処理を継続する。装置内の処理物の温度は急速に上昇し、数分後に40〜60℃で一定に達する。時間の経過に伴い複合化が進行し、無機粉末粒子が、有機球状粉末の表面に撃込まれ、比容積は徐々に減少し始める。

複合化状態を把握するために、途中で運転を中断し、採取した試料の比容積測定とSEM観察を行った。

比容積の減少は、複合化時間が5分後で3.0ml/g、15分後で2.7ml/g、30分後で1.8ml/gとなり、2.5ml/g以下になった。

【0028】

比容積と青白さの関係は、比容積の減少に伴い、青白さは消滅する傾向にある。

青白さは比容積3.0ml/gで観察されるが、2.7ml/gでかなり減少し、1.8ml/gで、殆どなくなった。

処理物を室温まで冷却後、回収した。処理物に含まれている異物や夾雑物などの粗粒物を篩で除去し、複合粉末を製造した。

【0029】

(製造例2)

微粒子酸化亜鉛−アクリレーツクロスポリマー複合粉末の製造

無機粉末粒子として0.022μm(比表面積50m2/g)微粒子酸化亜鉛(堺化学工業株式会社製のFINEX−50−LP2)70部と、有機粉末粒子としてアクリレーツクロスポリマー(ガンツ化成株式会社製のガンツパール0820)30部を用いた以外は製造例1と同様な方法で製造した。

製造例1と同様に、複合化状態を把握するために、途中で運転を中断し、採取した試料の比容積測定と走査型電子顕微鏡観察を行った。

【0030】

比容積の減少は、複合化時間が5分後で4.0ml/g、20分後で2.7ml/g、30分後で2.3ml/gとなり、2.5ml/g以下になった。

微粒子酸化亜鉛の場合は、比容積が2.5ml/g以上でも、製造例1の微粒子酸化チタンのように、青白くならないが、微粒子酸化亜鉛のアクリレーツクロスポリマーへの坦持が不十分である。

走査型電子顕微鏡による複合粉末の状態を下記の3段階にて評価し、図に示した。

【0031】

○:無機粉末粒子が有機球状粉末に撃込まれた状態で坦持されている。

【0032】

製造例1の比容積1.8ml/gの複合粉末の場合であり、殆どの微粒子酸化チタンが、アクリレーツクロスポリマーに坦持されている。( 図1 )

△:無機粉末粒子が有機球状粉末に撃込まれた状態が十分でなく、一部の粒子は、坦持されない状態で残っている。

【0033】

製造例2の比容積2.7ml/gの複合粉末で、一部の微粒子酸化亜鉛はアクリレーツクロスポリマーに坦持されているが完全に坦持されていない。( 図2 )

×:無機粉末粒子が有機球状粉末に撃込まれた状態で坦持されていない。

【0034】

製造例1の複合化初期に抜き取った比容積3.0ml/gの複合粉末であり、微粒子酸化チタンがアクリレーツクロスポリマーに坦持されていない状態である。( 図3 )

走査型電子顕微鏡による複合状態が○に相当する製造例1(比容積1.8ml/g)の走査型電子顕微鏡写真を図1に、△に相当する製造例2(比容積2.7ml/g)の走査電子顕微鏡写真を図2に、×に相当する製造例1(比容積3.0ml/g)の走査電子顕微鏡写真を図3にそれぞれ示す。

【0035】

(化粧料の製造)

上記製造例で得られた複合粉末を用いで、サンスクリーン、パウダーファンデーションを製造した。

本発明の化粧料の剤型は、粉末状、粉末固型状、クリーム状、乳液状、ローション状、油性固型状、油性液状、ペースト状等のいずれであっても良く、スキンケア化粧料、メーキャップ化粧料、頭髪化粧料等とすることが好ましい。特に本発明の効果が発現しやすい化粧料としては、ファンデーション、白粉、ほほ紅、口紅、美爪料、アイ製品、日焼け止め化粧料、コンシーラー等が挙げられる。

【0036】

本発明の化粧料には、通常化粧料に用いられる成分を本発明の効果を妨げない範囲で必要に応じて適宜配合することができる。粉体としては、例えば、タルク、カオリン、セリサイト、マイカ、炭酸マグネシウム、炭酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウムケイ酸アルミニウムマグネシウム、ケイ酸カルシウム、無水ケイ酸等の無機体質顔料、酸化亜鉛等の無機白色顔料、ベンガラ、黄酸化鉄、黒酸化鉄、群青、紺青、カーボンブラック等の無機着色顔料、雲母チタン、酸化鉄雲母チタン、オキシ塩化ビスマス等のパール剤、タール系色素、天然色素等の有機着色顔料、ナイロンパウダー、シリコーン樹脂パウダー、シルクパウダー、ポリスチレン、ポリエチレンパウダー、結晶セルロース、N−アシルリジン等の有機粉体が挙げられる。なお、これら粉体は、フッ素化合物、シリコーン系化合物、金属石鹸、ロウ、油脂、炭化水素等を用いて表面処理を施したものであっても良い。又、特に本発明の効果を損なわない範囲に於いて、様々な平均粒子径及び粒度分布や形状を有する顔料級酸化チタン又は粒状微粒子酸化チタン及びこれらの酸化鉄等との複合化物を併用することも可能である。

【0037】

油剤としては、例えば、オリーブ油、ひまし油、ホホバ油、ミンク油等の油脂類、ミツロウ、ラノリン、キャンデリラロウ等のロウ類、流動パラフィン、スクワラン、ワセリン、パラフィンワックス、マイクロクリスタリンワックス等の炭化水素、ステアリン酸、オレイン酸等の脂肪酸、セタノール、ステアリルアルコール、ベヘニルアルコール等の高級アルコール、ミリスチン酸イソプロピル、トリオクタン酸グリセリル、トリイソステアリン酸ジグリセリル等のエステル類、ラノリン脂肪酸イソプロピル、ラノリンアルコール等のラノリン誘導体、ジメチルポリシロキサン、メチルフェニルポリシロキサン等のシリコーン油、ポリオキシアルキレン変性やアルキル変性したシリコーン油、パーフルオロデカン、パーフルオロオクタン等のフッ素系油類等を挙げることができる。その他のものとして、有機溶剤、樹脂、可塑剤、紫外線吸収剤、酸化防止剤、防腐剤、界面活性剤、保湿剤、香料、水、アルコール、増粘剤等が挙げられる。

【実施例】

【0038】

以下、実施例を挙げて本発明の化粧料を更に詳しく説明する。配合量は重量%である。

実施例1〜3及び、比較例1〜3を表1に示した。この表は、サンスクリーンの処方例である。表に示す1〜9(油相)及び10〜13(水相)攪拌混合後、水相を油相に加え乳化する。

【0039】

【表1】

【0040】

実施例4〜6及び、比較例4〜6を表4 に示した。この表は、パウダーファンデーションの処方例である。表に示す1〜9を混合粉砕し高速ブレンダーに移し、更に10〜14を混合溶解したものを加えて均一に混合し粉砕する。得られた混合物を中皿容器にプレス成型することによって調整した。

【0041】

【表2】

【0042】

上記実施例1〜6、比較例1〜6のSPF測定結果を表3に示した。

【0043】

【表3】

【0044】

上記実施例1〜6、比較例1〜6 の伸び(伸展性)ざらつき、きしみ感、フィット感(付着性)といった化粧感触の評価項目それぞれについて、10名の専門パネルによる使用テストを行い、下記の評価点基準に基づいて各人がつけた評価点を合計した。

【0045】

【表4】

【0046】

( 評価点基準)

5 点; 非常に優れている

4 点; 優れている

3 点; 普通

2 点; 劣る

1 点; 非常に劣る

評価基準

◎ ; 合計点が40点以上である。

○ ; 合計点が20点以上30点未満である。

△ ; 合計点が10点以上20点未満である。

× ; 合計点10点未満である。

【技術分野】

【0001】

本発明は、紫外線遮断効果に優れた複合粉末に関する。

さらに詳しくは、紫外線A波及び紫外線B波領域の広い範囲で紫外線遮断効果に優れ、化粧品を製造するとき、他の化粧品素材との分散が容易で、肌の上の伸びや広がりが良く、特に微粒子酸化チタンの場合、自然な仕上がりで青白さがなく、自然な透明感を有する複合粉末を配合する化粧料に関する。

【背景技術】

【0002】

紫外線遮断用化粧品として、有機の紫外線吸収剤や、酸化チタン、酸化亜鉛、酸化鉄ドープ酸化チタン及び酸化セリウム及び酸化ジルコニウム等の無機化合物を微粒化した粉末を配合して用いられている。

有機の紫外線吸収剤は、紫外線遮断効果に優れるが、遮断する波長範囲が狭く、紫外線により変質するなど化学的な安定性が低い。さらにヒトの皮膚への刺激性が強く、使用に対し配合量が制限される場合がある。

【0003】

代表的な無機粉末粒子として、微粒子酸化チタンや微粒子酸化亜鉛が広く用いられている。

微粒子酸化チタンは紫外線B波遮断効果に有効であり、微粒子酸化亜鉛は紫外線A波遮断効果に有効である。

使用目的により、微粒子酸化チタンや微粒子酸化亜鉛が、それぞれ個別に、又は併用して配合されている。

無機粉末粒子は有機の紫外線吸収剤より、紫外線による変質も少なく、物理的にも化学的にも安定である。

【0004】

しかしながら、これらの無機粉末粒子を複合化しない状態で単独で、化粧料に配合した場合、他の化粧品素材との分散が悪く、また、肌上での伸びや広がりが悪く、さらに微粒子酸化チタンの場合には、青白い不自然な仕上がりになるという問題があった。

これらの問題を解決する方法として、酸化チタンのような無機粉末粒子をナイロンのような有機球状粉末に、圧縮・混合により被覆した複合粉末が開発され、分散性や、滑り性が改良された。

【0005】

(特許文献−1)

しかしながら、実施例に記載されている有機球状粒子に坦持された無機粉末粒子量は40%以下であり、紫外線遮断効果は少ない。

また、平均粒子径0.01〜0.07μmの多数の酸化チタンの小球粒子から形成された平均粒子径0.1〜3μmの球状酸化チタン集合体が開発された。紫外線遮断効果が上がり、また、小球粒子の酸化チタンを球状に集合化して、粒子径を大きくすることにより、分散性や肌の上の伸びや広がり、青白い不自然な仕上がりは改良された。(特許文献−2)

しかしながら、小球粒子を集合化させた球状酸化チタン集合体を配合した化粧料は、自然な透明感が得られず、集合体である酸化チタンのカバー力が強すぎて、白っぽいという不自然な仕上がりの化粧料になってしまう。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許公告平06−096495公報

【特許文献2】特開2000−191325公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の複合粉末は、分散性や、滑り性が改良されたが、紫外線遮断効果は小さい。

また、特許文献2の球状酸化チタン集合体は、分散性や肌の上の伸びや広がり、青白い不自然な仕上がりは改良されたが、自然な透明感が得られず、酸化チタンのカバー力が強すぎて、白過ぎるという不自然な仕上がりの化粧料になってしまうという課題があった。

本発明の目的は、従来の問題を解決して、紫外線A波及び紫外線B波領域の広い範囲で紫外線遮断効果に優れ、また、化粧品を製造するとき、他の化粧品素材との分散が容易であり、肌の上の伸びや広がりが良く、自然な仕上がりで青白さがなく、自然な透明感を有する複合粉末を配合した化粧料を提供することである。

【課題を解決するための手段】

【0008】

上述した従来技術の課題を解決するために鋭意研究を行った結果、有機球状粉末の表面に比表面積20〜100m2/gの酸化チタンまたは酸化亜鉛の無機粉末粒子を坦持量60%以上、比容積2.5ml/g以下の複合粉末を製造し、その複合粉末を化粧料に配合することを見出した。

以下に本発明を詳述する。

【発明の効果】

【0009】

本発明によれば、有機球状粉末の表面に酸化チタンまたは酸化亜鉛の無機粉末粒子を60%以上坦持した複合粉末からなり、その複合粉末の比容積が2.5ml/g以下である複合粉末を、化粧品に配合するとき、紫外線A波及び紫外線B波の遮断効果に優れ、他の化粧品素材との分散が容易であり、肌の上の伸びや広がりが良く、自然な仕上がりで青白さがなく、自然な透明感を有する化粧品が得られた。

【図面の簡単な説明】

【0010】

【図1】無機粉末粒子が有機球状粉末に撃ち込まれた状態が良好である走査型電子顕微鏡の観察写真である。

【図2】無機粉末粒子が有機球状粉末に撃ち込まれた状態が十分でなく一部の粒子が坦持されない状態の走査型電子顕微鏡の観察写真である。

【図3】無機粉末粒子が有機球状粉末に撃ち込まれた状態で坦持されていない走査型電子顕微鏡の観察写真である。

【発明を実施するための形態】

【0011】

(複合化の有機の球状粉末)

本発明の有機球状粉末は、平均粒子径、1〜50μmであり、好適には、3〜20μmである。

平均粒子径が小さすぎると、肌の上の伸びや広がりが悪くなる。一方平均粒子径が大き過ぎれば、ゴロゴロした違和感の感触が残る。

【0012】

有機球状粉末の具体例としては、ナイロン、ポリMMA、シリコーン樹脂、シリコーンエラストマー、アクリル、セルロース、ポリエチレン、ポリプロピレン、ポリスチレン、ウレタンなどが挙げられるが、これに限定されるものでない。

市販品を活用して使用することができる。

【0013】

ナイロンパウダーとして東レ株式会社製のSP−500,SP−10,TR−1、ガンツ化成株式会社製のGPA−550、ELFATOCHEM社製のナイロン−12(ORGASOL)などがある。

ポリMMAパウダーとして、ガンツ化成株式会社製のメタクリル酸メチルクロスポリマーGMP−0800、アクリレーツクロスポリマーGMP−0820、アクリレーツコポリマーGBM−55COS、GPM−0830、積水化成品工業株式会社製のテクポリマーMBX、MBPシリーズパウダー、綜研化学株式会社製のMX−500、MX−1000などがある。

【0014】

シリコーン・シリコーンエラストマーとして、トウレダウコーニング株式会社製のトレフィルのE−506S、E−508、EP−9215COSMETIC POWDER、信越化学工業株式会社製のKMP−594、KMP−597、KMP−599、GE東芝シリコーン株式会社製のTOSPESARL 120A、145A、2000Bなどがある。

【0015】

ポリエチレンとして、住友精化株式会社製のフロービーズCL、LE、HEなどがある。

ウレタンとして、東色ピグメント株式会社製のプラスティックパウダーD-400がある。

スチレンとして綜研化学株式会社製のSX−350H、SX−500H、SGP−50Cなどがある。

セルロースとしてチッソ株式会社のセルフローC‐25、TA−25などがある。

【0016】

(複合化の無機粉末粒子)

本発明の無機粉末粒子の比表面積は20〜100m2/gであり、好適には30〜80m2/gである。

比表面積が小さ過ぎると、紫外線遮断効果が小さく、カバー力が強く、白っぽいという不自然な仕上がりになる。また、有機の球状粉末に坦持されにくくなる。

【0017】

形状は特に限定されなく、粒状、紡錘状、薄片状、蝶ネクタイ状が使用できる。

無機粉末粒子の表面は、そのままでも、また目的により表面処理を施しても良い。

無機粉末粒子を有機球状粉末に坦持する場合の質量比は、好ましくは、無機粉末粒子:有機球状粉末=50:50〜90:10であるが、さらに好ましくは無機粉末粒子:有機球状粉末=60:40〜80:20である。

【0018】

無機粉末粒子が有機球状粉末に対し少なすぎると、紫外線遮断に必要な無機散乱剤の不足で、紫外線遮断効果が十分に得られない。

また、無機粉末粒子が有機球状粉末に対し多過ぎると、有機粉末粒子の表面に坦持できない無機粉末粒子が凝集して、化粧品を製造する場合に、化粧品素材との分散が困難になり、肌の上の伸びや広がりが悪くなる。特に酸化チタンの場合は青白さが目立ち、自然な透明感を有する化粧品が得られない。

酸化チタン、酸化亜鉛として下記の市販品を活用して使用することができる。

【0019】

例えば、酸化チタンとして、石原産業株式会社のTTO−55(A)、TTO−55(B)、TTO−55(C)、TTO−55(D)、TTO−55(S)、TTO−55(N)、TTO−51(A)、TTO−51(C)、TTO−S−1、TTO−S−2、TTO−S−3、TTO−S−4、TTO−S−6、TTO−V−3、TTO−V−4、TTO−D−1、TTO−D−2、TTO−F−1、TTO−F−2、TTO−F−6、TTO−F−11、テイカ株式会社製のMT−01、MT−05、MT−100TV、MT−100Z、MT−100ZR、MT150W、MT−100AQ、MT−100SA、MT−500H、MT−500T、MT−500B、MT−500SA、MT−02、MT−03、MT−04、MT−100SAS、MT−100SAK、SMT−100SAS、SMT−100SAM、MT−500SAS、MT−500SAK、SMT−500SAS、SMT−500SAM、チタン工業株式会社製ST−410WB,ST−455,ST−455WB,ST−457SA、ST−485SA15,ST−486SA、ST−495M、堺化学工業株式会社のSTR−60C−LP、STR−100C−LP、STR−100A−LP、クローダ株式会社製のSOLAVEIL-STR−60A−LP、SOLAVEIL-STR−60C−LP、SOLAVEIL-STR−100AC−LP、SOLAVEIL-STR−100C−LP、SOLAVEIL-XTP1などがある。

【0020】

同様に、酸化亜鉛として、堺化学工業株式会社製のFINEX−30-LP2、FINEX-30W−LP2、FINE-50S−LP2、FINEX-50W−LP2、テイカ株式会社製のMZ−300、MZY−303S、MZ−306X、MZ−500、MZY−505S、MZY510M3S、MZ−506X、MZ−510HPSX、大阪住友セメント株式会社製のZnO−310Si(4)G、ZnO−410Si(5)GZ、ZnO−510Si(6)G、石原産業株式会社製のFZO−50などがある。

これらの無機粉末粒子の表面は、使用目的により、撥水性処理や親水性化処理などの表面処理が施されている。

【0021】

(複合粉末の製造方法)

上記の複合粉末を得る方法として、無機粉末粒子と有機球状粉末を上述した質量比で、周速40m/秒、遠心効果1000G以下で混合し、その時発生する荷電現象を利用して、静電気力で、有機球状粉末の表面に無機粉末粒子を付着させた処理物を得る。

【0022】

次いで、無機粉末粒子と有機球状粉末の結合を強固にするために、その処理物に周速度70m/秒以上、遠心効果2000G以上の物理的エネルギーを継続的に与える。

このような処理により、両粒子間にせん断力や衝撃力による粉体間の相互作用で、有機球状粉末の表面が一部軟化し、この表面に無機粉末粒子が撃込まれて強固に結合し、目的とする複合処理物が得られる。

この工程で、処理物は継続してエネルギーを与えられるために、処理物の温度が上昇するので、水などの冷媒で適宜冷却する。最後に、複合化が完了した処理物は、周速20m/秒以下で混合・攪拌して、室温まで冷却して、回収する。

【0023】

上記の高速ヘンシェルミキサーを用いれば、複合化処理のみならず、混合・攪拌、冷却の操作も1台の装置で兼用が可能である。

本発明では、最高周速120m/秒、最高遠心効果5000Gの機能を有する高速ヘンシェルミキサーを用いたが、周速20〜100m/秒、遠心効果100〜4000Gの機能を備えた装置であれば、特に、高速ヘンシェルミキサーにこだわらない。

高速ヘンシェルミキサーの形状は、竪型円筒状、横型円筒状、球状などである。複合化にはどのような形状でもかまわないが、複合化処理物の取り出しには、竪型円筒状や球状が好適である。

【0024】

(比容積)

本発明の複合粉末の比容積は、2.5ml/g以下であり、好ましくは1.5〜2.4ml/gである。2.5ml/g以上では、有機球状粉末に坦持されない無機粉末粒子が凝集体となった混在粒子が観察され、また特に微粒子酸化チタンの場合は青白さが目立つようになる。

1.5ml/g以下では、複合粉末の状態が固すぎて、ハンドリングが困難になる。

容積の測定方法は、外原規一般試験法の「見掛け比容測定法 第1法 静置法」に準じる。

複合化処理直後の複合粉末は、漏斗上の篩を通過して、受器に落ちる。複合粉末の種類により、経時的に容積は減少するものもあるので、その場合は、容積の減少が一定になった後に測定する。

【0025】

(製造例)

本発明を製造例によってさらに詳細に説明する。本発明はこれにより限定されるものではない。配合の質量比は特に断らない限り重量部、質量%である。

【0026】

(製造例1)

(微粒子酸化チタン−アクリレーツクロスポリマー複合粉末の製造)

無機粉末粒子として比表面積50〜70m2/gの微粒子酸化チタン(石原産業株式会社製TTO−S6)80部と、有機球状粉末として平均粒子径8μmのアクリレーツクロスポリマー(ガンツ化成株式会社製のガンツパール0820)20部を用いた。

【0027】

これらの原料を計量し、高速ヘンシェルミキサーに投入する。複合化による温度上昇を抑えるために、装置のジャケット部に冷却水を流入させる。周速40m/秒で3分間処理し、処理物を混合する。この時の処理物の比容積は4.1ml/gで、青い白さが観察された。

次いで、周速83m//秒、遠心効果5000Gの高速回転で、処理を継続する。装置内の処理物の温度は急速に上昇し、数分後に40〜60℃で一定に達する。時間の経過に伴い複合化が進行し、無機粉末粒子が、有機球状粉末の表面に撃込まれ、比容積は徐々に減少し始める。

複合化状態を把握するために、途中で運転を中断し、採取した試料の比容積測定とSEM観察を行った。

比容積の減少は、複合化時間が5分後で3.0ml/g、15分後で2.7ml/g、30分後で1.8ml/gとなり、2.5ml/g以下になった。

【0028】

比容積と青白さの関係は、比容積の減少に伴い、青白さは消滅する傾向にある。

青白さは比容積3.0ml/gで観察されるが、2.7ml/gでかなり減少し、1.8ml/gで、殆どなくなった。

処理物を室温まで冷却後、回収した。処理物に含まれている異物や夾雑物などの粗粒物を篩で除去し、複合粉末を製造した。

【0029】

(製造例2)

微粒子酸化亜鉛−アクリレーツクロスポリマー複合粉末の製造

無機粉末粒子として0.022μm(比表面積50m2/g)微粒子酸化亜鉛(堺化学工業株式会社製のFINEX−50−LP2)70部と、有機粉末粒子としてアクリレーツクロスポリマー(ガンツ化成株式会社製のガンツパール0820)30部を用いた以外は製造例1と同様な方法で製造した。

製造例1と同様に、複合化状態を把握するために、途中で運転を中断し、採取した試料の比容積測定と走査型電子顕微鏡観察を行った。

【0030】

比容積の減少は、複合化時間が5分後で4.0ml/g、20分後で2.7ml/g、30分後で2.3ml/gとなり、2.5ml/g以下になった。

微粒子酸化亜鉛の場合は、比容積が2.5ml/g以上でも、製造例1の微粒子酸化チタンのように、青白くならないが、微粒子酸化亜鉛のアクリレーツクロスポリマーへの坦持が不十分である。

走査型電子顕微鏡による複合粉末の状態を下記の3段階にて評価し、図に示した。

【0031】

○:無機粉末粒子が有機球状粉末に撃込まれた状態で坦持されている。

【0032】

製造例1の比容積1.8ml/gの複合粉末の場合であり、殆どの微粒子酸化チタンが、アクリレーツクロスポリマーに坦持されている。( 図1 )

△:無機粉末粒子が有機球状粉末に撃込まれた状態が十分でなく、一部の粒子は、坦持されない状態で残っている。

【0033】

製造例2の比容積2.7ml/gの複合粉末で、一部の微粒子酸化亜鉛はアクリレーツクロスポリマーに坦持されているが完全に坦持されていない。( 図2 )

×:無機粉末粒子が有機球状粉末に撃込まれた状態で坦持されていない。

【0034】

製造例1の複合化初期に抜き取った比容積3.0ml/gの複合粉末であり、微粒子酸化チタンがアクリレーツクロスポリマーに坦持されていない状態である。( 図3 )

走査型電子顕微鏡による複合状態が○に相当する製造例1(比容積1.8ml/g)の走査型電子顕微鏡写真を図1に、△に相当する製造例2(比容積2.7ml/g)の走査電子顕微鏡写真を図2に、×に相当する製造例1(比容積3.0ml/g)の走査電子顕微鏡写真を図3にそれぞれ示す。

【0035】

(化粧料の製造)

上記製造例で得られた複合粉末を用いで、サンスクリーン、パウダーファンデーションを製造した。

本発明の化粧料の剤型は、粉末状、粉末固型状、クリーム状、乳液状、ローション状、油性固型状、油性液状、ペースト状等のいずれであっても良く、スキンケア化粧料、メーキャップ化粧料、頭髪化粧料等とすることが好ましい。特に本発明の効果が発現しやすい化粧料としては、ファンデーション、白粉、ほほ紅、口紅、美爪料、アイ製品、日焼け止め化粧料、コンシーラー等が挙げられる。

【0036】

本発明の化粧料には、通常化粧料に用いられる成分を本発明の効果を妨げない範囲で必要に応じて適宜配合することができる。粉体としては、例えば、タルク、カオリン、セリサイト、マイカ、炭酸マグネシウム、炭酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウムケイ酸アルミニウムマグネシウム、ケイ酸カルシウム、無水ケイ酸等の無機体質顔料、酸化亜鉛等の無機白色顔料、ベンガラ、黄酸化鉄、黒酸化鉄、群青、紺青、カーボンブラック等の無機着色顔料、雲母チタン、酸化鉄雲母チタン、オキシ塩化ビスマス等のパール剤、タール系色素、天然色素等の有機着色顔料、ナイロンパウダー、シリコーン樹脂パウダー、シルクパウダー、ポリスチレン、ポリエチレンパウダー、結晶セルロース、N−アシルリジン等の有機粉体が挙げられる。なお、これら粉体は、フッ素化合物、シリコーン系化合物、金属石鹸、ロウ、油脂、炭化水素等を用いて表面処理を施したものであっても良い。又、特に本発明の効果を損なわない範囲に於いて、様々な平均粒子径及び粒度分布や形状を有する顔料級酸化チタン又は粒状微粒子酸化チタン及びこれらの酸化鉄等との複合化物を併用することも可能である。

【0037】

油剤としては、例えば、オリーブ油、ひまし油、ホホバ油、ミンク油等の油脂類、ミツロウ、ラノリン、キャンデリラロウ等のロウ類、流動パラフィン、スクワラン、ワセリン、パラフィンワックス、マイクロクリスタリンワックス等の炭化水素、ステアリン酸、オレイン酸等の脂肪酸、セタノール、ステアリルアルコール、ベヘニルアルコール等の高級アルコール、ミリスチン酸イソプロピル、トリオクタン酸グリセリル、トリイソステアリン酸ジグリセリル等のエステル類、ラノリン脂肪酸イソプロピル、ラノリンアルコール等のラノリン誘導体、ジメチルポリシロキサン、メチルフェニルポリシロキサン等のシリコーン油、ポリオキシアルキレン変性やアルキル変性したシリコーン油、パーフルオロデカン、パーフルオロオクタン等のフッ素系油類等を挙げることができる。その他のものとして、有機溶剤、樹脂、可塑剤、紫外線吸収剤、酸化防止剤、防腐剤、界面活性剤、保湿剤、香料、水、アルコール、増粘剤等が挙げられる。

【実施例】

【0038】

以下、実施例を挙げて本発明の化粧料を更に詳しく説明する。配合量は重量%である。

実施例1〜3及び、比較例1〜3を表1に示した。この表は、サンスクリーンの処方例である。表に示す1〜9(油相)及び10〜13(水相)攪拌混合後、水相を油相に加え乳化する。

【0039】

【表1】

【0040】

実施例4〜6及び、比較例4〜6を表4 に示した。この表は、パウダーファンデーションの処方例である。表に示す1〜9を混合粉砕し高速ブレンダーに移し、更に10〜14を混合溶解したものを加えて均一に混合し粉砕する。得られた混合物を中皿容器にプレス成型することによって調整した。

【0041】

【表2】

【0042】

上記実施例1〜6、比較例1〜6のSPF測定結果を表3に示した。

【0043】

【表3】

【0044】

上記実施例1〜6、比較例1〜6 の伸び(伸展性)ざらつき、きしみ感、フィット感(付着性)といった化粧感触の評価項目それぞれについて、10名の専門パネルによる使用テストを行い、下記の評価点基準に基づいて各人がつけた評価点を合計した。

【0045】

【表4】

【0046】

( 評価点基準)

5 点; 非常に優れている

4 点; 優れている

3 点; 普通

2 点; 劣る

1 点; 非常に劣る

評価基準

◎ ; 合計点が40点以上である。

○ ; 合計点が20点以上30点未満である。

△ ; 合計点が10点以上20点未満である。

× ; 合計点10点未満である。

【特許請求の範囲】

【請求項1】

有機球状粉末の表面に酸化チタンまたは酸化亜鉛の無機粉末粒子を60%以上坦持した複合粉末からなり、その複合粉末の比容積が2.5ml/g以下であることを特徴とする。

【請求項2】

有機球状粉末は、ナイロン、ポリMMA、シリコーン樹脂、シリコーンエラストマー、セルロース、ポリエチレン、ポリプロピレン、ポリスチレン、ウレタンなどからなる群から選ばれる1種以上である請求項1の複合粉末。

【請求項3】

無機粉末粒子は、比表面積20〜100m2/gの酸化チタンまたは酸化亜鉛である請求項1または2記載の複合化粉末

【請求項4】

請求項1〜3に記載の複合粉末を配合してなることを特徴とする化粧料。

【請求項5】

有機球状粉末の表面に酸化チタンまたは酸化亜鉛の無機粉末粒子の混合物に、周速50m/秒以、遠心効果2000G以上のせん断力や衝撃力を与えて、無機粉末粒子の坦持量が60%以上、比容積2.5ml/g以下の複合粉末を製造することを特徴とする複合粒子の製造方法。

【請求項1】

有機球状粉末の表面に酸化チタンまたは酸化亜鉛の無機粉末粒子を60%以上坦持した複合粉末からなり、その複合粉末の比容積が2.5ml/g以下であることを特徴とする。

【請求項2】

有機球状粉末は、ナイロン、ポリMMA、シリコーン樹脂、シリコーンエラストマー、セルロース、ポリエチレン、ポリプロピレン、ポリスチレン、ウレタンなどからなる群から選ばれる1種以上である請求項1の複合粉末。

【請求項3】

無機粉末粒子は、比表面積20〜100m2/gの酸化チタンまたは酸化亜鉛である請求項1または2記載の複合化粉末

【請求項4】

請求項1〜3に記載の複合粉末を配合してなることを特徴とする化粧料。

【請求項5】

有機球状粉末の表面に酸化チタンまたは酸化亜鉛の無機粉末粒子の混合物に、周速50m/秒以、遠心効果2000G以上のせん断力や衝撃力を与えて、無機粉末粒子の坦持量が60%以上、比容積2.5ml/g以下の複合粉末を製造することを特徴とする複合粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−229168(P2012−229168A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97357(P2011−97357)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(711004746)

【出願人】(511103926)

【出願人】(511103889)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(711004746)

【出願人】(511103926)

【出願人】(511103889)

【Fターム(参考)】

[ Back to top ]