細径難燃電線

【課題】高温高湿下での保存、使用によっても絶縁性能の低下がみられず、かつ耐外傷性、耐摩耗性にも優れる細径難燃電線を提供する。

【解決手段】導体外周に、絶縁体層およびスキン層を順に有する外径3mm以下の細径難燃電線であって、前記絶縁体層およびスキン層のいずれか一方が、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、49.1N)が4.0以上6.0以下の、変性ポリフェニレンオキサイドをベースとする第1の難燃樹脂からなり、他方が、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下の、変性ポリフェニレンオキサイドをベースとする第2の難燃樹脂からなる。

【解決手段】導体外周に、絶縁体層およびスキン層を順に有する外径3mm以下の細径難燃電線であって、前記絶縁体層およびスキン層のいずれか一方が、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、49.1N)が4.0以上6.0以下の、変性ポリフェニレンオキサイドをベースとする第1の難燃樹脂からなり、他方が、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下の、変性ポリフェニレンオキサイドをベースとする第2の難燃樹脂からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車や電子機器等の配線用電線として使用される、外径3mm以下の細径難燃電線に関する。

【背景技術】

【0002】

近時、自動車や電子機器等の配線用電線として、300V乃至600V級の、細径(外径3mm程度以下)で、かつ難燃性に優れる絶縁電線のニーズがある。

【0003】

従来、この種の用途の300V乃至600V級の低圧絶縁電線としては、単線または撚線からなる導体の外周に、ポリ塩化ビニル、ポリエチレン等のポリオレフィン、これらを架橋させた架橋ポリ塩化ビニル、架橋ポリオレフィン等からなる絶縁体層を設けたものが一般に使用されている。ポリオレフィンや架橋ポリオレフィンには、難燃剤の配合によって難燃性が付与されている。

【0004】

しかしながら、これらの従来の絶縁電線では、絶縁体層の厚さが通常0.3〜0.6mm程度であり、これより薄くすると所要の電気特性、機械的特性を確保することが困難であった。

【0005】

そこで、ポリ塩化ビニルやポリエチレン等に代わる絶縁材料として、ポリフェニレンオキサイドをポリアミドまたはポリスチレンと混合して変性した2成分系のポリマーアロイを用いた、絶縁体層の厚さが0.1〜0.25mmの電線が開発されてきている(例えば、特許文献1、2参照。)。

【0006】

しかしながら、この2成分系ポリマーアロイを用いた電線は、高温高湿状態に置かれると絶縁体層の絶縁特性が低下したり、あるいは、そのような絶縁性能の低下が認められない場合でも、耐傷性、耐摩耗性が十分ではないといった問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−45915号公報

【特許文献2】特開平4−190510号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明はこのような従来技術の課題を解決するためになされたもので、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用によっても絶縁性能の低下がみられず、かつ耐外傷性、耐摩耗性にも優れる細径難燃電線を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の態様である細径難燃電線は、導体外周に、絶縁体層およびスキン層を順に有する外径3mm以下の細径難燃電線であって、前記絶縁体層およびスキン層のいずれか一方が、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、49.1N)が4.0以上6.0以下の、変性ポリフェニレンオキサイドをベースとする第1の難燃樹脂からなり、他方が、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下の、変性ポリフェニレンオキサイドをベースとする第2の難燃樹脂からなるものである。

【0010】

本発明の第2の態様は、第1の態様である細径難燃電線において、前記絶縁体層が前記第1の難燃樹脂からなり、前記スキン層が前記第2の難燃樹脂からなるものである。

【0011】

本発明の第3の態様は、第1の態様または第2の態様である細径難燃電線において、前記第1の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が2.0MPa以上3.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が60.0MPa以上70.0MPa以下であり、前記第2の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が19.0MPa以上21.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が100.0MPa以上120.0MPa以下であるものである。

【0012】

本発明の第4の態様は、第1の態様乃至第3の態様のいずれかの態様である細径難燃電線において、前記絶縁体層の厚さが0.05mm以上1.0mm以下であり、前記スキン層の厚さが0.01mm以上0.3mm以下であるものである。

【0013】

本発明の第5の態様は、第1の態様乃至第4の態様のいずれかの態様である細径難燃電線において、前記第1および第2の難燃樹脂は、いずれもハロゲン系難燃剤を実質的に含有しないノンハロゲン難燃樹脂であるものである。

【0014】

本発明の第6の態様は、第1の態様乃至第5の態様のいずれかの態様である細径難燃電線において、前記絶縁体層およびスキン層は前記第1および第2の難燃樹脂の2層同時押出により形成されてなるものである。

【0015】

本発明の第7の態様は、第1の態様乃至第6の態様のいずれかの態様である細径難燃電線において、電線全体として、VW−1燃焼試験(UL1581)に合格する難燃性を有するものである。

【発明の効果】

【0016】

本発明によれば、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用によっても絶縁性能が低下することはなく、かつ耐外傷性、耐摩耗性にも優れた細径難燃電線を提供することができる。

【図面の簡単な説明】

【0017】

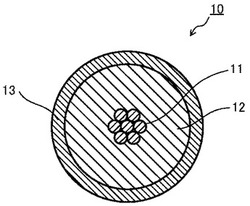

【図1】本発明の細径難燃電線の一実施形態を示す横断面図である。

【図2】本発明の細径難燃電線の他の実施形態を示す横断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、図面を参照して説明する。なお、説明は図面に基づいて行うが、それらの図面は単に図解のために提供されるものであって、本発明はそれらの図面により何ら限定されるものではない。

【0019】

図1は、本発明の第1の実施形態に係る細径難燃電線を示す横断面図である。

【0020】

本実施形態の細径難燃電線は、外径3mm以下の細径難燃電線10である。この細径難燃電線10は、図1に示すように、導体11上に、第1の難燃樹脂からなる絶縁体層12および第2の難燃樹脂からなるスキン層13を順に設けた構造を有する。

【0021】

導体11は、軟銅線等の導電性金属からなる線材の1本または複数本から構成される。具体的には、例えば28AWG(直径約0.381mm)、22AWG(直径約0.780mm)、または20AWG(直径約0.960mm)の、軟銅線からなる単線導体または撚線導体等が使用される。本実施形態では、導体11は、1本の直径0.127mmの極細軟銅線を中心に、それと同径の極細軟銅線を6本、右撚りに撚り合わせた外径約0.38mmの撚線導体から構成されている。軟銅線は、すずや銀等のめっきが施されていてもよい。

【0022】

絶縁体層12を構成する第1の難燃樹脂は、ポリフェニレンオキサイドを、ポリスチレン、6−ナイロン、12−ナイロン等のポリアミド、ポリエチレン、ポリプロピレン、ポリアセタール、ポリフェニレンスルフィド等と混合して変性した相溶系2成分系ポリマーをベースとした樹脂であって、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、49.1N)が4.0以上6.0以下のものである。ISO 868に規定するショアD硬度およびASTM D 1238に規定するMFR(250℃、49.1N)のいずれか一方でも上記範囲を外れていると、特に、高温高湿下における絶縁特性の長期信頼性を向上させることができない。

【0023】

また、スキン層13を構成する第2の難燃樹脂は、上記第1の難燃樹脂と同様、ポリフェニレンオキサイドを、ポリスチレン、6−ナイロン、12−ナイロン等のポリアミド、ポリエチレン、ポリプロピレン、ポリアセタール、ポリフェニレンスルフィド等と混合して変性した相溶系2成分系ポリマーをベースとした樹脂であるが、その物性は、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下のものである。ASTM D2240に規定するショアA硬度(30秒)およびASTM D 1238に規定するMFR(250℃、98.1N)のいずれか一方でも上記範囲を外れていると、特に、耐外傷性、耐摩耗性を改善することができない。

【0024】

第1および第2の難燃樹脂のベースのポリマーとしては、いずれも、相溶性に優れるポリフェニレンオキサイドとポリスチレンとのポリマーアロイが好ましい。

【0025】

第1および第2の難燃樹脂には、必要に応じて難燃剤が配合されていてもよい。ポリフェニレンオキサイドは、それ自身難燃性を有するが、難燃剤を含有させることにより、良好な難燃性を安定して付与することができる。難燃剤としては、ノンハロゲン系難燃剤が好ましく、例えば、リン酸エステル系難燃剤等が例示される。

【0026】

本発明の目的のためには、第1の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が20以上30以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が600以上700以下であることが好ましく、また、第2の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が190以上210以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が1000MPa以上1200以下MPaであることが好ましい。

【0027】

本発明において特に好ましい第1および第2の難燃樹脂の物性を表1に示す。

【0028】

【表1】

【0029】

第1および第2の難燃樹脂としてそれぞれ好適に使用される市販品を例示すると、例えば、第1の難燃樹脂としては、SABIC Innovative Plastics社製のNoryl Resin WCA105(商品名)等が挙げられる。また、第2の難燃樹脂としては、SABIC Innovative Plastics社製のNoryl Resin WCA871(商品名)等が挙げられる。Noryl Resin WCA105(WCA105と表記)およびNoryl Resin WCA871(WCA871と表記)の物性を表2に示す。

【0030】

【表2】

【0031】

絶縁体層12およびスキン層13は、上記第1および第2の絶縁樹脂を導体11上に順にまたは同時に押出被覆することにより形成される。その厚さは、絶縁体層12が、通常、0.05mm以上1.0mm以下、好ましくは0.08mm以上0.8mm以下の範囲であり、スキン層13が、通常、0.01mm以上0.3mm以下、好ましくは0.02mm以上0.2mm以下の範囲である。絶縁体層12の厚さが0.05mm未満では、高温高湿下における絶縁特性の長期信頼性を十分に向上させることができないおそれがあり、絶縁体層12の厚さが1.0mmを超えると、細径化、軽量化を十分に図ることができなくなるおそれがある。また、スキン層13の厚さが0.01mm未満では、耐外傷性、耐摩耗性が不十分になるおそれがあり、スキン層13の厚さが0.3mmを超えると、細径化、軽量化を十分に図ることができなくなるおそれがある。

【0032】

このように構成される細径難燃電線においては、導体11の外周に、それぞれ変性ポリフェニレンオキサイドをベースとする特定の物性を持った樹脂材料からなる絶縁体層12およびスキン層13を順に備えている。絶縁体層12を構成する第1の難燃樹脂は、

高温高湿下での保存、使用によっても低下することのない良好な絶縁性能を有しており、一方、スキン層12を構成する第2の難燃樹脂は、優れた耐外傷性、耐摩耗性を有している。これにより、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用による絶縁性能の低下を防止することができ、かつ優れた耐外傷性、耐摩耗性を備えることができる。したがって、上記細径難燃電線は、自動車や電子機器等の配線用電線として有用である。

【0033】

以上説明した実施形態では、絶縁体層12を第1の難燃樹脂により、また、スキン層13を第2の難燃樹脂により形成しているが、絶縁体層12を第2の難燃樹脂により、また、スキン層13を第1の難燃樹脂により形成してもよい。

【0034】

すなわち、図2は本発明の第2の実施形態に係る断面図である。本実施形態に係る細径難燃電線20は、第1の実施形態において、導体11上に、第1の難燃樹脂からなる絶縁体層12および第2の難燃樹脂からなるスキン層13に代えて、第2の難燃樹脂からなる絶縁体層22および第1の難燃樹脂からなるスキン層23を順に設けたものである。

【0035】

このように構成される細径難燃電線20においても、導体11の外周に、それぞれ変性ポリフェニレンオキサイドをベースとする特定の物性を持った樹脂材料からなる絶縁体層22およびスキン層23を順に備えている。絶縁体層22を構成する第2の難燃樹脂は、優れた耐外傷性、耐摩耗性を有しており、一方、スキン層22を構成する第2の難燃樹脂は、高温高湿下での保存、使用によっても低下することのない良好な絶縁性能を有している。これにより、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用によって絶縁性能が低下することはなく、かつ優れた耐外傷性、耐摩耗性を備えることができ、自動車や電子機器等の配線用電線として好適に使用される。

【実施例】

【0036】

次に、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0037】

実施例1〜3

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA871(商品名)およびNoryl Resin WCA105(商品名)をこの順で2層同時押出により被覆して、厚さ0.18mm、0.35mm、0.76mmの絶縁体層、および厚さ0.05mm、0.07mm、0.07mmのスキン層を形成し、外径約0.9mm、約1.62mm、約2.62mmの絶縁電線を製造した。

【0038】

実施例4〜6

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA105(商品名)およびNoryl Resin WCA871(商品名)をこの順で2層同時押出により被覆して、厚さ0.18mm、0.35mm、0.76mmの絶縁体層、および厚さ0.05mm、0.07mm、0.07mmのスキン層を形成し、外径約0.9mm、約1.62mm、約2.62mmの絶縁電線を製造した。

【0039】

比較例1

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA871(商品名)を押出被覆して、厚さ0.20mmの絶縁体層を形成し、外径約0.88mmの絶縁電線を製造した。

【0040】

比較例2

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA105(商品名)を押出被覆して、厚さ0.20mmの絶縁体層を形成し、外径約0.88mmの絶縁電線を製造した。

【0041】

比較例3

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、軟質塩化ビニル樹脂(PVCと表記)を押出被覆して、厚さ0.22mmの絶縁体層を形成し、外径約0.98mmの絶縁電線を製造した。

【0042】

比較例4

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、難燃ポリエチレン樹脂(難燃PEと表記)を押出被覆して、厚さ0.22mmの絶縁体層を形成し、外径約0.98mmの絶縁電線を製造した。

【0043】

得られた絶縁電線について、下記に示す方法で各種特性を評価した。

[耐電圧]

UL758の規定に準拠し、1時間、水中に放置した電線サンプルについて、2000Vの電圧を60秒間印加して、絶縁層が破壊するか否かを観察した。

[絶縁性能の長期信頼性]

長さ5mの電線サンプルを、85℃、85%RHの高温高湿下に10週間放置し、室温まで冷却後、耐電圧試験を行った。

[耐摩耗性]

ISO 6722に規定されるスクレープ摩耗試験に準拠する摩耗試験機(安田精機製作所製)を用い、導体の軟銅線が露出するまでの摩耗回数(スクレープ回数)を測定した。

[難燃性]

UL1581 1080に規定されるVW−1燃焼試験を行い、その合否を判定した。

[引張強さおよび伸び]

UL1581の規定に準拠し、長さ150mmの電線から内部の導体を引き抜いて作成した環状の試験片について、引張速度500mm/分および標点距離25mmの条件で測定した。

[熱老化後の引張強さ残率および伸び残率]

UL1581の規定に準拠し、長さ150mmの電線から内部の導体を引き抜いて作成した環状の試験片について、136℃×168時間の熱老化条件で測定した。

【0044】

これらの結果を、被覆の構成とともに表3に示す。

【0045】

【表3】

【0046】

表3から明らかなように、実施例に係る絶縁電線は、細径で、かつ良好な難燃性を有しながら、絶縁特性、その長期信頼性および耐摩耗性にも優れていた。これに対し、比較例1では、耐摩耗性が不良であり、比較例2では、絶縁性能の長期信頼性が不良であった。

さらに、比較例3、4では、難燃性が不良であった。

【符号の説明】

【0047】

11…導体、12…第1の難燃樹脂からなる絶縁体層、13…第2の難燃樹脂からなるスキン層、22…第2の難燃樹脂からなる絶縁体層、23…第1の難燃樹脂からなるスキン層。

【技術分野】

【0001】

本発明は、自動車や電子機器等の配線用電線として使用される、外径3mm以下の細径難燃電線に関する。

【背景技術】

【0002】

近時、自動車や電子機器等の配線用電線として、300V乃至600V級の、細径(外径3mm程度以下)で、かつ難燃性に優れる絶縁電線のニーズがある。

【0003】

従来、この種の用途の300V乃至600V級の低圧絶縁電線としては、単線または撚線からなる導体の外周に、ポリ塩化ビニル、ポリエチレン等のポリオレフィン、これらを架橋させた架橋ポリ塩化ビニル、架橋ポリオレフィン等からなる絶縁体層を設けたものが一般に使用されている。ポリオレフィンや架橋ポリオレフィンには、難燃剤の配合によって難燃性が付与されている。

【0004】

しかしながら、これらの従来の絶縁電線では、絶縁体層の厚さが通常0.3〜0.6mm程度であり、これより薄くすると所要の電気特性、機械的特性を確保することが困難であった。

【0005】

そこで、ポリ塩化ビニルやポリエチレン等に代わる絶縁材料として、ポリフェニレンオキサイドをポリアミドまたはポリスチレンと混合して変性した2成分系のポリマーアロイを用いた、絶縁体層の厚さが0.1〜0.25mmの電線が開発されてきている(例えば、特許文献1、2参照。)。

【0006】

しかしながら、この2成分系ポリマーアロイを用いた電線は、高温高湿状態に置かれると絶縁体層の絶縁特性が低下したり、あるいは、そのような絶縁性能の低下が認められない場合でも、耐傷性、耐摩耗性が十分ではないといった問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−45915号公報

【特許文献2】特開平4−190510号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明はこのような従来技術の課題を解決するためになされたもので、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用によっても絶縁性能の低下がみられず、かつ耐外傷性、耐摩耗性にも優れる細径難燃電線を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の態様である細径難燃電線は、導体外周に、絶縁体層およびスキン層を順に有する外径3mm以下の細径難燃電線であって、前記絶縁体層およびスキン層のいずれか一方が、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、49.1N)が4.0以上6.0以下の、変性ポリフェニレンオキサイドをベースとする第1の難燃樹脂からなり、他方が、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下の、変性ポリフェニレンオキサイドをベースとする第2の難燃樹脂からなるものである。

【0010】

本発明の第2の態様は、第1の態様である細径難燃電線において、前記絶縁体層が前記第1の難燃樹脂からなり、前記スキン層が前記第2の難燃樹脂からなるものである。

【0011】

本発明の第3の態様は、第1の態様または第2の態様である細径難燃電線において、前記第1の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が2.0MPa以上3.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が60.0MPa以上70.0MPa以下であり、前記第2の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が19.0MPa以上21.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が100.0MPa以上120.0MPa以下であるものである。

【0012】

本発明の第4の態様は、第1の態様乃至第3の態様のいずれかの態様である細径難燃電線において、前記絶縁体層の厚さが0.05mm以上1.0mm以下であり、前記スキン層の厚さが0.01mm以上0.3mm以下であるものである。

【0013】

本発明の第5の態様は、第1の態様乃至第4の態様のいずれかの態様である細径難燃電線において、前記第1および第2の難燃樹脂は、いずれもハロゲン系難燃剤を実質的に含有しないノンハロゲン難燃樹脂であるものである。

【0014】

本発明の第6の態様は、第1の態様乃至第5の態様のいずれかの態様である細径難燃電線において、前記絶縁体層およびスキン層は前記第1および第2の難燃樹脂の2層同時押出により形成されてなるものである。

【0015】

本発明の第7の態様は、第1の態様乃至第6の態様のいずれかの態様である細径難燃電線において、電線全体として、VW−1燃焼試験(UL1581)に合格する難燃性を有するものである。

【発明の効果】

【0016】

本発明によれば、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用によっても絶縁性能が低下することはなく、かつ耐外傷性、耐摩耗性にも優れた細径難燃電線を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の細径難燃電線の一実施形態を示す横断面図である。

【図2】本発明の細径難燃電線の他の実施形態を示す横断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、図面を参照して説明する。なお、説明は図面に基づいて行うが、それらの図面は単に図解のために提供されるものであって、本発明はそれらの図面により何ら限定されるものではない。

【0019】

図1は、本発明の第1の実施形態に係る細径難燃電線を示す横断面図である。

【0020】

本実施形態の細径難燃電線は、外径3mm以下の細径難燃電線10である。この細径難燃電線10は、図1に示すように、導体11上に、第1の難燃樹脂からなる絶縁体層12および第2の難燃樹脂からなるスキン層13を順に設けた構造を有する。

【0021】

導体11は、軟銅線等の導電性金属からなる線材の1本または複数本から構成される。具体的には、例えば28AWG(直径約0.381mm)、22AWG(直径約0.780mm)、または20AWG(直径約0.960mm)の、軟銅線からなる単線導体または撚線導体等が使用される。本実施形態では、導体11は、1本の直径0.127mmの極細軟銅線を中心に、それと同径の極細軟銅線を6本、右撚りに撚り合わせた外径約0.38mmの撚線導体から構成されている。軟銅線は、すずや銀等のめっきが施されていてもよい。

【0022】

絶縁体層12を構成する第1の難燃樹脂は、ポリフェニレンオキサイドを、ポリスチレン、6−ナイロン、12−ナイロン等のポリアミド、ポリエチレン、ポリプロピレン、ポリアセタール、ポリフェニレンスルフィド等と混合して変性した相溶系2成分系ポリマーをベースとした樹脂であって、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、49.1N)が4.0以上6.0以下のものである。ISO 868に規定するショアD硬度およびASTM D 1238に規定するMFR(250℃、49.1N)のいずれか一方でも上記範囲を外れていると、特に、高温高湿下における絶縁特性の長期信頼性を向上させることができない。

【0023】

また、スキン層13を構成する第2の難燃樹脂は、上記第1の難燃樹脂と同様、ポリフェニレンオキサイドを、ポリスチレン、6−ナイロン、12−ナイロン等のポリアミド、ポリエチレン、ポリプロピレン、ポリアセタール、ポリフェニレンスルフィド等と混合して変性した相溶系2成分系ポリマーをベースとした樹脂であるが、その物性は、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下のものである。ASTM D2240に規定するショアA硬度(30秒)およびASTM D 1238に規定するMFR(250℃、98.1N)のいずれか一方でも上記範囲を外れていると、特に、耐外傷性、耐摩耗性を改善することができない。

【0024】

第1および第2の難燃樹脂のベースのポリマーとしては、いずれも、相溶性に優れるポリフェニレンオキサイドとポリスチレンとのポリマーアロイが好ましい。

【0025】

第1および第2の難燃樹脂には、必要に応じて難燃剤が配合されていてもよい。ポリフェニレンオキサイドは、それ自身難燃性を有するが、難燃剤を含有させることにより、良好な難燃性を安定して付与することができる。難燃剤としては、ノンハロゲン系難燃剤が好ましく、例えば、リン酸エステル系難燃剤等が例示される。

【0026】

本発明の目的のためには、第1の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が20以上30以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が600以上700以下であることが好ましく、また、第2の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が190以上210以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が1000MPa以上1200以下MPaであることが好ましい。

【0027】

本発明において特に好ましい第1および第2の難燃樹脂の物性を表1に示す。

【0028】

【表1】

【0029】

第1および第2の難燃樹脂としてそれぞれ好適に使用される市販品を例示すると、例えば、第1の難燃樹脂としては、SABIC Innovative Plastics社製のNoryl Resin WCA105(商品名)等が挙げられる。また、第2の難燃樹脂としては、SABIC Innovative Plastics社製のNoryl Resin WCA871(商品名)等が挙げられる。Noryl Resin WCA105(WCA105と表記)およびNoryl Resin WCA871(WCA871と表記)の物性を表2に示す。

【0030】

【表2】

【0031】

絶縁体層12およびスキン層13は、上記第1および第2の絶縁樹脂を導体11上に順にまたは同時に押出被覆することにより形成される。その厚さは、絶縁体層12が、通常、0.05mm以上1.0mm以下、好ましくは0.08mm以上0.8mm以下の範囲であり、スキン層13が、通常、0.01mm以上0.3mm以下、好ましくは0.02mm以上0.2mm以下の範囲である。絶縁体層12の厚さが0.05mm未満では、高温高湿下における絶縁特性の長期信頼性を十分に向上させることができないおそれがあり、絶縁体層12の厚さが1.0mmを超えると、細径化、軽量化を十分に図ることができなくなるおそれがある。また、スキン層13の厚さが0.01mm未満では、耐外傷性、耐摩耗性が不十分になるおそれがあり、スキン層13の厚さが0.3mmを超えると、細径化、軽量化を十分に図ることができなくなるおそれがある。

【0032】

このように構成される細径難燃電線においては、導体11の外周に、それぞれ変性ポリフェニレンオキサイドをベースとする特定の物性を持った樹脂材料からなる絶縁体層12およびスキン層13を順に備えている。絶縁体層12を構成する第1の難燃樹脂は、

高温高湿下での保存、使用によっても低下することのない良好な絶縁性能を有しており、一方、スキン層12を構成する第2の難燃樹脂は、優れた耐外傷性、耐摩耗性を有している。これにより、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用による絶縁性能の低下を防止することができ、かつ優れた耐外傷性、耐摩耗性を備えることができる。したがって、上記細径難燃電線は、自動車や電子機器等の配線用電線として有用である。

【0033】

以上説明した実施形態では、絶縁体層12を第1の難燃樹脂により、また、スキン層13を第2の難燃樹脂により形成しているが、絶縁体層12を第2の難燃樹脂により、また、スキン層13を第1の難燃樹脂により形成してもよい。

【0034】

すなわち、図2は本発明の第2の実施形態に係る断面図である。本実施形態に係る細径難燃電線20は、第1の実施形態において、導体11上に、第1の難燃樹脂からなる絶縁体層12および第2の難燃樹脂からなるスキン層13に代えて、第2の難燃樹脂からなる絶縁体層22および第1の難燃樹脂からなるスキン層23を順に設けたものである。

【0035】

このように構成される細径難燃電線20においても、導体11の外周に、それぞれ変性ポリフェニレンオキサイドをベースとする特定の物性を持った樹脂材料からなる絶縁体層22およびスキン層23を順に備えている。絶縁体層22を構成する第2の難燃樹脂は、優れた耐外傷性、耐摩耗性を有しており、一方、スキン層22を構成する第2の難燃樹脂は、高温高湿下での保存、使用によっても低下することのない良好な絶縁性能を有している。これにより、細径化、軽量化を図ることができるとともに、高温高湿下での保存、使用によって絶縁性能が低下することはなく、かつ優れた耐外傷性、耐摩耗性を備えることができ、自動車や電子機器等の配線用電線として好適に使用される。

【実施例】

【0036】

次に、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0037】

実施例1〜3

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA871(商品名)およびNoryl Resin WCA105(商品名)をこの順で2層同時押出により被覆して、厚さ0.18mm、0.35mm、0.76mmの絶縁体層、および厚さ0.05mm、0.07mm、0.07mmのスキン層を形成し、外径約0.9mm、約1.62mm、約2.62mmの絶縁電線を製造した。

【0038】

実施例4〜6

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA105(商品名)およびNoryl Resin WCA871(商品名)をこの順で2層同時押出により被覆して、厚さ0.18mm、0.35mm、0.76mmの絶縁体層、および厚さ0.05mm、0.07mm、0.07mmのスキン層を形成し、外径約0.9mm、約1.62mm、約2.62mmの絶縁電線を製造した。

【0039】

比較例1

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA871(商品名)を押出被覆して、厚さ0.20mmの絶縁体層を形成し、外径約0.88mmの絶縁電線を製造した。

【0040】

比較例2

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、Noryl Resin WCA105(商品名)を押出被覆して、厚さ0.20mmの絶縁体層を形成し、外径約0.88mmの絶縁電線を製造した。

【0041】

比較例3

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、軟質塩化ビニル樹脂(PVCと表記)を押出被覆して、厚さ0.22mmの絶縁体層を形成し、外径約0.98mmの絶縁電線を製造した。

【0042】

比較例4

28AWGのすずめっき軟銅撚線導体(7本/0.127mm)上に、難燃ポリエチレン樹脂(難燃PEと表記)を押出被覆して、厚さ0.22mmの絶縁体層を形成し、外径約0.98mmの絶縁電線を製造した。

【0043】

得られた絶縁電線について、下記に示す方法で各種特性を評価した。

[耐電圧]

UL758の規定に準拠し、1時間、水中に放置した電線サンプルについて、2000Vの電圧を60秒間印加して、絶縁層が破壊するか否かを観察した。

[絶縁性能の長期信頼性]

長さ5mの電線サンプルを、85℃、85%RHの高温高湿下に10週間放置し、室温まで冷却後、耐電圧試験を行った。

[耐摩耗性]

ISO 6722に規定されるスクレープ摩耗試験に準拠する摩耗試験機(安田精機製作所製)を用い、導体の軟銅線が露出するまでの摩耗回数(スクレープ回数)を測定した。

[難燃性]

UL1581 1080に規定されるVW−1燃焼試験を行い、その合否を判定した。

[引張強さおよび伸び]

UL1581の規定に準拠し、長さ150mmの電線から内部の導体を引き抜いて作成した環状の試験片について、引張速度500mm/分および標点距離25mmの条件で測定した。

[熱老化後の引張強さ残率および伸び残率]

UL1581の規定に準拠し、長さ150mmの電線から内部の導体を引き抜いて作成した環状の試験片について、136℃×168時間の熱老化条件で測定した。

【0044】

これらの結果を、被覆の構成とともに表3に示す。

【0045】

【表3】

【0046】

表3から明らかなように、実施例に係る絶縁電線は、細径で、かつ良好な難燃性を有しながら、絶縁特性、その長期信頼性および耐摩耗性にも優れていた。これに対し、比較例1では、耐摩耗性が不良であり、比較例2では、絶縁性能の長期信頼性が不良であった。

さらに、比較例3、4では、難燃性が不良であった。

【符号の説明】

【0047】

11…導体、12…第1の難燃樹脂からなる絶縁体層、13…第2の難燃樹脂からなるスキン層、22…第2の難燃樹脂からなる絶縁体層、23…第1の難燃樹脂からなるスキン層。

【特許請求の範囲】

【請求項1】

導体外周に、絶縁体層およびスキン層を順に有する外径3mm以下の細径難燃電線であって、

前記絶縁体層およびスキン層のいずれか一方が、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が4.0以上6.0以下の、変性ポリフェニレンオキサイドをベースとする第1の難燃樹脂からなり、他方が、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下の、変性ポリフェニレンオキサイドをベースとする第2の難燃樹脂からなることを特徴とする細径難燃電線。

【請求項2】

前記絶縁体層が前記第2の難燃樹脂からなり、前記スキン層が前記第1の難燃樹脂からなることを特徴とする請求項1記載の細径難燃電線。

【請求項3】

前記第1の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が2.0MPa以上3.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が60.0MPa以上70.0MPa以下であり、前記第2の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が19.0MPa以上21.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が100.0MPa以上120.0MPa以下であることを特徴とする請求項1または2記載の細径難燃電線。

【請求項4】

前記絶縁体層の厚さが0.05mm以上1.0mm以下であり、前記スキン層の厚さが0.01mm以上0.3mm以下であることを特徴とする請求項1乃至3のいずれか1項記載の細径難燃電線。

【請求項5】

前記第1および第2の難燃樹脂は、ハロゲン系難燃剤を実質的に含有しないノンハロゲン難燃樹脂であることを特徴とする請求項1乃至4のいずれか1項記載の細径難燃電線。

【請求項6】

前記絶縁体層およびスキン層は前記第1および第2の難燃樹脂の2層同時押出により形成されてなることを特徴とする請求項1乃至5のいずれか1項記載の細径難燃電線。

【請求項7】

電線全体として、VW−1燃焼試験(UL1581)に合格する難燃性を有することを特徴とする請求項1乃至6のいずれか1項記載の細径難燃電線。

【請求項1】

導体外周に、絶縁体層およびスキン層を順に有する外径3mm以下の細径難燃電線であって、

前記絶縁体層およびスキン層のいずれか一方が、ISO 868に規定するショアD硬度が50以上60未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が4.0以上6.0以下の、変性ポリフェニレンオキサイドをベースとする第1の難燃樹脂からなり、他方が、ASTM D2240に規定するショアA硬度(30秒)が80以上90未満で、かつASTM D 1238に規定するMFR(250℃、98.1N)が7.0以上8.0以下の、変性ポリフェニレンオキサイドをベースとする第2の難燃樹脂からなることを特徴とする細径難燃電線。

【請求項2】

前記絶縁体層が前記第2の難燃樹脂からなり、前記スキン層が前記第1の難燃樹脂からなることを特徴とする請求項1記載の細径難燃電線。

【請求項3】

前記第1の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が2.0MPa以上3.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が60.0MPa以上70.0MPa以下であり、前記第2の難燃樹脂は、ASTM D 638に規定する引張応力(タイプ1、50mm/分)が19.0MPa以上21.0MPa以下、ASTM D 790に規定する曲げ弾性率(12.5mm/分、100mmスパン)が100.0MPa以上120.0MPa以下であることを特徴とする請求項1または2記載の細径難燃電線。

【請求項4】

前記絶縁体層の厚さが0.05mm以上1.0mm以下であり、前記スキン層の厚さが0.01mm以上0.3mm以下であることを特徴とする請求項1乃至3のいずれか1項記載の細径難燃電線。

【請求項5】

前記第1および第2の難燃樹脂は、ハロゲン系難燃剤を実質的に含有しないノンハロゲン難燃樹脂であることを特徴とする請求項1乃至4のいずれか1項記載の細径難燃電線。

【請求項6】

前記絶縁体層およびスキン層は前記第1および第2の難燃樹脂の2層同時押出により形成されてなることを特徴とする請求項1乃至5のいずれか1項記載の細径難燃電線。

【請求項7】

電線全体として、VW−1燃焼試験(UL1581)に合格する難燃性を有することを特徴とする請求項1乃至6のいずれか1項記載の細径難燃電線。

【図1】

【図2】

【図2】

【公開番号】特開2011−146147(P2011−146147A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−3893(P2010−3893)

【出願日】平成22年1月12日(2010.1.12)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月12日(2010.1.12)

【出願人】(306013120)昭和電線ケーブルシステム株式会社 (218)

【Fターム(参考)】

[ Back to top ]