細穴放電加工用電極ガイド

【課題】製品寿命の長い細穴放電加工用電極ガイドAの提供を目的とする。

【解決手段】ダイヤモンドにより形成され、挿通される加工電極1の放電端部を被加工物2の加工位置にガイドする電極ガイド孔3を備えたガイド本体4と、

前記ガイド本体4より被加工物2側に配置されて熱によるガイド本体4の消耗を防ぐ保護体5とを有して細穴放電加工用電極ガイドAを構成する。

ガイド本体4をセラミックスよりも硬度の高いダイヤモンドによって形成することにより加工電極1のガイドによる摩耗を少なくすることができる上に、保護体5を設けることによりガイド本体4を放電に伴う熱的損傷から保護することができる。

【解決手段】ダイヤモンドにより形成され、挿通される加工電極1の放電端部を被加工物2の加工位置にガイドする電極ガイド孔3を備えたガイド本体4と、

前記ガイド本体4より被加工物2側に配置されて熱によるガイド本体4の消耗を防ぐ保護体5とを有して細穴放電加工用電極ガイドAを構成する。

ガイド本体4をセラミックスよりも硬度の高いダイヤモンドによって形成することにより加工電極1のガイドによる摩耗を少なくすることができる上に、保護体5を設けることによりガイド本体4を放電に伴う熱的損傷から保護することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は細穴放電加工用電極ガイドに関するものである。

【背景技術】

【0002】

従来、細穴放電加工用電極ガイドとしては、特許文献1に記載されたものが知られている。この従来例において細穴放電加工用電極ガイドはガイドユニットとして構成され、セラミックス製の電極ガイドを靱性の大きい金属等からなる支持体に圧入して形成される。上記電極ガイドは適宜長さを備えた円筒状に形成されて先端部が支持体からワーク側に突出し、内部に挿通される棒状電極あるいはパイプ状電極の下端部、すなわち加工電極の放電端部をワークの加工位置へとガイドする。

【特許文献1】特開2000-287119号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述した従来例においては、電極ガイドの加工電極が挿通される穴口部分が損傷しやすく、寿命が短いという欠点がある。

【0004】

本発明は、以上の欠点を解消すべくなされたものであって、製品寿命の長い細穴放電加工用電極ガイドの提供を目的とする。

【課題を解決するための手段】

【0005】

本発明によれば上記目的は、

ダイヤモンドにより形成され、挿通される加工電極1の放電端部を被加工物2の加工位置にガイドする電極ガイド孔3を備えたガイド本体4と、

前記ガイド本体4より被加工物2側に配置されて熱によるガイド本体4の消耗を防ぐ保護体5とを有する細穴放電加工用電極ガイドを提供することにより達成される。

【0006】

本発明によれば、ガイド本体4をセラミックスよりも硬度の高いダイヤモンドによって形成することにより加工電極1のガイドによる摩耗を少なくすることができる上に、保護体5を設けることによりガイド本体4を放電に伴う熱的損傷から保護することができる。したがってガイド本体4のガイド精度をより長期に維持することができ、細穴放電加工用電極ガイドの製品寿命を長くすることができる。

【0007】

すなわち、細穴放電加工用電極ガイドの消耗は、ガイド対象である加工電極1との間の摩擦による摩耗と、加工屑を介した2次放電などを含む放電加熱による溶融等の2形態によって進行し、その寿命、すなわち交換時期は、電極ガイド孔3の損耗や変形によって所定のガイド精度、すなわち加工精度が維持できなくなることにより決定される。したがって本発明によれば、電極ガイド孔3をダイヤモンドにより形成することによって上記従来例におけるセラミックスにより形成した場合に比べて耐摩耗性能を向上できる上に、保護体5により加工屑のガイド本体4への付着などを防止するとともに、ガイド本体4を加工電極1の放電端からやや離れた位置にすることによって、スパークや加熱によるガイド孔3の溶融、蒸発や変形を防止することができる。

【0008】

上記保護体5としては絶縁性や耐熱性、耐摩耗性に優れた材料が使用可能で、成形性を考慮すれば例えばジルコニア等のセラミックスが好適である。また、加工電極1をガイド本体4によって加工位置近傍で高精度にガイドするために、保護体5の厚さはなるべく薄くすることが望ましく、この厚さは耐摩耗性や放電加工時の電界の強さなどを考慮して適宜決定することが可能である。

【0009】

一方、ガイド本体4は、ダイヤモンドからなる周壁により加工電極1周りを微細クリアランスを隔てて取り囲み、加工電極1の移動方向を拘束して加工位置へとガイドする電極ガイド孔3を有して形成される。このガイド本体4は、例えば、適宜サイズに劈開したダイヤモンドに穴開け加工を施したり、あるいは溝加工等を施したダイヤモンド片と他のダイヤモンド片とを組み合わせたりするなどして上記電極ガイド孔3を備えて形成することが可能である。

【0010】

また、加工電極1の上記電極ガイド孔3への挿入作業を容易にしたり、放電加工時における加工電極1の上下動をしやすくしたりするために、電極ガイド孔3の両端にはすり鉢形状などの加工電極1の移動をスムーズにできる挿入ガイド孔6を設けることが望ましい。この挿入ガイド孔6は、ガイド本体4、すなわちダイヤモンドを加工して電極ガイド孔3と一体に連続して形成することも可能であるが、ガイド本体4の前後にガイド本体4とは別体によって形成してもよく、例えばセラミックス等によって形成すれば細穴放電加工用電極ガイドの製造コストを抑えることができる。また、上述した保護体5に挿入ガイド孔6を形成すれば、ガイド体4の熱的損傷からの保護とこのガイド体4に形成される電極ガイド孔3内への加工電極1のガイドを加工性の良好な適宜の一部材で兼ねることができ、細穴放電加工用電極ガイドの構造を単純にして製造効率を高めることができる。

【0011】

さらに、ガイド本体4を加工性の悪いダイヤモンドにより形成する場合、上述した従来例における電極ガイドのように電極ガイド孔3を長寸に形成することはあまり現実的ではなく、一方、ガイド本体4によって長尺で細径の加工電極1をほぼ点支持の状態でガイドする場合には、ガイド本体4から適宜間隔を隔てて補助ガイド7を配置して二点支持にすることにより加工電極1のガイド本体4を支点にした振れを効率的に防止することができる。この場合において、補助ガイド7のガイド本体4との間隔を該ガイド本体4と加工電極1の放電端との間の間隔よりも広い間隔にすれば、補助ガイド7における加工電極1とのクリアランスをガイド本体4におけるクリアランスよりもルーズにしても加工電極1の振れを所定精度範囲内に規制することが可能となり、例えばセラミックスやルビー、サファイア等のダイヤモンドより耐摩耗性の低い材料からなる補助ガイド7によってダイヤモンドからなるガイド本体4と協働して長期に渡って加工電極1のガイド精度を維持することができる。

【発明の効果】

【0012】

以上の説明から明らかなように、本発明によれば、ガイド精度をより長期に維持して細穴放電加工用電極ガイドの製品寿命を長くすることができ、その交換の手間を省くことにより細穴放電加工機の稼働率を向上させることができる。

【発明を実施するための最良の形態】

【0013】

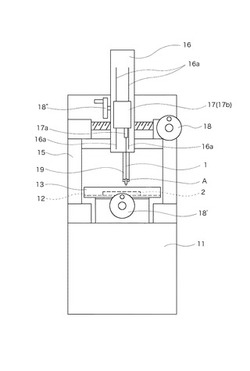

図1に細穴放電加工機を示す。この実施の形態において細穴放電加工機は基台11上面に平面視矩形のワークテーブル12を備え、該ワークテーブル12上に図示しない固定治具等の固定手段により電気伝導性を備えたワーク(被加工物2)が固定される。このワークテーブル12は基台11上面に形成される加工槽13内に配置されて該加工槽13とともに基台11に対してY軸方向、すなわち図1における紙面奥行き方向に移動自在に連結され、上記ワーク2は加工槽13内に満たされる純水等の電気絶縁性を備えた加工液14に浸漬される。

【0014】

また、基台11の上方には、上記Y軸方向の直交方向からワークテーブル12を跨ぐようにして門形のコラム15が立設され、このコラム15の上部にはスライダ16が連結される。スライダ16は、コラム15に対してX軸方向およびZ軸方向、すなわち図1において横方向および上下方向に移動自在で、かつ、Z軸方向に長寸に形成されて長手方向に沿って摺動自在に加工ヘッド17を保持する。なお、図1において16aは加工ヘッド17の移動レール、18、18’、18”はそれぞれ上述したX、Y、Z軸方向への移動操作のためのハンドルである。

【0015】

加工ヘッド17は、図1に示すように加工電極1を把持するチャック17aをケーシング17bから下方に突出させて形成され、図示されないケーシング17bの内部には加工電極1をチャック17aとともに回転させる回転機構や図外の電源装置から加工電極1に給電する端子、サーボ端子などが収容される。なお、上記電源装置からは他の端子が上述したワーク2に接続される。また、加工電極1は、電気伝導性を有する真鍮等の金属をパイプ状あるいは中実棒状にしたものが使用され、その外径は例えば3.0mmから0.1mmの範囲あるいはそれ以下と細く、その長さは少なくとも上端部がチャック17aで保持された際に下端がワーク2にほぼ接触できる程度、具体的には放電に伴う消耗を考慮して200mmから300mm程度と長寸に形成される。

【0016】

したがってワーク2と加工電極1の下端とは、ワークテーブル12とスライダ16の相対移動によりX、Y、Z軸方向の3次元に相対位置調整自在であり、また、加工電極1は、スライダ16に対する加工ヘッド17の相対移動により当該調整位置からさらにワーク2に対してZ軸方向にのみ移動可能で、かつ、水平回転可能に形成される。また、上記加工電極1の上端部をチャック17aで保持させ、その下端をワーク2の任意の加工位置に位置合わせして加工液14中でワーク2に近接させれば、ワーク2と加工電極1との間の電圧によって高められた電界に放電が生じ、加工位置に加工電極1よりやや大径の細穴を穿孔することができ、また、このとき加工電極1を上下動や回転動させることにより、消耗に伴って加工電極1をワーク2に対して相対的に下降させたり、ワーク2に深穴を穿孔したり、あるいはその際の放電加工をスムーズに進行させたりすることができる。

【0017】

また、上述したように細径で長尺の加工電極1は、剛性が低いために、上端部をチャック17aで位置合わせして保持しても、中間部で曲がってしまえば下端の位置精度が低下してしまう。これを解決し、加工電極1に直進性を付与するために、上記スライダ16からはガイドアーム19が下方に向かって突出し、ガイドアーム19の先端には電極ガイドA(細穴放電加工用電極ガイド)が保持される。

【0018】

ガイドアーム19は、伸縮自在に形成されて伸長状態においてワークテーブル12のほぼ近くまで届く程度の長さを備え、電極ガイドAを加工電極1の下端部に位置合わせして保持する。一方、電極ガイドAは、略パイプ状に形成されてガイドアーム19により中空部を鉛直方向に開放するように保持され、該中空部に貫通するように挿通される加工電極1下端部の水平方向の移動を拘束してワークテーブル12上の所定の加工位置に加工電極1の放電端をガイドする。

【0019】

この電極ガイドAは、図2に示すように、ガイドアーム19への取付部20と加工電極1をガイドするガイド部21とを備え、ガイド部21を形成するガイド本体4等を取付部20を備えたガイドホルダ8に固定して形成される。上記ガイドホルダ8は例えばステレンレス鋼や工具鋼等の耐食性に優れた材料により形成され、ほぼペンシル形状からなる外形の後端部が段付きに加工されて取付部20が形成される。また、上記ガイドホルダ8には加工電極1を挿通するために鉛直方向に段付き穴加工が施され、その先端部には上記ガイド本体4等が固定されてガイド部21が形成される外径方向に広いガイド装着凹部22が設けられる。

【0020】

ガイド部21は、図2、図3および図4(b)に示すように、ガイド装着凹部22内にガイドホルダ8の先端側から順に積層される保護体5、ガイド本体4、および挿入ガイド体23とを有する。保護体5はガイド本体4に向かって漸次縮径する、すなわちガイドホルダ8先端に向かって漸次拡径する挿入ガイド孔6を中心部に備え、ジルコニアを成形して形成される。また、挿入ガイド体23も上述した保護体5同様ジルコニアを成形して形成され、その中心部にはガイド本体4に向かって漸次縮径する挿入ガイド孔6が形成される。

【0021】

保護体5と挿入ガイド体23の間に配置されるガイド本体4は、ダイヤモンドダイスであり、ステンレスからなるリング状の保持金具24に装着されて該保持金具24を介してガイド装着凹部22に固定される。上記ガイド本体4は、図4(b)に示すように、中心部にレーザ加工、および研磨によって形成される直線状の電極ガイド孔3を備え、この電極ガイド孔3の内径は、上述した挿入ガイド孔6の最小内径よりも小さく、挿通される加工電極1の直径とほぼ同程度、厳密には加工電極1に対して微細なクリアランスを隔てる程度の寸法に設定される。このため、レーザ加工等の加工性を高め、また、電極ガイド孔3内へ加工電極1を少しでも挿入しやすくするために電極ガイド孔3はその長さが0.2mm程度と極めて短寸で、その両端は漏斗状に加工される。

【0022】

したがって上記ガイド本体4は、保持金具24の内面にダイヤモンド小片を銀ろうや燒結金属等の保持材25により固定した後、保持金具24の外周を基準として上記ダイヤモンド小片の中心部に精密に電極ガイド孔3を穿孔して製造される。また、以上のガイド本体4とともに加工電極1下端部を加工位置に案内するために、ガイド部21は、さらに補助ガイド7とスペーサ26とを有する。

【0023】

補助ガイド7は、ガイド本体4の電極ガイド孔3を支点にした加工電極1下端部の屈曲を防止するもので、図4(a)に示すように、ガイドホルダ8の先端側に向かって漸次縮径する挿入ガイド孔6’と、該挿入ガイド孔6’の先端からさらにガイドホルダ8先端側に向かってほぼ直線状に延設される電極ガイド孔3’とを備え、上述した保護体5等と同様にジルコニアを成形して形成される。この補助ガイド7に形成される電極ガイド孔3’は、成形性や素材の耐摩耗性を考慮してガイド本体4の電極ガイド孔3に比して内径をやや大きく設定される。

【0024】

かかる補助ガイド7の電極ガイド孔3’によってガイド本体4の電極ガイド孔3と協働して加工電極1下端部を加工位置へと案内するために、補助ガイド7とガイド本体4の間、正確には補助ガイド7と挿入ガイド体23との間にはスペーサ26が組み付けられる。スペーサ26は、補助ガイド7とガイド本体4との間隔をガイド本体4と加工電極1下端との間隔よりも広げることにより、加工電極1下端に要求される精度よりも加工電極1とのクリアランスが大きい補助ガイド7の電極ガイド孔3’によってガイド本体4を支点とする加工電極1の傾きを所定範囲内に規制し、これにより加工電極1下端を所望の精度で加工位置にガイドするもので、上記ガイド本体4と加工電極1下端との距離、および加工電極1下端に求められる位置精度と補助ガイド7の電極ガイド孔3’の加工電極1とのクリアランスに応じてその長さが決定される。なお、スペーサ26は、図3に示すように、加工電極1と接触することがないように上記電極ガイド孔3’等に比して格段大きい内径を備えた円筒形状に形成され、ステンレス等により形成される。

【0025】

したがって以上の電極ガイドAは、ガイドホルダ8の先端に形成されるガイド装着凹部22内に補助ガイド7、スペーサ26、挿入ガイド体23、ガイド本体4を取り付けた保持金具24、そして保護体5の順に挿入し、これらを接着剤等によりガイド装着凹部22に接着するとともに、ガイドホルダ8先端部をかしめることなどにより形成することができる。また、このようにガイド装着凹部22内にガイド本体4等を積層させることにより、ガイド本体4等の芯を比較的容易に合わせることができ、電極ガイド孔3、3’や挿入ガイド孔6、6を簡単に一直線上に連通させることができる。

【0026】

また、細穴放電加工に際し、先ず、チャック17aに保持された加工電極1の下端部を電極ガイドAに差し込む時には、ガイドホルダ8の後端から段付き穴内へと適宜挿入された加工電極1の下端、すなわち先端は、先ず、補助ガイド7の挿入ガイド孔6’によってクリアランスの少ない補助ガイド7の電極ガイド孔3’内へと案内され、電極ガイド孔3’を貫通してスペーサ26内へと至る。次いで、さらに加工電極1が電極ガイドA内に差し込まれると、挿入ガイド体23の挿入ガイド孔6によりクリアランスが極めて少ないガイド本体4の電極ガイド孔3内に案内され、挿入ガイド体23、ガイド本体4を貫通して保護体5の挿入ガイド孔6を通り、電極ガイドAを貫通する。なお、図2における27は、加工電極1をガイドホルダ8の段付き穴内へと挿入しやすくするためにガイドホルダ8後端を漏斗状に加工して形成されるホルダ挿入ガイド孔である。

【0027】

一方、細穴放電加工時には、図3において二点鎖線で示すように、加工電極1の下端部は、ガイド本体4と補助ガイド7によりその長手方向に二点支持され、また、該支持点において上記ガイド本体4等により周方向に全周に渡って拘束されてワーク2の加工位置へと的確にガイドされる。また、加工電極1が上下方向に往復動する際には、加工電極1の下端部は、挿入ガイド孔6によりガイド本体4をスムーズに通過することができる。さらに、補助ガイド7の電極ガイド孔3’がガイド本体4の電極ガイド孔3より大径に形成されることにより、上記加工電極1の上下動時や回転動時における加工電極1と補助ガイド7の電極ガイド孔3’との摩擦が軽減されるために、補助ガイド7の電極ガイド孔3’の摩耗の進行が抑制される。

【0028】

加えて、この実施の形態において、上記補助ガイド7の摩耗をより有効に抑えるために、電極ガイドAには加工屑の排出口28が設けられる。排出口28は、ガイドホルダ8とスペーサ26を貫通してガイドホルダ8の外部と加工電極1が挿通されるスペーサ26の中空部とを連通するもので、図2および図3に示すようにガイドホルダ8の長手方向に対してほぼ直交方向に開設される。したがって万一、細穴放電加工時に加工屑が上下動する加工電極1に付着するなどによりガイド本体4の電極ガイド孔3を通過してスペーサ26の中空部内に進入しても、排出口28を通じてガイドホルダ8外部に加工屑を排出することができるために、補助ガイド7の電極ガイド孔3’と加工電極1との間への加工屑の進入、これらの間での摩擦による補助ガイド7の電極ガイド孔3’の摩耗の進行を低減することができる。

【0029】

なお、以上の実施の形態においては、下端部が電極ガイドAで位置合わせされた加工電極1の上端部をチャック17aによって位置合わせする場合を示したが、加工電極1の送り出し機構を設けて加工電極1の中間部等をチャック17aにより保持させたり、あるいはチャック17aと電極ガイドAとの間に中間ガイド体を配置して加工位置の位置精度をより高めるようにすることも可能である。

【図面の簡単な説明】

【0030】

【図1】細穴放電加工機の正面図である。

【図2】加工電極のガイド状態を説明する要部断面図である。

【図3】ガイド本体等のガイド装着凹部への装着状態等を示す要部断面図である。

【図4】細穴放電加工用電極ガイドの要部断面図で、(a)は補助ガイドを示す図、(b)はガイド本体等を示す図である。

【符号の説明】

【0031】

1 加工電極

2 被加工物

3 電極ガイド孔

4 ガイド本体

5 保護体

6 挿入ガイド孔

7 補助ガイド

8 ガイドホルダ

【技術分野】

【0001】

本発明は細穴放電加工用電極ガイドに関するものである。

【背景技術】

【0002】

従来、細穴放電加工用電極ガイドとしては、特許文献1に記載されたものが知られている。この従来例において細穴放電加工用電極ガイドはガイドユニットとして構成され、セラミックス製の電極ガイドを靱性の大きい金属等からなる支持体に圧入して形成される。上記電極ガイドは適宜長さを備えた円筒状に形成されて先端部が支持体からワーク側に突出し、内部に挿通される棒状電極あるいはパイプ状電極の下端部、すなわち加工電極の放電端部をワークの加工位置へとガイドする。

【特許文献1】特開2000-287119号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述した従来例においては、電極ガイドの加工電極が挿通される穴口部分が損傷しやすく、寿命が短いという欠点がある。

【0004】

本発明は、以上の欠点を解消すべくなされたものであって、製品寿命の長い細穴放電加工用電極ガイドの提供を目的とする。

【課題を解決するための手段】

【0005】

本発明によれば上記目的は、

ダイヤモンドにより形成され、挿通される加工電極1の放電端部を被加工物2の加工位置にガイドする電極ガイド孔3を備えたガイド本体4と、

前記ガイド本体4より被加工物2側に配置されて熱によるガイド本体4の消耗を防ぐ保護体5とを有する細穴放電加工用電極ガイドを提供することにより達成される。

【0006】

本発明によれば、ガイド本体4をセラミックスよりも硬度の高いダイヤモンドによって形成することにより加工電極1のガイドによる摩耗を少なくすることができる上に、保護体5を設けることによりガイド本体4を放電に伴う熱的損傷から保護することができる。したがってガイド本体4のガイド精度をより長期に維持することができ、細穴放電加工用電極ガイドの製品寿命を長くすることができる。

【0007】

すなわち、細穴放電加工用電極ガイドの消耗は、ガイド対象である加工電極1との間の摩擦による摩耗と、加工屑を介した2次放電などを含む放電加熱による溶融等の2形態によって進行し、その寿命、すなわち交換時期は、電極ガイド孔3の損耗や変形によって所定のガイド精度、すなわち加工精度が維持できなくなることにより決定される。したがって本発明によれば、電極ガイド孔3をダイヤモンドにより形成することによって上記従来例におけるセラミックスにより形成した場合に比べて耐摩耗性能を向上できる上に、保護体5により加工屑のガイド本体4への付着などを防止するとともに、ガイド本体4を加工電極1の放電端からやや離れた位置にすることによって、スパークや加熱によるガイド孔3の溶融、蒸発や変形を防止することができる。

【0008】

上記保護体5としては絶縁性や耐熱性、耐摩耗性に優れた材料が使用可能で、成形性を考慮すれば例えばジルコニア等のセラミックスが好適である。また、加工電極1をガイド本体4によって加工位置近傍で高精度にガイドするために、保護体5の厚さはなるべく薄くすることが望ましく、この厚さは耐摩耗性や放電加工時の電界の強さなどを考慮して適宜決定することが可能である。

【0009】

一方、ガイド本体4は、ダイヤモンドからなる周壁により加工電極1周りを微細クリアランスを隔てて取り囲み、加工電極1の移動方向を拘束して加工位置へとガイドする電極ガイド孔3を有して形成される。このガイド本体4は、例えば、適宜サイズに劈開したダイヤモンドに穴開け加工を施したり、あるいは溝加工等を施したダイヤモンド片と他のダイヤモンド片とを組み合わせたりするなどして上記電極ガイド孔3を備えて形成することが可能である。

【0010】

また、加工電極1の上記電極ガイド孔3への挿入作業を容易にしたり、放電加工時における加工電極1の上下動をしやすくしたりするために、電極ガイド孔3の両端にはすり鉢形状などの加工電極1の移動をスムーズにできる挿入ガイド孔6を設けることが望ましい。この挿入ガイド孔6は、ガイド本体4、すなわちダイヤモンドを加工して電極ガイド孔3と一体に連続して形成することも可能であるが、ガイド本体4の前後にガイド本体4とは別体によって形成してもよく、例えばセラミックス等によって形成すれば細穴放電加工用電極ガイドの製造コストを抑えることができる。また、上述した保護体5に挿入ガイド孔6を形成すれば、ガイド体4の熱的損傷からの保護とこのガイド体4に形成される電極ガイド孔3内への加工電極1のガイドを加工性の良好な適宜の一部材で兼ねることができ、細穴放電加工用電極ガイドの構造を単純にして製造効率を高めることができる。

【0011】

さらに、ガイド本体4を加工性の悪いダイヤモンドにより形成する場合、上述した従来例における電極ガイドのように電極ガイド孔3を長寸に形成することはあまり現実的ではなく、一方、ガイド本体4によって長尺で細径の加工電極1をほぼ点支持の状態でガイドする場合には、ガイド本体4から適宜間隔を隔てて補助ガイド7を配置して二点支持にすることにより加工電極1のガイド本体4を支点にした振れを効率的に防止することができる。この場合において、補助ガイド7のガイド本体4との間隔を該ガイド本体4と加工電極1の放電端との間の間隔よりも広い間隔にすれば、補助ガイド7における加工電極1とのクリアランスをガイド本体4におけるクリアランスよりもルーズにしても加工電極1の振れを所定精度範囲内に規制することが可能となり、例えばセラミックスやルビー、サファイア等のダイヤモンドより耐摩耗性の低い材料からなる補助ガイド7によってダイヤモンドからなるガイド本体4と協働して長期に渡って加工電極1のガイド精度を維持することができる。

【発明の効果】

【0012】

以上の説明から明らかなように、本発明によれば、ガイド精度をより長期に維持して細穴放電加工用電極ガイドの製品寿命を長くすることができ、その交換の手間を省くことにより細穴放電加工機の稼働率を向上させることができる。

【発明を実施するための最良の形態】

【0013】

図1に細穴放電加工機を示す。この実施の形態において細穴放電加工機は基台11上面に平面視矩形のワークテーブル12を備え、該ワークテーブル12上に図示しない固定治具等の固定手段により電気伝導性を備えたワーク(被加工物2)が固定される。このワークテーブル12は基台11上面に形成される加工槽13内に配置されて該加工槽13とともに基台11に対してY軸方向、すなわち図1における紙面奥行き方向に移動自在に連結され、上記ワーク2は加工槽13内に満たされる純水等の電気絶縁性を備えた加工液14に浸漬される。

【0014】

また、基台11の上方には、上記Y軸方向の直交方向からワークテーブル12を跨ぐようにして門形のコラム15が立設され、このコラム15の上部にはスライダ16が連結される。スライダ16は、コラム15に対してX軸方向およびZ軸方向、すなわち図1において横方向および上下方向に移動自在で、かつ、Z軸方向に長寸に形成されて長手方向に沿って摺動自在に加工ヘッド17を保持する。なお、図1において16aは加工ヘッド17の移動レール、18、18’、18”はそれぞれ上述したX、Y、Z軸方向への移動操作のためのハンドルである。

【0015】

加工ヘッド17は、図1に示すように加工電極1を把持するチャック17aをケーシング17bから下方に突出させて形成され、図示されないケーシング17bの内部には加工電極1をチャック17aとともに回転させる回転機構や図外の電源装置から加工電極1に給電する端子、サーボ端子などが収容される。なお、上記電源装置からは他の端子が上述したワーク2に接続される。また、加工電極1は、電気伝導性を有する真鍮等の金属をパイプ状あるいは中実棒状にしたものが使用され、その外径は例えば3.0mmから0.1mmの範囲あるいはそれ以下と細く、その長さは少なくとも上端部がチャック17aで保持された際に下端がワーク2にほぼ接触できる程度、具体的には放電に伴う消耗を考慮して200mmから300mm程度と長寸に形成される。

【0016】

したがってワーク2と加工電極1の下端とは、ワークテーブル12とスライダ16の相対移動によりX、Y、Z軸方向の3次元に相対位置調整自在であり、また、加工電極1は、スライダ16に対する加工ヘッド17の相対移動により当該調整位置からさらにワーク2に対してZ軸方向にのみ移動可能で、かつ、水平回転可能に形成される。また、上記加工電極1の上端部をチャック17aで保持させ、その下端をワーク2の任意の加工位置に位置合わせして加工液14中でワーク2に近接させれば、ワーク2と加工電極1との間の電圧によって高められた電界に放電が生じ、加工位置に加工電極1よりやや大径の細穴を穿孔することができ、また、このとき加工電極1を上下動や回転動させることにより、消耗に伴って加工電極1をワーク2に対して相対的に下降させたり、ワーク2に深穴を穿孔したり、あるいはその際の放電加工をスムーズに進行させたりすることができる。

【0017】

また、上述したように細径で長尺の加工電極1は、剛性が低いために、上端部をチャック17aで位置合わせして保持しても、中間部で曲がってしまえば下端の位置精度が低下してしまう。これを解決し、加工電極1に直進性を付与するために、上記スライダ16からはガイドアーム19が下方に向かって突出し、ガイドアーム19の先端には電極ガイドA(細穴放電加工用電極ガイド)が保持される。

【0018】

ガイドアーム19は、伸縮自在に形成されて伸長状態においてワークテーブル12のほぼ近くまで届く程度の長さを備え、電極ガイドAを加工電極1の下端部に位置合わせして保持する。一方、電極ガイドAは、略パイプ状に形成されてガイドアーム19により中空部を鉛直方向に開放するように保持され、該中空部に貫通するように挿通される加工電極1下端部の水平方向の移動を拘束してワークテーブル12上の所定の加工位置に加工電極1の放電端をガイドする。

【0019】

この電極ガイドAは、図2に示すように、ガイドアーム19への取付部20と加工電極1をガイドするガイド部21とを備え、ガイド部21を形成するガイド本体4等を取付部20を備えたガイドホルダ8に固定して形成される。上記ガイドホルダ8は例えばステレンレス鋼や工具鋼等の耐食性に優れた材料により形成され、ほぼペンシル形状からなる外形の後端部が段付きに加工されて取付部20が形成される。また、上記ガイドホルダ8には加工電極1を挿通するために鉛直方向に段付き穴加工が施され、その先端部には上記ガイド本体4等が固定されてガイド部21が形成される外径方向に広いガイド装着凹部22が設けられる。

【0020】

ガイド部21は、図2、図3および図4(b)に示すように、ガイド装着凹部22内にガイドホルダ8の先端側から順に積層される保護体5、ガイド本体4、および挿入ガイド体23とを有する。保護体5はガイド本体4に向かって漸次縮径する、すなわちガイドホルダ8先端に向かって漸次拡径する挿入ガイド孔6を中心部に備え、ジルコニアを成形して形成される。また、挿入ガイド体23も上述した保護体5同様ジルコニアを成形して形成され、その中心部にはガイド本体4に向かって漸次縮径する挿入ガイド孔6が形成される。

【0021】

保護体5と挿入ガイド体23の間に配置されるガイド本体4は、ダイヤモンドダイスであり、ステンレスからなるリング状の保持金具24に装着されて該保持金具24を介してガイド装着凹部22に固定される。上記ガイド本体4は、図4(b)に示すように、中心部にレーザ加工、および研磨によって形成される直線状の電極ガイド孔3を備え、この電極ガイド孔3の内径は、上述した挿入ガイド孔6の最小内径よりも小さく、挿通される加工電極1の直径とほぼ同程度、厳密には加工電極1に対して微細なクリアランスを隔てる程度の寸法に設定される。このため、レーザ加工等の加工性を高め、また、電極ガイド孔3内へ加工電極1を少しでも挿入しやすくするために電極ガイド孔3はその長さが0.2mm程度と極めて短寸で、その両端は漏斗状に加工される。

【0022】

したがって上記ガイド本体4は、保持金具24の内面にダイヤモンド小片を銀ろうや燒結金属等の保持材25により固定した後、保持金具24の外周を基準として上記ダイヤモンド小片の中心部に精密に電極ガイド孔3を穿孔して製造される。また、以上のガイド本体4とともに加工電極1下端部を加工位置に案内するために、ガイド部21は、さらに補助ガイド7とスペーサ26とを有する。

【0023】

補助ガイド7は、ガイド本体4の電極ガイド孔3を支点にした加工電極1下端部の屈曲を防止するもので、図4(a)に示すように、ガイドホルダ8の先端側に向かって漸次縮径する挿入ガイド孔6’と、該挿入ガイド孔6’の先端からさらにガイドホルダ8先端側に向かってほぼ直線状に延設される電極ガイド孔3’とを備え、上述した保護体5等と同様にジルコニアを成形して形成される。この補助ガイド7に形成される電極ガイド孔3’は、成形性や素材の耐摩耗性を考慮してガイド本体4の電極ガイド孔3に比して内径をやや大きく設定される。

【0024】

かかる補助ガイド7の電極ガイド孔3’によってガイド本体4の電極ガイド孔3と協働して加工電極1下端部を加工位置へと案内するために、補助ガイド7とガイド本体4の間、正確には補助ガイド7と挿入ガイド体23との間にはスペーサ26が組み付けられる。スペーサ26は、補助ガイド7とガイド本体4との間隔をガイド本体4と加工電極1下端との間隔よりも広げることにより、加工電極1下端に要求される精度よりも加工電極1とのクリアランスが大きい補助ガイド7の電極ガイド孔3’によってガイド本体4を支点とする加工電極1の傾きを所定範囲内に規制し、これにより加工電極1下端を所望の精度で加工位置にガイドするもので、上記ガイド本体4と加工電極1下端との距離、および加工電極1下端に求められる位置精度と補助ガイド7の電極ガイド孔3’の加工電極1とのクリアランスに応じてその長さが決定される。なお、スペーサ26は、図3に示すように、加工電極1と接触することがないように上記電極ガイド孔3’等に比して格段大きい内径を備えた円筒形状に形成され、ステンレス等により形成される。

【0025】

したがって以上の電極ガイドAは、ガイドホルダ8の先端に形成されるガイド装着凹部22内に補助ガイド7、スペーサ26、挿入ガイド体23、ガイド本体4を取り付けた保持金具24、そして保護体5の順に挿入し、これらを接着剤等によりガイド装着凹部22に接着するとともに、ガイドホルダ8先端部をかしめることなどにより形成することができる。また、このようにガイド装着凹部22内にガイド本体4等を積層させることにより、ガイド本体4等の芯を比較的容易に合わせることができ、電極ガイド孔3、3’や挿入ガイド孔6、6を簡単に一直線上に連通させることができる。

【0026】

また、細穴放電加工に際し、先ず、チャック17aに保持された加工電極1の下端部を電極ガイドAに差し込む時には、ガイドホルダ8の後端から段付き穴内へと適宜挿入された加工電極1の下端、すなわち先端は、先ず、補助ガイド7の挿入ガイド孔6’によってクリアランスの少ない補助ガイド7の電極ガイド孔3’内へと案内され、電極ガイド孔3’を貫通してスペーサ26内へと至る。次いで、さらに加工電極1が電極ガイドA内に差し込まれると、挿入ガイド体23の挿入ガイド孔6によりクリアランスが極めて少ないガイド本体4の電極ガイド孔3内に案内され、挿入ガイド体23、ガイド本体4を貫通して保護体5の挿入ガイド孔6を通り、電極ガイドAを貫通する。なお、図2における27は、加工電極1をガイドホルダ8の段付き穴内へと挿入しやすくするためにガイドホルダ8後端を漏斗状に加工して形成されるホルダ挿入ガイド孔である。

【0027】

一方、細穴放電加工時には、図3において二点鎖線で示すように、加工電極1の下端部は、ガイド本体4と補助ガイド7によりその長手方向に二点支持され、また、該支持点において上記ガイド本体4等により周方向に全周に渡って拘束されてワーク2の加工位置へと的確にガイドされる。また、加工電極1が上下方向に往復動する際には、加工電極1の下端部は、挿入ガイド孔6によりガイド本体4をスムーズに通過することができる。さらに、補助ガイド7の電極ガイド孔3’がガイド本体4の電極ガイド孔3より大径に形成されることにより、上記加工電極1の上下動時や回転動時における加工電極1と補助ガイド7の電極ガイド孔3’との摩擦が軽減されるために、補助ガイド7の電極ガイド孔3’の摩耗の進行が抑制される。

【0028】

加えて、この実施の形態において、上記補助ガイド7の摩耗をより有効に抑えるために、電極ガイドAには加工屑の排出口28が設けられる。排出口28は、ガイドホルダ8とスペーサ26を貫通してガイドホルダ8の外部と加工電極1が挿通されるスペーサ26の中空部とを連通するもので、図2および図3に示すようにガイドホルダ8の長手方向に対してほぼ直交方向に開設される。したがって万一、細穴放電加工時に加工屑が上下動する加工電極1に付着するなどによりガイド本体4の電極ガイド孔3を通過してスペーサ26の中空部内に進入しても、排出口28を通じてガイドホルダ8外部に加工屑を排出することができるために、補助ガイド7の電極ガイド孔3’と加工電極1との間への加工屑の進入、これらの間での摩擦による補助ガイド7の電極ガイド孔3’の摩耗の進行を低減することができる。

【0029】

なお、以上の実施の形態においては、下端部が電極ガイドAで位置合わせされた加工電極1の上端部をチャック17aによって位置合わせする場合を示したが、加工電極1の送り出し機構を設けて加工電極1の中間部等をチャック17aにより保持させたり、あるいはチャック17aと電極ガイドAとの間に中間ガイド体を配置して加工位置の位置精度をより高めるようにすることも可能である。

【図面の簡単な説明】

【0030】

【図1】細穴放電加工機の正面図である。

【図2】加工電極のガイド状態を説明する要部断面図である。

【図3】ガイド本体等のガイド装着凹部への装着状態等を示す要部断面図である。

【図4】細穴放電加工用電極ガイドの要部断面図で、(a)は補助ガイドを示す図、(b)はガイド本体等を示す図である。

【符号の説明】

【0031】

1 加工電極

2 被加工物

3 電極ガイド孔

4 ガイド本体

5 保護体

6 挿入ガイド孔

7 補助ガイド

8 ガイドホルダ

【特許請求の範囲】

【請求項1】

ダイヤモンドにより形成され、挿通される加工電極の放電端部を被加工物の加工位置にガイドする電極ガイド孔を備えたガイド本体と、

前記ガイド本体より被加工物側に配置されて熱によるガイド本体の消耗を防ぐ保護体とを有する細穴放電加工用電極ガイド。

【請求項2】

前記ガイド本体の前後には加工電極を電極ガイド孔内へとガイドする挿入ガイド孔が形成される請求項1記載の細穴放電加工用電極ガイド。

【請求項3】

前記ガイド本体および保護体を先端において保持するとともに、ガイド本体の後方に適宜間隔を隔てて補助ガイドを保持するガイドホルダを有する請求項1または2記載の細穴放電加工用電極ガイド。

【請求項1】

ダイヤモンドにより形成され、挿通される加工電極の放電端部を被加工物の加工位置にガイドする電極ガイド孔を備えたガイド本体と、

前記ガイド本体より被加工物側に配置されて熱によるガイド本体の消耗を防ぐ保護体とを有する細穴放電加工用電極ガイド。

【請求項2】

前記ガイド本体の前後には加工電極を電極ガイド孔内へとガイドする挿入ガイド孔が形成される請求項1記載の細穴放電加工用電極ガイド。

【請求項3】

前記ガイド本体および保護体を先端において保持するとともに、ガイド本体の後方に適宜間隔を隔てて補助ガイドを保持するガイドホルダを有する請求項1または2記載の細穴放電加工用電極ガイド。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−54938(P2007−54938A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−246454(P2005−246454)

【出願日】平成17年8月26日(2005.8.26)

【出願人】(000103703)オグラ宝石精機工業株式会社 (5)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年8月26日(2005.8.26)

【出願人】(000103703)オグラ宝石精機工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]