細管内壁へのめっき方法及び該めっき方法により製造された細管

【課題】 微小径化した細管内壁へのめっき方法並びに不溶性超微粒子やUDD等を分散させた複合めっき方法を提供する。

【解決手段】 細管におけるめっき液の入口開口部とめっき液の流動方向とを対向配置し、めっき液を細管の内側に強制流入させることにより細管の内側と外側とに存在するそれぞれのめっき液濃度を同等に保ち、細管内壁へのめっき皮膜を形成する。本発明によれば細管内壁への正常で均一なめっき及び複合めっき被膜の形成を行うことができる。

【解決手段】 細管におけるめっき液の入口開口部とめっき液の流動方向とを対向配置し、めっき液を細管の内側に強制流入させることにより細管の内側と外側とに存在するそれぞれのめっき液濃度を同等に保ち、細管内壁へのめっき皮膜を形成する。本発明によれば細管内壁への正常で均一なめっき及び複合めっき被膜の形成を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロニクスデバイスを初めとして、軽量・微小・高機能化を目指す微細加工技術分野等において使用される微小径の管(以下、細管と記載する)に関し、特に、これらの細管の機能向上をはかるための細管内壁へのめっき方法に関する。

【背景技術】

【0002】

最近のエレクトロニクスデバイスは高機能化、且つ小型・軽量化傾向にあり、これらを支える技術として微細加工技術やエレクトロニクス材料技術、特にデバイスとしての電気的接続技術などの進展が挙げられる。該電気的接続技術の代表的な部品として各種のコネクタが電子機器の接続や切断を行うための電気的接点として多用され、例えば、プリント基板用の各種コネクタ例(例えば、非特許文献1参照。)、及び、スプリングコネクタの携帯電話、AV機器、映像機器、情報機器への多数の用途例(例えば、非特許文献2参照。)等が開示されている。これらのコネクタは主にピン−ソケットタイプのペアで使用され棒状のピン部が中空パイプ状のソケット部に嵌合することにより電気的接続が果たされている。従って、ピン−ソケットタイプを小型・軽量化することによりエレクトロニクスデバイスもますます小型・軽量化することができるので、デバイスの小型・軽量化にはピン−ソケットの小型・軽量化が望まれる。またピン−ソケットタイプにおいて、直径0.3〜0.635mmのピンも市販されているが、より微小径化が望まれる。

【0003】

電気的接続に使用するコネクタには脱着可能なコンタクトを行うために、このコンタクト部分には耐摩耗性に優れ且つ接触電気抵抗が低い特性が望まれ、金、銀、銅などの貴金属めっきが施される。しかし、純金属では柔らかすぎて耐磨耗性が悪い。一般に、高融点のニッケルやタングステンあるいは酸化物とそれらの金属との合金化や複合化をおこなって耐磨耗性を保っている。例えば、電気接点の接触面においてニッケル下地金属の上にフッ素系高分子化合物を金と複合させ耐磨耗性、低電気抵抗化を行うと共に、水分や汚れなどの付着を困難にしているものがある(例えば、特許文献1参照。)。

【0004】

また、微小径なピン−ソケットタイプのコネクタにおいても、特にソケットタイプが微小径化することで該ソケットの内壁に優れた耐摩耗性、低接触電気抵抗の特性達成のため、金、銀、銅などの貴金属めっきやこれらの貴金属の耐摩耗性を向上させるために複合めっきを行うことが望まれている。

【0005】

一方、筒状部材内壁へのめっき方法に関しては、超長尺・大重量金属管(例えば、特許文献2参照。)、小径・長尺管(例えば、特許文献3参照。)、フィーラパイプの曲管(例えば、特許文献4参照。)等が開示されている。しかしながら、これらの筒状部材内壁へのめっき方法は管径の許す限り、全て筒状部材の内側に対して陽極の挿入あるいは陽極を挿入しためっき液室を設け、該陽極と前記筒状部材内壁(陰極)とを電気的に接触しないように各種の工夫を施している。しかし、筒状部材がより微小径化や複雑な形状化をするにつれて筒状部材の内側に陽極の挿入あるいは陽極を挿入しためっき液室の設置は困難となり、筒状部材の内壁へのめっきは困難となる。

【0006】

更に、小径筒状部材の内壁面を不溶性超微粒子やUDDを少なくとも均一に分散させた金属マトリックスによる複合めっき皮膜で被覆し、前記細管に耐摩耗性、耐食性、硬さ、耐熱性、潤滑性等の高機能特性を付与することが望まれる。

【0007】

【非特許文献1】「富士通コンポーネント製品カタログ2001−2005」、富士通コンポーネント株式会社、http://www.fcl.fujitsu.com/products/connector/lineup/pbc.html、2001−2005」

【非特許文献2】「ヨコオ、製品カタログ、2005、株式会社ヨコオ、http://www.yokowo.co.jp/product/electronic.shtml、2005.11.18.更新日」

【非特許文献3】「T.Takebe,T.Matsuzaki,N.K.Shrestha and T.Saji,J.Sur.finishing Soc.Jap.,54 610(2003)」

【特許文献1】特許第3322211号報

【特許文献2】特開平7−224396号報

【特許文献3】特公平7−65233号報

【特許文献4】特開平10−306398号報

【特許文献5】特開2001−247998号報

【発明の開示】

【発明が解決しようとする課題】

【0008】

筒状部材内壁、特に細管内壁へのめっき方法に関し、筒状部材が微小径化や複雑な形状化をするにつれて従来技術における筒状部材の内側に対して陽極を挿入する方法や陽極を挿入しためっき液室を設ける方法等において、陽極挿入やめっき液室設置は困難となる。従って,微小径化した直管や屈曲、枝付、湾曲などの複雑な形状をした細管の内壁へのめっき方法並びに不溶性超微粒子やUDD等を少なくとも均一に分散させた複合めっき方法を提供する。

【課題を解決するための手段および作用・効果】

【0009】

一般に、電気めっきの原理は、めっきを行う金属(陽極)とめっき皮膜形成金属(陰極)との間に外部電源から電流印加を行い陽極金属から電子を引抜き該金属を金属イオンとしてめっき液の電解質溶液中に溶出させる。一方、前記溶出した金属イオンは電解質溶液中を対極の陰極であるめっき皮膜形成金属表面に移動し、該表面と接触して前記金属イオンが陰極から電子を受取って金属となりめっき皮膜形成金属表面に析出することである。

【0010】

通常のめっき状態、即ち、めっき皮膜形成金属表面がめっき液になんの妨害もなく直接曝されている状態では、めっきを行う金属とめっき皮膜形成金属との間には電解質溶液のみが存在すると考えると、一般的には電解質溶液を攪拌機、超音波振動、バブリング等のよく知られた攪拌手段で攪拌されているが、これらの撹拌手段によってめっき皮膜形成金属表面の拡散二重層の破壊、発生する水素ガスによるpH変化の防止や発生した水素ガスを除去する作用などで容易に金属イオンがめっき皮膜形成金属表面に析出することができる。その結果、めっき皮膜形成金属近傍における金属イオン濃度は瞬間的には減少することになるが、前記攪拌手段によるめっき液の動的粘性の低減や陽極と陰極間の電位差による電気泳動や静電引力等によって金属イオンの移動が起こり直ちにめっき皮膜形成金属近傍の金属イオン濃度は元の濃度にもどり、正常なめっきが行われる。

【0011】

しかしながら実際は、微小径化したり複雑化した細管内壁へのめっきでは、めっきを行う金属とめっき皮膜形成金属(本発明では、以下、細管内壁に該当する)との間には、これらの金属間との距離や位置及び配置関係、電解質溶液の粘性、複合めっき用の不溶性超微粒子やUDDの存否、めっき皮膜形成金属の形状、特に、筒状部材の内径の大きさや形状、例えば、長尺細直管、屈曲管、枝付管、湾曲管などの微小径、複雑な管形状などの問題がある。

【0012】

これらの問題によりめっき皮膜形成金属近傍における金属イオン濃度の瞬間的減少に対して、特に、通常の攪拌手段ではめっき液の細管内壁への流入は対応できなくなり、直ちに元の金属イオン濃度にもどらなくなって正常なめっきが困難となる。

【0013】

本発明者等は、上記問題の解決に鑑み鋭意工夫を加えて以下のような発明に至った。

【0014】

本発明の第1は、めっき実施中常時、細管の内側と外側とに存在するそれぞれのめっき液濃度を強制的に同等に保つことを特徴とする前記細管内壁へのめっき皮膜を形成することである。本発明によれば細管内壁への正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0015】

本発明の第2は、細管の内側のめっき液を強制的に流動させることを特徴とする前記細管内壁へのめっき皮膜を形成することである。前記細管の内側のめっき液内の金属イオン濃度は外部電源から電流印加すると細管内壁への金属としての析出により瞬間的に減少するが、細管内のめっき液濃度は本発明による流動手段によって直ちにめっき実施直前の元の濃度に戻る。更に、細管内壁のめっき皮膜形成金属表面で発生した水素ガスも速やかに該表面から除去されることになる。めっき液の流動速度は少なくとも1〜500cm/minで好ましくは2〜300cm/minである。一方、不溶性超微粒子やUDD等を含有した複合めっき液の流動速度は、細管内壁表面への不溶性超微粒子やUDD等の析出状態において好ましい範囲として100〜1000cm/min で、より好ましくは300〜800cm/minである。本発明によれば細管内壁への正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0016】

本発明の第3は、めっき液が金属イオンおよび不溶性超微粒子やUDD等を含有した複合めっき液であることを特徴とする細管内壁への複合めっき皮膜を形成することである。不溶性超微粒子やUDD等のめっき液への分散については、よく知られているように、めっき液の均一な懸濁状態を維持すること、不溶性超微粒子やUDD等の分散粒子をめっき皮膜形成金属へ一定速度で輸送すること、及び金属マトリックスの正常な析出状態を保つことなどのために次のよう分散方法、即ち、プロペラや攪拌機などによる方法、複合めっき液の循環法、プレートポンプ法、超音波分散法などがよく知られている。本発明によれば細管内壁への正常で均一な複合めっき皮膜の形成を行うことができる。

【0017】

不溶性超微粒子やUDD等を複合めっきとして使用することはめっき皮膜に高硬度、潤滑性、柔軟性、型離れ性、耐摩耗性、耐熱性、放熱性、耐食性、装飾性、などの優れた機能特性を期待するためである。該機能特性に応じて、不溶性超微粒子としてはアルミナ、二酸化亜鉛、シリカ、ジルコニア、チタニア、セリア等の酸化物、炭化珪素、炭化チタン、炭化タングステン等の炭化物、窒化珪素、窒化ホウ素等の窒化物、二硫化モリブデン、ホウ化物、チタン化合物等の無機化合物、フッ素樹脂、ナイロン、ポリエチレン等の有機高分子の粉末、金属、炭素、ダイヤモンド、UDD、樹脂など、及び前記物質の少なくとも2種以上の物質の混合体が挙げられるがこれらに限定されるものではない。

【0018】

一般に、不溶性超微粒子やUDDは、めっき液には溶解しないので、細管内壁に充分満足する複合めっきが施されるためには、不溶性超微粒子やUDDの粒子径の大きさ及び粒子径の均一性、めっき液中での分散性、めっき皮膜の表面性および細管の内径等との相関性のコントロールが重要であり、前記不溶性超微粒子やUDDの径は、前記高機能特性に応じて、少なくとも5〜500nmで、より好ましくは10〜100nmであり、且つめっき実施中はめっき液中に充分分散していることが望まれる。5nm以下であれば、現技術で得られるナノ粒子の下限に近く工業的に得られるには莫大な費用とエネルギーが必要となり、500nm以上では複合めっき皮膜の表面性や密着性などに難点が生じる。また、十分に分散させるためには、めっき時に悪影響を及ぼさない限り一般に知られている界面活性剤を使用することもよい。例えば、エソカード(ライオン社製)、レオコレ(ライオン社製)、ライオノール(ライオン社製)、ポリオキシエチレンラウリルエーテル(東信油化工業製)などが挙げられるがこれらに限定されるものではない。

【0019】

本発明の第4は、細管が少なくとも微小径直管、屈曲管、枝付管、湾曲管、あるいは複雑な形状の複雑管などから選ばれた細管であって、該細管内壁へのめっきを行うことを特徴とするものである。因みに、従来技術においては微小径直管、屈曲管、枝付管、湾曲管、あるいは複雑な形状の複雑管等の細管の内側に陽極を挿入あるいは陽極を挿入しためっき液室を設けることなどは難しいが、本発明によればこれらの細管内壁へのめっきを行うことが可能となり、前記細管内壁への正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0020】

本発明の第5は、細管の外壁面を非導電性シール部材で被覆し、細管内側のみを電気的に開放することによって前記細管内壁へのめっき皮膜を形成することを特徴とするものである。細管の外壁面を非導電性シール部材で被覆することにより、めっきを行う金属と前記細管の内壁との間における外部電源からの電流印加下では細管内壁面にのみ陰極性が現れ、従って金属イオン及び不溶性超微粒子やUDDが細管の内壁面に効率よく析出し正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。本発明でいう非導電性シール部材とは一般に市販されている電気絶縁性のテープ、コンパウンド、塗料などであり、例えば、塩化ビニール樹脂、酢酸ビニール樹脂、ポリエチレン、ポリスチレン、粘着性テフロン樹脂、シリコン樹脂などから構成されているがこれらに限定されるものではない。前記細管は1本であっても複数本であってもよい。

【0021】

本発明の第6は、細管の外壁面を非導電性シール部材で被覆した細管又は複数本の細管の各内側のみを陰極とし、該陰極に対する対極は、めっき槽の前記細管以外の部位(例えば、細管又は細管束のめっき液流入口開口部面と対向配置した部位が好ましいがこれらに限定されるものではない。)にめっきを行う金属を浸漬し陽極とすることによって前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。細管の外壁面を非導電性シール部材で被覆することにより、該被覆表面は電気的には閉じ、逆に、該細管内壁全体は電気的に開放されることになる。即ち、このように外壁を被覆した細管又は細管束をめっき液に浸漬した場合、外部電源からの電流印加下で金属イオンは前記各細管内壁表面に析出することができ正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0022】

本発明の第7は、細管の少なくとも複数本を一束にし、該細管束の各細管の入口開口面を同一面方向に向けること、あるいは前記細管束の入口開口部並びに前記各細管のめっき液の入口開口部をめっき液の流動方向と対向配置させること等によって前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。細管束の各細管におけるめっき液の入口開口部の全てが少なくともめっき液の流動方向と対向配置させることによりめっき液は最小の抵抗をもって各細管内に流入することになり正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0023】

本発明の第8は、細管束を非導電性チューブに挿入し、前記細管外壁と非導電性チューブ並びに各細管外壁同士との隙間へのめっき液の侵入を防止するために非導電性シール部材でシールすることによって前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。本発明は、特に、微小径且つ長尺で長さがほぼ揃った多数の細管を一括してめっきを行うときに特に効果・効率が顕著に現れるがこれらの細管に限定されるものではない。更に、本発明では、各細管及び細管束と非導電性チューブとの隙間にはめっき液の浸入は無く、各細管同士のめっきによる付着も無く、正常なめっき及び複合めっきを行うことができる。本発明でいう非導電性チューブとは一般に市販されている電気絶縁性のチューブであり可撓性が有っても無くてもよく、例えば塩化ビニール樹脂、酢酸ビニール樹脂、ポリスチレン、ポリエステル、シリコン樹脂などで構成されているがこれらに限定されるものではない。

【0024】

本発明の第9は、細管束を挿入した非導電性チューブのめっき液の入口をフレア状に広げることによって、めっき液の前記各細管内への流入を容易にし前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。めっき液の流入口をフレア状に広げることによりめっき液を効率よく前記各細管内への流入が容易になり、正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0025】

本発明の第10は、少なくとも一本乃至複数本の細管束において細管端部の外壁を非導電性シール部材で被覆し、且つ他端部にはパイプを真空シール部材で密着シールして、非導電性シール部材部分をめっき液に浸漬すると共に循環ポンプで吸引または押出により前記各細管の内側にめっき液を流通・循環させて前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。尚、前記パイプが可撓性のある耐圧部材(例えば、ゴム、シリコンゴム等)であれば、前記真空シール部材に代用することができる。非導電性シール部材で被覆した細管端部の外壁は本発明の第4における開示で明らかなように、めっきを行う金属と前記細管内壁との間における外部電源からの電流印加下で細管内壁面にのみ陰極性が現れ、従って金属イオンが細管内壁表面に効率よく析出し正常で均一なめっき皮膜の形成を行うことができる。一方、真空シール部材でのシールは前記めっき液を吸引または押出する時、いわゆる真空漏れを防止し前記各細管の内側にのみ正常にめっき液を流通・循環させることができ正常で均一なめっき皮膜の形成を行うことができる。更に、不溶性超微粒子やUDDを含有した複合めっき液の場合は、該複合めっき液をよく知られた攪拌手段で攪拌しながら前記各細管の内側に流通・循環させることにより、正常で均一な複合めっき皮膜の形成を行うことができる。

【0026】

本発明の第11は、細管自体をめっき液内で揺動させることによって前記細管内壁へのめっき皮膜を形成することを特徴とするものである。単独めっき(あるいは単一めっき)の場合は前記細管自体の揺動により前記細管内部に存在しているめっき液も揺動して細管内外への流入、流出などの流動が発生すると共に前記細管外のめっき液も攪拌されることになり前記細管内外のめっき液濃度は同等に保たれ正常で均一なめっき皮膜の形成を行うことができる。

【0027】

尚、細管の揺動による細管内外へのめっき液の流入、流出は次のように考えると理解できる。即ち、静止状態のめっき液及び両端が開口している細管において、前記細管のみを瞬間的に移動させると慣性の法則により細管の内側のめっき液は静止した状態を保つことになり、その結果、相対的に細管の内側のめっき液が移動することになる。更に、前記移動(揺動)速度はめっき液の粘性や細管内壁とめっき液との摩擦抵抗等よりも大きくなることが望ましい。

【0028】

一方、不溶性超微粒子やUDDを含有した複合めっき液の場合は、めっき液自体をよく知られている攪拌手段で攪拌しながら前記細管自体の揺動を行うことにより効率的に正常な複合めっきを行うことができる。また、前記細管は1本であっても複数本であってもよい。

【0029】

本発明の第12は、細管束の入口開口部とめっき液の流動方向とを対向配置すること、及び前記めっき液の流動方向との前記細管束の対向配置面を少なくとも回転、揺動、振動等の運動のいずれか、あるいはこれらの組合わせ運動を前記細管束に与えることによって各細管内壁へのめっき皮膜を形成することを特徴とするものである。単独めっきの場合は前記細管自体の回転、揺動、振動運動等により前記細管の内側に浸入しているめっき液も回転、揺動、振動運動等を起こすと共に前記細管外のめっき液も攪拌されることになり前記細管内外のめっき液濃度は同等に保たれ正常で均一なめっき皮膜の形成を行なうことができる。一方、不溶性超微粒子やUDDを含有した複合めっき液の場合はめっき液自体をよく知られている攪拌手段で攪拌しながら前記細管自体の回転、揺動、振動運動等を行うことにより効率的に正常で均一複合めっきを行うことができる。また、前記細管は1本であっても複数本であってもよい。

【0030】

本発明の第13は、細管の少なくとも一本乃至複数本をめっき液に浸漬すると共に陰極となる攪拌部材で該浸漬した細管を攪拌することによって細管内壁へのめっき皮膜を形成することを特徴とするものである。攪拌部材での浸漬細管の攪拌はめっき槽内のめっき液及び前記細管の内側へ毛細管現象や攪拌による振動運動などで浸入しためっき液も同時に流動する。単独めっきの場合は前記細管自体の攪拌により前記細管の内側に毛細管現象や攪拌による振動運動で浸入しているめっき液も攪拌されることになり細管の内外に存在するめっき液の相互運動によって前記細管内外のめっき液濃度は同等に保たれることになり正常で均一なめっき皮膜の形成を行うことができる。一方、不溶性超微粒子やUDDを含有した複合めっき液の場合はめっき液自体も攪拌しながら前記細管自体の攪拌を行うことになり効率的に正常で均一な複合めっき皮膜の形成を行うことができる。また、前記細管は1本であっても複数本であってもよい。

【発明の効果】

【0031】

めっき実施中常時、細管の内側と外側とに存在するそれぞれのめっき液濃度を強制的に同等に保つことにより、細管内壁への正常で均一な皮膜を形成できるめっき方法及び複合めっき方法の提供ができた。

【0032】

微小径化や複雑な形状化をした細管内壁へのめっきにおいて、従来技術では困難であった細管の内側への陽極挿入あるいは陽極を挿入しためっき液室の設置等を行わないで、正常で均一な皮膜を該細管内壁へ形成するめっき方法が提供できた。

【0033】

更に、前記細管内壁表面を不溶性超微粒子やUDDを均一に分散させた金属マトリックスによる複合めっき皮膜で被覆し、前記細管内壁に耐摩耗性、耐食性、硬さ、耐熱性、潤滑性等の高機能特性を付与する複合めっき方法が提供できた。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施形態を図で説明する。

【0035】

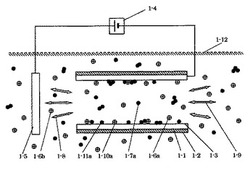

図1は、第1の実施形態であって、細管の内外に存在するめっき液の濃度を強制的に同等に保つことによって、前記細管内壁へのめっき及び複合めっきを正常で均一なめっき及び複合めっき皮膜の形成を行うことができることの説明図である。

【0036】

図1によれば、細管外壁1−1は非導電性シール部材1−2で被覆されているため、前記細管内壁1−3のみが外部電源1−4による電流印加で陰極性となり、対極としてのめっきを行う金属1−5は陽極性となった状態でめっきを実施することが判る。

【0037】

めっき実施中、即ち、めっきを行う金属1−5と細管内壁1−3との間に外部電源1−4から電流を印加すると、前記細管内壁1−3表面近傍の金属イオン(カチオン)1−6aは細管内壁1−3表面に析出する。この場合、めっき液が不溶性超微粒子やUDD1−7aを含む複合めっき液であれば、該不溶性超微粒子やUDD1−7aも前記金属イオン1−6aと同時に前記細管内壁1−3表面に析出することになる。特に、複合めっき液の場合は、該複合めっき液の流動方向1−8に対して前記細管の入口開口面を対向配置させ、該細管の入口開口面に向けて複合めっき液を強制的に流動、振動、揺動、回転運動等により流入させることはより好ましい複合めっきを行うことができる。

【0038】

一方、前記金属イオン1−6aが前記細管内壁1−3表面に析出することにより細管内壁1−3表面近傍の金属イオン1−6a濃度は瞬間的には減少するが、次のような作用により直ちに元の濃度に復元する。即ち、外部電源1−4からの電流印加下ではめっきを行う金属1−5から金属イオン1−6bがめっき液に溶出し、めっき液は矢印1−8の方向に少なくとも流動、揺動、振動、回転等の1種又は複数の運動を行って移動(流動)(図1では移動手段は省略)しているので、前記移動運動方向に対して前記細管の入口開口面を対向配置させている前記細管の内側には最もスムーズにめっき液が通過することになる。従って、前記細管内壁1−3表面近傍の金属イオン1−6a濃度の瞬間的な減少は直ちに解消され元のめっき液濃度に復元される。複合めっきの場合は不溶性超微粒子やUDDがめっき液には過剰に添加しており、前記細管内壁1−3表面に析出したとしても不溶性超微粒子やUDD濃度の変化にはほとんど影響がないと思われる。

【0039】

ここで、不溶性超微粒子やUDDが金属イオンと共に陰極性の前記細管内壁表面に析出する明確なメカニズムは不明であるが次のようなことが考えられる。即ち、一般に、固体の内部では、電子、原子、イオン、分子などが各種の化学結合(例えば、イオン結合、配位結合、共有結合、金属結合、水素結合、ファンデルワールス結合など)の相互作用による力で電気的なバランスが保たれほぼ中性となっている。一方、固体表面では各種の結合の連続性が切断されカチオンやアニオンなどのイオン、ラジカルなどが形成され化学的に活性な状態、即ち、固体表面自身の化学組成、結合状態、電子のエネルギー状態、酸や塩基性、極性の有無等の変化が生じている。更に、これらの状態の変化を示している活性サイトの固体全体(粒径の大きな固体であれば前記変化サイトの影響は固体全体に対してほとんど無視できる程度に影響を及ぼさない)に占める割合は固体が微粒子になるにつれて大きく顕著に現れてくる。このような固体である不溶性超微粒子やUDDが電解質水溶液であるめっき液中に分散すると、活性な表面に電解質のイオン成分や水のイオン成分(水素イオンや水酸基イオンなど)あるいは前記微粒子の吸着などにより拡散電気二重層を形成し不溶性超微粒子やUDDは僅かに電気的に中性ではなくなっている。従って、めっきを行う金属イオンも吸着し、電気泳動や静電的に細管内壁に析出するものと考えられる。

【0040】

図2は、第2の実施形態であって、細管の内側のめっき液を流動させることによって前記細管内外のめっき液濃度又は複合めっき液濃度を均一にして前記細管内壁へのめっき又は複合めっき皮膜の形成を正常で均一に行うことができることの説明図である。

【0041】

図2によれば、細管外壁2−1を非導電性シール部材2−2で被覆して細管内壁2−3のみを電気的に開放した細管2を傾斜させてめっき液2−4に浸漬し、攪拌手段2−5によるめっき液の強制的流動方向2−6と前記細管2のめっき液流入口開口部2−7とを対向配置していることが判る。該対向配置の状態でめっき液を攪拌手段2−5で細管内を強制的に流動させ、めっき液を効率よく細管内を通過させることができる。このめっき液の通過により細管内壁2−3表面で発生する水素ガスも容易に除去でき、正常で均一なめっき皮膜の形成を行うことができる。また、めっき液が複合めっき液である場合は、不溶性超微粒子やUDDのめっき液内での均一分散性を好ましい形で得るためには攪拌手段2−8を併用することは好ましい。また、前記細管2を傾斜することにより、細管内壁表面から発生する水素ガスなどの除去に効果がある。更に、前記細管2の傾斜は0〜90度、好ましくは20〜60度、より好ましくは30〜45度である。これらの傾斜角度は攪拌手段2−5、2−8との相互関係で選択することができる。例えば、不溶性超微粒子やUDDの粒径が大きい場合や濃度が高い場合などは、前記細管2の傾斜を大きくすると攪拌手段での強制的流動速度を速くする必要がある。一方、逆に、不溶性超微粒子やUDDの粒径が小さい場合や濃度が低い場合などは、攪拌手段での強制的流動速度を遅くしてもよい。

【0042】

図3は、第3の実施形態であって、複数本の細管を一束にし、各細管のめっき液流入口開口部を同一面に揃え且つ前記細管束を非導電性チューブ内に挿入して、前記細管端部の外壁(めっき液の流入口)と非導電性チューブ並びに各細管端部の外壁同士との隙間へのめっき液の侵入防止、及び前記細管他端部の外壁(めっき液の流出口)と非導電性チューブ並びに各細管他端部の外壁同士との隙間へのめっき液の侵入防止等のために非導電性シール部材でシールすることによって各細管内壁へのめっき又は複合めっきを正常に行うことができることの説明図である。

【0043】

更に、各細管のめっき液流入口開口部をめっき液の流動方向と対向配置すると共に非導電性チューブの端部をフレア状に広げることによって、めっき液を各細管の内側へ効率的に流入させることができ、その結果、各細管内壁へのめっき及び複合めっき皮膜の形成を正常で均一に行うことができる。尚、前記各細管同士を電気的に接続させたリード線を外部に取出すと共に、該リード線の取出し部分からのめっき液の浸入を防止することは好ましい。

【0044】

図3aによれば、前記細管束3aは、各細管内壁のみにめっき液を接触させるために、各細管のめっき液流入口開口部3a−1を同一面に揃えて非導電性チューブ3a−2に挿入してあることが判る。更に、該各細管のめっき液流入口開口部3a−1において前記細管端部の外壁3a−3と非導電性チューブ3a−2並びに各細管端部の外壁同士との隙間へのめっき液の侵入防止、及びめっき液の流出口3a−4において前記細管他端部の外壁3a−5と非導電性チューブ3a−2並びに各細管他端部の外壁同士との隙間へのめっき液の侵入防止等のために非導電性シール部材3a−6でシールしてあることも判る。尚、図示していないが、このような状態の細管束3aを挿入した非導電性チューブ3a−2の内部は密封された状態になるが、めっき液の浸入防止手段と共に非導電性チューブ内部を常圧にする手段が施されている。更に開口部3a−1をめっき液の強制的流動方向3a−7と対向配置すると共に非導電性チューブの端部3a−8をフレア状に広げる。

【0045】

図3b及び図3cはそれぞれ図3aの細管束の入口開口部(A−A’)及び中間部(B−B’)の断面を示してある。

図3bでは各細管3b同士は接触し、且つ非導電性チューブ3b−1と各細管との隙間を非導電性シール部材3b−2で密封されていることが判る。従って、この密封部分からはもはやめっき液が浸入しないので、めっき液は各細管の内側のみに浸入流動し前記各細管内壁表面へのめっき皮膜が形成できる。

【0046】

図3cでは各細管同士は接触しているが、非導電性シール部材は存在しないことが判る。即ち、各細管3c同士は電気的に接触しているだけで全細管内壁を同時にめっきするためのリード線3a−13が取り出せる。

【0047】

更に、非導電性チューブのめっき液の流入する端部はフレア状に広くすることによりめっき液が充分に前記細管の内側を流動すことかできる。従って、めっき液を効率よく前記各細管内への流入が容易になり、各細管内壁へのめっき及び複合めっき皮膜の形成を正常で均一に行うことができる。

【0048】

図4は、第4の実施形態であって、めっき液の流動を細管又は細管束の内側のみに吸引あるいは押出し循環で付与することによって前記細管内壁へのめっき皮膜の形成を正常で均一に行うことができることの説明図である。

【0049】

図4aによれば、前記細管4a又は細管束(図では省略し単一の細管で説明する)をめっき液4a−1に浸漬する部分において、該細管端部の外壁を非導電性シール部材4a−2で被覆することにより細管内壁4a−3のみにめっき液4a−1が接触することが判る。

【0050】

次いで、循環ポンプ4a−4でめっき液4a−1を吸引あるいは押出し循環させることによりめっき液4a−1は前記細管の内側を流動することになる。このような定常的な強制流動下で、外部電源4a−5でめっきを行う金属4a−6と前記細管内壁4a−3との間に電流印加を行うと、めっきを行う金属4a−6の金属がめっき液に溶出し金属イオンとなり、前記細管内壁4a−3表面に析出することになる。従って、細管内壁への金属イオンの析出により細管の内側に存在する金属イオン濃度の瞬間的減少もめっき液の強制的流動により直ちに元のめっき液濃度に戻り正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。図4aは細管を垂直状態にして例示しているが、任意の傾斜角を持つこともできる。

【0051】

尚、複合めっきの場合は、不溶性超微粒子やUDDをめっき槽4a−7内で均一な分散状態を保つために良く知られている攪拌手段4a−8で攪拌することが好ましい。更に、めっき液及び複合めっき液は、予め、循環ポンプ4a−4によって吸引又は押出しの循環流動が一定速度に到達してから外部電源4a−5で電流印加を行いめっきを実施するのが好ましい。

【0052】

更に、図4aは一本の細管の場合を例示したが、複数本の場合は、図4bに例示するユニバーサル補助手段4b−1の使用が好ましいが、これらに限定されるものではない。該ユニバーサル補助手段4b−1の使用では細管の形状に応じて正常で均一なめっきや複合めっき皮膜の形成を行うことができる。

【0053】

図4bは代表的な複数本の細管を一括して該細管の内側にめっき液を吸引あるいは押出し循環させる場合の一例を示している。枝付細管4b−2、湾曲細管4b−3、円筒状直細管束4b−4、角状直細管4b−5等の例である。これらの細管のめっき液4b−6への浸漬は図4bに例示したように非導電性シール部材4b−21、4b−31、4b−41、4b−51を介して行う。一方、上記に例示した各細管とユニバーサル補助手段4b−1とはパイプ4b−22、4b−32、4b−42、4b−52と真空シール部材4b−23、4b−33、4b−43、4b−53とを介し接続する。更に、各例示細管の内側を流動するめっき液の流速は各細管の形状に応じてコック4b−24、4b−34、4b−44、4b−54を調節することによりコントロールすることができる。

【0054】

図5は、第5の実施形態であって、細管の少なくとも複数本をめっき液に浸漬すると共に陰極となる攪拌部材で該浸漬した細管を攪拌することによって前記細管内壁へのめっき皮膜を形成することができることの説明図である。

【0055】

図5によれば、めっき槽5−1の底部5−2にテーパーを設けると、細管5が無攪拌状態になると自然に前記底部5−2に集まってくることが判る。攪拌手段5−3で攪拌すると、前記細管5は攪拌手段5−3や細管同士等と接触・非接触を繰返しながらめっき液5−4と共に攪拌される。従って、該めっき液は毛細管現象や攪拌による振動運動などで前記細管5の内側への流入や外部への排出を繰返すことになる。上記の攪拌状態において、外部電源5−5によって前記攪拌手段5−3を陰極、めっきを行う金属5−6を陽極となるように電流印加をおこなうと、細管(外壁は非導電性シール部材等でシールしていない)の内外に存在するめっき液中の金属イオンが細管内壁及び外壁表面に析出して前記細管の内外壁近傍の金属イオン濃度が瞬間的には減少することになる。しかし、細管の外側のめっき液濃度は攪拌によって直ちに元の濃度に戻ると共に、細管の内側のめっき液濃度は毛細管現象や攪拌による振動運動などによって元のめっき液濃度に戻ることになる。上記の繰返し運動や作用によって特に細管内壁表面へのめっき皮膜形成を正常で均一に行うことができる。

【0056】

図6は、第6の実施形態であって、細管の少なくとも一本乃至複数本からなる細管束の入口開口部とめっき液の流動方向とを対向配置すると共に該対向配置面をめっき液の流動方向に対して少なくとも回転、揺動、振動運動等のいずれか、あるいはこれらの組合わせた運動を前記細管束に付与することによって各細管内壁へのめっき皮膜を形成することができることの説明図である。

【0057】

図6によれば、図2に例示したような非導電性シール部材で被覆した細管、あるいは図3aに示したような細管束6を引掛け6−1で陰極6−2に接続・保持し(各細管内壁と引掛けとの電気的接続は省略)、めっき液6−3に吊下げる。陰極6−2は陰極保持手段6−4で保持され、前記細管束6の各細管内壁とめっきを行う金属6−5との間に外部電源6−6によって電流印加を行う。陰極6−2や陰極保持手段6−4の形状や運動のコンピュータ制御(図示せず)によって細管束6の正逆回転、揺動、振動運動の制御によって各細管内側のめっき液の運動も制御され細管内壁表面へのめっき皮膜形成を正常で均一に行うことができる。尚、めっき液が不溶性超微粒子やUDDを含んだ複合めっき液である場合は、前記不溶性超微粒子やUDDが良く知られている攪拌手段6−7等で充分な均一分散性を保持することは好ましく、該攪拌手段6−7等での充分な均一分散性を保持することによって正常で均一な複合めっきを行うことができる。

【実施例1】

【0058】

本発明を以下の実施例で詳細に説明するが、本発明はこれらの実施例に制限されるものではない。

(実験1)

先ず、内径2mm、外径3mm、長さ100mmの銅細管端部の外壁を絶縁テープで被覆した後、内壁を前処理して電気めっきに供した。前処理は、炭酸ナトリウム10g、メタリン酸ナトリウム5g、二リン酸ナトリウム5gの混合粉体を水で湿らせ木綿糸に絡ませながら銅細管の内壁を研磨、水洗、10%塩酸処理、水洗を順次実施して行った。

【0059】

次に、前処理後の銅細管内壁が洗浄水で湿っている状態で、図4aに模式的に示した実験装置で電気めっきを実施した。めっき液としては、硫酸ニッケル240g/L、塩化ニッケル45g/L、ホウ酸30g/Lからなる通常のワット液であり、pH調製剤としての水酸化ニッケル03g/L等の成分を蒸留水で調製した。また、電気めっきの条件は、pH4.25、めっき浴温度52〜54℃、電流密度2A/dm2、めっき時間60minめっき液の流速200cm/min、陽電極ニッケル板。尚、めっき液の流動手段は循環ポンプのみで行なった。

【0060】

比較例としては、長さ120mmの銅細管を使用し、該外壁において長さ110mmの範囲を絶縁テープで被覆した。残り10mmの銅細管範囲(銅表面が露出している)に陰極となるリード線を接続した。このようにした銅細管をめっき液に垂直に浸漬し、めっき液が前記銅細管の内側に高さ100mmとなるように調節(実施例と比較例でのめっき予定長さを同等にする)し、めっき液自体は攪拌せずに静置させて液の流動を停止した以外は実施例1と同じ条件で電気めっきを実施した。

【0061】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例と比較例とを比較検討した結果、実施例ではきれいなニッケルの金属色を呈したが、比較例では細管の下端部に僅かなニッケルの金属色を呈したものの全体としてはムラのある薄いニッケルの金属色を呈した。

【実施例2】

【0062】

(実験2)

内径4mm、外径5mm、長さ100mmの銅細管を使用した以外は実施例1と全く同じ条件で電気めっきを行た。

【0063】

また、比較例では、内径4mm、外径5mm、長さ120mmの銅細管を使用した以外は実施例1における比較例と全く同じ条件でめっきを行た。

【0064】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例と比較例とを比較検討した結果、実施例ではきれいなニッケルの金属色を呈したが、比較例では細管の下端部に僅かなニッケルの金属色を呈したものの全体としてはムラのある薄いニッケルの金属色を呈した。

【実施例3】

【0065】

(実験3)

細管内壁表面へのUDDを含んだニッケルマトリックス複合めっき皮膜形成の検証を、実施例1における顕微鏡観察法で行った。この検証は、約10vol%以上のUDDを含有すると、該複合めっき皮膜はもはやニッケル金属色を呈しないで、どちらかというと黒色となるという事実に基づいている(例えば、非特許文献3参照。)。従って、UDDを多量に含有したニッケル/UDD複合めっき皮膜を形成することにより本実験3を実施した。

尚、比較例としては、実施例1におけるような実験は不可能であるため、比較例は実施しなかった。何故なら、めっき液の攪拌を停止すれば、UDDの均一分散が実施例と異なることになる。

【0066】

先ず、内径2mm、外径3mm、長さ100mmの銅細管端部の外壁を絶縁テープで被覆した後、内壁を前処理して電気めっきに供した。前処理は、炭酸ナトリウム10g、メタリン酸ナトリウム5g、二リン酸ナトリウム5gの混合粉体を水で湿らせ木綿糸に絡ませながら銅細管の内壁を研磨、水洗、10%塩酸処理、水洗を順次実施して行った。

【0067】

次に、前処理後の銅細管内壁が洗浄水で湿っている状態で、図4aに模式的に示した実験装置で電気めっきを実施した。めっき液としては、硫酸ニッケル300g/L、塩化ニッケル60g/L、ホウ酸40g/Lからなる通常のワット液であり、更にAZTAB(例えば、特許文献5参照。)7g/L、UDD10g/L 等を前記ワット液に追加し、pH調製剤としての 塩酸を蒸留水で調製して追加した後、超音波分散機で10min分散した。また、電気めっきの条件は、pH1.0、めっき浴温度52〜54℃、電流密度3A/dm2、めっき時間30min、めっき液の流速300

cm/min、陽電極ニッケル板。

尚、めっき液の流動手段は循環ポンプで銅細管の内側を流動させ、更に、UDDが均一に分散するように図4aに示した攪拌手段4a−8で攪拌した。

【0068】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例ではきれいな黒色の複合ニッケルめっき色を呈した。

【実施例4】

【0069】

(実験4)

内径4mm、外径5mm、長さ100mmの銅細管を使用した以外は実施例3と全く同じ条件でめっきを行った。

【0070】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例ではきれいな黒色の複合ニッケルめっき色を呈した。

【実施例5】

【0071】

(実験5)

先ず、内径0.14mm、外径0.4mm、長さ7mmの銅細管の複数本を前処理して電気めっきに供した。前処理は、▲1▼銅細管をエースクリーン850(奥野製薬工業(株))のアルカリ性脱脂剤にて80℃、1min処理後、水洗、▲2▼トップサン(奥野製薬工業(株))にて銅細管の内外表面の活性化、水洗、▲3▼トップニコロンTOM(奥野製薬工業(株))にて無電解ニッケル−リンのストライクめっき、水洗、以上の処理を順次実施した。

【0072】

次に、前処後の銅細管内壁が洗浄水で湿っている状態で、図5に模式的に示した実験装置で電気めっきを実施した。めっき液としては、シアン化第一金カリウム14.6g/L、くえん酸三カリウム14g/L、無水クエン酸36g/Lからなる金めっき液であり、pH調製剤として20%リン酸、20%水酸化カリウム等の成分を蒸留水で調製した。更に、金色の呈色のための触媒として硫酸コバルトを適量添加。また、電気めっきの実験条件は、pH3.8、めっき浴温度40℃、電流密度0.5A/dm2、めっき時間30min、めっき液の回転速度50rpm、陽電極チタン/白金。

尚、陰極である攪拌手段に前記銅細管を接触させながら、該銅細管とめっき液とを同時に攪拌しながらめっきを行った。

【0073】

比較例としては、攪拌手段での銅細管とめっき液との攪拌を実施せずに、銅細管の内外におけるめっき液の流動を停止した以外は実施例5と同じ条件でめっきを実施した。ただし、陰極である攪拌手段に前記銅細管を全て接触させて通電できるようにした。

【0074】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例と比較例とを比較検討した結果、実施例ではきれいな金の金属色を呈したが、比較例では細管の両端部に僅かな金の金属色を呈し、細管の中間部になるにつれて金色は薄くなり、且つ全体としてはムラのある薄い金の金属色を呈した。

【図面の簡単な説明】

【0075】

【図1】細管の内外におけるめっき液濃度の強制的同等化の説明図

【図2】細管の内側のめっき液を強制的に流動させることによる内壁へのめっき方法

【図3】細管束の各内側にめっき液を流動させることによる内壁へのめっき方法 a) 細管束 b) A−A’ 断面 c) B−B’ 断面

【図4】細管内側へのめっき液の吸引又は押圧流動による内壁へのめっき方法 a) 吸引又は押圧流動イメージ図 b ユニバーサル補助手段

【図5】複数本の細管をめっき液中で陰極となる攪拌手段で攪拌することによる細管内壁へのめっき方法

【図6】細管自体をめっき液中で振動運動等を行うことによる内壁へのめっき方法

【符号の説明】

【0076】

2、3b、3c、4a、5 :細管

3a、6 :細管束

1−1、2−1 :細管外壁

1−2、2−2、3a−6、3b−2、4a−2、4b−21、4b−31、4b−41、4b−51 :非導電性シール部材

1−3、2−3、4a−3 :細管内壁

1−4、2−9、3a−11、4a−5、5−5、6−6 :外部電源

1−5、2−10、3a−10、4a−6、5−6、6−5 :めっきを行う金属

1−6a :細管内壁近傍の金属

1−7a :不溶性超微粒子やUDD

1−8、1−9、2−6、2−13、3a−7、3a−9 :強制的流動方向

1−10a :細管内壁表面に析出した金属

1−11a :細管内壁表面に析出した不溶性超微粒子やUDD

1−12、2−12、3a−12、4a−11、4b−7、5−7、6−7 :めっき液水平面

2−5、2−8、4a−8、5−3、6−8 :攪拌手段

2−7、3a−1 :細管の入口開口部

2−11、4a−7、5−1 :めっき槽

3a−2、3b−1、3c−1 :非導電性チューブ

3a−3 :細管端部の外壁

3a−4 :流出口

3a−5 :細管他端部の外壁

3a−8 :非導電性チューブの端部

3a−13 :リード線

4a−1、4b−6、5−4、6−3 :めっき液

4a−4、4b−8 :循環ポンプ

4a−9、4b−22、4b−32、4b−42、4b−52 :パイプ

4a−10、4b−23、4b−33、4b−43、4b−53 :真空シール部材

4b−1 :ユニバーサル補助手段

4b−2 :枝付細管

4b−3 :湾曲細管

4b−4 :円筒状直細管束

4b−5 :角状直細管

4b−24、4b−34、4b−44、4b−54 :コック

5−2 :めっき槽底部

6−1 :引掛け

6−2 :陰極

6−4 :陰極保持手段

【技術分野】

【0001】

本発明は、エレクトロニクスデバイスを初めとして、軽量・微小・高機能化を目指す微細加工技術分野等において使用される微小径の管(以下、細管と記載する)に関し、特に、これらの細管の機能向上をはかるための細管内壁へのめっき方法に関する。

【背景技術】

【0002】

最近のエレクトロニクスデバイスは高機能化、且つ小型・軽量化傾向にあり、これらを支える技術として微細加工技術やエレクトロニクス材料技術、特にデバイスとしての電気的接続技術などの進展が挙げられる。該電気的接続技術の代表的な部品として各種のコネクタが電子機器の接続や切断を行うための電気的接点として多用され、例えば、プリント基板用の各種コネクタ例(例えば、非特許文献1参照。)、及び、スプリングコネクタの携帯電話、AV機器、映像機器、情報機器への多数の用途例(例えば、非特許文献2参照。)等が開示されている。これらのコネクタは主にピン−ソケットタイプのペアで使用され棒状のピン部が中空パイプ状のソケット部に嵌合することにより電気的接続が果たされている。従って、ピン−ソケットタイプを小型・軽量化することによりエレクトロニクスデバイスもますます小型・軽量化することができるので、デバイスの小型・軽量化にはピン−ソケットの小型・軽量化が望まれる。またピン−ソケットタイプにおいて、直径0.3〜0.635mmのピンも市販されているが、より微小径化が望まれる。

【0003】

電気的接続に使用するコネクタには脱着可能なコンタクトを行うために、このコンタクト部分には耐摩耗性に優れ且つ接触電気抵抗が低い特性が望まれ、金、銀、銅などの貴金属めっきが施される。しかし、純金属では柔らかすぎて耐磨耗性が悪い。一般に、高融点のニッケルやタングステンあるいは酸化物とそれらの金属との合金化や複合化をおこなって耐磨耗性を保っている。例えば、電気接点の接触面においてニッケル下地金属の上にフッ素系高分子化合物を金と複合させ耐磨耗性、低電気抵抗化を行うと共に、水分や汚れなどの付着を困難にしているものがある(例えば、特許文献1参照。)。

【0004】

また、微小径なピン−ソケットタイプのコネクタにおいても、特にソケットタイプが微小径化することで該ソケットの内壁に優れた耐摩耗性、低接触電気抵抗の特性達成のため、金、銀、銅などの貴金属めっきやこれらの貴金属の耐摩耗性を向上させるために複合めっきを行うことが望まれている。

【0005】

一方、筒状部材内壁へのめっき方法に関しては、超長尺・大重量金属管(例えば、特許文献2参照。)、小径・長尺管(例えば、特許文献3参照。)、フィーラパイプの曲管(例えば、特許文献4参照。)等が開示されている。しかしながら、これらの筒状部材内壁へのめっき方法は管径の許す限り、全て筒状部材の内側に対して陽極の挿入あるいは陽極を挿入しためっき液室を設け、該陽極と前記筒状部材内壁(陰極)とを電気的に接触しないように各種の工夫を施している。しかし、筒状部材がより微小径化や複雑な形状化をするにつれて筒状部材の内側に陽極の挿入あるいは陽極を挿入しためっき液室の設置は困難となり、筒状部材の内壁へのめっきは困難となる。

【0006】

更に、小径筒状部材の内壁面を不溶性超微粒子やUDDを少なくとも均一に分散させた金属マトリックスによる複合めっき皮膜で被覆し、前記細管に耐摩耗性、耐食性、硬さ、耐熱性、潤滑性等の高機能特性を付与することが望まれる。

【0007】

【非特許文献1】「富士通コンポーネント製品カタログ2001−2005」、富士通コンポーネント株式会社、http://www.fcl.fujitsu.com/products/connector/lineup/pbc.html、2001−2005」

【非特許文献2】「ヨコオ、製品カタログ、2005、株式会社ヨコオ、http://www.yokowo.co.jp/product/electronic.shtml、2005.11.18.更新日」

【非特許文献3】「T.Takebe,T.Matsuzaki,N.K.Shrestha and T.Saji,J.Sur.finishing Soc.Jap.,54 610(2003)」

【特許文献1】特許第3322211号報

【特許文献2】特開平7−224396号報

【特許文献3】特公平7−65233号報

【特許文献4】特開平10−306398号報

【特許文献5】特開2001−247998号報

【発明の開示】

【発明が解決しようとする課題】

【0008】

筒状部材内壁、特に細管内壁へのめっき方法に関し、筒状部材が微小径化や複雑な形状化をするにつれて従来技術における筒状部材の内側に対して陽極を挿入する方法や陽極を挿入しためっき液室を設ける方法等において、陽極挿入やめっき液室設置は困難となる。従って,微小径化した直管や屈曲、枝付、湾曲などの複雑な形状をした細管の内壁へのめっき方法並びに不溶性超微粒子やUDD等を少なくとも均一に分散させた複合めっき方法を提供する。

【課題を解決するための手段および作用・効果】

【0009】

一般に、電気めっきの原理は、めっきを行う金属(陽極)とめっき皮膜形成金属(陰極)との間に外部電源から電流印加を行い陽極金属から電子を引抜き該金属を金属イオンとしてめっき液の電解質溶液中に溶出させる。一方、前記溶出した金属イオンは電解質溶液中を対極の陰極であるめっき皮膜形成金属表面に移動し、該表面と接触して前記金属イオンが陰極から電子を受取って金属となりめっき皮膜形成金属表面に析出することである。

【0010】

通常のめっき状態、即ち、めっき皮膜形成金属表面がめっき液になんの妨害もなく直接曝されている状態では、めっきを行う金属とめっき皮膜形成金属との間には電解質溶液のみが存在すると考えると、一般的には電解質溶液を攪拌機、超音波振動、バブリング等のよく知られた攪拌手段で攪拌されているが、これらの撹拌手段によってめっき皮膜形成金属表面の拡散二重層の破壊、発生する水素ガスによるpH変化の防止や発生した水素ガスを除去する作用などで容易に金属イオンがめっき皮膜形成金属表面に析出することができる。その結果、めっき皮膜形成金属近傍における金属イオン濃度は瞬間的には減少することになるが、前記攪拌手段によるめっき液の動的粘性の低減や陽極と陰極間の電位差による電気泳動や静電引力等によって金属イオンの移動が起こり直ちにめっき皮膜形成金属近傍の金属イオン濃度は元の濃度にもどり、正常なめっきが行われる。

【0011】

しかしながら実際は、微小径化したり複雑化した細管内壁へのめっきでは、めっきを行う金属とめっき皮膜形成金属(本発明では、以下、細管内壁に該当する)との間には、これらの金属間との距離や位置及び配置関係、電解質溶液の粘性、複合めっき用の不溶性超微粒子やUDDの存否、めっき皮膜形成金属の形状、特に、筒状部材の内径の大きさや形状、例えば、長尺細直管、屈曲管、枝付管、湾曲管などの微小径、複雑な管形状などの問題がある。

【0012】

これらの問題によりめっき皮膜形成金属近傍における金属イオン濃度の瞬間的減少に対して、特に、通常の攪拌手段ではめっき液の細管内壁への流入は対応できなくなり、直ちに元の金属イオン濃度にもどらなくなって正常なめっきが困難となる。

【0013】

本発明者等は、上記問題の解決に鑑み鋭意工夫を加えて以下のような発明に至った。

【0014】

本発明の第1は、めっき実施中常時、細管の内側と外側とに存在するそれぞれのめっき液濃度を強制的に同等に保つことを特徴とする前記細管内壁へのめっき皮膜を形成することである。本発明によれば細管内壁への正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0015】

本発明の第2は、細管の内側のめっき液を強制的に流動させることを特徴とする前記細管内壁へのめっき皮膜を形成することである。前記細管の内側のめっき液内の金属イオン濃度は外部電源から電流印加すると細管内壁への金属としての析出により瞬間的に減少するが、細管内のめっき液濃度は本発明による流動手段によって直ちにめっき実施直前の元の濃度に戻る。更に、細管内壁のめっき皮膜形成金属表面で発生した水素ガスも速やかに該表面から除去されることになる。めっき液の流動速度は少なくとも1〜500cm/minで好ましくは2〜300cm/minである。一方、不溶性超微粒子やUDD等を含有した複合めっき液の流動速度は、細管内壁表面への不溶性超微粒子やUDD等の析出状態において好ましい範囲として100〜1000cm/min で、より好ましくは300〜800cm/minである。本発明によれば細管内壁への正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0016】

本発明の第3は、めっき液が金属イオンおよび不溶性超微粒子やUDD等を含有した複合めっき液であることを特徴とする細管内壁への複合めっき皮膜を形成することである。不溶性超微粒子やUDD等のめっき液への分散については、よく知られているように、めっき液の均一な懸濁状態を維持すること、不溶性超微粒子やUDD等の分散粒子をめっき皮膜形成金属へ一定速度で輸送すること、及び金属マトリックスの正常な析出状態を保つことなどのために次のよう分散方法、即ち、プロペラや攪拌機などによる方法、複合めっき液の循環法、プレートポンプ法、超音波分散法などがよく知られている。本発明によれば細管内壁への正常で均一な複合めっき皮膜の形成を行うことができる。

【0017】

不溶性超微粒子やUDD等を複合めっきとして使用することはめっき皮膜に高硬度、潤滑性、柔軟性、型離れ性、耐摩耗性、耐熱性、放熱性、耐食性、装飾性、などの優れた機能特性を期待するためである。該機能特性に応じて、不溶性超微粒子としてはアルミナ、二酸化亜鉛、シリカ、ジルコニア、チタニア、セリア等の酸化物、炭化珪素、炭化チタン、炭化タングステン等の炭化物、窒化珪素、窒化ホウ素等の窒化物、二硫化モリブデン、ホウ化物、チタン化合物等の無機化合物、フッ素樹脂、ナイロン、ポリエチレン等の有機高分子の粉末、金属、炭素、ダイヤモンド、UDD、樹脂など、及び前記物質の少なくとも2種以上の物質の混合体が挙げられるがこれらに限定されるものではない。

【0018】

一般に、不溶性超微粒子やUDDは、めっき液には溶解しないので、細管内壁に充分満足する複合めっきが施されるためには、不溶性超微粒子やUDDの粒子径の大きさ及び粒子径の均一性、めっき液中での分散性、めっき皮膜の表面性および細管の内径等との相関性のコントロールが重要であり、前記不溶性超微粒子やUDDの径は、前記高機能特性に応じて、少なくとも5〜500nmで、より好ましくは10〜100nmであり、且つめっき実施中はめっき液中に充分分散していることが望まれる。5nm以下であれば、現技術で得られるナノ粒子の下限に近く工業的に得られるには莫大な費用とエネルギーが必要となり、500nm以上では複合めっき皮膜の表面性や密着性などに難点が生じる。また、十分に分散させるためには、めっき時に悪影響を及ぼさない限り一般に知られている界面活性剤を使用することもよい。例えば、エソカード(ライオン社製)、レオコレ(ライオン社製)、ライオノール(ライオン社製)、ポリオキシエチレンラウリルエーテル(東信油化工業製)などが挙げられるがこれらに限定されるものではない。

【0019】

本発明の第4は、細管が少なくとも微小径直管、屈曲管、枝付管、湾曲管、あるいは複雑な形状の複雑管などから選ばれた細管であって、該細管内壁へのめっきを行うことを特徴とするものである。因みに、従来技術においては微小径直管、屈曲管、枝付管、湾曲管、あるいは複雑な形状の複雑管等の細管の内側に陽極を挿入あるいは陽極を挿入しためっき液室を設けることなどは難しいが、本発明によればこれらの細管内壁へのめっきを行うことが可能となり、前記細管内壁への正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0020】

本発明の第5は、細管の外壁面を非導電性シール部材で被覆し、細管内側のみを電気的に開放することによって前記細管内壁へのめっき皮膜を形成することを特徴とするものである。細管の外壁面を非導電性シール部材で被覆することにより、めっきを行う金属と前記細管の内壁との間における外部電源からの電流印加下では細管内壁面にのみ陰極性が現れ、従って金属イオン及び不溶性超微粒子やUDDが細管の内壁面に効率よく析出し正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。本発明でいう非導電性シール部材とは一般に市販されている電気絶縁性のテープ、コンパウンド、塗料などであり、例えば、塩化ビニール樹脂、酢酸ビニール樹脂、ポリエチレン、ポリスチレン、粘着性テフロン樹脂、シリコン樹脂などから構成されているがこれらに限定されるものではない。前記細管は1本であっても複数本であってもよい。

【0021】

本発明の第6は、細管の外壁面を非導電性シール部材で被覆した細管又は複数本の細管の各内側のみを陰極とし、該陰極に対する対極は、めっき槽の前記細管以外の部位(例えば、細管又は細管束のめっき液流入口開口部面と対向配置した部位が好ましいがこれらに限定されるものではない。)にめっきを行う金属を浸漬し陽極とすることによって前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。細管の外壁面を非導電性シール部材で被覆することにより、該被覆表面は電気的には閉じ、逆に、該細管内壁全体は電気的に開放されることになる。即ち、このように外壁を被覆した細管又は細管束をめっき液に浸漬した場合、外部電源からの電流印加下で金属イオンは前記各細管内壁表面に析出することができ正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0022】

本発明の第7は、細管の少なくとも複数本を一束にし、該細管束の各細管の入口開口面を同一面方向に向けること、あるいは前記細管束の入口開口部並びに前記各細管のめっき液の入口開口部をめっき液の流動方向と対向配置させること等によって前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。細管束の各細管におけるめっき液の入口開口部の全てが少なくともめっき液の流動方向と対向配置させることによりめっき液は最小の抵抗をもって各細管内に流入することになり正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0023】

本発明の第8は、細管束を非導電性チューブに挿入し、前記細管外壁と非導電性チューブ並びに各細管外壁同士との隙間へのめっき液の侵入を防止するために非導電性シール部材でシールすることによって前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。本発明は、特に、微小径且つ長尺で長さがほぼ揃った多数の細管を一括してめっきを行うときに特に効果・効率が顕著に現れるがこれらの細管に限定されるものではない。更に、本発明では、各細管及び細管束と非導電性チューブとの隙間にはめっき液の浸入は無く、各細管同士のめっきによる付着も無く、正常なめっき及び複合めっきを行うことができる。本発明でいう非導電性チューブとは一般に市販されている電気絶縁性のチューブであり可撓性が有っても無くてもよく、例えば塩化ビニール樹脂、酢酸ビニール樹脂、ポリスチレン、ポリエステル、シリコン樹脂などで構成されているがこれらに限定されるものではない。

【0024】

本発明の第9は、細管束を挿入した非導電性チューブのめっき液の入口をフレア状に広げることによって、めっき液の前記各細管内への流入を容易にし前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。めっき液の流入口をフレア状に広げることによりめっき液を効率よく前記各細管内への流入が容易になり、正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。

【0025】

本発明の第10は、少なくとも一本乃至複数本の細管束において細管端部の外壁を非導電性シール部材で被覆し、且つ他端部にはパイプを真空シール部材で密着シールして、非導電性シール部材部分をめっき液に浸漬すると共に循環ポンプで吸引または押出により前記各細管の内側にめっき液を流通・循環させて前記各細管内壁へのめっき皮膜を形成することを特徴とするものである。尚、前記パイプが可撓性のある耐圧部材(例えば、ゴム、シリコンゴム等)であれば、前記真空シール部材に代用することができる。非導電性シール部材で被覆した細管端部の外壁は本発明の第4における開示で明らかなように、めっきを行う金属と前記細管内壁との間における外部電源からの電流印加下で細管内壁面にのみ陰極性が現れ、従って金属イオンが細管内壁表面に効率よく析出し正常で均一なめっき皮膜の形成を行うことができる。一方、真空シール部材でのシールは前記めっき液を吸引または押出する時、いわゆる真空漏れを防止し前記各細管の内側にのみ正常にめっき液を流通・循環させることができ正常で均一なめっき皮膜の形成を行うことができる。更に、不溶性超微粒子やUDDを含有した複合めっき液の場合は、該複合めっき液をよく知られた攪拌手段で攪拌しながら前記各細管の内側に流通・循環させることにより、正常で均一な複合めっき皮膜の形成を行うことができる。

【0026】

本発明の第11は、細管自体をめっき液内で揺動させることによって前記細管内壁へのめっき皮膜を形成することを特徴とするものである。単独めっき(あるいは単一めっき)の場合は前記細管自体の揺動により前記細管内部に存在しているめっき液も揺動して細管内外への流入、流出などの流動が発生すると共に前記細管外のめっき液も攪拌されることになり前記細管内外のめっき液濃度は同等に保たれ正常で均一なめっき皮膜の形成を行うことができる。

【0027】

尚、細管の揺動による細管内外へのめっき液の流入、流出は次のように考えると理解できる。即ち、静止状態のめっき液及び両端が開口している細管において、前記細管のみを瞬間的に移動させると慣性の法則により細管の内側のめっき液は静止した状態を保つことになり、その結果、相対的に細管の内側のめっき液が移動することになる。更に、前記移動(揺動)速度はめっき液の粘性や細管内壁とめっき液との摩擦抵抗等よりも大きくなることが望ましい。

【0028】

一方、不溶性超微粒子やUDDを含有した複合めっき液の場合は、めっき液自体をよく知られている攪拌手段で攪拌しながら前記細管自体の揺動を行うことにより効率的に正常な複合めっきを行うことができる。また、前記細管は1本であっても複数本であってもよい。

【0029】

本発明の第12は、細管束の入口開口部とめっき液の流動方向とを対向配置すること、及び前記めっき液の流動方向との前記細管束の対向配置面を少なくとも回転、揺動、振動等の運動のいずれか、あるいはこれらの組合わせ運動を前記細管束に与えることによって各細管内壁へのめっき皮膜を形成することを特徴とするものである。単独めっきの場合は前記細管自体の回転、揺動、振動運動等により前記細管の内側に浸入しているめっき液も回転、揺動、振動運動等を起こすと共に前記細管外のめっき液も攪拌されることになり前記細管内外のめっき液濃度は同等に保たれ正常で均一なめっき皮膜の形成を行なうことができる。一方、不溶性超微粒子やUDDを含有した複合めっき液の場合はめっき液自体をよく知られている攪拌手段で攪拌しながら前記細管自体の回転、揺動、振動運動等を行うことにより効率的に正常で均一複合めっきを行うことができる。また、前記細管は1本であっても複数本であってもよい。

【0030】

本発明の第13は、細管の少なくとも一本乃至複数本をめっき液に浸漬すると共に陰極となる攪拌部材で該浸漬した細管を攪拌することによって細管内壁へのめっき皮膜を形成することを特徴とするものである。攪拌部材での浸漬細管の攪拌はめっき槽内のめっき液及び前記細管の内側へ毛細管現象や攪拌による振動運動などで浸入しためっき液も同時に流動する。単独めっきの場合は前記細管自体の攪拌により前記細管の内側に毛細管現象や攪拌による振動運動で浸入しているめっき液も攪拌されることになり細管の内外に存在するめっき液の相互運動によって前記細管内外のめっき液濃度は同等に保たれることになり正常で均一なめっき皮膜の形成を行うことができる。一方、不溶性超微粒子やUDDを含有した複合めっき液の場合はめっき液自体も攪拌しながら前記細管自体の攪拌を行うことになり効率的に正常で均一な複合めっき皮膜の形成を行うことができる。また、前記細管は1本であっても複数本であってもよい。

【発明の効果】

【0031】

めっき実施中常時、細管の内側と外側とに存在するそれぞれのめっき液濃度を強制的に同等に保つことにより、細管内壁への正常で均一な皮膜を形成できるめっき方法及び複合めっき方法の提供ができた。

【0032】

微小径化や複雑な形状化をした細管内壁へのめっきにおいて、従来技術では困難であった細管の内側への陽極挿入あるいは陽極を挿入しためっき液室の設置等を行わないで、正常で均一な皮膜を該細管内壁へ形成するめっき方法が提供できた。

【0033】

更に、前記細管内壁表面を不溶性超微粒子やUDDを均一に分散させた金属マトリックスによる複合めっき皮膜で被覆し、前記細管内壁に耐摩耗性、耐食性、硬さ、耐熱性、潤滑性等の高機能特性を付与する複合めっき方法が提供できた。

【発明を実施するための最良の形態】

【0034】

以下、本発明の実施形態を図で説明する。

【0035】

図1は、第1の実施形態であって、細管の内外に存在するめっき液の濃度を強制的に同等に保つことによって、前記細管内壁へのめっき及び複合めっきを正常で均一なめっき及び複合めっき皮膜の形成を行うことができることの説明図である。

【0036】

図1によれば、細管外壁1−1は非導電性シール部材1−2で被覆されているため、前記細管内壁1−3のみが外部電源1−4による電流印加で陰極性となり、対極としてのめっきを行う金属1−5は陽極性となった状態でめっきを実施することが判る。

【0037】

めっき実施中、即ち、めっきを行う金属1−5と細管内壁1−3との間に外部電源1−4から電流を印加すると、前記細管内壁1−3表面近傍の金属イオン(カチオン)1−6aは細管内壁1−3表面に析出する。この場合、めっき液が不溶性超微粒子やUDD1−7aを含む複合めっき液であれば、該不溶性超微粒子やUDD1−7aも前記金属イオン1−6aと同時に前記細管内壁1−3表面に析出することになる。特に、複合めっき液の場合は、該複合めっき液の流動方向1−8に対して前記細管の入口開口面を対向配置させ、該細管の入口開口面に向けて複合めっき液を強制的に流動、振動、揺動、回転運動等により流入させることはより好ましい複合めっきを行うことができる。

【0038】

一方、前記金属イオン1−6aが前記細管内壁1−3表面に析出することにより細管内壁1−3表面近傍の金属イオン1−6a濃度は瞬間的には減少するが、次のような作用により直ちに元の濃度に復元する。即ち、外部電源1−4からの電流印加下ではめっきを行う金属1−5から金属イオン1−6bがめっき液に溶出し、めっき液は矢印1−8の方向に少なくとも流動、揺動、振動、回転等の1種又は複数の運動を行って移動(流動)(図1では移動手段は省略)しているので、前記移動運動方向に対して前記細管の入口開口面を対向配置させている前記細管の内側には最もスムーズにめっき液が通過することになる。従って、前記細管内壁1−3表面近傍の金属イオン1−6a濃度の瞬間的な減少は直ちに解消され元のめっき液濃度に復元される。複合めっきの場合は不溶性超微粒子やUDDがめっき液には過剰に添加しており、前記細管内壁1−3表面に析出したとしても不溶性超微粒子やUDD濃度の変化にはほとんど影響がないと思われる。

【0039】

ここで、不溶性超微粒子やUDDが金属イオンと共に陰極性の前記細管内壁表面に析出する明確なメカニズムは不明であるが次のようなことが考えられる。即ち、一般に、固体の内部では、電子、原子、イオン、分子などが各種の化学結合(例えば、イオン結合、配位結合、共有結合、金属結合、水素結合、ファンデルワールス結合など)の相互作用による力で電気的なバランスが保たれほぼ中性となっている。一方、固体表面では各種の結合の連続性が切断されカチオンやアニオンなどのイオン、ラジカルなどが形成され化学的に活性な状態、即ち、固体表面自身の化学組成、結合状態、電子のエネルギー状態、酸や塩基性、極性の有無等の変化が生じている。更に、これらの状態の変化を示している活性サイトの固体全体(粒径の大きな固体であれば前記変化サイトの影響は固体全体に対してほとんど無視できる程度に影響を及ぼさない)に占める割合は固体が微粒子になるにつれて大きく顕著に現れてくる。このような固体である不溶性超微粒子やUDDが電解質水溶液であるめっき液中に分散すると、活性な表面に電解質のイオン成分や水のイオン成分(水素イオンや水酸基イオンなど)あるいは前記微粒子の吸着などにより拡散電気二重層を形成し不溶性超微粒子やUDDは僅かに電気的に中性ではなくなっている。従って、めっきを行う金属イオンも吸着し、電気泳動や静電的に細管内壁に析出するものと考えられる。

【0040】

図2は、第2の実施形態であって、細管の内側のめっき液を流動させることによって前記細管内外のめっき液濃度又は複合めっき液濃度を均一にして前記細管内壁へのめっき又は複合めっき皮膜の形成を正常で均一に行うことができることの説明図である。

【0041】

図2によれば、細管外壁2−1を非導電性シール部材2−2で被覆して細管内壁2−3のみを電気的に開放した細管2を傾斜させてめっき液2−4に浸漬し、攪拌手段2−5によるめっき液の強制的流動方向2−6と前記細管2のめっき液流入口開口部2−7とを対向配置していることが判る。該対向配置の状態でめっき液を攪拌手段2−5で細管内を強制的に流動させ、めっき液を効率よく細管内を通過させることができる。このめっき液の通過により細管内壁2−3表面で発生する水素ガスも容易に除去でき、正常で均一なめっき皮膜の形成を行うことができる。また、めっき液が複合めっき液である場合は、不溶性超微粒子やUDDのめっき液内での均一分散性を好ましい形で得るためには攪拌手段2−8を併用することは好ましい。また、前記細管2を傾斜することにより、細管内壁表面から発生する水素ガスなどの除去に効果がある。更に、前記細管2の傾斜は0〜90度、好ましくは20〜60度、より好ましくは30〜45度である。これらの傾斜角度は攪拌手段2−5、2−8との相互関係で選択することができる。例えば、不溶性超微粒子やUDDの粒径が大きい場合や濃度が高い場合などは、前記細管2の傾斜を大きくすると攪拌手段での強制的流動速度を速くする必要がある。一方、逆に、不溶性超微粒子やUDDの粒径が小さい場合や濃度が低い場合などは、攪拌手段での強制的流動速度を遅くしてもよい。

【0042】

図3は、第3の実施形態であって、複数本の細管を一束にし、各細管のめっき液流入口開口部を同一面に揃え且つ前記細管束を非導電性チューブ内に挿入して、前記細管端部の外壁(めっき液の流入口)と非導電性チューブ並びに各細管端部の外壁同士との隙間へのめっき液の侵入防止、及び前記細管他端部の外壁(めっき液の流出口)と非導電性チューブ並びに各細管他端部の外壁同士との隙間へのめっき液の侵入防止等のために非導電性シール部材でシールすることによって各細管内壁へのめっき又は複合めっきを正常に行うことができることの説明図である。

【0043】

更に、各細管のめっき液流入口開口部をめっき液の流動方向と対向配置すると共に非導電性チューブの端部をフレア状に広げることによって、めっき液を各細管の内側へ効率的に流入させることができ、その結果、各細管内壁へのめっき及び複合めっき皮膜の形成を正常で均一に行うことができる。尚、前記各細管同士を電気的に接続させたリード線を外部に取出すと共に、該リード線の取出し部分からのめっき液の浸入を防止することは好ましい。

【0044】

図3aによれば、前記細管束3aは、各細管内壁のみにめっき液を接触させるために、各細管のめっき液流入口開口部3a−1を同一面に揃えて非導電性チューブ3a−2に挿入してあることが判る。更に、該各細管のめっき液流入口開口部3a−1において前記細管端部の外壁3a−3と非導電性チューブ3a−2並びに各細管端部の外壁同士との隙間へのめっき液の侵入防止、及びめっき液の流出口3a−4において前記細管他端部の外壁3a−5と非導電性チューブ3a−2並びに各細管他端部の外壁同士との隙間へのめっき液の侵入防止等のために非導電性シール部材3a−6でシールしてあることも判る。尚、図示していないが、このような状態の細管束3aを挿入した非導電性チューブ3a−2の内部は密封された状態になるが、めっき液の浸入防止手段と共に非導電性チューブ内部を常圧にする手段が施されている。更に開口部3a−1をめっき液の強制的流動方向3a−7と対向配置すると共に非導電性チューブの端部3a−8をフレア状に広げる。

【0045】

図3b及び図3cはそれぞれ図3aの細管束の入口開口部(A−A’)及び中間部(B−B’)の断面を示してある。

図3bでは各細管3b同士は接触し、且つ非導電性チューブ3b−1と各細管との隙間を非導電性シール部材3b−2で密封されていることが判る。従って、この密封部分からはもはやめっき液が浸入しないので、めっき液は各細管の内側のみに浸入流動し前記各細管内壁表面へのめっき皮膜が形成できる。

【0046】

図3cでは各細管同士は接触しているが、非導電性シール部材は存在しないことが判る。即ち、各細管3c同士は電気的に接触しているだけで全細管内壁を同時にめっきするためのリード線3a−13が取り出せる。

【0047】

更に、非導電性チューブのめっき液の流入する端部はフレア状に広くすることによりめっき液が充分に前記細管の内側を流動すことかできる。従って、めっき液を効率よく前記各細管内への流入が容易になり、各細管内壁へのめっき及び複合めっき皮膜の形成を正常で均一に行うことができる。

【0048】

図4は、第4の実施形態であって、めっき液の流動を細管又は細管束の内側のみに吸引あるいは押出し循環で付与することによって前記細管内壁へのめっき皮膜の形成を正常で均一に行うことができることの説明図である。

【0049】

図4aによれば、前記細管4a又は細管束(図では省略し単一の細管で説明する)をめっき液4a−1に浸漬する部分において、該細管端部の外壁を非導電性シール部材4a−2で被覆することにより細管内壁4a−3のみにめっき液4a−1が接触することが判る。

【0050】

次いで、循環ポンプ4a−4でめっき液4a−1を吸引あるいは押出し循環させることによりめっき液4a−1は前記細管の内側を流動することになる。このような定常的な強制流動下で、外部電源4a−5でめっきを行う金属4a−6と前記細管内壁4a−3との間に電流印加を行うと、めっきを行う金属4a−6の金属がめっき液に溶出し金属イオンとなり、前記細管内壁4a−3表面に析出することになる。従って、細管内壁への金属イオンの析出により細管の内側に存在する金属イオン濃度の瞬間的減少もめっき液の強制的流動により直ちに元のめっき液濃度に戻り正常で均一なめっき及び複合めっき皮膜の形成を行うことができる。図4aは細管を垂直状態にして例示しているが、任意の傾斜角を持つこともできる。

【0051】

尚、複合めっきの場合は、不溶性超微粒子やUDDをめっき槽4a−7内で均一な分散状態を保つために良く知られている攪拌手段4a−8で攪拌することが好ましい。更に、めっき液及び複合めっき液は、予め、循環ポンプ4a−4によって吸引又は押出しの循環流動が一定速度に到達してから外部電源4a−5で電流印加を行いめっきを実施するのが好ましい。

【0052】

更に、図4aは一本の細管の場合を例示したが、複数本の場合は、図4bに例示するユニバーサル補助手段4b−1の使用が好ましいが、これらに限定されるものではない。該ユニバーサル補助手段4b−1の使用では細管の形状に応じて正常で均一なめっきや複合めっき皮膜の形成を行うことができる。

【0053】

図4bは代表的な複数本の細管を一括して該細管の内側にめっき液を吸引あるいは押出し循環させる場合の一例を示している。枝付細管4b−2、湾曲細管4b−3、円筒状直細管束4b−4、角状直細管4b−5等の例である。これらの細管のめっき液4b−6への浸漬は図4bに例示したように非導電性シール部材4b−21、4b−31、4b−41、4b−51を介して行う。一方、上記に例示した各細管とユニバーサル補助手段4b−1とはパイプ4b−22、4b−32、4b−42、4b−52と真空シール部材4b−23、4b−33、4b−43、4b−53とを介し接続する。更に、各例示細管の内側を流動するめっき液の流速は各細管の形状に応じてコック4b−24、4b−34、4b−44、4b−54を調節することによりコントロールすることができる。

【0054】

図5は、第5の実施形態であって、細管の少なくとも複数本をめっき液に浸漬すると共に陰極となる攪拌部材で該浸漬した細管を攪拌することによって前記細管内壁へのめっき皮膜を形成することができることの説明図である。

【0055】

図5によれば、めっき槽5−1の底部5−2にテーパーを設けると、細管5が無攪拌状態になると自然に前記底部5−2に集まってくることが判る。攪拌手段5−3で攪拌すると、前記細管5は攪拌手段5−3や細管同士等と接触・非接触を繰返しながらめっき液5−4と共に攪拌される。従って、該めっき液は毛細管現象や攪拌による振動運動などで前記細管5の内側への流入や外部への排出を繰返すことになる。上記の攪拌状態において、外部電源5−5によって前記攪拌手段5−3を陰極、めっきを行う金属5−6を陽極となるように電流印加をおこなうと、細管(外壁は非導電性シール部材等でシールしていない)の内外に存在するめっき液中の金属イオンが細管内壁及び外壁表面に析出して前記細管の内外壁近傍の金属イオン濃度が瞬間的には減少することになる。しかし、細管の外側のめっき液濃度は攪拌によって直ちに元の濃度に戻ると共に、細管の内側のめっき液濃度は毛細管現象や攪拌による振動運動などによって元のめっき液濃度に戻ることになる。上記の繰返し運動や作用によって特に細管内壁表面へのめっき皮膜形成を正常で均一に行うことができる。

【0056】

図6は、第6の実施形態であって、細管の少なくとも一本乃至複数本からなる細管束の入口開口部とめっき液の流動方向とを対向配置すると共に該対向配置面をめっき液の流動方向に対して少なくとも回転、揺動、振動運動等のいずれか、あるいはこれらの組合わせた運動を前記細管束に付与することによって各細管内壁へのめっき皮膜を形成することができることの説明図である。

【0057】

図6によれば、図2に例示したような非導電性シール部材で被覆した細管、あるいは図3aに示したような細管束6を引掛け6−1で陰極6−2に接続・保持し(各細管内壁と引掛けとの電気的接続は省略)、めっき液6−3に吊下げる。陰極6−2は陰極保持手段6−4で保持され、前記細管束6の各細管内壁とめっきを行う金属6−5との間に外部電源6−6によって電流印加を行う。陰極6−2や陰極保持手段6−4の形状や運動のコンピュータ制御(図示せず)によって細管束6の正逆回転、揺動、振動運動の制御によって各細管内側のめっき液の運動も制御され細管内壁表面へのめっき皮膜形成を正常で均一に行うことができる。尚、めっき液が不溶性超微粒子やUDDを含んだ複合めっき液である場合は、前記不溶性超微粒子やUDDが良く知られている攪拌手段6−7等で充分な均一分散性を保持することは好ましく、該攪拌手段6−7等での充分な均一分散性を保持することによって正常で均一な複合めっきを行うことができる。

【実施例1】

【0058】

本発明を以下の実施例で詳細に説明するが、本発明はこれらの実施例に制限されるものではない。

(実験1)

先ず、内径2mm、外径3mm、長さ100mmの銅細管端部の外壁を絶縁テープで被覆した後、内壁を前処理して電気めっきに供した。前処理は、炭酸ナトリウム10g、メタリン酸ナトリウム5g、二リン酸ナトリウム5gの混合粉体を水で湿らせ木綿糸に絡ませながら銅細管の内壁を研磨、水洗、10%塩酸処理、水洗を順次実施して行った。

【0059】

次に、前処理後の銅細管内壁が洗浄水で湿っている状態で、図4aに模式的に示した実験装置で電気めっきを実施した。めっき液としては、硫酸ニッケル240g/L、塩化ニッケル45g/L、ホウ酸30g/Lからなる通常のワット液であり、pH調製剤としての水酸化ニッケル03g/L等の成分を蒸留水で調製した。また、電気めっきの条件は、pH4.25、めっき浴温度52〜54℃、電流密度2A/dm2、めっき時間60minめっき液の流速200cm/min、陽電極ニッケル板。尚、めっき液の流動手段は循環ポンプのみで行なった。

【0060】

比較例としては、長さ120mmの銅細管を使用し、該外壁において長さ110mmの範囲を絶縁テープで被覆した。残り10mmの銅細管範囲(銅表面が露出している)に陰極となるリード線を接続した。このようにした銅細管をめっき液に垂直に浸漬し、めっき液が前記銅細管の内側に高さ100mmとなるように調節(実施例と比較例でのめっき予定長さを同等にする)し、めっき液自体は攪拌せずに静置させて液の流動を停止した以外は実施例1と同じ条件で電気めっきを実施した。

【0061】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例と比較例とを比較検討した結果、実施例ではきれいなニッケルの金属色を呈したが、比較例では細管の下端部に僅かなニッケルの金属色を呈したものの全体としてはムラのある薄いニッケルの金属色を呈した。

【実施例2】

【0062】

(実験2)

内径4mm、外径5mm、長さ100mmの銅細管を使用した以外は実施例1と全く同じ条件で電気めっきを行た。

【0063】

また、比較例では、内径4mm、外径5mm、長さ120mmの銅細管を使用した以外は実施例1における比較例と全く同じ条件でめっきを行た。

【0064】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例と比較例とを比較検討した結果、実施例ではきれいなニッケルの金属色を呈したが、比較例では細管の下端部に僅かなニッケルの金属色を呈したものの全体としてはムラのある薄いニッケルの金属色を呈した。

【実施例3】

【0065】

(実験3)

細管内壁表面へのUDDを含んだニッケルマトリックス複合めっき皮膜形成の検証を、実施例1における顕微鏡観察法で行った。この検証は、約10vol%以上のUDDを含有すると、該複合めっき皮膜はもはやニッケル金属色を呈しないで、どちらかというと黒色となるという事実に基づいている(例えば、非特許文献3参照。)。従って、UDDを多量に含有したニッケル/UDD複合めっき皮膜を形成することにより本実験3を実施した。

尚、比較例としては、実施例1におけるような実験は不可能であるため、比較例は実施しなかった。何故なら、めっき液の攪拌を停止すれば、UDDの均一分散が実施例と異なることになる。

【0066】

先ず、内径2mm、外径3mm、長さ100mmの銅細管端部の外壁を絶縁テープで被覆した後、内壁を前処理して電気めっきに供した。前処理は、炭酸ナトリウム10g、メタリン酸ナトリウム5g、二リン酸ナトリウム5gの混合粉体を水で湿らせ木綿糸に絡ませながら銅細管の内壁を研磨、水洗、10%塩酸処理、水洗を順次実施して行った。

【0067】

次に、前処理後の銅細管内壁が洗浄水で湿っている状態で、図4aに模式的に示した実験装置で電気めっきを実施した。めっき液としては、硫酸ニッケル300g/L、塩化ニッケル60g/L、ホウ酸40g/Lからなる通常のワット液であり、更にAZTAB(例えば、特許文献5参照。)7g/L、UDD10g/L 等を前記ワット液に追加し、pH調製剤としての 塩酸を蒸留水で調製して追加した後、超音波分散機で10min分散した。また、電気めっきの条件は、pH1.0、めっき浴温度52〜54℃、電流密度3A/dm2、めっき時間30min、めっき液の流速300

cm/min、陽電極ニッケル板。

尚、めっき液の流動手段は循環ポンプで銅細管の内側を流動させ、更に、UDDが均一に分散するように図4aに示した攪拌手段4a−8で攪拌した。

【0068】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例ではきれいな黒色の複合ニッケルめっき色を呈した。

【実施例4】

【0069】

(実験4)

内径4mm、外径5mm、長さ100mmの銅細管を使用した以外は実施例3と全く同じ条件でめっきを行った。

【0070】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例ではきれいな黒色の複合ニッケルめっき色を呈した。

【実施例5】

【0071】

(実験5)

先ず、内径0.14mm、外径0.4mm、長さ7mmの銅細管の複数本を前処理して電気めっきに供した。前処理は、▲1▼銅細管をエースクリーン850(奥野製薬工業(株))のアルカリ性脱脂剤にて80℃、1min処理後、水洗、▲2▼トップサン(奥野製薬工業(株))にて銅細管の内外表面の活性化、水洗、▲3▼トップニコロンTOM(奥野製薬工業(株))にて無電解ニッケル−リンのストライクめっき、水洗、以上の処理を順次実施した。

【0072】

次に、前処後の銅細管内壁が洗浄水で湿っている状態で、図5に模式的に示した実験装置で電気めっきを実施した。めっき液としては、シアン化第一金カリウム14.6g/L、くえん酸三カリウム14g/L、無水クエン酸36g/Lからなる金めっき液であり、pH調製剤として20%リン酸、20%水酸化カリウム等の成分を蒸留水で調製した。更に、金色の呈色のための触媒として硫酸コバルトを適量添加。また、電気めっきの実験条件は、pH3.8、めっき浴温度40℃、電流密度0.5A/dm2、めっき時間30min、めっき液の回転速度50rpm、陽電極チタン/白金。

尚、陰極である攪拌手段に前記銅細管を接触させながら、該銅細管とめっき液とを同時に攪拌しながらめっきを行った。

【0073】

比較例としては、攪拌手段での銅細管とめっき液との攪拌を実施せずに、銅細管の内外におけるめっき液の流動を停止した以外は実施例5と同じ条件でめっきを実施した。ただし、陰極である攪拌手段に前記銅細管を全て接触させて通電できるようにした。

【0074】

めっき終了後は銅細管内壁を水洗、乾燥を行い、銅細管を縦に切断して内壁表面を顕微鏡で観察した。実施例と比較例とを比較検討した結果、実施例ではきれいな金の金属色を呈したが、比較例では細管の両端部に僅かな金の金属色を呈し、細管の中間部になるにつれて金色は薄くなり、且つ全体としてはムラのある薄い金の金属色を呈した。

【図面の簡単な説明】

【0075】

【図1】細管の内外におけるめっき液濃度の強制的同等化の説明図

【図2】細管の内側のめっき液を強制的に流動させることによる内壁へのめっき方法

【図3】細管束の各内側にめっき液を流動させることによる内壁へのめっき方法 a) 細管束 b) A−A’ 断面 c) B−B’ 断面

【図4】細管内側へのめっき液の吸引又は押圧流動による内壁へのめっき方法 a) 吸引又は押圧流動イメージ図 b ユニバーサル補助手段

【図5】複数本の細管をめっき液中で陰極となる攪拌手段で攪拌することによる細管内壁へのめっき方法

【図6】細管自体をめっき液中で振動運動等を行うことによる内壁へのめっき方法

【符号の説明】

【0076】

2、3b、3c、4a、5 :細管

3a、6 :細管束

1−1、2−1 :細管外壁

1−2、2−2、3a−6、3b−2、4a−2、4b−21、4b−31、4b−41、4b−51 :非導電性シール部材

1−3、2−3、4a−3 :細管内壁

1−4、2−9、3a−11、4a−5、5−5、6−6 :外部電源

1−5、2−10、3a−10、4a−6、5−6、6−5 :めっきを行う金属

1−6a :細管内壁近傍の金属

1−7a :不溶性超微粒子やUDD

1−8、1−9、2−6、2−13、3a−7、3a−9 :強制的流動方向

1−10a :細管内壁表面に析出した金属

1−11a :細管内壁表面に析出した不溶性超微粒子やUDD

1−12、2−12、3a−12、4a−11、4b−7、5−7、6−7 :めっき液水平面

2−5、2−8、4a−8、5−3、6−8 :攪拌手段

2−7、3a−1 :細管の入口開口部

2−11、4a−7、5−1 :めっき槽

3a−2、3b−1、3c−1 :非導電性チューブ

3a−3 :細管端部の外壁

3a−4 :流出口

3a−5 :細管他端部の外壁

3a−8 :非導電性チューブの端部

3a−13 :リード線

4a−1、4b−6、5−4、6−3 :めっき液

4a−4、4b−8 :循環ポンプ

4a−9、4b−22、4b−32、4b−42、4b−52 :パイプ

4a−10、4b−23、4b−33、4b−43、4b−53 :真空シール部材

4b−1 :ユニバーサル補助手段

4b−2 :枝付細管

4b−3 :湾曲細管

4b−4 :円筒状直細管束

4b−5 :角状直細管

4b−24、4b−34、4b−44、4b−54 :コック

5−2 :めっき槽底部

6−1 :引掛け

6−2 :陰極

6−4 :陰極保持手段

【特許請求の範囲】

【請求項1】

細管内壁へのめっき皮膜形成であって、該細管の内側と外側とに存在するそれぞれのめっき液の濃度を強制的に同等に保つことによって前記細管内壁にめっき皮膜を形成することを特徴とする細管内壁へのめっき方法。

【請求項2】

細管内壁へのめっき皮膜形成であって、該細管の内側のめっき液を強制的に流動させることによって前記細管内壁にめっき皮膜を形成することを特徴とする請求項1記載の細管内壁へのめっき方法。

【請求項3】

めっき液が金属イオンおよび不溶性超微粒子を含有した複合めっき液であることを特徴とする請求項1乃至2に記載の細管内壁へのめっき方法。

【請求項4】

めっき液がナノダイヤモンド(ウルトラ・ディスパースド・タイヤモンド;UDDと記載する)を含有した複合めっき液であることを特徴とする請求項1乃至2記載の細管内壁へのめっき方法。

【請求項5】

細管が少なくとも微小径な直管、屈曲管、枝付管、湾曲管、複雑な形状の複雑管などから選ばれた管であることを特徴とする請求項1乃至4に記載の細管内壁へのめっき方法。

【請求項6】

細管内壁へのめっき皮膜形成であって、該細管の外壁面を非導電性シール部材で被覆し、細管の内側のみを電気的に開放することによって前記細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至5記載の細管内壁へのめっき方法。

【請求項7】

細管内壁へのめっき皮膜形成であって、該細管の外壁面を非導電性シール部材で被覆した細管又は複数本を束ねた各細管の内側のみを陰極とし、めっき液の前記細管以外の部位にめっきを行う金属を浸漬し陽極とすることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至6記載の細管内壁へのめっき方法。

【請求項8】

細管内壁へのめっき皮膜形成であって、該細管の複数本を一束にし、且つ該細管束(以下細管束と表記することがある)の各細管の入口開口部を同一面方向に向けると共に前記各細管の内側のめっき液を流動させることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至7記載の細管内壁へのめっき方法。

【請求項9】

細管内壁へのめっき皮膜形成であって、該細管の束の入口開口部並びに前記各細管のめっき液流入口がめっき液の流動方向と対向配置させることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至8記載の細管内壁へのめっき方法。

【請求項10】

細管内壁へのめっき皮膜形成であって、該細管の束を非導電性チューブに挿入し、前記細管外壁と非導電性チューブ並びに細管外壁同士との隙間へのめっき液の侵入を防止すると共にめっき液と前記細管外壁との接触を防止する非導電性シール部材でシールすることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至9記載の細管内壁へのめっき方法。

【請求項11】

細管内壁へのめっき皮膜形成であって、該細管の束を挿入した非導電性チューブのめっき液流入口をフレア状に広げ、めっき液の前記各細管内への流入を容易にさせることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至10記載の細管内壁へのめっき方法。

【請求項12】

細管内壁へのめっき皮膜形成であって、少なくとも一本乃至複数本の細管端部の外壁を非導電性シール部材で被覆し且つ他端部にはパイプを真空シール部材で密着して、非導電性シール部材部分をめっき液に浸漬すると共に循環ポンプで吸引または押出により前記各細管の内側にめっき液を流通・循環させて前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至11記載の細管内壁へのめっき方法。

【請求項13】

細管内壁へのめっき皮膜形成であって、該細管自体をめっき浴槽内で揺動させることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至12記載の細管内壁へのめっき方法。

【請求項14】

細管内壁へのめっき皮膜形成であって、該細管の束の入口開口部とめっき液流動方向との対向配置面を少なくとも回転、揺動、振動のいずれか、あるいはこれらの組み合わせの運動を前記細管束に与えることによって細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至13記載の細管内壁へのめっき方法。

【請求項15】

細管内壁へのめっき皮膜形成であって、該細管の少なくとも一本乃至複数本をめっき液に浸漬すると共に陰極となる攪拌部材で該浸漬細管を攪拌することによって細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至5記載の細管内壁へのめっき方法。

【請求項16】

少なくとも請求項1乃至15項記載のいずれかによる細管内壁へのめっき方法により製造された細管。

【請求項17】

少なくとも請求項1乃至15項記載のいずれかによる細管内壁へのめっき方法によりめっきされた細管の製造法。

【請求項1】

細管内壁へのめっき皮膜形成であって、該細管の内側と外側とに存在するそれぞれのめっき液の濃度を強制的に同等に保つことによって前記細管内壁にめっき皮膜を形成することを特徴とする細管内壁へのめっき方法。

【請求項2】

細管内壁へのめっき皮膜形成であって、該細管の内側のめっき液を強制的に流動させることによって前記細管内壁にめっき皮膜を形成することを特徴とする請求項1記載の細管内壁へのめっき方法。

【請求項3】

めっき液が金属イオンおよび不溶性超微粒子を含有した複合めっき液であることを特徴とする請求項1乃至2に記載の細管内壁へのめっき方法。

【請求項4】

めっき液がナノダイヤモンド(ウルトラ・ディスパースド・タイヤモンド;UDDと記載する)を含有した複合めっき液であることを特徴とする請求項1乃至2記載の細管内壁へのめっき方法。

【請求項5】

細管が少なくとも微小径な直管、屈曲管、枝付管、湾曲管、複雑な形状の複雑管などから選ばれた管であることを特徴とする請求項1乃至4に記載の細管内壁へのめっき方法。

【請求項6】

細管内壁へのめっき皮膜形成であって、該細管の外壁面を非導電性シール部材で被覆し、細管の内側のみを電気的に開放することによって前記細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至5記載の細管内壁へのめっき方法。

【請求項7】

細管内壁へのめっき皮膜形成であって、該細管の外壁面を非導電性シール部材で被覆した細管又は複数本を束ねた各細管の内側のみを陰極とし、めっき液の前記細管以外の部位にめっきを行う金属を浸漬し陽極とすることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至6記載の細管内壁へのめっき方法。

【請求項8】

細管内壁へのめっき皮膜形成であって、該細管の複数本を一束にし、且つ該細管束(以下細管束と表記することがある)の各細管の入口開口部を同一面方向に向けると共に前記各細管の内側のめっき液を流動させることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至7記載の細管内壁へのめっき方法。

【請求項9】

細管内壁へのめっき皮膜形成であって、該細管の束の入口開口部並びに前記各細管のめっき液流入口がめっき液の流動方向と対向配置させることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至8記載の細管内壁へのめっき方法。

【請求項10】

細管内壁へのめっき皮膜形成であって、該細管の束を非導電性チューブに挿入し、前記細管外壁と非導電性チューブ並びに細管外壁同士との隙間へのめっき液の侵入を防止すると共にめっき液と前記細管外壁との接触を防止する非導電性シール部材でシールすることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至9記載の細管内壁へのめっき方法。

【請求項11】

細管内壁へのめっき皮膜形成であって、該細管の束を挿入した非導電性チューブのめっき液流入口をフレア状に広げ、めっき液の前記各細管内への流入を容易にさせることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至10記載の細管内壁へのめっき方法。

【請求項12】

細管内壁へのめっき皮膜形成であって、少なくとも一本乃至複数本の細管端部の外壁を非導電性シール部材で被覆し且つ他端部にはパイプを真空シール部材で密着して、非導電性シール部材部分をめっき液に浸漬すると共に循環ポンプで吸引または押出により前記各細管の内側にめっき液を流通・循環させて前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至11記載の細管内壁へのめっき方法。

【請求項13】

細管内壁へのめっき皮膜形成であって、該細管自体をめっき浴槽内で揺動させることによって前記各細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至12記載の細管内壁へのめっき方法。

【請求項14】

細管内壁へのめっき皮膜形成であって、該細管の束の入口開口部とめっき液流動方向との対向配置面を少なくとも回転、揺動、振動のいずれか、あるいはこれらの組み合わせの運動を前記細管束に与えることによって細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至13記載の細管内壁へのめっき方法。

【請求項15】

細管内壁へのめっき皮膜形成であって、該細管の少なくとも一本乃至複数本をめっき液に浸漬すると共に陰極となる攪拌部材で該浸漬細管を攪拌することによって細管内壁にめっき皮膜を形成することを特徴とする請求項1乃至5記載の細管内壁へのめっき方法。

【請求項16】

少なくとも請求項1乃至15項記載のいずれかによる細管内壁へのめっき方法により製造された細管。

【請求項17】

少なくとも請求項1乃至15項記載のいずれかによる細管内壁へのめっき方法によりめっきされた細管の製造法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−169771(P2007−169771A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−381048(P2005−381048)

【出願日】平成17年12月19日(2005.12.19)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(597113930)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月19日(2005.12.19)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(597113930)

【Fターム(参考)】

[ Back to top ]