終点検出方法、基板処理方法、基板処理装置および基板処理システム

【課題】表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際に、その終点を簡便にかつ高精度で、迅速に検出することができる終点検出方法を提供すること。

【解決手段】処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する。

【解決手段】処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際の終点検出方法、そのような終点検出を含む基板処理方法、そのような終点検出機能を備えた基板処理装置、およびそのような基板処理装置を備えた基板処理システムに関する。

【背景技術】

【0002】

近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線間の容量の低下ならびに配線の導電性向上およびエレクトロマイグレーション耐性の向上が求められており、それに対応した技術として、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高くかつエレクトロマイグレーション耐性に優れている銅(Cu)を用い、層間絶縁膜としてCu配線間の容量が低減されるように低誘電率膜(Low−k膜)を用いたCu多層配線技術が注目されている。

【0003】

Cuは酸化されやすく、その表面には容易に酸化銅が形成される。酸化銅は抵抗を増大させるため、これを除去する処理が施される。Cu膜表面の酸化銅を除去する手法としては蟻酸等の有機酸を用いた有機酸ドライクリーニングが提案されている(例えば、非特許文献1、2)。

【0004】

このような有機酸ドライクリーニングでは、処理のスループットを向上させる観点から、酸化銅が除去されてCu表面が露出した時点で、速やかにクリーニングの終点を検出することが望まれる。

【0005】

このような有機酸ドライクリーニングの終点検出技術は未だ確立されてはいないが、以下の3つの方法が考えられる。

【0006】

1つ目は、ドライクリーニング後のウエハを大気に曝露してから、エリプソメトリ等で酸化銅膜厚を測定する手法である(例えば、特許文献1)。

【0007】

2つ目は、処理装置に銅表面を分析するためのin−situ計測装置を取り付けて、酸化銅膜厚や銅表面組成を測定する手法である(例えば、非特許文献3)。

【0008】

3つ目は、ドライクリーニング後の銅表面にバリアメタルなどのキャップ膜をin−situで成膜し、銅とキャップ膜との界面を分析する手法である(例えば、非特許文献4)。

【0009】

しかしながら、1つ目の手法は、大気に曝露してからの測定となるため、仮にプロセス終了時に酸化銅が除去できていたとしても、銅表面が自然酸化された状態で測定せざるを得ず、厳密には金属銅が露出する状態を確認することはできない。

【0010】

2つ目の手法は、例えば300mmウエハ等の大口径基板においてドライクリーニングの面内均一性を確認することは困難である。

【0011】

3つ目の手法は、界面分析を断面の透過型電子顕微鏡(TEM)観察や、二次イオン質量分析法(SIMS)等で行う必要があり、測定結果が出るまでに時間がかかってしまう。

【特許文献1】特開2007−40930号公報

【非特許文献1】石川健治、他3名、「Cu表面のドライクリーニングの検討〜供給蒸気組成と流量制御〜」、第67回応用物理学会学術講演会 講演予稿集(2006秋 立命館大学)、31a−ZN−7、p754

【非特許文献2】林 雅一、他3名、「Cu表面のドライクリーニングの検討〜有機酸蒸気による揮発性分子の生成〜」、第67回応用物理学会学術講演会 講演予稿集(2006秋 立命館大学)、31a−ZN−8、p754

【非特許文献3】A. Satta et al., J. Electrochem. Soc.150(5) G300 (2003)

【非特許文献4】J. Nakahira et al., Proc. AdvancedMetallization Conference 2005 p569 (2006)

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明はかかる事情に鑑みてなされたものであって、表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際に、その終点を簡便にかつ高精度で、迅速に検出することができる終点検出方法、そのような終点検出を含む基板処理方法、終点検出機能を備えた基板処理装置、およびそのような基板処理装置を備えた基板処理システムを提供することを目的とする。さらには、そのような終点検出方法、基板処理方法を実施するためのプログラムを記憶した記憶媒体を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明の第1の観点では、表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際の終点検出方法であって、処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出することを特徴とする終点検出方法を提供する。

【0014】

本発明の第2の観点では、表面に酸化銅が形成された銅膜を有する基板を処理室に収容させる工程と、前記処理室に有機酸を導入する工程と、前記基板を加熱しつつ前記導入した有機酸にてドライクリーニングを施して酸化銅を除去する工程と、前記処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する工程と、終点検出後に有機酸ガスの導入を停止する工程とを含む基板処理方法を提供する。

【0015】

上記第1の観点および第2の観点において、前記有機酸として蟻酸を用い、酸化銅が形成されている際と酸化銅が除去された際の処理室内のCO2またはH2の濃度変化に基づいて終点を検出するようにすることができる。

【0016】

前記基板としては、配線層としての銅膜と、その上に形成されたキャップ膜とを有し、前記キャップ膜が前記銅膜までプラズマエッチングされているものを用いることができ、また、絶縁膜中に表面が露出するように埋め込まれた銅膜を有するものを用いることもできる。

【0017】

本発明の第3の観点では、表面に酸化銅が形成された銅膜を有する基板を収容する処理室と、前記処理室に有機酸ガスを供給する有機酸ガス供給手段と、前記処理室内で基板を支持する支持部材と、前記支持部材に支持された基板を加熱する加熱手段と、前記処理室内を排気する排気手段と、前記処理室内のガスまたは前記処理室から排出されたガスを採取するガス採取手段と、前記採取されたガスを分析するガス分析手段と、 前記ガス分析手段で計測された、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する終点検出手段とを具備することを特徴とする終点検出機能を備えた基板処理装置を提供する。

【0018】

上記第3の観点において、前記有機酸ガス供給手段として蟻酸ガスを供給するものを用い、前記終点検出手段は二酸化炭素または水素の濃度変化に基づいて終点を検出する構成とすることができる。

【0019】

また、前記ガス採取手段は、前記処理室に接続されたガス採取配管を有する構成とすることができ、また、前記処理室に接続された排気管に接続されたガス採取配管を有する構成とすることもできる。

【0020】

さらに、前記ガス分析手段としては、質量分析計、赤外分光計、ガスクロマトグラフィ、または定電位電解式ガスセンサを有するものを用いることができる。さらにまた、前記加熱手段は、前記支持部材に設けられたヒーターを有する構成とすることができる。

【0021】

本発明の第4の観点では、上記第3の観点の基板処理装置と、前記基板処理装置にて銅膜上の酸化膜が除去された基板の前記銅膜上に所定の膜を形成する成膜装置と、前記基板処理装置と前記成膜装置へ大気曝露することなく基板を搬送する基板搬送機構とを具備することを特徴とする基板処理システムを提供する。

【0022】

本発明の第5の観点では、コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第1の観点の終点検出方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体を提供する。

【0023】

本発明の第6の観点では、コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第2の観点の基板処理方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0024】

本発明によれば、処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出するので、in−situにてリアルタイムで迅速に終点検出を行うことができる。また、処理室内の所定のガス成分の濃度を測定すればよく、簡便にかつ高精度で終点を検出することができる。さらに、このようにリアルタイムで迅速に終点検出することができることから、終点検出した時点で直ちにドライクリーニングを停止することにより、処理のスループットを向上させることができる。

【発明を実施するための最良の形態】

【0025】

以下、添付図面を参照して、本発明の実施形態について説明する。

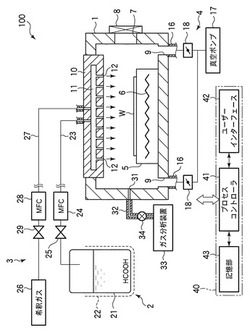

図1は、本発明の終点検出方法が適用可能なドライクリーニング装置の一例を示す概略構成図である。

【0026】

ドライクリーニング装置100は、ウエハWを収容して真空保持可能なチャンバ1と、チャンバ1内に有機酸である蟻酸蒸気を供給する蟻酸供給機構2と、希釈ガスとして例えば窒素ガスやアルゴンガスをチャンバ1内に供給する希釈ガス供給機構3と、チャンバ1内を真空排気する排気機構4とを備えている。

【0027】

チャンバ1内の底部には、収容したウエハWを載置するための載置台5が設けられ、この載置台5の内部には、ウエハWを加熱するためのヒーター6が設けられている。チャンバ1の側壁には、ウエハWを搬入出するための搬入出口7が形成されており、この搬入出口7はゲートバルブ8により開閉される。

【0028】

チャンバ1の上部には、載置台5に対向するようにシャワーヘッド10が設けられている。シャワーヘッド10は、蟻酸供給機構2から供給された蟻酸(HCOOH)および希釈ガス供給機構3から供給された希釈ガスを拡散させる拡散空間11を内部に有するとともに、載置台5との対向面に、蟻酸蒸気または希釈ガスをチャンバ1内に吐出するための複数の吐出孔12が形成されている。

【0029】

チャンバ1の底壁には排気口9が形成されており、上記排気機構4は、排気口9に接続された排気管16と、この排気管16を介してチャンバ1内を排気する真空ポンプ17と、排気管16に設けられた圧力調整バルブ18とを有している。

【0030】

蟻酸供給機構2は、液体状の蟻酸が貯留された蟻酸貯留部21と、蟻酸貯留部21内の蟻酸を蒸気化するためのヒーター22と、蒸気化された蟻酸をシャワーヘッド10の拡散空間11内に導く蟻酸蒸気供給ライン23と、蟻酸蒸気供給ライン23を流通する蟻酸蒸気の流量を調整する流量調整機構としてのマスフローコントローラ24と、蟻酸蒸気供給ライン23を開閉する開閉バルブ25とを有している。

【0031】

希釈ガス供給機構3は、希釈ガス、例えば窒素ガスやアルゴンガスを供給する希釈ガス供給源26と、希釈ガスをシャワーヘッド10の拡散空間11内に導く希釈ガス供給ライン27と、希釈ガス供給ライン27を流通する窒素ガスの流量を調整する流量調整機構としてのマスフローコントローラ28と、希釈ガス供給ライン27を開閉する開閉バルブ29とを有している。

【0032】

チャンバ1にはガス採取口31が設けられており、ガス採取口31にはガス採取配管32が接続されている。このガス採取配管32の端部には、ガス分析装置33が設けられている。ガス採取配管32はバルブ34が設けられている。ガス分析装置33としては、ガス成分とその濃度を測定することができるものが用いられ、例えば四重極質量分析計(Q−Mass)等の質量分析計、IR(赤外分光計)、ガスクロマトグラフィ、定電位電解式ガスセンサ等を用いることができる。なお、定電位電解式ガスセンサは、例えば特開2002−214190号公報に開示されている。

【0033】

このドライクリーニング装置100は、制御部40を有しており、制御部40は、プロセスコントローラ41と、ユーザーインターフェース42と、記憶部43とを有している。プロセスコントローラ41には、ドライクリーニング装置100の各構成部、例えば、マスフローコントローラ24,28、バルブ25,29、真空ポンプ17、圧力調整バルブ18、ヒーター6,22、ガス分析装置33等が接続されており、これらがプロセスコントローラ41によって制御される。

【0034】

ユーザーインターフェース42は、プロセスコントローラ41に接続されており、オペレータが処理装置を管理するためにコマンドの入力操作等を行うキーボードや、プラズマ処理装置の稼働状況を可視化して表示するディスプレイ等からなる。

【0035】

記憶部43は、プロセスコントローラ41に接続されており、処理装置で実行される各種処理をプロセスコントローラ41の制御にて実現するための制御プログラムや、処理条件に応じて処理装置の各構成部に処理を実行させるためのプログラムすなわちレシピが格納されている。レシピは記憶部43の中の記憶媒体に記憶されている。記憶媒体は、ハードディスクのような固定的なものであってもよいし、CDROM、DVD、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0036】

そして、必要に応じて、ユーザーインターフェース42からの指示等にて任意のレシピを記憶部43から呼び出してプロセスコントローラ41に実行させることで、プロセスコントローラ41の制御下で、処理装置での所望の処理が行われる。

【0037】

また、本実施形態においては、プロセスコントローラ41は、ガス分析装置33から測定結果を受け取り、それに基づいて、後述するようにして蟻酸によるドライクリーニングの終点を検出する機能を有している。

【0038】

次に、このように構成された処理装置において、終点検出を含むドライクリーニングの手順について説明する。

【0039】

ここでは、図2に示すように、下層の層間絶縁膜101の上に上層の層間絶縁膜102が形成され、下層の層間絶縁膜101に設けられた配線層であるCu膜103に対応する位置において、上層の層間絶縁膜102にプラズマエッチングによりトレンチ104およびホール105を形成したウエハWにおいて、Cu膜103の表面に形成された酸化銅107を除去する。層間絶縁膜の例としては、SiO2膜やLow−k膜が挙げられる。なお、符号106はキャップ膜であり、具体的にはバリア絶縁膜である。

【0040】

まず、ゲートバルブ8を開いた状態で、搬送装置(図示せず)により搬入出口7からチャンバ1内に上記構成のウエハWを搬入し、載置台5に載置した後、ゲートバルブ8を閉じてチャンバ1内を密閉する。載置台5のウエハWは、ヒーター6により所定の温度、好ましくは100〜400℃の範囲内の温度に加熱しておく。

【0041】

そして、排気機構4によってチャンバ1内を所定の真空度に調整し、チャンバ1内に希釈ガスとともに蟻酸蒸気を供給する。チャンバ1内に供給された蟻酸蒸気は、加熱されたウエハWに存在する酸化銅膜107との間で以下の(1)式の反応を生じさせ、酸化銅膜107を除去する。

Cu2O+2HCOOH→2Cu(HCOO)↑+H2O↑ …(1)

【0042】

このようにして酸化銅膜107の除去反応が進行し、Cu膜103が露出すると、供給された蟻酸蒸気は、以下の(2)式のように、二酸化炭素と水素に分解される。

HCOOH→CO2+H2 …(2)

【0043】

このことは、非特許文献5(K. Ishikawa et al., Mat. Res.Soc. Symp.

Proc. 766 p.459 (2003))に記載されている。この文献には、有機酸蒸気を用いてCu表面をクリーニングする際のメカニズムを研究した結果が示されており、実際に銅表面上に形成された酸化銅に対して、長時間蟻酸ガスを供給して酸化銅の除去反応を終了させ、金属銅が露出した後にも蟻酸蒸気曝露を続けると気相中に二酸化炭素が発生することがこの非特許文献5のFig.4に記載されており、この文献のFig.4に対応する図面を図3に示す。

【0044】

図3は、190℃に加熱されたサンプルに蟻酸蒸気を曝露した際の90秒毎の赤外反射吸収分光(IR−RAS)スペクトルを示す図であり、時間の経過にともなって、Cu2Oのピークが減少し、CO2のピークが増加するのがわかる。これは、金属銅の触媒作用により(2)式に従って蟻酸が分解した結果であると考えられる。

【0045】

一方、加熱された酸化銅表面上に蟻酸蒸気を供給した場合、酸化銅が蟻酸によって化学反応で還元もしくはエッチングされる際に二酸化炭素や水素が生成する可能性はあるが、その量は多くはない。事実、図3では蟻酸供給開始直後の酸化銅が存在している段階では、二酸化炭素の発生を確認することができない。

【0046】

すなわち、加熱された酸化銅表面上に蟻酸を供給する場合には、上記(2)式はほとんど進行せず、蟻酸から発生する二酸化炭素または水素の量は少ないのに対し、加熱された金属酸化銅表面上に蟻酸を供給する場合には、(2)式が進行し、蟻酸から発生する二酸化炭素や水素が多く発生する。したがって、このことを利用して酸化銅が除去されて金属銅表面が露出したことを検知することができ、これによりドライクリーニングの終点検出を行うことができる。

【0047】

具体的には、金属銅が露出して蟻酸蒸気が分解して二酸化炭素と水素が発生すると、チャンバ1内の二酸化炭素と水素の濃度が変化するから、チャンバ1内のガスをガス採取口31からガス採取配管32を介してガス分析計33に導いて二酸化炭素濃度または水素濃度をリアルタイムで測定し、その濃度変化から終点を検出する。つまり、酸化銅が除去されて金属銅が露出した時点で二酸化炭素濃度および水素濃度が上昇するから、二酸化炭素濃度または水素濃度が所定量上昇した時点でドライクリーニングが終点に達したと判断して蟻酸蒸気の供給を停止し、処理を終了する。

【0048】

ガス分析装置33としては、上述したように、ガス成分とその濃度を測定することができるものであればよく、例えば四重極質量分析計(Q−Mass)等の質量分析計、IR(赤外分光計)、ガスクロマトグラフィ等種々のものを用いることができる。ただし、IRを用いた場合には、水素を検出することはできないから二酸化炭素を測定する。また、Q−MassではCO2のピークが他のピークと峻別することが困難であるため、水素を測定することが望ましい。

【0049】

このようにして、蟻酸によるドライクリーニングの際に、二酸化炭素または水素の濃度をガス分析装置33によりin−situにてリアルタイムで測定することができ、金属銅が露出した時点におけるこれらの濃度の変化を把握するのみでドライクリーニングの終点を検出するので、簡便にかつ高精度で、迅速に検出することができる。また、このようにリアルタイムで迅速に終点検出することができることから、終点検出した時点で直ちにドライクリーニングを停止することにより、処理のスループットを向上させることができる。

【0050】

このようにしてドライクリーニングが終了した後のウエハWに対しては、図4に示すようにビア105およびトレンチ104の側壁および底部にバリア層108の形成およびCuシード層109の形成を行った後、ビア105およびトレンチ104にめっきによりCuを埋め込むが、この場合に、ドライクリーニングにより酸化銅107を除去した後に大気曝露をしてからバリア層108、Cuシード層109を形成すると、再び銅が酸化されてしまうことが懸念される。

【0051】

このようなことを防止する観点からは、図5に示すようなクラスター型の処理システムを用いてドライクリーニング後に大気曝露することなくバリア層108およびCuシード層109を形成することが好ましい。

【0052】

図5の処理システム200は、上記ドライクリーニング100と同様の構成を有するドライクリーニングユニット51と、スパッタリングにてバリア層108を形成するバリア層形成ユニット52と、スパッタリングによりCuシード層109を形成するシード層形成ユニット53とを備えており、これらのユニット51,52,53は八角形をなす搬送室55の2つの辺にそれぞれ対応して設けられている。また、搬送室55の他の2つの辺にはそれぞれロードロック室56,57が設けられている。これらロードロック室56,57の搬送室55と反対側には搬入出室58が設けられており、搬入出室58のロードロック室56,57と反対側には被処理基板としての半導体ウエハWを収容可能な3つのキャリアCを取り付けるポート59,60,61が設けられている。

【0053】

上記搬送室55およびユニット51,52,53の内部は真空雰囲気に保持され、搬入出室58は大気雰囲気に保持されるようになっている。また、ロードロック室56,57は、大気雰囲気と真空雰囲気との間で切り換え可能となっている。

【0054】

ドライクリーニングユニット51と、バリア層形成ユニット52と、シード層形成ユニット53は、同図に示すように、搬送室55の各辺にゲートバルブGを介して接続され、これらは対応するゲートバルブGを開放することにより搬送室55と連通され、対応するゲートバルブGを閉じることにより搬送室55から遮断される。また、ロードロック室56,57は、搬送室55の対応する辺に第1のゲートバルブG1を介して接続され、また、搬入出室58に第2のゲートバルブG2を介して接続されている。そして、ロードロック室56,57は、第1のゲートバルブG1を開放することにより搬送室55に連通され、第1のゲートバルブG1を閉じることにより搬送室から遮断される。また、第2のゲートバルブG2を開放することにより搬入出室58に連通され、第2のゲートバルブG2を閉じることにより搬入出室58から遮断される。

【0055】

搬送室55内には、ユニット51,52,53、ロードロック室56,57に対して、ウエハWの搬入出を行う搬送装置62が設けられている。この搬送装置62は、搬送室55の略中央に配設されており、回転および伸縮可能な回転・伸縮部63の先端にウエハWを支持する2つの支持アーム64a,64bを有しており、これら2つの支持アーム64a,64bは互いに反対方向を向くように回転・伸縮部63に取り付けられている。

【0056】

搬入出室58のウエハ収納容器であるフープ(FOUP;Front Opening Unified Pod)取り付け用の3つのポート59,60,61にはそれぞれ図示しないシャッターが設けられており、これらポート59,60,61にウエハWを収容した、または空のフープFがステージSに載置された状態で直接取り付けられ、取り付けられた際にシャッターが外れて外気の侵入を防止しつつ搬入出室58と連通するようになっている。また、搬入出室58の側面にはアライメントチャンバ65が設けられており、そこでウエハWのアライメントが行われる。

【0057】

搬入出室58内には、フープFに対するウエハWの搬入出およびロードロック室56,57に対するウエハWの搬入出を行う搬送装置66が設けられている。この搬送装置66は、多関節アーム構造を有しており、フープFの配列方向に沿ってレール68上を走行可能となっていて、その先端の支持アーム67上にウエハWを載せてその搬送を行う。

【0058】

この処理システム200は、制御部70を有しており、処理システム200の各構成部がこの制御部70により制御されるようになっている。この制御部70は、上記制御部40と同様に構成されている。

【0059】

このように構成された処理システム200においては、いずれかのフープFから搬送装置66によりウエハWを取り出してロードロック室56または57に搬入し、搬送装置62によりロードロック室56または57から搬送室55に搬送する。そして、まず、ドライクリーニングユニット51にて蟻酸によるドライクリーニングを行って、ウエハWのCu膜103上に形成されている酸化銅107を除去する。

【0060】

次に、搬送装置62によりドライクリーニングユニット51からウエハWを取り出してバリア層形成ユニット52に搬入し、スパッタリングによりバリア層108を形成する。

【0061】

その後、搬送装置62によりバリア層形成ユニット52からウエハWを取り出してシード層形成ユニット53に搬入し、バリア層108の上にCuシード層109を形成する。

【0062】

その後、ウエハWは搬送装置62によりロードロック室56または57に搬送され、その中を大気圧に戻した後、搬送装置66により所定のフープFに搬入される。そして、このような一連の処理をフープFに収容されている枚数のウエハWについて連続的に行う。

【0063】

処理システム200においては、このようにして大気曝露することなく、ドライクリーニング、バリア層108の形成、およびCuシード層109の形成を行うので、ドライクリーニング後に酸化銅をほとんど形成させることなく、バリア層108等を形成することができる。したがって、本実施形態の終点検出方法は、このようなクラスター型の処理システム200に組み込んだドライクリーニングユニット51に適用する場合に特に有効である。

【0064】

Cuシード層109形成後は、ウエハWを処理システム200から取り出してめっき装置に搬送するため、大気曝露されることとなるが、めっきの際には酸化銅が還元されるので悪影響はほとんど存在しない。

【0065】

Cuの埋込はCVD(Chemical Vapor Deposition)で行うこともできる。この場合には、Cu埋込ユニットをクラスター型の処理システムに搭載することができる。CVDによりCuの埋込を行う場合には、Cuシード層の形成を省略してバリア層108の上に直接にCu埋込を行ってもよい。

【0066】

また、以上はCu膜103の上の層間絶縁膜102をエッチングした後に形成された酸化銅107を除去する場合について説明したが、図6に示すように、Cu膜103の上にバリア絶縁膜106を形成する前にも、Cu膜103が酸化されて酸化銅107′が形成されるから、この段階でもドライクリーニングが行われ、同様の方法で終点検出を行うことができる。

【0067】

この例の場合には、酸化銅107′を除去した後、図7に示すように、バリア絶縁膜106およびLow−k膜102が形成されるが、これらを大気曝露してから成膜すると、やはり再び銅が酸化されてしまうことが懸念される。

【0068】

このため、このような場合にも上記図5に示すようなクラスター型の処理システムを用い、バリア層形成ユニット52およびシード層形成ユニット53の代わりに、バリア絶縁層形成ユニットおよびLow−k膜形成ユニットを搭載し、ドライクリーニングによる酸化銅107′の除去に引き続いて大気曝露することなくバリア絶縁層106およびLow−k膜102の形成を行うようにすることが好ましい。

【0069】

なお、本発明は上記実施形態に限定されることなく本発明の範囲内で種々変形可能である。例えば、上記実施形態ではチャンバ1から直接ガスを採取した例について示したが、図8に示すように、チャンバ1から排気管16に排出されたガスをガス採取管32′を介して採取してガス分析装置33′に導くようにしてもよい。また、図8の例では、排気管16からのガスの採取は真空ポンプ17の上流側で行っているが、図9に示すように、真空ポンプ17の下流側であってもよい。

【0070】

また、上記実施形態では、有機酸として蟻酸を用いた場合を例にとって説明したが、これに限らず、酸化銅が形成されている際と酸化銅が除去された際とで所定のガス成分の濃度変化が生じる有機酸の全てに適用可能である。また、有機酸の気化方法として加熱により蒸発させる手法を用いたが、バブリング等、他の気化方法を採用してもよい。

【0071】

さらに、キャップ膜としてバリア絶縁膜を用いた場合を例にとって説明したが、Cu上に選択成長させたキャップメタル膜やCuSiN膜を用いてもよい。

【0072】

さらにまた、上記実施形態では、基板として半導体ウエハを用いた場合を例にとって説明したが、FPDのガラス基板等、他の基板であっても適用することができる。

【図面の簡単な説明】

【0073】

【図1】本発明の終点検出方法が適用可能なドライクリーニング装置の一例を示す概略構成図。

【図2】図1のドライクリーニング装置においてドライクリーニングが行われるウエハの構造例を示す断面図。

【図3】蟻酸によるドライクリーニングを行った際の赤外反射吸収分光(IR−RAS)スペクトルにおけるCu2OのピークとCO2のピークの経時変化を示す図。

【図4】図2のウエハをドライクリーニングした後の工程を説明するための断面図。

【図5】Cu膜の再酸化を防止可能なクラスター型の処理システムを示す概略構成図。

【図6】図1のドライクリーニング装置においてドライクリーニングが行われるウエハの他の構造例を示す断面図。

【図7】図6のウエハをドライクリーニングした後の工程を説明するための断面図。

【図8】図1のドライクリーニング装置の変形例の一部を示す断面図。

【図9】図1のドライクリーニング装置の他の変形例の一部を示す断面図。

【符号の説明】

【0074】

1;チャンバ

2;有機酸供給機構

4;排気機構

5;載置台

6;ヒーター

7;搬入出口

10;シャワーヘッド

32,32′;ガス採取配管

33,33′;ガス分析装置

40,70;制御部

51;ドライクリーニングユニット

52;バリア層形成ユニット

53;シード層形成ユニット

55;搬送室

56,57;ロードロック室

58;搬入出室

62,66;搬送装置

100;ドライクリーニング装置

103;Cu膜

107,107′;酸化銅

200;基板処理システム

G;ゲートバルブ

W;半導体ウエハ

【技術分野】

【0001】

本発明は、表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際の終点検出方法、そのような終点検出を含む基板処理方法、そのような終点検出機能を備えた基板処理装置、およびそのような基板処理装置を備えた基板処理システムに関する。

【背景技術】

【0002】

近時、半導体デバイスの高速化、配線パターンの微細化、高集積化の要求に対応して、配線間の容量の低下ならびに配線の導電性向上およびエレクトロマイグレーション耐性の向上が求められており、それに対応した技術として、配線材料にアルミニウム(Al)やタングステン(W)よりも導電性が高くかつエレクトロマイグレーション耐性に優れている銅(Cu)を用い、層間絶縁膜としてCu配線間の容量が低減されるように低誘電率膜(Low−k膜)を用いたCu多層配線技術が注目されている。

【0003】

Cuは酸化されやすく、その表面には容易に酸化銅が形成される。酸化銅は抵抗を増大させるため、これを除去する処理が施される。Cu膜表面の酸化銅を除去する手法としては蟻酸等の有機酸を用いた有機酸ドライクリーニングが提案されている(例えば、非特許文献1、2)。

【0004】

このような有機酸ドライクリーニングでは、処理のスループットを向上させる観点から、酸化銅が除去されてCu表面が露出した時点で、速やかにクリーニングの終点を検出することが望まれる。

【0005】

このような有機酸ドライクリーニングの終点検出技術は未だ確立されてはいないが、以下の3つの方法が考えられる。

【0006】

1つ目は、ドライクリーニング後のウエハを大気に曝露してから、エリプソメトリ等で酸化銅膜厚を測定する手法である(例えば、特許文献1)。

【0007】

2つ目は、処理装置に銅表面を分析するためのin−situ計測装置を取り付けて、酸化銅膜厚や銅表面組成を測定する手法である(例えば、非特許文献3)。

【0008】

3つ目は、ドライクリーニング後の銅表面にバリアメタルなどのキャップ膜をin−situで成膜し、銅とキャップ膜との界面を分析する手法である(例えば、非特許文献4)。

【0009】

しかしながら、1つ目の手法は、大気に曝露してからの測定となるため、仮にプロセス終了時に酸化銅が除去できていたとしても、銅表面が自然酸化された状態で測定せざるを得ず、厳密には金属銅が露出する状態を確認することはできない。

【0010】

2つ目の手法は、例えば300mmウエハ等の大口径基板においてドライクリーニングの面内均一性を確認することは困難である。

【0011】

3つ目の手法は、界面分析を断面の透過型電子顕微鏡(TEM)観察や、二次イオン質量分析法(SIMS)等で行う必要があり、測定結果が出るまでに時間がかかってしまう。

【特許文献1】特開2007−40930号公報

【非特許文献1】石川健治、他3名、「Cu表面のドライクリーニングの検討〜供給蒸気組成と流量制御〜」、第67回応用物理学会学術講演会 講演予稿集(2006秋 立命館大学)、31a−ZN−7、p754

【非特許文献2】林 雅一、他3名、「Cu表面のドライクリーニングの検討〜有機酸蒸気による揮発性分子の生成〜」、第67回応用物理学会学術講演会 講演予稿集(2006秋 立命館大学)、31a−ZN−8、p754

【非特許文献3】A. Satta et al., J. Electrochem. Soc.150(5) G300 (2003)

【非特許文献4】J. Nakahira et al., Proc. AdvancedMetallization Conference 2005 p569 (2006)

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明はかかる事情に鑑みてなされたものであって、表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際に、その終点を簡便にかつ高精度で、迅速に検出することができる終点検出方法、そのような終点検出を含む基板処理方法、終点検出機能を備えた基板処理装置、およびそのような基板処理装置を備えた基板処理システムを提供することを目的とする。さらには、そのような終点検出方法、基板処理方法を実施するためのプログラムを記憶した記憶媒体を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明の第1の観点では、表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際の終点検出方法であって、処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出することを特徴とする終点検出方法を提供する。

【0014】

本発明の第2の観点では、表面に酸化銅が形成された銅膜を有する基板を処理室に収容させる工程と、前記処理室に有機酸を導入する工程と、前記基板を加熱しつつ前記導入した有機酸にてドライクリーニングを施して酸化銅を除去する工程と、前記処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する工程と、終点検出後に有機酸ガスの導入を停止する工程とを含む基板処理方法を提供する。

【0015】

上記第1の観点および第2の観点において、前記有機酸として蟻酸を用い、酸化銅が形成されている際と酸化銅が除去された際の処理室内のCO2またはH2の濃度変化に基づいて終点を検出するようにすることができる。

【0016】

前記基板としては、配線層としての銅膜と、その上に形成されたキャップ膜とを有し、前記キャップ膜が前記銅膜までプラズマエッチングされているものを用いることができ、また、絶縁膜中に表面が露出するように埋め込まれた銅膜を有するものを用いることもできる。

【0017】

本発明の第3の観点では、表面に酸化銅が形成された銅膜を有する基板を収容する処理室と、前記処理室に有機酸ガスを供給する有機酸ガス供給手段と、前記処理室内で基板を支持する支持部材と、前記支持部材に支持された基板を加熱する加熱手段と、前記処理室内を排気する排気手段と、前記処理室内のガスまたは前記処理室から排出されたガスを採取するガス採取手段と、前記採取されたガスを分析するガス分析手段と、 前記ガス分析手段で計測された、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する終点検出手段とを具備することを特徴とする終点検出機能を備えた基板処理装置を提供する。

【0018】

上記第3の観点において、前記有機酸ガス供給手段として蟻酸ガスを供給するものを用い、前記終点検出手段は二酸化炭素または水素の濃度変化に基づいて終点を検出する構成とすることができる。

【0019】

また、前記ガス採取手段は、前記処理室に接続されたガス採取配管を有する構成とすることができ、また、前記処理室に接続された排気管に接続されたガス採取配管を有する構成とすることもできる。

【0020】

さらに、前記ガス分析手段としては、質量分析計、赤外分光計、ガスクロマトグラフィ、または定電位電解式ガスセンサを有するものを用いることができる。さらにまた、前記加熱手段は、前記支持部材に設けられたヒーターを有する構成とすることができる。

【0021】

本発明の第4の観点では、上記第3の観点の基板処理装置と、前記基板処理装置にて銅膜上の酸化膜が除去された基板の前記銅膜上に所定の膜を形成する成膜装置と、前記基板処理装置と前記成膜装置へ大気曝露することなく基板を搬送する基板搬送機構とを具備することを特徴とする基板処理システムを提供する。

【0022】

本発明の第5の観点では、コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第1の観点の終点検出方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体を提供する。

【0023】

本発明の第6の観点では、コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、上記第2の観点の基板処理方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体を提供する。

【発明の効果】

【0024】

本発明によれば、処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出するので、in−situにてリアルタイムで迅速に終点検出を行うことができる。また、処理室内の所定のガス成分の濃度を測定すればよく、簡便にかつ高精度で終点を検出することができる。さらに、このようにリアルタイムで迅速に終点検出することができることから、終点検出した時点で直ちにドライクリーニングを停止することにより、処理のスループットを向上させることができる。

【発明を実施するための最良の形態】

【0025】

以下、添付図面を参照して、本発明の実施形態について説明する。

図1は、本発明の終点検出方法が適用可能なドライクリーニング装置の一例を示す概略構成図である。

【0026】

ドライクリーニング装置100は、ウエハWを収容して真空保持可能なチャンバ1と、チャンバ1内に有機酸である蟻酸蒸気を供給する蟻酸供給機構2と、希釈ガスとして例えば窒素ガスやアルゴンガスをチャンバ1内に供給する希釈ガス供給機構3と、チャンバ1内を真空排気する排気機構4とを備えている。

【0027】

チャンバ1内の底部には、収容したウエハWを載置するための載置台5が設けられ、この載置台5の内部には、ウエハWを加熱するためのヒーター6が設けられている。チャンバ1の側壁には、ウエハWを搬入出するための搬入出口7が形成されており、この搬入出口7はゲートバルブ8により開閉される。

【0028】

チャンバ1の上部には、載置台5に対向するようにシャワーヘッド10が設けられている。シャワーヘッド10は、蟻酸供給機構2から供給された蟻酸(HCOOH)および希釈ガス供給機構3から供給された希釈ガスを拡散させる拡散空間11を内部に有するとともに、載置台5との対向面に、蟻酸蒸気または希釈ガスをチャンバ1内に吐出するための複数の吐出孔12が形成されている。

【0029】

チャンバ1の底壁には排気口9が形成されており、上記排気機構4は、排気口9に接続された排気管16と、この排気管16を介してチャンバ1内を排気する真空ポンプ17と、排気管16に設けられた圧力調整バルブ18とを有している。

【0030】

蟻酸供給機構2は、液体状の蟻酸が貯留された蟻酸貯留部21と、蟻酸貯留部21内の蟻酸を蒸気化するためのヒーター22と、蒸気化された蟻酸をシャワーヘッド10の拡散空間11内に導く蟻酸蒸気供給ライン23と、蟻酸蒸気供給ライン23を流通する蟻酸蒸気の流量を調整する流量調整機構としてのマスフローコントローラ24と、蟻酸蒸気供給ライン23を開閉する開閉バルブ25とを有している。

【0031】

希釈ガス供給機構3は、希釈ガス、例えば窒素ガスやアルゴンガスを供給する希釈ガス供給源26と、希釈ガスをシャワーヘッド10の拡散空間11内に導く希釈ガス供給ライン27と、希釈ガス供給ライン27を流通する窒素ガスの流量を調整する流量調整機構としてのマスフローコントローラ28と、希釈ガス供給ライン27を開閉する開閉バルブ29とを有している。

【0032】

チャンバ1にはガス採取口31が設けられており、ガス採取口31にはガス採取配管32が接続されている。このガス採取配管32の端部には、ガス分析装置33が設けられている。ガス採取配管32はバルブ34が設けられている。ガス分析装置33としては、ガス成分とその濃度を測定することができるものが用いられ、例えば四重極質量分析計(Q−Mass)等の質量分析計、IR(赤外分光計)、ガスクロマトグラフィ、定電位電解式ガスセンサ等を用いることができる。なお、定電位電解式ガスセンサは、例えば特開2002−214190号公報に開示されている。

【0033】

このドライクリーニング装置100は、制御部40を有しており、制御部40は、プロセスコントローラ41と、ユーザーインターフェース42と、記憶部43とを有している。プロセスコントローラ41には、ドライクリーニング装置100の各構成部、例えば、マスフローコントローラ24,28、バルブ25,29、真空ポンプ17、圧力調整バルブ18、ヒーター6,22、ガス分析装置33等が接続されており、これらがプロセスコントローラ41によって制御される。

【0034】

ユーザーインターフェース42は、プロセスコントローラ41に接続されており、オペレータが処理装置を管理するためにコマンドの入力操作等を行うキーボードや、プラズマ処理装置の稼働状況を可視化して表示するディスプレイ等からなる。

【0035】

記憶部43は、プロセスコントローラ41に接続されており、処理装置で実行される各種処理をプロセスコントローラ41の制御にて実現するための制御プログラムや、処理条件に応じて処理装置の各構成部に処理を実行させるためのプログラムすなわちレシピが格納されている。レシピは記憶部43の中の記憶媒体に記憶されている。記憶媒体は、ハードディスクのような固定的なものであってもよいし、CDROM、DVD、フラッシュメモリ等の可搬性のものであってもよい。また、他の装置から、例えば専用回線を介してレシピを適宜伝送させるようにしてもよい。

【0036】

そして、必要に応じて、ユーザーインターフェース42からの指示等にて任意のレシピを記憶部43から呼び出してプロセスコントローラ41に実行させることで、プロセスコントローラ41の制御下で、処理装置での所望の処理が行われる。

【0037】

また、本実施形態においては、プロセスコントローラ41は、ガス分析装置33から測定結果を受け取り、それに基づいて、後述するようにして蟻酸によるドライクリーニングの終点を検出する機能を有している。

【0038】

次に、このように構成された処理装置において、終点検出を含むドライクリーニングの手順について説明する。

【0039】

ここでは、図2に示すように、下層の層間絶縁膜101の上に上層の層間絶縁膜102が形成され、下層の層間絶縁膜101に設けられた配線層であるCu膜103に対応する位置において、上層の層間絶縁膜102にプラズマエッチングによりトレンチ104およびホール105を形成したウエハWにおいて、Cu膜103の表面に形成された酸化銅107を除去する。層間絶縁膜の例としては、SiO2膜やLow−k膜が挙げられる。なお、符号106はキャップ膜であり、具体的にはバリア絶縁膜である。

【0040】

まず、ゲートバルブ8を開いた状態で、搬送装置(図示せず)により搬入出口7からチャンバ1内に上記構成のウエハWを搬入し、載置台5に載置した後、ゲートバルブ8を閉じてチャンバ1内を密閉する。載置台5のウエハWは、ヒーター6により所定の温度、好ましくは100〜400℃の範囲内の温度に加熱しておく。

【0041】

そして、排気機構4によってチャンバ1内を所定の真空度に調整し、チャンバ1内に希釈ガスとともに蟻酸蒸気を供給する。チャンバ1内に供給された蟻酸蒸気は、加熱されたウエハWに存在する酸化銅膜107との間で以下の(1)式の反応を生じさせ、酸化銅膜107を除去する。

Cu2O+2HCOOH→2Cu(HCOO)↑+H2O↑ …(1)

【0042】

このようにして酸化銅膜107の除去反応が進行し、Cu膜103が露出すると、供給された蟻酸蒸気は、以下の(2)式のように、二酸化炭素と水素に分解される。

HCOOH→CO2+H2 …(2)

【0043】

このことは、非特許文献5(K. Ishikawa et al., Mat. Res.Soc. Symp.

Proc. 766 p.459 (2003))に記載されている。この文献には、有機酸蒸気を用いてCu表面をクリーニングする際のメカニズムを研究した結果が示されており、実際に銅表面上に形成された酸化銅に対して、長時間蟻酸ガスを供給して酸化銅の除去反応を終了させ、金属銅が露出した後にも蟻酸蒸気曝露を続けると気相中に二酸化炭素が発生することがこの非特許文献5のFig.4に記載されており、この文献のFig.4に対応する図面を図3に示す。

【0044】

図3は、190℃に加熱されたサンプルに蟻酸蒸気を曝露した際の90秒毎の赤外反射吸収分光(IR−RAS)スペクトルを示す図であり、時間の経過にともなって、Cu2Oのピークが減少し、CO2のピークが増加するのがわかる。これは、金属銅の触媒作用により(2)式に従って蟻酸が分解した結果であると考えられる。

【0045】

一方、加熱された酸化銅表面上に蟻酸蒸気を供給した場合、酸化銅が蟻酸によって化学反応で還元もしくはエッチングされる際に二酸化炭素や水素が生成する可能性はあるが、その量は多くはない。事実、図3では蟻酸供給開始直後の酸化銅が存在している段階では、二酸化炭素の発生を確認することができない。

【0046】

すなわち、加熱された酸化銅表面上に蟻酸を供給する場合には、上記(2)式はほとんど進行せず、蟻酸から発生する二酸化炭素または水素の量は少ないのに対し、加熱された金属酸化銅表面上に蟻酸を供給する場合には、(2)式が進行し、蟻酸から発生する二酸化炭素や水素が多く発生する。したがって、このことを利用して酸化銅が除去されて金属銅表面が露出したことを検知することができ、これによりドライクリーニングの終点検出を行うことができる。

【0047】

具体的には、金属銅が露出して蟻酸蒸気が分解して二酸化炭素と水素が発生すると、チャンバ1内の二酸化炭素と水素の濃度が変化するから、チャンバ1内のガスをガス採取口31からガス採取配管32を介してガス分析計33に導いて二酸化炭素濃度または水素濃度をリアルタイムで測定し、その濃度変化から終点を検出する。つまり、酸化銅が除去されて金属銅が露出した時点で二酸化炭素濃度および水素濃度が上昇するから、二酸化炭素濃度または水素濃度が所定量上昇した時点でドライクリーニングが終点に達したと判断して蟻酸蒸気の供給を停止し、処理を終了する。

【0048】

ガス分析装置33としては、上述したように、ガス成分とその濃度を測定することができるものであればよく、例えば四重極質量分析計(Q−Mass)等の質量分析計、IR(赤外分光計)、ガスクロマトグラフィ等種々のものを用いることができる。ただし、IRを用いた場合には、水素を検出することはできないから二酸化炭素を測定する。また、Q−MassではCO2のピークが他のピークと峻別することが困難であるため、水素を測定することが望ましい。

【0049】

このようにして、蟻酸によるドライクリーニングの際に、二酸化炭素または水素の濃度をガス分析装置33によりin−situにてリアルタイムで測定することができ、金属銅が露出した時点におけるこれらの濃度の変化を把握するのみでドライクリーニングの終点を検出するので、簡便にかつ高精度で、迅速に検出することができる。また、このようにリアルタイムで迅速に終点検出することができることから、終点検出した時点で直ちにドライクリーニングを停止することにより、処理のスループットを向上させることができる。

【0050】

このようにしてドライクリーニングが終了した後のウエハWに対しては、図4に示すようにビア105およびトレンチ104の側壁および底部にバリア層108の形成およびCuシード層109の形成を行った後、ビア105およびトレンチ104にめっきによりCuを埋め込むが、この場合に、ドライクリーニングにより酸化銅107を除去した後に大気曝露をしてからバリア層108、Cuシード層109を形成すると、再び銅が酸化されてしまうことが懸念される。

【0051】

このようなことを防止する観点からは、図5に示すようなクラスター型の処理システムを用いてドライクリーニング後に大気曝露することなくバリア層108およびCuシード層109を形成することが好ましい。

【0052】

図5の処理システム200は、上記ドライクリーニング100と同様の構成を有するドライクリーニングユニット51と、スパッタリングにてバリア層108を形成するバリア層形成ユニット52と、スパッタリングによりCuシード層109を形成するシード層形成ユニット53とを備えており、これらのユニット51,52,53は八角形をなす搬送室55の2つの辺にそれぞれ対応して設けられている。また、搬送室55の他の2つの辺にはそれぞれロードロック室56,57が設けられている。これらロードロック室56,57の搬送室55と反対側には搬入出室58が設けられており、搬入出室58のロードロック室56,57と反対側には被処理基板としての半導体ウエハWを収容可能な3つのキャリアCを取り付けるポート59,60,61が設けられている。

【0053】

上記搬送室55およびユニット51,52,53の内部は真空雰囲気に保持され、搬入出室58は大気雰囲気に保持されるようになっている。また、ロードロック室56,57は、大気雰囲気と真空雰囲気との間で切り換え可能となっている。

【0054】

ドライクリーニングユニット51と、バリア層形成ユニット52と、シード層形成ユニット53は、同図に示すように、搬送室55の各辺にゲートバルブGを介して接続され、これらは対応するゲートバルブGを開放することにより搬送室55と連通され、対応するゲートバルブGを閉じることにより搬送室55から遮断される。また、ロードロック室56,57は、搬送室55の対応する辺に第1のゲートバルブG1を介して接続され、また、搬入出室58に第2のゲートバルブG2を介して接続されている。そして、ロードロック室56,57は、第1のゲートバルブG1を開放することにより搬送室55に連通され、第1のゲートバルブG1を閉じることにより搬送室から遮断される。また、第2のゲートバルブG2を開放することにより搬入出室58に連通され、第2のゲートバルブG2を閉じることにより搬入出室58から遮断される。

【0055】

搬送室55内には、ユニット51,52,53、ロードロック室56,57に対して、ウエハWの搬入出を行う搬送装置62が設けられている。この搬送装置62は、搬送室55の略中央に配設されており、回転および伸縮可能な回転・伸縮部63の先端にウエハWを支持する2つの支持アーム64a,64bを有しており、これら2つの支持アーム64a,64bは互いに反対方向を向くように回転・伸縮部63に取り付けられている。

【0056】

搬入出室58のウエハ収納容器であるフープ(FOUP;Front Opening Unified Pod)取り付け用の3つのポート59,60,61にはそれぞれ図示しないシャッターが設けられており、これらポート59,60,61にウエハWを収容した、または空のフープFがステージSに載置された状態で直接取り付けられ、取り付けられた際にシャッターが外れて外気の侵入を防止しつつ搬入出室58と連通するようになっている。また、搬入出室58の側面にはアライメントチャンバ65が設けられており、そこでウエハWのアライメントが行われる。

【0057】

搬入出室58内には、フープFに対するウエハWの搬入出およびロードロック室56,57に対するウエハWの搬入出を行う搬送装置66が設けられている。この搬送装置66は、多関節アーム構造を有しており、フープFの配列方向に沿ってレール68上を走行可能となっていて、その先端の支持アーム67上にウエハWを載せてその搬送を行う。

【0058】

この処理システム200は、制御部70を有しており、処理システム200の各構成部がこの制御部70により制御されるようになっている。この制御部70は、上記制御部40と同様に構成されている。

【0059】

このように構成された処理システム200においては、いずれかのフープFから搬送装置66によりウエハWを取り出してロードロック室56または57に搬入し、搬送装置62によりロードロック室56または57から搬送室55に搬送する。そして、まず、ドライクリーニングユニット51にて蟻酸によるドライクリーニングを行って、ウエハWのCu膜103上に形成されている酸化銅107を除去する。

【0060】

次に、搬送装置62によりドライクリーニングユニット51からウエハWを取り出してバリア層形成ユニット52に搬入し、スパッタリングによりバリア層108を形成する。

【0061】

その後、搬送装置62によりバリア層形成ユニット52からウエハWを取り出してシード層形成ユニット53に搬入し、バリア層108の上にCuシード層109を形成する。

【0062】

その後、ウエハWは搬送装置62によりロードロック室56または57に搬送され、その中を大気圧に戻した後、搬送装置66により所定のフープFに搬入される。そして、このような一連の処理をフープFに収容されている枚数のウエハWについて連続的に行う。

【0063】

処理システム200においては、このようにして大気曝露することなく、ドライクリーニング、バリア層108の形成、およびCuシード層109の形成を行うので、ドライクリーニング後に酸化銅をほとんど形成させることなく、バリア層108等を形成することができる。したがって、本実施形態の終点検出方法は、このようなクラスター型の処理システム200に組み込んだドライクリーニングユニット51に適用する場合に特に有効である。

【0064】

Cuシード層109形成後は、ウエハWを処理システム200から取り出してめっき装置に搬送するため、大気曝露されることとなるが、めっきの際には酸化銅が還元されるので悪影響はほとんど存在しない。

【0065】

Cuの埋込はCVD(Chemical Vapor Deposition)で行うこともできる。この場合には、Cu埋込ユニットをクラスター型の処理システムに搭載することができる。CVDによりCuの埋込を行う場合には、Cuシード層の形成を省略してバリア層108の上に直接にCu埋込を行ってもよい。

【0066】

また、以上はCu膜103の上の層間絶縁膜102をエッチングした後に形成された酸化銅107を除去する場合について説明したが、図6に示すように、Cu膜103の上にバリア絶縁膜106を形成する前にも、Cu膜103が酸化されて酸化銅107′が形成されるから、この段階でもドライクリーニングが行われ、同様の方法で終点検出を行うことができる。

【0067】

この例の場合には、酸化銅107′を除去した後、図7に示すように、バリア絶縁膜106およびLow−k膜102が形成されるが、これらを大気曝露してから成膜すると、やはり再び銅が酸化されてしまうことが懸念される。

【0068】

このため、このような場合にも上記図5に示すようなクラスター型の処理システムを用い、バリア層形成ユニット52およびシード層形成ユニット53の代わりに、バリア絶縁層形成ユニットおよびLow−k膜形成ユニットを搭載し、ドライクリーニングによる酸化銅107′の除去に引き続いて大気曝露することなくバリア絶縁層106およびLow−k膜102の形成を行うようにすることが好ましい。

【0069】

なお、本発明は上記実施形態に限定されることなく本発明の範囲内で種々変形可能である。例えば、上記実施形態ではチャンバ1から直接ガスを採取した例について示したが、図8に示すように、チャンバ1から排気管16に排出されたガスをガス採取管32′を介して採取してガス分析装置33′に導くようにしてもよい。また、図8の例では、排気管16からのガスの採取は真空ポンプ17の上流側で行っているが、図9に示すように、真空ポンプ17の下流側であってもよい。

【0070】

また、上記実施形態では、有機酸として蟻酸を用いた場合を例にとって説明したが、これに限らず、酸化銅が形成されている際と酸化銅が除去された際とで所定のガス成分の濃度変化が生じる有機酸の全てに適用可能である。また、有機酸の気化方法として加熱により蒸発させる手法を用いたが、バブリング等、他の気化方法を採用してもよい。

【0071】

さらに、キャップ膜としてバリア絶縁膜を用いた場合を例にとって説明したが、Cu上に選択成長させたキャップメタル膜やCuSiN膜を用いてもよい。

【0072】

さらにまた、上記実施形態では、基板として半導体ウエハを用いた場合を例にとって説明したが、FPDのガラス基板等、他の基板であっても適用することができる。

【図面の簡単な説明】

【0073】

【図1】本発明の終点検出方法が適用可能なドライクリーニング装置の一例を示す概略構成図。

【図2】図1のドライクリーニング装置においてドライクリーニングが行われるウエハの構造例を示す断面図。

【図3】蟻酸によるドライクリーニングを行った際の赤外反射吸収分光(IR−RAS)スペクトルにおけるCu2OのピークとCO2のピークの経時変化を示す図。

【図4】図2のウエハをドライクリーニングした後の工程を説明するための断面図。

【図5】Cu膜の再酸化を防止可能なクラスター型の処理システムを示す概略構成図。

【図6】図1のドライクリーニング装置においてドライクリーニングが行われるウエハの他の構造例を示す断面図。

【図7】図6のウエハをドライクリーニングした後の工程を説明するための断面図。

【図8】図1のドライクリーニング装置の変形例の一部を示す断面図。

【図9】図1のドライクリーニング装置の他の変形例の一部を示す断面図。

【符号の説明】

【0074】

1;チャンバ

2;有機酸供給機構

4;排気機構

5;載置台

6;ヒーター

7;搬入出口

10;シャワーヘッド

32,32′;ガス採取配管

33,33′;ガス分析装置

40,70;制御部

51;ドライクリーニングユニット

52;バリア層形成ユニット

53;シード層形成ユニット

55;搬送室

56,57;ロードロック室

58;搬入出室

62,66;搬送装置

100;ドライクリーニング装置

103;Cu膜

107,107′;酸化銅

200;基板処理システム

G;ゲートバルブ

W;半導体ウエハ

【特許請求の範囲】

【請求項1】

表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際の終点検出方法であって、

処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出することを特徴とする終点検出方法。

【請求項2】

前記有機酸は蟻酸であり、酸化銅が形成されている際と酸化銅が除去された際の処理室内のCO2またはH2の濃度変化に基づいて終点を検出することを特徴とする請求項1に記載の終点検出方法。

【請求項3】

前記基板は、配線層としての銅膜と、その上に形成されたキャップ膜とを有し、前記キャップ膜が前記銅膜までプラズマエッチングされているものであることを特徴とする請求項1または請求項2に記載の終点検出方法。

【請求項4】

前記基板は、絶縁膜中に表面が露出するように埋め込まれた銅膜を有するものであることを特徴とする請求項1または請求項2に記載の終点検出方法。

【請求項5】

表面に酸化銅が形成された銅膜を有する基板を処理室に収容させる工程と、

前記処理室に有機酸を導入する工程と、

前記基板を加熱しつつ前記導入した有機酸にてドライクリーニングを施して酸化銅を除去する工程と、

前記処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する工程と、

終点検出後に有機酸ガスの導入を停止する工程と

を含む基板処理方法。

【請求項6】

前記有機酸は蟻酸であり、酸化銅が形成されている際と酸化銅が除去された際の処理室内のCO2またはH2の濃度変化に基づいて終点を検出することを特徴とする請求項5に記載の基板処理方法。

【請求項7】

前記基板は、配線層としての銅膜と、その上に形成されたキャップ膜とを有し、前記キャップ膜が前記銅膜までプラズマエッチングされているものであることを特徴とする請求項5または請求項6に記載の基板処理方法。

【請求項8】

前記基板は、絶縁膜中に表面が露出するように埋め込まれた銅膜を有するものであることを特徴とする請求項5または請求項6に記載の基板処理方法。

【請求項9】

表面に酸化銅が形成された銅膜を有する基板を収容する処理室と、

前記処理室に有機酸ガスを供給する有機酸ガス供給手段と、

前記処理室内で基板を支持する支持部材と、

前記支持部材に支持された基板を加熱する加熱手段と、

前記処理室内を排気する排気手段と、

前記処理室内のガスまたは前記処理室から排出されたガスを採取するガス採取手段と、

前記採取されたガスを分析するガス分析手段と、

前記ガス分析手段で計測された、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する終点検出手段と

を具備することを特徴とする終点検出機能を備えた基板処理装置。

【請求項10】

前記有機酸ガス供給手段は蟻酸ガスを供給し、前記終点検出手段は二酸化炭素または水素の濃度変化に基づいて終点を検出することを特徴とする請求項9に記載の基板処理装置。

【請求項11】

前記ガス採取手段は、前記処理室に接続されたガス採取配管を有することを特徴とする請求項9または請求項10に記載の基板処理装置。

【請求項12】

前記排気手段は、前記処理室に接続された排気管を有し、前記ガス採取手段は前記排気管に接続されたガス採取配管を有することを特徴とする請求項9または請求項10に記載の基板処理装置。

【請求項13】

前記ガス分析手段は、質量分析計、赤外分光計、ガスクロマトグラフィ、または定電位電解式ガスセンサを有することを特徴とする請求項9から請求項12のいずれか1項に記載の基板処理装置。

【請求項14】

前記加熱手段は、前記支持部材に設けられたヒーターを有することを特徴とする請求項9から請求項13のいずれか1項に記載の基板処理装置。

【請求項15】

前記請求項9から請求項14のいずれかに記載の基板処理装置と、

前記基板処理装置にて銅膜上の酸化膜が除去された基板の前記銅膜上に所定の膜を形成する成膜装置と、

前記基板処理装置と前記成膜装置へ大気曝露することなく基板を搬送する基板搬送機構と

を具備することを特徴とする基板処理システム。

【請求項16】

コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項4のいずれかの終点検出方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体。

【請求項17】

コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項5から請求項8のいずれかの基板処理方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体。

【請求項1】

表面に酸化銅が形成された銅膜を有する基板に対し、有機酸にてドライクリーニングを施して酸化銅を除去する際の終点検出方法であって、

処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出することを特徴とする終点検出方法。

【請求項2】

前記有機酸は蟻酸であり、酸化銅が形成されている際と酸化銅が除去された際の処理室内のCO2またはH2の濃度変化に基づいて終点を検出することを特徴とする請求項1に記載の終点検出方法。

【請求項3】

前記基板は、配線層としての銅膜と、その上に形成されたキャップ膜とを有し、前記キャップ膜が前記銅膜までプラズマエッチングされているものであることを特徴とする請求項1または請求項2に記載の終点検出方法。

【請求項4】

前記基板は、絶縁膜中に表面が露出するように埋め込まれた銅膜を有するものであることを特徴とする請求項1または請求項2に記載の終点検出方法。

【請求項5】

表面に酸化銅が形成された銅膜を有する基板を処理室に収容させる工程と、

前記処理室に有機酸を導入する工程と、

前記基板を加熱しつつ前記導入した有機酸にてドライクリーニングを施して酸化銅を除去する工程と、

前記処理室内に有機酸ガスを導入してドライ洗浄処理を行っている際の処理室内のガスまたは処理室から排出されたガスの分析を行って、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する工程と、

終点検出後に有機酸ガスの導入を停止する工程と

を含む基板処理方法。

【請求項6】

前記有機酸は蟻酸であり、酸化銅が形成されている際と酸化銅が除去された際の処理室内のCO2またはH2の濃度変化に基づいて終点を検出することを特徴とする請求項5に記載の基板処理方法。

【請求項7】

前記基板は、配線層としての銅膜と、その上に形成されたキャップ膜とを有し、前記キャップ膜が前記銅膜までプラズマエッチングされているものであることを特徴とする請求項5または請求項6に記載の基板処理方法。

【請求項8】

前記基板は、絶縁膜中に表面が露出するように埋め込まれた銅膜を有するものであることを特徴とする請求項5または請求項6に記載の基板処理方法。

【請求項9】

表面に酸化銅が形成された銅膜を有する基板を収容する処理室と、

前記処理室に有機酸ガスを供給する有機酸ガス供給手段と、

前記処理室内で基板を支持する支持部材と、

前記支持部材に支持された基板を加熱する加熱手段と、

前記処理室内を排気する排気手段と、

前記処理室内のガスまたは前記処理室から排出されたガスを採取するガス採取手段と、

前記採取されたガスを分析するガス分析手段と、

前記ガス分析手段で計測された、基板に酸化銅が形成されている際と酸化銅が除去された際との所定のガス成分の濃度変化に基づいて終点を検出する終点検出手段と

を具備することを特徴とする終点検出機能を備えた基板処理装置。

【請求項10】

前記有機酸ガス供給手段は蟻酸ガスを供給し、前記終点検出手段は二酸化炭素または水素の濃度変化に基づいて終点を検出することを特徴とする請求項9に記載の基板処理装置。

【請求項11】

前記ガス採取手段は、前記処理室に接続されたガス採取配管を有することを特徴とする請求項9または請求項10に記載の基板処理装置。

【請求項12】

前記排気手段は、前記処理室に接続された排気管を有し、前記ガス採取手段は前記排気管に接続されたガス採取配管を有することを特徴とする請求項9または請求項10に記載の基板処理装置。

【請求項13】

前記ガス分析手段は、質量分析計、赤外分光計、ガスクロマトグラフィ、または定電位電解式ガスセンサを有することを特徴とする請求項9から請求項12のいずれか1項に記載の基板処理装置。

【請求項14】

前記加熱手段は、前記支持部材に設けられたヒーターを有することを特徴とする請求項9から請求項13のいずれか1項に記載の基板処理装置。

【請求項15】

前記請求項9から請求項14のいずれかに記載の基板処理装置と、

前記基板処理装置にて銅膜上の酸化膜が除去された基板の前記銅膜上に所定の膜を形成する成膜装置と、

前記基板処理装置と前記成膜装置へ大気曝露することなく基板を搬送する基板搬送機構と

を具備することを特徴とする基板処理システム。

【請求項16】

コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項4のいずれかの終点検出方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体。

【請求項17】

コンピュータ上で動作し、基板処理装置を制御するプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項5から請求項8のいずれかの基板処理方法が行われるようにコンピュータに前記基板処理装置を制御させることを特徴とする記憶媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−27787(P2010−27787A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−186151(P2008−186151)

【出願日】平成20年7月17日(2008.7.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月17日(2008.7.17)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]