組付治具を備える治具装置

【課題】治具装置において、組付対象物に組み付けられる物品の組付位置の設定精度の向上を図り、かつ治具装置の設計の自由度を大きくする。

【解決手段】位置決め部材20,30は、回動中心線L1,L2を中心に回動可能に基台10に設けられ、位置設定部材40,50は、基準点P1(,P2)に対応する基準点対応部位Q1,Q2を有するスケール43,53と、基準点対応部位Q1,Q2に当接するダイヤルゲージ47,57とを備える。基準点対応部位Q1,Q2は、回動中心線L1,L2を中心とすると共に回動中心線L1,L2と基準点P1(,P2)との距離を半径とした仮想円上に位置する。ダイヤルゲージ47,57は、基準点対応部位Q1,Q2に当接した状態で回動中心線L1,L2を中心に回動する位置決め部材20,30の回動位置を変更可能である。

【解決手段】位置決め部材20,30は、回動中心線L1,L2を中心に回動可能に基台10に設けられ、位置設定部材40,50は、基準点P1(,P2)に対応する基準点対応部位Q1,Q2を有するスケール43,53と、基準点対応部位Q1,Q2に当接するダイヤルゲージ47,57とを備える。基準点対応部位Q1,Q2は、回動中心線L1,L2を中心とすると共に回動中心線L1,L2と基準点P1(,P2)との距離を半径とした仮想円上に位置する。ダイヤルゲージ47,57は、基準点対応部位Q1,Q2に当接した状態で回動中心線L1,L2を中心に回動する位置決め部材20,30の回動位置を変更可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、組付対象物に組み付けられる物品を組付対象物に位置決めする位置決め部材が設けられた基台を備える組付治具と、基台に対する位置決め部材の位置を設定する位置設定部材とを備える治具装置に関する。

そして、該治具装置は、例えば、自動車の製造工程において,車体にドアを取り付けるヒンジを車体に組み付けるために使用される。

【背景技術】

【0002】

自動車の車体に組み付けられる部品の、車体における組付位置を設定する治具装置として、例えばドアを車体に取り付けるヒンジの組付位置を設定するものが知られている(例えば、特許文献1参照)。

一般に、ドアはその重量により下がり傾向になるため、ヒンジは、その下がり分を見越した組付位置で車体に組み付けられる。そこで、該組付位置を設定するために、ヒンジ用の治具装置は、車体に対してヒンジを位置決めする位置決め部材が回動可能に設けられた基台を備える組付治具と、該基台に対する前記位置決め部材の位置を設定する位置設定部材とを備える。この位置設定部材は、回動可能な位置決め部材に設けられたスケールと、基台に設けられた目盛り板とを備える。そして、位置決め部材と一体のスケールを目盛り板の目盛りに基づいて回動させることで、位置決め部材の位置が設定され、ひいては車体に対するヒンジの組付位置が設定される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−68037号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の治具装置では、目盛り板が利用されているものの、位置設定部材による基台に対する位置決め部材の位置決めが、組付対象物(車体)における明確な基準点に基づいて行われているとは言い難く、組付対象物(車体)に組み付けられる物品(ヒンジ)の組付位置の設定精度の点で、改善の余地がある。

【0005】

本発明は、このような事情に鑑みてなされたものであり、組付対象物に対する物品の位置決めをする位置決め部材を備える組付治具と該位置決め部材の位置を設定する位置設定部材とを備える治具装置において、組付対象物に組み付けられる物品の組付位置の設定精度の向上を図ること、および、治具装置の設計の自由度を大きくすることを目的とする。

そして、本発明は、さらに、治具装置の小型化を図ること、さらに物品の組付位置の設定作業の効率の向上を図ることを目的とする。

【課題を解決するための手段】

【0006】

請求項1記載の発明は、組付対象物(2)に組み付けられる物品(5)を前記組付対象物(2)に対して位置決めする位置決め部材(20,30)と前記位置決め部材(20,30)が設けられた基台(10)とを備える組付治具(A1)と、前記基台(10)に対する前記位置決め部材(20,30)の位置を設定する位置設定部材(40,50)と、を備える治具装置において、前記位置決め部材(20,30)は、固定具(61)により固定可能である一方で、前記固定具(61)による固定解除状態で回動中心線(L1,L2)を中心に回動可能に前記基台(10)に設けられ、前記位置設定部材(40,50)は、前記組付治具(A1)が前記組付対象物(2)に位置決めされた状態で、前記組付対象物(2)における前記物品(5)の組付位置の基準となる基準点(P1,P2)に対応する基準点対応部位(Q1,Q2)を有するスケール(43,53)と、前記基準点対応部位(Q1,Q2)に当接する調整部材(47,57)とを備え、前記スケール(43,53)および前記調整部材(47,57)の一方の部材は前記位置決め部材(20,30)に設けられ、前記スケール(43,53)および前記調整部材(47,57)の他方の部材は前記基台(10)に設けられ、前記基準点対応部位(Q1,Q2)は、前記基台(10)に前記固定具(61)により固定された前記位置決め部材(20,30)または前記基台(10)に前記スケール(43,53)が設けられた状態で、前記回動中心線(L1,L2)に平行な回動中心線方向から見たとき、前記回動中心線(L1,L2)を中心とすると共に前記回動中心線(L1,L2)と前記基準点(P1,P2)との距離(R1,R2)を半径とした仮想円(C1,C2)上に位置し、前記調整部材(47,57)は、前記基準点対応部位(Q1,Q2)に当接した状態で前記回動中心線(L1,L2)を中心に前記位置決め部材(20,30)と一体に回動する前記一方の部材の回動位置を変更可能である治具装置である。

【0007】

これによれば、組付治具の位置決め部材の回動位置を調整する調整部材は、組付対象物における物品の組付位置の基準となる基準点が存在する仮想円上の位置である基準点対応部位において、基台に対する位置決め部材の位置を設定するスケールに当接するので、位置決め部材の位置調整が基準点において行われることと同等になる。この結果、物品の組付位置を精度よく設定するうえで好適な位置として選択し得る基準点と同じ位置または該基準点と同等の位置で、位置決め部材の位置を設定できるので、位置決め部材の位置を高精度に設定でき、したがって物品の組付位置の設定精度を高めることができる。

また、スケールの基準点対応部位は仮想円上の任意の位置にあればよいことから、組付治具の構造に応じて、調整部材による調整がし易い位置に基準点対応部位を配置すればよいので、治具装置の設計の自由度が大きくなる。

【0008】

請求項2記載の発明は、請求項1記載の治具装置において、前記物品(5)は複数の物品(5)であり、前記位置決め部材(20,30)は、前記回動中心軸線方向から見たとき、第1方向に互いに離隔している第1位置決め部材(20)および第2位置決め部材(30)であり、前記回動中心線(L1,L2)は、互いに平行であると共に前記第1方向に互いに離隔している第1回動中心線(L1)および第2回動中心線(L2)であり、前記基準点(P1,P2)は、前記第1方向に互いに離隔している第1基準点(P1)および第2基準点(P2)であり、前記スケール(43,53)は、前記第1位置決め部材(20)および前記第2位置決め部材(30)にそれぞれ設けられる第1スケール(43)および第2スケール(53)であり、前記基準点対応部位(Q1,Q2)は、前記第1スケール(43)の第1基準点対応部位(Q1)および前記第2スケール(53)の第2基準点対応部位(Q2)であり、前記調整部材(47,57)は、前記第1基準点対応部位(Q1)に当接して、前記第1回動中心線(L1)を中心に前記第1位置決め部材(20)と一体に回動する前記第1スケール(43)の回動位置を変更可能な第1調整部材(47)、および、前記第2基準点対応部位(Q2)に当接して、前記第2回動中心線(L2)を中心に前記第2位置決め部材(30)と一体に回動する前記第2スケール(53)の回動位置を変更可能な第2調整部材(57)であり、前記距離(R1,R2)は、前記回動中心線(L1,L2)方向から見たとき、前記第1回動中心線(L1)と前記第1基準点(P1)との第1距離(R1)および前記第2回動中心線(L2)と前記第2基準点(P2)との第2距離(R2)であり、前記仮想円(C1,C2)は、前記第1回動中心線(L1)を中心とすると共に前記第1距離(R1)を半径とした第1仮想円(C1)および前記第2回動中心線(L2)を中心とすると共に前記第2距離(R2)を半径とした第2仮想円(C2)であり、前記第1基準点対応部位(Q1)は、前記第1方向で前記第1回動中心線(L1)よりも前記第2回動中心線(L2)に近い位置にあり、前記第2基準点対応部位(Q2)は、前記第1方向で前記第2回動中心線(L2)よりも前記第1回動中心線(L1)に近い位置にあるものである。

これによれば、第1方向で互いに離隔する第1,第2回動中心線を有する第1,第2位置決め装置を備える治具装置において、第1,第2基準点対応部位が、第1方向で第2,第1回動中心線寄りにそれぞれ配置される。この結果、第1,第2距離を大きくして第1,第2位置決め部材の回動量の微調整が可能になることにより物品の組付位置の設定精度を向上させることができ、しかも治具装置を第1方向で小型化できる。

【0009】

請求項3記載の発明は、請求項2記載の治具装置において、前記第2基準点(P2)は、前記第1方向で、前記第1回動中心線(L1)から前記第1基準点(P1)および前記第2回動中心線(L2)よりも遠い位置にあり、前記第2基準点対応部位(Q2)は、前記第1方向で前記第1回動中心線(L1)および前記第2回動中心線(L2)の間に位置するものである。

これによれば、第2基準点は、第1回動中心線から第1基準点および第2回動中心線よりも遠い位置にあるにも拘わらず、第2基準点対応部位は、第1回動中心線および第2回動中心線の間に位置するので、第2基準点での組付位置の設定精度を確保しながら、治具装置を第1方向で小型化できる。

【0010】

請求項4記載の発明は、請求項1から3のいずれか1項記載の治具装置において、前記調整部材(47,57)は、前記基準点対応部位(Q1,Q2)に当接すると共に前記一方の部材の回動位置を変更可能な測定子(47a,57a)を有する測定器(47,57)であり、前記測定器(47,57)は、前記測定子(47a,57a)を通じて前記一方の部材の回動量を測定するものである。

これによれば、測定器の測定子を利用して位置決め部材を回動させることにより、位置決め部材の位置調整ができ、しかも測定器により位置決め部材の回動量を正確に設定できるので、物品の組付位置の設定作業の効率を向上させることができる。

【0011】

請求項5記載の発明は、請求項1から4のいずれか1項記載の治具装置において、前記位置決め部材(20,30)は、前記物品(5)を把持する把持具(24,34)を有し、前記組付治具(A1)が前記回動中心線方向で前記組付対象物(2)に対面して配置された状態で、前記組付治具(A1)に対して、前記回動中心線方向で前記組付対象物(2)に向かう側を奥側とし、前記回動中心線方向で前記組付対象物(2)から遠ざかる側を手前側とするとき、前記スケール(43,53)および前記調整部材(47,57)は、前記把持具(24,34)よりも前記手前側に設けられているものである。

これによれば、スケールおよび調整部材は、把持具よりも手前側に配置されていることから、把持具がスケールおよび調整部材による物品の組付位置の設定作業の障害にならないので、物品の組付位置の設定作業の効率を向上させることができる。

【0012】

請求項6記載の発明は、請求項1から5のいずれか1項記載の治具装置において、前記組付治具(A1)は、前記回動中心線(L1,L2)から離隔した位置に前記位置決め部材(20,30)の回動を阻止する複数の規制部から構成される規制部材(F)を有するものである。

これによれば、組付治具は回動中心線から離隔した位置に設けられた規制部材が複数の規制部から構成されることにより、調整部材により設定された位置からの位置決め部材の位置ズレの防止効果を高めることができる。

【0013】

請求項7記載の発明は、請求項1から6のいずれか1項記載の治具装置において、前記組付対象物(2)は、自動車(1)の車体(2)であり、前記物品(5)は、前記自動車(1)のドア(3,4)を前記車体(2)に取り付けるためのヒンジ(5)であり、前記基準点(P1,P2)は、前記回転中心線方向から見たとき、前記回動中心線(L1,L2)を中心とすると共に前記位置決め部材(20,30)の全体が含まれる仮想最小円(C3,C4)の外側に位置するものである。

これによれば、自動車におけるドア用のヒンジの位置決め部材を備える組付治具を備える治具装置において、請求項1から6記載の発明の効果が奏される。

また、基準点は位置決め部材の全体が含まれる仮想最小円の外側に位置するので、基準点が仮想最小円の内側に位置する場合または位置決め部材の回動量を測定する部位が仮想最小円の内側に位置する場合に比べて、位置決め部材の回動位置、ひいてはヒンジの組付位置の設定精度を向上させることができる。

【発明の効果】

【0014】

本発明によれば、組付対象物に対する物品の位置決めをする位置決め部材を備える組付治具と該位置決め部材の位置を設定する位置設定部材とを備える治具装置において、組付対象物に組み付けられる物品の組付位置の設定精度を向上させることができ、しかも治具装置の設計の自由度を大きくすることができる。

さらに、本発明によれば、治具装置を小型化することができ、また物品の組付位置の設定作業の効率を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態である治具装置により位置決めされるヒンジにより取り付けられたドアを備える自動車の要部左側面図である。

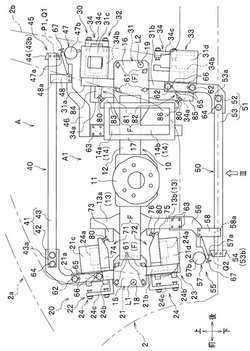

【図2】実施形態である治具装置の正面図である。

【図3】図2のIII矢視図である。

【図4】図2の治具装置の組付治具の正面図である。

【図5】図4のV矢視図に相当する図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態を図1〜図5を参照して説明する。

図1を参照すると、本発明の実施形態である治具装置A(図2参照)により位置決めされてから組み付けられた物品としてのヒンジ5を備える製品である自動車1は、ヒンジ5が組み付けられる組付対象物としての車体2と、ヒンジ5を介して車体2に取り付けられる第1部材としてのフロントドア3および第2部材としてのリアドア4とを備える。

なお、実施形態において、「第1」は「フロント側」に、「第2」は「リア側」に相当する。

【0017】

フロントドア3は,車体2のフロントピラー2aに,1対の物品である上ヒンジ5aおよび下ヒンジ5bを介して取り付けられ、リアドア4は,車体2のセンタピラー2bに,1対の物品である上ヒンジ5cおよび下ヒンジ5dを介して取り付けられる。

各ヒンジ5は、1対のヒンジ板6a,6bと、両ヒンジ板6a、6bを回動可能に連結するヒンジピン6cとを有する。各ヒンジ板6a,6bには、ボルト(図示されず)が挿通される1対の挿通孔6d(図4も参照)が設けられる。そして、これらヒンジ5は、搬送経路上の所定位置に位置決めされた車体2に対して、ロボット7のアーム7a(図5参照)に取り付けられた組付治具A1(図4,図5も参照)により、治具装置Aで位置決めされた組付位置(以下、単に「組付位置」という。)に位置決めされた後、各挿通孔6dに挿通されるボルトにより、対応するピラー2a,2bおよびドア3,4に取り付けられる。

【0018】

図1〜図3を参照すると、治具装置Aは、アーム7a(図5参照)が取り付けられる取付部11を有する基台10と、基台10に回動中心線L1,L2を中心に回動可能に設けられると共に車体2に組み付けられる1以上の、ここでは複数のヒンジ5を車体2に対して位置決めする位置決め部材20,30とを備える組付治具A1と、位置決め部材20,30に着脱可能に設けられると共に基台10に対する位置決め部材20,30の位置を設定する位置設定部材40,50と、回動中心線L1,L2から径方向に離隔した位置に設けられて位置決め部材20,30の回動を阻止する規制部材Fと、を備える。

したがって、位置設定部材40,50は、組付治具A1に着脱可能に設けられる。また、位置決め部材20,30により位置決めされる複数として4つのヒンジ5については、形状が同一または異なっていてもよい。

【0019】

基台10は、回動中心線L1,L2に平行な回動中心線方向から見たとき、第1方向としての前後方向に延びているメインフレーム12と、前後方向に長尺のメインフレーム12に固定されて設けられた取付部11と、メインフレーム12に固定されて設けられると共に回動中心線方向から見たとき前後方向に直交する直交方向としての上下方向にメインフレーム12から突出するサブフレーム13,14と、メインフレーム12の端部に固定されて設けられた支持フレーム15,16と、補助フレーム17と、を有する。

【0020】

なお、実施形態において、第1方向および直交方向は、前記したように、それぞれ前後方向および上下方向であり、また回動中心線方向は左右方向である。そして、前後、上下、左右は、それぞれ自動車1の前後、上下、左右に一致する。

【0021】

サブフレーム13,14は、前後方向で取付部11を挟んで互いに離隔して配置される1対の第1,第2サブフレーム13,14から構成され、支持フレーム15,16は、前後方向で取付部11および第1,第2サブフレーム13,14を挟んで互いに離隔して配置される1対の第1,第2支持フレーム15,16から構成される。第1,第2サブフレーム13;14のそれぞれは、上下方向で反対方向に突出する1対のフレーム部13a,13b;14a,14bから構成される。第2サブフレーム14は、補助フレーム17を介してメインフレーム12と結合される。

【0022】

支持フレーム15,16に回動可能に取り付けられる位置決め部材20,30は、前後方向に互いに離隔している第1,第2位置決め部材20,30から構成される。第1,第2位置決め部材20,30は、第1,第2支持フレーム15,16に設けられた支点部である第1,第2支軸18,19を中心にそれぞれ回動可能に取り付けられる。互いに平行であると共に前後方向に互いに離隔している第1,第2回動中心線L1,L2は第1,第2支軸18,19により規定される。

また、位置設定部材40,50は、第1,第2支持フレーム15,16に対する第1,第2位置決め部材20,30の回動位置をそれぞれ設定する第1,第2位置設定部材40,50から構成される。

【0023】

第1位置決め部材20および第1位置設定部材40は第1ユニットを構成し、第2位置決め部材30および第2位置設定部材50は第2ユニットを構成し、これら両ユニットは基本的に同一の構造を有する。このため、以下では、説明の便宜上、各ユニットについて、必要な場合以外は、「第1」、「第2」を省略した記載で説明する。なお、両ユニットにおいて対応する部材が異なる場合は、異なる部材を括弧内に記載する。

【0024】

図2〜図5を参照すると、位置決め部材20,30は、複数としての4つのボルト61により支持フレーム15,16において位置決め支持体21,31と、位置決め支持体21;31に固定して設けられる1以上の、ここでは複数としての1対の位置決め部22,23;32,33とを有する。支軸18,19に回動可能に支持される一方でボルト61により支持フレーム15,16に固定可能な位置決め支持体21;31は、上下方向に延びている1対のアーム部21a,21b;31a,31bと、各アーム部21a,21b;31a,31bに固定されると共に位置決め部22,23;32,33が取り付けられる取付座21c,21d;31c,31dとを有する。

【0025】

ここで、奥側とは、組付治具A1が左右方向で車体2に対面して配置された状態で、組付治具A1に対して、左右方向で車体2に向かう側であり、そして手前側とは、組付治具A1に対して左右方向で車体2から遠ざかる側であり、奥側とは反対側である。

【0026】

各ボルト61は、位置決め支持体21,31を、支持フレーム15,16に対して固定および固定解除する固定具である。そして、位置決め支持体21,31は、したがって位置決め部材20,30は、ボルト61が緩められて支持フレーム15,16に対する位置決め支持体21,31の固定が解除された固定解除状態のとき、基台10に対して支軸18,19を中心に回動可能になる。

【0027】

各位置決め部22,23;32,33はヒンジ5を把持する把持具24,34を有する。把持具24,34は、アーム部21a,21b;31a,31bに固定されて設けられた取付座21c,21d;31c,31dに固定されるアクチュエータとしてのエアシリンダ24a,34aと、エアシリンダ24a,34aにより駆動される可動把持部24b,34bと、取付座21c,21d;31c,31dに固定される固定把持部24c,34cとを有する。ヒンジ5は、固定把持部24c,34cと可動把持部24b,34bとにより把持される(図4,図5参照)。

把持具24,34は、位置決め支持体21,31および取付座21c,21d;31c,31dよりも奥側で位置決め支持体21,31に取り付けられる一方、位置決め設定部材40,50のスケール43,53およびダイヤルゲージ47,57は、把持具24,34よりも手前側で位置決め支持体21,31に取り付けられる。

【0028】

図2,図3を参照すると、位置設定部材40,50は、位置決め支持体21,31のアーム部21a,31bに結合具としてのネジ62により着脱可能に取り付けられて固定可能なスケール部材41,51と、フレーム部14a,13bに結合具としてのネジ63により着脱可能に取り付けられて固定可能なスケール当接部材45,55とを有する。

スケール当接部材45,55は、スケール部材41,51と当接した状態で、回動中心線L1,L2を中心としたスケール部材41,51の回動位置および該スケール部材41,51と一体に回動する位置決め部材20,30の回動位置を調整可能である。

【0029】

スケール部材41,51は、アーム部21a,31bにネジ62により固定可能なスケール側取付部材42,52と、該取付部材42,52に結合具としてのネジ64により着脱可能に設けられて固定可能なスケール43,53とを有する。取付部材42,52には、アーム部21a,31bに設けられた基準位置決め部である1対の基準ピン65(図4も参照)に嵌合して位置決めされる基準位置決め部である1対の基準孔66が設けられる。

【0030】

また、スケール43,53を構成する第1,第2スケール43,53のそれぞれは、結合具としてのネジ64により着脱可能に固定される基部としての基端部43a,53aと、スケール当接部材45,55の当接部としての後記ダイヤルゲージ47,57のスピンドル47a,57aが当接する指標部44,54である先端部43b,53bとを有する。指標部44,54は、スピンドル47a,57aが当接する当接点である基準点対応部位Q1,Q2を有する。この基準点対応部位Q1,Q2は、指標部44,54に設けられた凹部から構成されることから、スピンドル47a,57aを基準点対応部位Q1,Q2に挿入することで、基準点対応部位Q1,Q2に対するスピンドル47a,57aの位置決めが容易になり、かつ当接位置のバラツキの発生が防止される。

そして、支持フレーム15,16に対する位置決め部材20,30の初期位置は、アーム部21a,31bに基準ピン65および基準孔66により位置決めされて固定された取付部材42,52を介してスケール43,53が位置決め部材20,30に固定された状態で、指標部44,54の基準点対応部位Q1,Q2が後記仮想円C1,C2上に位置するときの位置として設定される。

【0031】

スケール当接部材45,55は、フレーム部14a,13bにネジ63により固定可能な当接側取付部材46,56と、該取付部材46,56に取付具としてのネジ67により着脱可能に取り付けられて固定される測定器としてのダイヤルゲージ47,57とを有する。

【0032】

第1,第2測定器を構成する第1,第2ダイヤルゲージ47,57は、スケール43,53の基準点対応部位Q1,Q2に当接可能な測定子としてのスピンドル47a,57aと、スピンドル47a,57aの移動量を表示する表示部47b,57bとを有する。そして、基準点対応部位Q1,Q2と当接した状態のスピンドル47a,57aが操作されて回動することで、スピンドル47a,57aは回動中心線L1,L2を中心としたスケール43,53の回動位置および取付部材42,52を介してスケール43,53と一体に回動する位置決め部材20,30の回動位置を変更可能であり、そのときの回動量がスピンドル47a,57aの移動量として表示部47b,57bに表示される。したがって、ダイヤルゲージ47,57は、スケール43,53と当接する当接部材であると共に、スケール43,53および位置決め部材20,30の回動位置を調整可能な調整部材でもある。

【0033】

取付部材46,56には、前後方向に長尺な部材であるスケール43,53を、前後方向で基端部43a,53aに対して先端部43b,53b寄りの位置で移動可能に支持するスケール支持部48,58が着脱可能に設けられる。スケール43,53が嵌合する嵌合溝48a,58aが設けられたスケール支持部48,58により、スケール43,53の左右方向での撓みが規制されるので、スケール43,53の基準対応部位Q1,Q2を仮想円C1,C2上に精度よく位置させることができる。

【0034】

第1ユニットの各取付部材42,46、スケール43およびダイヤルゲージ47と、第2ユニットの各取付部材52,56、スケール53およびダイヤルゲージ57とは、前後方向での基台10の中心部または取付部11に関して、概略点対称となる位置に配置されるので、前後方向および上下方向で治具装置Aを小型化できる。

【0035】

図1,図2を参照すると、基準点対応部位Q1,Q2は、左右方向から見たとき(以下、便宜上「平面視」という。)、回動中心線L1,L2を中心とすると共に、回動中心線L1,L2と車体2における各ドア3,4の基準点P1,P2との距離R1,R2を半径とした仮想円C1,C2上(すなわち、該仮想円C1,C2の円周上)に位置し、ヒンジ5の組付位置を設定するときの基準となる基準点P1,P2に対応する。

ここで、基準点P1,P2は、前後方向に互いに離隔している第1基準点P1および第2基準点P2から構成される。各基準点P1,P2は、各ドア3,4が設計位置に位置するか否かの判定をするための特定点として、各ドア3,4の重量や形状応じて設定される。

ここでは、図1に示されるように、第1基準点P1は、フロントドア3において前後方向でヒンジ5の組付位置がある部位である前縁部3aとは反対側の部位である後縁部3bに対応する部位での特定位置であり、第2基準点P2は、リアドア4において前後方向でヒンジ5の組付位置がある部位である前縁部4aとは反対側の部位である後縁部4bに対応する部位での特定位置である。

【0036】

第2基準点P2は、前後方向で、第1,第2回動中心線L1,L2に対して、第1基準点P1よりも遠くに位置し、第1回動中心線L1に対して、第1基準点P1および第2回動中心線L2よりも遠くに位置する。

第1基準点P1は、第1回動中心線L1を中心とすると共に第1位置決め部材20の全体が含まれる仮想最小円C3の外側に位置し、同様に第2基準点P2は、第2回動中心線L2を中心とすると共に第2位置決め部材30の全体が含まれる仮想最小円C4の外側に位置する。

【0037】

第1基準点対応部位Q1は、前後方向で第1回動中心線L1よりも第2回動中心線L2に近い位置にあり、第2基準点対応部位Q2は、前後方向で第2回動中心線L2よりも第1回動中心線L1に近い位置にある。

第1基準点対応部位Q1は、平面視で、第1基準点P1と同じ位置にあり、第2基準点P2は、前後方向で、第1回動中心線L1から第1基準点P1および第2回動中心線L2よりも遠い位置にある。第2基準点対応部位Q2は、前後方向で第1回動中心線L1および第2回動中心線L2の間に位置する。また、両回動中心線L1,L2間の距離は、各距離R1,R2よりも小さい。

【0038】

図2〜図5を参照すると、規制部材Fは、各ボルト61と、さらに、基台10のフレーム部13aおよび支持フレーム16に固定されて設けられた固定側ストッパ73,83と、アーム部21a,31aに固定されて設けられると共に前記固定側ストッパ73,83に当接する調整部としての調整ネジ80を有する可動側ストッパ74,84とから構成されるストッパ部71,81と、アーム部21b,31bに固定されて設けられた可動側ストッパ75,85と、フレーム部13bおよび支持フレーム16に固定されて設けられると共に前記可動側ストッパ75,85に当接する調整ネジ80を有する固定側ストッパ76,86とから構成されるストッパ部72,82とから構成される。

ここで、各ボルト61、各ストッパ部71,72、各ストッパ部81,82は、いずれも規制部である。それゆえ、規制部材Fは、複数の該規制部から構成される。

第1回動中心線L1を中心とする第1位置決め部材20の回動は、ボルト61および1対のストッパ部71,72により阻止され、第2回動中心線L2を中心とする第2位置決め部材30の回動は、ボルト61および1対のストッパ部81,82により阻止される。

【0039】

図2〜図5を参照して、治具装置Aによるヒンジ5の組付位置の設定および車体2に対するヒンジ5の位置決めの方法を説明する。

位置設定部材40,50の取付工程において、ボルト61により位置決め部材20,30が固定されている組付治具A1に対して、取付部材42,52,46,56およびスケール43,53が位置決め支持体21,31のアーム部21a,31bやフレーム部14a,13bに予め設定された位置で取り付けられてネジ62〜64により固定される。

【0040】

次いで、ボルト61が緩められて、基台10の支持フレーム15,16に対して位置決め部材20,30の位置決め支持体21,31が支軸18,19(または回動中心線L1,L2)を中心として回動できる状態にされる。また、調整ネジ80が操作されて固定ストッパ73,76;83,86と可動ストッパ74,75;84,85とが当接しない当接解除状態、すなわちストッパ部71,72,81,82が当接解除状態にされる。

その後、スケール43,53の基準点対応部位Q1,Q2が平面視で仮想円C1,C2上に位置するように、位置決め部材20,30の回動位置が調整される。このとき、位置決め部材20,30は前記初期位置を占めるので、この初期位置でボルト61が締め付けられて支持フレーム15,16に位置決め支持体21,31が固定され、さらに調整ネジ80が操作されて各固定ストッパ73,76;83,86と可動ストッパ74,75;84,85とが当接状態、すなわちストッパ部71,72,81,82が当接状態にされる。これにより、前記初期位置を占める位置決め部材20,30が基台10に対して回動することが防止される。

【0041】

ダイヤルゲージ47,57による位置決め部材20,30の回動位置調整工程において取付部材46,56にダイヤルゲージ47,57が取付ネジ67により取り付けられ、スピンドル47a,57aが、スピンドル47a,57aの軸線方向(仮想円C1,C2における基準点対応部位Q1,Q2での接線方向でもある。)でスケール43,53の指標部44,54の基準点対応部位Q1,Q2に当接した状態にされて、ダイヤルゲージ47,57のゼロ点設定が行われる。

次いで、ボルト61が緩められ、ストッパ部71,72,81,82が当接解除状態にされて、基台10の支持フレーム15,16に対して位置決め部材20,30の位置決め支持体21,31が支軸18,19(または回動中心線L1,L2)を中心として回動できる状態にされる。

【0042】

その後、各ドア3,4が車体2に取り付けられたときの自重に起因する前記した下がり分を補償するために、スピンドル47a,57aを移動させて、スケール43,53および該スケール43,53と一体の位置決め部材20,30を所定方向(図2において反時計方向)に、予め設定された設定回動量だけ回動させる。そして、表示部47b,57bにより前記設定回動量に相当するスピンドル47a,57aの移動量が測定されたとき、スピンドル47a,57aの操作を停止して、スケール43,53および位置決め部材20,30の回動操作を終了する。

次いで、ボルト61が締め付けられ、ストッパ部71,72,81,82が当接状態にされることにより、基台10に位置決め部材20,30が固定される。

そして、取付部材42,52,46,56およびスケール43,53などの位置設定部材40,50が組付治具A1から取り外される(図4,図5参照)。

【0043】

組付治具A1による位置決め工程において、図4,図5に示されるように、取付部11にロボット7のアーム部7aが取り付けられて、該ロボット7が組付治具A1をヒンジ5が載置されている載置台90上に移動させて、載置台90上のヒンジ5が把持具24,34により把持され得る位置まで移動させる。この状態で、エアシリンダ24a,34aが作動されて可動把持部24b,34bと固定把持部24c,34cとの間にヒンジ5が挟持される。

ロボット7は、ヒンジ5を把持した組付治具A1を車体2に対して位置決めする。次いで、別のロボットにより、ボルト61がヒンジ5の挿通孔6d(図1参照)にボルト61が挿通され、ピラー2a,2bにねじ込まれる。これにより、各ヒンジ5が、車体2において、位置設定部材40,50により設定された組付位置で車体2に組み付けられる。

このように、組付治具A1がロボット7により移動させられる際には、位置設定部材40,50が組付治具A1から取り外されているので、組付治具A1および位置設定部材40,50を備える治具装置Aが軽量化された状態でロボットに取り付けられる。この結果、組付治具A1に位置設定部材40,50が取り付けられたままである場合に比べて、組付治具A1を操作するロボット7によるヒンジ5の把持作業および車体2に対する組付治具A1の位置決め作業が容易になる。

【0044】

次に、前述のように構成された実施形態の作用および効果について説明する。

組付治具A1と位置設定部材40,50とを備える治具装置Aにおいて、位置決め部材20,30は、ボルト61により固定可能である一方で、ボルト61による固定解除状態およびストッパ部71,72,81,82の当接解除状態で回動中心線L1,L2を中心に回動可能に基台10に設けられ、位置設定部材40,50は、基準点P1,P2に対応する基準点対応部位Q1,Q2を有するスケール43,53と、基準点対応部位Q1,Q2に当接するダイヤルゲージ47,57とを備え、スケール43,53は位置決め部材20,30に設けられ、ダイヤルゲージ47,57は基台10に設けられ、基準点対応部位Q1,Q2は、平面視で回動中心線L1,L2を中心とすると共に回動中心線L1,L2と基準点P1,P2との距離R1,R2を半径とした仮想円C1,C2上に位置し、ダイヤルゲージ47,57は、基準点対応部位Q1,Q2に当接した状態で回動中心線L1,L2を中心に位置決め部材20,30と一体に回動する位置決め部材20,30の回動位置を変更可能である。

この構造により、位置決め部材20,30の回動位置を調整するダイヤルゲージ47,57は、車体2におけるヒンジ5の組付位置の基準となる基準点P1,P2が存在する仮想円C1,C2上の位置である基準点対応部位Q1,Q2において、基台10に対する位置決め部材20,30の位置を設定するスケール43,53に当接するので、位置決め部材20,30の位置調整が基準点P1,P2において行われることと同等になる。この結果、ヒンジ5の組付位置を精度よく設定するうえで好適な位置として選択し得る基準点P1,P2と同じ位置または該基準点P1,P2と同等の位置で、位置決め部材20,30の位置を設定できるので、位置決め部材20,30の位置を高精度に設定でき、したがってヒンジ5の組付位置の設定精度を高めることができる。

また、スケール43,53の基準点対応部位Q1,Q2は仮想円C1,C2上の任意の位置にあればよいことから、組付治具A1の構造に応じて、ダイヤルゲージ47,57による調整がし易い位置に基準点対応部位Q1,Q2を配置すればよいので、治具装置Aの設計の自由度が大きくなる。

【0045】

第1基準点対応部位Q1,Q2は、前後方向で第1回動中心線L1よりも第2回動中心線L2に近い位置にあり、第2基準点対応部位Q2は、前後方向で第2回動中心線L2よりも第1回動中心線L1に近い位置にあることにより、前後方向で互いに離隔する第1,第2回動中心線L1,L2を有する第1,第2位置決め部材20,30を備える治具装置Aにおいて、第1,第2基準点対応部位Q1,Q2が、前後方向で第2,第1回動中心線L2,L1寄りにそれぞれ配置される。この結果、第1,第2距離R1,R2を大きくして第1,第2位置決め部材20,30の回動量の微調整が可能になることによりヒンジ5の組付位置の設定精度を向上させることができ、しかも治具装置Aを前後方向で小型化できる。

【0046】

第2基準点P2は、前後方向で、第1回動中心線L1から第1基準点P1および第2回動中心線L2よりも遠い位置にあり、第2基準点対応部位Q2は、前後方向で第1回動中心線L1および第2回動中心線L2の間に位置することにより第2基準点P2は、第1回動中心線L1から第1基準点P1および第2回動中心線L2よりも遠い位置にあるにも拘わらず、第2基準点対応部位Q2は、第1回動中心線L1および第2回動中心線L2の間に位置するので、第2基準点P2での組付位置の設定精度を確保しながら、治具装置Aを前後方向で小型化できる。

【0047】

ダイヤルゲージ47,57は、基準点対応部位Q1,Q2に当接すると共に位置決め部材20,30の回動位置を変更可能なスピンドル47a,57aを有し、スピンドル47a,57aを通じて位置決め部材20,30の回動量を測定することにより、ダイヤルゲージ47,57のスピンドル47a,57aを利用して位置決め部材20,30を回動させることで、位置決め部材20,30の位置調整ができ、しかもスピンドル47a,57aにより位置決め部材20,30の回動量を正確に設定できるので、ヒンジ5の組付位置の設定作業の効率を向上させることができる。

【0048】

組付治具A1が左右方向で車体2に対面して配置された状態で、組付治具A1に対して、左右方向で車体2に向かう側を奥側とし、左右方向で車体2から遠ざかる側を手前側とするとき、スケール43,53およびダイヤルゲージ47,57は、把持具24,34よりも手前側に設けられている。

この構造により、スケール43,53およびダイヤルゲージ47,57は、把持具24,34よりも手前側に配置されていることから、把持具24,34が、スケール43,53およびダイヤルゲージ47,57によるヒンジ5の組付位置の設定作業の障害にならないので、ヒンジ5の組付位置の設定作業の効率を向上させることができる。

【0049】

組付治具A1は、回動中心線L1,L2から離隔した位置に位置決め部材20,30の回動を阻止する複数のボルト61および複数のストッパ部71,72,81,82を有することにより、組付治具A1は回動中心線L1,L2から離隔した位置に設けられた規制部材Fが複数の規制部から構成されることにより、ダイヤルゲージ47,57により設定された位置からの位置決め部材20,30の位置ズレの防止効果を高めることができる。

【0050】

基準点P1,P2は、平面視で回動中心線L1,L2を中心とすると共に前記位置決め部材20,30の全体が含まれる仮想最小円C3,C4の外側に位置し、しかも第1基準点P1はフロントドア3の後縁部3bに対応する部位に位置し、第2基準点P2はリアドア4の後縁部4bに対応する部位に位置することにより、基準点が仮想最小円C3,C4の内側に位置する場合または位置決め部材20,30の回動量を測定する部位が仮想最小円C3,C4の内側に位置する場合に比べて、位置決め部材20,30の回動位置、ひいてはヒンジ5の組付位置の設定精度を向上させることができる。

【0051】

以下、前述した実施形態の一部の構成を変更した実施形態について、変更した構成に関して説明する。

スケール部材41,51が基台10に着脱可能に設けられてもよく、スケール当接部材45,55が位置決め部材20,30に着脱可能に設けられてもよい。

治具装置Aは、1または3以上の組付治具A1、または、1または3以上の位置設定部材を備えていてもよい。組付治具A1は、1または3以上の位置決め部材を備えていてもよい。

物品は、ヒンジ5以外に、車体2に取り付けられる部品であってもよい。また、組付対象物は車体2以外の機械であってもよく、この場合、物品は該機械に組み付けられる部品であってもよい。そして、第1方向は、前後方向以外の方向であってもよい。

複数の物品については、種類が同一または異なっていてもよい。

位置決め部材20,30が前記初期位置を占める状態で、スケール43,53等の位置設定部材40,50を組付治具A1から取り外して、物品を組付対象物に位置決めすることもできる。

組付位置に物品が組み付けられる際、組付治具A1は、ロボット7以外の支持部材により支持されてもよい。

位置設定部材40,50の全体または少なくとも1つの構成部材は、組付治具A1に着脱可能ではなく、一体に設けられていてもよい。

【符号の説明】

【0052】

3,4 ドア

5 ヒンジ

10 基台

20,30 位置決め部材

24,34 把持具

40,50 位置設定部材

43,53 スケール

47,57 ダイヤルゲージ

61 ボルト

71,72 ストッパ部

81,82 ストッパ部

A 治具装置

A1 組付治具

L1,L2 回動中心線

Q1,Q2 基準点対応部位

P1,P2 基準点

R1,R2 距離

C1,C2 仮想円

C3,C4 仮想最小円

【技術分野】

【0001】

本発明は、組付対象物に組み付けられる物品を組付対象物に位置決めする位置決め部材が設けられた基台を備える組付治具と、基台に対する位置決め部材の位置を設定する位置設定部材とを備える治具装置に関する。

そして、該治具装置は、例えば、自動車の製造工程において,車体にドアを取り付けるヒンジを車体に組み付けるために使用される。

【背景技術】

【0002】

自動車の車体に組み付けられる部品の、車体における組付位置を設定する治具装置として、例えばドアを車体に取り付けるヒンジの組付位置を設定するものが知られている(例えば、特許文献1参照)。

一般に、ドアはその重量により下がり傾向になるため、ヒンジは、その下がり分を見越した組付位置で車体に組み付けられる。そこで、該組付位置を設定するために、ヒンジ用の治具装置は、車体に対してヒンジを位置決めする位置決め部材が回動可能に設けられた基台を備える組付治具と、該基台に対する前記位置決め部材の位置を設定する位置設定部材とを備える。この位置設定部材は、回動可能な位置決め部材に設けられたスケールと、基台に設けられた目盛り板とを備える。そして、位置決め部材と一体のスケールを目盛り板の目盛りに基づいて回動させることで、位置決め部材の位置が設定され、ひいては車体に対するヒンジの組付位置が設定される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−68037号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の治具装置では、目盛り板が利用されているものの、位置設定部材による基台に対する位置決め部材の位置決めが、組付対象物(車体)における明確な基準点に基づいて行われているとは言い難く、組付対象物(車体)に組み付けられる物品(ヒンジ)の組付位置の設定精度の点で、改善の余地がある。

【0005】

本発明は、このような事情に鑑みてなされたものであり、組付対象物に対する物品の位置決めをする位置決め部材を備える組付治具と該位置決め部材の位置を設定する位置設定部材とを備える治具装置において、組付対象物に組み付けられる物品の組付位置の設定精度の向上を図ること、および、治具装置の設計の自由度を大きくすることを目的とする。

そして、本発明は、さらに、治具装置の小型化を図ること、さらに物品の組付位置の設定作業の効率の向上を図ることを目的とする。

【課題を解決するための手段】

【0006】

請求項1記載の発明は、組付対象物(2)に組み付けられる物品(5)を前記組付対象物(2)に対して位置決めする位置決め部材(20,30)と前記位置決め部材(20,30)が設けられた基台(10)とを備える組付治具(A1)と、前記基台(10)に対する前記位置決め部材(20,30)の位置を設定する位置設定部材(40,50)と、を備える治具装置において、前記位置決め部材(20,30)は、固定具(61)により固定可能である一方で、前記固定具(61)による固定解除状態で回動中心線(L1,L2)を中心に回動可能に前記基台(10)に設けられ、前記位置設定部材(40,50)は、前記組付治具(A1)が前記組付対象物(2)に位置決めされた状態で、前記組付対象物(2)における前記物品(5)の組付位置の基準となる基準点(P1,P2)に対応する基準点対応部位(Q1,Q2)を有するスケール(43,53)と、前記基準点対応部位(Q1,Q2)に当接する調整部材(47,57)とを備え、前記スケール(43,53)および前記調整部材(47,57)の一方の部材は前記位置決め部材(20,30)に設けられ、前記スケール(43,53)および前記調整部材(47,57)の他方の部材は前記基台(10)に設けられ、前記基準点対応部位(Q1,Q2)は、前記基台(10)に前記固定具(61)により固定された前記位置決め部材(20,30)または前記基台(10)に前記スケール(43,53)が設けられた状態で、前記回動中心線(L1,L2)に平行な回動中心線方向から見たとき、前記回動中心線(L1,L2)を中心とすると共に前記回動中心線(L1,L2)と前記基準点(P1,P2)との距離(R1,R2)を半径とした仮想円(C1,C2)上に位置し、前記調整部材(47,57)は、前記基準点対応部位(Q1,Q2)に当接した状態で前記回動中心線(L1,L2)を中心に前記位置決め部材(20,30)と一体に回動する前記一方の部材の回動位置を変更可能である治具装置である。

【0007】

これによれば、組付治具の位置決め部材の回動位置を調整する調整部材は、組付対象物における物品の組付位置の基準となる基準点が存在する仮想円上の位置である基準点対応部位において、基台に対する位置決め部材の位置を設定するスケールに当接するので、位置決め部材の位置調整が基準点において行われることと同等になる。この結果、物品の組付位置を精度よく設定するうえで好適な位置として選択し得る基準点と同じ位置または該基準点と同等の位置で、位置決め部材の位置を設定できるので、位置決め部材の位置を高精度に設定でき、したがって物品の組付位置の設定精度を高めることができる。

また、スケールの基準点対応部位は仮想円上の任意の位置にあればよいことから、組付治具の構造に応じて、調整部材による調整がし易い位置に基準点対応部位を配置すればよいので、治具装置の設計の自由度が大きくなる。

【0008】

請求項2記載の発明は、請求項1記載の治具装置において、前記物品(5)は複数の物品(5)であり、前記位置決め部材(20,30)は、前記回動中心軸線方向から見たとき、第1方向に互いに離隔している第1位置決め部材(20)および第2位置決め部材(30)であり、前記回動中心線(L1,L2)は、互いに平行であると共に前記第1方向に互いに離隔している第1回動中心線(L1)および第2回動中心線(L2)であり、前記基準点(P1,P2)は、前記第1方向に互いに離隔している第1基準点(P1)および第2基準点(P2)であり、前記スケール(43,53)は、前記第1位置決め部材(20)および前記第2位置決め部材(30)にそれぞれ設けられる第1スケール(43)および第2スケール(53)であり、前記基準点対応部位(Q1,Q2)は、前記第1スケール(43)の第1基準点対応部位(Q1)および前記第2スケール(53)の第2基準点対応部位(Q2)であり、前記調整部材(47,57)は、前記第1基準点対応部位(Q1)に当接して、前記第1回動中心線(L1)を中心に前記第1位置決め部材(20)と一体に回動する前記第1スケール(43)の回動位置を変更可能な第1調整部材(47)、および、前記第2基準点対応部位(Q2)に当接して、前記第2回動中心線(L2)を中心に前記第2位置決め部材(30)と一体に回動する前記第2スケール(53)の回動位置を変更可能な第2調整部材(57)であり、前記距離(R1,R2)は、前記回動中心線(L1,L2)方向から見たとき、前記第1回動中心線(L1)と前記第1基準点(P1)との第1距離(R1)および前記第2回動中心線(L2)と前記第2基準点(P2)との第2距離(R2)であり、前記仮想円(C1,C2)は、前記第1回動中心線(L1)を中心とすると共に前記第1距離(R1)を半径とした第1仮想円(C1)および前記第2回動中心線(L2)を中心とすると共に前記第2距離(R2)を半径とした第2仮想円(C2)であり、前記第1基準点対応部位(Q1)は、前記第1方向で前記第1回動中心線(L1)よりも前記第2回動中心線(L2)に近い位置にあり、前記第2基準点対応部位(Q2)は、前記第1方向で前記第2回動中心線(L2)よりも前記第1回動中心線(L1)に近い位置にあるものである。

これによれば、第1方向で互いに離隔する第1,第2回動中心線を有する第1,第2位置決め装置を備える治具装置において、第1,第2基準点対応部位が、第1方向で第2,第1回動中心線寄りにそれぞれ配置される。この結果、第1,第2距離を大きくして第1,第2位置決め部材の回動量の微調整が可能になることにより物品の組付位置の設定精度を向上させることができ、しかも治具装置を第1方向で小型化できる。

【0009】

請求項3記載の発明は、請求項2記載の治具装置において、前記第2基準点(P2)は、前記第1方向で、前記第1回動中心線(L1)から前記第1基準点(P1)および前記第2回動中心線(L2)よりも遠い位置にあり、前記第2基準点対応部位(Q2)は、前記第1方向で前記第1回動中心線(L1)および前記第2回動中心線(L2)の間に位置するものである。

これによれば、第2基準点は、第1回動中心線から第1基準点および第2回動中心線よりも遠い位置にあるにも拘わらず、第2基準点対応部位は、第1回動中心線および第2回動中心線の間に位置するので、第2基準点での組付位置の設定精度を確保しながら、治具装置を第1方向で小型化できる。

【0010】

請求項4記載の発明は、請求項1から3のいずれか1項記載の治具装置において、前記調整部材(47,57)は、前記基準点対応部位(Q1,Q2)に当接すると共に前記一方の部材の回動位置を変更可能な測定子(47a,57a)を有する測定器(47,57)であり、前記測定器(47,57)は、前記測定子(47a,57a)を通じて前記一方の部材の回動量を測定するものである。

これによれば、測定器の測定子を利用して位置決め部材を回動させることにより、位置決め部材の位置調整ができ、しかも測定器により位置決め部材の回動量を正確に設定できるので、物品の組付位置の設定作業の効率を向上させることができる。

【0011】

請求項5記載の発明は、請求項1から4のいずれか1項記載の治具装置において、前記位置決め部材(20,30)は、前記物品(5)を把持する把持具(24,34)を有し、前記組付治具(A1)が前記回動中心線方向で前記組付対象物(2)に対面して配置された状態で、前記組付治具(A1)に対して、前記回動中心線方向で前記組付対象物(2)に向かう側を奥側とし、前記回動中心線方向で前記組付対象物(2)から遠ざかる側を手前側とするとき、前記スケール(43,53)および前記調整部材(47,57)は、前記把持具(24,34)よりも前記手前側に設けられているものである。

これによれば、スケールおよび調整部材は、把持具よりも手前側に配置されていることから、把持具がスケールおよび調整部材による物品の組付位置の設定作業の障害にならないので、物品の組付位置の設定作業の効率を向上させることができる。

【0012】

請求項6記載の発明は、請求項1から5のいずれか1項記載の治具装置において、前記組付治具(A1)は、前記回動中心線(L1,L2)から離隔した位置に前記位置決め部材(20,30)の回動を阻止する複数の規制部から構成される規制部材(F)を有するものである。

これによれば、組付治具は回動中心線から離隔した位置に設けられた規制部材が複数の規制部から構成されることにより、調整部材により設定された位置からの位置決め部材の位置ズレの防止効果を高めることができる。

【0013】

請求項7記載の発明は、請求項1から6のいずれか1項記載の治具装置において、前記組付対象物(2)は、自動車(1)の車体(2)であり、前記物品(5)は、前記自動車(1)のドア(3,4)を前記車体(2)に取り付けるためのヒンジ(5)であり、前記基準点(P1,P2)は、前記回転中心線方向から見たとき、前記回動中心線(L1,L2)を中心とすると共に前記位置決め部材(20,30)の全体が含まれる仮想最小円(C3,C4)の外側に位置するものである。

これによれば、自動車におけるドア用のヒンジの位置決め部材を備える組付治具を備える治具装置において、請求項1から6記載の発明の効果が奏される。

また、基準点は位置決め部材の全体が含まれる仮想最小円の外側に位置するので、基準点が仮想最小円の内側に位置する場合または位置決め部材の回動量を測定する部位が仮想最小円の内側に位置する場合に比べて、位置決め部材の回動位置、ひいてはヒンジの組付位置の設定精度を向上させることができる。

【発明の効果】

【0014】

本発明によれば、組付対象物に対する物品の位置決めをする位置決め部材を備える組付治具と該位置決め部材の位置を設定する位置設定部材とを備える治具装置において、組付対象物に組み付けられる物品の組付位置の設定精度を向上させることができ、しかも治具装置の設計の自由度を大きくすることができる。

さらに、本発明によれば、治具装置を小型化することができ、また物品の組付位置の設定作業の効率を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態である治具装置により位置決めされるヒンジにより取り付けられたドアを備える自動車の要部左側面図である。

【図2】実施形態である治具装置の正面図である。

【図3】図2のIII矢視図である。

【図4】図2の治具装置の組付治具の正面図である。

【図5】図4のV矢視図に相当する図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態を図1〜図5を参照して説明する。

図1を参照すると、本発明の実施形態である治具装置A(図2参照)により位置決めされてから組み付けられた物品としてのヒンジ5を備える製品である自動車1は、ヒンジ5が組み付けられる組付対象物としての車体2と、ヒンジ5を介して車体2に取り付けられる第1部材としてのフロントドア3および第2部材としてのリアドア4とを備える。

なお、実施形態において、「第1」は「フロント側」に、「第2」は「リア側」に相当する。

【0017】

フロントドア3は,車体2のフロントピラー2aに,1対の物品である上ヒンジ5aおよび下ヒンジ5bを介して取り付けられ、リアドア4は,車体2のセンタピラー2bに,1対の物品である上ヒンジ5cおよび下ヒンジ5dを介して取り付けられる。

各ヒンジ5は、1対のヒンジ板6a,6bと、両ヒンジ板6a、6bを回動可能に連結するヒンジピン6cとを有する。各ヒンジ板6a,6bには、ボルト(図示されず)が挿通される1対の挿通孔6d(図4も参照)が設けられる。そして、これらヒンジ5は、搬送経路上の所定位置に位置決めされた車体2に対して、ロボット7のアーム7a(図5参照)に取り付けられた組付治具A1(図4,図5も参照)により、治具装置Aで位置決めされた組付位置(以下、単に「組付位置」という。)に位置決めされた後、各挿通孔6dに挿通されるボルトにより、対応するピラー2a,2bおよびドア3,4に取り付けられる。

【0018】

図1〜図3を参照すると、治具装置Aは、アーム7a(図5参照)が取り付けられる取付部11を有する基台10と、基台10に回動中心線L1,L2を中心に回動可能に設けられると共に車体2に組み付けられる1以上の、ここでは複数のヒンジ5を車体2に対して位置決めする位置決め部材20,30とを備える組付治具A1と、位置決め部材20,30に着脱可能に設けられると共に基台10に対する位置決め部材20,30の位置を設定する位置設定部材40,50と、回動中心線L1,L2から径方向に離隔した位置に設けられて位置決め部材20,30の回動を阻止する規制部材Fと、を備える。

したがって、位置設定部材40,50は、組付治具A1に着脱可能に設けられる。また、位置決め部材20,30により位置決めされる複数として4つのヒンジ5については、形状が同一または異なっていてもよい。

【0019】

基台10は、回動中心線L1,L2に平行な回動中心線方向から見たとき、第1方向としての前後方向に延びているメインフレーム12と、前後方向に長尺のメインフレーム12に固定されて設けられた取付部11と、メインフレーム12に固定されて設けられると共に回動中心線方向から見たとき前後方向に直交する直交方向としての上下方向にメインフレーム12から突出するサブフレーム13,14と、メインフレーム12の端部に固定されて設けられた支持フレーム15,16と、補助フレーム17と、を有する。

【0020】

なお、実施形態において、第1方向および直交方向は、前記したように、それぞれ前後方向および上下方向であり、また回動中心線方向は左右方向である。そして、前後、上下、左右は、それぞれ自動車1の前後、上下、左右に一致する。

【0021】

サブフレーム13,14は、前後方向で取付部11を挟んで互いに離隔して配置される1対の第1,第2サブフレーム13,14から構成され、支持フレーム15,16は、前後方向で取付部11および第1,第2サブフレーム13,14を挟んで互いに離隔して配置される1対の第1,第2支持フレーム15,16から構成される。第1,第2サブフレーム13;14のそれぞれは、上下方向で反対方向に突出する1対のフレーム部13a,13b;14a,14bから構成される。第2サブフレーム14は、補助フレーム17を介してメインフレーム12と結合される。

【0022】

支持フレーム15,16に回動可能に取り付けられる位置決め部材20,30は、前後方向に互いに離隔している第1,第2位置決め部材20,30から構成される。第1,第2位置決め部材20,30は、第1,第2支持フレーム15,16に設けられた支点部である第1,第2支軸18,19を中心にそれぞれ回動可能に取り付けられる。互いに平行であると共に前後方向に互いに離隔している第1,第2回動中心線L1,L2は第1,第2支軸18,19により規定される。

また、位置設定部材40,50は、第1,第2支持フレーム15,16に対する第1,第2位置決め部材20,30の回動位置をそれぞれ設定する第1,第2位置設定部材40,50から構成される。

【0023】

第1位置決め部材20および第1位置設定部材40は第1ユニットを構成し、第2位置決め部材30および第2位置設定部材50は第2ユニットを構成し、これら両ユニットは基本的に同一の構造を有する。このため、以下では、説明の便宜上、各ユニットについて、必要な場合以外は、「第1」、「第2」を省略した記載で説明する。なお、両ユニットにおいて対応する部材が異なる場合は、異なる部材を括弧内に記載する。

【0024】

図2〜図5を参照すると、位置決め部材20,30は、複数としての4つのボルト61により支持フレーム15,16において位置決め支持体21,31と、位置決め支持体21;31に固定して設けられる1以上の、ここでは複数としての1対の位置決め部22,23;32,33とを有する。支軸18,19に回動可能に支持される一方でボルト61により支持フレーム15,16に固定可能な位置決め支持体21;31は、上下方向に延びている1対のアーム部21a,21b;31a,31bと、各アーム部21a,21b;31a,31bに固定されると共に位置決め部22,23;32,33が取り付けられる取付座21c,21d;31c,31dとを有する。

【0025】

ここで、奥側とは、組付治具A1が左右方向で車体2に対面して配置された状態で、組付治具A1に対して、左右方向で車体2に向かう側であり、そして手前側とは、組付治具A1に対して左右方向で車体2から遠ざかる側であり、奥側とは反対側である。

【0026】

各ボルト61は、位置決め支持体21,31を、支持フレーム15,16に対して固定および固定解除する固定具である。そして、位置決め支持体21,31は、したがって位置決め部材20,30は、ボルト61が緩められて支持フレーム15,16に対する位置決め支持体21,31の固定が解除された固定解除状態のとき、基台10に対して支軸18,19を中心に回動可能になる。

【0027】

各位置決め部22,23;32,33はヒンジ5を把持する把持具24,34を有する。把持具24,34は、アーム部21a,21b;31a,31bに固定されて設けられた取付座21c,21d;31c,31dに固定されるアクチュエータとしてのエアシリンダ24a,34aと、エアシリンダ24a,34aにより駆動される可動把持部24b,34bと、取付座21c,21d;31c,31dに固定される固定把持部24c,34cとを有する。ヒンジ5は、固定把持部24c,34cと可動把持部24b,34bとにより把持される(図4,図5参照)。

把持具24,34は、位置決め支持体21,31および取付座21c,21d;31c,31dよりも奥側で位置決め支持体21,31に取り付けられる一方、位置決め設定部材40,50のスケール43,53およびダイヤルゲージ47,57は、把持具24,34よりも手前側で位置決め支持体21,31に取り付けられる。

【0028】

図2,図3を参照すると、位置設定部材40,50は、位置決め支持体21,31のアーム部21a,31bに結合具としてのネジ62により着脱可能に取り付けられて固定可能なスケール部材41,51と、フレーム部14a,13bに結合具としてのネジ63により着脱可能に取り付けられて固定可能なスケール当接部材45,55とを有する。

スケール当接部材45,55は、スケール部材41,51と当接した状態で、回動中心線L1,L2を中心としたスケール部材41,51の回動位置および該スケール部材41,51と一体に回動する位置決め部材20,30の回動位置を調整可能である。

【0029】

スケール部材41,51は、アーム部21a,31bにネジ62により固定可能なスケール側取付部材42,52と、該取付部材42,52に結合具としてのネジ64により着脱可能に設けられて固定可能なスケール43,53とを有する。取付部材42,52には、アーム部21a,31bに設けられた基準位置決め部である1対の基準ピン65(図4も参照)に嵌合して位置決めされる基準位置決め部である1対の基準孔66が設けられる。

【0030】

また、スケール43,53を構成する第1,第2スケール43,53のそれぞれは、結合具としてのネジ64により着脱可能に固定される基部としての基端部43a,53aと、スケール当接部材45,55の当接部としての後記ダイヤルゲージ47,57のスピンドル47a,57aが当接する指標部44,54である先端部43b,53bとを有する。指標部44,54は、スピンドル47a,57aが当接する当接点である基準点対応部位Q1,Q2を有する。この基準点対応部位Q1,Q2は、指標部44,54に設けられた凹部から構成されることから、スピンドル47a,57aを基準点対応部位Q1,Q2に挿入することで、基準点対応部位Q1,Q2に対するスピンドル47a,57aの位置決めが容易になり、かつ当接位置のバラツキの発生が防止される。

そして、支持フレーム15,16に対する位置決め部材20,30の初期位置は、アーム部21a,31bに基準ピン65および基準孔66により位置決めされて固定された取付部材42,52を介してスケール43,53が位置決め部材20,30に固定された状態で、指標部44,54の基準点対応部位Q1,Q2が後記仮想円C1,C2上に位置するときの位置として設定される。

【0031】

スケール当接部材45,55は、フレーム部14a,13bにネジ63により固定可能な当接側取付部材46,56と、該取付部材46,56に取付具としてのネジ67により着脱可能に取り付けられて固定される測定器としてのダイヤルゲージ47,57とを有する。

【0032】

第1,第2測定器を構成する第1,第2ダイヤルゲージ47,57は、スケール43,53の基準点対応部位Q1,Q2に当接可能な測定子としてのスピンドル47a,57aと、スピンドル47a,57aの移動量を表示する表示部47b,57bとを有する。そして、基準点対応部位Q1,Q2と当接した状態のスピンドル47a,57aが操作されて回動することで、スピンドル47a,57aは回動中心線L1,L2を中心としたスケール43,53の回動位置および取付部材42,52を介してスケール43,53と一体に回動する位置決め部材20,30の回動位置を変更可能であり、そのときの回動量がスピンドル47a,57aの移動量として表示部47b,57bに表示される。したがって、ダイヤルゲージ47,57は、スケール43,53と当接する当接部材であると共に、スケール43,53および位置決め部材20,30の回動位置を調整可能な調整部材でもある。

【0033】

取付部材46,56には、前後方向に長尺な部材であるスケール43,53を、前後方向で基端部43a,53aに対して先端部43b,53b寄りの位置で移動可能に支持するスケール支持部48,58が着脱可能に設けられる。スケール43,53が嵌合する嵌合溝48a,58aが設けられたスケール支持部48,58により、スケール43,53の左右方向での撓みが規制されるので、スケール43,53の基準対応部位Q1,Q2を仮想円C1,C2上に精度よく位置させることができる。

【0034】

第1ユニットの各取付部材42,46、スケール43およびダイヤルゲージ47と、第2ユニットの各取付部材52,56、スケール53およびダイヤルゲージ57とは、前後方向での基台10の中心部または取付部11に関して、概略点対称となる位置に配置されるので、前後方向および上下方向で治具装置Aを小型化できる。

【0035】

図1,図2を参照すると、基準点対応部位Q1,Q2は、左右方向から見たとき(以下、便宜上「平面視」という。)、回動中心線L1,L2を中心とすると共に、回動中心線L1,L2と車体2における各ドア3,4の基準点P1,P2との距離R1,R2を半径とした仮想円C1,C2上(すなわち、該仮想円C1,C2の円周上)に位置し、ヒンジ5の組付位置を設定するときの基準となる基準点P1,P2に対応する。

ここで、基準点P1,P2は、前後方向に互いに離隔している第1基準点P1および第2基準点P2から構成される。各基準点P1,P2は、各ドア3,4が設計位置に位置するか否かの判定をするための特定点として、各ドア3,4の重量や形状応じて設定される。

ここでは、図1に示されるように、第1基準点P1は、フロントドア3において前後方向でヒンジ5の組付位置がある部位である前縁部3aとは反対側の部位である後縁部3bに対応する部位での特定位置であり、第2基準点P2は、リアドア4において前後方向でヒンジ5の組付位置がある部位である前縁部4aとは反対側の部位である後縁部4bに対応する部位での特定位置である。

【0036】

第2基準点P2は、前後方向で、第1,第2回動中心線L1,L2に対して、第1基準点P1よりも遠くに位置し、第1回動中心線L1に対して、第1基準点P1および第2回動中心線L2よりも遠くに位置する。

第1基準点P1は、第1回動中心線L1を中心とすると共に第1位置決め部材20の全体が含まれる仮想最小円C3の外側に位置し、同様に第2基準点P2は、第2回動中心線L2を中心とすると共に第2位置決め部材30の全体が含まれる仮想最小円C4の外側に位置する。

【0037】

第1基準点対応部位Q1は、前後方向で第1回動中心線L1よりも第2回動中心線L2に近い位置にあり、第2基準点対応部位Q2は、前後方向で第2回動中心線L2よりも第1回動中心線L1に近い位置にある。

第1基準点対応部位Q1は、平面視で、第1基準点P1と同じ位置にあり、第2基準点P2は、前後方向で、第1回動中心線L1から第1基準点P1および第2回動中心線L2よりも遠い位置にある。第2基準点対応部位Q2は、前後方向で第1回動中心線L1および第2回動中心線L2の間に位置する。また、両回動中心線L1,L2間の距離は、各距離R1,R2よりも小さい。

【0038】

図2〜図5を参照すると、規制部材Fは、各ボルト61と、さらに、基台10のフレーム部13aおよび支持フレーム16に固定されて設けられた固定側ストッパ73,83と、アーム部21a,31aに固定されて設けられると共に前記固定側ストッパ73,83に当接する調整部としての調整ネジ80を有する可動側ストッパ74,84とから構成されるストッパ部71,81と、アーム部21b,31bに固定されて設けられた可動側ストッパ75,85と、フレーム部13bおよび支持フレーム16に固定されて設けられると共に前記可動側ストッパ75,85に当接する調整ネジ80を有する固定側ストッパ76,86とから構成されるストッパ部72,82とから構成される。

ここで、各ボルト61、各ストッパ部71,72、各ストッパ部81,82は、いずれも規制部である。それゆえ、規制部材Fは、複数の該規制部から構成される。

第1回動中心線L1を中心とする第1位置決め部材20の回動は、ボルト61および1対のストッパ部71,72により阻止され、第2回動中心線L2を中心とする第2位置決め部材30の回動は、ボルト61および1対のストッパ部81,82により阻止される。

【0039】

図2〜図5を参照して、治具装置Aによるヒンジ5の組付位置の設定および車体2に対するヒンジ5の位置決めの方法を説明する。

位置設定部材40,50の取付工程において、ボルト61により位置決め部材20,30が固定されている組付治具A1に対して、取付部材42,52,46,56およびスケール43,53が位置決め支持体21,31のアーム部21a,31bやフレーム部14a,13bに予め設定された位置で取り付けられてネジ62〜64により固定される。

【0040】

次いで、ボルト61が緩められて、基台10の支持フレーム15,16に対して位置決め部材20,30の位置決め支持体21,31が支軸18,19(または回動中心線L1,L2)を中心として回動できる状態にされる。また、調整ネジ80が操作されて固定ストッパ73,76;83,86と可動ストッパ74,75;84,85とが当接しない当接解除状態、すなわちストッパ部71,72,81,82が当接解除状態にされる。

その後、スケール43,53の基準点対応部位Q1,Q2が平面視で仮想円C1,C2上に位置するように、位置決め部材20,30の回動位置が調整される。このとき、位置決め部材20,30は前記初期位置を占めるので、この初期位置でボルト61が締め付けられて支持フレーム15,16に位置決め支持体21,31が固定され、さらに調整ネジ80が操作されて各固定ストッパ73,76;83,86と可動ストッパ74,75;84,85とが当接状態、すなわちストッパ部71,72,81,82が当接状態にされる。これにより、前記初期位置を占める位置決め部材20,30が基台10に対して回動することが防止される。

【0041】

ダイヤルゲージ47,57による位置決め部材20,30の回動位置調整工程において取付部材46,56にダイヤルゲージ47,57が取付ネジ67により取り付けられ、スピンドル47a,57aが、スピンドル47a,57aの軸線方向(仮想円C1,C2における基準点対応部位Q1,Q2での接線方向でもある。)でスケール43,53の指標部44,54の基準点対応部位Q1,Q2に当接した状態にされて、ダイヤルゲージ47,57のゼロ点設定が行われる。

次いで、ボルト61が緩められ、ストッパ部71,72,81,82が当接解除状態にされて、基台10の支持フレーム15,16に対して位置決め部材20,30の位置決め支持体21,31が支軸18,19(または回動中心線L1,L2)を中心として回動できる状態にされる。

【0042】

その後、各ドア3,4が車体2に取り付けられたときの自重に起因する前記した下がり分を補償するために、スピンドル47a,57aを移動させて、スケール43,53および該スケール43,53と一体の位置決め部材20,30を所定方向(図2において反時計方向)に、予め設定された設定回動量だけ回動させる。そして、表示部47b,57bにより前記設定回動量に相当するスピンドル47a,57aの移動量が測定されたとき、スピンドル47a,57aの操作を停止して、スケール43,53および位置決め部材20,30の回動操作を終了する。

次いで、ボルト61が締め付けられ、ストッパ部71,72,81,82が当接状態にされることにより、基台10に位置決め部材20,30が固定される。

そして、取付部材42,52,46,56およびスケール43,53などの位置設定部材40,50が組付治具A1から取り外される(図4,図5参照)。

【0043】

組付治具A1による位置決め工程において、図4,図5に示されるように、取付部11にロボット7のアーム部7aが取り付けられて、該ロボット7が組付治具A1をヒンジ5が載置されている載置台90上に移動させて、載置台90上のヒンジ5が把持具24,34により把持され得る位置まで移動させる。この状態で、エアシリンダ24a,34aが作動されて可動把持部24b,34bと固定把持部24c,34cとの間にヒンジ5が挟持される。

ロボット7は、ヒンジ5を把持した組付治具A1を車体2に対して位置決めする。次いで、別のロボットにより、ボルト61がヒンジ5の挿通孔6d(図1参照)にボルト61が挿通され、ピラー2a,2bにねじ込まれる。これにより、各ヒンジ5が、車体2において、位置設定部材40,50により設定された組付位置で車体2に組み付けられる。

このように、組付治具A1がロボット7により移動させられる際には、位置設定部材40,50が組付治具A1から取り外されているので、組付治具A1および位置設定部材40,50を備える治具装置Aが軽量化された状態でロボットに取り付けられる。この結果、組付治具A1に位置設定部材40,50が取り付けられたままである場合に比べて、組付治具A1を操作するロボット7によるヒンジ5の把持作業および車体2に対する組付治具A1の位置決め作業が容易になる。

【0044】

次に、前述のように構成された実施形態の作用および効果について説明する。

組付治具A1と位置設定部材40,50とを備える治具装置Aにおいて、位置決め部材20,30は、ボルト61により固定可能である一方で、ボルト61による固定解除状態およびストッパ部71,72,81,82の当接解除状態で回動中心線L1,L2を中心に回動可能に基台10に設けられ、位置設定部材40,50は、基準点P1,P2に対応する基準点対応部位Q1,Q2を有するスケール43,53と、基準点対応部位Q1,Q2に当接するダイヤルゲージ47,57とを備え、スケール43,53は位置決め部材20,30に設けられ、ダイヤルゲージ47,57は基台10に設けられ、基準点対応部位Q1,Q2は、平面視で回動中心線L1,L2を中心とすると共に回動中心線L1,L2と基準点P1,P2との距離R1,R2を半径とした仮想円C1,C2上に位置し、ダイヤルゲージ47,57は、基準点対応部位Q1,Q2に当接した状態で回動中心線L1,L2を中心に位置決め部材20,30と一体に回動する位置決め部材20,30の回動位置を変更可能である。

この構造により、位置決め部材20,30の回動位置を調整するダイヤルゲージ47,57は、車体2におけるヒンジ5の組付位置の基準となる基準点P1,P2が存在する仮想円C1,C2上の位置である基準点対応部位Q1,Q2において、基台10に対する位置決め部材20,30の位置を設定するスケール43,53に当接するので、位置決め部材20,30の位置調整が基準点P1,P2において行われることと同等になる。この結果、ヒンジ5の組付位置を精度よく設定するうえで好適な位置として選択し得る基準点P1,P2と同じ位置または該基準点P1,P2と同等の位置で、位置決め部材20,30の位置を設定できるので、位置決め部材20,30の位置を高精度に設定でき、したがってヒンジ5の組付位置の設定精度を高めることができる。

また、スケール43,53の基準点対応部位Q1,Q2は仮想円C1,C2上の任意の位置にあればよいことから、組付治具A1の構造に応じて、ダイヤルゲージ47,57による調整がし易い位置に基準点対応部位Q1,Q2を配置すればよいので、治具装置Aの設計の自由度が大きくなる。

【0045】

第1基準点対応部位Q1,Q2は、前後方向で第1回動中心線L1よりも第2回動中心線L2に近い位置にあり、第2基準点対応部位Q2は、前後方向で第2回動中心線L2よりも第1回動中心線L1に近い位置にあることにより、前後方向で互いに離隔する第1,第2回動中心線L1,L2を有する第1,第2位置決め部材20,30を備える治具装置Aにおいて、第1,第2基準点対応部位Q1,Q2が、前後方向で第2,第1回動中心線L2,L1寄りにそれぞれ配置される。この結果、第1,第2距離R1,R2を大きくして第1,第2位置決め部材20,30の回動量の微調整が可能になることによりヒンジ5の組付位置の設定精度を向上させることができ、しかも治具装置Aを前後方向で小型化できる。

【0046】

第2基準点P2は、前後方向で、第1回動中心線L1から第1基準点P1および第2回動中心線L2よりも遠い位置にあり、第2基準点対応部位Q2は、前後方向で第1回動中心線L1および第2回動中心線L2の間に位置することにより第2基準点P2は、第1回動中心線L1から第1基準点P1および第2回動中心線L2よりも遠い位置にあるにも拘わらず、第2基準点対応部位Q2は、第1回動中心線L1および第2回動中心線L2の間に位置するので、第2基準点P2での組付位置の設定精度を確保しながら、治具装置Aを前後方向で小型化できる。

【0047】

ダイヤルゲージ47,57は、基準点対応部位Q1,Q2に当接すると共に位置決め部材20,30の回動位置を変更可能なスピンドル47a,57aを有し、スピンドル47a,57aを通じて位置決め部材20,30の回動量を測定することにより、ダイヤルゲージ47,57のスピンドル47a,57aを利用して位置決め部材20,30を回動させることで、位置決め部材20,30の位置調整ができ、しかもスピンドル47a,57aにより位置決め部材20,30の回動量を正確に設定できるので、ヒンジ5の組付位置の設定作業の効率を向上させることができる。

【0048】

組付治具A1が左右方向で車体2に対面して配置された状態で、組付治具A1に対して、左右方向で車体2に向かう側を奥側とし、左右方向で車体2から遠ざかる側を手前側とするとき、スケール43,53およびダイヤルゲージ47,57は、把持具24,34よりも手前側に設けられている。

この構造により、スケール43,53およびダイヤルゲージ47,57は、把持具24,34よりも手前側に配置されていることから、把持具24,34が、スケール43,53およびダイヤルゲージ47,57によるヒンジ5の組付位置の設定作業の障害にならないので、ヒンジ5の組付位置の設定作業の効率を向上させることができる。

【0049】

組付治具A1は、回動中心線L1,L2から離隔した位置に位置決め部材20,30の回動を阻止する複数のボルト61および複数のストッパ部71,72,81,82を有することにより、組付治具A1は回動中心線L1,L2から離隔した位置に設けられた規制部材Fが複数の規制部から構成されることにより、ダイヤルゲージ47,57により設定された位置からの位置決め部材20,30の位置ズレの防止効果を高めることができる。

【0050】

基準点P1,P2は、平面視で回動中心線L1,L2を中心とすると共に前記位置決め部材20,30の全体が含まれる仮想最小円C3,C4の外側に位置し、しかも第1基準点P1はフロントドア3の後縁部3bに対応する部位に位置し、第2基準点P2はリアドア4の後縁部4bに対応する部位に位置することにより、基準点が仮想最小円C3,C4の内側に位置する場合または位置決め部材20,30の回動量を測定する部位が仮想最小円C3,C4の内側に位置する場合に比べて、位置決め部材20,30の回動位置、ひいてはヒンジ5の組付位置の設定精度を向上させることができる。

【0051】

以下、前述した実施形態の一部の構成を変更した実施形態について、変更した構成に関して説明する。

スケール部材41,51が基台10に着脱可能に設けられてもよく、スケール当接部材45,55が位置決め部材20,30に着脱可能に設けられてもよい。

治具装置Aは、1または3以上の組付治具A1、または、1または3以上の位置設定部材を備えていてもよい。組付治具A1は、1または3以上の位置決め部材を備えていてもよい。

物品は、ヒンジ5以外に、車体2に取り付けられる部品であってもよい。また、組付対象物は車体2以外の機械であってもよく、この場合、物品は該機械に組み付けられる部品であってもよい。そして、第1方向は、前後方向以外の方向であってもよい。

複数の物品については、種類が同一または異なっていてもよい。

位置決め部材20,30が前記初期位置を占める状態で、スケール43,53等の位置設定部材40,50を組付治具A1から取り外して、物品を組付対象物に位置決めすることもできる。

組付位置に物品が組み付けられる際、組付治具A1は、ロボット7以外の支持部材により支持されてもよい。

位置設定部材40,50の全体または少なくとも1つの構成部材は、組付治具A1に着脱可能ではなく、一体に設けられていてもよい。

【符号の説明】

【0052】

3,4 ドア

5 ヒンジ

10 基台

20,30 位置決め部材

24,34 把持具

40,50 位置設定部材

43,53 スケール

47,57 ダイヤルゲージ

61 ボルト

71,72 ストッパ部

81,82 ストッパ部

A 治具装置

A1 組付治具

L1,L2 回動中心線

Q1,Q2 基準点対応部位

P1,P2 基準点

R1,R2 距離

C1,C2 仮想円

C3,C4 仮想最小円

【特許請求の範囲】

【請求項1】

組付対象物に組み付けられる物品を前記組付対象物に対して位置決めする位置決め部材と前記位置決め部材が設けられた基台とを備える組付治具と、

前記基台に対する前記位置決め部材の位置を設定する位置設定部材と、

を備える治具装置において、

前記位置決め部材は、固定具により固定可能である一方で、前記固定具による固定解除状態で回動中心線を中心に回動可能に前記基台に設けられ、

前記位置設定部材は、前記組付治具が前記組付対象物に位置決めされた状態で、前記組付対象物における前記物品の組付位置の基準となる基準点に対応する基準点対応部位を有するスケールと、前記基準点対応部位に当接する調整部材とを備え、

前記スケールおよび前記調整部材の一方の部材は前記位置決め部材に設けられ、前記スケールおよび前記調整部材の他方の部材は前記基台に設けられ、

前記基準点対応部位は、前記基台に前記固定具により固定された前記位置決め部材または前記基台に前記スケールが設けられた状態で、前記回動中心線に平行な回動中心線方向から見たとき、前記回動中心線を中心とすると共に前記回動中心線と前記基準点との距離を半径とした仮想円上に位置し、

前記調整部材は、前記基準点対応部位に当接した状態で前記回動中心線を中心に前記位置決め部材と一体に回動する前記一方の部材の回動位置を変更可能であることを特徴とする治具装置。

【請求項2】

前記物品は複数の物品であり、

前記位置決め部材は、前記回動中心軸線方向から見たとき、第1方向に互いに離隔している第1位置決め部材および第2位置決め部材であり、

前記回動中心線は、互いに平行であると共に前記第1方向に互いに離隔している第1回動中心線および第2回動中心線であり、

前記基準点は、前記第1方向に互いに離隔している第1基準点および第2基準点であり、

前記スケールは、前記第1位置決め部材および前記第2位置決め部材にそれぞれ設けられる第1スケールおよび第2スケールであり、

前記基準点対応部位は、前記第1スケールの第1基準点対応部位および前記第2スケールの第2基準点対応部位であり、

前記調整部材は、前記第1基準点対応部位に当接して、前記第1回動中心線を中心に前記第1位置決め部材と一体に回動する前記第1スケールの回動位置を変更可能な第1調整部材、および、前記第2基準点対応部位に当接して、前記第2回動中心線を中心に前記第2位置決め部材と一体に回動する前記第2スケールの回動位置を変更可能な第2調整部材であり、

前記距離は、前記回動中心線方向から見たとき、前記第1回動中心線と前記第1基準点との第1距離および前記第2回動中心線と前記第2基準点との第2距離であり、

前記仮想円は、前記第1回動中心線を中心とすると共に前記第1距離を半径とした第1仮想円および前記第2回動中心線を中心とすると共に前記第2距離を半径とした第2仮想円であり、

前記第1基準点対応部位は、前記第1方向で前記第1回動中心線よりも前記第2回動中心線に近い位置にあり、

前記第2基準点対応部位は、前記第1方向で前記第2回動中心線よりも前記第1回動中心線に近い位置にあることを特徴とする請求項1記載の治具装置。

【請求項3】

前記第2基準点は、前記第1方向で、前記第1回動中心線から前記第1基準点および前記第2回動中心線よりも遠い位置にあり、

前記第2基準点対応部位は、前記第1方向で前記第1回動中心線および前記第2回動中心線の間に位置することを特徴とする請求項2記載の治具装置。

【請求項4】

前記調整部材は、前記基準点対応部位に当接すると共に前記一方の部材の回動位置を変更可能な測定子を有する測定器であり、

前記測定器は、前記測定子を通じて前記一方の部材の回動量を測定することを特徴とする請求項1から3のいずれか1項記載の治具装置。

【請求項5】

前記位置決め部材は、前記物品を把持する把持具を有し、

前記組付治具が前記回動中心線方向で前記組付対象物に対面して配置された状態で、前記組付治具に対して、前記回動中心線方向で前記組付対象物に向かう側を奥側とし、前記回動中心線方向で前記組付対象物から遠ざかる側を手前側とするとき、前記スケールおよび前記調整部材は、前記把持具よりも前記手前側に設けられていることを特徴とする請求項1から4のいずれか1項記載の治具装置。

【請求項6】

前記組付治具は、前記回動中心線から離隔した位置に前記位置決め部材の回動を阻止する複数の規制部を有することを特徴とする請求項1から5のいずれか1項記載の治具装置。

【請求項7】

前記組付対象物は、自動車の車体であり、

前記物品は、前記自動車のドアを前記車体に取り付けるためのヒンジであり、

前記基準点は、前記回転中心線方向から見たとき、前記回動中心線を中心とすると共に前記位置決め部材の全体が含まれる仮想最小円の外側に位置することを特徴とする請求項1から6のいずれか1項記載の治具装置。

【請求項1】

組付対象物に組み付けられる物品を前記組付対象物に対して位置決めする位置決め部材と前記位置決め部材が設けられた基台とを備える組付治具と、

前記基台に対する前記位置決め部材の位置を設定する位置設定部材と、

を備える治具装置において、

前記位置決め部材は、固定具により固定可能である一方で、前記固定具による固定解除状態で回動中心線を中心に回動可能に前記基台に設けられ、

前記位置設定部材は、前記組付治具が前記組付対象物に位置決めされた状態で、前記組付対象物における前記物品の組付位置の基準となる基準点に対応する基準点対応部位を有するスケールと、前記基準点対応部位に当接する調整部材とを備え、

前記スケールおよび前記調整部材の一方の部材は前記位置決め部材に設けられ、前記スケールおよび前記調整部材の他方の部材は前記基台に設けられ、

前記基準点対応部位は、前記基台に前記固定具により固定された前記位置決め部材または前記基台に前記スケールが設けられた状態で、前記回動中心線に平行な回動中心線方向から見たとき、前記回動中心線を中心とすると共に前記回動中心線と前記基準点との距離を半径とした仮想円上に位置し、

前記調整部材は、前記基準点対応部位に当接した状態で前記回動中心線を中心に前記位置決め部材と一体に回動する前記一方の部材の回動位置を変更可能であることを特徴とする治具装置。

【請求項2】

前記物品は複数の物品であり、

前記位置決め部材は、前記回動中心軸線方向から見たとき、第1方向に互いに離隔している第1位置決め部材および第2位置決め部材であり、

前記回動中心線は、互いに平行であると共に前記第1方向に互いに離隔している第1回動中心線および第2回動中心線であり、

前記基準点は、前記第1方向に互いに離隔している第1基準点および第2基準点であり、

前記スケールは、前記第1位置決め部材および前記第2位置決め部材にそれぞれ設けられる第1スケールおよび第2スケールであり、

前記基準点対応部位は、前記第1スケールの第1基準点対応部位および前記第2スケールの第2基準点対応部位であり、

前記調整部材は、前記第1基準点対応部位に当接して、前記第1回動中心線を中心に前記第1位置決め部材と一体に回動する前記第1スケールの回動位置を変更可能な第1調整部材、および、前記第2基準点対応部位に当接して、前記第2回動中心線を中心に前記第2位置決め部材と一体に回動する前記第2スケールの回動位置を変更可能な第2調整部材であり、

前記距離は、前記回動中心線方向から見たとき、前記第1回動中心線と前記第1基準点との第1距離および前記第2回動中心線と前記第2基準点との第2距離であり、

前記仮想円は、前記第1回動中心線を中心とすると共に前記第1距離を半径とした第1仮想円および前記第2回動中心線を中心とすると共に前記第2距離を半径とした第2仮想円であり、

前記第1基準点対応部位は、前記第1方向で前記第1回動中心線よりも前記第2回動中心線に近い位置にあり、

前記第2基準点対応部位は、前記第1方向で前記第2回動中心線よりも前記第1回動中心線に近い位置にあることを特徴とする請求項1記載の治具装置。

【請求項3】

前記第2基準点は、前記第1方向で、前記第1回動中心線から前記第1基準点および前記第2回動中心線よりも遠い位置にあり、

前記第2基準点対応部位は、前記第1方向で前記第1回動中心線および前記第2回動中心線の間に位置することを特徴とする請求項2記載の治具装置。

【請求項4】

前記調整部材は、前記基準点対応部位に当接すると共に前記一方の部材の回動位置を変更可能な測定子を有する測定器であり、

前記測定器は、前記測定子を通じて前記一方の部材の回動量を測定することを特徴とする請求項1から3のいずれか1項記載の治具装置。

【請求項5】

前記位置決め部材は、前記物品を把持する把持具を有し、

前記組付治具が前記回動中心線方向で前記組付対象物に対面して配置された状態で、前記組付治具に対して、前記回動中心線方向で前記組付対象物に向かう側を奥側とし、前記回動中心線方向で前記組付対象物から遠ざかる側を手前側とするとき、前記スケールおよび前記調整部材は、前記把持具よりも前記手前側に設けられていることを特徴とする請求項1から4のいずれか1項記載の治具装置。

【請求項6】

前記組付治具は、前記回動中心線から離隔した位置に前記位置決め部材の回動を阻止する複数の規制部を有することを特徴とする請求項1から5のいずれか1項記載の治具装置。

【請求項7】

前記組付対象物は、自動車の車体であり、

前記物品は、前記自動車のドアを前記車体に取り付けるためのヒンジであり、

前記基準点は、前記回転中心線方向から見たとき、前記回動中心線を中心とすると共に前記位置決め部材の全体が含まれる仮想最小円の外側に位置することを特徴とする請求項1から6のいずれか1項記載の治具装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−167772(P2011−167772A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−31083(P2010−31083)

【出願日】平成22年2月16日(2010.2.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月16日(2010.2.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]