組成傾斜型モリブデン−ニオブ合金粉末

【課題】焼結用の原料粉末として用いた場合に、焼結体がすぐれた機械的性質と耐熱性を有するようになる組成傾斜型Mo−Nb合金粉末を提供する。

【解決手段】平均粒径が0.5〜10μmのMoとNbの固溶体からなるMo−Nb合金粉末であって、Moの平均含有量は90〜99at%、Nbの平均含有量は1〜10at%であり、しかも、合金粉末表層部における固溶Nb含有量は、合金粉末中心部における固溶Nb含有量よりも大である組成傾斜型のMo−Nb合金粉末。

【解決手段】平均粒径が0.5〜10μmのMoとNbの固溶体からなるMo−Nb合金粉末であって、Moの平均含有量は90〜99at%、Nbの平均含有量は1〜10at%であり、しかも、合金粉末表層部における固溶Nb含有量は、合金粉末中心部における固溶Nb含有量よりも大である組成傾斜型のMo−Nb合金粉末。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、粉末表面から粉末中心部へ向かうにしたがってニオブ成分の含有割合が変化する組成傾斜型モリブデン−ニオブ合金粉末に関し、特に、焼結用の原料粉末として用いた場合に、焼結性にすぐれ、しかも、焼結体が高密度、微細結晶組織を有し、耐熱性にすぐれ、均質かつすぐれた機械的特性を有するようになる組成傾斜型モリブデン−ニオブ合金粉末に関するものである。

【背景技術】

【0002】

モリブデン材料は、高融点であり、熱膨張率が小さく、機械的強度・靭性・加工性に優れ、また、電気伝導性・熱伝導率も高く、さらに、耐熱性・耐蝕性にもすぐれていることから、これらの特性を生かし、従来から、発熱体、ボート、熱反射板等の高温炉用材料、半導体部品、高温成形金型材料、耐蝕構造材、原子炉構造材等として幅広い分野で利用されている。

このようなモリブデン材料からなる各種製品の製造法としては、大別して溶製法と焼結法が知られているが、溶製法により製造したMo製品は、粗大結晶粒となりやすく、強度の低下が生じ、また、製品特性が不均質なものとなりやすい。

そこで、最近では、焼結法によるモリブデン製品の製造が主流となっており、例えば、

(a)モリブデン粉末に、CeO2粉末、Ti粉末、Zr粉末、Hf粉末、V粉末、Nb粉末、Ta粉末等の粉末を添加混合し、プレス成形後、1600〜1800℃程度の水素雰囲気中で焼結する方法、

(b)モリブデン粉末に、TiC粉末、ZrC粉末、HfC粉末等を添加し、メカニカルアロイング処理した後、アルゴンガス中1300℃で焼結する方法、

(c)二硫化モリブデン粉末に硝酸ランタン溶液を加え、乾燥後水素還元してモリブデン−La2O3粉末を作成し、これをプレス成形し、その後、水素気流中約1800℃で焼結する方法、等が知られている。

【0003】

そして、上記従来の焼結法により作製されたモリブデン系焼結体に対しては、鍛造、圧延等の塑性加工、あるいは、アニール、内部窒化等の熱処理を施すことにより、焼結体の強度、靭性、加工性、異方性等の改善が図られているが、このような従来のモリブデン焼結体では、より過酷な使用条件下での要求に応えるためには、未だ十分な機械的特性を有しているとは言い難い。

【0004】

【特許文献1】特開平3−10042号公報

【特許文献2】特開2000−214308号公報

【特許文献3】特開平8−85840号公報

【特許文献4】特開2003−293070号公報

【特許文献5】特開2006−299384号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、モリブデン−ニオブ(以下、Mo−Nbで示す)系焼結体を製造するに好適な焼結用原料粉末としてのMo−Nb合金粉末を提供することを目的とするものであり、具体的には、このMo−Nb合金粉末を焼結用原料粉末として用いることにより、焼結に際しての原料粉末の焼結性を向上させ、その結果として、焼結体が、高密度、微細結晶粒組織、耐熱性と均質かつすぐれた機械的特性を有するようになるMo−Nb合金粉末を提供せんとするものである。

【課題を解決するための手段】

【0006】

本発明者らは、かかる課題を解決すべく、Mo−Nb系焼結体を製造する際に用いる焼結原料粉末について、鋭意研究を行なったところ、

(a)従来は、Mo粉末単体とNb粉末単体とを混合し、この混合粉末を焼結原料粉末として用いていたが、Mo粉末に代えてMo酸化物粉末を、また、Nb粉末に代えてNb酸化物粉末を用い、このMo酸化物粉末とNb酸化物粉末とを所定配合割合となるように混合し、この混合酸化物粉末を5〜50℃/分の昇温速度で1350〜1700℃の温度にまで昇温し、水素雰囲気中、かつ、この温度範囲で、1〜6時間加熱保持することにより焼結原料粉末を調製すると、Nb酸化物単体粉末では還元することが難しい比較的低温度の領域(上記1350〜1700℃という温度領域)であっても、Mo酸化物とともにNb酸化物とが容易に還元される酸化物の還元反応が生じ、さらに、還元されたMoとNbとの間で、拡散・合金化反応が生じ、粉末表層部から粉末中心部へ向かうにしたがってNb成分の含有量が変化する組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末が形成されること。

【0007】

(b)上記(a)により得たMo−Nb合金粉末を焼結原料粉末として用い、通常の焼結法によりMo−Nb系焼結体を製造したところ、組成傾斜型のMo−Nb固溶体からなる原料粉末相互の表面反応の活性化により焼結性が向上し、高密度の焼結体が形成されるとともに、原料粉末自体には組成傾斜がある(即ち、原料粉末をミクロ的にみれば、粉体内では不均質な組成分布構造となっている)にもかかわらず、これが焼結されることによって、得られた焼結体全体にわたって、あたかもMo−Nb均一固溶体によって形成されたが如き均質な特性を示し、しかも、抗折力、硬度、耐熱性等が向上し、さらに、均一で微細かつ緻密な結晶粒組織を有するため、均質かつすぐれた機械的特性を備えたMo−Nb系焼結体が得られること。

以上、(a)、(b)に示される研究結果を得たのである。

【0008】

この発明は、上記研究結果に基づいてなされたものであって、

「平均粒径が0.5〜10μmのモリブデン(Mo)とニオブ(Nb)の固溶体からなる合金粉末であって、該合金粉末におけるモリブデン(Mo)の平均含有量は90〜99at%、ニオブ(Nb)の平均含有量は1〜10at%であり、しかも、合金粉末表層部における固溶ニオブ(Nb)含有量は、合金粉末中心部における固溶ニオブ(Nb)含有量よりも大きい組成傾斜型のモリブデン(Mo)とニオブ(Nb)の固溶体からなるモリブデン−ニオブ(Mo−Nb)合金粉末。」

に特徴を有するものである。

【0009】

以下に、この発明を、より具体的かつ詳細に説明する。

【0010】

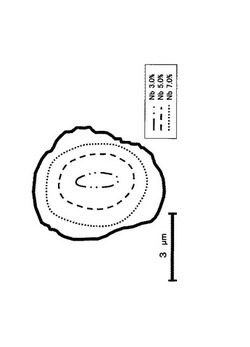

まず、この発明でいう組成傾斜型Mo−Nb合金粉末とは、図1に示されるように、合金粉末表層部から合金粉末中心部へ向かって、固溶Nb含有量(以下、単にNb含有量という)が次第に少なくなるようなNb濃度分布を示すMo−Nb固溶体からなる合金粉末をいう。

図1には、最大直径約6μmのMo−Nb合金粉末の表層部、中間部、中心部におけるNb含有量が等高線で示されており、表層部におけるNb含有量は7at%以上、中間部では5at%、また、中心部におけるNb含有量は3at%であること、即ち、合金粉末表層部から合金粉末中心部へ向かって、Nb含有量が次第に少なくなっていることがわかる。

【0011】

この発明では、組成傾斜型Mo−Nb合金粉末の平均粒径を0.5〜10μmと定めているが、平均粒径が0.5μm未満では、合金粉末全体がMo−Nbの均一固溶体となってしまい、組成傾斜型のMo−Nb固溶体を得ることができない。

一方、前記したように、この発明の組成傾斜型Mo−Nb合金粉末は、例えば、酸化モリブデン粉末と酸化ニオブ粉末とを混合し、この混合粉末に特定の処理を施し拡散を行わせることにより得ることができるのであるが、合金粉末の平均粒径が10μmを超えると、粉末中心部にまでNbが十分拡散せず、或いは、十分な拡散を行うのに長時間を要し、粉末中心部近傍では、Mo−Nb固溶体を形成することができなくなり、また、焼結性の低下を招くようになるので、組成傾斜型Mo−Nb合金粉末の平均粒径を0.5〜10μmと定めた。

【0012】

また、この発明では、合金粉末のMoの平均含有量は90〜99at%、Nbの平均含有量は1〜10at%と定めているが、Mo、Nbの平均含有量とは、酸化モリブデン粉末と酸化ニオブ粉末とを混合して合金粉末を形成する際の、酸化モリブデン粉末、酸化ニオブ粉末の中にそれぞれ含有されるMo量、Nb量と、それぞれの粉末の配合割合とから求めることができる。

そして、組成傾斜型Mo−Nb固溶体からなる合金粉末におけるNbの平均含有量が1at%未満では、Nb量の絶対量が少なく、Mo粉末の中心部にまでNbが十分拡散しないため、組成傾斜型のMo−Nb固溶体を形成することができず、一方、Nbの平均含有量が10at%を超えるようになると、酸化ニオブ粉末の還元反応速度が低下し、同時に、Mo、Nbの合金化反応速度も低下するため、合金粉末中におけるNbの平均含有量は1〜10at%、Moの平均含有量は90〜99at%と定めた。

【0013】

次に、この発明の組成傾斜型Mo−Nb固溶体からなるMo−Nb合金粉末は、例えば、Mo酸化物粉末とNb酸化物粉末からなる混合酸化物粉末を調製し、該混合酸化物粉末を還元・拡散・合金化処理することによって製造することができるが、各工程について以下に簡単に説明する。

【0014】

(1)Mo酸化物粉末とNb酸化物粉末からなる混合酸化物粉末の調製;

Mo酸化物粉末としては、具体的には、三酸化モリブデン(MoO3)、二酸化モリブデン(MoO2)等の各粉末を単独で又は混合して用いることができ、また、Nb酸化物粉末としては、五酸化ニニオブ(Nb2O5)、二酸化ニオブ(NbO2)、一酸化ニオブ(NbO)の各粉末を単独で又は混合して用いることができる。

Mo酸化物粉末とNb酸化物粉末との混合粉末は、各酸化物粉末の配合割合に応じたMo含有量とNb含有量の比が、ほぼそのまま、最終的に得られるMo−Nb合金粉末の、Mo、Nbの平均含有量となるので、目標とする合金粉末の成分組成割合に応じて、Mo酸化物粉末とNb酸化物粉末との配合量を決定し、これを混合してMo酸化物粉末とNb酸化物粉末との混合酸化物粉末を調製する。

Mo酸化物粉末とNb酸化物粉末、あるいはこれらを混合した混合酸化物粉末は、還元反応、拡散反応および合金化反応を均一に進行させるために、その粒度を0.5〜3.0μm程度に調製することが好ましく、また、Mo酸化物粉末とNb酸化物粉末の純度も、最終的に得られるMo−Nb系焼結体の特性に影響を与えるので、それぞれ純度99.99%以上のものを使用することが望ましい。

【0015】

(2)還元・拡散・合金化処理;

還元・拡散・合金化処理は、上記Mo酸化物粉末とNb酸化物粉末との混合酸化物粉末を水素雰囲気下で加熱することにより、酸化物の還元反応を進行させるとともに、MoとNbの拡散・合金化反応を同時に進行させて、組成傾斜型Mo−Nb固溶体からなるMo−Nb合金粉末を形成する処理である。

Mo酸化物粉末単体の場合、約1000℃下で還元反応が進行するが、Nb酸化物粉末単体では、2000℃程度まで温度を高めても還元反応は進行しないが、本発明のように、それぞれの酸化物粉末を混合し、この混合酸化物粉末を還元すると、そのメカニズムはまだ十分に解明されていないが、Nb酸化物単体の還元温度に比してはるかに低い温度である1350〜1700℃の温度範囲で還元することができ、さらに、それと同時に、還元によって生成したMoとNbの拡散・合金化反応を生じさせることができる。

【0016】

ただ、水素雰囲気に維持された炉中へ混合酸化物粉末を装入し、上記還元・拡散・合金化処理の温度範囲にまで昇温するにあたり、加熱速度(昇温速度)があまりに速すぎると、混合酸化物粉末の表面側と内部側とに急激な温度勾配が生じ、還元反応・拡散反応・合金化反応の進行が部位によって異なったものとなり、その結果、未還元の酸化物粉末が残留する恐れがあり、一方、昇温速度が遅い場合には、還元・拡散・合金化処理に多大な時間を要し、生産効率が低下する。したがって、水素雰囲気炉への混合酸化物粉末の装入に当たっては、昇温速度が5〜50℃/分になるように、炉温コントロールプログラムや1トレイあたりの混合酸化物粉末のチャージ量等を調整することが必要である。

【0017】

また、還元・拡散・合金化処理条件については、還元・拡散・合金化処理の温度が1350℃未満、あるいは、加熱保持時間が1時間未満の場合には、還元反応が十分に行われないばかりか、Mo及びNbの拡散・合金化反応も不十分となり、組成傾斜型のMoとNbの固溶体からなる合金粉末を形成することはできず、一方、還元処理温度が1700℃を超えた場合、あるいは、加熱保持時間が6時間を越えた場合には、得られたMo−Nb合金粉末の結晶粒組織の粗大化、Mo−Nb合金粉末の凝集が生じることによって、還元処理の効率の低下、粉末粒径の粗大化が生じる。また、Mo−Nb合金粉末が均一固溶体となってしまい、組成傾斜型の濃度分布構造を形成できなくなることもある。そこで、この発明では、還元・拡散・合金化処理の温度範囲を1350〜1700℃、また、加熱保持時間を1〜6時間と定めた。なお、実用的な処理という観点からは、還元・拡散・合金化処理のより好ましい温度範囲は、1500〜1600℃であり、加熱保持時間は2〜3時間である。

上記還元・拡散・合金化処理により、0.5〜10μmレベルの微細な粉末粒径の、組成傾斜型のMoとNbの固溶体からなるMo−Nb合金粉末を形成することができる。

【0018】

前記(1)で既に述べたとおり、この発明では、Mo酸化物粉末としては、三酸化モリブデン(MoO3)、二酸化モリブデン(MoO2)等の各粉末を単独で又は混合して用いることができるが、Mo酸化物粉末として、二酸化モリブデン(MoO2)を全く含有しないMo酸化物、あるいは、二酸化モリブデン(MoO2)含有量が少ないMo酸化物の混合粉末を使用した場合には、このようなMo酸化物粉末とNb酸化物粉末との混合酸化物粉末を、還元・拡散・合金化処理を行う加熱保持温度(1350〜1700℃)に昇温する過程で、混合酸化物粉末中のMo成分が昇華をおこし、その結果、還元・拡散・合金化処理して得た合金粉末中のMoとNbの含有量比率が変化してしまい、目標とする成分組成割合のMo−Nb合金粉末を得ることができなくなることがある。

そこで、このような場合には、還元・拡散・合金化処理に先立って、Mo成分をMoO2として安定化させ、Mo成分の昇華と、それに伴うMoとNbの含有量比率の変化を防止する安定化前処理を行うことが望ましい。

安定化前処理は、混合酸化物粉末を電気炉等に装入し、水素雰囲気中で所定時間加熱保持することによって、Mo酸化物粉末中のMo成分をMoO2として安定化させ、還元・拡散・合金化処理の温度範囲にまで昇温される過程でMo成分が昇華してしまうことを防ぎ、Mo−Nb合金粉末におけるMoとNbの含有量比率が変化することを防止する処理である。

【0019】

安定化前処理:

使用するMo酸化物粉末の純度、粒度分布、平均粒度あるいは使用する電気炉・トレイの容量等により、安定化前処理の具体的な条件は多少異なるが、いずれにしても、Mo酸化物粉末中のMo成分をMoO2として安定化させのための前処理であって、例えば、純度99.99%以上、平均粒度0.9μmであれば、チャージ量を300〜500g/トレイ、水素ガス流量を20〜60L/minとした場合には、通常、加熱温度500〜650℃(好ましくは、540〜620℃)で60〜90分保持することによって、Mo酸化物を二酸化モリブデン(MoO2)として安定化することができる。なお、加熱温度が650℃を超えた場合には、Mo成分の昇華が生じる恐れがあり、また、500℃未満では、Mo成分の安定化に長時間を要し、処理効率が低下することから、安定化前処理の加熱温度範囲は500〜650℃とすることが望ましい。

【0020】

なお、上記安定化前処理は、Mo酸化物粉末中のMo成分を二酸化モリブデン(MoO2)として安定化させるための処理であるから、Mo酸化物粉末が二酸化モリブデン(MoO2)粉末単独である場合には、本来このような安定化処理は必要とされない。

しかし、Mo酸化物粉末として、純度がそれほど高くない二酸化モリブデン(MoO2)粉末を用いたような場合には、該酸化物粉末中のMo成分は、厳密な意味で全てが二酸化モリブデン(MoO2)として存在しているわけではなく、実際上は、三酸化モリブデン(MoO3)等も微量存在していることから、Mo酸化物粉末の配合量と得られる合金粉末の成分組成の対応関係をより一致させるためには、上記安定化前処理を行ってMo成分を安定化させ、Mo成分の含有比率の変動を防止しておくことは非常に有効である。

【0021】

使用するMo酸化物粉末に応じて、上記(2)の還元・拡散・合金化処理、あるいは、上記(2)、(3)の安定化前処理後の還元・拡散・合金化処理を行うことによって、不純物の混入が少なく純度が維持されたままで、粉末粒径も微細な0.5〜10μmという微細な粉末粒径の組成傾斜型Mo−Nb固溶体からなるMo−Nb合金粉末が製造される。

そして、上記Mo−Nb合金粉末におけるNb、Moの平均含有量は、目標とした合金成分組成割合と実質的に一致するばかりか、該合金粉末は、合金粉末表層部から合金粉末中心部へ向かってNb含有量が次第に少なくなっている組成傾斜型の濃度分布構造を有し、しかも、均一微細な結晶粒組織を備えているものである。

【0022】

目標とするMo−Nb系焼結体の成分組成に応じて、Mo酸化物粉末とNb酸化物粉末の配合割合を調整し、組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末を製造し、このMo−Nb合金粉末を原料粉末として用いて、表5に示される従来から通常に行われている焼結条件で、所定組成のMo−Nb系焼結体を作製したところ、例えば、表6に示されるように、抗折力、硬度、耐熱性、相対密度が非常に優れ、また、平均結晶粒径が非常に小さく(平均結晶粒径40μm以下)、しかも、焼結体全体として均質な特性を備えたMo−Nb系焼結体を得ることができた。

【発明の効果】

【0023】

この発明の組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末を焼結用原料粉末として用いれば、焼結性にすぐれ、均質かつ微細結晶粒組織の高密度の焼結体が得られるとともに、不純物の混入がなく高純度が維持されたまま、すぐれた抗折力、高温硬さ、耐熱性を有するMo−Nb系焼結体を得ることができる。

【発明を実施するための最良の形態】

【0024】

表1に示す粒度と成分分析値のMo酸化物粉末およびNb酸化物粉末を使用し、表2に示すように、目標組成として、Nb平均含有量が1at%〜10at%のMo−Nb合金粉末が得られるように、Mo酸化物粉末とNb酸化物粉末の種類と配合割合をかえた10種類の混合粉末1〜10を用意した。

【実施例1】

【0025】

混合粉末1(500g)を電気炉内に装入し、表3に示すように、水素雰囲気中にて、1600±20℃で2時間加熱保持し、還元・拡散・合金化処理を行い、組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末1を得た。そして、このMo−Nb合金粉末1には酸化物は残存せず、組成傾斜型のMo−Nb固溶体となっていることが確認された。

即ち、図1は、組成傾斜型のMo−Nb合金粉末の断面についてのNb濃度等高線を示す模式図であるが、Mo−Nb合金粉末1においても、この模式図に示されるように、粉末表面から粉末中心へ向かうにしたがってNb成分の含有量が次第に減少する組成傾斜型の濃度分布構造となっていることが理解されている。

【0026】

【表1】

【0027】

【表2】

【0028】

【表3】

【実施例2】

【0029】

表2に示される混合粉末2〜10について、表3に示される条件で還元・拡散・合金化処理を行って、Mo−Nb合金粉末2〜10を得た。そして、このMo−Nb合金粉末2〜10についても、酸化物は存在せず、組成傾斜型のMo−Nb固溶体となっていることを確認した。

なお、Mo酸化物として三酸化モリブデン(MoO3)を使用した混合粉末6〜10については、還元・拡散・合金化処理に先立って、表3に示される条件で安定化前処理を実施した。

【0030】

表4には、実施例1、実施例2で得られたMo−Nb合金粉末1〜10の、Mo平均含有量、Nb平均含有量、粉末表層部および粉末中心部における固溶Nb含有量とともに、粉末粒径、純度、他の成分(O,Fe,Na,K)の含有量を示したが、この発明のMo−Nb合金粉末1〜10は、組成傾斜型のNb濃度分布構造を備え、99.99%以上の高純度を有し、合金粉末中のMo、Nbの平均含有量は、目標組成とほぼ一致した組成が得られ、O含有量及び不純物(Fe,Na,K)含有量が極めて少なく、粉末粒径も0.5〜10μmの範囲内のきわめて微細な組成傾斜型Mo−Nb合金粉末であることがわかる。

【0031】

本発明でいう「粉末中心部」、「粉末表層部」とは以下のように定義される。

即ち、Mo−Nb合金粉末を熱硬化性樹脂に埋め込み、樹脂表面を研磨して、2〜4μm径の粉末粒子断面を得て、この粒子断面を光学顕微鏡で観察し、任意に30個の測定粉末粒子を決定し、図2に示すように、各測定粉末粒子のFeret径(Feret径については、例えば、粉体工学研究会編「粉体粒度測定法」(1965年(株)養賢堂発行)27〜29頁、53頁参照)の長径、短径を辺とする長方形を描き、該長方形の対角線の交点Aを「粉末中心部」と定義し(図2中、「中心部」と表示)、また、A点を通る任意の線上で、粉末粒子表面との交点を交点Bとし、交点Aと交点Bの長さをLとした場合、直線AB上で交点Aから3L/4離れた位置(あるいは、直線AB上で交点BからL/4離れた位置)を「粉末表層部」と定義する(図2中、「表層部」と表示)。

なお、測定粉末粒子の決定に当り、交点A(即ち、「粉末中心部」)が、粉末粒子断面外となってしまうような形状の粉末粒子については、測定対象から除外した。

また、この発明では、「粉末中心部」、「粉末表層部」のMo含有量、Nb含有量を、エネルギー分散型X線分析装置(HORIBA EMAX ENERGY EX−250)を用い、粒子断面内の多点分析を行い求めた。電子顕微鏡設定は、加速電圧:10kV、W.D=15mm、倍率:10,000倍。エネルギー分散型X線分析装置設定はプロセスタイム=5、デッドタイム=20%、分析時間=200秒で測定した。

【0032】

【表4】

【0033】

【表5】

【0034】

次に、本発明の上記Mo−Nb合金粉末1〜10を原料粉末として用い、表5に示される焼結条件の焼結法により、Mo−Nb系焼結体(本発明焼結体1〜10という)を作製した。

比較のために、酸化モリブデンを水素還元して得られた平均粒径6μmのMo粉末と、電解法により得た平均粒径100μmのNb粉末を、所定組成(Nbが1原子%、10原子%)となるように配合し、これをそのまま焼結用の原料粉末として用い、表5に示される焼結条件で焼結し、Mo−Nb系焼結体(比較焼結体1、2という)を作製した。

【0035】

上記本発明焼結体1〜10と比較焼結体1、2の諸特性を表6に示す。

なお、各焼結体の特性は、まず、得られた焼結体をダイヤモンド砥石で研削し、その後、ダイヤモンド琢磨を行い鏡面とし、これをダイヤモンドカッターにて切断し、8mm×4mm×24mmの試験片を30本作製して、以下のように測定した。

「坑折力(MPa)」:支点間距離20mmで、JIS Z2203に規定された抗折試験方法に基づいて測定した30本の試験片の測定値の平均値。

「硬さ(Hv)」:常温で測定した30本の試験片のビッカース硬さの平均値。

「耐熱性(%)」:10本の試験片から1辺1.6mmの立方体の10サンプルを切出し、TG−DTAで、空気流量150ml/min、昇温速度10℃/min、600℃保持時間1時間で熱重量分析を行い、TG曲線より重量増加率(%)を測定した10本のサンプルの平均値。

「相対密度(%)」:アルキメデス(水中天秤)法で測定した上記各30本の試験片の測定値の平均値。

「平均結晶粒径(μm)」:光学顕微鏡(倍率×1,000)の観察により、ランダム50結晶粒について測定した結晶粒径の平均値。

【0036】

【表6】

【0037】

表6に示される諸特性の対比から、この発明の組成傾斜型Mo−Nb合金粉末1〜10を用いて作製した本発明焼結体1〜10は、比較焼結体1、2と比較して、焼結性にすぐれ、相対密度は高く、平均結晶粒径は小さく、非常に緻密かつ微細な結晶粒組織になっているとともに、坑折力、硬度、耐熱性にすぐれたものとなっている。

以上のとおり、この発明の組成傾斜型のMo−Nb合金粉末は、これを原料粉末として用いて焼結体を製造した場合に、得られたMo−Nb系焼結体は、高純度、微細結晶粒組織、均質であり、すぐれた耐熱性、機械的特性を備えたものとなる。

【図面の簡単な説明】

【0038】

【図1】この発明の組成傾斜型のMo−Nb合金粉末の断面についての、Nb濃度等高線を示す模式図である

【図2】この発明における粉末粒子の「粉末中心部」、「粉末表層部」の位置を示す概略説明図である。

【技術分野】

【0001】

この発明は、粉末表面から粉末中心部へ向かうにしたがってニオブ成分の含有割合が変化する組成傾斜型モリブデン−ニオブ合金粉末に関し、特に、焼結用の原料粉末として用いた場合に、焼結性にすぐれ、しかも、焼結体が高密度、微細結晶組織を有し、耐熱性にすぐれ、均質かつすぐれた機械的特性を有するようになる組成傾斜型モリブデン−ニオブ合金粉末に関するものである。

【背景技術】

【0002】

モリブデン材料は、高融点であり、熱膨張率が小さく、機械的強度・靭性・加工性に優れ、また、電気伝導性・熱伝導率も高く、さらに、耐熱性・耐蝕性にもすぐれていることから、これらの特性を生かし、従来から、発熱体、ボート、熱反射板等の高温炉用材料、半導体部品、高温成形金型材料、耐蝕構造材、原子炉構造材等として幅広い分野で利用されている。

このようなモリブデン材料からなる各種製品の製造法としては、大別して溶製法と焼結法が知られているが、溶製法により製造したMo製品は、粗大結晶粒となりやすく、強度の低下が生じ、また、製品特性が不均質なものとなりやすい。

そこで、最近では、焼結法によるモリブデン製品の製造が主流となっており、例えば、

(a)モリブデン粉末に、CeO2粉末、Ti粉末、Zr粉末、Hf粉末、V粉末、Nb粉末、Ta粉末等の粉末を添加混合し、プレス成形後、1600〜1800℃程度の水素雰囲気中で焼結する方法、

(b)モリブデン粉末に、TiC粉末、ZrC粉末、HfC粉末等を添加し、メカニカルアロイング処理した後、アルゴンガス中1300℃で焼結する方法、

(c)二硫化モリブデン粉末に硝酸ランタン溶液を加え、乾燥後水素還元してモリブデン−La2O3粉末を作成し、これをプレス成形し、その後、水素気流中約1800℃で焼結する方法、等が知られている。

【0003】

そして、上記従来の焼結法により作製されたモリブデン系焼結体に対しては、鍛造、圧延等の塑性加工、あるいは、アニール、内部窒化等の熱処理を施すことにより、焼結体の強度、靭性、加工性、異方性等の改善が図られているが、このような従来のモリブデン焼結体では、より過酷な使用条件下での要求に応えるためには、未だ十分な機械的特性を有しているとは言い難い。

【0004】

【特許文献1】特開平3−10042号公報

【特許文献2】特開2000−214308号公報

【特許文献3】特開平8−85840号公報

【特許文献4】特開2003−293070号公報

【特許文献5】特開2006−299384号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、モリブデン−ニオブ(以下、Mo−Nbで示す)系焼結体を製造するに好適な焼結用原料粉末としてのMo−Nb合金粉末を提供することを目的とするものであり、具体的には、このMo−Nb合金粉末を焼結用原料粉末として用いることにより、焼結に際しての原料粉末の焼結性を向上させ、その結果として、焼結体が、高密度、微細結晶粒組織、耐熱性と均質かつすぐれた機械的特性を有するようになるMo−Nb合金粉末を提供せんとするものである。

【課題を解決するための手段】

【0006】

本発明者らは、かかる課題を解決すべく、Mo−Nb系焼結体を製造する際に用いる焼結原料粉末について、鋭意研究を行なったところ、

(a)従来は、Mo粉末単体とNb粉末単体とを混合し、この混合粉末を焼結原料粉末として用いていたが、Mo粉末に代えてMo酸化物粉末を、また、Nb粉末に代えてNb酸化物粉末を用い、このMo酸化物粉末とNb酸化物粉末とを所定配合割合となるように混合し、この混合酸化物粉末を5〜50℃/分の昇温速度で1350〜1700℃の温度にまで昇温し、水素雰囲気中、かつ、この温度範囲で、1〜6時間加熱保持することにより焼結原料粉末を調製すると、Nb酸化物単体粉末では還元することが難しい比較的低温度の領域(上記1350〜1700℃という温度領域)であっても、Mo酸化物とともにNb酸化物とが容易に還元される酸化物の還元反応が生じ、さらに、還元されたMoとNbとの間で、拡散・合金化反応が生じ、粉末表層部から粉末中心部へ向かうにしたがってNb成分の含有量が変化する組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末が形成されること。

【0007】

(b)上記(a)により得たMo−Nb合金粉末を焼結原料粉末として用い、通常の焼結法によりMo−Nb系焼結体を製造したところ、組成傾斜型のMo−Nb固溶体からなる原料粉末相互の表面反応の活性化により焼結性が向上し、高密度の焼結体が形成されるとともに、原料粉末自体には組成傾斜がある(即ち、原料粉末をミクロ的にみれば、粉体内では不均質な組成分布構造となっている)にもかかわらず、これが焼結されることによって、得られた焼結体全体にわたって、あたかもMo−Nb均一固溶体によって形成されたが如き均質な特性を示し、しかも、抗折力、硬度、耐熱性等が向上し、さらに、均一で微細かつ緻密な結晶粒組織を有するため、均質かつすぐれた機械的特性を備えたMo−Nb系焼結体が得られること。

以上、(a)、(b)に示される研究結果を得たのである。

【0008】

この発明は、上記研究結果に基づいてなされたものであって、

「平均粒径が0.5〜10μmのモリブデン(Mo)とニオブ(Nb)の固溶体からなる合金粉末であって、該合金粉末におけるモリブデン(Mo)の平均含有量は90〜99at%、ニオブ(Nb)の平均含有量は1〜10at%であり、しかも、合金粉末表層部における固溶ニオブ(Nb)含有量は、合金粉末中心部における固溶ニオブ(Nb)含有量よりも大きい組成傾斜型のモリブデン(Mo)とニオブ(Nb)の固溶体からなるモリブデン−ニオブ(Mo−Nb)合金粉末。」

に特徴を有するものである。

【0009】

以下に、この発明を、より具体的かつ詳細に説明する。

【0010】

まず、この発明でいう組成傾斜型Mo−Nb合金粉末とは、図1に示されるように、合金粉末表層部から合金粉末中心部へ向かって、固溶Nb含有量(以下、単にNb含有量という)が次第に少なくなるようなNb濃度分布を示すMo−Nb固溶体からなる合金粉末をいう。

図1には、最大直径約6μmのMo−Nb合金粉末の表層部、中間部、中心部におけるNb含有量が等高線で示されており、表層部におけるNb含有量は7at%以上、中間部では5at%、また、中心部におけるNb含有量は3at%であること、即ち、合金粉末表層部から合金粉末中心部へ向かって、Nb含有量が次第に少なくなっていることがわかる。

【0011】

この発明では、組成傾斜型Mo−Nb合金粉末の平均粒径を0.5〜10μmと定めているが、平均粒径が0.5μm未満では、合金粉末全体がMo−Nbの均一固溶体となってしまい、組成傾斜型のMo−Nb固溶体を得ることができない。

一方、前記したように、この発明の組成傾斜型Mo−Nb合金粉末は、例えば、酸化モリブデン粉末と酸化ニオブ粉末とを混合し、この混合粉末に特定の処理を施し拡散を行わせることにより得ることができるのであるが、合金粉末の平均粒径が10μmを超えると、粉末中心部にまでNbが十分拡散せず、或いは、十分な拡散を行うのに長時間を要し、粉末中心部近傍では、Mo−Nb固溶体を形成することができなくなり、また、焼結性の低下を招くようになるので、組成傾斜型Mo−Nb合金粉末の平均粒径を0.5〜10μmと定めた。

【0012】

また、この発明では、合金粉末のMoの平均含有量は90〜99at%、Nbの平均含有量は1〜10at%と定めているが、Mo、Nbの平均含有量とは、酸化モリブデン粉末と酸化ニオブ粉末とを混合して合金粉末を形成する際の、酸化モリブデン粉末、酸化ニオブ粉末の中にそれぞれ含有されるMo量、Nb量と、それぞれの粉末の配合割合とから求めることができる。

そして、組成傾斜型Mo−Nb固溶体からなる合金粉末におけるNbの平均含有量が1at%未満では、Nb量の絶対量が少なく、Mo粉末の中心部にまでNbが十分拡散しないため、組成傾斜型のMo−Nb固溶体を形成することができず、一方、Nbの平均含有量が10at%を超えるようになると、酸化ニオブ粉末の還元反応速度が低下し、同時に、Mo、Nbの合金化反応速度も低下するため、合金粉末中におけるNbの平均含有量は1〜10at%、Moの平均含有量は90〜99at%と定めた。

【0013】

次に、この発明の組成傾斜型Mo−Nb固溶体からなるMo−Nb合金粉末は、例えば、Mo酸化物粉末とNb酸化物粉末からなる混合酸化物粉末を調製し、該混合酸化物粉末を還元・拡散・合金化処理することによって製造することができるが、各工程について以下に簡単に説明する。

【0014】

(1)Mo酸化物粉末とNb酸化物粉末からなる混合酸化物粉末の調製;

Mo酸化物粉末としては、具体的には、三酸化モリブデン(MoO3)、二酸化モリブデン(MoO2)等の各粉末を単独で又は混合して用いることができ、また、Nb酸化物粉末としては、五酸化ニニオブ(Nb2O5)、二酸化ニオブ(NbO2)、一酸化ニオブ(NbO)の各粉末を単独で又は混合して用いることができる。

Mo酸化物粉末とNb酸化物粉末との混合粉末は、各酸化物粉末の配合割合に応じたMo含有量とNb含有量の比が、ほぼそのまま、最終的に得られるMo−Nb合金粉末の、Mo、Nbの平均含有量となるので、目標とする合金粉末の成分組成割合に応じて、Mo酸化物粉末とNb酸化物粉末との配合量を決定し、これを混合してMo酸化物粉末とNb酸化物粉末との混合酸化物粉末を調製する。

Mo酸化物粉末とNb酸化物粉末、あるいはこれらを混合した混合酸化物粉末は、還元反応、拡散反応および合金化反応を均一に進行させるために、その粒度を0.5〜3.0μm程度に調製することが好ましく、また、Mo酸化物粉末とNb酸化物粉末の純度も、最終的に得られるMo−Nb系焼結体の特性に影響を与えるので、それぞれ純度99.99%以上のものを使用することが望ましい。

【0015】

(2)還元・拡散・合金化処理;

還元・拡散・合金化処理は、上記Mo酸化物粉末とNb酸化物粉末との混合酸化物粉末を水素雰囲気下で加熱することにより、酸化物の還元反応を進行させるとともに、MoとNbの拡散・合金化反応を同時に進行させて、組成傾斜型Mo−Nb固溶体からなるMo−Nb合金粉末を形成する処理である。

Mo酸化物粉末単体の場合、約1000℃下で還元反応が進行するが、Nb酸化物粉末単体では、2000℃程度まで温度を高めても還元反応は進行しないが、本発明のように、それぞれの酸化物粉末を混合し、この混合酸化物粉末を還元すると、そのメカニズムはまだ十分に解明されていないが、Nb酸化物単体の還元温度に比してはるかに低い温度である1350〜1700℃の温度範囲で還元することができ、さらに、それと同時に、還元によって生成したMoとNbの拡散・合金化反応を生じさせることができる。

【0016】

ただ、水素雰囲気に維持された炉中へ混合酸化物粉末を装入し、上記還元・拡散・合金化処理の温度範囲にまで昇温するにあたり、加熱速度(昇温速度)があまりに速すぎると、混合酸化物粉末の表面側と内部側とに急激な温度勾配が生じ、還元反応・拡散反応・合金化反応の進行が部位によって異なったものとなり、その結果、未還元の酸化物粉末が残留する恐れがあり、一方、昇温速度が遅い場合には、還元・拡散・合金化処理に多大な時間を要し、生産効率が低下する。したがって、水素雰囲気炉への混合酸化物粉末の装入に当たっては、昇温速度が5〜50℃/分になるように、炉温コントロールプログラムや1トレイあたりの混合酸化物粉末のチャージ量等を調整することが必要である。

【0017】

また、還元・拡散・合金化処理条件については、還元・拡散・合金化処理の温度が1350℃未満、あるいは、加熱保持時間が1時間未満の場合には、還元反応が十分に行われないばかりか、Mo及びNbの拡散・合金化反応も不十分となり、組成傾斜型のMoとNbの固溶体からなる合金粉末を形成することはできず、一方、還元処理温度が1700℃を超えた場合、あるいは、加熱保持時間が6時間を越えた場合には、得られたMo−Nb合金粉末の結晶粒組織の粗大化、Mo−Nb合金粉末の凝集が生じることによって、還元処理の効率の低下、粉末粒径の粗大化が生じる。また、Mo−Nb合金粉末が均一固溶体となってしまい、組成傾斜型の濃度分布構造を形成できなくなることもある。そこで、この発明では、還元・拡散・合金化処理の温度範囲を1350〜1700℃、また、加熱保持時間を1〜6時間と定めた。なお、実用的な処理という観点からは、還元・拡散・合金化処理のより好ましい温度範囲は、1500〜1600℃であり、加熱保持時間は2〜3時間である。

上記還元・拡散・合金化処理により、0.5〜10μmレベルの微細な粉末粒径の、組成傾斜型のMoとNbの固溶体からなるMo−Nb合金粉末を形成することができる。

【0018】

前記(1)で既に述べたとおり、この発明では、Mo酸化物粉末としては、三酸化モリブデン(MoO3)、二酸化モリブデン(MoO2)等の各粉末を単独で又は混合して用いることができるが、Mo酸化物粉末として、二酸化モリブデン(MoO2)を全く含有しないMo酸化物、あるいは、二酸化モリブデン(MoO2)含有量が少ないMo酸化物の混合粉末を使用した場合には、このようなMo酸化物粉末とNb酸化物粉末との混合酸化物粉末を、還元・拡散・合金化処理を行う加熱保持温度(1350〜1700℃)に昇温する過程で、混合酸化物粉末中のMo成分が昇華をおこし、その結果、還元・拡散・合金化処理して得た合金粉末中のMoとNbの含有量比率が変化してしまい、目標とする成分組成割合のMo−Nb合金粉末を得ることができなくなることがある。

そこで、このような場合には、還元・拡散・合金化処理に先立って、Mo成分をMoO2として安定化させ、Mo成分の昇華と、それに伴うMoとNbの含有量比率の変化を防止する安定化前処理を行うことが望ましい。

安定化前処理は、混合酸化物粉末を電気炉等に装入し、水素雰囲気中で所定時間加熱保持することによって、Mo酸化物粉末中のMo成分をMoO2として安定化させ、還元・拡散・合金化処理の温度範囲にまで昇温される過程でMo成分が昇華してしまうことを防ぎ、Mo−Nb合金粉末におけるMoとNbの含有量比率が変化することを防止する処理である。

【0019】

安定化前処理:

使用するMo酸化物粉末の純度、粒度分布、平均粒度あるいは使用する電気炉・トレイの容量等により、安定化前処理の具体的な条件は多少異なるが、いずれにしても、Mo酸化物粉末中のMo成分をMoO2として安定化させのための前処理であって、例えば、純度99.99%以上、平均粒度0.9μmであれば、チャージ量を300〜500g/トレイ、水素ガス流量を20〜60L/minとした場合には、通常、加熱温度500〜650℃(好ましくは、540〜620℃)で60〜90分保持することによって、Mo酸化物を二酸化モリブデン(MoO2)として安定化することができる。なお、加熱温度が650℃を超えた場合には、Mo成分の昇華が生じる恐れがあり、また、500℃未満では、Mo成分の安定化に長時間を要し、処理効率が低下することから、安定化前処理の加熱温度範囲は500〜650℃とすることが望ましい。

【0020】

なお、上記安定化前処理は、Mo酸化物粉末中のMo成分を二酸化モリブデン(MoO2)として安定化させるための処理であるから、Mo酸化物粉末が二酸化モリブデン(MoO2)粉末単独である場合には、本来このような安定化処理は必要とされない。

しかし、Mo酸化物粉末として、純度がそれほど高くない二酸化モリブデン(MoO2)粉末を用いたような場合には、該酸化物粉末中のMo成分は、厳密な意味で全てが二酸化モリブデン(MoO2)として存在しているわけではなく、実際上は、三酸化モリブデン(MoO3)等も微量存在していることから、Mo酸化物粉末の配合量と得られる合金粉末の成分組成の対応関係をより一致させるためには、上記安定化前処理を行ってMo成分を安定化させ、Mo成分の含有比率の変動を防止しておくことは非常に有効である。

【0021】

使用するMo酸化物粉末に応じて、上記(2)の還元・拡散・合金化処理、あるいは、上記(2)、(3)の安定化前処理後の還元・拡散・合金化処理を行うことによって、不純物の混入が少なく純度が維持されたままで、粉末粒径も微細な0.5〜10μmという微細な粉末粒径の組成傾斜型Mo−Nb固溶体からなるMo−Nb合金粉末が製造される。

そして、上記Mo−Nb合金粉末におけるNb、Moの平均含有量は、目標とした合金成分組成割合と実質的に一致するばかりか、該合金粉末は、合金粉末表層部から合金粉末中心部へ向かってNb含有量が次第に少なくなっている組成傾斜型の濃度分布構造を有し、しかも、均一微細な結晶粒組織を備えているものである。

【0022】

目標とするMo−Nb系焼結体の成分組成に応じて、Mo酸化物粉末とNb酸化物粉末の配合割合を調整し、組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末を製造し、このMo−Nb合金粉末を原料粉末として用いて、表5に示される従来から通常に行われている焼結条件で、所定組成のMo−Nb系焼結体を作製したところ、例えば、表6に示されるように、抗折力、硬度、耐熱性、相対密度が非常に優れ、また、平均結晶粒径が非常に小さく(平均結晶粒径40μm以下)、しかも、焼結体全体として均質な特性を備えたMo−Nb系焼結体を得ることができた。

【発明の効果】

【0023】

この発明の組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末を焼結用原料粉末として用いれば、焼結性にすぐれ、均質かつ微細結晶粒組織の高密度の焼結体が得られるとともに、不純物の混入がなく高純度が維持されたまま、すぐれた抗折力、高温硬さ、耐熱性を有するMo−Nb系焼結体を得ることができる。

【発明を実施するための最良の形態】

【0024】

表1に示す粒度と成分分析値のMo酸化物粉末およびNb酸化物粉末を使用し、表2に示すように、目標組成として、Nb平均含有量が1at%〜10at%のMo−Nb合金粉末が得られるように、Mo酸化物粉末とNb酸化物粉末の種類と配合割合をかえた10種類の混合粉末1〜10を用意した。

【実施例1】

【0025】

混合粉末1(500g)を電気炉内に装入し、表3に示すように、水素雰囲気中にて、1600±20℃で2時間加熱保持し、還元・拡散・合金化処理を行い、組成傾斜型のMo−Nb固溶体からなるMo−Nb合金粉末1を得た。そして、このMo−Nb合金粉末1には酸化物は残存せず、組成傾斜型のMo−Nb固溶体となっていることが確認された。

即ち、図1は、組成傾斜型のMo−Nb合金粉末の断面についてのNb濃度等高線を示す模式図であるが、Mo−Nb合金粉末1においても、この模式図に示されるように、粉末表面から粉末中心へ向かうにしたがってNb成分の含有量が次第に減少する組成傾斜型の濃度分布構造となっていることが理解されている。

【0026】

【表1】

【0027】

【表2】

【0028】

【表3】

【実施例2】

【0029】

表2に示される混合粉末2〜10について、表3に示される条件で還元・拡散・合金化処理を行って、Mo−Nb合金粉末2〜10を得た。そして、このMo−Nb合金粉末2〜10についても、酸化物は存在せず、組成傾斜型のMo−Nb固溶体となっていることを確認した。

なお、Mo酸化物として三酸化モリブデン(MoO3)を使用した混合粉末6〜10については、還元・拡散・合金化処理に先立って、表3に示される条件で安定化前処理を実施した。

【0030】

表4には、実施例1、実施例2で得られたMo−Nb合金粉末1〜10の、Mo平均含有量、Nb平均含有量、粉末表層部および粉末中心部における固溶Nb含有量とともに、粉末粒径、純度、他の成分(O,Fe,Na,K)の含有量を示したが、この発明のMo−Nb合金粉末1〜10は、組成傾斜型のNb濃度分布構造を備え、99.99%以上の高純度を有し、合金粉末中のMo、Nbの平均含有量は、目標組成とほぼ一致した組成が得られ、O含有量及び不純物(Fe,Na,K)含有量が極めて少なく、粉末粒径も0.5〜10μmの範囲内のきわめて微細な組成傾斜型Mo−Nb合金粉末であることがわかる。

【0031】

本発明でいう「粉末中心部」、「粉末表層部」とは以下のように定義される。

即ち、Mo−Nb合金粉末を熱硬化性樹脂に埋め込み、樹脂表面を研磨して、2〜4μm径の粉末粒子断面を得て、この粒子断面を光学顕微鏡で観察し、任意に30個の測定粉末粒子を決定し、図2に示すように、各測定粉末粒子のFeret径(Feret径については、例えば、粉体工学研究会編「粉体粒度測定法」(1965年(株)養賢堂発行)27〜29頁、53頁参照)の長径、短径を辺とする長方形を描き、該長方形の対角線の交点Aを「粉末中心部」と定義し(図2中、「中心部」と表示)、また、A点を通る任意の線上で、粉末粒子表面との交点を交点Bとし、交点Aと交点Bの長さをLとした場合、直線AB上で交点Aから3L/4離れた位置(あるいは、直線AB上で交点BからL/4離れた位置)を「粉末表層部」と定義する(図2中、「表層部」と表示)。

なお、測定粉末粒子の決定に当り、交点A(即ち、「粉末中心部」)が、粉末粒子断面外となってしまうような形状の粉末粒子については、測定対象から除外した。

また、この発明では、「粉末中心部」、「粉末表層部」のMo含有量、Nb含有量を、エネルギー分散型X線分析装置(HORIBA EMAX ENERGY EX−250)を用い、粒子断面内の多点分析を行い求めた。電子顕微鏡設定は、加速電圧:10kV、W.D=15mm、倍率:10,000倍。エネルギー分散型X線分析装置設定はプロセスタイム=5、デッドタイム=20%、分析時間=200秒で測定した。

【0032】

【表4】

【0033】

【表5】

【0034】

次に、本発明の上記Mo−Nb合金粉末1〜10を原料粉末として用い、表5に示される焼結条件の焼結法により、Mo−Nb系焼結体(本発明焼結体1〜10という)を作製した。

比較のために、酸化モリブデンを水素還元して得られた平均粒径6μmのMo粉末と、電解法により得た平均粒径100μmのNb粉末を、所定組成(Nbが1原子%、10原子%)となるように配合し、これをそのまま焼結用の原料粉末として用い、表5に示される焼結条件で焼結し、Mo−Nb系焼結体(比較焼結体1、2という)を作製した。

【0035】

上記本発明焼結体1〜10と比較焼結体1、2の諸特性を表6に示す。

なお、各焼結体の特性は、まず、得られた焼結体をダイヤモンド砥石で研削し、その後、ダイヤモンド琢磨を行い鏡面とし、これをダイヤモンドカッターにて切断し、8mm×4mm×24mmの試験片を30本作製して、以下のように測定した。

「坑折力(MPa)」:支点間距離20mmで、JIS Z2203に規定された抗折試験方法に基づいて測定した30本の試験片の測定値の平均値。

「硬さ(Hv)」:常温で測定した30本の試験片のビッカース硬さの平均値。

「耐熱性(%)」:10本の試験片から1辺1.6mmの立方体の10サンプルを切出し、TG−DTAで、空気流量150ml/min、昇温速度10℃/min、600℃保持時間1時間で熱重量分析を行い、TG曲線より重量増加率(%)を測定した10本のサンプルの平均値。

「相対密度(%)」:アルキメデス(水中天秤)法で測定した上記各30本の試験片の測定値の平均値。

「平均結晶粒径(μm)」:光学顕微鏡(倍率×1,000)の観察により、ランダム50結晶粒について測定した結晶粒径の平均値。

【0036】

【表6】

【0037】

表6に示される諸特性の対比から、この発明の組成傾斜型Mo−Nb合金粉末1〜10を用いて作製した本発明焼結体1〜10は、比較焼結体1、2と比較して、焼結性にすぐれ、相対密度は高く、平均結晶粒径は小さく、非常に緻密かつ微細な結晶粒組織になっているとともに、坑折力、硬度、耐熱性にすぐれたものとなっている。

以上のとおり、この発明の組成傾斜型のMo−Nb合金粉末は、これを原料粉末として用いて焼結体を製造した場合に、得られたMo−Nb系焼結体は、高純度、微細結晶粒組織、均質であり、すぐれた耐熱性、機械的特性を備えたものとなる。

【図面の簡単な説明】

【0038】

【図1】この発明の組成傾斜型のMo−Nb合金粉末の断面についての、Nb濃度等高線を示す模式図である

【図2】この発明における粉末粒子の「粉末中心部」、「粉末表層部」の位置を示す概略説明図である。

【特許請求の範囲】

【請求項1】

平均粒径が0.5〜10μmのモリブデンとニオブの固溶体からなる合金粉末であって、該合金粉末におけるモリブデンの平均含有量は90〜99at%、ニオブの平均含有量は1〜10at%であり、しかも、合金粉末表層部における固溶ニオブ含有量は、合金粉末中心部における固溶ニオブ含有量よりも大きいことを特徴とする組成傾斜型のモリブデンとニオブの固溶体からなるモリブデン−ニオブ合金粉末。

【請求項1】

平均粒径が0.5〜10μmのモリブデンとニオブの固溶体からなる合金粉末であって、該合金粉末におけるモリブデンの平均含有量は90〜99at%、ニオブの平均含有量は1〜10at%であり、しかも、合金粉末表層部における固溶ニオブ含有量は、合金粉末中心部における固溶ニオブ含有量よりも大きいことを特徴とする組成傾斜型のモリブデンとニオブの固溶体からなるモリブデン−ニオブ合金粉末。

【図1】

【図2】

【図2】

【公開番号】特開2009−7610(P2009−7610A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−168865(P2007−168865)

【出願日】平成19年6月27日(2007.6.27)

【出願人】(391002683)日本新金属株式会社 (14)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月27日(2007.6.27)

【出願人】(391002683)日本新金属株式会社 (14)

【Fターム(参考)】

[ Back to top ]