組立品検査装置および方法

【課題】各検査員の主観的判断に依拠するために生じる検査結果のバラツキをなくし、常に客観的な判断基準で検査を行える組立品検査装置および方法を提供する。

【解決手段】組立中子11を搬送軌道の搬送方向に沿って搬送する搬送装置53と、組立中子11の上側部をなす上部中子13の搬送方向に沿った複数箇所に設けた搬送方向に延びる上側エッジ部52a、52bおよび各上側エッジ部52a、52bに対応する位置で、かつ組立中子11の下側部をなす下部中子12の搬送方向に沿った複数箇所に設けた搬送方向に延びる下側エッジ部51a、51cとを検出するセンサ装置54と、センサ装置54で検出した上側エッジ部52a、52bと下側エッジ部51a、51cとの相対距離を搬送方向に沿った複数箇所の上側エッジ部52a、52bと下側エッジ部51a、51cの間において算出するコントロール部55を備えた。

【解決手段】組立中子11を搬送軌道の搬送方向に沿って搬送する搬送装置53と、組立中子11の上側部をなす上部中子13の搬送方向に沿った複数箇所に設けた搬送方向に延びる上側エッジ部52a、52bおよび各上側エッジ部52a、52bに対応する位置で、かつ組立中子11の下側部をなす下部中子12の搬送方向に沿った複数箇所に設けた搬送方向に延びる下側エッジ部51a、51cとを検出するセンサ装置54と、センサ装置54で検出した上側エッジ部52a、52bと下側エッジ部51a、51cとの相対距離を搬送方向に沿った複数箇所の上側エッジ部52a、52bと下側エッジ部51a、51cの間において算出するコントロール部55を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は組立品検査装置および方法に関し、組立中子等における組み付け精度に係る品質を検査するものである。

【背景技術】

【0002】

従来、例えば図5に示すような組立中子1は、複数の部分品、ここでは下部中子2の部分品2a、2b、2cおよび上部中子3のそれぞれを造芯機で成型し、成型した下部中子の部分品2a、2b、2cを相互に接合して下部中子2を組立て、下部中子2の上部に上部中子3を接着剤で接合して組立ている。

【0003】

このような組立中子1においては、下部中子2の部分品2a、2b、2cを相互に接合する過程において組み付け位置に誤差が生じて部分品2a、2b、2cの相互間に開きaが発生する場合には、下部中子2の部分品2a、2b、2cの頂部の高さ位置が不揃いとなる。この結果、部分品2a、2b、2cの頂部で支える上部中子3の姿勢が傾いた状態となり、この組立中子1を用いて鋳造した鋳造品の形状品質に影響を与える。

【0004】

このため、従来においては、検査員が基準ゲージを用いて組立中子1の寸法の適否を検査している。

このような鋳型の精度を検査する技術としては特許文献1に記載するものがある。これは、鋳枠の模型板に対する位置を決定する基準ピンの異常を検出する方法であり、予め前記鋳枠に設けられた目印の所定位置を測定する工程と、予め前記模型板に設けられた目印用模型部によって鋳型に成型された目印の所定位置を測定する工程と、測定された鋳枠目印所定位置と測定された鋳型目印所定位置との間の距離を算出する工程と、鋳枠目印所定位置と鋳型目印所定位置との間の距離について、実測値と、予め設定された設定値との間に偏差が存在するか否かをチェックする工程とからなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3076746号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、検査員が基準ゲージを用いて手作業で検査を行う場合には、検査結果に各検査員の検査作業の個人差が影響する。例えば、組立中子1において基準ゲージを当てる位置や角度が各検査員よって相違し、測定誤差が生じる要因となる。あるいは、上述した構成の部分品2a、2b、2cには造芯機で成型するための型抜き勾配が設けられている。このため、基準ゲージを押し当てる組立中子1の対象位置の形状が型抜き勾配のために山なりとなっていると、基準ゲージを特定の位置に常に正確に押し当てることが容易でなく、安定した検査精度を実現することが困難であった。

【0007】

また、検査対象品の機種毎に基準ゲージを準備する必要があり、検査員が検査対象品の機種に対応しない基準ゲージを選択して検査を行うおそれがある。同一ラインで多品種混合生産を行なう場合には、基準ゲージの選択ミスが発生する機会が増加する。

【0008】

また、検査を行うためには、検査対象品をライン上から検査場所へ移動させる必要があり、検査に時間を要する問題があった。

本発明は上記した課題を解決するものであり、各検査員の主観的判断に依拠するために生じる検査結果のバラツキをなくし、常に客観的な判断基準で検査を行える組立品検査装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の組立品検査装置は、複数の部分品を組み付けてなる組立品を検査するものであって、組立品を搬送軌道の搬送方向に沿って搬送する搬送装置と、組立品の上側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる上側エッジ部および各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる下側エッジ部とを検出するセンサ装置と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間において算出するコントロール部を備えたことを特徴とする。

【0010】

本発明の組立品検査装置において、コントロール部は、算出した相対距離を予め定めた標準値と比較し、その差が許容範囲外であるとき、または、算出した複数の相対距離を比較し、比較した複数の相対距離の相互間の差が許容範囲外であるときに、組立品が不良品であると判断することを特徴とする。

【0011】

本発明の組立品検査装置において、センサ装置は、組立品の上側エッジ部を検出する上側センサと、組立品の下側エッジ部を検出する下側センサと、上側センサと下側センサとを相対的に接近離間させるスライダを備えることを特徴とする。

【0012】

本発明の組立品検査方法は、複数の部分品を組み付けてなり、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有する組立品を搬送装置により搬送軌道の搬送方向に沿って搬送する搬送工程と、搬送工程の途上において上側エッジ部と下側エッジ部とをセンサ装置により検出するエッジ検出工程と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間においてコントロール部により算出する相対距離算出工程と、算出した各相対距離が許容範囲外であるときに、組立品が不良品であると判断する品質判断工程を有することを特徴とする。

【0013】

本発明の組立中子は、複数の部分品を組み付けてなる中子であって、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有することを特徴とする。

【0014】

本発明の中子の製造方法は、中子を成型する造芯機の型の内側壁に凹凸加工用プレートを設け、造芯機の型内に上方から中子原料を注入し、凹凸加工用プレートの形状に相応する凹凸部を中子に形成し、凹凸加工用プレートの周縁に対応する凹凸部の周縁を検出用エッジ部とすることを特徴とする。

【発明の効果】

【0015】

以上のように本発明によれば、複数の部分品を組み付けてなる組立品において、上側エッジ部と下側エッジ部とをセンサ装置により検出し、上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間において算出し、算出した複数の相対距離を比較することで、組立品の上側部をなす部分品と組立品の下側部をなす部分品との相対位置関係の適否を判断し、組立品の品質の良否を判断できる。よって、検査員の主観的判断に依拠することなく、常に客観的な判断基準で検査を行えるので、検査結果のバラツキをなくして、安定した品質を確保できる。

【図面の簡単な説明】

【0016】

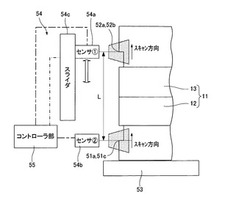

【図1】本発明の実施の形態における組立品検査装置を示すブロック図

【図2】同組立品検査装置を示す模式図

【図3】同実施の形態における組立中子を成型する造芯機を示す模式図

【図4】同造芯機の要部を示す拡大図

【図5】組立中子の組立方法を示す模式図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図面に基づいて説明する。図1、図2に示すように、組立中子11は、複数の部分品、ここでは下部中子12の部分品12a、12b、12cおよび上部中子13のそれぞれを造芯機で成型し、成型した下部中子の部分品12a、12b、12cを相互に接合して下部中子12を組立て、下部中子12の上部に上部中子13を接着剤で接合して組立ている。

【0018】

上部中子13は上側部、つまり本実施の形態では中子の巾木部分に寸法計測のための上側エッジ部52a、52bを有し、上側エッジ部52a、52bが同じ高さ位置で並んでおり、下部中子12は両側の部分品12a、12cの下側部、つまり本実施の形態では中子の巾木部分に寸法計測のための下側エッジ部51a、51cを有し、下側エッジ部51a、51cが同じ高さ位置で並び、両側の部分品12a、12cの下側エッジ部51a、51cが上側エッジ部52a、52bに対応している。上側エッジ部52a、52bおよび下側エッジ部51a、51cは中子側面に形成した凹凸部の周縁であり、直線状をなす。

【0019】

中子の巾木部分は鋳造時に主型に納める時に中子の位置決めに使用する部位である。また、通常の鋳造ではハカセ(捨湯)道を主型に設置するが、本実施の形態では上部中子13に設けて、これを上側エッジ部52a、52bとしている。このため、鋳造品に影響を与えることなく、本発明に係る検査を行える。

【0020】

この組立中子11は搬送装置53により搬送軌道の搬送方向に沿って搬送する。組立中子11は、搬送軌道上に載置した状態で、上側部をなす部分品である上部中子13に設けた上側エッジ部52a、52bが搬送方向に沿った前後の複数箇所に位置し、上側エッジ部52a、52bが搬送方向に延びており、下側部をなす部分品である下部中子12に設けた下側エッジ部51a、51cが搬送方向に沿って位置している。

【0021】

搬送装置53の搬送軌道の側方にはセンサ装置54が設けてある。センサ装置54は、組立中子11の上側エッジ部52a、52bを検出する上側センサ54aと、組立中子11の下側エッジ部51a、51cを検出する下側センサ54bと、上側センサ54aと下側センサ54bとを相対的に接近離間させるスライダ54cを備えており、上側センサ54aおよび下側センサ54bは二次元レーザ変位センサであり、走査方向が上下方向に延びており、センサの測定範囲内の上下方向及び奥行き方向の座標値を得ることができ、エッジ部の位置を瞬時に計測することができる。

【0022】

センサ装置54は、搬送装置53による組立中子11の搬送に伴って上側エッジ部52a、52bおよび下側エッジ部51a、51cを順次に検出する。本実施の形態ではスライダ54cが上側センサ54aを上下に移動させるが、下側センサ54bを上下に移動させることも可能であり、上側センサ54aおよび下側センサ54bの両方を上下に移動させることも可能である。

【0023】

センサ装置54にはコントロール部55が接続しており、搬送装置53で搬送されてくる組立中子の上側エッジ部の高さに合わせて、センサ装置54のスライダ54cで上側センサ54aを上下に移動させ、組立中子11の上側エッジ部が上側センサ54aの測定範囲内に入るようにし、図示しない光電センサで搬送されてくる組立中子を検出した時点から計測を開始する。尚、本実施形態では、組立中子の下部エッジ部は、下部中子の巾木部分に形成しており、種々の組立中子の下部エッジ部はほぼ同じ高さであるため、下部センサ54bの位置を固定としている。

【0024】

コントロール部55はセンサ装置54で検出した搬送方向に沿った複数箇所の上側エッジ部52a、52bと下側エッジ部51a、51cの上下方向の位置を測定するとともに、上側エッジ部52a、52bと下側エッジ部51a、51cの間において、すなわち上側エッジ部52aと対応する下側エッジ部51aとの間において計測開始時から同じタイミングで計測した上側センサ54aの計測値と下側センサ54bの計測値から、その垂直方向の相対距離Y1を算出し、同様に上側エッジ部52bと対応する下側エッジ部51cとの間において相対距離Y2を算出する。

【0025】

そして、コントロール部55は、算出した複数の相対距離Y1、Y2を標準値と比較し、各相対距離Y1、Y2が正常範囲内であるか、否かを判断し、許容範囲外であるときには組立中子11が組み付け不良品であると判断する。さらに、複数の相対距離Y1、Y2の相互間の差が正常範囲内であるか、否かを判断し、許容範囲外であるときには組立中子11が組み付け不良品であると判断する。

【0026】

この相対距離Y1、Y2の寸法情報は、閾値で正常、警告、不良の各レベルに分類することが可能であり、閾値の数を増やすことで任意の分類数を設定できる。また、寸法情報のトレンドを観察することで製造ラインを流れる組立中子11の品質の変動傾向を判断することができ、不具合箇所を推定することが可能であり、不具合の発生を未然に防止することに寸法情報のトレンドが利用できる。

【0027】

図3に示すように、組立中子11の下部中子12の部分品12a、12b、12cおよび上部中子13を成型する造芯機60は、その成型61の内側壁に凹凸加工用プレート62を設けており、ここでは凹凸加工用プレート62が凸状をなし、下部中子12の部分品12a、12b、12cおよび上部中子13の側面に凹部を形成する。しかし、凹凸加工用プレート62を凹状となし、下部中子12の部分品12a、12b、12cおよび上部中子13の側面に凸部を形成することも可能である。

【0028】

この造芯機60の成形型61の内部に上方から中子原料63を注入し、凹凸加工用プレート62の形状に相応する凹部を下部中子12の部分品12a、12b、12cおよび上部中子13に形成し、凹凸加工用プレート62の周縁に対応する凹部の周縁を上側エッジ部52a、52bおよび下側エッジ部51a、51cとする。

【0029】

凹凸加工用プレート62には成形型61の母材に較べて耐磨耗性に優れた材質の部材を使用し、例えば成形型61にねずみ鋳鉄を使用し、凹凸加工用プレート62にクロムモリブデン鋼を使用する。

【0030】

しかしながら、図4に示すように、凹凸加工用プレート62の周縁の上部辺62aは、成型61の内部に上方から注入する中子原料63にさらされるので、経年変化により劣化し、上部辺62aに対応する中子の縁を検出用エッジとすると、測定に誤差が生じ要因となる。一方、凹凸加工用プレート62の周縁の下部辺62bは中子原料63による磨耗が生じ難い。このため、凹凸加工用プレート62の周縁の下部辺62bに対応する中子の縁を検出用エッジ、本実施の形態では上側エッジ部52a、52bおよび下側エッジ部51a、51cとしている。このため、経年変化による成形型の劣化を原因とする測定誤差の発生を抑制できる。

【0031】

上側エッジ部52a、52bおよび下側エッジ部51a、51cを形成する凹部は、直線形状で、40mm以上の一定巾を有し、その深さは造型時の抜型抵抗を考慮すると0.5から3mm程度である。この結果、上側エッジ部52a、52bおよび下側エッジ部51a、51cは搬送方向に直線状に一定長さを有することになり、上側エッジ部52a、52bおよび下側エッジ部51a、51cの各範囲内であれば何れの箇所においても測定可能である。

【0032】

したがって、上側エッジ部52aと対応する下側エッジ部51aとの間においてその相対距離Y1を算出し、上側エッジ部52bと対応する下側エッジ部51cとの間においてその相対距離Y2を算出する際にも、上側エッジ部52a、52bと下側エッジ部51a、51cにおいてそれぞれ複数箇所で測定することにより、測定精度の安定化を図れる。また、上側エッジと下側エッジの相対距離は同じ計測タイミングの計測値から算出するので、搬送時に組立中子11が上下方向に振動することの影響が受け難い。

【0033】

本実施の形態では、上側センサ54aと下側センサ54bおよびスライダ54cとでセンサ装置54を構成した。この構成では、搬送されてくる組立中子毎に上側エッジ部が形成される高さ位置が異なっていても、上側エッジ部が上側センサ54aの計測範囲内に入るようにスライダ54cで上側センサ54aを上下方向に移動してから計測を行うので、多品種の組立中子の搬送ラインへも適用しやすくなる。しかしながら、センサ装置54は、本実施の形態の構成に限るものでなく、例えば、一台のレーザ変位センサをXYステージで二次元的に移動させる構成や、1台のセンサで上下のエッジをセンシングして計測する構成とすることも可能である。

【0034】

本実施の形態では、中子の組み立て最終工程で組み付け不良を検出することができ、インラインでの全数検査が実現できる。検査員の主観的判断に依拠することなく、常に客観的な判断基準で検査を行えるので、検査結果のバラツキをなくして、安定した品質を確保できる。

【0035】

下部中子12の部分品12a、12b、12cおよび上部中子13の組み付け位置精度を高めることで、鋳物製品に鋳バリが発生することを抑制でき、鋳バリの除去作業を低減でき、鋳バリレス化によって生産性の向上を図れる。また、グラインダーを使用する鋳バリの除去作業を低減して労働安全衛生を高めることができる。

【0036】

本実施の形態では組立中子11について説明したが、本発明はその他の物品にも適用可能であり、例えば鋳物製品にも適用できる。

【符号の説明】

【0037】

11 組立中子

12 下部中子

12a、12b、12c 部分品

13 上部中子

51a、51c 下側エッジ部

52a、52b 上側エッジ部

53 搬送装置

54 センサ装置

54a 上側センサ

54b 下側センサ

54c スライダ

55 コントロール部

60 造芯機

61 成形型

62 凹凸加工用プレート

62a 上部辺

62b 下部辺

63 中子原料

Y1、Y2 相対距離

【技術分野】

【0001】

本発明は組立品検査装置および方法に関し、組立中子等における組み付け精度に係る品質を検査するものである。

【背景技術】

【0002】

従来、例えば図5に示すような組立中子1は、複数の部分品、ここでは下部中子2の部分品2a、2b、2cおよび上部中子3のそれぞれを造芯機で成型し、成型した下部中子の部分品2a、2b、2cを相互に接合して下部中子2を組立て、下部中子2の上部に上部中子3を接着剤で接合して組立ている。

【0003】

このような組立中子1においては、下部中子2の部分品2a、2b、2cを相互に接合する過程において組み付け位置に誤差が生じて部分品2a、2b、2cの相互間に開きaが発生する場合には、下部中子2の部分品2a、2b、2cの頂部の高さ位置が不揃いとなる。この結果、部分品2a、2b、2cの頂部で支える上部中子3の姿勢が傾いた状態となり、この組立中子1を用いて鋳造した鋳造品の形状品質に影響を与える。

【0004】

このため、従来においては、検査員が基準ゲージを用いて組立中子1の寸法の適否を検査している。

このような鋳型の精度を検査する技術としては特許文献1に記載するものがある。これは、鋳枠の模型板に対する位置を決定する基準ピンの異常を検出する方法であり、予め前記鋳枠に設けられた目印の所定位置を測定する工程と、予め前記模型板に設けられた目印用模型部によって鋳型に成型された目印の所定位置を測定する工程と、測定された鋳枠目印所定位置と測定された鋳型目印所定位置との間の距離を算出する工程と、鋳枠目印所定位置と鋳型目印所定位置との間の距離について、実測値と、予め設定された設定値との間に偏差が存在するか否かをチェックする工程とからなる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許3076746号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、検査員が基準ゲージを用いて手作業で検査を行う場合には、検査結果に各検査員の検査作業の個人差が影響する。例えば、組立中子1において基準ゲージを当てる位置や角度が各検査員よって相違し、測定誤差が生じる要因となる。あるいは、上述した構成の部分品2a、2b、2cには造芯機で成型するための型抜き勾配が設けられている。このため、基準ゲージを押し当てる組立中子1の対象位置の形状が型抜き勾配のために山なりとなっていると、基準ゲージを特定の位置に常に正確に押し当てることが容易でなく、安定した検査精度を実現することが困難であった。

【0007】

また、検査対象品の機種毎に基準ゲージを準備する必要があり、検査員が検査対象品の機種に対応しない基準ゲージを選択して検査を行うおそれがある。同一ラインで多品種混合生産を行なう場合には、基準ゲージの選択ミスが発生する機会が増加する。

【0008】

また、検査を行うためには、検査対象品をライン上から検査場所へ移動させる必要があり、検査に時間を要する問題があった。

本発明は上記した課題を解決するものであり、各検査員の主観的判断に依拠するために生じる検査結果のバラツキをなくし、常に客観的な判断基準で検査を行える組立品検査装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の組立品検査装置は、複数の部分品を組み付けてなる組立品を検査するものであって、組立品を搬送軌道の搬送方向に沿って搬送する搬送装置と、組立品の上側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる上側エッジ部および各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる下側エッジ部とを検出するセンサ装置と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間において算出するコントロール部を備えたことを特徴とする。

【0010】

本発明の組立品検査装置において、コントロール部は、算出した相対距離を予め定めた標準値と比較し、その差が許容範囲外であるとき、または、算出した複数の相対距離を比較し、比較した複数の相対距離の相互間の差が許容範囲外であるときに、組立品が不良品であると判断することを特徴とする。

【0011】

本発明の組立品検査装置において、センサ装置は、組立品の上側エッジ部を検出する上側センサと、組立品の下側エッジ部を検出する下側センサと、上側センサと下側センサとを相対的に接近離間させるスライダを備えることを特徴とする。

【0012】

本発明の組立品検査方法は、複数の部分品を組み付けてなり、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有する組立品を搬送装置により搬送軌道の搬送方向に沿って搬送する搬送工程と、搬送工程の途上において上側エッジ部と下側エッジ部とをセンサ装置により検出するエッジ検出工程と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間においてコントロール部により算出する相対距離算出工程と、算出した各相対距離が許容範囲外であるときに、組立品が不良品であると判断する品質判断工程を有することを特徴とする。

【0013】

本発明の組立中子は、複数の部分品を組み付けてなる中子であって、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有することを特徴とする。

【0014】

本発明の中子の製造方法は、中子を成型する造芯機の型の内側壁に凹凸加工用プレートを設け、造芯機の型内に上方から中子原料を注入し、凹凸加工用プレートの形状に相応する凹凸部を中子に形成し、凹凸加工用プレートの周縁に対応する凹凸部の周縁を検出用エッジ部とすることを特徴とする。

【発明の効果】

【0015】

以上のように本発明によれば、複数の部分品を組み付けてなる組立品において、上側エッジ部と下側エッジ部とをセンサ装置により検出し、上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間において算出し、算出した複数の相対距離を比較することで、組立品の上側部をなす部分品と組立品の下側部をなす部分品との相対位置関係の適否を判断し、組立品の品質の良否を判断できる。よって、検査員の主観的判断に依拠することなく、常に客観的な判断基準で検査を行えるので、検査結果のバラツキをなくして、安定した品質を確保できる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態における組立品検査装置を示すブロック図

【図2】同組立品検査装置を示す模式図

【図3】同実施の形態における組立中子を成型する造芯機を示す模式図

【図4】同造芯機の要部を示す拡大図

【図5】組立中子の組立方法を示す模式図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を図面に基づいて説明する。図1、図2に示すように、組立中子11は、複数の部分品、ここでは下部中子12の部分品12a、12b、12cおよび上部中子13のそれぞれを造芯機で成型し、成型した下部中子の部分品12a、12b、12cを相互に接合して下部中子12を組立て、下部中子12の上部に上部中子13を接着剤で接合して組立ている。

【0018】

上部中子13は上側部、つまり本実施の形態では中子の巾木部分に寸法計測のための上側エッジ部52a、52bを有し、上側エッジ部52a、52bが同じ高さ位置で並んでおり、下部中子12は両側の部分品12a、12cの下側部、つまり本実施の形態では中子の巾木部分に寸法計測のための下側エッジ部51a、51cを有し、下側エッジ部51a、51cが同じ高さ位置で並び、両側の部分品12a、12cの下側エッジ部51a、51cが上側エッジ部52a、52bに対応している。上側エッジ部52a、52bおよび下側エッジ部51a、51cは中子側面に形成した凹凸部の周縁であり、直線状をなす。

【0019】

中子の巾木部分は鋳造時に主型に納める時に中子の位置決めに使用する部位である。また、通常の鋳造ではハカセ(捨湯)道を主型に設置するが、本実施の形態では上部中子13に設けて、これを上側エッジ部52a、52bとしている。このため、鋳造品に影響を与えることなく、本発明に係る検査を行える。

【0020】

この組立中子11は搬送装置53により搬送軌道の搬送方向に沿って搬送する。組立中子11は、搬送軌道上に載置した状態で、上側部をなす部分品である上部中子13に設けた上側エッジ部52a、52bが搬送方向に沿った前後の複数箇所に位置し、上側エッジ部52a、52bが搬送方向に延びており、下側部をなす部分品である下部中子12に設けた下側エッジ部51a、51cが搬送方向に沿って位置している。

【0021】

搬送装置53の搬送軌道の側方にはセンサ装置54が設けてある。センサ装置54は、組立中子11の上側エッジ部52a、52bを検出する上側センサ54aと、組立中子11の下側エッジ部51a、51cを検出する下側センサ54bと、上側センサ54aと下側センサ54bとを相対的に接近離間させるスライダ54cを備えており、上側センサ54aおよび下側センサ54bは二次元レーザ変位センサであり、走査方向が上下方向に延びており、センサの測定範囲内の上下方向及び奥行き方向の座標値を得ることができ、エッジ部の位置を瞬時に計測することができる。

【0022】

センサ装置54は、搬送装置53による組立中子11の搬送に伴って上側エッジ部52a、52bおよび下側エッジ部51a、51cを順次に検出する。本実施の形態ではスライダ54cが上側センサ54aを上下に移動させるが、下側センサ54bを上下に移動させることも可能であり、上側センサ54aおよび下側センサ54bの両方を上下に移動させることも可能である。

【0023】

センサ装置54にはコントロール部55が接続しており、搬送装置53で搬送されてくる組立中子の上側エッジ部の高さに合わせて、センサ装置54のスライダ54cで上側センサ54aを上下に移動させ、組立中子11の上側エッジ部が上側センサ54aの測定範囲内に入るようにし、図示しない光電センサで搬送されてくる組立中子を検出した時点から計測を開始する。尚、本実施形態では、組立中子の下部エッジ部は、下部中子の巾木部分に形成しており、種々の組立中子の下部エッジ部はほぼ同じ高さであるため、下部センサ54bの位置を固定としている。

【0024】

コントロール部55はセンサ装置54で検出した搬送方向に沿った複数箇所の上側エッジ部52a、52bと下側エッジ部51a、51cの上下方向の位置を測定するとともに、上側エッジ部52a、52bと下側エッジ部51a、51cの間において、すなわち上側エッジ部52aと対応する下側エッジ部51aとの間において計測開始時から同じタイミングで計測した上側センサ54aの計測値と下側センサ54bの計測値から、その垂直方向の相対距離Y1を算出し、同様に上側エッジ部52bと対応する下側エッジ部51cとの間において相対距離Y2を算出する。

【0025】

そして、コントロール部55は、算出した複数の相対距離Y1、Y2を標準値と比較し、各相対距離Y1、Y2が正常範囲内であるか、否かを判断し、許容範囲外であるときには組立中子11が組み付け不良品であると判断する。さらに、複数の相対距離Y1、Y2の相互間の差が正常範囲内であるか、否かを判断し、許容範囲外であるときには組立中子11が組み付け不良品であると判断する。

【0026】

この相対距離Y1、Y2の寸法情報は、閾値で正常、警告、不良の各レベルに分類することが可能であり、閾値の数を増やすことで任意の分類数を設定できる。また、寸法情報のトレンドを観察することで製造ラインを流れる組立中子11の品質の変動傾向を判断することができ、不具合箇所を推定することが可能であり、不具合の発生を未然に防止することに寸法情報のトレンドが利用できる。

【0027】

図3に示すように、組立中子11の下部中子12の部分品12a、12b、12cおよび上部中子13を成型する造芯機60は、その成型61の内側壁に凹凸加工用プレート62を設けており、ここでは凹凸加工用プレート62が凸状をなし、下部中子12の部分品12a、12b、12cおよび上部中子13の側面に凹部を形成する。しかし、凹凸加工用プレート62を凹状となし、下部中子12の部分品12a、12b、12cおよび上部中子13の側面に凸部を形成することも可能である。

【0028】

この造芯機60の成形型61の内部に上方から中子原料63を注入し、凹凸加工用プレート62の形状に相応する凹部を下部中子12の部分品12a、12b、12cおよび上部中子13に形成し、凹凸加工用プレート62の周縁に対応する凹部の周縁を上側エッジ部52a、52bおよび下側エッジ部51a、51cとする。

【0029】

凹凸加工用プレート62には成形型61の母材に較べて耐磨耗性に優れた材質の部材を使用し、例えば成形型61にねずみ鋳鉄を使用し、凹凸加工用プレート62にクロムモリブデン鋼を使用する。

【0030】

しかしながら、図4に示すように、凹凸加工用プレート62の周縁の上部辺62aは、成型61の内部に上方から注入する中子原料63にさらされるので、経年変化により劣化し、上部辺62aに対応する中子の縁を検出用エッジとすると、測定に誤差が生じ要因となる。一方、凹凸加工用プレート62の周縁の下部辺62bは中子原料63による磨耗が生じ難い。このため、凹凸加工用プレート62の周縁の下部辺62bに対応する中子の縁を検出用エッジ、本実施の形態では上側エッジ部52a、52bおよび下側エッジ部51a、51cとしている。このため、経年変化による成形型の劣化を原因とする測定誤差の発生を抑制できる。

【0031】

上側エッジ部52a、52bおよび下側エッジ部51a、51cを形成する凹部は、直線形状で、40mm以上の一定巾を有し、その深さは造型時の抜型抵抗を考慮すると0.5から3mm程度である。この結果、上側エッジ部52a、52bおよび下側エッジ部51a、51cは搬送方向に直線状に一定長さを有することになり、上側エッジ部52a、52bおよび下側エッジ部51a、51cの各範囲内であれば何れの箇所においても測定可能である。

【0032】

したがって、上側エッジ部52aと対応する下側エッジ部51aとの間においてその相対距離Y1を算出し、上側エッジ部52bと対応する下側エッジ部51cとの間においてその相対距離Y2を算出する際にも、上側エッジ部52a、52bと下側エッジ部51a、51cにおいてそれぞれ複数箇所で測定することにより、測定精度の安定化を図れる。また、上側エッジと下側エッジの相対距離は同じ計測タイミングの計測値から算出するので、搬送時に組立中子11が上下方向に振動することの影響が受け難い。

【0033】

本実施の形態では、上側センサ54aと下側センサ54bおよびスライダ54cとでセンサ装置54を構成した。この構成では、搬送されてくる組立中子毎に上側エッジ部が形成される高さ位置が異なっていても、上側エッジ部が上側センサ54aの計測範囲内に入るようにスライダ54cで上側センサ54aを上下方向に移動してから計測を行うので、多品種の組立中子の搬送ラインへも適用しやすくなる。しかしながら、センサ装置54は、本実施の形態の構成に限るものでなく、例えば、一台のレーザ変位センサをXYステージで二次元的に移動させる構成や、1台のセンサで上下のエッジをセンシングして計測する構成とすることも可能である。

【0034】

本実施の形態では、中子の組み立て最終工程で組み付け不良を検出することができ、インラインでの全数検査が実現できる。検査員の主観的判断に依拠することなく、常に客観的な判断基準で検査を行えるので、検査結果のバラツキをなくして、安定した品質を確保できる。

【0035】

下部中子12の部分品12a、12b、12cおよび上部中子13の組み付け位置精度を高めることで、鋳物製品に鋳バリが発生することを抑制でき、鋳バリの除去作業を低減でき、鋳バリレス化によって生産性の向上を図れる。また、グラインダーを使用する鋳バリの除去作業を低減して労働安全衛生を高めることができる。

【0036】

本実施の形態では組立中子11について説明したが、本発明はその他の物品にも適用可能であり、例えば鋳物製品にも適用できる。

【符号の説明】

【0037】

11 組立中子

12 下部中子

12a、12b、12c 部分品

13 上部中子

51a、51c 下側エッジ部

52a、52b 上側エッジ部

53 搬送装置

54 センサ装置

54a 上側センサ

54b 下側センサ

54c スライダ

55 コントロール部

60 造芯機

61 成形型

62 凹凸加工用プレート

62a 上部辺

62b 下部辺

63 中子原料

Y1、Y2 相対距離

【特許請求の範囲】

【請求項1】

複数の部分品を組み付けてなる組立品を検査するものであって、組立品を搬送軌道の搬送方向に沿って搬送する搬送装置と、組立品の上側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる上側エッジ部および各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる下側エッジ部とを検出するセンサ装置と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間において算出するコントロール部を備えたことを特徴とする組立品検査装置。

【請求項2】

コントロール部は、算出した相対距離を予め定めた標準値と比較し、その差が許容範囲外であるときに、または、算出した複数の相対距離を比較し、比較した複数の相対距離の相互間の差が許容範囲外であるときに、組立品が不良品であると判断することを特徴とする請求項1に記載の組立品検査装置。

【請求項3】

センサ装置は、組立品の上側エッジ部を検出する上側センサと、下側エッジ部を検出する下側センサと、上側センサと下側センサとを相対的に接近離間させるスライダを備えることを特徴とする請求項1に記載の組立品検査装置。

【請求項4】

複数の部分品を組み付けてなり、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有する組立品を搬送装置により搬送軌道の搬送方向に沿って搬送する搬送工程と、搬送工程の途上において上側エッジ部と下側エッジ部とをセンサ装置により検出するエッジ検出工程と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間においてコントロール部により算出する相対距離算出工程と、算出した各相対距離が許容範囲外であるときに、組立品が不良品であると判断する品質判断工程を有することを特徴とする組立品検査方法。

【請求項5】

複数の部分品を組み付けてなる中子であって、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有することを特徴とする組立中子。

【請求項6】

中子を成型する造芯機の型の内側壁に凹凸加工用プレートを設け、造芯機の型内に上方から中子原料を注入し、凹凸加工用プレートの形状に相応する凹凸部を中子に形成し、凹凸加工用プレートの周縁に対応する凹凸部の周縁を検出用エッジ部とすることを特徴とする中子の製造方法。

【請求項1】

複数の部分品を組み付けてなる組立品を検査するものであって、組立品を搬送軌道の搬送方向に沿って搬送する搬送装置と、組立品の上側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる上側エッジ部および各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に設けた搬送方向に延びる下側エッジ部とを検出するセンサ装置と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間において算出するコントロール部を備えたことを特徴とする組立品検査装置。

【請求項2】

コントロール部は、算出した相対距離を予め定めた標準値と比較し、その差が許容範囲外であるときに、または、算出した複数の相対距離を比較し、比較した複数の相対距離の相互間の差が許容範囲外であるときに、組立品が不良品であると判断することを特徴とする請求項1に記載の組立品検査装置。

【請求項3】

センサ装置は、組立品の上側エッジ部を検出する上側センサと、下側エッジ部を検出する下側センサと、上側センサと下側センサとを相対的に接近離間させるスライダを備えることを特徴とする請求項1に記載の組立品検査装置。

【請求項4】

複数の部分品を組み付けてなり、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有する組立品を搬送装置により搬送軌道の搬送方向に沿って搬送する搬送工程と、搬送工程の途上において上側エッジ部と下側エッジ部とをセンサ装置により検出するエッジ検出工程と、センサ装置で検出した上側エッジ部と下側エッジ部との相対距離を搬送方向に沿った複数箇所の上側エッジ部と下側エッジ部の間においてコントロール部により算出する相対距離算出工程と、算出した各相対距離が許容範囲外であるときに、組立品が不良品であると判断する品質判断工程を有することを特徴とする組立品検査方法。

【請求項5】

複数の部分品を組み付けてなる中子であって、上側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる上側エッジ部を有し、各上側エッジ部に対応する位置で、かつ組立品の下側部をなす部分品の搬送方向に沿った複数箇所に搬送方向に延びる下側エッジ部を有することを特徴とする組立中子。

【請求項6】

中子を成型する造芯機の型の内側壁に凹凸加工用プレートを設け、造芯機の型内に上方から中子原料を注入し、凹凸加工用プレートの形状に相応する凹凸部を中子に形成し、凹凸加工用プレートの周縁に対応する凹凸部の周縁を検出用エッジ部とすることを特徴とする中子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−210640(P2012−210640A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76940(P2011−76940)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

[ Back to top ]